„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Janusz Wojtkiewicz-Lazman

Wykonywanie prostych prac z zakresu obróbki ręcznej

725[01].O2.01

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

dr inż. Jan Diaczuk

mgr inż. Zbigniew Miszczak

Opracowanie redakcyjne:

mgr inż. Danuta Pawełczyk

Konsultacja:

mgr inż. Gabriela Poloczek

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 725[01].O2.01

„Wykonywanie prostych prac z zakresu obróbki ręcznej”, zawartego w modułowym

programie nauczania dla zawodu monter elektronik.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

6

3. Cele kształcenia

7

4. Materiał nauczania

8

4.1. Podstawy rysunku technicznego

8

4.1.1. Materiał nauczania

8

4.1.2. Pytania sprawdzające

20

4.1.3. Ćwiczenia

20

4.1.4. Sprawdzian postępów

21

4.2. Materiały konstrukcyjne, pomiary warsztatowe

22

4.2.1. Materiał nauczania

22

4.2.2. Pytania sprawdzające

30

4.2.3. Ćwiczenia

30

4.2.4. Sprawdzian postępów

32

4.3. Obróbka ręczna i ręczno–maszynowa

33

4.3.1. Materiał nauczania

33

4.3.2. Pytania sprawdzające

43

4.3.3. Ćwiczenia

43

4.3.4. Sprawdzian postępów

45

4.4. Połączenia mechaniczne

46

4.4.1. Materiał nauczania

46

4.4.2. Pytania sprawdzające

52

4.4.3. Ćwiczenia

53

4.4.4. Sprawdzian postępów

54

5. Sprawdzian osiągnięć

55

6. Literatura

60

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy z zakresu obróbki ręcznej.

W poradniku zamieszczono:

−

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

abyś bez problemów mógł korzystać z poradnika,

−

cele kształcenia– wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

−

materiał nauczania – podstawowe wiadomości teoretyczne niezbędne do opanowania

treści jednostki modułowej,

−

zestaw pytań przydatny do sprawdzenia, czy już opanowałeś treści zawarte

w rozdziałach,

−

ćwiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

−

sprawdzian postępów,

−

sprawdzian osiągnięć – przykładowy zestaw zadań i pytań. Pozytywny wynik

sprawdzianu potwierdzi, że dobrze pracowałeś podczas zajęć i że nabyłeś wiedzę

i umiejętności z zakresu tej jednostki modułowej,

−

wykaz literatury.

W materiale nauczania zostały omówione zagadnienia dotyczące podstaw rysunku

technicznego, materiałoznawstwa, połączeń mechanicznych oraz zasad wykonywania obróbki

ręcznej.

Informacje zamieszczone w Poradniku mogą zostać rozszerzone w oparciu o literaturę

dodatkową zgodnie z zaleceniami nauczyciela.

Z rozdziałem „Pytania sprawdzające” możesz zapoznać się:

−

przed przystąpieniem do rozdziału „Materiał nauczania”. Analiza tych pytań wskaże Ci

na jakie treści należy zwrócić szczególną uwagę w trakcie zapoznawania się

z „Materiałem nauczania”,

−

po opanowaniu rozdziału „Materiał nauczania”, by sprawdzić stan swojej wiedzy, która

będzie Ci potrzebna do wykonywania ćwiczeń.

Z punktu widzenia przyszłej pracy zawodowej ważne jest nabycie przez Ciebie

umiejętności praktycznych w tym umiejętności manualnych. Aby ten cel osiągnąć poradnik

zawiera po każdym rozdziale propozycję ćwiczeń. Szczególnie ćwiczenia w rozdziale

Obróbka ręczna i ręczno–maszynowa służą kształtowaniu umiejętności planowania

i starannego wykonywania prac z tego zakresu. Podczas wykonywania ćwiczeń zwróć uwagę

na zalecenia nauczyciela dotyczące bezpieczeństwa i higieny pracy.

Po wykonaniu zaplanowanych ćwiczeń, sprawdź poziom swojej wiedzy i umiejętności

wykonując „Sprawdzian postępów”. Analiza wyniku tego sprawdzianu wskaże Ci treści,

których jeszcze nie opanowałeś i do których powinieneś wrócić.

Poznanie przez Ciebie wszystkich lub określonej części wiadomości będzie stanowiło dla

nauczyciela podstawę przeprowadzenia sprawdzianu poziomu przyswojonych wiadomości

i ukształtowanych umiejętności. W tym celu nauczyciel może posłużyć się zadaniami

testowymi.

W poradniku jest zamieszczony sprawdzian osiągnięć, który zawiera przykład takiego

testu oraz instrukcję, w której omówiono tok postępowania podczas przeprowadzania

sprawdzianu i przykładową kartę odpowiedzi, na której będziesz zakreślał właściwe

odpowiedzi spośród zaproponowanych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni musisz przestrzegać regulaminów, przepisów

bezpieczeństwa i higieny pracy oraz instrukcji przeciwpożarowych, wynikających z rodzaju

wykonywanych prac. Przepisy te poznasz podczas trwania nauki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

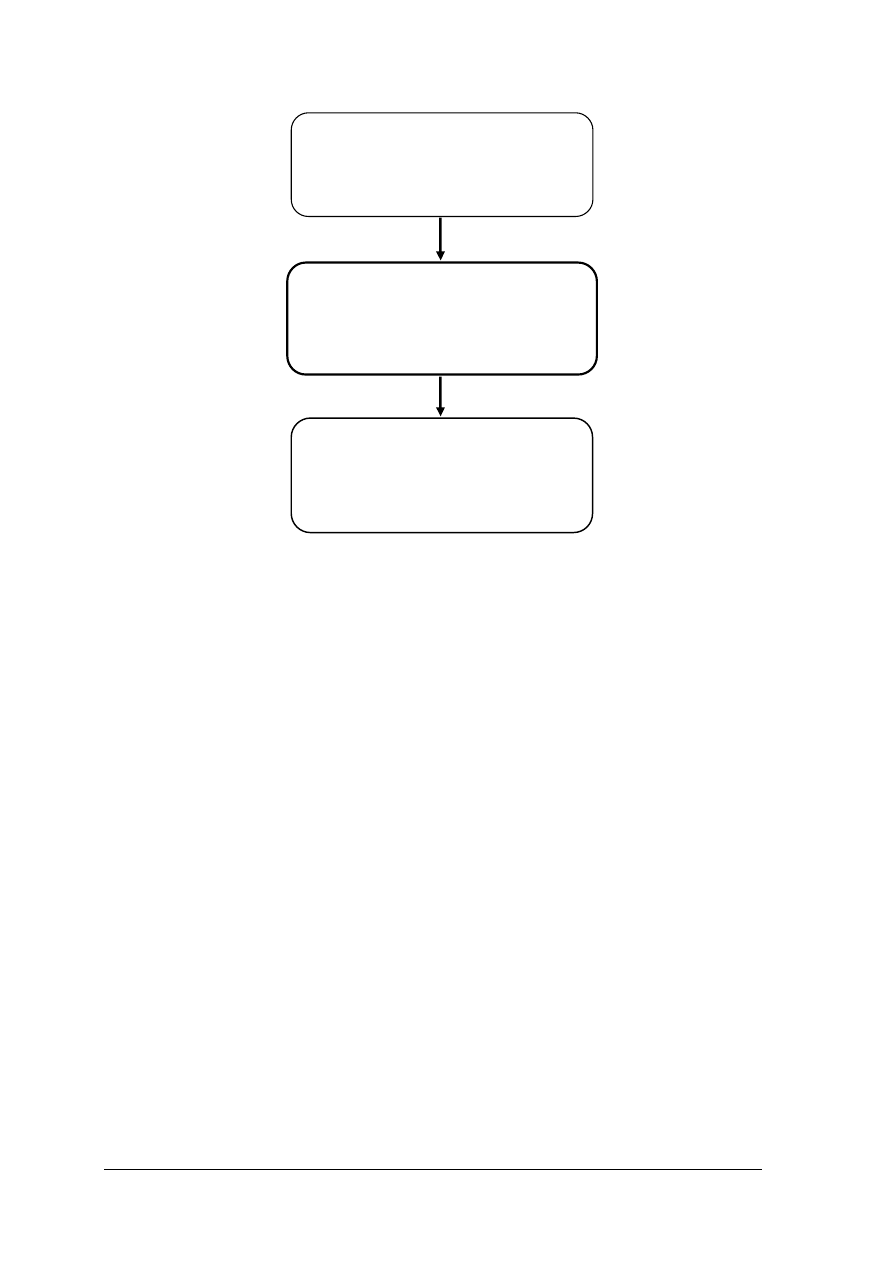

725[01].O2

Proste prace montażowe

725[01].O2.01

Wykonanie prostych prac z zakresu

obróbki ręcznej

725[01].O2.02

Wykonywanie montażu mechanicznego

w urządzeniach elektronicznych

Schemat układu jednostek modułowych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

posługiwać się podstawowymi przyrządami kreślarskimi,

−

obsługiwać komputer,

−

rozróżniać symbole chemiczne pierwiastków i związków,

−

stosować jednostki układu SI,

−

korzystać z różnych źródeł informacji.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

–

odczytać schematy montażowe i rysunki warsztatowe,

–

wykonać proste rysunki maszynowe,

–

dobrać przyrządy do pomiaru wielkości geometrycznych,

–

rozróżnić

połączenia

rozłączne

i

nierozłączne

stosowane

w

konstrukcjach

mechanicznych,

–

rozróżnić i sklasyfikować podstawowe materiały konstrukcyjne,

–

rozróżnić elementy maszyn i urządzeń stosowanych przy obróbce ręcznej,

–

rozróżnić metody łączenia elementów maszyn i urządzeń,

–

rozróżnić metody obróbki elementów,

–

obsłużyć wiertarkę ręczną i elektryczną,

–

wykonać pomiary warsztatowe,

–

dobrać sposoby ochrony metali przed korozją,

–

zaplanować proste działania w zakresie obróbki ręcznej,

–

przygotować bezpieczne stanowisko pracy,

–

wykonać bruzdy, otwory w różnego typu podłożach,

–

wykonać proste operacje obróbki ręcznej,

–

utrzymać porządek na stanowisku pracy,

–

zademonstrować poprawność wykonywania zadań,

–

ocenić jakość i estetykę wykonanej pracy,

–

skorzystać z katalogów i norm,

–

zastosować przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej

i ochrony środowiska.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

4. MATERIAŁ NAUCZANIA

4.1. Podstawy rysunku technicznego

4.1.1. Materiał nauczania

Normalizacja w rysunku technicznym

Normalizacja w rysunku technicznym jest działem zawierającym informacje dotyczące

formatów arkuszy rysunkowych, rodzajów tabliczek rysunkowych, grubości linii

rysunkowych. Wykonując odpowiednie zadanie rysunkowo-projektowe uczeń powinien

dokonać wyboru odpowiednich materiałów potrzebnych do wykonania zadania. Potrzebne to

jest dla ujednolicenia zasad dotyczących zarówno wykonania jak i odczytywania danego

rysunku. Elementami rysunku podlegającymi normalizacji są: formaty arkuszy rysunkowych,

rodzaje linii rysunkowych wraz z ich zastosowaniem, rodzaje pisma technicznego, podziałki

stosowane w rysunku, tabliczki rysunkowe oraz sposoby opisywania poszczególnych rzutów

przedmiotu. Formatami podstawowymi są formaty od A4 do A0. Rodzaje linii rysunkowych

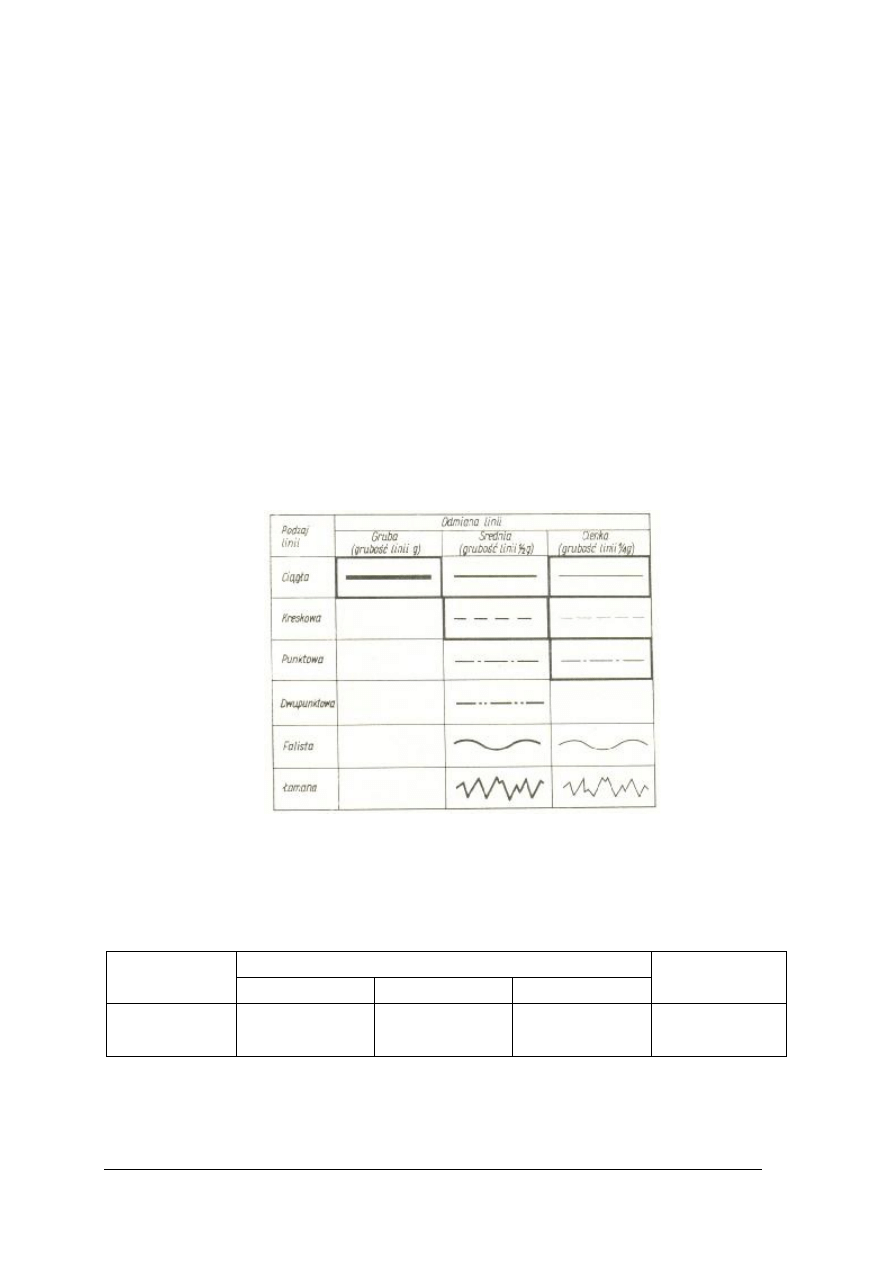

wraz z ich zastosowaniem pokazuje rys 1.

Rys. 1. Rodzaje i odmiany linii rysunkowych [8, s. 57]

Zalecane wysokości pisma w zależności od zastosowanego formatu arkusza podane są

w poniższej tablicy:

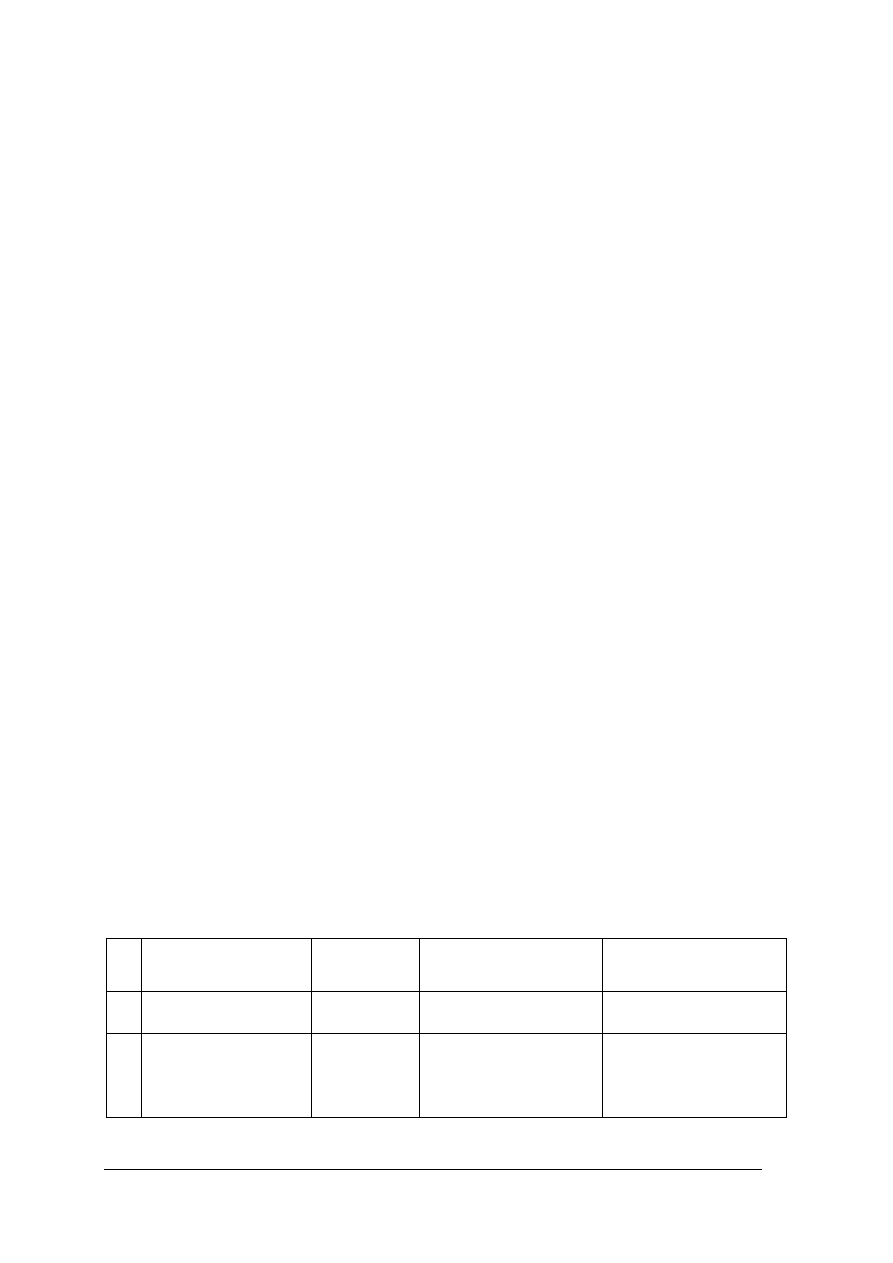

Tabela 1 Zalecane wysokości pisma

Wysokość pisma h w napisach

Format arkusza

głównych

pomocniczych

podrzędnych

Wysokość pisma

h w wymiarowaniu

i uwagach

A0 i większe

A1 i A2

A3 i A4

14 i 10

10 i 7

7 i 5

10 i 7

7 i 5

5 i 3,5

7 i 5

5 i 3,5

3,5 i 2,5

5 i 3,5

3,5 i 2,5

3,5 i 2,5

W rysunku stosuje się następujące rodzaje podziałek:

−

powiększające – 100:1, 50:1, 20:1, 10:1, 5:1, 2:1,

−

naturalna –1:1,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

−

zmniejszające – 1:2, 1:5, 1:10, 1:20, 1:50, 1:100, 1:200.

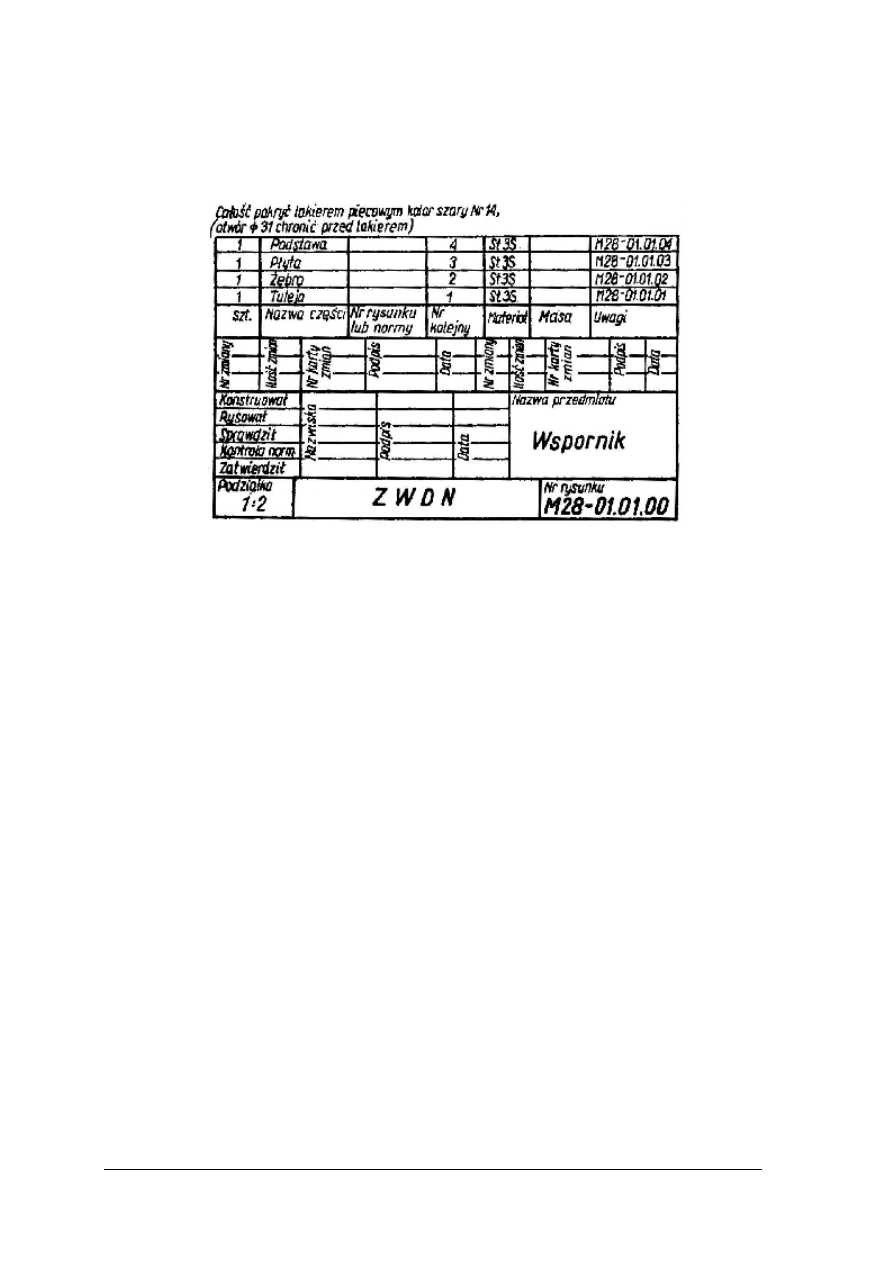

Poniżej przedstawiono przykład znormalizowanej tabliczki rysunkowej.

Rys. 2. Tabliczka rysunkowa rysunku złożeniowego [2, s. 264]

Rysunek techniczny i szkic techniczny

Rysunkiem technicznym nazywamy odwzorowanie niepodzielnej części z zastosowaniem

przyrządów kreślarskich. Szkic jest to przedstawienie elementu bez użycia przyrządów

kreślarskich. Szkic powinien w czytelny sposób przedstawiać przedmiot tak, aby można było

na nim umieścić linie wymiarowe lub opisy dotyczące jego wykonania. Szkic techniczny

powinien być tak sporządzony, aby na jego podstawie można było wykonać rysunek

techniczny danego przedmiotu. Ponadto należy zachować zasadę minimalnej ilości rzutów

prostokątnych.

Rodzaje rzutowania w rysunku technicznym:

−

rzutowanie prostokątne,

−

dimetria ukośna,

−

izometria,

−

dimetria prostokątna.

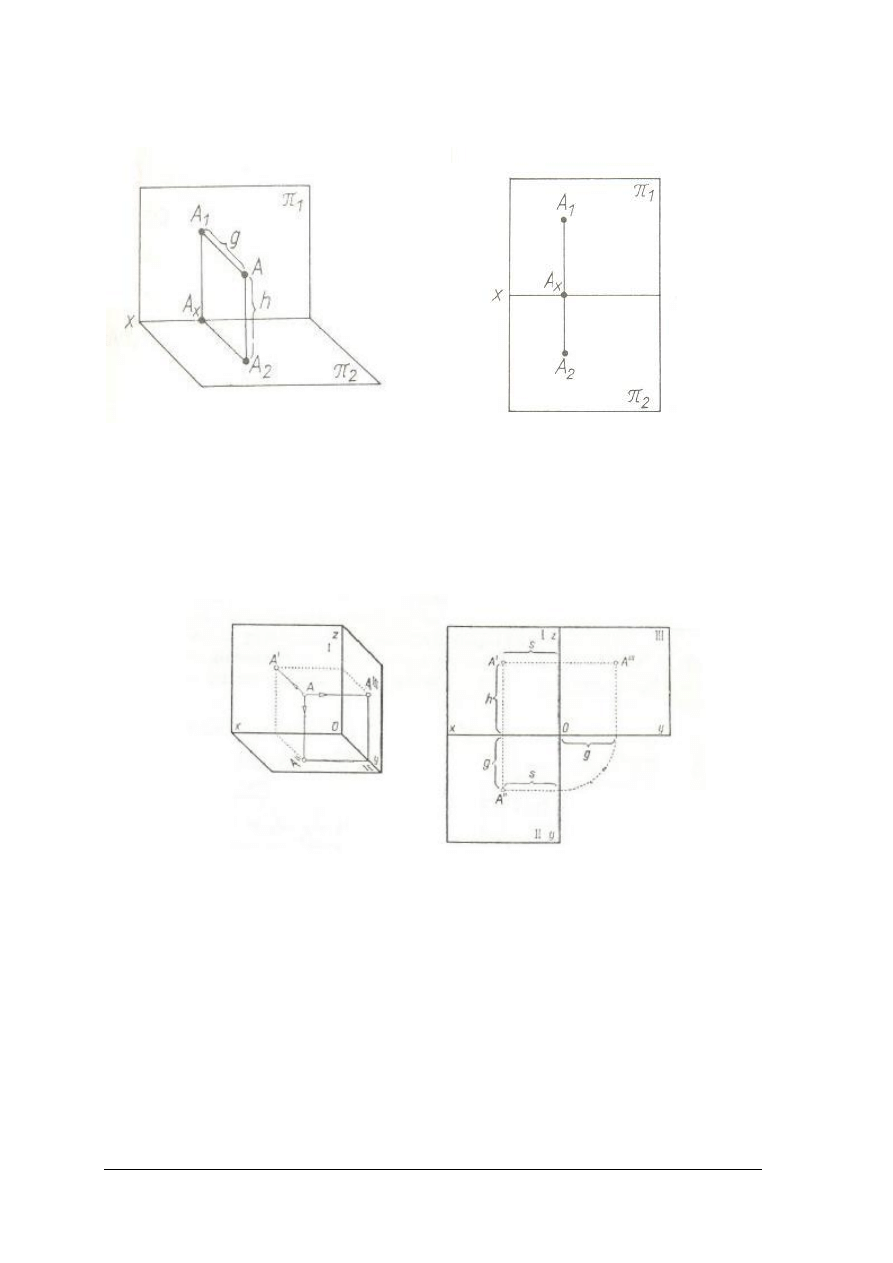

Rzutowanie prostokątne metodą europejską

W tej metodzie podstawowymi pojęciami są: rzutnia (płaszczyzna na której powstaje

obraz przedmiotu), kierunek rzutowania (prosta prostopadła do rzutni przechodząca przez

punkt rzutowany), oś rzutów (krawędź przecięcia pomiędzy dwiema wzajemnie

prostopadłymi do siebie rzutniami), wysokość punktu (jego odległość od rzutni poziomej),

głębokość punktu (jego odległość od rzutni pionowej) i szerokość punktu (jego odległość od

rzutni bocznej).

W tym sposobie odwzorowywania przedmiotu obowiązuje zasada, że przedmiot znajduje

się pomiędzy rzutnią a obserwatorem. Przykład rzutów punktu w układach dwóch i trzech

rzutni prostokątnych przedstawiają poniższe rysunki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Układ dwóch rzutni prostokątnych przedstawia rysunek 3.

Rys. 3. Układ dwóch rzutni prostokątnych [4, s. 65]

π

1

– rzutnia pionowa

π

2

– rzutnia pozioma

Układ trzech rzutni prostokątnych przedstawia rysunek 4.

Rys. 4. Układ trzech rzutni prostokątnych [2, s. 59]

I – rzutnia pionowa

II – rzutnia pozioma

III – rzutnia boczna

A – punkt rzutowany

A’ – rzut pionowy punktu A

A” – rzut poziomy punktu A

A’’’ – rzut boczny punktu A

X

,

Y – poziome osie rzutów

Y, Z

– pionowe osie rzutów

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Rzut odcinka prostopadłego do rzutni jest punktem, rzut odcinka równoległego do rzutni

jest odcinkiem o takiej samej długości a rzut odcinka ukośnego do rzutni jest odcinkiem

o długości mniejszej niż długość odcinka rzutowanego.

Figura płaska równoległa do rzutni daje obraz będący figurą identyczną co do wymiarów

i kształtu. Jeżeli figura płaska jest do rzutni prostopadła to jej obrazem jest odcinek. Rzutem

figury ustawionej względem rzutni ukośnie jest figura o mniejszym polu powierzchni.

W celu odwzorowania w układzie rzutni prostokątnych dowolnej bryły należy ją

odpowiednio ustawić względem rzutni. Możliwie jak najwięcej krawędzi i ścian powinno

mieć ustawienie równoległe do rzutni układu. Ułatwia to przedstawienie rzeczywistych

wymiarów bryły oraz jej kształtu. W przypadku bardziej skomplikowanych brył

odwzorowywanie należy zacząć od wykonania rzutów przedstawiających rzeczywiste kształty

i wymiary poszczególnych płaszczyzn tych figur. Zasady te obrazuje rysunek 5.

Rys. 5. Graniastosłup w układzie trzech rzutni prostokątnych [2, s. 68]

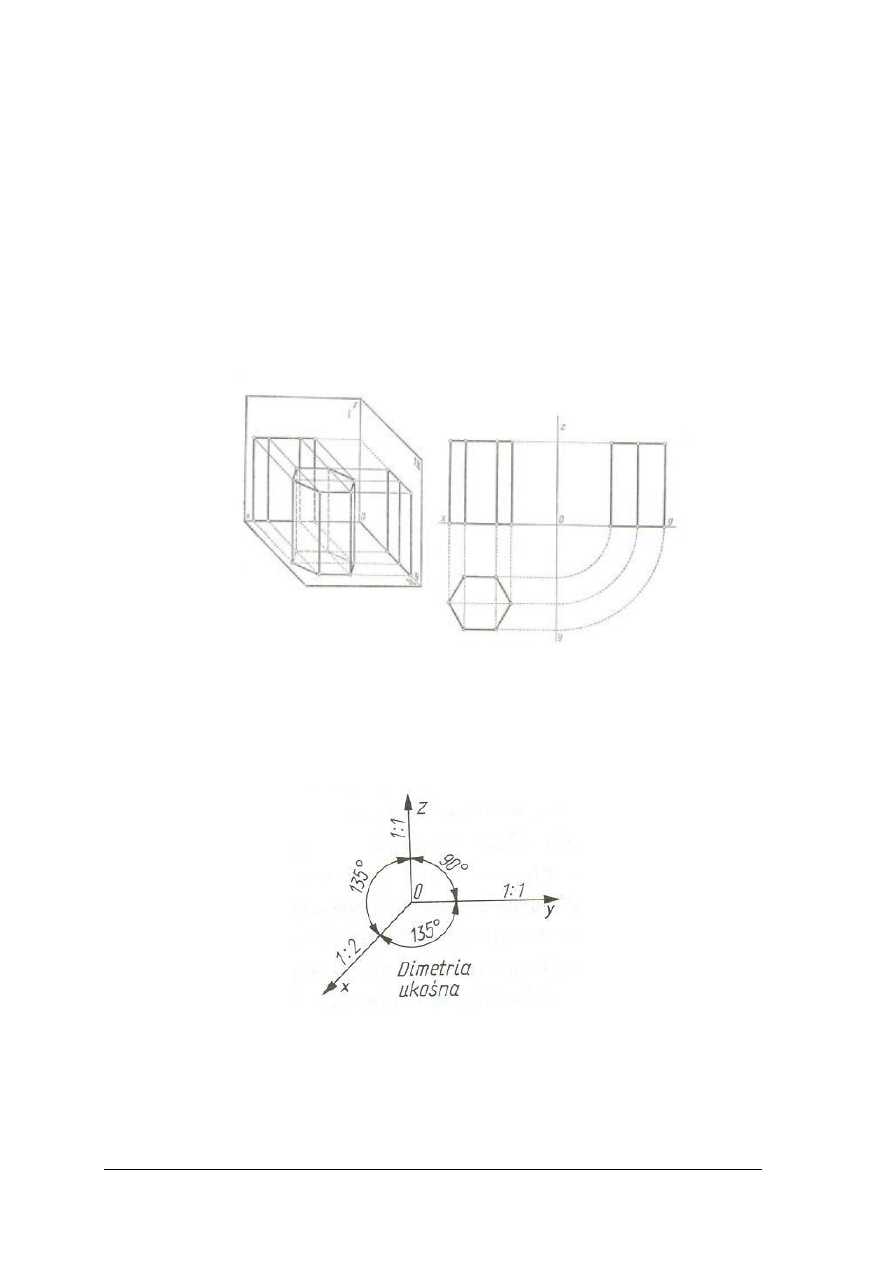

Rzutowanie w dimetrii ukośnej

Układ do tego rodzaju rzutowania tworzą trzy osie współrzędnych: X, Y, Z. Zasadę

rzutowania w dimetrii ukośnej przedstawia rysunek 6.

Rys. 6. Układ rzutowania w dimetrii ukośnej [4, s. 56]

Krawędzie równoległe do osi Z oraz do osi Y rysujemy w ich rzeczywistej długości,

natomiast krawędzie równoległe do osi X rysujemy w połowicznym skróceniu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

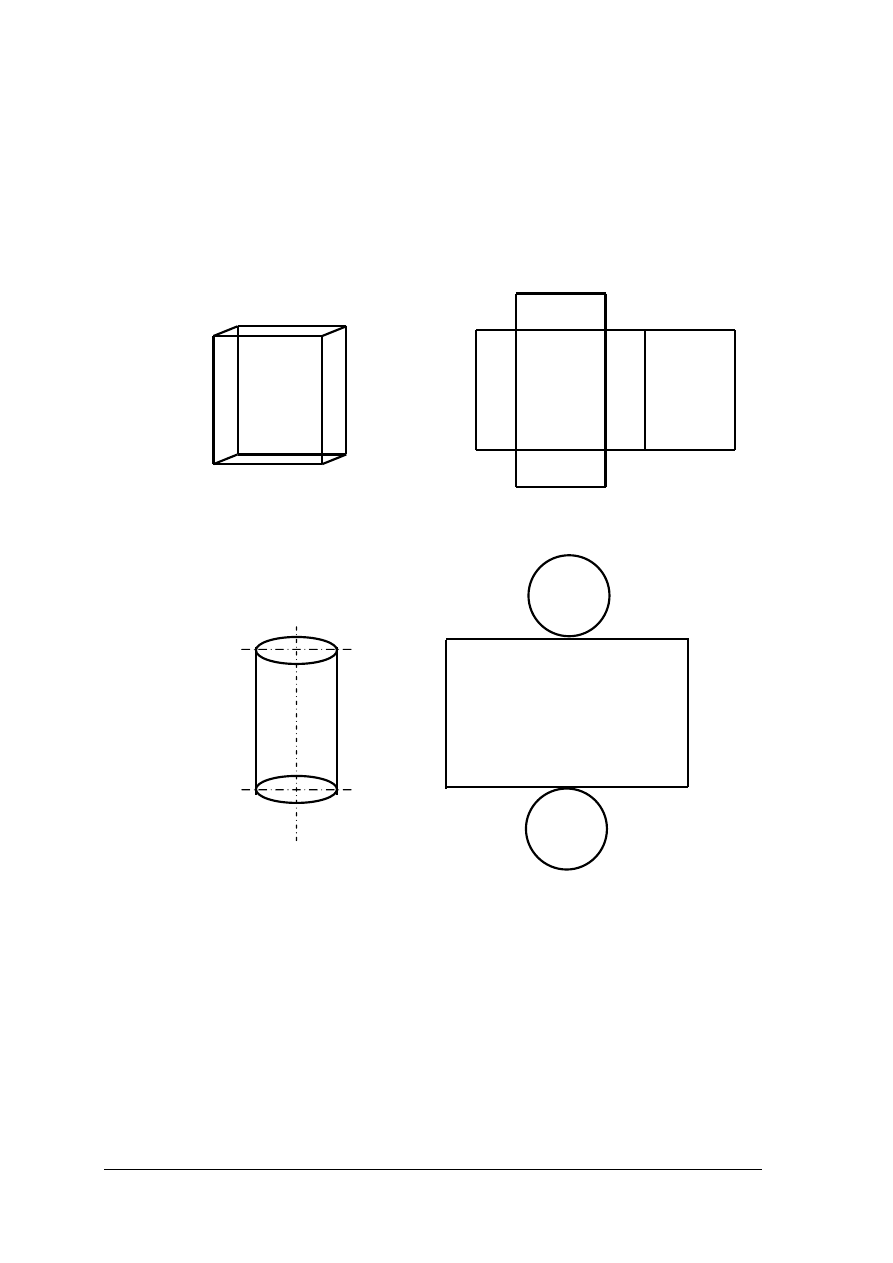

Rozwinięcia figur przestrzennych

Każda figura przestrzenna (bryła obrotowa lub wielościan) posiada swoje rozwinięcie

(siatkę). Za pomocą rozwinięcia można odtworzyć daną figurę, tzn. dokładnie określić jej

kształt oraz wymiary. Na rozwinięciu zaznaczone są linie, wzdłuż których należy złożyć

figurę. Powierzchnia rozwinięcia jest równa całkowitej powierzchni danej figury

przestrzennej. Konieczność wykonywania rozwinięć występuje przy projektowaniu

konstrukcji przestrzennych. Rysunek 7 przedstawia rzut ukośnokątny prostopadłościanu wraz

z jego rozwinięciem a rys. 8 pokazuje rzut ukośnokątny walca wraz z jego rozwinięciem.

Rys. 7. Rzut ukośnokątny prostopadłościanu i jego rozwinięcie.

Rys. 8. Rzut ukośnokątny walca i jego rozwinięcie.

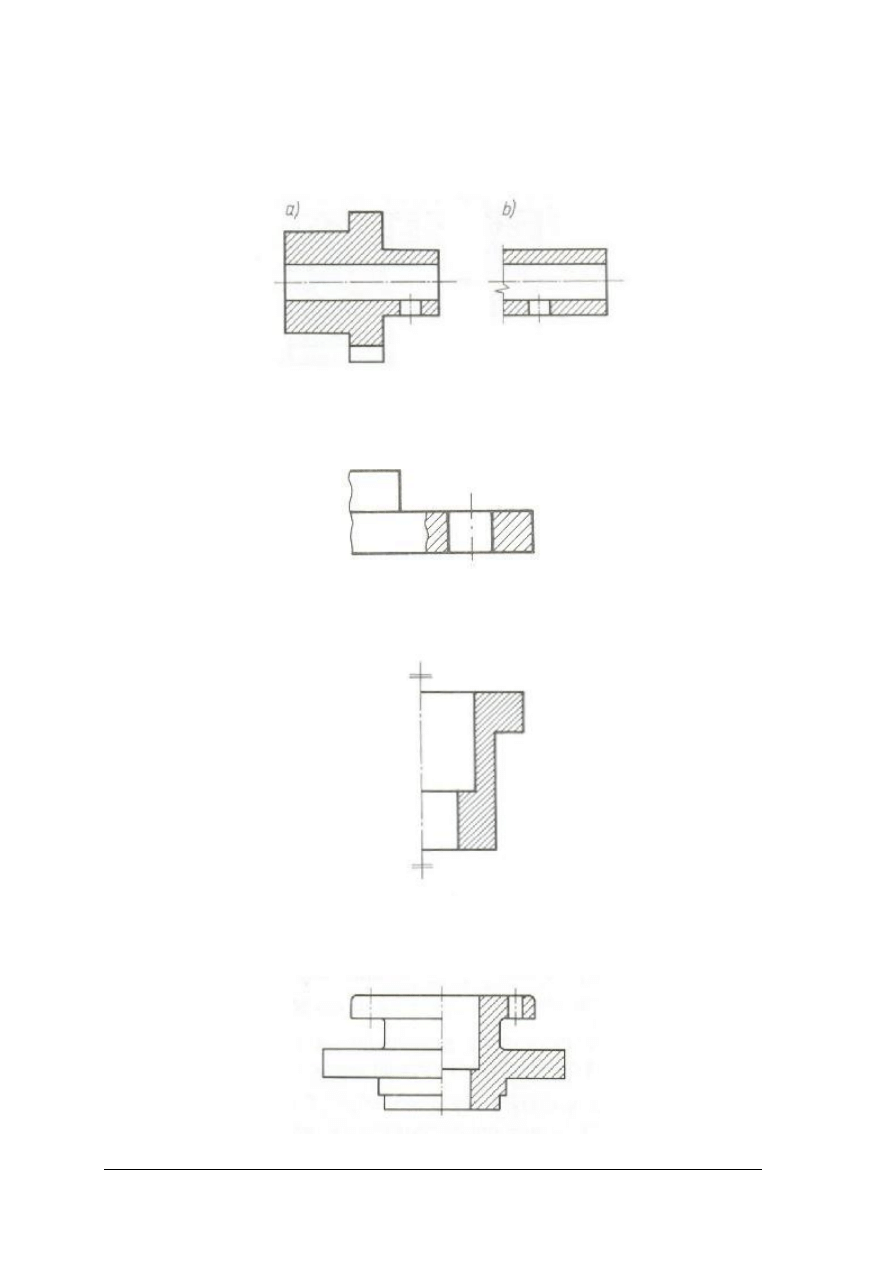

Zastosowanie i rodzaje przekrojów w rysunku technicznym

Przekroje stosujemy w celu pokazania szczegółów budowy wewnętrznej rysowanego

przedmiotu. Rzut przedmiotu w przekroju powstaje poprzez przecięcie tego przedmiotu w myśli

tzw. płaszczyzną przekroju tak, by ukazać szczegóły budowy wewnętrznej potrzebne do

dokładnego przedstawienia tego przedmiotu. Przekrój jest scharakteryzowany na rysunku poprzez

zaznaczenie śladu płaszczyzny przekroju za pomocą dwóch krótkich odcinków narysowanych

linią grubą leżących na tym śladzie oraz dwóch strzałek prostopadłych do tych odcinków.

Płaszczyzna przekroju oznaczona powinna być dwiema jednakowymi dużymi literami alfabetu.

Przekroje kreskuje się liniami cienkimi nachylonymi do poziomu pod kątem 45°.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Do podstawowych rodzajów przekrojów zaliczamy:

−

przekrój kompletny ukazujący cały przedmiot w przekroju (rys. 9a.),

−

przekrój częściowy pokazujący część przedmiotu w przekroju (rys. 9b.),

Rys. 9. Przekrój: a) kompletny b) częściowy [4, s. 98]

−

przekrój cząstkowy służący do pokazania niewielkiego szczegółu w budowie

wewnętrznej przedmiotu (rys. 10),

Rys. 10. Przekrój cząstkowy [4, s. 99]

−

półprzekrój przedstawiający połowę przedmiotu posiadającego główną oś symetrii

(rys. 11),

Rys. 11. Półprzekrój [4, s. 100]

−

półwidok-półprzekrój ukazujący połowę przedmiotu w przekroju a drugą połowę

w widoku (rys. 12),

Rys. 12. Półwidok-półprzekrój [4, s. 101]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

−

przekrój poprzeczny otrzymywany przez przecięcie przedmiotu płaszczyzną przekroju

prostopadłą do głównej osi symetrii przedmiotu (rys. 13),

Rys. 13. Przekrój poprzeczny [4, s. 104]

−

przekrój stopniowy z dwiema lub więcej płaszczyznami przekroju tworzącymi linie

łamaną o kątach prostych (rys. 14),

1, 2, 3, elementy budowy wewnętrznej

przedmiotu nie leżące w jednej płaszczyźnie

Rys. 14. Przekrój stopniowy [4, s. 105]

−

kłady przekrojów poprzecznych powstające przez obrócenie przekroju poprzecznego

o kąt 90˚ wokół śladu płaszczyzny tego przekroju (rys. 15).

Rys. 15. Kłady przekroju poprzecznego [2, s. 105]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

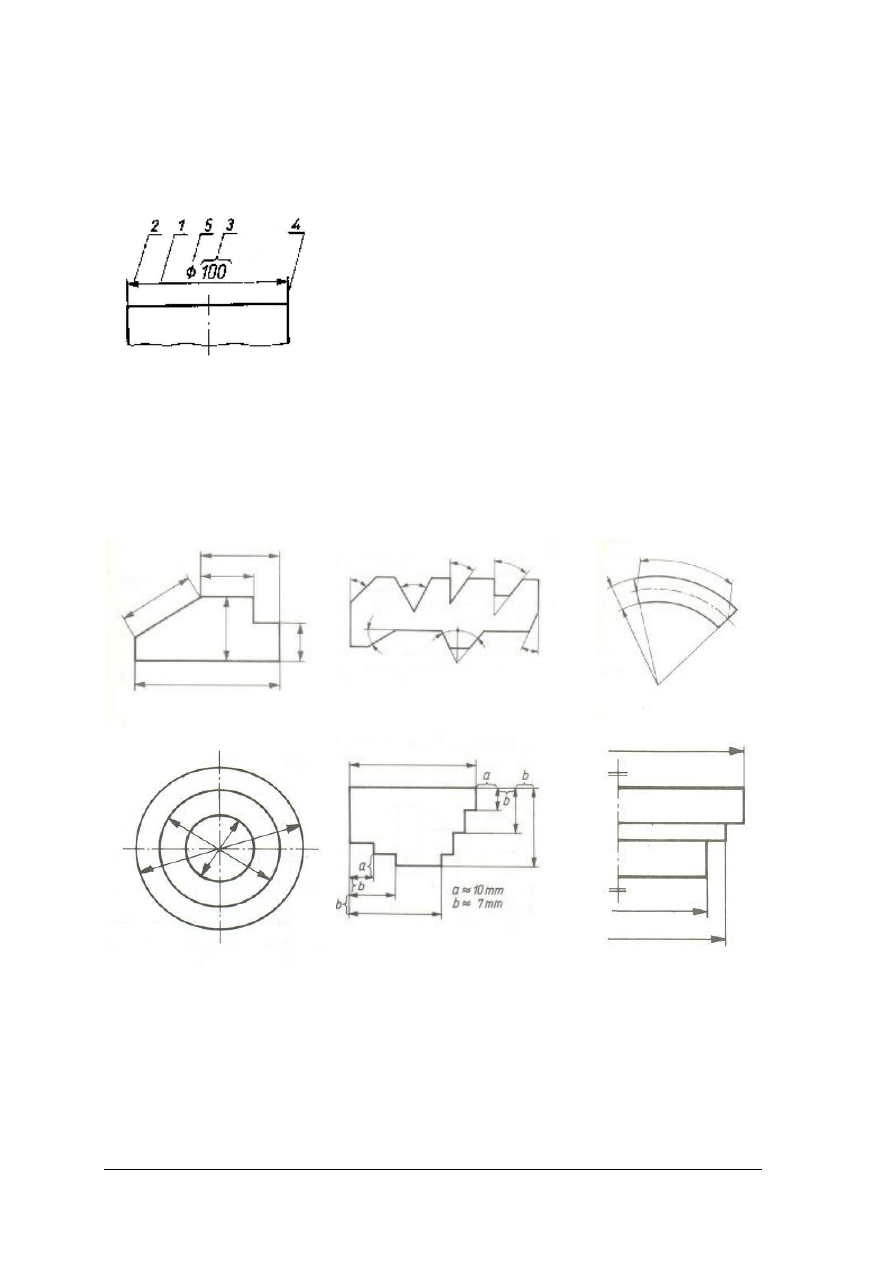

Wymiarowanie rysunkowe

W celu wykonania zaprojektowanej części należy odwzorować jej kształt oraz podać

niezbędne wymiary. Wymiarowanie polega na podaniu wymiarów koniecznych na widokach,

przekrojach i kładach przedmiotu. Elementy wymiaru rysunkowego podane są na rysunku 16.

1. linia wymiarowa,

2. grot linii wymiarowej,

3. liczba wymiarowa,

4. pomocnicza linia wymiarowa,

5. znak wymiarowy.

Rys. 16. Elementy wymiaru rysunkowego [4, s. 124]

Główne linie wymiarowe zakończone są grotami i rysujemy je linią cienką. Jeżeli

podajemy wymiar odcinka linii prostej, to główna linia wymiarowa jest równoległa do tego

odcinka. Wówczas umieszczamy też jedną (w przypadku wymiarowania np. średnicy

w półwidoku lub półprzekroju) lub dwie linie pomocnicze prostopadłe do głównej linii

wymiarowej. Sposoby wymiarowania kątów, łuków i średnic okręgów przedstawione są na

rys. 17.

Rys. 17. Wymiarowanie podstawowych elementów rysunkowych [4, s. 125]

Porządkowe zasady wymiarowania:

−

zasada niepowtarzania wymiarów: nie należy jednego wymiaru podawać więcej niż jeden

raz,

−

zasada pomijania wymiarów oczywistych: np. nie podaje się wymiarów kątów 0° i kątów

90°,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

−

zasada grupowania wymiarów: wymiary jednego szczegółu powinny być podane na

jednym rzucie.

Zasady wynikające z potrzeb konstrukcyjnych:

−

zasada niezamykania łańcuchów wymiarowych: w łańcuchu wymiarowym należy

pominąć jeden z wymiarów,

−

zasada wymiarowania od baz wymiarowych: bazą wymiarową może być płaszczyzna,

krawędź lub oś symetrii przedmiotu (rys. 18).

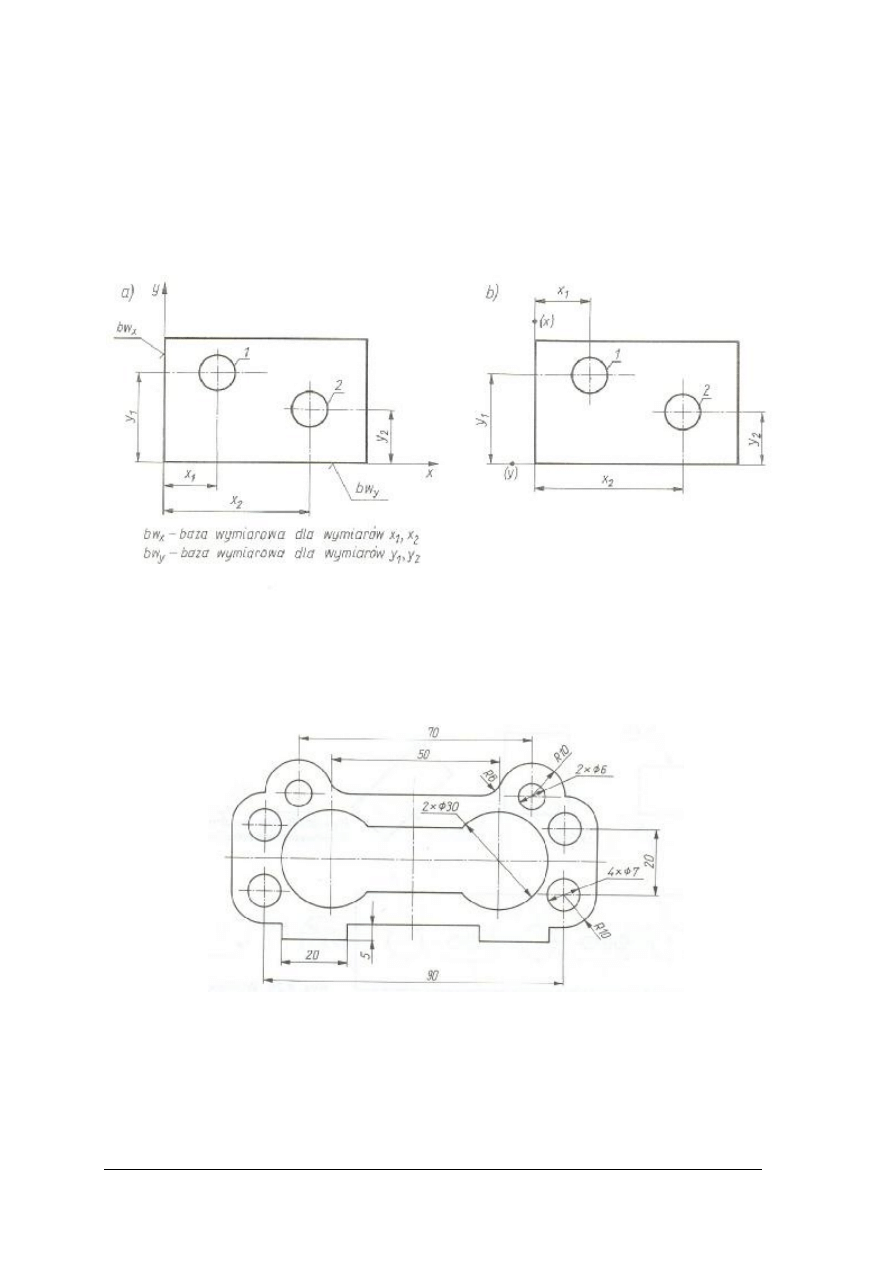

Rys. 18. Wymiarowanie od baz wymiarowych [4, s. 149]

Uproszczenia wymiarowe:

–

elementy symetrycznie rozmieszczone wewnątrz zarysu przedmiotu wymiarujemy tylko

jeden raz, starając się grupować wymiary w jednym rzucie (rys. 19),

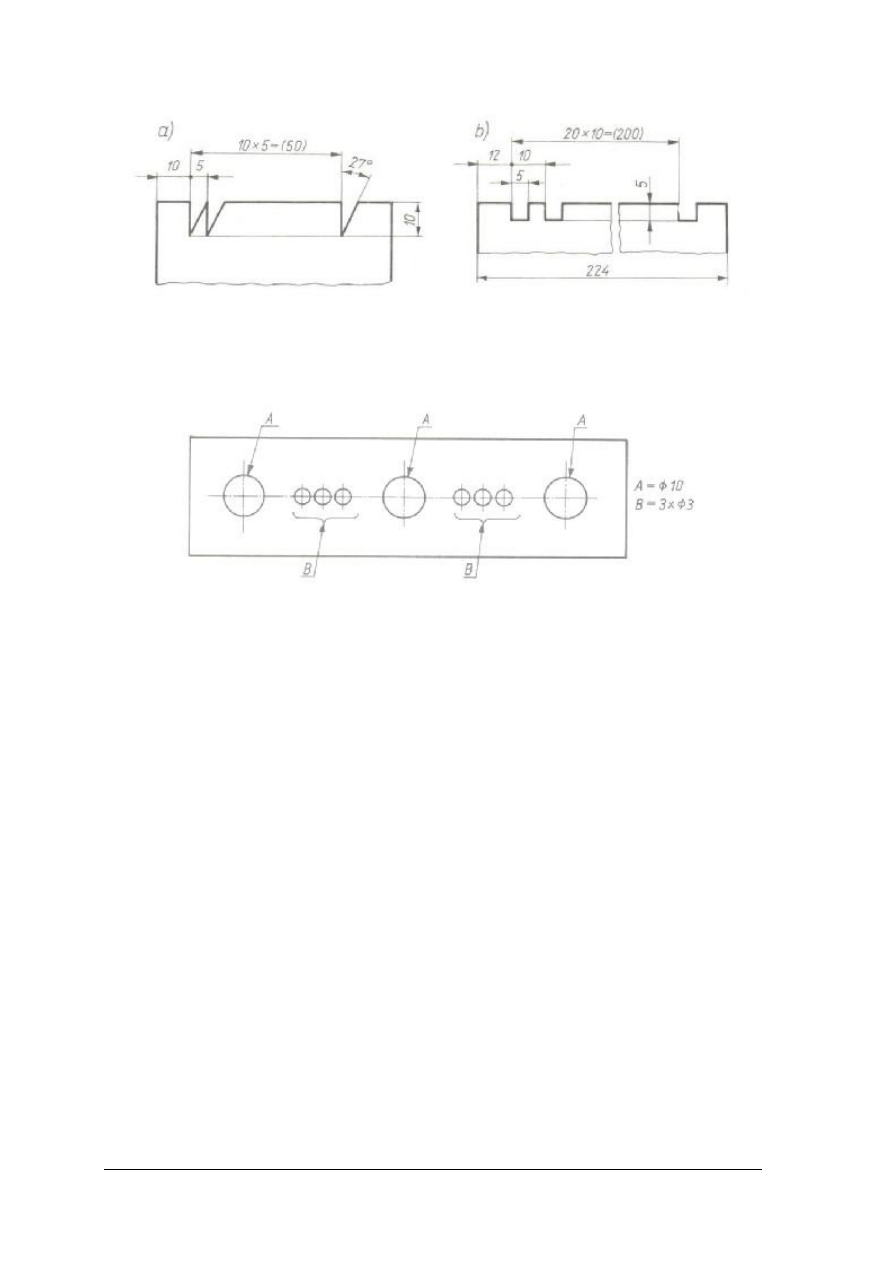

Rys. 19. Wymiarowanie elementów rozmieszczonych symetrycznie [8, s. 137]

−

jeżeli w przedmiocie powtarzają się identyczne elementy, to podajemy wymiar tylko

pierwszego z nich, odległość pomiędzy nim i następnym elementem oraz odległość

między elementami skrajnymi (rys. 20),

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Rys. 20. Wymiarowanie elementów jednakowych powtarzających się [4, s. 57]

−

jeżeli występują grupy elementów identycznych, to oznaczamy je tym samym symbolem

literowym a w pobliżu rzutu podajemy objaśnienia (rys. 21).

Rys. 21. Wymiarowanie grupy elementów [4, s. 138]

Rodzaje rysunku technicznego

Do głównych rodzajów rysunku technicznego należą:

−

rysunek złożeniowy pokazujący całe urządzenie lub jego część (elementy na tym rysunku

pokazane są w pozycji współpracy ze sobą) na którym podajemy tylko wymiary główne,

−

rysunek wykonawczy pokazujący tylko jedną, niepodzielną część z uwzględnieniem

wszystkich wymiarów, koniecznych do wykonania tej części,

−

rysunki zestawieniowe łączące rysunki wykonawcze i złożeniowe poszczególnych części,

−

rysunki montażowe pokazujące wzajemne położenie poszczególnych części i sposób ich

montażu,

−

rysunki elektryczne pokazujące części funkcjonalne i właściwości obiektu elektrycznego.

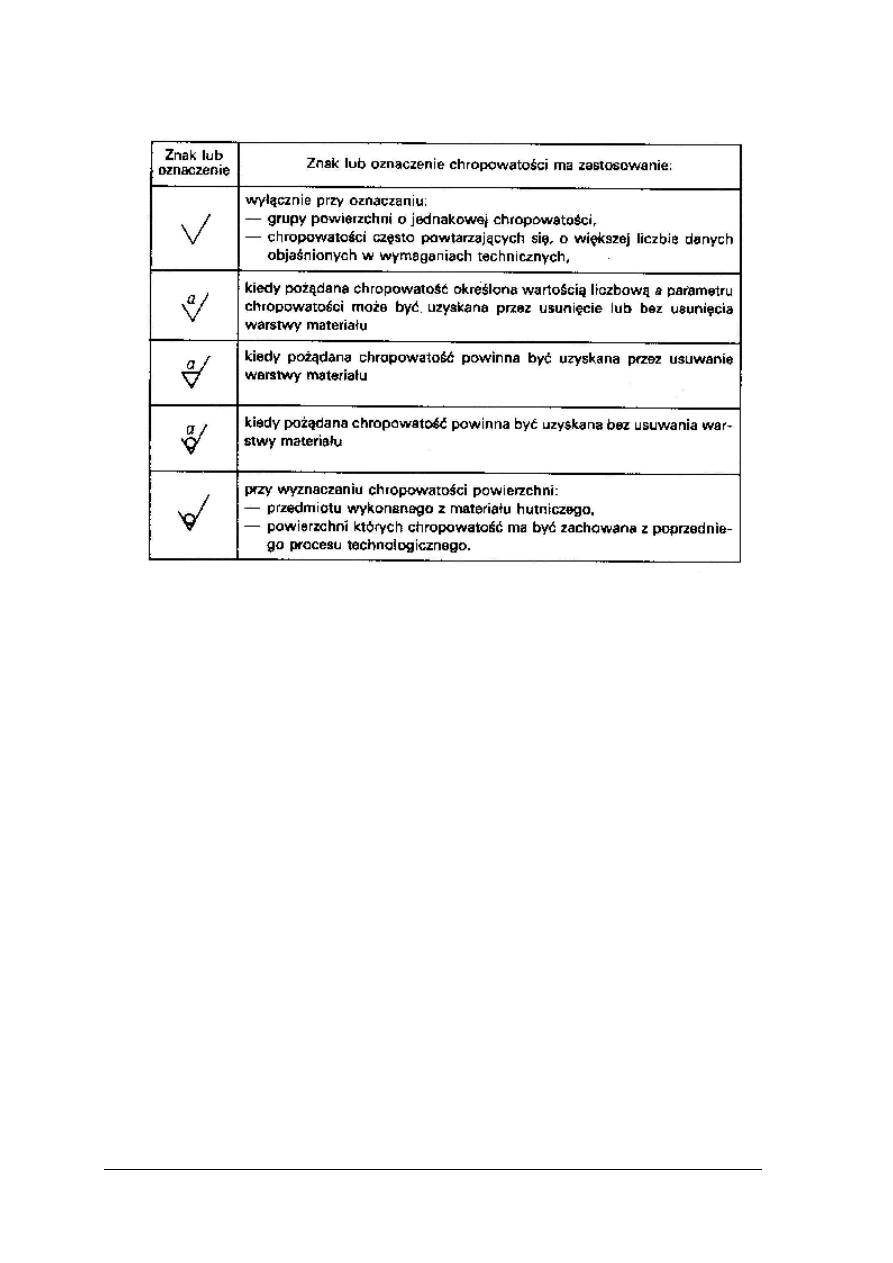

Chropowatość powierzchni

Chropowatość powierzchni spowodowana jest nierównościami powstającymi podczas

obróbki. Wartość chropowatości wyrażana jest na rysunkach w µm. Do opisu chropowatości

używane są dwa parametry: Ra – średnia arytmetyczna odchylenia profilu chropowatości

i Rz – wysokość chropowatości wg 10 punktów (średnia arytmetyczna wysokości pięciu

punktów i głębokości pięciu (punktów). Zastosowanie znaków chropowatości pokazano

w tabeli na rys. 22.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Tabela 2 Znaczenie znaków chropowatości [4, s. 165]

Oznaczenie chropowatości umieszczamy na liniach zarysu przedmiotu, pomocniczych

liniach wymiarowych lub na liniach wymiarowych i ich przedłużeniach.

Tolerowanie wymiarów – pojęcia podstawowe

Wymiarem nominalnym nazywamy wymiar przedstawiany na rysunkach. Względem

tego wymiaru określa się odchyłki. Wymiarem rzeczywistym nazywamy taką wartość, jaką

by otrzymano po przeprowadzeniu bezbłędnego pomiaru. Wymiarem zaobserwowanym

nazywamy wartość otrzymaną za pomocą pomiaru z odpowiednią dokładnością. Wymiarami

granicznymi nazywamy takie wymiary, między którymi znajduje się wymiar zaobserwowany

(lub którym ten wymiar jest równy). Odchyłką górną nazywamy różnicę pomiędzy wymiarem

granicznym górnym i nominalnym a odchyłką dolną nazywamy różnicę pomiędzy wymiarem

granicznym dolnym i wymiarem nominalnym. Wymiarem tolerowanym nazywamy taki

wymiar, dla którego są określone odchyłki dopuszczalne.

Tolerowanie swobodne

W tym sposobie tolerowania odchyłki są przyjmowane przez projektującego. Wartości

odchyłek podaje się za wymiarem nominalnym za pomocą małych liczb z odpowiednimi

znakami. Jeżeli odchyłki różnią się tylko znakiem, to piszemy wartość bezwzględną tych

odchyłek poprzedzając ją znakami + i -.

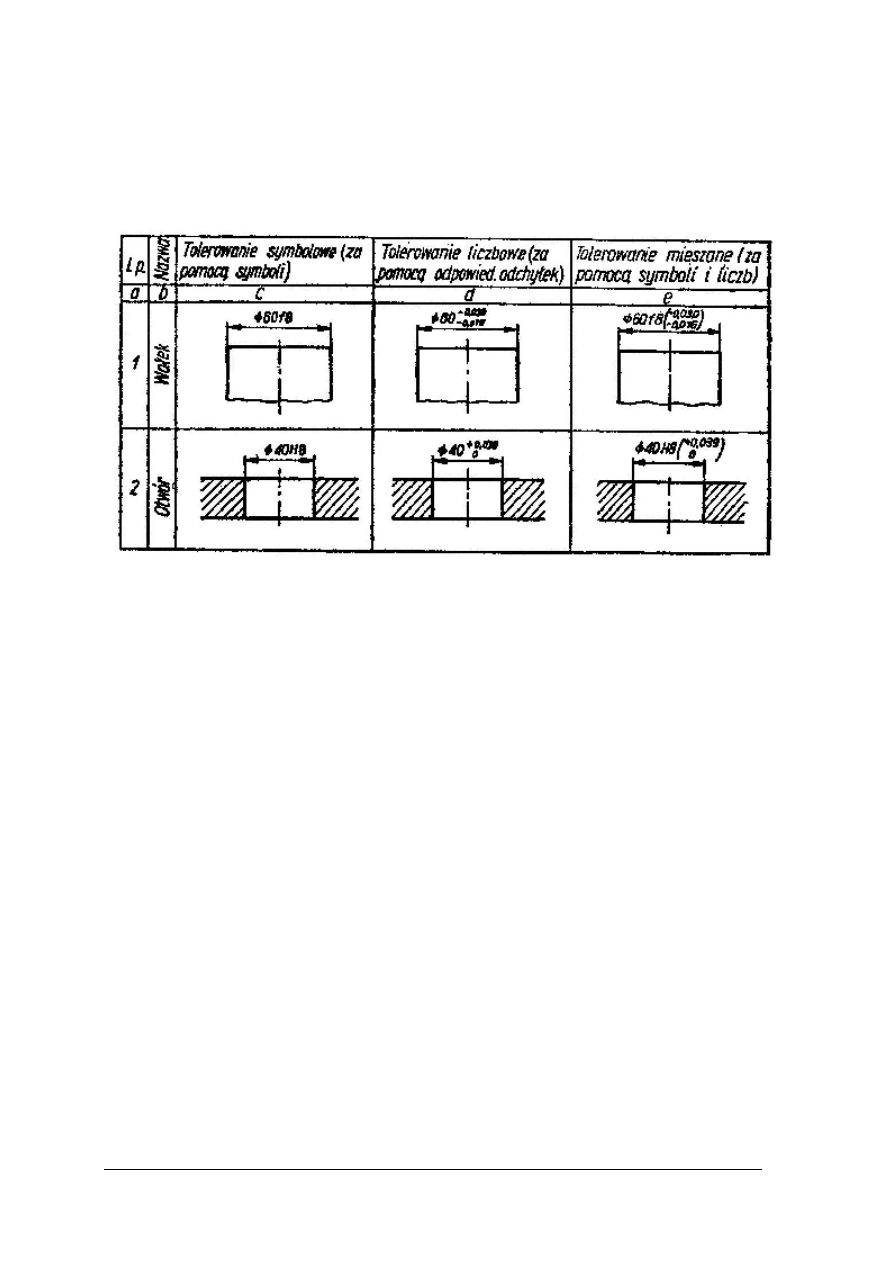

Tolerowanie symbolowe

Zapis tego tolerowania składa się z wymiaru nominalnego, symbolu literowego położenia

pola tolerancji i z symbolu cyfrowego klasy dokładności.

Tolerowanie liczbowe

W tym sposobie tolerowania po wymiarze nominalnym podajemy wartości odchyłek

ustalonych w normach w zależności od przyjętego położenia pola tolerancji.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Tolerowanie mieszane

W tolerowaniu mieszanym za wymiarem nominalnym podajemy symbol położenia pola

tolerancji i klasę dokładności oraz w nawiasach wartości odchyłek odpowiadających tej

tolerancji. Sposoby tolerowania normalnego wymiarów przedstawia tabela.

Tabela 3 Sposoby tolerowania normalnego wymiarów [2, s. 127]

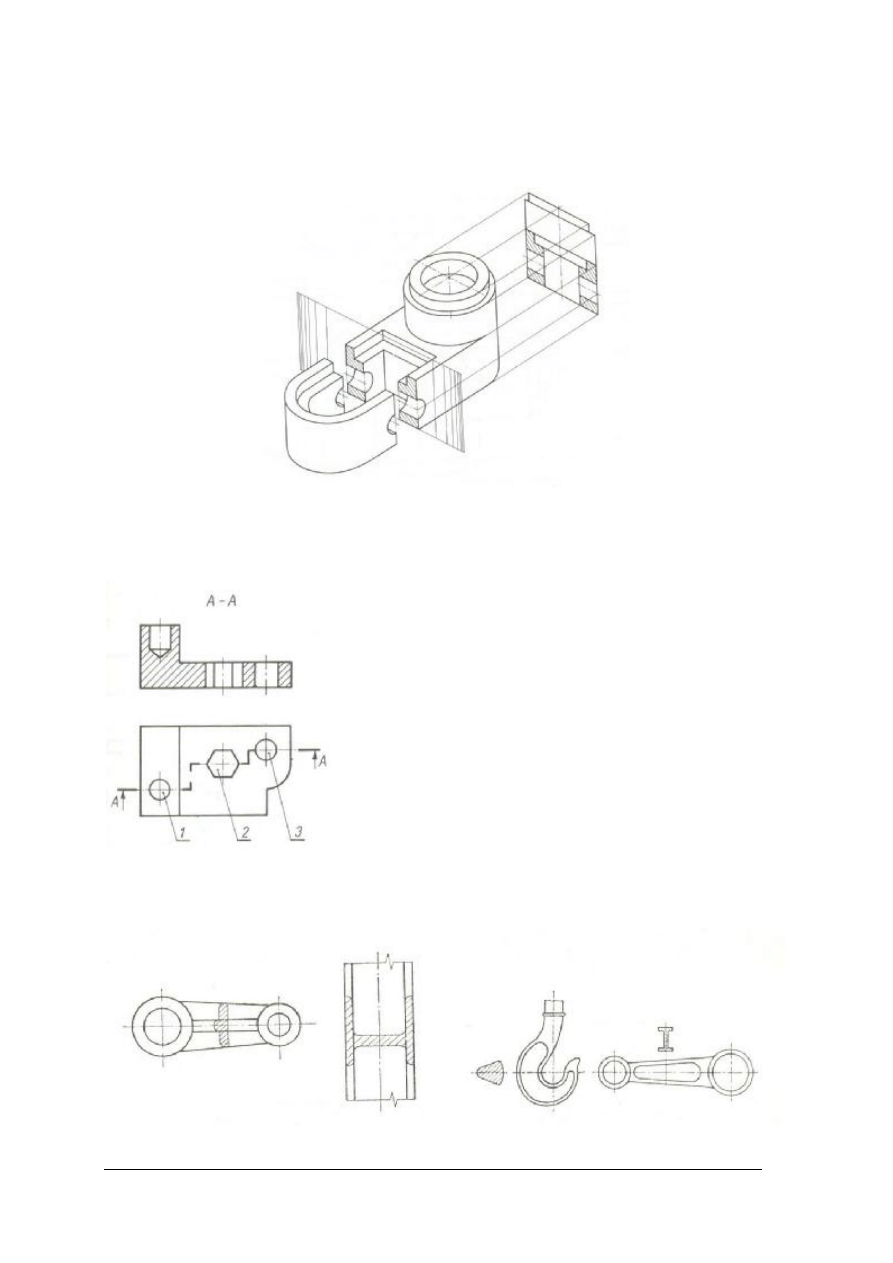

Schematy montażowe

Schemat montażowy przedstawia połączenia pomiędzy częściami funkcjonalnymi

wyrobu z zaznaczeniem przewodów, rurociągów czy kabli oraz miejsca ich przyłączenia lub

wyprowadzenia. Schematy te rysuje się bez określenia podziałki. Wzajemne położenie części

może być zgodne z położeniem rzeczywistym ale nie musi. Do schematu montażowego

należy wykonać wykaz zespołów funkcjonalnych wyrobu. Zespół funkcjonalny może być

przedstawiony w postaci uproszczonych widoków i przekrojów, symboli graficznych

z Polskich Norm lub w postaci prostych figur geometrycznych. W przypadku braku

znormalizowanego symbolu graficznego można zastosować dowolny symbol z podaniem

objaśnienia jego znaczenia (objaśnienie to podaje się obok schematu).

Zasady wykonywania rysunków maszynowych

Na rysunkach wykonawczych przedstawiamy część maszynową bez uproszczeń. Rysunki

osi i wałów o nieskomplikowanej budowie pokazują te części w jednym rzucie.

Główna oś symetrii wału powinna być pozioma a czopy o większych średnicach powinny

być narysowane po lewej stronie arkusza rysunkowego. W przypadku wału o bardziej

skomplikowanej budowie należy oprócz rzutu głównego umieścić rzuty dodatkowe w postaci

przekrojów lub ich kładów. Na rysunkach wykonawczych należy podać wszystkie wymiary

średnic i długości czopów, symbole chropowatości oraz ewentualne rodzaje obróbki. Wyrób

maszynowy przedstawiany jest na rysunku złożeniowym. Rysunek ten zawiera obraz

przedmiotu w rzucie przedstawiającym jego położenie użytkowe. Ten rzut (główny)

odzwierciedla budowę całego wyrobu a inne rzuty jedynie uzupełniają informacje dotyczące

tej budowy. Na rysunku tym podajemy tylko wymiary gabarytowe. Wszystkie części

przedmiotu muszą być oznaczone numerami zgodnymi z wykazem części umieszczonym

w tzw. nadbudowie tabliczki rysunkowej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Co oznaczają pojęcia: kierunek rzutowania, rzutnia, oś rzutów, rzut przedmiotu,

głębokość, wysokość i szerokość punktu?

2. Jak wyglądają rzuty figury płaskiej równoległej i prostopadłej względem rzutni?

3. Według jakiej zasady odwzorowujemy figury w dimetrii ukośnej?

4. Jakie są podstawowe rodzaje przekrojów?

5. Jakie znasz znaki wymiarowe?

6. Jakie są zasady wymiarowania wynikające z potrzeb konstrukcyjnych?

7. Jakie rodzaje przekrojów są stosowane w rysunku technicznym?

4.1.3. Ćwiczenia

Ćwiczenie 1

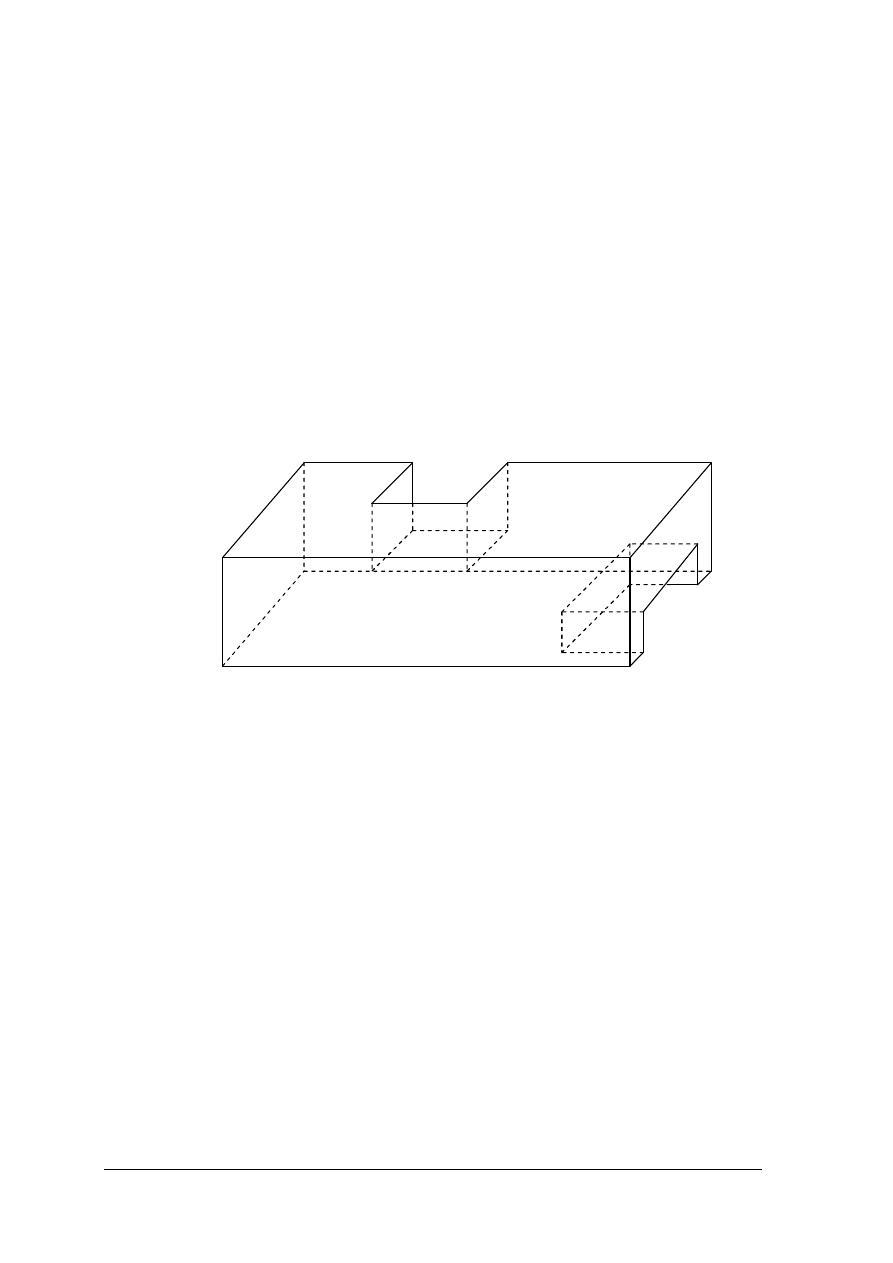

Przedstaw w rzutowaniu prostokątnym przedmiot pokazany w rzucie ukośnokątnym.

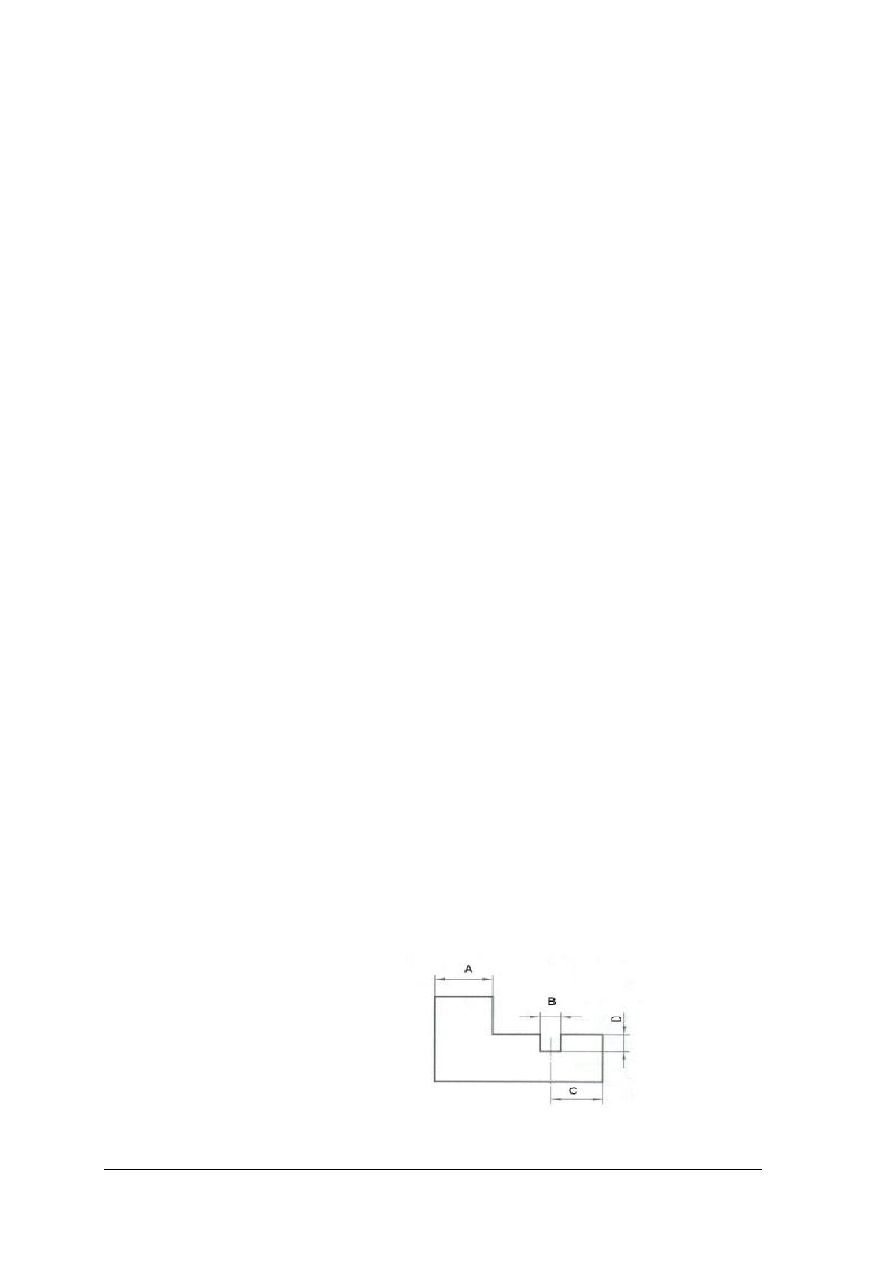

Rysunek do ćwiczenia 1

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy wraz z potrzebnymi przyborami,

2) dokonać wyboru odpowiedniego układu rzutni i odpowiedniego ustawienia przedmiotu

względem rzutni głównej,

3) wykonać rzuty przedmiotu z uwzględnieniem linii niewidocznych.

Wyposażenie stanowiska pracy:

–

poradnik dla ucznia,

–

materiały i przybory rysunkowe,

–

zestaw przyrządów kreślarskich.

Ćwiczenie 2

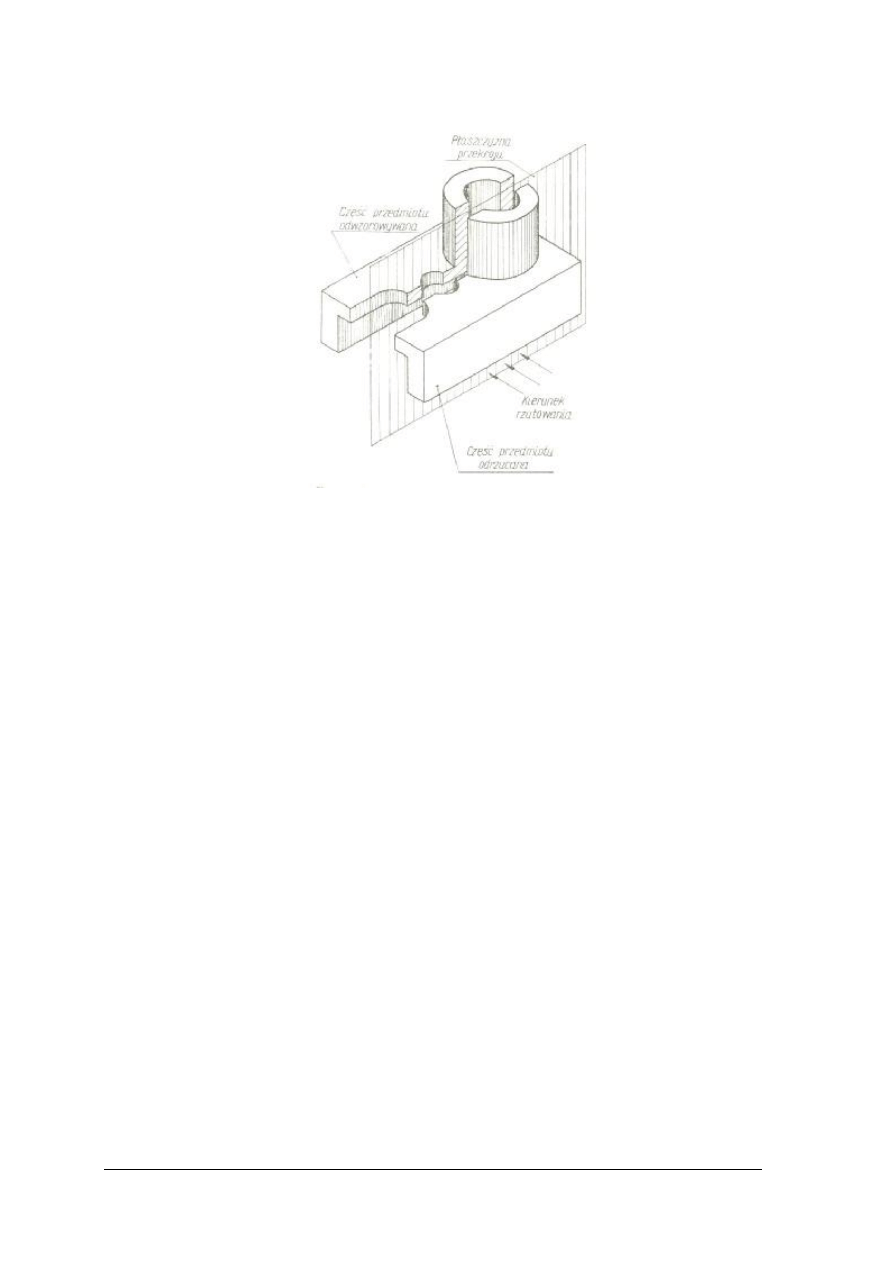

Na rysunku pokazana jest figura w rzucie ukośnym w przekroju wzdłużnym. Wykonaj

rzuty prostokątne tej figury (w odpowiedniej ilości). Za pomocą zaproponowanego przekroju

pokaż budowę wewnętrzną oraz zwymiaruj tą figurę.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Rysunek do ćwiczenia 2 [8,s. 118]

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zanalizować przekrój zaproponowany na podanym rysunku,

2) dokonać prawidłowego ustawienia przedmiotu względem rzutni pionowej,

3) wykonać rzut główny zarysu przedmiotu oraz zaznaczyć ślady płaszczyzny przekroju,

4) za pomocą odpowiedniego przekroju ukazać wszystkie istotne elementy budowy

wewnętrznej przedmiotu,

5) nanieść wszystkie wymiary niezbędne do wykonania przedmiotu.

Wyposażenie stanowiska pracy:

–

poradnik dla ucznia,

–

zestaw przyrządów kreślarskich,

–

literatura wskazana przez nauczyciela.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) scharakteryzować

cel

stosowania

normalizacji

w

rysunku

technicznym?

2) opisać układy rzutni w rzutowaniu prostokątnym metodą europejską?

3) odwzorować nieskomplikowaną część maszynową w układzie rzutni

prostokątnych?

4) wymienić i scharakteryzować porządkowe zasady wymiarowania

i zasady wynikające z potrzeb konstrukcyjnych?

5) odwzorować zewnętrzne i wewnętrzne zarysy przedmiotu z użyciem

odpowiedniego rodzaju przekroju oraz zwymiarować ten przedmiot?

6) scharakteryzować

różnice

pomiędzy

rysunkiem

złożeniowym

a wykonawczym?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

4.2. Materiały konstrukcyjne, pomiary warsztatowe

4.2.1. Materiał nauczania

Właściwości materiałów

W urządzeniach elektronicznych stosuje się wiele rodzajów materiałów o bardzo

zróżnicowanych właściwościach. Materiały te mogą być naturalne – wytworzone przez siły

przyrody lub sztuczne – powstające z materiałów naturalnych w różnego rodzaju procesach

technologicznych. Cechy materiałów oraz ich użyteczność określają właściwości

fizykochemiczne.

Do właściwości fizycznych zaliczamy te cechy materiałów, które zależą od działania

czynników fizycznych tj. temperatury, naprężeń, pola elektrycznego i magnetycznego. Należą

do nich:

−

gęstość,

−

temperatura topnienia,

−

temperatura wrzenia,

−

przewodność cieplna i elektryczna,

−

własności magnetyczne,

−

rozszerzalność cieplna.

Właściwości chemiczne charakteryzują stopień zdolności materiałów do wchodzenia

w reakcje chemiczne z otoczeniem np. utlenianie, odporność na korozję.

Właściwości fizyczne określające zachowanie się materiałów pod wpływem obciążeń

mechanicznych nazywa się własnościami mechanicznymi. Własności te stanowią zespół cech

określających zdolność do przeciwstawiania się działaniu sił zewnętrznych oraz zmian

temperatury. Należą do nich:

−

wytrzymałość,

−

twardość,

−

udarność.

Zespół cech charakteryzujących zachowanie się materiałów w procesach wytwarzania

i eksploatacji to własności technologiczne. Należą do nich:

−

lejność,

−

plastyczność,

−

skrawalność,

−

ścieralność.

Rodzaje materiałów

Wszystkie pierwiastki występujące w przyrodzie można podzielić na metale i niemetale.

Metale

stanowią

znaczną

większość

pierwiastków

i

posiadają

następujące

charakterystyczne własności: dobra przewodność cieplna i elektryczna, połysk,

nieprzezroczystość, plastyczność. Technicznie czyste metale to znaczy takie, które zawierają

pewną niewielką ilość zanieczyszczeń pochodzących z procesów metalurgicznych są rzadko

używane do wyrobu przedmiotów użytkowych, natomiast ze względu na ich dobrą

przewodność elektryczną maja zastosowanie na przykład w produkcji przewodów (miedź,

aluminium).

Jako materiały konstrukcyjne używane są najczęściej stopy metali, to znaczy materiały

powstające przez stopienie ze sobą różnych metali i niemetali w takich proporcjach by

uzyskać pożądane właściwości mechaniczne i technologiczne.

Podstawowymi stopami stosowanymi w technice są stopy żelaza (Fe) z węglem (C).

Produktem wyjściowym z którego otrzymuje się techniczne stopy żelaza z węglem jest

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

surówka otrzymywana z rudy żelaza w wielkim piecu. Z jej przeróbki w wyniku złożonych

procesów technologicznych uzyskuje się stale, staliwa oraz żeliwa.

Stalą nazywamy stop żelaza z węglem i innymi pierwiastkami o zawartości węgla do

2%, który po odlaniu i skrzepnięciu jest poddany obróbce plastycznej.

Ten sam materiał lecz nie podlegający obróbce plastycznej nazywa się staliwem. Staliwa

są używane na odlewy elementów bardziej obciążonych oraz w zależności od zastosowanych

składników

stopowych

na

elementy

pracujące

w

podwyższonej

temperaturze

i w środowiskach korozyjnych.

Odlewnicze stopy żelaza z węglem i innymi dodatkami zawierające 2–6,67% węgla

nazywamy żeliwami. Ze względu na bardzo dobre właściwości odlewnicze, żeliwa stosuje się

do odlewania różnorodnych części maszyn i pojazdów samochodowych.

Ilość węgla w stopach ma zasadniczy wpływ na twardość materiału. Wraz ze

zwiększeniem zawartości procentowej węgla w stopie rośnie twardość materiału, a więc

również odporność na ścieranie a maleje odporność na uderzenia (udarność).

W stopach żelaza z węglem ważną rolę odgrywają dodatkowe pierwiastki, z których

część jest dodawana do stopu celowo, a część stanowi zanieczyszczenia:

−

siarka (S) i fosfor (P) są domieszkami szkodliwymi powodują one kruchość materiału

i pogarszają właściwości plastyczne oraz udarność,

−

chrom (Cr) jako dodatek stopowy w stalach zwiększa wytrzymałość, twardość

i odporność na ścieranie oraz polepsza właściwości antykorozyjne a ponadto uodparnia

on materiał na działanie czynników chemicznych i wysokiej temperatury,

−

dodatek niklu (Ni) w stalach działa podobnie jak chrom oraz zwiększa ciągliwość stali,

−

krzem (Si) jest pierwiastkiem, który zwiększa sprężystość i wytrzymałość stali oraz

zwiększa oporność elektryczną, z udziałem krzemu (0,5–2,5%) produkowane są stale

resorowe i sprężynowe,

−

wolfram (W) nadaje stali drobnoziarnistość, zwiększa hartowność, twardość i odporność

na zużycie.

Ze względu na skład chemiczny stale dzieli się na węglowe i stopowe.

Uwzględniając zastosowanie stale dzielimy na:

−

konstrukcyjne – stosowane do wyrobu części i urządzeń oraz elementów konstrukcji,

−

narzędziowe – stosowane do wyrobu różnego rodzaju narzędzi oraz bardziej

odpowiedzialnych części przyrządów pomiarowych,

−

o szczególnych właściwościach – stale te mają zastosowanie na części maszyn i urządzeń

pracujących w ośrodkach korodujących i w podwyższonej temperaturze.

W grupie stali o szczególnych właściwościach można wyróżnić: stale o specjalnych

właściwościach magnetycznych twarde (stosowane na magnesy do prądnic, silników prądu

stałego) oraz miękkie (w postaci blach stosowane są na rdzenie transformatorów). Dodatkami

stopowymi kształtującymi właściwości magnetyczne stali są: krzem (Si), aluminium (Al),

nikiel (Ni), kobalt (Co).

Szczegółowy podział stali oraz stosowane oznaczenia symbolowe podają Polskie Normy.

Metale nieżelazne i ich stopy

Do podstawowych metali nieżelaznych używanych w technice należą: miedź (Cu),

aluminium (Al), magnez (Mg), cynk (Ze), cyna (Sn), ołów (Pb).

Miedź jest metalem (barwa czerwonozłota) plastycznym, dobrze przewodzącym ciepło

i prąd elektryczny, odpornym na korozję. Jest ona stosowana na przewody elektryczne,

elementy chłodnic, elementy aparatury chemicznej oraz jako składnik stopów. Wadą czystej

miedzi ograniczającą jej zastosowanie na przewody elektryczne jest stosunkowo mała

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

wytrzymałość mechaniczna. Może ona zostać zwiększona przez stopienie miedzi ze srebrem,

miedzi z kadmem, miedzi z manganem.

Do najważniejszych stopów miedzi należą: mosiądze (stop miedzi z cynkiem oraz

innymi pierwiastkami) oraz brązy. W zależności od głównego składnika stopowego brązy

dzieli się na: cynowe, aluminiowe, berylowe, krzemowe i inne. Zarówno brązy jak i mosiądze

w zależności od dodatków stopowych i przeznaczenia dzieli się na odlewnicze oraz do

obróbki plastycznej.

Aluminium (barwa srebrzystobiała) jest metalem odpornym na korozję oraz dobrym

przewodnikiem ciepła i elektryczności. Zastosowanie aluminium w stanie czystym jest

ograniczone, ze względu na małą wytrzymałość, i sprowadza się do wytwarzania przewodów

elektrycznych, folii, wyrobu farb oraz jako składnik stopowy. Znacznie większe zastosowanie

mają stopy aluminium często nazywane stopami lekkimi. Najczęściej stosowanymi dodatkami

stopowymi są: miedź, mangan, krzem, nikiel i cynk. Dodatki stopowe zwiększają

wytrzymałość, odporność na korozję i polepszają skrawalność. Stopy aluminium dzielimy na

odlewnicze oraz do obróbki plastycznej.

Ważną grupę stopów aluminium stanowią durale czyli stopy aluminium, miedzi oraz

magnezu. Są one stosowane na obciążone elementy konstrukcji lotniczych oraz na części

pojazdów samochodowych oraz na konstrukcje budowlane. Charakteryzują się dużą

odpornością na korozję, małym ciężarem właściwym i znaczną wytrzymałością.

Stopy aluminium, których głównym składnikiem stopowym jest krzem noszą miano

siluminów.

Magnez jest bardzo lekkim metalem lecz o niskich właściwościach mechanicznych

i dużej aktywności chemicznej. Ze względu na te właściwości ma on ograniczone

zastosowanie w technice. Głównie jest on stosowany do wyrobu stopów oraz jako dodatek

stopowy. Z uwagi na to, że stopy magnezu w połączeniu z tlenem tworzą substancję

wybuchową, nie można tych stopów podczas obróbki chłodzić wodą, a przy ich szlifowaniu

należy stosować urządzenia do pochłaniania pyłu. Stopy magnezu dzielimy na odlewnicze

oraz do obróbki plastycznej. Głównym składnikiem stopów magnezu jest aluminium, cynk,

mangan. Stopy magnezu są najlżejszymi ze znanych i ta cecha wyznacza zakres stosowania

tych materiałów (głównie w konstrukcjach lotniczych i przemyśle motoryzacyjnym). Stopy

magnezu z aluminium i cynkiem naszą nazwę elektronów.

Cynk jest metalem o dobrych właściwościach plastycznych i niskiej temperaturze

topnienia. Stosuje się go głównie jako powłoki przeciwkorozyjne na pokrycia blach i drutów,

również jest wykorzystywany do produkcji baterii elektrycznych. Stopy cynku nazywamy

znalami, zawierają one oprócz cynku aluminium i miedź.

Cyna ma właściwości mechaniczne tak niskie, że nie nadaje się jako materiał

konstrukcyjny. W czystej postaci cynę stosuje się cynowania blach oraz jako dodatek

stopowy. Szeroko stosowanym stopem cyny z ołowiem jest cyna lutownicza stosowana jako

spoiwo podczas lutowania.

Korozja metali

Korozją nazywamy stopniowe niszczenia metali wskutek chemicznego lub

elektrochemicznego oddziaływania środowiska. Ośrodkiem powodującym korozję może być:

powietrze, gazy, woda, roztwory kwasów, zasad, soli, ziemia itp.

Metalami odpornymi na korozję są: platyna, złoto, srebro, pozostałe metale w mniejszym

lub większym stopniu poddają się działaniu korozji.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Rozróżnia się dwa podstawowe rodzaje korozji:

−

chemiczną,

−

elektrochemiczną.

Korozja chemiczna polega na niszczącym działaniu gazów lub cieczy nie będących

elektrolitami na powierzchnię materiału. W wyniku takiego oddziaływania na powierzchni

metalu mogą tworzyć się tlenki, siarczki, węgliki lub azotki. Czasem powstałe związki ściśle

przylegają do materiału tworząc warstwę chroniącą przed dalszą korozją, częściej jednak

powstała warstwa źle przylega do przedmiotu, odpada od niego powodując narastanie procesu

korozyjnego.

Korozja elektrochemiczna jest procesem niszczenia metalu związanym z przepływem

prądu elektrycznego przez granicę faz metal – elektrolit. Źródłem prądu elektrycznego są

miejscowe ogniwa, które powstają wskutek zetknięcia się metalu z elektrolitem, a przyczyną

ich powstania mogą być: niejednorodność struktury materiału, nierównomierny dostępu tlenu

do powierzchni metalu, różnica temperatury, połączenie dwóch różnych metali w obecności

elektrolitu itp.

Można wyróżnić następujące rodzaje korozji elektrochemicznej:

−

korozja atmosferyczna (zachodzi przy dużej wilgotności powietrza),

−

korozja morska (w wodzie morskiej),

−

korozja ziemna.

W zależności od przebiegu niszczenia materiału przez korozję można ją podzielić na:

−

równomierną, obejmującą swoim zasięgiem cała powierzchnię przedmiotu,

−

miejscową, występującą w postaci plam lub wżerów,

−

międzykrystaliczną, występującą na granicy ziaren materiału.

Ochrona przed korozją polega głównie na właściwym doborze materiałów konstrukcji

narażonych na korozję oraz nakładaniu i wytwarzaniu powłok ochronnych.

Powłoki ochronne i dekoracyjne

Powłoki ochronne i dekoracyjne można podzielić na powłoki nakładane oraz powłoki

wytwarzane.

Nakładanie i wytwarzanie powłok można przeprowadzać metodami:

−

mechanicznymi (malowanie pędzlem, pistoletem, zanurzanie w odpowiednich kąpielach,

napylanie),

−

chemicznymi

(czernienie

czyli

utlenianie

w

roztworach,

fosforanowanie,

chromianowanie),

−

elektrochemicznymi (metody galwaniczne np. miedziowanie, niklowanie, chromowanie,

srebrzenie, złocenie).

Przed

nałożeniem

czy

wytworzeniem

powłoki

należy

wykonać

czynności

przygotowawcze polegające na oczyszczeniu i wygładzeniu powierzchni przedmiotu.

Oczyszczanie wykonuje się metodami mechanicznymi (szlifowanie, piaskowanie,

polerowanie, szczotkowanie) oraz chemicznymi (np. odtłuszczanie w rozpuszczalnikach).

Powierzchnię można oczyścić również za pomocą ultradźwięków.

Powłoki nakładane mogą być metalowe i niemetalowe. Powłoki metalowe wykonuje się

z niklu, miedzi, chromu, cyny, cynku, aluminium, srebra, kadmu. Grubość powłoki ochronnej

jest niewielka i wynosi zazwyczaj 0,001–0,025 mm.

Powłoki metalowe można nakładać przez:

−

zanurzenie w stopionym metalu, stosowane do pokrywania cyną lub cynkiem blach

żelaznych,

−

metalizacje natryskową polegającą na natryskiwaniu ciekłego metalu specjalnym

pistoletem,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

−

platerowanie (nawalcowywanie) proces polega na walcowaniu na gorąco blachy grubszej

z blachą cienką stanowiącą warstwę ochronną; platerowanie może być jedno lub

dwustronne,

−

pokrycie galwaniczne polegające na elektrolitycznym nanoszeniu cienkiej warstwy

metalu na przedmiot zanurzony w elektrolicie zawierającym sole nakładanego metalu;

pokrywany przedmiot podłączony jest do bieguna ujemnego źródła prądu, a biegun

dodatni do płyty z metalu, który nanosimy.

Powłoki nakładane niemetalowe oddzielają w sposób mechaniczny metal od

agresywnego ośrodka. Do tego typu powłok należą: farby, lakiery, lakiery piecowe, smoły,

asfalty, tworzywa sztuczne.

Powłoki wytwarzane metalowe powstają przez dyfuzję w wysokiej temperaturze metalu

ochronnego w głąb metalu chronionego. Można w ten sposób wprowadzić do stali aluminium,

cynk, chrom.

Powłoki wytwarzane niemetalowe powstają w wyniku różnorodnych procesów z których

najczęściej wykonuje się:

−

oksydowania (czernienia), powierzchnia stali pokrywa się warstwą ochronną tlenków

żelaza,

−

fosforanowania, na powierzchni stali powstają warstwy krystalicznych fosforanów

żelaza.

Tworzywa sztuczne

Głównym składnikiem tworzyw sztucznych są naturalne bądź syntetycznie otrzymywane

wielkocząsteczkowe związki tzw. polimery. W celu uzyskania określonych właściwości

użytkowych do polimerów dodaje się stabilizatory, utwardzacze, zmiękczacze, barwniki.

Podstawowymi zaletami tworzyw sztucznych są:

−

dobra odporność chemiczna,

−

łatwość formowania,

−

dobre właściwości mechaniczne,

−

możliwość barwienia,

−

dobre właściwości izolacyjne,

−

możliwość stosowania w różnych postaciach.

Do wad tworzyw sztucznych można zaliczyć: zazwyczaj niższą wytrzymałość niż metali i ich

stopów oraz małą odporność na działanie podwyższonej temperatury.

Tworzywa sztuczne dzielimy na:

−

elastomery (tworzywa, które pod wpływem rozciągania w temperaturze pokojowej

wykazują wydłużenie powyżej 100%),

−

plastomery (poddawane wzrastającemu obciążeniu zaczynają się odkształcać plastycznie

aż ulegają mechanicznemu zniszczeniu).

W grupie plastomerów rozróżniamy tworzywa termoplastyczne (termoplasty) oraz duroplasty

do których zaliczamy tworzywa termoutwardzalne i chemoutwardzalne.

Termoplasty każdorazowo pod wpływem zwiększonej temperatury miękną, a po jej

obniżeniu twardnieją ponownie (np. poliamidy). Ta cech powoduje, iż można je wielokrotnie

przerabiać.

Tworzywa termoutwardzalne pod wpływem temperatury przechodzą w stan plastyczny

umożliwiający ich kształtowanie lecz przetrzymywane w podwyższonej temperaturze

twardnieją nieodwracalnie (np. fenoplasty i aminoplasty).

Tworzywa chemoutwardzalne ulegają utwardzeniu już w temperaturze pokojowej pod

wpływem działania odpowiedniego utwardzacza (np. żywice poliestrowe i epoksydowe).

Podwyższenie temperatury przyśpiesza proces utwardzania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Główny składnik tworzyw sztucznych – żywice mogą być naturalne lub sztuczne. Żywice

sztuczne otrzymuje się w wyniku polimeryzacji lub polikondensacji substancji prostych.

Polimeryzacją nazywamy proces, podczas którego wielka liczba małych jednorodnych

cząsteczek (monomerów) łączy się ze sobą, tworząc jedną wielką cząsteczkę zwaną

polimerem. Proces ten nie powoduje równoczesnego powstawania innych produktów reakcji,

a powstające substancje mają taki sam skład chemiczny, jaki miały przed polimeryzacją.

Polikondensacją nazywamy reakcję przebiegającą stopniowo, podczas której powstaje

nowa substancja w wyniku oddziaływania na siebie dwóch lub więcej rodzajów małych

cząsteczek różnych substancji. Powstająca substancja ma masę cząsteczkową większą niż

każdy ze składników wchodzących w jej skład oraz różni się składem chemicznym od składu

reagentów. W procesie polikondensacji powstają ponadto substancje uboczne, jak np. woda,

amoniak lub chlorowodór [3, s. 180]

Tworzywa sztuczne mogą występować jako materiały konstrukcyjne, impregnacyjne,

powłokowe i jako kleje.

Do najczęściej stosowanych tworzyw termoplastycznych zaliczamy:

−

polistyren – odporny na działanie kwasów i zasad, przezroczysty można go barwić, jest

dobrym izolatorem; służy do wyrobu przedmiotów gospodarstwa domowego, galanterii,

zabawek, części samochodowych jest też stosowany w elektrotechnice,

−

polichlorek winylu – odporny na działanie czynników chemicznych, ma dobre

właściwości mechaniczne i elektroizolacyjne; stosuje się go na części wyposażenia

elektrycznego, do produkcji węży elastycznych, do budowy łodzi w przemyśle

samochodowym i lotniczym,

−

poliamidy – są stosowane do wyrobu przedmiotów gospodarstwa domowego, galanterii

samochodowej, elementów armatury sanitarnej,

−

polimetakrylan metylu zwany szkłem organicznym jest miedzy innymi stosowany do

wyrobu szyb lotniczych, szkieł do zegarków, soczewek,

−

polipropylen znajduje zastosowanie do produkcji artykułów technicznych, opakowań,

przedmiotów gospodarstwa domowego, włókien chemicznych,

−

policzterofluoroetylen (teflon) – posiada dużą odporność chemiczną, elastyczność, mały

współczynnik tarcia, jest niepalny. Stosuje się go do pokrywania naczyń kuchennych,

żelazek, na powierzchnie łożysk ślizgowych oraz w budowie maszyn i urządzeń

chemicznych.

Do najważniejszych duroplastów zaliczamy: fenoplasty (bakelity), aminoplasty, żywice

epoksydowe (miedzy innymi wytwarza się z nich kleje), niektóre żywice silikonowe. Żywice

silikonowe są m.in. stosowane jako: hydrożele stosowane jako implanty tkanek miękkich,

jako gumy silikonowe, jako oleje hydrauliczne, dodatki do farb, środki smarujące

i uszczelniające.

Tworzywa sztuczne w zależności od ich rodzaju mogą być przetwarzane przez:

odlewanie, prasowanie, wtryskiwanie, wytłaczanie i walcowanie.

Pomiary warsztatowe

Celem pomiarów warsztatowych jest sprawdzenie zgodności wykonania przedmiotu

obrabianego z rysunkiem technicznym.

Pomiar jest to doświadczalne wyznaczenie z określoną dokładnością miary danej wielkości.

Każdy pomiar jest obarczony błędem a wartość tego błędu wynika z niedokładności

przyrządu pomiarowego, z niedoskonałości wzroku osoby wykonującej pomiar oraz

warunków w których się on odbywa.

Pomiary zaleca się wykonywać w temperaturze ok. 20

°

C.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

W zależności od sposobu otrzymywania wyniku pomiaru rozróżniamy metodę pomiaru:

−

bezpośrednią, w której wartość wielkości mierzonej jest otrzymywana wprost, bez

konieczności wykonywania obliczeń (np. pomiar za pomocą suwmiarki średnicy wałka),

−

pośrednią, w której wartość wielkości mierzonej jest obliczana na podstawie pomiarów

wielkości związanych funkcyjnie z wielkością mierzoną. (np. wyznaczanie odległości

miedzy osiami otworów).

Do najczęściej używanych w praktyce warsztatowej narzędzi pomiarowych należą:

przymiary kreskowe, szczelinomierz, promieniomierz, liniał krawędziowy, kątowniki,

suwmiarka, mikrometr.

Przymiar kreskowy posiada podziałkę milimetrową (niektóre co pół milimetra) i służy

do mniej dokładnych pomiarów.

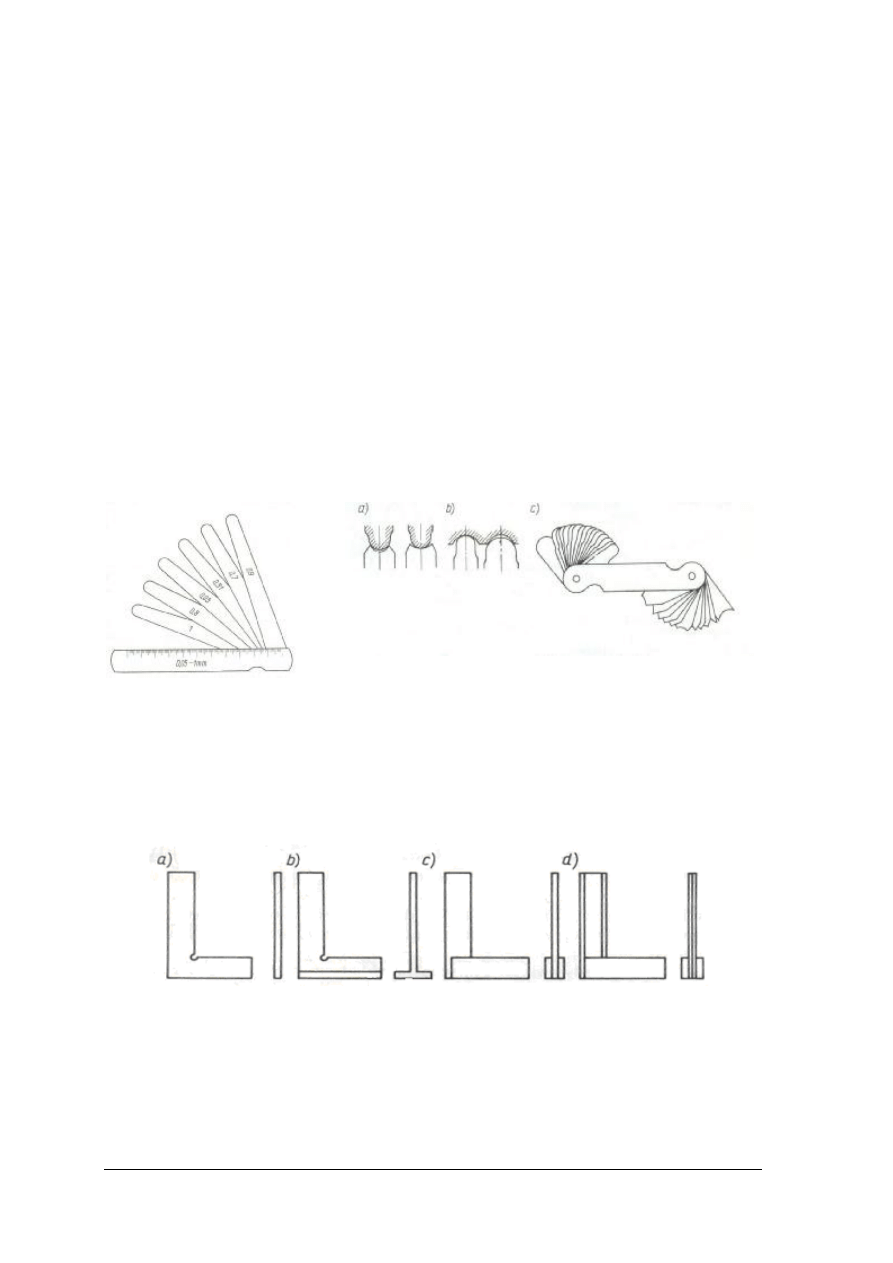

Szczelinomierz służy do określania wymiaru szczelin lub luzów między sąsiadującymi

powierzchniami. W zależności od wykonania szczelinomierze mają 11, 14, lub 20 płytek

o różnej grubości. Pomiar szczelinomierzem polega na porównaniu mierzonej szczeliny

z wybraną grubością płytki pomiarowej.

a)

b)

Rys. 22. Narzędzia pomiarowe: a) szczelinomierz, b) promieniomierz [3, s. 13]

Promieniomierze są to wzorniki do sprawdzania promieni zaokrągleń wypukłych

i wklęsłych. Sprawdzanie zaokrągleń polega na dopasowaniu takiego wzornika, który będzie

najlepiej przylegał do przedmiotu sprawdzanego.

Kątowniki są to wzorniki służące do sprawdzania kąta prostego.

Rys. 23. Kątowniki: a) płaski, b) ze stopą, c) z grubym ramieniem d) krawędziowy [3. s. 14]

Suwmiarka jest to przyrząd pomiarowy wyposażony w noniusz, przystosowany do

pomiarów zewnętrznych, wewnętrznych, a w przypadku gdy ma wysuwkę również do

pomiaru głębokości. Suwmiarki zazwyczaj mierzą z dokładnością 0,1; 0,05 oraz 0,02 mm.

Dokładność pomiaru zależy od konstrukcji noniusza. Jeżeli noniusz ma długość 9 mm i jest

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

podzielony na 10 równych części to taką suwmiarką możemy mierzyć z dokładnością

0,1 mm.

W przypadku długości noniusza równej 19 mm i podzielonej na 20 części otrzymujemy

dokładność 0,05 a w przypadku noniusza o długości 49 mm i podzielonego na 50 części

dokładność pomiarowa wynosi 0,02 mm. Suwmiarki mogą być wyposażone w wyświetlacz

cyfrowy i zwykle dokładność pomiarowa takich przyrządów wynosi 0,01 mm. Na rysunku

zamieszczonym poniżej przedstawiono sposób odczytywania wymiaru dla suwmiarki

o dokładności pomiarowej 0,1 mm.

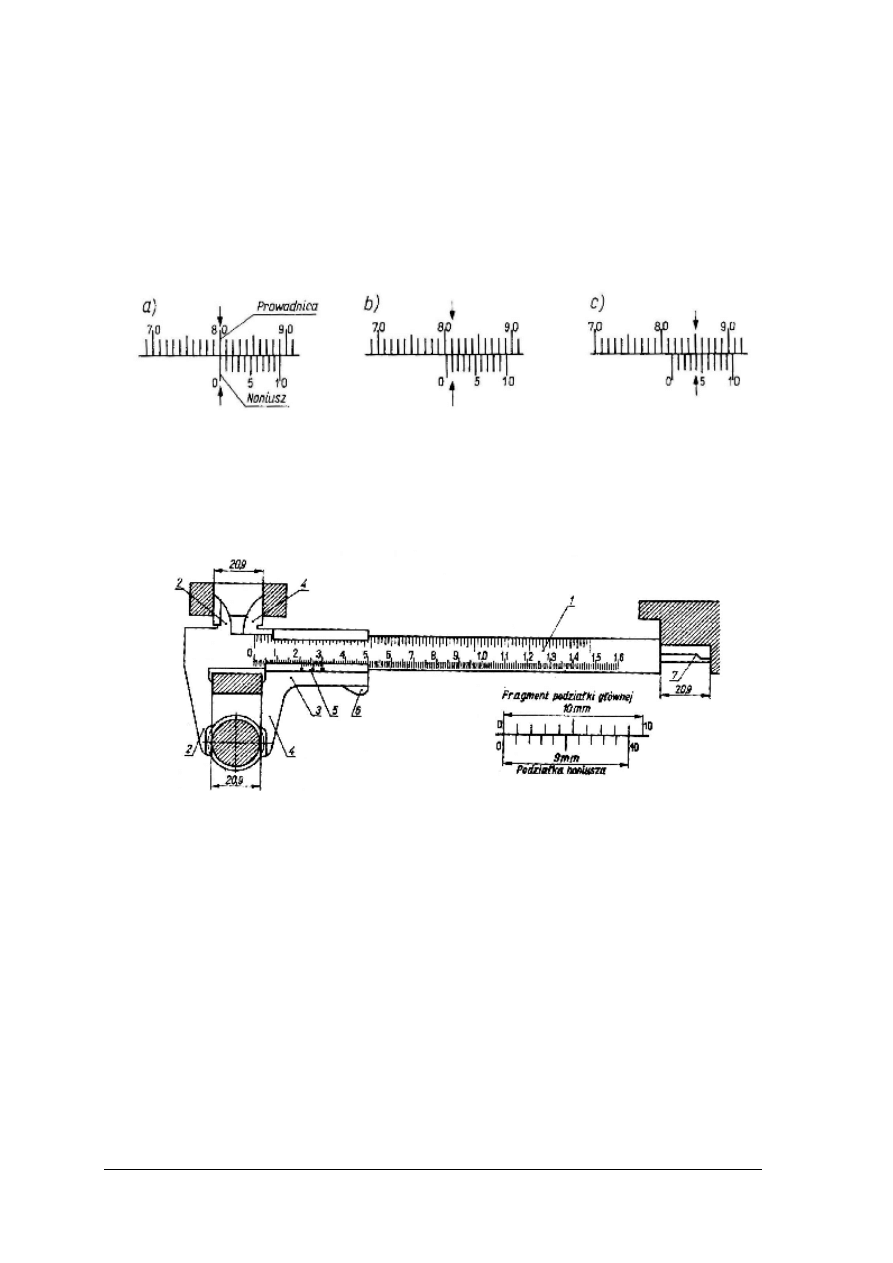

Rys. 24. Sposób odczytywania wymiaru dla suwmiarki o dokładności pomiarowej 0,1 mm, a) wymiar wynosi

80,0 mm, b) wymiar wynosi 80,1 mm, c) wymiar wynosi 81,4 mm [3, s. 16]

Budowę typowej suwmiarki przedstawia rysunek 25.

Rys. 25. Budowa typowej suwmiarki: 1 - prowadnica stalowa, 2 - szczęki nieruchome, 3 - suwak, 4 - szczęki

przesuwne, 5 - noniusz, 6 - zacisk blokujący, 7 - wysuwka do pomiaru głębokości [3, s. 15]

Mikrometr to przyrząd przeznaczony w zależności od konstrukcji do pomiaru

wymiarów zewnętrznych, wewnętrznych, głębokości oraz średnic (średnicówka). Przyrządy

te są wyposażone w śrubę mikrometryczną o skoku 0,5 mm co oznacza, iż pełny obrót bębna

powoduje przesunięcie wrzeciona o 0,5 mm. Dokładność pomiarowa przyrządów

mikrometrycznych wynosi 0,01 mm.

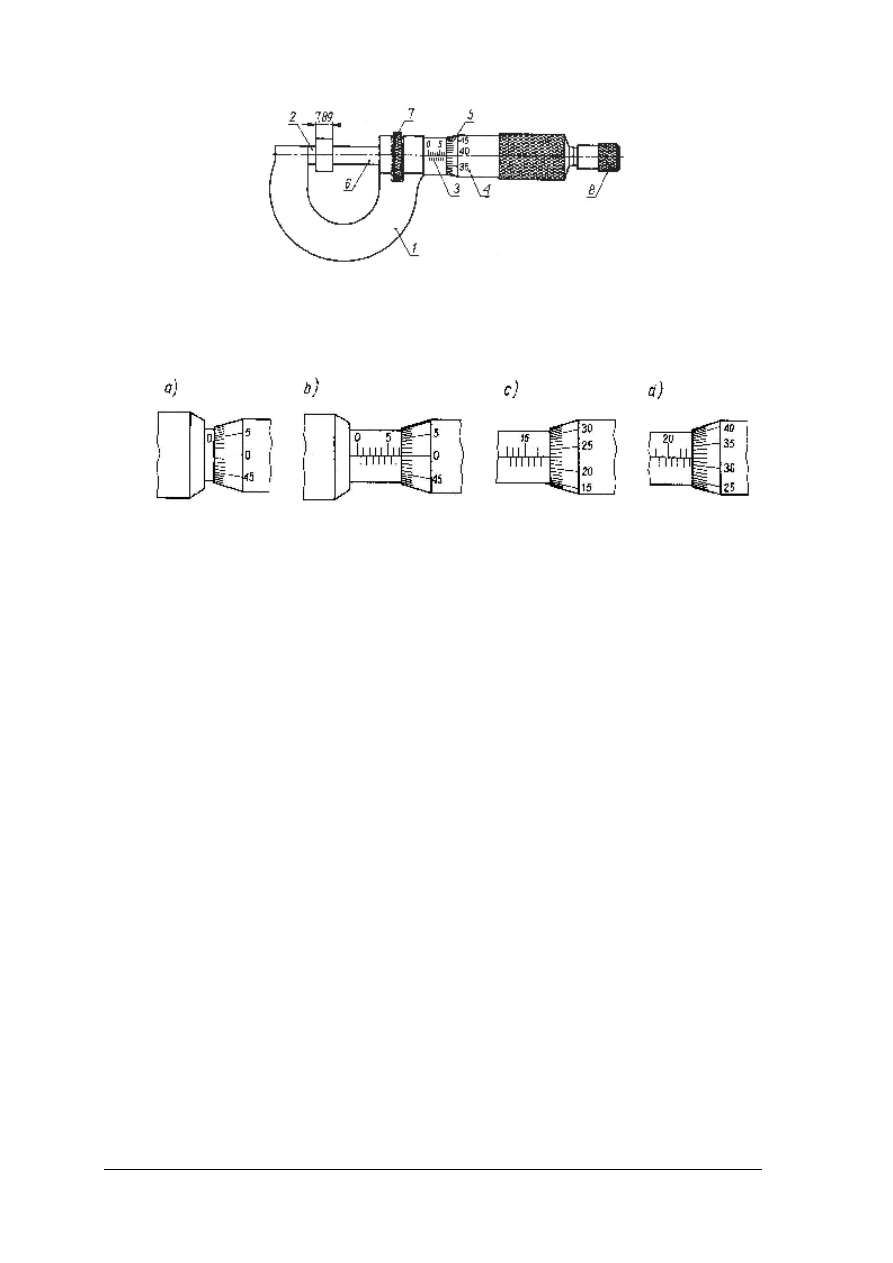

Konstrukcję przyrządu oraz sposób odczytu wymiaru przedstawiają rysunki 26, 27.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Rys. 26. Konstrukcja mikrometru: 1 - kabłąk, 2 - kowadełko, 3 - tuleja z nieruchomą podziałką wzdłużną,

4 - bębenek, 5 - podziałka poprzeczna, 6 - wrzeciono, 7 - zacisk ustalający, 8 - pokrętło sprzęgła

[3, s.17]

Rys. 27. Położenia bębenka podczas wskazywania wymiaru: a) 0,00 mm, b) 7,50 mm, c) 18,73 mm,

d) 23,82 mm [3, s. 18]

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie materiały konstrukcyjne stosuje się w urządzeniach elektronicznych?

2. Co to są właściwości fizyczne i chemiczne materiałów?

3. Co to są właściwości użytkowe i technologiczne?

4. Jakie właściwości mają tworzywa sztuczne?

5. Z jakich etapów składa się proces pokrywania wyrobów warstwami ochronnymi

i dekoracyjnymi?

6. Jakie rozróżniamy rodzaje powłok nakładanych?

7. Jakie rozróżniamy rodzaje powłok wytwarzanych?

8. Co to jest pomiar?

9. Jakie rozróżniamy rodzaje wymiarów?

10. Jakie przyrządy pomiarowe używane są do pomiarów warsztatowych i z jaką mierzą

dokładnością?

4.2.3. Ćwiczenia

Ćwiczenie 1

Dobierz materiał na obudowę do wybranego przez Ciebie układu do samodzielnego

montażu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) określić gabaryty urządzenia uwzględniając wielkość i rozmieszczenie poszczególnych

elementów układu,

2) ocenić dopuszczalną wagę urządzenia biorąc pod uwagę czy urządzenie będzie przenośne

czy stacjonarne,

3) określić warunki w jakich będzie eksploatowane urządzenie (temperatura, wilgotność,

wpływ czynników chemicznych itp.),

4) określić rodzaj niezbędnych powłok dekoracyjnych i ochronnych oraz sposób ich

nanoszenia,

5) wybrać rodzaj materiału odpowiadający powyższym warunkom,

6) określić ilość i postać materiał (np. płyta, blacha),

7) znaleźć w Internecie sprzedawców wybranego materiału,

8) wyselekcjonować ofertę najlepszą pod względem ceny i jakości,

9) zaprezentować wykonane ćwiczenie,

10) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

–

treść ćwiczenia,

–

komputer PC z dostępem do Internetu,

–

oprogramowanie umożliwiające przeglądanie plików w wersji pdf,

–

przybory i materiały do pisania.

Ćwiczenie 2

Wykonaj nakładaną powłokę ochronno-dekoracyjną z użyciem wybranych przez Ciebie

farb na powierzchni metalowej wskazanej przez nauczyciela.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się ze stanowiskiem pracy i jego wyposażeniem oraz instrukcjami obsługi

urządzeń stosowanych podczas wykonywania ćwiczenia (pistolet do malowania,

kompresor itp.),

2) zapoznać się z zaleceniami producentów farb ochronnych i dekoracyjnych dotyczącymi

BHP, ochrony przeciwpożarowej i ochrony środowiska (informacje te znajdziesz na

opakowaniach farb i lakierów),

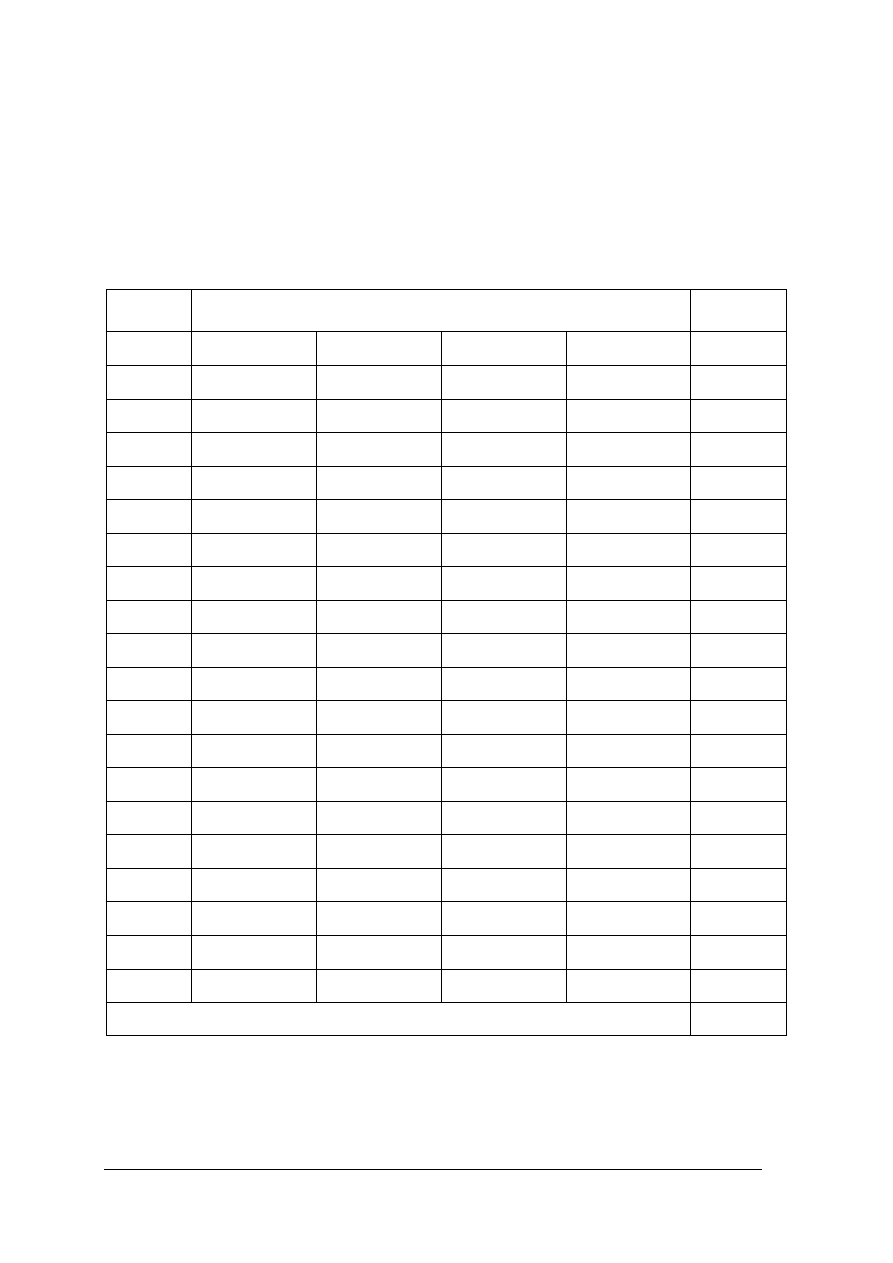

3) zaplanować etapy pracy i zapisać je w postaci tabeli:

Lp.

Nazwa i opis czynności

Narzędzia i materiały

Przewidywany czas

wykonania

4) przedstawić do zatwierdzenia powyższy plan nauczycielowi,

5) wykonać kolejno zaplanowane czynności,

6) porównać rzeczywisty czas wykonania kolejnych czynności z planowanym,

7) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

poradnik dla ucznia,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

−

instrukcje obsługi maszyn i urządzeń zastosowanych podczas ćwiczenia,

−

ulotki informacyjne producentów farb i lakierów dotyczące właściwości, zakresu

zastosowania i sposobu nanoszenia różnych wyrobów malarskich,

−

farby,

−

pędzle,

−

rozpuszczalniki,

−

narzędzia i środki do przygotowania powierzchni pod powłokę ochronno-dekoracyjną,

−

materiały i przybory do pisania.

Ćwiczenie 3

Wykonaj szkic przedmiotu płaskiego otrzymanego od nauczyciela, a następnie wykonaj

pomiary pozwalające na zwymiarowanie przedmiotu. Wyniki pomiarów nanieś na linie

wymiarowe szkicu zgodnie z zasadami rysunku technicznego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) powtórzyć wiadomości z rozdziału „Podstawy rysunku technicznego” ze szczególnym

uwzględnieniem szkicowania oraz wymiarowania,

2) wykonać szkic przedmiotu,

3) określić rodzaje wymiarów koniecznych do zmierzenia,

4) dobrać przyrządy pomiarowe,

5) określić dokładność z jaką będą wykonywane pomiary,

6) przeprowadzić pomiary,

7) nanieś wyniki pomiarów na wcześniej przygotowany szkic,

8) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

–

poradnik dla ucznia,

–

stanowisko pomiarowe,

–

zestaw przyrządów pomiarowych,

–

przedmioty przeznaczone do szkicowania i mierzenia,

–

materiały i przybory rysunkowe.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wymienić rodzaje materiałów stosowanych w elektronice?

2) określić właściwości metali i materiałów niemetalowych?

3) rozróżnić

materiały

na

podstawie

badań

organoleptycznych

(za pomocą naszych zmysłów)?

4) wymienić i scharakteryzować rodzaje korozji?

5) dobrać powłoki ochronne i dekoracyjne w zależności od warunków

w jakich będą eksploatowane?

6) dokonać

klasyfikacji

przyrządów

pomiarowych

używanych

w pomiarach warsztatowych?

7) określić dokładność pomiarową poszczególnych przyrządów?

8) wykonać pomiary warsztatowe z użyciem prostych przyrządów

pomiarowych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

4.3. Obróbka ręczna i ręczno-maszynowa

4.3.1. Materiał nauczania

Obróbką ręczną nazywamy obróbkę wykonywaną za pomocą narzędzi, których ruch

główny i posuwowy jest uzyskiwany za pomocą mięśni człowieka.

W obróbce ręczno-maszynowej narzędzie wykonuje ruch główny, a człowiek tylko ruch

posuwowy.

Trasowanie polega na wyznaczaniu na powierzchni przedmiotu punktów, linii, okręgów,

obrysów warstw przewidzianych do usunięcia, rozwinięć elementów konstrukcji (szczególnie

blaszanych), które będą pomocne podczas właściwej obróbki. Rozróżnia się trasowanie na

płaszczyźnie oraz trasowanie przestrzenne. Do trasowania potrzebne są narzędzia

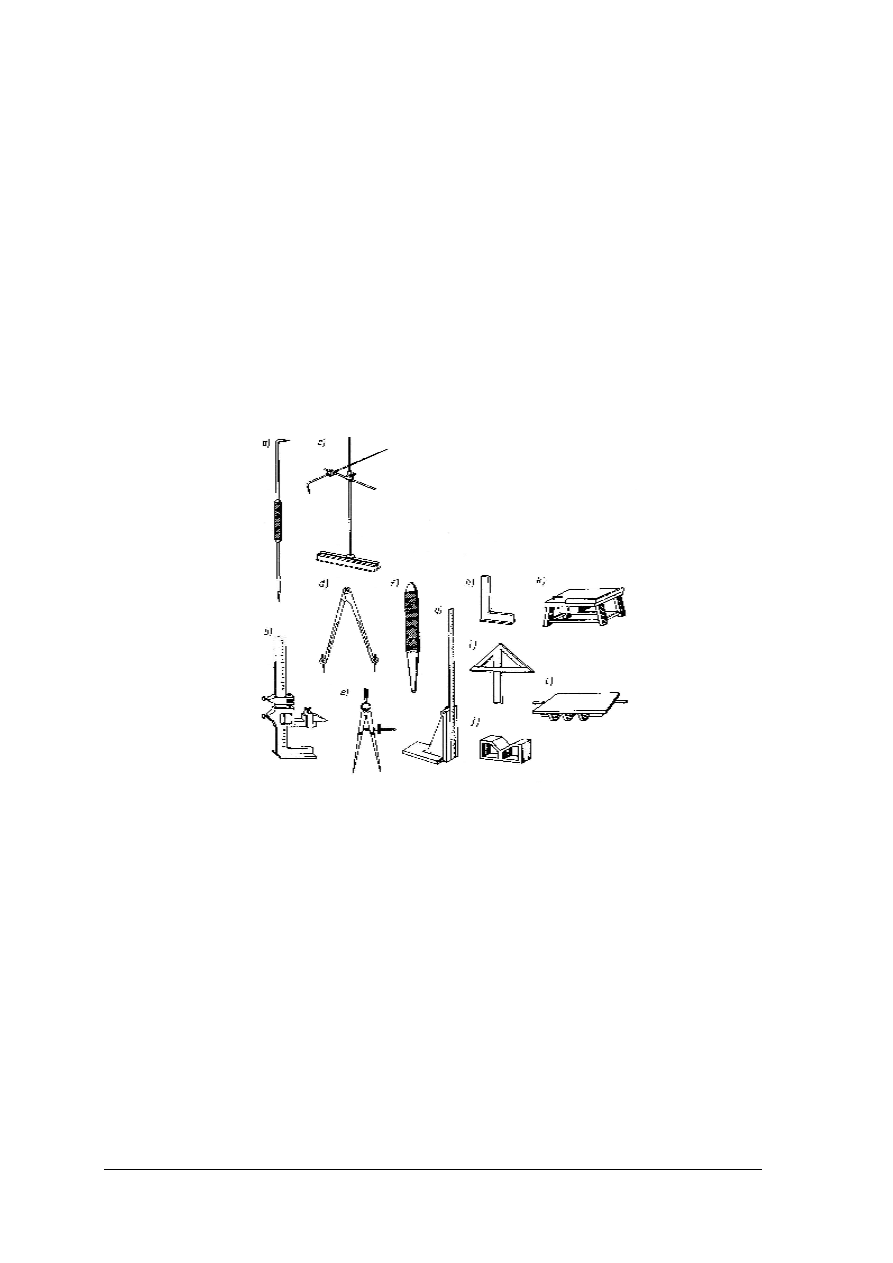

przedstawione na rysunku:

Rys. 28. Narzędzia do trasowania: a) rysik do rysowania na trasowanym przedmiocie linii, b) suwmiarka

traserska z podstawą, stosowana do wyznaczania linii poziomych, c) znacznik do wyznaczania linii

poziomych, d) cyrkiel traserski, e) cyrkiel traserski z śrubą nastawczą, f) punktak, g) liniał traserski

z odstawą, h) kątownik, i) środkownik przeznaczony do wyznaczania środków okręgów na czołowych

powierzchniach przedmiotów walcowych, j) pryzma traserska, używana za podstawę podczas

trasowania przedmiotów walcowych, k) płyta traserska, l) płyta traserska (inny typ) [3, s. 21]

Ponadto do trasowania używa się młotków, przymiarów kreskowych, a do trasowania

przestrzennego dodatkowo skrzynki i podstawki traserskie. W celu zwiększenia widoczności

trasowanych linii przedmioty maluje się roztworem siarczanu miedzi (przedmioty stalowe lub

żeliwne obrobione) lub kredą rozpuszczoną w wodzie z dodatkiem oleju lnianego (przedmioty

nieobrobione np. odlewy).

Prostowanie i gięcie należą do operacji obróbki ręcznej, podczas których nadaje się

przedmiotowi żądany kształt bez skrawania materiału za pomocą odpowiednich sił. Zarówno

gięcie jak i prostowanie można przeprowadzić na zimno i na gorąco. Podgrzewanie materiału

stosuje się w przypadku grubszych elementów w celu zwiększenia plastyczności materiału.

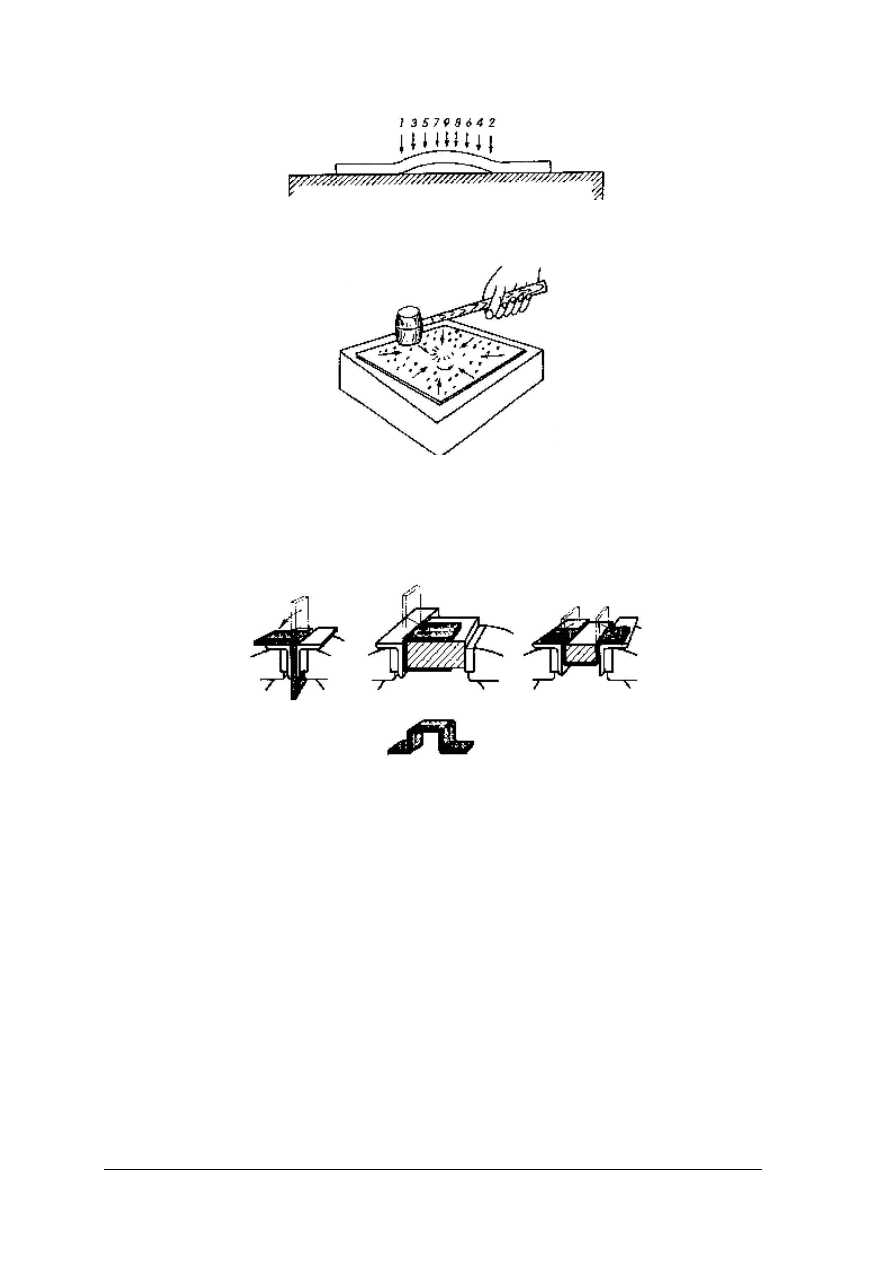

Prostowanie blach i prętów wykonuje się zazwyczaj na kowadłach lub płytach za pomocą

młotków stalowych lub drewnianych (rys. 29, 30).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

Rys. 29. Operacja prostowania pręta [9, s. 192]

Rys. 30. Operacja prostowania blachy [9, s. 192]

Na rysunku zamieszczonym poniżej przedstawiono etapy powstawania skobla poprzez

gięcie płaskownika w szczękach imadła.

Rys. 31. Etapy powstawania skobla poprzez gięcie płaskownika w szczękach imadła [9, s. 192]

Podczas gięcia materiał zostaje odkształcony w miejscu zginania. Warstwy

zewnętrzne materiału są w czasie gięcia rozciągane, a po zakończeniu gięcia wydłużone na

pewnym odcinku. Warstwy wewnętrzne materiału są w czasie gięcia ściskane, a po

zakończeniu gięcia skrócone na pewnym odcinku. Warstwy środkowe leżące na linii

obojętnej, przechodzącej przez środek grubości materiału, nie ulegają rozciąganiu ani

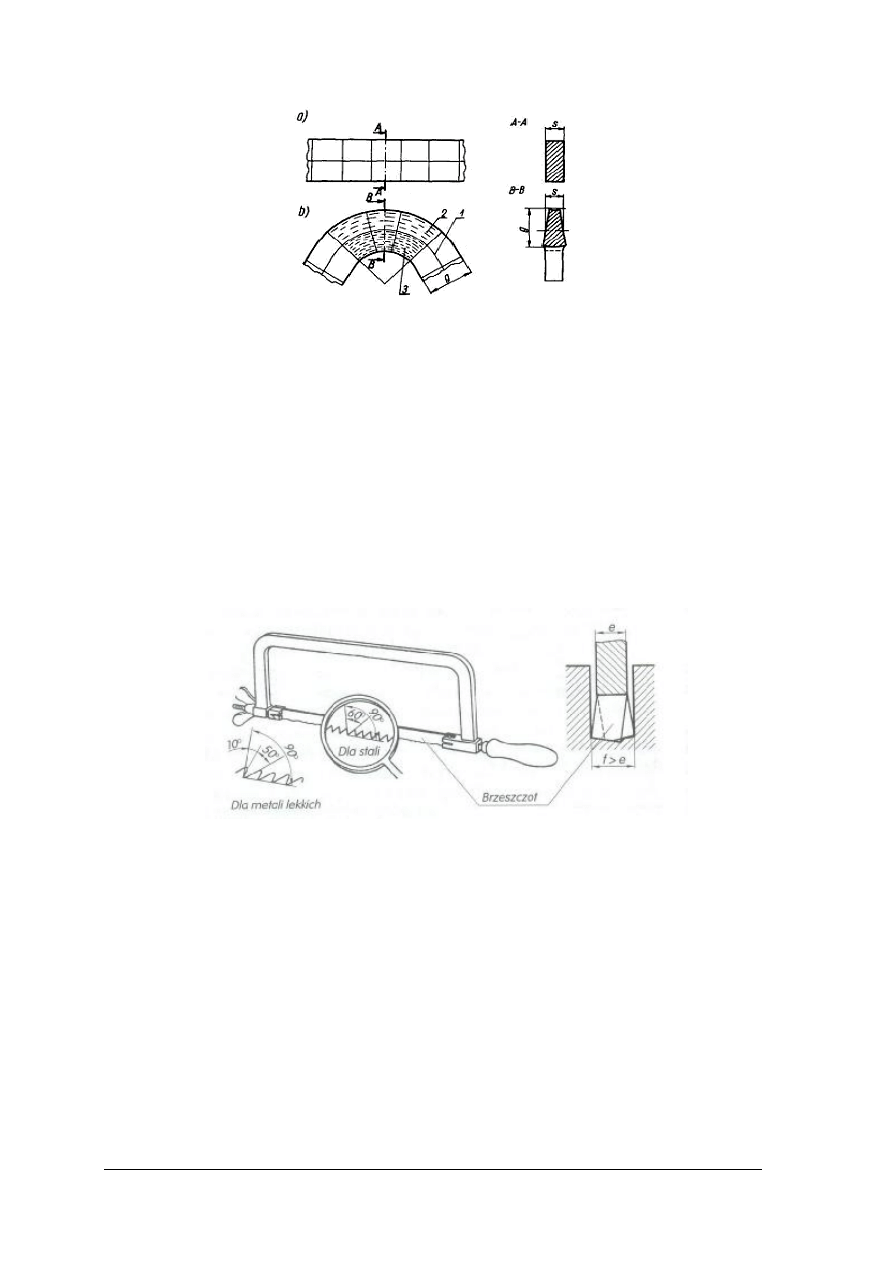

ściskaniu (rys. 32). Do wykonywania przedmiotu gięciem konieczna jest znajomość

długości materiału wyjściowego. Długość materiału wyjściowego musi być równa długości

linii obojętnej w wygiętym przedmiocie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

Rys. 32. Proces gięcia: a – przedmiot przed zgięciem, b – przedmiot po zgięciu. 1 warstwa obojętna, 2 warstwa

rozciągnięta, 3 warstwa ściskana, s – szerokość płaskownika, g – wysokość płaskownika [1, s. 46]

Przecinanie piłka ręczną jest stosowane do elementów o niewielkich przekrojach. Piłka

składa się z oprawki oraz brzeszczotu, który może być mocowany w uchwytach w jednym

z dwóch prostopadłych do siebie kierunków. Twarde lub cienkie materiały przecina się

brzeszczotami o drobnych ząbkach natomiast do tworzyw sztucznych i materiałów miękkich

stosuje się brzeszczoty o grubym uzębieniu. W celu uniknięcia zakleszczenia brzeszczotu

w materiale uzębienie brzeszczotu jest faliste lub rozwierane. Brzeszczoty piłek ręcznych do

metalu są znormalizowane. Parametrem charakteryzującym brzeszczot jest ilość zębów

przypadająca na 25 mm jego długości (najczęściej jest ich 22).

Na rysunku 33 przedstawiono geometrię uzębienia brzeszczotu dla metali lekkich oraz

dla stali.

Rys. 33. Geometria uzębienia brzeszczotu dla metali lekkich oraz dla stali [9, s. 194]

Cięcie metali nożycami

Do cięcia blach różnej grubości, a także materiałów kształtowych i prętów używa się

nożyc. Blachy stalowe cienkie (do l mm) można ciąć nożycami ręcznymi, a blachy grubsze

(do 5 mm) nożycami dźwigniowymi. Nożyce równoległe, czyli gilotynowe o napędzie

mechanicznym są stosowane do cięcia blach grubości do 32 mm, a pręty oraz kształtowniki

przecina się nożycami uniwersalnymi.

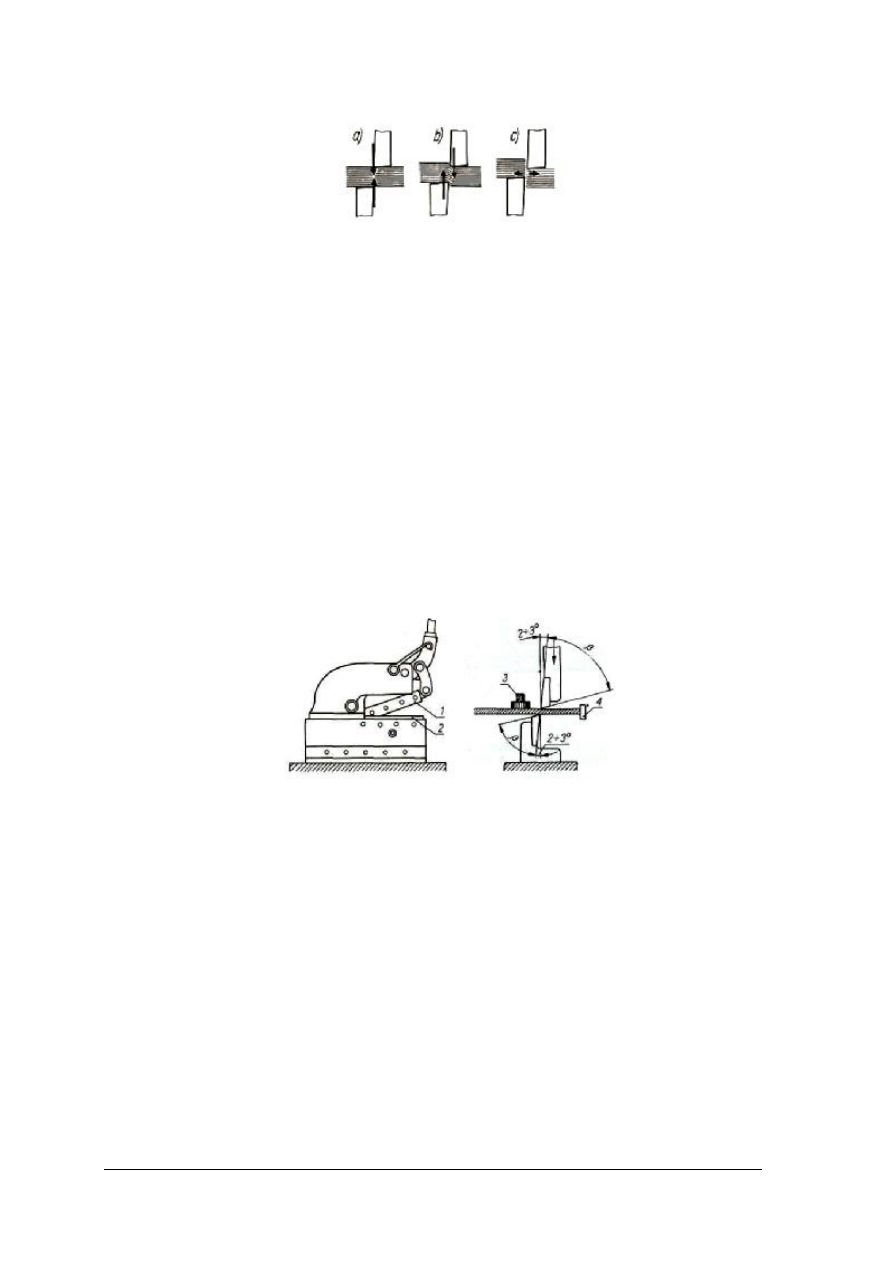

W czasie cięcia materiału pracują dwa noże nożyc, z których jeden jest przeważnie

nieruchomy. Proces cięcia przebiega w trzech kolejnych fazach przedstawionych na rysunku

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

Rys. 34. Kolejne fazy cięcia: a – nacisk, b – przesunięcie materiału, c – rozdzielenie materiału [3, s. 38].

Nożyce ręczne składają się z dwóch noży, które wciskając się w materiał początkowo

tną, a następnie przerywają go. Istnieje kilka typów nożyc ręcznych. W zależności od

położenia szczęki górnej podczas cięcia nożyce bywają prawe lub lewe. Jeżeli szczęka

górna nożyc znajduje się z prawej strony szczęki dolnej, są to nożyce prawe,

a jeżeli odwrotnie, są to nożyce lewe.

Przed cięciem należy wytrasować na blasze zarys wycinanego przedmiotu. Podczas

cięcia nożyce powinny być tak ustawione, żeby nie zasłaniały wytrasowanej linii cięcia.

W czasie cięcia nożycami ręcznymi światło powinno padać z prawej strony, a w czasie

cięcia nożycami dźwigniowymi lub gilotynowymi z lewej.

Nożyce dźwigniowe przedstawiono na rysunku 35. Służą one do przecinania blach

grubych i płaskowników. Powierzchnie noży są nachylone względem płaszczyzny cięcia pod

kątem 2–3°. Wartość kąta ostrza zależy od przecinanego materiału i wynosi: dla

materiałów średniej twardości 75°, dla materiałów twardych 80–85°, a dla materiałów

miękkich 60–65°. Dolny nóż 2 nożyc dźwigniowych jest nieruchomy i przymocowany do

dolnej części korpusu. Nóż górny 1 jest ruchomy i połączony z dźwignią.

Rys. 35. Nożyce dźwigniowe [13, s. 39]

Piłowanie ma na celu skrawanie z powierzchni obrabianego materiału cienkiej warstwy

grubości 0,5–1,5 mm za pomocą narzędzia zwanego pilnikiem. Podczas piłowania powstają

drobne wiórki, zwane opiłkami.

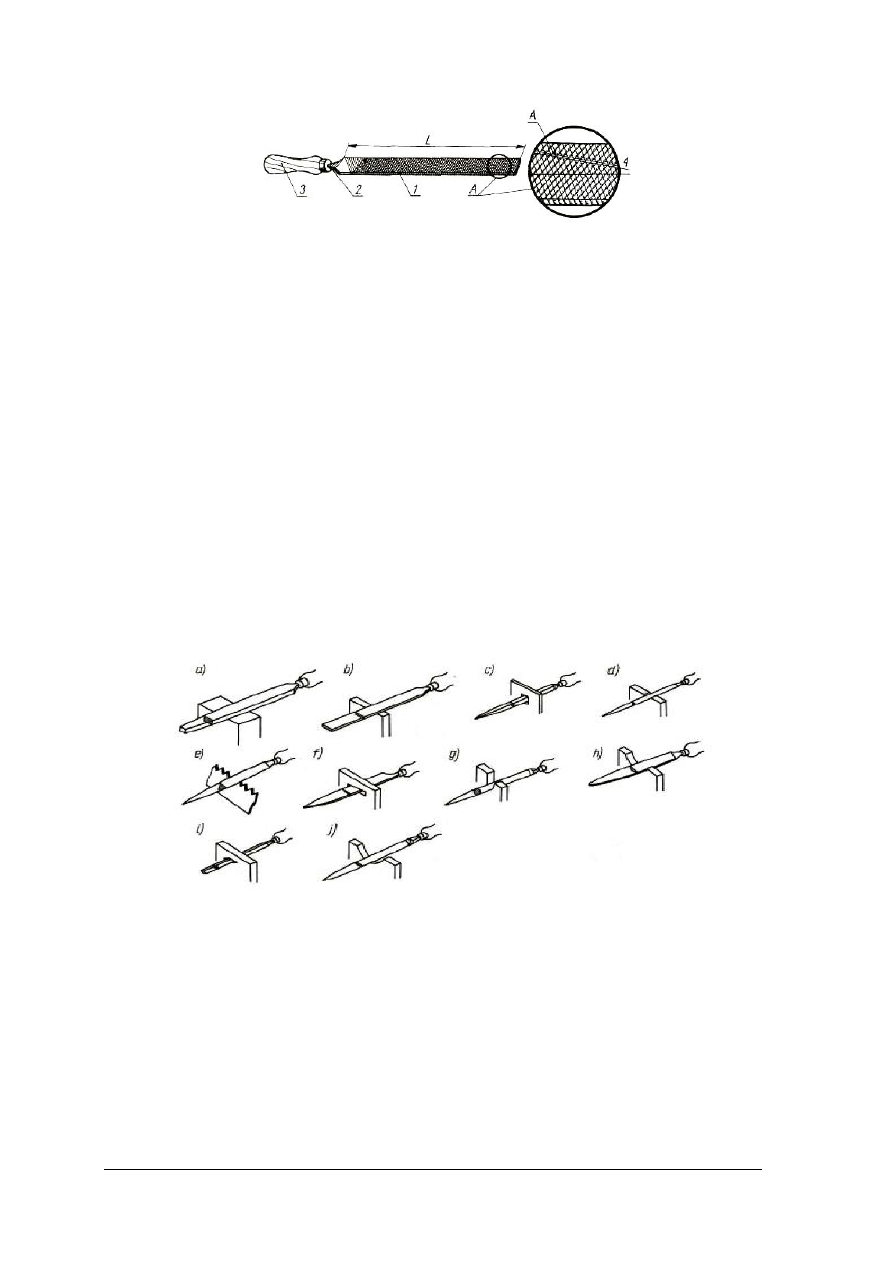

Budowa pilników

Pilnik (rys. 36) składa się z części roboczej 1 i chwytu 2 osadzonego

w rewnianej rękojeści 3. Na części roboczej są wykonane nacięcia, czyli zęby. Wielkość

pilnika jest określona długością części roboczej L. Większość pilników produkuje się

w akresie długości L = 100-450 mm. Pilniki wykonuje się ze stali niestopowej narzędziowej.

Twardość części roboczej powinna wynosić minimum 59 HRC, a chwyt musi być miękki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

Rys. 36. Pilnik [3, s. 56]

Na powierzchni pilników płaskich mogą być nacięcia jednorzędowe pojedyncze oraz

jednorzędowe podwójne, a na powierzchniach wypukłych pilniki mogą mieć nacięcia

wielorzędowe pojedyncze, podwójne, śrubowe. Pilniki o nacięciu jednorzędowym są

używane do piłowania materiałów miękkich

.

Pilniki dzielimy według liczby nacięć oraz według kształtu przekroju poprzecznego.

Podział pilników według liczby nacięć polega na tym, że zależnie od liczby nacięć

przypadających na długości 10 mm, licząc w przekroju równoległym do osi pilnika,

rozróżnia się następujące rodzaje pilników:

nr 0 — zdzieraki — liczba nacięć od 4,5 do 10,

nr 1 — równiaki — liczba nacięć od 6,3 do 28,

nr 2 — półgładziki — liczba nacięć od 10 do 40,

nr 3 — gładziki — liczba nacięć od 14 do 56,

nr 4 — podwójne gładziki — liczba nacięć od 25 do 80,

nr 5 — jedwabniki — liczba nacięć od 40 do 80.

Liczba nacięć zależy od długości L pilnika. Podane liczby nacięć odnoszą się

do pilników długości L = 50-500 mm, przy czym mniejsze liczby dotyczą pilników długich,

a większe pilników krótkich. Liczba nacięć stanowi o przeznaczeniu pilnika. Im większa

liczba nacięć, tym bardziej gładka powierzchnia obrabiana.

Rys. 37. Rodzaje pilników w zależności od przekroju poprzecznego [3, s. 58]

W zależności od kształtu przekroju poprzecznego rozróżnia się pilniki (rys.37):

a) płaskie zbieżne,

f) nożowe,

b) płaskie,

g) okrągłe,

c) kwadratowe,

h) półokrągłe,

d) trójkątne,

i) mieczowe,

e) do ostrzenia pił,

j) soczewkowe.

Pilniki dobiera się w zależności od wymiarów, kształtu i wymaganej chropowatości

obrabianej powierzchni. Do piłowania zgrubnego używa się zdzieraków, które skrawają

warstwę metalu grubości ok. 1 mm. Po piłowaniu zgrubnym zdzierakiem stosuje się równiak,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

który zbiera warstwę metalu grubości 0,3–0,5 mm. Pozostałe pilniki, tzn. od półgładzików do

jedwabników, używa się do wykończania powierzchni zależnie od wymaganej gładkości.

Podczas piłowania należy zwrócić uwagę na właściwe zamocowanie przedmiotu, musi

ono zapewnić całkowite unieruchomienie i usztywnienie obrabianego materiału. Mocując

przedmiot należy zwracać uwagę, żeby obrabiana powierzchnia znajdowała się o 5–10 mm

ponad szczękami imadła.

Wierceniem nazywa się wykonywanie otworów w pełnym materiale za pomocą narzędzia

skrawającego zwanego wiertłem. W czasie obróbki wiertło wykonuje ruch obrotowy

i posuwowy, a przedmiot obrabiany jest nieruchomy. Wiertło usuwa obrabiany materiał

w postaci wiórów tworząc walcowy otwór, przy czym średnica otworu odpowiada średnicy

wiertła.

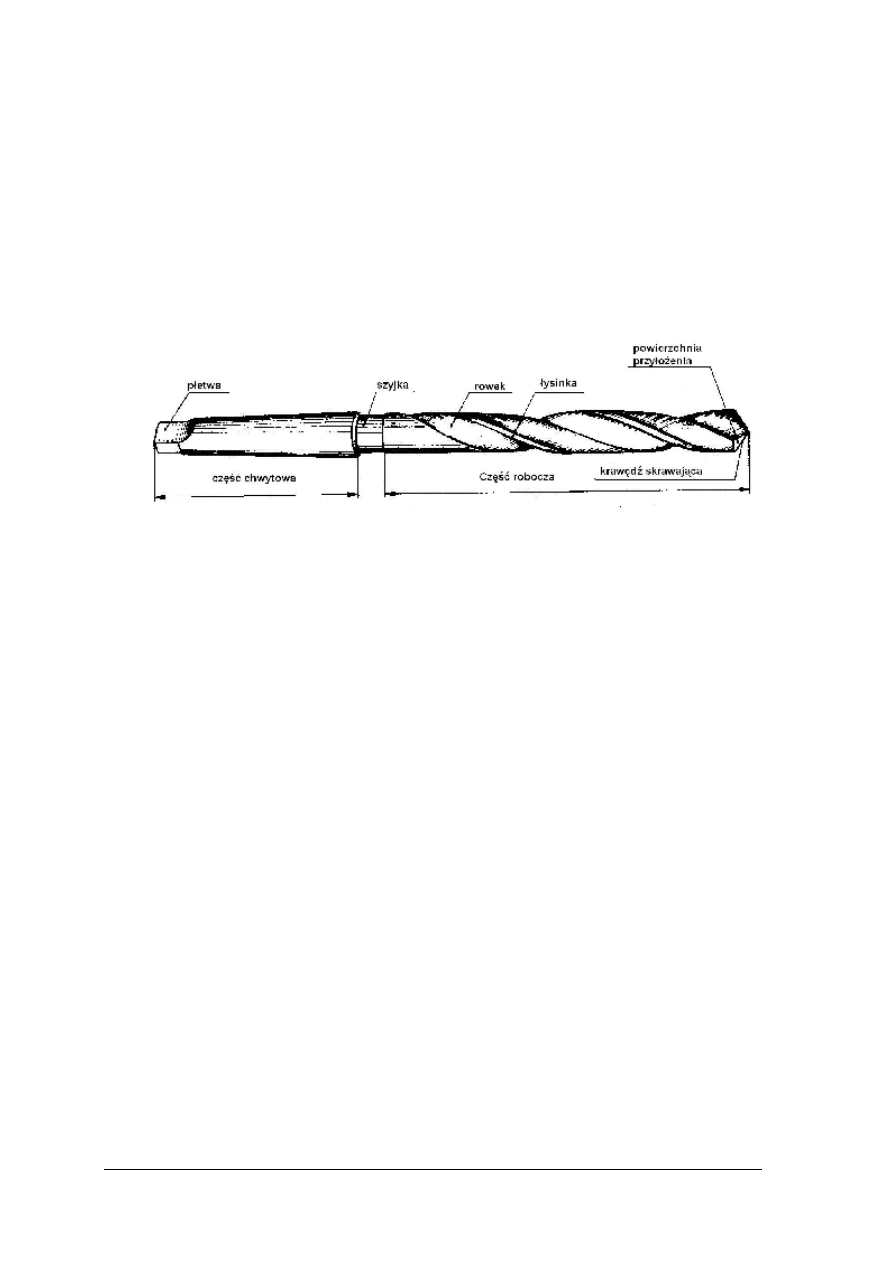

Rys. 38. Budowa wiertła krętego [6, s. 52]

Wiertło kręte (rys. 38) składa się z części roboczej, szyjki i chwytu. Część robocza

składa się z części skrawającej i części prowadzącej. Chwyt może być stożkowy z płetwą

(w wiertłach o średnicy powyżej 10 mm) oraz walcowy z płetwą lub bez (w wiertłach

o średnicy poniżej 10 mm). Część robocza wiertła ma nacięte na obwodzie dwa przeciwległe

rowki śrubowe do pomieszczenia i odprowadzania wiórów z wierconego otworu. Dwie

łysinki w kształcie wąskich pasków, położone wzdłuż rowków, służą do prawidłowego

prowadzenia wiertła w otworze. Tarcie o ścianki otworu występuje tylko na powierzchni

łysinek prowadzących. Aby jeszcze bardziej zmniejszyć tarcie o ścianki otworu, część robocza

wiertła jest lekko stożkowa, zbieżna w kierunku chwytu

.

Część skrawającą stanowią dwie proste krawędzie tnące jednakowej długości, które

łączą się ze sobą poprzeczną krawędzią tnącą, zwaną ścinem. Ścin jest wierzchołkiem wiertła,

a krawędzie tnące tworzą kąt wierzchołkowy, którego wartość zależy od rodzaju wierconego

materiału. Im twardszy jest materiał obrabiany, tym mniejszy powinien być kąt

wierzchołkowy. Do żelaza i stali stosuje się wiertła o kącie wierzchołkowym wynoszącym

118°, do mosiądzu, brązu i stopów aluminium – 130 - 140°, do miedzi - 125°,

do tworzyw sztucznych – 85 - 90° i do gumy twardej - 50°. Wiertła wykonuje się ze stali

szybkotnącej, a także z płytkami z węglików spiekanych.

Do wiercenia otworów stosuje się wiertarki o napędzie ręcznym, elektrycznym lub

pneumatycznym. Rozróżnia się wiertarki przenośne, które podczas pracy trzyma się

rękami oraz wiertarki stałe. W pracach ślusarskich największe zastosowanie znajdują

wiertarki o napędzie elektrycznym. Wiertarki pneumatyczne mogą być stosowane tylko

w akładach dysponujących instalacją sprężonego powietrza. Do napędu wiertarki

pneumatycznej jest wymagane sprężone powietrze o ciśnieniu 0,6 MPa.

Do mocowania wierteł służą uchwyty dwuszczękowe lub trójszczękowe. Niektóre

wiertła, pogłębiacze i rozwiertaki posiadają chwyt stożkowy pozwalający na umieszczenie

ich bezpośrednio w gnieździe wrzeciona wiertarki, lub za pomocą tulei redukcyjnych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

Do prac związanych z wierceniem zaliczamy: wykonywanie otworów przelotowych

i nieprzelotowych, wiercenie wtórne (powiercanie), pogłębianie otworów, a także

rozwiercanie.

Pogłębianie jest to powiększanie na pewnej długości wykonanego otworu w celu ścięcia

ostrych krawędzi otworu lub wykonania wgłębienia na umieszczenie walcowego lub

stożkowego łba wkrętu lub nitu. Pogłębianie otworów wykonuje się za pomocą narzędzi

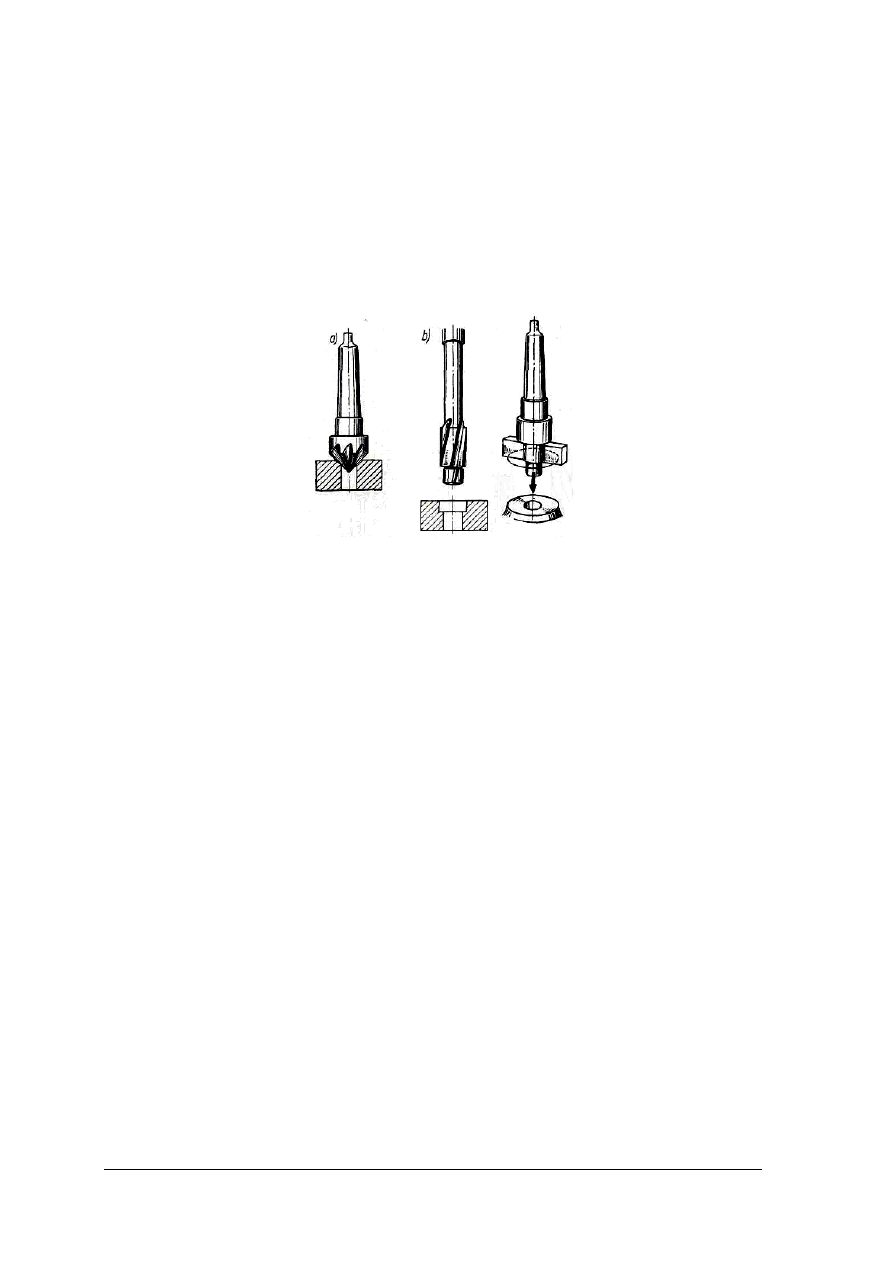

zwanych pogłębiaczami (rys. 39). Rozróżnia się pogłębiacze stożkowe i czołowe. Pogłębiacze

czołowe mają czop prowadzący o średnicy równej średnicy otworu w celu utrzymania

współosiowości. Chwyty pogłębiaczy są takie same jak wierteł.

Rys. 39. Pogłębiacze: a) stożkowy, b) czołowe, [1, s. 75]

Rozwiercanie otworów

Narzędzia zwane rozwiertarkami są używane do dalszej obróbki otworu wykonanego

wiertłem w celu uzyskania dużej dokładności oraz gładkości powierzchni lub w celu

otrzymania otworu stożkowego.

Rozwiertaki

W zależności od dokładności obróbki rozróżnia się rozwiertaki zdzieraki i wykańczaki.

Rozróżnia się rozwiertaki ręczne mające chwyt walcowy z łbem kwadratowym oraz

rozwiertaki maszynowe z chwytem stożkowym lub walcowym. Rozwiertaki są narzędziami

wieloostrzowymi z zębami prostymi lub śrubowymi na części roboczej w liczbie: 3-4-12.

Podziałka zębów jest nierównomierna, co zapewnia większą dokładność obrabianego

otworu. Rozwiertaki z zębami śrubowymi lewoskrętnymi stosuje się do rozwiercania

otworów z rowkami. W zależności od kształtu otworu rozróżnia się rozwiertaki walcowe

i stożkowe (rys 40).

Otwory stożkowe o dużej zbieżności obrabia się kolejno trzema rozwiertakami: wstępnym,

zdzierakiem i wykańczakiem. Są stosowane również rozwiertaki nastawne, w których można

regulować średnicę w niewielkim zakresie. Proces rozwiercania przedstawia rys. 41.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

40

Rys. 40. Rodzaje rozwiertaków:

Rys. 41. Rozwiercanie otworów walcowych

a) zdzierak, b) o zębach prostych,

a) sprawdzenie prostopadłości,

c) o zębach śrubowych, d) nastawny,

b) rozwiercanie,

e) komplet rozwiertaków stożkowych [3, s.76]

c) proces rozwiercania [3, s. 76]

Gwintowanie polega na wykonaniu na powierzchni wałka lub otworu wgłębień wzdłuż

linii śrubowej. W czasie nacinania gwintu ostrze narzędzia wykonuje w stosunku do

obrabianej części ruch po linii śrubowej, tworząc rowek o odpowiednim zarysie gwintu.

Gwint można nacinać na powierzchni walcowej zewnętrznej otrzymując wtedy śrubę, lub na

powierzchni walcowej wewnętrznej otrzymując nakrętkę.

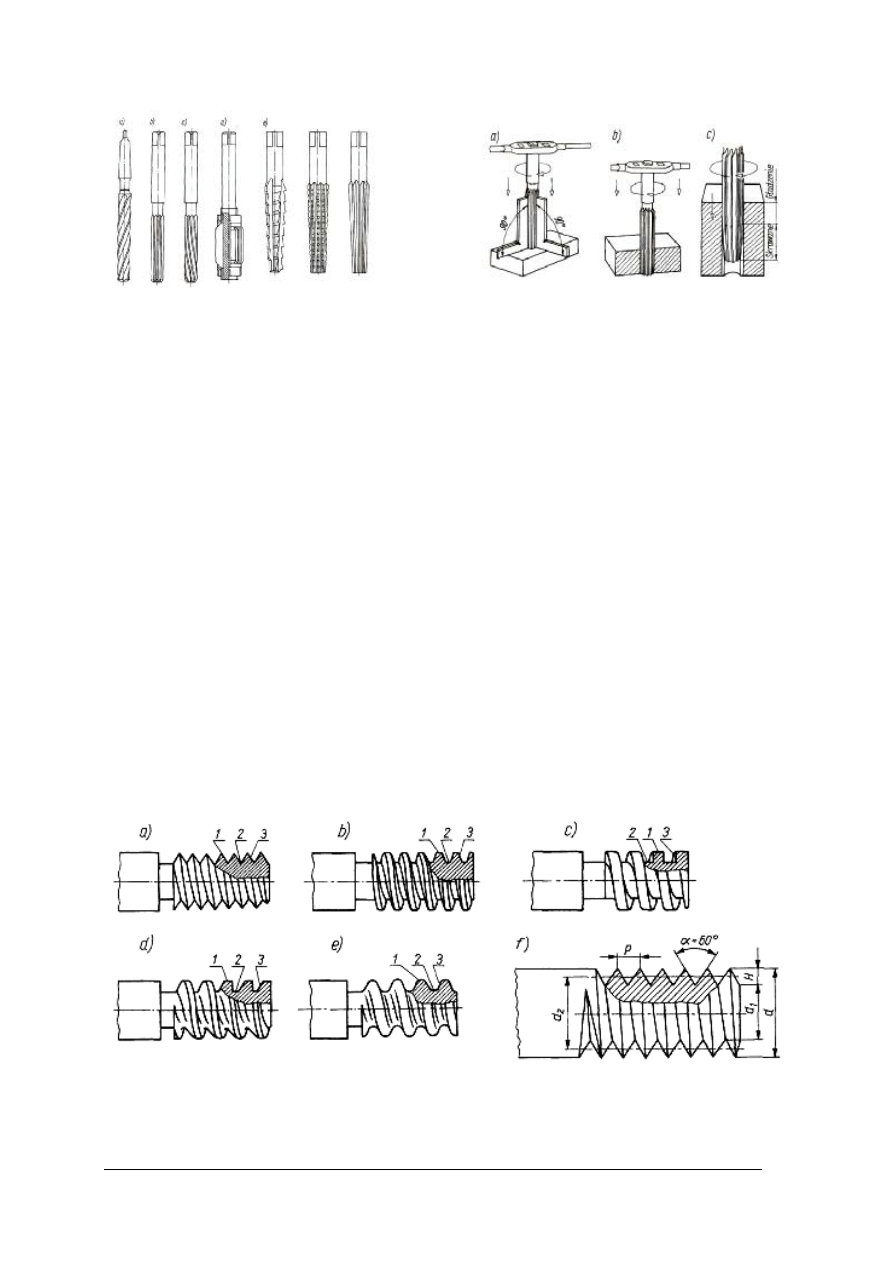

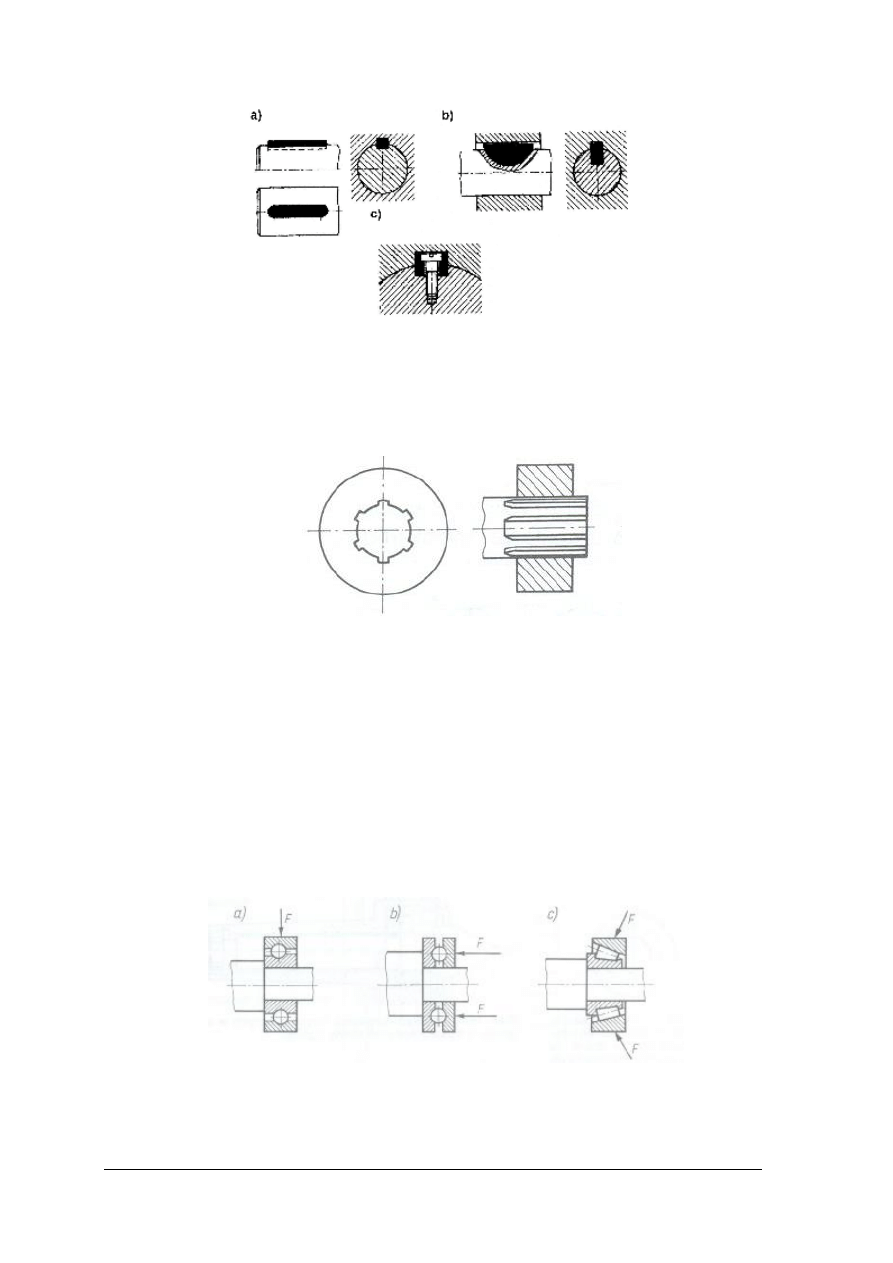

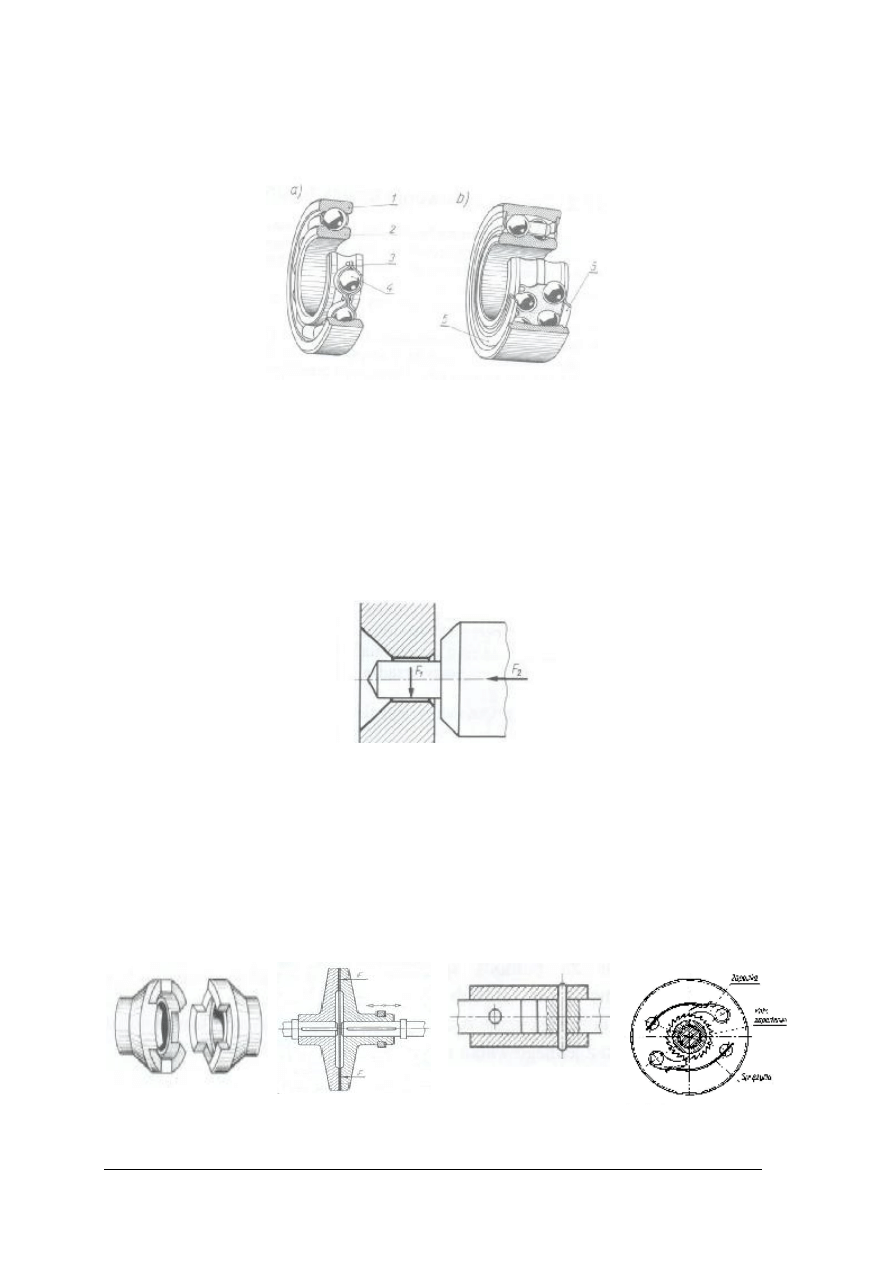

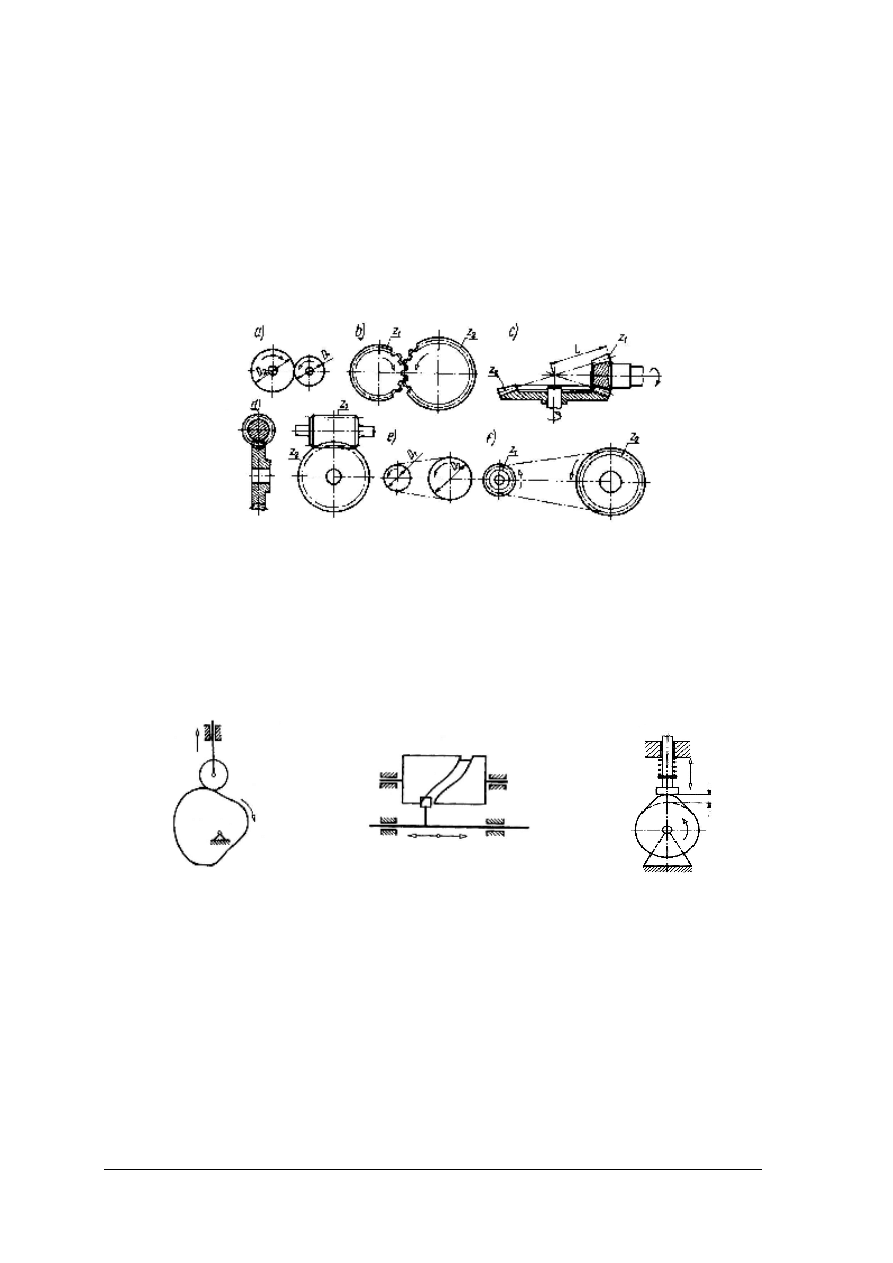

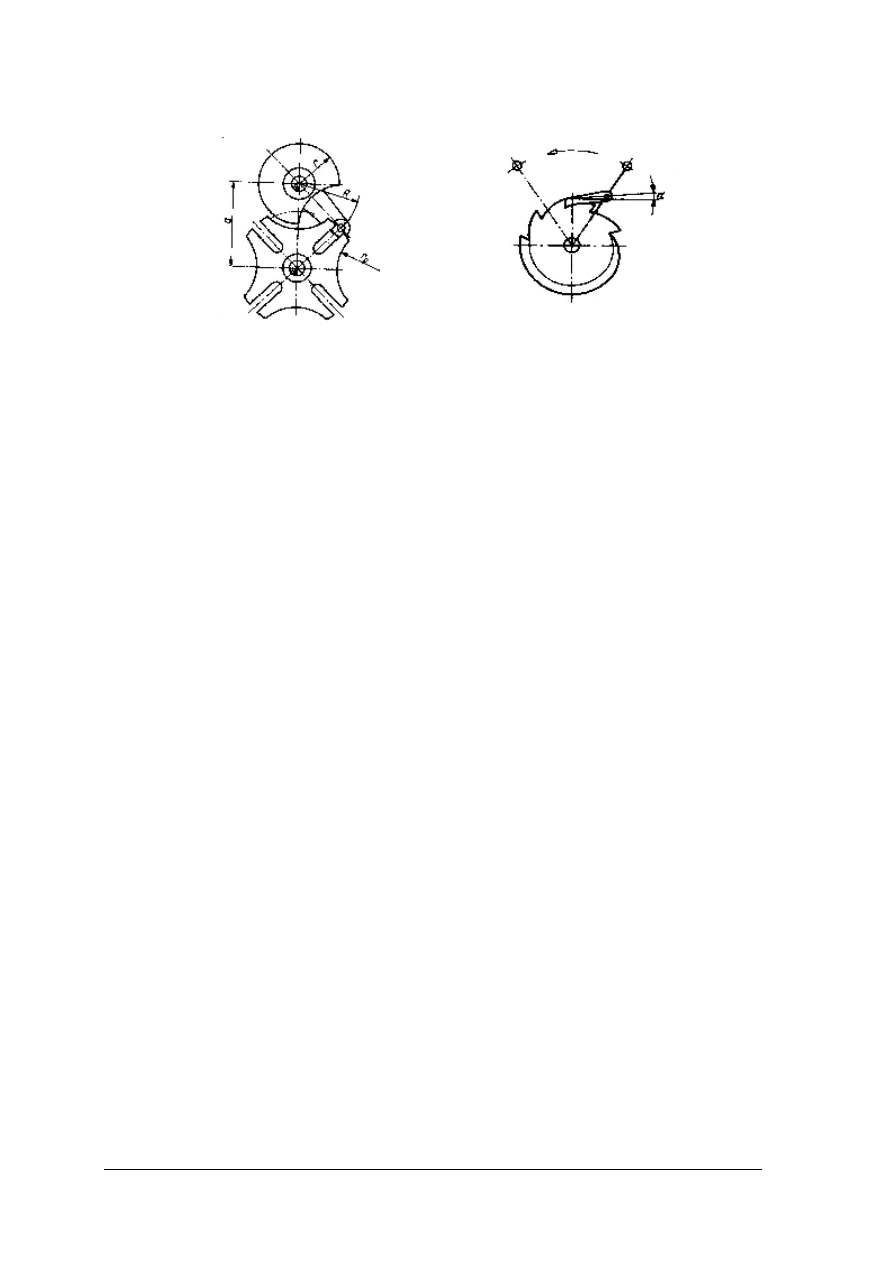

Rodzaje gwintów

Gwinty dzieli się wg ich zarysów i systemów. W zależności od zarysu gwintu

w łaszczyźnie przechodzącej przez jego oś rozróżnia się gwinty: trójkątne, prostokątne,

trapezowe (symetryczne i niesymetryczne) i okrągłe (rys. 42). W zależności od systemów

rozróżnia się gwinty metryczne, calowe (Whitwortha) i inne.

Do połączeń nieruchomych, czyli jako gwinty złączne, stosuje się wyłącznie gwinty

trójkątne. Gwinty trapezowe i prostokątne stosuje się w śrubach do przenoszenia ruchu,

jak np. śruba pociągowa w obrabiarkach.

W gwincie rozróżnia się następujące elementy: występ, bruzdę, zarys i kąt gwintu.

Zarysem gwintu nazywa się zarys występu i bruzdy w płaszczyźnie przechodzącej przez

oś gwintu. Kąt gwintu α jest to kąt zawarty między bokami zarysu. W gwincie metrycznym

α = 60°, a w gwincie calowym α = 55°. Zależnie od kierunku nacięcia gwintu rozróżnia się

gwint prawy i lewy.

Rys. 42. Rodzaje gwintów: a) trójkątny, b) trapezowy symetryczny, c) prostokątny, d) trapezowy

niesymetryczny, e) okrągły, f) wielkości charakteryzujące gwint metryczny: 1 – występ, 2 – bruzda,

3 – zarys, α – kąt zarysu, d – średnica zewnętrzna gwintu, d

1

– średnica wewnętrzna gwintu,

d

2

– średnica podziałowa gwintu, P – podziałka, H – wysokość [3, s. 79]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

41

Gwinty metryczne wg PN-83/M-02013 są określane przez podanie symbolu gwintu - M,

wartości średnicy zewnętrznej, np. M20 — dla gwintów zwykłych, a w przypadku gwintów

drobnozwojnych podaje się jeszcze podziałkę gwintu, np. M20xl,5. Gwinty lewe oznacza się

dodatkowo symbolem LH.

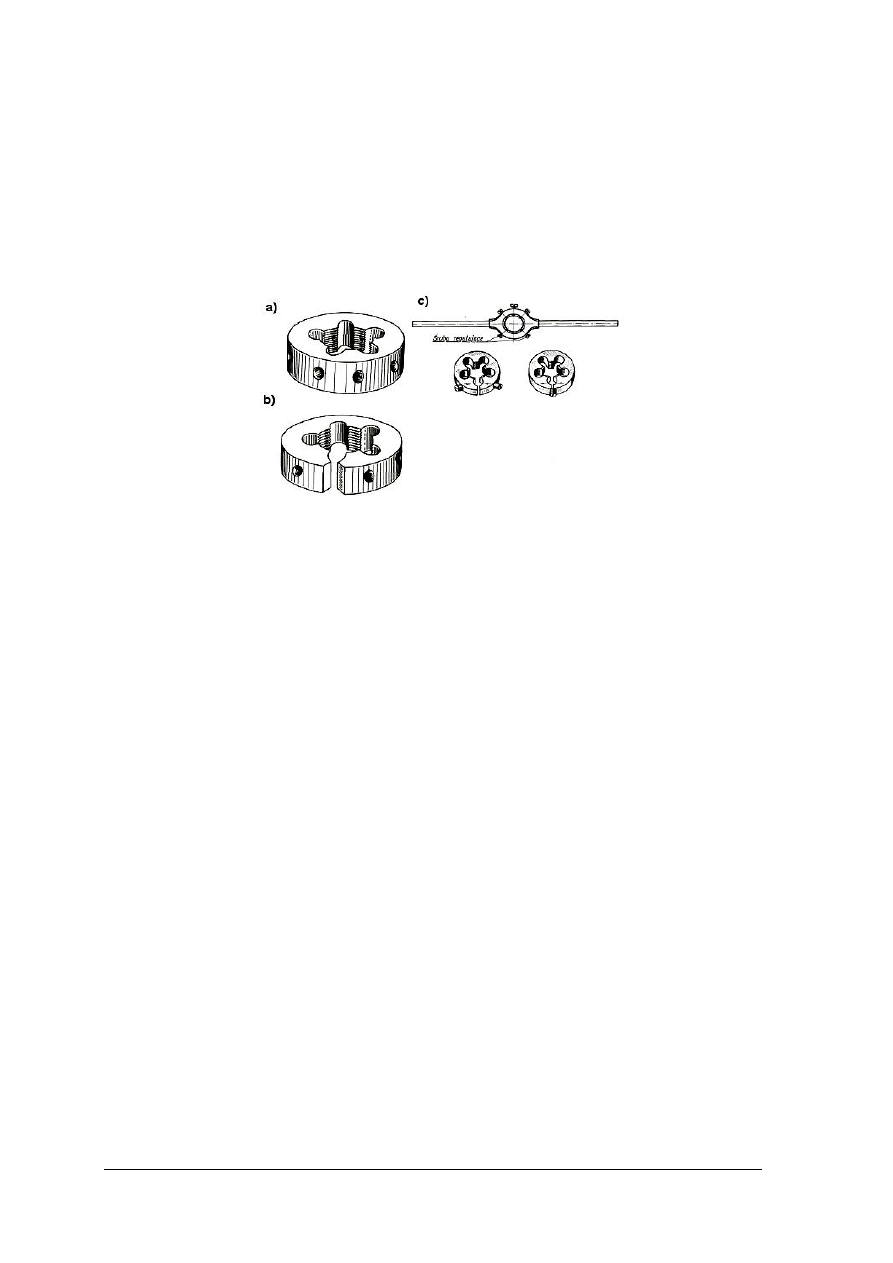

Do nacinania gwintów zewnętrznych (śrub) służą narzynki, a do wewnętrznych (nakrętek)

gwintowniki. Gwinty można nacinać również na tokarkach za pomocą specjalnych noży,

na frezarkach za pomocą frezów oraz walcować za pomocą odpowiednio ukształtowanych

walców. Na rysunku 43 przedstawiono przykłady narzynek.

Rys. 43. Rodzaje narzynek: a) narzynka okrągła pełna, b) narzynka przecięta, c) oprawka z pokrętką [3, s. 81]

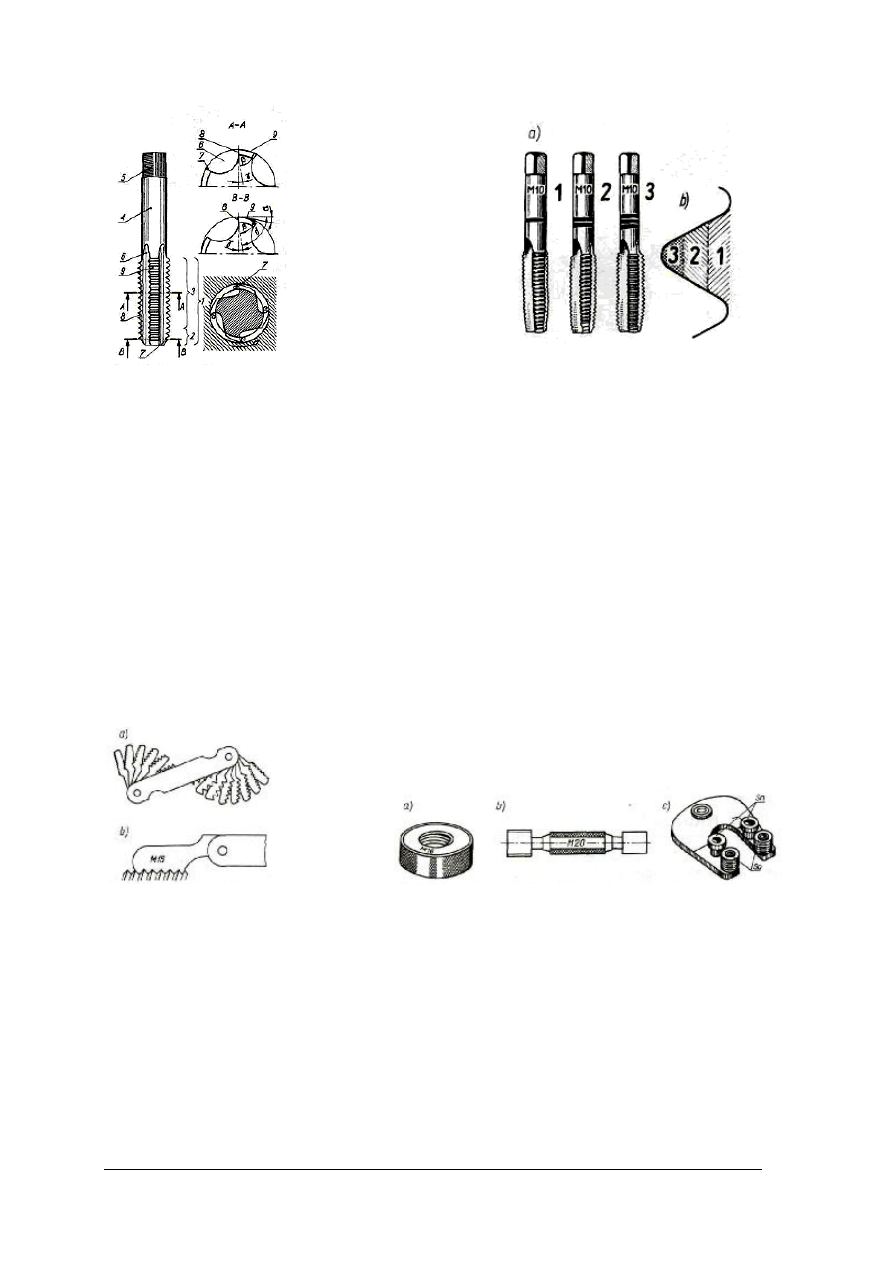

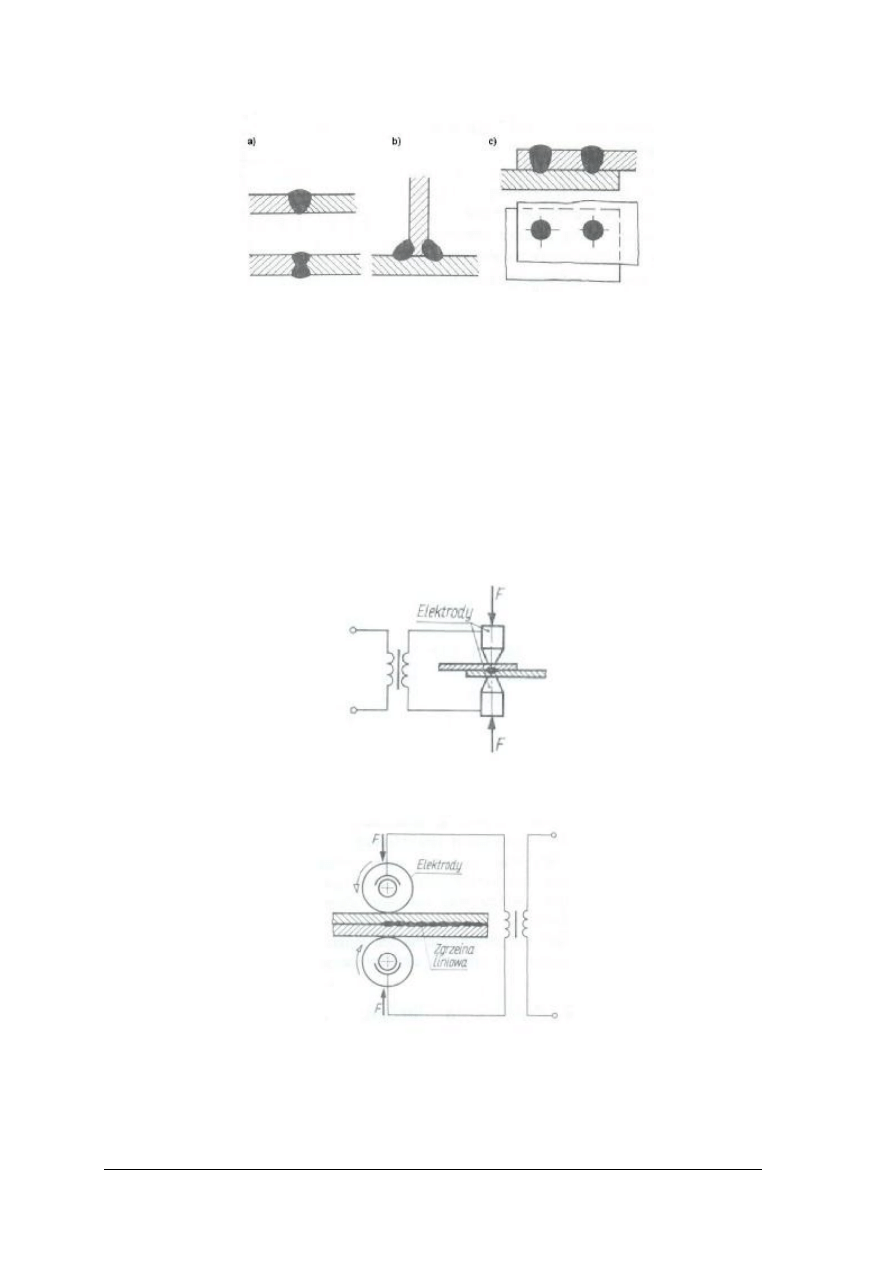

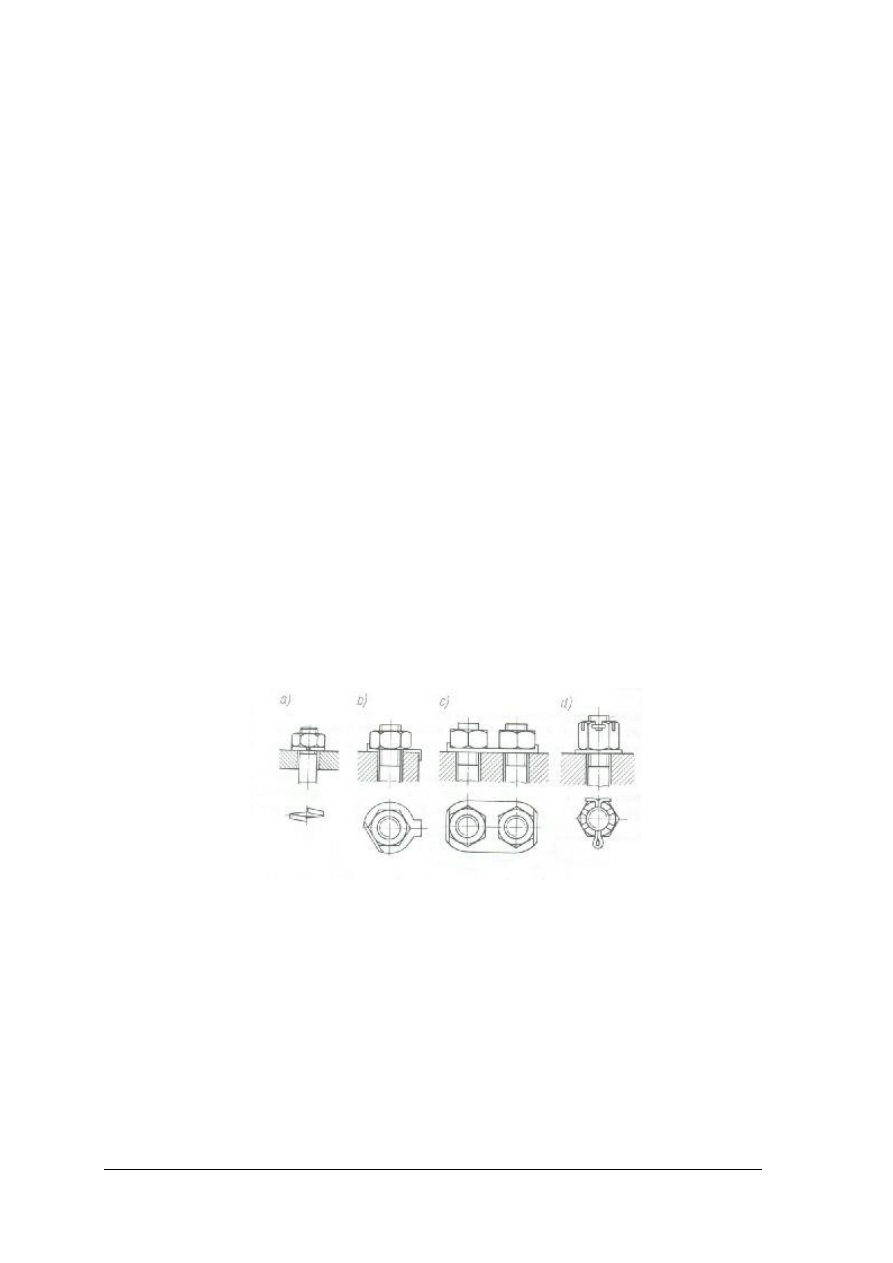

Gwintowniki

Na rysunku 44 przedstawiono gwintownik. Ma on kształt śruby o stożkowym

zakończeniu z rowkami wyciętymi na powierzchni wzdłuż osi gwintownika. Rowki te tworzą

krawędzie tnące i służą do odprowadzania wiórów. Gwintownik składa się z części

roboczej i chwytu o zakończeniu kwadratowym umożliwiającym założenie pokrętki.

Część robocza dzieli się na stożkową skrawającą i walcową wykańczającą.

Do gwintowania otworów używa się kompletu składającego się z trzech gwintowników

(rys.45a); gwintownika wstępnego (nr 1) oznaczonego na obwodzie jedną rysą, zdzieraka

(nr 2) oznaczonego dwiema rysami i wykańczaka (nr 3) oznaczonego trzema rysami. Za

pomocą gwintowników wstępnego i zdzieraka wykonuje się tylko część zarysu gwintu,

a dopiero za pomocą wykańczaka nacina się pełny zarys gwintu (rys. 45b). Każdy

gwintownik z kompletu ma stożek skrawający o innej długości. Najdłuższy stożek ma

gwintownik wstępny, a najkrótszy wykańczak. Gwinty drobnozwojne wykonuje się jednym

lub dwoma kolejnymi gwintownikami.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

42

Rys. 44. Gwintownik i jego elementy:

Rys. 45. Komplet gwintowników do otworów:

1 – część robocza, 2 – część skrawająca,

a) komplet gwintowników,

3 – część wygładzająca, 4 – uchwyt,

b) kolejne zarysy gwintu wykonane

5 – łeb kwadratowy, 6 – rowek,

poszczególnymi gwintownikami [3, s. 82]

7 – krawędź tnąca, 8 – powierzchnia natarcia,

9 – powierzchnia przyłożenia,

α – kąt przyłożenia, β – kąt ostrza,

γ – kąt natarcia, δ – kąt skrawania [3, s. 82]

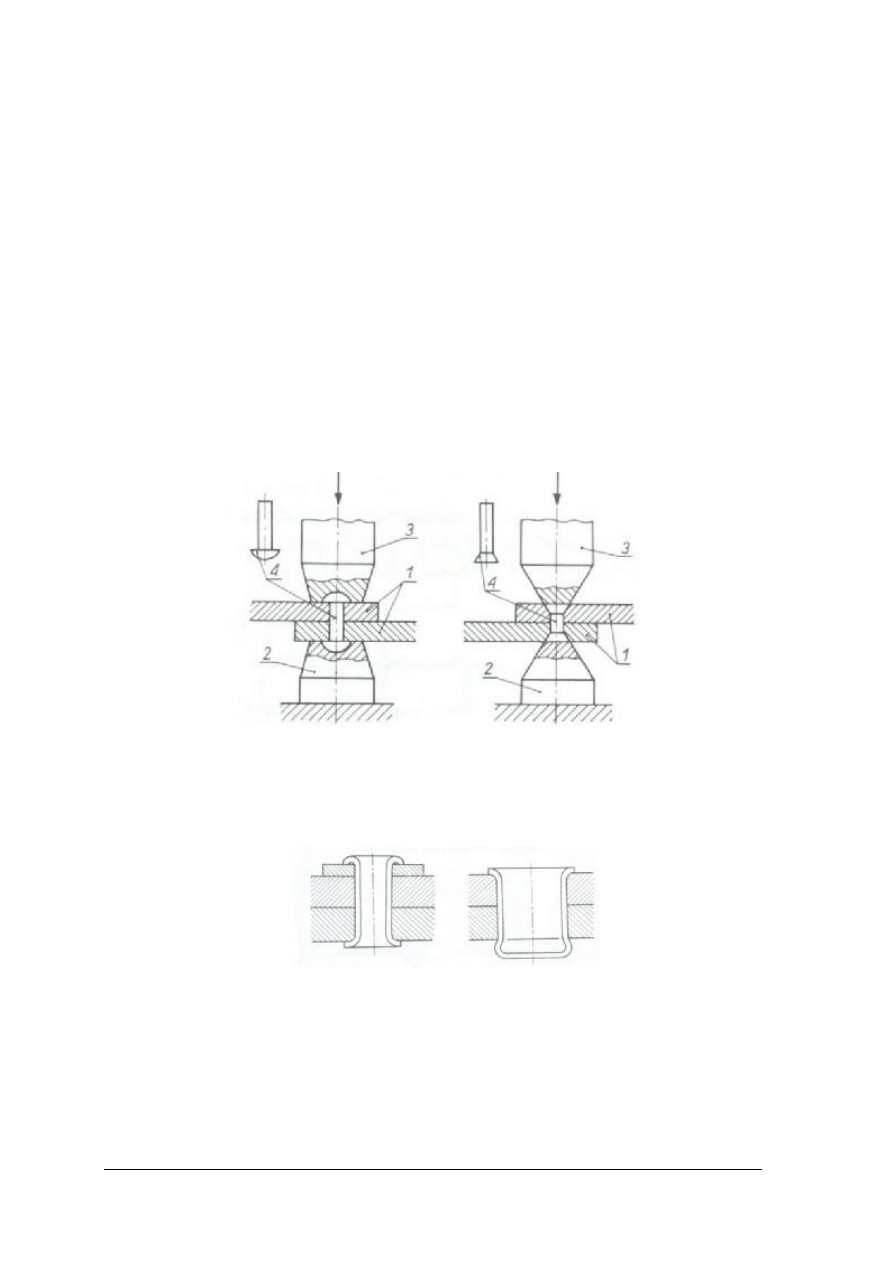

Sprawdzanie gwintów

Średnicę zewnętrzną gwintu sprawdza się suwmiarką. Prawidłowość zarysu gwintu oraz

skok sprawdza się wzornikami (rys. 46 a, b), obserwując pod światło prześwit między

wzornikiem a zarysem gwintu. Wzornik służy również do szybkiego rozpoznania gwintów

przez przykładanie kolejnych „grzebyków" do gwintu o nieznanym zarysie. Jest to

szczególnie przydatne, jeżeli należy wykonać nakrętkę do śruby o nieznanym zarysie

gwintu. Na każdym wzorniku jest podane oznaczenie gwintu (rys. 47b). Gwinty sprawdza