SZKOŁA GŁÓWNA GOSPODARSTWA WIEJSKIEGO

WYDZIAŁ TECHNOLOGII ŻYWNOŚCI

KATEDRA INŻYNIERII ŻYWNOŚCI I ORGANIZACJI PRODUKCJI

Katarzyna Samborska

Praca doktorska

Wpływ procesu suszenia rozpyłowego

na degradację preparatu

α

-amylazy

z

Aspergillus oryzae

Promotor pracy:

Dr hab. Dorota Witrowa-Rajchert, Prof. SGGW

Warszawa 2004

Część badań wykonano w Laboratory of Food Technology,

Katholieke Universiteit Leuven,

pod opieką naukową Prof. Marc’a Hendrickx’a,

w czasie pobytu na stypendium Marie Curie Fellowship

Pragnę złożyć serdeczne podziękowania Pani Profesor dr hab. Dorocie Witrowej-Rajchert za

trud włożony w pomoc przy realizacji niniejszej pracy. Dziękuję również za wiarę w moje

możliwości i zachęcenie do rozpoczęcia studiów doktoranckich. Za wsparcie, troskę

i poświęcony mi czas. Za cierpliwość i wyrozumiałość, zwłaszcza podczas mojego pobytu na

stypendium zagranicznym. Za cenne uwagi i porady w trakcie przygotowywania publikacji oraz

niniejszej rozprawy. W sposób szczególny dziękuję za stosowanie pozytywnych metod

motywowania mnie do pracy.

Dziękuję kierownikowi Katedry Inżynierii Żywności i Organizacji Produkcji, Panu Profesorowi

dr hab. Piotrowi P. Lewickiemu, za cenne i krytyczne uwagi na temat mojej pracy, stworzenie

naukowej atmosfery oraz warunków do prowadzenia badań, a przede wszystkim – za

motywowanie do dążenia, aby odpowiadać nie tylko na pytanie „jak”, ale i na pytanie

„dlaczego”.

Kierownikowi studiów doktoranckich, Panu Profesorowi dr hab. Andrzejowi Lenartowi, dziękuję

za pomoc w spełnieniu wszystkich formalnych wymagań niezbędnych do zakończenia studiów,

konsekwentne przypominanie o priorytetach oraz życzliwość i wsparcie.

Wszystkim pracownikom Katedry Inżynierii Żywności i Organizacji Produkcji serdecznie dziękuję

za pomoc w realizacji badań i obowiązków dydaktycznych związanych ze studiami

doktoranckimi.

Wszystkim współuczestnikom studium doktoranckiego, a w szczególności Ani Kamińskiej

i Anecie Ogonek, dziękuję za wsparcie i przyjaźń.

In this place I want also to express my thanks to the whole staff of Laboratory of Food

Technology, Katholieke Universiteit Leuven, where I spent one year working on my PhD thesis.

My special profound thanks goes to Prof. Marc Hendrickx, Prof. Ann Van Loey and

Yann Guiavarc’h (even if they never can see this page), for their kindness, scientific support

and fruitful discussions. Dank U Wel!

Dziękuję firmie Novozymes A/S za przekazanie próbki enzymu do badań.

Niniejszą pracę dedykuję Rodzicom

Dziękuję mojemu mężowi Piotrowi za trwanie,

dobroć, cierpliwość i wyrozumiałość

1. WSTĘP .................................................................................................................1

2. PRZEGLĄD LITERATURY .....................................................................................2

2.1. ENZYMY .........................................................................................................2

2.1.1. Definicja i podstawowe właściwości enzymów ...............................2

2.1.2. Budowa enzymów ..............................................................................2

2.1.2.1. Budowa chemiczna .........................................................................2

2.1.2.2. Struktura przestrzenna ....................................................................3

2.1.3. Kinetyka reakcji enzymatycznych .................................................... 5

2.1.4. Czynniki wpływające na aktywność enzymów ................................7

2.1.4.1. Temperatura ..................................................................................7

2.1.4.2. Stężenie jonów wodorowych ............................................................8

2.2. ENZYMY W TECHNOLOGII ŻYWNOŚCI ........................................................9

2.2.1. Zastosowanie enzymów ....................................................................9

2.2.1.1. Skrobia i enzymy amylolityczne ........................................................11

2.2.2. Metody produkcji preparatów enzymatycznych ..............................14

2.2.3. Jakość i formy preparatów enzymatycznych ...................................15

2.3. SUSZENIE ENZYMÓW ................................................................................... 16

2.3.1. Metody suszenia ................................................................................16

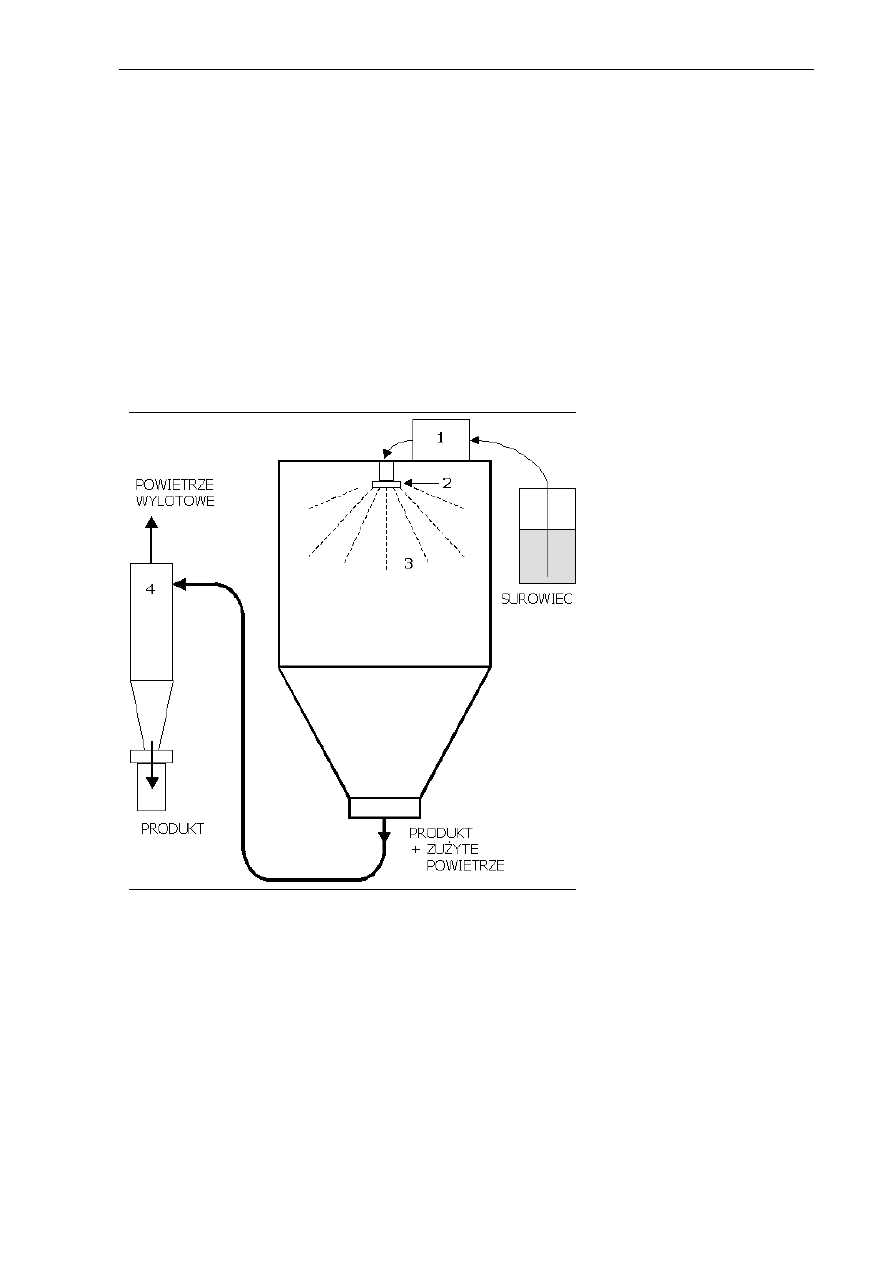

2.3.1.1. Suszenie rozpyłowe .........................................................................17

2.4. ROLA WODY W PROCESACH FIZYCZNYCH I BIOCHEMICZNYCH .............. 19

2.4.1. Aktywność wody ................................................................................20

2.4.2. Hydratacja i interakcje wody z innymi składnikami ........................22

2.4.2.1. Interakcje w układach trójskładnikowych ......................................... 23

2.4.3. Izotermy sorpcji ................................................................................ 25

2.4.4. Stan szklisty .......................................................................................26

2.5. INAKTYWACJA CIEPLNA ENZYMÓW ............................................................28

2.5.1. Wpływ aktywności wody na inaktywację cieplną enzymów .......... 32

2.5.2. Wpływ dodatków stabilizujących na inaktywację

cieplną enzymów................................................................................34

2.6. PODSUMOWANIE...........................................................................................36

3. CEL I ZAKRES PRACY ..........................................................................................37

4. METODYKA BADAŃ .............................................................................................38

4.1 MATERIAŁY .....................................................................................................38

4.1.1. Preparat

α

-amylazy Fungamyl 800L .................................................38

4.1.1.1. Oznaczenie masy molowej białka enzymatycznego ............................38

4.1.1.2. Oznaczenie zawartości białka ...........................................................39

4.1.1.3. Oznaczenie zawartości suchej substancji .......................................... 40

4.1.2. Maltodekstryna ..................................................................................41

4.2. SUSZENIE ROZPYŁOWE PREPARATU

α

-AMYLAZY ......................................41

4.2.1. Charakterystyka otrzymanych suszy ................................................42

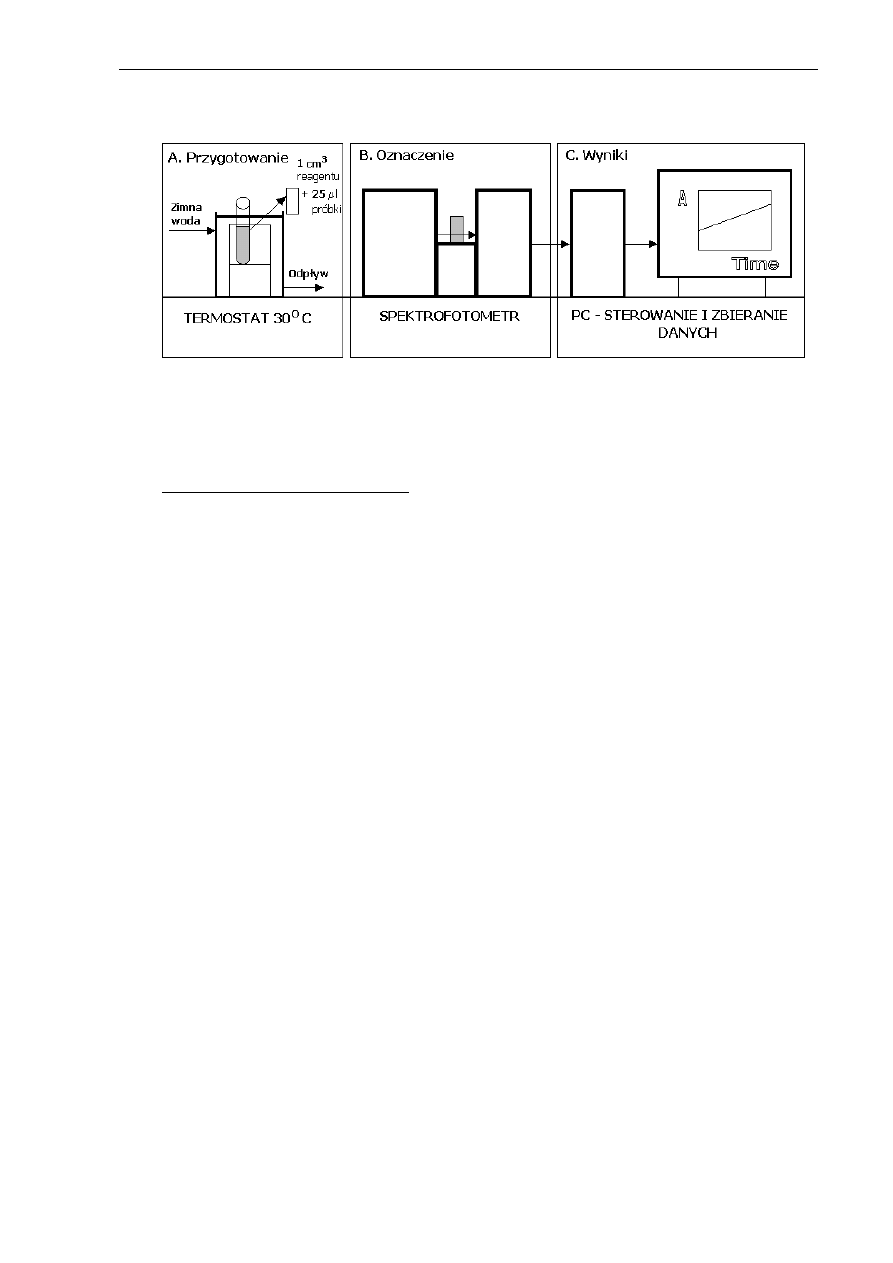

4.2.1.1. Oznaczenie aktywności

α

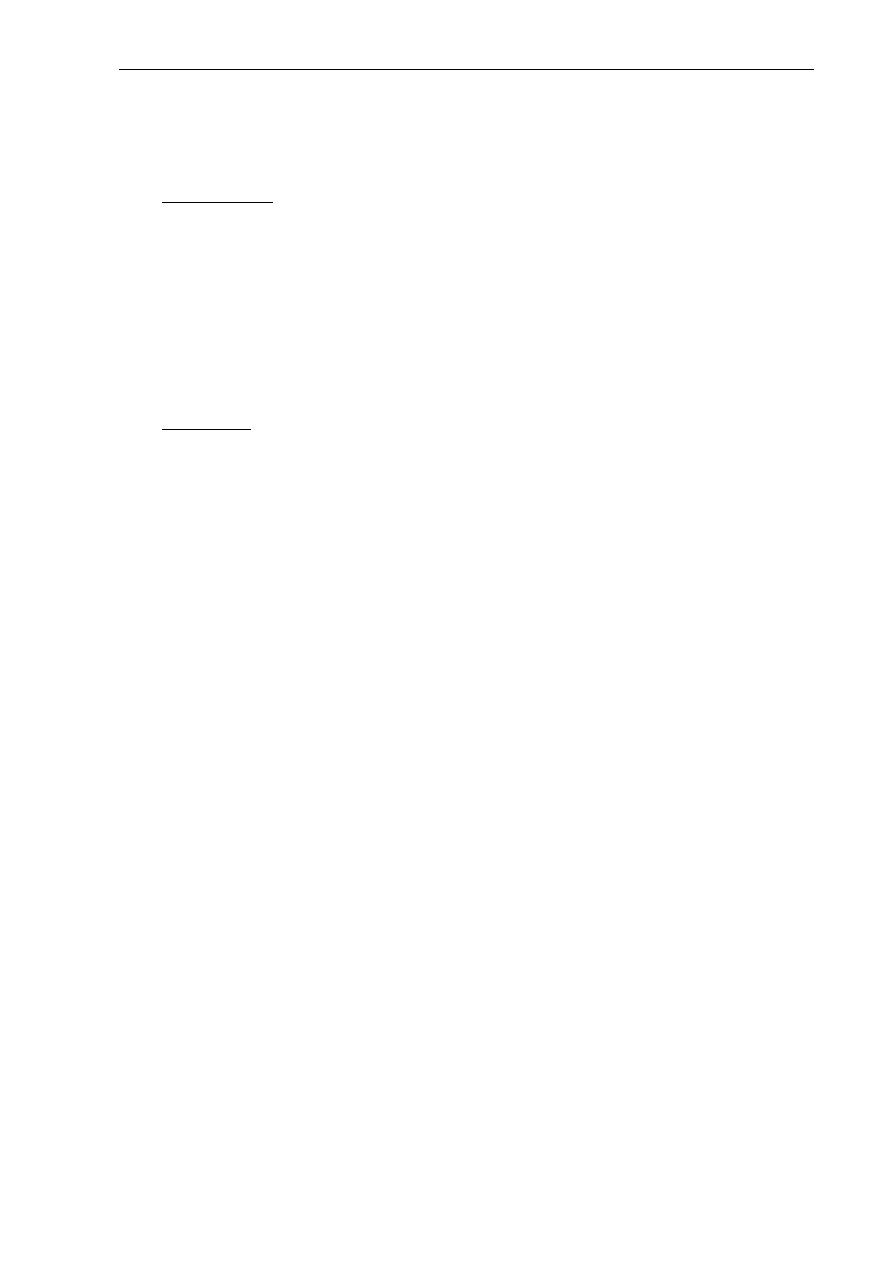

-amylazy ................................................... 42

4.2.1.2. Oznaczenie zawartości suchej substancji........................................... 46

4.2.1.3. Oznaczenie morfologii cząstek.......................................................... 46

4.2.1.4. Właściwości fizyczne proszków......................................................... 47

4.2.1.5. Oznaczenie zawartości sacharydów redukujących.............................. 47

4.2.2. Parametry opisujące przebieg suszenia rozpyłowego..................... 47

4.3. KINETYKA INAKTYWACJI CIEPLNEJ

α

-AMYLAZY .......................................49

4.3.1. Oznaczenie aktywności

α

-amylazy ...................................................49

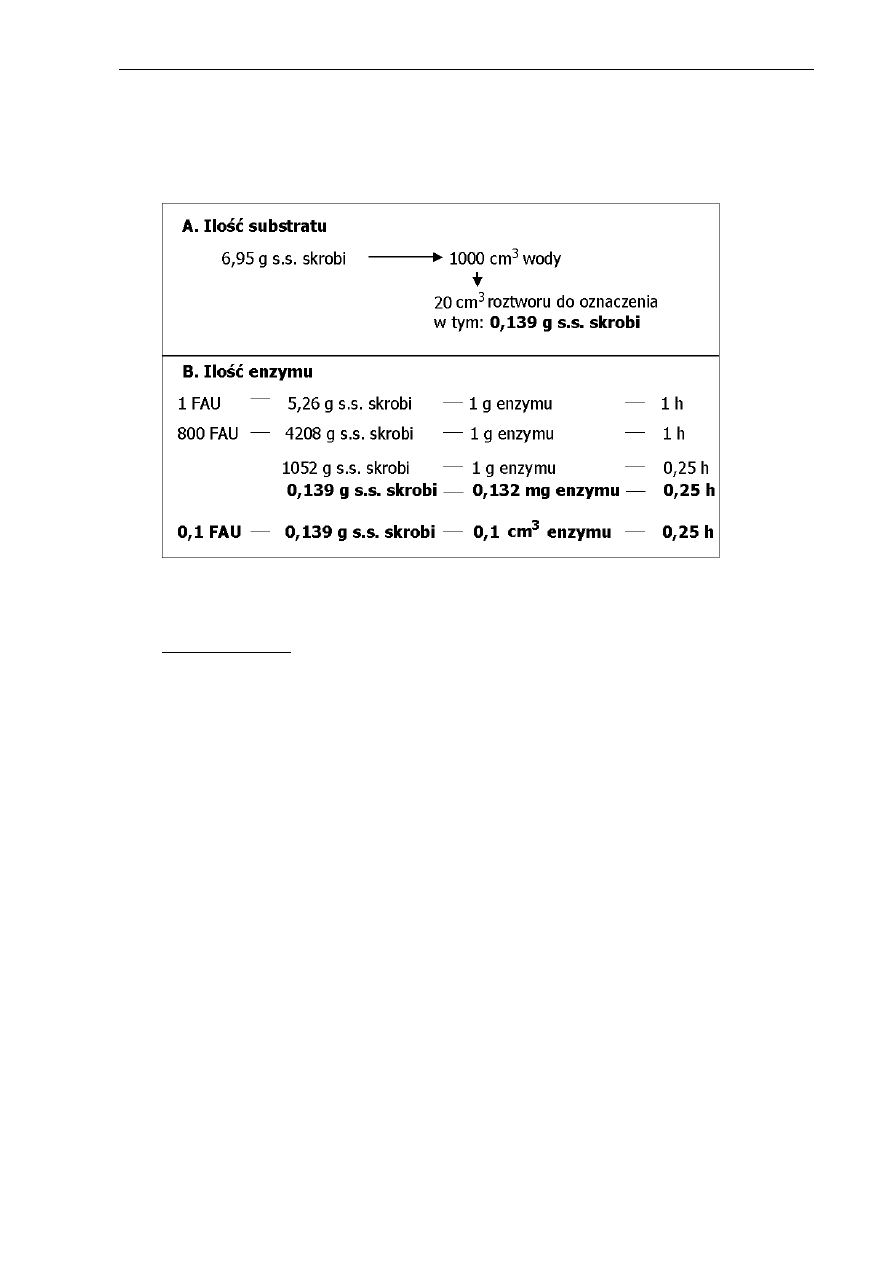

4.3.1.1. Optymalizacja oznaczenia ................................................................50

4.3.2. Kinetyka inaktywacji cieplnej

α

-amylazy w systemach

o wysokiej zawartości wody .............................................................51

4.3.2.1. Przygotowanie próbek .....................................................................51

4.3.2.2. Obróbka cieplna ..............................................................................52

4.3.3. Kinetyka inaktywacji cieplnej

α

-amylazy w systemach

o niskiej zawartości wody ................................................................ 54

4.3.3.1. Liofilizacja i dosuszanie ................................................................... 54

4.3.3.2. Adsorpcja pary wodnej i izoterma sorpcji ..........................................55

4.3.3.3. Obróbka cieplna ..............................................................................56

4.3.4. Wpływ dodatków stabilizujących na kinetykę inaktywacji

cieplnej

α

-amylazy.............................................................................57

4.3.4.1. Przygotowanie próbek .....................................................................57

4.3.4.2. Obróbka cieplna ..............................................................................58

4.3.5. Wyznaczenie parametrów kinetycznych inaktywacji cieplnej

α

-amylazy ..........................................................................................59

4.4. METODY STATYSTYCZNE ..............................................................................61

4.4.1. Analiza wariancji................................................................................61

4.4.2. Test t-Studenta...................................................................................62

5. OMÓWIENIE I DYSKUSJA WYNIKÓW................................................................63

5.1. CHARAKTERYSTYKA MATERIAŁÓW DO BADAŃ...........................................63

5.1.1. Preparat

α

-amylazy Fungamyl 800L .................................................63

5.1.1.1. Masa molowa .................................................................................63

5.1.1.2. Zawartość białka .............................................................................64

5.1.1.3. Zawartość suchej substancji ............................................................65

5.1.2. Maltodekstryna ..................................................................................65

5.2. SUSZENIE ROZPYŁOWE PREPARATU

α

-AMYLAZY ......................................65

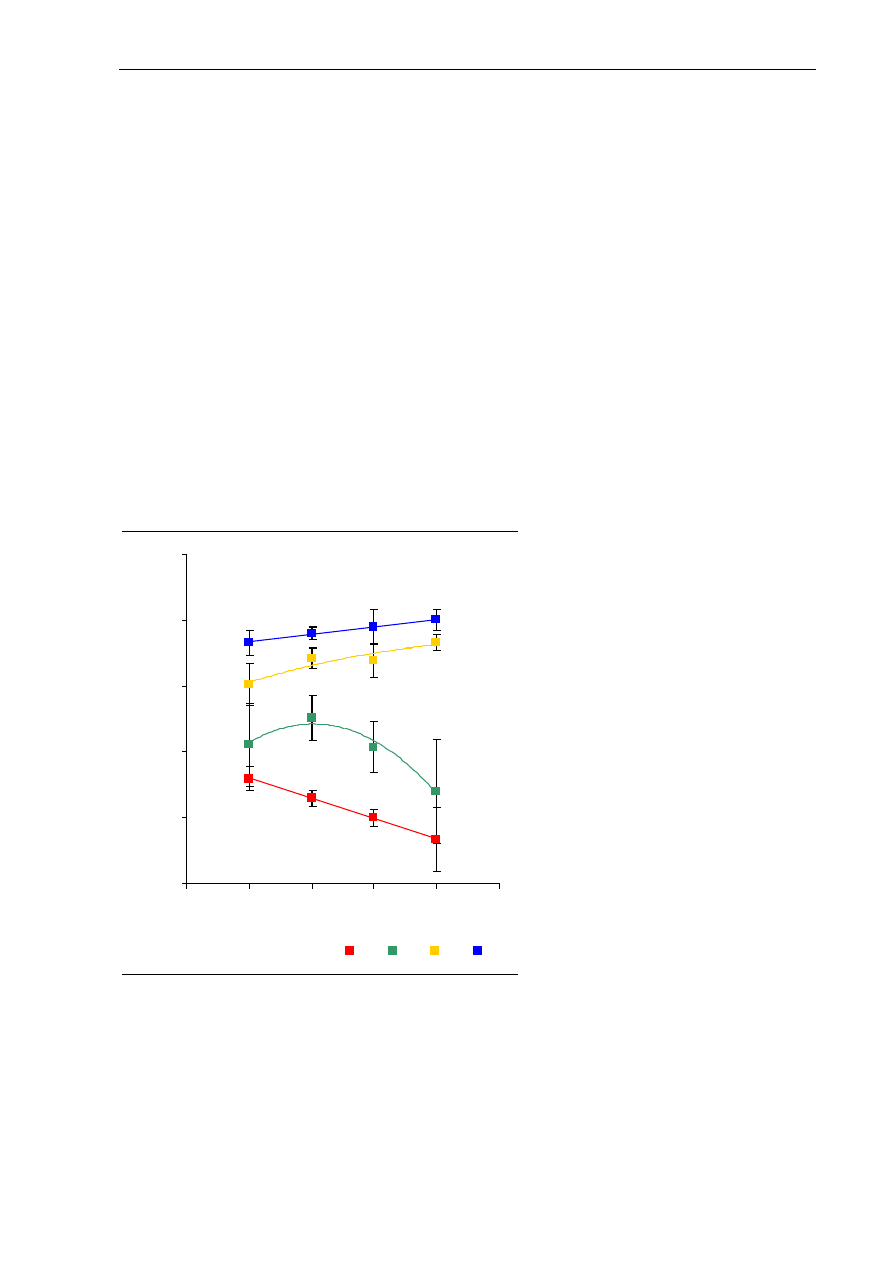

5.2.1. Parametry opisujące przebieg suszenia rozpyłowego..................... 65

5.2.1.1. Temperatura powietrza wylotowego..................................................65

5.2.1.2. Strumień odparowanej wody............................................................ 67

5.2.1.3. Wilgotność powietrza wylotowego.....................................................68

5.2.1.4. Właściwe zużycie powietrza .............................................................68

5.2.1.5. Właściwe zużycie ciepła ..................................................................69

5.2.2. Charakterystyka otrzymanych proszków .........................................70

5.2.2.1. Zawartość wody ..............................................................................70

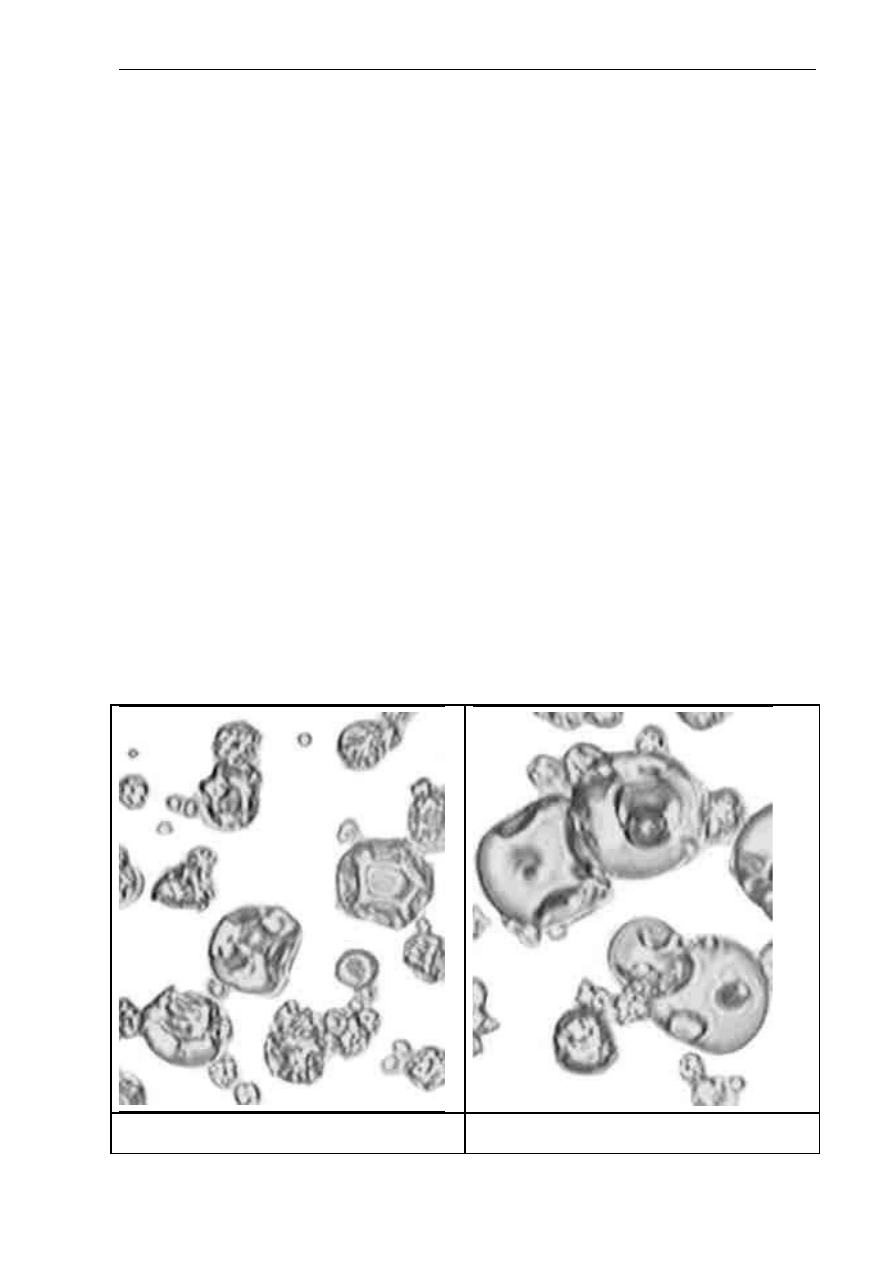

5.2.2.2. Morfologia cząstek ..........................................................................72

5.2.2.3. Właściwości fizyczne........................................................................73

5.2.2.4. Zawartość sacharydów redukujących.................................................74

5.2.3. Podsumowanie – przebieg suszenia..................................................75

5.2.4. Aktywność

α

-amylazy w otrzymanych suszach ...............................75

5.2.5. Podsumowanie ...................................................................................80

5.3. KINETYKA INAKTYWACJI CIEPLNEJ

α

-AMYLAZY .......................................80

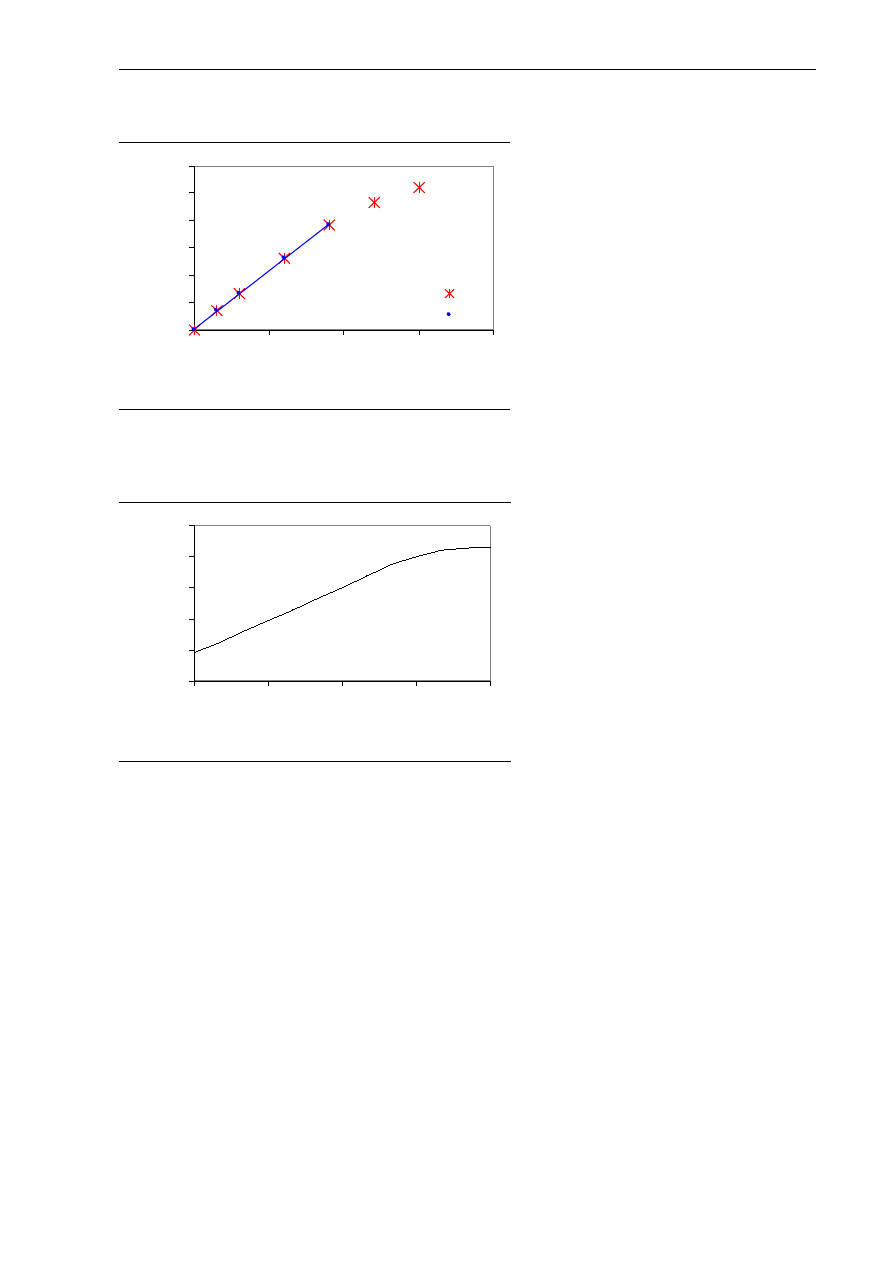

5.3.1. Optymalizacja oznaczenia aktywności

α

-amylazy .......................... 80

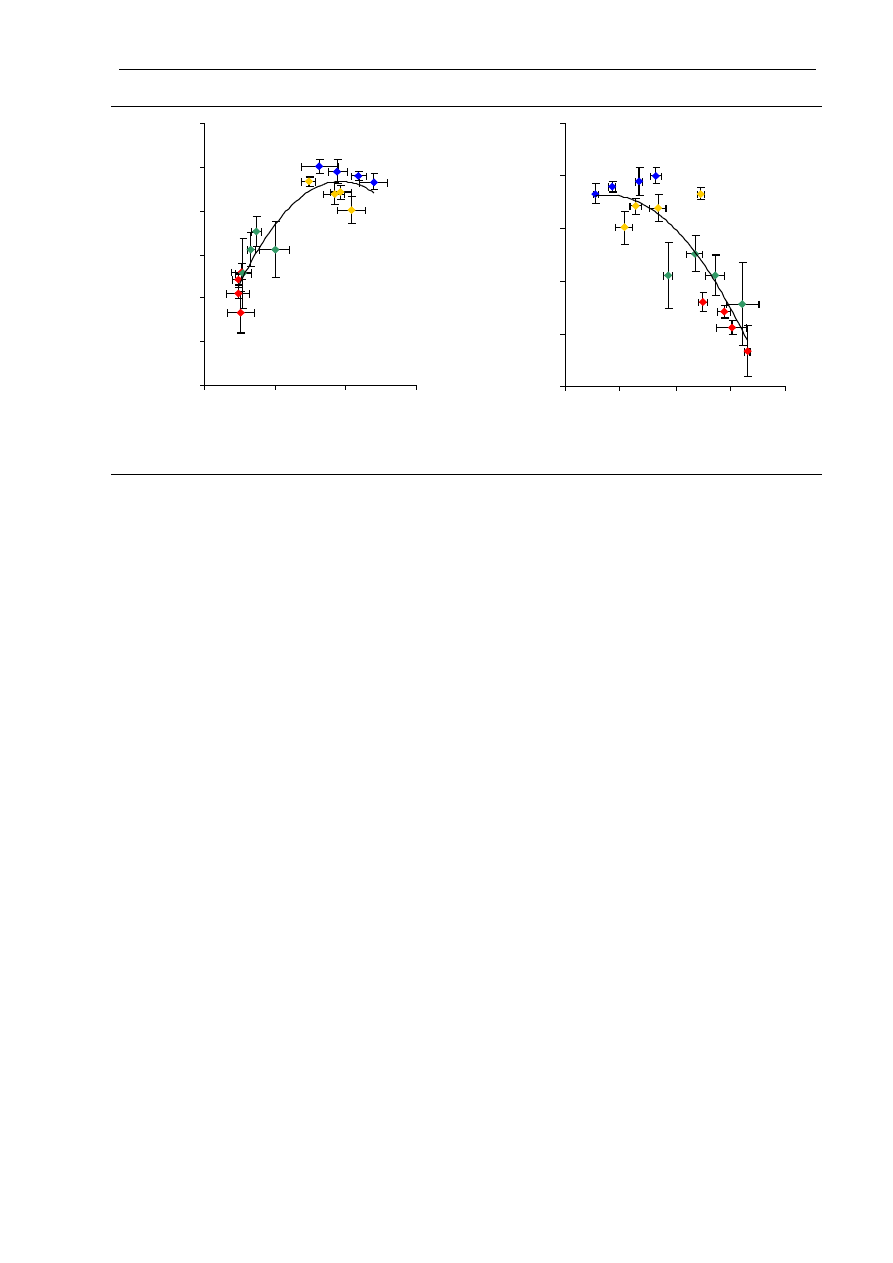

5.3.2. Kinetyka inaktywacji cieplnej

α

-amylazy w systemach

o różnej zawartości wody..................................................................81

5.3.2.1. Adsorpcja pary wodnej i izoterma sorpcji...........................................81

5.3.2.2. Parametry kinetyczne inaktywacji cieplnej

α

-amylazy......................... 83

5.3.3. Wpływ dodatków stabilizujących na kinetykę inaktywacji

cieplnej

α

-amylazy ............................................................................102

5.3.4. Podsumowanie....................................................................................107

6. WNIOSKI..............................................................................................................109

7. STRESZCZENIE ....................................................................................................111

8. ABSTRACT.............................................................................................................114

9. SPIS LITERATURY................................................................................................116

10. ANEKS.................................................................................................................126

Wstęp

1. WSTĘP

Przetwórstwo żywności jest jednym z największych odbiorców preparatów

enzymatycznych wśród wszystkich gałęzi przemysłu. Ich stosowanie ułatwia i przyspiesza

zachodzenie korzystnych zmian w surowcach, zwiększając wydajność gotowych produktów,

a przez to zmniejszając koszty produkcji. Do najdawniej i najczęściej stosowanych enzymów

należą te z grupy amylaz, wykorzystywane na szeroką skalę w przemyśle piekarskim,

skrobiowym i gorzelniczym.

Produkcja i modyfikowanie właściwości enzymów są ważnymi obszarami działalności

współczesnej biotechnologii. Jednym z kierunków tych działań są prace nad doskonaleniem

procesu suszenia enzymów jako metody ich utrwalania. Ponieważ o jakości i przydatności

preparatów enzymatycznych decyduje ich aktywność i zdolność do spełniania określonej funkcji

biologicznej oraz trwałość, to celem suszenia jest otrzymanie aktywnych preparatów zdatnych

do długiego przechowywania. W praktyce jest to bardzo trudne do osiągnięcia, ponieważ

w czasie suszenia w enzymach może zachodzić wiele niekorzystnych zmian chemicznych,

fizycznych i biochemicznych, jak np. denaturacja białek, które są przyczyną utraty aktywności

enzymatycznej.

Ze względu na znaczne zróżnicowanie budowy i właściwości fizycznych poszczególnych

enzymów, a także na zmiany tych właściwości pod wpływem towarzyszących suszeniu

przemian fizykochemicznych i biologicznych, metoda suszenia i optymalne parametry tego

procesu powinny być dobierane do każdego enzymu indywidualnie. W celu doboru

odpowiedniej metody i warunków suszenia konieczna jest na przykład znajomość kinetyki

inaktywacji cieplnej danego enzymu przy różnej zawartości wody.

Do suszenia enzymów najczęściej stosowana jest metoda rozpyłowa. Wielu autorów

stwierdza, że jest to odpowiednia metoda suszenia materiałów termolabilnych, ze względu na

stosunkowo niską temperaturę materiału w czasie procesu oraz krótki czas działania

podwyższonej temperatury na suszony materiał. Brak jednak prac, które wyjaśniałyby wpływ

zmian parametrów suszenia na aktywność enzymu w otrzymanym suszu, czego można

dokonać na podstawie znajomości kinetyki inaktywacji cieplnej enzymu w warunkach różnej

zawartości wody.

Przegląd literatury – Enzymy

2. PRZEGLĄD LITERATURY

2.1. ENZYMY

2.1.1. Definicja i podstawowe właściwości enzymów

Enzymy, dawniej zwane fermentami, są wytwarzanymi przez żywe organizmy

katalizatorami (biokatalizatorami) przemian chemicznych. Jedynie w ich obecności może

zachodzić wiele reakcji metabolicznych we względnie łagodnych warunkach,

tzn.: w temperaturze poniżej 100°C, przy ciśnieniu atmosferycznym i obojętnym pH (Whitaker

2003). Jak wynika z definicji katalizatora, enzymy są substancjami, które zwiększając szybkość

przemiany substratów w produkty po zakończeniu reakcji zachowują niezmienioną budowę

i właściwości. Enzymy znacznie ułatwiają i przyspieszają zajście reakcji chemicznej poprzez:

zwiększenie prawdopodobieństwa zderzeń reagujących cząsteczek, zmniejszenie bariery

energetycznej oraz ukierunkowanie cząsteczek substratów względem siebie (Kączkowski 1999).

W reakcjach enzymatycznych uzyskuje się zwiększenie szybkości reakcji od 100 do 1000 razy

(Zgirski 1999).

Najważniejszą cechą enzymów, odróżniającą je od innych katalizatorów, jest ich duża

specyficzność działania, wyrażająca się katalizowaniem reakcji chemicznej określonego typu

i ograniczonej do substratu o określonej budowie. Enzymy mają zdolność wybierania

i katalizowania tylko jednej z termodynamicznie możliwych reakcji, jakim może podlegać dany

substrat. Jeżeli może się on przekształcać w kilku różnych kierunkach, to każda z tych reakcji

jest katalizowana przez odrębny enzym, zdolny do przekształcania wiązania określonego typu

(Zgirski 1999, Kączkowski 1999). Szacuje się, że liczba enzymów w komórce organizmu żywego

może wynosić od 2 do 10 tys. (Reps 2003).

2.1.2. Budowa enzymów

2.1.2.1. Budowa chemiczna

Polemika co do chemicznej natury enzymów toczyła się w świecie naukowym od końca

XIX w. do lat 30-tych XX w., prowadząc do ostatecznego stwierdzenia, że są one białkami. Do

tej pory uzyskano ponad 600 enzymów w postaci krystalicznej, spośród których wszystkie są

białkami (Whitaker 2003).

Pod względem budowy chemicznej wyróżnia się trzy kategorie enzymów. Do kategorii

pierwszej należą białka proste zbudowane tylko z aminokwasów. Rolę grupy czynnej w tym

przypadku spełniają specyficzne zespoły aminokwasów, których nie można odszczepić bez

zmiany struktury białka, a więc bez zniszczenia enzymu jako substancji katalitycznej. Do grupy

tej należą min. enzymy proteolityczne i

α

-amylaza. Enzymy z drugiej i trzeciej kategorii są

2

Przegląd literatury – Enzymy

białkami złożonymi zawierającymi grupy nieaminokwasowe zwane koenzymami, związane

z cząsteczką białkową zwaną apoenzymem. Podział tego rodzaju enzymów na dwie grupy

wynika z różnic w sposobie związania dwóch wyżej wymienionych części. W drugiej grupie

enzymów wiązanie to ma charakter trwały (kowalencyjny), a związany w ten sposób koenzym

nosi nazwę grupy prostetycznej. Oddzielenie i ponowne złączenie apoenzymu i tej grupy nie

zawsze prowadzi do odtworzenia katalitycznie czynnego enzymu. Enzymy należące do trzeciej

grupy zawierają luźno związany koenzym, którego nie można traktować jako integralnej części

enzymu na podobieństwo grupy prostetycznej. W tym przypadku obie części enzymu dają się

łatwo oddzielić i każda z nich jest nieczynna, a złączone ze sobą dają ponownie aktywny enzym

(Zgirski 1999, Rodwell 1995).

Każda z części składowych enzymu ma inny wpływ na jego właściwości. Część białkowa

(apoenzym) odpowiada za specyficzność substratową, czyli za to, jaki rodzaj substratu ulega

przemianie. Grupa prostetyczna i koenzym są narzędziami pozwalającymi na przetworzenie

wcześniej wybranego substratu. Koenzymy określają z reguły typ katalizowanej reakcji,

decydując np., jakie grupy chemiczne czy atomy mogą być przenoszone z donora na akceptor.

Rolą grupy prostetycznej jest utrzymywanie struktury enzymu optymalnej dla katalizy (Zgirski

1999, Kączkowski 1999).

2.1.2.2. Struktura przestrzenna

Ponieważ enzymy są białkami, ich budowa strukturalna jest charakterystyczna dla

substancji białkowych, tzn. wykazuje kilka poziomów organizacji, od struktur

pierwszorzędowych do czwartorzędowych.

Budowę pierwszorzędową stanowi sekwencja aminokwasów, czyli

kolejność ich

występowania w łańcuchu polipeptydowym, która przesądza o tym, w jaki sposób zwinie

się ta cząsteczka, przybierając swój charakterystyczny kształt. Łańcuchy polipeptydowe ulegają

przestrzennemu skręceniu i pofałdowaniu, w wyniku czego cząsteczki uzyskują trójwymiarowy

kształt, czyli konformację.

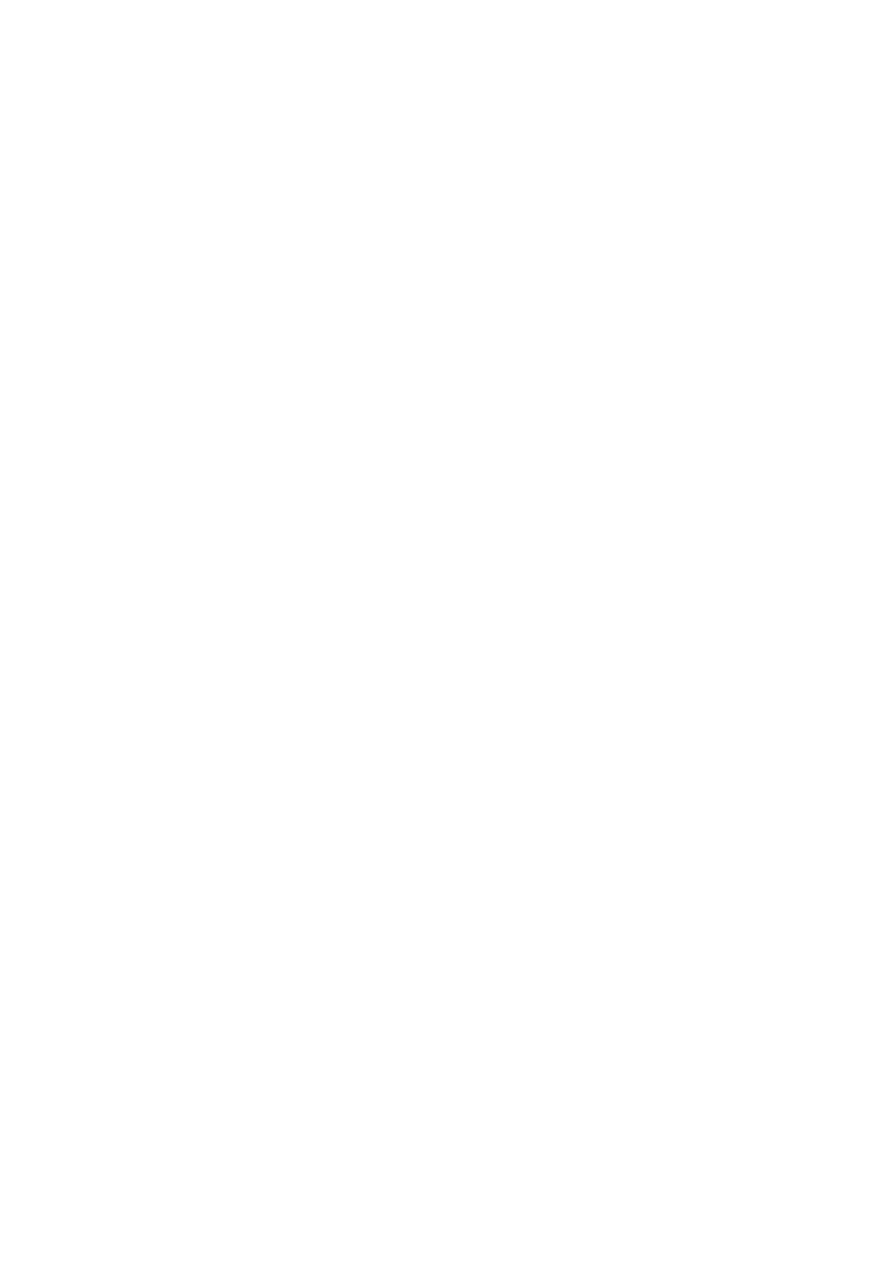

Sposób ułożenia łańcuchów polipeptydowych w przestrzeni stanowi strukturę

drugorzędową białka (Rys. 2.1.A), która jest stabilizowana przez wiązania wodorowe

pomiędzy aminokwasami znajdującymi się obok siebie w przestrzeni (niesąsiadującymi

w łańcuchu polipeptydowym). Strukturę drugorzędową cząsteczek białkowych charakteryzuje

skręcenie łańcuchów polipeptydowych w rodzaj spirali, zwanej alfa-helisą lub inny regularny

układ przestrzenny, np. „kartki beta” (Rys 2.2).

Trzeciorzędowa struktura białka (Rys. 2.1.B i 2.2) powstaje na skutek oddziaływań

pomiędzy aminokwasami znajdującymi się w różnych miejscach skręconej, drugorzędowej

3

Przegląd literatury – Enzymy

struktury białka. Decyduje ona o ostatecznym trójwymiarowym kształcie łańcucha

polipeptydowego. Ogromną rolę w powstawaniu tej struktury odgrywają wiązania

dwusiarczkowe -S-S-, które powstają pomiędzy dwoma resztami cysteiny w tym samym

łańcuchu lub łączące dwa różne łańcuchy.

Rys. 2.1. Struktura przestrzenna białka: drugorzędowa (A), trzeciorzędowa

(B), czwartorzędowa (C)

Rys. 2.2. Przykładowa

struktura trzecio-

rzędowa cząsteczki

białka (w strukturze

drugorzędowej

widoczne

α

-helisy

i

β

-kartki)

Struktura czwartorzędowa (Rys. 2.1.C) określa wzajemne ułożenie dwóch lub

większej liczby łańcuchów polipeptydowych, z których każdy ma określoną organizację

pierwszo-, drugo- i trzeciorzędową.

4

Przegląd literatury – Enzymy

Enzymy mogą spełniać swoją funkcję biologiczną tylko wtedy, gdy występują w ściśle

określonej konformacji przestrzennej. Najistotniejszym elementem budowy enzymów,

decydującym o ich właściwościach katalitycznych, jest centrum aktywne, w którym w czasie

katalizowanej reakcji następuje związanie substratu. Zazwyczaj jest to względnie niewielka

część całej cząsteczki enzymu, stanowiąca określoną trójwymiarową przestrzeń, utworzoną

przez grupy funkcyjne aminokwasów. Aminokwasy te są zwykle oddalone od siebie w łańcuchu

polipeptydowym, a sąsiadują w przestrzeni wskutek powyginania tego łańcucha. Mogą to

również być reszty aminokwasów znajdujących się w odrębnych łańcuchach (Zgirski 1999,

Kączkowski 1999, Whitaker 2003).

2.1.3. Kinetyka reakcji enzymatycznych

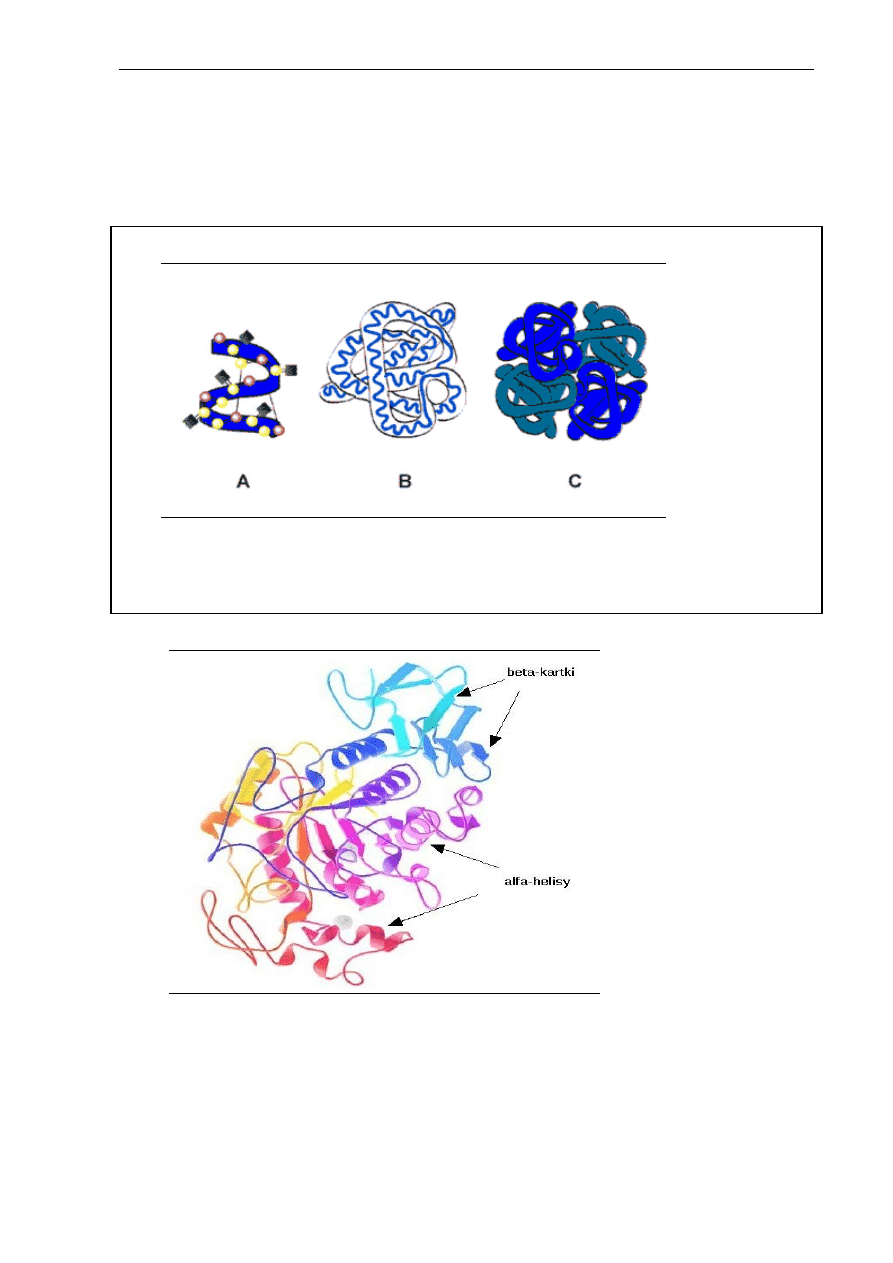

Koncepcję reakcji katalizowanej enzymatycznie zaproponowaną przez Michaelisa i Menten

przedstawiono równaniem 2.1. i na rysunku 2.3. Cząsteczki substratu (S) są wiązane

w określonym obszarze cząsteczki enzymu (E), w tzw. centrum aktywnym, tworząc kompleks

enzym-substrat (ES) (Marangoni 2003, Lee 1996b):

(2.1)

Mechanizm łączenia się enzymu z substratem ma charakter indukowanego dopasowania,

opierającego się na dopasowaniu kształtu enzymu do substratu lub odpowiedniej grupy

substratów i przekształceniu ich w produkty. W kompleksie ES cząsteczka enzymu wymusza

optymalne dla reakcji ułożenie cząsteczek substratów w przestrzeni. W trakcie tworzenia

kompleksu również w cząsteczce enzymu następują zmiany budowy przestrzennej (Rys. 2.3).

Rys. 2.3. Mechanizm reakcji katalizowanej enzymatycznie

5

Przegląd literatury – Enzymy

Po utworzeniu produktu (P) cząsteczka enzymu zostaje uwolniona, przybiera pierwotny

kształt i wchodzi w reakcję tworzenia kompleksu z kolejnymi cząsteczkami substratów. Taki

cykl przemian nosi nazwę „obrotu enzymu”.

Szybkość procesu enzymatycznego zależy od łatwości tworzenia kompleksu enzymu

z substratem (powinowactwo enzymu do substratu). Przy małych stężeniach substratu

początkowa szybkość reakcji jest wprost proporcjonalna do stężenia substratu, natomiast przy

dużych stężeniach szybkość zmierza do wartości maksymalnej, to znaczy, że szybkość staje się

niezależna od stężenia substratu. W celu opisania tych obserwacji Michaelis i Menten

wyprowadzili równanie nazwane równaniem Michaelisa – Menten, określające zależność

szybkości reakcji enzymatycznych od stężenia substratu (Marangoni 2003):

]

[

]

[

max

S

K

S

V

V

m

+

⋅

=

(2.2)

gdzie:

V

- szybkość reakcji (mol produktu/s)

V

max

- maksymalna szybkość reakcji (mol produktu/s)

[

S

]

- stężenie substratu (mol/dm

3

)

K

m

- stała Michaelisa-Menten (mol/dm

3

)

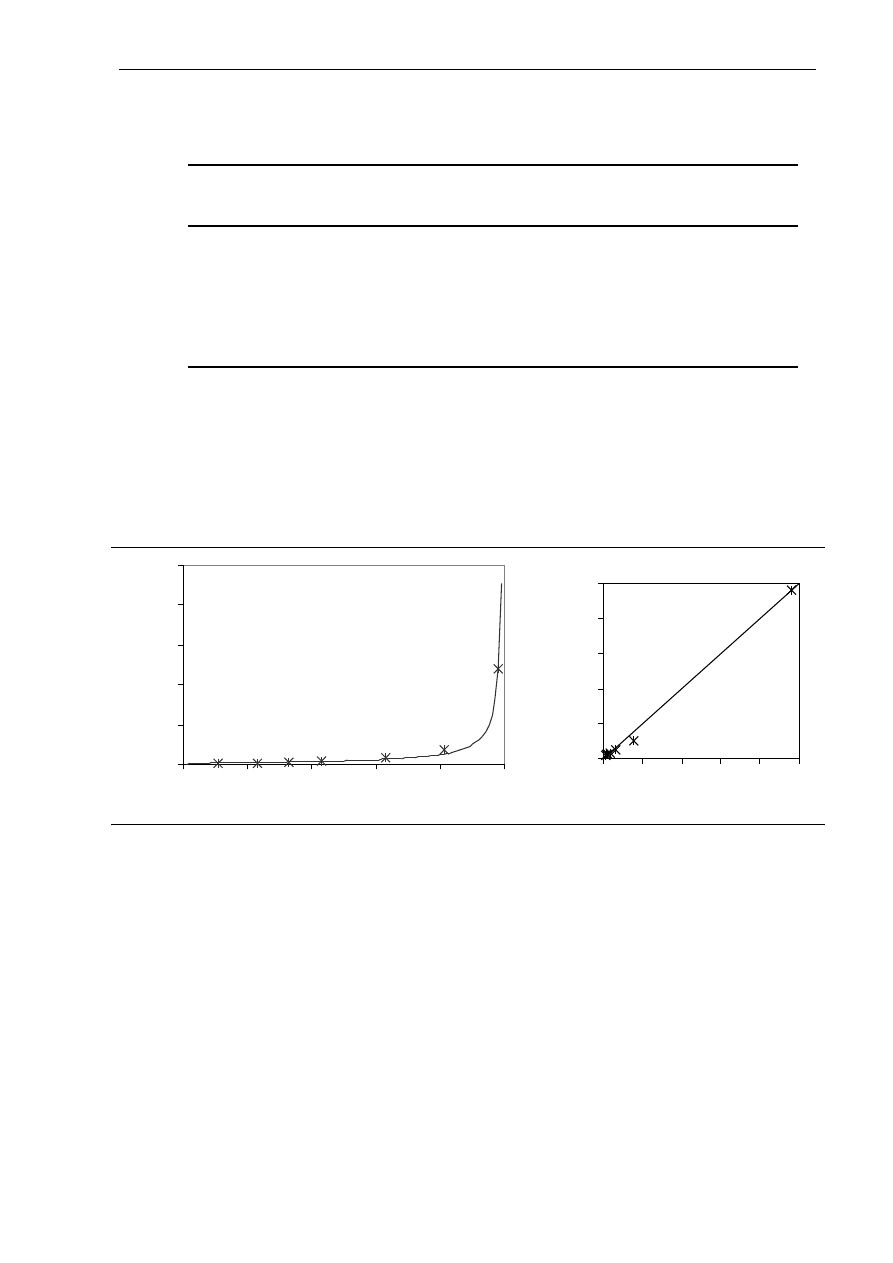

Równanie to jest opisane krzywą hiperboliczną jak na rysunku 2.4. (Marangoni 2003, Lee

1996b).

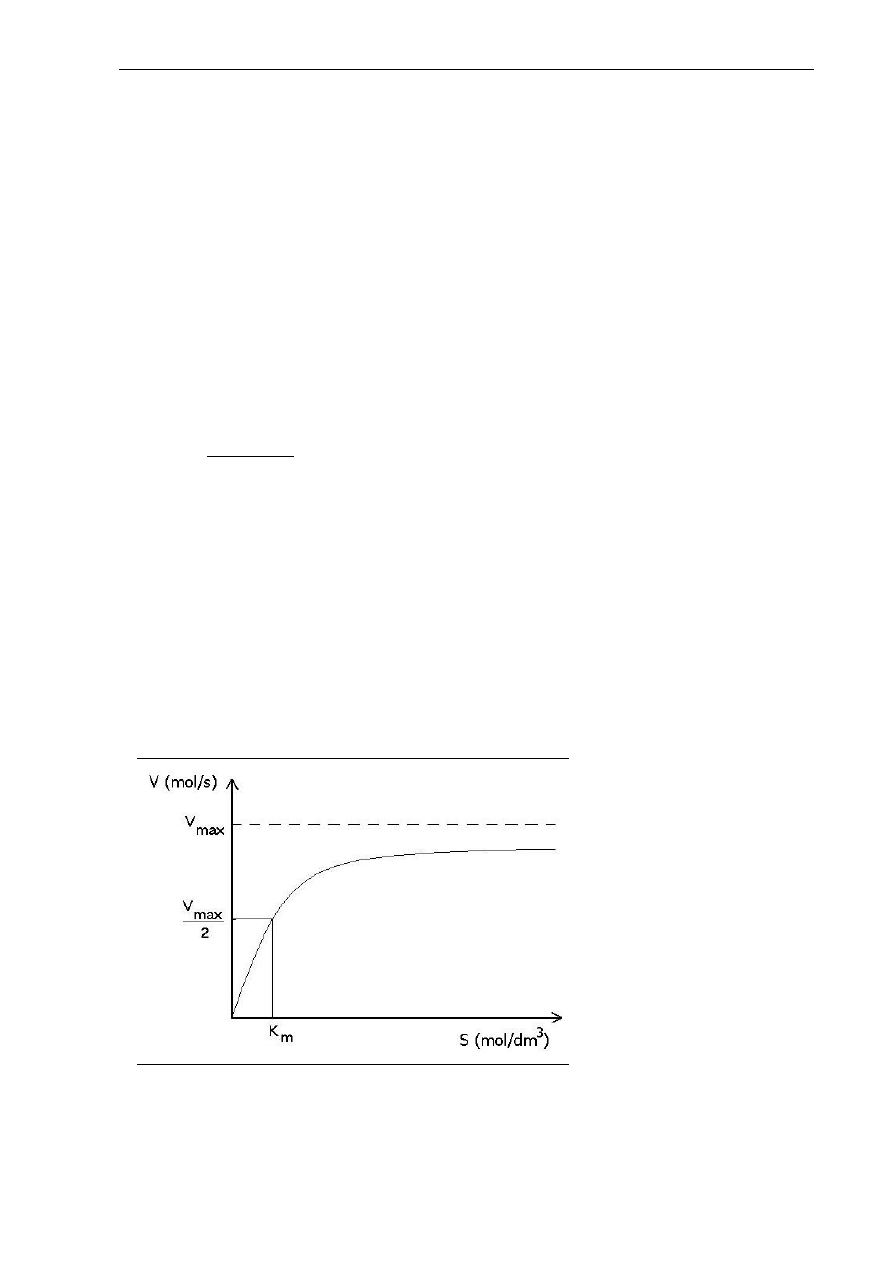

Rys. 2.4. Zależność

między stężeniem

substratu a szybkością

reakcji enzymatycznej

Wprowadzając to równanie, Michaelis i Menten zdefiniowali nową stałą, zwaną stałą

Michaelisa-Menten K

m

. Stała ta jest wielkością charakterystyczną dla danego enzymu, zależy

6

Przegląd literatury – Enzymy

od substratu, na który działa enzym, temperatury i pH, nie zależy natomiast od stężenia

enzymu. Stała Michaelisa jest miarą powinowactwa enzymu do substratu: im wyższa tym

mniejsze powinowactwo. K

m

to wielkość liczbowa, określająca stężenie substratu (w molach na

litr roztworu), przy którym szybkość reakcji enzymatycznej jest równa połowie szybkości

maksymalnej, osiąganej przy wysyceniu enzymu substratem i niezależnej już od dalszego

wzrostu jego stężenia. Wartość K

m

jest różna dla poszczególnych substratów danego enzymu,

a dla większości enzymów znajduje się w granicach 10

-5

-10

-2

mol/dm

3

(Kączkowski 1999, Lee

1996b).

Kolejne czynniki wpływające na aktywność enzymów i szybkość reakcji enzymatycznych

opisano poniżej.

2.1.4. Czynniki wpływające na aktywność enzymów

Jedną z cech enzymów, stwarzającą duże trudności w badaniu ich struktury

i wykorzystaniu w praktyce, jest labilność powodująca inaktywację. Enzymy jako substancje

białkowe łatwo ulegają zmianom struktury pod wpływem takich warunków środowiska jak: pH,

temperatura, stężenie soli, co może wiązać się z utratą ich zdolności do pełnienia funkcji

katalitycznych. Ponieważ w procesie katalizy szczególną rolę odgrywa centrum aktywne

enzymu, ważne dla aktywności enzymu jest, aby konformacja właśnie tego fragmentu

pozostała w naturalnym stanie. Wiadomo jednak, że w skład centrum aktywnego wchodzą

grupy aminokwasów z oddalonych miejsc łańcucha polipeptydowego lub nawet z odrębnych

łańcuchów, dlatego czynniki oddziałujące na budowę całego enzymu mają wpływ na jego

funkcje. Zmiany w konformacji cząsteczki enzymu, uszkodzenie struktury przestrzennej białka

(denaturacja), prowadzą do utraty zdolności katalitycznych. Może to również być spowodowane

zablokowaniem centrum aktywnego, bez rozległych zmian w strukturze całej cząsteczki

(Kączkowski 1999, Zgirski 1999).

Głównymi czynnikami denaturującymi, powodującymi utratę aktywności enzymów są

podwyższona temperatura i pH.

2.1.4.1. Temperatura

Temperatura jest jednym z czynników wpływających istotnie na szybkość reakcji

enzymatycznych. Zgodnie z regułą van’t Hoffa szybkość reakcji wzrasta wraz ze wzrostem

temperatury, jednakże tylko w granicach temperatury, powyżej której rozpoczyna się

denaturacja białka. Szybkość denaturacji cieplnej białek enzymatycznych jest również wprost

proporcjonalna do temperatury, dlatego krzywa zależności szybkości reakcji enzymatycznej od

temperatury posiada najczęściej „optimum” (Rys. 2.5). Za temperaturę optymalną uważa

7

Przegląd literatury – Enzymy

się taką, przy której reakcja enzymatyczna przebiega najszybciej, ale równocześnie nie

obserwuje się denaturacji białka enzymu (Kączkowski 1999, Whitaker 2003).

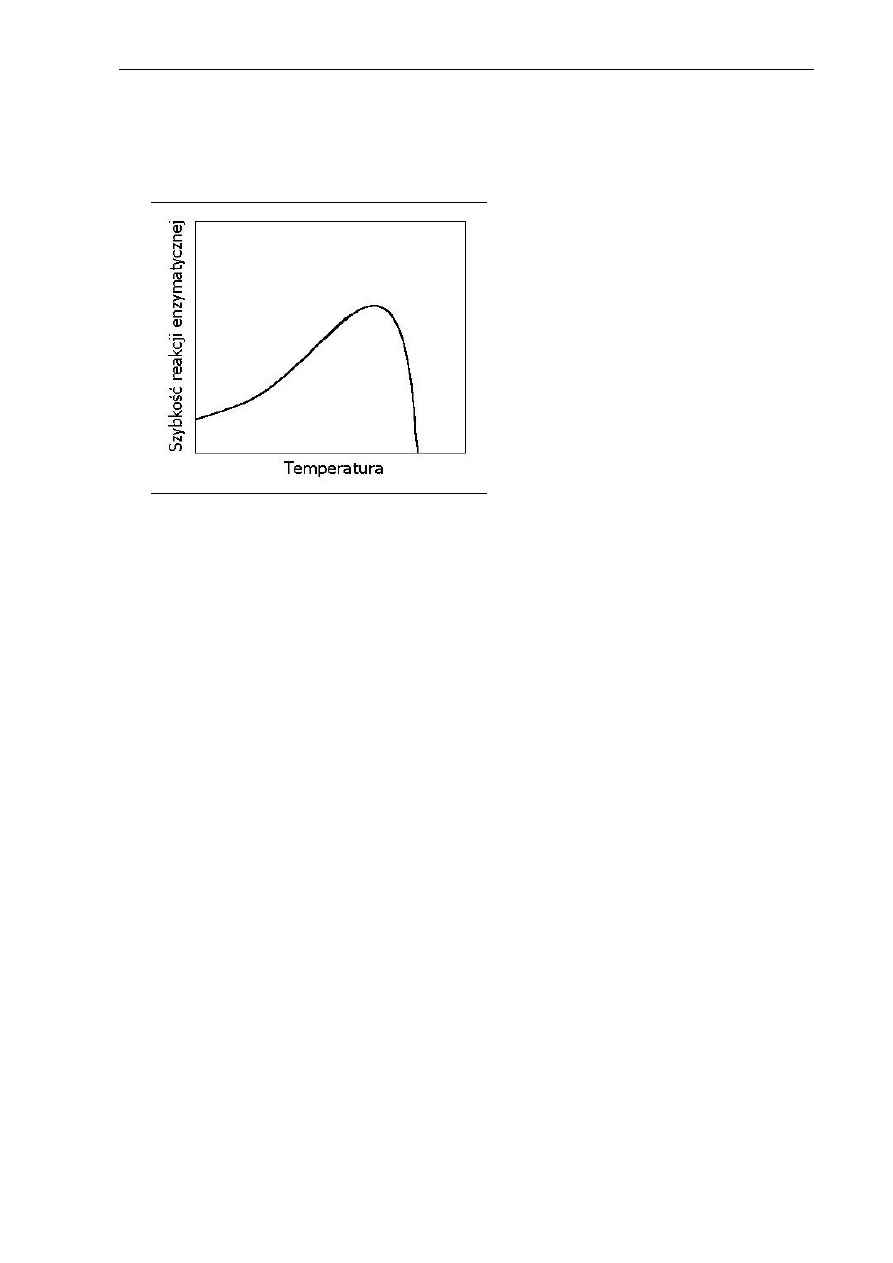

Rys. 2.5. Wpływ temperatury na

szybkość reakcji enzymatycznej

Optymalna temperatura działania enzymów zależy od ich pochodzenia. Wartość ta dla

enzymów zwierzęcych znajduje się w pobliżu ciepłoty ciała, enzymy pochodzenia roślinnego

i mikrobiologicznego wykazują duże zróżnicowanie temperatury optymalnej, nawet do 90°C.

Denaturacja termiczna białek enzymatycznych wynika ze zwiększonej ruchliwości

atomów, prowadzącej do rozrywania wiązań stabilizujących strukturę przestrzenną białka oraz

wytwarzania połączeń powodujących przejście konformacji aktywnej cząsteczki w konformację

nieaktywną (Kączkowski 1999).

2.1.4.2. Stężenie jonów wodorowych

Każdy enzym ma optymalne pH działania, w którym szybkość katalizowanej reakcji jest

maksymalna. Niewielkie odchylenia od tej wartości powodują zmniejszenie szybkości reakcji.

Zmiany stopnia dysocjacji grup dysocjujących, występujących w resztach aminokwasowych

łańcucha peptydowego (zwłaszcza w sąsiedztwie centrum aktywnego enzymu) pod wpływem

wahań pH, powodują zmianę układu ładunków, a tym samym struktury trzeciorzędowej białka,

co zmniejsza aktywność enzymu. Większe odchylenia pH od wartości optymalnej prowadzą do

denaturacji białka, w wyniku zakłócania licznych słabych oddziaływań niekowalencyjnych

utrzymujących trójwymiarową strukturę cząsteczki.

Optimum pH dla większości enzymów występuje przy wartościach bliskich odczynu

obojętnego, ale ogólnie istnieje duże zróżnicowanie tej wartości wywołane różnicami

środowiska, w których enzymy działają. Przykładowo, enzym trawienny pepsyna jest

8

Przegląd literatury – Enzymy w technologii żywności

przystosowany do działania w kwaśnym środowisku żołądka (pH około 2) (Kączkowski 1999,

Whitaker 2003).

2.2. ENZYMY W TECHNOLOGII ŻYWNOŚCI

Człowiek praktycznie wykorzystywał działanie enzymów na długo przed tym, zanim

potrafił uzasadnić je naukowo. Na przykład dojrzewanie mięsa, produkcja napojów

alkoholowych praktykowane były już przez człowieka jaskiniowego. Opis słodowania jęczmienia

i fermentacji piwa znaleziono w dokumentach egipskich sprzed 2500 lat.

Termin „enzym” (z greckiego: w drożdżach) wprowadził do literatury William Kuhne

w 1897 r., po stwierdzeniu, że ekstrakt z komórek drożdży powoduje przemianę glukozy

w alkohol i dwutlenek węgla

(Warchalewski 2001).

Na początku XX wieku rozpoczęto wykorzystywanie enzymów w przetwórstwie żywności

na skalę przemysłową. Druga połowa XX wieku charakteryzowała się wysoką dynamiką

modernizacji procesów technologicznych w produkcji żywności, w której preparowane enzymy

zaczęły odgrywać znaczącą rolę. Wzrost przemysłowego zapotrzebowania na preparaty

enzymatyczne stymulował jednocześnie dynamiczny rozwój ich produkcji. W roku 1990 wartość

wyprodukowanych preparatów wynosiła ponad 600 milionów dolarów, z czego ponad 60 %

zastosowano w technologii żywności. W roku 1995 rynek enzymów sięgnął miliarda dolarów

(Warchalewski 2001).

Na początku XXI wieku trudno znaleźć przykład produkcji żywności przetworzonej bez

udziału preparatów enzymatycznych, a liczba stosowanych enzymów w przetwórstwie

spożywczym jest miarą jego nowoczesności. Jednocześnie produkcja i doskonalenie właściwości

enzymów jest ważnym obszarem działalności współczesnej biotechnologii (Bednarski 1997,

Warchalewski 2001).

2.2.1. Zastosowanie enzymów

Jak wcześniej wspomniano, enzymy są naturalnymi katalizatorami o wysokiej

specyficzności działania, znacznie przyspieszającymi lub wręcz umożliwiającymi zachodzenie

określonych przemian chemicznych w surowcach we względnie łagodnych warunkach. To

głównie te cechy enzymów wpłynęły na ich tak błyskawiczną i wcale nie mającą się ku końcowi

„karierę” w technologii żywności.

Wysoka specyficzność działania enzymów pozwala na sterowanie procesami

produkcyjnymi poprzez przeprowadzanie w danym surowcu przemiany, która na danym etapie

produkcji jest pożądana. Jednocześnie proces enzymatyczny może być łatwo kontrolowany

i przerwany. Łagodne warunki działania większości enzymów pozwalają na zachowanie

w surowcach składników mało odpornych na działanie podwyższonej temperatury (np.

9

Przegląd literatury – Enzymy w technologii żywności

witamin), co umożliwia otrzymanie produktów o wysokiej wartości żywieniowej. Kolejnymi

cechami enzymów wpływającymi na atrakcyjność ich zastosowania w przemyśle spożywczym

są: nietoksyczność (wynikająca z naturalnego pochodzenia), działanie w małych stężeniach

oraz brak ujemnego wpływu na cechy organoleptyczne produktu (Kączkowski 1999, Reps 2003,

Warchalewski 2001).

W nowoczesnej technologii żywności trudno wyobrazić sobie wytwarzanie wielu

podstawowych produktów żywnościowych, o cechach znanych i akceptowanych przez

konsumentów, bez udziału w procesach technologicznych odpowiednich preparatów

enzymatycznych. Najważniejsze korzyści płynące z ich zastosowania to:

-

możliwość uruchomienia produkcji nowych asortymentów żywności, w tym żywności

funkcjonalnej o właściwościach probiotycznych,

-

podniesienie jakości i atrakcyjności oraz wydłużenie trwałości produktów

żywnościowych,

-

przyspieszenie procesów technologicznych,

-

możliwość zwiększenia wydajności tradycyjnie stosowanych surowców,

-

możliwość włączenia do produkcji nowych surowców,

-

racjonalniejsze wykorzystanie produktów ubocznych,

-

zmniejszenie kosztów produkcji.

Większość enzymów stosuje się w przetwarzaniu surowców spożywczych jako substancje

pomocnicze. Po zakończeniu procesu są one inaktywowane i nie pełnią żadnej funkcji

w produkcie końcowym (Grajek 1999).

Zastosowanie preparatów enzymatycznych w praktyce jest szerokie, gdyż obejmuje

prawie wszystkie gałęzie przemysłu spożywczego.

Największe zastosowanie znalazły enzymy rozkładające skrobię (enzymy amylolityczne):

amylazy, amyloglukozydazy, glukoamylazy, pullanaza i izomeraza glukozowa. Enzymatyczną

hydrolizę skrobi przeprowadza się podczas wytwarzania maltodekstryn i syropów skrobiowych,

maltozowych i glukozowych, stosowanych m.in. w produkcji odżywek dla niemowląt, wyrobów

cukierniczych i piekarskich, mleka w proszku, sosów, keczupów, zabielaczy do kawy, słodzików,

dżemów. Wysokoscukrzone syropy służą także do otrzymywania karmelu używanego do

barwienia i nadawania specyficznego aromatu i smaku żywności oraz do wytwarzania glukozy

i syropów fruktozowych (Lee 1996a, Grajek 1999, Kączkowski 1999).

W przemyśle owocowym od dziesięcioleci stosowane są enzymy pektynolityczne

(katalizujące rozpad wiązań glikozydowych w pektynach). Główne kierunki ich zastosowania to:

obniżanie lepkości i ułatwianie klarowania soków, zapobieganie żelowaniu koncentratów,

10

Przegląd literatury – Enzymy w technologii żywności

zwiększanie wydajności tłoczenia soków owocowych i warzywnych, usuwanie pektyn lub

modyfikowanie ich struktury chemicznej (Grajek 1999).

Ważną rolę w przetwórstwie żywności odgrywają także enzymy proteolityczne

(rozkładające wiązania peptydowe). Stosuje się je w przemyśle mięsnym do zmiękczania mięsa

i produkcji hydrolizatów, piwowarskim do zapobiegania zmętnieniu piwa, serowarskim do

koagulacji białek mleka i dojrzewania serów (Kączkowski 1999).

Lista zastosowań preparatów enzymatycznych jest bardzo długa i ma tendencję wyraźnie

rosnącą, a przedstawione w tym punkcie mają charakter przykładowy.

2.2.1.1. Skrobia i enzymy amylolityczne

Skrobia jest głównym roślinnym materiałem zapasowym. Ze względu na

rozpowszechnienie w surowcach roślinnych jest głównym źródłem węglowodanów w diecie

człowieka. Produkty degradacji i modyfikacji enzymatycznej skrobi są szeroko stosowane jako

surowce w przetwórstwie żywności, z czego wynika duże zapotrzebowanie na enzymy

degradujące skrobię – enzymy amylolityczne.

Pod względem budowy chemicznej skrobia jest polisacharydem zbudowanym

z cząsteczek glukozy. Rozróżnia się dwie frakcje skrobi: amylozę i amylopektynę. Amyloza

tworzy proste długie łańcuchy, w których reszty glukozowe są połączone wyłącznie wiązaniami

α

-1,4-glikozydowymi. Amylopektyna jest tworem rozgałęzionym zbudowanym z krótkich,

prostych łańcuchów połączonych wiązaniami

α

-1,4-glikozydowymi, powiązanych między sobą

wiązaniami

α

-1,6-glikozydowymi.

Podstawą klasyfikacji enzymów i nadawania im numerów EC przez Międzynarodową Unię

Biochemii i Biologii Molekularnej (International Union of Biochemistry and Molecular Biology)

jest rodzaj katalizowanego wiązania (Kuriki i Imanaka, 1999). W przypadku grupy enzymów

nazywanych

α

-amylazami (4-glukanohydrolaza-

α

-1,4-glukanu, EC 3.2.1.1.) reakcją tą jest

hydroliza wiązania

α

-1,4-glikozydowego znajdującego się w środku łańcucha w oligo-

i polisacharydach zawierających grupy

D

-glukozy połączone wiązaniami

α

-1,4-glikozydowymi.

Występujące w amylopektynach wiązania

α

-1,6-glikozydowe nie stanowią przeszkody dla

działania tego enzymu (Nielsen i Borchert 2000, Achremowicz i Wójcik 2000). Produktami

działania

α

-amylaz są dekstryny niskocząsteczkowe. Schematycznie działanie

α

-amylazy na

amylopektynę przedstawiono na rysunku 2.6.

11

Przegląd literatury – Enzymy w technologii żywności

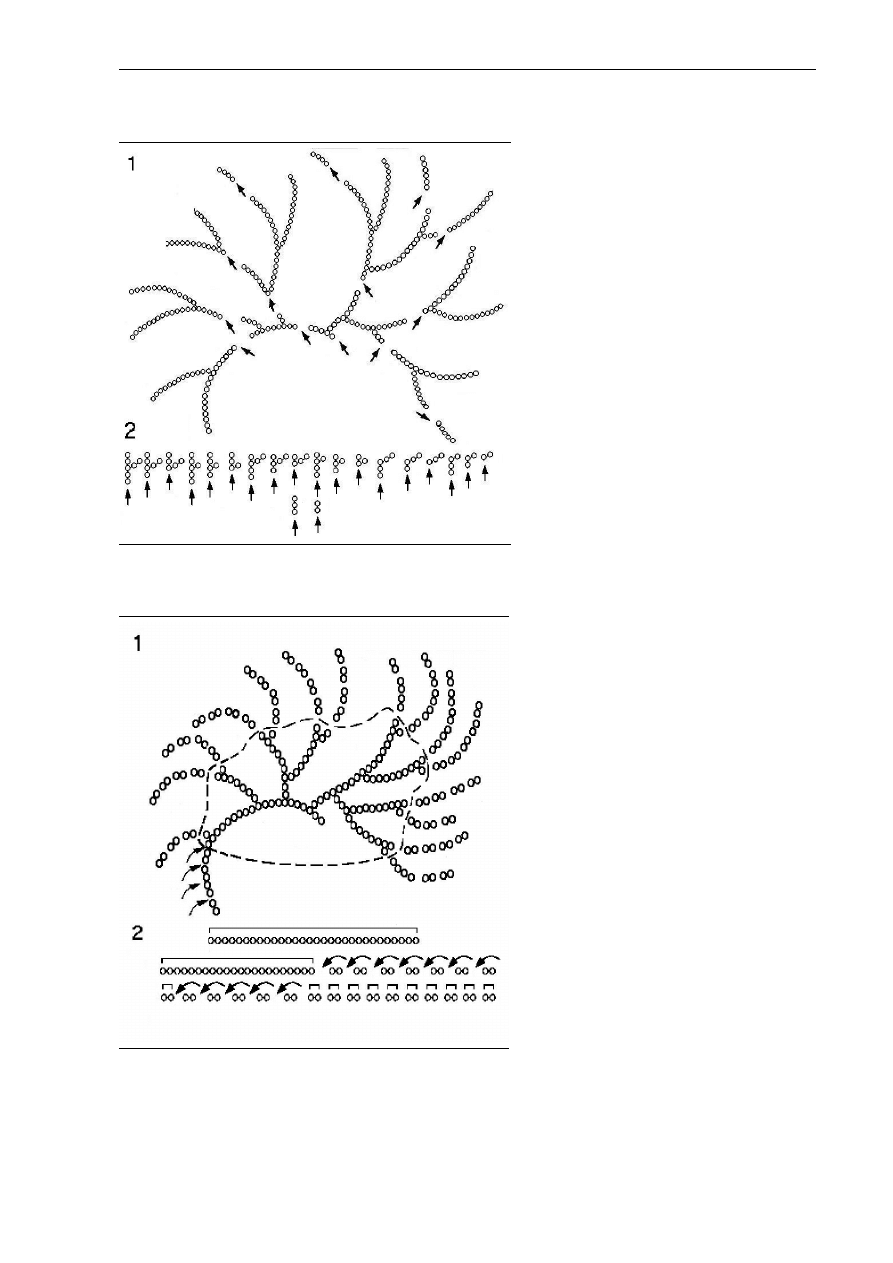

Rys. 2.6. Działanie

α

-amylazy na

amylopektynę: miejsce działania

enzymu (), amylopektyna

częściowo rozłożona (1), amylo-

pektyna całkowicie rozłożona (2),

reszty glukozowe (o)

Rys. 2.7. Działanie

β

-amylazy na

skrobię: miejsce działania enzymu

(), frakcja amylopektyny (1)

i amylozy (2), obszar dekstryny

granicznej (

), reszty glukozowe

(o)

Inny mechanizm działania na skrobię wykazują

β

-amylazy. Są to enzymy egzogenne,

atakujące łańcuchy wielocukru, poczynając od nieredukującego końca, kolejno odszczepiając

12

Przegląd literatury – Enzymy w technologii żywności

cząsteczki maltozy. Wiązania

α

-1,6-glikozydowe występujące w amylopektynach stanowią

przeszkodę dla działania tych enzymów, więc końcowym produktem reakcji jest maltoza i tzw.

dekstryna graniczna (Rys. 2.7).

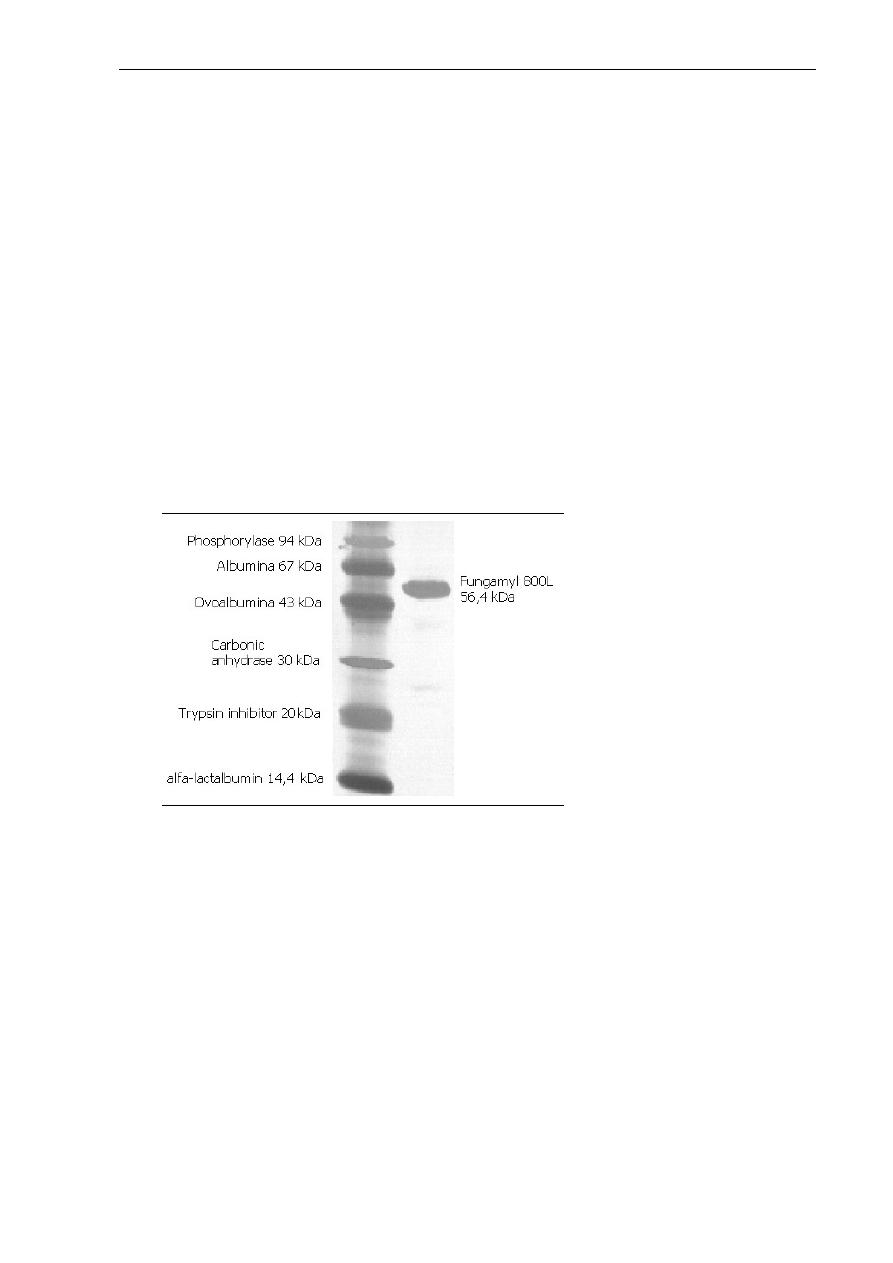

Pod względem budowy chemicznej i strukturalnej

α

-amylazy stanowią charakterystyczną,

jednorodną grupę białek o masie molowej pomiędzy 45 a 60 kDa. Kompletna sekwencja

aminokwasowa łańcucha polipeptydowego jest znana dla ponad pięćdziesięciu rodzajów

α

-amylaz. Wszystkie składają się z jednego łańcucha polipeptydowego, a w ich strukturze

trzeciorzędowej wyróżnia się dwie główne domeny A i B oraz trzecią, nieregularnie poskręcaną

domenę C (Janeček i Baláž 1992, Kuriki i Imanaka 1999, Lévêque i wsp. 2000). Są to białka

lekko kwaśne (co wynika ze znacznej zawartości kwasu asparaginowego i glutaminowego),

rozpuszczalne w wodzie. Zawierają prawie wszystkie aminokwasy, bogate są w tyrozynę

i tryptofan. Jedynie w amylazie z

Bacillus subtilis

nie wykryto cysteiny i cystyny. Biologiczna

aktywność oraz trwałość

α

-amylaz jest uwarunkowana zawartością jonów wapniowych

(Achremowicz i Wójcik 2000). Wszystkie

α

-amylazy są metalo-enzymami zawierającymi

przynajmniej jeden jon Ca

2+

w cząsteczce, który jest istotny dla ich aktywności i stabilności

(Janeček i Baláž 1992).

Dekstrynizująca

α

-amylaza z

Aspergillus oryzae

(np. Fungamyl 800L firmy

Novozymes A/S), w literaturze nazywana Taka-amylazą A, jest najdawniej i najczęściej

wykorzystywanym enzymem w przemyśle spożywczym, a także jednym z lepiej poznanych

enzymów z grupy

α

-amylaz. To właśnie produkcji tego enzymu dotyczył pierwszy patent

otrzymywania preparatu enzymatycznego syntetyzowanego przez drobnoustroje uzyskany

w 1894 r. w USA. W piekarstwie enzym ten jest szeroko stosowany, ze względu na

przyspieszanie procesu fermentacji ciasta przez drożdże (Reps 2003, Rutkowski i Sawicka-

Żukowska 2002). Poza tym znalazł szereg zastosowań, np. w browarnictwie, przemyśle

cukierniczym oraz przy produkcji napojów, maltodekstryny, koncentratów spożywczych (Grajek

1999).

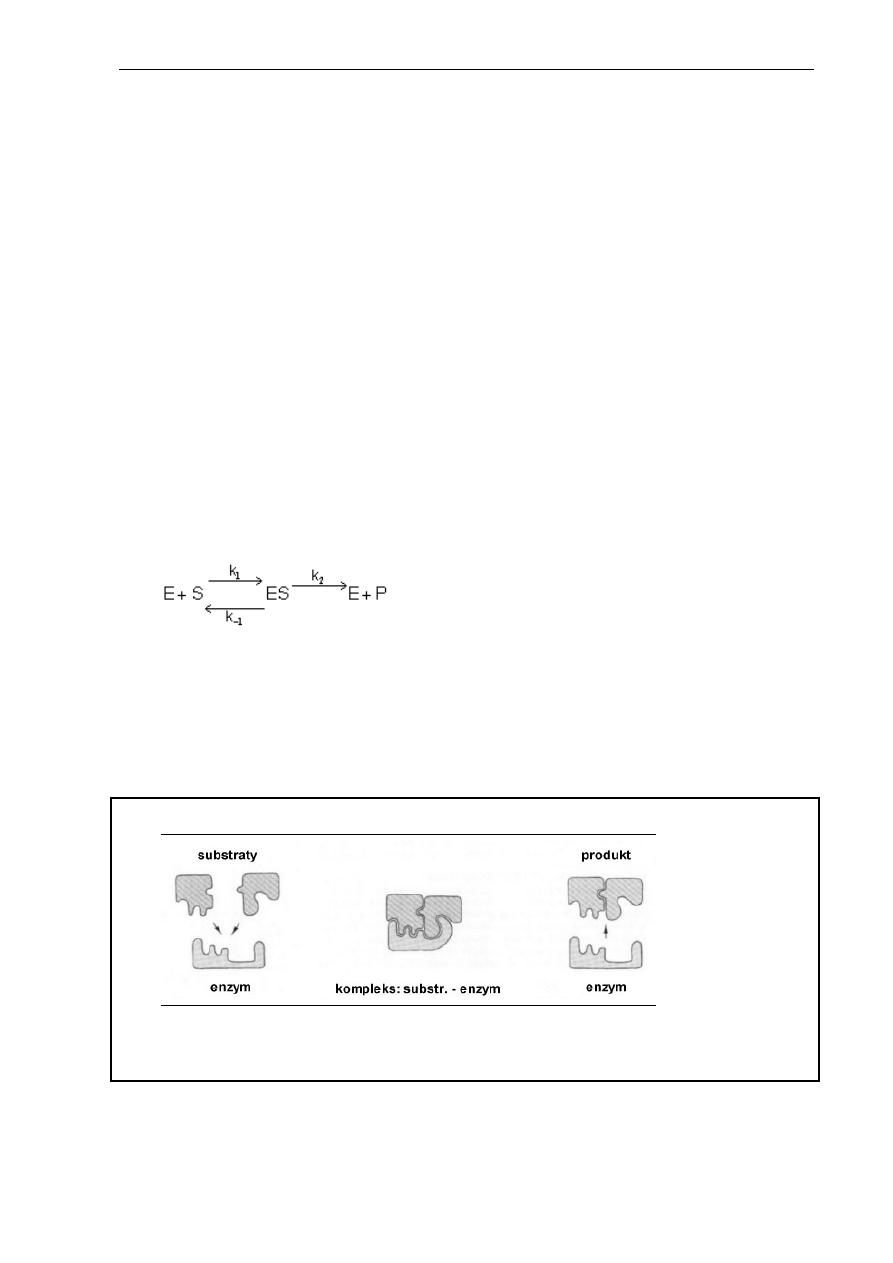

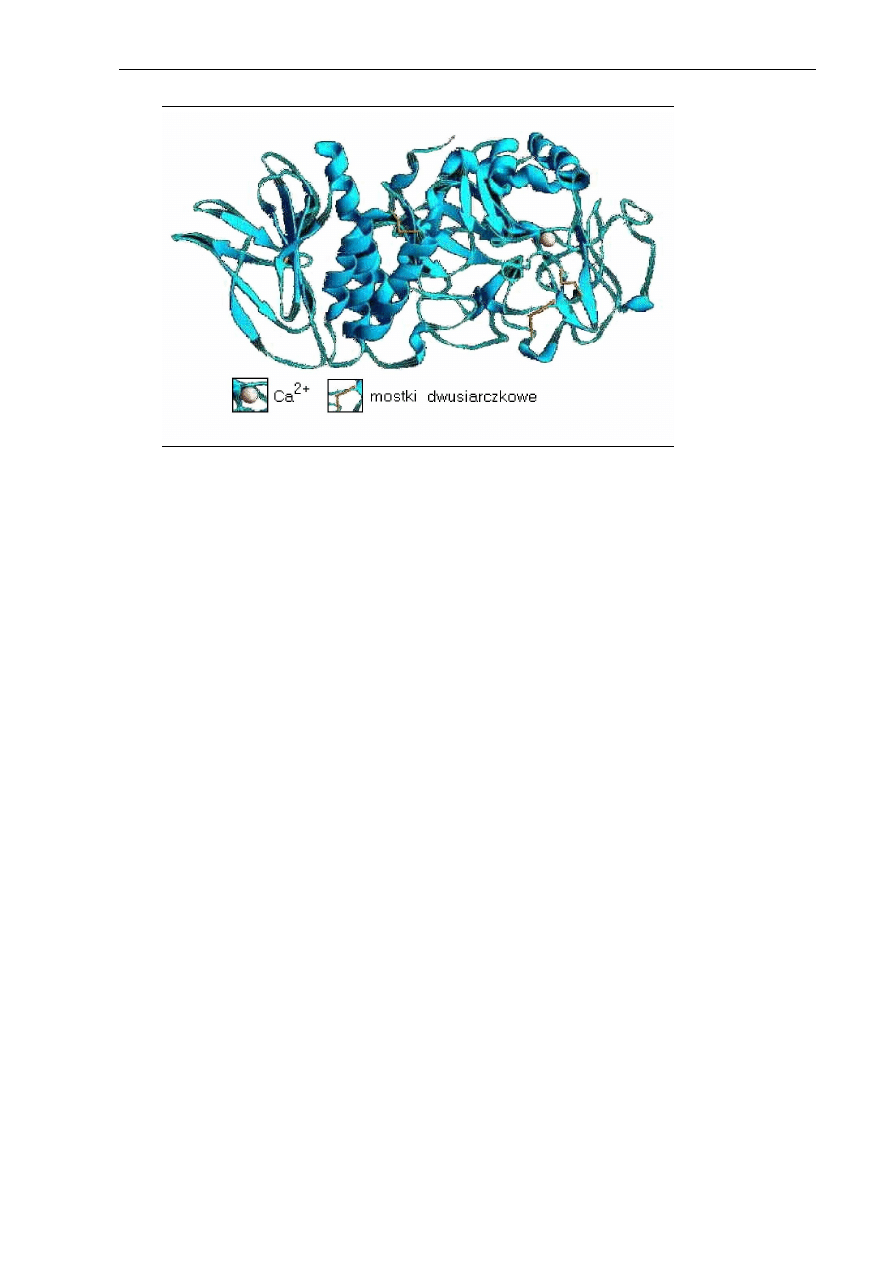

Strukturę przestrzenną

α

-amylazy z

Aspergillus oryzae

przedstawiono na rysunku 2.8. Po

raz pierwszy została ona przedstawiona przez Matsuura i wsp. w 1984 r (Kuriki i Imanaka,

1999). Enzym ten jest zbudowany z 478 grup aminokwasowych w strukturze

pierwszorzędowej, zawiera jeden jon wapnia (Ninomiya i wsp. 2001, Janeček i Baláž 1992).

W strukturze trzeciorzędowej wyróżnia się trzy domeny stabilizowane czterema mostkami

siarczkowymi. W skład centrum aktywnego wchodzą trzy grypy aminokwasowe oddalone od

siebie w łańcuchu polipeptydowym: Asp-206, Glu-230, Asp-297 (Kuriki i Imanaka 1999,

Janeček i Baláž 1992). Optymalna temperatura działania tego enzymu wynosi 50 - 55°C,

a optymalne pH to 4,8 – 5,8 (Achremowicz i Wójcik 2000).

13

Przegląd literatury – Enzymy w technologii żywności

Rys. 2.8. Struktura przestrzenna

α

-amylazy z Aspergillus oryzae

2.2.2. Metody produkcji preparatów enzymatycznych

Enzymy mogą być otrzymywane z tkanek roślinnych i zwierzęcych, jednak ze względu na

ograniczenie tych źródeł ich produkcji coraz większego znaczenia nabiera wykorzystywanie

metod biotechnologicznych (Reps 2003). Obecnie zdecydowana większość preparatów enzyma-

tycznych stosowanych w przemyśle spożywczym jest otrzymywana metodą mikrobiologiczną.

Wynika to z możliwości biosyntezy przez mikroorganizmy enzymów o różnej specyficzności przy

niskich kosztach ich wytwarzania (Czapski 2001). Dzięki rozwojowi biotechnologii istnieje także

możliwość otrzymywania nowych preparatów, których nie można było uzyskać ze źródeł

tradycyjnych (Reps 2003). Najczęściej stosowanymi mikroorganizmami są te z gatunków

Bacillus

i

Aspergillus

.

W połowie lat 70–tych po raz pierwszy do produkcji enzymów w skali przemysłowej

została wykorzystana inżynieria genetyczna (Czapski 2001). Podstawową przyczyną

prowadzenia ukierunkowanych modyfikacji genów mikroorganizmów odpowiedzialnych za

wytwarzanie enzymów do celów przemysłowych stanowił fakt, że biokatalizatory wytwarzane

przez swych naturalnych producentów zazwyczaj nie wykazywały odpowiednio wysokiej

aktywności i stabilności w warunkach optymalnych z technologicznego punktu widzenia (pH,

temperatura, ciśnienie itp.). Natomiast odpowiednio skonstruowane mikroorganizmy

modyfikowane genetycznie (GMO) mogą wytwarzać enzymy charakteryzujące się wysoką

stabilnością i aktywnością biologiczną. Metodami inżynierii genetycznej doprowadza się do

zmian w budowie strukturalnej białek enzymów, zmieniając także ich cechy, jak

np.: właściwości kinetyczne, termostabilność, temperaturę i pH optymalnego działania,

14

Przegląd literatury – Enzymy w technologii żywności

stabilność i aktywność w niewodnych roztworach, specyficzność substratową i reakcyjną

(Bednarski 1997, Warchalewski 2001).

Zoptymalizowane biokatalizatory, wytwarzane przez GMO, pozwoliły na podniesienie

wydajności produkcji, obniżenie jej kosztów oraz lepsze wykorzystanie surowców i zmniejszenie

ilości odpadów w wielu gałęziach przemysłu spożywczego. Ułatwiły ponadto produkcję licznych

prozdrowotnych składników żywności (prebiotyki, błonnik pokarmowy itp.). GMO mogą też

wytwarzać z odpowiednią wydajnością wiele enzymów roślinnych i zwierzęcych, których

pozyskiwanie ze źródeł naturalnych jest niewystarczające w stosunku do potrzeb (Kalinowska

i wsp. 2000). Przykładem potwierdzającym osiągnięcia w tej dziedzinie jest wdrożenie

technologii produkcji reniny (której deficyt wynika z ograniczenia uboju cieląt) przez

genetycznie modyfikowane szczepy

Kluyveromyces marxianus

,

Aspergillus niger, Escherichia

coli

, do genomu których wprowadzono geny trawieńców cielęcych odpowiedzialnych za

biosyntezę wymienionego enzymu (Bednarski 1997, Dajnowiec i wsp. 1997, Warchalewski

2001).

Żywność genetycznie modyfikowana budzi w społeczeństwie wiele obaw. W przypadku

enzymów produkowanych przez mikroorganizmy modyfikowane genetycznie obawy te powinny

być znacznie mniejsze, ponieważ preparaty nie zawierają zmodyfikowanego materiału

genetycznego, a produkt końcowy jest taki sam, jak otrzymany z zastosowaniem tradycyjnych

preparatów enzymatycznych.

2.2.3. Jakość i formy preparatów enzymatycznych

Aby preparaty enzymatyczne mogły właściwie spełniać swoje funkcje w procesie

produkcyjnym, muszą się charakteryzować wysoką jakością. O jakości decyduje ich aktywność,

czyli zdolność do spełniania określonej funkcji biologicznej (Strumiłło i wsp. 1991). Równie

istotną cechą wpływającą na przydatność preparatów jest ich trwałość, która jest ściśle

związana z formą preparatu.

Preparaty materiałów pochodzenia mikrobiologicznego są produkowane w dwóch

podstawowych formach: jako preparaty płynne lub w formie suchej sproszkowanej. Preparaty

w formie płynnej charakteryzują się niską aktywnością jednostkową (zwłaszcza te o niskim

stężeniu) oraz małą trwałością, wynikającą ze znacznej zawartości wody w układzie. Ponadto

ich wadami są: trudności w transporcie i przechowywaniu oraz wysokie koszty tych operacji

(wynikające z dużej objętości), konieczność instalowania kosztownej armatury oraz trudności

w utrzymaniu higieny linii produkcyjnej w miejscu dozowania preparatu.

W porównaniu z tymi preparatami materiały w postaci suchej sproszkowanej lub

unieruchomione na nośnikach odznaczają się wieloma zaletami. Przede wszystkim, dzięki

15

Przegląd literatury – Suszenie enzymów

usunięciu znacznej ilości wody, uzyskuje się zwiększoną aktywność jednostkową i wysoką

trwałość. Nie występuje też problem transportowania i przechowywania dużych ilości płynu,

przez co koszty tych operacji ulegają zmniejszeniu. Stosowanie tej formy preparatów sprzyja

także utrzymaniu higieny produkcji oraz ułatwia jej automatyzację i mechanizację.

2.3. SUSZENIE ENZYMÓW

Suszeniem nazywa się zespół operacji technologicznych mających na celu obniżenie

zawartości wody w produkcie poprzez jej odparowanie (lub niekiedy sublimację) (Pijanowski

i wsp. 1996). Jest to najstarsza metoda utrwalania żywności, w prymitywnych formach

stosowana już w epoce neolitu.

Suszenie jest procesem równoczesnej wymiany ciepła i masy. Ciepło przemiany fazowej

dostarczane jest z zewnątrz, najczęściej poprzez ogrzewanie konwekcyjne. Siłą napędową

procesu jest różnica między prężnością pary wodnej na powierzchni materiału a prężnością

pary wodnej w otaczającym gazie. Odparowywana woda jest w sposób ciągły usuwana

z otoczenia produktu, najczęściej w wyniku konwekcji, za pomocą tego samego czynnika, za

pomocą którego dostarczane jest ciepło. Proces odparowania rozpoczyna się od

odparowywania wody znajdującej się na powierzchni materiału, do chwili, gdy opory

wewnętrznego ruchu masy zaczynają być większe od oporów konwekcyjnego przenoszenia

masy. Następnie o przebiegu procesu decyduje wewnętrzne przenoszenie masy – woda

zawarta w materiale jest transportowana do powierzchni, a następnie wnika do

przepływającego strumienia gazu (Lewicki 1999b).

Szybkość suszenia można zwiększać poprzez zwiększenie szybkości przepływu gazu,

zwiększanie jego temperatury i obniżanie jego wilgotności (Lewicki 1999b, Pijanowski i wsp.

1996)

Suszenie enzymów jest trudnym zadaniem ze względu na ich termolabilność, wynikającą

z charakteru białkowego, oraz ze względu na zmiany właściwości w czasie suszenia. Metoda

suszenia powinna być dobierana indywidualnie dla każdego enzymu. Pod uwagę muszą być

brane początkowe właściwości enzymu, konieczna jest także znajomość zmian (np. odporności

na podwyższoną temperaturę), jakie powoduje proces suszenia (Witrowa-Rajchert i Samborska

2002, Adamiec i wsp. 1995).

2.3.1. Metody suszenia

Do suszenia materiałów biologicznie czynnych, jakimi są enzymy, mogą być stosowane

różne metody. Możliwość zastosowania tradycyjnego suszenia konwekcyjnego (w tym np.

fluidyzacyjnego) jest w znacznym stopniu ograniczona, ze względu na długi czas procesu

(przebywania materiału w środowisku o podwyższonej temperaturze). Utrudnieniem

16

Przegląd literatury – Suszenie enzymów

w przeprowadzeniu tego rodzaju suszenia jest również fakt, że enzymy po procesie fermentacji

występują w formie płynnej. Metodą, która w znacznym stopniu umożliwia wyeliminowanie

wpływu podwyższonej temperatury jest suszenie sublimacyjne. Proces ten polega na

usunięciu wody z materiału poprzez jej zamrożenie, a następnie sublimację lodu do pary

wodnej. Proces odwadniania odbywa się przy obniżonym ciśnieniu i może trwać nawet

kilkanaście godzin. Zaletą tej metody suszenia jest dobre zachowanie w produkcie pierwotnych

biologicznych cech surowca, ze względu na to, że materiał nie jest poddawany działaniu

podwyższonej temperatury. Wadami są długi czas oraz wysokie koszty procesu (Pijanowski

i wsp. 1996, Witrowa-Rajchert i Samborska 2002, Mellor i Bell 2003).

W porównaniu z wymienionymi metodami, bardzo atrakcyjną metodą suszenia enzymów

jest suszenie rozpyłowe. W praktyce jest to najczęściej stosowana metoda dehydracji tego

rodzaju materiałów.

2.3.1.1. Suszenie rozpyłowe

Suszenie rozpyłowe jest najbardziej rozpowszechnionym sposobem suszenia żywności

płynnej oraz produkcji stałych preparatów enzymatycznych (Fu i wsp. 1995, Okello i wsp.

1998). Jest to proces prowadzący do otrzymania z wyjściowego płynnego surowca suchego

produktu końcowego w postaci proszku, w wyniku jednej ciągłej i krótkiej operacji. Operacja ta

polega w zasadzie na rozdrobnieniu cieczy do postaci mgły (kropelki o średnicy 10 – 200

µ

m),

która wewnątrz zamkniętej przestrzeni (komory suszarki) styka się z gorącym nienasyconym

powietrzem. Dzięki uzyskanej olbrzymiej powierzchni cieczy woda jest odparowywana w bardzo

krótkim czasie (1 – 20 s).

Bardzo istotnym zjawiskiem obserwowanym w czasie suszenia jest tzw. „efekt

chłodzący odparowania”. Prawie całe ciepło dostarczone do komory suszenia ze

strumieniem gazu suszącego jest zużywane na proces odparowania. Z suszonych cząstek

pobierane jest ciepło przemiany fazowej parującej wody. W rezultacie, pomimo wysokiej

temperatury powietrza wprowadzanego do komory suszarki, temperatura materiału suszonego

jest względnie niska. Przyjmuje się, że temperatura powierzchni suszonych cząstek osiąga

temperaturę termometru mokrego powietrza wylotowego (Van Arsdel 1963, Pijanowski

i wsp. 1996, Adamiec i wsp. 1995, Ståhl i wsp. 2002, Brennan 2003). Ta właściwość suszenia

rozpyłowego sprawia, że metoda ta może być stosowana do suszenia materiałów o małej

odporności na podwyższoną temperaturę, jak np. kultury starterowe bakterii czy enzymy.

Końcowy materiał o wysokiej aktywności można otrzymać tylko po starannym doborze

odpowiednich warunków suszenia do każdego materiału. Najistotniejszymi parametrami są

17

Przegląd literatury – Suszenie enzymów

temperatura powietrza wylotowego oraz różnica temperatury pomiędzy powietrzem wlotowym

a wylotowym (Belghith i wsp. 2001, Ståhl i wsp. 2002).

Okello i wsp. (1998), susząc rozpyłowo oksydazę polifenolową, stwierdzili, że jej

aktywność zależy od temperatury powietrza wylotowego, a w mniejszym stopniu od

zawartości suchej substancji w wyjściowym surowcu. Przykładowo, aktywność enzymu

wyniosła 86,5 % początkowej aktywności przed suszeniem, gdy temperatura powietrza

wylotowego była równa 80

°

C, a wzrost temperatury wylotowej do 100

°

C spowodował

obniżenie aktywności do 18,8 %. Natomiast produkt uzyskiwany w warunkach, gdy

temperatura powietrza opuszczającego suszarkę osiągnęła 120

°

C charakteryzował się

zerową aktywnością. Wyniki badań przedstawione przez Etzel’a i wsp. (1996) wskazują na

prostoliniową zależność między temperaturą wylotową w czasie suszenia rozpyłowego a

aktywnością suszonej fosfatazy. Enzym ten, suszony w temperaturze powietrza wylotowego

80

°

C, wykazywał aktywność względną 81 %, w temperaturze 100

°

C – 45 % a w

temperaturze 120

°

C – 8,1 %.

Istotnym parametrem jest również wielkość kropel rozpylonego materiału w czasie

suszenia. Wielkość ta jest wynikiem zastosowanego natężenia przepływu surowca przy

wlocie do dysku rozpylającego (lub dyszy) lub prędkości obrotowej dysku, oraz warunkuje

całkowitą wielkość powierzchni odparowania, czas suszenia cząstek, ilość ciepła zużytego na

odparowanie, a przez to temperaturę powietrza wylotowego.

Według Fu i wsp. (1995) inaktywacja enzymów w czasie suszenia rozpyłowego może

być zredukowana poprzez zmniejszanie rozmiaru rozpylanych kropel oraz obniżanie

temperatury powietrza wylotowego. Meerdink i van’t Riet (1991, 1995), porównując dane

dotyczące kinetyki inaktywacji

α

-amylazy przy różnej zawartości wody z inaktywacją w

czasie suszenia rozpyłowego, stwierdzili, że ta metoda dehydracji jest korzystna do suszenia

tego enzymu. Wynika to z właściwości

α

-amylazy, która charakteryzuje się zwiększającą

odpornością na podwyższoną temperaturę wraz z obniżaniem zawartości wody. Suszenie

metodą rozpyłową pozwala na otrzymanie aktywnego preparatu enzymatycznego, ponieważ

w czasie szybkiego odparowania osiąga się szybkie przejście przez zakres zawartości wody,

w którym

α

-amylaza ma niższą termostabilność. Również Sadykow i wsp. (1997) podają, że

podczas suszenia rozpyłowego temperatura, do której może być ogrzewana

α

-amylaza, bez

powodowania zwiększenia inaktywacji, wzrasta wraz z usuwaniem wody.

Według Ståhl i wsp. (2002) inaktywacja enzymów w czasie suszenia rozpyłowego

zależy głównie od czynników wpływających na temperaturę powietrza wylotowego, która

powinna być utrzymywana na odpowiednio niskim poziomie. Zwiększanie temperatury

powietrza wlotowego oraz zmniejszanie szybkości podawania surowca do dysku

rozpylającego powodują wzrost

18

Przegląd literatury – Rola wody w procesach fizycznych i biochemicznych

temperatury powietrza wylotowego, a zatem i wzrost degradacji suszonego enzymu. Badano

wpływ temperatury powietrza wlotowego i szybkości podawania surowca do dysku

rozpylającego na degradację insuliny. Miarą degradacji insuliny było stężenie białek wysoko

cząsteczkowych (HMWP) – produktów agregacji i denaturacji insuliny. Przykładowo, po

suszeniu w temperaturze powietrza wlotowego 120°C stężenie produktów degradacji

wynosiło 1,29 %, gdy szybkość podawania surowca do dysku rozpylającego wynosiła

300 ml/h. Po zmniejszeniu tej szybkości do 120 ml/h i suszeniu w tej samej temperaturze

powietrza wlotowego zawartość produktów degradacji wzrosła do 2,36 %. Zmniejszenie

szybkości zasilania surowcem w podanym zakresie spowodowało wzrost temperatury

powietrza wylotowego z 137 do 141°C.

Niezaprzeczalnie, bardzo duży wpływ na zachowanie aktywności i stabilności enzymów,

w czasie procesów technologicznych oraz przechowywania, ma występująca w układzie

enzymatycznym woda. Jej zawartość i aktywność, a także interakcje jej cząsteczek z różnymi

związkami oraz wpływ wody na stan fizyczny materiałów, decydują o trwałości i aktywności

enzymów. Zależności te przedstawiono szczegółowo w kolejnym rozdziale.

2.4. ROLA WODY W PROCESACH FIZYCZNYCH I BIOCHEMICZNYCH

Woda jest jednym z głównych składników żywności, który w znaczący sposób wpływa na

jej stabilność, jakość oraz właściwości fizyczne (Lewicki 2004). W skład cząsteczki wody

wchodzą dwa atomy wodoru ułożone względem siebie pod kątem 105° oraz jeden atom tlenu

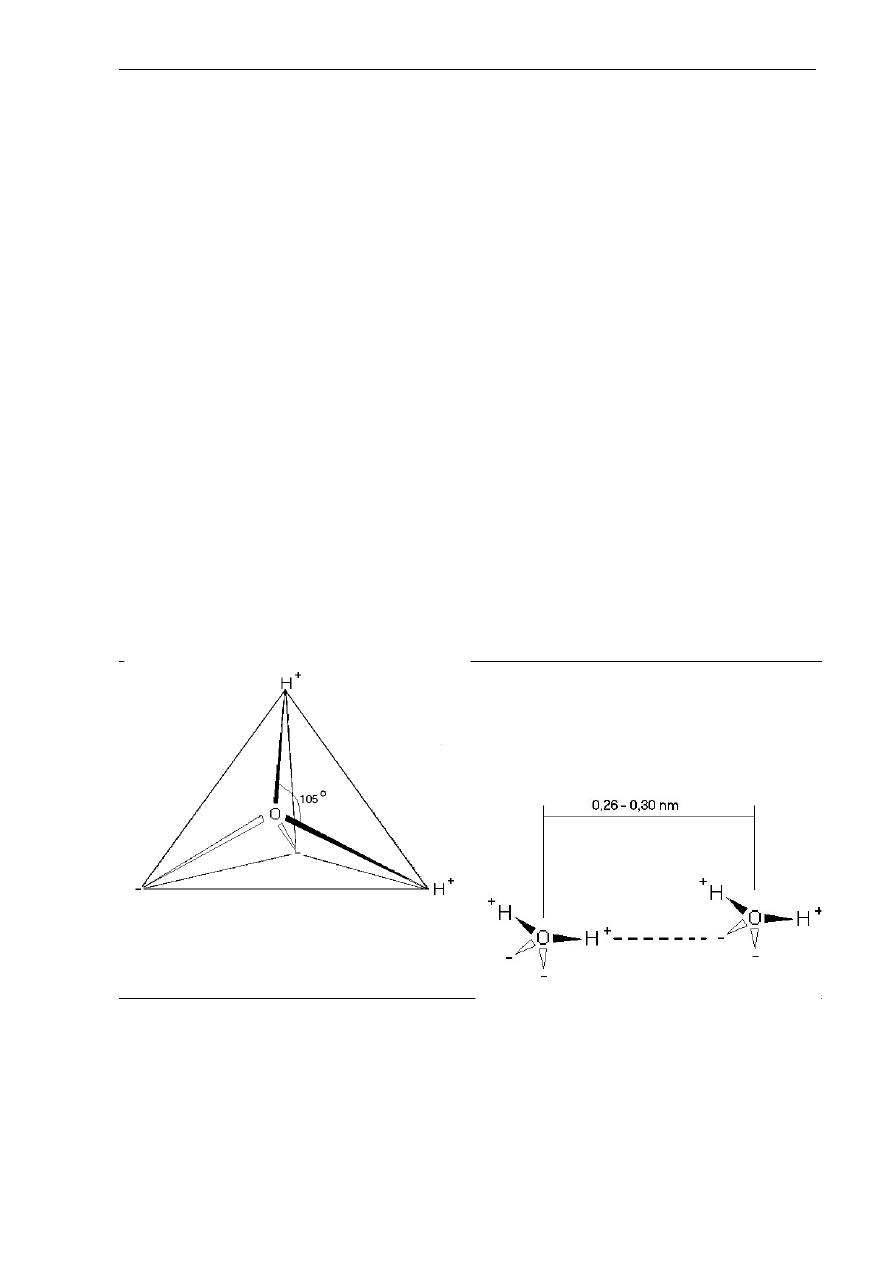

umieszczony centralnie w tetragonalnej strukturze przestrzennej cząsteczki (Rys. 2.9).

Rys. 2.9. Struktura przestrzenna

cząsteczki wody

Rys. 2.10. Wiązanie wodorowe między

cząsteczkami wody

19

Przegląd literatury – Rola wody w procesach fizycznych i biochemicznych

Cząsteczka wody ma charakter dipolowy (polarny, biegunowy). W rogach struktury

tetragonalnej w miejscu atomów wodoru występują resztkowe ładunki dodatnie, a w dwóch

pozostałych rogach ładunki ujemne pochodzące od wolnych par elektronowych atomu tlenu.

Odległość między środkiem a rogiem tetraedru wynosi 0,099 nm (Lewicki 2004).

Występowanie cząstkowych ładunków w rogach przestrzennej tetragonalnej struktury

cząsteczki wody jest przyczyną powstawania interakcji między sąsiadującymi cząsteczkami

wody oraz z różnymi grupami i wiązaniami chemicznymi. Tworzą się słabe ukierunkowane

wiązania o długości 0,26 – 0,30 nm, nazywane wiązaniami wodorowymi (Rys. 2.10). Są

one słabsze niż wiązanie jonowe lub kowalencyjne, lecz silniejsze niż siły przyciągania

międzycząsteczkowego Van der Waalsa, a ich energia wynosi 21 kJ/mol. Tworzenie wiązania

wodorowego jest cechą charakterystyczną atomu wodoru wykazującego powinowactwo do

elektroujemnych atomów jak tlen czy azot, dzielących swe elektrony z wodorem. Ponieważ

w cząsteczce wody występują dwa atomy wodoru i dwie wolne pary elektronowe, jest ona

szczególnie podatna na tworzenie tego typu wiązań – jedna cząsteczka wody może tworzyć

cztery wiązania wodorowe (Pijanowski i wsp. 1996, Pierce 2003).

2.4.1. Aktywność wody

Zawartość wody w produktach spożywczych jest bardzo różna i może wynosić od

zaledwie kilku do blisko 100 %. Już człowiek pierwotny zauważył, że żywność o wysokiej

zawartości wody jest bardziej podatna na zachodzenie niekorzystnych zmian prowadzących do

obniżenia jej jakości i trwałości. Stąd wzięło się suszenie na słońcu. Nieco później zauważono,

że dodatek pewnych substancji, jak sól czy cukier, pomaga zwiększyć trwałość produktów

żywnościowych. Sól była jednym z najcenniejszych minerałów już w epoce neolitu. Praktyczne

zastosowanie takich metod utrwalania żywności jak suszenie i solenie wpłynęło na rozwój

żeglugi morskiej i pozwoliło dowieść ponad wszelką wątpliwość, że Ziemia jest okrągła, że

Pacyfik i Atlantyk to dwa odrębne oceany i że obie Ameryki leżą między nimi (Davies 2001).

Dzisiaj stwierdzenie, że zawartość wody jest głównym czynnikiem wpływającym na

trwałość żywności ma znaczenie jedynie historyczne. Wiadomo, że czynnikiem decydującym

o możliwości zachodzenia niekorzystnych reakcji prowadzących do „psucia” żywności jest

dostępność wody i sposób jej związania, a nie jej bezwzględna ilość (Acker 1969, Ross 2003).

Do określenia stopnia dostępności wody (lub jej powiązania ze składnikami żywności)

najczęściej stosuje się pojęcie aktywności wody, po raz pierwszy zaproponowane przez

Scotta w 1953 r. Aktywność wody

a

w

w żywności jest definiowana jako stosunek ciśnienia pary

wodnej nad żywnością

p

do ciśnienia pary wodnej nad czystą wodą

p

0

w tej samej

20

Przegląd literatury – Rola wody w procesach fizycznych i biochemicznych

temperaturze. Może być też definiowana jako równowagowa wilgotność względna

RWW

, przy

której produkt ani nie zyskuje ani nie traci wilgoci (Scott 1953, Pijanowski i wsp. 1996):

100

0

RWW

p

p

a

W

=

=

(2.3)

W produktach żywnościowych wodę wykazującą ciśnienie pary równe ciśnieniu czystej

wody nazywa się wodą wolną. Jej występowanie (jako rozpuszczalnik, środowisko reakcji lub

substrat) jest warunkiem koniecznym do zachodzenia reakcji chemicznych, enzymatycznych

oraz wzrostu drobnoustrojów. Część wody występuje w postaci tzw. wody związanej,

nazywanej też wodą strukturalną. Nie jest ona dostępna, tzn. nie stanowi środowiska dla

rozwoju mikroorganizmów ani substratu reakcji chemicznych i enzymatycznych. Woda

związana wykazuje mniejsze ciśnienie pary wodnej niż ciśnienie nad czystą wodą w tej samej

temperaturze (Brennan 2003).

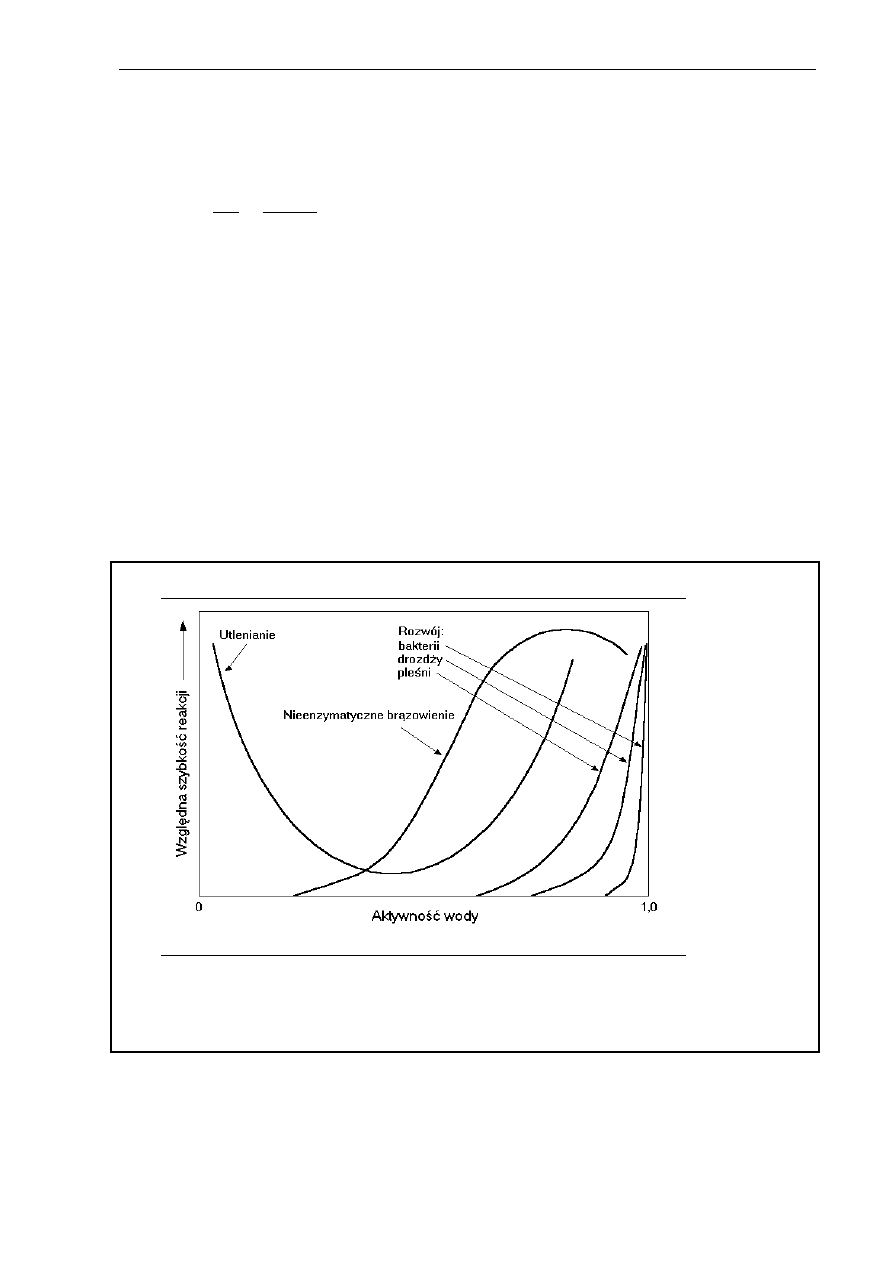

Wpływ aktywności wody na względną szybkość reakcji chemicznych i rozwój

drobnoustrojów przedstawiono na rysunku 2.11.

Rys. 2.11. Wpływ aktywności wody na względną szybkość reakcji

chemicznych i rozwój drobnoustrojów (Pierce 2003)

21

Przegląd literatury – Rola wody w procesach fizycznych i biochemicznych

2.4.2. Hydratacja i interakcje wody z innymi składnikami

Woda pod względem fizycznym nie stanowi jednorodnej substancji – jej właściwości

zmieniają się na skutek rozmaitych interakcji, zarówno między jej cząsteczkami jak i pomiędzy

cząsteczkami kontaktujących się z nią substancji (Pijanowski i wsp. 1996).

Zjawisko oddziaływania rozpuszczalnika z cząsteczkami substancji rozpuszczonej

nazywane jest solwatacją. Hydratacja jest szczególnym przypadkiem solwatacji,

gdy rozpuszczalnikiem jest woda. Gdy w substancji rozpuszczonej występują grupy polarne,

mechanizm hydratacji jest zdominowany przez tworzenie wiązań wodorowych. Wiązania

wodorowe występujące między cząsteczkami wody są słabsze niż między cząsteczkami wody

i innych substancji o charakterze polarnym lub jonowym (Pijanowski i wsp. 1996).

W roztworach substancji podlegających dysocjacji występują interakcje między jonami

a cząsteczkami wody. Cząsteczki wody, ze względu na swój charakter dipolowy, otaczają

dodatnie i ujemnie jony substancji rozpuszczonej, tworząc dookoła jonów warstwę

hydratacyjną. Silne oddziaływania pomiędzy jonami a cząsteczkami wody powodują, że

cząsteczki wody w tej warstwie są przestrzennie zorientowane. To prowadzi również do

przestrzennego uporządkowania sąsiadujących cząsteczek wody, w rezultacie czego jony są

otoczone przez kilka uporządkowanych warstw wody, nazywanych warstwami hydratacyjnymi.

Pierwsza warstwa hydratacyjna najsilniej związana przez grupy polarne i jonowe nazywana jest

warstwą monomolekularną. Dalsze warstwy są związane coraz słabszymi siłami (Barrow

1973, Pijanowski i wsp. 1996, Lewicki 2004).

Substancje odznaczające się znacznym powinowactwem do wody określane są jako

hydrofilowe. Związki niezawierające grup polarnych i zjonizowanych (jak np. tłuszcze),

a więc obojętne w stosunku do dipolowych cząsteczek wody, nie przyciągają cząsteczek wody –

są one nierozpuszczalne w wodzie i noszą nazwę hydrofobowych (Pijanowski i wsp. 1996).

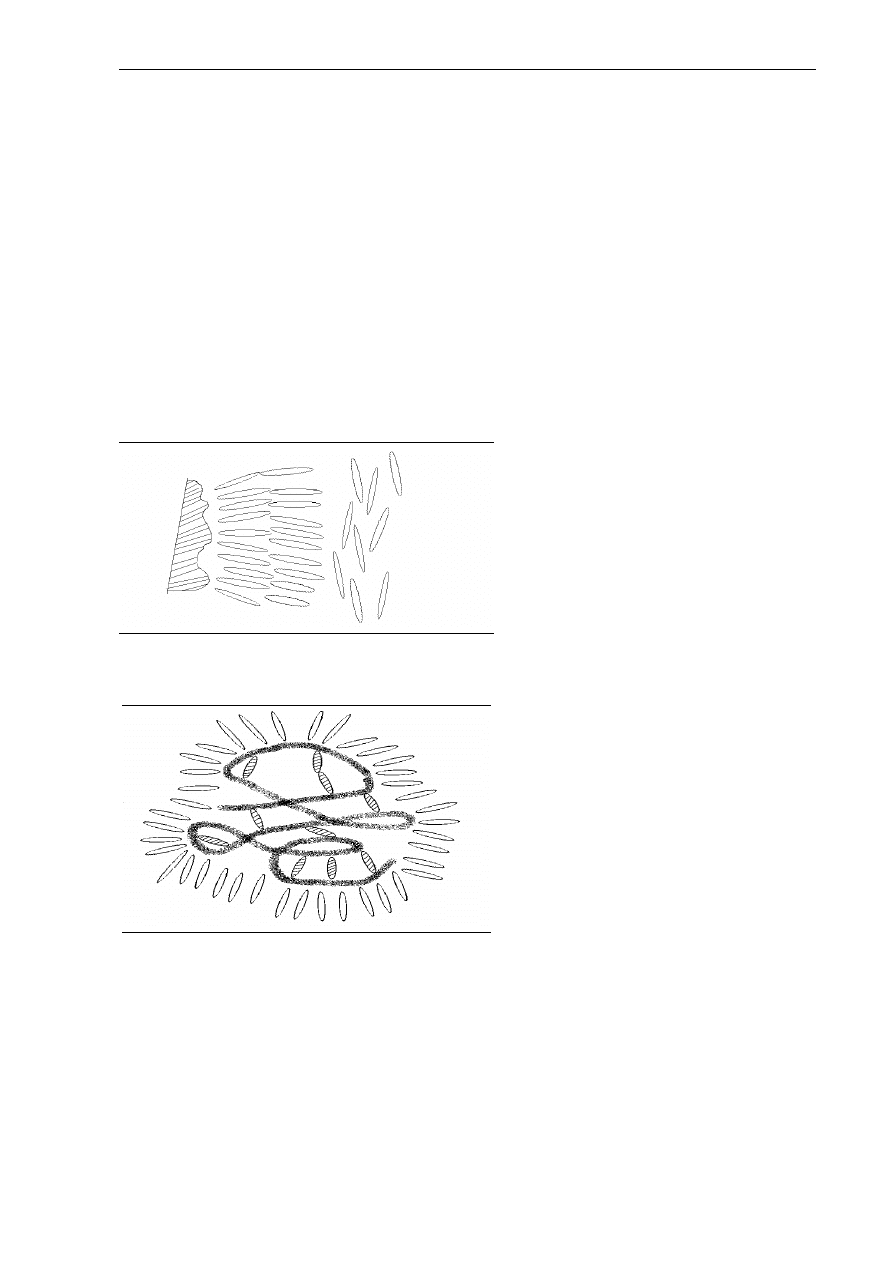

Oddziaływanie między cząsteczkami wody a substancjami niepolarnymi (lub substancjami

polarnymi zawierającymi grupy niepolarne) ma szczególny charakter i prowadzi do nabycia

przez ciecz struktury podobnej do ciała stałego. Zjawisko to nosi nazwę hydratacji

hydrofobowej (Rys. 2.12) i może być określone jako próba odrzucenia substancji

rozpuszczanej przez rozpuszczalnik (wodę) (Lewicki 2004).

Szczególnie złożone interakcje z wodą wykazują biopolimery (białka, pektyny, skrobia),

które charakteryzują się skomplikowaną strukturą, olbrzymią powierzchnią i zawierają różne

grupy funkcyjne, zarówno hydrofilowe jak i hydrofobowe. Ze względu na małe rozmiary

cząsteczek wody wnikają one do wewnątrz cząsteczek biopolimerów (Pijanowski i wsp. 1996).

Są wbudowywane w ich strukturę za pomocą wiązań wodorowych oraz interakcji jonowych

w przypadku występowania grup dysocjujących. Ponadto, grupy polarne obecne

22

Przegląd literatury – Rola wody w procesach fizycznych i biochemicznych

w makrocząsteczce tworzą wiązania wodorowe z cząsteczkami wody, tworząc dookoła

warstwę hydratacyjną (Rys. 2.13). W wyniku tych interakcji woda występuje w dwóch stanach.

Woda unieruchomiona wewnątrz cząsteczek biopolimerów nazywana jest wodą strukturalną.

Woda zorganizowana w warstwie hydratacyjnej nazywana jest wodą hydratacyjną.

Ruchliwość cząsteczek w tej warstwie nie jest całkowicie ograniczona. Oddziaływania woda –

biopolimer określają konformację przestrzenną makrocząsteczki i jej ruchliwość w środowisku.

Pełna hydratacja makromolekuł białkowych jest osiągana przy zawartości wody

0,6-0,75 g/g białka (Lewicki 2004). Według Whitaker (2003) enzymy przy pełnej hydratacji

zawierają 170-220 moli wody na 10000 g białka. Lewicki (1999a) podaje, że pełna hydratacja

lizozymu wymaga 360-400 cząsteczek wody na jedną cząsteczkę enzymu.

Rys. 2.12. Interakcje hydrofobowe:

obszar zakreskowany – hydrofobowy

region substancji rozpuszczonej

w wodzie, elipsy – cząsteczki wody

Rys. 2.13. Hydratacja cząsteczki

biopolimeru: elipsy zakreskowane –

woda strukturalna, elipsy niezakres-

kowane – woda hydratacyjna

2.4.2.1. Interakcje w układach trójskładnikowych

Złożone interakcje biopolimerów z wodą stają się jeszcze bardziej skomplikowane, gdy do

układu zostaje wprowadzony jeszcze jeden dodatkowy składnik (ang. „co-solvent”). Dodatki

różnych substancji, jak np. alkoholi wielowodorotlenowych (najczęściej glicerolu i sorbitolu) czy

cukrów (najczęściej sacharozy) są często stosowane w celu zwiększenia stabilności cieplnej

enzymów.

23

Przegląd literatury – Rola wody w procesach fizycznych i biochemicznych

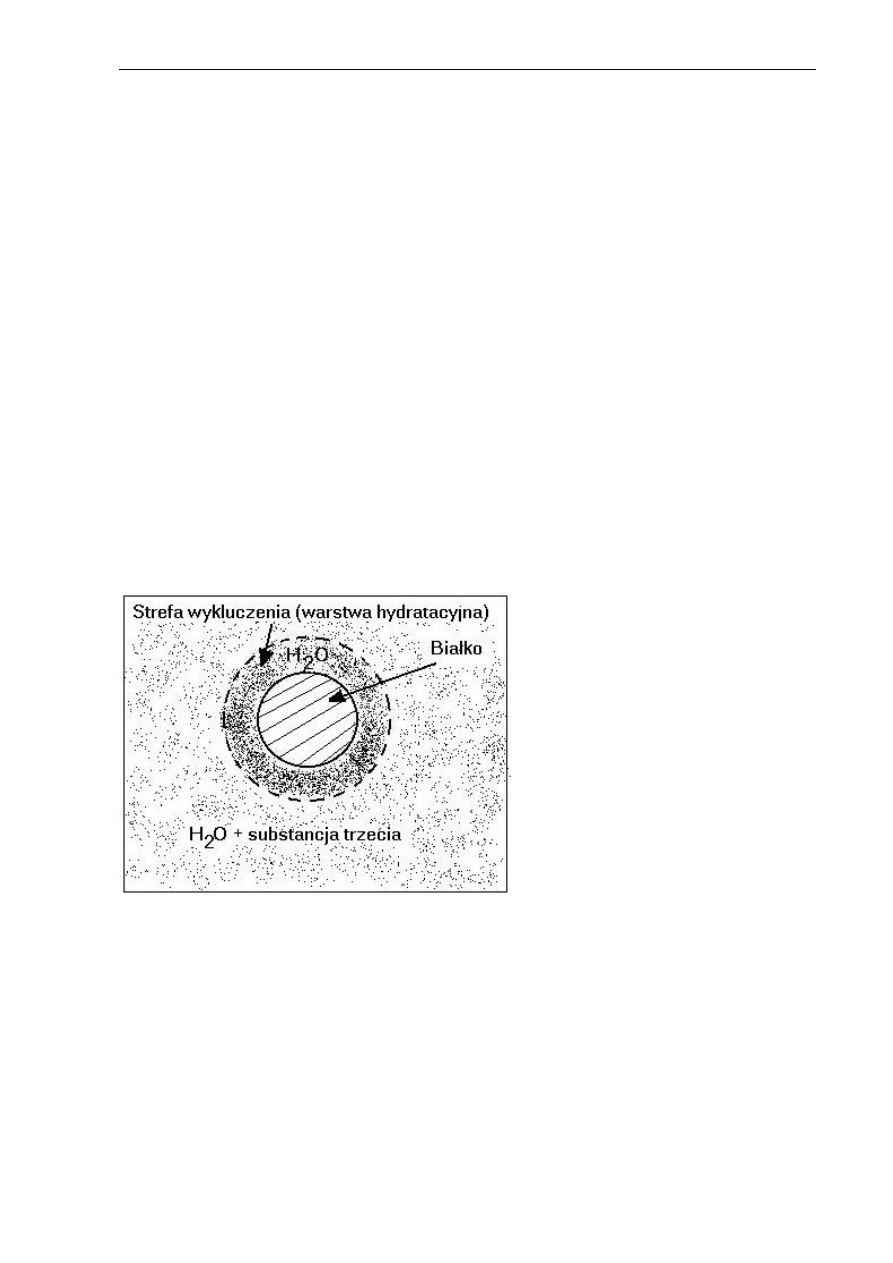

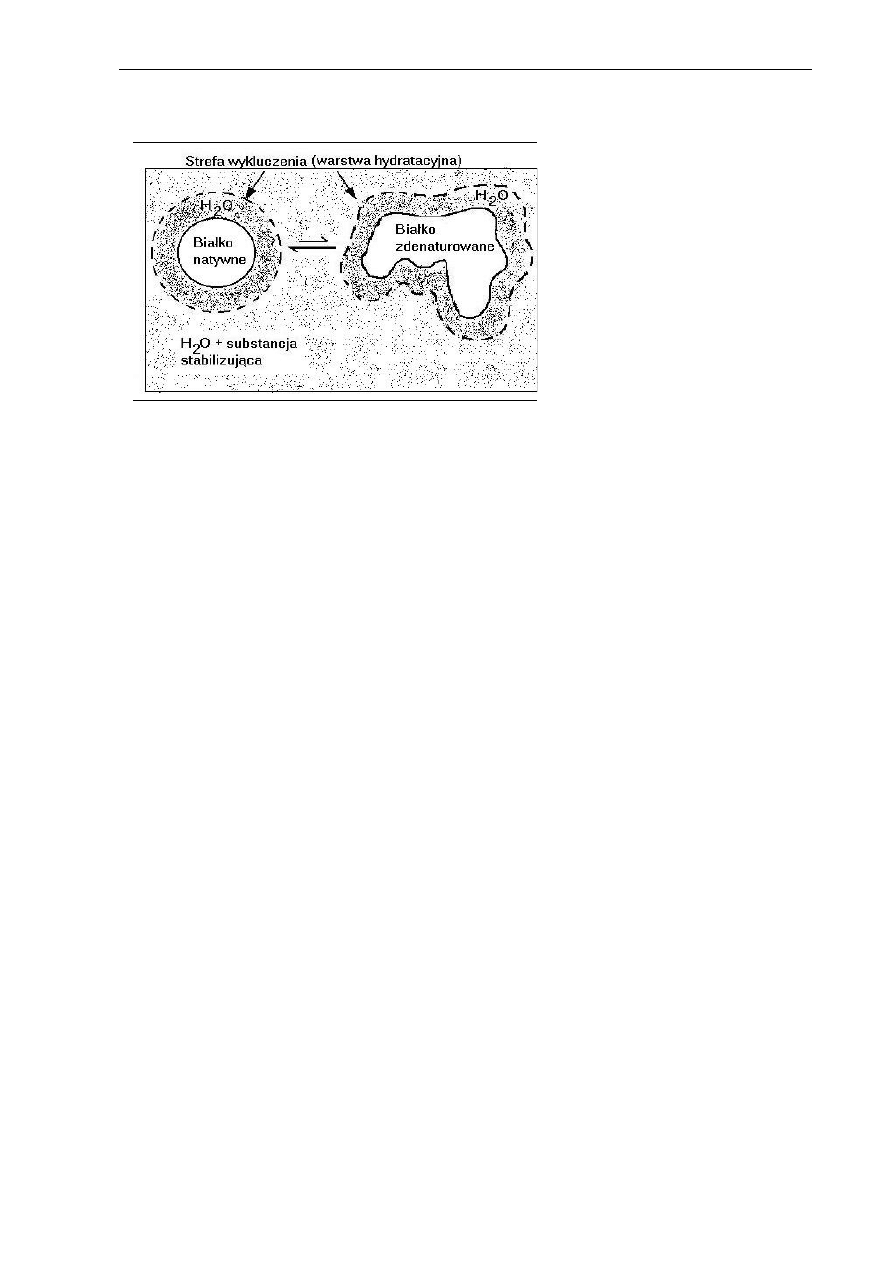

Timasheff i Arakawa (1989) oraz Timasheff (1993) podają, że substancje trzecie

wprowadzone do wodnego roztworu białka są wykluczane (eliminowane) z obszaru białka.

Dookoła makrocząsteczek białka tworzy się warstwa hydratacyjna uboga w trzecią substancję

rozpuszczoną, która jest wypychana do głównej objętości rozpuszczalnika (wody). Proces taki

nazywany jest

preferencyjną (uprzywilejowaną) hydratacją. Schematyczne

przedstawiono to na rysunku 2.14.

Chociaż występowanie preferencyjnej hydratacji cząsteczek białka i wykluczanie

„co-solwentu” z obszaru warstwy hydratacyjnej jest ogólną regułą występującą w czasie

rozpuszczania substancji trzeciej w wodnym roztworze białka, mechanizm tych procesów różni

się w zależności od charakteru substancji trzeciej.

W przypadku rozpuszczania cukrów i aminokwasów mechanizm ten związany jest

z zaburzeniami napięcia powierzchniowego wody. W miejscu kontaktu między białkiem a wodą

tworzy się powierzchnia międzyfazowa z określonym napięciem powierzchniowym. Substancje

zwiększające to napięcie powierzchniowe (np. cukry) będą wykluczane z obszaru białka zgodnie

z zasadą dążenia każdego układu do minimalnej energii.

Rys. 2.14. Preferencyjna

hydratacja białka w wodnym

roztworze zawierającym

substancje trzecią (alkohol

wielowodorotlenowy lub cukier)

Mechanizm preferencyjnej hydratacji białka w układach zawierających alkohole

wielowodorotlenowe związany jest z interakcjami o naturze chemicznej pomiędzy tymi

substancjami a cząsteczką białka. Interakcje pomiędzy niepolarnymi grupami w cząsteczce

białka a wodą, prowadzące do hydratacji hydrofobowej, są niekorzystne z termodynamicznego

punktu widzenia, gdyż prowadzą do zwiększenia potencjału chemicznego układu. Kontakt grup

niepolarnych białka z wprowadzonym do układu alkoholem wielowodorotlenowym jest jeszcze

bardziej niekorzystny niż kontakt z wodą, w rezultacie czego substancja ta migruje z dala od

24

Przegląd literatury – Rola wody w procesach fizycznych i biochemicznych

tych regionów, do głównej objętości rozpuszczalnika (wody), wokół cząsteczki białka

pozostawiając warstwę hydratacyjną (Timasheff i Arakawa 1989, Timasheff 1993).

Wpływ preferencyjnej hydratacji białka w roztworach wodnych zawierających substancje

trzecie (tzw. dodatki ochronne) na stabilność termiczną białka (enzymów) przedstawiono

w rozdziale 2.5.2.

2.4.3. Izotermy sorpcji

Ze względu na różne mechanizmy powiązania wody w produktach żywnościowych,

materiały o takiej samej zawartości wody mogą wykazywać różną aktywność wody. Zależność

między zawartością wody a jej aktywnością w produkcie jest przedstawiana w postaci

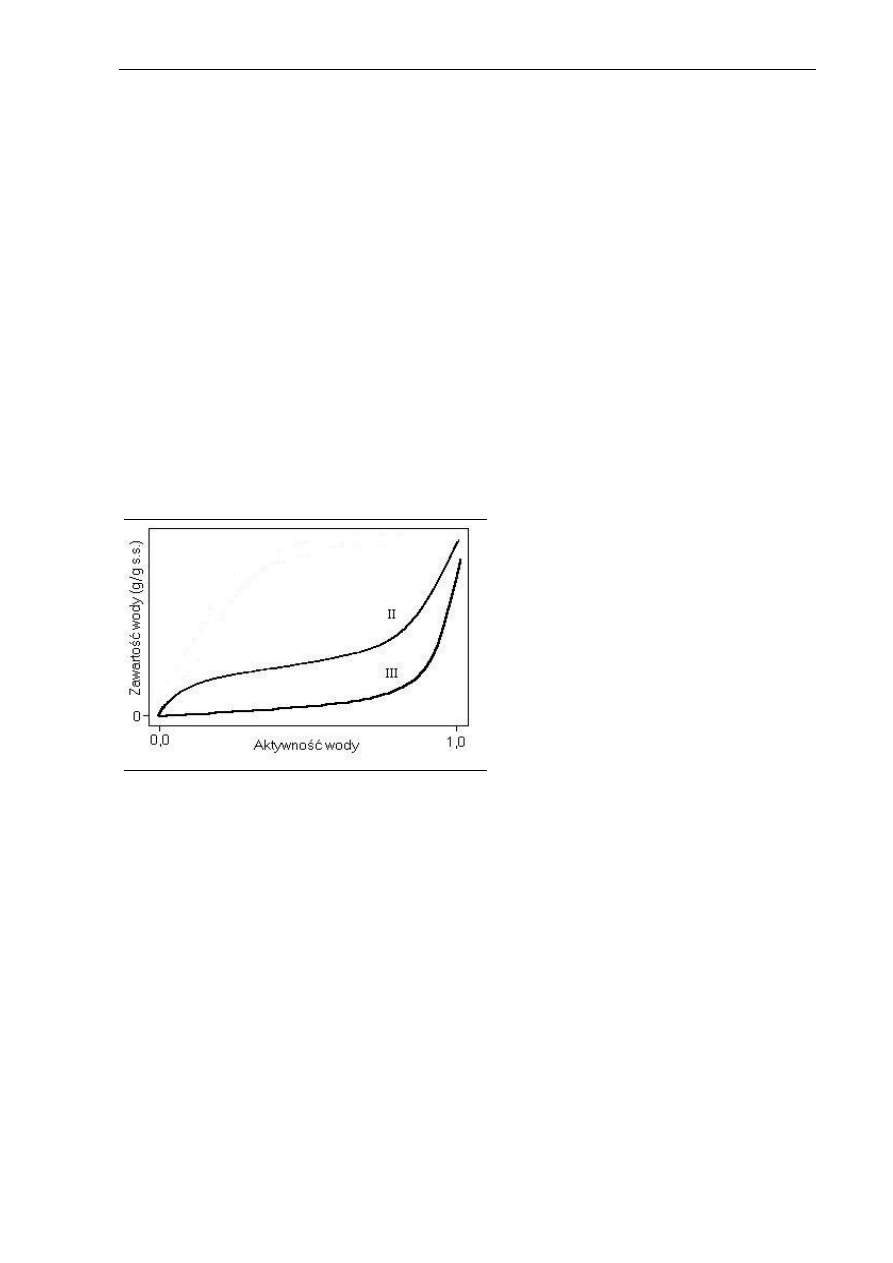

izotermy sorpcji. Kształt krzywej zależy od właściwości sorpcyjnych produktu. Większość

produktów spożywczych wykazuje typ II izotermy według klasyfikacji Brunauera, o kształcie

sigmoidalnym (Rys. 2.15). Typ III jest charakterystyczny dla cukrów.

Rys. 2.15. Izotermy sorpcji

Przy analizie sorpcji wody za punkt wyjścia przyjmuje się stan zupełnego odwodnienia.

Początkowo woda jest adsorbowana w miejscach hydrofilowych powierzchni produktu. W miarę

wzrastania wilgotności względnej w otoczeniu zaadsorbowana woda może tworzyć teoretyczną

warstwę monomolekularną, gdy wszystkie dostępne miejsca hydrofilowe przyłączą

cząsteczki wody. Jest to model teoretyczny, ponieważ substancja adsorbująca wodę może

tworzyć wewnętrzne wiązania wodorowe i ilość przyłączonych cząsteczek wody w warstwie

monomolekularnej będzie mniejsza niż ilość miejsc hydrofilowych (Pijanowski i wsp. 1996).

Woda zaadsorbowana przy niskiej aktywności wody ma inne właściwości niż czysta woda.

W wyniku silnego związania z grupami hydrofilowymi charakteryzuje się wyższą wartością

ciepła parowania niż czysta woda, jest niedostępna jako rozpuszczalnik i, w większości

przypadków, nie zamarza (Lewicki 1997).

25

Przegląd literatury – Rola wody w procesach fizycznych i biochemicznych

2.4.4. Stan szklisty

Aktywność i zawartość wody wpływa na trwałość produktów spożywczych również ze

względu na jej uplastyczniający wpływ na składniki żywności znajdujące się w stanie szklistym.

Określenie „stanu szklistego” wywodzi się z nauki o polimerach, ale zastosowanie tej teorii

w naukach o żywności umożliwia wytłumaczenie pewnych zachodzących w niej zmian

fizykochemicznych (Slade i Levine 2002).

Występowanie w stanie szklistym jest cechą charakterystyczną dla pewnych składników

żywności – głównie dla występujących w niej amorficznych polisacharydów, lecz także dla

cukrów niskocząsteczkowych (Schebor i wsp. 1996). Stan szklisty jest osobliwym stanem

materii. Stanowi on substancję sztywną, kruchą i twardą, o lepkości tego samego rzędu co

lepkość ciał stałych (10

12

Pas). Z punktu widzenia podstawowych właściwości mechanicznych

należy zatem niewątpliwie do ciał stałych. Jednak przejście od stanu ciekłego do stanu stałego

w toku ochładzania lub suszenia nie odbywa się w tym przypadku poprzez proces krystalizacji,

lecz w sposób ciągły przy ciągłym wzroście lepkości (Goerlich 1975).

W temperaturze T

g

, nazywanej temperaturą przejścia szklistego, stan w jakim

występują składniki ulega zmianie – z twardego, kruchego materiału „szklistego” o bardzo

wysokiej lepkości, do miękkiego lepko-sprężystego „gumowatego” o lepkości około 10

3

Pas

(Williams i wsp. 1955). Temperatura, przy jakiej zachodzi ta przemiana, jest cechą

charakterystyczną każdej substancji i zależy w dużym stopniu od składu systemu, w jakim ta

substancja się znajduje. Bardzo istotny jest wpływ obecności wody, która uplastycznia stan

szklisty i powoduje znaczne zmniejszanie T

g

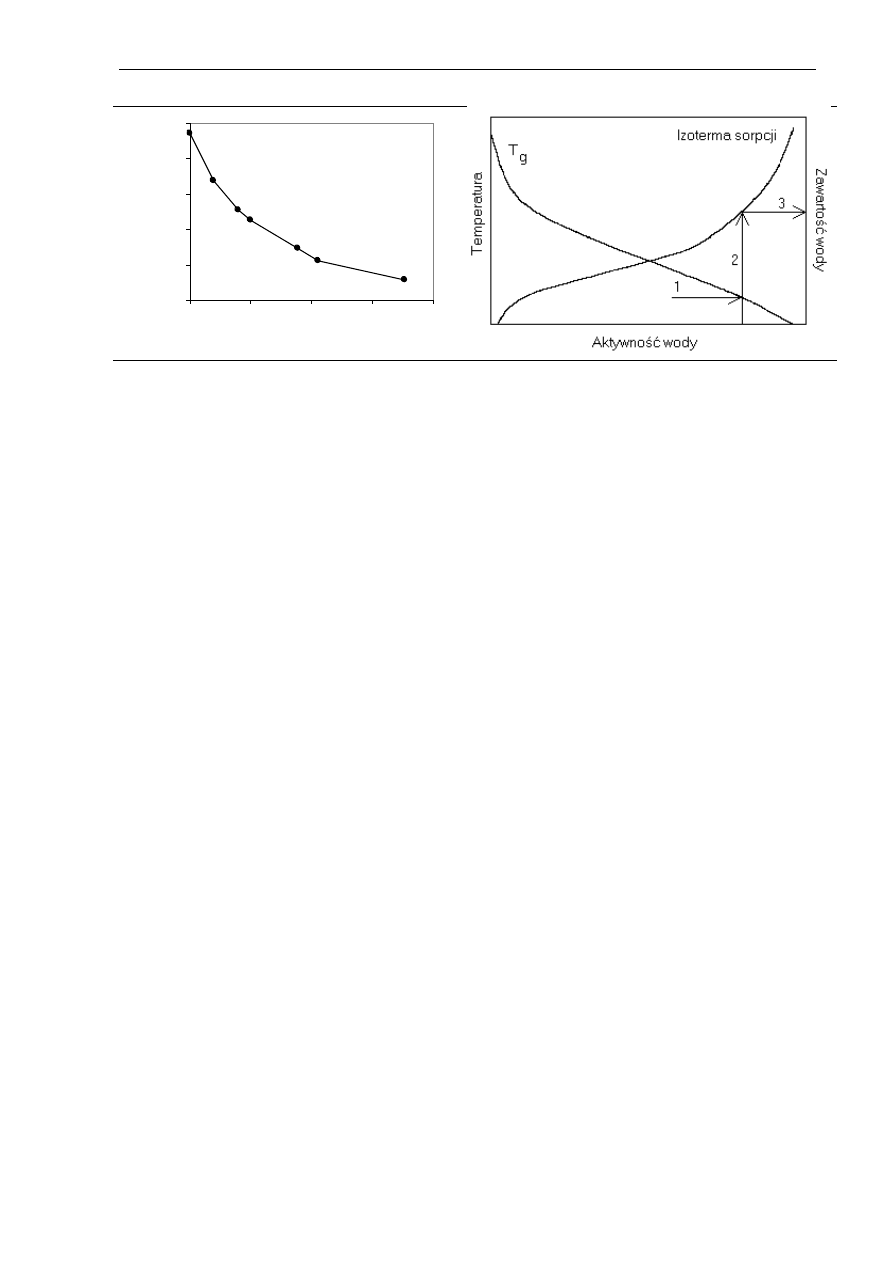

(Ross i Karel 1991, Ross 1995). Wpływ zawartości

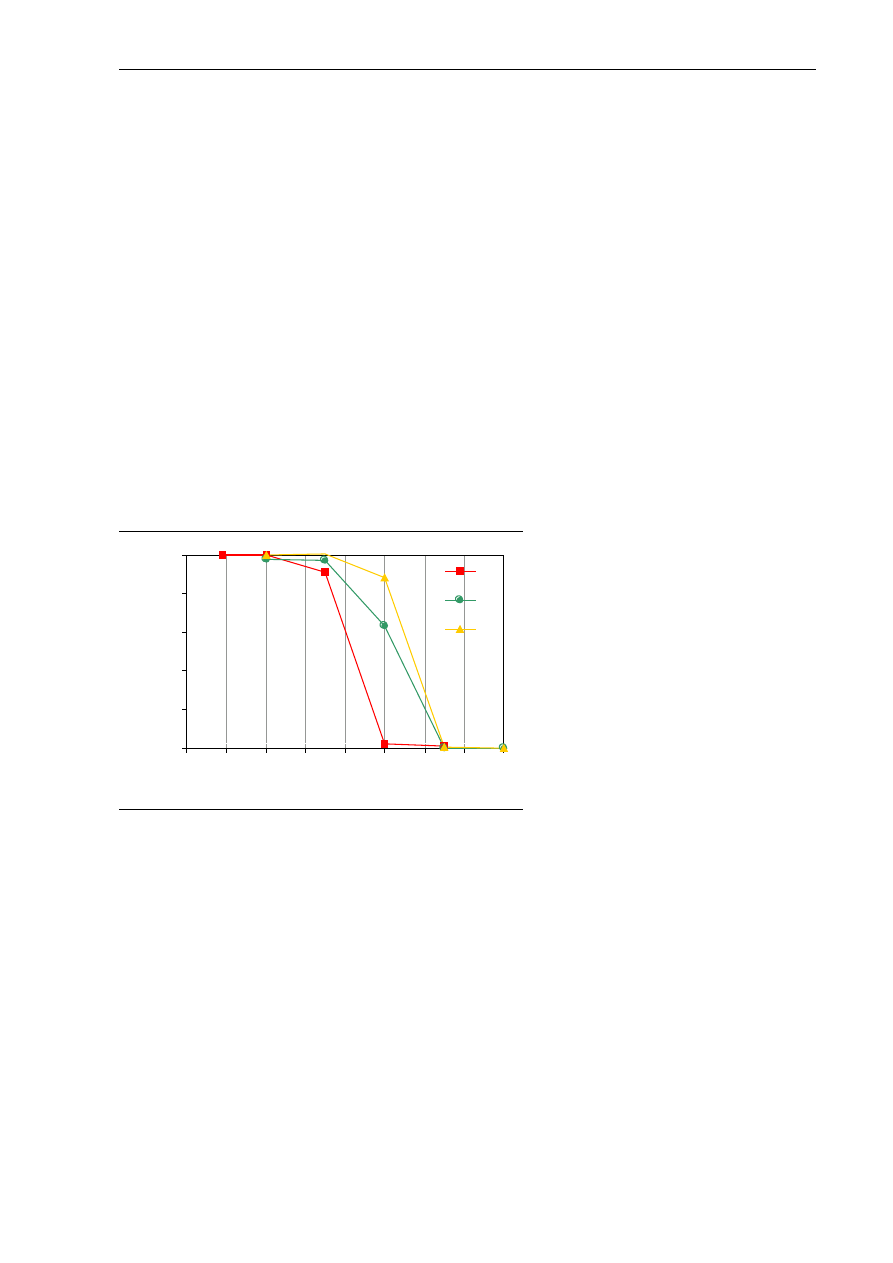

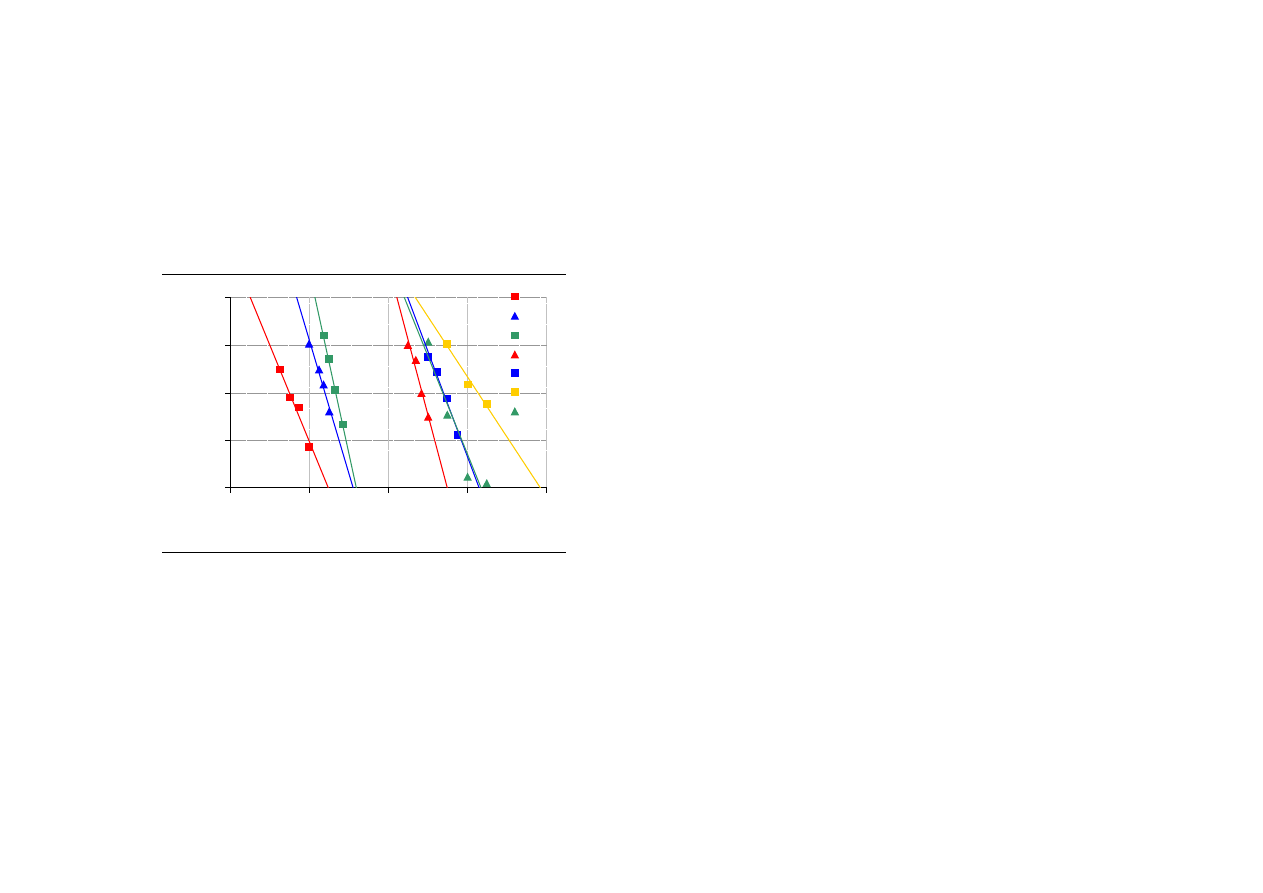

wody na temperaturę przemiany szklistej maltodekstryny przedstawia rysunek 2.16. Wartość T

g

maltodekstryny bezwodnej, wynosząca 188°C, zmniejsza się do 100°C, gdy zawartość wody

jest równa 4 g/100 g s.s. (3,8 % wody), a przy zawartości wody 10 g/100 g s.s. (9,1 % wody)

wynosi 50°C. Na rysunku 2.17. przedstawiono sposób wyznaczania krytycznej, maksymalnej

zawartości wody, powyżej której w określonej temperaturze przechowywania następuje

przemiana szklista prowadząca do niekorzystnych zmian w produkcie.

Właściwości materiału powyżej i poniżej temperatury przejścia szklistego różnią się

zasadniczo. Stan szklisty charakteryzuje się znacznie ograniczoną ruchliwością cząsteczek.

Substraty możliwych reakcji są unieruchomione w szklistej matrycy, więc możliwość

zachodzenia reakcji jest ograniczona. W stanie szklistym nie może zajść krystalizacja

składników amorficznych. Po wzroście temperatury powyżej T

g

, w wyniku zmniejszenia lepkości

materiału, zwiększa się ruchliwość cząstek i szybkość reakcji. Możliwa jest krystalizacja

składników amorficznych (Ross 1995).

26

Przegląd literatury – Rola wody w procesach fizycznych i biochemicznych

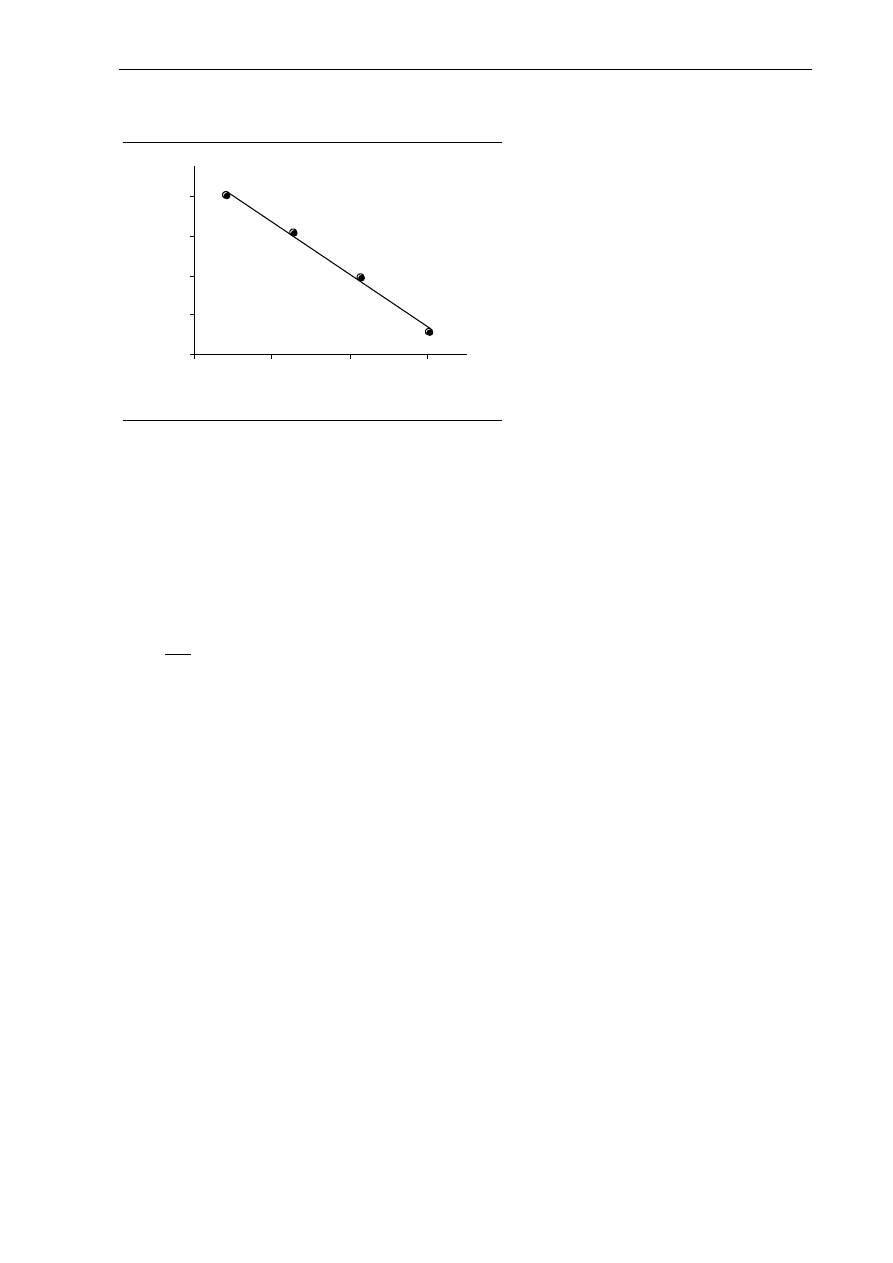

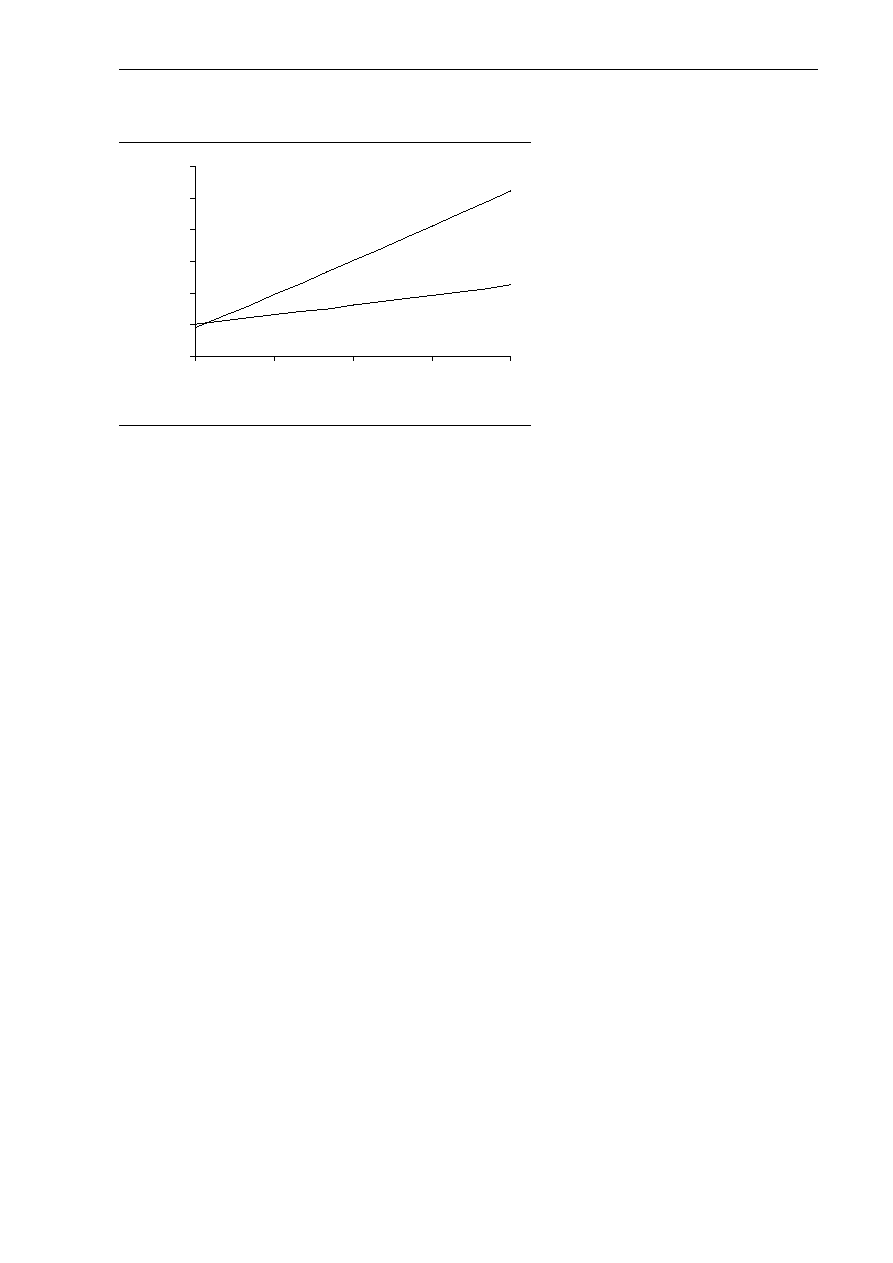

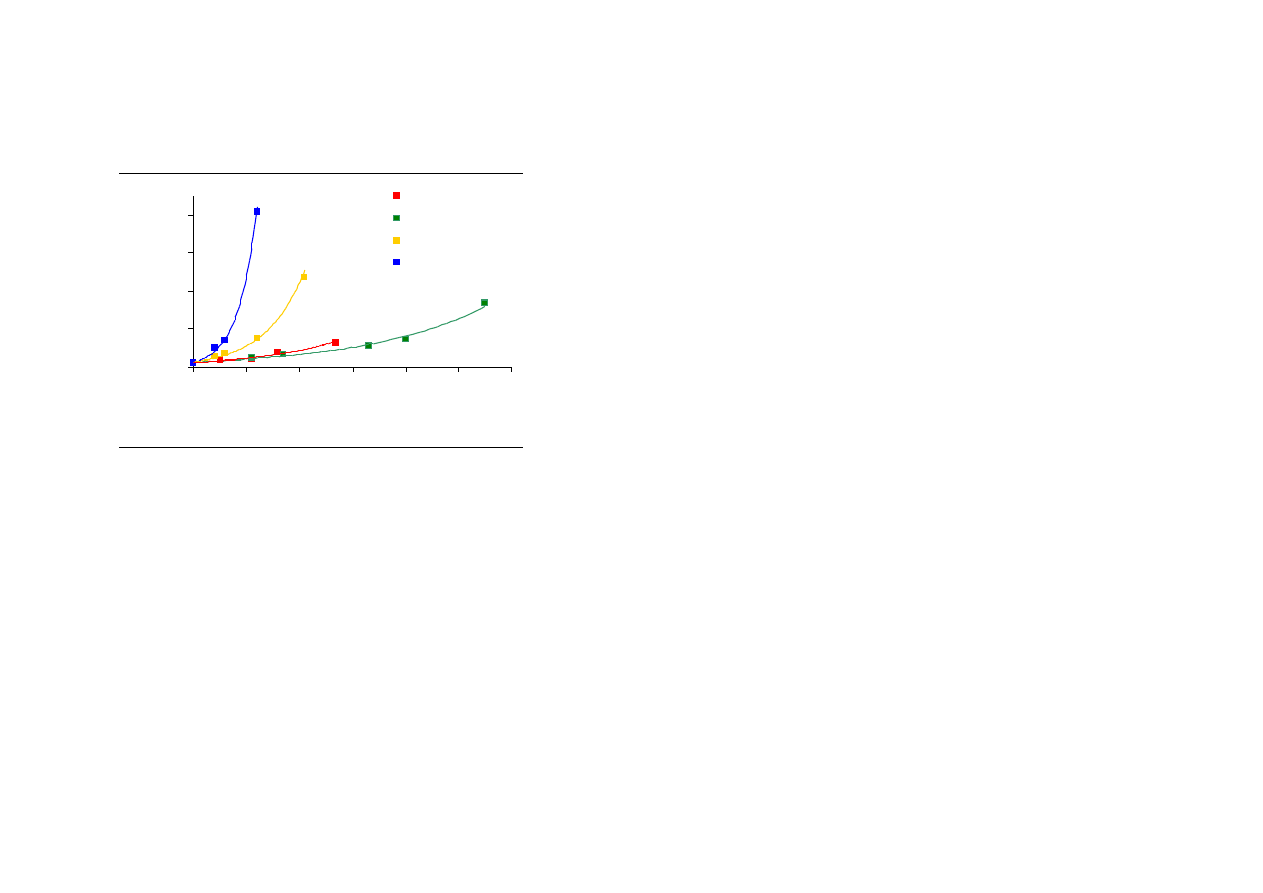

0

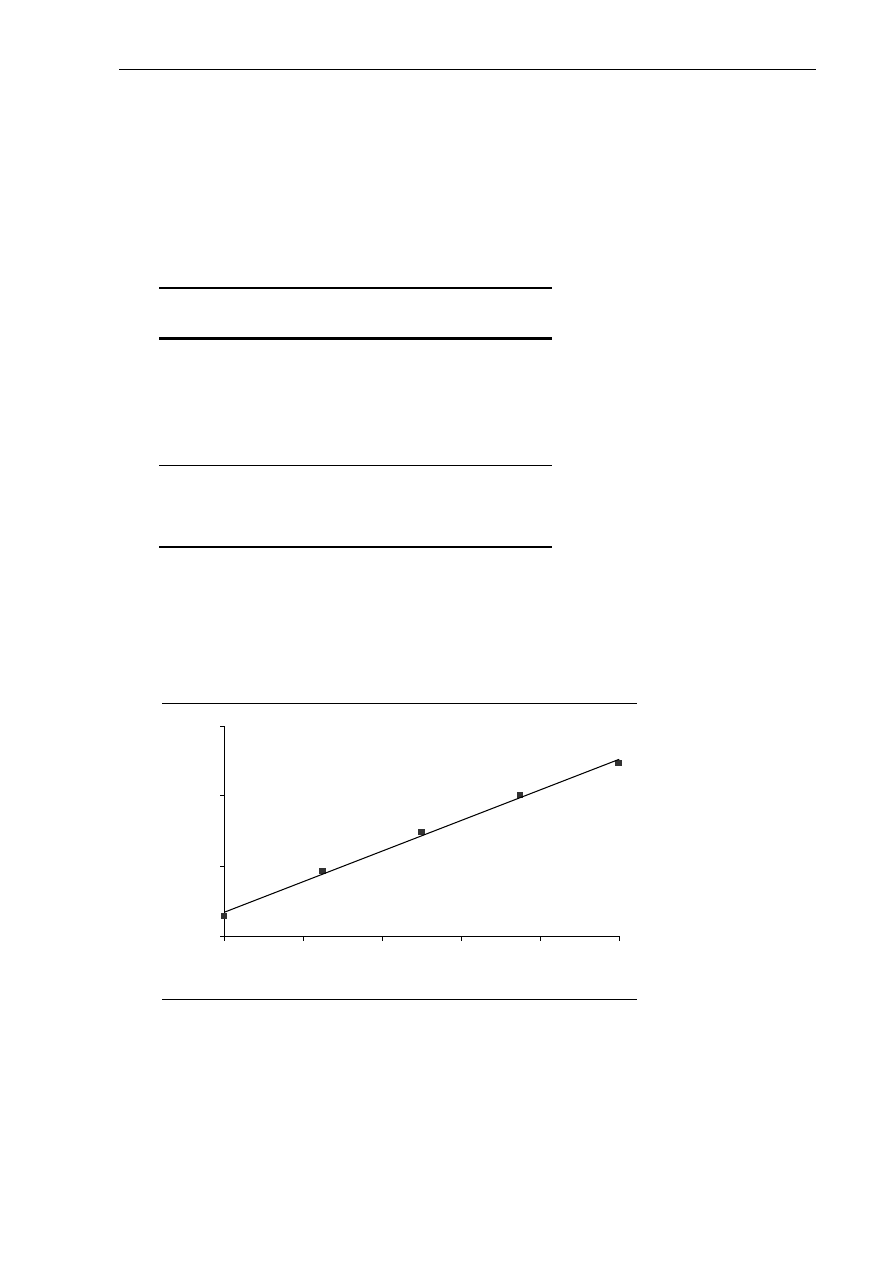

40

80

120

160

200

0

5

10

15

20

Zaw artoś ć w ody (g/100 g s .s .)

T

g

(

o

C

)

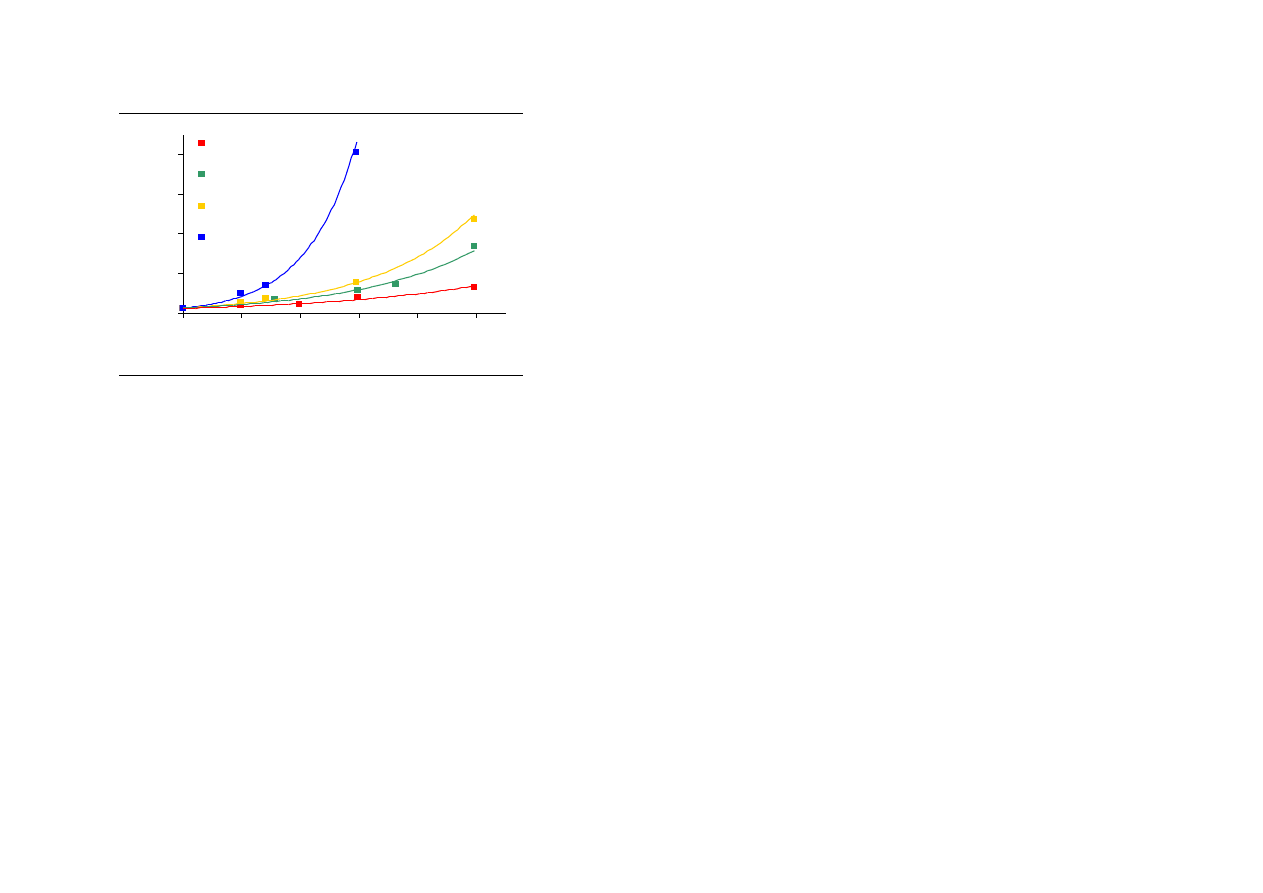

Rys. 2.16. Temperatura przemiany

szklistej maltodekstryny (DE = 5)

o różnej zawartości wody (Ross i Karel

1991)

Rys. 2.17. Sposób wyznaczania krytycznej

zawartości wody: temperatura przechowy-

wania (1), odpowiadająca tej temperaturze

aktywność wody, przy której zachodzi

przemiana szklista (2), odpowiadająca jej

zawartość wody (3)

Występowanie składników produktów żywnościowych w stanie szklistym oraz zmiany

właściwości związane z zachodzeniem przemiany szklistej są istotne z punktu widzenia jakości

i trwałości. W przypadku produktów, których ważną cechą jest chrupkość, dla utrzymania tej

cechy konieczne jest zapobieganie możliwości zajścia przemiany szklistej w kierunku materiału

lepko-sprężystego. Ponieważ woda obniża temperaturę przemiany szklistej i przy osiągnięciu

pewnej zawartości wody przemiana ta może nastąpić w temperaturze pokojowej, produkty te

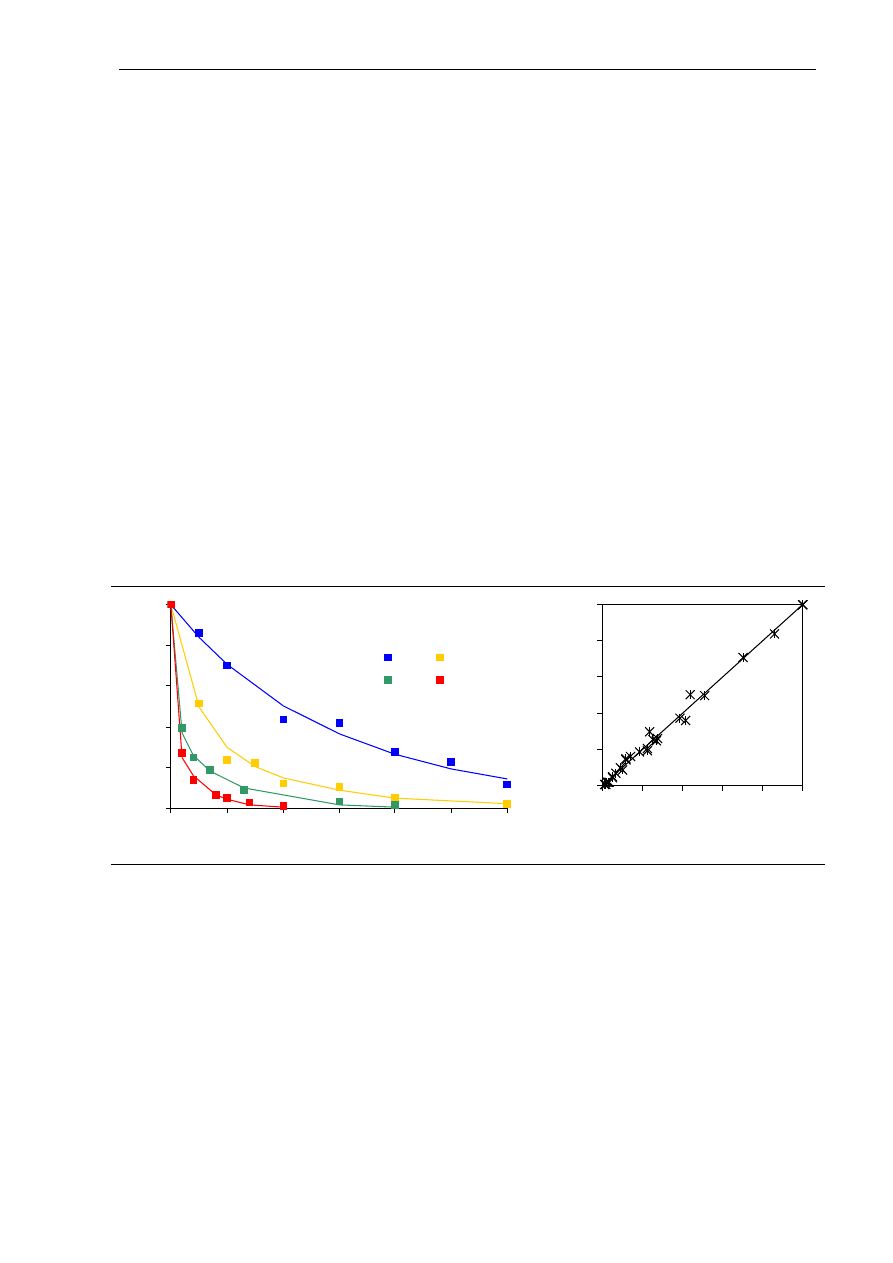

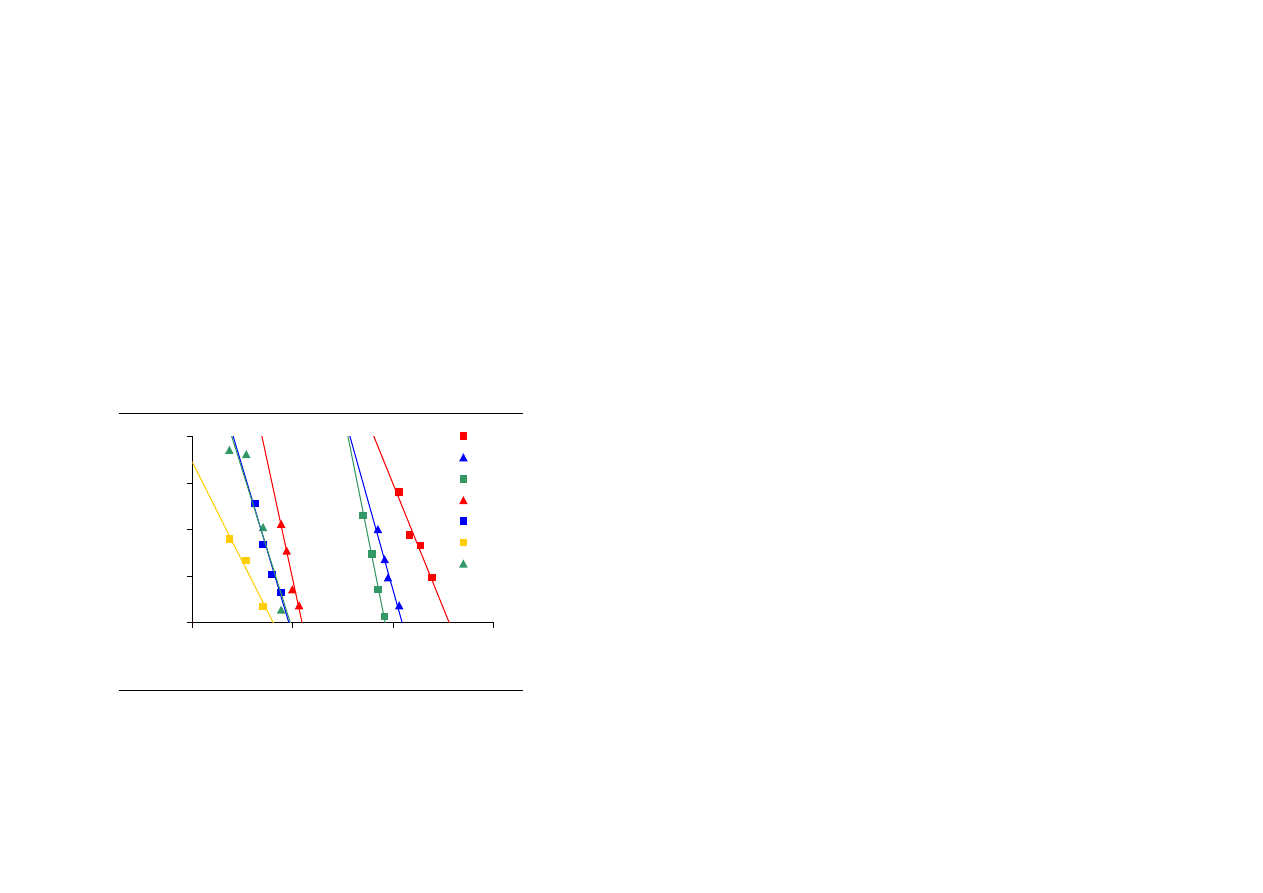

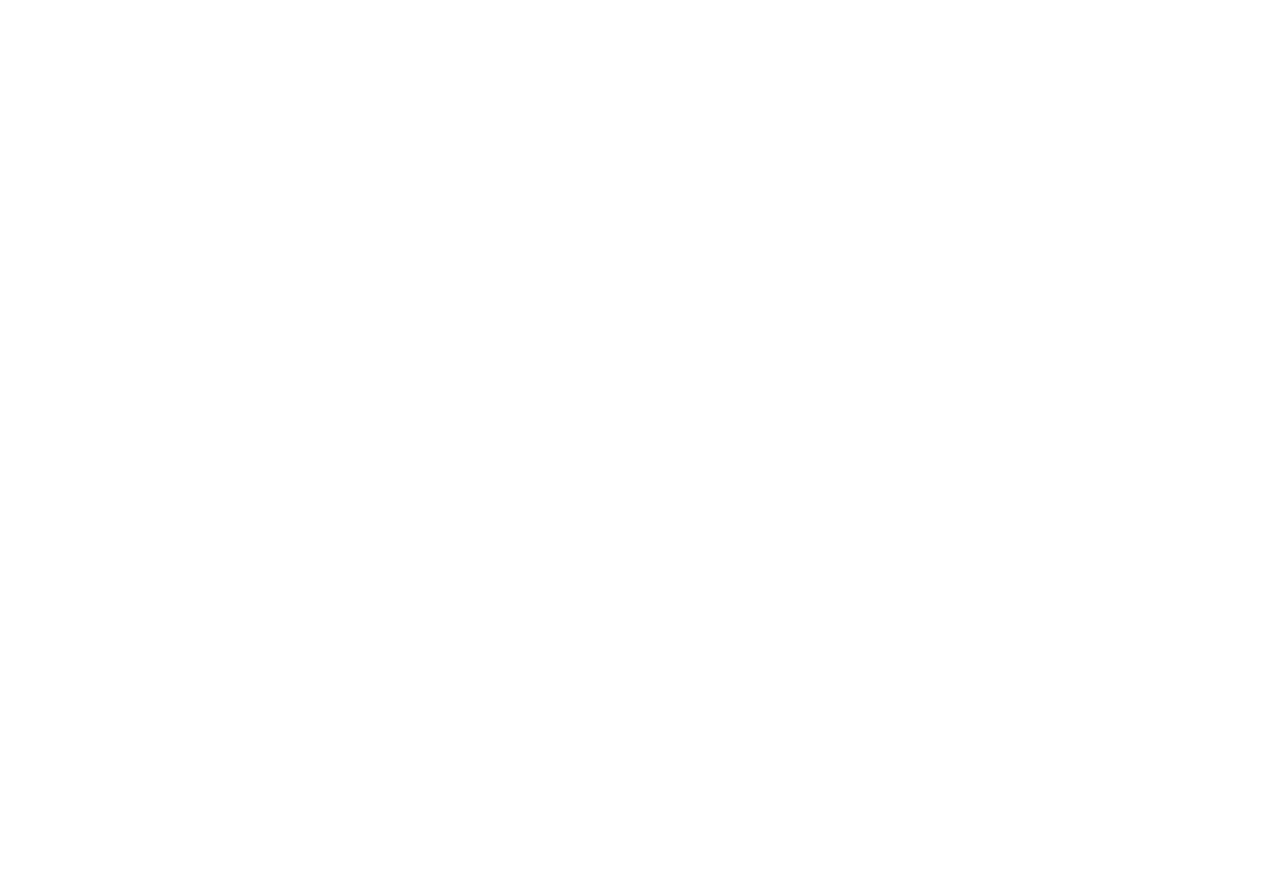

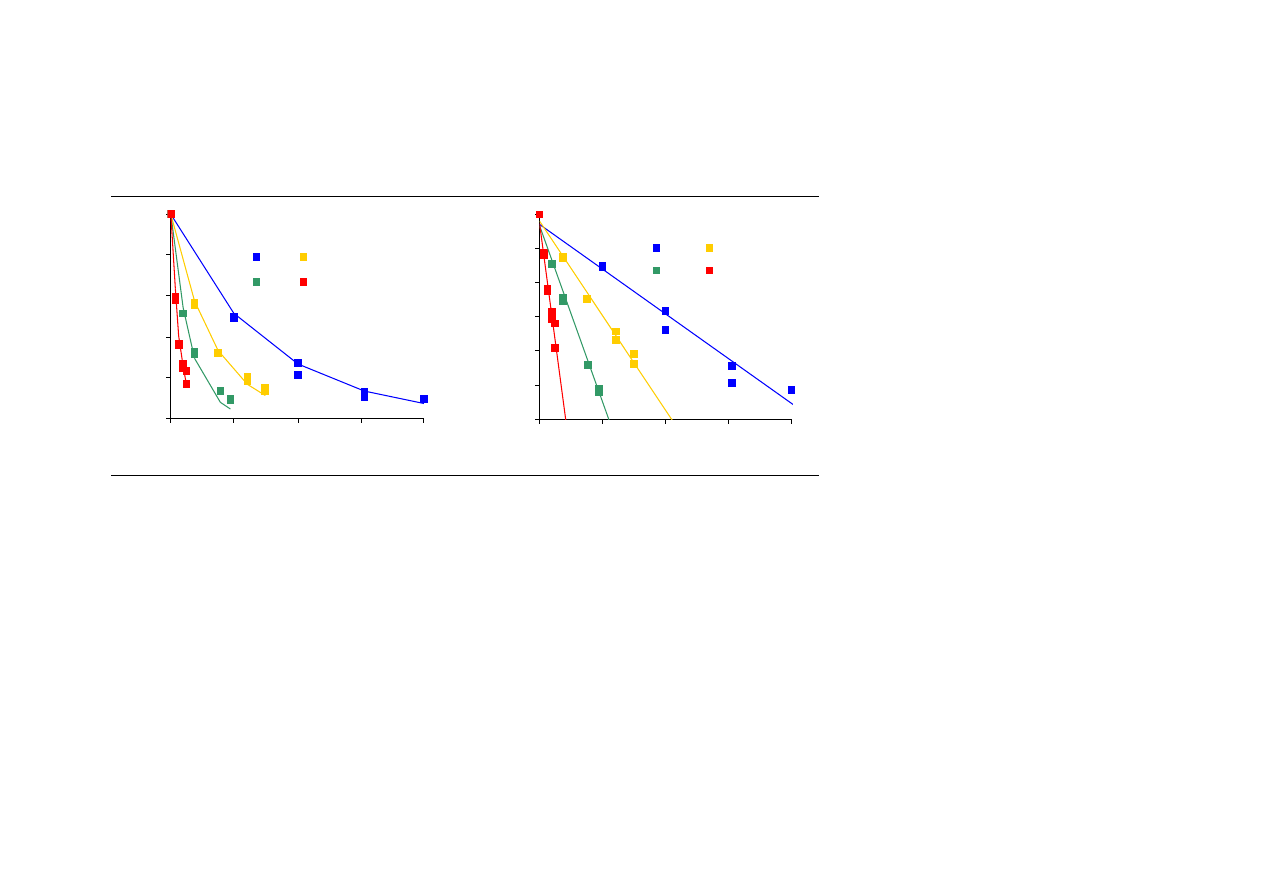

powinny być chronione przed adsorbowaniem wilgoci. Podobnie jest w przypadku proszków,

występujących początkowo w stanie szklistym, w których następuje przemiana szklista

w wyniku chłonięcia wody i obniżania T

g

. Zajście przemiany szklistej jest niekorzystne,

ponieważ cukry w stanie amorficznym mają wtedy tendencję do krystalizacji prowadzącej do

wydzielania pewnej ilości wody i w efekcie do zbrylania. Możliwość zachodzenia reakcji

prowadzących do obniżenia jakości żywności (jak np. nieenzymatycane brązowienie, reakcje

enzymatyczne) jest znacznie ograniczona w stanie szklistym, ze względu na ograniczenie

ruchliwości cząsteczek (Buitink i wsp. 2000, Ross 1995).

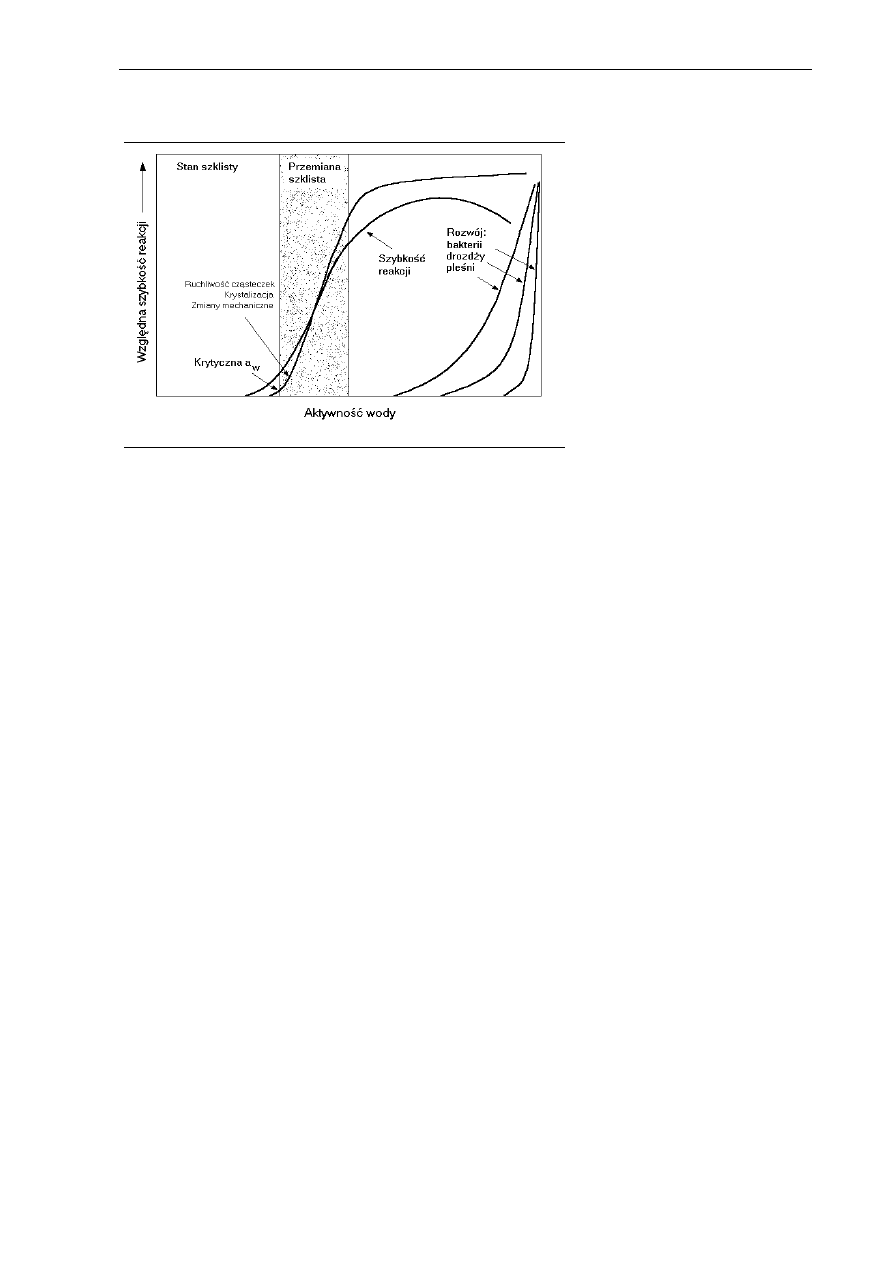

Na rysunku 2.18. przedstawiono wpływ aktywności wody na względną szybkość reakcji

oraz rozwój drobnoustrojów w powiązaniu z występowaniem stanu szklistego.

27

Przegląd literatury – Inaktywacja cieplna enzymów

Rys. 2.18. Diagram stabilnej

żywności

2.5. INAKTYWACJA CIEPLNA ENZYMÓW

W 1954 r. Lumry i Eyring po raz pierwszy przedstawili model inaktywacji cieplnej

enzymów jako procesu dwuetapowego. W pierwszym etapie następują odwracalne zmiany

w konformacji przestrzennej, prowadzące do nieodwracalnej inaktywacji w etapie drugim:

I

U

N

ir

k

K

→

→

←

(2.4)

gdzie:

N

- enzym w stanie natywnym

U

- enzym w stanie odwracalnie rozwiniętym (ang. „unfolded”)

I

- enzym nieodwracalnie zinaktywowany (zdenaturowany)

K

- stała równowagi reakcji

= [U]/[N]

k

ir

-

stała szybkości reakcji prowadzącej do nieodwracalnej inaktywacji

Termin „denaturacja” odnosi się zmian konformacyjnych natywnego białka (struktury

II-IV rzędowej) w wyniku zerwania wiązań wodorowych i mostków siarczkowych. Może być

wywołana przez różne oddziaływania (podwyższona temperatura, zmiana pH, detergenty),

które powodują rozpad wiązań wodorowych oraz zanik oddziaływań jonowych i hydrofobowych

stabilizujących strukturę białka (Weder i Belitz 2003). Denaturacja może być procesem

odwracalnym, gdy natywna konformacja łańcucha polipeptydowego jest przywracana po

ustaniu działania czynnika denaturującego. W przypadku, gdy rozwinięta forma łańcucha

polipeptydowego jest stabilizowana poprzez wchodzenie w interakcje z innymi łańcuchami,

28

Przegląd literatury – Inaktywacja cieplna enzymów

denaturacja jest nieodwracalna (Klibanov 1983). Denaturacja biologicznie aktywnych białek,

a więc i enzymów, jest związana z utratą ich aktywności. Ponieważ centrum aktywne enzymów

składa się z reszt aminokwasowych znajdujących się obok siebie tylko w natywnej

trójwymiarowej strukturze białka, każda ekspozycja na działanie czynników denaturujących,

powodująca rozwinięcie łańcucha polipeptydowego, wywołuje utratę aktywności centrum

aktywnego (Fágáin 1995, Fitter i wsp. 2001).

Najczęstszą przyczyną inaktywacji cieplnej enzymów jest utrata ich natywnej konformacji,

nazywana termodenaturacją. Zachodzi ona na skutek rozwijania aktywnej trzeciorzędowej

struktury białka enzymatycznego do postaci niezorganizowanych łańcuchów polipeptydowych,

w wyniku zwiększonej mobilności cząsteczek w podwyższonej temperaturze.

Przy stałej temperaturze kinetyka inaktywacji niektórych enzymów, w tym

α

-amylazy,

może być opisana równaniem reakcji pierwszego rzędu (Guiavarc’h i wsp. 2002, Terebiznik

i wsp. 1997):

kt

A

A

−

=

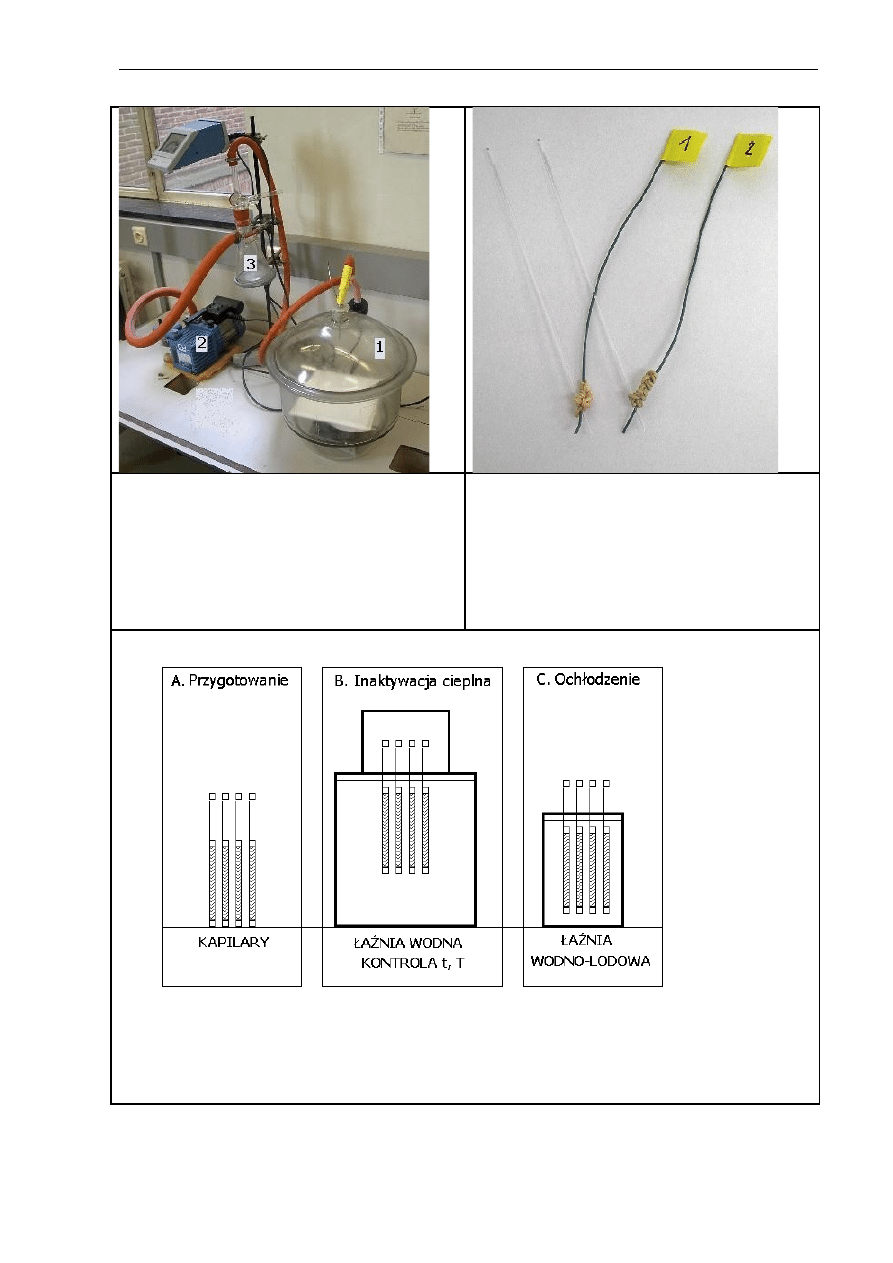

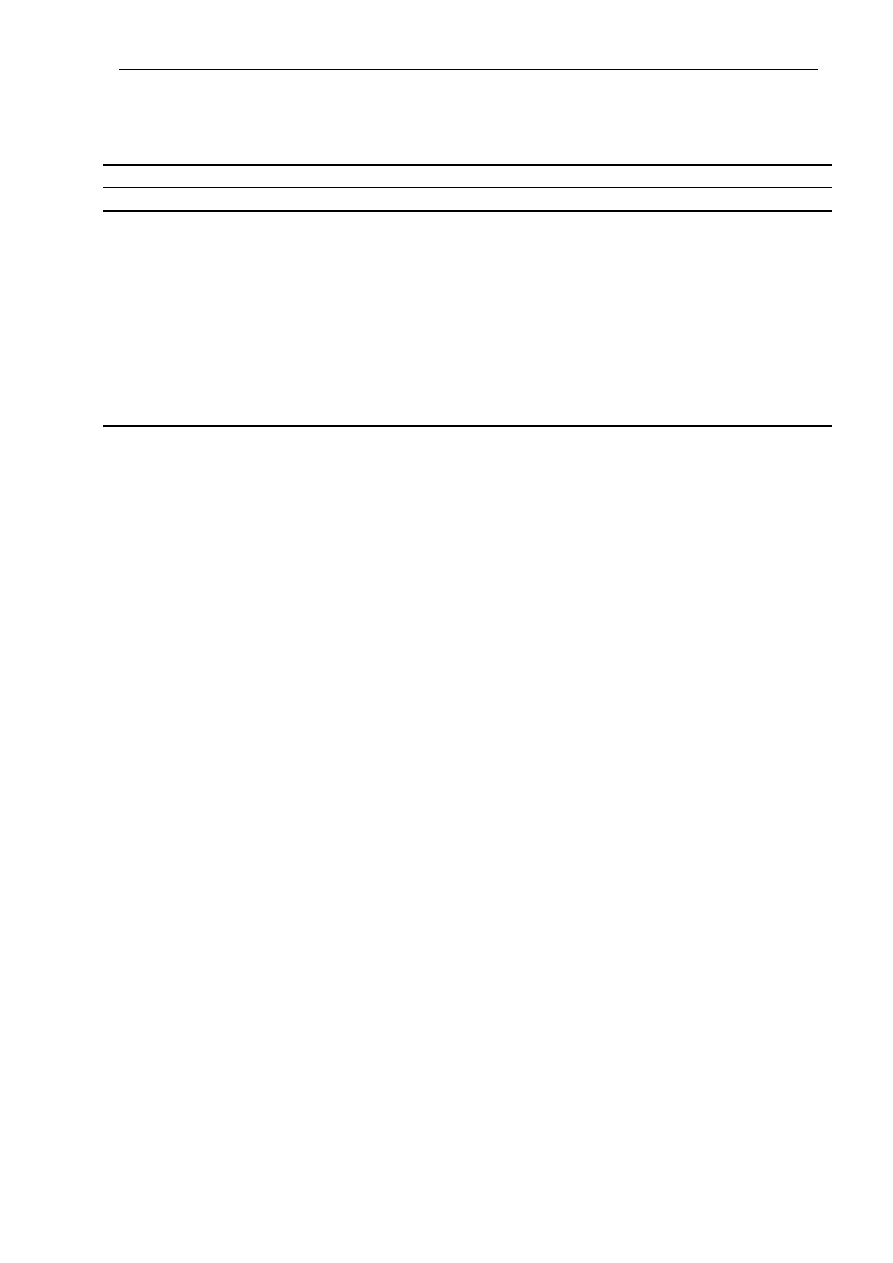

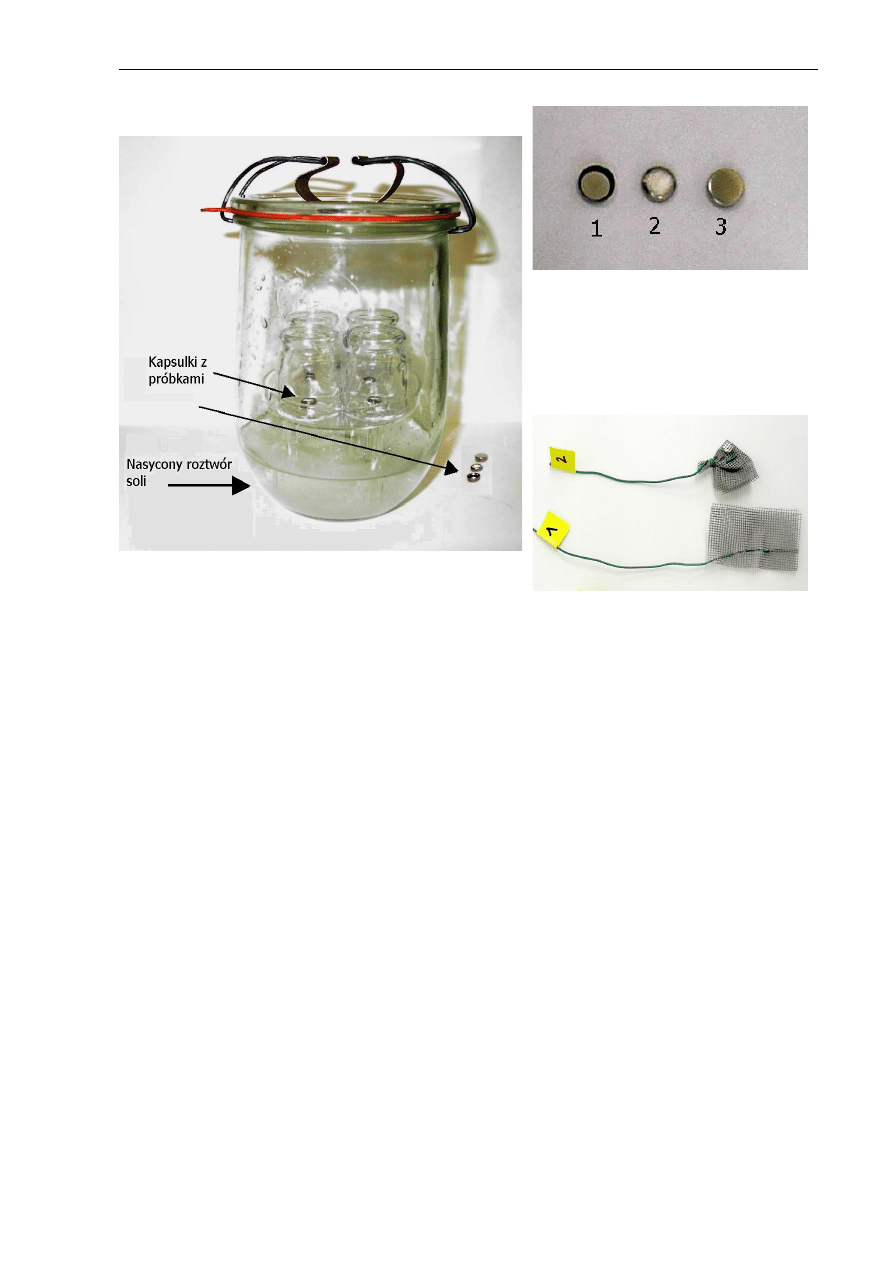

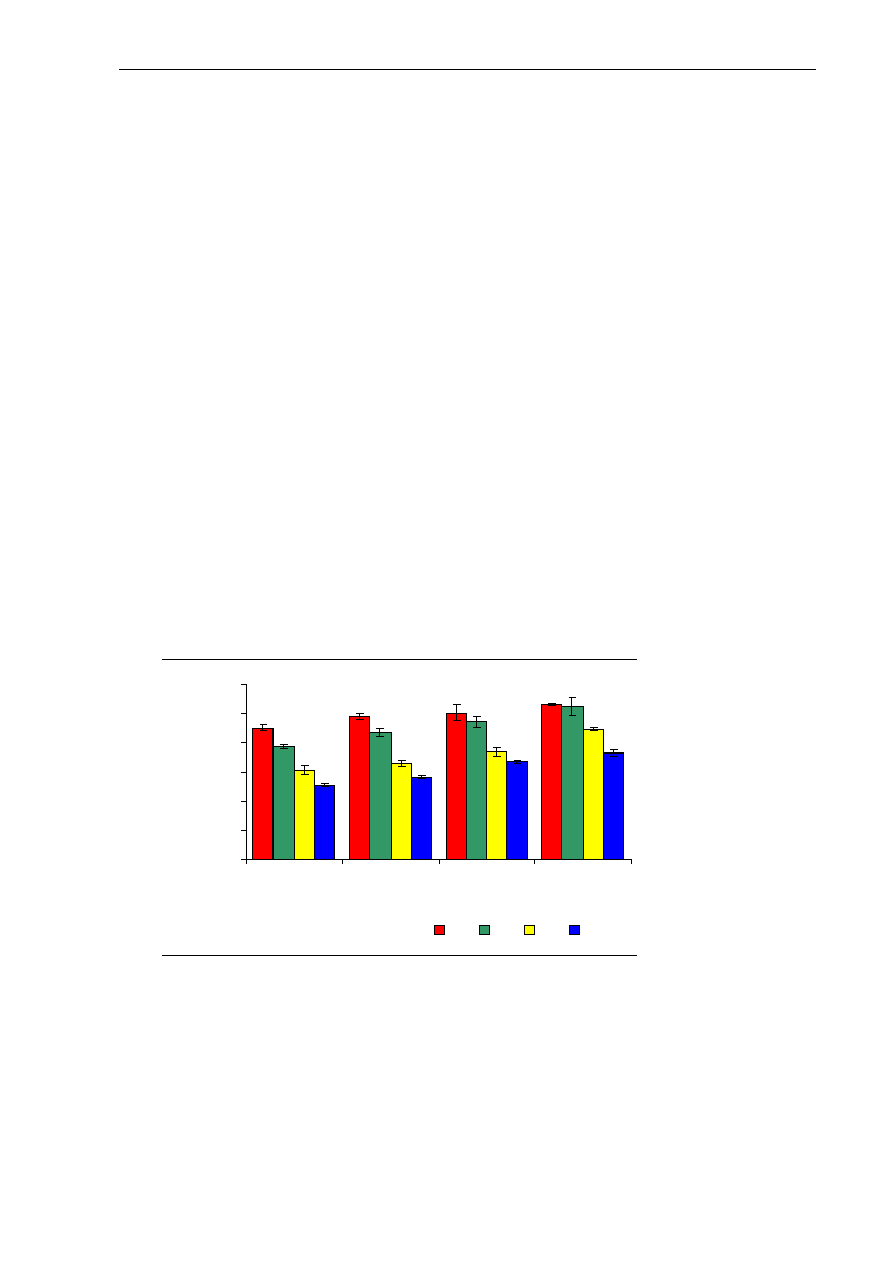

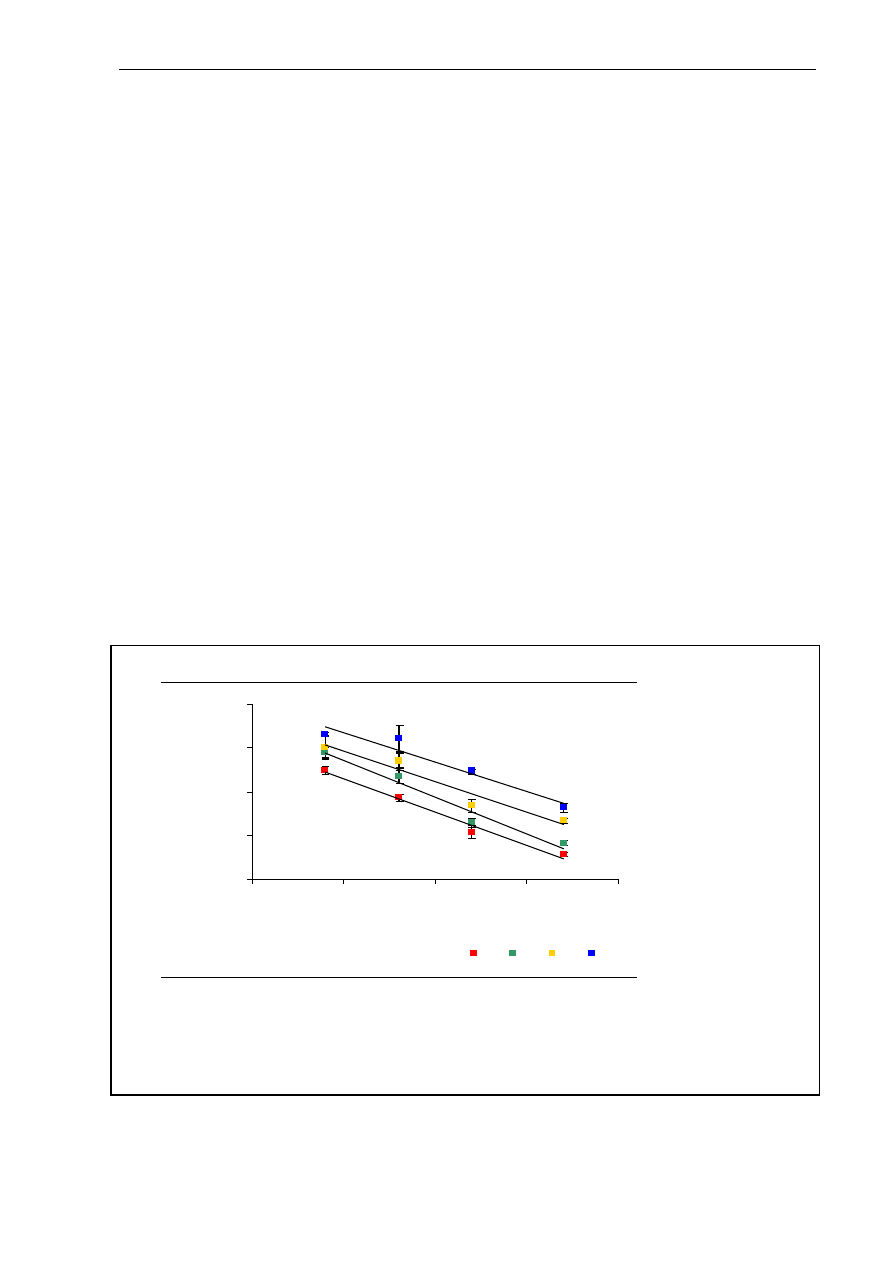

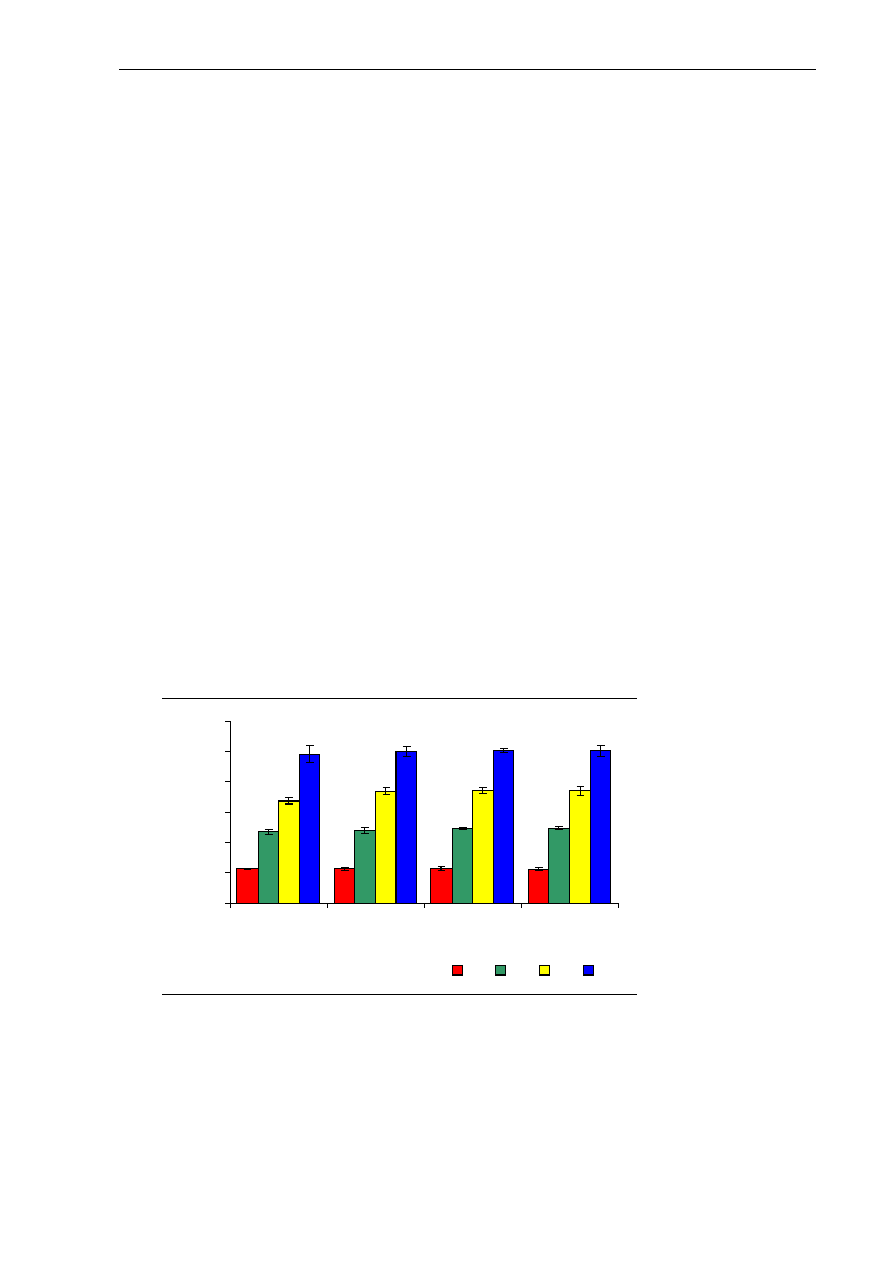

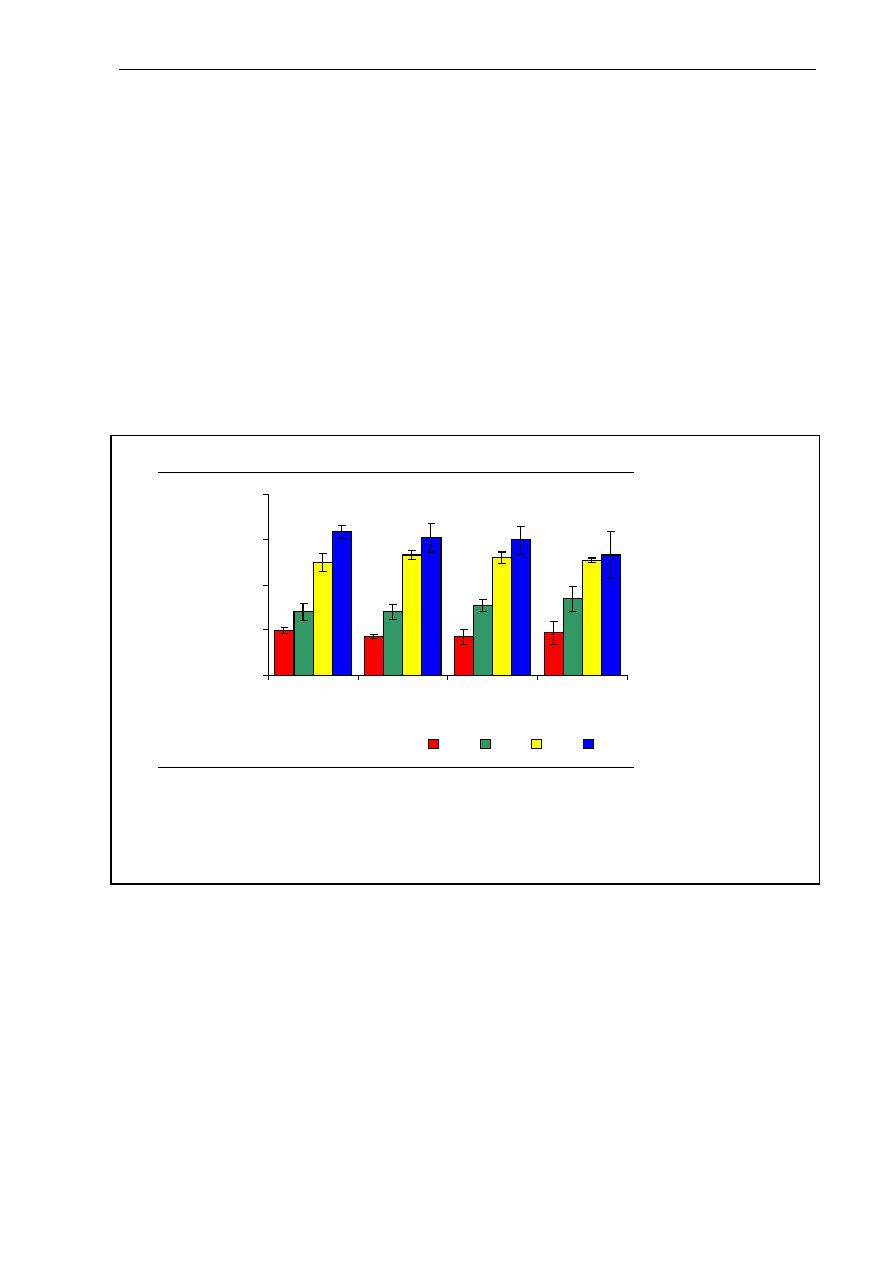

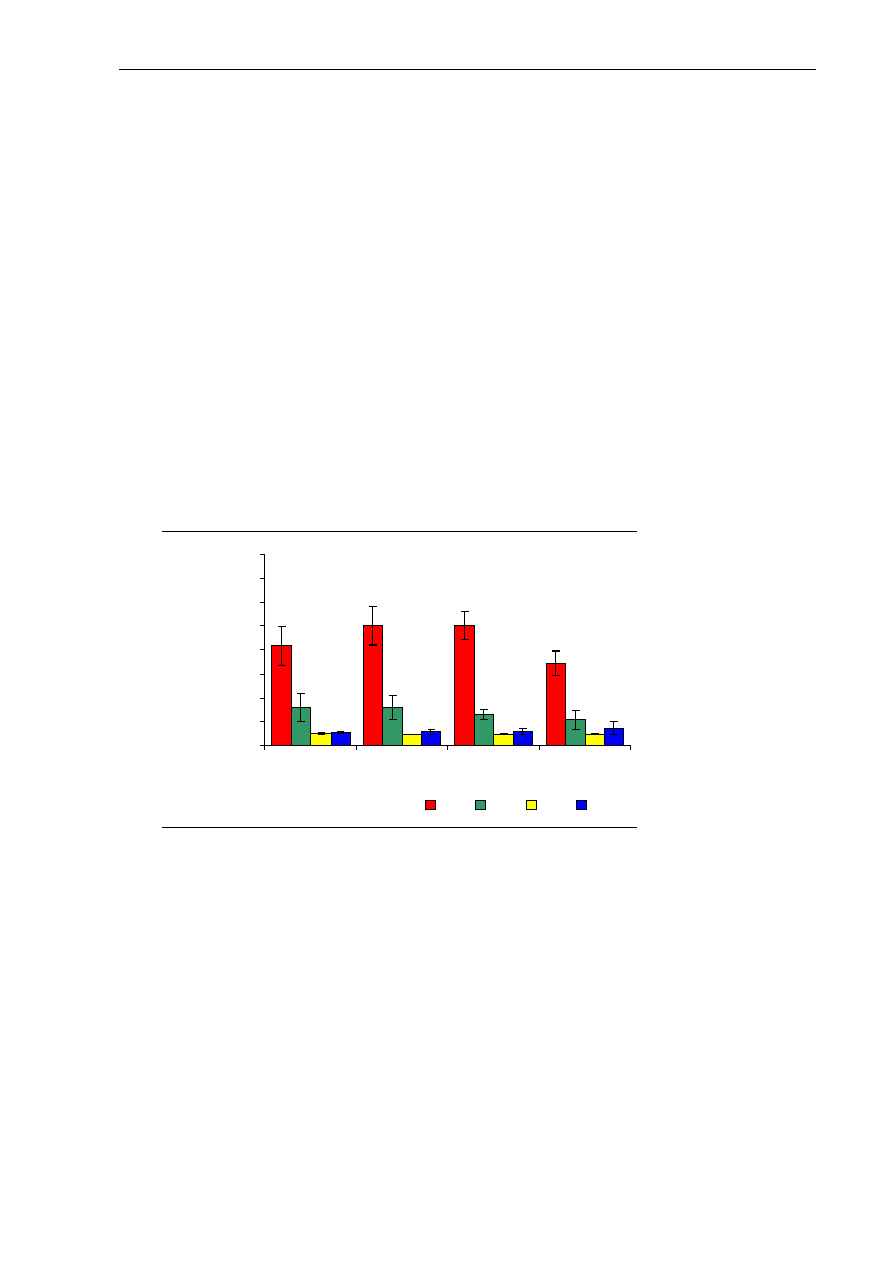

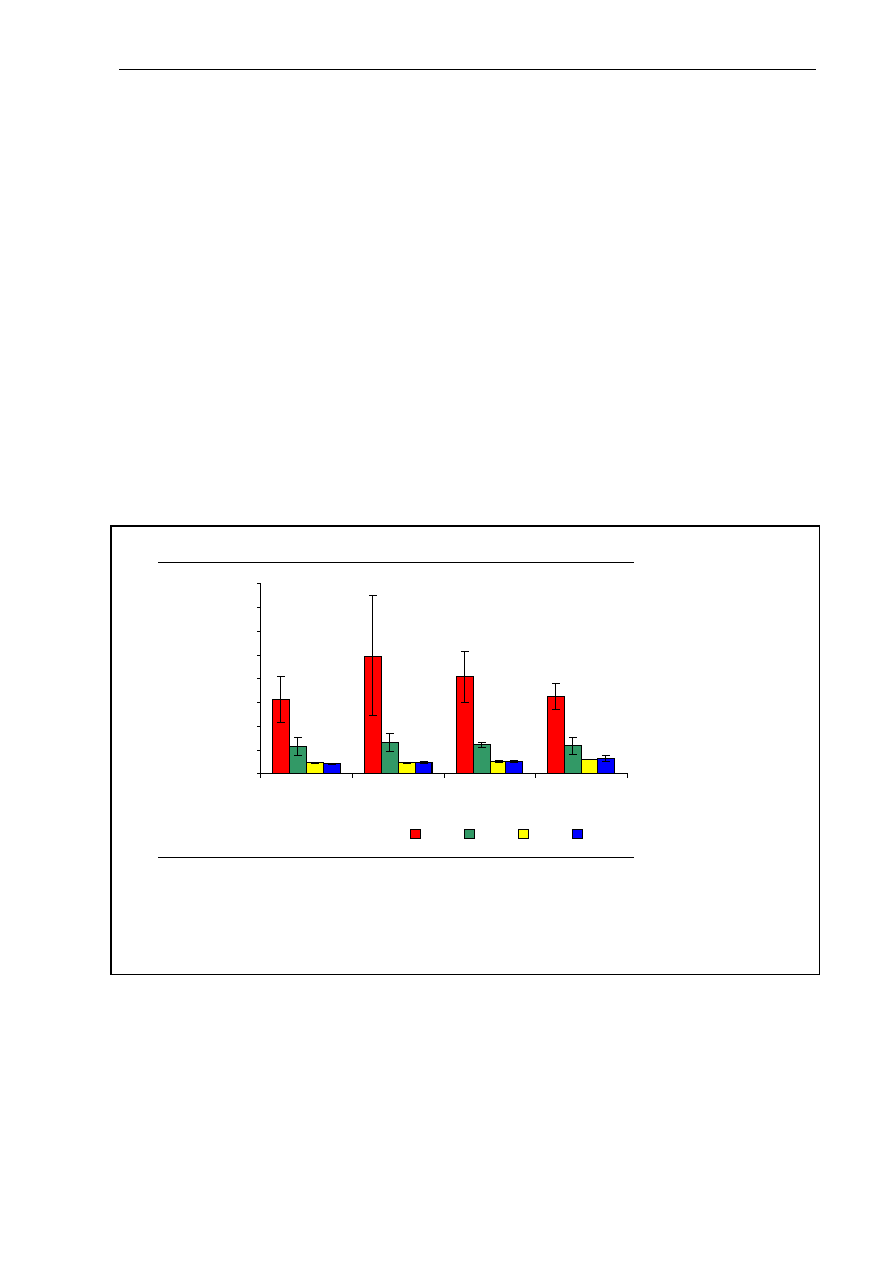

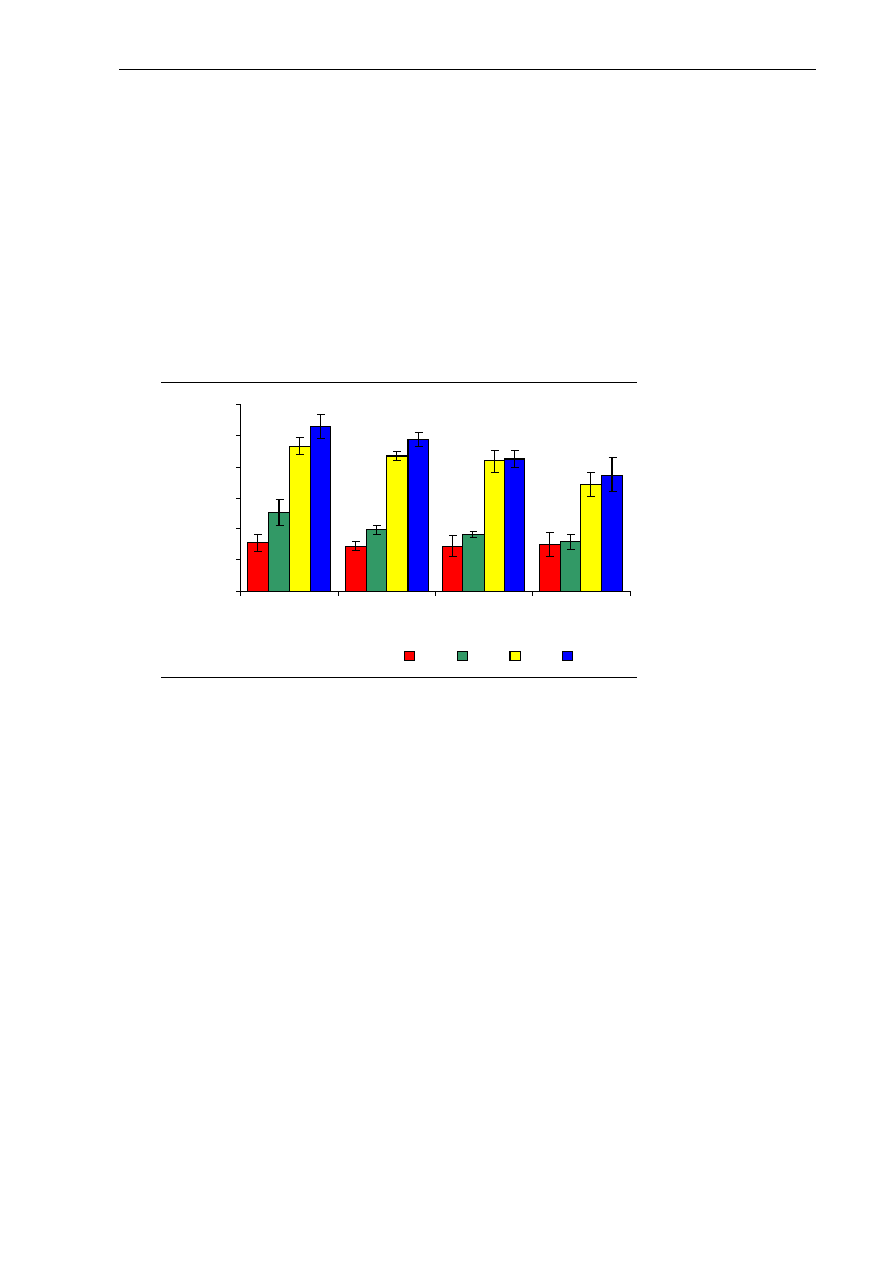

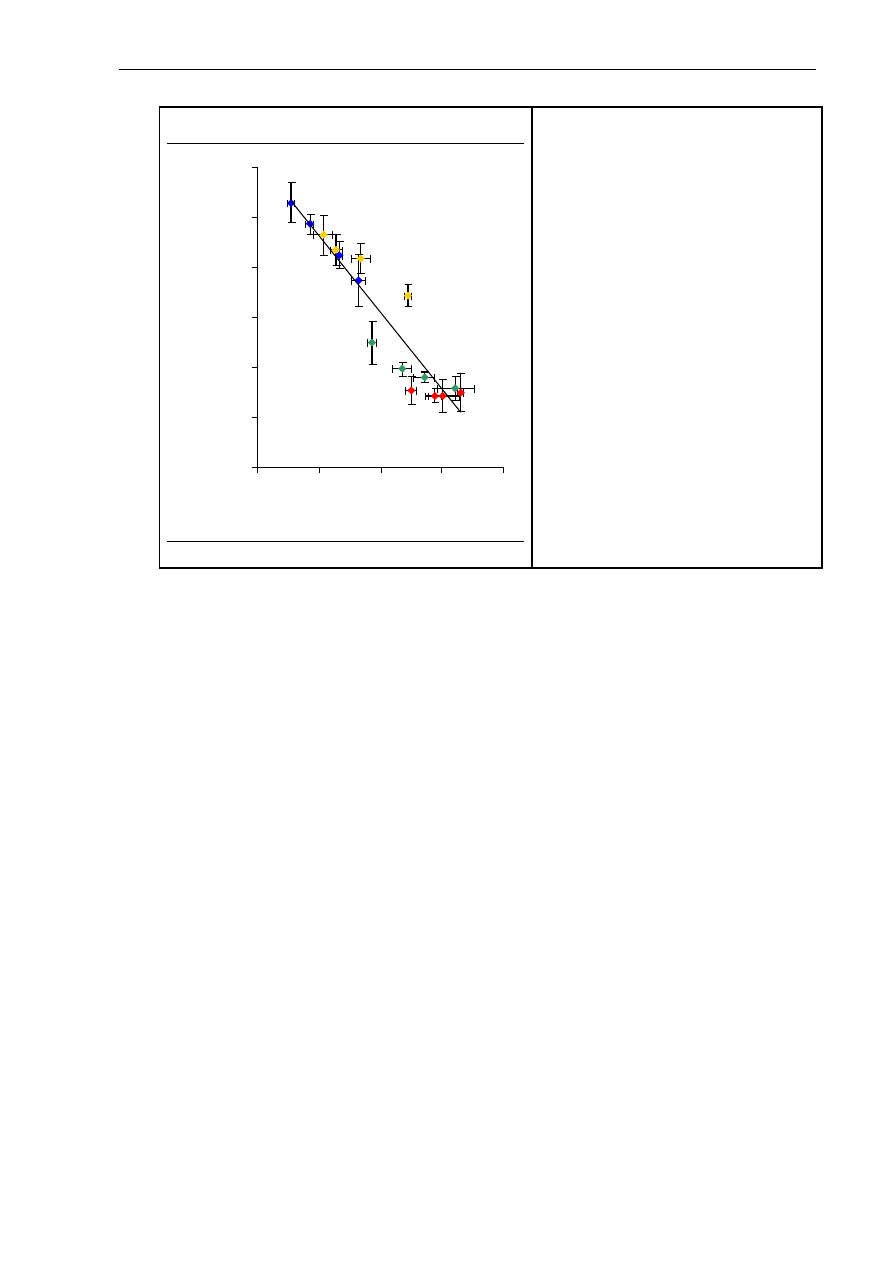

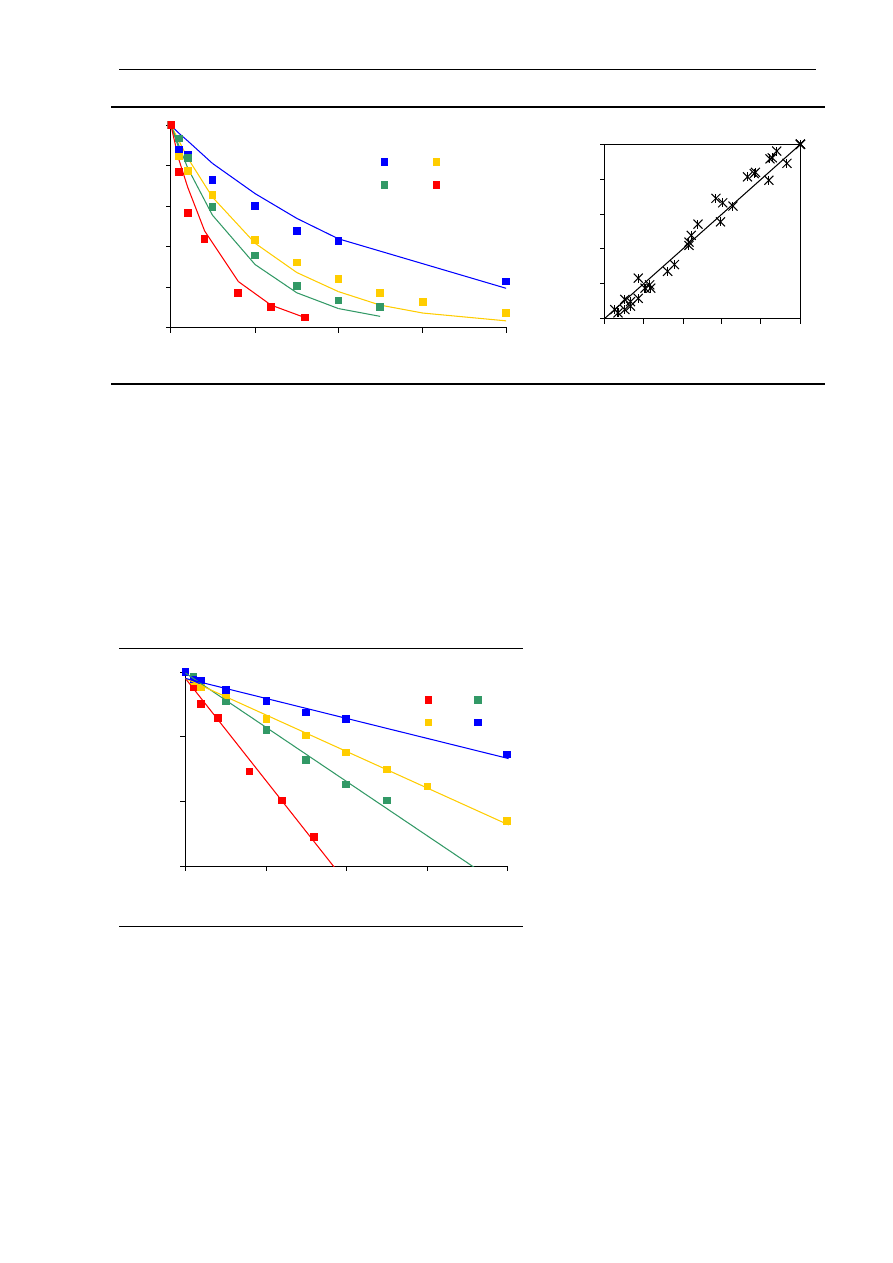

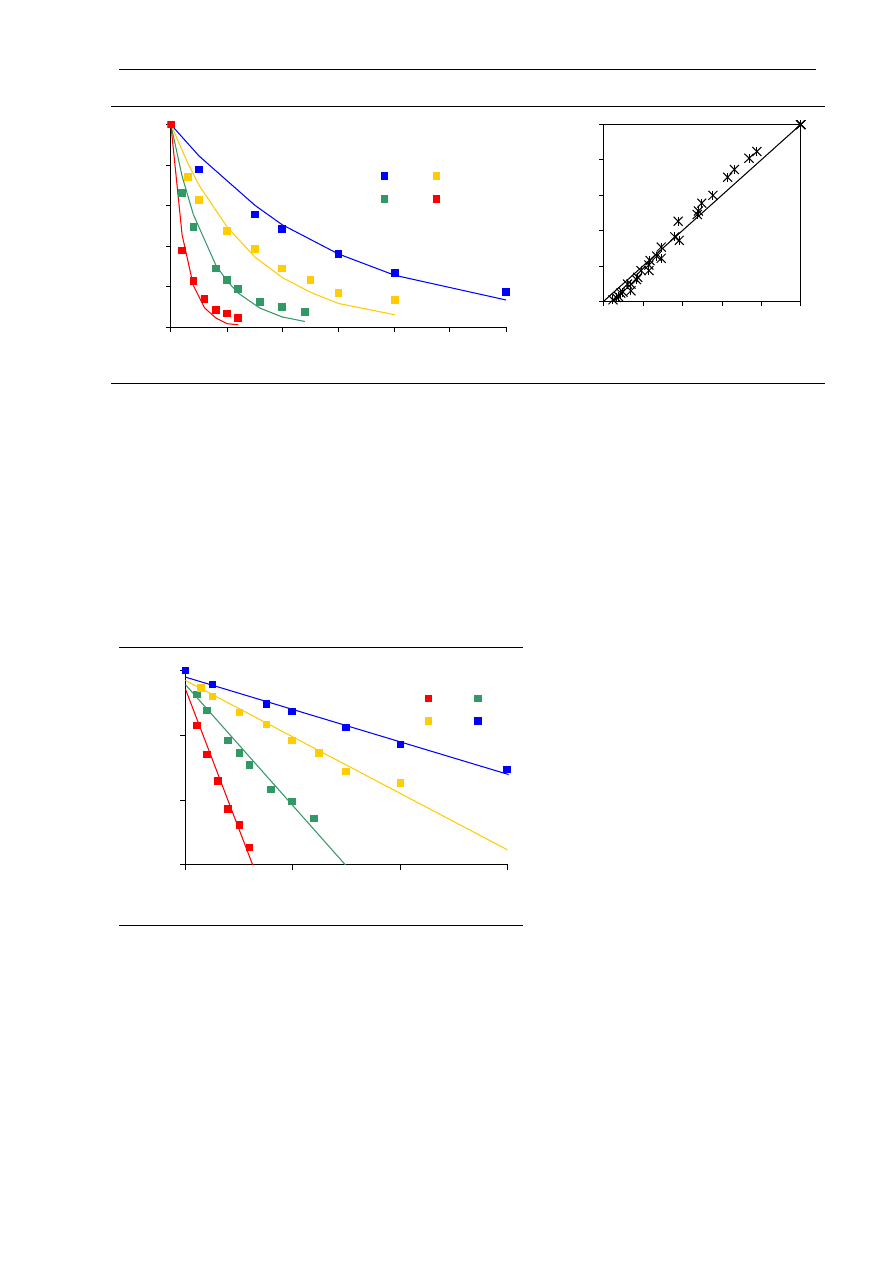

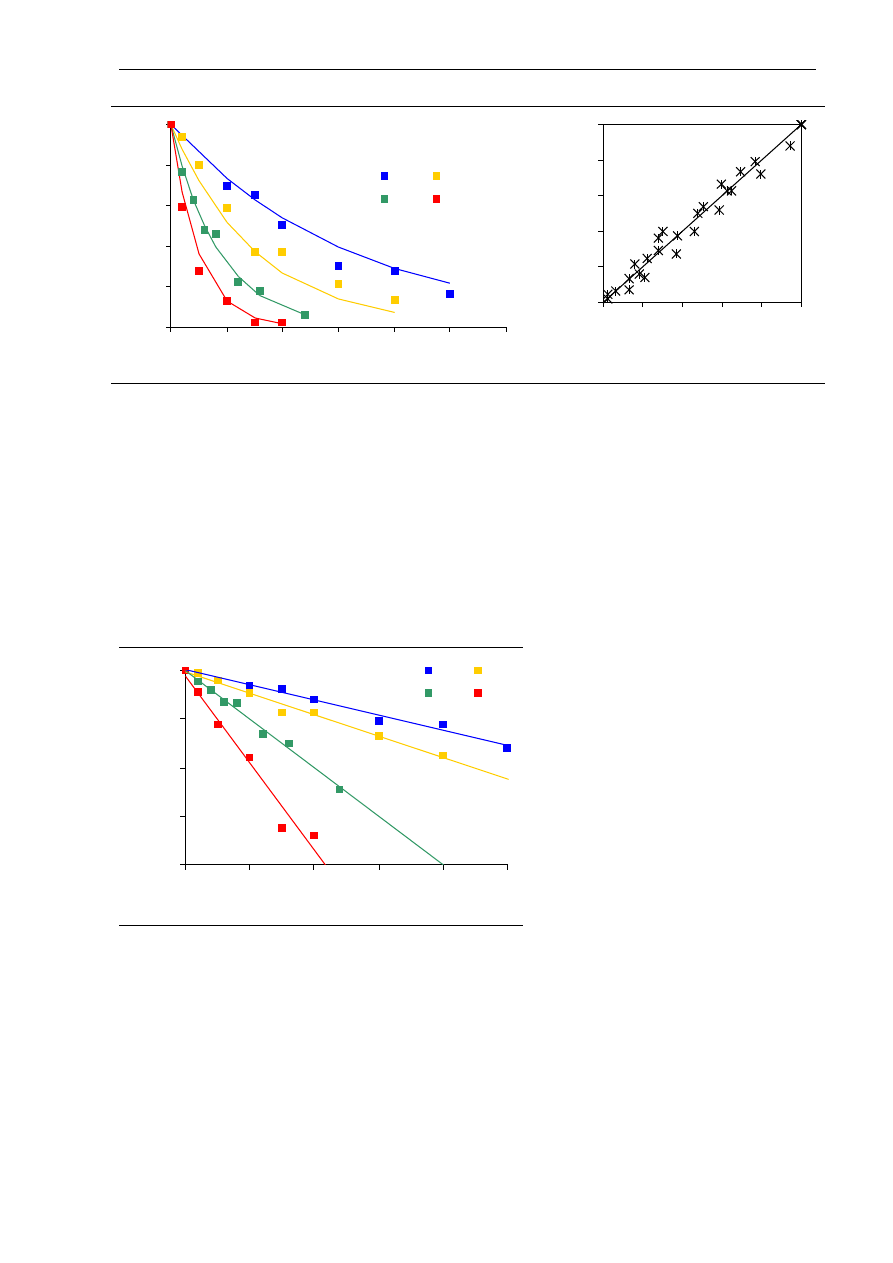

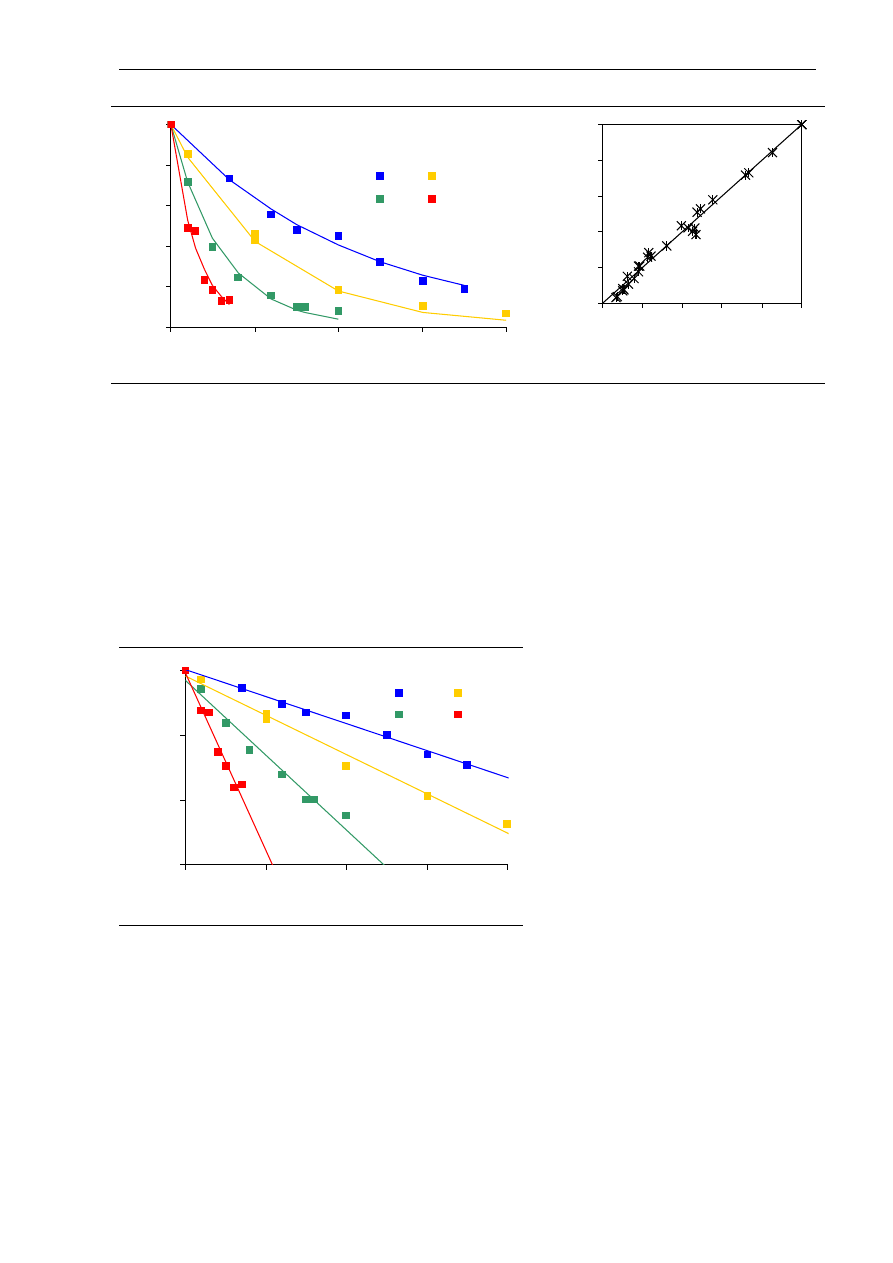

0