5/2009

Przemysł Farmaceutyczny

43

5/2009

Przemysł Farmaceutyczny

43

utrzymanie ruchu

Ostatnie lata dla wielu polskich przedsiębiorstw, to ciągła walka o utrzymanie odpo-

wiedniej pozycji konkurencyjnej na rynku. Wysoka pozycja na rynku, kształtowana

jest przede wszystkim odpowiednio wysoką jakością wyrobów, której uzyskanie

wymaga właściwych metod zarządzania przedsiębiorstwem, realizowaną produkcją

oraz środkami potrzebnymi do jej realizacji. Metody te pozwalają na skoordynowa-

nie i zintegrowanie wszystkich funkcji przedsiębiorstwa, tak, aby praca każdej ko-

mórki organizacyjnej i każdego pracownika była nastawiona na wytwarzanie wyro-

bów w pełni zadowalających nabywców.

dr inż.

Katarzyna

Antosz

Katedra

Technologii

Maszyn

i Organizacji

Produkcji

Politechniki

Rzeszowskiej

– jak efektywnie zarządzać?

Park maszyn technologicznych

Jednym z elementów decydujących o wysokiej jakości

wyrobu, jest utrzymywany w przedsiębiorstwach park maszyn

technologicznych, którego zdatność, stan techniczny w dużej

mierze właśnie decyduje o poziome jakości czy konkurencyj-

ności wyrobu.

Proces nadzorowania maszyn i urządzeń w przedsiębior-

stwach, nie zawsze realizowany był w sposób zapewniający mini-

malizację nakładów, przy maksymalizacji uzyskiwanych efektów

w procesach obsługi i serwisowania [1]. Wpływ na to miały m.in.

następujące czynniki: skomplikowane procedury i instrukcje

w zakresie planowania i realizacji działań serwisowych, brak

uzasadnionych ekonomicznie wytycznych do planowania prac

serwisowych, szeroki zakres i brak sprecyzowania obowiązków

dla służb odpowiedzialnych za poszczególne procesy, niskie

nakłady finansowe na działania serwisowe, ze względu na duże

obciążenie maszyn w procesie produkcyjnym, brak możliwości

ich wyłączenia w celu przeprowadzenia działań serwisowych.

Efektywność eksploatacji jest jednym z wyróżników, określa-

jących własności w zbiorze obiektów i systemów. Rozumiana jest

ona zazwyczaj, jako własność obiektu eksploatacji (lub systemu),

warunkująca poziom realizacji celów stawianych obiektowi bądź

systemowi w określonych warunkach eksploatacji i w określonym

przedziale czasu [2].

Na efektywność systemu wpływ będą miały zarówno czyn-

niki przedeksploatacyjne, czyli wymagane działania i nakłady

początkowe związane z wymaganymi cechami systemu oraz

cechami otoczenia systemu, jak również czynniki eksploatacyjne

identyfikowane w procesie eksploatacji (czynniki zewnętrzne np.

systemy współpracujące oraz własności eksploatacyjne systemu

takie jak: niezawodność, trwałość, naprawialność) [3]. Natomiast

w przypadku eksploatacji obiektu (maszyny, urządzenia), możemy

mówić o technicznej efektywności obiektu, definiowaną jako

relację pomiędzy uszkadzalnością obiektu, a jego potencjalną

zdolnością do wykonywania zadania w systemie. W ujęciu

klasycznym dla opisu działania maszyn, wyróżnia się dwa stany

niezawodnościowe, tj.: stan zdatności

i stan niezdatności. Jednak w kilku innych

opracowaniach, autorzy wprowadzają

klasyfikacje wielostanowe, co wynika,

ze złożoności oraz wielozadaniowości

niektórych maszyn.

Stan zdatności maszyny, wymaga

zdefiniowania dwóch zasadniczych pojęć

[4]: zdatność zadaniowa oraz zdatność

funkcjonalna.

Zdatność zadaniowa, jest to zdatność

do realizowania zadania w wybranym

przedziale czasu Δt lub innej wielkości.

Zdatność funkcjonalna natomiast,

jest to zdatność do realizowania zadania

w wybranej chwili czasu t każdego zada-

nia ze zbioru zadań, które są możliwe do

zrealizowania przez maszynę.

Kształtowanie omówionych zdatno-

ści, może odbywać się na każdym etapie

funkcjonowania maszyny w systemie

produkcyjnym lub na każdym etapie

funkcjonującego systemu maszyn tech-

nologicznych (posiadanego parku ma-

szyn technologicznych): organizowanie

systemu, jego użytkowanie oraz likwi-

dacja lub reorganizacja z zastosowaniem

określonej strategii eksploatacji (metod

zarządzania).

Metody zarządzania

parkiem maszyn

technologicznych

Zasadniczo metody zarządzania in-

frastrukturą techniczną, możemy podzie-

lić na klasyczne (stosowane od dawna),

takie jak: podejście według potencjału

eksploatacyjnego, stanu, efektywności

czy niezawodności oraz podejście mie-

szane, a także metody nowoczesne, np.

TPM, RCM czy możliwości wdrożenia

podejścia procesowego do realizacji pro-

cesów w dziale utrzymania ruchu.

Tradycyjne podejście

Głównym wyznacznikiem wykorzy-

stania podejścia pierwszego, jest resurs

eksploatacyjny (zasób ustalony), będący

jednym z ważniejszych wskaźników jako-

ści eksploatacji obiektów mechanicznych

w teorii i praktyce eksploatacyjnej [5]. Dla

właściwej (optymalnej) pracy obiektu,

bardzo istotnym problemem jest tutaj

ustalenie wartości resursów międzyob-

sługowych, czyli okresowej obsługi i jej

zakresów.

Podejście według stanu, polega na

kontrolowaniu stanów technicznych ma-

szyn i opracowywaniu na tej podstawie

informacji diagnostycznych, umożli-

wiających podejmowanie racjonalnych

decyzji w systemie eksploatacji oraz jego

otoczeniu [6]. W praktyce bardzo często

bazuje się na częściowym, sztywnym

planie działań i częściowo na realizowa-

nej ciągle bądź okresowo diagnostyce

(podejście mieszane)

Podejście według efektywności

dotyczy zdarzeń, gdy relatywne starze-

nie maszyn, następuje szybciej niż ich

5_2009_farmacja.indd 43

2009-10-16 09:33:20

44

Przemysł Farmaceutyczny

5/2009

utrzymanie ruchu

fizyczne zużycie. Wówczas maszyny

w stanie zdatności technicznej są wycofy-

wane z parku maszyn technologicznych,

na skutek niezadowalającej efektywności

lub z powodu niespełnienia nowo wpro-

wadzonych wymagań. Bardzo często

w tym zakresie podejmowane są decyzje,

na podstawie wyników okresowej kontroli

poziomu niezawodności (podejście według

niezawodności) maszyn eksploatowanych

aż do momentu zwiększonej intensywności

uszkodzeń. Jest ona stosowana wówczas,

gdy następstwa uszkodzeń nie powodują

zagrożenia, nie naruszają zasad bezpie-

czeństwa pracy i nie zwiększają kosztów

eksploatacji [7]. RCM (Reliability Centered

Maintenance)

RCM jest to proces, pozwalający

określić wymagania serwisowe urzą-

dzeń technicznych z uwzględnieniem

ich specyfiki użytkowania. RCM często

postrzegana jest jako platforma, łącząca

wiele dyscyplin naukowych: niezawod-

ność, informatykę, statystykę oraz eko-

nomikę. Pozwala to na uzyskanie efektu

synergii, wynikającego z korzystania

z wielu różnych metod, w ramach re-

alizacji jednego ściśle określonego celu,

jakim jest optymalizacja ogółu działań

serwisowych. Wykorzystanie formalnej

procedury RCM, pozwala nie tylko na

wybranie odpowiedniej strategii serwiso-

wania poszczególnych części i podzespo-

łów, ale również określenie konkretnych

technik, pozwalających na efektywniejsze

zrealizowanie proponowanej strategii.

Wszystkie te działania opierają się na

czynnikach środowiskowych, eksploata-

cyjnych i ekonomicznych.

TPM (Total Productive

Maintenance)

Rosnący udział kosztów działalności

remontowej, jak również sytuacja kon-

kurencyjna, w jakiej znajduje się dzisiaj

wiele przedsiębiorstw, zmuszają do

intensywnego poszukiwania możliwości

zmniejszenia kosztów i nakładów na

utrzymanie maszyn i urządzeń w spraw-

ności eksploatacyjnej. Duże znaczenie

przypisuje się w tym obszarze systemowi

TPM (Total Productive Maintenance

– Produktywne Utrzymanie Maszyn).

System ten zakłada, że działania zapew-

niające utrzymanie ruchu, odbywają się

w miejscu produkcyjnym, w warsztacie

naprawczym przedsiębiorstwa, ale rów-

nież i w warsztacie obcym. Głównymi

celami TPM jest: zredukowanie kosztów

związanych z postojami nieprzewidzia-

nymi z powodu usterek, zredukowanie

globalnych kosztów inwestycji, zreduko-

wanie jednostkowych kosztów produktu,

dzięki lepszemu wykorzystaniu maszyn,

poprawienie stabilności procesu produk-

cyjnego – proces pod kontrolą jakości

produktu i jego mniejszych kosztów,

wprowadzenie systemu autonomicznej

obsługi maszyn przez operatorów oraz

systemu planowanych przeglądów i

remontów maszyn. Metoda obejmuje

cały okres funkcjonowania maszyny

w procesie produkcyjnymi. Opiera

się na przewidywalności, „uprzedza-

niu” występujących niesprawności lub

awarii związanych z realizacją procesu

produkcyjnego. Ponieważ wdrażanie

tego systemu odbywa się stopniowo

na poszczególnych maszynach parku

technologicznego przedsiębiorstwa, po-

mocnym elementem przy wdrażaniu tego

narzędzia byłoby określenie kolejności

typowania tych maszyn, obejmowanych

tym systemem.

Prawidłowe działanie nowoczesnego

systemu remontowego, nie jest możliwe

bez wdrożenia w przedsiębiorstwie sys-

temu informatycznego, pozwalającego

na zbieranie znacznej liczby danych, ich

przetworzenie, przesłanie do wyznaczo-

nych działów i stanowisk oraz odpowied-

nie wykorzystanie informacji. Na rynku

dostępnych jest wiele programów kom-

puterowych wspomagających ten obszar

działalności przedsiębiorstwa, kosztow-

nych, niejednokrotnie niedostępnych dla

małych i średnich przedsiębiorstw.

Nieodłącznym elementem sprawnie

funkcjonującego systemu nadzoru i od-

nowy parku maszyn technologicznych,

oprócz odpowiednio dobranej strategii

eksploatacyjnej, jest właściwa organizacja służb remontowych

(służb utrzymania ruchu – SUR) odpowiedzialnych za proces

nadzorowania i odnowy systemu maszyn technologicznych.

Podejście procesowe

Podejście procesowe jest wymaganiem dyrektyw-

nym norm ISO serii 9000. Podejście to zakłada, że każ-

da praca prowadzi do osiągnięcia założonych celów,

a rezultaty będą tym bardziej efektywne, jeżeli wszel-

kie działania i zasoby potrzebne do ich realizacji, będą

zarządzane jako proces. Cytując za definicją przyjętą

w normie ISO 9000 proces jest to system działań wyko-

rzystujący zasoby do przekształcenia danych wyjściowych

w dane wejściowe [6]. Dlatego też procesem możemy

nazwać każde działanie, które posiada dane wejściowe

i przekształca je na dane wyjściowe, przyczyniając się tym

samym do realizacji wyrobu (produktu bądź usługi). Proces

sam w sobie jest lub powinien być przekształceniem, zwiększa-

jącym na wyjściu wartość dodaną, dlatego dla każdego procesu

powinny być dokonywane pomiary zarówno na wejściu, jak i

wyjściu każdego procesu.

Głównym celem zastosowania podejścia proceso-

wego w systemie eksploatacji, będzie możliwość iden-

tyfikacji działań realizowanych przez służby utrzymania

ruchu, jako jednostki w głównej mierze odpowiedzialnej

za nadzorowanie maszyn i urządzeń technologicznych

w przedsiębiorstwie oraz hierarchizacja tych działań

w celu identyfikacji działań (procesów) najważniejszych.

Procesy realizowane w jednostkach usługowych, wynikać

będą z funkcji pełnionych w zakładzie przez poszczególną

jednostkę usługową. Zakres obowiązków służb utrzymania

ruchu (rozpatrywanej jednostki), będzie uzależniony od wielko-

ści zakładu, jak również od posiadanego parku maszynowego.

Im większa liczba maszyn i większa ich różnorodność, tym

teoretycznie mniejsza liczba procesów. W małych firmach,

gdzie liczba maszyn jest niewielka, zakres obowiązków jest

teoretycznie szerszy, gdyż służby takie (o ile w ogóle funkcjo-

nują), wykonują większą liczbę prac i oprócz podstawowych,

Prawidłowe działanie nowoczesne-

go systemu remontowego, nie jest

możliwe bez wdrożenia w przedsię-

biorstwie systemu informatycznego,

pozwalającego na zbieranie znacznej

liczby danych, ich przetworzenie,

przesłanie do wyznaczonych dzia-

łów i stanowisk oraz odpowiednie

wykorzystanie informacji. Na rynku

dostępnych jest wiele programów

komputerowych wspomagających

ten obszar działalności przedsiębior-

stwa, kosztownych, niejednokrotnie

niedostępnych dla małych i średnich

przedsiębiorstw.

5_2009_farmacja.indd 44

2009-10-16 09:33:24

5/2009

Przemysł Farmaceutyczny

45

5/2009

Przemysł Farmaceutyczny

45

utrzymanie ruchu

Prawidłowe działanie nowoczesnego systemu

remontowego, nie jest możliwe bez wdrożenia

w przedsiębiorstwie systemu informatycznego, po-

zwalającego na zbieranie znacznej liczby danych,

ich przetworzenie, przesłanie do wyznaczonych

działów i stanowisk oraz odpowiednie wykorzy-

stanie informacji. Na rynku dostępnych jest wiele

programów komputerowych wspomagających ten

obszar działalności przedsiębiorstwa, kosztownych,

niejednokrotnie niedostępnych dla małych i śred-

nich przedsiębiorstw.

wykonują procesy niezwiązane ze specyfiką jednostki

organizacyjnej.

Rezultaty

Zaprezentowane nowoczesne metody zarządzania in-

frastrukturą wdrożone zostały w kilku przedsiębiorstwach

w województwie podkarpackim. Zastosowane rozwiązania

pozwoliły na eliminację większości zidentyfikowanych pro-

blemów, w zakresie funkcjonowania parku maszyn i urządzeń

technologicznych w przedsiębiorstwie, a mianowicie:

• identyfikacja obszarów funkcjonowania SUR oraz ich

analiza, pozwoliły na uporządkowanie i wyodrębnienie

działań najważniejszych oraz wymagających doskona-

lenia,

• pozwoliły ustandaryzować procesy, procedury w za-

kresie działań służb utrzymania ruchu,

• zastosowane udoskonalenia w poszczególnych proce-

sach oraz przeprowadzona analiza kosztów, wykazała

możliwość uzyskania oszczędności, co pozwoli na

znalezienie dodatkowych nakładów finansowych czy na

podnoszenie efektywności parku maszyn technologicz-

nych, zastosowanie powyższych

metod pozwoliło osiągnąć znaczne

efekty ekonomiczne. Jako przy-

kładowe mierniki oceny wyników

wdrożenia przyjęto:

1. Nieplanowane przestoje

Nieplanowanym przestojem

nazwano wszelkie, nagłe wy-

łączenia maszyny z procesu

produkcyjnego. Najczęstszą

przyczyną takiego wyłączenia

jest awaria mechaniczna, elek-

tryczna bądź elektroniczna,

co stwarza zagrożenie bezpie-

czeństwa na stanowisku pracy

oraz niezachowanie właściwych

parametrów pracy.

2. Średni czas naprawy

Średni czas trwania rzeczywistej

naprawy od momentu zgłosze-

nia do momentu jej zakończenia

– ponownego uruchomienia

(włączenia) maszyny w proces

produkcyjny.

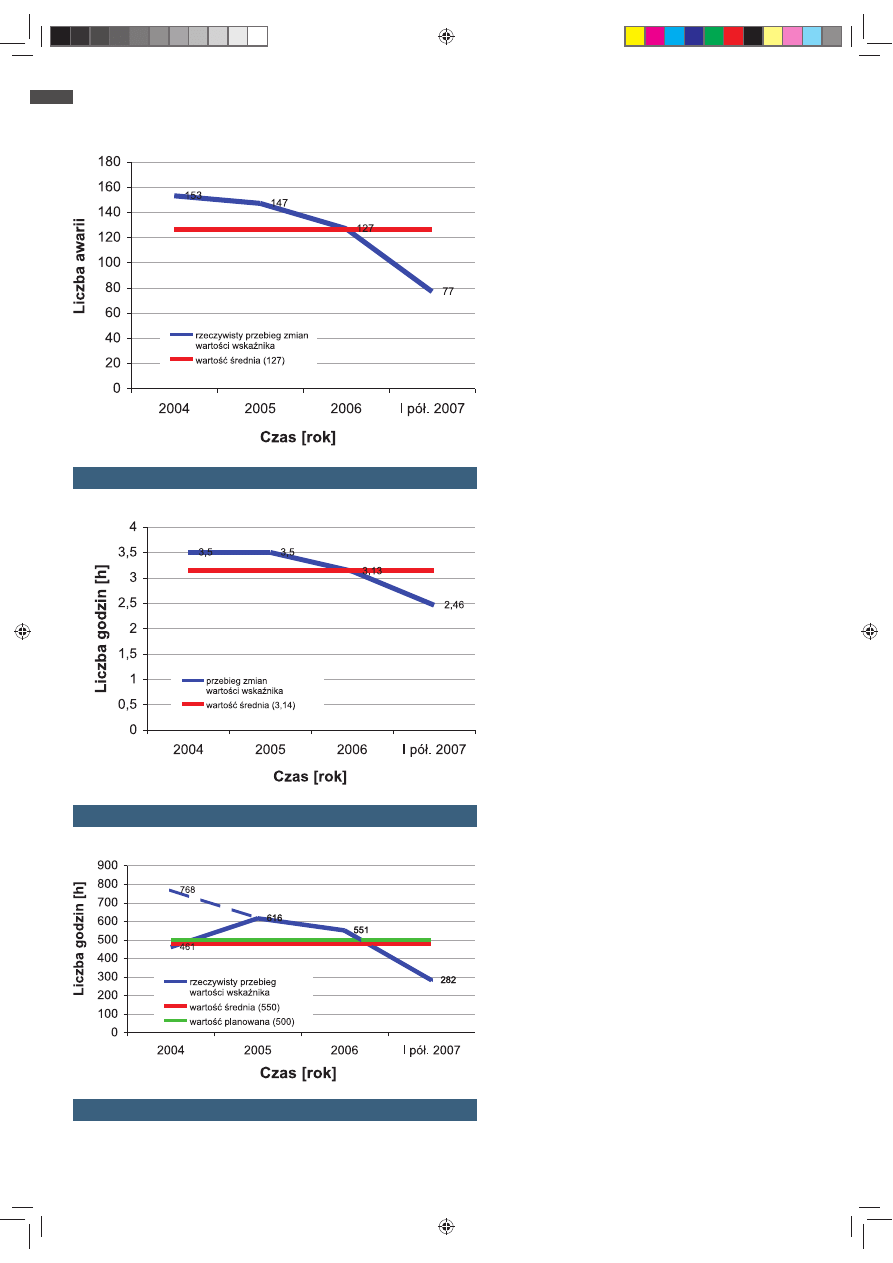

3. Liczba awarii

Pod pojęciem awarii, rozumiano

każde zgłoszone w książce awa-

rii zdarzenie, które wymagało

interwencji (naprawy maszyny

lub urządzenia) pracownika

służb utrzymania ruchu.

Na rys. 1, 2 i 3 przedstawiono

wyniki zgromadzone w okresie trzech

lat (2004-2007)

W rozpatrywanym okresie, liczba

awarii systematycznie malała, co zauważyć

można z przebiegu krzywej zaznaczonej

na wykresie kolorem niebieskim (przed-

stawione wartości na wykresie są średnimi

za poszczególne rozpatrywane lata). Licz-

ba awarii w całym okresie prowadzonych

5_2009_farmacja.indd 45

2009-10-16 09:33:27

46

Przemysł Farmaceutyczny

5/2009

utrzymanie ruchu

obserwacji zmieniła się z 153, na 77, co daje zmianę wielkości

wskaźnika o prawie 50%. Największą zmianę zanotowano

w 2007 roku, w którym wartość wskaźnika w stosunku do

roku poprzedniego (2006) zmieniła się aż o 40%. Początko-

wo przewidywano, że wdrożone do procesów usprawnienia

zmienią wartość wskaźnika o 20%.

Przebieg krzywej (linia niebieska), potwierdza nam

tendencję spadkową wskaźnika w okresie prowadzonych

działań, związanych z doskonaleniem procesów (usuwanie

awarii maszyn i urządzeń technologicznych), mimo że w roku

2004 i 2005 wartość ta nie uległa zmianie. Największy spadek

wartości wskaźnika, aż o 22% zanotowano w roku 2007 w

stosunku do roku 2006. W całym monitorowanym okresie

wartość średnia wskaźnika zmieniła się o 30%.

Na wykresie linią niebieską zaznaczono zmianę wartości

wskaźnika, przy czym wartości te, są wielkością średnią za

określony okres pomiaru, czyli w 2005 wartość średnia za

cały rok wynosiła 616. Jak można zauważyć z powyższego

wykresu, wartość wskaźnika w tym okresie miała tendencję

spadkową. Wyjątek stanowi zmiana wskaźnika w roku 2005

w stosunku do roku 2004. W trakcie całego 2004 wykorzysty-

wana baza danych do zbierania i analizy wyników, była przez

cały ten okres uzupełniana, dlatego wykres za rok 2004 nie

w pełni odzwierciedla nam osiągane rezultaty. W marcu 2004

w bazie wprowadzone było zaledwie 60% analizowanych

maszyn, dlatego na wykresie przerywaną linią zaznaczono

hipotetyczny przebieg krzywej, w przypadku uwzględnienia

100% rozpatrywanych maszyn i urządzeń technologicznych.

Na wykresie podano również wartość planowaną 500h (po-

dana wartość jest wielkością uwzględnioną w roku 2007)

oraz wartość średnią wskaźnika za cały okres pomiaru, która

kształtuje się na poziomie 551h. Należy zauważyć, że począw-

szy od roku 2005 wartość wskaźnika maleje.

Podsumowując analizę wszystkich monitorowanych

mierników oceny systemu maszyn, a mianowicie: liczby go-

dzin nieplanowanych przestojów, liczby awarii oraz systemu

obsługi w zakresie usuwania awarii poprzez analizę średniego

czasu naprawy, należy stwierdzić, że wskaźniki te maleją. Naj-

większą zmianę wartości wskaźnika zanotowano w przypadku

liczby godzin nieplanowanych przestojów o prawie 55% oraz

w przypadku liczby awarii o 50%. Zadowalające efekty uzy-

skano również w przypadku trzeciego miernika (średni czas

naprawy), którego wartość zmieniła się o 30%.

Literatura

[1] Łunarski K. Antosz K., Niektóre problemy polepszania efektywności

eksploatacyjnej systemu maszyn technologicznych (SMT) Instytut

Technologii Eksploatacji , Kongres Eksploatacji Urządzeń Technicznych.,

Radom, 2005.

[2] Kaźmerczak. J., Eksploatacja systemów technicznych, Wydawnictwo

Politechniki Śląskiej, Gliwice, 2000.

[3] Ważyńska-Fiok K., Jaźwiński J., Niezawodność systemów technicznych,

PWN, Warszawa 1990.

[4] Będkowski L., Elementy diagnostyki technicznej, WAT, Warszawa,

1992.

[5] Downarowicz O., Systemy eksploatacji. Zarządzanie zasobami techniki.

ITE, Radom, 2000.

[6] Słotwiński B., Podstawy badań i oceny niezawodności obiektów

technicznych, WU WSI. Koszalin, 1992.

[7] Kaźmierczak J., Eksploatacja systemów technicznych, Wyd. Politechniki

Śląskiej, Gliwice 2000.

Rys. 1. Liczba awarii w latach 2004-2007

Rys. 2. Średni czas naprawy w latach 2004-2007

Rys. 3. Nieplanowane przestoje w latach 2004-2007

5_2009_farmacja.indd 46

2009-10-16 09:33:28

Wyszukiwarka

Podobne podstrony:

jak efektywnie zarządzać czasem

PARK MASZYNOWY, PW Transport, Gadżety i pomoce PW CD2, płytki, Technologia wytwarzania

Zastosowanie nowoczesnych technologii dla zwiększenia efektywności zarządzania magazynem, ABC Magazy

Praktyczne porady finansowe Jak efektywnie zadbać o swoje finanse osobiste Zarządzanie pieniędzmi! [

Efektywny System Pracy czyli jak skutecznie zarzadzac soba w czasie efsysp

Efektywny System Pracy czyli jak skutecznie zarzadzac soba w czasie

Efektywne zarządzanie projektami

sciag na maszyny, technologia żywności, maszyny

Karty technologiczne, Politechnika Lubelska, Studia, Studia, organizacja produkcji, laborki-moje, te

MASZYNY TECHNOLOGICZNE KONWENCJONALNE sprawozdanie

Efektywne zarzadzanie czasem 1

Zioło Nowoczesne technologie przetwarzania informacji w zarządzaniu logistyką w przedsiębiorstwie(2)

projektowanie maszyn technologicznych

EFEKTYWNE ZARZĄDZANIE CZASEM materiały szkoleniowe II edycja

więcej podobnych podstron