7. WARSTWY DYFUZYJNE

Warstwy dyfuzyjne w metalach i stopach wytwarza się w procesach obróbki cieplno-chemicznej

tj. procesach obróbki cieplnej zachodzących z jednoczesnym oddziaływaniem środowiska w celu

zmiany składu chemicznego warstwy wierzchniej metalu. Zmiana składu chemicznego powoduje

zmianę struktury i własności użytkowych warstwy wierzchniej jak; utwardzenie powierzchni,

podwyższenie odporności na ścieranie i zużycie tribologiczne, podwyższenie wytrzymałości

zmęczeniowej, odporności korozyjnej i erozyjnej oraz żaroodporności.

Przeprowadzenie obróbki cieplno-chemicznej wymaga spełnienia warunków dla wystąpienia

następujących zjawisk:

- wytworzenie aktywnych atomów pierwiastków nasycających metal,

- adsorpcji czyli osadzania aktywnych atomów na powierzchni obrabianego metalu,

- dyfuzji zaadsorbowanych atomów od powierzchni w głąb metalu.

Aktywne atomy pierwiastków nasycających powstają w ośrodku nasycającym w wyniku reakcji

dysocjacji, wymiany lub redukcji odpowiednich związków chemicznych. Wymaganą aktywnością

odznaczają się atomy w momencie powstania („in statu nascendi”). Atomy te osadzają się na

czystej powierzchni metalu tworząc warstewkę jednoatomowej grubości. Jest to zjawisko adsorpcji

fizycznej wywołane siłami przyciągania niewysyconych wiązań atomów położonych na

zewnętrznej płaszczyźnie sieci krystalicznej metalu. Wydajność adsorpcji zmniejsza się ze

wzrostem temperatury. Zaadsorbowane atomy na powierzchni metalu wnikają w głąb przez defekty

powierzchniowe i w odpowiednich warunkach mogą się przemieszczać na odległości rzędu wielu

średnic ziarn metalu. Zjawisko aktywowanego cieplnie przenoszenia atomów w sieci krystalicznej

metalu przebiegające w kierunku wyrównania stężenia nazywa się dyfuzją.

Podstawowe równanie opisujące dyfuzję sformułował A. Fick. Strumień dyfuzyjny J, czyli masa

substancji dyfundującej w jednostce czasu przez jednostkę powierzchni prostopadłej do kierunku

dyfuzji, jest wprost proporcjonalna do współczynnika dyfuzji D i gradientu stężenia dc/dx;

J = -D dc/dx.

Ujemny znak gradientu stężenia wynika z przyjęcia kierunku dyfuzji za dodatni. Współczynnik

dyfuzji D zależy od rodzaju dyfundującego pierwiastka, struktury krystalicznej, w której zachodzi

dyfuzja oraz od temperatury;

D = A exp (-Q/RT),

gdzie:

A - stała zależna od struktury krystalicznej metalu, Q - energia aktywacji, czyli energia

potrzebna do wyprowadzenia atomu z położenia równowagi, R - stała gazowa,

T - temperatura w skali bezwzględnej.

Procesy dyfuzji są więc zależne od temperatury i gradientu stężenia dyfundujących pierwiastków,

a ponadto od czasu trwania dyfuzji. Od tych czynników zależy zatem grubość i struktura warstw

wierzchnich otrzymanych w wyniku obróbki cieplno-chemicznej.

Mechanizm ruchu dyfundujących atomów jest ściśle związany ze strukturą krystaliczną metalu,

w którym zachodzi dyfuzja. Ruch atomów w sieci wynika z ich drgań cieplnych dzięki którym

pewne atomy uzyskując większą energię opuszczają swoje położenia równowagi. Ruch ten jest

jednak utrudniony przez otaczające atomy i dlatego nie ma charakteru ciągłego ale składa się

z kolejnych zmian pozycji.

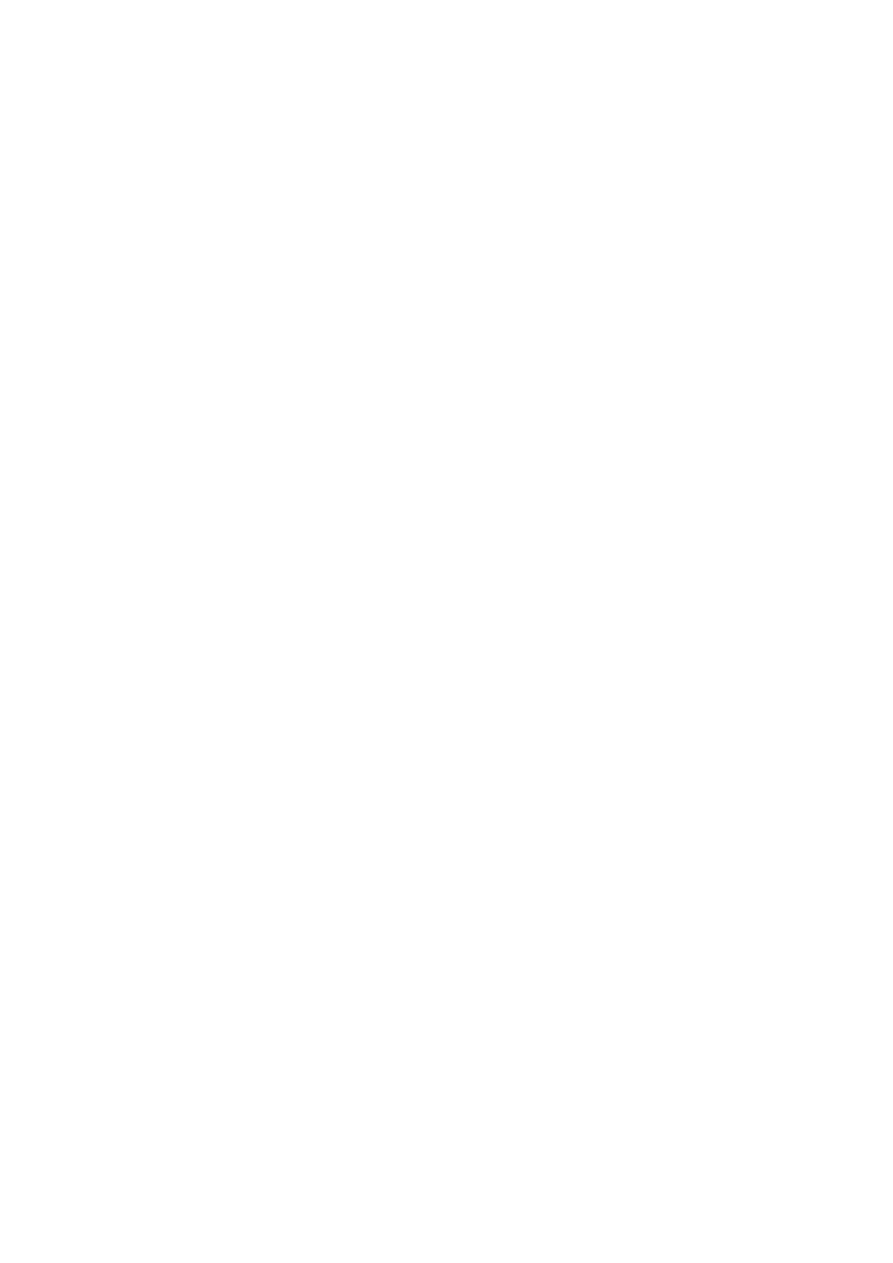

W metalu polikrystalicznym dyfuzja atomów może zachodzić:

1. wzdłuż powierzchni metalu,

2. wzdłuż granic ziarn,

3. przez objętość ziarn.

Najłatwiej zachodzi dyfuzja wzdłuż powierzchni (1), następnie po granicach ziarn (2), natomiast

najtrudniej przez objętość ziarn (3), rys. 7.1. Wynika to z faktu większej energii swobodnej granic

ziarn niż wnętrza ze względu na bardziej zdefektowaną budowę granic ziarn. Stan energetyczny

granic ziarn zmniejsza wartość energii aktywacji Q niezbędnej dla dyfuzji. Stąd w tych samych

warunkach, w materiałach drobnoziarnistych uzyskuje się grubsze warstwy niż w gruboziarnistych.

Dyfuzja wzdłuż granic ziarn jest podstawowym sposobem przemieszczania się atomów w metalach

o małej rozpuszczalności dyfundującego pierwiastka. Natomiast w metalach o dużej rozpuszczal-

ności zmniejsza się znaczenie dyfuzji poprzez granice ziarn.

Rys. 7.1. Przebieg dyfuzji w metalu

polikrystalicznym;

1 - wzdłuż powierzchni metalu,

2 - wzdłuż granic ziarn,

3 - przez objętość ziarn

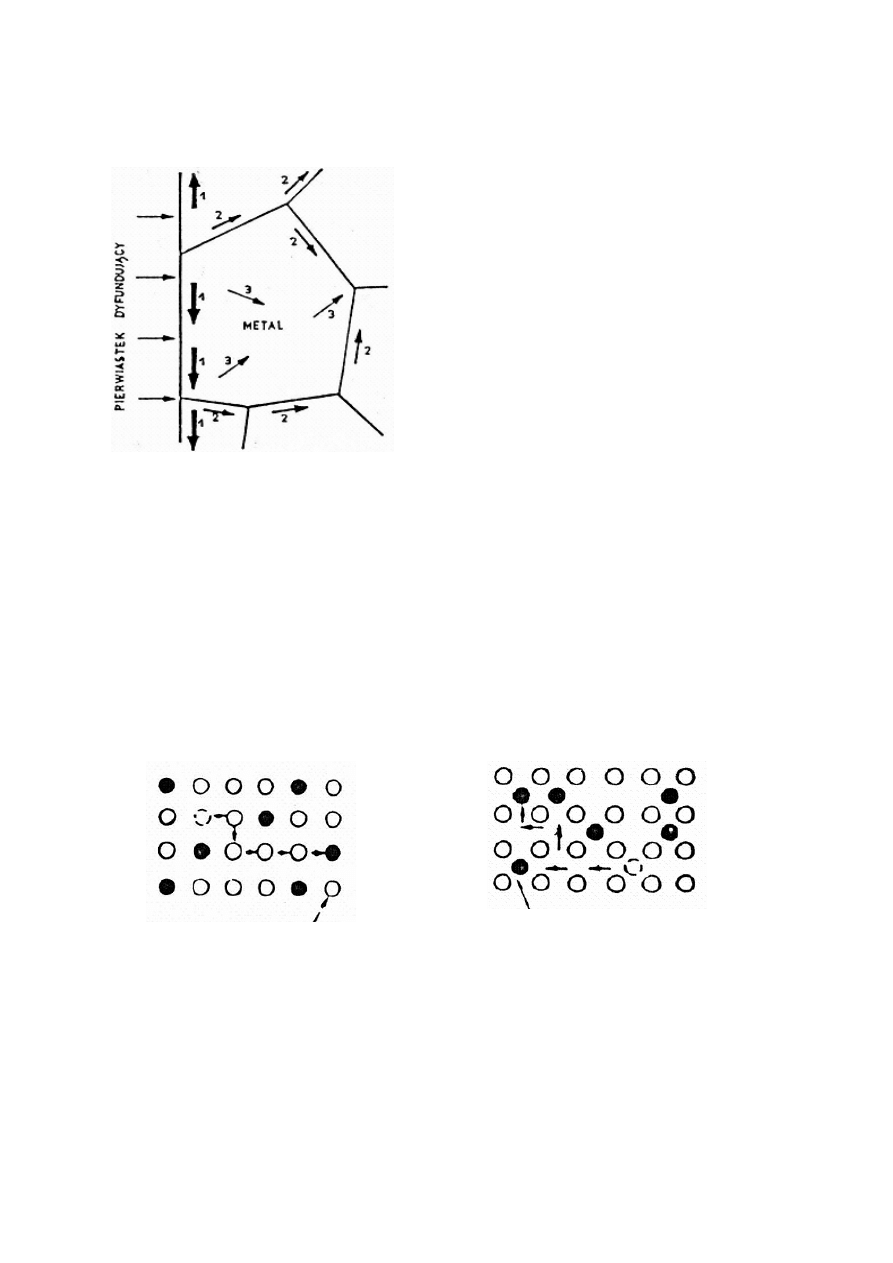

Mechanizm dyfuzji przebiegającej przez objętość ziarn może być wakansowy lub międzywęzłowy,

rys. 7.2. Mechanizm wakansowy polega na kolejnym przemieszczaniu się atomu z pozycji

węzłowej w sąsiednią wolną pozycję węzłową, co powoduje utworzenie wakansu w węźle

opuszczonym przez atom. Migracji atomu w jednym kierunku towarzyszy wędrówka wakansu

w kierunku przeciwnym. Jest to podstawowy mechanizm dyfuzji w roztworach stałych

różnowęzłowych. Mechanizm dyfuzji w roztworach różnowęzłowych jest bardziej skomplikowany

i przeto powolniejszy. W stopach żelaza pierwiastki metaliczne: chrom, tytan, molibden, wanad,

wolfram i in. dyfundują tą drogą.

W roztworach stałych międzywęzłowych natomiast dominuje mechanizm międzywęzłowy, który

polega na kolejnych przeskokach atomu dyfundującego z jednej pozycji międzywęzłowej

w sąsiednią. Mechanizm międzywęzłowy jest możliwy jeśli atom dyfundujący ma dostatecznie

małe wymiary aby utworzyć roztwór międzywęzłowy. Warunek ten spełniają w stopach żelaza:

węgiel, azot, bor i wodór.

atom pierwiastka rozpuszczalnika atom pierwiastka rozpuszczonego

Rys. 7.2. Schemat dyfuzji objętościowej; a) mechanizm wakansowy, b) mechanizm

międzywęzłowy

Jeżeli dyfundujący pierwiastek rozpuszcza się w metalu podłoża tworząc roztwór stały o sieci

metalu podstawowego, to maksymalne stężenie pierwiastka dyfundującego może osiągnąć

graniczną rozpuszczalność w temperaturze dyfuzji, taki rodzaj dyfuzji określa się jako

dyfuzję atomową. Możliwość dyfuzji poza granicę rozpuszczalności istnieje w wypadku tworzenia

się nowej fazy między pierwiastkami dyfundującym i metalem podstawowym, o odmiennej sieci

przestrzennej. Taki rodzaj dyfuzji, którego skutkiem jest powstanie nowej fazy określa się jako

dyfuzję reakcyjną.

Podczas dyfuzyjnego nasycania warstwy wierzchniej metalu danym pierwiastkiem, jego stężenie

(największe na powierzchni metalu) stopniowo maleje w głąb warstwy. W warstwie dyfuzyjnej

mogą wystąpić różne strefy o budowie roztworów stałych, faz międzymetalicznych lub ich

mieszanin w kolejności odpowiadającej występowaniu tych faz w układzie równowagi metalu

z pierwiastkiem nasycającym w danej temperaturze.

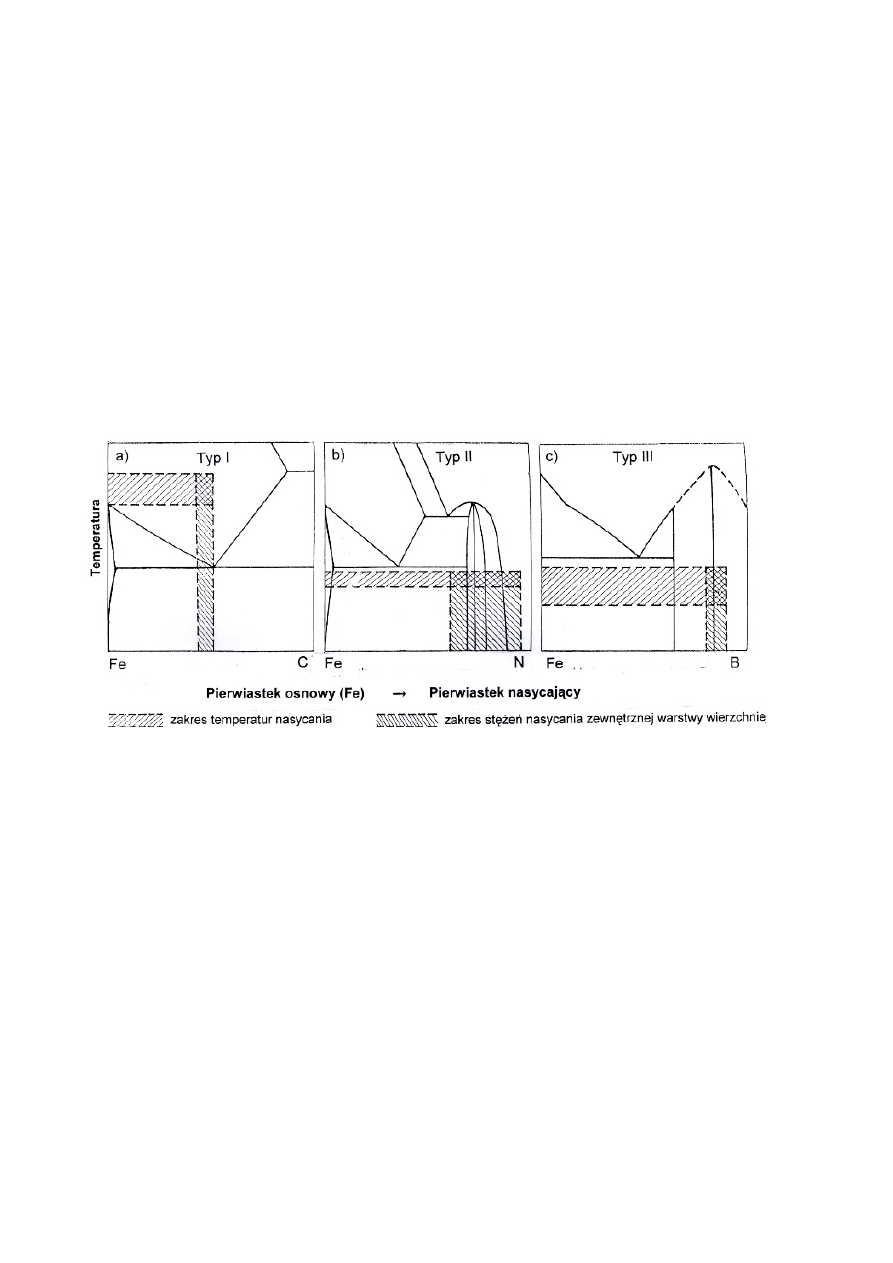

Określenie zdolności do tworzenia trwałych faz przez pierwiastki – nasycający i osnowy - jest

możliwe na podstawie analizy układu równowagi jaki tworzą. W wypadku stopów żelaza procesy

obróbki cieplno-chemicznej mogą powodować w odpowiednich zakresach temperatur nasycania

dyfuzyjnego i stosowanych zakresach stężeń, utworzenie w warstwie wierzchniej struktur

odpowiadających trzem typom układów równowagi, rys. 7.3a,b,c:

a) z dużym zakresem stężeń odpowiadających roztworom stałym żelaza ze składnikami

nasycającymi,

b) z niewielkim zakresem stężeń odpowiadających roztworom stałym żelaza ze składnikami

nasycającymi,

c) z bardzo małym zakresem stężeń odpowiadających roztworom stałym żelaza z składnikami

nasycającymi.

Rys. 7.3. Typy układów równowagi żelaza z pierwiastkami nasycającymi:

a) z dużym zakresem stężeń odpowiadających roztworom stałym żelaza ze składnikami

nasycającymi, np. Feγ(C),

b) z niewielkim zakresem stężeń żelaza i składników nasycających, np. Feα(N),

c) z bardzo małym zakresem stężeń i fazami międzymetalicznymi, np. Feα(B), FeB, Fe

2

B

Pierwszy typ układu równowagi (a) ma odpowiednio duży obszar roztworów stałych żelaza ze

składnikiem nasycającym, np. Feγ(C). Wzbogacenie żelaza w składnik nasycający następuje tylko

do stężeń odpowiadających obszarowi roztworu stałego, w tym przypadku - austenitu. Drugi typ

układów równowagi (b) posiada niewielki zakres stężeń odpowiadających roztworom stałym żelaza

i pierwiastka nasycającego. Wzbogacenie stopu pierwiastkiem nasycającym powyżej granicznej

rozpuszczalności powoduje powstanie azotków Fe

2

N, Fe

4

N. Wykresy równowagi typu (c)

charakteryzują się bardzo małą rozpuszczalnością pierwiastków nasycających w żelazie, np.

Feα(B), wzbogacenie pierwiastkiem nasycającym do określonych stężeń powoduje powstawanie

faz międzymetalicznych FeB, Fe

2

B, po utworzeniu których przebiega tylko dyfuzja danego

składnika.

Typ układu równowagi fazowej metalu podstawowego i pierwiastka nasycającego decyduje o

budowie tworzących się warstw dyfuzyjnych, rys. 7.4, 7.7, 7.9 i 7.10.

Obróbkę cieplno-chemiczną można sklasyfikować według różnych kryteriów. Podział metod

obróbki według rodzaju pierwiastka nasycającego z uwzględnieniem ważniejszych przykładów

zawarto w tabl. 7.1.

Zabiegi dyfuzyjnego nasycania warstw wierzchnich różnymi metalami określa się nazwą

metalizowania dyfuzyjnego. Dyfuzja metali, które tworzą z żelazem roztwory różnowęzłowe jest

znacznie powolniejsza w porównaniu z niemetalami, tworzącymi roztwory międzywęzłowe. Stąd

warstwy dyfuzyjne metali są dziesiątki czy setki razy cieńsze niż np. warstwy nawęglone wykonane

w tych samych warunkach (jednakowe temperatura i czas trwania procesu).

Ujemną stroną obróbki cieplno-chemicznej jest jej długotrwałość, stąd dążenie do jej przyspieszenia

przez oddziaływanie dodatkowych czynników czy zjawisk, co określa się jako nasycanie dyfuzyjne

wspomagane, w odróżnieniu od nasycania niewspomaganego wykorzystującego do dyfuzji tylko

ciepło i stężenie składnika dyfundującego.

Tablica 7.1. Podział metod obróbki cieplno-chemicznej według rodzaju pierwiastka nasycającego

z wybranymi przykładami

Metoda

Rodzaj pierwiastka nasycającego/Przykład

Nasycanie dyfuzyjne jednym

pierwiastkiem

Metalem

(metalizowanie dyfuzyjne):

Niemetalem:

chromowanie,

tytanowanie,

aluminiowanie,

wanadowanie,

nawęglanie,

azotowanie,

borowanie

Kompleksowe nasycanie

dyfuzyjne

Metalami:

Niemetalami:

Metalem z niemetalem:

chromoaluminiowanie,

chromowanadowanie

węgloazotowanie

azotonawęglanie

tlenoazotowanie

borochromowanie

węglotytanowanie

węgloazototytanowanie

7.1. Azotowanie dyfuzyjne

Azotowanie polega na dyfuzyjnym nasycaniu azotem warstw wierzchnich przedmiotów stalowych,

ze staliwa lub żeliwa.

Celem azotowania jest zwiększenie:

- twardości, odporności na ścieranie i zatarcie,

- wytrzymałości zmęczeniowej,

- odporności na korozję (z wyjątkiem stali austenitycznych).

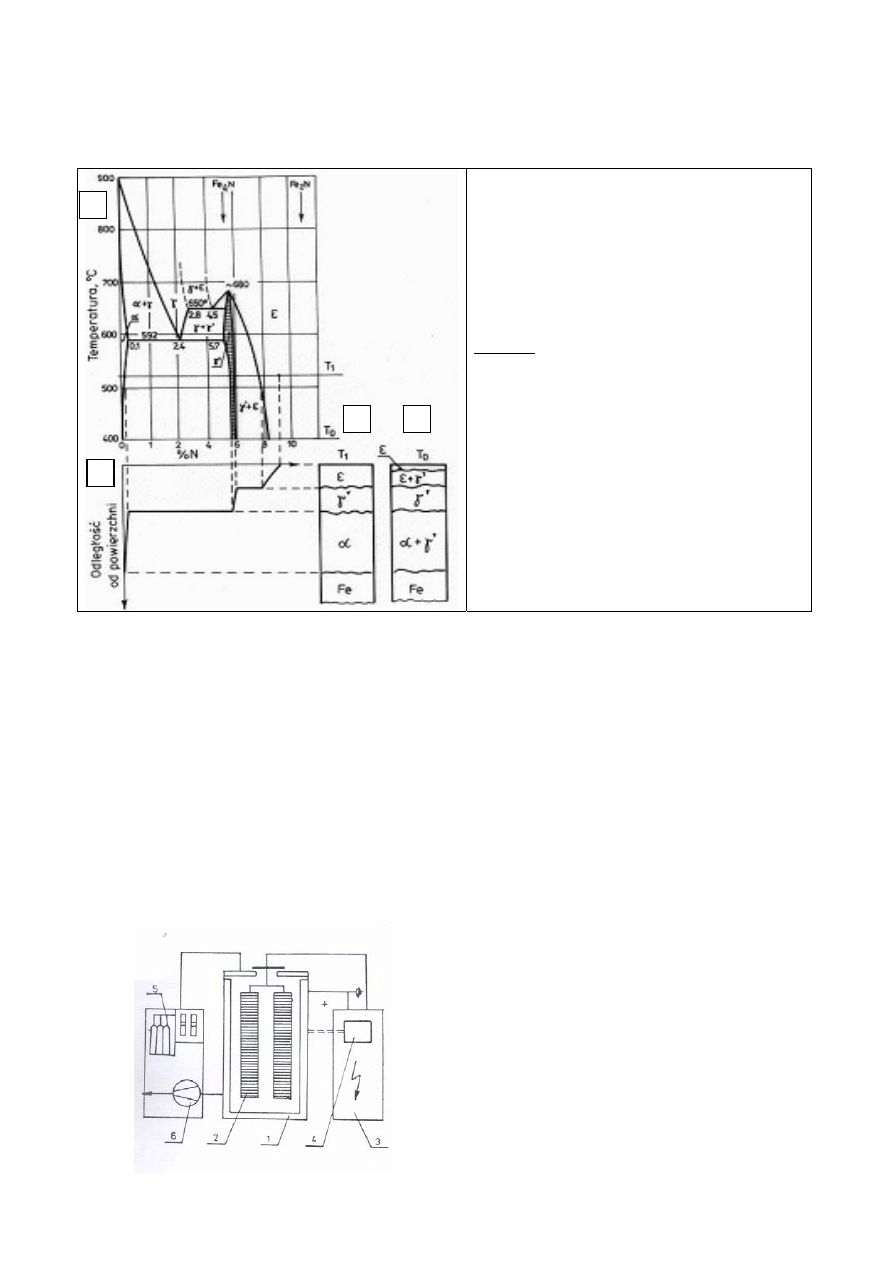

Azot tworzy z żelazem układ równowagi bardzo podobny do układu Fe-Fe

3

C. W temperaturze

otoczenia tworzą go następujące fazy: ferryt azotowy, azotki Fe

2

N(ε) i Fe

4

N (γ'), których zakresy

występowania wraz ze schematem budowy warstw naazotowanych w temperaturze procesu i

otoczenia przedstawiono na rys. 7.4.

Wyróżnia się dwa rodzaje azotowania: utwardzające i przeciwkorozyjne.

Podstawowe zastosowanie ma azotowanie utwardzające, które przeprowadza się w atmosferze

zdysocjowanego amoniaku w zakresie temperatur 480 ÷ 600ºC w czasie do 100 godzin, zależnie od

wymaganej grubości warstwy. Azotowaniu utwardzającemu poddawane są przede wszystkim stale

konstrukcyjne, zbliżone do stali do ulepszania cieplnego, zawierające około 0,4% węgla i dodatki

Al, Mo i Cr tworzące trwałe azotki o bardzo dużej twardości i dyspersji. Ponadto różne odmiany

azotowania są szeroko stosowane dla dodatkowego utwardzania narzędzi ze stali wysokostopowych

co pozwala zwiększyć ich trwałość eksploatacyjną.

Elementy przeznaczone do azotowania najpierw poddaje się ulepszaniu cieplnemu, przy czym

temperatura odpuszczania musi być w wyższa niż następujące po nim azotowanie.

Rys. 7.4 (a) Układ równowagi Fe-N,

Opis faz: ε - faza międzywęzłowa Fe

2

N,

γ'- faza międzywęzłowa Fe

4

N,

α – roztwór azotu w żelazie α

(b) zmiany składu fazowego zależnie od

odległości od powierzchni azotowanego

żelaza,

(c) budowa azotowanego żelaza

w temperaturze procesu T

1

,

(d) budowa azotowanego żelaza

w temperaturze otoczenia T

0

a

c

d

b

Odmianą azotowania gazowego utwardzającego (poza próżniowym i fluidalnym), które

kilkakrotnie skraca czas obróbki, jest azotowanie jonowe. Polega ono na wytworzeniu warstwy

azotowanej w zjonizowanym gazowym azocie, azocie z wodorem lub amoniaku. Przedmiot

azotowany umieszcza się w specjalnym urządzeniu wyposażonym w reaktor, w którym przy

napięciu 400 ÷ 1000 V i ciśnieniu 0,1 ÷ 10 Tr ośrodek gazowy osiąga stan plazmy wokół

obrabianego przedmiotu – katody, rys. 7.5. Przyspieszone w polu elektrycznym dodatnie jony azotu

implantują, czyli wszczepiają się w powierzchnię przedmiotu wywołując nagrzewanie się

powierzchni i dyfuzję w głąb. Właściwe azotowanie jest poprzedzone przez rozpylanie katodowe w

celu oczyszczenia powierzchni i jej uaktywnienia. Czas azotowania jonowego wynosi od kilku

minut do 30 godzin, a temperatura 400 ÷ 700°C. Wytworzona warstwa ma budowę jednofazową –

azotku γ' o grubości do 0,008 mm i twardości 1200 ÷ 1400 HV. Jeżeli azotowanie jonowe

przeprowadza się w środowisku zawierającym dodatek atomów węgla to uzyskuje się warstwę

jednofazową azotku ε o grubości do 0,03 mm i twardości 1300 ÷ 1500 HV.

Rys. 7.5. Schemat urządzenia do azotowania

jonowego;

1 – piec próżniowy z retortą,

2 – wsad,

3 – zasilacz elektryczny,

4 – urządzenie sterujące,

5 – urządzenie dozujące gaz,

6 – pompa próżniowa

Tworzenie się nowych faz w warstwie wierzchniej azotowanych elementów powiększa jej objętość

co powoduje powstanie naprężeń ściskających i w konsekwencji podwyższenie wytrzymałości

zmęczeniowej, ponieważ działanie naprężeń ściskających zmniejsz wpływ wad (karbów)

znajdujących się na powierzchni przez równoważenie naprężeń rozciągających.

Azotowaniu jonowemu poddaje się zarówno przedmioty ze stali stopowych jak i niestopowych oraz

żeliwa. Do typowych zastosowań zalicza się: wały korbowe, elementy sprzęgieł, koła zębate,

wykrojniki, tłoczniki, frezy, przeciągacze, matryce kuźnicze, formy do tworzyw sztucznych,

elementy wtryskarek i wytłaczarek.

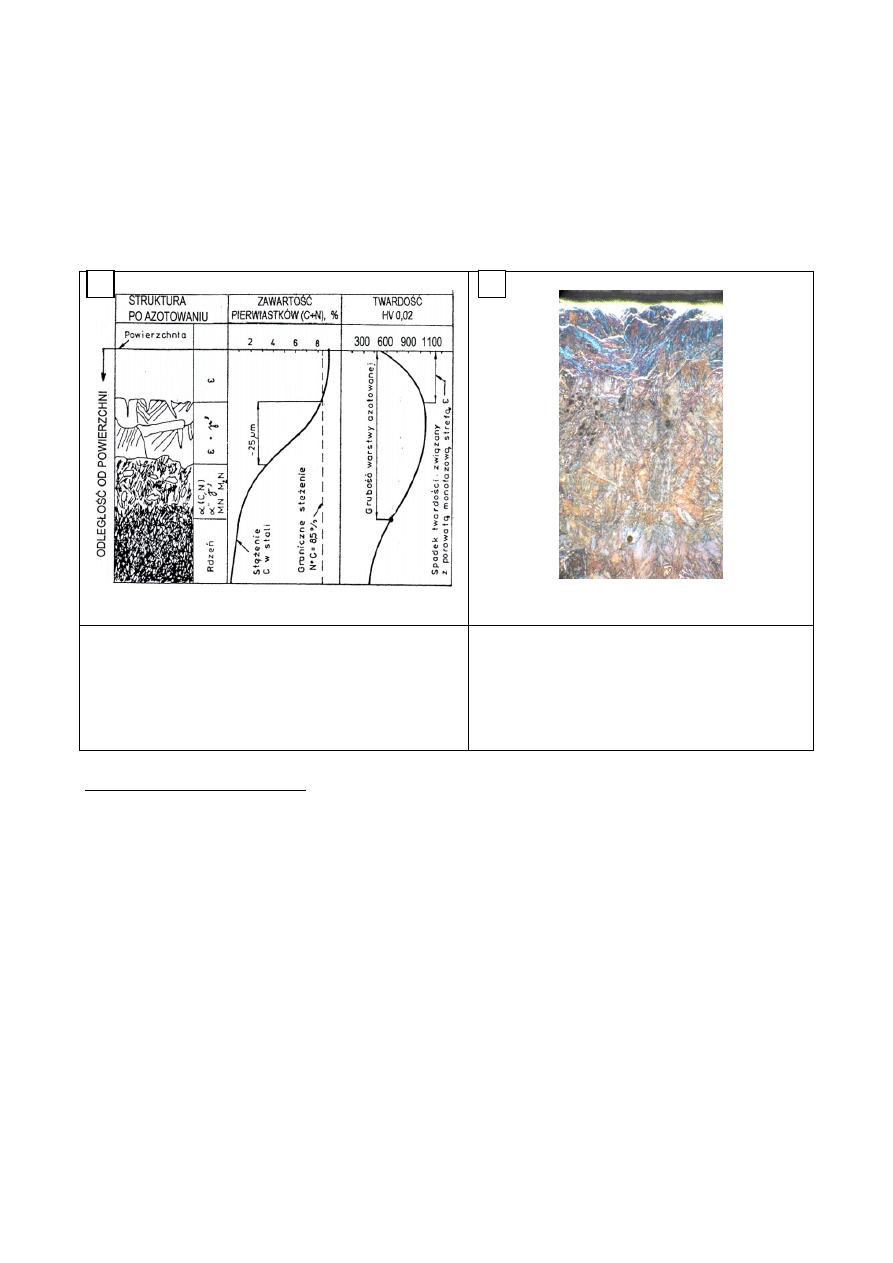

Rys. 7.6a. Charakterystyka zmian struktury, składu

chemicznego i twardości w warstwie dyfuzyjnej

po azotowaniu stali w zależności od odległości

od powierzchni

Rys. 7.6b. Mikrostruktura naazotowanej stali

konstrukcyjnej gat. 34CrAlNi-10;

jasna warstwa skrajna (ε + γ') i przylegająca

do niej warstwa przesyconego azotem sorbitu

z azotkami γ' w postaci siatki na granicach

ziarn, podłoże - sorbit

a)

b)

Azotowanie przeciwkorozyjne przeprowadza się w zakresie temperatur 600 ÷ 850°C w czasie kilku

minut do kilku godzin, dla części narażonych na korozję w wodzie i wilgotnej atmosferze.

Własność tę zapewnia bardzo cienka i zwarta warstewka fazy ε, a ponieważ inne własności

warstwy nie są tak istotne dlatego można stosować tę obróbkę do dowolnych gatunków stali i żeliw.

Azotowaniu przeciwkorozyjnemu poddaje się drobne części maszyn i urządzeń, jak: części

zaworów tlenowych i palników spawalniczych, części hamulców kolejowych, części armatury

wodociągowej i instalacji pary wodnej.

Powierzchnie nie przewidziane do azotowania zabezpiecza się przed dyfuzją azotu przez nałożenie

odpowiedniej powłoki. Stosuje się zwykle powłoki cynowe o grubości 0,01 mm nakładane

elektrolitycznie lub zanurzeniowo, rzadziej elektrolityczne powłoki miedzi lub niklu. Ponadto

stosuje się pasty zawierające niskotopliwe szkliwa, związki boru, związki cyny i żywice

silikonowe.

7.2. Borowanie dyfuzyjne

Borowanie dyfuzyjne polega na nasycaniu warstwy wierzchniej stali borem w celu uzyskania dużej

twardości, rzędu 2000 HV.

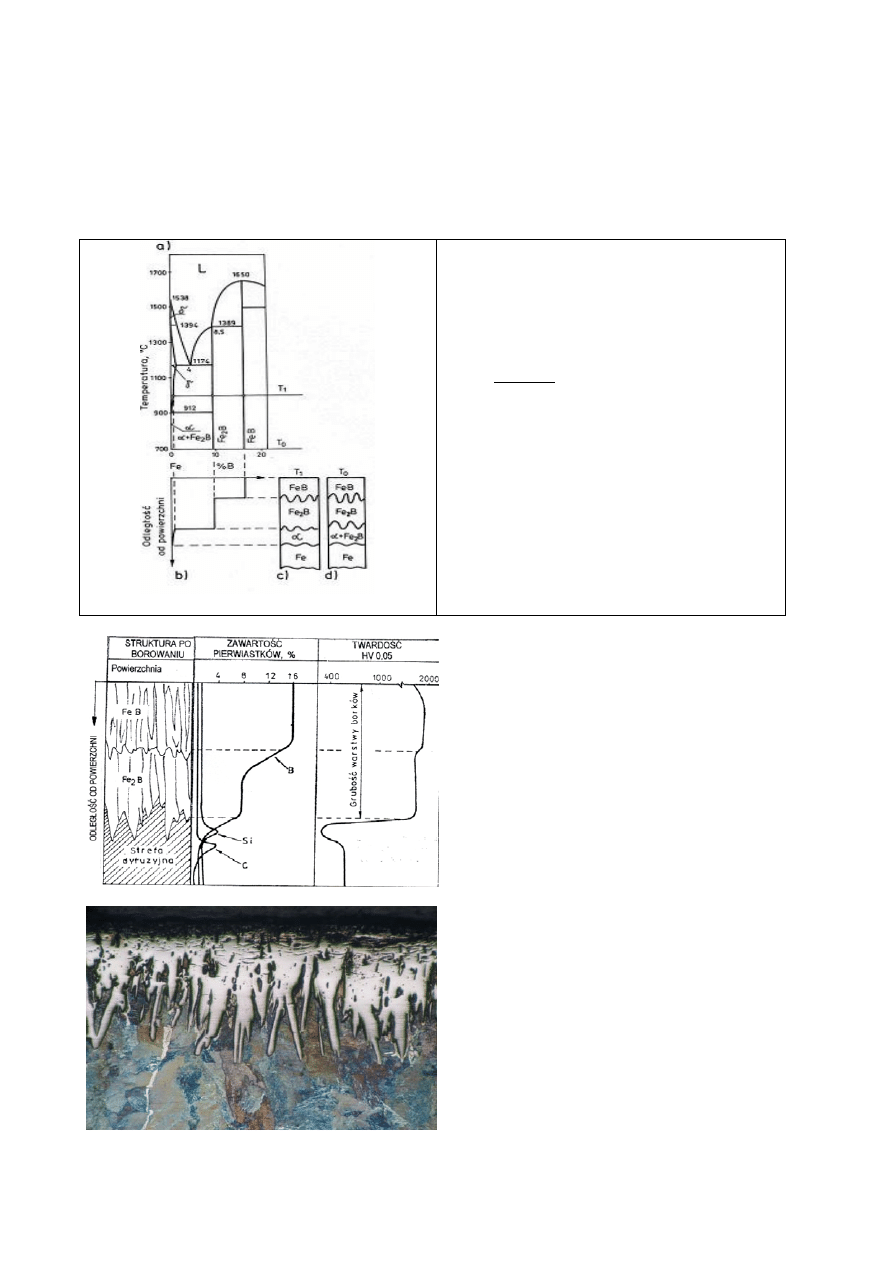

Bor tworzy z żelazem układ równowagi przedstawiony na rys. 7.7, w temperaturze otoczenia

występują ferryt borowy α, borki Fe

2

B i FeB. W zależności od stężenia boru w warstwie

wierzchniej stali tworzą się borki o charakterystycznej budowie słupkowej, spowodowanej

uprzywilejowanym wzrostem ziarn. Ponieważ dyfuzja boru zachodzi po granicach ziarn borków i

austenitu, dlatego powierzchnia rozdziału między warstwą borków a rdzeniem jest rozgałęziona,

rys. 7.7c,d i 7.8b. Pod strefą borków występuje strefa rozrostu ziarna roztworu stałego boru w

żelazie. Najkorzystniejsze własności na zużycie wykazują zwarte warstwy borków pozbawione

wtrąceń niemetalicznych i porów. Rozkład twardości w warstwie wierzchniej jest ściśle związany

ze zmianami struktury postępującymi od nasycanej powierzchni, rys. 7.8a.

Rys. 7.7. Układ równowagi Fe-B (a),

Opis faz: α – roztwór boru w żelazie α,

γ – roztwór boru w żelazie γ,

Fe

2

B - faza międzywęzłowa,

FeB - faza międzywęzłowa,

(b) zmiany składu fazowego zależnie od

odległości od powierzchni naborowanego

żelaza,

(c) budowa naborowanego żelaza

w temperaturze procesu T

1,

(d) w temperaturze otoczenia T

0

Rys. 7.8

a) Charakterystyka zmian składu

chemicznego i twardości

w warstwie dyfuzyjnej po naborowaniu

w zależności od odległości od naborowanej

powierzchni

b) mikrostruktura naborowanej stali

narzędziowej

Proces borowania przeprowadza się w temperaturze 900 ÷ 1000ºC w czasie od kilku do kilkunastu

godzin, uzyskując warstwy o grubości od 0,03 do 0,15 mm. Borowanie przeprowadza się

najczęściej w proszkach lub pastach, których podstawowym składnikiem jest bor amorficzny,

węglik boru lub czteroboran sodu, kilkuprocentowy dodatek aktywatora (np. NH

4

Cl) oraz

wypełniacze ceramiczne (np. Al

2

O

3

) w ilości ok. 40 %, które zabezpieczają powierzchnię

przedmiotu przed przyleganiem proszku do nasycanej powierzchni.

Do borowania stosuje się przede wszystkim stale średniowęglowe, ponieważ wyższe zawartości

węgla, a także dodatki stopowe hamują dyfuzję boru. Przedmioty przeznaczone do borowania

przygotowuje się na gotowo ze względu na brak możliwości stosowania obróbki wiórowej po

borowaniu. Borowanie stosuje się do części maszyn i narzędzi narażonych w eksploatacji na

zużycie przez tarcie, a szczególnie na działanie luźnego ścierniwa, jak: narzędzia wiertnicze –

elementy świdrów i pomp, części pojazdów – osie traktorów, elementy gąsienic, narzędzia do pracy

na zimno i gorąco – tłoczniki, matryce i formy do tworzyw, wkładki matrycowe, elementy maszyn

odlewniczych. Borowane części maszyn lub narzędzia poddaje się zwykle hartowaniu i niskiemu

odpuszczaniu.

7.3. Metalizowanie dyfuzyjne

Metalizowanie dyfuzyjne jest procesem dyfuzyjnego nasycania warstw wierzchnich stali różnymi

metalami, jak: chromem, tytanem, aluminium, a także jednoczesnym nasycaniem kilkoma

pierwiastkami, np. chromem i aluminium.

W odróżnieniu od sposobu dyfuzji międzywęzłowej pierwiastków niemetalicznych – węgla, azotu

czy boru, pierwiastki metaliczne, które tworzą jak wiadomo z żelazem roztwory różnowęzłowe,

dyfundują poprzez węzły sieci krystalicznej. Wskutek tego warstwy dyfuzyjne nasycane metalami

są wielokrotnie cieńsze niż np. warstwa nawęglona w tych samych warunkach (przy jednakowej

temperaturze i czasie trwania procesu).

Chromowanie dyfuzyjne polega na nasycaniu chromem warstw wierzchnich przedmiotów

wytworzonych ze stali, żeliwa lub staliwa. Celem chromowania jest podwyższenie trwałości części

maszyn i narzędzi narażonych podczas eksploatacji na zużycie przez tarcie, korozję i utlenianie w

wysokich temperaturach, do 850

ºC.

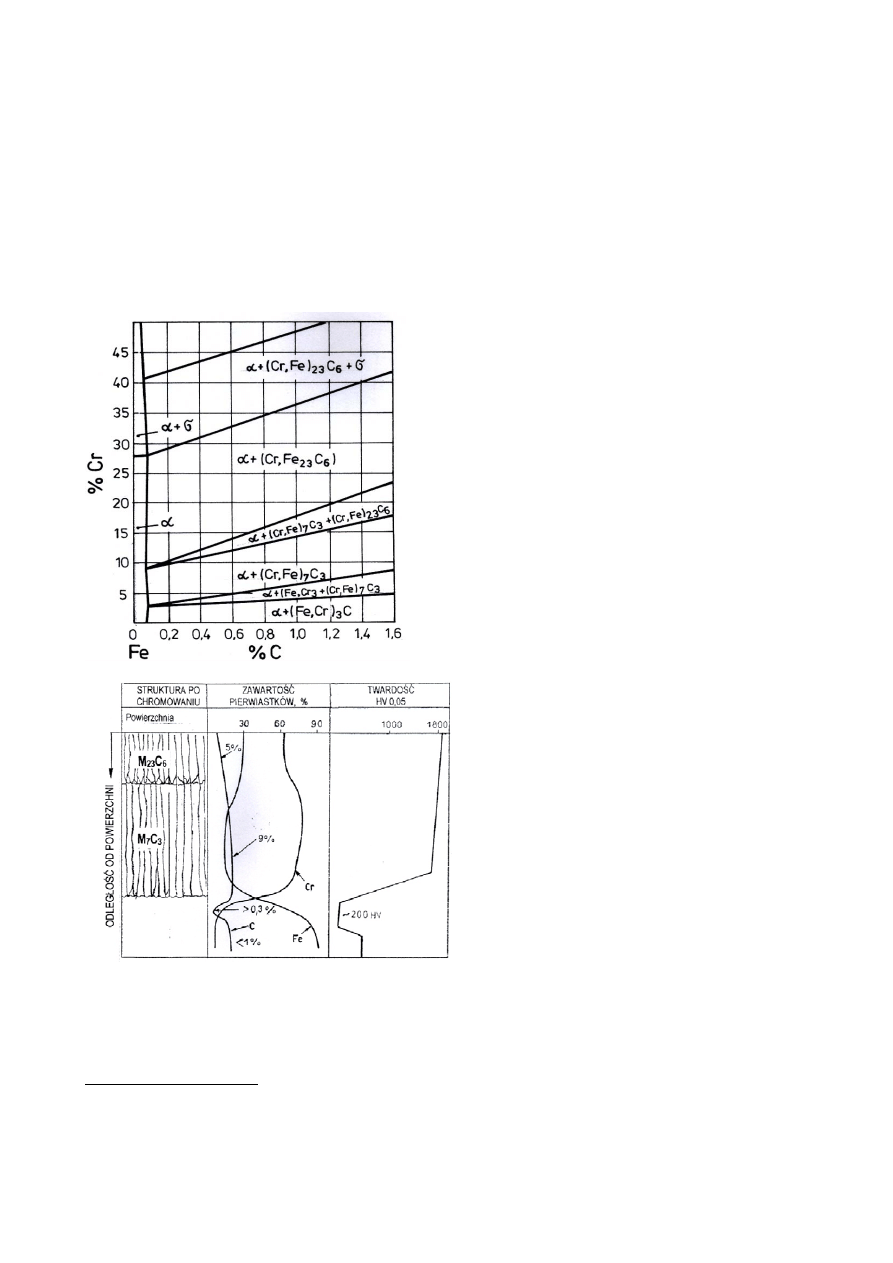

Chrom tworzy z żelazem układ równowagi z roztworem ciągłym fazy α. W stopach z żelazem i

węglem jako pierwiastek silnie węglikotwórczy, zależnie od proporcji C/Cr, tworzy węgliki

złożone: (Cr,Fe)

3

C, (Cr,Fe)

23

C

6

, (Cr, Fe)

7

C

3

, zakresy ich występowania przedstawiono na rys.7.9a.

Podczas nasycania chromem stopów żelaza można wyróżnić dwa rodzaje warstw chromowanych,

zależnie od zawartości węgla w stali, jeśli jest mniejsza niż 0,2 % warstwę chromowaną stanowi

roztwór stały chromu w żelazie, czasem z nieciągłą warstwą węglików na powierzchni. W stalach

średnio i wysokowęglowych warstwa chromowana zawiera węgliki (Cr,Fe)

7

C

3

i (Cr,Fe)

23

C

6

oraz

azotki i węglikoazotki. Podstawowym składnikiem jest węglik M

7

C

3

, a występowanie pozostałych

zależy od warunków chromowania. Przykładowy schemat budowy warstwy chromowanej, skład

chemiczny i rozkład twardości przedstawiono na rys. 7.9b. Ponieważ wytworzenie węglików w

warstwie wierzchniej wymaga dyfuzji węgla z rdzenia w kierunku powierzchni, to efektem tej

dyfuzji jest utworzenie się pod warstwą węglików strefy o zmniejszonym stężeniu węgla.

Podstawowe znaczenie w praktyce ma chromowanie w ośrodkach stałych i gazowych. Ośrodki stałe

to mieszaniny sproszkowanego żelazochromu (ok. 50 %), tlenku aluminium (ok. 45%) z kilkoma

procentami aktywatora – chlorku amonu. Chromowanie gazowe przeprowadza się w parach chlorku

chromawego. Temperatura chromowania wynosi od 900 – 1050°C, a czas od kilku do kilkunastu

godzin. Chromowanie w gazach w stosunku do chromowania w ośrodkach stałych przebiega

znacznie szybciej ale mechanizm procesu, budowa warstw i twardości są podobne. Do

chromowania stosuje się przeważnie stale średnio i wysokowęglowe, przy czym wzrost zawartości

węgla w znacznym stopniu zmniejsza grubość warstwy dyfuzyjnej. Dodatki stopowe w stali, jak

molibden, wolfram, chrom i krzem wpływają na zwiększenie grubości warstwy, zaś nikiel i mangan

zmniejsza ją. Grubość warstw chromowanych wynosi 0,005 – 0,04 mm, a twardość ok. 1500 HV,

może osiągać blisko 1800HV, zależnie od gatunku nasycanej dyfuzyjnie stali, rys. 7.9.

Chromowaniu utwardzającemu poddaje się przedmioty ze stali narzędziowych i konstrukcyjnych,

np.:

- narzędzia do obróbki plastycznej na zimno; tłoczniki, oczka do przeciągania drutów, matryce do

tłoczenia na zimno śrub i nakrętek,

- narzędzia tnące; wykrojniki do cienkich blach, narzędzia chirurgiczne,

- narzędzia pomiarowe; sprawdziany tłoczkowe i gwintowe,

- narzędzia do odlewania metali pod ciśnieniem,

- części maszyn; tuleje zaciskowe do automatów tokarskich, dysze do piaskowania, elementy

maszyn włókienniczych.

Rys. 7.9

a) Fragment układu równowagi Fe-Cr-C

b) Schemat struktury po chromowaniu,

zmiany rozkładu pierwiastków i twardości

w warstwie wierzchniej w zależności od

odległości od chromowanej powierzchni

Chromowaniu przeciwkorozyjnemu poddaje się elementy armatury wodociągowej, elementy pomp

do wody, ropy i nafty, elementy maszyn przemysłu spożywczego. Ponadto części narażone na

korozję w temperaturze do 850

ºC: łopatki turbin gazowych, dysze palników, grzybki i gniazda

zaworów. Części maszyn i narzędzia chromowane są zwykle w stanie normalizowanym.

Tytanowanie dyfuzyjne polega na wytwarzaniu warstw węglików tytanu w warstwie wierzchniej

stali w celu zwiększenia odporności na ścieranie i zużycie w temperaturze do 500°C. Powyżej tej

temperatury węgliki tytanu ulegają utlenieniu.

W układzie Fe-Ti pole występowania ferrytu tytanowego sięga 8,7% zawartości tytanu w

temperaturze eutektycznej, a ok. 0,5% w temperaturze otoczenia. Przy większych zawartościach

tytanu występują fazy międzymetaliczne TiFe

2

i TiFe, rys. 7.10. Tytan jest więc pierwiastkiem

rozszerzającym obszar ferrytu i jednocześnie jednym z pierwiastków o najsilniejszym powinowac-

twie do węgla i azotu. W stopach Fe-Ti-C tytan tworzy węgliki proste.

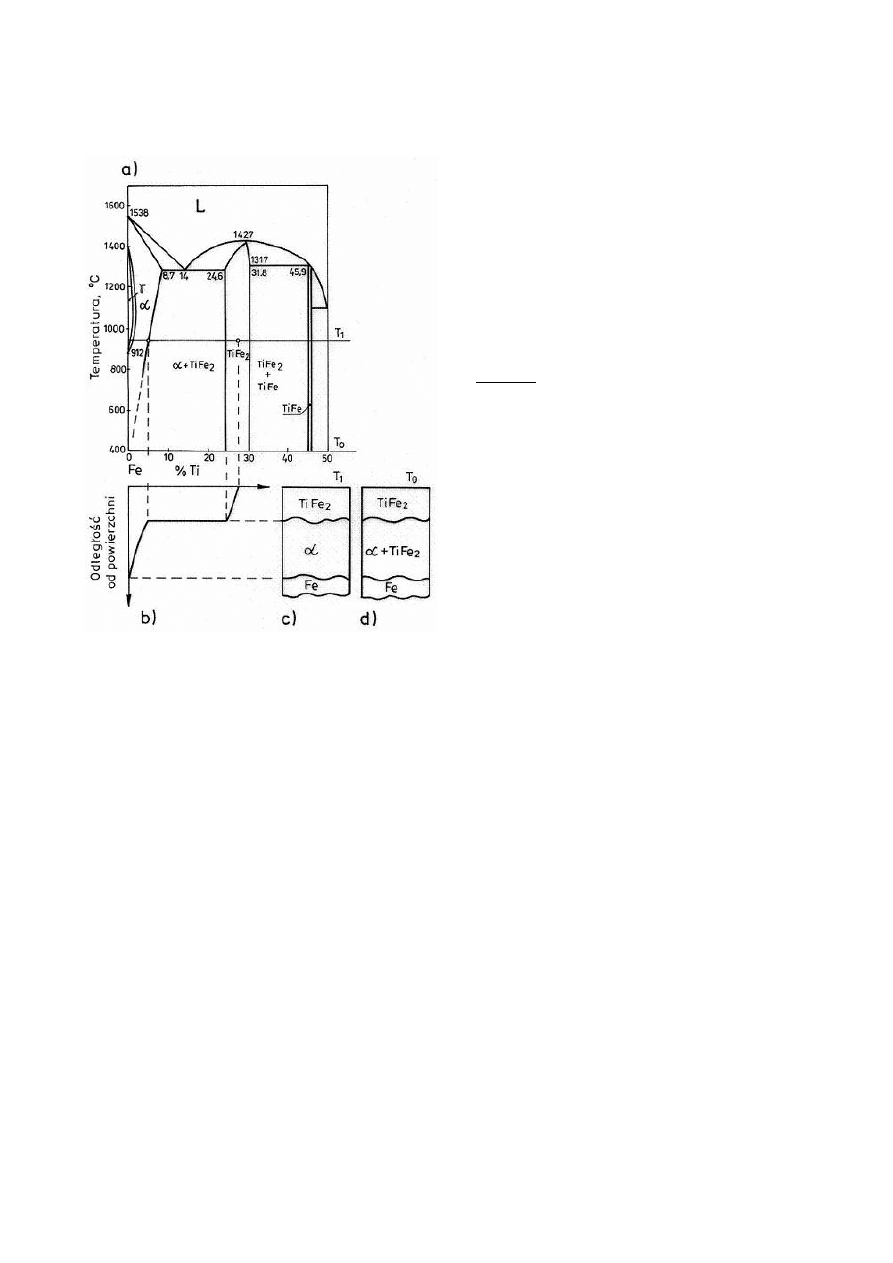

Rys. 7.10. Układ równowagi Fe-Ti (a),

Opis faz: α – roztwór tytanu w żelazie α,

γ – roztwór tytanu w żelazie γ,

TiFe

2

- faza międzywęzłowa,

TiFe - faza międzywęzłowa,

(b) zmiany składu chemicznego zależnie

od odległości od powierzchni

tytanowanego żelaza,

(c) budowa fazowa tytanowanego żelaza

w temperaturze procesu T

1

i

(d) w temperaturze otoczenia T

0

Podczas nasycania tytanem stali średnio- i wysokowęglowych powstają warstwy złożone

z węglików TiC w postaci warstewki powierzchniowej, fazy międzymetalicznej TiFe

2

na granicach

ziarn roztworu stałego tytanu w żelazie, a w niektórych przypadkach z niewielkim udziałem TiFe

2

lub TiFe, na granicy podłoża z warstwą węglików. Morfologia warstw wierzchnich zależy od czasu

i warunków tytanowania oraz zawartości węgla w stali. Węgliki TiC powstałe najbliżej powierzchni

mają budowę słupkową i są zorientowane prostopadle do powierzchni. Na granicy z podłożem

mogą też występować drobne, równoosiowe ziarna węglików, rys. 7.11b.

Podobnie jak w wypadku chromowania praktycznie tytanowanie przeprowadza się w ośrodkach

gazowych lub stałych. Ośrodki stałe to mieszaniny sproszkowanego żelazotytanu, (ok. 95 ÷ 99%) i

1 ÷ 5% chlorku amonu. Tytanowanie gazowe wykonuje się w mieszaninie gazowego czterochlorku

tytanu, metanu i wodoru. Temperatura procesu wynosi 1000 ÷ 1080°C a czas od 2 do 5 godzin.

Grubość uzyskiwanych warstw tytanowych jest niewielka i wynosi 0,010 ÷ 0,015 mm dla

tytanowania w ośrodkach gazowych, a 0,1 mm dla tytanowania w proszkach. Twardość warstw

tytanowanych osiąga 3000 ÷ 5000 HV, rys. 7.10.

Proces tytanowania stosuje się do narzędzi wykonanych z wysokowęglowych stali stopowych i

niestopowych, np.: N10, NC6, NC10, SW7M, które są przeznaczone na:

- narzędzia do obróbki plastycznej na zimno stali i metali nieżelaznych, jak: tłoczniki, ciągadła,

stemple, wykrojniki,

- formy do tworzyw sztucznych,

- narzędzia pomiarowe – sprawdziany,

- matryce do prasowania tlenków i proszków metali.

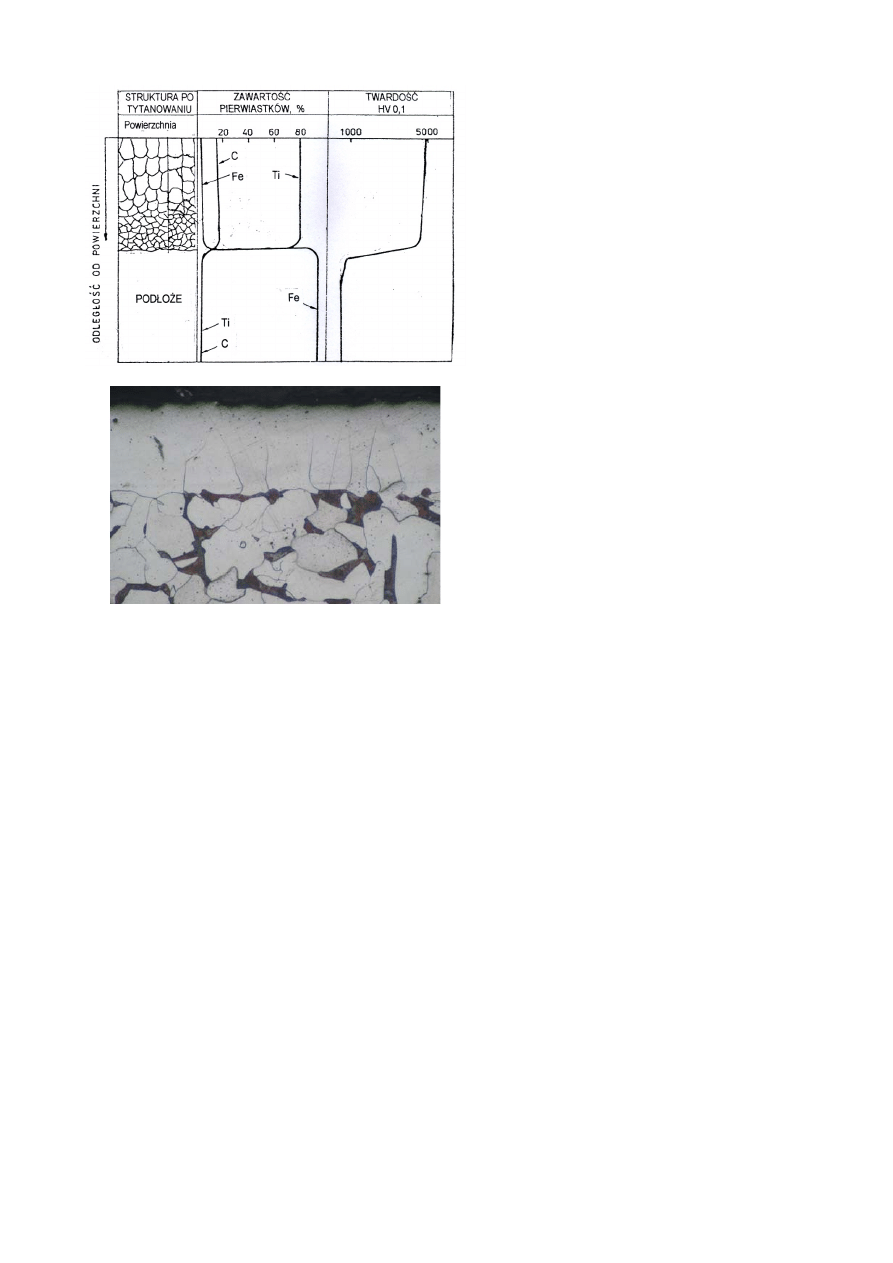

Rys. 7.11a. Schemat struktury stali po

tytanowaniu, zmiany rozkładu pierwiastków i

twardości w warstwie wierzchniej w

zależności od odległości od tytanowanej

powierzchni

b) mikrostruktura stali konstrukcyjnej

tytanowanej

Przedmioty tytanowane poddaje się hartowaniu w celu utwardzenia podłoża warstwy

i podwyższeniu wytrzymałości rdzenia. Podczas obróbki cieplnej stosuje się atmosfery ochronne

lub próżnię dla zabezpieczenia warstwy węglików tytanu przed zniszczeniem.

Document Outline

Wyszukiwarka

Podobne podstrony:

03 Inz pow roz3 Powłoki ogniowe

04 Inz pow roz4 Powłoki natryskowe

05 Inz pow roz5 Powłoki napawane

50 Warstwa podwojna Helmholtza i warstwa dyfuzyjna Sterna

01 Inz pow roz1 Wprowadzenie

02 Inz pow roz2 Powłoki galwaniczne

06 Inz pow roz6 Powłoki platerowane

08 Inz pow roz8 literatura

07 Kowalewski J Przyczyny awarii warstwy elewacyjnej sciany trojwarstwowej

GIge zal 06 02 07 Przekroj geo inz

więcej podobnych podstron