Kanban

w języku japońskim znaczy tyle, co karta. dokument lub widoczny znak,

zapis. W przeszłości Japończycy mianem KANBAN określali szyld sklepowy. Kolorowy,

artystycznie wykonany zawierał informacje o sprzedawanych w sklepie produktach, bądź

świadczonych usługach. Współczesne karty (znaki) KANBAN, w sposób prosty i dokładny

mówią o tym co, i w jakiej ilości, ma być terminowo dostarczone odbiorcy. Tworzą

wizualny system sterowania przepływem wyrobów lub usług , dyscyplinujący luźną

kontrolę ich przepływu przez ścisłe połączenie wykonawcy (dostawcy) z odbiorcą w celu

uzyskania satysfakcji nabywcy i zdobycia konkurencyjnej przewagi. Decydujące

znaczenie ma tutaj czas, a rozwiązanie tych problemów leży we właściwej metodzie jego

regulacji.

Karty KANBAN stanowią tym samym regulator kolejek przedmiotów (usług)

oczekujących na obsługę w określonym systemie, ograniczając czas oczekiwania każdego

(każdej) z nich. Tworzyć go mogą między innymi:

¾ klasyczne karty KANBAN: krążące kontenery wraz z doczepionymi kartami;

¾ etykietowane pojemniki: krążące kontenery i karty: trwałe karty utożsamiane z

przymocowanymi na stałe etykietami;

¾ nie oznakowane pojemniki lub obszary KANBAN: wyraźnie określona droga

przepływu, bez konieczności stosowania kart;

¾ kolorowe piłki, żetony, itp.: zużycie (zmniejszenie się zapasu) przekraczające

określony limit jest sygnalizowane za pomocą kolorowych "wskazówek":

¾ elektroniczne lub ustne sygnały: zawiadomienie o zużyciu przekraczającym

określony limit następuje przez system elektronicznej lub ustnej komunikacji;

¾ automatyczny regulator „kolejek" i czasu oczekiwania na obsługę: zawiado-

mienie o zużyciu (zmniejszeniu się zapasu) przekraczającym określony limit

następuje automatycznie.

¾ sygnały świetlne lub dźwiękowe: ograniczenie czasu oczekiwania w miejsce

ograniczenia ilości.

Klasyczne karty KANBAN

W systemie tym karty KANBAN krążą, każdy kontener z częściami musi mieć

doczepioną kartę KANBAN, zawierającą następujące informacje: nazwę przedmiotu,

numer magazynowy, ilość, określenie użytkownika, określenie dostawcy, numer karty

KANBAN.

Etykietowane pojemniki

W tym przypadku karty KANBAN są w sposób trwały przymocowane do cyrkulujących

kontenerów czy wózków. Metoda ta wykorzystywana jest w sterowaniu przepływem

części składowych w fabryce silników i przekładni Harley-Davidson w Milwaukee.

KANBAN dla określonej przekładni, wędrujący od komórki produkcyjnej (centrum

maszynowe) do wydziału montażu przekładni, może być utożsamiony np. z czterema

pojemnikami zawierającymi części (KANBAN) w liczbie 20 sztuk, z których każdy

wyposażony jest w na stałe przymocowaną stalową plakietkę zawierającą konieczne

informacje. Brak pojemników oznacza brak produkcji tych części w komórce.

Nie oznakowane kontenery lub obszary ( KANBAN Squares)

Wiele firm używa nie oznakowanych krążących kontenerów lub KANBAN Squares,

czyli przestrzeni, obszarów na podłodze lub stołach montażowych. Identyfikacyjna

tabliczka nie jest konieczna w przypadku, gdy:

1. Każdy kontener zawiera tylko jednorodne (homogeniczne) przedmioty;2

2. Różne (heterogeniczne) przedmioty przepływają przez proces z tą samą kolejnością;

3. Wolne przestrzenie sygnalizują potrzebę produkcji.

Nie oznakowane przestrzenie KANBAN są powszechnie stosowane w fabrykach

montażu podzespołów elektronicznych. Zazwyczaj obszar KANBAN znajduje się na

każdym stole linii montażowej (KANBAN). Podczas wykonywania swojej pracy każdy

montażysta zawsze zwraca uwagę na obszar KANBAN na następnym stole. Pusta

przestrzeń oznacza, że powinien wykonać dodatkową pracę.

Dla dużych przedmiotów, przestrzeń KANBAN znajduje się na podłodze, skąd do

następnej operacji transportowane są za pomocą specjalistycznych urządzeń.

Kolorowe piłki, żetony, liczydła

Gdy w linii montażowej w Fabryce Silników koncernu KAWASAKI zapas danej części

osiąga wartość graniczną, montażysta przesyła kolorową piłeczkę do stanowiska

wykonawczego, informując tym samym o konieczności produkcji tej właśnie części.

W wytwórni sprzętu komputerowego w :Minneapolis stosuje się czerwone i niebieskie

żetony oraz liczydła, w których jeden rząd koralików odpowiada jednemu produktowi.

Czerwony żeton oznacza: „Nie rób tej części; wciąż ją mamy", niebieski: .,Zrób ją,

jesteśmy blisko wartości granicznej".

Automatyczny regulator kolejek i czasu oczekiwania na obsługę

Niekiedy w przypadku połączonych, zautomatyzowanych procesów instaluje się

lampki kontrolne w podajniku maszyny-odbiorcy (Y) mające za zadanie zdalne

sterowanie przepływem produktów z maszyny-dostawcy (X).

Jeżeli część przesunie się do określonej pozycji, lampka zapali się i sygnał ten

wstrzyma pracę maszyny X. Gdy maszyna Y „pociągnie" ostatnią część do następnej

operacji, lampka gaśnie, tym samym maszyna X jest odblokowana. Jest to sygnał do

rozpoczęcia przez nią produkcji innej części.

Sygnały świetlne i dźwiękowe

Każdy bank sieci Seafirst Bank posiada zainstalowany zegar lub sygnał dźwiękowy,

który wskazuje wartość limitu czasu oczekiwania na obsługę przez kasjerów (wartość ta

wynosi 5 minut). Gdy czas ten zostaje przekroczony, bank wypłaca każdemu, kto czekał

dłużej, 5$, o czym wyraźnie informują ogromne tablice. Gdy klientów jest bardzo dużo

banki, Seafirst zatrudniają dodatkowych kasjerów pracujących w niepełnym wymiarze.

System K

ANBAN

Od kilkunastu lat termin KANBAN stał się synonimem nowoczesnej japońskiej

organizacji produkcji. W istocie KANBAN jest jedną z metod zarządzania produkcją,

dokładniej - metodą kontroli produkcji i jednocześnie składową jej operatywnego

planowania (zwłaszcza rozdziału zadań produkcyjnych) w systemie „Just in Time" ,

zaliczaną do grupy systemów planowania i sterowania produkcją określanych mianem

„ciągnąć".

KANBAN jest najczęściej kojarzony z tak zwanym Systemem Produkcyjnym

TOYOTA. Metoda ta, bowiem. po raz pierwszy została wdrożona w Toyota Motor

Company w Japonii, w latach 190-1960 i zdefiniowana jako: „system organizacji

dostaw części, półfabrykatów, materiałów do produkcji (stanowisk produkcyjnych) w

momencie wystąpienia faktycznego zapotrzebowania na te elementy" .

Głównym zadaniem organizacji produkcji według KANBAN jest minimalizacja

kosztów przez eliminowanie wszelkich strat, a więc realizacja hasła: zero braków, zero

opóźnień, zero zapasów, zero kolejek - gdziekolwiek i po cokolwiek, zero bezczynności,

zero zbędnych operacji technologicznych i kontrolnych, zero zbędnych przemieszczeń.

Hasło to często jest określane jako „siedem x zero".

W ramach systemu produkcyjnego Toyota system KANBAN spełnia dwojaką

funkcję, stanowiąc system informacyjny z jednej strony, a z drugiej tworząc auto-

nomiczny system planowania i rozdziału zadań. KANBAN oznacza tu nazwę dokumentu

(karta wyrobu, materiału) zawierającego podstawowe informacje produkcyjne.

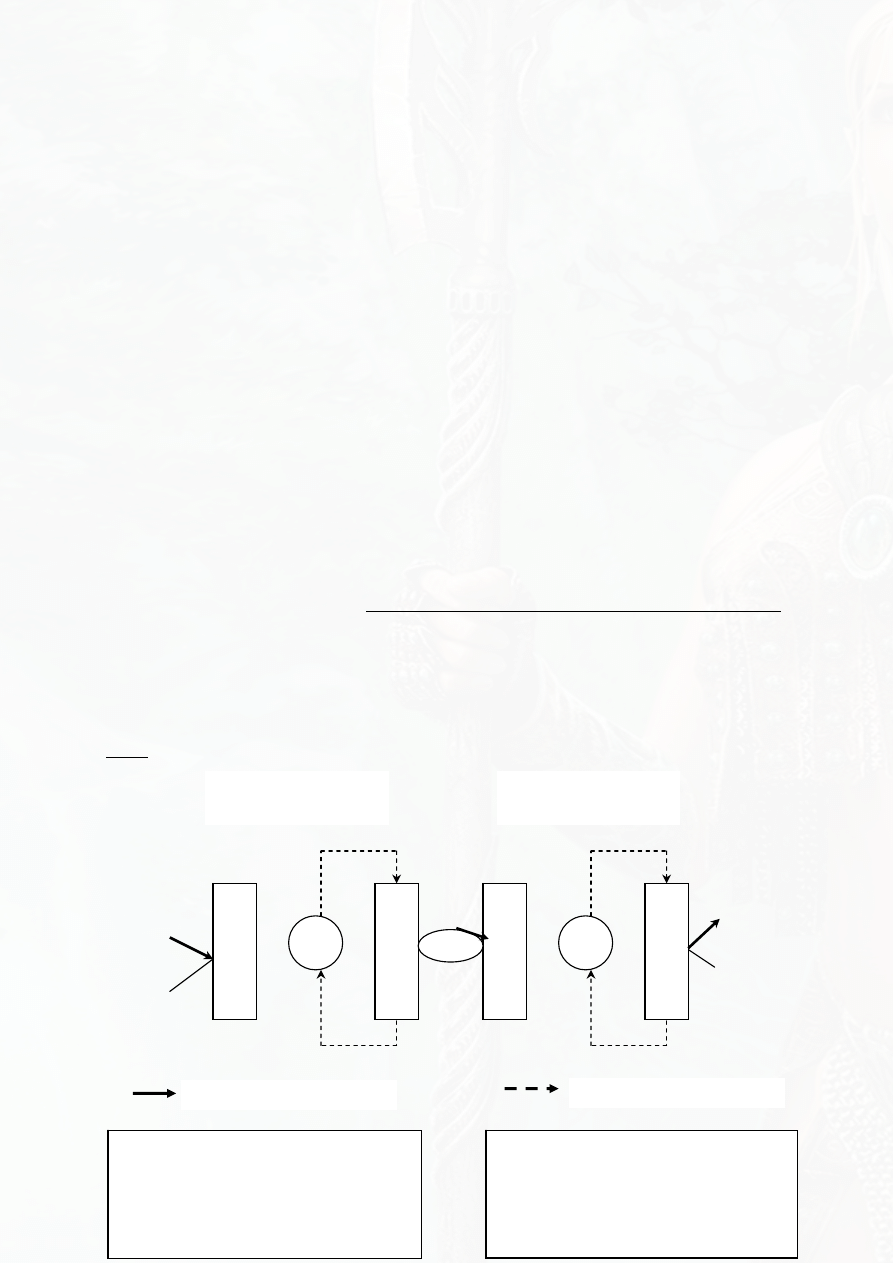

W systemie tym do sterowania ilością i czasem przepływu materiałów używane są

dwa rodzaje kart zwane „KANBAN", są to: KANBAN-produkcji (zlecenia produkcyjnego)

i KANBAN-przepływu, (pobrania).

KANBAN-produkcji stanowi zlecenie na wykonanie określonej liczby przedmiotów;

karta ta upoważnia do obróbki, czyli wytworzenia jednego standardowego zasobnika

określonych części na stanowisku roboczym, z którego te części mają być przekazane

na inne stanowisko na podstawie karty przepływu.

KANBAN- przepływu jest dokumentem na podstawie którego odbywa się

pobieranie produktów z poprzedniego odcinka produkcyjnego. Stanowi on upoważnienie

do dokonania przemieszczenia jednego standardowego zasobnika części ze stanowiska

gdzie je wyprodukowano do innego stanowiska gdzie będzie miało miejsce ich zużycie.

Jak łatwo zauważyć kontenerowi przechowującemu i transportującemu stałe ilości

produktów w trakcie jego obiegu zawsze towarzyszy jedna z wymienionych wyżej kart.

Lepiej można to zaprezentować posługując się zamieszczonym na rysunku schematem:

Rys.:

Droga karty przepływu

Droga karty produkcji

Każdy pojemnik z częściami został

wybrany z magazynu wejściowego ,karta

przepływu jest usuwana z pojemnika i

przenoszona do magazynu wyjściowego

poprzedniego stanowiska pracy, jako

upoważnienie do wytworzenia kolejnego

Kiedy kontener z częściami jest pobierany

z magazynu wyjściowego ,karta produkcji

jest usuwana jako upoważnienie do

wykonania standardowego pojemnika z

częściami w celu uzupełnienia zapasu

WE

WY

WE

WY

Stanowisko pracy I

magazyn

Stanowisko pracy II

magazyn

Opis do schematu:

1. W chwili pobierania po raz pierwszy elementu ( lub elementów) z palety lub

kontenera ,który dostarczono do danego stanowiska roboczego operator usuwa z

niego KANBAN– przepływu i wkłada go do pojemnika na karty wpływające.

2. Z kolei do pojemnika , wypełnionego jednym lub wieloma elementami ,

opuszczającego dane stanowisko robocze dołączany jest KANBAN - produkcji.

3. Transfer kontenerów między stanowiskami odbywa się za pośrednictwem

pracowników pomocniczych (bądź też samych operatorów stanowisk) .Do ich zadań

zalicza się także zapewnienie cyrkulacji KANBANÓW. Opróżniają oni pojemniki na

karty przepływu a następnie udają się „w górę ” procesu produkcyjnego ( zgodnie z

tym co wskazuje KANBAN –przepływu) a następnie dostarczają pojemnik z

elementami na stanowisko ,które go zamawiało.

KANBANY- produkcji są systematycznie pobierane ze stanowisk roboczych, sortowane

według rodzajów elementów i kierowane na stanowiska robocze ,zgodnie z planowanym

rozdziałem zadań produkcyjnych. W przypadku gdy liczba KANBANÓW –produkcji danego

,jednego rodzaju jest zgodna z planowaną wielkością produkcji ,wyprowadza się je z

obiegu i podejmuje produkcję innego rodzaju.

Efektywne funkcjonowanie opisanego wyżej systemu jest możliwe gdy przestrzegane są

następujące zasady:

1. W danym czasie do pojemnika może być dołączona tylko jedna karta KANBAN.

2. Stanowisko pracy ,następne w kolejności (ODBIORCA) musi inicjować ruch

(przepływ) części ,elementów ze stanowiska poprzedzającego (DOSTAWCA).

3. Nie można produkować lub przesyłać innych ilości produktów ,niż jest to

wykazane w kartach KANBAN.

4. Nie można wytwarzać części bez karty KANBAN –produkcji.

5. Karty KANBAN muszą być traktowane zgodnie z zasadą FIFO (first in, first

out) : „pierwsze przyszło ,pierwsze wyszło”.

6. Finalne części muszą być umieszczane w punkcie przeznaczenia

wykazanym w karcie KANBAN.

Dzięki temu ,że karta KANBAN reprezentuje standardową liczbę części wytwarzanych

lub używanych w procesie produkcyjnym łatwo jest poprzez kontrolę ich ilości

(pojemników) w przedsiębiorstwie oszacować wielkość (zapas) produkcji w toku.

Przykład:

Funkcjonowanie systemu KANBAN możemy prześledzić na przykładzie 8

kontenerów wykorzystywanych do transferu elementów pomiędzy dwoma stanowiskami

pracy A (DOSTAWCA) i B (ODBIORCA). Przedmioty pracy są przemieszczane z A do B w

pojemnikach mieszczących dokładnie 20 części. W tym wypadku maksymalny zapas

może sięgnąć 160 elementów (taką wartość daje nam iloczyn 8 pojemników* 20 części w

każdym).Liczba kontenerów wynosi 8 gdyż zakładamy ,że stanowisko A wytwarza także

części dla innych niż B odbiorców. Czas przemieszczania części ze stanowiska A do

stanowiska B nie zawsze daje się dokładnie przewidzieć. Rozkład 8 kontenerów może

przybrać postać tak jak na rysunku:

Rysunek→ patrz folia.

1. Kontenery wypełnione częściami znajdują się w strefie produkcji na stanowisku A

2. Pojemnik wypełnia częściami maszyna umieszczona na stanowisku A

3. Gdy kontener zostanie zapełniony jest przemieszczany ze stanowiska A do B

4. Pełne kontenery ( przetransportowane z A) stoją w strefie wejściowej stanowiska B

5. Pojemnik jest używany na stanowisku B

Opróżniony na stanowisku B kontener zostaje zabrany do stanowiska A i tam

pozostawiony .Karta produkcji części jest z niego usunięta i zastąpiona kartą przepływu.

Tą pierwszą umieszcza się w pojemniku na KANBANY- produkcji stanowiska A, co

jednocześnie stanowi zlecenie na produkcję następnego pojemnika z częściami.

Pełny kontener wraz z towarzyszącą mu kartą przepływu zostaje dostarczony do strefy

wejściowej stanowiska B .Po jego zużyciu zostanie skierowany wraz z kartą do

stanowiska A i cykl znowu się powtórzy.

Ogromną zaletą tego systemu jest stosunkowo łatwa kontrola przebiegu procesu

produkcyjnego w oparciu o jaki on funkcjonuje. Wszystkie części są starannie

umieszczane według rozmiarów i w przypadku gdy nagromadzą się puste kontenery jest

to sygnał ,że stanowisko produkcyjne opóźnia się. Z drugiej strony gdy dochodzi do

zapełnienia wszystkich pojemników produkcja jest zatrzymywana. Jej wielkość jest

wówczas równoznaczna z 1 kontenerem części.

Liczbę pojemników koniecznych do poprawnej obsługi stanowisk produkcyjnych

możemy określić funkcją wielkości zapotrzebowania ,rozmiarów pojemników i czasu

cyrkulacji jednego kontenera.

Możemy ująć to formułą:

Odwołując się do naszego przykładu:

Jeśli zapotrzebowanie kolejnego stanowiska pracy wynosi 4 części na minutę, w

standardowym pojemniku mieści się 25 części a czas obiegu pojemnika od stanowiska A

do B (i z powrotem po uwzględnieniu wszystkich czasów podstawowych i oczekiwania)

wynosi 100 minut to zgodnie z formułą ilość potrzebnych pojemników wyniesie :

Maksymalną wielkość zapasów łatwo obliczyć przekształcając wzór do postaci:

n*C=D*T i wyniesie ona : 16*25 =400 części.

C

DT

n

=

gdzie:

n - ogólna liczba kontenerów

D - właściwe dla danego stanowiska

zapotrzebowanie na części przypadające na

jednostkę czasu

C - pojemność kontenera w ilościach sztuk

( najczęściej stanowi to mniej niż 10 % dziennego

zapotrzebowania)

T – czas pełnego obiegu kontenera-inaczej czas od

momentu złożenia zamówienia do jego realizacji

( zawiera on w sobie czas napełniania ,oczekiwania,

transportu, użytkowania i zwrotu do ponownego

napełnienia)

16

25

100

*

4

=

=

n

Podstawowym zadaniem w systemie KANBAN jest redukcja zapasów w ramach

ciągłego udoskonalania przebiegu procesów produkcyjnych. Zapasy mogą zostać

obniżone albo poprzez redukcję liczby kontenerów lub też zmniejszenie ich pojemności.

Zmniejszenie poziomu zapasów musi być poprzedzone redukcją czasu pełnego obiegu

przez kontener co sprowadza się do skrócenia czasu przezbrojenia maszyny, jej czasu

pracy, czasu przestojów i transportu pojemnika. Jednocześnie praktyka dowodzi ,że

bezwzględny czas przepływu KANBANÓW ( oraz materiałów) jest krótszy gdy transport

odbywa się w mniejszych partiach. W tej sytuacji mniejszy jest udział tego czasu w

całkowitym czasie produkcji. Ponadto jeśli zadania miesięczne są stałe i występują tylko

nieznaczne wahania w obciążeniu dziennym konieczne jest zmniejszenie częstości

przepływu KANBANÓW.W momencie gdy liczba KANBANÓW wzrasta należy zwiększyć

produkcję dzienną poprzez pracę w nadgodzinach w przeciwnym przypadku (liczba

KANBANÓW maleje – co sprzyja powstawaniu zapasów produkcji w toku) zatrzymuje się

linię produkcyjną i usuwa przyczyny zakłóceń.

Podsumowanie:

System KANBAN jest rozwiązaniem organizatorskim. Karty stanowią łatwy i

elastyczny system harmonogramowania i sterowania produkcją .Ilość części i

materiałów do produkcji zależy od liczby wypuszczonych kart podobnie jak liczba

klientów w sklepie samoobsługowym jest sterowana poprzez liczbę dostępnych

koszyków. System ten sprzyja ścisłej koordynacji pomiędzy stanowiskami roboczymi i

modułami produkcyjnymi .Każde stanowisko ,chcąc wykonać swoje zadanie stara się

„ciągnąć” kontenery z poprzedzających stanowisk pracy za pomocą uzyskanej karty

przemieszczenia .Z kolei poprzedzające stanowisko nie może „pchać” zasobnika z

wyrobem dalej aż do momentu gdy nie zostanie dostarczona z następnego stanowiska

karta przepływu. Jednocześnie żadne stanowisko nie może podjąć obróbki dopóki nie

otrzyma pozwolenia w postaci karty produkcji. Karty poruszające się wraz z

kontenerami zawierającymi części wyszczególniają co ma być z nimi kolejno robione.

Ułatwia to znacznie obieg przedmiotu pracy wewnątrz zakładu szczególnie w

warunkach produkcji powtarzalnej, wielkoseryjnej a także wówczas gdy zamówienia pod

względem ilości i gamy asortymentów zmieniają się w umiarkowanym zakresie.

Wyszukiwarka

Podobne podstrony:

KANBAN, logistyczne

3 SYSTEMY LOGISTYCZNE

Magazyny i centra logistyczne

Logistyczny łańcuch dostaw

A A Praktyczne zastosowane myślenia logistycznego

Logistyka dystrybucji 3

4 Koszty Logistyki w sieci dystrybucji

Logistyka Zaopatrywania Metody ksztaltowania zapasow

1 Infrastruktura, technika i technologia procesów logistyczid 8534 ppt

Brymora Kaczyński Logistyka wytwórni mas bitumicznych ppt

więcej podobnych podstron