PROCESY ZMĘCZENIOWE W MOSTACH WOJSKOWYCH

Artur DUCHACZEK*, Zbigniew KAMYK**, Zbigniew MAŃKO***

*

) Wyższa Szkoła Oficerska Wojsk Lądowych we Wrocławiu

**

) Wojskowy Instytut Techniki Inżynieryjnej we Wrocławiu

***

) Centrum Naukowo-Badawcze MOSTAR Wrocław,

Politechnika Wrocławska

1. WSTĘP

Mosty są najdłużej eksploatowanymi obiektami typu inżynierskiego i takimi

pozostaną przynajmniej w najbliższej przyszłości. Ze względu na swą specyfikę

eksploatacyjną, narażone są one w wysokim stopniu na procesy starzenia, a w

szczególności na wpływy obciążeń zmęczeniowych. Najsłabszymi ogniwami

konstrukcji przęseł i podpór mostowych są zazwyczaj ich węzły konstrukcyjne

oraz występujące w nich połączenia (przeguby, bolce). Miejsca połączeń między

poszczególnymi elementami konstrukcyjnymi charakteryzują się tym, że

występuje w nich znaczna koncentracja naprężeń, a nawet ich nieciągłości. Z

tego względu są one na ogół najbardziej wrażliwe na pękanie i lokalne płynięcie

materiału. Mogą one zatem wpływać decydująco na ograniczenie wytrzymałości

całego układu konstrukcyjnego przęseł i podpór. W mostach wojskowych, z

założenia, występuje znacznie więcej połączeń umożliwiających szybki ich

montaż i demontaż w porównaniu do konstrukcji mostów cywilnych. Luzy

montażowe występujące w takich połączeniach zwiększają automatycznie

dynamiczny charakter obciążenia ruchomego, co powoduje znacznie większą ich

podatność na pękania (uszkodzenia) o charakterze zmęczeniowym.

Wielu inżynierów i naukowców pracujących w środowisku cywilnych

obiektów mostowych często utożsamia pojęcie tymczasowości mostów

wojskowych z brakiem ich odpowiedniej wytrzymałości zmęczeniowej. Celem

niniejszej pracy jest zwrócenie uwagi na problematykę wytrzymałości i

trwałości zmęczeniowej stalowych mostów wojskowych oraz zaprezentowanie

prób rozwiązania tego problemu w Polsce i krajach sojuszniczych NATO.

Zgodnie z zapisami zawartymi w polskiej normie obronnej [1] most

wojskowy to obiekt wybudowany w celu zagwarantowania wojskom lądowym

swobody działania w terenie, zapewnienia im ciągłości zaopatrywania w środki

materiałowo-techniczne oraz ewentualne umożliwienie szybkiej ewakuacji w

inne miejsce.

Ze względu na rodzaj konstrukcji, mosty wojskowe zostały podzielone na

mosty zmechanizowane (tzw. towarzyszące), pływające, składane,

prowizoryczne i kombinowane.

Większość typów konstrukcji mostów wojskowych (za wyjątkiem

mostów prowizorycznych) zalicza się do obiektów mostowych przeznaczonych

do tymczasowego użytkowania w określonym miejscu i czasie, a następnie

przewidzianych do szybkiego ich przeniesienia w inne kolejne miejsca oraz do

rozbiórki i demontażu. Konstrukcje te są dobrze przystosowane do

wielokrotnego zastosowania, szybkiego ich montażu i demontażu w kolejnych

lokalizacjach w terenie w trakcie działań wojennych lub w różnych sytuacjach

kryzysowych (powódź, trzęsienia ziemi, itp.). Nie można, zatem, w żadnym

wypadku, uważać, że są to obiekty o małej trwałości eksploatacyjnej, czy też

niewielkiej wytrzymałości zmęczeniowej. Jest ona jednoznacznie zdefiniowana

przez odpowiednie normy branżowe oraz Departament Polityki Zbrojeniowej,

który bezpośrednio zamawia i nadzoruje wszystkie projekty nowych typów

konstrukcji mostów wojskowych. Norma obronna pt. „Mosty zmechanizowane.

Wymagania ogólne” [2] określa m.in., że minimalna trwałość konstrukcji mostu

zmechanizowanego, podobnie jak i składanego [3], powinna wynosić, co

najmniej 3500 przejazdów pojazdów o masie (ciężarze) zbliżonej do nośności

mostu oraz co najmniej 400 cykli organizowania (budowania) i tym samym

likwidacji przepraw mostowych (montażu i demontażu). Ponadto poszczególne

elementy konstrukcyjne mostów powinny być odporne na długotrwałe

przebywanie w temperaturach od –50ºC do +50ºC oraz upadki z wysokości 0,75

m i na działanie wiatru o średniej prędkości 30 m/s.

Nawet przy definiowaniu mostu wysokowodnego, który jest jednym z

licznych przykładów mostów prowizorycznych opisanych w normie [1] podano,

że jest to obiekt mostowy wykonany z materiałów miejscowych przeznaczony

do długotrwałego użytkowania. Wyjątkiem w tym przypadku są mosty

niskowodne i podwodne, które jedynie ze względu na fakt, że muszą

uniemożliwiać prowadzenie żeglugi na ciekach wodnych, zapewniać spływ kry

lodowej oraz przepływ wysokiej wody, z założenia przewidziane są do

krótkotrwałego użytkowania (eksploatacji), a następnie dość często nie są w

całości wykorzystywane powtórnie w innym miejscu w terenie (tzn. w nowej

lokalizacji). Często jednak się zdarza, że tzw. prowizorki mostów są używane w

bardzo długim okresie eksploatacji, a więc powinny być one także przygotowane

w niektórych przypadkach ich zastosowań na znacznie wyższe poziomy

rozpatrywanych parametrów technicznych samych konstrukcji wojskowych jak i

ich obciążeń niż wstępnie planowano.

Zazwyczaj inwestor reprezentujący MON nie narzuca sposobu i metod

obliczeniowych takich mostów, a sprawdza jedynie prawidłowość różnych

rozwiązań konstrukcyjnych, w tym także trwałość zastosowanych konstrukcji

mostowych, poprzez szczegółowe badania odbiorcze modelu, a następnie

prototypu nowego obiektu [4]. Należy również mieć na uwadze istotny fakt, że

projektantów wojskowych różnych obiektów mostowych obowiązują także

normy cywilne [5], [6], których zapisów muszą również ściśle przestrzegać.

Skrócenie zatem okresu użytkowania mostu do kilku tysięcy cykli

obciążeń eksploatacyjnych pozwala jednocześnie zwiększyć zakres zmiany

naprężeń powyżej 0,4

R

m

(gdzie R

m

jest wytrzymałością doraźną materiału na

rozciąganie), co jest charakterystyczne dla konstrukcji stalowych mostów

stałych o nieograniczonej trwałości zmęczeniowej. Tak więc, w elementach

składowych mostów wojskowych występują również procesy zmęczeniowe, lecz

mają one inne zakresy i są inaczej w nich uwzględniane w porównaniu do

analizy konstrukcji cywilnych, a następnie sprawdzane podczas badań

doświadczalnych (testów odbiorczych zmontowanych obiektów).

2.

ZASADY

UWZGLĘDNIANIA

PROCESÓW

ZMĘCZENIOWYCH

W PRZEPISACH DOTYCZĄCYCH MOSTÓW WOJSKOWYCH

Naukowcy z Wielkiej Brytanii (Anglii), USA i RFN, opracowując w latach 90.

ubiegłego wieku wspólny program rozwoju konstrukcji mostów wojskowych,

zawarli trójstronne porozumienie dotyczące szczegółowych zasad ich

projektowania i badań doświadczalnych niezbędnych podczas prób odbiorczych

[7]. Szczególnie interesujące są rozwiązania dotyczące problematyki ujęcia

zmęczenia w konstrukcjach stalowych wojskowych obiektów mostowych, gdyż

łączą one w sobie niezwykle bogate doświadczenia tych trzech sygnatariuszy

tego porozumienia.

Niżej podane parametry mają decydujący wpływ na trwałość

zmęczeniową mostów wojskowych (lub ich elementów konstrukcyjnych) oraz

podstawowego niezbędnego sprzętu do ich rozkładania lub budowania

(demontażu):

−

Spektrum (typ lub rodzaj) pojazdów z określonym, faktycznym (aktualnym)

oraz rzeczywistym ciężarem obciążonych pojazdów wojskowych.

−

Spektrum rozpiętości teoretycznych stosowanych przęseł (ich ubytków,

przerw, pęknięć, itp.) wraz z odpowiednią liczbą przejazdów pojazdów.

−

Liczba rozłożeń mostu lub jego montaży (demontaży).

−

Uderzanie, czyli uwzględnienie dynamicznego (gwałtownego) wpływu

pojazdów.

−

Mimośrodowość obciążenia.

−

Rzeczywiste warunki podparcia przęseł mostu.

−

Możliwa zmiana położenia (miejsca) elementu modułowego mostu przy

każdym kolejnym jego rozłożeniu lub montażu (demontażu) w nowym

układzie konstrukcyjnym.

Połączenie powyższych czynników wraz z częstotliwością ich stosowania

w praktyce stanowią, tzw. parametry spektrum obciążenia.

Należy zgodzić się z autorami pracy [7], że obecnie nie jest możliwe

uzyskanie rzeczywistych spektrów (widm) obciążenia dla mostów wojskowych,

gdyż aktualnie nie są znane ani powszechnie dostępne informacje na temat

wpływu powyższych parametrów na trwałość zmęczeniową poszczególnych

elementów konstrukcyjnych mostów wojskowych. Stąd jak dotychczas

(podobnie jak w mostach cywilnych), wymagana ich trwałość zmęczeniowa

(eksploatacyjna) jest na ogół wyrażana jako określona liczba przejazdów

pojazdów n

i

, maksymalnej znanej klasy obciążenia wojskowego przy

maksymalnie najdłuższej rozpiętości teoretycznej przęsła mostu oraz przy

określonej liczbie rozłożeń lub montaży. Ponadto nie ustalono jeszcze żadnego,

nawet przybliżonego, spektrum obciążenia przy rozkładaniu lub montażu mostu.

W przypadku możliwości konstruowania mostów składanych

(modułowych) w różnych formach i układach geometrycznych lub

konstrukcyjnych dla różnych kombinacji wojskowych klas obciążenia MLC

(Military Load Classification) i różnych długościach przęseł, należy wówczas

rozpatrzeć układ konstrukcji mostu o możliwie największej podatności na

wpływy (uszkodzenia) zmęczeniowe, bazując w oparciu na normalnym

(przeciętnym) poziomie użytkowania i odpowiednim poziomie naprężeń.

Używanie mostu przy różnych klasach obciążenia MLC i dowolnych

rozpiętościach teoretycznych przęseł można w przybliżeniu odnieść do stałych

parametrów amplitudy naprężeń, określonych wcześniej w moście, stosując

zasadę Palmgrena-Minera lub zasadę uszkodzenia liniowego podaną w formie

(2.1):

1

2

2

2

2

1

1

1

1

≤

+

+

+

)

(

)

(

)

(

)

(

)

(

)

(

i

i

i

i

σ

N

σ

n

σ

N

σ

n

σ

N

σ

n

K

, (2.1)

gdzie naprężenie

σ

i

, i trwałość zmęczeniowa N

i

pochodzi z danych obciążenie

MLC/rozpiętości (różne długości przęseł), nad którymi odbywają się przejazdy

pojazdów wojskowych, przy czym n

1

, n

2

, …, n

i

to liczby przejazdów obciążenia

wywołujące w konstrukcji przęseł odpowiednio naprężenia

σ

1

,

σ

2

, ...,

σ

i

.

W przypadku, kiedy możliwe jest ustalenie rzeczywistego (w miarę

dokładnego) spektrum obciążenia, to najbardziej właściwe jest zastosować

zaprogramowaną próbę zmęczeniową zrealizowaną na reprezentatywnych

próbkach testowych, ażeby możliwie jak najdokładniej określić zależności

powstałych uszkodzeń w elemencie konstrukcyjnym typu zmęczeniowego.

Według zawartego porozumienia [7] przyjmuje się, że zakres

projektowanego obciążenia zmęczeniowego P

FAT

jest równy obciążeniu

pojazdem wojskowym bez żadnych innych dodatkowych czynników,

pomnożonemu przez odpowiedni współczynnik dynamiczny dla danego

elementu konstrukcyjnego mostu, obejmujący przede wszystkim

mimośrodowość obciążenia oraz tzw. uderzenie, a więc dynamiczny wpływ

obciążeń ruchomych. Na potrzeby wykonywania wspólnych projektów

technicznych dla aktualnego posiadanego wyposażenia wojska w mosty i sprzęt

pomocniczy, tego typu współczynnik dynamiczny można określić za pomocą

prób lub w oparciu o doświadczenia. W oparciu o aktualnie wykorzystywane w

inżynierii wojskowej typy konstrukcji mostowych stosuje się następujące

uśrednione wielkości współczynników dynamicznych dla różnych typów ich

elementów konstrukcyjnych [7]:

-

proste mosty o schemacie statycznym w postaci belki swobodnie podpartej –

1,075;

-

wzmocnienia połączeń (przegubów) – 1,150;

-

belki mostów pontonowych (pływających) – 1,035.

Zakłada się przy tym, że inne stosowane obciążenia w mostach niż

zasadnicze obciążenia pochodzące od pojazdów wojskowych nie mają

większego znaczenia, i się je pomija, a obciążenia przypadające na podpory

mostowe mają podobny poziom wielkości, co w przypadku przęseł. Pewne

jednak części składowe takich mostów mogą być zaprojektowane na inne

warunki i wielkości obciążeniowe. Ponadto, obciążenia projektowe stosowane

przy montażu mostów nie są jeszcze ostatecznie w pełni ustalone i zatwierdzone

[7].

Z powodu powszechnie znanego – dość dużego – rozrzutu

otrzymywanych wyników związanych z określaniem trwałości elementów

konstrukcyjnych mostów w zakresie obciążeń zmęczeniowych oraz oceny

możliwości użytkowania przęsła, często przekraczającego wymagany minimalny

czas eksploatacji, istnieje dość duże ryzyko, że most może zawieść w czasie jego

kolejnego użytkowania (montażu).

Projekt dopuszczający powstałe uszkodzenia w przęśle powinien

zagwarantować, że podczas jego eksploatacji mogą pojawić się pęknięcia

zmęczeniowe, zaś pozostałe części elementów konstrukcji oraz ich połączenia

wytrzymają niezawodnie maksymalne obciążenie robocze (eksploatacyjne) P

(bez wystąpienia jakichkolwiek zniszczeń lub uszkodzeń) aż do momentu

wykrycia podstawowego uszkodzenia. Do akceptacji możliwe jest zatem

podczas prowadzenia analizy uszkodzonego mostu przyjęcie współczynnika

bezpieczeństwa o wielkości równej 1 (to samo powinno dotyczyć określenia

wpływu korozji lub uszkodzeń przypadkowych lub wypadkowych).

Rozwiązania dotyczą przede wszystkim konstrukcji metalowych oraz

specjalnych konstrukcji zespolonych.

Zakres zmiany naprężenia spowodowanego przez założony przebieg

projektowanego obciążenia zmęczeniowego P

FAT

nie może przekraczać zakresu

naprężeń uzyskanego z najodpowiedniejszej minimalnej krzywej Wö1hlera dla

zależności wielkości naprężeń od liczby obciążeń

σ

/N przy wartości 1,5n, bądź z

najodpowiedniejszej średniej krzywej przy wartości 2,25n (1,5×1,5n). Ponadto,

dodatkowo należy przeprowadzić sprawdzian potwierdzający, że maksymalne

naprężenie wywołane obciążeniem projektowym P, nie może przekraczać

niższej wartości naprężenia dopuszczalnego opisanego szczegółowo w pracy [7].

Jeśli to jest możliwe, należy wówczas przyjąć, że dla danego elementu

konstrukcyjnego (detalu) mostu wojskowego współczynnik bezpieczeństwa

konstrukcji powinien wynosić 1,5 dla wartości minimum lub 2,25 dla jego

wartości średniej.

Aby uzyskać właściwą tolerancję powstałych uszkodzeń, należy już na

etapie projektu uwzględniać następujące czynniki projektowe takie jak:

-

dobór materiałów i poziomów naprężeń, zapewniający powolne rozchodzenie

się (propagację) pęknięć oraz na osiąganie stosunkowo dużej długości

pęknięcia krytycznego,

-

zapewnienie wielu ścieżek obciążenia,

-

zapewnienie detali konstrukcyjnych, powstrzymujących pęknięcia,

-

zapewnienie możliwości łatwego dostępu do wykonywania przeglądów detali

mostowych,

-

ustalenie planu kontroli pęknięć pod kątem zapewnienia bezpiecznej

trwałości oraz bezpieczeństwa wszystkich elementów krytycznych mostu,

które nie są w pełni bezpieczne w razie ich uszkodzenia, wraz z podaniem

metod wykonywania przeglądów, wskazanie wymagań w zakresie danych

materiałowych, zakładanego rozmiaru pęknięcia początkowego, wymaganą

częstotliwość dokonywania przeglądów i tego typu podobnych zdarzeń, itp.

Wielkość tolerancji dopuszczalnych uszkodzeń zaobserwowanych w

elementach konstrukcyjnych i detalach mostów wojskowych zależy od tego, na

jakim poziomie dociekań administracja, jak i (lub) bezpośredni użytkownik są

gotowi i odpowiednio przygotowani do przeprowadzania przeglądów

konstrukcji mostowych. Przegląd sprzętu należy tak zaplanować, aby zapewnić

właściwe i adekwatne wykrywanie i monitorowanie powstałych uszkodzeń oraz

umożliwiać naprawę lub wymianę poszczególnych elementów konstrukcyjnych

lub ich połączeń. Należy to również potwierdzić podczas prób i testów

doświadczalnych przęseł przeprowadzonych zgodnie z zapisami tego

porozumienia [7].

W trakcie wykonywania przeglądów mostów należy uwzględnić m.in.

następujące podstawowe czynniki:

-

położenie i typ (postać) uszkodzenia (zniszczenia),

-

pozostałą trwałość eksploatacyjną (wytrzymałość) elementów

konstrukcyjnych,

-

wykrywalność, i związaną z nią, różne techniki dokonywania przeglądów

mostów (powinny one być oparte na ocenie powstałego największego

uszkodzenia lub wadzie materiału, o stosunkowo małym

prawdopodobieństwie jego wykrycia, a nie zaś na najmniejszym, jaki jest w

ogóle możliwy do znalezienia w konstrukcji analizowanego przęsła),

-

częstotliwość dokonywania przeglądów,

-

oczekiwaną prędkość propagacji (przyrostu rozchodzenia się) pęknięcia,

umożliwiającą redystrybucję naprężeń wywołanych w elementach

konstrukcyjnych przęseł i podpór mostowych,

-

długość pęknięcia krytycznego powstałego w elementach przęsła lub podpór,

przed koniecznością podjęcia decyzji odnośnie ich naprawy lub wymiany.

Poza tym należy mieć na uwadze lub przewidzieć konieczność

przeprowadzenia laboratoryjnych badań w zakresie obciążeń zmęczeniowych

nad ustaleniem elementów krytycznych lub detali występujących w mostach

wojskowych, szczególnie w przypadku, gdy brak jest możliwości szybkiego

dostępu do odpowiednich minimalnych krzywych zmęczeniowych typu

σ

/N lub

nie można przewidzieć właściwej postaci lub typu pęknięcia w analizowanym

elemencie. W przypadku posiadania ograniczonej liczby próbek badawczych lub

gdy cała konstrukcja mostu poddana jest testom doświadczalnym, tak że

dochodzi tylko do jednego typu uszkodzenia (zniszczenia) zaobserwowanego od

tego samego typu obciążenia na większej liczbie próbek, należy zastosować

wymagany czynnik trwałości (czasu) podany w tabeli 1. Wyniki uzyskane z

badań mogą być poddane analizie statystycznej, jeśli jest, co najmniej pięć lub

więcej próbek. Najmniejsza trwałość próbek do osiągnięcia ich zniszczenia

powinna być, co najmniej równa minimalnej projektowanej trwałości

konstrukcji ustalonej na poziomie wartości 1,5n. Jeżeli rozpatrywany element

lub cała konstrukcja przęsła (lub podpory) mostu poddana temu samemu

obciążeniu obejmuje krytyczną bezpieczną trwałość elementu polegającą na

wskazaniu takiego elementu, który zawiera dopuszczalną wielkość tolerancji

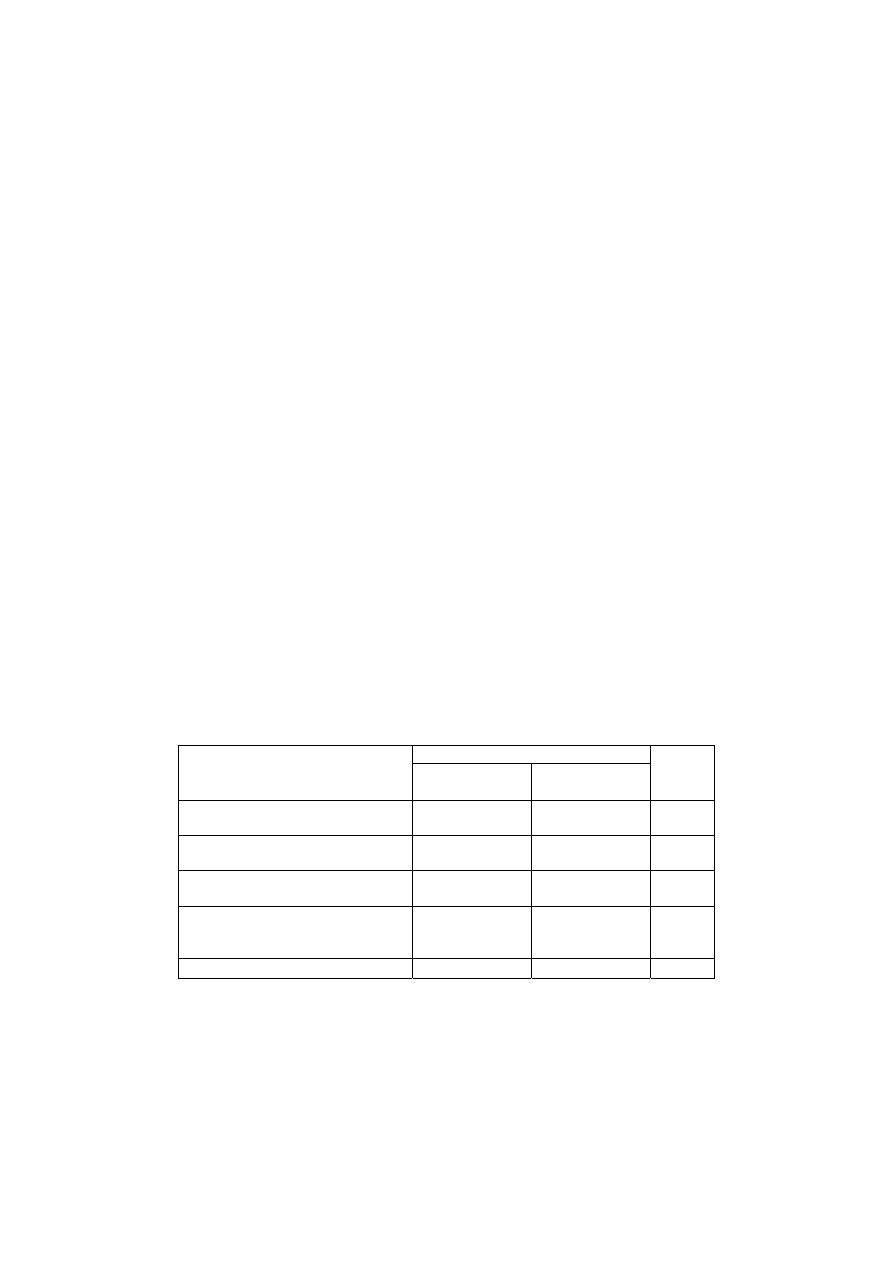

Tabela 1. Współczynniki bezpieczeństwa przy wymaganej trwałości mostów n

przyjmowanych podczas projektowania oraz wykonywania testów badawczych

Typ projektu

Projektowanie Test

Minimalna krzywa

σ/Ν (97,5%)

Średnia krzywa

σ/Ν (50%)

Brak bezpieczeństwa – dopuszczalna

tolerancja uszkodzeń

1,50

1,50×1,5 = 2,25

1,00×

Tabela 2

Bezpieczna trwałość –

kontrolowane użytkowanie

1,50×1,5 = 2,25 1,50×2,25 = 3,37

1,50×

Tabela 2

Bezpieczna trwałość –

niekontrolowane użytkowanie

1,5×10 = 15

2,25×10 = 22,50

10×

Tabela 2

Bezpieczna trwałość – niekontrolo-

wane użytkowanie, niezmienne

widmo (spektrum) obciążeń

1,5×6,7 = 10

2,25×6,7 = 15,75

6,7×

Tabela 2

Nieskończona trwałość

1)

–

1,33

1)

1,33

1)

×1,50 = 2,00

–

1)

Poszczególne wielkości należy przemnożyć przez wartości współczynników podanych

w tabeli 2. Wartość 1,33 została ustalona na podstawie badań przy n = 1×10

7

cykli

obciążeń dla różnych gatunków stali lub przy n = 2×10

6

cykli obciążeń w przypadku

stopów aluminium.

uszkodzeń, to oznacza, że trwałość zmęczeniowa jest wydłużona, zaś minimalna

trwałość detalu o bezpiecznej jego trwałości musi przekroczyć wartość

maksymalnej trwałości oczekiwanej obliczonej z dopuszczalnej tolerancji

uszkodzenia określonego detalu.

Preferowany do stosowania podczas budowy mostów jest sprzęt

wojskowy mający na swoim wyposażeniu tolerancję dopuszczalnych uszkodzeń.

Najbardziej ekonomiczna konstrukcja przęsła (lub podpory) zostanie

wyprodukowana (lub zbudowana) wówczas, jeśli zaprojektuje się ją pod kątem

wymaganej minimalnej trwałości zmęczeniowej, a więc większego możliwego

zakresu naprężeń, i zarządzi się przy tym konieczność dokonywania regularnych

przeglądów technicznych. Mogą jednak mieć miejsce w praktyce inżynierskiej

przypadki, kiedy regularne przeglądy nie są możliwe do wykonania przez

administratora lub użytkownika mostu, gdyż nie chcą oni się do nich

zobowiązać, a wynikające z tego kary administracyjne są tak niewielkie, że są

możliwe przez nich do przyjęcia. W pracy [7] podano także, trzy inne sposoby

projektowania, które można użyć w praktyce inżynierskiej. Generalnie jednak

nie są one powszechnie zalecane, o ile nie ma na nie wyraźnego zamówienia, ale

uwzględniono je jednak w niniejszej pracy po to m.in., aby przedstawić

równocześnie inne dostępne alternatywy bezpiecznego projektowania. Są to,

m.in.:

1. Kontrolowana trwałość – zapewniająca prowadzenie bezpiecznego

użytkowania mostu.

2. Niekontrolowana trwałość – zapewniająca bezpieczeństwo mostu.

3. Nieskończona trwałość konstrukcji mostowej.

1. W przypadku trwałości kontrolowanej zapewniającej bezpieczne użytkowanie

mostu, regularne wykonywanie przeglądów pod kątem pęknięć zmęczeniowych

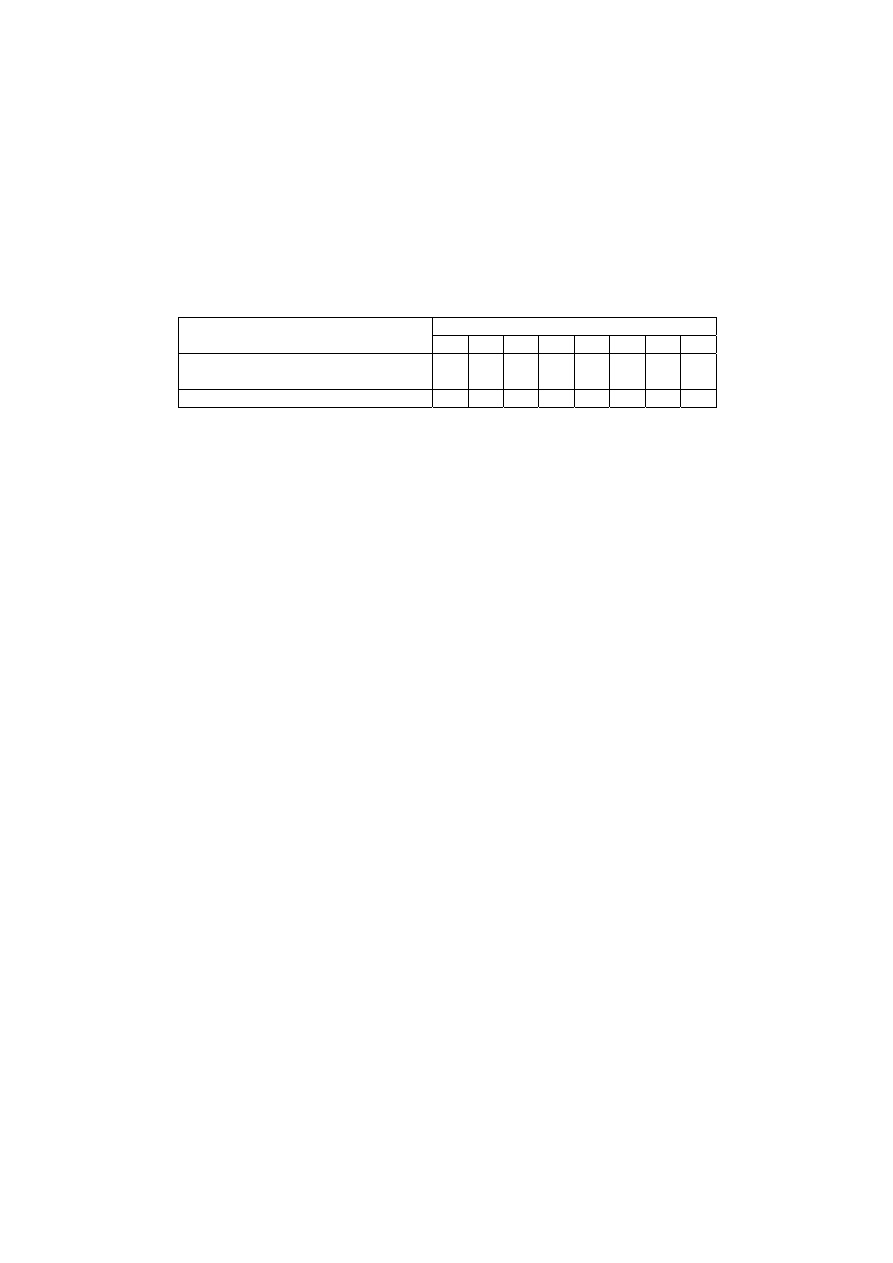

Tabela 2. Wielkości współczynnika n niezbędne przy obliczaniu trwałości elementów

mostów wojskowych w zależności od liczby próbek przy założeniu 95% pewności i 95%

przekroczenia, przy przyjęciu standardowego odchylenia zbioru wartości

σ stosowanego

na poziomie log 0,176

1)

Typy próbek

Liczba badanych próbek

1 2 4 6 8 9 10

100

Wszystkie próbki uległy uszkodzeniu.

Średnia czynników n log.

3,80 3,12 2,73 2,55 2,48 2,44 2,40 2,09

Pierwsza próbka ulegająca uszkodzeniu. 3,81 2,67 2,01 1,75 1,60 1,54 1,54 0,91

1)

Próbki przeznaczone do badań zmęczeniowych. Należy dodać, że przy dużych

elementach konstrukcyjnych oraz w celu zwiększenia liczby badanych próbek można

uznać, że istnieje więcej niż jedna krytycznego detalu konstrukcyjnego

zmęczeniowego, pod warunkiem, że jego geometria i obciążenie są identyczne, a

zapoczątkowanie pęknięcia w jednej próbce nie wpływa na obciążenie żadnej innej

próbki. Można zatem uwzględnić symetrię konstrukcji i powtarzalnych detali

mostowych, pod warunkiem, że przyłożone obciążenie jest symetryczne.

nie jest wymagane lub mogą być one niemożliwe do wykonania. W projektach i

próbach doświadczalnych stosuje się współczynnik zależny od przyjętej

projektowanej wielkości tolerancji uszkodzeń. Jednak, aby wziąć poprawkę na

błędy w kontrolowaniu i w zbiorczym współczynniku cykli obciążeń, w

projektowanej trwałości konstrukcji mostu uwzględnia się dodatkowo

współczynnik o wielkości 1,5, co daje wartość łączną 2,25n przy zastosowaniu

krzywej zmęczeniowej minimalnej lub 3,37n przy wykorzystaniu krzywej

średniej. Element konstrukcyjny lub sprzęt trzeba koniecznie z założenia

wymienić, kiedy przeprowadzona kontrola (monitorowanie) wskaże

użytkownikom (lub administracji mostowej), że dobiegła do końca ich trwałość

wymagana i założona przez użytkownika. Niedozwolona jest także naprawa

uszkodzeń zmęczeniowych pojawiających się w elementach konstrukcyjnych, w

których dopuszczalna wielkość tolerancji uszkodzeń nie była konieczna.

2. W przypadku niekontrolowanej trwałości zapewniającej bezpieczeństwo

przęsłu lub podporze mostu, jeśli okazałoby się, że przegląd i monitorowane lub

użytkowanie sprzętu lub elementów są niepraktyczne lub nie zostaną

zaakceptowane przez użytkownika (lub administratora), konieczne jest

zapewnienie zabezpieczenia przed ewentualnym uszkodzeniem (zniszczeniem)

katastrofalnym, zwiększając trwałość przęsła (lub elementu) wymaganą przez

użytkownika przez zastosowanie wartości współczynnika równego dziesięć, tzn.

10n (tabele 1 i 2). Uwzględnia to również różnice zmian pojawiających się w

widmie obciążenia w okresie trwałości sprzętu mostowego. Chociaż użytkownik

jest zwolniony z obowiązku sprawdzania zastosowanego sprzętu, gwarantowane

jest bowiem tylko wymaganie trwałości n. Nie oznacza to automatycznie

wydłużenia okresu trwałości eksploatacyjnej elementu (lub przęsła). Jeśli widmo

obciążenia pozostanie niezmienione przez cały okres użytkowania (eksploatacji)

obiektu, można użyć wielkości równej 6,7n. Zakres naprężenia powodowanego

przez odpowiedni zakres projektowanego teoretycznego obciążenia

zmęczeniowego P

FAT

nie może przekraczać zakresu naprężenia otrzymanego

przy skorzystaniu z najodpowiedniejszej dla danego typu elementu

zmęczeniowej krzywej minimalnej dla charakterystyki

σ

/N przy 15n, tzn.

1,5×10n, bądź z najodpowiedniejszej zmęczeniowej krzywej średniej przy

wielkości 22,5n, czyli 1,5

2

×10n. Jeśli zaś spektrum (widmo) obciążenia nie

ulega zmianie pozostaje niezmienione, można użyć zakresu naprężenia przy

wielkości równej 10,0n z krzywą minimalną lub przy 15,75n z krzywą średnią.

Ponadto należy przeprowadzić dodatkowe sprawdzenie elementu w celu

upewnienia się, że naprężenie wywołane w nim obciążeniem projektowym P,

nie przekracza niższej wartości dopuszczalnego naprężenia ujętego w pracy [7].

3. W przypadku nieskończonej trwałości elementu uważa się generalnie, że

występuje ona przy projektowaniu ujętym pod kątem naprężenia

asymptotycznego przy wykorzystaniu najodpowiedniejszej krzywej minimalnej

dla charakterystyki

σ

/N przyjętej jak przy wielkości n = 1×10

7

cykli obciążeń

dla różnych gatunków stali lub 2×10

6

cykli obciążeń dla stopów aluminium,

wobec naprężenia wynikającego ze średniej krzywej zmęczeniowej dla

materiałów przy tych cyklach obciążeń, można też zastosować statyczny

współczynnik bezpieczeństwa konstrukcji o wielkości 1,33. Poziomy naprężeń

należy sprawdzać drogą prób, testów, i pożądana jest także próba (test)

zmęczeniowa przeprowadzona na obiekcie rzeczywistym potwierdzającą

uzyskane wcześniej rezultaty. Nieskończoną trwałość elementu zapewniającą

bezpieczeństwo stosuje się stosunkowo bardzo rzadko, ponieważ użytkowników

zazwyczaj satysfakcjonuje normalnie niekontrolowana stosunkowo bezpieczna

trwałość elementu, zapewniająca odpowiedni poziom bezpieczeństwa mostu.

Uwagi podane w Wytycznych [7] zalecają przy obliczaniu przęseł

stosowania zasad mechaniki powstawania pęknięć w materiałach

konstrukcyjnych poprzez założenie nieokreślonego początkowego pęknięcia w

najbardziej niekorzystnym miejscu w krytycznym elemencie konstrukcyjnym

(np. ucho, sworzeń, śruba, itp.). Pęknięcie to nie może przekraczać rozmiarów

pęknięcia krytycznego zakładanego w projektowanej trwałości danego elementu

konstrukcyjnego, która ma być określona. W przeciwnym wypadku koniecznym

jest zmiana projektu, materiału lub potrzebny jest przegląd, aby uzyskać projekt

o dopuszczalnej wielkości tolerancji uszkodzeń. Jeśli nie jest to możliwe,

wymagany jest przegląd polowy obiektu, aby uzyskać projekt o kontrolowanej

trwałości zapewniającej dalsze bezpieczne użytkowanie mostu.

3. DIAGNOZA POWSTAŁYCH PĘKNIĘĆ ORAZ ICH NAPRAWA

Pęknięcia mogą się rozwijać z powodu zmęczenia materiału albo złych

rozwiązań konstrukcyjnych mostów lub ich szczegółów, które powodują

występowanie wysokiej koncentracji naprężeń. Przykładem takich szczegółów

są m.in.: narożniki, nagłe i duże zmiany w szerokościach i grubościach

elementów konstrukcyjnych, koncentracja dużych lub krzyżujących się spawów

(spoin), albo niewystarczającej powierzchni przeznaczonej do bezpośredniego

przeniesienia obciążeń, z powodu zbyt dużych nacisków powierzchniowych.

Zmęczenie materiału i koncentracje naprężeń są bardzo ważnymi czynnikami

powodującymi awarie (lub uszkodzenia elementów) konstrukcji stalowych.

Gruntowna analiza większości tych czynników jest realizowana w

amerykańskim stowarzyszeniu AASHTO (the American Association of State

Highway Transportation Officials Manual), Inspection of Fracture Critical

Bridge Members [8].

W pracy [8] opisano podstawowe zasady oceny zmniejszania

(pogorszenia) wielkości wytrzymałości i trwałości zmęczeniowej elementów

konstrukcyjnych w mostach wojskowych. Na zmniejszenie wielkości trwałości

stalowych elementów konstrukcyjnych wpływ mają głównie procesy korozji

oraz samo zmęczenie materiału (i wynikające z tego pęknięcia). Ustalenie miejsc

osłabionych w konstrukcji mostowej (przez korozję i pęknięcia) ma

najważniejsze znaczenie na wybór właściwej metody i oceny sposobu naprawy

tego uszkodzonego elementu. Zwykle jest to robione dokładnymi

mechanicznymi (jak np. suwmiarki) albo elektrycznymi (jak np. depth meter)

przyrządami pomiarowymi. Pełne oszacowanie pęknięcia stalowego elementu

konstrukcyjnego jest bardzo ważne, gdyż może ono doprowadzić do szybkiego

niekontrolowanego zniszczenia elementu, a tym samym mostu. Wszystkie

pęknięcia (uszkodzenia) w elementach konstrukcyjnych mostu powinny zostać

odnalezione, a następnie oceniony ich charakter i rozmiary oraz zdefiniowany

zasięg ich propagacji oraz jej prędkość. W celu szczegółowego wizualnego

badania (oględzin) elementu, można skorzystać z szerokiego wyboru metod

nieniszczących. Wytyczne [8] przedstawiają trzy najpopularniejsze sposoby

badań prowadzonych na wojskowych konstrukcjach przęseł i podpór stalowych,

do których należą m.in.:

a) Metody nieniszczące:

1. Farby penetrujące. Metoda ta jest głownie używana w celu zidentyfikowania

miejsc i zasięgu pęknięć powierzchniowych i wad powierzchni, takich jak

cienkie rysy pochodzące m.in. od pęknięć zmęczeniowych. Nie może ona zostać

zastosowana w celu identyfikacji wad podpowierzchniowych. Podczas próby,

badany obszar musi być gruntownie wyczyszczony z różnych zanieczyszczeń

takich jak farby, rdzy, tłuszczu i substancji oleistych. Następnie na badany

obszar nanosi się płyn penetrujący, tak, aby został on wchłonięty w ewentualne

pęknięcia. Po określonym czasie, nadmiar płynu jest wycierany. W przypadku

wystąpienia na powierzchni materiału elementu pęknięcia rysuje się na niej

jasno czerwony zarys tego uszkodzenia.

2. Test magnetyczny cząstek materiału. W próbie tej, pole magnetyczne jest

wywołane w stali przy użyciu źródła o ustalonej mocy. Wykrywanie skazy

(wady) jest dokonywane przez stosowanie bezwładnych opiłków żelaza, które

przyciąga wywołane pole magnetyczne. Opiłki metalu są przyciągane

szczególnie silnie w miejscu występowania skaz materiału (w tym przypadku

stali). Próba ta wymaga jednak bardzo dobrze wyszkolonej obsługi.

3. Badania radiograficzne. Metoda ta wykorzystuje promienie X do

identyfikacji pęknięć zarówno powierzchniowych jak i na wskroś (w głąb)

materiału. Zdolność próbki do zmniejszania gęstości przejścia promieni X

wykazuje jej względną homogeniczność. Każdy brak ciągłości materiału, taki

jak np. powstałe pęknięcie zmęczeniowe, wykazywane zostaje na filmie

umieszczonym za badanym elementem jako obraz mniej gęsty w porównaniu do

rodzimego materiału. Ta metoda jest najkorzystniejsza i jest używana

najczęściej w analizowaniu spawów (spoin) na złych lub niekompletnych

połączeniach, wykazuje także wtrącenia żużli oraz inne wtrącenia, oraz

nieciągłości materiału i tzw. kieszenie powietrzne.

b) Metody niszczące, tzw. rozciągliwe kupony (próbki), polegające na pobraniu

próbek materiału z elementu konstrukcyjnego i poddanie ich wszechstronnym

badaniom wytrzymałościowym i zmęczeniowym.

Aby wykonać dokładną analizę nośności mostu, należy najpierw poznać

dokładnie właściwości stali, z której został on wykonany. Dla wielu starszych

mostach, ani typ (gatunek) stali ani jej własności nie są w pełni znane. W tych

przypadkach konieczne jest wycięcie tzw. „kuponów” (próbek) do dalszych

badań. Jest oczywistym faktem, że sama operacja wycinania próbki powoduje

już na ogół dość znaczne uszkodzenie elementu konstrukcyjnego, a zatem przy

zabiegu tym wymagana jest dość duża rozwaga. Miejsce dla wycięcia próbki

powinno być wybrane bardzo rozsądnie, aby z jednej strony dostarczyć

najdokładniejszych informacji o materiale, a z drugiej zaś spowodować

minimalne ubytki (uszkodzenia) w badanym elemencie mostu. Wybór ten

powinien należeć do doświadczonego inżyniera (dowódcy). Próbki powinny

mieć od 9 do 12 cali (225–305 mm) długości oraz od 2 do 3 cali (50–80 mm)

szerokości, i są one przeważnie mechanicznie wycinane z elementu

konstrukcyjnego.

Wzmacnianie istniejących mostów następuje zwykle w przypadku, gdy

mają one przenieść większe obciążenia niż te, na które zostały pierwotnie

zaprojektowane. Wzmacnianie może być również wskazane w przypadku

nieodpowiedniego zaprojektowania albo jako skutek miejscowego pogorszenia

właściwości wytrzymałościowych (uszkodzenia) elementu konstrukcyjnego w

moście. Decyzja odnośnie wzmocnienia elementu mostu albo jego wymiany

powinna uwzględniać m.in.: wiek konstrukcji, rodzaj materiału, z którego

elementy zostały wykonane, zmęczenie materiału wynikające z czasu jego

eksploatacji, szacowany koszt naprawy, zwiększony okres użytkowania

konstrukcji oraz możliwość zwiększenia jego podstawowej nośności.

Wzmocnienie elementów konstrukcyjnych mostu może zostać wykonane

na trzech zasadniczych poziomach, tj.:

1. Wzmocnienie pojedynczych elementów występujących w konstrukcji mostu

w celu umiarkowanego powiększenia właściwości trakcyjnych (ruchowych)

obiektu, w tym także na wzrost jego nośności.

2. Zmianę konstrukcji nośnej mostu przez dodanie nowych elementów

konstrukcyjnych, takich jak: podłużnica, filar, pokłady, etc.

3. Zmianę konstrukcji mostu poprzez połączenie wzmocnienia istniejących

starych elementów i dodanie nowych, w celu zwiększenia całkowitej

nośności obiektu mostowego.

Większość zadań remontowych odnosi się prawie do wszystkich mostów,

bez względu na użyty materiał do ich budowy (stal, beton, drewno, żeliwo, stopy

aluminium, kamień, itp.). Głównym celem wzmocnienia mostów jest

konieczność przywrócenia im ich pierwotnych właściwości

wytrzymałościowych, w taki sposób, aby mogły one przenosić obciążenia

eksploatacyjne, które przenosiły jeszcze przed ich uszkodzeniem lub

osłabieniem całej konstrukcji mostu. Te naprawy mogą obejmować m.in.:

wzmacnianie, zastępowanie (wymianę), albo dodanie dodatkowych podparć do

elementów w istniejącej konstrukcji mostu. W przypadku wspólnych zadań

naprawczych, obejmują one oprócz przęseł przede wszystkim naprawę podpór i

fundamentów takich mostów.

Występująca duża rozmaitość różnych typów powstałych pęknięć w

elementach konstrukcyjnych mostów uniemożliwia zastosowanie jednej tylko

metody naprawczej. Aktywne pęknięcia należy zabezpieczać w sposób

skuteczny przed dalszą propagacją ich rozwoju, oraz podania elastycznego

materiału uszczelniającego, który będzie się rozrastać razem z rozwojem

powstałego pęknięcia. Nieaktywne zaś pęknięcia powstałe w elementach

konstrukcyjnych lub detalach mostowych zasadniczo wymagają jedynie ich

scalenia oraz uszczelniania ewentualnych ubytków materiału.

Najpopularniejszymi sposobami naprawy stalowych elementów

konstrukcyjnych w mostach wojskowych są:

−

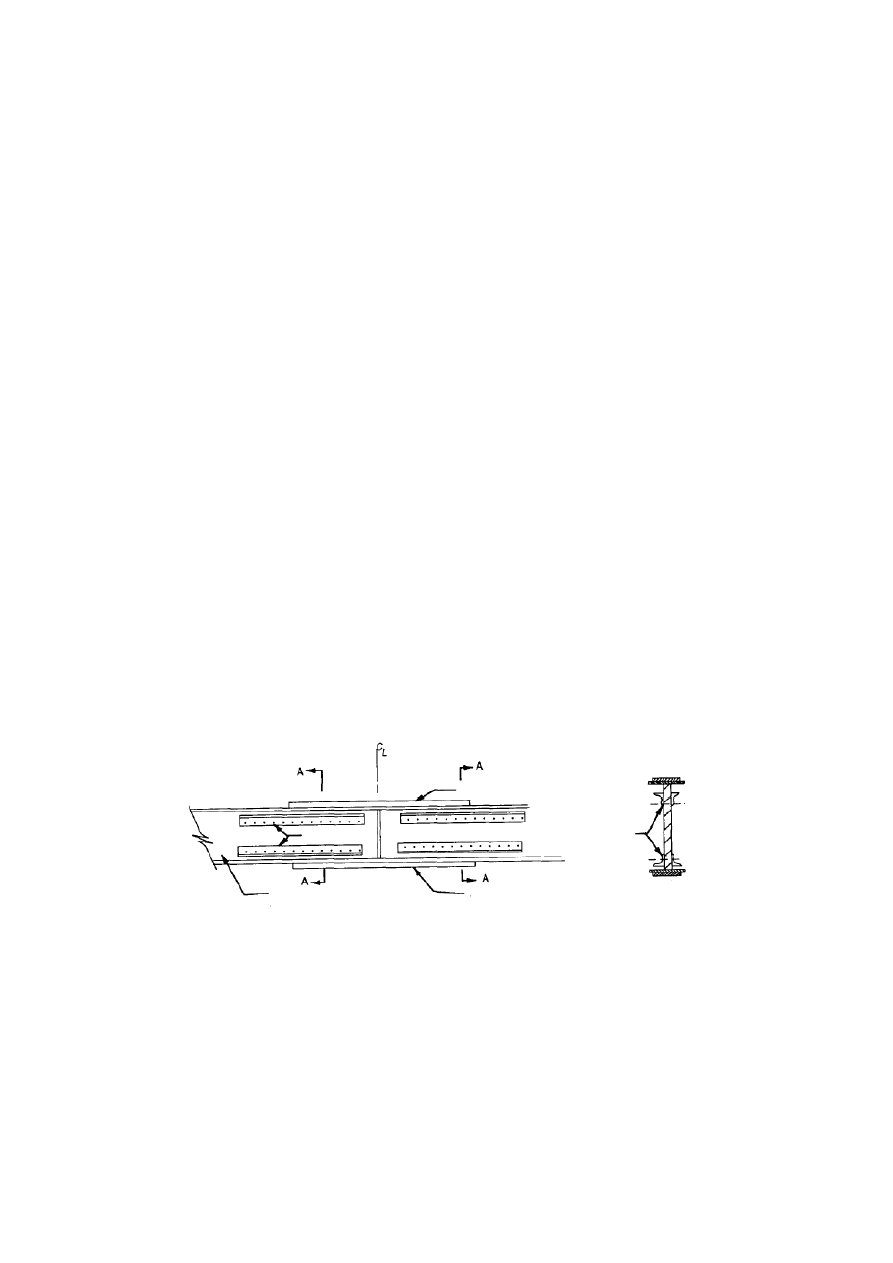

Dodanie elementów metalowych (np. nakładek), aby wzmocnić te obszary

konstrukcji, które zostały osłabione przez korozję albo obciążenia zewnętrzne

lub zmęczeniowe (rys. 1).

−

Spawanie albo dospawanie nakładek w celu naprawy pęknięć w elementach

konstrukcyjnych mostu spowodowanych przez zmęczenie materiału lub

przeciążenie oraz po uszkodzeniu ponad gabarytowym środkiem transportu

lub uderzeniem pojazdów w konstrukcję mostową przez nieuważnych

kierowców.

−

Modernizacje różnych typów połączeń.

a) b)

Rys. 1. Przykład wzmacniania dwuteowników przez dodawanie nakładek:

a) widok z boku, b) przekrój poprzeczny A

−A

Typowe pęknięcia, które występują w dźwigarach i w ich połączeniach są

najczęściej spowodowane przez zmęczenie materiału oraz nadmierne

przeciążenie konstrukcji. Pęknięcia ogólnie zaczynają się na powierzchni

Wzmocnienia

Wzmocnienia

Wzmacniana podłużnica

Istniejące pokrycie (nakładka)

Istniejące pokrycie (nakładka)

PRZEKRÓJ POPRZECZNY A-A

WIDOK Z BOKU

materiału i propagują do wewnątrz (w głąb) elementu konstrukcyjnego. Aby

właściwie naprawić powstałe pęknięcia, najpierw muszą one zostać w miarę

dokładnie zamknięte (poszczególne części elementu zbliżone do siebie), i

dopiero wówczas połączone (zespawane). Bardzo istotnym czynnikiem jest to,

aby podczas zamykania powstałego pęknięcia, naprawiany element

konstrukcyjny nie znajdował się pod bezpośrednim obciążeniem, tzn., aby

obciążenie zewnętrzne (użytkowe) przenoszone było przez pozostałe elementy

lub dodatkowe elementy pośrednie.

Dotychczas zostały opracowane różne metody, które mogą być użyte do

zamknięcia zaistniałych pęknięć:

−

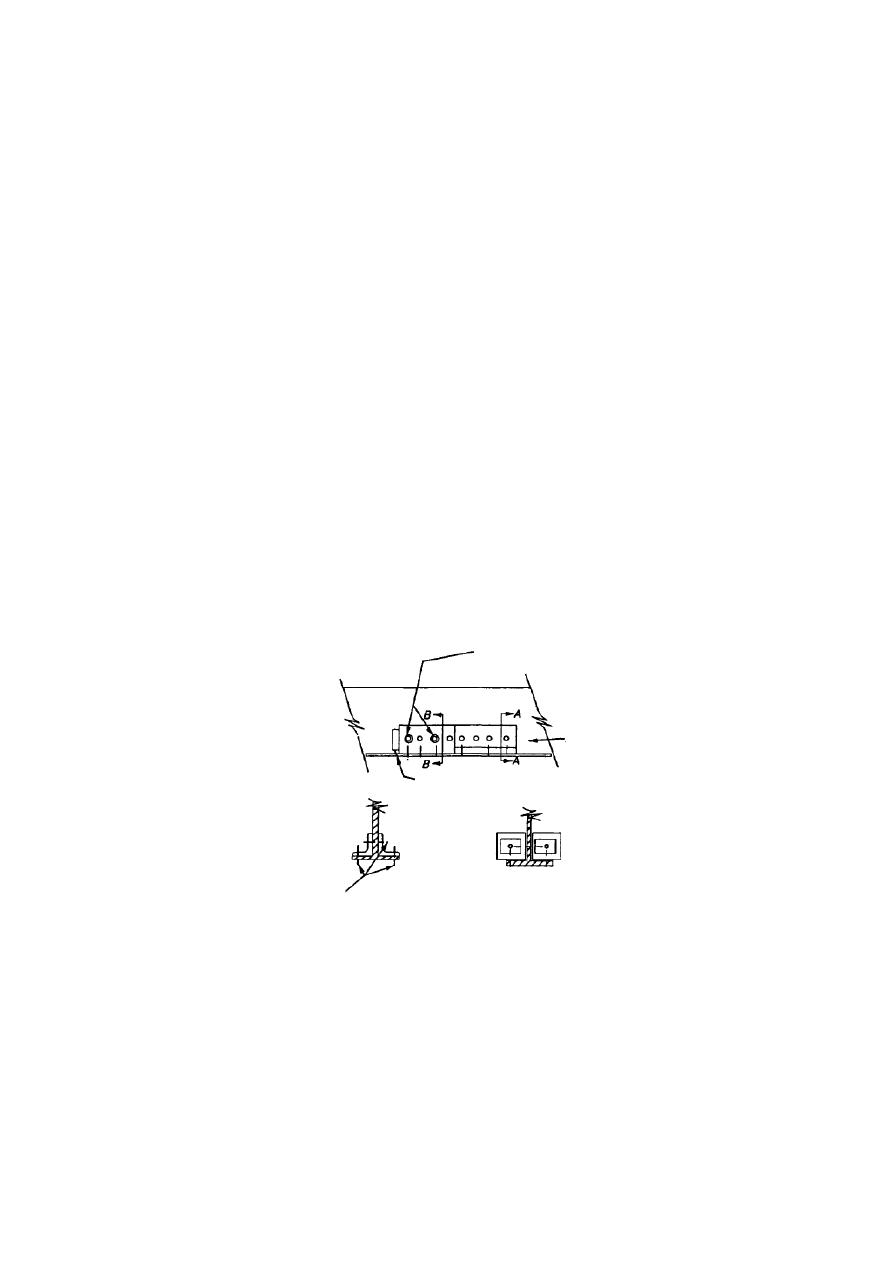

Sprężanie następcze elementów (rys. 2).

−

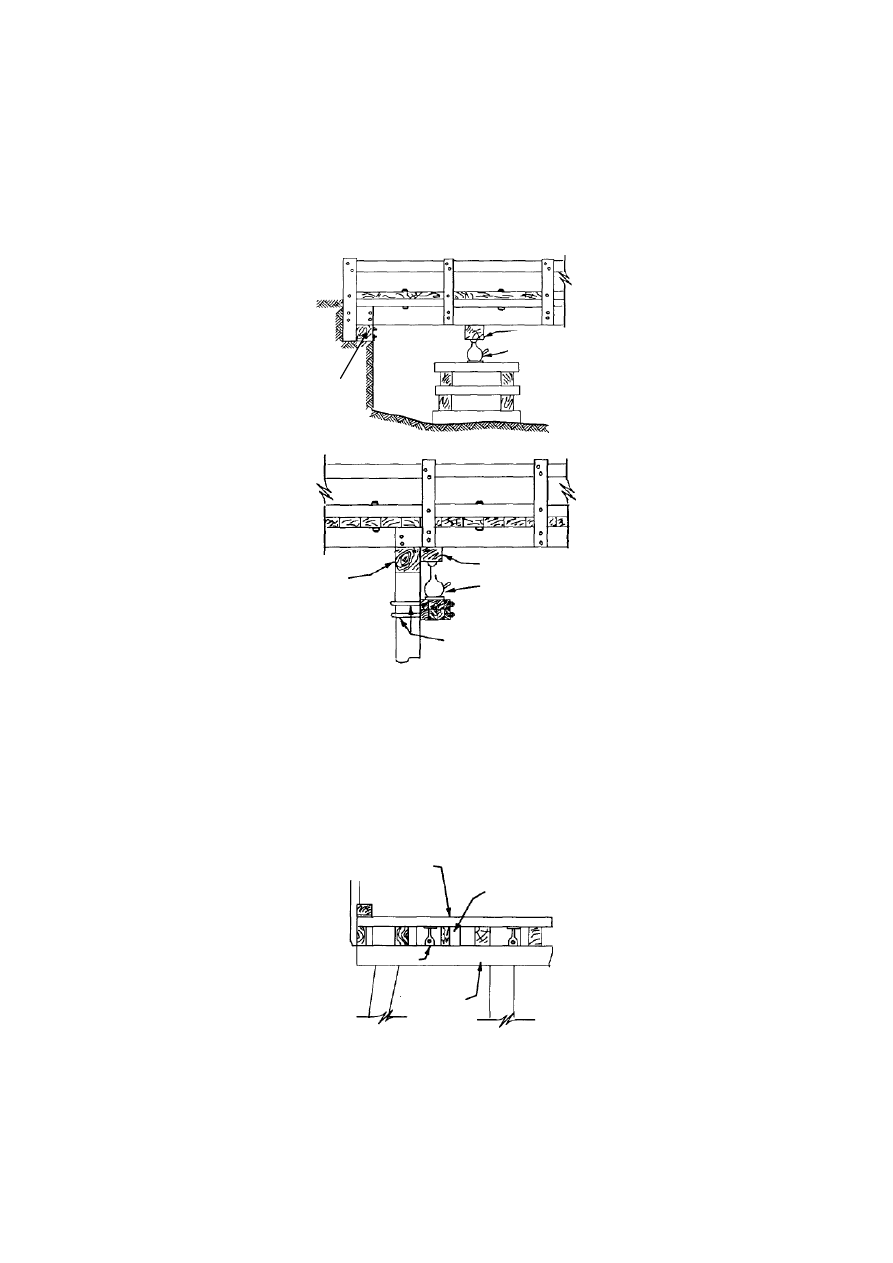

Przeniesienie obciążenia poza uszkodzony element, czyli tzw. lewarowanie

konstrukcji, tj. bezpośrednie odciążenie elementu (rys. 3 i 4).

−

Użycie podgrzanych nakładek stalowych. Najpierw należy przyspawać

nakładkę do elementu uszkodzonego tylko od jednej strony powstałego

pęknięcia. Następnie należy podgrzać w odpowiedni sposób samą nakładkę

w celu bezpośredniego rozszerzenia materiału (tj. zwiększenia wymiarów

nakładki) i tak rozgrzaną nakładkę przyspawać do uszkodzonego elementu

konstrukcyjnego z przeciwnej strony. Po ostygnięciu nakładki, przyczyni się

ona do zamknięcia powstałego pęknięcia w naprawianym elemencie.

Rys. 2. Przykład sprężania następczego elementów

Do najczęściej używanych metod naprawy elementów konstrukcyjnych

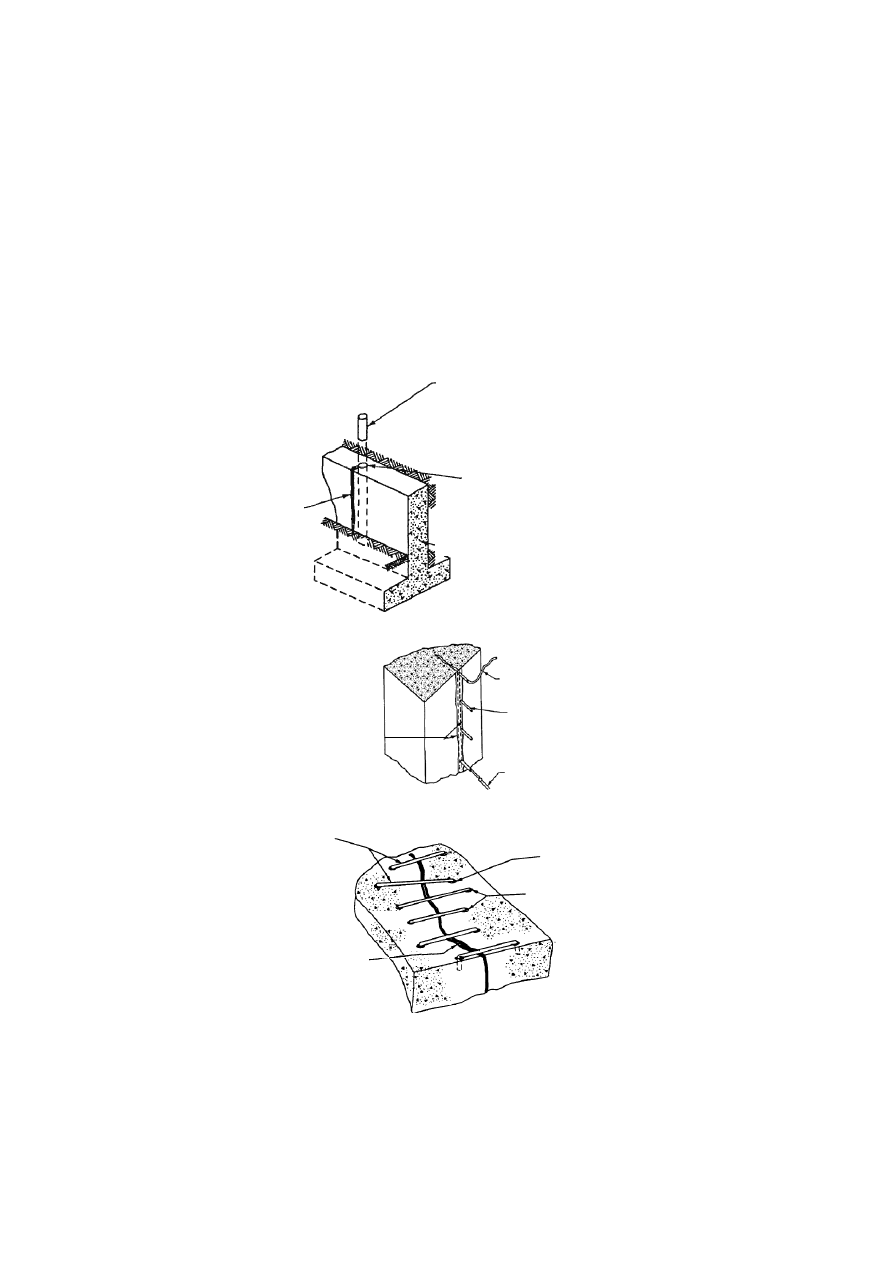

mostów betonowych należą [8]:

-

wiercenie i zatykanie (rys. 5a),

-

wtrysk materiału epoksydowego (rys. 5b),

-

zszycie powstałego pęknięcia (rys. 5c).

Otwory większe od średnicy bolców

2 cale grubości (50 mm), klasa 50

Podłużnica

Przekrój B-B

Przekrój A-A

Liny i cięgna

a)

b)

Rys. 3. Zastosowanie metody lewarowania podczas wymiany uszkodzonych oczepów

przy użyciu: a) dodatkowej podpory tymczasowej, b) klamer blokujących

Wiele miejsca na temat okresowej kontroli bezpieczeństwa mostów

poświęcono również w pracy [9]. Przedstawiono w niej między innymi

podstawowe zasady oraz przepisy i procedury dotyczące odpowiedzialności za

okresowe badania i ocenę mostów będących w utrzymaniu przez korpus

amerykańskich saperów (USACE) na cywilnych obiektach mostowych.

Rys. 4. Zastosowanie metody lewarowania przęsła podczas wymiany dźwigarów

Uszkodzony oczep

Dodatkowy górny oczep

Dodatkowy oczep

Lewary

Dodatkowy dolny oczep

Uszkodzony

oczep

Klamry blokujące

Uszkodzony dźwigar

6”

×12”×16”

Lewar

Drewniany

oczep

12”

×12”

Pokład drewniany

4”

×6”

Należy nadmienić, że polskie wojska inżynieryjne nie mają jeszcze w

posiadaniu tak szczegółowych przepisów dotyczących eksploatacji mostów

wojskowych.

Również w amerykańskiej instrukcji budowy mostów tymczasowych [10]

poświęcono wiele miejsca pęknięciom zmęczeniowym, wskazując jako główne

miejsca ich występowania, wymagające szczegółowych oględzin, m.in. otwory

na nity lub śruby, spoiny oraz inne zewnętrzne nieregularności (karby).

b)

c)

Rys. 5. Metody naprawy pęknięć zmęczeniowych w elementach konstrukcyjnych [8]:

a) wiercenie i zatykanie, b) wtrysk materiału epoksydowego, c) zszycie pęknięcia

Pęknięcie

Materiał ściany (konstrukcja)

Przewód kontrolny

Złączka

Iniekcja

Zaprawa

epoksydowa

Otwory wiercone w betonie dla

wprowadzenia uchwytów klamer łączących.

Wypełnienie masą bezskurczową.

Klamry zszywające

Uwzględnić należy długość czynnika,

miejsce (lokalizacje) i orientację

uchwytów (klamer), tak, aby naprężenia

rozciągające w poprzek pęknięcia zostały

rozprowadzone w głąb betonu, a nie

koncentrowały się tylko na jego

powierzchni.

Pęknięcie

Dziura (otwór) wywiercona w trzonie ściany

(przyczółka) i umieszczony centrycznie wzdłuż powstałego

pęknięcia. Wielkość otworu zależy od szerokości pęknięcia.

Średnica otworu wynosi od minimum 2 do 2,5 szerokości

pęknięcia.

Wtyczka bitumiczna

4. POLSKIE

DOŚWIADCZENIA

W

ZAKRESIE

OCENY

ZMĘCZENIA

KONSTRUKCJI PRZĘSEŁ MOSTÓW WOJSKOWYCH

W Siłach Zbrojnych RP, po wielu latach wykorzystywania sprzętu mostowego

pochodzącego jeszcze z lat 60., rozpoczęto prace badawcze i wdrożeniowe

nowych konstrukcji i urządzeń przeprawowo-mostowych. Najbardziej

zaawansowane są badania kołowego mostu towarzyszącego typu MS-20 o

nośności według klasy MLC 70/110 [11], [12], którego prototyp przechodzi

obecnie próby doświadczalne [13]. Zgodnie z przyjętymi założeniami taktyczno-

technicznymi [12] trwałość tego mostu została określona na 30 lat.

Prawdopodobieństwo utrzymania stanu zdolności mostu w założonym okresie

jego trwałości (żywotności) i użytkowania (eksploatacji) nie może być niższe

niż na poziomie o wielkości równej 0,95. Przęsło takie umożliwia

nieograniczoną liczbę przejazdów pojazdów gąsienicowych i kołowych o klasie

niższej niż obciążenie typu MLC 50 [11]. Aby sprawdzić, czy zaprojektowany

most spełnia wszystkie podane podstawowe wymagania, w Katedrze Budowy

Maszyn WAT przeprowadzone zostały badania zmęczeniowe mostu

samochodowego typu MS-20, przeznaczonego dla pododdziałów inżynieryjno-

drogowych Sił Zbrojnych RP. W pracy [13] przedstawiono wybrane wyniki

badań zmęczeniowych i niszczących pojedynczej koleiny modelu takiego mostu.

Po przeprowadzeniu badań zmęczeniowych pojedynczej koleiny mostu

obejmujących 5000 cykli obciążeń, których przebieg i metodykę opisano

szczegółowo w pracy [13], dokonano obserwacji stanu technicznego wszystkich

spoin oraz całej konstrukcji nośnej badanych zespołów konstrukcyjnych. W

wyniku ich analizy nie stwierdzono żadnych uszkodzeń ani też odkształceń

występujących w tej konstrukcji.

Jednocześnie przeprowadzona próba doświadczalna nad wytrzymałością

zmęczeniową tego mostu nie spowodowała trwałego uszkodzenia żadnego

badanego zespołu, tak więc nie nastąpiło przekroczenie wytrzymałości

zmęczeniowej wybranych elementów konstrukcyjnych. Wykonano również

próbę niszczącą jednego bloku koleinowego tego mostu.

Przeprowadzone badania doświadczalne koleiny mostu MS-20 wykazały,

że analizowana konstrukcja zapewnia bezpieczne przenoszenie wymaganych

obciążeń eksploatacyjnych w zakresie przyjętej liczby cykli obciążeń, w tym

przypadku powyżej 5000. Badania te zostaną powtórzone już dla prototypu

przęsła, zgodnie z zaplanowaną metodyką badań doświadczalnych i zasadami

opracowywania i wdrażania nowego sprzętu przeprawowego na wyposażenie

wojsk inżynieryjnych w Polsce.

W artykule [14] przedstawiono wybrane wyniki badań doświadczalnych

pod obciążeniem zmęczeniowym próbek wykonanych ze stali gatunku

WELDOX 900, z której wykonane zostały koleiny nowego mostu MS-20, w

zakresie małej liczby cykli obciążeń przy różnych rodzajach (typach) obciążeń

zewnętrznych. Konieczność wykonania takich badań wynikała z faktu, że

producent konstrukcji przęseł z reguły podaje tylko część niezbędnych przy

bieżącym projektowaniu parametrów wytrzymałościowych materiału, z którego

wykonana została konstrukcja mostu.

Uzyskane wyniki z badań doświadczalnych dowiodły także konieczność

głębszego poznania charakterystyki zmęczeniowej stali gatunku WELDOX 900

w zakresie stosunkowo małej liczby cykli obciążeń przy różnych

charakterystykach ich przebiegów. Własności wytrzymałościowe stali bowiem

mają duży wpływ na trwałość zmęczeniową poszczególnych elementów

konstrukcyjnych, a zwłaszcza połączeń spawanych badanego mostu typu MS-

20, a więc także na niezawodność całej konstrukcji nowo zaprojektowanych

przęseł [14]. W przypadku tego mostu ma się do czynienia głównie z

obciążeniami o cyklu zbliżonym do charakterystyki cyklu odzerowo-tętniącej, a

więc w tym przypadku ma zatem miejsce wzmocnienie materiału, co jest

korzystne dla trwałości zmęczeniowej konstrukcji przęseł mostowych.

Również w Wyższej Szkole Oficerskiej Wojsk Lądowych we Wrocławiu

od kilku lat prowadzone są dość intensywnie badania doświadczalne i analizy

obliczeniowe związane z zastosowaniem rozwiązań konstrukcyjnych

wykorzystywanych w stalowych mostach wojskowych, jak i też podjęto liczne

próby oceny trwałości zmęczeniowej i eksploatacyjnej takich mostów [15]. Na

przykład przedmiotem pracy [15] były badania umożliwiające oszacowanie

trwałości zmęczeniowej konstrukcji stalowych dźwigarów przęseł mostów

niskowodnych zawierających już szczelinę zmęczeniową propagującą

bezpośrednio od wywierconych otworów montażowych umiejscowionych w

środniku dźwigara.

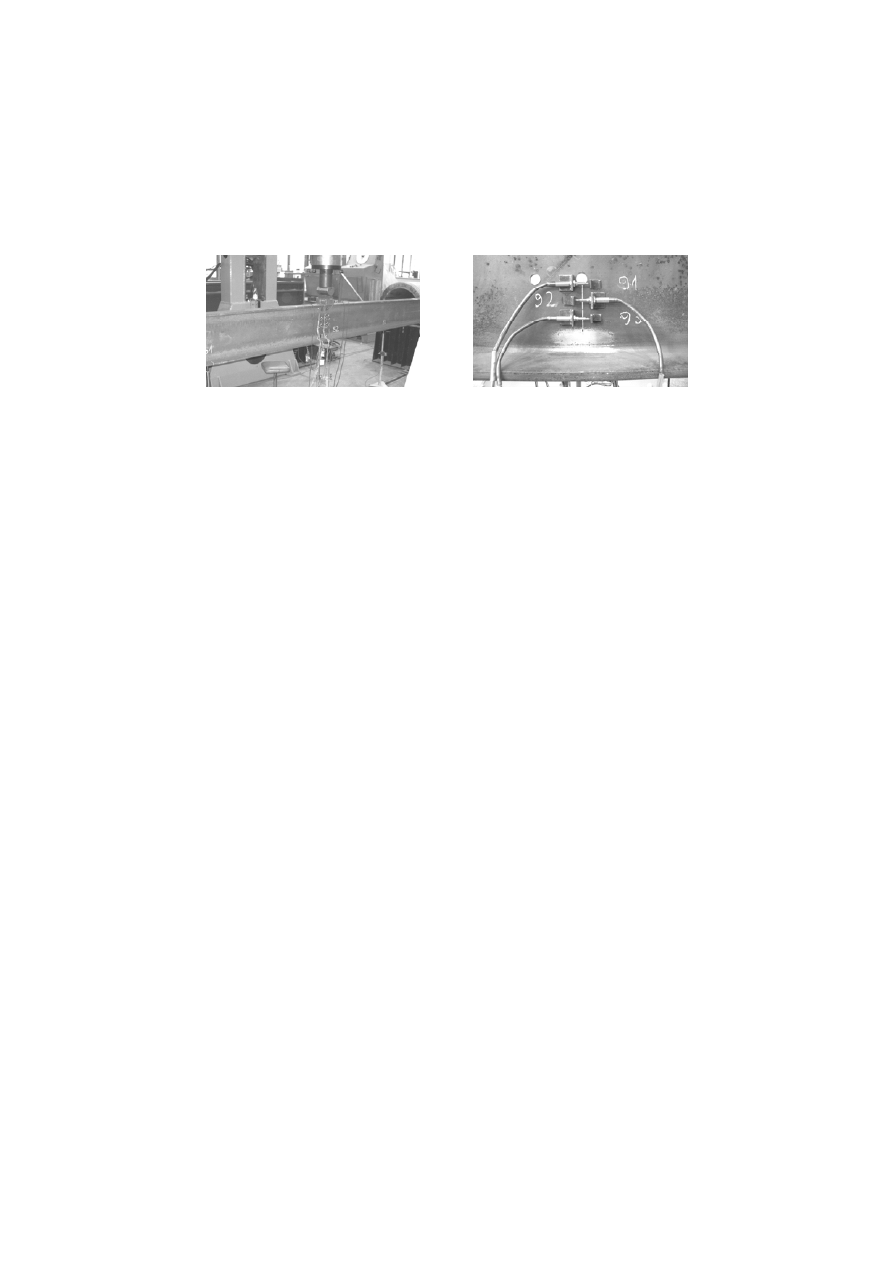

Jednym z głównych celów badań zmęczeniowych wykonanych przez A.

Duchaczka i Z. Mańko, które przeprowadzono w latach 2006–2007 [15] w

laboratorium badawczym Instytutu Budownictwa Politechniki Wrocławskiej

(rys. 6) było sprawdzenie, czy dźwigar główny przęsła mostu niskowodnego,

mający uszkodzenia o ustalonych wymiarach, przeniesie bezpiecznie określoną

w obliczeniach zmęczeniowych liczbę cykli obciążenia o zadanej

charakterystyce (amplitudzie).

W badaniach testowano dwuteownik zwykły IPN 400 wykonany ze stali

gatunku S235JRG2. Przeprowadzone badania dźwigara stalowego obejmowały

20 000 cykli obciążeń o charakterze zmęczeniowym [15].

Uzyskana w trakcie badań doświadczalnych przeprowadzonych na

rzeczywistym elemencie konstrukcyjnym przęsła prędkość rozwoju pęknięcia

zmęczeniowego była znacznie mniejsza od prędkości otrzymanej z obliczeń

numerycznych MES. Wpływ na tak zróżnicowane wyniki mogły mieć przede

wszystkim przyjęte wartości parametrów zmęczeniowych, uzyskane z zależności

korelacyjnych między wielkościami wytrzymałościowymi stali określonego

gatunku oraz zjawisko miejscowego wzmocnienia materiału [14].

Prowadzenie badań doświadczalnych w zakresie obciążeń

zmęczeniowych na tak dużych obiektach, jakimi są konstrukcje mostowe jest

często ze względów ekonomicznych, i także technicznych niemożliwe. Wydaje

się zatem, że inżynierom (dowódcom) zajmującym się tego typu konstrukcjami i

problemami zmęczeniowymi pozostają często jedynie metody numeryczne

oszacowania ich trwałości zmęczeniowej, których wiarygodność otrzymanych

wyników wzrasta wraz ze zwiększeniem liczby przyjętych różnorodnych modeli

obliczeniowych i odpowiednich parametrów wytrzymałościowych materiału z

którego wykonano elementy konstrukcyjne mostów.

Przy obecnie stosowanej technice obliczeniowej, prowadzenie analiz

zmęczeniowych wojskowych konstrukcji mostowych nie jest już tak zbyt

czasochłonne jak to miało miejsce jeszcze w niedalekiej przeszłości. Stosując

jednak podstawowe wyrażenia zaczerpnięte z mechaniki pękania materiałów

oparte o współczynnik intensywności naprężeń K i współczynnik kształtu Y,

można uzyskać dość zadawalające wyniki obliczeń, które pozwalają na bardzo

trafną ocenę aktualnej trwałości zmęczeniowej takich obiektów.

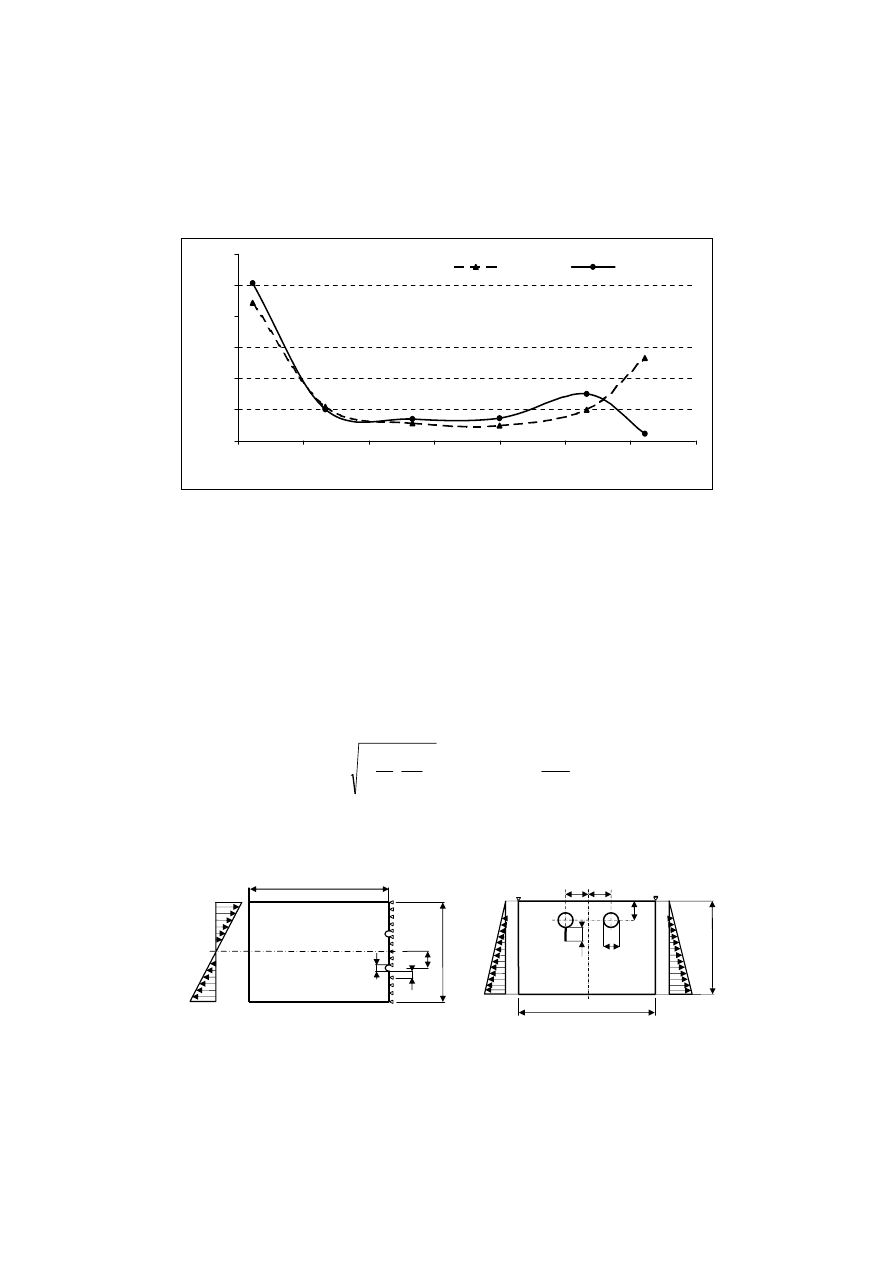

Na rysunku 7 przedstawiono uzyskane w trakcie przeprowadzonych

obliczeń zrealizowanych za pomocą MES [16] wykresy zmienności

współczynnika kształtu Y w zależności od stosunku długości szczeliny a do

wysokości badanego dwuteownika h.

Szczegółowe obliczenia wykonano dla dwóch różnych przyjętych modeli

obliczeniowych środnika dźwigara (rys. 8). Do tworzenia siatki elementów

skończonych użyto metody triangularyzacji Delaunay’a i Kanga, która może być

stosowana do generowania siatek dla dowolnej powierzchni płaskiej, co

szczegółowo opisano w pracach [15], [16].

Procedury wykorzystane w pracy [16] miały na celu przybliżone

oszacowanie (ocenę), tzw. pozostałej trwałości eksploatacyjnej dźwigarów

stalowych stosowanych dość powszechnie w mostach wojskowych, i dlatego też

wymagały wykorzystania minimalnej liczby danych obliczeniowych. Realizowane

jest to poprzez maksymalne wykorzystanie równań korelacyjnych występujących

między wielkościami (parametrami) zmęczeniowymi a wielkościami

wytrzymałościowymi rozpatrywanego materiału, które zaprezentowano, m.in. w

a)

b)

Rys. 6. Widok stanowiska badawczego zbudowanego w Instytucie Budownictwa

Politechniki Wrocławskiej: a) badany dźwigar, b) analizowane pęknięcie w środniku

pracach K. Rykaluka [17], S. Kocańdy i J. Szali [18] oraz J. Germana [19]. Dzięki

temu opracowany i zastosowany oryginalny (autorski) algorytm obliczeniowy

wymaga podania jedynie kilku podstawowych danych materiałowych [15].

Kryterium siłowe wykorzystywane jest przede wszystkim w przypadku

pękania kruchego występującego w warunkach płaskiego stanu odkształcenia [20].

Dlatego też, ze względu na niewielkie wymiary geometryczne kształtowników

stalowych stosowanych w mostach wojskowych, należy w obliczeniach dodatkowo

wprowadzić wzory (4.1) uwzględniające odporność stali na pękanie w konkretnych

warunkach obciążenia K

C

, zaprezentowane m.in. w pracy [17]:

4

Ic

2

Ic

C

4

1

1

⎟⎟

⎠

⎞

⎜⎜

⎝

⎛

+

=

e

R

K

g

,

K

K

lub

4

0

2

C

5

2

,

gR

,

K

K

⎟

⎟

⎠

⎞

⎜

⎜

⎝

⎛

=

e

1,8

Ic

(4.1)

gdzie R

e

jest granicą plastyczności stali, natomiast g grubością środnika badanego

dwuteownika.

a)

b)

Rys. 8. Sposób podparcia oraz schemat obciążenia analizowanego dwuteownika w dwóch

rozpatrywanych modelach obliczeniowych środnika: a) I model, b) II model

Modele obliczeniowe:

1,131

0,645

0,698

0,798

0,711

0,818

1,485

0,743

0,900

0,739

0,802

1,612

0,6

0,8

1,0

1,2

1,4

1,6

1,8

0,00

0,05

0,10

0,15

0,20

0,25

0,30

0,35

Stosunek długości szczeliny a do wysokości dwuteownika h

Wspó

łczynnik kszta

łtu

Y

Model I

Model II

Rys. 7. Zmienność współczynnika kształtu Y w zależności od stosunku długości

szczeliny zmęczeniowej a do wysokości dwuteownika h dla dwóch rozpatrywanych

modeli obliczeniowych środnika [16]

P

-P

X

D

a

b

p

/2

W

P

a

d

d

X

X

D

X

P

W

/2

Aby uwzględnić wpływ współczynnika asymetrii cyklu obciążenia R na

pozostałą trwałość eksploatacyjną sprawdzanych elementów konstrukcyjnych

mostu należy liczbę cykli obciążeń konieczną do ich zniszczenia N

p

obliczyć

wykorzystując wzór Formana (4.2), który opisuje dwie fazy (II i III) kinematycz-

nego wykresu pękania zmęczeniowego podanego przez J. Germana [19]:

a

K

C

K

K

R

N

m

a

a

d

)

(Δ

Δ

)

(

F

k

o

F

C

p

⎟

⎟

⎠

⎞

⎜

⎜

⎝

⎛

−

−

∫

=

1

, (4.2)

gdzie a

o

stanowi długość szczeliny początkowej, a a

k

długość szczeliny

krytycznej. Wielkości C

F

i m

F

są to stałe materiałowe, natomiast

ΔK stanowi

zakres zmienności współczynnika intensywności naprężeń.

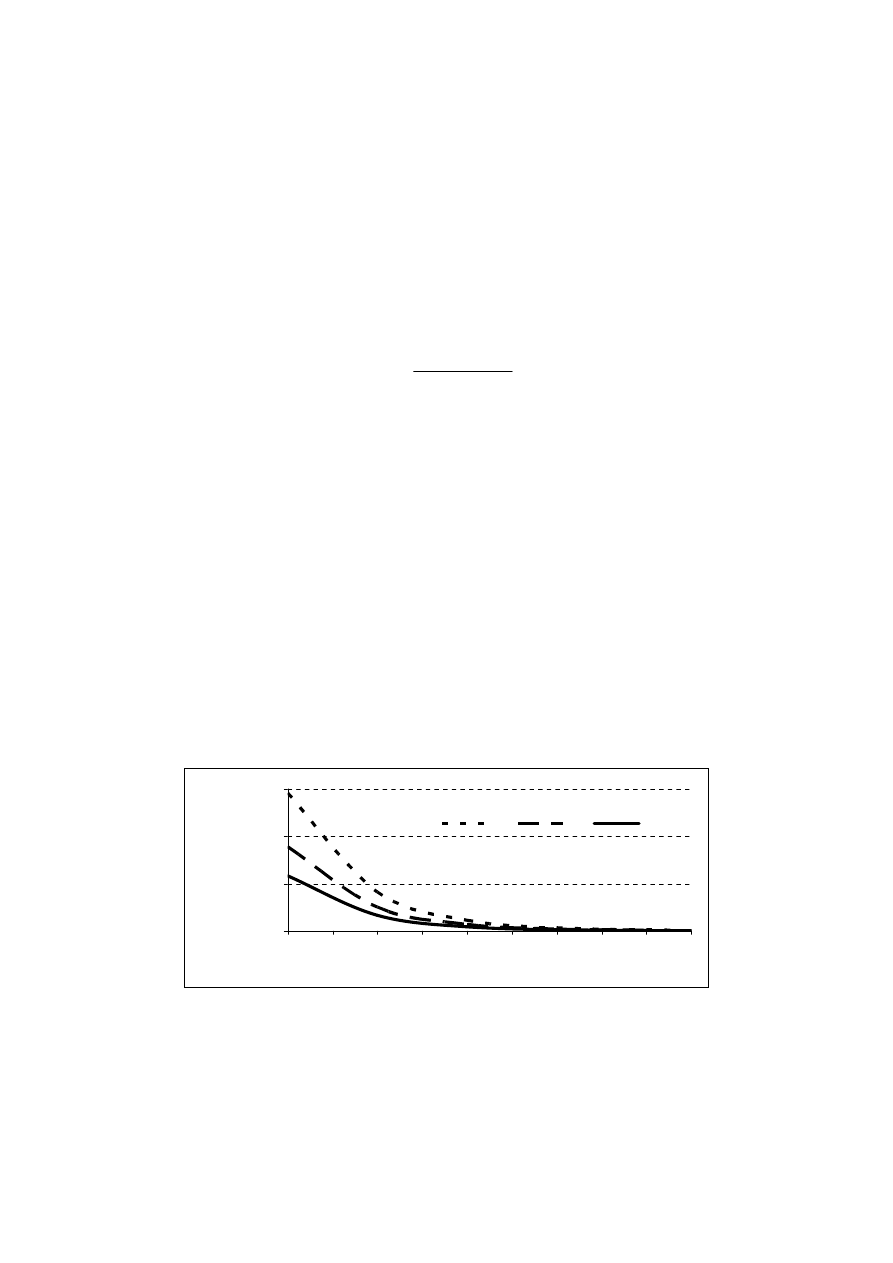

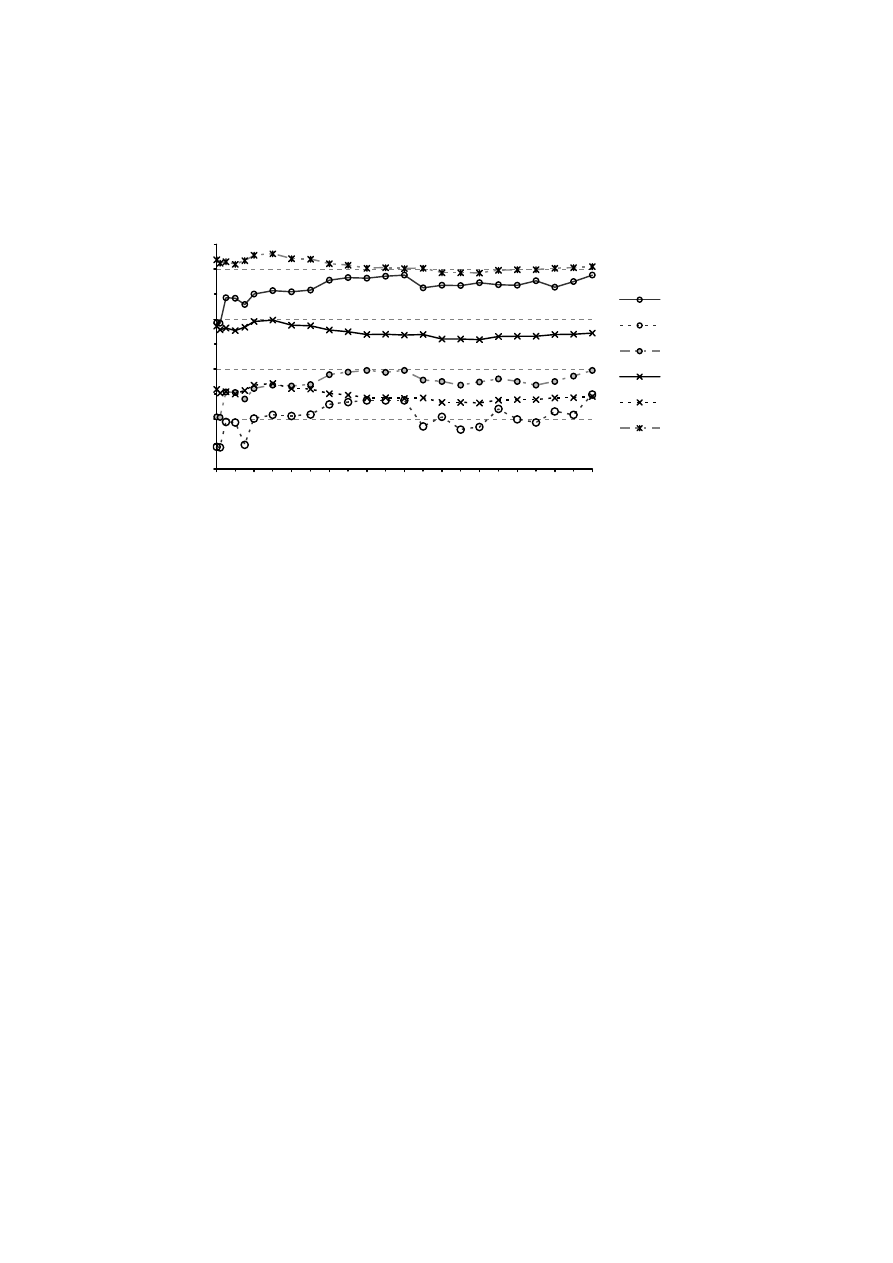

Na rysunku 9 zaprezentowano przykładowe wykresy przedstawiające

trwałość eksploatacyjną N

p

dźwigara głównego przęsła mostu niskowodnego

zbudowanego z dwuteowników zwykłych 450 mm (ze stali gatunku St3S) dla

różnych długości pęknięć propagujących od otworów montażowych

wykonanych w środniku, opisanych szczegółowo w pracy [16].

Zaprezentowane wykresy (rys. 9) umożliwiają bezpośrednie i

natychmiastowe określenie pozostałej trwałości eksploatacyjnej dźwigara

stalowego mającego pęknięcia propagujące od otworów montażowych

umieszczonych w jego środniku.

Podany w pracy [16] sposób analizy zmęczeniowej może być przydatny

nie tylko do oceny trwałości stalowych mostów wojskowych, ale również dla

całej gamy różnych konstrukcji stalowych z już istniejącym pęknięciem.

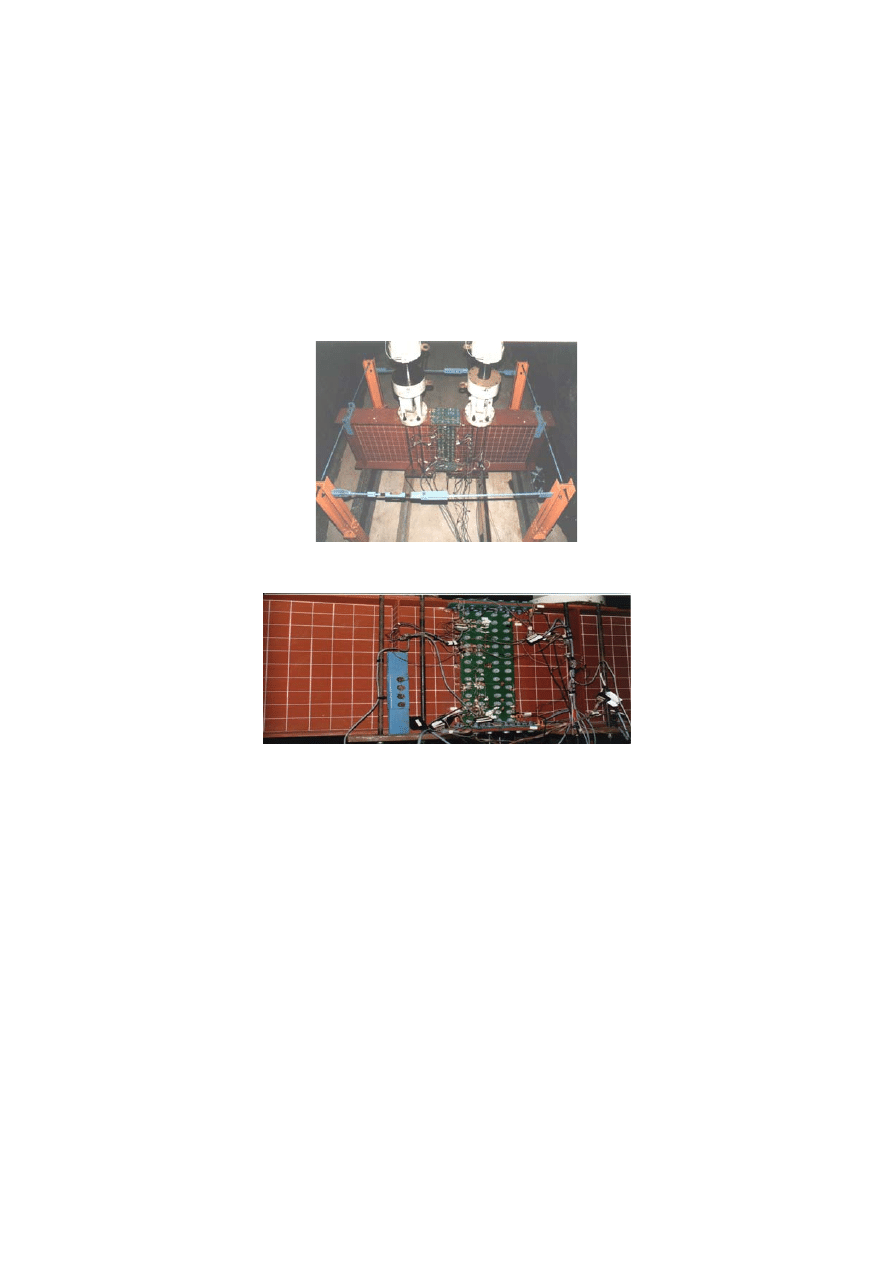

Problematyką zmęczenia stalowych obiektów mostowych zajmował się

również Z. Kamyk i Z. Mańko [21] realizując cykl badań poświęconych ocenie

wytrzymałości zmęczeniowej połączeń na śruby sprężające w mostach

Wytężenie dźwigara [%]:

0

100

200

300

10

20

30

40

50

60

70

80

90

100

Długość szczeliny a [mm]

Tr

w

ał

ość

d

źwi

ga

ra

N

p

[

tys

. c

ykl

i]

80

90

100

Rys. 9. Wykresy trwałości eksploatacyjnej dźwigara głównego mostu niskowodnego

wykonanego z dwuteownika zwykłego 450 mm (stal St3S) dla pęknięć propagujących

od otworów montażowych zlokalizowanych w środniku

stalowych o dźwigarach pełnościennych (rys. 10). W pracach [22], [23]

dokonano oceny wyników uzyskanych z badań doświadczalnych pod

obciążeniem zmęczeniowym, trzech modeli styków montażowych blachownic w

skali naturalnej na śruby sprężające, zarówno czarne jak i ocynkowane ogniowo

(rys. 11).

Rys. 10. Widok ogólny stanowiska badawczego z modelem dźwigara blachownicowego

ze stykiem montażowym na śruby sprężające pod obciążeniem zmęczeniowym

Rys. 11. Widok modelu styku montażowego na stanowisku badawczym oraz porównanie

wielkości standardowej

Przeprowadzone badania dynamiczne i zmęczeniowe połączeń wykazały,

że sam łącznik, czyli śruba pracuje prawie tak samo jak pod obciążeniem

statycznym, tj. tak jakby wyłącznie pod ciężarem własnym konstrukcji. Taki

rodzaj pracy powoduje, że typowe dla obciążeń zmęczeniowych zjawiska

cyklicznego przyrostu naprężeń są znacznie ograniczone. Obciążenie

zewnętrzne powoduje jedynie maksymalnie około 3,5% przyrost naprężeń

w śrubach sprężających w stosunku do stanu po sprężeniu styku montażowego.

Obciążenia cykliczne nie spowodowały także utraty nośności połączenia

poprzez poślizg łączonych blach, czyli ciernego charakteru pracy połączenia.

Przyrost amplitud przemieszczeń względnych blach w styku montażowym, w

trakcie 2 mln cykli obciążenia, nie przekroczył wielkości dopuszczalnej 150 μm

(rys. 12) [21]. Zmiany wartości poszczególnych badanych wielkości i ich

rozkład nie wykazywały istotnych relacji z rodzajem zastosowanych śrub

sprężających. Ostatecznie stwierdzono, że nie ma żadnych zasadniczych

przeszkód w stosowaniu śrub sprężających ocynkowanych ogniowo w mostach

stalowych w Polsce.

Ze względu na specyfikę eksploatacji wojskowych konstrukcji

mostowych wykorzystanie połączeń

śrubowych jest najbardziej

rozpowszechnione podczas ich montażu, a dotychczasowe badania własne [22],

[23] potwierdziły, że połączenia na śruby sprężające mogą być wykorzystywane

we wszystkich typach składanych konstrukcji przęseł i podpór mostowych, w

tym także wojskowych.

5. PODSUMOWANIE

Materiały prezentowane w niniejszej pracy (oraz pracy [24]), z całą pewnością

potwierdzają fakt, że lekceważenie problematyki zmęczenia występujące w

stalowych mostach wojskowych jest dość istotnym zaniedbaniem projektowym,

a nawet w pewnym sensie błędem, mimo ich traktowania jako obiektów

tymczasowych (o krótkotrwałym użytkowaniu w jednym miejscu). Stosunkowo

uboga literatura krajowa dotycząca omawianej problematyki powinna być w

najbliższej przyszłości zdecydowanie poszerzona, chociażby o wyniki badań

doświadczalnych i teoretycznych oraz ich analiz prowadzonych od kilku lat w

Wyższej Szkole Oficerskiej Wojsk Lądowych we Wrocławiu, i wprowadzone do

powszechnego użytku w Siłach Zbrojnych RP [15], [16], [25].

Udowodniono w sposób jednoznaczny, że zmęczenie w stalowych

elementach konstrukcyjnych mostów wojskowych również występuje (podobnie

15

25

35

45

55

0

200

400

600

800

1000

1200

1400

1600

1800

2000

N [10

3

]

w [

μm]

ind. 5_I_tzn

ind. 5_II_tzn

ind. 5_III_cz

ind. 6_I_tzn

ind. 6_II_tzn

ind. 6_III_cz

Rys. 12. Porównanie przebiegów zmian amplitud przemieszczeń względnych blach w

styku blachownicy w górnej części środnika (ind. 6) i pasa górnego (ind. 5) w czasie

badań zmęczeniowych dla trzech modeli styków montażowych [21]

jak w mostach cywilnych), tylko ma inny zakres i jest inaczej liczone, a

następnie sprawdzane na drodze badań doświadczalnych. Charakteryzuje się

przede wszystkim tym, że jest to wytrzymałość zmęczeniowa przy stosunkowo

małej liczbie cykli obciążeń i zwana jest także wytrzymałością zmęczeniową

krótkotrwałą (ang. low-cycle fatigue). Z nazwą tą nie zawsze należy kojarzyć

krótki okres trwałości (żywotności) konstrukcji przęsła (oraz podpór) lub ich

elementów. Chodzi w tym przypadku tylko o stosunkowo małą liczbę cykli

obciążeń dopuszczaną w tych obiektach, ale przy wysokich poziomach obciążeń

roboczych (eksploatacyjnych), przy czym odstępy czasowe między

poszczególnymi cyklami obciążenia mogą być również niekiedy dość znaczne.

W praktyce wojskowej i inżynierskiej (w przypadku zastosowań o

charakterze cywilnym) rzeczywiście mosty wojskowe nie są eksploatowane non

stop, i przeznaczone są raczej do eksploatacji w stosunkowo krótkich okresach

w porównaniu do klasycznych mostów cywilnych, ale głównie w sensie liczby

cykli obciążeń, a nie lat. Jednakże należy mieć pełną świadomość zaplanowanej

liczby cykli obciążenia przewidywanych w tego typu mostach, ponieważ

występujące w nich zjawiska zmęczeniowe są bardzo ważne z uwagi na

bezpieczeństwo konstrukcji zwłaszcza, że z założenia pracują one na znacznie

wyższym poziomie wytężenia niż mosty stałe. Dodatkowo są one narażone na

różnorodne oddziaływania przeciwnika, które mogą przyśpieszać zjawiska

destrukcyjne w rozważanej konstrukcji mostu (np. wybuchy). Uszkodzenia

głównych elementów nośnych powstałe w tego typu mostach wymagają od

dowódców i inżynierów wojskowych szybkiego podjęcia odpowiedzialnych

decyzji, co do wybrania właściwego sposobu dalszej bezpiecznej eksploatacji

uszkodzonego mostu.

LITERATURA

1. NO-54-A200.

1998.: Norma obronna. Mosty wojskowe. Terminologia.

Klasyfikacja. Wymagania.

2. NO-54-A202. 1998.: Mosty zmechanizowane. Wymagania ogólne.

3. NO-54-A203. 1998.: Mosty składane. Wymagania ogólne.

4. NO-23-A501. 2004.: Mosty zmechanizowane – Metody badań.

5. PN-82/S-10052. 1982.: Obiekty mostowe. Konstrukcje stalowe. Projektowanie.

6. ENV 1993–1–9.: Eurocode 3. Desigin of Steel Structures, European Committee for

Standardisation, Brussels, 2005.

7. Trilateral Design and Test Code for Military Bridging and Gap-crossing Equipment

Agreed to by: Federal Republic of Germany, United Kingdom and United States of

America published in the United States in January 2005.

8. Bridge Inspection, Maintenance, and Repair, ARMY TM 5-600, AIR FORCE

AFJPAM 32-1088, Departments of the Army and the Airforce, Washington,

December 1994.

9. Periodic Safety Inspection and Continuing Evaluation of USACE Bridges.

Washington, Department of the Army, U.S. Army Corps of Engineers, 31 August

2002.

10. Military Nonstandard Fixed Bridging. FM3-34.343 (FM5-446), Headquarters

Department of the Army, Washington, February 2002.

11. STANAG 2021. Wojskowe obliczenia klasyfikacji mostów, promów, tratw i

pojazdów.

12. Założenia taktyczno-techniczne. Most samochodowy MS-20. Dyrektor Departamentu

Polityki Zbrojeniowej Ministerstwa Obrony Narodowej, Warszawa, 2003.

13. Kuczmarski F., Marecki P.: Badania wytrzymałościowe i trwałościowe kolein mostu

towarzyszącego MS-20. V Międzynarodowa Konferencja Uzbrojeniowa, Waplewo,

2004, s. 518–535.

14. Goss Cz., Marecki P.: Wyniki badań niskocyklowej wytrzymałości zmęczeniowej

stali WELDOX 900. Biuletyn WAT, vol. LVII, 2008, nr 1, s. 89–99.

15. Duchaczek A., Mańko Z.: Wyznaczanie trwałości eksploatacyjnej mostów

wojskowych. Wyższa Szkoła Oficerska Wojsk Lądowych im. gen. Tadeusza

Kościuszki we Wrocławiu. Praca naukowo-badawcza, nr ID/831, Wrocław, 2005–

2007.

16. Duchaczek A., Mańko Z.: Zastosowanie metod numerycznych do oceny trwałości

eksploatacyjnej dźwigarów stalowych w mostach wojskowych. Górnictwo

Odkrywkowe, nr 4–5/2008, s. 55–61.

17. Rykaluk K.: Pęknięcia w konstrukcjach stalowych. Dolnośląskie Wydawnictwo

Edukacyjne (DWE), Wrocław, 2000.

18. Kocańda S., Szala J.: Podstawy obliczeń zmęczeniowych. Wydawnictwo Naukowe

PWN, Warszawa, 1997.

19. German J.: Podstawy mechaniki pękania. Politechnika Krakowska, Kraków, 2001.

20. Neimitz A.: Mechanika pękania. Wydawnictwo Naukowe PWN, Warszawa, 1998.

21. Kamyk Z.: Ocena wytrzymałości zmęczeniowej połączeń na śruby sprężające w

mostach stalowych. Raporty Instytutu Inżynierii Lądowej Politechniki

Wrocławskiej, z serii PRE-60/99 (praca doktorska, promotor: dr hab. inż. Zbigniew

Mańko, prof. nadzw. PWr. – obrona 14 marca 2000), Wrocław, grudzień 1999 r.

22. Kamyk Z., Mańko Z.: Wnioski z badań doświadczalnych połączeń ciernych

dotyczące oceny możliwości stosowania śrub sprężających Peinera w stykach

mostów stalowych. Cz. I. Konstrukcje Stalowe, 3 (32)1999, s. 42

−45 i Cz. II.

Konstrukcje Stalowe, 4 (33)1999, s. 44

−46.

23. Mańko Z., Kamyk Z.: Ocena wytrzymałości zmęczeniowej połączeń ciernych na

śruby sprężające w mostach stalowych. Dolnośląskie Wydawnictwo Edukacyjne

(DWE), Wrocław, 2004.

24. Duchaczek A., Kamyk Z.: Uwzględnienie procesów zmęczeniowych podczas

projektowania i eksploatacji mostów wojskowych. W: Mosty stalowe, Wrocław:

Dolnośląskie Wydawnictwo Edukacyjne, Seminarium Wrocławskie Dni Mostowe,

Wrocław, 27–28 listopada 2008 r., s. 265–274.

25. Duchaczek A., Mańko Z.: Ocena trwałości eksploatacyjnej dźwigarów stalowych w

mostach wojskowych. V Ogólnopolska Konferencja Mostowców Konstrukcja i

Wyposażenie Mostów, Wisła, 5

−6 listopada 2008 r., 2008 r., s. 87−94.

THE FATIGUE PROCESSES OF THE MILITARY BRIDGES

Summary

The paper is presented the fatigue strength of military bridges. Further in

the article the author provides details on these issues in the NATO’s countries.

The paper also describes the Polish experiences in fatigue research of military

bridges structures.

Wyszukiwarka

Podobne podstrony:

5 duchaczek manko id 40100 Nieznany

9 kamyk szelka id 48260 Nieznany (2)

Bialy kamyk (Ap 2,17B) id 84826 Nieznany (2)

Abolicja podatkowa id 50334 Nieznany (2)

4 LIDER MENEDZER id 37733 Nieznany (2)

katechezy MB id 233498 Nieznany

metro sciaga id 296943 Nieznany

perf id 354744 Nieznany

interbase id 92028 Nieznany

Mbaku id 289860 Nieznany

Probiotyki antybiotyki id 66316 Nieznany

miedziowanie cz 2 id 113259 Nieznany

LTC1729 id 273494 Nieznany

D11B7AOver0400 id 130434 Nieznany

analiza ryzyka bio id 61320 Nieznany

pedagogika ogolna id 353595 Nieznany

więcej podobnych podstron