Akademia Górniczo-Hutnicza

im. Stanisława Staszica

Wydział Inżynierii Mechanicznej I Robotyki

Temat: Badanie obciążeń elementów roboczych laboratoryjnej brykieciarki

walcowej.

Wykonali:

Wałkowski Jakub, Wierzchowski Piotr, Wawrzyniak Łukasz, Wątrobski Krzysztof, Brodziński

Mateusz, Wicher Paweł, Rusiecki Mateusz, Samek Mateusz , Kotnis Przemysław, Konsor

Konrad, Kulik Tymoteusz

, Kozłowski Jerzy

Rok III, Grupa W2

Rok akademicki: 2012/13

Data laboratorium:18.03.2013 godz 8

00

Sprawdził:

Dr inż. B. Kosturkiewicz

1. Cel ćwiczenia - zapoznanie się z:

-

metodami pomiaru momentu skręcającego, szczeliny i nacisku jednostkowego

-

procedurą obliczania wydajności oraz jednostkowego zapotrzebowania energii na realizację procesu

scalania

-

procedurą modelowania obciążeń wału prasy walcowej

,

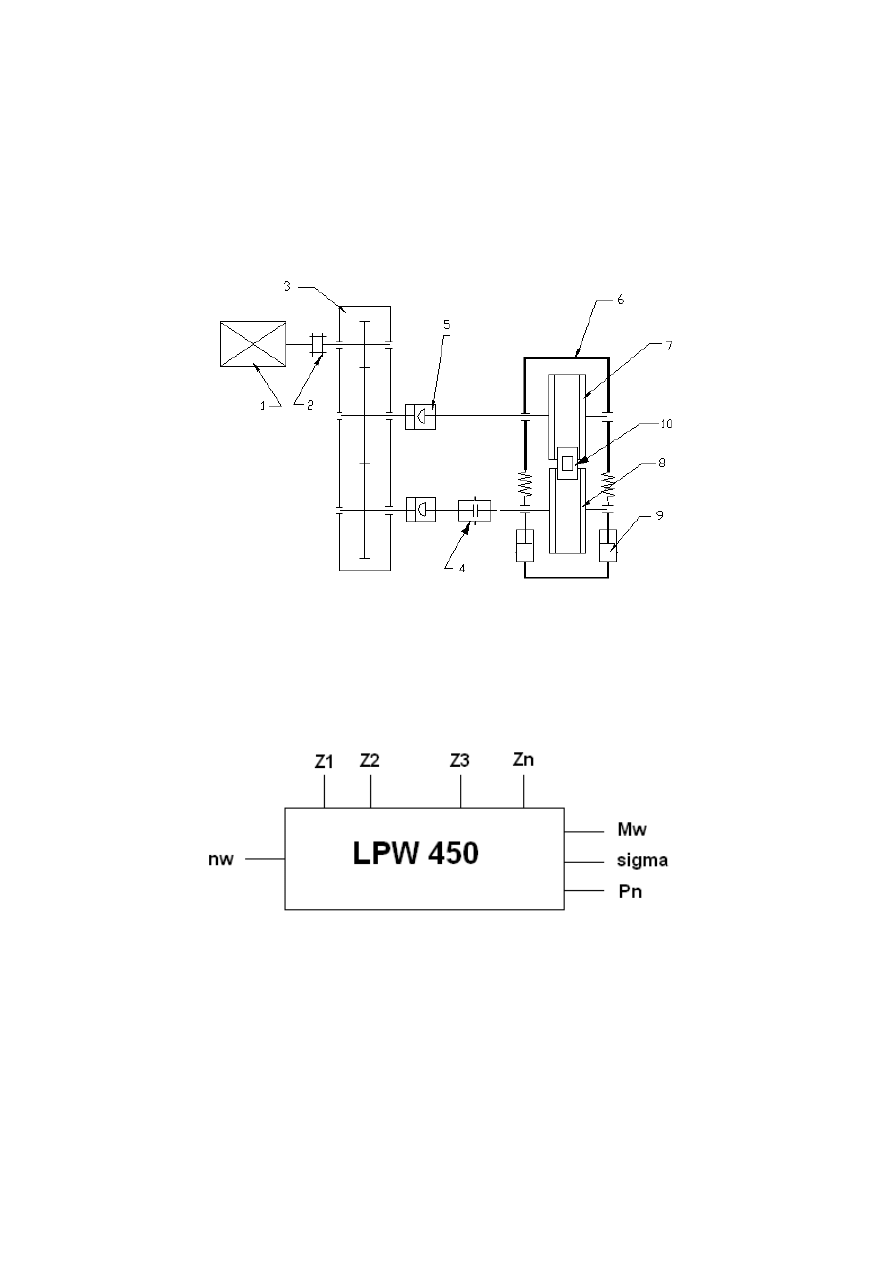

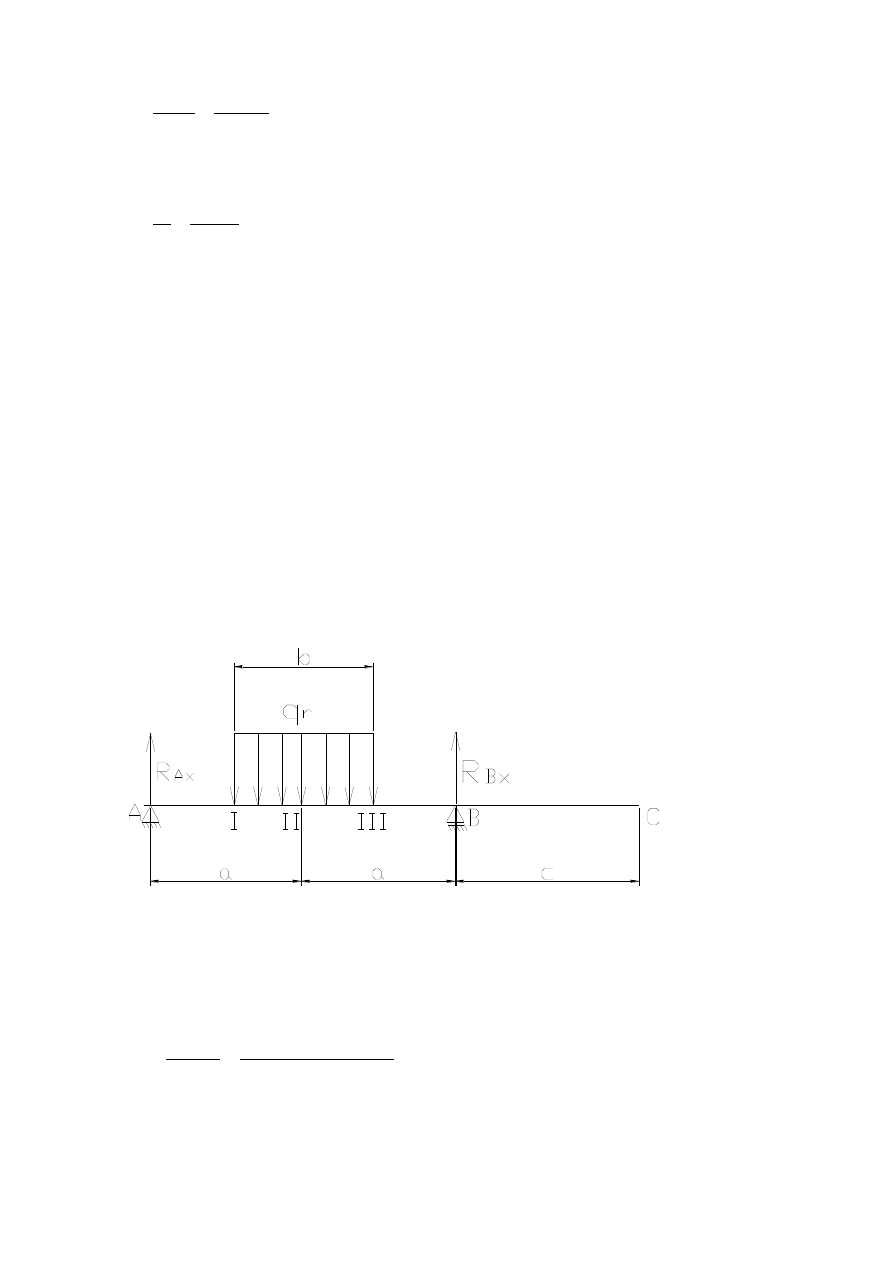

2.Schemat prasy LPW 450:

1 motoreduktor, 2 sprzęgło kołnierzowe podatne, 3 reduktor – klatka walców zębatych, 4 sprzęgło cierne,

5 sprzęgło Oldhama, 6 klatka walców roboczych, 7 nieprzesuwny walec formujący, 8 przesuwny walec

formujący, 9 siłownik hydrauliczny, 10 zasilacz ślimakowy

3.Schemat jakościowego modelu obiektu badań:

nw- prędkość obrotowa

δ - szerokość szczeliny miedzy walcami

Mw – moment skręcający na wale nieprzesuwnym prasy

pn – nacisk jednostkowy na powierzchnię walca

4. Opis przebiegu badania:

- ustawienie prędkości obwodowej prasy walcowej i szerokości szczeliny,

- przygotowanie próbki materiału drobnoziarnistego,

- włączenie aparatury pomiarowej,

- dostarczenie materiału do zasobnika,

- uruchomienie prasy i aparatury pomiarowej,

- rejestracja pomiarów oraz zestawienie wyników pomiarów.

5. Obliczenia:

prędkość obrotowa walców roboczych:

Prędkość obwodowa walców roboczych :

s

m

R

n

v

1

,

0

60

225

,

0

47

,

4

2

60

2

zapotrzebowanie mocy podczas procesu:

kW

n

M

N

w

w

2

,

26

55

,

9

47

,

4

99

,

27

2

55

,

9

2

h

m

n

i

V

W

w

b

b

3

5

0

132

,

0

27

,

4

90

10

5

,

5

60

60

3

0

198,48

m

kWh

W

N

Z

c

c

wyznaczanie kąta chwytu:

t

1

= 10,729

-czas pierwszego piku

t

2

= 24,139

-czas drugiego piku

t

0

= 9,835

-czas początku wzrostu pierwszego piku

t

c

= t

2

-t

1

= 13,41

-czas pomiędzy dwoma pikami ( 360 stopni)

t

p

= t

1

-t

0

= 0,894

-czas wzrostu pierwszego piku

t

k

= t

k

-t

1

= 1,341 -czas opadania pierwszego piku

24

41

,

13

360

894

,

0

360

0

s

s

t

t

c

p

36

41

,

13

360

341

,

1

360

0

s

s

t

t

k

p

min

47

,

4

41

,

13

60

_

_

60

obr

s

i

piknieciam

pomiedzy

czas

s

n

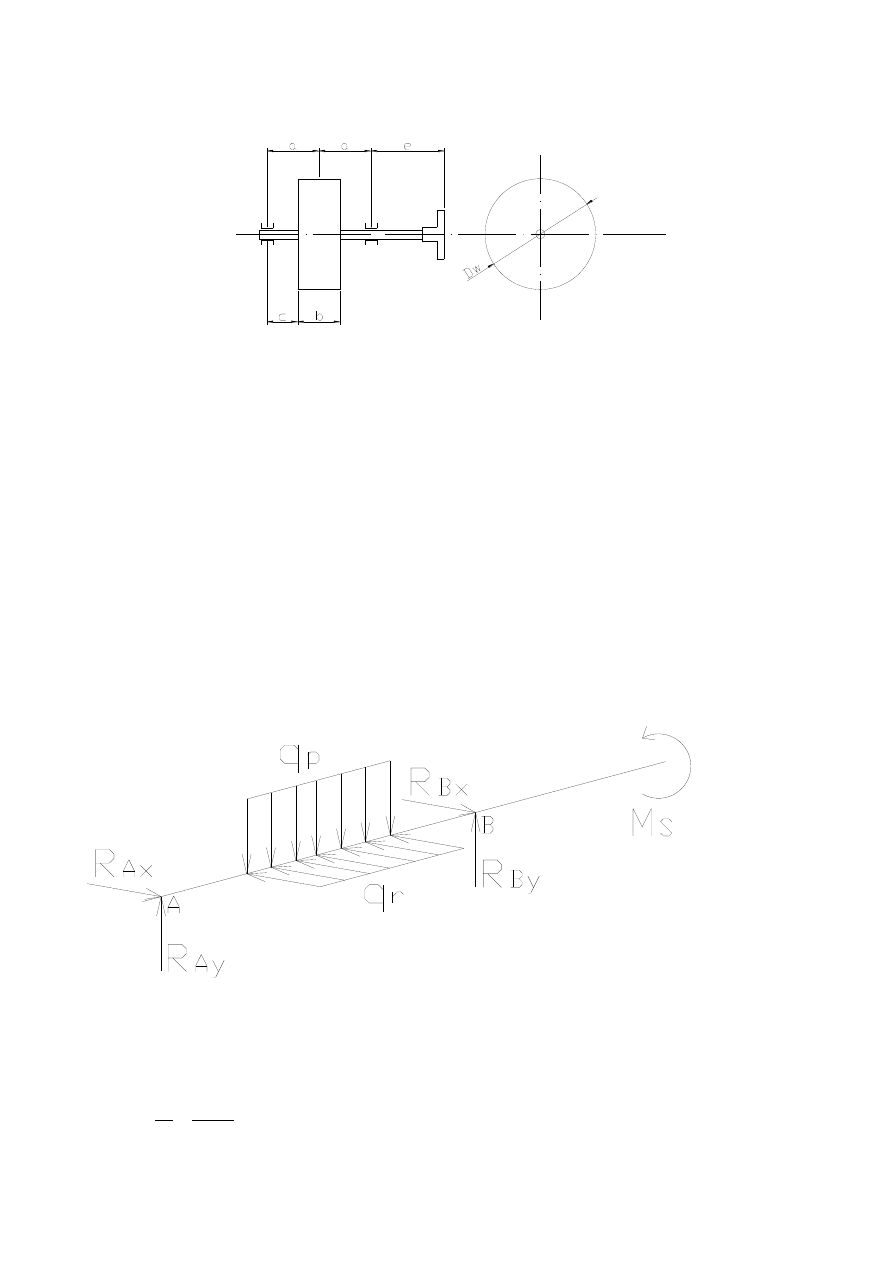

Modelowanie obciążeń wału

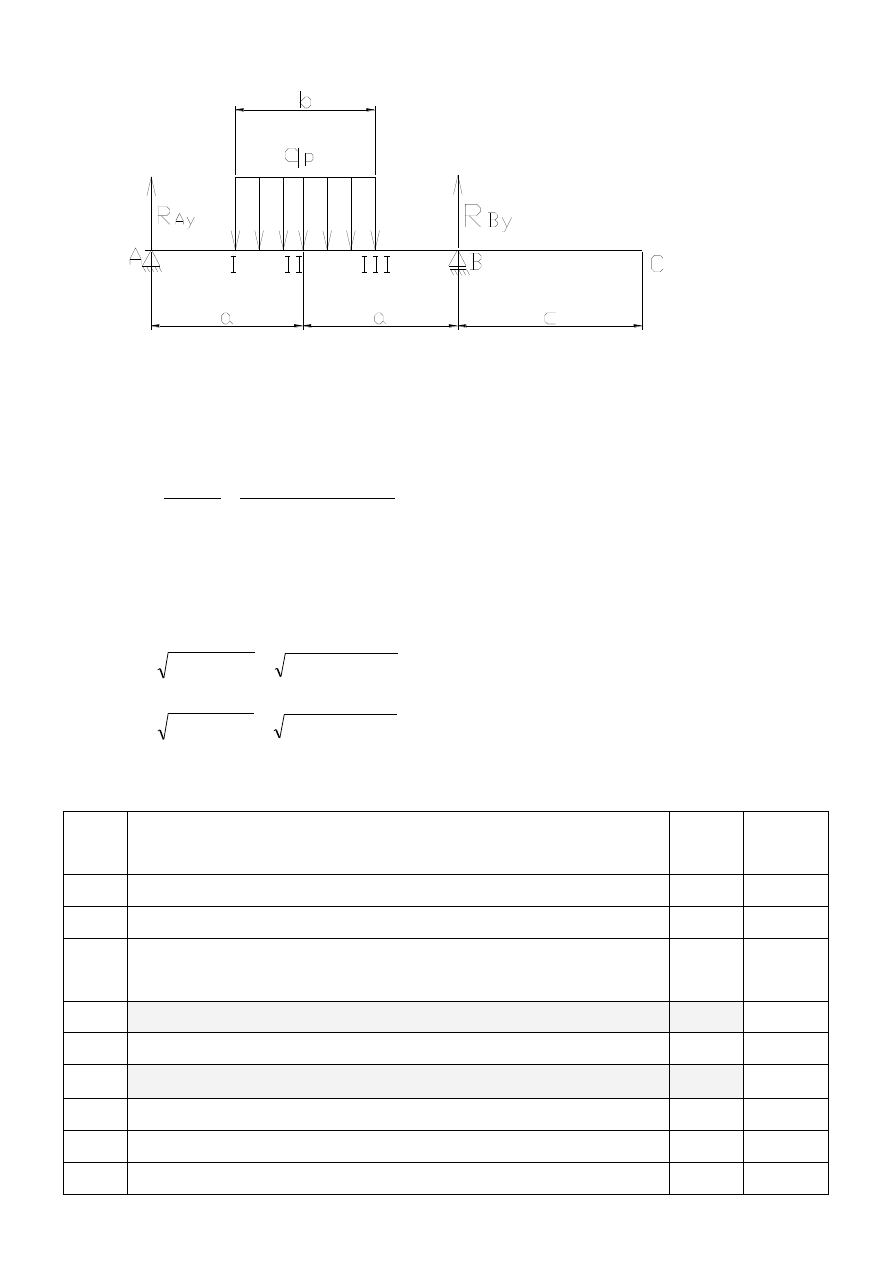

Schemat ideowy wału

Dane:

Średnica walca formującego:

D

w

= 0,45 [m]

Wymiary:

a = 0,13 [m]

b = 0,062 [m]

c = 0,099 [m]

e = 0,25 [m]

Schemat obciążenia wału

1.

Wyznaczenie obciążenia ciągłego pochodzącego od siły obwodowej P

o

45

,

2006

062

,

0

4

,

124

b

P

q

o

p

[kN/m]

gdzie: b - szerokość walca [m].

1.1. Obliczenie maksymalnej siły obwodowej P

o

4

,

124

45

,

0

99

,

27

2

2

w

w

o

D

M

P

[kN]

2.

Wyznaczenie obciążenia ciągłego pochodzącego od siły promieniowej P

r

67

,

11014

062

,

0

91

,

682

b

P

q

r

r

[kN/m]

2.1.

Obliczenie siły promieniowej obciążającej walec P

r

91

,

682

89

,

47

26

,

14

p

A

P

r

[kN]

2.1.1. Obliczenie pola powierzchni obciążenia walców A

26

,

14

062

,

0

23

,

0

b

A

[m

2

]

2.1.1.1. Obliczenie długości łuku

= ((

+

)/360

)

D

w

23

,

0

)

360

/

60

(

w

D

[m]

3.

Obliczenie wartości składowych reakcji w podporach

Płaszczyzna X0Z

0

0

Bx

r

Ax

ix

R

b

q

R

P

0

2

0

a

R

a

b

q

M

BX

r

iA

45

,

341

13

,

0

2

13

,

0

062

,

0

67

,

11014

2

a

a

b

q

R

r

BX

[kN]

45

,

341

45

,

341

062

,

0

67

,

11014

BX

r

AX

R

b

q

R

[kN]

Płaszczyzna Y0Z

0

0

BY

p

AY

iY

R

b

q

R

P

0

2

0

a

R

a

b

q

M

BY

p

iA

2

,

62

13

,

0

2

13

,

0

062

,

0

45

,

2006

2

a

a

b

q

R

p

BY

[kN]

2

,

62

2

,

62

062

,

0

45

,

2006

BY

p

AY

R

b

q

R

[kN]

9.2.7. Obliczenie reakcji całkowitych w podporach

1

,

347

2

,

62

45

,

341

2

2

2

2

AY

AX

A

R

R

R

[kN]

1

,

347

2

,

62

45

,

341

2

2

2

2

BY

BX

B

R

R

R

[kN]

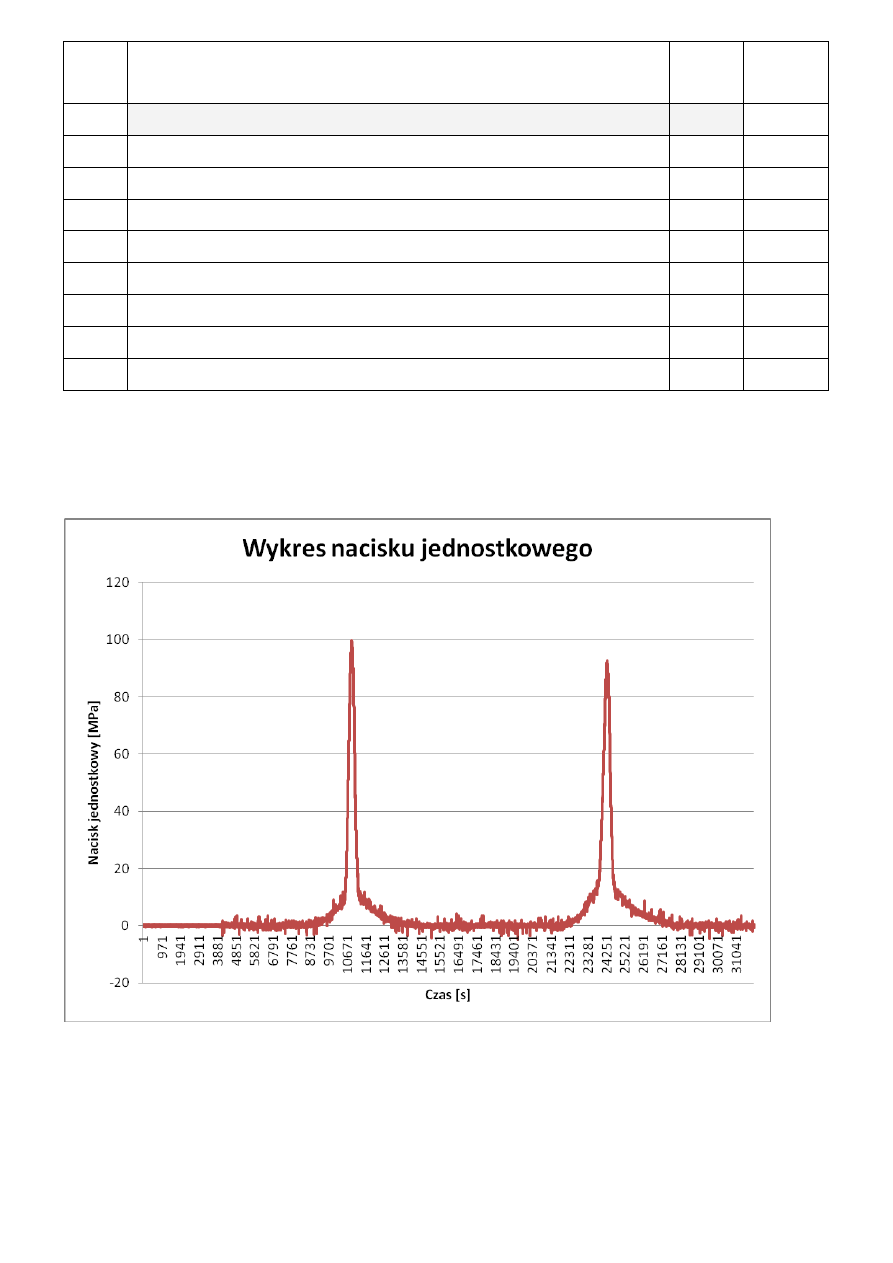

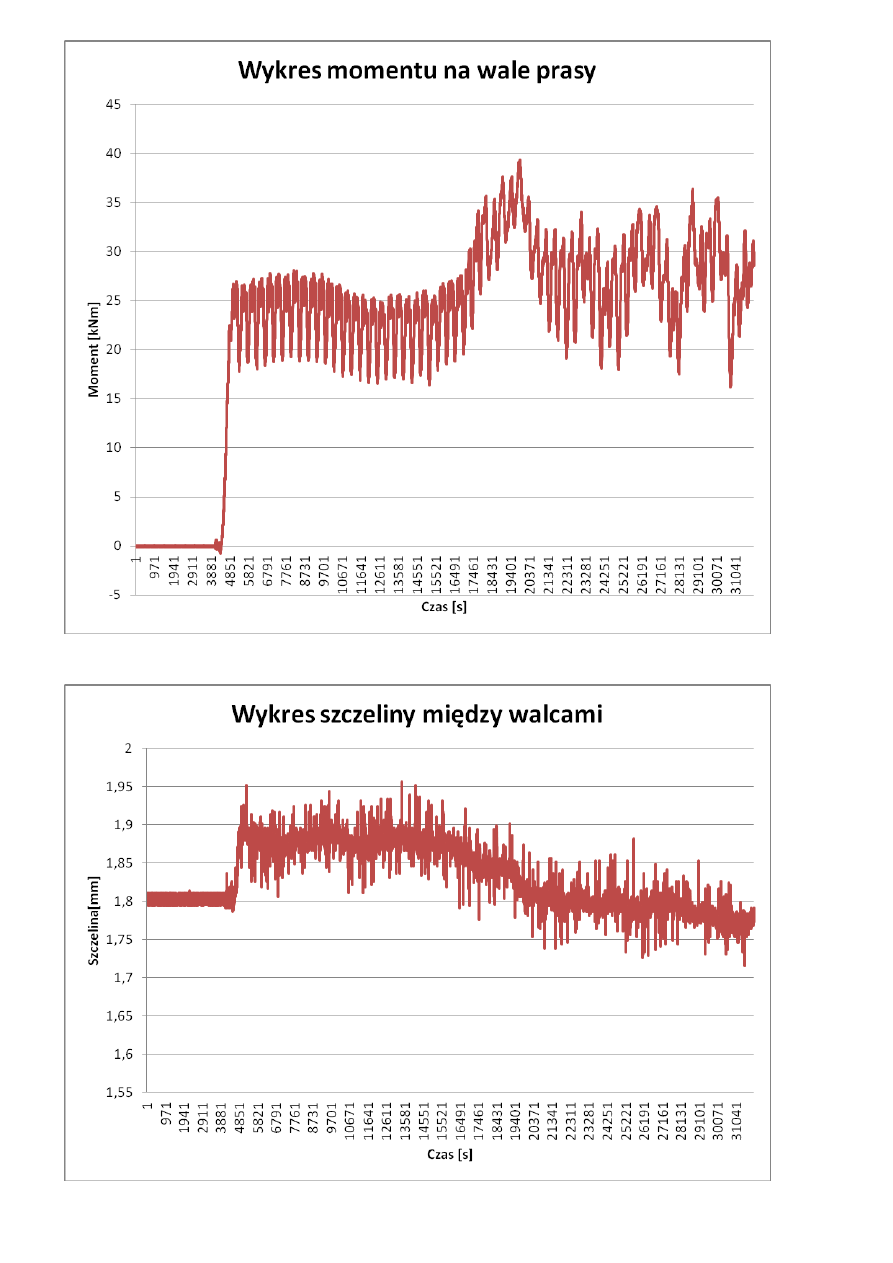

6. Wyniki pomiarów:

L.p.

Wielkość

Jednost

ka

Wartość

1

Średnica walców D

w

[m]

0,45

2

Prędkość obwodowa v

w

[m/s]

0,1

3

Prędkość obrotowa prasy walcowej n

w

[obr/mi

n]

4,47

4

Moment skręcający M

w

[kNm]

27,99

5

Moc N

c

[kW]

26,2

6

Szczelina między walcami

[m]

1,85*10

-3

7

Objętość brykietu V

b

[m

3

]

5,5 10

-6

8

Ilość wgłębień formujących i

b

[-]

90

9

Wydajność objętościowa prasy walcowej W

o

[m

3

/h]

0,132

10

Jednostkowe zapotrzebowanie energii na realizację procesu

brykietowania Zc

[kWh/

m

3

]

198,48

11

Maksymalny nacisk jednostkowy we wgłębieniu formującym p

n

[MPa]

47,89

12

Suma kąta chwytu i kąta sprężystego rozszerzenia brykietu

[

0

]

60

13

Szerokość walców b

[m]

0,062

14

Długość łuku

[m]

0,23

15

Pole powierzchni A

[m

2

]

14,26

16

Siła promieniowa obciążająca walec P

r

[kN]

682,91

17

Siła obwodowa obciążająca walec P

o

[kN]

124,4

18

Reakcja w podporze A – R

A

[kN]

347,1

19

Reakcja w podporze B - – R

B

[kN]

347,1

7. Charakterystyki czasowe mierzonych wielkości

8. Wnioski

Na zajęciach laboratoryjnych mogliśmy zaobserwować proces brykietowania. Brykietowanie jest

przykładem scalania ciśnieniowego. Istotą brykietowania jest to, że w wyniku wywierania nacisku na

materiał drobnoziarnisty następuje jego zagęszczenie polegające na wzajemnym zbliżaniu ziaren. Dzięki

temu mogą ulec wzmocnieniu. Skutkiem tego jest powstanie określonego „kawałka” o określonym

kształcie i wymiarach a także wytrzymałości mechanicznej. Do procesu brykietowania można używać

różnych pras (stemplowe, ślimakowe, pierścieniowe). Z kolei my na laboratorium użyliśmy prasy

walcowej. Na podstawie otrzymanych charakterystyk jesteśmy w stanie określić jak urządzenie

zachowałoby się z innym rodzajem materiału, przy innych obciążeniach. Gęstość wkładu jest znacznie

wyższa niż otrzymanego produktu (brykietu) co jest dowodem na lepsze składowanie i transport.

Laboratorium pozwoliło nam określić jakie siły występują w poszczególnych etapach brykietowania na

prasie walcowej. Znając te wartości możemy wykorzystać je przy projektowaniu tego typu maszyn.

Wyszukiwarka

Podobne podstrony:

Badanie uk adVw z elementami ni Nieznany (2)

Badanie elementow elektrycznych Nieznany

BADANIE UKLADU REGULACJI CIAGLE Nieznany (2)

Badania operacyjne wyklad 2 id Nieznany

badania operacyjne 3 id 76767 Nieznany (2)

7 Tabela elementow rozliczenio Nieznany (2)

24 Badanie czwornikow id 30562 Nieznany

01 badanie sieci 3fid 3055 Nieznany (2)

4 Badanie kinetyki reakcji zmy Nieznany (2)

11 Wycinanie elementow obuwia z Nieznany (2)

Badanie obwodów z elementami RLC zasilanych prądem sinusoidalnie zmiennym p

Badanie podstawowych ukladow cy Nieznany (2)

badania operacyjne poss intro i Nieznany (2)

Badania rynku w procesie ubiega Nieznany (2)

badania spoleczne id 76697 Nieznany

Badania w zakresie obrobki skra Nieznany

Badania Marketingowe id 76354 Nieznany

więcej podobnych podstron