15

3. Technologia wytwarzania półprzewodnikowych struktur

optoelektronicznych

3.2 Podłoże – wymagania

Z definicji epitaksji wynika, że powinny być spełnione poniższe warunki:

•

Struktura krystalograficzna podłoża i warstwy należą do tej samej

grupy przestrzennej, czyli oba materiały krystalizują w tej samej

strukturze.

•

Wymiary komórek elementarnych podłoża i warstwy są do siebie

zbliżone. Dopuszczalna różnica parametrów komórek zależy od

właściwości materiałów (odporności na stres, współczynniki

rozszerzalności termicznej itp.).

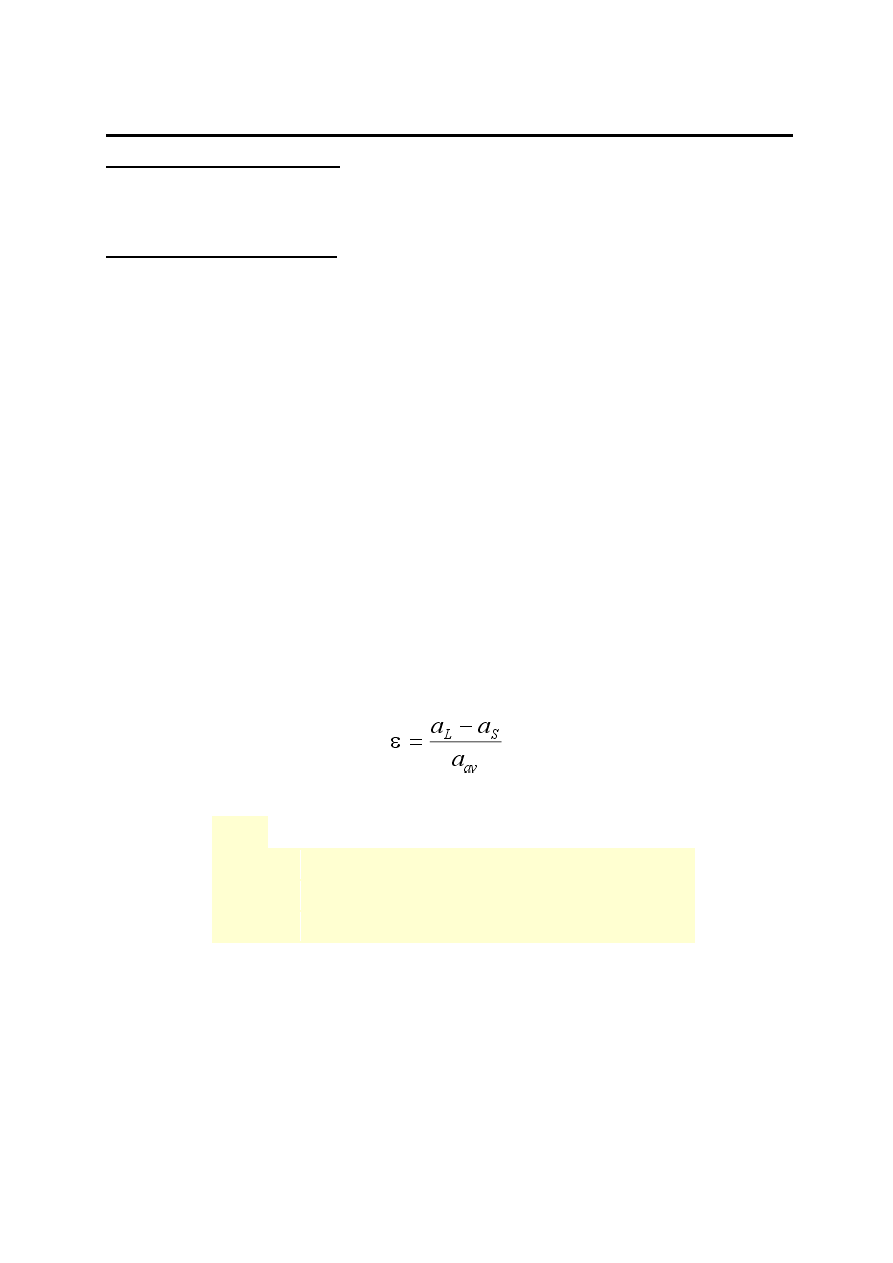

Przyjmuje się jednak pewne graniczne wartości różnic zwanych

niedopasowaniem sieciowym , które definiowane jest jako stosunek

różnicy parametru sieci warstwy i parametru sieci podłoża do średniego

parametru warstwy i podłoża:

gdzie:

a

L

- parametr sieci warstwy,

a

S

- parametr sieci podłoża,

a

av

- wartość średnia parametru sieci, a

av

=(a

L

+a

S

)/2.

16

W technice epitaksji z fazy ciekłej LPE:

o

dla ε nie większe niż 10

-3

osadzanie nie powoduje powstawania

nowych defektów w rosnącej warstwie,

o

dla ε nie mniejsze niż 10

-3

w warstwie przejściowej między

podłożem a osadzaną warstwą generowane są dyslokacje lub

utrudnione jest zarodkowanie.

W technikach MOVPE i MBE, w których możliwe jest uzyskanie dużo

wyższych przesyceń niż w LPE, granicą jest ε nie większe niż 10

-1

.

•

Zarodki najchętniej lokują się w miejscach energetycznie najbardziej

korzystnych, tzn. na defektach sieci i zanieczyszczeniach. Mogą to być

zerwane wiązania w krysztale np. stopnie atomowe na powierzchni,

defekty sieci. Ogólnie rzecz biorąc, defekty są odtwarzane przez

rosnąca warstwę. Podłoże powinno być więc możliwie bezdefektowe i

mieć czystą powierzchnię.

•

Konieczna jest stabilność temperaturowa podłoża w temperaturach

epitaksji.

•

Możliwie zbliżone współczynniki liniowej rozszerzalności termicznej

podłoża i warstwy.

•

Stabilność chemiczna podłoża w obecności reagentów.

Odwzorowywane są defekty, a w szczególności defekty śrubowe, na

których proces zarodkowania zachodzi szczególnie chętnie, ze względu na

najniższą potrzebną energię formowania zarodka. Praktycznie rzecz

biorąc zawsze obserwuje się w warstwach epitaksjalnych defekty

śrubowe. Rosną one aż do powierzchni warstwy.

W technikach osadzanie z fazy gazowej często stosowanym zabiegiem

jest użycie podłoży skośnych, tzn. pochylonych. Powierzchnia podłoża

nie ma dokładnej orientacji np. (100) dla GaAs, ale orientację (100) z

odchyłką o 2-4 stopni kątowych w stronę osi [110].

17

Co to daje? Przy takim cięciu monokryształu na powierzchni podłoża

uwidaczniają się stopnie atomowe. Charakteryzują się one zerwanymi,

niewysyconymi wiązaniami chemiczno-krystalicznymi. Osiadające na

powierzchni podłoża aglomeraty np. GaAs czy też pojedyncze atomy galu

lub arsenu migrują po powierzchni (przy sprzyjających warunkach -

odpowiednia temperatura i czas) w stronę krawędzi stopni atomowych i

tam podłączają się do kryształu podłoża. Zarodziowanie, które odbywa się

w ten sposób, przyspiesza wzrost warstwy nawet o rząd.

3.5 Epitaksja selektywna oraz epitaksja na profilowanym podłożu

Dla szeregu zastosowań (mikrosystemy, optoelektronika, układy scalone)

potrzebne jest wytworzenie struktur przestrzennych, takich jak np. rowki

(V- i U-rowki), wyspy mesa czy światłowody planarne. Robi się to po to,

aby można było sprzęgać układy mikroelektroniczne z

optoelektronicznymi i mikromechanicznymi, a także z czujnikami

różnego rodzaju.

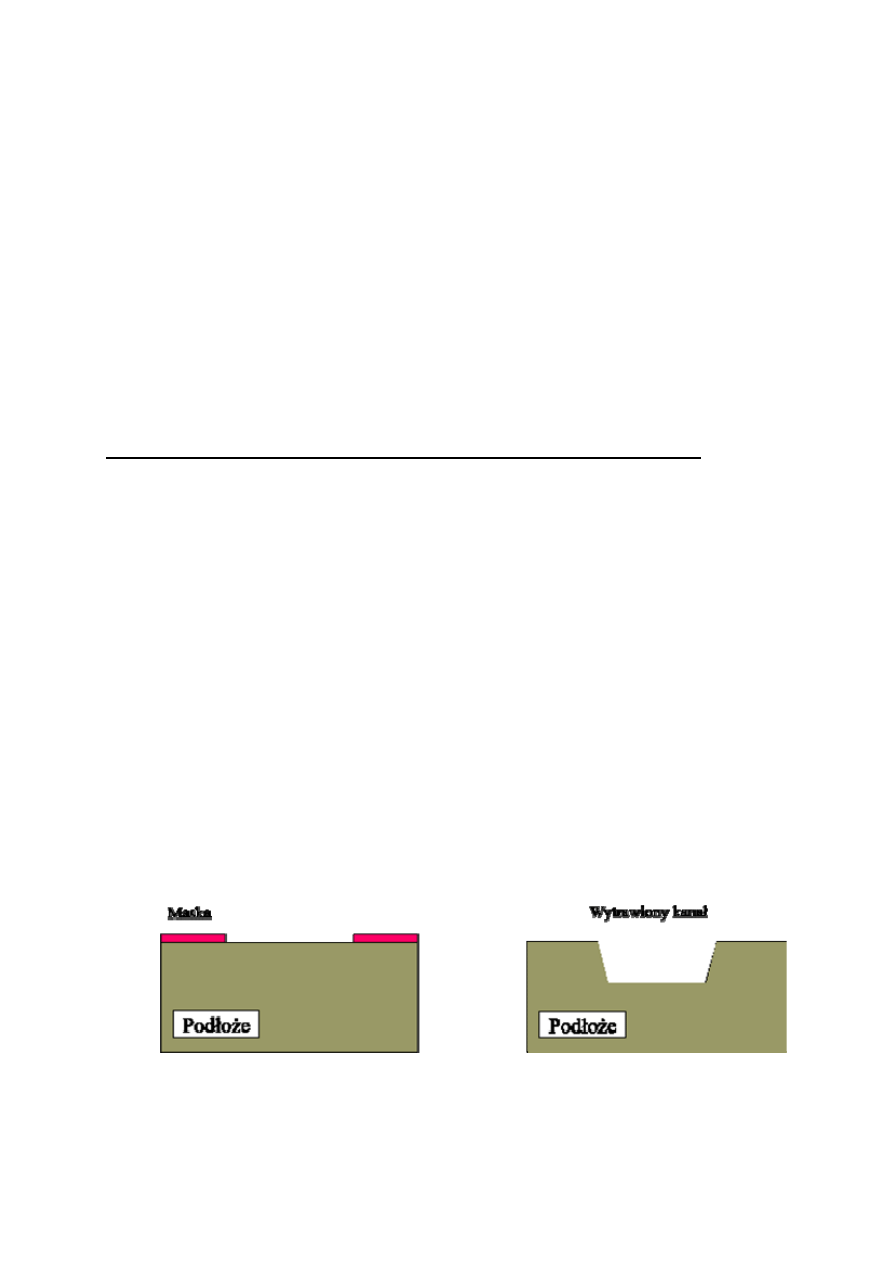

Na rys. 1 przedstawiono schematycznie procesy selektywnej epitaksji i

epitaksji na profilowanym podłożu. Różnica między tymi technikami

polega na tym, że epitaksja selektywna odbywa się na podłożu

zamaskowanym dielektrykiem i warstwa osadzana jest w oknach, zaś w

przypadku epitaksji na profilowanym podłożu wytrawiane są różne

kształty w podłożu (najczęściej prostokąty). Następnie usuwana jest

maska i warstwa osadzana jest na dnie zagłębienia, na zboczach i na

powierzchni podłoża.

Rys.1. Schematyczne przedstawienie procesu epitaksji selektywnej a) i epitaksji na podłożu

profilowanym b).

18

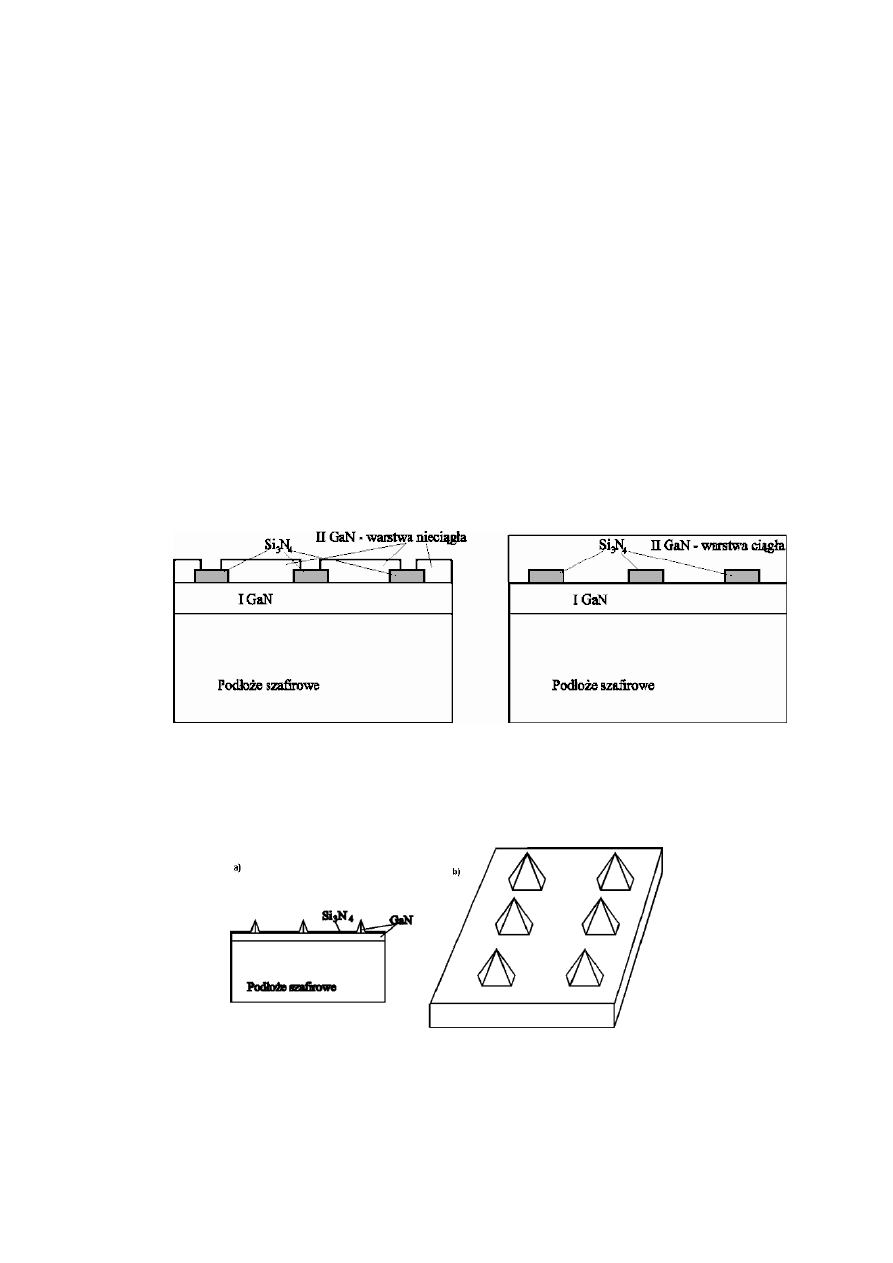

W technice heteroepitaksji stosuje się czasem pewien rodzaj epitaksji

selektywnej - metodę ELOG (Epitaxy Lateral OverGrowth), której zasada

pokazana została na rys. 2. Stosowana ona jest przy osadzaniu warstw

heteroepitaksjalnych o dużym niedopasowaniu do podłoża (duże różnice

stałych sieciowych, inna struktura krystaliczna - typ komórki

elementarnej) i pozwala na zmniejszenie wpływu podłoża na osadzane

warstwy oraz obniżenie koncentracji defektów i dyslokacji śrubowych,

które propagują się od warstwy przejściowej do powierzchni.

Metody osadzania selektywnego lub na podłożu profilowanym

umożliwiają otrzymywanie różnych struktur. Na rys. 3 pokazano metodę

otrzymywania ostrzy z azotku galu do zastosowań w elektronice

próżniowej (zimna emisja polowa - płaskie panele wyświetlaczy). Można

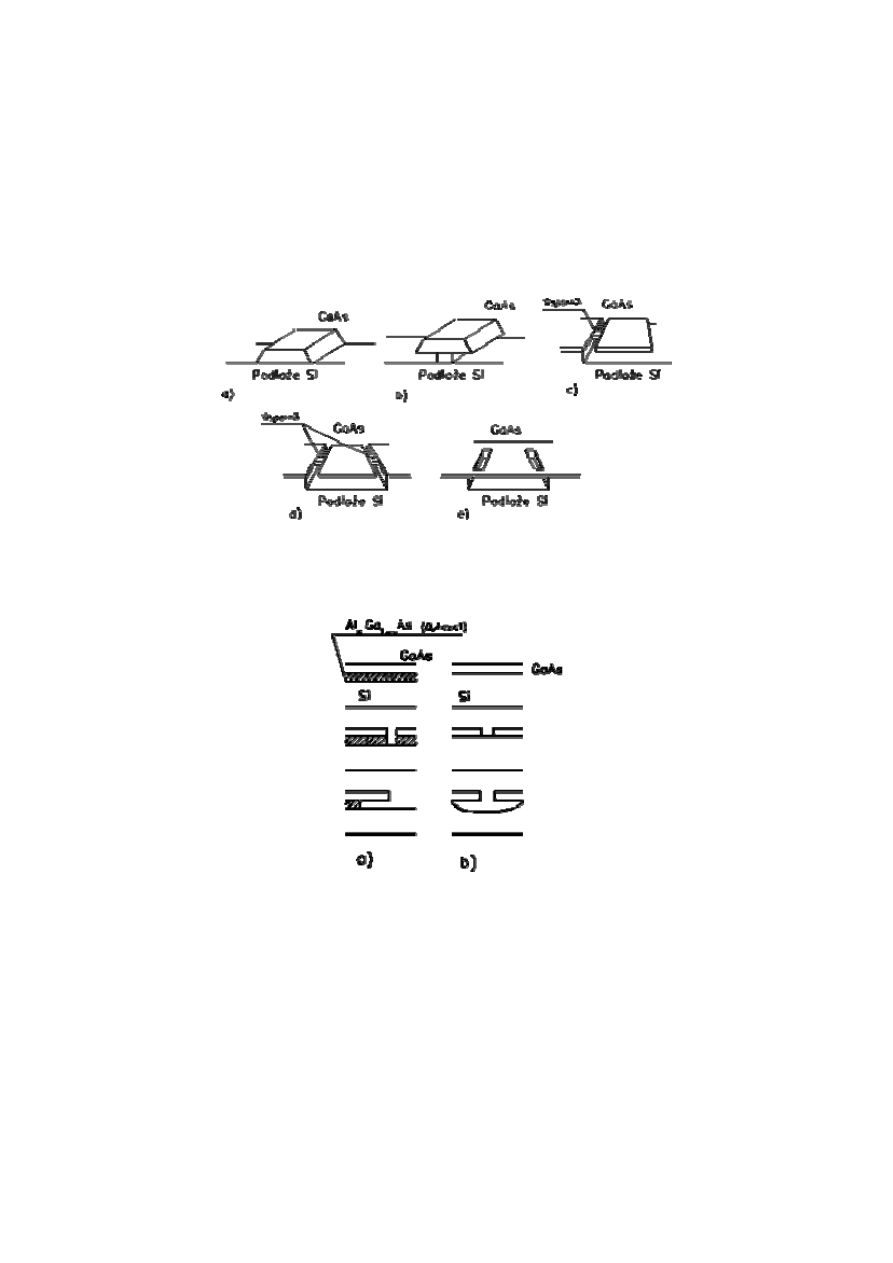

też wytworzyć różnego rodzaju struktury przedstawione na rys. 4 i 5,

które mogą być wykorzystane przy konstrukcjach mikromechanicznych.

Rys.2 Schemat technologii ELOG z zastosowaniem epitaksji selektywnej do wytwarzania

wysokiej jakości warstw epitaksjalnych azotku galu.

Rys.3 Wytwarzanie ostrzy z GaN: schemat procesu wzrostu ostrzy a) i matryca ostrzy b).

19

Struktury przedstawione na rys. 4b-e uzyskuje się w następujący sposób:

na podłożu Si osadza się warstwę GaAs, na niej zaś warstwę Al

x

Ga

1-x

As

(0,4<x<1) i znowu GaAs. Za pomocą fotolitografii otwiera się okna w

warstwie GaAs i trawi selektywnie (Al,Ga)As aż do powierzchni krzemu

(rys. 5a). Następnie osadza się dalej GaAs. Można też wykorzystać

właściwości trawionego selektywnie krzemu w układzie jak na rys. 5b.

Uzyskuje się w ten sposób obszary o wymiarach 200x250μm.

Rys.4. Przykłady heterostruktur GaAs/Si osadzanych selektywnie: a) pasek mesa, b) pasek

mesa z podtrawianiem, c) wisząca płaszczyzna z jednym wspornikiem, d) wisząca płaszczyzna

z dwoma wspornikami, e) wisząca płaszczyzna z czterema wspornikami.

Rys.5. Propozycja kroków technologicznych w wytwarzaniu wiszących płaszczyzn.

20

3.6 Techniki epitaksji

Technologie osadzania warstw epitaksjalnych krzemu i związków AIIIBV

są drogie i wymagają stosowania skomplikowanej aparatury. Jednakże w

wielu przypadkach epitaksja jest jedyną metodą umożliwiającą uzyskanie

struktury, w której można wytworzyć przyrządy półprzewodnikowe o

żądanych parametrach.

Większość przyrządów półprzewodnikowych wykonywana jest z krzemu.

Są jednak takie dziedziny elektroniki, w których niezbędne jest

stosowanie półprzewodników AIIIBV np.: mikrofalowe systemy

komunikacyjne, systemy radarowe i nawigacji mikrofalowej, mikrofalowe

urządzenia pomiarowe i kontrolne, źródła promieniowania świetlnego (w

tym również pasmo podczerwieni i ultrafioletu) - LED-y i lasery, oraz

detektory promieniowania.

Przez pojęcie techniki epitaksjalnej rozumieć należy proces wzrostu

monokrystalicznej warstwy półprzewodnika na monokrystalicznym

podłożu, w kierunku krystalograficznym, zgodnym z orientacją podłoża.

Wzrastająca warstwa przedłuża strukturę kryształu podłoża - stąd termin

epitaksjalny, który wywodzi się z greckiego epi - na i taksis -

uporządkowanie. Odwzorowywana jest struktura podłoża - orientacja

przestrzenna podłoża, kształt i wielkość komórki elementarnej

(homoepitaksja). Przy krystalizacji innego materiału niż materiał podłoża

(przypadek heteroepitaksji) może zachodzić przejściowa deformacja

komórki - na obszarze od kilku do kilkudziesięciu stałych sieciowych.

Materiał epitaksjalny osadzany jest w temperaturze znacznie niższej niż

temperatura topnienia tego materiału. Zmniejsza to ilość zanieczyszczeń

w warstwie epitaksjalnej.

Ogólnie rzecz biorąc wyróżnia się 4 główne techniki epitaksjalne (istnieje

ich więcej, ale są to raczej modyfikacje tych czterech):

•

LPE - Liquid Phase Epitaxy - epitaksja z fazy ciekłej,

•

VPE - Vapor Phase Epitaxy - epitaksja z fazy gazowej,

•

MBE - Molecular Beam Epitaxy - epitaksja z wykorzystaniem

wiązek molekularnych,

•

MOVPE - Metal Organic Vapor Phase Epitaxy - epitaksja z fazy

gazowej z wykorzystaniem związków metaloorganicznych.

21

3.6.1 LPE

Metoda epitaksji z fazy ciekłej polega w skrócie na:

•

wytworzeniu roztworu osadzanego materiału w rozpuszczalniku

(np. GaAs w galu),

•

homogenizacji roztworu (od 7-8 godzin do kilkudziesięciu godzin),

•

zalaniu podłoża nasyconym roztworem (stopem),

a następnie

•

osiągnięciu przesycenia.

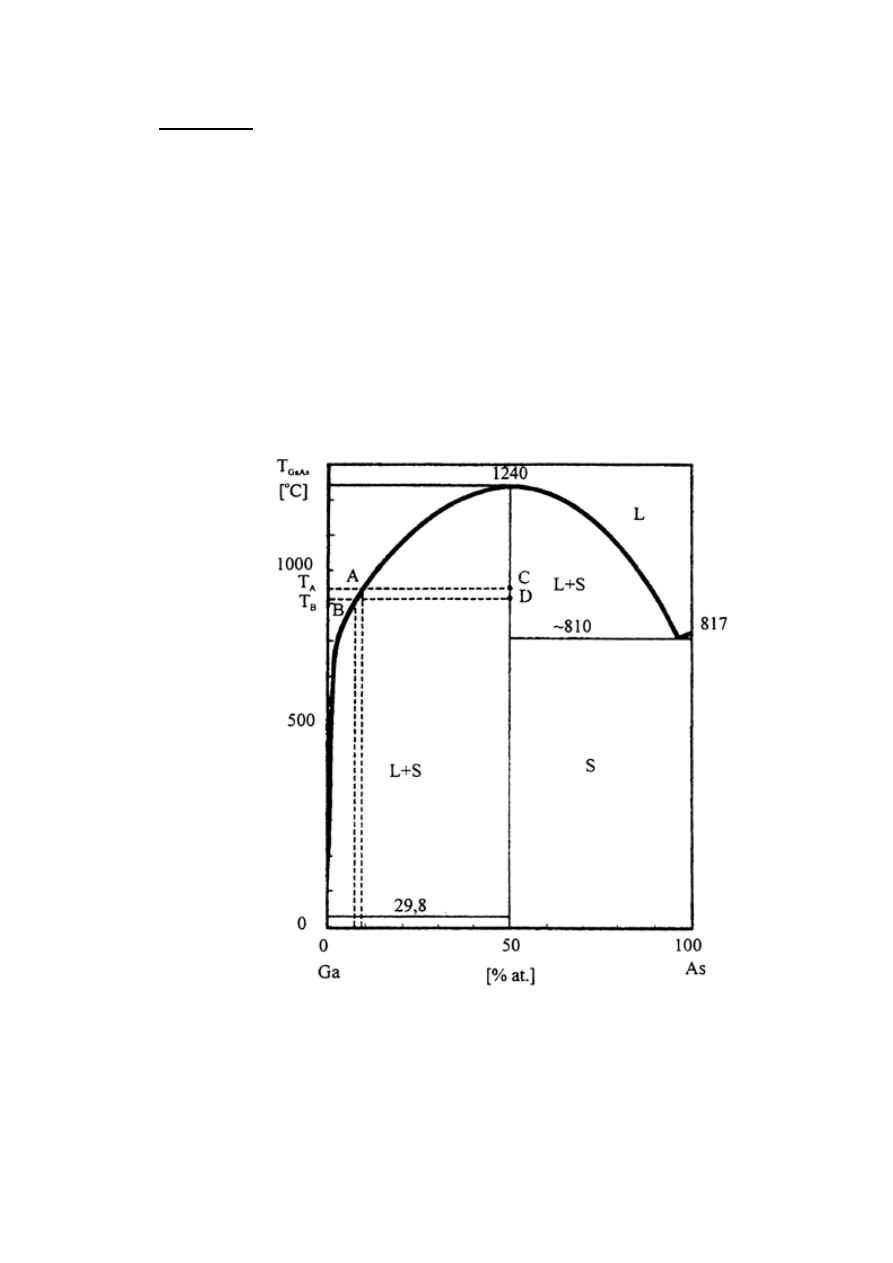

Rys. 1: Diagram fazowy układu podwójnego Ga-As.

22

Przesycenie osiąga się poprzez wytworzenie gradientu temperatury.

Powolne obniżanie temperatury (rzędu 0,1K/min.) powoduje zmniejszenie

rozpuszczalności materiału rozpuszczonego w rozpuszczalniku. Dzięki

temu następuje zmiana fazy - część substancji rozpuszczonej przechodzi z

roztworu do fazy stałej i np. krystalizuje na podłożu.

W technice LPE występuje zjawisko segregacji materiału, dzięki któremu

zanieczyszczenia wbudowują się w dużo mniejszym stopniu niż w innych

technikach.

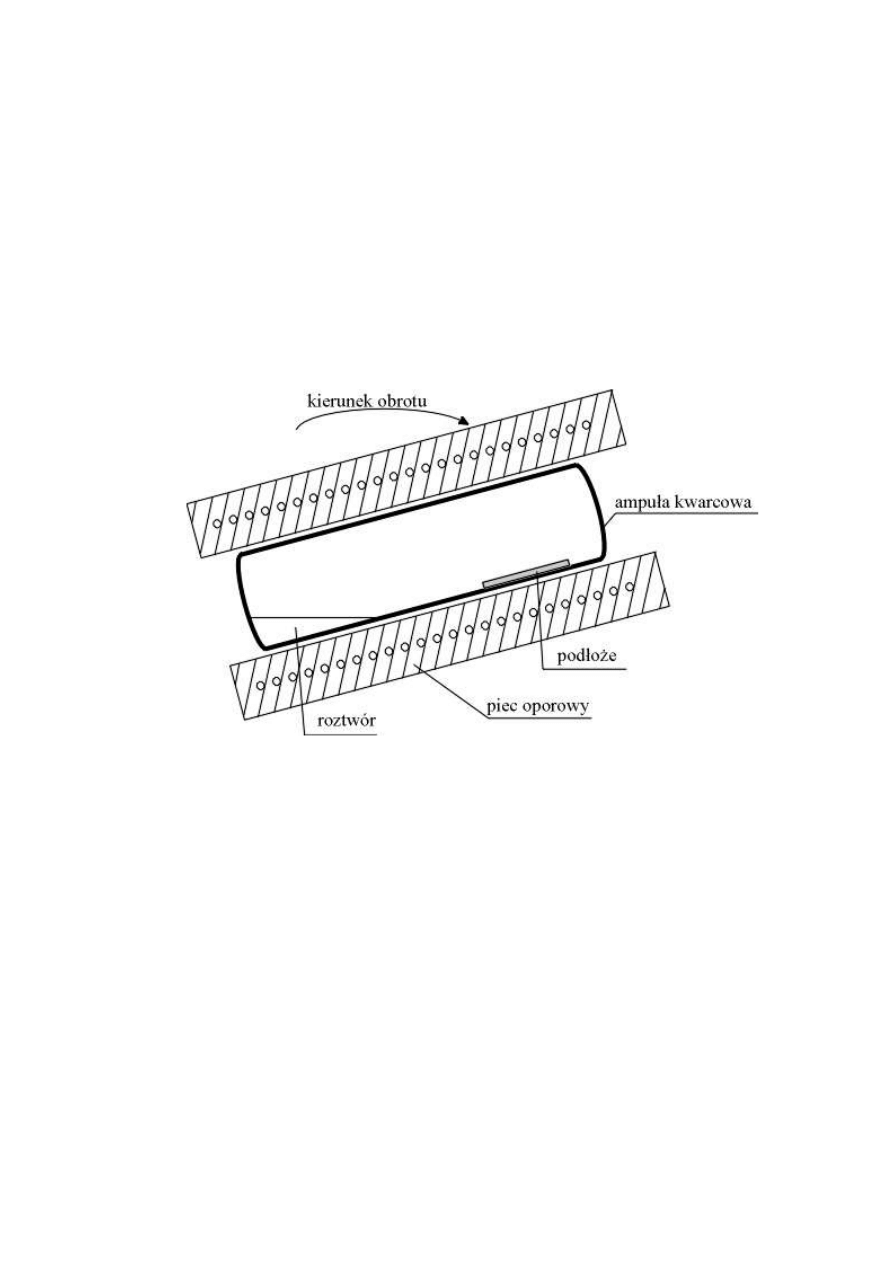

Rys.2. Prosty układ poziomy (przechylany) osadzania warstw epitaksjalnych w technice LPE.

W technice tej uzyskuje się bardzo wysokiej jakości warstwy epitaksjalne:

mała ilości defektów strukturalnych i zanieczyszczeń, ostra granica

metalurgiczna. Proces osadzania zachodzi w warunkach zbliżonych do

równowagowych. Ograniczeniem tej techniki osadzania jest mała

powierzchnia efektywna związana z efektem krawędziowym wzrostu i

niemożliwość uzyskania warstw supersieci i studni kwantowych. Metoda

czuła termicznie. Jest to metoda fizyczna otrzymywania struktur

epitaksjalnych.

Technika ta jest obecnie rzadko stosowana. (Szersze omówienie w [1]).

23

3.6.2 VPE

Do wytwarzania struktur epitaksjalnych AIIIBV stosuje się metodę

wodorkową i

chlorkową (halogenkową). Technikę tę stosuje się

praktycznie tylko do otrzymywania związków galu. W technice tej jako

źródło galu stosuje się metaliczny gal.

Metoda wodorkowa HVPE.

Nazwa metody wywodzi się ze stosowania jako źródła pierwiastków V

grupy układu okresowego wodorków (np. arsenu AsH

3

czy fosforu PH

3

lub amoniaku NH

3

) [2].

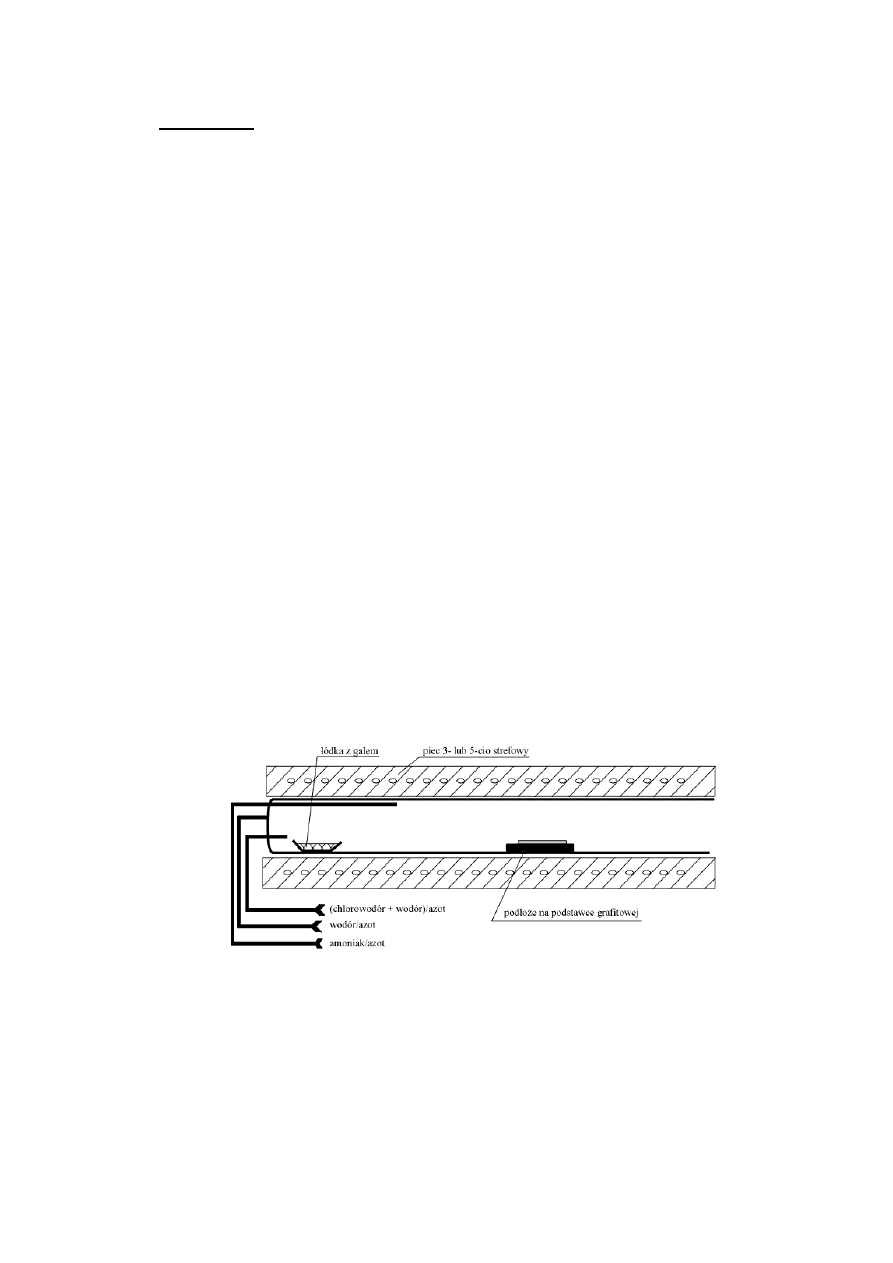

Technika ta zostanie omówiona na przykładzie stanowiska do

otrzymywania warstw GaN (rys.3). Stosowane są stosunkowo proste

stanowiska technologiczne - 3- lub 5-cio strefowy piec oporowy, trzy linie

gazowe. Łódka kwarcowa zawierająca metaliczny gal (chlorator) znajduje

się w strefie co najmniej 850°C - po przepuszczeniu nad galem gazowego

HCl rozcieńczonego wodorem powstaje lotny monochlorek galu, który

transportowany jest do strefy osadzania. Po drodze miesza się on z

amoniakiem. W wysokich temperaturach monochlorek galu i amoniak

ulegają rozpadowi. W strefie osadzania (temperatura ok. 1000-1050°C)

atomowy azot i atomowy gal łączą się i osadzają m.in. na podłożu (np.

szafirowym).

Rys.3. Schemat stanowiska HVPE do otrzymywania warstw GaN. Azot używany jest jako gaz

płuczący w czasie postoju, załadunku i rozładunku reaktora. Wodór jest gazem nośnym

używanym w czasie procesu.

24

Metoda chlorkowa.

Główna różnica między metodą wodorkową a chlorkową polega na

stosowaniu w metodzie chlorkowej jako źródła pierwiastków V grupy

układu okresowego gazowych związków arsenu lub fosforu: AsCl

3

i PCl

3

.

Metoda ta była rzadziej stosowana niż metoda wodorkowa.

Jest to metoda chemiczna otrzymywania warstw epitaksjalnych. Metoda

czuła termicznie. Występują tu stosunkowo duże szybkości osadzania.

Osadzać można tylko te pierwiastki, których związki udało się

przeprowadzić w stan gazowy - otrzymuje się proste związki

półprzewodnikowe typu GaAs czy GaP.

Technika VPE po latach zapomnienia przeżywa renesans związany z

możliwością stosunkowo łatwego otrzymywanie grubych warstw azotku

galu (10 - 500 m), które używane są (na razie na skalę laboratoryjną)

jako podłoża do epitaksji struktur związków azotków grupy III układu

okresowego o stosunkowo małej ilości defektów.

3.6.3 MBE

MBE (Molecular Beam Epitaxy - epitaksja z wiązek molekularnych) jest

bardzo wyrafinowaną techniką osadzania cienkich warstw [3, 4].

Umożliwia ona osadzanie bardzo cienkich warstw rzędu nm o ściśle

określonym składzie chemicznym i precyzyjnym rozkładzie profilu

koncentracji domieszki. Możliwe jest to dzięki doprowadzaniu do podłoża

składników warstwy oddzielnymi wiązkami molekularnymi. Całość

procesu odbywa się w komorze ultrawysokiej próżni (Ultra High Vacuum

- UHV) - ciśnienie rzędu 10

-9

Pa. Typowe stanowisko MBE wyposażone

jest w efuzyjne komórki Knudsena ze źródłami pierwiastków i związków

z indywidualnymi mechanicznymi przesłonami oraz w RHEED.

W metodzie tej wykorzystuje się głównie zjawiska fizyczne w celu

otrzymania warstw epitaksjalnych.

25

Blok grzejny podłoża.

Blok grzejny podłoża spełnia dwie ważne funkcje: pozycjonuje podłoże

na przecięciu się różnych wiązek molekuł i atomów oraz ogrzewa go do

temperatury wzrostu warstw. Blok może być obracany i pochylany. W

typowych zastosowaniach blok grzejny ma temperaturę rzędu 200÷700°C.

Temperatura podłoża jest parametrem, za pomocą którego sterujemy

kinetyką wzrostu warstw. Właściwa temperatura powoduje, że docierające

do podłoża atomy mają wystarczającą energię do dyfuzji po jego

powierzchni i znalezienia odpowiedniego miejsca w krystalizującej

warstwie. Bloki wykonywane są z molibdenu lub tantalu. Podłoże jest

dostarczane do bloku zdalnie poprzez śluzę w celu uniknięcia

zanieczyszczenia bloku.

Komórki efuzyjne źródeł.

Komórki efuzyjne, wykonane najczęściej z pirolitycznego azotku boru

(PBN), umożliwiają otrzymywanie atomowych lub molekularnych wiązek

składników osadzanej warstwy, które są kierowane na grzane podłoże.

Komórki są grzane radiacyjnie przez grzejniki elektryczne z regulacją

temperatury z dokładnością lepszą niż ± 0,1K. Są one termicznie

odizolowane od reszty aparatury dyszami chłodzonymi ciekłym azotem,

które poza tym kolimują wiązkę. Jednocześnie kriopompowanie i

termiczna izolacja od reszty urządzenia minimalizuje odgazowanie.

Każda komórka ma własną przesłonę mechaniczną umożliwiającą jej

otwarcie lub zamknięcie. Typowe komórki mogą osiągnąć temperaturę

rzędu 1600°C, a w wykonaniach specjalnych do 2000°C.

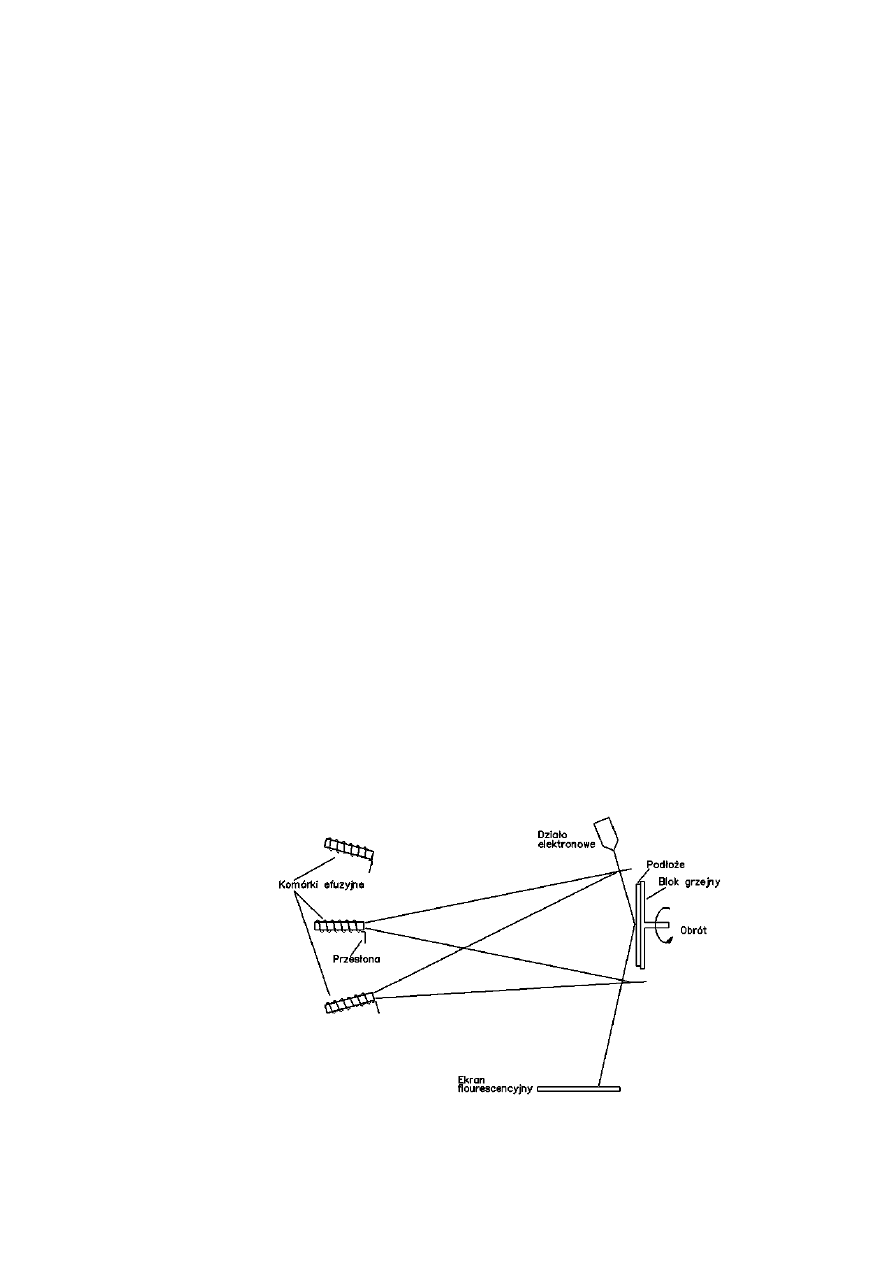

Schematyczne przedstawienie systemu MBE [3].

26

Temperatura źródła zależy od rodzaju materiału i żądanego stężenia

reagentu. Komórki efuzyjne zapewniają stabilną szybkość parowania

(rzędu 1%) przez okres wielu godzin. Stabilność ta jest wymagana ze

względu na skład i grubość warstw.

Metale trudno topliwe (np. wolfram, tantal czy niob) parowane są przy

pomocy działa elektronowego.

Przesłony mechaniczne.

Indywidualne przesłony mechaniczne pozwalają na sterowanie

transportem masy do podłoża. Wykonywane są one z materiałów trudno

topliwych, muszą jednocześnie być lekkie, aby możliwe było szybkie i

dokładne odsłonięcie lub zasłonięcie wylotu źródła oraz odporne

mechanicznie - przy wzroście złożonych struktur konieczne jest częste

(nawet setki razy w jednym procesie osadzania) cykliczne otwieranie i

zamykanie przesłon.

System pompowy UHV.

System pompowy UHV jest niezbędny w celu uzyskania wysokiej próżni

w komorze reakcyjnej, m.in. aby zminimalizować ilość zanieczyszczeń

tła. Typowe ciśnienie przy podłożu podczas parowanie jest rzędu 10

-3

÷10

-

2

Pa. Przy osadzaniu warstw półprzewodnikowych konieczne jest

zachowanie poziomu elektrycznie aktywnych zanieczyszczeń poniżej 0,1

ppm (tzn. ~10

16

cm

-3

), a powinno być poniżej 1 ppb (tzn. ~10

14

cm

-3

). Aby

spowodować takie odpompowanie zanieczyszczeń tła gazowego w

komorze roboczej MBE, konieczne jest uzyskanie próżni rzędu 10

-9

Pa

(poziom ppm) i rzędu 10

-12

Pa (poziom ppb). Poziom koncentracji

zanieczyszczeń w warstwach rzędu 10

14

cm

-3

jest granicznym osiągalnym

poziomem w nowoczesnych stanowiskach MBE.

Tzw. "czystą próżnię" uzyskuje się dzięki pompom turbomolekularnym i

jonowym. Wspomagające pompowanie odbywa się dzięki chłodzonym

ciekłym azotem sublimatorom tytanowym i kriopanelom.

27

RHEED.

Piątym, dosyć ważnym i często stosowanym, elementem stanowiska MBE

jest urządzenie do dyfrakcji odbiciowej elektronów o dużych energiach

(RHEED). Umożliwia ono kontrolę in-situ szybkości wzrostu i jakości

krystalicznej warstwy. Można śledzić rekonstrukcję powierzchni podczas

wzrostu (in situ).

RHEED jest często sprzężony z komputerem sterującym otwieraniem i

zamykaniem przesłon komórek efuzyjnych. Uzyskuje się wtedy bardzo

płaskie powierzchnie warstw epitaksjalnych.

Typowe szybkości osadzania warstwy nie przekraczają 20 nm/min., a z

reguły są dużo mniejsze - rzędu kilku nm/min.

Rozwijają się też nowe techniki takie jak np. MOMBE (Metalorganic

MBE), GSMBE (Gas Source MBE). Główna różnica polega na

zastąpieniu wszystkich (lub części) źródeł tradycyjnych źródłami

zawierającymi związki metaloorganiczne. Dodatkowo wprowadza się

czasem niskoenergetyczną implantację jonową (podczas wzrostu

warstwy), atmosferę zjonizowanego wodoru (uzyskiwanie warstw typu p)

czy promieniowanie świetlne (stymulacja rozpadu reagentów - nie ma

wtedy potrzeby przełączania zaworów czy otwierania lub zamykania

przesłony) [3,4,5].

28

3.6.4 MOVPE

MOVPE (Metal Organic Vapor Phase Epitaxy - epitaksja z fazy gazowej

z użyciem związków metaloorganicznych) zwane również MOCVD

(Metal Organic Chemical Vapor Deposition - osadzanie z par

chemicznych związków metaloorganicznych) jest techniką epitaksjalną,

polegającą na osadzaniu warstw ze związków metaloorganicznych, przy

czym reagenty znajdują się w fazie gazowej. Osadzanie zachodzi przy

ciśnieniu atmosferycznym lub obniżonym (LPMOVPE) do 70 ÷ 100 Tr

(w obu przypadkach w systemie rury otwartej). Minimalne szybkości

wzrostu warstw są rzędu kilku nm/min., zaś najczęściej stosowane to 15 ÷

25 nm/min.

MOVPE jest w odróżnieniu od MBE metodą chemicznego wytwarzania s

truktur

epitaksjalnych.

W przypadku epitaksji związków AIIIBV źródłami pierwiastków III

grupy układu okresowego są związki metaloorganiczne (związki

alkilowe), a pierwiastków V grupy - halogenki pierwiastków tej grupy

(najczęściej wodorki) bądź ich mieszaniny z analogicznymi związkami

metaloorganicznymi. Czasami stosowane są także samodzielnie

występujące związki metaloorganiczne pierwiastków grupy V.

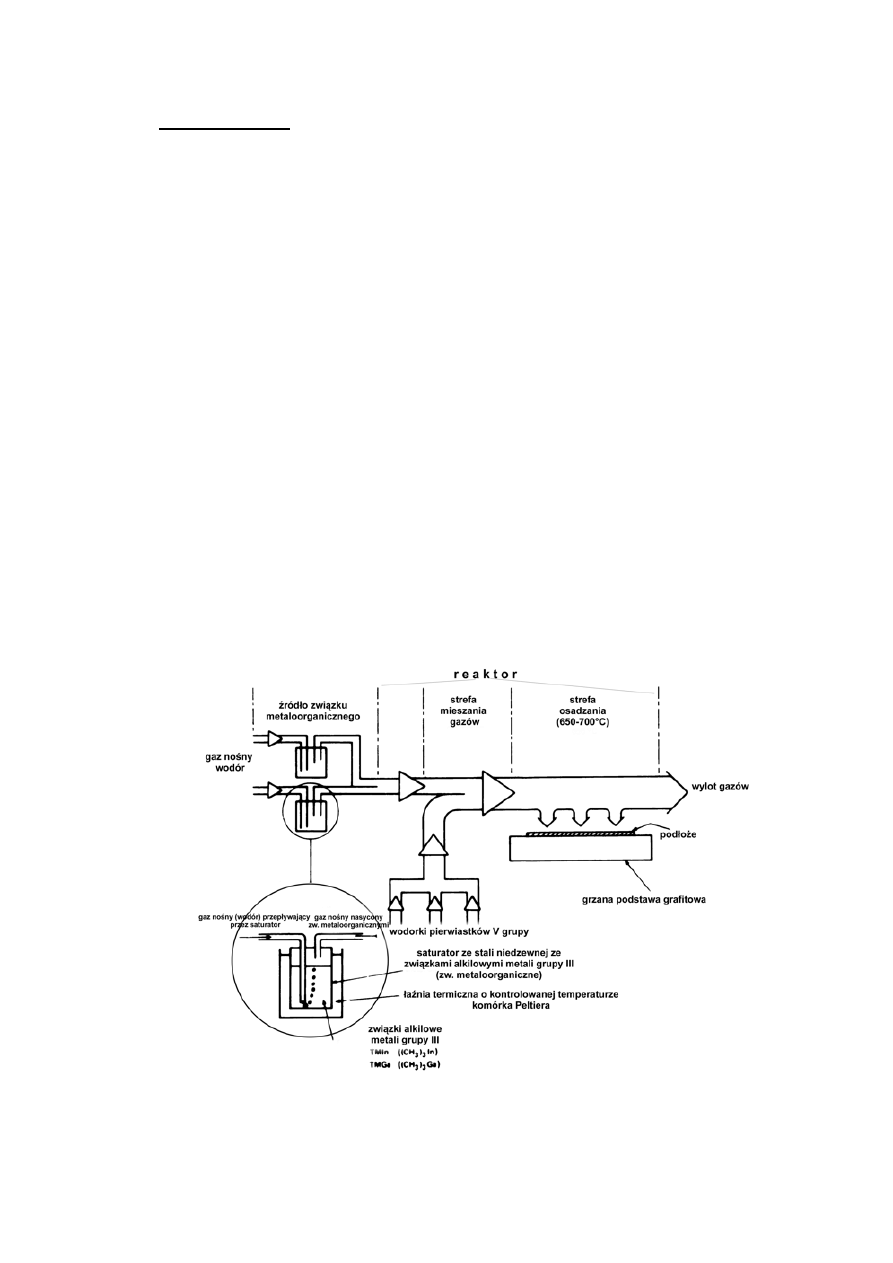

Schematyczne przedstawienie systemu MOVPE.

29

Gaz nośny (najczęściej wodór) przepływając przez saturator nasyca się

parami związku metaloorganicznego, których stężenie określone jest

temperaturą saturatora i transportuje te opary do reaktora. Tu dostarczane

są także wodorki V grupy oraz (ewentualnie) domieszki. Jednorodna

mieszanina gazów ulega w wysokiej temperaturze pirolizie i dochodzi do

grzanego podłoża w postaci atomów lub cząsteczek osadzanej substancji,

które są wiązane na jego powierzchni.

Reakcję chemiczną, opisującą proces osadzania warstwy można

przedstawić ogólnie w następujący sposób:

AR

3(g)

+ BH

3(g)

AB

(s)

+ 3RH

(g)

(1)

gdzie:

AR

3

- związek metaloorganiczny pierwiastka III grupy,

BH

3

- wodorek pierwiastka V grupy.

Związki metaloorganiczne grupy III układu okresowego to najczęściej

metylki lub etylki, np.:

TMGa - trójmetylek galu, TEGa - trójetylek gal.

W reaktorze proces przebiega zgodnie z reakcją (1) w warunkach dalekich

od równowagi chemicznej, to znaczy, że dla typowych jego parametrów

może zachodzić jedynie osadzanie.

Jest to bardzo istotna różnica w porównaniu z LPE - techniką quasi-

równowagową, gdzie zachodzi równocześnie osadzanie i rozpuszczanie

warstwy, a wynikowy kierunek i szybkość procesu silnie zależą od

temperatury. Kinetyką wzrostu w technice MOVPE jest stosunkowo łatwo

sterować. Jest ona względnie mało czuła na zmiany temperatury procesu

(dopuszczalne wahania ± 5K).

Skład fazy stałej, w stosowanych powszechnie warunkach wzrostu,

makroskopowo regulowany jest przez sterowanie stosunkami ciśnień

cząstkowych związków metaloorganicznych i wodorków w reaktorze.

Mikroskopowo, od strony zjawisk fizykochemicznych zachodzących w

otoczeniu podłoża, skład osadzanej warstwy jest określony dyfuzją

cząstek przez przygraniczny obszar fazy gazowej. Tak więc współczynnik

segregacji większości stosowanych składników jest zbliżony do jedności

i jest praktycznie niezależny, w stosowanym zakresie parametrów, od

temperatury. Fakt ten umożliwia w prosty sposób osadzanie i sterowanie

składem związków potrójnych i poczwórnych AIIIBV, podczas gdy np. w

30

LPE współczynnik segregacji Al jest tak duży, że niemożliwe jest

uzyskanie jednorodnych pod względem składu warstw (Al,Ga)As.

Technika MOVPE jest mniej skomplikowana pod względem realizacji

aparaturowej od klasycznej VPE. Wymagany jest przede wszystkim

szczelny reaktor i grzanie indukcyjne lub radiacyjne (lampy halogenowe)

grafitowej podstawy podłoża. Mała czułość na zmiany temperatury

procesu, łatwość sterowania składem osadzanej warstwy oraz możliwość

otrzymywania jednorodnych struktur na dużych powierzchniach,

zadecydowały o tym, że w technologii MOVPE stosunkowo prosto można

otrzymać wielowarstwowe heterostruktury o pożądanych parametrach, aż

do wielokrotnych studni kwantowych włącznie.

Powyższe zalety MOVPE oraz jakość warstw niewiele ustępująca w wielu

przypadkach jakości warstw otrzymywanych w urządzeniach MBE,

spowodowały znaczny wzrost nakładów na badania związków

metaloorganicznych, które są stosowane do otrzymywania warstw

epitaksjalnych. Wadą MOVPE jest toksyczność i wybuchowość

związków chemicznych i gazów oraz możliwość niezamierzonego

domieszkowania warstw węglem.

Mechanizm wzrostu warstw epitaksjalnych.

Proces epitaksjalnego nanoszenia warstw techniką MOVPE opisany

zostanie na przykładzie grupy związków najczęściej stosowanych

do otrzymywania GaAs. Zjawiska tam występujące są

charakterystyczne również dla innych reagentów [6,7,8].

Mechanizm rozpadu związków metaloorganicznych w obecności

podłoża w wysokiej temperaturze nie został dotąd do końca

wyjaśniony. W celu jego poznania prowadzone są badania kinetyki

procesu [np. 4-6], które umożliwiają określenie kolejności

następujących po sobie reakcji oraz wyznaczenie stałych szybkości

reakcji, zachodzących pomiędzy związkami wyjściowymi w danym

procesie. Stężenia reagentów i produktów reakcji są określane

liczbowo metodą spektroskopii mas lub spektroskopii w

podczerwieni.

31

Na podstawie wielokrotnie powtarzanych doświadczeń wyznacza

się stałą szybkości reakcji k z prawa Arrheniusa:

k = A·exp(-E

a

/RT)

gdzie:

E

a

-energia aktywacji reakcji,

A -współczynnik reakcji.

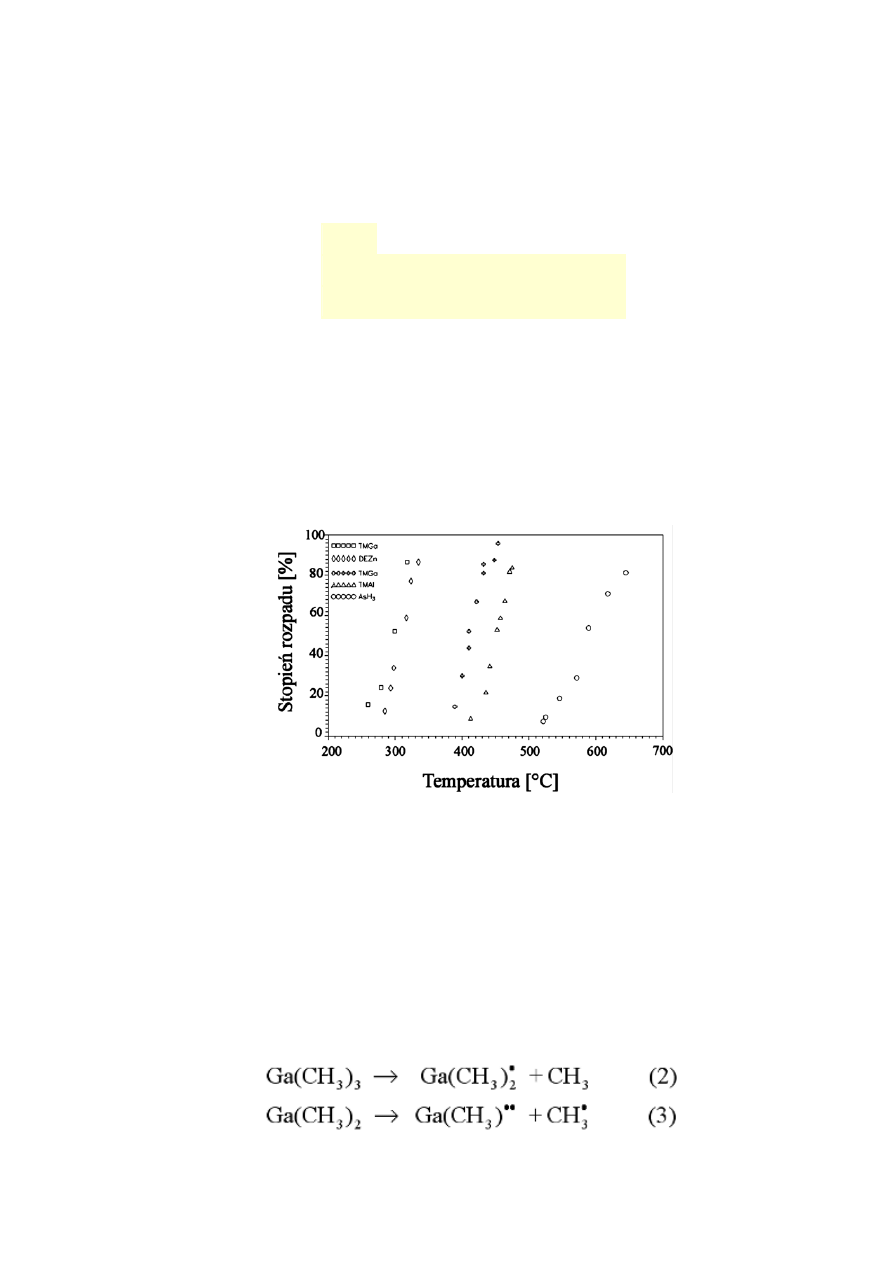

Na rysunku poniżej przedstawiono rezultaty badań stabilności różnych

cząsteczek, wykorzystywanych w MOVPE jako związki wyjściowe [6]. Z

przedstawionej zależności widać, że:

•

związki etylu pierwiastków grupy III są mniej stabilne niż związki

metylu,

•

wodorki rozpadają się przy stosunkowo wysokich temperaturach.

Konwersja w funkcji temperatury dla kilku związków źródłowych stosowanych w MOVPE.

Doświadczenie prowadzono z każdym związkiem osobno w atmosferze wodoru [6].

W cząsteczkach metal-grupa metylowa pierwszy etap procesu rozpadu

polega na oderwaniu całej grupy metylowej. Zerwaniu wiązania metal-

alkil towarzyszy powstanie wolnych rodników (tj. cząsteczek z jednym

niesparowanym elektronem). Rodniki takie są, oczywiście, wysoko

reaktywne i biorą udział w dalszych reakcjach łańcuchowych. Na

przykład w przypadku TMGa, reakcja rozkładu cząsteczki metal-grupa

organiczna przebiega kilkuetapowo:

32

Jeśli gazem nośnym jest wodór zachodzi reakcja (4):

W wyniku jej powstają cząsteczki metanu i rodniki wodoru.

Zaobserwowano, że rodniki wodorowe powstające w wyniku reakcji (4)

są odpowiedzialne także za rozpad TMGa zgodnie z reakcją:

Reakcja (5) zachodzi równolegle z (2), co powoduje zwiększoną szybkość

rozpadu TMGa w obecności wodoru. Tak więc rozpad ten następuje przy

niższych temperaturach (pomiędzy 380°C a 450°C). W atmosferze azotu

rozkład TMGa obserwuje się tylko w temperaturach powyżej 500°C.

Z badań wynika także, że ze wzrostem temperatury rośnie stosunek CH

4

/

TMGa (CH

4

/ TMGa ≥ 3 w temperaturach wyższych niż 465°C).

Reakcję rozpadu TMGa w wodorze można zatem zapisać w następujący

sposób:

2Ga(CH

3

)

3

+ 3H

2

→ 2Ga + 6CH

4

(6)

Oznacza to, że reakcja (4) jest niezbędna do uwolnienia galu z ostatniej

grupy metylowej. Wynika stąd, że wodór, stosowany jako gaz nośny,

odpowiada również za końcowy etap rozpadu TMGa.

Okazuje się, że całkowita energia aktywacji rozpadu TMGa jest mniejsza

niż energia dysocjacji monometylku galu (ok. 82 kcal/mol). Dlatego

ostatni etap rozpadu (demetylacji) TMGa powinien być zapisany w

postaci:

Energia aktywacji rozpadu w tym przypadku jest mniejsza niż 60

kcal/mol. Czynnikiem ograniczającym szybkość przebiegu reakcji

rozpadu TMGa pozostaje reakcja (2) - odpowiedzialna za oderwanie

pierwszej grupy metylowej.

33

Spektroskopia absorpcyjna nie wykazała w fazie gazowej produktów

rozpadu TMGa obecności atomów galu. Nie wiadomo zatem, czy

pojawienie się atomów Ga z TMGa na drodze homogenicznej ma

faktycznie miejsce w fazie gazowej czy na powierzchni wzrostu. Nie

stwierdzono wzrostu szybkości reakcji przy zwiększeniu powierzchni

wzrostu. Oznacza to, że katalityczna reakcja powierzchniowa nie stanowi

również decydującego czynnika w procesach rozkładu.

Stwierdzono jednoznacznie, że stosowanie małych wartości stosunków

V/III (mniejszych niż 40) powoduje wbudowywanie się węgla w warstwę

epitaksjalną i otrzymanie domieszki typu p na poziomie do k·10

16

cm

-3

.

Znaczące zanieczyszczenia mogą wnosić do warstw epitaksjalnych

(otrzymywanych tą metodą): krzem, german, cynk i tlen.

W publikacjach np. Stringfellowa [7] stwierdzono, że:

•

Szybkość wzrostu warstwy epitaksjalnej GaAs jest liniowo zależna od

stężenia TMGa (AsH

3

powinien występować w nadmiarze).

•

Szybkość wzrostu jest niezależna od temperatury, jeśli jej wartość

mieści się w zakresie od 650 do 775°C. Przy wyższych temperaturach

obserwuje się spadek tej szybkości.

•

Gdy ciśnienie w reaktorze wynosi około 100 Tr, to proces wzrostu nie

zależy od temperatury i koncentracji stosowanego w nadmiarze AsH

3

.

Na podstawie powyższych danych oraz analizy termodynamicznej

zbudowano model epitaksjalnego wzrostu warstwy uwzględniający

mechanizm Langmuira-Rideala [6]. Zakłada on, że wolne rodniki metylku

galu docierają do powierzchni narastającego materiału i dopiero tam

wchodzą w reakcję z zaadsorbowanym w warstwie przypowierzchniowej

arsenem.

Większość obserwowanych reakcji miała charakter heterogeniczny,

zachodziła zgodnie z mechanizmem Langmuira-Hinshelwooda. Całości

towarzyszyło stopniowe uwalnianie się cząsteczek metanu. Zauważono

także, że produkty pośrednie Ga(CH

3

)

2

i AsH

3

katalizują dalsze procesy

rozkładu TMGa i AsH

3

. Dalsze badania wykazały, że TMGa rozpada się

w temperaturze powyżej 500°C i jego obecność przyśpiesza rozkład

AsH

3

.

34

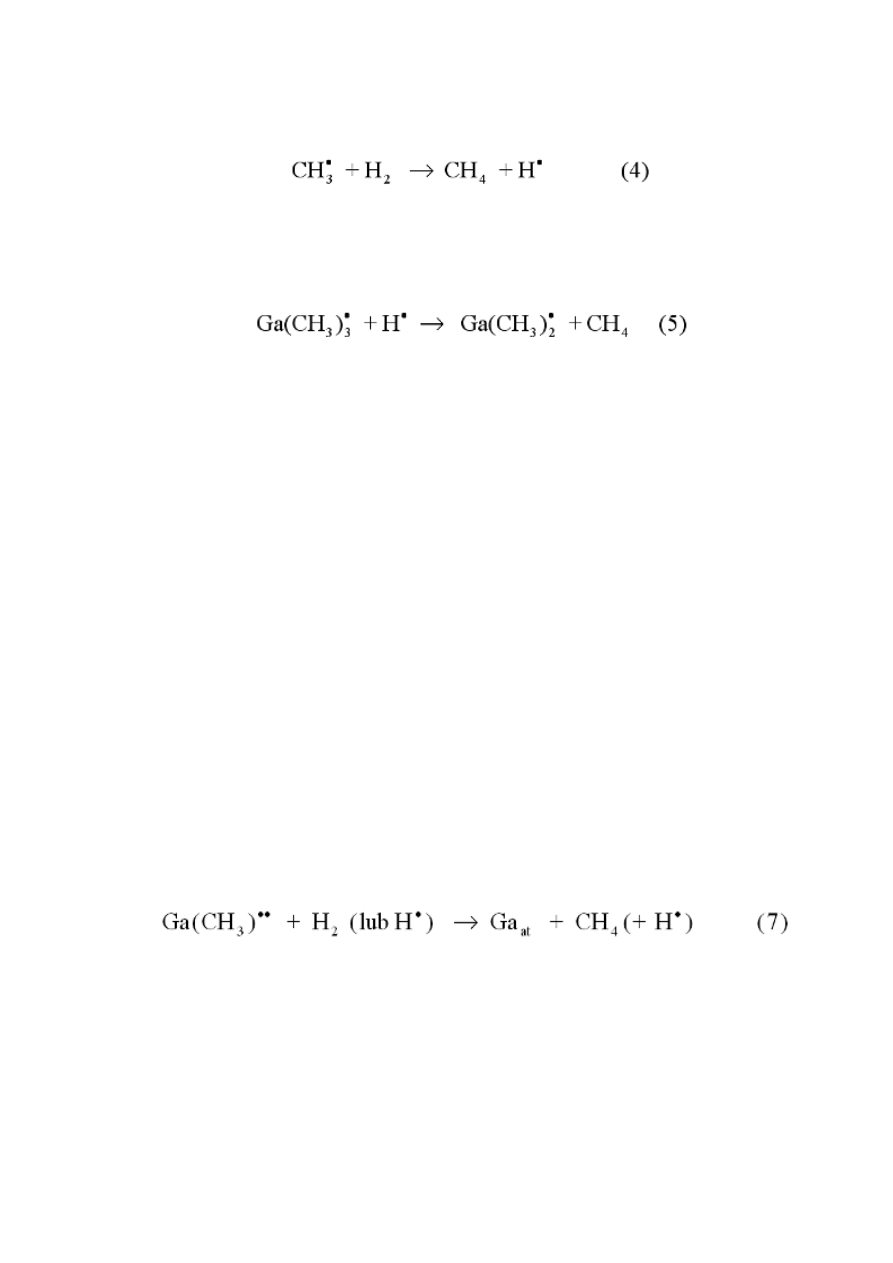

Zależność szybkości wzrostu od temperatury procesu [6].

Badania mechanizmu wzrostu GaAs wykonano w zakresie temperatur od 450

do 1050°C. Na rys. 7 przedstawiono zależność szybkości wzrostu GaAs od

temperatury podłoża GaAs o orientacji (100). Wyróżnić można tu trzy

podzakresy:

•

podzakres T < 600°C.

W zakresie niskotemperaturowym szybkość osadzania silnie zależny

od temperatury (energia aktywacji wynosi około 80 kJ/mol).

Stwierdzono, że:

o

w temperaturach niższych niż 600°C szybkość osadzania rośnie

wolniej niż liniowo wraz ze wzrostem stężeń TMGa i AsH

3

.

Zjawisko to tłumaczy model Langmuira-Hinshelwooda

(adsorpcja obu rodzajów cząsteczek zachodzi w większym

stopniu niż ich reakcja na podłożu),

o

energia aktywacji procesu wzrostu nie zależy od właściwości

chemicznych atomów grupy III i V. Natomiast jej wartość

wyznaczona doświadczalnie odpowiada energii aktywacji

desorpcji H

2

z powierzchni GaAs. Można więc założyć, że

desorpcja wodoru z powierzchni GaAs ogranicza szybkość

wzrostu,

o

jeżeli proces prowadzony jest w zakresie 450 - 500°C i stosunek

ilości arsenu do TMGa jest mniejszy od jedności, to ma miejsce

mechanizm wzrostu VLS (Vapor Liquid Solid). Prowadzi to do

35

powstania kryształków włoskowych (whiskers). W tych

warunkach TMGa rozkłada się przeważnie na powierzchni, a

ponieważ odbywa się to w atmosferze H

2

, to zaczynają się

tworzyć kropelki ciekłego Ga, z których następnie

wykrystalizowują kryształki GaAs.

•

podzakres T > 800°C.

Zmniejszenie szybkości wzrostu warstwy w tym zakresie tłumaczy się

tym, że wzrost temperatury powoduje duże stężenie aktywnych

chemicznie atomów na powierzchni. Sprzyja to homogenicznemu

zarodkowaniu i niepożądanemu, pasożytniczemu, osadzaniu się

warstw. Przy mniejszych wartościach stężeń składników gazowych i

bardziej opływowych kształtach komory reakcyjnej przeważać będą

procesy heterogeniczne.

•

podzakres 600°C < T < 800°C.

W zakresie średnich temperatur, najbardziej interesującym ze

względów technologicznych, wzrost epitaksjalny zależy od szybkości

dyfuzji cząsteczek o mniejszym stężeniu (składników zawierających

Ga) do powierzchni podłoża, a więc ograniczony jest transportem

masy do podłoża. Szybkość wzrostu jest zależna od ciśnienia

cząstkowego TMGa.

Skład chemiczny chmury cząsteczek zmierzających do powierzchni

narastającej warstwy będzie określony przez warunki jakie panują we

wnętrzu reaktora:

o

niskie koncentracje cząsteczek i szybki ich transport powodują

przybywanie do podłoża pojedynczych cząstek Ga i AsH

3

,

o

wyższe stężenia reagentów i zaburzenia przepływu gazu

nośnego sprzyjają tworzeniu kompleksów Ga-As (zarodków

GaAs) w fazie gazowej.

36

W typowych warunkach wzrostu GaAs w technice MOVPE, tzn.

przy T=700°C, p

TMGa

=10

-4

atm, p

AsH3

=2·10

-3

atm, najprostszy opis

polega na stwierdzeniu, że etapem ograniczającym szybkość

wzrostu jest dyfuzja związków galu ze strumienia gazu poprzez

warstwę przygraniczną do powierzchni podłoża. Podczas dyfuzji

cząsteczki TMGa częściowo rozpadają się do monometylku galu i

w takiej formie docierają do podłoża, na którym znajdują się

zaadsorbowane cząstki AsH

3

. Oderwanie grupy metylowej

następuje za pośrednictwem wodoru pochodzącego

z zaadsorbowanej cząstki AsH

3

.

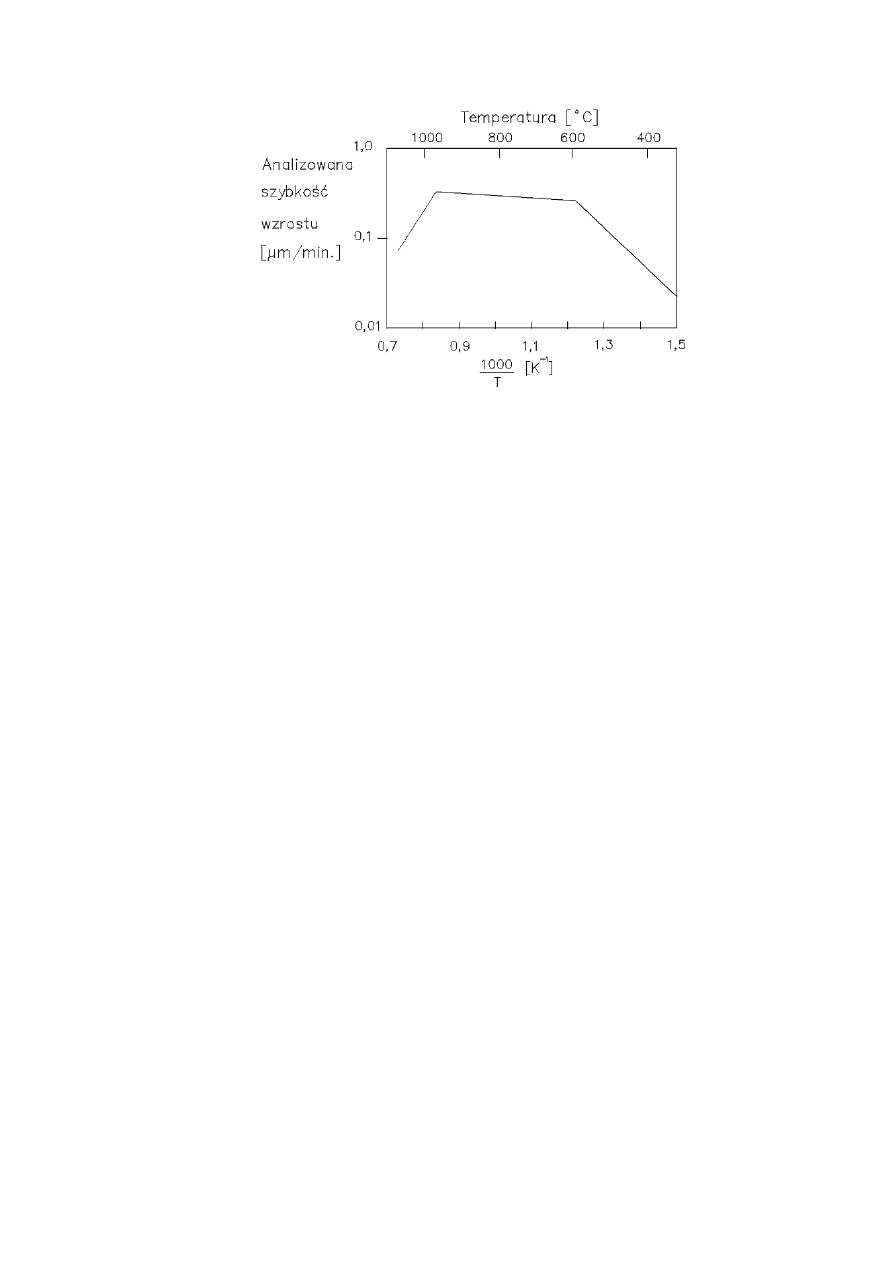

Zależność szybkości wzrostu od czasu osadzania warstwy v=f(t)

Opanowanie technologii MOVPE i określenie korelacji między

warunkami wzrostu a parametrami otrzymywanych warstw jest niezbędne

dla opracowania technologii przyrządów półprzewodnikowych.

W Laboratorium Przyrządów Półprzewodnikowych I-25 PWr. wykonano

szereg eksperymentów w celu określenia zależności szybkości wzrostu

(lub grubości warstwy) od czasu osadzania. Jako stałe parametry przyjęto:

•

temperaturę osadzania: T

e

= 700°C,

•

temperaturę źródła z TMGa: T

TMGa

= -14°C,

•

wartość przepływu wodoru (gaz nośny): V

H2

= 6000 ml/min.,

•

wartość przepływu wodoru przez źródło z TMGa: V

H2/TMGa

= 7

ml/min.,

•

wartość przepływu arsenowodoru: V

AsH3

= 300 ml/min.,

Zależność grubości i szybkości osadzania warstwy GaAs na GaAs w zależności od czasu

osadzania.

37

Otrzymano dwie równoważne charakterystyki: grubości warstwy d w

funkcji czasu osadzania oraz szybkości wzrostu warstwy v

p

w funkcji

czasu osadzania. Stwierdzono, że grubość warstwy zwiększa się,

praktycznie rzecz biorąc, liniowo wraz z czasem osadzania. Zauważyć

można też, że prosta przybliżająca zależność d=f(t) nie przechodzi przez

początek układu współrzędnych. Szybkość osadzania zwiększa się w tym

okresie bardzo ostro osiągając nasycenie w ciągu ok. dwudziestu minut.

Wyjaśnić to można następująco: w początkowym okresie wzrostu

warstwy osadzanie zachodzi chaotycznie, w sposób nieuporządkowany.

Powierzchnia podłoża GaAs pokryta jest głównie atomami arsenu.

Szybkość osadzenia warstwy atomów galu zależy w dużej mierze od

czasu dekompozycji i desorpcji adsorbowanych alkili. Zaadsorbowane

atomu galu i arsenu łączą się ze sobą tworząc klastery GaAs, które

migrują po powierzchni podłoża GaAs (w odpowiednio wysokiej

temperaturze). Klastery te obracają się, dopasowując do orientacji

krystalograficznej.

Z rozważań Doi i in. [9] wynika, że szybkość wzrostu silnie zależy od

okresu wzrostu, przy czym dla czasów osadzania spełniających warunek:

t / τ

e

~ 1

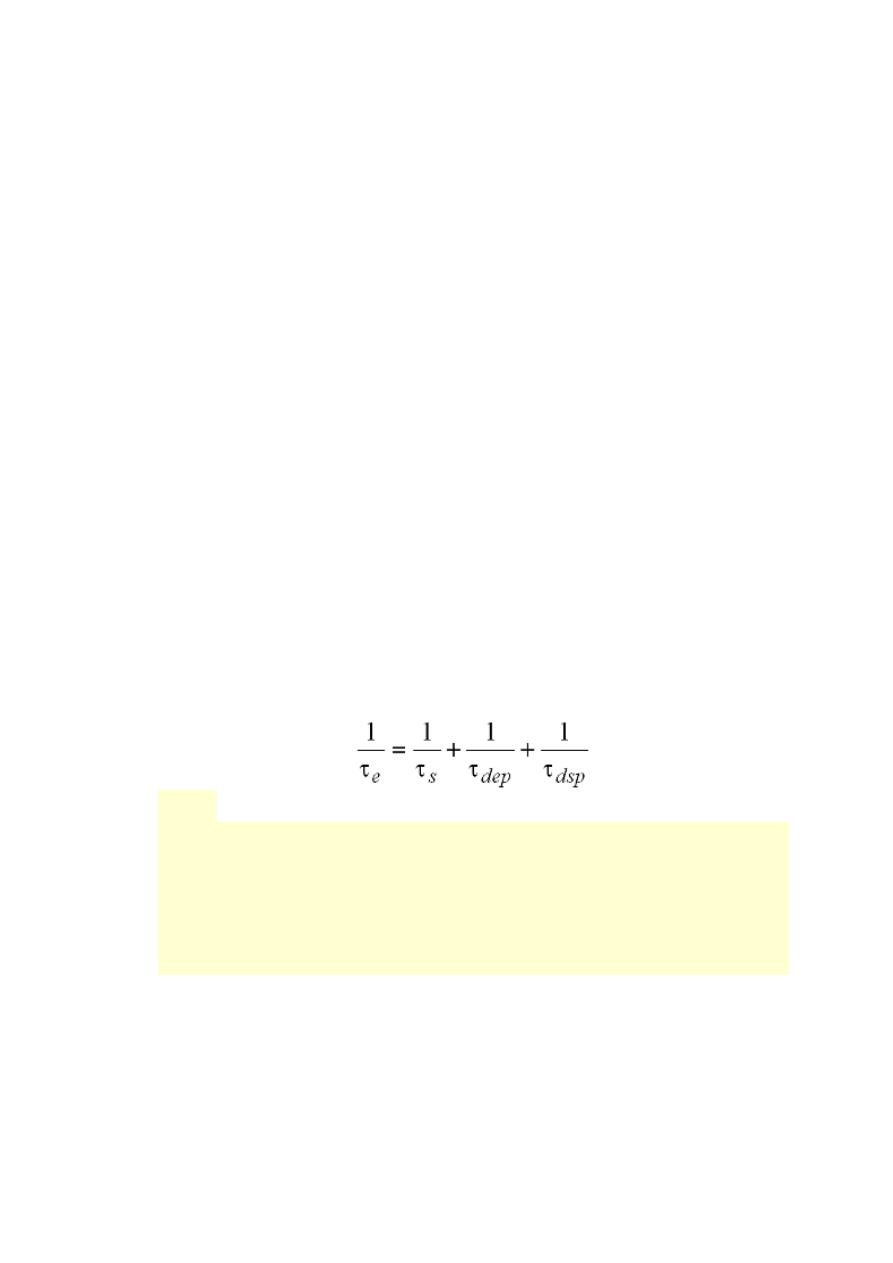

gdzie τ

e

dane jest zależnością:

τ

s

- stała czasowa zależna od przepływu gazu (reagentów),

gęstości obsadzenia sieci krystalicznej oraz efektywności

transportu alkili grupy III do powierzchni,

τ

dep

- stała czasowa dekompozycji alkili,

τ

dsp

- stała czasowa desorpcji alkili.

38

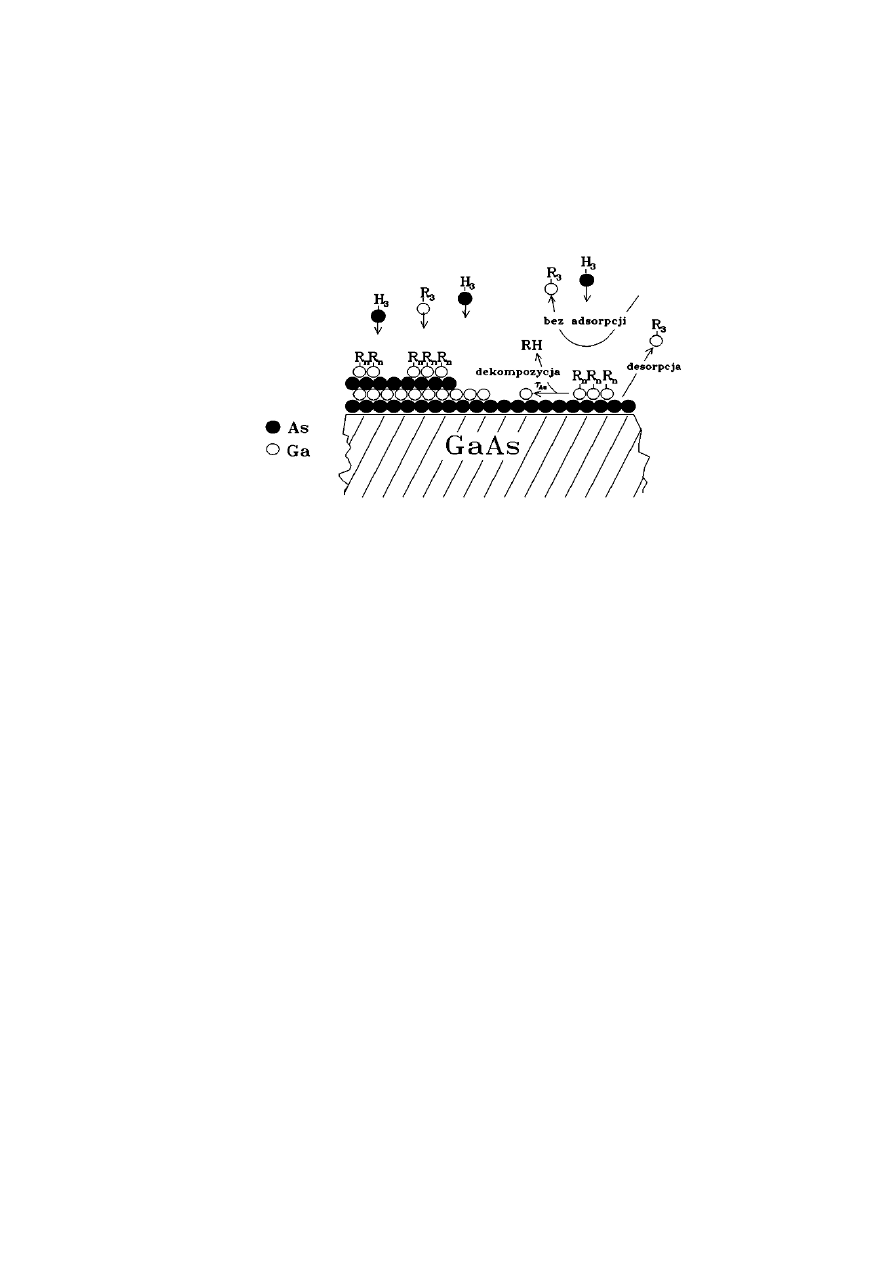

Można przyjąć, że średnia szybkość wzrostu warstwy jest szybkością

wzrostu. Przy wystarczająco dużych koncentracjach alkili można

stwierdzić, że szybkość wzrostu ograniczona jest głównie przez τ

s

i τ

As

(τ

As

jest stałą czasową dekompozycji alkili na powierzchni pokrytej

atomami arsenu).

Model wzrostu warstwy w MOVPE. R

3

- CH

3

, R

n

- CH

3

, lub (CH

3

)

2

lub (CH

3

)

3

[9]

Domieszki

Domieszki typu p można otrzymać np. z: dwumetylku cynku

(DMZn), dwumetylku kadmu (DMCd), dwuetylku cynku (DEZn),

dwucyklopentadienylu magnezu (CpMg)

2

. Domieszki typu n dają

wodorki: silan SiH

4

, dwusilan (Si

2

H

6

), czy rzadko już stosowane

związki H

2

Se, H

2

S.

Wyszukiwarka

Podobne podstrony:

Korbutowicz,optoelektronika,Emitery

Korbutowicz,optoelektronika,Mat Nieznany

Korbutowicz,optoelektronika,Cha Nieznany

Struktura procesu technologicznego wytwarzania produktów spożywczych i gastronomicznych, Studia - ma

Rozdział 02 Metody wytwarzania materiałów i struktur półprzewodnikowych

cw 3 lab, Imir imim, Semestr 3, Technologie wytwarzania

Wykonywanie otworow, Technologie wytwarzania, Obróbka skrawaniem, Wiercenie

lab2(v2), Semestr III, Technologie wytwarzania

Dobór technologii wytwarzania zadanie

Nowoczesne technologie wytwarzania biopaliw Prof Koltuniewicz

kiossdobry, PW Transport, Gadżety i pomoce PW CD2, płytki, Technologia wytwarzania

Spawanie, PW Transport, Gadżety i pomoce PW CD2, płytki, Technologia wytwarzania

Technologie wytwarzania, Technologie wytwarzania

TECHNOLOGIA WYTWARZANIA, Szlifowanie i ostrzenie - gotowa sciaga, Szlifowanie - jest obróbką ze skra

więcej podobnych podstron