Ćwiczenie 2

Projekt operacji montażu

Opracował mgr inż. Grzegorz LIS

Do użytku wewnętrznego w ITM-PW Warszawa 2007r.

Wiadomości wstępne

Proces łączenia poszczególnych części maszyny w jeden mechanizm lub

maszynę nazywamy montażem. Części można łączyć w sposób ruchomy oraz stały.

W pierwszym przypadku poszczególne powierzchnie części łączonych zmieniają

położenie wzajemne, w drugim - powierzchnie te mają położenie ustalone.

Połączenia nieruchome gwarantują stałość wzajemnego położenia części.

Połączenia ruchome umożliwiają wzajemne przemieszczanie się elementów

sprzężonych.

Jedne i drugie można podzielić na :

♦

Połączenia rozbieralne nazywamy takie połączenia które w okresie użytkowania

maszyny , nie powinny być rozbierane , i których demontaż (w razie konieczności)

jest zwykle związany z uszkodzeniem połączonych elementów , lub też wymaga

dużych sił. Typowe połączenia nierozbieralne są wykonywane przy pomocy

spawania , lutowania, klejenia, wtłaczania.

♦

Połączenia nierozbieralne nazywamy połączenia , które mogą być rozbierane bez

szczególnych wysiłków i bez uszkodzenia łączonych i łączących części.

Połączenia rozbierane są wykonywane przy pomocy śrub, klinów, kołków,

zamków itp. Do tych połączeń zalicza się też wszystkie ruchome połączenia

tuleja- wałek wykonane według pasowań ruchomych i mieszanych, a ponadto

połączenie powierzchni kulowych stożkowych śrubowych.

Każda maszyna składa się z oddzielnych zespołów, podzespołów i pojedynczych

części. Częścią maszyny jest element wykonany z tego lub innego materiału,

przedstawiający jedną całość. Kilka części połączonych, niezależnie od rodzaju

połączenia i metody wykonania nazywamy zespołem lub podzespołem. Zespoły

maszyn mogą być różnego stopnia skomplikowania. Mogą składać się z dwóch,

trzech czterech części (są to zespoły proste) lub też z kilkunastu lub kilkudziesięciu

części (zespoły skomplikowane). Połączenia części wchodzące bezpośrednio do

maszyny, nazywamy zespołem, zaś wchodzące do zespoły podzespołem. Rozróżnia

się elementy maszyny:

♦

konstrukcyjne zespoły funkcjonalne blok silnika cylinder tłok.

♦

montażowe są to zespoły lub podzespoły , odzielne części maszyn, które mogą

być zebrane oddzielnie i niezależnie od innych elementów maszyny (np. korpusy

maszyn, silniki, podwozia samochodowe)

Montaż. def. Jest to szereg powiązanych ze sobą czynności potrzebnych do

połączenia dwóch lub więcej jednostek montażowych, według z góry określonych

warunków technicznych jakim powinno odpowiadać dane połączenie.

Definicja ta ściśle określa czynności jakie są niezbędne do uzyskania połączenia dwu

lub więcej jednostek montażowych a są nimi:

♦

Przenoszenie do przestrzeni roboczej

♦

Orientowanie wzajemne jednej jednostki lub pojedynczych jednostek względem

drugiej

♦

Ustalanie jednostki przyłączanej powierzchnią ustalającą , do powierzchni

ustawczej jednostki podstawowej (bazowej)

♦

Utrwalanie połączenia bezpośrednie lub pośrednie za pomocą jednostek łącznych

lub środków łączących (kleje) - czynność ta nie zawsze występuje.

♦

Kontrola połączenia - nie występuje zawsze.

♦

Przeniesienie jednostki zmontowanej poza przestrzeń roboczą.

Procesem technologicznym montażu nazywamy tą część procesu produkcyjnego,

która bezpośrednio jest związana z łączeniem oddzielnych jednostek montażowych

w daną jednostkę wyższego rzędu lub całą maszynę według z góry określonych

warunków technicznych.

Operacja montażu. def - Metodycznie zamknięta część procesu technologicznego

montażu, wykonywana bez przerwy, na jednym stanowisku roboczym, przez jednego

( lub grupę pracowników), na określonych jednostkach montażowych, w skład której

wchodzą logicznie powiązane czynności, mające na celu uzyskanie jednostki

wyższego rzędu o określonych właściwościach funkcjonalnych. Zmiana

któregokolwiek z czynników wchodzących w skład operacji oznacza rozpoczęcie

nowej operacji, zmiana stanowiska roboczego lub warunków dotyczących

połączenia.

Zabieg montażowy. def.- jest to zamknięta część operacji montażowej, wykonywana

w jednym ściśle określonym miejscu połączenia , jednym narzędziem lub zespołem

narzędzi czy przyrządem, nad dwiema lub więcej jednostkami montażowymi, bez

zmiany położenia tych jednostek, przy czym miejsce połączenia jest wyznaczone

zespołem powierzchni ustalających montowanych jednostek. Jest to najmniejsza

jednostka procesu technologicznego mająca wszystkie jego cechy.

Etapy projektowania procesu technologicznego montażu

Analiza danych konstrukcyjnych

Proces technologiczny montażu jest ostatnim etapem procesu produkcyjnego,

spełnia więc dodatkową rolę czynnika kontroli ostatecznej, w wyniku której

wychwytuje się niedokładności konstrukcyjne i technologiczne poprzednich faz

produkcji. Z tych względów dokumentacja konstrukcyjna powinna być dokładnie

sprawdzana przez technologa projektującego proces technologiczny montażu. O

niezawodności i długotrwałości pracy urządzenia decydują przede wszystkim

wartości luzów (wcisku) w połączeniach. Dlatego przy analizie dokumentacji w

pierwszej kolejności należy zająć się tymi zagadnieniami. Zwraca się też uwagę na to

by w konkretnych połączeniach były dobrane optymalne wartości pasowań lub

wymiarów wynikowych. Zawężenie tych wartości może być przyczyną znacznego

wzrostu kosztów.

Konstrukcja schematu scalonego montażu

W przypadku produkcji jednostkowej szczególne znaczenie ma właściwa

kompletacja montowanych części w określonym czasie. Tj zapewnienie aby w

momencie rozpoczynania montażu na stanowisku pracy znajdowały się wszystkie

niezbędne części. Technolog ustala jakie części i kiedy powinny spotkać się w

kolejnych operacjach. W skład operacji montażu wchodzą również czynności i

zabiegi dopasowywania, często wykonywania dodatkowych prac ślusarskich

(wiercenie otworów, przetłaczanie) , oraz zabiegi wynikające z przyjętego do

konstrukcji wyrobu montażu kompensacyjnego.

W produkcji seryjnej właściwa kompletacja części na stanowisku odgrywa mniej

istotną rolę, ponieważ staramy się zapewnić pewien nadmiar montowanych części i

zespołów w stosunku do aktualnych potrzeb.

Dokumentem wyjściowym do opracowania procesów technologicznych montażu jest

schemat montażu wyrobu. Początkowo dokument ten tworzony był jako spis treści

poszczególnych operacji z uwzględnieniem specyfikacji montowanych części.

Stanowił on bazę do opracowywania kart instrukcyjnych i w produkcji jednostkowej

mógł zastępować kartę technologiczną. Był wygodnym dokumentem z którego

korzystali organizatorzy produkcji opracowując karty pracy dla montażystów. Kolejno

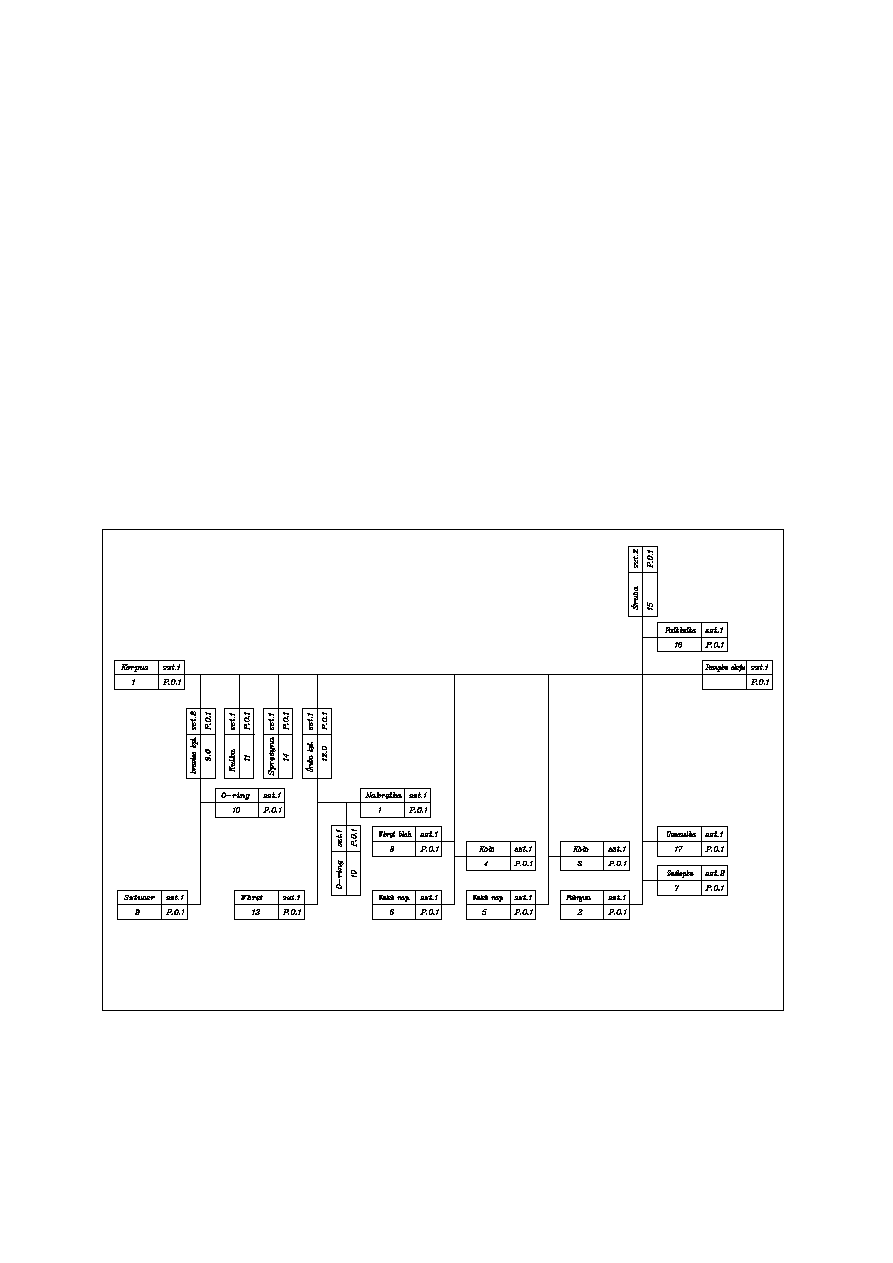

przekształcił się w schemat scalony montażu, w którym zaznaczona jest nie tylko

kolejność montażu ale i podział wyrobu na jednostki montażowe – zespoły,

podzespoły i pojedyncze części. Tworząc schemat scalony montażu musimy określić

funkcje części (części bazowe: wyrobu, zespołu, ...), jej miejsce w hierarchii (wyrób,

zespół, podzespół, ...), oraz organizację montażu – tworząc podział na odrębne

procesy technologiczne (montażu zespołu, podzespołu, ...) zgodnie z zasadą

jedności miejsca i czasu realizacji procesu. Schemat scalony montażu powinien

zawierać:

♦

pełną charakterystykę jednostek montażowych zarówno formalną (nazwa, numer

rysunku, liczba sztuk) i merytoryczną (określenie jednostek bazowych i

uzupełniających z uwzględnieniem części złącznych).

♦

Podział procesu na stopnie i fazy

♦

Kolejność wprowadzania poszczególnych jednostek do montażu.

♦

Stwierdzenie kompletności montażu.

Cechy te posiada schemat montażu scalony zaproponowany w [1]. Układanie

schematu scalonego montażu rozpoczyna się od zamiany każdej części

rozpatrywanego wyrobu prostokątem. W lewej części prostokąta podaje się symbol

elementu, obok numer części, poniżej nazwę części, obok ilość sztuk wchodzących

w skład jednostki wyższej. Symbol części odpowiada symbolowi części z rysunku

wykonawczego konstrukcyjnego. W pierwszej fazie opracowania należy wyodrębnić

spośród części wchodzących w skład wyrobu jednostkę podstawową - bazową od

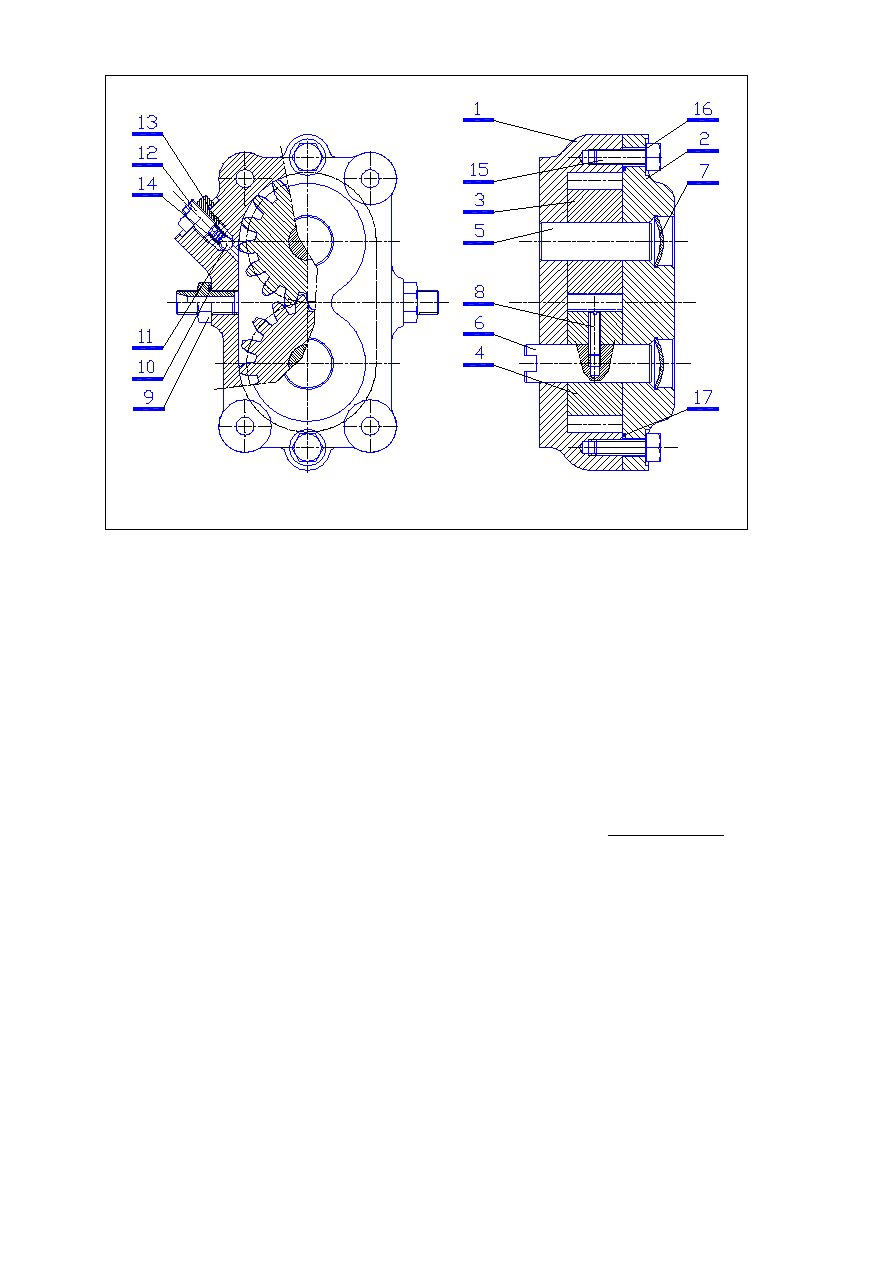

Rys. 1 Pompa zębata

której rozpocznie się montaż. Schemat zaś układa się w następujący sposób:

♦

Rysujemy prostokąt symbolizujący część bazową.

♦

Prowadzimy poziomą linię symbolizującą postęp montażu (oś czasu).

♦

Na drugim końcu osi (postępu montażu) rysujemy prostokąt symbolizujący

gotowy wyrób.

♦

Ponad linią postępu umieszcza się prostokąty oznaczające części złączne.

♦

Poniżej linii prostokąty oznaczające części (odrębne elementy), zespoły,

podzespoły.

♦

Każda z poziomych linii równoległych do osi głównej, a rozpoczynająca się od

prostokąta części bazowej (dla zespołu, podzespołu), symbolizuje oś postępu

montażu zespołu, podzespołu itd.

♦

Każda oś postępu zamknięta prostokątem z nazwą zespołu, podzespołu

przedstawia wyodrębniony fragment procesu technologicznego wykonywany

oddzielnie. Ten podział procesu powinien być uwzględniony poprzez utworzenie

odrębnej karty technologicznej odpowiednio zespołu, podzespołu.

Schemat jest wielopoziomowy. Poziom główny stanowi postęp montażu wyrobu.

Niżej narysowana kolejna linia, stanowi poziom postępu montażu zespołu. Jeszcze

niżej poziom postępu podzespołu.

Przykład schematu scalonego montażu opracowanego dla pompy zębatej z rys.1

został przedstawiony na rys.2. W trakcie jego wykonywania technolog podjął decyzję

o tym, że niektóre zespoły tego wyrobu będą częściowo montowane na stanowisku

montażowym całego wyrobu, a po tym bezpośrednio w nim montowane. Dotyczy to

obu kół zębatych pompy wraz ze sworzniami. Montaż tych zespołów nie wymaga

specjalistycznego wyposażenia, jest krótkotrwały, przechowywanie wstępnie

zmontowanych wyrobów w magazynie wymagałoby specjalnego oprzyrządowania, a

ponowne ich użycie wiązało by się np. z koniecznością ponownego mycia lub

rozkonserwowania. Inne występujące w pompie zespoły - oba krućce będą

montowane w oddzielnych procesach i dostarczane z magazynu bezpośrednio na

Rys. 2 Schemat scalony montażu pompy zębatej

stanowisko montażu ostatecznego. Ich przechowywanie w magazynie i transport na

stanowisko może odbywać się w prostych pojemnikach. Jeżeli montaż tych zespołów

zakończy się operacją konserwowania np. w oleju bezkwasowym, a pojemniki będą

pyłoszczelne to zapobiegniemy konieczności ich ponownego mycia lub

rozkonserwowania przed montażem.

Opracowanie kart technologicznych i instrukcyjnych montażu

Właściwie wykonany schemat scalony jest już pewnego rodzaju zapisem

kolejności wykonywania montażu. Dzięki temu tworzenie kart technologicznych

wyrobu jest tylko powtórzeniem treści zawartych na schemacie. Ale specyfika

tworzenia schematu nie uwzględnia czynności pomocniczych, a często niezbędnych

do prawidłowego funkcjonowania wyrobu lub do jego odpowiedniego wykonania,

przechowywania, transportu. Informacje te musi zawierać dodatkowo karta

technologiczna. Określa ona przebieg montażu właściwego i wszystkie operacje

pomocnicze takie jak: przeprowadzenie próby funkcjonalnej, kontroli technicznej,

czynności regulacji, konserwacji, pakowania. Treści operacji powinny zostać ujęte w

oddzielnie opracowanych kartach instrukcyjnych montażu i powinny być

uwzględnione przy tworzeniu „spisu treści” procesu – karty technologicznej montażu.

Podczas tworzenia kart technologicznych pamiętać należy o tym, że procesowi

technologicznemu montażu wyrobu przedstawionemu na schemacie nie musi

odpowiadać jedna karta technologiczna. A decyzja o rozbiciu procesu musi

uwzględniać organizację montażu np. rodzaje stanowisk montażowych z

przypisanymi im odpowiednim wyposażeniem technologicznym, lub sposób

magazynowania zmontowanych uprzednio zespołów, podzespołów. Ten ostatni

czynnik ma umożliwić rozróżnienie wg nazwy i numeru części bazowych od

zmontowanych już zespołów, tak aby na stanowiska montażowe dostarczane były

odpowiednie części lub zamontowane zespoły lub podzespoły. Trudne jest

sprecyzowanie czynników, które mogą powodować konieczność podziału procesu

technologicznego. Zależy to w dużej mierze od struktury organizacyjnej wydziału

montażowego, ilości i wyposażenia specjalnych stanowisk montażowych np. pras

montażowych, gniazd spawalniczych, lokalizacji stanowisk montażowych w pobliżu

stanowisk ze specjalnym wyposażeniem, organizacji gniazd lub linii montażu.

Dlatego podział ten powinien być poprzedzony dodatkowo analizą skutków np.

kosztów magazynowania, wzrostu ilości produkcji w toku.

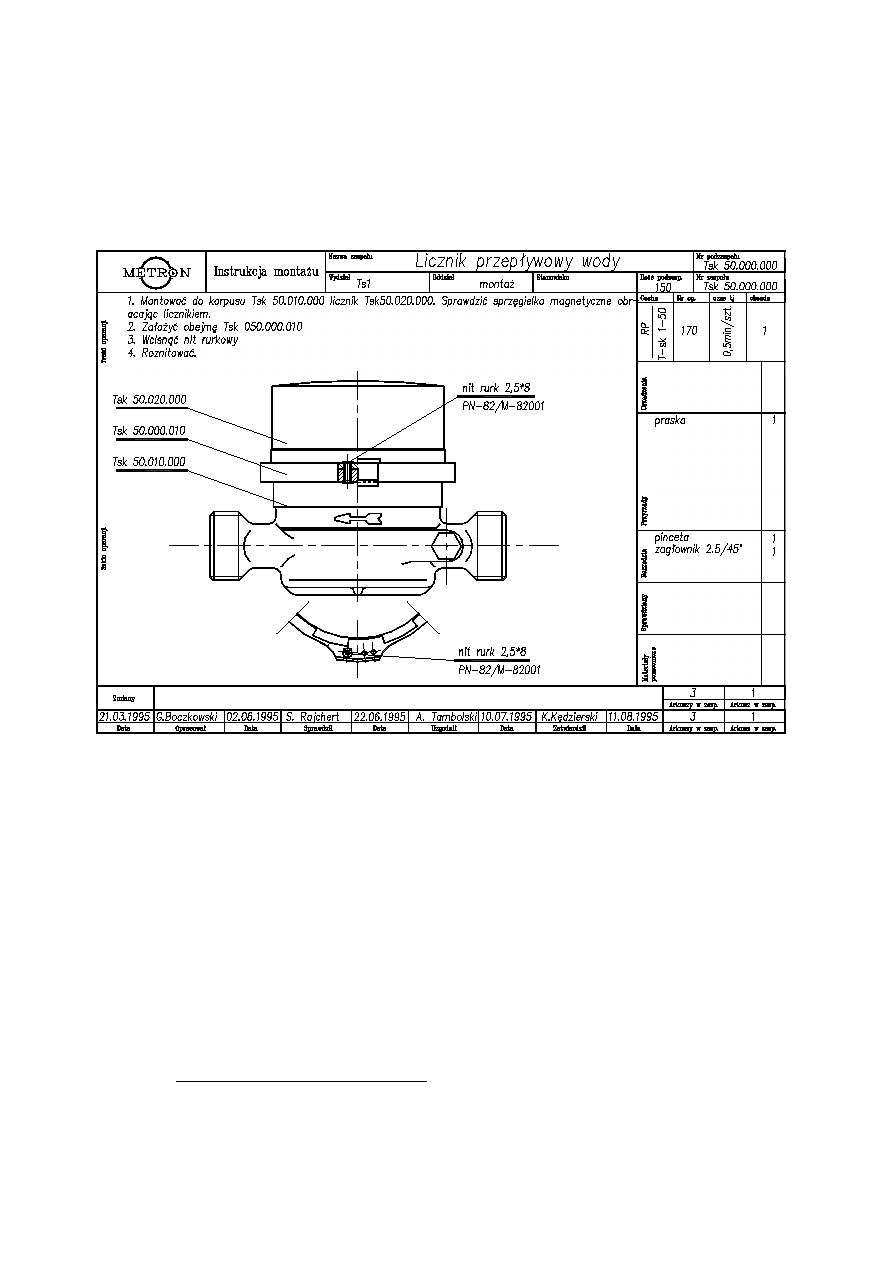

Karty instrukcyjne zwane są też instrukcjami montażu, są bezpośrednim

dokumentem technologicznym opisującym szczegółowo proces montażu. Zawierają

wszystkie niezbędne informacje na temat fragmentu procesu technologicznego, dla

wszystkich służb technicznego i organizacyjnego przygotowania produkcji.

Rys. 3 Karta instrukcyjna montażu ostatecznego licznika przepływowego

Opracowywane są w działach technologicznych często przez kilka osób. Prawidłowo

wypełniona karta instrukcyjna składa się z rysunku montowanego zespołu,

podzespołu lub wyrobu w otoczeniu wielu pól tekstowych. Rysunek ten wykonywany

jest w tylu rzutach ile jest niezbędnych dla zobrazowania przedmiotu montażu, na

odpowiednim poziomie szczegółowości w postaci już zmontowanej i zawiera

niezbędne informacje. Sposób wykonania powinien opierać się na następujących

wytycznych:

♦

Części montowane powinny być narysowane grubszą linią, w pozycji w

jakiej pracujący będzie widział je na stanowisku.

♦

Numery montowanych części

powinny być zgodne ze specyfikacją z

rysunku złożeniowego.

♦

Powinien być przedstawiony symbolicznie sposób ustalenia i zamocowania

jednostki bazowej.

♦

Powinny być zaznaczone wymiary istotne dla wykonania op. montażu.

Ponad rysunkiem znajduje się pole tekstowe, w którym znajduje się szczegółowy

opis czynności wykonywanych w ramach operacji. Nagłówek zawiera informacje o

wyrobie, jednostce wyższej, a pola boczne o środkach technicznego zabezpieczenia.

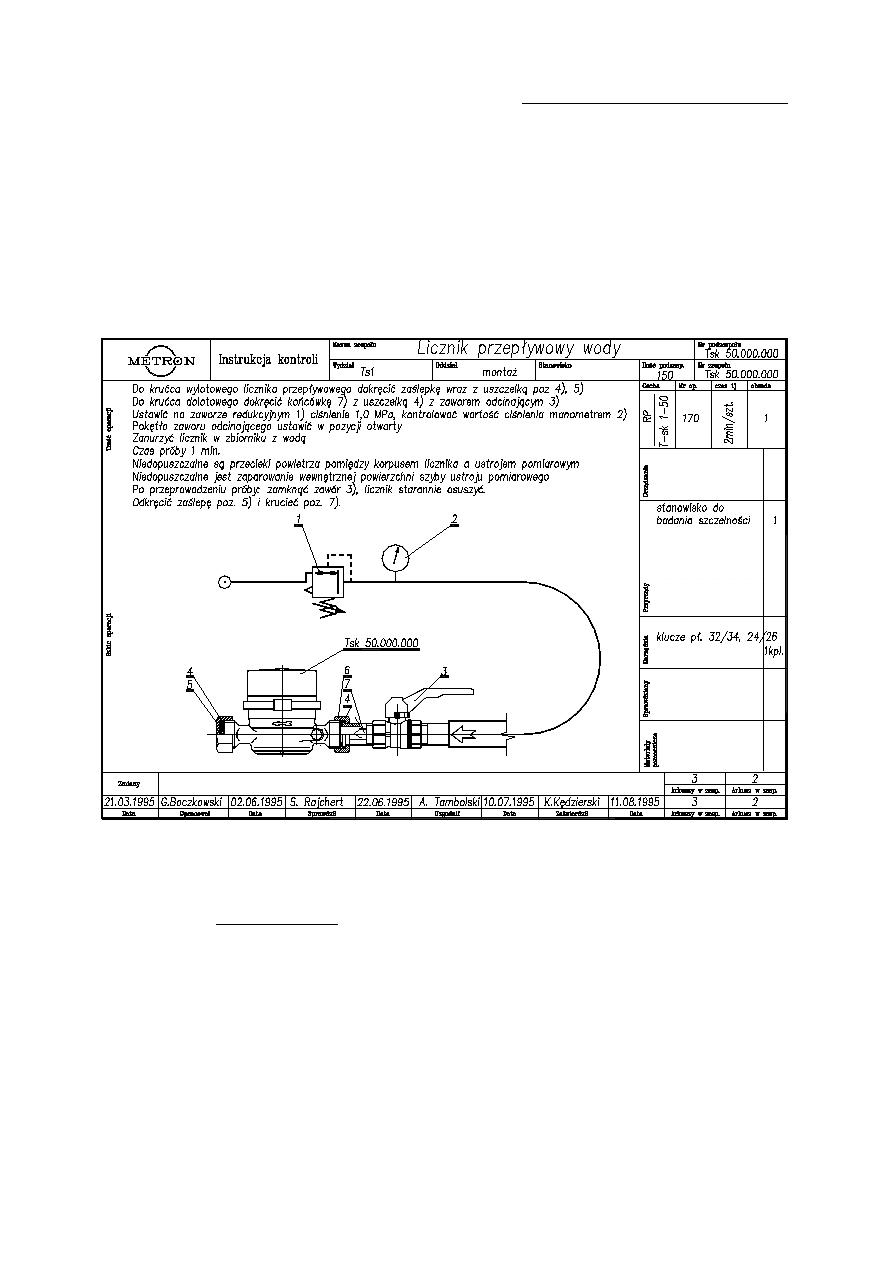

Rys. 4 Karta instrukcyjna kontroli funkcjonalnej

W górnej części pola bocznego znajdują się informacje związane z organizacją

montażu np. numer operacji, czasy wykonania jednostkowe, miejsce wykonywania

operacji – stanowisko, wydział itp. Najniżej położone pole to miejsce do

umieszczenia informacji o zespole przygotowującym dokument technologiczny oraz

rejestrującym każdą kolejną zmianę w procesie. Przykład wypełnionej karty

instrukcyjnej przedstawiony został na rys. 3. Podobnie wykonuje się karty kontroli

technicznej. Na rysunku 4 przedstawiona została karta dla przeprowadzanej próby

funkcjonalnej licznika przepływowego.

Wykonanie ćwiczenia

Ćwiczenie jest pracą zespołową - pierwsza część ćwiczenia (Ćw. 2_1) grupa

studentów otrzymuje rysunek konstrukcyjny wyrobu i wykonują schemat scalony

montażu, karty technologiczne montażu dla produkcji seryjnej. Wielkość produkcji

ustala prowadzący zajęcia. Druga część ćwiczenia (Ćw.2_2) wykonywana jest przez

studenta indywidualnie. W ramach sprawozdania wykonuje student kartę instrukcyjną

montażu dla wskazanej przez prowadzącego operacji, bez obliczeń czasów

jednostkowego i wykonania, z podaniem wielkości partii produkcyjnej, doborem

urządzeń i narzędzi.

Założenia do opracowania procesu technologicznego montażu reduktora

Wyrobami montowanymi w trakcie zajęć są reduktory. Podział procesu

technologicznego na operacje jest dokonany przy założeniu wielkości produkcji ok.

2000 szt. reduktorów rocznie, co odpowiada wielkości produkcji seryjnej. Montaż

końcowy wykonywany jest na Wydziale Montażu wyposażonej w linię technologiczną

zbudowaną w oparciu o transportery międzystanowiskowe, rolkowe bez napędu.

Montowane wyroby przemieszczane są pomiędzy stanowiskami ręczenie. Pierwsze i

ostatnie stanowisko wyposażone jest ponadto w żurawiki ścienne o udźwigu ok.

500KG, przy pomocy których monter zdejmuje z palety (Europalety) wyroby do

montażu.

Poprzednia obróbka prowadzona była na wydziale obróbki skrawaniem. Gdzie

wykonywana była obróbka powierzchni cylindrycznych pod łożyska wałów i

przylegających czół. Na czas wykonywania tych powierzchni dolna część korpusu i

pokrywa są ze sobą zespolone – skręcone są śrubami i kołkowane dwoma kołkami

stożkowymi. Po obróbce skręcone ze sobą jeszcze elementy są myte w

wysokociśnieniowej myjce wodnej, a następnie suszone ciepłym powietrzem. Po

zakończeniu czynności zakładane są na palety transportowe i na wózkach

widłowych, które stanowią transport międzywydziałowy dostarczane do hali

Montowni.

Początek procesu montażu rozpoczyna się od zdemontowania skręconych w czasie

obróbki skrawaniem połówek obudowy reduktora. Monter ma za zadanie nie tylko

przygotować do montażu elementy, ale w pierwszej kolejności zdemontować

pokrywę z korpusu reduktora i następnie osuszyć i skompletować części złączne

(śruby, podkładki, nakrętki, kołki stożkowe itp.) Na końcu linii transportowej monter

zdejmuje gotowe wyroby na wózek transportowy i odwozi do stanowiska kontroli

funkcjonalnej (hamowni).

Literatura:

1. Puff T., Sołtys W.: Podstawy technologii montażu maszyn i urządzeń ,WNT, Warszawa 1980.

2. Kowalski T. i in.: Technologia i automatyzacja montażu maszyn, WPW , Warszawa 2000.

3. Praca zbiorowa pod red. M. Marciniaka: Elementy automatyzacji we współczesnych procesach

wytwórczych, WPW, Warszawa 2007.

Wyszukiwarka

Podobne podstrony:

instr wykonawcza cw2

Instr Cw2 2016CS odblokowany

Farmakologia cw2 s

INSTR KLASYF DLUZNE

instr 2011 pdf, Roztw Spektrofoto

cw2

instr 12

cw2 3

cw2 7

instr'1ang

APT LAB instr 5

INSTR KADLUB1

cw2 tip 2012 13

Instr R 208 Sudety(1)

2012 cw2 katy Mid 27683

więcej podobnych podstron