1. Systemy obróbkowe

O - U - P - N

b

c

r

a

r

h

z

r

a

w

e

z

b

y

d

e

i

t

m

d

a

i

z

r

o

i

k

t

e

a

2. Program obróbki

- Dane organizacyjne:

Charakterystyka części (rysunek i warunki techniczne)

•

Obrabiarka (postprocesor)

•

- Dane technologiczne:

Charakterystyka narzędzia

•

System uchwytowy

•

System bazowania

•

Pełen opis trajektorii narzędzia

•

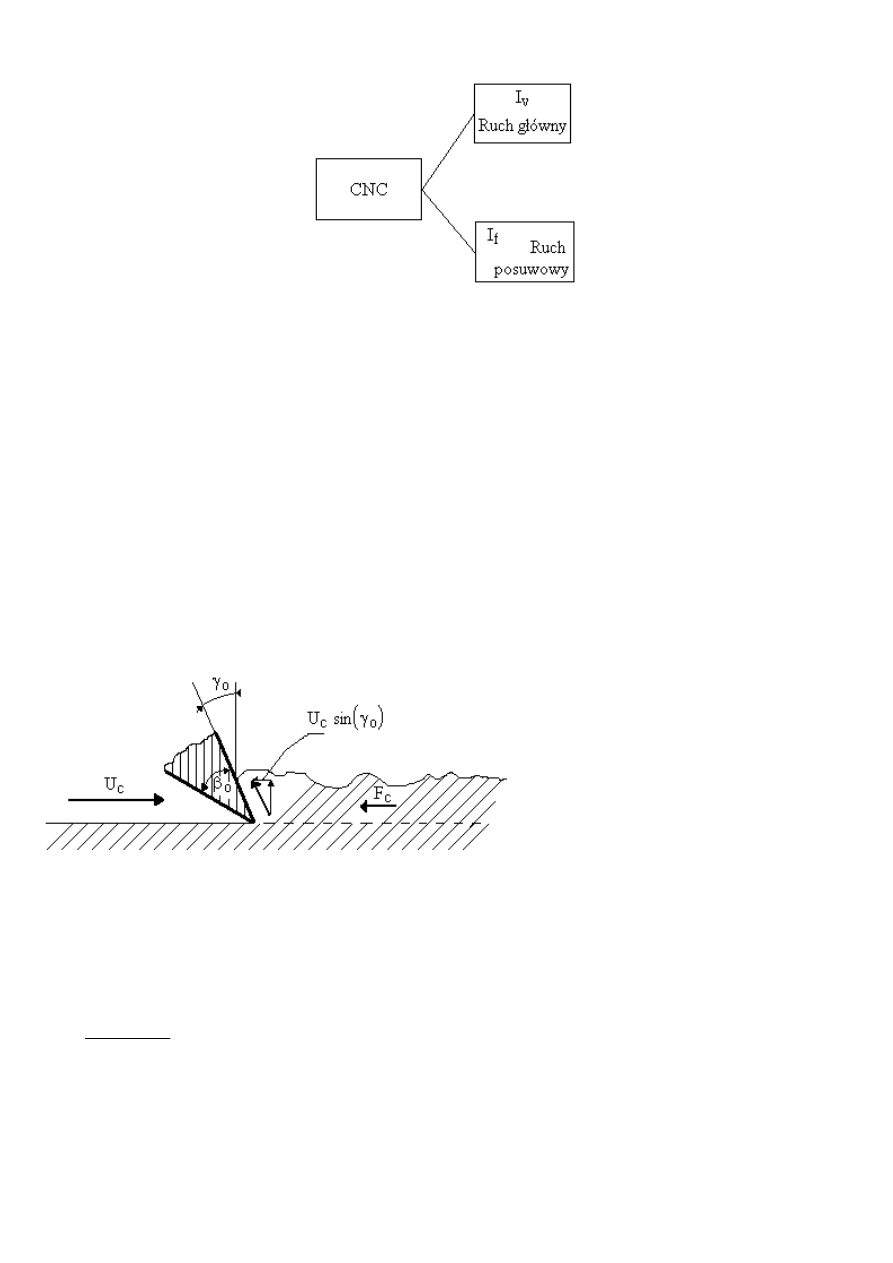

3. Rodzaje ruchów w systemie obróbkowym:

Podstawowy (główny i posuwowy)

•

jałowe

•

pomocnicze (ruchy nastawcze)

•

4. Charakterystyka energetyczna procesy skrawania:

P

F

c

U

c

⋅

=

∆U W

f

+

F

c

U

c

sin

γ

o

( )

⋅

−

=

W

f

- tarcie wewnętrzne

∆U - Przyrost energii w sieci krystalicznej

F

c

U

c

1 sin

γ

o

( )

+

(

)

∆U W

f

+

=

P

∆U W

f

+

1 sin

γ

o

( )

+

=

φ

45

1

2

ρ γ

o

−

(

)

⋅

−

=

x

φ

ρ γ

o

−

=

ξ

φ x

φ

+

=

τ

sh

F cos

ξ

⋅

A

D

sin

φ

⋅

=

t

τ

sh

d

d

0

=

A

D

A

SH

sin

φ

⋅

=

τ

sh

F

sh

A

SH

=

F

sh

F cos

ξ

⋅

=

ρ - kąt tarcia

F

sh

- siła ścierna

A

SH

- przekrój w płaszczyźnie ścinania

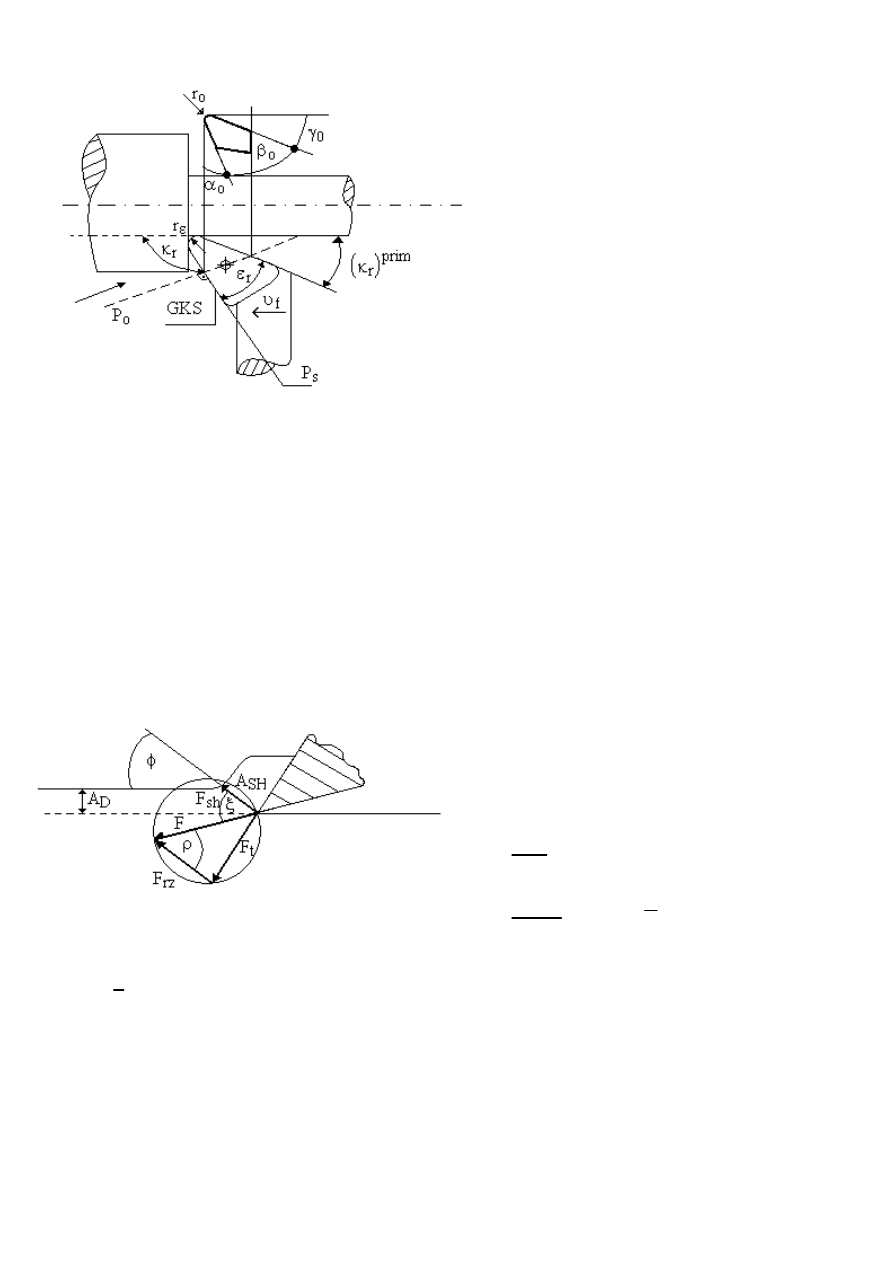

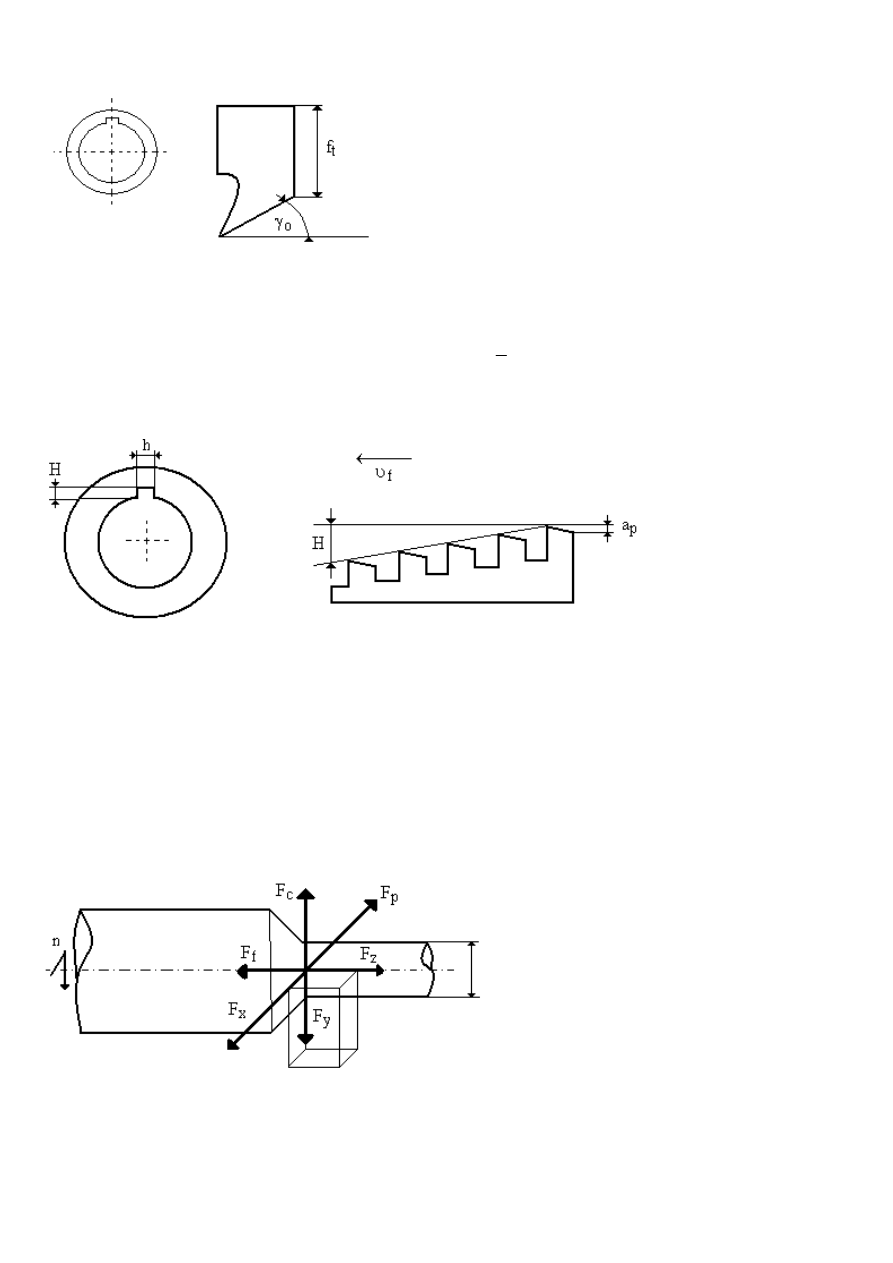

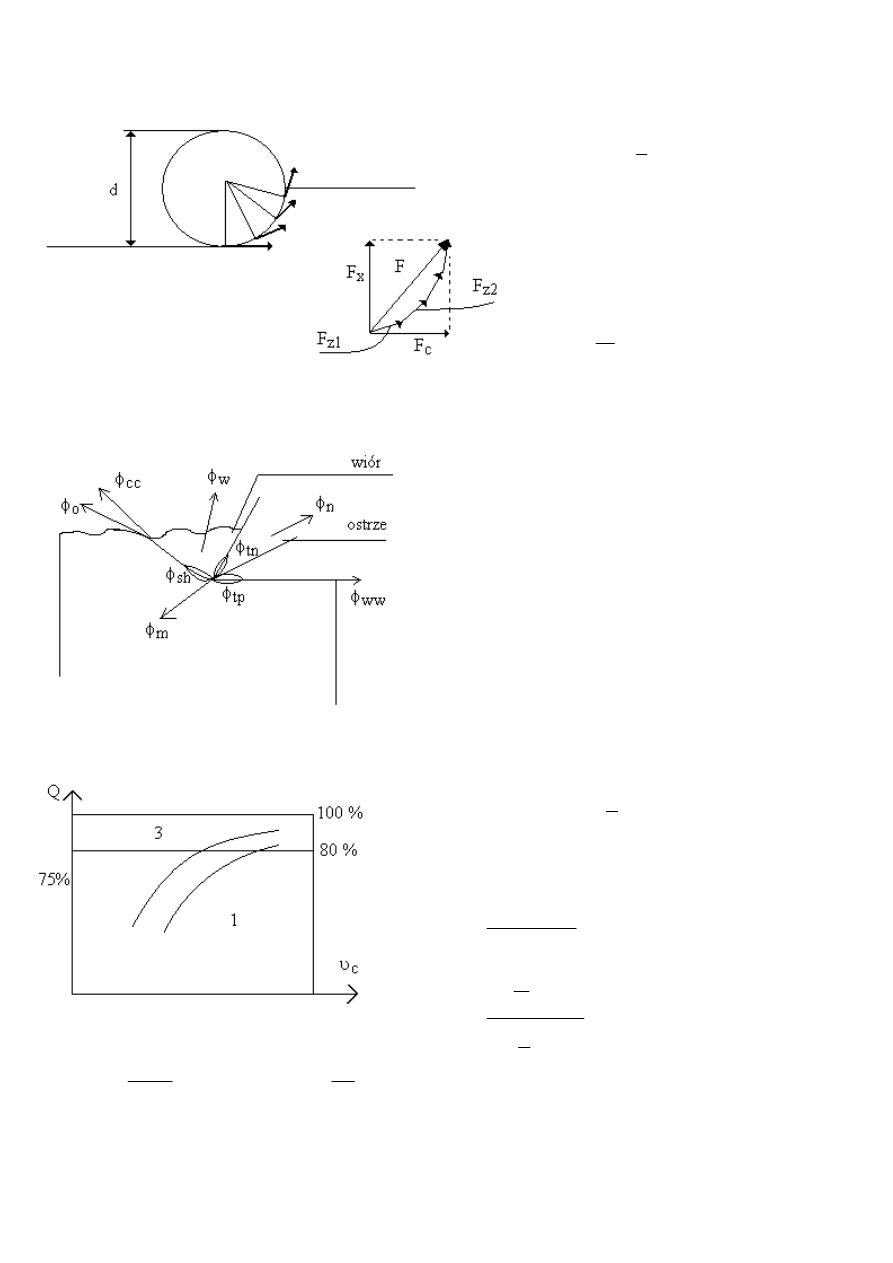

6. Podstawy fizyki skrawania

α

o

β

o

+

γ

o

+

90

o

=

κ

r

( )

prim

κ

r

+

ε

r

+

180

o

=

P

o

⊥ P

r

P

s

⊥ P

ε

r

- kąt wierzchołkowy

κ

r

- pomocniczy kąt przystawienia

r

ε

- promień zaokrąglenia wierzchołka

r

ο

- promień zaokrąglenia krawędzi skrawającej

α

o

- kąt przyłożenia

γ

0

- kąt natarcia

P

r

⊥ U

c

5. Geometria ostrza w układzie narzędzia

l

D

l

w

h

w

h

D

=

Λ

=

f

φ γ

o

,

(

)

=

l

D

b

D

⋅

h

D

⋅

l

w

b

w

⋅

h

w

⋅

=

Λ

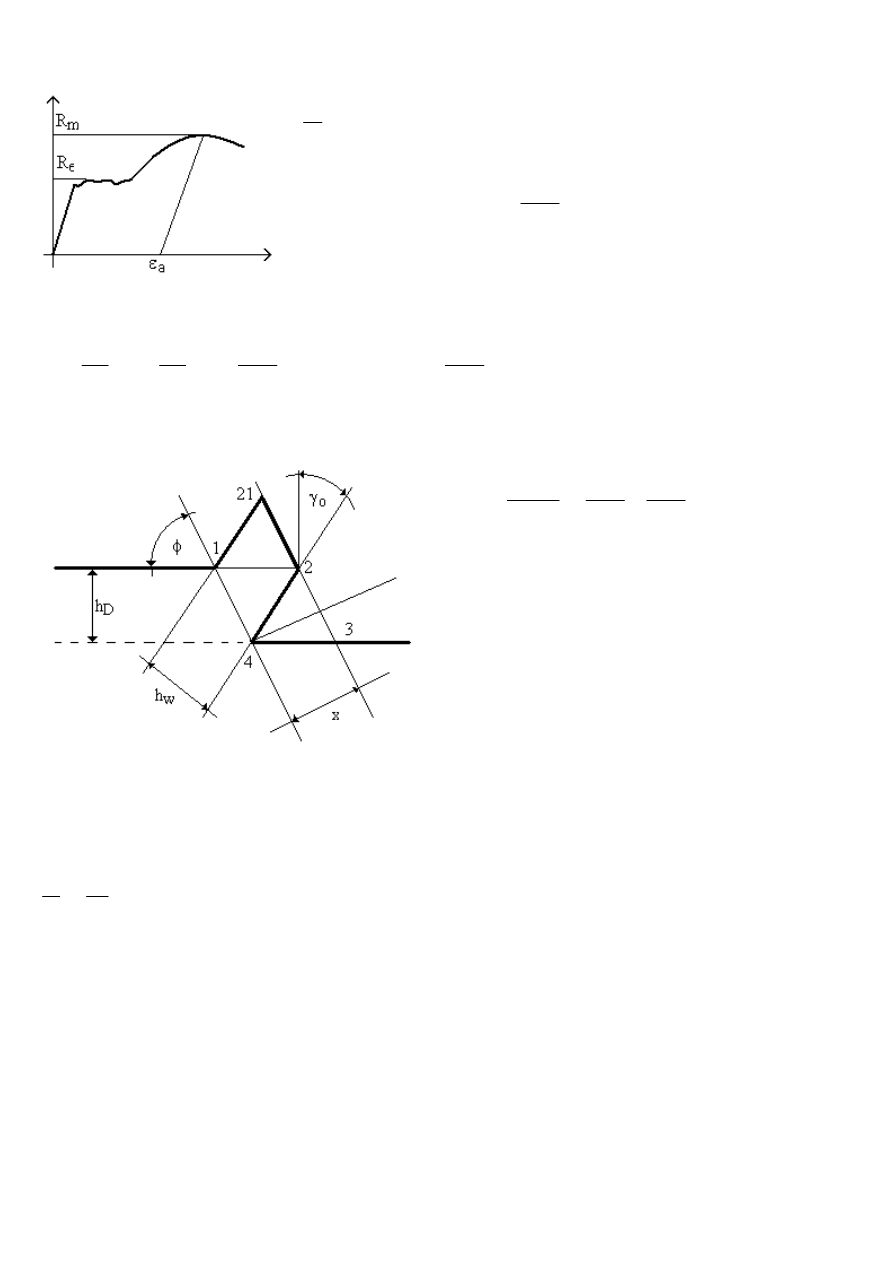

10. Współczynnik skrócenie warstwy skrawania

ε

tg

φ γ

o

−

(

)

ctg

φ

+

=

ε

2 3

−

(

)

→

⎯⎯

x

=

2 4

−

x

4 3

−

x

+

=

9. Odkształcenie względne

F

c

A

D

σ

1

⋅

ε

n 1

+

n 1

+

⋅

=

=>

F

c

A

D

σ

1

ε

n 1

+

n 1

+

⋅

=

k

c

F

c

A

D

=

8. Opór właściwości skierowania

W

prim

0

ε

a

ε

σ

1

ε

n

⋅

⌠

⎮

⌡

d

=

σ

1

ε

n 1

+

n 1

+

⋅

=

σ

σ

1

ε

n

⋅

=

W

V

W

prim

=

0

ε

a

ε

σ

⌠

⎮

⌡

d

=

7. Praca właściwa odkształcenia plastycznego.

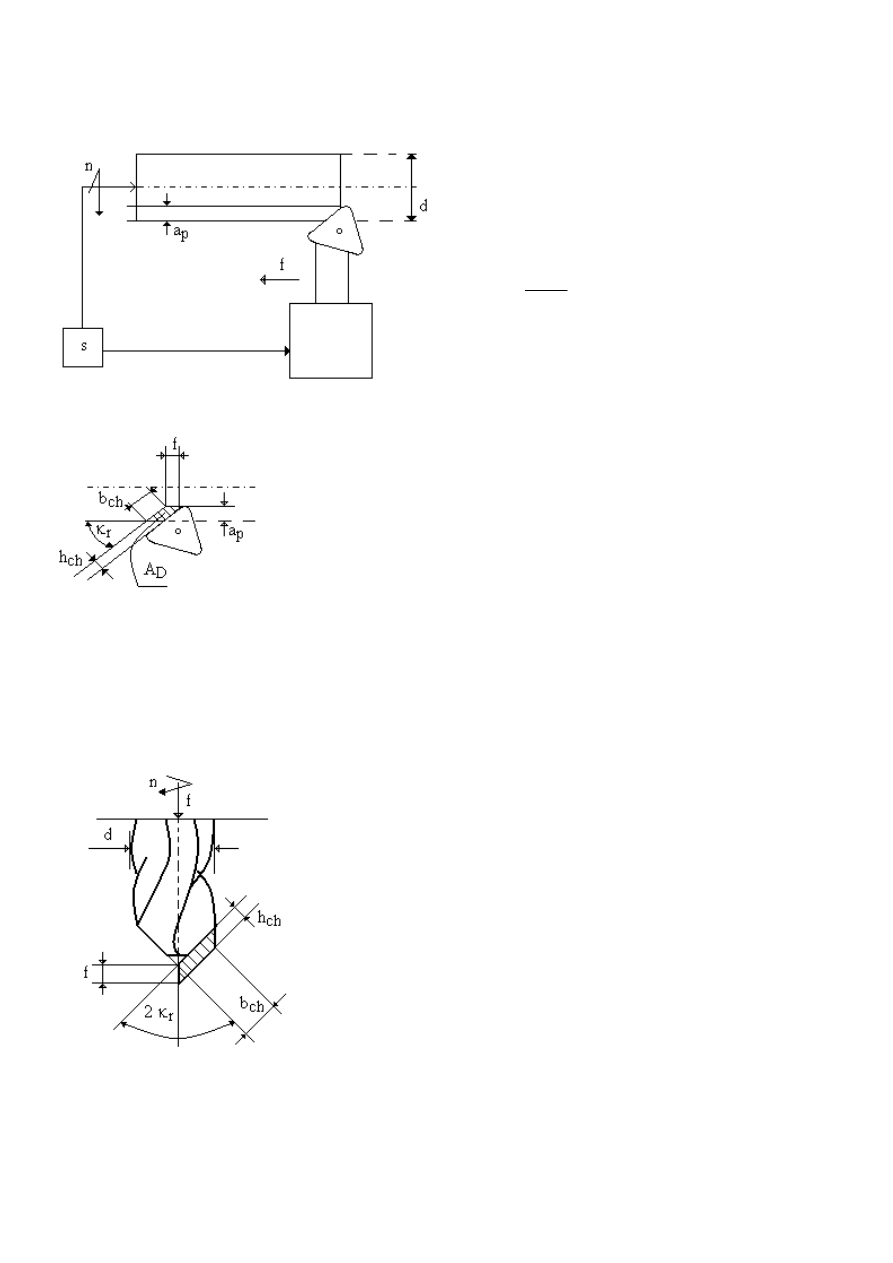

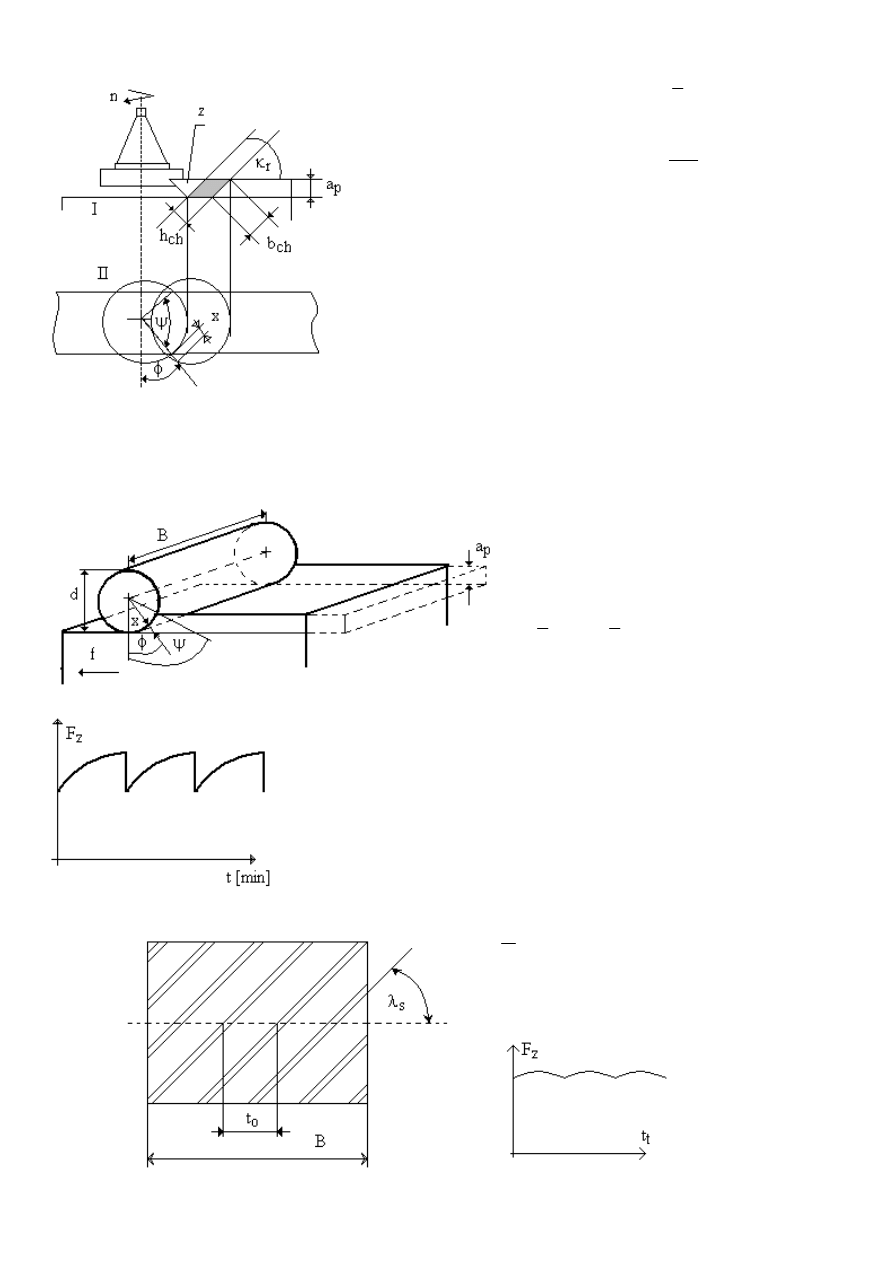

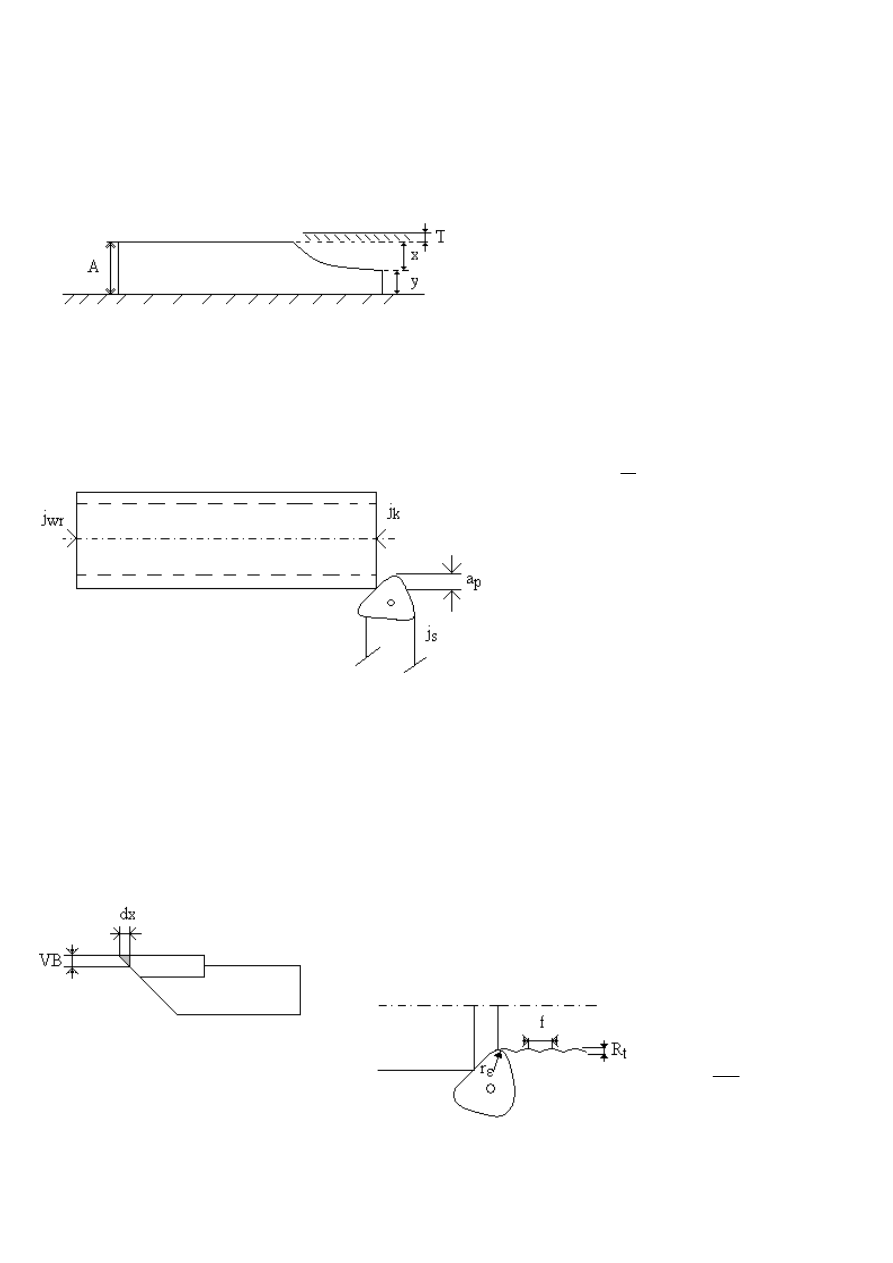

Charakterystyka technicznych sposobów obróbki skrawaniem

1. Toczenie

- parametry technologiczne

n [obr/min]

v [m/min]

f [mm/obr]

a

p

- głębokość skrawania [mm]

v

π d

⋅ n

⋅

10

3

=

A

D

b

ch

h

ch

⋅

=

A

D

f a

p

⋅

=

- parametry geometryczne h

ch

możliwe pytania - wykazać związek pomiędzy par. tech. i geom. na dowolnym przykładzie

- Jaką rolę odgrywa κ

r

w fizyce procesu skrawania?

Narysuj schemat toczenia i udowodnij że to nie zależy od kąta κ

r

2. Wiercenie

f - przemieszczenie w czasie 1 obrotu

b

ch

- szerokość warstwy skrawanej

f

z

[mm/1ostrze]

f

2 f

z

=

Toczenie i wiercenie to układy kinematycznie zależne

Możliwe pytania: określ przekrój warstwy skrawanej 1 ostrzem

przy wierceniu otworu φ20 z posuwem 0.1 mm/obr.

f

z

z

⋅ n

⋅

f

t

[mm/min] =

B

t

o

∈N

⋅

b) λ

s

> 0

d

2

a

p

−

d

2

cos

ψ

⋅

=

A

Dz

f sin

φ

( )

⋅

B

⋅

=

x

f sin

φ

⋅

=

a) λs = 0

- Frezowanie walcowe

A

Dsr

A

Dz

sr

( )

Z

c

⋅

=

Z

c

- liczba zębatek w kontakcie

A

Dz

sr

( )

f sin

φ

sr

( )

⋅

a

p

⋅

=

Z

c

ψ z

⋅

360

=

A

Dz

f sin

φ

( )

⋅

a

p

⋅

=

x

f sin

φ

⋅

=

φ

sr

1

4

ψ

⋅

=

3. Frezowanie

4. Dłutowanie

- gwintowanie:

toczenie, frezowanie, gwintownikami, narzynkami

dla gwintowników:

H

D

- wysokość gwintu

b - skok gwintu

- przeciąganie

A

D

1

2

H

D

⋅

b

=

a

p

- przewyższenie jednego zęba

A

Dz

h a

p

⋅

=

Bilans energetyczny skrawania.

a) rozkład sił

Obrabiarka - F

p

, F

z

, F

y

Narzędzie - F

c

, F

f

, F

x

F

c

: F

p

: F

f

= 1 : (0.4 ÷ 0.5) : (0.25 ÷ 0.3)

∆υ

600

°C

=

=>

ρ

7800

kg

m

3

=

c

wT

480

J

kg

°C

⋅

⋅

=

∆υ

w

Q

t

0.8

⋅

a

p

f

l

s

t

⋅ ρ

⋅ c

wT

⋅

=

∆υ

w

Q

a

p

f l

s

⋅ ρ c

wT

⋅

=

Q

∆υ m

⋅ c

wT

⋅

=

υ

c

l

s

t

=

1) wiór

2) narzędzie

3) przedmiot

temperatura wióra:

- warstwa wierzchnia

φ

ww

φ

sh

φ

tn

⋅

φ

tp

⋅

φ

w

φ

n

φ

m

φ

cc

φ

o

φ

ww

=

Bilans energii

φ - strumień ciepła

P

c

E

s

t

=

F

c

υ

c

=

E

s

F

c

l

s

⋅

=

E

s

- praca skrawania [Nm]

P

c

- moc skrawania [W]

l

s

- droga skrawania

M

skr

F

c

1

2

⋅ d

⋅

=

b) toczenie i frezowanie

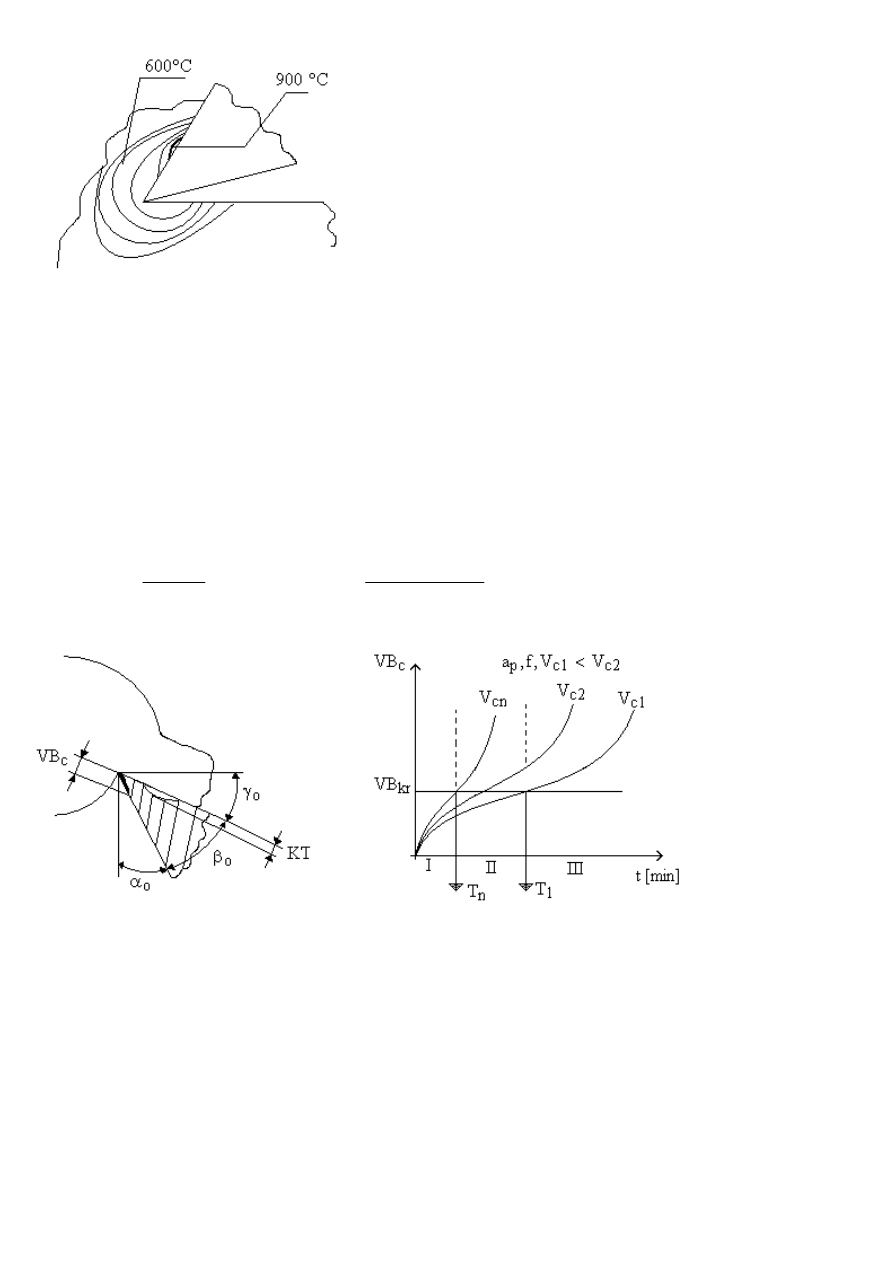

Zużycie:

Procesy zużycia:

- utlnianie

- zużycie ścierne

- odkształcenie cieplne

- odkształcenie plastyczne

T - czas pracy ostrza do osiągnięcia założonego zużycia.

C

T

- wielkość wprost zależna od rodzaju materiału obrabianego

T

C

T

( )

prim

υ

c

( )

k

⋅

=

k

0

<

C

T

( )

prim

C

T

a

p

( )

x

f

y

⋅

=

T

C

T

υ

c

( )

k

−

a

p

( )

x

⋅

f

y

=

[min]

Wartości parametru k:

stal szybkotnąca -5 do -10

węgliki spiekane -3 do -5

spieki cermetaliczne -2 do -3.5

Si

3

N

4

-1.5 do -2

L

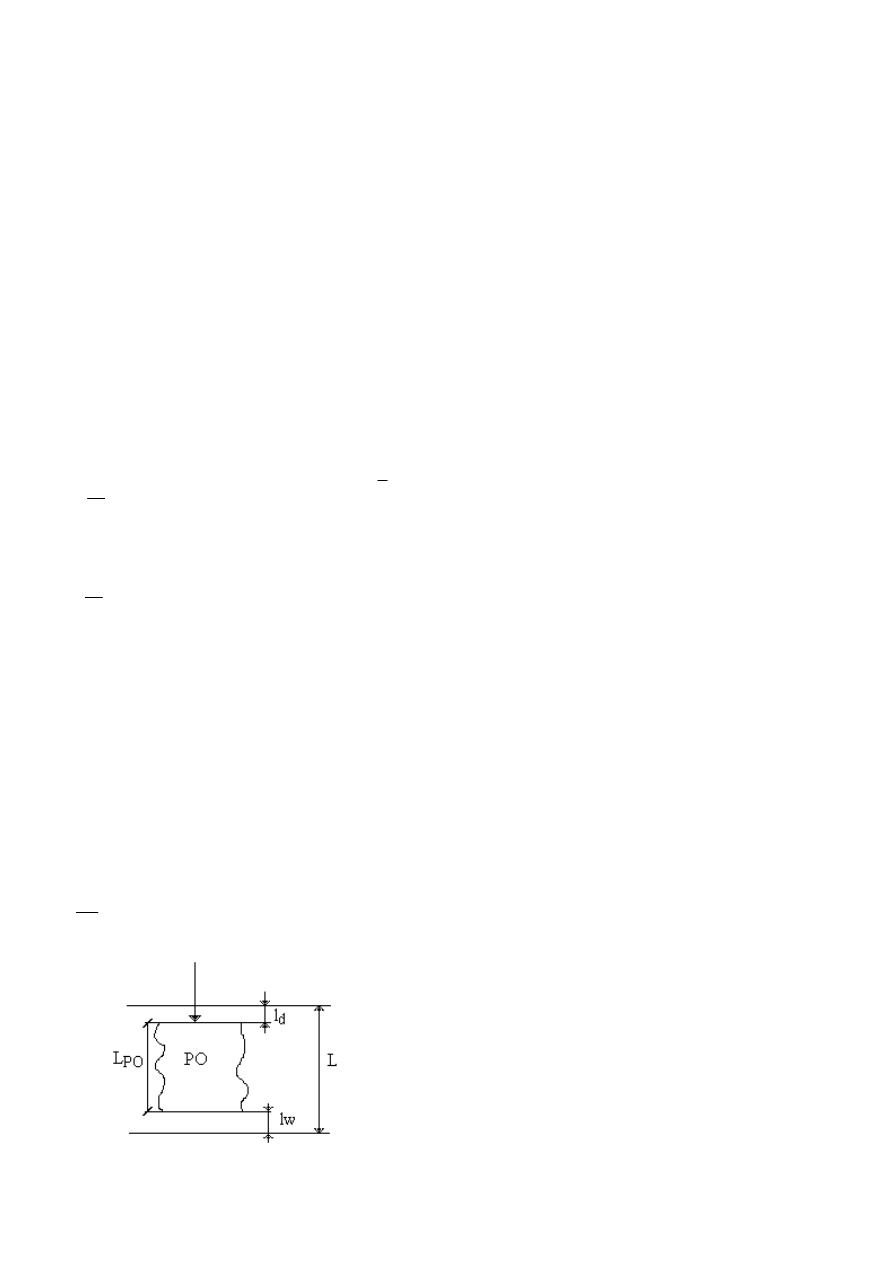

L

PO

l

d

+

l

w

+

=

t

s

L

f n

⋅

=

1. Dobó obróbki ( ustalenie kształtu przedmiotu, wyznaczenie operacji i zabiegów, ustalenie baz

obróbkowych rzutujących na dokładność obróbki, wybór typu narzędzia, materiału ostrza i jego

geometrii oraz oprzyrządowania pomocniczego )

2. Ustalenie naddatku i jego podziału ( a

p

- głębokość skrawania )

3. Ustalenie prędkości skrawania [υ

c

] ( według kryterium wydajnościowego bądź

ekonomicznego)

4. Wynikające z 3. obroty dla danej średnicy ( d )

5. Wybór posuwu f ( według wskazanej przez konstruktora chropowatości )

6. Kontrola obciąźenia obrabiarki (siła F

c

, moment M

m

i moc P

c

)

7. Normowanie czasu obróbki

Q

j

s

t

w

=

- Kryterium jakościowe

[1 sztuka / min]

Q

p

1

t

w

=

j

s

z

=

- Kryterium produkcyjne

[m

2

/ min]

Q

AD

- Kryterium powierzchniowe

z - liczba sztuk

s - liczba dobrych części

t

w

- czas wytwarzania jednej części

j - wskaźnik jakości

[mm

3

/ min]

Q

v

f a

p

⋅

υ

c

⋅

=

Charakterystyki skrawalności:

a) fizykalne:

- róźna skrawalność dla materiałów porównawczych bo siły mają inne wartości

b) technologiczne:

- trwałość ostrza

- okresowa prędkość skrawania

- chropowatość powierzchni

- rodzaj wiurów

Wszystkie te wskaźniki należy odnosić do warunków ich określania, tzn. stanu obrabiarki,

rodzaju obróbki, warunków chłodzenia.

Zasady doboru warunków skrawania:

Kryteria wydajnościowe:

- Kryterium objętościowe

<= Ekonomiczny okres trwałości

1. Koszt obróbki

2. Koszt narzędziowy

3. stałe koszty związane z t

j

T

e

k

−

1

−

(

)

k

n

k

z

τ

t

z

+

⎛

⎜

⎝

⎞

⎠

=

T

k

d

d

0

=

k

k

z

τ

C T

1

−

k

⋅

t

j

+

t

z

C

⋅ T

1

−

k

1

−

⋅

+

⎛

⎜

⎝

⎞

⎠

C T

1

−

k

1

−

⎛⎜

⎝

⎞

⎠

⋅

k

n

⋅

+

=

k

k

z

τ

t

s

t

j

+

t

z

( )

prim

+

⎡⎣

⎤⎦

t

s

T

k

n

⋅

+

=

k

n

( )

prim

t

s

k

n

T

⋅

=

k

k

z

τ

t

w

⋅

k

n

( )

prim

+

=

Wykorzystanie kryterium ekonomicznego

T

max

k

−

1

−

(

)t

z

=

t

w

C T

1

−

k

⋅

t

j

+

t

z

C

⋅ T

1

−

k

1

−

⋅

+

=

T

t

w

d

d

0

=

t

s

C T

1

−

k

⋅

=

=>

C

L

π

⋅ d

⋅

f 10

3

⋅

C

v

⋅

=

t

s

L

π

⋅ d

⋅

f 10

3

⋅

C

v

⋅

T

1

−

k

⋅

=

U

c

C

v

T

1

−

k

⋅

=

n

υ

c

10

3

⋅

π d

⋅

=

=>

υ

c

π d

⋅ n

⋅

10

3

=

t

s

L

f n

⋅

=

t

z

( )

prim

t

s

t

z

T

⋅

=

T

t

s

t

z

t

z

( )

prim

=

t

w

t

s

t

j

+

t

z

( )

prim

+

=

Wykorzystywanie kryterium wydajnościowego

t

s

- czas skrawania

t

j

- czas jałowy

(t

z

)

prim

- czas wymiany ostrza

R

t

f

2

8 r

ε

=

f [mm/obr]

R

t

[µm]

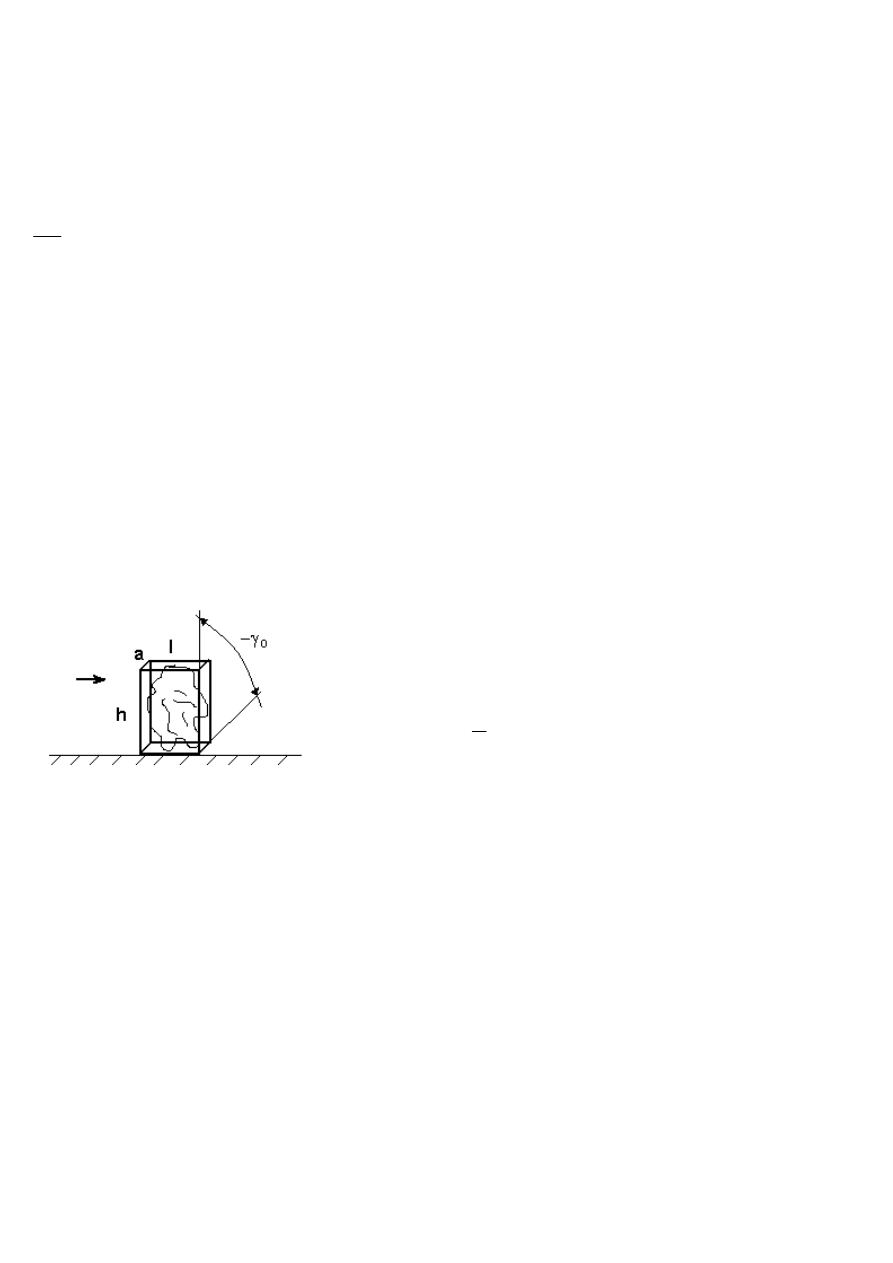

Do geometrycznych skutków obróbki zaliczamy też

chropowatość powierzchni.

7. Zużycia ostrza

∆d

α ∆ν

⋅

=

6. Odkształcenia cieplne

np. łopatka silnika odrzutowego: o ile zmieni się d (średnica) dla danej zmiany temperatury

α - współczynnik rozszeżalności cieplnej

∆ν - przyrost temperatury

j

wr

j

s

>

j

k

>

j - sztywność

[N/µm]

j

f

G

=

5. Błędy wynikające z ograniczonej sztywności układu obróbkowego

∆y

0

=

∆x

x

max

x

min

−

=

T

=

T

A

max

A

min

−

=

Baza obróbkowa ( stół )

T - pas tplerancji

∆x, ∆y - błędy

∆y - błąd z bazą obróbkową

zgodną z bazą wymiarową

Czynniki wpływające na dokładność obróbki:

1. Dokładność ustawienia przestrzeni roboczej obrabiarki

2. Odkształcenia przedmiotów mocowanych na obrabiarce

3. Niedokładne nastawienie obrabiarki ( błędy programowania )

4. Błędy bazowania

- Dbałość o zgodność baz wymiarowych z bazami obróbkowymi

Obróbka ścierna

1. Zakres zastosowań.

Cięcie - kształtowanie - konstruowanie Technicznych Warstw Wierzchnich

(zmiana naprężeń własnych, zmiana twardości i zmiana własności metalurgicznych)

2. Matriały ścierne ( lepsze własności od materiałów konstrukcyjnych )

H

s

- twardość materiału ściernego

H

m

- twardość innych materiałów

H

s

H

m

= 1.5 do 2

I grupa materiały naturalne:

Diament, korut ( Al

2

O

3

), krzemień, naturalny granit w delikatnej obróbce

II grupa systetyczne:

a) zwykłe materiały ścierne: SiC, B4C, Al

2

O

3

(Elektrokorut)

b)

diament syntetyczny, regularny Azotek Boru ( CBN ), C

3

N

4

III materiały magnetyczno ścierne:

Węglik Tytanu TiC, Węglik Wolframu WC, Kompozyty typu FeO + FiC

IV materiały polerskie

Tlenki ( Berylu, Żelaza, Chromu )

Ziarna talku, kredy, wapna wiedeńskiego, mikroziarno Barytu BaSO

4

3. Charakterystyka kształtowo - wymiarowa

h

a

>

l

>

wymiar charakterystyczny

k

h a

⋅

l

l

3

⋅

=

należy do przedziału ( 0.1 ; 1 )

np. Numer ziarna :

100 / 25.4 mm

1000 / 25.4 mm

Ziarna: -

nr

- p,nr

mikro ziarna: - F nr/wymiar

- P,nr

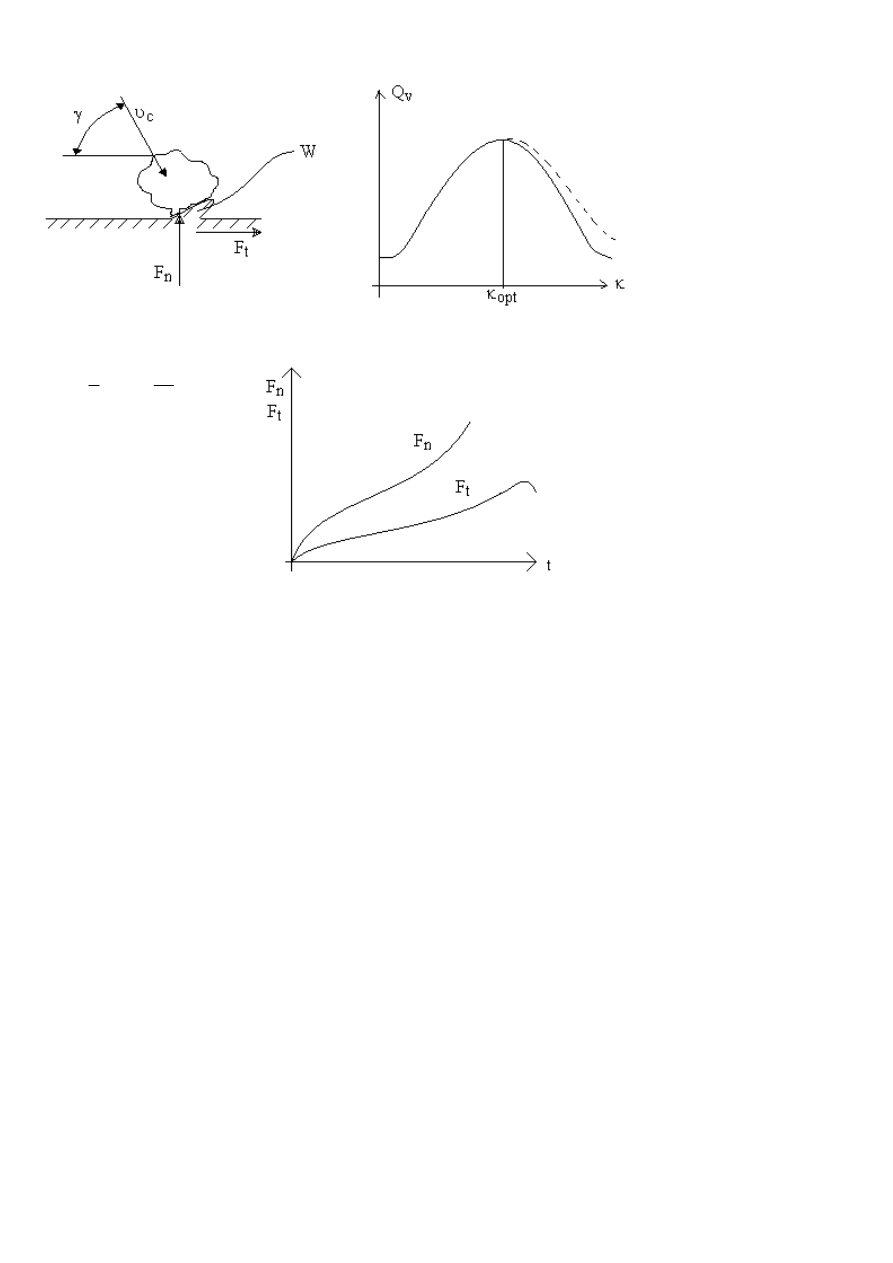

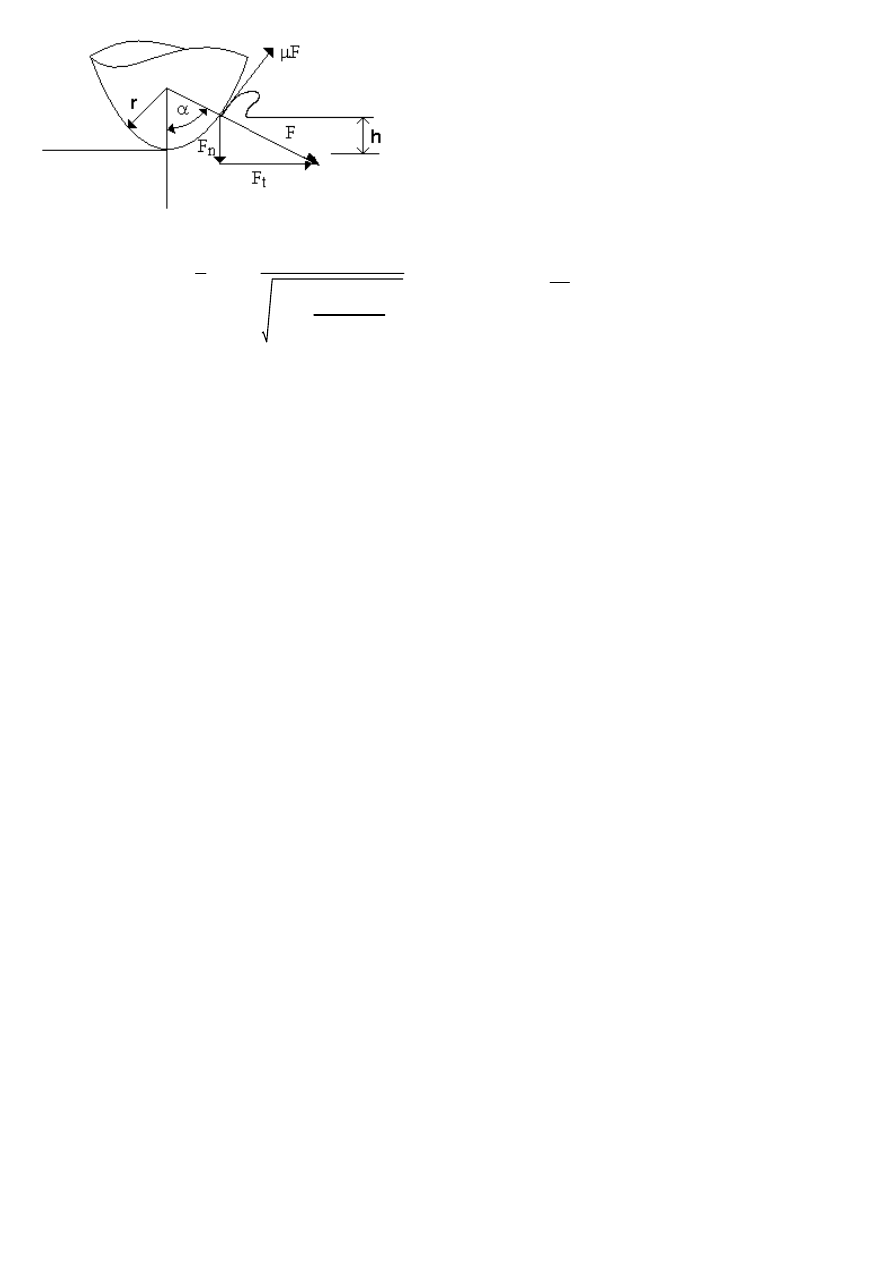

4. Warunki pracy ziaren s.c

4. Warunki pracy ziaren s.c

κ

opt

1

2

arctg

F

n

F

t

⎛

⎜

⎝

⎞

⎠

⋅

=

t [min]

5. Sposoby obróbki luźnym ziarnem ściernym:

- strumieniowo - ścierna:

a) nisko ciśnieniowa ( 0.3 do 0.6 MPa )

b) wysoko cisnieniowa [ do cięcia ] ( 140 do 250 MPa )

c) wirnikowa

- docieranie:

a) docierakami (zewnętrznymi i wewnętrznymi )

b) docieranie bezkontaktowe

- wirowa

- ultradźwiękowa:

f = 15 kHz

A

k

= 15 do 30 µm

- magnetyczno - ścierna

- przetłoczno - ścierna

- polerowanie mechaniczne

6. Obróbki narzędziami ściernymi

- mikroskopowe

- bruzdowe

- tarcie

h

r

1

1

1

1

µ W

y

⋅

−

µ W

y

+

⎛

⎜

⎝

⎞

⎠

2

+

−

≥

W

y

F

n

F

t

=

Bloki informacyjne

Typ - wymiary - mat. ścierne - nr ziaren - twardość ( dotyczy narzędzia ) -

-struktura ( udział mat. ściernego ) - spoiwo ( M, V, B ) [metal, ceramiczne, żywiczne]

skala twardości: E - Z ( skala Nortona )

Numer struktury:

V

z

62 2N

−

=

(%)

[N] należy do ( 0 ; 14 )

7. Rodzaje narzędzia:

- ściernice:

a) do przecinania

b) do obróbki kształtowej wymiarowej

- segmenty ścierne

- osełki ścierne:

a) gładzenie ( halowanie )

b) dogładzanie oscylacyjne

- struny ścierne ( do cięć ulowych )

- taśmy ścierne

- płutna i papiery ścierne

Sposoby obróbki materiałami ściernymi:

szlifowanie tarczowe i taśmowe (różne odmiany szlifierki), szlifowanie bezkołowe,

szlifowanie planetarne ( do np. korpusów turbin energetycznych w związku z ich wielkością )

gładzenie, dogładzanie oscylacyjne, docieranie,

obróbka powierzchni swobodnych wibracyjna i rotacyjna

Wyszukiwarka

Podobne podstrony:

sciaga tw kolos

TW pierwszy kolos

Mathcad kolos 2

kolos wklady TW

kolos mathcad, studia, Inżynieria Środowiska Politechnika Świętokrzyska, Podstawy Informatyki

TW pierwszy kolos

przemyslowe kolos 1 id 405455 Nieznany

Mathcad przepona kotwiczna projekt 2

Mathcadtymczasowy

Jarek egz tw id 225830 Nieznany

kolos 1

Mathcad fundamenty ramowe

bezp kolos id 83333 Nieznany (2)

więcej podobnych podstron