8

Ćwiczenie 1

ODKSZTAŁCANIE NA ZIMNO I WYŻARZANIE

MATERIAŁÓW

Celem ćwiczenia jest:

- poznanie zjawisk wywołujących umocnienie materiałów,

- poznanie wpływu wyżarzania odkształconego na zimno materiału na jego

właściwości i podatność do obróbki plastycznej,

- ocena wpływy odkształcenia i temperatury na zmiany struktury materiału.

1.

W

PŁYW ODKSZTAŁCENIA NA WŁAŚCIWOŚCII STRUKTURĘ MATERIAŁU

Odkształcenie materiału zachodzi pod wpływem przyłożonego do niego obciąże-

nia. Rozróżnia się odkształcenie sprężyste, znikające po usunięciu obciążenia, oraz

odkształcenie plastyczne, pozostające po odciążeniu materiału. Między odkształce-

niem sprężystym a plastyczny istnieje zasadnicza różnica fizyczna.

Odkształcenie sprężyste wynika ze zmiany odległości między atomami sieci kry-

stalicznej pod działaniem siły zewnętrznej. Gdy przyczyna wywołująca odkształcenie

– obciążenie – przestaje działać, atomy wracają do poprzednio zajmowanych położeń

równowagi i efekt odkształcenia sprężystego zanika.

Odkształcenie plastyczne jest procesem odmiennym i o wiele bardziej złożonym.

Zachodzi ono w wyniku wzajemnego przemieszczania się warstw atomów. Atomy

zajmują nowe położenia, które są położeniami równowagi, przez to materiał zachowu-

je trwale nadany mu kształt. Wyróżnia się dwa główne mechanizmy odkształcenia

plastycznego: poślizg dyslokacyjny i bliźniakowanie. Duże odkształcenia plastycz-

ne, jakie są konieczne do realizowania procesów obróbki plastycznej, uzyskuje się

przede wszystkim przez poślizg, bliźniakowanie bowiem pozwala otrzymać znacznie

mniejsze odkształcenia.

9

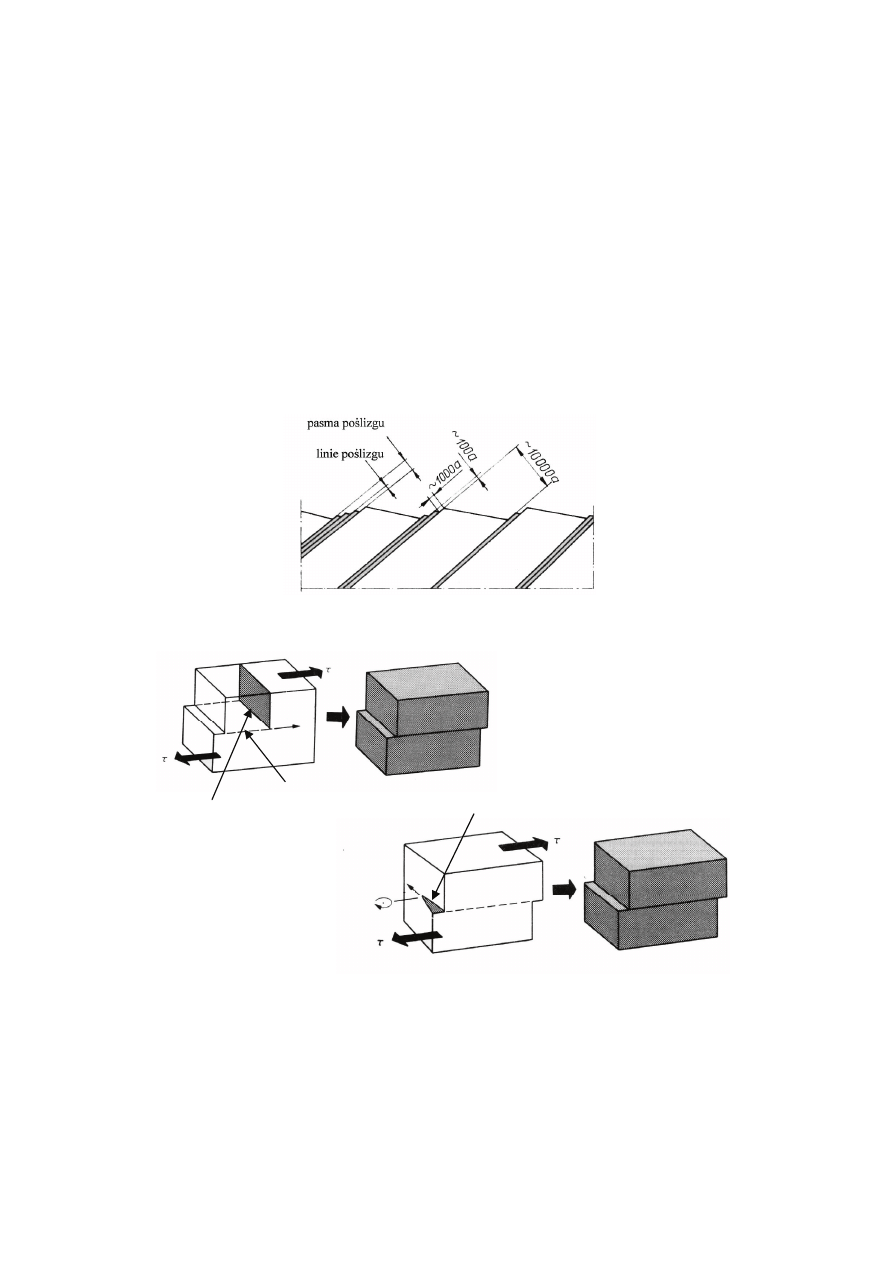

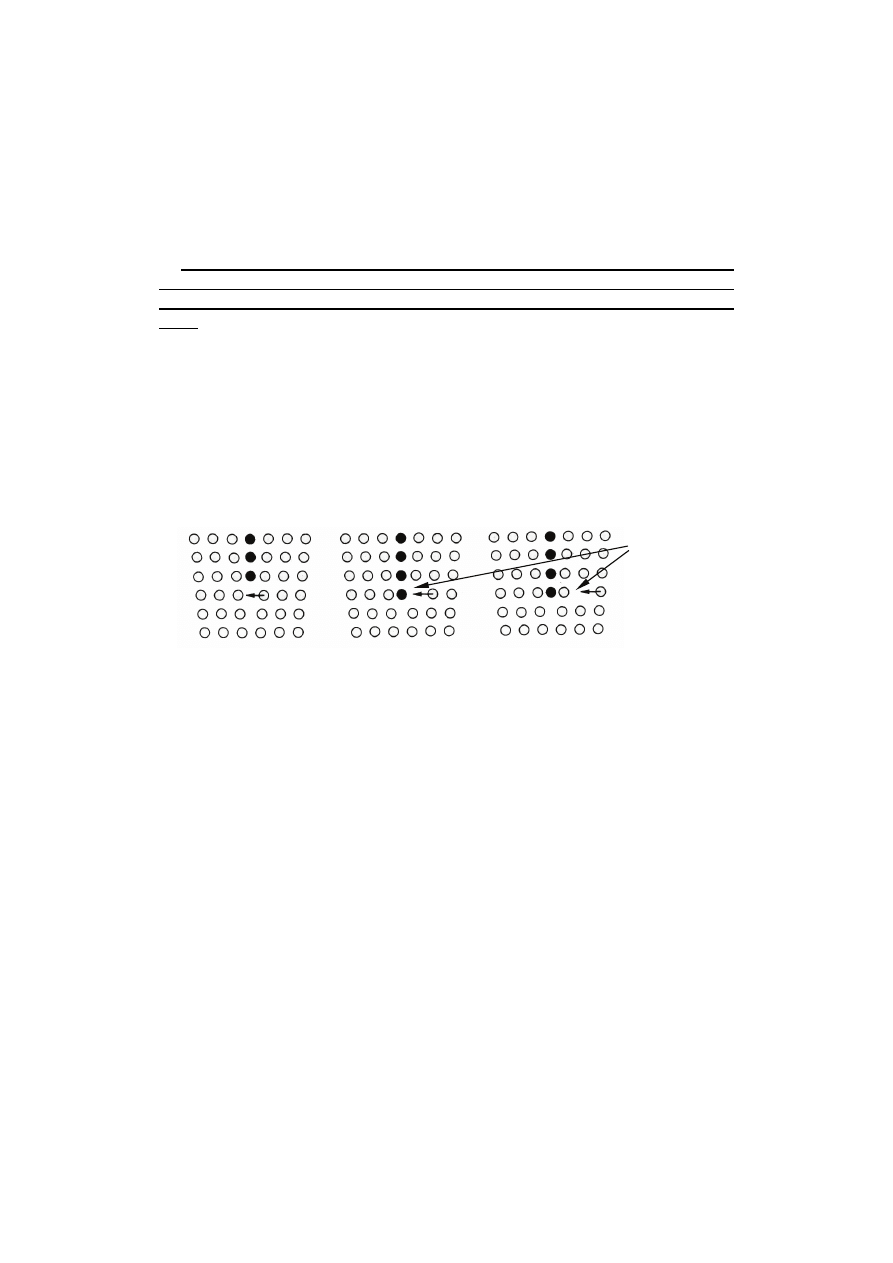

Poślizg jest to przemieszczenie się jednej części kryształu względem drugiej

wzdłuż tzw. płaszczyzn poślizgu, bez zmiany budowy krystalicznej obu części krysz-

tału. Poślizgi zachodzące wzdłuż pojedynczych płaszczyzn skupiają się obok siebie,

tworząc pasma poślizgu, których grubość wynosi średnio około 100 parametrów sieci

(rys. 1). Przemieszczenie występuje lokalnie, prostopadle do krawędzi dyslokacji,

która przemieszcza się w płaszczyźnie poślizgu jak fala na morzu. Po przejściu dyslo-

kacji materiał jest przesunięty o jeden parametr sieci, dlatego nawet małe plastyczne

odkształcenie wymaga przemieszczenia dużej liczby dyslokacji. Na rysunkach 2 a i b

przedstawiono odkształcenie plastyczne w materiale w wyniku przejścia odpowiednio

dyslokacji krawędziowej i śrubowej.

Rys. 1. Schemat rozmieszczenia linii i pasm poślizgu

Rys. 2. Odkształcenie plastyczne w materiale w wyniku przejścia odpowiednio dyslokacji krawędziowej

(a) i śrubowej (b)

Płaszczyzna pośli-

zgu

Płaszczyzna pośli-

zgu

a

b

Krawędź dyslokacji

10

Poślizg nie zachodzi jednocześnie we wszystkich możliwych płaszczyznach i kie-

runkach poślizgu. Do procesu odkształcania włączają się kolejno te płaszczyzny i

kierunki poślizgu, które są najbardziej uprzywilejowane względem kierunku działania

sił zewnętrznych. Podczas odkształcania zwiększa się liczba aktywnych płaszczyzn

poślizgu oraz swobodnych dyslokacji, które są generowane w trakcie odkształcenia.

Dochodzi wówczas do krzyżowania się pasm poślizgu co powoduje wzajemne bloko-

wanie się dyslokacji. Dalsze odkształcanie plastyczne wymaga wówczas przyłożenia

większego naprężenia, w celu uruchomienia nowych dyslokacji lub ich wyrwania z

obszarów zablokowanych. Proces wzrostu naprężenia wraz z odkształceniem na-

zywa się umocnieniem odkształceniowym materiału.

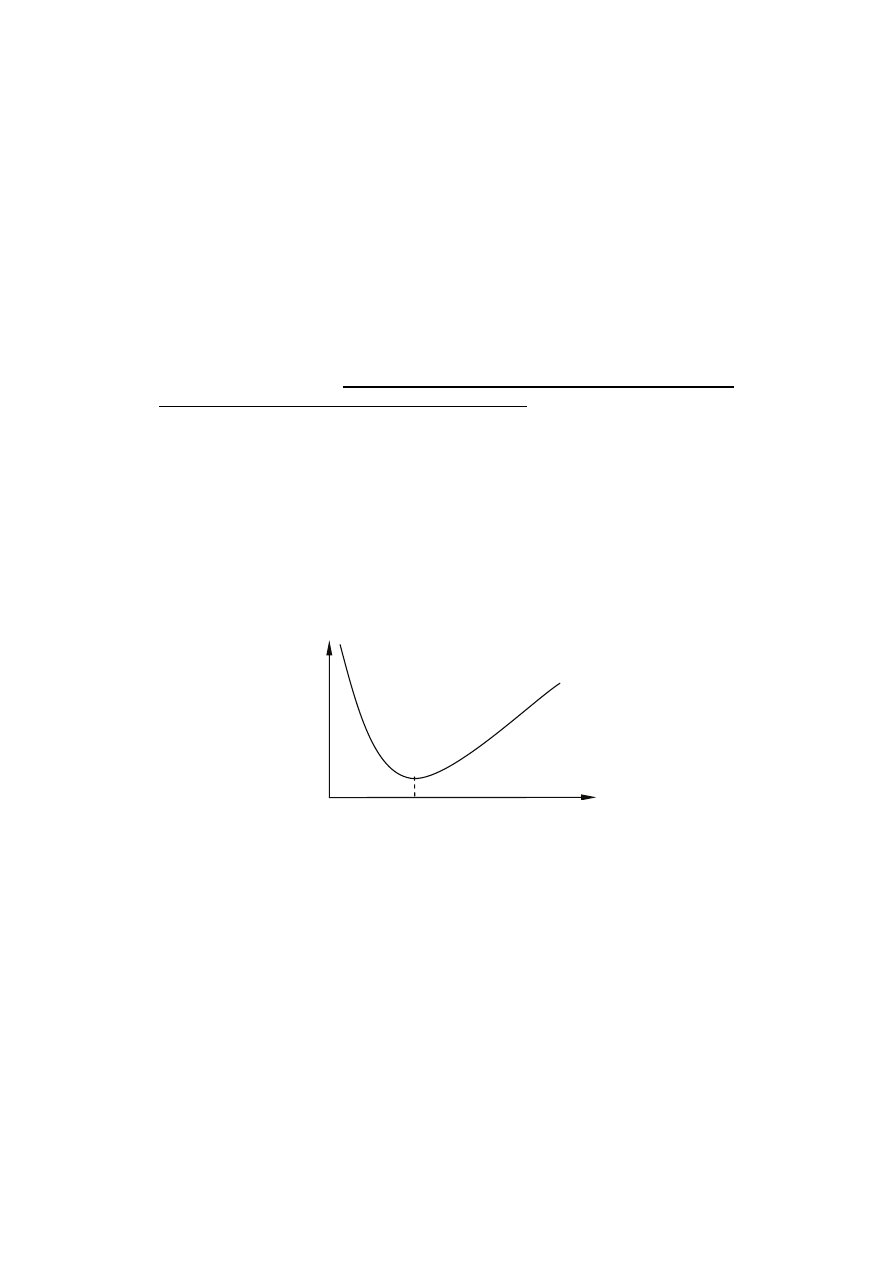

Okazuje się więc, że naprężnie uplastyczniające

σ

p

zależy od gęstości dyslokacji.

W przypadku małej gęstości, naprężenie uplastyczniające jest duże, ponieważ jest

mało płaszczyzn, w których zachodzi poślizg. Następnie naprężenie zmniejsza się

wraz ze wzrostem gęstości dyslokacji, ale tylko do pewnej granicy. Osiągnąwszy mi-

nimalną wartość przy tzw. krytycznej gęstości dyslokacji

ρ

kr

, jaką ma wyżarzony

materiał, naprężenie uplastyczniające ponownie zaczyna wzrastać wraz ze wzrostem

gęstości dyslokacji (rys. 3). Dążenie do uzyskanie dużej wytrzymałości poprzez

zmniejszenie gęstości dyslokacji jest technicznie bardzo trudne. Obecnie udało się

uzyskać jedynie kryształy o bardzo małej średnicy, które nie zawierają dyslokacji –

wiskersy – jednakże w momencie pojawienia się w nich dyslokacji następuje gwał-

towne ich rozmnożenie i spadek naprężenia.

Rys.3. Wpływ gęstości dyslokacji na naprężenie uplastyczniające

Wzrost naprężenia uplastyczniającego wraz ze zwiększeniem gęstości dyslokacji

jest spowodowane przede wszystkim wzajemnym oddziaływaniem dyslokacji oraz ich

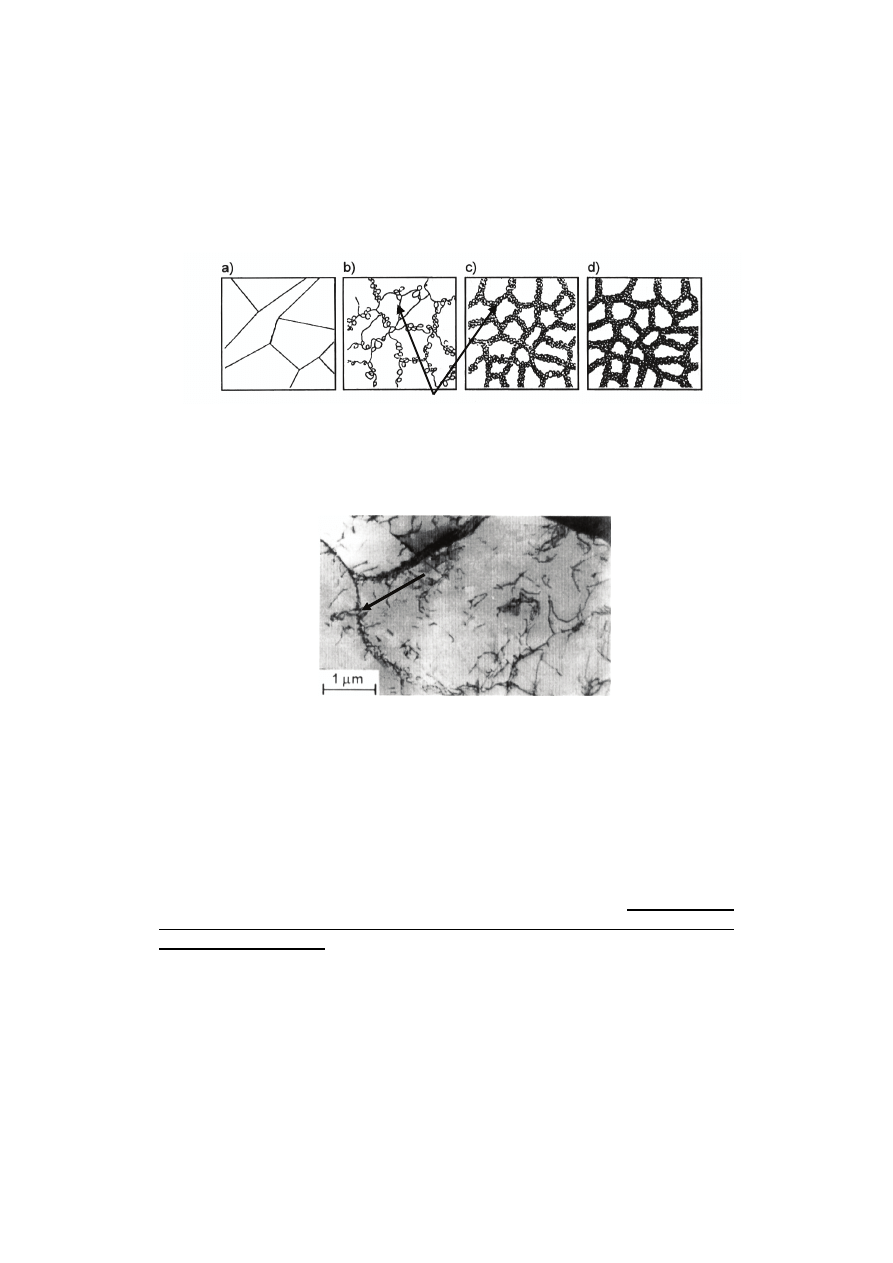

blokowaniem na granicach ziaren, różnych wydzieleniach i wtrąceniach. Na ry-

sunku 4 przedstawiono kolejne zmiany podstruktury dyslokacyjnej metalu w trakcie

odkształcania. Podczas odkształcania następuje wzrost gęstości dyslokacji od wartości

ρ

= 10

10

m

−2

- materiał wyżarzony ( rys. 4a) -do wartości

ρ

= 10

15

–10

16

m

−2

- materiał

bardzo silnie odkształcony ( rys. 4d).

σ

p

ρ

kr

ρ

11

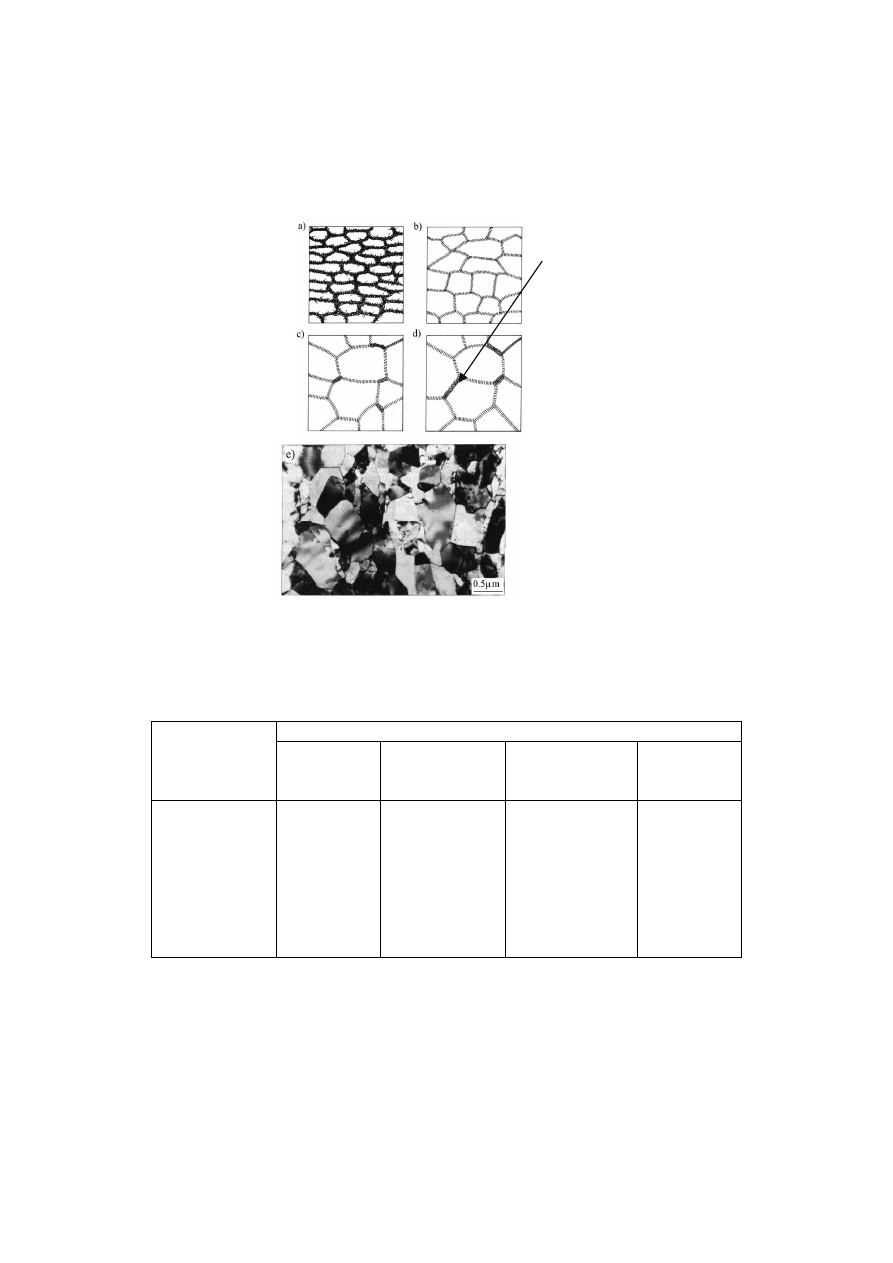

Rys. 4. Kolejne stadia zmiany podstruktury dyslokacyjnej podczas odkształcania na zimno

Podstruktura dyslokacyjna może być obserwowana na mikroskopie elektronowym

(rys. 5)

Rys. 5. Podstruktura dyslokacyjna podczas odkształcania (mikroskop elektronowy)

Wzrost gęstości dyslokacji podczas odkształcania powoduje zwiększenie energii

wewnętrznej związanej z deformacją sieci krystalograficznej. W materiale od-

kształcanym na zimno od 1 do 10 % całej pracy odkształcenia plastycznego jest za-

trzymane w materiale. Reszta pracy odkształcenia plastycznego zamieniana jest na

ciepło, dlatego podczas odkształcania obserwowany jest znaczny wzrost temperatury

materiału.

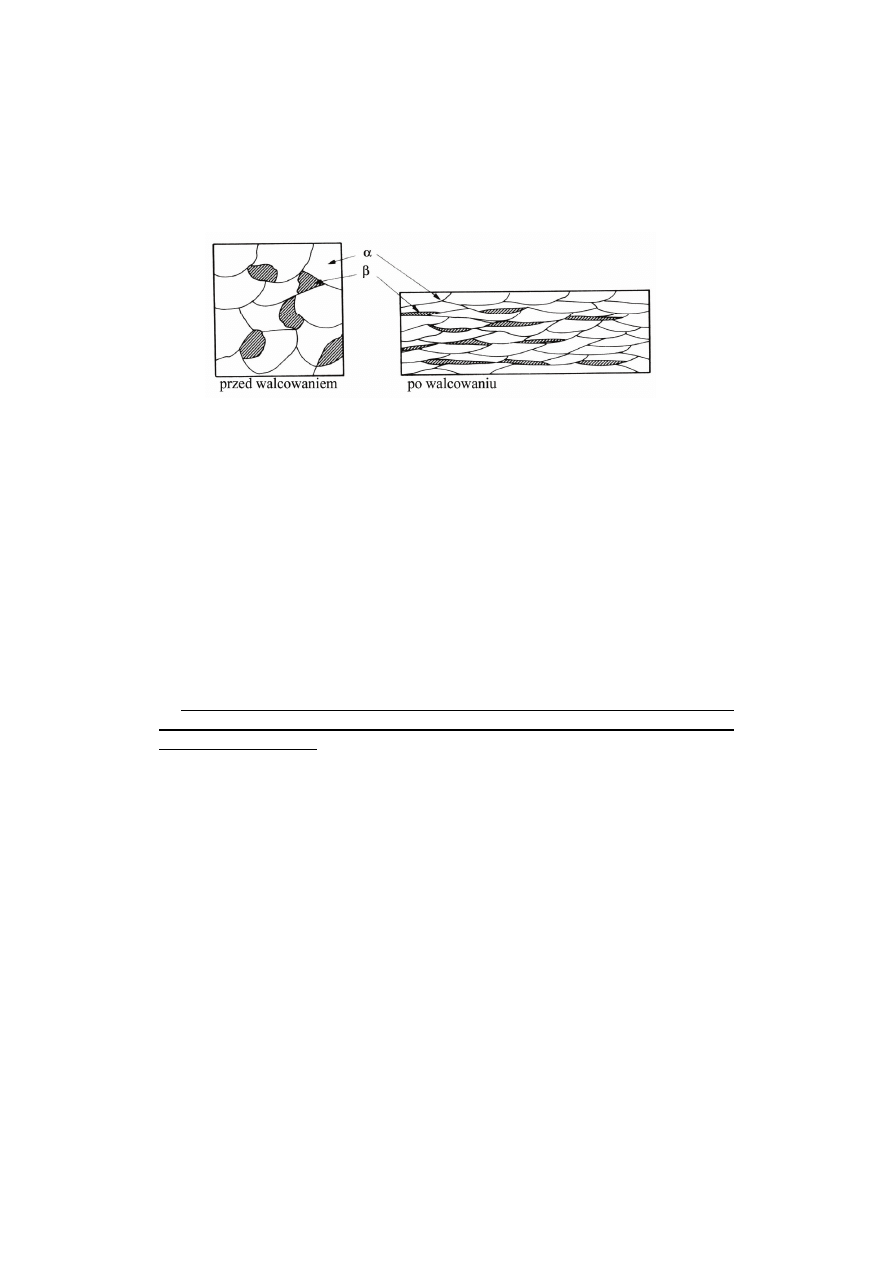

Podczas odkształcania, oprócz wzrostu gęstości dyslokacji, rozdrobnienia ziaren i

powstania podziaren dochodzi, do powstania tekstury odkształcenia. Tekstura ozna-

cza taką budowę materiału, dla której poszczególne ziarna mają zbliżoną orien-

tację krystalograficzną. Np wydłużenie ziaren w jednym kierunku w wyniku procesu

walcowania powoduje (rys. 6), że uzyskują one podobną orientację krystalograficzną.

W miarę zwiększania się odkształcenia stopień steksturowania staje się coraz większy

i przy bardzo dużych odkształceniach zbliża się do 100%, co oznacza że wszystkie

ziarna mają w przybliżeniu jednakową orientację krystalograficzną.

Sploty dyslokacji

Sploty dyslokacji utworzone przez zablokowanie

tworzących się dyslokacji

12

Rys. 6. Zmiana kształtu ziaren w trakcie procesu walcowania

Tekstura materiału powoduje anizotropowość jego własności, tj. uzależnienie ich

od kierunku badania. Panuje na ogół przekonanie, że materiały anizotropowe są nie-

pożądane. Należy jednak podkreślić, że trzeba raczej dążyć do umiejętnego wykorzy-

stania anizotropowych właściwości materiałów, a nie do ich eliminacji. Na przykład

procesy kształtowania powinny być tak projektowane, aby największe obciążenie

wyrobów podczas eksploatacji pokrywało się z kierunkiem największej wytrzymałości

materiału, bądź kierunek największej plastyczności materiału pokrywał się z kierun-

kiem największych odkształceń w danym procesie. O dużym znaczeniu właściwości-

anizotropowych materiału świadczy między innymi fakt, że blacha charakteryzująca

się dużą anizotropią normalną, która wyraża się stosunkiem średnich odkształceń mie-

rzonych w płaszczyźnie blachy do odkształceń określanych w kierunku grubości bla-

chy, wykazuje lepszą podatność do najczęściej stosowanych operacji tłoczenia.

Odkształcenie plastyczne wytwarza stan naprężenia w materiale, który może

obejmować cały przedmiot lub tylko jego część, naprężenia te nazywane są na-

prężeniami własnymi. Biorąc pod uwagę obszar występowania naprężenia własne

dzieli się na:

- Pierwszego rodzaju – naprężenia równoważące się między poszczególnymi war-

stwami materiału. Na przykład, w pręcie zginanym powyżej granicy plastyczno-

ści warstwy leżące koło warstwy obojętnej odkształcają się tylko sprężycie. Od-

kształcenie sprężyste tych warstw po odciążeniu pręta nie zanika, gdyż jest blo-

kowane przez warstwy zewnętrzne i wewnętrzne, które uległy odkształceniu pla-

stycznemu. Zatem pomiędzy tymi warstwami musi wystąpić naprężenie, pomimo

braku zewnętrznego obciążenia.

- Drugiego rodzaju – naprężenia występujące pomiędzy poszczególnymi ziarnami.

Na przykład, w stali perlitycznej odkształcanej nieco powyżej granicy plastycz-

ności, odkształceniu trwałemu podlegać będą głownie płytki ferrytu, płytki ce-

mentytu, jako znacznie twardsze, pozostaną w stanie sprężystym. Po usunięciu

obciążenia płytki cementytu mogłyby powrócić do początkowych wymiarów, ale

odkształcone płytki ferrytu nie dopuszczają do tego. Płytki ferrytu i cementytu

13

pozostają w stanie naprężeń własnych drugiego rodzaju.

-

Trzeciego rodzaju – naprężenia wewnątrz pojedynczego ziarna, wynikające z

powstających defektów sieci w trakcie odkształcenia.

Najistotniejsze są naprężenia własne pierwszego rodzaju, gdyż mogą powodować

krzywienie a nawet samorzutne pękanie przedmiotu. Pękanie to może wystąpić po

znacznym upływie czasu – pękanie takie nosi nazwę pękania sezonowego. W przy-

padku szkodliwego działania naprężeń własnych należy je usunąć, stosując obróbkę

cieplna zwaną wyżarzeniem odprężającym.

Zachowanie się materiału w trakcie odkształcania plastycznego odzwierciedlają

krzywe umocnienia (charakterystyki plastyczności) wyrażające zmianę naprężenia

uplastyczniającego

σ

p

w funkcji zastępczego odkształcenia plastycznego

ε

.

Próba rozciągania jest najprostszą metodą wyznaczania charakterystyk plastyczno-

ści. Ujemną stroną próby rozciągania jest to, że poprawnie pozwala wyznaczyć krzy-

we umocnienia w zakresie niedużych odkształceń, gdyż w próbie tej szybko dochodzi

do lokalizacji odkształcenia. W próbie rozciągania wyznaczana jest siła rozciągająca

oraz wydłużenie próbki, wielkości te następnie przeliczane są na naprężenie oraz od-

kształcenie z następujących równań, przy założenie że w próbce rozciąganej występu-

je jednoosiowy stan naprężenia.

A

P

p

=

=

1

σ

σ

(1)

odkształcenie

0

ln

l

l

p

=

ε

(2)

gdzie: P – siła rozciągająca,

A

– przekrój rzeczywisty próbki,

l

0

–początkowa długość pomiarowa próbki,

l

– końcowa długość pomiarowa próbki.

Znajomość krzywych umocnienia ma duże znaczenie praktyczne, pozwala na usta-

lenie parametrów obróbki plastycznej oraz właściwości kształtowanych elementów.

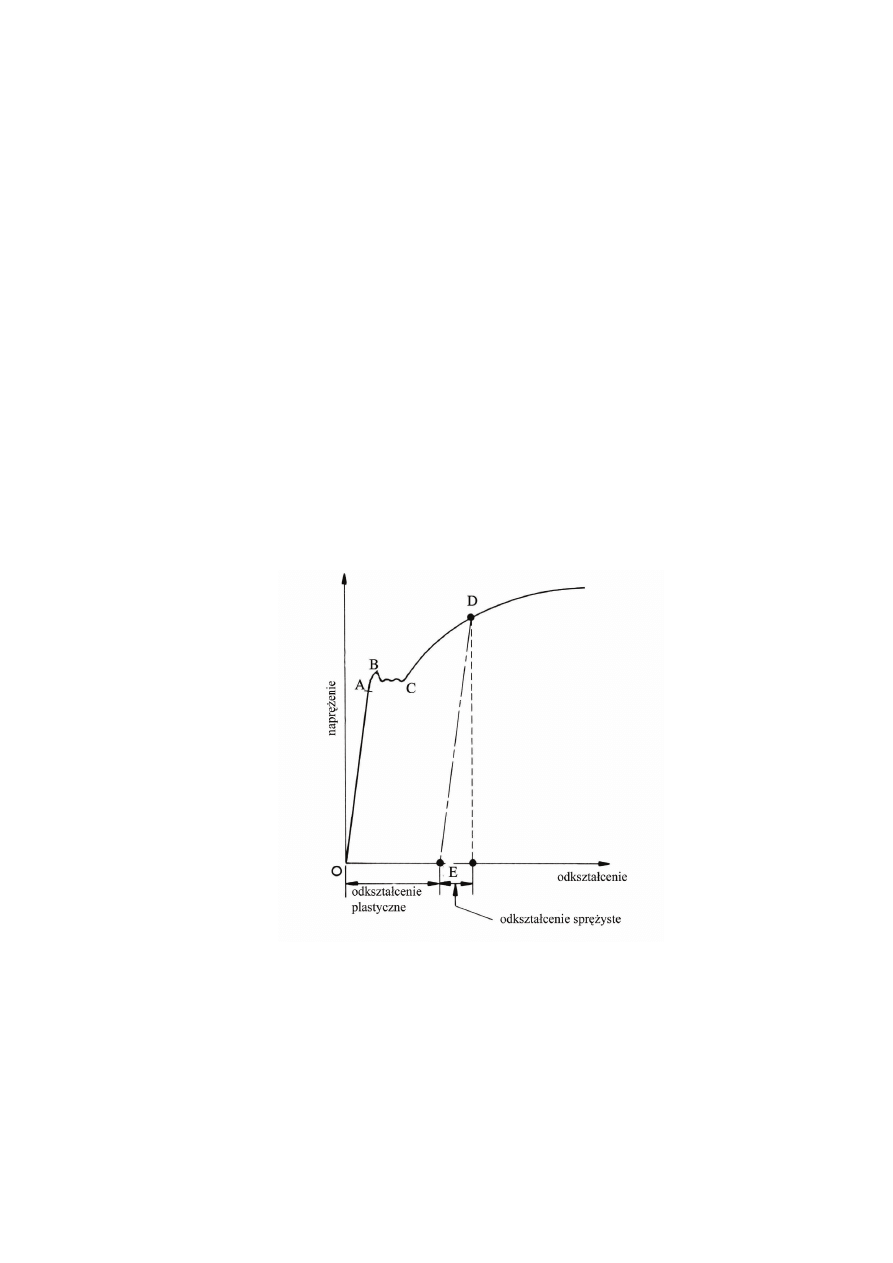

Typową krzywą rozciągania z wyraźną granicą plastyczności przedstawiono na rys.

7. Na krzywej tej można wyróżnić charakterystyczne punkty:

Granica proprcjonalnosci – punkt A

. W zakresie od punktu O do A zależność po-

między odkształceniem a naprężeniem jest liniowa i jest opisana przez moduł Younga.

Wyraźna granica plastyczności - punkt B

określa koniec czystego sprężystego od-

kształcania i początek odkształceń plastycznych. Wyraźna granica plastyczności wy-

stępuje, gdy do zapoczątkowania plastycznego płynięcia metali niezbędne jest większe

14

naprężenie niż do dalszego odkształcania. Zgodnie z teorią Cottrella-Bilby’ego wy-

raźna granica plastyczności materiału jest spowodowana przez domieszki międzywę-

złowe, które poprzez zajmowanie miejsc wokół dyslokacji powodują ich blokowanie.

Do oderwania dyslokacji od tych grup atomów międzywęzłowych potrzebne jest

większe naprężenie, odpowiada temu górna granica plastyczności, niż do dalsze-

go przemieszania dyslokacji – dolna granica plastyczności – punkt C.

Dla czystych metali, nie zawierających atomów domieszek, nie występuje wyraźna

granica plastyczności i wówczas moment przejścia w stan plastyczny określa się jako

umowną granicę plastyczności, jest to punkt w którym materiał ulega trwałemu od-

kształceniu równemu 0,002.

Dalsze odkształcanie odbywa się w obszarze plastycznym, lecz materiał zachowuje

się jak sprężysto – plastyczny, co oznacza że odkształcenie w punkcie D składa się z

odkształcenia plastycznego i sprężystego. Podczas odciążania materiału odkształcenie

sprężyste zanika zgodnie z linią DE. Po całkowitym odciążeniu materiał pozostaje

tylko odkształcony plastycznie. Podczas ponownego odkształcenie materiał plastycz-

nie odkształca się dopiero od punktu D, który jest nową granicą plastyczności. Jest to

wynikiem wcześniej opisanego wzrostu gęstości dyslokacji i jest nazywane umoc-

nieniem odkształceniowym materiału

.

Rys. 7. Zależność naprężenia od odkształcenia uzyskana w próbie rozciągania

W procesach objętościowej przeróbki plastycznej (kucie, wyciskanie, walcowanie

15

itp) odkształcenia sprężyste, ze względu na małą wartość w porównaniu do odkształ-

ceń plastycznych, są najczęściej pomijane. Natomiast w przypadku kształtowania

blach, gdy odkształcenia plastyczne są znacznie mniejsze, odkształcenia sprężyste nie

powinny być pomijane.

Na podstawie krzywej umocnienia można wnioskować o podatności materiału

do obróbki plastycznej.

Umocnienie odkształceniowe, związane ze wzrostem gęstości dyslokacji, powodu-

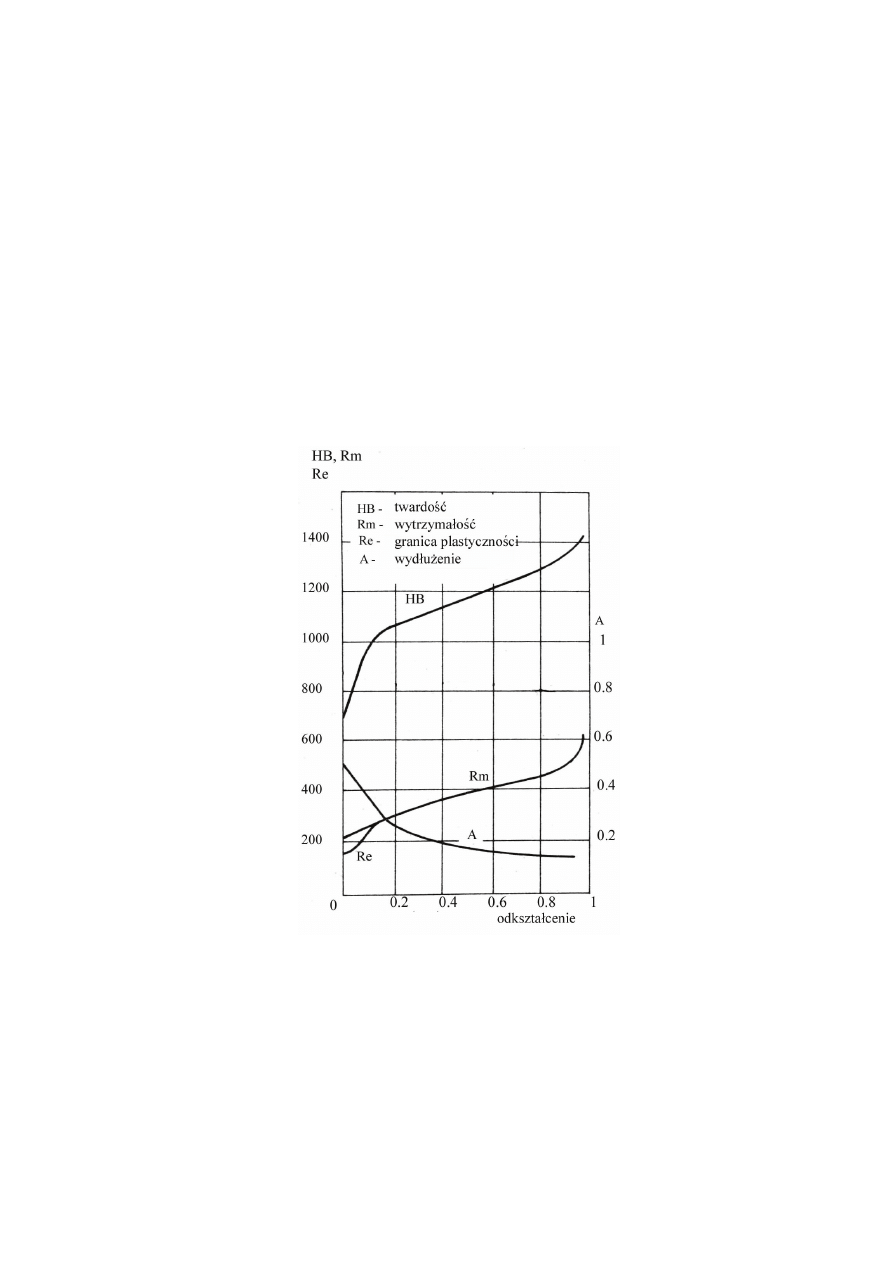

je zmianę właściwości mechanicznych materiału odkształcanego na zimno. Zmianę

taką w zależności od wielkości odkształcenia plastycznego dla czystego żelaza przed-

stawiono na rys. 8. Właściwości wytrzymałościowe wraz ze wzrostem odkształcenia

zwiększają się natomiast właściwości plastyczne maleją.

Rys. 8. Zmiana właściwości żelaza wraz z odkształceniem [5]

16

2.

W

PŁYW PODWYŻSZONEJ TEMPERATURY NA WŁAŚCIWOŚCI I

STRUKTURĘ ODKSZTAŁCONEGO MATERIAŁU

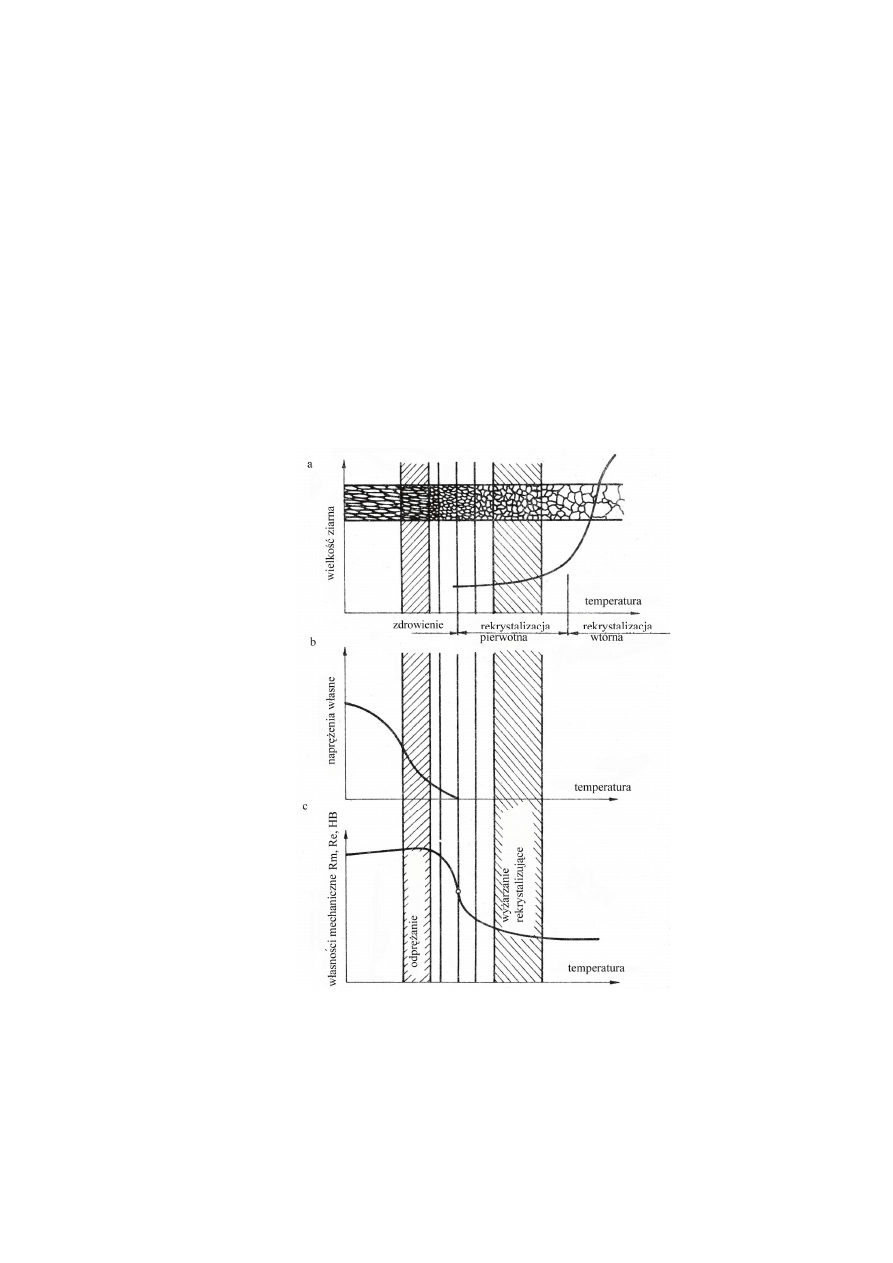

Podczas wyżarzania materiału umocnionego zachodzą w nim kolejno następujące

zjawiska:

-

zdrowienie

statyczne,

- rekrystalizacja statyczna

- rozrost ziaren – rekrystalizacja wtórna

Przebieg tych zjawisk w zależności od temperatury przedstawiono schematycz-

nie na rys. 9. Natomiast zakresy temperatur występowania poszczególnych zjawisk dla

wybranych materiałów przedstawiono w tab. 1.

Rys. 9. Wpływ temperatury wyżarzania na wielkość ziarna i właściwości materiału [6]

17

Zdrowienie statyczne

Pierwszym zjawiskiem zachodzącym podczas nagrzewania odkształconego

materiału jest zdrowienie statyczne, powoduje ono zmianę jego właściwości me-

chanicznych wywołaną zmniejszeniem gęstości dyslokacji oraz ich przegrupowa-

niem

. Właściwości charakteryzujące opór plastyczny, takie jak: granica plastyczności,

wytrzymałość, twardość - maleją, natomiast właściwości charakteryzujące plastycz-

ność materiału, tzn. wydłużenie, przewężenie - wzrastają. Zjawisko to nosi nazwę

zdrowienia

. Proces zdrowienia ulega bardzo szybkiej intensyfikacji wraz ze wzrostem

temperatury, ponieważ zachodzi również już przy niskich temperaturach, trudno okre-

ślić temperaturę początku zdrowienia. Natomiast górna temperatura procesu zdrowie-

nia jest początkową temperaturą rekrystalizacji.

Zdrowienie statyczne zachodzi w wyniku poślizgu poprzecznego, wspinania, kom-

binacji i anihilacji dyslokacji. Przykład wspinania się dyslokacji przedstawiono na

rysunku 10.

Rys. 10. Kolejne etapy wspinania się dyslokacji krawędziowej przez dyfuzję wakancji w kierunku

dyslokacji

Zdrowienie prowadzi do stopniowego zmniejszenia naprężenia uplastyczniającego.

Charakteryzuje się ono tym że rozpoczyna się natychmiast, bez okresu inkubacyjne-

go

. Ewolucję struktury komórkowej podczas zdrowienia statycznego przedstawiono

na rys. 11.

Proces zdrowienia przebiega jednorodnie w całej masie materiału z coraz to mniej-

szą prędkością, ponieważ zmniejsza się siła napędowa w wyniku dążenia dyslokacji

do zajmowania stanów o niższej energii. Przekształcenie podstruktury zachodzi po-

przez anihilację zbędnych dyslokacji w ścianach komórek i przegrupowaniu dysloka-

cji w tych ścianach w bardziej uporządkowane układy (rys. 11b). Gdy ściany komórek

stają się wyraźniejsze i dyslokacje z ich wnętrza przemieszczają się do nich, następuje

poligonizacja komórek w podziarna. Rozrost podziarn zachodzi poprzez rozpad słab-

szych ścian w wyniku ruchu dyslokacji do bardziej stabilnych granic podziarn (rys.

11c i d). Prędkość zdrowienia może być przyśpieszona w wyniku nałożenia niedużych

naprężeń, które ułatwiają przegrupowania dyslokacji.

Dyfundująca

wakancja

18

Rys. 11. Ewolucja struktury podczas zdrowienia statycznego: struktura dyslokacyjna po odkształceniu

(a), kolejne stadia ewolucji struktury (b), (c), (d), podgranice w stali austenitycznej

po długotrwałym zdrowieniu (e) [1]

Tabela 1 Temperatura wyżarzania odprężającego, rekrystalizacji, wyżarzania rekrystalizującego oraz

obróbki plastycznej na gorąco niektórych materiałów

Temperatura w K

Materiał

Wyżarzania

odprężającego

Rekrystalizacji

Wyżarzania rekrysta-

lizującego

Obróbki pla-

stycznej na

gorąco

Miedź 570

450-500

770-970

1170-1320

Aluminium 420 420 640-670

620-720

Ołów -

288-293

-

370-420

Cyna -

283-298

320-370

420-440

Cynk -

293

-

420

Tombak 90% Cu

550-620

610-620

920-1090

1170-1220

Mosiądz 62% Cu

570

620-640

870-970

1070-1120

Stal 0,1 % C

670-720

670-720

870-1470

1120-1470

Procesowi zdrowienia towarzyszy również zanik naprężeń własnych. Ze względów

użytkowych najczęściej potrzebne jest usunięcie naprężeń własnych lub znaczne ich

Granice podziaren są to

granice wąskokątowe.

Kąt dezorientacji sieci

dla takiej granicy wyno-

si na ogół 0,1 – 2°.

Natomiast granice ziaren

są szerokokątowe, kąt

dezorientacji sieci jest

wówczas znacznie

większy

19

zmniejszenie z jednoczesnym zachowaniem właściwości mechanicznych odpowiada-

jących stanowi odkształconemu. Obróbka cieplna wywołująca takie skutki nosi nazwę

wyżarzania odprężającego (sezonowanie).

Zakres temperatur wyżarzania odpręża-

jącego jest często bardzo wąski (tab. 1).

Rekrystalizacja statyczna (pierwotna)

Jeżeli pomimo wystąpienia proces zdrowienia w materiale zostaje zachowana

odpowiednia ilość energii, podczas dalszego zwiększania temperatury wyżarzania

w materiale zajdzie przez proces rekrystalizacji.

Proces rekrystalizacji jest to proces tworzenia się zarodków ziaren o prawi-

dłowej budowie, które tworzą nowe równoosiowe ziarna, kosztem ziaren od-

kształconych

. Zrekrystalizowane ziarna można łatwo zidentyfikować ponieważ mają

gładsze granice od ziaren odkształconych. Zarodki rekrystalizacji statycznej powstają

w tych miejscach, gdzie spełnione jest następujący warunek: jest zmagazynowana

duża ilość energii (granice ziaren, obszary w wokół wtrąceń).

Zarodki rekrystaliza-

cji statycznej, po odkształceniu na zimno, są rozłożone dość równomiernie w zdefor-

mowanej strukturze. Okres inkubacji rekrystalizacji statycznej jest dość długi. Jest

ona wyraźnie ograniczona zachodzącym procesem zdrowienia statycznego, który

zmniejsza siłę napędową procesu rekrystalizacji statycznej. Pierwsze zrekrystalizowa-

ne ziarna przy niedużych stopniach odkształcenia pojawiają się głównie przy grani-

cach ziaren pierwotnych, a w przypadku odkształceń przekraczających około 0,3 nowe

ziarna pojawiają się także w obszarach przyległych do dużych cząstek drugiej fazy,

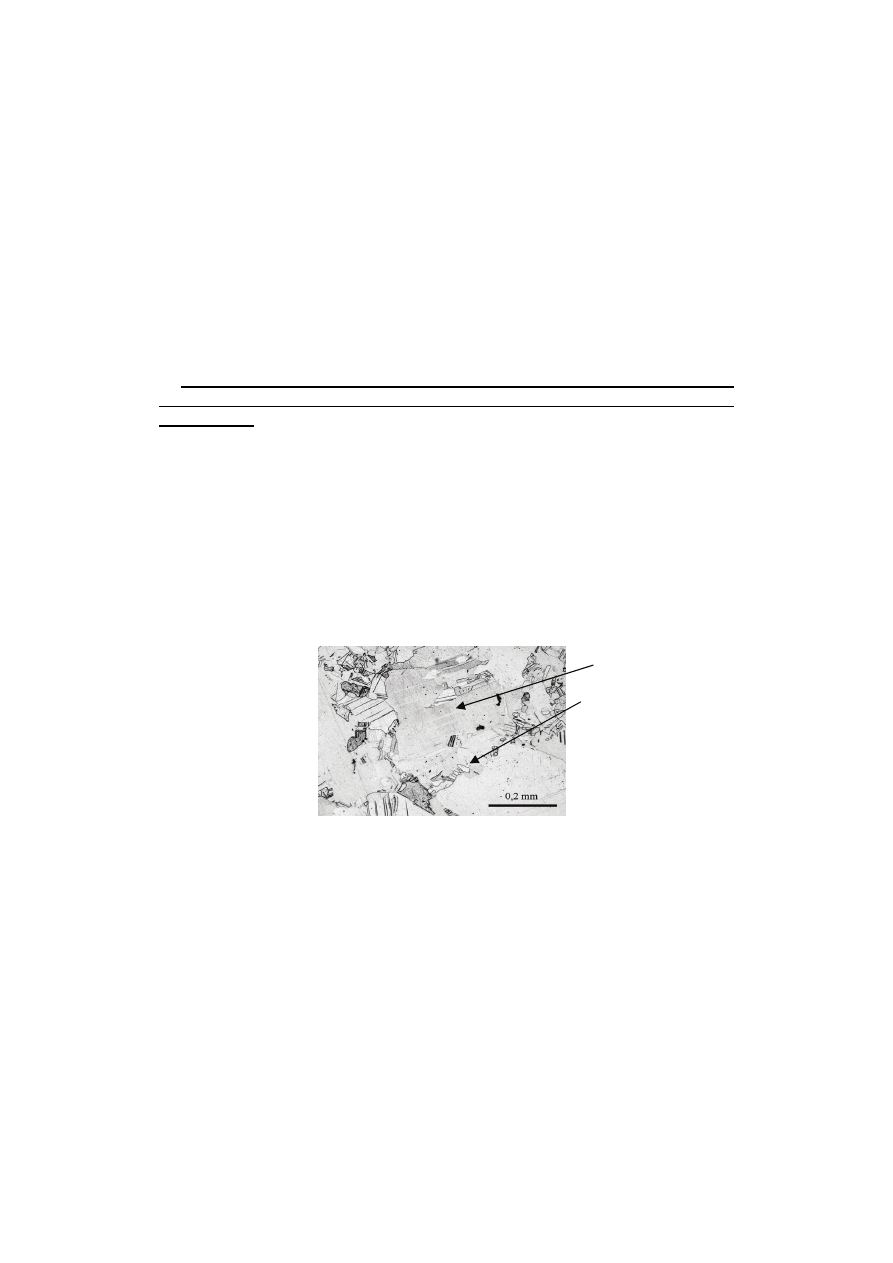

pasmach ścinania itp. (rys. 12)

Rys. 12. Początkowe stadium rekrystalizacji w otoczeniu granic ziaren, brąz krzemowy

W miarę wzrostu temperatury i czasu wyżarzania powstałe ziarna rozrastają się

kosztem otaczającego je odkształconego materiału tak długo, jak długo nie zostanie

wyczerpany cały jego zapas. Końcowa wielkość ziaren w materiale zrekrystalizo-

wanym zależy więc od liczby zarodków i prędkości ich wzrostu

.

Temperaturę rekrystalizacji T

r

można określić w przybliżeniu, w zależności od

temperatury topnienia T

t

ze wzoru:

T

r

=(0,35 – 0,6) T

T

(3)

Ziarno pierwotne

Ziarna zrekrystali-

zowane powstałe

na granicy ziaren

pierwotnych

20

T

t

– temperatura topnienia

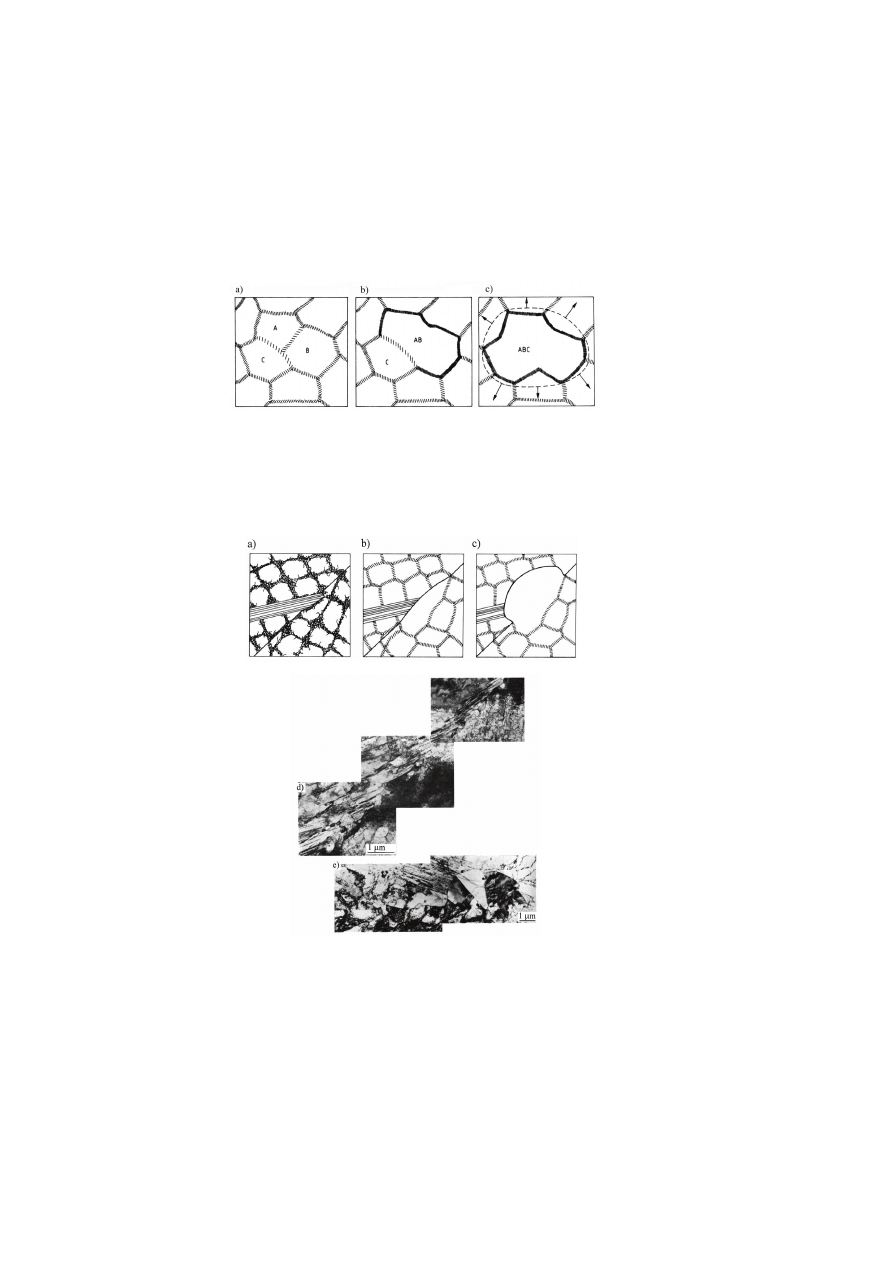

Mechanizmy tworzenia się zarodków rekrystalizacji statycznej są następujące:

•

Zarodkowanie zachodzi w wyniku koalescencji podziarn (rys. 13).

Rys. 13. Tworzenie zarodka poprzez koalescencję podziarn A, B, C: struktura przed koalescencją (a),

koalescencja podziarn A, B, C (b), utworzone w wyniku koalescencji granice szerokokątowe migrują w

niezrekrystalizowaną osnowę (c) [2]

•

Zarodkowanie na skutek migracji pierwotnych granic ziaren (rys. 14).

Rys. 14. Zarodkowanie na skutek migracji pierwotnych granic ziaren: struktura po odkształceniu (a),

wybrzuszanie i prostowanie się granic ziaren (b), zarodek rekrystalizacji statycznej (c), zarodek rekrysta-

lizacji statycznej w stali austenitycznej utworzony w wyniku migracji pierwotnych granic ziaren (d i e)

[1]

21

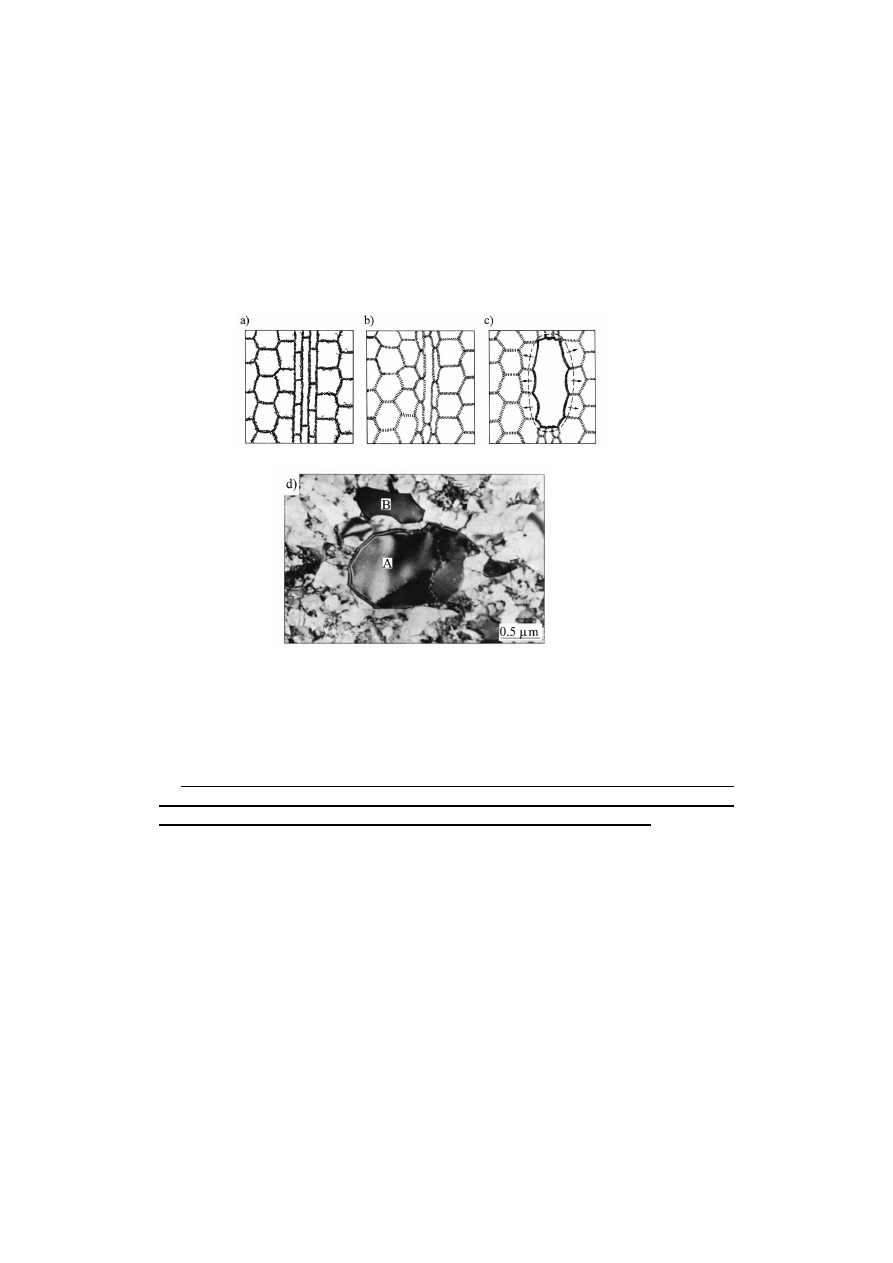

•

Powstanie zarodka rekrystalizacji statycznej w wyniku migracji granic pod-

ziarn (rys. 15).

Rys. 15. Powstanie zarodka rekrystalizacji statycznej w wyniku migracji poziarn: struktura po odkształ-

ceniu (a), struktura podziarnowa (b), zarodek rekrystalizacji (c), przykład zarodkowania poprzez koale-

scencję poziaren (A) migrację podziarna (B) (d). Stal austenityczna [1]

Rozrost ziaren - rekrystalizacja wtórna

Przy przedłużaniu czasu wyżarzania, bądź wyżarzaniu w wyższej temperatu-

rze, następuje dalszy rozrost jednych ziaren kosztem innych już zrekrystalizowa-

nych, przez co liczba ich maleje, natomiast wielkość szybko rośnie.

Ten proces

rekrystalizacji nosi nazwę rekrystalizacji wtórnej. Ziarna powstałe w wyniku rekry-

stalizacji wtórnej w krótkim czasie osiągają duże wymiary, a w szczególnych przy-

padkach możliwe jest powstanie pojedynczych ziaren o wielkości do kilkuset mm

2

.

Główną siłą napędową tego rozrostu ziaren jest napięcie powierzchniowe granic

ziaren

.

Z technologicznego punktu widzenia rekrystalizacja wtórna jest zjawiskiem niepo-

żądanym, gdyż pogarsza właściwości mechaniczne i plastyczne materiału. W niektó-

rych tylko materiałach magnetycznych, jak stal transformatorowa, stopy FeNi, metale

półprzewodnikowe, rekrystalizacja wtórna oddziałuje korzystnie, bowiem

umożliwia

otrzymanie lepszych właściwości magnetycznych.

22

W przypadku gdy wymienione procesy odbudowy struktury zachodzą w trak-

cie odkształcania materiału nazywane są one procesami dynamicznymi.

Główna

idea tych procesów jest podobna do procesów statycznych, jednakże przebiegają one

w trochę inny sposób, ze względu na równoczesne oddziaływanie na strukturę mate-

riału odkształcenia i temperatury.

Ze względu na rodzaj zjawisk występujących w odkształcanym materiale procesy

obróbki plastycznej są dzielone na:

obróbkę plastyczną na gorąco – w materiale występuje rekrystalizacja i zdrowie-

nie dynamiczne, nie ma umocnienia odkształceniowego, zakres temperatur –

0.6T

t

< T< 0.7T

t

,

obróbka plastyczna na ciepło – procesy dynamiczne są mocno ograniczone, wy-

stępuje częściowe umocnienie odkształceniowe materiału, zakres temperatur

0.3T

t

< T< 0.5T

t

obróbka plastyczna na zimno – nie występują procesy odbudowy odkształconej

struktury, silne umocnienie odkształceniowe, zakres temperatur poniżej 0,3 T

t

Wielkość ziaren otrzymanych w procesie rekrystalizacji

Wielkość ziarna jest bardzo istotnym parametrem decydującym o właściwościach

materiału, dlatego niezbędna jest wiedza o wpływie parametrów obróbki plastycznej –

temperatury i wielkości odkształcenia

- na wielkość ziarna. Na rysunku 16 przed-

stawiono wpływ wielkości i temperatury odkształcenia na wielkość ziaren po rekrysta-

lizacji dla aluminium.

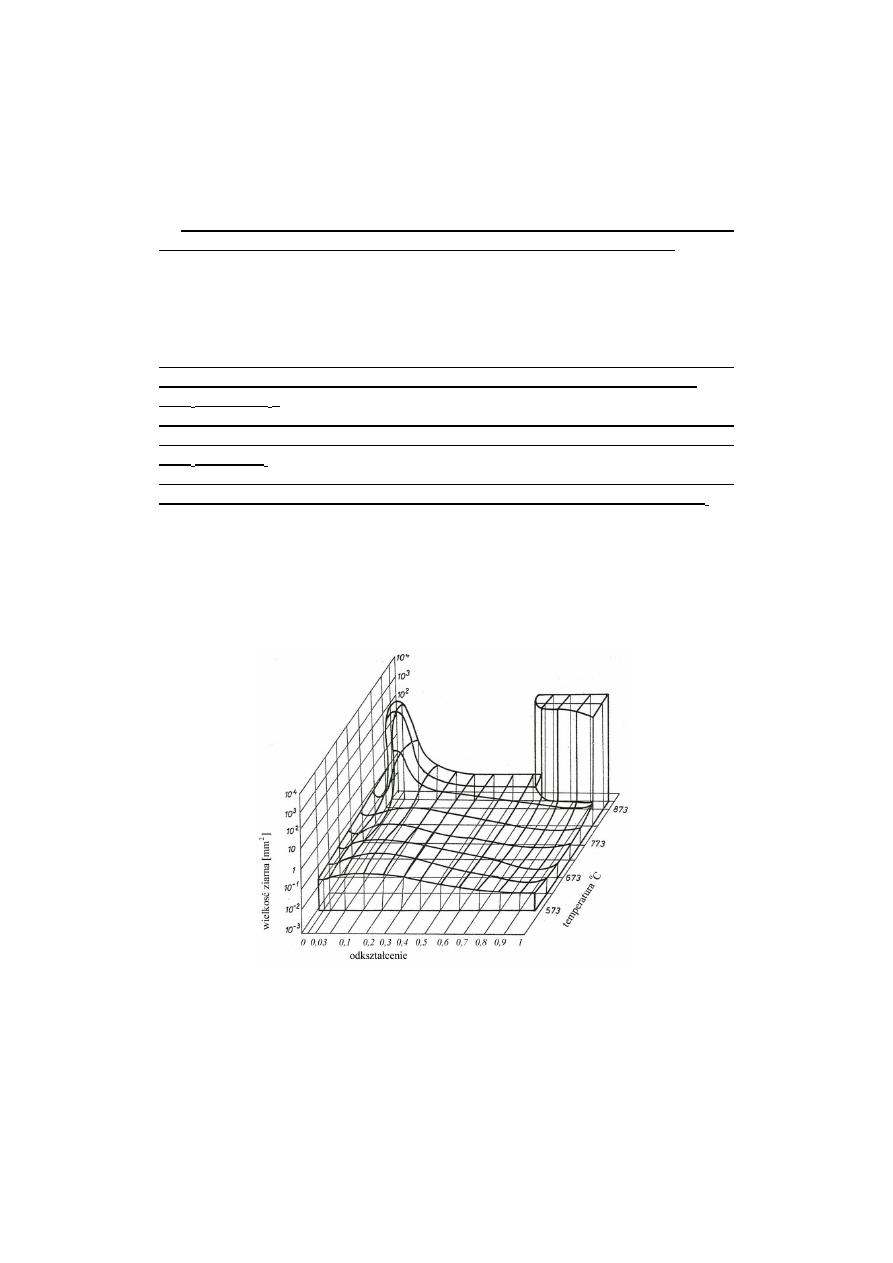

Rys.16. Zależność wielkości zrekrystalizowanego ziarna od temp. i odkształcenia dla Al

(99,6%) [3]

23

Z rysunku tego wynika, że w dwóch zakresach warunków odkształcania otrzymano

niekorzystną gruboziarnistą strukturę. Pierwszy zakres występuje przy małych od-

kształceniach, w przedziale 0,03-0,07, kiedy w materiale jest zgromadzona mała ilość

energii, która wystarcza jedynie do utworzenia niewielkiej ilości nowych zarodków.

Ten zakres odkształceń nazywa się odkształceniem krytycznym. Dla większych od-

kształceń – większej ilości energii zgromadzonej w materiale – powstaje większa licz-

ba zarodków i uzyskuje się wówczas drobniejsze ziarno zrekrystalizowane. Struktura

gruboziarnista może wystąpić również podczas dużych odkształceń dla bardzo wyso-

kich temperatur, kiedy następuje gwałtownym rozrost ziaren związany z rekrystaliza-

cją wtórną.

Ze względu na gorsze właściwości plastyczne i wytrzymałościowe materiału

gruboziarnistego należy unikać stosowania odkształceń krytycznych, jeżeli mate-

riał ma być poddany następnie wyżarzaniu.

Pomijając istnienie odkształceń krytycznych, można stwierdzić, że wielkość zia-

ren po wyżarzaniu rekrystalizującym jest tym większa, im wyższa jest temperatura

wyżarzania i dłuższy czas wyżarzania oraz im mniej zanieczyszczeń ma materiał.

3.

C

ZĘŚĆ

D

OŚWIADCZALNA

Cel :

Określenie wpływu stopnia odkształcenia i temperatury wyżarzania na wielkość

ziarna po rekrystalizacji statycznej dla aluminium. Wykorzystane zostaną specjalnie to

tego przygotowane próbki wykonane z blachy aluminiowej, których wymiary przed-

stawiono na rys. 17.

Rys. 17. Wymiary próbek stosowanych w badaniach

Przebieg ćwiczenia:

W celu zrealizowania części doświadczalnej ćwiczenia należy:

1.

Nanieść na 2 próbkach rysikiem siatkę koordynacyjną w postaci linii prostopa-

dłych do osi próbki co 5 mm.

2.

Przeprowadzić rozciąganie próbek aż do momentu zniszczenia próbek.

200

20

24

3.

Wygrzać odkształcone próbki w piecu przez 20 min w temperaturze 500 i 600

°C.

4.

Wytrawić próbki w odczynniku Tuckera, w celu ujawnienia granic ziaren.

5.

Określić wielkość ziaren próbek aluminiowych metodą Jeffriesa-Sałtykowa w 5

obszarach na długości próbki co 10 mm . Metoda ta polega na zliczeniu liczby

ziaren na wybranej powierzchni próbki. Średnią powierzchnię ziarna określa się

ze wzoru

66

,

0

10

2

6

⋅

⋅

⋅

=

v

z

P

A

(4)

gdzie: A - średnia powierzchnia ziarna, μm

2

,

v

- powiększenie liniowe,

P

- obserwowana powierzchnia w kształcie prostokąta bądź kwadratu, w mm

2

z

- całkowita liczba ziaren;

0,66 - współczynnik uwzględniający, że płaszczyzna szlifu nie przecina wszyst-

kich ziaren w miejscach ich największych wymiarów.

Całkowitą liczbę ziaren określa się ze wzoru

1

5

,

0

+

+

=

w

x

z

(5)

gdzie: x - liczba ziaren leżąca całkowicie wewnątrz obserwowanej powierzchni,

w - liczba ziaren przeciętych bokami prostokąta bądź kwadratu

6.

Wyznaczyć stopień odkształcenia w obszarach, w których dokonano pomiaru

wielkości ziarna wykorzystując naniesioną siatkę koordynacyjną i równanie (2)

7.

Wartości wyznaczone w punkcie 5 i 6 dla określonej temperatury wprowadzić

do tab. 2.

Tabela 2. Wzór tabeli.

8.

Zbudować wykres przedstawiający zależność między wielkością ziarna a od-

kształceniem i temperaturą, korzystając z wartości z tab. 2

Sprawozdanie:

W sprawozdaniu należy zamieścić:

• Opis prowadzonych prób

Lp Temperatura Odkształcenie Wielkość ziarna

25

• Tabelę 2

• Wykres przedstawiający zależność pomiędzy wielkością ziarna a odkształceniem i

temperaturą

• Wnioski i spostrzeżenia.

LITERATURA

[1] BLICHARSKI M.: Wstęp do inżynierii materiałowej, WNT, Warszawa 2001.

[2] DOBRZAŃSKI L.: Podstawy nauki o materiałach i metaloznawstwo, Wydawnictwa Naukowo-

Techniczne, Warszawa 2002.

[3] GRONOSTAJSKI Z.: Badania stosowane w zaawansowanych procesach kształtowania pla-

stycznego, Oficyna Wydawnicza Politechniki Wrocławskiej, Wrocław, 2003.

[4] PRZYBYŁOWICZ K.: Strukturalne aspekty odkształcania metali, WNT, Warszawa 2002

[5] WESOŁOWSKI K.,. Metaloznawstwo, PWN, Warszawa 1966.

[6] Mechanik - poradnik techniczny. T-3. cz. 1-2. PWT, Warszawa 1957.

Document Outline

Wyszukiwarka

Podobne podstrony:

Odkształcanie na zimno stali przez zgniatanie obrotowe

odkształcenie na zimno i rekrystalizacja stali

Odkształcanie na zimno stali przez zgniatanie obrotowe

ocena skutkw odksztacenia plastycznego na zimno i na gorco instrukcja wyw , mibm 3, Metaloznawstwo I

Zniszczenie przez odkształcenie plastyczne na zimno

odkształcenie plastyczne na zimno . krystalizacja, rekrystaliz lab ter

(W7a Stale do kszta t na zimno cz I [tryb zgodno ci])

1 2510 do pracy na zimno

ksztaltowniki stalowe giete na zimno

1 2363 do pracy na zimno

Ajerlikierowe ciasto na zimno

Jajka?szerowane na zimno

Sernik truskawkowy (na zimno), sernikowy zawrót głowy

Sernik na zimno z twarożku homogenizowanego

Sernik na zimno z białą czekoladą i truskawkami

więcej podobnych podstron