POLITECHNIKA ŚLĄSKA

WYDZIAŁ ELEKTRYCZNY

KATEDRA MECHATRONIKI

Instrukcja do ćwiczenia laboratoryjnego

Przedmiot:

Roboty i Manipulatory

Symbol ćwiczenia:

PN

Tytuł ćwiczenia:

Robot przemysłowy o napędzie

pneumatycznym

ROBOTY I MANIPULATORY – instrukcja do ćwiczenia laboratoryjnego

Robot przemysłowy o napędzie pneumatycznym

2

Wprowadzenie

Roboty przemysłowe z napędami pneumatycznymi charakteryzują się

stosunkowo niewielkim udźwigiem (maksymalnie do 20 daN). Napędy pneumatyczne

robotów przemysłowych pracują na ogół w układzie otwartym (bez sprzężenia

zwrotnego), a skrajne położenia ramion są nastawione za pomocą ograniczników lub

zderzaków.

Pod względem funkcjonalnym układ napędu pneumatycznego ze sterowaniem

cyklicznym, można podzielić na następujące człony (bloki),

przygotowanie czynnika roboczego (sprężonego powietrza),

sterowania przepływem sprężonego powietrza,

elementów wykonawczych

Do wytwarzania sprężonego powietrza służą sprężarki (kompresory).

Podstawowym kryterium doboru sprężarki jest wydajność, często spotkać się można

z dwoma różnymi określeniami wydajności, a wiec z wydajnością teoretyczną

i wydajnością efektywną. Z punktu widzenia użytkownika interesująca jest tylko

wydajność efektywna sprężarki, gdyż tylko nią dysponuje się w celu pokrycia

zapotrzebowania przez urządzenia napędowe i sterujące. Wydajność jest podawana

w m

3

/min lub w m

3

/h.

Kolejną rzeczą, na którą należy zwrócić uwagę przy doborze sprężarki jest

ciśnienie. Rozróżniamy ciśnienie zasilania i ciśnienie robocze. Ciśnienie zasilania

jest dostarczone ze sprężarki do odbiorników, względnie jest to ciśnienie powietrza

zmagazynowanego w zbiorniku lub przewodach zasilających. Ciśnienie robocze to

niezbędne ciśnienie na poszczególnych stanowiskach roboczych. Zazwyczaj wynosi

ono 600kPa (6bar). Wszystkie dane robocze elementów są podawane najczęściej

dla tego ciśnienia. Jedną z najważniejszych rzeczy, o jakiej należy pamiętać podczas

eksploatacji urządzeń pneumatycznych, jest stałość ciśnienia. Zależą od niej

prędkość, siła oraz czas pracy elementów roboczych.

Sprężone powietrze tłoczone przez sprężarki posiada różnego rodzaju

zabrudzenia. Głównie są to drobne zanieczyszczenia mechaniczne (pył, rdza), woda,

a także olej pochodzący ze sprężarki. Dlatego, aby możliwe było uzyskanie

niezawodnego i długotrwałego działania mechanizmów pneumatycznych, sprężone

powietrze należy odpowiednio przygotować. Przygotowanie powinno polegać na:

usunięciu zanieczyszczeń,

redukcji ciśnienia do odpowiedniego poziomu,

wprowadzenie czynnika smarującego.

Powietrze oczyszczone powinno się charakteryzować następującymi cechami:

braku wody w postaci kropel,

zanieczyszczeniami mechanicznymi poniżej 5 μm,

niewystępowaniem olejów oraz cieczy w postaci kropel.

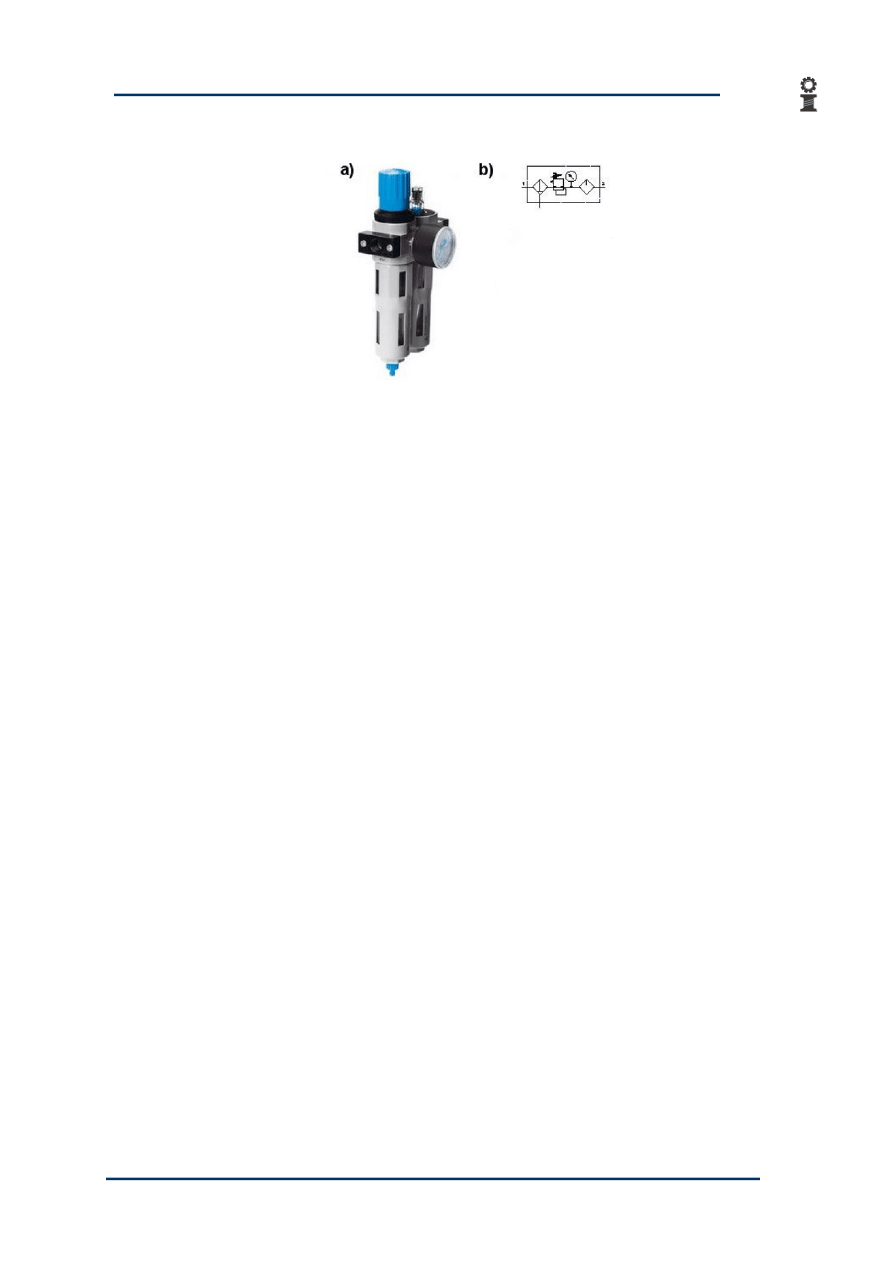

Klasy jakości powietrza określa międzynarodowa norma ISO 8537.1 Poniżej

przestawiono widok układu przygotowania powietrza (rys. 1), którego zadaniem jest

oczyszczenie z pary wodnej sprężonego powietrza dostarczonego ze sprężarki,

a następnie ustalenie stałej, zadanej wartości ciśnienia na wylocie zaworu. W skład

tego układu wchodzą: filtr, regulator, smarownica i wkładka filtracyjna.

ROBOTY I MANIPULATORY – instrukcja do ćwiczenia laboratoryjnego

Robot przemysłowy o napędzie pneumatycznym

3

Rys. 1. Układ przygotowania powietrza: a) widok ogólny, b) symbol

Blok sterowania przepływem sprężonego powietrza zawiera urządzenia,

za pomocą których, zgodnie z założonym programem działania robota, otwiera się

lub zamyka dostęp sprężonego powietrza do roboczych przestrzeni elementów

wykonawczych. Elementami sterowania przepływem powietrza są rozdzielacze

pneumatyczne

(zawory

rozdzielające)

sterowane

elektromagnetycznie.

W szczególnych przypadkach (np. praca w środowisku agresywnym, wybuchowym

bądź o wysokim stopniu radiacji itp.) stosuje się rozdzielacze ze sterowaniem

pneumatycznym.

Można wyróżnić następujące cechy zaworów rozdzielających:

liczba dróg przepływu – liczba otworów nie połączonych ze sobą trwale,

wykonanych dla przepływu powietrza przez zawór. Drogi przepływu są wzajemnie

odcinane lub łączone przez element sterujący w zaworze,

liczba położeń zaworu – najczęściej stosowane są zawory dwu i trzy

położeniowe,

rodzaje sterowania zaworu – wyróżnia się sterowanie ręczne, mechaniczne,

elektryczne, pneumatyczne lub w sposób mieszany,

odmiany sterowania – sterowanie bezpośrednie lub pośrednie oraz zawory

utrzymujące położenie po zaniku sygnału sterującego (bistabilne) i powracające do

położenia początkowego, po zaniku sygnału sterującego (monostabilne),

sposób zasilania – zasilane przewodowo i bezprzewodowo.

Wszystkie te cechy decydują o własnościach funkcjonalnych zaworów.

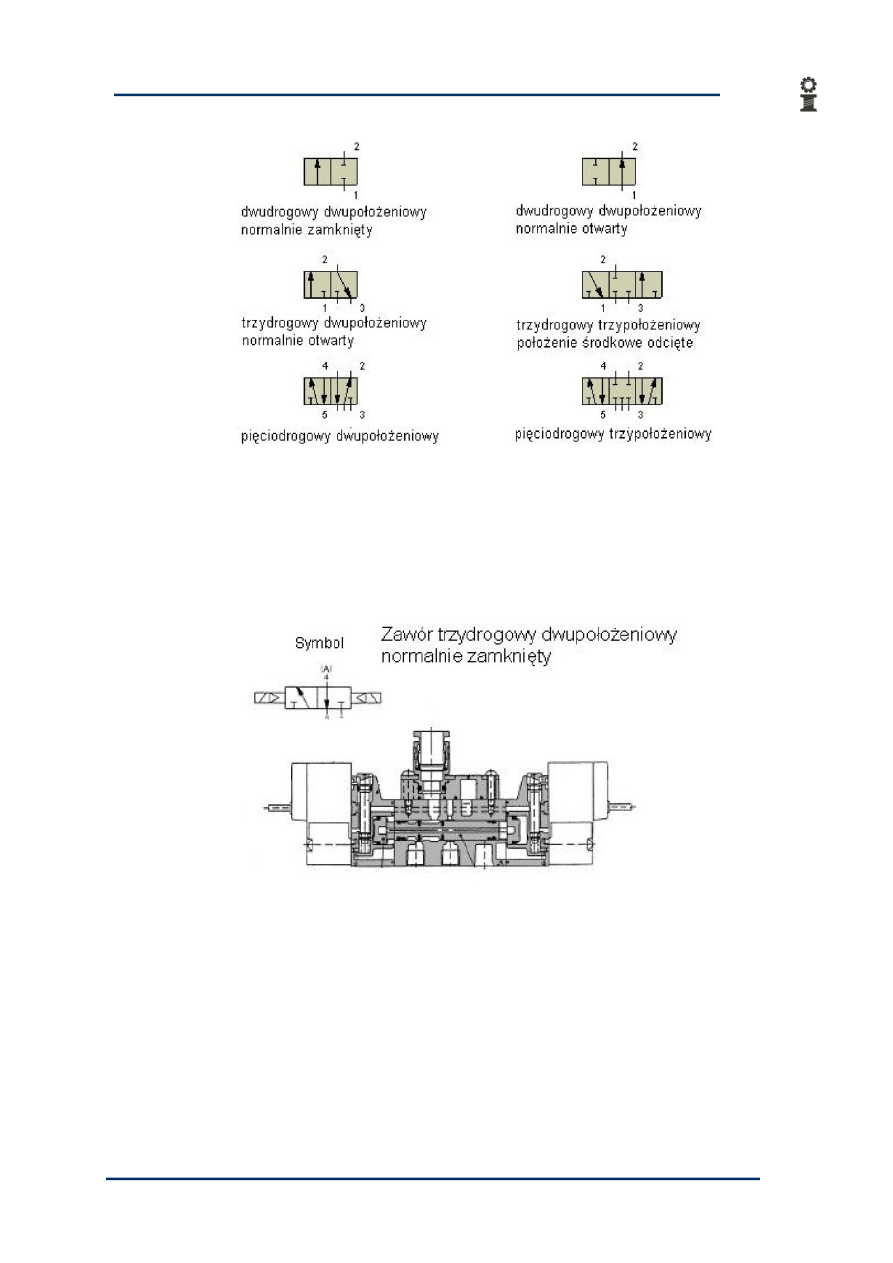

Na schematach układów sterujących zawory przedstawione są w sposób

następujący (rys.2)

ROBOTY I MANIPULATORY – instrukcja do ćwiczenia laboratoryjnego

Robot przemysłowy o napędzie pneumatycznym

4

Rys. 2. Symbole zaworów rozdzielających

Jak można zauważyć na powyższym rysunku liczba przylegających do siebie

kwadratów, mówi o liczbie położeń zaworu, natomiast liczba przyłączy wskazuje ilu

drogowy jest zawór. Sposoby sterowania zaworu są dorysowywane do symbolu

zaworu, prostopadle do kierunku przyłączeń. Poniższy rysunek przedstawia budowę

zaworu elektropneumatycznego, trójdrogowego, dwupołożeniowego (rys.3).

Rys. 3. Budowa zaworu pneumatycznego

Blok elementów wykonawczych napędu zawiera siłowniki pneumatyczne.

Siłowniki stosowane do napędu robotów i mechanizmów pomocniczych (chwytaków)

mogą być zespołami typowymi (produkowanymi przez wyspecjalizowane firmy) lub

specjalnymi. Siłowniki pneumatyczne stosowane najczęściej w robotach, ze względu

na ich rozwiązania konstrukcyjne, można podzielić na: tłoczyskowe (z jednostronnym

i dwustronnym tłoczyskiem) oraz beztłoczyskowe, membranowe, mieszane

i wahadłowe.

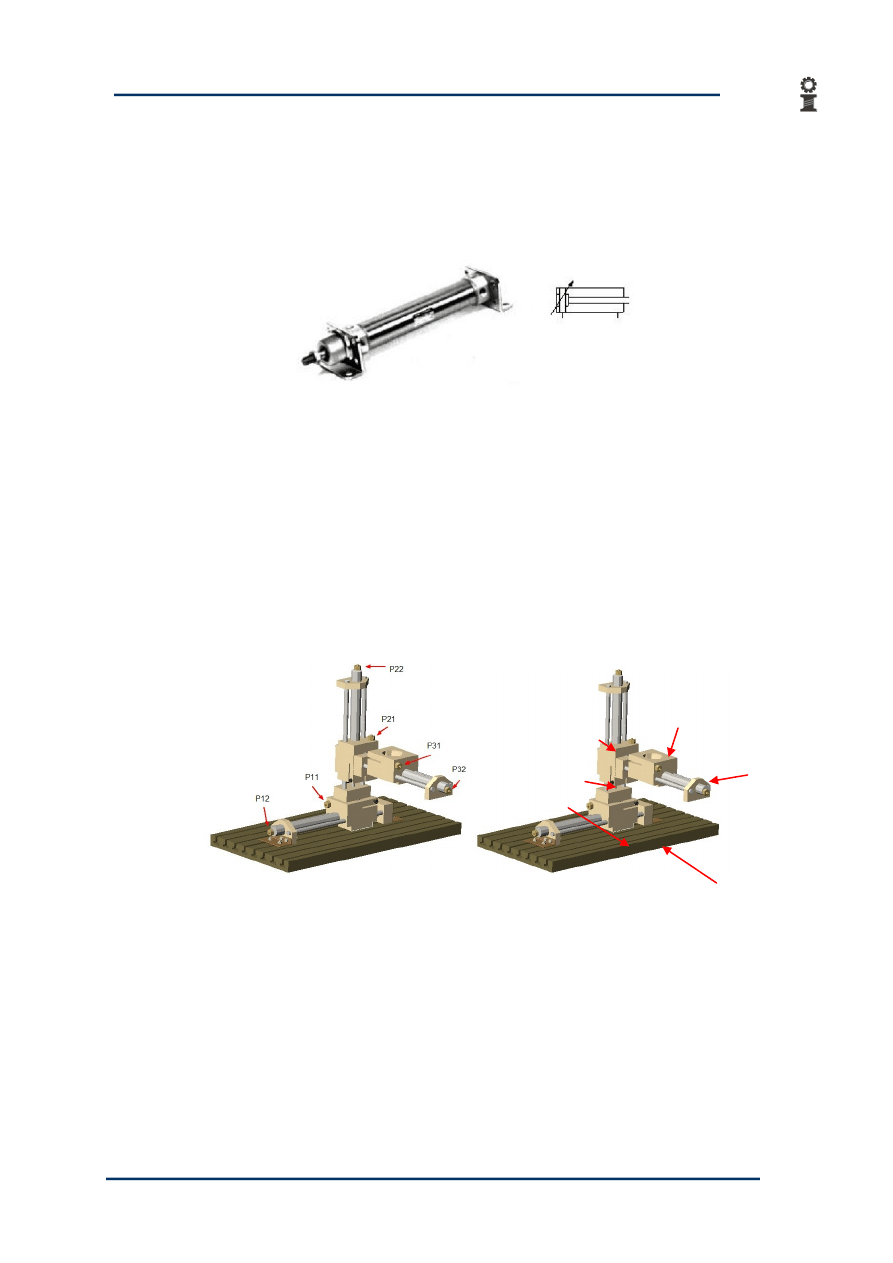

W

konstrukcji

manipulatora

kartezjańskiego

zastosowano

siłowniki

pneumatyczne dwustronnego działania (rys. 4). Siłowniki tego rodzaju są

powszechnie stosowane w różnego rodzaju pneumatycznych układach napędowych.

Działanie tego siłownika polega na tym, że sprężone powietrze dopływające

ROBOTY I MANIPULATORY – instrukcja do ćwiczenia laboratoryjnego

Robot przemysłowy o napędzie pneumatycznym

5

z elementu rozdzielającego, przez rozdzielacz kierowane jest do jednej z komór

siłownika. Działając na tłok powoduje jego przemieszczenie. Powrót do pozycji

wyjściowej odbywa się po przełączeniu rozdzielacza. Powietrze wpływa wtedy do

drugiej komory siłownika, a pierwsza, poprzednio napełniona, łączona jest

z atmosferą.

Rys. 4. Siłownik pneumatyczny dwustronnego działania oraz jego symbol graficzny

1.

Ręczne sterowanie jednym członem manipulatora

kartezjańskiego

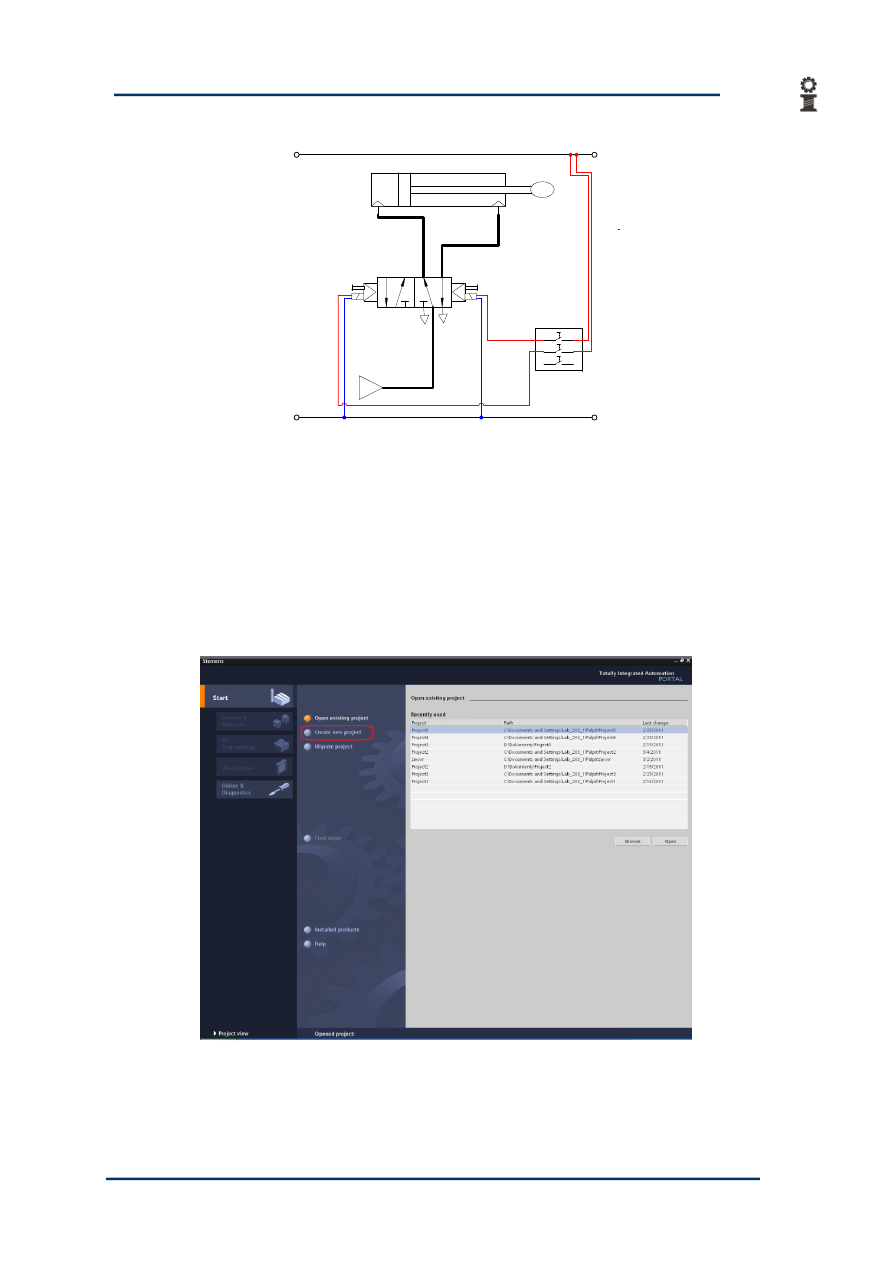

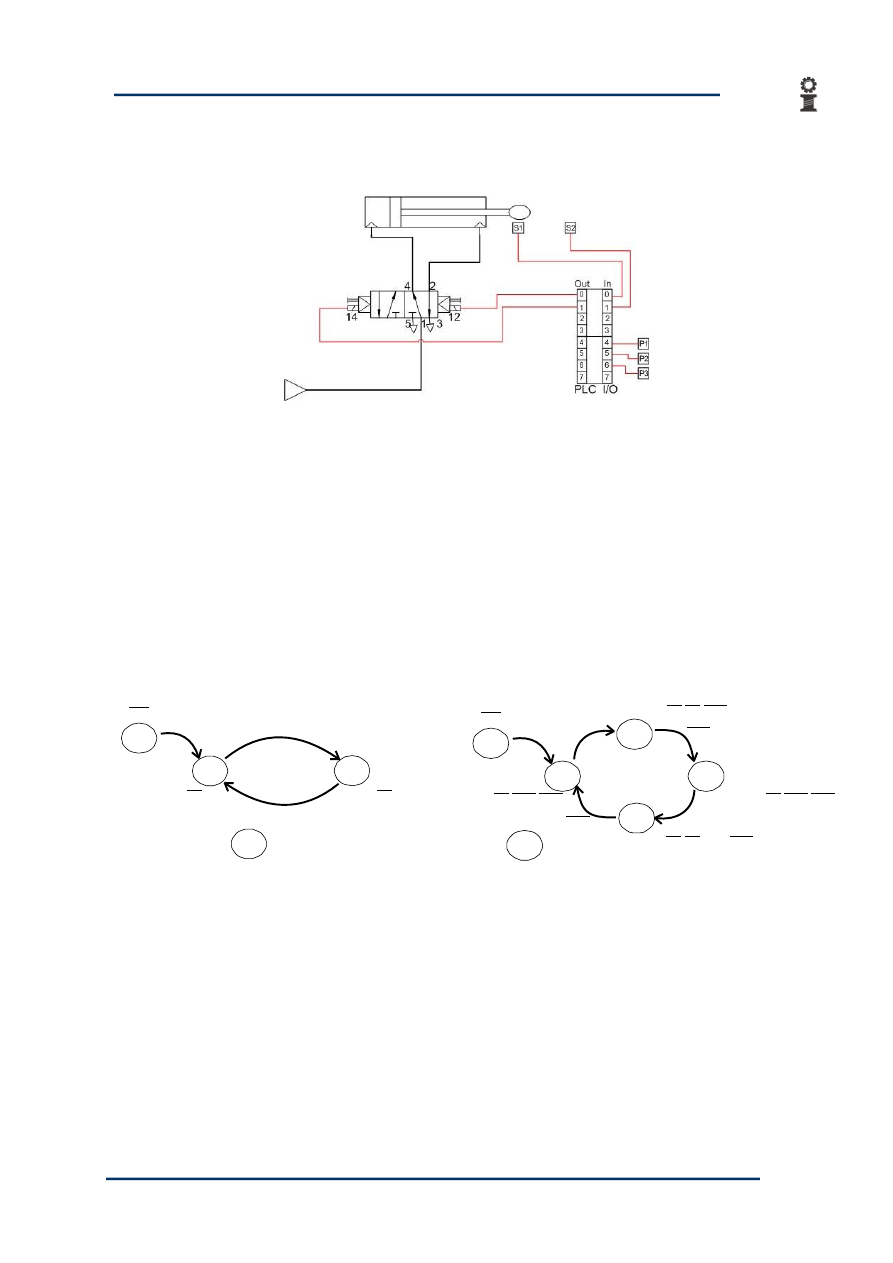

Poniżej przedstawiona została numeracja przyłączy pneumatycznych,

wyłączników krańcowych manipulatora kartezjańskiego (Rys. 5), oraz schemat

połączeń pneumatycznych i elektrycznych jednej osi, w przypadku sterowania

ręcznego.

Rys. 5. Numeracja przyłączy pneumatycznych oraz krańcówek manipulatora

ROBOTY I MANIPULATORY – instrukcja do ćwiczenia laboratoryjnego

Robot przemysłowy o napędzie pneumatycznym

6

5 1 3

4 2

14

12

+24V

0 V

P11

P12

Rys. 6. Schemat połączeń elektrycznych i pneumatycznych

2.

Konfiguracja Sterownika PLC

2.1

Tworzenie nowego projektu

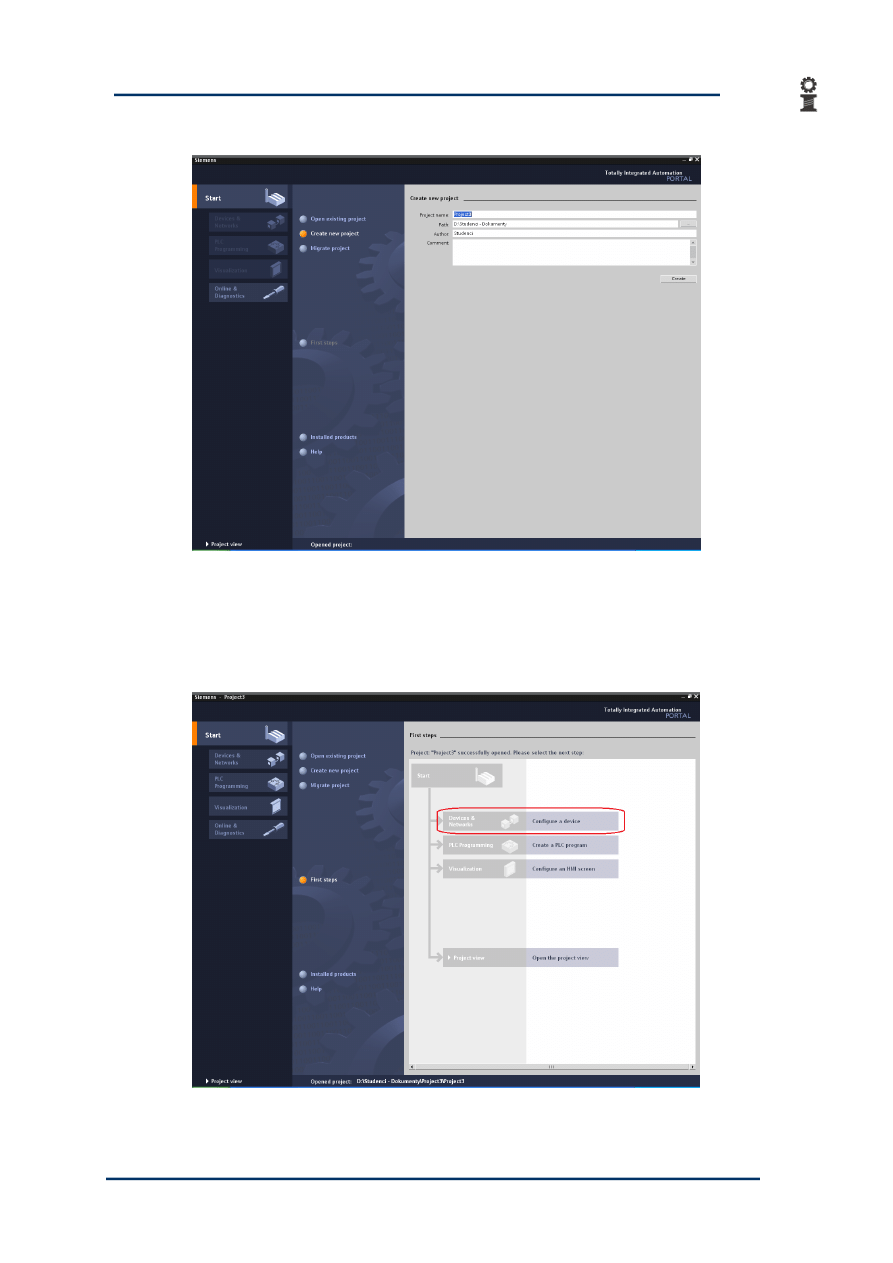

- uruchamiamy program Totally Integrated Automation.

- po uruchomieniu okna jak na rysunku 7 przystępujemy do tworzenia nowego

projektu

Rys. 7. Widok głównego okna programu Totally Integrated Automation.

- wybieramy Create new project (rys.7). Nowy projekt tworzymy (rys 8) w

katalogu D:\Studenci-Dokumenty\

nazwa_grupy

ROBOTY I MANIPULATORY – instrukcja do ćwiczenia laboratoryjnego

Robot przemysłowy o napędzie pneumatycznym

7

Rys. 8. Tworzenie nowego projektu.

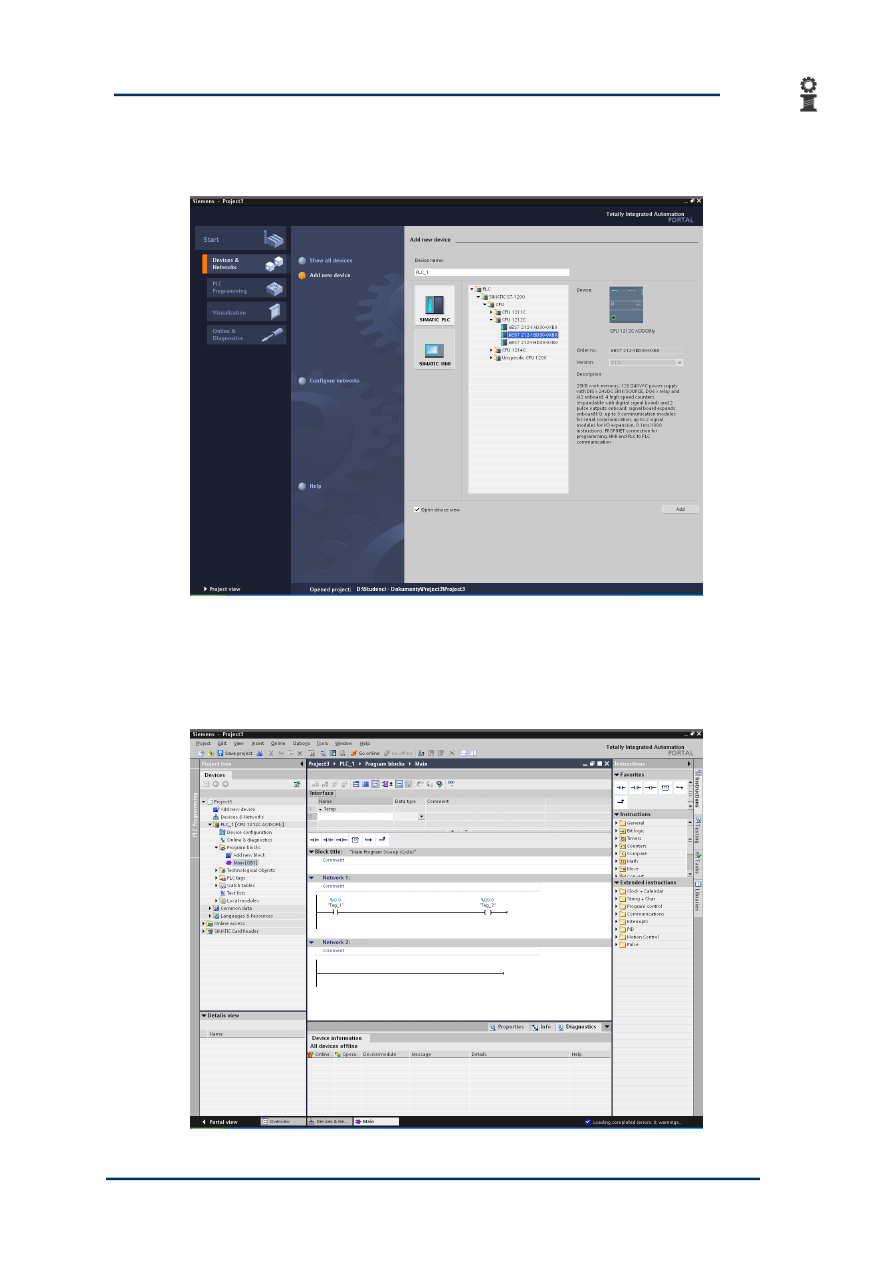

2.2 Konfiguracja warstwy sprzętowej

- po utworzeniu nowego projektu (rys.9), przystępujemy do konfiguracji

sterownika, wybierając Configure a device (rys.9)

Rys. 9. Okno startowe nowo utworzonego projektu.

ROBOTY I MANIPULATORY – instrukcja do ćwiczenia laboratoryjnego

Robot przemysłowy o napędzie pneumatycznym

8

- w zakładce Configure a device (rys.10) wybieramy sterownik PLC Simatic S7-

1200 z procesorem CPU 1212C→6ES7 212-1BD30-0XB0.

Rys. 10. Okno wyboru CPU.

2.3

Przygotowanie warstwy programowej

Jednym ze sposobów utworzenia nowego programu (rys 11) jest powrót do

okna startowego (rys.9) i wybranie Create a PLC program.

Rys. 11. Okno nowo utworzonego programu.

ROBOTY I MANIPULATORY – instrukcja do ćwiczenia laboratoryjnego

Robot przemysłowy o napędzie pneumatycznym

9

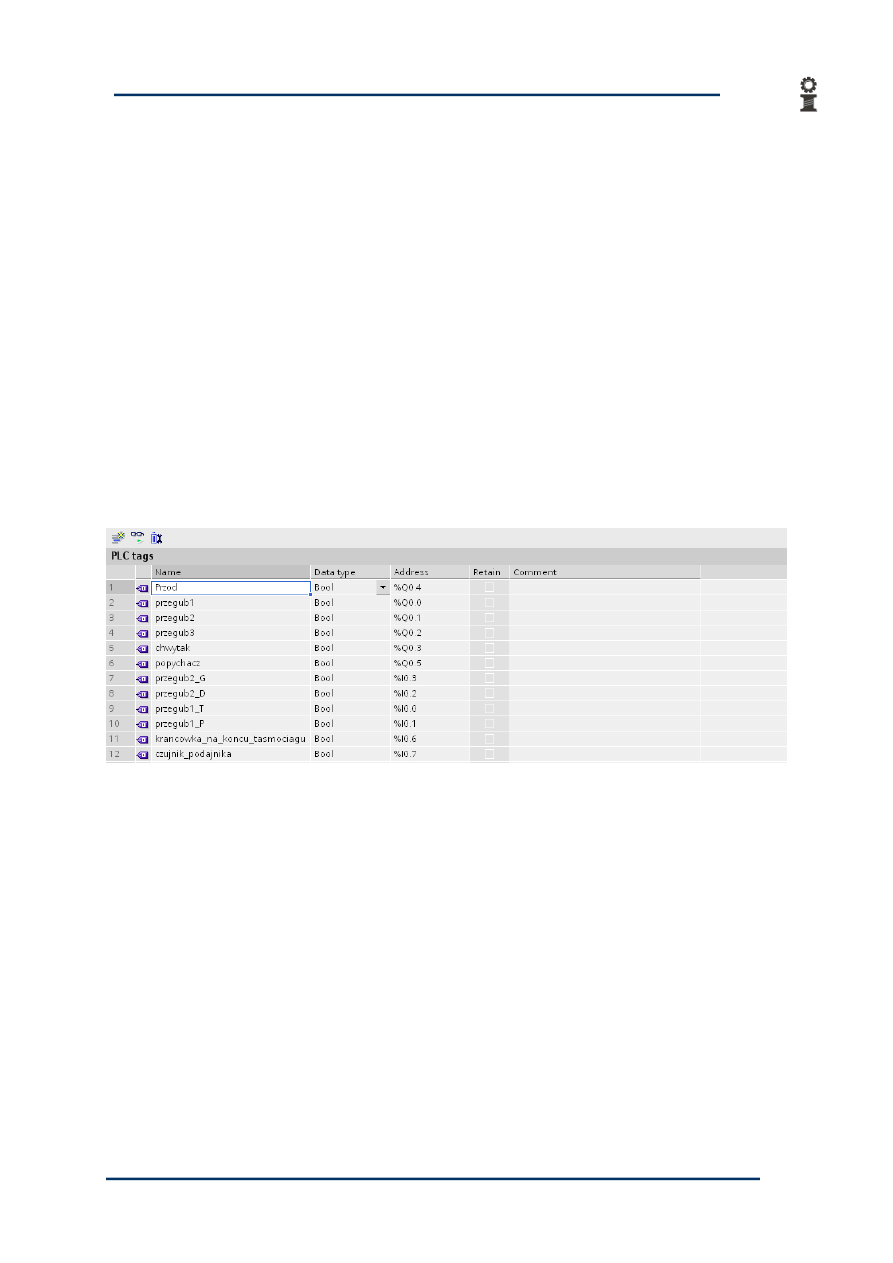

2.4 Zmienne stosowane w programie.

Zakładka ‘PLC tags” (rys. 12) zawiera listę nazw zmiennych stosowanych

w programie przy adresowaniu pośrednim (symbolicznym). W tabelę wpisuje się

nazwę zmiennej, jej adres, typ oraz rodzaj.

Rodzaje zmiennych:

– imput „I” zmienna wejsciowa (przykład I 0.0 – bit o numerze 0, bajtu 0

z przedziału zmiennych wejściowych)

– output „Q” zmienna wyjściowa (przykład Q 0.1 – bit o numerze 1, bajtu 0

z przedziału zmiennych wyjściowych)

– Memory „M” zmienna pamięciowa (przykład M 10.0 – bit o numerze 0, bajtu

10 z przedziału zmiennych wewnętrznych)

Przykłady typów zmiennych:

– BOOL – zmienna bitowa typu boolean (true, false)

– BYTE – zmienna jednobajtowa (8 bit)

– WORD – zmienna dwubajtowa (16 bit)

– DWORD – zmienna czterobajtowa (32 bit)

– CHAR – zmienna znakowa typu ASCII

– REAL – zmienna zmiennoprzecinkowa

Rys. 12. Przykładowe przypisanie nazw do zmiennych.

Zakładka „Program blocks” zawiera wszystkie pliki projektu. Podczas tworzenia

nowego projektu główny plik projektu tworzy się automatycznie. Plik o rozszerzeniu

OB1 jest pierwszym plikiem programu głównego uruchamianym przez system

operacyjny sterownika. Funkcje oraz bloki funkcji umieszcza się odpowiednio

w plikach FB oraz FC z kolejnymi numerami (środowisko automatycznie nadaje

kolejne numery)

Programy w sterownikach SIEMENS można pisać w trzech równorzędnych

językach:

- STL (Statement List) język tekstowy niskiego poziomu,

- LAD (Ladder) popularny w PLC język graficzny złożony z włączników, cewek

itp.,

- FBD (Function Block Diagram) język graficzny złożony z podstawowych

elementów cyfrowych np. bramek typu AND, OR itp.

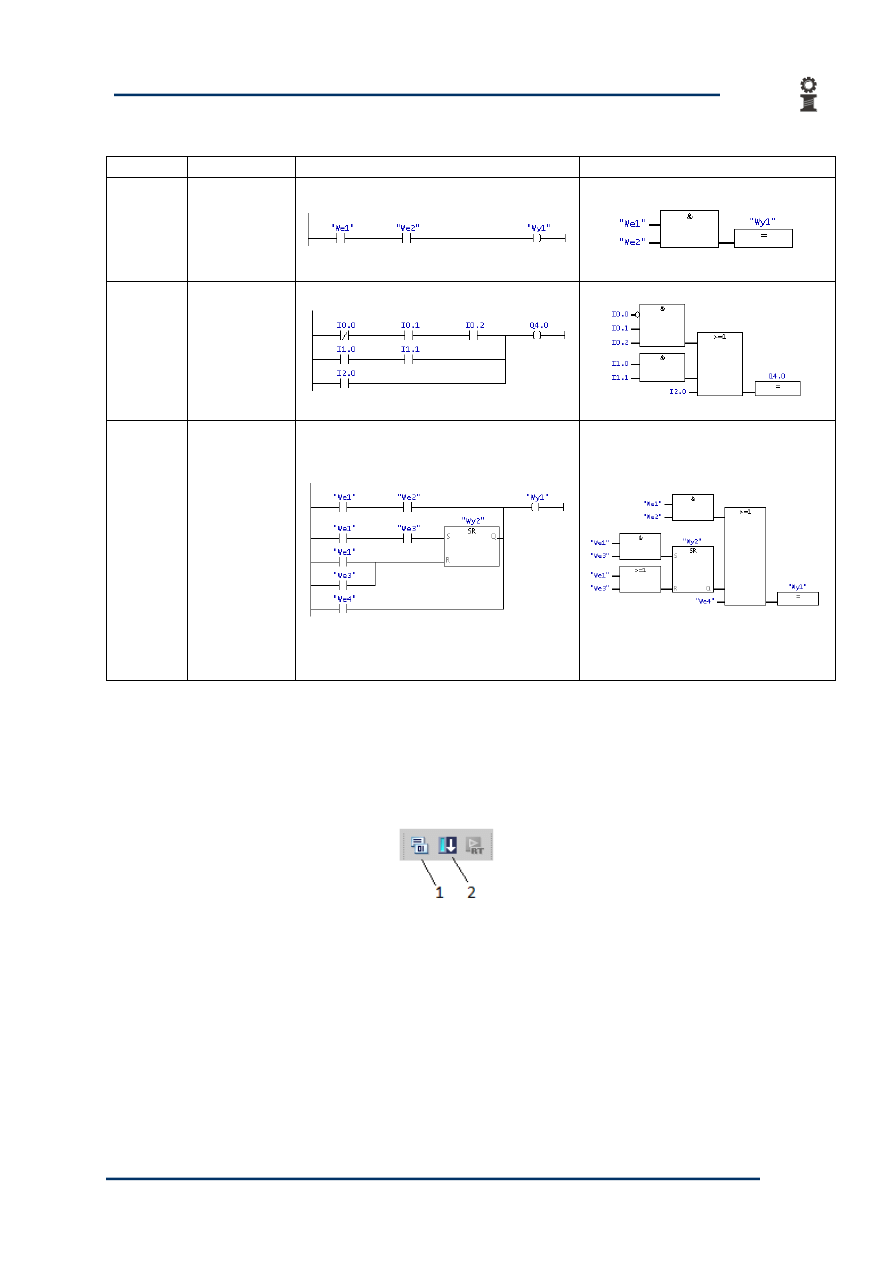

W tabeli 1 przedstawiono przykłady implementacji prostych funkcji we

wszystkich językach

ROBOTY I MANIPULATORY – instrukcja do ćwiczenia laboratoryjnego

Robot przemysłowy o napędzie pneumatycznym

10

.

Funkcja STL

LAD

FBD

Iloczyn

AND,

Adresow

anie

pośred

nie

A „we1”

A „we2”

= „wy5”

Adresow

anie

bezpośre

dnie

AN I 0.0

A I 0.1

A I 0.2

O

A I 1.0

A I 1.1

O I 2.0

= Q 4.0

A "We1"

A "We2"

O(

A "We1"

A "We3"

S "Wy2"

A(

O "We1"

O "We3"

)

R "Wy2"

A "Wy2"

)

O "We4"

= "Wy1"

Tab. 1. Języki programowania zaimplementowane w sterownikach SIMATIC

Ostatnim etapem pisania programu jest jego kompilacja i wysłanie do

sterownika (rys. 13)

Rys. 13. Ikony kompilacji (1), download-u do sterownika (2).

3

Sterowanie jednym pneumatycznym tłokiem dwustanowym

3.1 Połączenie fizyczne układu elektropneumatycznego.

W celu wysterowania tłoka należy zmontować układ elektropneumatyczny jak

na rysunku 24. Część pneumatyczna składa się z tłoka dwustronnego działania,

zaworu sterowanego elektrycznie oraz źródła ciśnienia. Część elektryczną stanowią:

ROBOTY I MANIPULATORY – instrukcja do ćwiczenia laboratoryjnego

Robot przemysłowy o napędzie pneumatycznym

11

Sterownik PLC, przełączniki sterujące P1-3, wyłączniki krańcowe S1-2, cewki

sterujące pracą zaworu.

Rys. 24. Schemat układu elektropneumatycznego.

3.2 Algorytm działania

Pracą układy sterują przełączniki:

- P1 – włącznik (aktywna 1)

- P2 – przełącznik trybu pracy (0-sterowanie manualne, 1-praca automatyczna)

- P3 – przełącznik pozycji przy pracy ręcznej (0-tłok schowany, 1-tłok

wyciągnięty)

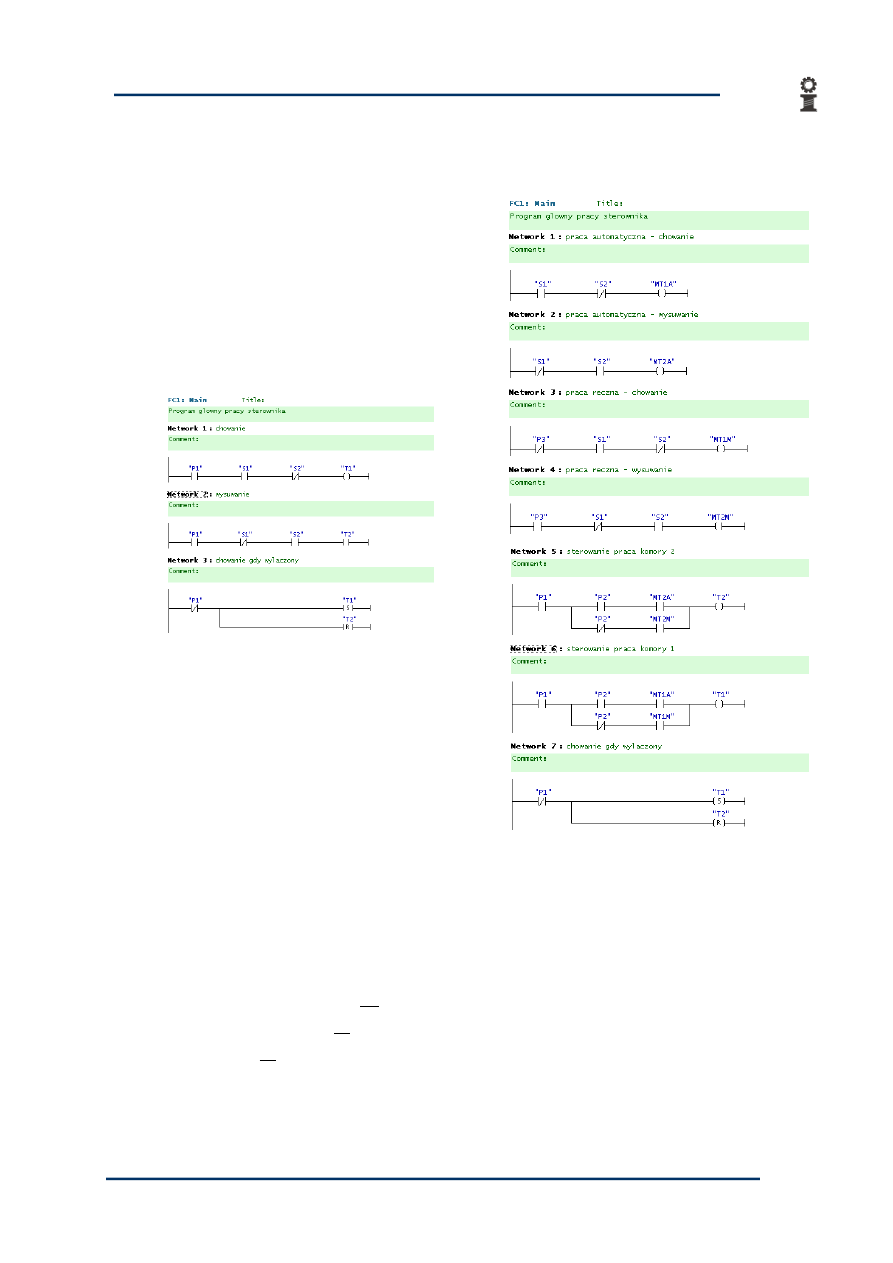

Pracę układu (w trybie automatycznym) przedstawiają diagramy przedstawione

na rysunku 25.

a)

0

1

3

2

P1

P1

P1

O14

P1,P2,S1,S2

P1,P2,

,S2

S1

Error

O12

b)

0

1

5

4

2

3

P1

P1

P1

O14

O14

P1,P2,S1,

,

,

S2 O12 O14

P1,P2,

,

,

,O14

S1 S2 O12

P1,P2,S1,

,

,

S2 O12 O14

Error

O12

O12

P1,P2,

,

,O12,

S1 S2

O14

Rys. 25. Diagramy sterowania:

a)

dwustanowy

b)

czterostanowy

Diagram a) przedstawia schemat automatycznej pracy układu z dwoma

stabilnymi pozycjami. Wyłączenie napięcia na cewce zasilanej następuje po dotarciu

tłoka pozycji końcowej. Diagram b) zawiera dwie stabilne pozycje (1, 3) i dwie

niestabilne (2, 4). W tym przypadku wyłączenie zasilania cewki następuje już

w trakcie ruchu tłoka, gdy obydwie krańcówki mają stan nieaktywny. Diagramy

zawierają dodatkowy stan – stan błędu „Error”, stan ten prezentuje dowolny stan

nieuwzględniony w diagramie, wynikający z błędu w programie, awarii układu, itp.

3.3 Implementacja układu sterowania za pomocą języka LAD

ROBOTY I MANIPULATORY – instrukcja do ćwiczenia laboratoryjnego

Robot przemysłowy o napędzie pneumatycznym

12

Poniżej przedstawione zostały dwa przykłady implementacji diagramu

sterowania. Pierwszy z nich steruje tylko pracą automatyczną, umożliwia wybór

pracy ręczna/automatyczna.

Rys. 26. Implementacja pracy

automatycznej.

Rys. 27. Implementacja pełnego układu

sterowania.

W obydwu przypadkach (rys. 26 oraz rys. 27), gdy aktuator jest wyłączony (P1

= „0”) tłok jest chowany. Zapewniają to ostatnie układy w powyższych programach

(„Network 3” na rys. 26 oraz „Network 7” na rys. 27).

Analizując układ z rysunku 26 możemy zapisać go w postaci następującego

układu równań:

)

2

(

Re

)

1

(

1

:

3

2

2

1

1

:

2

1

2

1

1

:

1

T

set

and

T

Set

P

Network

T

S

S

P

Network

T

S

S

P

Network

W wynik operacji jest od razu przekazywany na odpowiednie wyjście

sterownika. Takie działanie jest możliwe wtedy, gdy w całym programie tylko

w jednym układzie („Network”) ustalany jest stan konkretnego wyjścia.

ROBOTY I MANIPULATORY – instrukcja do ćwiczenia laboratoryjnego

Robot przemysłowy o napędzie pneumatycznym

13

Sterowanie z wyborem trybu pracy wymaga innego podejścia. W tym

przypadku, w co najmniej dwóch układach wynik operacji jest przypisywany do

zmiennej wyjściowej. Dokonano tutaj podziału sterowania. Pierwsze cztery układy

(Network 1 - 4) sterują pracą aktuatora wykorzystując sygnały z czujników pozycji

oraz przełącznika pozycji (działającego podczas pracy manualnej). Wynik operacji

nie jest wpisywany bezpośrednio do zmiennej wyjściowej, lecz do zmiennej

pomocniczej – zmiennej wewnętrznej. Wybór, która zmienna pomocnicza ma zostać

przypisana do odpowiedniego wyjścia realizują następne dwa układy (Network 5, 6),

w których operacjom logicznym podlegają zmienne sterujące.

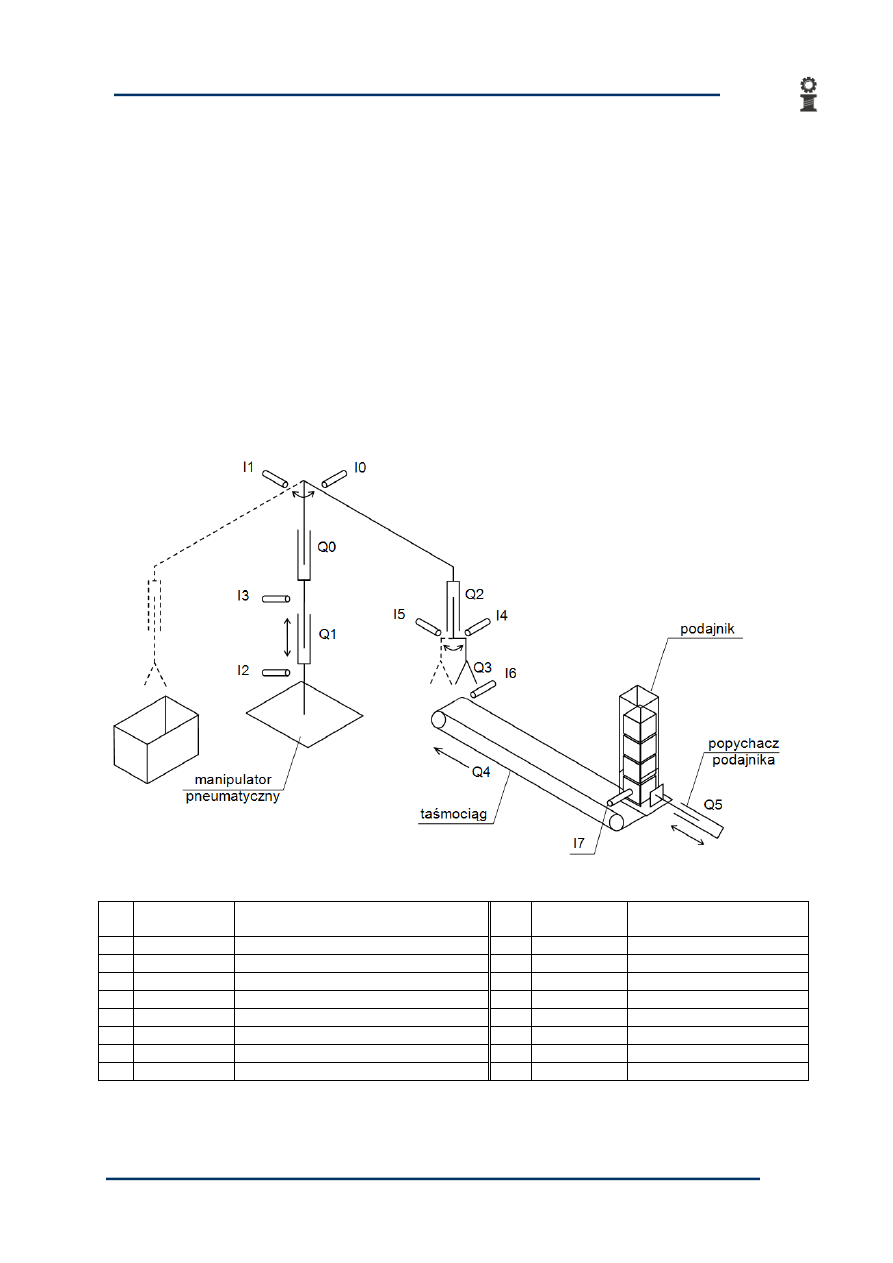

4 Stanowisko laboratoryjne

Stanowisko laboratoryjne składa się z robota pneumatycznego o 3 stopniach

swobody oraz podajnika. Ogólny schemat przedstawiony jest na rysunku 28.

Nr Wejście

(czujnik)

opis

Nr

Wyjście

(aktuator)

opis

0

Pozycja 10

Krańcowa przy przegub 1 = „0”

0

Przegub 1

1

Pozycja 11

Krańcowa przy przegub 1 = „1”

1

Przegub 2

2

Pozycja 20

Krańcowa przy przegub 2 = „0”

2

Przegub 3

3

Pozycja 21

Krańcowa przy przegub 2 = „1”

3

Chwytak

1 – zamknięty

4

Pozycja 30

Krańcowa przy przegub 3 = „0”

4

Przód

5

Pozycja 31

Krańcowa przy przegub 3 = „1”

5

Popychacz

Popychacz w podajniku

6

Taśmociąg

Krańcówka na końcu taśmociągu

7

Podajnik

Czujnik podajnika

Tab. 2. Opis połączeń sygnałów I/O sterownika.

Rys. 28. Schemat stanowiska laboratoryjnego.

ROBOTY I MANIPULATORY – instrukcja do ćwiczenia laboratoryjnego

Robot przemysłowy o napędzie pneumatycznym

14

Wszystkie czujniki oraz elementy wykonawcze są podłączone do sterownika

PLC Simatic S7-1200 firmy Siemens

Tabela 2 przedstawia opis wejść z czujników i wyjść do aktuatorów.

5 Opis ćwiczenia

Celem ćwiczenia jest zapoznanie się z pneumatycznymi układami automatyki

i robotyki oraz ze sposobami ich sterowania.

a) zapoznanie się z elementami wykonawczymi oraz sterującymi,

b) zapoznanie się z pneumatycznymi metodami sterowania,

c)

zapoznanie się z elektro-pneumatycznymi metodami sterowania,

d) zaprogramowanie pneumatycznego robota przemysłowego o trzech

stopniach swobody (3 DoF)

6 Sprawozdanie z ćwiczenia

Sprawozdanie powinno zawierać:

- krótki wstęp teoretyczny dotyczący tematu ćwiczenia,

- opis kolejnych etapów ćwiczenia wraz z rysunkami skonstruowanych układów,

- podsumowanie i wnioski

Literatura:

Automation & Control Siemens Summer School – materiały dydaktyczne

Wyszukiwarka

Podobne podstrony:

PN 60 B 01029

PN B 02481 Geotechnika Terminologia podstawowa,symbole liter

A Biegus projektowanie konctrukcji stalowych wg PN EN 1993 1 1 cz 1

5817 PN EN ISO IV 2007

Polska Norma PN 82B 02011 obciazenie budowli Obciążenie Wiatrem

PN EN 1990 2004 AC Podstawy projektowania konstrukcji poprawka

PN B 01029 Zasady wymiarowania na rysunkach architektoniczno budowlanych

normy do cw I PN EN 772 15 id 7 Nieznany

PN 86 B 02005 Obciazenia budowli Obciazenie suwnicami pomostowymi, wciagarkami i wciagnikami

PN B 03002 2007 Konstrukcje murowe Projektowanie i obliczanie

Zmiany w normie PN EN 12697 6 poprawka

pn g 05015 20141211142356

PN EN 1991 1 1 2004 Ap1 2010

Wartosciowanie ryz PN-18002 3 i 5 stop, BHP

PN(głowa)ok, Piłka nożna, Materiały szkoleniowe, KONSPEKTY

pn 14 03 11 łożysko konia

PN EN 1991 1 7 2008

PN M 82101

więcej podobnych podstron