„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Ryszard Dolata

Stosowanie podstawowych technik wytwarzania części

maszyn 731[01].O2.03

Poradnik dla nauczyciela

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Andrzej Ampuła

dr inż. Tadeusz Sarnowski

Opracowanie redakcyjne:

mgr inż. Ryszard Dolata

Konsultacja:

dr inż. Janusz Figurski

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 731[01].O2.03

„Stosowanie podstawowych technik wytwarzania części maszyn”, zawartego w modułowym

programie nauczania dla zawodu mechanik automatyki przemysłowej i urządzeń precyzyjnych.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1.

Wprowadzenie

3

2.

Wymagania wstępne

5

3.

Cele kształcenia

6

4.

Przykładowe scenariusze zajęć

7

5.

Ćwiczenia

11

5.1. Podstawowe techniki wytwarzania części maszyn

11

5.1.1. Ćwiczenia

11

5.2. Operacje obróbki ręcznej i ręczno – mechanicznej

13

5.2.1. Ćwiczenia

13

5.3. Podstawy skrawania materiałów konstrukcyjnych

16

5.3.1. Ćwiczenia

16

5.4. Zagadnienia technologii odlewnictwa i obróbki plastycznej metali

19

5.4.1. Ćwiczenia

19

6.

Ewaluacja osiągnięć ucznia

21

7.

Literatura

37

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Przekazujemy Państwu Poradnik dla nauczyciela, który będzie pomocny w prowadzeniu

zajęć dydaktycznych w szkole kształcącej w zawodzie mechanik automatyki przemysłowej

i urządzeń precyzyjnych.

W poradniku zamieszczono:

−

wymagania wstępne, wykaz umiejętności, jakie uczeń powinien mieć już ukształtowane,

aby bez problemów mógł korzystać z poradnika,

−

cele kształcenia, wykaz umiejętności, jakie uczeń ukształtuje podczas pracy z poradnikiem,

−

przykładowe scenariusze zajęć,

−

ćwiczenia, przykładowe ćwiczenia ze wskazówkami do realizacji, zalecanymi metodami

nauczania – uczenia oraz środkami dydaktycznymi,

−

ewaluację osiągnięć ucznia, przykładowe narzędzia pomiaru dydaktycznego.

Wskazane jest, aby zajęcia dydaktyczne były prowadzone różnymi metodami

ze szczególnym uwzględnieniem aktywizujących metod nauczania, np. samokształcenia

kierowanego, tekstu przewodniego.

Formy organizacyjne pracy uczniów mogą być zróżnicowane, począwszy od samodzielnej

pracy uczniów do pracy zespołowej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

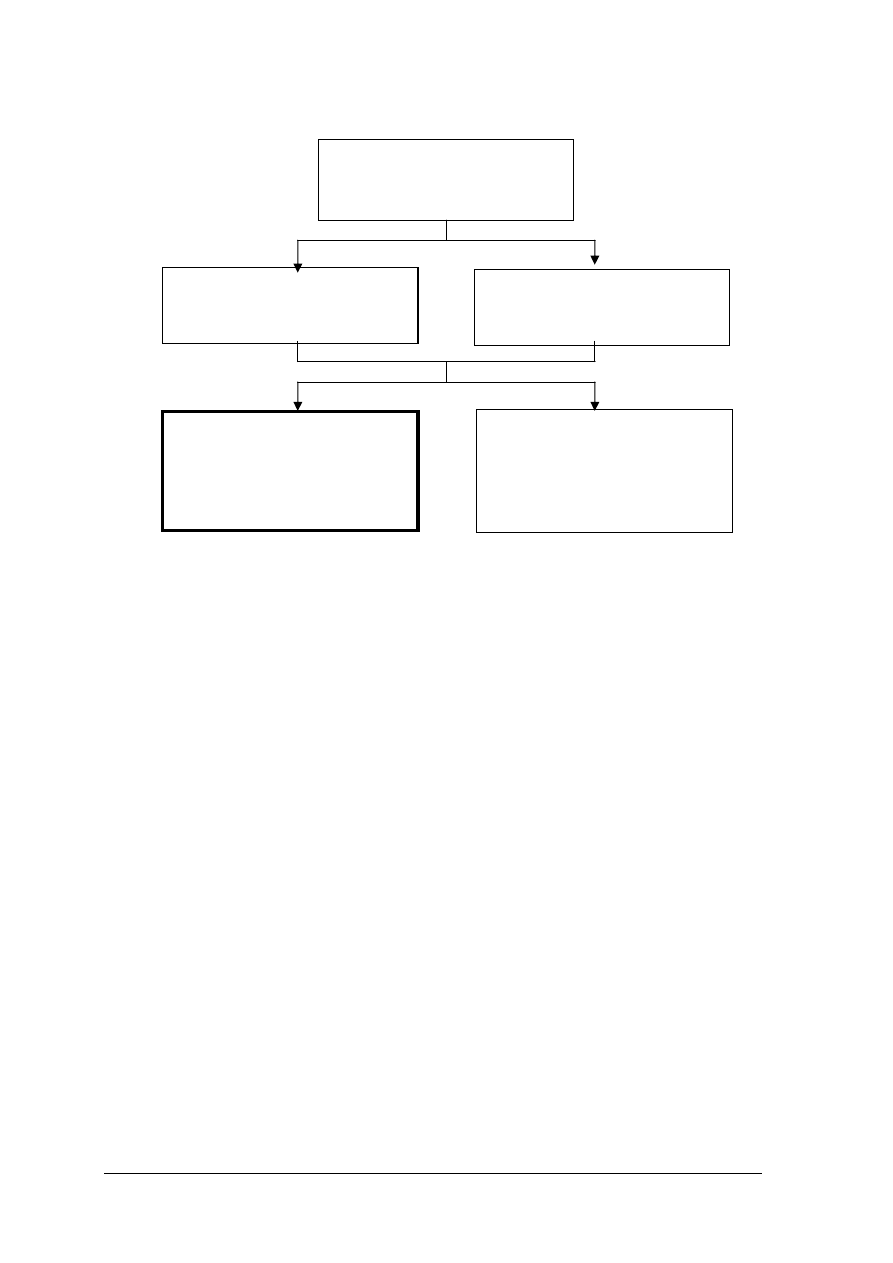

Schemat układu jednostek modułowych

731[01].O2

Mechaniczne techniki

wytwarzania

731[01].O2.01

Posługiwanie się dokumentacją

techniczną

731[01].O2.02

Dobieranie materiałów

konstrukcyjnych

731[01].O2.03

Stosowanie podstawowych

technik wytwarzania części

maszyn

731[01].O2.04

Wykonywanie połączeń

w urządzeniach precyzyjnych

i układach automatyki

przemysłowej

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej uczeń powinien umieć:

−

korzystać z różnych źródeł informacji,

−

stosować jednostki układu SI,

−

przestrzegać przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej

oraz ochrony środowiska,

−

wykonywać pomiary warsztatowe,

−

posługiwać się dokumentacją techniczną,

−

dobierać materiały konstrukcyjne,

−

użytkować komputer,

−

współpracować w grupie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej uczeń powinien umieć:

−

rozróżnić podstawowe techniki wytwarzania części maszyn,

−

scharakteryzować proces technologiczny wytwarzania typowych części maszyn,

−

dobrać narzędzia, przyrządy i urządzenia do ręcznej i mechanicznej obróbki skrawaniem,

−

wykonać podstawowe prace z zakresu obróbki ręcznej,

−

określić cechy charakterystyczne obróbki skrawaniem,

−

wyjaśnić budowę narzędzi do obróbki skrawaniem,

−

wykonać podstawowe operacje z zakresu obróbki skrawaniem (wiercenie, toczenie,

frezowanie, szlifowanie),

−

określić charakterystyczne cechy procesu odlewania,

−

wyjaśnić proces obróbki plastycznej,

−

odczytać dokumentację technologiczną,

−

posłużyć się normami technicznymi i katalogami,

−

zorganizować stanowisko do wykonywania typowych prac z zakresu obróbki ręcznej

i mechanicznej,

−

ocenić jakość wykonanych prac,

−

zastosować zasady bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej

oraz ochrony środowiska na stanowisku pracy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. PRZYKŁADOWE SCENARIUSZE ZAJĘĆ

Scenariusz zajęć 1

Osoba prowadząca:

…………………………………………………………

Modułowy program nauczania:

Mechanik

automatyki

przemysłowej

i

urządzeń

precyzyjnych 731[01]

Moduł:

Mechaniczne techniki wytwarzania 731[01].O2

Jednostka modułowa:

Stosowanie podstawowych technik wytwarzania części

maszyn 731[01].O2.03

Temat: Typowe procesy technologiczne.

Cel ogólny: Opanowanie przez uczniów umiejętności posługiwania się podstawowymi

pojęciami dotyczącymi typizacji części maszyn, technologiczności konstrukcji.

Po zakończeniu zajęć uczeń powinien umieć:

−

wyjaśnić pojęcie procesu produkcyjnego i jego elementy,

−

określić podstawowe dokumenty niezbędne do realizacji procesu technologicznego,

−

sklasyfikować techniki wytwarzania części maszyn i urządzeń,

−

wyjaśnić pojęcie typizacji procesów technologicznych,

−

określić zależność pomiędzy typizacją a kosztami wytwarzania wyrobów,

−

określić zależność między czynnikami uwzględniającymi dobór procesu wytwarzania

i dobór materiałów podczas planowania procesu technologicznego.

W czasie zajęć będą kształtowane następujące umiejętności ponadzawodowe:

−

pozyskiwanie i porządkowanie wiedzy,

−

praca w grupie,

−

rozwiązywanie problemów,

−

korzystanie z różnych źródeł informacji.

Metody nauczania–uczenia się:

−

ćwiczenia,

−

dyskusja dydaktyczna wielokrotna.

Formy organizacyjne pracy uczniów:

−

uczniowie pracują w grupach 4 osobowych

Czas trwania zajęć: 2 godzinny dydaktyczne.

Środki dydaktyczne:

−

foliogramy dotyczące typizacji,

−

rzutnik pisma,

−

części maszyn wykonane różnymi technikami,

−

zestaw pytań,

−

kartki papieru formatu A4,

−

pisaki.

Uczestnicy: uczniowie zasadniczej szkoły zawodowej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Zadanie dla ucznia:

Opracuj typowy proces technologiczny dla wybranych części maszyn, uwzględniając

podobieństwo kształtu. Określ efekty techniczno – organizacyjne wypracowania typizacji

procesu technologicznego.

Przebieg zajęć:

Faza wstępna

1. Sprawdzanie listy obecności.

2. Wyjaśnienie uczniom tematu.

3. Zapoznanie uczniów z celami kształtowania i organizacją pracy podczas zajęć. Podział

uczniów na grupy.

4. Wyjaśnienie uczniom zasad pracy metodą tekstu przewodniego.

Faza właściwa:

Praca metodą ćwiczeń i dyskusji dydaktycznej wielokrotnej.

Faza I – pytania naprowadzające do opracowania w grupach:

1. Jakie etapy można wyróżnić w procesie produkcyjnym części maszyn?

2. Jakie procesy pomocnicze należy zrealizować w celu wytworzenia części maszyn

i urządzeń?

3. Jaką funkcję spełnia w procesie technologicznym dokumentacja technologiczna?

4. Jaki jest cel wprowadzenia typowych procesów technologicznych?

5. Jaki jest wpływ materiału konstrukcyjnego na typowy proces technologiczny?

6. Jaki jest wpływ zastosowania identycznych obrabiarek pod względem typu i wielkości

do części technologicznie podobnych?

7. Jakie jest wpływ kolejności operacji i zabiegów na typizację procesów technologicznych?

8. Jaki jest wpływ ilości produkowanych części maszyn na stopień oprzyrządowania procesu

wytwarzania?

Faza II Wykonanie:

W celu sporządzenia typowego procesu technologicznego uczniowie wybierają ze zbioru

części maszyn te elementy, które reprezentują grupę (podgrupę) elementów i dla nich

opracowują procesy technologiczne.

Faza III Zakończenie:

Uczniowie wraz z nauczycielem określają, które etapy sporządzania typowego procesu

technologicznego sprawiły im trudności. Nauczyciel powinien podsumować zajęcia

i podkreślić jakie umiejętności były ćwiczone, jakie wystąpiły nieprawidłowości i jak ich

unikać. Jeżeli są partie materiału niezrozumiałe przez uczniów należy je wyjaśnić. W fazie

końcowej nauczyciel powinien dokonać ewaluacji na podstawie, np. ankiety. Podsumowanie

zajęć powinno obejmować wystawienie ocen uczniom najbardziej aktywnym.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Scenariusz zajęć 2

Osoba prowadząca:

…………………………………………………………

Modułowy program nauczania:

Mechanik

automatyki

przemysłowej

i

urządzeń

precyzyjnych 731[01]

Moduł:

Mechaniczne techniki wytwarzania 731[01].O2

Jednostka modułowa:

Stosowanie podstawowych technik wytwarzania części

maszyn 731[01].O2.03

Temat: Piłowanie powierzchni płaskich.

Cel ogólny: Ukształtowanie umiejętności posługiwanie się pilnikami w procesie obróbki

ręcznej materiałów konstrukcyjnych.

Po zakończeniu zajęć uczeń powinien umieć:

−

zorganizować i przygotować stanowisko pracy,

−

dobrać pilniki w zależności od wymiarów, kształtu i wymaganej chropowatości obrabianej

powierzchni,

−

mocować prawidłowo przedmioty w imadle,

−

piłować zgrubnie i wykończając powierzchnie płaskie różnych wielkości,

−

piłować powierzchnie (zewnętrzne i wewnętrzne) płaskie równoległe i zbiegające się pod

kątem,

−

sprawdzać płaskość powierzchni liniałem krawędziowym,

−

sprawdzać wzajemne położenie powierzchni kątownikiem,

−

piłować powierzchnie zewnętrzne i wewnętrzne według rys traserskich z dokładnością

0,1–0,2mm,

−

wykańczać powierzchnie piłowane,

−

stosować zasady bhp podczas piłowania.

Metody nauczania–uczenia się:

−

instruktaż z objaśnieniem,

−

ćwiczenie praktyczne.

Czas trwania zajęć: 5 godzin lekcyjnych.

Środki dydaktyczne:

−

stanowisko ślusarskie,

−

narzędzia robocze: pilniki,

−

narzędzia kontrolno – pomiarowe: suwmiarka, liniał krawędziowy, kątownik, wzorce

chropowatości powierzchni,

−

zestaw ćwiczeń dla każdego ucznia: rysunek, półfabrykaty przeznaczone do piłowania.

Zadanie dla ucznia:

Na stanowisku obróbki ręcznej wykonaj przedmiot przedstawiony na rysunku

wykonawczym. Zastosuj odpowiednią technikę piłowania zgrubnego i wykańczającego

powierzchni płaskich. Podczas zajęć stosuj zasady bezpiecznej pracy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Przebieg zajęć:

Faza wstępna

1. Czynności organizacyjno porządkowe.

2. Określenie tematu i celu zajęć.

3. Wyjaśnienie uczniom zasad pracy metodą ćwiczeń, które mają służyć zarówno rozwijaniu,

jak i utrwalaniu umiejętności oraz podwyższaniu sprawności piłowania powierzchni

płaskich.

4. Przydzielenie uczniom stanowiska pracy.

Faza właściwa

Praca metodą ćwiczeń praktycznych.

Faza I Instruktaż z objaśnieniem

Przypomnienie wiadomości stanowiących podstawę tematu zajęć poprzez następujące

pytania:

1. Jaka jest budowa i podział pilników ze względu na kształt i liczbę nacięć?

2. Jakie są kryteria doboru pilników?

3. Jakie są zasady prawidłowego piłowania powierzchni płaskich?

4. Jak sprawdzamy płaskość wykonanej powierzchni?

5. Jak sprawdzamy wzajemne położenie powierzchni np. pod kątem 90

0

?

6. Jak wykańczać piłowane powierzchnie?

7. Jakie przepisy bhp obowiązują podczas piłowania?

Faza II Wykonanie

1. Uczniowie wykonują pilnikami powierzchnie płaskie, sprawdzając ich wymiary płaskość i

ich wzajemne położenie.

2. Stosują odpowiednią technikę piłowania powierzchni płaskich, spełniając warunek

2

2

1

1

l

F

l

F

⋅

=

⋅

.

3. Uczniowie sprawdzają poprawność wykonania ćwiczenia.

Faza III Zakończenie

Uczniowie analizują efekty swojej pracy i wraz z nauczycielem podsumowują całe

ćwiczenie. Wskazują jakie wystąpiły nieprawidłowości i jakie umiejętności były ćwiczone.

Nauczyciel syntetyzuje i porządkuje wszystkie informacje związane z ćwiczeniem, w tym także

kryteria, którymi się posłużył w ocenianiu uczniów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

5. ĆWICZENIA

5.1. Podstawowe techniki wytwarzania części maszyn

5.1.1. Ćwiczenia

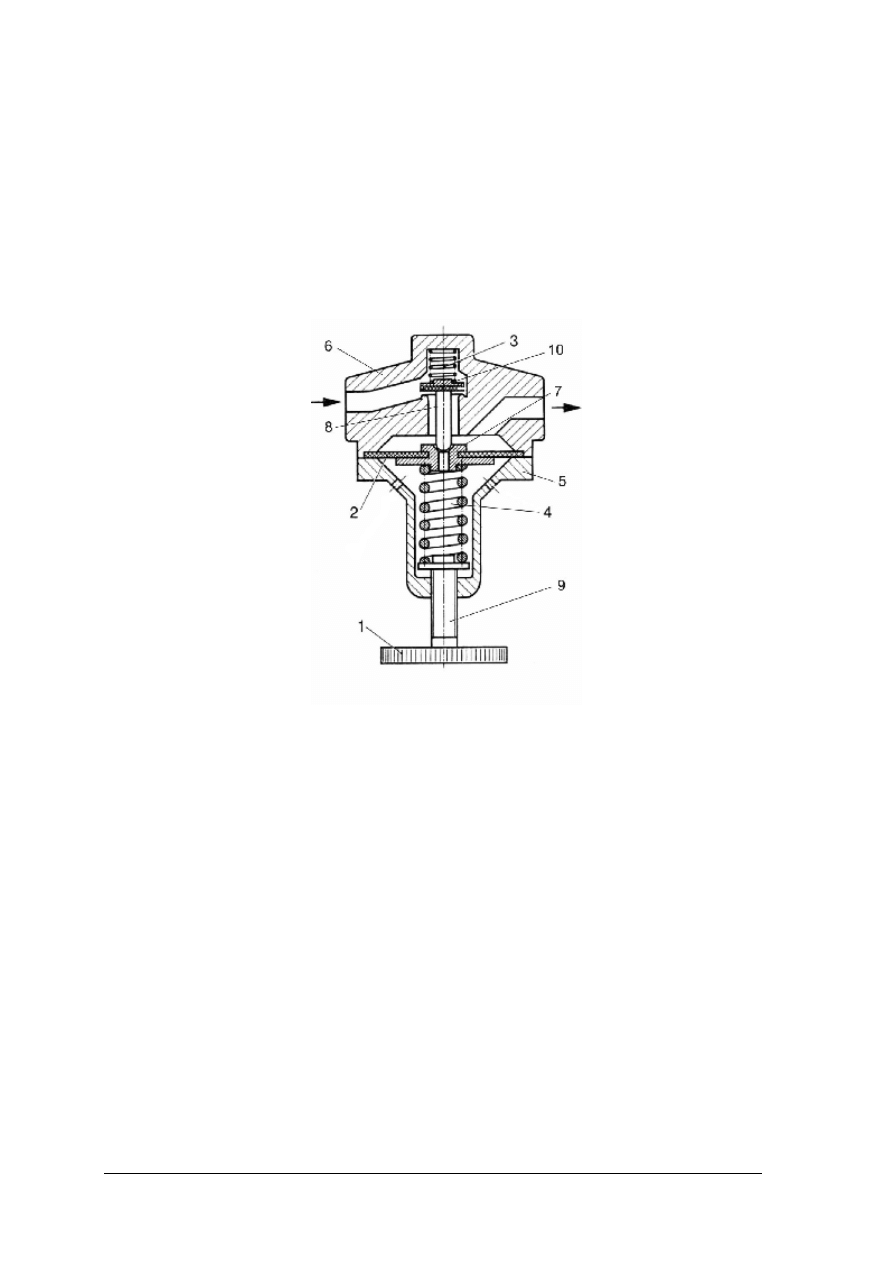

Ćwiczenie 1

Wskaż metody wykonania elementów reduktora ciśnienia przedstawionego na rysunku.

uwzględniając klasyfikację technik wytwarzania.

Rys. do ćwiczenia 1

Wskazówki do realizacji

Przed przystąpieniem do wykonania ćwiczenia uczniowie powinni przeczytać odpowiedni

fragment rozdziału 4.1.1. Materiał Nauczania. Należy zwrócić uwagę na staranne opanowanie

metod wytwarzania części maszyn i ich zastosowania w procesie wykonania części regulatora.

Sposób wykonania ćwiczenia

Uczeń powinien:

1) opisać budowę urządzenia na podstawie oznaczeń,

2) wskazać i uzasadnić metodę wykonania elementów urządzenia,

3) opracować sprawozdanie z ćwiczenia.

Zalecane metody nauczania–uczenia się:

−

ćwiczenie,

−

przewodniego tekstu.

Środki dydaktyczne:

−

reduktor ciśnienia,

−

dokumentacja reduktora (DTR),

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

−

arkusz rysunkowy.

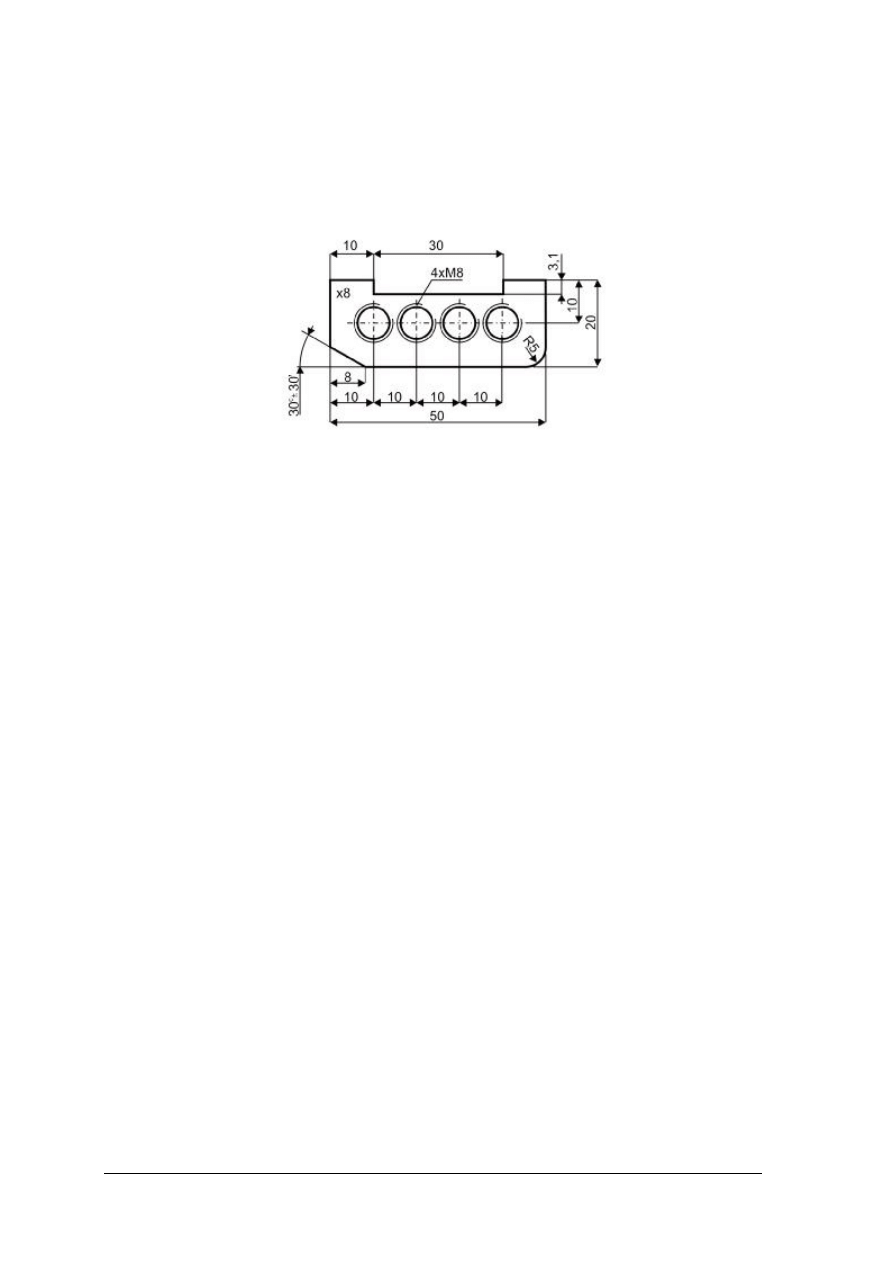

Ćwiczenie 2

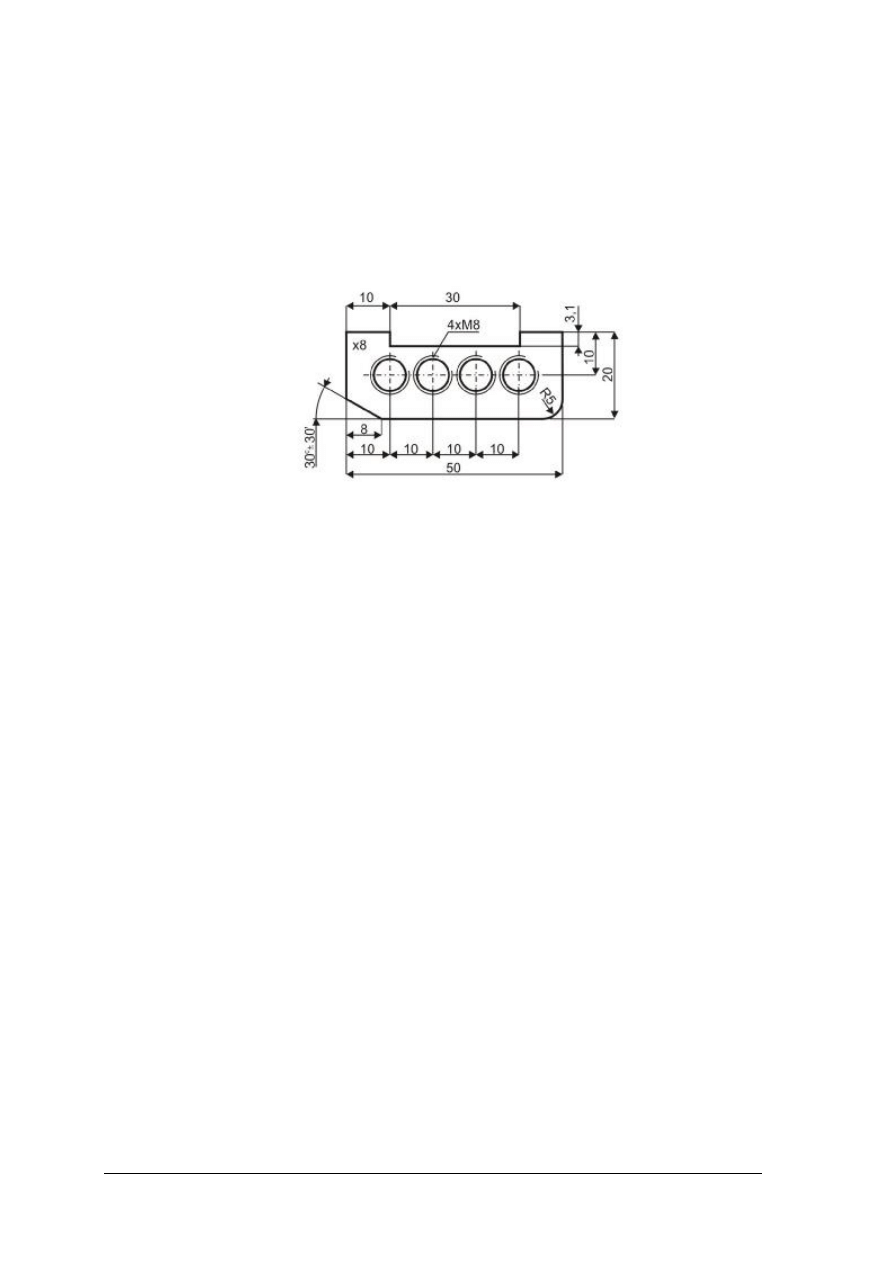

Określ zabiegi, które należy zastosować w celu wykonania płytki przedstawionej

na rysunku.

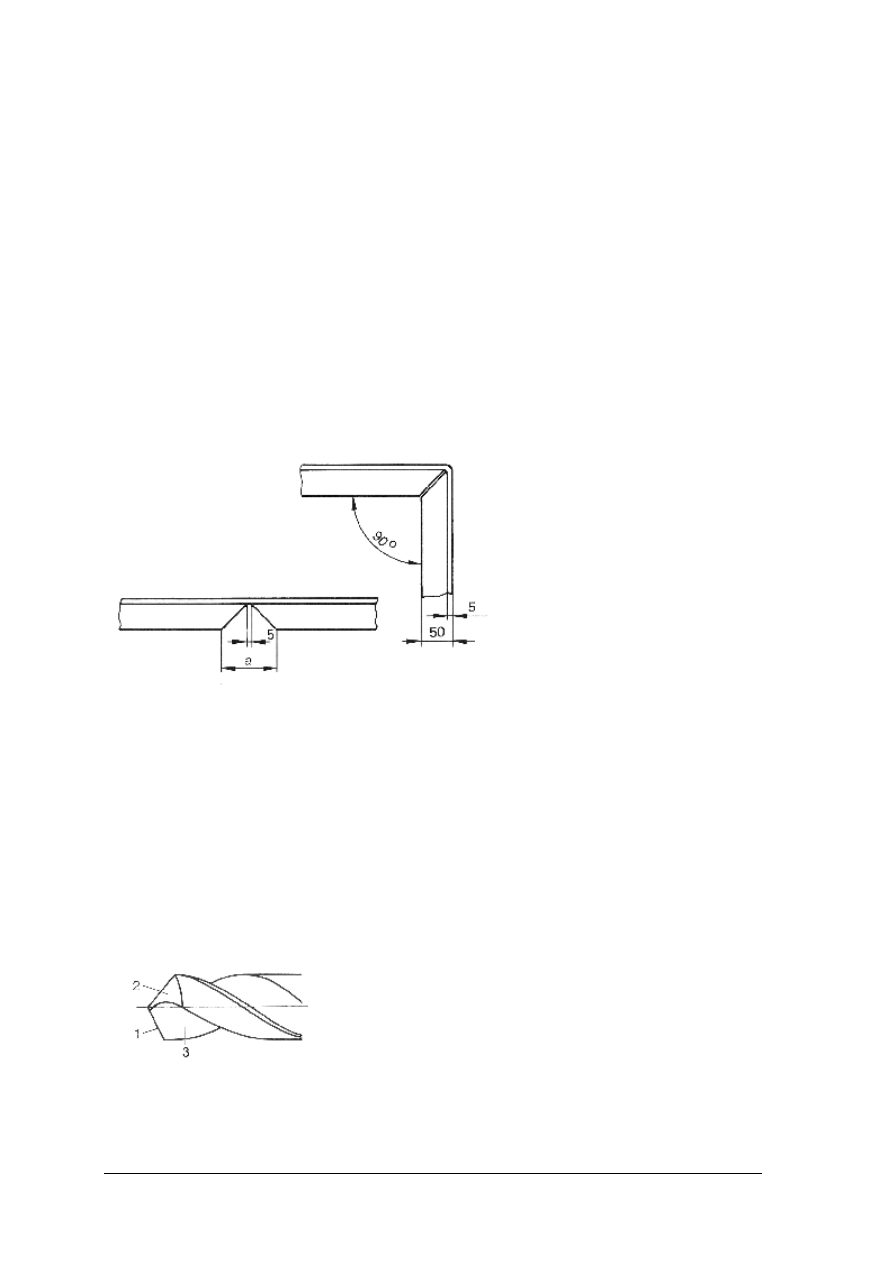

Rys. do ćwiczenia 2

Wskazówki do realizacji

Przed przystąpieniem do wykonania ćwiczenia uczniowie powinni przeczytać odpowiedni

fragment rozdziału 4.1.1. Materiał Nauczania. Należy zwrócić uwagę na staranne opanowanie

procesu technologicznego płytki z podziałem na operacje i zabiegi.

Sposób wykonania ćwiczenia

Uczeń powinien:

1) dokonać analizy przedmiotu pod względem kształtu i wymiarów,

2) określić materiał wyjściowy do wykonania płytki,

3) narysować przedmiot na arkuszu rysunkowym,

4) określić i uzasadnić kolejność zabiegów jakie należy zrealizować w celu wykonania płytki.

Zalecane metody nauczania–uczenia się:

−

ćwiczenia,

−

przewodniego tekstu.

Środki dydaktyczne:

−

materiały i przybory rysunkowe.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

5.2. Operacje obróbki ręcznej i ręczno – mechanicznej

5.2.1. Ćwiczenia

Ćwiczenie 1

Wykorzystując wyposażenie stanowiska roboczego wykonaj trasowanie przedmiotu

stalowego przedstawionego na rysunku.

Rys. do ćwiczenia 1

Wskazówki do realizacji

Przed przystąpieniem do wykonania ćwiczenia uczniowie powinni przeczytać odpowiedni

fragment rozdziału 4.2.1. Materiał Nauczania. Należy zwrócić uwagę na właściwe odczytanie

wymiarów przedmiotu przedstawionego na rysunku i uwzględnienie naddatku na obróbkę.

Sposób wykonania ćwiczenia

Uczeń powinien:

1) dokonać analizy wymiarowej przedmiotu przedstawionego na rysunku,

2) dobrać narzędzia i materiały treserskie,

3) wykonać zabiegi traserskie uwzględniające konstrukcję przedmiotu i naddatki na obróbkę,

4) utrwalić linie i charakterystyczne punkty wyznaczone podczas trasowania,

5) sprawdzić poprawność trasowania na podstawie rysunku wykonawczego,

6) przestrzegać zasady bezpiecznej pracy przy trasowaniu płytki.

Zalecane metody nauczania–uczenia się:

−

ćwiczenia,

−

metoda przewodniego tekstu.

Środki dydaktyczne:

−

stanowisko robocze do obróbki ręcznej,

−

wyposażenie traserskie stanowiska roboczego,

−

półwyrób do wykonania przedmiotu,

−

narzędzia pomiarowe.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Ćwiczenie 2

Zastosuj operacje obróbki ręcznej i mechanicznej w celu wykonania płytki przedstawionej

na rysunku w ćwiczeniu 1.

Wskazówki do realizacji

Przed przystąpieniem do wykonania ćwiczenia uczniowie powinni przeczytać odpowiedni

fragment rozdziału 4.2.1. Materiał Nauczania. Należy zwrócić uwagę na dobór narzędzi i

przestrzeganie zasad bezpiecznej pracy.

Sposób wykonania ćwiczenia

Uczeń powinien:

1) określić zasady bezpiecznej pracy na stanowisku obróbki ręcznej,

2) określić dokładność wymiarową i chropowatość powierzchni przedmiotu,

3) piłować powierzchnie płytki według rys traserskich wykorzystując pilnik zdzierak (nr 0),

4) kontrolować systematycznie wymiary płytki stosując suwmiarkę uniwersalną,

5) piłować pilnikami (nr 2 i 3) naddatek materiału, uzyskując wymiary i kształt zgodne

z rysunkiem,

6) kontrolować płaskość powierzchni – liniałem krawędziowym; kąt prosty sprawdzić

kątownikiem,

7) wykonać na wiertarce stołowej otwory pod gwint M8 (nacięcie gwintu M8 przewidziane

jest w ćwiczeniu nr 3), zwracając uwagę na wymiary liniowe odległości pomiędzy osiami

otworów; otwory pogłębiać pogłębiaczem stożkowym,

8) porównywać chropowatość piłowanej powierzchni z wzorami chropowatości,

9) dokonać ostatecznej kontroli pod względem: dokładności wymiarowej, kształtu

i chropowatości powierzchni,

10) zaprezentować wykonany przedmiot.

Zalecane metody nauczania–uczenia się:

−

ćwiczenia,

−

przewodniego tekstu.

Środki dydaktyczne:

−

wyposażenie stanowiska roboczego: zestaw pilników, zestaw wierteł krętych, pogłębiacz

stożkowy, narzędzia pomiarowe, wzornik promieni, liniał krawędziowy, kątownik,

−

półwyrób do wykonania płytki,

−

wiertarka stołowa z wyposażeniem.

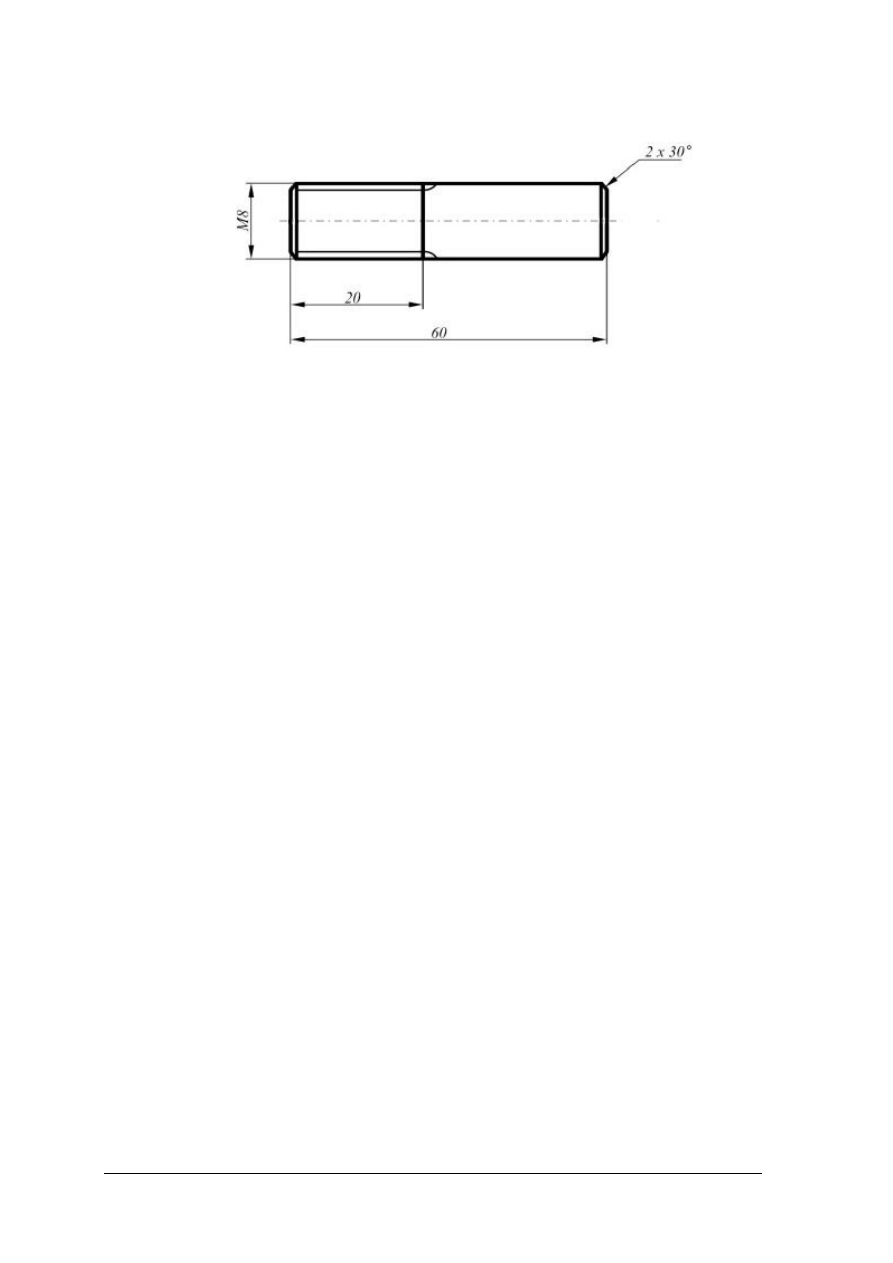

Ćwiczenie 3

Wykonaj gwint wewnętrzny M8 w czterech otworach przedmiotu przedstawionego

w ćwiczeniu 1. Posługując się narzynką wykonaj gwint zewnętrzny M8 na sworzniu

przedstawionym na rysunku.

Wskazówki do realizacji

Przed przystąpieniem do wykonania ćwiczenia uczniowie powinni przeczytać odpowiedni

fragment rozdziału 4.2.1. Materiał Nauczania. Należy zwrócić uwagę na prawidłową technikę

gwintowania ręcznego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Rys. do ćwiczenia 3

Sposób wykonania ćwiczenia

Uczeń powinien:

1) zamocować płytkę w imadle na stanowisku roboczym,

2) zastosować ciecz smarującą – olej rzepakowy w celu wykonania gwintu,

3) zastosować do gwintowania gwintowniki: wstępny (nr 1), zdzierak (nr 2) i wykańczak

(nr 3),

4) naciąć gwinty w czterech otworach stosując technikę ręcznego gwintowania,

5) oczyścić przedmiot z wiórów i cieczy smarującej i sprawdzić poprawność wykonanych

gwintów,

6) przygotować sworzeń do gwintowania: ciąć ręczną piłką do metalu z pręta ø8, piłować

powierzchnie czołowe uzyskując wymiar 60 mm, wykonać fazy pod kątem 30°,

7) zamocować w imadle pręt z wykorzystaniem nakładek pryzmatycznych,

8) sprawdzić kątownikiem prostopadłość sworznia względem płaszczyzn szczęk imadła,

9) nacinać gwint narzynką, stosując właściwą technikę gwintowania (jeden obrót w prawo,

pół obrotu w lewo),

10) oczyścić sworzeń i sprawdzić jakość naciętego gwintu.

Zalecane metody nauczania–uczenia się:

−

ćwiczenia,

−

przewodniego tekstu.

Środki dydaktyczne:

−

stanowisko robocze do obróbki ręcznej z podstawowym wyposażeniem,

−

półwyroby, materiały,

−

zestaw gwintowników M8,

−

narzynka M8 z pokrętłem,

−

zestaw narzędzi pomiarowych i sprawdzających: suwmiarka uniwersalna, kątownik,

−

ciecz smarująca.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

5.3. Podstawy skrawania materiałów konstrukcyjnych

5.3.1. Ćwiczenia

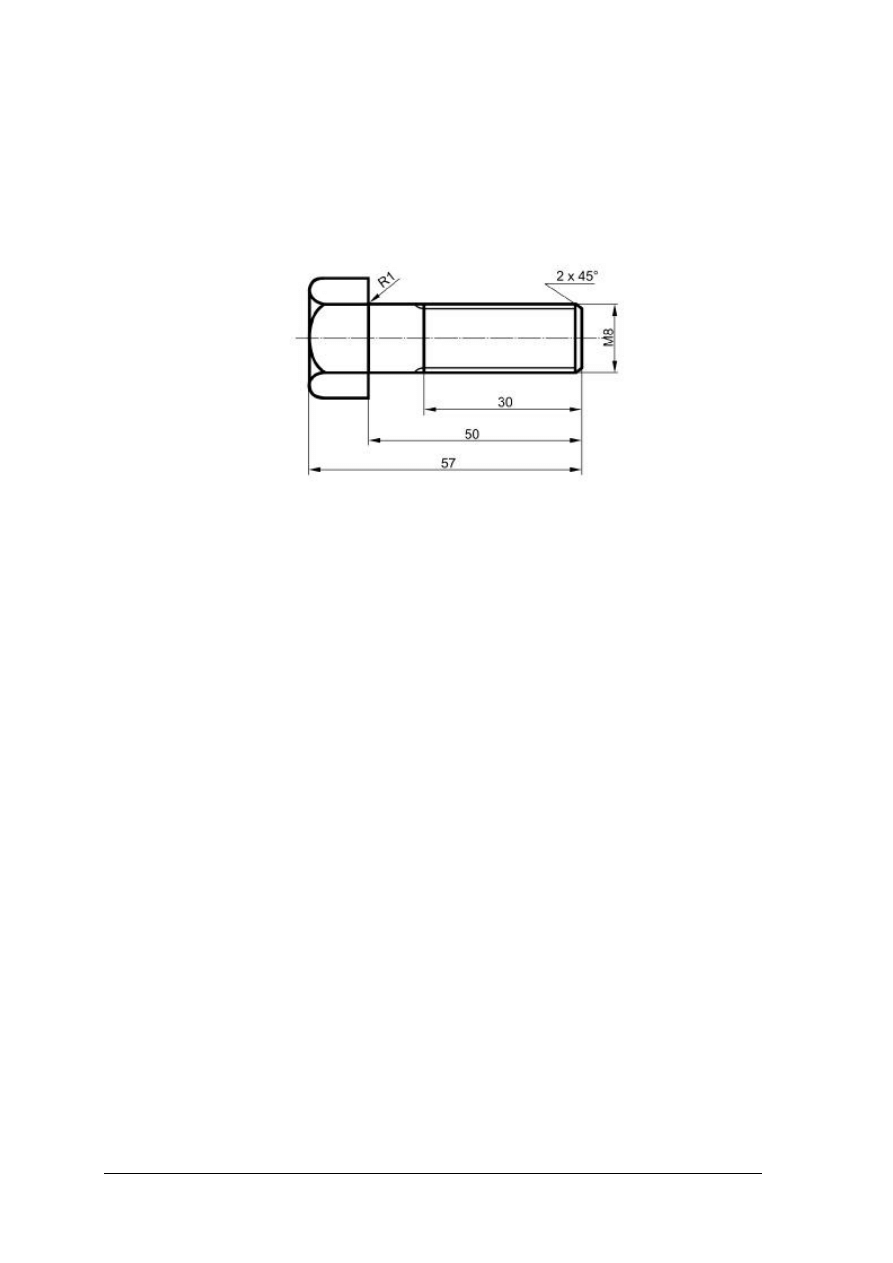

Ćwiczenie 1

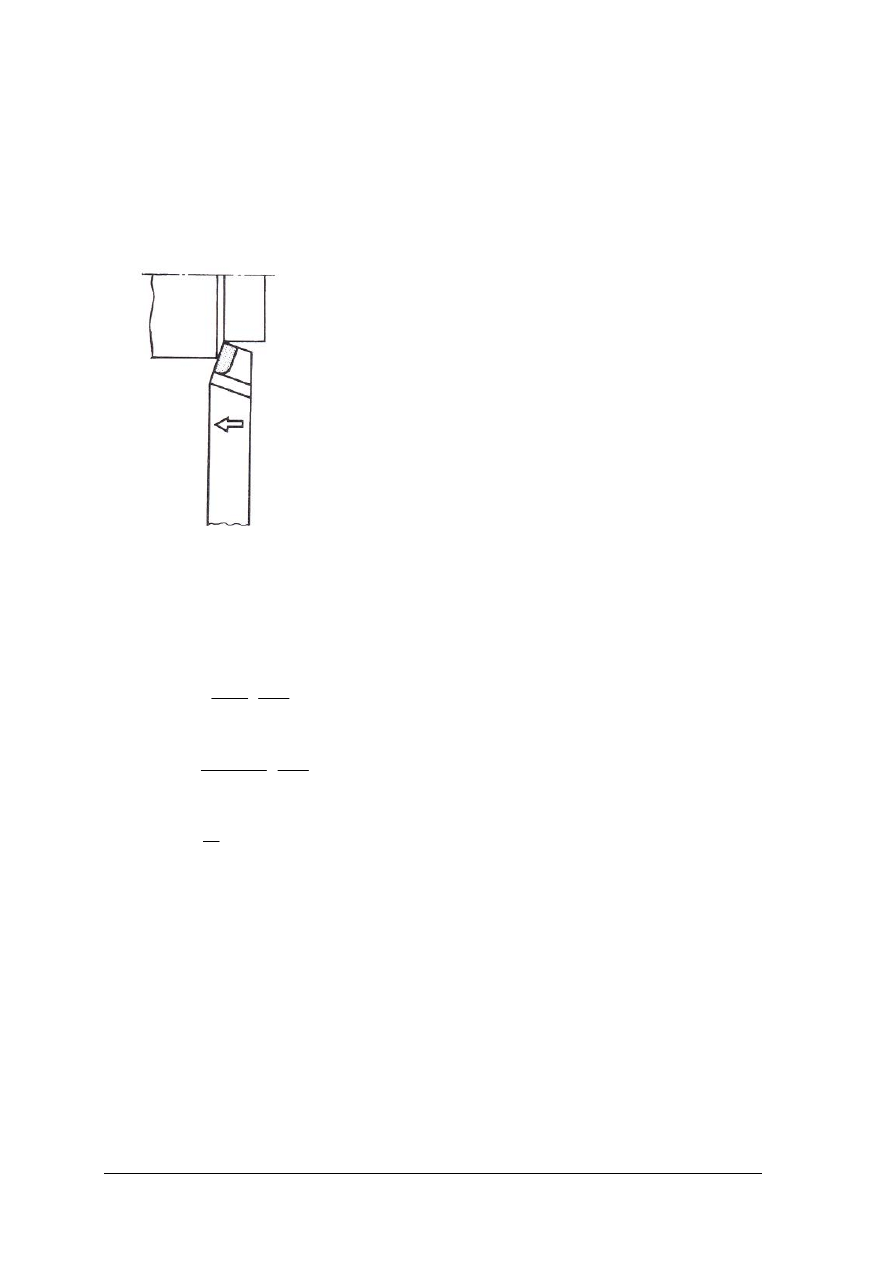

Wykonaj na tokarce z sześciokątnego pręta stalowego śrubę przedstawioną na rysunku.

Rys. do ćwiczenia 1

Wskazówki do realizacji

Przed przystąpieniem do wykonania ćwiczenia uczniowie powinni przeczytać odpowiedni

fragment rozdziału 4.3.1. Materiał Nauczania. Należy zwrócić uwagę na staranne

przygotowanie planu obróbki i jego uzasadnienie. Ponadto należy zwrócić uwagę na

bezpieczeństwo pracy przy obsłudze tokarki.

Sposób wykonania ćwiczenia

Uczeń powinien:

1) przeanalizować rysunek przedmiotu,

2) przygotować stanowisko robocze – tokarkę, zapoznać się z instrukcją obsługi obrabiarki

i zasadami bezpiecznej pracy,

3) przygotować nóż tokarski, narzynkę i suwmiarkę uniwersalną,

4) przygotować materiał – pręt sześciokątny (wymiar dobrać na podstawie tablic wyrobów

hutniczych) o długości uwzględniającej naddatek na obróbkę,

5) sporządzić plan obróbki uwzględniający kolejność zabiegów,

6) dobrać parametry skrawania dla poszczególnych zabiegów obróbki,

7) wykonać zaplanowane zabiegi, zwracając szczególną uwagę na poprawność zamocowania

przedmiotu i noża tokarskiego,

8) sprawdzać suwmiarką wymiary przedmiotu (tokarka wyłączona),

9) zakończyć pracę na stanowisku,

10) zaprezentować wykonane zadanie.

Zalecane metody nauczania–uczenia się:

−

ćwiczenia.

Środki dydaktyczne:

−

podstawowe wyposażenie tokarki oraz odpowiednie noże tokarskie,

−

zestaw narzędzi pomiarowych,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

−

materiał obrabiany,

−

narzynka z oprawką,

−

normy dotyczące wyrobów hutniczych,.

Ćwiczenie 2

Za przyrządów dokonaj badania „na dźwięk” oraz wyrównoważenia statycznego ściernicy

tarczowej o średnicy powyżej 250 mm. Następnie prawidłowo zamocuj ściernicę na wrzecionie

szlifierki.

Wskazówki do realizacji

Przed przystąpieniem do wykonania ćwiczenia uczniowie powinni przeczytać odpowiedni

fragment rozdziału 4.3.1. Materiał Nauczania. Należy zwrócić uwagę na staranne wykonanie

próby sprawdzania ściernicy i jej wyrównoważenie.

Sposób wykonania ćwiczenia

Uczeń powinien:

1) stwierdzić czy ściernica nie posiada pęknięć, wykruszeń lub zarysowań,

2) dokonać próby „na dźwięk” korzystając z przyrządu umożliwiającego obracanie ściernicą,

3) stwierdzić czy podczas uderzeń młotkiem, ściernica będzie wydawała charakterystyczny,

czysty metaliczny dźwięk,

4) wyrównoważyć statycznie ściernicę uzyskując równowagę obojętną,

5) zamocować prawidłowo ściernicę na wrzecionie obrabiarki.

Zalecane metody nauczania–uczenia się:

−

ćwiczenia.

Środki dydaktyczne:

−

ściernica o średnicy powyżej 250 mm,

−

przyrząd do przeprowadzenia próby „na dźwięk”,

−

młotek drewniany o masie 100–300g,

−

przyrząd do wyrównoważenia statycznego ściernicy,

−

wkrętak do luzowania i dokręcania ciężarków w tarczy dociskowej,

−

szlifierka.

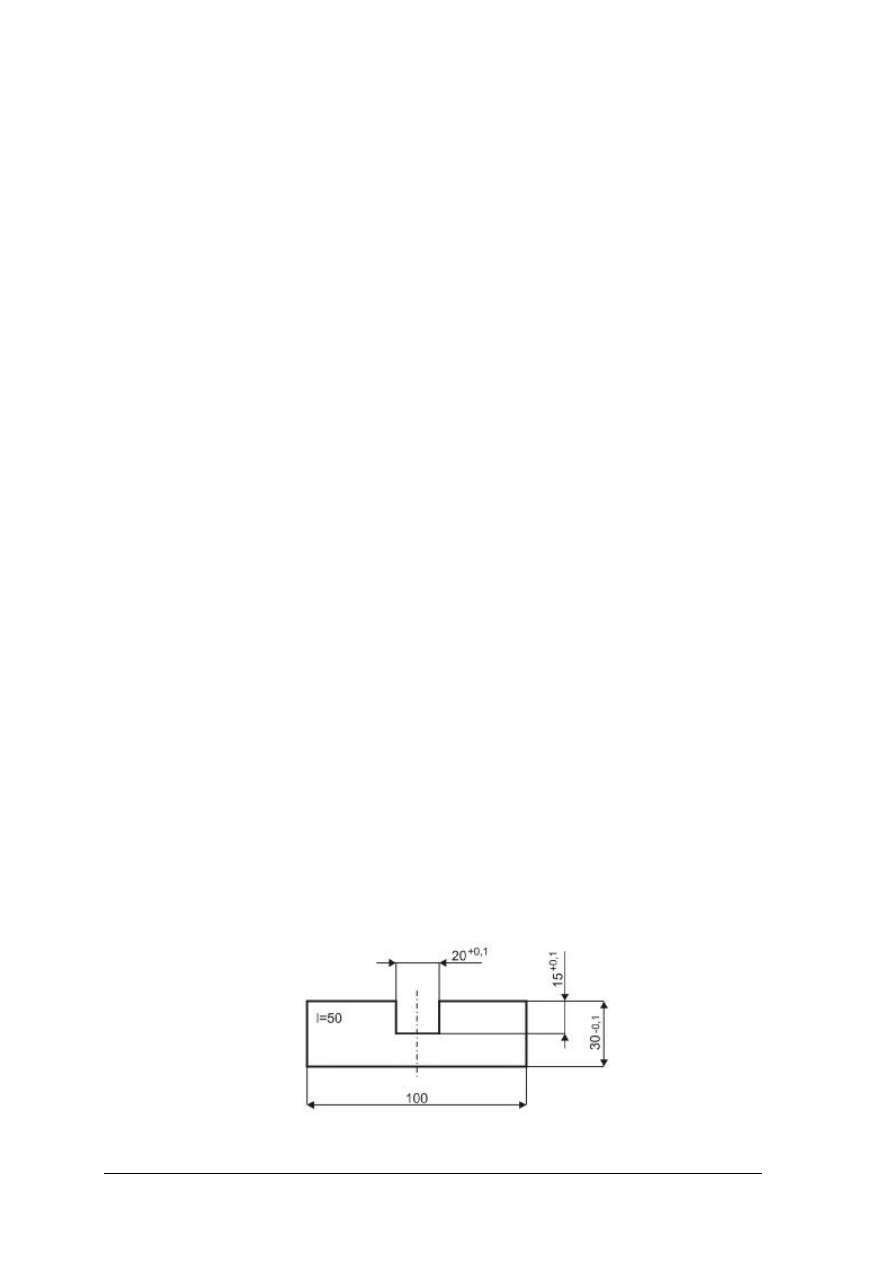

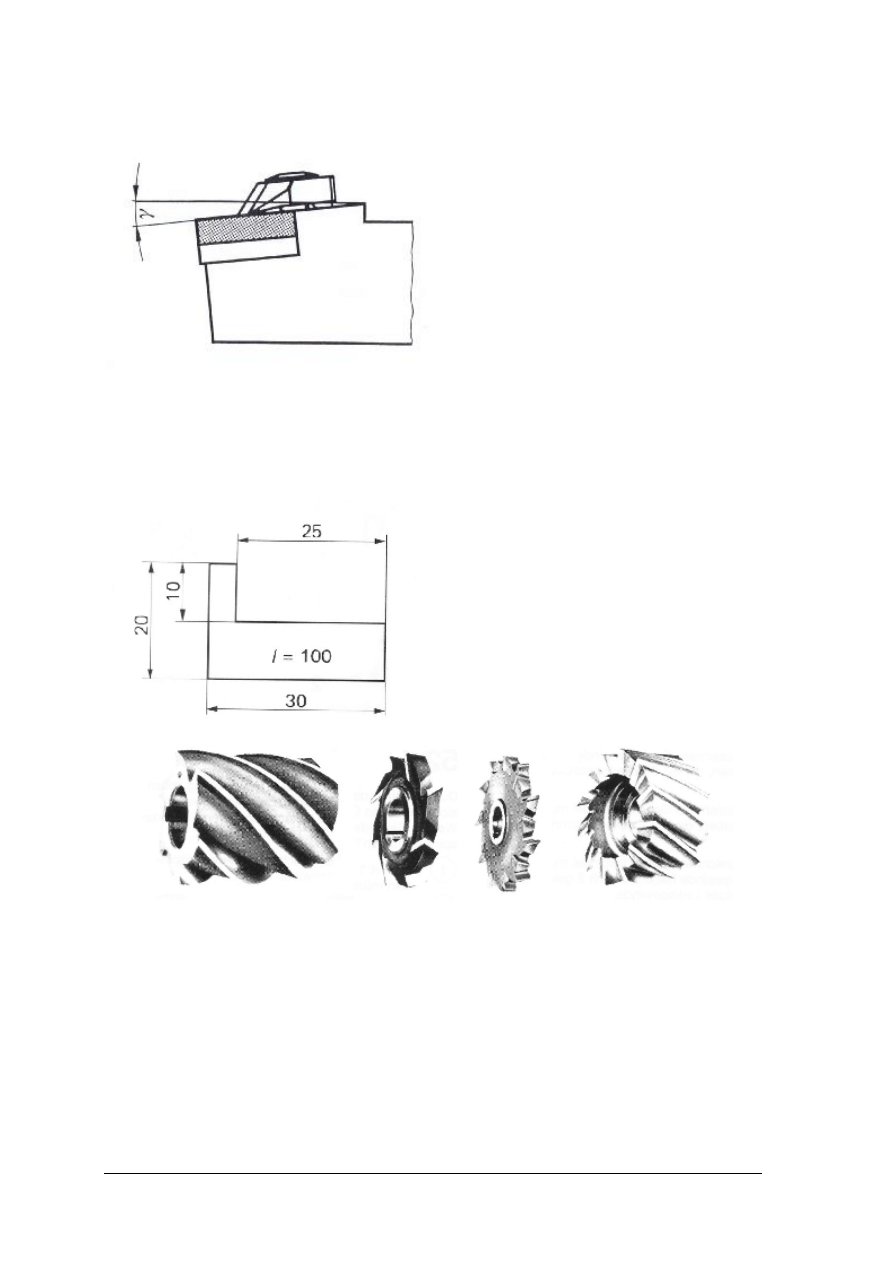

Ćwiczenie 3

Wykonaj na frezarce poziomy rowek przelotowy w przedmiocie stalowym

przedstawionym na rysunku

Rys. do ćwiczenia 3

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Wskazówki do realizacji

Przed przystąpieniem do wykonania ćwiczenia uczniowie powinni przeczytać odpowiedni

fragment rozdziału 4.3.1. Materiał Nauczania. Należy zwrócić uwagę na poprawność

zamocowania freza i przedmiotu oraz zasady bezpiecznej pracy.

Sposób wykonania ćwiczenia

Uczeń powinien:

1) przeanalizować rysunek przedmiotu,

2) przygotować stanowisko robocze – frezarkę, przeanalizować instrukcję obsługi i określić

zasady bezpiecznej pracy,

3) przygotować frez tarczowy trzystronny prosty oraz suwmiarkę uniwersalną, kątownik,

4) zamocować przedmiot w imadle maszynowym i frez tarczowy na wrzecionie frezarki,

5) sporządzić plan uwzględniający kolejne przejścia freza i ustalić parametry obróbki

oraz uzyskać akceptację zaplanowanego procesu,

6) wykonać zaplanowane przejścia freza, uzyskując wymiary zgodne z rysunkiem,

7) zakończyć pracę na stanowisku roboczym: oczyścić frezarkę, zdać narzędzia.

Zalecane metody nauczania–uczenia się:

−

ćwiczenie praktyczne.

Środki dydaktyczne:

−

podstawowe wyposażenie frezarki poziomej,

−

zestaw narzędzi pomiarowych,

−

przedmiot obrabiany,

−

frez tarczowy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

5.4. Zagadnienia technologii odlewnictwa i obróbki plastycznej

metali

5.4.1. Ćwiczenia

Ćwiczenie 1

Określ metodę wykonania przedmiotu przedstawionego na rysunku, a w szczególności:

−

określ formę odlewniczą, którą należy zastosować w celu wykonania odlewu,

−

określ metodę odlewania(odlewanie grawitacyjne, czy ciśnieniowe),

−

rodzaj i przygotowanie metalu,

−

oczyszczenie i wykończenie odlewu.

Rys. do ćwiczenia 1

Wskazówki do realizacji

Przed przystąpieniem do wykonania ćwiczenia uczniowie powinni przeczytać odpowiedni

fragment rozdziału 4.4.1. Materiał Nauczania. Należy zwrócić uwagę na właściwy dobór

metody odlewania.

Sposób wykonania ćwiczenia

Uczeń powinien:

1) określić elementy odlewu,

2) wybrać metodę odlewania i określić proces jej wykonania,

3) określić sposób topienia metalu w celu zalania nim formy,

4) narysować wewnętrzny kształt formy odlewniczej,

5) określić na czym polega wykończenie odlewu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Zalecane metody nauczania–uczenia się:

−

ćwiczenia.

Środki dydaktyczne:

−

arkusz rysunkowy,

−

przybory rysunkowe.

Ćwiczenie 2

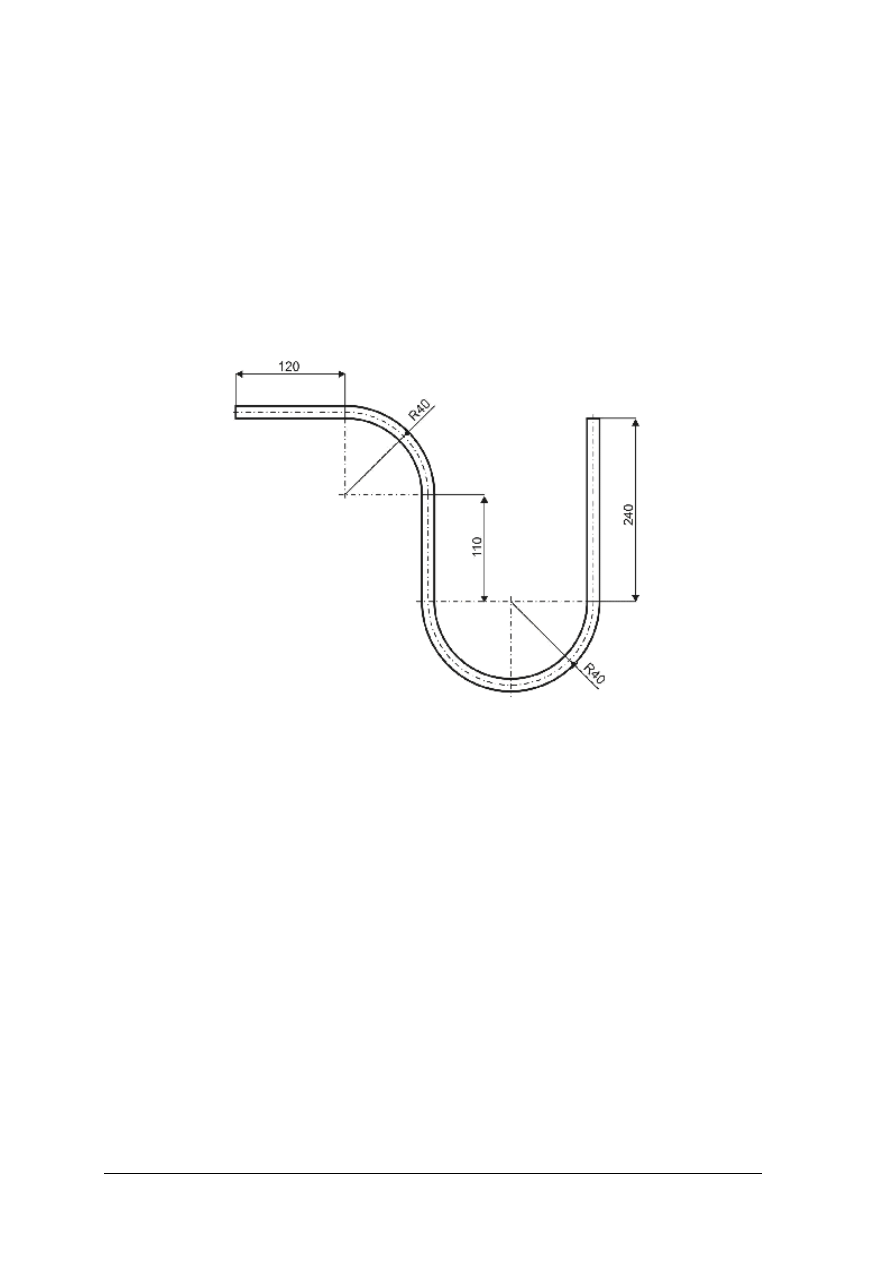

Oblicz długość pręta i wykonaj haczyk z zastosowaniem wzornika przedstawiony na

rysunku. Średnica stalowego pręta wynosi 6 mm.

Rys. do ćwiczenia 2

Wskazówki do realizacji

Przed przystąpieniem do wykonania ćwiczenia uczniowie powinni przeczytać odpowiedni

fragment rozdziału 4.4.1. Materiał Nauczania. Należy zwrócić uwagę na zastosowanie

odpowiedniego wzoru do obliczenia długości pręta.

Sposób wykonania ćwiczenia

Uczeń powinien:

1) określić długość pręta do wykonania ćwiczenia,

2) przygotować wzornik potrzebny do wykonania przedmiotu,

3) giąć pręt według wzornika stosując miękki młotek,

4) kontrolować wymiary na podstawie rysunku za pomocą suwmiarki,

5) zaprezentować wyrób.

Zalecane metody nauczania–uczenia się:

−

ćwiczenie.

Środki dydaktyczne:

−

stanowisko ślusarskie z wyposażeniem,

−

wzornik do gięcia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

6. EWALUACJA OSIĄGNIĘĆ UCZNIA

Przykłady narzędzi pomiaru dydaktycznego

Test dwustopniowy do jednostki modułowej „Stosowanie podstawowych

technik wytwarzania części maszyn”

Test składa się z 20 zadań, z których:

−

zadania 1, 2, 3, 4, 5, 6, 8, 7, 9, 10, 15, 16, 17, 18, 19, 20 są poziomu podstawowego [P],

−

zadania 11, 12, 13, 14 są poziomu ponadpodstawowego [PP].

Punktacja zadań: 0 lub 1 punkt

Za każdą prawidłową odpowiedź uczeń otrzymuje 1 punkt. Za zła odpowiedź lub jej brak

uczeń otrzymuje 0 punktów.

Proponuje się następujące normy wymagań – uczeń otrzymuje następujące

oceny szkolne:

−

dopuszczający – za rozwiązanie co najmniej 8 zadań z poziomu podstawowego,

−

dostateczny – za rozwiązanie co najmniej 10 zadań z poziomu podstawowego,

−

dobry – za rozwiązanie 14 zadań, w tym co najmniej 2 z poziomu ponadpodstawowego,

−

bardzo dobry – za rozwiązanie 18 zadań, w tym 3 z poziomu ponadpodstawowego.

Klucz odpowiedzi: 1. c, 2. c, 3. c, 4. c, 5. b, 6. b, 7. c, 8. b, 9. a, 10. b, 11. a,

12. a, 13. c, 14. a, 15. b, 16. c, 17. a, 18. d, 19. b, 20. a.

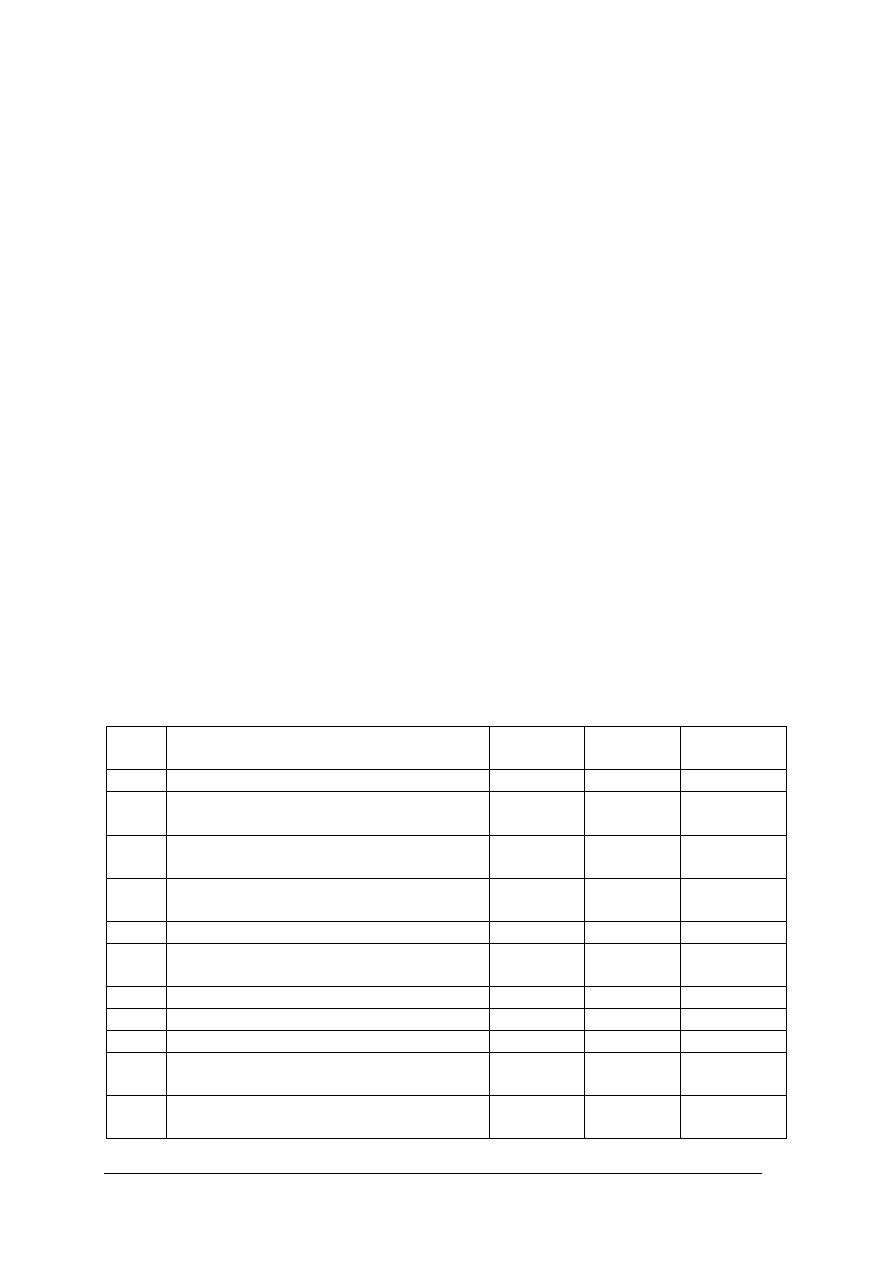

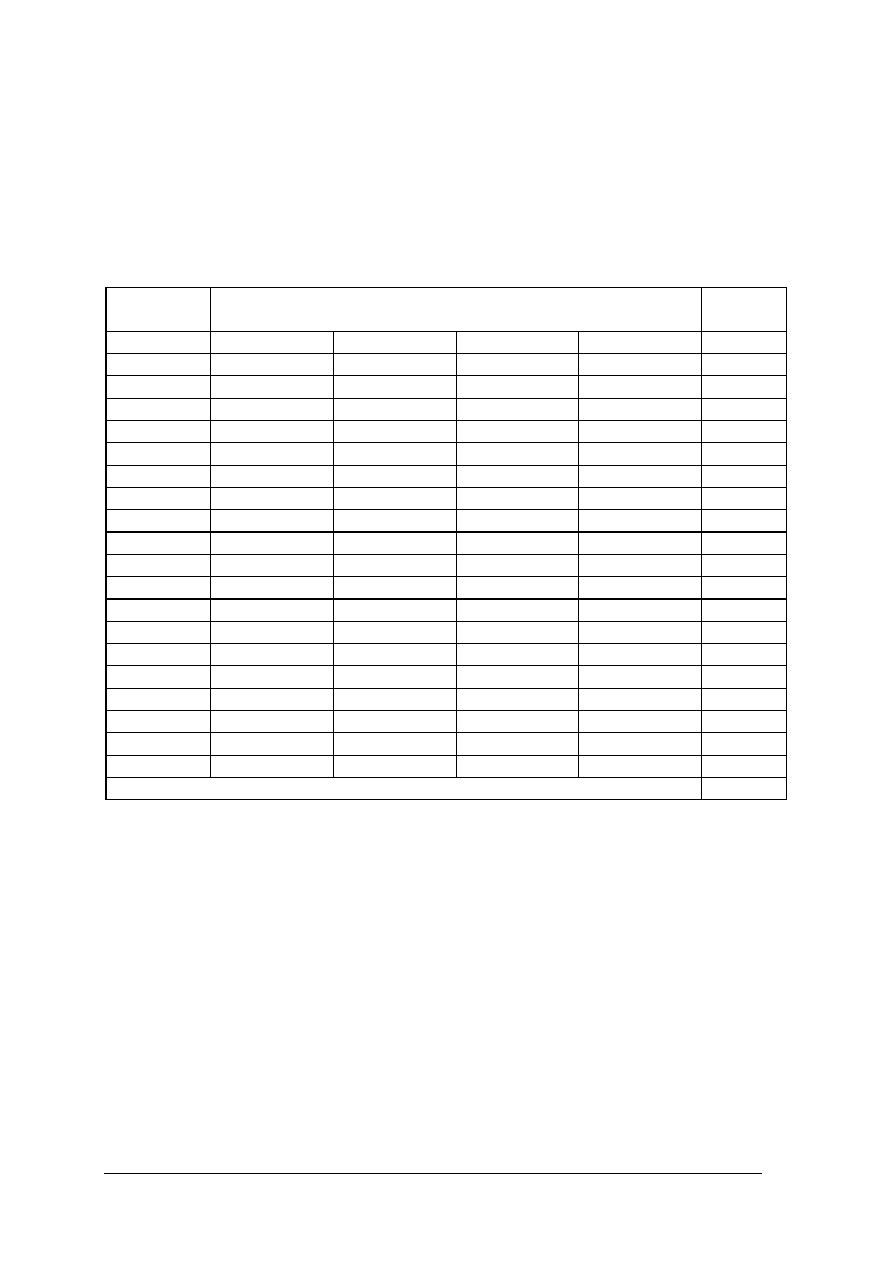

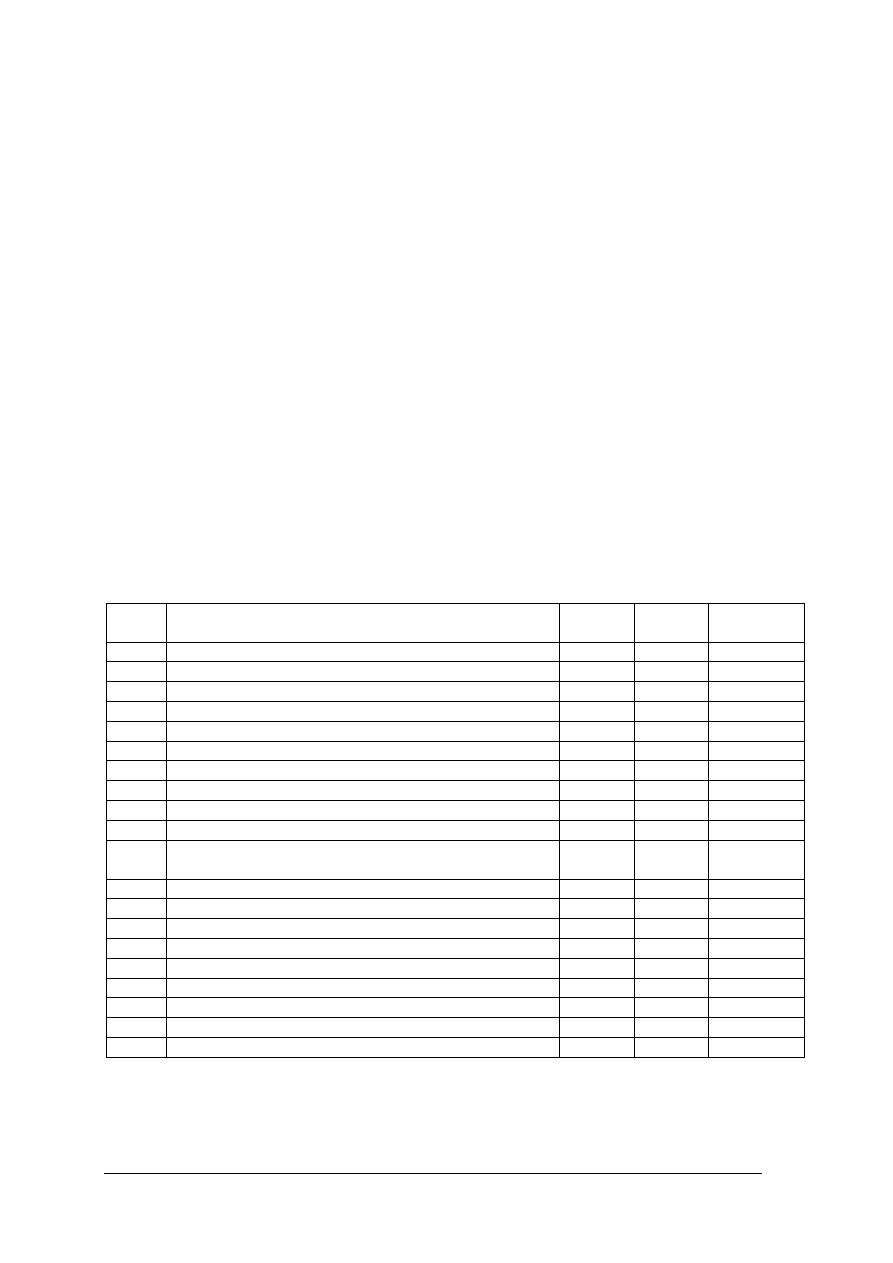

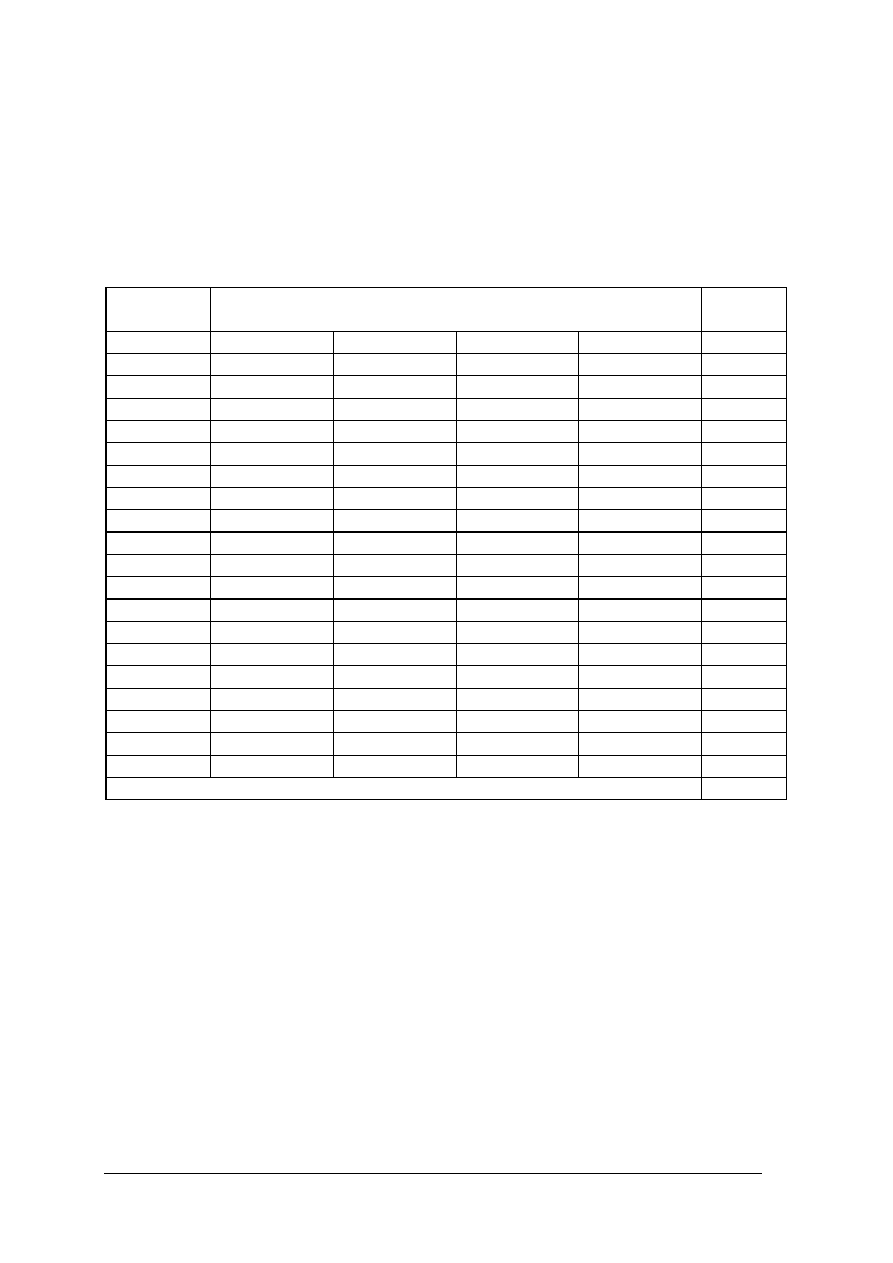

Plan testu

Nr

zad.

Cel operacyjny

(mierzone osiągnięcia uczniów)

Kategoria

celu

Poziom

wymagań

Poprawne

odpowiedzi

1

Zdefiniować proces technologiczny

A

P

c

2

Określić podstawowe operacje obróbki

ręcznej – trasowanie

B

P

c

3

Określić

technologię

wykonania

na

podstawie rysunku

B

P

c

4

Określić zależność konstrukcji narzędzia

i jakości obróbki

B

P

c

5

Określić budowę wiertła krętego

B

P

b

6

Określić parametry skrawania w procesie

wiercenia

B

P

b

7

Określić przeznaczenie narzynki

B

P

c

8

Wyjaśnić proces docierania materiału

B

P

b

9

Wyjaśnić kinematykę toczenia

B

P

a

10

Określić

geometrię

ostrza

noża

tokarskiego w płaszczyźnie normalnej

B

P

b

11

Scharakteryzować geometrię ostrza noża

tokarskiego w płaszczyźnie podstawowej

C

PP

a

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

12

Scharakteryzować parametry skrawania

przy frezowaniu

C

PP

a

13

Scharakteryzować strukturę ściernicy

C

PP

c

14

Scharakteryzować

budowę

obrabiarek

sterowanych numerycznie

C

PP

a

15

Wyjaśnić proces technologiczny odlewania

metali

B

P

b

16

Zdefiniować odlewanie odśrodkowe

A

P

c

17

Określić zastosowanie odlewania ciągłego

stali

B

P

a

18

Wyjaśnić istotę obróbki plastycznej metali

B

P

d

19

Określić proces kucia

B

P

b

20

Określić

operację

kształtowania

w

obróbce plastycznej

B

P

a

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Przebieg testowania

Instrukcja dla nauczyciela

1. Ustal z uczniami termin przeprowadzenia sprawdzianu z wyprzedzeniem co najmniej

jednotygodniowym.

2. Omów z uczniami cel stosowania pomiaru dydaktycznego.

3. Zapoznaj uczniów z rodzajem zadań podanych w zestawie oraz zasadami punktowania.

4. Przygotuj odpowiednią liczbę testów.

5. Zapewnij samodzielność podczas rozwiązywania zadań.

6. Przed rozpoczęciem testu przeczytaj uczniom instrukcję dla ucznia.

7. Zapytaj, czy uczniowie wszystko zrozumieli. Wszelkie wątpliwości wyjaśnij.

8. Nie przekraczaj czasu przeznaczonego na test.

9. Klika przed zakończeniem testu przypomnij uczniom o zbliżającym się czasie zakończenia

udzielania odpowiedzi.

Instrukcja dla ucznia

1. Przeczytaj uważnie instrukcję.

2. Podpisz imieniem i nazwiskiem kartę odpowiedzi.

3. Zapoznaj się z zestawem zadań testowych.

4. Test zawiera 20 zadań. Do każdego zadania dołączone są 4 możliwości odpowiedzi.

5. Udzielaj odpowiedzi na załączonej karcie odpowiedzi, stawiając w odpowiedniej rubryce

znak X. W przypadku pomyłki należy błędną odpowiedź zaznaczyć kółkiem, a następnie

ponownie zakreślić odpowiedź prawidłową.

6. Zadania wymagają prostych obliczeń, które powinieneś wykonać przed wskazaniem

poprawnego wyniku. Tylko wskazanie odpowiedzi nawet poprawnej bez uzasadnienia, nie

będzie uznane.

7. Pracuj samodzielnie, bo tylko wtedy będziesz miał satysfakcję z wykonanego zadania.

8. Jeśli udzielenie odpowiedzi będzie Ci sprawiało trudność, wtedy odłóż jego rozwiązanie

na później i wróć do niego, gdy zostanie Ci wolny czas.

9. Na rozwiązanie testu masz 25 minut.

Powodzenia!

Materiały dla ucznia

−

instrukcja,

−

zestaw zadań testowych,

−

karta odpowiedzi.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

ZESTAW ZADAŃ TESTOWYCH

1. Proces technologiczny to proces

a) transportu surowców na stanowisko pracy.

b) kontroli jakości wyrobu.

c) przetwarzania surowców w gotowy wyrób, w sposób celowy i ekonomiczny.

d) przygotowania narzędzi specjalnych do wykonania operacji.

2. Trasowanie to czynności związane z

a) przecinaniem materiałów.

b) pomiarem chropowatości powierzchni przedmiotu.

c) wyznaczanie na powierzchni półwyrobu rys odwzorowujących kształt przedmiotu.

d) usuwaniem naddatku obróbczego.

3. W celu wykonania kątownika przedstawionego na rysunku należy wykonać trójkątne

nacięcie o następującym wymiarze „a”

a) 47 mm.

b) 50 mm.

c) 95 mm.

d) 100 mm.

4. Dokładność i gładkość piłowanych powierzchni zależy od

a) długości pilnika.

b) kształtu przedmiotu obrabianego.

c) zastosowanych pilników i techniki piłowania.

d) sposobu zamocowania przedmiotu w imadle.

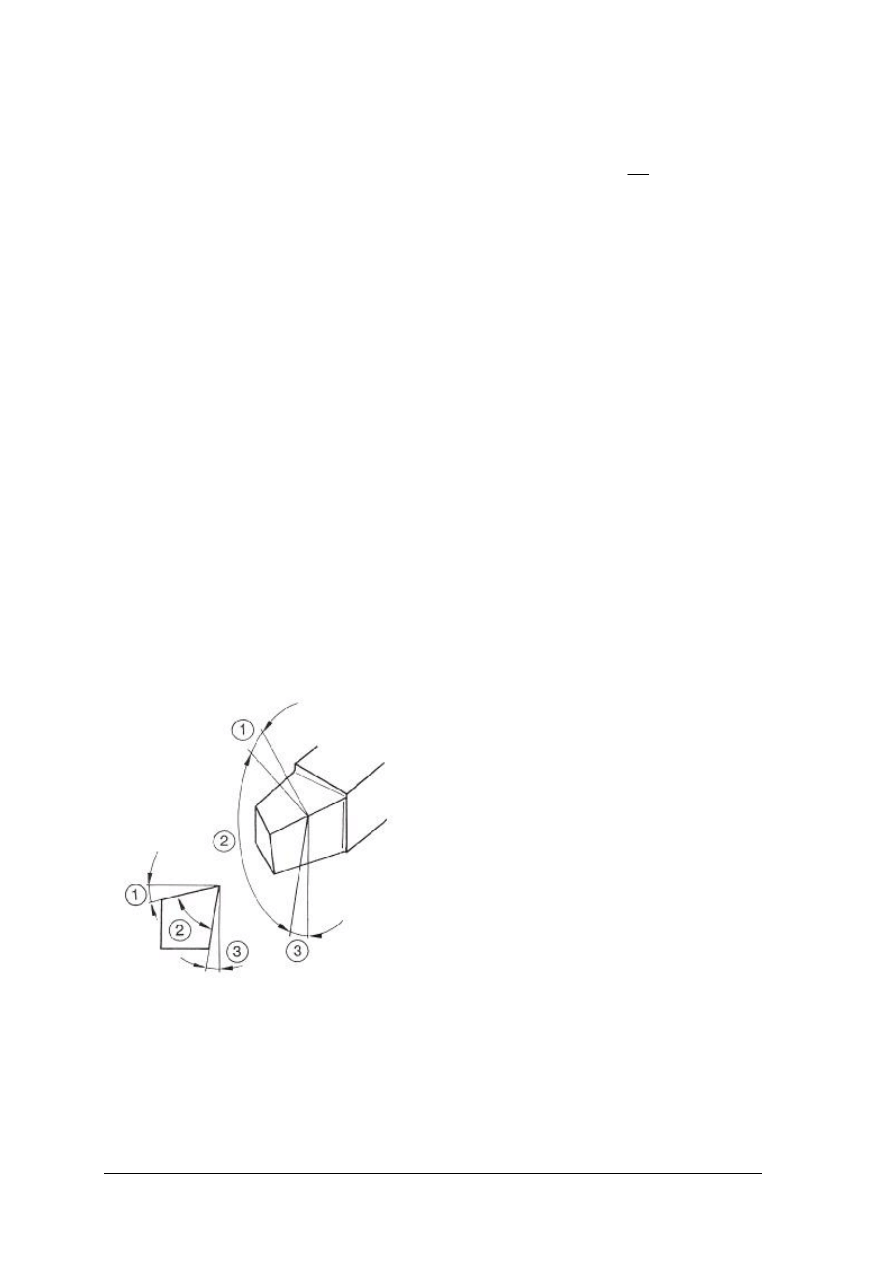

5. Wiertło kręte składa się z następujących elementów

a) 1 – ostrza, 2 – powierzchni natarcia, 3 – powierzchni rowka śrubowego.

b) 1 – ostrza, 2 – powierzchni przyłożenia, 3 – powierzchni natarcia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

c) 1 – ścinu, 2 – ostrza, 3 – łysinki.

d) 1 – 2 – 3 – ostrzy skrawających.

6. Głębokość skrawania w procesie wiercenia wyrażona wzorem

2

w

w

d

g

=

wynika z

a) głębokości wykonanego otworu.

b) średnicy wiertła krętego.

c) kąta wierzchołkowego wiertła.

d) długości części roboczej wiertła krętego.

7. Narzynki służą do wykonywania

a) gwintów wewnętrznych.

b) gwintów o zarysie trapezowym.

c) gwintów zewnętrznych.

d) pogłębiania nagwintowanych otworów.

8. W procesie docierania materiał docieraka jest

a) twardszy od materiału docieranego.

b) miękki w stosunku do materiału docieranego.

c) równy twardości w stosunku do materiału docieranego.

d) zróżnicowany pod względem twardości względem materiału obrabianego.

9. W procesie toczenia powierzchnia przedmiotu jest kształtowana w wyniku następujących

ruchów

a) obrotowego przedmiotu i posuwowego narzędzia.

b) obrotowego przedmiotu i narzędzia.

c) posuwowego narzędzia i przedmiotu.

d) wyłącznie obrotowego przedmiotu.

10. W płaszczyźnie głównego przekroju P

o

noża tokarskiego rozróżnia się następujące kąty

a) 1 – natarcia, 2 – przyłożenia, 3 – ostrza.

b) 1 – przyłożenia, 2 – ostrza, 3 – natarcia.

c) 1 – ostrza, 2 – natarcia, 3 – przyłożenia.

d) 1 – natarcia, 2 – ostrza, 3 – przyłożenia.

11. Suma kątów α

o,

β

o,

γ

o

ostrza noża tokarskiego równa jest

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

a) 180

o

.

b) 95

o

.

c) 90

o

.

d) 118

o

.

12. Prędkość skrawania w procesie frezowania wyrażona wzorem

=

s

m

n

D

V

f

f

60000

π

wynika z:

a) ze średnicy i prędkości obrotowej freza.

b) wyłącznie z wielkości przedmiotu obrabianego.

c) ilości ostrzy na obwodzie freza.

d) przekroju warstwy skrawanej i głębokości skrawania.

13. Struktura ściernicy wynika z wzajemnego stosunku objętości

a) ziaren i spoiwa.

b) całej ściernicy do spoiwa.

c) ziaren, spoiwa i porów.

d) całej ściernicy do ziaren i spoiwa.

14. Obrabiarki sterowane numerycznie charakteryzują się

a) bezluzowymi napędami posuwów i układami pomiarowymi przemieszczeń.

b) tradycyjnymi napędami stosowanymi w konwencjonalnych obrabiarkach i układami

pomiarowymi przemieszczeń.

c) tradycyjnymi rozwiązaniami napędów i automatycznym mocowaniem przedmiotów

obrabianych.

d) nowoczesnymi rozwiązaniami technicznymi w zakresie mocowania narzędzi

skrawających.

15. Forma odlewnicza i rdzeń odtwarzają kształty przedmiotu (odlewu)

a) wewnętrzne.

b) zewnętrzne i wewnętrzne.

c) wyłącznie zewnętrzne.

d) wyłącznie wewnętrzne.

16. Odlewanie odśrodkowe ma zastosowania w produkcji

a) seryjnej i masowej odlewów w kształcie wałków.

b) masowej odlewów w kształcie tarcz.

c) seryjnej i masowej odlewów w kształcie tulei i rur.

d) jednostkowej odlewów w kształcie prętów.

17. Produktami procesu odlewania ciągłego są odlewy:

a) w postaci taśm, prętów i rur.

b) w postaci tarcz i mimośrodów.

c) w postaci wałków wielostopniowych.

d) w postaci powierzchni stożkowych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

18. Proces odkształcenia, który powoduje zgniot materiału nazywa się

a) obróbką ubytkową.

b) odlewnictwem.

c) metalurgią.

d) obróbka plastyczną.

19. Proces kucia ze względu na swobodę płynięcia kształtowanego materiału dzieli się

a) kucie ręczne i na prasach.

b) kucie swobodne i matrycowe.

c) kucie na gorąco i na zimno.

d) kucie na młotach i kuźniarkach.

20. Procesy kształtowania plastycznego między innymi obejmują

a) cięcie, tłoczenie, kształtowanie właściwe.

b) walcowanie, wyciskanie, spęczanie.

c) wydłużanie, przebijanie, skręcanie.

d) wyciskanie współbieżne, ciągnięcie, rozciąganie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

KARTA ODPOWIEDZI

Imię i nazwisko..........................................................................................

Stosowanie podstawowych technik wytwarzania części maszyn

Zakreśl poprawną odpowiedź.

Nr

zadania

Odpowiedź

Punkty

1

a

b

c

d

2

a

b

c

d

3

a

b

c

d

4

a

b

c

d

5

a

b

c

d

6

a

b

c

d

7

a

b

c

d

8

a

b

c

d

9

a

b

c

d

10

a

b

c

d

11

a

b

c

d

12

a

b

c

d

13

a

b

c

d

14

a

b

c

d

15

a

b

c

d

16

a

b

c

d

17

a

b

c

d

18

a

b

c

d

19

a

b

c

d

20

a

b

c

d

Razem:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Test nr 2

Test dwustopniowy do jednostki modułowej „Stosowanie podstawowych

technik wytwarzania części maszyn”

Test składa się z 20 zadań, z których:

−

zadania 1, 2, 3, 4, 5, 6, 7, 9, 10, 15, 17, 18, 19, 20 są poziomu podstawowego [P],

−

zadania 8, 11, 12, 13, 14, 16 są poziomu ponadpodstawowego [PP].

Punktacja zadań: 0 lub 1 punkt

Za każdą prawidłową odpowiedź uczeń otrzymuje 1 punkt. Za zła odpowiedź lub jej brak

uczeń otrzymuje 0 punktów.

Proponuje się następujące normy wymagań – uczeń otrzymuje następujące

oceny szkolne:

−

dopuszczający – za rozwiązanie co najmniej 8 zadań z poziomu podstawowego,

−

dostateczny – za rozwiązanie co najmniej 10 zadań z poziomu podstawowego,

−

dobry – za rozwiązanie 14 zadań, w tym co najmniej 3 z poziomu ponadpodstawowego,

−

bardzo dobry – za rozwiązanie 18 zadań, w tym 5 z poziomu ponadpodstawowego.

Klucz odpowiedzi: 1. b, 2. d, 3. a, 4. c, 5. d, 6. b, 7. b, 8. b, 9. a, 10. a, 11. b,

12. d, 13. c, 14. c, 15. c, 16. b, 17. a, 18. a, 19. d, 20. b.

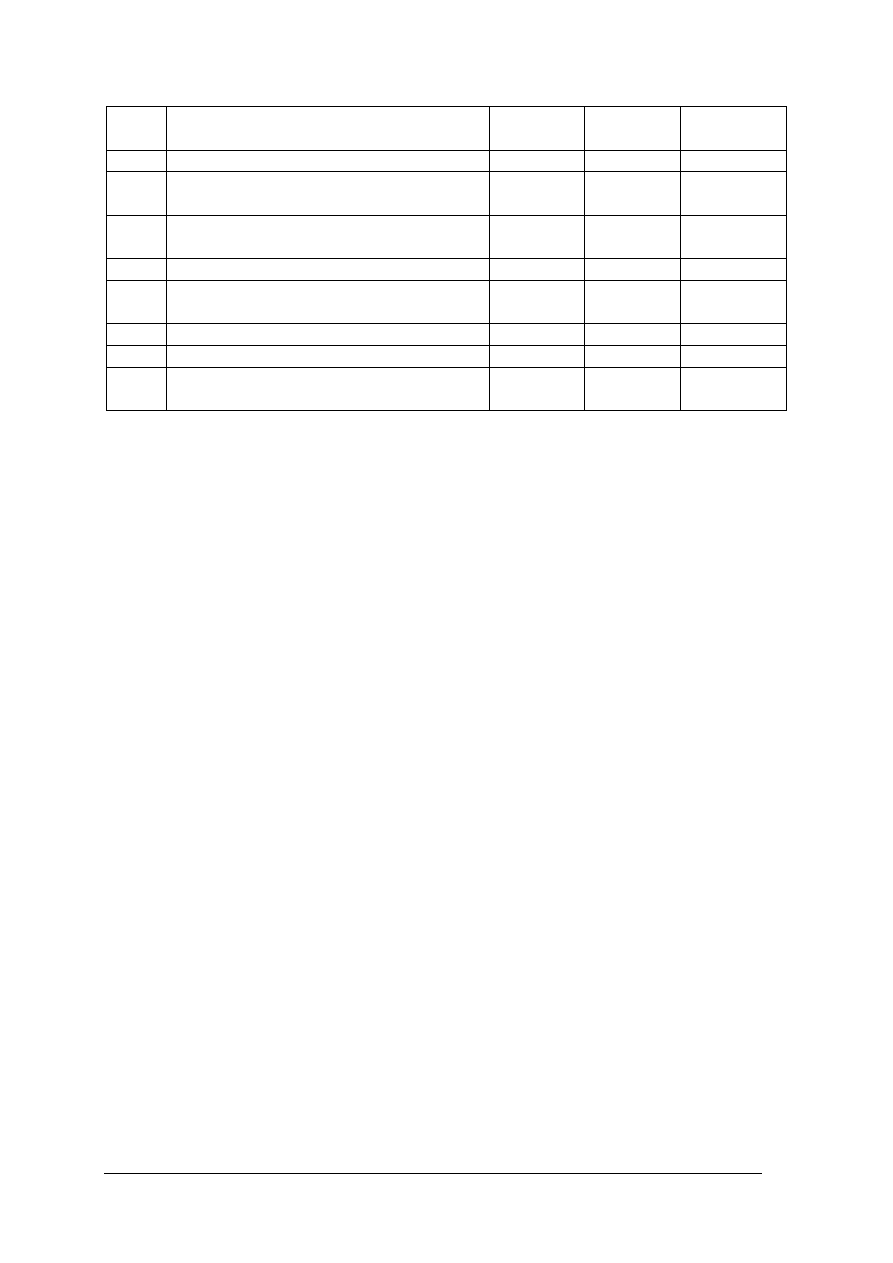

Plan testu

Nr

zad.

Cel operacyjny

(mierzone osiągnięcia uczniów)

Kategoria

celu

Poziom

wymagań

Poprawne

odpowiedzi

1

Zdefiniować proces produkcyjny

A

P

b

2

Wyjaśnić istotę obróbki ręcznej

B

P

d

3

Wyjaśnić zastosowanie narzędzi pracy

B

P

a

4

Określić zastosowanie pilników

B

P

c

5

Wyjaśnić proces powiercania otworów

B

P

d

6

Wyjaśnić proces rozwiercania otworów

B

P

b

7

Rozpoznać narzędzia skrawające

B

P

b

8

Scharakteryzować istotę docierania

C

PP

b

9

Określić proces toczenia metali

B

P

a

10

Określić parametry skrawania.

B

P

a

11

Scharakteryzować elementy geometryczne noża

tokarskiego

C

PP

b

12

Scharakteryzować etapy procesu frezowania

C

PP

d

13

Określić istotę obróbki erozyjnej

B

P

c

14

Scharakteryzować proces obróbki plastycznej

C

PP

c

15

Wyjaśnić istotę obróbki plastycznej

B

P

c

16

Scharakteryzować zasady odlewania części maszyn

C

PP

b

17

Określić istotę odlewania odśrodkowego

B

P

a

18

Określić produkty odlewania

B

P

a

19

Określić operacje obróbki plastycznej

B

P

d

20

Określić zasady bezpiecznej pracy

B

P

b

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Przebieg testowania

Instrukcja dla nauczyciela

1. Ustal z uczniami termin przeprowadzenia sprawdzianu z wyprzedzeniem co najmniej

jednotygodniowym.

2. Omów z uczniami cel stosowania pomiaru dydaktycznego.

3. Zapoznaj uczniów z rodzajem zadań podanych w zestawie oraz zasadami punktowania.

4. Przygotuj odpowiednią liczbę testów.

5. Zapewnij samodzielność podczas rozwiązywania zadań.

6. Przed rozpoczęciem testu przeczytaj uczniom instrukcję dla ucznia.

7. Zapytaj, czy uczniowie wszystko zrozumieli. Wszelkie wątpliwości wyjaśnij.

8. Nie przekraczaj czasu przeznaczonego na test.

9. Klika przed zakończeniem testu przypomnij uczniom o zbliżającym się czasie zakończenia

udzielania odpowiedzi.

Instrukcja dla ucznia

1. Przeczytaj uważnie instrukcję.

2. Podpisz imieniem i nazwiskiem kartę odpowiedzi.

3. Zapoznaj się z zestawem zadań testowych.

4. Test zawiera 20 zadań. Do każdego zadania dołączone są 4 możliwości odpowiedzi.

5. Udzielaj odpowiedzi na załączonej karcie odpowiedzi, stawiając w odpowiedniej rubryce

znak X. W przypadku pomyłki należy błędną odpowiedź zaznaczyć kółkiem, a następnie

ponownie zakreślić odpowiedź prawidłową.

6. Zadania wymagają prostych obliczeń, które powinieneś wykonać przed wskazaniem

poprawnego wyniku. Tylko wskazanie odpowiedzi nawet poprawnej bez uzasadnienia, nie

będzie uznane.

7. Pracuj samodzielnie, bo tylko wtedy będziesz miał satysfakcję z wykonanego zadania.

8. Jeśli udzielenie odpowiedzi będzie Ci sprawiało trudność, wtedy odłóż jego rozwiązanie

na później i wróć do niego, gdy zostanie Ci wolny czas.

9. Na rozwiązanie testu masz 25 minut.

Powodzenia!

Materiały dla ucznia

−

instrukcja,

−

zestaw zadań testowych,

−

karta odpowiedzi.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

ZESTAW ZADAŃ TESTOWYCH

1. Rezultatem działań wynikających z procesu produkcyjnego jest

a) wykonanie wyłącznie prototypu wyrobu.

b) wykonanie wyrobu przez wywołanie zamierzonych zmian w materiałach wyjściowych

od początku do końca.

c) transport materiałów wyjściowych.

d) wytwarzanie narzędzi potrzebnych do wykonania wyrobu.

2. Ręczna obróbka skrawaniem wykonywana jest

a) za pomocą narzędzi, których ruchy wywoływane są urządzeniami mechanicznymi.

b) za pomocą narzędzi, których ruchy wywoływane są mechanicznie.

c) na obrabiarkach, w których ruch wywoływany jest ręcznie.

d) za pomocą narzędzi, których ruch główny i posuwowy są uzyskiwane za pomocą

mięśni człowieka.

3. Środkowniki to przyrządy, które są przeznaczone do

a) wyznaczania środków okręgów na czołowych powierzchniach przedmiotów

walcowych.

b) wyznaczania środków powierzchni czołowych przedmiotów prostopadłościennych.

c) wyznaczania osi symetrii przedmiotów o dowolnych kształtach.

d) wyznaczania położenia noża tokarskiego w osi toczenia.

4. Ze względu na gęstość nacięć pilniki dzielą się na

a) płaskie i okrągłe.

b) mieczowe i soczewkowe.

c) zdzieraki, gładziki i jedwabniki.

d) krzyżowe i zygzakowe.

5. Powiercanie to wykonywanie

a) otworów w pełnym materiale za pomocą wierteł.

b) gniazd stożkowych za pomocą pogłębiaczy.

c) wgłębień pod nity.

d) powiększanie otworów poprzez wiercenie wtórne.

6. Rozwiercanie otworów polega na

a) powiększaniu średnicy otworu wiertłem.

b) niewielkim powiększeniu otworu za pomocą rozwiertaka celem uzyskania dokładnej

średnicy otworu.

c) wykonanie wgłębienia walcowego.

d) wykonanie małego otworu na powierzchni czołowej przedmiotu.

7. Ręczne gwintowanie śrub i sworzni wykonuje się

a) gwintownikami maszynowymi.

b) narzynką mocowaną w oprawce.

c) trzema gwintownikami ręcznymi.

d) gwintownicami do rur.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

8. Docieranie powierzchni przedmiotu stosuje się w celu

a) uzyskania odpowiedniej kierunkowości struktury powierzchni.

b) uzyskania bardzo dużej dokładności współpracujących części.

c) ukształtowania powierzchni przedmiotu o złożonych kształtach.

d) uzyskania wyłącznie niskiej chropowatości powierzchni.

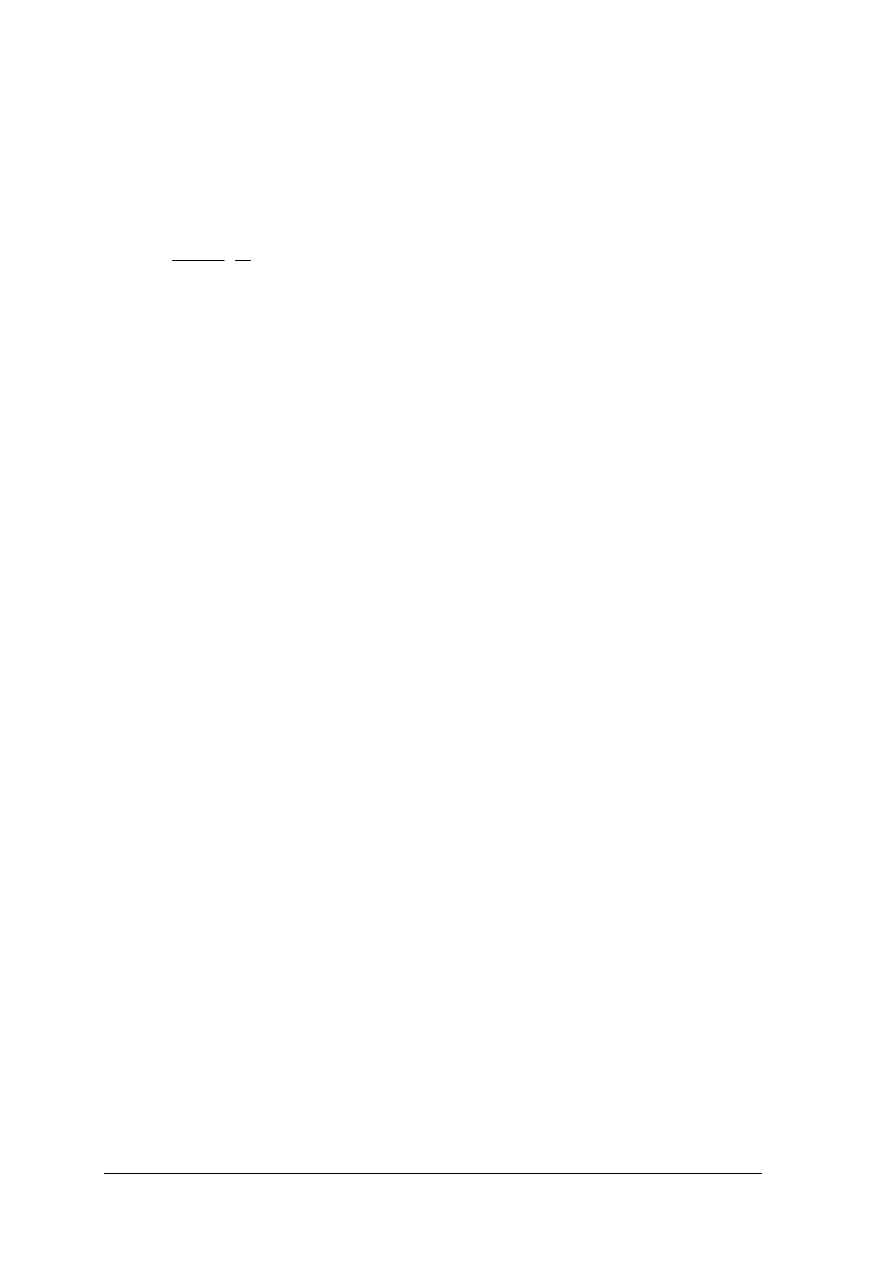

9. Na rysunku przedstawiono

a) proces toczenia powierzchni zewnętrznej wałka.

b) proces toczenia powierzchni czołowej wałka.

c) proces frezowania.

d) proces toczenia gwintu.

10. Prędkość skrawania przy toczeniu oblicza się według wzoru

a)

=

min

1000

m

dn

V

C

π

.

b)

⋅

=

min

1000

obr

d

V

n

C

π

.

c)

[ ]

mm

D

g

2

=

.

d)

[ ]

2

mm

g

f

A

⋅

=

.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

11. Na rysunku noża tokarskiego przedstawiono

a) kąt ostrza.

b) kąt pochylenia krawędzi skrawającej.

c) kąt natarcia.

d) kąt przyłożenia.

12. Do wykonania przedmiotu przedstawionego na rysunku należy zastosować frez

a)

b)

c)

d)

13. Obróbka elektroerozyjna polega na usuwaniu naddatku materiału dzięki

a) przepływu prądu elektrycznego przez materiał.

b) wykorzystaniu pola elektrycznego.

c) wykorzystaniu wyładowań elektrycznych między narzędziem a obrabianym

przedmiotem.

d) zastosowaniu narzędzi wykruszających materiał.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

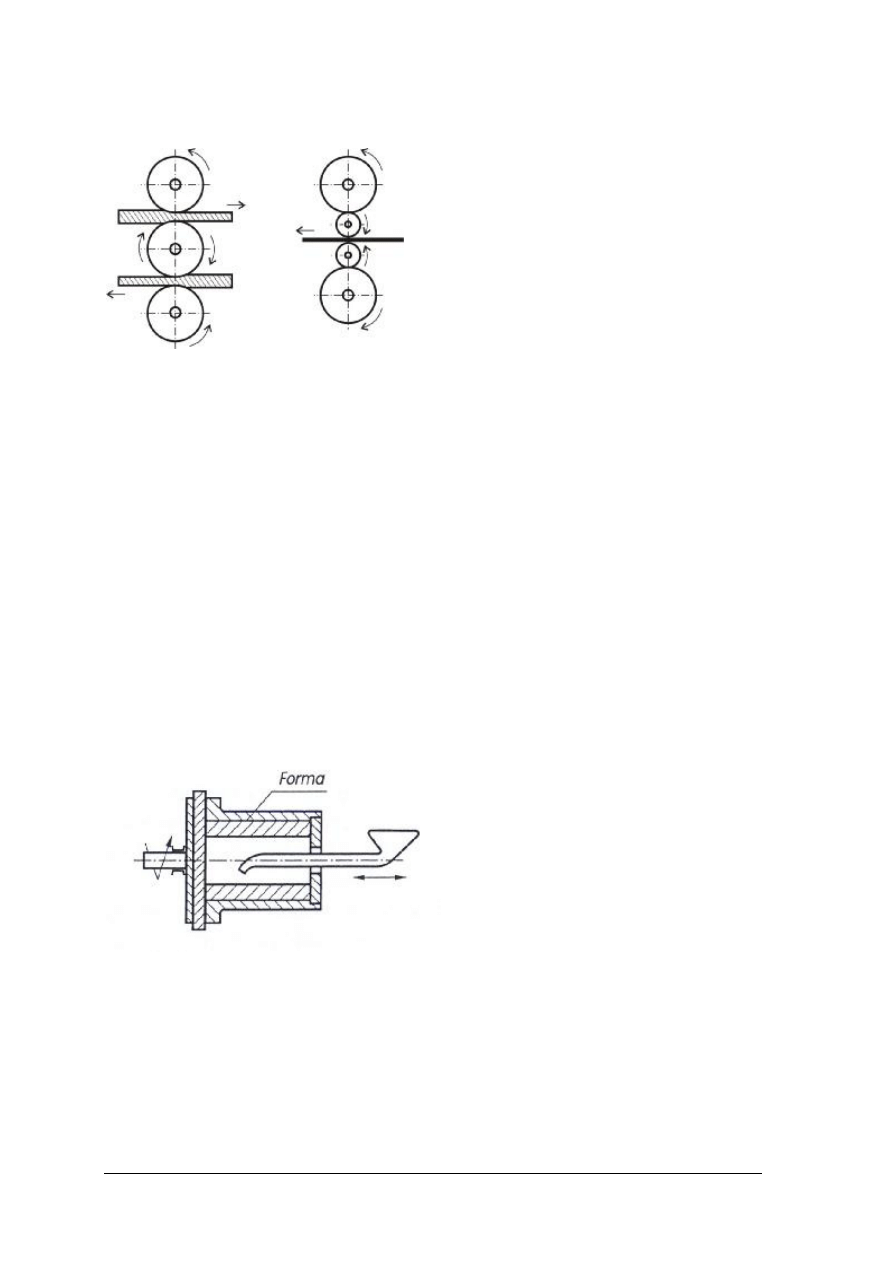

14. Na rysunkach przedstawiono schematy maszyn wykorzystywanych do

a) zwijania blach.

b) prostowania prętów.

c) do walcowania blach.

d) do cięcia blach.

15. W obróbce plastycznej na zimno występuje zjawisko

a) polepszenia własności plastycznych materiału.

b) naruszenia ciągłości materiału.

c) umocnienia materiału, tj. wzrostu twardości.

d) spęczania materiału.

16. Odlewanie pod ciśnieniem to proces, w którym odlewy otrzymuje się

a) przez grawitacyjne zalewanie formy kokilowej.

b) przez wtrysk masy roztopionego metalu pod ciśnieniem do formy.

c) wykorzystując siłę odśrodkową do zalewania formy.

d) przez zalanie formy z utwardzoną warstwą masy.

17. Na rysunku przedstawiono formę

a) do odlewania odśrodkowego.

b) do odlewania grawitacyjnego.

c) do odlewania pod ciśnieniem.

d) do odlewania skorupowego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

18. Odlewanie odśrodkowe ma zastosowanie w procesie wytwarzania

a) tulei.

b) przedmiotów stożkowych.

c) przedmiotów kulistych.

d) części maszyn o bardzo złożonych kształtach.

19. Cięcie nożycami blach zaliczamy do obróbki

a) skrawaniem.

b) erozyjnej.

c) wykorzystującej lejność materiału.

d) plastycznej.

20. Pracownik obsługujący obrabiarkę musi być ubrany

a) w luźne, nie przylegające do ciała ubranie.

b) w szczelnie przylegający do ciała kombinezon.

c) w luźny fartuch roboczy nie krępujący ruchów.

d) w dowolny strój roboczy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

KARTA ODPOWIEDZI

Imię i nazwisko..........................................................................................

Stosowanie podstawowych technik wytwarzania części maszyn

Zakreśl poprawną odpowiedź.

Nr

zadania

Odpowiedź

Punkty

1

a

b

c

d

2

a

b

c

d

3

a

b

c

d

4

a

b

c

d

5

a

b

c

d

6

a

b

c

d

7

a

b

c

d

8

a

b

c

d

9

a

b

c

d

10

a

b

c

d

11

a

b

c

d

12

a

b

c

d

13

a

b

c

d

14

a

b

c

d

15

a

b

c

d

16

a

b

c

d

17

a

b

c

d

18

a

b

c

d

19

a

b

c

d

20

a

b

c

d

Razem:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

7. LITERATURA

1. Górecki A., Grzegórski Z.: Montaż, naprawa i eksploatacja maszyn i urządzeń

przemysłowych. WSiP SA, Warszawa 1998

2. Górecki A.: Technologia ogólna. WSiP SA, 2006

3. Schmid D.: Mechatronika. REA, Warszawa 2002

4. Okoniewski S.: Technologia maszyn. WSiP SA, Warszawa 1999

5. Zawora J.: Podstawy technologii maszyn. WSiP SA, Warszawa 2007

Czasopisma:

−

Mechanik.

Literatura metodyczna:

1. Ornatowski T., Figurski J.: Praktyczna nauka zawodu. ITeE, Radom, 2000

2. Szlosek F.: Wstęp do dydaktyki przedmiotów zawodowych, ITeE, Radom 1995

Wyszukiwarka

Podobne podstrony:

mechanik automatyki przemyslowej i urzadzen precyzyjnych 731[01] o2 03 u

mechanik automatyki przemyslowej i urzadzen precyzyjnych 731[01] o2 01 n

mechanik automatyki przemyslowej i urzadzen precyzyjnych 731[01] o2 04 u

mechanik automatyki przemyslowej i urzadzen precyzyjnych 731[01] o2 01 u

mechanik automatyki przemyslowej i urzadzen precyzyjnych 731[01] o2 04 n

mechanik automatyki przemyslowej i urzadzen precyzyjnych 731[01] z2 03 u

mechanik automatyki przemyslowej i urzadzen precyzyjnych 731[01] o1 03 n

mechanik automatyki przemyslowej i urzadzen precyzyjnych 731[01] o1 03 u

mechanik automatyki przemyslowej i urzadzen precyzyjnych 731[01] z2 03 n

mechanik automatyki przemyslowej i urzadzen precyzyjnych 731[01] z2 04 n

mechanik automatyki przemyslowej i urzadzen precyzyjnych 731[01] z1 02 n

mechanik automatyki przemyslowej i urzadzen precyzyjnych 731[01] z2 04 u

mechanik automatyki przemyslowej i urzadzen precyzyjnych 731[01] o1 01 n

mechanik automatyki przemyslowej i urzadzen precyzyjnych 731[01] o1 02 u

mechanik automatyki przemyslowej i urzadzen precyzyjnych 731[01] o1 02 n

mechanik automatyki przemyslowej i urzadzen precyzyjnych 731[01] z3 01 u

mechanik automatyki przemyslowej i urzadzen precyzyjnych 731[01] z2 01 u

mechanik automatyki przemyslowej i urzadzen precyzyjnych 731[01] z2 02 u

więcej podobnych podstron