PROCESY

TECHNOLOGICZNE

Projektowanie procesów technologicznych

części klasy

KOŁO ZĘBATE

Materiały i surówki

Wybór surówki lub materiału na koła

zębate zależy od wymiarów, kształtu oraz

wielkości produkcji.

Najczęściej stosowanymi surówkami są

odkuwki swobodnie kute lub matrycowo

albo odlewy.

Koła małe (od 60 do 80 mm) wykonuje

się z prętów walcowanych.

W produkcji jednostkowej możliwe jest

wykonywanie z pręta kół o większych

średnicach.

Wieńce kół ślimakowych, niekiedy

wykonywane są z brązu lub mosiądzu.

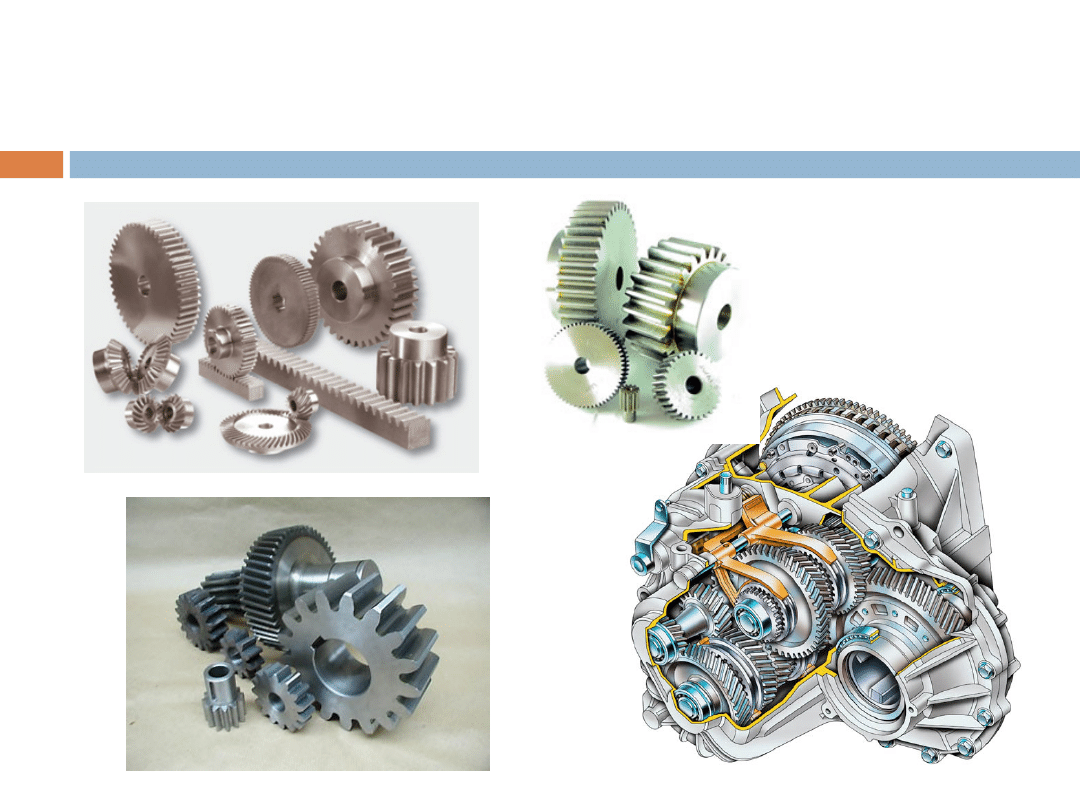

Przykłady kół zębatych

Ogólna struktura procesu

technologicznego części klasy koło

zębate

Klasa kół zębatych obejmuje szeroki

asortyment kół różniących się między sobą

nie tylko rodzajem uzębienia, lecz również

kształtem i wymiarem samego koła.

Na proces technologiczny wykonania koła

zębatego mają wpływ następujące czynniki:

typ i rodzaj konstrukcji (np. koła walcowe,

stożkowe z prostymi lub śrubowymi zębami, z

piastą lub bez itp.),

wymiar,

materiał,

dokładność wykonania,

wielkość produkcji.

Ogólna struktura procesu

technologicznego części klasy koło

zębate c.d.

Według wymienionych czynników można

przeprowadzić klasyfikację kół zębatych

dzieląc je na grupy, podgrupy, rodzaje i typy

Ogólnie biorąc, proces technologiczny części

należących do klasy „koła zębate" można

podzielić na dwa etapy:

pierwszy obejmuje obróbkę przedmiotu przed

nacięciem uzębienia, a więc, zależnie od

kształtu koła, wykonanie przedmiotu o

kształcie tarczy, tulei lub wałka.

Drugi etap obejmuje nacięcie uzębienia oraz

ewentualnie dalszą obróbkę, która może

wystąpić po nacięciu uzębienia.

Obróbka cieplna

Istotny wpływ na strukturę procesu

technologicznego kół zębatych ma obróbka

cieplna. Od tego, w jaki sposób i jakiemu

rodzajowi obróbki cieplnej zostało poddane koło

zębate, zależy nie tylko to czy koło ma żądaną

przez konstruktora twardość, ale również jego

dokładność wymiaru, kształtu i powierzchni.

Do najczęściej spotykanych operacji obróbki

cieplnej występujących w obróbce kół zębatych,

należą hartowanie z odpuszczaniem oraz

nawęglanie, hartowanie i odpuszczanie.

Dodatkowe operacje i zabiegi polegające na

zabezpieczeniu powierzchni, które nie mają być

nawęglane.

Osobne zagadnienie stanowi operacja (lub operacje)

obróbki otworu.

Obróbka otworu

Dla większości kół powierzchnia otworu

jest bazą obróbkową, montażową i

konstrukcyjną. Z tych względów otwór

wykonuje się na początku procesu i to

często w klasie dokładności wymiarowej

wyższej (np. H7).

Jeżeli w procesie technologicznym

przewidziana jest obróbka cieplna, bądź

otwór ma być wykonany bardzo dokładnie,

wtedy projektując operację obróbki

otworu, należy zachować naddatek na

obróbkę wykańczającą.

Struktura procesu

Struktura procesu technologicznego części klasy

koło zębate przedstawia się w następujący sposób:

cięcie materiału (o ile koło wykonane jest z pręta),

wstępne wykonanie otworu oraz obróbka zgrubna

(w produkcji jednostkowej i małoseryjnej zgrubna i

kształtująca) pozostałych powierzchni,

przeciąganie otworu łącznie z wielowypustem lub

wpustem z ewentualnym pozostawieniem

naddatku na obróbkę wykańczającą.

Uwaga:

w

produkcji jednostkowej zamiast przeciągania,

otwór można dokładnie wytaczać lub rozwiercać,

zaś rowki dłutować.

obróbka kształtująca powierzchni zewnętrznych na

bazie otworu, nacięcie zębów, obróbka cieplna

(hartowanie i odpuszczanie), jeżeli jest

przewidziana w warunkach technicznych.

Struktura procesu c.d.

Uwaga:

w przypadku gdy koło ma być

nawęglane, hartowane i odpuszczane możliwe

są dwa rozwiązania:

pierwsze - przed nacinaniem zębów należy

zabezpieczyć powierzchnie, które mają być

nieutwardzone (np. przez miedziowanie), a po

nacięciu zębów następuje hartowanie i

odpuszczanie,

drugie - nawęglanie następuje po nacięciu

zębów, lecz przed hartowaniem i odpuszczeniem

należy usunąć warstwę nawęgloną z tych

powierzchni, które mają pozostać miękkie.

obróbka wykańczająca zębów (na bazie

otworu),

kontrola.

Obróbka kół zębatych o zarysie

ewolwentowym - metoda

kształtowa

Koła mogą być frezowane, dłutowane, przeciągane lub

szlifowane.

Jest to metoda pracochłonna i niedokładna, często

stosowana jako

obróbka zgrubna.

Charakterystyka metody

kształtowej

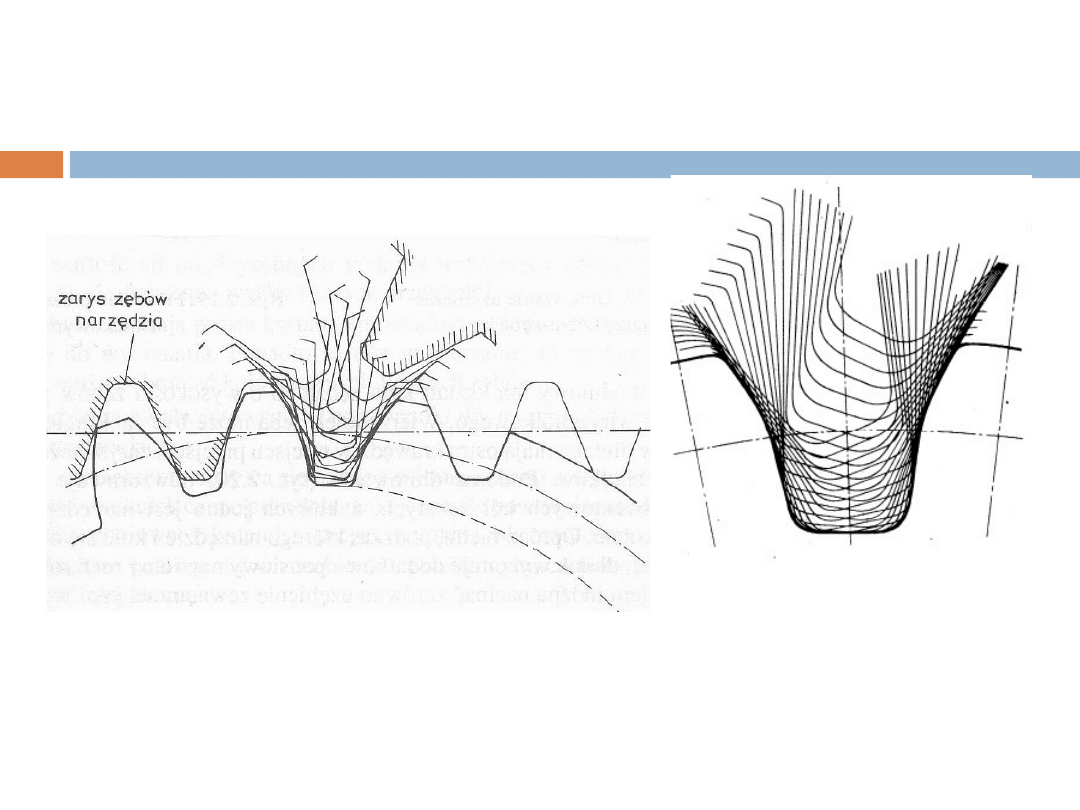

W metodach kształtowych zarys zęba powstaje

w wyniku odwzorowania kształtu krawędzi

skrawającej ostrza lub ostrzy narzędzia na

obrabianym przedmiocie. Metodą tą mogą by

obrabiane koła zębate walcowe przez

frezowanie, dłutowanie i przeciąganie.

Nacinanie uzębień metodami kształtowymi jest

wykonywane za pomocą:

frezów modułowych krążkowych i

trzpieniowych,

kształtowych noży dłutowniczych,

przeciągaczy.

Metody kształtowe należy uważać za

zastępcze, ponieważ są mało dokładne.

Wady metody krztałtowej:

trudność wykonania dokładnego zarysu narzędzia

trudność ustawienia narzędzia w płaszczyźnie

symetrii wrębu

.

W rezultacie daje to zęby przesadzone. Ponadto dużą rolę

odgrywa wielkość zagłębienia narzędzia, gdyż

nieprawidłowe zagłębienie zniekształca zarys zęba.

Do wad metody kształtowej zalicza się konieczność

stosowania dużej liczby narzędzi. Teoretycznie metoda

kształtowa wymaga dla każdej liczby zębów, dla

każdego modułu i kąta przyporu innego narzędzia.

W praktyce warunki te nie są tak ściśle przestrzegane, co

powoduje zmniejszenie dokładności tej metody.

Metody obwiedniowe

Metoda Maaga

(obróbka

zębatką)

Metoda Fellowsa

(tzw. dłutak

modułowy)

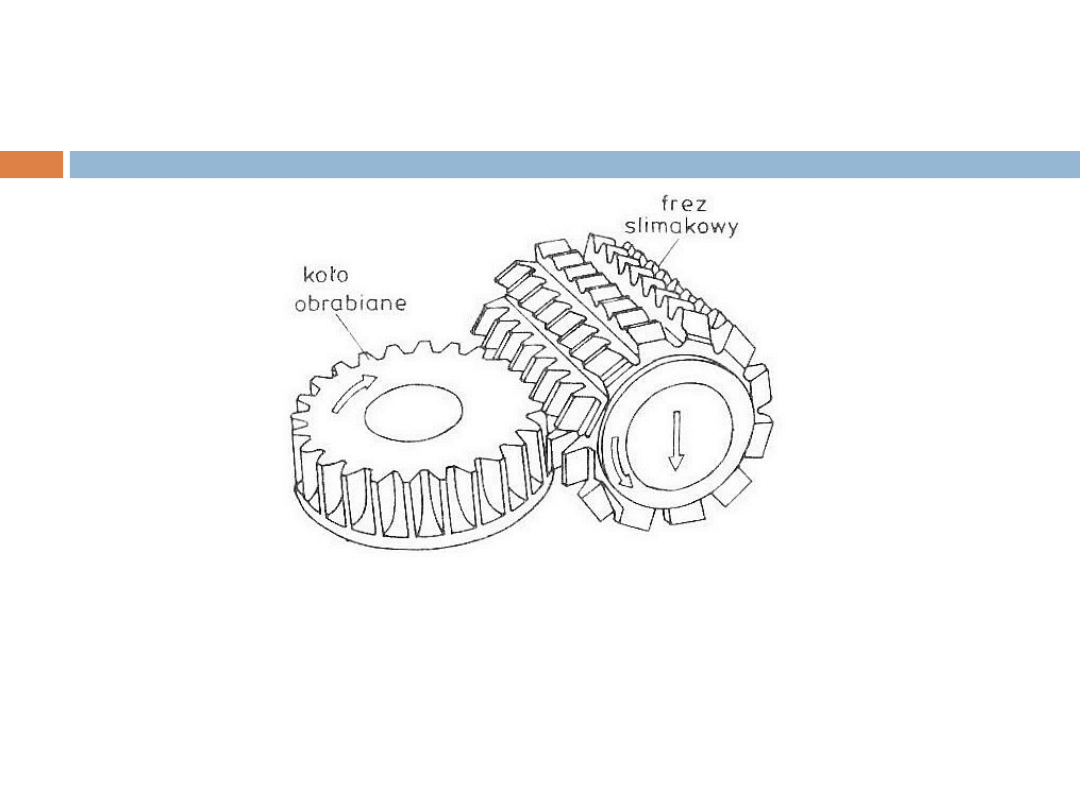

Metody obwiedniowe c.d.

Frezowanie obwiedniowe frezem ślimakowym

Kształtowanie obwiedniowe kół

zębatych

Zazębienie narzędzia z obrabianym kołem przy użyciu

frezowania zębatką (Maaga) i dłutakiem modułowym

(Fellowsa)

Zalety metody

obwiedniowej

jest to metoda wydajna i

dokładna,

narzędzia są uniwersalne dla

kół

o jednakowym module,

narzędzia obróbcze mają

stosunkowo proste kształty co

wpływa na ich cenę.

Podczas nacinania uzębień metodami

obwiedniowymi narzędzie oraz

obrabiany przedmiot współpracują ze

sobą niczym przekładnia zębata.

Zarys zęba jest obwiednią kolejnych

położeń zarysu krawędzi

skrawających ostrzy narzędzia.

Nacinanie obwiedniowe uzębień może

się odbywać za pomocą:

frezów modułowych ślimakowych,

noży dłutowniczych, noży

strugarskich i głowic frezowych.

Ogólne wytyczne do

projektowania procesu

Wymagania dotyczące dokładności jak również

liczba zębów, moduł kąta przyporu oraz wymiary

średnic podziałowej, zewnętrznej i dna wrębów

powinny być podane na rysunku koła.

W pierwszym etapie koło zębate jest obrabiane

na tokarce kłowej lub karuzelowej (produkcja

jednostkowa) oraz na rewolwerówce, tokarce

wielonożowej bądź półautomacie i automacie

(produkcja seryjna i masowa).

Zgodnie z przedstawioną strukturą procesu

technologicznego w produkcji seryjnej i masowej

należy wstępnie wykonać otwór, a następnie po

nałożeniu na trzpień dwu lub trzech kół obrabiać

je jednocześnie na tokarkach wielonożowych

(naturalnie, jeżeli kształt kół umożliwi taką

obróbkę).

Obróbkę zgrubną i kształtującą uzębień można

wykonać metodą obwiedniową na frezarkach,

dłutownicach i strugarkach do uzębień (produkcja

seryjna) lub metodą kształtową za pomocą freza

modułowego (produkcja jednostkowa).

Frezowanie obwiedniowe w porównaniu z dłutowaniem

jest mniej wydajne i mniej dokładne. Z tych względów

ten sposób obróbki stosuje się do kół mniej dokładnych

(8-12 klasa) lub też jako obróbkę zgrubną.

W niektórych przypadkach (gdy na to zezwala kształt

koła), w celu zwiększenia wydajności, frezuje się

jednocześnie kilka kół.

Należy przy tym zwrócić uwagę, że nie wszystkie koła

można obrabiać na frezarce obwiedniowej. Tak np. koła

o dwóch wieńcach, gdzie rozstęp między wieńcami jest

mały, lub też koła o uzębieniu wewnętrznym, można

wykonać tylko za pomocą dłutowania.

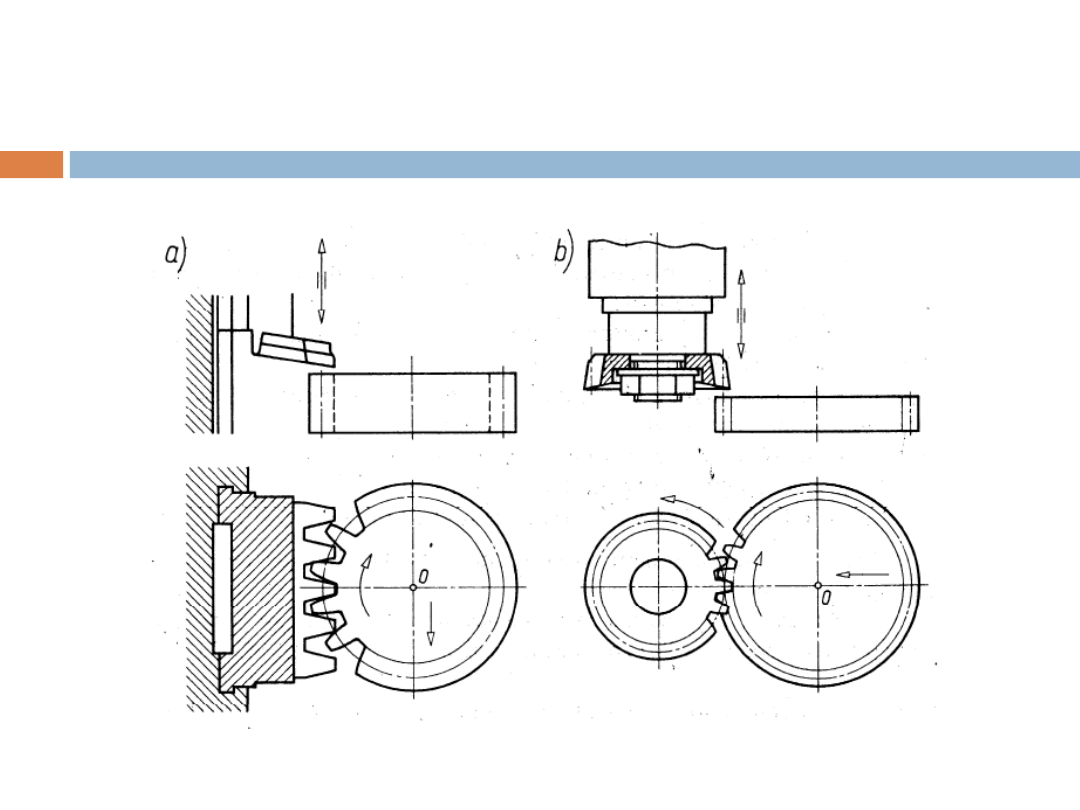

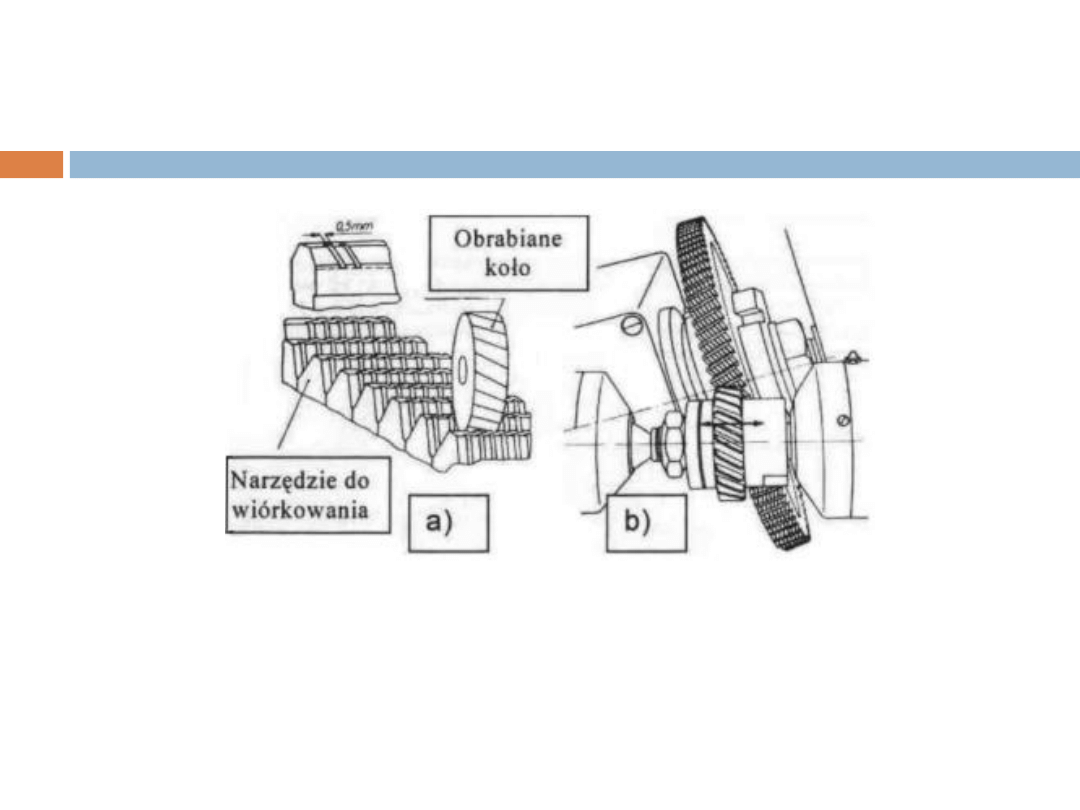

Wiórkowanie uzębień

Wiórkowanie kół walcowych: a) metoda Red Ring, b) metoda Michigan Tools

Wiórkowanie

dokonuje się za pomocą wiórkownika w kształcie

zębatki lub koła zębatego. Wiórkowanie jest

stosowane do obróbki wykańczającej walcowych

kół zębatych miękkich (HRC = 36).

Skręcenie osi wiórkownika o kształcie koła

zębatego w stosunku do osi koła zębatego

walcowego o pewien kąt (10 = 15°) powoduje

poślizg międzyzębny, którego prędkość jest

równa prędkości skrawania.

Duża gładkość powierzchni i wysoka jakość

warstwy wierzchniej kwalifikują wiórkowanie jako

operację obróbki powierzchniowej, zwiększającej

cichobieżność i trwałość przekładni zębatych.

Obróbka wykańczająca

Obróbka wykańczająca ma na celu

powiększenie dokładności kształtu zarysu,

podziałki i powierzchni. Obróbka ta może

być przeprowadzana zarówno na kołach

miękkich jak i utwardzonych (obrobionych

cieplnie). Dla kół miękkich stosujemy

dogniatanie i wiórkowanie, dla

utwardzonych - szlifowanie i docieranie.

Niekiedy docieranie może być również

stosowane do kół miękkich.

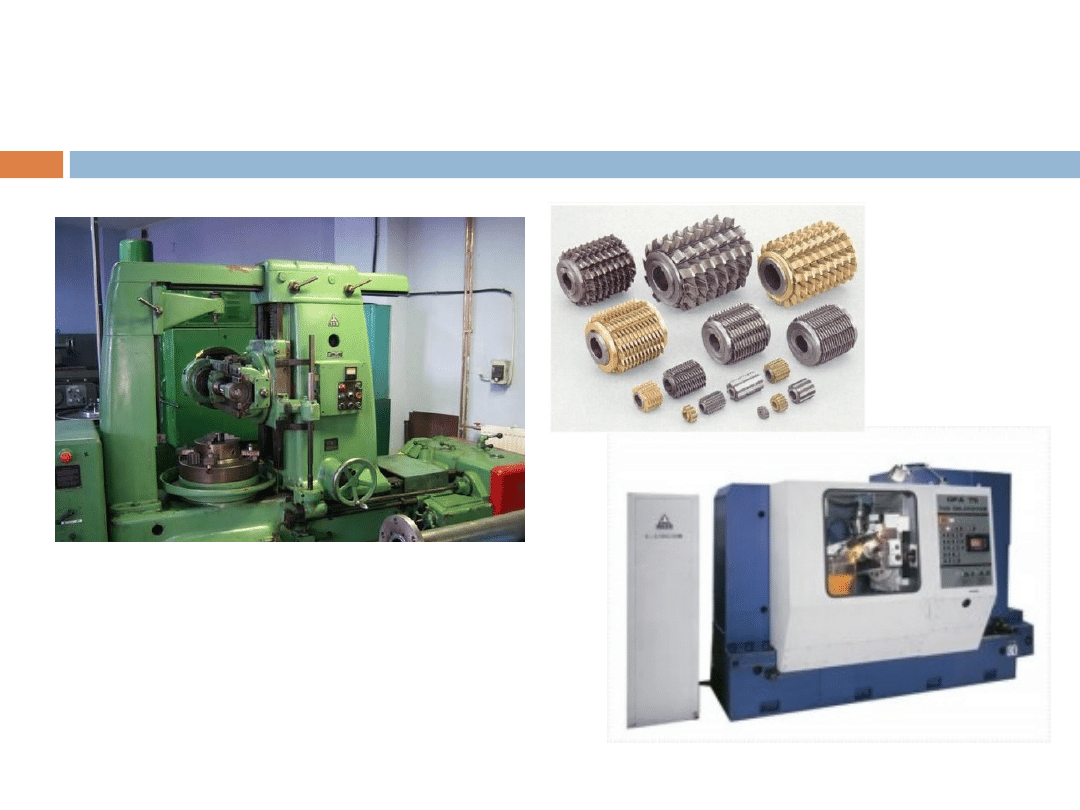

Frezarki obwiedniowe

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

Wyszukiwarka

Podobne podstrony:

Tm4-plan operacji, Politechnika Lubelska, Studia, Studia, wszystkie, Uczelnia, Technologia Maszyn, w

Projektowanie procesów technologicznych dla części klasy

10. frezowanie wpustu, Politechnika Lubelska, Studia, Studia, Sprawka 5 semestr, technologia maszyn

15. Karta kontrolna, Politechnika Lubelska, Studia, Studia, Sprawka 5 semestr, technologia maszyn tu

Proces technologiczny urządzenia str 1-2, Nazwa części

Identyfikacja Procesów Technologicznych 10.FFT

09. tocz2, Politechnika Lubelska, Studia, Studia, Sprawka 5 semestr, technologia maszyn tuleja, BOCI

07. Obróbka cieplna, Politechnika Lubelska, Studia, Studia, Sprawka 5 semestr, technologia maszyn tu

Feld M Podstawy projektowania procesów technologicznych typowych części maszyn

Procesy technologiczne typowych części maszyn

11. frez kłów, Politechnika Lubelska, Studia, Studia, Sprawka 5 semestr, technologia maszyn tuleja,

Procesy obliczenia do 10 pomiaru1, Technologia chemiczna, 5 semestr, Podstawowe procesy przemysłu ch

Koło zębate, Politechnika Lubelska, Studia, Studia, organizacja produkcji, laborki-moje, technologia

16. karta uzbr1, Politechnika Lubelska, Studia, Studia, Sprawka 5 semestr, technologia maszyn tuleja

03. rysunek wykonawczy, Politechnika Lubelska, Studia, Studia, Sprawka 5 semestr, technologia maszyn

więcej podobnych podstron