Metody projektowania

dla jakości

Total Quality Management w swoich

założeniach stawia na

ciągłe

doskonalenie jakości

jako sposób

osiągania celów organizacji.

Systemy jakości w firmach są wdrażane

po przyjęciu

określonego modelu

rozwoju

, celów i planów na przyszłość.

Każdy przedsiębiorca musi się liczyć z

koniecznością ciągłego doskonalenia

systemu.

TQM nie jest prawdziwie nigdy

wdrożony ostatecznie i na stałe.

Zarządzanie przez jakość, nie jest systemem

dotyczącym wyłącznie organizacji jako firmy,

ogromna część TQM opiera się na filozofii i

sposobach działania

.

Założenia muszą być przekazane pracownikom i

przez nich zaakceptowane.

Nie można stosować tylko standardowych

podejść

.

Niektóre metody powiązane z zarządzaniem

przez jakość można wdrożyć, ale tak naprawdę

żadna z nich nie powstała specjalnie dla potrzeb

takiego systemu jakości.

Co z tego wynika?

Wdrożenie metod nie przesądza o rzeczywistym

wdrożeniu zarządzania przez jakość.

Parametrów wyrobu i

procesu

Zapobiegania wadom wyrobu

lub procesu

Zidentyfikowanie czynników

oddziałujących na wyrób i

proces, które mogłyby

obniżyć jakość wyrobu.

Pozwalają na wykrycie i

usunięcie już na etapie

projektowania potencjalnych

wad, których skutki byłyby

widoczne dopiero podczas

produkcji lub eksploatacji.

Quality Function Deployment

rozwinięcie funkcji jakości

Uwzględnianie na wszystkich etapach

projektowania możliwie największej liczby

czynników mogących wpływać na jakość

wyrobu bądź procesów jego produkcji.

Metoda opracowana w latach 60’ XX

wieku w Japonii, w latach 80’ stosowana

na szeroką skalę w firmach

amerykańskich i japońskich.

Założeniem jest jak najstaranniejsze

dostosowanie wyrobu do potrzeb

klienta.

Podstawą jest ustalenie „głosu klienta”

poprzez badania rynku.

Ustala się parametry techniczne

produktu oraz parametry procesu, w

którym dany produkt jest wytwarzany.

Celem jest spełnienie wymagań

klienta od projektowania wyrobu aż po

serwis.

ZALETY

WADY

- Pewność producenta co do

satysfakcji klienta.

- Ograniczenie ilości

potrzebnych zmian.

- Skrócenie cyklu rozwoju

produktu.

- Obniżenie kosztów

uruchomienia produkcji.

- Czasochłonna.

- Pracochłonna .

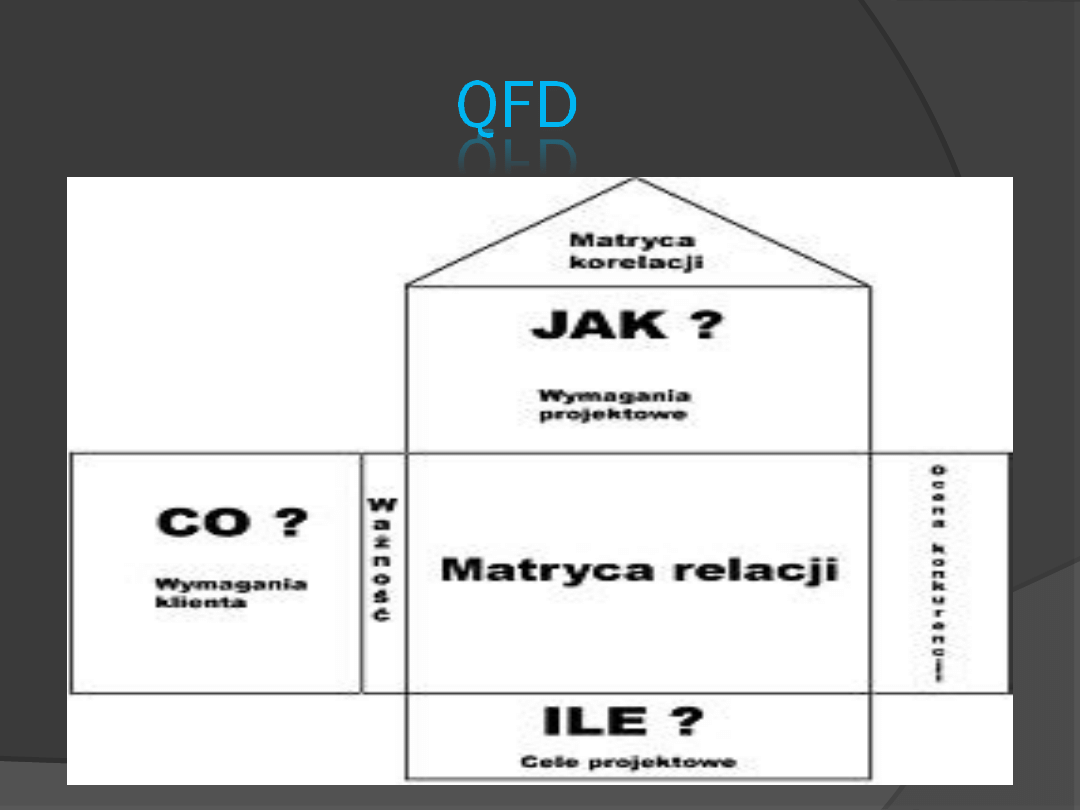

Metoda opiera się na wypełnieniu

„Domu Jakości”.

Zawiera on specjalnie zdefiniowane

pola, których liczba jest zależna od

charakteru, skomplikowania

zadania oraz założonego celu.

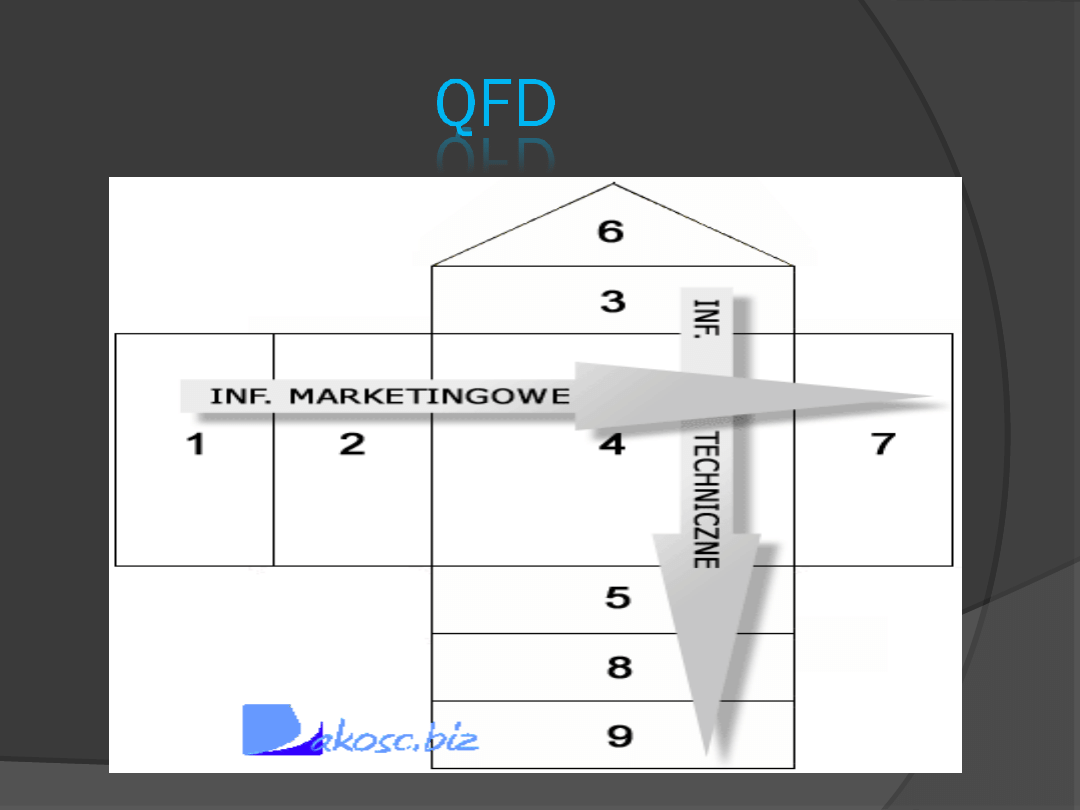

1.

Wymagania klientów

2.

Ważność wymagań klientów

3.

Parametry techniczne wyrobu

4.

Zależności pomiędzy wymaganiami klienta i

parametrami technicznymi

5.

Ocena ważności parametrów technicznych

6.

Zależność pomiędzy parametrami

technicznymi

7.

Ocena wyrobów konkurencyjnych

8.

Docelowe wartości parametrów

9.

Wskaźnik technicznej trudności wykonania

1.

Potencjalny

użytkownik

produktu

definiuje swoje oczekiwania

. Używa

w tym celu określeń takich jak:

„łatwy w użyciu”, „trwały”,

„oszczędny” itp.. Wymagania tego

typu należy sprecyzować aby nie

były wieloznaczne.

2. Cechy

danego wyrobu

mogą mieć dla

poszczególnych klientów różną ważność

.

Niektóre cechy można określić jako

bezwarunkowe (np. bezpieczeństwo)

inne są cechami życzeniowymi (np.

ergonomiczny kształt). Aby określić wagę

poszczególnych cech przedmiotu dla

potencjalnego klienta można zastosować

np. techniki marketingowe. Ważność tą

określa się w skali punktowej.

Wynikiem

tej analizy jest przypisanie każdej cesze

produktu współczynnika ważności (W).

3. Charakteryzują one

wyrób z punktu

widzenia projektanta

. Dobiera się je w

taki sposób, by spełniały wymagania

klienta. Muszą być one mierzalne i

możliwe do osiągnięcia w procesie

produkcyjnym. Poszczególne parametry

określa się jako

minimanty

(zmniejszenie ich wartości powoduje

lepsze spełnienie wymagań klienta co

do produktu),

maksymanty

(zwiększenie

ich wartości powoduje lepsze spełnienie

wymagań klienta co do produktu) oraz

nominanty

(dla parametru tego istnieje

wartość optymalna, do której należy się

zbliżyć.

4.

Ustalenie tej zależności wykonuje się na

podstawie

analizy funkcjonalnej,

doświadczalnej, analizy reklamacji,

kosztów napraw itp

. Wyróżnia się kilka

poziomów zależności (zazwyczaj 3-4), a

sposób oznaczenia zostaje ustalony

przez zespół przeprowadzający analizę.

Skala oceny jest wynikiem

indywidualnego wyboru projektanta.

Można wybrać przykładowo następujące

wartości współczynników zależności (Z)

3 – zależność silna

2 – zależność średnia

1 – zależność słaba

0 – brak zależności

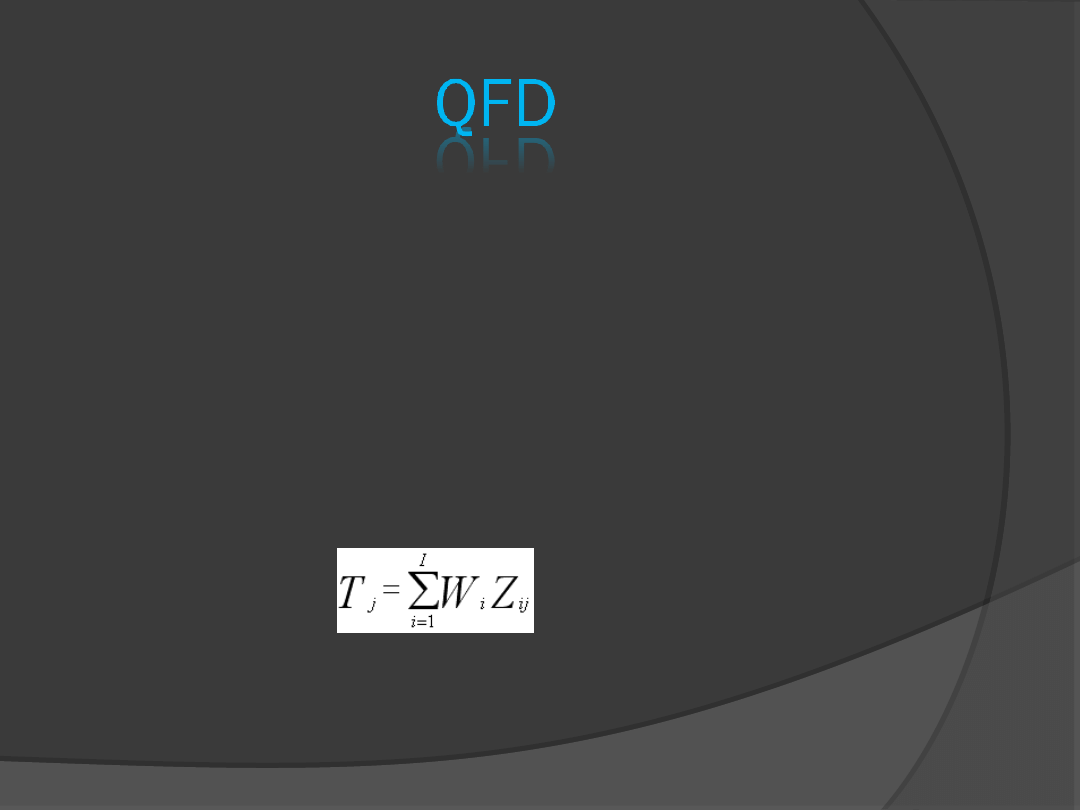

5.

Wyraża się ja przez

sumę iloczynów

współczynników ważności kolejnych wymagań i

współczynników ich zależności z danym

parametrem technicznym

(współczynniki z pół II i IV

Domu Jakości). Jeżeli Wi (pole II Domu Jakości) jest

współczynnikiem ważności wymagania „i”, a Zij

(pole IV Domu Jakości) jest współczynnikiem

zależności pomiędzy wymaganiem „i” oraz

parametrem technicznym „j”, to współczynnik

ważności parametru technicznego „j” wynosi Tj i

określony jest przez wzór:

Dzięki uzyskaniu wartości współczynników Tj

projektant może łatwo zidentyfikować problemy

techniczne szczególnie wpływające na jakość

produktu.

6.

Parametry techniczne wyrobu w wielu

wypadkach wzajemnie na siebie oddziałują, co

ma wpływ na spełnienie oczekiwań klienta.

Oddziaływanie miedzy poszczególnymi

parametrami mogą przyjąć charakter

pozytywny (+) lub negatywny (-)

. Znaki te są

zapisywane w części Domu Jakości, która

tworzy jego dach. Zależności te pozwalają

projektantowi określić stopień swobody z jaki

może optymalizować projekt. Większa ilość

znaków (-) świadczy o ograniczeniach przy

optymalizacji i o konieczności szukania

rozwiązań kompromisowych, gdyż polepszanie

właściwości jednego parametru powoduje w

tym wypadku pogorszenie właściwości innego.

7.

Jest to ocena rynkowa wymagań,

które powinny być spełnione według

klientów. Odbywa się to na podstawie

porównania wyrobu z wyrobami

konkurencji

. Kryteria takiej oceny są

niejednokrotnie trudne to

sprecyzowania i zależą od prywatnych

preferencji osoby oceniającej.

Porównywane wyroby ocenia się w

odpowiednio przyjętej skali, w tym

wypadku pięciostopniowej.

8.

W tym etapie

ustala się mierzalne

parametry techniczne, których

osiągnięcie pozwoli zaspokoić

potrzeby klientów i zwiększyć

konkurencyjność wyrobu

. Można to

zrobić gdyż projektant ma dobre

wyobrażenie na temat

projektowanego wyrobu, dzięki

przeprowadzonej wcześniej

analizie.

9.

Ustala się

stopień trudności

technicznej, organizacyjnej i

finansowej, związany z osiągnięciem

założonych parametrów technicznych

.

Najczęściej przyjmuje się skalę 1-5. Im

wyższa jest wartość wskaźnika, tym

większe prawdopodobieństwo

wystąpienia problemów w procesie

produkcji. W tym wypadku należy

zwrócić na parametr szczególną

uwagę poprzez zwiększenie zakresu

kontroli i staranne zaprojektowanie

procesu wytwarzania.

‘Failure mode and effects analysis’

Analiza rodzajów i skutków

możliwych błędów.

Metoda ta ma na celu zapobieganie

skutkom wad, które mogą wystąpić

w fazie projektowania oraz w fazie

wytwarzania produktu.

Założenia:

około 75 % błędów wynika z

nieprawidłowości w fazie

przygotowania produkcji. Ich

wykrywalność w fazie początkowej

jest niewielka.

około 80 % błędów wykrywanych

jest w fazie produkcji i jej kontroli a

także w czasie eksploatacji.

Grupa analiz z tej rodziny stała się

narzędziem projektantów pragnących

zminimalizować straty spowodowane niską

jakością produktów.

Opracowana w latach 60’ XX wieku dla

potrzeb amerykańskiego programu

kosmicznego Apollo w NASA.

Sukces metody spowodował szybką jej

popularyzację szczególnie w przemyśle

motoryzacyjnym czy lotniczym.

Zakresem stosowania metody jest

działalność projektowa i badawczo-

rozwojowa.

Cel strategicznego planowania jakości:

minimalizacja kosztów niskiej jakości

.

Największe możliwości zapobieżenia wystąpieniu

błędów posiada projektant tworzący nowy wyrób.

Produkt po dotarciu do produkcji lub nawet do

klienta, możliwości likwidacji błędów są

ograniczone i jednocześnie bardzo kosztowne.

Dobrym przykładem takiego stanu są

publikowane przez niektóre koncerny

motoryzacyjne wezwania do zgłaszania się

właścicieli w punktach serwisowych z powodu

eksplodujących poduszek powietrznych,

odpadającego lakieru czy niesprawnej części

akumulatora.

Pierwszym krokiem analizy jest

zidentyfikowanie wszystkich elementów

badanego wyrobu lub procesu

, w zależności od

przedmiotu badań.

Elementy układa się

w kolejności

technologicznej

.

Dla każdego elementu określa się

rodzaje wad

,

jakie mogą w razie wystąpienia ograniczyć

zdolność wyrobu do spełnienia przewidzianej

funkcji.

Dla każdej wady określa się

skutek oraz

przyczynę

.

Można do tego celu wykorzystać wykres

Ishikawy lub burzę mózgów.

Kolejność działań przy dokonywaniu

analizy:

Wdrożenie działań

zapobiegawczych

i badanie ich

skuteczności

Plan działań

zapobiegawczych

Ocena ryzyka

popełnienia wad

Analiza

potencjalnych

wad

Wykazanie listy

przyczyn

możliwych wad

wyrobu/błędów

Sporządzenie

wykazu

prawdopodobnyc

h skutków tych

wad

Sporządzenie

wykazu

wystąpienia

możliwych wad

wyrobu w

procesie.

Identyfikacja

elementów

wyrobu oraz

procesu

Planowanie Eksperymentu (z ang.

Design of Experiment)

Chcąc otrzymać produkt o wyższej jakości, i o

niższych kosztach w porównaniu z wyrobami

konkurencji, należy

zredukować koszty złej

jakości

(COPQ - Cost of Poor Quality).

Możliwe poprzez zmniejszenie zmienności

procesów produkcyjnych, dzięki

kontrolowaniu i analizowaniu zmian

parametrów procesów produkcyjnych w

czasie

.

Metoda ta, poprzez

likwidację przyczyn

zewnętrznych

, pozwala znaleźć takie

ustawienia kontrolowanych parametrów

procesu

, by uczynić ten proces jak

najmniej

zmiennym

.

„

Cel eksperymentu

- określenie przybliżonego

związku wielkości wejściowych z wyjściowymi, a

także wyeliminowanie czynników nieistotnych,

których uwzględnianie w programie badań

bezużytecznie podnosiłoby koszty i przedłużało

czas niezbędny na ich przeprowadzenie oraz

znalezienie wartości wielkości wejściowych,

które zrealizują pożądany stan wyjść obiektu.”

[A. Kiełbus].

Jakość wyrobu określają cechy:

- wielkości wyjściowe

- parametry - tzw. wielkości

wejściowe, konstruujące jakość,

badane w systemie produkcyjnym

oraz na podstawie samego

produktu

- zakłócenia

Wartości w zakresie badań

Wartości poza zakresem

badań

Wykorzystuje się do

przeprowadzania testów oraz do

optymalizacji działań procesu,

wyrobu lub usługi.

Dzięki tej metodzie możliwe jest

planowanie i kontrolowanie

wartości zmiennych użytych w

projektowanym eksperymencie.

Metoda Taguchi'ego:

Jedna z metod DOE.

Zadaniem metody jest wykrycie potencjalnych

zagrożeń już w na etapie projektu.

Zagrożeniami będą tu właściwości powodujące

obniżenie jakości produkowanego wyrobu oraz

mające wpływ na jakość procesu.

Metoda ta posiada dwa charakteryzujące ją

elementy

:

1.

Założenie, że chcąc osiągnąć wysoką jakość

produktu należy mierzyć ją jako odchylenie od

zadanej wartości docelowej. Metoda ta ma za

zadanie zapobiec pojawianiu się odchyleń

2.

Właściwe projektowanie procesu. Ma to

zapobiec występowaniu kosztów ewentualnych

błędów i przeróbek.

W metodyce

Six Sigma

w zakresie DOE ocenić można

jaką optymalną strategię należy przyjąć przy

wprowadzaniu strategii przełomu.

Działania jakie należy podjąć chcąc wprowadzić tę metodę:

a.

dokonanie identyfikacji elementów, które poddane będą

ocenie,

b.

zdefiniowanie poziomów czynników poddawanych testom,

c.

stworzenie zasięgu kombinacji eksperymentalnych,

d.

przeprowadzenie doświadczeń w danym środowisku

[należy tu zwrócić uwagę na inne czynniki, których nie

uwzględniono, a które mogą mieć wpływ na końcowy

efekt, ocena wyników i sporządzenie wniosków z

przeprowadzonych badań]

[P.S. Pande, R.R. Neuman, R.R. Cavanagh]

Bibliografia

1.

A. Hamrol „Zarządzanie jakością.

Teoria i praktyka.”, wyd. naukowe

PWN, Warszawa, 2005.

2.

www.jakosc.biz

3.

M. Urbaniak, „Zarządzanie

jakością”, wyd. Difin, Warszawa

2004.

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

- Slide 27

- Slide 28

- Slide 29

- Slide 30

- Slide 31

- Slide 32

- Slide 33

- Slide 34

Wyszukiwarka

Podobne podstrony:

METODY ZARZĄDZANIA JAKOŚCIĄ QFD

Metody zarządzania jakością

Metody zarządzania jakością

6 Metody zarządzania jakością

Metody zarządzania jakością wdrażane w bibliotekach

METODY ZARZĄDZANIA JAKOŚCIĄ

Metody zarządzania jakością

Metody kompleksowego zarządzania jakością karty kontrolne

metody i techniki zarządzania jakością (4 str), Zarządzanie(1)

Metody kompleksowego zarządzania jakością wykresy

Metody ilościowe i jakościowe w zarzadzaniu

METODY I TECHNIKI ZARZĄDZANIA JAKOŚCIĄ

Metody ilościowe i jakościowe w zarządzaniu 3

Metody statystyczne w zarządzaniu jakością

metody i techniki zarządzania jakością

więcej podobnych podstron