STRATEGIA JUST IN TIME

./..

Wszystkie terminy dostaw

pomnóż przez dwa.

(

Międzynarodowy Komitet Towarzystwa

Filozofujących Inżynierów)

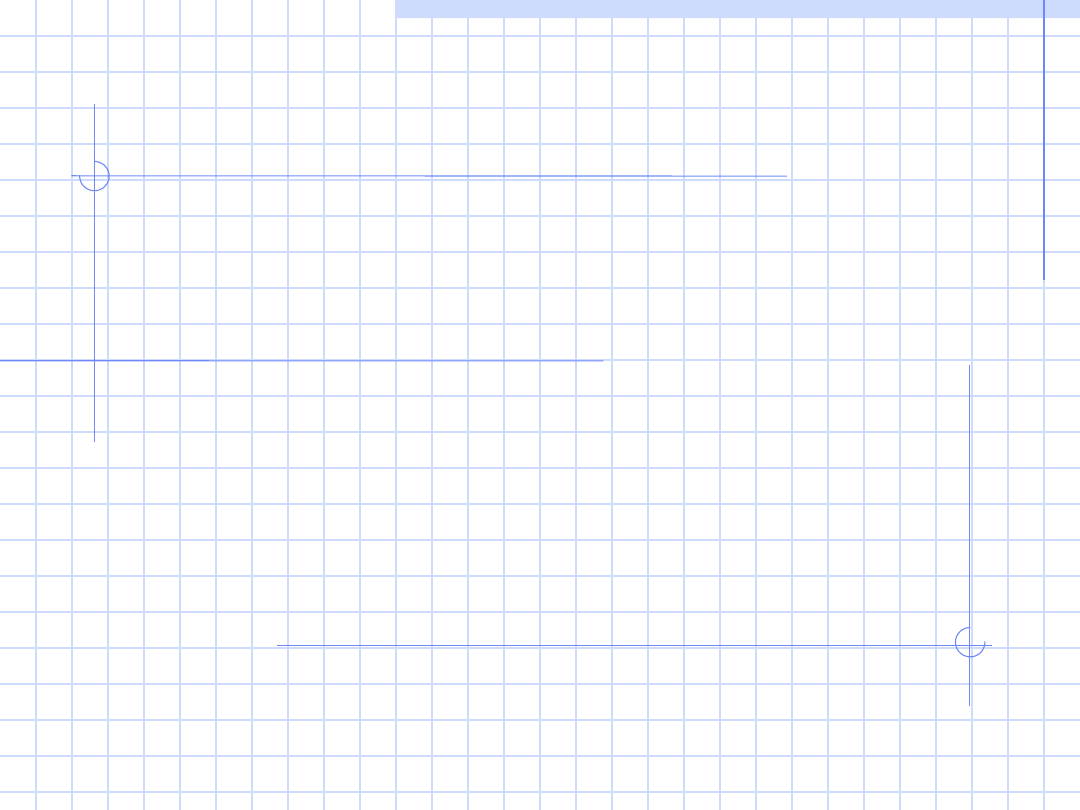

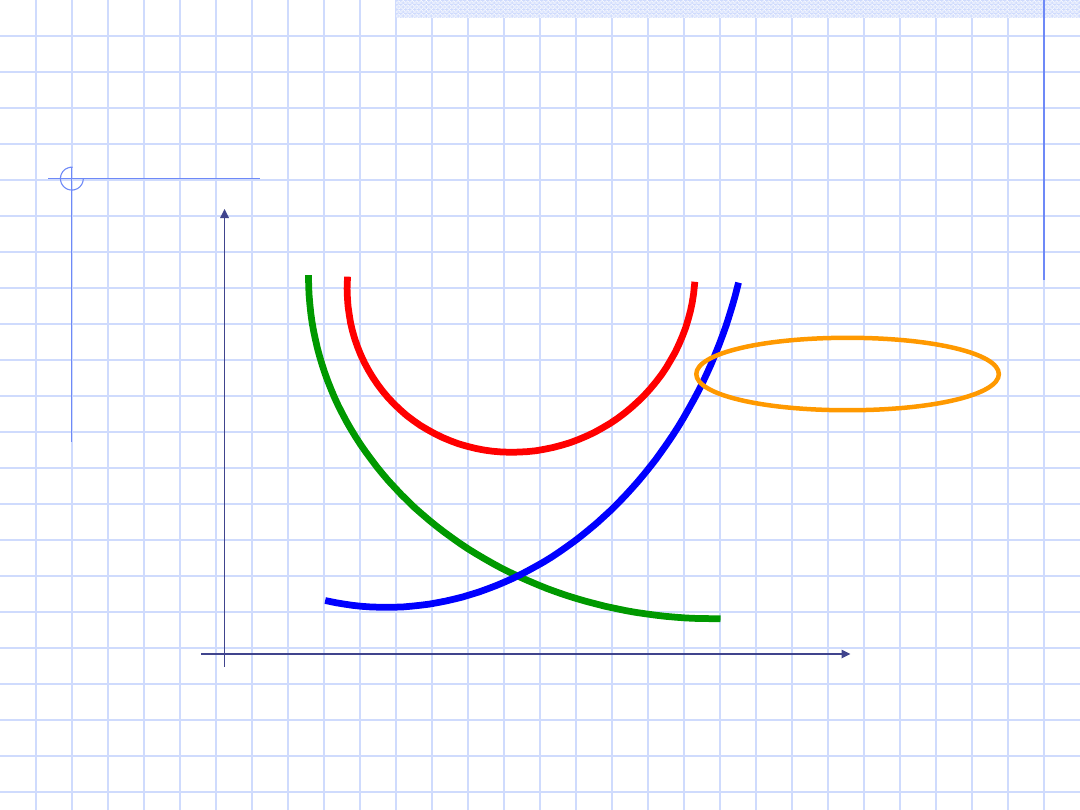

Ogólne zasady funkcjonowania

systemów ssących i tłoczących

System typu push

producent

nabywca

wyrób

System typu pull

nabywca

producent

wyrób

Zlecenie

produkcyjne

KONCEPCJA i elementy

systemów Just In time (JIT)

Koncepcja „just in time” (dokładnie na czas)

sprowadza się do organizowania procesów

zaopatrzeniowych, wytwórczych

dystrybucyjnych, a następnie zarządzania

nimi w taki sposób, aby wszystkie te procesy

były realizowane terminowo, a czas ich

realizacji był możliwie najkrótszy.

Just in time wypowiada wojnę wszelkiej

nieefektywności oraz brakoróbstwu.

Ogólnie biorąc, celem systemów

opartych na koncepcji just-in-time jest

zarządzanie cyklami realizacji zamówień

i eliminacja marnotrawstwa. W sytuacji

idealnej produkt powinien przychodzić

dokładnie wtedy, kiedy firma go

potrzebuje, bez żadnych odchyleń od

ustalonego terminu.

DEFINICJA Just-In-Time (JIT)

– dokładnie na czas –

polega na maksymalnym

zsynchronizowaniu

w procesie produkcji momentu dostaw

materiałów (elementów, podzespołów)

do

danego stanowiska pracy z momentem

zaistnienie na nie potrzeby

(popytu).

TROCHĘ HISTORII O

„JUST IN TIME”

Powszechnie uważa się

Powszechnie uważa się, że just in time jest koncepcją

wypracowaną przez Japończyków w koncernie Toyoty.

Trzeba jednak pamiętać, że już w latach dwudziestych

ubiegłego wieku rudę żelaza dostarczaną do zakładów

Forda w Detroit przetapiano jeszcze tego samego dnia,

a w ciągu kilku następnych stal była używana do

wyrobów samochodów.

Oznaczało to bardzo efektywne wykorzystanie dostaw i

redukcję zapasów, jednak takie podejście nie znalazło

wielu naśladowców. Dopiero po drugiej wojnie

światowej podjęto kolejne próby dostaw na czas w

amerykańskich supermarketach oraz japońskim

przemyśle stoczniowym.

TROCHĘ HISTORII O

„JUST IN TIME”

Dopiero po drugiej wojnie światowej podjęto

kolejne próby dostaw na czas w

amerykańskich supermarketach oraz

japońskim przemyśle stoczniowym.

Działania te zainspirowały wiceprezydenta

Toyoty Taichi Ohno, który rozpoczął starania o

wdrożenie idei dostaw na czas w montowniach

samochodów w postaci sprawnie

funkcjonującego systemu produkcyjnego.

TROCHĘ HISTORII O

„JUST IN TIME”

W latach pięćdziesiątych Taichi Ohno wprowadził

w fabrykach Toyoty system kształtowania

zapasów oparty na małych dostawach

inicjowanych przez zgłaszany popyt,

wykorzystując przy tym technikę kanban i

skracając czas przezbrajania maszyn i urządzeń.

Realizacja całego programu koncepcji just in time

we wszystkich montowniach Toyoty dokonała się

na początku lat sześćdziesiątych po czym przez

kolejne dziesięć lat wprowadzano ją u

najważniejszych dostawców Toyoty

.

TROCHĘ HISTORII O

„JUST IN TIME”

Amerykańskie Towarzystwo Produkcji i

Zaopatrzenia (APICS) określa just in time

jako filozofię organizacji wytwarzania

opartą

na

planowo

prowadzonej

eliminacji wszelkiego marnotrawstwa

i ciągłego doskonalenia wydajności.

Na to składa się właściwe wykonanie

wszystkich

działań

niezbędnych

do

wytworzenia ostatecznego produktu od

zaprojektowania

organizacji,

poprzez

realizację dostaw potrzebnych materiałów

i wszystkie etapy produkcji aż do

zaoferowania klientowi finalnego wyrobu.

Koncepcja just in time opiera się

głównie na czterech założeniach:

zero zapasów,

małe i częste dostawy dóbr,

krótkie cykle realizacji

zamówienia,

wysoka jakość.

Cele JIT

mniejsze zapasy,

wyższa jakość,

wyższa produktywność

Cele główne uzupełnione są przez

szereg celów krótko- i

długoterminowych :

1

.

zidentyfikować

i

szybko

oraz

skutecznie

odpowiedzieć na potrzeby i wymagania klienta, które

to zdają się być głównym punktem skupienia

dzisiejszego biznesu,

2.osiągnąć i utrzymać optymalny stosunek jakości

proponowanych wyrobów do kosztu ich wytworzenia.

Obniżka kosztów poprzez redukcję ilości braków

produkcyjnych,

3.zredukować niepotrzebne straty materiałowe,

4.wypracować dobre długoterminowe związki z

dostawcami, które to pomagają w osiągnięciu większej

efektywności procesu w obszarze zarówno zarządzania

zapasami i materiałami, jak i systemu zaopatrzenia,

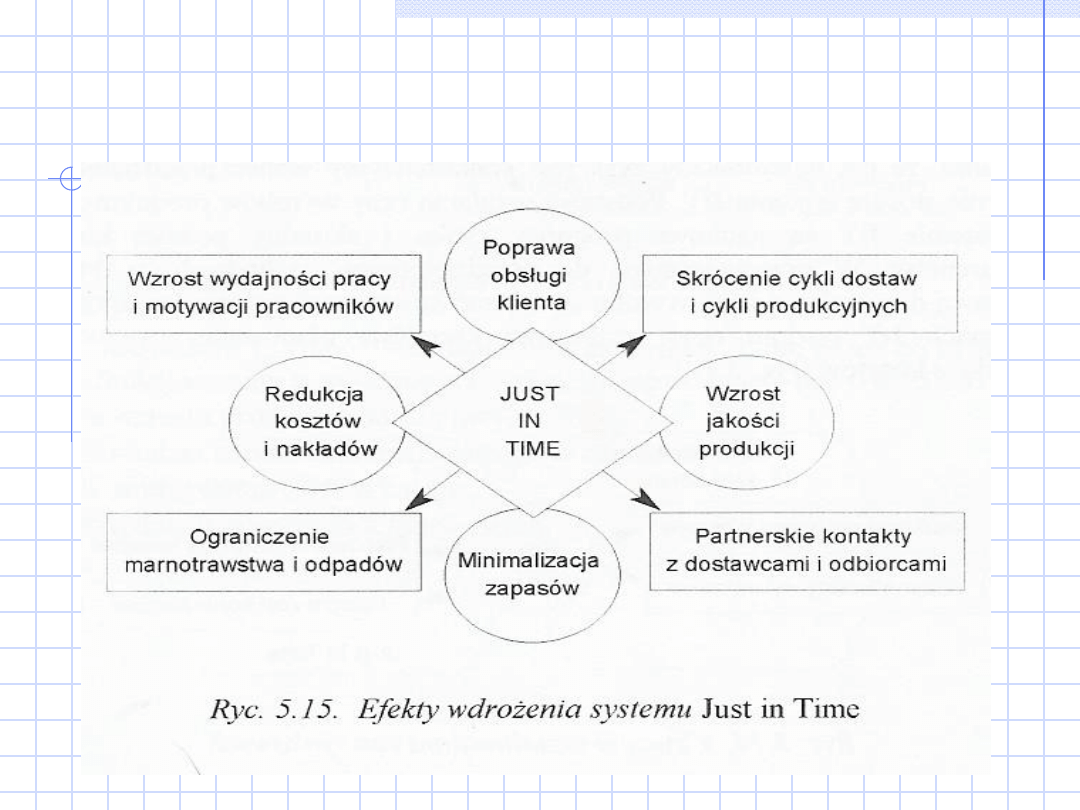

EFEKTY WDROŻENIA

SYSTEMU JUST-IN-TIME

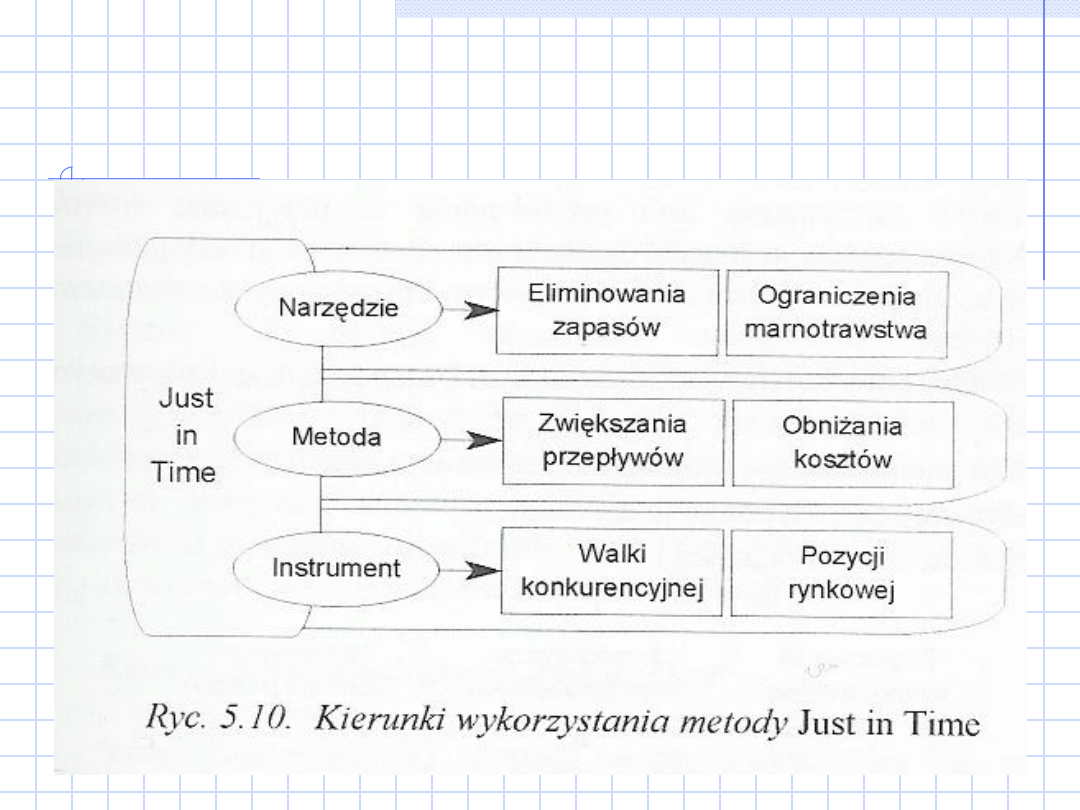

WYKORZYSTANIE METODY

JUST-IN-TIME

Postawy i postępowanie w

systemach tradycyjnych oraz w

systemach JIT

Czynnik

System tradycyjny

System JIT

zapasy

aktywa

pasywa

Zapas

bezpieczeństwa

tak

nie

Serie produkcyjne

długie

krótkie

Czas przestawienia

produkcji

Według amortyzacji

urządzeń

zminimalizowany

Wielkość partii

dostawy

EOQ

1 na 1

kolejki

niezbędne

eliminowane

Czas dostaw

W granicach

tolerancji

krótszy

Kontrola jakości

Istotne części

Cały proces

Dostawcy/klienci

przeciwnicy

partnerzy

Źródła zaopatrzenia

Wiele

jedno

pracownicy

szkoleni

zaangażowani

Źródło: na podstawie: W.M. Boyst Jr. III, JIT American style. W: Preecedingst of the 1988

Conference f the American Prodctions & Inventory Control Society (APICS), s.468.

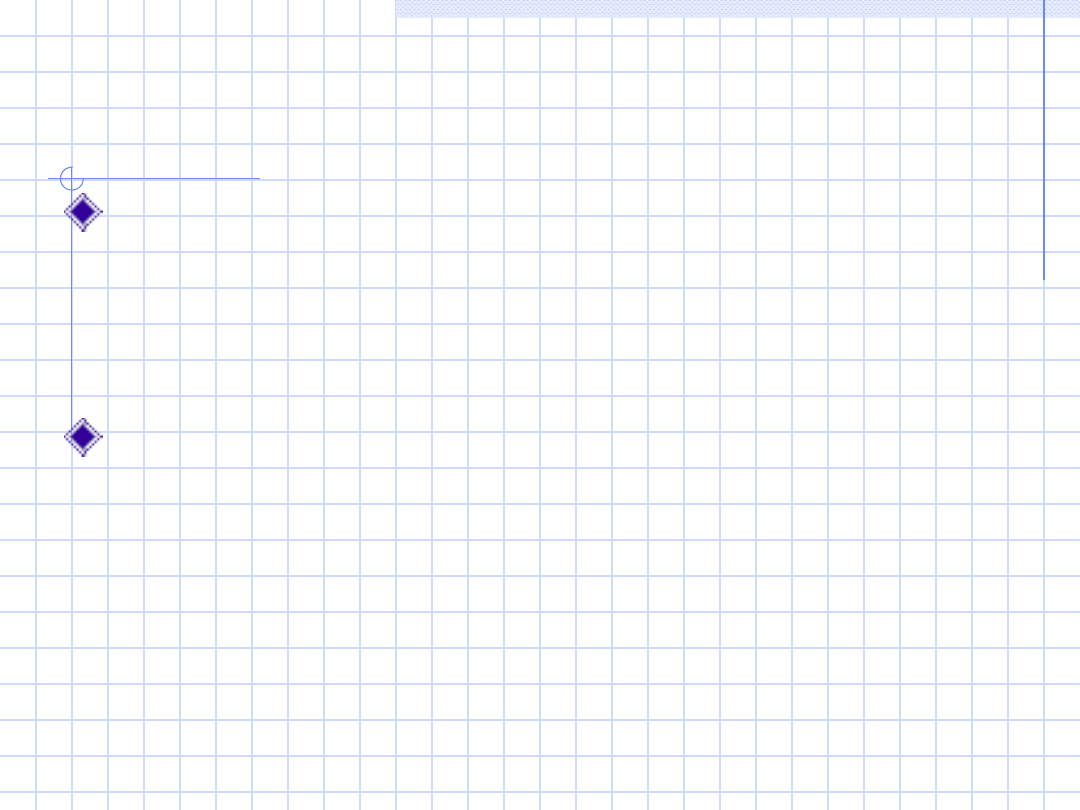

Just-in-Time

Just-in-Time

– minimalizacja

– minimalizacja

zapasów

zapasów

minimalizacja kosztów łącznych

minimalizacja kosztów łącznych

Koszty

produkcji

Koszty

transportu i

magazynowani

a

Koszty Łączne

Poziom obsługi

klientów

Koszt

y

[W. Szczepankiewicz, Logistyka marketingowa, AE w Krakowie, Kraków 1996, s. 14].

OGRANICZENIA SYSTEMU

JUST-IN-TIME

ugruntowane,

tradycyjne

podejście,

polegające na magazynowaniu dużych

ilości zapasów,

różnice we wdrażaniu systemu- ze względu

na specyfikę Japonii, korzyści z wdrażania

JIT w innych krajach mogą trochę odbiegać

od wzorców japońskich,

opór w stosunku do zmian, obawy itp.,

Wzrost kosztów w obszarze transportu(zbyt

częste dostawy), obsłudze klienta (jeśli

zabraknie towaru) lub sprzedaży jeśli

umowa o współpracy jest źle sformułowana

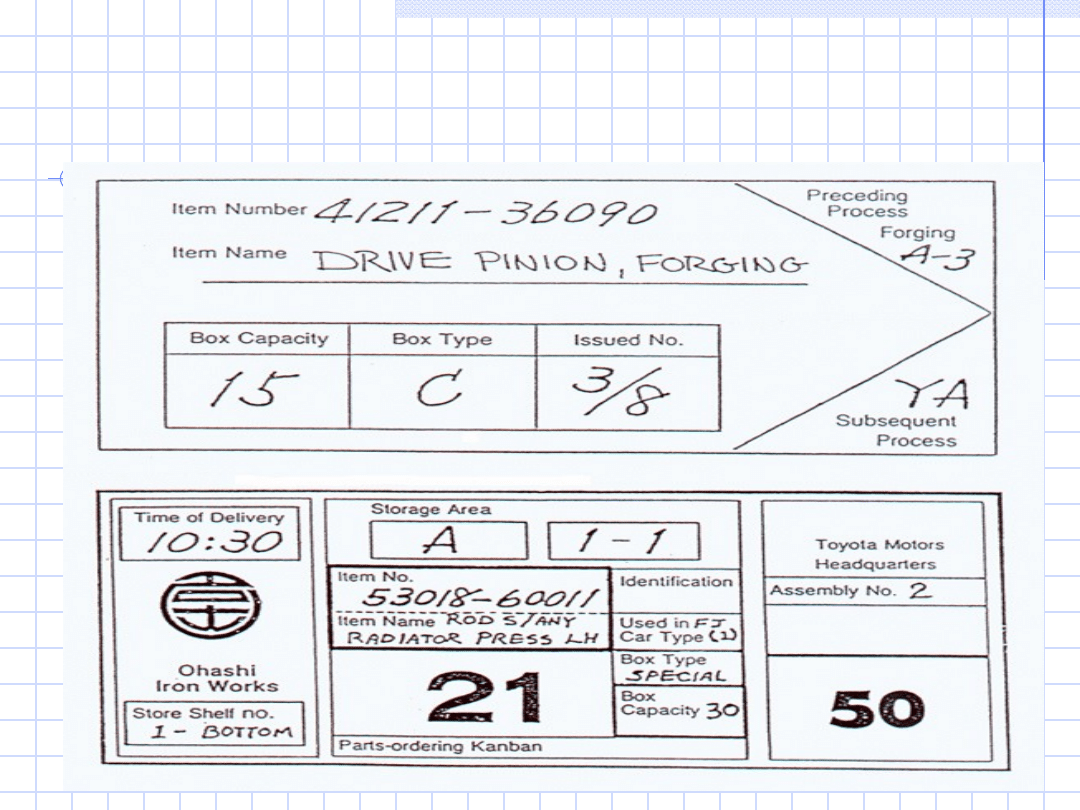

System KANBAN przykład

systemu ssącego

Kanban w języku japońskim znaczy tyle, co karta.

dokument lub widoczny znak, zapis. W przeszłości

Japończycy mianem KANBAN określali szyld sklepowy.

Kolorowy, artystycznie wykonany zawierał informacje o

sprzedawanych w sklepie produktach, bądź świadczonych

usługach.

Współczesne karty (znaki) KANBAN, w sposób prosty i

dokładny mówią o tym co, i w jakiej ilości, ma być terminowo

dostarczone odbiorcy. Tworzą wizualny system sterowania

przepływem wyrobów lub usług , dyscyplinujący luźną

kontrolę ich przepływu przez ścisłe połączenie wykonawcy

(dostawcy) z odbiorcą w celu uzyskania satysfakcji nabywcy i

zdobycia konkurencyjnej przewagi. Decydujące znaczenie ma

tutaj czas, a rozwiązanie tych problemów leży we właściwej

metodzie jego regulacji.

Od kilkunastu lat termin KANBAN stał się

Synonimem nowoczesnej japońskiej organizacji

produkcji. W istocie KANBAN jest jedną z metod

zarządzania produkcją, dokładniej – metodą

kontroli produkcji i jednocześnie składową jej

operatywnego planowania (zwłaszcza rozdziału

zadań produkcyjnych) w systemie „Just in

Time" ,

zaliczaną do grupy systemów planowania i

Sterowania produkcją określanych mianem

ciągnąć".

System Kanban

Karty KANBAN

Karty

KANBAN

stanowią

regulator

kolejek

przedmiotów

(usług)

oczekujących na obsługę w określonym

systemie, ograniczając czas oczekiwania

każdego (każdej) z nich.

ELEMENTY STOSOWANE

W SYSTEMIE KANBAN

klasyczne

karty

KANBAN:

krążące

kontenery wraz z doczepionymi kartami;

etykietowane

pojemniki:

krążące

kontenery

i

karty:

trwałe

karty

utożsamiane z przymocowanymi na stałe

etykietami;

nie oznakowane pojemniki lub obszary

KANBAN: wyraźnie określona droga

przepływu, bez konieczności stosowania

kart;

ELEMENTY STOSOWANE W

SYSTEMIE KANBAN

kolorowe piłki, żetony, itp.: zużycie (zmniejszenie się

zapasu)

przekraczające

określony

limit

jest

sygnalizowane za pomocą kolorowych "wskazówek":

elektroniczne lub ustne sygnały: zawiadomienie o

zużyciu przekraczającym określony limit następuje

przez system elektronicznej lub ustnej komunikacji;

automatyczny

regulator

„kolejek"

i

czasu

oczekiwania na obsługę: zawiadomienie o zużyciu

(zmniejszeniu

się

zapasu)

przekraczającym

określony limit następuje automatycznie.

sygnały świetlne lub dźwiękowe: ograniczenie czasu

oczekiwania w miejsce ograniczenia ilości.

Rodzaje kart w systemie

KANBAN :

Kanban produkcji

Kanban produkcji(zlecenia produkcyjnego),

stanowiący zlecenie na wykonanie

określonej

liczby przedmiotów

Kanban przepływu(pobrania),

Kanban przepływu(pobrania), stanowiący

dokument będący podstawą pobierania

produktów z poprzedniego odcinka

produkcyjnego.

Przykłady kart KABAN

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

Wyszukiwarka

Podobne podstrony:

Zastosowanie strategii Just in time na

STRATEGIA JUST IN TIME

JUST IN TIME, Logistyka(4)

referat z logistyki just in time

Just in Time kanban

Just in time

podstawy logistyki just in time

JUST IN TIME (3)

Charakterystyka Just In Time, Ekonomia, ekonomia

TQM, Just In Time

Just in time (18 stron) GURJETHI4S3IM7R4WRKX3OZZEAHGJL6P4YTC5RQ

System Just in Time

praca z planowania just in time

Just In Time

Just in time (16 stron), logistyczne

więcej podobnych podstron