8.04.21

Foundry Section - Poznan Tech

nical University

1

ODLEWNICTWO -8

ODLEWANIE PRECYZYJNE

ODLEWANIE METODĄ WYTAPIANYCH MODELI

8.04.21

Foundry Section - Poznan Tech

nical University

2

Odlewanie do form jednorazowych

ODLEWANIE PRECYZYJNE

ODLEWANIE METODĄ WYTAPIANYCH

MODELI

Odlewanie precyzyjne pozwala na wykonanie w

trakcie jednej operacji precyzyjnego odlewu przy

dużym uzysku metalu i małym nakładzie energii na

proces obróbki wykańczającej ( ograniczenie do

minimum zabiegu obróbki mechanicznej )

Odlewanie precyzyjne cechuje się największą

wszechstronnością ze znanych metod odlewania

( brak ograniczeń kształtu wykonywanego odlewu )

Są możliwe do odzwierciedlenia skomplikowane

kontury zewnętrzne i wewnętrzne odlewu

8.04.21

Foundry Section - Poznan Tech

nical University

3

ODLEWANIE PRECYZYJNE

Stwarza dużą swobodę w projektowaniu

kształtu odlewu,

Odlewanie precyzyjne pozwala na

wykonywanie odlewów z prawie

wszystkich stosowanych w technice

stopów metali,

Obecnie przy zastosowaniu tej

technologii są już wykonywane odlewy o

masie dochodzącej do 250 kg

8.04.21

Foundry Section - Poznan Tech

nical University

4

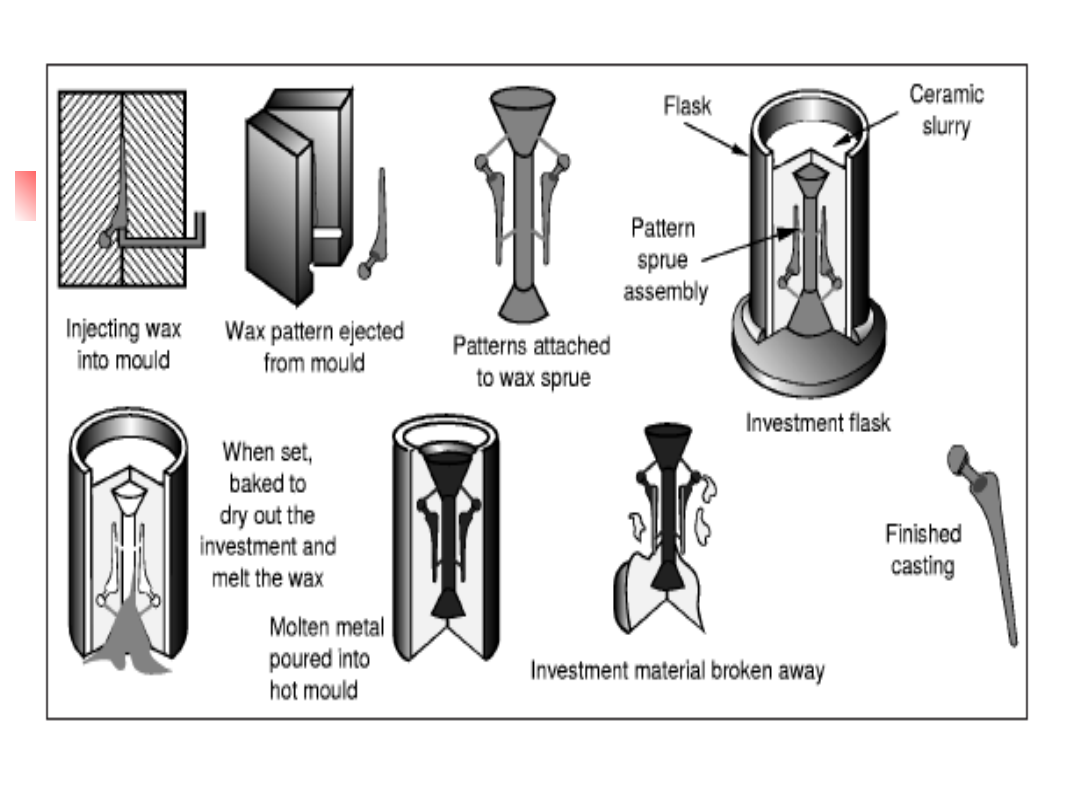

ODLEWANIE PRECYZYJNE -

TECHNOLOGIA

Etapy procesu technologicznego :

1. Wytwarzanie modeli woskowych lub z tworzyw

sztucznych w matrycach,

2. Dołączenie wykonanych modeli do

przygotowanego układu wlewowego

wykonanego z wosku ( np. metodą lutowania ),

3. Zanurzenie zestawu modelowego w masie

ceramicznej o konsystencji śmietany,

4. Posypanie zestawu modelowego materiałem

ceramicznym ( np. piaskiem kwarcowym )

8.04.21

Foundry Section - Poznan Tech

nical University

5

ODLEWANIE PRECYZYJNE-

TECHNOLOGIA

5. Powtórzenie czynności z punktu 3 i 4 –

kilkakrotnie ( trzy do pięć razy )

6. Wytopienie modeli woskowych w temperaturze

około 100

o

C,

7. Wypalenie form ceramicznych w temperaturze

ok.1000

o

C,

7. Zalewanie ciekłego metalu do form nagrzanych

po procesie wypalania,

8. Po zakrzepnięciu metalu w formie następuje

rozbicie formy skorupowej i proces oczyszczania

odlewu.

8.04.21

Foundry Section - Poznan Tech

nical University

6

INVESTMENT CASTING-TECHNOLOGY

8.04.21

Foundry Section - Poznan Tech

nical University

7

8.04.21

Foundry Section - Poznan Tech

nical University

8

8.04.21

Foundry Section - Poznan Tech

nical University

9

8.04.21

Foundry Section - Poznan Tech

nical University

10

Matryce do wykonywania

modeli woskowych

Są zwykle wykonywane z :

- duraluminium,

- mosiądzu.

8.04.21

Foundry Section - Poznan Tech

nical University

11

KORZYŚCI Z PROCESU

ODLEWANIA

PRECYZYJNEGO

Można wyrazić przy użyciu czterech

wyrazów :

Dokładność,

Wszechstronność

Bardzo dobra odwzorowalność

Wykończenie

8.04.21

Foundry Section - Poznan Tech

nical University

12

Odlewane stopy

Prawie wszystkie metale i stopy [ w

tym metale szlachetne , żaroodporne

i reaktywne ( odlewane w próżni ) ]

8.04.21

Foundry Section - Poznan Tech

nical University

13

Odmiany Procesu

Stosowanie termoplastycznych

żywic zamiast mieszanek

woskowych,

Stosowanie rdzeni ceramicznych i

rozpuszczalnych w wodzie

8.04.21

Foundry Section - Poznan Tech

nical University

14

Ekonomia procesu

Wydajność produkcji do 1000szt./godz., w zależności od

rozmiarów,

Czas niezbędny na uruchmienie produkcji – do kilku

tygodni , ale może być krótszy.

Proces realizowany w wolnym tempie – czas utwardzania

form może sięgać 48 godz.,

Kilka modeli z wosku lub żywicy może być wytwarzane w

czasi jednego wtrysku do matrycy ( w celu zwiększenia

wydajności ),

Szczególnie przydatna technologia do wytwarzania

odlewów ze stopów wysokotopliwych i trudnoobrabialnych,

Duży koszt uruchomienia produkcji

8.04.21

Foundry Section - Poznan Tech

nical University

15

Ekonomia procesu

•

Możliwa automotyzacja procesu,

• Koszt matryc do wytwarzania modeli jest funkcją

wielkośći serii

•. Rdzenie ceramiczne i z wosku pozwalają na dowolne

kształtowanie kształtów wewnętrznych ( ale rosną koszty

produkcji ).

• Możliwość odlewania bardzo małych odlewów w jednym

zestawie modelowym,

• Bardzo wygodna metoda dla małych serii ( partii ) –10 –

1000 szt., ale bardzo pracochłonna,

• Przydatna w produkcji wielkoseryjnej w cyklu

automatycznym.

8.04.21

Foundry Section - Poznan Tech

nical University

16

Ekonomia procesu

Nieraz stosowana do wykonania jednej szt.

odlewu artystycznego ,

Koszt wykonania matrycy od niskiego do

średniego w zależności od stopnia

skomplikowania odlewu,

Koszt urządzeń -niski lub średni (wysoki gdy

odlewamy materiały reaktywne ),

Koszt robocizny bardzo wysoki

Koszt wykańcznia odlewu – niski do średniego

(okrawanie układu wlewowego i szlifowanie ),

8.04.21

Foundry Section - Poznan Tech

nical University

17

Zastosowanie

Łopatki turbiny,

Części maszyn

Elementy stosowane w przemyśle lotniczym,

Odlewy do pomp i zaworów,

Elementy łaczące przewody rurowe,

Części do silników samochodowych,

Odlewy dekoracyjne,

Części przyrządów optycznych,

Drobne części do uzbrojenia,

Przemysł jubilerski.

8.04.21

Foundry Section - Poznan Tech

nical University

18

Cechy odlewów

Odlewy o skomplikowanych kształtach

wewnętrznych,

Modele woskowe powinny być łatwo

usuwalne z formy,

Skomplikowane kształty można uzyskać

przez połączenie kilku modeli woskowych,

Bardzo często jedyny sposób nadania

pożądanego kształtu wyrobom z

materiałów trudnoobrabialnych ,

8.04.21

Foundry Section - Poznan Tech

nical University

19

Cechy odlewów

Preferowane odlewy o stałej

grubości ścianki – zmiany grubości

ścianki powinny być stopniowe,

Unikać spotkania ścianek pod

kątem prostym,

Wkładki rzadko stosowane.

8.04.21

Foundry Section - Poznan Tech

nical University

20

Cechy odlewów

Stosunek długości do średnicy odlewów przy ślepych otworach (

4:1 ) ,

Minimalna średnica otworu - 0.5 mm.

Naddatki na obróbkę zwykle w granicach od 0.25 – 0.75 mm – w

zależności od rozmaru odlewu,

Pochylenia odlewnicze równe zero , lub 0.5–1

o

w przypadku

bardzo głębokich zagłębień,

Minimalna grubość ścianki – 2mm dla stopów Cu i 1 mm dla

stopów Al oraz stali ,

. Minimum section ranging from 1mm for aluminum alloys and

steels, 2mm for copper alloys, but can

Dla szczególnych zastosowań g=.0.75 mm,

Maksymalna grubość ścianki – 75 mm, L=1m oraz waga 0.5g-

100kg (zwykle 5 kg ).

8.04.21

Foundry Section - Poznan Tech

nical University

21

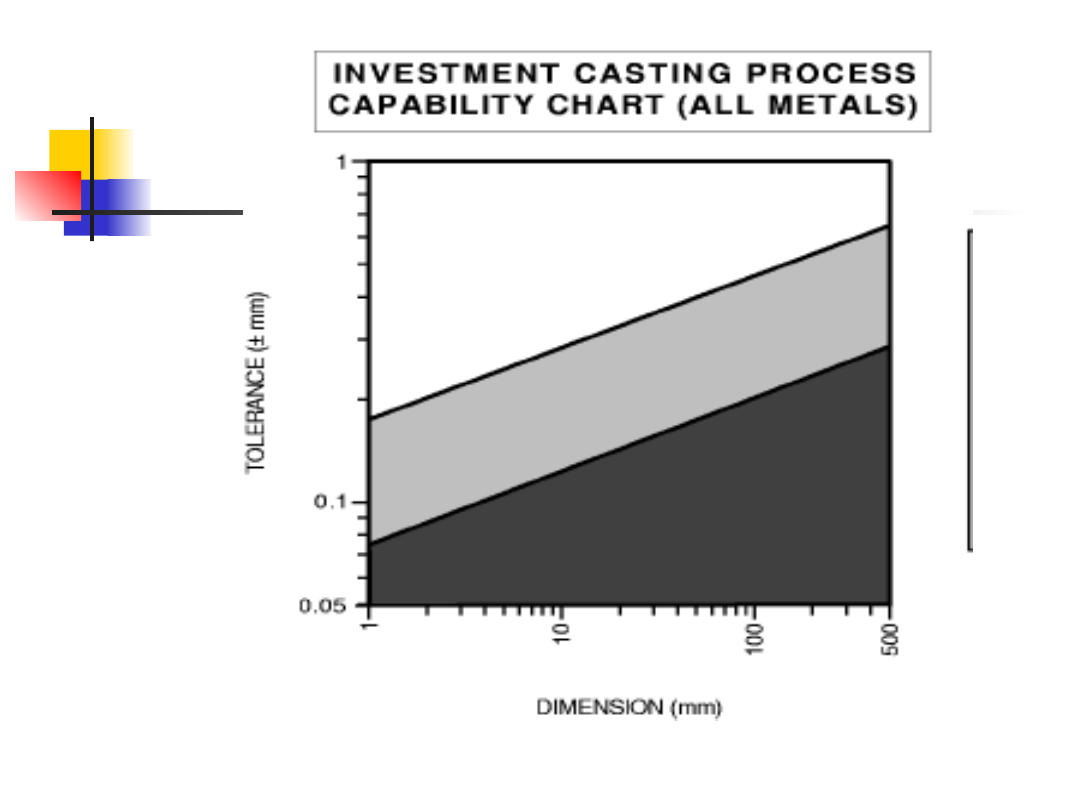

Jakość odlewów

Porowatość średniej wielkości,

Dobra wytrzymałość odlewów,

Ziarna silniej rozwinięte w grubych

przekrojach które limitują ciągliwość oraz

wytrzymałość zmęczeniową odlewu,

Jakość odlewu w znacznym stopniu zależy

od jakości zastosowanej mieszanki

woskowej,

Bardzo dobra jakość powierzchi odlewu

8.04.21

Foundry Section - Poznan Tech

nical University

22

Jakość odlewów

0.4–6.3 mm Ra.

Tolerancja równoległości ścianek

0.13mm na odcinku 25 mm, w

zależności od wielkośći powierzchni.

Minimalna tolerancja kątowa 0.5

o

.

Podstawowa zaleta – brak

powierzchni podziału

8.04.21

Foundry Section - Poznan Tech

nical University

23

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

Wyszukiwarka

Podobne podstrony:

Unit 1

Unit 1 Odlewanie kokilowe

Unit 1(1)

Unit 5

Unit 5

Unit 2(1)

Unit 6

Unit 9 2

Unit 6(2)

Unit 1(2)

Unit 2

access 4 progress check unit 6,7,8, Access 4 Progress Check 6

więcej podobnych podstron