Robotyka W12

Robotyka W12

1

Robotyka W12

Historia rozwoju robotyki.

Rok 1947 - początek współczesnej robotyki przemysłowej. W Stanach

Zjednoczonych

Ameryki

opracowano

pierwszy

teleoperator

z

serwonapędami elektrycznymi.

Rok 1954 - George Devol zaprojektował pierwszy programowalny

robot.

Rok 1961 - Josepha Engelbergera (uznany za ojca robotyki), zakupił

prawa do robota Devola i założył pierwszą firmę produkującą roboty -

Unimation Company. Firma ta w roku 1961 zainstalowała wspomnianego

robota do obsługi ciśnieniowej maszyny odlewniczej w fabryce General

Motors w USA.

Duże zainteresowanie środowisk naukowo- badawczych robotyką.

Lata 60. XX w. - w Stanford University opracowano robota Stanford

Ann, który przez długi czas był bazą prac naukowych na wielu

uczelniach. W Stanford powstał pierwszy język programowania robotów

(WAVE), prowadzono prace nad systemami sterowania, kinematyką

robotów, planowaniem trajektorii i komunikacją człowiek-robot.

Rok 1961 - pierwszy robot ze sprzężeniem zwrotnym od siły.

Rok 1963 - pierwszy system wizyjny dla robota.

Rok 1974 - firmy, Cincinnati Milacron i ASEA wykorzystując wyniki

badań równocześnie wprowadziły na rynek roboty ze sterowaniem

kompu terowym: model T3 i model IRb-6/S 1.

Rok 1975 - pierwszy zysk finansowy firma Unimation.

2

Robotyka W12

Rok

1978

-

firma Unimation

zapre zentowała

robota

PUMA,

opracowanego na podstawie badań w General Motors. Jego konfiguracja

mechaniczna stała się standardem dla pewnej grupy zastoso wań, m.in.

do spawania.

Rok 1979 - pierwszy sukces odnieśli Japończycy .Robot typu SCARA po

dziś dzień dominuje w aplika cjach zrobotyzowanego montażu.

Początek lat 80. XX w. - nieprzemysłowe zastosowania robotów,

lokomocja oraz nowe formy komunikacji z człowiekiem. Oprócz

tradycyjnej robotyki przemysłowej powstaje nowa gałąź - robotyka

usługowa (z ang. Service Robotics).

Kolejne znaczące dokonania:

Rok 1996 - pierwszy panel graficzny w seryjnie produkowanym robocie

przemysłowym - KUKA,

Rok 1997 - autonomiczny robot mobilny Sojoumer na Marsie

Rok 1997 - prototyp robota człekokształtnego - firma Honda.

3

Robotyka W12

Roboty usługowe odegrały ważną rolę w wyprawach

kosmicznych,

badaniach

labiryntów

piramidy

egipskiej,

kierowaniu pojazdami

Wciąż

poszukuje

się

nowych

obszarów

zastosowań

przemysłowych (budownictwo, przemysł drzewny, spożywczy).

Wiele prac badawczych dotyczy pod niesienia efektywności i

elastyczności instalacji zrobotyzowanych, np. przez integrację

robotów z systemami wizyjnymi.

Liczebność robotów przemysłowych na świecie przekroczyła

milion. W ciągu minionych lat zasadniczym przemianom uległ

stosunek ludzi do robotów.

Poziom robotyzacji, określa tzw. gęstość robotów RD (z ang. Robot

Density), tj. liczba robotów przemysłowych przypadających na 10 tys.

zatrudnionych w przemyśle wytwórczym.

Wielkość wskaźnika : Japonia 322, Niemcy (148), Włochy (116) i

Szwecję (99). Polska (2 w 2003 roku)

4

Robotyka W12

Klasyfikacja robotów.

Podstawowy podział współczesnych robotów wyznaczają pojęcia: "robot

przemysłowy" i "robot usługowy". Oba pojęcia doczekały się wielu

definicji i interpretacji.

Roboty przemysłowe określone zostały normą ISO 8373, przyjętą w

Polsce jako PN-EN ISO 8373:2001. Zgodnie z ta normą:

„Manipulacyjny robot przemysłowy to automatycznie sterowany,

reprogramowalny, uniwersalny manipulator, programowany w trzech

lub więcej osiach, który może być zamocowany w miejscu lub się

przemieszczać, przeznaczony do zastosowań przemysłowych.”

Słowo

reprogramowalny

oznacza,

że

robot

może

zmieniać

programowane ruchy lub inne programowane funkcje, bez fizycznych

zamian samego urządzenia.

Słowo oś oznacza kierunek ruchu liniowego lub obrotowego robota.

Oznacza

również

połączenie

dwóch

członów

mechanicznych

manipulatora wyposażonych w napęd zdolny do zmiany położenia

jednego członu względem drugiego. Liczba osi manipulatora jest zawsze

mniejsza o jeden od liczby jego członów. W najprostszym przypadku

manipulator ma dwa człony mechaniczne, połączone jedną osią.

5

Robotyka W12

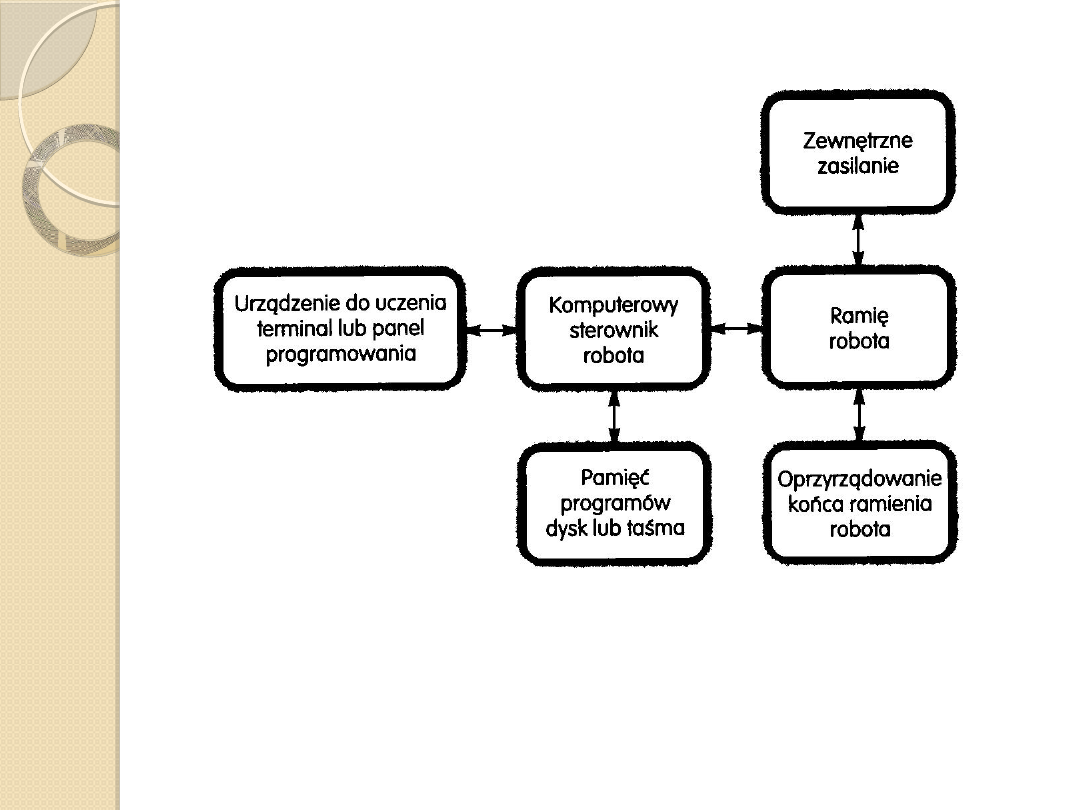

Schemat blokowy robota przemysłowego

6

Robotyka W12

Elementy funkcjonalne robota :

• część mechaniczna - nazywaną też manipulatorem robota; jest to

ramię lub układ ramion (członów) połączonych przegubami liniowymi

lub obrotowymi (rotacyjnymi), tworzących pary kinematyczne (osie)

przesuwne (liniowe, po stępowe) lub obrotowe (rotacyjne),

• napędy ramion - na ogół serwonapędy elektryczne,

• układ sterowania - najczęściej komputer sterujący z

oprzyrządowaniem,

• oprzyrządowanie końca ramienia - tzw. narzędzie robota (z ang. tool),

może to być chwytak, przyrząd technologiczny (wiertarka,

zgrzewadło) lub pomiarowy (np. czujnik odległości, kamera),

• czujniki - wewnętrzne i zewnętrzne,

• zewnętrzne źródło zasilania.

Współczesne układy sterowania są z reguły wyposażone w terminale

lub panele programowania służące do operowania robotem i tworzenia

programu aplikacyjnego.

Integralną częścią nowoczesnego układu sterowania jest jego

oprogramowanie systemowe, tzw. główny (podstawowy) program

sterujący robota. Decyduje ono o cechach robota, jego możliwościach i

predyspozycjach do wykonywania konkretnych zadań na stanowiskach

aplikacyjnych.

Podział ze względu na liczba osi (kryterium klasyfikacji):

• 3-osiowe ,

• 4-osiowe ,

• 5 lub więcej osi.

Podział ze względu na maksymalny udźwig: 6, 40 lub 120 kg.

Udźwig określa zakres stosowania robota i jest zawsze podawany przez

producentów.

7

Robotyka W12

Konfiguracje

mechaniczne

robotów,

ich

elementy

konstrukcyjne i własności funkcjonalne.

Konfiguracje mechaniczne robotów, ich elementy konstrukcyjne.

Robot składa się z manipulatora oraz układu sterowania (patrz norma

PN-EN 775:1998).

Jest urządzeniem wykonującym ruchy przestrzenne elementu roboczego

(tzn. chwytaka lub narzędzia) zgodnie z programem zapisanym w

pamięci jego układu sterowania.

Zmienne określające ruch elementu roboczego w przestrzeni nazywamy

stopniami swobody robota (z ang. DOF - Degree of Freedom), a ich

liczbę opisującą jednoznacznie stan (pozycję) robota - liczbą stopni

swobody.

Do operowania w przestrzeni robotowi wystarczy sześć stopni swobody

- trzy określające położenie elementu roboczego w przestrzeni i trzy

określające jego orientację.

Położenie obiektu w przestrzeni względem robota polega na związaniu z

tym obiektem kartezjańskiego układu współrzędnych i przedstawieniu

jego położenia w innym kartezjańskim układzie współrzędnych,

nieruchomym względem robota.

Pozycja elementu może być wtedy dokładnie określona przez podanie

sześciu parametrów :

trzech współrzędnych liniowych X, Y, Z ( określających położenie)

trzech współrzędnych kątowych A, B, C (określających orientację

elementu roboczego w układzie współrzędnych).

8

Robotyka W12

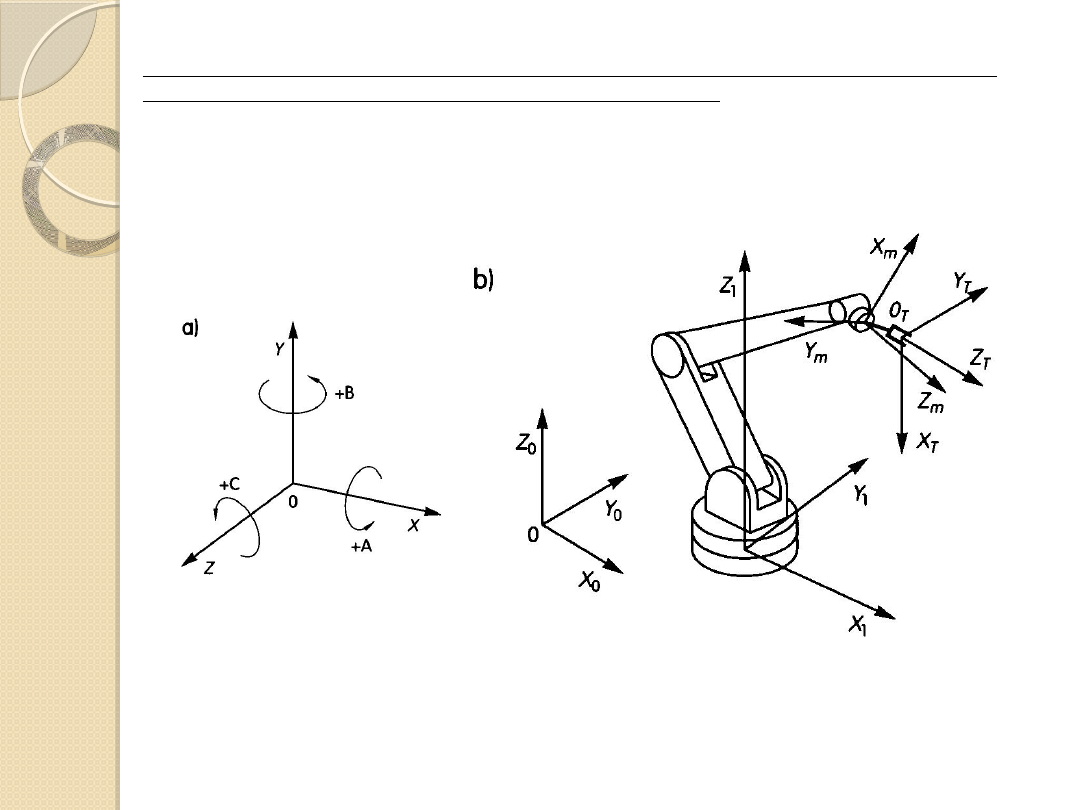

Do opisu robotów wg PN-EN ISO 9787:2003 (U) stosuje się cztery

kartezjańskie układy współrzęd nych (rys 11.1b):

l) globalny X

0

,Y

0

, Z

0

,

2) podstawowy X

1

, Y

1

, Z

1

,

3) interfejsu mechanicznego X

m

, Y

m

, Z

m

,

4) narzędzia X

r

, Y

r

, Z

r

.

gdzie: m - liczba osi robota.

Układy współrzędnych stosowane w robotyce: a) prawoskrętny układ

współrzędnych, b) układy współrzędnych: globalny - X

0

,Y

0

, Z

0

,

podstawowy – X

1

, Y

1

, Z

1

, interfejsu mechanicz nego – X

m

, Y

m

, Z

m

,

współrzędnych narzędzia – X

r

, Y

r

, Z

r

.

9

Robotyka W12

Układ współrzędnych podstawowy (nazywany też bazowy) X

1

, Y

1

, Z

1

,

jest związany z podstawą robota lub inną powierzchnią montażową.

Osie X

1

, Y

1

, leżą w płaszczyźnie mocowania robota. Dodatni zwrot osi

Z

1

, jest skierowany od powierzchni mocowania robota.

Układ współrzędnych interfejsu mechanicznego X

m

, Y

m

, Z

m

, jest

związany z interfejsem mechanicznym robota, tj. z tą częścią

ostatniego członu, do której mocuje się narzędzie. Osie X

m

, Y

m

, leżą w

płaszczyźnie interfejsu, a dodatni zwrot osi Z

m

, jest skierowany od

interfejsu do narzędzia. Interfejsem mechanicznym (przyłączem) jest

na ogół tarczka z otworami gwintowanymi, znajdująca się na końcu

ostatniego członu manipulatora. W mniejszych robotach stosuje się

interfejsy trzpieniowe.

Interfejsy mechaniczne (tarczowe i trzpieniowe) są znormalizowane -

PN-EN ISO 9409-2:2004 (U) i PN-EN ISO 9787:2003 (U). Dzięki temu

łatwo można dobrać narzędzia produkowane przez specjalistyczne

firmy do różnych robotów przemysłowych.

Układ współrzędnych narzędzia X

r

, Y

r

, Z

r

. odnosi się do narzędzia lub

elementu roboczego związanego z interfejsem mechanicznym.

10

Robotyka W12

Do opisu pozycji robota podaje się położenie układu współrzędnych

narzędzia lub interfejsu mechanicznego w układzie podstawowym

robota lub układzie globalnym - nazywamy je pozycją zewnętrzną

robota.

Każdej pozycji zewnętrznej (opisanej przez podanie współrzędnych w

układzie kartezjańskim) odpowiada określona pozycja wewnętrzna,

zapisywana jako wektor. Składowe tego wektora określają położenia

poszczególnych osi robota. Przeliczenie pozycji wewnętrznej na pozycję

zewnętrzną nazywa się prostym zadaniem kinematyki.

Wyznaczenie pozycji wewnętrznej na podstawie pozycji zewnętrznej jest

nazywane odwrotnym zadaniem kinematyki.

Oba zadania są rozwiązywane w układzie sterowania robota.

W tym celu tworzy się tzw. model kinematyczny manipulatora robota,

który ma postać układu równań matematycznych, opisujących zależność

obu pozycji: wewnętrznej i zewnętrznej. Parametrami tego modelu są

wielkości opisujące budowę manipulatora, m.in. długości ramion oraz

przełożenia przekładni redukcyjnych.

11

Robotyka W12

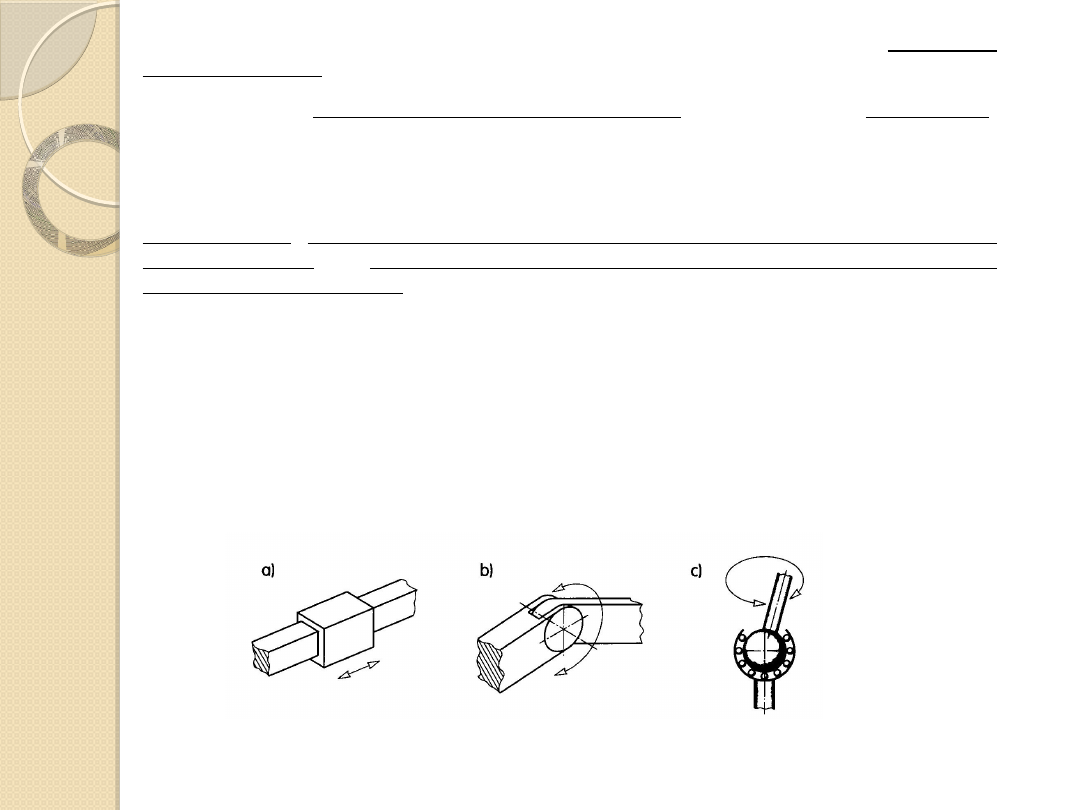

Konstrukcje mechaniczne robotów przemysłowych składają się z

członów (ramion) połączonych przegubami, tworzących razem tzw. pary

kinematyczne.

Wyróżnia się pięć klas par kinematycznych, oznaczanych od I do V,

przy czym pary klasy V mają jeden stopień swobody, klasy IV – dwa

itd..

W konstrukcjach współczesnych robotów wykorzystuje się najczęściej

pary klasy V: obrotowe - wtedy mówimy o obrotowej (rotacyjnej) parze

kinematycznej lub postępowe - wtedy mówimy o liniowej (postępowej)

parze kinematycznej .

Spotkać można również pary IV klasy, np. przegub kulisty. Połączone

pary kinematyczne tworzą tzw. łańcuch kinematyczny. Liczba par

kinematycznych w łańcuchu określa liczbę

w stopni swobody

robota

, według ogólnego wzoru:

5

1

6

i

i

p

i

n

w

w którym: n - liczba par kinematycznych, i- numer klasy, p

i

-liczba par

klasy i.

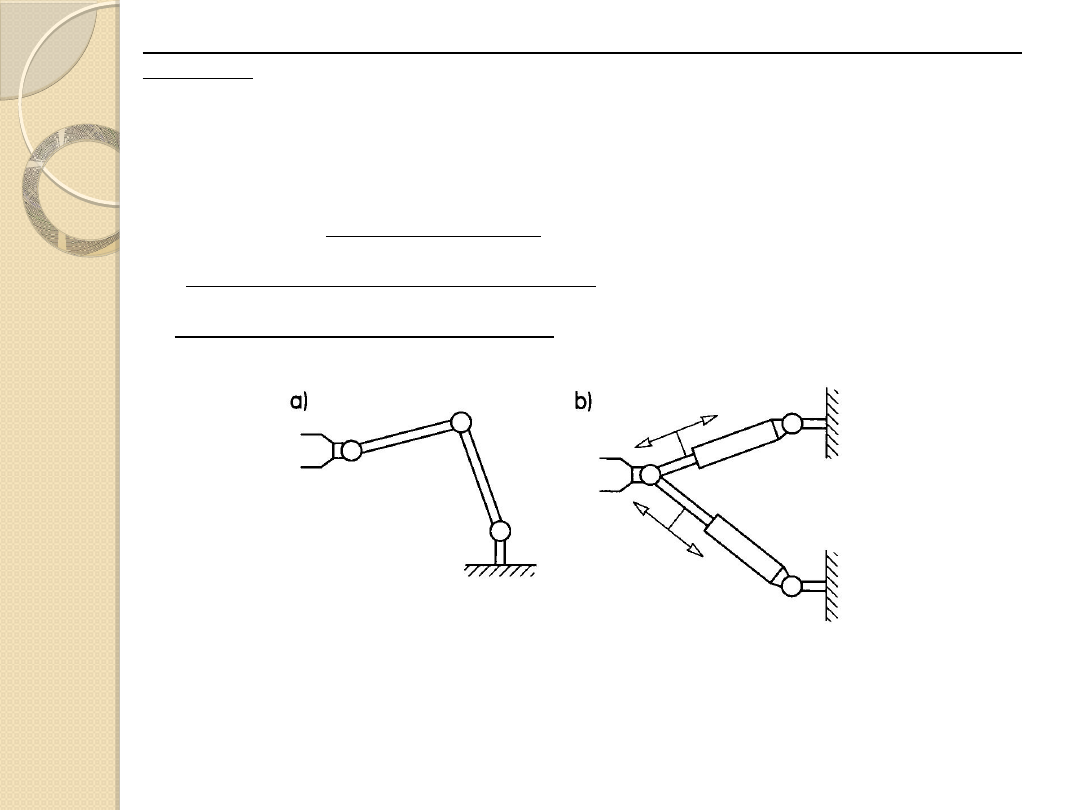

Pary kinematyczne: a) liniowa, b) obrotowa, c)

przegub kulisty

12

Robotyka W12

13

Robotyka W12

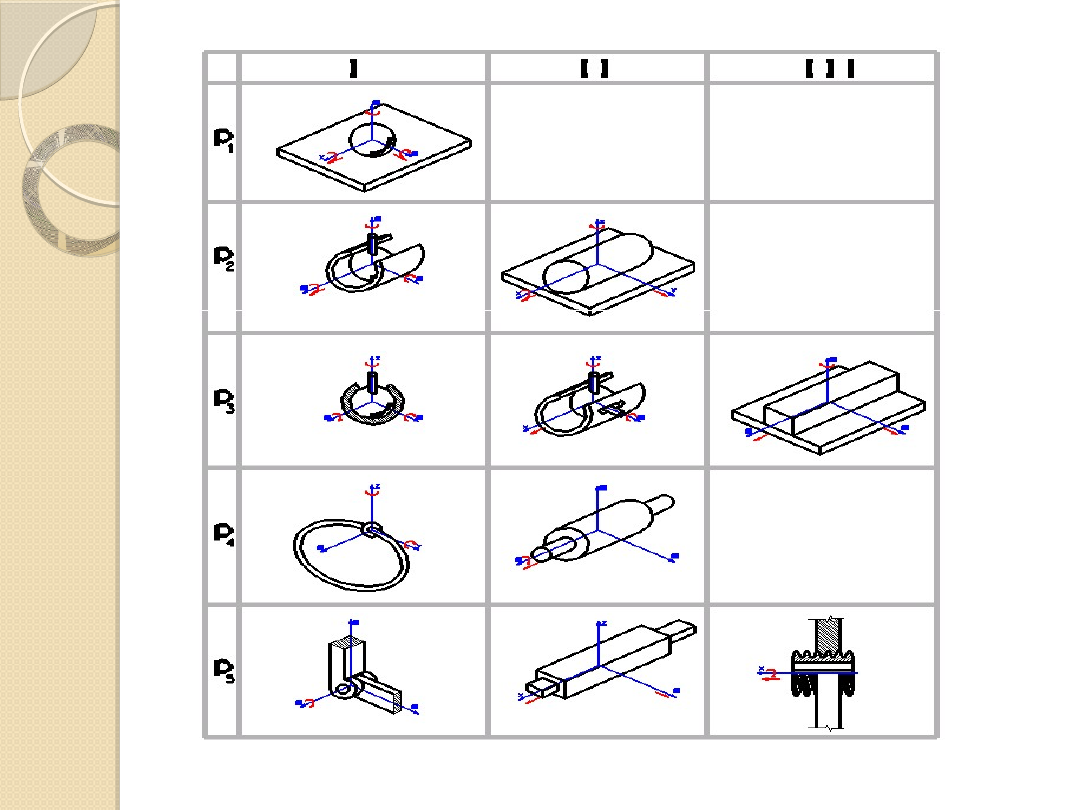

Większość dzisiejszych robotów przemysłowych ma sześć lub pięć stopni

swobody.

Klasyfikacje robotów wg PN-EN ISO 8373:2001 uwzględniają na ogół

pierwsze trzy pary kinematyczne, które tworzą tzw. ramię robota.

Nadgarstek, nazywany również kiścią ( czyli ostatnie dwie lub trzy pary

kinematyczne ), jest traktowany osobno.

Ze względu na budowę ramienia roboty przemysłowe można podzielić na

dwie grupy:

1) roboty o strukturze szeregowej, które są złożone z szeregowo

połączonych członów (par kinematycznych ),

2) roboty o strukturze równoległej, złożone z równolegle połączonych par

kinematycznych.

Struktury kinematyczne robotów przemysłowych: a) szeregowa, b)

równoległa.

14

Robotyka W12

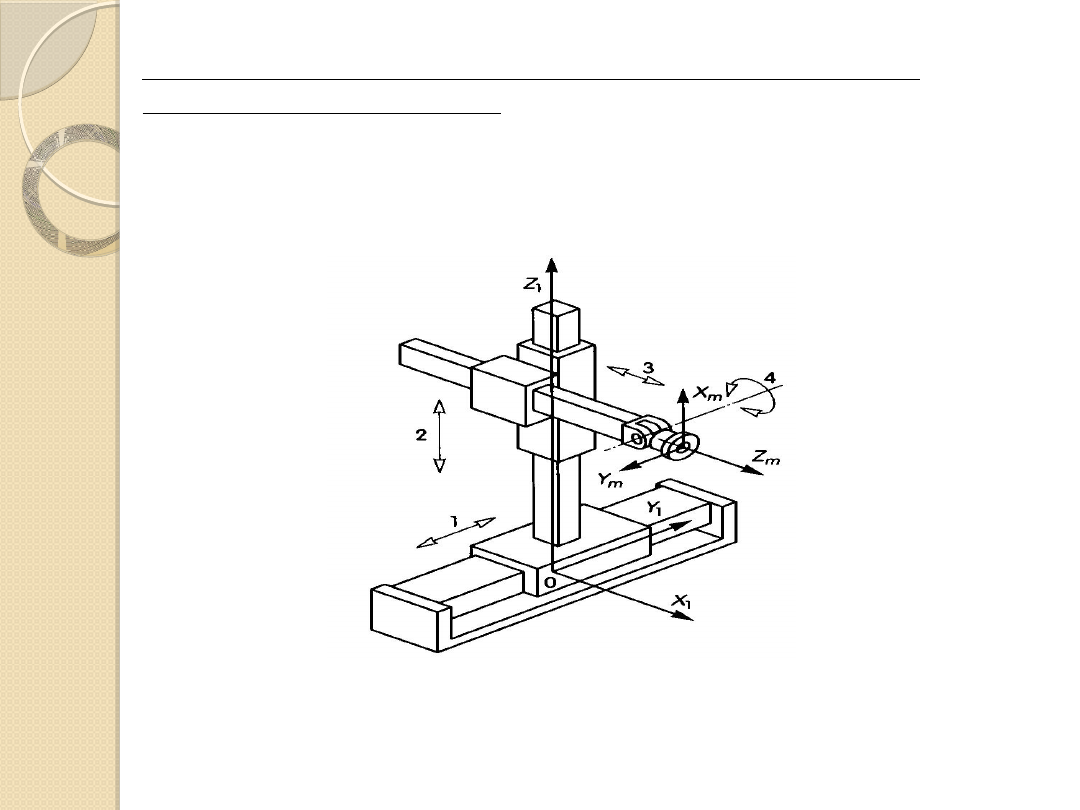

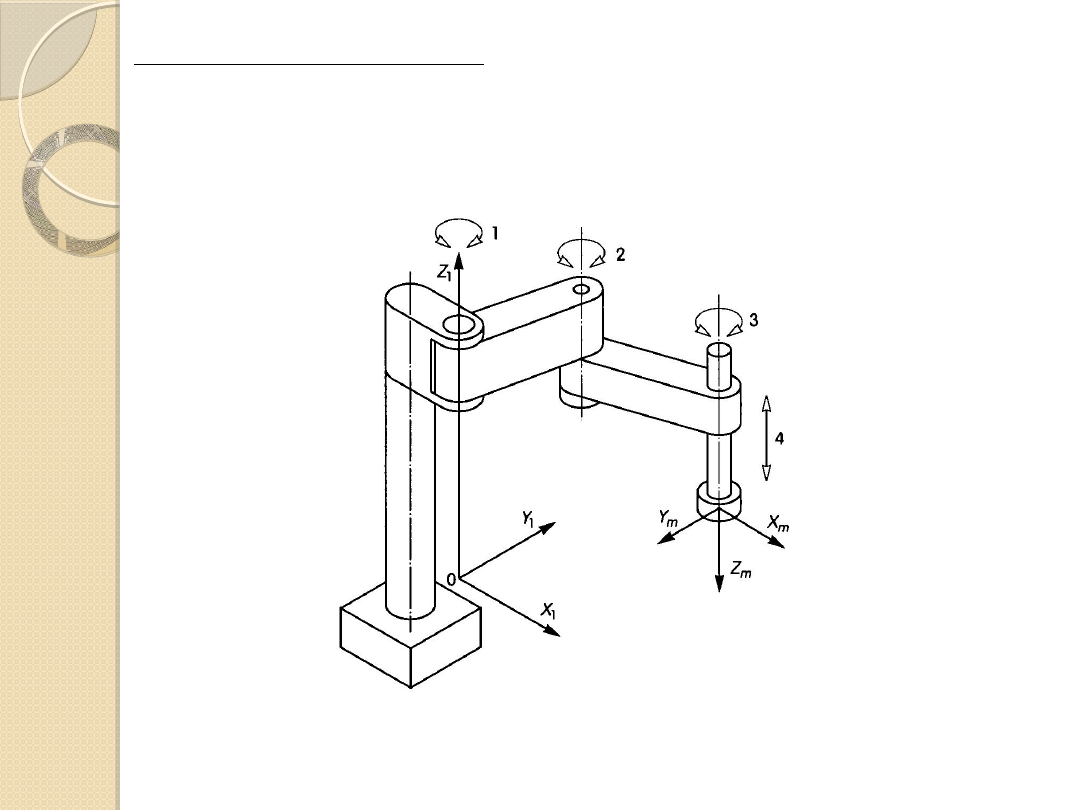

Najczęściej spotykane konfiguracje robotów szeregowych

Konfiguracja

kartezjańska.

Przestrzenią

roboczą

robota

kartezjańskiego jest prostopadłościan. Robot składa się z par

kinematycznych liniowych, umożliwiających realizację ruchów wzdłuż

bazowego układu współrzędnych X

1

, Y

1

, Z

1

. Z ostatnim członem może

być związana para obrotowa, umożliwiająca realizację ruchu

obrotowego (4) nadgarstka.

Konfiguracja kartezjańska; 1 - 4 - sposób realizacji ruchu, X

1

, Y

1

, Z

1

, -

bazowy układ współrzędnych, - X

m

, Y

m

, Z

m

, układ interfejsu

mechanicznego

15

Robotyka W12

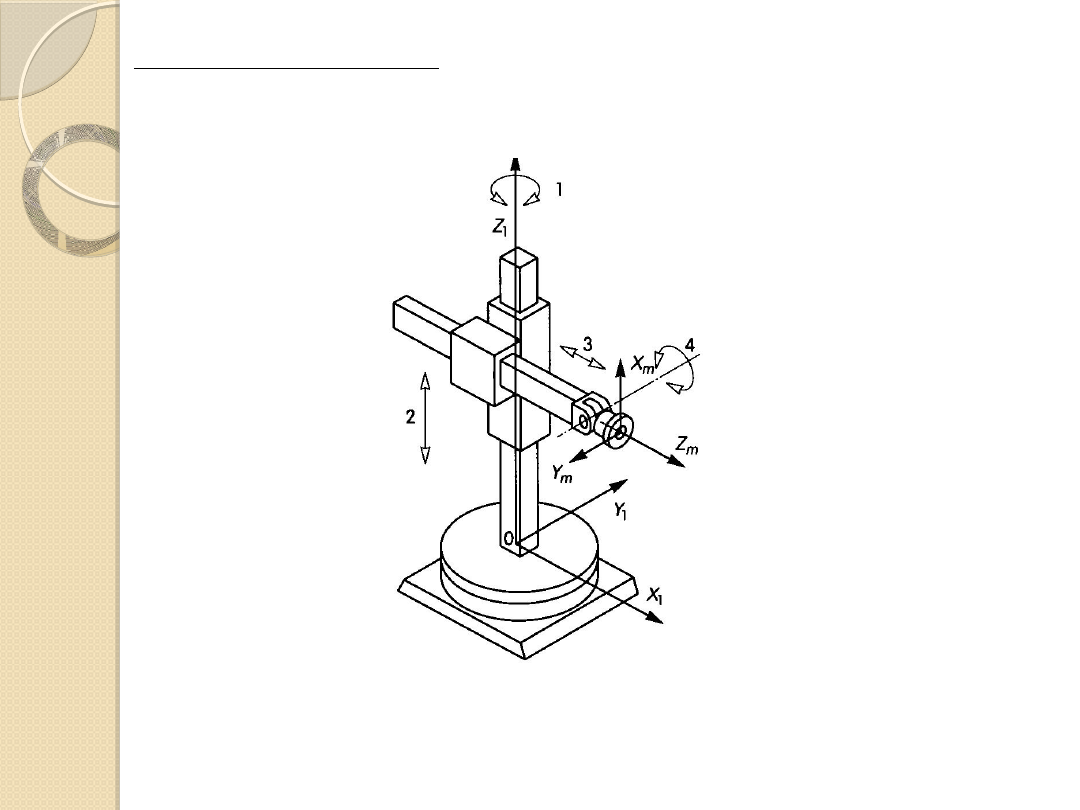

Konfiguracja cylindryczna. Przestrzenią roboczą jest drążony walec o osi

Z

1

. Robot ma w podstawie parę kinematyczną obrotową, umożliwiającą

obrót (1) względem osi Z

1

. Pozostałe pary ki nematyczne umożliwiają

realizację ruchów liniowych.

Konfiguracja cylindryczna; 1 - 4 sposób realizacji ruchu, X

1

, Y

1

, Z

1

, - ba

zowy układ współrzędnych, X

m

, Y

m

, Z

m

, - układ interfejsu

mechanicznego

16

Robotyka W12

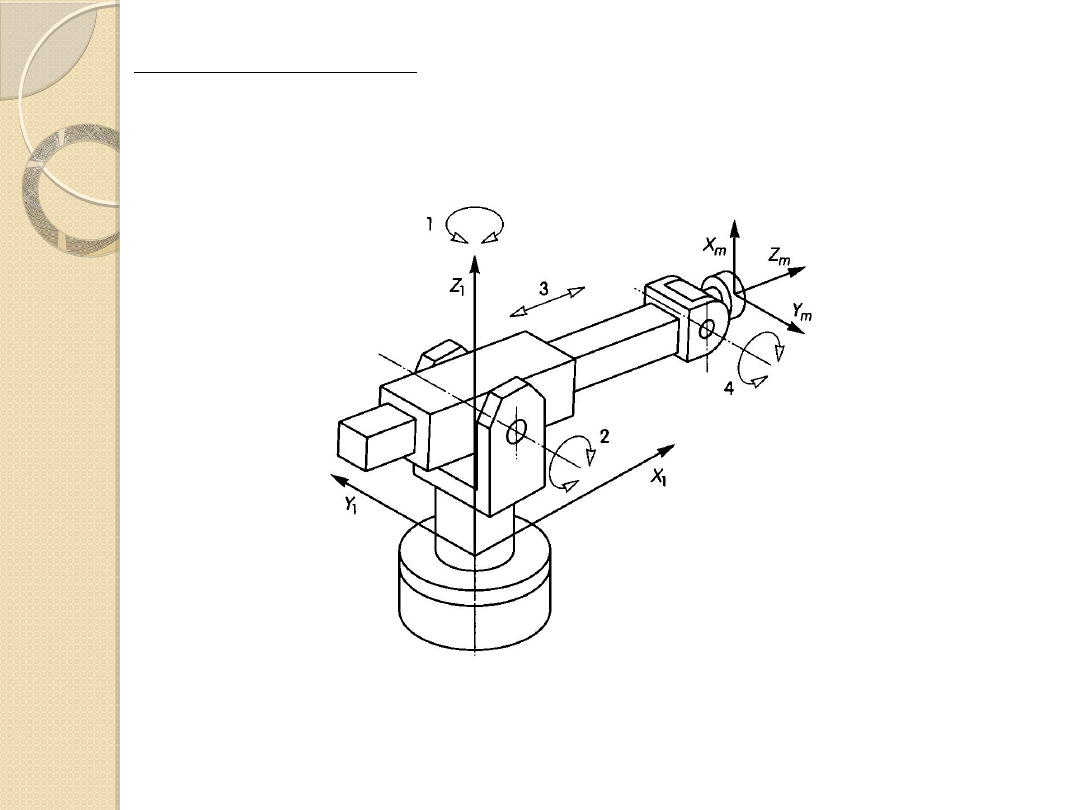

Konfiguracja sferyczna. Przestrzenią roboczą jest sfera (wycinek kuli).

Robot ma w podstawie parę obrotową, umożliwiającą obrót (1)

względem osi Z

1

. Wysuwne ramię (para postępowa) jest zamocowane na

zespole (parze obrotowej) realizującym ruch względem osi Y

1

.

Konfiguracja sferyczna; 1 - 4- sposób realizacji ruchu, X

1

, Y

1

, Z

1

, -

bazowy

układ

współrzędnych,

X

m

,

Y

m

,

Z

m

,

układ

interfejsu

mechanicznego

17

Robotyka W12

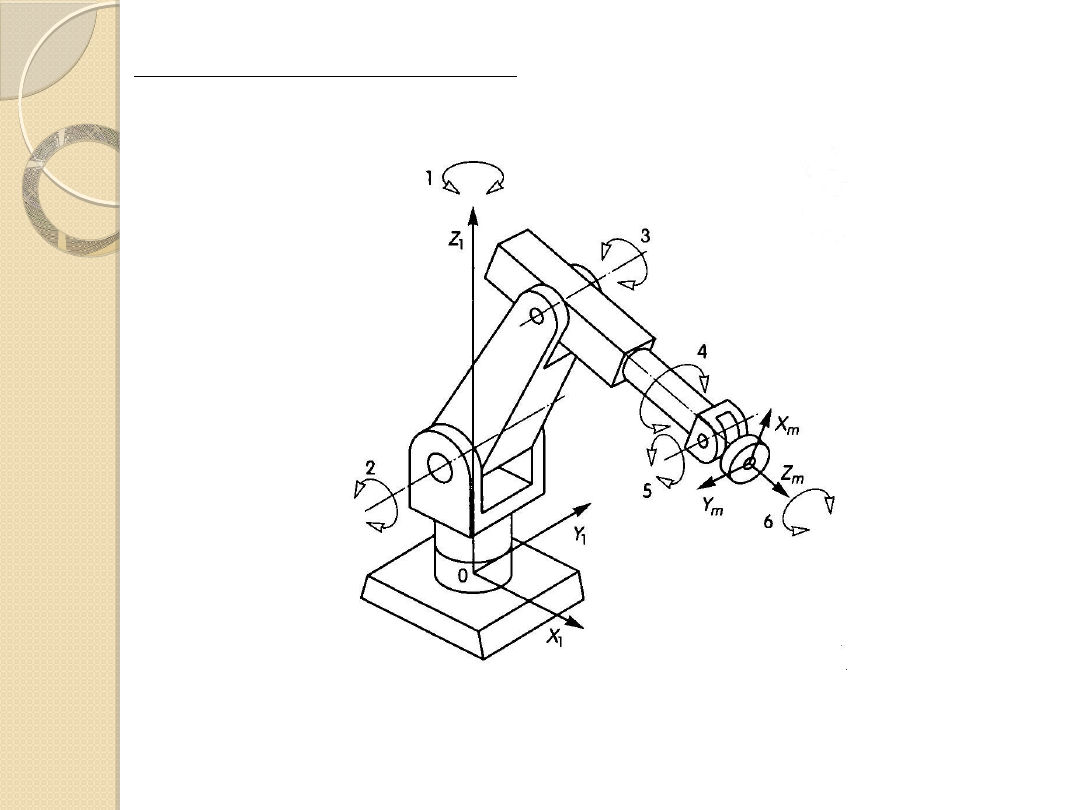

Konfiguracja antropomorficzna. Przestrzeń roboczą stanowi wycinek

torusa. Robot składa się z co najmniej trzech par obrotowych o osiach

równoległych poziomych oraz jednej osi pionowej w podstawie robota.

Na rysunku jest przedstawiony robot sześcioosiowy.

Konfiguracja antropomorficzna 1 - 6 - sposób realizacji ruchu, X

1

, Y

1

,

Z

1

, - bazowy układ współrzęd nych, - X

m

, Y

m

, Z

m

, układ interfejsu

mechanicznego

18

Robotyka W12

Konfiguracja typu SCARA . Przestrzenią roboczą jest walec drążony.

Robot składa się z połączonych szerego wo trzech par obrotowych, o

osiach równoległych pionowych. Ostatnia, czwarta para jest liniowa i

umożliwia wykonywanie przez nadgarstek ruchów postępo wych (4) w

kierunku pionowym.

Konfiguracja typu SCARA

19

Robotyka W12

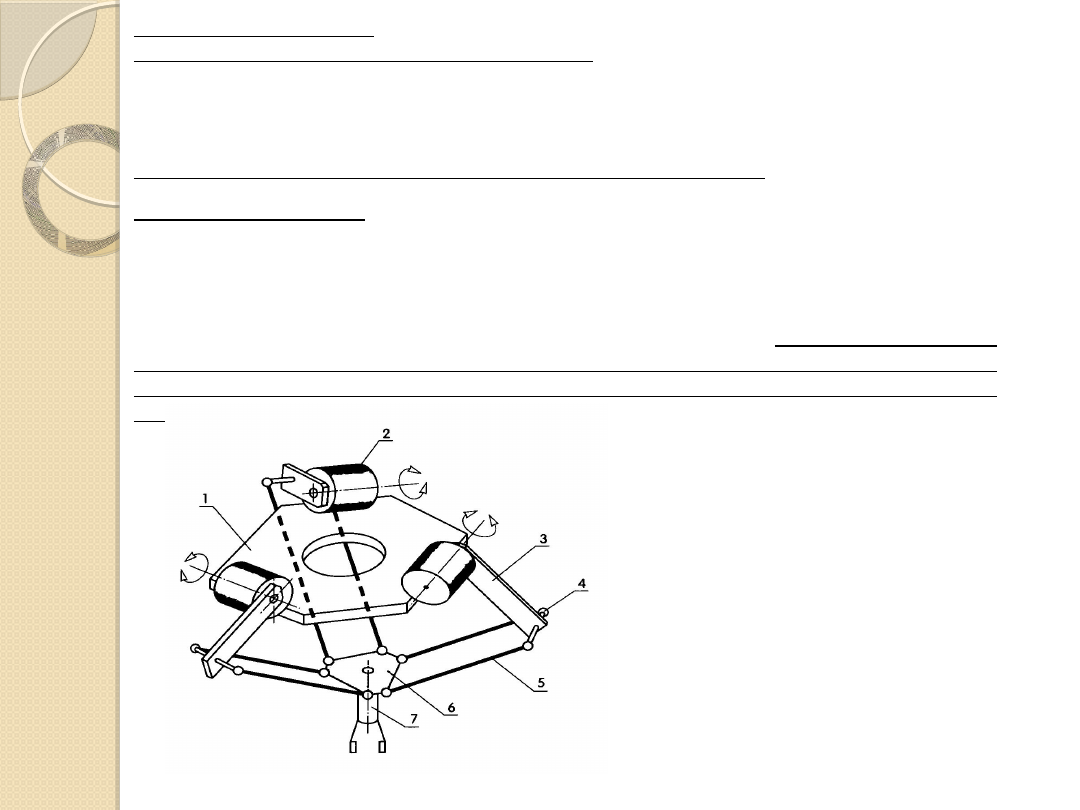

Roboty równolegle stanowią nową rodzinę konfiguracji robotów.

Charakterystyczne cechy - zalety: niewielka masa elementów

ruchomych, duża sztywność, duża precyzja pozycjonowania oraz

możliwość wykonywania krótkich, ale bardzo szybkich ruchów.

Wada - względnie mała przestrzeń robocza.

Najbardziej znane konstrukcje robotów równoległych :

Robot typu delta składa się trzech ramion (robot trzyosiowy),

rozstawionych co 120°, połączonych z płytą 6 przegubami kulistymi 4.

Do płyty tej jest mocowany chwytak 7. Każde ramię składa się z cięgien

5, zakończonych z obu stron przegubami kulistymi 4. Ramię porusza

dźwignię 3, która jest osadzona końcem na wale układu napędowego 2,

składającego się z silnika i przekładni redukcyjnej. Roboty typu delta

stosuje się głównie w przemysłach spożywczym, cukierniczym i

farmaceutycznym do pakowania do pudełek małych przedmiotów (np.

cukierków, czekoladek, tabletek).

Konfiguracja typu delta; 1 -

płyta podstawy robota, 2 - wał

układu

napędowego,

3

-

dźwignia, 4- przegub kulisty, 5-

cięgno, 6 - płyta

20

Robotyka W12

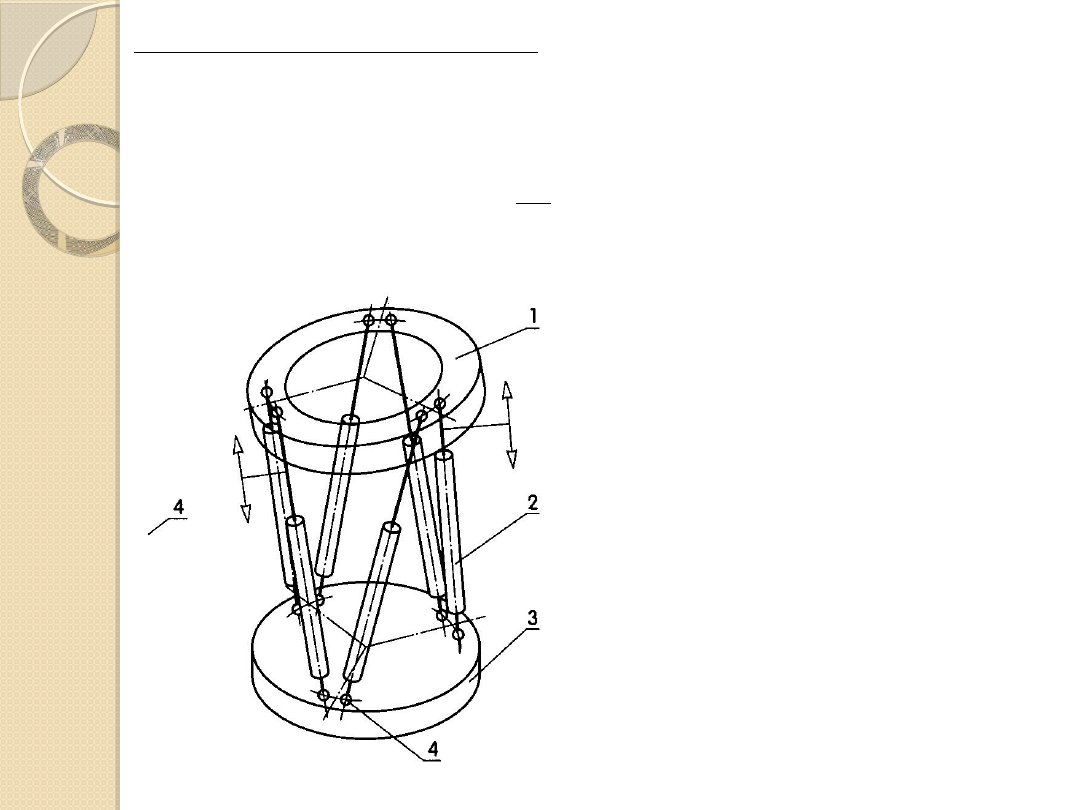

Robot typu platforma Stewarda składa się z płyty ruchomej 1 oraz

płyty podstawy 3, połączonych ze sobą za pomocą sześciu siłowników

liniowych 2 (robot sześcioosiowy). Siłowniki parami tworzą literę v.

Siłowniki z płytami są połączone za pomocą przegubów kulistych 4.

Umożliwia to dowolne przestrzenne, bardzo precyzyjne pozycjonowanie

płyty 1 w obszarze pracy robota. Roboty tego typu są bardzo sztywne i

dlatego są stosowane m.in. do precyzyjnego, przestrzennego

pozycjonowania narzędzi i urządzeń optycznych w fizyce i astronomii

oraz do precyzyjnego prowadzenia narzędzi chirurgicznych, zwłaszcza

w neurochirurgii.

Konfiguracja typu platforma

Stewarda ;1 - płyta ruchoma, 2 -

siłow nik elektryczny, 3 -

podstawa, 4 - przegub kulisty

21

Robotyka W12

Roboty specjalizowane mają bardziej złożone układy kinematyczne,

dostosowane do specyficznych zadań.

Buduje się także roboty, które stanowią połączenie dwóch typowych

konfiguracji, np. roboty portalowe, nazywane również bramowymi.

Składają się one z portalu z torem jezdnym, po którym porusza się

wózek. Na wózku tym jest mocowany manipulator np. o strukturze

przegubowej.

Ostatnio wiele firm oferuje moduły napędowe, tj. pary kinematyczne

wyposażone w napędy. Moduły te można łączyć ze sobą w konfiguracje.

Konstrukcję taką nazywa się robotem modułowym.

Dostępne są zarówno moduły ruchów liniowych, jak i obrotowych.

Roboty modułowe są najczęściej wyposażone w napędy pneumatyczne

lub elektryczne i służą do międzyoperacyjnego transportu części (np. w

operacjach montażu automatycznego ).

22

Document Outline

- Robotyka W12

- Robotyka W12

- Robotyka W12

- Robotyka W12

- Robotyka W12

- Robotyka W12

- Robotyka W12

- Robotyka W12

- Robotyka W12

- Robotyka W12

- Robotyka W12

- Robotyka W12

- Robotyka W12

- Robotyka W12

- Robotyka W12

- Robotyka W12

- Robotyka W12

- Robotyka W12

- Robotyka W12

- Robotyka W12

- Robotyka W12

- Robotyka W12

Wyszukiwarka

Podobne podstrony:

Prop aut W12 Robotyka 2003

Prop aut W9 Ses cyfr Przetworniki fotoelektryczne

Prop aut W1 Podst poj 2003

Prop aut W2 2003

Prop aut W9 Ses cyfr Przetworniki fotoelektryczne

Prop aut W2

Prop aut W1 Podst poj

Prop Aut Sensoryka W3

Prop aut W9 Ses cyfr Przetworniki fotoelektryczne

RSA sciaga, Automatyka i robotyka air pwr, VI SEMESTR, Rozproszone systemy aut

RSA kolokwium, Automatyka i robotyka air pwr, VI SEMESTR, Rozproszone systemy aut

prop onkologii ( paliatywna)

W12 mod

BHP roboty murarskie

w12

więcej podobnych podstron