Strategie łańcucha

dostaw

Rodzaje łańcuchów dostaw

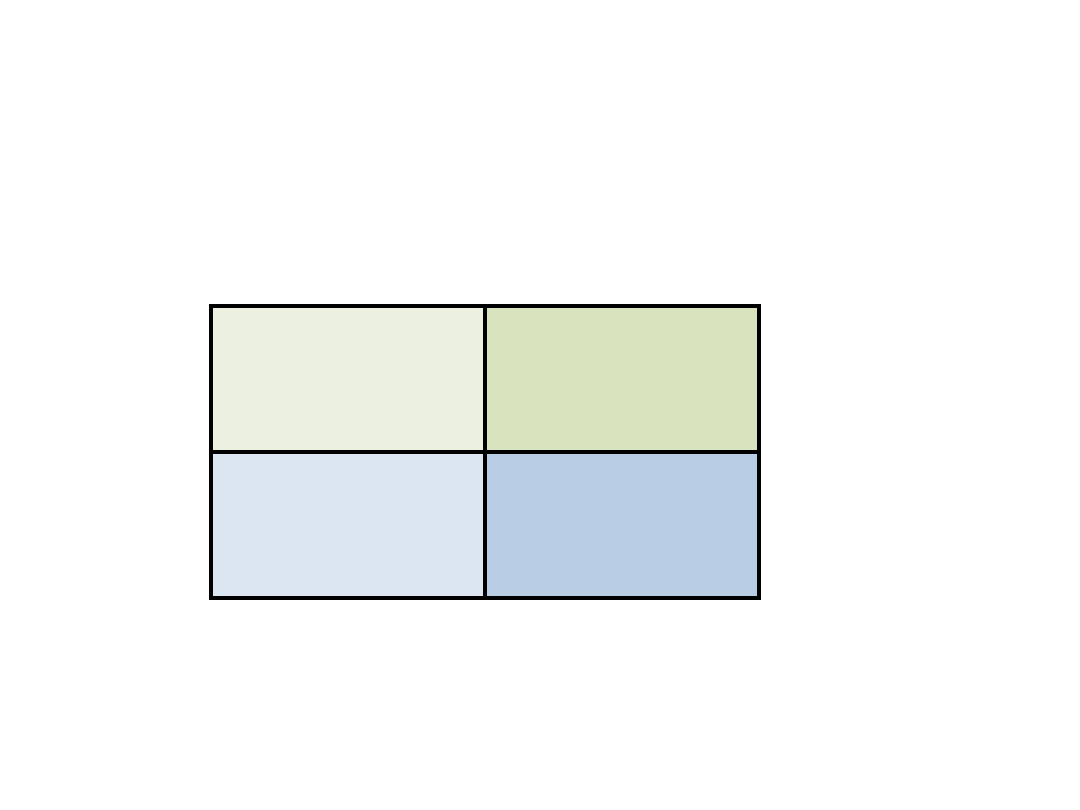

Łańcuchy dostaw:

1.

Efektywne – zorientowane na maksymalizację efektywności, czyli na

minimalizację kosztów.

Efektywnemu łańcuchowi dostaw odpowiada

strategia Lean

(strategia

odchudzania, strategia eliminacji strat)

2.

Reaktywne – zorientowane na maksymalizację reaktywności, czyli

szybkości i elastyczności w reagowaniu na zmiany popytu i wymagań

klienta

Reaktywnemu łańcuchowi odpowiada

strategia Agile

(strategia zwinności,

reaktywności na potrzeby klientów)

Strategie łańcucha dostaw

Dobór łańcucha dostaw i jego strategii zależy od kryteriów

konkurowania wynikających ze strategii konkurencji, cech

produktu oraz potrzeb i wymagań segmentu klientów, na

który orientuje się przedsiębiorstwo.

Produkty mogą różnić się

• stopniem niepewności popytu,

• stopniem zindywidualizowania (skastomizowania),

• stopniem zróżnicowania (ilością odmian, opcji, modeli, kolorów)

• sposobem pakowania, wykończenia

• czasem realizacji.

Cechy te wpływają na wybór łańcucha dostaw i jego strategii

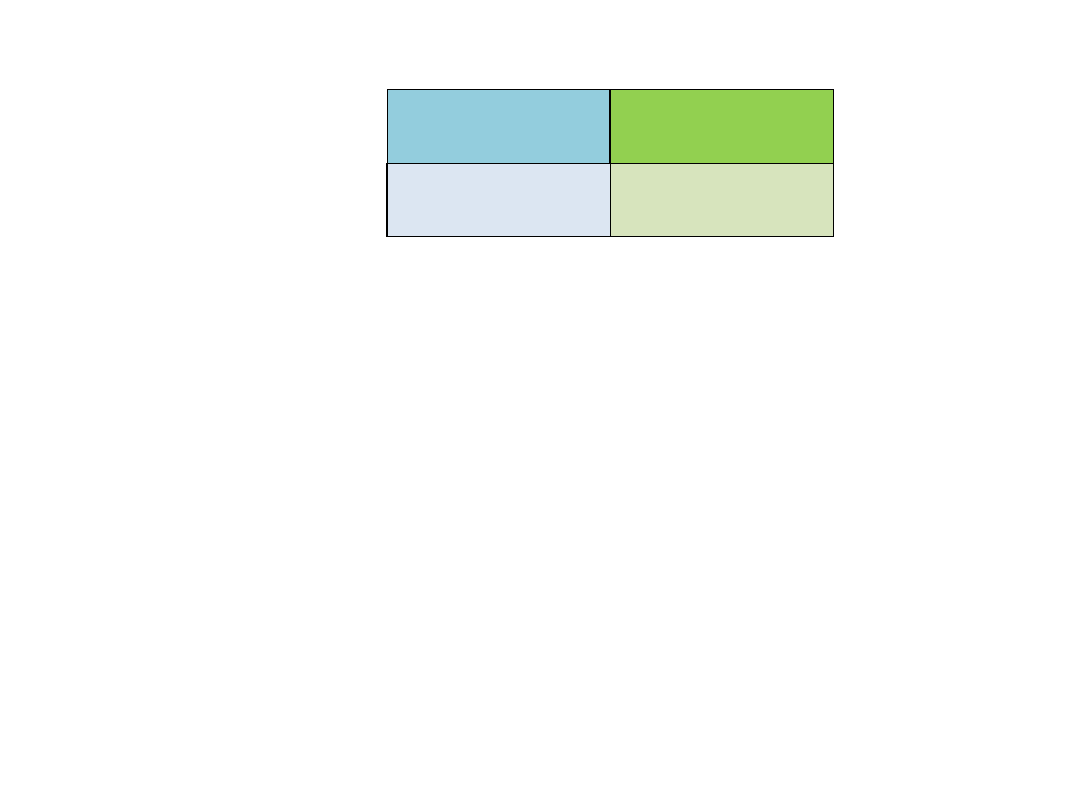

Dobór strategii łańcucha dostaw w

zależności od kategorii produktu

Jakość

Cena

Czas realizacji

Poziom obsługi

Jakość

Czas realizacji

Dostępność

Cena

Produkty

specjalne,

modne,

innowacyjn

e

Produkty

powszechne

,

częstego

nabycia

Strategia Agile

Łańcuch

reaktywny

(przewaga w

reaktywności)

Strategia Lean

Łańcuch

efektywny

(przewaga w

efektywności)

Kryteria

konkurowania na

rynku

Zdobywcy

zamówień

Kryteria zaistnienia na

rynku

Kwalifikatory

zamówień

Strategie łańcucha dostaw

• Strategia Lean (strategia odchudzania)

– strategia

odchudzonego przepływu, odchudzonej produkcji i odchudzonego

myślenia. Strategia Lean jest zorientowana na zwiększanie

efektywności (produktywności) i redukcję kosztów poprzez

redukcję strat - działań nie dodających wartość

• Strategia Agile (strategia zwinności)

– strategia

reaktywności, elastyczności i szybkości w reakcji na zmiany

warunków i wymogów rynku oraz klientów. Strategia Agile jest

zorientowana na zwiększanie reaktywności i poziomu obsługi.

• Strategia Lean-Agile

– strategia łańcucha dostaw o procesach

Lean w górę strumienia dostaw od punktu rozdziału zamówienia

klienta - CODP i o procesach Agile w dół strumienia dostaw.

Strategia Lean-Agile łączy zalety strategii Lean –

efektywność oraz strategii Agile - reaktywność

• Strategia odraczania (postponement) -

odmiana strategii

Lean-Agile. Polega na odraczaniu w czasie finalizacji

produktu aż do momentu, gdy znany jest popyt.

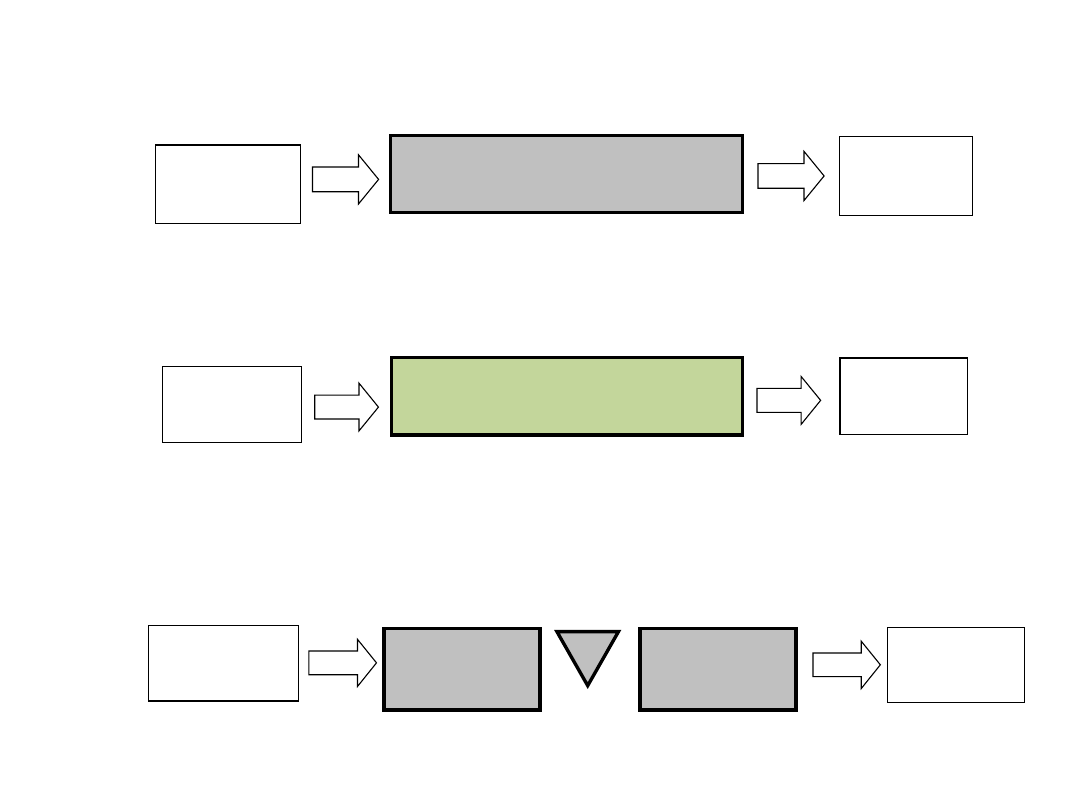

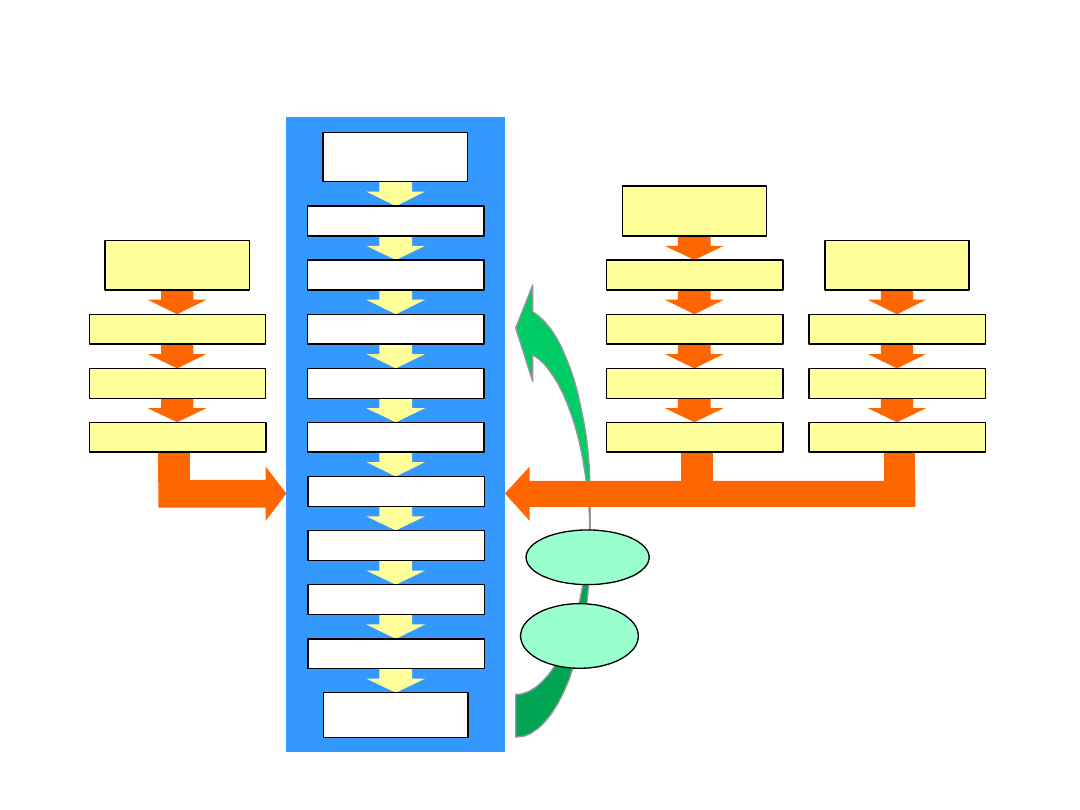

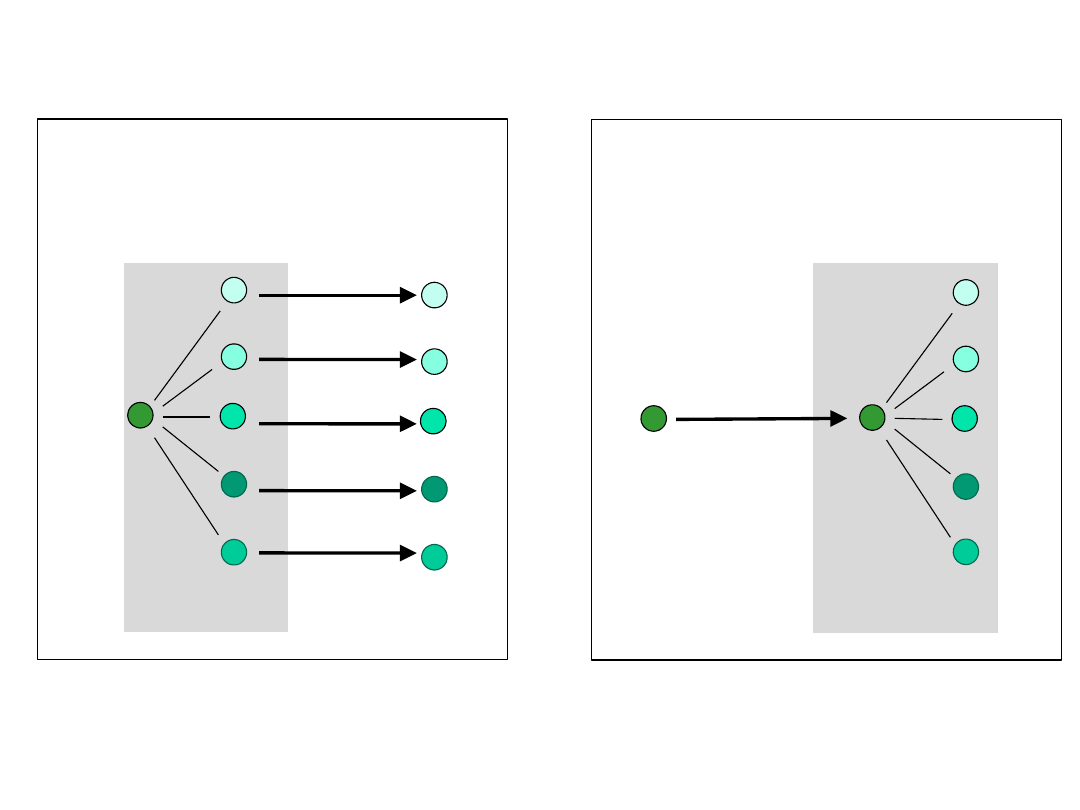

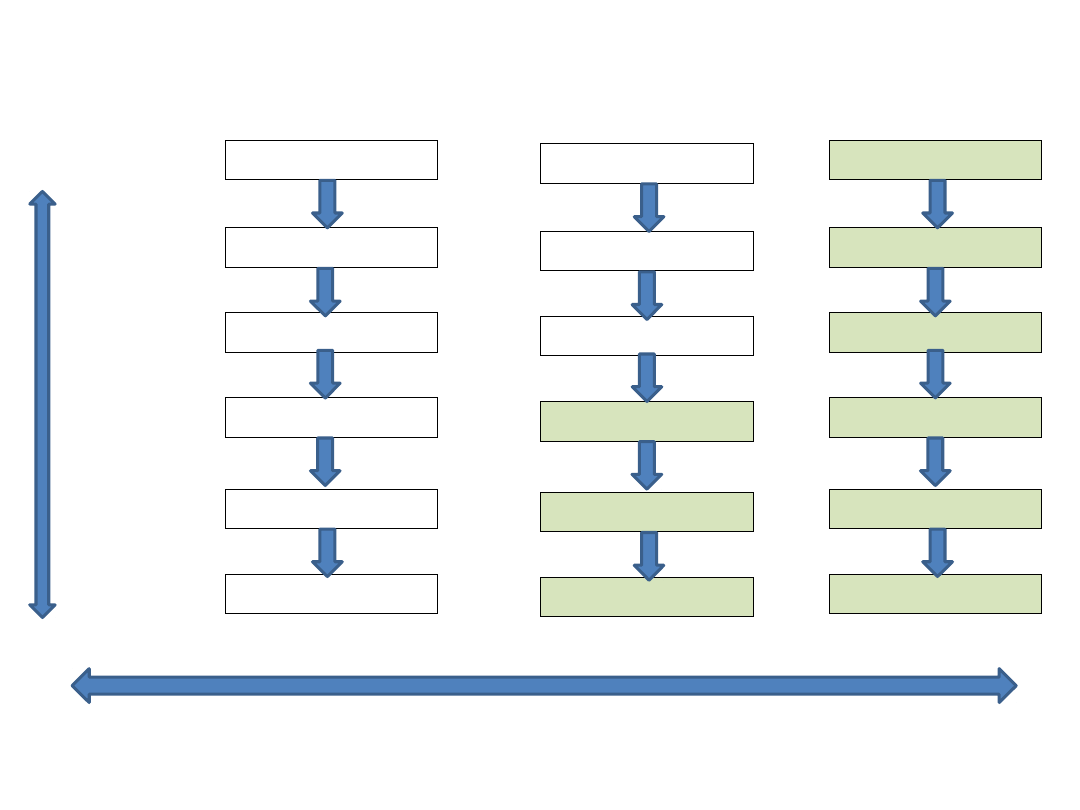

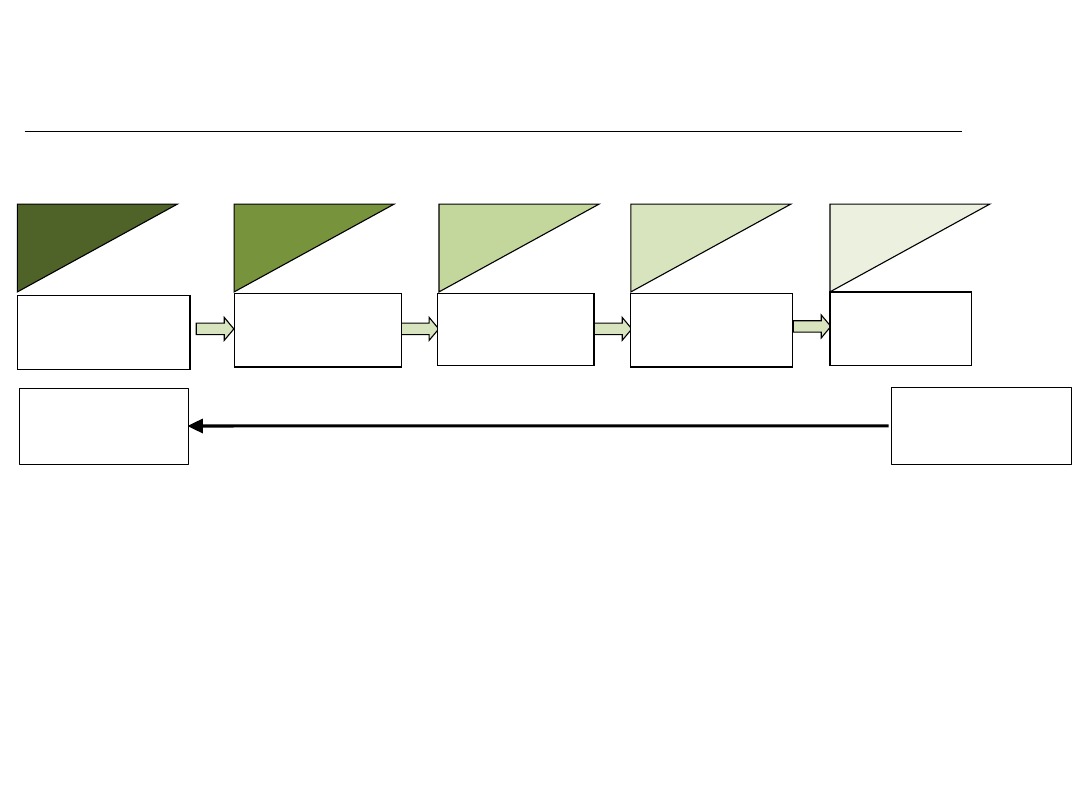

Koncepcje łańcuchów dostaw Lean, Agile,

Lean - Agile

Dostawcy

Klienci

(I)

Łańcuch dostaw Lean

Procesy lean

Procesy agile

(II)

Łańcuch dostaw agile

Klienci

Dostawcy

(III)

Łańcuch dostaw lean-agile

Punkt rozdziału zamówienia

klienta

CODP

Procesy

lean

Klienci

Dostawcy

Procesy

agile

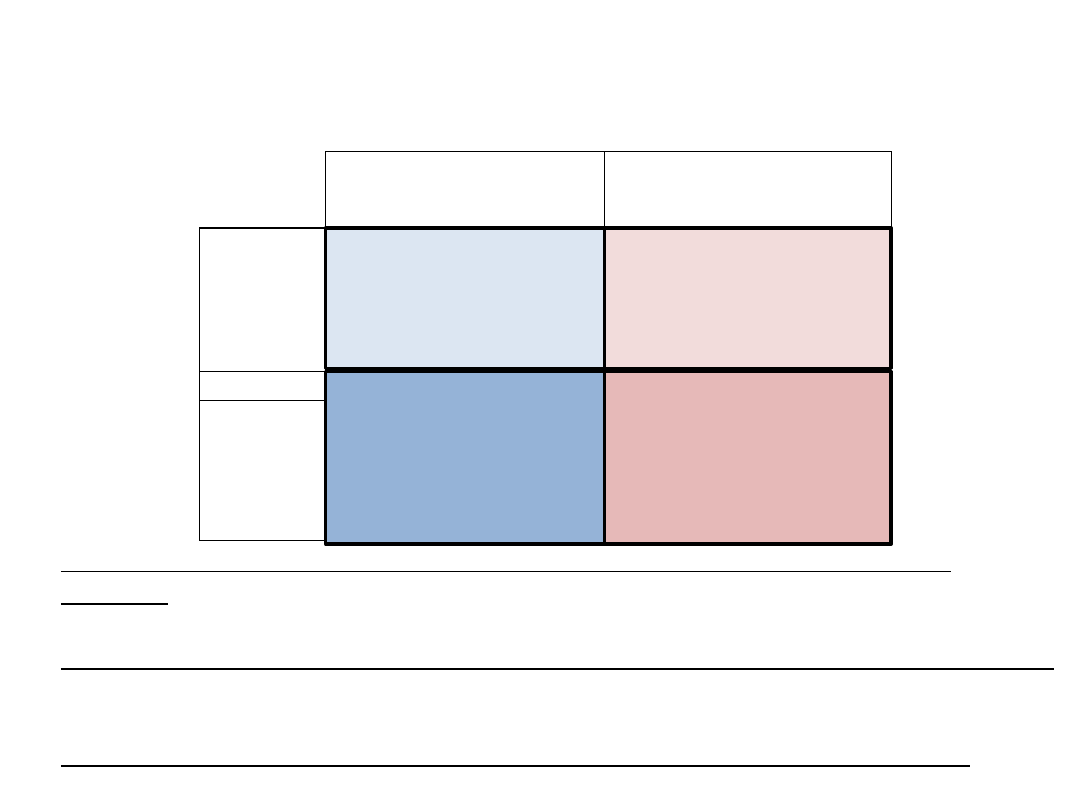

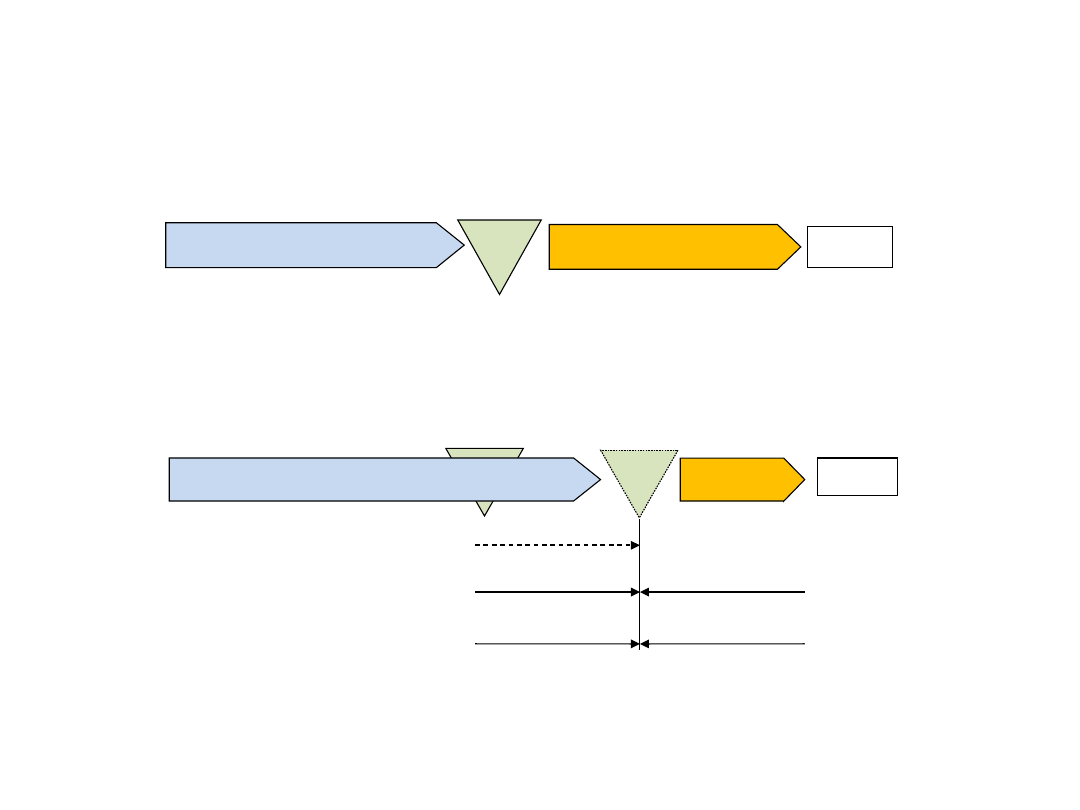

Dobór strategii łańcucha dostaw

w zależności od charakteru popytu i podaży (czasu dostawy)

Lean

Ciągłe

uzupełnianie

Cechy popytu

Niepewny

Nieprzewidywalny

Lean-Agile

Odraczanie

Pewny

Przewidywalny

Lean

Plan i realizacja

Agile

Szybka reakcja

(QR)

C

e

c

h

y

p

o

d

a

ży

Długi

czas

dostaw

y

Krótki

czas

dostaw

y

• W warunkach krótkich czasów realizacji dostaw i pewnego

popytu:

strategia Lean

z zastosowaniem systemu ssącego i

ciągłego uzupełniania

• W warunkach długich czasów realizacji dostaw i pewnego popytu:

strategia Lean

z antycypacyjnym planowaniem i realizacją

produkcji oraz dostaw na podstawie prognoz popytu

• W warunkach niepewnego popytu i długiego czasu dostawy:

strategia Lean-Agile

i

odraczanie (postponement)

związane z

wstrzymywaniem w czasie finalizacji produktu końcowego

• W warunkach niepewnego popytu i krótkiego czasu dostawy:

strategia Agile

(zwinności, reaktywności i szybkiej reakcji)

Łańcuch dostaw puszki Coca Coli

Centrum

recyklingu

Przetapianie

KOPALNIA

BOKSYTU

Młyn redukujący

Piec do wytapiania

Walcownia na

gorąco

Walcownia na

zimno

Producent puszek

ROZLEWNIA

Magazyn rozlewni

Magazyn Tesco

Sklep Tesco

DOM

POLE

ZBOŻOWE

Producent karmelu

Magazyn karmelu

Producent esencji

Spichlerz

POLE

BURACZANE

Składowanie

Producent cukru

Magazyn cukru

LAS

SOSNOWY

Papiernia

Producent kartonu

Magazyn kartonu

Łańcuch dostaw puszki Coca Coli

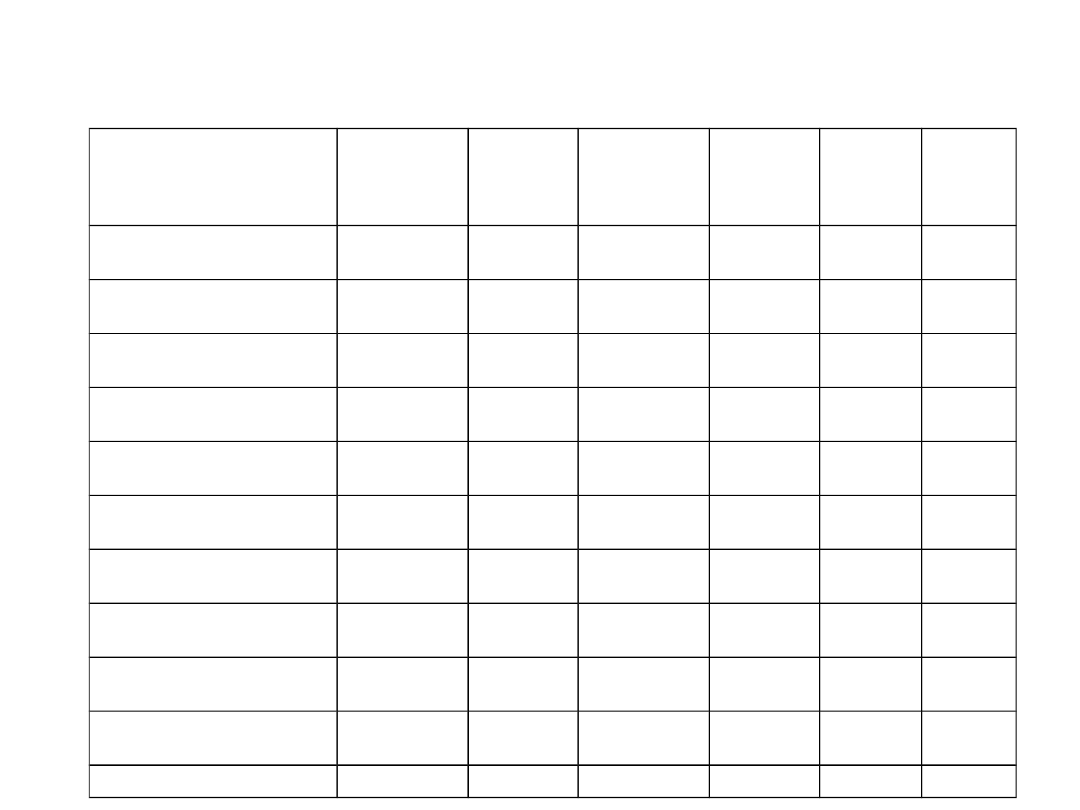

Parametry łańcucha wartości puszki coli

OGNIWO

ŁAŃCUCHA DOSTAW

Magazynow

anie

na wejściu *

Czas

przetwar

zania

Magazynow

anie

na wyjściu

Tempo

procesu

Liczba

dni

malejąc

o

Braki **

narasta

jąco

Kopalnia boksytu

(Australia)

0

20 minut

2 tygodnie

1000 t/h

319

0

Młyn redukujący

(Australia)

2 tygodnie

30 minut

2 tygodnie

305

0

Piec do wytapiania

(Norwegia, Szwecja)

3 miesiące

2 godziny

2 tygodnie

277

2

Walcownia na gorąco

(Szwecja, Niemcy)

2 tygodnie

1 minuta

4 tygodnie

300

m/min

173

4

Walcownia na zimno

(Szwecja, Niemcy)

2 tygodnie

< 1

minuty

4 tygodnie

40 km/h

131

6

Producent puszek

(Anglia)

2 tygodnie

1 minuta

4 tygodnie

2000

szt/min

89

20

Rozlewnia (Anglia)

4 dni

1 minuta

5 tygodni

1500

szt/min

47

24

Mag. region. Tesco

(Anglia)

0

0

3 dni

-

8

24

Supermarket Tesco

(Anglia)

0

0

2 dni

-

5

24

Przechowywanie w

domu

3 dni

5 minut

-

-

3

[90]

SUMA

5 miesięcy

3 godziny

6 miesięcy

319

24

* Zawiera transport od poprzedniego ogniwa

** Braki liczone procentowo od stanu początkowego. Wzrost u producenta puszek wynika z procesu

wykrawania.

Skok u konsumenta [w nawiasie] jest konsekwencją małego stopnia recyklingu (16% odzysku z 76%

aluminium)

Strategia Lean

• Łańcuch dostaw puszki Coli

(stan aktualny)

• Czas przejścia – 319 dni

• Czas dodawania wartości – 3

godz.

• Wskaźnik efektywności

procesu WEP = 3 godz./319 dni

x 100%

• Udział czasu dodawania

wartości w czasie przejścia = <

1%

• Czas działań nie związanych z

dodawaniem wartości = 318

dni

• Łańcuch dostaw puszki Coli (stan

idealny: czas przejścia = czas d.

wartości)

• Czas przejścia – 3 godziny

• Czas dodawania wartości – 3 godz

• Wskaźnik efektywności procesu

WEP = 100%

• Udział czasu dodawania wartości w

czasie przejścia = 100%

• Czas działań nie związanych z

dodawaniem wartości = 0

Łańcuch dostaw

Lean

„idealistyczna

wizja”

Strategia

Lean

Łańcuch dostaw – bez Lean

Strategia Agile

• Strategia Agile pozwala łańcuchowi dostaw reagować na

wszystkie rodzaje nieprzewidzianych warunków, zarówno

wewnętrznych jak i w otoczeniu, takie jak zmiany w popycie

klienta, krótkie opóźnienia w dostawach, czy naturalne katastrofy

• Zwinność (agility) staje się szczególnie ważna, gdy cykle życia

produktów ulegają skróceniu, potrzeby rynku zmieniają się szybko,

a popyt staje się bardziej nieprzewidywalny.

• Zwinność jest najlepszym sposobem usatysfakcjonowania

bardziej wymagających klientów, którzy szukają większego

wyboru, lepszych produktów, krótszych czasów realizacji i lepszej

wartości, a ponadto potrafią korzystać ze stron web aby dotrzeć

do dostawców obojętnie w jakiej części świata, otrzymując

przejrzysty rynek gdzie mogą porównywać produkty, umowy i

warunki

Strategia Agile

Strategia Agile, czyli inaczej zwinne wytwarzanie stanowi

integrację i koordynację trzech zasobów: organizacji, ludzi

oraz technologii, tak aby móc osiągnąć poziom współpracy

i innowacyjności odpowiadający potrzebom klientów i

dostarczać na rynek zindywidualizowany produkt

Jakie możliwości daje stosowanie strategii

Agile?

Otwartość na zmiany

Włączanie klientów w definiowanie wyrobu

i proces rozwoju wyrobu

Zdolność kreowania i przewidywania

potrzeb rynku

Elastyczność

Zdolność do podejmowania ryzyka

Zdolność do wykorzystywania możliwości

wirtualnego przedsiębiorstwa

Strategia Lean-Agile

Strategia odchudzonej i zwinnej produkcji

Strategia Lean-Agile kombinacja strategii odchudzonego i zwinnego przepływu

w łańcuchu dostaw

Punkt rozdziału zamówienia klienta (CODP – Customer Order

Decoupling Point) rozdziela obszar działań stymulowanych

zamówieniami klienta (procesy Agile) od obszaru działań

determinowanych prognozą popytu (procesy Lean)

W górę strumienia dostaw przebiega planowanie i harmonogramowanie poziomu

przepływu na podstawie prognoz popytu, w dół strumienia dostaw rozwijanie

zwinnego i szybkiego reagowania na zamówienia klientów i częste, szybkie i

trudno przewidywalne zmiany popytu

Procesy Lean czasowo i geograficznie poprzedzają procesy Agile w

łańcuchu dostaw

Nie jest możliwe jednoczesne rozwijanie w tych samych fazach łańcucha dostaw

strategii Lean i Agile

(III)

Łańcuch dostaw lean-agile

Punkt rozdziału zamówienia

klienta

CODP

Procesy

Lean

Procesy

agile

Klienci

Dostawcy

Procesy

Agile

Strategia odraczania

Postponement

Odraczanie montażu i dystrybucji produktu finalnego zmniejsza

ryzyko dostarczenia na rynek produktu niezgodnego z jego

zapotrzebowaniem i wystąpienia nadmiernych zapasów lub

niedoborów wariantów wyrobu finalnego.

14

Strategia odraczania (postponement) jest strategią, która polega

na celowym opóźnianiu określonych działań wykonywanych na

produkcie do momentu złożenia zamówienia lub do momentu

dysponowania dokładnymi i pewnymi informacjami o popycie

Odraczanie występuje w miejscu gdzie rozpoczyna się

różnicowanie wyrobu finalnego lub gdzie najdalej w łańcuchu

dostaw oddziaływają zamówienia klientów

Odraczanie może dotyczyć wytwarzania składników, montażu,

farbowania, wykańczania, pakowania, etykietowania i wysyłania

wyrobu finalnego.

Wstrzymuje się wytwarzanie składników wyrobu finalnego, montaż,

farbowanie, wykańczanie, pakowanie lub dystrybucję do momentu kiedy

posiada się dokładne informacje o popycie

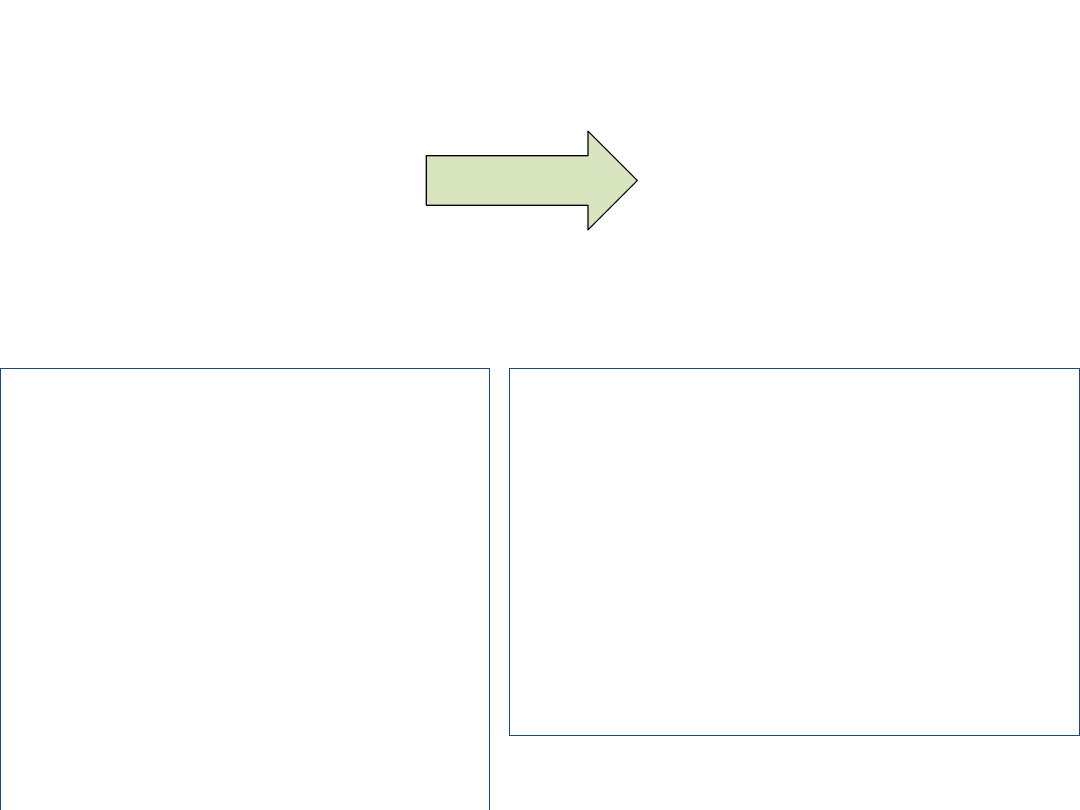

Odraczanie punktu różnicowania

produktu

15

PO WPROWADZENIU

ODRACZANIA

Zakład

produkc

yjny

Centrum

dystrybu

cji

Lokalizacj

a

zapasów

PRZED WPROWADZENIEM

ODRACZANIA

Zakład

produkc

yjny

Centrum

dystrybu

cji

Lokalizacj

a

zapasów

Produkt jest finalizowany dla

specyficznego rynku w zakładzie

produkcyjnym i wysyłany

Produkt jest finalizowany dla lokalnego

rynku w centrum dystrybucji

Produkt zostaje tak przeprojektowany, że może być

wykańczany w centrum dystrybucji

Strategia odraczania

Postponement

16

Odraczanie (postponement) – przykłady

Produkcja parasolek – producent według prognoz

zagregowanego popytu wytwarza białe parasolki i

wstrzymuje nadawanie im kolorów do momentu gdy znany

jest dokładnie popyt na kolory w danym sezonie

Benetton – producent wstrzymuje produkcję związaną z

nadawaniem kolorów produktom do momentu, gdy znane

są potrzeby poszczególnych sklepów. Zastosowanie

strategii odraczania wymagało zmian w procesie

technologicznym - dzięki nowej technologii możliwe stało

się przesunięcie operacji nadawania kolorów do ostatniej

fazy procesu produkcyjnego

Produkcja i pakowanie zasilaczy – producent produkuje

zasilacze na podstawie prognoz popytu ale wstrzymuje

montaż wtyczek i pakowanie w centrum dystrybucji do

momentu gdy dokładnie znany jest popyt na rynku

brytyjskim oraz polskim, francuskim czy niemieckim

(wtyczki brytyjskie mają inne końcówki od polskich, czy

niemieckich)

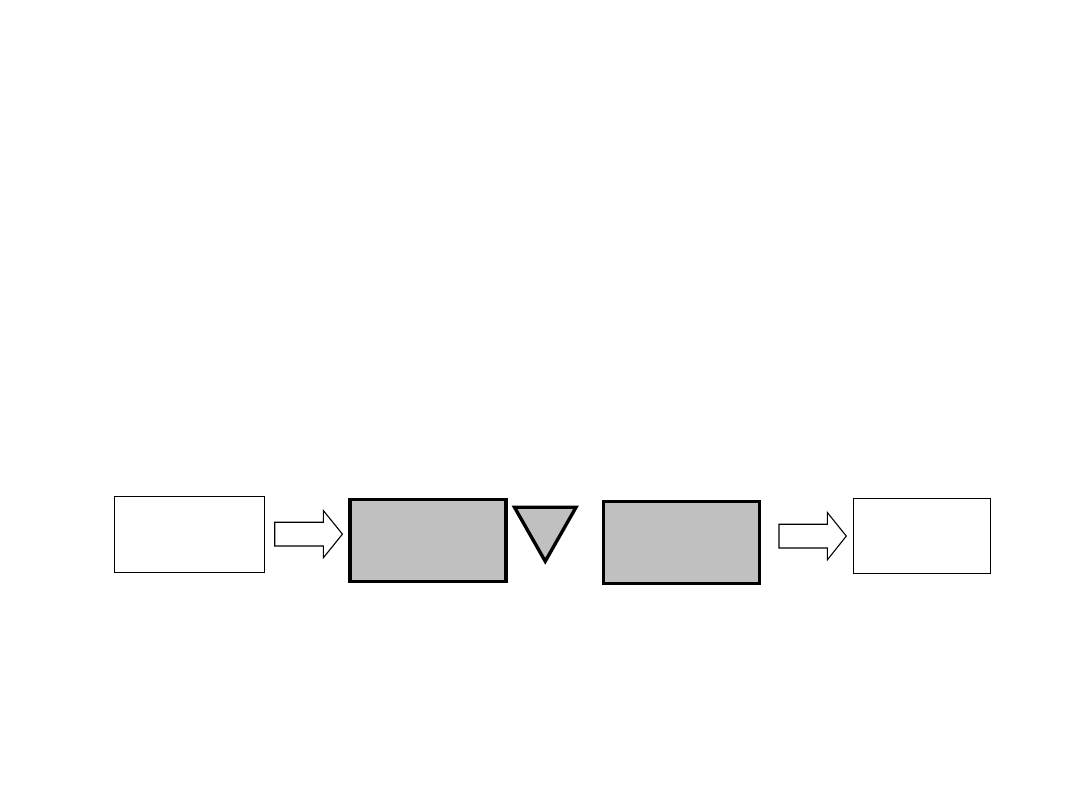

KLIENT

Wytwórca

Montownia

Dystrybutor

Dostawca

Detalista

Działania antycypacyjne

D. adaptacyjne

Dostawa

na

zamówieni

eProdukcja

na

magazyn

D. antycypacyjne

Działania adaptacyjne

Produkcja

na

zamówieni

e

Działania antycypacyjne

Działania adaptacyjne

Montaż na

zamówieni

e

Działania adaptacyjne

Projekt na

zamówieni

e

Działania antycypacyjne

CODP – punkt rozdziału zamówienia klienta –

punkt określający głębokość oddziaływania

zamówienia klienta

Odraczanie działań na zamówienie (działań adaptacyjnych)

Strategia odraczania

Informacyjny i materiałowy punkt rozdziału

Sfera I

– Procesy realizowane na podstawie prognoz popytu i planów.

Koncentracja na efektywności

Sfera II

– Procesy realizowane na podstawie prognoz uzupełnionych o

rzeczywisty popyt (informacje o rzeczywistej sprzedaży). Informacja o

rzeczywistej sprzedaży jest wykorzystywana do aktualizacji i modyfikacji

prognoz i planów produkcji.

Sfera III

– Procesy realizowane na podstawie zamówień. Materialny

punkt powinien być przesunięty możliwie blisko rynku i klientów

ostatecznych.

Dwa rodzaje punktów rozdziału:

• informacyjny punkt rozdziału

• materiałowy punkt rozdziału

Reaktywność

Pchanie

Ssanie

Materialny

punkt rozdziału

Informacyjny

punkt rozdziału

Dane o rzeczywistym popycie

Sfera I

Sfera II

Sfera III

Efektywność

Działania wg prognoz

(antycypacyjne)

Działania wg zamówień

(adaptacyjne)

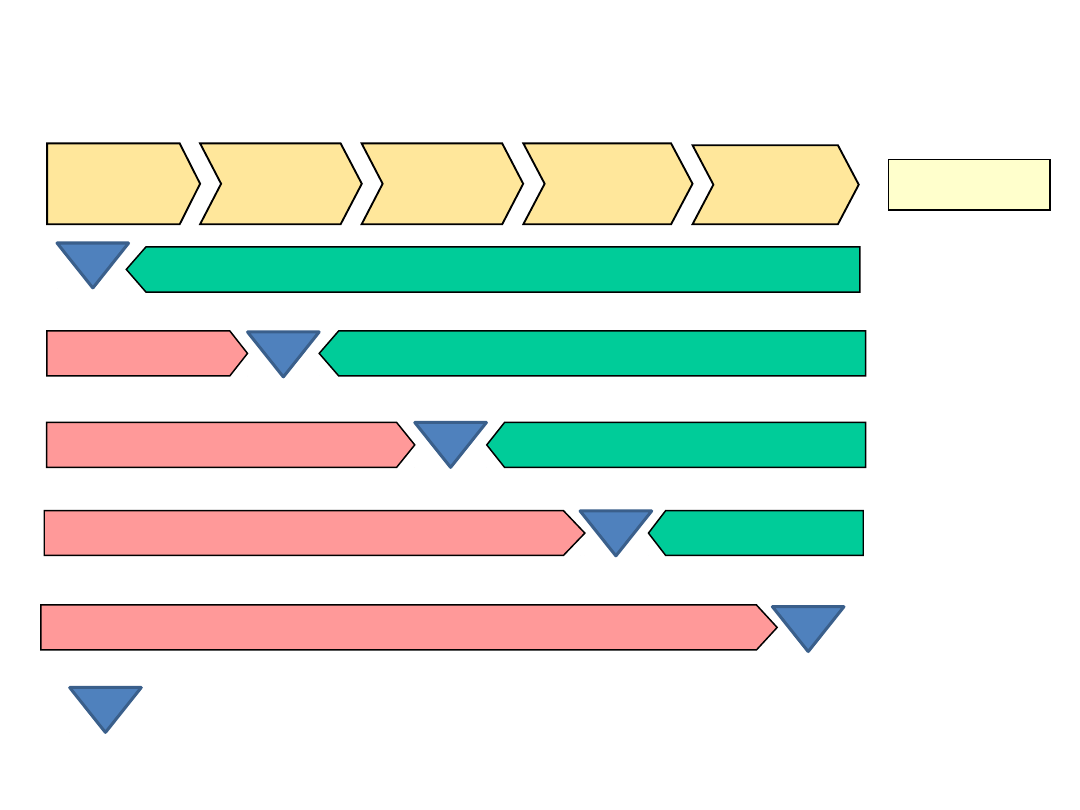

Rodzaje odraczania

• Pełne odraczanie (odraczanie projektowania)

• Odraczanie wytwarzania składników

• Odraczanie montażu

• Odraczanie pakowania i etykietowania

• Odraczanie logistyczne

• Pełna spekulacja (brak odraczania)

Odraczanie logistyczne (odraczanie wysyłki, dystrybucji) – zapas wyrobów gotowych

jest zlokalizowany w magazynie centralnym, który zaopatruje rynki lokalne (lokalne sklepy).

Produkt ma formę ostateczną. Strategia odraczania dostarcza takie korzyści logistyczne jak

użyteczność miejsca i czasu

. Użyteczność miejsca obejmuje opóźnianie przemieszczania

produktów w kierunku rynku zbytu i utrzymywanie ich w magazynach centralnych do czasu

pojawienia się zamówień z miejsc zbytu. Użyteczność czasu obejmuje opóźnianie działań

wysyłki do sklepów (dystrybucji) do momentu uzyskania pełnej i niezawodnej znajomości

popytu lub do momentu wynikającego z zamówienia klienta

Pełna spekulacja – realizowanie procesów na podstawie prognoz, zapasy są

utrzymywane w postaci wyrobów gotowych. Strategia spekulacyjna jest stosowana

dla produktów powszechnych, codziennego nabycia, standardowych, o długim cyklu

życia, na które popyt jest przewidywalny

Strategie łańcucha dostaw

Odraczanie

zakupów mat.

Odraczanie

produkcji

Odraczanie

pakowania

Odraczanie

logistyki

Pełna spekulacja

Pełne

odraczanie

Odraczanie

montażu

Projektowanie

Zaopatrzenie

Produkcja

Dystrybucja

Pakowanie

Montaż

Projektowanie

Zaopatrzenie

Produkcja

Dystrybucja

Pakowanie

Montaż

Projektowanie

Zaopatrzenie

Produkcja

Dystrybucja

Pakowanie

Montaż

Produkcja na

magazyn

Montaż na

zamówienie

Cały proces na

zamówienie

Standaryzacja

Lean

Centralizacja

Masowa kastomizacja

Lean - Agile

Centralizacja

Pełna kastomizacja

Agile

Lokalizacja blisko

klienta

•

Możliwość utrzymywania zapasów produktów w postaci

niewykończonej na poziomie centralnym

i wyeliminowanie

utrzymywania zapasów wielu pozycji asortymentowych oraz

zmniejszenia całkowitej wielkości i wartości zapasu

•

Redukcja ryzyka

wystąpienia nadmiernych zapasów wariantów

wyrobów finalnych, które nie znajdują nabywców oraz ryzyka

wystąpienia niedoborów

•

Zwiększenie elastyczności ze względu na utrzymywanie

zapasów w postaci modułów

i możliwość tworzenia z nich różnych

konfiguracji wyrobów finalnych

•

Możliwość dokładniejszego prognozowania popytu poprzez

prognozowanie na poziomie centralnym zagregowanych

wielkości

•

Możliwość dostosowywania się do popytu rynków lokalnych poprzez

oferowanie szerokiego asortymentu wyrobów finalnych po niższych

kosztach całkowitych

•

Możliwość poprawy poziomu obsługi klienta poprzez wzrost stopnia

dywersyfikacji oferty produktowej, przy jednoczesnej redukcji kosztów

logistycznych (przede wszystkim kosztów zapasów)

•

Możliwość zwiększenia przychodów przedsiębiorstwa poprzez

zmniejszenie przypadków utraty sprzedaży gdy wystąpią niedobory.

Korzyści rozwijania strategii

odraczania w łańcuchu dostaw

Odraczanie

Postponement

Przepływ produktów w łańcuchu dostaw bez odraczania

Przepływ produktów w łańcuchu dostaw z odraczaniem

(postponement)

Konfiguracja końcowa – montaż finalny, wykańczanie,

farbowanie lub pakowanie produktów.

Zalety:

redukcja zapasów w systemie, zmniejszenie ryzyka

ich nadmiaru lub niedoboru, zwiększenie różnorodności,

poprawa poziomu obsługi, redukcja kosztów całkowitych

Przepływ składników

Przepływ wyrobów

Masowa kastomizacja

Mass customization

Masowa produkcja specyficzna dla określonego klienta

Strategia produkcji i łańcucha dostaw polegająca na

produkowaniu spersonalizowanych produktów na

masową skalę

Masowa kastomizacja

- strategia wykonywania produktów

na indywidualne zamówienie zgodnie ze specyfikacjami

klienta po kosztach nieznacznie większych od kosztów

produktów standardowych wykonanych w produkcji

masowej

(koszty i cena < 120% kosztów produktu w produkcji

masowej)

Skastomizowany produkt masowy

• Spersonalizowany

• Odpowiada indywidualnym specyfikacjom klienta

• Produkowany na skalę masową

• Cena < 110 % - 120% ceny produktu

standardowego

ADAPTACYJNA

KOSMETYCZNA

KOLABORACYJNA

TRANSPARENTNA

PRODUKT

Bez zmian

Zmiana

PREZENTACJA PRODUKTU

Zmiana

Bez zmian

Formy kastomizacji

Kolaboracyjna kastomizacja (collaborative customization). Jednostka kastomizujaca

zapewnia współpracę klienta w skonfigurowaniu produktu najlepiej spełniającego jego

oczekiwania. Oferuje największy zakres dostosowania produktu do specyficznych potrzeb

klienta. Przykłady: jeansy szyte wg wymiarów klienta, farby o kolorach tworzonych przez

klienta w sklepach detalicznych, samochody, laptopy

Adaptacyjna kastomizacja (adaptive customization). Jednostka kastomizująca oferuje

standardowy produkt, który może zostać dostosowany do indywidualnych upodobań i potrzeb.

Produkt może spełniać kilka alternatywnych potrzeb, bez konieczności zmiany samego

produktu lub jego wyglądu . Przykładem może być system oświetlenia, które klient

samodzielnie aranżuje zgodnie z indywidualnymi potrzebami i upodobaniami lub też obuwie

sportowe, które samo dostosowuje się do rozmiarów stopy użytkownika (Adidas, Nike).

Transparentna kastomizacja (transparent customization). Oferuje się indywidualnemu

odbiorcy unikatowy produkt, bez informowania, że produkt został dla niego stworzony.

Jednostka kastomizująca sama wprowadza zmiany w produkcie w oparciu o obserwacje

zachowań, preferencji i upodobań klienta rozpoznanych w trakcie wcześniejszych kontaktów z

nim.

Kosmetyczna kastomizacja (cosmetic customization). Jednostka kastomizująca oferuje

ten sam standardowy produkt każdemu klientowi zmieniając tylko sposób prezentacji a tym

samym jego postrzeganie. W standardowym produkcie zmienia się jedynie cechy decydujące o

postrzeganiu tego produktu przez poszczególnych klientów. Przykładem jest umieszczanie logo

użytkownika na produkcie, indywidualizacja etykiety oraz opakowania itp.

Stopnie kastomizacji w łańcuchu

wartości

Czysta

Kolaboracyjna

Transparentna

Na miarę

Kolaboracyjna

Transparentna

Standaryzowa

na

Kolaboracyjna

Transparentn

a

Standaryzowa

na

Kosmetyczna

Standaryzowa

na

Adaptacyjna

Projektowan

ie

Montaż

Wytwarzani

e

Klient

Dystrybucj

a

Pełna

kastomizacj

a

Brak

kastomizacji

Kastomizacja czysta (pure custmization). Klient jest angażowany w fazie projektowania

produktu. Każde działanie w procesie produkcyjnym produktu można przypisać klientowi.

Kastomizacja czysta dostarcza produkty, które są całkowicie niepowtarzalne w zakresie

indywidualnych specyfikacji klientów. Projekt na zamówienie

Kastomizacja „na miarę" (tailored customization). W tej formie, klient jest angażowany w

kastomizację w fazie wytwarzania, gdzie przebiega produkcja części, podzespołów i zespołów.

Wymiary i kształty standardowych komponentów produktu są zmieniane i modyfikowane

tak, aby produkt zaspokoił specyficzne potrzeby określonego klienta.

Kastomizacja standaryzowana (standardized customization). Klient jest angażowany w

personalizację produktu w fazie montażu lub dystrybucji. Produkt jest modyfikowany i

montowany według skonfigurowania produktu przez klienta z listy standardowych opcji.

Czysta standaryzacja (pure standarization). Kastomizacja nie występuje.

Łańcuch dostaw dla masowej

kastomizacji

1. Łańcuch dostaw powinien być zaprojektowany zgodnie ze

strategią „montaż na zamówienie”.

Strategia zakłada dwa etapy

w tworzeniu produktu lub usługi: 1. produkcja lub zakup

standardowych komponentów i utrzymywanie ich w zapasie

(umożliwia produkcję standardowych pozycji w dużych wolumenach

po niskich kosztach). 2. firma montuje standardowe składniki na

indywidualne zamówienie klienta. W masowej kastomizacji łańcuch

dostaw w fazie drugiej musi być na tyle elastyczny aby zapewnić

wielką liczbę potencjalnych kombinacji i być zdolnym realizować

zamówienia szybko i bezbłędnie. Np. firma My Twinn personalizuje

lalki i klient może wybrać jedną z 325 000 różnych kombinacji. Aby

uniknąć błędów, procedura zamawiania na stronie Web prowadzi

klienta i umożliwia wizualizację skonfigurowanej lalki.

2. Produkt musi mieć budowę modułową,

która umożliwia

„personalizację” upodobań i potrzeb klienta. Budowę modułową

produktu należy starannie zaprojektować aby montaż mógł

przebiegać ekonomicznie i szybko w odpowiedzi na zamówienie

klienta.

3. Efektywni i skuteczni producenci masowej kastomizacji

odraczają

(postponement) różnicowanie produktu dla indywidualnego

klienta do ostatniego momentu.

Często finalna personalizacja ma

miejsce w obszarze dystrybucji. Centra dystrybucji często działają jak

stanowiska montażowe w fabryce.

Korzyści strategii masowej

kastomizacji

• Zarządzanie relacjami z klientami – tworzenie ścisłych

relacji z klientami w procesie rozwoju produktu.

Angażowanie klienta w proces rozwoju produktu. Masowa

kastomizacja wymaga szczegółowych danych wejściowych

od klienta co pozwala wyprodukować produkt idealnie

dopasowany dla klienta.

• Eliminacja zapasów wyrobów gotowych

• Zwiększenie wartości produktu postrzeganej przez

klienta. Skastomizowany produkt ma większą wartość dla

klienta co stanowi podstawę do ustalania wyższej ceny i

wyższej marży zysku

Systemy masowej kastomizacji

Systemy masowej kastomizacji muszą być

zdolne do:

przyjmowania indywidualnych zamówień – wymaga to

współdziałania z klientami i uzyskiwania konkretnych informacji.

Procedura przyjmowania zamówień powinna w prosty i przyjazny sposób

prowadzić klienta przez proces dokładnego specyfikowania jego

wymagań

zapewnienia elastyczności procesów – w pewnych branżach

masowa kastomizacja jest możliwa tylko w jednej lub dwóch fazach

wytwarzania, a w innych możliwości indywidualizacji są większe.

Systemy CAD/CAM, FMS – elastyczne systemy produkcyjne oraz budowa

modułowa produktów pozwoliły na uelastycznienie systemów produkcji

masowej i dostosowanie ich do potrzeb masowej kastomizacji.

szybkiej reakcji – szybko reagujące systemy logistyczne. Systemy,

które potrafią dostarczać w odpowiednim momencie, na odpowiednie

stanowisko właściwy komponent.

Łańcuch dostaw dla masowej

kastomizacji

Procesy

Agile

Reaktywność

Klienc

i

Odraczanie

kastomizacji

CODP

Nowy punkt rozdziału

Standaryzacja i

modularyzacja

Stopień

kastomizacji

CODP

Punkt

rozdziału

Procesy Lean

Efektywnoś

ć

Klienci

Procesy Lean

Procesy Agile

CODP

Punkt

rozdziału

Łańcuch dostaw Lean -

Agile

Łańcuch dostaw z odraczaniem

kastomizacji

Odraczanie kastomizacji produktu zwiększa efektywność

łańcucha dostaw (obniża koszty) i pozwala na rozwijanie

masowej kastomizacji

Obniżenie kosztów całkowitych osiąga się poprzez przesuwanie

punktu rozdziału w stronę klienta (odraczanie kastomizacji) i

uzyskanie efektu skali

Strategia kompresji logistycznego czasu reakcji

Strategia szybkiej reakcji (QR Quick Response)

Strategia konkurowania czasem reakcji

Koncepcja redukcji luki czasu realizacji

Większość firm zmaga się z problemem dłuższego logistycznego

czasu realizacji zamówienia od tego jaki klient może

zaakceptować. Czas potrzebny do sprowadzenia materiałów,

wytworzenia i dostarczenia gotowych produktów klientowi jest

dłuższy niż czas jaki klient może zaakceptować.

• Czas realizacji zamówienia klienta. Czas między złożeniem

zamówienia, a przyrzeczonym terminem dostawy produktu. Jest to

maksymalny czas wypełnienia zamówienia.

Logistyczny czas realizacji zamówienia albo logistyczny czas

reakcji. Czas potrzebny do sprowadzenia materiałów, wytworzenia i

dostarczenia gotowych produktów klientowi.

Luka logistycznego czasu realizacji zamówienia – luka między

czasem potrzebnym do wykonania i dostawy produktu, a czasem

realizacji zamówienia .

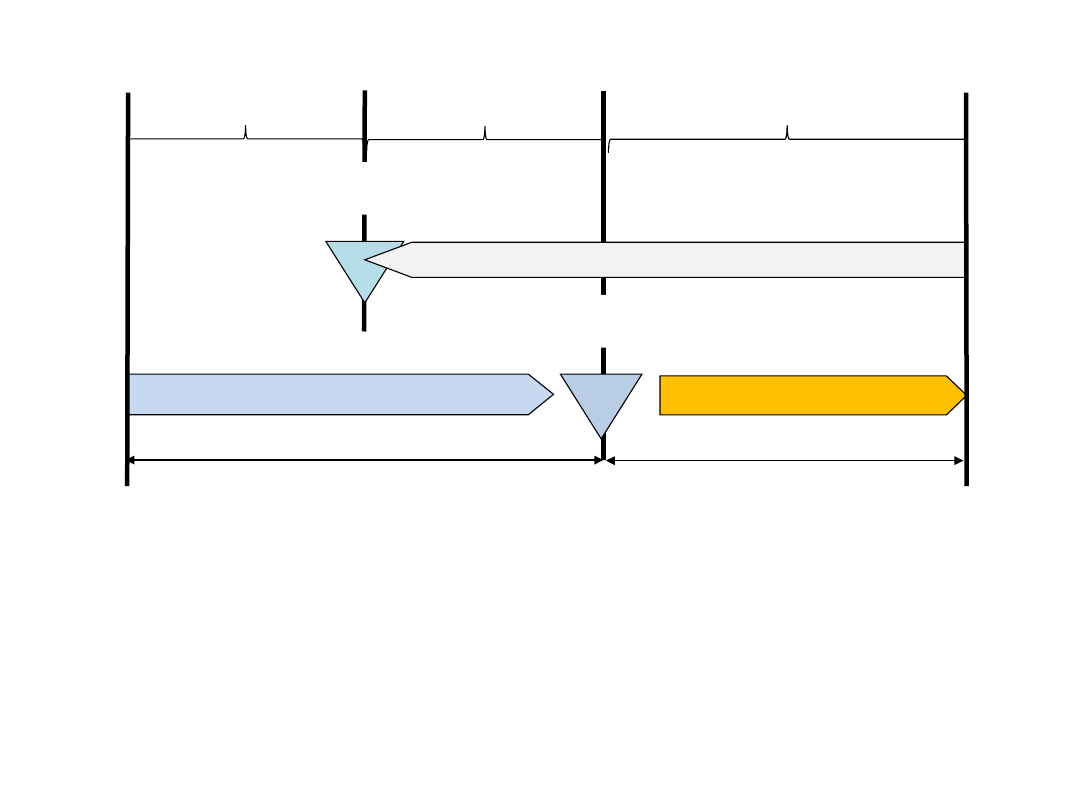

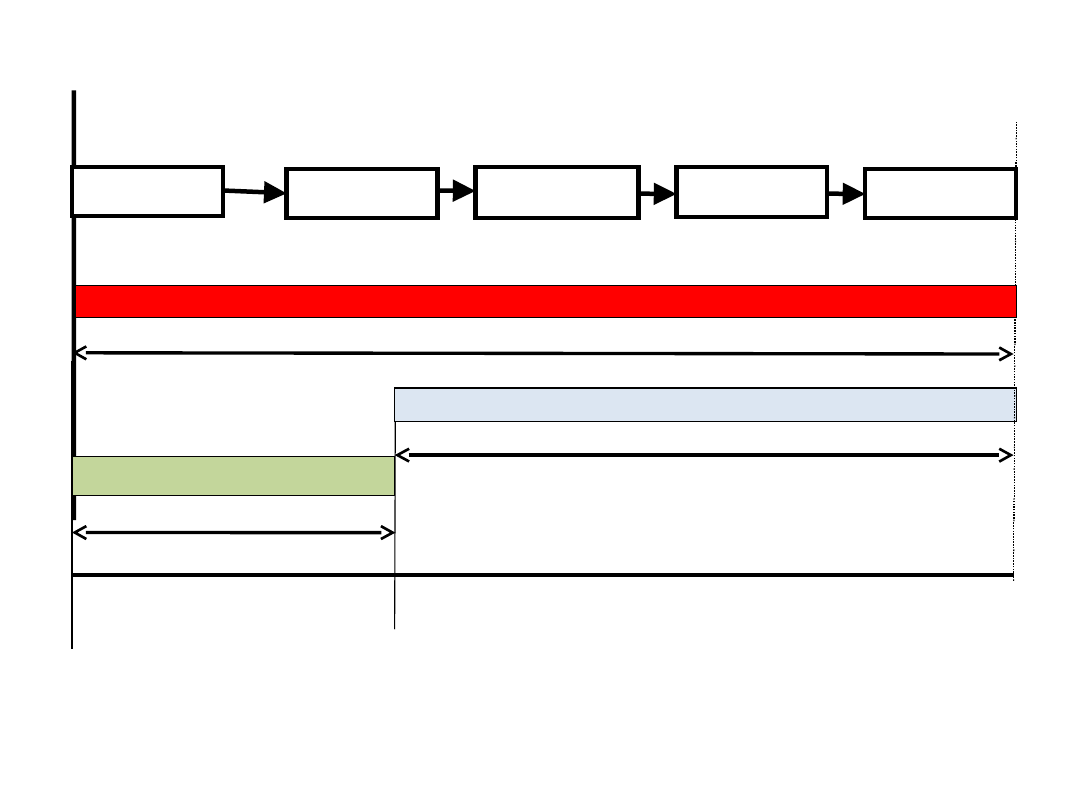

Logistyczny czas reakcji

Luka czasu realizacji zamówienia

Czas realizacji zamówienia

Czas - dni

Logistyczny czas reakcji

Luka czasu realizacji

Logistyczny czas realizacji (czas reakcji) powinien być równy

czasowi realizacji zamówienia a luka czasu równa zero. Gdy luka

czasu jest równa zero wszystkie działania są wykonywane w

reakcji na zamówienie klienta.

Sposób redukcji luki: redukcja logistycznego czasu realizacji

Dostawc

a

Producen

t

Dystrybut

or

Detalista

Klient

Koncepcja redukcji luki czasu realizacji

Im większa jest luka, tym większa część działań jest

planowana wg prognoz oraz tym mniej akuratną jest

prognoza i większe zapasy

• Tradycyjnym sposobem zapełnienia luki czasu reakcji jest

utrzymywanie zapasów. Wymaga to wykonywania działań

wyprzedzających na podstawie prognoz. Prognozy zawsze są obarczone

błędem, a zapasy są za małe lub za duże.

Nowoczesne podejście to redukcja luki czasowej poprzez

kompresję logistycznego czasu realizacji. Redukcja lub likwidacja

luki czasu realizacji zamówienia prowadzi do wyeliminowania

wyprzedzającego tworzenia i utrzymywania zapasów na podstawie

prognoz

.

Osiąga się to poprzez zapewnienie jak największej liczbie uczestników łańcucha

dostaw informacji o rzeczywistej sprzedaży. Firmy w łańcuchu dostaw na

podstawie tych informacji mogą mieć zaawansowany proces zaopatrzenia,

wytworzenia, montażu i dostawy w momencie zjawienia się zamówienia w

związku ze złożonym zamówieniem klienta

Document Outline

- Slide 1

- Rodzaje łańcuchów dostaw

- Strategie łańcucha dostaw

- Slide 4

- Strategie łańcucha dostaw

- Koncepcje łańcuchów dostaw Lean, Agile, Lean - Agile

- Slide 7

- Łańcuch dostaw puszki Coca Coli

- Łańcuch dostaw puszki Coca Coli

- Strategia Lean

- Strategia Agile

- Strategia Agile

- Strategia Lean-Agile Strategia odchudzonej i zwinnej produkcji

- Strategia odraczania Postponement

- Odraczanie punktu różnicowania produktu

- Strategia odraczania Postponement

- Slide 17

- Slide 18

- Rodzaje odraczania

- Strategie łańcucha dostaw

- Korzyści rozwijania strategii odraczania w łańcuchu dostaw

- Odraczanie Postponement

- Slide 23

- Formy kastomizacji

- Stopnie kastomizacji w łańcuchu wartości

- Łańcuch dostaw dla masowej kastomizacji

- Korzyści strategii masowej kastomizacji

- Systemy masowej kastomizacji

- Łańcuch dostaw dla masowej kastomizacji

- Slide 30

- Koncepcja redukcji luki czasu realizacji

- Logistyczny czas reakcji Luka czasu realizacji zamówienia

- Koncepcja redukcji luki czasu realizacji

Wyszukiwarka

Podobne podstrony:

strategie lancucha dostaw

6 4 Strategie konkurencji integratora zarzadzania lancuchem dostaw zywnosci

Logistyczny łańcuch dostaw

Zarzadzanie lancuchem dostaw1

Logistyka i Zarządzanie Łańcuchem dostaw Wykłady str 64

Logistyka i Zarządzanie Łańcuchem dostaw Wykłady str 1

Logistyka i Zarządzanie Łańcuchem dostaw Wykłady str 41

Logistyka i Zarządzanie Łańcuchem dostaw Wykłady str 56

Logistyka i Zarządzanie Łańcuchem dostaw Wykłady str 45

Logistyka i Zarządzanie Łańcuchem dostaw Wykłady str 3

Jarzębowski Struktura łańcucha dostaw przetwórstwa nmięsa

Logistyka i Zarządzanie Łańcuchem dostaw Wykłady str 4

32 Kot Wlodarski korzysci integracji lancucha dostaw

Logistyka i Zarządzanie Łańcuchem dostaw Wykłady str 46

zintegrowane łańcuchy dostaw

Logistyka i Zarządzanie Łańcuchem dostaw Wykłady str 72

Logistyka i Zarządzanie Łańcuchem dostaw Wykłady str 17

Logistyka i Zarządzanie Łańcuchem dostaw Wykłady str 70

lańcuchy dostaw n

więcej podobnych podstron