„Projekt wspó

łfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Andrzej Wadas

Montaż i wykonywanie napraw silników indukcyjnych

724[05].Z3.01

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2006

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Grażyna Adamiec

mgr inż. Henryk Kucharski

Opracowanie redakcyjne:

mgr inż. Barbara Kapruziak

Konsultacja:

dr inż. Bożena Zając

Korekta:

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 724[05].Z3.01

„Montaż i wykonywanie napraw silników indukcyjnych” zawartego w modułowym programie

nauczania dla zawodu elektromechanik 724[05].

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2006

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Konstrukcja silników indukcyjnych

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

14

4.1.3. Ćwiczenia

14

4.1.4. Sprawdzian postępów

15

4.2. Uzwojenia i ich schematy

16

4.2.1. Materiał nauczania

16

4.2.2. Pytania sprawdzające

25

4.2.3. Ćwiczenia

26

4.2.4. Sprawdzian postępów

27

4.3. Uszkodzenia i naprawa silników indukcyjnych

28

4.3.1. Materiał nauczania

28

4.3.2. Pytania sprawdzające

51

4.3.3. Ćwiczenia

51

4.3.4. Sprawdzian postępów

54

5. Sprawdzian osiągnięć

55

6. Literatura

59

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik, który Ci przekazujemy, będzie pomocny w przyswajaniu wiedzy

o wykonywaniu napraw silników indukcyjnych oraz w kształtowaniu umiejętności

przeprowadzania przeglądów silników indukcyjnych, sprawdzania ich stanu technicznego

i lokalizowania uszkodzeń.

W Poradniku będziesz mógł znaleźć następujące informacje ogólne:

−

wymagania wstępne, określające umiejętności, które powinieneś posiadać, abyś mógł

rozpocząć pracę z poradnikiem,

−

cele kształcenia, czyli wykaz umiejętności, które opanujesz w wyniku kształcenia

w ramach tej jednostki modułowej,

−

materiał nauczania, czyli wiadomości teoretyczne konieczne do opanowania treści

jednostki modułowej,

−

zestaw pytań sprawdzających, czy opanowałeś już podane treści,

−

ćwiczenia, zawierające polecenia, sposób wykonania oraz wyposażenie stanowiska pracy,

które pozwolą Ci ukształtować określone umiejętności praktyczne,

−

sprawdzian postępów pozwalający sprawdzić Twój poziom wiedzy po wykonaniu

ćwiczeń,

−

sprawdzian osiągnięć opracowany w postaci testu, który umożliwi Ci sprawdzenie Twoich

wiadomości i umiejętności opanowanych podczas realizacji programu jednostki

modułowej,

−

literaturę związaną z programem jednostki modułowej, umożliwiającą pogłębienie Twej

wiedzy z zakresu programu tej jednostki.

W poradniku został zamieszczony wybrany materiał nauczania, ćwiczenia z wykonywania

napraw silników indukcyjnych, pytania sprawdzające.

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni musisz przestrzegać regulaminów, przepisów

bezpieczeństwa i higieny pracy oraz instrukcji przeciwpożarowych, wynikających z rodzaju

wykonywanych prac. Przepisy te poznasz podczas trwania nauki.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

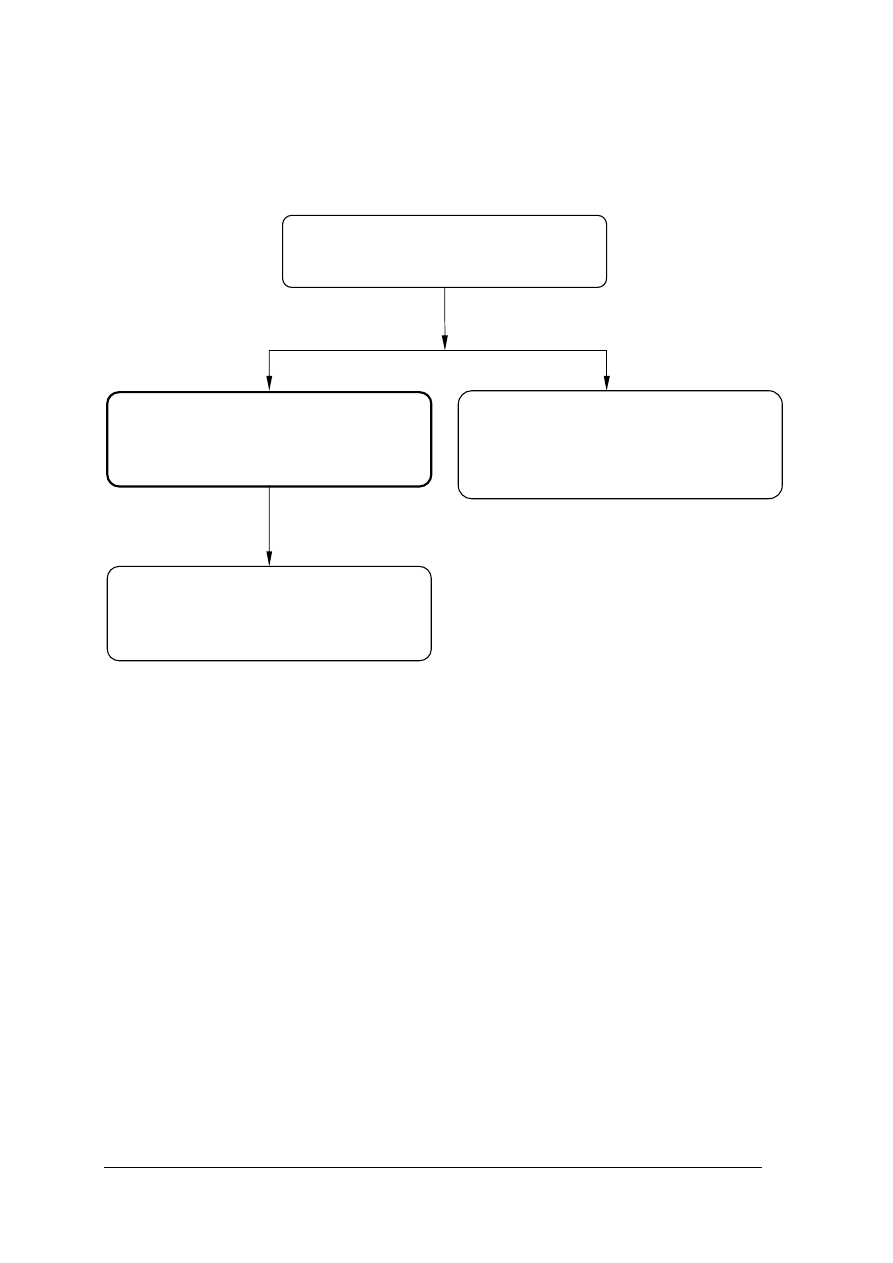

Schemat układu jednostek modułowych

724[05].Z3

Montaż i naprawa maszyn elektrycznych

724[05].Z3.01

Montaż i wykonywanie napraw

silników indukcyjnych

724[05].Z3.03

Montaż i wykonywanie napraw

transformatorów małej mocy,

spawarek i zgrzewarek

724[05].Z3.02

Montaż i wykonywanie napraw

silników komutatorowych

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

określać zjawiska elektromagnetyczne zachodzące w obwodach magnetycznych,

−

określać właściwości fizyczne i chemiczne materiałów stosowanych do budowy maszyn

elektrycznych,

−

opisywać budowę zasadę i działania silników indukcyjnych,

−

czytać schematy ideowe,

−

posługiwać się miernikami elektrycznymi,

−

dobierać do wykonywanych pomiarów rodzaj i zakres mierników,

−

korzystać z literatury i kart katalogowych silników elektrycznych,

−

stosować podstawowe prawa i zależności dotyczące obwodów prądu stałego

i przemiennego,

−

stosować zasady bhp i ochrony ppoż. obowiązujące na stanowisku pracy.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

rozpoznać uzwojenia silników indukcyjnych na ich schematach,

−

odczytać schematy uzwojeń silników indukcyjnych,

−

określić podstawowe parametry uzwojenia na podstawie schematu,

−

odtworzyć podstawowe parametry uzwojeń zamontowanych w silnikach indukcyjnych,

−

skorzystać z danych zawartych na tabliczkach znamionowych silników indukcyjnych,

−

narysować schematy wybranych uzwojeń,

−

dobrać narzędzia, materiały i podzespoły do prowadzonych prac,

−

sporządzić zestawienie materiałów i/lub podzespołów potrzebnych do naprawy bądź

remontu silnika,

−

zorganizować stanowisko pracy,

−

wykonać izolację żłobkową,

−

nawinąć cewki różnych rodzajów uzwojeń,

−

wykonać uzwojenia silników metodą wsypywania i układania z góry,

−

połączyć końcówki cewek zgodnie ze schematem,

−

połączyć końcówki uzwojeń z tabliczką zaciskową lub pierścieniami,

−

dokonać oględzin i konserwacji silników indukcyjnych,

−

przeprowadzić przeglądy silników indukcyjnych,

−

zlokalizować uszkodzenia w silnikach indukcyjnych na podstawie oględzin i pomiarów,

−

sprawdzić stan techniczny szczotek i pierścieni w silniku indukcyjnym,

−

sprawdzić stan techniczny elementów i podzespołów przeznaczonych do montażu,

−

wykonać montaż i demontaż podzespołów silników indukcyjnych,

−

dokonać wymiany podzespołów mechanicznych w silnikach indukcyjnych,

−

przeprowadzić kontrolę bieżącą podczas napraw i remontów silników,

−

określić koszty naprawy silników indukcyjnych,

−

sporządzić kosztorys wykonanej naprawy,

−

dobrać materiały i podzespoły wykorzystując różne źródła informacji,

−

wykorzystać technikę komputerową do prowadzenia dokumentacji napraw i przeglądów,

−

wykonać próby odbiorcze silników po remontach,

−

zastosować zasady bhp i ochrony ppoż. obowiązujące na stanowisku pracy.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Konstrukcja silników indukcyjnych

4.1.1. Materiał nauczania

4.1.1.1. Wiadomości ogólne

Maszyny indukcyjne klatkowe charakteryzują się:

−

prostą budową,

−

dużą pewnością ruchową,

−

dużą łatwością obsługi,

−

niską ceną.

Powyższe cechy spowodowały, że są one szeroko stosowane jako:

−

silniki elektryczne (główne zastosowanie),

−

hamulce elektryczne,

−

rzadziej jako prądnice (do wytwarzania energii elektrycznej w małych elektrowniach,

np. wodnych),

−

przesuwniki fazowe (specjalne wykonania maszyn indukcyjnych),

−

transformatory nastawne (regulatory indukcyjne),

−

przetwornice częstotliwości,

−

sprzęgła indukcyjne,

−

serwomechanizmy.

Maszyny indukcyjne posiadają dobre właściwości eksploatacyjne i ruchowe.

Charakterystyki ich można kształtować przez zmianę:

−

warunków zasilania,

−

zmianę impedancji zewnętrznej przyłączanej do uzwojeń maszyny.

Główne zastosowanie maszyn indukcyjnych to układy napędowe o regulowanej

i nieregulowanej prędkości obrotowej.

Podział silników indukcyjnych:

−

ze względu na sposób zasilania:

- maszyny indukcyjne jednofazowe,

- maszyny indukcyjne dwufazowe,

- maszyny indukcyjne trójfazowe,

−

ze względu na sposób wykonania uzwojenia wirnika:

- maszyny pierścieniowe,

- maszyny klatkowe,

−

ze względu na rodzaj ruchu:

- maszyny indukcyjne wirujące,

- maszyny indukcyjne liniowe.

Silnik pierścieniowy jest droższy w stosunku do silnika klatkowego (zwartego), lecz

posiada korzystniejsze właściwości ruchowe, ze względu na możliwości przyłączenia urządzeń

rozruchowych i regulacyjnych.

Zakres mocy na jakie budowane są silniki indukcyjne: od kilku watów do kilku

megawatów przy napięciach zasilających od 100 V do 15 kV.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

4.1.1.2. Budowa maszyn indukcyjnych

Podstawowe elementy składowe maszyny indukcyjnej:

−

rdzeń ferromagnetyczny stanowiący obwód magnetyczny maszyny,

- rdzeń stojana,

- rdzeń wirnika,

−

uzwojenia ,w których indukują się siły elektromotoryczne i płyną prądy:

- uzwojenia stojana

- uzwojenia wirnika,

−

elementy konstrukcyjne stanowiące obudowę maszyny i umożliwiające ruch obrotowy

wirnika oraz zapewniające odpowiednie chłodzenie maszyny a także odpowiednią ochronę

maszyny przed działaniem czynników zewnętrznych.

4.1.1.3. Rdzeń ferromagnetyczny

W maszynach indukcyjnych obwód magnetyczny składa się z dwóch części: rdzenia

stojana i rdzenia wirnika. Pomiędzy nimi jest szczelina powietrzna. Wielkość szczeliny

powietrznej wynosi:

−

kilka dziesiątych milimetra w małych maszynach,

−

1÷3 mm w maszynach dużych (powyżej 20 kW).

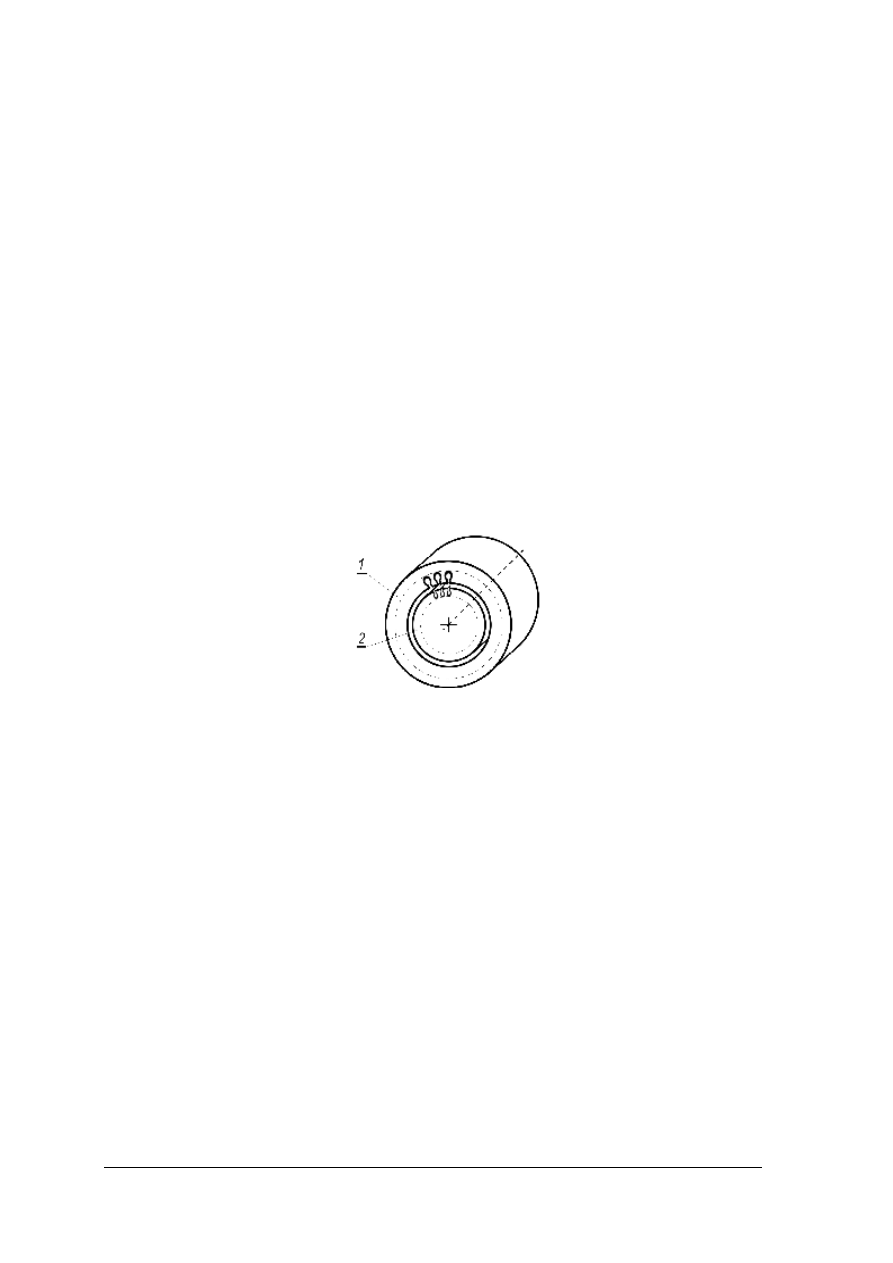

Rys. 1. Schemat budowy maszyny indukcyjnej [1]:

1 - stojan, 2 – wirnik.

Wirujący w przestrzeni strumień magnetyczny maszyny indukcyjnej przemagnesowuje

rdzeń stojana z częstotliwością f, natomiast rdzeń wirnika z częstotliwością s∙f, dlatego dla

zmniejszenia strat od prądów wirowych rdzenie stojana i wirnika wykonane są w formie

pakietów z nakrzemionych blach.

Grubości tych blach wynoszą:

−

0,5 mm - najczęściej stosowana grubość,

−

1÷2 mm - wirniki dużych maszyn indukcyjnych.

Blachy te są izolowane od siebie przez jednostronne oklejenie blach cienkim papierem albo

przez powlekanie ich odpowiednim lakierem izolacyjnym.

Blachy o odpowiednim kształcie wykrawane są za pomocą wykrojników. Dla maszyn

małej i średniej mocy wykrawane są całe blachy rdzenia, a dla maszyn dużej mocy rdzeń

składany jest z segmentów.

Na całym obwodzie rdzenia stojana i wirnika wycinane są rowki, zwane żłobkami (rys. 2

i 3). W żłobkach umieszcza się uzwojenia. Elementy obwodu magnetycznego między żłobkami

noszą nazwę zębów.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

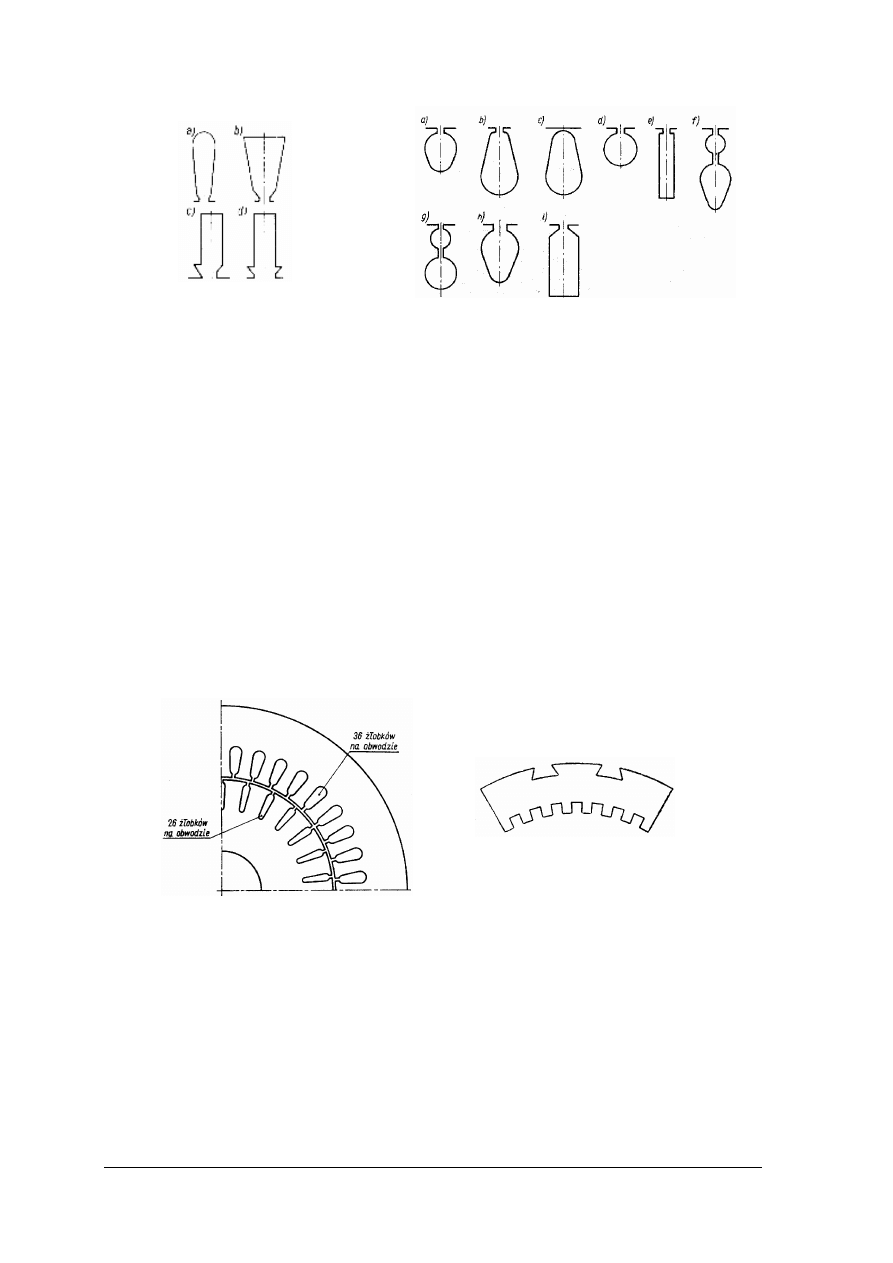

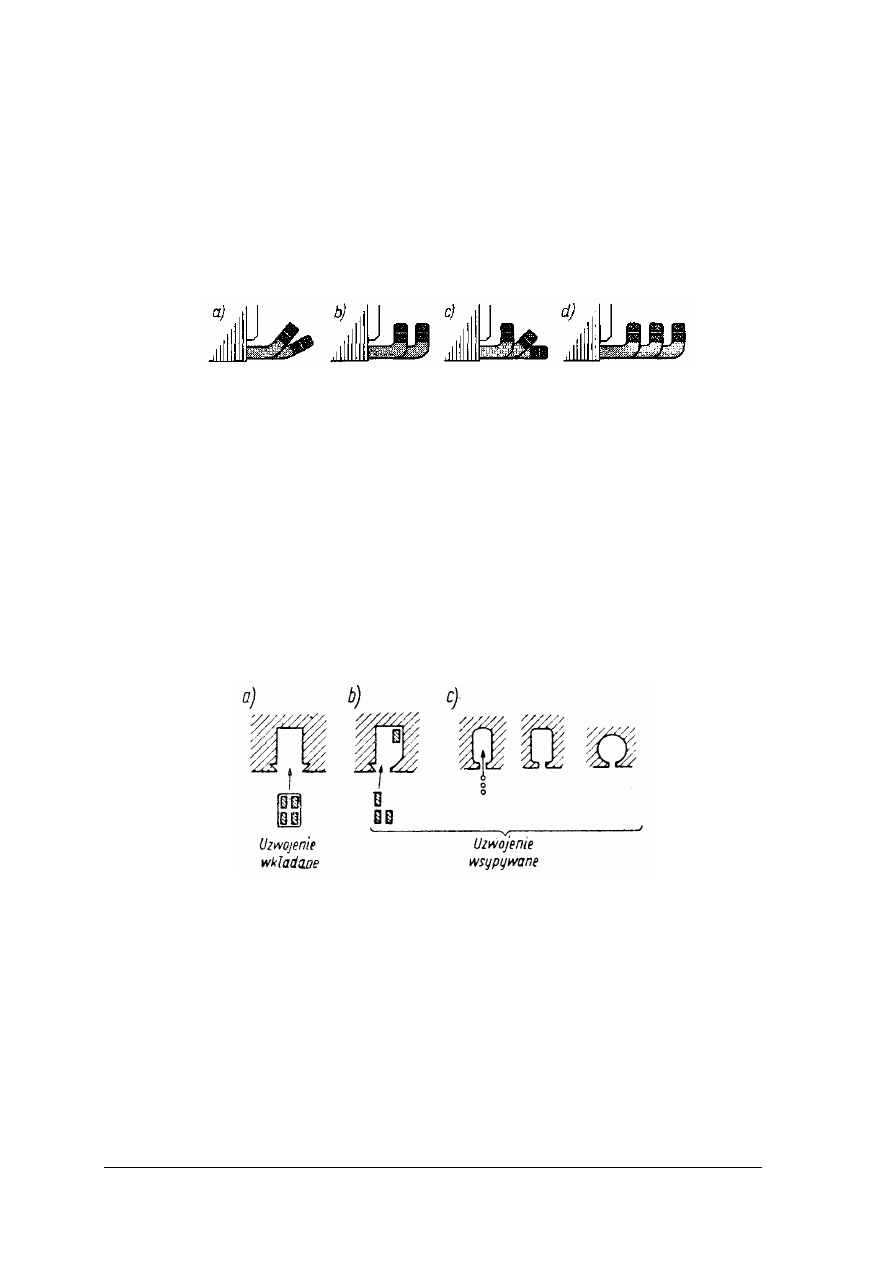

Rys. 2. Kształty żłobków stojana silnika

indukcyjnego [3]:

a) i b) żłobki półzamknięte (drut

okrągły),

c) żłobek półotwarty (drut prostokątny),

d) żłobek otwarty (drut prostokątny).

Rys. 3. Typowe kształty żłobków wirnika silnika indukcyjnego [3]:

a) wirnik jednoklatkowy z klatką odlewaną bez wypierania

prądu,

b) wirnik jednoklatkowy z klatką odlewaną głęboko żłobkowy

(z wypieraniem prądu) - żłobek półzamknięty,

c) jak b) lecz żłobek zamknięty,

d) wirnik jednoklatkowy z klatką spawaną bez wypierania

prądu,

e) wirnik jednoklatkowy z klatką spawaną głęboko żłobkowy

(z wypieraniem prądu),

f) wirnik dwuklatkowy z klatkami odlewanymi,

g) wirnik dwuklatkowy z klatkami spawanymi,

h) wirnik pierścieniowy, uzwojenie z drutu okrągłego,

i) wirnik pierścieniowy, uzwojenie prętowe.

Kształt żłobków w dużej mierze wpływa na właściwości maszyn indukcyjnych.

Żłobki otwarte są najwygodniejsze przy układaniu w nich uzwojenia, ale równocześnie

powodują one jak gdyby zwiększenie szczeliny przywirnikowej, a więc także zwiększenie

prądu magnesującego, czyli zmniejszenie współczynnika mocy maszyny.

a)

b)

Rys. 4. Blachy stojana i wirnika maszyny indukcyjnej [5]:

a) małej mocy, b) segment blachy stojana maszyny dużej mocy.

Sprasowany pakiet blach stojana (rys. 4a) osadzony jest w kadłubie i umocowany przez

ściśnięcie odpowiednimi pierścieniami dociskowymi albo za pomocą śrub.

Rdzeń wirnika umieszcza się w maszynach małej mocy bezpośrednio na wale, a w dużych

na piaście.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

4.1.1.4. Uzwojenia

Uzwojenia stojana

Podział uzwojeń stojana ze względu na ilość faz:

−

trójfazowe, które w czasie pracy są połączone w gwiazdę lub trójkąt,

−

dwufazowe,

−

jednofazowe.

Uzwojenia stojanów wykonuje się z drutu nawojowego izolowanego. Są one

impregnowane (mocno usztywniane), by na skutek drgań silnika nie uległy uszkodzeniu.

Dodatkowo uzwojenia te muszą być odizolowane od rdzenia odpowiednią izolacją żłobkową

oraz muszą być zabezpieczone przed wypadaniem ze żłobka za pomocą klinów.

Uzwojenia wirników

Uzwojenia wirników silników indukcyjnych mogą być wykonane z:

−

drutu nawojowego,

−

nieizolowanych prętów (miedzianych, aluminiowych, mosiężnych lub brązowych) o dużym

przekroju, które całkowicie wypełniają żłobek (półzamknięty lub zamknięty). Wystające

poza rdzeń części poszczególnych prętów są ze sobą połączone po obu stronach

pierścieniami zwierającymi, tworząc wraz z prętami uzwojenia rodzaj klatki (klatki

zwartej) (rys. 5). Silnik z takim uzwojeniem nazywa się silnikiem klatkowym lub zwartym.

Klatkę można traktować jako uzwojenie wielofazowe o liczbie faz równej liczbie prętów

(rys. 6).

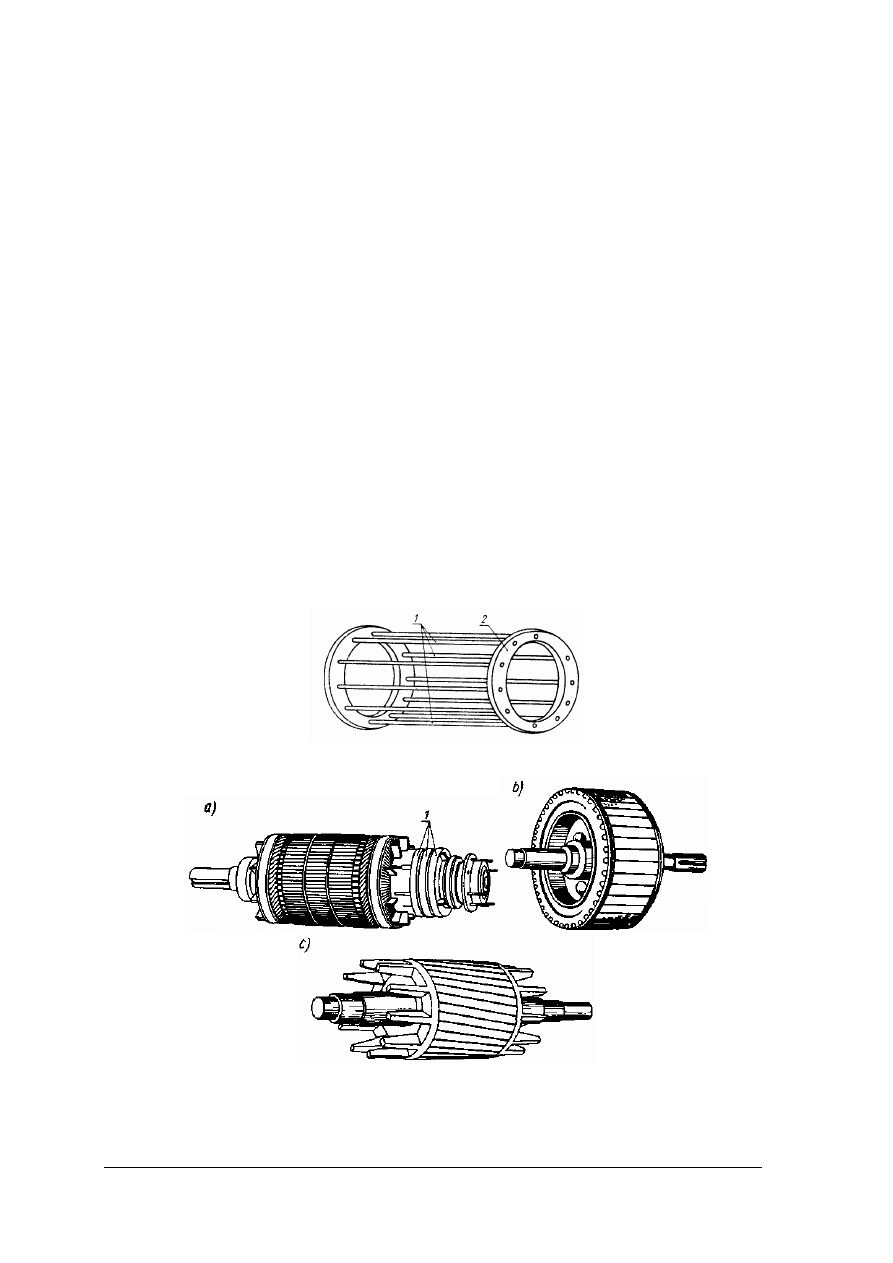

Rys. 5. Uzwojenie klatkowe wirnika maszyny indukcyjnej [1]:

1 - pręty, 2 - pierścień zwierający czołowy.

Rys. 6. Wirniki silników indukcyjnych [1]:

a) pierścieniowy, b) klatkowy, c) klatkowy o żłobkach skośnych,

1 – pierścienie.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

W przypadku wykonania uzwojenia wirnika z drutu nawojowego jest możliwość

dołączenia do obwodu wirnika dodatkowych zewnętrznych elementów zwiększających

rezystancję każdej fazy. Uzwojenie wirnika jest połączone na stałe z metalowymi pierścieniami

ślizgowymi, osadzonymi na wale maszyny (rys. 7). Tak wykonany silnik nazywa się silnikiem

indukcyjnym pierścieniowym.

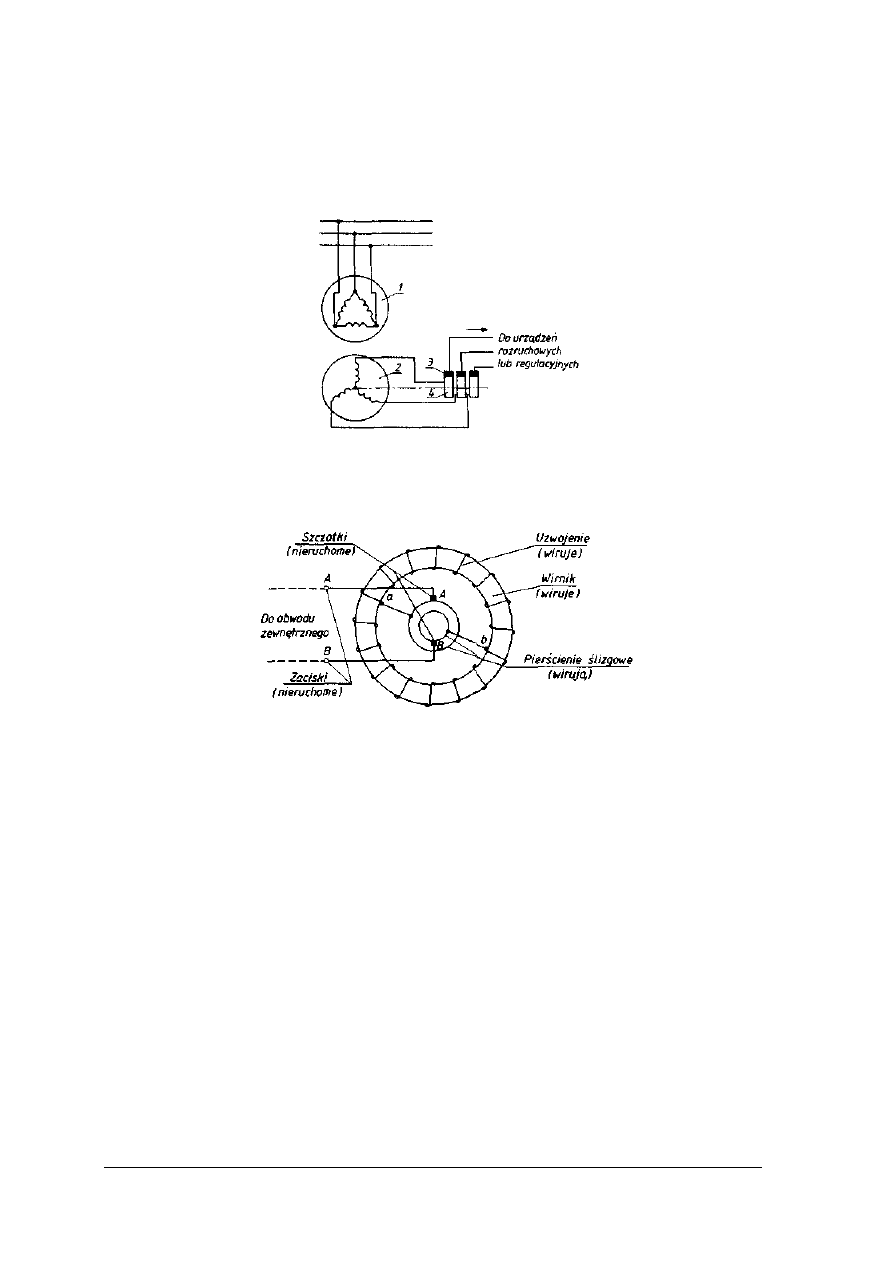

Rys. 7. Schemat połączeń silnika indukcyjnego pierścieniowego [1]:

1 - stojan, 2 - wirnik, 3 - szczotki, 4 – pierścienie.

Po tych pierścieniach ślizgają się dwie nieruchome szczotki (A i B

rys. 8), połączone

z obwodem zewnętrznym maszyny.

Rys. 8. Działanie pierścieni ślizgowych [1].

W każdym położeniu wirnika obwód zewnętrzny maszyny łączy się przez szczotkę

spoczywającą na pierścieniu ślizgowym z tym samym punktem uzwojenia Jeżeli w uzwojeniu

indukuje się napięcie przemienne, to w takt tych zmian zmienia się potencjał pomiędzy

szczotkami spoczywającymi na pierścieniach. Napięcie przemienne posiada tą samą

częstotliwość, z jaką zmienia się napięcie w uzwojeniu wirnika. Jest to niezależne od położenia

szczotek i dlatego przesuwanie ich po obwodzie pierścieni nie powoduje żadnych zmian.

Liczba pierścieni ślizgowych zależy od liczby faz przyłączanego obwodu. Najczęściej

spotyka się maszyny z trzema lub dwoma pierścieniami.

Końcówki uzwojenia stojana i uzwojenia wirnika (w przypadku maszyny pierścieniowej)

wyprowadza się na tabliczkę zaciskową, która jest umieszczona na kadłubie maszyny.

4.1.1.5. Kadłuby maszyn indukcyjnych

Kadłub maszyny indukcyjnej wykonuje się jako odlewy (żeliwne lub ze stopu

aluminiowego) albo też jako spawany stalowy (w dużych maszynach). Kadłub nie przewodzi

strumienia magnetycznego, lecz stanowi część konstrukcyjną.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Kadłub z obu stron zamknięty jest tarczami łożyskowymi. W największych maszynach

z obu stron kadłuba znajdują się tarcze lub stojaki łożyskowe ustawione na płycie posadowej

maszyny.

W tarczach (lub w stojakach) umieszczone są łożyska toczne (maszyny małej i średniej

mocy) lub łożyska ślizgowe (maszyny dużej mocy). W maszynach pierścieniowych do jednej

z tarcz łożyskowych (od strony napędowej) są przymocowane sworznie szczotkowe lub

urządzenie służące do podnoszenia szczotek i zwierania pierścieni ślizgowych wirnika (rys. 9).

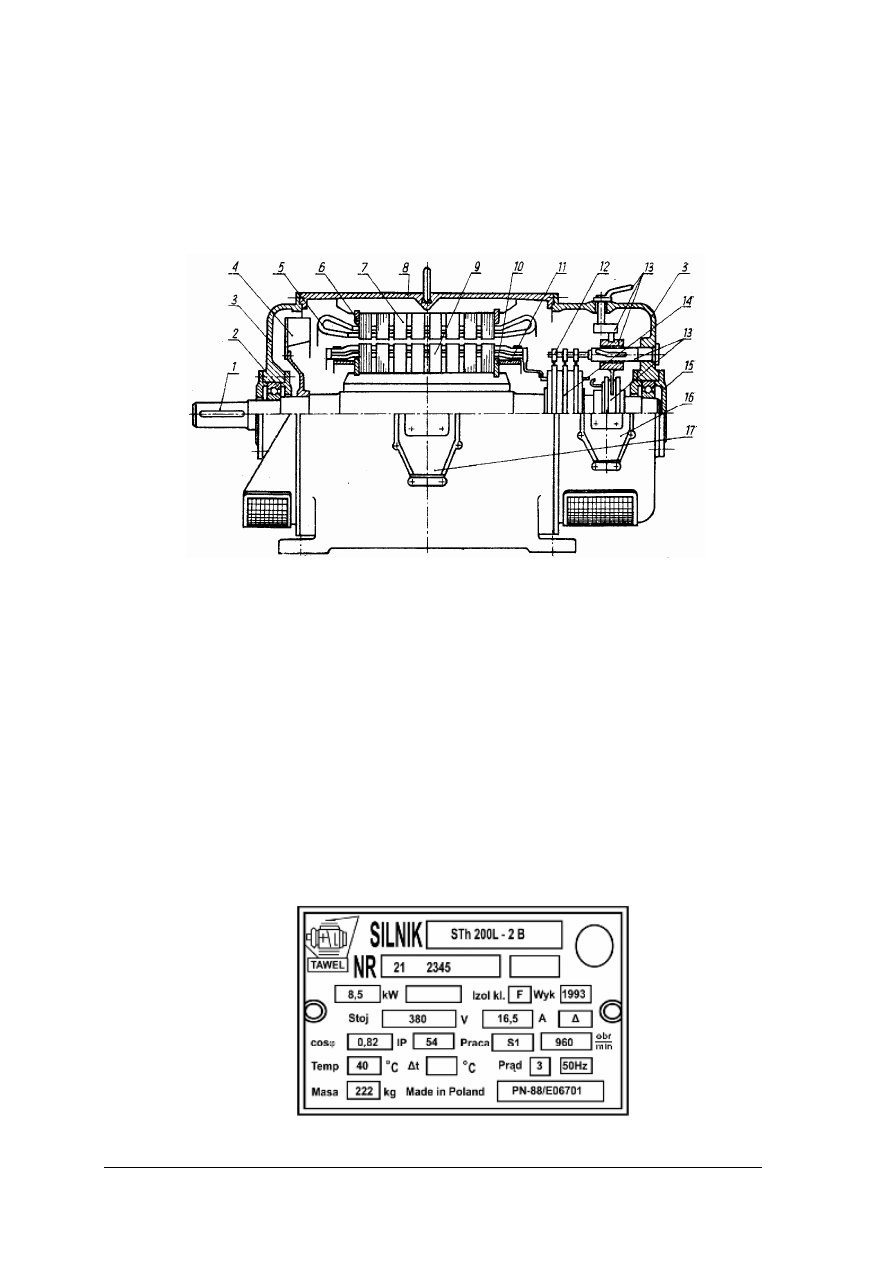

Rys. 9. Przekrój uproszczony maszyny indukcyjnej [1]:

1 - wał,

2 - łożysko,

3 - tarcza łożyskowa,

4 - wentylator,

5 - uzwojenie stojana,

6 - tarcza

dociskowa

rdzenia

stojana,

7 - rdzeń stojana,

8 - kadłub,

9 - rdzeń wirnika,

10 - tarcza dociskowa rdzenia wirnika,

11 - uzwojenie wirnika,

12 - obsada

szczotkowa

(na

sworzniu

szczotkowym),

13 - przyrząd do zwierania pierścieni i podnoszenia

szczotek,

14 - pierścienie ślizgowe,

15 - pokrywa łożyskowa,

16 - tabliczka zaciskowa uzwojenia wirnika,

17 - tabliczka zaciskowa uzwojenia stojana.

4.1.1.6. Tabliczka znamionowa

Na tabliczce znamionowej umieszcza się podstawowe wielkości znamionowe mające

istotny wpływ na właściwości silnika indukcyjnego. Wszystkie dane znamionowe, które nie

zostały umieszczone na tabliczce znamionowej maszyny oraz informacje dodatkowe

(np. wymiary) podaje się w katalogach silników.

Rys. 10. Tabliczka znamionowa [1].

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Na tabliczce znamionowej silnika indukcyjnego powinny znajdować się następujące dane:

−

moc znamionową P

N

,

−

napięcie znamionowe uzwojenia stojana U

1N

, (w przypadku silników trójfazowych jest to

napięcie międzyprzewodowe) oraz układ połączeń stojana,

−

prąd znamionowy uzwojenia stojana I

1N

, w przypadku silników trójfazowych jest to prąd

przewodowy (płynący w przewodzie łączącym uzwojenie z siecią zasilającą),

−

znamionowy współczynnik mocy cos

ϕ

lN

,

−

częstotliwość znamionową f

N

napięcia zasilającego stojan silnika,

−

prędkość obrotową znamionową wirnika n

N

,

−

napięcie znamionowe uzwojenia wirnika U

2N

(przy rozwartym i zahamowanym wirniku),

układ połączeń wirnika oraz prąd znamionowy uzwojenia wirnika I

w

(tylko dla silników

indukcyjnych pierścieniowych).

Na podstawie danych z tabliczki znamionowej można dodatkowo wyznaczyć wielkości:

- moc czynną znamionową pobieraną P

m

,

w przypadku silników trójfazowych:

1N

1N

1N

1N

3

ϕ

cos

I

U

P

=

- sprawność znamionową η

N

oraz straty

znamionowe

∆

P

N

:

1N

N

P

P

η

=

oraz

∆

P

N

= P

1N

- P

N

- moment użyteczny znamionowy:

N

N

N

N

N

2

n

π

P

ω

P

M

⋅

=

=

- poślizg znamionowy:

1

N

1

N

n

n

n

s

−

=

- znamionowe

straty

mocy

czynnej

w uzwojeniu wirnika

∆

P

Cu2N

(przy

założeniu

∆

P

m

= 0):

N

N

N

el

Cu2N

1

Δ

P

s

s

P

P

−

≈

=

W katalogach silników indukcyjnych znajdują się wszystkie dane tabliczki znamionowej

oraz dodatkowo:

−

u - przeciążalność momentem znamionowym - stosunek momentu użytecznego krytycznego

znamionowego M

k

do momentu użytecznego znamionowego M

N

,

−

I

1rN

- prąd rozruchowy znamionowy (jako krotność prądu znamionowego I

1N

),

−

M

rN

- moment użyteczny rozruchowy znamionowy (jako krotność momentu użytecznego

znamionowego M

N

) przy rozruchu bezpośrednim silnika,

−

I

10N

- prąd jałowy,

−

cos

ϕ

10N

- współczynnik mocy silnika przy biegu jałowym,

−

J - moment bezwładności,

−

wymiary gabarytowe,

−

zasady montażu,

−

warunki eksploatacji silnika,

−

inne dane ogólne.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jak jest zbudowany obwód magnetyczny maszyny indukcyjnej?

2. Dlaczego rdzeń maszyny indukcyjnej wykonany jest z blachy?

3. Jak wykonuje się izolację blach stojana i wirnika maszyny indukcyjnej?

4. Jaka jest rola kadłuba maszyny indukcyjnej?

5. Jakie są zasadnicze typy żłobków stojana maszyny indukcyjnej?

6. Jaka jest rola podnośnika szczotek i zwieracza pierścieni?

7. Jaka jest rola wirników maszyn indukcyjnych?

8. W jakim celu stosuje się wirniki głębokożłobkowe?

9. Jakie są różnice w budowie i właściwościach pomiędzy silnikiem klatkowym a silnikiem

pierścieniowym?

10. Jaką rolę spełniają pierścienie ślizgowe?

11. Dlaczego silniki zwarte (klatkowe) są tańsze i łatwiejsze w eksploatacji?

12. Z czego wynikają różnice w wyglądzie zewnętrznym silników indukcyjnych?

13. Co to jest tabliczka zaciskowa i do czego ona służy?

4.1.3. Ćwiczenia

Ćwiczenie 1

Oblicz znamionowy poślizg na podstawie tabliczki znamionowej silnika indukcyjnego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) określić rodzaj silnika otrzymanego do wykonania ćwiczenia,

2) spisać z tabliczki znamionowej konieczne dane do wykonania obliczeń,

3) obliczyć znamionowy poślizg,

4) dokonać analizy przeprowadzonych obliczeń.

Wyposażenie stanowiska pracy:

−

silnik indukcyjny,

−

zeszyt do ćwiczeń,

−

kalkulator,

−

ołówek, linijka, inne przybory kreślarskie,

−

papier do pisania.

Ćwiczenie 2

Określ podstawowe parametry silnika indukcyjnego na podstawie tabliczki znamionowej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) określić rodzaj silnika otrzymanego do wykonania ćwiczenia,

2) spisać z tabliczki znamionowej konieczne dane do wykonania obliczeń,

3) określić na podstawie budowy silnika jego rodzaj (klatkowy/pierścieniowy),

4) obliczyć znamionowe parametry silnika, wykorzystując dane z tabliczki znamionowej,

5) dokonać analizy przeprowadzonych obliczeń.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Wyposażenie stanowiska pracy:

−

silnik indukcyjny,

−

zeszyt do ćwiczeń,

−

kalkulator,

−

ołówek, linijka, inne przybory kreślarskie,

−

papier do pisania.

Ćwiczenie 3

Połącz silnik w gwiazdę a następnie w trójkąt. Określ wartość napięcia zasilania i oblicz

prądy dla tych połączeń uzwojeń.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) określić rodzaj silnika otrzymanego do wykonania ćwiczenia,

2) spisać z tabliczki znamionowej konieczne dane do wykonania obliczeń,

3) określić na podstawie budowy silnika jego rodzaj (klatkowy/pierścieniowy),

4) określić znamionowe parametry silnika,

5) połączyć zaciski na tabliczce zaciskowej kojarząc uzwojenia w gwiazdę,

6) połączyć zaciski na tabliczce zaciskowej kojarząc uzwojenia w trójkąt,

7) określić wartości napięcia zasilania na podstawie tabliczki znamionowej,

8) obliczyć wartości prądu zasilania, korzystając z danych z tabliczki znamionowej,

9) dokonać analizy przeprowadzonego ćwiczenia.

Wyposażenie stanowiska pracy:

−

silnik indukcyjny,

−

przewody do połączenia zacisków,

−

zeszyt do ćwiczeń,

−

kalkulator,

−

ołówek, linijka, inne przybory kreślarskie,

−

papier do pisania.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak Nie

1) sklasyfikować maszyny indukcyjne ze względu na ich budowę?

2) przedstawić sposób chłodzenia w maszynie indukcyjnej?

3) odczytać niezbędne dane z tabliczki znamionowej?

4) objaśnić budowę obwodu magnetycznego maszyny indukcyjnej?

5) zidentyfikować zasadnicze typy żłobków stojana maszyny indukcyjnej?

6) zanalizować różnice w budowie i właściwościach pomiędzy silnikiem

klatkowym a silnikiem pierścieniowym?

7) wskazać rolę podnośnika szczotek i zwieracza pierścieni?

8) wskazać rolę, jaką spełniają pierścienie ślizgowe?

9) objaśnić cel stosowania wirników głębokożłobkowych?

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

4.2. Uzwojenia i ich schematy

4.2.1. Materiał nauczania

4.2.1.1. Parametry uzwojeń

Podział uzwojeń ze względu na funkcję, jaką spełniają w obwodzie elektrycznym:

−

uzwojenie zasilane prądem - jest to uzwojenie wzbudzenia; zadaniem jego jest

wytworzenie pola magnetycznego,

−

uzwojenie, w którym indukuje się napięcie - jest to uzwojenie twornika.

Podział uzwojeń ze względu na liczbę faz napięcia zasilającego:

−

uzwojenia 3-fazowe,

−

uzwojenia 2-fazowe,

−

uzwojenia 1-fazowe.

Podział uzwojeń ze względu na sprzężenie ze strumieniem magnetycznym:

−

skupione - wszystkie zwoje sprzężone są z całym strumieniem głównym,

−

rozłożone - sprzężone są w każdej chwili z różną liczbą linii głównego pola

magnetycznego.

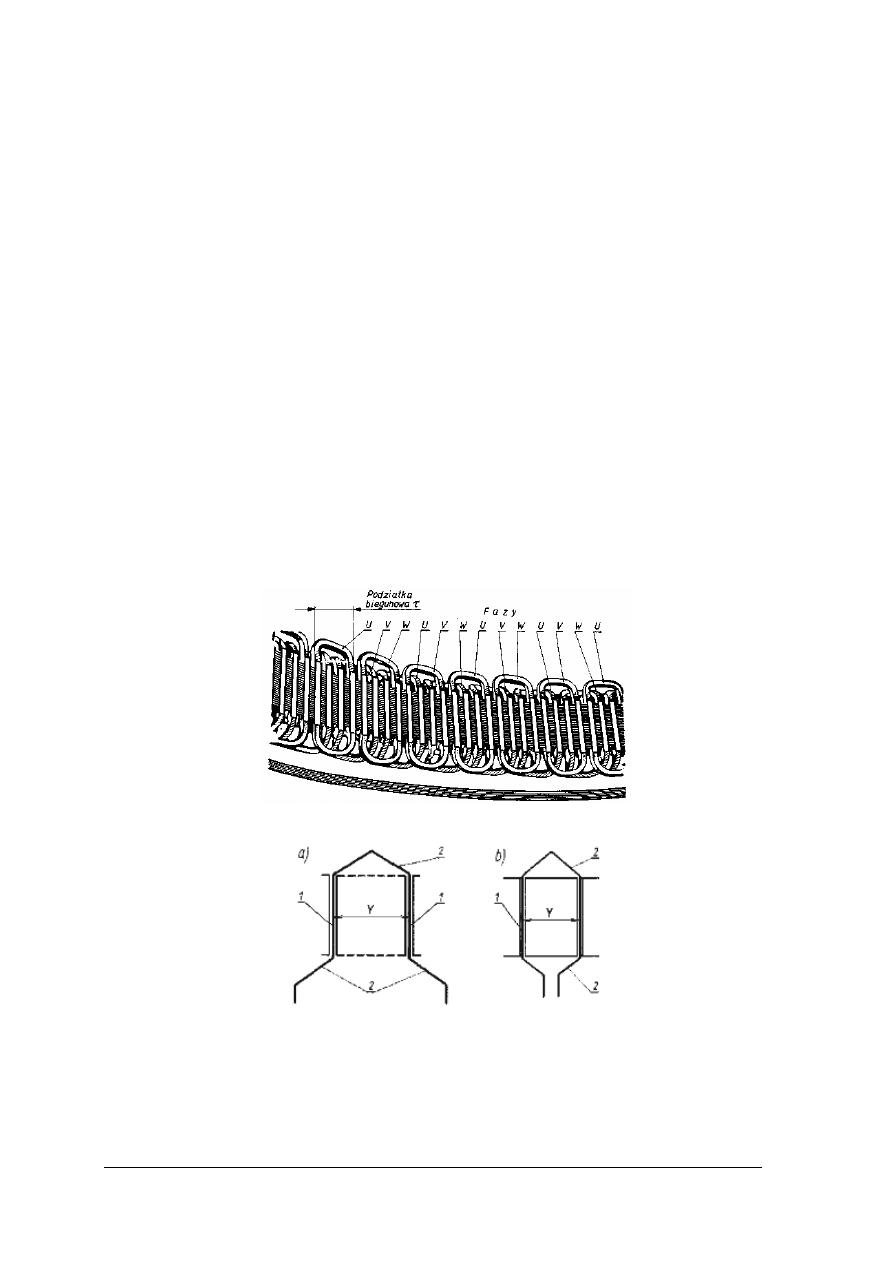

Rys. 11. Fragment uzwojenia rozłożonego [1].

Rys. 12. Zwój uzwojenia [1]:

a) zwój falisty, b) zwój pętlicowy,

1 - boki, 2 - połączenia czołowe, Y - poskok uzwojenia.

Boki uzwojenia leżące w żłobkach, są bokami czynnymi. Połączenia boków znajdują się

poza rdzeniem, noszą nazwę połączeń czołowych i powinny być jak najkrótsze. Szeregowo

połączone zwoje o liczbie N tworzą zezwój (rys. 13).

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

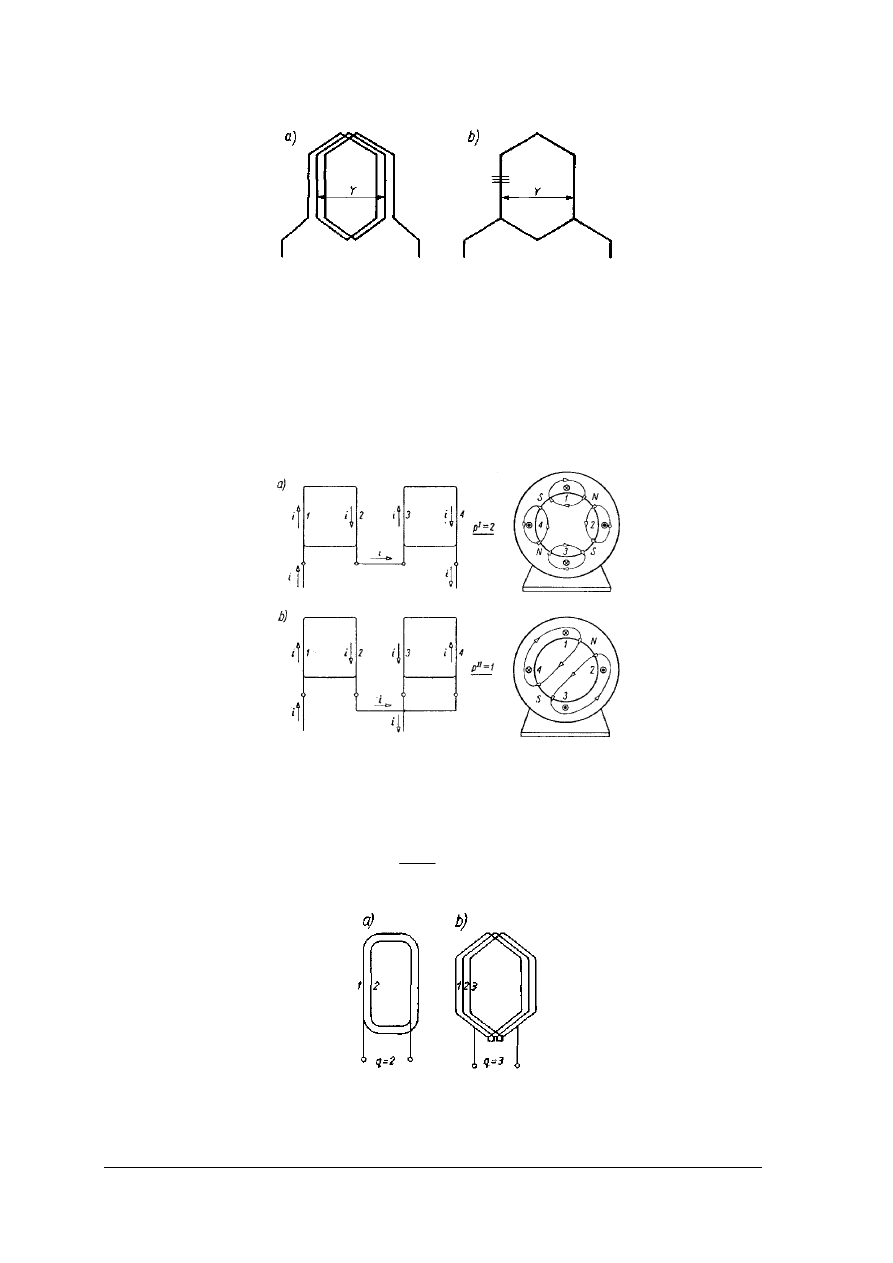

Rys. 13. Zezwój 3-zwojny (N

z

= 3) [1]:

a) schemat elektryczny, b) szkic.

Podstawowe parametry uzwojeń:

Q - liczba żłobków na obwodzie maszyny,

2p - liczba biegunów, na jaką zostało wykonane uzwojenie jednej fazy. 2p określa liczbę

biegunów magnetycznych (bieguny utajone - istnieją tylko wtedy, gdy przez uzwojenie

płynie prąd), na jaką zostało wykonane uzwojenie jednej fazy. Liczba wytworzonych

biegunów zależy od sposobu połączenia zezwojów między sobą (ważne są kierunki

prądów w bokach zezwojów) oraz od ich rozmieszczenia (rys. 14).

Rys. 14. Wpływ sposobu połączenia zezwojów na liczbę wytwarzanych biegunów magnetycznych [1]:

a) pole 4-biegunowe, b) pole 2-biegunowe.

m - liczba faz; uzwojenia rozłożone są najczęściej uzwojeniami trójfazowymi, symetrycznymi.

q - liczba żłobków na jeden biegun i jedną fazę:

pm

Q

q

2

=

(1)

Rys. 15. Grupa składająca się z [1]:

a) 2 zezwojów, b) 3 zezwojów.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Zezwoje łączy się ze sobą szeregowo tworząc tzw. grupę (rys. 15). Grupa charakteryzuje

się tym, że wszystkie jej zezwoje przynależą do jednej pary biegunów.

τ - podziałka biegunowa - jest to odległość między osiami dwu sąsiednich różnoimiennych

biegunów, mierzona na obwodzie maszyny (wewnętrzny obwód stojana lub zewnętrzny

obwód wirnika o średnicy D). Określa ona również odległość między sąsiednimi osiami

neutralnymi, tj. miejscami, w których wartość indukcji w szczelinie jest równa zeru.

−

podziałka biegunowa wyrażona w jednostkach długości:

p

πD

τ

2

=

(2)

−

wyrażona liczbą żłobków:

p

Q

τ

2

=

(3)

Y - poskok uzwojenia (rozpiętość zezwoju) - jest odległość między lewym i prawym bokiem

zezwoju wzdłuż rozwiniętego obwodu maszyny wyrażony liczbą żłobków.

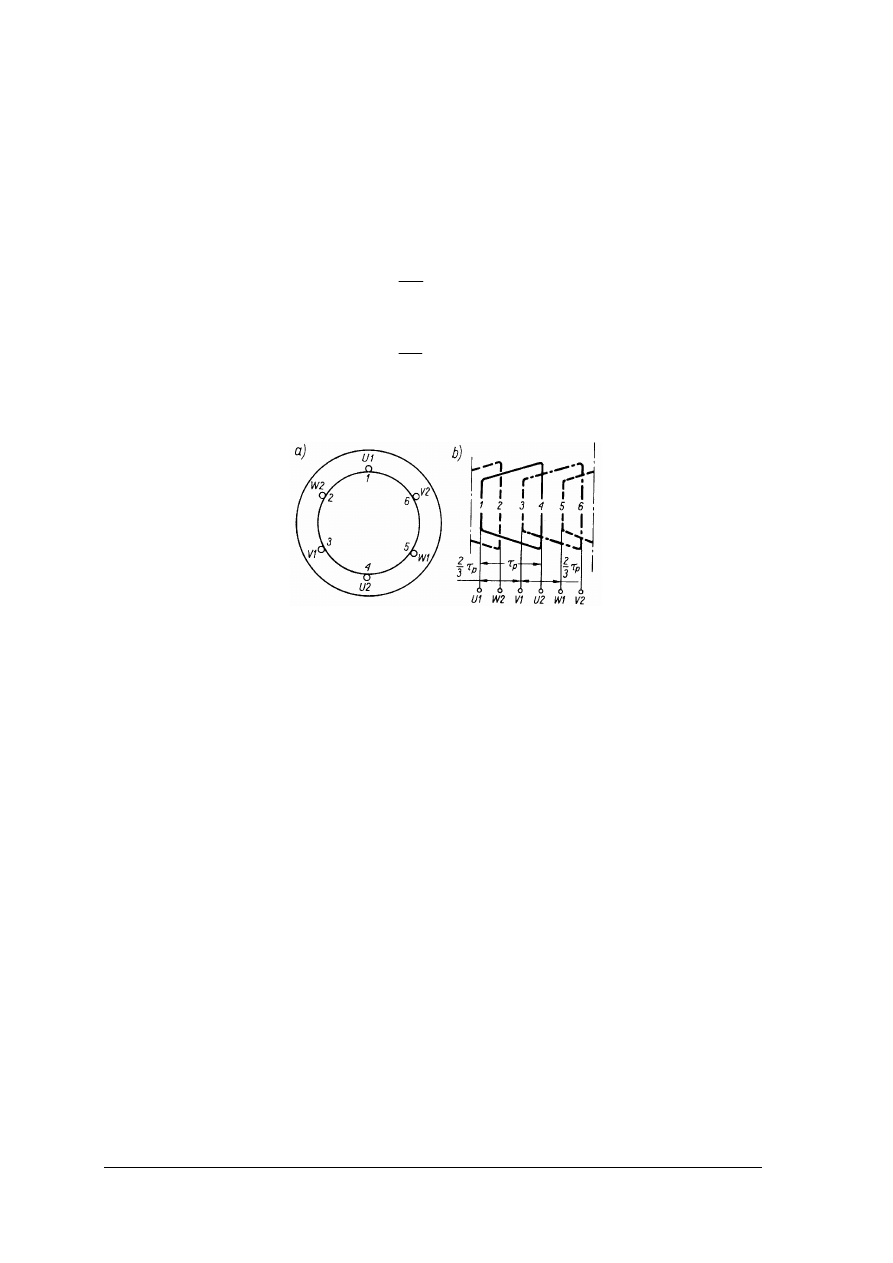

Rys. 16. Najprostsze uzwojenie jednowarstwowe trójfazowe [1]:

a) rozmieszczenie boków zezwojów w żłobkach, b) schemat.

Uzwojenia przedstawia się za pomocą schematów jako płaskie rozwinięcie uzwojenia

maszyny. Zasadę rysowania schematów uzwojeń ilustruje rys. 16 na przykładzie uzwojenia

trójfazowego (m = 3) o jednej parze biegunów (p = 1). Uzwojenie jest ułożone w 6 żłobkach

i tworzy 3 fazy. Na schemacie przedstawiono boki zezwojów i ich połączenia czołowe.

4.2.1.2. Rodzaje uzwojeń i ich schematy

Istnieje bardzo duża ilość wykonań i rodzajów uzwojeń silników indukcyjnych.

Poniżej przedstawione jest zestawienie najczęściej stosowanych uzwojeń:

Uzwojenia stojanów

a) jednowarstwowe:

−

piętrowe:

- dwupiętrowe,

- dwupiętrowe z grupą łamaną,

- trzypiętrowe,

−

wzornikowe:

- grupowe,

- o jednakowych zezwojach,

- koszykowe,

b) dwuwarstwowe:

−

pętlicowe,

−

faliste,

Uzwojenia wirników:

a) uzwojenia wirników pierścieniowych:

−

drutowe,

−

prętowe,

b) uzwojenia wirników klatkowych:

−

jednoklatkowe,

−

dwuklatkowe,

−

głębokożłobkowe,

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Stosując różne kryteria podziału uzwojenia można podzielić na:

1. Ze względu na kształt zezwoju:

−

pętlicowe,

−

faliste.

2. Ze względu na rozpiętość zezwoju:

−

średnicowe

−

uzwojenie, którego poskok równa się podziałce biegunowej,

−

skrócone (cięciwowe)

−

uzwojenie, którego poskok różni się od podziałki

biegunowej. Najczęściej poskok jest mniejszy od podziałki biegunowej, dlatego

nazywa się takie uzwojenie uzwojeniem skróconym.

Podział uzwojeń silników trójfazowych:

1. Ze względu na rozpiętość zezwoju:

−

całkowite – uzwojenie, w których liczba żłobków q przypadająca na biegun i fazę jest

liczbą całkowitą; na każdą parę biegunów przypadają grupy o jednakowej liczbie

zezwojów,

−

ułamkowe – uzwojenia, w których liczba żłobków q przypadająca na biegun i fazę jest

liczbą ułamkową; uzwojenia ułamkowe znajdują zastosowanie tylko w maszynach

o liczbie par biegunów p > 1; w maszynie dwubiegunowej (p = 1) grupa stanowi

uzwojenie jednej fazy, w maszynach wielobiegunowych (p > 1) uzwojenie fazy

stanowi p grup połączonych szeregowo (rzadziej równolegle).

2. Ze względu na liczbę boków leżących w jednym żłobku (liczbę warstw):

−

jednowarstwowe (rys. 17),

−

dwuwarstwowe (rys. 18).

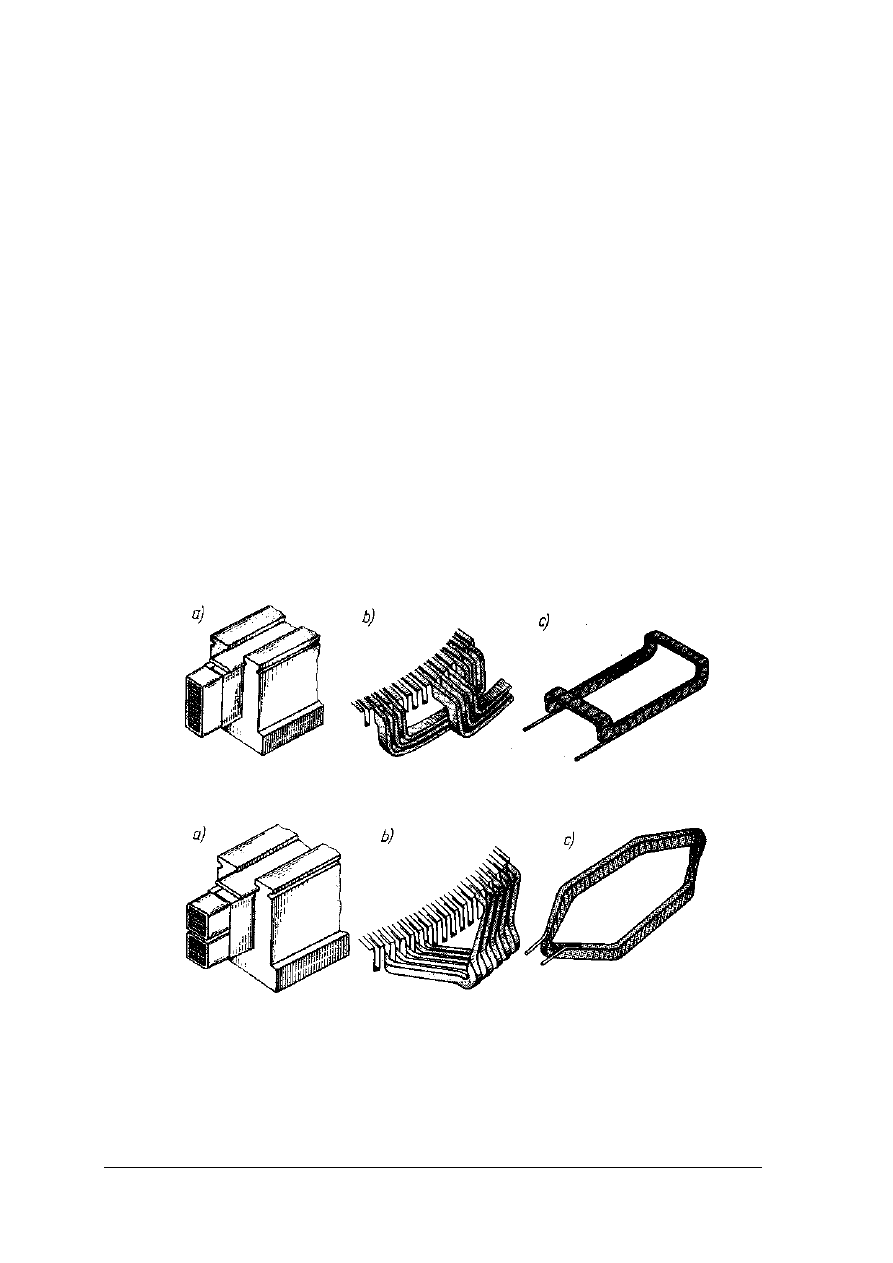

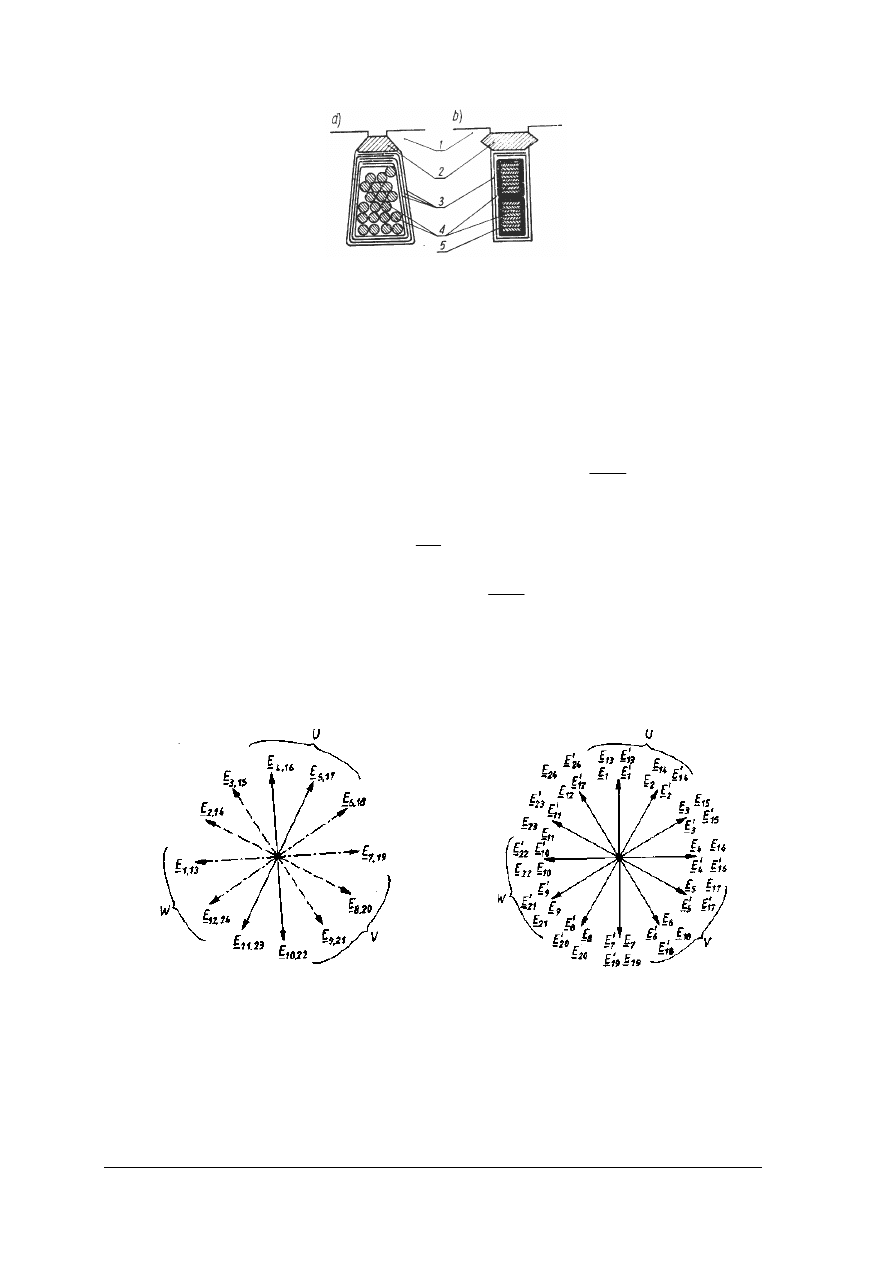

Rys. 17. Uzwojenie jednowarstwowe [1]:

a) bok zezwoju w żłobku, b) połączenie czołowe, c) kształt zezwoju.

Rys. 18. Uzwojenie dwuwarstwowe [1]:

a) boki dwóch zezwojów w żłobku, b) połączenia czołowe, c) kształt zezwoju.

3. Ze względu na sposób wykonania połączeń czołowych:

−

wzornikowe (grupowe, o jednakowych zezwojach, koszykowe); w uzwojeniach

jednowarstwowych połączenia czołowe mijają się w dwóch lub trzech piętrach

(rys. 19), ze względu na to uzwojenie składa się z zezwojów dwóch lub trzech typów

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

różniących się wymiarami połączeń czołowych,

−

piętrowe

(dwupiętrowe

i

trzypiętrowe);

połączenia

czołowe

uzwojeń

dwuwarstwowych (rys. 20) mijają się, jeden bok zezwoju znajduje się w górnej

warstwie, a drugi w dolnej dwóch żłobków oddalonych o poskok; wszystkie zezwoje

tego uzwojenia mają taki sam kształt, co umożliwia wykonanie ich na jednym

wzorniku.

Wzornik – jest to klocek o określonym kształcie, na który nawija się zezwój w celu

nadania mu określonych wymiarów i kształtu.

Rys. 19. Kształty połączeń czołowych uzwojeń piętrowych [1]:

a) b) uzwojenia dwupiętrowe, c) d) uzwojenia trzypiętrowe.

Oddzielną grupę stanowią zezwoje jednozwojne – są to uzwojenia prętowe i stosuje się

przeważnie w wirnikach. Uzwojenia te mogą być pętlicowe lub faliste. Każdy taki zezwój

umieszcza się w żłobkach. Sposób montażu uzwojenia w maszynie zależy od kształtu żłobka.

Rodzaje żłobków w maszynach prądu przemiennego:

−

otwarte - umożliwiają włożenie zezwoju w całości wykonanego na zewnątrz; stosuje się je

w maszynach wysokonapięciowych, gdzie wykonanie izolacji jest złożone i wykonana musi

być dokładnie,

−

półotwarte - umożliwiają oddzielne wprowadzanie boków uzwojenia nawet o większych

wymiarach,

−

półzamknięte - stosuje się tylko przy przewodzie okrągłym, wsypując poszczególne boki

zezwojów do żłobka.

Rys. 20. Kształty żłobków [1]:

a) otwarty, b) półotwarty, c) półzamknięty.

W zależności od kształtu i wymiarów żłobków stosuje się różne sposoby zabezpieczania

uzwojenia przed wypadaniem (na uzwojenia podczas wirowania działają duże siły

odśrodkowe).

Do zabezpieczenia żłobków otwartych i półotwartych (rys. 21) stosuje się najczęściej kliny

drewniane, fibrowe lub metalowe (np. w wirnikach turbogeneratorów). W żłobkach

półzamkniętych o małych wymiarach do zabezpieczenia wystarczy odpowiednia przekładka

z materiału izolacyjnego.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Rys. 21. Przekrój żłobka maszyny indukcyjnej [1]:

a) z uzwojeniem wsypywanym, b) z uzwojeniem wkładanym,

1 - ząb rdzenia, 2 - klin, 3 - izolacja żłobkowa, 4 -przewody uzwojenia,

5 - izolacja zezwoju.

4.2.1.3. Zasady sporządzania schematów uzwojeń trójfazowych

Kolejność postępowania w celu sporządzenia schematu uzwojenia:

1. Należy założyć liczbę żłobków Q i liczbę par biegunów p i liczbę faz m,

2. Obliczyć kąt mechaniczny między sąsiednimi żłobkami:

Q

α

0

360

=

,

3. Obliczyć kąt elektryczny między wektorami gwiazdy napięć żłobkowych:

α

e

= p∙

α

m,

4. Obliczyć podziałkę biegunową:

p

D

τ

2

π

=

,

5. Obliczyć liczbę żłobków na biegun i fazę:

pm

Q

q

2

=

,

6. Wykreślić gwiazdę (rys. 22, 23) napięć żłobkowych (sił elektromotorycznych

indukowanych w bokach umieszczonych w poszczególnych żłobkach) i ustalić, w

których żłobkach należy rozmieścić uzwojenia kolejnych faz. Siły elektromotoryczne

fazowe będą sumą geometryczną sił elektromotorycznych indukowanych w bokach

zezwojów przynależnych do poszczególnych faz.

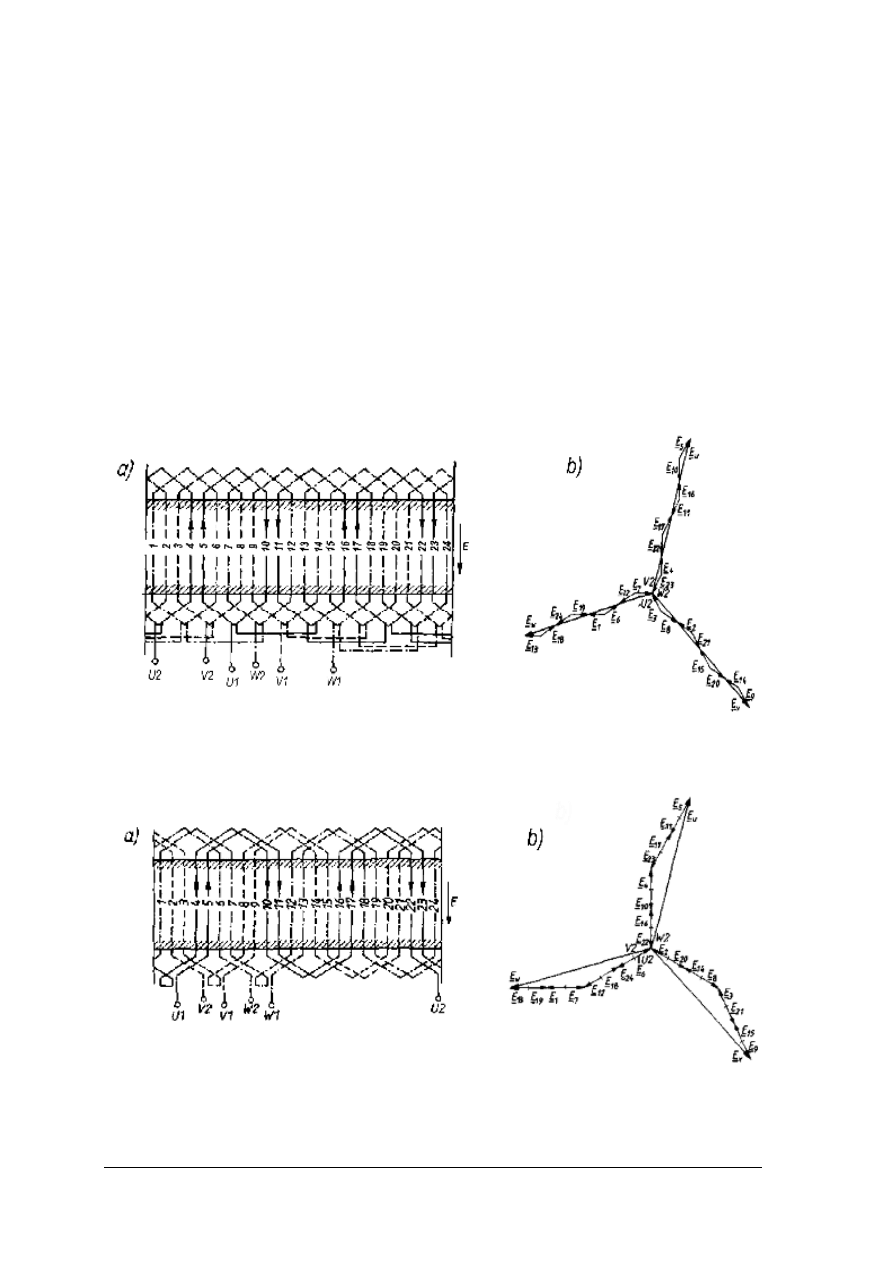

Rys. 22. Gwiazda napięć żłobkowych dla uzwojenia

jednowarstwowego o danych Q = 24, p = 2

oraz

przyporządkowanie

wektorów

gwiazdy do poszczególnych faz uzwojenia

trójfazowego [1].

Rys. 23. Gwiazda napięć żłobkowych dla uzwojenia

dwuwarstwowego średnicowego o danych

Q = 24, p = 2 oraz przyporządkowanie

wektorów gwiazdy do poszczególnych faz

[1].

7. Na rozwiniętym obwodzie maszyny nanieść numerację żłobków i wykreślić (najlepiej

w trzech kolorach) boki zezwojów przynależne do poszczególnych faz,

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

8. Połączyć boki w zezwoje w zależności od przyjętego poskoku i sposobu

rozmieszczenia połączeń czołowych,

9. Połączyć zezwoje w grupy, a grupy w fazy.

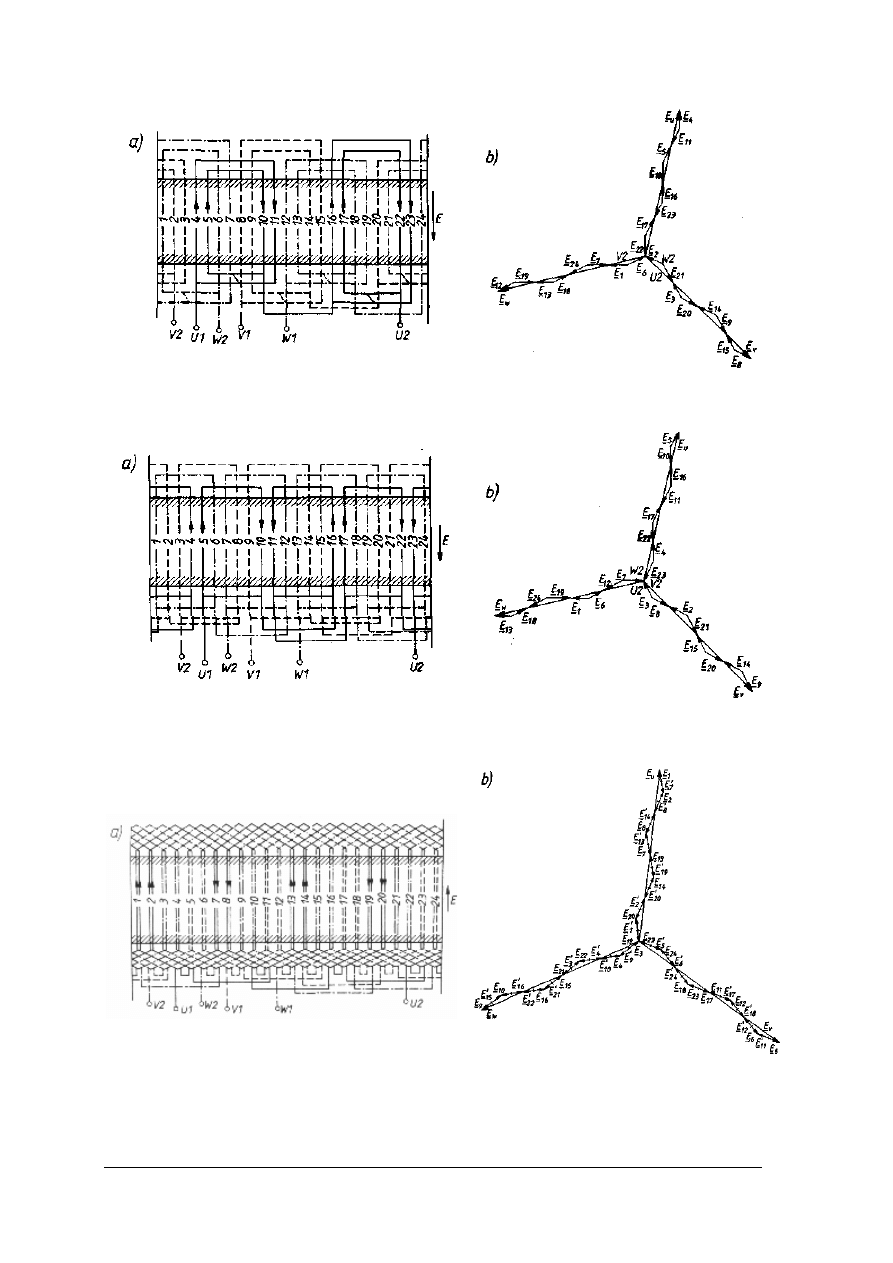

Na rysunkach 24 ÷ 28 przedstawione są przykładowe schematy uzwojeń trójfazowych.

Mają one umożliwić poznanie zasad sporządzania różnych typów uzwojeń. Posiadają one stałą

liczbę żłobków oraz stałą liczbę par biegunów. Porównując rysunki zauważyć można między

poszczególnymi uzwojeniami różnicę w:

−

uzyskiwaniu wartości sił elektromotorycznych fazowych,

−

wymiarach zezwojów, z których jest zbudowane uzwojenie fazy (np. uzwojenie

dwupiętrowe),

−

wymiarach zezwojów dla poszczególnych faz (np. uzwojenie trzypiętrowe),

−

długości połączeń między zezwojami przynależnymi do danej fazy (ma to wpływ

na wykorzystanie uzwojenia, technologię jego wykonania oraz zużycie materiałów

przewodowych).

Rys. 24. Uzwojenie jednowarstwowe o jednakowych zezwojach Q = 24, p = 2, m = 3 [1]:

a) schemat uzwojenia,b) wykres wektorowy sił elektromotorycznych fazowych.

Rys. 25. Uzwojenie jednowarstwowe faliste: Q = 24, p = 2, m = 3 [1]:

a) schemat uzwojenia,b) wykres wektorowy sil elektromotorycznych fazowych.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Rys. 26. Uzwojenie jednofazowe dwupiętrowe: Q = 24, p = 2, m = 3 [1]:

a) schemat uzwojenia,b) wykres wektorowy sił elektromotorycznych fazowych.

Rys. 27. Uzwojenie jednofazowe trzypiętrowe: Q = 24, p = 2, m = 3 [1]:

a) schemat uzwojenia, b) wykres wektorowy sil elektromotorycznych fazowych.

Rys. 28. Uzwojenie dwuwarstwowe pętlicowe: Q = 24, p = 2, m = 3, Y = 6 [1]:

a) schemat uzwojenia,b) wykres wektorowy sił elektromotorycznych fazowych.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

4.2.1.4. Łączenie uzwojeń trójfazowych

Uzwojenia trzech faz maszyn wirujących można łączyć w gwiazdę lub trójkąt.

Początki poszczególnych faz oznacza się cyfrą „1”, a końce cyfrą „2” umieszczoną

po literze oznaczającej fazę: U1, V1, W1 - początki uzwojeń,

U2, V2, W2 - końce uzwojeń.

Wszystkie sześć końcówek wyprowadza się na tabliczkę zaciskową i na tabliczce łączy się

je w gwiazdę lub trójkąt (rys. 29).

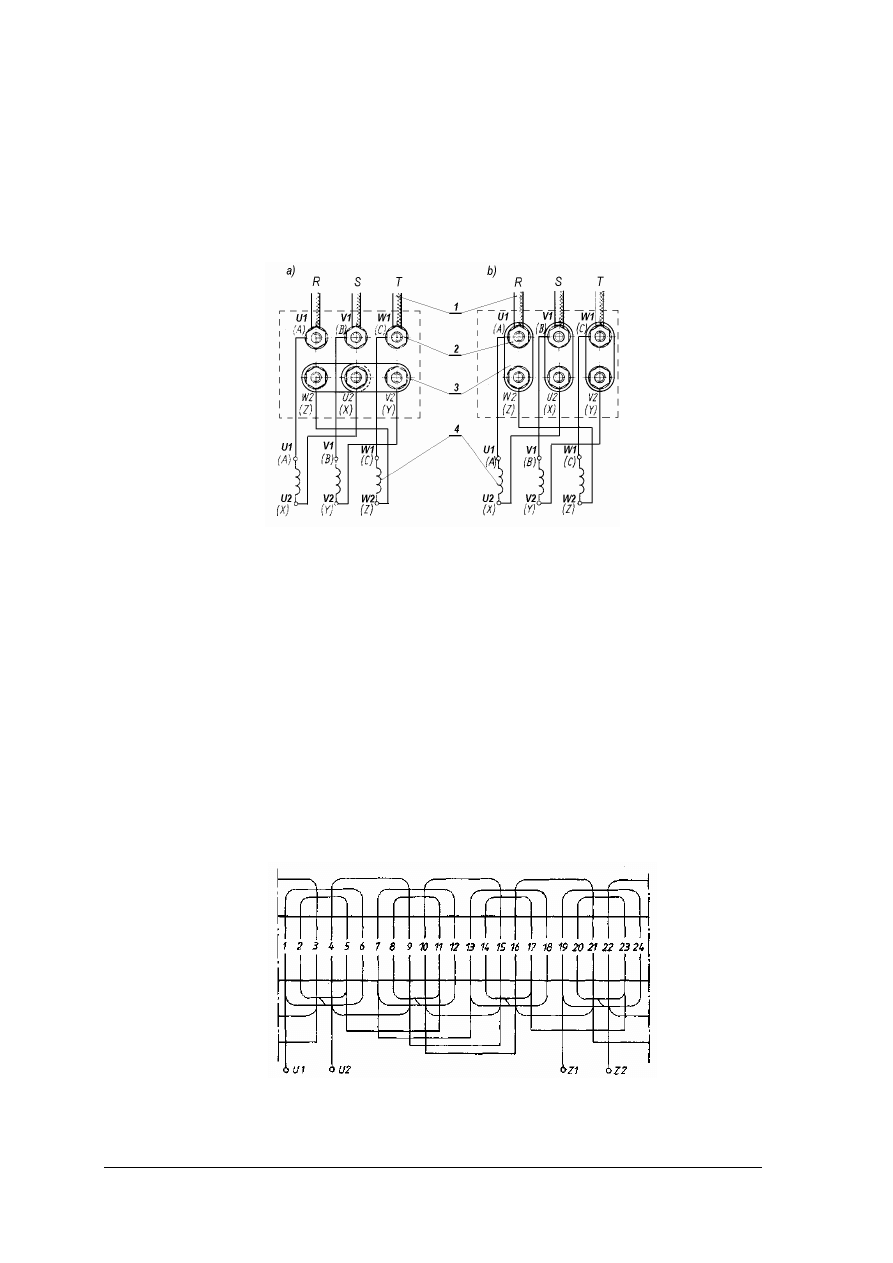

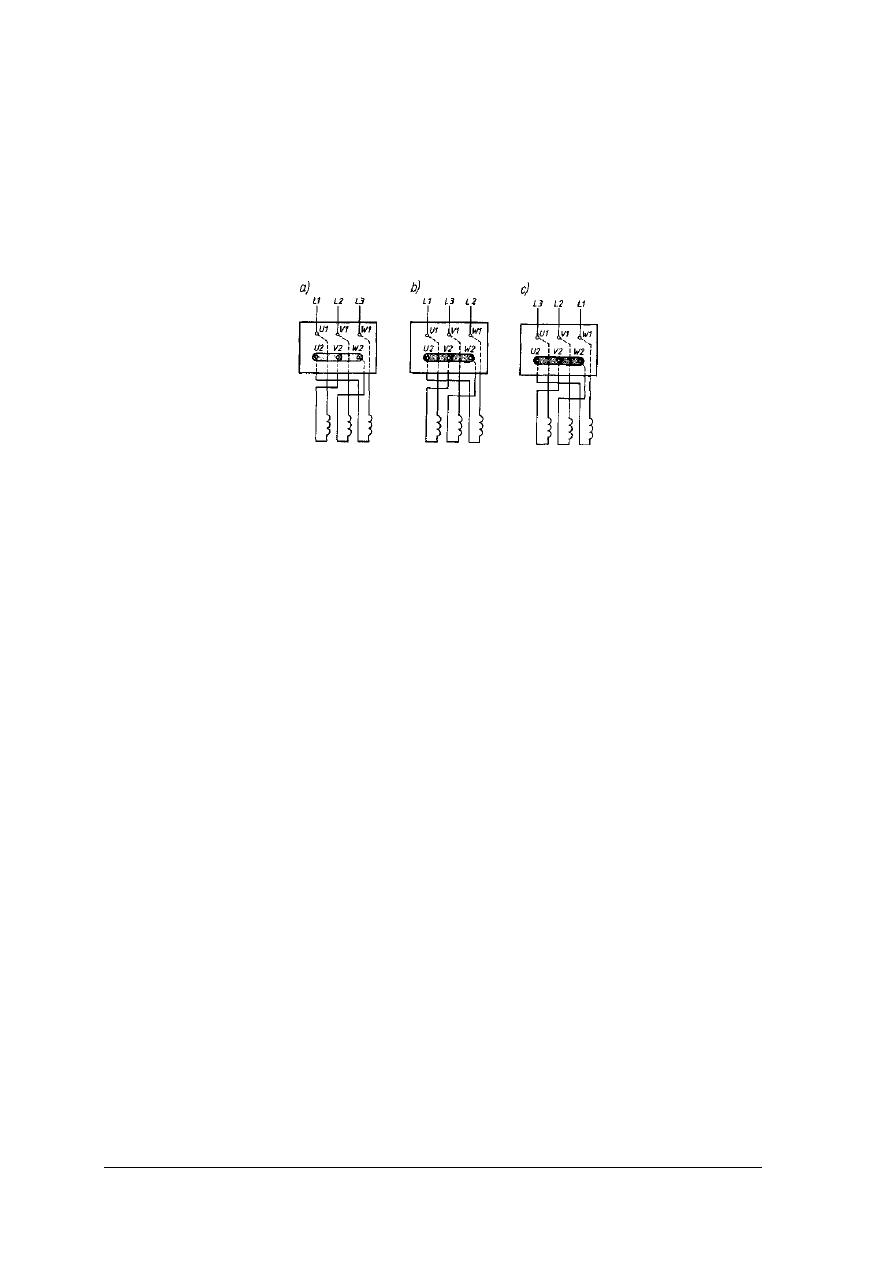

Rys. 29. Tabliczka zaciskowa uzwojenia stojana maszyny indukcyjnej [1]:

a) realizacja połączenia uzwojenia w gwiazdę,b) realizacja połączenia uzwojenia w trójkąt,

1 - przewody łączące maszynę z siecią trójfazową, 2 - śruby zaciskowe, 3 - zwieracze metalowe,

4 - wojenie stojana.

Jeżeli połączenie w gwiazdę lub trójkąt wykonane zostało wewnątrz maszyny, wtedy

na tabliczkę są wyprowadzane tylko końcówki do podłączenia do zasilania.

4.2.1.5. Uzwojenia dwufazowe i jednofazowe

Uzwojenie dwufazowe ma dwa uzwojenia fazowe przesunięte względem siebie o kąt

elektryczny

α

e

=

π

/2. Uzwojenia fazowe najczęściej różnią się liczbą zwojów, przekrojem

drutu nawojowego i sposobem ułożenia uzwojenia. Osie uzwojeń fazowych są przesunięte

względem siebie o kąt mechaniczny

α

m

=

α

e

/p. W silnikach indukcyjnych z uzwojeniem

dwufazowym wyróżnia się:

- fazę główną - zajmuje ona około 2/3 liczby wszystkich żłobków na obwodzie maszyny,

- fazę pomocniczą (rys. 30).

Rys. 30. Uzwojenie dwufazowe jednowarstwowe: Q = 24, p = 2 [1].

Uzwojenia dwufazowe mogą być wykonywane jako jednowarstwowe i dwuwarstwowe.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

4.2.1.6. Uzwojenia o przełączalnej liczbie biegunów

Od liczby par biegunów zależy prędkość wirowania pola magnetycznego a więc również

prędkość wirowania wirnika w maszynie.

p

f

n

60

=

(4)

W celu zmiany prędkości silnika (silniki wielobiegowe) zachodzi potrzeba zmiany liczby

biegunów magnetycznych. Stosuje się wtedy tzw. uzwojenia przełączalne, w których przez

zmianę układu połączeń poszczególnych grup zezwojów uzyskuje się zmianę liczby par

biegunów.

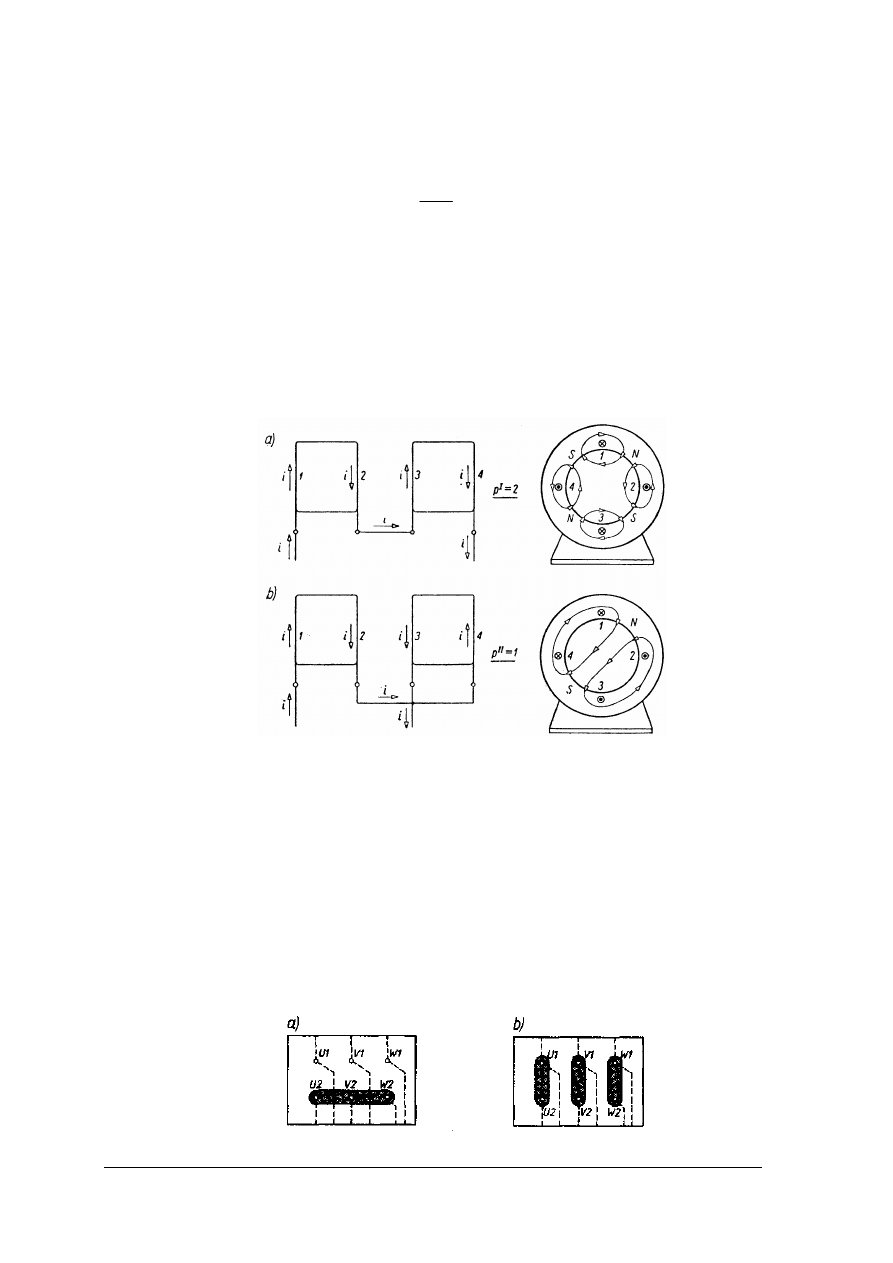

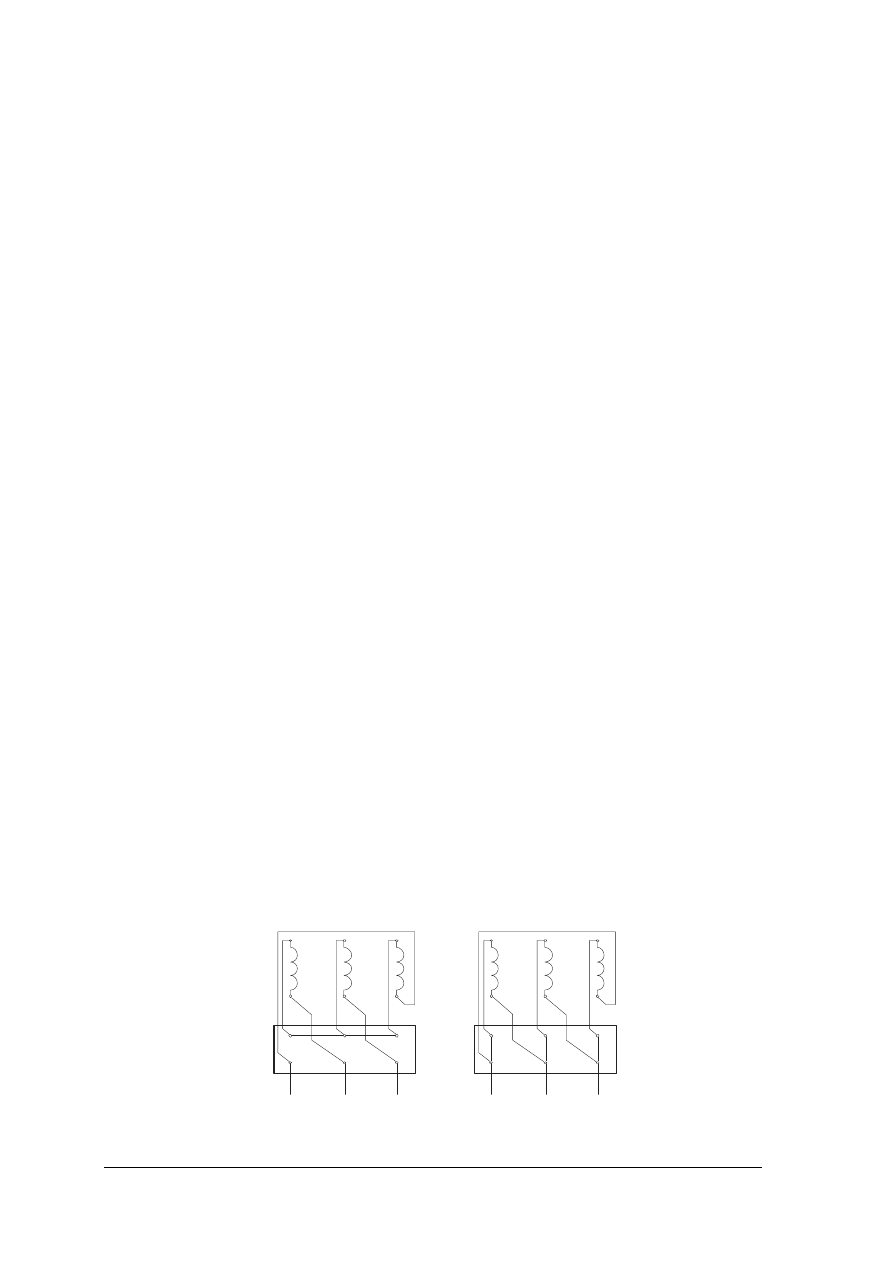

Zmianę liczby par biegunów w uzwojeniu jak na rys. 31 uzyskuje się poprzez zmianę

kierunku przepływu prądu w zezwoju o bokach 3 i 4. W tym celu zmienia się połączenia

zezwoju zawierającego boki 3 i 4 przy zachowaniu połączenia szeregowego obu zezwojów lub

przez szeregowy albo równoległy układ połączeń tych zezwojów. W ten sposób przełączone

uzwojenie umożliwia zmianę liczby par biegunów, a więc i prędkości w stosunku 1:2.

Rys. 31. Zmiana liczby par biegunów: a) p = 2, b) p = 1 [1].

Stosując różne wykonania uzwojeń, można zmienić prędkości w stosunku 2:3, 2:5 i inne.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Które z uzwojeń z rysunków 26, 27 czy 28 jest tańsze z punktu widzenia zużycia

materiału nawojowego?

2. Jaka jest rozpiętość zezwoju dla uzwojenia z rysunku 27?

3. Czy uzwojenie przedstawione na rysunku 29 jest uzwojeniem średnicowym czy

skróconym?

4. Która z tabliczek zaciskowych dotyczy silnika z uzwojeniem połączonym w gwiazdę?

5. W jakiej odległości od siebie znajdują się boki jednego zezwoju?

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

6. Jak obliczyć minimalną liczbę żłobków w uzwojeniu jednowarstwowym?

7. Co stanowi kryterium podziału uzwojeń na pętlicowe i faliste?

8. Jak dzielimy uzwojenia ze względu na rozpiętość zezwoju?

9. Jak scharakteryzowałbyś uzwojenie wzornikowe?

10. Jakie cechy budowy posiada uzwojenie prętowe?

11. Jak wpływa zmiana liczby biegunów na zmianę prędkości obrotowej?

12. Czy połączenia przedstawione na rysunku są poprawne? Czy wirnik silnika będzie obracał

się z tak połączoną tabliczką?

4.2.3. Ćwiczenia

Ćwiczenie 1

Oblicz, ile żłobków musi zajmować trójfazowe uzwojenie o danych:

- liczba żłobków przypadających na jeden biegun i jedną fazę wynosi 3,

- każda faza wytwarza dwa bieguny magnetyczne.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) określić rodzaj trójfazowego uzwojenia z zadania,

2) wykonać obliczenia,

3) dokonać analizy przeprowadzonego ćwiczenia.

Wyposażenie stanowiska pracy:

−

zeszyt do ćwiczeń,

−

kalkulator,

−

ołówek, linijka, inne przybory kreślarskie,

−

papier do pisania.

Ćwiczenie 2

Narysuj schemat rozwinięty uzwojenia pętlicowego na podstawie przedstawionego

modelu stojana z przeciętymi połączeniami czołowymi.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z przedstawionym modelem stojana z przeciętymi połączeniami czołowymi

uzwojenia pętlicowego,

2) sprawdzić, ilu piętrowe jest to uzwojenie,

3) sprawdzić, ilu warstwowe jest to uzwojenie,

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

4) określić poszczególne poskoki uzwojenia,

5) określić ilość zwojów zezwoju,

6) narysować schemat rozwinięty uzwojenia,

7) dokonać analizy przeprowadzonego ćwiczenia.

Wyposażenie stanowiska pracy:

−

model stojana z przeciętymi połączeniami czołowymi

uzwojenia pętlicowego,

−

kalkulator,

−

ołówek, linijka, inne przybory kreślarskie,

−

papier do pisania.

Ćwiczenie 3

Narysuj schemat rozwinięty uzwojenia falistego na podstawie przedstawionego modelu

stojana z przeciętymi połączeniami czołowymi.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z przedstawionym modelem stojana z przeciętymi połączeniami czołowymi

uzwojenia falistego,

2) sprawdzić, ilu piętrowe jest to uzwojenie,

3) sprawdzić, ilu warstwowe jest to uzwojenie,

4) określić poszczególne poskoki uzwojenia,

5) określić ilość zwojów zezwoju,

6) narysować schemat rozwinięty uzwojenia,

7) dokonać analizy przeprowadzonego ćwiczenia.

Wyposażenie stanowiska pracy:

−

model stojana z przeciętymi połączeniami czołowymi

uzwojenia falistego,

−

kalkulator,

−

ołówek, linijka, inne przybory kreślarskie,

−

papier do pisania.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak Nie

1) wskazać, które z uzwojeń jest tańsze z punktu widzenia zużycia materiału

nawojowego?

2) określić rozpiętość zezwoju na podstawie rysunku uzwojenia?

3) wskazać kryterium podziału uzwojeń na pętlicowe i faliste?

4) przedstawić podział uzwojeń ze względu na rozpiętość zezwoju?

5) rozpoznać rodzaje uzwojeń na podstawie schematu uzwojenia?

6) zestawić cechy budowy uzwojenia prętowego?

7) objaśnić wpływ zmian liczby biegunów na zmianę prędkości obrotowej?

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

4.3. Uszkodzenia i naprawa silników indukcyjnych

4.3.1. Materiał nauczania

4.3.1.1. Badania i pomiary maszyn indukcyjnych

Badania i pomiary maszyn indukcyjnych przeprowadza się w celu oceny konstrukcji

maszyny, sprawdzenia zgodności konstrukcji maszyny z wymaganiami przepisów, sprawdzenia

zgodności parametrów maszyny z jej danymi znamionowymi oraz w celu wyznaczenia

charakterystyk i parametrów określających właściwości eksploatacyjne maszyny.

Badania i pomiary specjalne maszyn indukcyjnych pozwalają na wyznaczenie parametrów

schematu zastępczego potrzebnego przy obliczeniowym wyznaczaniu właściwości ruchowych

maszyny.

Zakres badań:

−

próby międzyoperacyjne wykonywane w czasie procesu wytwarzania maszyny, którym

poddaje się poszczególne elementy składowe maszyny,

−

próby typu (próby pełne) wykonywane:

• po wyprodukowaniu maszyny, którym poddaje się maszyny o nowej konstrukcji

wykonywane w zakładzie wytwórczym po raz pierwszy,

• maszyny, w których wprowadzono zmiany konstrukcyjne,

• wybrane maszyny produkowane seryjnie w celu okresowej kontroli produkcji,

−

próby wyrobu (próby niepełne) wykonywane dla każdej maszyny wyprodukowanej bądź

wyremontowanej przez wytwórcę, które mają na celu sprawdzenie zgodności

najważniejszych parametrów maszyny z danymi znamionowymi oraz z wymaganiami

obowiązujących przepisów,

−

próby zdawczo-odbiorcze, profilaktyczne i eksploatacyjne.

Zakres i program pozostałych badań przemysłowych jest określony obowiązującymi

przepisami, przy czym:

−

zakres i program prób międzyoperacyjnych określają odpowiednie przepisy zakładowe,

na ogół różne w różnych zakładach wytwórczych,

−

zakres i program prób typu, prób wyrobu i prób zdawczo-odbiorczych określają

odpowiednie przepisy ogólnopolskie obowiązujące wszystkie zakłady wytwórcze.

Również metody wykonywania powyższych badań i pomiarów przemysłowych są

dokładnie określone w obowiązujących przepisach (norm zakładowych lub polskich norm).

Z tego powodu w dalszej części zostaną jedynie wymienione wybrane punkty programu

badań i pomiarów maszyn indukcyjnych, bez szczegółowego omawiania metodyki

wykonywania tych pomiarów.

Badania i pomiary wchodzące w zakres prób typu i prób wyrobu wykonuje się przy

zahamowanym wirniku oraz przy pracy silnikowej maszyny indukcyjnej. Zwykle program

badań i pomiarów obejmuje:

−

oględziny maszyny,

−

wstępne sprawdzenie stanu izolacji między uzwojeniami a korpusem oraz między

uzwojeniami poszczególnych faz (za pomocą induktora),

−

pomiar rezystancji uzwojeń maszyny zimnej (metodą techniczną),

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

−

pomiar przekładni napięciowej maszyny indukcyjnej pierścieniowej (przy zasilaniu

uzwojenia stojana napięciem znamionowym o częstotliwości znamionowej; przekładnię

napięciową wyznacza się z pomiaru napięcia zasilania uzwojenia stojana oraz napięcia na

rozwartych pierścieniach zahamowanego wirnika),

−

pomiar charakterystyk biegu jałowego silnika indukcyjnego (przy zasilaniu uzwojenia

stojana silnika nie obciążonego pracującego ze zwartym uzwojeniem wirnika - napięciem

o częstotliwości znamionowej i wartości nastawianej w dół w zakresie od 120% do około

30% napięcia znamionowego),

−

pomiar przyrostu temperatury uzwojeń w warunkach znamionowych,

−

pomiar charakterystyk zwarcia maszyny (przy zasilaniu uzwojenia stojana - maszyny

pracującej ze zwartym uzwojeniem wirnika i zahamowanym wirniku - napięciem

o częstotliwości znamionowej i wartości nastawianej w górę od 0 do takiej wartości, przy

której prąd uzwojenia stojana osiągnie wartość wynoszącą od ok. 125% do 200% prądu

znamionowego, nie dopuszczając przy tym do nadmiernego nagrzania się uzwojeń

- tzn. wykonując możliwie szybko pomiary pojedynczych punktów charakterystyki),

−

pomiar charakterystyk ruchowych i elektromechanicznych silnika indukcyjnego (przy

zasilaniu uzwojenia stojana napięciem znamionowym o częstotliwości znamionowej i pracy

silnika ze zwartym uzwojeniem wirnika, zmieniając obciążenie wału w zakresie

od 0 do 125% obciążenia znamionowego),

−

pomiar krzywych nagrzewania się i stygnięcia uzwojeń silnika indukcyjnego (przy

znamionowych warunkach zasilania i obciążenia silnika),

−

próbę izolacji między uzwojeniami a korpusem oraz między uzwojeniami poszczególnych

faz napięciem probierczym o wartości określonej w obowiązujących przepisach (polskich

norm),

−

próbę zwiększenia prędkości kątowej (napędzając obcym silnikiem maszynę indukcyjną

z prędkością określoną w odpowiednich przepisach polskich norm).

Wyniki

powyższych

badań

i

pomiarów

stanowią

wystarczającą

informację

o właściwościach ruchowych i eksploatacyjnych maszyny. Na podstawie tych pomiarów można

wyznaczyć parametry schematu zastępczego maszyny indukcyjnej.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

4.3.1.2. Podstawowe uszkodzenia silników indukcyjnych, ich objawy i sposoby

usuwania

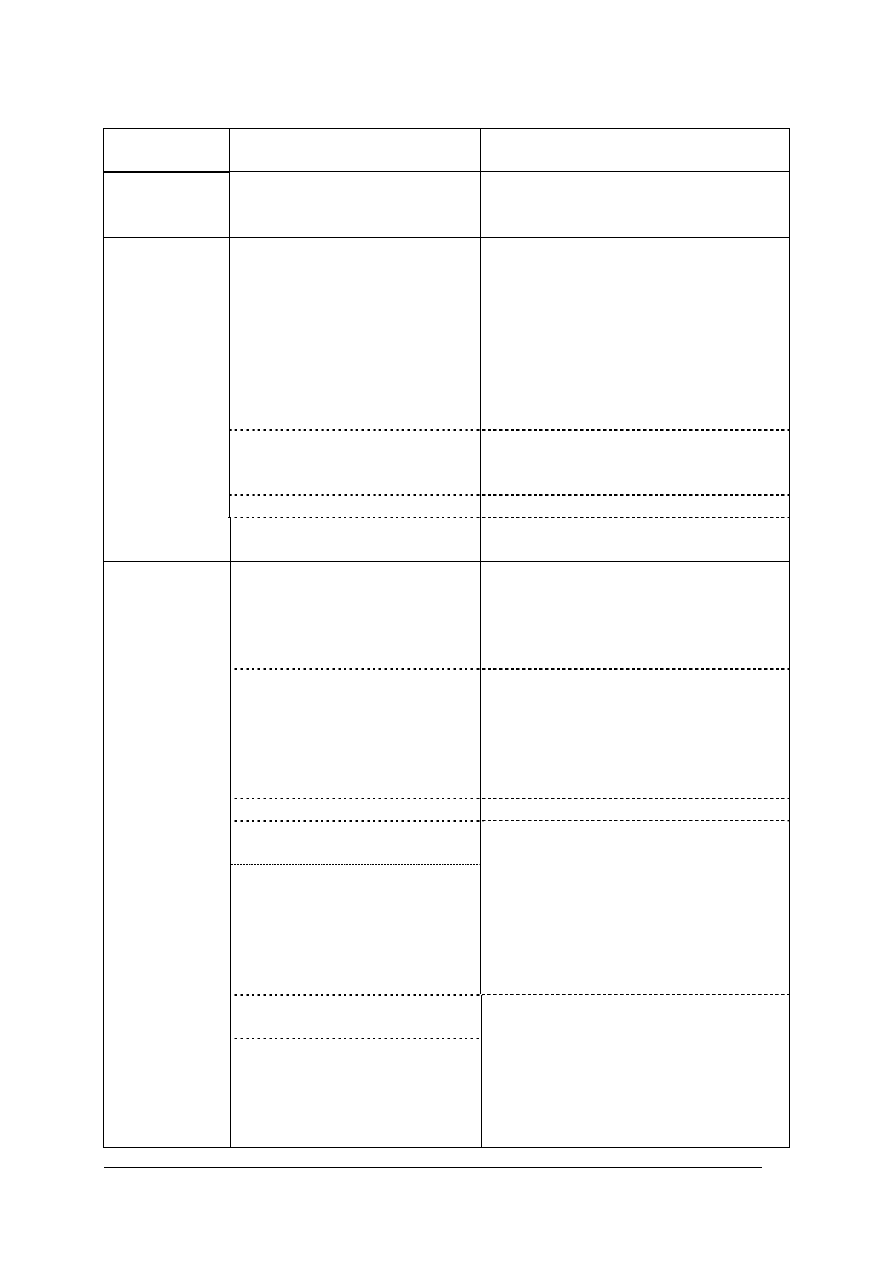

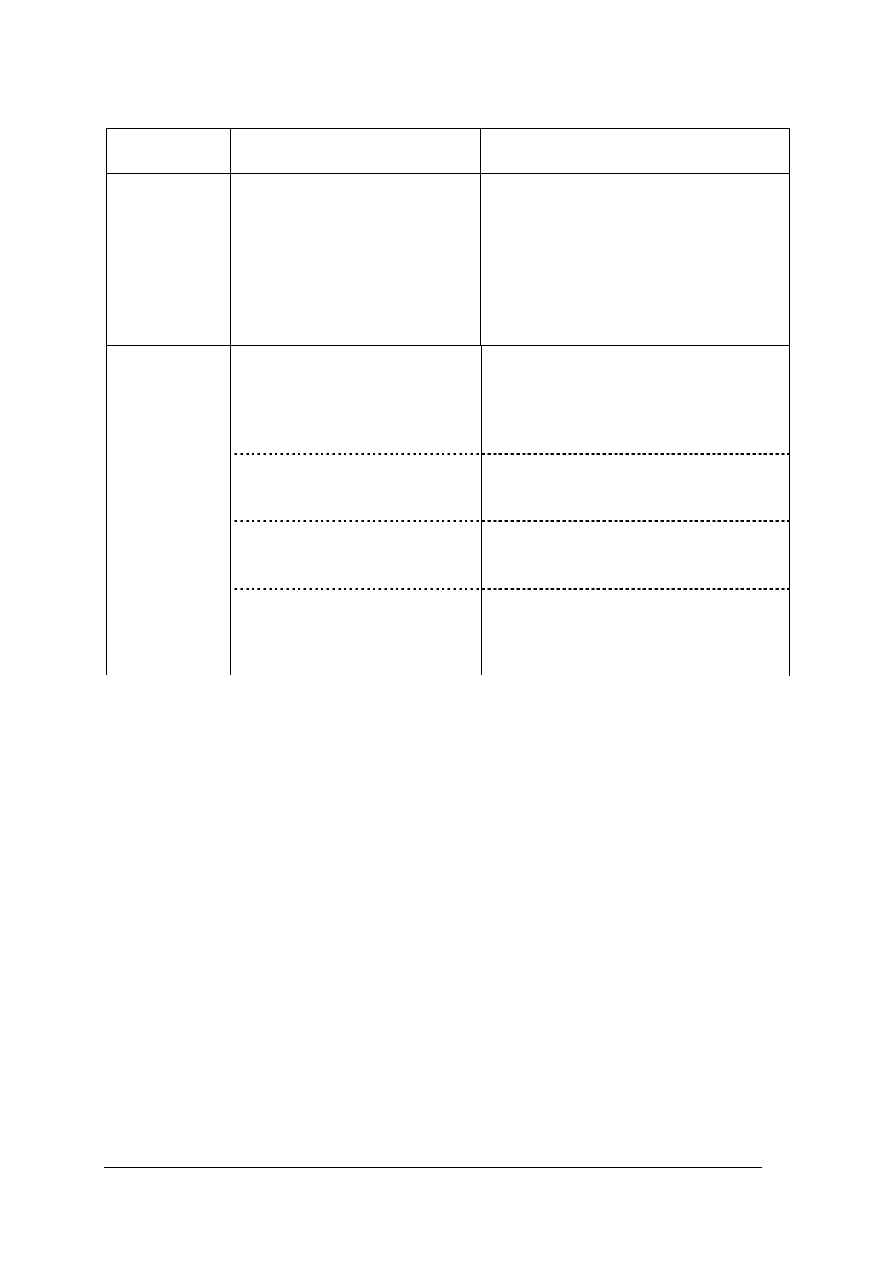

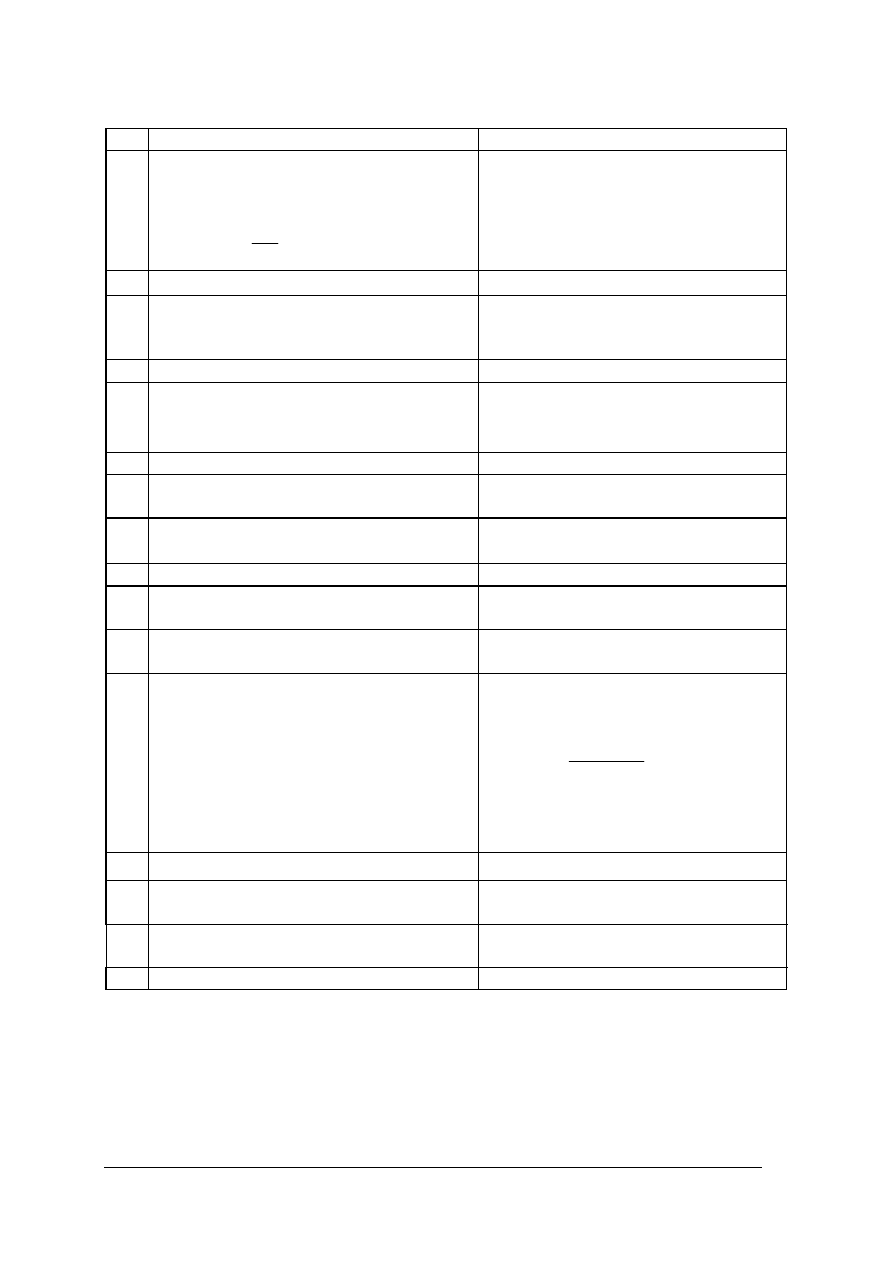

Tabela 1. Typowe elektryczne uszkodzenia silników indukcyjnych [1]:

Objawy

uszkodzenia

Możliwe przyczyny

Niektóre sposoby wykrywania

i usuwania usterek

- uszkodzona linia zasilająca,

- spalony bezpiecznik,

- sprawdzić, czy nie jest spalony

bezpiecznik.

- sprawdzić woltomierzem lub lampką

kontrolną napięcie w sieci i w linii

zasilającej za bezpiecznikami,

- brak styku w zaciskach,

- oczyścić powierzchnię styków zacisków

przy bezpiecznikach, przy wyłączniku,

na tabliczce zaciskowej stojana, wirnika

i rozrusznika (dla silnika

pierścieniowego).

Po włączeniu

silnik nie rusza

- przerwa w rozruszniku,

- zły styk między szczotką

a pierścieniem (w silniku

pierścieniowym)

- sprawdzić obwody induktorem lub

lampką kontrolną,

- usunąć przerwę w rozruszniku,

- oczyścić pierścienie.

- przerwa w uzwojeniu stojana lub

wirnika pierścieniowego

- sprawdzić induktorem obwody

poszczególnych faz stojana i wirnika,

- zlutować połączenie między zezwojami,

- przezwoić silnik w przypadku,

gdy przerwa jest wewnątrz zezwoju.

- zbyt niskie napięcie na zaciskach - zmierzyć napięcie zasilania i porównać

z napięciem na tabliczce znamionowej.

- zwarcie w uzwojeniu stojana lub

wirnika pierścieniowego

- sprawdzić uzwojenia fazowe za pomocą

pomiaru ich rezystancji,

- sprawdzić cały stojan i wirnik

elektromagnesem do wykrywania zwarć,

- zaizolować miejsce zwarcia lub

przezwoić wirnik lub stojan.

- wadliwe połączenie uzwojenia:

• na tabliczce zaciskowej

- sprawdzić prawidłowość połączenia faz

w gwiazdę lub trójkąt odpowiednio do

danych tabliczki znamionowej i napięcia

sieci,

- sprawdzić za pomocą woltomierza

prawidłowość oznaczeń początków

i końców poszczególnych faz.

• przy przełączniku gwiazda-

-trójkąt

- sprawdzić schemat połączeń oraz jakość

styków przełącznika.

• wewnątrz uzwojenia

- sprawdzić łączenie wewnątrz uzwojenia

na podstawie schematu uzwojenia.

- zbyt duże obciążenie na wale lub

zahamowanie maszyny

napędzanej,

- zbadać maszynę napędzaną,

- zmniejszyć obciążenie.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

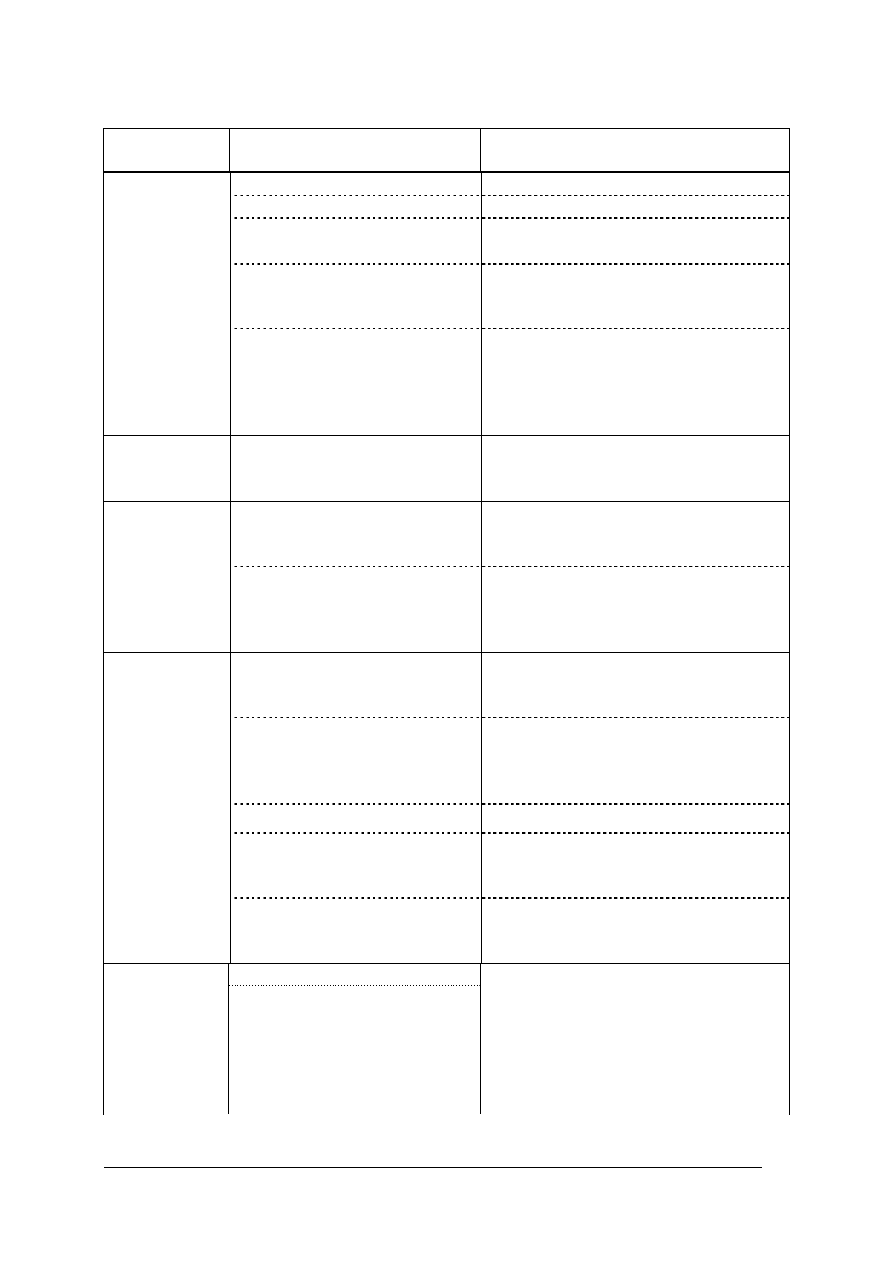

Tabela 1 (cd.). Typowe elektryczne uszkodzenia silników indukcyjnych [1]

Objawy

uszkodzenia

Możliwe przyczyny

Niektóre sposoby wykrywania

i usuwania usterek

Po włączeniu

silnik nie rusza

- zacieranie wirnika o stojan lub

zatarcie w łożyskach,

- sprawdzić lekkość obracania się wirnika

w stojanie,

- wymienić łożyska.

- pomyłkowe załączenie silnika

pierścieniowego przy zwartym

rozruszniku lub zwartych

pierścieniach (podniesionych

szczotkach),

- zwarcie w linii zasilającej

(między zabezpieczeniem a

silnikiem) lub na tabliczce

zaciskowej,

- zmienić połączenie rozrusznika,

- opuścić szczotki na pierścienie,

- wyjąć bezpieczniki - sprawdzić linię

induktorem i usunąć zwarcie.

- zwarcie dwóch faz z kadłubem

lub zwarcie w uzwojeniu stojana

lub wirnika pierścieniowego,

- sprawdzić induktorem - zaizolować

uzwojenie w miejscu zwarcia lub

przezwoić silnik.

Po włączeniu

bezpieczniki

przepalają się

lub następuje

zadziałanie

wyłącznika

samoczynnego

- błąd w połączeniu uzwojeń

- sprawdzić układ połączeń uzwojeń.

- nieodpowiednie zabezpieczenie

(zbyt słabe) silnika,

- zmienić bezpieczniki lub nastawienie

wyłącznika samoczynnego.

- zbyt niskie napięcie lub

nieodpowiednie połączenie faz

(w gwiazdę zamiast w trójkąt),

- zmierzyć napięcie na zaciskach podczas

pracy silnika,

- sprawdzić sposób połączenia faz

i porównać z danymi tabliczki

znamionowej.

- przerwa w jednej fazie,

- po zatrzymaniu silnik nie rusza.

- sprawdzić bezpieczniki,

- zbadać napięcia w linii zasilającej oraz

sprawdzić induktorem uzwojenia faz

silnika,

- usunąć przerwę w fazie,

- przeciążenie silnika,

- zmniejszyć obciążenie,

- zbyt duża rezystancja uzwojenia

wirnika w silnikach:

• klatkowych: wylutowanie się

pręta wirnika, wady odlewu

w postaci dziur i pęcherzy

w prętach odlewanych

z aluminium lub pęknięcia

prętów lub pierścieni,

- sprawdzić klatkę wirnika za pomocą

oględzin oraz usunąć uszkodzenie lub

wykonać nową klatkę wirnika,

- zbyt duża rezystancja uzwojenia

wirnika w silnikach:

Zbyt mała

prędkość

obrotowa silnika

przy obciążeniu

• pierścieniowych: zły styk na

pierścieniach lub w przyrządzie

zwierającym, przerwa

w uzwojeniu lub na zaciskach

wirnika,

- sprawdzić połączenia oraz zbadać

lampką kontrolną obwód wirnika,

- usunąć przerwę.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

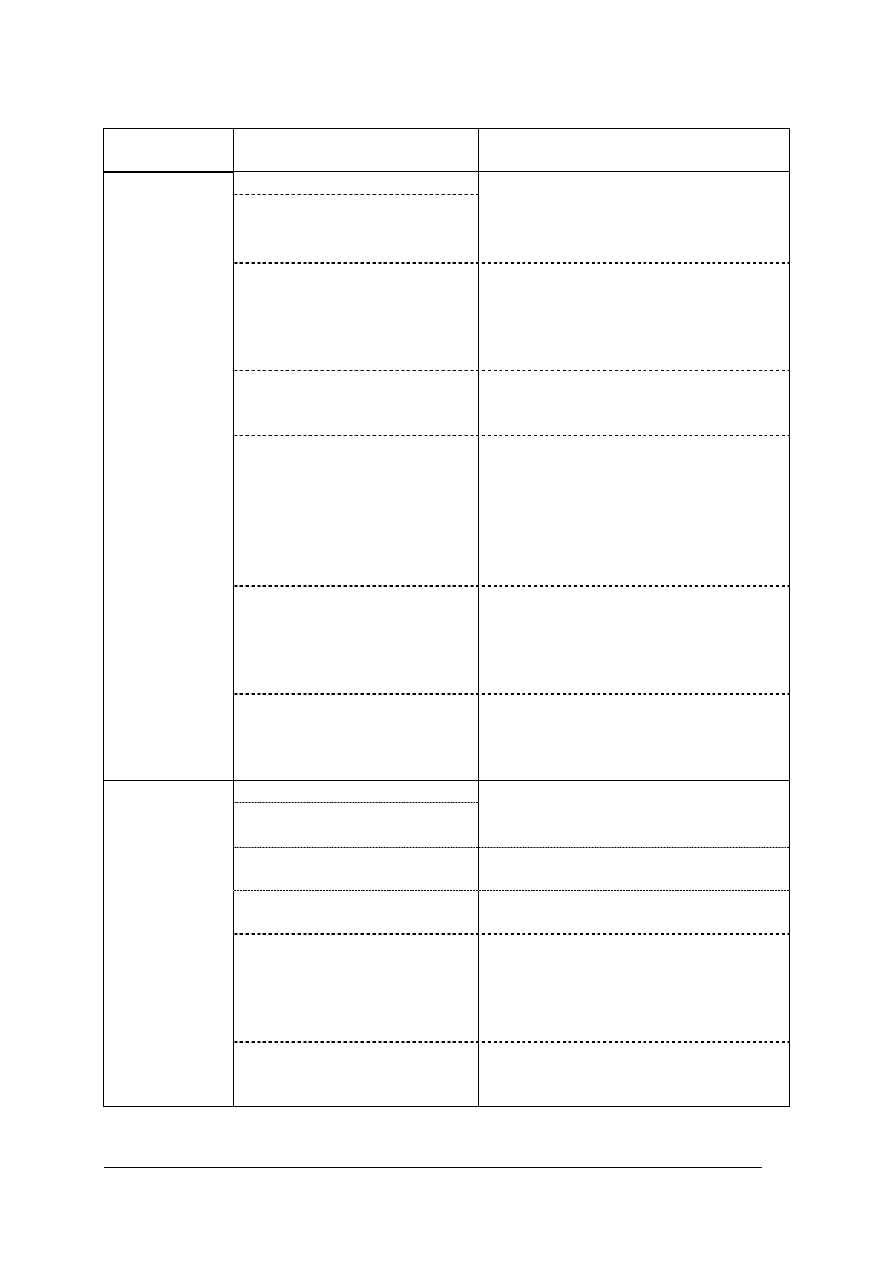

Tabela 1 (cd.). Typowe elektryczne uszkodzenia silników indukcyjnych [1]

Objawy

uszkodzenia

Możliwe przyczyny

Niektóre sposoby wykrywania

i usuwania usterek

- nieodpowiedni rozrusznik,

- dopasować rozrusznik,

- zbyt wysokie napięcie,

- sprawdzić napięcie sieci,

- częściowe zwarcie w wirniku,

- częściowe zwarcie w stojanie,

- sprawdzić, czy nie ma miejsc gorących,

- odszukać zwarcie,

- niewłaściwe połączenie przy

rozruchu,

- sprawdzić, czy silnik przy rozruchu

otrzymuje na jedną fazę właściwe

napięcie,

Nadmierny prąd

przy rozruchu

- napięcie znamionowe silnika nie

dostosowane do napięcia sieci,

- na przykład silnik przeznaczony do

rozruchu za pomocą przełącznika

gwiazda-trójkąt o napięciu 230/400 V

zasilany z sieci 3x400V. Napięcie silnika

powinno być 660/386V.

Nieodpowiedni

kierunek

wirowania

- zmieniona kolejność połączenia

faz,

- skrzyżować końce dwóch faz na

tabliczce zaciskowej lub na tablicy

rozdzielczej sieci.

- zwarcie w uzwojeniu wirnika,

- sprawdzić wirnik elektromagnesem

do wykrywania zwarć,

- przezwoić wirnik lub usunąć zwarcie.

Ruszanie silnika

pierścieniowego

przy otwartym

rozruszniku

- zwarcie w rozruszniku lub

uszkodzenie przyrządu do

unoszenia szczotek i zwierania

uzwojeń wirnika.

- sprawdzić rozrusznik oraz przyrząd

do unoszenia szczotek,

- usunąć wadę.

- zbyt duży prąd w wirniku

wskutek przeciążenia silnika lub

zbyt niskiego napięcia sieci,

- zmierzyć prąd w stojanie przy

obciążeniu,

- zbyt słaby (powodujący

iskrzenie) lub zbyt silny

(nadmierne tarcie) nacisk

szczotek na pierścienie,

- zmierzyć i wyregulować docisk

szczotek.

- zły stan powierzchni pierścieni, - przetoczyć pierścienie.

- nieodpowiedni gatunek

szczotek,

- sprawdzić gatunek szczotek wg

instrukcji i wymienić szczotki na

odpowiednie.

Nadmierne

iskrzenie

szczotek na

pierścieniach

- zużycie styków mechanizmu

zwierającego,

- sprawdzić styki,

- oczyścić styki,

- zużyte detale wymienić.

- niewłaściwe warunki pracy:

Nadmierne

grzanie się

silnika podczas

pracy (z silnika

wylatuje dym)

• przeciążenie,

- zmierzyć prąd pobierany przez silnik

przy obciążeniu i porównać go z

wartością prądu wg tabliczki

znamionowej,

- zmniejszyć obciążenie lub zastosować

silnik o większej mocy,

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

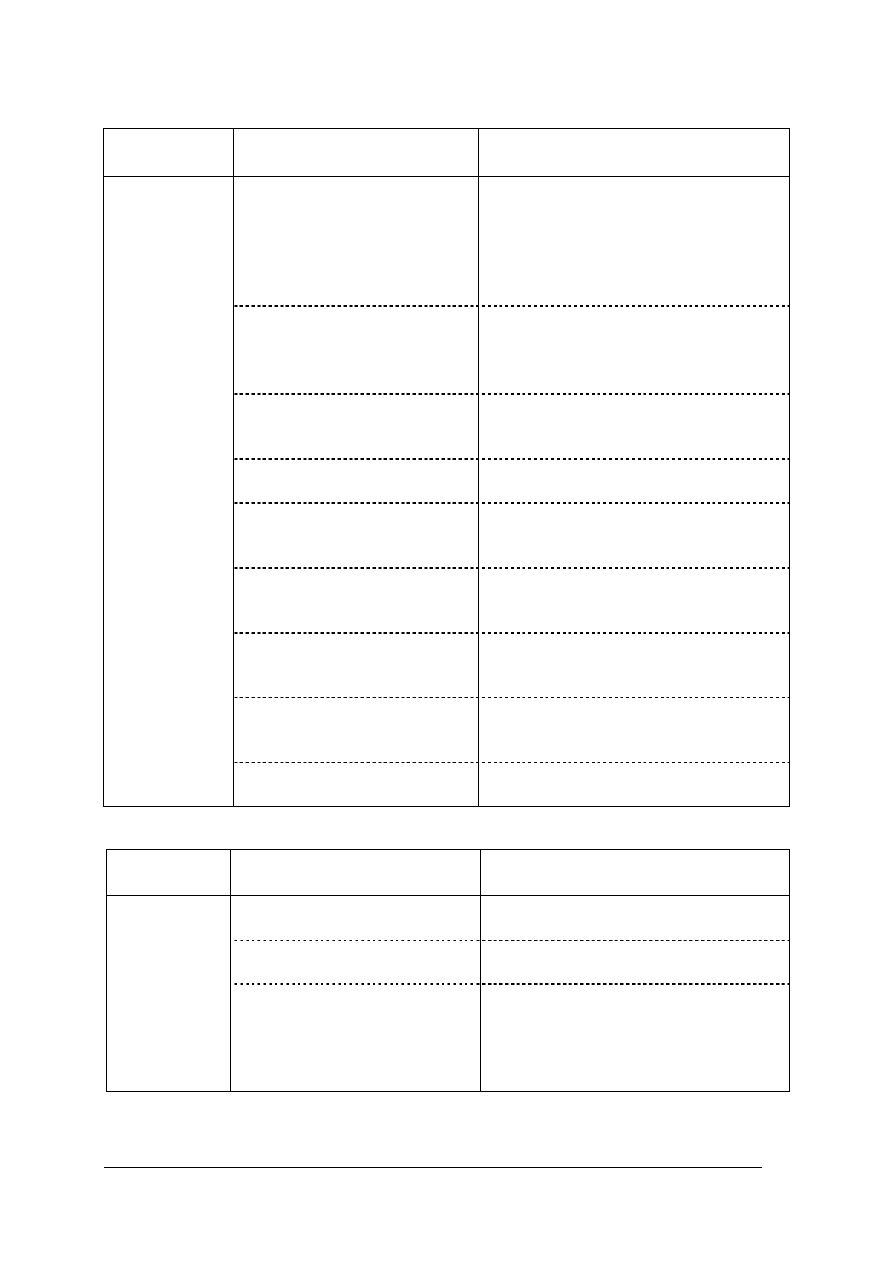

Tabela 1 (cd.). Typowe elektryczne uszkodzenia silników indukcyjnych [1]

Objawy

uszkodzenia

Możliwe przyczyny

Niektóre sposoby wykrywania

i usuwania usterek

- niewłaściwe warunki pracy:

• zbyt niskie napięcie zasilające,

asymetria napięć lub praca

jednofazowa,

- sprawdzić napięcie na zaciskach podczas

pracy silnika,

• utrudnione chłodzenie

- zdemontować silnik, zbadać wentylatory

i osłony,

- oczyścić i przedmuchać sprężonym

powietrzem uzwojenie oraz kanały

wentylacyjne.

• zbyt duża temperatura

otoczenia

- doprowadzić chłodniejsze powietrze

do chłodzenia silnika lub zmniejszyć

obciążenie.

- zwarcie wewnątrz uzwojenia

stojana lub zwarcie z kadłubem,

- silnik pracuje hałaśliwie.

- uzwojenie nagrzewa się

nierównomiernie:

• sprawdzić uzwojenie na zwarcie oraz

na przebicie do masy,

- przezwoić silnik częściowo lub

całkowicie.

- błędne połączenie grup

zezwojów w jednym z uzwojeń

fazowych,

- pomierzyć prądy w poszczególnych

fazach.

- sprawdzić łączenie grup,

- zastosować prawidłowy schemat

połączeń.

Nadmierne

grzanie się

silnika podczas

pracy (z silnika

wylatuje dym)

- podczas pracy silnika nastąpiła

przerwa w jednej fazie,

- zmierzyć prądy w trzech fazach,

- wyłączyć silnik i spróbować ponownie

uruchomić,

- silnik nie rusza i brzęczy.

- nieodpowiednie warunki pracy:

• przeciążenie,

- zmniejszyć prąd w stojanie,

- zmniejszyć obciążenie.

• zbyt niskie napięcie sieci,

- zmierzyć napięcie na zaciskach stojana.

podwyższyć napięcie zasilania.

- zwarcie wewnątrz uzwojenia

wirnika silnika pierścieniowego,

- zbadać uzwojenie wirnika

elektromagnesem do wykrywania zwarć.

- jednofazowa praca wirnika

silnika pierścieniowego

wskutek przerwy lub złego

styku w obwodzie jednej fazy,

- sprawdzić obwód wirnika induktorem

lub lampką kontrolną,

- oczyścić i dokręcić zaciski,

- sprawdzić i oczyścić szczotki oraz

pierścienie ślizgowe.

Nadmierne

nagrzewanie się

wirnika

- pogorszenie wentylacji,

- sprawdzić wentylator i oczyścić

uzwojenia i kanały wentylacyjne w

wirniku.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

Tabela 1 (cd.). Typowe elektryczne uszkodzenia silników indukcyjnych [1]

Objawy

uszkodzenia

Możliwe przyczyny

Niektóre sposoby wykrywania

i usuwania usterek

- zwarcie zwojowe w jednej fazie

stojana,

- sprawdzić, czy występuje lokalne

przegrzanie się na połączeniach

czołowych,

- sprawdzić elektromagnesem, czy nie ma

zwarć,

- przezwoić.

- praca silnika na dwóch fazach

(przerwa w trzeciej fazie),

- zatrzymać silnik, następnie spróbować

uruchomić. silnik nie powinien ruszyć,

- znaleźć i usunąć przerwę w linii

zasilającej lub w uzwojeniu.

- znaczna asymetria napięcia

zasilania,

- zmierzyć napięcia i prądy

w poszczególnych fazach,

- usunąć przyczynę asymetrii w sieci,

- nierówna szczelina powietrzna, - wycentrować wirnik w stojanie,

- w razie potrzeby wymienić łożyska.

- drgania wskutek niewłaściwego

sprzęgnięcia lub nie wyważenia

wirnika,

- patrz - uszkodzenia mechaniczne.

- zluzowanie skrub montażowych

lub śrub mocujących silnik

do fundamentu,

- dokręcić śruby.

- ocieranie wirnika o stojan,

- sprawdzić centryczność komór

łożyskowych w tarczach, sprawdzić

łożyska.

- ocieranie wentylatora o osłonę

wentylacyjną,

- zdemontować silnik,

- wyprostować skrzywiony wentylator lub

osłonę.

Nadmierne

hałasy silnika

podczas pracy

- hałasy łożysk tocznych,

- sprawdzić, czy jest smar w łożyskach,

-

łożyska zużyte wymienić.

Tabela 2. Typowe mechaniczne uszkodzenia silników indukcyjnych [1]:

Objawy

uszkodzenia

Możliwe przyczyny

Niektóre sposoby wykrywania

i usuwania usterek

- brak smaru w łożyskach,

- przemyć łożysko w benzynie i napełnić

smarem.

- zbyt dużo smaru w łożyskach,

- sprawdzić i zmniejszyć ilość smaru

(maks. 2/3 objętości komory).

Nadmierne

nagrzewanie się

łożysk tocznych

- smar zanieczyszczony,

- grubsze zanieczyszczenia rozpoznaje się

rozcierając smar między palcami, drobne

zaś za pomocą analizy chemicznej,

- zanieczyszczony smar usunąć, przemyć

łożysko i napełnić nowym smarem.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

Tabela 2 (cd.). Typowe mechaniczne uszkodzenia silników indukcyjnych [1]:

Objawy

uszkodzenia

Możliwe przyczyny

Niektóre sposoby wykrywania

i usuwania usterek

Nadmierne

nagrzewanie się

łożysk tocznych

- smar nieodpowiedni,

-

łożysko uszkodzone (pęknięty

pierścień lub koszyczek),

- nieodpowiedni smar usunąć, przemyć

łożysko i napełnić właściwym smarem,

dobranym według katalogu łożysk

tocznych,

- sprawdzić lekkość obracania się wału

oraz prawidłowość montażu,

- poprawić błędy montażu oraz

sprzęgnięcia.

- złe wyważenie wirnika,

- zdemontować maszynę,

- sprawdzić wirnik zwracając uwagę na

zamocowanie połączeń czołowych

uzwojeń,

- wyważyć wirnik.

- skrzywienie wału,

- sprawdzić wał czujnikiem obracając

powoli wirnik,

- wyprostować lub wymienić wał,

- nadmierny luz w łożyskach

ślizgowych,

- sprawdzić luzy w panewkach,

- wymienić tulejki łożyskowe lub wylać na

nowo panewki stopem łożyskowym.

Nadmierna

wibracja

maszyny

podczas biegu

- asymetria magnetyczna wskutek

nierównomierności szczeliny lub

zwarcia w uzwojeniu

- sprawdzić szczelinomierzem

równomierność szczeliny na obwodzie,

- sprawdzić, czy nie ma zwarć

w uzwojeniu.

4.3.1.3. Demontaż silników i mycie elementów

Przed przystąpieniem do demontażu należy zapoznać się z zakresem naprawy, jeśli nie ma

przeciwwskazań, przystąpić do niżej wymienionych czynności:

I. Demontaż silnika

1. Dokonać oględzin zewnętrznych silnika.

Oznaczyć przy pomocy punktaka rozmieszczenie poszczególnych części obiektu.

2. Zdemontować wszystkie elementy zewnętrznej zabudowy silnika tj. zespołu

niezależnego chłodzenia, prądniczki tachometrycznej, wentylatora, koła pasowego,

sprzęgła itp. Do demontażu stosować narzędzie ślusarskie, klucze pneumatyczne lub

ściągacze. Aby zapobiec ewentualnemu uszkodzeniu części w czasie demontażu,

należy części zapieczone zalać naftą lub zrosić preparatem rozpuszczającym rdzę,

np. MULTIBONO 61.

3. Zdemontować skrzynkę zaciskową

−

Odkręcić pokrywę skrzynki. Zdemontować tabliczkę zaciskową i podstawę

skrzynki, spod podstawy wyjąć uszczelki gumowe.

−

Wszystkie części należy odłożyć do przygotowanego kartonu.

4. Zdemontować tarcze łożyskowe.

Odkręcić i zdjąć osłonę przewietrznika, zdemontować przewietrznik. Zdemontować

zakrywki łożyskowe od strony napędu i przewietrznika, a następnie tarcze łożyskowe.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

5. W wypadku silników pierścieniowych należy zdemontować mechanizm szczotkowy

(szczotki i szczotkotrzymacze).

6. Zdemontować wirnik.

7. Wysunąć wirnik ze stojana.

Uwaga! Niedopuszczalne jest zdejmowanie łożyska z wału bez przyrządu ściągającego,

ponieważ grozi to uszkodzeniem łożyska oraz powierzchni osadzenia na wale.

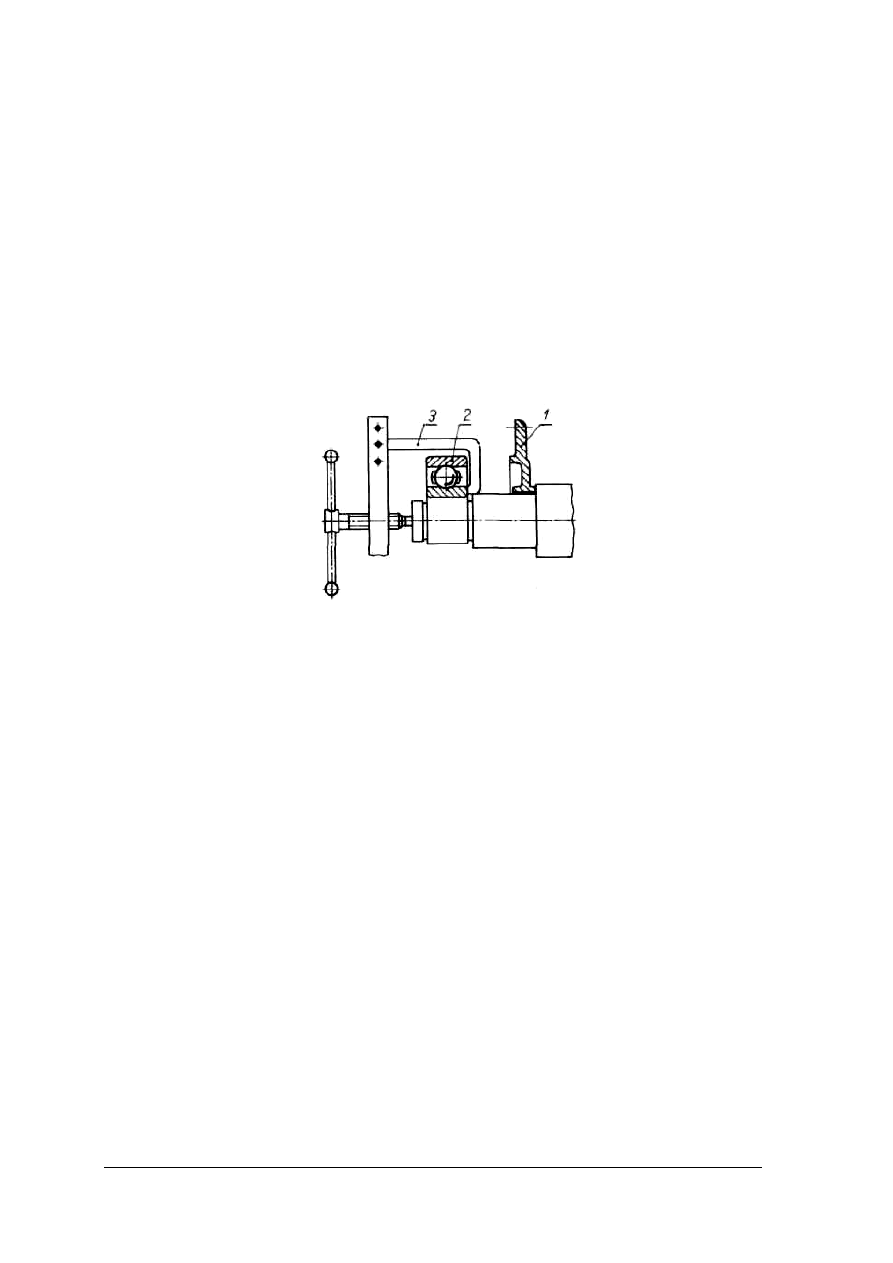

Ramiona ściągacza (rys. 32) powinny być oparte o wewnętrzny pierścień łożyska.

Jeżeli łożysko jest ciasno osadzone na wale, to można je podgrzać przez polewanie

gorącym olejem.

Czop wału pod łożysko toczne jest pasowany z wewnętrznym pierścieniem na wcisk, aby

podczas pracy nie nastąpiło w żadnym przypadku obracanie się pierścienia na wale (pasowanie

wciskane według 6 klasy dokładności).

Rys. 32. Ściąganie łożyska tocznego z wału [9]:

1 - pokrywa łożyska, 2 - łożysko, 3 - ściągacz.

II. Prace uzupełniające

1. Wszystkie części silnika należy oznaczyć numerem silnika.

2. Elementy mechaniczne należy przygotować do mycia przez usunięcie nadmiernej

ilości smaru oraz dobranie części pod względem wielkości mechanicznych - powyżej

280 należy myć przy pomocy myjki ciśnieniowej. Małe elementy należy myć w myjce

mechanicznej.

III. Mycie elementów mechanicznych silników

1. Elementy przeznaczone do mycia myjką ciśnieniową należy myć na stanowisku

wyznaczonym do tego celu ciepłą wodą z dodatkiem detergentów.

2. Części silnika takie jak stojan lub wirniki silników komutatorowych lub

pierścieniowych należy wydmuchać sprężonym powietrzem. Części umyte wysuszyć.

Tak przygotowane części należy ocenić od strony zgodności mechanicznej

i elektrycznej.

Przy wykonywaniu opisanych prac obowiązują ogólne zasady przestrzegania przepisów bhp.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

4.3.1.4. Diagnoza silników. Ocena zgodności strony mechanicznej

Postępowanie podczas diagnozowania silnika oraz ocena zgodności mechanicznej:

I. Diagnoza części mechanicznych

1. Dokonać oględzin poszczególnych elementów i zapisać uwagi odnośnie brakujących

części i mechanicznych uszkodzeń.

Dokonać zapisu dotyczącego:

−

zastosowanych łożysk (typ i ilość),

−

zastosowanych szczotek w układzie pierścieni i/lub komutatora (typ i ilość),

−

naprawy, regeneracji lub wymiany pozostałych elementów tj. tabliczki zaciskowej,

wentylatora i jego osłony, zakrywek łożyskowych, szczotkotrzymaczy itp.

Po dokonanej diagnozie części mechanicznych należy sporządzić rysunki wykonawcze

elementów.

II. Diagnoza części elektrycznej

1. Dokonać oględzin części elektrycznej silnika: uzwojenia, stojana i wirnika.

W wypadku, gdy widoczne jest uszkodzenie któregoś z elementów dokonać zapisu

„wirnik do zwojenia” lub „stojan do zwojenia”.

2. W wypadku gdy uzwojenie nie ma widocznych uszkodzeń, przekazać element do

mycia gorącą wodą. Umyte części wysuszyć w suszarce a następnie przekazać do

badań diagnostycznych.

III. Przekazanie zdiagnozowanych części do kolejnych etapów remontu

1. Sporządzić kalkulację wstępną.

2. W wypadku, gdy podzespół silnika, stojan lub/i wirnik został zakwalifikowany do

zwojenia, należy przekazać do wyzwojenia.

3. W wypadku, gdy któryś z podzespołów silnika został zakwalifikowany do

przezwojenia a nie znane są parametry jego uzwojenia, należy odtworzyć dane

nawojowe.

4. W wypadku konieczności wykonania regeneracji mechanicznej związanej

z napawaniem lub spawaniem podzespół przekazać do spawalni.

Przy wykonywaniu opisanych prac obowiązują ogólne zasady przestrzegania przepisów

bhp i stosowanych instrukcji.

4.3.1.5. Naprawa elementów mechanicznych

Operacje związane z naprawą elementów mechanicznych silników:

I. Regeneracja czopów łożyskowych i końcowych wału

1. Regeneracja czopów wału poprzez napawanie:

−

Wirniki o czopach łożyskowych wału:

- od 18 mm do 35 mm napawać ręcznie łukiem elektrycznym, używając elektrod

ER146 o przekroju Ø 2,5 ÷ 6 w zależności od średnicy spawanego elementu,

- od 35 mm napawać elektrycznie w osłonie CO

2

.

Uszkodzone wały do średnicy 18 mm należy wymienić na nowe.

−

Wirniki o średnicy pakietu do 300 mm i długości wału wirnika 800 mm należy

napawać elektrycznie w osłonie CO

2

przy użyciu drutu W10 EN-440 G3Si1 Ø1,6.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

Wirniki o wielkościach mechanicznych większych podlegają regeneracji czopów

końcowych wału poprzez napawanie ręczne łukiem elektrycznym.

−

Po wykonaniu napawania element należy zostawić do wystygnięcia, a następnie

przekazać do obróbki mechanicznej.

−

Po zakończeniu obróbki wiórowej wirnik przekazać do przeprowadzenia odbioru

jakościowego.

2. Regeneracja czopów wału poprzez wspawanie nowej końcówki:

−

Obciąć końcówkę regenerowanego wału i przygotować do wspawania nowego

elementu.

−

Wykonać nową końcówkę na podstawie rysunku wykonawczego.

−

Przekazać wirnik z nową końcówką do spawania.

−

Połączyć nową końcówkę z regenerowanym wałem metodą warstwowego

spawania (warstwy nakładać kolejno na ostudzonym podłożu). Zostawić do

wystudzenia.

−

Wał poddać obróbce wykańczającej zgodnie z wymiarami na rysunku

wykonawczym.

−

Po wykonaniu obróbki wirnika przeprowadzić odbiór jakościowy.

II. Regeneracja piast tarcz łożyskowych poprzez moletowanie

Moletowaniu podlegają piasty tarcz łożyskowych, których średnica nie przekracza

80 mm a luz średnicy piasty jest mniejszy lub równy 0,05 mm.

III. Regeneracja piasty tarczy łożyskowej przez tulejowanie

1. Aby wykonać regenerację piasty tarczy łożyskowej, należy ustalić wymiar tulejki

i materiał, z którego będzie wykonana:

−

piasty tarcz łożyskowych żeliwnych – tuleja żeliwna,

−

piasty tarcz łożyskowych aluminiowych – tuleja mosiężna lub żeliwna.

2. Roztoczyć piastę tarczy na odpowiednią średnicę, wykonać tulejkę z naddatkiem

średnicy zewnętrznej i wewnętrznej do 0,1 mm, średnicę zewnętrzną tulei

posmarować klejem do metalu, wcisnąć w roztoczoną piastę. Grubość ścianki

wstawionej tulei żeliwnej nie powinna być mniejsza niż 2,5 mm, tuleja mosiężna może

mieć minimalną grubość 1 mm.

3. Piastę regenerowanej tarczy łożyskowej wytaczać na średnicę nominalną wg tolerancji

K6 dla średnic mniejszych od 80 mm i JS6 dla średnic 80 mm i większych (PN-EN

20286-2).

4. Po zregenerowaniu tarczy przeprowadzić odbiór jakościowy.

IV. Regeneracja łap i użebrowania korpusu

1. Do regeneracji łap lub ożebrowania korpusu należy stosować materiał macierzysty.

2. Przed przystąpieniem do spawania elementów należy zeszlifować krawędzie

elementów w taki sposób, aby możliwe było swobodne nałożenie spoiny.

3. Spoinę nakładać w sposób ciągły łukiem elektrycznym używając elektrod EŻM.

Spoiny powinny być wykonane zgodnie z wymogami spawalnictwa.

4. Wystudzoną spoinę oszlifować w celu wyrównania i wygładzenia dobrze spawanej

powierzchni.

Przy wykonywaniu opisanych prac obowiązują ogólne zasady przestrzegania przepisów bhp.

4.3.1.6. Wyzwajanie i regeneracja pakietów

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

Operacje związane z przygotowaniem stojanów silników zwartych oraz stojanów

i wirników silników pierścieniowych:

I. Przygotowanie stojanów do wypalania

1. Obcinanie czół stojanów:

Przed wypaleniem uzwojeń należy obciąć czoła od strony łączeń. Należy przy tym

zwracać uwagę, aby nie uszkodzić blach i klamer spinających pakiet. Gdy

zastosowanie przyrządu mechanicznego jest utrudnione i może powodować

uszkodzenie blach pakietów, należy obciąć czoła przecinakiem ręcznym.

2. Obcięte czoła uzwojenia przeznaczyć na złom.

II. Przygotowanie wirników silników komutatorowych lub pierścieniowych do

wypalenia

1. W celu przygotowania pakietu wirnika komutatorowego do wypalenia należy obciąć

czoło wirnika i wyprowadzenia uzwojenia połączone z komutatorem na obcinarce

czół uzwojeń.

W wypadku braku danych nawojowych połączenia uzwojenia z komutatorem należy

odlutować i podnieść tak, aby opisać skos i poskok komutatorowy uzwojenia. Dane

te należy zapisać. Uzwojenie należy odlutować przy pomocy palnika gazowego,

spalony bandaż usunąć.

2. W wirnikach silników pierścieniowych wyprowadzenia uzwojeń należy odłączyć

od pierścieni.

−

Pierścienie ściągnąć. Przekazać do regeneracji lub na złom w zależności

od kwalifikacji przeprowadzonej w czasie diagnozy.

−

W wypadku zakwalifikowania wału wirnika do naprawy należy sporządzić rysunek

i przekazać go do:

- napawania w wypadku regeneracji,

- do obróbki mechanicznej w wypadku wykonania nowej końcówki lub całego

wału.

III. Wypalanie uzwojeń

Wypalanie można przeprowadzić po ewentualnej wymianie wału lub jego regeneracji.

W celu wypalenia uzwojeń stojanów lub wirników należy je umieścić w piecu

(np. w piecu SEL12) i wypalać przez 4 godziny w temp. 250˚C – faza odgazowania,

a następnie 12 godz. w temperaturze 330˚C.

IV. Wyzwajanie

Uzwojenia wyjmować przy pomocy narzędzi ślusarskich. Wypalone i odzyskane

uzwojenie przeznaczyć na złom.

V. Regeneracja pakietów

1. Wypalone i wyzwojone obiekty należy wydmuchać sprężonym powietrzem i oczyścić

szczotką drucianą na stanowisku wyposażonym w wyciąg.

2. Oczyszczone obiekty należy przekazać na stanowisko regeneracji.

Regeneracji podlegają:

−

podgięcia blach, zwłaszcza krańcowych,

−

zdeformowane żłobki na skutek przesunięcia blach,

−

wtopiona miedź na skutek zwarcia w żłobku,

−

zatarcia wirnika,

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

40

−

zabezpieczenia pakietu przed rozsypaniem (jeśli jest uszkodzone mocowanie).

Regenerację należy przeprowadzić ręcznie za pomocą podstawowych narzędzi

ślusarskich.

Zregenerowany obiekt należy powtórnie wydmuchać sprężonym powietrzem.

Przy regeneracji szczególną uwagę zwrócić na pełną drożność żłobków. Powierzchnia

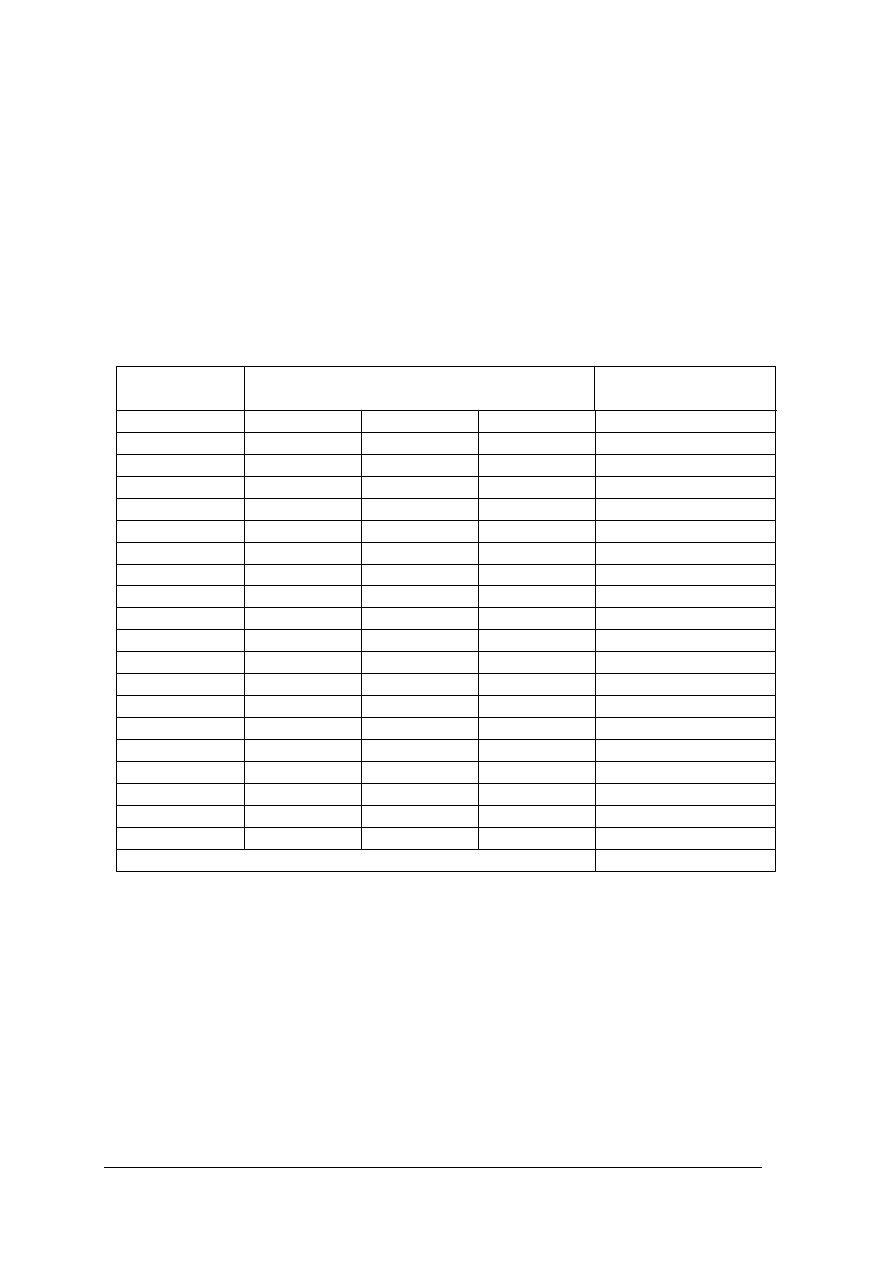

wewnątrz żłobków musi być wolna od ostrych krawędzi, zadziorów, wypaleń itp.