„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Janusz Frymus

Montaż i wykonywanie napraw urządzeń chłodniczych

i klimatyzacyjnych 724[05].Z4.02

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

dr inż. Zdzisław Kobierski

mgr inż. Henryk Krystkowiak

Opracowanie redakcyjne:

mgr inż. Barbara Kapruziak

Konsultacja:

dr inż. Bożena Zając

Korekta:

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 724[05].Z4.02,

„Montaż i wykonywanie napraw urządzeń chłodniczych i klimatyzacyjnych” zawartego

w modułowym programie nauczania dla zawodu elektromechanik 724[05].

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Klasyfikacja, budowa i charakterystyka urządzeń chłodniczych

7

4.1.1. Materiał nauczania

4.1.2. Pytania sprawdzające

4.1.3. Ćwiczenia

4.1.4. Sprawdzian postępów

7

23

23

25

4.2. Klasyfikacja, budowa i charakterystyka urządzeń klimatyzacyjnych

26

4.2.1. Materiał nauczania

4.2.2. Pytania sprawdzające

4.2.3. Ćwiczenia

4.2.4. Sprawdzian postępów

26

30

31

31

4.3. Uruchamianie i naprawy urządzeń chłodniczych

32

4.3.1. Materiał nauczania

4.3.2. Pytania sprawdzające

4.3.3. Ćwiczenia

4.3.4. Sprawdzian postępów

32

37

37

40

4.4. Uruchamianie i naprawy urządzeń wentylacyjnych i klimatyzacyjnych

41

4.4.1. Materiał nauczania

4.4.2. Pytania sprawdzające

4.4.3. Ćwiczenia

4.4.4. Sprawdzian postępów

41

52

52

55

5. Sprawdzian osiągnięć

57

6. Literatura

62

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy o urządzeniach chłodniczych

i klimatyzacyjnych, rozpoznawaniu i rozróżnianiu ich podzespołów, przeprowadzania drobnych

napraw, a także ocenianiu stanu technicznego urządzeń na podstawie przeprowadzanych

oględzin i przeglądów.

W poradniku zamieszczono:

1. Wymagania wstępne, czyli wykaz niezbędnych umiejętności, które powinieneś mieć

opanowane, aby przystąpić do realizacji tej jednostki modułowej.

2. Cele kształcenia jednostki modułowej.

3. Materiał nauczania (rozdział 4), który umożliwia samodzielne przygotowanie się do

wykonania ćwiczeń i zaliczenia sprawdzianów. Wykorzystaj do poszerzenia wiedzy

wskazaną literaturę oraz inne źródła informacji. Obejmuje on również:

–

ćwiczenia, które zawierają wykaz materiałów, narzędzi i sprzętu potrzebnych do

realizacji ćwiczenia,

–

pytania sprawdzające wiedzę potrzebną do wykonania ćwiczenia,

–

sprawdziany postępów,

4. Sprawdzian osiągnięć zawierający zestaw pytań sprawdzających Twoje opanowanie wiedzy

i umiejętności z zakresu całej jednostki. Zaliczenie tego sprawdzianu jest dowodem

opanowania umiejętności określonych w jednostce modułowej.

Jeżeli masz trudności ze zrozumieniem materiału nauczania lub wykonaniem ćwiczenia, to

poproś nauczyciela lub instruktora o wyjaśnienie i ewentualne sprawdzenie, czy dobrze

wykonujesz daną czynność. Na zakończenie jednostki modułowej spróbuj zaliczyć sprawdzian

osiągnięć.

Szczególną uwagę zwróć na informacje zawarte w dokumentacji technicznej badanych

urządzeń oraz w instrukcjach ich obsługi.

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni musisz przestrzegać regulaminów, przepisów bhp i higieny

pracy oraz instrukcji przeciwpożarowych, wynikających z rodzaju wykonywanych prac.

Przepisy te poznasz podczas trwania nauki.

Szczególną ostrożność musisz zachować podczas wykonywania ćwiczeń praktycznych

z urządzeniami zasilanymi bezpośrednio z sieci. Podczas tych ćwiczeń szczególną uwagę zwróć

na zachowanie maksymalnego bezpieczeństwa, na organizację bezpiecznego stanowiska pracy

i postępowanie zgodne z zasadami bhp, ppoż. i ergonomii.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

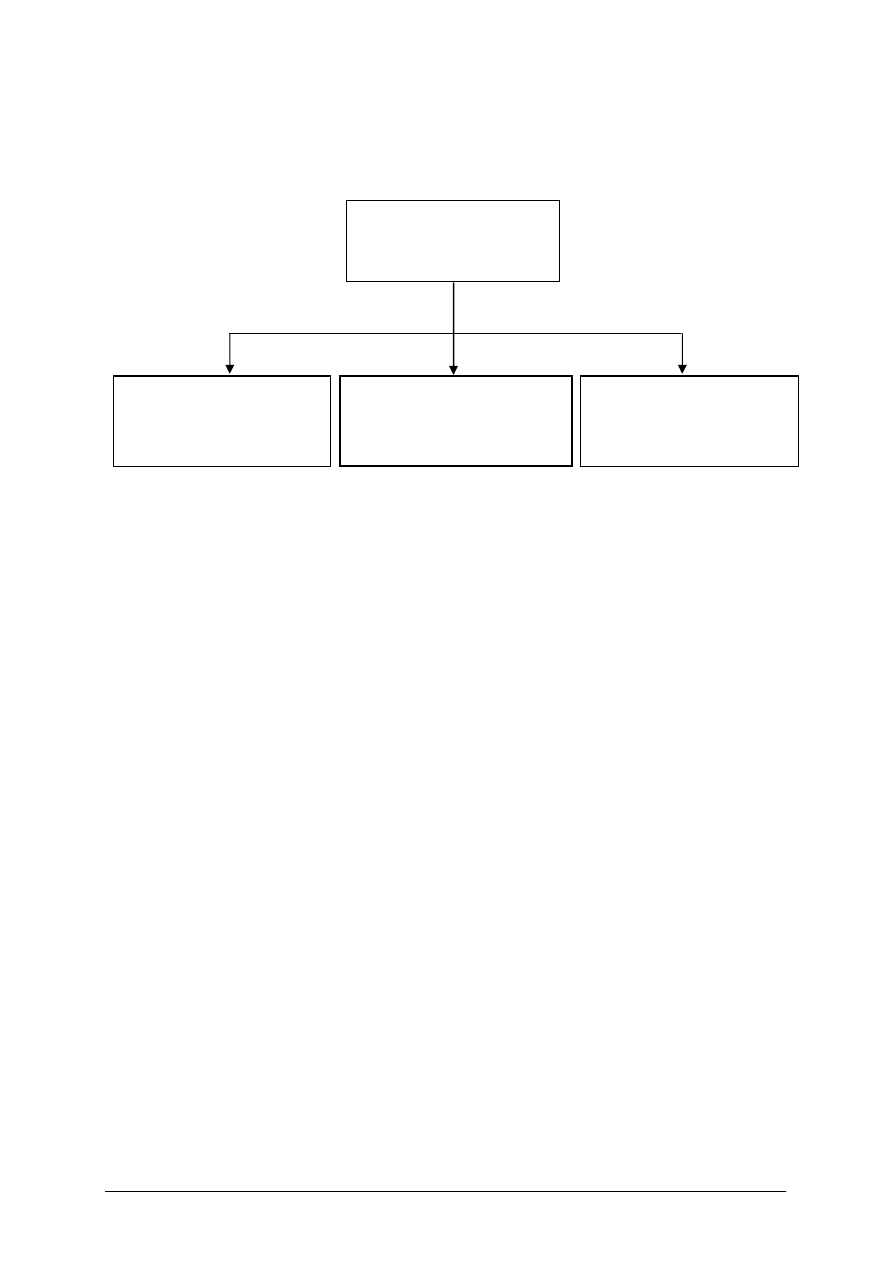

724[05].Z4.01

Montaż i wykonywanie napraw

urządzeń grzejnych

724[05].Z4.02

Montaż i wykonywanie napraw

urządzeń chłodniczych

i klimatyzacyjnych

724[05].Z4.03

Montaż i wykonywanie napraw

urządzeń dźwigowych

724[05].Z4

Montaż i naprawa urządzeń

elektrycznych

Schemat układu jednostek modułowych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

rozpoznawać urządzenia i podzespoły elektryczne i ich elementy na podstawie wyglądu

zewnętrznego, oznaczeń stosowanych na nich oraz na schematach,

−

rozróżniać funkcje różnych elementów w układach elektrycznych,

−

charakteryzować podstawowe parametry podzespołów elektrycznych,

−

określać zastosowanie różnych elementów elektrycznych,

−

analizować pracę prostych urządzeń elektrycznych na podstawie schematów ideowych

i montażowych,

−

mierzyć podstawowe parametry urządzeń elektrycznych (napięcie, natężenie prądu, moc),

−

oceniać stan techniczny elementów elektrycznych na podstawie oględzin i pomiarów,

−

korzystać z literatury i kart katalogowych elementów elektrycznych,

−

dobierać zamienniki elementów i podzespołów elektrycznych z katalogów,

−

stosować podstawowe prawa i zależności dotyczące obwodów prądu przemiennego jedno-

i trójfazowego,

−

opracowywać wyniki pomiarów,

−

korzystać z komputera (obsługiwać program Word i Excel),

−

stosować zasady bhp, ochrony ppoż. i ergonomii obowiązujące na stanowisku pracy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

sklasyfikować urządzenia chłodnicze i klimatyzacyjne,

−

rozpoznać urządzenia chłodnicze i klimatyzacyjne na podstawie ich wyglądu

zewnętrznego oraz oznaczeń,

−

rozróżnić podzespoły urządzeń chłodniczych na schematach oraz na eksponatach,

−

dokonać analizy schematów wybranych urządzeń chłodniczych i klimatyzacyjnych,

−

scharakteryzować

podstawowe

parametry

wybranych

urządzeń

chłodniczych

i klimatyzacyjnych na podstawie dokumentacji technicznej,

−

skorzystać z danych umieszczonych na tabliczkach znamionowych urządzeń chłodniczych

i klimatyzacyjnych,

−

zorganizować stanowisko pracy,

−

dobrać narzędzia i przyrządy pomiarowe do prowadzonych prac,

−

dokonać konserwacji wybranych urządzeń chłodniczych i klimatyzacyjnych,

−

dokonać oględzin oraz przeglądów wybranych urządzeń chłodniczych i klimatyzacyjnych,

−

zlokalizować uszkodzenia w wybranych urządzeniach chłodniczych i klimatyzacyjnych na

podstawie ich oględzin i pomiarów,

−

sprawdzić stan techniczny elementów i podzespołów przeznaczonych do montażu,

−

wykonać montaż i demontaż podzespołów stosowanych w urządzeniach chłodniczych

i klimatyzacyjnych,

−

wykonać drobne naprawy wybranych urządzeń chłodniczych i klimatyzacyjnych,

−

wykonać

próby

odbiorcze

po

naprawach

wybranych

urządzeń

chłodniczych

i klimatyzacyjnych,

−

zamówić części zamienne wybranych urządzeń chłodniczych i klimatyzacyjnych zgodnie

z procedurą wymaganą przez producentów,

−

określić koszty naprawy urządzenia chłodniczego,

−

sporządzić kosztorys naprawy urządzenia chłodniczego,

−

dobrać podzespoły urządzeń chłodniczych korzystając z różnych źródeł informacji,

−

wykorzystać technikę komputerową przy prowadzeniu dokumentacji napraw i przeglądów,

−

zastosować zasady bhp, ochrony ppoż. i ochrony środowiska obowiązujące na stanowisku

pracy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4.

MATERIAŁ NAUCZANIA

4.1. Klasyfikacja, budowa i charakterystyka urządzeń chłodniczych

4.1.1. Materiał nauczania

Urządzenia chłodnicze

Zadaniem urządzeń chłodniczych jest obniżenie temperatury ciała poniżej temperatury

otoczenia.

Ze względu na zasadę działania urządzenia chłodnicze dzielą się na trzy grupy:

−

urządzenia sprężarkowe, w których czynnik chłodzący podlega procesowi sprężania,

−

urządzenia absorpcyjne, w których czynnik chłodzący podlega procesowi pochłaniania,

−

urządzenia termoelektryczne, w których wykorzystuje się zjawisko termoelektryczne.

Ze względu na zastosowanie urządzenia chłodnicze dzielą się na:

−

urządzenia przemysłowe, zwykle dużych mocy przystosowane do określonych procesów

technologicznych,

−

urządzenia domowe, o małych mocach, przeznaczone do stosowania w gospodarstwach

domowych.

Urządzenia sprężarkowe

W urządzeniach sprężarkowych sprężarka, napędzana silnikiem elektrycznym, spręża parę

ośrodka chłodniczego, czemu towarzyszy wzrost energii pary i jej temperatury powyżej

temperatury otoczenia. Sprężona para doprowadzona jest do wymiennika ciepła (skraplacza),

którego temperatura jest niższa niż temperatura pary (w urządzeniach domowych i handlowych

jest to temperatura otoczenia).

W skraplaczu para oddaje ciepło do otoczenia skraplacza i przechodzi w stan ciekły.

Ciecz chłodząca gromadzona jest w zbiorniku. Ze zbiornika ciecz doprowadzona jest poprzez

zawór redukcyjny do chłodnicy, w której panuje ciśnienie, przy którym ciecz paruje

w temperaturze 12°C do 15°C. Podczas parowania cieczy w chłodnicy występuje pochłanianie

ciepła z jej otoczenia i oziębianie przy tym przedmiotów znajdujących się w komorze

chłodzenia. Z chłodnicy czynnik chłodzący zasysany jest do sprężarki i wprowadzony ponownie

do obiegu.

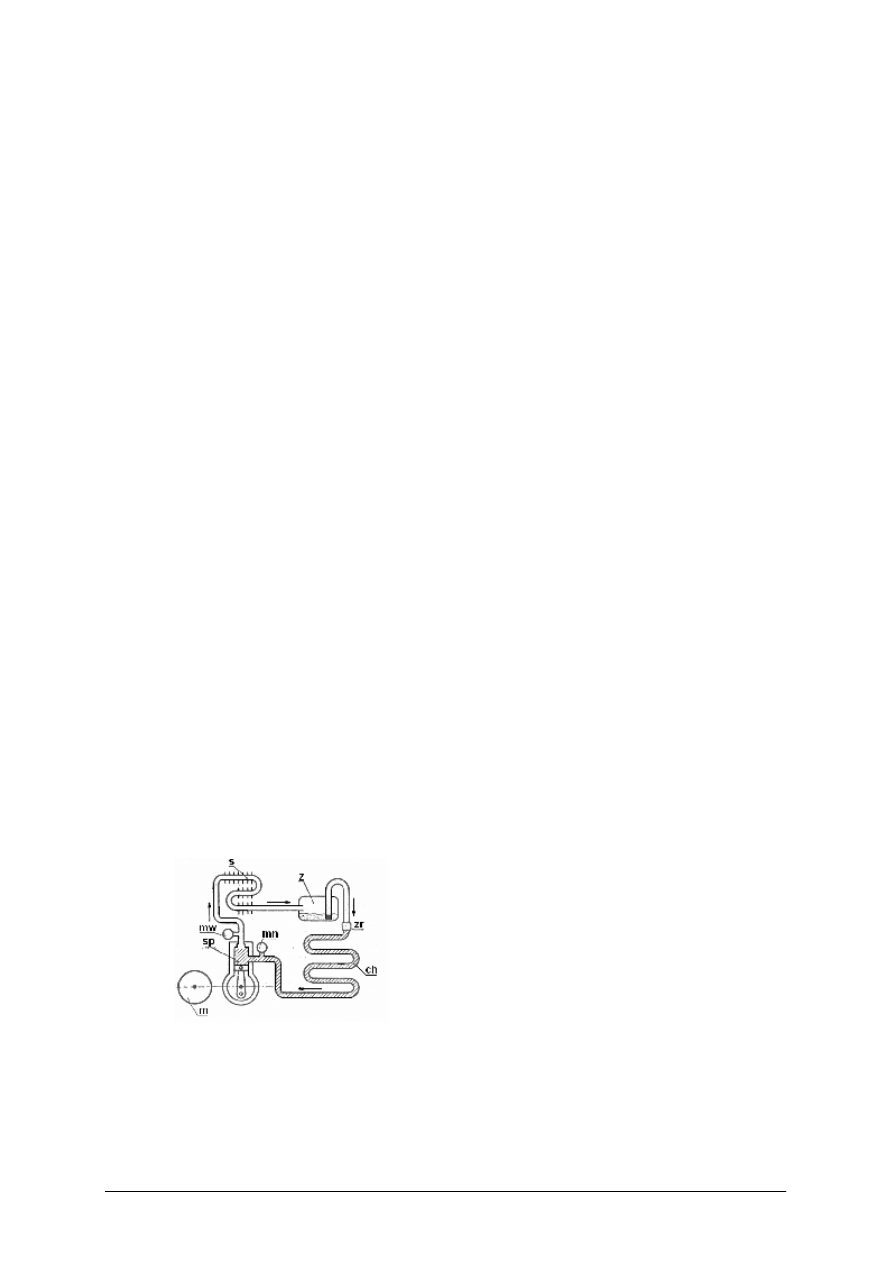

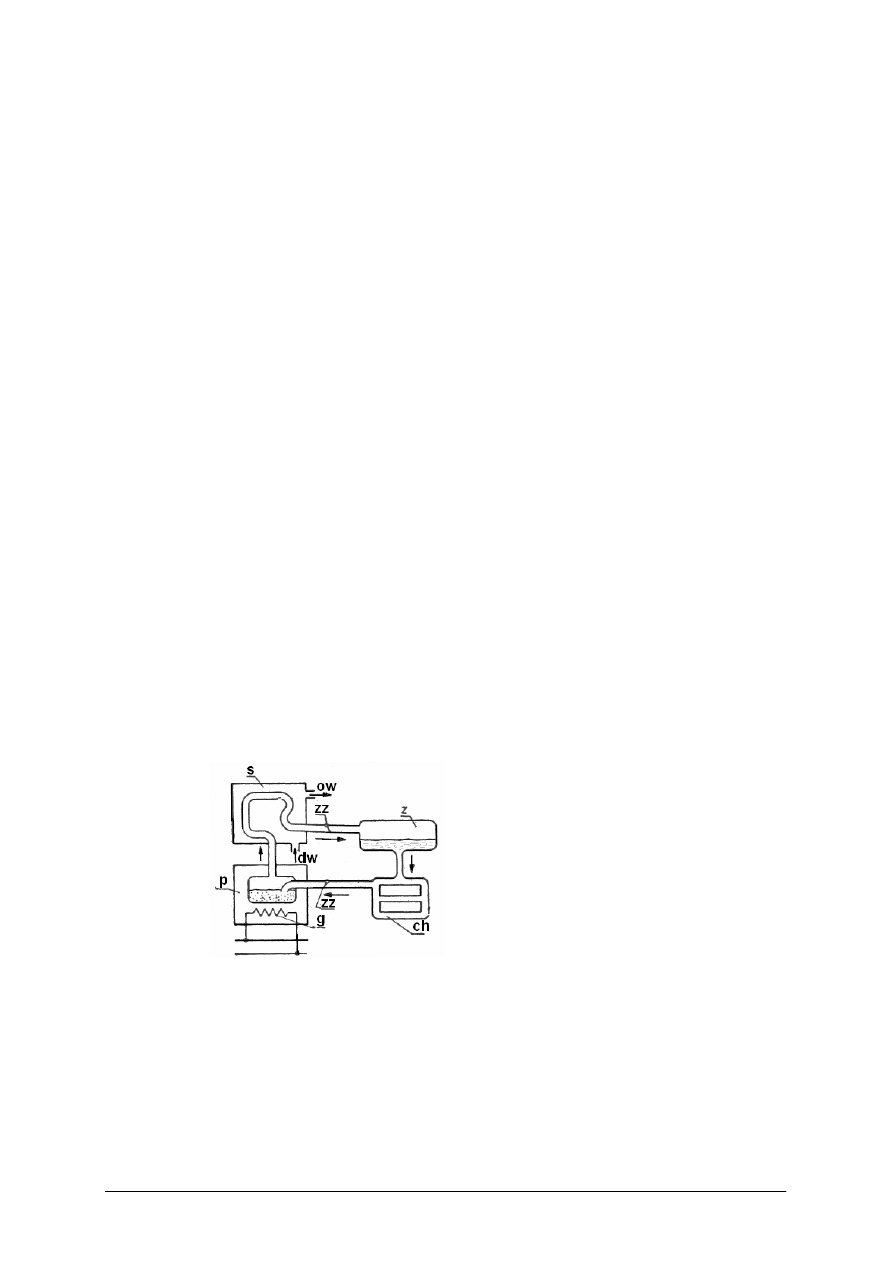

Na rysunku 1 przedstawiono w sposób schematyczny budowę chłodniczego urządzenia

sprężarkowego, zaznaczając strzałką kierunek obiegu czynnika chłodzącego.

m – silnik napędzający sprężarkę,

sp – sprężarka,

mw – manometr wysokiego ciśnienia,

s – skraplacz,

z – zbiornik cieczy chłodzącej,

zr – zawór redukcyjny,

ch – chłodnica,

mn – manometr niskiego ciśnienia

Rys. 1. Chłodzące urządzenie sprężarkowe – szkic budowy urządzenia [10]

Urządzenia tego typu posiadają dwie części ciśnieniowe:

−

niskoprężną, od zaworu redukcyjnego poprzez chłodnicę do sprężarki,

−

wysokoprężną, od sprężarki poprzez wymiennik ciepła i zbiornik cieczy do zaworu

redukcyjnego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Zaletą chłodziarek sprężarkowych jest ich wysoka sprawność (w porównaniu z innymi

chłodziarkami), natomiast wadą jest występowanie silnika.

Cechą charakterystyczną chłodziarek sprężarkowych

jest występowanie silnika

napędzającego sprężarkę.

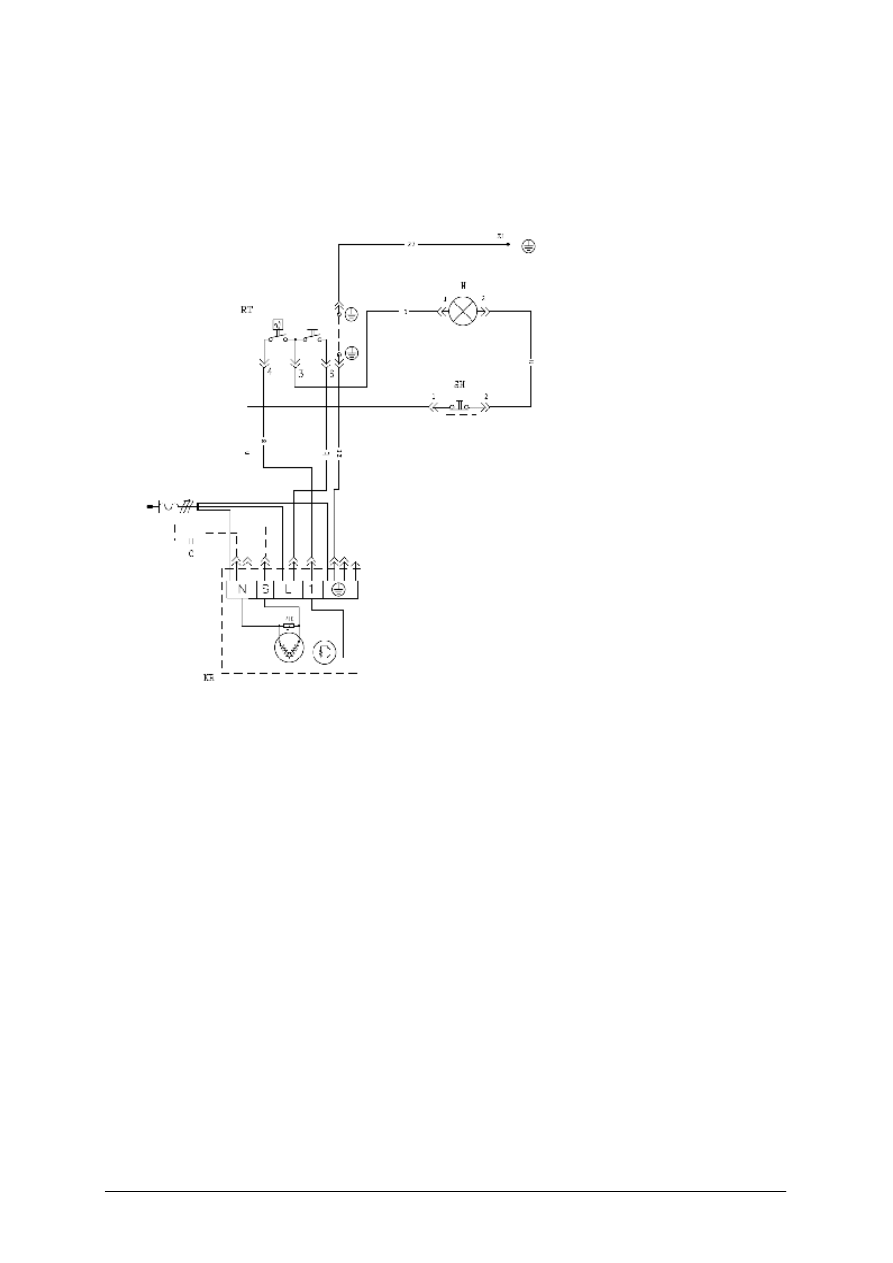

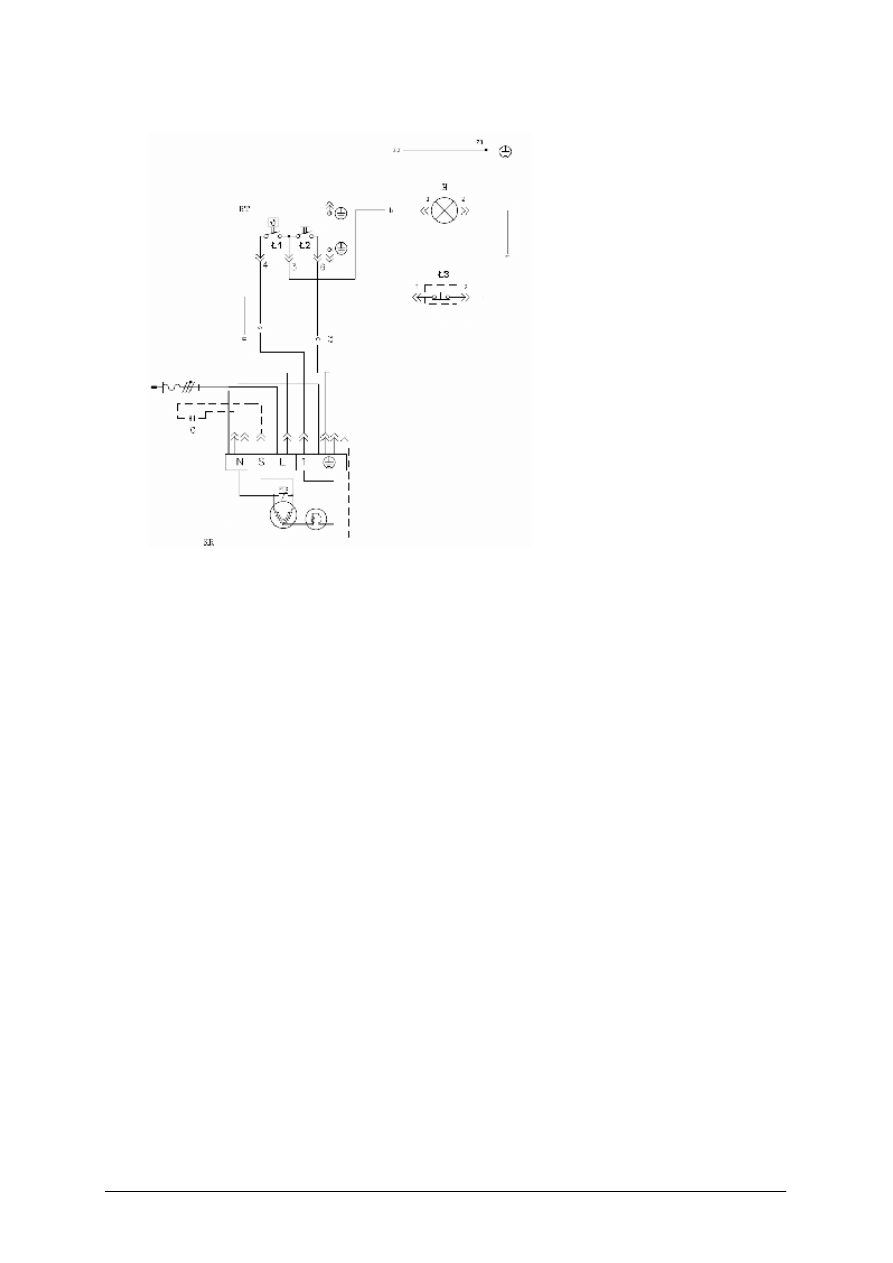

Na rysunku 2 przestawiono schemat elektryczny sprężarkowej chłodziarki Amica 130.

Chłodziarka zasilana jest z jednofazowej sieci elektroenergetycznej za pośrednictwem

giętkiego przewodu trójżyłowego, którego żyły przyłączono do odpowiednich zacisków złączki

przyłączeniowej (przewód fazowy do zacisku oznaczonego symbolem L, przewód neutralny do

zacisku oznaczonego symbolem N, przewód ochronny do zacisku oznaczonego symbolem

uziemienia – masy).

Kondensator rozruchowy C przewidziany jest do przyłączenia w urządzeniach, w których

silnik wymaga zewnętrznego kondensatora rozruchowego (przyłącza się go do zacisków N i S

złączki).

Regulator temperatury RT posiada dwa łączniki. Jeden (przyłączony do zacisków 3

i 4) współpracuje z manometrycznym czujnikiem temperatury i jego stan (zwarcie, rozwarcie)

zależy od wartości temperatury w komorze chłodzenia w stosunku do wartości temperatury

zadanej pokrętłem regulatora. Drugi (przyłączony do zacisków 4 i 6) jest wyłącznikiem

sprzężonym z pokrętłem regulatora i przerywa obwód w skrajnym położeniu pokrętła regulatora

(położenie w pozycji wył.).

Chłodziarka posiada dwa obwody elektryczne: obwód silnika sprężarki i obwód oświetlenia

komory chłodzenia.

W skład obwodu silnika wchodzą:

−

żyła fazowa przewodu zasilającego przyłączona do zacisku L złączki,

−

przewód biały łączący zacisk L złączki z zaciskiem 6 regulatora,

KR – silnik sprężarki ze

złączką przyłączeniową,

C – kondensator rozruchowy

silnika,

RT – regulator temperatury,

H – lampka wewnętrzna,

SH – łącznik drzwiowy.

Oznaczenie kolorów

przewodów:

zz – żółtozielony (przewód

ochronny PE),

n – niebieski,

b – biały,

s – szary

Rys. 2. Schemat elektryczny sprężarkowej chłodziarki Amica 130 [16]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

−

obydwa łączniki regulatora, przewód szary łączący zacisk 4 regulatora z zaciskiem 1

złączki,

−

uzwojenia silnika z wyprowadzeniami przyłączonymi do zacisków 1 i N złączki,

−

żyła neutralna przewodu zasilającego przyłączona do zacisku N złączki.

W skład obwód oświetlenia komory chłodzenia wchodzą:

−

żyła fazowa przewodu zasilającego przyłączona do zacisku L złączki,

−

przewód biały łączący zacisk L złączki z zaciskiem 6 regulatora,

−

łączniki regulatora przyłączony do zacisków 3 i 6,

−

przewód biały łączący zacisk 3 regulatora z zaciskiem 1 oprawki żarówki,

−

żarówka H,

−

przewód niebieski łączący zacisk 2 oprawki żarówki z zaciskiem 2 łącznika drzwiowego,

−

przewód niebieski łączący zacisk 1 łącznika drzwiowego z zaciskiem N złączki,

−

żyła neutralna przewodu zasilającego przyłączona do zacisku N złączki.

W chłodziarce zastosowano dwustanową regulację temperatury. Styk regulatora

temperatury załącza silnik sprężarki, gdy wartość temperatury w komorze chłodzenia jest

wyższa od wartości nastawionej i wyłącza go w przeciwnym przypadku. Załączenie silnika

sprężarki może nastąpić tylko wówczas, gdy załączony jest wyłącznik sprzęgnięty

z pokrętłem regulatora (zwarte zaciski 3 i 6). Wyłącznik ten znajduje się we wspólnej części

obwodów silnika i żarówki. Umożliwia on również załączenie żarówki oświetlającej wnętrze

komory chłodzenia po otworzeniu drzwi. Otworzenie drzwi powoduje zwarcie styków łącznika

drzwiowego i zamknięcie obwodu zasilania żarówki. Wyłączenie wyłącznika regulatora

(przerwa pomiędzy stykami 3 i 6 uniemożliwia zarówno pracę silnika jak i działanie

oświetlenia.

Urządzenia absorpcyjne

Chłodziarki absorpcyjne różnią się od chłodziarek sprężarkowych tym, że do

przeprowadzania cyklu chłodzenia jest wykorzystywana energia cieplna zamiast energii

mechanicznej, w związku z czym nie posiadają silnika. Sprężarki te posiadają element grzejny.

Na rysunku 3 przedstawiono w sposób schematyczny budowę chłodniczego urządzenia

absorpcyjnego, zaznaczając strzałką kierunek obiegu czynnika chłodzącego.

g – grzejnik,

p – pochłaniacz,

s – skraplacz,

dw – dopływ wody,

ow – odpływ wody,

zz – zawór zwrotny,

z – zbiornik cieczy chłodzącej,

ch - chłodnica

Rys. 3. Chłodzące urządzenie absorpcyjne – szkic budowy urządzenia [10]

W pochłaniaczu urządzenia znajduje się ciało nasycone gazowym czynnikiem chłodzącym,

najczęściej amoniakiem. Pochłaniacz podgrzewany jest grzejnikiem elektrycznym. Pod

wpływem ciepła czynnik chłodzący wydziela się z ośrodka absorbującego i przedostaje się do

skraplacza chłodzonego wodą, gdzie wskutek chłodzenia przechodzi w stan ciekły i spływa do

zbiornika pod ciśnieniem czynnika gazowego dopływającego do skraplacza. Gdy dostateczna

ilość czynnika chłodzącego przejdzie do zbiornika, nagrzewanie pochłaniacza zostaje przerwane

i pochłaniacz stygnie. Po ostygnięciu pochłaniacza, znajdujące się w nim ciało zaczyna

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

ponownie pochłaniać czynnik chłodzący doprowadzony tylko z chłodnicy (dzięki zaworom

zwrotnym).

Chłodnica zbudowana jest w postaci płaszcza otaczającego komorę chłodziarki, w której

umieszczany jest wsad do oziębiania. Czynnik chłodzący wypełniający płaszcz chłodnicy

parując odbiera ciepło z komory chłodnicy, oziębiając jej wnętrze. W miarę parowania czynnika

w chłodnicy i pochłaniania go w pochłaniaczu ciekły czynnik dopływa ze zbiornika. Gdy

odpowiednia ilość czynnika przejdzie do pochłaniacza, włącza się ponownie podgrzewanie

pochłaniacza i cały obieg się powtarza.

Chłodziarki absorpcyjne posiadają skraplacz, zbiornik cieczy i chłodnicę w zasadzie takie

same jak chłodziarki sprężarkowe, a zamiast sprężarki mają pochłaniacz z grzejnikiem.

W urządzeniach chłodniczych, oprócz układu chłodzenia, stosowane są również elementy

grzejne, których zadaniem jest cykliczne odszranianie wnętrza chłodziarek w czasie przerw

w pracy układu chłodzenia.

Urządzenia termoelektryczne

Zasada pracy termoelektrycznych urządzeń chłodniczych oparta jest na wykorzystaniu

zjawisk termoelektrycznych. Podstawowym zjawiskiem wykorzystywanym w urządzeniach

chłodniczych jest zjawisko Peltiera.

Zjawisko Peltiera polega na pochłanianiu ciepła na jednym ze spojeń połączonych

przewodników (półprzewodników), a wydzielanie go na drugim (w zależności od kierunku

prądu), gdy w obwodzie przewodników (półprzewodników) płynie prąd stały. Ilość wydzielana

lub pochłaniana ciepła jest proporcjonalna do natężenia płynącego prądu i temperatury

bezwzględnej styku i zależy od rodzaju materiałów, z których wykonane jest spojenie.

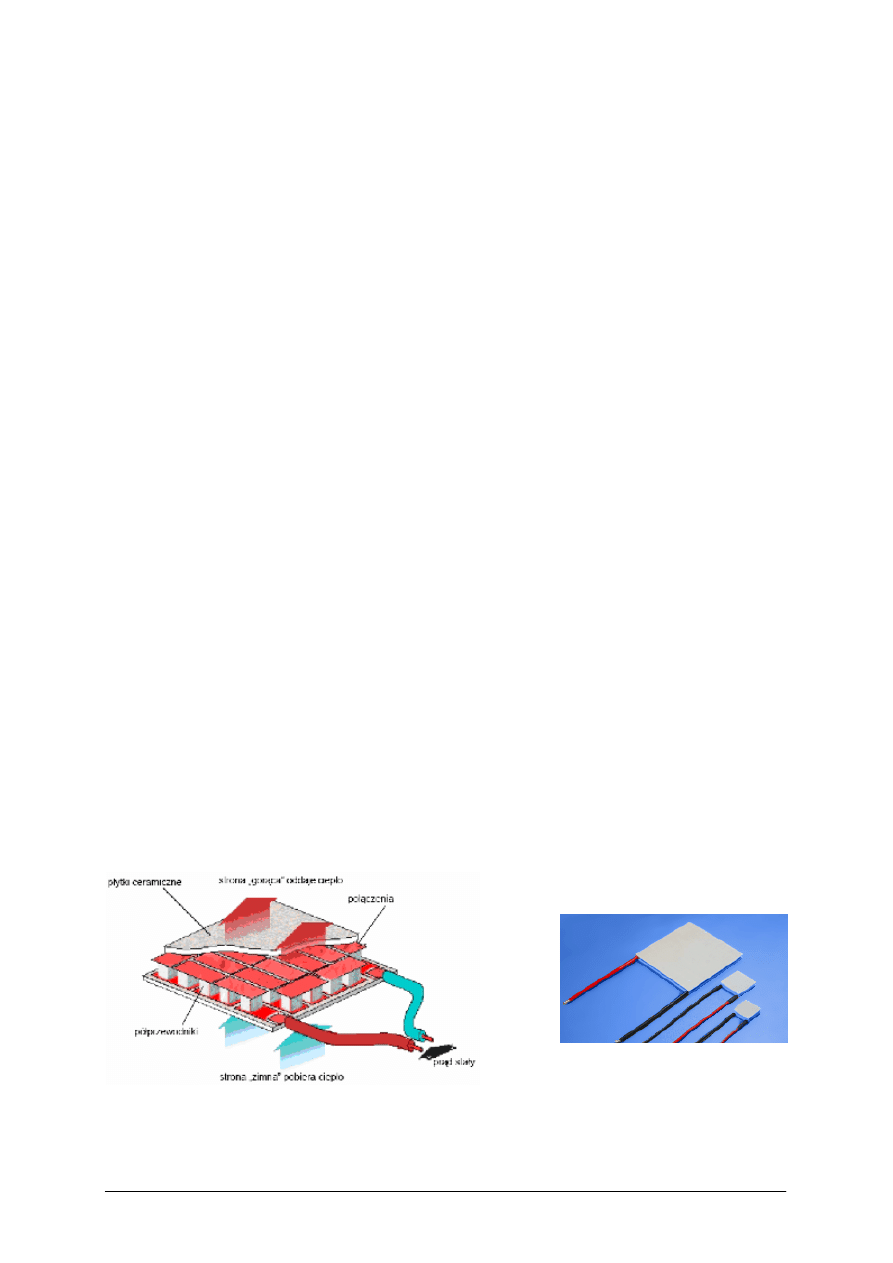

Budowa modułu chłodniczego

W celu zwiększenia efektywności chłodzenia (grzania) elementy termoelektryczne łączy się

w grupy (od kilku do stu kilkudziesięciu) i umieszcza w jednej konstrukcji, pomiędzy

zewnętrznymi kontaktowymi płytami ceramicznymi (lub z innego materiału dielektrycznego)

o dużym współczynniku przewodzenia ciepła.

Na rysunku 4 przedstawiono szkic budowy modułu termoelektrycznego.

Termoelementy, poprzez pośrednie stykowe płytki miedziane, oddziałują termicznie na

płyty zewnętrzne. Spoiny „zimne” na jedną płytę (strona zimna modułu), a spoiny „ciepłe” na

drugą (strona ciepła modułu). Ze skrajnych termoelementów są wyprowadzone podłączeniowe

przewody (lub zaciski wyjściowe). Wewnętrzne połączenia termoelementów zależą od napięcia

pracy i mocy modułu. Na rysunku 4 przedstawiono szkic budowy i widok modułu

termoelektrycznego.

Rys. 4. Szkic budowy modułu termoelektrycznego i widok modułu [23]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Pojedyncze moduły mogą zapewnić różnicę temperatur strony zimnej i gorącej rzędu

50–60 stopni. Typowy układ ma grubość ok. 4 mm.

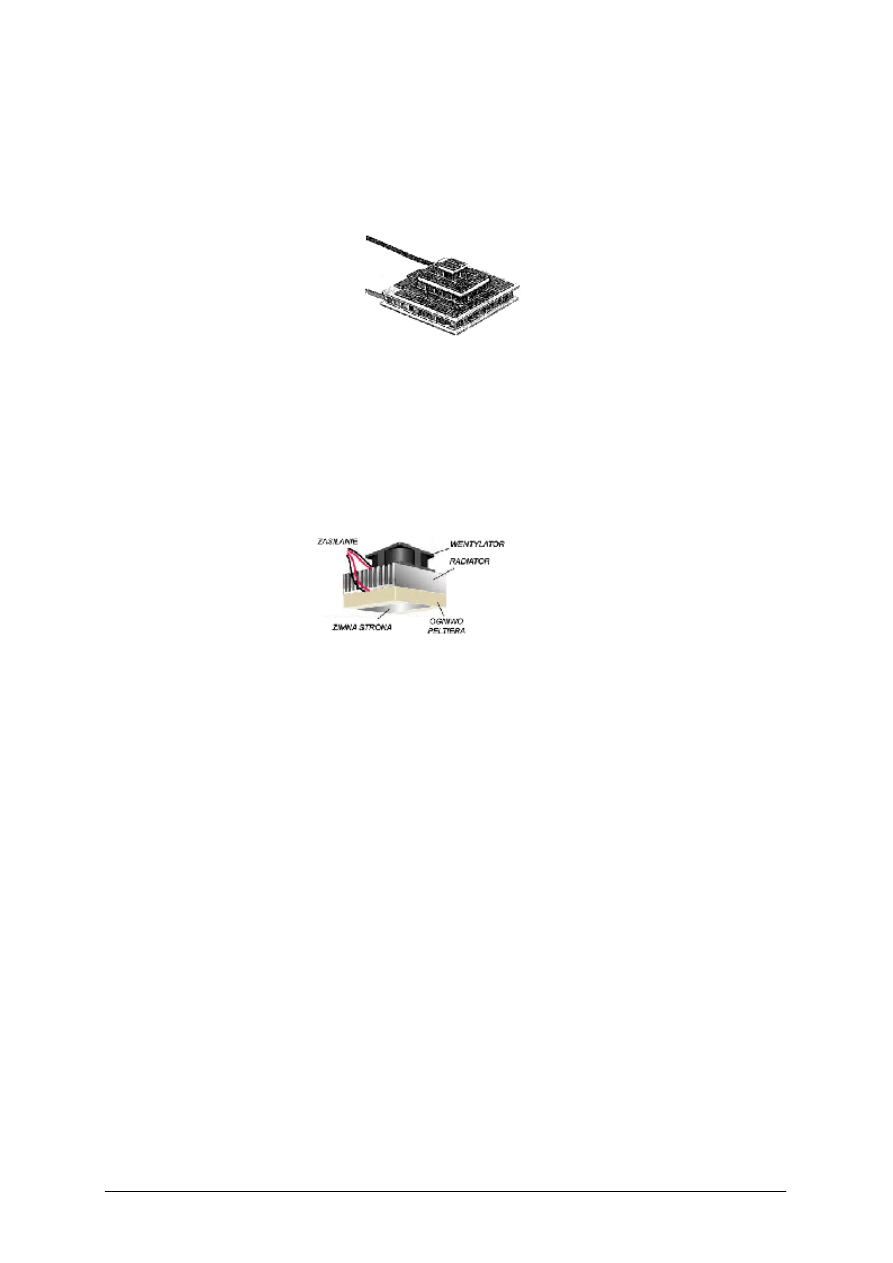

W celu uzyskania większej różnicy temperatur stosuje się kaskadowe układy modułów

(umieszczone jeden nad drugim). W sześciostopniowym układzie kaskadowym można osiągnąć

temperaturę około – 100°C. Na rysunku 5 przedstawiono 3 stopniowy kaskadowy moduł

termoelektryczny.

Rys. 5. Moduł kaskadowy 3 stopniowy [4]

Moduł termoelektryczny, którego strona gorąca nie jest chłodzona, może się szybko nagrzać

do temperatury topnienia lutu łączącego poszczególne ogniwa i spowodować ich rozlutowanie –

uszkodzenie ogniwa (modułu).

Agregaty termoelektryczne to urządzenia składające się z ogniwa termoelektrycznego

(modułu), do którego przymocowany jest radiator (po stronie gorącej) z wentylatorem (rys. 6).

Konstrukcja taka umożliwia skuteczne odprowadzanie ciepła strony gorącej modułu i umożliwia

jego długotrwałą nieprzerwaną pracę.

Rys. 6. Widok agregatu termoelektrycznego [23]

Zalety agregatów termoelektrycznych to:

−

mniejsza masa i wymiary,

−

możliwość pracy w dwóch stanach (chłodzenie lub podgrzewanie) i łatwa zmiana trybu

pracy (przez zmianę kierunku przepływu prądu),

−

bardzo mała bezwładność cieplna i wysoka dokładność utrzymywania i regulowania

temperatury,

−

brak obsługi podczas pracy oraz wysoka niezawodność, długi czas użytkowania

−

odporność na wstrząsy i udary mechaniczne oraz dowolna pozycja pracy.

Do wad tych urządzeń należy zaliczyć niską sprawność energetyczną i ograniczoną moc

(z przyczyn ekonomicznych) do mocy około 1 kW.

Podstawowe parametry użytkowe modułów termoelektrycznych to:

Q

0max

[W] – maksymalna wydajność chłodnicza.

ΔT

max

[

o

C] – maksymalna różnica temperatur strony zimnej i gorącej.

I

opt

[A] – optymalna wartość natężenia prądu zasilającego.

U

opt

[V] – optymalna wartość napięcia zasilania.

U

pr

[V] – zalecana wartość napięcia roboczego.

I

pr

[A] – zalecana wartość natężenia prądu roboczego.

Urządzenia termoelektryczne, ze względu na swoje zalety, wypierają stopniowo urządzenia

chłodnicze sprężarkowe i absorpcyjne małych mocy (do 1 kW).

Zakres ich zastosowań jest coraz większy, a w szczególności obejmuje:

−

chłodziarki domowe i samochodowe,

−

termostaty kuchenne, barowe i balkonowe,

−

inkubatory i szafy suszarnicze,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

−

chłodziarki i podgrzewacze napojów,

−

klimatyzatory, w tym samochodowe,

−

aparaturę medyczną,

−

termostaty w sprzęcie RTV, AGD i w komputerach,

−

mini wytwornice lodu.

−

elementy wspomagające pracę innych chłodziarek (sprężarkowych i absorpcyjnych).

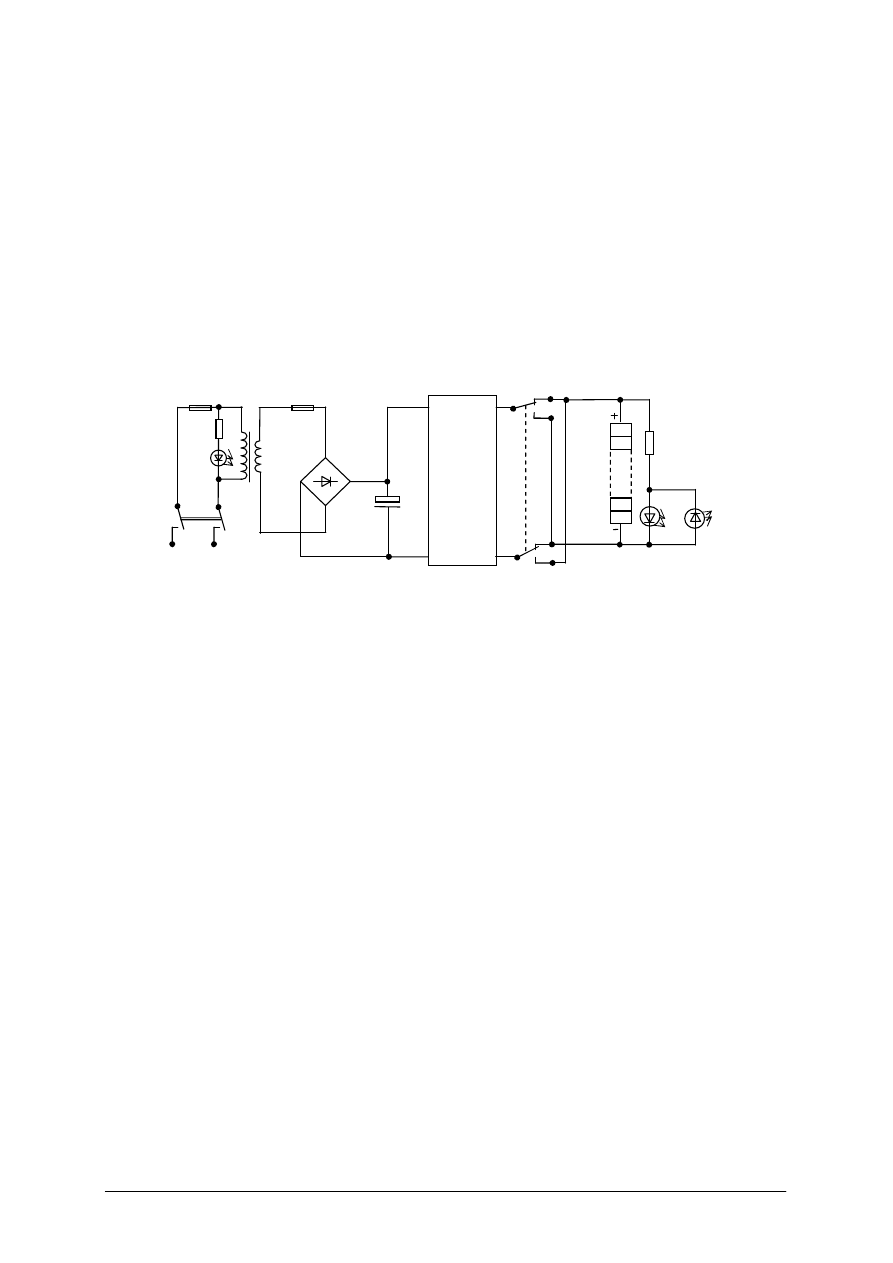

Cechą charakterystyczną chłodziarek termoelektrycznych jest to, że brak jest w nich

silników, sprężarek, płynnego lub gazowego czynnika chłodniczego i elementów grzejnych

a moduły termoelektryczne zasilane są napięciem stałym wygładzonym. Układ zasilania

zmiennoprądowego zawiera prostownik i filtr wygładzający. Przykładowy uproszczony schemat

elektryczny urządzenia termoelektrycznego umożliwiającego zarówno chłodzenie jak

i nagrzewania przedstawiono na rysunku 7.

Rys. 7. Schemat elektryczny urządzenia termoelektrycznego [4]

W – wyłącznik,

B1, B2 – bezpieczniki,

LS, L1, L2 – lampki sygnalizacyjne (diody świecące LED),

Rs, R – rezystory ograniczające prąd lampek sygnalizacyjnych,

P – prostownik,

C – kondensator filtrujący (wygładzający napięcie),

K1.1, K1.2 – styki przekaźnika zmieniającego tryb pracy,

M – moduł termoelektryczny

Kondensator (lub zespół kondensatorów) C o bardzo dużej pojemności zmniejsza pulsację

prądu wyprostowanego. Zalecane jest zasilanie modułów termoelektrycznych prądem o pulsacji

max 5%. Zwiększenie pulsacji powoduje zmniejszenie wydajności chłodniczej i maksymalnej

różnicy temperatur ΔT

max

modułu. Regulator napięcia i układ sterowania stosowane są

w urządzeniach, w których wymagana jest automatyczna zmiana trybu pracy (chłodzenie –

grzanie) lub regulacja temperatury w komorze (klimatyzatory, wytwornice lodu, chłodziarki

z nastawianą temperaturą chłodzenia). W zależności od planowanego cyklu pracy i informacji

uzyskiwanych ze współpracujących czujników, układ sterowania wymusza zmiany kierunku

i natężenia prądu płynącego przez moduł. Zmiana położenia styków przekaźnika K (K1.1, K1.2)

powoduje zmianę kierunku przepływu prądu przez moduł termoelektryczny a tym samym

zmianę trybu pracy urządzenia. Chłodzenie (polaryzacja modułu jak na rysunku) sygnalizowane

jest świeceniem lampki L1 a grzanie sygnalizowane jest świeceniem lampki L2.

Istnieje wiele różnych odmian schematu przedstawionego na rysunku 7.

W urządzeniach prostych (bez regulacji temperatury) nie stosuje się regulatora napięcia

i układu automatycznego sterowania. W agregatach z modułami wysokoprądowymi (I > 40 A)

zamiast filtrów pojemnościowych stosowane są filtry indukcyjne lub indukcyjno-

pojemnościowe. W urządzeniach przewidzianych do zasilania z akumulatorów (np.

chłodziarkach lub klimatyzatorach samochodowych) nie ma transformatora, prostownika i filtra

napięcia. W agregatach o dużej wydajności chłodniczej składających się z kilkunastu modułów

B1

B2

L2

L1

R

K1.1

K1.2

Regulator

napięcia

(prądu)

z układem

sterowania

C

10000

µ

F

LS

Rs

T

Sieć

230 V, 50 Hz

M

W

P

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

(np. 20 połączonych szeregowo modułów o napięciu 12 V) nie używa się transformatorów,

a prostownik zasilany jest bezpośrednio z sieci.

Wadą sieciowych zasilaczy transformatorowych jest ich duża masa i wymiary. Coraz

częściej zastępowane są one układami zasilaczy impulsowych lub z przetwornicami napięcia

pracujących z dużą częstotliwością (10 kHz do 20 kHz). Wymiary i masa takich zasilaczy są

kilkakrotnie mniejsze niż w przypadku tradycyjnego układu zasilacza transformatorowego.

Szafy chłodnicze

Szafy chłodnicze i mroźne (podobnie jak lodówki i zamrażarki domowe) służą do

krótkotrwałego przechowywania artykułów spożywczych. Konstrukcja szaf jest wykonywana

najczęściej z nierdzewnej blachy stalowej lub aluminiowej (drzwi mogą być przezroczyste).

Obudowy często są lakierowane. Jako izolacja termiczna stosowana jest pianka poliuretanowa.

Obieg powietrza jest wymuszony wentylatorem. Praca wentylatora jest zatrzymywana

w momencie otwarcia drzwi łącznikiem krańcowym, który jednocześnie włącza oświetlenie

wnętrza szafy.

Szafy dwutemperaturowe posiadają dwie niezależne komory (chłodniczą i mroźną) oraz

dwa sterowane niezależnie agregaty chłodnicze.

SCH 1400

SCH 1400/S

SCH 1400/R

Rys. 8. Widok szaf chłodniczych typu SCH [15]

Witryny chłodnicze

Witryny chłodnicze (rys. 9a, zakres temperatur: +1°C do +10°C) i mroźne (rys. 9b, zakres

temperatur:

–

18°C do

–

12°C ) są urządzeniami przeznaczonymi do ekspozycji i sprzedaży

artykułów spożywczych. Wykonywane są w wersjach z agregatem chłodniczym wewnętrznym

lub zewnętrznym.

Witryny dynamiczne (rys. 9c, zakres temperatur:

–

1°C do +7°C) są to witryny chłodnicze,

w których obieg zimnego powietrza jest wymuszony pracą wentylatora.

a)

b)

c)

Rys. 9. Witryny chłodnicze [15] a) witryna chłodnicza, b) witryna mroźnicza, c) witryna chłodnicza dynamiczna

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Rys. 10. Wyspa mroźna [15]

Odmianą witryn mroźnych są tak zwane wyspy mroźne (rys. 10), które przeznaczone są do

przechowywania takich produktów, jak: lody, mrożonki warzywno-owocowe, drób i gotowe

produkty w opakowaniach jednostkowych, np. pizza. Stosowane panoramiczne szyby pozwalają

na lepszą ekspozycję produktów.

Regały chłodnicze

Regały chłodnicze (rys. 11) przeznaczone są do ekspozycji i bezpośredniej sprzedaży

artykułów spożywczych przechowywanych w temperaturze +1°C do +10°C. Znajdujące się

wewnątrz regału półki ekspozycyjne posiadają możliwość zmiany wysokości oraz kąta

zawieszenia.

W miejsce półek można zamontować haki do mięsa, doposażyć w lustra górne a jego

wnętrze wykonać z blachy nierdzewnej. Regały można ustawiać w ciągi i zasilać je

z agregatów zewnętrznych.

a)

b)

Rys. 11. Regały chłodnicze [15]

a) regał chłodniczy MEDIUM, b) regał chłodniczy ANDY

Stoły chłodnicze

Stoły chłodnicze (rys. 12) przeznaczone są do wykonywania prac na blacie stołu oraz

przechowywania produktów w komorze stołu w temperaturze +2°C do +10°C. Wykonane są

z blachy kwasoodpornej. Posiadają automatyczny układ odszraniania z odparowaniem skroplin,

elektroniczne sterowanie i wyświetlanie temperatury wewnętrznej. Stoły mogą posiadać blat

wykonany ze stali nierdzewnej lub z granitu oraz nadstawki.

Rys. 12. Stoły chłodnicze [15]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

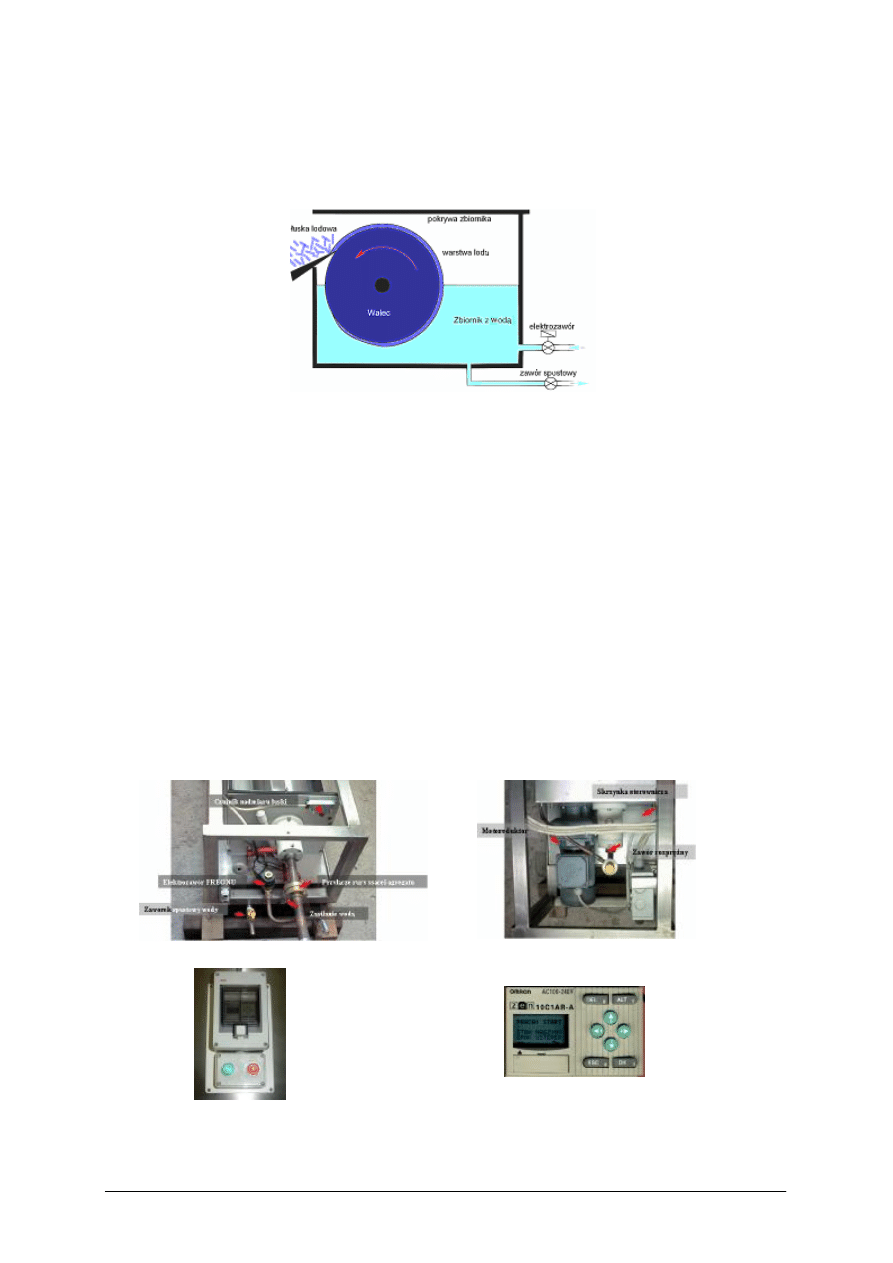

Lady chłodnicze

Lady chłodnicze (rysunek 13) to urządzenia pośrednie pomiędzy stołami a witrynami

chłodniczymi.

Rys. 13. Lady chłodnicze [18]

Zamrażarki

Zamrażarki (rysunek 14) umożliwiają przechowywanie produktów w temperaturach od

+2

°

C do –22

°

C (chłodziarki od +2

°

C do od +10

°

C ).

a)

b)

c)

Rys. 14. Zamrażarki [12]

a) zamrażarka z pełnymi pokrywami, b) zamrażarka przeszklona, c) zamrażarka prezentacyjna

Schładzacze do napojów

Schemat budowy przepływowego schładzacza napojów z modułami termoelektrycznymi

przedstawiono na rysunku 15.

W kanałach wymienników ciepła strony zimnej płynie ciecz chłodzona (napój, woda),

a w kanałach wymienników ciepła strony gorącej płynie woda chłodząca spoiny gorące modułu

termoelektrycznego. Woda chłodząca, przepływając przez baterię termoogniwa, może podgrzać

się do temperatury 50°C.

1 – moduły termoelektryczne,

2 – płytki ceramiczne strony gorącej,

3 – płytki ceramiczne strony zimnej,

4 – wymiennik ciepła strony gorącej,

5 – króciec dopływu wody chłodzącej,

6 – element grzejny,

7 – przegrody,

8 – wymiennik ciepła strony zimnej,

9 – króciec dopływu napoju

Rys. 15. Schemat budowy przepływowego schładzacza termoelektrycznego [4]

W urządzeniach, w których wykorzystuje się również wodę gorącą o wyższej temperaturze,

jest ona podgrzewana dodatkowo przez element grzejny.

Rozwiązanie takie stosowane jest w popularnych termoelektrycznych schładzaczach

stołowych (coolerach) oraz barach, w których wodę ciepłą z schładzacza napojów (np. piwa)

wykorzystuje się do mycia naczyń.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

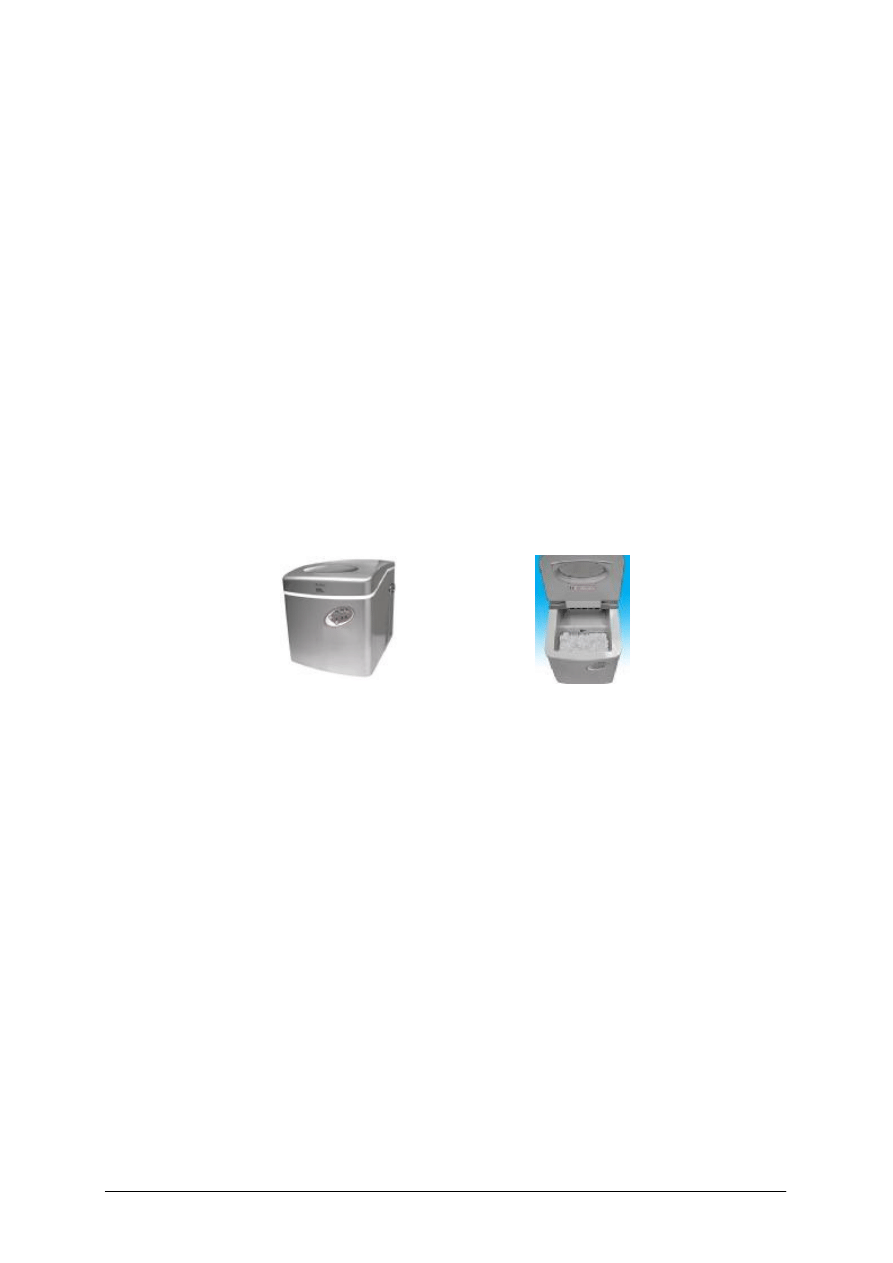

Wytwornice lodu

W zależności od rodzaju otrzymywanego lodu rozróżnia się wytwornice lodu łuskowego

i wytwornice lodu w kostkach.

Zasada działania wytwornicy lodu łuskowego przedstawiona jest na rusunku 16.

Rys. 16. Wytwornica lodu łuskowego – szkic budowy [21]

Zanurzony w wodzie walec jest stale od wewnątrz chłodzony parami czynnika

chłodniczego, dzięki temu powstaje na nim cienka warstwa lodu. Naturalne naprężenia

wewnętrzne lodu umożliwiają oderwanie go od wałka w postaci łuski lodowej. Poziom wody

jest uzupełniany automatycznie. Grubość wytworzonej łuski lodowej wynosi od 1 mm do

1,56 mm a temperatura waha się w zakresie od około –8 do –5°C.

Zastosowany w urządzeniu programowalny sterownik mikroprocesorowy kontroluje

wszystkie parametry pracy łuskarki i zapewnia jej maksymalną wydajność i prawidłowe

działanie pomimo zmieniających się warunków pracy. Sterownik mikroprocesorowy umożliwia

samoczynne włączenie i wyłączenie urządzenia o pożądanej porze i pełny nadzór nad jego

pracą. Pozwala to na produkcję lodu bez udziału obsługi.

System różnorodnych czujników zabezpiecza urządzenie przed uszkodzeniem na skutek

złego zasilania, braku wody, nieprawidłowej temperatury otoczenia itp.

Na rysunkach 17 i 18 przedstawiono widok wybranych elementów wytwornic lodu łuskowego

typu MANDO. Wytwornice tego typu budowane są o wydajności od 500 do 6000 kg lodu

łuskowego grubości ok. 1,5 mm i temperaturze –8°C w ciągu 24 godzin. Masa ich bez agregatu

wynosi od 80 kg do 280 kg.

Rys. 17. Rozmieszczenie poszczególnych elementów wytwornicy [21]

b)

a)

Rys. 18. Widok panelu sterowania i sterownika mikroprocesorowego [21]

a) panel sterowania, b) sterownik mikroprocesorowy

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Wytwornice lodu w kostkach

Proces produkcji kostek lodu składa się z czterech faz:

−

Faza wstępna. W fazie tej następuje przygotowanie wody (filtrowanie, oczyszczanie

i dawkowanie), przygotowanie formy lodowej oraz zalewanie komórek formy wodą.

−

Faza wymrażania lodu. W fazie tej woda jest schładzana do temperatury 0°C, w której

przebiega proces krystalizacji lodu, następnie obniżana jest temperatura lodu w celu jego

przechłodzenia.

−

Faza wydobycia lodu. W fazie tej następuje odmrażanie cieplne lodu, mechaniczne

oddzielenie od formy i zbieranie w zasobniku.

−

Faza przechowywania. W fazie tej zasobnik z lodem jest chłodzony, co umożliwia długi

czas przechowywania lodu.

W gospodarstwach domowych, małych punktach gastronomicznych i barach coraz

powszechniej korzysta się z małych przenośnych sprężarkowych lub termoelektrycznych

kostkarek do produkcji lodu.

Coraz częściej w małych kostkarkach do lodu jako element chłodniczy i grzewczy (podczas

odmrażania lodu) wykorzystywany jest moduł termoelektryczny. Zmianę procesu chłodzenia na

grzanie uzyskuje się poprzez przełączanie kierunku prądu płynącego przez termoelement.

Przedstawiona na rysunku 19 kostkarka do lodu ZB-15

nie wymaga bezpośredniego podłączenia

do instalacji wodnej – posiada wbudowany pojemnik na wodę o pojemności 4,5 l. Wytwarza

kostki lodu w trzech rozmiarach w ilościach 15 kg/24h.

Urządzenie

sterowane

jest

mikroprocesorem.

Wskaźniki

świetlne

informują

o przygotowaniu lodu lub też o braku wody w zbiorniku i konieczności jej dolania.

Chłodziarki do mleka

Jednym z podstawowych warunków poprawy jakości mleka jest schłodzenie go

bezpośrednio po udoju do temp. 4°C. Obecnie dla gospodarstw indywidualnych są wytwarzane

chłodziarki konwiowe o znormalizowanej pojemności: jedno-, dwu-, cztero-, sześcio-

i ośmiokonwiowe. Schładzarka składa się z izolowanego zbiornika z przykrywą i agregatu

chłodniczego. Wewnątrz zbiornika znajduje się parownik agregatu. Zbiornik napełnia się wodą,

która ulega schłodzeniu dzięki pobraniu z niej ciepła przez parujący w parowniku czynnik

chłodniczy. Z czasem (po kilku godzinach chłodzenia) parownik ulega oblodzeniu – lód stanowi

zakumulowane zimno. Do wody lodowej wkłada się konwie z ciepłym, świeżo udojonym

mlekiem, które w następstwie wymiany ciepła ulega schłodzeniu w ciągu pierwszych 2 h do

temp. ok. 9°C i w ciągu trzeciej i dalszych do temp. 4°C.

Istotą nowoczesności w zbiorze mleka jest eliminacja konwi i wprowadzenie w ich miejsce

zbiorników chłodniczych oraz transportu mleka za pomocą cystern samochodowych

umożliwiając odbiór mleka z gospodarstw i jego przewożenie wprost do zakładu przerobowego

z pominięciem punktu skupu. Stosuje się dwa typy zbiorników: jedne służą do chłodzenia

i przechowywania schłodzonego mleka (zbiorniki chłodnicze), drugie do przechowywania

uprzednio schłodzonego mleka (zbiorniki magazynowe).

a)

b)

Rys. 19. Przenośna wytwornica lodu w kostkach [19]

a) widok ogólny, b) widok wnętrza

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Do pokrywy zbiornika jest mocowane mieszadło z jednostką napędową (motoreduktorem).

Mieszadło obraca się z prędkością około 30 obr/min. Po otwarciu pokrywy mieszadło

zatrzymuje

się automatycznie. Elektroniczny

sterownik

zabezpiecza

mleko przed

przymarzaniem do dna zbiornika. Na rysunku 20 przedstawiono wygląd przykładowych

schładzarek do mleka.

Rys. 20. Chłodziarki do mleka [11]

a)

schładzalnik otwarty okrągły,

b) schładzalnik otwarty wannowy,

c) zbiornik magazynowy

Agregat chłodniczy

Agregat chłodniczy jest to zespół urządzeń (przynajmniej dwu – najczęściej silnik

i sprężarka) o wyodrębnionej konstrukcji, spełniających określoną funkcję w urządzeniu

chłodniczym.

Agregaty chłodnicze dzielą się na:

−

agregaty wewnętrzne (instalowane wewnątrz urządzeń chłodniczych),

−

agregaty zewnętrzne (instalowane na zewnątrz urządzeń chłodniczych).

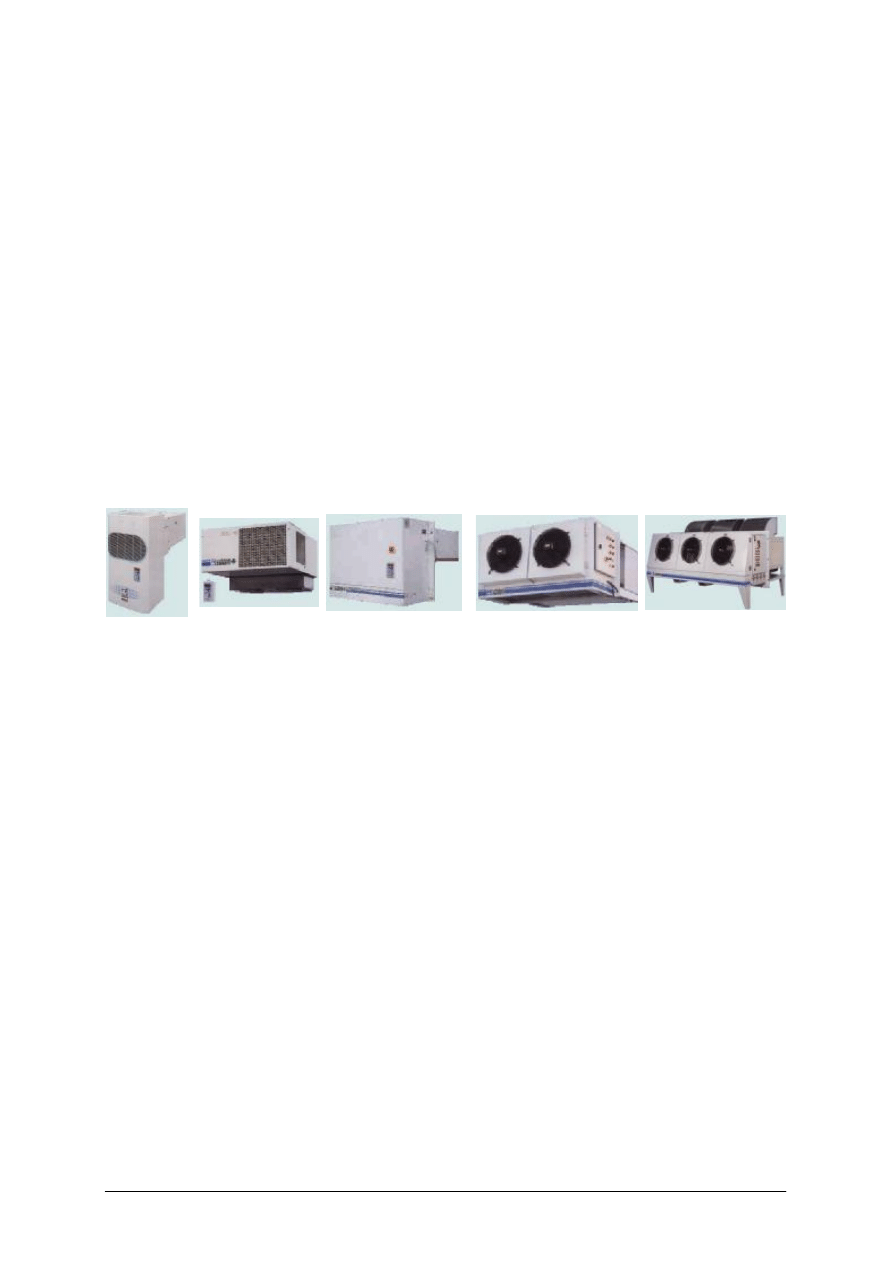

Istnieje bardzo duża różnorodność agregatów chłodniczych. Ich konstrukcje i wygląd

są zależne od przeznaczenia. Na rysunku 21 przedstawiono trzy typy sprężarkowych

agregatów chłodniczych. Agregat chłodniczy stosowany w popularnych chłodziarkach

domowych (rys. 21 a) posiada w szczelnej obudowie silnik elektryczny i sprężarkę.

Agregaty chłodnicze firmy EltaCo (rys. 21 b) wyposażone są w sprężarki półhermetyczne

jedno-, dwu- lub trzygłowicowe. Cały typoszereg zawiera 35 modeli agregatów chłodniczych.

Agregaty firmy Gaskom (rys. 21 c) budowane są o mocach od 1,5 kW do 43 kW. Ich

przeznaczenie to urządzenia chłodnicze o temperaturze wnętrza komory od +10°C do –40°C.

a)

b)

c)

Rys. 21. Sprężarkowe agregaty chłodnicze

a) agregat chłodniczy stosowany w chłodziarkach domowych [12],

b) agregat chłodniczy firmy EltaCo [17],

c) agregat chłodniczy firmy Gaskom [18]

Agregaty typu MONOBLOCK (kompaktowe-zespolone), firmy UNIBLOCK ZANOTTI to

urządzenia, które posiadają wspólny układ skraplający – skraplacz i układ wymiany ciepła –

parownik. Daje to możliwość montowania na ścianach lub dachach komór chłodniczych.

Agregaty chłodnicze tego typu są wyposażone w układ skraplający chłodzony powietrzem

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

o niskim poziomie hałasu i wibracji, tacę odprowadzającą skropliny (zainstalowaną u dołu

parownika) oraz pełne sterowanie elektroniczne wbudowane fabrycznie w agregat.

Agregaty chłodnicze typu MONOBLOCK mają zastosowanie w komorach chłodniczych

i mroźnych do schładzania towarów w sklepach spożywczych, restauracjach, hotelach,

pizzeriach, barach, aptekach, zakładach mięsnych – ubojniach, mleczarniach, cukierniach itp.

Na rysunku 22 przedstawiono widok agregatów chłodniczych firmy UNIBLOCK

ZANOTTI przeznaczonych do komór chłodniczych, ze skraplaczem na zewnątrz

i parownikiem wewnątrz komory:

−

agregaty serii GM przeznaczona są do komór o małej i średniej kubaturze (4–44 m

3

) – do

montowania na ścianie,

−

agregaty serii SB przeznaczone są do komór o małej i średniej kubaturze – do montowania

na suficie – dachu komory,

−

agregaty serii AS przeznaczone są do komór o średniej i dużej kubaturze (80–200 m

3

) – do

montowania na ścianie,

−

agregaty serii RS przeznaczone są do komór o średniej i dużej kubaturze (20–1200 m

3

)

– do montowania na ścianie,

−

agregaty serii BX przeznaczone są do komór o dużej kubaturze – do stawiania na podłodze.

a) seria GM

b) seria SB

c) seria AS

d) seria RS

e) seria BX

Rys. 22. Agregaty chłodniczych firmy UNIBLOCK ZANOTTI [26]

Komory chłodnicze

Komory chłodnicze wykonane są z płyty warstwowej z rdzeniem poliuretanowym lub

styropianowym. Podłoga w komorze, w której panują temperatury ujemne, jest izolowana.

W komorach o małej kubaturze jest montowany zawór wyrównujący ciśnienie wewnątrz i na

zewnątrz komory w celu ułatwienia otwierania drzwi. W komorach, w których panują

temperatury dodatnie, podłogę stanowi istniejąca posadzka. Drzwi chłodnicze uchylne lub

przesuwne posiadają zamki z możliwością otwarcia ich od wewnętrznej strony komory.

Komory mogą być wyposażone w wyłącznik krańcowy, powodujący automatyczne

włączenie oświetlenia w komorze oraz zatrzymanie wentylatorów chłodnicy powietrza w czasie

otwarcia drzwi.

Komory chłodnicze firmy CastroInstal (rysunek

23a) produkowane są o trzech zakresach

temperatur pracy:

−

typ TP o zakresie temperatur od +2°C do +10°C,

−

typ TM o zakresie temperatur od –2°C do +2°C ,

−

typ TN o zakresie temperatur od –18°C do –22°C.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

a)

b)

Rys. 23. Widok komór chłodniczych.

a) komora chłodnicza firmy CastroInstal [14],

b) komora chłodnicza firmy EltaCo [17]

Na rysunku 23b przedstawiono wnętrze komory chłodniczej o bardzo dużej kubaturze

z agregatami UNIBLOCK ZANOTTI serii RS.

Lodówka termoelektryczna

Coraz większą popularnością cieszą się uniwersalne lodówki przenośne zbudowane

w oparciu o ogniwa Peltiera. Przystosowane do zasilania z akumulatora samochodowego jak

i sieci energetycznej mogą być używane w domu i w czasie podróży samochodem. Przykładem

takiego rozwiązania jest lodówka przedstawiona na rysunku 24.

Rys. 24. Widok przenośnej chłodziarki termoelektrycznej [12]

Dane techniczne:

−

pojemność – 19 litrów, masa – 6,2 kg (pusta),

−

pobór mocy: 40–48 W przy 12 V oraz 52–56 W przy 220 V (wbudowany transformator,

dzięki czemu można zasilać ją napięciem 12 V jak i 220 V bez dodatkowego zasilacza),

−

wymiary: zewnętrzne – 52,5 × 29 × 33 cm (wys. × szer. × gł.), wewnętrzne – 36,5 × 21,5 × 22 cm

(wys. × szer. × gł.).

−

posiada dwie funkcje: może chłodzić lub grzać,

−

wydajność schładzania – maksimum 20 stopni poniżej temperatury otoczenia,

−

możliwość pracy w pionie i poziomie,

−

posiada ochronę przed przegrzaniem radiatora gorącego,

−

posiada zabezpieczenie przed rozładowaniem akumulatora samochodowego.

Regulacja temperatury w urządzeniach chłodniczych

Temperatura w obiektach chłodniczych podlega wpływom różnych zakłóceń, z których

najważniejsze to:

– zmiany napięcia sieci zasilającej elektryczne urządzenia chłodnicze,

– zmiany temperatury otoczenia,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

– zmiany temperatury spowodowane wymianą wsadu (otwarcie drzwi, klap itp.).

Regulację temperatury stosuje się w przypadku konieczności utrzymywania stałej

temperatury lub programowej jej zmiany.

Regulację temperatury przeprowadzać można ręcznie lub automatycznie.

Ręczna regulacja temperatury, ze względu na konieczność ciągłego dozorowania, jest

stosowana bardzo rzadko w prostych, mało odpowiedzialnych układach.

W urządzeniach chłodniczych stosowana jest najczęściej metoda regulacji przez

dostarczanie czynnika chłodzącego (chłodzenie).

Regulatory temperatury

Regulatory dwustanowe są najprostszymi i najtańszymi regulatorami, dzięki czemu nadal

mają szerokie zastosowanie. Regulacja dwustanowa polega na włączeniu znamionowej mocy

grzania (chłodzenia), gdy temperatura obiektu jest mniejsza (większa) od temperatury

wymaganej i wyłączeniu w przeciwnym przypadku. Cechą charakterystyczną regulatorów

dwustanowych jest to, że istnieje możliwość ustawiania (zadawania) tylko jednej temperatury

pracy obiektu, często posiadają jeden łącznik.

Regulacja

temperatury

w urządzeniach

chłodniczych

stacjonarnych,

stosowanych

w gospodarstwie domowym i handlu, zarówno w urządzeniach sprężarkowych jak

i absorpcyjnych, odbywa się często poprzez wykorzystanie manometrycznych regulatorów

temperatury. Działanie regulatora manometrycznego polega na złączeniu obwodu zasilania

urządzenia chłodniczego na skutek ogrzania rurki czujnika do założonej maksymalnej

temperatury. Odbywa się to dzięki zmianie objętości cieczy wypełniającej układ czujnika

i wyparciu jej do puszki membranowej, w której znajduje się dźwignia powodująca migowe

złączenie zestyków elektrycznych. Spadek temperatury poniżej nastawionej wartości o pewną

wartość (histereza) powoduje rozłączenie obwodu chłodzenia.

Na rysunku 25 przedstawiono przykładowe termostaty manometryczne.

a

)

b

)

Rys. 25. Regulatory manometryczne:

a) regulator typu TR-2 [25] b) regulator firmy SELFA [24]

Podstawowymi parametrami regulatorów manometrycznych są:

zakres temperatur działania regulatora (typowe od –35ºC do +35ºC),

−

dokładność (histereza – typowa +/–2ºC),

−

materiał i średnica czujnika i długość kapilary,

−

obciążalność styków (typowe 16 A/250 V~ lub 10 A/400 V~),

−

stopień ochrony obudowy IP,

−

sposób mocowania.

W kartach katalogowych producentów regulatorów (termostatów) podawane są ich

szczegółowe parametry, w oparciu o które można dobrać termostat do własnych potrzeb.

Producenci termostatów mają różne wymagania co do sposobów zamawiania urządzeń.

Najczęściej w zamówieniu należy podać:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

−

informację identyfikującą jednoznacznie termostat (symbol typu i wykonania, numer

katalogowy lub kod wyrobu) i liczbę zamawianych sztuk,

−

sposób i termin odbioru (odbiór własny, przesyłka) oraz płatności,

−

dane identyfikujące zamawiającego (nazwisko, nazwa firmy, adres, telefon, niezbędne dane

do wystawienia faktury, jeśli jest konieczna).

W chłodziarkach termoelektrycznych, po wyłączaniu zasilania na skutek połączenia płyt

materiałem o dobrej przewodności cieplnej, następuje szybki przepływ ciepła z płyty ciepłej do

zimnej. Aby temu zjawisku zapobiec, w okresie postoju zasila się moduł prądem o zmniejszonej

wartości (tak zwany prąd zamknięcia cieplnego).

W małych chłodziarkach termoelektrycznych regulatorów temperatury się nie stosuje i układ

pracuje nieprzerwanie.

W urządzeniach chłodniczych, zależnie od standardu, jest stosowana szeroka gama

regulatorów. Producenci regulatorów oferują zarówno bardzo proste i tanie regulatory

jednostykowe (bimetalowe, manometryczne), jak i skomplikowane o dużych możliwościach

programowania, sterowane mikroprocesorem czy też mikrokontrolerem (mikrokomputerem

jednoukładowym).

Do ważniejszych parametrów użytkowych regulatorów (termostatów) należą:

−

rodzaj sygnału wejściowego (rodzaj współpracującego czujnika temperatury –

rezystancyjny, termopara, wejście napięciowe, wejście prądowe, czujnik wbudowany),

−

zakres regulacji i pomiaru temperatury (w tym dokładność ustawiania i regulacji),

−

rodzaj regulacji i zakresy nastaw parametrów regulatora,

−

liczba i rodzaj wyjść sterujących i ich obciążalność (przekaźnikowe, tranzystorowe,

prądowe, napięciowe),

−

napięcie zasilania.

Tabliczka znamionowa

Każde urządzenie chłodnicze posiada tabliczkę znamionową, która powinna być

przymocowana w miejscu łatwo dostępnym, a jednocześnie nie szpecić wyglądu urządzenia

(szczególnie w urządzeniach domowych).

Na tabliczce znamionowej podawane są dane identyfikujące producenta (nazwa), typ

i model urządzenia, pojemność komory chłodzenia, rok produkcji (często kwartał lub miesiąc),

numer seryjny, moc znamionowa, znamionowe napięcie zasilające (rodzaj, wartość,

częstotliwość), wartość prądu znamionowego, współczynnik mocy, rodzaj pracy, częstotliwość

pracy,

rodzaj

i masa

czynnika

chłodniczego,

poziom

wytwarzanych

zakłóceń

radioelektrycznych, numer normy, zgodnie z którą urządzenia zostało wykonane, masa, znaki

bezpieczeństwa i certyfikacji.

Na tabliczce znamionowej mogą być podawane również inne informacje przewidziane

przez producenta. Dane umieszczone na tabliczce znamionowej umożliwiają:

– jednoznaczną identyfikację urządzenia,

– egzekwowanie konsumenckich praw (reklamacje, naprawy gwarancyjne),

– dobór sposobu i środka transportu (ręczny, mechaniczny),

– określenie dodatkowego obciążenia prądowego sieci zasilającej,

– określenie rodzaju zasilania i zabezpieczeń.

Przykładowe dane znajdujące się na tabliczce znamionowej chłodziarki domowej:

Typ T222R

– symbol urządzenia nadany przez producenta,

Rok 1992

– rok produkcji,

Nr 0056

– numer urządzenia nadany przez producenta,

Poj. 0,21 m

3

– pojemność komory chłodzenia,

1,4 A

– wartość natężenia prądu pobieranego z sieci podczas pracy,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

130 W

– wartość mocy pobieranej z sieci podczas pracy,

Praca S1 – S3

– rodzaj pracy silnika (S1 – praca ciągła, S3 – praca przerywana),

I – 220 V 50 Hz

– rodzaj sieci zasilającej – sieć jednofazowa o napięciu znamionowym

220 V i częstotliwości 50 Hz,

KJ 2/2

– symbol kontrolera jakości sprawdzającego i dopuszczającego

urządzenie do sprzedaży,

Jl. cz. 0,13 kg

– masa czynnika chłodzącego znajdującego się w urządzeniu,

CF

2

CL

2

– symbol chemiczny czynnika chłodniczego,

PN 88/M – 41/02

– symbol normy zgodnie z którą urządzenie zostało wykonane,

Poziom N

– poziom generowanych zakłóceń radioelektrycznych,

B

– znak bezpieczeństwa.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Według jakich kryteriów klasyfikowane są urządzenia chłodnicze?

2. Jak klasyfikujemy urządzenia chłodnicze ze względu na zasadę chłodzenia?

3. Jakie są charakterystyczne cechy budowy poszczególnych rodzajów urządzeń chłodniczych?

4. Jaka jest zasada działania chłodniczych urządzeń sprężarkowych i absorpcyjnych?

5. Jaka jest zasada działania chłodniczych urządzeń termoelektrycznych?

6. Jakie są różnice w elektrycznych schematach ideowych chłodziarek?

7. Na czym polega zjawisko Peltiera i gdzie jest wykorzystywane?

8. Jakie są zalety chłodzenia termoelektrycznego?

9. Jakie urządzenia chłodnicze stosowane są w przemyśle mleczarskim?

10. Jaka jest zasada działania wytwornicy lodu łuskowego?

11. Jaka jest zasada działania wytwornicy lodu w kostkach?

12. Na czym polega zasada działania termoelektrycznego schładzacza napojów?

13. Jakie informacje są podawane na tabliczce znamionowej urządzeń chłodniczych?

14. Do czego przydatne są informacje podawane na tabliczkach znamionowych?

15. W jakim celu używane są termostaty?

16. Jaka jest podstawowa metoda regulacji temperatury urządzeń chłodniczych?

17. Jakie są podstawowe parametry techniczne regulatorów?

18. Jakie informacje należy podać przy zamawianiu termostatów manometrycznych?

19. Czym należy kierować się przy doborze termostatu do urządzenia chłodniczego?

20. Czy w termoelektrycznych urządzeniach chłodniczych stosuje się typową dwustanową

regulację temperatury?

21. Jakie dodatkowe informacje należy podać przy zamawianiu termostatów?

22. Jakie elementy występują na schemacie elektrycznym chłodziarki Amica 130?

23. Jakie elementy występują na schemacie elektrycznym chłodziarki termoelektrycznej?

4.1.3. Ćwiczenia

Ćwiczenie 1

Na podstawie rysunków i fotografii rozpoznaj urządzenia chłodnicze i ich podzespoły.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) określić rodzaj urządzenia chłodniczego,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

2) wyjaśnić zasadę działania i podać zastosowanie,

3) określić widoczne podzespoły i podać, jaką funkcję spełniają w urządzeniu.

Wyposażenie stanowiska pracy:

−

rysunki, fotografie, materiały reklamowe różnych urządzeń chłodniczych.

Ćwiczenie 2

Rozpoznaj podzespoły elektryczne na schematach ideowych, określ warunki świecenia

elementów sygnalizacyjnych i oświetlenia urządzeń chłodniczych oraz przeanalizuj sposób

regulacji temperatury:

a) chłodziarki domowej,

b) urządzenia chłodniczego przemysłowego,

c) chłodziarki termoelektrycznej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) określić rodzaj chłodziarki, rozpoznać elementy układu i ich symbole,

2) rozpoznać elementy sygnalizacyjne oraz oświetlenia i określić ich warunki pracy,

3) objaśnić, jaką funkcję spełniają te elementy w danym układzie,

4) znaleźć informację o zidentyfikowanych elementach i ich producentach w Internecie,

5) objaśnić podobieństwa i różnice występujące w układach urządzeń.

6) rozpoznać regulator temperatury i elementy z nim współpracujące,

7) przeanalizować połączenia regulatora temperatury z elementami toru silnoprądowego,

8) przeanalizować sposób regulacji temperatury w wybranych urządzeniach.

Wyposażenie stanowiska pracy:

−

schematy ideowe urządzeń chłodniczych,

−

instrukcje obsługi, dokumentacja techniczna wybranych urządzeń,

−

zeszyt do ćwiczeń, ołówek.

Ćwiczenie 3

Na podstawie danych z tabliczek znamionowych i danych katalogowych określ warunki

zasilania i transportu urządzeń chłodniczych, takich jak:

a) chłodziarka domowa,

b) urządzenie chłodnicze stosowane w gastronomii,

c) urządzenie chłodnicze stosowane w przemyśle.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) określić rodzaj zasilania urządzenia i wartość znamionową prądu zasilającego,

2) określić przekroje przewodów zasilających,

3) określić rodzaj stosowanej ochrony przeciwporażeniowej,

4) określić ciężar urządzenia i zidentyfikować elementy przewidziane do transportu,

5) zaproponować środek transportu.

Wyposażenie stanowiska pracy:

−

tabliczki znamionowe urządzeń (ich zdjęcia),

−

karty katalogowe lub informacyjne, rysunki ofertowe lub niezbędne fragmenty

dokumentacji technicznej,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

−

tablice dopuszczalnych obciążeń przewodów,

−

zeszyt do ćwiczeń, ołówek, kalkulator.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) rozpoznać urządzenia chłodnicze na podstawie schematu?

2) sklasyfikować urządzenia chłodnicze?

3) rozpoznać urządzenia chłodnicze na podstawie ich wyglądu?

4) scharakteryzować urządzenia chłodnicze?

5) odczytać schematy elektryczne urządzeń chłodniczych?

6) rozróżnić podzespoły urządzeń chłodniczych na schematach oraz na

eksponatach?

7) przeanalizować schemat urządzeń chłodniczych?

8) określić warunki zasilania na podstawie danych z tabliczki

znamionowej?

9) dobrać środki transportu na podstawie dokumentacji technicznej?

10) wskazać podobieństwa i różnice w zasadzie działania urządzeń

chłodniczych?

11) wskazać podobieństwa i różnice w schematach elektrycznych

urządzeń chłodniczych?

12) wyjaśnić działanie manometrycznego regulatora temperatury?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

4.2. Klasyfikacja, budowa i charakterystyka urządzeń

klimatyzacyjnych

4.2.1. Materiał nauczania

Podstawowe pojęcia dotyczące klimatyzacji i wentylacji

Pod pojęciem klimatyzacji rozumiemy kształtowanie mikroklimatu pomieszczeń, a w tym

nie tylko kształtowanie temperatury, lecz również oczyszczenie powietrza z niekorzystnych

substancji i drobin jak np. alergizujących pyłków i kształtowanie wilgotności powietrza na

odpowiednim poziomie (zarówno osuszanie jak i nawilżanie).

Klimatyzatory mają przede wszystkim za zadanie obniżenie temperatury w pomieszczeniu.

Oprócz tego utrzymują wilgotność w pomieszczeniu na właściwym poziomie, dzięki

skomplikowanym systemom filtrów oczyszczają powietrze z kurzu, pyłu, a nawet bakterii

i przykrych zapachów. Niektóre urządzenia klimatyzacyjne są wyposażone w elementy grzejne,

dzięki którym można dogrzewać pomieszczenia w okresach przejściowych, przed

uruchomieniem lub po wyłączeniu instalacji centralnego ogrzewania.

Redukcja nadmiernej wilgoci w powietrzu zapobiega szkodom wynikłym z osadzania się

wilgoci na ścianach i sufitach. Nie ma możliwości tworzenia się pleśni. Dostarczane świeże

powietrze zewnętrzne jest filtrowane i wstępnie ogrzane. Wilgotne, zużyte powietrze

doprowadzane jest do krzyżowego wymiennika ciepła, w którym jest pozbawiane ciepła

i usuwane na zewnątrz. Taka sama ilość powietrza z zewnątrz jest filtrowana, ogrzewana

w krzyżowym wymienniku ciepła i doprowadzana do pomieszczeń. Ciepłe powietrze (usuwane)

ogrzewa z jednej strony powierzchnię wymiennika. Zimne powietrze z zewnątrz przemieszcza

się po drugiej stronie i pobiera ciepło z powierzchni metalowych. Sposób ogrzewania

nierozerwalnie wiąże się z całością warunków bytowych wewnątrz, a nie jedynie z utrzymaniem

właściwej temperatury. Ogrzewania i wentylacji nie rozpatruje się osobno, lecz jako problem

grzewczo-wentylacyjny. Rozwiązania kompleksowe nie tylko okazują się korzystne

ekonomicznie, ale też pozwalają uzyskać komfortowy mikroklimat w pomieszczeniach, które

wzbogaca się o urządzenia nawilżające i filtrujące powietrze.

Brak wentylacji nie jest bezpośrednio odczuwalny tak jak np. temperatura, przeciągi itp.

Objawy niedostatecznej wentylacji występują po upływie czasu. Występują dolegliwości

oddechowe, oczu, skóry, bóle głowy, mdłości, uczucie zmęczenia, niespokojny sen i ogólne złe

samopoczucie. Jest to tak zwany „syndrom chorego budynku”. Przyjęto, że zjawisko syndromu

chorego budynku występuje już wtedy, gdy 20% użytkowników danego pomieszczenia zgłasza

objawy chorobowe, które zanikają w chwili jego opuszczenia. Wiele tych problemów

bezpośrednio i pośrednio rozpoczęło się z chwilą poprawy szczelności stolarki okiennej, która

zastępując stare, złej jakości okna wyeliminowała zjawisko niekorzystnego wychłodzenia

pomieszczeń i uniemożliwia napływ świeżego powietrza do mieszkań. Zakładając całkowity

brak wentylacji w pomieszczeniach normalnie eksploatowanych przez człowieka, będziemy

mieli obraz, któremu towarzyszą:

−

wzrastające w czasie stężenie pary wodnej, której źródłem są zarówno ludzie jak

i czynności przez nich wykonywane,

−

stały wzrost stężenia związków chemicznych uwalnianych z otaczających nas przedmiotów

użytecznych,

−

zanieczyszczenia biologiczne, grzyby, bakterie, jonizację dodatnią powietrza, za którą

w dużym stopniu odpowiedzialne jest centralne ogrzewanie oraz promieniowanie radonu

występujące na wielu terenach, na których zbudowane są budynki mieszkalne.

W efekcie końcowym, w krótkim czasie uzyskamy pomieszczenie całkowicie nie nadające

się do dalszego przebywania w nim ludzi.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Warunkiem utrzymania komfortu cieplnego w pomieszczeniach jest zastosowanie

odpowiedniej

automatyzacji

pracy

zainstalowanych

urządzeń

klimatyzacyjnych,

wentylacyjnych, grzewczych i chłodniczych. Automatyka sterująca jest integralną częścią

urządzeń, a utrzymywanie zadanych parametrów komfortu cieplnego odbywa się bez ingerencji

człowieka. Układy automatyki obejmują zabezpieczenia przed zamarzaniem, przegrzaniem,

układy odzyskiwania ciepła, programowanie czasowe. Automatyka pozwala na oszczędną

i ekonomiczną eksploatację urządzeń, zabezpiecza je przed uszkodzeniami oraz kontroluje ich

pracę. Zestawy programowalnych układów automatyki central klimatyzacyjnych spełniają

zasadniczo dwa zadania:

−

zabezpieczają elementy składowe urządzenia przed uszkodzeniem, sygnalizują stany awarii

i utrzymują temperaturę minimalną w pomieszczeniach,

−

sterują parametrami powietrza zgodnie z wartościami zadanymi przez użytkownika.

Automatykę stosuje się do:

programowania i regulacji temperatury i wilgotności,

sterowania central nawiewnych i wywiewnych,

sterowania wentylatorów dachowych, klimakonwektorów, splitów, agregatów grzewczych,

kurtyn powietrznych.

Klimatyzatory są zbudowane podobnie do innych urządzeń chłodniczych, np. domowych

chłodziarek. Najważniejszym elementem klimatyzatora jest parownik, wewnątrz którego ma

miejsce rozprężanie i parowanie czynnika chłodzącego (freonu), co powoduje odbieranie ciepła,

czyli chłodzenie powietrza pobranego z pomieszczenia (istnieją urządzenia, które mają

możliwość pobierać powietrze z zewnątrz). Powstałe pary czynnika chłodzącego są następnie

sprężane w sprężarce i kierowane do skraplacza. Po zamianie czynnika chłodzącego z powrotem

w ciecz oddaje on pobrane ciepło. Następnie płynny czynnik chłodzący jest ponownie

kierowany do parownika i cykl chłodniczy się powtarza.

Typy klimatyzatorów

Na rys.26 przedstawiono najpopularniejsze typy klimatyzatorów.

a)

Ścienny-split

b)

ścienny multi-split

c)

gabinetowy-split

d)

kasetonowy-split

e)

kanałowy-split

f)

kanałowy multi-split

g)

przenośny

h)

okienny

i)

chiller wodny - mini

Rys. 26. Modele klimatyzatorów [13]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Największą popularnością cieszą się klimatyzatory typu split - dwuczęściowe, składające

się z części wewnętrznej i zewnętrznej, połączonych ze sobą elektronicznym układem

sterującym oraz systemem hydraulicznym, w którym krąży czynnik chłodniczy. Klimatyzatory

monoblokowe lub kompaktowe składają się z pojedynczej jednostki, którą można umieścić np.

w oknie lub zabudować w ścianie. Systemy klimatyzacyjne pozwalają na połączenie z jedną

jednostką zewnętrzną większej ilości jednostek wewnętrznych, a przez to na centralne

sterowanie całym zintegrowanym systemem wentylacyjno-klimatyzacyjnym. Ze względu na

sposób montażu klimatyzatory dzieli się na ścienne, przysufitowe, podłogowe, okienne,

przenośne, kasetonowe i kanałowe.

Charakterystyka poszczególnych modeli klimatyzatorów

Klimatyzatory ścienne-split (rys. 26a) łączą małe wymiary z dużą wydajnością. Instaluje się

je na ścianie w niewielkiej odległości od sufitu

.

Klimatyzatory ścienne są najpopularniejszymi

jednostkami instalowanymi w biurach i mieszkaniach i posiadają najbardziej ze wszystkich

modeli rozbudowaną automatykę.

Modele ścienne multi-split (rys. 26b) zawierają

kilka kompresorów w jednej jednostce

zewnętrznej, co pozwala klimatyzować kilka pomieszczeń jednocześnie.

Klimatyzatory gabinetowe split (rys. 26c) zawierają

pojedynczy wentylator turbinowy

z wolną prędkością obrotową oraz są dość dużych rozmiarów.

Klimatyzatory kasetonowe-split (rys. 26d) instalowane są w przestrzeni sufitu

podwieszanego. Taka lokalizacja umożliwia równomierną 4-kierunkową dystrybucję chłodnego

powietrza z centralnego punktu pomieszczenia. Powietrze rozprowadzane jest wzdłuż sufitu,

a następnie łagodnie opada w dół wzdłuż ścian. To rozwiązanie eliminuje konieczność

przeznaczenia określonego miejsca w pomieszczeniu na zainstalowanie wewnętrznej jednostki

klimatyzatora.

Modele kanałowe multi-split (rys. 26f) są to wielojednostkowe ekonomiczne systemy,

zajmujące małą powierzchnię. Klimatyzatory typu multi charakteryzują się dużą wydajnością,

co zaowocowało możliwością podłączenia czterech jednostek wewnętrznych dużej mocy do

jednej jednostki zewnętrznej. Jednostki wewnętrzne można dobierać spośród typów

przypodłogowych, przysufitowych, kasetonowych lub kanałowych.

Klimatyzatory przenośne (rys. 26g)

posiadają regulowaną prędkość wentylacji i mogą

pracować jako wentylator lub jako

klimatyzator.

Modele okienne (rys. 26h)

charakteryzują się 4-kierunkową dystrybucją powietrza oraz

automatycznym wachlowaniem kierownic powietrza.

Chillery wodne (rys. 26i) mogą pracować w temperaturze nawet do –30°C.

Przy wyborze klimatyzatora należy uwzględnić powierzchnię pomieszczenia, ekspozycję na

światło słoneczne, ilość oraz kierunek okien i drzwi, ilość osób przebywających w środku oraz

generację ciepła przez urządzenia elektrotechniczne.

Systemy klimatyzacji:

−

System oparty na klimatyzatorach, tzw. splitach.

−

Centralne chłodzenie powietrza oparte na centrali klimatyzacyjnej z wymiennikiem

krzyżowym, nagrzewnicą i chłodnicą oraz agregacie chłodniczym. Wymiennik krzyżowy

umożliwia odzyskanie ciepła z powietrza zużytego usuwanego na zewnątrz.

−

System oparty na klimakonwektorach (urządzeniach, które latem pracują jako

klimatyzatory nawiewając chłodne powietrze, zaś zimą ogrzewają je na drodze konwekcji

i promieniowania jako klasyczny grzejnik), centrali wentylacyjnej i agregacie chłodniczym.

W domach z takimi systemami panuje minimalnie zwiększone ciśnienie powietrza, co

powoduje, że jest w nich bezpieczniejsza eksploatacja kominków (eliminacja możliwości

zaczadzenia, kominek może być odpowiednio sprzężony z instalacją nawiewną), a na

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

parapetach okien nie zbiera się kurz penetrujący zwykle z zewnątrz. Grzejniki nie zajmują

miejsca na ścianach, co poprawia walory estetyczne i użytkowe pomieszczeń.

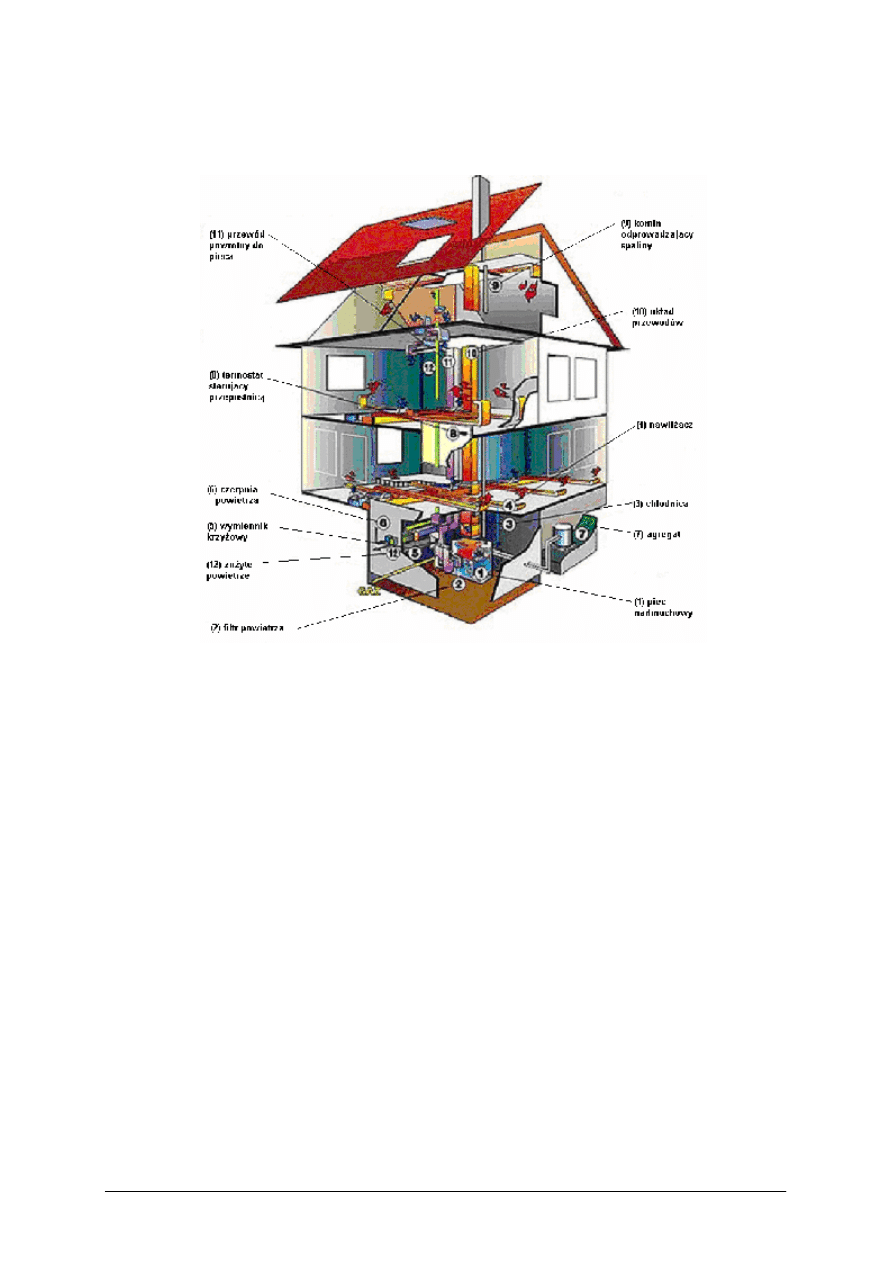

Rys. 27. Klimatyzacja w budynku mieszkalnym [20]

Na rysunku 27 przedstawiono przykładowe rozwiązanie klimatyzacji w budynku

mieszkalnym. Źródłem ciepła w systemie ogrzewania powietrznego jest piec nadmuchowy (1)

z czerpnią powietrza (6), filtrem (2) i nawilżaczem (4). Powietrze przefiltrowane i podgrzane

w piecu jest rozprowadzane układem przewodów nawiewnych (10) do poszczególnych

pomieszczeń. Odgałęzienia sieci są zakończone kratkami nawiewnymi lub nawiewnikami

z regulacją przepływu. Kanały mogą być prowadzone w podłodze lub pod sufitem. Powietrze,

ogrzane do temperatury nawiewu (np. 35°C), miesza się z powietrzem w pomieszczeniu,

podnosząc jego temperaturę. Regulację intensywności nawiewanego powietrza zapewniają

sterowane termostatem (8) przysłony nawiewników. W mniej zaawansowanych technologicznie

wersjach nawiewniki można regulować ręcznie. Równocześnie z wdmuchiwaniem powietrza,

taka sama jego ilość jest usuwana z pomieszczenia. To powietrze jest zasysane do przewodu

powrotnego (11). Zanim ponownie trafi do pieca, jest mieszane z powietrzem zaczerpniętym

z zewnątrz (w zabudowanej na kanale dolotowym komorze mieszania) i filtrowane (2).

Wymiennik krzyżowy (5) umożliwia odzyskanie ciepła z powietrza zużytego (12) usuwanego

na zewnątrz. W ten oto sposób oprócz funkcji grzewczej zapewnioną mamy w domu skuteczną

wentylację.

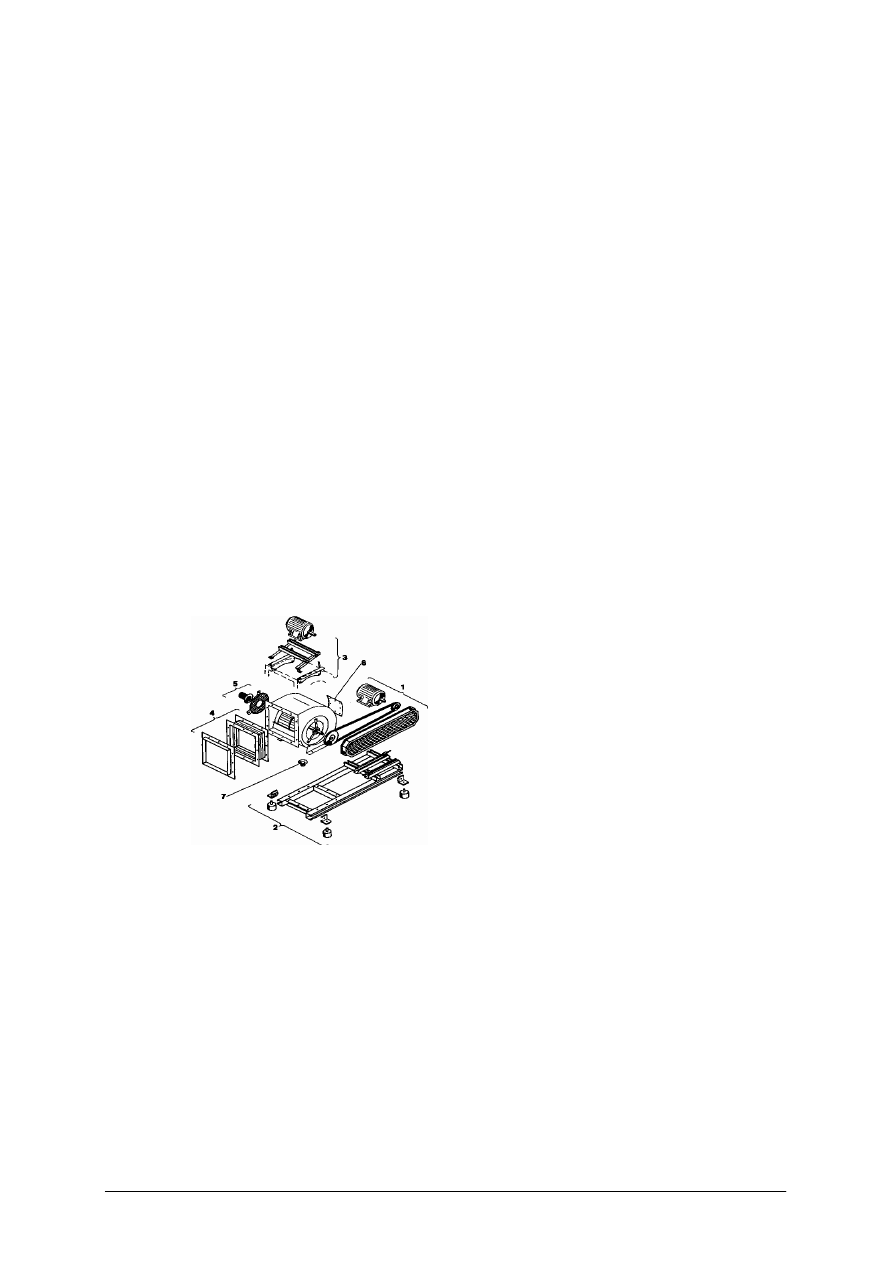

Dodatkowe urządzenia podnoszące komfort w klimatyzowanych pomieszczeniach

Jonizator (rys. 28a)

zapewnia świeże powietrze w otoczeniu. Poprzez wzbogacenie

negatywnych jonów wytwarza zdrowszy naturalny klimat. Filtruje wszelkie zanieczyszczenia,

takie jak dym papierosowy, zapachy potraw, bakterie, kurz, sierść zwierząt domowych itp.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Łagodzi nadpobudliwość, bóle głowy, zaburzenia snu i stres. Wyposażony jest w wentylator

z możliwym do czyszczenia filtrem.

Nawilżacz i oczyszczacz (rys. 28b) pracuje bez jakichkolwiek wkładek filtracyjnych.

Filtrem jest woda. Urządzenie nawilżając powietrze przeciwdziała efektowi: spierzchniętych

ust, zapchanego nosa, podrażnionego gardła i wysuszonych spojówek. Zapobiega rozsychaniu

się mebli, parkietów i instrumentów muzycznych. Oczyszczając powietrze usuwa z niego kurz,

pyłki kwiatowe, sierść zwierzęcą.

Klimator (klimatyzer) przenośny (rys. 29c) to urządzenie spełniające cztery funkcje:

wentylację, schładzanie, nawilżanie i oczyszczanie powietrza.

Podstawowe zalety tego modelu klimatora to:

−

programowanie pracy – klimator wyposażony jest w wyłącznik czasowy regulujący czas

pracy (max. 8 godzin),

−

możliwość regulacji prędkości przepływu powietrza – 3 prędkości,

−

ruchome szczeliny wentylacyjne umożliwiają wybór kierunku przepływu powietrza

(strumień stały lub ruch oscylacyjny),

−

urządzenie bezpieczne – w przypadku nadmiernego przechyłu lub przewrócenia urządzenia

wbudowany wyłącznik przechyłowy wyłączy je automatycznie,

−

mobilność i niezależność od innych instalacji,

−

wskaźnik poziomu wody umożliwia kontrolę stanu napełnienia zbiornika.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jak działają klimatyzatory i jak są zbudowane?

2. Jakie znasz typy klimatyzatorów?

3. Jakie funkcje do spełnienia mają poznane typy klimatyzatorów?

4. Dlaczego powinniśmy stosować wentylację mechaniczną?

5. W jaki sposób można odzyskać ciepło od zużytego powietrza?

6. Jakie są skutki dla organizmu, gdy brakuje wentylacji?

7. Co oznacza pojęcie „syndrom chorego budynku”?

8. Jakie zadania ma do spełnienia automatyka w urządzeniach klimatyzacyjnych?

9. Czy ogrzewanie pomieszczeń można traktować oddzielnie bez uwzględnienia ich

klimatyzacji?

10. Czy podwyższone ciśnienie panujące w budynku z zainstalowanymi urządzeniami

klimatycznymi jest korzystne, a jeżeli tak, to dlaczego?

11. Co jest źródłem ciepła w systemie ogrzewania powietrznego?

12. Jakie znasz systemy ogrzewania stosowane w budynkach?

13. Który system ogrzewania w budynku spełnia najwięcej funkcji?

14. Jakie znasz sposoby oczyszczania powietrza?

15. W jaki sposób można zmienić wilgotność powietrza?

a) jonizator

b) nawilżacz

c)

klimator przenośny

Rys. 28. Widok jonizatora, nawilżacza i klimatora [22]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

4.2.3. Ćwiczenia

Ćwiczenie 1

Na podstawie rysunków i fotografii rozpoznaj urządzenia klimatyzacyjne i ich podzespoły.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) sklasyfikować urządzenia klimatyzacyjne,

2) rozpoznać urządzenia klimatyzacyjne na podstawie ich wyglądu zewnętrznego,

3) scharakteryzować podstawowe parametry wybranych urządzeń klimatyzacyjnych na

podstawie kart katalogowych, oferty handlowej lub tabliczki znamionowej.

Wyposażenie stanowiska pracy:

−

karty katalogowe różnych typów klimatyzatorów,

−

wentylatory, nawilżacze powietrza, jonizatory, filtry.

Ćwiczenie 2

Na podstawie danych z tabliczek znamionowych i danych katalogowych określ warunki

zasilania i transportu urządzenia klimatyzacyjnego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) określić rodzaj zasilania urządzenia i wartość znamionową prądu zasilającego,

2) określić przekroje przewodów zasilających,

3) określić rodzaj stosowanej ochrony przeciwporażeniowej,

4) określić ciężar urządzenia i zidentyfikować elementy przewidziane do transportu.

5) zaproponować środek transportu.

Wyposażenie stanowiska pracy:

−

tabliczki znamionowe urządzeń (ich zdjęcia),

−

karty katalogowe lub informacyjne, rysunki ofertowe lub niezbędne fragmenty

dokumentacji technicznej,

−

tablice dopuszczalnych obciążeń przewodów,

−

zeszyt do ćwiczeń, ołówek, kalkulator.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) rozpoznać urządzenia klimatyzacyjne na podstawie ich wyglądu?

2) sklasyfikować urządzenia klimatyzacyjne i wentylacyjne?

3) scharakteryzować urządzenia klimatyzacyjne?

4) rozróżnić podzespoły urządzeń klimatyzacyjnych na schematach oraz

na eksponatach?

5) przeanalizować schematy urządzeń klimatyzacyjnych?

6) określić warunki zasilania na podstawie danych z tabliczki znamionowej?

7) wskazać podobieństwa i różnice w zasadzie działania urządzeń

klimatyzacyjnych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

4.3. Uruchamianie i naprawy urządzeń chłodniczych

4.3.1. Materiał nauczania

Uruchamianie urządzeń chłodniczych i sprawdzanie ich stanu technicznego

Użytkowanie i obsługiwanie urządzeń chłodniczych domowych powinno być zgodne

z informacjami producenta zawartymi w danych technicznych i instrukcji obsługi, dołączanych

do każdego wyrobu. Bardzo ważne jest częste sprawdzanie stanu technicznego tych urządzeń ze

szczególnym uwzględnieniem stanu obwodu zabezpieczenia przeciwporażeniowego i izolacji

elektrycznej przewodów zasilających.

Instrukcja obsługi

Każda instrukcja obsługi powinna zawierać:

−

przeznaczenie i zastosowanie urządzenia,

−

charakterystykę techniczną (podstawowe dane techniczne, opis zasady działania,

zapotrzebowanie mocy, napięcie zasilania, wymiary gabarytowe),

−

warunki eksploatacji (rodzaj sieci zasilającej i zalecane zabezpieczenia, usytuowanie

podczas pracy),

−

sposób przygotowania do użytkowania (niezbędne czynności wykonane przed włączeniem

do sieci zasilającej),

−

uwagi o bezpieczeństwie przeciwpożarowym i przeciwporażeniowym oraz zalecenia bhp,

−

opis czynności wykonywanych podczas uruchamiania z uwzględnieniem ich kolejności,

−

informacje dotyczące obsługi podczas użytkowania,

−

informacje dotyczące konserwacji i przechowywania.

Przed każdym włączeniem urządzenia elektrycznego do sieci zasilającej należy dokonać

jego dokładnych oględzin. Szczególną uwagę należy poświęcić dostępnym elementom obwodu

elektrycznego.

Oględziny i prace konserwacyjne

Oględziny przeprowadza się podczas pracy lub postoju urządzenia w zakresie i terminach

przewidzianych w instrukcji eksploatacji, a w szczególności przed załączeniem urządzenia po

dłuższej przerwie w pracy. Podczas oględzin sprawdza się stan techniczny urządzenia,

sprawdzając między innymi:

−

stan połączeń elektrycznych i mechanicznych i stan izolacji przewodów zasilających,

−

stan ochrony przeciwporażeniowej i przeciwpożarowej,

−

temperaturę powierzchni obudów i stan przestrzeni roboczej,

−

poziom drgań i hałasu,

−

stan instalacji wraz z jej wyposażeniem,

−

działanie aparatury sygnalizacyjnej, sterowniczej i zabezpieczającej,

−

czystość urządzenia, jego wyposażenia i urządzeń współpracujących,

−

stan uszczelek i izolacji termicznej oraz występowanie uszkodzeń mechanicznych,

−

prawidłowość zamykania i otwierania drzwi,

−

zgodność podłączenia urządzenia do sieci zasilającej z wymogami producenta i ogólnymi

zasadami bhp,

−

stan urządzeń obwodu czynnika chłodniczego (parownika, skraplacza, połączeń

rurkowych).

W razie stwierdzenia nieprawidłowości należy je usunąć lub przekazać urządzenie do

naprawy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

Podczas przeprowadzania prac konserwacyjnych należy:

−

wyłączyć zasilanie urządzenia i wyjąć wtyczkę z gniazdka,

−

wnętrze komory chłodziarki i zamrażarki należy czyścić wilgotną gąbką zamoczoną

w ciepłej wodzie z dodatkiem detergentów, odpowiednich do mycia chłodziarek

i zalecanych przez producenta, opłukać i osuszyć,

−

nie stosować ściernych środków czyszczących,

−

nie stosować past, drucików, odplamiaczy lub octu,

−

nie stosować czyszczących urządzeń parowych,

−

czyścić skraplacz przy pomocy odkurzacza lub szczotki,

−

przeczyścić spust wody z oszraniania znajdujący się na dnie komory chłodzenia,

−

przeczyścić uszczelki drzwiowe.

Przeglądy

Przeglądy przeprowadza się w terminach i zakresie przewidzianym w przepisach

i dokumentacji technicznej urządzenia. Przeglądów dokonuje się zarówno podczas postoju jak

i normalnej pracy urządzenia. Obejmują one badania urządzenia, a w szczególności:

−

szczegółowe oględziny,

−

sprawdzenie wszystkich podzespołów urządzenia chłodniczego ze szczególnym

uwzględnieniem elementów pracujących w niskich temperaturach,

−

czynności konserwacyjne przewidziane dokumentacją fabryczną,

−

sprawdzenie stanu technicznego i ocenę skuteczności ochrony przeciwporażeniowej,

−

wymianę zużytych części i usunięcie stwierdzonych uszkodzeń,

−