„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Zdzisław Feldo

Charakteryzowanie maszyn i urządzeń stosowanych

w kuśnierstwie 743[02].O1.03

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

dr inż. Tadeusz Sadowski

inż. Jolanta Górska

Opracowanie redakcyjne:

dr inż. Jadwiga Rudecka

Konsultacja:

dr inż. Zbigniew Kramek

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 743[02].O1.03

„Charakteryzowanie maszyn i urządzeń stosowanych w kuśnierstwie” − zawartego

w modułowym programie nauczania dla zawodu kuśnierz.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Podstawowe pojęcia z maszynoznawstwa

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

14

4.1.3. Ćwiczenia

14

4.1.4. Sprawdzian postępów

16

4.2. Rozróżnianie i charakteryzowanie maszyn, urządzeń i narzędzi kuśnierskich

17

4.2.1. Materiał nauczania

17

4.2.2. Pytania sprawdzające

31

4.2.3. Ćwiczenia

31

4.2.4. Sprawdzian postępów

32

4.3. Obsługa maszyn i urządzeń kuśnierskich

33

4.3.1. Materiał nauczania

33

4.3.2. Pytania sprawdzające

38

4.3.3. Ćwiczenia

38

4.3.4. Sprawdzian postępów

40

5. Sprawdzian osiągnięć

41

6. Literatura

46

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Otrzymujesz poradnik, który będzie Ci pomocny w nabywaniu umiejętności teoretycznych

i praktycznych niezbędnych w czasie użytkowania maszyn, urządzeń i narzędzi stosowanych

w produkcji wyrobów kuśnierskich. W poradniku zamieszczono:

1. Wymagania wstępne, czyli wykaz niezbędnych umiejętności i wiedzy, które powinieneś

mieć opanowane, aby przystąpić do realizacji tej jednostki modułowej.

2. Cele kształcenia, czyli umiejętności jakie powinieneś osiągnąć w trakcie realizacji tej

jednostki, a które pozwolą Ci na rozpoznawanie i określanie przydatności oraz późniejsze

użytkowanie maszyn i urządzeń stosowanych w produkcji wyrobów kuśnierskich.

3. Materiał nauczania, który umożliwi samodzielne przygotowanie się teoretyczne do

wykonania ćwiczeń i zaliczenia sprawdzianów. Materiał nauczania jednostki podzielony

jest na rozdziały, których zakres tematyczny powinien ułatwić przyswajanie wiadomości

teoretycznych i nabycie umiejętności praktycznych. Materiał nauczania poradnika stanowi

niezbędne minimum informacji, które należy poszerzyć wykorzystując wskazaną na końcu

poradnika literaturę oraz inne źródła informacji podane przez nauczyciela. Każdy rozdział

zawiera również:

−

pytania sprawdzające wiedzę, którą opanowałeś po przerobieniu materiału

teoretycznego, a niezbędną do wykonania ćwiczeń,

−

ćwiczenia, które umożliwią Ci zweryfikować wiadomości teoretyczne oraz

ukształtować umiejętności praktyczne.

−

sprawdzian postępów, czyli krótki test sprawdzający czy opanowałeś umiejętności

z zakresu przerobionego materiału.

4. Sprawdzian osiągnięć czyli zestaw pytań testowych sprawdzających Twoje opanowanie

wiedzy i umiejętności z zakresu całej jednostki modułowej.

5. Literaturę.

Jeżeli masz trudności ze zrozumieniem tematu lub ćwiczenia, to poproś nauczyciela lub

instruktora o wyjaśnienie i ewentualne sprawdzenie, czy dobrze wykonujesz daną czynność. Po

realizacji materiału spróbuj zaliczyć sprawdzian z zakresu jednostki modułowej.

Poznanie zawartego w jednostce modułowej materiału nauczania jest konieczne abyś nabył

umiejętności rozpoznawania i doboru narzędzi, maszyn i urządzeń niezbędnych do

wykonywania prac kuśnierskich.

Bezpieczeństwo i higiena pracy

W czasie wykonywania zadań i ćwiczeń musisz przestrzegać regulaminów, przepisów bhp

i higieny pracy oraz instrukcji przeciwpożarowych i ochrony środowiska, wynikających

z rodzaju wykonywanych prac. Przepisy te poznasz podczas trwania nauki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

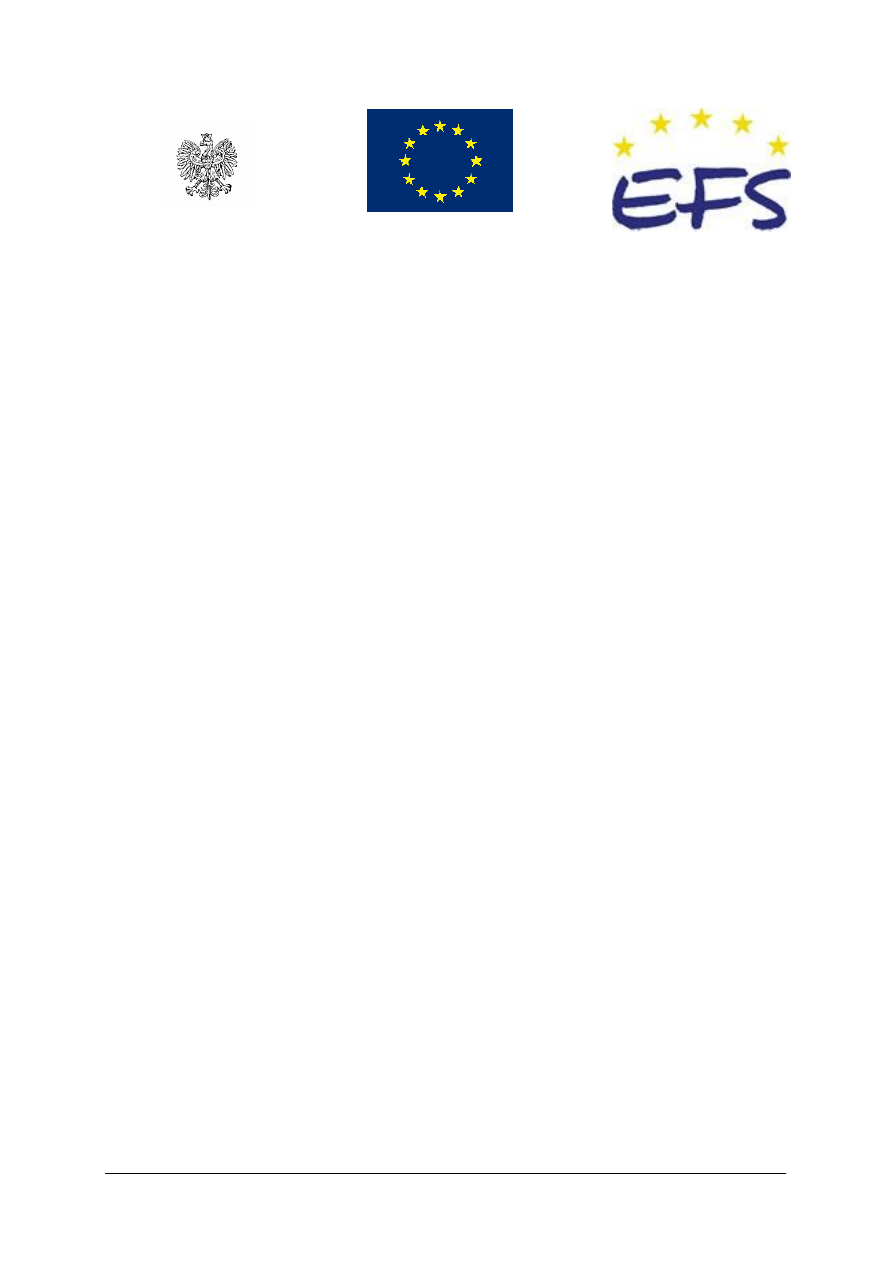

Schemat układu jednostek modułowych

743[02].O1

Podstawy zawodu

743[02].O1.01

Przestrzeganie przepisów

bezpiecze

ństwa i higieny pracy,

ochrony przeciwpo

żarowej

oraz ochrony

środowiska

743[02].O1.03

Charakteryzowanie maszyn

i urz

ądzeń stosowanych

w ku

śnierstwie

743[02].O1.02

Sporz

ądzanie rysunku

technicznego i odzie

żowego

743[02].O1.04

Okre

ślanie właściwości skór

futerkowych

743[02].O1.05

Charakteryzowanie dodatków

i materia

łów pomocniczych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

korzystać z różnych źródeł informacji zawodowej,

−

interpretować podstawowe prawa i zasady fizyki,

−

odczytywać rysunek techniczny w zakresie widoków, przekrojów i wymiarowania

przedmiotów,

−

posługiwać się rysunkiem technicznym w zakresie rysowania podstawowych elementów

maszyn i ich złożeń za pomocą uproszczeń rysunkowych,

−

dobierać i stosować odzież ochronną i środki ochrony osobistej do pracy na stanowiskach

produkcyjnych w zakładzie kuśnierskim,

−

stosować regulaminy i zasady bezpiecznej pracy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

posłużyć się podstawowymi pojęciami z zakresu mechaniki i wytrzymałości materiałów,

−

rozróżnić maszyny, urządzenia i narzędzia stosowane w procesach technologicznych,

−

sklasyfikować maszyny i urządzenia stosowane w kuśnierstwie,

−

wyjaśnić budowę i zasadę działania maszyn szwalniczych: kuśnierskiej, stębnowej oraz

maszyny do pikowania,

−

określić podstawowe i specjalne wyposażenie maszyn,

−

określić parametry techniczne maszyn stosowanych w kuśnierstwie,

−

scharakteryzować instalacje elektryczne oraz zabezpieczenia przeciwporażeniowe,

−

określić podstawowe mechanizmy w maszynie kuśnierskiej i stębnowej,

−

odczytać schematy kinematyczne maszyn,

−

określić rodzaje i zastosowanie napędów,

−

rozróżnić dodatkowe oprzyrządowanie maszyn szwalniczych,

−

scharakteryzować maszyny o przeznaczeniu specjalnym,

−

scharakteryzować urządzenia stosowane w kuśnierstwie,

−

scharakteryzować maszyny do rozkroju skór,

−

scharakteryzować maszyny do kosmetyki wyrobów futrzarskich,

−

scharakteryzować maszyny i urządzenia do warstwowania materiałów,

−

rozróżnić maszyny do krojenia nakładów i wykrawania materiałów wykończeniowych,

−

rozróżnić rodzaje pras do klejenia materiałów wzmacniających i usztywniających,

−

określić rolę zabezpieczeń stosowanych w maszynach i urządzeniach,

−

zaplanować czynności związane z obsługą maszyn i urządzeń stosowanych

w kuśnierstwie,

−

dokonać regulacji maszyn i urządzeń,

−

określić zasady wypełniania dokumentacji eksploatacyjnej maszyn i urządzeń,

−

określić zasady przeprowadzania okresowych przeglądów maszyn i urządzeń,

−

określić zasady czyszczenia i bieżącej konserwacji maszyn i urządzeń,

−

skorzystać ze źródeł informacji technicznej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Podstawowe pojęcia z maszynoznawstwa

4.1.1. Materiał nauczania

Wszystkie maszyny i urządzenia produkcyjne składają się z wielu elementów, które

możemy podzielić na: części maszyn, napędy i mechanizmy.

Do części maszyn zaliczamy:

−

połączenia – są to elementy służące do łączenia innych części maszyn w sposób stały lub

na czas określony. Połączenia części maszyn dzielimy na nierozłączne i rozłączne.

Połączenia nierozłączne są połączeniami stałymi, których rozłączenie powoduje

uszkodzenie innych części maszyny. Zaliczamy tu połączenia: nitowe, spawane, lutowane i

zgrzewane, wtłaczane i skurczowe, oraz klejone.

Połączenia rozłączne mogą być wielokrotnie rozłączane i łączone. Zaliczamy do nich

połączenia: klinowe, sworzniowe, kołkowe i gwintowe.

Często w maszynach i urządzeniach szwalniczych i produkcyjnych spotyka się

również inny rodzaj połączeń, a mianowicie połączenia sprężynowe za pomocą łącznika

sprężystego jakim są różne rodzaje sprężyn, lub gumowego.

−

osie i wały – które osadzone w łożyskach podtrzymują inne części maszyn wykonujące

ruchy obrotowe lub wahadłowe.

−

łożyska – są to elementy maszyn, w których osadzone są obracające się osie i wały.

Rozróżnia się dwa zasadnicze rodzaje łożysk: ślizgowe i toczne.

W łożyskach ślizgowych wały umieszczone są w gnieździe łożyska. Powierzchnia

otworu łożyska styka się bezpośrednio z powierzchnią obracającego się wału na zasadzie

ruchu ślizgowego. Występuje przy tym tarcie posuwiste.

W łożyskach tocznych między wałem a gniazdem łożyska znajdują się elementy

pośrednie w postaci wałeczków lub kulek. Podczas ruchu wału występuje tarcie toczne.

Efekty tarcia w łożyskach niwelowane są przez smarowanie. W zależności od

obciążenia i szybkobieżności obracających się wałów, do smarowania służą oleje płynne

lub smary stałe.

−

sprzęgła – są to urządzenia służące do łączenia wałów z jednoczesnym przenoszeniem

ruchu obrotowego z jednego wału na drugi. W zależności od sposobu pracy sprzęgła

dzielimy ja na stałe i wyłączalne.

W sprzęgłach stałych łączenie lub rozłączanie wałów następuje po ich zatrzymaniu.

Do podstawowych typów tych sprzęgieł należą sprzęgła tulejowe i sprzęgła tarczowe.

Sprzęgła wyłączalne pracują bez konieczności zatrzymywania wałów, czyli w czasie

trwania ich ruchu obrotowego. Typowym rodzajem sprzęgła wyłączalnego jest sprzęgło

cierne stosowane w napędzie maszyn szwalniczych. Sprzęgło cierne składa się z dwóch

tarcz, z których jedna osadzona jest nieruchomo na wale czynnym silnika napędzającego,

a druga sterowana pedałem włącznika może przesuwać się wzdłuż wału przyjmującego

ruch obrotowy. Przeniesienie ruchu obrotowego z jednego wału na drugi następuje po

dociśnięciu - sprzęgnięciu obu tarcz i powstaniu między nimi zjawiska tarcia. Rozłączenie

sprzęgła również odbywa się podczas ruchu wałów.

−

hamulce – są to urządzenia służące do zatrzymywania obracających się części maszyn.

Zahamowanie obracającej się części spowodowane jest tarciem wywołanym przez

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

sprzęgnięcie nieruchomego elementu ciernego hamulca z ruchomym elementem maszyny.

W technice znane są dwa rodzaje hamulców: tarczowe i klockowe.

W hamulcach tarczowych elementem ciernym są tarcze o różnych kształtach na

przykład talerzowym, co zwiększa powierzchnie tarcia i efekt hamowania.

Hamulce klockowe działają na zasadzie docisku elementu ciernego w postaci klocków

do obracającego się elementu maszyny

.

Przenoszenie energii mechanicznej z silnika na maszynę odbywa się przy pomocy urządzeń

zwanych napędami. Napędy przenoszące ruch obrotowy między dwoma wałami nazywamy

przekładniami. Cechą charakterystyczną przekładni jest przełożenie wyrażające stosunek

prędkości obrotowej wału lub koła biernego – n

b

,

do prędkości obrotowej wału lub koła

czynnego – n

c

:

i = n

b

/

n

c

= D

1

/ D

2

Przełożenia przekładni można również wyrazić stosunkiem średnicy wału lub koła

biernego D

1

do średnicy wału lub koła czynnego D

2

.

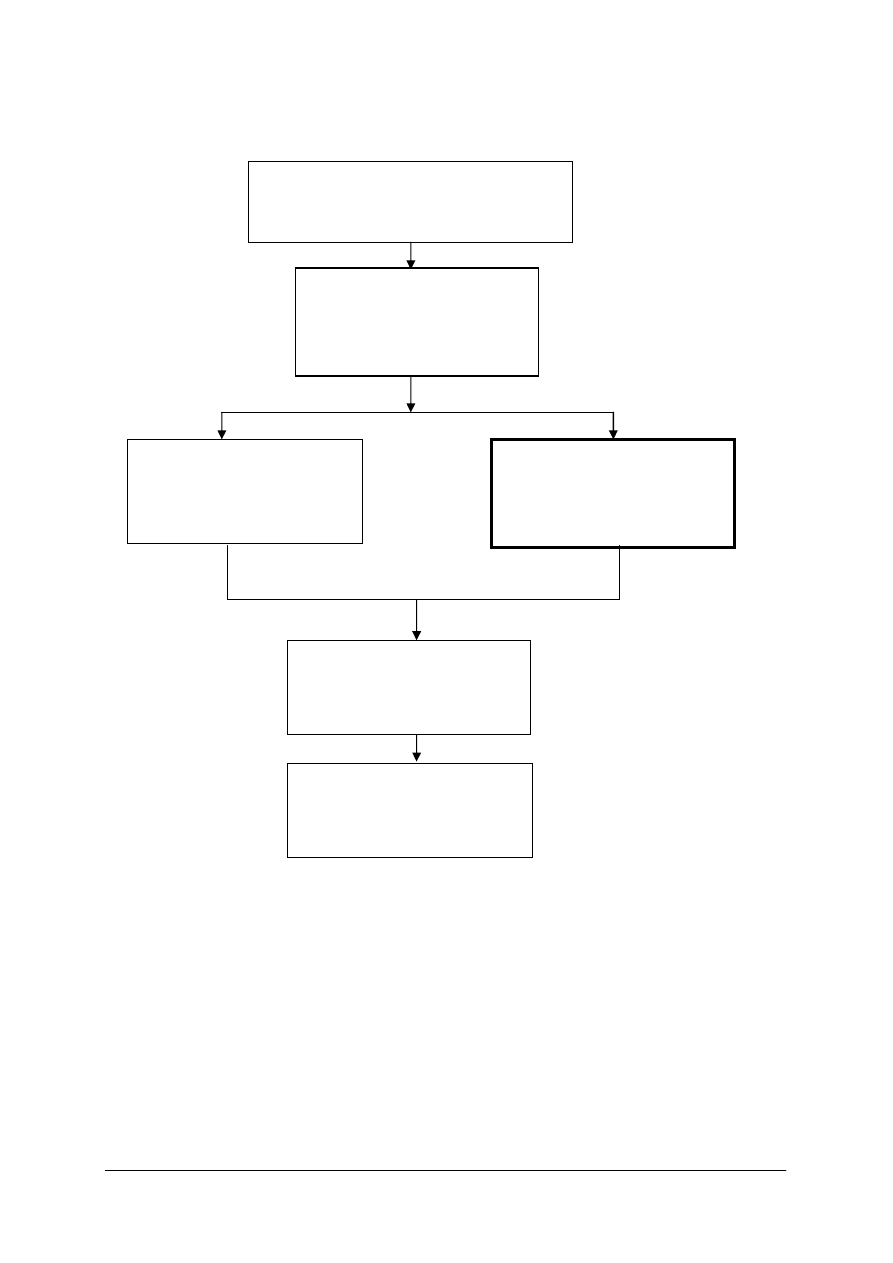

Rozróżnia się przekładnie przenoszące ruch obrotowy elementu czynnego na element

bierny:

−

cierne – za pomocą tarcia wywołanego dociskiem zamocowanych na wałach kół,

Rys. 1. Przekładnie cierne [1, s. 61]

a) przekładnia walcowa równoległa, b) przekładnia stożkowa

1 – koło walcowe na wale napędowym, 2 – koło walcowe na wale napędzanym

−

cięgnowe – przenoszące ruch obrotowy za pośrednictwem pasa, liny lub łańcucha,

Rys. 2. Przekładnia cięgnowa [1, s. 62]

a) schemat przekładni, b) rodzaje cięgien pasowych, 1 – pas płaski, 2 – pas okrągły, 3 – pas klinowy

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

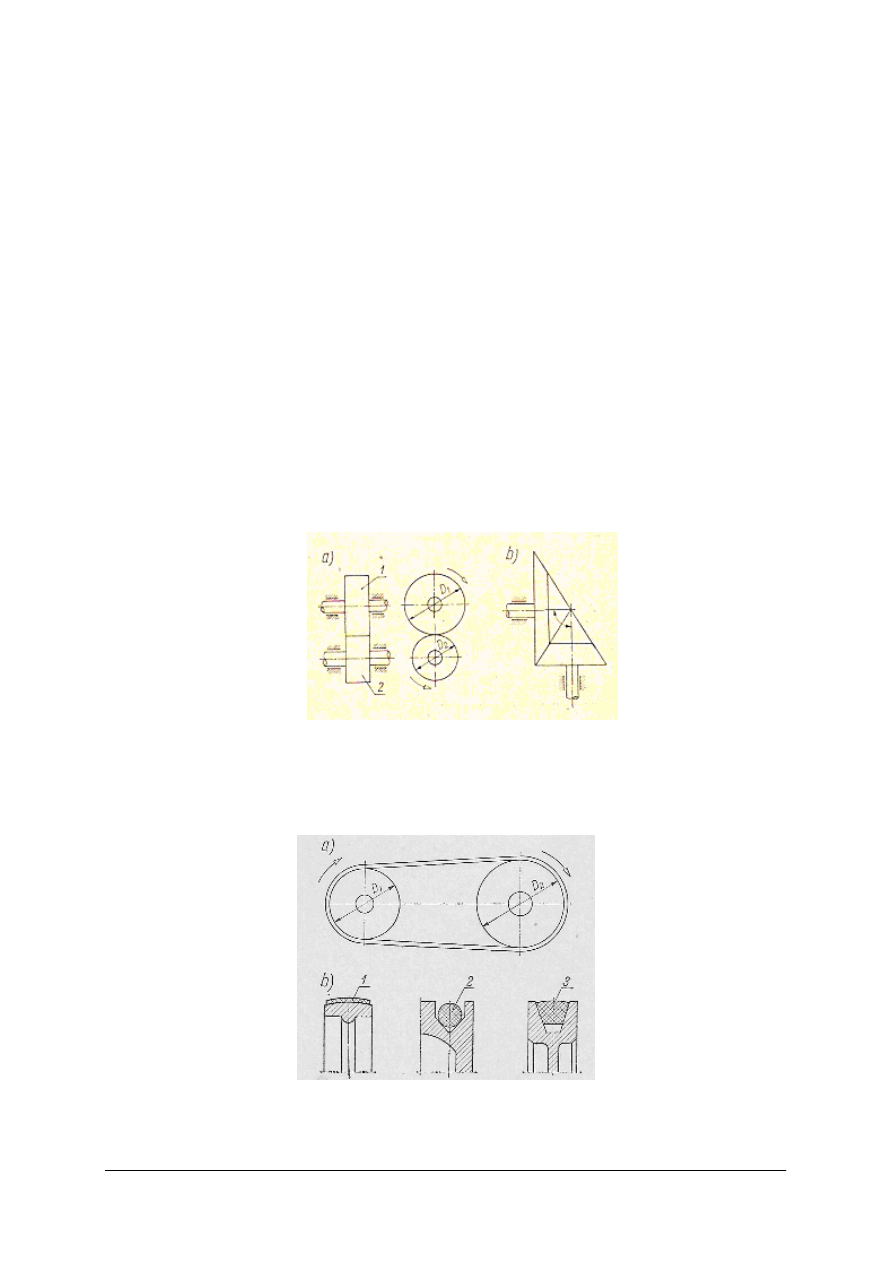

−

zębate – w których ruch obrotowy przenoszą współpracujące ze sobą koła zębate o różnej

konstrukcji: równoległe, kątowe, wichrowate, ślimakowe.

Rys. 3. Rodzaje przekładni zębatych [1, s. 64]

a) przekładnia kątowa,

1,2 – koła zębate

b) przekładnia kątowa, c) przekładnia wichrowata, d) przekładnia ślimakowa

1 – ślimak,

2 – ślimacznica.

Zespół połączonych ze sobą części maszyn w celu przekazywania określonego ruchu

roboczego nazywamy mechanizmem. Każdy mechanizm składa się z podstawy i części

ruchomych zwanych członami: czynnej – pobierającej energię mechaniczną z zewnątrz, na

przykład z silnika, i biernej − przejmującej energię od części czynnej. Przykładem

mechanizmów są przekładnie. W maszynach szwalniczych zastosowanie mają mechanizmy:

dźwigniowe, korbowe i krzywkowe, których schematy kinematyczne przedstawia rysunek.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

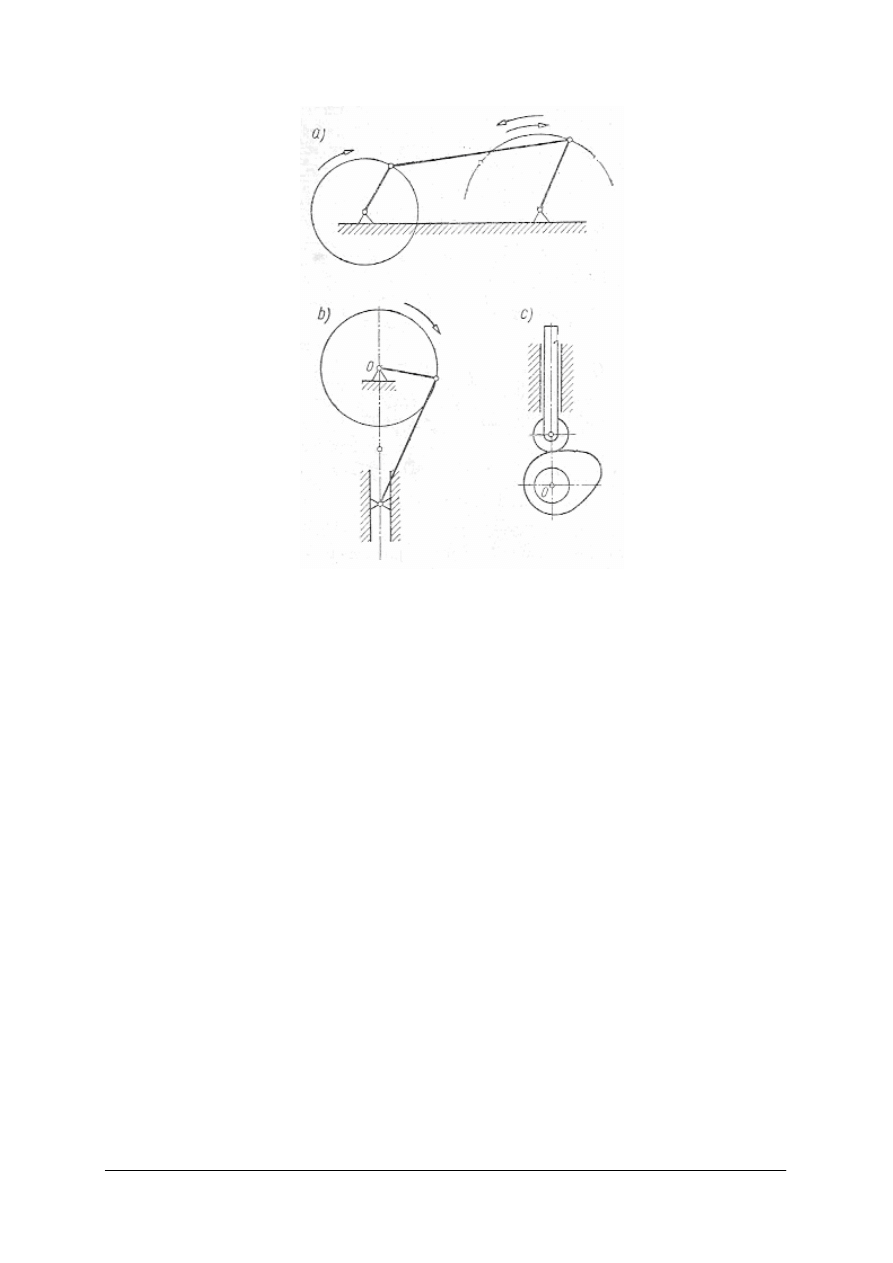

Rys. 4. Schematy mechanizmów [1, s. 66]

a) mechanizm dźwigniowy,

b) mechanizm korbowy,

c) mechanizm krzywkowy

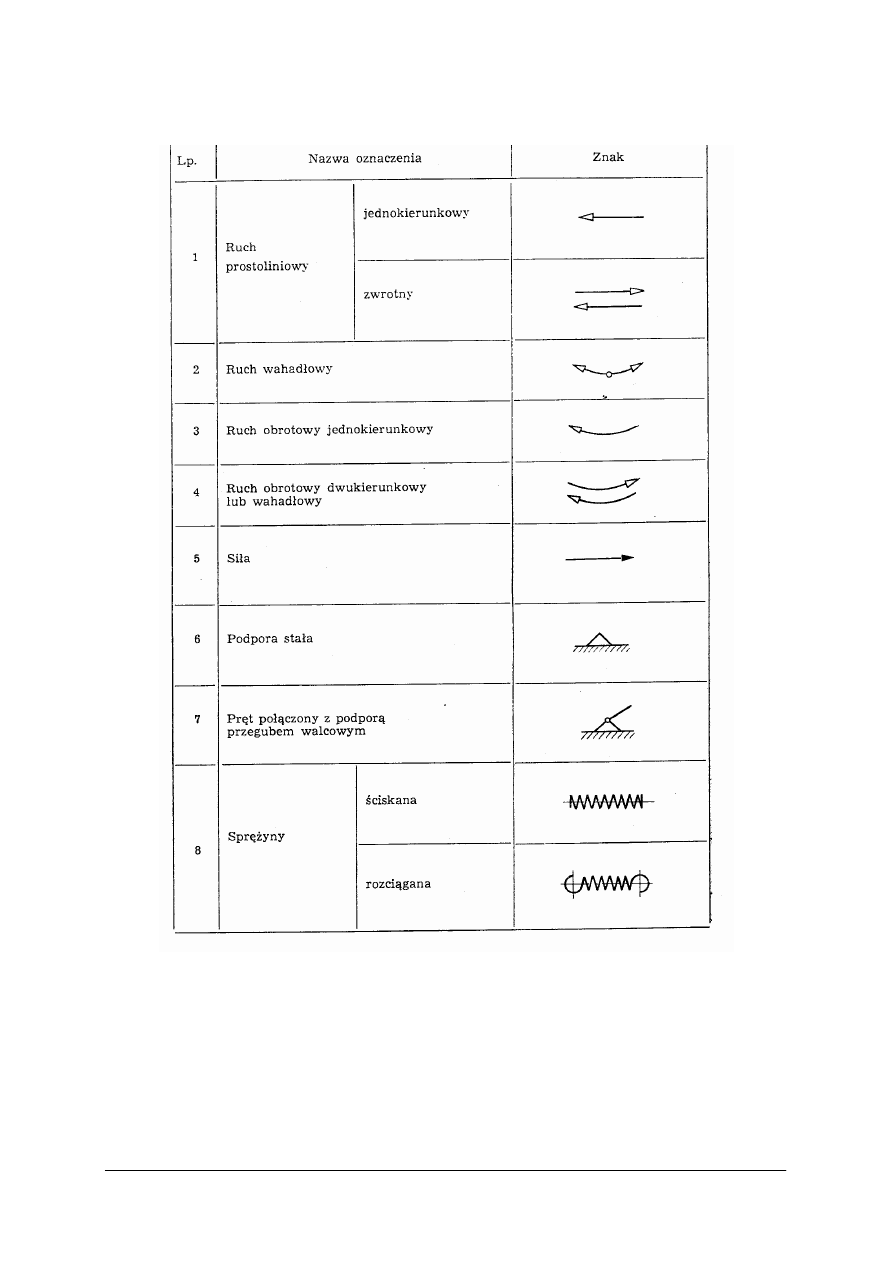

Działanie mechanizmów maszyn i urządzeń produkcyjnych przedstawia się w postaci

prostych rysunków schematycznych tak zwanych schematów kinematycznych. Poszczególne

elementy i zespoły mechanizmów powinny być ukazane w postaci oznaczeń i uproszczeń

rysunkowych, stosowanych w rysunku technicznym, z odzwierciedleniem wzajemnych

zależności działania mechanizmów.

Potrzeba posługiwania się rysunkiem schematycznym, wynika niejednokrotnie

z konieczności porozumienia się pracownika produkcyjnego z mechanikiem maszyn

w przypadku awarii, regulacji lub ustawienia maszyny albo urządzenia mechanicznego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

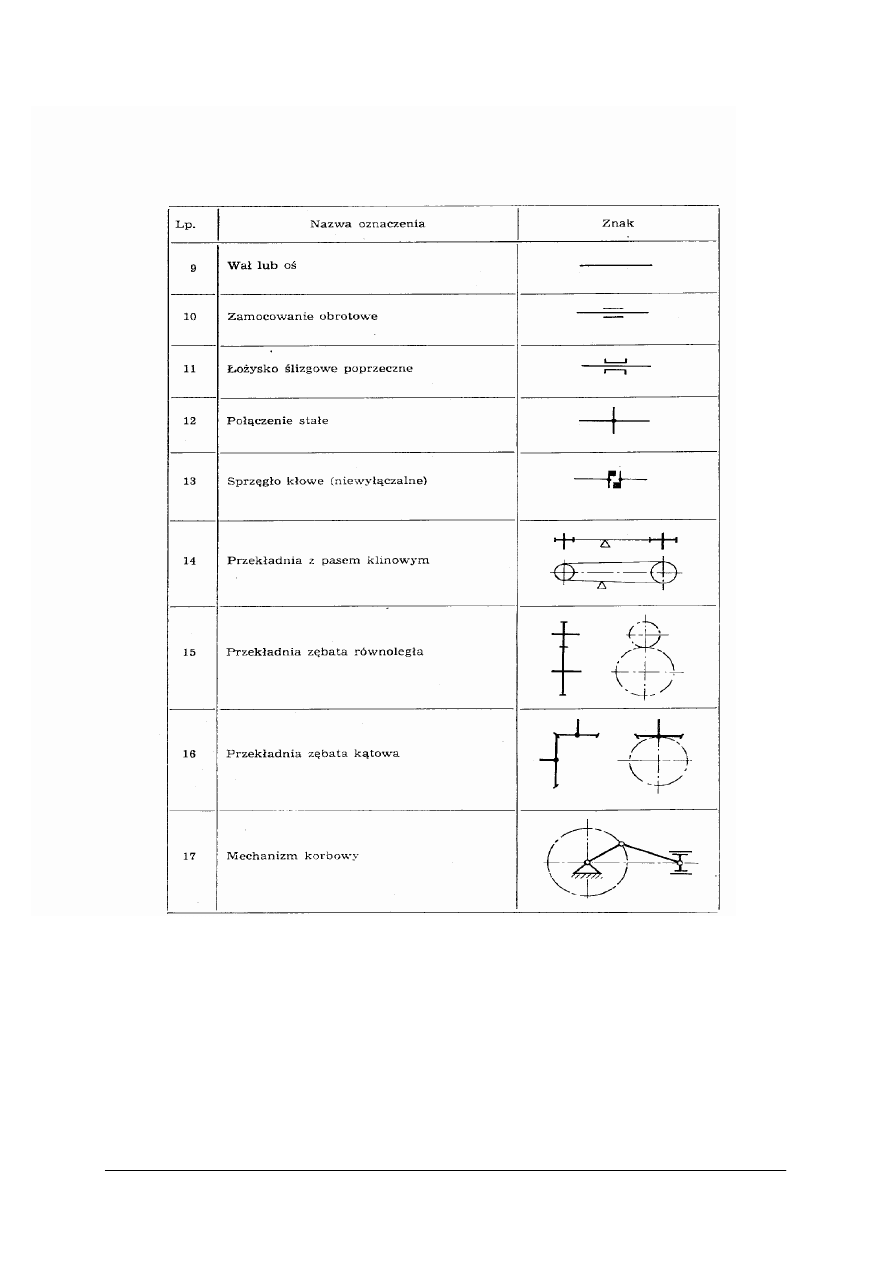

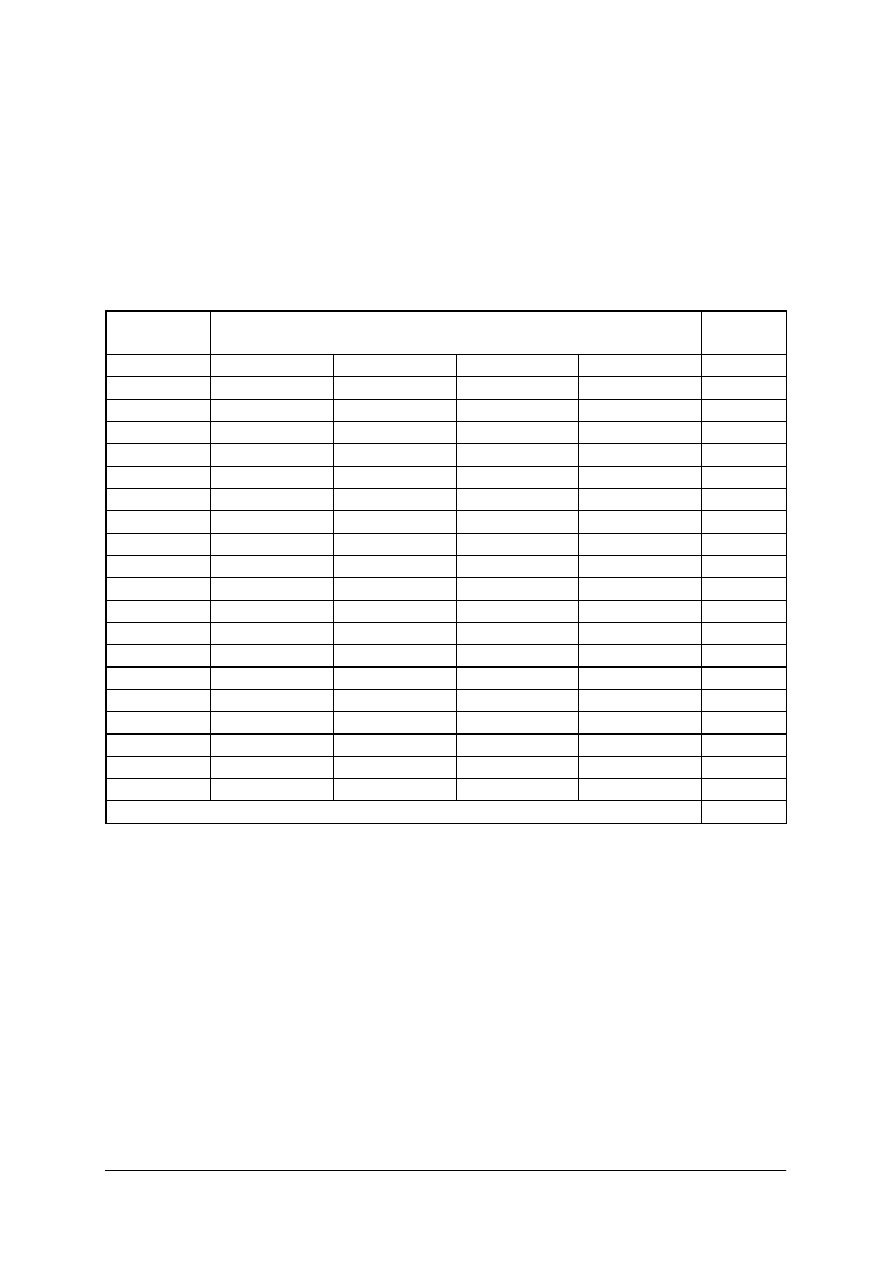

Tabela 1. Oznaczenia i uproszczenia rysunkowe stosowane na rysunkach schematycznych [1, s. 44−45]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

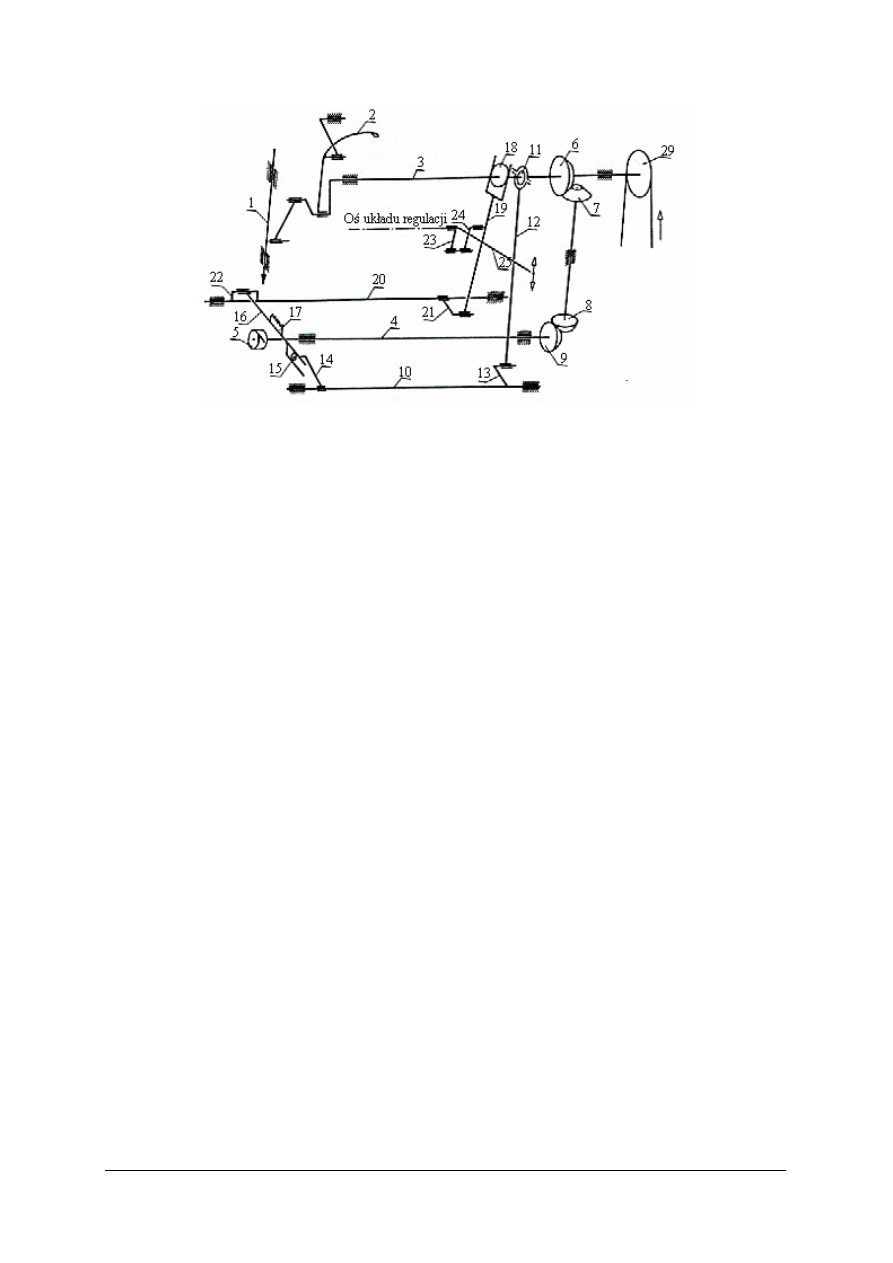

Rys. 5. Uproszczony schemat kinematyczny mechanizmów głowicy

przemysłowej maszyny szwalniczej [1, s. 95]

1 − igielnica, 2 − przyciągacz nici, 3 − główny wał maszyny, 4 − wałek

napędu chwytacza, 5 − chwytacz obrotowy, 6,7 − stożkowa przekładnia

zębata o przełożeniu 1:2, 8, 9 − stożkowa przekładnia zębata o przełożeniu

1:1, 10 − wałek pionowego napędu transportera,11 − mimośród,

12 − korbowód, 13 − ramię wałka, 14 − dźwignia, 15 − rolka,

16 − dźwignia transportera, 17 − transporter, 18 − krzywka,

19 − dźwignia widełkowa, 20 − wałek poziomego napędu transportera,

21 − dźwignia, 22 − ramię wałka,23, 24, 25 − układ dźwigniowy,

29 − koło napędowe.

W zależności od rodzaju materiału z jakiego wykonane są części maszyn i mechanizmy,

zależy ich trwałość i techniczna sprawność. Materiały charakteryzują się budową krystaliczną

co oznacza, że atomy lub cząsteczki, z których są zbudowane, układają się w uporządkowaną,

przestrzenną sieć. Sposób, w jaki ta sieć jest wewnętrznie powiązana, determinuje

wytrzymałość materiału.

Na wszystkie części i mechanizmy maszyn oddziaływają różnego rodzaju siły. Działanie

tych sił, w zależności od ich wielkości i czasu trwania, wywołują wewnętrzne naprężenia

w budowie krystalicznej materiału, z którego zbudowana jest dana część maszyny. Im większa

siła, tym większe naprężenia. Mogą to być naprężenia stałe lub zmienne. Długi czas

oddziaływania sił, czyli naprężeń stałych, albo duża ilość naprężeń zmiennych, powodują

defekty wywołane zmęczeniem materiału. Dany materiał może być poddany trzem rodzajom

naprężeń:

− naprężeniom rozciągającym − przykładem może być ciało zawieszone na drucie,

− naprężeniom ściskającym − na przykład oddziaływanie masy ciała na blat stołu,

− naprężeniom stycznym, gdy siła działa na ciało pod pewnym kątem − przykładem może

być odginanie metalowego pręta.

Pod wpływem działania naprężeń, ciała mogą ulegać deformacji, czyli odkształceniom.

Jeżeli naprężenie zostanie usunięte, a zdeformowane ciało powróci do swych pierwotnych

wymiarów, ciało takie nazywamy sprężystym. Gdy ciało zostanie poddane znacznej deformacji

i nie powraca do swojego pierwotnego stanu, określamy go jako ciało plastyczne.

Znajomość zagadnień związanych z wytrzymałością materiałów jest niezbędna dla

konstruktorów i budowniczych maszyn i urządzeń produkcyjnych również kuśnierstwa.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Z jakich elementów składają się maszyny i urządzenia?

2. Jakie elementy zaliczamy do części maszyn?

3. Do czego służą napędy?

4. Jaką rolę w mechanice pełnią połączenia?

5. Jak określić połączenia rozłączne i nierozłączne?

6. Co to są osie i wały?

7. Do czego służą sprzęgła?

8. Jaką rolę w maszynach pełnią hamulce?

9. Jakie są rodzaje napędów?

10. Do czego służą przekładnie?

11. Co to są mechanizmy?

12. Do czego służą oznaczenia i uproszczenia w rysunku technicznym?

4.1.3. Ćwiczenia

Ćwiczenie 1

Na planszach przedstawionych przez nauczyciela, rozpoznaj, nazwij i scharakteryzuj różne

rodzaje połączeń maszynowych. Na kartonie A-4 narysuj te połączenia, stosując rysunek

schematyczny uproszczony.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować dokładnie przedstawione na planszach rysunki różnych rodzajów połączeń

maszynowych,

2) rozpoznać i nazwać typ połączeń,

3) scharakteryzować poszczególne rodzaje połączeń,

4) na kartonie A-4 narysować w sposób uproszczony schemat rozpoznanych połączeń.

Wyposażenie stanowiska pracy:

−

plansze ze schematami różnych rodzajów połączeń maszynowych,

−

karton i przybory do rysowania,

−

zeszyt praktyk do zapisywania notatek,

−

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 2

W modelu mechanizmów maszyny szwalniczej wskaż i objaśnij budowę połączeń

maszynowych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) obejrzeć dokładnie model mechanizmów maszyny szwalniczej,

2) rozpoznać i nazwać rodzaje połączeń maszynowych,

3) scharakteryzować poszczególne rodzaje połączeń.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Wyposażenie stanowiska pracy:

−

model przestrzenny mechanizmów maszyny szwalniczej,

−

zeszyt praktyk do zapisywania notatek,

−

literatura zgodna z punktem 6 poradnika

Ćwiczenie 3

W modelu przestrzennym mechanizmów maszyny szwalniczej wskaż i objaśnij budowę

i działanie różnych typów przekładni.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) obejrzeć dokładnie model mechanizmów maszyny szwalniczej,

2) rozpoznać, wskazać i nazwać rodzaje przekładni,

3) scharakteryzować poszczególne rodzaje przekładni – wyjaśnić ich budowę i działanie.

Wyposażenie stanowiska pracy:

−

model przestrzenny mechanizmów maszyny szwalniczej,

−

zeszyt praktyk do zapisywania notatek,

−

literatura zgodna z punktem 6 poradnika

Ćwiczenie 4

Za pomocą rysunku uproszczonego, narysuj schemat kinematyczny mechanizmów wału

głównego maszyny szwalniczej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) dokładnie obejrzeć model przestrzenny mechanizmów wału głównego maszyny

szwalniczej,

2) rozpoznać, wskazać i nazwać elementy mechanizmów,

3) scharakteryzować poszczególne elementy mechanizmów – wyjaśnić ich budowę

i działanie,

4) przygotować karton i przybory do rysowania,

5) narysować schemat kinematyczny modelu mechanizmów wału głównego maszyny

posługując się uproszczeniami rysunkowymi.

Wyposażenie stanowiska pracy:

−

model przestrzenny mechanizmów maszyny szwalniczej,

−

karton i przybory do rysowania,

−

zeszyt praktyk do zapisywania notatek,

−

literatura zgodna z punktem 6 poradnika.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wyjaśnić pojęcia: części maszyn, mechanizmy, przekładnie, napędy?

2) wyjaśnić pojęcie: schemat kinematyczny maszyny?

3) objaśnić działanie różnych rodzajów łożysk, sprzęgieł i hamulców?

4) rozróżnić elementy składowe maszyn i urządzeń mechanicznych?

5) posłużyć się rysunkiem uproszczonym w rysowaniu części maszyn?

6) wyjaśnić potrzebę stosowania rysunku uproszczonego?

7) narysować różne rodzaje połączeń maszynowych?

8) narysować schemat kinematyczny mechanizmów maszyn?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

4.2. Rozróżnianie i charakteryzowanie maszyn, urządzeń

i narzędzi kuśnierskich

4.2.1. Materiał nauczania

W zakładach kuśnierskich do konfekcjonowania odzieży ze skór futerkowych stosowane

są specjalistyczne narzędzia, przybory, urządzenia i maszyny.

Narzędzia kuśnierskie

−

nóż kuśnierski − służy do rozkroju skór dobranych na elementy wyrobu, wycinania

uszkodzonych miejsc w skórach oraz do obcinania zbędnych części skór.

Rys. 6. Nóż kuśnierski [4, s. 17]

Nóż ten ma charakterystyczny „garbaty” kształt, którego wierzchołek wykorzystywany

jest do zaznaczania nacięć przy profilowaniu elementów skórzanych,

−

grzebień kuśnierski służący do rozczesywania okrywy włosowej skór futerkowych,

wyczesywania spilśnionych włosów i usuwania z okrywy obcych ciał, najczęściej trocin

pozostawionych w skórze z procesów technologicznych wyprawy. Grzebień wykonany

jest z blachy stalowej lub stalowego drutu,

−

kleszcze kuśnierskie wykonane z metalu służą do wbijania lub wyciągania gwoździ przy

formowaniu elementów konfekcji na desce,

−

nożyce stosowane są do przycinania okrywy włosowej skór futerkowych w celu ich

wyrównania między poszczególnymi elementami wyrobu, rozkroju i docinania materiałów

tekstylnych: podszewek, tasiemek, nici i innych materiałów pomocniczych, oraz wycinania

wzorników i szablonów,

−

radełko lub znacznik do wyznaczania linii cięć na skórze,

−

żelazko służące do rozprasowywania zmiętych powierzchni materiałów tekstylnych,

−

szczotki z naturalnego lub sztucznego włosia do zwilżania skór przed nabiciem na deski

oraz do czynności związanych z kosmetyką gotowych wyrobów.

Przybory kuśnierskie to:

−

naparstek krawiecki bez denka – ochrania palec przed ukłuciem igłą oraz służy do

przepychania igły podczas szycia ręcznego,

−

taśma metryczna do wykonywania pomiarów podczas rozkroju skór i materiałów

pomocniczych oraz pobierania miar z klienta,

−

linie, krzywiki, ekierki, stalówki służące do kreślenia linii na skórach.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Urządzenia kuśnierskie

−

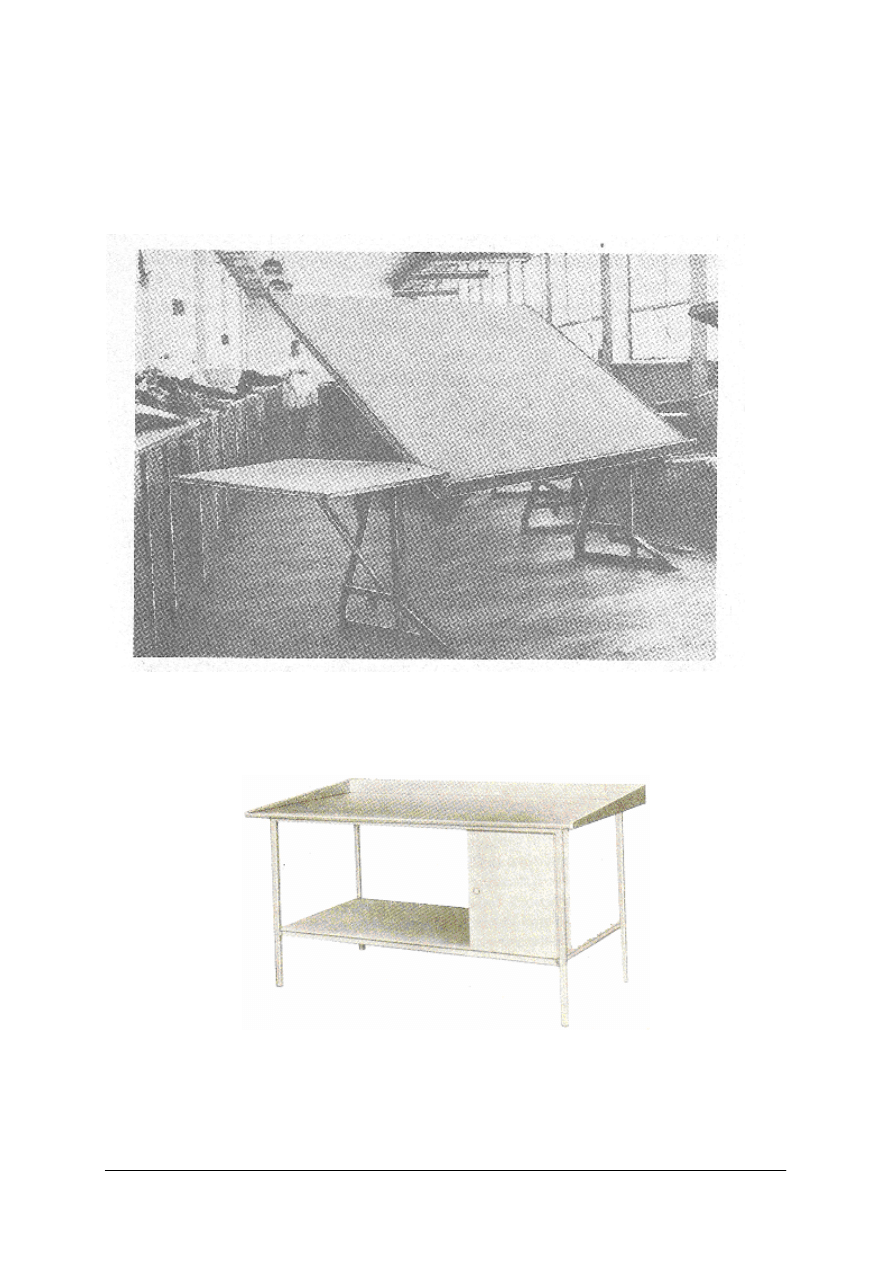

stół do dobierania skór – z drewnianym blatem obitym miękkim filcem w celu

umożliwienia przypinania skór za pomocą szpilek. Blat zamocowany jest na metalowym

stojaku z możliwością podnoszenia go jednostronnie pod żądanym kątem,

Rys. 7. Stół do dobierania skór [ 4, s. 23]

−

stół do krojenia – z drewnianym blatem zwykle o wymiarach 120x180x90 cm. Stół

wyposażony jest w pojemniki lub szuflady na wykrojone elementy i narzędzia kuśnierskie,

Rys. 8. Stół do krojenia skór [4, s. 23]

−

stół do zwilżania skór przed nabiciem na deski. Stół posiada perforowany blat z rynienką

od spodu do odprowadzania nadmiary cieczy,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

−

stół do suszenia skór. Drewniany blat stołu jest obrotowy w połowie szerokości

i zamocowany na podstawie w formie skrzyni. W dnie skrzyni zamontowane są

promienniki oraz urządzenie wentylacyjne,

−

stojaki, wózki i pojemniki do wieszania, przechowywania i przewożenia skór i wyrobów.

Maszyny stosowane w kuśnierstwie

W zakładach kuśnierskich mają zastosowanie: krawieckie maszyny szwalnicze, maszyny

szwalnicze specjalistyczne, tak zwane kuśnierki, oraz maszyny specjalne pomocnicze.

Wszystkie maszyny i urządzenia szwalnicze dzielą się na grupy:

−

maszyny szwalnicze zasadnicze,

−

maszyny pomocnicze,

−

maszyny wykończalnicze i zdobnicze,

−

maszyny i urządzenia pomocnicze, do wyrobów watowanych i do obróbki cieplnej.

Maszyny dzielą się na klasy określające typ i rodzaj maszyny, jej budowę i działanie. Klasy

maszyn oznaczane są na tabliczce znamionowej cyframi: pierwsza cyfra oznacza maszynę

szwalniczą, a cztery następne cyfry umieszczone po poziomej kresce to: grupa maszyn,

podgrupa, typ i przydatność do ściśle określonych prac.

Maszyny szwalnicze zasadnicze

Maszyna szwalnicza stębnowa

Typową maszyną krawiecką stosowaną w kuśnierstwie jest maszyna szwalnicza składająca

się z głowicy, stołu i podstawy.

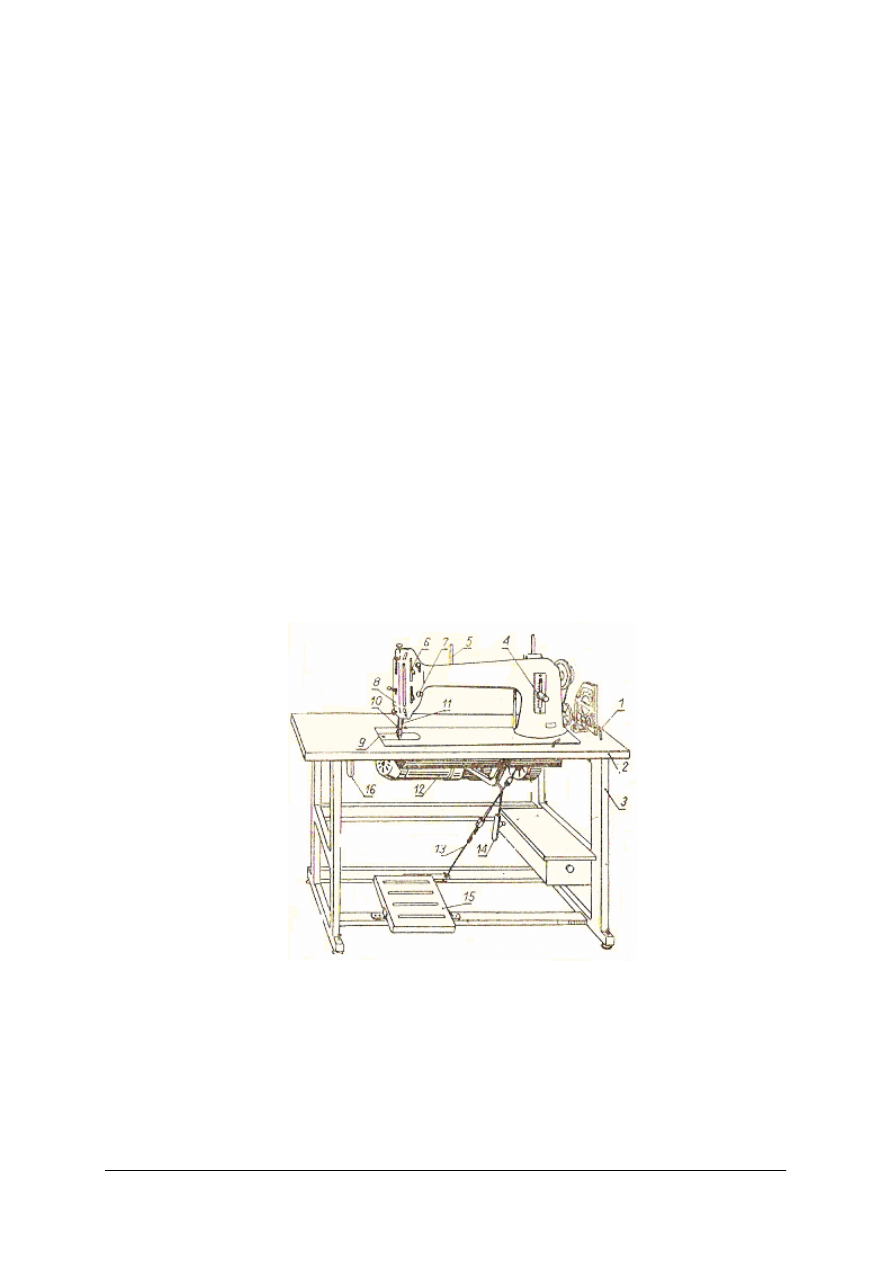

Rys. 9. Typowa maszyna szwalnicza [3, s. 147]

1 – nawijacz nici, 2 – płyta stołu, 3 – podstawa żeliwna, 4 – regulator ściegu, 5 – pręt na nici,

6 – dźwignia nici, 7 – naprężacz nici, 8 – płyta czołowa głowicy, 9 – płyta ściegowa, 10 – pręt stopki,

11 – pręt igielnicy, 12 – silnik elektryczny, 13 – pręt łączący silnik z pedałem, 14 – dźwignia stopki,

15 – pedał, 16 – włącznik prądu

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Podstawowymi częściami maszyny szwalniczej są mechanizmy ruchu:

−

podstawowe: mechanizm ruchu wału głowicy, mechanizm igielnicy, mechanizm

podciągacza nici, chwytacz pętli i mechanizm transportu tkaniny,

−

pomocnicze, to nawijacz nici.

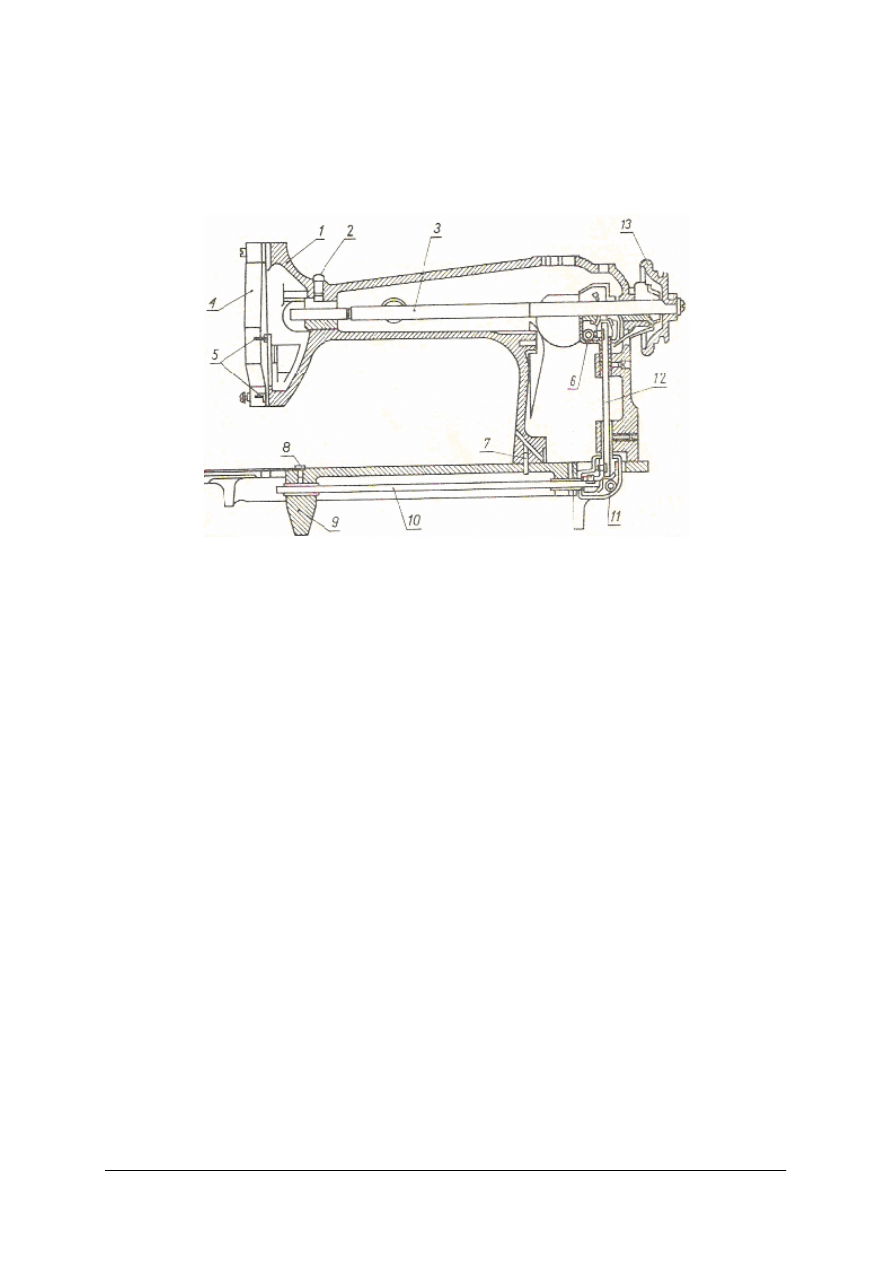

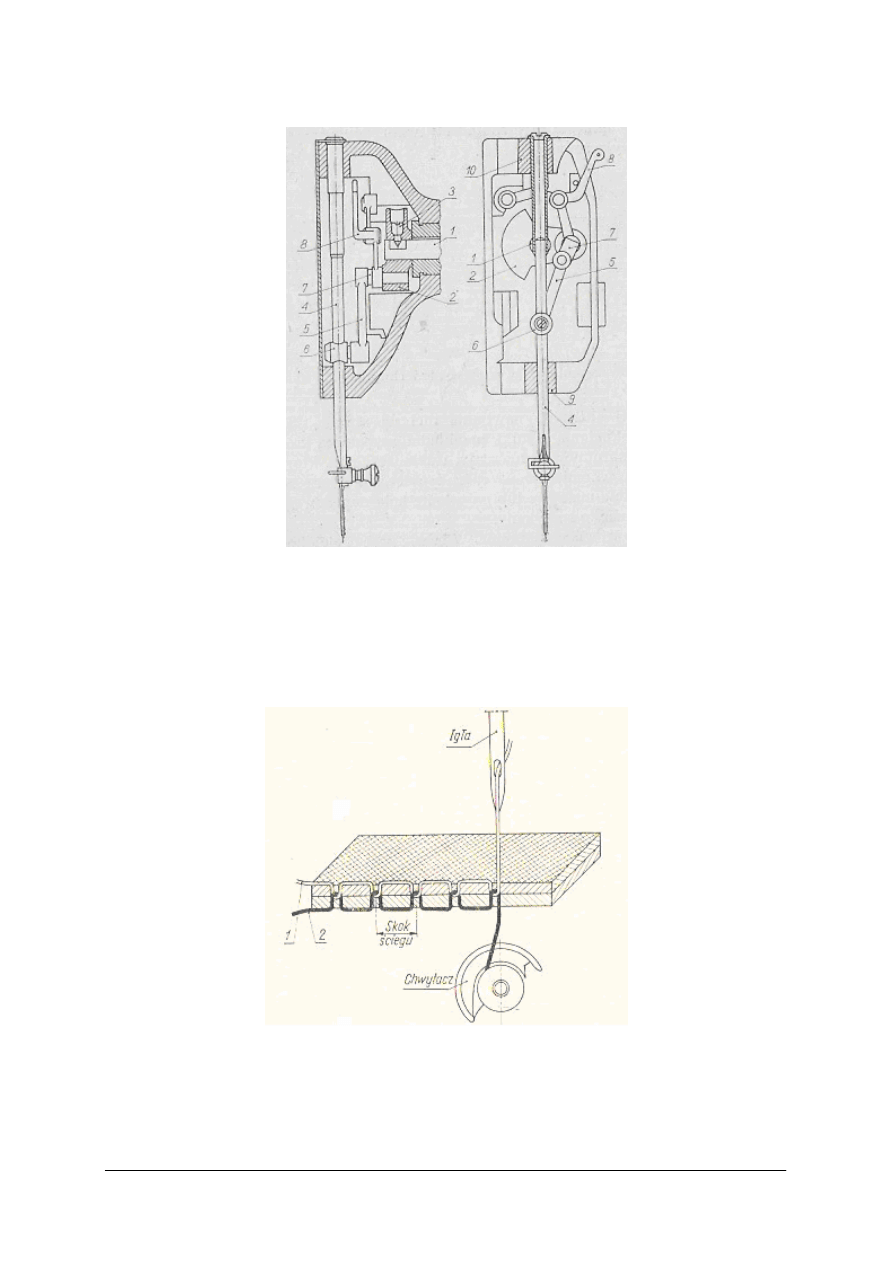

Rys. 10. Schemat głowicy maszyny szwalniczej [4, s. 48]

1 – korpus ramienia, 2- smarowniczka, 3 – wał główny, 4 – pokrywa korpusu ramienia, 5 – prowadniki nitki,

6 – koło zębate, 7 – kołek ustawczy, 8 – smarowniczka, 9 – płyta ramienia, 10 – wał napędu chwytacza,

11 – osłona kół zębatych, 12 – wał pionowy, 13 – koło zamachowe

Z prawej strony głowicy znajduje się koło zamachowe, nawijacz nici i regulator ściegu. Po

lewej stronie głowicy znajduje się mechanizm igielnicy, stopki i podciągacza nici. Pod płytą

maszyny zamontowane są mechanizmy chwytające i posuwające tkaninę. Maszyna szyje

techniką ściegu dwunitkowego. Jedna nitka podawana jest od dołu ze szpuleczki umieszczonej

w bębenku. Druga nić – górna prowadzona jest przez zespół napinaczy, podciągaczy

i prowadników i przechodzi przez oczko igły. W czasie pracy igielnicy i chwytacza powstaje

ścieg.

Mechanizm ruchu to wał główny w postaci poziomego stalowego pręta przenoszącego

z koła zamachowego ruch obrotowy na mechanizm igielnicy i podciągacza nici.

Mechanizm igielnicy umieszczony jest w czołowej części głowicy. Igielnica

wprowadzana jest w ruch przez wał główny za pośrednictwem korbowodu, który zmienia ruch

obrotowy wału głównego w ruch posuwisty igielnicy. W uchwycie igielnicy umocowana jest

igła. Na skutek ruchu igielnicy, igła przechodzi przez materiał i doprowadza nić górną do

chwytacza.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Rys. 11. Mechanizm igielnicy [3, s. 149]

1 – główny wał maszyny, 2 – przeciwwaga, 3 – wkręt, 4 – igielnica, 5 – korbowód, 6 – uchwyt igielnicy,

7 – korba, 8 – podciągacz nici, 9 – łożysko dolne, 10 – łożysko górne

Chwytacz pętli powoduje przeciągnięcie nitki dolnej przez pętlę nitki górnej. Jest to zasada

powstawania ściegu w maszynie szwalniczej.

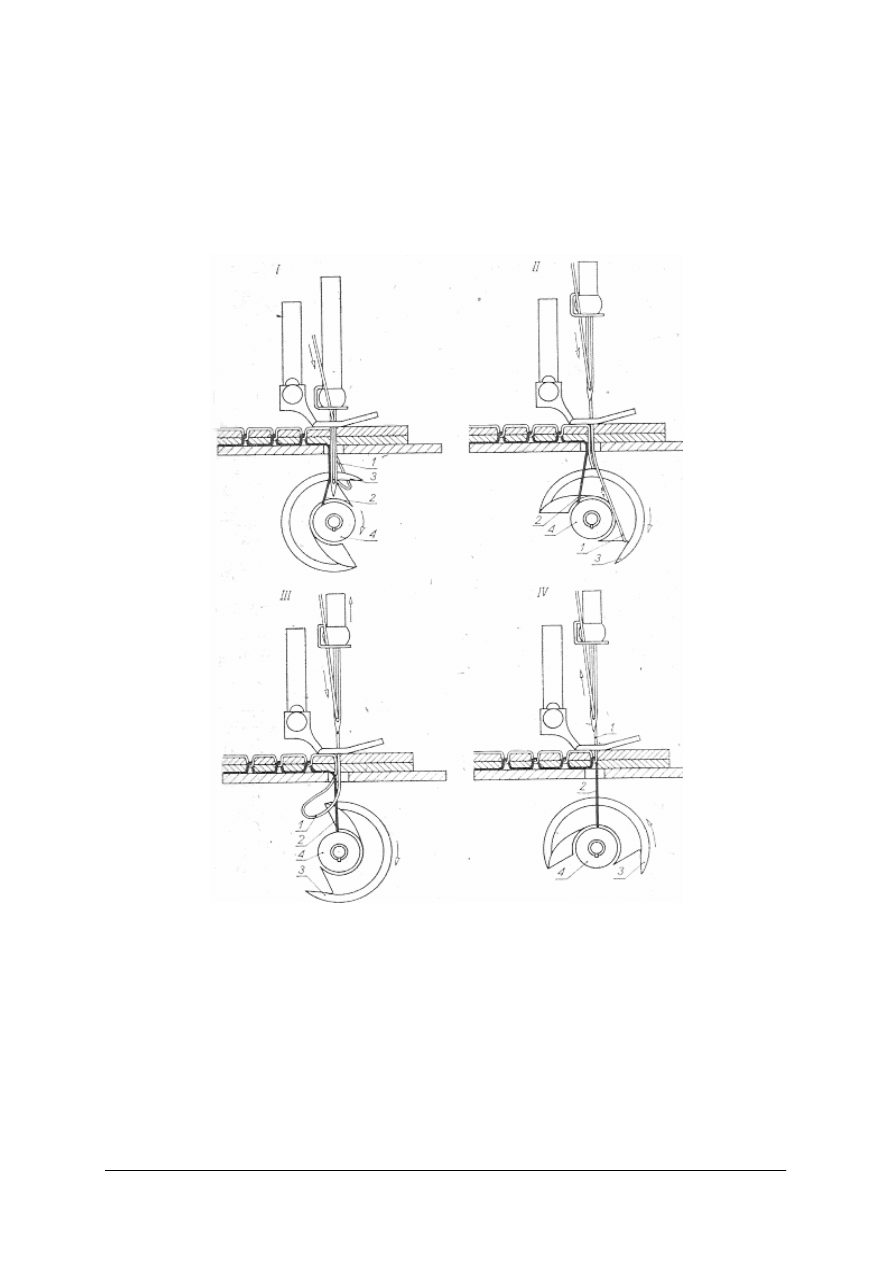

Rys. 12. Zasada tworzenia maszynowego ściegu stębnowego dwunitkowego. [1, s. 71]

1.

nić górna,

2.

nić dolna

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

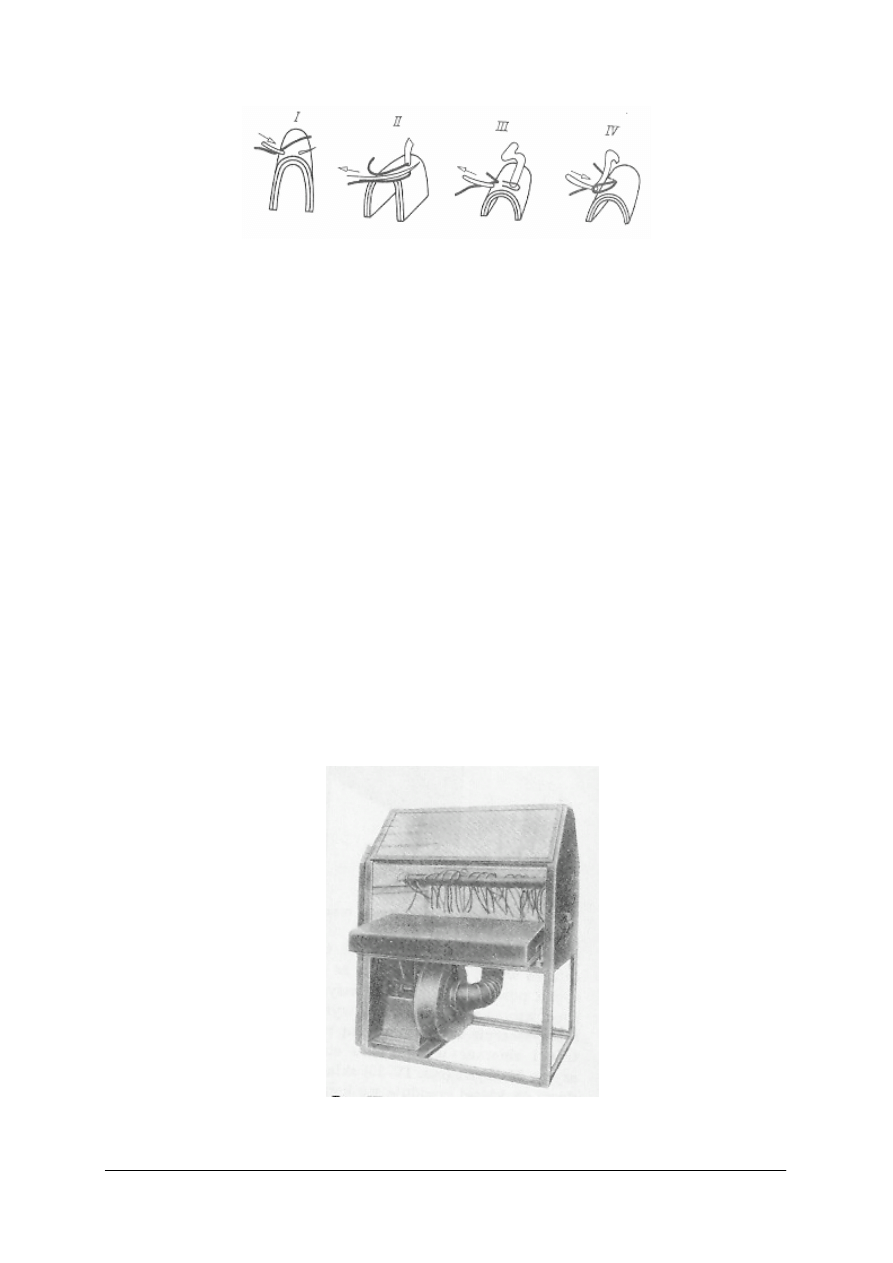

Powstawanie ściegu można rozdzielić na cztery etapy:

I

– igła przebija tkaninę i wprowadza nitkę pod spód tkaniny,

II – chwytacz tworzy pętlę z wprowadzonej nitki – igła cofa się,

III – chwytacz przeciąga pętlę przez bębenek i wprowadza w nią nitkę ze szpuleczki,

IV – nitka górna zostaje podciągnięta przez igłę – pętla zaciska się – obie nici przechodzą

przez warstwy tkaniny – transporter przesuwa tkaninę.

Rys. 13. Powstawanie ściegu w maszynie z chwytaczem obrotowym [3, s. 151]

1 – nitka górna, 2 – nitka dolna, 3 – chwytacz, 4 − bębenek

Mechanizm podciągacza nici to mechanizm współpracujący z igielnicą przy tworzeniu

ściegu i polega na podawaniu odpowiedniej długości nici górnej potrzebnej do prawidłowego

przejścia tej nici wokół szpuleczki z nicią dolną. Nić przechodzi przez oczko podciągacza

wykonującego ruchy w dół i w górę:

I – ruch w dół :

−

podawanie nici górnej do igły,

−

podawanie nici górnej do chwytacza.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

II – ruch w górę:

−

podciąganie przeplecionych nici w górę,

−

zawiązanie ściegu wewnątrz zszywanych warstw materiałów

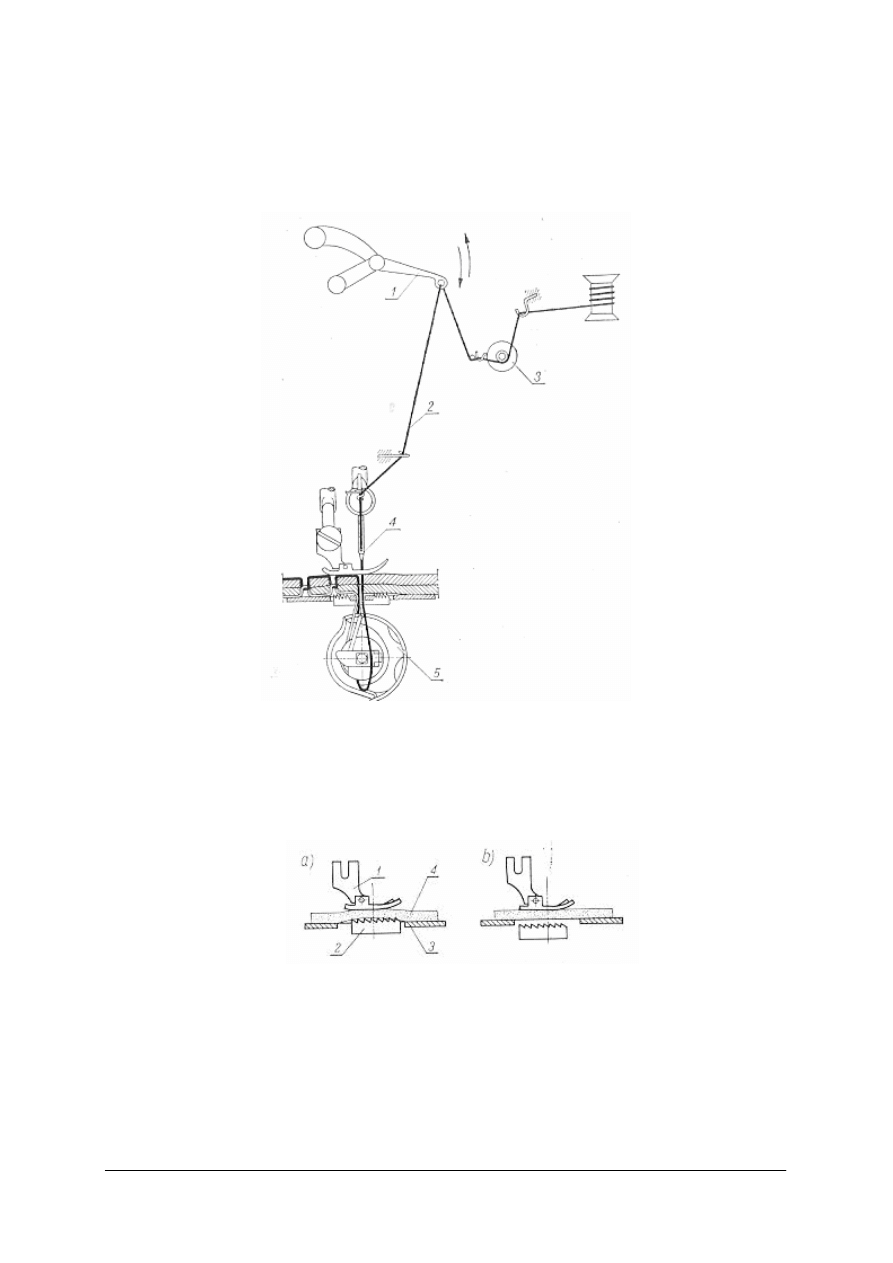

Rys. 14. Schemat działania mechanizmu podciągacza nici [1, s. 117]

1 – podciągacz nici, 2 – nić górna, 3 – regulator napięcia nici, 4 – igła, 5 – chwytacz

Mechanizm transportu tkaniny powoduje przesunięcie zszywanych warstw materiałów

po wykonaniu ściegu w kierunku szycia, na odległość zwaną skokiem ściegu.

Rys. 15. Schemat działania mechanizmu transportera [1, s. 123]

a)

położenie robocze,

b)

położenie jałowe.

1.

– stopka,

2.

– transporter,

3.

– płytka ściegowa,

4.

– warstwa zszywanych materiałów

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Cykl pracy transportera to:

−

ruch transportera powyżej płytki ściegowej w kierunku tworzenia ściegu i przesuwanie

zszywanej warstwy materiałów,

−

opadanie transportera poniżej płytki ściegowej,

−

ruch powrotny transportera poniżej poziomu płytki ściegowej,

−

ruch transportera w górę i dociśnięcie warstw materiałów do stopki.

Nawijacz nici jest mechanizmem pomocniczym i służy do nawijania nici na szpulkę.

Nawijacz nici jest zamontowany na stole maszyny.

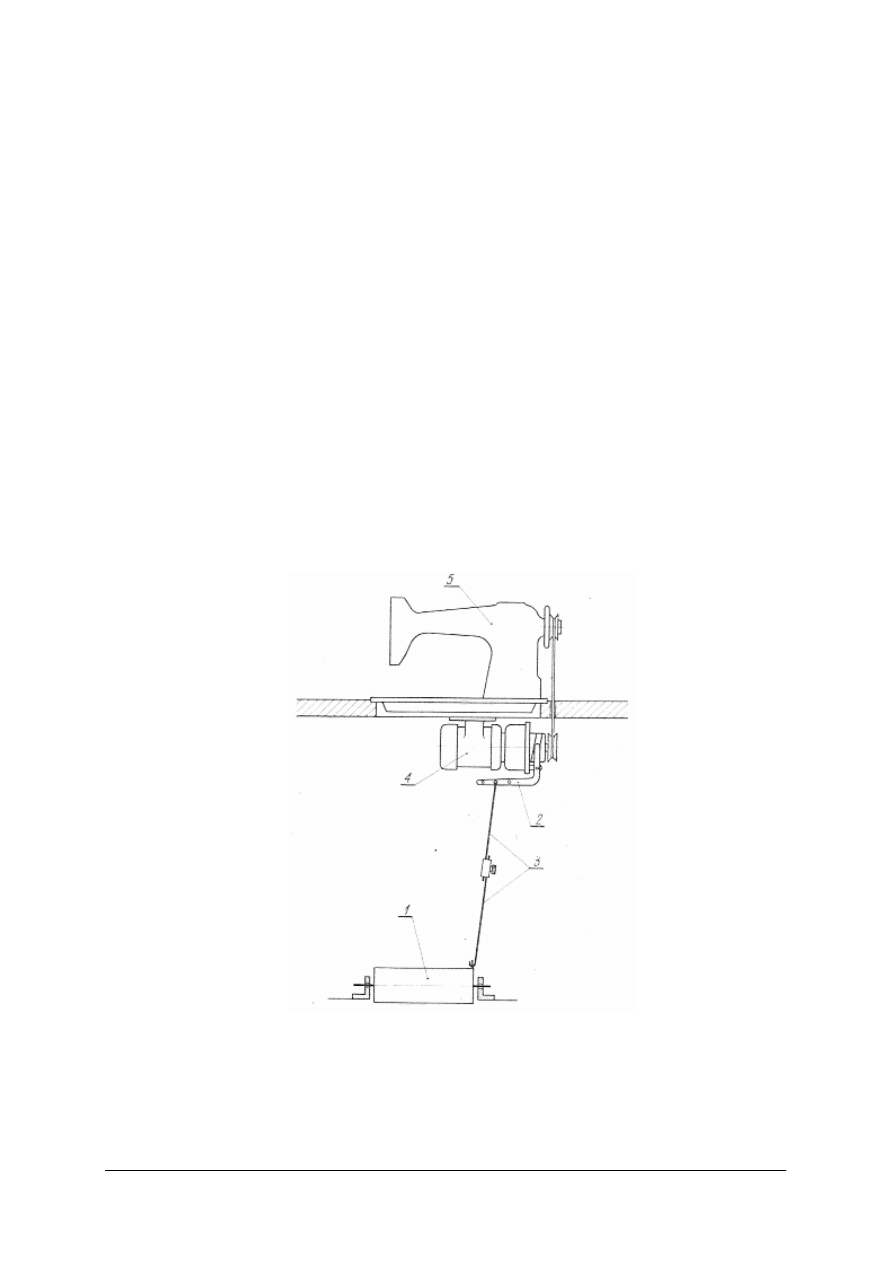

Napęd maszyn szwalniczych

Dolna część maszyny to podstawa, do której zamocowane jest koło napędowe z pedałem

do włączania i regulacji szybkości napędu z silnika elektrycznego. Rodzaj napędu

elektrycznego zależy od typu maszyny i jej przeznaczenia. Do napędu maszyn szwalniczych

lekkiego typu używanych powszechnie w pracowniach krawiecko-kuśnierskich stosowane są

silniki uniwersalne małej lub średniej mocy. Uruchamianie i regulacja obrotów silnika odbywa

się za pomocą specjalnego regulatora oporowego. Decyduje on o wielkości prądu

doprowadzanego do silnika i w efekcie o szybkości obrotów wału silnika. Ruch obrotowy

wału silnika na wał główny głowicy maszyny przenosi przekładnia pasowa. Włączanie silnika i

regulowanie prędkości obrotowej dokonuje się pedałem nożnym połączonym cięgnem

z dźwignią silnika.

Rys. 16. Schemat rozwiązania regulacji prędkości obrotowej koła napędowego silnika elektrycznego pedałem

nożnym [1, s. 270]

1 – pedał do włączania i regulacji obrotów wału silnika, 2 – dźwignia sprzęgła, 3 – cięgno łączące pedał

z dźwignią sprzęgła, 4 – silnik elektryczny, 5 – głowica maszyny

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Igły maszynowe. Igły służą do przeprowadzania nici przez warstwy zszywanych

materiałów i tworzenia pętli. Przeprowadzanie nici przez różne materiały polega na:

−

rozsuwaniu nitek w tkaninach,

−

przebijaniu materiałów jednorodnych, takich jak tworzywa lub skóra.

Wymaga to specjalnej budowy igieł maszynowych:

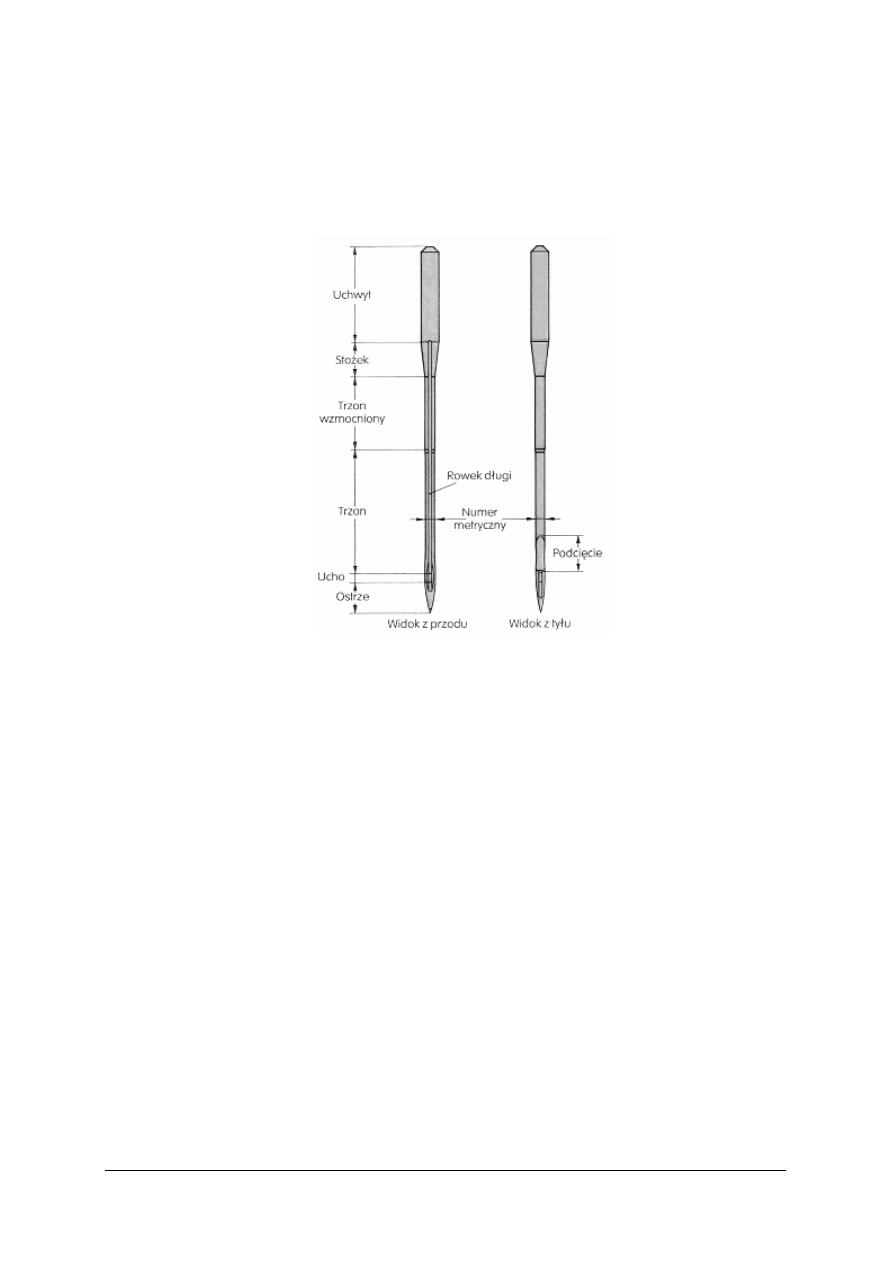

Rys. 17. Budowa igły do maszyny szwalniczej [7, s. 30]

−

uchwyt służy do umocowania igły w maszynie,

−

trzon powoduje rozsunięcie tkaniny podczas wprowadzania nici. W maszynach

specjalnych stosuje się igły o trzonie zakrzywionym - wygiętym,

−

rowek prowadzi nić przez warstwę materiału,

−

podcięcie ułatwia chwytaczowi załapanie nitki,

−

ucho służy do przewleczenia nitki – jest podłużne o szerokości rowka.

W zależności od rodzaju maszyny i rodzaju zszywanego materiału dobiera się rodzaj

i grubość igły. Igły maszynowe można podzielić na proste i wygięte.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

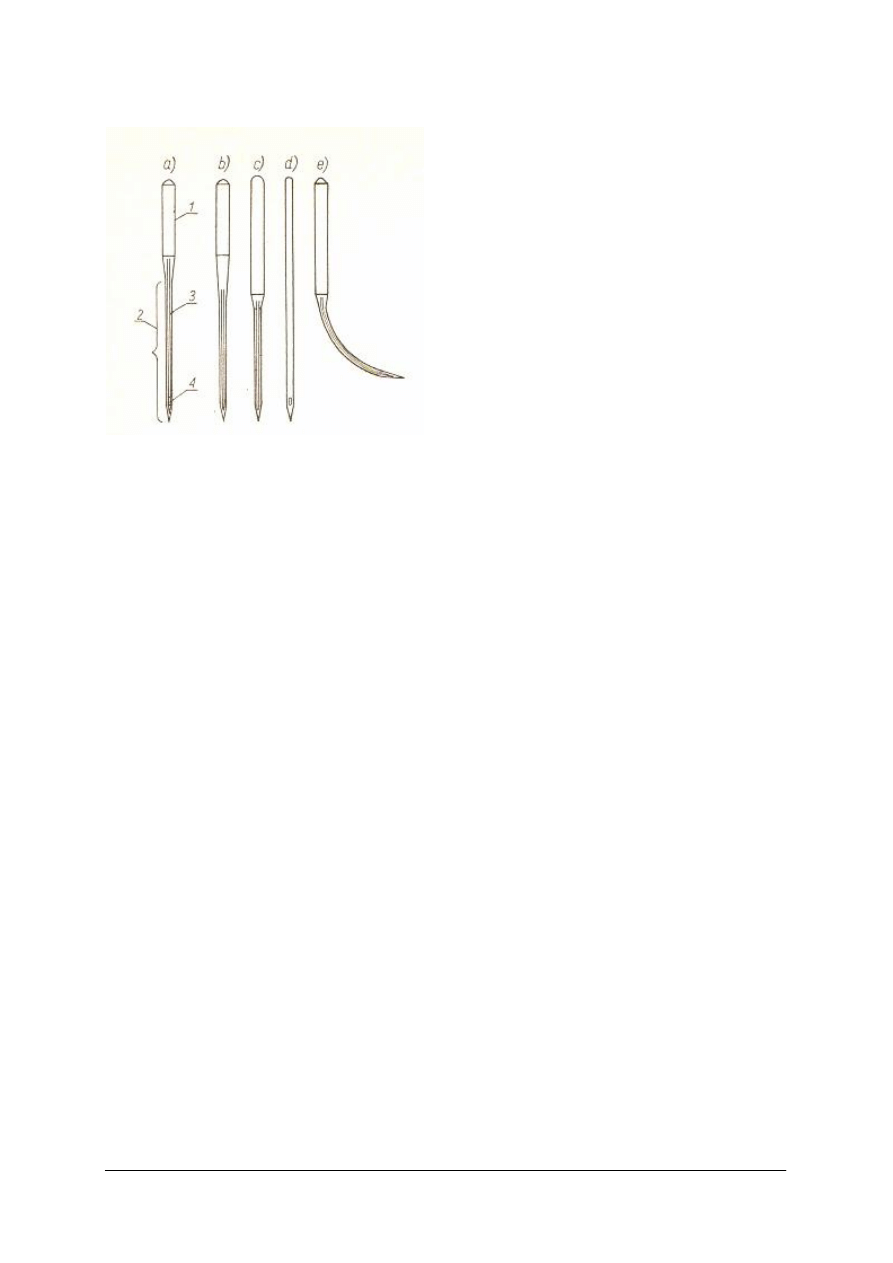

Rys. 18 Igły maszynowe [4, s. 54]:

a. – igła płaska z kolbą i dłuższym rowkiem,

b. – igła z kolbą i krótszym rowkiem,

c. – igła okrągła z kolbą,

d. – igła bez kolby,

e. – igła do pikowania.

1. – uchwyt,

2. – ostrze,

3. – rowek,

4. – otwór na nici.

Igły dzielą się na typy i różnią się długością,

średnicą, kształtem ostrza, kształtem

kolby i wielkością rowków.

Czynności przy obsłudze maszyny szyjącej

1. Zakładanie igły – po ustawieniu igielnicy w najwyższym punkcie, wsuwamy igłę do rowka

igielnicy prostopadle do czoła maszyny i dokręcamy wkręt uchwytu igły.

2. Dobieranie nici według skrętu nici – nić przechodząca przez igłę powinna być

lewoskrętna, a w bębenku lewo- lub prawoskrętna. Oznaczenie skrętu nici wykonujemy na

kawałku nici ujmując ją palcami obu rąk i skręcając do siebie. Nić prawoskrętna ulega

rozluźnieniu.

3. Zakładanie nici górnej – od szpuli przez prowadnik górny, naprężacz, sprężynkę, oczko

dźwigni i prowadniki do oczka igły.

4. Zakładanie nici dolnej –nawijamy nić ze szpuli głównej na szpuleczkę bębenka przy

pomocy nawijacza, a następnie zakładamy bębenek do maszyny i przeciągamy nić przez

szczeliny bębenka na zewnątrz.

5. Regulowanie naprężenia nici górnej – przy opuszczonej stopce za pomocą nakrętki

zamocowanej w lewej części głowicy.

6. Regulacja naprężenia nici dolnej – po wyjęciu bębenka z nawiniętą szpuleczką regulujemy

wkrętakiem docisk sprężynki bębenka do szpuleczki.

7. Regulacja długości ściegu – odpowiednie ustawienie regulatora ściegu.

8. Regulacja nacisku stopki na tkaninę − regulujemy przy pomocy specjalnej tulejki

gwintowanej.

Regulacja naprężenia nici górnej i nici dolnej jest czynnością ważną, gdyż od niej zależy

prawidłowe ustawienie ściegu.

Maszyna kuśnierska

Maszyna kuśnierska jest specjalnym typem maszyny szwalniczej. Zbudowana jest

z żeliwnego korpusu, na którym zamocowane są wszystkie części i mechanizmy robocze.

Maszyna uruchamiana jest silnikiem elektrycznym, z którego przenoszony jest ruch obrotowy

przekładnią pasową na wał główny.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

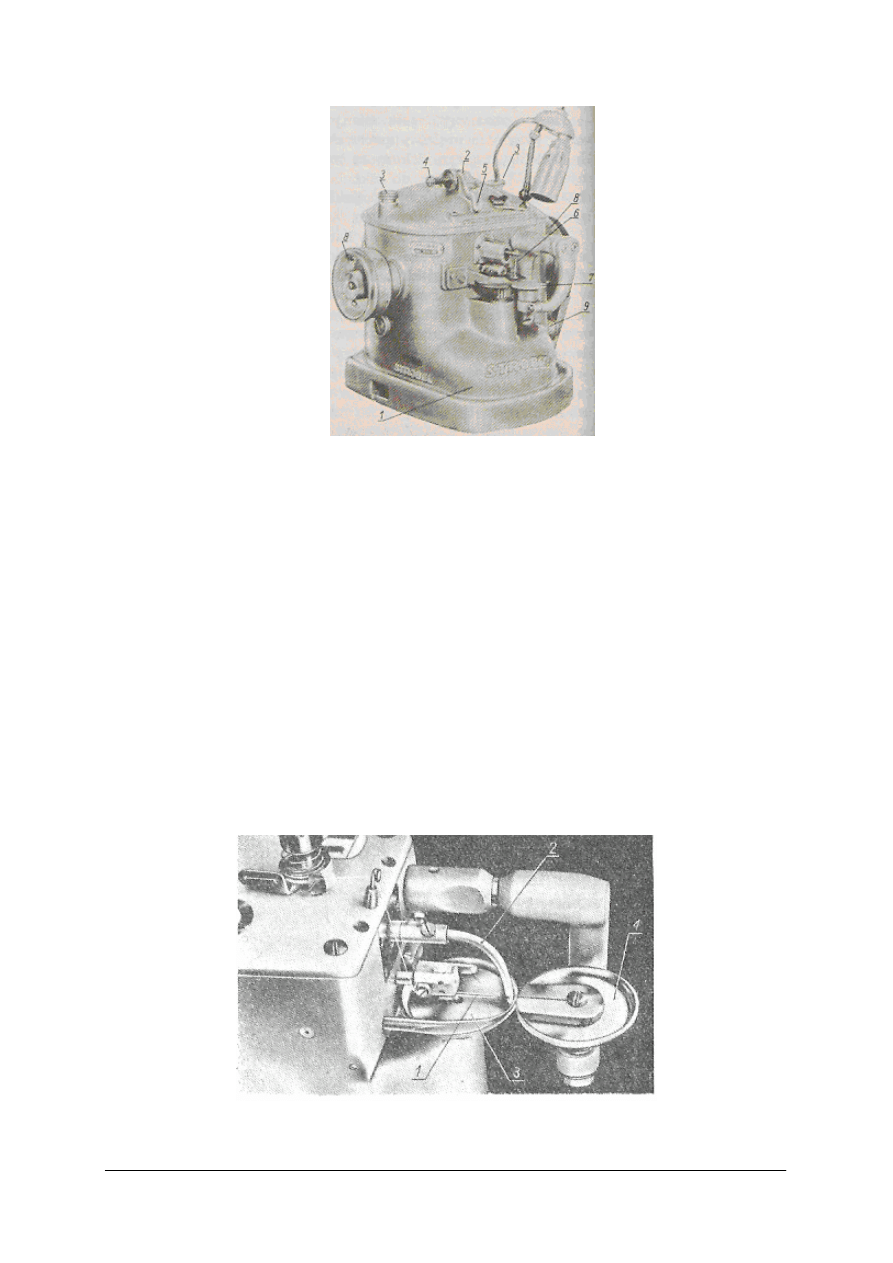

Rys. 19. Maszyna kuśnierska [4, s. 58]

1 – korpus maszyny, 2 – wziernik smarowania, 3 – śruby dociskowe, 4 – regulacja naciągu nici, 5 – prowadnica

nici, 6 – haczyk, 7 – tarcza dociskowa, 8 – koło zamachowe, 9 – dźwignia urządzenia dociskowego

Mechanizmy robocze maszyny kuśnierskiej to:

−

mechanizm igły – nadający igle ruch postępowo-zwrotny,

−

mechanizm haczyka – wywołujący złożony ruch tworzący pętlę na nici,

−

mechanizm tarczy napędowej – ruch obrotowy wału głównego przenosi i przekształca

w przerywany ruch obrotowy tarczy napędzającej,

−

mechanizm tarczy dociskowej – dociska zszywaną skórę do tarczy napędzającej,

współpracując z nią przy przesuwaniu skór w miarę tworzenia ściegu,

−

mechanizm regulacji naciągu nici – służy do zmiany naprężenia nici przechodzącej przez

ucho igły.

Tworzenie ściegu w maszynie kuśnierskiej odbywa się za pomocą igły pracującej

w płaszczyźnie poziomej i współpracującym z nią chwytaczem haczykowym wykonującym

ruch wahadłowy. Zszywane skóry przesuwane są mechanizmem transportowym składającym

się z dwóch tarcz krążkowych: napędowej i dociskowej. Pomiędzy tarcze wprowadza się

zszywane skóry, które zostają połączone jednonitkowym szwem obrzucającym.

Rys. 20. Mechanizmy tworzenia ściegu w maszynie kuśnierskiej [1, s. 209]

1 – igła, 2 – chwytacz haczykowy, 3 – tarcza napędowa, 4 – tarcza dociskowa

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Czynności przy obsłudze maszyny kuśnierskiej

Wszystkie czynności obsługi uzależnione są od właściwości fizycznych skór: grubości ścisłości

tkanki skórnej i właściwości wytrzymałościowych.

1. Dobranie i założenie igły – dobór igły zależy też od rodzaju zastosowanych nici.

2. Dobór i założenie nici.

3. Regulacja naciągu nici – prawidłowy, gdy brzegi zszywanych skór ściśle przylegają do

siebie i nie rozchodzą się.

4. Regulacja długości ściegu – reguluje się głowicą zębatego kółka regulatora. Długość

ściegu, tak zwany skok ściegu, jest to odległość między dwoma sąsiednimi nakłuciami

skóry igłą. Przy skórach cieńszych długość ściegu mniejsza i odwrotnie.

5. Zsynchronizowanie pracy igły i haczyka – haczyk dochodzi do igły w początkowym

momencie jej ruchu powrotnego.

Maszyny pomocnicze

Maszyny specjalne pomocnicze

Do grupy maszyn specjalnych pomocniczych należą:

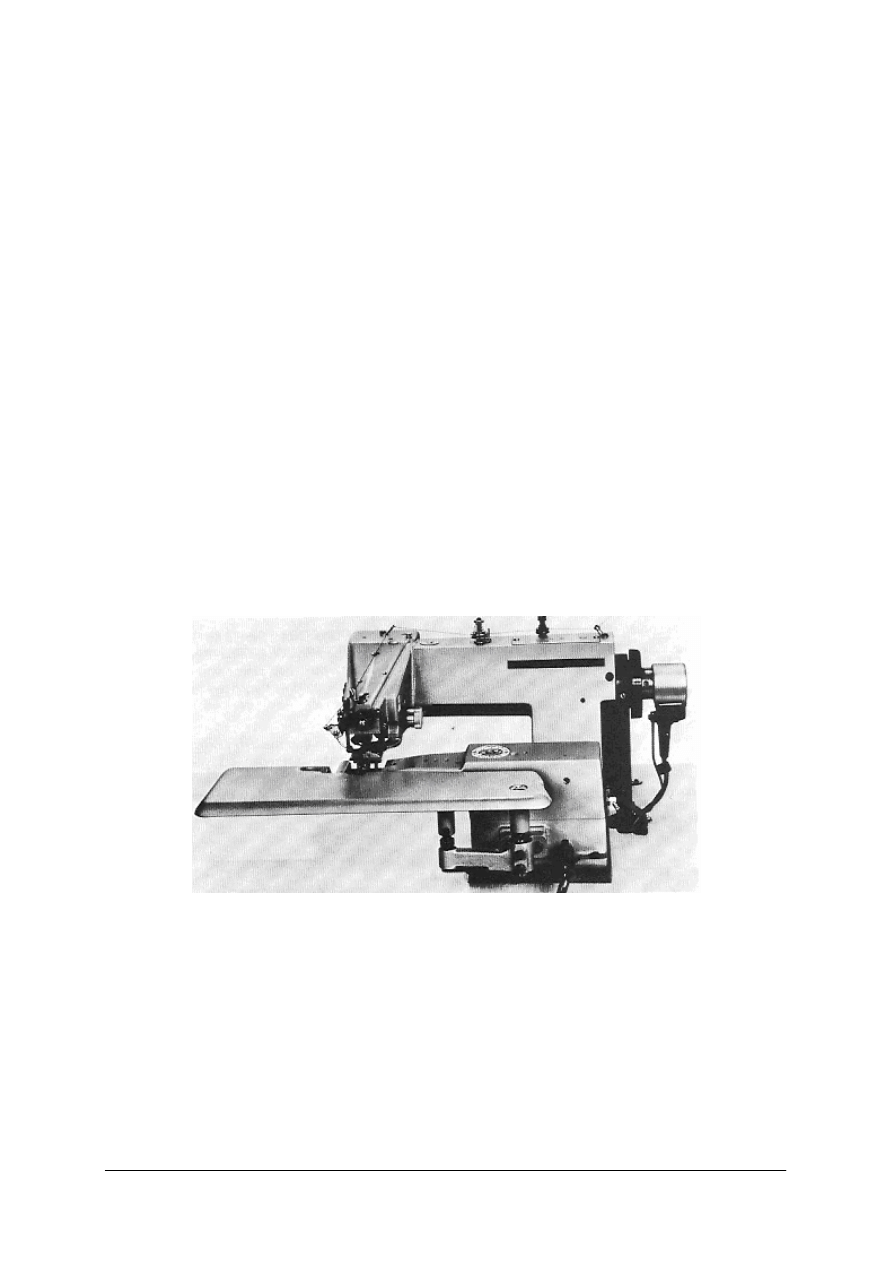

Maszyna do pikowania – służy do krytego przyszywania tkaniny wzmacniającej i watoliny do

tkanki skórnej. Korpus maszyny z głowicą umieszczony jest na stole zamocowanym na

podstawie. Najważniejsze części maszyny to:

−

koło napędowe,

−

regulator głębokości szycia,

−

głowica z mechanizmami: chwytacza, igły, posuwu tkaniny,

−

regulator naciągu nici.

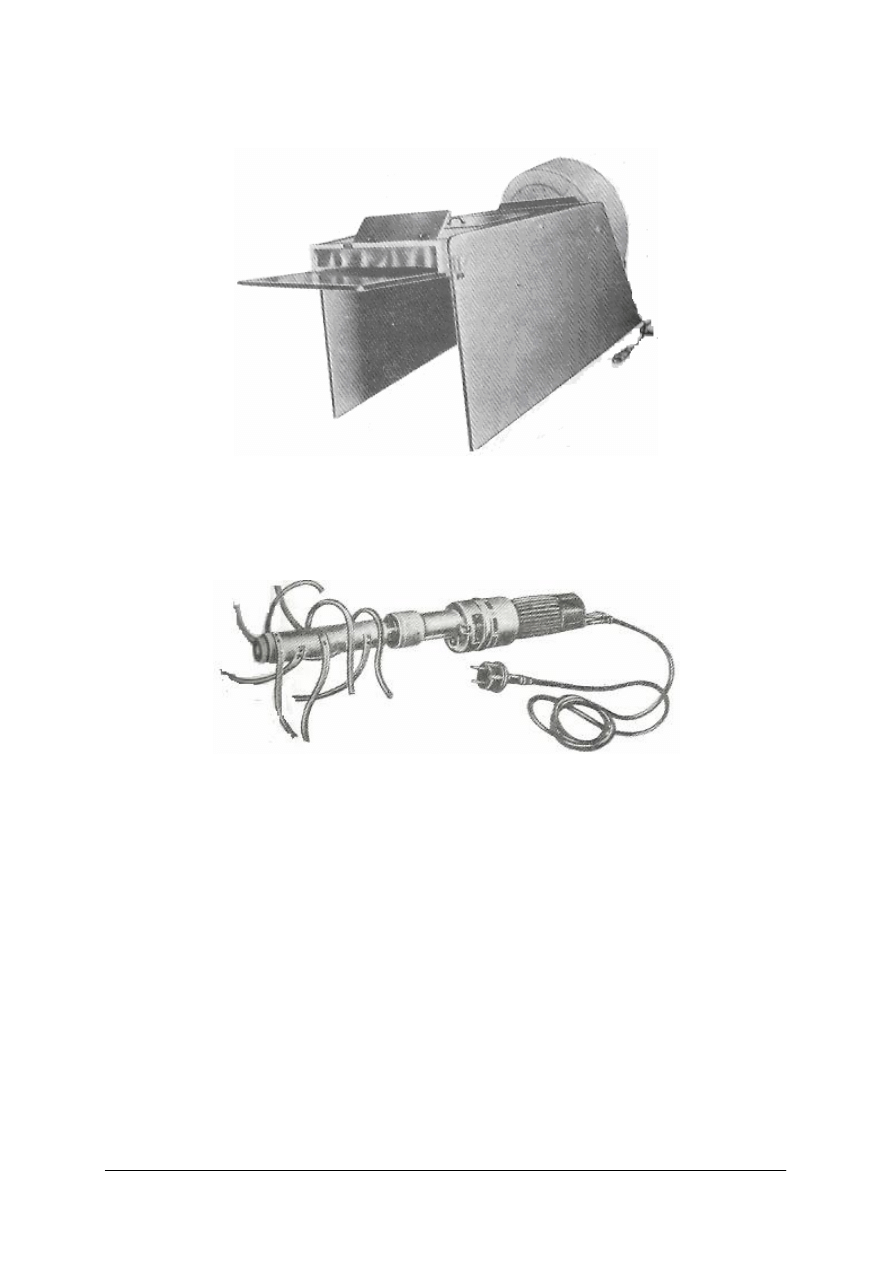

Rys. 21. Maszyna do tworzenia jednonitkowego łańcuszkowego ściegu krytego − pikówka [7, s. 45]

Praca maszyny odbywa się przy pomocy łukowej igły. Tworzenie ściegu można podzielić na

cztery fazy:

I

– regulator poziomu materiału wysuwa się do góry, a igła w ruchu wahadłowym

przekłuwa górną warstwę,

II – igła załapuje częściowo warstwę dolną, przechodzi na drugą stronę warstwy górnej

i wykonuje ruch powrotny tworząc jednocześnie pętlę,

III – chwytacz widełkowy pobiera pętlę,

IV chwytacz układa pętlę na powierzchni materiału.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Rys. 22. Schemat tworzenia ściegu łańcuszkowego jednonitkowego [5, s. 64]

Charakterystycznym jest praca maszyny również przy ruchu wstecznym i szycie ściegiem

jednonitkowym łańcuszkowym.

Dziurkarka – służy do przecinania materiału i obrębiania dziurek. W kuśnierstwie stosowana

przy produkcji wyrobów łączonych: skóry ze skajem lub z materiałem.

Maszyna do przyszywania podszewki – stosowana w dużych zakładach kuśnierskich przy

wszywaniu podszewki i jednocześnie do obszywania brzegów futra ozdobną taśmą.

Maszyna do tasiemkowania – służy do obszywania brzegów elementów wyrobów

futrzarskich taśmą konfekcyjną oraz ich wzmacniania na całej powierzchni, szczególnie przy

elementach wykonanych ze skór wysuwanych. Maszyna zastępuje bardzo pracochłonną pracę

ręczną.

Maszyna krojąca do wysuwania – służy do ukośnego przecinania skór na paski, powstałe

w ten sposób paski zszywane są na maszynie kuśnierskiej po odpowiednim przesunięciu

względem siebie. Zszyte paski tworzą długie pasy skóry zwykle równe długości futra. Krojenie

skóry odbywa się za pomocą ostrych noży tarczowych, zamontowanych na wałku maszyny,

pod którym przesuwana jest skóra.

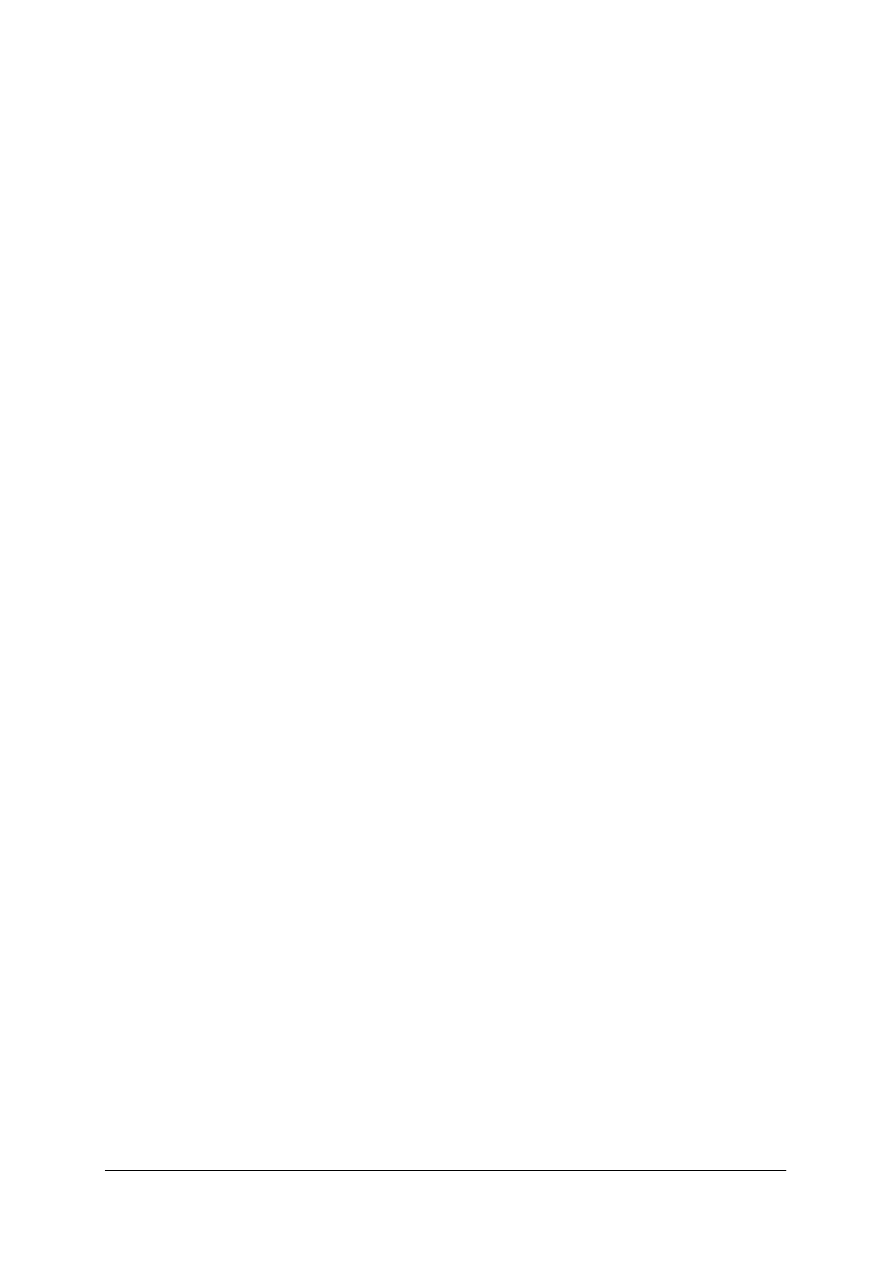

Maszyny do kosmetyki wyrobów futrzarskich – wśród tych maszyn największe

zastosowanie znalazły:

−

maszyny i urządzenia do trzepania skór futerkowych i wyrobów futrzarskich stosowane

są do usuwania zanieczyszczeń mechanicznych z okrywy włosowej. W praktyce

kuśnierskiej stosowane są maszyny:

−

do mechanicznego trzepania,

Rys. 23. Maszyna do mechanicznego trzepania skór [4, s. 73]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

−

maszyny pneumatyczne,

Rys. 24. Pneumatyczna maszyna do trzepania [4, s. 74]

−

trzepaczki mechaniczne ręczne,

Rys. 25. Ręczna maszyna do trzepania skór i elementów [4, s. 73]

−

maszyny do prasowania okrywy włosowej skór futerkowych, błamów i elementów

wyrobów futrzarskich,

−

szczotka do mechanicznego czesania okrywy włosowej skór futerkowych i wyrobów

futrzarskich.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie narzędzia stosowane są w produkcji kuśnierskiej?

2. W jakie urządzenia powinien być wyposażony zakład kuśnierski ?

3. Jak można podzielić maszyny użytkowane w produkcji kuśnierskiej?

4. Jakie maszyny zaliczamy do maszyn szwalniczych?

5. Z jakich mechanizmów zbudowana jest maszyna szwalnicza?

6. Jak powstaje ścieg w maszynie szwalniczej?

7. Jak zbudowana jest maszyna do zszywania skór futerkowych na wyroby kuśnierskie?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

8. Jak przebiega proces szycia na maszynie kuśnierskiej?

9. Jak zbudowana jest maszyna do pikowania?

10. Jaka jest zasada powstawania ściegu w maszynie do pikowania?

11. Jakie maszyny stosowane są jako pomocnicze w produkcji kuśnierskiej?

12. Jakie maszyny i urządzenia stosowane są do kosmetyki wyrobów kuśnierskich?

4.2.3. Ćwiczenia

Ćwiczenie 1

Na modelu maszyny szwalniczej wskaż mechanizmy ruchu maszyny, nazwij je i wyjaśnij

zasadę działania. Odpowiedź przygotuj w punktach i zanotuj w dzienniczku praktyki.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z materiałem nauczania tego rozdziału poradnika jednostki modułowej

i wskazanej przez nauczyciela literatury,

2) wskazać i przygotować do prezentacji model maszyny szwalniczej,

3) przygotować w punktach i zapisać w dzienniczku praktyki: wykaz mechanizmów, części

składowych i zasadę działania mechanizmów ruchu maszyny,

4) wskazać i omówić na modelu maszyny: wykaz mechanizmów, części składowych i zasadę

działania mechanizmów ruchu maszyny.

Wyposażenie stanowiska pracy:

−

model przestrzenny maszyny szwalniczej,

−

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 2

W maszynie kuśnierskiej wskaż, nazwij i omów zasadę działania głównych mechanizmów

pracy maszyny. Odpowiedź przygotuj w punktach i zanotuj w dzienniczku praktyki.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z materiałem nauczania tego rozdziału poradnika jednostki modułowej

i wskazanej przez nauczyciela literatury,

2) wskazać i przygotować do prezentacji eksponat maszyny kuśnierskiej,

3) przygotować w punktach i zapisać w dzienniczku praktyki: wykaz mechanizmów, części

składowych i zasadę działania mechanizmów ruchu maszyny,

4) wskazać i omówić na modelu maszyny: wykaz mechanizmów, części składowych i zasadę

działania mechanizmów ruchu maszyny.

Wyposażenie stanowiska pracy:

−

maszyna kuśnierska,

−

literatura zgodna z punktem 6 poradnika.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Ćwiczenie 3

Na planszy masz pokazane fotografie różnych maszyn, urządzeń i narzędzi stosowanych w

produkcji kuśnierskiej. Nazwij je i omów do czego służą i jaka jest zasada ich działania.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z materiałem nauczania tego rozdziału poradnika jednostki modułowej

i wskazanej przez nauczyciela literatury,

2) przygotować planszę do prezentacji,

3) omówić budowę, zasadę działania oraz sposób wykorzystania w produkcji kuśnierskiej

przedstawionych na planszy maszyn, urządzeń i narzędzi kuśnierskich,

4) zanotować uwagi w dzienniczku praktyki..

Wyposażenie stanowiska pracy:

−

plansza z fotografiami lub rysunkami narzędzi, urządzeń i maszyn kuśnierskich,

−

literatura zgodna z punktem 6 poradnika.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) scharakteryzować pojęcia: maszyny szwalnicze zasadnicze, maszyny

szwalnicze pomocnicze, maszyny szwalnicze wykończalnicze?

2) scharakteryzować pojęcie mechanizmy ruchu maszyny?

3) określić zadania i działanie poszczególnych mechanizmów ruchu

maszyn szwalniczych?

4) rozróżnić i wskazać elementy mechanizmów roboczych maszyn

szwalniczych?

5) omówić budowę igieł do maszyn szwalniczych?

6) omówić powstawanie szwu w maszynie stębnówce?

7) omówić powstawanie szwu w maszynie kuśnierce?

8) omówić powstawanie szwu w maszynie pikówce?

9) wymienić i omówić zadania maszyn pomocniczych i urządzeń

stosowanych w kuśnierstwie?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

4.3. Obsługa maszyn i urządzeń kuśnierskich

4.3.1. Materiał nauczania

Ogólne zasady przy obsłudze maszyn i urządzeń kuśnierskich

Pracownik pracujący na stanowisku maszynowym lub obsługujący urządzenie

mechaniczne powinien utrzymywać stały porządek i dbać o czystość. Samodzielnie obsługiwać

maszynę może pracownik dokładnie znający jej konstrukcję i zasady działania oraz jest

przeszkolony w zakresie bhp i zawodowym na stanowisku roboczym. Obsługujący maszynę

zobowiązany jest do noszenia odzieży roboczej w sposób przewidziany instrukcją. Każda

maszyna powinna być zaopatrzona w instrukcję obsługi.

Przed przystąpieniem do pracy należy zachować środki ostrożności, dokładnie

obejrzeć stanowisko pracy i stwierdzić, czy wszelkie zabezpieczenia w postaci osłon

części wirujących i ruchomych maszyny są założone zgodnie z wymaganiami bezpiecznej

pracy

i instrukcjami obsługi maszyny. Ponieważ korpusy, podstawy i inne części maszyn są

wykonane z metalu, który jest dobrym przewodnikiem elektryczności, należy stwierdzić,

że maszyna jest uziemiona i zewnętrznie nie widać uszkodzeń instalacji elektrycznych.

W przeciwnym przypadku grozi to porażeniem prądem elektrycznym. W przypadku

przerwy w dopływie energii elektrycznej należy maszynę natychmiast wyłączyć z sieci.

W przypadku stwierdzenia usterek w pracy maszyny, wyłączyć ją i natychmiast wyłączyć,

a zauważone usterki zgłosić przełożonemu.

Obsługującemu maszynę lub urządzenie mechaniczne nie wolno:

−

oddalać się od nie wyłączonej maszyny,

−

dokonywać napraw i regulacji maszyny bez uprzedniego jej wyłączenia,

−

dokonywać napraw urządzeń elektrycznych,

−

dopuszczać do obsługi osób nieuprawnionych,

−

używać nieodpowiednich narzędzi,

−

tarasować przejść i pasów komunikacyjnych,

Obsługujący powinien:

−

sprawdzić, czy urządzenia elektryczne i instalacje są uziemione lub zerowane,

−

dbać, aby przewody elektryczne doprowadzające siłę były podwieszone, a nie leżały na

podłodze,

−

pracować przy maszynie tylko przy prawidłowo założonych i zamkniętych osłonach,

−

właściwie i starannie wykonywać swoje czynności.

Ocena stanu technicznego maszyn i urządzeń

W procesie eksploatacji maszyn i urządzeń, ich stan i parametry techniczne ulegają stałym

zmianom. Rodzaj zmian zależy od rodzaju tarcia, obciążenia mechanicznego, rodzaju

smarowania i materiału, z którego wykonano części maszyn.

Zużywanie – jest to stopniowa zmiana wymiarów detalu zachodząca podczas tarcia.

Zużycie – jest to wynik zużywania, które można ocenić na podstawie zmiany wymiarów.

Zużycie występujące w maszynach i mechanizmach jest zjawiskiem niepożądanym. W miarę

zużywania się maszyn, maleje ich niezawodność, co może doprowadzić do awarii.

Uszkodzenie - jest to gwałtowna i nierównomierna zmiana stanu powierzchni tarcia, jej

struktury i właściwości.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

Na żywotność maszyn i urządzeń oraz ich niezawodną pracę zasadniczy wpływ mają takie

elementy eksploatacji jak:

−

prawidłowy proces użytkowania,

−

właściwa obsługa

−

bieżące i stałe czynności konserwacyjne,

−

dopilnowanie i wykonywanie w terminie napraw i remontów bieżących, okresowych

i kapitalnych.

Niewłaściwe zabiegi eksploatacyjne przyśpieszają procesy zużywania lub prowadzą do

awarii. W procesie właściwej eksploatacji maszyn należy zwrócić szczególną uwagę na proces

docierania, a także właściwe smarowanie w toku normalnej eksploatacji. W procesie

docierania kształtuje się właściwa dla danych warunków warstwa wierzchnia oraz odpowiednia

jakość powierzchni, ustalają się też odpowiednie luzy. W okresie docierania maszyny należy

przestrzegać następujących zasad:

−

umiarkowanie obciążać maszynę,

−

rygorystycznie przestrzegać okresów wymiany smarów typowych dla docierania.

Ponadto właściwa eksploatacja maszyn pozwala na prawidłową gospodarkę energetyczną

i materiałową (związaną z częściami zamiennymi) oraz eliminacją przestojów spowodowanych

awariami. W procesie eksploatacji stopniowo maleje zdolność maszyn do pracy. Przejawia się

to w częstym rozregulowaniu zespołów maszyn, w systematycznym pogarszaniu jakości

produkcji,

w

pojawianiu

się

braków,

w

zwiększaniu

zużycia

surowców,

w spadku wydajności, w zwiększeniu zużycia energii elektrycznej, w pojawieniu nadmiernego

szumu oraz zauważalnych wibracji. Przeprowadzając zewnętrzne oględziny maszyny, ustala się

stopień zanieczyszczenia oddzielnych części i zespołów, prawidłowość zamocowania części,

zauważalne uszkodzenia, prawidłowość działania układu smarowania i inne możliwe błędy

działania.

Stan techniczny maszyn i urządzeń jest w decydującej mierze uzależniony od sposobu ich

eksploatacji, konserwacji i remontów.

W produkcji kuśnierskiej na żywotność maszyn i urządzeń mają wpływ:

−

sposób eksploatacji przez pracowników,

−

bieżąca konserwacja przez pracowników lub w większych zakładach przez służby działu

mechanicznego,

−

remonty wykonywane przez mechaników warsztatów przyzakładowych lub w większych

zakładach brygady remontowe służby Głównego Mechanika.

W przypadkach technicznie i ekonomicznie uzasadnionych wskazane jest utrzymanie

określonej rezerwy maszyn produkcyjnych.

Konserwacja maszyn

Jednym z podstawowych warunków działalności produkcyjnej zakładu jest prawidłowo

zorganizowana i prowadzona gospodarka eksploatacyjno- remontowa maszyn i urządzeń.

W ramach działalności konserwacyjno- remontowej przewiduje się:

−

konserwacje maszyn, zmierzającą do wydatnego zmniejszenia tempa zużycia się części

i zespołów, prowadzoną przez pracowników produkcyjnych i służby utrzymania ruchu.

−

przeglądy okresowe połączone z drobnymi naprawami maszyn, zmierzające do wydatnego

przedłużenia ich zdolności eksploatacyjnej między kolejnymi remontami, prowadzone

przez służby produkcyjne, służby utrzymania ruchu, przy niewielkim udziale służb

remontowych,

−

remonty maszyn zmierzające do pełnego przywrócenia ich zdolności eksploatacyjnej,

prowadzone wyłącznie przez służby remontowe głównego mechanika i energetyka.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

Celem prowadzenia prac konserwacyjnych jest optymalne przedłużenie zdolności

eksploatacyjnej maszyn, poprzez bieżącą eliminację czynników sprzyjających przyspieszonemu

zużywaniu się części i zespołów roboczych. Przyspieszone zużycie się maszyn wynika

z występowania powiększających się luzów w połączeniach elementów mechanicznych,

z występowania w nich niedoboru środków smarnych lub utraty przez środki smarne

wymaganych właściwości. Na przyspieszone zużywanie mają wpływ: czas eksploatacji

i czynniki zewnętrzne jak pył, brud, kleje itp. Z powyższego wynika wzrost oporów ruchu

elementów w skutek zwiększonego tarcia, wzrost natężenia hałasu wytworzonego przez

elementy, między którymi powstały nadmierne luzy. Eliminacja tych szkodliwych dla maszyn

zjawisk polega na ustaleniu w odpowiednim czasie powstających nieprawidłowości, poprzez

właściwą ocenę stanu technicznego maszyn i dokonanie odpowiednich zabiegów

konserwacyjnych.

Zakres prac konserwacyjnych obejmuje następujące czynności:

−

czyszczenie i smarowanie maszyny zgodnie z instrukcjami obsługi i smarowania lub

zaleceniami przełożonych, zarówno w zakresie czynności codziennych i gruntowych,

−

przegląd niektórych szybko zużywających się i łatwo dostępnych elementów i zespołów

maszyny, zużytych podczas eksploatacji,

−

czyszczenie i konserwacja instalacji (elektrycznych, pneumatycznych, hydraulicznych),

prowadzone przez upoważnione osoby,

−

wykonywanie

innych

czynności,

wynikających

ze

szczegółowych

wymagań

eksploatacyjnych dla odpowiednich maszyn, w tym również dotyczących zagadnień

bezpieczeństwa i higieny pracy, i przeciwpożarowych,

−

dokonywanie wpisów do karty czyszczenia o rodzaju i zakresie prac konserwacyjnych,

−

dokonywanie kontroli odbioru jakości i ocena z zakresu wykonanych prac

konserwacyjnych.

Prace konserwacyjne wykonywane są przede wszystkim przez bezpośrednią obsługę maszyny,

jednak z zabezpieczeniem dla tych prac odpowiedniej pomocy mechaników, elektryków,

elektroników. Przebieg prac konserwacyjnych nadzorują mistrzowie, brygadziści, zarówno

służb produkcyjnych jak i służb utrzymania ruchu. Osoby te wypełniają kartę gruntownego

czyszczenia, stwierdzając prawidłowe wykonanie przewidzianych czynności konserwacyjnych.

Dokumentacja techniczna

Wyposażenie techniczne zakładu kuśnierskiego wymaga stałej kontroli technicznej

znajdujących się tam maszyn i urządzeń, gdyż od tego zależy zdolność produkcyjna zakładu.

Temu celowi służy właściwie prowadzona dokumentacja techniczna, której zadaniem jest

przestrzeganie terminów przeglądów i napraw oraz odnotowywanie w kartach eksploatacji

maszyn i urządzeń:

−

czynności konserwacyjnych,

−

przeglądów okresowych,

−

remontów bieżących, średnich i kapitalnych.

Wszystkie urządzenia i maszyny powinny posiadać dokumentację techniczną w skład,

której wchodzą:

−

paszport maszyny – dokument ten opracowuje i wystawia producent podając

charakterystykę techniczną maszyny ze schematem budowy i działania maszyny, oraz

zalecenia dotyczące techniki pracy, konserwacji, przeprowadzania przeglądów

technicznych i remontów, wykaz części zamiennych. Ta część dokumentacji jest

przeznaczona dla specjalistów mechaników.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

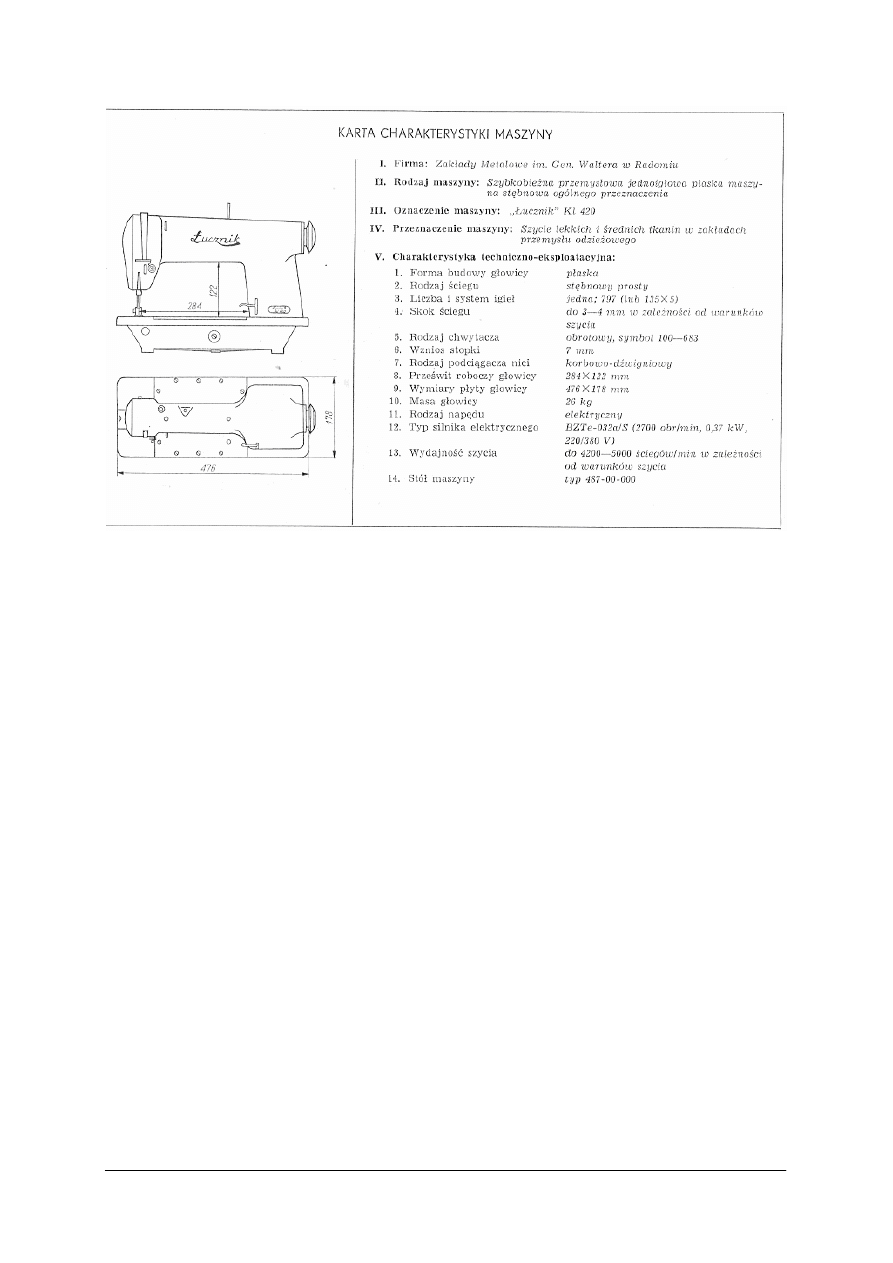

Rys. 6. Przykładowa karta charakterystyki maszyny [1, s. 79]

−

metryczkę − kartę maszyny, w której wpisana jest nazwa maszyny lub urządzenia,

charakterystyka techniczna, instrukcja obsługi, terminy przewidzianych i wykonanych

przeglądów, remontów i napraw.

Element dokumentacji technicznej stanowi również rysunek techniczny maszyny,

urządzenia lub części maszyn. Rysunek wykonany zgodnie z ustalonymi zasadami wyraża

odwzorowanie kształtu i wymiarowania mechanizmów, maszyn, urządzeń lub narzędzi jak

również oprzyrządowania technicznego i instalacji przesyłowej dla nośników energii

zasilających zakład.

Formą kontroli racjonalnego stosowania i używania narzędzi zgodnego z przeznaczeniem

są kartoteki narzędziowe pracowników.

W kartotece wpisuje się informacje o nazwie i rodzaju narzędzi wydanych pracownikowi,

określa normę zużycia na danym stanowisku, datę pobrania i czas na jaki pracownik otrzymuje

narzędzia.

Smarowanie maszyn

Podstawowymi czynnościami konserwacyjnymi są czynności smarowania mechanizmów

maszyn i urządzeń. Pod pojęciem „smarowanie” rozumiemy takie czynności i zabiegi

techniczne, które polegają na wprowadzeniu smaru między trące powierzchnie części maszyn.

O doborze materiałów do smarowania części maszyn decydują następujące czynniki:

−

nacisk przypadający na jednostkę powierzchni współpracujących części maszyn,

−

prędkość przemieszczania się tych części względem siebie,

−

temperatura pracy maszyny,

−

rodzaj , typ i konstrukcja części smarowych,

−

rodzaj i sposób smarowania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

Do smarowania większości elementów maszyn stosuje się oleje mineralne. Natomiast

do smarowania elementów maszyn pracujących w wysokich temperaturach, przy

znacznych obciążeniach lub w warunkach sprzyjających procesom starzenia (utleniania)

używa się tzw. olejów mineralnych uszlachetnianych, zawierających w swym składzie

związki chemiczne modyfikujące ich pewne właściwości fizykochemiczne. Oleje mineralne

najczęściej stosowane w przemyśle lekkim to: oleje maszynowe, przekładniowe, silnikowe,

hydrauliczne i cylindrowe.

W częściach maszyn, które pracują w trudnych warunkach, szczególnie, gdy występują

duże naciski powierzchniowe i siły tarcia oraz wysokie temperatury, stosowanie olejów bądź

smarów mazistych staje się nieskuteczne, a nawet niewskazane. W takich przypadkach

najczęściej używa się smarów stałych, charakteryzujących się następującymi właściwościami:

−

są odporne na duże naciski powierzchniowe współpracujących części,

−

wykazują dobre właściwości smarne, nawet przy bardzo dużych różnicach temperatur

(–70÷400°C),

−

wykazują dużą stabilność chemiczną.

Do najczęściej stosowanych smarów stałych należy zaliczyć grafit, dwusiarczek

molibdenu, a także inne związki siarki oraz azotki.

Od techniki i sposobu smarowania zależą najważniejsze wskaźniki pracy maszyn. Sposoby

te powinny zapewniać niezawodne dostarczanie materiałów smarowych do punktów

smarowania i umożliwiać kontrolę tej czynności.

Wybór racjonalnego systemu smarowania jest uzależniony od charakteru i warunków

pracy par trących, od umieszczenia ich w maszynie, liczby punktów smarowania, wymiarów

gabarytowych maszyny, wydatku materiałów smarowych. Sposób smarowania powinien

być prosty, wygodny i tani.

Doprowadzenie oleju do powierzchni trących może odbywać się:

−

ręcznie,

przez

bezpośrednie

nalanie

za

pomocą

olejarki

do

oczka

smarowniczego lub przez napełnienie zaworków smarowych,

−

za pomocą smarowniczek kroplowych i knotowych,

−

za pomocą smarowania pierścieniami,

−

pod

ciśnieniem,

z

użyciem

smarownic

ciśnieniowych

lub

urządzeń

do

obiegowego smarowania,

−

przez zanurzenie,

−

przez centralne rozpylenie,

−

przez smarowanie wielopunktowe.

Remonty

Remonty mają na celu utrzymanie maszyn i urządzeń w pełnej gotowości i sprawności

ruchowej przez usuwanie skutków zużycia i przywrócenie im pierwotnej zdolności

produkcyjnej.

Rozróżnia się remonty planowe i pozaplanowe oraz bieżące, średnie, kapitalne.

Planowanie remontów wymaga dużej znajomości znajdujących się w ruchu maszyn oraz

doświadczenia w zakresie obserwacji ich pracy.

Remonty bieżące polegają na szybkiej i sprawnej wymianie zużytych części maszyn oraz na

dokładnym wyregulowaniu pracy maszyny. Stosuje się je zwykle wtedy, gdy zostały

stwierdzone pierwsze objawy zużycia elementów lub części maszyn. Do zakresu prac remontu

bieżącego wchodzą takie czynności jak: demontaż remontowanego urządzenia, sprawdzenie

i czyszczenie oraz wymiana części zespołu. Remonty bieżące przeprowadzają mechanicy

na stanowisku pracy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

Remonty średnie przeprowadza się systematycznie w określonym czasie przewidzianym

w harmonogramie, niezależnie od stanu maszyn i remontów bieżących. Celem remontu

średniego jest dokładny przegląd maszyny, kontrola części poszczególnych mechanizmów,

czyszczenie i konserwacja tych części oraz wymiana zużytych detali. Remonty średnie są

dokonywane przez specjalne brygady mechaników.

Remont kapitalny wymaga wycofania maszyny z produkcji na dłuższy czas. W czasie remontu

kapitalnego

następuje

demontaż

całej

maszyny,

przemycie

wszystkich

części

w benzynie, nafcie, dokładna kontrola poszczególnych mechanizmów, wymiana części

zużytych, montaż i naoliwienie całej maszyny oraz regulacja współpracujących części. Celem

remontu kapitalnego jest podwyższenie sprawności maszyny i przywrócenie jej pierwotnej

użyteczności produkcyjnej.

Remontem awaryjnym jest każdy remont nie planowany, którego konieczność zaistniała

w następstwie awarii. Remonty te muszą być dokonywane natychmiast, poza normalną

kolejnością, w celu zapewnienia ciągłości użytkowania maszyny.

Remonty przeciwawaryjne są to remonty nie planowane, których konieczność zaistniała

wskutek uprzedniego stwierdzenia niedokładności w pracy lub nienormalności działania

maszyny. Wcześniejsze usunięcie pozwala na uniknięcie awarii.

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie należy stosować ogólne zasady przy obsłudze maszyn kuśnierskich?

2. Na czym polega podstawowa ocena stanu technicznego maszyny?

3. Jak zdefiniować pojęcia: uszkodzenie i zużycie maszyny?

4. Jakie czynniki mają wpływ na zużywanie się maszyn i urządzeń?

5. Na czym polega konserwacja maszyn i urządzeń kuśnierskich?

6. Co zawiera dokumentacja techniczna maszyn i urządzeń?

7. Jaka jest rola gospodarki remontowej zakładu kuśnierskiego?

4.3.3. Ćwiczenia

Ćwiczenie 1

Wypisz, w formie regulaminu, zalecenia dla pracownika obsługującego wybraną maszynę

lub urządzenie mechaniczne stosowane w produkcji kuśnierskiej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z materiałem nauczania tego rozdziału poradnika jednostki modułowej

i wskazanej przez nauczyciela literatury,

2) przygotować odpowiedniej wielkości karton techniczny i materiały piśmienne,

3) wypisać w postaci wypunktowanej zalecenia dla pracownika obsługującego maszynę.

Wyposażenie stanowiska pracy:

−

karton i materiały piśmienne

−

literatura zgodna z punktem 6 poradnika.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

Ćwiczenie 2

Dokonaj oceny stanu technicznego, maszynowego stanowiska pracy. Swoje uwagi

i spostrzeżenia wpisz do dzienniczka praktyki. Weź udział w dyskusji o bezpieczeństwie

technicznym zakładu.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z materiałem nauczania tego rozdziału poradnika jednostki modułowej

i wskazanej przez nauczyciela literatury,

2) obejrzeć stanowisko pracy wskazane Ci przez nauczyciela,

3) dokonać oceny prawidłowości przygotowania stanowiska do pracy,

4) swoje uwagi i spostrzeżenia wynotować w dzienniczku praktyki,

5) wziąć udział w dyskusji o bezpieczeństwie pracy.

Wyposażenie stanowiska pracy:

−

produkcyjne stanowisko pracy w warsztatach szkolnych lub w zakładzie kuśnierskim,

−

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 3

Wskaż punkty smarowania maszyny szwalniczej stębnówki i kuśnierki. Dokonaj

smarowania maszyn

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z materiałem nauczania tego rozdziału poradnika jednostki modułowej

i wskazanej przez nauczyciela literatury,

2) wskazać punkty smarowania maszyny stębnówki i kuśnierki,

3) wykonać smarowanie maszyn.

Wyposażenie stanowiska pracy:

−

produkcyjne stanowisko pracy w warsztatach szkolnych lub w zakładzie kuśnierskim,

−

olej do smarowania maszyn,

−

olejarka,

−

literatura zgodna z punktem 6 poradnika.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

40

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) omówić ogólne zasady jakie należy zachować przy obsłudze maszyn

kuśnierskich.?

2) wyjaśnić pojęcia: uszkodzenie i zużycie maszyny?

3) określić zadania dla służb działu mechanicznego w zakładzie?

4) omówić znaczenie prowadzenia prac konserwacyjno -remontowych?

5) omówić znaczenie prowadzenia dokumentacji technicznej maszyn

i urządzeń technicznych w zakładzie?

6) dokonać oceny stanu technicznego, maszynowego stanowiska pracy?

7) wskazać punkty smarowania maszyn szwalniczych?

8) dokonać smarowania maszyn?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

41

5. SPRAWDZIAN OSIĄGNIĘĆ

INSTRUKCJA DLA UCZNIA

1. Przeczytaj uważnie instrukcję.

2. Podpisz imieniem i nazwiskiem kartę odpowiedzi.

3. Zapoznaj się z zestawem zadań testowych.

4. Test zawiera 20 zadań. Do każdego zadania dołączone są 4 możliwości odpowiedzi. Tylko

jedna jest prawidłowa.

5. Udzielaj odpowiedzi na załączonej karcie odpowiedzi, stawiając w odpowiedniej rubryce

znak X. W przypadku pomyłki należy błędną odpowiedź zaznaczyć kółkiem, a następnie

ponownie zakreślić odpowiedź prawidłową.

6. Pracuj samodzielnie, bo tylko wtedy będziesz miał satysfakcję z wykonanego zadania.

7. Jeśli udzielenie odpowiedzi będzie Ci sprawiało trudność, wtedy odłóż jego rozwiązanie na

później i wróć do niego, gdy zostanie Ci wolny czas.

8. Na rozwiązanie testu masz 45 minut.

Powodzenia!

Materiały dla ucznia:

−

instrukcja,

−

zestaw zadań testowych,

−

karta odpowiedzi.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

42

ZESTAW ZADAŃ TESTOWYCH

1. Połączenia spawane, zgrzewane i lutowane należą do grupy połączeń

a) nierozłącznych.

b) gwintowych.

c) sworzniowych.

d) rozłącznych.

2. Do przenoszenia ruchu roboczego z silnika na maszynę roboczą służą

a) sprzęgła.

b) hamulce.

c) napędy.

d) połączenia.

3. Przekładnię, w której cięgnem przenoszącym moc jest pas klinowy nazywamy przekładnią

a) zębatą.

b) klinową.

c) pasową.

d) ślimakową.

4. Mechanizm jest to

a) najmniejsza część metalowa maszyny.

b) zespół części maszynowych połączonych ze sobą ruchowo.

c) połączenie nierozłączne spawane.

d) połączenie rozłączne gwintowe.

5. Bębenek to część mechanizmu

a) podciągacza nici.

b) transportera tkaniny.

c) chwytacza pętli.

d) igielnicy.

6. Zadaniem podciągacza nici w maszynie szwalniczej jest

a) regulacja naprężenia nici górnej w czasie wiązania ściegów.

b) przerzucanie nici górnej przez bębenek i tworzenie pętli.

c) zamknięcie nici dolnej w pętli nici górnej.

d) przesunięcie tkaniny przez transporter po płytce ściegowej.

7. Nawijacz nici to

a) mechanizm służący do nawijania nici na szpulkę.

b) pracownik wykonujący czynność nawijania nici.

c) element mechanizmu chwytacza tworzący pętlę nici.

d) nazwa uszkodzenia maszyny spowodowanej brakiem regulacji podawania nici.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

43

8. Stopka to nazwa

a) części zakończenia igły maszynowej.

b) części podciągacza nici.

c) mechanizmu dociskowego w mechanizmie transportu tkaniny.

d) hamulca zatrzymującego pracę maszyny.

9. Rowek igły maszynowej służy do

a) prowadzenia nitki w czasie szycia.

b) ułatwienia nawlekania nici.

c) nadania sprężystości igle podczas szycia.

d) ułatwienia zakładania igły do mechanizmu igielnicy.

10. Igła w maszynie kuśnierskiej pracuje

a) w płaszczyźnie pionowej.

b) w płaszczyźnie poziomej.

c) ukośnie z lewej strony na prawą.

d) ukośnie z prawej strony na lewą.

11. W skład mechanizmu transportu maszyny kuśnierskiej wchodzą

a) dwa poziome krążki napędowy i dociskowy.

b) stopka, transporter i płytka ściegowa.

c) chwytacz, szpuleczka i bębenek.

d) regulator podciągacza, wahacz, igielnica.

12. Maszyna kuśnierska jest maszyną szwalniczą i szyje ściegiem

a) dwunitkowym łańcuszkowym.

b) jednonitkowym prostym.

c) obrzucającym dwunitkowym.

d) obrzucającym jednonitkowym.

13. Zszywane skóry futerkowe na maszynie kuśnierskiej wprowadza się pomiędzy elementy

mechanizmu transportowego układając je

a) stroną mizdrową do siebie.

b) okrywą włosową do siebie.

c) okrywę włosową jednej skóry do strony mizdrowej drugiej.

d) bez zwracania uwagi na strony powierzchni zszywanych.

14. Maszyną szwalniczą, która ma możliwość wykonywać pracę przy ruchu wstecznym i szyć

ściegiem jednonitkowym łańcuszkowym krytym jest

a) kuśnierka.

b) stębnówka.

c) maszyna do tasiemkowania.

d) pikówka.

15. Maszyną stosowaną do kosmetyki wyrobów futrzarskich jest maszyna

a) do przyszywania podszewki.

b) do pikowania.

c) do rozkroju skór.

d) do prasowania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

44

16. W maszynach szwalniczych - kuśnierkach ma zastosowanie napęd

a) elektryczny.

b) pneumatyczny.

c) mechaniczny nożny.

d) hydrauliczny.

17. Podstawową czynnością konserwacji maszyn i urządzeń mechanicznych jest

a) sprzątanie stanowiska pracy wokół maszyny.

b) kontrola stanu technicznego i bieżące smarowanie maszyn.

c) przykrywanie maszyn po zakończeniu pracy.

d) racjonalne użytkowanie maszyn.

18. Smarowanie maszyn i urządzeń mechanicznych polega na

a) wprowadzaniu smaru pomiędzy trące powierzchnie mechanizmów maszyn.

b) wycieraniu korpusu maszyny naoliwioną ściereczką.

c) rozbieraniu mechanizmów i kąpieli elementów w olejach po zakończeniu pracy.

d) smarowaniu olejem części maszyn przy okazji remontów generalnych.

19. Włączenie obrotów i regulacja prędkości obrotowej koła napędowego silnika

elektrycznego kuśnierki odbywa się przy pomocy

a) wyłącznika prądu.

b) centralnego sterowania.

c) pedału nożnego i cięgna dźwigni sprzęgła.

d) ręcznego obracania kołem zamachowym wału głównego maszyny.

20. Regulacja mechanizmów tworzenia ściegu polega na

a) ustawieniu długości ściegu, kierunku szycia, docisku materiałów i napięcia nici.

b) nawinięciu nici na szpuleczkę bębenka oraz wprowadzeniu nici ze szpulki do ucha

igły.

c) ustawieniu wysokości stołu maszyny szwalniczej.

d) ustawieniu długości cięgna łączącego pedał z dźwignią sprzęgła silnika.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

45

KARTA ODPOWIEDZI

Imię i nazwisko..........................................................................................

Charakteryzowanie maszyn i urządzeń stosowanych w kuśnierstwie

Zakreśl poprawną odpowiedź

.

Nr

zadania

Odpowiedź

Punkty

1

a

b

c

d

2

a

b

c

d

3

a

b

c

d

4

a

b

c

d

5

a

b

c

d

6

a

b

c

d

7

a

b

c

d

8

a

b

c

d

9

a

b

c

d

10

a

b

c

d

11

a

b

c

d

12

a

b

c

d

13

a

b

c

d

14

a

b

c

d

15

a

b

c

d

16

a

b

c

d

17

a

b

c

d

18

a

b

c

d

19

a

b

c

d

20

a

b

c

d

Razem:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

46

6. LITERATURA

1. Białczak B.: Maszyny i urządzenia w przemyśle odzieżowym. Podręcznik dla ZSZ

WSiP,Warszawa1995

2. Buczyńska L., Burzyński Cz.: Kuśnierstwo. WSiP, Warszawa 1986.

3. Burzyński Cz., Dzieża R., Suliga A., Duda J.: Kuśnierstwo. WNT, Warszawa 1986

4. Burzyński Cz., Suliga A.: Kuśnierstwo. Część 1. WSiP, Warszawa 1986

5. Czyżewski H.: Krawiectwo. WSiP, Warszawa1992

6. Dobrzański T.: Rysunek techniczny. WNT, Warszawa 1996

7. Krawiectwo technologia. Tłumaczenie z języka niemieckiego - Samek P. Podręcznik dla

szkół odzieżowych. WSiP, Warszawa 1999

Wyszukiwarka

Podobne podstrony:

kusnierz 743[02] o1 03 n

kusnierz 743[02] o1 03 n

kusnierz 743[02] o1 01 u

kusnierz 743[02] o1 04 n

kusnierz 743[02] o1 05 n

kusnierz 743[02] z3 03 n

kusnierz 743[02] o1 02 u

kusnierz 743[02] o1 04 u

kusnierz 743[02] o1 01 n

kusnierz 743[02] z3 03 u

kusnierz 743[02] z2 03 n

kusnierz 743[02] z2 03 u

kusnierz 743[02] o1 01 u

kusnierz 743[02] o1 01 u

kusnierz 743[02] o1 04 n

kusnierz 743[02] o1 05 n

kusnierz 743[02] z3 03 u

więcej podobnych podstron