„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Jadwiga Rudecka

Zarządzanie jakością 311[25].Z5.04

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

dr inż. Elżbieta Wiśnios

mgr inż. Barbara Jaśkiewicz

Opracowanie redakcyjne:

dr inż. Jadwiga Rudecka

Konsultacja:

dr inż. Jacek Przepiórka

Poradnik stanowi obudowę dydaktyczn

ą

programu jednostki modułowej 311[25].Z5.04,

„Zarz

ą

dzanie jakością

”, zawartego w modułowym programie nauczania dla zawodu technik

obuwnik.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1.

Wprowadzenie

3

2.

Wymagania wstępne

5

3.

Cele kształcenia

6

4.

Materiał nauczania

7

4.1. Zarządzanie przez jakość

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

16

4.1.3. Ćwiczenia

16

4.1.4. Sprawdzian postępów

17

4.2. Kontrola jakości w zakładzie obuwniczym

18

4.2.1. Materiał nauczania

18

4.2.2. Pytania sprawdzające

22

4.2.3. Ćwiczenia

22

4.2.4. Sprawdzian postępów

24

4.3. Zasady rozpatrywania reklamacji

25

4.3.1. Materiał nauczania

25

4.3.2. Pytania sprawdzające

26

4.3.3. Ćwiczenia

27

4.3.4. Sprawdzian postępów

28

5.

Sprawdzian osiągnięć

29

6.

Literatura

34

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik ten będzie Ci pomocny w przyswajaniu wiedzy o zarządzaniu jakością

w przemyśle obuwniczym.

W poradniku zamieszczono:

−−−−

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

abyś bez problemów mógł korzystać z poradnika,

−−−−

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

–

materiał nauczania – wiadomości teoretyczne niezbędne do osiągnięcia założonych celów

kształcenia i opanowania umiejętności zawartych w jednostce modułowej,

–

zestaw pytań, abyś mógł sprawdzić, czy już opanowałeś określone treści,

–

ć

wiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

–

sprawdzian postępów,

–

sprawdzian osiągnięć, przykładowy zestaw zadań. Zaliczenie testu potwierdzi opanowanie

materiału całej jednostki modułowej,

–

literaturę uzupełniającą.

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni musisz przestrzegać regulaminów, przepisów

bezpieczeństwa i higieny pracy oraz instrukcji przeciwpożarowych wynikających z rodzaju

wykonywanych prac. Przepisy te poznasz podczas trwania nauki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

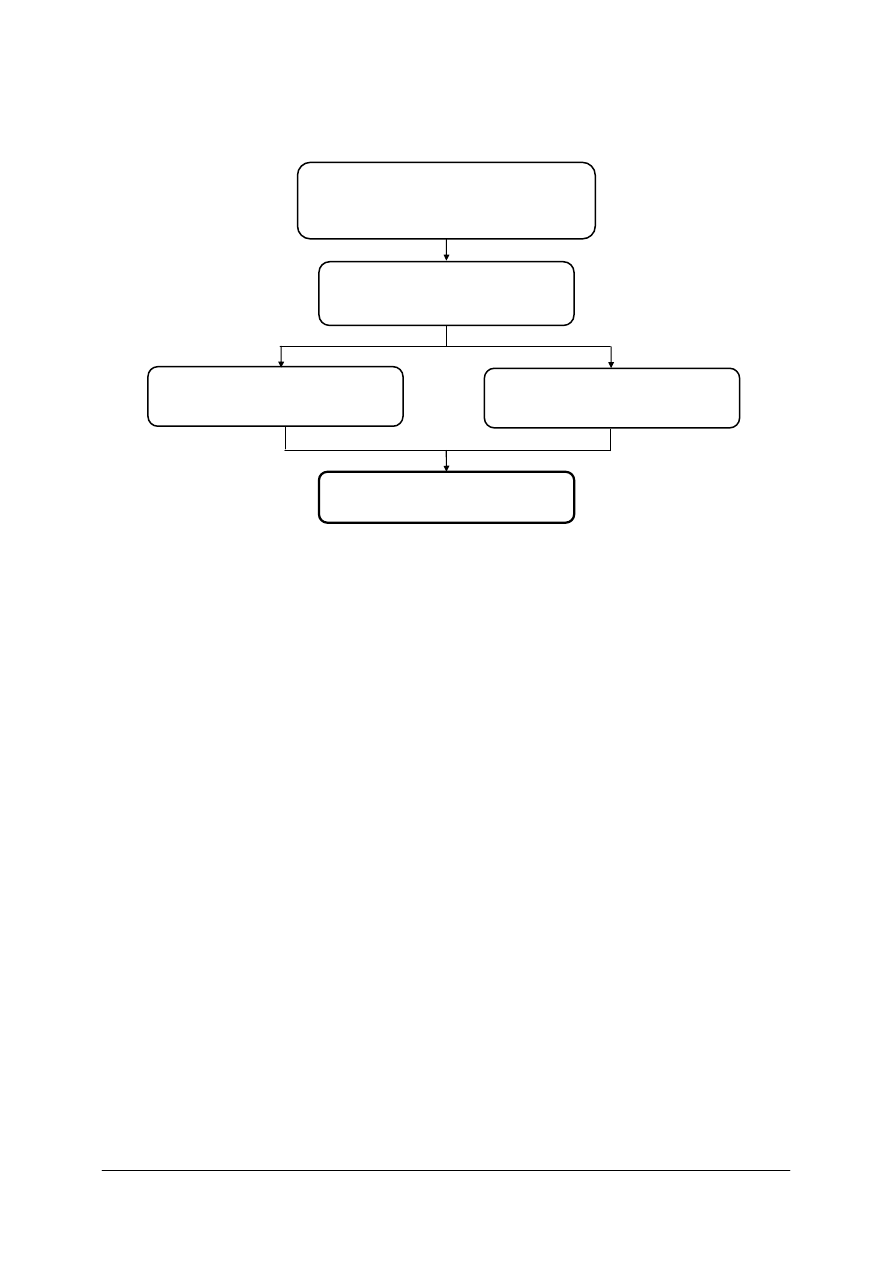

Schemat układu jednostek modułowych

311[25].Z5

Organizacja i obsługa procesów

produkcyjnych

311[25].Z5.04

Zarządzanie jakością

311[25].Z5.03

Planowanie i rozliczanie produkcji

311[25].Z5.01

Organizacja procesów wytwarzania

obuwia

311[25].Z5.02

Normowanie zużycia materiałów

i czasu pracy

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

–

charakteryzować procesy pracy oraz określać ich wpływ na organizację produkcji

obuwia,

–

charakteryzować przedmioty pracy oraz zmiany zachodzące w procesie technologicznym,

–

określać środki pracy niezbędne w procesie produkcji obuwia,

–

dokonywać podziału procesu produkcji na operacje i fazy technologiczne,

–

określać podstawowe typy produkcji oraz ich wpływ na organizację procesów

wytwórczych,

–

charakteryzować cykl produkcji obuwia oraz określać czynniki wpływające na czas jego

trwania,

–

stosować metody pomiaru okresu cyklu produkcyjnego,

–

wyznaczać długość cyklu produkcji obuwia,

–

charakteryzować czynniki rytmiczności produkcji,

–

charakteryzować tradycyjne i współczesne systemy organizacji produkcji obuwia,

–

określać rodzaje norm zużycia oraz metody normowania materiałów podstawowych

i pomocniczych,

–

stosować metody normowania materiałów,

–

stosować metody pomiaru czasu pracy,

–

sporządzać normy czasu pracy na jednostkę wyrobu oraz określać limity zatrudnienia,

–

określać wpływ organizacji stanowiska roboczego na czas potrzebny do wykonania

zadania,

–

określać zasady magazynowania, ewidencjonowania i przekazywania materiałów

i półproduktów,

–

rozliczać pobrane materiały, wykonane półprodukty i wyroby,

–

dokonywać analizy zużycia materiałów oraz oceny wykonania zadań produkcyjnych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3.

CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

–

określić zasady sterowania jakością produkcji obuwniczej,

–

określić cele i zadania kontroli jakości,

–

scharakteryzować strukturę i zasady funkcjonowania kontroli jakości,

–

określić rodzaje, metody i środki kontroli jakości,

–

zastosować zasady kontroli jakości przedprodukcyjnej, produkcyjnej i poprodukcyjnej,

–

dokonać analizy i oceny jakości wyrobów i usług,

–

zastosować procedury rozpatrywania reklamacji,

–

posłużyć się dokumentacją oraz normami przedmiotowymi dotyczącymi oceny jakości

materiałów, półproduktów i wyrobów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Zarządzanie przez jakość

4.1.1. Materiał nauczania

4.1.1.1. Pojęcie jakości

Jakość – słowo, które towarzyszy nam od zarania dziejów, możemy powiedzieć, od kiedy

człowiek stał się wytwórcą wyrobów. Dowodem tego są dokumenty i pamiątki, jakie możemy

oglądać po naszych przodkach. Przeglądając je dochodzimy do wniosku, że ludzie zawsze

dążyli do posiadania przedmiotów o wysokiej jakości, a także starali się, aby produkty przez

nie wykonane charakteryzowała wysoka jakość. Świadczą o tym zabytki Egiptu, Rzymu czy

Grecji, które zachowały się w nienaruszonym stanie.

Pierwszym, który dokonał próby określenia jakości był Platon (427–347 p.n.e.). Ten

grecki filozof wydzielił dwie kategorie: ilości i jakości oraz powiedział, że „wszystko co nie

jest ilością, jest jakością”.

Twórca filozoficznego kierunku materialistycznego Arystoteles (382–322 p. n.e.) zaliczył

jakość do zbioru dziesięciu swoistych cech odróżniających dany przedmiot od innych

przedmiotów tego samego rodzaju. Zdefiniował ją jako „to co sprawia, że rzecz jest rzeczą,

którą jest”, a sprawiają to według Arystotelesa, atrybuty rzeczy, czyli zespół tworzących rzecz

cech czy właściwości [7, s. 7].

W miarę postępujących zmian w stosunkach produkcyjnych zmienił się stosunek

zarówno producentów, jak i nabywców do problemu jakości towarów. Zasadniczy przełom

w tym względzie przyniosła rewolucja przemysłowa. Dotychczasowa produkcja na

zamówienie, wykonywana metodami rzemieślniczymi została zastąpiona produkcją seryjną.

Rozwijał się głównie handel zagraniczny. Pojawiały się tanie, masowo produkowane i łatwo

zbywane wyroby przeznaczone dla anonimowego konsumenta. Charakteryzowała je, niestety

na ogół niska jakość. Taka korzystna dla producentów sytuacja nie mogła jednak długo trwać.

Wzrost ilościowy produkcji, rosnąca konkurencja oraz rozszerzająca się wymiana handlowa

spowodowały, że konsument zaczął mieć coraz większe możliwości w zakresie wyboru

wyrobów. Sytuacja ta spowodowała, że konsumenci stawali się coraz bardziej wymagający

i świadomi swych uprawnień.

Rynek producenta stopniowo przekształcał się w rynek konsumenta. W celu obrony

interesów nabywców w zakresie niskiej jakości wyrobów, a zarazem ich obrony przed

nadmiernie wysokimi cenami, zaczęły powstawać liczne stowarzyszenia konsumenckie.

Działalność ich w znacznym stopniu przyczyniła się do podnoszenia świadomości nabywców

w sprawach dotyczących jakości towarów i usług. Te różnorodne działania oraz sytuacja

rynkowa zmusiły producentów do zatroszczenia się o jakość wytwarzanych wyrobów,

a zakłady usługowe o poprawę jakości świadczonych usług.

W mowie potocznej słowo jakość nie jest jednoznaczne. Kojarzy się często z takimi

określeniami, jak: klasa, próba, gatunek, rodzaj, odmiana, rasa, typ, kategoria.

W życiu gospodarczym pojęcia jakość używa się najczęściej lecz również

niejednoznacznie. Szczególnie ważne jest to, co kojarzy się z jakością przeciętnemu nabywcy

towaru. Nie zna on najczęściej szczegółowych wymagań norm ani innych przepisów w tym

zakresie, nie dokonuje ani chemicznych, ani fizycznych analiz nabywanego towaru i nie

zastanawia się nad przyrównywaniem właściwości nabywanego towaru do którejkolwiek

definicji. Dla niego ważne są dwie grupy cech: te, które wpływają na wartość użytkową

towaru i te, które decydują o jego atrakcyjności. O tej atrakcyjności przesądzają nie tylko

cechy wizualne i inne cechy organoleptyczne, ale także takie cechy, jak: wybitna zgodność

z tendencjami mody, znana i powszechnie uznawana marka producenta, firma sprzedawcy

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

towaru, cechy ekologiczne itp. Tę grupę cech określa się mianem cech emocjonalnych.

Trzecim elementem branym pod uwagę jest cena. Jakość zatem można przedstawić za

pomocą wzoru [6, s. 57]:

C

We

Wu

J

k

∑

∑

+

=

gdzie:

J

k

– jakość z punktu widzenia konsumenta,

∑

Wu

– suma wartości użytkowych,

∑

We

– suma wartości emocjonalnych,

C

– cena towaru.

W odczuciu konsumenta jakość jest zatem sumą cech użytkowych i cech emocjonalnych

w relacji do ceny towaru. W segmentach rynku, które tworzą nabywcy gorzej sytuowani

materialnie, większą wagę przykłada się do wartości użytkowych, a mniejszą do

emocjonalnych, w segmentach natomiast, w których przeważają nabywcy bardzo dobrze

usytuowani – jest odwrotnie.

Z marketingowo-towaroznawczego punktu widzenia jakość definiuje się jako stopień

spełnienia oczekiwań klientów [7, s. 9]:

JAKOŚĆ = Rzeczywiste cechy wyrobów / Oczekiwania klientów

Jakość

<

1 – jakość niedostateczna, realna możliwość utraty klienta, zagrożenia dla

producenta,

Jakość =1 – oczekiwania klientów zostały spełnione,

Jakość

>

1 – oferta producenta przerasta oczekiwania klientów.

Przedstawione definicje jakości są jednymi z wielu, gdyż nie ma jednej ogólnie przyjętej

definicji jakości.

Jakość wyrobu jest funkcją wielu zmiennych i wypadkową bardzo dużej liczby różnych

czynników, o charakterze technicznym, ekonomicznym, psychologicznym i organizacyjnym

(tabela 1).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

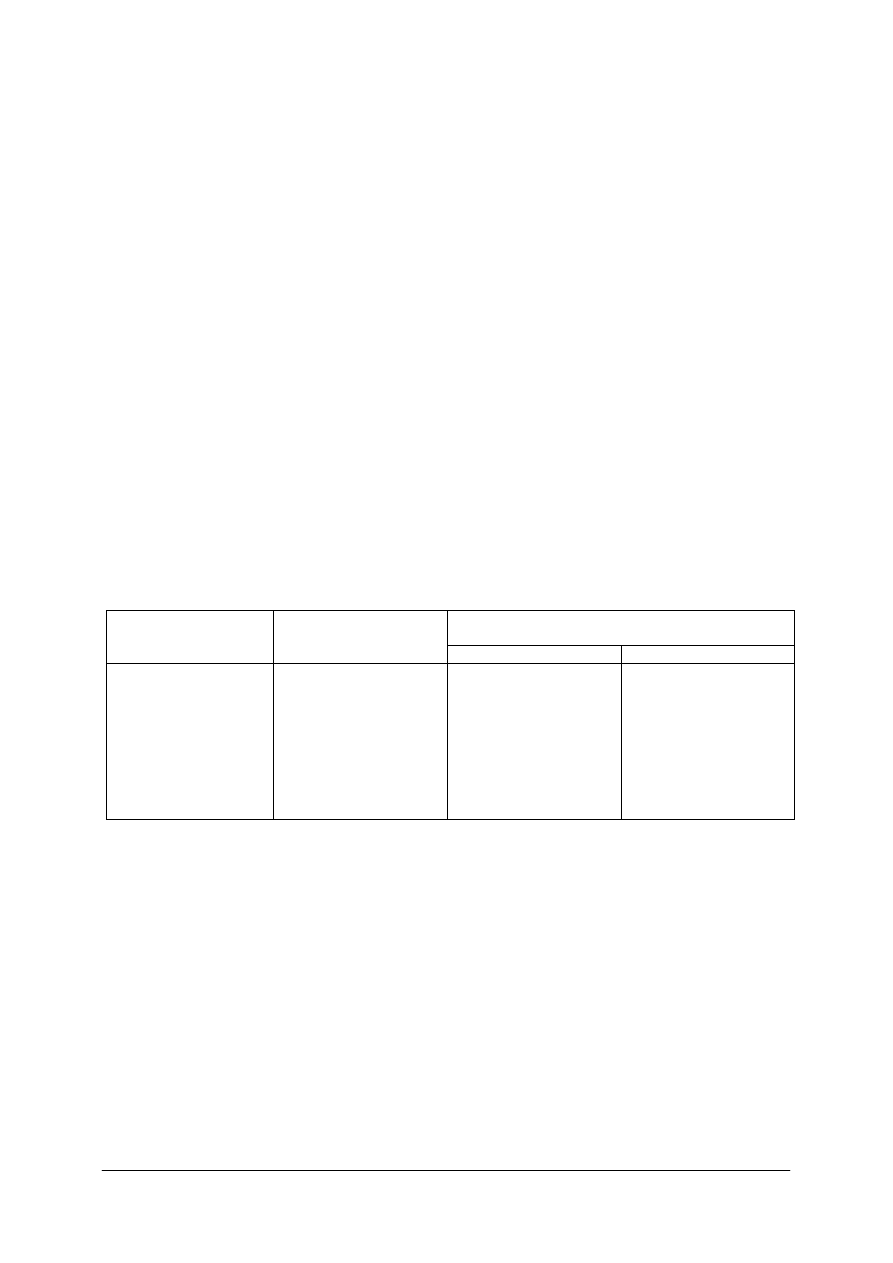

Tabela 1. Cechy charakteryzujące jakość wyrobu [7, s. 11]

JAKOŚĆ WYROBU

Cechy techniczne

Cechy użytkowe

Cechy estetyczne

Cechy ekonomiczne

Stan powierzchni

Niezawodność

Wygląd zewnętrzny

(kształty, proporcje,

rozwiązania

graficzne

i kolorystyczne)

Amortyzacja

Wymiary

geometryczne

Trwałość

Stopień

zgodności

z wymaganiami

aktualnej mody

K

o

sz

ty

n

ab

y

ci

a

Straty

na

skutek

zamrożonego kapitału

Właściwości

fizykochemiczne

i biologiczne

Wznawialność

lub

naprawialność

Staranność

wykonania

(wykończenia)

Koszt transportu

Dogodność użytkowania

Koszt zainstalowania

Koszt przechowywania

Koszt użytkowania

Techniczne parametry

działania (wydajność,

sprawność, prędkość)

Bezpieczeństwo

użytkowania,

oddziaływanie

na

ś

rodowisko (ekologia)

Estetyka opakowania

K

o

sz

ty

e

k

sp

lo

at

ac

ji

Koszt konserwacji

Aby dostosować poziom jakościowy wytwarzanych wyrobów do wymagań i oczekiwań

nabywców oraz oferować produkty mogące z powodzeniem konkurować z wyrobami

przodujących producentów, kładzie się odpowiednio duży nacisk na oddziaływanie

przedstawionych w tabeli 1 czynników technicznych, ekonomicznych, psychologicznych

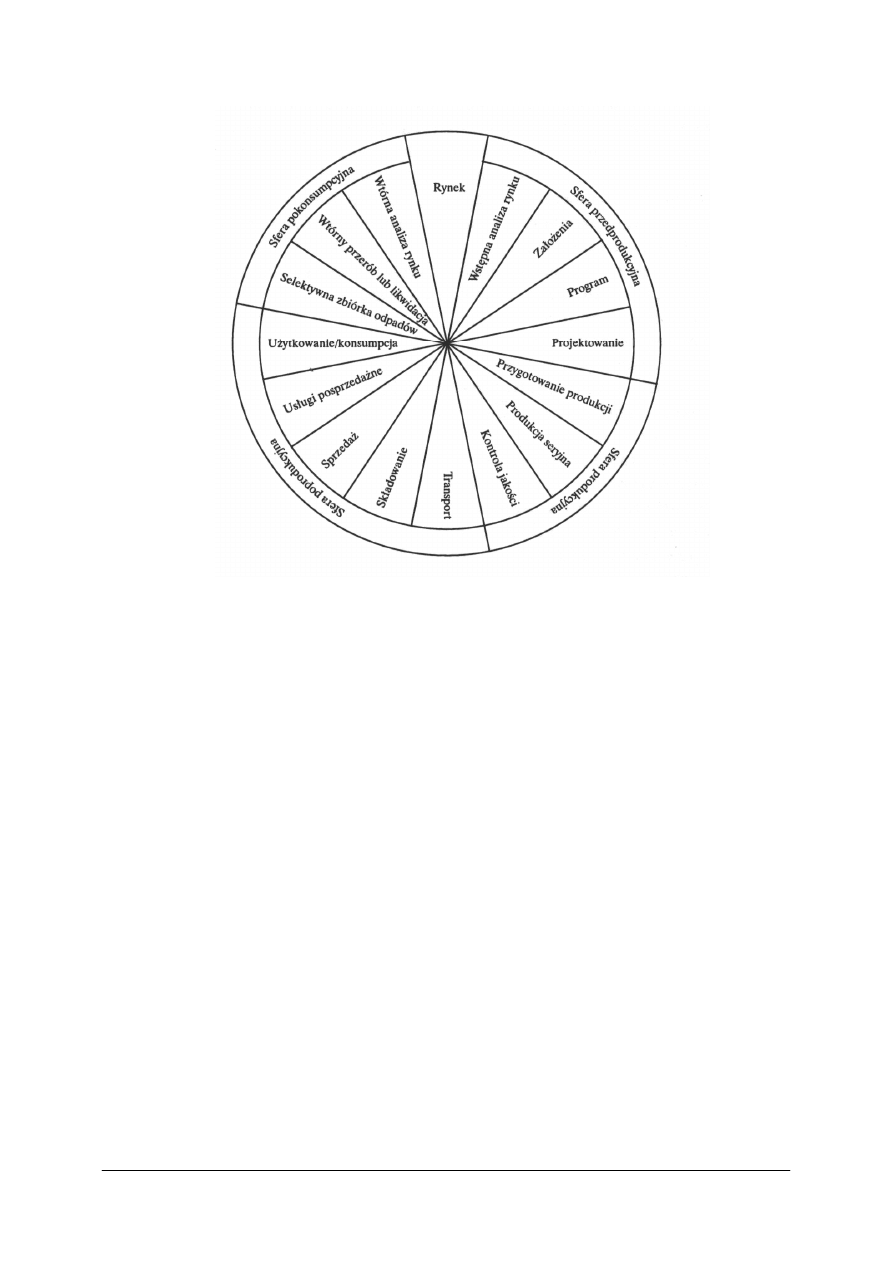

i organizacyjnych w pełnym cyklu jakościowym tj. w sferze przedprodukcyjnej, produkcyjnej

i poprodukcyjnej.

Wstępna analiza rynku ma ona na celu uzyskanie danych odnośnie do potrzeb

dotyczących produkcji, która ma być podjęta, odczuwanych w poszczególnych segmentach

rynku lub możliwości kreowania takich potrzeb. Na podstawie opracowanych wyników tej

analizy ustala się cele przyszłej działalności i nakreśla program działania. Następne etapy to

projektowanie wyrobów i planowanie technicznej realizacji produkcji. Po fazie

przygotowania produkcji podejmuje się produkcję seryjną, powiązaną często z procesem

pakowania wyrobów, aż po formowanie spaletyzowanych jednostek ładunkowych.

Zakończenie procesu

produkcji

stanowi

finalna kontrola jakości wyrobów. Następnie towary

transportowane są do odbiorców, gdzie następuje ich odbiór, a niekiedy okresowe

składowanie. Sprzedaż towarów wiąże się często z zapewnieniem usług posprzedażnych

(serwisu), stanowiących równocześnie istotne ogniwo łączące producenta lub dystrybutora

z użytkownikiem. Zharmonizowany przepływ towarów od sfery produkcji do sfery

użytkowania zapewniać winny w pełni zoptymalizowane łańcuchy logistyczne. Po okresie

użytkowania towary i ich opakowania winny być poddawane wtórnemu przerobowi,

a pozostałości nie nadające się do tego - nieuciążliwej dla środowiska naturalnego kasacji.

Pełny cykl „życia towaru" zamyka wtórna analiza rynku, która winna dać odpowiedź na

pytanie, czy i w jakim stopniu zostały osiągnięte cele założone w wyniku wstępnej analizy

rynku. Jeżeli tak, to przez pewien czas produkcja będzie kontynuowana przy równoczesnym

przygotowywaniu zakładu do podjęcia produkcji nowej, zmodernizowanej wersji wyrobu.

Jeżeli nie, to wszystkie wymienione etapy ulegają korekcie, przez co obwód jakości

przekształca się w spiralę jakości.

Schemat pełnego cyklu jakościowego, zwanego cyklem „życia towaru” przedstawiono na

rys. 1.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Rys. 1. Cykl „życia towarów” powszechnego użytku [6, s. 64]

Jakość wyrobów powinna być kształtowana na poziomie optymalnym tj. najlepiej

zaspakajającym potrzeby i oczekiwania nabywców po przystępnej, akceptowanej przez nich

cenie.

Optymalizacja poziomu jakościowego towarów powszechnego użytku jest bardzo trudna.

Dla określonej grupy towarów nie ma i nie może być ujednoliconego poziomu jakościowego

uznawanego ogólnie za optymalny. Różne są optima jakości dla różnie sklasyfikowanych

zbiorowości użytkowników, zróżnicowanych ze względu na płeć, wiek, region geograficzny,

grupę dochodową, środowisko społeczne itd. Dlatego też asortyment towarowy winien być

silnie zróżnicowany, z uwzględnieniem wymienionych czynników. Ma to szczególne

znaczenie w krajach dużych, gdzie zróżnicowanie to jest większe niż w krajach małych, gdyż

dochodzą jeszcze czynniki klimatyczne, obyczajowe, kulturowe i inne. Nie trzeba dodawać,

jak skomplikowane jest ustalanie przesłanek i kryteriów optymalizacji towarów

wytwarzanych na eksport do wielu krajów.

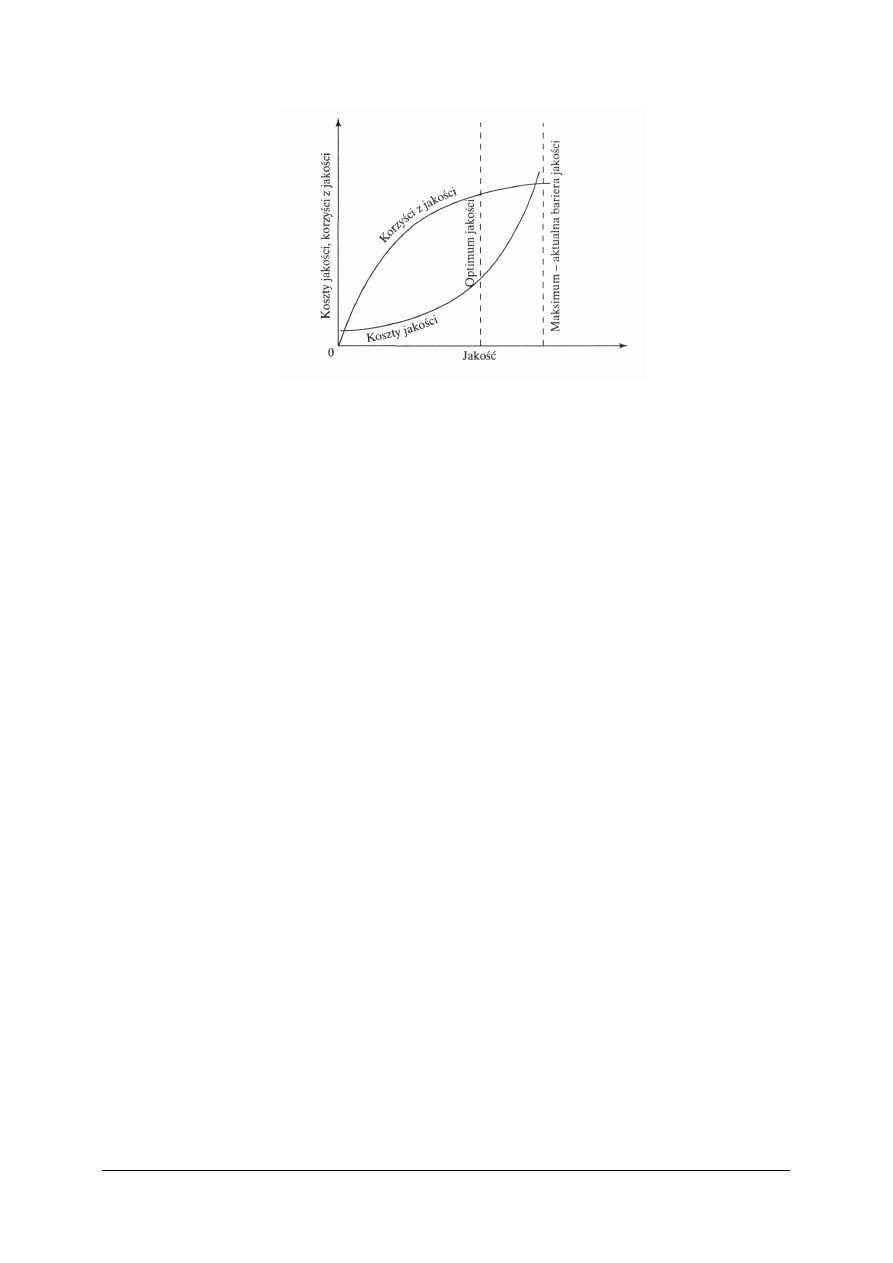

Od strony ekonomicznej optimum jakości jest funkcją kosztów jakości i korzyści

z jakości. Graficznie przedstawia się to często za pomocą dwóch krzywych ujętych w obrębie

tego samego układu współrzędnych (rys. 2).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Rys. 2. Jakość optymalna [6, s. 66]

Krzywa kosztów ma charakter krzywej progresywnej, a krzywa korzyści – charakter

krzywej degresywnej. W miarę zbliżania jakości wyrobu do aktualnie osiągalnego

maksimum, koszty gwałtownie wzrastają, a to nie zawsze się opłaca. Wyjątek stanowią te

dziedziny produkcji, w których jakość optymalna jest równoznaczna z najwyższym

poziomem jakości. Ma to miejsce w tych przypadkach, gdzie można nie liczyć się z kosztami

z uwagi na cel przedsięwzięcia (np. budowa pojazdów kosmicznych, szczególnie ważna

aparatura medyczna itp.). Najczęściej występuje równoczesne zapotrzebowanie na wyroby

o jakości zarówno wysokiej, jak i średniej, a niekiedy nawet niższej przy odpowiednio

zróżnicowanych cenach. Każdy z tych poziomów jakości może się okazać optymalny dla

konkretnego użytkownika, zależnie od przeznaczenia, jakie zakłada on dla danego wyrobu.

Reasumując należy stwierdzić, że:

−

maksymalizacja poziomu jakościowego pociąga za sobą koszty przekraczające od

pewnego punktu korzyści wynikające z ich podnoszenia,

−

minimalizacja jakości prowadzi do marnotrawstwa i strat,

−

jakość wyrobów powinna być dostosowywana do wymagań i upodobań konsumentów,

którzy oceniają ją od strony wartości użytkowej, wartości emocjonalnej oraz ceny,

problem dostosowania jakości do wymagań możliwie dużej liczby odbiorców ma istotne

znaczenie, gdyż umożliwia producentom poszerzenie skali produkcji, zbyt na rynku

i kształtuje dobry wizerunek firmy.

Oprócz definicji jakości tworzona jest sukcesywnie terminologia w zakresie jakości.

Słowniki jakości wydawane przez Europejską Organizację Jakości ujmują kilkaset pojęć

stosowanych powszechnie w związku z kształtowaniem, zarządzaniem jakością oraz podają

poprawną, ujednoliconą interpretację. Poniżej podano kilka przykładowych terminów wraz

z objaśnieniem ich znaczenia [6, s. 59].

Jakość wykonania – wyraża stopień zgodności pomiędzy wytwarzanym obiektem,

a przyjętym za podstawę wzorcem (prototypem lub dokumentacją projektową). Jakość

wykonania wyraża stopień zrealizowania zadania technologicznego.

Nowoczesność – to stopień zgodności parametrów i wskaźników wyrobu z parametrami

technicznymi i wskaźnikami techniczno-ekonomicznymi osiąganymi przez przodujące firmy

ś

wiatowe produkujące wyroby tego samego rodzaju.

Uszkodzenie – utrata zdolności obiektu do wypełniania wymaganych funkcji.

Uszkodzenie jest zdarzeniem przejściowym ze stanu „zdatności” do stanu „niezdatności”.

Wada – niespełnienie wymagań związanych z zamierzonym użytkowaniem.

Funkcjonalność – charakterystyka jakościowa wyrobu określająca rodzaje funkcji

i stopień ich spełnienia przez wyrób.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

4.1.1.2. Zasady sterowania jakością

Zarządzanie jakością jest funkcją menadżerską odpowiedzialną za wszystkie aspekty

związane z jakością produktu. Konkurowanie na rynku odbywa się w trzech aspektach: ceny,

jakości i obsługi. Pierwsze dwa stanowią niezbędny warunek zdobycia przewagi

konkurencyjnej, trzeci – obsługa – decyduje o sukcesie bądź porażce rynkowej. Z tych

względów jakość jest jednym z podstawowych elementów budujących bazę sukcesu.

Zarządzanie jakością kojarzy się przede wszystkim z bardzo spopularyzowanym

pojęciem TQM – Total Quality Management.

TQM to filozofia i strategia dochodzenia do wyższej jakości pracy i osiągania w ten

sposób ciągłej poprawy jakości produktów i świadczonych usług.

Koncepcja TQM w swoich założeniach jest prosta, ustala, że [6, s. 71]:

−

jakość jest głównym celem działalności przedsiębiorstwa,

−

osiąganie dobrej jakości jest zadaniem każdego pracownika przedsiębiorstwa,

−

jakość jest pojęciem wielowymiarowym (dotyczy ludzi, procesów, systemów),

−

zarządzanie przez jakość to zapobieganie wadom, a nie ich wykrywanie.

Po drugiej wojnie światowej Amerykanie, mając duży zbyt na swoje towary nie

traktowali jakości w gospodarce w sposób priorytetowy. Natomiast Japończycy byli wówczas

w odmiennej sytuacji i dostrzegli w jakości szansę dla swej gospodarki.

W latach pięćdziesiątych W.E. Deming i J.M. Juran przybyli do Japonii w celu

przeszkolenia kadry kierowniczej zakładów przemysłowych. W.E. Deming, który nauczył

Japończyków produkowania wyrobów wysokiej jakości i po niskiej cenie, stał się twórcą

nowej filozofii zarządzania, w której jakość jest nadrzędnym celem działalności

przedsiębiorstwa, czyli filozofii TQM.

Już w połowie lat siedemdziesiątych doprowadziło to do zrównania się, a następnie

wyprzedzenia przez Japonię rozwiniętych państw zachodnich pod względem poziomu

jakościowego i konkurencyjności wyrobów. Dopiero po blisko trzydziestu latach od

wprowadzenia tych nowych koncepcji w japońskich przedsiębiorstwach, wiodące

amerykańskie organizacje gospodarcze rozpoczęły wprowadzanie podobnych metod.

W.E. Deming filozofię jakości zawarł w 14 zasadach, które można uznać za podstawowe

zalecenia dla kierownictw przedsiębiorstw. Główne z nich to [6, s. 72]:

−

robotnicy pracują w określonym systemie jakości; kierownictwo powinno pracować nad

systemem, doskonaląc go przy pomocy robotników,

−

włączenie naczelnego kierownictwa do programu poprawy jakości jest podstawą sukcesu;

wyrażanie przez kierownictwo akceptacji nie jest aktem wystarczającym,

−

wzrost efektywności można uzyskać dzięki wzrostowi poziomu jakości procesów,

−

wszystkie systemy organizacyjne mogą być dostatecznie zrozumiałe tylko przez

stosowanie języka i metod statystycznych,

−

inspekcja procesów jest ważna prawie w takim stopniu, jak inspekcja wyrobów gotowych

i może być dobrze prowadzona przez samych robotników uczestniczących w procesie,

−

system zapewniania jakości powinien ujmować wszystkie fazy tworzenia wyrobu:

badania, rozwój, projektowanie, dostawców, produkcję, sprzedaż, marketing, planowanie,

serwis,

−

użytkowany produkt znajduje się w cyklu tworzenia wyrobu i musi być nadal obiektem

zainteresowania producenta,

−

każdy kierownik powinien określić cele dla podległych jednostek oraz wskazać metody

ich osiągania,

−

należy pozbyć się sloganów,

−

85% przyczyn błędów jest skutkiem wad systemu, a tylko 15% przyczyn obciąża

robotników.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Zarządzanie przez jakość stanowi nowy rodzaj zbiorowego wysiłku, prowadzącego do

ciągłego doskonalenia organizacji w celu osiągania najlepszych efektów podejmowanych

decyzji oraz we wszystkich formach działalności. TQM obejmuje jakość pracy, wyrobów,

usług, systemów, celów, informacji, kwalifikacji ludzi, środków i przedmiotów pracy oraz

innych czynników.

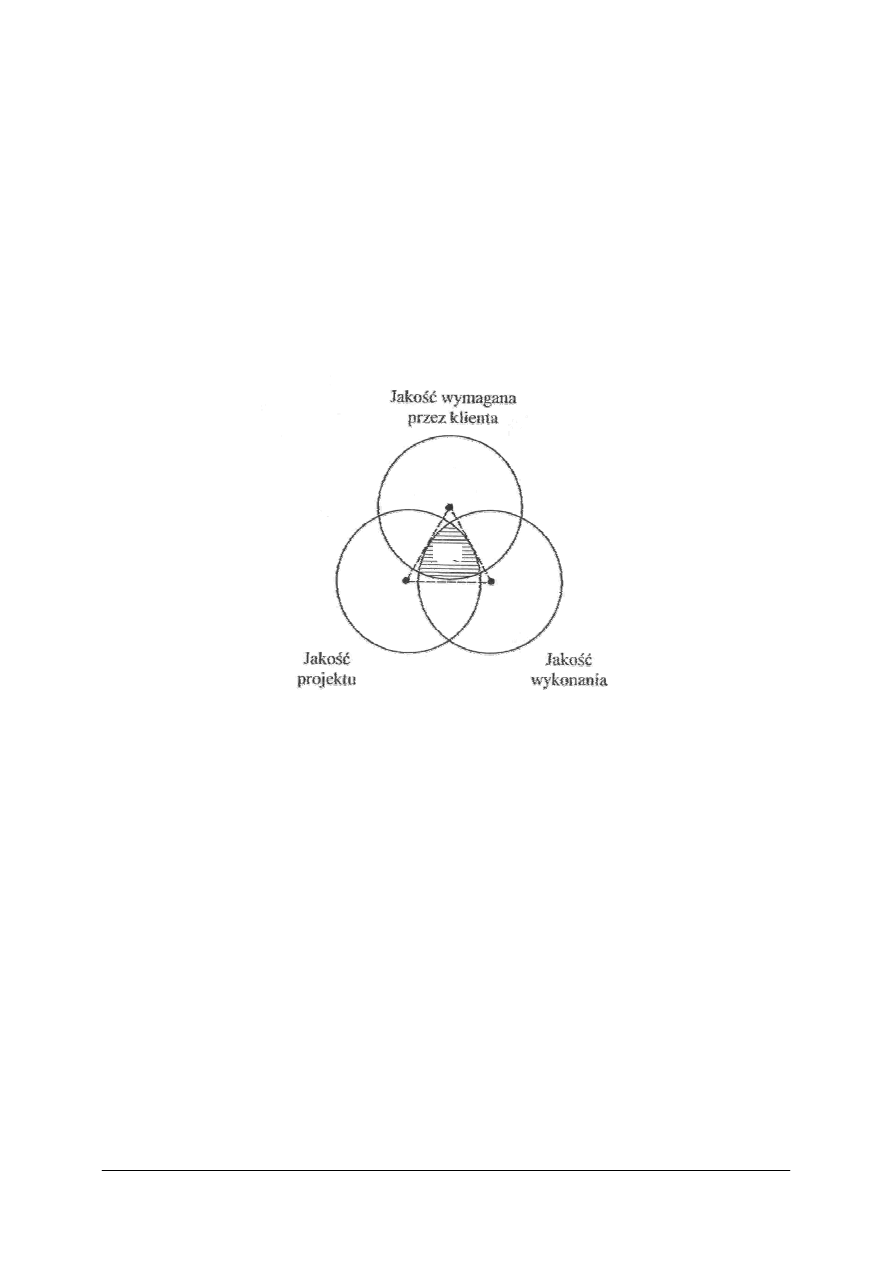

Stopień wdrożenia idei zarządzania przez jakość można przedstawić w postaci trzech

współzależnych okręgów, które prezentują jakość wymaganą przez klienta, jakość projektu

i jakość wykonania. Wspólny obszar trzech wymienionych okręgów oznacza spełnienie

wymagań klienta (rys. 3). Im powierzchnia wspólna trzech okręgów jest większa, w tym

większym stopniu jest wdrażana idea TQM. Celem zarządzania przez jakość jest osiągnięcie

stanu, kiedy trzy analizowane okręgi będą ułożone koncentrycznie (wzajemnie się

pokrywając).

Rys. 3. Stopień wdrażania idei TQM [6, s. 73]

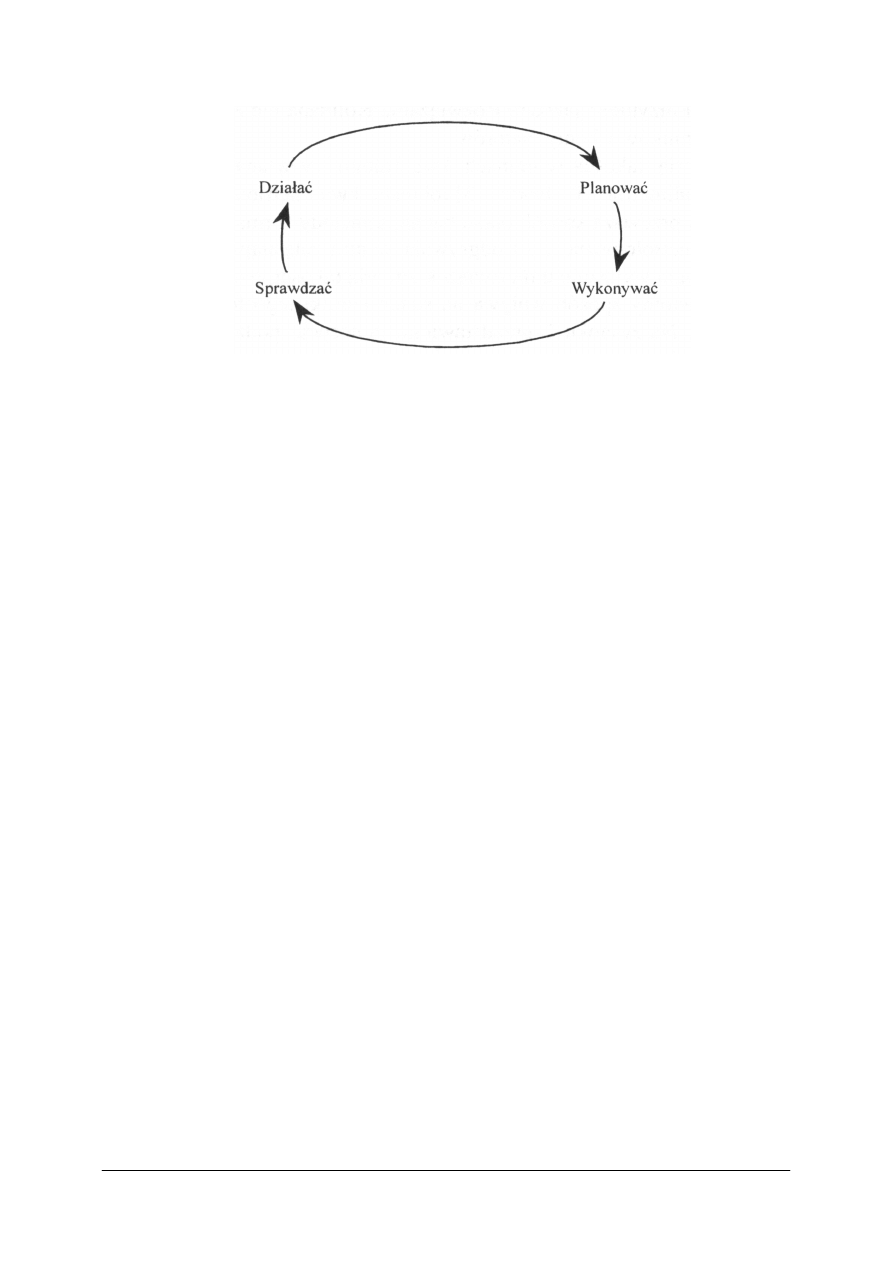

Celem systemu jakości jest zapewnienie jakości przede wszystkim przez zapobieganie

przyczynom powstawania wad, a jeżeli już takie występują – identyfikowanie i korygowanie

ich za pomocą informacyjnych sprzężeń zwrotnych w obrębie tych stadiów procesów,

w których wady te powstały. Działania służące zapewnieniu jakości są ułożone w kolejności,

które przedstawia tzw. cykl Deminga (rys. 4):

−

planować – zaplanuj, co będziesz wykonywał,

−

wykonywać – wykonaj co zaplanowałeś,

−

sprawdzać – sprawdź, oceń, co wykonałeś i przedstaw dowody oceny,

−

działaj – popraw różnicę pomiędzy tym, co zaplanowałeś, a tym co otrzymałeś.

TQM

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Rys. 4. Cykl Deminga [7, s. 18]

Narzędziem realizacji idei TQM są normy ISO serii 9000, które określają podział

odpowiedzialności osób i ich kompetencji w realizacji priorytetów wyrażonych w polityce

jakości. Bierze on pod uwagę wszystkie fazy tworzenia wyrobu lub usługi od marketingu

i zawierania kontaktów, poprzez projektowanie i sterowanie produkcją, aż do serwisu

i dyspozycji po okresie użytkowania wyrobu. Wymaga przy tym dokumentowania istotnych

procedur postępowania i rejestracji wszystkich istotnych wyników kontroli, przeglądów

i ocen.

Proces wdrażania Systemu Zarządzania Jakością wg norm ISO serii 9000:2000 obejmuje

następujące etapy:

−

analiza istniejącego systemu zarządzania w firmie w odniesieniu do wymagań norm ISO,

−

szkolenie zarządu firmy,

−

szkolenie pozostałych pracowników firmy,

−

przeprowadzenie szkolenia auditorów wewnętrznych,

−

tworzenie wymaganej dokumentacji Systemu Zarządzania Jakością,

−

przygotowanie firmy do certyfikacji, audit wstępny,

−

audit certyfikacyjny.

Przed wprowadzeniem w firmie systemu zarządzania jakością należy zidentyfikować

główne procesy zachodzące w przedsiębiorstwie. Analizą istniejącego systemu zarządzania

w firmie przeprowadza niezależny konsultant ds. jakości. Obejmuje ona:

−

szczegółową ocenę struktury zarządzania przedsiębiorstwem,

−

przegląd działalności firmy,

−

ocenę stopnia spełniania wymagań zapisanych w normach ISO,

−

analizę niezgodności w odniesieniu do zapisów norm ISO,

−

wypracowanie strategii realizacji zadań niezbędnych do spełnienia wymogów ISO.

Szkolenie zarządu firmy ma na celu merytoryczne przygotowanie do tworzenia,

wdrażania, doskonalenia i funkcjonowania w Systemie Jakości. Obejmuje ono informacje

z zakresu interpretacji normy ISO, dokumentacji SZJ, projektowanie i pisanie procedur,

sporządzanie Księgi Jakości, przeprowadzania auditów wewnętrznych. Szkoleniem z zakresu

funkcjonowania w Systemie Jakości obejmowani są także pozostali pracownicy firmy.

Dla uzyskania informacji o funkcjonowaniu wdrażanego SZJ w firmie niezbędnym jest

przeprowadzanie auditów wewnętrznych. Powinny to być bezstronne, systematyczne badania

przeprowadzane przez uprzednio przeszkolonych pracowników, pozwalającą uzyskać

niezależna ocenę wdrażanego systemu jakości oraz szybko zidentyfikować i wyeliminować

powstałe niedogodności.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Kolejnym etapem wdrażania SZJ jest tworzenie wymaganej dokumentacji, który

obejmuje:

−

pisanie Księgi Jakości,

−

pisanie procedur do prawidłowego funkcjonowania systemu w firmie,

−

wdrażanie dokumentacji w firmie.

Dla sprawdzenia, czy zapisy i uregulowania zawarte w procedurach zostały w firmie

faktycznie wdrożone i funkcjonują poprawnie, zarząd firmy przeprowadza przegląd systemu

jakości. Po czym wybierana jest jednostka certyfikująca, która przeprowadza audit

certyfikujący. Jest to ostatni etap wdrażania systemu zarządzania jakością, podczas którego

dokonywana jest ocena przygotowania firmy do funkcjonowania w systemie zarządzania

jakością. Audit może zakończyć się przyznaniem firmie lub odmową certyfikatu.

W przypadku nie przyznania firmie certyfikatu konieczny jest przegląd i korekta

wprowadzonego systemu jakości zgodnie z sugestiami auditorów.

System jakości zgodny z wymaganiami norm ISO 9001 daje firmom szanse na:

−

większą konkurencyjność na rynku,

−

niższe koszty wytwarzania, większą rentowność,

−

sprawniejsze zarządzanie,

−

ułatwienie eksportu,

−

zadowolenie klientów,

−

podniesienie poziomu kwalifikacji.

Model systemu zarządzania jakością proponowany w normie ISO 9001:2000 przyjął się

powszechnie, ponieważ spełnia szereg warunków sprzyjających jego wprowadzeniu do

praktyki. Jest bowiem:

−

kompleksowy – zawiera wszystkie elementy niezbędne do utworzenia efektywnego

systemu zarządzania jakością,

−

elastyczny – pozostawia organizacji ostateczną odpowiedzialność za dobór metod

i narzędzi zarządzania jakością,

−

uniwersalny – można go stosować w organizacjach dostarczających na rynek bardzo

różniące się między sobą produkty (wyroby, usługi),

−

oparty na zapleczu organizacyjnym – jest wspierany przez organizacje uznawane

powszechnie jako forum do wprowadzenia w normie zmian, dokonywania niezależnych

ocen systemu zarządzania jakością, przechowywania wykazu wszystkich organizacji

posiadających certyfikat SZJ itp.,

−

obiektywny – ocena zgodności SZJ funkcjonującego w organizacji z normą odniesienia

modelu jest poufna, profesjonalna i oparta na interpretacji znanej wszystkim

zainteresowanym.

O podjęciu przez kierownictwo organizacji działań na rzecz wdrożenia systemu

zarządzania jakością decyduje szereg czynników związanych bezpośrednio z jego

działalnością.

Najczęściej są to:

−

przymus środowiska (konkurencji),

−

prestiż,

−

stawianie sobie nowych celów,

−

potrzeba uporządkowania realizowanych w organizacji procesów,

−

ułatwienie współpracy z innymi organizacjami.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Jak można zdefiniować pojęcie jakości?

2.

Jakie cechy charakteryzują jakość wyrobu?

3.

Co nazywamy cyklem „życia towaru”?

4.

Na jakich założeniach oparta jest filozofia TQM?

5.

Kto był twórcą filozofii TQM?

6.

W jakich etapach przebiega proces wdrażania SZJ wg norm ISO serii 9000:2000?

7.

Co rozumiesz pod pojęciem „jakość optymalna”?

8.

Jak definiowana jest nowoczesność wyrobu?

4.1.3. Ćwiczenia

Ćwiczenie 1

Sporządź schemat procesu wdrażania Systemu Zarządzania Jakością wg norm ISO serii

9000:2000

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

wyspecyfikować etapy procesu wdrażania SZJ wg norm ISO serii 9000:2000,

2)

sporządzić schemat blokowy procesu wdrażania SZJ,

3)

zaprezentować wyniki pracy i scharakteryzować poszczególne etapy.

Wyposażenie stanowiska pracy:

−

plansze poglądowe lub foliogramy, ilustrujące istotę SZJ,

−

zeszyt ćwiczeń,

−

przybory do pisania,

−

literatura z rozdziału 6 dotycząca zarządzania jakością.

Ćwiczenie 2

Podkreśl nazwisko osoby uznawanej za twórcę filozofii zarządzania jakością TQM na

podanej liście.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zanalizować otrzymaną listę z nazwiskami,

2)

określić twórcę zarządzania jakością TQM,

3)

podkreślić właściwe nazwisko,

4)

zaprezentować swoją pracę.

Wyposażenie stanowiska pracy:

−

lista z nazwiskami badaczy,

−

przybory do pisania,

−

zeszyt ćwiczeń,

−

literatura z rozdziału 6 dotycząca zarządzania jakością.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Ćwiczenie 3

Sporządź schemat „cyklu życia” dla obuwia skórzanego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

wyspecyfikować sfery w „cyklu życia” obuwia skórzanego,

2)

wyspecyfikować etapy w poszczególnych sferach: przedprodukcyjnej, produkcyjnej,

poprodukcyjnej i pokonsumpcyjnej,

3)

sporządzić schemat kołowy „cyklu życia” obuwia skórzanego,

4)

zaprezentować wyniki pracy.

Wyposażenie stanowiska pracy:

−

zeszyt ćwiczeń,

−

przybory do pisania,

−

literatura z rozdziału 6 dotycząca zarządzania jakością.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak Nie

1)

zdefiniować pojęcie „jakość”?

2)

określić cechy charakteryzujące jakość wyrobu?

3)

wymienić nazwisko twórcy filozofii TQM?

4)

zdefiniować cykl życia towaru?

5)

określić elementy składające się na pełny „cykl życia”?

6)

wyjaśnić pojęcie „jakość optymalna”?

7)

określić etapy procesu wdrażania SZJ?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

4.2. Kontrola jakości w zakładzie obuwniczym

4.2.1. Materiał nauczania

4.2.1.1. Cele i zadania kontroli jakości

Kontrolowanie jakości wyrobów w końcowej fazie procesu produkcyjnego jest

działaniem spóźnionym, aby zapobiegać wadom wykonania i usunąć błędy. Dlatego

w przemyśle obuwniczym prowadzi się kontrolę jakości podczas całego procesu wytwarzania

obuwia. Nadzór nad całokształtem prac związanych z działalnością profilaktyczną i kontrolą

w zakresie jakości wyrobów powierza się służbom skupionym w Dziale Kontroli Jakości

(DKJ).

Do podstawowych zadań DKJ należą:

−

okresowa ocena poziomu jakości wyrobów,

−

określenie kierunków projektowania zmierzających do poprawy jakości,

−

ocena jakości przygotowanego wzornictwa,

−

kontrola jakości surowców i materiałów, inspekcja jakości w przygotowaniu produkcji

i procesach produkcyjnych,

−

klasyfikacja wyrobów,

−

rozpatrywanie reklamacji,

−

gromadzenie danych o jakości, prowadzenie statystyki i analiz,

−

analizowanie przyczyn złej jakości oraz jej skutków finansowych,

−

programowanie i koordynowanie działań na rzecz jakości.

4.2.1.2. Kontrola materiałów na wierzchy obuwia

Kontrola jakości w sferze przedprodukcyjnej zwana kontrolą wejściową ma zapewnić

wejściowe warunki uzyskania obuwia zgodnego z normą. Warunki te są określane

wymaganiami wewnętrznymi przedsiębiorstwa oraz przepisami norm. Kontrola wejściowa

obejmuje kontrolę wstępną narzędzi pomiarowych oraz narzędzi i urządzeń produkcyjnych.

Kontrola wstępna ma na celu ustalenie jakości surowców, materiałów i półproduktów

wprowadzanych do procesu produkcyjnego i sprawdzeniu, czy odpowiadają one

wymaganiom ustalonym dokumentacją techniczno-technologiczną.

Kontroli wstępnej podlegają wszystkie materiały podstawowe i pomocnicze. Przy ocenie

każdej partii dostawy należy przestrzegać zgodności materiału z zamówieniem, jakością

deklarowaną przez dostawcę, a określoną normami przedmiotowymi oraz zgodności cech

charakterystycznych materiału z wymaganiami technologicznymi i z określonym wzorem.

Zamówienia takie są składane do działu zaopatrzenia przedsiębiorstwa i ustalone pod

względem ilościowym i jakościowym. Potwierdzenie zamówień przez kooperanta jest

podstawą dla DKJ do wymagań jakości dostarczonych, materiałów zgodnie z treścią

zamówienia.

Ocenę materiałów i surowców przeprowadza się metodą organoleptyczną oraz

laboratoryjną. W kontroli organoleptycznej korzysta się z podstawowych przyrządów

pomiarowych, jak: grubościomierze, suwmiarki, twardościomierze, taśmy miernicze i inne.

Badania laboratoryjne przeprowadza się każdorazowo dla pierwszej partii dostarczonego

asortymentu towarowego, a dla niektórych materiałów (np. kleje), badaniom podlega każda

partia dostawy. W przypadkach spornych lub wątpliwych wykonuje się na zlecenie DKJ

badania w laboratorium zakładowym lub w laboratorium specjalistycznym. W przypadku,

gdy partia skór wyprawionych ma być wykorzystana do kilku wzorów obuwia, wówczas

brakarze surowców dokonują sortowania zgodnie z przeznaczeniem przydzielając gorsze

jakościowo skóry do mniej skomplikowanego wzoru.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Sposób postępowania z materiałami nie odpowiadającymi deklarowanej jakości regulują

odpowiednie przepisy. Odbiorca materiału powinien dokonać jego kontroli i złożyć

ewentualną reklamację na towar nieodpowiedniej jakości w terminie 14 dni. Taki sam termin

obowiązuje dostawcę przy rozpatrywaniu zgłoszonej reklamacji.

Kontrola obejmuje odbiór jakościowy wszystkich asortymentów skór miękkich oraz

materiałów skóropodobnych. Jest ona przeprowadzana zaraz po nadejściu materiału do

zakładu. Badania odbiorcze obejmują: sprawdzenie asortymentu (zgodność z zamówieniem),

zgodność z wymaganiami fizycznymi i mechanicznymi według załączonego przez dostawcę

ś

wiadectwa wyników badań laboratoryjnych. Dodatkowe badania odbiorcze obejmują

sprawdzenie koloru z uzgodnionym wzorcem, kontrolę wielkości powierzchni i jej zgodność

z cechą oznakowaną na skórze, sprawdzenie grubości i jej dopuszczalnego spadku oraz

kontrolę prawidłowego ustalenia gatunku.

Odbioru jakościowego skór można dokonywać na zasadzie całkowitej stuprocentowej

kontroli na podstawie porozumienia między zakładami. Reklamacji podlegają tylko sztuki

wadliwe odrzucone w czasie kontroli. W innych przypadkach stosuje się metodę próbki

reprezentatywnej (tabela 2). Partię skór na wierzchy obuwia uznaje się za zgodną

z wymaganiami normy, jeśli liczba sztuk wadliwie zakwalifikowanych do gatunku, przy

zgodnych pozostałych badaniach, jest mniejsza lub równa liczbie podanej w tabeli 2. Jeżeli

liczba sztuk jest większa, partia (dany gatunek) podlega reklamacji w całości. W tych

przypadkach, mimo odbioru zgodnie z SKJ, sortowaniu podlega cała partia skór.

Każda skóra zgodnie z normą jest znakowana pieczęcią brakarza surowców, kolorem

zielonym w postaci trójkąta z obciętymi wierzchołkami.

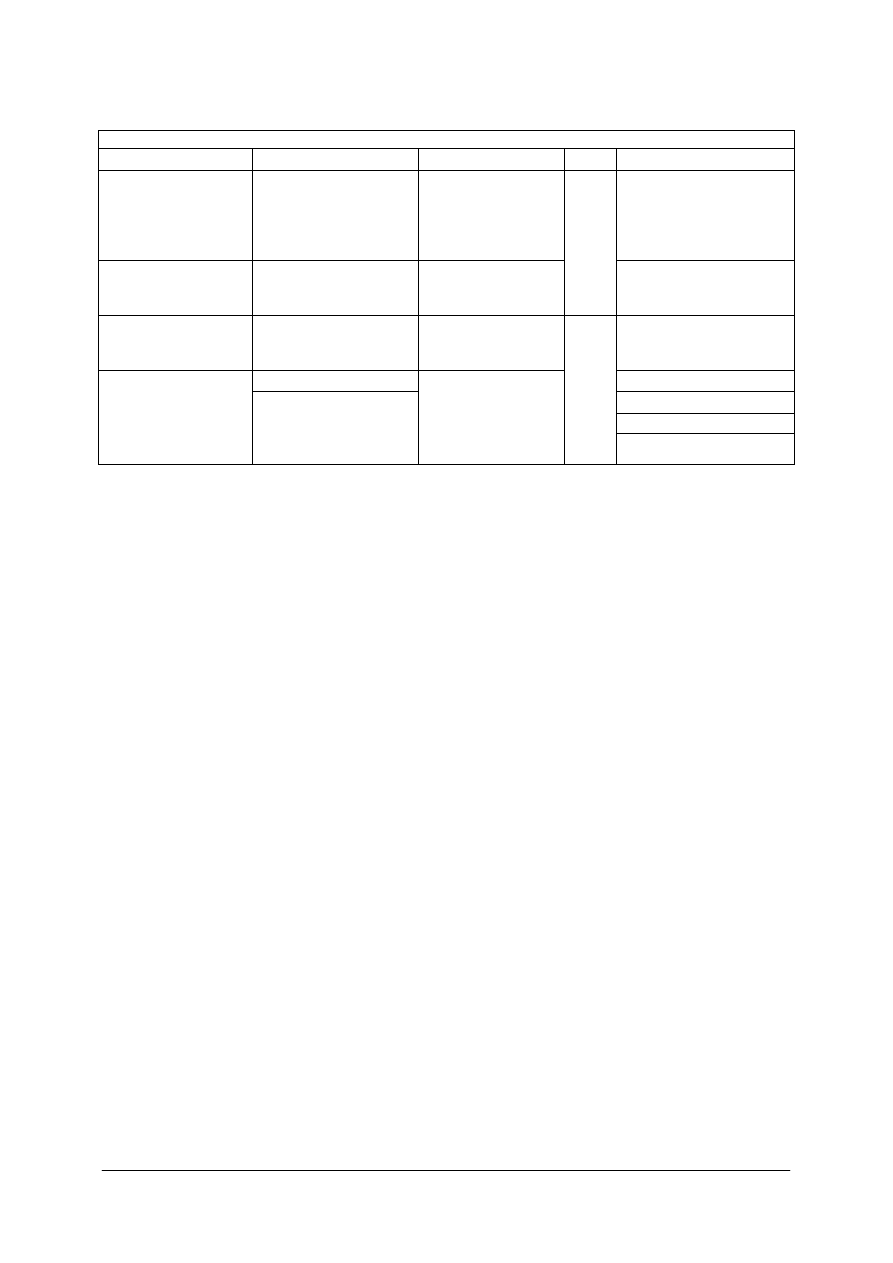

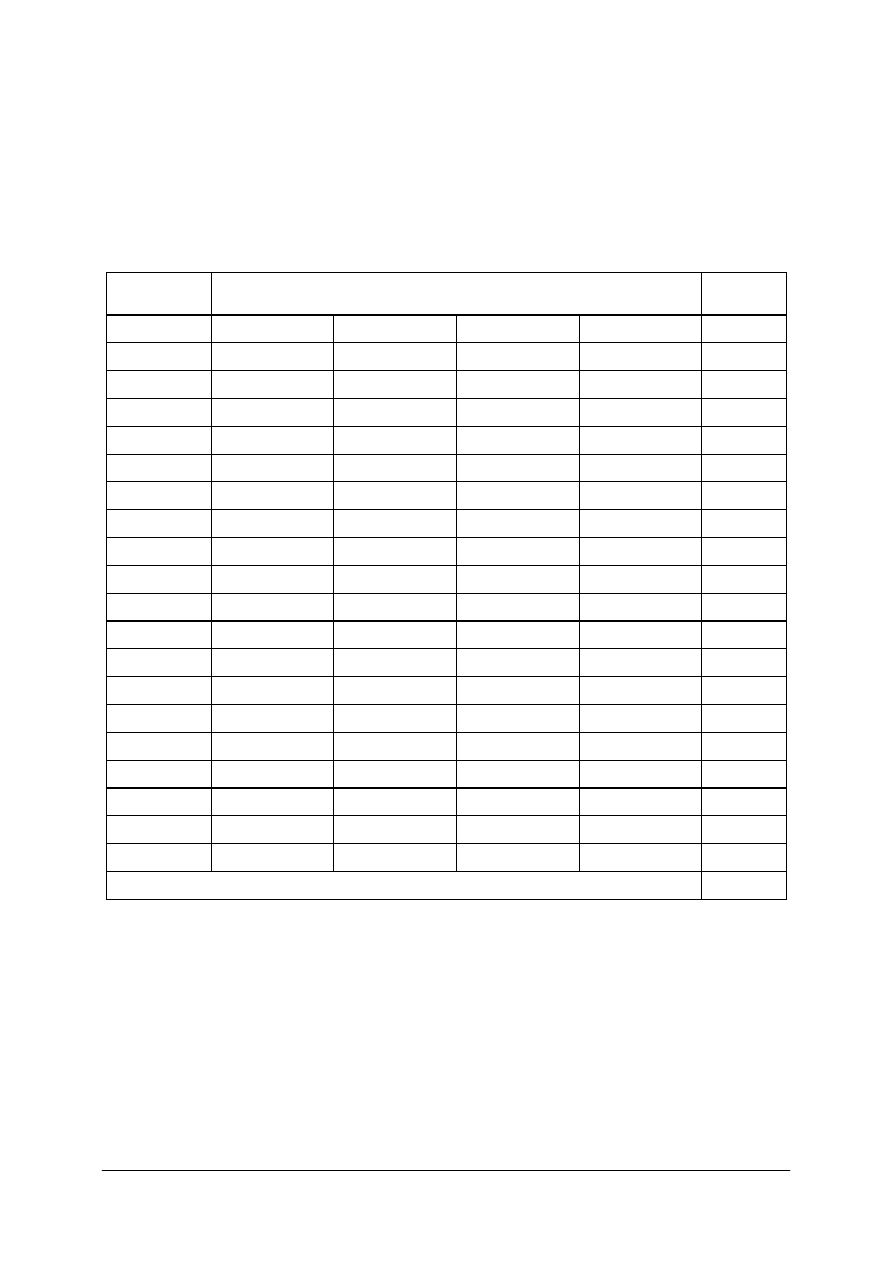

Tabela 2. Liczba próbek reprezentatywnych do oceny skór wyprawionych [3, s. 128]

Dopuszczalna liczba sztuk wadliwie

zakwalifikowanych do gatunku

Liczebność partii

w szt.

Liczebność próbki

w szt.

skóry miękkie

skóry twarde

do 25

26–50

51–90

91–150

151–280

281–500

501–1200

1201–3200

powyżej 3200

5

8

13

20

32

50

80

125

200

0

1

1

2

3

5

7

10

14

1

1

2

3

5

7

10

14

21

4.2.1.3. Kontrola materiałów spodowych

Kontrola obejmuje nie tylko skóry podeszwowe, lecz także podpodeszwowe, skóry

wtórne, sztuczne skóry zakładkowe, dwoiny podpodeszwowe, styrogum i inne gumy spodowe

oraz spody formowane. Każda partia tych surowców jest odbierana na zasadach, podanych

w punkcie 4.2.1.2. Niezależnie od tego są wykonywane wyrywkowe kontrolne badania

laboratoryjne zgodnie z obowiązującymi normami. W przypadku uzyskania wyników

negatywnych badania powtarza się, wykonując większą liczbę prób i jeśli uzyskane wyniki

potwierdzają się, zgłasza się reklamację.

Badanie przydatności skór podeszwowych i podpodeszwowych do produkcji obuwia

polega na sprawdzeniu grubości i dopuszczalnego spadku grubości, odporności na zginanie

oraz niektórych badań wytrzymałościowych.

Surowce skóropodobne na spody obuwia bada się w próbie na łamliwość w poprzek

i wzdłuż, na nasiąkliwość wodą, skurcz, określenie stopnia twardości, itp.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Styrogum oraz inne materiały z gumy i tworzyw sztucznych stwarzają niekiedy poważne

trudności przy sortowaniu ze względu na zróżnicowaną kolorystykę płyt i niedopuszczalny

spadek grubości.

4.2.1.4. Kontrola materiałów pomocniczych

W produkcji obuwia liczba materiałów pomocniczych jest znaczna. W pierwszej

kolejności kontrolą są objęte kleje, których jakość decyduje o trwałości łączenia cholewki ze

spodem obuwia w systemie klejonym. DKJ dokonuje kontroli zgodności dostawy klejów

z zamówieniem i dokumentacją dostawy oraz sporządza zlecenie na wykonanie badań

kontrolnych. Ocena klejów polega na przeprowadzeniu badań laboratoryjnych i tylko one są

podstawą do oceny ich przydatności produkcyjnej. Do podstawowych badań zalicza się

oznaczenie lepkości, suchej pozostałości oraz wytrzymałości na rozwarstwianie przy

stosowaniu zestawu materiałów w układzie wierzch/spód: skóra/PU, skóra/transparent,

w fazie początkowej i po 48 h. W przypadku stwierdzenia odchyleń od obowiązujących

ustalonych wskaźników partia kleju nie może być dopuszczona do produkcji i podlega

reklamacji. Poza tym można zlecić laboratorium wykonanie innych badań.

Dla nici szwalniczych określa się w laboratorium wytrzymałość na rozciąganie oraz ich

wydłużenie.

Usztywniacze bada się na udarność do momentu odkształcenia.

Zamki błyskawiczne ocenia się organoleptycznie, kontrolując końcówki i dokładność

zamykania się.

W teksach określa się stopień zanieczyszczenia opiłkami oraz występowanie rdzy

i wżerów na powierzchni trzpieni teksów.

4.2.1.5. Kontrola jakości w sferze produkcyjnej

Kontrola jakościowa procesu produkcyjnego ma decydujący wpływ na ocenę gotowego

obuwia. Obejmuje ona kontrolę międzyoperacyjną bezpośrednio przy stanowiskach pracy,

w końcowych operacjach poszczególnych etapów produkcji oraz magazynach podręcznych

i przejściowych. Kontrola międzyoperacyjna jest podstawową formą kontroli ciągłej

wszelkich operacji procesu produkcyjnego. W sferze produkcyjnej kontrolę sprawują

brakarze trzech podstawowych działów: manipulacji elementów wierzchowych, spodowych

i opracowania spodów, szwalni oraz montażu. Jednak głównym czynnikiem koordynującym

czynności w poszczególnych operacjach w systemie taśmowym może być każdy pracownik.

Dlatego też w przemyśle obuwniczym wprowadzono samokontrolę pracy własnej

i poprzednich czynności, jako podstawowy element zapewniający jakość wytwarzanego

obuwia. Prawidłowy stosunek do pracy i podniesienie jej etyki jest ważnym założeniem

uzyskania dobrych wyników pracy. Samokontrola ma na celu niedopuszczenie

w poszczególnych etapach do odchyleń od obowiązujących parametrów i ma ona charakter

ciągły. Do pełnienia funkcji samokontroli powołuje się najlepszego pracownika na

określonym odcinku operacji na wniosek mistrza oddziałowego. W podstawowych etapach

produkcji kontrolę międzyoperacyjną przeprowadzają pracownicy w ramach samokontroli,

podlegający mistrzowi lub brygadziście odcinka pracy oraz brakarze podlegający

kierownictwu DKJ. Ważnym czynnikiem zapewniającym odpowiednią jakość jest właściwe

rozmieszczenie stanowisk kontroli międzyoperacyjnej w procesie technologicznym.

Czynności kontrolne organizuje się tak, aby miały bezpośredni wpływ na czynności

produkcyjne. Kontrola w toku produkcji pozwala na wcześniejsze skorygowanie błędów.

Kontrola jakości obejmuje różne formy i jest przeprowadzana na różnych odcinkach:

−

w fazie rozkroju elementów wierzchnich powołuje się pracowników z dużym

doświadczeniem zawodowym, którzy wyrywkowo sprawdzają zestawienie kompletów

wykrojów cholewki i ich zgodność z dokumentacją technologiczną,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

−

w fazie opracowania elementów spodowych, zakładek i podnosków organizuje się

samokontrolę w zakresie: stemplowania i kompletowania elementów, opracowania

podpodeszew, podeszew i obcasów, zakładek i podnosków, nakładania otoków,

obciągania podpodeszew i innych, w zależności od wzoru obuwia. Brakarze KJ kontrolują

opracowane elementy spodu przed ich skierowaniem do magazynu przejściowego,

a w koniecznych przypadkach przeprowadzają kontrolę międzyoperacyjną na

stanowiskach czynnościowych i koordynują z samokontrolą,

–

w szwalni dominuje samokontrola w zakresie wydawania elementów wierzchowych, ich

ś

cieniania, szycia podszewek i wierzchów, obszywania cholewek oraz ich

kompletowania. Natomiast brakarze szwalni oceniają jakość gotowej cholewki

w końcowym odcinku taśmy szwalniczej. Usprawnieniem pracy szwalni w systemie

taśmowym jest sygnalizowanie świetlne w przenośniku szwalniczym usterek

w poszczególnych operacjach. Stosuje się znaki KJ kontroli międzyoperacyjnej szwalni

w postaci sześciokąta w kolorze zielonym. Cholewki z wadami stempluje się podobnym

znakiem, ale z kasownikiem w kształcie dwóch linii skrzyżowanych,

−

w wydziale montażu i wykończania obuwia samokontrola obejmuje wydawanie kopyt

i cholewek, ćwiekowanie cholewki na kopyto, przygotowanie do klejenia i nanoszenia

kleju, nakładanie i prasowanie podeszew, wklejanie wyściółek i inne czynności

wykończalnicze, a także pakowanie i jednostkowe znakowanie obuwia. Brakarze w tej

fazie produkcji kontrolują i klasyfikują gotowe obuwie do odpowiednich gatunków

wynikających z norm przedmiotowych i uzgodnień z odbiorcami.

4.2.1.6. Ocena gotowego wyrobu

Rozróżnia się dwie metody oceny jakości obuwia: organoleptyczną i laboratoryjną.

Pierwsza z nich jest podstawą pracy brakarza gotowego obuwia, który za pomocą wzroku

i dotyku ocenia jego jakość. W niektórych przypadkach korzysta on z przyrządów

pomiarowych i wzorników kontrolnych związanych z częścią zewnętrzną i wewnętrzną

obuwia.

Metoda laboratoryjna obejmuje przede wszystkim określenie parametrów fizycznych,

a w razie konieczności mogą być przeprowadzone inne badania. Zakres i sposoby badań tak

organoleptycznych,

jak

i

laboratoryjnych

są

ustalane

odpowiednimi

normami

przedmiotowymi.

Podstawą oceny organoleptycznej są dwie normy przedmiotowe: PN-86/O-91011

„Obuwie wyjściowe, domowe i robocze. Gatunki” oraz PN-77/O-91016 „Obuwie. Wady

materiałowe i błędy wykonania. Nazwy i określenia”.

Szczegółowe zasady klasyfikacji obuwia były opisane w Poradniku dla ucznia dla

jednostki modułowej 311[25].Z3.03 „Wykończanie obuwia”.

Zgodnie z normą obuwie wyjściowe dzieli się na trzy gatunki, a obuwie domowe

i robocze na dwa. W normie podano nazwy i określenia wad i błędów niedopuszczalnych dla

poszczególnych gatunków. Ogółem w obuwiu wyjściowym, domowym i roboczym definiuje

się 18 podstawowych wad i błędów, które w zależności od rodzaju i stopnia nasilenia mogą

być niedopuszczalne tylko dla określonego gatunku lub dla wszystkich gatunków. Istnieją

jednak błędy, które są niedopuszczalne dla wszystkich gatunków, np. błąd oznaczony

nr 04”wystające części metalowe i inne wewnątrz obuwia”. Jest to oczywiste, gdyż wada ta

może spowodować niebezpieczny dla zdrowia użytkownika uraz stopy.

W ocenie jakości obuwia bardzo ważna jest właściwa interpretacja błędów. Nie jest to

proste, gdyż w normie przy opisie błędów są stosowane niejednoznaczne sformułowania, np.

dość często użyto słowa „rażące”, np. „rażące zniekształcenie czubków” (błąd nr 02). W tym

przypadku może dojść do rozbieżności przy ocenie obuwia. Aby temu zapobiec lub

ograniczyć ewentualne spory, do pracy na stanowiskach tzw. brakarzy zatrudnia się

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

pracowników o długim stażu, mających doświadczenie zawodowe i dużą wiedzę fachową,

którzy przy kontroli obuwia i jego klasyfikacji kierują się nie tylko obowiązującymi

przepisami, ale także fachowością i obiektywizmem.

Do oceny końcowej gotowego obuwia należy sprawdzenie prawidłowości montażu oraz

wymiarów wewnętrznych i zewnętrznych, a także porównanie każdej półpary w parze

ocenianego obuwia.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Jakie są cele kontroli jakości w zakładzie obuwniczym?

2.

Jakimi metodami kontroluje się jakość materiałów obuwniczych?

3.

Jaki jest zakres kontroli materiałów na wierzchy obuwia?

4.

Na czym polega kontrola jakości materiałów spodowych?

5.

Na czym polega kontrola jakości materiałów pomocniczych?

6.

W jaki sposób jest prowadzona kontrola jakości w poszczególnych fazach produkcji

obuwia?

7.

Co stanowi istotę oceny gotowego obuwia?

4.2.3. Ćwiczenia

Ćwiczenie 1

Określ zadania jakie należą do Działu Kontroli Jakości w zakładzie obuwniczym.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zanalizować cele kontroli jakości,

2)

określić zadania w zakresie kontroli jakości w zakładzie obuwniczym,

3)

zapisać zadania w zeszycie ćwiczeń,

4)

zaprezentować swoją pracę.

Wyposażenie stanowiska pracy:

−

zeszyt ćwiczeń,

−

przybory do pisania,

−

literatura z rozdziału 6 dotycząca kontroli jakości w zakładzie obuwniczym.

Ćwiczenie 2

Dokonaj oceny przydatności skór do produkcji określonego rodzaju obuwia na podstawie

otrzymanych wyników badań laboratoryjnych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zapoznać się z wymaganiami technologicznymi dla skór wierzchnich na określony rodzaj

obuwia,

2)

zapoznać się z normami, określającymi wymagania dla poszczególnych rodzajów skór,

3)

dokonać analizy otrzymanych wyników badań laboratoryjnych,

4)

dokonać oceny stopnia zgodności wyników badań skór z wymaganiami,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

5)

dokonać oceny przydatności skór do produkcji określonego rodzaju obuwia,

6)

zaprezentować swoją pracę.

Wyposażenie stanowiska pracy:

−

wyniki badań laboratoryjnych skór na wierzchy obuwia,

−

norma PN-86/P-22225 „Skóry licowe na wierzchy obuwia”,

−

przybory do pisania,

−

zeszyt ćwiczeń.

Ćwiczenie 3

Dokonaj organoleptycznej oceny jakości zamków błyskawicznych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zapoznać się z treścią ćwiczenia,

2)

dokonać organoleptycznej kontroli jakości zamków błyskawicznych,

3)

skontrolować końcówki i dokładność zamykania się zamków,

4)

zaprezentować swoją pracę.

Wyposażenie stanowiska pracy:

−

zamki błyskawiczne do obuwia,

−

zeszyt ćwiczeń,

−

przybory do pisania,

−

literatura z rozdziału 6 dotycząca kontroli jakości materiałów obuwniczych.

Ćwiczenie 4

Dokonaj oceny i klasyfikacji gotowego obuwia, określ wady i przyczyny ich

powstawania.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

dokonać organoleptycznej kontroli jakości gotowego obuwia,

2)

wyspecyfikować zauważone wady posługując się odpowiednią normą,

3)

określić przyczyny powstawania tych wad,

4)

sklasyfikować obuwie do odpowiedniego gatunku,

5)

zaprezentować swoją pracę.

Wyposażenie stanowiska pracy:

−

para gotowego obuwia,

−

zeszyt ćwiczeń,

−

przybory do pisania,

−

norma PN-77/O-91016 „Obuwie. Wady materiałowe i błędy wykonania. Nazwy

i określenia”,

−

norma PN-86/O-91011 „Obuwie wyjściowe, domowe i robocze. Gatunki”,

−

literatura z rozdziału 6 dotycząca kontroli jakości materiałów obuwniczych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak Nie

1)

określić cele kontroli jakości w zakładzie obuwniczym?

2)

określić metody kontroli jakości materiałów obuwniczych?

3)

określić zakres kontroli jakości materiałów obuwniczych?

4)

określić sposób prowadzenia kontroli jakości w poszczególnych

fazach produkcji obuwia?

5)

dokonać oceny jakości gotowego obuwia?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

4.3. Zasady rozpatrywania reklamacji

4.3.1. Materiał nauczania

W ramach prowadzonej działalności gospodarczej reklamacje są najmniej pożądanym

elementem. W nowocześnie zarządzanych przedsiębiorstwach zadowolony klient to priorytet,

a szybkie zamknięcie sprzedaży to najkorzystniejsze rozwiązanie. Musimy jednak zdawać

sobie sprawę, że w momencie pojawienia sie problemu po dokonaniu transakcji sprzedaży,

szybkie i profesjonalne załatwienie reklamacji jest czynnikiem decydującym o zadowoleniu

naszego klienta. Należyta dbałość o procesy reklamacji w przedsiębiorstwie daje wymierne

efekty w postaci budowania dobrych i trwałych kontaktów z klientem. Proces reklamacji to

nic innego jak przyjmowanie, rejestrowanie i rozpatrywanie reklamacji. Wiążą się z nim

często różne zadania pracowników, konsultacje i dokumenty. W przedsiębiorstwie reklamacje

mogą występować dwutorowo – z jednej strony są to problemy zgłoszone do

przedsiębiorstwa przez klientów, z drugiej zaś strony reklamacje, które firma zgłasza do

swoich dostawców. W jednym i drugim przypadku najważniejszą stroną jest klient, któremu

zależy na szybkim i pozytywnym rozpatrzeniu sprawy.

W relacjach firmy z klientem największe znaczenie ma satysfakcja obu stron. Z punktu

widzenia sprzedającego najważniejsze jest sprawne zakończenie procesu sprzedaży.

Pierwszym argumentem zadawalającym klienta jest sam towar. Nie bez znaczenia jest wysoki

poziom obsługi przez sprzedawcę czy usługodawcę. Jeżeli klient zostanie obsłużony

profesjonalnie otrzymując pożądany towar w odpowiednim czasie i będzie pewny, że to co

zakupił spełnia jego oczekiwania, wówczas sprzedawca ma gwarancję, że kształtuje się jego

pozytywny wizerunek. Idealnie byłoby sprzedawać zawsze wolne od wad towary. Niestety

w dobie produkcji masowej, niemożliwe jest uniknięcie pewnych usterek, które wpływają na

jakość produktów.

Sprzedanie wadliwego towaru jest dla firmy poważnym obciążeniem, dlatego

w momencie kiedy klient zgłasza swoje niezadowolenie konieczne jest indywidualne

podejście do tego problemu. Podjęcie odpowiednich procedur i opieka nad klientem to jedyna

droga do rozwiązania problemu. W momencie zgłoszenia problemu przez klienta następuje

rozpoczęcie procesu reklamacji, opierającego się na ściśle sprecyzowanych przez przepisy

prawne wyznacznikach i wewnętrznych procedurach.

Tryb zgłaszania reklamacji na zakupiony wyrób reguluje Ustawa o szczególnych

warunkach sprzedaży konsumenckiej oraz o zmianie Kodeksu cywilnego z dnia 27 lipca 2002

roku.

Zgodnie z ww. ustawą za towar sprzedany konsumentowi odpowiada sprzedawca.

Ponadto na sprzedawcę nałożony jest szereg obowiązków wobec konsumenta, w tym

rozbudowany obowiązek informacyjny.

Sprzedawca obowiązany jest podać do wiadomości kupującego między innymi:

−

cenę oferowanego towaru (a także tzw. cenę jednostkową – czyli cenę za jednostkę

miary), np. za sztukę, metr, kilogram, itp.,

−

przy szczególnych rodzajach sprzedaży (np. sprzedaż na raty, na zamówienie)

sprzedawca ma obowiązek potwierdzić na piśmie wszystkie istotne postanowienia

umowy, np. rodzaj towaru, jego cenę, datę dokonania sprzedaży,

−

w pozostałych przypadkach konsument może zażądać pisemnego potwierdzenia zawarcia

umowy (zawierającego np. oznaczenie sprzedawcy z jego adresem, datę sprzedaży,

określenie towaru, jego ilość oraz cenę),

−

na sprzedawcy ciąży także obowiązek udzielenia konsumentowi jasnych i zrozumiałych

informacji w języku polskim lub w powszechnie zrozumiałej formie graficznej

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

(np.: nazwa towaru, określenia jego producenta lub importera, znaku zgodności,

informacji o dopuszczeniu do obrotu, energochłonności),

−

ponadto, na żądanie kupującego, sprzedawca ma obowiązek wyjaśnić znaczenie

poszczególnych postanowień umowy,

−

ma również obowiązek wydać kupującemu wraz z towarem wszystkie elementy jego

wyposażenia oraz sporządzone w języku polskim lub w powszechnie zrozumiałej formie

graficznej instrukcje obsługi, konserwacji i inne dokumenty dotyczące towaru,

−

na sprzedawcy ciąży także obowiązek zapewnienia w miejscu sprzedaży odpowiednich

warunków techniczno-organizacyjnych umożliwiających dokonanie wyboru towaru

i sprawdzenie jego jakości, kompletności oraz funkcjonowania głównych mechanizmów

i podstawowych podzespołów.

Zakupiony towar może być reklamowany, jeżeli jest niezgodny z umową. Niezgodność

towaru z umową jest pojęciem szerokim i dotyczy nie tylko wady towaru, ale także

przypadku, gdy towar:

−

nie nadaje się do celu, do jakiego jest zwykle używany, np. zakup obuwia zimowego,

w którym podeszwy są nieodporne na mróz,

−

nie posiada właściwości, jakie powinny cechować tego rodzaju towar oraz o jakich

zapewniał sprzedawca lub producent (podczas indywidualnego uzgadniania właściwości

towaru lub w składanych publicznie oświadczeniach, np. w reklamie lub w oznakowaniu

towaru), np. zakupione obuwie nie posiada właściwości higienicznych, mimo że

w reklamie podano takie zapewnienia.

Jeśli towar jest niezgodny z umową, kupujący może żądać doprowadzenia go do stanu

zgodnego z umową przez nieodpłatną naprawę albo wymianę na nowy, chyba że naprawa

albo wymiana są niemożliwe lub wymagają nadmiernych kosztów.

Jeśli z powyższych przyczyn kupujący nie może żądać naprawy ani wymiany albo, jeżeli:

−

sprzedawca nie zdoła uczynić zadość takiemu żądaniu w odpowiednim czasie;

−

lub gdy naprawa albo wymiana narażałaby kupującego na znaczne niedogodności; ma on

prawo domagać się stosownego obniżenia ceny albo odstąpić od umowy.

Kupujący nie może od umowy odstąpić, jeśli niezgodność towaru konsumpcyjnego

z umową jest nieistotna.

Jeżeli konsument nie jest usatysfakcjonowany nabytym towarem, może w ciągu 2 lat od

jego nabycia (jeśli przedmiotem sprzedaży jest rzecz używana, strony mogą powyższy termin

skrócić, jednak nie poniżej jednego roku) zawiadomić o tym sprzedawcę. W razie wymiany

towaru termin ten biegnie na nowo. Zawiadomienie to jednak powinno nastąpić nie później

niż 2 miesiące po wykryciu niezgodności z umową.

Jeśli sprzedawca, który otrzymał od kupującego żądanie doprowadzenia towaru

niezgodnego z umową do stanu zgodnego z umową przez nieodpłatną naprawę lub wymianę

na nowy, nie ustosunkował się do tego żądania w terminie 14 dni, uważa się, że uznał je za

uzasadnione.

Oprócz reklamacji zgłaszanych przez klientów, istnieje możliwość zareklamowania

towaru w fazie przedsprzedażnej, przez hurtowych odbiorców obuwia.

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Kto odpowiada za towar sprzedany konsumentowi?

2.

Jakie są obowiązki sprzedawcy?

3.

W jakich okolicznościach konsument ma prawo reklamować zakupiony towar?

4.

Co oznacza niezgodność towaru z umową?

5.

Jakie są możliwe sposoby załatwienia reklamacji?

6.

W jakim terminie od momentu zakupu towaru możemy zgłaszać reklamację?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

4.3.3. Ćwiczenia

Ćwiczenie 1

Określ i uzasadnij sposób rozpatrzenia reklamacji w opisanym poniżej przypadku.

Zleciłeś szewcowi wykonanie obuwia do gry w piłkę na boisku, na podeszwie z PCW,

w kolorze czarnym, o ustalonej konstrukcji cholewki. Okazało, się ze obuwie to w czasie gry

w piłkę jest mało elastyczne i nie spełnia dobrze swej funkcji. Postanowiłeś obuwie

zareklamować u szewca.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przeanalizować sytuację przedstawioną w opisie przypadku,

2)

sprecyzować przyczynę i sposób rozpatrzenia reklamacji,

3)

uzasadnić swoją decyzję,

4)

zaprezentować wykonaną pracę.

Wyposażenie stanowiska pracy:

−

przybory do pisania,

−

zeszyt ćwiczeń,

−

Ustawa o szczególnych warunkach sprzedaży konsumenckiej oraz o zmianie Kodeksu

cywilnego z dnia 27 lipca 2002 r.

Ćwiczenie 2

Określ i uzasadnij sposób rozpatrzenia reklamacji w opisanym poniżej przypadku.

Zakupiłeś w sklepie półbuty wiosenno-jesienne skórzane wyjściowe ze spodami z PCW.

Po krótkim okresie jego użytkowania w temperaturach ujemnych nastąpiło pękanie

podeszwy. Postanowiłeś półbuty zareklamować u sprzedawcy w sklepie.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przeanalizować sytuację przedstawioną w opisie przypadku,

2)

sprecyzować sposób rozpatrzenia reklamacji,

3)

uzasadnić swoja decyzję,

4)

zaprezentować wykonaną pracę.

Wyposażenie stanowiska pracy:

−

przybory do pisania,

−

zeszyt ćwiczeń,

−

Ustawa o szczególnych warunkach sprzedaży konsumenckiej oraz o zmianie Kodeksu

cywilnego z dnia 27 lipca 2002 r.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak Nie

1)

wskazać odpowiedzialnych za towar sprzedany konsumentowi?

2)

wskazać sytuacje w jakich można zgłosić reklamację?

3)

wyjaśnić, co oznacza niezgodność towaru z umową?

4)

wskazać możliwe sposoby rozpatrzenia reklamacji?

5)

określić termin w jakim może być zgłoszona reklamacja?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

5. SPRAWDZIAN OSIĄGNIĘĆ

INSTRUKCJA DLA UCZNIA

1.

Przeczytaj uważnie instrukcję.

2.

Podpisz imieniem i nazwiskiem kartę odpowiedzi.

3.

Zapoznaj się z zestawem pytań testowych.

4.

Test zawiera 20 pytań o różnym stopniu trudności. Są to pytania wielokrotnego wyboru.

5.

Za każdą poprawną odpowiedź możesz uzyskać 1 punkt.

6.

Udzielaj odpowiedzi tylko na załączonej karcie odpowiedzi. Dla każdego zadania podane

są cztery możliwe odpowiedzi: a, b, c, d. Tylko jedna odpowiedź jest poprawna; wybierz

ją i zaznacz kratkę z odpowiadającą jej literą znakiem X.

7.

Staraj się wyraźnie zaznaczać odpowiedzi. Jeżeli się pomylisz i błędnie zaznaczysz

odpowiedź, otocz ją kółkiem i zaznacz ponownie odpowiedź, którą uważasz za

poprawną.

8.

Test składa się z dwóch części. Część I zawiera zadania z poziomu podstawowego,

natomiast w części II są zadania z poziomu ponadpodstawowego i te mogą przysporzyć

Ci trudności, gdyż są one na poziomie wyższym niż pozostałe (dotyczy to pytań od 15

do 20).

9.

Pracuj samodzielnie, bo tylko wtedy będziesz miał satysfakcję z wykonanego zadania.

10.

Kiedy udzielenie odpowiedzi będzie sprawiało Ci trudność, wtedy odłóż rozwiązanie

zadania na później i wróć do niego, gdy zostanie Ci czas wolny.

11.

Po rozwiązaniu testu sprawdź czy zaznaczyłeś wszystkie odpowiedzi w KARCIE

ODPOWIEDZI.

12.

Na rozwiązanie testu masz 45 minut.

Powodzenia

ZESTAW ZADAŃ TESTOWYCH

1.

Autorem słów „wszystko co nie jest ilością, jest jakością” jest

a)

Arystoteles.

b)

Platon.

c)

Kotarbiński.

d)

Jurand.

2.

Jakość wyrobu charakteryzują

a)

cechy techniczne, użytkowe, estetyczne i ekonomiczne.

b)

właściwości użytkowe, cena i krój cholewki.

c)

klasa i gatunek.

d)

cechy wizualne i rodzaj materiału wierzchniego.

3.

Schemat pełnego cyklu jakościowego nazywamy

a)

schematem technologicznym.

b)

schematem produkcji.

c)

cyklem „życia towaru”.

d)

schematem blokowym.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

4.

Twórca filozofii TQM to

a)

R. Kolman.

b)

T. Borys.

c)

E. Deming.

d)

P. Crosby.

5.

W normach przedmiotowych dotyczących oceny i klasyfikacji obuwia wyjściowego,

domowego i do użytku w pracy, definiuje się

a)

14 wad i błędów.

b)

18 wad i błędów.

c)

16 wad i błędów.

d)

20 wad i błędów.

6.

Narzędziem realizacji idei TQM są normy

a)

ISO serii 9000.

b)

ISO serii 14000.

c)

EN.

d)

PN.

7.

Nowoczesność wyrobu to

a)

zgodność z tendencjami mody.

b)

estetyczny wygląd zewnętrzny.

c)

stopień zgodności parametrów i wskaźników wyrobów z osiąganymi przez

przodujące firmy światowe, produkujące wyroby tego samego rodzaju.

d)

nowoczesne wzornictwo.

8.

W ocenie jakości materiałów obuwniczych wykorzystywane są metody

a)

laboratoryjne i organoleptyczne.

b)

doświadczalnego użytkowania.

c)

organoleptyczne.

d)

statystyczne.

9.

W klasyfikacji gotowego wyrobu, obuwie wyjściowe dzieli się na

a)

2 gatunki.

b)

4 gatunki.

c)

5 gatunków.

d)

3 gatunki.

10.

W klasyfikacji gotowego wyrobu obuwie domowe i do użytku w pracy klasyfikuje się na

a)

3 gatunki.

b)

2 gatunki.

c)

5 gatunków.

d)

4 gatunki

11.

Normy ISO serii 9000:2000 zawierają procedury związane z

a)

wdrażaniem SZJ.

b)

kontrolą gotowych wyrobów obuwniczych.

c)

akredytacją laboratoriów badawczych.

d)

organizacją procesu produkcji obuwia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

12.

Wstępnej kontroli jakości podlegają

a)

wszystkie materiały podstawowe i pomocnicze.

b)

wybrane grupy materiałów.

c)

tylko skóry naturalne i syntetyczne.

d)

tylko materiały spodowe.

13.

Normy przedmiotowe zawierają

a)

opisy metod badań poszczególnych wskaźników.

b)

wartości wskaźników dla różnych materiałów i wyrobów.

c)

opisy sposobu pobierania próbek do badań.

d)

opisy sposobu obliczania wyników pomiarów.

14.

Za jakość obuwia zakupionego w sklepie ponosi odpowiedzialność

a)

producent.

b)

producent i sprzedawca.

c)

klient.

d)

sprzedawca.

15.

Jakość optymalna zależy od

a)

zapotrzebowania rynku odbiorcy.

b)

jakości użytych surowców.

c)

kosztów jakości i korzyści z jakości.

d)

tendencji mody.

16.

Odbiór jakościowy skór obejmuje

a)

sprawdzenie asortymentu oraz zgodności z załączonymi przez dostawcę wyników

badań.

b)

sprawdzenie ilości.

c)

sprawdzenie kolorystyki.

d)

sprawdzenie gatunkowości skór.

17.

Jeżeli zakupiony towar jest niezgodny z umową, kupujący może żądać w pierwszej

kolejności

a)

bezpłatnej naprawy lub wymiany na nowy bez wad.

b)

zwrotu pieniędzy.

c)

odpłatnej naprawy.

d)

obniżenia ceny.

18.

Cykl Deminga przedstawia

a)

etapy procesu technologicznego.

b)

działania służące zapewnieniu jakości.

c)

działania służące kontroli jakości.

d)

cykl technologiczny wytwarzania wyrobu.

19.

Cykl „życia towaru” składa się z następujących kolejno po sobie sfer

a)

przedprodukcyjna, produkcyjna, poprodukcyjna, pokonsumpcyjna.

b)

produkcyjna, przedprodukcyjna, poprodukcyjna, pokonsumpcyjna.

c)

pokonsumpcyjna, przedprodukcyjna, produkcyjna, poprodukcyjna.

d)

przedprodukcyjna, poprodukcyjna, produkcyjna, pokonsumpcyjna.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

20.

Zakupiony towar może być reklamowany, jeżeli

a)

posiada usterki powstałe z winy nabywcy.

b)

uległ uszkodzeniu na skutek nieprawidłowej eksploatacji.

c)

jest niezgodny z umową.

d)

nabywca pragnie zwrócić towar.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

KARTA ODPOWIEDZI

Imię i nazwisko ……………………………………………………..

Zarządzanie jakością

Zakreśl poprawną odpowiedź.

Nr

zadania

Odpowiedź

Punkty

1.

a

b

c

d

2.

a

b

c

d

3.

a

b

c

d

4.

a

b

c

d

5.

a

b

c

d

6.

a

b

c

d

7.

a

b

c

d

8.

a

b

c

d

9.

a

b

c

d

10.

a

b

c

d

11.

a

b

c

d

12.

a

b

c

d

13.

a

b

c

d

14.

a

b

c

d

15.

a

b

c

d

16.

a

b

c

d

17.

a

b

c

d

18.

a

b

c

d

19.

a

b

c

d

20.

a

b

c

d

Razem:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

6. LITERATURA

1.

Borzeszkowski A., Borzeszkowski W., Persz T.: Obuwnictwo przemysłowe część I.

WSiP, Warszawa 1979

2.

Christ J.W.: Technologia obuwia. WSiP, Warszawa 1986

3.

Duda I., Marcinkowska E.: Towaroznawstwo wyrobów skórzanych i futrzarskich.

Wydawnictwo Akademii Ekonomicznej w Krakowie, Kraków 2001

4.

Grabkowski M.: Obuwnictwo. Podręcznik dla zasadniczej szkoły zawodowej. WSiP,

Warszawa 1992

5.

Grabkowski M.: Technika wytwarzania obuwia tom II. Politechnika Radomska, Radom

2000

6.

Karpiel Ł., Skrzypek M.: Towaroznawstwo ogólne. Wydanie II zmienione. Wydawnictwo

Akademii Ekonomicznej w Krakowie, Kraków 2000

7.

ś

uchowski J.: Zarządzanie jakością procesów, produktów i środowiska. Aspekty

towaroznawcze. Wydawnictwo Naukowe PWN, Warszawa 2001

Inne źródła:

Normy serii ISO 9000:2000

PN-86/O-91011 Obuwie wyjściowe, domowe i robocze. Gatunki.

PN-77/O-91016 Obuwie. Wady materiałowe i błędy wykonania. Nazwy i określenia.

PN-86/P-22225 Skóry licowe na wierzchy obuwia.

Ustawa o szczególnych warunkach sprzedaży konsumenckiej oraz o zmianie Kodeksu

cywilnego z dnia 27 lipca 2002 r.

Przegląd Skórzany (wydania archiwalne)

Ś

wiat Butów (wydania archiwalne i bieżące)

Wyszukiwarka

Podobne podstrony:

27 Zarzadzanie jakoscia id 3169 Nieznany

27 Zarządzanie jakością

systemy zarządzania jakością (27 str), Zarządzanie(1)

Zarządzanie Jakością wykład 1

Zarządzanie Jakością Wykład 4

Zarządzanie Jakością Wykład 2

Zarządzanie jakością wykład 4

Narszędzia zarządzania jakością1

TQM zarządzanie jakością (power point)

koncepcje i zasady zarzadzania jakoscia

Metody kompleksowego zarządzania jakością karty kontrolne

Narządzia zarządzania jakością 3

haccp4, - dietetyka, HACCP -, systemy zarzadzania jakoscia, haccp 1

haccp 6b,

więcej podobnych podstron