ŁOŻYSKOWANIE

UKŁADY ŁOŻYSKOWE

Jest to obszar techniki, który zawiera zagadnienia zapewnienia stałego wzajemnego położenia

osi współpracujących elementów wykonujących ruch obrotowy, liniowy lub obrotowo-

liniowy.

Poprawne działanie (spełnianie zadanej funkcji) układu łożyskowego zapewniają

ŁOŻYSKA

o bardzo zróżnicowanej konstrukcji i różnych właściwościach ruchowych.

Zadaniem łożysk jest umożliwienie ruchu obrotowego liniowego lub obrotowo-liniowego

współpracujących elementów lub zespołów mechanizmów przy zachowaniu

odpowiedniej dokładności ich wzajemnego położenia i możliwie niewielkich stratach

energii wynikających z oporu ruchu.

W konstrukcjach mechanicznych łożyska niezmiernie rzadko występują jako

pojedyncze, dlatego w procesach konstrukcyjnych należy analizować współpracę i

działanie układów łożysk w których występują co najmniej dwa łożyska.

Łożyska mogą być zbudowane w taki sposób, że przenoszone obciążenie rozkłada się na

dużej powierzchni bezpośredniego, lub pośredniego (środek smarny) styku elementów

ruchowych (typu czop – panew, kołnierz – powierzchnia oporowa) przemieszczających się

ślizgowo względem siebie lub obciążenie przenoszone jest elementy toczne w związku z

czym występują w nich naciski skupione na małej powierzchni styku (naciski Hertza).

Wynika stąd podstawowy podział łożysk na :

- ŁOŻYSKA ŚLIZGOWE

- ŁOŻYSKA TOCZNE

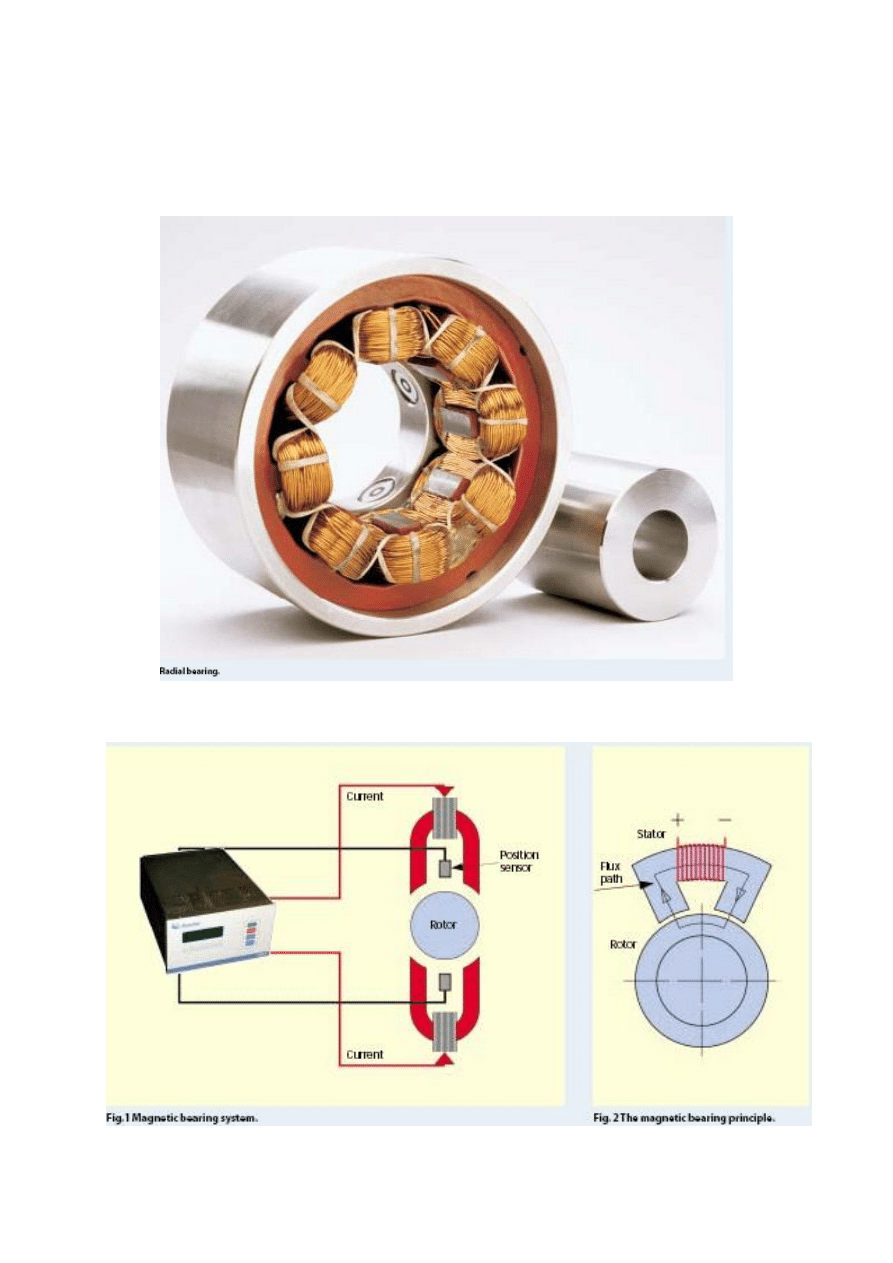

Obecnie można stosować w praktyce łożyska oparte na zasadzie lewitacji magnetycznej. W

takich łożyskach obciążenie przenoszone jest przez pole magnetyczne wytworzone w

przestrzeni między elementami ruchowymi, które nie mogą się stykać. Takie rozwiązanie

zapewnia działanie łożyska przy niezwykle niskich oporach ruchu, a w warunkach doskonałej

próżni praktycznie nie występują opory ruchu.

Daje to podstawę do wyróżnienia nowej klasy łożysk:

- ŁOŻYSKA MAGNETYCZNE

KIERUNEK OBCIĄŻENIA ŁOŻYSK I ICH KLASYFIKACJA

Kierunek przenoszonego przez łożysko obciążenia często jest przyjmowany

jako podstawa do systematycznego podziału łożysk na rodzaje.

Łożyska przeważnie przenoszą obciążenia o złożonym charakterze, zarówno co do kierunku

działania jak i zmiennych wartości w czasie eksploatacji. Ze względu na potrzebę

uproszczenia obliczeń i analiz konstrukcyjnych wyróżnia się obciążenia działające w

kierunku poprzecznym do osi obrotu lub przemieszczenia liniowego łożyskowanego elementu

(wału) lub wzdłuż osi obrotu tego elementu. Jeżeli obydwa kierunki obciążenia występują

równocześnie mówimy o obciążeniu poprzeczno-wzdłuznym.

Z uwagi na kierunek działającej siły łożyska dzieli się na:

- ŁOŻYSKA POPRZECZNE

- ŁOŻYSKA WZDŁUŻNE

- ŁOŻYSKA POPRZECZN0 – WZDŁUŻNE

OBROTOWE ŁOŻYSKA ŚLIZGOWE

Łożyska te są zbudowane w taki sposób, że powierzchnia elementu wewnętrznego zwanego

CZOP ślizga się po obejmującej ją całkowicie lub częściowo powierzchni elementu

zewnętrznego zwanego PANEW. Techniczna realizacja tego układu może być bardzo prosta:

czop ślizga się bezpośrednio po powierzchni panwi. Jednak w praktyce, budowa łożyska

ślizgowego jest znacznie bardziej skomplikowana z uwagi na konieczność odpowiedniego

doboru materiału współpracujących elementów i wymagania związane z koniecznością

smarowania powierzchni ślizgowych.

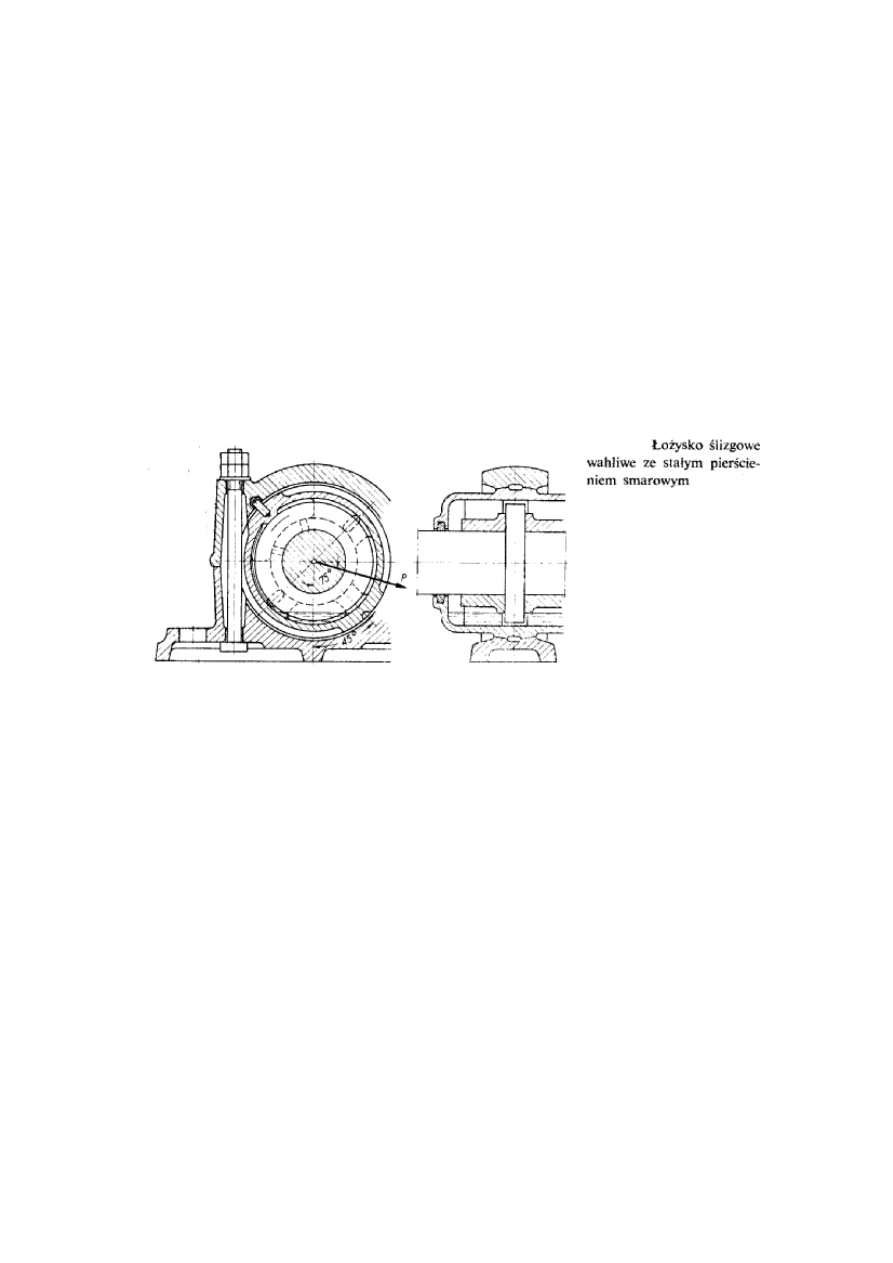

Na rysunku pokazano budowę łożyska ślizgowego poprzecznego, gdzie olej smarowy

doprowadzany jest do powierzchni trących za pomocą specjalnego pierścienia wirującego

wraz z wałem.

OBROTOWE ŁOŻYSKA TOCZNE

Między czopem a panwią wprowadzone są elementy toczne, dzięki czemu tarcie ślizgowe

zamienione jest na tarcie toczne o znacznie niższych oporach ruchu niż ślizgowe. W praktyce

konstrukcyjnej rzadko stosuje się elementy toczne współpracujące bezpośrednio z

powierzchnią czopa lub panwi (obudowy), natomiast w powszechnym użyciu są łożyska

toczne wytwarzane jako zespoły nasadzane na czopy i umieszczane w obudowach.

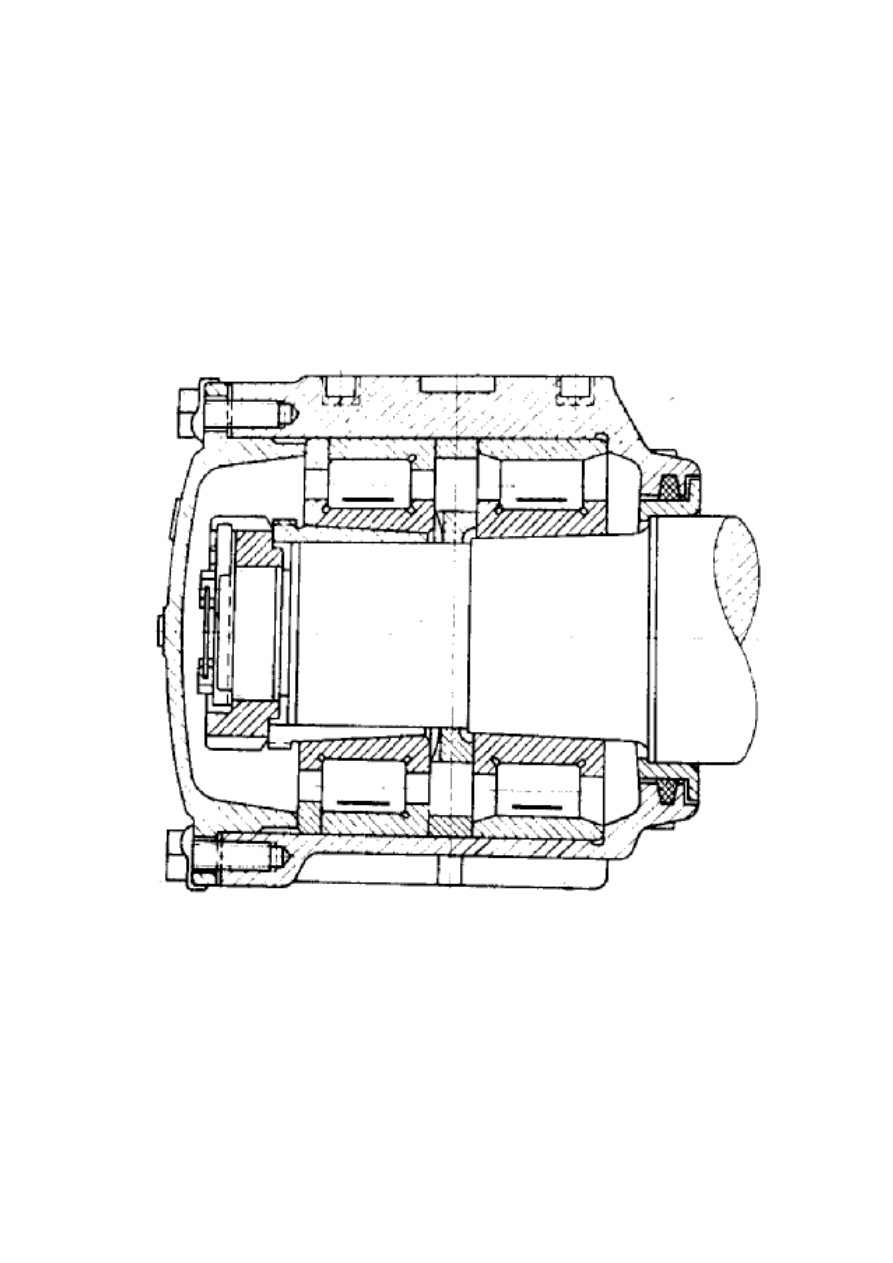

Na rysunku pokazano czop maszyny łożyskowany w obudowie za pomocą dwóch łożysk z

walcowymi elementami tocznymi.

OBROTOWE ŁOŻYSKA MAGNETYCZNE

Miedzy czopem a panwią jest silne pole magnetyczne wytworzone przez układ cewek

zasilanych prądem elektrycznym z zewnętrznego źródła energii.

Czop i panew łożyska magnetycznego poprzecznego

Układ zasilania i sterowania łożyska magnetycznego i zasada działania tego łożyska.

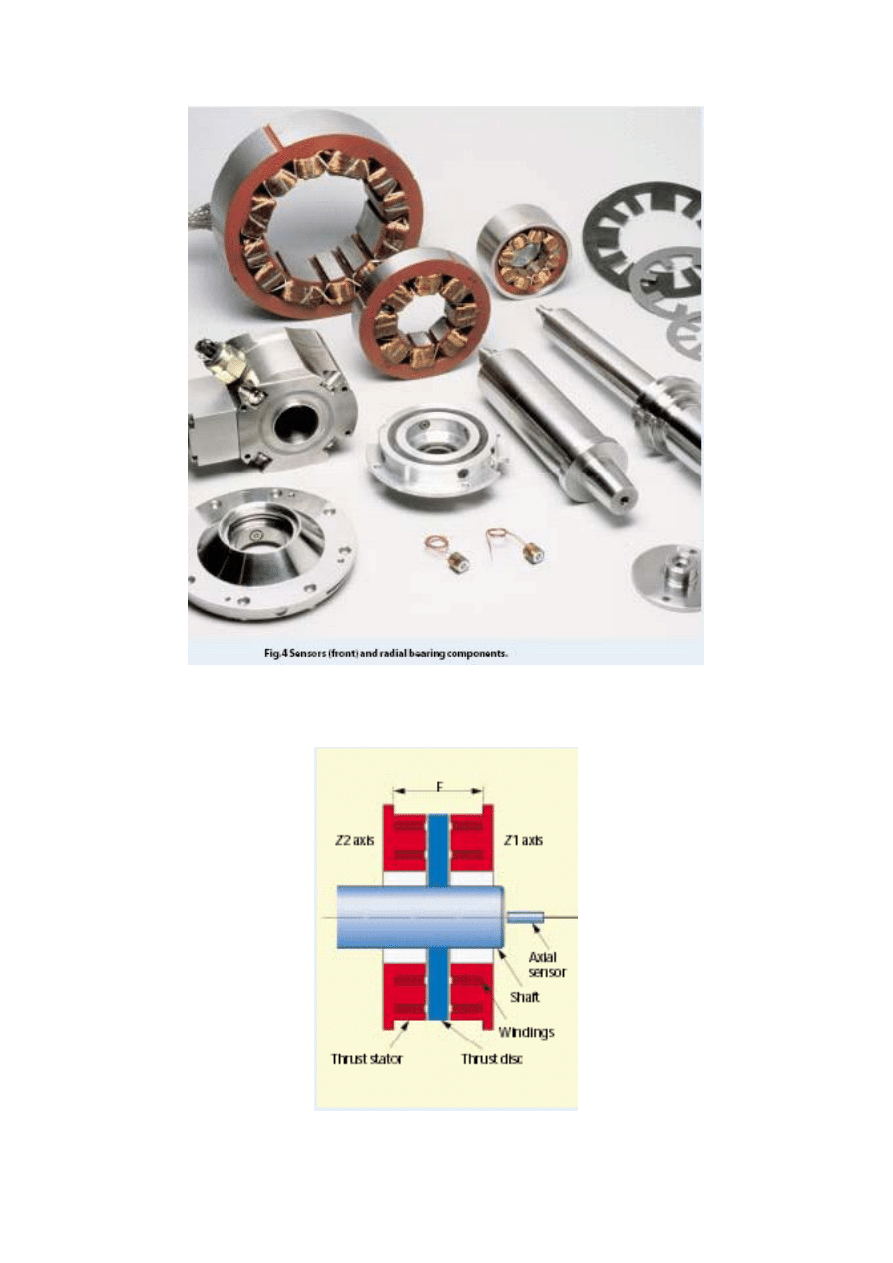

Czujniki położenia i elementy składowe poprzecznych łożysk magnetycznych

Magnetyczne łożysko wzdłużne

ŁOŻYSKA ŚLIZGOWE

W zależności od przeznaczenia i zastosowanych materiałów mogą być stosowane łożyska

ślizgowe smarowane lub pracujące bez użycia smaru.

Łożyska pracujące bez użycia smaru, tzw. łożyska bezsmarowe stosowane są obecnie w

ograniczonym zakresie, głównie w mechanizmach lekko obciążonych, pracujących

bezdozorowo w całym okresie użytkowania.

Większość łożysk do poprawnej pracy przy założonych parametrach wymaga środka

smarnego, który spełnia szereg funkcji:

- zmniejszenie oporów ruchu (siły tarcia),

- stabilizacja temperatury (chłodzenie łożyska)

- zmniejszenie zużycia współpracujących elementów,

- ochrona przed korozją,

- ochrona przed wnikaniem zanieczyszczeń zewnętrznych do łożysk.

Podczas tarcia i smarowania powierzchni ślizgowych występują skomplikowane procesy

powodujące zużycie tych powierzchni.

Tarcie i Smarowanie

Rozróżnia się cztery podstawowe rodzaje tarcia występujące podczas pracy

łożysk ślizgowych.

TARCIE SUCHE (tarcie technicznie suche) występuje przy braku środka smarnego pomiędzy

współpracującymi powierzchniami. Występują wtedy na ogół duże opory tarcia, szybkie

zużycie powierzchni i wydzielani dużych ilości ciepła.

TARCIE GRANICZNE występuje wtedy gdy w łożysku jest niewiele smaru. Przy

odpowiedniej jakości smaru możliwe jest jego przyleganie do współpracujących powierzchni

i tworzenie warstwy granicznej chroniącej przez krótki czas powierzchnie przed

bezpośrednim zetknięciem.

TARCIE MIESZANE występuje przy dostatecznie dużej ilości smaru w łożysku. W

sprzyjających warunkach jest on, dzięki LEPKOŚCI wciągany pomiędzy nierówności

powierzchni gdzie wytwarzane jest ciśnienie umożliwiające częściowe odciążenie nacisku

pomiędzy współpracującymi powierzchniami.

TARCIE PŁYNNE może powstać jako rozwinięcie tarcia mieszanego co jest możliwe przy

zastosowaniu środka smarnego (na ogół olej) o odpowiedniej lepkości, właściwej konstrukcji

łożyska i odpowiednich parametrach ruchu. W wyniku działania tych czynników następuje

całkowite rozdzielenie współpracujących powierzchni co radykalnie zmniejsza ich zużycie i

opór ruchu, który zależny jest tylko od lepkości cieczy smarującej.

Na rysunku pokazano wielkości współczynników tarcia charakterystycznych dla różnych

rodzajów tarcia występujących w łożyskach ślizgowych.

Jedną z najważniejszych charakterystycznych cech smaru jest jego lepkość.

Lepkość smaru (dowolnej cieczy) charakteryzuje opór jaki stawia on przy zmianie postaci

występującej podczas ruchu ciał stałych będących w kontakcie ze smarem lub podczas jego

przepływu. Zagadnienie oporu ruchu cieczy zostało po raz pierwszy opracowane przez

Newtona. Model ruchu cieczy założony przez Newtona pokazano na rysunkach.

Warstwy płynu w strudze poruszają się z różnymi prędkościami (lewa strona), w związku z

czym na ściankach dowolnie małego elementu powstają naprężenia styczne

spowodowane

dy

dv

x

Z powyższego wzoru wynika, że naprężenie styczne w dowolnym punkcie przepływu jest

proporcjonalne do gradientu prędkości.

Współczynnik proporcjonalności

nazywa się LEPKOŚĆ DYNAMICZNA.

Jednostką lepkości dynamicznej jest PASKALOSEKUNDA (Pa

s).

W praktyce stosuje się często współczynnik lepkości uwzględniający gęstość (masę

właściwą) cieczy nazywany LEPKOŚĆ KINEMATYCZNA.

LEPKOŚĆ KINEMATYCZNA

określona jest wzorem:

gdzie

oznacza gęstość cieczy.

Jednostką lepkości kinematycznej jest METR KWADRATOWY NA SEKUNDĘ (m

2

/s).

Większość cieczy zachowuje się zgodnie ze wzorem Newtona. Nazywane są one

CIECZAMI NIUTONOWSKIMI.

Istnieją jednak ciecze (smary plastyczne, koloidy, ciecze polimerowe), które charakteryzują

się zmienna lepkością, zależną od parametrów przepływu, a przede wszystkim od prędkości

strugi. Nazywane są one CIECZAMI NIENIUTONOWSKIMI.

Obciążenie, Moment Tarcia i Naciski w Łożyskach Ślizgowych

Łożyska ślizgowe mogą być obciążone tylko siłą poprzeczną (łożyska poprzeczne), tylko siłą

wzdłużną (łożyska wzdłużne) lub jednoczenie siłą poprzeczną i wzdłużną (łożyska

poprzeczno-wzdłużne).

Na rysunku przedstawiono schematy łożyska poprzecznego i łożyska wzdłużnego, gdzie

pokazano charakterystyczne wymiary i siły działające w tych łożyskach.

Wskutek tarcia powierzchni współpracujących podczas pracy łożyska pod obciążeniem

powstaje opór ruchu określany jako MOMENT TARCIA.

t

t

r

T

M

, gdzie: M

t

– moment tarcia, T – siła tarcia, r

t

– promień tarcia.

Promień tarcia w łożysku poprzecznym jest to promień czopa.

W łożysku wzdłużnym siła tarcia zmienia się na powierzchni tarcia łożyska, przy czym

zmienność siły zależy głównie od geometrii współpracujących powierzchni. Do obliczeń

najczęściej przyjmuje się jako wartość przybliżoną średni promień pierścieniowej

powierzchni łożyska, określany jako:

)

r

r

(

2

1

r

w

z

t

, gdzie: r

z

, r

w

– zewnętrzny i wewnętrzny promień współpracy w łożysku.

Dla łożysk ślizgowych określa się współczynnik tarcia:

t

t

Pr

M

P

T

Pod wpływem obciążenia czopa P, na powierzchnię panwi wywierane są naciski, których

rozkład na obwodzie i wzdłuż łożyska nie jest równomierny. Ponadto zależy on od rodzaju

łożyska.

W celu przybliżonej oceny oddziaływania obciążenia na łożysko określa się NACISK

NOMINALNY ŚREDNI:

ld

P

p

śr

- dla łożysk poprzecznych, oraz

)

d

d

(

P

4

p

2

w

2

z

śr

- dla łożysk wzdłużnych.

Ważnym parametrem ruchowym jest prędkość poślizgu pomiędzy czopem, a panwią.

Dla łożysk poprzecznych jest to prędkość obwodowa czopa, dla wzdłużnych prędkość średnia

na powierzchni ślizgowej:

2

d

v

- dła łozysk poprzecznych,

2

)

d

d

(

v

w

z

- dla łożysk wzdłużnych,

gdzie: d, – średnica czopa, d

z

, d

w

– zewnętrzna i wewnętrzna średnica współpracy w łożysku

wzdłużnym,

- prędkość kątowa czopa.

Naciski i Prędkość Ruchu Czopa, a Tarcie Mieszane i Tarcie Płynne

W odpowiedzialnych łożyskach ślizgowych, pracujących w warunkach wysokiej

dynamiki obciążeń i zmiennych warunkach ruchu powinien być zapewniony

dopływ dostatecznie dużego strumienia środka smarnego do powierzchni

ślizgowych. Jest to podstawowy warunek poprawnej pracy łożyska ślizgowego

związany z dążeniem do wytworzenia pomiędzy powierzchniami czopa i panwi

HYDRODYNAMICZNEGO FILMU SMAROWEGO, zapewniającego

powstanie tarcia płynnego zamiast tarcia ślizgowego występującego w

warunkach niedostatecznego smarowania lub braku smarowania.

Przy dostatecznym smarowaniu, w zależności od obciążenia i dynamicznych

warunków pracy, w łożysku może wystąpić tarcie płynne lub tarcie mieszane.

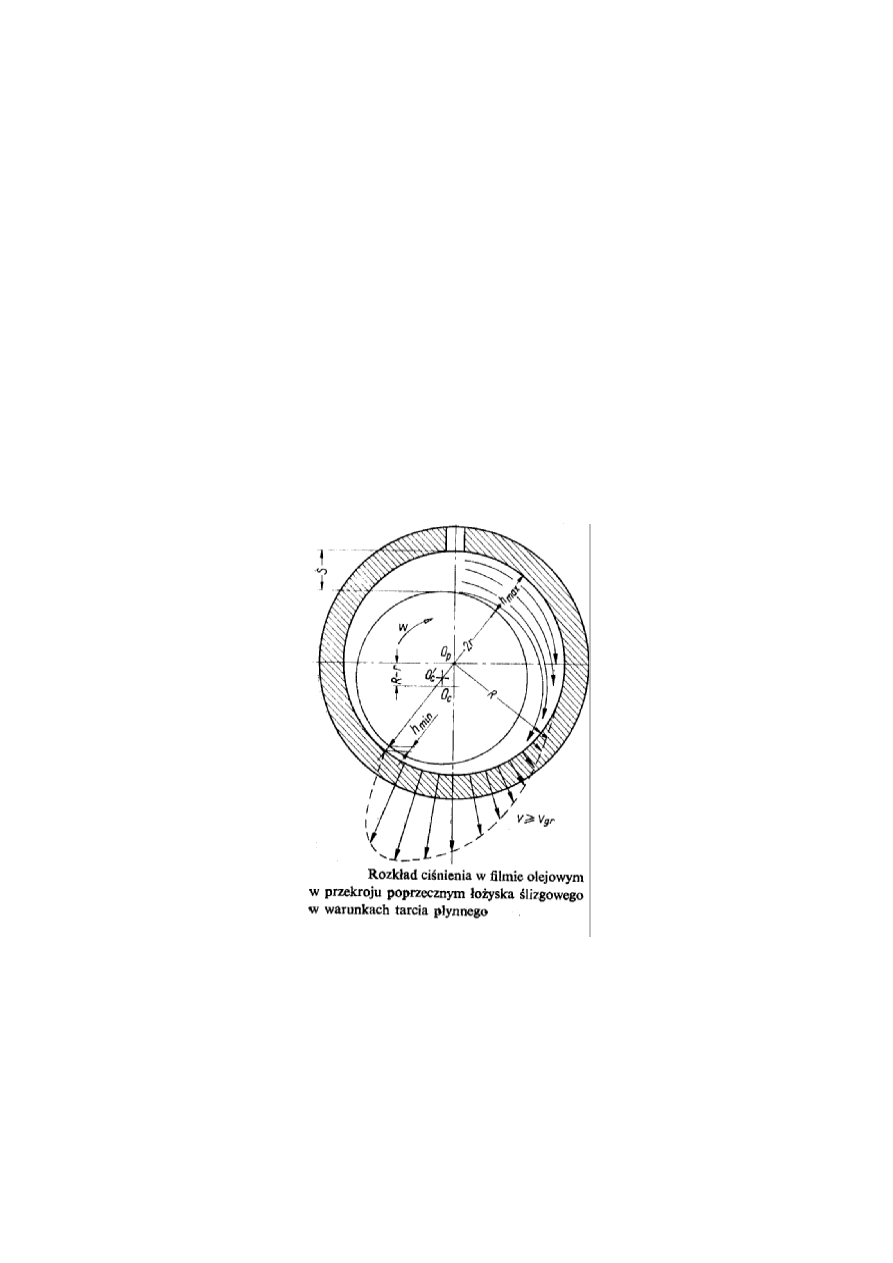

Na poniższym rysunku pokazano przejście ze stanu spoczynku do fazy tarcia mieszanego

podczas rozruchu maszyny. W stanie spoczynku przy prędkości czopa względem panwi v=0,

obciążony czop spoczywa w najniższym punkcie panwi. Podczas rozruchu czop przemieszcza

się po powierzchni panwi (dzięki sile tarcia wspina się w górę) w ramach koniecznego ze

względów ruchowych, luzu pomiędzy czopem a panwią i zajmuje pewne położenie

równowagi wynikające z geometrii łożyska, właściwości użytych materiałów

konstrukcyjnych i warunków ruchu. Jeżeli prędkość czopa względem panwi nie przekroczy

prędkości granicznej, v

v

gr

to łożysko będzie pracowało w warunkach tarcia mieszanego.

Przy dalszym wzroście prędkości czopa do prędkości granicznej i powyżej, v

v

gr

powstają

warunki do zapewnienia tarcia płynnego pomiędzy czopem a panwią. Na poniższych

rysunkach pokazano końcową fazę procesu wciągania smaru, dzięki jego lepkości, pomiędzy

powierzchnie czopa i panwi, powstawanie CIŚNIENIA HYDRODYNAMICZNEGO i

całkowite rozdzielenie powierzchni warstwą FILMU SMAROWEGO oraz ostateczne

przejście czopa do nowego położenia równowagi.

Ciśnienie hydrodynamiczne zmienia się od zera do wartości maksymalnej na obwodzie czopa.

Jest ono również zmienne od zera do wartości maksymalnej na długości czopa, ponieważ w

każdym łożysku ślizgowym występują silne upływy boczne.

Dokładne wyznaczenie NOŚNOSCI HYDRODYNAMICZNEJ łożyska ślizgowego jest

trudnym problemem z uwagi na wiele skomplikowanych czynników wpływających na prace

ŁOZYSK PŁYNNEGO TARCIA.

Zagadnienia te są przedmiotem HYDRODYNAMICZNEJ TEORII SMAROWANIA.

Obliczanie Łożysk Ślizgowych Poprzecznych

Obliczenia łożysk ślizgowych przeprowadza się w celu określenia lub sprawdzenia

wymiarów zapewniających wystarczającą wytrzymałość mechaniczną oraz zapewnienia

wystarczającej nośności ruchowej w warunkach tarcia mieszanego lub tarcia płynnego.

Obliczenia wytrzymałościowe.

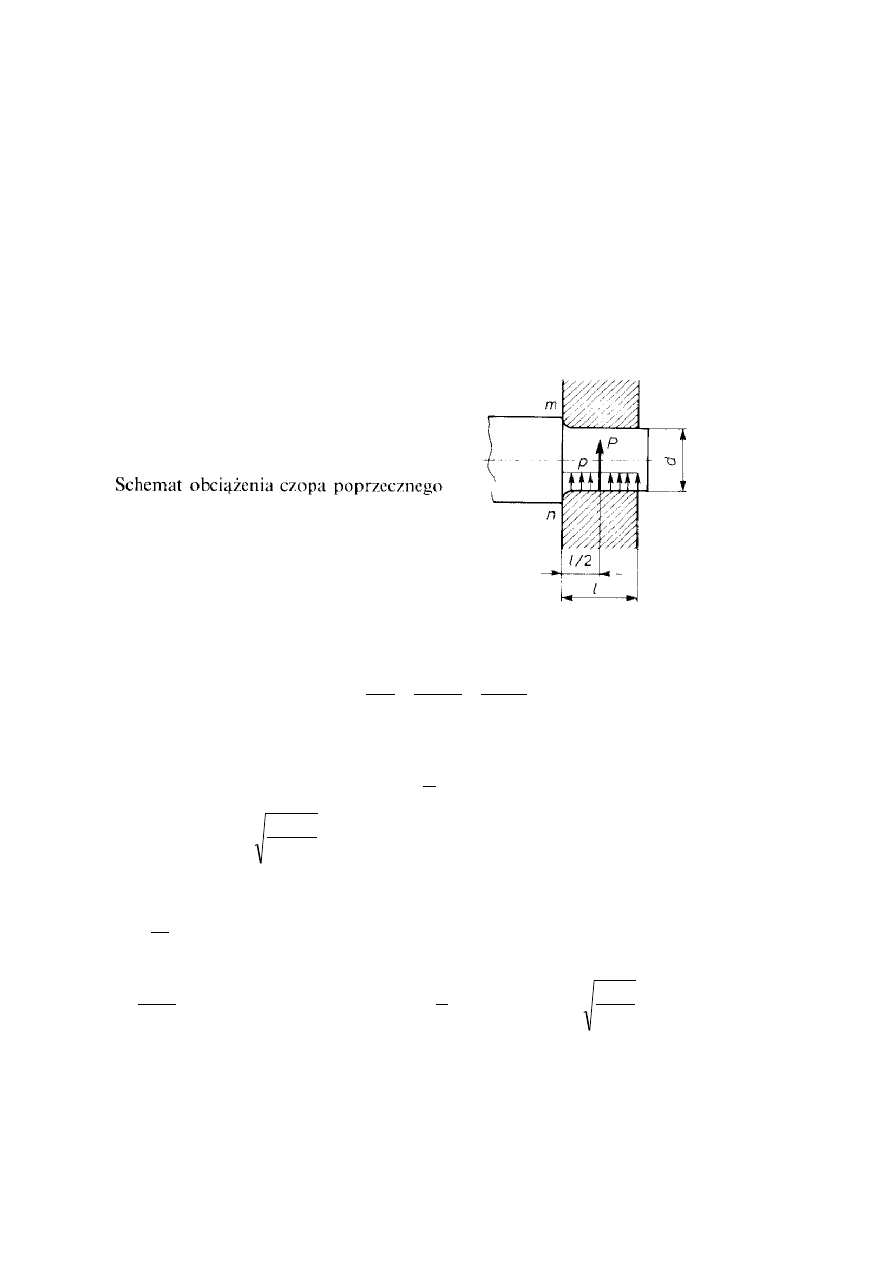

Na rysunku pokazano schemat obciążenia czopa łożyska poprzecznego. Zakłada się,

że czop łożyska poddany jest zginaniu siłą poprzeczną P pochodzącą od równomiernego

nacisku p czopa na panew. Siła ta jest przyłożona w połowie długości czopa l.

Warunek wytrzymałościowy w przekroju niebezpiecznym czopa m-n określony jest

związkiem:

go

3

3

x

g

g

k

d

2

,

0

Pl

d

2

32

Pl

W

M

Naprężenia w przekroju niebezpiecznym zależą od długość czopa l i jego średnicy d.

Wynikają one z obliczeń nośności ruchowej łożyska, przy czym można przyjąć wstępną

wartość współczynnika średnicy czopa

d

l

i wtedy otrzymamy warunek minimalnej

średnicy czopa:

go

k

2

,

0

P

d

, gdzie: k

go

– dopuszczalne naprężenia na zginanie czopa.

Obliczanie łożysk na nacisk powierzchniowy.

Nacisk powierzchniowy średni p

śr

, w łożysku sprawdza się według warunku:

dop

śr

p

ld

P

p

, gdzie: p

dop

– dopuszczalny nacisk powierzchniowy na panew łożyska.

Stąd można wyznaczyć długość czopa łożyska:

dop

dp

P

l

, lub zakładając znaną wartość

d

l

otrzymamy:

dop

p

P

d

Przeciętne wartości nacisków dopuszczalnych zawierają się w granicach: 10

25 MPa.

W przypadku słabego smarowania lub w celu zapewnienia wysokiej trwałości łożyska należy

przyjmować niższe wartości nacisków dopuszczalnych, nawet poniżej 10 MPa.

Jeżeli spełnione są warunki smarowania hydrodynamicznego (zapewnione jest tarcie płynne)

można stosować większe wartości nacisków dopuszczalnych, do 50 MPa.

Obliczanie łożysk na rozgrzewanie

Przybliżone obliczenie łożyska na rozgrzewanie polega na obliczeniu wartości iloczynu

nacisku i prędkości (p

śr

v) i porównanie jej z dopuszczalnym iloczynem (p

śr

v

dop

) o wartości

wynikającej z ograniczenia temperatury pracy łożyska do 323

333 K, zgodnie z warunkiem:

v)

p

(

)

v

p

(

dop

śr

śr

Iloczyn (p

śr

v) jest umowną miarą ilości ciepła wydzielanej podczas pracy łożyska wskutek

tarcia ślizgowego przez jednostkę umownej powierzchni łożyska dl.

Bezpieczne wartości dopuszczalnych (p

śr

v) zawierają się w granicach: 2

10 MW/m

2

. W

korzystnych warunkach pracy można przyjmować wartości do 100 MW/m

2

.

Obliczanie ślizgowego łożyska poprzecznego na tarcie płynne

Na rysunku pokazano stabilną fazę pracy łożyska ślizgowego z rozwiniętym tarciem

płynnym. Występuje w nim zwężająca się przestrzeń filmu smarującego w której istnieje

ciśnienie hydrodynamiczne równoważące obciążenie łożyska.

Zagadnienie przepływu oleju smarowego w szczelinie utworzonej przez hydrodynamiczną

siłę nośną, a właściwie przez ciśnienie hydrodynamiczne było przedmiotem wielu prac

badawczych. Matematyczne rozwiązanie tego zagadnienia zostało sformułowane przez

Reynoldsa w postaci układu równań różniczkowych cząstkowych. Równania te nie mają

ogólnego rozwiązania dlatego w hydrodynamicznej teorii smarowania przyjmuje się pewne

uproszczenia, które umożliwiają podanie rozwiązań szczególnych przypadków.

Krytycznym obszarem w łożysku jest miejsce gdzie występuje przewężenie filmu

smarującego o wielkości h

min

.

Grubość warstewki smaru w przewężeniu zależy od obciążenia łożyska, prędkości kątowej

czopa, jego średnicy, luzu pomiędzy czopem a panwią, lepkości czynnika smarującego,

długości roboczej łożyska w stosunku do jego średnicy i wielu innych czynników

wynikających zarówno z geometrii łożyska, jak i z warunków pracy.

Grubość warstwy smarowej w rejonie przewężenia filmu smarującego h

min

musi być na

tyle duża aby nie dopuścić do bezpośredniego styku powierzchni czopa i panwi w

warunkach pracy.

W wielu przypadkach najmniejszą grubość warstwy smaru pomiędzy czopem a panwią

można wyznaczyć ze wzoru:

d

l

l

p

d

h

t

2

min

gdzie:

- prędkość kątowa czopa, d – średnica czopa,

- lepkość dynamiczna czynnika

smarującego,

t

– teoretyczny luz pomiędzy czopem a panwią, p=P/dl – średni nacisk w

łożysku, P – obciążenie łożyska, l – długość robocza panwi.

W powyższych zależnościach założono, że powierzchnie czopa i panwi są idealnie gładkie. W

praktyce nawet przy bardzo zaawansowanych technikach wytwarzania na powierzchniach

tych występują nierówności, które powodują, że rzeczywisty luz jest większy niż założony w

wyniku powyższych obliczeń.

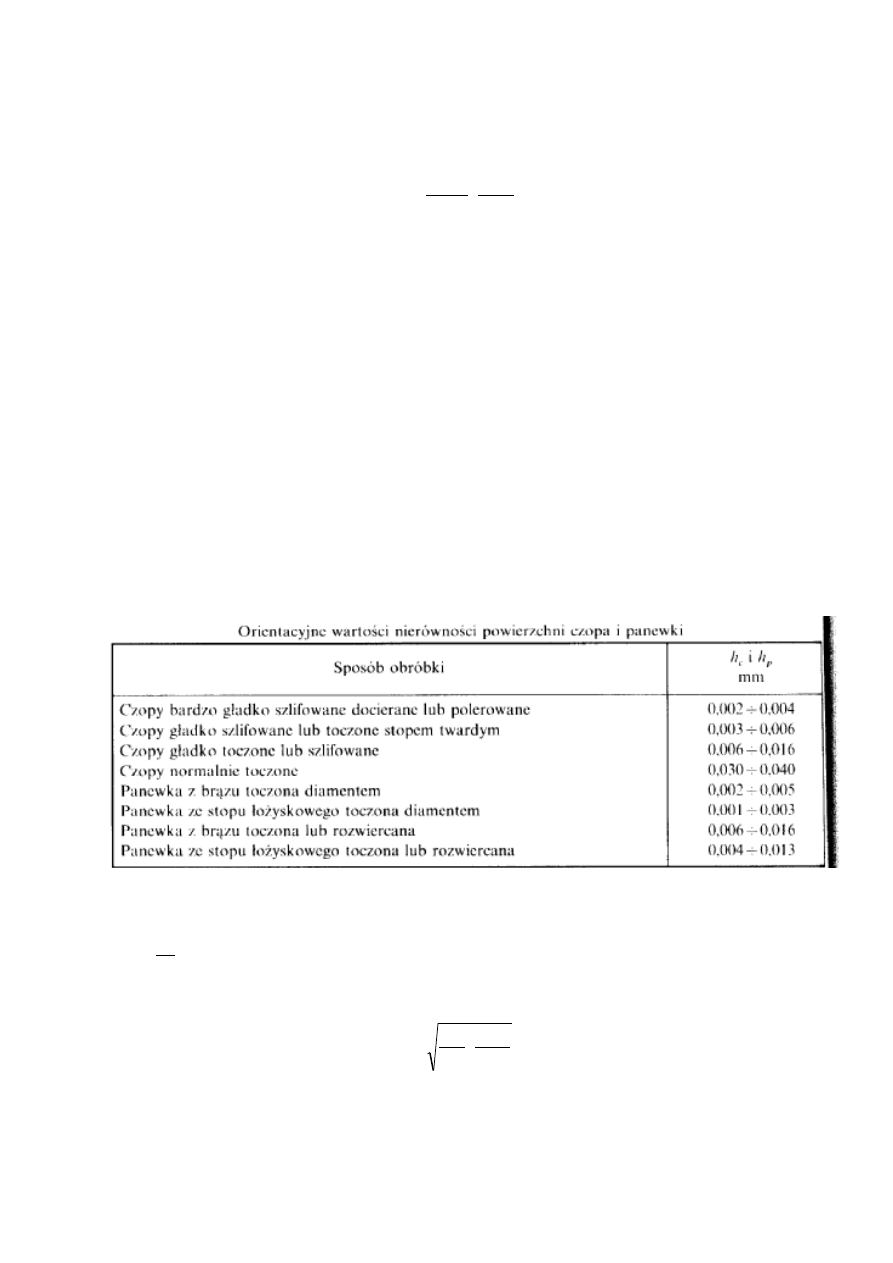

Aby warstewka smaru między czopem, a panwią nie została przerwana należy zachować

warunek:

2

1

min

h

, gdzie:

1

,

2

– wysokości nierówności panwi i czopa w łożysku.

W tablicy podano orientacyjne wysokości nierówności powierzchni czopa i panwi w

zależności od sposobu obróbki.

Według zaleceń podawanych w literaturze najmniejszy współczynnik tarcia uzyskuje się gdy:

4

h

t

min

, stąd po podstawieniu tej wartości do wzoru na h

min

otrzymuje się wzór na

optymalną wartość luzu promieniowego w łożysku:

d

l

l

p

d

o

Przy obliczaniu luzu według powyższej zależności należy uwzględnić wyżej przedstawiony

wpływ nierówności powierzchni.

WYBRANE POSTACIE USZKODZEŃ ŁOZYSK ŚLIZGOWYCH

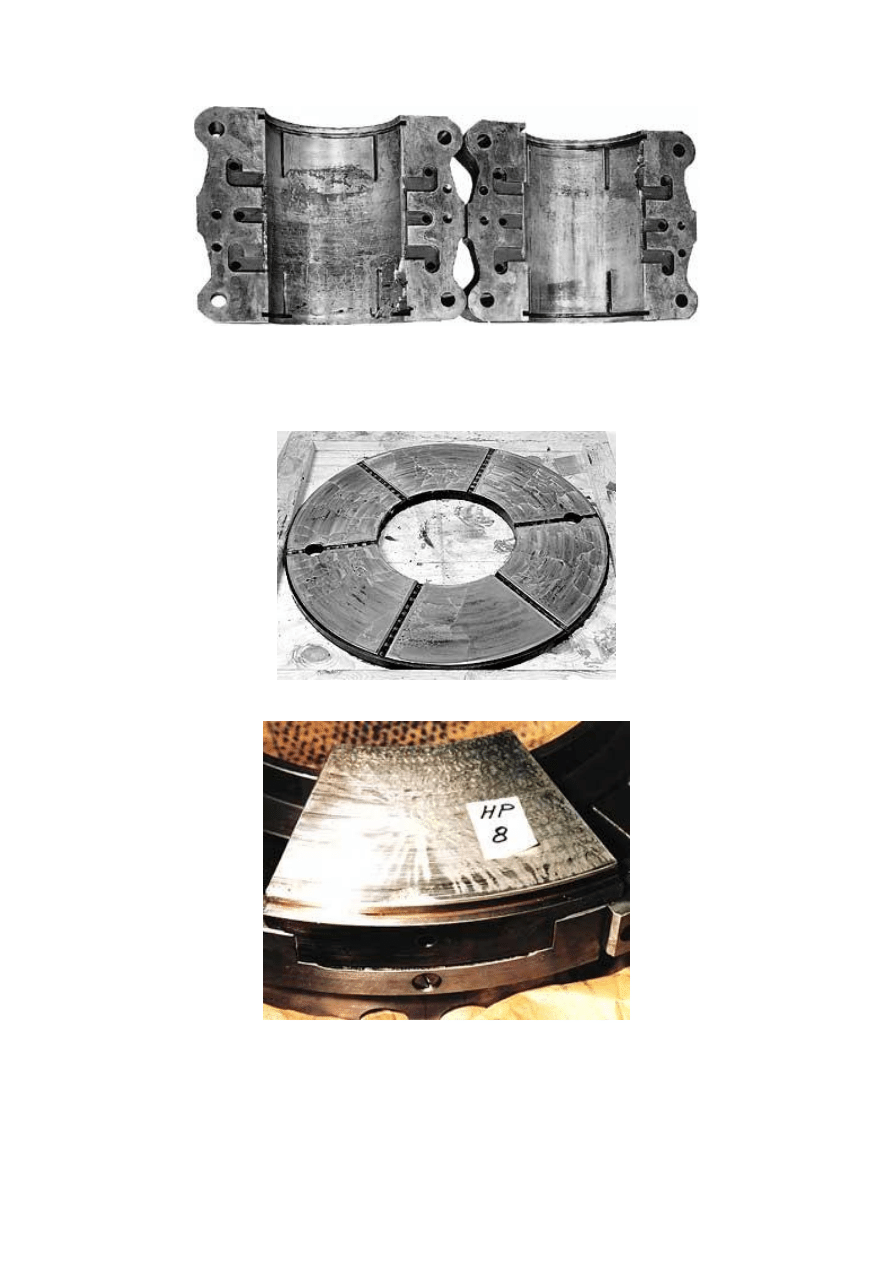

Uszkodzenie segmentów panwi łożyska ślizgowego poprzecznego wskutek

przepływu prądów błądzących przez wał powodujących tzw. „pitting

elektryczny” (frosting)

Krawędziowa

praca

segmentu

osadzonego

obrotowo za

pomocą

trzpieni

spowodowała

mechaniczne

zużycie

wylewki

babittowej

Zmęczeniowe zużycie wylewki babittowej w łożysku poprzecznym dzielonym

Zmęczeniowe zużycie wylewki babittowej w łożysku segmentowym wzdłużnym

Kawitacyjne zużycie segmentu łożyska ślizgowego wzdłużnego rozwijające się w

kierunku średnicy zewnętrznej łożyska

Kawitacyjne zniszczenie babittowej wylewki segmentu łożyska wzdłużnego

ŁOŻYSKA TOCZNE

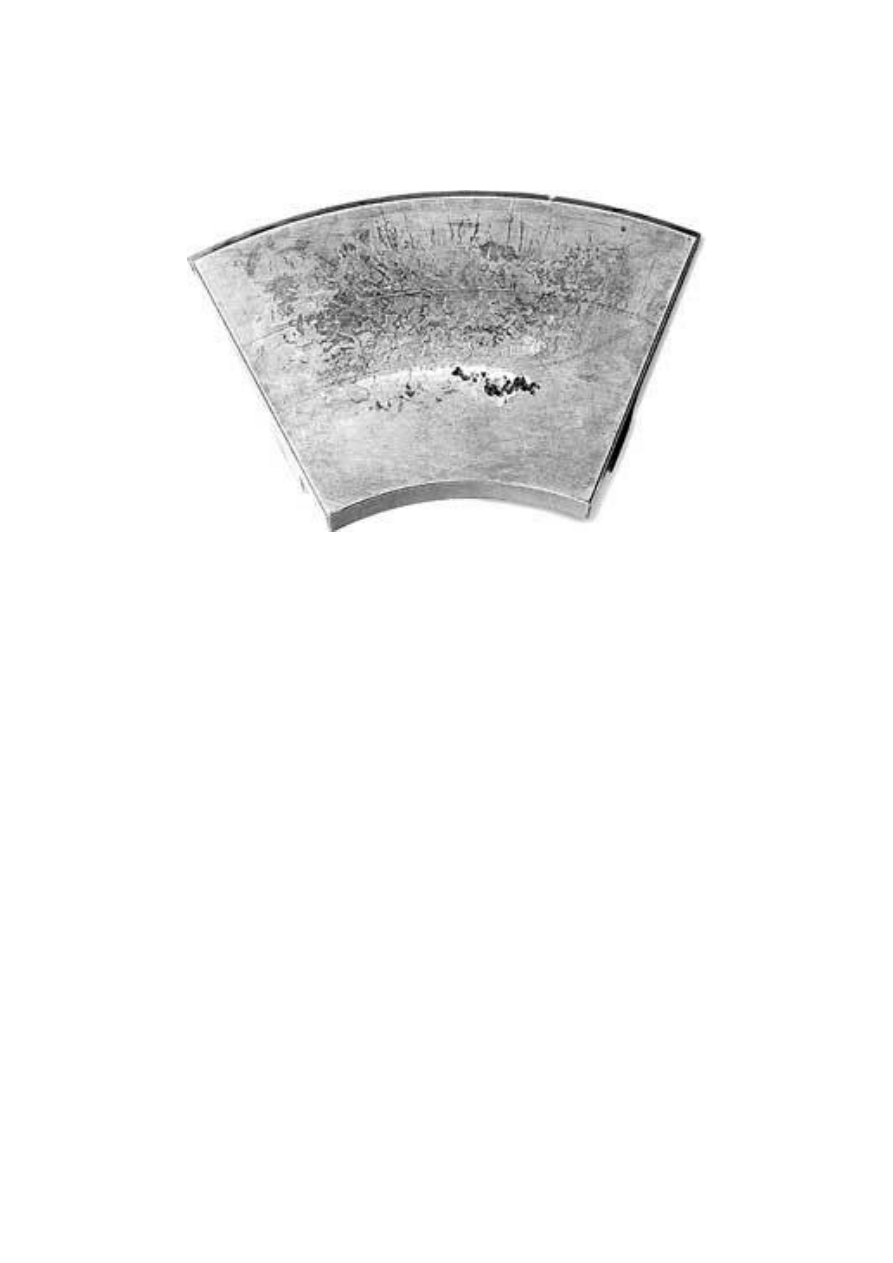

Na rysunku pokazano budowę typowego łożyska tocznego. W większości przypadków

łożysko toczne składa się z pierścienia zewnętrznego, pierścienia wewnętrznego, elementów

tocznych i składanego lub litego koszyka. Spotyka się też łożyska bezkoszykowe.

Najczęściej stosowane elementy toczne pokazano na rysunku.

Kulki stosowane są większości łożysk małych i średnich zarówno przy obciążeniach

poprzecznych jak i wzdłużnych. Walce i baryłki stosuje się do dużych silnie obciążonych

łożysk. Ponadto baryłki stosowane są do łożysk wahliwych i wzdłużnych. Stożki stosuje się

do łożysk, które maja przenosić obciążenia poprzeczno-wzdłuzne. Igiełki stosuje się do silnie

obciążonych łożysk poprzecznych, gdy wymagane są małe wymiary.

Różne rodzaje łożysk są wynikiem zastosowania w nich różnych rodzajów elementów

tocznych jak również innych cech funkcjonalnych umożliwiających specyficzne stosowanie

tych łożysk.

Na rysunku pokazano różne rodzaje łożysk tocznych poprzecznych.

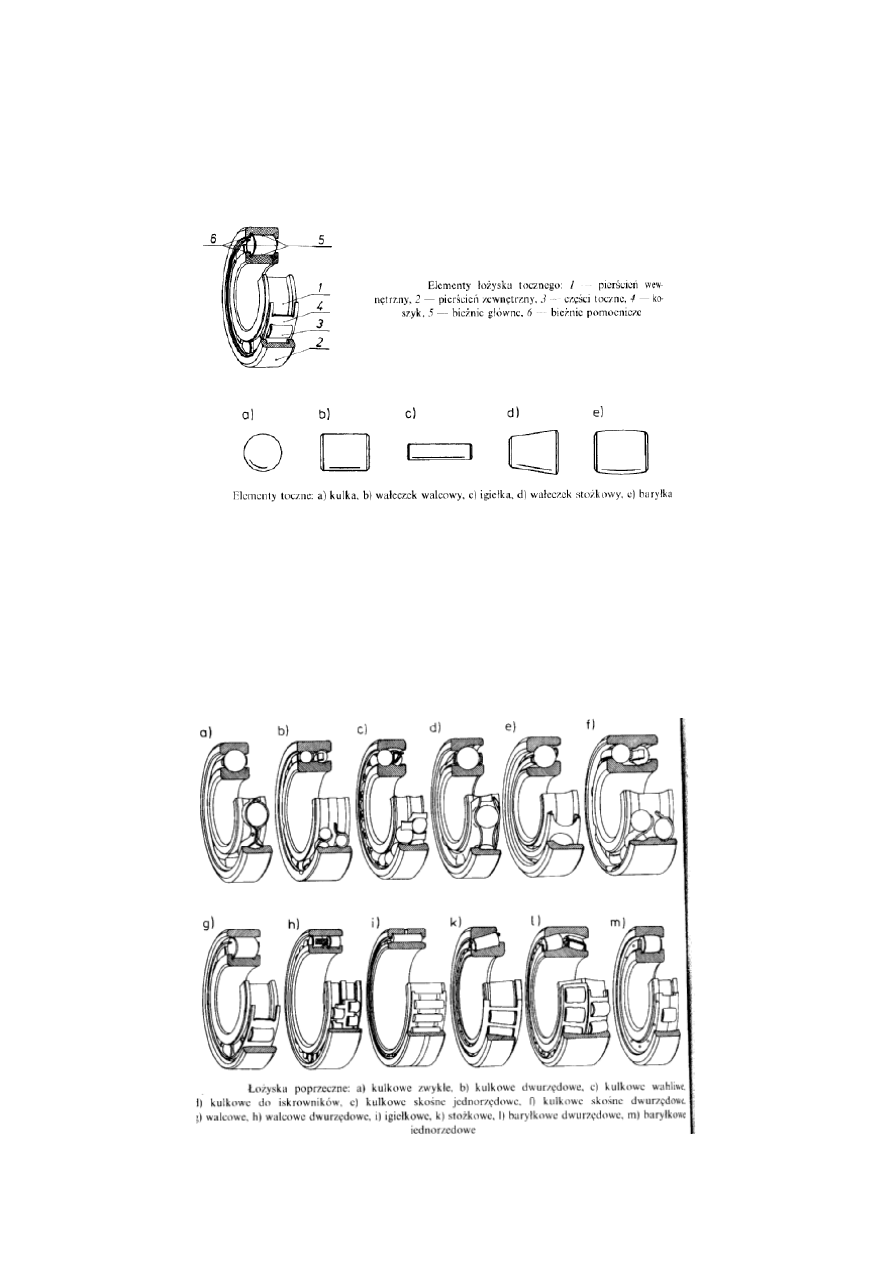

Łożyska toczne są przedmiotem daleko posuniętej standaryzacji, zarówno w zakresie

wymiarów, rodzajów jak też oznaczania.

Na rysunku poniżej pokazano główne wymiary łożysk poprzecznych, poprzeczno-

wzdłużnych i wzdłużnych będące podstawą ich doboru.

Poniżej podano symbolikę stosowana w systemie oznaczania łożysk dla celów produkcji i

doboru.

W znormalizowanym systemie oznaczania łożysk każde łożysko ma numer składający się z

grup cyfrowych i literowych, w których zakodowane są jego cechy.

Nośność Ruchowa i Spoczynkowa Łożysk Tocznych

W wyniku różnorodnych procesów fizyko-chemicznych robocze powierzchnie łożysk

tocznych ulegają zniszczeniu o charakterze zmęczeniowym. W wyniku standaryzowanych

badań określa się NOŚNOŚĆ RUCHOWĄ łożysk, która jest podstawą do obliczeń i doboru

łożysk.

Nośność ruchowa łożyska jest takim stałym obciążeniem łożyska, przy którym statystyczna

grupa takich samych łożysk osiągnie trwałość 1000000 obrotów pierścienia wewnętrznego.

Trwałość umowna statystycznej grupy takich samych łożysk jest to okres pracy łożysk (w

godzinach lub liczbie obrotów) przy stałej prędkości obrotowej i określonym stałym

obciążeniu, jaki osiągnie 90% badanych łożysk bez wystąpienia oznak uszkodzeń.

Nośność spoczynkowa łożyska jest to obciążenie łożyska, które spowoduje trwałe

odkształcenie w najbardziej obciążonym miejscu łożyska wynoszące 0,0001 średnicy

elementu tocznego.

Dobór i Obliczanie Łożysk Tocznych

Łożyska toczne dobiera się i oblicza na podstawie danych katalogowych wytwórców łożysk z

uwzględnieniem podawanych przez nich zaleceń.

W przypadku łozysk tocznych ogólnego przeznaczenia znane procedury przewidują najpierw

obliczenie OBCIĄŻENIA ZASTĘPCZEGO, a następnie określenie TRWAŁOŚCI

RUCHOWEJ dla łożyska o danej NOŚNOŚCI RUCHOWEJ lub określenie wymaganej

nośności ruchowej dla danych warunków pracy i zadanej trwałości.

Obciążenie zastępcze łożyska oblicza się według wzoru:

w

p

YP

XVP

P

gdzie: P

p

– obciążenie poprzeczne, P

w

– obciążenie wzdłużne, X – współczynnik

przeliczeniowy obciążenia poprzecznego, Y – współczynnik przeliczeniowy obciążenia

wzdłuznego, V – współczynnik przypadku obciążenia.

Trwałość ruchową łożyska oblicza się na podstawie doświadczalnie określonej zależności

pomiędzy trwałością łożyska, jego nośnością ruchową oraz obciążeniem zastępczym:

q

P

C

L

Gdzie: L – trwałość łożyska, C – nośność ruchowa łożyska, P – obciążenie zastępcze łożyska,

q – doświadczalnie określony wykładnik potęgowy.

Według Polskich Norm wartości q należy przyjmować:

q= 3 – dla łożysk kulkowych,

q=10/3 – dla łożysk wałeczkowych.

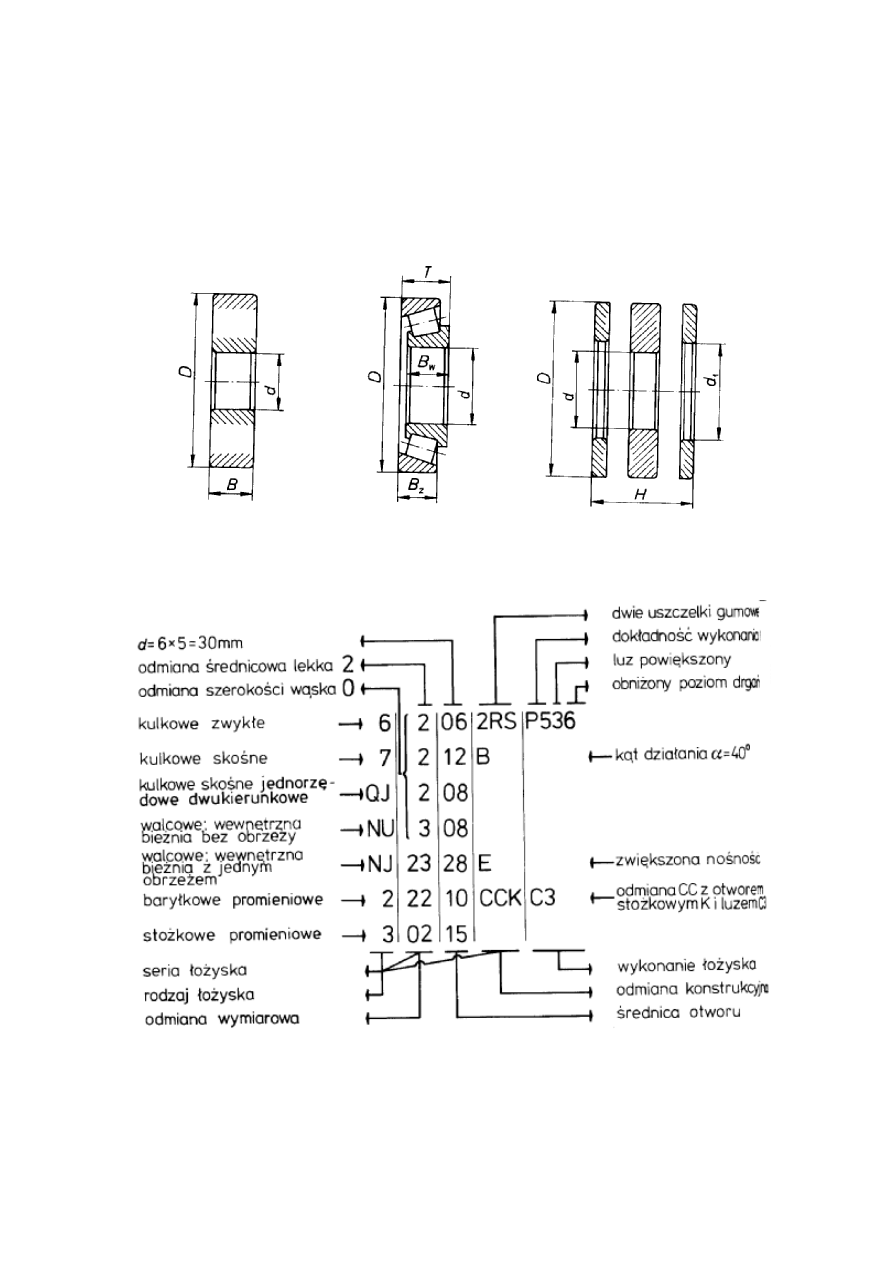

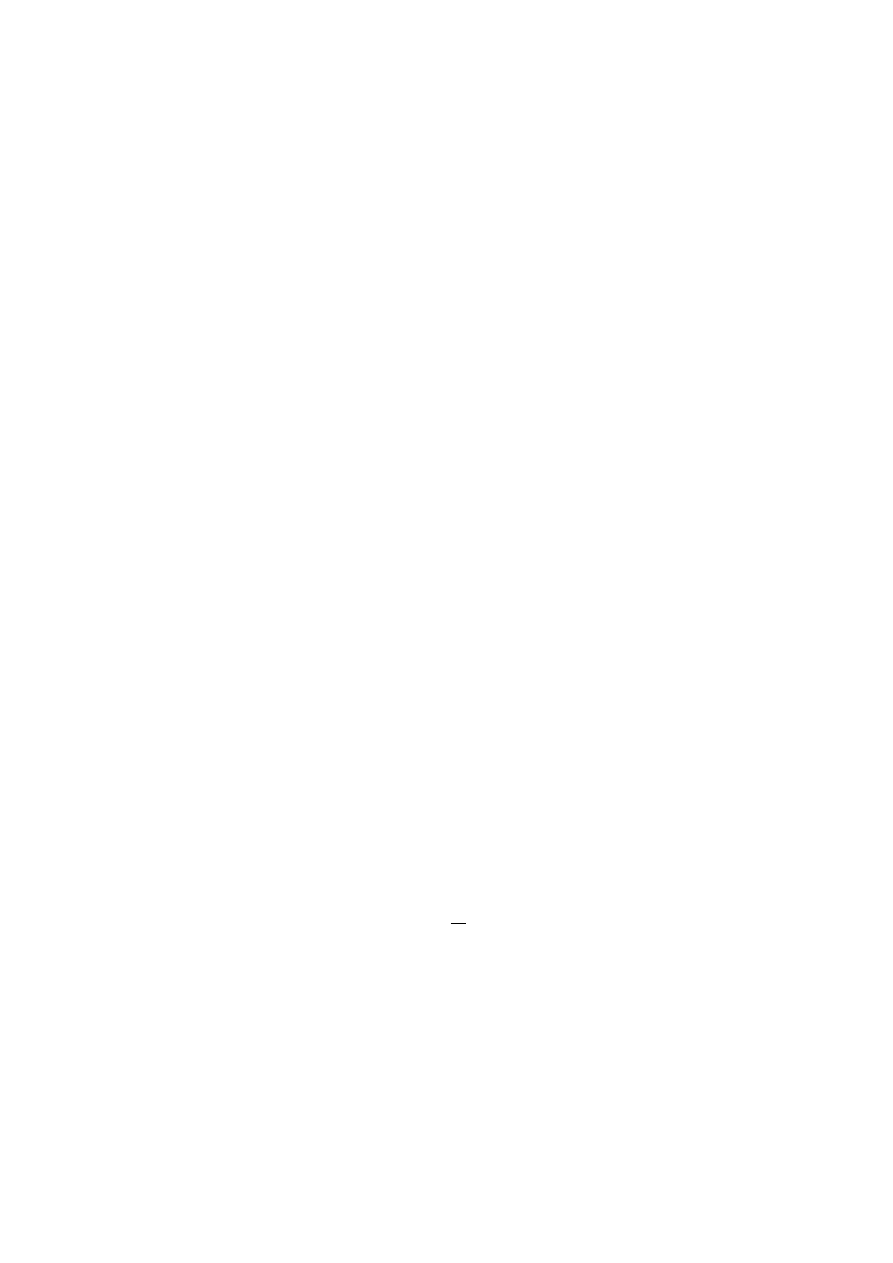

Kierunek

obrotów pierścienia wewnętrznego, elementów tocznych oraz zalecany

poziom oleju smarowego w łożysku tocznym kulkowym

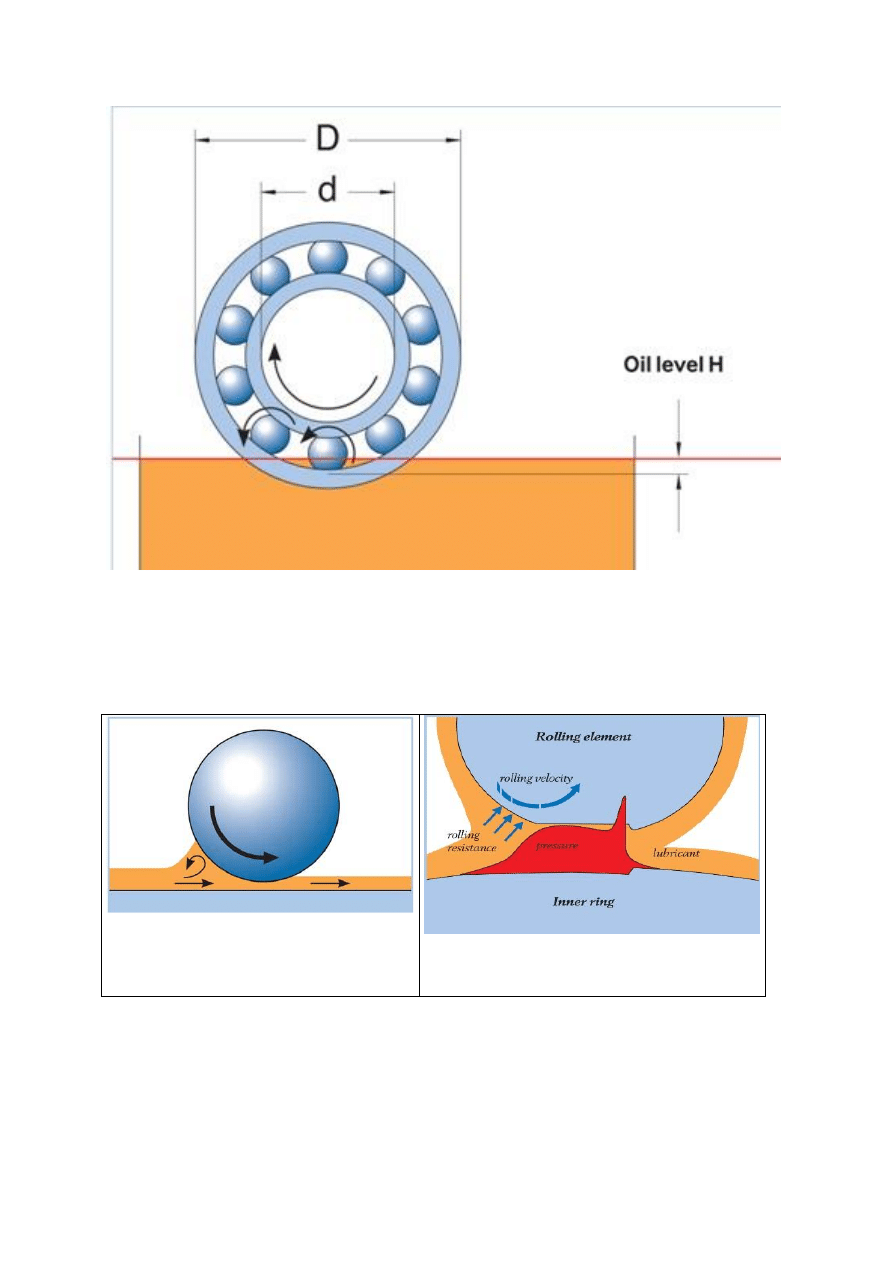

Rozdzielenie powierzchni styku

elementu tocznego i bieżni łożyska

w warunkach właściwego

smarowania

Rozkład ciśnienia oleju na styku

elementu tocznego z bieżnią łożyska –

smarowanie elastohydrodynamiczne

Wyszukiwarka

Podobne podstrony:

Negocjacje i sztuka porozumiewania się, NEGOCJACJE I SZTUKA POROZUMIEWANIA SIĘ WYKŁAD 4( 16 06 2013)

Encyklopedia Prawa - wyklad 08 [06.11.2001], INNE KIERUNKI, prawo, ENCYKLOPEDIA PRAWA

Powszechna historia prawa - wykłady, 08.01.2013

Powszechna historia prawa - wykłady, 08.01.2013

Wykład 08.04.2013, Filologia polska, Gramatyka historyczna, Osti

Teoria podatku TEORIA PODATKU, WYKŁAD 4 (02.06.2013)

wykład 7 (12 06 2013) ES mięśni prądem średniej częstotliwości

CHiF wyklad 06 2013

KPC Wykład (13) 08 01 2013

Teoria organizacji i zarządzania wykład 4 08 01 06

PMI 08 06 2011 wykład i ćwiczenia

CHiF wyklad 06 2013

08 11 2013 Wykład

2013 08 06 Chcą ale nie mogą

więcej podobnych podstron