Spawanie automatyczne łukiem krytym pod topnikiem.

Mateusz

Spawanie łukiem krytym - lub inaczej spawanie pod topnikiem jest wysoko wydajną metodą spawania automatycznego polegaącą na łączeniu elementów metalowych za pomocą elektrody w otulinie granulowanego topnika. Z powodu wytwarzania wysokiej temperatury przez łuk elektryczny, topnik stapiając się tworzy ochronną warstwę żużla pokrywającego spoinę i nie dopuszcza do utlenienia spawu. W zależności od potrzeby automatyczne spawanie pod topnikiem może być realizowane przy pomocy jednej lub wielu głowic jednocześnie. Każda z głowic może być wyposażona w układ spawania jednym lub dwoma drutami lub też w inny wysoko wydajny system spawania.

Łuk elektryczny jest głównym źródłem energii cieplnej wśród wszystkich źródeł energii stosowanych w procesach spawania. Elektryczny łuk spawalniczy jest stałym wyładowaniem elektrycznym o małym napięciu (ok. 10-50V) i dużym natężeniu prądu (ok. 0,1 - 2000A) utrzymywanym dzięki słupowi cieplnie zjonizowanych gazów. Słup łuku jarzy się w przestrzeni tworzonej przez 2 bieguny prądu elektrycznego: spawany materiał zwany często materiałem rodzimym lub podstawowym i elektrodę nietopliwą lub topliwą służącą jednocześnie jako źródło materiału dodatkowego. Pod względem technologicznym możemy wyróżnić łuk jarzący się w atmosferze gazowej zwany łukiem otwartym lub też łuk jarzący się pod warstwą topnika spawalniczego zwany łukiem krytym.

Podczas spawania pod topnikiem łuk jarzy się w zamkniętej komorze wypełnionej parami i gazami w różnym stopniu zjonizowanymi. Topnik, stabilizując łuk, zmniejsza pracę wyjścia elektronów z katody. Średnia temp w łuku krytym jest wyższa niż przy spawaniu elektrodami otulonymi. Przy spawaniu prądem przemiennym temp w łuku zmienia się prawie proporcjonalnie do periodycznych zmian przepływu prądu przez łuk. Najwyższa temp w łuku istnieje więc wtedy, gdy natężenie prądu osiąga najwyższą wartość. W punktach krytycznych, gdy prąd nie płynie, temp jest najniższa.

Wraz ze wzrostem natężenia prądu i temperatury w łuku topienie się elektrody staje się bardziej natryskowe. Ustabilizowane jarzenie łuku zaczyna się po pewnym czasie jarzenia, kiedy dookoła komory wytworzy się cienka szczelna warstewka ciekłego żużla, izolująca komorę od wpływu atmosfery powietrza i chroniąca ją przed dużymi spadkami temperatury. Przy zbyt dużym albo zbyt małym ciśnieniu gazu i par w komorze jarzenie łuku jest mało stabilne. Nadciśnienie sprzyja przebiciom łuku, a za małe ciśnienie spowodowane małą ilością par i gazów nie pozwala na wytworzenie prawidłowej komory jarzenia łuku.

Podczas spawania łukowego powstają krople przepływające przez łuk elektryzny, ich wielkość zależy od takich czynników jak: natężenie prądu, zawartość węgla i tlenu w drutach elektrodowych, rodzaj topnika, jego lepkości i napięcie powierzchniowe. W przedstawianym przez nas procesie spawania potrzebna jest dobra moc wtapiającą łuku i bardzo stabilny łuk, który uzyskuje się po załączeniu elektrody do bieguna dodatniego. Natomiast większą wydajność stapiania elektrody, zwłaszcza przy dużych gęstościach prądu i bardzo cienkich elektrodach, uzyskuje się po załączeniu elektrody do bieguna ujemnego.

Uważa się, że przy spawaniu łukiem krytym pod topnikiem kropelki metalu i żużla przemieszczają się w łuku niezależnie od siebie. Prąd przepływa prawie wyłącznie przez łuk, a nie przez otaczający go roztopiony żużel. Długość łuku jarzącego się pod topnikiem zależy zasadniczo od napięcia łuku, a w mniejszym stopniu od gęstości prądu i właściwości jonizujących topnika. Zwiększenie napięcia łuku zwiększa jego długość. Również zwiększenie ilości K2O i Na2O w topniku zwiększa długość łuku przy danym napięciu.

Charakterystyka procesu:

Spawanie łukiem krytym zalicza się do automatycznych metod spawania, gdyż zautomatyzowane jest zarówno podawanie elektrod jak i posuw narzędzia spawalniczego wzdłuż spoiny.

W przypadku gdy zautomatyzowane jest tylko podawanie drutu, a przesuw głowicy spawalniczej odbywa się ręcznie mamy do czynienia ze spawaniem półautomatycznym łukiem krytym. Spoina powstaje ze stopionego drutu elektrodowego i głęboko nadtopionego materiału rodzimego. W procesie spawania pewna ilość topnika ulega stopieniu tworząc żużel pokrywający spoinę. Nadmiar topnika, który nie uległ stopieniu, zbierany jest z powrotem do zbiornika. Odmianą metody jest spawanie wieloelektrodowe. Dwa lub trzy druty elektrodowe są stapiane każdy swoim łukiem we wspólnym jeziorku metalu i żużla lub w oddzielnych jeziorkach. W tym ostatnim przypadku następny łuk musi stopić wówczas żużel powstały na poprzednim ściegu spoiny. Wymaga to użycia topnika o odpowiednich własnościach.

Arek

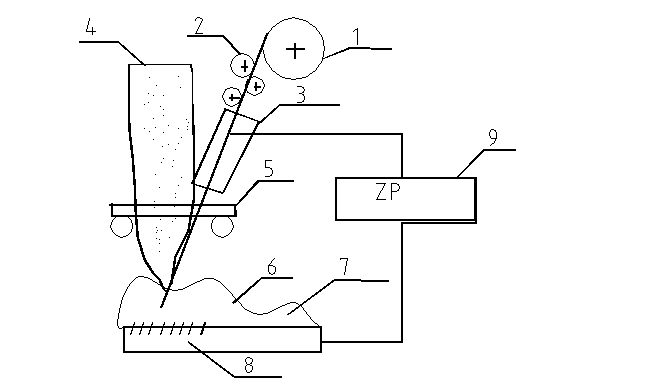

Schemat działania:

W metodzie spawania łukiem krytym elektrodą jest goły drut w postaci kręgu nawiniętego w kasecie lub na bębnie, skąd mechanicznie jest on wyciągany i podawany w kierunku spawanego materiału. Łuk elektryczny, jarzący się między końcem elektrody a spawanym materiałem jest niewidoczny, gdyż zakryty jest warstwą sypkiego topnika, dostarczonego ze zbiornika umieszczonego na urządzeniu spawającym. Mechanizm podawania drutu elektrodowego, kaseta z drutem elektrodowym, zbiornik topnika oraz przyrządy pomiarowe i niektóre elementy sterowania są umieszczone na wózku napędzanym silnikiem elektrycznym.

Bęben z elektrodą ciągliwą topliwą (szpula)

Trój rolkowy układ podająco - prostujący

Tuleja prądowa (podająca prąd np. przez rtęć)

Zasobnik z topnikiem

Układ jezdny

Topnik

Żużel

Materiał rodzimy

Źródło prądu

Materiałami dodatkowymi stosowanymi w metodzie spawania łukiem krytym są: drut i topnik. Stosuje się dwa rodzaje drutu: pełny i proszkowy. Pełny drut jest stosowany łącznie z topnikiem neutralnym lub zasadowym.

Druty pełne. Druty stosowane w spawaniu zmechanizowanym zawierają składniki stopowe potrzebne ze względu na wytrzymałość i odtlenianie. Zawartość składników stopowych ma uzupełniać ich straty w łuku oraz straty spowodowane absorpcją w topniku. Np. aby uzyskać 1% zawartości manganu w spoinie, drut powinien zawierać aż 1,8% tego pierwiastka.

Druty stalowe mają średnicę od 0,8 do 6,0 mm i są powlekane miedzią dla ochrony przed korozją w czasie magazynowania i dla zapewnienia lepszego styku elektrycznego z końcówką prądową doprowadzającą prąd ze źródła energii w czasie spawania. Dostępne są też druty nie powlekane dla zastosowań, w których drobne ilości miedzi w spoinach źle wpływają na jej własności mechaniczne.

Druty proszkowe. Druty proszkowe są korzystniejsze w produkcji, gdyż łatwiej można uzyskać pożądany skład chemiczny spoiwa. Umożliwiają też większą szybkość spajania niż druty pełne przez to, że mniejszy przekrój metalu powoduje zwiększenie gęstości prądu, a to przyspiesza nagrzewanie. Są użyteczne również przy napawaniu metalu odpornego na ścieranie. Stopiwo zawiera stosunkowo dużo pierwiastków stopowych, jak Mn, W, Co i Cr. Sale zawierające dużo tych pierwiastków są trudne do wyprodukowania w postaci drutu. Bardziej ekonomiczne i lepsze technicznie jest użycie stali niskostopowej w postaci rurki, przy czym pierwiastki stopowe są umieszczone w rdzeniu. W czasie stapiania się elektrody, składniki stopowe mieszają się ze stalą rurki wskutek czego na powierzchnię przedmiotu jest napawany metal o właściwym składzie chemicznym.

Topniki. Topnik prócz zapewnienia odpowiedniej atmosfery przestrzeni łukowej, spełnia w metodzie spawania łukiem krytym także inne zadania. Powoduje oczyszczenie powierzchni jeziorka spawalniczego i decydująco wpływa na rzeźbę lica spoiny. Dla większości stali niskowęglowych i stali o niskiej wytrzymałości stosuje się topniki neutralne. Mogą one absorbować pewną ilość pierwiastków stopowych i przez to zubożyć metal spoiny, nie wchodzą jednak w reakcję z jeziorkiem, więc nie przyczyniają się do jego odtlenienia. Do spawania stali o większej wytrzymałości, z kontrolą zawartości wodoru, stosuje się topnik zasadowy, zwłaszcza gdy jest wskazane dostarczenie dodatkowej porcji pierwiastków stopowych oprócz tych, które są zawarte w drucie. Topniki wytwarzane są w postaci granulowanej w dwóch odmianach: topniki stopione i topniki aglomerowane.

Topniki stopione są wyrabiane przez stapianie składników i odlewanie w stanie ciekłym w taki sposób, że pękając rozkruszają się na drobne, szkliste kawałki. Są potem miażdżone do postaci sproszkowanej i rozdzielane według granulacji. Topniki stopione rozpoznać można w po błyszczącej powierzchni. Powodują tworzenie się łatwo usuwalnego żużla pokrywającego gładką powierzchnię spoiny.

Topniki stopione są zawsze neutralne, gdyż jest utrudnione dodawanie pierwiastków stopowych w czasie stapiania i zachowanie ich przy wytwarzaniu. Topniki zasadowe są wytwarzane przez zbrylanie, w którym spojenie zachodzi w temperaturze znacznie niższej od tej, która jest potrzebna do wytwarzania topników stopionych (aglomeracja). Topniki aglomerowane mają wygląd szorstki, podobny do proszku używanego do maszyn pralniczych, tylko że granulacja ich jest większa. Mają tę zaletę, że zawierają dodatki stopowe, co jest ważne w spawaniu stali o większej wytrzymałości, ale muszą być starannie przechowywane, jeżeli zawartość wodoru w spoinie ma być utrzymana na niskim poziomie. Żużel trudniej się oddziela, a powierzchnia spoiny jest mniej gładka niż przy użyciu topnika stopionego.

Adam

Przygotowanie materiału do spawania:

Pierwszą czynnością jaka występujemy przed spawaniem jest właściwe przygotowanie materiału

względnie prób spawalniczych . W skład tych czynności wchodzi:

1. Staranne wyczyszczenie mechaniczne lub ręczne krawędzi spawanego materiału

[20 - 30 mm od osi spoiny] z tlenków metali , tłuszczy , lakierów itd.

2. Ukosowanie krawędzi elementów 20 -30 stopni zależnie od grubości materiału oraz pozycji spawania.

3. Dopiłowanie lub doszlifowanie odpowiedniej grubości progu 1 - 3 mm biorąc pod uwagę

pozycję spawania .

4. Prawidłowe wykonanie punktów szczepnych [pierwszy niezbyt duży po przeciwnej stronie

mocniejszy] z utrzymaniem właściwego odstępu, gdzie dużą rolę odgrywa pozycja i metoda

spawania np. poz. PA [podolna] 3-4 mm PE [pułapowa] 8-14 mm.

5. Przed wykonaniem warstwy przetopowej elementy należy odkształcić, co ma na celu

przeciwdziałać naprężeniom powstałym w procesie spawania .

Zastosowanie:

Metoda spawania łukiem krytym, dzięki bardzo dużej szybkości spajania, bardzo dobrze nadaje się do wykonywania długich prostoliniowych złączy w pozycji podolnej. Metoda jest często stosowana w trakcie produkcji zbiorników ciśnieniowych, w zakładach chemicznych, w trakcie wytwarzania dużych konstrukcji stalowych, w pracach naprawczych oraz w przemyśle stoczniowym. Oprócz tego spawanie łukiem krytym możemy zastosować do takich czynności jak:

- napawanie

- spawanie blach o dużej grubości( > 10 mm)

- spawanie automatyczne w liniach spawalniczych

- montaż dużych konstrukcji stalowych

Zmechanizowane spawanie łukowe przynosi wiele korzyści. Możemy tu wyróżnić:

- dobą jakość spoiny

- dobrą wydajność pracy

- wysoką prawność energetyczną

- dobre warunki pracy spawacza

- możliwość stosowania dużego natężenia prądu, co prowadzi do zwiększenia prędkości spawania.

- możliwość wykonania dużej spoiny bez zatrzymywania.

- stałość parametrów prądowych jest utrzymywana dokładniej niż przy spawaniu ręcznym, przez co uzyskuje się powtarzalność wyników spawania.

Takie parametry jak prędkość spawania, napięcie łuku, prąd spawania i prędkość elektrody są nastawione albo nawet regulowane. Jest to szczególnie cenne w sytuacjach sterowania jakością przez kontrolowanie parametrów spawania.

- przy większych prędkościach spawania można nagrzewać pasmo o zmniejszonej szerokości, przy której występują mniejsze Skórcze i mniejsze odkształcenia.

- ze wzrostem natężenia prądu nie tylko rośnie prędkość stapiania elektrody, występuje również głębsze wtopienie w płytę. To może stanowić szczególną korzyści przy wykonywaniu złącz teowych.

Wady metody:

- przed spawaniem topnik musi być odpowiednio przygotowany. Konieczne jest w tym przypadku suszenie.

- metoda używana jedynie w halach produkcyjnych.

Ograniczenia spawania zmechanizowanego.

Przy dużych wartościach natężenia prądu tworzą się jeziorka spawalnicze o dużej objętości, które trudno jest utrzymać miejscu inaczej niż siłą grawitacji. Prawda, że w pozycji nabocznej też można spawać, ale zawsze istnieje skłonność metalu do wylewania się na poziomy element i tworzenia nawisu. W celu uzyskania tej wady można ograniczyć natężenie prądu i wymiar spoiny w pozycji nabocznej, ale powodzenie zależy od rodzaju topnika, jeżeli jest stosowany. Stąd wynika, że stosując spawanie zmechanizowane, z najlepszych rezultatów można oczekiwać układając przedmiot tak, alby można było spawać w pozycji podolnej.

Prądy o dużych natężeniach stosowanych przy spawaniu zmechanizowanym utrudniają wykonanie ściegu graniowego. Głębokie wtapianie utrudnia zachowanie kontroli nad przetopem.

Literatura:

Edmund Tasak Metalurgia spawania, Kraków 2008

Edmund Tasak Obróbka ubytkowa i spajanie, Kraków 2001

L.M. Gourd Podstawy technologii spawalniczych, wydawnictwo naukowo - techniczne WNT.

Wyszukiwarka

Podobne podstrony:

Zagadnienia egzaminacyjne z przedmiotu Technologie spajania i cięcia

TECHNOLOGIA SPAJANIA ŚCIĄGA

Technologia spajania notatki

karta labor 2014 15 Mechatronika, Mechatronika PG, semestr I, Technologia i Spajanie Metali oraz Odl

Spawalnicze zrodla pradu - sprawko, Uczelnia, Technologia Spajania

Spajalnosc stali 20G2AY - Sprawko, Uczelnia, Technologia Spajania

Technologia spajania

Łuk kryty

Łuk kryty

3.Karta cięcia DRUK, Politechnika Świętokrzyska, Dokumentacja technologiczna

Technologia cięcia wodą

3.Karta cięcia DRUK, Politechnika Świętokrzyska, Dokumentacja technologiczna

Beata Kozak technologie laczenia i spajania materialow

PORÓWNYWANIE TECHNOLOGII

19 Mikroinżynieria przestrzenna procesy technologiczne,

Technologia informacji i komunikacji w nowoczesnej szkole

Technologia spawania stali wysokostopowych 97 2003

SII 17 Technologie mobilne

W WO 2013 technologia

więcej podobnych podstron