1. Koncepcja jakości E. Deminga:

E. Deming sformułował 14 zasad zarządzania jakością:

1.Ukształtuj stały cel poprawy wyrobów i usług.

2.Przyjmij nową filozofię.

3.Przestań polegać na masowej inspekcji.

4.Zerwij z praktyką oceniania interesów na podst. przetargów cenowych.

5.Wykrywaj problemy.

6.Wprowadź nowoczesne metody szkolenia w trakcie pracy.

7.Musisz zmienić odpowiedzialność mistrza.

8.Usuń strach.

9.Przełam bariery między działami.

10.Eliminuj liczbowe zadania, afisze i slogany.

11.Usuń normy pracy narzucające liczbowe limity.

12.Znieś bariery stojące między robotnikiem wynagradzanym wg stawek dniówkowych a jego prawem do dumy ze swego zawodowstwa.

13.Wprowaź intensywny program szkoleń i ćwiczeń.

14.Utwórz w ramach naczelnego kierownictwa strukturę, która będzie codziennie dbać o realizację powyższych 13 zadań.

Zasady te można sprowadzić do następujących tez:

1.stosowanie polityki ciągłego ulepszania działania

2.rezygnacja z zarządzania przez cele ilościowe

3.stawianie sobie celów długoterminowych

4.maksymalne odchodzenie od kontroli końcowej

5.usuwanie barier dzielących poszczególne działy przedsiębiorstwa

6.preferowanie pracy zespołowej

7.pełne respektowanie przywódczej roli kierownictwa

8.podkreślenie roli ustawicznego kształcenia załogi

9.powszechne stosowanie metod statystycznych

2. Atrybuty konkurencyjności i ich znaczenie dla jakości.

jakość

cena czas dostawy

Cena (koszt wytworzenia) - zależy od niej wielkość zysku

Jakość - korzystnie jest jej wielkość wyrażać wartością liczbową.

Czas dostawy - musi ulegać skróceniu. Szybko zmieniają się mody i rodzaj produktu. Przewagę uzyskują ci, którzy potrafią szybko reagować.

Kryteria, którymi kierują się klienci przy zakupie wyrobów:

*jakość - 31%, *marka - 18%, *cena - 16%, *sprawdzony wyrób - 14%, *reklama - 11%, *wyniki testów - 10%.

3. Znaczenie klienta w systemach jakości:

Problemy z jakimi przyszło się uporać ludzkości po II wojnie światowej, a dokładniej globalne zagrożenia dalszego rozwoju naszej cywilizacji, stały się zarodkiem działań projakościowych. Ostatecznym celem tychże działań jest zadowolenie klienta (konsumenta, odbiorcy). Doświadczenia i obserwacja rynku wskazują, że lepsze wyroby sprzedają się lepiej mimo ich wyższej ceny. Klienci bowiem coraz częściej łatwiej akceptują podwyższoną cenę wyrobów dających ich zadowolenie, a z kolei przez swą „zachłanność” odczuwają potrzebę posiadania coraz więcej i więcej.

Obserwacja zachowań rynkowych klientów wskazuje, że awarie i uszkodzenia utrudniające użytkowanie wyrobów powodują, że aż dziewięciu z pośród dziesięciu użytkowników nie wraca już do wyrobów danej marki. Na każdego skarżącego się klienta przypada 26 kolejnych, którzy się nie skarżą. Przyciągnięcie nowego klienta kosztuje 5 razy więcej niż utrzymanie dotychczasowego.

klient zadowolony z zakupu dzieli się ta radością z dwoma innymi, a niezadowolony powiadamia o tym 8-16 osób. czynniki te popychając właścicieli firm ku dążeniu do poprawy sytuacji finansowej i zysków swojej firmy min. nakłania ich do zaopatrzenia się w certyfikowany system jakości. O tym czy zastosowany jest dobry i czy był sprawnie wykorzystywany świadczy poziom kształtowania się zysku (jeżeli taki jest) czyli osiągnięte wyniki ekonomiczne. Wiąże się to z pozyskiwaniem klienta, który na początku ma możliwość wyboru, ale w późniejszym okresie powinien przyjmować zasady narzucane mu przez firmę, którą wybrał wraz z wyrobem.

4. Miary jakości:

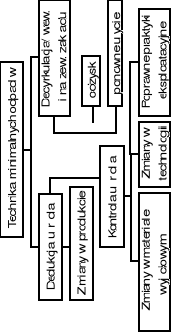

Dotyczą odstępstw od stanu pożądanego, które można zmierzyć. Należy tutaj wspomnieć o:

*kontroli, *parametrach nominalnych, *tolerancji i jej położeniu, *odchyłki

Miarę jakości stanowi przyrównanie rzeczywistych cech wyrobu do oczekiwanych cech wyrobu. Można tu wymienić: *niezawodność, *użyteczność, *dokładność wymiarów, *przydatność ekonomiczna, *oryginalność, *walory estetyczne, *optymalny czas pracy, *trwałość, *nowatorstwo techniczne.

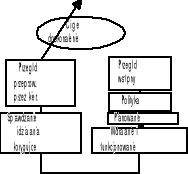

5. Polityka i cele jakości:

Polityka jakości:

cele jakościowe, które zamierza się osiągnąć

zobowiązania dotyczące jakości (do spełnienia wymagań i ciągłego doskonalenia)

zgodność z ogólną polityką i celami działania organizacji

powiązania z oczekiwaniami i potrzebami klientów

strategia jakości (środki do osiągnięcia celów)

deklaracja zapewnienia niezbędnych środków

odpowiedzialność za politykę jakości

Cele jakości:

Zawierają opis działań w dłuższych okresach i mogą dotyczyć działalności w zakresie:

Poziomu jakości i nowoczesności wyrobu.

Poprawy renomy firmy.

Rozszerzenia rynków sprzedaży i polityki cenowej.

Budowy i wdrażania systemu zapewnienia jakości.

Rozwoju i modernizacji wyrobów.

Usprawnień i innowacji oraz poprawy produktywności.

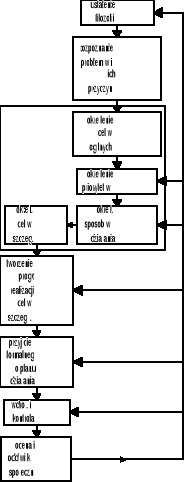

6.Budowa strategii jakościowej firmy.

Opracowanie założeń firmy

Cele firmy

Misja firmy

Strategia firmy

Planowanie strategiczne

Cele konkurencyjności

Strategia konkurencyjności

Realizacja programu

konkurencyjności

Cele jakości

Polityka jakości

Strategia jakości

Określenie zadań jakości

System jakości

Spełnienie wymagań klienta

Dla małych firm większość strategii opiera się na ISO 9000, a mała część to pozostałe elementy strategii TQM. Dla średnich firm około połowa strategii opiera się na ISO 9000, a druga połowa to pozostałe elementy strategii TQM. Dla dużych firm niewielką część strategii stanowi ISO 9000, a duża część to pozostałe elementy strategii TQM. W perspektywie wszystkie firmy dążą do TQM.

7.Nadzorowanie jakości.

Systematyczna obserwacja i sprawdzanie stanu procedur , metod, warunków działania, procesów, wyrobów i usług oraz analiza danych w stosunku do ustaleń w celu upewnienia się, że określone wymagania jakościowe zostaną spełnione. Nadzorowanie jakości może być prowadzone przez odbiorcę w celu upewnienia się, że wymagania zawarte w umowie zostaną spełnione. Podczas nadzorowania jakości należy uwzględnić czynniki, które z czasem mogą pogorszenie jakości.

8.Planowanie jakości.

Formułowanie polityki jakości i planowanie jest wstępnym etapem procesu zarządzania jakością. Jest to etap określania celów, a także precyzowania metod i środków, za pomocą których te cele mają być osiągnięte. Polityka jakości-ogół zamierzeń i celów organizacji dotyczących jakości i w sposób formalny wyrażonych przez najwyższe kierownictwo. Planowanie jakości-działania ustalające cele i wymagania jakościowe oraz wymagania dotyczące zastosowania elementów systemu jakości.

Planowanie jakości obejmuje:

1.Planowanie wyrobu, rozpoznanie, klasyfikację i ocenę właściwą, ustalenie celów i wymagań jakościowych.

2.Planowanie dotyczące zarządzania oraz działania.

3.Przygotowanie planów jakości i zapewnienie warunków do doskonalenia jakości.

Plan jakości tworzony jest w celu określenia ściślejszych powiązań SZJ z konkretnymi wyrobami, projektami czy procesami, realizowanymi w przedsiębiorstwie. Plan jakości daje możliwość śledzenia realizacji konkretnego zlecenia i w związku z tym zwiększa szansę otrzymania wyrobu o wymaganej jakości.

9.Geneza norm ISO 9000.

W zbiorze norm ISO 9000 zostały zebrane i opisane zasady oraz sposoby projektowania, dokumentowania, wprowadzania i oceniania SZJ ukierunkowanych na trwałe zapewnienie jakości wyrobów i usług. Normy te w postaci znanej obecnie powstały w okresie ostatnich kilkunastu lat. Najstarsza norma - ISO 8402 opracowana została na podstawie normy brytyjskiej BS 57509. Normy serii ISO 9000 przyjęte zostały przez Polskę początkowo jako Polskie Normy PN-EN 29000, a następnie w roku 1996 wydane jako PN-ISO 9000. Normy ISO 9000 są ciągle udoskonalane i uzupełniane. Uważa się, że dzisiejszy etap rozwoju tych norm jest etapem przejściowym. Praktyka bowiem wykazuje, iż liczba norm funkcjonujących w zakresie zarządzania jakością jest zbyt duża, ich teksty często mało zrozumiałe i konkretne. Dlatego prowadzone są prace, aby w przyszłości wymagania, dzisiaj oparte na 3 normach, zawarte były tylko w jednej. Normy te będą w większym stopniu uwzględniać specyficzne wymagania różnych gałęzi przemysłu. W roku 1987 Międzynarodowa Organizacja Normalizacyjna ( ISO ) opublikowała serię norm zwanych jako normy ISO 9000. Normy te stanowią jedno z najważniejszych wydarzeń w długiej historii jakości.

10.Kluczowe działania w systemie ISO 9000.

1.Ustal nadzór.

2.Zapewnij podporządkowanie wszystkiego.

3.Udokumentuj procesu.

Podporządkowanie tzn., każdy ma określone i przydzielone obowiązki i uprawnienia. Jeżeli podporządkowanie jest ściśle określone to wskazuje na poprawne wykonanie działania.

Dokumentowanie to wypełnianie dokumentów, które są produkowane z wyrobem.

1.Powiedz co robisz.

2.Zapisz co robisz.

3.Rób co mówisz.

4.Pokaż to co robisz

11.Ocena dostaw i dostawców.

Na ocenę dostawcy wpływa ocena dostaw otrzymywanych od niego, której zakres uzależniony jest od umownych warunków współpracy. Istnieje wiele sposobów oceny dostaw, w zależności od rodzaju wyrobów i potrzeb zamawiającego . Do najważniejszych można zaliczyć:

a)Badanie pierwszej próbki - dostawy EMP. Badanie takie przeprowadza się w celu zatwierdzenia wyrobów do produkcji seryjnej i ma za zadanie wykazanie, że wyroby w pełni odpowiadają sformułowanych wymaganiom . Tryb postępowania przewiduje następujące etapy:

*Planowanie EMP (sformułowanie wymagań wspólnie przez Z i D)

*Realizacja EMP ( plan badań, wyposażenie , personel)

*Dokumentowanie EMP (rysunki, protokoły badań, badanie próbki i ich przechowywanie przez uzgodniony czas)

*Zamawianie wykonania próbek do EMP (wskazanie wymagań produkcyjnych )

*Zatwierdzanie EMP w oparciu o przyjęte kryteria (dopuszczanie niezgodności, możliwości wykorzystania CAQ - komputerowego wspomagania jakości)

b)Ocena wg. wskaźnika AQL - wadliwość dopuszczalna wyznaczana z zależności:

AQL=Nw/Nk100% lub AQL=Wn/Nk100%

Gdzie : Nw - liczba wadliwych wyrobów w kontrolowanej partii ; Wn - liczba wad w badanej partii; Nk - liczba kontrolowanych sztuk wyrobu.

Dopuszczalne AQL zależy od doskonałości stosowanych procesów i prawidłowości ich sterowania oraz wymagań odbiorcy. W zależności od wartości AQL jakość można zakwalifikować do czterech kategorii:

A, gdzie AQL<0,4% - j. dobra

B, gdzie 0,4≤AQL<1,6% - j. średnia

C, gdzie 1,6≤AQL ≤5% - j. mierna

D, gdzie AQL>5% - j. niedostateczna

W sytuacjach wymaganej wysokiej jakości i niezawodności mogą być wymagane AQL≤0,04%÷0,01% lub inne , zależne od przeznaczenia wyrobu.

c)Ocena partii z uwzględnieniem znaczenia wad. Spotykane wady można podzielić na trzy grupy:

*Wady krytyczne (K) - stwarzają niebezpieczeństwo dla osób obsługi lub udaremniają realizowanie funkcji wyższego rzędu w ważnych urządzeniach. Części z takimi wadami są brakami.

*Wady zasadnicze (Z) - powodują zakłócenia funkcjonowania obiektu , lecz nie stwarzają niebezpieczeństwa.

*Wady (U) - nie pogarszają funkcjonalności, lecz pogarszają walory użytkowe

Dla poszczególnych wad przyjmuje się następujące współczynniki wagowe :

K - 10, Z - 5, U - 1 , wykorzystywane do obliczenia wskaźnika jakości podstawy QZ:

10∑Ki+5∑Zi+1∑Ui

QZ=[1- _______]

10∑Nk

Obliczanie wartości QZ pozwalają zakwalifikować dostawy lub dostarczających je dostawców do trzech kategorii:

A, gdzie 96%<QZ<100% - j. bardzo dobra

B, gdzie 90%<QZ≤96% - j. zadowalająca

C, gdzie 0%<QZ≤90% - j. niedostateczna

12.Procesy kontroli w systemach jakości.

Status kontroli może spowodować zatrzymanie produkcji i wycofanie wadliwego wyrobu. Kontrola statystyczna nie jest obowiązkowa, ale kierownictwo musi zbadać zasadność jej stosowania.

Rodzaje kontroli:

A)Kontrola zwykła - 100%

Ocena → Decyzja

↑ ↓

Dostawa → Kontrola → Selekcja → Tylko dobre wyroby

↓

Tylko wadliwe wyroby

B)Kontrola wyrywkowa

Ocena → Decyzja

↑ ↓

↑→ Kontrola → ↓

Dostawa →→→ →→ → Selekcja → Partia przyjęta

↓

Partia odrzucona

C)Kontrola statystyczna

↑→Kontrola→ ↓

Proces →→→→→→→→Tylko wyroby dobre

13.Wymagania jakościowe normy PN- ISO 9001 (20 elementów)

4.1. Odpowiedzialność kierownictwa.

4.1.1 Polityka jakości.

4.1.2 Organizacja.

4.1.2.1. Odpowiedzialność i uprawnienia

4.1.2.2.Środki.

4.1.2.3.Przedstawiciel kierownictwa.

4.1.3. Przegląd wykonywany przez kierownictwo.

4.2. System jakości.

4.2.1.Postanowienia ogólne

4.2.2.Procedury systemu jakości

4.2.3.Planowanie jakości

4.3. Przegląd umowy

4.3.1.Postanowienia ogólne

4.3.2.Przegląd

4.3.3.Zmiany w umowie

4.3.4.Zapisy

4.4.Sterowanie projektowaniem

4.4.1. Postanowienia ogólne

4.4.2.Planowanie projektowania i prac rozwojowych

4.4.3.Powiązanie organizacyjne i techniczne

4.4.4.Dane wejściowe do projektowania

4.4.5.Dane wyjściowe z projektowania

4.4.6. Przegląd projektu

4.4.7.Weryfikacja projektu

4.4.8. Walidacja projektu

4.4.9.Zmiany projektu

4.5.Nadzór nad dokumentacją i danymi

4.5.1. Postanowienia ogólne

4.5.2.Zatwierdzenie i wydawanie dokumentów i danych

4.5.3.Zmiany dokumentów i danych

4.6.Zakupy

4.6.1. Postanowienia ogólne.

4.6.2.Ocena poddostawców

4.6.3.Dane dot. zakupów

4.6.4.Weryfikacja zakupionego wyrobu.

4.6.4.1. Weryfikacja przez dostawcę u podwykonawcy

4.6.4.2. Weryfikacja przez klienta wyrobu dostarczonego przez podwykonawcę

4.7.Nadzorowanie wyrobu dostarczonego przez klienta

4.8.Identyfikacja i identyfikowalność wyrobu

4.9.Sterowanie procesem

4.10.Kontrola i badania

4.10.1. Postanowienia ogólne

4.10.2.Kontrola i badania odbiorcze dostaw

4.10.3. Kontrola i badania w toku produkcji

4.10.4. Kontrola i badania końcowe

4.10.5.Zapisy dot. kontroli i badań

4.11.Nadzorowanie wyposażania do kontroli, pomiarów i badań

4.11.1. Postanowienia ogólne

4.11.2.Procedura końcowa

4.12.Status kontroli i badania

4.13.Nadzorowanie wyrobu niezgodnego z wymaganiami

4.13.1. Postanowienia ogólne

4.13.2.Przeględ i dyspozycje dot. wyrobu niezgodnego z wymaganiami

4.14.Działania korygujące i zapobiegawcze

4.14.1. Postanowienia ogólne

4.14.2. Działania korygujące

4.14.3. Działania zapobiegawcze

4.15.Postępowanie z wyrobem, jego przechowywanie, pakowanie, zabezpieczanie,dostarczanie .

4.15.1. Postanowienia ogólne

4.15.2.Postępowanie z wyrobem

4.15.3.Przechowywanie

4.15.4.Pakowanie

4.15.5.Zabespieczanie

4.15.6.Dostarczanie

4.16.Nadzorowanie zapisów dot. jakości

4.17.Wewnętrze audity jakości

4.18.Szkolenie

4.19.Serwis

4.20.Metody statystyczne

4.20.1.Identyfikacja potrzeb

4.20.2.Procedury

14.Proces projektowania wg wymagań p. 4.4. PN-ISO 9001

4.4.Sterowanie projektowaniem

4.4.1. Postanowienia ogólne

4.4.2.Planowanie projektowania i prac rozwojowych

4.4.3.Powiązanie organizacyjne i techniczne

4.4.4.Dane wejściowe do projektowania

4.4.5.Dane wyjściowe z projektowania

4.4.6. Przegląd projektu

4.4.7.Weryfikacja projektu

4.4.8. Walidacja projektu

4.4.9.Zmiany projektu

Sterowanie projektowaniem. Etap projektowania jest szczególnie ważny dla jakości. Wielu problemów, o których dowiadujemy się dopiero z reklamacji, można było uniknąć, gdyby wyroby były zaprojektowane od razu dobrze. Koszt likwidacji wady u klienta jest wielokrotnie większy od jej usunięcia w projektowaniu.

Cały proces zaczyna się od planowania prac projektowych i rozwojowych. Plany takie powinny określać jakie działania i kiedy mają być w czasie projektowania podejmowane oraz kto jest za nie odpowiedzialny. Ponieważ zasoby przedsiębiorstwa są ograniczone, plany powinny być skoordynowane z innymi planami tak, aby wykorzystać maksymalnie istniejące zasoby.

Należy określić powiązania organizacyjne, które będą wykorzystywane w projektowaniu. Dodatkowo trzeba także zidentyfikować, jakie są wymagania prawne dotyczące wyrobów.

Bezpośrednią podstawą do rozpoczęcia projektowania jest określenie parametrów, które wyrób końcowy musi spełniać. Należy także określić wymagania co do bezpieczeństwa oraz realizacji funkcji, które interesują klienta. Danymi wyjściowymi z projektowania powinny być rysunki techniczne, specyfikacje, opisy czy instrukcje.

W czasie projektowania przeprowadza się przeglądy projektów. Potrzebne są one, aby upewnić się, że wszystkie prace idą zgodnie z planami oraz realizowane są uprzednie założenia. Zwykle takich przeglądów przeprowadza się kilka. W przeglądach powinny brać udział osoby, których projekt dotyczy a w razie potrzeb także inni specjaliści.

Weryfikacja projektu odbywa się w oparciu o dane wejściowe do projektowania. Musi być ona zaplanowana i udokumentowana. Jej celem jest udzielenie odpowiedzi na pytanie: czy i w jakim stopniu projekt spełnia wymagania zawarte w danych wejściowych. Walidację przeprowadza się dla wyrobu gotowego. Jest to warunek wstępny do przekazania projektu do produkcji. Zwykle przeprowadza się ją po weryfikacji.

Wszystkie modyfikacje, jakie się przeprowadza muszą być udokumentowane, zidentyfikowane i poddawane przeglądowi. Zmiany projektów wprowadza się w czasie projektowania, w okresie wdrażania do produkcji, albo w czasie produkcji np. w celu uproszczenia procesu.

15.Koszty jakości

Na łączne koszty jakości składają się następujące elementy:

*Koszty zapobiegania powstawaniu wad (planowanie jakości, doskonalenie projektów, audity i przeglądy, stosowanie metod SPC, szkolenie, sterowanie jakością i in.)

*Koszty badań i oceny (badania produkcji i końcowe, badania laboratoryjne, ekspertyzy jakościowe, dokumentacja badań, środki badawcze i ich utrzymanie i in.)

*Koszty wad wewnętrznych i zewnętrznych (braki, obróbka dodatkowa, naprawy gwarancyjne, ponowne badania, obniżenie ceny, postoje, odpowiedzialność za szkody i in.)

*Koszty przekroczenia wymagań powstające wówczas, gdy niepotrzebnie zawyżamy wymagania, mnożymy dokumentację, komplikujemy rozwiązania, angażujemy zbyt wiele osób do zadań itp.

*Koszty utraconych korzyści, powstające wskutek przerw w eksploatacji, spadku sprzedaży wskutek złej jakości, utracenia kontraktów wskutek zniechęcenia klientów lub braku mocy przerobowych itp.

Szacuje się, że koszty jakości w wielu przedsiębiorstwach wynoszą około 10% obrotów lub więcej, a w Japonii nie osiągają poziomu 4%. W przedsiębiorstwach nie mających TQM szacuje się, że podział kosztów jakości (bez dwóch ostatnich grup) jest w przybliżeniu następujący:

*Koszty wad wewnętrznych i zewnętrznych - 65-70%,

*Koszty badań i oceny - 20-25%,

*Koszty związane z zapobieganiem wadom - 5-10%.

16. Modele systemów jakości wg PN - ISO 9000:1996

Model 1-ISO 9001 (PN-ISO-9001) jest stosowany wówczas gdy jakość powinna być zabezpieczona przez dostawcę na kilku etapach obejmujących takie elementy ,jak :projekt, konstrukcja, produkcja, instalowanie (montaż) i obsługa .Model ten jest najbardziej rozbudowany i zawiera praktycznie wszystkie elementy składowe występujące w pozostałych wraz ze specyficznymi wymaganiami tylko względem niego. Celem tego modelu jest zapobieganie niezgodnością z wymaganiami jakościowymi na wszystkich etapach powstawania wyrobu (usługi). Nadaje się do wykorzystania w sytuacjach ,gdy umowa między dostawcą a odbiorcą wymaga wykazania zdolności dostawcy do zaprojektowania nowoczesnego wyrobu ,zgodnie wymaganiami postępu i dostarczenia go w potrzebnych ilościach za opłacalną cenę. Wymagania które należy w przedsiębiorstwie właściwie przygotować, udokumentować i wdrożyć to:

*zaangażowanie kierownictwa wyrażone w deklaracji polityki jakościowej, w celach jakościowych, zaplanowanie kluczowych działań zapewniających deklarowany poziom jakości oraz taka przebudowa struktury organizacyjnej, z której jasno będzie wynikać odpowiedzialność na wszystkich szczeblach zarządzania.

*opracowanie i wdrażanie odpowiedniego systemu jakości dla operatywnego kierowania wszystkimi działaniami zapewniającymi realizację polityki jakości dla operatywnego kierowania wszystkimi działaniami ,zapewniającymi realizację polityki jakości i osiągnięcie celów jakościowych. Do działań tych należą: audity wewnętrzne i przeglądy systemów jakości, przeglądy kontraktów, sterowanie projektowaniem produkcją, kontrola jakości dostaw i zaopatrywania, postępowanie z wyrobami nie spełniającymi wymagań, pakowanie, składowanie, transport, szkolenie personelu, identyfikacja materiałów w toku produkcji.

*dokumentowanie systemu. Dokumentowania wymagają :cele i polityka jakości,opis systemu, księga jakości ,procedury postępowania ,plany jakości oraz wybrane instrukcje robocze i kontroli, wzorcowania, badań i prób, kontrakty i dokumenty z tym związane.

*zapisy dotyczące jakości, w sposób systematyczny aby mogły stanowić dowody w sporach rozjemczych .

Model 2-ISO 9002 (PN-ISO-9002) -do stosowania tam ,gdzie wymagane jest sterowanie w procesie produkcji i ewentualnie instalowanie i obsługa .Dotyczy to przedsiębiorstw wytwarzających wyroby w dłuższych seriach wg projektu od zamawiającego, licencjonodawcy lub zakupionego w odpowiednich jednostkach badawczo-projektowych Celem modelu jest wykrywanie niezgodności z wymaganiami jakościowymi w procesje produkcji i instalowania oraz wdrażanie środków zapobiegających ponownemu pojawieniu się niezgodności. Model nadaje się do wykorzystania ,gdy umowa wymaga wykazania zdolności dostawcy do takiego sterowania procesem produkcyjnym że dostarczone wyroby mogą być przyjęte przez odbiorcę bez zastrzeżeń wykonawczych. Model ten nadaje się dla sektora usługowego i przedsiębiorstw produkcyjnych nie projektujących własnych wyrobów. dostawcy do eliminowania niezgodności wyrobów podczas kontroli i badań ostatecznych.

Model 3-ISO 9003 (PN-ISO-9003) -dotyczy wymagań systemu jakości odnośnie zdolności

Dostawca powinien każdorazowo udokumentować swoją wiarygodność w zakresie kontroli i prób ostatecznych. Model stosuje się w wydzielonych laboratoriach badawczych i ubiegających się o akredytację do badania określonego typu wyrobów.

W modelu 2 pominięto sterowanie projektowaniem, a w modelu 3 :sterowanie projektowaniem, zakupy, sterowanie procesem i serwis. Pełne wymagania, takie jak w modelu 1 ,stawiane są następującym elementom :przegląd umowy, nadzór nad dokumentacją i danymi, postępowanie z wyrobem dostarczonym przez klienta, nadzór nad wyposażeniem do kontroli, pomiarów i badań, postępowanie z wyrobem. Pozostałe elementy, podobnie jak w modelu 1 i 2,realizowane są w większym zakresie wymagań.

17.Kierunki nowelizacji normy ISO 9000:2000

ISO 8401 ISO 9000

ISO 9000-1 nowelizacja Cel normy “ Doskonalenie

Rozdz. 4 i 5 podstaw dla SZJ specyfikuje

pojęcia i definicje

ISO 9001 ISO 9001

ISO 9002 nowelizacja Cel normy: `Zapewnienie zaufania

ISO 9003 do zgodności wyrobu z ustalonymi

wymaganiami'

ISO 9004 nowelizacja ISO 9004

Cel normy: ”Osiągnięcie korzyści

dla wszystkich parametrów po przez

trwałe zadowolenie klienta”

Charakterystyka zmian w normach ISO 9000:2000

*Zachowanie ogólnego charakteru norm. Zastosowanie w różnych dziedzinach, wyroby materialne, wyroby intelektualne, mat. wytwarzane w procesach ciągłych.

*Zorientowanie działań na procesach

*Nowelizacja poprawia kompatybilność norm ISO 9000 z normami systemu zarządzania środowiskiem ISO 14000

*Normy nie określają wymagań struktury dokumentacji systemu jakości - swoboda organizacji dla zaprezentowania własnych metod pracy.

*Planuje się że każdy z 20 elementów obecnego wydania normy będzie łatwo identyfikowalny w ramach nowej struktury.

19.Struktura organizacyjna TQM

W strukturze organizacyjnej TQM obowiązkowo występują i mają duże znaczenie następujące elementy struktury:

a)Pełnomocnik dyrektora ds. systemu jakości; usytuowany wysoko w hierarchii zarządu (przeważnie I - szy zastępca mający władcze atrybuty względem pozostałych zastępców) i pionów, którego zadaniem jest opracowywanie i wdrażanie długofalowej polityki jakości, nadzorowanie terminowości i kosztów realizacji przedsięwzięć projakościowych, podejmowanie bieżących decyzji dotyczących funkcjonowania i usprawniania systemu jakości, rozdziału zasobów koniecznych do działań i in.

b)Zespół koordynacyjny ds. systemu jakości, funkcjonujący jako organ doradczy Pełnomocnika i Dyrektora, który powinien na bieżąco analizować funkcjonowanie systemu, wnioskować o wprowadzanie zmian, przeprowadzać analizy sektorowe (np. stan technologii, stan wykorzystywania zasobów intelektualnych, stopnia doskonałości sterowania poszczególnymi procesami, analiza stopnia realizacji polityki jakości i ewentualnych potrzeb jej skorygowania, zespołową analizę problemów o charakterze strategicznym szczególnie ważnych dla przedsiębiorstwa itp.

c)Zespoły specjalistyczne o długookresowym działaniu, skupiające odpowiednich fachowców z różnych komórek organizacyjnych, wykonujący zadania zespołowe poza swoją zasadniczą pracą zawodową. Zespoły takie są szkolone i przechodzą odpowiedni trening dla opanowania i posługiwania się odpowiednimi technikami rozwiązywania problemów, doskonalenia opracowań projektowych, produkcyjnych, organizacyjnych i in. Ich zadania często są wynikiem wymagań systemu jakości (np. w systemie QS 9000 obowiązkowe jest przeprowadzanie analizy FMEA konstrukcji i technologii). Zespoły takie dzięki przeszkoleniu (np. w stosowaniu metody QFD, LFD, FMEA, FTA, Pareto - Lorentza, diagram Ishikawy itp..) oraz dzięki synergii pracy zespołowej mogą skutecznie wspomagać realizację bieżących zadań firmy oraz rozwiązywać złożone problemy techniczno - organizacyjne.

d)Grupy robocze o działaniu krótkookresowym powoływane na bieżąco, w miarę potrzeb, dla rozwiązywania prostszych problemów lub opracowywania i wdrażania ulepszeń i udoskonaleń. Przeważnie grupa powołana jest do rozwiązania konkretnego zadania, a w jej skład wchodzą osoby najbardziej kompetentne z analizowanej dziedziny lub najlepiej znające problem. Osoba powołana na lidera grupy organizuje jej pracę i prowadzi konieczną dokumentację. Grupy takie mogą być powoływane dla wyjaśnienia przyczyn niezgodności (wskazanych w raportach z auditów) oraz zaproponowania skutecznych działań korygujących, wyjaśnienia przyczyn awarii i uszkodzeń. Po wykonaniu zadania grupa zostaje rozwiązana, lecz może być reaktywowana, gdy pojawi się podobny problem do rozwiązania.

20.Sposoby budowy i wdrażania TQM

Budowa i wdrażanie takiego systemu TQM jest procesem długotrwałym, wymagającym stałego zaangażowania najwyższego kierownictwa firmy.

Proces taki może odbywać się w sposób planowy obejmujący następujące działania:

a)Opracowanie i stosowanie skutecznego systemu zarządzania jakością, który może być sformalizowany i odpowiadać wymaganiom określonych norm (ISO 9000, QS 9000, AS 9000, EN 46 000 itp.) lub spełniający wewnętrznie ustalone wymagania jakościowe. Systemy takie powstają, rozwijają się i umacniają wraz z rozwojem przedsiębiorstwa.

b)Podstawą do opracowania planów i harmonogramów rozbudowy istniejącego systemu jakości w TQM mogą być:

*kryteria PNJ lub EQA, w celu spełnienia których przedsiębiorstwo musi podjąć i zrealizować szereg różnych przedsięwzięć,

*przeprowadzona szczegółowo analiza SWOT (lub inna np. BCG) wskazująca silne i słabe strony firmy oraz szanse i zagrożenia zewnętrzne, co pozwala ukierunkować działalność na likwidowanie słabych stron, wzmacnianie silnych, minimalizację zagrożeń. Realizacja takiego kompleksu działań pozwala ulepszyć system zarządzania i organizację firmy przybliżając ją do systemu TQM.

*Opracowanie zindywidualizowanych planów rozwojowych kierując się przeświadczeniem, że wszelkie działania na rzecz usatysfakcjonowania klienta zewnętrznego i wewnętrznego (oraz tzw. „klientów mimo woli”) sprzyjać będą budowie systemu TQM.

c)Plan i harmonogram działań powinien uwzględniać następujące główne założenia:

*jakość jest głównym celem działalności firmy,

*jakość jest zapobieganiem powstawania wad i niezgodności, a nie ich wykrywaniem,

*każdy członek organizacji winien w maksymalnym stopniu spełniać wymagania swoich klientów wewnętrznych i zewnętrznych,

*konieczne jest skuteczne uruchomienie istniejącego w przedsiębiorstwie „potencjału intelektualnego” pracowników poprzez takie działania, jak: prace zespołowe, komunikacja i partycypacja w ustalaniu celów, ciągłe doskonalenie, innowacyjność i zaangażowanie itp.,

*opracowanie i stosowanie ilościowych miar jakości, procesów i działań pozwalających na ich okresowe wyznaczanie i ocenę trendu ich zmian,

*powszechne opanowanie i stosowanie zasad, metod i narzędzi sterowania jakością, w tym zwłaszcza metod SPC, analizy kosztów jakości, liczbowych zmian jakości.

21, 23. Cechy charakterystyczne systemu TQM, Definicja TQM.

TQM - kompleksowe zarządzanie jakością.

TQM - to sposób zarządzania przedsiębiorstwem charakteryzujący się:

*podejściem systemowym,

*zorientowanie na cele strategiczne,

*zdolność do ciągłej i na zawsze poprawy,

*aktywnym i zespołowym działaniem całego personelu w tym pełnym udziałem naczelnego kierownictwa.

TQM odnosi się do wszystkich typów działalności gospodarczej i jest stosowane w pionowych i poziomych strukturach organizacji z uwzględnieniem wszystkich procesów i zasobów organizacji. Zasadniczymi elementami TQM są strategia i zarządzanie, zasoby ludzkie, procesy, system.

Podstawowe składniki TQM:

*przywództwo - jako podstawa kierownictwa wobec wprowadzenia filozofii TQM,

*polityka i strategia - jako cele, wartości, wizje, kierunki rozwoju i sposoby ich osiągnięcia,

*zarządzanie zasobami ludzkimi - jako pełne wykorzystanie potencjałów personelu organizacji,

*środki - jako sposoby wdrażania i optymalizacji TQM,

*działania - jako sposoby postępowania, oceny, identyfikacji, przystosowania w celu zapewnienia ciągłości procesu TQM,

*zadowolenie klientów - jako ocena i postrzeganie przez odbiorców produktów firmy,

*zadowolenie ludzi - jako ekonomiczne i pozaekonomiczne efekty zastosowania TQM,

*wpływ na społeczeństwo - jako odbiór społeczny działań firmy i podejście do kształtowania jakości życia w aspekcie ogólnospołecznym ochrony środowiska naturalnego oraz globalnych zasobów.

Obecna koncepcja TQM opiera się na takich fundamentalnych założeniach:

*Jakość jest głównym celem działalności firmy.

*Każdy członek organizacji posiada swojego klienta (zewn. i wewn.)i zna jego wymagania.

*Jakość jest zapobieganiem powstawaniu wad, a nie ich wykrywaniu.

*Organizacja powinna być tak skonstruowana, aby mogła spełniać oczekiwania klienta.

Na korzyści ze stosowania TQM składa się wiele czynników zwanych filarami:

*spojrzenie na klienta,

*totalne zaangażowanie,

*miara jakości,

*wsparcie systemowe,

*ciągłe doskonalenie.

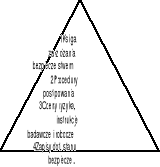

22. Polska Nagroda Jakości - kryteria.

Proces ubiegania się o Polską Nagrodę Jakości wymaga, aby przedsiębiorstwo przedstawiło własną ocenę swojej działalności. Warunkuje to, zgodnie z każdym z kryteriów, oceny szeregu sfer działalności przedsiębiorstwa, które skoncentrowane są w dziewięciu Filarach Zarządzania przez Jakość - ZPJ. Maksymalna liczba punktów oceny wynosi 1000 (rys. 4).

24. Normy ISO 14000 - przeznaczenie i struktura.

System zarządzania środowiskowego wg norm ISO 14000 umożliwia:

*ograniczenie negatywnego oddziaływania na środowisko w sposób celowy,

*zorganizowany i ekonomiczny,

*zachowanie zgodności z odpowiednimi regulacjami prawnymi,

*spełnienie wymagań Unii Europejskiej.

Postępowanie przy ISO 14000:

1.Ustalenie polityki ekologicznej.

2.Przeprowadzenie 1-ego auditu środowiskowego.

3.Ustalenie programu ochrony środow.

4.Wprowadzenie systemu zarządzania środow.

5.Przeprowadzenie wewn. auditów środow.

6.Wyznaczenie celów ochrony środow. na podst. auditów.

7.Sformułowanie deklaracji ochrony środow., specyfikacji dla danego zakładu.

8.Deklaracja obowiązywania .

9.Wpisanie zakładu do rejestru.

10.Zgłoszenie obowiązującej deklaracji.

11.Opublikowanie rejestru wpisanych zakładów przez komisję WE w Dzienniku Ustawowym.

12.Zastosowanie się do deklaracji uczestników.

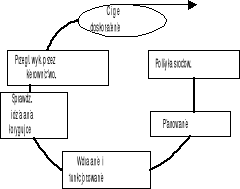

Idea norm ISO 14000-ciagłe doskonalenie sys. zarządz. środow.(co jest na rys.)

Jest to model zarz. środow.

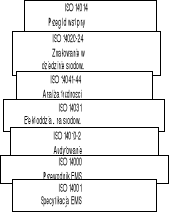

Struktura ISO 14000:

25. Analiza systemu zarządzania środowiskiem

26. Planowanie działań na rzecz ochrony środowiska

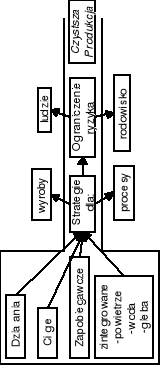

27.Podst. Składniki definicji CP

28. Wdrażanie systemu zarządzania środowiskiem.

29.Recykling

Model systemu zarządzania BIHP na normy BS 8800

Poznawanie, zapobieganie

30. Koncepcja zarządzania bezpieczeństwem załogi.

Poziomy dokumentowania w systemie zarządzania bezpieczeństwem

1 Opis systemu, struktura org. przeds, powiązania, przynależność, polityka bezpieczeństwa

2 Postępowanie dla rozwiązania określonych zadań, pow. poziome i pionowe w zakładach pracy, odpowiedzialność, emitowane dokumenty

3 Oceny ryzyka i sposoby postępowania dla wykonania czynności roboczych i badawczych

4 Wyniki badań, przeglądów i pomiarów, raporty, protokoły inspekcji badań powypadkowych

Diagram oceny ryzyka

-Klasyfikacja zakresów działania

-Identyfikacja zagrożeń

-Określenie ryzyka

-Decyzja-czy ryzyko można tolerować

-Przygotowanie planu obniżenia poziomu ryzyka

-Przegląd adekwatności ryzyka

Ocena ryzyka w sterowaniu poziomem bezpieczeństwa

Podział kosztów bezpieczeństwa

a. Koszty zapobiegania błędom

-planowanie bezp.

-badanie poziomu bezp.

-dobór dostawców i doradztwo

-planowanie kontroli

-prowadzenie auditów bezp,

-kierowanie służbą ds. bezp.

-szkolenie

-przeprowadzenie analiz ryzyka

-modyfikacja oraz korygowanie syst. zarządz. bezp.

-ustalanie programów dla poprawy bezp.

b. Koszty profilaktyki

-kontrole wstępne

-kontrole w trakcie przygot. prod.

-kontrole końcowe

-bad. odbiorcze

-zakupy sprzętu kontr-pom.

-bad. lab.

-zakupy, instalowanie konserwacja urz. dla zapewn. bezp.

-dokumentacja kontroli

-inne środki i zakupy dla kontroli bezp.

c. Koszty strat:

wew.

-strata prod.

-usuwanie usterek

-powtórne kontrole

-bad. problemu

-spowodowane brakiem bezp. przerwy w pracy

-koszty absencji chorobowej

-koszt akcji ratowniczych

zew.

-odszkodowania powypadkowe

-renty inwalidzkie

-ubezpieczenia

-leczenie chorób zawodowych

Pyt.31. Modele systemu zarządzania bezpieczeństwem.

Model systemu zarządzania BHiP wg. Normy BS 8800 (oparty na normie ISO 14001)

Schemat systemu zarządzania bezpieczeństwem

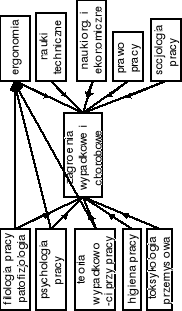

Pyt.32. Zagrożenia wypadkowe i chorobowe.

Schemat wzajemnego powiązania różnych nauk o pracy i innych, które dają największy wkład do wykrywania zagrożeń i ukształtowania warunków pracy zgodnie z wymogami bezpieczeństwa i higieny pracy.

Pyt.33. Analiza ryzyka zagrożenia.

Zagrożenie - niedopuszczalne skażenie

Ryzyko - określenie prawdopodobieństwa wyst. zagrożenia.

Stopień zagrożenia - wielkość i istotność zagrożenia.

Aspekty analizy ryzyka zagrożenia: A)Surowiec, B)Otoczenie tj. budynki, wyposażenie, C)Proces produkcji tj. linia produkcyjna, obróbka technol., D)Ludzie - higiena, szkolenie.

Diagram oceny ryzyka.

Ocena ryzyka w sterowaniu poziomem bezpieczeństwa.

Pyt.34. Wdrażanie systemu zarządzania bezpieczeństwem

Wdrożenie systemu zarządzania bezpieczeństwem przebiega podobnie jak wdrożenie systemu ISOI 9001.

35. Geneza i struktura systemu QS 9000

QS 9000 definiuje fundamentalne wymagania systemu jakości takich firm jak Chrysler, Ford, General Motors, Truck Manufacturers, oraz mniejszych firm, które są ich zewnętrznymi poddostawcami. QS 9000 wprowadza podejście nieustannej poprawy, nacisku na prewencję w zakresie powstawania defektów, ograniczenie zmienności i strat w łańcuchu dostaw i dostawców (supply chain).QS-9000 jest skróconą nazwą pełnej definicji Quality System Requirements QS-9000 (Wymagania systemu jakości QS-9000). Podstawą jego ustanowienia była norma ISO 9001 z 1994 roku, rozszerzona o dodatkowe wymagania właściwe dla rynku motoryzacyjnego oraz specyficzne dla jej autorów, tzn. Wielkiej Trójki producentów samochodowych (Chrysler, Ford, General Motors). Standard QS-9000 ma zastosowanie do wszystkich dostawców wewnętrznych i zewnętrznych jednostek koncernów: Chrysler Corporation, Ford Motor Corporation i General Motors Corporation oraz innych, które przyjmą powyższe normy jako podstawowe dla własnych systemów zarządzania jakością. W szczególności system ten dotyczy dostawców:

a)materiałów produkcyjnych,

b)części i podzespołów międzyoperacyjnych oraz części zamiennych,

c)obróbki cieplnej, malowania, chromowania, itp., jak również wszelkich innych prac wykończeniowych.

Ponadto, istnieją także wymogi dotyczące dostawców narzędzi, maszyn oraz innych urządzeń operacyjnych. Producenci samochodów, w tym przypadku Wielka Trójka, uznali, że certyfikowane systemy jakości zgodne z międzynarodowymi standardami ISO 9001 lub ISO 9002 to za mało, aby zapewnić sobie zaplecze zaopatrzeniowe o oczekiwanej jakości. Standard QS-9000 składa się z dwóch części podstawowych, które ujednolicają wymagania stawiane przez przedstawicieli Wielkiej Trójki oraz innych producentów samochodów swoim dostawcom. Ponadto każdy z koncernów lub dowolny jego oddział posiada jeszcze dodatkowe indywidualne wymagania związane z realizowanymi dla nich dostawami. Podstawą pierwszej części normy QS-9000 są wymagania zawarte w ISO 9001:94. W tej części zawarte są w pełnym zakresie wymagania międzynarodowego standardu ISO 9001, do których dodane zostały inne, właściwe dla branży motoryzacyjnej. Dlatego właśnie niemal w każdym punkcie normy QS-9000, odpowiadającym punktom układu - ISO 9001 znajdują się dodatkowe wymagania stanowiące ich rozwinięcie, niekiedy interpretację.

36)Księgi referencyjne systemu QS 9000

Podstawowe wymagania systemu QS 9000 ujęte zostały w tzw. Księgach Referencyjnych, które dot. następujących zagadnień.

Księgi referencyjne systemu QS 9000

#planowanie jakości ( wymagania wyższe niż w ISO 9000) APQP planowanie wszystkich działań związanych z jakością

#procedury zatwierdzania produkcji części PPAP

#analiza systemów pomiarowych: rozszerzenie wymagań względem MSA sprzętu kontrolno - pomiarowego

#lista pytań auditowych QSA

#analiza przyczyn i skutków wad FMEA

#statystyczne sterowanie procesem SPC

Wskazują one na szczególne wymagania w produkcji np. obowiązkowe stosowanie FMEA i SPC specjalne procedury dopuszczania do produkcji i planowania jakości, wzmożony nadzór nad systemami pomiarowymi i in.

37) Dokumentacja i wdrożenie systemu QS 9000

Dokumentacja systemu QS 9000:

*normy międzynarodowe ISO 9000, *wymagania klienta wg QS 9000, *procedury zatwierdzania produkcji części PPAP, *specyficzne wymagania klienta, *księga jakości QS 9000, *instrukcje operacyjne , *procedury, *dokumentacja wyników

Bez dokumentacji nie ma systemu QS 9000.

Wdrożenie systemu QS 9000.

QS 9000 - system jakości zakładów dostawczych dla przemysłu motoryzacyjnego.

Możliwe są dwa etapy wdrażania :

1.budowa i wdrażanie systemu zgodnego z ISO 9001

2.rozszerzenie ISO 9001 na QS 9000

Budowa systemu

ISO 9001 i wymagania dodatkowe

Specyficzne wymagania klienta

(wymagania producenta finalnego)

Ukierunkowane wymagania branżowe

QS 9000

księgi referencyjne u dostawców

APQP, PPAP, MSA, QSA, FMEA, SPC

Przebieg procesu certyfikacji

Certyfikacja wg ISO 9001 lub ISO 9002

Harmonogram wprowadzenia z udziałem

Systemu jakości wg QS 9000 klienta

Opracowanie procedur wymagania branżowe

Zgodnie z założeniami

Odpowiednich podręczników specyficzne wymagania klienta

(Ksiąg)

Opracowanie instrukcji

operacyjnych i dokumentacji

wyników

Ocena zgodności i sporządzenie

Wskaźników oceny dostawców

Certyfikacja wg QS 9000

Przez jednostkę niezależną

38)Geneza i przeznaczenie systemu TPM

TPM jest podsystemem zarządzania posiadanymi środkami techniczno - produkcyjnymi w celu zapewnienia ich bezawaryjnego i ekonomicznego funkcjonowania, po raz pierwszy wdrożony w Japonii w 1971 r. Przez S. Nakajmę. Jest to innowacyjny system utrzymania i konserwacji maszyn oraz urządzeń wymagający od pracowników samodzielnego przeglądu maszyn. W systemie tym głównym punktem zainteresowania przedsiębiorstwa jest operator i jego działanie, a niej dotychczas same rozwiązania techniczne. Koncepcja TPQ obejmuje pełen cykl życia urządzeń i takie zagadnienia w cyklu jak: eksploatacja, kontrola, konserwacja, naprawy, diagnostyka, projektowanie i wykonanie maszyn i urządzeń. Dane statystyczne wskazują, że 80 % kosztów pełnego cyklu życia urządzeń jest ustalana na etapie od projektowania do uruchomienia maszyny, natomiast koszty związane z diagnostyką (konserwacje, naprawy) często przewyższają znacznie cenę zakupu urządzenia.

39) Podstawowe elementy i założenia systemu TPM

Celem systemu TPM jest niedopuszczenie do pogorszenia stanu maszyny lub wystąpienia awarii poprzez odpowiednio zaplanowane działania profilaktyczno - zapobiegawcze. System TPM obejmuje każdego pracownika firmy zaczynając od najwyższego kierownictwa, aż do robotnika poprzez odpowiednie działania stymulujące. Celem TPM jest wyeliminowanie sześciu poważnych czynników odpowiedzialnych za powstanie straty tzn.:

*przestoje maszyn spowodowane awariami,

*przestoje konieczne na przezbrajanie i ustawianie,

*straty przy biegu jałowym i krótkotrwałych blokadach,

*straty wskutek niewykorzystywania potencjalnych możliwości pracy urządzeń,

*straty powodowane wadami procesu, poprawiania braków, pogorszenie jakości, nadmierne odpady,

*spadek wydajności ze względu na częste rozruchy (oczekiwanie na stabilizację procesu po rozruchu).

40) Wdrażanie i korzyści z systemu TPM

W celu opracowania i wdrożenia systemu TPM konieczne jest spełnienie następujących wymagań:

*usunięcie sześciu najważniejszych rodzajów strat w celu poprawy skuteczności funkcjonowania urządzenia,

*przygotowanie programu zapewniającego autonomiczną realizację prac konserwacyjnych i utrzymania,

*zaplanowanie programu działań dla komórki odpowiedzialnej za prowadzenie prac konserwacyjnych i utrzymania,

*podniesienie umiejętności personelu zajmującego się obsługą, utrzymaniem i konserwacją urządzeń,

*zarządzanie urządzeniami i maszynami od samego początku ich cyklu życia.

Tryb wdrażania i realizacji koncepcji TPM winien uwzględniać specyfikę przedsiębiorstwa oraz podział zadań, który winien być następujący:

*kierownictwo firmy powinno ustalić cele, środki, struktury organizacyjne i systemy wynagradzania,

*kierownictwo wydziału zapewnia komunikację, koordynację, współpracę i rozwój zasobów,

*szef produkcji organizuje zespoły robocze, szkolenia i stymuluje pracowników do działań,

*wykonawcy pracują zespołowo nad poprawą jakości i produktywności.

Proces wdrażania TPM składa się z czterech zasadniczych etapów:

a)Przygotowanie wstępne, w którym informuje się pracowników, prowadzi szkolenia i przygotowuje strukturę organizacyjną, ustala cele i założenia TPM oraz opracowuje ramowy plan wdrożenia TPM.

b)Działania przygotowawcze, obejmujące rozpoczęcie oficjalne programu i jego konkretyzację.

c)Rozwój i realizacja systemu TPM, w którym poprawia się funkcjonowanie elementów i maszyn, opracowuje autonomiczne plany prac konserwacyjnych i utrzymania maszyn oraz komórek organizacyjnych, szkoli się operatorów oraz planuje się optymalizację działań i pracy nowych urządzeń.

d)Etap stabilizacji - polegający na perfekcyjnej realizacji i doskonaleniu systemu TPM.

41.Struktura systemu HACCP.

System HACCP jest oparty na siedmiu podstawowych zasadach pogrupowanych w trzech obszarach:

W obszarze pierwszym jest przeprowadzana analiza ryzyka ( zagrożeń i niebezpieczeństw)

1.Identyfikacja niebezpieczeństwa i jego ocena.

W obszarze drugim ustala się punkty krytyczne procesu i panowanie nad nim.

2.Identyfikacja krytycznych punktów kontrolnych (CCP).

3.Określenie wartości granicznych.

4.Monitorowanie parametrów w krytycznych punktach kontrolnych.

5.Działania korygujące ( opracowanie i podejmowanie )

W obszarze trzecim jest dokonywana bieżąca kontrola funkcjonowania całego systemu i prowadzona właściwa dokumentacja.

6.Sprawdzanie skuteczności działania systemu.

7.Dokumentowanie działania systemu.

42.Sposoby identyfikacji CCP.

CCP - Krytyczny Punkt Kontroli - np. surowiec, miejsce, praktyka, postępowanie lub proces dla których możliwe jest dokonanie kontroli jednego lub więcej czynników i których kontrolowanie może wyeliminować zagrożenie lub ograniczyć je do minimum.

Typy CCP: #CCP1 - kontrola eliminuje zagrożenie, #CCP2 - zagrożenie jest ograniczone, lecz nie całkowicie wyeliminowane.

Wyznaczenie punktów krytycznych musi uwzględniać specyfikę przedsiębiorstwa i procesu.

43.Wdrożenie systemu HACCP.

Wdrożenie systemu HACCP powinno odbywać się wg określonych kroków:

1.Utworzenie Zespołu HACCP - najlepiej, gdy zespół ten jest wielodyscyplinarny, tzn., gdy tworzą go osoby reprezentujące działy bezpośrednio związane z jakością i bezpieczeństwem wytwarzanego produktu. Powinno się ustalić zakres planu HACCP, który powinien określić, jaki z etapów łańcucha żywności jest tym planem objęty oraz do jakich rodzajów zagrożeń dany plan się odnosi.

2.Opis produktu -powinno się sporządzić pełen opis produktu, obejmujący odpowiednie informacje dotyczące bezpieczeństwa, takie jak: skład, struktura fizyczna/chemiczna, rodzaj obróbki, trwałość oraz warunki przechowywania i metoda dystrybucji.

3.Zidentyfikowanie zamierzonego sposobu użycia produktu- należy określić je na pdst. oczekiwanego wykorzystania produktu przez ostatecznego użytkownika. Należy zdefiniować, z jakim konsumentem związany jest określony wyrób lub grupa wyrobów.

4.Skonstruowanie diagramu przebiegu procesu technologicznego- diagram przebiegu procesu technologicznego powinien utworzony przez zespół HACCP i powinien opisywać wszystkie surowce i wszystkie etapy produkcji o czasie trwania danego procesu, warunkach.

5.Weryfikacja diagramu przebiegu procesu technologicznego- zespół HACCP powinien potwierdzić zgodność procesów operacyjnych z diagramem przebiegu podczas wszystkich faz i etapów operacji i ulepszać diagram przebiegu, jeśli istnieje taka potrzeba.

6.Sporządzenie listy wszystkich zagrożeń związanych z każdym etapem i rozważenie środków zapobiegawczych pozwalających kontrolować te zagrożenia- zespół HACCP powinien sporządzić listę wszystkich zagrożeń, które mogłyby się pojawić w każdym z etapów , od produkcji , poprzez procesy przetwarzania, wytwarzania i dystrybucji, do miejsca konsumpcji. Następnie zespół HACCP powinien przeprowadzić analizę zagrożeń.

7.Określenie Krytycznych Punktów Kontroli CCP- określenie CCP w systemie HACCP odbywa się dzięki zastosowaniu drzewa decyzyjnego. Przy każdym punkcie należy zadać pytanie jakie mogą być konsekwencje odejścia od normalnego postępowania , czy takie konsekwencje, mogły być akceptowane oraz jakie jest prawdopodobieństwo ich wystąpienia.

8.Ustalenie granicznych wartości krytycznych dla każdego Krytycznego Punktu Kontroli- graniczne wartości krytyczne powinny być określone i walidowane, jeśli to możliwe, dla każdego punktu krytycznego. Najczęściej stosowanymi kryteriami są pomiary temperatury, czasu, poziomu wilgotności itp.

9.Ustalanie Systemu Monitoringu dla Każdego Krytycznego Punktu Kontroli-monitoring to zaplanowane pomiary i obserwacje Krytycznego Punktu Kontroli odnoszące się do jego granicznych wartości krytycznych . Rolą procedur monitoringowych jest wykrywanie utraty kontroli nad danym CCP.Monitoring powinien dostarczyć informacji pozwalających w danym czasie na regulację zapewniającą kontrolę nad procesem celem uniknięcia przekroczenia granicznych wartości krytycznych.

10.Ustanowienie działań korygujących-w systemie HACCP dla każdego Krytycznego Punktu Kontroli należy opracować i wdrożyć działania korygujące, celem zapanowania nad odchyleniami, jeśli się pojawią. Działania korygujące mają zapewnić, że CCP został objęty kontrolą. Podjęte działania muszą obejmować rozdysponowanie produktu wadliwego.

11.Opracowanie procedur weryfikacyjnych.

Należy ustanowić procedury weryfikacji systemu HACCP.Weryfikacja dotyczy metod auditowania, procedur i badań obejmujących losowe pobieranie próbek i analizy. Przykładami działań weryfikacyjnych mogą być:

*Przegląd systemu HACCP i zapisów związanych z systemem.

*Przegląd odchyleń i sposobów rozdysponowania produktu.

*Potwierdzenie że CCP znajdują się pod kontrolą.

12.Ustanowienie dokumentacji i sposobów przechowywania zapisów.

Skuteczne i dokładne zapisy są bardzo istotnym elementem systemu HACCP.Wszystkie procedury powinny być udokumentowane, zaś dokumentacja i sposoby przechowywania zapisów powinny odpowiednie w zależności od charakteru i wielkości danej operacji.

Dokumentacją mogą być objęte np. :

-Analiza zagrożeń.

-Określenie CCP.

Zapisami mogą być objęte np. :

-Działania monitoringowe w CCP.

-Modyfikacje systemu HACCP.

www.stiudent.pl Strona 26 z 27

USTALENIE CELU ANALIZY SFORMUŁOWANEGO PROBLEMU

OPIS STANU FAKTYCZNEGO TO:

ustalenie czynników decydujących o stanie środ. przyrod.

ident. obiektów poddających się sterowaniu

- -//- i opis syst. ster. oraz ident. i opis norm sterujących

ANALIZA STANU FAKTYCZNEGO:

analiza podatności obiektu ster. na normy sterujące

ident. czynników dec. o skuteczności sterowania

analiza skuteczności norm sterujących

SZKIC SYSTEMU WZORCOWEGO:

określenie sprzężeń zwrotnych wewn.

ocena wart. zewn. syst. wzorcowego

- bud. modelu syst. sterow. proc. ochrony środ.

MODEL SYSTEMU POŻĄDANEGO

REKOMENDACJE APLIKACYJNE

Ustanowienie harmonogramu prac nad wdrażaniem systemu

Podjecie decyzji

Powołanie pomocnika i zespołu inegrac.

Szkolenie kadry kierowniczej

Powołanie grup roboczych i ich kkierowników

Przegląd wstępny przez grupy

Określenie celów i zadań

Sformułowanie polityki zarz. środ.

Szkolenie załogi

Opracowanie modelu dokumentacji

Opracowanie procedur i instrukcji

Sukcesywne wdrażanie systemu

Audity wewn. poszcz. obszarów i całego systemu

Przegląd systemu przez kierownictwo

Wystąpienie z wnioskiem o certyfikację systemu

Działania korygujące

Przegląd

Wstępny

Polityka

Planowanie

Wdrażanie i

funkcjowanie

Sprawdzenie i działania korygujące

Przegląd wykonywany przez kierownictwo

Ciągłe

doskonalenie

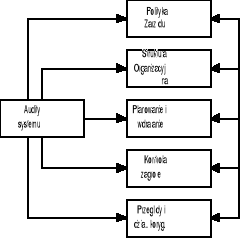

Struktura organizacyjna

Polityka zarządu

Planowanie i wdrażanie

Kontrola zagrożeń

Przeglądy i działania korygujące

Audity systemu

Poznanie

Zapobieganie

Teoria wypadków

Fizjologia pracy

Psychologia pracy

Toksykologia pracy

Higiena pracy

Zagrożenia wypadkowe i chorobowe

Nauki techniczne

Ergonomia

Nauki org.-ekonomiczne

Prawo pracy

Socjologia pracy

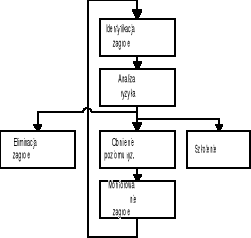

Klasyfikacja zakresów działania

Identyfikacja zagrożeń

Określenia ryzyka

Decyzja, czy ryzyko można tolerować

Przygotowanie planu obniżenia poziomu ryzyka

Przegląd adekwatności planu

Eliminacja zagrożeń

Analiza ryzyka

Identyfikacja zagrożeń

Obniżenie poziomu ryzyka

Monitorowanie zagrożeń

Szkolenia

Powołanie zespołu ds. bezpieczeństwa

Określenie polityki w zakresie bezpieczeństwa

Ustalenie harmonogramu działania

Ocena istniejącego syst. bezp.

Opracowanie struktury zarz. bezp.

Opracowanie procedur i instrukcji

Opracowanie procedur i instrukcji

Pełne wdrożenie systemu

Certyfikacja systemu

Szkolenie dozoru niższego

Wdrożenie syst. w ograniczonym zakresie

Szkolenie dozoru średniego

Opracowanie Księgi Zarz.Bezp.

Wyszukiwarka

Podobne podstrony:

pyt mgr zim zj, Systemy Zarządzania Jakością

Pytania ZJ 15 2016(1)

ZJ wyklad

Zj wykład 3

zj w

zj w04

Ksiązka do ZJ Harbdal twarda gra rynkowa

Program szkolenia PZŻ ŻJ 2009

ZJ w2 2013

zj - otazky, gramatyka, gramatyka historyczna

Zadania ZJ lub SPC, Zarządzanie UEK, Semestr V, Zarządzanie jakością

zj fotoel

zagadnienia-WE-ZJ, Studia, EiT semestr-1, Zarządzanie Jakością

zj-I-z, Studia, STUDIA PRACE ŚCIĄGI SKRYPTY

ZJ wyklady

html pliku http ZJ

zj w2

zj w9

ZJ sciaga by aple4 vol2

więcej podobnych podstron