Tłoki

Tłok silnika spalinowego stanowi ruchomą część komory spalania, zapobiegającą przedmuchom gazów do komory korbowej silnika oraz przedostawaniu się oleju do komory spalania. Ponadto przekazuje on siły nacisku - za pośrednictwem korbowodu - na wał korbowy silnika oraz prowadzi górną część korbowodu. Warunki pracy tłoka w cylindrze silnika są bardzo niekorzystne. Jego denko przenosi wysokie ciśnienie, nagrzewa się do wysokiej temperatury i porusza się z dużą prędkością. Duże przyspieszenie tłoka w ruchu postępowo-zwrotnym powoduje powstawanie znacznych sił bezwładności, które wraz z siłami gazowymi decydują o wartości pracy tarcia, a tym samym o zużyciu tłoka i gładzi cylindrowej.

Wysoka temperatura tłoka pogarsza własności mechaniczne materiału, z którego jest wykonany tłok. Ponadto dość duże różnice między temperaturą poszczególnych powierzchni tłoka wywołują powstawanie wewnętrznych naprężeń cieplnych, które mogą powodować pęknięcia.

Zmiany temperatury tłoka wywołują zmiany jego wymiarów, co może doprowadzić do zmiany luzu, powodującej np. zatarcie tłoka w cylindrze.

Ciężkie warunki pracy sprawiają, że prawidłowy dobór materiału i kształtu tłoka oraz wymiarów poszczególnych jego elementów jest rzeczą niezmiernie ważną.

Własności materiałów stosowanych na tłoki. Materiał na tłok powinien spełniać określone wymagania dotyczące: ciężaru właściwego, przewodności cieplnej, rozszerzalności temperaturowej, ścieralności, twardości oraz odporności na stałe i zmienne obciążenia w wysokiej temperaturze. Niemałe znaczenie ma również obrabialność oraz własności odlewnicze w przypadku tłoków odlewanych.

- Ciężar właściwy materiału tłoka powinien być możliwie jak najmniejszy

- Przewodność cieplna -im większa jest przewodność cieplna, tym niższa jest temperatura tłoka podczas pracy silnika.

- Rozszerzalność temperaturowa materiałów tłoka i cylindra ma decydujący wpływ na wartość luzu między tymi elementami.

- Ścieralność stopów lekkich jest też znacznie większa niż żeliwa.

- Twardość stopów aluminium jest znacznie mniejsza niż twardość żeliwa, a mniejszej twardości towarzyszy mniejsza wytrzymałość. Rodzaje materiałów stosowanych na tłoki. Tłoki silników spalinowych wykonuje się głownie ze stopów aluminium, czasem z żeliwa,

a w niektórych przypadkach ze stopów magnezu lub ze stali.

- Stopy aluminium - na tłoki stosuje się stopy AL-Cu bogate w miedź. Ze względu na ich mały ciężar właściwy stopy aluminium stanowią podstawowy materiał na tłoki większości szybkoobrotowych silników pojazdów samochodowych.

- Żeliwo stosowane do wyrobu tłoków 1a zwykle strukturę perlityczną z siatką drobnego grafitu

- Stopy magnezu mają mały ciężar właściwy, lecz cechuje je duża rozszerzalność temperaturowa, duża ścieralność, mała twardość oraz mała wytrzymałość w podwyższonej temperaturze

Metody wytwarzania tłoków.

Większość tłoków silników spalinowych wykonuje się jako odlewy. Tłoki ze stopów lekkich odlewa się w kokilach. W formach piaskowych tłoki żeliwne i duże tłoki ze stopów aluminium. Tłoki kute odznaczają się lepszą wytrzymałością niż odlewane i dlatego są stosowane w bardziej obciążonych silnikach - zarówno z zapłonem iskrowym, jak samoczynnym. Tłoki kute spotyka się więc w silnikach z zapłonem iskrowym samochodów sportowych w doładowanych silnikach z zapłonem samoczynnym.

Konstrukcja tłoków.

- Denko tłoka - może mieć różny kształt. Decyduje o tym głównie typ komory spalania, zwłaszcza w silnikach z zapłonem samoczynnym. Najprostsze i najczęściej stosowane w silnikach z zapłonem iskrowym jest

denko płaskie. W silnikach o wysokim stopniu sprężania stosuje się denka wypukłe, które są sztywniejsze niż płaskie

Denko tłoka jest częścią najintensywniej nagrzewaną przez spaliny. Ciepło jest odprowadzane głównie przez część pierścieniową tłoka i pierścienie do chłodzonych ścianek cylindra

Denka tłoków, większych silników, często są chłodzone przymusowo olejem przepływającym kanałami usytuowanymi w denku lub przez natrysk oleju doprowadzonego pod ciśnieniem do łba korbowodu. Odprowadzenie ciepła z denka tłoka ułatwiają żebra, często stosowane dla wzmocnienia denka i usztywnienia tłoka.

- Część pierścieniowa - znajduje się pod denkiem tłoka, służy do osadzenia pierścieni uszczelniających i zgarniających.

- Część prowadząca - (nośna) prowadzi tłok w cylindrze silnika oraz przenosi siły nacisku tłoka na gładź cylindrową. W celu zapewnienia prawidłowej pracy tłoka niezbędne jest zachowanie odpowiednich luzów między tą częścią tłoka a cylindrem. Jest to niezmiernie trudne w przypadku tłoków ze stopów lekkich. Aby utrzymać małe luzy stosuje się podłużne przecięcia części nośnej tłoka. Przecięcia prostopadłe do osi tłoka obniżają temperaturę.

Piasty - służą do ułożyskowania sworznia tłokowego. Powinny one być w połowie wysokości powierzchni prowadzącej, jednak najczęściej sytuuje się je na wysokości środka ciężkości tłoka, a więc nieco wyżej niż w połowie części prowadzącej.

Pierścienie tłokowe

Pierścienie uszczelniające - uszczelniają przestrzeń nad tłokiem i odprowadzają ciepło z denka tłoka do tulei cylindrowej. W celu zapewnienia odpowiedniej szczelności materiał pierścienia powinien być

dostatecznie sprężysty - pierścień musi przylegać do gładzi cylindrowej z założonym naciskiem jednostkowym i dać się rozginać przy montażu. Ponadto materiał na pierścień tłokowy powinien mieć mały współczynnik tarcia we współpracy z materiałem cylindra oraz powinien być dostatecznie miękki, by nie ścierał zbyt intensywnie gładzi cylindrowej.

Pierścienie uszczelniające pracują w wysokiej temperaturze. W niekorzystnych warunkach może wystąpić zapieczenie oleju przenikającego do rowków pierścieni. Powoduje to unieruchomienie pierścieni, które nie spełniają wówczas swych zadań. Pierścienie uszczelniające mają na ogół przekrój prostokątny i trapezowy.

Przecięcia pierścieni uszczelniających, tzw. zamki mogą być proste, skośne lub schodkowe.

Pierścienie zgarniające - zapobiegają przedostawaniu się nadmiernej ilości oleju z gładzi cylindrowej do komory spalania. Pod czas ruchu w dół pierścień zgarniający zgarnia nadmiar oleju i odprowadza go do wnętrza tłoka. Pierścień zgarniający jest nieco wyższy od uszczelniającego i ma na swoim obwodzie rowek, w którym są wyfrezowane szczeliny lub przewiercone promieniowo otwory. Czasem spotyka się nieco inne pierścienie zgarniające, np. stożkowe lub noskowe, zgarniające olej tylko dolną krawędzią.

Najlepszym materiałem na pierścienie tłokowe jest żeliwo o drobno-ziarnistej strukturze perlityczno-sorbitycznej, w której równomiernie rozłożone są płytki grafitu. W celu poprawienia własności mechanicznych żeliwa przeznaczonego na pierścienie tłokowe dodaje się czasem do niego niewielkie ilości chromu, niklu lub molibdenu.

Sworznie tłokowe

Zadania i warunki pracy.

Sworzeń tłokowy łączy w sposób przegubowy korbowód z tłokiem, zapewniając prawidłowe przenoszenie sił ciśnienia gazów. W czasie pracy sworzeń tłokowy podlega znacznym obciążeniom zmiennym co do wartości i kierunku.

Materiał sworzni - Ze względu na duże naciski sworzeń tłokowy powinien mieć twardą, gładką, odporną na ścieranie powierzchnię zewnętrzną, mały ciężar i dostateczną wytrzymałość. Zmienne obciążenie, nierzadko o charakterze uderzeniowym, najlepiej przenosi sworzeń o sprężystym i ciągliwym rdzeniu oraz twardych powierzchniach zewnętrznych.

Sworznie tłokowe najczęściej są wykonywane ze stali do nawęglania, o niewielkiej zawartości węgla (0,12 - 0,18%C). twardości 58 ~ 63 HRC.

Konstrukcje sworzni tłokowych.

Sworzeń tłokowy ma kształt cylindryczny. W celu zmniejszania ciężaru wykonuje się sworznie drążone. Dotyczy to zwłaszcza sworzni tłokowych do silników szybkoobrotowych.

Stosuje się trzy różne sposoby osadzania sworznia tłokowego, określające swobodę jego ruchów względem piasty tłoka oraz główki korbowodu:

- sworzeń zamocowany w piastach tłoka:

- sworzeń zamocowany w główce korbowodu i osadzony obrotowo w piastach tłoka:

- sworzeń osadzony obrotowo w główce korbowodu i piastach tłoka, tzw. sworzeń pływający zabezpieczony jedynie przed przesunięciem osiowym.

Najbardziej rozpowszechnione są sworznie pływające, które mogą się obracać zarówno w piastach tłoka, jak w główce korbowodu. Przed przesunięciem osiowym zabezpieczają je pierścienie osadcze.

Doprowadzenie oleju:

Rozpylanie oleju w skrzyni korbowej (impulsowo)

Wiercenie wzdłużne sworznia tłokowego

Smarowanie przez ciągły natrysk wnętrza tłoka

Korbowody

Zadania i warunki pracy. - Korbowód przenosi na wał korbowy siły nacisku gazów działające na tłok oraz bierze udział w zamianie postępowo-zwrotnego ruchu tłoka na ruch obrotowy wału korbowego.

Materiały i sposoby wytwarzania korbowodów. - Ze względu na warunki pracy materiał i kształt przekroju trzonu korbowodu powinny być tak dobrane, aby odznaczał się on możliwie małym ciężarem, a jednocześnie dostateczną wytrzymałością. Szczególnie istotna jest duża wytrzymałość zmęczeniowa. Materiałem najczęściej stosowanym na

korbowody jest stal węglowa do ulepszania cieplnego, o zawartości węgla 0,35 ~ 0,45%C

Korbowody odkuwa się w foremnikach.

Konstrukcja korbowodów. - W korbowodzie rozróżnia się główkę, trzon i łeb. Za pomocą główki i sworznia korbowód jest połączony z tłokiem, a za pośrednictwem łba - z czopem korbowym wału korbowego.

- Główka korbowodu może mieć różny kształt w zależności od sposobu zamocowania sworznia. Typowym rozwiązaniem jest główka współpracująca ze sworzniem pływającym. Twardość materiału tulei powinna wynosić 70-100 HB.

Sworzeń tłokowy może być smarowany pod ciśnieniem i wtedy olej jest doprowadzany przez otwory wiercone w trzonie korbowodu.

- Trzon korbowodu - ma zawsze przekrój dwuteowy, dający się dobrze odkuwać w foremnikach. Trzon o takim przekroju ma dużą sztywność, a jednocześnie małą masę.

- Łeb korbowodu najczęściej jest dzielony. Rozróżnia się podział prosty, lub skośny. Łeb korbowodu powinien mieć jak najmniejsze wymiary aby po zdjęciu głowicy tłok wraz z korbowodem dał się przesunąć przez tuleję cylindrową.

Śruby korbowodowe - łączą pokrywę łba z łbem korbowodu. Urwanie śruby korbowodu powoduje najczęściej zniszczenie silnika. Najczęściej używane stale wyższej jakości do ulepszania cieplnego zawierają 0,3 ~ 0,4%C węgla.

Panewki korbowodowe - Czop korbowy w łbie najczęściej jest ułożyskowany za pomocą panewek cienkościennych. Panewki takie wykonuje się z taśmy stalowej pokrytej warstwą stopu łożyskowego. Ich wadą jest zła przyczepność oleju (słaba athezja)

Wały korbowe

Zadania i warunki pracy - Zadaniem wału korbowego jest wyprowadzenie na zewnątrz silnika mocy uzyskanej w poszczególnych cylindrach, w celu jej dalszego wykorzystania. Wał korbowy napędza ponad to mechanizmy pomocnicze silnika, jak wał rozrządu, pompy. oleju, wody, cieczy chłodzącej, paliwa.

Wały korbowe silników spalinowych na ogół wykonuje się jako jeden element.

Wały korbowe kute - są wykonywane przeważnie ze stali węglowej wyższej jakości (0,4 ~ 0,5%C).

Czopy główne i korbowe wałów korbowych wykonanych ze stali węglowej o zawartości węgla większej niż 0,4%.

inne sposoby utwardzania czopów korbowych:

nawęglanie ich powierzchni i następnie hartowanie

azotowanie.(68-72 HRC) Czopy azotowane cechuje duża odporność na zużycie. Proces azotowania jest jednak dość złożony i kosztowny.

- chromowanie. - nadaje czopom dużą twardość. Grubość warstwy chromowanej wynosi 0,03 ~ 0,06 mm. Czop pokryty chromem poddaje się polerowaniu.

Wały korbowe odlewane - wykonuje się z żeliwa, zwłaszcza z żeliwa sferojdalnego, lub ze staliwa stopowego. Własności wytrzymałościowe żeliwa sferoidalnego są zbliżone do stali. Ponadto ma ono dobre własności odlewnicze. Czopy wałów odlewanych z żeliwa sferoidalnego cechuje dość duża twardość (210 ~ 320 HB)

Do zasadniczych wad wytwarzania wałów korbowych metodą odlewania należy zaliczyć wysoki koszt materiału oraz znaczną liczbę braków.

Zawory

Zadaniem zaworów jest odsłanianie, w określonym czasie, wlotów do kanałów dolotowych i wylotowych, a tym samym umożliwienie wymiany ładunku w cylindrze.

Warunki pracy zaworów - zwłaszcza wylotowych, są bardzo ciężkie. Zawory wylotowe są omywane gorącymi spalinami, co powoduje, że ich temperatura dochodzi do 750°C. Temperatura zaworów dolotowych, okresowo omywanych świeżym ładunkiem, jest niższa i wynosi 450 ~ 550°C. Zawory silników spalinowych są narażone na silne działanie korozyjne gazów spalinowych. Działanie to jest wynikiem wysokiej temperatury i obecności w spalinach związków chemicznych

Materiał - zaworu powinien być żaroodporny, powinien odznaczać się dobrą przewodnością cieplną, dużą odpornością na ścieranie i uderzenia w wysokiej temperaturze oraz powinna go cechować duża odporność na korozyjne działanie gazów spalinowych.

Konstrukcja zaworów:

- Talerzyk - uszczelnia wnętrze cylindra i kieruje przepływem gazów w czasie wymiany ładunku. Na obwodzie talerzyka znajduje się stożkowa powierzchnia uszczelniająca, zwana przylgnią, która jest nachylona do płaszczyzny talerzyka pod kątem 45° (czasem 30°).

Talerzyki zaworów mogą być płaskie, wklęsłe, tzw. kie-

lichowe lub wypukłe

Trzonek - prowadzi zawór oraz odprowadza ciepło z talerzyka. W górnej części trzonka jest zwykle wytoczony rowek, który służy do uchwycenia miseczki sprężyny za pomocą odpowiedniego zamka. Powierzchnia czołowa trzonka jest zwykle utwardzona do twardości 52-57 HRC.

Wały rozrządu

Wał rozrządu steruje za pomocą krzywek otwieraniem i zamykaniem zaworów. Ponadto wał rozrządu często przenosi napęd na takie mechanizmy, jak pompy oleju i paliwa, rozdzielacz zapłonu, a w silnikach z zapłonem samoczynnym - również pompa wtryskowa. Wały rozrządu mogą być kute lub odlewane.

Wały kute wykonuje się zwykle ze stali węglowej wyższej jakości do nawęglania lub rzadziej ze stali stopowej do nawęglania. Często stosuje się też stale węglowe i stopowe do ulepszania cieplnego. Powierzchnie robocze krzywek oraz czopów wałów rozrządu kutych ze stali niskowęglowych utwardza się zwykle przez nawęglanie do głębokości 1,0-1,5 mm i hartowanie do twardości 54-64 HRC. Powierzchnie nieutwardzane chroni się przed nawęglaniem. W przypadku wałów 150kutych ze stali wysokowęglowych powierzchnie krzywek i czopów utwardza się przez hartowanie powierzchniowe.

-Wały odlewane wykonuje się z żeliwa stopowego o stosunkowo dużej zawartości chromu. Odpowiednią twardość powierzchni roboczych otrzymuje się stosując kontrolowane przyspieszone chłodzenie odlewu, dzięki czemu uzyskuje się strukturę żeliwa białego. Do wad wałów odlewanych należy zaliczyć stosunkowo duży procent braków powstających wskutek odkształceń odlewu. Wały rozrządu silników małej i średniej mocy są jednolite, a wał y silników dużych - składane (z nasadzanymi krzywkami).

Sposób napędzania wału rozrządu zależy od jego położenia w silniku. W przypadku osadzenia wału rozrządu w kadłubie silnika jest on zwykle napędzany za pośrednictwem kół zębatych walcowych lub łańcucha. Wał rozrządu umieszczony na głowicy może być napędzany za pośrednictwem łańcucha lub kół stożkowych. Do napędu wału rozrządu często stosuje się pasy zębate.

HAMULCE

chwilowego działania - przystosowane do działania przez krótkie okresy czasu z dużą skutecznością i powodujący gwałtowne opóźnienie ruchu pojazdu, np. w razie niebezpieczeństwa.

Ciągłego działania - (zwalniacze) przystosowane do pracy przez dowolnie długie okresy czasu i powodujący umiarkowane opóźnienie ruchu pojazdu, np. podczas zjeżdżania po pochyłej drodze.

Postojowy - przystosowany do utrzymywania w bezruchu pojazdu na postoju przez nieogra-niczony okres czasu, nawet na znacznym spadku.

Cierny mechanizm hamulcowy - działa dzięki wykorzystywaniu zjawiska tarcia mechanicznego, czyli dzięki istnieniu oporów przeciwstawiających się wzajemnemu poślizgowi po sobie dwóch stykających się powierzchni.

Bębnowy mechanizm hamulcowy - niezależnie od typu działa dzięki oporom tarcia pomiędzy bieżnią, czyli wewnętrzną walcową ścianką bębna, oraz dociskanymi do niej szczękami hamulcowymi zaopatrzonymi w odpowiednie okładziny. Moment tarcia, przeciwdziałający obracaniu się koła pojazdu, powstaje tylko podczas dociskania okładzin szczęk do bieżni bębna.

Układ SIMPLEX. Mechanizm hamulcowy o stosunkowo najprostszej konstrukcji składa się z bębna osadzonego na piaście koła jezdnego oraz z dwóch szczęk zawieszonych na tzw. tarczy hamulca. Szczęki hamulcowe są zaopatrzone w okładziny z materiału odznaczającego się dużą odpornością na ścieranie. Każda ze szczęk ułożyskowana jest na sworzniu osadzonym w tarczy hamulca, która jednocześnie osłania otwartą stronę bębna hamulcowego. Ze swobodnymi końcami szczęk współpracuje rozpieracz dociskający podczas hamowania szczęki do bieżni bębna. Sprężyna odciągająca spełnia zadanie odwrotne, tj. po zwolnieniu pedału hamulca, zbliża szczęki do siebie (oddalając ich okładziny od bieżni bębna). Wskutek oporów tarcia podczas hamowania bęben usiłuje przekręcić dociskaną do niego szczękę, czemu przeciwstawia się jej sworzeń łożyskowy. W ten sposób siła hamowania przenoszona jest kolejno, przez oponę, tarczę koła, piastę i bęben, sworznie szczęk, tarczę hamulca i elementy zawieszenia - na ramę pojazdu.

Na skutek dodatkowego oddziaływania koła na układ szczęk, szczęka współbieżna jest silniej dociskana do bieżni bębna niż szczęka przeciwbieżna, a więc i w odpowiednio większy sposób uczestniczy w wywoływania momentu hamującego. Szybciej się również zużywa.

Układ DUPLEX. Dużą skuteczność hamowania uzyskać można przez stosowanie dwóch szczęk współbieżnych, czyli układu, w którym każda ze szczęk dociskana jest przez oddzielny rozpieracz i zawieszona jest na niezależnym sworzniu oporowym. Układ o dwóch szczękach współbieżnych zapewnia pełną skuteczność hamowania tylko w jednym określonym kierunku obrotu bębna. Natomiast w razie zmiany kierunku obrotu bębna skuteczność hamowania znacznie maleje, ponieważ obie szczęki pracują wówczas jako przeciwbieżne.

Zawieszenie szczęk. Dość poważną wadą bębnowych mechanizmów hamulcowych jest ich wrażliwość na wszelkie niedokładności montażu lub wykonania, pociągające za sobą podczas hamowania niezupełne przyleganie okładziny szczęki do bieżni bębna hamulcowego. Nierównomierny rozkład nacisków powierzchniowych nie tylko wydatnie zmniejsza skuteczność działania hamulców, ale również powoduje przedwczesne i nierównomierne zużywanie się okładziny.

Układ samowzmacniający. Oba te układy dwuszczękowych układów hamulcowych cechuje nierównomierny współudział obu szczęk w pracy hamowania. Niedogodności tej można zapobiec stosując układ samowzmacniający, tzw. SERVO. Górne końce obu szczęk opierają się o krzywki rozpieracza, a dolne szczęk sprzężone są łącznikiem, nie związanym z tarczą hamulcową. Podczas hamowania szczęka współbieżna pociągana jest przez obracający się bęben i przez łącznik dociska dodatkowo szczękę przeciwbieżną, wskutek czego naciski jednostkowe pomiędzy okładzinami obu szczęk a bieżnią bębna są w zasadzie jednakowe i zbliżone do nacisku jednostkowego szczęki współbieżnej w zwykłym mechanizmie hamulcowym. Jednocześnie układ samowzmacniający zapewnia podobną skuteczność hamowania niezależnie od kierunku obrotu bębna hamulcowego, a wiec zarówno podczas ruchu pojazdu do przodu jak i do tyłu.

Taśmowe mechanizmy hamulcowe - Składa się z bębna i opasującej go taśmy, z reguły zaopatrzonej w okładzinę cierną. W samochodach taśmowe mech. hamulcowe spotyka się obecnie tylko w planetarnych skrzynkach przekładniowych oraz niekiedy jako hamulce postojowe. Taśmowy mechanizm hamulcowy włącza się przez zaciśnięcie taśmy wokół bębna, wskutek czego okładzina ślizgając się po bieżni bębna utrudnia jego obracanie się. Zaciśnięcie taśmy wokół bębna powoduje wystąpienie na obu jej końcach sił o różnych wielkościach co jest wynikiem samowzmacniania wskutek progresywnego dodawania się sił tarcia działających na obwodzie bębna.

Tarczowe mechanizmy hamulcowe - różnią się w zasadzie od bębnowych tylko tym, że zadanie bębna spełnia sztywna tarcza. Współpracujące ślizgowo z tarczą hamulca elementu cierne dociskane są równolegle do osi obrotu koła lub wału (a nie promieniowo jak w mechanizmie bębnowym) Tarczowy mechanizm hamulcowy może być wykonany jako:

mechanizm z tarczą wirującą - związana z kołem lub wałem tarcza cierna obraca się i jest hamowana przez dociskanie przesuwnych szczęk osadzonych w nieruchomej obudowie.

Mechanizm z tarczą nieruchomą - związana z kołem lub wałem obudowa obraca się i jest hamowana dzięki dociskaniu odpowiednich elementów ciernych do trwającej w bezruchu tarczy ciernej lub wskutek rozsuwania członów tarczy ciernej.

Cechy tych mech.

korzystny rozkład nacisków na całej powierzchni przylegania elementów ciernych do tarczy, dzięki czemu zużycie okładzin jest równomierne.

Możliwość wywoływania dużo większych nacisków jednostkowych pomiędzy współpracującymi elementami niż w mech. bębnowych (gdzie łatwo nastąpić może odkształcenie bębna),

Pełna równowaga sił osiowych,

Dobre warunki chłodzenia (duża powierzchnia)

Jednakowa skuteczność hamowania, niezależnie od kierunku obrotu koła lub wału.

System LOSKHEED. Tarczowy mech. hamulcowy, zakładany na koło samochodu, wyróżnia się zastosowaniem przesuwnej obudowy z elementami ciernymi oraz wirującej tarczy związanej z tarczą koła. Jedna okładzina cierna dociskana jest przez obudowę, a druga za pośrednictwem płytki przez tłoczki rozpieracza hydraulicznego, co powoduje jednoczesne przesuwanie się poosiowe obudowy.

System DUNLOP. Tarczowy mech. hamulcowy, zakładamy na koło samochodu, ma nieruchomą obudowę zaopatrzoną w dwa rozpieracze hydrauliczne, dwutłoczkowe, umieszczone na przeciw siebie. Podczas hamowania tłoczki rozpieraczy zbliżają się do siebie i za pośrednictwem płytek oraz okładzin zaciskają wirującą tarczę, związaną z piastą koła.

Mechaniczne układy uruchamiające - Obecnie dość rzadko stosowane ze względu na skłonności elementów układu do odkształcania się, kłopotliwą regulację, trudność w osiągnięciu dużych przełożeń, głównie w lekkich pojazdach oraz ze względu na prostotę wykonania układy te wykorzystywane są do sterowania ręcznych hamulców postojowych.

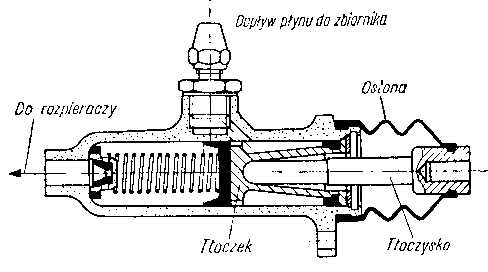

Hydrauliczne układy uruchamiające - W porównaniu z mech. układem uruchamiającym, układ hydrauliczny jest korzystniejszy z uwagi na o wiele niniejszą bezwładność działania, identyczność nacisków wywieranych na szczęki oraz zupełny brak wpływu ruchów kół jezdnych na działanie hamulców, dzięki zastosowaniu elastycznych przewodów do łączenia rozpieraczy z układem hydraulicznym. Działanie. - Nacisk wywierany na pedał hamulca jest przenoszony na szczęki za pośrednictwem prawie nieściśliwej cieczy wypełniającej całkowicie instalację. Wskutek obracania się dźwigni pedału hamulca, w pompie hamulcowej przesuwa się tłoczek który wytłacza z jej cylindra płyn do przewodów układu. Pod wpływem wytworzonego nadciśnienia tłoczki rozpieraczy w mech. hamulcowym kół rozsuwają się na zewnątrz i za pośrednictwem popychaczy dociskają szczęki do bębnów. Po zwolnieniu nacisku na pedał hamulca, sprężyny odciągające cofają szczęki do położenia spoczynkowego i jednocześnie wyciskają płyn z cylinderków rozpieraczy z powrotem do układu hydraulicznego.

Hydrauliczny układ uruchamiający składa się z rozpieraczy mechanizmów poszczególnych kół oraz przewodów instalacji sztywnych i giętkich oraz

- głównej pompy hamulcowej - służącej do wytworzenia ciśnienia w układzie hydraulicznym. Ze względu na sposób działania można rozróżnić dwa rodzaje pomp:

1. pojedyncza - spotykana najczęściej; pompa taka zasila cały układ hamulcowy pojazdu.

2. podwójna - dzięki specjalnemu wykonaniu pompa spełnia zadania zespołu z dwóch pomp pojedynczych działających niezależnie, z których jedna zasila układ hydrauliczny przednich kół, a druga tylnych.

Działanie pompy hamulcowej. Wskutek naciskania na pedał hamulca tłoczysko przesuwa tłoczek w kierunku króćca wylotowego. Wytłaczany płyn przez zaworek grzybkowy podwójnego zaworu zwrotnego wydostaje się do przewodów hamulcowych. Po zwolnieniu pedału hamulca, pod naporem płynu wytłaczanego z rozpieraczy (przez sprężynę odciągającą szczęki) przesuwa się główna płytka zaworu zwrotnego i płyn może swobodnie wpływać z powrotem do cylinderka.

Wyszukiwarka

Podobne podstrony:

Pojazdy-wykład, Klaudia Prywtne, K, III semestr, Pojazdy

Silnik 1, Klaudia Prywtne, K, III semestr, Pojazdy

Przegu 1, Klaudia Prywtne, K, III semestr, Pojazdy

Ga nik 1, Klaudia Prywtne, K, III semestr, Pojazdy

Hamulce, Klaudia Prywtne, K, III semestr, Pojazdy

Pojazdy-wykład, Klaudia Prywtne, K, III semestr, Pojazdy

Otyłość rok III semestr VI

III semestr INiB Teoria i organizacja bibliografi0003

Analiza III semestr lista nr 3 Nieznany (2)

III semestr INiB Teoria i organizacja bibliografi0008

Zaburzenia Dzieci i Młodzieży dr Iniewicz, psychologia, III semestr, Zaburzenia u dzieci i młodzież

tesk- fizyko egzam !, fizjoterapia WSEiT poznań, III semestr, egzamin fizyko

PIII - teoria, Studia, SiMR, II ROK, III semestr, Elektrotechnika i Elektronika II, Elektra, Elektro

pytanie 71 Tryb Stanu, Politologia UW- III semestr, System polityczny rp

więcej podobnych podstron