1. Wymień i krótko scharakteryzuj podstawowe, wewnętrzne akty prawne, regulujące polską energetykę.

Podstawowym i zwartym wewnętrznym aktem prawnym jest USTAWA Z DNIA 10 KWIETNIA 1997 r. „PRAWO ENERGETYCZNE”. „ustawa określa zasady kształtowania polityki energetycznej państwa, zasady i warunki zaopatrzenia i użytkowania paliw i energii, w tym ciepła, oraz działalności przedsiębiorstw energetycznych, a także określa organy właściwe w sprawach gospodarki paliwami i energią.”

Ustawa z dnia 27 kwietnia 2001 r.

PRAWO OCHRONY ŚRODOWISKA (Dz. U. Nr 62) „Celem ustawy jest tworzenie warunków do zrównoważonego rozwoju kraju, zapewnienia bezpieczeństwa energetycznego, oszczędnego i racjonalnego użytkowania paliw i energii, rozwoju konkurencji, przeciwdziałania negatywnym skutkom naturalnych monopoli, uwzględniania wymogów ochrony środowiska, zobowiązań wynikających z umów międzynarodowych oraz ochrony interesów odbiorców i minimalizacji kosztów.”

2. Wymień najważniejsze układy międzynarodowe, regulujące polską energetykę. Traktat akcesyjny i układy międzynarodowe, podpisane przez Rząd Polski, regulują poszczególne aspekty działalności gospodarczej w energetyce krajowej jako części większego systemu - systemu europejskiego.

Najważniejszymi układami międzynarodowymi są:

Europejska Karta Energetyczna (EKE), oraz

Traktat Europejskiej Karty Energetycznej.

EKE należy do grupy układów międzynarodowych i została podpisana przez Rząd Polski w 1991 roku. Z kolei w 1994 roku został podpisany Traktat Europejskiej Karty Energetycznej (Traktat EKE, wraz z innymi, związanymi z tymi aktami dokumentami).

Europejska Karta Energetyczna - celem karty było stworzenie warunków do współpracy pozwalającej na poprawę zaopatrzenia krajów europejskich w energię, z równoczesną poprawą poziomu ochrony środowiska naturalnego. Karta określa także zasady rozwoju europejskiego rynku energii elektrycznej i jego związki ze światowym rynkiem.

Zasadniczymi kierunkami współpracy, zostały uznane cztery elementy:

współpraca w dziedzinie energii,

poprawa efektywności wykorzystania energii,

poprawa poziomu i jakości ochrony środowiska,

rozwój handlu energią, przy zachowaniu zobowiązań, wynikających z innych porozumień wielostronnych, jak np. GATT.

3. Wymień organy kontrolne, sprawujące nadzór nad polską energetyką.

Minister gospodarki przejmuje odpowiedzialność za kreowanie polityki energetycznej i nadzór nad jej realizacją. Służą temu założenia polityki energetycznej państwa, które są obowiązujące dla innych organów administracji, przedsiębiorstw oraz odbiorców. Minister gospodarki zobowiązany jest także do wydania większości rozporządzeń wykonawczych.

Ustawa powołuje organ do spraw regulacji gospodarki paliwami i energią oraz promowania konkurencji, a więc Prezesa Urzędu Regulacji Energetyki, działającego jako centralny organ administracji rządowej. Działa on głównie w obszarach sektora paliwowo-energetycznego, gdzie występują monopole naturalne. Z kolei wszędzie tam, gdzie istnieje obecnie lub zostanie stworzony rynek konkurencyjny będzie działał nadal Prezes Urzędu Ochrony Konkurencji i Konsumentów.

Minister Skarbu realizuje funkcje właścicielskie w stosunku do tych przedsiębiorstw, w których Skarb Państwa ma udziały. Ustawa o komercjalizacji i prywatyzacji przedsiębiorstw przyznaje mu także inicjatywę podejmowania procesów prywatyzacyjnych. Zapewniony przez ustawę przejrzysty podział funkcji i kompetencji organów administracji państwowej w stosunku do przedsiębiorstw, to podstawowy warunek prowadzenia przez nie działalności w warunkach gospodarki rynkowej i rozwijającej się konkurencji w elektroenergetyce .

Scharakteryzuj znane ci urządzenia pomocnicze kotła.

młynów węglowych kulowych i wentylatorowych

• wentylatorów młynowych

• wentylatorów powietrza i spalin

• podajników węgla

• przewodów mieszanki pyłowo-powietrznej

• palników głównych i rozpałkowych kotłów

• odżużlaczy

• obrotowych podgrzewaczy powietrza

6. Podaj kolejność uruchamiania maszyn i urządzeń kotłowych podczas rozruchu kotła.

Program i sposób uruchamiania kotła oraz szybkość wzrostu parametrów powinny być określane w instrukcji eksploatacji.

Podczas rozruchu kotła należy zapewnić odpowiednie chłodzenie i odwodnienie przegrzewaczy pary, prawidłowe nagrzanie walczaka, grubościennych elementów rurociągów parowych w kotłach przepływowych oraz powierzchni ogrzewalnych.

W szczególności należy:

1. utrzymać właściwy poziom wody w walczaku i minimalny przepływ w kotłach przepływowych,

2. przewietrzyć kocioł przed rozpaleniem,

3. uzyskać stabilne spalanie w palnikach rozpałkowych i równomierne nagrzewanie komory paleniskowej,

4. włączać palniki główne, gdy palniki rozpałkowe dają stabilny płomień, a palenisko jest należycie nagrzane,

5. zapalać palniki główne pyłowe, olejowe lub gazowe tylko od palnika rozpałkowego, przeznaczonego dla danego palnika głównego,

6. uzyskiwać w czasie całego rozruchu przyrosty temperatury i ciśnienia określone w instrukcji eksploatacji ,

7. utrzymywać wydajność kotła powyżej minimalnej dopuszczalnej wydajności, ze względu na obieg wody w kotle.

W czasie ruchu kotła należy w szczególności:

1. kontrolować prawidłowość jego pracy,

2. utrzymywać nominalne parametry pary w kotle parowym i nominalne parametry wody w kotle wodnym, a także odpowiednią jakość wody kotle,

3. utrzymywać prawidłowe temperatury spalin, wody i pary za poszczególnymi powierzchniami ogrzewalnymi kotła oraz powietrza za podgrzewaczem powietrza,

4. prowadzić poprawnie proces spalania w kotle,

5. zapewnić czystość powierzchni ogrzewalnych kotła,

6. prowadzić bieżącą kontrolę pracy urządzeń oczyszczających spaliny,

7. zapewnić regularny odbiór żużla i popiołu,

8. wykrywać i w miarę możliwości na bieżąco usuwać usterki w pracy kotła

9. nie dopuszczać do zanieczyszczenia pomieszczeń pyłem węglowym, gazem, spalinami i paliwem płynnym.

7. Dmuchanie kotła

W jakim celu się je wykonuje? Celem przedmuchiwania kotłów jest usunięcie zanieczyszczeń pomontażowych z przegrzewaczy kotłowych oraz rurociągów pary świeżej i wtórnej, zabudowanych pomiędzy kotłem a turbiną.

Co to jest? Przedmuchiwanie kotła stanowi drugą, ostateczną część procesu oczyszczania elementów przepływowych kotła z zanieczyszczeń pomontażowych.

jak ono przebiega? Wyróżniamy dwie metody.

- metodę przepływową;

- metodę pulsacyjną;

Metoda przepływowa polega na wytworzeniu w kotle ciągłego przepływu pary, umożliwiającego wyrzucenie na zewnątrz wszelkich zanieczyszczeń pozostałych po montażu i czyszczeniu chemicznym. W czasie trwania przedmuchiwania w kotle utrzymywane jest stałe ciśnienie, a para poprzez tymczasową instalację wypływa ze stałym natężeniem przepływu do atmosfery.

Metoda pulsacyjna polega na cyklicznym rozprężaniu kotła do wartości 50% ciśnienia początkowego przez otwarcie zasuwy na rurociągu wydmuchowym, a następnie ponownym wzroście ciśnienia w kotle do wartości zakładanego ciśnienia w walczaku.

8. Trawienie kotła

Proces trawienia polega na przeprowadzeniu zanieczyszczeń w związki rozpuszczalne w stosowanych kąpielach i usunięciu ich z układu w formie roztworu. Substancje stałe, luźne i nierozpuszczalne w tych kąpielach a wyżej wymienione, usuwane będą z układu podczas operacji płukania. Powłokę ochronną, zabezpieczającą oczyszczone powierzchnie przed korozją atmosferyczną na okres od trawienia do dmuchania uzyskuje się w efekcie zastosowania pasywacji jako ostatniej operacji technologicznej trawienia.

Najpopularniejszą metodą trawienia jest metoda cyrkulacyjna. Polega ona na wymuszaniu przepływu, a co za tym idzie dotarcie medium do wszystkich elementów kotła za pomocą odpowiednio dobranych pomp cyrkulacyjnych. Metoda ta zapewnia poprawne wypłukanie kotła z zanieczyszczeń stałych nie rozpuszczalnych w stosowanych kąpielach oraz wytrawienie podgrzewaczy i przegrzewaczy czy rurociągów parowych. Inną metodą trawienia jest metoda "autocyrkulacji". Metoda ta wymusza przepływ za pomocą gazu inertnego (np. azotu) tylko w odparowalniku i walczaku. Do płukania i trawienia innych elementów muszą być użyte odpowiednie pompy np. cyrkulacyjne.

9. Jaka jest różnica w uruchamianiu kotła:

ze stanu zimnego,

ze stanu gorącego.

Uruchamianie kotła po długotrwałym postoju. Uruchamianie kotła po długotrwałym postoju (ze stanu zimnego). Kotły rusztowe ze względu na dużą bezwładność cieplną paleniska wymagają długiego czasu na ich uruchomienie. Ponieważ obciążenie cieplne paleniska rusztowego wzrasta łagodnie, kondensat zgromadzony w rurach przegrzewacza odparowuje i odprowadzony jest w postaci pary przez zawór rozruchowy. Badania wykazały niecelowość napełniania przegrzewaczy na okres rozruchu wodą zasilającą. Przegrzewacze o poziomym układzie wężownic (odwadnialne) należy odwodnić, co ułatwia równomierny przepływ pary przez wszystkie wężownice, nawet przy niskim ciśnieniu, i chłodzenie rur parą własną z uruchamianego kotła. Temperatura pary przegrzanej powinna wzrastać w miarę wzrostu ciśnienia. Nagrzewanie przewodu parowego na odcinku od kotła do głównej magistrali parowej należy rozpocząć możliwie wcześnie, otwierając odwodnienie przed zasuwą przy magistrali. Rozruch i odstawienie kotła. Rozruch kotła ze stanu zimnego przewidziano z zalanym walczakiem. Inny system paleniska oraz duża ilością ceramicznego obmurza wymagają innej technologii rozpalania. Sposób rozruchu kotła zależy od stanu termicznego kotła, a wiec od temperatury panującej w złożu i parametrów systemu parowo-wodnego.

Jeśli temperatura złoża jest niższa od ok. 570°C, to proces rozpalania wymaga przewietrzania kotła (trzykrotna wymiana całego powietrza w palenisku i kanałach, przy nieruchomym złożu), przy pomocy wentylatorów powietrza wtórnego, wentylatora ciągu. Podczas odstawienia do stanu zimnego wentylatory ciągu, powietrza pierwotnego pozostają w ruchu aż do osiągnięcia temp. złoża poniżej 400°C. Przy odstawieniu kotła do gorącej rezerwy wentylator powietrza wtórnego i ciągu pozostają w ruchu przez czas 5.20 min. Przy awaryjnym odstawieniu kotła z powodu nieszczelności lub awarii jednego z podstawowych urządzeń kotła należy prowadzić nieprzerwanie proces fluidyzacji złoża, aż do jego usunięcia z komory paleniskowej poprzez schładzacze popiołu.

Jakie znasz rodzaje młynów (używanych w energetyce)?

Wolnobieżne

bębnowe; 18-30 obr/min; twardy węgiel, koks

Średniobieżne

30-300 obr/min; średnio twardy węgiel kamienny i półkoks

Szybkobieżne

bijakowe, wentylatorowe; 500-1500 obr/min; miękki węgiel kamienny, węgiel brunatny

Pneumatyczne

szybowe

ZALETY I WADY

MŁYNÓW BĘBNOWYCH

Zalety:

nadają się do mielenia wszelkich węgli,

są proste, pewne i bezpieczne w pracy,

można w nich stosować wysokie temperatury czynnika suszącego,

odznaczają się dużą wydajnością jednostkową,

niewrażliwe na metalowe cząstki zawarte w węglu.

Wady:

duże zapotrzebowanie miejsca, duży ciężar,

hałaśliwa praca,

mała zdolność dostosowania wydajności do obciążenia kotła pożądane zasobniki pośrednie,

wysoki nakład inwestycyjny.

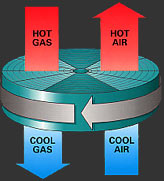

12. Co to jest obrotowy podgrzewacz powietrza?

Regeneracyjne obrotowe podgrzewacze powietrza (opp) stanowią ostatnią, na drodze spalin powierzchnię wymiany ciepła w kotle. Jest to powierzchnia bezciśnieniowa, o najniższym wskaźniku kosztów inwestycyjnych spośród powierzchni ogrzewalnych. Opłacalne jest zatem rozwijanie tej powierzchni, nawet kosztem poprzedzających powierzchni ciśnieniowych. Obrotowe podgrzewacze powietrza pozwalają na głębokie schłodzenie spalin, skutkujące obniżeniem największej straty cieplnej kotła - straty wylotowej, a co za tym idzie podnoszą sprawność kotła.

Na co należy zwracać uwagę podczas eksploatacji obrotowego podgrzewacza powietrza?

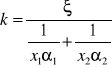

ζ - współczynnik wykorzystania powierzchni,

x1 i x2 - stosunek ilości segmentów spalin i powietrza do wszystkich segmentów OPP,

ၡ - współczynnik wnikania ciepła

Jakie znasz sposoby ograniczania emisji NOx w procesie spalania w kotle?

Niskoemisyjne palniki NOX (LNB's)

Powietrze dopalajace nad pasem palnikowym dysze- (OFA)

Stosowanie paliwa w drugiej strefie reburningowego - dodatkowego

Recyrkulacja spalin - Flue Gas Recycling (FGR)

Metody pierwotne:-modyfikacje procesu spalania

- niski nadmiar powietrza

-stopniowanie powietrza

Stopniowanie paliwa

Recyrkulacja spalin

Inzekcja dodatkowego czynnika do komory

Woda

Paliwo wtorneamoniak, mocznik, aminy

17. W jaki sposób wpływają próby ograniczania NOx na korozję niskotlenową?

Niekorzystną konsekwencją tak prowadzonego procesu spalania jest występowanie atmosfery redukcyjnej w warstwie przyściennej niektórych stref ekranów komory paleniskowej, co jest powodem przyspieszonych procesów korozji rur ekranowych.

Specyfika korozji niskotlenowej (ściślej: wysokotemperaturowej w atmosferze redukcyjnej) polega na tym, że na powierzchni metalu nie tworzy się jednorodna, pasywna warstwa tlenków, jak to ma miejsce w normalnych warunkach utleniania. Intensywnemu zużyciu podlega wówczas powierzchnia rury, które to zużycie objawia się szybkim ubytkiem grubości ścianki. W skrajnym przypadku może to doprowadzić do rozerwania rur parownika.

Jako że intensywność procesów korozji niskotlenowej w decydującym stopniu zależy od poziomu emisji tlenków azotu, wejście Polski do Unii Europejskiej przyniesie kolejne wyzwania w tym zakresie. Wprawdzie wynegocjowane okresy przejściowe pozwalają eksploatować istniejące kotły przy stosunkowo wysokiej dopuszczalnej emisji tych tlenków (500 600 mg/Nm3 przy 6 % O2) aż do 2017 r., to jednak łączny limit emisji dla sektora energetycznego narzucony przez Unię Europejską jest mniejszy od prognozowanego. W praktyce może się okazać, że wymagane normy emisji będą niższe, co zmusi wiele elektrowni do wprowadzenia systemów niskoemisyjnego spalania o większej niż posiadane skuteczności. Konieczność pracy z bardziej obniżoną emisją NOx narzuci też potrzebę intensywnego rozwoju systemów ochrony ekranów przed korozją niskotlenową.

Wśród stosowanych obecnie technik ochrony ekranów komory paleniskowej przed korozją niskotlenową wymienić należy:

odpowiednią regulację układu paleniskowego - tj. optymalizację jakości przemiału węgla i rozdziału pyłu, utrzymanie właściwego składu spalin przyściennych (regulacja strumieni powietrza i paliwa w poszczególnych palnikach, prawidłowy dobór nadmiaru powietrza),

doprowadzenie w strefie przyściennej ekranów komory paleniskowej powietrza osłonowego,

napylanie rur ekranowych warstwami odpornymi na korozję (w rejonach zagrożonych).

Wyszukiwarka

Podobne podstrony:

miks, eksploatacja maszyn i urządzeń, koło

Lepkość, Eksploatacja maszyn i urządzeń, eksploatacja maszyn i urządzeń rolniczych

Eksploatowanie Maszyn i Urządzeń Stosowanych w Produkcji Zwierzęcej

Eksploatowanie maszyn i urzadze Nieznany

od stasi 2, WSZOP INŻ BHP, V Semestr, BUDOWA I EKSPLOATACJA MASZYN I URZADZEN

odp na pytania, WSZOP INŻ BHP, V Semestr, BUDOWA I EKSPLOATACJA MASZYN I URZADZEN

14 Eksploatowanie maszyn i urządzeń 2

Wykład I Eksploatacja MAszyn i Urządzeń

Bezpieczeństwo pracy przy eksploatacji maszyn i urządzeń technicznych

Eksploatacja maszyn i urządzeń energetycznych, Studia

Eksploatacja maszyn i urządzeń do zbioru zielonek

15 Eksploatowanie maszyn i urządzeń do obróbki termicznej

Przepisy eksploatacji urządzeń energetycznych, eksploatacja maszyn i urządzeń, wykład

OLEJE i lepkość, Eksploatacja maszyn i urządzeń, eksploatacja maszyn i urządzeń rolniczych

Wykład I Eksploatacja Maszyn i Urządzeń ED

Wymagania dotyczące wewnętrznego nadzoru nad eksploatacja maszyn i urządzeń

Wymagania dotyczące zewnętrznego nadzoru nad eksploatacją maszyn i urządzeń

Eksploatowanie Maszyn i Urządzeń do Zbioru Zielonek

więcej podobnych podstron