Akademia Górniczo-Hutnicza

im. Stanisława Staszica

w Krakowie

UPROSZCZONY PROJEKT SYSTEMU EKSPLOATACJI

ZŁOŻA W KOPALNI WĘGLA KAMIENNEGO

„BARBARA”

Barbara Wancienko

Wydział Górnictwa iGeoinżynierii

Kierunek Górnictwo i Geologia

Rok 3, gr. 3

SPIS TREŚCI:

1.Opracowanie mapy złoża węgla kamiennego.

2.Charakterystyka warunków górniczo-geologicznych złoża:

-miejsce zalegania złoża

-kategoria ochrony powierzchni

-głębokość zalegania złoża

-rodzaj skał stropowych i spągowych w otoczeniu pokładu węgla

-klasyfikacja skał stropowych wg GiG

-profil skał otaczających pokład węgla

-występujące zagrożenia naturalne.

3.Sposób udostępniania i przygotowania złoża do eksploatacji:

-określenie kategorii ochrony powierzchni

-określenie stateczności stropu zawałowego

-dobór systemu eksploatacji z uwagi na warunki geologiczno-górnicze oraz klasyfikacja systemu eksploatacji w kopalni węgla kamiennego

-sposób rozcięcia i udostępnienia złoża na mapie

-określenie wymogów przekroju poprzecznego wyrobiska korytarzowego.

4.Określenie podstawowych parametrów systemu eksploatacji złoża:

-opis technologiczny urabiania złoża

-określenie zasobów złoża w projektowanej parceli eksploatacyjnej

-określenie wielkości wydobycia dobowego, postępu dobowego

-kalendarz robót eksploatacyjnych

-określenie podporności obudowy zmechanizowanej ściany

-dobór kompleksu ścianowego

-charakterystyka dobranych maszyn i urządzeń ścianowych

-ustalenie okresu rozruchu ściany

-określenie dopuszczalnej ścieżki przystropowej

-szczegółowy rysunek systemu eksploatacji złoża

-sposób zabezpieczenia wyrobiska przyścianowego przed frontem eksploatacji ścianowej

-sposób zabezpieczenia skrzyżowania ściana-chodnik.

5.Charakterystyka zagrożeń naturalnych i ich zwalczanie.

1.Opracowanie mapy złoża węgla kamiennego.

2.Charakterystyka warunków górniczo-geologicznych złoża:

-miejsce zalegania złoża:

Projektowana przeze mnie kopalnia znajduje się w obszarze Lubelskiego Zagłębia Węglowego i leży w północno-wschodniej części województwa lubelskiego.

Kopalnia Węgla Kamiennego „Barbara” położona jest w odległości 10 km na wschód od miasta Łęczna. Najbliższa stacja kolejowa PKP odległa jest o około 50 km od kopalni i to właśnie z tej stacji do kopalni wybudowano bocznicę kolejową. Zakładam, że układ kolejowy ma kształt pierścienia zamkniętego i spełnia dwie podstawowe funkcje:

-dowóz do kopalni górników, materiałów, urządzeń,

-wywóz węgla i odpadów skały płonnej.

Usytuowanie kopalni nie przynosi strat związanych ze zniszczeniem budynków mieszkalnych, gdyż najbliższe osiedle mieszkaniowe położone jest 30 km od obszaru górniczego. Obszar KWK „Barbara” otaczają użytki rolne, łąki i lasy. Do kopalni dochodzi również droga utwardzana.

-kategoria ochrony powierzchni:

Kategoria |

max[mm/m] |

Tmax[mm/m] |

rmin[km] |

Rodzaje obiektów |

1 |

1,5 |

2,5 |

20 |

Zabytkowe budowle, ważne urządzenia przemysłowe, główne gazociągi i zbiorniki wodne. |

2 |

3,0 |

5,0 |

12 |

Obiekty przemysłowe, piece hutnicze, szyby, duże miasta, główne szlaki i stacje kolejowe, mosty. |

3 |

6,0 |

10,0 |

6 |

Główne drogi, mniej ważne budynki przemysłowe, rurociągi i kanalizacja, wysokie kominy. |

4 |

9,0 |

15,0 |

4 |

Stadiony sportowe, pojedyncze budynki mieszkalne, inne mało ważne budynki i obiekty. |

5 |

>9,0 |

>15 |

<4 |

Występują poważne uszkodzenia oraz zniszczenia terenów i obiektów. |

Projektowana przeze mnie kopalnia posiada drugą kategorię ochrony powierzchni.

-głębokość zalegania złoża, jego grubość i kąt nachylenia:

Minimalna głębokość, na jakiej zalega złoże to 79,62 m, maksymalna głębokość wynosi

862,3 m, w związku z tym średnia głębokość zalegania pokładu to 470,96 m.

Miąższość złoża wynosi 1,9 m, azymut 168o, natomiast kąt nachylenia określiłam posługując się jedną z metod wyznaczania kąta (metoda: Baumana, tangensów, cotangensów).

ZASOBY GEOLOGICZNE ZŁOŻA W SKRZYDLE WISZĄCYM „A”

Nr |

Warstwice |

Pole pow. pm |

Miąższość mp=m/cos |

Objętość V=pm*mp |

Ciężar obj. γ0 |

Zasoby Z=V*γ0 |

Z |

1 |

79,62-120 |

1291,5 |

1,94 |

2505,51 |

1,3 |

3257,16 |

3257,16 |

2 |

120-170 |

4807 |

1,94 |

9325,58 |

1,3 |

12123,25 |

15380,42 |

3 |

170-220 |

6110 |

1,94 |

11853,40 |

1,3 |

15409,42 |

30789,84 |

4 |

220-270 |

6938,5 |

1,94 |

13460,69 |

1,3 |

17498,90 |

48288,73 |

5 |

270-320 |

6994 |

1,94 |

13568,36 |

1,3 |

17638,87 |

65927,60 |

6 |

320-370 |

7046 |

1,94 |

13669,24 |

1,3 |

17770,01 |

83697,61 |

7 |

370-420 |

6916 |

1,94 |

13417,04 |

1,3 |

17442,15 |

101139,7 |

8 |

420-470 |

7111 |

1,94 |

13795,34 |

1,3 |

17933,94 |

102873,7 |

9 |

470-520 |

7007 |

1,94 |

13593,58 |

1,3 |

17671,65 |

120545,4 |

10 |

520-570 |

6825 |

1,94 |

13240,50 |

1,3 |

17212,65 |

137758,0 |

11 |

570-620 |

6643 |

1,94 |

12887,42 |

1,3 |

16753,65 |

154511,7 |

12 |

620-670 |

6370 |

1,94 |

12357,80 |

1,3 |

16065,14 |

170576,8 |

13 |

670-720 |

5928 |

1,94 |

11500,32 |

1,3 |

14950,42 |

185527,2 |

14 |

720-770 |

5513 |

1,94 |

10695,22 |

1,3 |

13903,79 |

199431,0 |

15 |

770-820 |

4654 |

1,94 |

9028,76 |

1,3 |

11737,39 |

211168,4 |

16 |

820-862,3 |

1738 |

1,94 |

3371,72 |

1,3 |

4383,24 |

215551,6 |

ZASOBY GEOLOGICZNE ZŁOŻA W SKRZYDLE ZRZUCONYM „B”

Nr |

Warstwice |

Pole pow. pm |

Miąższość mp=m/mp |

Objętość V=pm*mp |

Ciężar obj. γ0 |

Zasoby Z=V*γ0 |

Z |

1 |

623,8-586 |

264 |

1,94 |

512,16 |

1,3 |

665,80 |

665,80 |

2 |

586-636 |

871 |

1,94 |

1689,74 |

1,3 |

2196,66 |

2862,47 |

3 |

636-686 |

1508 |

1,94 |

2925,52 |

1,3 |

3803,18 |

6665,65 |

4 |

686-707,2 |

1551 |

1,94 |

3008,94 |

1,3 |

3911,62 |

10577,27 |

-rodzaj skał stropowych i spągowych w otoczeniu pokładu węgla:

Skały stropowe to:

-łupek piaszczysty-skała osadowa zbliżona do łupka ilastego, jednakże z dużym stopniem upiaszczenia,

-piaskowiec-zwięzła osadowa skała okruchowa powstaje przez scementowanie piasku spoiwem mineralnym, np. wapiennym, krzemionkowym,

-łupek ilasty-najbardziej rozpowszechniony rodzaj łupków osadowych, składa się z minerałów ilastych. Powstają przez skonsolidowanie i sprasowanie osadu ilastego, głównie pod wpływem ciśnienia nagłych warstw skalnych, czasami ciśnienia górotworu.

Skały spągowe stanowią łupki ilaste.

-klasyfikacja skał stropowych wg GiG:

Rodzaje skał |

Wytrzymałość laboratoryjna na ściskanie Rc [MN/m2] |

Zwięzłość f |

A1-bardzo kruche łupki ilaste, gęsto uławicone |

skały: 5-12 węgla: - |

skały: 0,4-0,7 węgla: - |

A-łupki ilaste gęsto uławicone względnie bardzo mało zwięzły węgiel |

skały: 13-24 węgla: 15-24 |

skały: 0,8-1,2 węgla: 0,6-1,0 |

B-łupki ilaste średnio uławicone względnie zwięzły węgiel |

skały: 25-39 węgla: 25-35 |

skały: 1,3-2,0 węgla: 1,1-1,4 |

C-łupki piaszczyste lub piaskowce średnio uławicone względnie zwięzły węgiel |

skały: 40-54 węgla: 36-43 |

skały: 2,1-3,0 węgla: 1,5-1,7 |

D-łupki piaszczyste lub piaskowce grubo uławicone względnie bardzo zwięzły węgiel |

skały: 55-74 węgla: 44-52 |

skały: 3,1-4,0 węgla: 1,8-2,0 |

E-piaskowce bardzo grubo uławicone |

skały: 75-110 węgla: - |

skały: 4,1-6,0 węgla: - |

Dobieram dla poszczególnych warstw:

Rc-wytrzymałość na ściskanie,

Rr-wytrzymałość na rozciąganie, gdzie: Rr=0,077 Rc

zwięzłość, gdzie: f=1/10 Rc

piaskowiec: Rc=54MN/m2

Rr=4,15854MN/m2

f=5,4

r=1,0

2) łupek piaszczysty: Rc=4854MN/m2

Rr=3,696 MN/ m2

f=4,8

r=0,9

3) łupek ilasty: Rc=23 MN/m2

Rr=1,771 MN/m2

f=2,3

r=0,8

-profil skał otaczających pokład węgla

-występujące zagrożenia naturalne:

Zagrożenie pożarowe: kopalnia eksploatuje pokłady zaliczane do trzeciej grupy zagrożenia samozapaleniem się węgla. Dotychczas nie było w kopalni pod ziemią pożarów od samozapalenia się węgla, ani też nie ma pól pożarowych. Na bieżąco prowadzona jest profilaktyka przeciwpożarowa.

Pożary w kopalniach dzieli się na egzogeniczne i endogeniczne. Pożary egzogeniczne powstają z przyczyn zewnętrznych tj. wybuchy metanu, pyłu węglowego itp.

Pożary endogeniczne powstają w skutek samozapalenia kopalin. Niektóre węgle posiadają zdolność absorbowania tlenu i zagęszczania jego cząstek na powierzchni węgla. Proces ten jest połączony z wydzielaniem ciepła i w miarę rozwoju podnosi temperaturę węgla.

Szczególnie groźne są szczeliny w caliźnie węglowej, z których nie następuje odpływ ciepła. Temperatura zapłonu węgla kamiennego wynosi 350oC.

Zagrożenie tąpaniami: tąpnięcie to zjawisko polegające na przekroczeniu granicznego wytężenia górotworu, połączonego z gwałtownym wyładowaniem uprzednio zakumulowanej energii, w wyniku którego wyrobisko górnicze uległo zniszczeniu. W kopalni „Barbara” występuje pierwszy stopień zagrożenia tąpaniami. Do stopnia tego zaliczają się pokłady lub część pokładów skłonnych do tąpań, w których:

dokonano odprężenia przy wybieraniu pokładu odprężającego z zawałem stropu w odległości nie większej niż 50 m pod pokładem odprężanym lub 20 m nad tym pokładem,

po odprężeniu tąpania nie występują.

Zagrożenie wyrzutami gazów i skał: w KWK „Barbara” występuje druga kategoria zagrośenia wyrzutami gazów i skał. Zaliczają się do niej:

pokłady lub ich część, w których wystąpiły wyrzuty gazów i skał,

pokłady lub ich część, w których nie wystąpiły wyrzuty gazów i skał, ale istnieją obawy ich wystąpienia.

3.Sposób udostępnienia i przygotowania złoża do eksploatacji:

-określenie kategorii ochrony powierzchni:

Teren, na którym znajduje się projektowana przeze mnie kopalnia posiada drugi stopień ochrony powierzchni.

-określenie stateczności stropu zawałowego:

Na stateczność pakietu warstw skalnych stropu zawałowego ściany składa się szereg zasadniczych czynników, tj.:

-rodzaj warstw

-ich wzajemny układ

-stopień zawilgocenia in situ

-właściwości wytrzymałościowe

-naturalna podzielność warstwowa

Stateczność stropu zawałowego określa się na podstawie wartości liczby wskaźnika stropu:

L=0,0064(10*Rc)1,7k1*k2*k3, gdzie:

k1-współczynnik efektywnego wykorzystania wytrzymałości w caliźnie

k2-współczynnik reologiczny własności skał

k3-współczynnik zmiany wytrzymałości wynikający z różnicy zawilgocenia skał w masywie i badanych próbek w odniesieniu do skał suchych.

Wartości współczynników k1, k2, k3:

Rodzaj skały |

k1 |

k2 |

k3 |

piaskowce |

0,33 |

0,7 |

0,7 |

łupki piaszczyste |

0,42 |

0,6 |

0,8 |

łupki ilaste |

0,5 |

0,6 |

0,7 |

Obliczam L dla każdej warstwy stropowej:

1) piaskowiec: L=45,7

2) łupek piaszczysty: L=46,6

3) łupek ilasty: L=15,9

L średnie wynosi: Lśr=36

-dobór systemu eksploatacji z uwagi na warunki geologiczno-górnicze oraz klasyfikacja systemu eksploatacji w kopalni węgla kamiennego:

Obliczanie wskaźników deformacji terenu:

Wmax-maksymalne przemieszczenie pionowe (obniżenie terenu|)

Wmax=a*m, gdzie:

a-współczynnik eksploatacji

m-miąższość złoża

Wmax=0,7*1,9=1,33 [m]

r-promień zasięgów wpływów głównych

r=H/tg, gdzie:

H-głębokość eksploatacji

tg-kąt zasięgu wpływów głównych

r=581,4/1,7=342 [m]

Tmax-maksymalne nachylenie terenu

Tmax= Wmax/r

Tmax=1330/342=3,8 [mm/m]

Kmax-maksymalny promień krzywizny

Kmax=1,52 Wmax/r2

Kmax=0,000017 [1/m]

U-maksymalne przemieszczenie poziome

U=0,4 Wmax

U=0,4*1,33=0,532 [m]

max-maksymalne odkształcenie poziome

max=0,6 Wmax/r

max=0,6*1330/342=2,3 [mm/m]

Dobieram system eksploatacji podłużny do granic z zawałem stropu. Przy doborze tym brałam pod uwagę czynniki takie jak:

-forma złoża

-grubość złoża

-kąt nachylenia złoża

-własności skał stropowych i spągowych

-tektonika złoża

-głębokość eksploatacji

-ochrona powierzchni

-rodzaj i stopień mechanizacji robót

-zagrożenia naturalne

Zasady ogólnej eksploatacji:

-pokład wyżej leżący powinien być wybierany szybciej niż leżący niżej

-pokłady grube wybieramy na warstwy zaczynając od warstwy górnej

-skały stropowe decydują o sposobie likwidacji zrobów:

zawał stosujemy w przypadku skal słabych, podsadzkę w przypadku skał zwięzłych

-o rodzaju stropu decyduje liczba wskaźnikowa stropu L

-struktura złoża:

kamienna (przy zagrożeniu pożarowym), złożowa (przy zagrożeniu tąpaniami)

Klasyfikacja systemu eksploatacji w kopalni węgla kamiennego:

Cecha podziału |

Grupy |

Kryterium podziału na podgrupy |

Podgrupy |

I. Rodzaj wyrobiska eksploatacyjnego |

1. ubierkowe |

długość przodka |

a) ścianowe b) filarowo-ubierkowe c) ubierkowe pasami |

|

2. zabierkowe |

długość zabierki |

a) długich zabierek b) filarowo-zabierkowe |

|

3. komorowe |

sposób wybierania złoża |

a) komorowe właściwe b)komorowo-filarowe c)ubierkowo-komorowe |

|

4. blokowe |

sposób wypuszczania urobku |

a) z czołowym wypuszczaniem urobku b) z wypuszczaniem urobku przez otwory wysypowe |

II. Sposób kierowania stropem |

1. z ochroną stropu |

sposób utrzymania stropu |

a) utrzymanie przestrzni poeksploatacyjnej(systemy komorowe) b) z podsadzką (hydrauliczną, suchą, utwardzaną) c) z magazynowaniem urobku |

|

2. z zawałem |

grubość stropu bezpośredniego |

a) zawał pełny b) zawal częściowy |

|

3. z ugięciem stropu |

własności skał stropowych i grubość złoża |

a) ugięcie całkowite b) ugięcie częściowe |

III. Kierunek wybierania

|

1. podłużne |

- |

- |

|

2. poprzeczne |

- |

- |

|

3. przekątne |

- |

- |

IV. Grubość złoża |

1. na całą grubość złoża |

- |

- |

|

2. eksploatacja warstwami |

sposób podziału na warstwy |

a) warstwami równoległymi do uławicenia b) warstwami poziomymi c) warstwami pochyłymi |

-sposób rozcięcia i udostępnienia złoża na mapie

-określenie wymogów przekroju poprzecznego wyrobiska korytarzowego:

Minimalne odstępy ruchowe w cm:

Lp. |

od |

do |

poziomy |

pionowy |

1 |

wozów lub innych środków transportu przewozu kołowego |

-obudowy wyrobiska -konstrukcji przenośnika -rurociągów i lutniociągów |

25 25 25 |

40 - 40 |

2 |

Konstrukcji przenośników taśmowych |

-obudowy wyrobiska -rurociągów i lutniociągów |

25 25 |

60 60 |

3 |

Napędów maszynowych |

-obudowy wyrobiska |

70 |

70 |

4 |

Wymiar przejścia dla ludzi |

- |

70 |

180 |

Wymiary wyrobiska określam na podstawie zasady minimalnych przekrojów:

Wyposażenie wyrobiska:

-przenośnik taśmowy (szerokość 1400 mm)

-przejście dla pieszych (wysokość 1800 mm, szerokość 700 mm)

-kolejka szynowa (szerokość 1100 mm, wysokość 1450 mm)

-odstępy ruchowe (szerokość 250 mm)

Sw.min=xi=1,4+0,7+1,1+4*0,25=4,2 [m]

Oznaczenie |

S |

W |

L1 |

L2 |

R1 |

R2 |

z |

c |

Masa |

||

|

[mm] |

łuk |

łuk |

odrzwia |

|||||||

|

|

[kg] |

|||||||||

1KS/KO21 |

2500 |

2500 |

2350±20 |

2500±20 |

1800±18 |

1200±12 |

700 |

350 |

52,3 |

49,4 |

151,1 |

2KS/KO21 |

2800 |

2500 |

2200±20 |

3200±20 |

2000±20 |

1400±14 |

500 |

400 |

66,9 |

46,2 |

159,3 |

3KS/KO21 |

3000 |

2700 |

2500±20 |

3000±20 |

2200±22 |

1400±14 |

700 |

400 |

62,7 |

52,5 |

167,7 |

4KS/KO21 |

3200 |

2800 |

2600±20 |

3200±20 |

2400±24 |

1500±15 |

500 |

400 |

66,9 |

54,6 |

176,1 |

5KS/KO21 |

3400 |

3000 |

2800±20 |

3200±20 |

2400±24 |

1600±16 |

600 |

400 |

66,9 |

58,8 |

184,5 |

6KS/KO21 |

3700 |

3000 |

2900±20 |

3100±20 |

2400±24 |

1700±17 |

600 |

400 |

64,8 |

60,9 |

186,6 |

7KS/KO21 |

4200 |

3100 |

3100±20 |

3300±20 |

2500±25 |

2000±20 |

500 |

400 |

69,0 |

65,1 |

199,2 |

8KS/KO21 |

4700 |

3300 |

3200±20 |

3800±20 |

2800±28 |

2200±22 |

500 |

450 |

79,4 |

67,2 |

213,8 |

9KS/KO21 |

5000 |

3500 |

3500±20 |

4000±20 |

2800±28 |

2400±24 |

500 |

550 |

83,6 |

73,5 |

230,6 |

10KS/KO21 |

5700 |

3800 |

3500±20 |

5000±20 |

3200±32 |

2800±28 |

400 |

500 |

104,5 |

73,5 |

251,5 |

Korzystając ze strony internetowej Huty Łabędy dobieram obudowę ŁP-7 KS/KO 21 o szerokości 4,2 m i wysokości 3,1 m.

-opis technologiczny drążenia wyrobiska korytarzowego:

Wyrobiska chodnikowe będą typu złożowo kamiennego z przybierką stropu wynoszącą 1,3 m. Chodniki drążenie będą przy pomocy kombajnu chodnikowego ALPINA AM - 50. Urabianie będzie selektywne, najpierw zostanie urobiona calizna węglowa,

a następnie skała płonna. Cykl pracy rozpoczyna się od urabiania przodku na głębokość 1 m. Następnie urobek jest ładowany ładowarką łapową zabudowaną z przodu kombajnu, pod którym zawieszona jest zwrotnia podajnika taśmowego. Z podajnika urobek jest przesuwany na przenośnik taśmowy Gwarek 1200, który jest przedłużany po wydrążeniu około 50 m przodku.

Po uzyskaniu założonego zabioru kombajn jest zatrzymywany. Następnym elementem jest obudowa przodka, która zabudowywana jest z wykorzystaniem organu urabiającego. Przy pomocy organu urabiającego pod strop podnoszony jest łuk stropnicowy,

a łuki ociosowe ustawiane są na stalowych stopach. Z wykorzystaniem rozpór stalowych wykonywana jest wykładka obudowy.

Po postawieniu obudowy, wykonaniu opinki stropu i części ociosów rozpoczyna się nowy cykl urabiania kombajnem.

4.Określenie podstawowych parametrów systemu eksploatacji złoża:

-opis technologiczny urabiania złoża:

Uruchomienie ściany następuje ze specjalnie wykonanego chodnika nazywanego przecinką ściany, gdzie następuje zbrojenie ściany. Zbrojenie polega na wprowadzeniu do przecinki przenośnika ścianowego, obudowy zmechanizowanej oraz wykonanie odpowiednich połączeń hydraulicznych sekcji, wprowadzenie i zamontowanie maszyn urabiających itp. Przecinka ścianowa wykonana jest na wysokości eksploatowanego złoża,

a jej szerokość zapewnia swobodne manewrowanie sekcjami obudowy podczas zbrojenia. Rozcinaka ścianowa drążona jest przy użyciu kombajnów chodnikowych.

Węgiel będzie urabiany kombajnem górniczym elektrycznym typu KSE-700/2BP. Urabianie będzie się składać z kolejno następujących po sobie czynności związanych

z zawrębianiem się maszyny urabiającej na końcu ściany ( faza zawrębiania ), urabianiem calizny węglowym na pełnym zabiorze i na całej długości ściany (faza pracy).

Jako pierwsze są uruchamiane środki transportu pozaprzodkowego. Następnie uruchamiany jest przenośnik podścianowy i ścianowy oraz kombajn. Kombajn aby mógł urabiać na całą pełną wysokość ściany musi zostać skorygowanie położenia organów urabiających. Za przemieszczającym się kombajnem obsługa obudowy zmechanizowanej zabezpiecza nowo odsłonięty strop przez zabudowanie, podciągnięcie i rozparcie sekcji obudowy, a następnie w odległości od 10 do 15 m od kombajnu przesuwa sukcesywnie do nowego pola przenośnik zgrzebłowy.

Cykl pracy zaczyna się , gdy kombajn znajduje się na końcu ściany. W tym czasie przenośnik na całej długości odsunięty jest od ociosu oprócz odcinka , na którym stoi maszyna urabiająca. Zmiana położenia ramion w stosunku do zamierzonego kierunku ruchu

( ramię przednie wraz z organem w pozycji pod stropem, ramię tylne wraz z organem przy spągu ) rozpoczyna fazę zawrębiania. W tej fazie maszyna urabiająca poruszająca się po przenośniku z prędkością posuwu νp wcina się swoimi organami (zawrębia) w caliznę węglową na odcinku ok. 30 [m], aż do osiągnięcia pełnego zabioru. Jednocześnie w tym samym czasie następuje dosunięcie końcówki przenośnika, na której stał kombajn, do calizny. W momencie uzyskania pełnego zabioru zostaje zatrzymany kombajn i następuje ponowna zmiana położenia ramiona. W tej pozycji maszyna urabiająca jest przygotowana do ruchu powrotnego, który kończy osiągnięwszy koniec ściany. Tu również następuje zmiana położenia ramion i ruch roboczy maszyny urabiającej, aż do przeciwległego końca ściany przy jednoczesnym dosuwaniu przenośnika do ociosu za poruszającym się kombajnem oraz przesuwaniu obudowy zmechanizowanej. Proces dosuwania przenośnika do ociosu realizowany jest za pomocą siłowników, w które wyposażona jest obudowa ścianowa. Siłowniki te wykorzystywane są również do przemieszczania obudowy, gdy nastąpi odsłonięcie stropu po przejściu maszyny urabiającej, a przed dosunięciem przenośnika do ociosu.

-określenie zasobów złoża w projektowanej parceli eksploatacyjnej:

Zasoby w ścianie wynoszą:

Zs=Ws*Ds.*m*γ0=1290*200*1,9*1,3=0,637 [mln Mg], gdzie:

Ws-wybieg ściany (1114 m)

Ds.-długość ściany (200 m)

m-miąższość (1,9 m)

γ0-ciężar objętościowy węgla (1,3 Mg/m3)

-określenie wielkości wydobycia dobowego, postępu dobowego:

Postęp dobowy wynosi:

Pd = Ze * ic * z = 2 * 3,5 * 0,8 = 5,6 [m/dobe], gdzie:

Ze-ilość zmian roboczych w ciągu doby (2)

ic-ilość cięć kombajnu na zmianę (3,5)

z-zabiór (0,8)

Wydobycie dobowe wynosi:

Wd = Pd * Ds * m * γo=5,6*200*1,9*1,3=2766,4 [Mg/dobę]

-kalendarz robót eksploatacyjnych:

Pd=5,6 m/dobę - postęp dobowy

W miesiącu jest średnio 20 dni roboczych

Pm=5,6*20=112 m/dobę - postęp miesięczny

Postęp na kwartał obliczam ze wzoru:

Pm*3=330 m/dobę

-określenie podporności obudowy zmechanizowanej ścianowej:

![]()

[Mpa], gdzie:

Q-obciążenie wyrobiska w pasie o szerokości 1 m [MPa]

g-wskażnik nośności warstw stropu (dla dobrego stanu utrzymania 1,1<g<1,5)

przyjmuję g=1,3

Q=ns*Li*h=0,06*3*1,9=0,342, gdzie:

ns-współczynnik zależny od typu skał stropu zasadniczego (dla łupka ilastego ns=0,06)

Li-wielkość utrzymywanej rozpiętości wyrobiska ścianowego [m]

h-wysokość ściany [m]

P=0,342/0,7*(1,3-0,3)=0,489 [MPa]

P2=(P*1,5)/(3*1,5)=0,489*1,5/3*1,5=0,7335/405=0,163 [MPa]

-dobór kompleksu ścianowego:

Ze strony internetowej Zakładu Maszyn Górniczych Glinik dobieram:

-obudowę podporowo-osłonową Glinik-10/23-POz

-przenośnik zgrzebłowy ścianowy Glinik-260/724/BP1

-przenośnik zgrzebłowy podścianowy Glinik-724.

Ze strony internetowej Fabryki Maszyn Famur dobieram:

-kombajn elektryczny typu KSE-700-2BP.

-charakterystyka dobranych maszyn i urządzeń ścianowych:

OBUDOWA PODPOROWO-OSŁONOWA

GLINIK -10/23-POz

Nr rysunku: |

888-01-00 |

Znak dopuszczenia: |

GM-36/97 |

Dopuszczenie Prezesa WUG: |

GM-4710/0014/97/02871/ZM z dn. 28.02.1997 |

Użytkownik: |

Kopalnia Węgla Kamiennego „BOGDANKA” |

Obudowa podporowo-osłonowa GLINIK-10/23-POz o podporności 2 x 2650 kN jest obudową przeznaczoną do pracy w kompleksach wysokowydajnych w warunkach wysokich nacisków górotworu.

Nowatorskie rozwiązania konstrukcyjne dostosowane do specyficznych warunków panujących w górnictwie zapewniają dużą niezawodność konstrukcji i prostotę jej obsługi. Zalety te zostały potwierdzone wieloletnią bezawaryjną pracą obudowy w KWK „Bogdanka” S.A. oraz uzyskiwanymi w niej wynikami wydobywczymi. Ściana wyposażona w tą obudowę uzyskuje średnie wydobycie 6000 t/dobę oraz postępy rzędu 18 m/dobę przy wysokości ściany 1,3 ÷ 1,5 m.

|

||

Parametr |

J.m. |

Wartość |

Minimalna wysokość obudowy |

m |

1,00 |

Maksymalna wysokość obudowy |

m |

2,30 |

Zakres pracy obudowy |

m |

1,30 ÷ 2,20 |

Nachylenie podłużne |

stopnie |

do 12 |

Nachylenie poprzeczne |

stopnie |

* 15 |

Ilość podpór hydraulicznych |

szt. |

2 |

Podziałka obudowy |

m |

1,50 |

Podporność robocza podpory |

kN |

2650 |

|

kN |

1470 |

Podporność robocza zestawu |

kN |

3896 ÷ 4818 |

Podporność wstępna zestawu |

kN |

2172 ÷ 2613 |

Przemieszczanie zestawu |

m |

0,80 |

Średni nacisk jednostkowy na spąg |

kPa |

1677 |

Średni nacisk jednostkowy na strop |

kPa |

770 |

Ciśnienie zasilania |

MPa |

30 |

Masa zestawu |

kg |

15.828 |

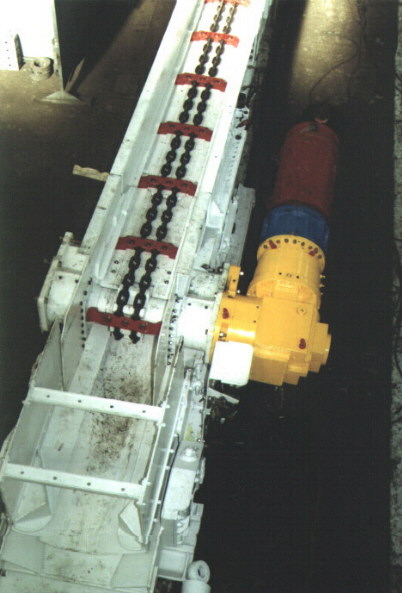

PRZENOŚNIK ZGRZEBŁOWY ŚCIANOWY GLINIK-260/724/BP1

Nr rysunku: |

897- |

Znak dopuszczenia: |

GM-302/97; GM-310/97 |

Dopuszczenie Prezesa WUG: |

GEM-4715/0034/97/13878/ZM |

Użytkownik: |

KWK: Ziemowit, Katowice-Kleofas, Jaworzno, Halemba, Wieczorek, Śląsk, Węgry, Kolumbia. |

Przenośniki GLINIK-260/724/BP1 charakteryzują się nowoczesną konstrukcją, dużą wydajnością, żywotnością i niezawodnością. Wyposażone mogą być w 2 lub 3 jednostki napędowe o mocy do 315kW każda. Zainstalowana moc uzależniona jest od długości i nachylenia ściany. Przenośniki dostosowane są do współpracy z dowolnymi kombajnami z systemami posuwu Eicotrack, Kutotrack lub Dynatrack.

Istotne cechy konstrukcyjne:

napęd wysypowy czołowy, boczny lub krzyżowy;

niski najazdowy napęd zwrotny z jednostką napędową równoległą;

rynnociąg lano-spawany z materiałów trudnościeralnych - blacha środkowa grubości 35mm, dolna grubości 20mm - na życzenie kopalni może być wykonany bez blachy dolnej;

zastawki przykręcane do rynien, przystosowane do układaka kabli;

zgrzebła i gwiazdy napędowe - kute;

połączenia między rynnami o wytrzymałości 2 x 3000 kN;

sprzęgła podatne lub hydrokinetyczne;

napinanie łańcucha: hamulcem tarczowym z wykorzystaniem tarczy zamocowanej na sprzęgle lub urządzeniem hydraulicznym;

urządzenie do kontroli naciągu łańcucha;

konstrukcja przenośnika eliminuje konieczność wykonywania robót spawalniczych przy montażu i demontażu.

|

||

Parametr |

J.m. |

Wartość |

Wydajność maksymalna |

t/h |

720÷1000 |

Długość maksymalna |

m |

400 |

Moc napędów |

kW |

2÷3 x 55/160 |

Przełożenie |

|

i = 28÷39 |

Wymiary rynny |

mm |

1509 x 260 x 724 |

Nośność złączy między rynnami |

kN |

2 x 3000 |

Rozstaw zgrzebeł |

m |

1,08 (co 10 ogniw) |

Łańcuch zgrzebłowy |

mm |

|

Prędkość łańcucha |

m/s |

0,37/1,13 przy i=33 |

Max. nachylenie podłużne ściany |

stopnie |

35 - wysyp boczny i czołowy |

Max. nachyl. poprzeczne ściany |

stopnie |

± 20 |

Możliwość przegięcia sąsiednich rynien: - w płaszczyźnie poziomej |

|

|

Napięcie zasilania |

|

1000,1140V (50,60Hz) |

PRZENOŚNIK ZGRZEBŁOWY PODŚCIANOWY

GLINIK-724

Nr rysunku: |

918-00 |

Znak dopuszczenia: |

GM-223/99 |

Dopuszczenie Prezesa WUG: |

GEM/4715/0026/99/08158/ZM |

Użytkownik: |

KWK „MURCKI”, KOLUMBIA |

Przenośnik zgrzebłowy podścianowy GLINIK-724 jest ogniwem pośrednim pomiędzy przenośnikiem ścianowym a taśmowym. Moc napędu, duża wydajność oraz wytrzymałość trasy przenośnika umożliwia jego zastosowanie w najtrudniejszych warunkach górniczo-geologicznych.

Przenośnik składa się z szeregu rynien modułowych (skrętnych) różnej budowy, które np. mogą być wyposażone w prowadnice teowe umożliwiające przekładkę kadłuba przenośnika ścianowego w oparciu o trasę przenośnika podścianowego lub przekładki samego przenośnika podścianowego.

Oprócz szeregu rynien przenośnik posiada rampę zakończoną kadłubem wysypowym, który może być posadowiony na różnego rodzaju podbudowach i urządzeniach stanowiących końcówkę przenośników taśmowych. Dokumentacja konstrukcyjna przewiduje montaż jednostek napędowych zarówno na napędzie głównym jak i zwrotnym.

W przenośniku podścianowym GLINIK-724 wykorzystane są takie same zgrzebła, łańcuch, gwiazdy, wały napędowe i łączniki jak w przenośniku ścianowym GLINIK-260/724/BP, co ma znaczący wpływ na gospodarkę częściami zamiennymi. Również takie same jak w przenośniku ścianowym GLINIK-260/724/BP mogą być zastosowane przekładnie. GLINIK produkuje dla tego przenośnika małogabarytowe przekładnie RKW 20/20.

|

|||

Parametr |

J.m. |

Wartość |

|

Wydajność maksymalna |

t/h |

1050 |

|

Długość maksymalna |

m |

80 |

|

Moc napędów |

kW |

132, 160, 200 lub 45x132 lub 55/160 lub 65/200 |

|

Ilość jednostek napędowych |

szt. |

1 lub 2 |

|

Przełożenie |

- |

i = 19,92 lub 28 lub 33 |

|

Prędkość łańcucha zgrzebłowego |

m/sek |

1,12 ÷ 1,85 |

|

Rozstaw zgrzebeł |

m |

0,864 (co 8 ogniw) |

|

Łańcuch zgrzebłowy |

mm |

2 x (φ 30 x 108) |

|

Szerokość wewnętrzna rynny |

mm |

724 |

|

Układ napędowy: |

|||

- końcówka wysypowa |

napęd równoległy |

||

- końcówka zwrotna |

bez napędu lub napęd równoległy |

||

Połączenie rynien: |

|||

- rynny z profili odlewanych |

łączniki kute o nośności 300T |

||

- zespół rynien skośno-przegubowych (rampa) |

śruby |

||

KOMBAJN GÓRNICZY ELEKTRYCZNY typu KSE-700/2BP

Kombajn Górniczy Elektryczny typu KSE-700 stosowany jest do urabiania pokładów średnich o wysokości od 1,5m do 3,6m.

System posuwu EICOTRACK lub DYNATRACK.

Kombajn wyposażony w ciągniki elektryczne 2x45kW/1000V. Dwuczęściowe ramiona. Płynna regulacja prędkości z przemiennika częstotliwości. Sterowanie radiowe. Maksymalna moc zainstalowana to 4x150kW + 2x45kW = 390kW.

Zasilanie 2 przewodami 1px6x95 i 1px3x16.

|

DANE TECHNICZNE

|

|

Zakres stosowania |

1,5 ÷ 3,6 [m] |

Zainstalowana moc |

703 [kW] |

Moc sil.elektr. do organów urab. |

4 x 150 [kW] |

Moc sil.elektr do posuwu |

2 x 45 [kW] |

Moc sil. do układu podnoszenia |

1 x 13 [kW] |

Średnica organów urabiających |

1250 ÷ 2000 [mm] |

Zabiór organu |

800 [mm] |

System posuwu |

EICOTRACK / DYNATRACK |

Ciągniki |

Elektryczne |

Siła uciągu |

630 / 610 [kN] |

Prędkość posuwu - robocza |

0 ÷ 8,5 / 0 ÷ 9,0 [m/min] |

Długość kombajnu |

11667 [mm] |

Wysokość kombajnu |

1411 / 1474 [mm] |

Prześwit |

460 / 520 [mm] |

Typ skrzyni aparat.elektrycznej |

SA-14A |

Typ ramienia |

KSE 700 |

|

|

-ustalenie okresu rozruchu ściany:

Pod pojęciem rozruchu ściany rozumie się jej wybieg, po przekroczeniu którego następuje pierwszy wysoki zawał stropu. Przed powstaniem pierwszego wysokiego zawału obserwuje się gwałtowny przyrost konwergencji, której wielkość może kilkakrotnie przekraczać wielkość konwergencji obserwowaną w normalnym biegu ściany. Proporcjonalnie do przyrostu konwergencji pogarszają się warunki utrzymania wyrobiska. Okres rozruchu ściany należy traktować jako szczególnie niebezpieczny. Do czasu uzyskania pierwszego pełnego zawału muszą być zachowane szczególne środki ostrożności, do których między innymi należą:

obudowa musi być wzmocniona przez zagęszczenie

wymusza się zawał silnymi ładunkami MW

Wybieg ściany po przekroczeniu którego następuje samoczynny pierwszy wysoki zawał wynosi:

W3=4,47*L0,4=4,47*360,4=18,74 [m], gdzie:

L-liczba wskaźnikowa stateczności i stropu.

-określenie dopuszczalnej ścieżki przystropowej:

![]()

[cm], gdzie:

Lp-liczba wskaźnikowa stropu dla pierwszej warstwy (piaskowiec)

h- odpadająca wartość stropu h=10 [cm] (dla normalnych warunków eksploatacyjnych).

-szczegółowy rysunek systemu eksploatacji złoża

-sposób zabezpieczenia wyrobiska przyścianowego przed frontem eksploatacji ścianowej:

W systemach ścianowych wypróbowanymi i powszechnie stosowanymi sposobami ochrony chodników są kaszty drewniane. Kaszty drewniane buduje się z drewna okrągłego lub starych pokładów kolejowych. Stosy drewniane wykazują dużą ściśliwość, a ich podporność wzrasta wraz z przyrostem osiadania stropu. Wzrost podporności i zmniejszenie ściśliwości uzyskuje się wypełniając kaszty gruzem skalnym.

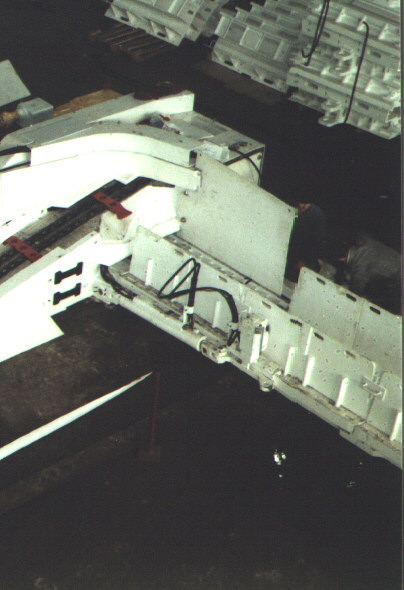

-sposób zabezpieczenia skrzyżowania ściana-chodnik:

Ze strony internetowej Zakładu Maszyn Górniczych Glinik wybieram obudowę skrzyżowania.

OBUDOWA SKRZYŻOWANIA

GLINIK-23/38-Pz

Nr rysunku: |

776-00/3 |

Znak dopuszczenia: |

GM-26/94 |

Dopuszczenie Prezesa WUG: |

EM-281/4110/13/94/Bu z dnia 14.02.1999 |

Użytkownik: |

KWK: CZECZOTT, STASZIC, KIROWA-Rosja |

Obudowa ta jest obudową trójczłonową przeznaczoną do pracy w chodnikach z obudową łukową wielkości ŁP6÷ŁP9. Ze względu na mechanizację prac jednego z newralgicznych punktów w ścianie predysponowana jest do pracy w kompleksach wysokowydajnych w szczególności wyposażonych w ciężkie przenośniki ścianowe z wysypem krzyżowym oraz czołowym lub bocznym zintegrowanym z przenośnikiem podścianowym (duża siła przekładki przenośnika).

Obudowa posiada mechanizm korekcji poprzecznej stropnic i posiada dwa człony wychylne stropnicy, środkowy poruszany przez siłownik za pośrednictwem klina i przedni poruszany bezpośrednio siłownikiem wychyłu.

Obudowa może być stosowana również w pokładach zagrożonych tąpaniami po obniżeniu ciśnienia roboczego podpór hydraulicznych.

CHARAKTERYSTYKA TECHNICZNA |

|||

Parametr |

J.m. |

Wartość |

|

|

|

w pokładach zagrożonych tąpaniami |

w pokładach nie zagroż. tąpaniami |

Zakres wysokości obudowy |

m |

2,30 ÷ 3,80 |

|

Zakres wysokości roboczej: |

m |

2,80 ÷ 3,70 |

2,50 ÷ 3,70 |

Szerokość zestawu |

m |

2,00 |

|

Ilość podpór hydraulicznych |

szt |

6 |

|

Podporność wstępna podpory |

kN |

286 |

|

Podporność robocza podpory |

kN |

590 |

700 |

Podporność wstępna zestawu |

kN |

1716 |

|

Podporność robocza zestawu |

kN |

3540 |

4200 |

Średni nacisk na spąg |

MPa |

1,10 |

1,3 |

Skok przesuwnika zestawu |

m |

1,60 |

|

Siła przesuwu napędu przenośnika |

kN |

1200 |

|

Siła przesuwu sekcji zewnętrznej |

kN |

490 |

|

Siła przesuwu sekcji wewnętrznej |

kN |

245 |

|

Cisnienie zasilania |

MPa |

20 |

|

Nachylenie podłużne chodnika: |

stopień |

do 12 |

|

Nachylenie poprzeczne chodnika |

stopień |

do 10 |

|

Masa zestawu |

kg |

36.700 |

|

5. Charakterystyka zagrożeń naturalnych i ich zwalczanie:

Zagrożenie tąpaniami: w kopalni projektowanej przeze mnie występuje pierwszy stopień zagrożenia tąpaniami. Zaliczają się tutaj:

-pokłady lub części pokładów skłonnych do tąpań, w których tąpania nie występowały w ostatnich trzech latach prowadzenia nieprzerwanej eksploatacji w niezmienionych warunkach naturalnych i górniczo-technicznych,

-warstwy grubego pokładu skłonnego do tąpań, pozostałe po wybraniu jednej z warstw równolegle do uławicenia systemem ścianowym bez pozostawienia w wybranej warstwie resztek pokładu,

-części pokładów skłonnych do tąpań odprężone przez wcześniejsze wybieranie pokładu odprężającego z zawałem stropu, w których po odprężeniu tąpania nie występują,

-części pokładów skłonnych do tąpań odprężone przez wcześniejsze wybranie z podsadzką hydrauliczną niżej zalegającego pokładu, pod warunkiem, że:

a) odległości stropu pokładu odprężającego do spągu pokładu odprężonego nie przekracza sześciokrotnej grubości pokładu odprężającego oraz

b) po odprężeniu tąpania nie występują.

Ogólne zasady prowadzenia eksploatacji pokładów węgla zagrożonych tąpaniami polegają na maksymalnym ograniczeniu wpływów czynników naturalnych powodujących to zagrożenie oraz na ograniczeniu zagrożenia tąpaniami z przyczyn technicznych i organizacyjnych.

Naturalnymi przyczynami tąpań są:skłonność górotworu do akumulacji energii, występowanie grubych i zwięzłych skał skał stropowych, mocnych skał spągowych, zaburzenia geologiczne.

Określenie stanu zagrożenia tąpaniami można prowadzićnastępującymi sposobami:

-metodą rozpoznania warunków geologiczno-górniczych

-metodą sondażu otworami małośrednicowymi

-metodą konwergencji

-metodami geofizycznymi.

Zagrożenie wyrzutami gazów i skał: wyrzuty gazów i skał klasyfikuje się wg:

-wielkości wyrzutu, który określa się ilością skruszonych i wyrzuconych do wyrobisk skał oraz ilością wydzielonego gazu,

-intensywnością wyrzutu, którą określa się stosunkiem wielkości wyrzutu do czasu trwania wyrzutu,

-wskaźnika odgazowienia, który określa się stosunkiem ilości gazu wydzielonego podczas wyrzutu do całkowitej ilości wyrzuconych skał.

Bezpośrednie skutki wyrzutów:

-zasypanie skałami pochodzącymi z wyrzutów wyrobisk górniczych,

-uszkodzenie obudowy wyrobisk,

-powstanie zawałów stropu,

-zakłócenia w przewietrzaniu wyrobisk,

-zniszczenie urządzeń znajdujących się w zasięgu wyrzutu.

Pośrednie skutki wyrzutu to:

-ograniczenie możliwości zwiększenia postępu robót przygotowawczych i frontu wybierania,

-niesprzyjające warunki do wprowadzenia mechanizacji odstawy urobku w chodnikach podścianowych.

Zwalczanie: odprężanie górotworu, którego dokonuje się poprzez:

-strzelanie odprężające materiałami wybuchowymi

-wysokociśnieniowe nawadnianie pokładów

-strzelanie prowokujące.

Zagrożenie pożarowe: pożary w kopalniach dzieli się na egzogeniczne i endogeniczne. Pożary egzogeniczne powstają z przyczyn zewnętrznych tj.: podpalenie, wybuch metanu, pyłu węglowego itp. Pożary endogeniczne powstają w skutek samozapalenia kopaliny. Niektóre węgle posiadają zdolność absorbowania tlenu i zagęszczenia jego cząstek na powierzchni węgla. Proces ten jest połączony z wydzielaniem ciepła i w miarę rozwoju podnosi temperaturę węgla. Szczególnie groźne są szczeliny w caliźnie węglowej, z których nnie następuje odpływ ciepła. Temperatura zapłonu węgla kamiennego wynosi 350o C.

W węglach skłonnych do samozapalenie za temperaturę krytyczną uważa się temperaturę

60-80o C. Samozagrzewanie do temperatury krytycznej następuje powoli (kilka miesięcy).

Potem następuje szybki przyrost temperatury, co z reguły prowadzi do samozapalenia.

W przypadku zaistnienia warunków do odprowadzenia ciepła lub w węglach mało skłonnych do samozapalenia samozagrzanie może przejść w okres ochłodzenia i zwietrzenia. Węgiel zwietrzały nie ulega samozapaleniu.Pożary endogeniczne są szczególnie niebezpieczne, gdyż są trudne do wcześniejszego wykrycia. Oznakami samozagrzewania węgla są:

-podwyższenie temperatury węgla i powietrza

-wydzielanie się pary wodnej, CO, CO2

-zapach aromatycznych węglowodorów

-wydzielanie dymu.

Miejsce samozagrzewania można zlokalizować poprzez badania nagrzewania calizny oraz pomiar zawartości CO postępując w kierunku przeciwnym do kierunku powietrza.

Przy małym zadymieniu miejsce pożaru można określić po zapachu i widocznym dymie, idąc w kierunku przeciwnym do kierunku ruchu powietrza. Przy dużym zadymieniu dojście do ogniska pożaru jest niemożliwe. W takim przypadku należy zlokalizować miejsce pożaru wg schematu kanonicznego kopalni i przystąpić do oddymiania kopalni, a następnie ugaszania pożaru. Profilaktyka wentylacyjna obejmuje wszelkie działania, aby nie dopuścić do powstania pożaru. Min. szczelnie izoluje się zroby, prowadzi się szybkie i czyste wybieranie pokładów skłonnych do samozapalenia, ustala się odpowiednie kierunki przepływu powietrza w wyrobiskach, odwraca się kierunki prądów powietrza w szczelinach itp.

Wyszukiwarka

Podobne podstrony:

Uproszczony projket systemu udosteponienia złoża, AGH, projekt RAK

Projekt-UPROSZCZONY PROJEKT SYSTEMU EKSPLOATACJI ZŁOŻA, Moje

projekt eksploatacj resztek, AGH, projekt RAK

PROJEKT TECHNICZNY - Rembielak, AGH, projekt RAK

zagrozenia - fragm proj, AGH, projekt RAK

rak- mój, AGH, projekt RAK

projekt opis zloza, AGH, projekt RAK

podziema - projekt spis, AGH, projekt RAK

Uproszczony projekt koncepcyjny kopalni węgla kamiennego

Systemy Eksploatacji Złóż Wykłady 2 wersja

podzia systemˇw eksploatacji, wybˇr systemu eksploatacyjnego, sposˇb rozciŕcia z o¬a materialy dl

podział systemów eksploatacji, wybór systemu eksploatac yjnego, sposób rozcięcia złoża materialy d

systemy eksploatacji[1]

systemy eksploatacji, Eksploatacja podz. III

system eksplo

więcej podobnych podstron