Krynica, 4 maja 2001

Akademia Górniczo-Hutnicza w Krakowie

Wydział Inżynierii Mechanicznej i Robotyki

Łukasz SMETANA

Rok II inż. NS

NOD Nowy Sącz

Nazwa przedmiotu: PODSTAWY KONSTRUKCJI MASZYN

Prowadzący: Dr inż. Bogusław ONYSZKO

PROJEKT NR 1

Temat: PODNOŚNIK ŚRUBOWY

Dane:

Maksymalne obciążenie (Q): 15 kN

Siła przyłożona do dzwigni (P): 300 N

Wysokość podnoszenia (L): 400 mm

1. ZAŁOŻENIA KONSTRUKCYJNE

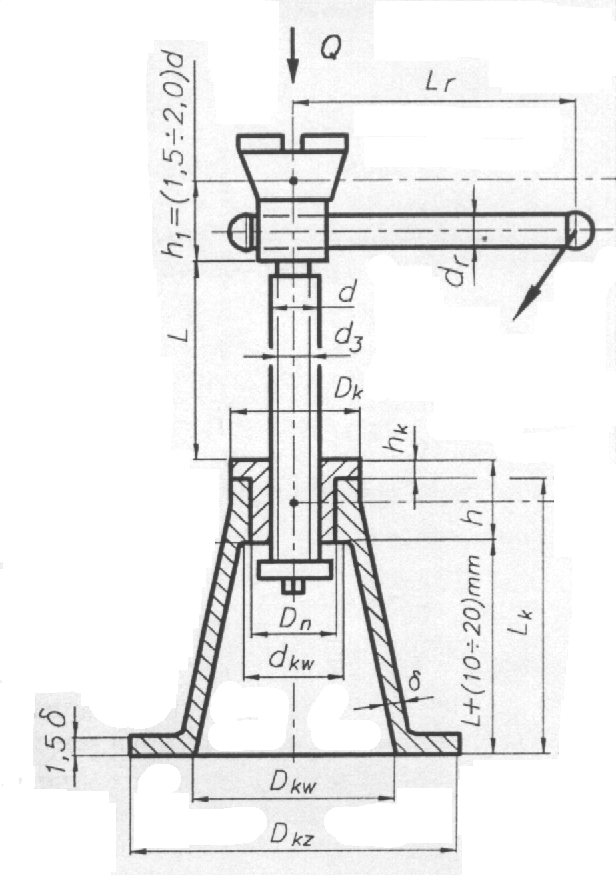

Rys. 1 Schemat ideowy podnośnika śrubowego

1.1 Podstawowe założenia:

Podnośnik będzie działał na zasadzie przekładni śrubowej to jest moment skręcający pochodzący od siły P przyłożonej do dzwigni będzie zamieniany na ruch postępowy śruby względem nakrętki utwierdzonej w korpusie.

Śruba zabezpieczona będzie przed wykręceniem przy pomocy podkładki blokujące.

Korona podnośnika będzie osadzona na śrubie za pośrednictwem podkładki kulistej (przegub kulisty)

Dzwignia zostanie wykonana w postaci pręta okrągłego przełozonego przez otwór przewiercony w śrubie roboczej tak, aby umożliwić jej przesuwanie, co ułatwi obsługę podnośnika.

1.2 MATERIAŁY

1.2.1 Wyszczególnienie części składowych oraz materiałów, z jakich będą wykonane

Lp. |

Nazwa części |

Materiał (norma) |

Uwagi |

1. |

ŚRUBA |

Stal 40H PN-89/H-84030/04 |

Śruba hartowana powierzchniowo |

2. |

NAKRĘTKA |

Mosiądz MO 59 PN-91/H-87026 |

|

3. |

KORPUS |

Żeliwo ZL 150 PN-92/H-83101 |

Odlew w formie piaskowej |

4. |

RAMIĘ |

Stal ST5 PN-88/H-84020 |

|

5. |

KORONA PODNOŚNIKA |

Stal ST5 PN-88/H-84020 |

|

6. |

PODKŁADKA ZABEZP. |

Stal ST5 PN-88/H-84020 |

|

7. |

ŚRUBA MOCUJĄCA |

PN-85/M-82105 |

Śruba metryczna z łbem sześciokątnym -gwint na całej długości |

1.2.2 Własności wytrzymałościowe materiałów

Podstawowe własności wytrzymałościowe

Stal 40H PN-89/H-84030/04

[MPa] |

Rm |

Re |

Kr=kc=Re/Xe |

przed hartowaniem |

570 |

335 |

146 |

po hartowaniu |

980 |

780 |

339 |

Xe - współczynnik bezpieczeństwa na ściskanie/rozciąganie

Xe =2,3 (dla stali)

Stal ST5 |

Rm |

Re |

Kr |

PN 88/H-84020 |

460 |

255 |

180 |

Żeliwo ZL150 |

Rm |

Re |

Kc |

PN-92/H-83101 |

150 |

|

50 |

Mosiądz MO59 |

kd |

Rm |

kd' |

Kr |

Ks |

PN-91/H-87026 |

8 |

250 |

45 |

35 |

21 |

2. OBLICZENIA WYTRZYMAŁOŚCIOWE

2.1 DOBÓR WYMIARÓW ŚRUBY

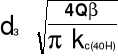

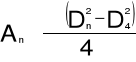

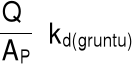

Dobór wewnętrznej średnicy (rdzenia) gwintu d3 z warunku na ściskanie

Q/A≤kc(40H) - podstawowy warunek na ściskanie

A - pole przekroju rdzenia śruby A=πd3/4

po przekształceniu:

Ponieważ śruba będzie również skręcana należy uzupełnić powyższy wzór o tak zwany współczynnik uwzględniający wpływ naprężeń skręcających β, β=1,3

ostateczny wzór ma postać:

![]()

2.1.2 Sprawdzenie śruby na wyboczenie

2.1.2.1 Długość ściskanej śruby

Użyteczna wysokość podnoszenia wynosi L=400 mm, ale wysokość śruby musi być zwiększona o następujące wartości:

h1 - wysokość odsadzenia wraz z odcinkiem współpracującym z koroną na śrubie, w którym zamocowana będzie dzwignia zalecana wysokość h1=(1,5-2,0)d

h - wysokość śruby w nakrętce zalecana wysokość h=(1,5-2,0)d

dla średnicy rdzenia śruby d3 równej ok. 13 mm można wstępnie przyjąć, że średnica nominalna śruby d wynosić będzie 20 mm stąd wynika, że h1=h=40 mm.

L1=L+h1+h=480

2.1.2.2 Długość obliczeniowa śruby Lw

Lw=Lsα

Wartość współczynnika wyboczeniowego α dla tego przypadku wynosi 2, śruba utwierdzona w korpusie, drugi koniec swobodny.

2.1.2.3 Smukłość śruby

Smukłość śruby wyraża się wzorem:

λ= Lw/imin, gdzie:

imin=0,25 d3 -promień bezwładności dla przekroju okrągłego

po obliczeniach:

imin= 3,26 m

λ= 294

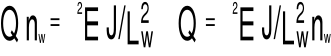

Smukłość śruby jest większa od smukłości granicznej dla stali (λgr=100), a więc należy sprawdzić wartość siły krytycznej, przy jakiej sruba ulega wyboczeniu używając wzoru:

ponieważ siła krytyczna Qkr=Qnw, gdzie nw jest współczynnikiem bezpieczeństwa na wyboczenie (równy dla stali 3,5), powyższy wzór można przekształcić:

po obliczeniach Q=917 N, siła ta jest mniejsza od siły, jaką ma przenosić nasza śrubą, więc należy zwiększyć jej średnice tak, aby wartość siły krytycznej była większa od 15 kN. W tym celu możemy przekształcić powyższy wzór do postaci

J≥23344 mm4, stąd można obliczyć minimalną średnicę rdzenia śruby d3:

![]()

, ![]()

dla tak przyjętej średnicy wartość siły powodującej wyboczeń jest większa do siły Q, natomiast współczynnik λ=146 a więc nadal jest większy od smukłości granicznej

2.1.2.3 Dobór śruby

Doboru śruby należy dokonać z norm w taki sposób, aby:

średnica rdzenia d3 była większa od 26,25 mm

gwint był samohamowny (zależy to od średnicy nominalnej oraz skoku śruby)

2.1.2.3.1 Wybór gwintu

aby gwint dobrze przenosił obciążenia należy zastosować gwint trapezowy symetryczny według normy PN-ISO 2904+A:1996

„najbliższy” gwint posiadający średnicę większą od 26,26 mm jest gwint

Tr 36x6

wymiary gwintu:

p=6 mm - skok gwintu

D4=31 mm, D2=d2=33 mm,

D1=30 mm, d3=29 mm

![]()

Gwint śruby

Tr 36x6

kd(MO59)=8 MPa

Kr(MO59)=35 MPA

2.1.2.3.1 Sprawdzenie samohamowności gwintu

aby gwint był samohamowny musi być spełniony następujący warunek

γ<ρ', gdzie:

γ=arc tg[p/(πd2)] - kąt wzniosu linii zwoju

ρ'=arc tg[μ/cosξ] - zastępczy kąt tarcia

μ - współczynnik tarcia przy współpracy śruby I nakrętki dla założonych materiałów stal - mosiądz μ=0,12

ξ - kąt pochylenia oporowej powierzchni gwintu dla gwintu trapezowego ξ=15O

po dokonaniu obliczeń

γ= 3,3O

ρ'= 7,1O

warunek γ<ρ' jest spełniony a więc gwint jest samohamowny

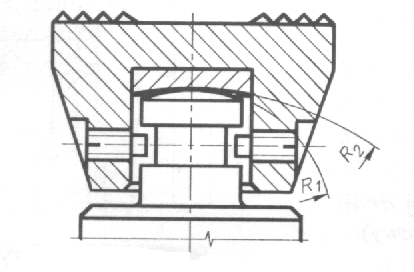

MOMENT TARCIA W GWINCIE

Mt=0,5Qd2 tg(γρ')

Mt=45,5 Nm

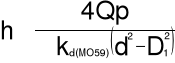

2.3 WYMIARY NAKRĘTKI

2.3.1 wysokość nakrętki - h

wysokość nakrętki należy dobrać tak, aby naciski na powierzchnie obciążonych współpracujących zwojów nie przekroczyły nacisku dopuszczalnego, który dla tej pary materiałów stal hartowana-mosiądz wynosi kd(MO59)=8 MPa.

Wysokość tą można wyliczyć z następującego wzoru

h≥36 mm

aby zapewnić dobre prowadzenie śruby w nakrętce wysokość nakrętki powinna wynosić h=(1,5-2)d stąd wysokość została przyjęta:

h=1,5*36mm=54 mm

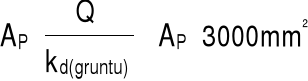

2.3.2 średnica zewnętrzna nakrętki - Dn

średnice nakrętki należy tak dobrać, aby naprężenia w nakrętce nie przekroczyły dopuszczalnych naprężeń na rozciąganie dla mosiądzu:

Q/An≤Kr(MO59)

An - pole powierzchni przekroju nakrętki

Kr(MO59)=35 MPa

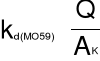

![]()

Można przyjąć średnicę zewnętrzną nakrętki: Dn.= 46 mm

Moment tarcia w gwincie:

Mt=45,5 Nm

Wysokość nakrętki

h=54 mm

Średnica zewnętrzna nakrętki

Dn.= 46 mm

kd(MO59)=8 MPa

kt(MO59)=21 MPa

2.3.3 średnica zewnętrzna kołnierza nakrętki - Dk

Średnicę zewnętrzną kołnierza można obliczyć z warunku na naciski powierzchniowe

AK - pole powierzchni współpracy kołnierza nakrętki z korpusem

po przekształceniach

kd(MO59)=8 MPa

2.3.4 wysokość kołnierza nakrętki - hK

wysokość kołnierza można obliczyć z warunku na ścinanie

![]()

As-pole powierzchni ścinanej (pobocznica walca o średnicy Dn i wysokości hk)

po przekształceniach:

2.4 BLOKADA NAKRĘTKI W KORPUSIE

Aby nakrętka nie obracała się podczas kręcenia śrubą należy ją zablokować w korpusie można to zrealizować poprzez nawiercenie i nagwintowanie otworu w powierzchni bocznej korpusu na około połowie wysokości nakrętki a następnie wkręcenie w otwór wkrętu dociskowego tak, aby wszedł w wykonane w nakrętce nawiercenie.

Można w tym celu użyć wkrętów bez łba z końcem stożkowym z gwintem na całej długości wg normy PN 92/M-82273

Wkręty te będą obliczane na ścinanie na podstawie wzoru:

z norma wynika, że najmniejsza średnica wkrętu wynosi 6 mm, a więc należy sprawdzić czy taki wkręt spełnia powyższe założenia klasę własności można przyjąć równą 5.6

długość wkrętu wynosi:

Lwkręta=(Dk-Dn)/2=(67-46)/2=10,5 najbliższa długość z normy: Lwkręta=12 mm

Własność mechaniczne wkrętu dociskowego: M6x12 - 5.6 PN-92/82276:

Rm=500 MPa, Re=0,6Rm=300 MPa

Kr=Re/Xe=300/2,3=130 MPa, Ks=0,6Kr=78 MPa

Po wstawieniu powyższych wartości do wzoru na ścinanie naprężenia tnących w śrubie wynoszą 69,81 MPa a więc są mniejsze od dopuszczalnych, więc ten wkręt spełnia założenia.

Średnica zewnętrzna kołnierza nakrętki

Dk=67mm

Wysokość kołnierza nakrętki

hk=5 mm

Dopuszczalne naprężenia w punkcie Hertza dla stali St4

KdH=

880 MPa

kg(St5)=

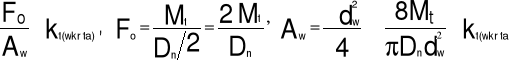

180 MPa 2.5 REALIZACJA KORONY PODNOŚNIKA

2.5.1 Dobór średnic podkładki i zaokrąglenia śruby.

Średnice należy dobrać w taki sposób, aby naciski w punkcie Hertza nie przekraczały wyliczonych z wzoru empirycznego:

Podkładka wykonana będzie ze stali ST4, dla której wartość KdH=880 MPa (maksymalny nacisk w punkcie Hertza) w g normy PN-80/B-03200

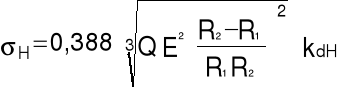

Wzór Hertza dla dwóch stykających się kul jak w tym przypadku ma postać:

Średnice części śruby wchodzącej do głowicy można przyjąć na równą 0,7d

to jest 25 mm, średnicę przetoczenia na śrubie pod wkręty zabezpieczające można przyjąć równą 15 mm, średnica wewnętrzna korony równa 30 mm.

Dla tak dobranych wymiarów warunek na dopuszczalne naprężenia w punkcie Hertza spełniają następujące promienie:

R1=35 mm, R2=40 mm

dla takich promieni σH=790 MPa

2.6 RAMIĘ PODNOŚNIKA

2.6.1 Długość ramienia podnośnika - Lr

Długość można łatwo obliczyć dzieląc moment tarcia na śrubie prze założoną siłę:

Lr=Mt/P

Lr=45,5/300=0,151 m

Można przyjąć długość ramienia równą 160 mm

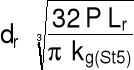

2.6.2 średnica ramienia - dr

średnica obliczona z podstawowego warunku na zginanie:

σg=Mgr/Wr≤kg(St5)

kg(St5)=180 MPa

Mgr - moment gnący ramienia

Mgr=PLr

Wr - wskaźnik wytrzymałości przekroju na zginanie dla ramienia (pręt okrągły)

po przekształceniach

po zaokrągleniu średnica ramienia wynosi dr=14 mm

W obliczeniach ramienia należy jeszcze uwzględnić naprężenia styczne (ścinające):

τ=P/Ar

Ar - pole powierzchni przekroju ramienia

R1=35 mm R2=40 mm

Długość ramienia

Lr= 160 mm

Średnica ramienia

dr=14 mm

po obliczeniu naprężeń zredukowanych zgodnie z Hipotezą Hubera:

![]()

naprężenia zredukowane są mniejsze od naprężeń dopuszczalnych na zginanie, a więc średnica 14 mm spełnia założenia

2.7 PODSTAWA - KORPUS

Korpus podnośnika zostanie wykonany z żeliwa ZL 150 jako odlew jednoczęściowy.

Minimalna grubość ścianki odlewu żeliwnego powinna wynosić 8 mm.

2.7.1 Wysokość korpusu

Wysokość korpusu powinna być równa wysokości części pracującej śruby podnośnika zwiększonej o wysokość nakrętki oraz od dodatkową wysokość (ok. 20 mm), aby umożliwić montaż zabezpieczenia śruby.

Lk=L+h+(10:30)

Lk=400+54+(10:30)

Wysokość korpusu można przyjąć równą: Lk=480 mm

2.7.2 Sprawdzenie korpusu na ściskanie

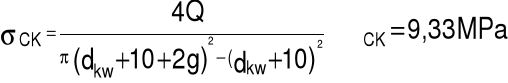

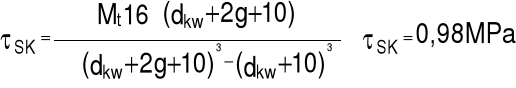

Należy sprawdzić czy ścianka o minimalnej grubości 8 mm jest wystarczająca w tym celu należy sprawdzić naprężenia w „minimalnym” przekroju korpusu, tj. w miejscu przejścia osadzenia nakrętki w pochylenie ścianki korpusu. Przekrój ten będzie stanowił pierścień o średnicy wewnętrznej dkw zwiększonej o około 10 mm (miejsce na zaokrąglenia odlewnicze) oraz średnicy zewnętrznej powiększonej o dwie grubości ścianki odlewu ( 8 mm) pole powierzchni przekroju wynosić będzie:

Przekrój ten należy sprawdzić przy pomocy hipotezy Hubera

![]()

σZK - naprężenia zredukowane dla najsłabszego przekroju

σCK - naprężenia ściskające dla najsłabszego przekroju

τSK - naprężenia skręcające korpusu pochodzące od momentu Mt

![]()

Dopuszczalne naprężenie na ściskanie dla żeliwa ZL150 wynosi 50MPa a więc ścianki o grubości 8 mm są wystarczające

Wysokość korpusu

Lk=480 mm

2.7.3 Wymiary podstawy

2.7.3.1 średnica wewnętrzna podstawy - Dkw

Ponieważ korpus będzie odlewany zalecane jest nadanie mu zbieżności 1:5, a więc:

Dkw=dkw+[L+(10:30)]/5, dkw=Dn+10=46+10=56 mm

Dkw≅ 150 mm

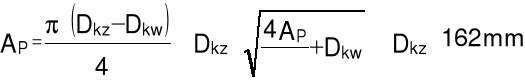

2.7.3.2 średnica zewnętrzna postawy - Dkz

Średnicę zewnętrzną należy tak dobrać, aby naciski na podłoże nie przekraczały dopuszczalnych to jest kd(gruntu)=5 MPa

AP - powierzchnia podstawy podnośnika

Ponieważ grubość ścianki odlewu wynosi 8 mm więc średnica zewnętrzna podstawy wyliczona powyżej jest za mała 150+2x8=166 mm, dlatego można ostatecznie przyjąć średnicę równą 180 mm.

3. UWAGI KOŃCOWE

3.1 Pasowanie korpusu i nakrętki

Nakrętka będzie osadzona w korpusie i dodatkowo blokowana śrubą, ale pożądanym jest, aby była ona pasowana ciasno w tym celu należy dobrać pasowanie ciasne dla rozmiaru Dn=46 mm przy zasadzie stałego otworu ze względu na łatwiejsza obróbkę nakrętki (mniejsze rozmiary materiał lepiej skrawalny). Można zastosować zalecane przez normę PN-EN 20286-1996 pasowanie ciasne H7/p6 stąd pasowanie nakrętki i korpusu będzie następujące 46H7/p6

3.2 Pasowanie ramienia i otworu w śrubie

Należy dokonać takiego pasowania tych dwóch elementów, aby osiągnąć pasowanie luźne, które zapewni możliwość przesuwania ramienia w otworze śruby głównej. Pasowanie to zostanie wykonane wg zasady stałego otworu optymalnym będzie pasowanie 14H9/d9 zalecane przez normy, przy takim pasowaniu można osiągnąć następujące luzy:

Lmin=50 μm, Lmax=136 μm

3.3 Zabezpieczenie dźwigni przed wysunięciem.

Ponieważ dźwignia będzie wykonana jako element przesuwny na leży w jakiś sposób zabezpieczyć ją przed wysunięciem z otworu w śrubie roboczej. W tym celu na końcach dźwigni zostaną nakręcone gałki kuliste wg normy PN-63/M-56170 o średnicy 25 mm i gwincie wewnętrznym M8.

3.4 Zabezpieczenie śruby głównej przed wykręceniem

śruba główna zostanie zabezpieczona poprzez przykręcenie w jej dolnej części podkładki zabezpieczającej przy pomocy śruby M6 z łbem sześciokątnym wg normy PN-85/M-82101. Podkładka ta wykonana będzie ze stali St4 w formie pierścienie o następujących wymiarach:

średnica zewnętrzna - 50 mm

średnica wewnętrzna - 6,4 mm (dopasowana do śruby M6)

grubość podkładki - 4 mm

średnica wewnętrzna podstawy

Dkw≅ 150 mm

Średnica zewnętrzna podstawy

Dkz=

180 mm

INSTRUKCJA MONTAŻU

Osadzenie nakrętki w korpusie

Nakrętka w korpusie będzie montowana na wcisk oraz dodatkowo zabezpieczona przy pomocy wkrętu.

montaż nakrętki w korpusie - ponieważ wyżej wymienione pasowanie jest pasowaniem ciasnym, dlatego montażu należy dokonać przy użyciu prasy mechanicznej. Należy zwrócić uwagę, aby otwór nawiercony w nakrętce pokrył się z nagwintowanym otworem w korpusie tak, aby umożliwić wejście stożkowej końcówki wkrętu i w ten sposób zapewnić dobrą blokadę.

montaż śruby głównej w korpusie:

śrubę należy posmarować na całej długości gwintu roboczego smarem plastycznym

wkręcić śrubę od „góry” korpusu to jest od strony kołnierza nakrętki - śrubę należy wkręcić w nakrętkę aż do miejsca jej podcięcia.

Po wykonaniu powyższej operacji można przystąpić do montażu podkładki zabezpieczającej śrubę główną przed wykręceniem w tym celu należy przykręcić podkładkę przy pomocy śruby M6 przy użyciu klucza metrycznego o numerze 10.

montaż korony podnośnika.

Koronę należy osadzić na śrubie za pośrednictwem nakładki kulistej, w tym celu należy:

a. wykręcić śrubę na około 50 mm ponad kołnierz nakrętki.

b. zamontować wstępnie wkręty zabezpieczające w koronie po przez ich wkręcenie w taki sposób, aby wystawały ok. 1 mm „w świetle” otworu na śrubę główną

c. umieścić podkładkę kulistą w otworze korony tak, aby powierzchnia kulista była skierowana po nałożeniu w kierunku śruby głównej

d. przytrzymać śrubę, aby nie wypadła i nałożyć koronę na śrubę główna.

e. dokręcić wkręty mocujące w taki sposób, aby weszły w przetoczenie wykonane w śrubie a jednocześnie pozostawały w odległości około 2 mm od dna przetoczenia.

Montaż ramienia podnośnika - polega na:

przełożeniu pręta ramienia przez otwór w śrubie

nakręceniu gałek zabezpieczających na gwinty znajdujące się na końcach ramienia.

Bibliografia:

Leonid W. Kurmaz- „Postawy konstrukcji maszyn - Projektowanie” Wydanie pierwsze Warszawa, PWN, 1999

Praca zbiorowa pod redakcją Marka Dietricha - „Podstawy konstrukcji maszyn” tom 1 i 2 Wydanie trzecie zmienione, Warszawa, WNT, 1999

Michał Edward Niezgodziński, Tadeusz Niezgodziński - „Wytrzymałość materiałów” Wydanie XIII, Warszawa, Państwowe Wydawnictwo Naukowe, Warszawa 1984

Praca zbiorowa - „Mały Poradnik Mechanika” tom 1 i 2 Wydanie osiemnaste , Warszawa, WNT, 1994

Adam Tabor - „Techniki wytwarzania - Wybrane zagadnienia odlewnictwa” - tom 1 - Politechnika Krakowska, Kraków 1998

1

10

2. nakrętka

1. śruba

3. korpus

7. Śruba mocująca podkładkę zabezpieczającą

4.dzwignia

5. korona podnośnika

6. Podkładka zabezpieczająca przed wykręceniem śruby

Rys. 2 Schemat podnośnika z zaznaczonymi wymiarami

Rys. 3 schemat wyboczenia śruby podnośnika

Rys. 4 zarys gwintu trapezowego

Rys. 5 Korona podnośnika

Wyszukiwarka

Podobne podstrony:

projekt podnośnika, PW SiMR, Inżynierskie, Semestr V, syf2, PKM 2 projekt, pkm 2 wałek, projekty

karta-technolog, PW SiMR, Inżynierskie, Semestr V, syf2, TBM 1 projekt

Podnosnik AZ, PW SiMR, Inżynierskie, Semestr V, syf2, PKM 2 projekt, pkm 2 wałek, projekty

Karta techn, PW SiMR, Inżynierskie, Semestr V, syf2, tbmm, TBM-projekt, 2 projekt, siela

TR-pytania, PW SiMR, Inżynierskie, Semestr V, syf2, pojazdy

Obliczenia normy czasu dla otworu fi 8, PW SiMR, Inżynierskie, Semestr V, syf2, tbmm, TBM-projekt, 2

Temat nr 1 jj 2011, PW SiMR, Inżynierskie, Semestr V, syf2, projektowanie silnika

Temat nr 2 jj 2011, PW SiMR, Inżynierskie, Semestr V, syf2, projektowanie silnika

wyniki z zinoxa, PW SiMR, Inżynierskie, Semestr V, syf2, projektowanie silnika

Wnioski do spr z elektry 3, PW SiMR, Inżynierskie, Semestr V, syf, laborki, Lab. Ukł. Napędowych

ProtokółN2, PW SiMR, Inżynierskie, Semestr V, syf, laborki, Lab. Ukł. Napędowych

rozne pytania na kolosy, PW SiMR, Inżynierskie, Semestr VII, Jakość

Wnioski e1, PW SiMR, Inżynierskie, Semestr V, syf, laborki, Lab. Ukł. Napędowych, sprawko napedy

ACOVER, PW SiMR, Inżynierskie, Semestr V, syf, laborki, Uklady napedowe, TeoRuch

A-rys1-10, PW SiMR, Inżynierskie, Semestr V, syf, laborki, Uklady napedowe, TeoRuch

A-Rzdz3, PW SiMR, Inżynierskie, Semestr V, syf, laborki, Uklady napedowe, TeoRuch

ROZDZ 8U, PW SiMR, Inżynierskie, Semestr V, syf, laborki, Uklady napedowe, MTMT

więcej podobnych podstron