Wiertnictwo i Geoinżynieria

1. Metody cementowania kolumn rur okładzinowych.

Cementowanie rur okładzinowych - polega na zapełnieniu przestrzeni zawartej pomiędzy ścianą otworu a rurami okładzinowymi zaczynem cementowym, który w określonym czasie wiąże się i twardnieje w tzw. kamień cementowy. Celem cementowania jest oddzielenie przewierconych warstw od siebie, a zwłaszcza horyzontów ciekłych i gazowych od innych.

W konsekwencji przez cementowanie zamyka się warstwę wodonośna lub gaz. Do zamykania tych warstw lub odizolowania pokładów używane są różne cementy lub tworzywa uszczelniające w postaci zaczynów wodnych. Ich rodzaj, receptura, technika wykonania zabiegu zależą od warunków geologiczno-górniczych, hydrogeologicznych, od celu wiercenia itp.

W praktyce wiertniczej stosowane są następujące metody zamykania horyzontów ciekłych lub gazowych:

cementowanie przy użyciu łyżki do cementowania;

cementowanie przy użyciu dwóch lub jednego korka;

cementowanie przy użyciu rurek o małej średnicy;

cementowanie z manszetem;

cementowanie dwustopniowe.

Cementowanie przy użyciu łyżki do cementowania

Cementowanie rur okładzinowych przy użyciu łyżki do cementowania stosuje się w otworach płytkich, odwiercanych przeważnie udarowo bez płuczki. Łyżka służy do doprowadzania zaczynu cementowego na spód otworu. U dołu łyżka ma zawór do zamknięcia jej wylotu podczas opuszczania zaczynu cementowego na spód otworu. Gdy łyżka „stanie" na dnie otworu, trzon, na którym jest ona zawieszona, przesunie się w dół w tulei łyżki i zajmie w niej położenie dolne. Zwolni się przy tym linka, na której jest zawieszony zawór. Wskutek przesunięcia się trzonu w dół, znajdująca się na nim zapadka sprężynowa znajdzie się w rozszerzonej części tulei i w niej się otworzy, przy podnoszeniu natomiast łyżki do góry zapadka oprze się o tuleję i podniesie kadłub łyżki do góry, wskutek czego zawór otworzy się, a zaczyn cementowy wyleje się na spód otworu. Powtarzając tę operację kilka razy, wprowadza się do otworu potrzebną do jego zacementowania ilość zaczynu cementowego.

Cementowanie metodą jednego lub dwóch korków

Po odpowiednich pomiarach, przygotowaniu otworu i kolumny rur okładzinowych przeznaczonych do zacementowania oraz obliczeniu potrzebnej ilości zaczynu cementowego do cementowania itp., zaopatruje się rury okładzinowe w głowicę do cementowania. Następnie zaczyna się tłoczyć lekką płuczkę lub wodę dla uzyskania dobrego oczyszczenia ściany otworu

z osadu płytki wiertniczej i uzyskania krążenia roztworów między ścianą otworu a rurami okładzinowymi. W miarę płukania ściany otworu i uzyskania dobrego obiegu płuczki, wypuszcza się z głowicy cementacyjnej do rur okładzinowych dolny korek przez wykręcenie trzpienia w głowicy do cementowania, na którym korek się w niej opierał. Następnie tłoczy się zaczyn cementowy do rur okładzinowych do otworu pompami agregatu do cementowania. Po wtłoczeniu do otworu potrzebnej ilości zaczynu cementowego przez przewód głowicy do cementowania wpuszcza się do rur okładzinowych korek górny przez zwolnienie trzpieni głowicy cementacyjnej. Następnie wtłacza się do otworu przewodem płuczkę iłową, której zadaniem jest wytłoczenie w dół zaczynu cementowego, znajdującego się pomiędzy obydwoma korkami. Z chwilą, gdy dolny korek dojdzie do buta rur okładzinowych, zatrzymuje się, a korek górny, posuwając się w dół pod działaniem płuczki iłowej, wypycha zaczyn cementowy poprzez kanały w dolnym korku do przestrzeni poza rury okładzinowe. Gdy korek górny dojdzie do korka dolnego, wówczas zaznaczy się na manometrze pompy gwałtowny wzrost ciśnienia, co oznacza, że zaczyn cementowy został wytłoczony poza kolumnę rur okładzinowych. Po zakończeniu wtłaczania płuczki iłowej zatrzymuje się pompę, zamyka zawór na głowicy do cementowania i opuszcza kolumnę rur okładzinowych, aby ją postawić na dnie otworu wiertniczego. W tym stanie kolumna rur okładzinowych, zamykająca i oddzielająca warstwy, pozostaje hermetycznie zamknięta przez

48—72 godz. w celu związania i stwardnięcia zaczynu cementowego.

Cementowanie przy użyciu rurek o małej średnicy

Cementowanie tą metodą polega na wtłaczaniu zaczynu cementowego do otworu przez kolumnę rur o małej średnicy. Stosuje się ją w przypadkach powtórnego cementowania (w razie nieudanego cementowania) albo przedarcia się do otworu wód górnych lub dolnych i to wtedy, gdy do odwiertu potrzeba wtłoczyć nieduże ilości zaczynu cementowego.

Po odpowiednim przygotowaniu otworu zapuszcza się na oznaczoną głębokość (2 m od dna otworu) kolumnę rur okładzinowych, a następnie zapuszcza się do niej kolumnę rurek o małej średnicy (2—3") i zawiesza ją tak, żeby jej dolny koniec znajdował się 10—20 m powyżej buta rur okładzinowych. Od góry nakręca się na rury okładzinowe uszczelnione specjalnym dławikiem. Po zapuszczeniu do otworu rurek zaczyna się przez nie tłoczyć lekką płuczkę (wodę), a następnie przystępuje się do wtłaczania zaczynu cementowego do otworu przez rurki.

Wtłaczany zaczyn cementowy najpierw zapełnia przestrzeń w rurach okładzinowych poniżej dolnego końca kolumny rurek,

a następnie przestrzeń na zewnątrz kolumny rur okładzinowych zamykających wodę. Po wytłoczeniu do otworu potrzebnej ilości zaczynu cementowego wtłacza się z kolei określoną ilość płuczki iłowej w celu zupełnego wyciśnięcia zaczynu cementowego z rurek zasilających i przetłoczenia go poza kolumnę rur okładzinowych.

Po opuszczeniu kolumny rur okładzinowych i pozostawieniu jej na dnie otworu przepłukuje się rurki lekką płuczką

i pozostawia otwór w spokoju na okres wiązania i twardnięcia zaczynu cementu (około 48 godz.).

Cementowanie z manszetem

Ten sposób cementowania jest stosowany wówczas, gdy zachodzi potrzeba zabezpieczenia pokładu roponośnego, siarkonośnego czy gazowego przed zacementowaniem, a kolumna rur okładzinowych zamykająca wodę ma służyć równocześnie jako kolumna eksploatacyjna. Przed cementowaniem przygotowuje się otwór, podobnie jak przy cementowaniu normalnym, a następnie kolumnę rur okładzinowych, której dolna część składa się z rur dziurkowanych, stanowiących filtr dla dopływu przez niego ropy i gazu czy siarki z pokładu do kolumny rur zamykających wodę. Powyżej filtru na poziomie stropu pokładu produktywnego umieszcza się wewnątrz rur oporowy pierścień z zaworem zwrotnym, który przepuszcza ciecz z dołu w górę, nie dopuszcza natomiast z rur płuczki lub zaczynu cementowego w dół do pokładu produktywnego.

W kolumnie rur okładzinowych ponad pierścieniem oporowym przewiercone są trzy ukośne rzędy otworków o średnicy

30 mm. Otworki te zamykane są od zewnątrz zaworami klapowymi i służą do przepuszczania zaczynu cementowego poza rury okładzinowe. Dla zapobieżenia opadaniu w dół (do złoża) wtłaczanego poza rury okładzinowe przez otworki zaczynu cementowego na zewnętrznej stronie rur przymocowany jest na złączce nakrętnej manszet w postaci leja (odwróconego parasola), wykonanego ze skóry lub brezentu. Manszet ten umocowany jest powyżej oporowego pierścienia z zaworem zwrotnym.

Przygotowaną tym sposobem kolumnę zapuszcza się do otworu i stawia na jego dnie. Wtłaczanie zaczynu cementowego poza rury okładzinowe odbywa się podobnie jak przy metodzie dwóch korków z tym, że korek dolny nie ma otworów wypływowych dla zaczynu cementowego, lecz jest podobny do korka górnego. W czasie wtłaczania zaczynu cementowego dolny korek zatrzymuje się na pierścieniu oporowym, a wtłaczany zaczyn cementowy przepływa otworami poza rury okładzinowe nad manszetem. Manszet dociskany jest ciśnieniem zaczynu cementowego do ściany otworu i tym samym nie przepuszcza zaczynu do produktywnego pokładu, który znajduje się na wysokości filtru.

Z chwilą wytłoczenia całkowitej ilości zaczynu cementowego poza rury, górny korek schodzi się z dolnym, a zawory klapowe na rurze zamykają się i nie wpuszczają zaczynu cementowego wtłoczonego spoza rur okładzinowych. Po związaniu

i stwardnięciu zaczynu cementu zwierca się oba korki wraz z pierścieniem oporowym i zaworem zwrotnym, który może być wykonany z masy plastycznej (bakelitu) lub cementu.

Cementowanie dwustopniowe

Cementowanie dwustopniowe stosuje się przy zamykaniu horyzontów w głębokich otworach, gdy wtłaczanie zaczynu cementowego wymaga długiego czasu i wysokiego ciśnienia tłoczenia pomp, zwłaszcza przy wierceniach eksploatacyjnych ropy naftowej i gazu ziemnego. Metoda ta polega na tym, że wprowadza się zaczyn cementu do przestrzeni między kolumną rur a ścianą otworu nie w jednym miejscu, lecz na kilku poziomach.

2. Zadania płuczki wiertniczej.

Przy wierceniu otworu płuczka wiertnicza spełnia wiele ważnych zadań. Można do nich zaliczyć przede wszystkim:

wynoszenie zwiercin z dna i spodu otworu na powierzchnię ziemi,

tworzenie się osadu iłowego na ścianie otworu, wskutek czego wzmacnia się ściana otworu i można wiercić otwory bez konieczności zabezpieczania rurami okładzinowymi,

utrzymuje zwierciny w stanie zawieszonym, gdy z jakiegoś powodu ustaje jej ruch,

wytwarza ciśnienie na ścianę i dno otworu wiertniczego, co zapobiega niespodziewanym wypływom gazu ziemnego, ropy naftowej, solanek czy wód podziemnych,

zmniejszenie tarcia przewodu wiertniczego o ścianę otworu wiertniczego,

ochładza narzędzie wiertnicze (koronkę lub świder).

Wynoszenie zwiercin skalnych z dna i ze spodu otworu przy wierceniach odbywa się dzięki krążeniu płuczki. W zależności od kierunku krążenia płuczki rozróżnia się odwrotne lub normalne krążenie. Najczęściej stosowane jest normalne krążenie płuczki.

Krążenie płuczki w otworze wiertniczym zarówno odwrotne, jak i normalne powinno zapewnić wynoszenie na powierzchnię wszystkich zwiercin, które powstają na dnie otworu w czasie zwiercania skały. Na jakość wynoszenia zwiercin przez płuczkę wpływa wiele czynników, przede wszystkim zaś:

rodzaj płuczki,

rodzaj krążenia,

własności reologiczne płuczki (ciężar właściwy, wytrzymałość strukturalna, lepkość),

kształt i wielkość zwiercin,

prędkość wypływu płuczki ze zwiercinami,

parametry wiercenia (prędkość obrotowa, nacisk narzędzia na skałę).

3. Parametry płuczek wiertniczych i metody ich oznaczania.

Każda płuczka wiertnicza, a zwłaszcza ciekła w czasie wiercenia powinna być systematycznie badana. Badania płuczki pozwalają na obserwacje zmian zachodzących w płuczce w czasie wiercenia warstw skalnych na całej głębokości otworu oraz wyciąganie odpowiednich wniosków co do charakteru przewiercanych skał, a także co do ewentualnego polepszenia jej własności. Przy normalnie przebiegającym wierceniu bada się co najmniej raz w ciągu zmiany następujące własności płuczki:

ciężar właściwy,

filtrację i skład chemiczny filtratu oraz wartość pH,

zawartość fazy stałej w płuczce, własności smarne płuczki, lepkość czyli wiskozę,

wytrzymałość strukturalną,

zawartość piasku w płuczce,

zawartość metanu lub innego gazu w płuczce,

stabilność,

zawartość jonów chlorowcowych,

temperaturę,

odstój dobowy.

Znajomość tych własności daje podstawę do stwierdzenia, czy płuczka należycie spełnia swoje zadania i w jakiej mierze jej własności przyczyniają się do osiągnięcia celu. Częstotliwość badań tych własności zależy od celu wiercenia i warunków geologicznych. W normalnych warunkach geologicznych np. zaleca się badania ciężaru właściwego płuczki i lepkości co

2 godziny. Kontrolę własności płuczki wiertniczej należy także prowadzić po każdorazowej obróbce chemicznej płuczki. Do badań własności płuczki w czasie wiercenia otworu należy pobierać próbkę płuczki przy wypływie z otworu w ilości nie mniejszej niż trzy litry. Jeżeli badamy własności płuczki znajdującej się w zbiorniku, to po dokładnym wymieszaniu zawartości zbiornika należy pobrać co najmniej trzy próbki po trzy litry z różnych miejsc zbiornika. Pobrane próbki należy wymieszać w oddzielnym naczyniu, z którego dopiero wtedy pobiera się próbkę laboratoryjną płuczki w ilości nie mniejszej niż trzy litry.

Pomiar gęstości i ciężaru właściwego płuczki

Do oznaczenia ciężaru właściwego płuczki służy waga przesuwnikowa. Składa się ona z podstawy i ramienia z naczyniem z pokrywką, a w niej z otworem. Ramię wagi jest wycechowane przez podziałkę z przesuwnym ciężarkiem. Na końcu tego ramienia znajduje się naczyńko, które wypełnia się np. śrutem dla ustalenia punktu zerowego wagi i jej wycechowania. W miejscu podparcia wagi ostrzem umieszczona jest poziomica. Pomiar polega na tym, że naczyńko napełnia się płuczką, przykrywa pokrywą, nadmiar płuczki, który wypływa przez otworek wyciera się do sucha szmatką. Potem ustawia się ramię wagi ostrzem na podstawie oraz przesuwny ciężarek, tak by ramię wagi ustawiło się poziomo. Poziom ramienia wskazuje poziomica. Następnie, z lewej strony krawędzi przesuwnego ciężarka, z podziałki odczytuje się wielkość ciężaru właściwego płuczki. Wskazane jest wykonanie co najmniej dwóch pomiarów ciężaru właściwego tej samej płuczki dla porównania.

Oznaczanie filtracji

Do oznaczania filtracji płuczki wiertniczej w normalnych warunkach służy przyrząd zwany prasą filtracyjną. Przyrząd ten składa się z cylindra o średnicy wewnętrznej 76,2 mm i wysokości 127 mm, z oddzielnym dnem wraz z rurką oraz pokrywą z otworem wlotowym dla sprężonego powietrza. Cylinder z dnem i pokrywą umieszczony jest na podstawie ramy. Śrubą zaciskową uszczelnia się dno z cylindrem i pokrywą. Do kompletu przyrządu należy jeszcze sitko mające 800—1000 oczek na centymetrze kwadratowym, sączek ilościowy Whatmana nr 50 lub odpowiednia bibuła filtracyjna oraz cylinder szklany

z podziałką. Sprężone powietrze dostarczane jest z butli przez reduktor ciśnienia i wąż gumowy z zaworem.

Przed wykonaniem pomiaru należy wykonać następujące czynności: na dnie naczynia układa się kolejno uszczelkę, sitko, sączek oraz drugą uszczelkę. Na dno nakłada się cylinder. Po skręceniu obu elementów (dno i cylinder) całość ustawia się na podstawie ramy tak, aby rurka w dnie przechodziła przez otwór w poprzeczce. Z kolei do cylindra wlewa się taką ilość badanej płuczki, aby jej poziom sięgał 2—3 cm poniżej wierzchu cylindra. Cylinder przykrywa się pokrywą wraz z uszczelką

i dociska szczelnie śrubą zaciskową. Otwór w pokrywie połączony jest wężem gumowym z reduktorem ciśnienia i butlą ze sprężonym powietrzem. Pod wylot rurki podstawia się cylinder z podziałką. Następnie otwiera się zawór na butli i nastawia reduktor ciśnienia na 0,7 + 0,035 MPa. Pomiar filtracji trwa 30 min, przy czym co 5 min odczytuje się ilość filtratu zebranego w szklanym cylindrze. Wahania ciśnienia w czasie pomiaru nie powinny przekraczać 0,035 MPa. Po upływie

30 min zamyka się dopływ sprężonego powietrza do cylindra zaworem, usuwa sprężone powietrze z prasy przez zawór upustowy, odkręca się śrubę zaciskową i zdejmuje pokrywę. Następnie cylinder z dnem wyjmuje się z podstawy, odlewa się płuczkę i odkręca cylinder od dna. Z dna prasy wyjmuje się sączek z osadem i mierzy się jego grubość. Odfiltrowaną wodę - filtrat — w cylindrze z podziałką określa się w centymetrach sześciennych. Po odnotowaniu ilości filtratu należy przechowywać go w celu oznaczenia składu chemicznego oraz wartości pH. Miarą filtracji jest zatem ilość zebranego filtratu w ciągu 30 min w centymetrach sześciennych, której odpowiada też grubość osadu (w milimetrach) osadzonego na bibule filtracyjnej.

Oznaczanie składu chemicznego filtratu

Ma na celu poznanie przyczyny zmian własności reologicznych płuczki wiertniczej, umożliwiające podjęcie środków zapobiegawczych przy regulowaniu niektórych jej parametrów przez obróbkę chemiczną. Oznaczanie zawartości jonów chlorowcowych przeprowadza się przez miareczkowanie filtratu płuczki wiertniczej roztworem azotanu srebra rozcieńczonego wodą destylowaną, w obecności chromianu potasu. W tym celu używa się pipety o pojemności 10 ml

z podziałką, zlewki o pojemności 100—150 ml i biurety pomiarowej o pojemności 50 ml. Aby oznaczyć zawartość jonów chlorowcowych odmierza się pipetą 1—10 ml filtratu płuczki do zlewki, dodaje się 1 ml chromianu potasu i rozcieńcza się wodą destylowaną do około 50 ml. Mieszając zawartość, dodaje się z biurety kroplami 0,1 normalny roztwór azotanu srebra tak długo, aż barwa roztworu zmieni się z żółtej na pomarańczowo-czerwoną i nie zniknie w ciągu 30 s. Oznaczanie zawartości jonów wapnia Ca2+ polega również na miareczkowaniu filtratu płuczki z wodą destylowaną roztworem wersenianu dwusodowego i czerni eriochromowej z wodorotlenkiem sodu.

Stężenie jonów wodorowych H+

Alkaliczność filtratu z płuczki nazywa się stężeniem jonów wodorotlenowych i wyraża się liczbą wskazującą, ile jonów wodorotlenowych może się odszczepić w przeliczeniu na jedną cząstkę kwasu. Oznaczanie alkaliczności filtratu można wykonać miareczkowaniem lub przez umowną wielkość zwaną wykładnikiem jonów wodorowych i oznaczoną symbolem pH. Liczba pH wyraża ujemny logarytm stężenia jonów wodorowych i dla roztworów kwaśnych pH wynosi 7—1, dla obojętnych pH = 7, a dla zasadowych 7—14. Pomiar pH przeprowadza się metodą kolorymetryczną przy użyciu papierków lakmusowych — wskaźnikowych. W tym celu w filtracie z płuczki zanurza się odcinek paska wskaźnikowego i po wyjęciu porównuje się jego barwę z wzorcową skalą barw naniesioną na opakowaniu. Każdej barwie na opakowaniu i tej samej barwie zmienionej na pasku odpowiada liczba będąca wartością pH.

Zawartość fazy stałej w płuczce

Przez fazę stałą w płuczce należy rozumieć składniki mineralne i chemiczne, które nie ulegają rozpuszczeniu w danej płuczce. Do fazy stałej można zaliczyć np. pozostałość iłów i różnych środków obciążających, dodawanych do płuczki, oraz zwierciny. Liczba tych składników zależy od sposobu przygotowania płuczki, a szczególnie od efektywności jej oczyszczania. Zwierciny muszą być jednak wynoszone z dna i spodu otworu, toteż ważne jest, aby składniki fazy stałej zostały oddzielone z płuczki. Jest to szczególnie istotne podczas wiercenia otworów mało średnicowych oraz przy zastosowaniu rdzeniówek wpuszczanych. Należy dodać, że lepkość i granica płynięcia zależą od zawartości fazy stałej. Jej wzrost utrudnia proces wiercenia.

Do oznaczania zawartości różnych frakcji, tzn. części o różnym stopniu rozdrobnienia fazy stałej w płuczce wiertniczej stosuje się metody: sitową, destylacyjną, adsorpcyjną, sedymentacyjną lub mikroskopową. W warunkach terenowych najczęściej stosuje się metodę sitową. Chodzi tutaj o oznaczenie zawartości piasku, który tworzy gruboziarnistą frakcję fazy stałej w płuczce. Według norm API piasek tworzy te cząstki fazy stałej, które nie przechodzą przez sito o rozmiarach oczek 74 μm (200 mesz). Zestaw do oznaczania zawartości fazy stałej metodą sitową składa się z sita — 6400 oczek/cm2

(200 mesz) w cylindrze, lejka stożkowego i menzurki stożkowej u dołu. Do naczynia miarowego należy wlać 20 ml płuczki

i rozcieńczyć ją wodą. Zawartość tę należy przepłukać na sicie, gdzie pozostaną tylko cząstki o wymiarach większych niż

74 μm, (tj. 200 mesz). Piasek z sitka spłukuje się wodą do naczynia miarowego. Objętość piasku odczytuje się ze skali menzurki w cm3. Tę wartość należy pomnożyć przez 5, aby otrzymać zawartość piasku w procentach objętościowych. Metoda ta pozwala na przybliżoną ocenę zawartości gruboziarnistej frakcji zwiercin, co ma istotne znaczenie podczas wiercenia świdrami gryzowymi. Dopuszczalna zawartość piasku wynosi w tym przypadku ok. 3%.

Zawartość gazu w płuczce wiertniczej

Do oznaczania zawartości gazów, szczególnie węglowodorowych, w płuczce wiertniczej stosuje się metanomierze. Są to przyrządy do ciągłego, samoczynnego wykonywania pomiarów. Metanomierz może działać na zasadzie zmian oporu spirali platynowych, połączonych w układzie typu mostka Wheatstone'a, chromatografy natomiast dostosowane są do ciągłej, automatycznej analizy również innych gazów występujących w płuczkach wiertniczych. Chromatograf taki określa zawartości

w płuczce wiertniczej takich gazów, jak: hel, wodór, azot, metan, etan, propan, izobutan, butan, dwutlenek węgla, siarkowodór i acetylen.

Metanomierz i współpracujący z nim degazator przeznaczone są do profilowania gazowego otworów głębokich na zawartość węglowodorów gazowych, głównie metanu. Metanomierz jest przyrządem wskazująco-rejestrującym. Jest on przeznaczony do ciągłej i samoczynnej rejestracji zawartości metanu wydzielającego się w czasie wiercenia z płuczki.

Degazator jest urządzeniem zapewniającym oddzielenie gazu od płuczki. Przez degazator zamontowany na korycie płuczkowym w pobliżu rury odpływowej, przy wylocie otworu przepływa płuczka do koryta. Tutaj oddzielony gaz doprowadzony jest wężem do pompy ssąco-tłoczącej, umieszczonej w metanomierzu przez rotametr i zawór do reaktora wodoru lub bezpośrednio do rury absorpcyjnej. W reaktorze wodoru wytrąca się wodór, a w rurze absorpcyjnej następuje oczyszczanie gazu z dwutlenku węgla i wody. Dalej gaz przepływa przez komorę pomiarową.

Własności smarne płuczki wiertniczej

Własności smarne płuczki wiertniczej zapobiegają wibracjom i przychwyceniom przewodu wiertniczego, wpływają korzystnie na trwałość łożysk świdrów i części przewodu wiertniczego, zwiększają możliwość uniknięcia przychwyceń przewodu wiertniczego oraz przyczyniają się do skutecznych likwidacji przychwyceń rur płuczkowych. Należy dodać, że prawie wszystkie płuczki wiertnicze, z wyjątkiem płuczki powietrznej, mają własności smarne, które mogą być powiększone przez wprowadzanie do nich różnych dodatków smarowych. Do badań własności smarnych płuczek wiertniczych stosuje się specjalne przyrządy, jak np. aparat Timkena o różnych modyfikacjach lub aparat czterokulowy. Własności smarne płuczek ciekłych ściśle łączą się z ich lepkością (wiskozą).

Płuczka wiertnicza jest wieloskładnikowym układem dyspersyjnym i w czasie krążenia zachowuje się inaczej niż ciecze newtonowskie jednorodne. Większość płuczek wiertniczych zalicza się do cieczy nie-newtonowskich, których lepkość zmienia się wraz ze zmianą prędkości i charakteru przepływu. Lepkość uzależniona jest od zawartości fazy stałej i stopnia dyspersji płuczki.

Zjawisko wywołane tarciem różnych cząsteczek o siebie jest przyczyną powstawania struktury wewnętrznej w płuczce, i stąd lepkość płuczki wiertniczej nazywa się lepkością strukturalną. Przed przepływem płuczki należy przyłożyć do niej większą siłę (ciśnienie) od naprężenia ścinającego, uwarunkowanego wytrzymałością wewnętrzną struktury płuczki, wartość naprężenia ścinającego (stycznego), po przekroczeniu której płuczka zaczyna płynąć, nazywa się granicą płynięcia.

Pomiary lepkości płuczki wiertniczej prowadzi się lepkościomierzami kapilarnymi lub obrotowymi z cylindrycznymi naczyniami pomiarowymi. Do badania lepkości płuczki wiertniczej, przeznaczonej do wiercenia głębokich otworów, stosuje się przyrządy, w których stworzone zostały warunki podobne do panujących w tych otworach, tzn. pomiar przeprowadzany jest w temperaturze do 200 lub 250°C i ciśnieniu do około 100 MPa.

W warunkach laboratoryjnych do pomiaru lepkości płuczek stosuje się lepkościomierze obrotowe. W przyrządach tych określa się zależność między prędkością ścinania cieczy a występującym naprężeniem stycznym. Pomiar polega na oznaczeniu naprężenia stycznego dla danej prędkości ścinania próbki płuczki.

W czasie badania płuczka znajduje się pomiędzy ścianami dwóch współosiowych cylindrów. Cylinder zewnętrzny można obracać z dowolną prędkością i mierzyć moment skręcający M przenoszony na cylinder wewnętrzny, stąd na podstawie wielkości momentu zależnego od zmian prędkości kątowej można odczytać zależność pomiędzy prędkością ścinania a naprężeniami stycznymi płuczki. Przepływ płuczki pomiędzy cylindrami lepkościomierza, w wyniku obracania cylindra wewnętrznego, uzależniony jest od lepkości i rodzaju badanej płuczki.

Lepkościomierz obrotowy typu Fanna jest napędzany silnikiem elektrycznym. Odczyt prowadzi się bezpośrednio, gry płuczka wypełnia przestrzeń pierścieniową między dwoma cylindrami, których zewnętrzny obracany jest ze stałą prędkością obrotową. Na skutek obrotu cylindra zewnętrznego na cylinder wewnętrzny przenoszony jest moment skręcający, przy czym ruch cylindra wewnętrznego jest regulowany sprężyną.

Oznaczenie wytrzymałości strukturalnej

Oznaczenie wytrzymałości strukturalnej przy wierceniach w terenie wykonywane jest przyrządem zwanym szirometrem. Składa się on z naczynie cylindrycznego z przymocowaną do dna pionową podziałką i dwóch cylindrów, wykonanych z aluminium. Do wykonania pomiaru naczynie wypełnia się całkowicie badaną płuczką. Następnie cylinderek nakłada się na podziałkę i opuszcza się swobodnie na powierzchnię płuczki w naczyniu. Kiedy cylinderek zanurzy się

w płuczce do pewnej głębokości, wtedy sprawdza się odczyt na podziałce, odpowiadający górnej krawędzi cylinderka. Po

10 minutach pomiar jest powtarzany, tym razem z drugim cylinderkiem, przy tym samym wypełnieniu naczynia badaną płuczką. Wartość odczytu na podziałce jest miarą wytrzymałości strukturalnej płuczki (pierwszą i drugą) po 10 minutach wyrażoną w N/m2 lub potocznie liczbą kresek skali szirometru.

4. Omówić prawy obieg płuczki wiertniczej.

Wynoszenie zwiercin ze spodu odwiertu odbywa się przy wierceniach obrotowych na wskutek krążenie płuczki wiertniczej. Może być normalne (prawe) lub odwrotne (lewe).

Przy prawym krążeniu płuczki pompy płuczkowe zasysają płuczkę wiertniczą ze zbiornika ssawnego i przetłaczają ją za pośrednictwem przewodów napowierzchniowych do kolumny rur płuczkowych i do świdra, skąd po wypływie z kanałów świdra płuczka oczyszcza dno otworu wiertniczego ze zwiercin i wypływa przestrzenią pierścieniową poza kolumną rur płuczkowych na powierzchnię, gdzie oczyszcza się w korytach płuczkowych i następnie wpływa do zbiornika ssawnego płuczki.

5. Scharakteryzować odwrotny obieg płuczki wiertniczej.

Przy lewym krążeniu płuczki wiertniczej przepływ odbywa się w odwrotnym kierunku. Płuczka wiertnicza wtłaczana jest do przestrzeni pierścieniowej poza kolumną rur płuczkowych i po oczyszczeniu dna otworu ze zwiercin wpływa otworami do wnętrza świdra a stąd do kolumny rur płuczkowych, którymi wypływa na powierzchnię wynosząc zwierciny skalne w postaci małych rdzeni.

Lewe krążenie zaleca się przy przewiercaniu pokładów o wysokim ciśnieniu złożowym. W tych pokładach płuczka o wyższym ciężarze właściwym płynąc w dół w przestrzeni pierścieniowej będzie zbierać ze sobą bańki gazu razem ze zwiercinami

i wynosić je na powierzchnię poprzez kolumnę rur płuczkowych.

Zalety:

zmniejszenie się zaiłowania przewierconych pokładów,

wysoka prędkość wynoszenia odruchów skalnych,

łatwiejsze wykonanie niektórych robót ratunkowych.

6. Scharakteryzować wiercenia kierunkowe.

Otwory kierunkowe-głowice odwiertów zlokalizowane są w dogodnym miejscu, zaś otwory przebiegają wzdłuż zaplanowanych trajektorii tak, aby spody trafiały w określone miejsce złoża.

Generalnie stosuje się nadciśnienie 0,7-3,5 MPa. Wierci się na granicy ciśnienia złożowego, ale również przy depresji. Dla normalnych ciśnień złożowych to nadciśnienie powinno wynosić 0,7-2,1 MPa, przy anomalnie wysokich 2,1-3,5 MPa, a przy obniżonych ciśnieniach ok. 0,8 MPa. Jest to minimalna wartość ciśnienia w otworze. Jeśli przewierca się warstwy sypkie lub zawierające gazy kwaśne jak H2S, Co, CO2, to ciśnienie w otworze powinno przewyższać ciśnienie złożowe w 15-20%.

Przy wierceniu otworów kierunkowych dla uzyskania projektowanego odchylenia otworu od pionu w określonym kierunku można stosować cały szereg różnych urządzeń odchylających. Wybór urządzenia zależy od sposobu wiercenia i założeń do projektu. Dotyczy to przede wszystkim odpowiednich przewodów przegubowych i tzw. wyciągalnych klinów odchylających. Kliny odchylające służące do uzyskania odchylenia otworu w zależności od konstrukcji można podzielić na kliny zamknięte

i otwarte. Różnica między nimi polega na tym, że kliny zamknięte mają górną część zakończoną mufą umożliwiającą wyciąganie tych klinów na powierzchnię. Zamocowanie klinów w otworze pionowym można uzyskać na naturalnym lub sztucznym dnie. Przy nieznacznym odchyleniu od dna otworu klin ustawia się na kolumnie rur okładzinowych. Ustawienie klinu odbywa się przy użyciu kolumny rur płuczkowych, którymi połączony jest odpowiednimi nitami.

Do wiercenia kierunkowego o małym promieniu odchylenia stosowany jest specjalny przegubowy przewód wiertniczy, złożony z oddzielonych ogniw, wewnątrz których jest przepuszczony przewód gumowy do przepływu płuczki. Zastosowanie tego rodzaju przewodów w połączeniu z urządzeniami odchylającymi różnego typu pozwala na wiercenie

w żądanym kierunku i pod żądanym kątem.

7. Narzędzia ratunkowe stosowane wiertnictwie.

Do najbardziej typowych wypadków wiertniczych przy wierceniu udarowym należą:

złamanie lub rozkręcenie się przewodu, czyli żerdzi wiertniczych lub urwanie się liny wiertniczej,

przychwycenie przyrządu wiertniczego na spodzie otworu wiertniczego,

rozkręcenie lub złamanie przyrządu wiertniczego (pasterki, nożyc, obciążnika lub świdra).

wpadnięcie do otworu narzędzi pomocniczych, rozerwanie lub zgniecenie rur okładzinowych.

Narzędziem ratunkowe (wiercenia udarowe):

odciskacz -narzędzie pomocnicze, za pomocą którego bada się stan otworu i obraz narzędzia pozostałego

w otworze. Odciskacz jest to przyrząd na końcu zaopatrzony w plastyczną masę (parafina, wosk, mydło, kalafonia ze smołą, ołów), służącej do wykonania odcisku przedmiotu pozostałego w otworze. Po zapuszczeniu do otworu należy postawić go tylko raz na przedmiocie pozostałym w otworze, ponieważ drugie postawienie zniekształca rzeczywisty obraz zagwożdżenia otworu.haki prostujące (hak dłubak, hak prostujący zwykły, hak z wąsem, hak z klapą) - stosowane, gdy naprostowywania pozostawionych przyrządów leżących ukośnie i opierających się o ścianę.

korony ratunkowe - służą do uchwycenia pozostawionych w otworze przedmiotów o kształcie cylindrycznym, jak świdry (ich czopy), obciążniki, rury, pasterki.

korona z klapą - do chwytania przedmiotów leżących ukośnie w otworze,

korona z klinami - do chwytania i wyciągania przedmiotów zaklinowanych, wciętych lub zasypanych,

korona magnetyczna - do wyciągania przedmiotów małych, drobnych,

korona uniwersalna - kombinacja korony z klapą i z klinami.

gwintowniki lub tuty - do chwytania urwanego przewodu z rur,

grabki udarowe - wyciągania przedmiotów małych, drobnych,

grabki instrumentalne obrotowe - do chwytania świdrów , rolek, krótkich kawałków ułamanych narzędzie, klinów itp.,

gruszki - do wyrównywania średnicy zgniecionych rur okładzinowych,

raki - do wydobywania z otworu na powierzchnię urwanych lub odkręconych i odpadniętych kilku rur okładzinowych,

haki po linę - do uchwycenia liny urwanej przy wierceniu linowym,

noże tnące - stosowane w przypadku, gdy przyrząd wiertniczy lub łożyska zostały unieruchomione na spodzie otworu, więc zachodzi konieczność obcięcia liny.

Narzędziem ratunkowe (wiercenia obrotowe z płuczką):

odciskacz,

gwintowniki - do chwytania przez wkręcanie do rur płuczkowych, rdzeniowych lub okładzinowych,

łączniki bezpieczeństwa - w celu uniknięcia pogorszenia się sytuacji w otworze w razie niemożności wyciągnięcia rur po ich uchwyceniu w otworze gwintownikiem lub tutą,

korony ze sprężynami - do wyciągania rur płuczkowych płuczkowych otworu,

haki - do ustawiania odchylonych od środka otworu rur w położeniu pionowym,

miotła (chwytak ząbkowy) - do chwytania drobnych przedmiotów,

gryzochwytak - do wyciągana pozostałych na dnie otworu gryzów świdra oraz innych drobnych przedmiotów,

frezy wiertnicze - stosowane przy zgnieceniu rur okładzinowych, gdy koronka nie może przejść przez rury albo przechodzi przez nie z wielkim trudem,

podnośniki ratunkowe hydrauliczne - w celu uwolnienia przychwyconego przewodu wiertniczego w przypadku zaklinowania świdra albo przy silnym pogięciu rur płuczkowych, które spadły z pewnej wysokości.

8. Omówić objawy występowania zagrożenia erupcyjnego przy wierceniu otworów naftowych.

Erupcją nazywa się przypływ medium złożowego do otworu wiertniczego, następujący w wyniku niedoboru ciśnienia dennego w stosunku do ciśnienia złożowego. Erupcja wstępna to chwilowe naruszenie równowagi ciśnień w otworze wiertniczym, skutkiem czego następuje przypływ medium złożowego, który można przerwać przez zamknięcie głowicy przeciwwybuchowej. Erupcja otwarta to nie kontrolowany wypływ medium na powierzchnię ziemi w wyniku uszkodzenia urządzeń zabezpieczających wylot otworu lub przewodu wiertniczego lub też uszkodzenia rur okładzinowych (więźby rurowej). Przy erupcji podziemnej zaś występuje nie kontrolowany przepływ medium złożowego między poziomami

o różnym ciśnieniu złożowym.

Przyczyną powstania erupcji w czasie wiercenia może być:

zbyt mała gęstość płuczki wiertniczej i jej ciśnienia na dno otworu przy nawiercaniu poziomu kolektorskiego o nienormalnie wysokim ciśnieniu złożowym. Jest to zwykle wynikiem niedokładnego, bieżącego rozpoznania geologiczno-technicznego, panującego w otworze wiertniczym.

niewłaściwie zaprojektowana konstrukcja otworu,

zgazowanie płuczki i wytworzenie się tzw. poduszek ze zwiercin przewiercanego kolektora złożowego.

zanik krążenia płuczki wiertniczej i jej ucieczki w otworze - przy braku kontroli może spowodować obniżenie ciśnienia dennego nad złożowym, co prowadzi nieraz do gwałtownego wybuchu.

w czasie wyciągania i zapuszczania przewodu wiertniczego lub rur okładzinowych tzw. efekt tłokowania, możliwość rozszczelinowania skał albo brak ciągłego zatłaczania otworu wiertniczego płuczką mogą spowodować chwilowe obniżenia ciśnienia dennego w porównaniu ze zbyt wysokim ciśnieniem złożowym i co za tym idzie erupcję.

podczas opróbowania otworu wiertniczego próbnikiem złoża z powodu przepływu gazu za uszczelniaczem

w przestrzeni pierścieniowej, uszkodzenia zestawu próbnika i awarii uzbrojenia napowierzchniowego próbnika złoża.

Aby uniknąć skutków ewentualnej erupcji (wybuchu) stosowane są głowice przeciwwybuchowe, które służą do szczelnego zamknięcia wylotu otworu w razie potrzeby. W zasadzie stosowane są dwie podstawowe konstrukcje głowic przeciwwybuchowych: obrotowa, zamykająca przewód przy użyciu odpowiedniego wkładu uszczelniającego i pozwalająca na jego obracanie oraz konstrukcja szczękowa, zamykająca otwór pełnymi szczękami.

9. Wymienić rodzaje kolumn rur okładzinowych, podać ich przeznaczenie i najczęściej stosowane średnice.

Każdy otwór posiada następujące typy kolumn:

Kolumna wstępna - najczęściej Φ 340-760 mm (

''-

). Jest zawsze pierwszą, zabezpieczającą otwór przed obsypywaniem się powierzchniowych, luźnych warstw skalnych (piaski). Zastosowanie tej kolumny wynika również

z konieczności ujęcia wypływającej płuczki w pierwszej fazie wiercenia (zw. blaszanką). Zapuszcza się ją do pierwszej warstwy zwięzłej i cementuje się ją na całej długości.Kolumna prowadnikowa (zw. konduktorową) - najczęściej Φ 245-473 mm (

''-

''). Powinna izolować poziomy wody słodkiej, skały przepuszczalne, które mają połączenie z powierzchnią oraz osłaniać warstwy słabe,

w których ciśnienie szczelinowania jest niższe od ciśnienia złożowego gazu spodziewanego na głębokości posadowienia buta kolumny posadowienia. Musi być szczelnie izolowana na całej długości.Kolumna pośrednia (zw. techniczną) - Φ 168-299 mm (

). Może być jedna, dwie lub więcej zależności od głębokości wiercenia, technologii wiercenia a przede wszystkim warunków hydrogeologicznych.Kolumna eksploatacyjna - Φ 148-178 mm (

) - zapuszczana w celu opróbowania otworu i do zabezpieczenia prawidłowej eksploatacji (pełna lub tracona).

10. Przedstawić schemat ideowy układu napędowego wiertnicy.

11. Konstrukcje otworów wiertniczych normalnośrednicowych.

Przy wykonaniu otworów wiertniczych w miarę wzrostu ich głębokości często zachodzi konieczność zabezpieczenia danego otworu przed możliwością powstania zasypów przy przewiercaniu skał zwięzłych i sypkich. Orurowanie wykonuje się tez

w celu odizolowania przewierconych poziomów wodonośnych, ropo- i gazo nośnych.

W zależności od geologicznych warunków i przeznaczenia otworu, od metody i technologii wiercenia w celu rozwiązania postawionego technicznego zadania należy zaprojektować odpowiednią konstrukcję otworu, przez która rozumie się podziemną obudowę stałą lub tymczasową umożliwiającą dowiercenie otworu do żądanej głębokości przy określonych warunkach geologicznych i hydrogeologicznych.

Podstawowym elementem konstrukcyjnym są rury okładzinowe. Rury te zazwyczaj łączy się w kolumny poprzez złączki (połączenia gwintowe). Rury okładzinowe skręcone i zapuszczone do otworu tworzą kolumnę rur, zaś kilka rur okładzinowych oraz ich uszczelnienie (cementowanie lub iłowanie) tworzą obudowę otworu. Liczba kolumn rur okładzinowych zależy od głębokości otworu, metody i technologii wiercenia, charakteru przewiercanych warstw.

Samo orurowanie nie zabezpiecza jeszcze oddzielenia od siebie pokładów ropogazonośnych od wodonośnych. Trzeba jeszcze zacementować przestrzeń pomiędzy ścianą otworu a kolumną rur. Konstrukcja otworu wiertniczego podaję liczbę kolumn rur, grubość ścian, rodzaj stali, z jakiej są wykonane, średnice świdrów, głębokość zapuszczenia rur, wysokość słupa cementu.

Każda kolumna rur okładzinowych na u dolnego końca przykręcony i przyspojony stalowy, grubościenny pierścień nazywany butem kolumny rur.

12. Obliczenia wytrzymałościowe kolumn rur okładzinowych.

Siły działające na kolumnę rur okładzinowych:

rozciągające - występujące w caliźnie rur oraz w połączeniach gwintowych pod wpływem ciężaru własnego rur

z czasie zapuszczania lub wskutek oporów tarcia przy ich wyciąganiu,rozrywające - występowanie ciśnienia wewnętrznego,

ściskające - w wyniku podparcia kolumny o dno odwiertu,

zginające - (poprzez siły ściskające) w miejscach dużych i nagłych odchyleń osi otworu,

zgniatające - ciśnienia na zewnątrz (ciśnienia warstw skalnych, ciśnienie hydrostatyczne wód wgłębnych) oraz wewnątrz (ciśnienie płuczki wiertniczej) kolumny rur okładzinowych,

wyboczające - obciążenia kolumny rur siłami ściskającymi pochodzącymi od ich ciężaru własnego.

Metoda analityczna.

Obliczenie dopuszczalnej głębokości zapuszczenia rur okładzinowych dla poszczególnych grubości ścianek:

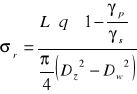

[m]

Pzg - ciśnienie zgniatające rurę

γp - ciężar właściwy płuczki wiertniczej

n - współczynnik bezpieczeństwa (n>1,5-2)

Obliczenie długości poszczególnych sekcji rur okładzinowych z uwagi na ciśnienie zgniatające:

h1=H0-Hd2

h2=Hd2-Hd3

h3=H0-(h1-h2)

Obliczenie długości poszczególnych sekcji z uwagi na siłę rozluźniającą połączenia gwintowe:

![]()

Q - ciężar całej sekcji,

q - ciężar 1 m rury okładzinowej,

k - współczynnik bezpieczeństwa na rozluźnienie połączeń gwintowych.

4. Obliczanie rur okładzinowych na rozciąganie:

[N/cm3]

L - długość kolumny rur okładzinowych,

q - ciężar 1 m rur,

γp - ciężar właściwy płuczki,

γs - ciężar właściwy materiału rur,

Dz - średnica zewnętrzna rur,

Dw - średnica wewnętrzna rur.

Wydłużenie rur okładzinowych pod wpływem własnego ciężary:

![]()

[cm]

E - moduł sprężystości 2,1·106 N/cm2

6. Obliczenia wytrzymałościowe rur okładzinowych na ciśnienie:

a) wewnętrzne

![]()

![]()

![]()

![]()

![]()

σt - naprężenia styczne (obwodowe),

σz - naprężenia osiowe,

σr - naprężenia promieniowe,

p - ciśnienie zewnętrzne,

s - grubość ścianki rury.

Projektowanie rozpoczyna się od 2 sekcji rur.

Sprawdzamy poszczególne sekcje rur okładzinowych na ciśnienie wewnętrzne, ciśnienie zewnętrzne i ciśnienie hydrostatyczne słupa wody.

Pz=Hks·γw Pr>Q (Q1+q1·h) Pr=k·Q Pr=k·Q+q2·h2·k

Kolumnę wstępną sprawdza się na wytrzymałość na zgniatanie, w przypadku gdy głębokość kolumny przekracza 50m zakłada się wówczas całkowite opróżnienie tej kolumny.

Kolumnę prowadnikową liczy się na ciśnienie zgniatające. W obliczeniach nie uwzględnia się dwuosiowego stanu naprężeń. Kolumna może zostać całkowicie opróżniona. Jako ciśnienie zgniatające przyjmuje się do obliczeń ciśnienie hydrostatyczne słupa wody za rurami okładzinowymi. W przypadku dobrego rozpoznania warunków geologicznych wiercenia można przyjąć, że kolumna prowadnikowa może zostać opróżniona maksymalnie do 40% głębokości jej zapuszczenia, ale należy uwzględnić gęstość stosowanej płuczki. Wytrzymałość połączenia gwintowego - przyjmuje się ciężar w powietrzu. Wytrzymałość na ciśnienie wewnętrzne - w obliczeniach uwzględnia się, że poza rurami działa ciśnienie hydrostatyczne wody.

Współczynniki bezpieczeństwa: n=1, k=2, s=1.

Kolumna techniczna - za rurami działa ciśnienie hydrostatyczne. Zakłada się opróżnienie kolumny do połowy, jeżeli będą próby w tej kolumnie to może być opróżniona całkowicie. Po ustaleniu grubości ścian zaleca się stan dwuosiowych naprężeń, nie uwzględnia się siły wyporu rur. Współczynniki: n= 1.1, k=2, s=1.

Kolumna eksploatacyjna - zakłada się, że za rurami działa ciśnienie słupa płuczki, przewód się całkowicie opróżnia. Połączenia gwintowe jak wyżej. Maksymalne ciśnienie wewnętrzne - przyjmuje się, że za rurami działa ciśnienie słupa wody. Współczynniki: n=1.1, k=2, s=1.1.

13. Projektowanie mechanicznych parametrów technologii wiercenia otworów.

Przez dobór mechanicznych parametrów rozumie się:

prędkość wiercenia, która zależy od:

doboru właściwego rodzaju i typu świdra lub gryzera (zależy od twardości przewiercanych skał),

wartości nacisku osiowego na świder - zależy od:

- jego typu,

- rodzaju przewiercanych skał - podczas wiercenia w skałach miękkich i plastycznych iłach iłołupkach a także skałach luźno związanych należy wiercić z mniejszym naciskiem, ale przy zwiększonej liczbie obrotów świdra; w skałach twardych zwiększyć nacisk na świder a zmniejszyć liczbę obrotów,

- stanu ostrzy (zębów) świdra - im ostrzejsze krawędzie świdra, tym większy nacisk na jednostkę powierzchni skały przy danym nacisku osiowym na świder.

prędkości obrotowej świdra lub gryzera,

liczby obrotów świdra - zwiększenie obrotów zwiększa efekt kruszenia skały przez świder i przyczynia się do wzrostu mechanicznej prędkości wiercenia; w innych przypadkach zwiększenie liczby obrotów może powodować zmniejszenie czasu trwania kontaktu zębów ze skałą, co obniża efekt rozkruszenia skały, a tym samym zmniejsza prędkość mechaniczną wiercenia,

udźwig na haku,

średnicy przewodu i obciążników i rodzaju obciążników (okrągłe, kwadratowe, spiralne).

Nacisk osiowy świdra na dno otworu jest podstawowym czynnikiem jego skutecznej pracy przy głębieniu otworu wiertniczego. Zwykle przy zastosowaniu większego nacisku osiowego można uzyskać większą prędkość wiercenia, przy czym praca świdra na dnie otworu odbywa się w trakcie obracania się przewodu wiertniczego ze świdrem wraz z jednoczesnym usuwaniem zwiercin. Przy dalszym zwiększaniu nacisku osiowego świdra na skałę nie obserwuje się już zwiększania mechanicznej prędkości wiercenia, gdyż zęby świdra nie są w stanie bardziej wgłębić się w skałę.

Prędkość marszowa wiercenia otworu - wartość wskaźnika marszowej prędkości wiercenia zależy od poziomu technologii wiercenia, wydajności stosowanych świdrów lub koronek rdzeniowych, długości rdzeniówki, głębokości i średnicy otworu, sposobu organizacji i czasu trwania operacji dźwigowych przewodu wiertniczego oraz od mechanizacji czynności przy zapuszczaniu i wyciąganiu świdra lub koronki rdzeniowej.

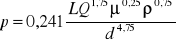

Marszową prędkość wiercenia określa się wzorem:

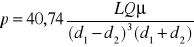

![]()

Tzw - sumaryczny czas zużyty na operacje dźwigowe, płukanie otworu, zmianę świdra,

T - czas wiercenia,

H - przewiert świdra w czasie T.

Marszowa prędkość wiercenia otworu jest podstawowym wskaźnikiem technicznym, który określa jednoczesna tempo głębienia otworu.

Na kształtowanie się wielkości wskaźników techniczno - ekonomicznych wiercenia otworu mają wpływ czynniki takie jak:

techniczne i geologiczno-złożowe warunki wiercenia otworu,

przeznaczenie,

średnica i głębokość otworu,

zakres i charakter prac przygotowawczych,

stopień organizacji i mechanizacji prac przy montażu i demontażu wiertnicy.

Wydajność świdrów i koronek rdzeniowych - z techniczno-ekonomicznego punktu wodzenia ocena efektywności pracy różnych modeli, typów i rodzajów świdrów w poszczególnych marszach może być jednocześnie określona wielkością kosztu wiercenia:

![]()

Q - koszt jednej godziny eksploatacji wiertnicy [zł/h],

q - cena świdra lub koronki,

H - liczba uwiertów otworu wierconego w danym marszu,

T - czas pracy świdra,

Tzw - sumaryczny czas zużyty na operacje dźwigowe, płukanie otworu, zmianę świdra.

Moc i moment obrotowy świdra - mechaniczna prędkość wiercenia zależy od wielkości mocy przenoszonej przez świder, a więc również od momentu obrotowego świdra.

Moc przenoszona na świder:

Ns = 2*π*n*Ms

n - liczba obrotów świdra;

Ms - moment obrotowy przenoszony na świder

Ms ≈ P2

P - nacisk osiowy na świder;

Dla przemysłowych warunków wzór ten przyjmuje postać:

Ms ≈ C*D*n*P1,5

C - stała;

D - średnica świdra

Parametry wiercenia - zależność mechanicznej prędkości wiercenia od poszczególnych parametrów wiercenia dla niedostatecznego oczyszczania dna odwiertu ze zwiercin może być określana dla danej skały następującym wzorem:

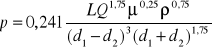

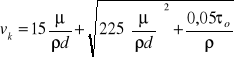

![]()

Vt - mechaniczna prędkość wiercenia;

Zs - współczynnik zwiercalności skały;

x, k, z - wykładniki potęgowe zależne od warunków wiercenia, wartości stosowanych parametrów i od średnicy świdra

Czas styku zęba ze skałą - ze wzrostem liczby obrotów świdra czas ten proporcjonalnie maleje. Obliczamy go wg wzoru:

![]()

z - liczba zębów na danym wieńcu gryza;

dg - średnica gryza [mm]

Krytyczna liczba obrotów nkr stołu przy, której występują wibracje przewodu wiertniczego określa się wzorem:

![]()

L - długość przewodu wiertniczego [m]

Stosunek między naciskiem osiowym na świder a liczbą obrotów stołu powinien odpowiadać warunkom:

Nś + No + Nt ≤ Nn

Nś - moc potrzebna na pokonanie oporów obrotu świdra;

No - moc zużywana na obracanie kolumny przewodu;

Nt - moc zużywana na pokonanie oporów w stole i na przekładni;

Nn - moc silnika napędowego dla stołu.

14. Projektowanie hydraulicznych parametrów technologii wiercenia otworów.

Głównym zadaniem płuczki tłoczonej do otworu jest oczyszczanie dna otworu ze zwiercin i wynoszenie ich na powierzchnię. Warunkiem właściwego wynoszenia zwiercin jest odpowiednia prędkość wznoszenia się płuczki. Prędkość wypływu płuczki nie powinna być niższa od prędkości granicznej, ale jednocześnie zbyt gwałtowne wznoszenie się płuczki ze zwiercinami, zwłaszcza przy przewiercaniu skał miękkich i mało zwięzłych, może spowodować rozmycie ściany odwiertu, a także wpływać ujemnie na wykorzystanie mocy hydraulicznej na świdrze.

Z badań nad wpływem hydrauliki świdrów gryzowych typu dyszowego na mechaniczną prędkość wiercenia wynika, że prędkość ta jest proporcjonalna do nacisku świdra na skałę, jeżeli jednocześnie system hydrauliczny pompujący płuczkę zapewnia dobre płukanie.

Aby prawidłowo wykorzystywać możliwości, jakie daje płukanie spodu otworu przy zastosowaniu świdrów gryzowych typu dyszowego należy tak dobierać wzajemne parametry mechaniczne i hydrauliczne wiercenia, aby moc hydrauliczna na świdrze mieściła się w górnym zakresie poszczególnych przedziałów.

Wykorzystanie energii strumienia płuczki w świdrach wskazuje, że moc hydrauliczna nie zawsze jest czynnikiem decydującym. W pewnych przypadkach należy brać pod uwagę również siłę ciśnienia dynamicznego działającego na dno otworu lub maksymalna prędkość wypływu strugi płuczki z dysz świdra.

Można zatem wyróżnić 3 zasadnicze kryteria hydrauliczne płukania otworu. Są to:

moc hydrauliczna płuczki (wyrażona iloczynem QV2),

siła ciśnienia dynamicznego (wyrażona iloczynem QV),

prędkość wypływu strugi płuczki z dysz (V).

Ogólnie można stwierdzić, że przy małych przekrojach dysz miarodajnym kryterium hydraulicznym będzie prędkość wypływu strugi płuczki z dysz świdra, przy średnich - moc hydrauliczna wykorzystywana na świdra, a przy dużych przekrojach - siła ciśnienia dynamicznego strugi działającej na dno odwiertu.

Strata ciśnienia w otworze wiertniczym przy przepływie cieczy:

- przestrzeń pierścieniowa:

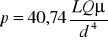

przepływ uwarstwiony

przepływ burzliwy:

- przepływ przez rurę:

przepływ uwarstwiony

przepływ burzliwy:

p - strata ciśnienia [Pa];

L - długość rury [m];

Q - strumień objętości cieczy [m3/s];

d - średnica wewnętrzna rury [m];

μ - współczynnik lepkości dynamicznej [Pa s];

d1 - średnica wewnętrzna otworu wiertniczego lub średnica wewnętrzna rury okładzinowej [m];

d2 - średnica zewnętrzna rury płuczkowej lub obciąznika [m]

ρ - gęstość cieczy [kg/m3]

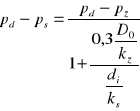

Krytyczna prędkość przepływu cieczy:

τo - rzeczywista granica płynięcia cieczy [Pa];

vk - prędkość krytyczna [m/s]

Różnica ciśnień wpływająca na prędkość wiercenia ciśnienie przygniatające urobek:

pd - ciśnienie hydrostatyczne słupa płuczki;

ps - ciśnienie płynu złożowego występujące na danej głębokości

pz - ciśnienie złożowe;

D0 - średnica otworu;

kz - przepuszczalność skały;

ks - przepuszczalność osadu iłowego;

di - efektywna grubość osadu iłowego

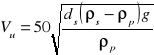

Minimalna prędkość wynoszenia urobku skalnego o danej średnicy wynosi:

Przepływ burzliwy

ds - średnica cząstki urobku skalnego [m];

ρs - gęstość skały [kg/m3];

ρp - gęstość płuczki [kg/m3];

g - przyśpieszenie ziemskie 9,8665 [m/s2]

15. Podział i charakterystyka gryzowych narzędzi wiercących.

Do wiercenia wielkośrednicowych otworów hydrogeologicznych stosowane są świdry gryzowe. Są one o bardzo różnych konstrukcjach przeznaczonych do bezstopniowego, jak również jedno- lub wielostopniowego zwiercania całej powierzchni dna otworu. Świdry do zwiercania pełnej powierzchni dna otworu składają się z kadłuba, do którego przymocowane są od dołu wymienne gryzy, a od góry kołnierz do połączenia z obciążnikami. Gryzy świdrów połączone są z korpusem za pomocą śrub.

Świdry gryzowe dzielą się na trzy grupy:

dwygryzowe ze stożkowymi gryzami (rzadko stosowane) - używane do przewiercania plastycznych iłów i iłołupków oraz słabo scementowanych piaskowców przede wszystkim w rejonach o silnym sfałdowaniu warstw; zaletą tych świdrów jest dobre oczyszczanie dna otworu wiertniczego i gryzów a także to, że można je wyciągać i zapuszczać

z większą prędkością (niż trójgryzowe) bez obawy spowodowania obwałuj lub wybuchu gazu,trójgryzowe ze stożkowymi gryzami (najczęściej stosowane),

wielogryzowe ze stożkowymi lub także (częściowo) cylindrycznymi gryzami - np. świder czterogryzowy, stosowany przy wierceniach w skałach twardych, średnio twardych i nie ściernych.

Ze względu na sposób wykonania zębów świdry gryzowe dzielimy na:

z frezowanymi zębami - przeznaczone są do zwiercania skał miękkich i średnio twardych. Produkowane są

z samooczyszczającym się uzębieniem, przy czym gryzy mają kształt 2 lub więcej stożków. Świdry gryzowe kalibrują ścianę otworu tylną częścią zębów gryzów. Typy świdrów różnią się geometrią gryzów, wysokością, długością i kątem zaostrzenia zębów.z wstawianymi zębami słupkowymi - są stosowane do wiercenia otworów w bardzo twardych i ściernych skałach. Świdry gryzowe ze słupkami z węglika wolframu są bardziej efektywne przy wierceniu otworów głębokich niż świdry

z zębami frezowanymi. Świdry diamentowe przeznaczone do wiercenia otworów głębokich zbrojone są dużą liczbą drobnoziarnistych diamentów umocowanych w metalu matrycowym.

Obecnie konstrukcje świdrów PDC charakteryzują się:

stalowym lub matrycowym kadłubem z węglika wolfram,

kilkoma nasadkami dyszowymi w zależności od średnicy i konstrukcji świdra.

Rozróżnia się następujące typy świdrów PDC:

R - skały miękkie i średnio twarde,

S - skały miękkie i średnio twarde (ostrza z syntetycznych polikrystalicznych diamentów),

M - średnio twarde i twarde skały (ostrza odporne termicznie j.w.).

9

Wyszukiwarka

Podobne podstrony:

Wybrane elementy ewolucji basenu czerwonego spągowca na pods, geologia, AGH, SzM, GEOLOGIA

Potencjał węglowodorowy skał macierzystych i geneza gazu zie, geologia, AGH, SzM, GEOLOGIA

EGZAMIN Z CHEMII 2008, górnictwo i geologia agh, Od JMK na egzamin z chemii

Złoża gazu w osadach czerwonego spągowca w basenie polskim, geologia, AGH, SzM, GEOLOGIA

Pytania na egz HLB-Limon-opracowania, Filologia angielska, HLB

Dewon i karbon, geologia, AGH, SzM, GEOLOGIA

Czerwony, geologia, AGH, SzM, GEOLOGIA

Analiza zmienności cech zbiornikowych osadów fluwialnych cze, geologia, AGH, SzM, GEOLOGIA

Geneza gazu ziemnego akumulowanego w czerwonym spągowcu, geologia, AGH, SzM, GEOLOGIA

Polski basen czerwonego spągowca jako wczesne stadium polski, geologia, AGH, SzM, GEOLOGIA

Wykorzystanie aktualistycznych badań sedymentologicznych do, geologia, AGH, SzM, GEOLOGIA

projekt wiertnictwo GAZOWNICY, geologia, AGH, Wiertnictwo

Skład gazu ziemnego w osadach czerwonego spągowca, geologia, AGH, SzM, GEOLOGIA

projekt wiertnictwo GAZOWNICY 2, geologia, AGH, Wiertnictwo

W dniach 15, geologia, AGH, SzM, GEOLOGIA

Perm, geologia, AGH, SzM, GEOLOGIA

Środowiska depozycyjne-Międzyzdroje, geologia, AGH, SzM, GEOLOGIA

Potencjał węglowodorowy skał macierzystych i geneza gazu zie, geologia, AGH, SzM, GEOLOGIA

więcej podobnych podstron