Odlewnictwo - zajmuje się wytwarzaniem części maszyn i innych przedmiotów przez wypełnienie ciekłym metalem lub innym tworzywem odpowiednio wykonanych form odlewniczych. Forma odlewnicza - zespól elementów, które po złożeniu tworzą wnękę o kształtach odpowiadających kształtowi odlewu. Model odlewniczy - przyrząd za pomocą którego w czasie wykonywania formy odlewniczej odtwarza kształt zewnętrzny przedmiotu odlanego Rdzenie - odtwarzają kształt wewnętrzny odlewu. Rdzenie wykonuje się w rdzennicach. Znaki rdzeniowe - modele odlewu odtwarzające gniazdu rdzennika w formie. Rdzenniki - elementy rdzenie służące do jego zamocowania w formie. Gniazda rdzennika - elementy formy służące do umiejscowienia rdzenia Podział odlewnictwa: - ogólne: odlewnictwo żeliwne, staliwa, metali nieżelaznych - wg sposobu odlewania formy: grawitacyjne, odśrodkowe, ciśnieniowe FORMA ODLEWNICZA: a) Nietrwała: - piaskowa, wilgotna, suszona, utwardzana CO2 b) Skorupowa - proces „C”, proces „D” c) Precyzyjna - modele wytopione: szklana, gipsowa, kauczukowa, woskowa, rtęciowa, soli azotowych, polistyrenowe d) Półtrwała - szamotowe, metaloceramiczna e) Trwała (metalowa) - grawitacyjna, wirująca, ciśnieniowa, zalewane w sposób ciągły. Działy produkcyjne odlewni: Konstrukcyjny - Dok. Tech. - wytwarzania Ocena możliwości wykonania odlewu: 1.Możliwości wykonania modeli. 2.Parku maszynowego. 3.Topionych metali. 4.Rodzaj form i stosowanych mas formierskich. 5.Precyzji wykonania. 6.Kontroli technicznej. 7.Naprawa wad. Działy produkcyjne nowoczesnej odlewni: Konstrukcyjny, dokumentacji technicznej, wytworzenia umodelowania, przeróbki mas formierskich i ich regeneracji, wytwarzanie form, topienie, wybijanie. Warunki techniczne wykonywania i odbioru; Rodzaje dokumentacji: A.Pełna (rys, konstrukcyjny, karty itd.) dla odlewów metalowych. B.Uproszczona (zawiera zalecenia dla wykonawcy, szkicowe) Dokumentacja techn. odlewu zawiera: rys. kostr. cz. odlewanej, rys. surowego odlewu, rys koncepcji techn., rys zespołu modelowego. Na rysunku uproszczonym: -czerwono-zaznaczamy na rys. naddatki, pochylenia odlewnicze; -niebiesko-podział formy. Rysunek koncepcji techn. -czerwony-el, ukł. wlewowego, nadlewy, przelewy; -niebieski-rdzeń; -Zielony-ochładzalniki. Rys. złożeniowy formy odlewniczej- wyk się w postaci rys. konstr. tylko w przypadku form metalowych, formy ciśnieniowe, matryce. Rys formy piaskowej: wyk się schematycznie przy wytwarzaniu skomplikowanych odlewów w celu ułatwienia wykonania formy. Podstawowe operacje technologiczne Wykonanie odlewu - wykonanie formy odlewniczej - wytopienie ciekłego metalu o określonym składzie chemicznym - zalanie formy ciekłym metalem - ostygnięcie - wybicie odlewu z formy odlewniczej - oczyszczenie odlewu Zadania układu wlewowego: Spokojne i równomierne doprowadzenie ciekłego metal do formy i nadlewów, zatrzymanie zanieczyszczeń i zabezpieczenie przed dostawaniem się ich do formy. Układ wlewowy: -zbiornik wlewowy (utwardzenie wprowadzania ciekłego metalu), wlew główny, wlew rozprowadzający (belka żużlowa, wejściówka), odżużlacz, filtr wlewowy (siatkowy, piankowy), wlew doprowadzający, zasilacz zakryty (nadlew boczny), przelew, nadlew. Belka żużlowa: (zatrzymanie zanieczyszczeń niemetal., hamuje szybkość strugi metali) Przelew: sygnalizacja zalewania zanieczyszczeń. Nadlew: zasilanie węzłów cieplnych w odlewni. Układ wlewowy otwarty: suma powierzchni poprzecznych przekrojów wlewów doprowadzających jest większa od pow. przekrojów pozostałych el. ukł wlewowego. W tym układzie przynajmniej jeden el. ukł. nie jest całkowicie zapełniony ciekłym metalem. Rodzaje układów: wlewowy górny, doprowadzający rożkowy, wlewowy boczny, syfonowy, ukośny, dolny, styczny. Nadlew: naddatek techn., którego celem jest przesunięcie jamy skurczowej. Moduł: to iloraz objętości odlewu V (węzła cieplnego) do jego powierzchni ochładzania. M=V/P[cm] Rodzaje układów wlewowych: - układ wlewowy górny:

- wlew deszczowy

- wlew rożkowy

- wlew boczny

- syfonowy

- ukośny

- dolny- styczny

Nadlew - jest to naddatek technologiczny, którego głównym celem jest zapobieganie tworzenia się w odlewie jam skurczowych, nadlew usuwany jest podczas obróbki wykończeniowej

Warunki prawidłowego funkcjonowania nadlewu: Mnad>Modl Moduł jest to iloraz objętości odlewu V (węzła cieplnego nadlewu) do jego powierzchni P, ale tej, która bierze udział w odprowadzaniu ciepła z odlewu. M=V/P

Zasięg działania nadlewu-strefy zasilania: STREFA A-strefa całkowitego zasilania przez nadlew długość jej zależy od granicy nadlewu d. STREFA B-poza zasięgiem działania nadlewu, tworzą się w niej wady skurczowe; STREFA E-wolna od wad skurczowych w skutek działania tzw. efektu brzegowego. Efekt brzegowy: cz. ścianki odlewu, która krzepnie przy formie.

Proces powstawania odlewu w formie Krzepnięcie -to przejście metalu ze stanu ciekłego w stan stały będący wynikiem odprowadzania ciepła Stygnięcie -to proces obejmujący wydzielanie ciepła przegrzanego metalu do temp krzepnięcia odlewu Próba technologiczna skurczu liniowego Naprężenia w odlewach Naprężenia cieplne- spowodowane różnicą temp poszczególnych wnęk odlewu wynikające z innej ich grubości lub zmiennych warunków chłodzenia w związku z tym w ściankach cienkich występują naprężenia ściskające a w wnękach grubszych naprężenia rozciągające Naprężenia skurczowe- są spowodowane mechanicznym hamowaniem skurczu w skutek oporów części formy Rodzaje nadlewów:

górny boczny

łatwousuwalny kulisty

krawędziowy atmosferyczny

ciśnieniowy

|

Ochładzalniki: stosuję się je dla przyspieszenia procesu krzepnięcia i zmiany charakteru nieciągliwości. Są one zewn. i wewn. Mają za zadanie szybciej odprowadzać z formy ciepło. Zewn. są to kształtki żeliwne lub stalowe montowane do masy formierskiej w obszarze węzła cieplnego celem zwiększenia szybkości odprowadzania ciepła. Wewn. są to kawałki metalu z tego samego stopu montowane w obszarze węzła cieplnego. W kontakcie z ciekłym metalem ulegają stopieniu obniżając temp. metalu co skutkuje przysp. procesu krzepnięcia metalu w węźle cieplnym. Ochładzalniki są środkiem zapobiegającym powstawaniu jam skurczowych w niezasilanych częściach odlewu przez wymuszenie kierunkowego krzepnięcia. Mogą być zastosowane w celu stworzenia w odlewnie sztucznej strefie strefy brzegowej, co umożliwia zmniejszenie liczby nadlewów. Wewnętrzne - jednokrotnego użycia, stapiające się, umieszczone wewnątrz formy.

Zewnętrzne - wielokrotnego użycia, niestapiające się przylegają do formy odlewu

MODELARSTWO Tworzywa najczęściej używane. - drewno - tworzywa sztuczne - metal - gipsy Rodzaj produkcji: drewno (małoseryjna), metal (masowe), gipsy (średnioseryjne), tworzywa sztuczne (wieloseryjne) Podział modeli wg konstrukcji: Dzielone, niedzielone Zasady konstruowania modeli: - naddatki skurczowe - przy konst. Modeli i rdzennic należy uwzględnić wielkość skurczu odlewniczego metalu w formie tak aby wymiary otrzymanego odlewu odpowiadały wymiarom na rysunku - skurcz metalu - zmniejszenie wymiarów odlewu w stosunku do wymiarów modelu lub formy. Rodzaje skurczy: - swobodny - odlewy proste i niewielkie - hamowany - odlewy duże i skomplikowane - mechaniczny - cieplny - mechaniczny i cieplny Skurcz hamowany powstaje na skutek oporu formy i nierównomiernego stygnięcia grubych i cienkich ścianek odlewu, powodować może wykrzywienie się i nawet pęknięcie odlewu. POCHYLENIA I ZBIEŻNOŚCI A) pochylenie - zwiększenie wymarów b) pochylenie - zwiększenie i zmniejszenie wymarów c) pochylenie zmniejszenie wymiarów powyżej 12mm Pochylenie konstrukcyjne - przy kształtowaniu przedmiotu podane na rysunku Pochylenie odlewnicze - stosuje się przy sporządzaniu modelu

PROMIENIE I ZAOKRĄLENIA Konstrukcja powinna być taka aby nie było gwałtownych zmian grubości ścianki oraz odlew nie miał ostrych krawędzi. Spowodować mogą powstawanie jam skurczowych lub pęknięć.

Materiały formierskie: a) materiały na masy - piasek kwarcowy - inne materiały b) materiały wiążące - gliny formierskie - spoiwa nieorganiczne

- spoiwa mieszane c) dodatki do mas - poprawiające własności technologiczne - utwardzacze - spieniacze d) materiały pomocnicze - oddzielacze - kleje i kity rdzeniowe - pasty uszczelniające e) powłoki form i rdzeni - powłoki ochronne - powłoki aktywne Konstrukcja kokili powinna uwzględniać: Grubość ścianek odlewu powinna być w miare równoległa, natomiast w przypadku znacznych różnic w grubości ścianek powinny być zachowane łagodne przejścia z grubszej do cieńszej ścianki (duże promienie zaokrągleń). Konstrukcja formy powinna kierunkowe krzepnięcie odlewu, otwory w odlewach odlewa się od średnicy 6mm. Ułozenie odlewu w kokil powinno być takie aby konstrukcja kokili była jak najprostsza. Prawidłowe ułożenie odlewu: Układy wlewowe i zasilające dobiera się w zależności: - dla odlewów niewysokich, ze stopów które nie ulegają utlenianiu można stosować doprowadzanie metalu z góry - zalewanie od dołu ułatwia spokojne zapełnianie formy KRZEPNIĘCIE Kierunkowe Objętościowe - wszystkie części odlewu krzepną w tym samym czasie Kolilarki dzieli się na: - uniwersalne, specjalne a) ze względu na przesuw - poziome, pionowe, skośne, przechylne b) sposób zamieszczenie - jednostronne, dwustronne, wielostronne c) liczby stanowisk kokilowych - jednostronne, dwustronne d)stosowany napęd Podział mas formierskich: - główne materiały to piaski formierskie i gliny formierskie, różnią się ilością osnowy ziarnowej i lepiszcza. - osnowę ziarnową stanowią głównie ziarna kwarcu o wymiarach od 0,02-3,3mm - lepiszcze - jest to mieszanina różnych minerałów o wymiarach powyżej 0,02mm. Główne składniki masy: osnowa, czynniki wiążące, dodatki polepszające CECHY MASY FORMIERSKIEJ - plastyczność masy - zdolność do zmiany kształtu z zachowaniem ciągłości materiału. - płynność masy - decyduje o równomierności stopnia zagęszczania masy ora gładkości wnęki formy - przepuszczalność masy - zdolność do odprowadzania gazów z formy - wytrzymałość masy - wybijalność - zdolność masy do łatwego wybijania odlewu z formy lub rdzenia z odlewu.

PODZIAŁ MAS 1. Przeznaczenie a) na odlewy stalowe MST b) dla odlewów żeliwnych M2 c) do odlewów z metali nieżelaznych MN 2. Zastosowanie: a) formierska MF, przymodelowa MFP, wypełniająca MFW, jednolita MFI Części formierskie: 1.Materiały na osnowę mas (kwarcowe piaski formierskie); 2.Mat. wiążące (gliny form. spoiwa nieorganiczne, spoiwa organiczne; 3.Dodatki do mas (poprawa wł. techn. utwardzacze, pieniacze; 4.Powłoki form i rdzeni

(ochronne, aktywne); 5.Mat. pomocnicze (oddzielacze, kleje, kity rdzeniowe, pasty uszczelniające). Materiały: piaski formierskie: gliny form. różnią się ilością osnowy, ziarnowe i lepiszcza. Osnowa ziarnowa: stan gł. ziarna kwarcu o wym. od 0,002-3,3mm Lepiszcza: mieszania różnych mat. o wymiarach poniżej 0,002mm. Piaski: osnowa ziarnista stanowi ponad 50%. Gliny: mat., w których lepiszcza stanowią ponad 50%. Piaski dzieli się na: -jednorodne(frakcja główna powyżej 80%); -mało jednorodne(80-60%); -niejednorodne(pon. 60%). Główne składniki masy: osnowa, czynniki wiążące, dodatki polepszające, masy. Czynniki wiążące: spoiwa, glina, lepiszcze, fizyczne czynniki wiążące. Dodatki polepsz. wł. odlewnicze: plastyczność, płynność, przepuszczalność, wytrzymałość, wybijalność, gazotwórczość, trwałość, żywotność. Podział mas: -naturlane(zawierają piasek i lepiszcze); -syntetyczne(piasek kwarcowy, glina, woda); -półsyntetyczne(wykonane poprzez dodanie glin do piasków formierskich w celu polepszenia ich przepuszczalności i obniżenia wytrzym. W zależności od rodz. formy masy dzielimy na: zalewania na wilgotno, na sucho, podsuszane, utwardzane chem, specjalne. Podział wg. Lewandowskiego: 1.przeznaczenia dla odlewów staliwnych-MST, żeliwnych-MZ, z metali nieżelaznych-MN; 2.zastosowanie przy formowaniu; 3.stopnia zużycia; 4.składu, sposobu wiązania i konsystencji. Przygotowanie mas: przygotowanie świeżych materiałów form., masy, przeróbka masy zużytej, spulchnianie, suszenie, chłodzenie, mieszanie, dozowanie, spalanie Operacje maszynowego wykonywania form: 1. Dozowanie masy 2. Właściwe formowalnie 3. Obróbka dolnej pow. Formy 4. Ustawienie rdzeni 5. Składanie form 6. Transport do stanowiska do zalewania 7. Zalania formy 8. Chłodzenie form 9. Wybicie odlewu z form Formowanie można podzielić na: 1. Sposobu zagęszczania 2. Sposobu wyjmowania modelu z formy 3. Położenia modeli w czasie jego wyjmowania z formy 4. Rodzaju napędu 5. Sposobu wywierania ciśnienia 6. Wartości siły nacisku

|

Podział form ze względu na sposób wyjmowania: a) Trzpieniowa

b) Trzpieniowa z płyta grzebieniową

c) z obracającym stołem

Formowanie: 1.dozowanie mas do skrzynek; 2.formowanie obejmujące zagęszczanie masy i oddzielanie modelu; 3.obrócenie dolnej połowy; 4.ustawienie rdzeni; 5.składanie formy; 6.transport do stanowiska. Formierki: prasujące, wstrząsarka, narzucarka, wstrzeliwarka. Podział ze względu na sposób wyjmowania modelu: trzpieniowa, trzp. z płytą grzebieniową, z obracanym stołem, przeciągana z płytą grzebieniową. Ze względu na napęd: pneumatyczne, hydrauliczne, mechaniczne. Ze względu na rodz ciśnienia: niskie <0,5MPa; wysokie >0,5MPa. Rdzeń musi odznaczać się właściwościami: duża wytrzymałość, dobra przepuszczalność, ogniotrwałość, podatność na skurcz metalu, wybijalność, higroskopijność. Suszenie rdzeni: 1.stopniowe podwyższanie temp (suszenie do przegrzewania rdzenia na wskroś ok. 100oC); 2.szybkie podwyższanie temp. aż do max; 3.Chłodzenie rdzeni z piecem. Do gorącej rdzennicy zalicza się: metodę thermoshock (masy z szybko utwardzalnymi żywicami form.), metodę skorupową. Do zimnej rdzennicy: metodę Ashland'a, m. fascold i gisag, m. mas ze szkłem wodnym, utwardzonych CO2. Zalewanie form: kadzie ręczne; a) na widełkach do 50kg; b) do 80kg; c)łyżka do 20kg. Rodzaje kadzi: czajnikowa, kadź z otworem, przechylna, suwnicowe. Wykańczanie odlewów: usunięcie zbędnych zalewk i szlifowanie powierzchni odlewu RDZENIE: Wykonuje się z drewna lub żywic, metalu lub masy syntetycznej. Rdzeń ze wzg na warunki pracy musi odznaczać się odpowiednimi właściwościami: - dużą wytrzymałością (odporność na wstrząsy, ciśnienie) - dużą przepuszczalnością (odprowadzanie gazów) - ogniotrwałość - podatność na skurcz metalu - wybijalność - odporność na pochłanianie wilgoci Klasyfikacje rdzeni: - skrzynkowe - rombowe (zwykłe i z obejmą) - z pancerzem Obróbka wykończeniowa rdzenia: - czyszczenie, sklejanie, nanoszenie powłoki ochronnej, końcowa kontrola jakości Metoda gorącej rdzennicy: a) metoda Termosdhoch (masa z utwardzonymi żywicami ) b) metoda skorupowa (żywice termoutwardzalne) Metoda zimnej rdzennicy a) metoda Ashlond`a (masa rdzeniowa na bazie pisku kwarcowego) Zalewanie form: Kadzie ręczne na widełkach do 50kg/ na widełkach do 80kg/ łyżka do 20kg Kadzie suwnicowe a) z otworem b) ze szczliną c) syfonowe niskim ciśnieniem

Zalety: duża oszczędność metalu na układzie wlewowym, obniżenie kosztów topienia, obniżenie kosztów wykończenia, wykonanie odlewów cieńkościennych o skomplikowanych kształtach, zwiększenie wydajności, mechanizacja i automatyzajca.

WYBIJALNOŚĆ ODLEWÓW RĘCZNE (młotki ręczne, młotki pneumatyczne, wibratory pneumatyczne) Zmechanizowane wybijanie odlewów z form Automaty wibracyjne i wstrząsowe, automaty wypychające odlew ze skrzynki wraz z masą formierską, bębny od wybijania.

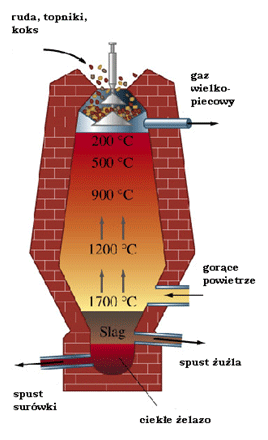

Oczyszczanie i wykończanie odlewów oczyszczanie cierne, oczyszczanie strumieniem, oczyszczenie wyrzutowe, oczyszczanie chemiczne i elektrochemiczne PIECE ODLEWNICZE PŁOMIENOWE - żeliwiaki, - gazowe, - oljowe PIECE ELEKTR. - oporowe, indukcyjne, łukowe ZELIWIAK:jest to piec szybowy opalany koksem. Do pieca przez okno wsadowe ładuje się paliwo(koks) na przemian ze wsadem metalowym i topnikami. Gazy żeliwiakowe o tem. Ok. 1800 powstałe podczas spalaie koksu przemieszczające się ku gorze nagrzewaja i topia wsad metalowy. Ciekły metal spływa kropelkami i gromadzi się w kotlinie skad jest okresowo spuszczany przez rynne spustowa do zeliwa. Ciekly zuzel spuszcza się rynna spustowa do zuzla. Po stopieniu ostatniej porcji wsadu metalowego spuszczaniu zuzla i metalu usuwa się prze otwarcie drzwiczek dennych resztki koksu i produkty spalanie. Po uzupełnienu ibytkow wymorowki zamyka się drzwiczki denne wykonuje spodek i żeliwiak znow nadaje się do pracy.

Metalowe materiały wsadowe: surówka odlewnicza, surówka kermatytowa, złom żeliwny, złom stalowy, surówka przeróbcza. Paliwo : koks, topniki Procesy fizykochemiczne występujące podczas wytopu w zeliwiaku. a) spalanie i zagazowanie paliwa b) wymiana cieplna, prowadząca do zmiany stanu skupienia wsadu metalowego c) zmiana składu chemicznego żeliwa

Żeliwiak- zalety: -duża sprawność cielna -korzystna cena paliwa(niski koszt wytworzenia) Wady -trudność uzyskania wysokiej temp. Przegrzewania (pow.1500stC) -trudność w uzyskaniu odpowiedniego składu chemicznego(pow. 3,7%C , poniżej 30%C) oraz jego zmiane w czasie tworzenia wytopu -niemożliwość przetrzymywania ciekłego metalu bez spadku temp. -zanieczyszczenia metalu siarka tlenem i wodorem

Piece elektryczne oporowe: Stałe, bębnowe, trzonowe, tyglowe, przychylne(ze względu na konstrukcje) Piec tyglowy oporowy

Mele łukowe -o działaniu pośrednim -łuk elektryczny powstaje pomiędzy elektrodami nie stykającymi się ze wsadem -o działaniu bezpośrednim łuk powstaje pomiędzy elektrodami a wsadem metalowym (wsad spełnia role jednej z elektrod knode lub katodę)

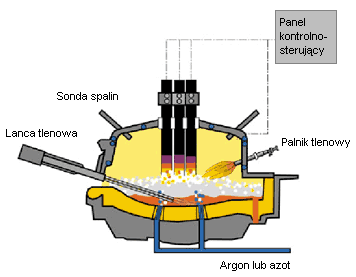

Pełny proces wytapiania stali obejmuje: • naprawę pospustową pieca • ładowanie wsadu do pieca • roztapianie wsadu • świeżenie • ściągnięcie żużla • odtlenianie • korektę składu chemicznego • ewentualne wprowadzenie dodatków stopowych • odtlenianie żelazokrzemem • spust stali

|

Piece łukowe O działaniu pośrednim

O działaniu bezpośrednim

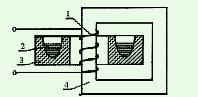

Piece indukcyjne -bezrdzeniowe (tyglowe) -o częstotliwości wielokrotnej (150-450Hz) -o częstotliwości średniej (500-10000Hz)-o częstotliwości sieciowej 50Hz (W piecu indukcyjnym bezrdzeniowym metal wytapiany jest w tyglu wykonanym z materiału ogniotrwałego. Tygiel jest umieszczony w cewce wzbudnika. Calość miesci się w stalowej obudowie , umożliwiającej przechylanie tygla w czasie spustu. Przepływajacy przez wzbudnik prad zmienny wywołuje przenikanie przez tygiel zmiennego strumienia magnetycznego , który indukuje we wsadzie metalowy prad. Energia elektryczna tego pradu zmienia się w energie ciepln, powodując topienie wsadu stałego i przegrzanie ciekłego metalu.) -rdzeniowe (kanalowe) o częstotliwości średniej ( Piec indukcyjny rdzenowy- W piecach tych kanał nagrzewczy opasany jest rdzeniem wykonanym z blach stali transformatorowej. Na rdzeń nawinieta jest cewka(wzbudnik) Pod wpływem pradu zmiennego wzbudniek wytwarza zmienne pole magnetyczne które indukuje we wsadze siłe elektromotoryczna , powodujaca przeplyw indukowanego pradu zmiennego nagrzewającego wsad Piece te wymagaja zalewania kanałow ciekłym metalem przed pierwszym wytopem.)

Rys. 7. Zasada działania pieca indukcyjnego rdzeniowego: 1 - wzbudnik, 2 - wsad, 3 - korytko pierścieniowe, 4 - rdzeń.

Piec indukcyjny tyglowy

1-metal 2-ogniotrwała wyprawa 3-spirala przez która przepływa prad i chlodzaca ja woda 4-obudowa stalowa 5-tygiel Formowanie maszynowe - stosuje się w produkcji seryjnej i masowej. Mechanizacja czynności zagęszczania masy zwieksza dokładność odlewów , wydajności pracy oraz polepsza wykorzystanie formierni. Zageszczanie masy w nowoczesnych formierkach odbywa się przez nadmuchiwanie , wstrzeliwanie, narzucanie i pasowanie pod dużymi naciskami. Zastosowanie automatów formierskich pozwala na mechanizacje wszystkich czynności związanych z wykonywaniem form . Formowanie skorupowe- polega na nasypaniu lub nadmuchaniu na goraca(250-300C)metalową płytę modelowa masy zawierającej piasek kwarcowy z ziarnami powleczonymi zywicą syntetyczna. Pod wpływem ciepła zywica wiąże ziarna piasku . Na płycie w miare upływu czasu narasta warstewka utwardzonej masy . Skorupa grubości 6-10 mm ma wystarczajaca wytrzymałość aby stanowić połówke formy. Nadmiar masy nie związanej usuwa się . Skorupe zdejmuje się. Po wukonaniu skorupy będącej druga polowka formy łaczy się połowki poprzez sklejenie . W ten sposób uzyskuje się formę . Tak przygotowana forma nadaje się do zalewania.Rdzenie skorupowe wykonuje się w podgrzewanych metalowych rdzennicach . Rdzenie takie mogą być puste w srodku. Do zalet odlewania skorupowego należa; Mala chropowatość powierzchni i duza dokładność wymiarowa odlewow oraz zmniejszenie zuzycia materiałow formierskich. Wadą jest wysoki koszt oprzyrządowania i duza cena zywicy syntetycznej.

Specjalne metody odlewania: Odlewanie kokilowe-grawitacyjne: proces wypełniania kokili następuje pod działaniem siły ciężkości, pod niskim ciśnieniem 0,01-0,05MPa. ZALETY-większa dokładność wymiarowa, lepsza jakość odwzorowania, pow., drobnoziarnista struktura, eliminacja masy formierskiej, eliminacja obiegu skrzynek, lepsze warunki pracy, niższe nakłady pracy i inwestycyjne. WADY-naprężęnia cieplne wskutek dużej szybkości chłodzenia i hamowanie skurczu metalu, większa niejednorodność struktury na przekroju ścianki, ograniczona trwałość formy i kosztowne jej przygotowanie, większa wrażliwość na zmiany parametru. Rodzaje krzepnięcia: kierunkowe-grubsze części odlewu zasilają cięższe, w efekcie czego ostatni krzepnie nadlew, a nie węzeł cieplny-objętościowy; objętościowe-wszystkie części odlewu krzepną w tym samym czasie. Kokilarki dzieli się na: uniwersalne, specjalne. Ze względu na przesuw: pionowe, skośne, przechylne. Na sposób zawierania kokili: zwierane jednostronnie, dwustronnie, wielostronnie. Od liczby stanowisk: jedno-dwu-wielo-stanowiskowe. Na stosowany napęd. Odlewanie pod niskim cisnieniem: pozwala na dużą oszczędność metalu na układzie wlewowym, wykonanie cienkościennych odlewów o skomplikowanych kształtach, zwiększenie wydajności. Metoda wytapianych modeli: polega na wykonaniu formy z modelu jednorazowego użytku i ze specjalnych materiałów formierskich. Do wytwarzania modeli służy matryca. Jako materiały na modele stosuję się najczęściej mieszaninę wosków naturalnych (pszczelich), syntetycznych, substancje woskowe i kwasy tłuszczowe (stearyna). Modele łączymy w zestawy wraz z el. ukł. wlewowego. Później odtłuszcza się je np. w acetonie, alkoholu metylowym. Następnie zespół modelowy zamraża się kilkakrotnie na przemian w masie ceramicznej i obsypuje drobnym piaskiem.

Masa ceramiczna: mieszanka mączki ceramicznej (krzemionka, krzemian cyrkonu, multi-max, wielkość ziarna nie powinna przekraczać 0,05mm) z roztworem krzemianu etylu kwasu solnego i alkoholu etylowego z wodą. Krzemian etylu ulega procesowi hydrolizy. ZALETY: znaczny wzrost dokładności wykonania odlewów min. w wyniku zalewania metalu do formy niedzielonej; zwiększenie gładkości pow. odlewu; możliwość wykonania bardzo małych i o odwrotnie skomplikowanych kształtach ale dokładnych odlewów; zmniejszenie zużycia materiału; możliwość wykonywanie odlewów cienkościennych do 0,5mm. Metoda wypalanych modeli- modele wykonuje się ze styropianu zalewa się go i nie wyciąga . Wypala się go ponieważ zgazowywuje się on prawie całkowicie , nie ma opiołow. Zalety to brak podziału formy. Stosuje się masy

utwardzane na zimno. Metoda stosowana jest głownie do prototypow , duzych odlewow remontowych o masie do 25 ton, odlewow artystycznych . brak rozbicia formy. Metoda SHAW'a: materiał: mieszanina materiałów ogniotrwałych (mączka cyrkonowa i inne); spoiwo: roztwór krzemianu etylu poddany hydrolizie. Spoiwa mieszają się z materiałem ceramicznym aż do uzyskania konsystencji szlamu, który jest wylewany na model ustawiony na płycie podmodelowej i chroniony skrzynką formierską. W wyniku hydrolizy powstaje alkohol etylowy i żel krzemionki. Po zżelowaniu forma przyjmuję konsystencję twardej gumy o dużej elastyczności. Formę poddaję się wypaleniu. Odlewanie ciśnieniowe: gorąco-komorowe(maszyna połączona z piecem); zimno-komorowe(metal dostarczany jest za pomocą łyżki lub maszyny). Odlewanie do form skorupowych: PORCES C-J.Croning w którym grubość skorupy zależy od czasu przetrzymywania na podgrzewanej płycie metalowej masy formierskiej.; PROCES D-H. Dietera w którym kształt i wymiary skorupy są określone przez przestrzeń między płytą z zamocowanym modelem a profilowaną nakładką. Stosowane żywice: fenolowo-formaldehydowem, krezolowe, fenolowo-krezolowe. Jako masę formierską stosuję się piasek otaczany (mieszanina piasku i żywic). Odlewanie odśrodkowe: Sposoby: -właściwe (poziome, pionowe, z rynną przesuwną). Oś odlewu pokrywa się z osią wirowania - odlew ma kształt bryły obrotowej ograniczonej z zewn. ścianką formy, a wewn. powierzchnią swobodną; -Odlewanie pod ciśnieniem odśrodkowym: wlew główny jest umieszczony w pionowej osi wirowania, a ciśnienie siły odśrodkowej umożliwia dokładne wypełnienie wnęki formy; -odlewanie półodśrodkowe: oś odlewu pokrywa się z osią wirowania, ale powierzchnia wew. odwzorowania jest przez rdzeń. Odlewanie ciągłe: proces chłodzenia zachodzący w dwóch etapach: 1.odlew chłodzony przez ścianki w dwóch etapach; 2.chłodzony przez powietrze. Kontrola jakości odlewów: 1.niszcząca: twardości, metalograficzne, wytrzymałościowe, eksploatacyjne; 2.nieniszczące: wymiarowa, rentgenowska, ultradźwiękowa, magnetyczna, penetracyjna, metoda prądów wirowych, endoskopowa.

|

Wyszukiwarka

Podobne podstrony:

OSN ściąga, Mechanika i Budowa Maszyn, sem. 6, Obrabiarki CNC, Zaliczenie

MIN Tworzywa sztuczne (do egzaminu), Mechanika i Budowa Maszyn sem II, MIN, Sprawka

techniki - oleje sciaga, Mechanika i Budowa Maszyn PŚK, Techniki Samochodowe

E1, Mechanika i Budowa Maszyn sem II, Elektra

E4, Mechanika i Budowa Maszyn sem II, Elektra

Pytania01 AiR 2013, Mechanika i Budowa Maszyn sem II, automatyka

Stale stopowe konstrukcyjne, MECHANIKA I BUDOWA MASZYN SEM 1, PNOM zut

E3p, Mechanika i Budowa Maszyn sem II, Elektra

E2p, Mechanika i Budowa Maszyn sem II, Elektra

E7, Mechanika i Budowa Maszyn sem II, Elektra

ściąga na chemie [Jasiorski], Mechanika i Budowa Maszyn PWR MiBM, Semestr I, Chemia materiałów

fiza sciaga, Studia, MECHANIKA I BUDOWA MASZYN, Fizyka

zaliczenie - ergonomia zal, Studia, Mechanika i budowa maszyn PP, Sem V, ERGO, ergo

ściąga z Fizy semI, Politechnika Poznańska - Wydział Budowy Maszyn i Zarządzania, Mechanika i Budowa

wykład 2, Mechanika i budowa maszyn, III semestr, Sem III od kogoś, terma skraw, terma

więcej podobnych podstron