Andrzej Rozik

ZIP zaoczne I stopnia

semestr I grupa 3

Sprawozdanie z ćwiczenia nr 5

Maszyny do przetwórstw tworzyw sztucznych-

-prasowanie, wtrysk, wytłaczanie

Tworzywa sztuczne obejmują dużą grupę materiałów, których głównym składnikiem są naturalne lub sztuczne związki wielkocząsteczkowe, zwane polimerami, otrzymane przez modyfikację materiałów naturalnych lub wytwarzanych na drodze reakcji chemicznych w drodze syntezy z prostych związków chemicznych, tzw. merów. Podstawowymi surowcami stosowanymi do wytwarzania polimerów są: węgiel, ropa naftowa oraz gaz ziemny. Istnieją również polimery naturalne, tj. np. białka, celuloza, kauczuk. Z tworzyw sztucznych produkowane są: przedmioty codziennego użytku, folie przemysłowe, obwody drukowane, wyłączniki membranowe, materiały izolacyjne, sprzęt sportowy (np. deski surfingowe, narty) i wyposażenie medyczne (np. strzykawki), meble ogrodowe, uszczelki, kleje, lakiery, części do samolotów i statków kosmicznych, wykładziny, zawory, elementy aparatów audio-wideo, mikrochipy, instrumenty optyczne, płyty kompaktowe itp.

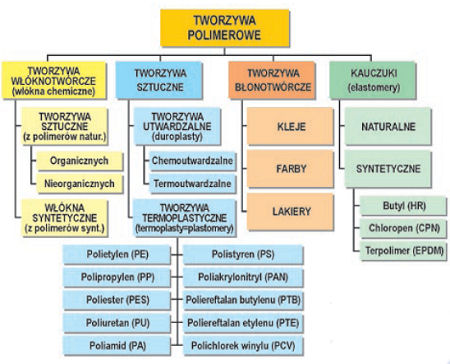

Tworzywa polimerowe oparte na polimerach naturalnych lub sztucznych, które w temperaturze stosowania zbliżonej do temperatury pokojowej są ciałami stałymi, możemy podzielić na cztery podstawowe grupy, co przedstawiono na rys. 1:

- tworzywa sztuczne;

- tworzywa włóknotwórcze;

- tworzywa błonotwórcze;

- kauczuki.

Wtryskiwanie to proces cykliczny, w którym materiał wyjściowy w postaci granulek lub krajanki, podany z pojemnika do ogrzewanego cylindra, uplastycznia się i następnie jest wtryskiwany przez dyszę i tuleję wtryskową do gniazd formujących. Tworzywo zestala się w nich, a następnie jest usuwane z formy w postaci gotowej wypraski, po czym cykl procesu rozpoczyna się od nowa. Proces ten przeznaczony jest głównie do przetwórstwa tworzyw termoplastycznych, lecz stosowany również do przetwórstwa tworzyw termo - i chemo - utwardzalnych. Wtryskiwanie jest podstawowym procesem wytwarzania z tworzyw sztucznych gotowych wyrobów o masie od 0,01g do 70 kg . Został on wprowadzony po raz pierwszy na początku XX wieku, do przetwórstwa pierwszych termoplastycznych tworzyw sztucznych.

Zalety procesu wtryskiwania

- wytwarzanie nawet najbardziej skomplikowanych wyrobów w jednym procesie technologicznym;

- mały bądź żaden udział obróbek wykańczających;

- wysoka jakość i powtarzalność własności i wymiarów;

- możliwość pełnego zautomatyzowania, komputerowego sterowania i kontroli procesu;

- w porównaniu z obróbką metali, znaczne zmniejszenie liczby operacji technologicznych, mniejsze zużycie energii bezpośredniej i wody, niewielka pracochłonność, niska emisja związków szkodliwych dla otoczenia.

Wady procesu wtryskiwania

- wysoki koszt maszyn (wtryskarek) i niejednokrotnie dorównujący mu koszt oprzyrządowania (form), powodujący wydłużenia czasu amortyzacji i wysokie koszty uruchamiania produkcji;

- ze względu na powyższe, technologia wtrysku opłacalna tylko przy produkcji wielkoseryjnej i masowej;

- konieczność wysokich kwalifikacji pracowników nadzoru technicznego, którzy muszą znać specyfikę przetwórstwa tworzyw sztucznych;

- konieczność zachowania wąskich tolerancji parametrów przetwórstwa;

- długi czas przygotowania produkcji ze względu na pracochłonność wykonawstwa form wtryskowych.

Ze względu na specyficzne własności tworzyw sztucznych, wtryskiwanie jest bardzo złożonym procesem technologicznym; w odróżnieniu od pozornie pokrewnego procesu odlewania ciśnieniowego metali nie jest procesem mechanicznym, lecz mechaniczno- fizycznym. W procesie wtryskiwania uzyskuje się wypraskę charakteryzującą się nie tylko określonym kształtem, lecz także specyficzną strukturą, wynikającą ze sposobu płynięcia uplastycznionego tworzywa w formie oraz przebiegu jego krzepnięcia. Ponieważ procesy te zachodzą w formie wtryskowej, konstruktor tego narzędzia musi uwzględniać, prócz zagadnień typowo mechanicznych, również zagadnienia związane z fizycznym charakterem przemian tworzywa (skurcz). Skonstruowanie racjonalnie pracującej formy wymaga równocześnie od konstruktora gruntownej znajomości możliwości technicznych wtryskarki, ponieważ jest to maszyna o wyjątkowo bogatych możliwościach, zapewnionych przy jej wyposażenie i liczne programy pracy.

Fazy procesu wtryskiwania

1. zamykanie formy,

2. dosuwanie układu uplastyczniającego do formy tak aby dysza wtryskowa zetknęła się z tuleją wtryskową,

3. wtryśnięcie uplastycznionego tworzywa przez dyszę do gniazda formy i jego wypełnienie (faza wtrysku)

4. uzupełnienie tworzywa w gnieździe poprzez nieduże dociśnięcie ślimaka w celu wyrównania zmniejszenia objętości wywołanej skurczem zestalającego się tworzywa (faza docisku),

5. chłodzenie wypraski;

6. odsunięcie układu uplastyczniającego i wprawienie ślimaka w ruch obrotowy, co powoduje ponowne pobranie tworzywa z leja zasypowego i jego uplastycznienie,

7. otwarcie formy i wyjęcie wypraski,

8. przygotowanie formy do następnego cyklu.

Budowa wtryskarki

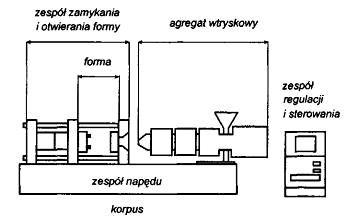

Współczesne wtryskarki są skomplikowanymi, wielofunkcyjnymi maszynami do przetwórstwa tworzyw sztucznych. Ogólna budowa wszystkich ich typów (rys.1) jest podobna, ponieważ składają się one z pełniących tę sama rolę zespołów funkcyjnych (rys. 2). W zależności od rodzaju przetwarzanego tworzywa, sposobu pracy, rodzaju formy itp., są dostosowywane do wymogów poszczególnych wariantów technologii w sposób konstrukcyjny bądź przez zastosowanie specjalnego wyposażenia technicznego. Wielkość wtryskarki, jej możliwości wytwórcze charakteryzuje siła zamykania, objętość wtrysku i wymiary przestrzeni, w której mocowana jest forma wtryskowa

Zespoły funkcyjne wtryskarki

Zespół uplastyczniania i wtryskiwania. W zależności od potrzeb produkcyjnych jest on wymienny; zwany jest agregatem wtryskowym. Rodzaj budowy tego zespołu określa również nazwę całej wtryskarki.

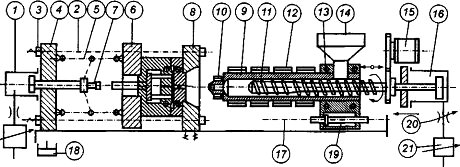

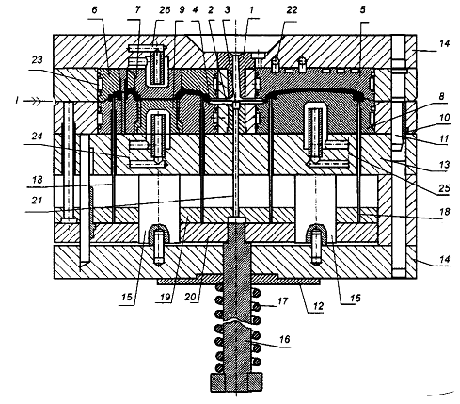

Schemat konstrukcyjny wtryskarki ślimakowej z podstawowymi zespołami: 1- siłownik napędu stołu, 2- kolumny prowadzące stół, 3- nakrętki do nastawiania wysokości formy, 4- stół tylny nieruchomy przestawny, 5- zespół kolumnowo- dźwigniowy, 6- stół ruchomy, 7- zderzak wtryskarki, 8- stół przedni nieruchomy, 9- cylinder wtryskowy, 10- dysza wtryskarki, 11- ślimak, 12- grzejnik, 13- chłodzenie strefy zasypowej cylindra, 14- lej zasypowy, 15- silnik napędu ruchu obrotowego ślimaka, 16- siłownik przesuwu ślimaka, 17- prowadnice agregatu wtryskowego, 18- zbiornik oleju układu hydraulicznego, 19- siłownik przesuwu cylindra, 20- dławik, 21- regulator ciśnienia oleju układu hydraulicznego.

Zespoły funkcyjne wtryskarki.

Typy wtryskarek ze względu na układ uplastycznienia:

a) Wtryskarki tłokowe Tworzywo w wtryskarkach tłokowych jest przeciskane między grubym cylindrem a wewnętrznym rozdzielaczem, zwanym torpedą, było ogrzewane i uplastyczniane. Powodowało to duże straty ciśnienia, brak wymieszania, a tym samym i homogenizacji tworzywa, bardzo niedokładne dozowanie, brak możliwości przetwarzania tworzyw czułych termicznie, trudności z ogrzewaniem masy tworzywa większej niż 500 g/cykl, dlatego maszyny te zostały wycofane z produkcji przemysłowej. Rozwiązanie to jest nadal stosowane tylko w małych wtryskarkach laboratoryjnych.

b) Wtryskarki ze wstępnym uplastycznieniem W przypadku tych wtryskarek stosuje się wstępne uplastycznienie przez ślimak umieszczony w dodatkowym cylindrze połączonym z cylindrem wtryskowym. Przed czołem tłoka znajduje się tworzywo już uplastycznione. Wtryskarki tego typu stosuje się gdy konieczne jest bardzo wysokie ciśnienie i szybkość wtryskiwania. Są one jednak znacznie droższe od standardowych wtryskarek obecnie produkowanych.

c) Wtryskarki ślimakowe Obecnie przy pojemności wtryskiwania powyżej 20 cm3 stosowane są wyłącznie zespoły ślimakowe, w których obracający się ślimak uplastycznia tworzywo, a wtryskiwanie odbywa się pod wpływem jego przesuwu powodowanego przez siłownik hydrauliczny. Przebieg uplastyczniania tworzywa jest podobny do występującego przy wytłaczaniu, z tą różnicą, że ślimak obracając się gromadzi tworzywo przed swoim czołem, a równocześnie pod wpływem ciśnienia tego tworzywa przesuwa się do tyłu. Osiągnięcie określonego miejsca drogi wycofania oznacza, że została uplastyczniona odpowiednia porcja tworzywa i następuje wyłączenie obrotów ślimaka. Dopuszczalna droga wycofania ślimaka wynosi 4D (D- średnica ślimaka). W zależności od potrzeb stosuje się ślimaki uplastyczniające o różnej geometrii wykonana z różnych materiałów. Większość ślimaków zakończona jest końcówką tworzącą zawór zwrotny zabezpieczający przed cofaniem tworzywa wzdłuż zwojów w czasie fazy wtryskiwania i docisku. Tworzywa o niskiej odporności termicznej jak np. PVC, nie powinny zalegać w przedniej części cylindra - w tych przypadkach stosuje się końcówki stożkowe pasujące do stożka, którym zakończony jest otwór cylindra wtryskowego.

Wtryskarka do wtrysku dwukomponentowego.

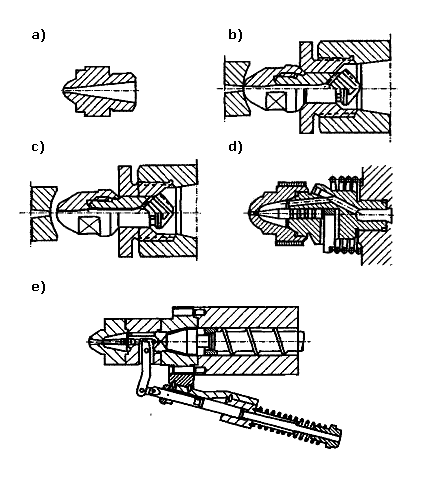

Dysze wtryskowe

Zależnie od lepkości i odporności tworzywa na ścieranie stosowane są różnego rodzaju dysze wkręcane w końcówkę cylindra:

- dysze otwarte zapewniające najlepszy przepływ, lecz równocześnie nie zabezpieczające przed niekontrolowanym wyciskiem tworzywa,

- dysze zamykane tłoczkowe zabezpieczające przed wyciekami tworzywa z cylindra, lecz powodujące zaleganie tworzywa i duże straty ciśnienia,

- dysze zamykane igłą działającą na zasadzie zaworu bezpieczeństwa; szczególnie zalecane do wtryskiwania tworzyw, takich jak PA,POM, w przypadku których gazy powstające przy rozkładzie źle przetwarzanego tworzywa mogą nawet spowodować wypadek,

- dysze zamykane igłą sterowaną siłownikiem hydraulicznym, niezbędne przy wtryskiwaniu np. tworzyw spienianych.

Dysze wtryskarki: a) otwarta, b), c) tłoczkowa otwierana przez nacisk formy, d) igłowa zamykana sprężyną, e) igłowa sterowana siłownikiem

Zespoły zamykania i otwierania formy

Forma wtryskowa mocowana jest do płyt mocujących wtryskarki. Jedna z tych płyt, nieruchoma jest przymocowana do korpusu wtryskarki, druga zaś, ruchoma, przesuwana jest po kolumnach prowadzących lub - we wtryskarkach bezkolumnowych - po prowadnicach umieszczonych na korpusie. Funkcje ruchu i wywarcia niezbędnej siły zamykania realizowane są przez następujące systemy napędowe:

Napęd kolumnowo - dźwigniowy, w przypadku którego stół ruchomy jest przesuwany przez system.

Kolanowo - dźwigniowy, najczęściej 5-punktowy (przegubowy), uruchamiany pojedynczym siłownikiem hydraulicznym. System ten charakteryzuje duża szybkość ruchu oraz niewielki wydatek oleju (energii). Jednakże do wywarcia pełnej siły zamykania konieczne jest pełne rozprostowanie dzwigni z jednoczesnym pełnym zamknięciem formy.

Napęd bezpośrednio hydrauliczny, w przypadku którego płyta ruchoma jest przesuwana przez wielostopniowy zespół siłowników hydraulicznych. Do realizacji szybkiego przesuwu służą siłowniki o małej średnicy tłoczyska i długim skoku, natomiast duże siły zamykania uzyskuje się za pomocą siłowników o dużej średnicy. W bardzo dużych wtryskarkach o sile zamykania powyżej 10 000 kN stosuje się blokadę pośrednią, a cylinder siłownika drugiego stopnia wykonany jest w stole wtryskarki.

Napęd hybrydowy wykorzystujący elementy obu systemów: - do realizacji szybkiego przesuwu płyty ruchomej stosuje się zespół kolumnowo-dźwigniowy lub śrubę napędową,

- bezpieczną silę zamknięcia uzyskuje się przez zastosowanie jednego centralnego lub czterech - po jednym na każdą kolumnę - siłowników o krótkim skoku, zwanych poduszkami hydraulicznymi.

Napęd przez śrubę pociągową przesuwaną przez obrót nakrętki kulkowej obracanej elektrycznym silnikiem sposób bezpośredni lub pośredni przez pas zębaty.

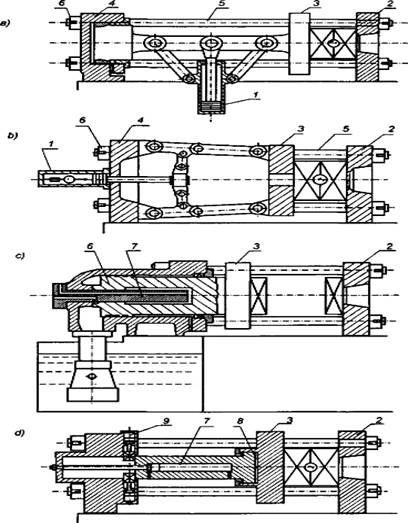

Budowa zespołów zamykania: a, b) kolanowo-dzwigniowe 5-punktowe, c) dwustopniowy bezpośredni, d) dwustopniowy z blokadą pośrednią: 1- siłownik hydrauliczny, 2- stół nieruchomy, 3- stół ruchomy, 4- płyta nastawna, 5-kolumny prowadzące, 6- nakrętki regulacyjne, 7- siłownik szybkiego ruchu, 8- siłownik zwierania formy, 9- siłowniki blokujące.

Zespół napędu

Konwencjonalny zespół napędu składa się z tylu podzespołów, ile jest siłowników i silników hydraulicznych. Każdy podzespół składa się z rozdzielacza, regulatora ciśnienia, regulatora przepływu, zaworów zwrotnych i zaworów bezpieczeństwa. Wszystkie podzespoły zasilane są najczęściej przez układ dwóch pomp: jednej o dużym wydatku i niskim ciśnieniu oraz drugiej o małym wydatku i wysokim ciśnieniu oleju ( na ogół ok. 160 bar ). Wszystkie nowoczesne wtryskarki charakteryzuje zastosowanie pomp i zaworów proporcjonalnych. Dzięki temu możliwe jest niezależne sterowanie ciśnieniem i wydatkiem oleju napędowego. Napęd pneumatyczny sprężonym powietrzem ( 0,6-1,2 MPa ) jest stosowany tylko w bardzo małych wtryskarkach. W ostatnich latach coraz częściej stosowany jest napęd bezpośrednio elektryczny. W tym przypadku wykluczony jest olej jako bezpośredni nośnik energii. Jest to bardzo oszczędny sposób napędu, oszczędności energii mogą dochodzić do 25%. Jednak silniki do takich wtryskarek są drogie.

Zespół regulacji i sterowania

Produkuje się wyłącznie wtryskarki o elektronicznym sterowaniu bezkontaktowym, co umożliwia:

- zastosowanie numerycznych nastaw wszystkich parametrów procesu;

- zapis parametrów w pamięci komputera wtryskarki lub w terminalu wydziałowym;

- sterowanie wszystkimi funkcjami maszyny, kontrolę tych funkcji oraz uzyskiwanie informacji o przyczynie awarii;

- podłączenie sterowania wyposażenia preferencyjnego ( termoregulatorów, urządzeń zasilania, transportu, segregacji i kontroli );

- łączenie gniazd w ogólny Elastyczny System Produkcyjny ( ESP ) wydziału;

- dokonywanie obróbki elastycznej w systemie SPC ( Statistical Process Control );

- śledzenie na ekranie wykresów zmian ciśnień i szybkości w funkcjach czasu i drogi;

- rejestracje i wydruk wszystkich danych rzeczywistych pracy maszyny;

- stałe poszerzanie pakietu programów dodatkowych;

- stosowanie optymalizacji procesu przez samoczynne dostosowanie się maszyn do zmiennych warunków zewnętrznych przy ustalonych kryteriach sterowania jakością wyprasek.

Zależnie od potrzeb, wzajemne położenie i liczba dwóch pierwszych zespołów determinuje wielkość i kształt korpusu. Wyróżnia się wtryskarki o liniowym poziomym i pionowym ułożeniu zespołów zamykania i agregatu wtryskowego. Wtryskiwanie jest wówczas realizowane przez stół nieruchomy wtryskarki. Natomiast przy ułożeniu kątowym, również poziomym lub pionowym, wtryskiwanie jest dokonywane bezpośrednio w płaszczyznę podziału formy.

Forma wtryskowa składa się przeważnie z dwóch podzespołów: podzespołu mocowanego do ruchomego stołu wtryskarki, zwanego podzespołem ruchomym, i podzespołu mocowanego do nieruchomego stołu wtryskarki, zwanego podzespołem nieruchomym. Podzespoły formy tworzą następujące części: gniazdo lub gniazda formujące, układ przepływowy (wlewowy), układ chłodzenia lub grzania, układ wypychania wypraski (lub wyprasek), a także wlewka, obudowa i elementy ustalające oraz prowadzące, jak również układy uzupełniające.

Formy dzielimy na:

- Jednogniazdowe - jednokrotne

- Wielogniazdowe - wielokrotne

Kanały wtryskowe układu przepływowego formy wtryskowej składają się z:

- kanału przepływowego centralnego, stożkowego, współosiowego z dyszą wtryskarki

- kanału doprowadzającego łączącego kanał przepływowy z gniazdem formy,

- przewężki, stanowiącej ujście kanału doprowadzającego do gniazda formy.

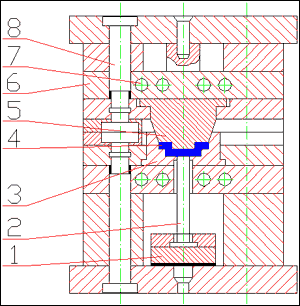

Budowa typowej formy wtryskowej:1- tuleja wlewowa, 2- kanał wlewowy, 3- zaczep wlewka, 4- przewężka, 5, 6,7- wstawki formujące matrycy, 8, 9- wstawki formujące stempla, 10- tuleja prowadząca, 11- kołek prowadzący, 12- pierścień centrujący formę, 13- płyta podpierająca, 14- płyta mocująca, 15- tuleje podpierające, 16- zderzak, 17- sprężyna powrotna zderzaka, 18- wypychacze, 19- płyta wypychaczy, 20- płyta podpierająca wypychacze, 21- wypychacz wlewka, 22 - 26- kanały chłodzące.

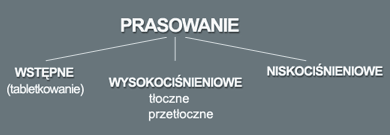

Prasowanie

Prasowanie jest technologią przetwórstwa głównie z grupy duroplastów mających szczególne zastosowanie w wyrobach przemysłu elektrotechnicznego i przetwórstwie tworzyw zbrojonych włóknami ciągłymi i matami. Technologia ta polega na cyklicznym powtarzniu następujących czynności:

- wprowadzaniu tworzywa do gniazda formującego

- kohezyjnym łączeniu ziarn lub częściej jego uplastycznianie

- stapianie

- utwardzanie bądź zestalanie

Cykl prasowania tłocznego można podzielić na następujące etapy:

- załadowanie tłoczywa do formy

- podgrzania wstępne

- odpowietrzenie

- przyłożenie pełnego ciśnienia i zamknięcie formy

- utwardzenie tłoczywa

- otworzenie formy i wyrzucenie wypraski

- oczyszczenie formy

Temperatura prasowania zależy głownie od rodzaju tworzywa prasowanego; w przypadku tworzyw utwardzalnych zwykle wynosi 140 - 200 [C] (413- 473 [K]). Jest ona ściśle związana z czasem prasowania i grubością ścianki wypraski, a mianowicie wzrost temperatury z jednej strony skraca czas prasowania przy danej grubości ścianki, z drugiej zaś strony powoduje możliwość stosowania grubszych ścianek wypraski przy danym czasie prasowania.

Forma do prasowania tłocznego, zwana formą tłoczną, składa się na ogół z dwóch podzespołów: podzespołu mocowanego do ruchomego stołu prasy zwanego podzespołem ruchomym, i po-dzespołu mocowanego do nieruchomego stołu prasy, zwanego podzespołem nieruchomym.

Forma tłoczna do tworzyw utwardzalnych: 1 - płyta układu pchania wypraski, 2 - wypychacz, 3 - matryca, 4 - wypraska, 5 - stempel, 6 - płyta grzejna podzespołu ruchomego, 7 - kanały grzejne

Prasowanie przetłoczne - różni się od prasowania tłocznego sposobem doprowadzania tłoczywa do gniazda formującego. Prasowanie przetłoczne może być przeprowadzane przy użyciu prasy podwójnego działania:

- pionowej

- poziomej

Tłoczywo nie jest wprowadzone bezpośrednio do gniazda lecz do komory przetłocznej

a z niej w stanie plastycznym jest przetłaczane pod działaniem tłoka - przetłocznika przez kanał przetłoczny do gniazda formującego .

Prasowanie wstępne zwane również tabletkowaniem poprzedza prasowanie tłoczne, które odbywa się w układzie poziomym lub pionowym. W układzie poziomym na ogół jedno gniazdowym, otrzymuje się tabletki o większych rozmiarach, np. walce o średnicy 70 mm i większej, z wydajnością przeciętnie 1 sztuki na sekundę. Układ pionowy jest zazwyczaj wielo gniazdowy i służy do otrzymywania tabletek o połowę mniejszych rozmiarach z jednocześnie dużą wydajnością nawet do 3 sztuk na sekundę.

Wytłaczanie

Wytłaczanie polega na wyciskaniu uplastycznionego tworzywa przez dyszę wytłaczarki, która nadaje gotowy kształt formowanemu przekrojowi. Dysza znajduje się w głowicy wytłaczarki, do której ślimak podaje uplastycznione tworzywo.

W wytłaczarkach układ plastyfikujący, składający się ze współpracujących ze sobą ślimaka i cylindra, można podzielić na trzy strefy: zasilania, sprężania i dozowania.

Schemat wytłaczarki jednoślimakowej: a - głowica z dyszą kształtującą, b - lej zasypowy z chłodzeniem wodnym, c - elementy grzejne, d - cylinder, e - ślimak

W procesie wytłaczania uzyskiwane profile i kształtowniki mogą mieć bardzo różny kształt przekroju poprzecznego.

Niektóre przekroje poprzeczne wytłaczanych kształtownik

W strefie zasilania tworzywo jest pobierane z leja zasypowego, wstępnie ogrzane, zagęszczone i transportowane dalej w kierunku głowicy. Strefę zasilania stanowi odcinek cylindra wytłaczarki liczony od zasypu do miejsca, w którym zaczynają się pojawiać uplastycznione cząstki tworzywa.

Zdolność transportowania materiału, zależy od:

- objętości kanału między zwojami ślimaka w tej strefie,

- liczby obrotów,

- współczynnika zapełnienia kanału,

- współczynnika tarcia tworzywa o cylinder i ślimak.

Zagęszczanie jest wynikiem powstawania gradientu ciśnienia w transportowanym tworzywie, zależnego od:

- współczynnika tarcia tworzywa o cylinder (współczynnik tarcia powinien być możliwie duży ),

- współczynnika tarcia tworzywa o ślimak (współczynnik tarcia powinien być jak najmniejszy ).

Dalsze zagęszczanie tworzywa zachodzi w strefie sprężania. W strefie tej tworzywo przechodzi ze stanu stałego w uplastyczniony. Teoretycznie uplastycznienie tworzywa powinno być zakończone właśnie w tej strefie. W rzeczywistości, w wyniku powstałego konkretnego rozkładu ciśnienia wewnątrz cylindra, może nastąpić przemieszczenie punktu początku uplastycznionego tworzywa, aż do połowy strefy zasilania, gdzie zagęszczanie jest niedostateczne. Tworzywo opuszczające strefę sprężania powinno być już odgazowane.

Długości strefy sprężania mogą być różne w zależności od przerabianego surowca. Przy wytłaczaniu tworzyw stosujemy:

- dla tworzyw o małej lepkości - ślimaki z krótką strefą sprężania,

- dla tworzyw o większej lepkości - ślimaki z dłuższą strefą sprężania.

W strefie dozowania zachodzi ujednorodnienie mechaniczne i termiczne przetwarzanego tworzywa oraz podwyższenie ciśnienia do poziomu potrzebnego do pokonania oporów przepływu przez głowicę. W celu uzyskania możliwie dużego ciśnienia głębokość kanału ślimaka w ej strefie jest na ogół mała. Natężenie wypływu (wydajność) układu plastyfikującego, obliczone na podstawie wydatku strefy dozowania, jest proporcjonalne do:

kwadratu średnicy ślimaka,

kąta pochylenia linii śrubowej uzwojenia,

głębokości kanału w tej strefie.

Z uwagi na to, że różne gatunki i rodzaje tworzyw wymagają odpowiednio różnych parametrów procesu przetwórczego, istnieje duża różnorodność rozwiązań konstrukcyjnych, a także wymiarów i kształtów ślimaka, co pozwala zapewnić wymagane warunki dla procesów mieszania, uplastyczniania i sprężania przetwarzanych materiałów.

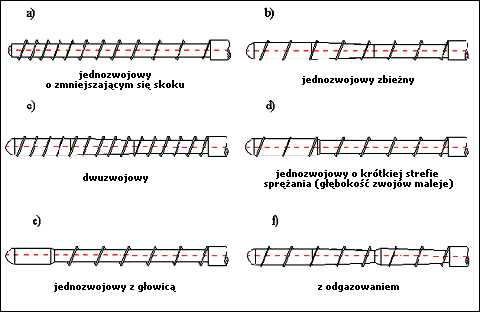

Niektóre kształty ślimaków

Wymienne dysze głowicy umożliwiają uzyskiwanie różnorodnych wytłoczyn, a mianowicie: płyty, folie, rury, węże i różnorodnego rodzaju kształtowniki. Ponadto w wytłaczarkach można również nakładać powłoki izolacyjne na liny, przewody elektryczne i inne.

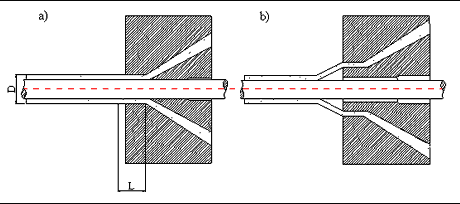

Nakładanie powłok na druty lub liny, za pomocą wytłaczarki: a) - tworzenie powłoki wewnątrz dyszy, b) - tworzenie powłoki na zewnątrz dyszy.

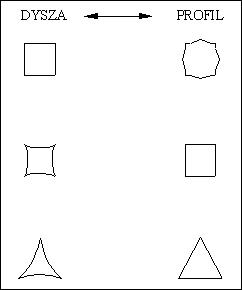

Ważnym elementem głowicy jest dysza, którą należy odpowiednio ukształtować. Na skutek efektu Barusa przekrój poprzeczny wytłoczony nie jest równy przekrojowi wylotu dyszy.

Rysunek przedstawia dysze i profile uzyskane przez wytłaczanie przez nie tworzywa.

Wyszukiwarka

Podobne podstrony:

Maszynoznastwo odpowiedzi na pytania, studia materiały, Masyznoynastwo

Obliczenia cw 2, studia, materiały od roku wyżej, Inżynieria genetyczna, inżynieria

podstawy cw 3, Studia - materiały, semestr 7, Podstawy żywienia, Dietetyka, Laborki

sciaga z LOOS - calosc, studia materiały, Masyznoynastwo

ZASADY DOBORU STALI NA CZĘŚCI MASZYN - Lab 8, Studia, Materiałoznastwo, Metaloznastwo i Podstawy Obr

OBRÓBKA CIEPLNO-CHEMICZNA CZĘŚCI MASZYN - Lab 6, Studia, Materiałoznastwo, Metaloznastwo i Podstawy

Podst cw 5, Studia - materiały, semestr 7, Podstawy żywienia, Dietetyka, Laborki

pytania sem I, studia materiały, Masyznoynastwo

Obliczenia cw 2, studia, materiały od roku wyżej, Inżynieria genetyczna, inżynieria

Gospodarka materiałowa - ćw, Studia, ZiIP, SEMESTR IV, Finanse i Rachunkowość

maszyny, aaa, studia 22.10.2014, Materiały od Piotra cukrownika, Maszyny elektryczne, zagadnienia na

cw 10, Szkoła Rolnictwo studia, Szkoła, Materiały studia, materialy - biotechnologia, Biofizyka

Sprawozdanie z Cw 3- transformacja, studia, materiały od roku wyżej

więcej podobnych podstron