POMIARY TEMPERATURY SKRAWANIA

W wyniku zamiany pracy skrawania na ciepło, wydzielane w różnych miejscach strefy skrawania (różne źródła ciepła) i złożonych procesów jego wymiany w strefie skrawania powstaje pole temperatur. Ponieważ w strefie skrawania pole to ma charakter stacjonarny (jest stałe), to określając temperaturę w określonym punkcie ostrza można mieć wyobrażenie o temperaturach w innych punktach ostrza. W tym znaczeniu można mówić o temperaturze skrawania, określając jednocześnie punkt w którym dokonano pomiaru lub jaką metodą była ona mierzona (niektóre metody pomiaru warunkują od razu rodzaj mierzonej temperatury np. maksymalna lub średnia). Gdy nie wyjaśnia się bliżej o jaką temperaturę chodzi to przez temperaturę skrawania rozumiemy temperaturę maksymalną.

Termometria (pomiary temperatury) jest bardzo rozwiniętym działem metrologii technicznej, opisuje bardzo dużo przyrządów i metod pomiaru temperatury jednak ze względu na specyfikę procesu skrawania mamy ograniczony ich wybór, gdyż ostrze skrawające osłonięte jest materiałem obrabianym i spływającym z dużą prędkością po powierzchni natarcia gorącym wiórem.

Metody pomiaru temperatury skrawania

Obecnie, przy pomiarach temperatury podczas skrawania, wykorzystuje się szereg zjawisk fizycznych, przy czym najczęściej wykorzystuje się zjawisko termoelektryczności. Wśród metod pomiaru temperatury skrawania nie wykorzystujących zjawiska termoelektrycznego można wyróżnić próby zastosowania wskaźników temperatury, które nie pozwalając na dokładny pomiar temperatury, umożliwiają stwierdzenie czy osiągnięto lub przekroczono określoną jej wartość.

Wskaźnikiem temperatury skrawania może być np. barwa nalotowa wióra.

Metoda barw nalotowych jest metodą bardzo subiektywną, gdyż opiera się na ocenie barwy wióra przez obserwatora. Wiór stalowy pokrywa się cieńszą lub grubszą warstwą tlenków, której barwa zależna jest od jego temperatury. Temperatura określona za pomocą tej metody jest znacznie niższa niż maksymalna temperatura skrawania, gdyż proces tworzenia się tlenków wymaga pewnego czasu, a więc w tym okresie wiór traci część ciepła na korzyść otaczającego ośrodka (powietrze, ciecz chłodząca). Z tej też przyczyny duży wpływ na dokładność określenia temperatury wywiera szybkość skrawania. Błędy pomiarowe dochodzą do 30%.

Powszechnie stosowanym wskaźnikiem temperatury są farby termometryczne. Przedmiot którego temperaturę zamierza się określić pokrywa się farbą termometryczną za pomocą pędzla lub natryskowo. Farby te w sposób ciągły lub nieciągły zmieniają swą barwę wraz ze zmianą temperatury. Istnieją farby zmieniające barwę jednokrotnie, inne zmieniają ją dwu-, trzy-, lub czterokrotnie, odpowiednio w dwóch, trzech lub czterech różnych temperaturach. Ponadto rozróżnia się farby termometryczne odwracalne, które po ochłodzeniu powracają do pierwotnej barwy oraz nieodwracalne - zmieniające barwę w sposób trwały.

Farby zmieniające barwę w sposób ciągły produkowane są w zakresie od 120 do 400 *C, zaś o wyraźnie określonych punktach zmiany barwy w zakresie od 40 do 1350 *C. Grubość warstwy nałożonej farby wynosi 0,03 ÷ 0,07 [mm]. Czas skrawania powinien być podczas prób ściśle ustalony, gdyż przemiany chemiczne powodujące zmianę barwy substancji zależą nie tylko od temperatury, ale i od czasu jej działania. Zaletą metody jest możliwość uzyskania obrazu pola temperatur na powierzchniach ostrza nie poddanych ścieraniu podczas skrawania. Można ją również stosować przy skrawaniu niemetali. Ponieważ większość farb termometrycznych jest nieodwracalna określenia temperatury można dokonać nawet po ostygnięciu badanego przedmiotu.

Podobne zastosowania jak farby termometryczne mają wskaźniki topnikowe, które są odpowiednio dobranymi związkami chemicznymi o różnych temperaturach topnienia. Wytwarza się je w postaci kredek lub szybkoschnących cieczy. W temperaturach niższych niż temperatura topnienia wskaźnika znak wykonany kredką lub płynem jest matowy, podobny do śladu, jaki zostawia kreda; po osiągnięciu temperatury topnienia wskaźnika i ponownym ostudzeniu staje się on gładki, nosząc ślady stopienia. Wskaźniki topnikowe są produkowane w USA dla temperatur od 50 do 1400 *C ze stopniowaniem co 5 do 30 *C. Błąd wskazań wskaźników topnikowych wynosi ok. ± 1%.

W ostatnich latach do wizualizacji pól temperatury stosuje się często ciekłe kryształy. Są to związki chemiczne, które (naniesione na badaną powierzchnię warstwą o grubości 10 do 20 μm) wraz ze zmianą temperatury zmieniają współczynnik odbicia promieniowania widzialnego, co powoduje wrażenie zmiany ich barwy. Wyznaczając doświadczalnie zależność barwy od temperatury można wyznaczyć obraz pola temperaturowego z rozdzielczością max. do 10 *C dla temperatur dochodzących do ok. 290 *C. Podejmowano również próby zastosowania termowizji do pomiarów temperatury skrawania ale jak dotychczas bez większych sukcesów.

Z metod pomiaru temperatury, opartych o pomiar siły termoelektrycznej, najczęściej stosowane są następujące metody:

obcego termoelementu,

półobcego termoelementu,

naturalnego termoelementu - jednonarzędziowa,

naturalnego termoelementu - dwunarzędziowa,

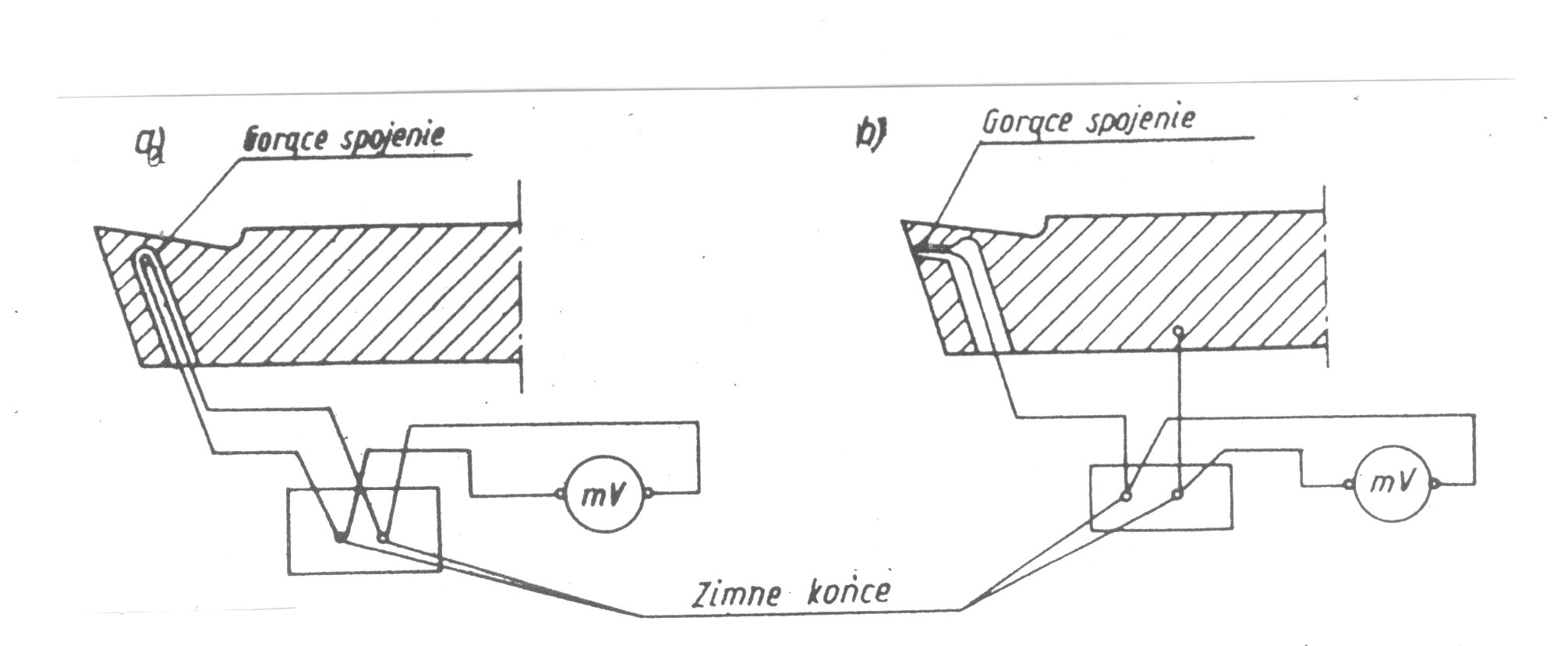

Metoda obcego termoelementu polega na wprowadzeniu do ostrza narzędzia, w uprzednio wywiercony otwór, termoelementu ( rys.8.1.a). Przy zastosowaniu narzędzi z różnie rozmieszczonymi otworami możliwy jest pomiar temperatury w różnych miejscach części roboczej, a więc określenie pola temperatur. Przy zastosowaniu tej metody nie można zmierzyć temperatury maksymalnej, gdyż ze względu na spływający wiór nie można wyprowadzić gorącego spojenia na powierzchnię natarcia. Chcąc zmierzyć temperatury zbliżone do maksymalnej, doprowadzamy gorące spojenie termoelementu (termopary) jak najbliżej powierzchni natarcia (minimalna uzyskiwana praktycznie odległość jest rzędu 0,5 [mm]. Zbliżenie się z gorącym spojeniem do powierzchni natarcia ogranicza żywotność ostrza, ze względu na zmniejszenie liczby możliwych przeostrzeń (1 do 3 przeostrzeń). Czułość metody zależy od rodzaju zastosowanego termoelementu. Wyniki pomiarów obarczone są błędem wynikającym z wpływu otworu na pole temperatur narzędzia.

Metoda półobcego termoelementu różni się tym od metody obcego termoelementu, że jednym z materiałów termoelementu jest materiał samego narzędzia (rys.8.1.b). Cienki drut konstatnowy wprowadzony w otwór o średnicy ok. 1 mm jest następnie otworem o średnicy ok. 0.4 [mm] wyprowadzony na powierzchnię natarcia lub przyłożenia i na niej zaklepany. Zaletą tej metody w stosunku do poprzedniej jest łatwiejsza zmiana miejsca zaklepania drutu, a tym samym możność wykonania pomiarów pola temperatur na powierzchniach narzędzia. Z tych samych względów co poprzednio, nie można zmierzyć temperatury maksymalnej. Wzorcowanie termoelementu półobcego jest trudniejsze niż termoelementu obcego.

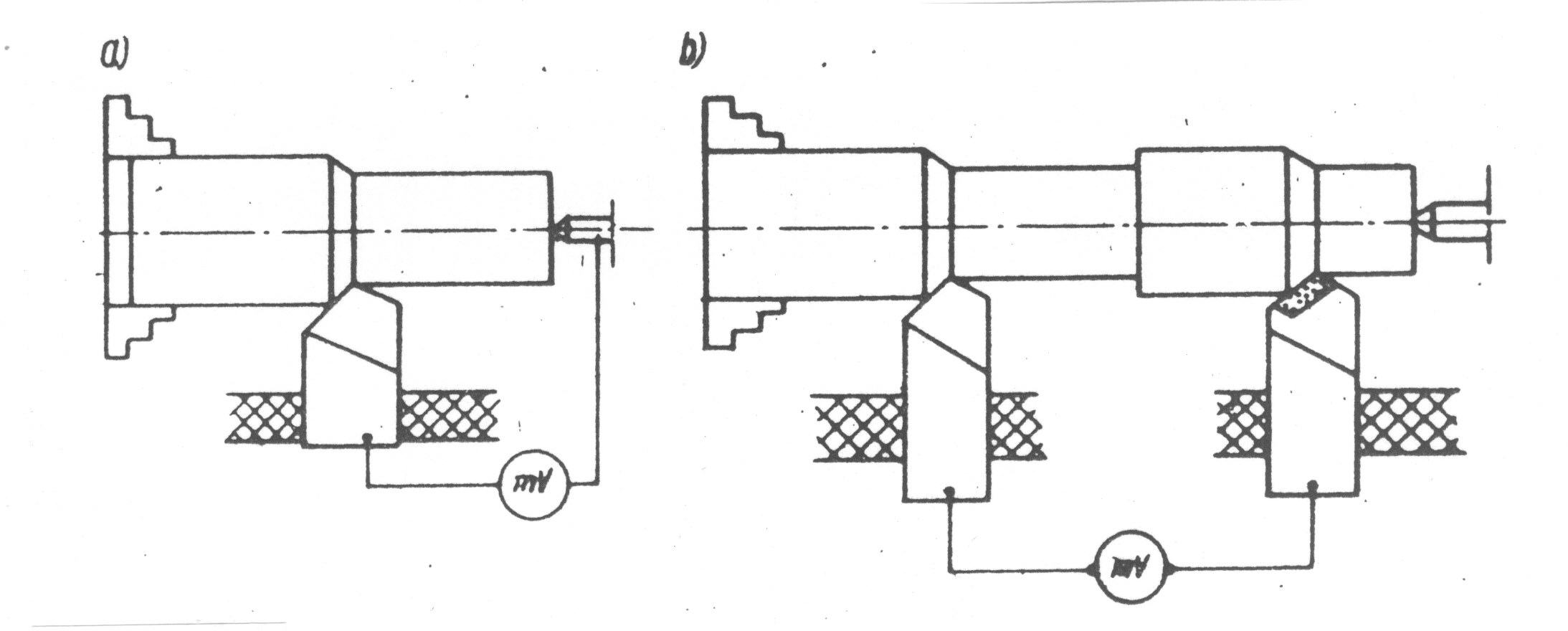

Metoda naturalnego termoelementu - jednonarzędziowa. W tym przypadku termoelement stanowią narzędzie oraz przedmiot obrabiany. Gorącym spojeniem termoelementu naturalnego jest powierzchnia styku narzędzia z przedmiotem obrabianym i wiórem. W obszarze styku istnieje gradient temperatury, który sprawia, że całe gorące spojenie może być uważane za zbiór elementarnych gorących spojeń o różnych temperaturach. Miernik wskazuje zatem pewną wypadkową wartość siły termoelektrycznej odpowiadającą temperaturze zawartej pomiędzy θmax i θmin w obszarze styku narzędzia z materiałem. Metoda pomiaru jest prosta i praktycznie wymaga tylko izolowania noża od imaka nożowego (rys.8.2.a).

Metoda termoelementu naturalnego wnosi błędy w ocenie temperatury spowodowane różniącymi się warunkami wzorcowania i pracy termoelementu naturalnego. Pomiar temperatury przeprowadza się w warunkach wzajemnego ruchu i tarcia w miejscu gorącego spojenia, a wzorcowanie odbywa się przy zetknięciu tych samych materiałów w stanie spoczynku. Utrudnieniem, w stosowaniu metody jednonarzędziowego termoelementu naturalnego, jest konieczność każdorazowego wzorcowania przy zmianie gatunku lub stanu materiału obrabianego, względnie materiału narzędzia. Najczęściej metoda ta stosowana jest do pomiarów porównawczych.

Metoda naturalnego termoelementu - dwunarzędziowa eliminuje konieczność każdorazowego wzorcowania termoelementu przy zmianie materiału obrabianego. Termoelementem w tej metodzie są dwa noże, identyczne co do kształtu (rys.8.2.b), ale z ostrzami z różnych materiałów (najczęściej stal szybkotnąca, oraz węgliki spiekane). Obydwa noże skrawają w identycznych warunkach, a zatem rodzaj materiału środkowej części termoelementu (materiał obrabiany) nie wpływa na wartość powstałej siły termoelektrycznej. Metoda wprowadza pewne błędy pomiaru, spowodowane nieznaczną różnicą temperatur gorących spojeń, wynikającą z różnych współczynników tarcia i przewodnictwa cieplnego obu, różniących się materiałem, ostrzy noży. Przy stosowaniu narzędzi z płytkami z węglików spiekanych, należy zwrócić uwagę na możliwość powstania dodatkowych błędów spowodowanych przez termoogniwo wytwarzające się w miejscu spojenia płytki z materiałem narzędzia (trzonka).

Warto zwrócić uwagę na metodę analogii elektrycznej, która bywa stosowana do określania pola temperatur narzędzia przez niektóre laboratoria. Metoda elektrycznego modelowania zjawisk cieplnych opiera się na analogii pomiędzy opisem matematycznym przewodzenia ciepła w ciele stałym i przewodzenia prądu elektrycznego w przewodniku. Przyjmując założenie, że pole temperatur narzędzia jest stacjonarne (nie zależy od czasu), różniczkowe równanie przewodnictwa jest formalnie identyczne z różniczkowym równaniem opisującym rozkład potencjału w przewodniku (zwanym równaniem Laplace'a).

Występują wówczas analogie pomiędzy następującymi wielkościami : temperaturze odpowiada potencjał , gęstości strumienia energii cieplnej - gęstość prądu, a ilości ciepła - wielkość ładunku elektrycznego. Tak więc liniom równych potencjałów znalezionym na elektrycznym modelu narzędzia będą odpowiadać (w skali modelu) linie równych temperatur (izotermy) w narzędziu.

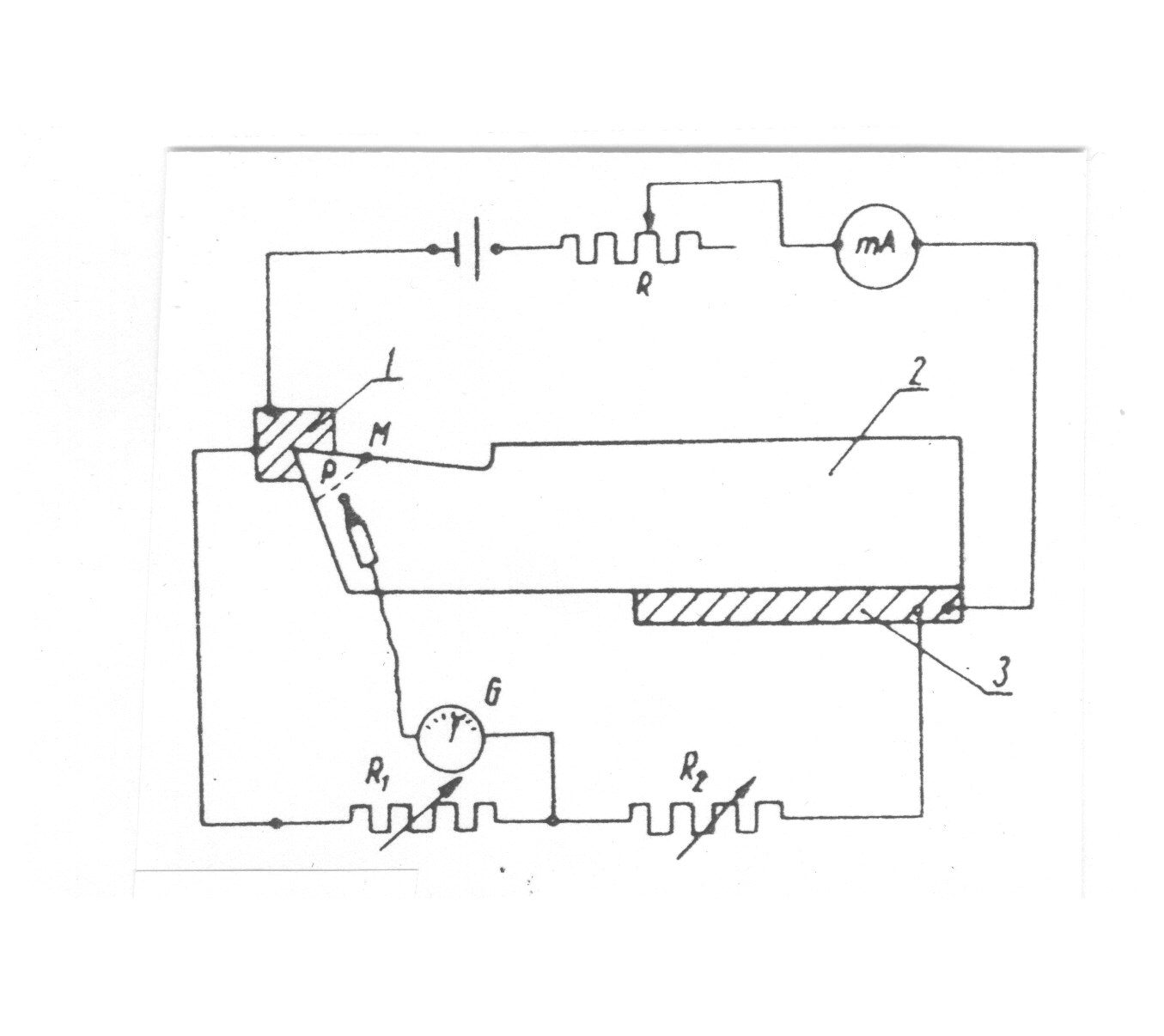

Zasadę modelowania można wyjaśnić omawiając budowę stanowiska modelowego, którego schemat elektryczny przedstawia rys. 8.3.

Model noża - 2 wykonany jest z kartonu, do którego przyklejono papier pokryty grafitem. Szyny miedziane - 1 i 3 dociskane są do modelu aby zapewnić dobry styk elektryczny. Źródło zasilania stanowi bateryjka 3 - ogniwowa o napięciu 4,5 [V]. Prąd płynący przez model można regulować opornikiem potencjometrycznym R i kontrolować przy pomocy miliamperomierza. Pomiar potencjału elektrycznego w różnych punktach modelu realizuje się równoważąc mostek elektryczny, w którego gałąź środkową włączony jest czuły galwanometr G. Oporniki dekadowe R1 i R2 stanowią dwie gałęzie mostka , dwie pozostałe gałęzie to opory elektryczne części modelu noża pomiędzy punktem pomiaru potencjału (punkt P) i szynami 1 oraz 3.

Styk w punkcie P realizuje się za pomocą umocowanej na końcu przewodu zaostrzonej końcówki, którą można przemieszczać po powierzchni modelu 2. Punkt P leży na tej samej izotermie co punkt M leżący na powierzchni natarcia poza strefą spływu wióra. Wystarczy zmierzyć temperaturę w punkcie M' na nożu który w skali podobieństwa modelowego odpowiada punktowi M na modelu aby obliczyć temperaturę skrawania θ z następującej proporcji:

![]()

gdzie: θ - temperatura skrawania,

θM' - temperatura zmierzona w punkcie M' noża , który odpowiada punktowi M na modelu,

θo - temperatura imaka nożowego ( przy dostatecznie dużych wymiarach noża równa temperaturze otoczenia),

R1 i R2 - wartości oporów uzyskane przy wyzerowaniu mostka dla punktu M (względnie innych punktów leżących na izotermie PM).

Do pomiaru temperatury w punkcie M' noża zaleca się stosować termometry termistorowe (półprzewodnikowe). Wraz ze wzrostem temperatury oporność termistora bardzo szybko maleje. Spadek oporności termistora mierzy się potencjometrycznie, wzorcując wskazania miernika w stopniach.

Stosowanie termistora, jako czujnika temperatury w zakresie temperatur nie przekraczających 200 *C, jest szczególnie korzystne ze względu na następujące jego zalety:

wysoka wartość współczynnika temperaturowego oporności dochodząca do 5% na 1 *C w temperaturze 25 *C. Wartość ta jest przeszło 10 razy większa niż metali stosowanych w termometrii oporowej. Wynika stąd duża czułość termometrów termistorowych;

duża odporność dochodząca do 100 [kΩ], wobec której zmiany oporności doprowadzeń (nawet bardzo długich) mogą być pominięte;

małe wymiary ( dla termistorów miniaturowych do 0,3 [mm]), które umożliwiają praktycznie punktowy pomiar temperatury. Wynikiem małych wymiarów jest mała bezwładność cieplna termistora, dzięki której stała czasowa mierzona w spokojnym powietrzu dochodzi do 1 sekundy. Prąd mierniczy termistorów nie powinien przekraczać 0,0001 [A], aby uniknąć błędów spowodowanych rozgrzewaniem się termistora pod wpływem prądu mierniczego.

Instrukcja do badania temperatury skrawania jednonarzędziową metodą termoelementu naturalnego

Celem ćwiczenia jest przeprowadzenie wzorcowania jednonarzędziowego termoelementu naturalnego oraz zbadanie wpływu parametrów skrawania (głębokości - ap , posuwu - f i szybkości - vc) na temperaturę skrawania - θ, przy toczeniu.

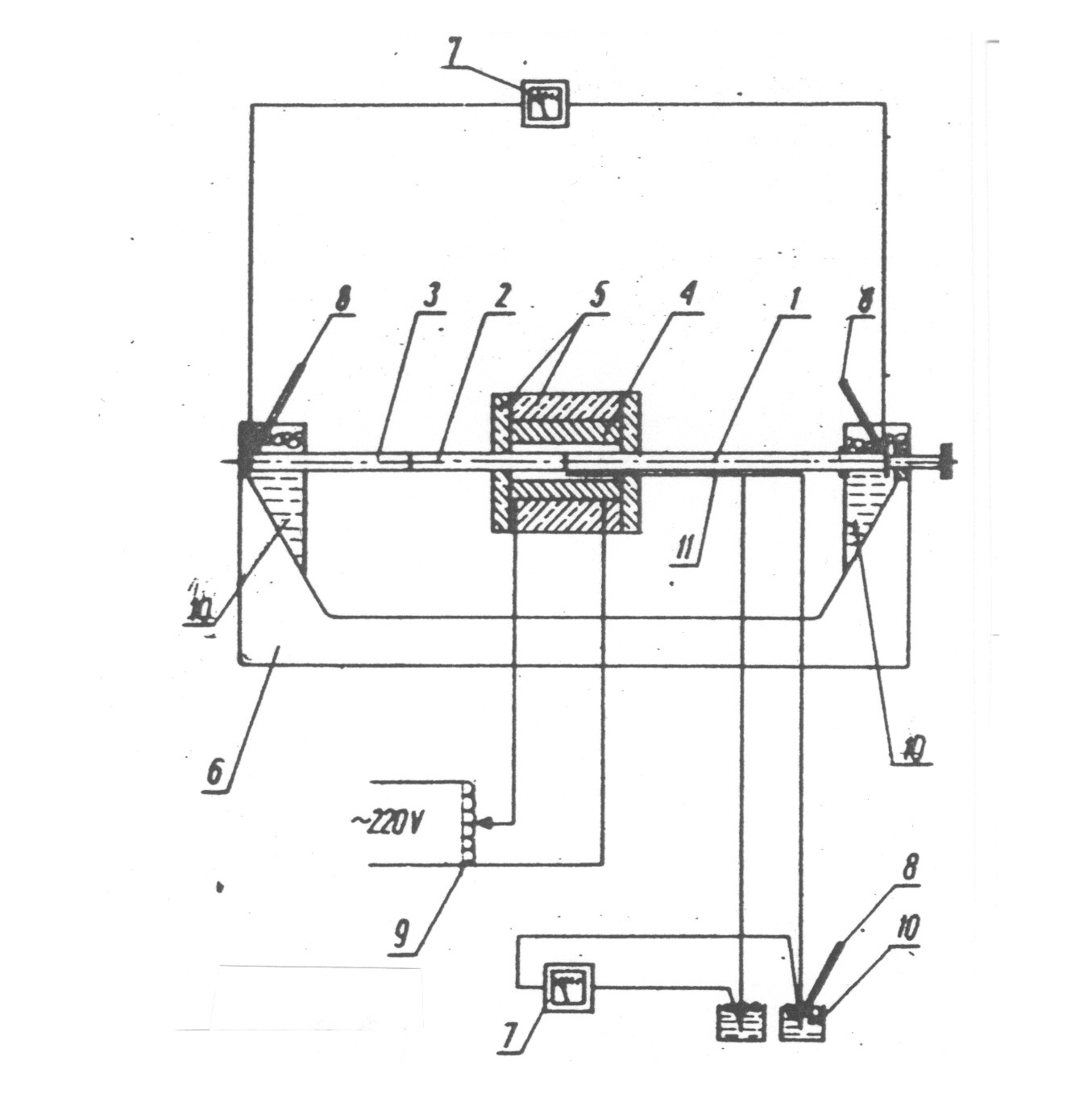

Stanowisko pomiarowe do wzorcowania termoelementu naturalnego, materiał obrabiany - narzędzie, przedstawiono schematycznie na rys.8.4. Termometr wzorcowy 11 stanowi termoelement NiCr-Ni (nikielchrom-nikiel), którego charakterystyka jest zgodna z PN-59/M-53854. Termoelement wzorcowany składa się z próbek 1 i 2 (rys.8.4.). Styk próbki 3 i 2 realizuje termoelement powstały z zastosowania różnych materiałów na oprawkę narzędzia (stal 55) i na narzędzie (stal SW18). W celu utrzymania stałej temperatury podczas dokonywania odczytów wskazań sił termoelektrycznych, napięcie zasilające tygiel elektryczny 4 przyłączone jest poprzez autotransformator 9. Zimne końce obu termoelementów połączono przewodami miedzianymi o średnicy 1,5 [mm]

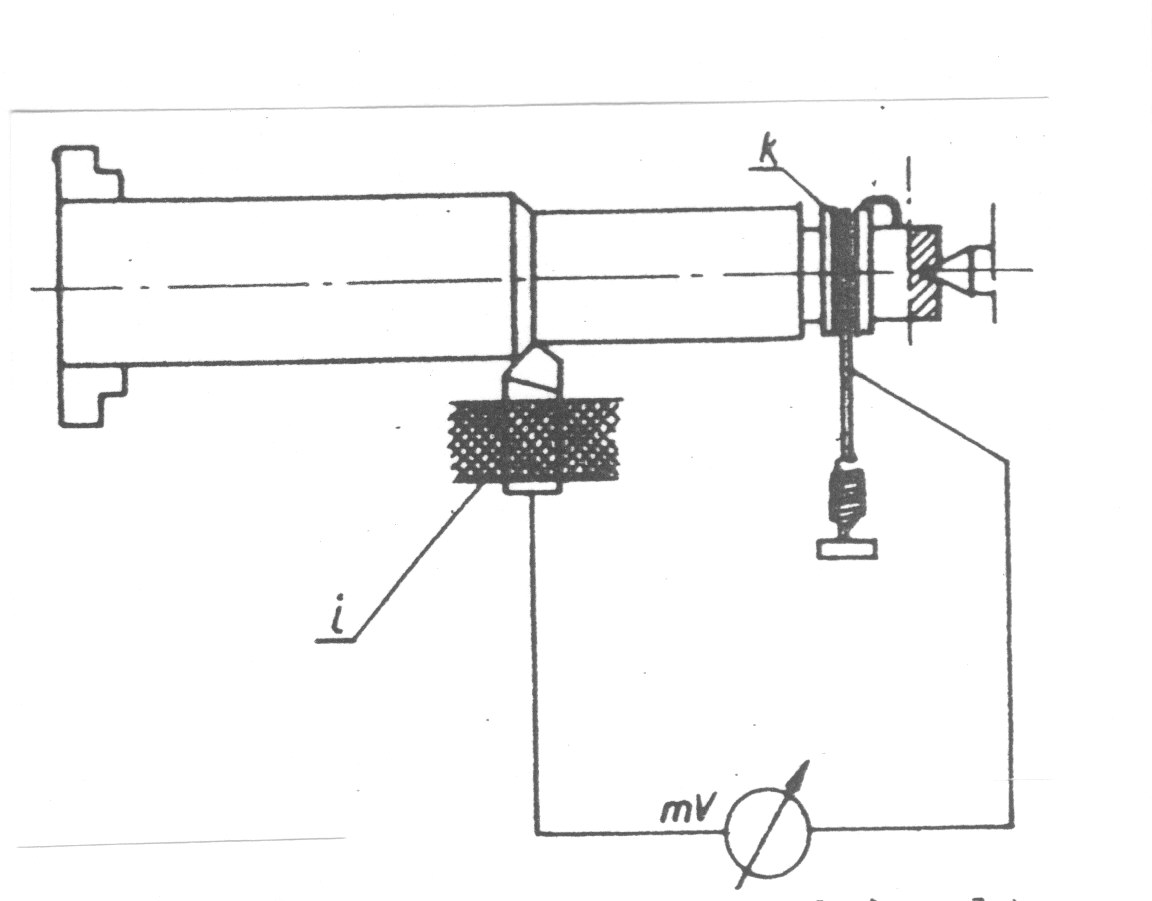

Do pomiaru temperatury zastosowana będzie metoda jednonarzędziowego termoelementu naturalnego (rys.8.5). Badania będą prowadzone na tokarce uniwersalnej TUB-32, przy toczeniu stali 45 bez chłodzenia. Do pomiarów siły termoelektrycznej użyty będzie miliwoltomierz dwuzakresowy 0÷25 [mV] i o÷50 [mV]. Nóż o stałej geometrii ze stali szybkotnącej lub z płytką z węglika spiekanego. Pomiar średnicy materiału obrabianego będzie dokonywany za pomocą suwmiarki. Do izolacji elektrycznej oprawki noża od imaka będą użyte podkładki tekstolitowe.

Wykonanie ćwiczenia

Wykonanie ćwiczenia należy rozpocząć od zmontowania układu do wzorcowania termoelementu naturalnego wg schematu (rys.8.4.). Regulując napięcie doprowadzone do tygla 4 za pomocą autotransformatora 9 należy odczytywać wskazania miliwoltomierzy 7. Wyniki pomiarów notujemy w tablicy 8.1., na podstawie której można sporządzić wykres wzorcowania termoelementu naturalnego: materiał obrabiany (stal 45) - nóż (stal SW18).

Przed przystąpieniem do badania wpływu parametrów skrawania na temperaturę skrawania, studenci zapoznają się z charakterystyką obrabiarki i sposobem jej obsługi. Następną czynnością jest włączenie miliwoltomierza w obwód termoelementu naturalnego. Po wstępnym przetoczeniu materiału obrabianego i zmierzeniu jego średnicy za pomocą suwmiarki studenci ustawiają żądane parametry skrawania wg wskazówek prowadzącego ćwiczenie.

Próby przeprowadza się kolejno w następujących warunkach obróbki:

przy stałej prędkości skrawania i stałej wartości posuwu, przeprowadza się skrawanie przy zmiennej głębokości ap1, ap2,......ap5 w przedziale 0,5÷3 [mm];

przy stałej głębokości i stałym posuwie przeprowadza się skrawanie przy zmiennej szybkości skrawania vc1, vc2,........vc5 w przedziale 9÷25 [m/min];

przy stałej głębokości i szybkości skrawania przeprowadza się toczenie przy zmiennym posuwie f1, f2,........f5 w przedziale 0,1÷0,6 [mm/obr].

Każdą próbę toczenia prowadzi się do momentu ustalenia się wskazań miliwoltomierza.

Powtarzalność wyników stwierdza się na podstawie trzykrotnego pomiaru przy tych samych parametrach skrawania, dobierając tak wartości parametrów stałych, np. w doświadczeniach z serii θ = f(ap), aby powtórzyły się w pozostałych seriach doświadczeń tzn. przy badaniu zależności θ = f(f) i θ = f(vc) .

Dla każdego doświadczenia wskazanie miliwoltomierza zapisuje się w protokole, a następnie korzystając z wykresu wzorcowania danego termoelementu wnosi do protokołu temperatury odpowiadające wskazaniom siły termoelektrycznej.

Opracowanie wyników

Sprawozdanie z wykonanego ćwiczenia powinno zawierać:

Odręczny szkic układu pomiaru temperatury i stanowiska wzorcowania termoelementu naturalnego;

wypełnione protokoły badań wg podanego wzoru (tabl. 8.1. i 8.2.);

wykres wzorcowania termoelementu naturalnego (45 - SW18) (tabl. 8.1.);

trzy wykresy sporządzone w układzie współrzędnych prostokątnych ilustrujące zależności:

θ = f (ap), θ = f (f), θ = f (vc) ;

te same trzy zależności przedstawione w układzie współrzędnych logarytmicznych, na podstawie których znalezione będą wartości wykładników potęgowych (xt, yt i zt) oraz stałej Ct we wzorze określającym temperaturę skrawania t

t = Ct apxt f yt vczt ;

wnioski dotyczące przebiegu ćwiczenia i otrzymanych wyników.

Pytania kontrolne

praca skrawania i wymiana ciepła w procesie skrawania;

bilans cieplny przy skrawaniu;

metody pomiaru temperatury skrawania ich wady i zalety;

sposób wzorcowania termoelementu naturalnego;

wpływ parametrów skrawania i geometrii ostrza na temperaturę skrawania;

metoda wykreślna określenia stałych we wzorach empirycznych.

Spis rysunków

Rys.8.1. Schemat pomiaru temperatury skrawania : a) metodą obcego termoelementu ,

metodą półobcego termoelementu

Rys.8.2. Schemat pomiaru temperatury skrawania metodą termoelementu naturalnego :

jednonarzędziowa, b) dwunarzędziowa

Rys. 8.3. Schemat elektryczny stanowiska modelowego : 1 - przewodnik miedziany

modelujący strefę skrawania, 2 - płaski model noża z materiału przewodzącego,

3 - szyna miedziana modelująca odprowadzenie ciepła przez imak nożowy

Rys. 8.4. Schemat stanowiska do wzorcowania termoelementu naturalnego : 1- próbka z

materiału obrabianego (stal 45) ; 2 - próbka z materiału narzędzia (stal SW18);

3 - próbka z materiału z którego wykonano oprawkę narzędzia ( stal 55 ) ;

4 - tygiel elektryczny; 5 - izolacja azbestowa; 6 - korpus przyrządu do wzorcowania;

7 - miliwoltomierze; 8 - termometry rtęciowe; 9 - autotransformator; 10 - naczynie z

lodem ; 11 - termoelement NiCr-Ni

Rys. 8.5. Schemat stanowiska do badania wpływu parametrów skrawania na temperaturę

skrawania : i - izolacja; k - kolektor zbierający napięcie

Spis tablic

Tablica 8.1. Protokół wzorcowania termoelementu naturalnego

Tablica 8.2. Protokół badania wpływu parametrów skrawania na temperaturę

Rys.8.1. Schemat pomiaru temperatury skrawania : a) metodą obcego termoelementu ,

b) metodą półobcego termoelementu

Rys.8.2. Schemat pomiaru temperatury skrawania metodą termoelementu naturalnego: a) jednonarzędziowa, b) dwunarzędziowa

Rys. 8.3. Schemat elektryczny stanowiska modelowego: 1 - przewodnik miedziany modelujący strefę skrawania, 2 - płaski model noża z materiału przewodzącego, 3 - szyna miedziana modelująca odprowadzenie ciepła przez imak nożowy

Rys. 8.4. Schemat stanowiska do wzorcowania termoelementu naturalnego : 1- próbka z materiału obrabianego (stal 45) ; 2 - próbka z materiału narzędzia (stal SW18); 3 - próbka z materiału z którego wykonano oprawkę narzędzia ( stal 55 ); 4 - tygiel elektryczny; 5 - izolacja azbestowa; 6 - korpus przyrządu do wzorcowania; 7 - miliwoltomierze; 8 - termometry rtęciowe; 9 - autotransformator; 10 - naczynie z

lodem ; 11 - termoelement NiCr-Ni

Rys. 8.5. Schemat stanowiska do badania wpływu parametrów skrawania na temperaturę skrawania : i - izolacja; k - kolektor zbierający napięcie

8-1

8-1

Wyszukiwarka

Podobne podstrony:

POMIAR TEMPERATURY CIAŁA, Studium medyczne

tabela pomiarow temperatury i wilgotnosci pomieszczen magazynowych w przedszkolu, organizacja-pracy

automatyczny pomiar temperatury

Pomiary bardzo wysokich temperatur, termometr próbkujący

INSTRUKCJA do ćwiczenia pomiar temperatury obrabiarek v3 ver robocza

cw05 pomiar temperatury termopara

pomiar temperatury za pomocą kamery termowizyjnej, Politechnika, Znalezione, Malenz

Pomiar temperatur, WYDZIAŁ INŻYNIERII MEALI I INFORMATYKI PRZEMYSŁOWEJ

METROLOGIA I MIERNICTWO WARSZTATOWE, Temp, Pomiary temperatury

88 Nw 02 Przystawka do pomiaru temperatury

30 Pomiar temperatury pirometrem optycznym

Pomiar temperatury pirometrem, F 22C

Pomiar strat ciepła w zależności od różnicy temperatur, lab17b 97, LABORATORIUM FIZYCZNE

F0-20!, Celem Cwiczenia jest poznanie fizycznych podstaw zjawiska termoelektrycznego i zapoznanie z

więcej podobnych podstron