13. INFORMACJA O TENDENCJACH ROZWOJOWYCH

WSPÓŁCZESNYCH TECHNIK WYTWARZANIA

13.1. WSTĘP

W poprzednich rozdziałach skryptu omówiono syntetycznie różne procesy

obróbki materiałów, stanowiące podstawę technik wytwarzania i umożliwiających

kształtowanie różnych wyrobów. Procesy te omawiano przy założeniu, że wyko-

nywane są one na obrabiarkach uniwersalnych - klasycznych, których stopień au-

tomatyzacji jest niewielki. Dla tych obrabiarek podano najczęściej stosowane pa-

rametry obróbki pozwalające na spełnienie wymagań jakościowych związanych z

obróbką. I chociaż obrabiarki uniwersalne (głównie ze względu na dużą elastycz-

ność) stanowią bardzo istotny udział w parku maszynowym prawie każdej firmy, to

jednak prowadzone w różnych ośrodkach prace badawcze pozwoliły na wdrożenie

do przemysłu nowych technik wytwarzania i nowych urządzeń technologicznych.

Podstawą tych technik są omawiane w skrypcie technologie, lecz odpowiednio

zmodernizowane. Dzięki temu pozwalają one na uzyskanie korzystniejszych efek-

tów danej technologii. W następnym podrozdziale przedstawiono informacje na ten

temat. Bardzo istotne zmiany nastąpiły również w zakresie środków produkcji (ob-

rabiarek). Są to w większości zautomatyzowane urządzenia technologiczne umoż-

liwiające pracę bezobsługową lub umożliwiające pracownikowi obsługi jednocze-

sną obsługę kilku środków produkcji. Syntetyczne wiadomości dotyczące tych

środków produkcji przedstawiono w podrozdziale 13.2. Należy jednak pamiętać, że

niezależnie od rozwoju technik wytwarzania jak i środków produkcji wykorzystu-

jących te techniki, ich podstawę stanowią klasyczne procesy omawiane w począt-

kowych rozdziałach skryptu

13.2. ZAAWANSOWANE TECHNIKI WYTWARZANIA

Jedną z przyczyn zwiększenia efektywności technik wytwarzania jest rozwój

inżynierii materiałowej, wynikiem którego jest wdrożenie do stosowania nowych,

specjalnych materiałów konstrukcyjnych. Przykładem osiągnięć ostatnich lat w

tym zakresie może być materiały ceramiczne i materiały kompozytowe

ne jest jednak ich odpowiednie ukształtowanie zgodne z wymaganiami konstrukcji.

I w takim przypadku klasyczne metody obróbki mogą być niemożliwe do zastoso-

17

Więcej informacji na temat współczesnych technik wytwarzania można znaleźć w książ-

ce: E.Pająk: Zaawansowane technologie współczesnych systemów produkcyjnych. Wyd.

Politechniki Poznańskiej, Poznań 2000.

18

Materiałami ceramicznymi nazywa się materiały nieorganiczne, których budowa oparta

jest na związkach niemetali z III i IV grupy układu okresowego pierwiastków z dowolnymi

metalami. Dzieli się je na ceramikę tlenkową (np. MgO ) i beztlenkową (np. SiC).

Kompozyty są tworzywami składającymi się z mieszaniny lub kombinacji dwóch lub wię-

cej makroskopowych komponentów, odmiennych pod względem składu i formy nie roz-

puszczających się w sobie. Każdy z komponentów zachowuje swe specyficzne właściwo-

sci,a w połączeniu stanowią tworzywo konstrukcyjne o nowych właściwościach.

13. Informacja o tendencjach rozwojowych współczesnych technik wytwarzania

133

wania lub po prostu nieefektywne.

Rozwój współczesnych technik wytwarzania związany miedzy innymi z przedsta-

wionymi wyżej przyczynami, zmierza w kierunku zwiększenia prędkości usuwania

materiału obrabianego (czyli wydajności) oraz zwiększenia dokładności obróbki.

Na bazie konwencjonalnych powstają nowe sposoby obróbki - zwane potocznie

technologiami zaawansowanymi lub technologiami HT (od skrótu High Techno-

logy). Jednym z tych sposobów jest obróbka HSC ( High Speed Cutting) - obrób-

ka z dużymi prędkościami skrawania. Prędkości skrawania stosowane podczas kla-

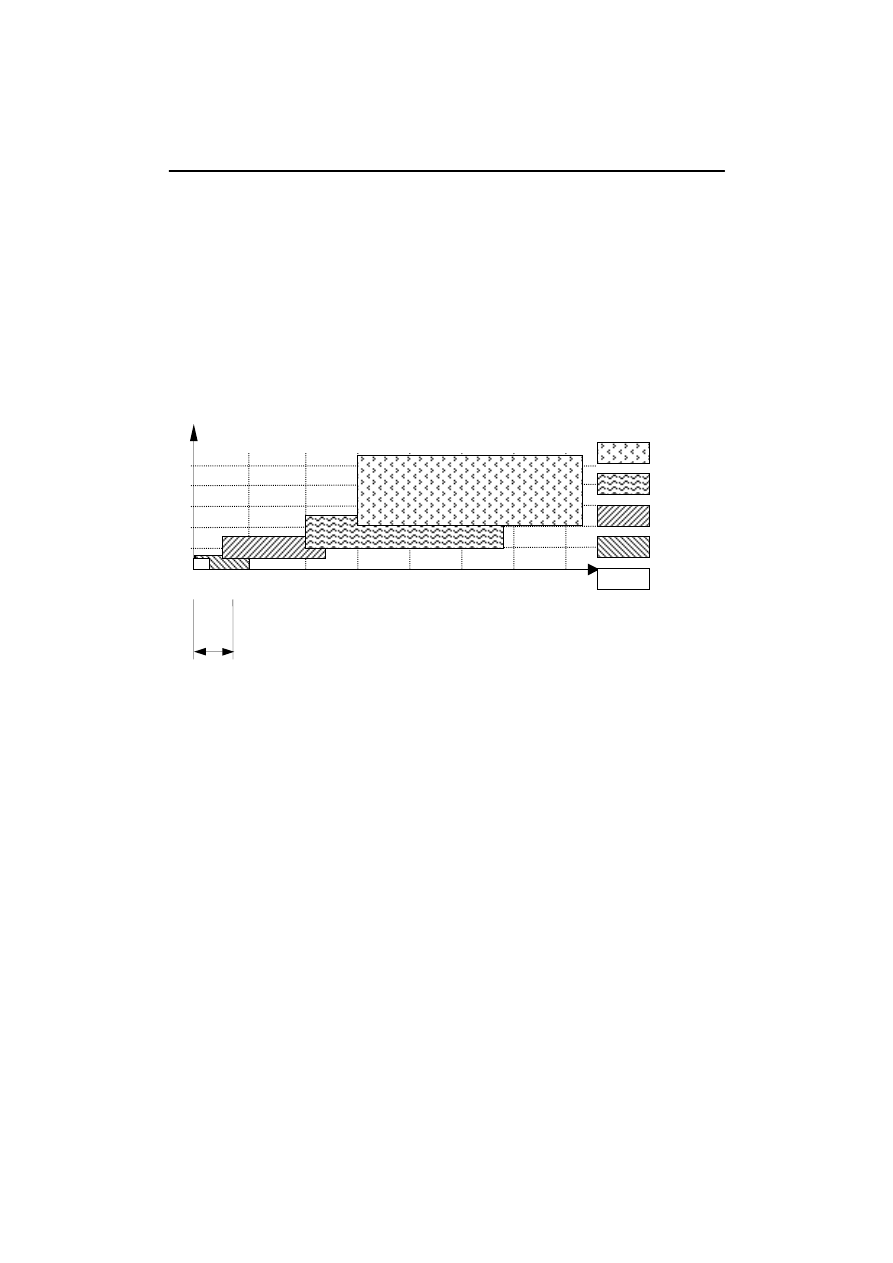

sycznej obróbki przedstawiono w poprzednich rozdziałach, natomiast rys.13.1 za-

prezentowano wykres pozwalający na orientacyjny dobór parametrów obróbki

HSC w zależności od rodzaju obrabianego materiału.

Rys.13.1. Dobór prędkości skrawania i posuwu podczas HSC

Zastosowanie obróbki HSC umożliwia:

• przez zwiększenie prędkości posuwu zwiększenie wydajności obróbki,

• poprawę właściwości warstwy wierzchniej, gdyż duża prędkość skrawania po-

woduje iż wytworzone w trakcie obróbki ciepło odprowadzone jest z wiórami,

gdyż „nie zdąży” wniknąć w znacznej ilości do przedmiotu obrabianego,

• poprawę chropowatości powierzchni, gdyż przy dużej prędkości skrawania od-

ległość między sąsiednimi torami narzędzia są niewielkie, co poprawia wskaź-

nik chropowatości.

Ponadto stwierdzono podczas HSC zmniejszenie sił skrawania oraz wzbudzanie

drgań o większych częstotliwościach, co wobec stosunkowo dużej masy układów

obrabiarki daje w efekcie niewielkie amplitudy drgań. Nie wpływają one tym sa-

mym znacznie na dokładność obróbki, a całą obróbkę HSC nazywa się potocznie

bezdrganiową ( stosując pewne uproszczenie).

Pewną granicą stosowalności konwencjonalnej obróbki wiórowej jest twar-

dość obrabianego materiału nie przekraczająca 30 HRC. Powyżej tej granicy, sto-

sowana jest zazwyczaj obróbka ścierna. Taki sposób prowadzenia procesu techno-

logicznego zmusza do dzielenia operacji technologicznych co nie sprzyja efektyw-

ności obróbki, szczególnie dla małych serii wyrobów. Stosowane współcześnie

Posuw m/min

50

Zakres prędkości stosowanych

podczas obróbki konwencjonalnej

Prędkość skrawania m/min

0 1000 2000 3000 4000 5000 6000 7000

30

10

Tworzywo

sztuczne

Aluminium,

miedź

Żeliwo, stal

Stopy tytanu

Stopy niklu

13. Informacja o tendencjach rozwojowych współczesnych technik wytwarzania

134

materiały narzędziowe i rozwiązania konstrukcyjne narzędzi umożliwiają obróbkę

skrawaniem materiałów w stanie twardym - MHM ( Machining of Hard Mate-

rials). Sprzyja ona koncentracji technologicznej operacji ( tzw. obróbka komplet-

na), przy której całą obróbkę skrawaniem danej części wykonuje się na jednej ob-

rabiarce ( dzięki temu nie występuje przykładowo transport wewnętrzny), co

zmniejsza koszty obróbki. Pewnym ograniczeniem jest dokładność obróbki - za-

zwyczaj trudno uzyskać dokładności poniżej 5

µm.

Rozwój obróbki ściernej w klasycznym ujęciu wiązał się z obróbką mate-

riałów twardych. Jak wspomniano wyżej, stworzone są aktualnie warunki, by ob-

róbkę materiałów twardych przejęła obróbka skrawaniem. Z tego względu kierunek

rozwoju obróbki ściernej związany jest ze stworzeniem warunków do zwiększenia

dokładności obróbki ściernej. Uzyskuje się to przez stosowanie nowych materiałów

ściernych

jak również dużych prędkości szlifowania. Stosowanie szlifowania

szybkościowego - HSG ( High Speed Grinding) pozwala na uzyskanie takich sa-

mych korzystnych efektów jak przy obróbce HSC. Należy jednakże podkreślić, że

prędkości skrawania podczas szlifowania szybkościowego są wielokrotnie większe

od szybkości skrawania podczas HSC ( przy szlifowaniu prędkości sięgają nawet

240 m/s).

Kończąc informację dotyczące niektórych głównych kierunków rozwoju

technik wytwarzania warto jeszcze wspomnieć o mikro i nano obróbce. Mikro-

obróbka - MM ( Micromachining) jest najczęściej stosowaną technologią w pro-

cesie wytwarzania mikroczęści (np. elementy mechaniczne dysków komputero-

wych, układów sterowania itp.), przy czym za mikroczęści uważa się aktualnie

części o wymiarach między 200

µm a 500 µm. Oczywistym jest, że dla takich ga-

barytów części zarówno obrabiarki, narzędzia jak i stosowane technologie mają

swoje wymagania (dotyczy to klasycznej obróbki wiórowej, ściernej i erozyjnej).

Obok kształtowania mikroczęści technologiami klasycznymi ( ale przy użyciu od-

powiednich obrabiarek i narzędzi), kształtowanie może odbywać się przy wykorzy-

staniu technik litograficznych. Polegają one na wykonaniu maski a więc wzornika

kształtu wykonywanej części. Następnie promieniami rentgenowskimi naświetla

się nie zasłoniętą maską wrażliwą na to promieniowanie część materiału. W koń-

cowym etapie powstałe wgłębienia wypełnia się metalem tworząc bądź produkt fi-

nalny lub narzędzie (np. erodę), które w następnej kolejności posłuży do mikro-

obróbki erozyjnej.

Mianem nanobróbki (nanotechnologii) określa się ultraprecyzyjna obróbkę

umożliwiającą osiągnie dokładności rzędu 1 nm, czyli 10

-9

m (są to odległości

międzyatomowe). Nanotechnologie można podzielić na: ubytkowe, a więc takie

podczas realizacji których usuwa się materiał z wielkością wióra odpowiadającą

wymiarom atomu, lub przyrostowe, polegające na budowie obiektu technologiami

19

Zmierza się do tego, aby współczesne materiały ścierne obok dużej twardości i odporno-

ści na wysoką temperaturę, były ostre - a więc miały minimalny promień zaokrąglenia kra-

wędzi. Wynika to z faktu, że zmniejszenie tego promienia umożliwia zmniejszenie zagłę-

bienia ostrza w materiał skrawany, a to powoduje zmniejszenie przekroju warstwy skrawa-

nej. Końcowym efektem tego „łańcucha” jest zmniejszenie chropowatości powierzchni i

zwiększenie dokładności przedmiotu obrabianego.

13. Informacja o tendencjach rozwojowych współczesnych technik wytwarzania

135

planarnymi (nanoszenie warstw) lub stosując tzw molekularne wytwarzanie

13.3. WSPÓŁCZESNE URZĄDZENIA TECHNOLOGICZNE

Współczesne urządzenia technologiczne (nazwa obrabiarki jest nieco za

wąska do tych urządzeń) mają za zadanie z jednej strony zapewnić dużą wydajność

z drugiej strony dużą elastyczność wytwarzania. Są to w pewnym sensie przeciw-

stawne kierunki, gdyż wysoka wydajność wymaga wąsko specjalizowanych urzą-

dzeń, stosunkowo drogich i trudno przezbrajalnych, a więc nie elastycznych. Stąd

ich stosowanie to głównie produkcja wielkoseryjna. Obrabiarki elastyczne (głów-

nie obrabiarki sterowane numerycznie - OSN) nie umożliwiają natomiast uzyska-

nia tak dużych wydajności jak poprzednie. Współczesne urządzenia technologiczne

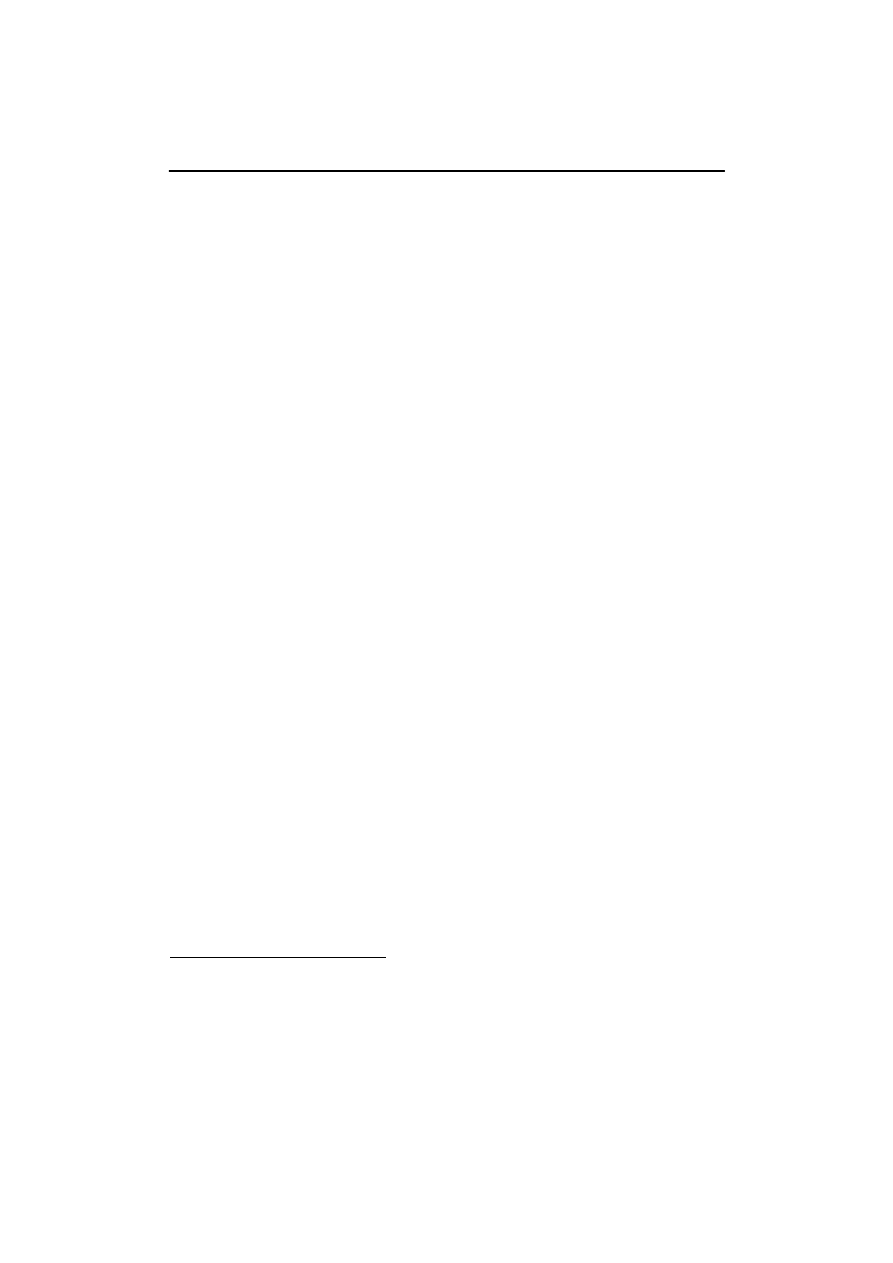

to próba pogodzenia jednych z drugimi. Rysunek 13.2 przedstawia orientacyjny

obszar stosowania urządzeń technologicznych.

Rys.13.2. Orientacyjny zakres stosowania niektórych urządzeń technologicznych.

Linie obrabiarkowe są zestawieniem różnych obrabiarek (zespołowych,

uniwersalnych, OSN) połączonych ze sobą zmechanizowanymi urządzeniami

transportu wewnętrznego. Po zakończeniu obróbki na jednym stanowisku przed-

miot przemieszczany jest do kolejnej obrabiarki linii, gdzie wykonywana jest na-

stępna operacja itd. Poszczególne obrabiarki linii obrabiarkowej obsługiwane są

zazwyczaj przez pracownika. W przypadku linii produkcyjnej zestawiane są w li-

20

Kilka lat temu świat obiegło zdjęcie przedstawiające ułożony z atomów widoczny pod

mikroskopem napis „IBM”. Był to początek molekularnego wytwarzania, a narzędziem po-

zwalającym na ułożenie atomów był mikroskop tunelowy. Molekularne wytwarzanie jest

na początku drogi rozwoju, konieczne jest opanowanie wielu zagadnień związanych z bu-

dowa obiektu „atom po atomie” (np. nanomaszyn - assemblerów), jednakże nie ulega wąt-

pliwości, że ten obszar technologii jest i będzie dynamicznie rozwijany, chociażby ze

względu na możliwości wykonania niespotykanych wyrobów ( szerzej patrz praca autora

[..]).

Linie

produkcyjne

obrabiarkowe

Elastyczne

systemy

produkcyjne

Elastyczne moduły

produkcyjne - cen-

tra obróbkowe

Obrabiarki konwencjo-

nalne i OSN

4

60

150

Asortyment produkcji

50

250

2500

Produkcja szt/rok

13. Informacja o tendencjach rozwojowych współczesnych technik wytwarzania

136

nię obrabiarki o wyższym stopniu automatyzacji (np. centra obróbkowe - patrz ob-

jaśnienie w dalszej części punktu). Dzięki temu możliwa jest taka organizacja pra-

cy, która umożliwi jednemu pracownikowi obsługę kilku urządzeń technologicz-

nych. W linii obrabiarkowej lub produkcyjnej mogą znajdować się obrabiarki ze-

społowe. Przeznaczone są one do bardzo wydajnej obróbki części o złożonym

kształcie. Obrabiarka zespołowa budowana jest zespołów zwanych „modułami”, z

których montuje się obrabiarkę przeznaczoną do produkcji określonych części

Omówione urządzenia technologiczne umożliwiają uzyskanie dużej wydajności

obróbki i wymaganej jakości - stosowane są w przypadku produkcji długich serii

wyrobów, tak aby ich stosunkowo wysoki koszt rozłożony został na wiele wyro-

bów.

Współczesne uwarunkowania rynku, stwarzają przed urządzeniami techno-

logicznymi dodatkowe wymagania - elastyczność, łatwość dostosowania urządze-

nia do obróbki różnych części. Spełnienie tego żądania wiązało się przede wszyst-

kim z opracowaniem układu sterowania numerycznego NC (Numerical Control).

Układy sterowania numerycznego przejmując działania obsługi mają za zadanie

sterowanie ruchem narzędzia (bądź przedmiotu obrabianego), a także funkcjami

ustawienia parametrów obróbki itp. Informacje te (program) wprowadzane są do

jednostki sterującej obrabiarki. Nośnikami informacji dla obrabiarek NC są aktual-

nie nośniki magnetyczne lub też wewnętrzna sieć komputerowa. Z jednostki steru-

jące sygnały przekazywane są do układów wykonawczych obrabiarki, realizując

tym samym polecenia zawarte w programie. Układy sterowania obrabiarek dzieli-

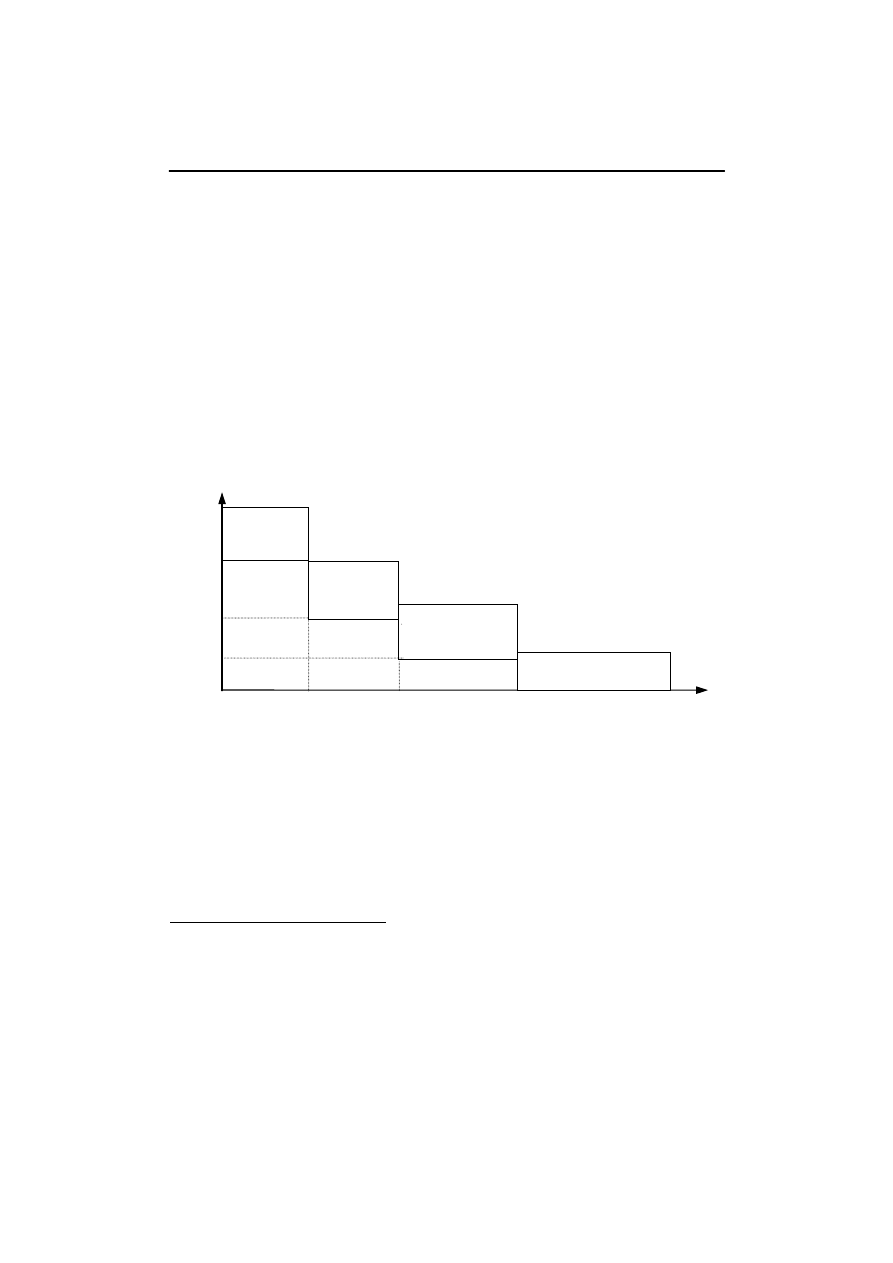

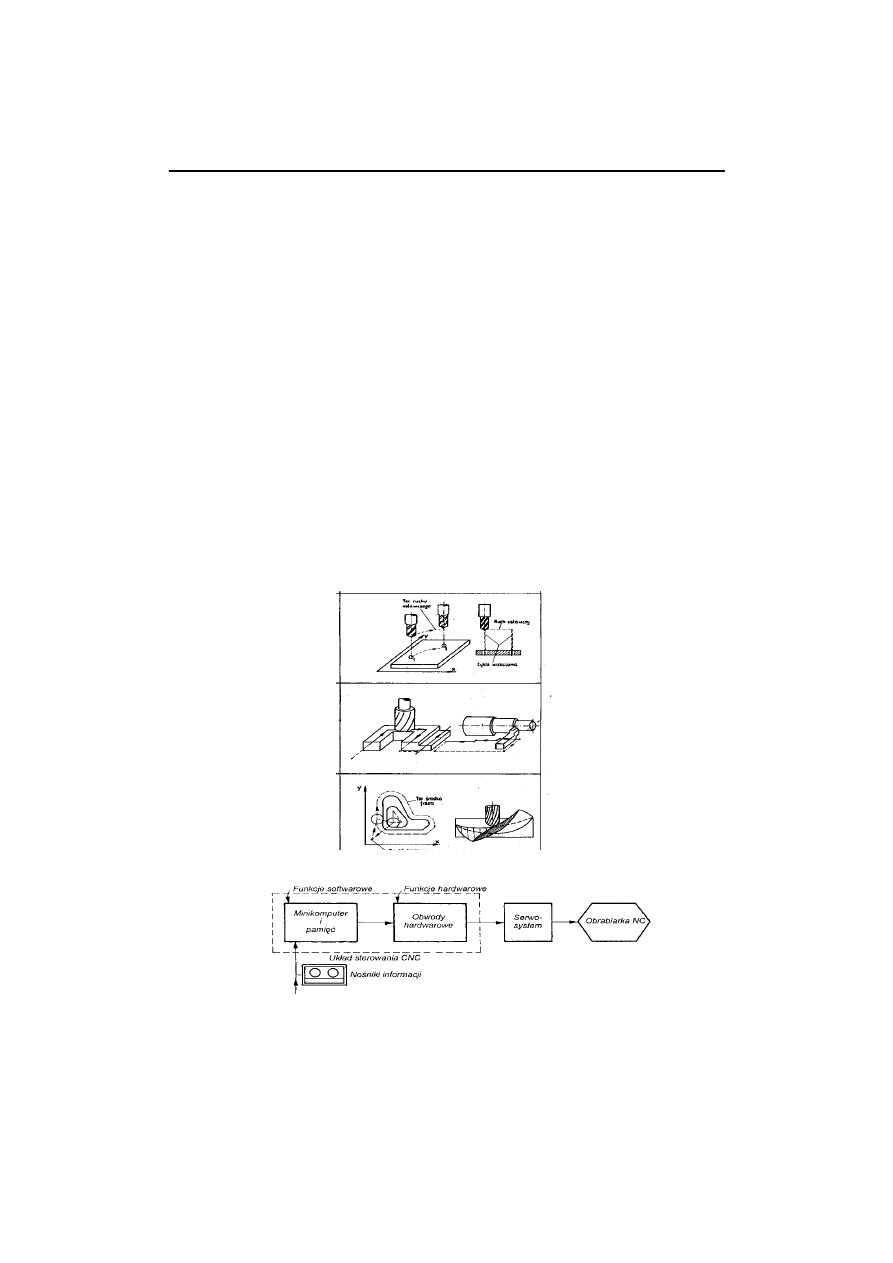

my na (rys.13.3) :

• układ sterowania punktowego w której przemieszczenie miedzy punktami 1 i

2 następuje wzdłuż osi, jednakże obróbka odbywa się tylko i wyłącznie w okre-

ślonych punktach 1, 2 itd.; taki układ sterowania stosowany jest najczęściej przy

wiertarkach, gdyż wiercenie następuje w określonych miejscach przedmiotu ob-

rabianego,

• układ sterowania odcinkowego, różni się od poprzedniego tym, że obróbka

odbywa się w trakcie przemieszczeń miedzy końcowymi punktami określają-

cymi położenie narzędzia; odcinki po których przemieszcza się narzędzie są od-

cinkami prostymi; stosowane jest do tokarek, frezarek itp.

• układ sterowania ciągłego umożliwia przemieszczenie narzędzia po dowol-

nym torze będącym wynikiem sumowania kilku ruchów składowych; obrabiać

można tym samym powierzchni kształtowe.

Wyższym poziomem sterowania numerycznego, stosowane aktualnie prawie po-

wszechnie jest komputerowe sterowanie numeryczne CNC (Computer Numeri-

cal Control). Istotną różnicą między NC i CNC jest zlikwidowanie w tej ostatniej

jednostki sterującej i zastąpienie jej mikrokomputerem. Układ CNC zawiera moduł

21

W ostatnim okresie często mówi się o tzw. obrabiarkach przekształcalnych (reconfigura-

ble) także zbudowanych z modułów, których ustawienie (między sobą) można zmieniać w

zależności od potrzeb produkcyjnych. Dzięki temu obrabiarka taka przeznaczona może być

nie tylko do produkcji jednego wyrobu - jak zespołowa, a po zmianie konfiguracji również

do produkcji innych wyrobów (aspekt elastyczności środka produkcji).

13. Informacja o tendencjach rozwojowych współczesnych technik wytwarzania

137

softwarowy (programowalny) i hadwerowy (nieprogramowalny) używany do reali-

zacji czynności pomocniczych obrabiarki (rys.13.4). Obrabiarki CNC umożliwiają

również optymalizację warunków obróbki jak i inne funkcje nie dostępne zwykłym

obrabiarką NC. Osiągnięciem ostatnich lat jest bezpośrednie sterowanie nume-

ryczne DNC ( Direct Numerical Control) w którym duży komputer kieruje ale i

nadzoruje pracę wielu obrabiarek sterowanych numerycznie CNC. Układ DNC po-

za komputerem centralnym zawiera pamięć zewnętrzną (masową) do zapamiętania

różnych programów obróbkowych kierowanych na poszczególne OSN, linie tele-

komunikacyjne do transmisji danych ( każda obrabiarka w systemie DNC ma

sprzężenie zwrotne z komputerem centralnym i jest przez niego nadzorowana w

czasie rzeczywistym). Wdrożenie komputera do sterowania i nadzorowania pracy

pojedynczych CNC zarysowała możliwość szerszej automatyzacji przy zachowa-

niu wymaganej elastyczności ( przy czym dotyczy to nie tylko procesu obróbki, ale

również czynności pomocniczych jak przykładowo wymiana narzędzia, transport

wewnętrzny itd.). Podstawowym urządzeniem technologicznym zautomatyzowa-

nych i elastycznych systemów jest centrum obróbkowe. Stanowi ono obrabiarkę

CNC wyposażoną dodatkowo w magazyn narzędzi (zawierający od 15 do 200 róż-

nych narzędzi rozszerzających możliwości technologiczne obrabiarki), zmieniacz

narzędzi, a także niekiedy zmieniacz palet - przedmioty mocowane są na paletach i

podawane automatycznie do strefy obróbki (rys.13.5).

Sterowanie punktowe

Sterowanie odcinkowe

Sterowanie ciągłe

Rys.13.3. Sterowanie numeryczne obrabiarek

Rys.13.4. Schemat systemu CNC [4]

13. Informacja o tendencjach rozwojowych współczesnych technik wytwarzania

138

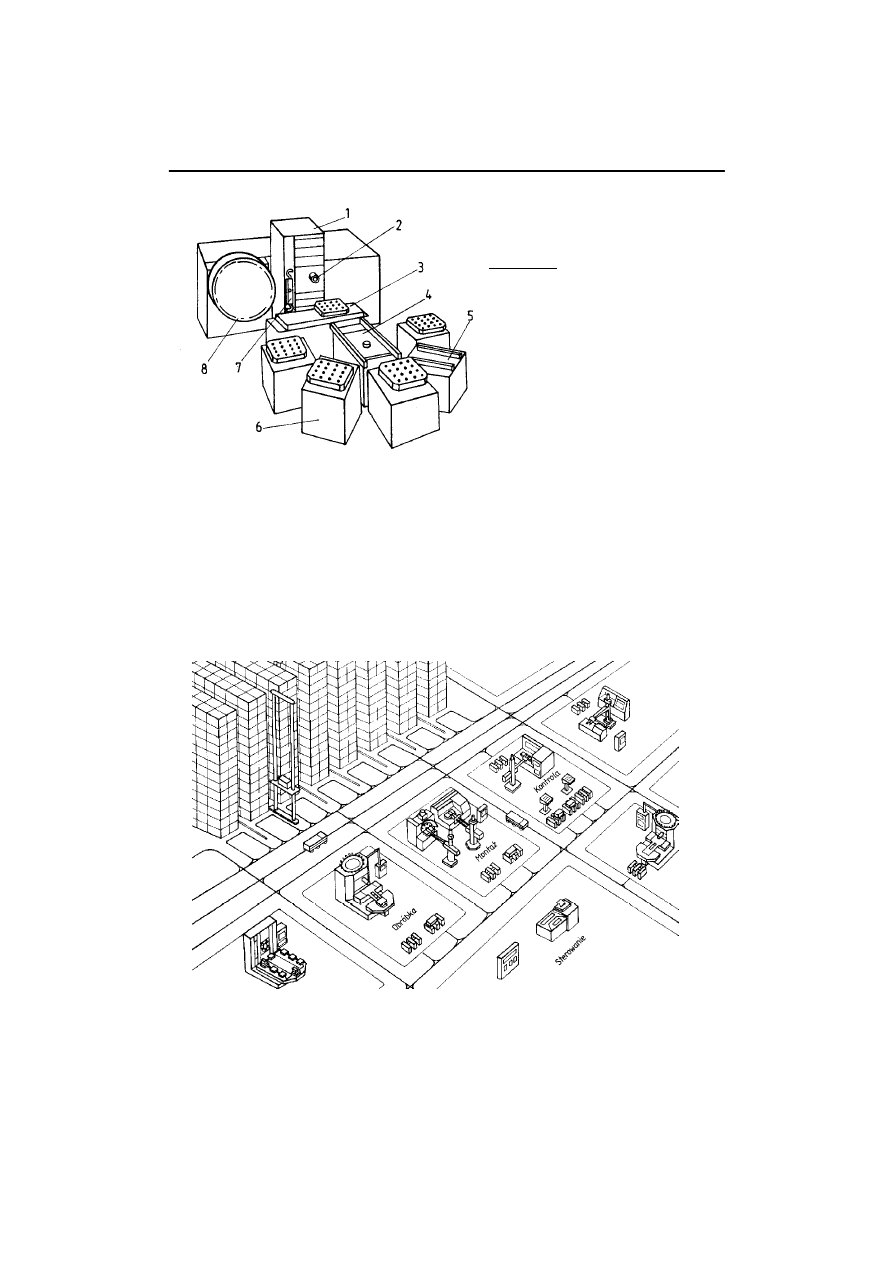

Rys.13.5. Schemat centrum obróbkowego

Jeżeli centrum obróbkowe ze zmieniaczami palet współpracuje z magazynem z

którego automatycznie doprowadzone są do centrum półwyroby i odprowadzone

wyroby po obróbce, to takie centrum obróbkowe staje się autonomiczną stacją

obróbkową - ASO. Stacja taka może pracować bezobsługowo przez określony

czas np. jedna zmianę. W skład autonomicznej stacji obróbkowej może wchodzić

więcej niż jedno centrum obróbkowe, ważne jest jednak, aby produkcja stacji (np.

wymiana półwyrobów między centrami) odbywała się bez udziału obsługi.

Rys.13.6 Elastyczny system produkcyjny

Objaśnienia:

1 - korpus

2 - wrzeciono

3 - stół obrotowy

4 - zmieniacz palet

5 - magazyn oczekujący na przyjęcie

palety

6 - magazyny palet

7 - zmieniacz narzędzi

8 - magazyn narzędzi

13. Informacja o tendencjach rozwojowych współczesnych technik wytwarzania

139

Odmianą ASO jest autonomiczne gniazdo obróbkowe AGO. Przeznaczone jest

ono do grupowej obróbki części technologicznie podobnych. Składa się najczęściej

z dwóch centrów lub obrabiarek CNC obsługiwanych przez robota przemysłowe-

go. Rozwinięciem powyższych stacji i gniazd obróbkowych jest elastyczny system

produkcyjny - ESP ( Flexible Manufacturing Systems - FMS) — rys. 13.6.

Mianem elastycznego systemu produkcyjnego określa się zintegrowany kompleks

urządzeń technologicznych CNC, zautomatyzowanych środków transportu i mani-

pulacji przedmiotami i narzędziami oraz zautomatyzowanych urządzeń kontrolno-

pomiarowych zarządzanych przez centralny komputer sterujący pracą maszyn i

systemu transportowego, umożliwiający wytwarzanie przedmiotów o wspólnych

cechach technologicznych i zróżnicowanych cechach konstrukcyjnych. Można

zwrócić uwagę, że praktycznie jest to początek „bezludnych fabryk” do budowy

których „technika” jest już gotowa.

Wyszukiwarka

Podobne podstrony:

chap13

bb5 chap13

CHAP13R

mcga shs capt guide chap13

chap13

FTFS Chap13 P001

FTFS Chap13 P059

FTFS Chap13 P045

więcej podobnych podstron