Z

AKŁAD

P

ROJEKTOWANIA

T

ECHNOLOGII

Laboratorium:

Elastyczne systemy wytwarzania

Instrukcja 3

Temat: Programowanie współpracy obrabiarki CNC i

manipulatora przemysłowego

Opracował: mgr inż. Arkadiusz Pietrowiak

mgr inż. Jakub Wojciechowski

I.

Stanowisko laboratoryjne

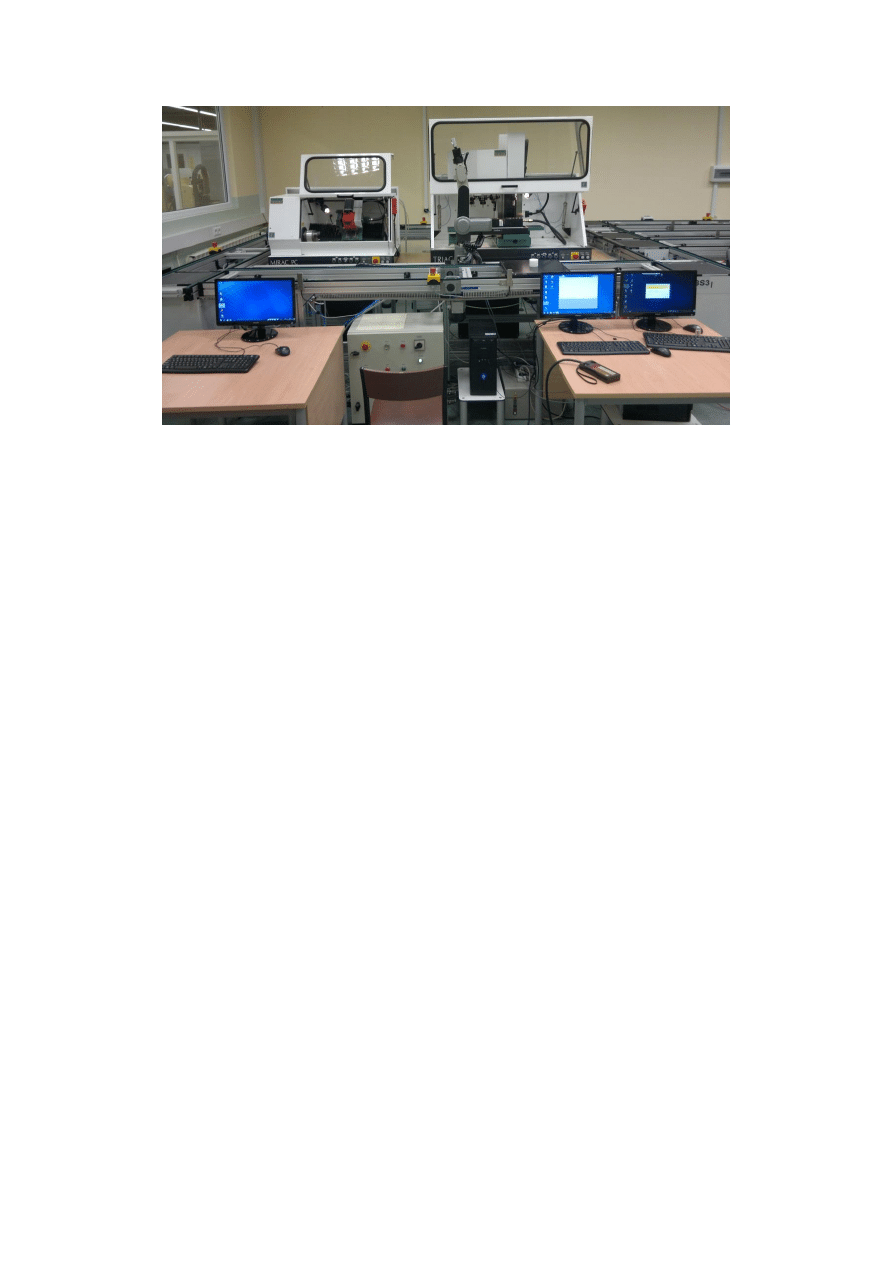

Jednym z elementów Elastycznego Systemu Wytwarzania jest strefa maszyn

obróbkowych. W jej skład wchodzą min. dwie obrabiarki sterowane numerycznie. Jest to

tokarka Mirac oraz frezarka Triac. Oba urządzenia wyposażone zostały w wewnętrzny

magazyn narzędzi. Oprócz obrabiarek stanowisko wyposażono także w niewielki robot

przemysłowy firmy Mitsubishi poruszający się po torze jezdnym. Zadaniem robota jest

przenoszenie elementów obrabianych pomiędzy linią transportową Elastycznego Systemu

a obrabiarkami. Elementy do obróbki pobierane są z palet i osadzane w uchwytach

odpowiedniej obrabiarki (odpowiednio w imadle hydraulicznych lub wrzecionie tokarki),

a po zakończonej obróbce są zwracane na oczekującą paletę.

Cała strefa maszyn obróbkowych sterowana jest za pomocą komputerów, dzięki

czemu wyeliminowano konieczność obecności operatora w strefie działających urządzeń.

Trzy komputery sterują kolejno:

a) Tokarką – dzięki zaimplementowanemu środowisku programowemu pozwala na

tworzenie programów z użyciem kodu G oraz wcześniejszą symulacje obróbki,

b) Frezarką – j.w.

c) Całym systemem – w programie FMS Control możliwe jest sterowanie obiema

obrabiarkami w zakresie czynności ogólnych tj. otwieranie/zamykanie drzwi a

także poszczególnymi obrabiarkami - poprzez wywoływanie odpowiednich

programów z pamięci komputerów sterujących. W tym środowisku odbywa się

także programowanie robota Mitsubishi przy zastosowaniu dedykowanych komend

i poleceń.

W skład stanowiska laboratoryjnego wchodzi również szafa centralna

zapewniająca zasilanie wszystkim urządzeniom w strefie obróbkowej tj. komputery,

obrabiarki czy robot Mitsubishi. Robot posiada niezależną szafę zasilająca oraz pilot, przy

pomocy którego nastawiane są jego pozycje.

Rysunek 1 Stanowisko laboratoryjne – strefa obrabiarek sterowanych numerycznie

II.

Sterowanie robotem

Pozycjonowanie robota Mitsubishi odbywa się za pomocą pilota sterującego

połączonego z szafą zasilająco-sterującą. Ustawione przy użyciu pilota pozycje mogą być

następnie „przechwytywane” do programu FMS Control poprzez wywołanie

odpowiednich komend. Dla sterowania za pomocą pilota konieczne jest jego włączenie

– w przypadku aktywnego stanu stopu awaryjnego zostanie to zasygnalizowane

dźwiękiem. Podczas pracy automatycznej robota pilot musi być wyłączony.

Przyciski po lewej stronie pilota (w kolorze żółtym) służą do wyboru sposobu

pozycjonowania robota – domyślnie, po każdorazowym załączeniu panelu, sterowanie

odbywa się układzie wewnętrznym robota. Do sterowania robotem w tym układzie używane

są przyciski znajdujące się po prawej stronie pilota (przyciski białe). Robot posiada 5 osi

obrotowych oraz chwytak, działający w cyklu binarnym. W układzie wewnętrznym

kolejnymi osiami sterujemy za pomocą przycisków:

X+/- oś 1, obrót korpusu,

Y+/- oś 2, pochylenia ramienia dolnego,

Z+/- oś 3, pochylenia ramienia górnego,

P+/- oś 4, pochylenie chwytaka,

R+/- oś 5, obrót chwytaka,

O/C – zamknięcie/rozwarcie szczęk.

Rysunek 2 Robot Mitsubishi (po prawej) oraz pilot sterujący (po lewej)

III.

FMS Control

Program FMS Control stanowi centralny punkt układu sterowania stanowiskiem

obróbki. W sytuacji wykonania polecenia obróbki wykonywany jest zapisany w nim

program wraz ze wszystkimi zawartymi w nim odniesieniami.

Przed przystąpieniem do pracy w programie należy kolejno bazować

transporter oraz robota przy użyciu dostępnych przycisków – nie wykonanie tych

czynności uniemożliwia wykonanie zapisanego programu.

Podstawowe funkcje stosowane w programowaniu robota oraz całego stanowiska

przedstawiono w tabeli 1. Pozostałe funkcje znajdują się w załączniku do instrukcji.

Komenda

Opis

Triac.open()

Otwarcie drzwi frezarki.

Triac.close()

Zamknięcie drzwi frezarki.

Triac.unfix()

Otwarcie imadła frezarki.

Triac.fix()

Zamknięcie imadła frezarki.

Transporter.move(x)

Przesunięcie transportera na pozycję x.

LRobot.getPos()

„Przechwycenie aktualnej pozycji robota

Robot.command("x")

Komenda robota, gdzie x może przyjmować:

go – otwarcie chwytaka,

gc – zamknięcie chwytaka,

ti y – czekanie (y – czas w 0,1s)

mp z – pozycja (z – pobrana wartość położenia)

Tabelka 1 Podstawowe funkcje sterujące stacji FMS Control

IV.

Przebieg ćwiczenia – cz. 1.

1. Uruchomić całą strefę obróbkową oraz otworzyć program FMS Control,

2. Zapisać program pobierający element z palety,

3. Stosując komendy obsługi frezarki napisać program mocowania elementu w

imadle frezarki

4. Na kolejnych etapach sprawdzać poprawność działania programu,

5. Wykonać program.

V.

Obróbka na maszynie CNC

Programowanie frezarki TRIAC PC następuje przy użyciu znormalizowanego

języka poleceń G-code (tab. 2), przy pomocy, którego można zdefiniować podstawowe

czynności prowadzące do obróbki elementu na obrabiarce CNC.

G00 Xn Yn Zn

Ruch szybki, bez obróbki, n – pozycja w mm, odpowiednio w osi

X, Y i Z, np. G00 X140 Y100 Z10 (szybki dojazd na pozycję

(140, 100, 10))

G01 Xn Yn Zn

Ruch liniowy, n – pozycja w mm, odpowiednio w osi X, Y i Z, np.

G01 Z0 (ruch liniowy w osi Z, na pozycję Z =0).

G02 Xn Yn Zn CXc

Yc

Ruchy kołowy zgodnie z ruchem wskazówek zegara, n – pozycja

końcowa w mm, odpowiednio w osi X, Y i Z, c – pozycja środa

okręgu w mm, odpowiednio w X i Y.

G03 Xn Yn Zn CXc

Yc

Ruchy kołowy przeciwnie do ruchu wskazówek zegara, n –

pozycja końcowa w mm, odpowiednio w osi X, Y i Z, c – pozycja

środa okręgu w mm, odpowiednio w X i Y.

Ff

f – posuw narzędzia w mm/min, parametr ten może być dodany do

każdego polecenia ruchu (G01, G02, G03), np. G01 X140 Y100

Z0 F300

G04 Dd

Oczekiwanie, d – czas oczekiwania w sekundach.

M03 Ss

Uruchomienie wrzeciona, s – prędkość obrotowa w obr./min.

M05

Zatrzymanie wrzeciona.

M02

Zakończenie programu.

Tabelka 2 Podstawowe polecenia języka G-code

Ciąg poleceń można opracować w dowolnym edytorze tekstu, jednak w przypadku

złożonych kształtów może być to zadanie żmudne i podatne na błędy. Kod można

wprowadzać również przez pulpit sterowniczy obrabiarki lub posłużyć się

oprogramowaniem CAM (ang. Computer Aided Machining). Na podstawie danych

geometrycznych 2D lub modeli 3D program taki generuje ścieżki narzędzia i ciąg poleceń,

który może zostać zinterpretowany przez układ sterowania obrabiarki.

VI.

Przebieg ćwiczenia – cz. 2.

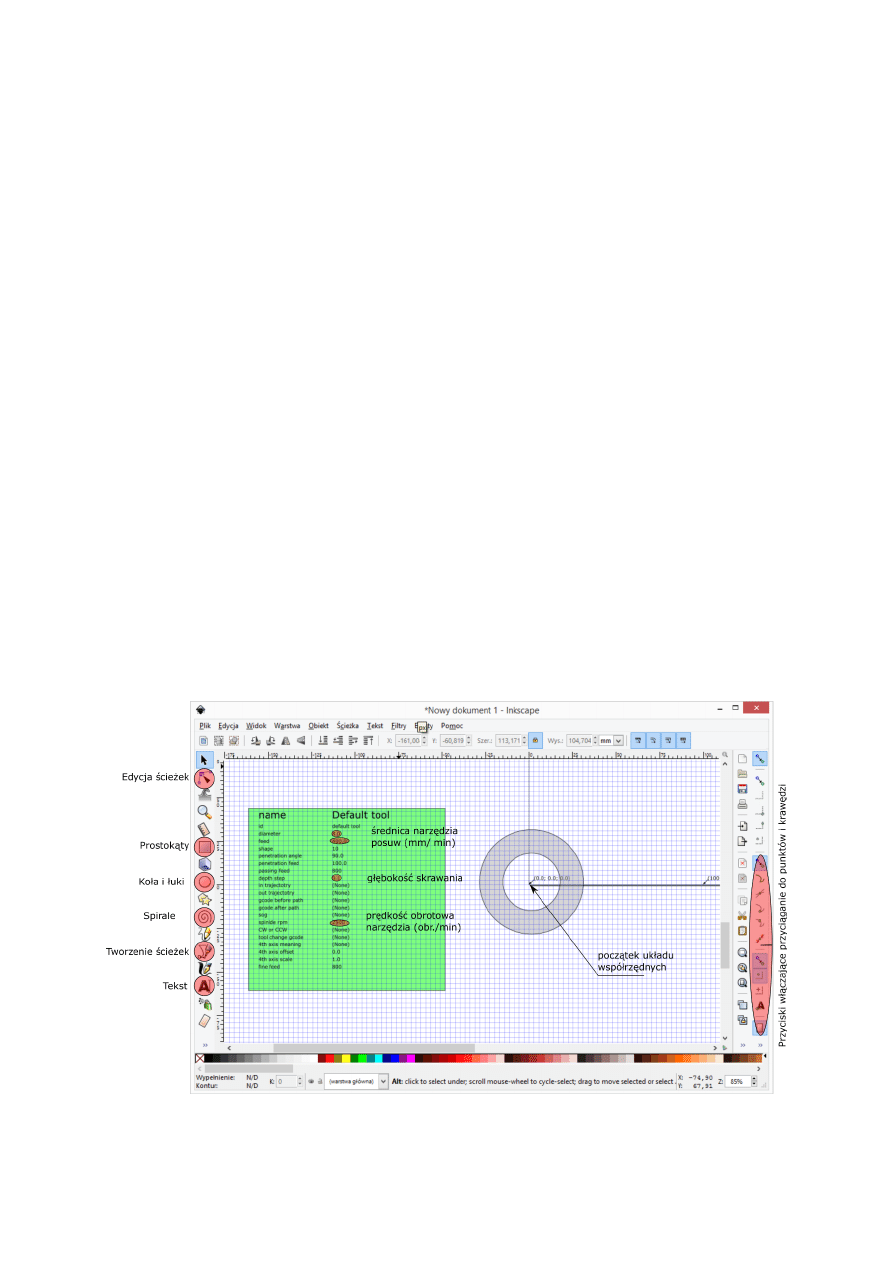

1. Uruchomić program do grafiki wektorowej Inkscape.

2. W menu Plik->Właściwości dokumentu ustawić jednostki domyślne: mm.

3. Narysować przy pomocy narzędzi dostępnych w panelu bocznym zarys

obrabianego detalu. Wybrać miejsce dla początku układu współrzędnych.

4. Dodać punkty orientujące płaszczyznę obrazu w przestrzeni, wybrać Efekty-

>Gcodetools->Orientation Points… . Tam wybrać położenie płaszczyzny obrazu

(Z surface) oraz położenie płaszczyzny obrobionej.

5. Zdefiniować kształt i średnicę narzędzia przy użyciu polecenia Efekty-

>Gcodetools->Tools library.

6. Utworzyć ścieżki narzędzia posługując się narzędziem Efekty->Gcodetools-

>Obszar lub rysując ścieżki ręcznie.

7. Zamienić wszystkie utworzone obiekty w ścieżki (Ścieżka-> Obiekt w ścieżkę).

Rysunek 3 Opis interfejsu programu Inkscape

8. Przekonwertować opracowane ścieżki do ciągu poleceń G code przy użyciu

Efekty->Gcodetools->Path to Gcode. Ustawić bezpieczna płaszczyznę nad

przedmiotem do której będzie wycofywane narzędzie (Z safe height). Podać

własną nazwę i miejsce zapisu pliku.

9. Ręcznie poprawić plik zawierając kody G. Zdefiniować prędkość wrzeciona przy

poleceniu M03 dodając parametr prędkości wrzeciona (np. M3 S3000).

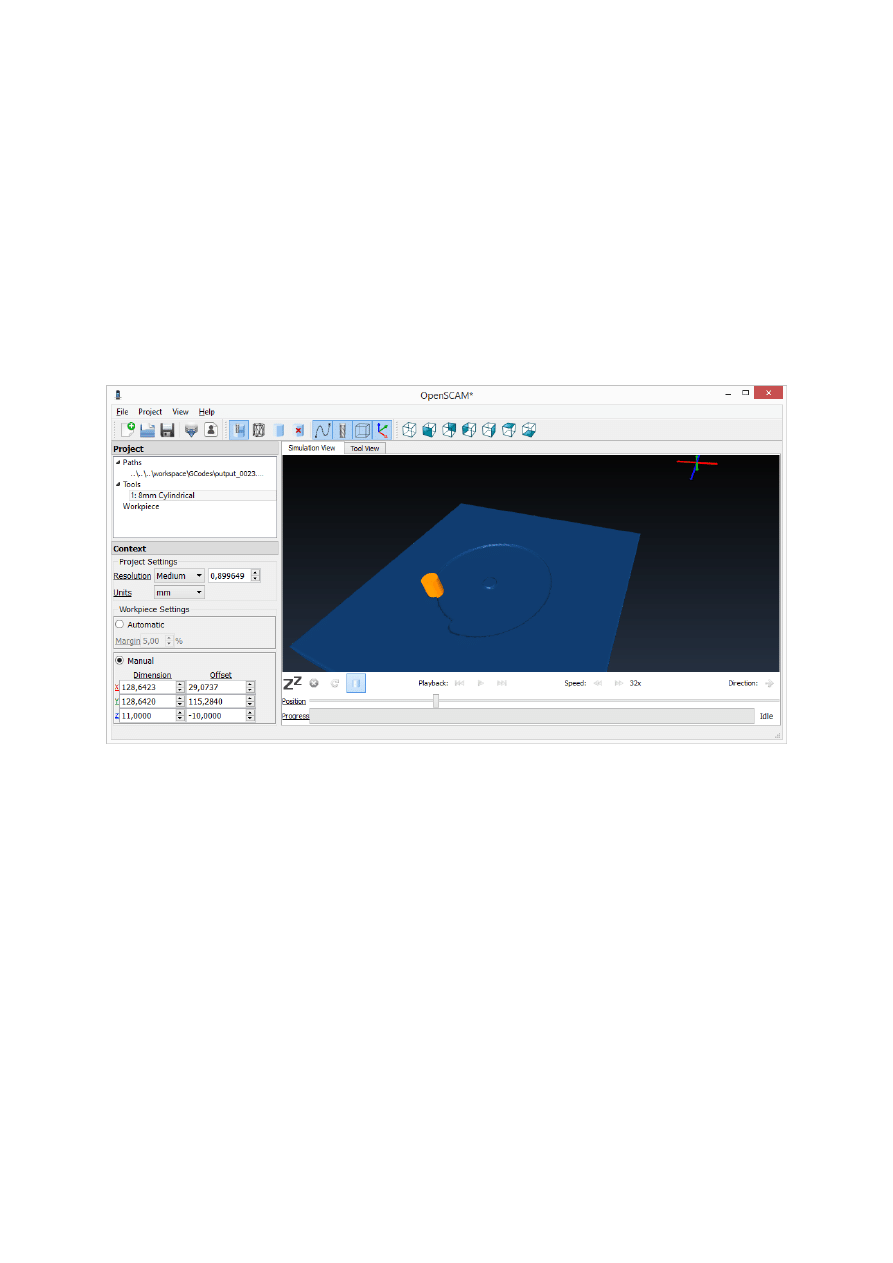

10. Sprawdzić działanie opracowanego programu przy pomocy aplikacji

OpenSCAM. Załadować utworzony plik, sprawdzić poprawność ścieżek i

wykonanej obróbki.

Rysunek 4 Kontrola działania programu w środowisku OpenSCAM

11. Pod kontrolą prowadzącego zajęcia załadować i uruchomić program na

maszynie.

VII.

Zawartość sprawozdania

1. Zapis programów realizowanych w trakcie ćwiczeń (robot + obrabiarka),

2. Dokładny opis działania programów wraz z komentarzami,

3. Opis funkcji użytych do napisania programów,

4. Wnioski nt. działania programu i samego stanowiska.

VIII.

Pytania kontrolne

1. Obliczyć ruchliwość, manewrowość i liczbę stopni swobody na przykładzie

manipulatora Mitsubishi,

2. Wymienić układy obrabiarek pozwalające na autonomiczną pracę w

elastycznym systemie produkcyjnym,

3. Wymienić i krótko opisać sposoby programowania obrabiarek CNC.

4. Omówić język G-code oraz jego podstawowe instrukcje,

5. Wymienić i scharakteryzować podstawowe parametry obróbki na frezarce oraz

tokarce,

6. Co to są programy CAM i do czego służy postprocesor.

Literatura

1. ŻUREK J., Podstawy robotyzacji – laboratorium, Poznań, Wydawnictwo Politechniki

Poznańskiej, 2004.

2. Honczarenko J., Obrabiarki sterowane numerycznie, Warszawa, WNT, 2009.

Wyszukiwarka

Podobne podstrony:

Programowanie robotów przemysłowych FANUC

pomoc programowania na tokarki cnc

programowanie dla walka w cnc predk skraw Przyklad recz progr OSN

programowanie maszyn sterowanych CNC

Programowalne Sterowniki Przemyslowe

10 Wprowadzenie do programowania robotów przemysłowych

Programowanie robotów przemysłowych FANUC

Programowanie sterownikow przemyslowych PLC J Kasprzyk

dr inż Jarosław Michalski, Sterowniki programowalne i sieci przemysłowe, Komunikacja szeregowa ET200

programowanie obrabiarek nc cnc l1

MANIPULATORY I ROBOTY PRZEMYSŁOWE, Logistyka, Przydatne materiały

Instrukcja do ćw 09 Roboty przemysłowe Programowanie robota

Programowanie układów manipulacyjnych i robotów u

korzyści z programu UE, współpaca nauki i przemysłu

Programowanie CNC

więcej podobnych podstron