Programowanie OSN ręczne – przykład, opracował dr inż. Jacek Habel

Przykład ręcznego programowania OSN

Wytyczne i zalecenia dla programowania ręcznego na przykładzie układu sterowania NUMS:

1.

Licznik układu sterowania sumuje algebraicznie przyrosty – współrzędne przyrostowe

!!!

2. Nie można umieścić w 1 bloku więcej niż jedną funkcję tego samego typu,

3. Funkcje są pamiętane do wycofania lub podania nowej wartości,

4.

Ruch szybki G00

– przyrost podawany jest z dokładnością

0.01

[mm]

stąd dla ∆X = 40 mm -> G00 X+40

00

5. Ruch roboczy G01

– przyrost podawany jest z dokładnością

0.001

[mm]

stąd dla ∆X = 25.1 mm -> G01 X+25

100

6.

Posuw dla G94 [mm/min]

jest podawany z dokładnością

0.1

[mm/min]

stąd dla f=5 [mm/min] -> F5

0

7.

Posuw dla G95 [mm/obr]

jest podawany z dokładnością

0.001

[mm/obr]

stąd dla f=0.5 [mm/obr] -> F

500

8.

Prędkość obrotową

podajemy albo za pomocą liczby kodowej np.

S01

(gdzie 01

nr kodowy ustalonej prędkości) albo wartości np.

S1500

(n = 1500 [obr/min])

9.

Wybór narzędzia i korektora

odbywa się za pomocą polecenia T

xx

kk, gdzie

xx

– nr narzędzia w głowicy narzędziowej, kk – nr korektora zapisanego w układzie

sterowania. Układ NUMS ma po 16 korektorów dla osi X i osi Z (numeracja od 01 do 16)

Wywołanie T0101 – obrót głowicy do narzędzia 1 i korektor nr 1

Po zakończeniu pracy narzędzia należy obowiązkowo odwołać korektę

: T0100

10.

Program zaczynamy pisać od ustalenia punktu B

– początku programu. Wybieramy go

ustalając dobieg do przedmiotu, około 3-5 mm od czoła przedmiotu Z

d

oraz 5-10 mm ponad

największą średnicę X

d

.

11.

Dla tak przyjętego punktu B zerujemy licznik układu OSN

.

12. Na karcie programowania OSN wpisujemy kolejne współrzędne punktów trajektorii

(pomijając te które się nie zmieniają – układ je pamięta!)

1

1

3

3

.

.

Obliczamy wartości przyrostów dla osi X i Z wg wzoru:

∆

X

X

=

=

X

X

n

n

–

–

X

X

n-1

∆

Z

Z

=

=

Z

Z

n

n

–

–

Z

Z

n-1

n-1

n-1

14. Obliczamy stan licznika dla osi X i Z wg wzoru:

X

i

= X

i-1

+ ∆

X

X

Z

Z

i

i

=

=

Z

Z

i-1

+

+

∆

Z

Z

i-1

Przykład:

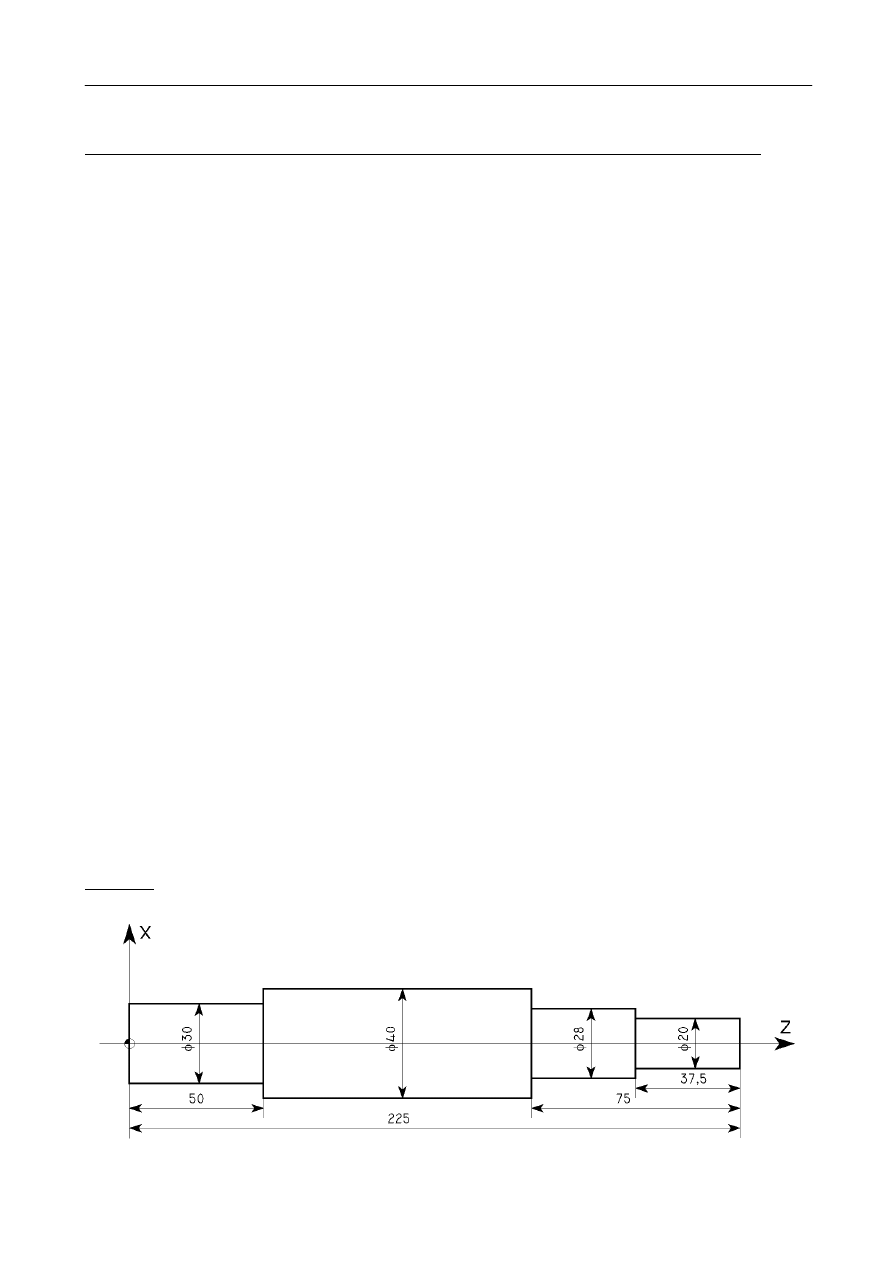

Rozważmy przykład toczenia jednego ustawienia następującego wałka:

1

Programowanie OSN ręczne – przykład, opracował dr inż. Jacek Habel

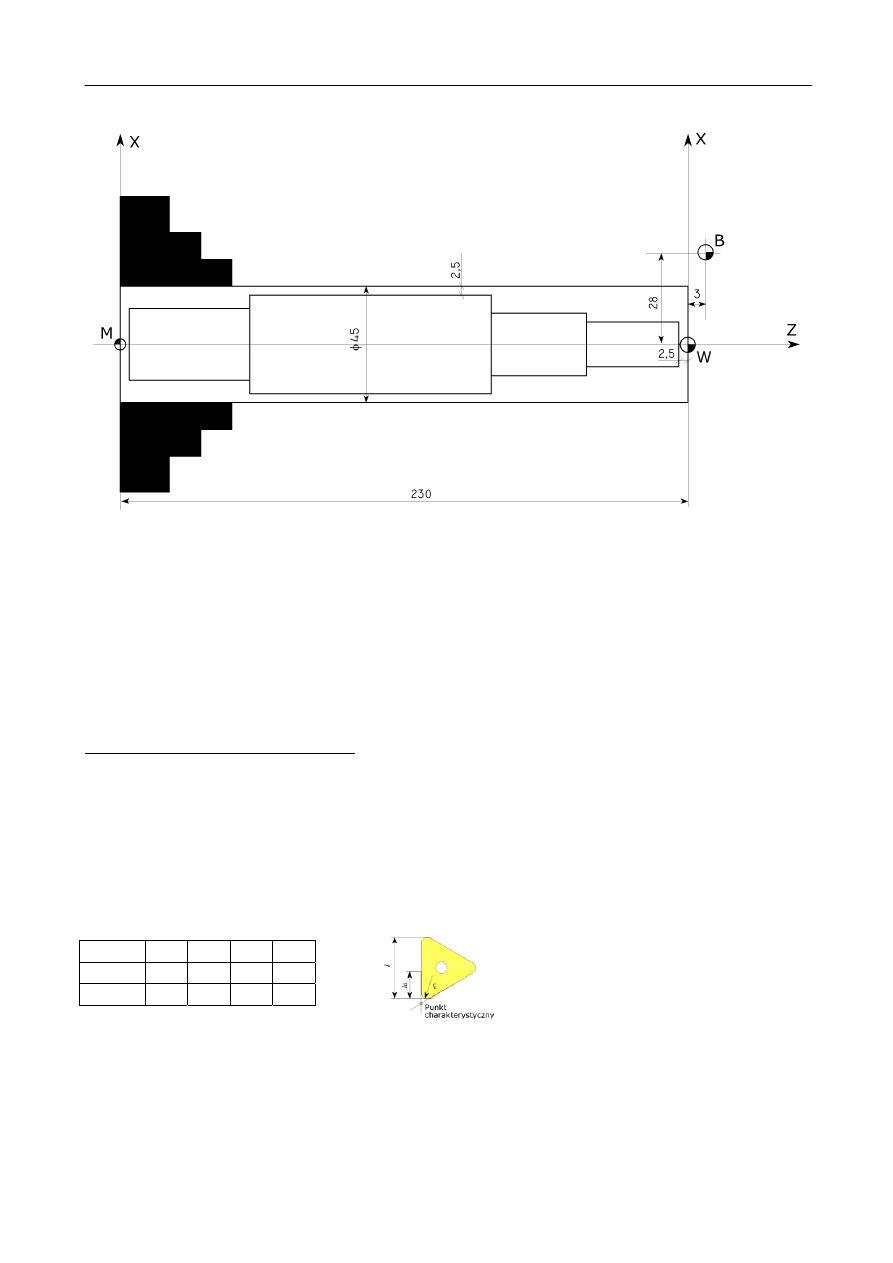

Pierwszymi krokami są: dobranie półfabrykatu, określenie sposobu ustalenia i dobór uchwytów,

właściwe przyjęcie układów współrzędnych i punktów charakterystycznych:

Dobieramy półfabrykat z pręta walcowanego

φ45-230, czyli średnica większa o 5 mm od

największej przedmiotu obrabianego oraz naddatek jednostronny na planowanie powierzchni

czołowej wynosi 2.5 mm. Sposób zamocowania PO (przedmiotu obrabianego) w uchwycie

szczękowym, stąd obróbka jest konieczna w dwóch zamocowaniach (uchwyt ogranicza dostęp do

niektórych powierzchni obrabianych).

Przyjmujemy punkt charakterystyczny W związany z przedmiotem obrabianym i układ

współrzędnych na prawej powierzchni czołowej wałka (półfabrykatu). Następnie, zgodnie z

zaleceniami, przyjmujemy punkt B – punkt zerowy programu (punkt pomiarowy, punkt bezpiecznej

wymiany narzędzia) – oddalony od czoła o 3 mm oraz ponad osią Z o 28 mm.

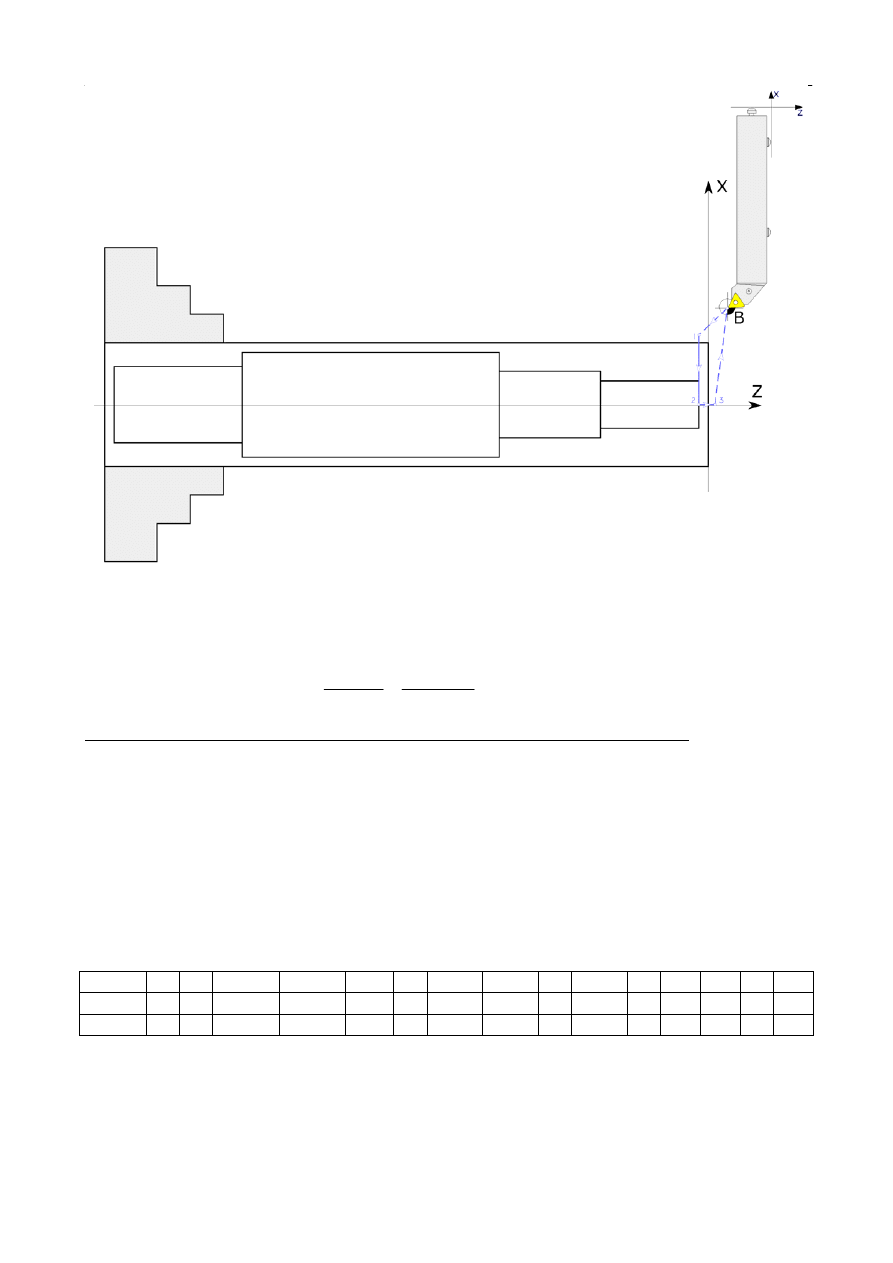

Dla obróbki zgrubnej wałka zostaną wykonane dwa zabiegi:

1. Planowanie powierzchni czołowej:

Do tego zabiegu należy dobrać właściwe narzędzie, w tym przypadku nóż tokarski składany

do planowania (ważny tu jest kierunek obróbki – pionowo na dół – stąd odpowiednie usytuowanie

płytki oraz kąt przystawienia krawędzi skrawającej

κ

r

). Ponieważ układ sterowania NUMS posiada

interpolator liniowy (możliwość równoczesnego przemieszczania w dwu osiach X i Z), trajektoria

narzędzia (droga przemieszczania się punktu charakterystycznego wierzchołka ostrza) może być

następująca (patrz rysunek poniżej): B-1-2-3-B. Linia przerywana oznacza ruch szybki ustawczy

(dojazd, odjazd, G00), linia ciągła natomiast ruch roboczy skrawania (G01). Teraz należy

wyznaczyć współrzędne tych punktów w układzie W związanym z PO:

Punkt B 1 2 3

X

28 24.5

0 0

Z

3 -2.5

-2.5 2

Uwagi:

1. Punkty dojazdu do obróbki (1) i odjazdu po obróbce (3) ustalamy, ze względów bezpieczeństwa

obróbki, w pewnej odległości od przedmiotu obrabianego – tu 2 mm.

2. Ponieważ ze względu na istniejący promień zaokrąglenia naroża ostrza narzędzia punkt

charakterystyczny leży poza narzędziem, należy to tutaj również uwzględnić, gdyż powierzchnia

czołowa nie zostanie obrobiona do końca (zostanie „dziubek”). Trzeba zawsze trochę „przejechać”

poniżej osi X, czyli współrzędna X punktu (2) i (3) powinna wynosić np. dla promienia r

ε

= 0.8: -1

2

Programowanie OSN ręczne – przykład, opracował dr inż. Jacek Habel

Ustalmy jeszcze parametry obróbki:

Głębokość skrawania a

p

:

2.5 [mm]

Prędkość skrawania v

c

: 200

[m/min]

Posuw f: 0.3

[mm/obr]

Obliczamy prędkość obrotową wrzeciona n dla średnicy D = 45 [mm]

1414

45

14

.

3

200

1000

1000

=

⋅

⋅

=

⋅

⋅

=

D

v

n

c

π

[obr/min]

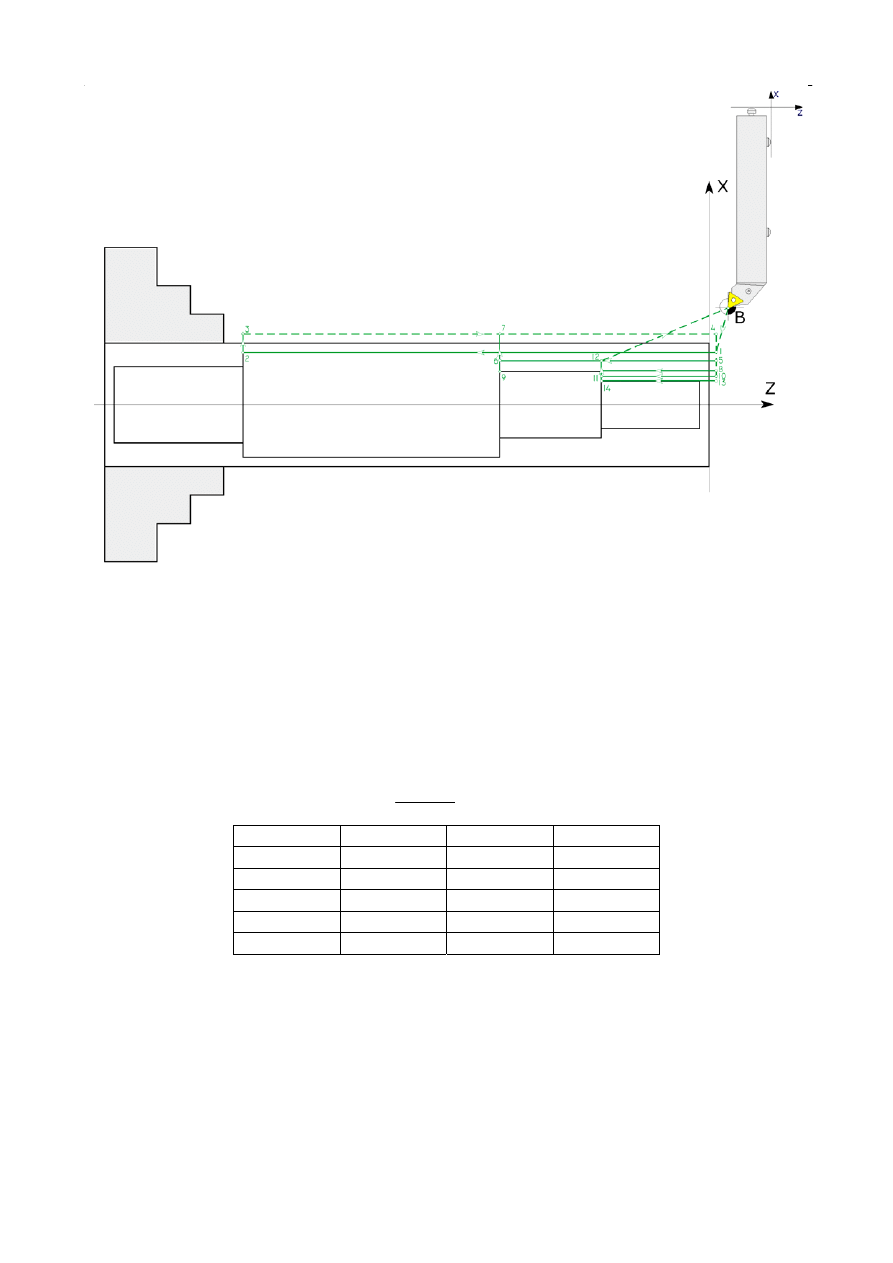

2. Obróbka zgrubna wzdłużna konturu zewnętrznego (powierzchni cylindrycznych)

Do tego zabiegu należy dobrać właściwe narzędzie, w tym przypadku nóż tokarski składany

do toczenia zewnętrznego wzdłużnego (ważny tu jest kierunek obróbki – poziomy – stąd

odpowiednie usytuowanie płytki oraz kąt przystawienia krawędzi skrawającej

κ

r

, który dla obróbki

zgrubnej powinien wynosić 45

°÷75°, lecz przy obróbce na gotowo odsadzeń prostopadłych w

kierunku ruchu narzędzia kąt ten powinien być wówczas większy od 90

°!).

Proponowana trajektoria narzędzia może być następująca (patrz rysunek poniżej):

B-1-2-3-4-5-6-7-4-8-9-7-4-10-11-12-5-13-14-12-B.

Linia przerywana oznacza ruch szybki ustawczy (dojazd, odjazd, G00), linia ciągła natomiast

ruch roboczy skrawania (G01). Teraz należy wyznaczyć współrzędne tych punktów w układzie W

związanym z PO:

Punkt

B

1

2 3 4 5

6 7 8

9 10

11

12

13

14

X

28 20 20

24.5 24.5 17 17

24.5 14 14

12 12 17 10 10

Z

3 2 -182.5 -182.5 2 2 -77.5 -77.5 2 -77.5 2 -40 -40 2 -40

Uwagi:

1. Obróbka konturu zewnętrznego realizowana jest w wielu przejściach ze względu na kształt

powierzchni obrabianych jak i ze względu na wielkość naddatku do usunięcia (głębokość

skrawania). Zwykle przyjmuje się, że przejścia wykonuje się na tą samą głębokość (w przykładzie

są one różne!).

3

Programowanie OSN ręczne – przykład, opracował dr inż. Jacek Habel

2. Ponieważ prędkość obrotowa wrzeciona (wzór na n) zależy od średnicy D obrabianej

powierzchni to dla zachowania stałej prędkości skrawania v

c

należy tą wartość korygować dla

każdego przejścia. Spotyka się również, że prędkość obrotowa n jest ustalana dla największej

średnicy D obrabianej w danym zabiegu i nie jest ona zmieniana – pamiętać należy tutaj że ma to

wpływ na skrócenie okresu trwałości ostrza T [min]!

Ustalmy jeszcze parametry obróbki:

Prędkość skrawania v

c

: 200

[m/min]

Posuw f: 0.3

[mm/obr]

Dla każdego przejścia roboczego obliczamy głębokość skrawania a

p

[mm] i prędkość obrotową

wrzeciona n wg wzoru:

D

v

n

c

⋅

⋅

=

π

1000

[obr/min]

Przejście

D [mm]

a

p

[mm]

n [obr/min]

1-2 40 2.5 1

591

5-6 34 3 1

872

8-9 28 3 2

273

10-11 24

2

2

652

13-14 20

2

3

183

Program NC dla tego przykładu znajduje się na karcie programowania OSN.

4

Wyszukiwarka

Podobne podstrony:

NX CAM Programowanie sciezek dla obrabiarek CNC nxcamp

Podstawa programowa dla gimnazjum

program dla zandarmerii wojskowej 1

Planowanie programu dla zdrowia Nieznany (4)

PROGRAMOWANIE w c dla chetnych

Asembler Kurs Programowania Dla Srednio Zaawansowanych S Kruk www !OSIOLEK!com

Indywidualny program dla dziecka, dla dzieci, rewalidacja indywidualna

Charakterystyka nowej podstawy programowej dla przedszkoli i klas początkowych, Współczesne koncepcj

programowanie dla platformy jav 4pr id 826455

pomoc programowania na tokarki cnc

Planowanie programu dla zdrowia Nieznany

INDYWIDUALNY PROGRAM DLA DZIECKA Z ZESPOŁEM DOWNA I NIEPEŁNOSPRAWNOŚCIĄ INTELEKTUALNĄ W STOPNIU UMIA

Lista kodów ISO G dla kontrolera CNC Heidenhain

więcej podobnych podstron