Instrukcja

spawania szyn termitem

Id-5 (D-7)

Tekst ujednolicony uwzgl

ę

dniaj

ą

cy:

1) tekst instrukcji przyj

ę

tej zarz

ą

dzeniem Nr 4/2005 Zarz

ą

du PKP Polskie Linie Kolejowe S.A.

z dnia 10 marca 2005 r.

2) zmiany wprowadzone zarz

ą

dzeniem Nr 16/2009 Zarz

ą

du PKP Polskie Linie Kolejowe S.A.

z dnia 29 czerwca 2009 r.

Warszawa, 2005 rok

Zał

ą

cznik

do zarz

ą

dzenia Nr 4/2005

Zarz

ą

du PKP Polskie Linie Kolejowe S.A.

z dnia 10 marca 2005 r.

Wła

ś

ciciel: PKP Polskie Linie Kolejowe S.A.

Wydawca: PKP Polskie Linie Kolejowe S.A.

Biuro Dróg Kolejowych

ul. Targowa 74, 03-734 Warszawa

tel. 22 47 326 87

www.plk-sa.pl, e-mail: ilk@plk-sa.pl

Wszelkie prawa zastrze

ż

one.

Modyfikacja, wprowadzanie do obrotu, publikacja, kopiowanie i dystrybucja

w celach komercyjnych, cało

ś

ci lub cz

ęś

ci instrukcji,

bez uprzedniej zgody PKP Polskie Linie Kolejowe S.A. – s

ą

zabronione

PKP POLSKIE LINIE KOLEJOWE S.A.

3

stan na dzie

ń

30 lipca 2009 r.

SPIS TRE

Ś

CI

ROZDZIAŁ I POSTANOWIENIA WPROWADZAJ

Ą

CE ........................................................... 5

§ 1. Przedmiot instrukcji ....................................................................................................... 5

§ 2. Przepisy i normy zwi

ą

zane ze spawaniem szyn termitem ............................................. 5

ROZDZIAŁ II SPAWANIE SZYN TERMITEM .......................................................................... 5

§ 3. Metody spawania .......................................................................................................... 5

§ 4. Zakres stosowania spawania szyn termitem ................................................................. 5

§ 5. Podstawowe wymagania przy spawaniu szyn termitem ................................................ 6

§ 6. Dru

ż

yna spawalnicza i kwalifikacje spawaczy ............................................................... 6

§ 7. Materiały spawalnicze ................................................................................................... 7

§ 8. Sprz

ę

t spawalniczy ...................................................................................................... 10

§ 9. Wymagania ogólne wykonania zł

ą

czy spawanych ...................................................... 11

§ 10. Temperatury wymagane przy spawaniu szyn i rozjazdów ......................................... 11

§ 11. Spawanie rozjazdów ................................................................................................. 12

§ 12. Ci

ę

cie szyn ................................................................................................................ 13

§ 13. Proces technologiczny spawania .............................................................................. 14

§ 14. Bezpiecze

ń

stwo i higiena pracy ................................................................................ 14

ROZDZIAŁ III KONTROLI WYKONANIA I ODBIORU ZŁ

Ą

CZY SZYNOWYCH

SPAWANYCH TERMITEM ..................................................................................................... 16

§ 15. Kontrola robót spawalniczych .................................................................................... 16

§ 16. Odbiór zł

ą

cza spawanego termitem .......................................................................... 16

ZAŁ

Ą

CZNIKI .......................................................................................................................... 22

Zał

ą

cznik 1 Spawanie szyn termitem metod

ą

SoWoS ....................................................... 22

Zał

ą

cznik 2 Spawanie szyn termitem metod

ą

SoW-L75 .................................................... 33

Zał

ą

cznik 3 Spawanie szyn obrabianych cieplnie metod

ą

SoWoS-HC .............................. 35

Zał

ą

cznik 4 Spawanie szyn termitem metod

ą

SoWoS-P .................................................... 36

Zał

ą

cznik 5 Spawanie szyn termitem metod

ą

PLA ............................................................ 38

Zał

ą

cznik 6 Spawanie szyn termitem metod

ą

AP 25.......................................................... 44

Zał

ą

cznik 7 Spawanie szyn termitem metod

ą

PLA 68........................................................ 46

Zał

ą

cznik 8 Spawanie szyn termitem metod

ą

SkV ............................................................. 48

Zał

ą

cznik 9 Spawanie szyn termitem metod

ą

SkV-L75...................................................... 49

PKP POLSKIE LINIE KOLEJOWE S.A.

PKP POLSKIE LINIE KOLEJOWE S.A.

5

stan na dzie

ń

30 lipca 2009 r.

ROZDZIAŁ I

Postanowienia wprowadzaj

ą

ce

§ 1.

Przedmiot instrukcji

Przedmiotem instrukcji jest technologia spawania szyn termitem w torach, rozjazdach

i skrzy

ż

owaniach z u

ż

yciem form suchych prefabrykowanych.

Instrukcja dotyczy szyn kolejowych typu 60E1 (UIC60) i 49E1 (S49) wytworzonych z gatunku

stali:

- R260, 900A, St90PA, St72P – szyny surowe,

- R350HT – szyny z główk

ą

obrobion

ą

cieplnie,

- St90PA – szyny obrobione cieplnie w całej obj

ę

to

ś

ci.

§ 2.

Przepisy i normy zwi

ą

zane ze spawaniem szyn termitem

1. Id-1 (D-1) Warunki techniczne utrzymania nawierzchni na liniach kolejowych.

2. Warunki techniczne wykonania i odbioru szyn kolejowych WTWiO-ILK3-5181-2/2004E.P.

z dnia 01.09.2004 r.

3. PN-EN 13674-1:2004 Kolejnictwo – Tor – Szyna – Cz

ęść

I: Szyny kolejowe Vignole’a

o masie 46 kg/m i wi

ę

kszej.

4. BN-83/9313-04. Rozjazdy i skrzy

ż

owania torów. Wymagania i badania.

5. ZN-85/0646-14. Szyny normalnotorowe S49-0 i UIC60-0 ze stali konwertorowej obrobione

cieplnie.

6. PN-EN 287-1 Egzaminowanie spawaczy - stale.

7. Kodeks Nr UIC860 Techniczne warunki dostaw szyn.

ROZDZIAŁ II

Spawanie szyn termitem

§ 3.

Metody spawania

Niniejsza instrukcja dotyczy spawania termitowego szyn kolejowych nast

ę

puj

ą

cymi

metodami, po dopuszczeniu do stosowania w torach zarz

ą

dzanych przez PKP PLK S.A.:

1. metoda SoWoS

2. metoda SoW-L75

3. metoda SoW-HC

4. metoda SoWoS-P

5. metoda PLA

6. metoda AP 25

7. metoda PLA 68

8. metoda SkV

9. metoda SkV-L75

Podstawow

ą

metod

ą

spawania szyn termitem w torach PKP PLK S.A. jest metoda SoWoS

bez nadlewu, z górnym wst

ę

pnym podgrzewaniem ko

ń

ców ł

ą

czonych szyn.

§ 4.

Zakres stosowania spawania szyn termitem

1. Spawanie szyn termitem z u

ż

yciem form suchych stosuje si

ę

do spawania szyn nowych

oraz starych u

ż

ytecznych.

2. Instrukcja dotyczy prac spawalniczych przy:

PKP POLSKIE LINIE KOLEJOWE S.A.

6

stan na dzie

ń

30 lipca 2009 r.

1) ł

ą

czeniu szyn w torach,

2) ł

ą

czeniu szyn i kształtowników w rozjazdach i skrzy

ż

owaniach torów,

3) spawaniu zł

ą

czy szynowych izolowanych klejono-spr

ęż

onych z szynami,

4) naprawie p

ę

kni

ę

tych szyn.

3. Metody spawania ze wzgl

ę

du na odległo

ść

mi

ę

dzy powierzchniami czołowymi ł

ą

czonych

szyn dziel

ą

si

ę

na metody z normalnym luzem (25mm) stosowane przy standardowym

ł

ą

czeniu szyn i metody z szerokim luzem (50, 68, 75 [mm]) traktowane jako metody

naprawcze.

4. Metody z szerokim luzem powinny by

ć

stosowane w nast

ę

puj

ą

cych przypadkach:

−

wielko

ść

luzu pomi

ę

dzy ko

ń

cami szyn przekracza 26 mm,

−

podj

ę

to decyzj

ę

o wyci

ę

ciu spoiny termitowej z normalnym luzem lub zgrzeiny

w celach naprawczych i odst

ą

piono od wbudowania wstawki szynowej,

−

wymieniane s

ą

cz

ęś

ci rozjazdowe o długo

ś

ci podstawowej po wyci

ę

ciu

uszkodzonych elementów rozjazdu wraz ze spoinami z normalnym luzem,

−

wyst

ę

puje p

ę

kni

ę

cie pionowe szyny, jednocze

ś

nie mo

ż

liwe jest obci

ę

cie

powierzchni czołowych z zachowaniem wymaganej prostopadło

ś

ci, a luz

spawalniczy mie

ś

ci si

ę

w wymaganym zakresie.

5. Szyny mo

ż

na spawa

ć

, gdy ró

ż

nica ich wysoko

ś

ci nie przekracza 1 mm, przy czym

powierzchnie i kraw

ę

dzie toczne powinny by

ć

w jednej płaszczy

ź

nie.

6. W torach głównych zasadniczych nie wolno spawa

ć

szyn otworowanych.

7. W pozostałych torach przystosowanych do pr

ę

dko

ś

ci jazdy poci

ą

gów V

≤

50km/h

(w rozjazdach torów stacyjnych V

≤

40km/h) dopuszcza si

ę

spawanie szyn z otworami na

ś

ruby łubkowe pod warunkiem,

ż

e nie ma p

ę

kni

ęć

i rys przy otworach, a ko

ń

ce szyn s

ą

zgniecione nie wi

ę

cej ni

ż

2 mm.

8. Ze wzgl

ę

du na technologie spawalnicze, szyn

ę

traktujemy jako nie otworowan

ą

, gdy

odległo

ść

mi

ę

dzy ko

ń

cem szyny, a najbli

ż

sz

ą

kraw

ę

dzi

ą

otworu wynosi min. 100 mm.

§ 5.

Podstawowe wymagania przy spawaniu szyn termitem

Dla zapewnienia dobrej jako

ś

ci zł

ą

czy spawanych termitem organizatorzy i wykonawcy robót

musz

ą

:

1. Wykonywa

ć

prace spawalnicze zgodnie z technologi

ą

podan

ą

w niniejszej instrukcji.

2. Powierza

ć

te prace spawaczom, którzy maj

ą

odpowiednie uprawnienia potwierdzone

dokumentem uznania wydanym przez PKP PLK S.A. Centrum Diagnostyki

(1)

, Wydział

Spawalnictwa, Odbiorów i Bada

ń

Nawierzchni Kolejowej.

§ 6.

Dru

ż

yna spawalnicza i kwalifikacje spawaczy

1. Skład dru

ż

yny spawalniczej jest zale

ż

ny od miejsca wykonywania i zakresu robót

spawalniczych. Najmniejsz

ą

dru

ż

yn

ę

stanowi

ą

spawacz i pomocnik spawacza.

2. Spawanie szyn termitem mog

ą

wykonywa

ć

spawacze, którzy:

-

uko

ń

czyli kurs spawania lub przecinania gazowego,

-

uko

ń

czyli kurs spawania termitem szyn w torach i rozjazdach kolejowych,

-

posiadaj

ą

uprawnienia do spawania szyn odpowiedni

ą

metod

ą

wymienion

ą

w § 3.

3. Spawacz pracuj

ą

cy w torach powinien posiada

ć

identyfikator ze zdj

ę

ciem, numerem

identyfikacyjnym i terminem wa

ż

no

ś

ci odpowiednich uprawnie

ń

. Numery identyfikacyjne

nadaje PKP PLK S.A. Centrum Diagnostyki

(1)

, Wydział Spawalnictwa, Odbiorów i Bada

ń

PKP POLSKIE LINIE KOLEJOWE S.A.

7

stan na dzie

ń

30 lipca 2009 r.

Nawierzchni Kolejowej.

4. Do spawania szyn w torze mog

ą

by

ć

dopuszczeni tylko spawacze, którzy uzyskali

pozytywny wynik egzaminu okresowego po

ś

wiadczony dokumentem uznania oraz

posiadaj

ą

identyfikator wydany przez PKP PLK S.A. Centrum Diagnostyki

(1)

, Wydział

Spawalnictwa, Odbiorów i Bada

ń

Nawierzchni Kolejowej.

§ 7.

Materiały spawalnicze

W torach PKP PLK S.A. wolno u

ż

ywa

ć

tylko materiały posiadaj

ą

ce odpowiednie atesty

i aprobaty techniczne, uznane i umieszczone na li

ś

cie „Materiałów spawalniczych

dopuszczonych do stosowania w torach PKP PLK S.A.”, któr

ą

wydaje Centrum Diagnostyki

(1)

,

Wydział Spawalnictwa, Odbiorów i Bada

ń

Nawierzchni Kolejowej.

1. Porcje termitowe.

1) Do spawania szyn termitem mo

ż

na stosowa

ć

porcje termitowe zgodnie z wymogami

technologicznymi i dopuszczeniem.

2) Dobór porcji termitu w zale

ż

no

ś

ci od typu szyn i gatunku stali oraz metody spawania

zawieraj

ą

Zał

ą

czniki do niniejszej Instrukcji.

3) Przy spawaniu szyn o ró

ż

nej wytrzymało

ś

ci (np. Rm=700 MPa z Rm=880 MPa) nale

ż

y

wybiera

ć

porcj

ę

dla szyny o wy

ż

szej wytrzymało

ś

ci, a w przypadku szyny surowej

z szyn

ą

obrobion

ą

cieplnie (np. Rm=880 MPa z Rm=1080 MPa) nale

ż

y wybra

ć

porcj

ę

dla szyny o ni

ż

szej wytrzymało

ś

ci.

4) Porcje termitowe nale

ż

y przechowywa

ć

w suchych pomieszczeniach, chroni

ć

przed

wilgoci

ą

i uszkodzeniem. Porcje wolno otwiera

ć

bezpo

ś

rednio przed napełnieniem

tygla.

5) Zabrania si

ę

u

ż

ywa

ć

porcji uszkodzonych lub zawilgoconych, jak równie

ż

dosypywania i ujmowania mieszanki z porcji. Zawilgoconych porcji nie wolno stosowa

ć

nawet wówczas, gdy zostan

ą

osuszone.

2. Wykładziny tygla.

1) Słu

żą

do przeprowadzania w nich reakcji porcji termitowych. U wylotu wykładziny

znajduje si

ę

otwór na wymienne tulejki spustowe.

2) Nale

ż

y stosowa

ć

wykładziny ceramiczne, które odznaczaj

ą

si

ę

du

żą

wytrzymało

ś

ci

ą

i odporno

ś

ci

ą

na wysokie temperatury.

3. Tulejki samospustowe.

1) Słu

żą

do zamkni

ę

cia otworu spustowego w wykładzinie tygla, a po reakcji termitu

w tyglu - do samoczynnego spustu płynnego stopiwa do formy.

2) Składaj

ą

si

ę

z cz

ęś

ci ceramicznej oraz palnych i topliwych przekładek reguluj

ą

cych

moment rozpocz

ę

cia spustu. W skład opakowania wchodzi równie

ż

proszek

uszczelniaj

ą

cy.

Uwaga do ust. 1-3:

Dopuszcza si

ę

stosowanie tygli jednorazowego u

ż

ytku z wbudowan

ą

tulejk

ą

samospustow

ą

i odpowiedni

ą

mieszank

ą

termitow

ą

, ustawianych bezpo

ś

rednio na formach spawalniczych.

4. Zapały błyskawiczne.

1) Słu

żą

do wywoływania reakcji termitowej w tyglu.

2) Nie wolno przechowywa

ć

ich w jednym pojemniku z porcjami termitowymi. Zaleca si

ę

przechowywa

ć

je w innym ni

ż

porcje termitowe pomieszczeniu.

5. Formy suche prefabrykowane.

PKP POLSKIE LINIE KOLEJOWE S.A.

8

stan na dzie

ń

30 lipca 2009 r.

1) Do wykonywania zł

ą

czy szynowych nale

ż

y u

ż

ywa

ć

form suchych prefabrykowanych.

2) Dobór form spawalniczych jest uzale

ż

niony od typu szyn i metody spawania.

6. Masa uszczelniaj

ą

ca.

1) Słu

ż

y do uszczelniania formy i wykładziny tygla.

2) Powinna by

ć

przygotowana i stosowana zgodnie z wymogami dopuszczonych

technologii spawania.

7. Gazy techniczne: propan-butan i tlen.

1) Jako paliwa do podgrzewania szyn nale

ż

y stosowa

ć

mieszaniny gazów propanu-

butanu z tlenem.

2) Butle nale

ż

y u

ż

ywa

ć

w pozycji stoj

ą

cej. Przy spadku ci

ś

nienia propanu-butanu w butli

poni

ż

ej ci

ś

nienia roboczego wskutek niskiej temperatury otoczenia, butl

ę

z propanem-butanem wstawi

ć

do pojemnika (o

ś

rednicy 600 mm i wysoko

ś

ci ok. 500

mm) wypełnionego ciepł

ą

wod

ą

o temperaturze nieprzekraczaj

ą

cej 40°C lub

zastosowa

ć

odpowiednie poł

ą

czenie dwóch butli.

3) Propan-butan nale

ż

y pobiera

ć

przez reduktor z dwoma manometrami za pomoc

ą

przewodów o długo

ś

ci min. 6 m (optymalna długo

ść

- 20 m). Zabrania si

ę

u

ż

ywa

ć

przewodów propanowych do innych gazów (np. tlenu).

4) Do poboru tlenu z butli nale

ż

y u

ż

ywa

ć

reduktora o wydajno

ś

ci minimum 6 m³/h,

w którym manometr niskiego ci

ś

nienia powinien mie

ć

zakres 0-1,5 MPa.

5) Przy pobieraniu tlenu do podgrzewania nale

ż

y stosowa

ć

si

ę

do instrukcji obsługi

palnika propanowo-tlenowego.

8. Szyny i wstawki szynowe.

1) Szyny w torach i rozjazdach oraz wstawki szynowe przeznaczone do spawania musz

ą

odpowiada

ć

wymaganiom norm wymienionych w § 2.

2) Spawa

ć

nale

ż

y tylko szyny proste. Dopuszcza si

ę

jedynie wygi

ę

cie ko

ń

ców szyn na

długo

ś

ci 1,5 m w płaszczy

ź

nie poziomej oraz pionowej w kierunku ku górze, nie

przekraczaj

ą

ce 0,7 mm, za

ś

w przypadku szyn przeznaczonych na linie o V=200 km/h

– 0,4 mm. Wygi

ę

cie ko

ń

ców ku dołowi jest niedopuszczalne.

3) Szyny przeznaczone do spawania powinny mie

ć

płaszczyzn

ę

czołow

ą

prostopadł

ą

do

osi podłu

ż

nej szyny. Dopuszczalna tolerancja wynosi 0,6 mm w ka

ż

dym kierunku.

4) Przy naprawie p

ę

kni

ęć

lub wbudowywaniu wstawek szynowych, odległo

ś

ci pomi

ę

dzy

zł

ą

czami musz

ą

mie

ć

nast

ę

puj

ą

ce, minimalne długo

ś

ci:

a) 12 m na liniach o dopuszczalnych pr

ę

dko

ś

ciach wi

ę

kszych od 160 km/h,

b) 8 m na liniach o dopuszczalnej pr

ę

dko

ś

ci maksymalnej równej lub wi

ę

kszej od 140

km/h, ale mniejszej lub równej 160 km/h,

c) 6 m na liniach o dopuszczalnej pr

ę

dko

ś

ci maksymalnej mniejszej od 140 km/h.

5) Dokładn

ą

długo

ść

wstawki nale

ż

y tak okre

ś

li

ć

, aby spoiny wypadły w

ś

rodku pola

mi

ę

dzy podkładami.

6) Przed rozpocz

ę

ciem prac spawalniczych lub ci

ę

cia szyn, nale

ż

y ustali

ć

rodzaj

i gatunek stali szynowej według tabeli nr 1.

9

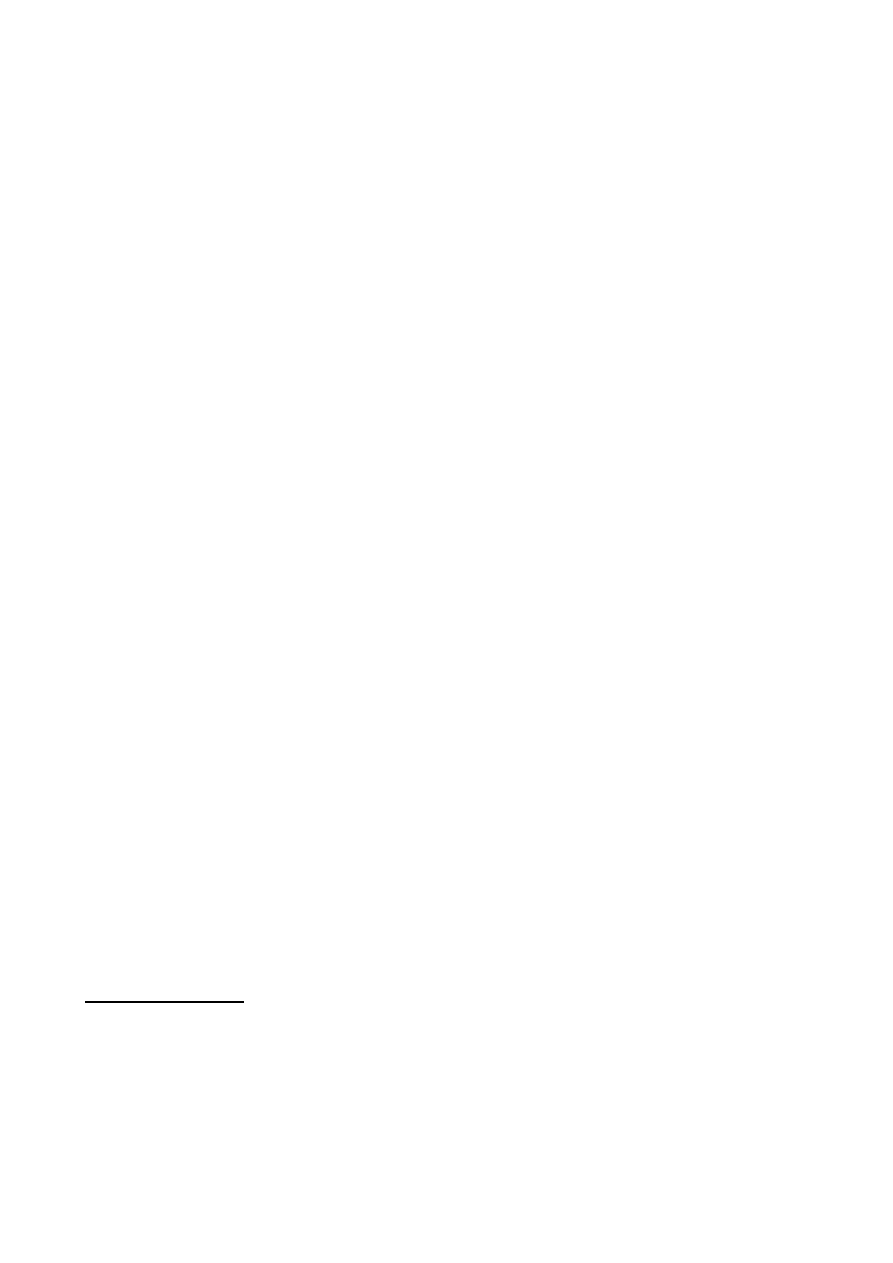

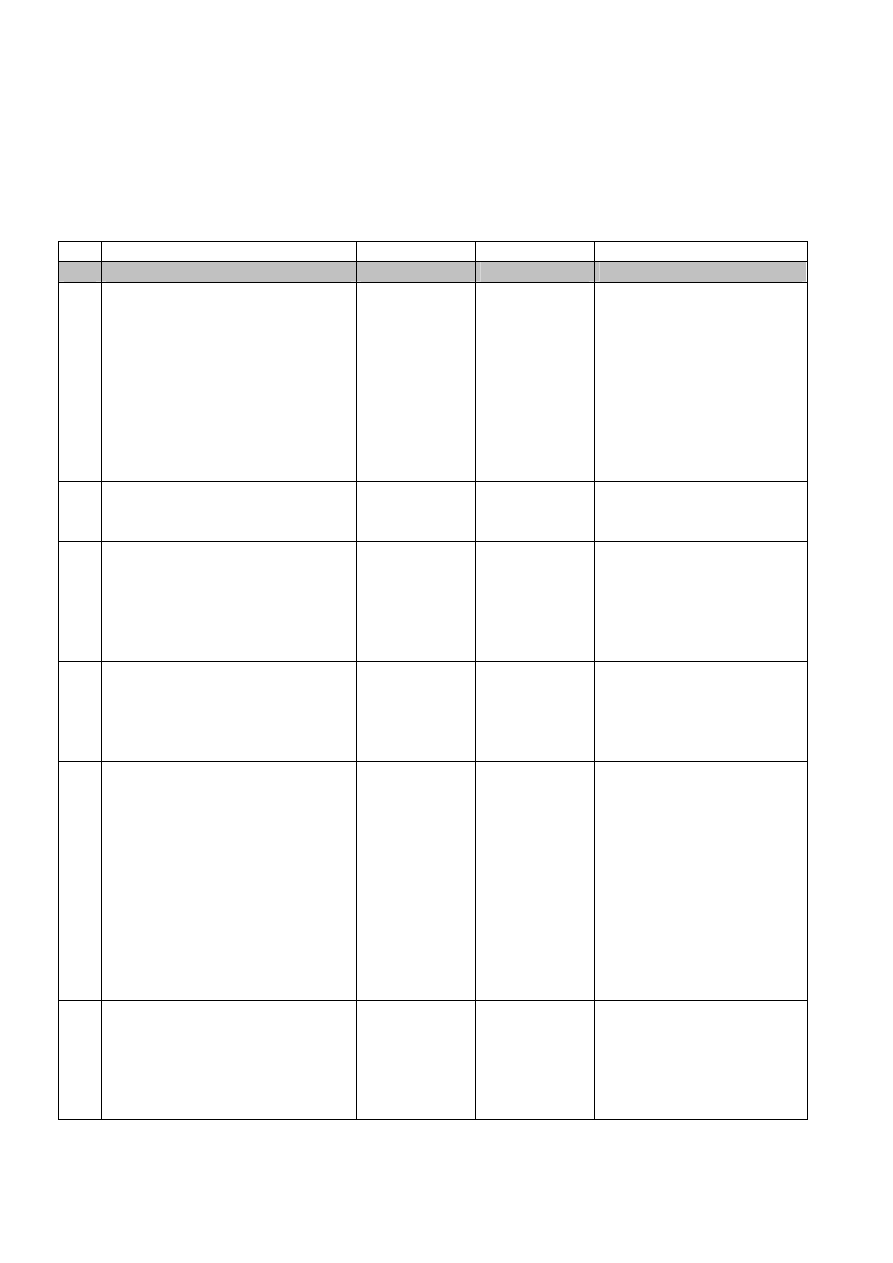

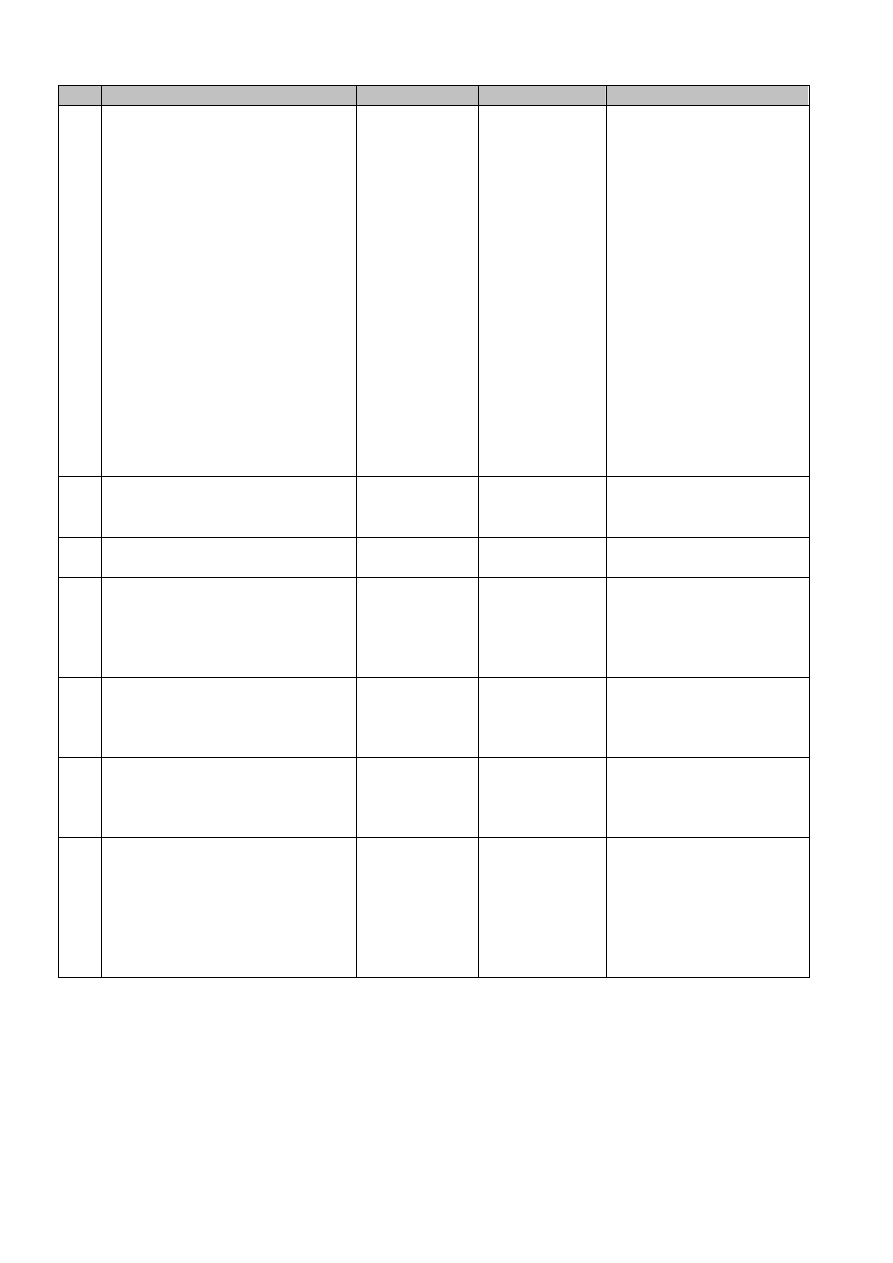

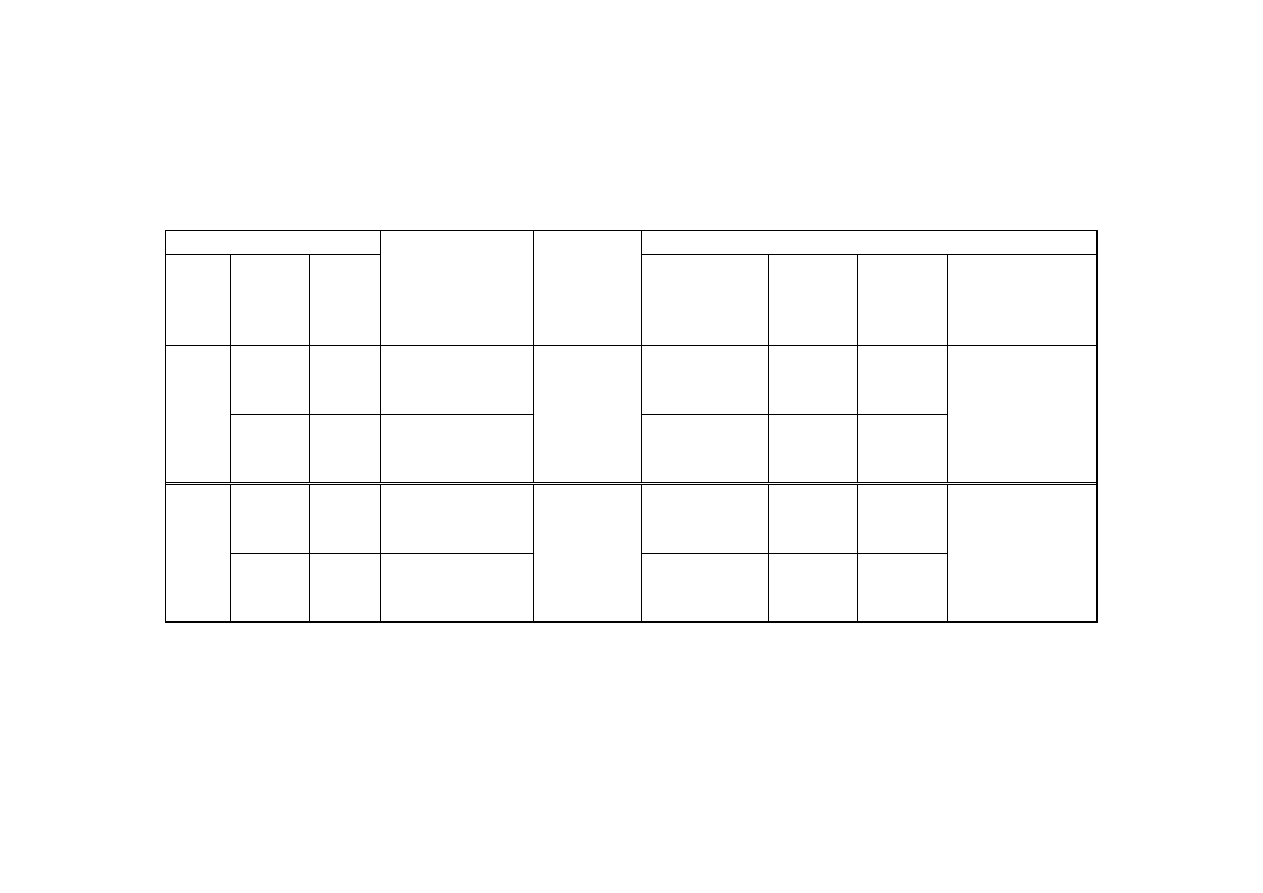

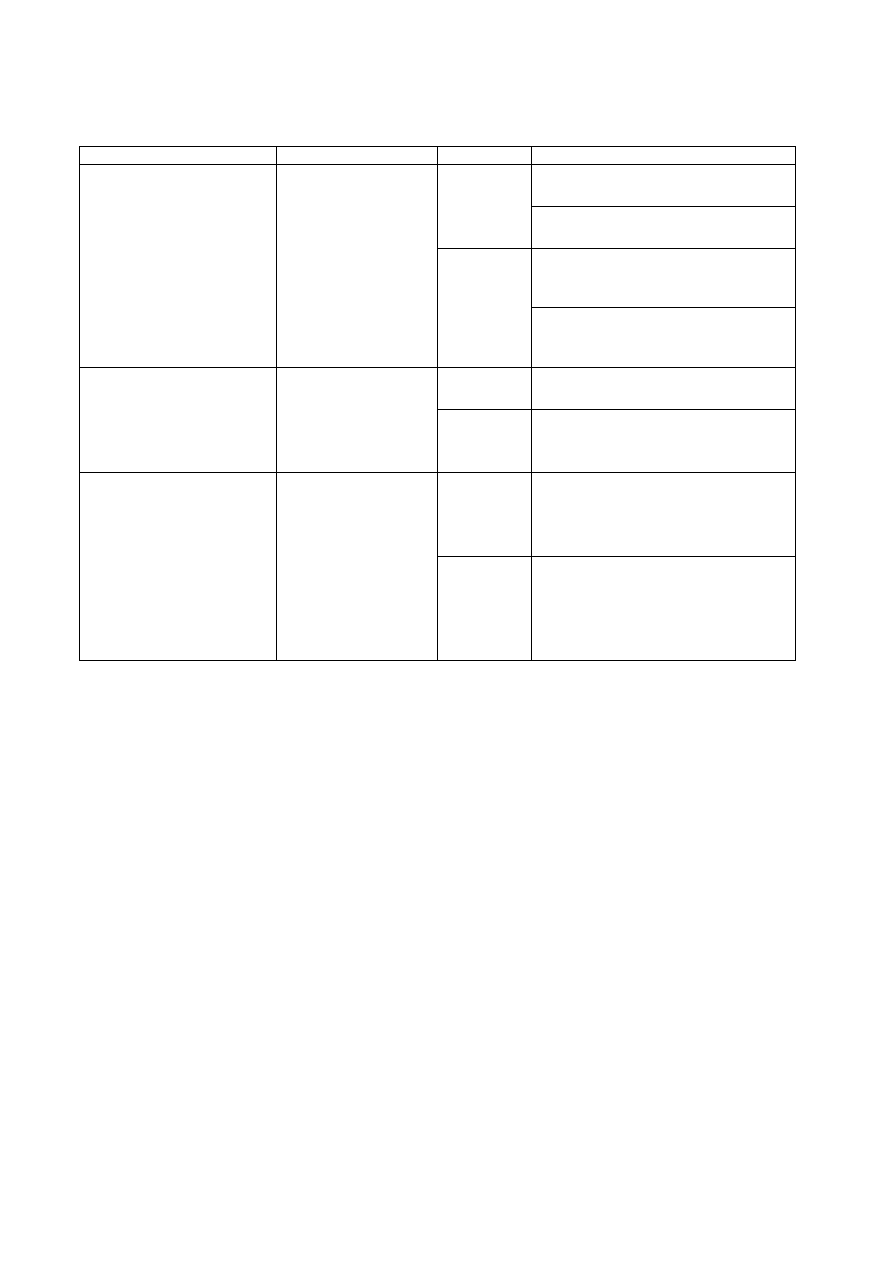

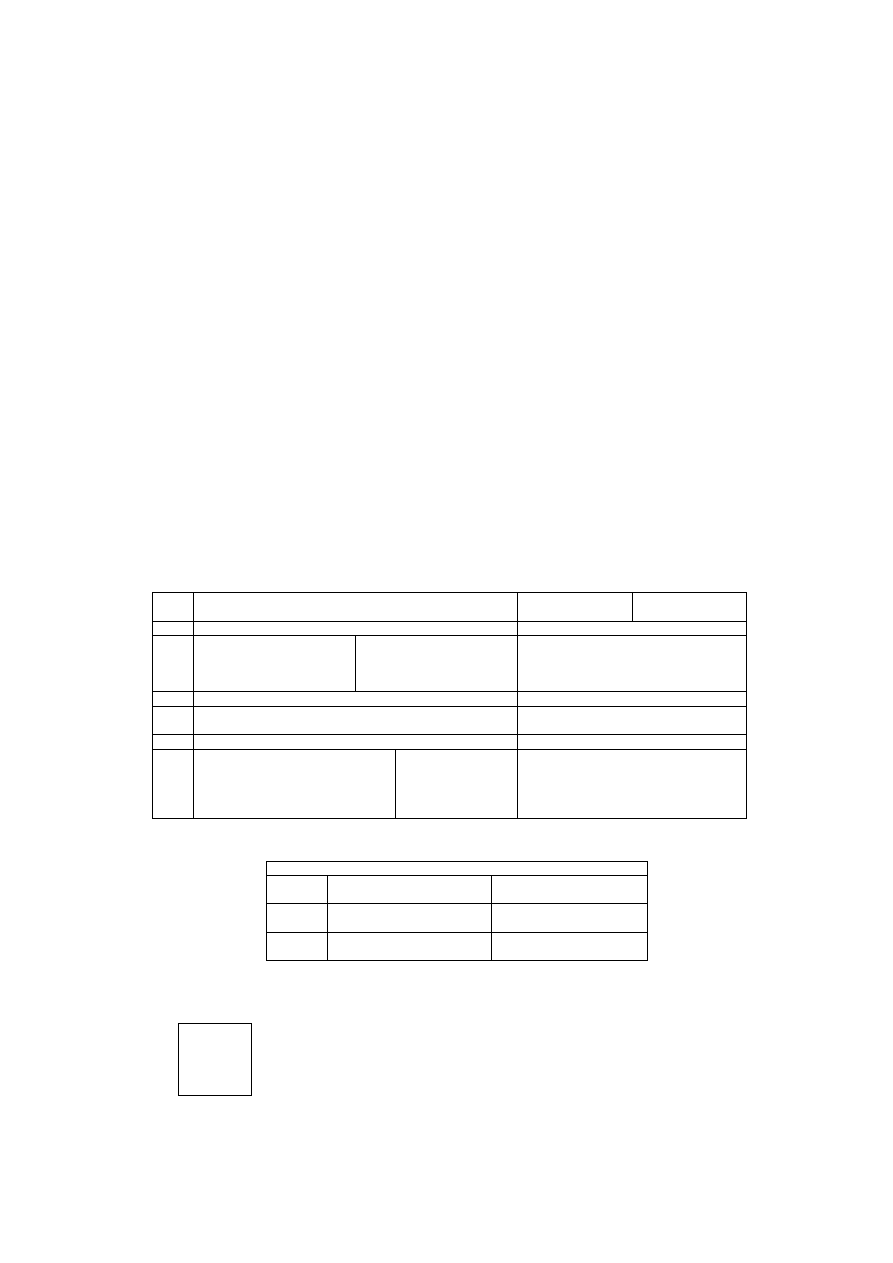

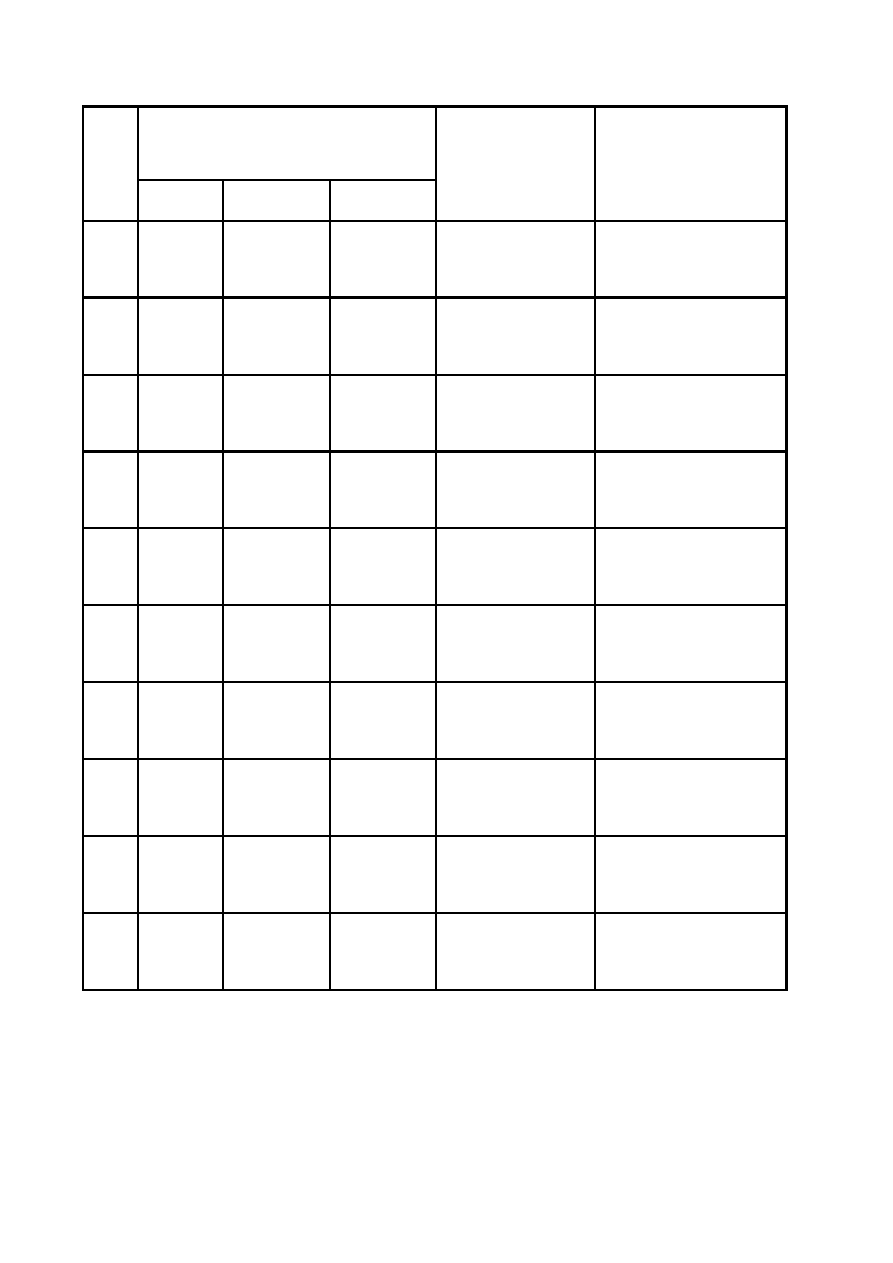

TABELA nr 1

Oznaczenia, opis i niektóre parametry stali szynowych stosowanych w torach zarz

ą

dzanych przez PKP Polskie Linie

Kolejowe S.A.

oznaczenie

gatunku

i obróbki

cieplnej stali

szynowej

(znaki liniowe

wypukłe

odwalcowane

na szynie)

Oznaczenie gatunku stali wg

Oznaczenie

stali

szynowych

Zakres

twardo

ś

ci

HB

Rm

N/mm²

min.

Uwagi

WTWiO

ILK3-

5181/2/200

4 E.P.

UIC

860

WT/-JD

15.014

PN-84/

H-93421

ZN-85/

0646-14

R220

700

700

St 72 P

W

ę

glowo

manganowa

220-260

700

R260

900A

900A

St 90 PA

W

ę

glowo

manganowa

260-300

880

--

--

--

St 90 PA

W

ę

glowo

manganowa

obrobiona

cieplnie

320-390

1080

*/

R 350HT

900A

W

ę

glowo

manganowa

obr. cieplnie

350-390

1175

DO

(Donawitz)

**/

HT

W

ę

glowo

manganowa

obr. cieplnie

350-390

1175

HY

(Corus)

**/

W

ę

glowo

manganowa

obr. cieplnie

350-390

1175

TTH

(Corus)

**/

*/ szyny obrabiane cieplnie w całej obj

ę

to

ś

ci produkowane w Hucie Katowice w latach 1985 – 1993 dodatkowo cechowane były przez

nanoszenie w hucie znaków wkl

ę

słych w postaci pier

ś

cieni o

ś

rednicy 15-20 mm, na szyjce szyny po przeciwnej stronie znaków wypukłych,

w odległo

ś

ci 0,5-2,0 m od jej ko

ń

ców.

**/ główka szyny obrobiona cieplnie do uzyskania struktury drobnego perlitu o twardo

ś

ci 350 – 390 HB.

Dla szyn z gatunku stali R350 mog

ą

by

ć

stosowane inne znaki liniowe (kreski walcownicze) dla oznaczenia gatunku stali.

s

ta

n

n

a

d

z

ie

ń

3

0

li

p

c

a

2

0

0

9

r

.

P

K

P

P

O

L

S

K

IE

L

IN

IE

K

O

L

E

J

O

W

E

S

.A

.

9

PKP POLSKIE LINIE KOLEJOWE S.A.

10

stan na dzie

ń

30 lipca 2009 r.

§ 8.

Sprz

ę

t spawalniczy

Do wykonywania robót spawalniczych w torach PKP nale

ż

y stosowa

ć

sprz

ę

t wła

ś

ciwy dla

dopuszczonej technologii spawalniczej i b

ę

d

ą

cy w dobrym stanie technicznym.

1. Tygiel z osprz

ę

tem.

1) Tygiel wielokrotnego u

ż

ycia do spawania szyn termitem składa si

ę

z blaszanego

korpusu (obudowy), w którym osadzona jest wykładzina. U wylotu tygla (w wykładzinie

tygla) znajduje si

ę

otwór na wymienn

ą

tulejk

ę

samospustow

ą

. Do nakrywania tygla

podczas reakcji słu

ż

y pokrywa.

2) Dobór tygla zale

ż

y od wielko

ś

ci stosowanej porcji i technologii.

3) Gdy na

ś

ciankach wykładziny tygla utworzy si

ę

p

ę

kni

ę

cie, to wykładzin

ę

nale

ż

y

wymieni

ć

. Grubo

ść

ż

u

ż

la osadzaj

ą

cego si

ę

na wykładzinie tygla wielokrotnego u

ż

ytku

nie powinna przekracza

ć

8 mm.

4) Tygiel jednorazowy z wbudowan

ą

tulejk

ą

nale

ż

y stosowa

ć

zgodnie z instrukcj

ą

producenta.

2. Stojak do mocowania form, tygla i palnika.

1) Funkcj

ę

i rodzaj stojaka okre

ś

la metoda spawania.

2) Stan techniczny powinien zapewnia

ć

prawidłowo

ść

mocowania w/w elementów

i spełnia

ć

warunki BHP.

3. Uzbrojenie formy.

W skład uzbrojenia formy wchodz

ą

obejmy form, których konstrukcja uzale

ż

niona jest od

metody spawania.

4. Palnik do podgrzewania wst

ę

pnego ko

ń

ców szyn powinien odpowiada

ć

stosowanej

metodzie spawania i wymogom producenta.

5. Przyrz

ą

dy kontrolno-pomiarowe.

Przyrz

ą

dy słu

żą

ce do wykonywania, kontroli i odbiorów robót spawalniczych musz

ą

by

ć

przynajmniej raz w roku sprawdzane w zakresie ich dokładno

ś

ci pomiarowej.

W skład przyrz

ą

dów pomiarowych wchodz

ą

:

1) Liniał elektroniczny z zapisem komputerowym o bazie pomiarowej długo

ś

ci 1 m

i dokładno

ś

ci min. 0,02 mm do sprawdzania prostoliniowo

ś

ci zł

ą

czy szynowych

w torach o pr

ę

dko

ś

ci 160 km /h i wi

ę

kszej.

2) Liniał o długo

ś

ci 1 m, kliny pomiarowe i szczelinomierze do ustawiania ko

ń

ców szyn

oraz sprawdzania prostoliniowo

ś

ci zł

ą

czy szynowych z dokładno

ś

ci

ą

pomiaru min.

0,05 mm w torach o pr

ę

dko

ś

ci mniejszej ni

ż

160 km /h.

3) Sprawdzian do pomiaru wielko

ś

ci luzu spawalniczego.

4) Termometr szynowy.

5) Stoper.

6) Ta

ś

ma pomiarowa o długo

ś

ci minimum 10m.

6. Urz

ą

dzenia do obróbki mechanicznej zł

ą

cza.

1) Piły tarczowe do ci

ę

cia szyn z uchwytem mocuj

ą

cym.

2) Przeno

ś

ne hydrauliczne obcinarki do mechanicznego usuwania nadlewów.

3) Szlifierki z prowadnic

ą

tarczy

ś

ciernej do szlifowania powierzchni tocznej i bocznych

główki szyny w zł

ą

czu.

4) Szlifierki rozjazdowe i k

ą

towe do szlifowania powierzchni w miejscach trudno

dost

ę

pnych.

PKP POLSKIE LINIE KOLEJOWE S.A.

11

stan na dzie

ń

30 lipca 2009 r.

§ 9.

Wymagania ogólne wykonania zł

ą

czy spawanych

1. Przygotowanie do spawania szyn, rozjazdów i wstawek szynowych nale

ż

y wykonywa

ć

zgodnie z warunkami uj

ę

tymi w Prawie Budowlanym, Warunkach technicznych Id-1 (D-1)

oraz niniejszej instrukcji.

2. Spawanie szyn, rozjazdów i wstawek szynowych nale

ż

y wykonywa

ć

według uprzednio

sporz

ą

dzonego planu spawania lub naprawy, zatwierdzonego przez Zakład Linii

Kolejowych.

3. Przed spawaniem szyn w torze eksploatowanym nale

ż

y tor odpowiednio przygotowa

ć

tj. uzupełni

ć

podsypk

ę

oraz wyregulowa

ć

tor w planie i profilu. Tor lub rozjazd przed

spawaniem powinien by

ć

wła

ś

ciwie podbity. (nie dotyczy nowo układanego toru lub

rozjazdu, który mo

ż

na spawa

ć

na placu/„na boso”).

4. Przed spawaniem szyn układanych lub ju

ż

uło

ż

onych w torze z zachowaniem

odpowiedniego luzu spawalniczego, po obu stronach styku nale

ż

y zdj

ąć

przytwierdzenia

szyn, co najmniej na 3 kolejnych podkładach. Mo

ż

liwe jest u

ż

ycie

ś

rub stopowych lub

przytwierdze

ń

spr

ęż

ystych do wyregulowania ko

ń

ców szyn.

§ 10.

Temperatury wymagane przy spawaniu szyn i rozjazdów

1. W czasie spawania szyn termitem w torach dokonujemy pomiaru temperatury szyn

termometrem szynowym.

Spawanie szyn nie przytwierdzonych (w torze lub poza torem) mo

ż

na wykonywa

ć

przy

temperaturze szyn nie ni

ż

szej ni

ż

+5°C.

2. Zabrania si

ę

spawa

ć

szyny w czasie opadów atmosferycznych.

3. Podczas wykonywania prac spawalniczych w torach bezstykowych nale

ż

y kierowa

ć

si

ę

postanowieniami zawartymi w Warunkach technicznych Id-1 (D-1) odno

ś

nie:

1) Spawania szyn w torach bezstykowych i przy ł

ą

czeniu torów z rozjazdami oraz

spawania rozjazdów ze sob

ą

.

2) Wbudowywania wstawek szynowych lub usuwania p

ę

kni

ęć

szyn oraz zakładania

opórek przeciwpełznych.

3) Przytwierdzania szyn do podkładów podczas układania torów bezstykowych.

4) Regulacji napr

ęż

e

ń

.

4. Prace spawalnicze wymienione w ust. 3 powinny by

ć

prowadzone w temperaturach

neutralnych.

5. Jako temperatur

ę

neutraln

ą

wg Warunków technicznych Id-1 (D-1) ustalono dla

wszystkich typów szyn zakres od +15°C do +30°C.

6. Temperatury przytwierdzania wszystkich torów bezstykowych układanych na PKP PLK

S.A. musz

ą

mie

ś

ci

ć

si

ę

w granicach temperatury neutralnej podanej w ust. 5.

7. Z uwagi na mo

ż

liwo

ść

powstania jam skurczowych, nie wolno dopu

ś

ci

ć

do wyst

ą

pienia sił

rozci

ą

gaj

ą

cych w gor

ą

cej spoinie do chwili ostygni

ę

cia jej do temperatury poni

ż

ej 500°C.

8. Przy wykonywaniu prac spawalniczych w torach bezstykowych nale

ż

y stosowa

ć

si

ę

do

postanowie

ń

zawartych w zał

ą

czniku nr 7 do Warunków technicznych Id-1 (D-1).

Zastosowanie napr

ęż

aczy szynowych lub podgrzewaczy szyn musi by

ć

zgodne

z obowi

ą

zuj

ą

cymi instrukcjami ich obsługi oraz procesem technologicznym układania

i utrzymania toru bezstykowego.

PKP POLSKIE LINIE KOLEJOWE S.A.

12

stan na dzie

ń

30 lipca 2009 r.

§ 11.

Spawanie rozjazdów

1. Przygotowanie do spawania rozjazdów nale

ż

y wykonywa

ć

zgodnie z warunkami

spawania rozjazdów i skrzy

ż

owa

ń

torów zawartych w Warunkach technicznych Id-1 (D-1)

oraz niniejszej instrukcji.

2. Przy spawaniu styków w rozje

ź

dzie nale

ż

y upewni

ć

si

ę

, czy luzy spawalnicze zostały

uwzgl

ę

dnione w produkcji rozjazdów zgodnie z dokumentacj

ą

.

3. Przed spawaniem nale

ż

y sprawdzi

ć

prostopadło

ść

styków pocz

ą

tku i ko

ń

ca rozjazdu.

4. W celu zapewnienia prawidłowej pracy zwrotnic nale

ż

y sprawdzi

ć

, a w razie potrzeby

poprawi

ć

, poło

ż

enie iglic wzgl

ę

dem opornic (naznaczony punkt na opornicy).

5. Styki wewn

ę

trzne w rozje

ź

dzie mo

ż

na spawa

ć

przy temperaturze szyny wynosz

ą

cej min.

+5°C.

6. Spawanie zewn

ę

trznych styków rozjazdu z torem bezstykowym nale

ż

y wykonywa

ć

w temperaturze neutralnej tj. od +15ºC do +30ºC, po dokładnym wyregulowaniu rozjazdu

w planie i profilu.

7. Spawanie styków rozjazdu nale

ż

y wykonywa

ć

spawaj

ą

c z szynami ł

ą

cz

ą

cymi kolejno:

1) Kierownice (pierwsz

ą

le

żą

c

ą

na kierunku zasadniczym).

2) Krzy

ż

ownice.

3) Opornice.

4) Iglice.

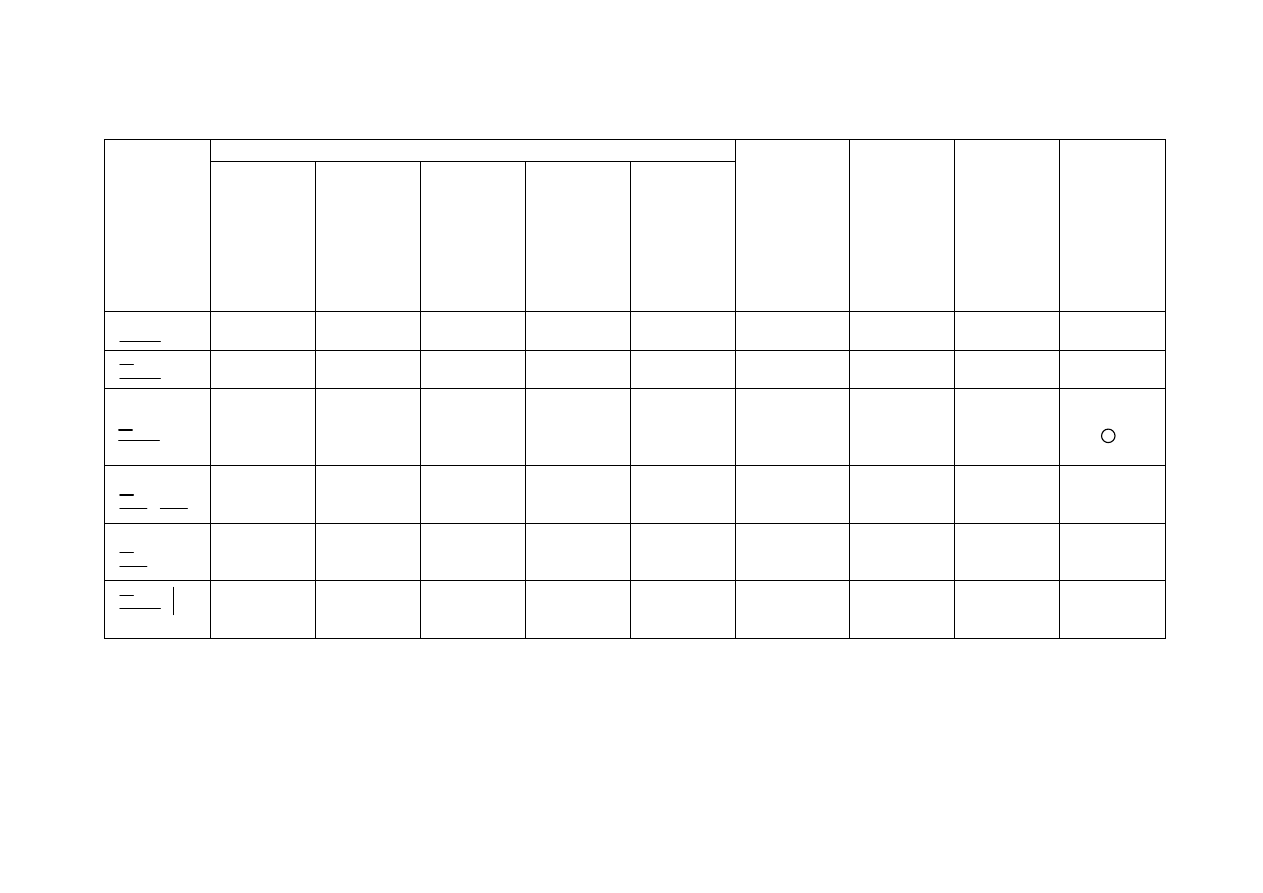

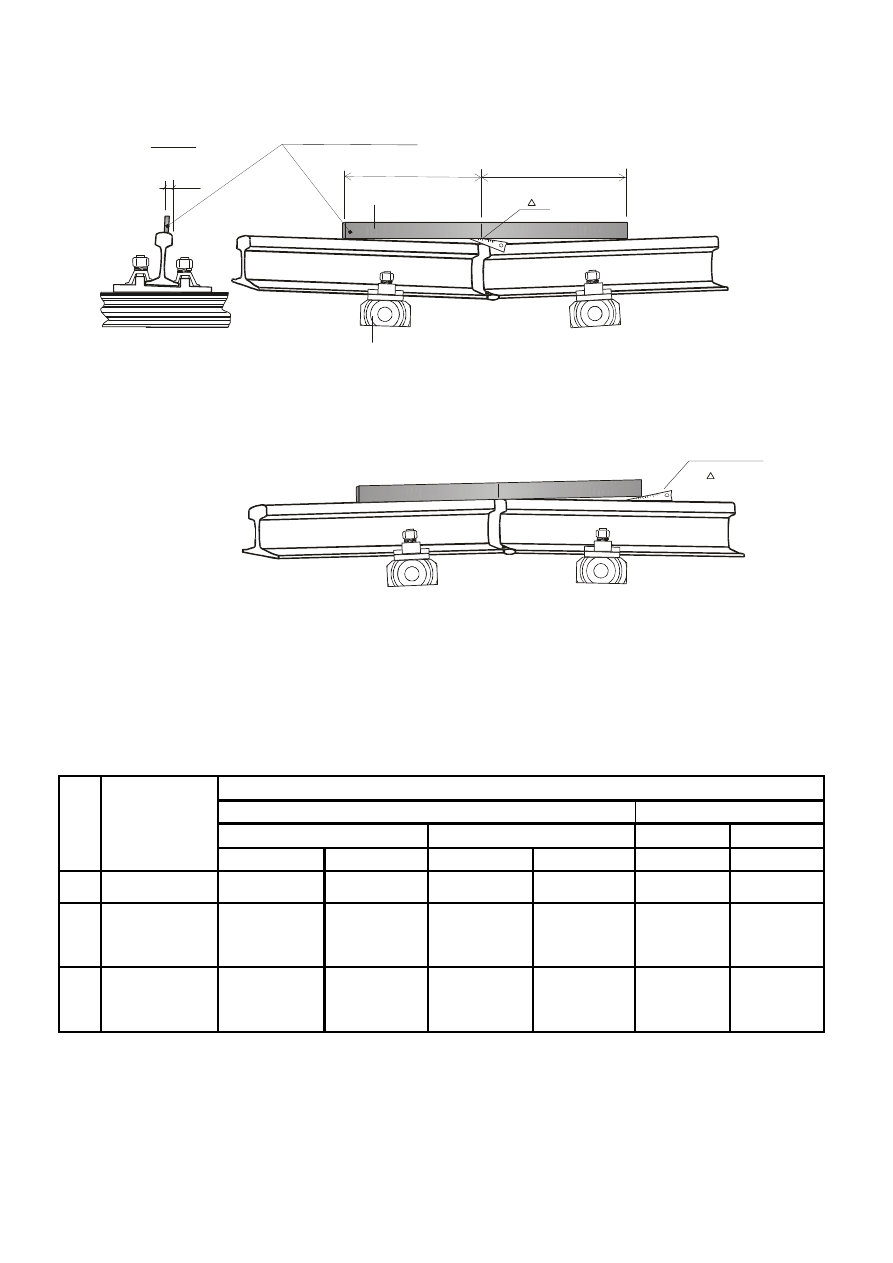

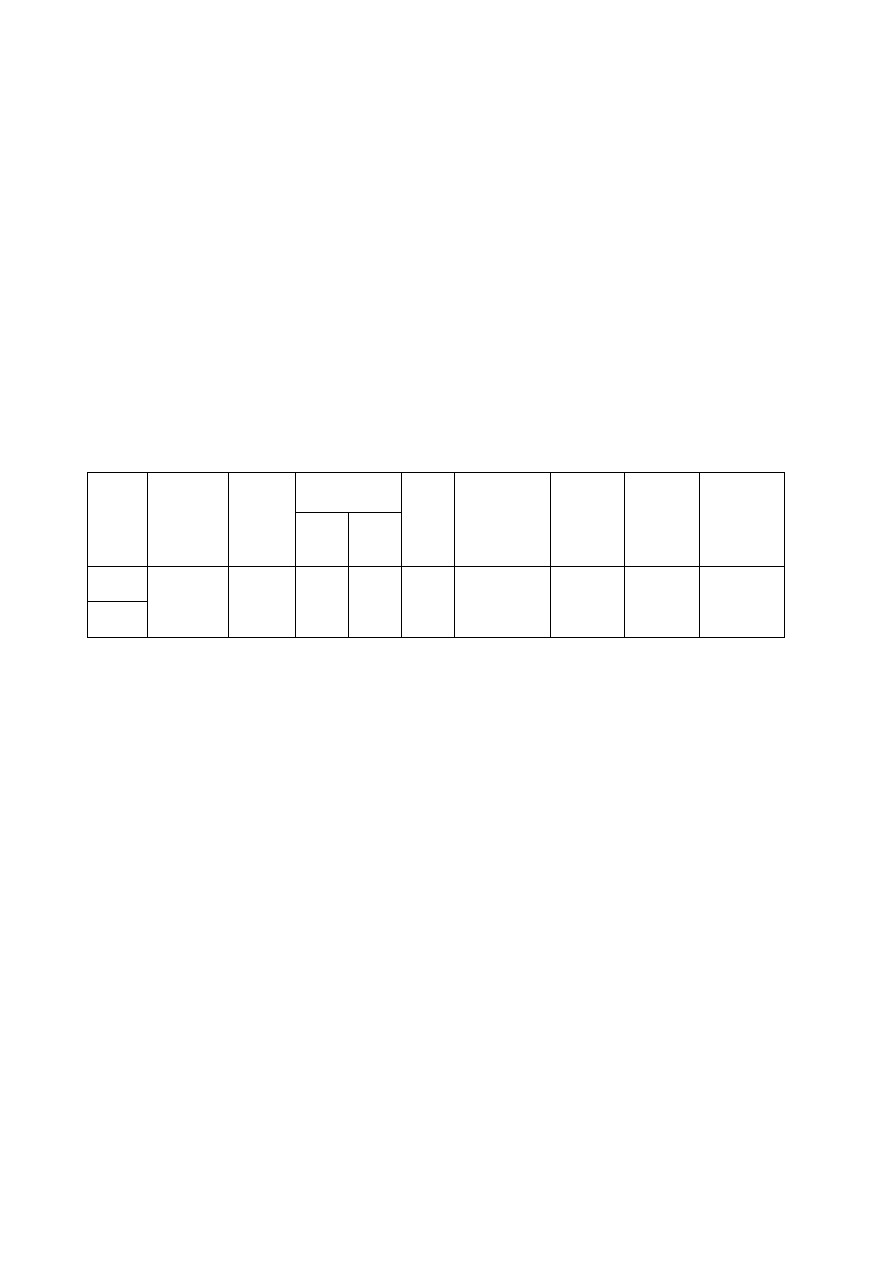

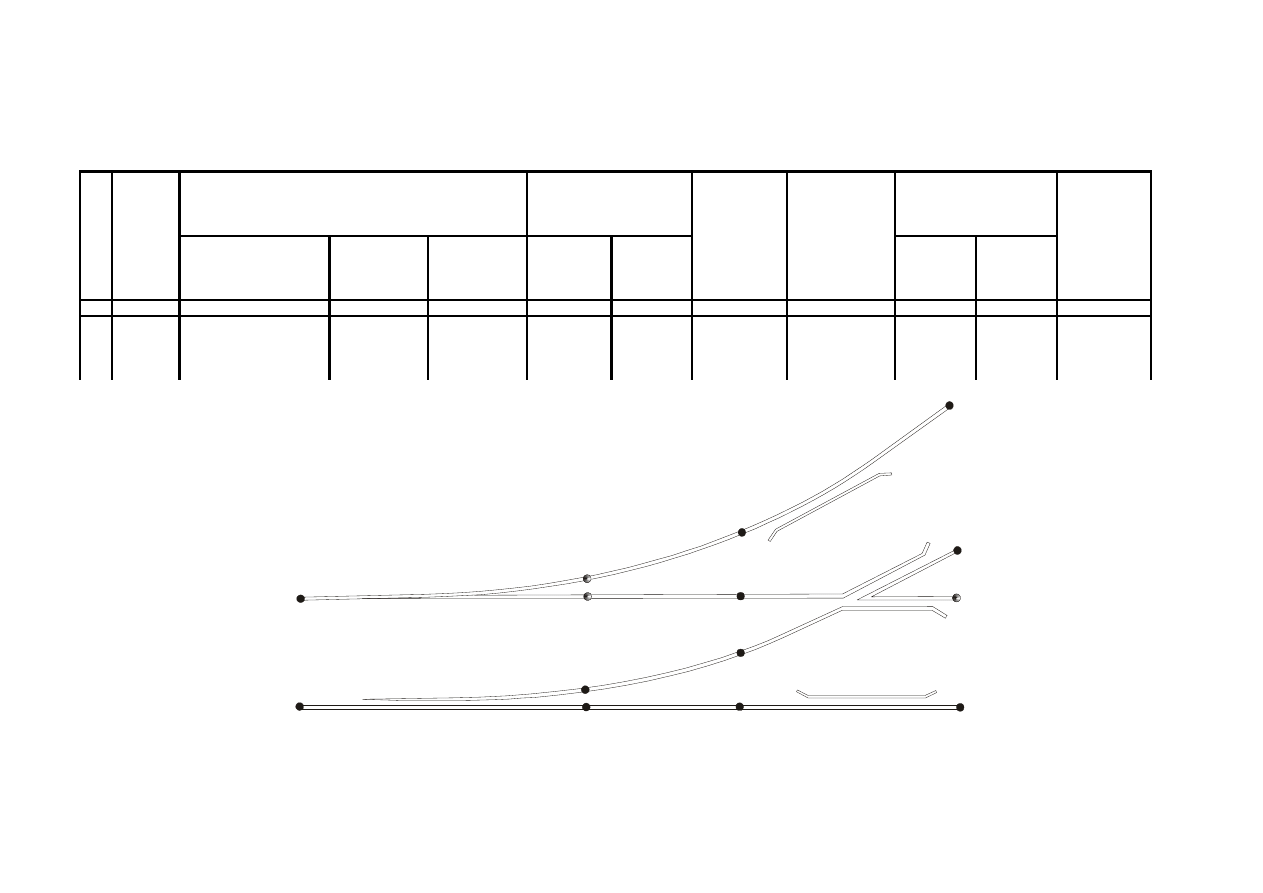

Kolejno

ść

wykonywania wewn

ę

trznych poł

ą

cze

ń

spawanych w rozje

ź

dzie zwyczajnym

przedstawia rysunek 1.

8. Do spawania iglic z szynami ł

ą

cz

ą

cymi mo

ż

na przyst

ą

pi

ć

po wystygni

ę

ciu zł

ą

czy

spawanych poprzednio i zbadaniu poło

ż

enia iglic z uwzgl

ę

dnieniem 2 mm skurczu spoiny.

9. Po spawaniu, iglice rozjazdu musz

ą

przekłada

ć

si

ę

lekko, a zamkni

ę

cia nastawcze

działa

ć

prawidłowo. Kontrole prawidłowo

ś

ci działania nale

ż

y wykona

ć

wspólnie

z pracownikiem odpowiedzialnym za wła

ś

ciwe działanie urz

ą

dze

ń

nastawczych

i kontrolnych rozjazdu.

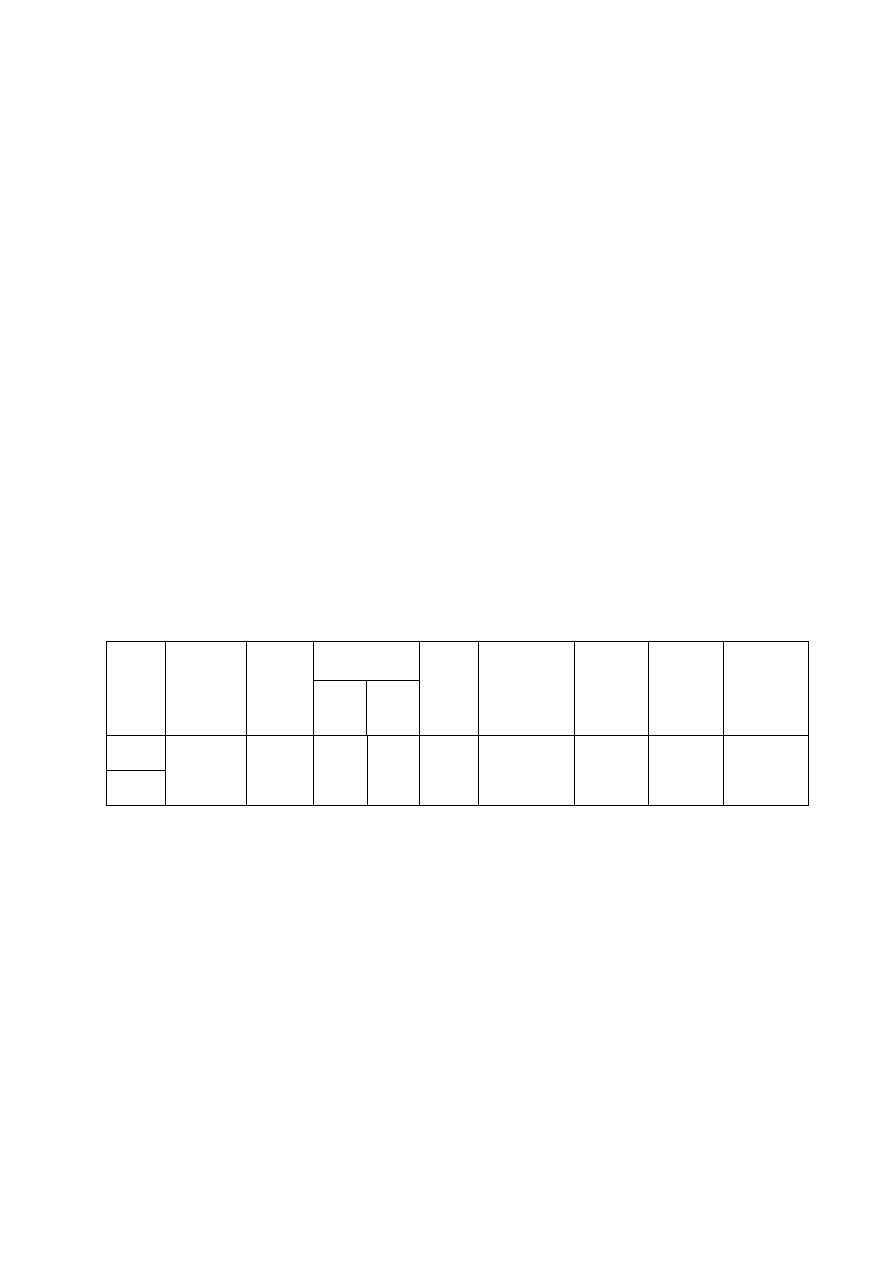

6

7

8

5

1

2

3

4

Rys. 1. Kolejno

ść

spawania styków wewn

ę

trznych w rozje

ź

dzie.

PKP POLSKIE LINIE KOLEJOWE S.A.

13

stan na dzie

ń

30 lipca 2009 r.

§ 12.

Ci

ę

cie szyn

1. Miejsce ci

ę

cia szyn nale

ż

y tak usytuowa

ć

, aby wykonana spoina znalazła si

ę

w

ś

rodku

pola mi

ę

dzy podkładami.

2. Ci

ę

cie szyn w torach głównych przed spawaniem powinno by

ć

wykonane pił

ą

mechaniczn

ą

. W torach bocznych dopuszcza si

ę

ci

ę

cie szyn o wytrzymało

ś

ci

Rm

≤

880 MPa i mniejszej palnikiem, pod warunkiem wykonania tego bezpo

ś

rednio przed

spawaniem. Przed przyst

ą

pieniem do ci

ę

cia szyn palnikiem, w obszarze ci

ę

cia na

długo

ś

ci 50 cm, nale

ż

y podgrza

ć

równomiernie cały przekrój poprzeczny szyny do

temperatury ok. 50

°

C.

3. W przypadku nie wykonywania spoiny bezpo

ś

rednio po ci

ę

ciu palnikiem, w celu

unikni

ę

cia zmian strukturalnych, nale

ż

y bezpo

ś

rednio przed ci

ę

ciem podgrza

ć

szyn

ę

do

temperatury w zakresie 400-500

°

C w obszarze 10 cm po obu stronach linii ci

ę

cia, zgodnie

z rysunkiem 2.

4. Dla zachowania prostopadło

ś

ci ci

ę

cia szyn, ci

ę

cie przy u

ż

yciu palnika nale

ż

y wykona

ć

z zastosowaniem odpowiedniego szablonu (prowadnika) oraz wózka.

5. Ci

ę

cie nale

ż

y rozpoczyna

ć

od kraw

ę

dzi stopki posuwaj

ą

c si

ę

poprzez szyjk

ę

do główki.

Nast

ę

pnie doci

ąć

stopk

ę

z drugiej strony, a potem główk

ę

od strony rozpocz

ę

cia ci

ę

cia

szyny jak na rysunku 3.

6. Ci

ę

cie opisane powy

ż

ej mo

ż

na wykonywa

ć

pod warunkiem braku sił

ś

ciskaj

ą

cych

w miejscu ci

ę

cia szyny. W przypadku, gdy zachodzi podejrzenie wyst

ę

powania sił

ś

ciskaj

ą

cych (np. z powodu wysokiej temperatury szyny), niedopuszczalne jest

rozpoczynanie ci

ę

cia od stopki.

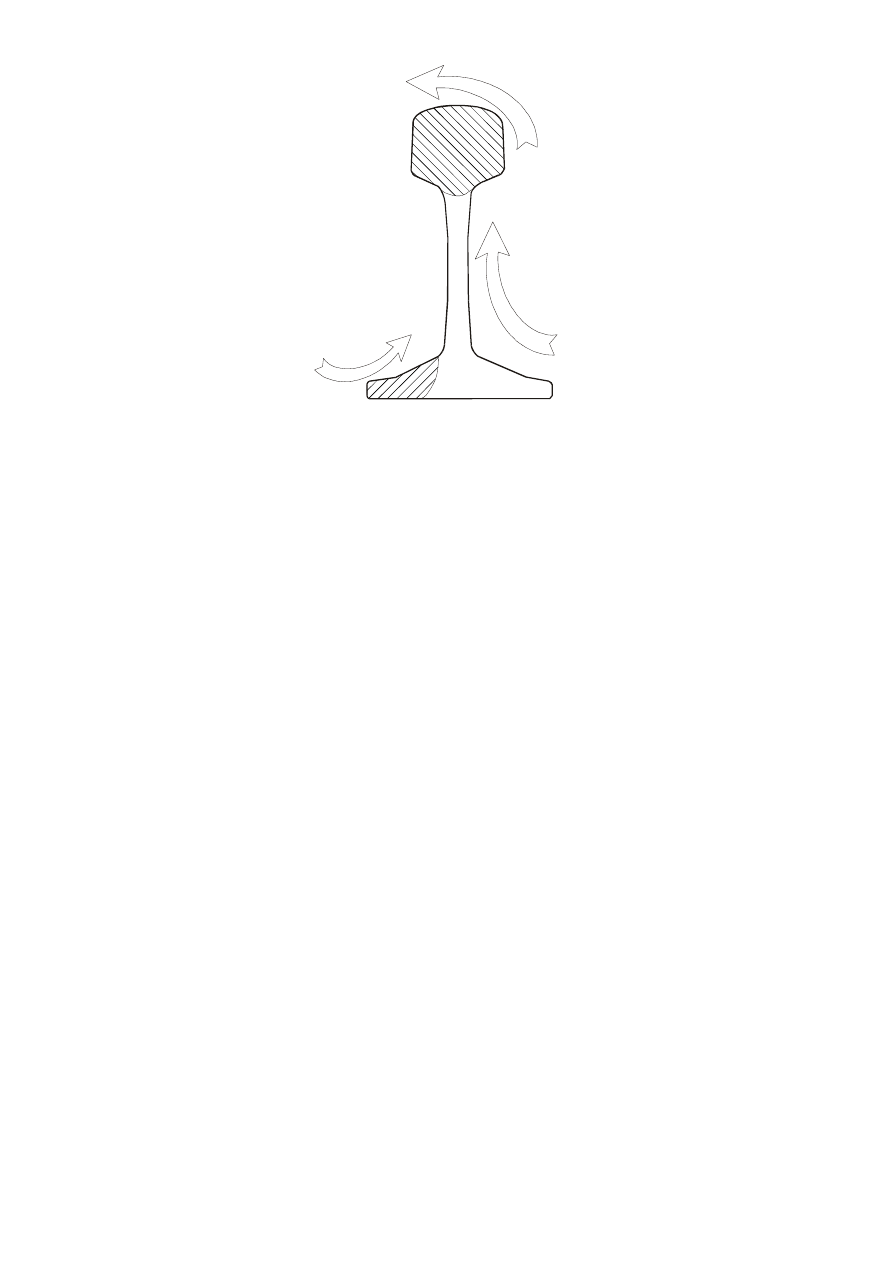

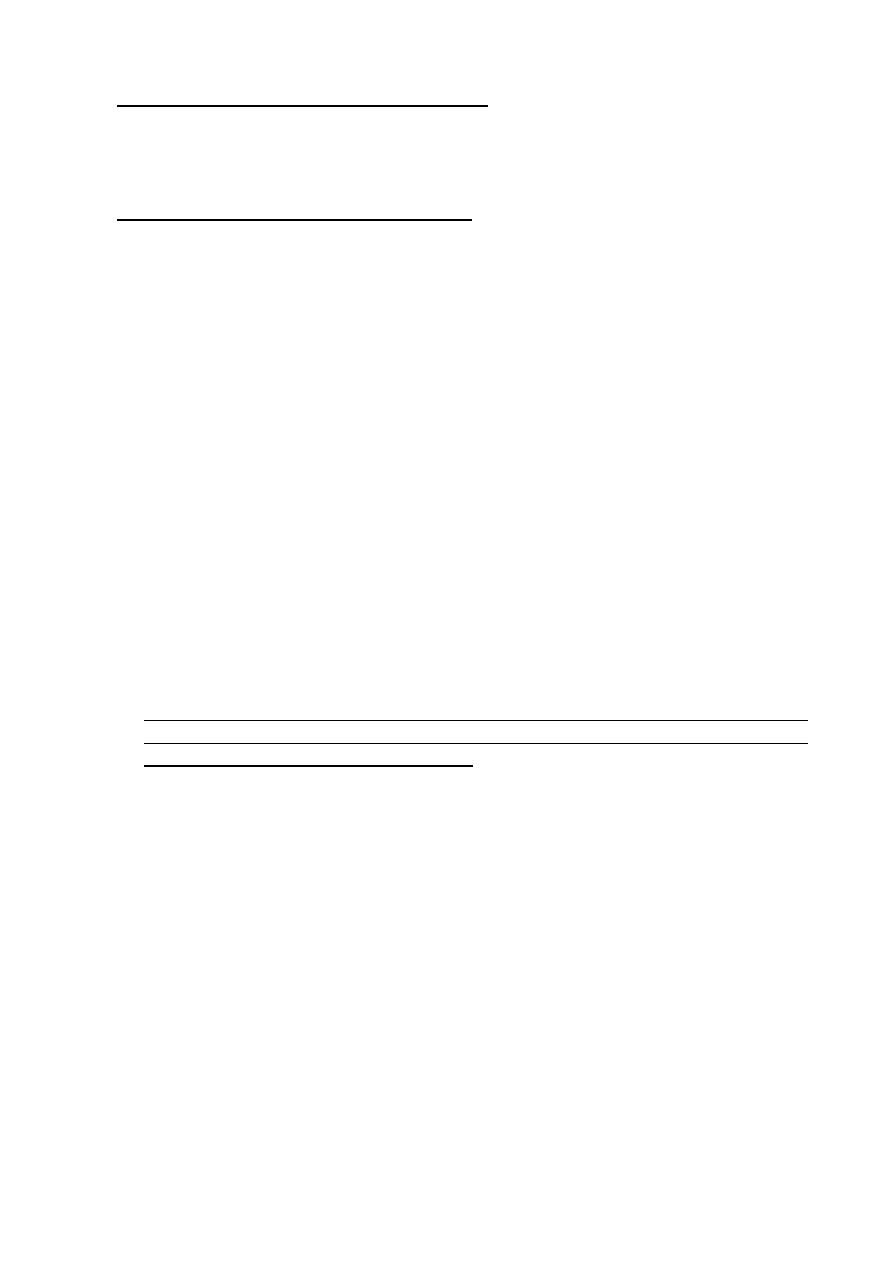

50 C

50 C

10cm 10cm

50 cm

50 cm

400 - 500 C

Rys. 2. Miejsca podgrzewania obszarów szyny przed ci

ę

ciem palnikiem

PKP POLSKIE LINIE KOLEJOWE S.A.

14

stan na dzie

ń

30 lipca 2009 r.

1

2

3

Rys. 3. Kolejno

ść

etapów i kierunki ci

ę

cia szyny.

§ 13.

Proces technologiczny spawania

Proces technologiczny spawania szyn termitem z u

ż

yciem form suchych prefabrykowanych

składa si

ę

z nast

ę

puj

ą

cych operacji:

1. przygotowanie i ustawienie styku szyn do spawania,

2. zało

ż

enie i uszczelnienie form,

3. napełnienie i ustawienie tygla,

4. podgrzewanie ko

ń

ców szyn,

5. spawanie (reakcja i spust),

6. zdj

ę

cie formy i obróbka zł

ą

cza.

Szczegółowy opis wykonywanych operacji i czynno

ś

ci został uj

ę

ty w zał

ą

cznikach 1÷ 9.

§ 14.

Bezpiecze

ń

stwo i higiena pracy

1. Uwagi ogólne.

1) Spawanie termitowe szyn mog

ą

wykonywa

ć

spawacze dopuszczeni do prac

spawalniczych oraz odpowiednio przeszkoleni pod wzgl

ę

dem bezpiecze

ń

stwa

i higieny pracy w zakresie robót na torach.

2) Roboty spawalnicze szyn nadzoruje wyznaczony pracownik. Jest on odpowiedzialny

za przestrzeganie przepisów BHP oraz wła

ś

ciw

ą

organizacj

ę

pracy podczas

wykonywania zł

ą

czy spawanych. Pracownik ten musi posiada

ć

uko

ń

czony kurs

uprawniaj

ą

cy do kontroli wykonania i odbioru spawalniczych robót nawierzchni

kolejowej.

3) Spawacz jest zobowi

ą

zany do przestrzegania przepisów przeciwpo

ż

arowych oraz

bezpiecze

ń

stwa i higieny pracy w zakresie zwi

ą

zanym z u

ż

yciem butli z gazami oraz

sprz

ę

tu spawalniczego.

4) Przy wykonywaniu robót spawalniczych nale

ż

y przestrzega

ć

:

a) wymogów zawartych w Prawie Budowlanym,

PKP POLSKIE LINIE KOLEJOWE S.A.

15

stan na dzie

ń

30 lipca 2009 r.

b) Warunków technicznych utrzymania nawierzchni na liniach kolejowych Id-1 (D-1)

w zakresie nadzoru nad robotami oraz warunków bezpiecze

ń

stwa przy

prowadzeniu robót nawierzchniowych,

c) przepisów BHP.

2. Odzie

ż

ochronna.

1) W czasie pracy spawacze i ich pomocnicy powinni by

ć

ubrani w ognioodporn

ą

odzie

ż

ochronn

ą

, przy czym klapy kieszeni marynarek musz

ą

by

ć

na wierzchu, a nogawki

spodni wyło

ż

one na wierzch obuwia, aby nie dopu

ś

ci

ć

do zatrzymania si

ę

odprysków

gor

ą

cego metalu i

ż

u

ż

lu na ubraniu. Obuwie noszone przez spawaczy powinno łatwo

zdejmowa

ć

si

ę

z nóg.

2) Podczas spawania spawacz powinien mie

ć

odpowiednio nakryt

ą

głow

ę

(beretem lub

czapk

ą

bez daszka). Do ochrony r

ą

k nale

ż

y u

ż

ywa

ć

pi

ę

ciopalcowych spawalniczych

r

ę

kawic ochronnych.

3) Przy ci

ę

ciu gazowym, oczyszczaniu i obcinaniu nadlewów spoin nale

ż

y stosowa

ć

okulary ochronne.

4) Ka

ż

da dru

ż

yna spawalnicza powinna by

ć

wyposa

ż

ona w apteczk

ę

pierwszej pomocy.

3.

Ś

rodki ochrony indywidualnej, odzie

ż

i obuwie robocze pracownicy wykonuj

ą

cy prace

spawalnicze otrzymuj

ą

zgodnie z Tabel

ą

Norm przydziału

ś

rodków ochrony indywidualnej

oraz odzie

ż

y i obuwia roboczego, stanowi

ą

c

ą

zał

ą

cznik do Regulaminu pracy jednostki

organizacyjnej zatrudniaj

ą

cej pracowników.

Zabronione jest wykonywanie prac spawalniczych bez u

ż

ywania przez pracowników

ś

rodków ochrony indywidualnej oraz odzie

ż

y i obuwia roboczego.

4. Składowanie mieszanek termitowych i zapałów błyskawicznych.

Porcje mieszanek termitowych i zapały błyskawiczne nale

ż

y przechowywa

ć

w suchych

pomieszczeniach.

1) Porcji termitowych nie wolno przechowywa

ć

razem z zapałami błyskawicznymi.

Materiały te nie mog

ą

by

ć

składowane razem z materiałami palnymi lub ułatwiaj

ą

cymi

spalanie.

2) Zapały błyskawiczne nale

ż

y przechowywa

ć

w specjalnych pudełkach, które nale

ż

y

zamyka

ć

po ka

ż

dorazowym wyj

ę

ciu zapału. Zapałów nie wolno przechowywa

ć

w ubraniu.

5. Zapalanie mieszanki i spust stopiwa.

1) Spawacz po zapaleniu mieszanki termitowej w tyglu powinien odsun

ąć

si

ę

od tygla na

odległo

ść

ok. 5 m. Pozostali pracownicy przed zapaleniem mieszanki powinni odsun

ąć

si

ę

na odległo

ść

ponad 5 m i pozosta

ć

tam do czasu zako

ń

czenia spustu.

2) Osobom postronnym nie wolno zbli

ż

a

ć

si

ę

do stanowiska spawalniczego na odległo

ść

mniejsz

ą

ni

ż

5 m.

3) Przy zbli

ż

aniu si

ę

pojazdów szynowych lub podczas ich przejazdu po s

ą

siednim torze

nie wolno zapala

ć

mieszanki termitowej w tyglu.

4) Przebieg spawania nale

ż

y obserwowa

ć

przez okulary ochronne - spawalnicze.

5) Je

ż

eli porcja mieszanki termitowej zapali si

ę

albo nast

ą

pi wyciek płynnego stopiwa

z nieszczelnego tygla lub niedokładnie uszczelnionej formy, to do gaszenia nale

ż

y

u

ż

ywa

ć

suchego piasku. Ze wzgl

ę

du na mo

ż

liwo

ść

spowodowania eksplozji, do

gaszenia nie wolno u

ż

ywa

ć

wody!

PKP POLSKIE LINIE KOLEJOWE S.A.

16

stan na dzie

ń

30 lipca 2009 r.

ROZDZIAŁ III

Kontroli wykonania i odbioru zł

ą

czy szynowych spawanych termitem

§ 15.

Kontrola robót spawalniczych

1. Kontroli robót spawalniczych mo

ż

e dokonywa

ć

pracownik aktualnie zatrudniony w PKP

Polskie Linie Kolejowe S.A., maj

ą

cy uko

ń

czony kurs z zakresu kontroli wykonania

i odbioru robót spawalniczych nawierzchni kolejowej.

2. Obowi

ą

zkiem kontroluj

ą

cego roboty spawalnicze jest sprawdzenie prawidłowo

ś

ci

wykonania robót zgodnie z niniejsz

ą

instrukcj

ą

.

3. W razie stwierdzenia,

ż

e roboty prowadzone s

ą

niezgodnie z obowi

ą

zuj

ą

cymi przepisami,

kontroluj

ą

cy powinien natychmiast je wstrzyma

ć

, informuj

ą

c o tym zakład pracy spawaczy

oraz wła

ś

ciw

ą

terytorialnie jednostk

ę

PKP PLK S.A.

4. Kontroli powinna by

ć

poddana ka

ż

da grupa spawalnicza przynajmniej jeden raz w roku.

5. Kontrola robót powinna obejmowa

ć

:

1) Kontrol

ę

wst

ę

pn

ą

.

2) Kontrol

ę

w czasie spawania (kontrol

ę

mi

ę

dzyoperacyjn

ą

).

3) Kontrol

ę

ko

ń

cow

ą

.

6. W ramach kontroli wst

ę

pnej nale

ż

y sprawdzi

ć

:

1) Posiadanie przez spawaczy kwalifikacji zgodnych z § 6 niniejszej Instrukcji.

2) Prawidłowo

ść

przygotowania zł

ą

cza do spawania, ze zwróceniem uwagi na podbicie

toru w miejscu robót.

3) Szyny i materiały spawalnicze zgodnie z § 3 i § 7 niniejszej Instrukcji.

4) Stan techniczny sprz

ę

tu spawalniczego zgodnie z § 8 niniejszej Instrukcji.

5) Bezpiecze

ń

stwo i warunki pracy:

a) Znajomo

ść

przepisów z zakresu bhp i ochrony przeciwpo

ż

arowej przy pracach

spawalniczych wykonywanych bezpo

ś

rednio w torach.

b) Wyposa

ż

enie spawaczy termitowych w odzie

ż

ochronn

ą

i sprz

ę

t ochrony osobistej.

7. Kontrola mi

ę

dzyoperacyjna

Polega na bie

żą

cej obserwacji i sprawdzeniu czy proces technologiczny spawania jest

zgodny

z

zastosowan

ą

metod

ą

oraz

postanowieniami

niniejszej

Instrukcji.

W przypadku stwierdzenia istotnych uchybie

ń

w przestrzeganiu technologii wykonania

spoin przez spawacza, nale

ż

y odsun

ąć

go od czynno

ś

ci i skierowa

ć

na egzamin

sprawdzaj

ą

cy.

8. Kontrola ko

ń

cowa

Kontrol

ę

ko

ń

cow

ą

przeprowadza si

ę

po wst

ę

pnym odbiorze spoiny przez spawacza

termitowego.

W zakres kontroli ko

ń

cowej wchodz

ą

czynno

ś

ci okre

ś

lone w § 16, za wyj

ą

tkiem

konieczno

ś

ci sporz

ą

dzenia protokołu odbioru.

§ 16.

Odbiór zł

ą

cza spawanego termitem

1. Odbioru robót spawalniczych mo

ż

e dokonywa

ć

pracownik aktualnie zatrudniony w PKP

Polskie Linie Kolejowe S.A., maj

ą

cy uko

ń

czony kurs z zakresu kontroli wykonania

i odbioru robót spawalniczych nawierzchni kolejowej.

2. Odbiorom musz

ą

by

ć

poddane wszystkie zł

ą

cza spawane w torach, rozjazdach

i skrzy

ż

owaniach.

PKP POLSKIE LINIE KOLEJOWE S.A.

17

stan na dzie

ń

30 lipca 2009 r.

3. Dokonuj

ą

cy odbioru zł

ą

cza spawanego powinien:

1) Przeprowadzi

ć

ogl

ę

dziny.

2) Wykona

ć

pomiar geometrii zł

ą

cza.

3) Dokona

ć

odpowiednich wpisów w protokole odbioru zł

ą

czy według zał

ą

czonego wzoru

nr 1 lub nr 2, (je

ż

eli odbiór dokonuje si

ę

po naprawie zł

ą

cza).

4. Ogl

ę

dziny

1) Ogl

ę

dziny wst

ę

pne:

a) Odległo

ść

wykonanej spoiny od zł

ą

cza spawanego, zgrzewanego albo zł

ą

cza

łubkowego powinna by

ć

zgodna z § 7 ust. 8 pkt. 4 niniejszej Instrukcji.

b) Powierzchnia toczna i powierzchnie boczne główki szyny w strefie spoiny musz

ą

by

ć

oszlifowane do profilu szyny, a pozostałe oczyszczone z resztek masy

formierskiej i pozbawione nadlewów technologicznych.

c) Zł

ą

cze musi by

ć

trwale oznakowane (odcisk stempla) znakiem spawacza oraz dat

ą

wykonania (miesi

ą

c i dwie ostatnie cyfry roku) w odległo

ś

ci 200 mm od osi spoiny

na zewn

ę

trznej powierzchni bocznej główki szyny.

2) Ogl

ę

dziny szczegółowe.

Spoina termitowa powinna tworzy

ć

jednolite poł

ą

czenie spawanych ko

ń

ców szyn.

a) Brak wtopienia, braki metalu w spoinie w obr

ę

bie stopki i szyjki, oraz p

ę

kni

ę

cia

id

ą

ce w gł

ą

b spoiny s

ą

wadami dyskwalifikuj

ą

cymi poł

ą

czenie.

b) Pory i p

ę

cherze wychodz

ą

ce na zewn

ą

trz spoiny, wtr

ą

cenia piaskowe i

ż

u

ż

lowe s

ą

wadami dyskwalifikuj

ą

cymi spoin

ę

, je

ż

eli:

c) w obszarze nadlewu wchodz

ą

w przekrój szyny i ich gł

ę

boko

ść

jest wi

ę

ksza ni

ż

3 mm,

d) ich całkowita powierzchnia przekracza 0,5 cm² w nadlewie stopki lub 2 cm²

w nadlewie szyjki i główki szyny.

e) Kształt nadlewu spoiny niezgodny z zarysem formy jest wad

ą

dyskwalifikuj

ą

c

ą

poł

ą

czenie,

f) Braki metalu w spoinie do 1,5 cm³ wyst

ę

puj

ą

ce w główce szyny mog

ą

by

ć

uzupełnione przez napawanie, jednak w przypadku braku takiej mo

ż

liwo

ś

ci, zł

ą

cze

powinno by

ć

wyci

ę

te.

5. Geometria zł

ą

cza

1) Prostoliniowo

ść

zł

ą

cza spawanego sprawdza si

ę

przy pomocy:

a) Liniału o długo

ś

ci 1 m oraz klinów pomiarowych lub szczelinomierza

z dokładno

ś

ci

ą

min. 0,05 mm w torach i rozjazdach o pr

ę

dko

ś

ci mniejszej od 160

km/h.

b) Liniału elektronicznego o bazie pomiaru 1 m i dokładno

ś

ci min. 0,02 mm

z mo

ż

liwo

ś

ci

ą

wydruku

bezpo

ś

redniego

lub

po

ś

redniego

(współpraca

z komputerem) - w torach i rozjazdach o pr

ę

dko

ś

ci 160 km/h i wi

ę

kszej.

2) Prostoliniowo

ść

pionow

ą

zł

ą

cza nale

ż

y sprawdza

ć

na powierzchni tocznej główki

szyny w odległo

ś

ci 20 mm od kraw

ę

dzi szyny. Sposób pomiaru prostoliniowo

ś

ci

pionowej przy pomocy liniału przedstawia rysunek 4, a dopuszczalne odchyłki tabela

nr 2.

3) Prostoliniowo

ść

poziom

ą

zł

ą

cza nale

ż

y sprawdza

ć

na powierzchni bocznej główki

szyny 14 mm poni

ż

ej powierzchni tocznej.

PKP POLSKIE LINIE KOLEJOWE S.A.

18

stan na dzie

ń

30 lipca 2009 r.

Sposób pomiaru prostoliniowo

ś

ci poziomej przy pomocy liniału przedstawia rysunek 5,

a dopuszczalne odchyłki tabela nr 3.

6. Wst

ę

pny odbiór wykonanego zł

ą

cza po obróbce ostatecznej przeprowadza spawacz,

dokonuj

ą

c wszystkich pomiarów i ogl

ę

dzin zgodnie z § 16. Wyniki pomiarów wpisuje do

„Rejestru wykonanych spoin” - wzór nr 3.

Ka

ż

dy spawacz jest zobowi

ą

zany posiada

ć

indywidualny „Rejestr wykonanych spoin”.

W przypadku wyst

ą

pienia wad, spawacz podejmuje decyzj

ę

o naprawie lub wyci

ę

ciu

zł

ą

cza.

7. Ultrad

ź

wi

ę

kowe badania defektoskopowe zł

ą

czy spawanych powinny by

ć

wykonywane

dla:

(1)

1) V > 140 km/h wszystkie zł

ą

cza, przez pracowników Centrum Diagnostyki lub przez

pracowników firm zewn

ę

trznych przed odbiorem ostatecznym;

(1)

2) V

≤

140 km/h na podstawie decyzji podj

ę

tej przez upowa

ż

nionego przedstawiciela

zleceniodawcy, po przeprowadzonych badaniach wizualnych;

(1)

3) Jednostki organizacyjne Centrali Spółki powinny zleca

ć

wykonywanie bada

ń

do

Centrum Diagnostyki. Badania te pracownicy Centrum Diagnostyki powinni

wykonywa

ć

nieodpłatnie.

(1)

7a Pracownicy

firm

zewn

ę

trznych

b

ę

d

ą

dopuszczeni

do

prowadzenia

bada

ń

defektoskopowych poł

ą

cze

ń

w szynach na sieci PKP Polskie Linie Kolejowe S.A.

w przypadku uko

ń

czenia kursu podstawowego i doszkalaj

ą

cego, według programu

szkolenia opracowanego w Centrali Spółki, w zakresie „Ultrad

ź

wi

ę

kowe badanie poł

ą

cze

ń

spawanych lub zgrzewanych w szynach kolejowych” oraz uzyskaj

ą

w Centrum

Diagnostyki

ś

wiadectwo dopuszczenia do prowadzenia bada

ń

spoin i zgrzein metod

ą

ultrad

ź

wi

ę

kow

ą

.

(1)

7b Firmy prowadz

ą

ce badania poł

ą

cze

ń

w szynach kolejowych powinny by

ć

wyposa

ż

one

w sprz

ę

t do bada

ń

defektoskopowych oraz we wzorcowe szynowe zł

ą

cza (spawane

i zgrzewane), w których:

(1)

1) brak wad;

(1)

2) wyst

ę

puj

ą

wady powstałe podczas wykonywania poł

ą

cze

ń

;

(1)

3) wyst

ę

puj

ą

wady powstałe w trakcie eksploatacji;

(1)

4) wyst

ę

puj

ą

wady sztuczne.

(1)

7c Personel kwalifikowany prowadz

ą

cy badania ultrad

ź

wi

ę

kowe spoin powinien:

(1)

1) wykazywa

ć

si

ę

znajomo

ś

ci

ą

przepisów obowi

ą

zuj

ą

cych w PKP Polskie Linie Kolejowe

S.A. w tym m.in. „Wytycznych ultrad

ź

wi

ę

kowych bada

ń

zł

ą

czy szynowych

zgrzewanych i spawanych Id-17”:2005 r. oraz „Instrukcji bada

ń

defektoskopowych

szyn spoin i zgrzein w torach kolejowych Id-10 (D-16)”: 2005 r.” oraz „Katalogu wad

w szynach”:2005 r.;

(1)

2) dokumentowa

ć

sprawno

ść

sprz

ę

tu w ramach kontroli codziennej, miesi

ę

cznej

i w okresach rocznych, zgodnie z dokumentami opracowanymi w IG na podstawie

norm PN-EN 12668-1, PN-EN 12668-2, PN-EN 12668-3;

(1)

3) przekazywa

ć

do Centrum Diagnostyki raz miesi

ą

cu karty bada

ń

defektoskopowych

przebadanych zł

ą

czy oraz sporz

ą

dza

ć

w okresach półrocznych sprawozdania

wg opracowanych wzorów.

(1)

8. Odbioru ostatecznego zł

ą

cza w torze dokonuje pracownik z uprawnieniami okre

ś

lonymi

w § 16 ust. 1 niniejszej Instrukcji. Wyniki ogl

ę

dzin i pomiarów wraz z dat

ą

wpisuje do

PKP POLSKIE LINIE KOLEJOWE S.A.

19

stan na dzie

ń

30 lipca 2009 r.

protokołu odbioru i potwierdza podpisem (Wzór nr 1 lub nr 2).

9. Terminy odbiorów ostatecznych zł

ą

czy.

Zł

ą

cza wykonane w czasie wymiany nawierzchni lub ci

ą

głej wymiany szyn powinny by

ć

odebrane w terminach odbioru eksploatacyjnego robót.

W pozostałych przypadkach odbiór nale

ż

y przeprowadzi

ć

w ci

ą

gu dwóch tygodni od daty

wykonania zł

ą

cza.

10. Odpis protokołu odbioru zł

ą

czy stanowi zał

ą

cznik do protokołu ostatecznego odbioru

robót nawierzchniowych.

11. Zł

ą

cze zakwalifikowane do wymiany musi by

ć

usuni

ę

te z toru w trybie natychmiastowym.

O takiej konieczno

ś

ci pracownik odbieraj

ą

cy spoiny powiadamia natychmiast naczelnika

Sekcji Eksploatacji.

Zł

ą

cze zakwalifikowane do naprawy nale

ż

y naprawi

ć

w terminie okre

ś

lonym w protokole

odbioru, jednak nie pó

ź

niej ni

ż

14 dni od daty odbioru.

Po naprawie lub wymianie zł

ą

cza nale

ż

y dokona

ć

ponownego odbioru sporz

ą

dzaj

ą

c

protokół ponaprawczy (Wzór nr 2).

12. Kwalifikacja spoin

Spoina uzyskuje ocen

ę

:

1) dobr

ą

, je

ż

eli nie stwierdzono wad kwalifikuj

ą

cych spoin

ę

do naprawy lub wyci

ę

cia,

2) dostateczn

ą

, je

ż

eli stwierdzono co najmniej jedn

ą

wad

ę

kwalifikuj

ą

c

ą

spoin

ę

do

naprawy,

3) niedostateczn

ą

, je

ż

eli stwierdzono co najmniej jedn

ą

wad

ę

kwalifikuj

ą

c

ą

spoin

ę

do

wyci

ę

cia

PKP POLSKIE LINIE KOLEJOWE S.A.

20

stan na dzie

ń

30 lipca 2009 r.

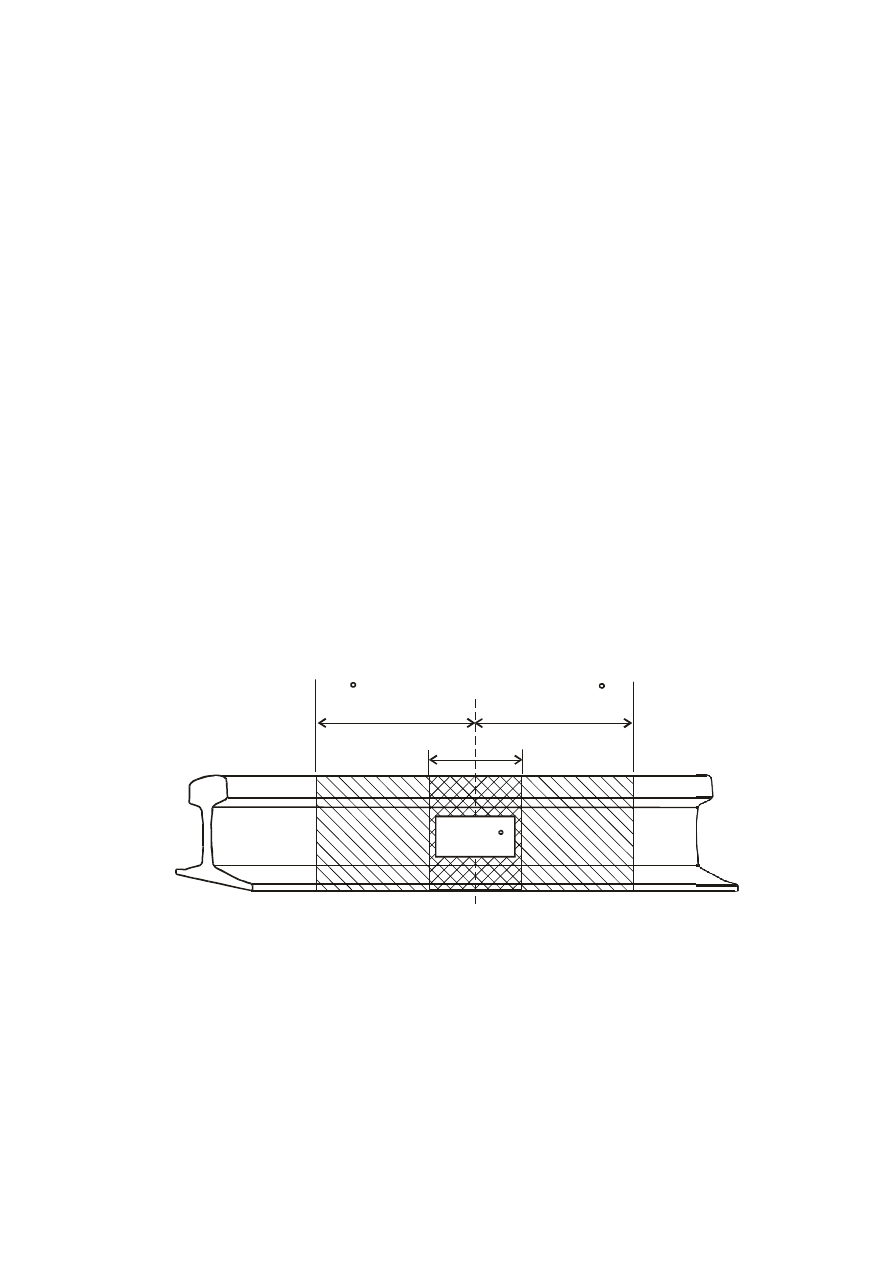

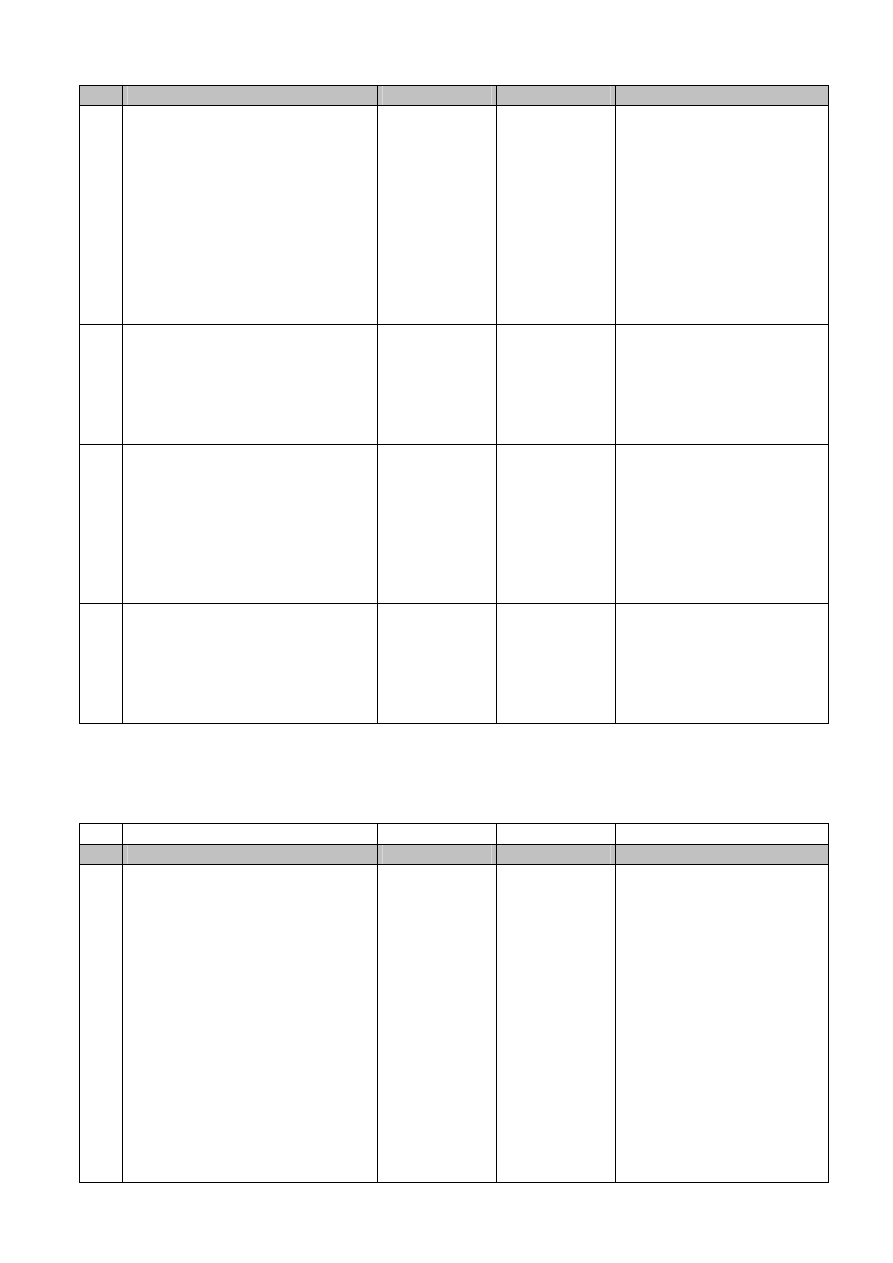

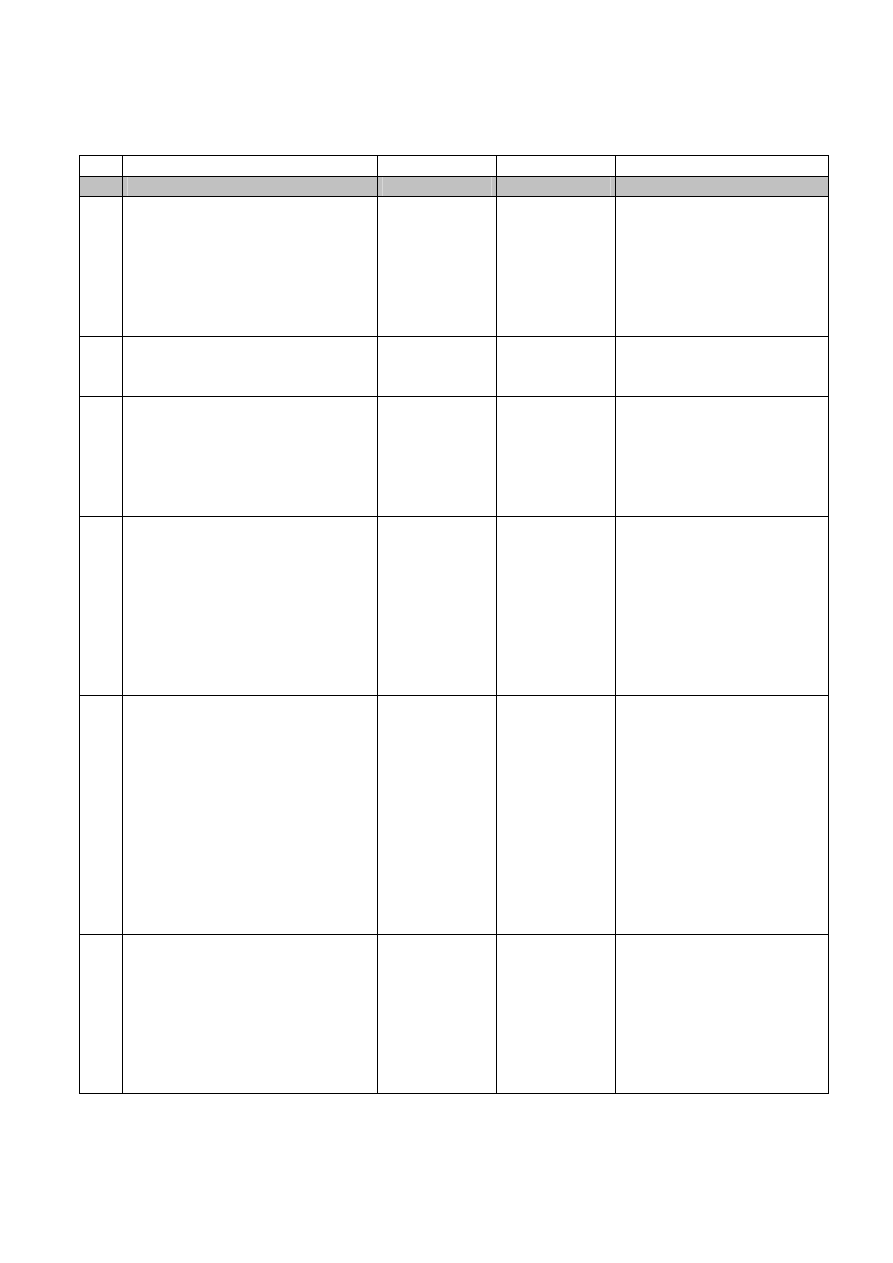

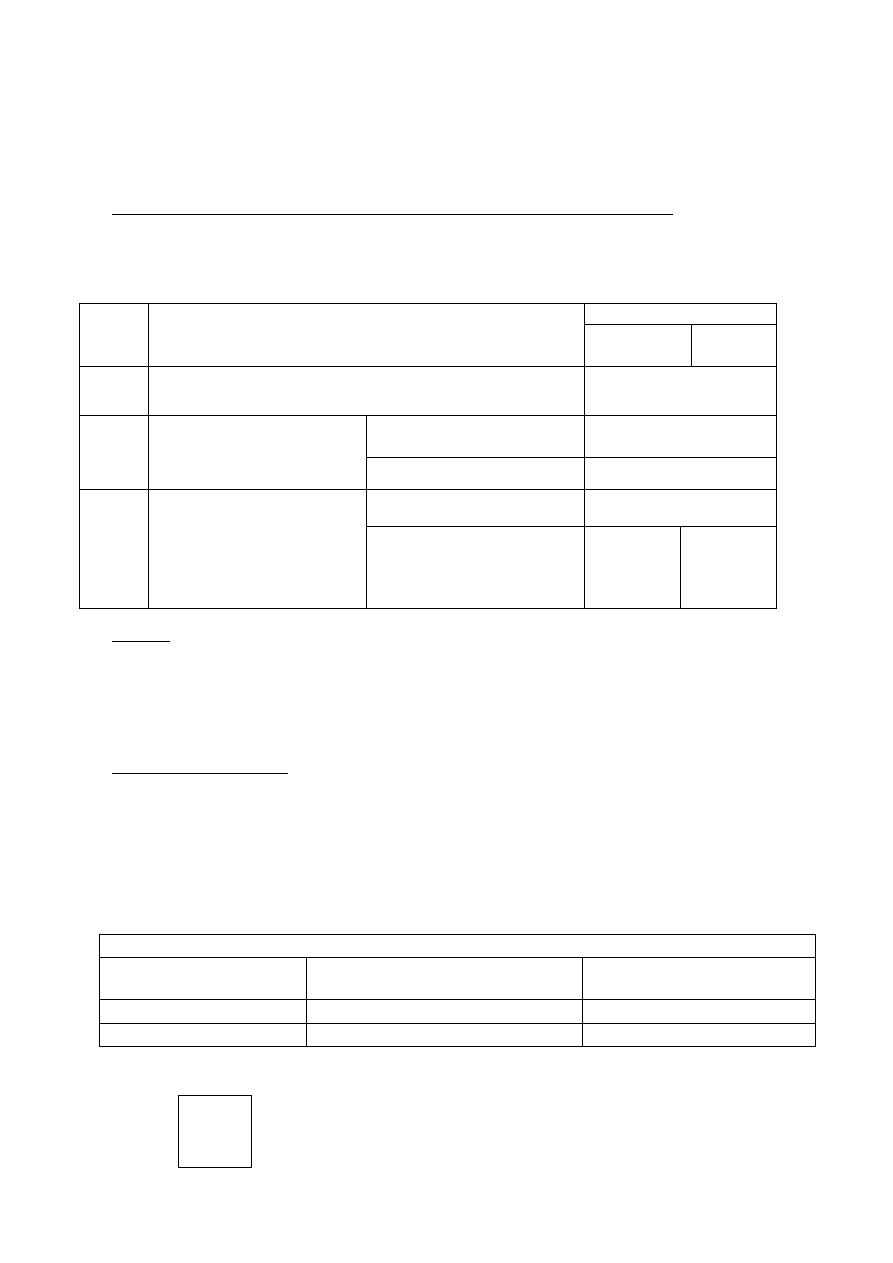

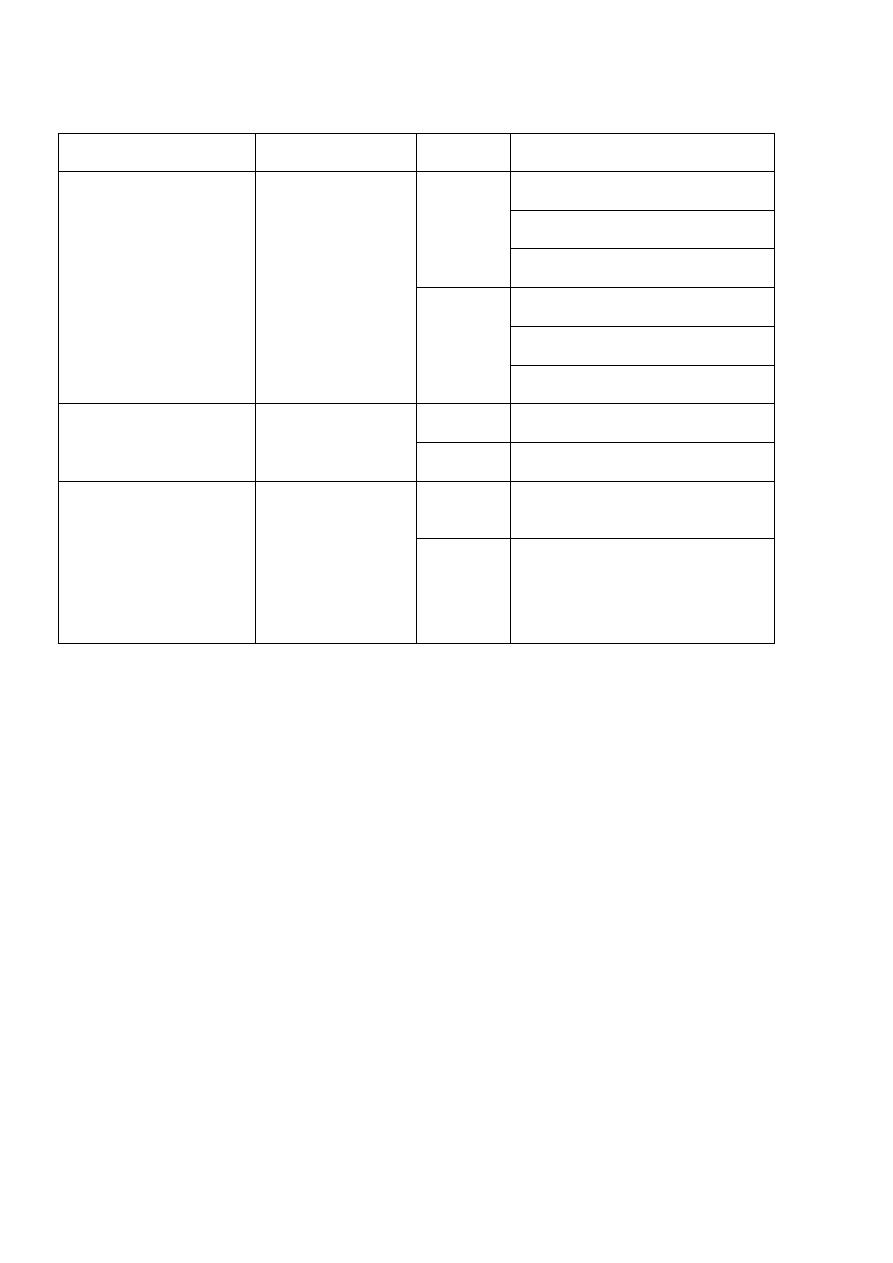

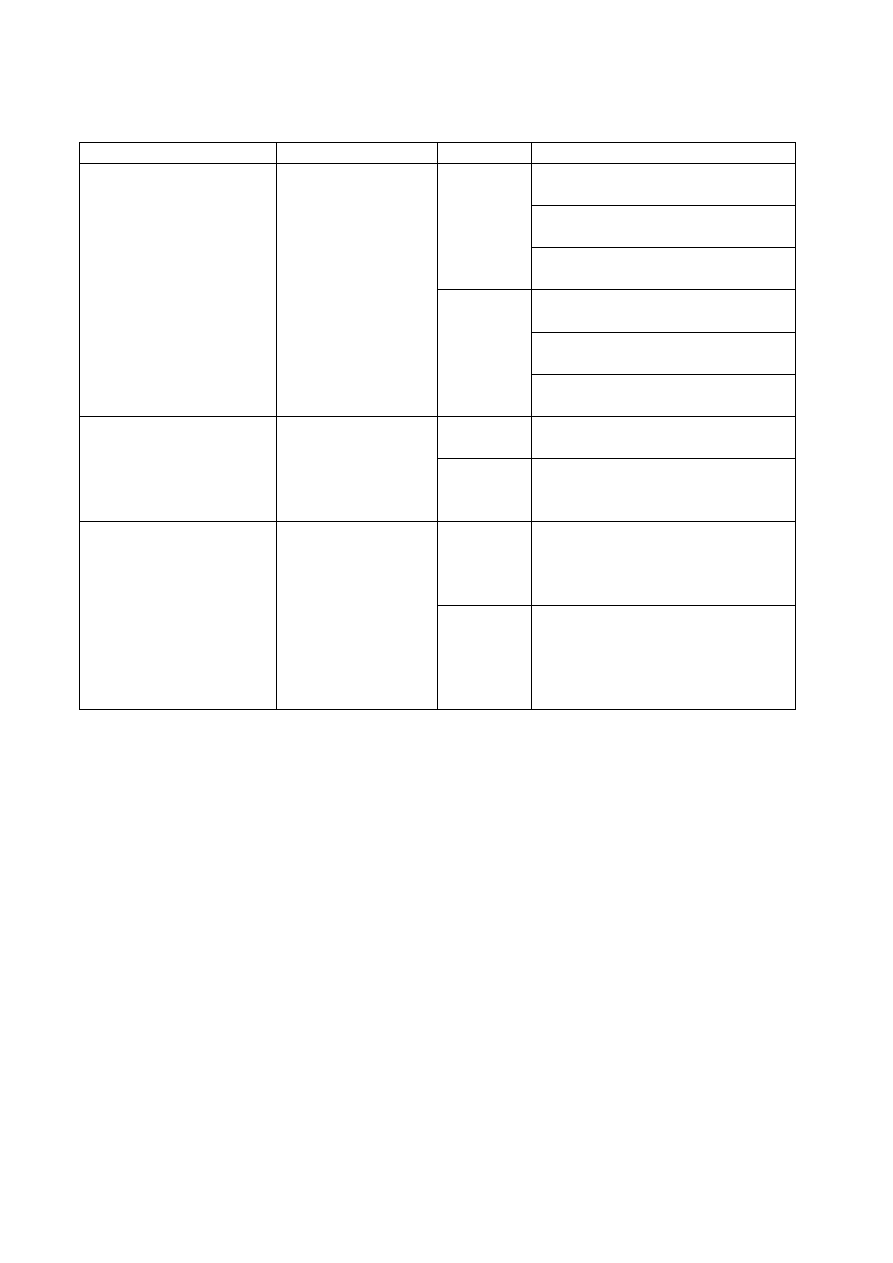

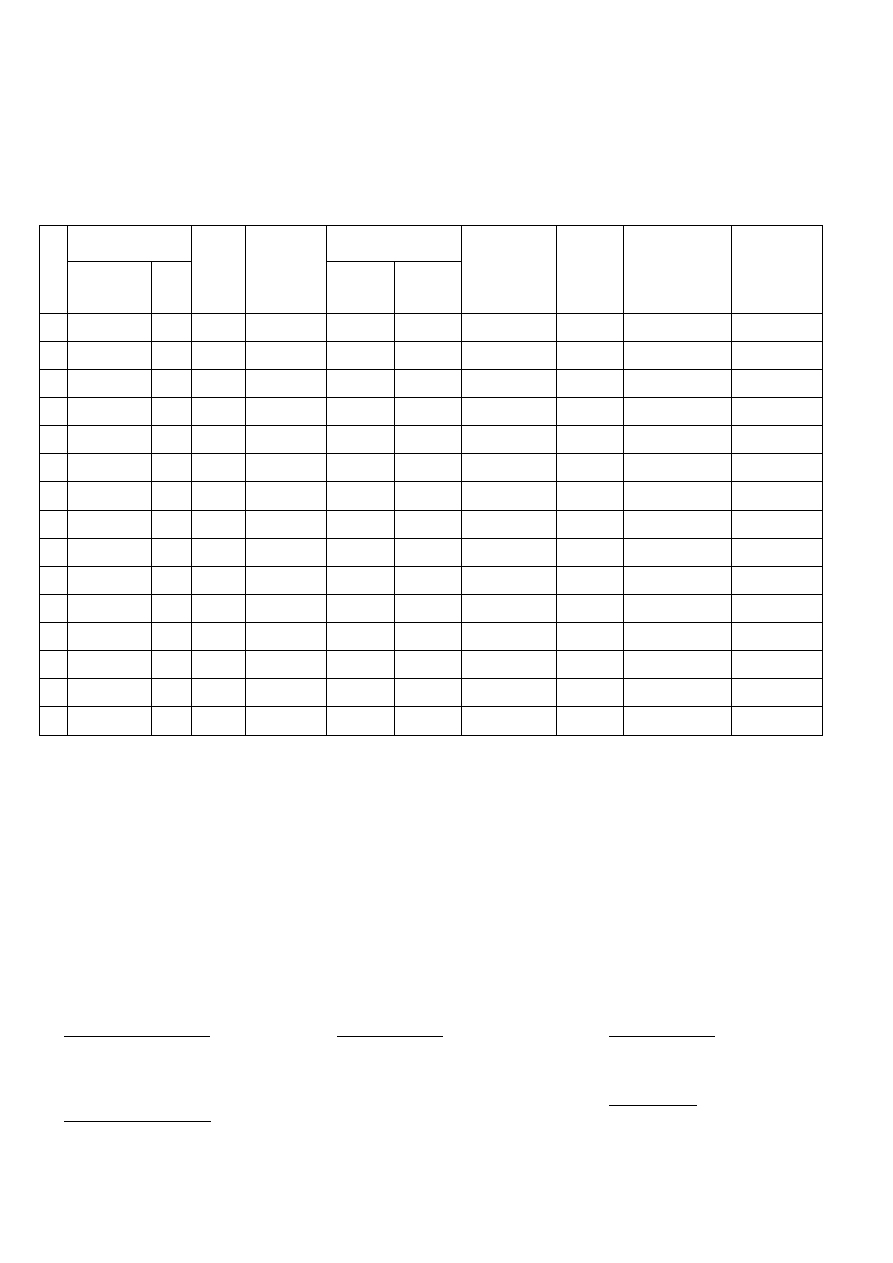

20 mm

500 mm

500 mm

Liniał L= 1000 mm

A

A

A-A

Klin pomiarowy

2 f

f

a)

b)

Rys. 4. Schemat sprawdzania prostoliniowo

ś

ci zł

ą

cza w płaszczy

ź

nie

pionowej:

a/ wkl

ę

sło

ść

(zani

ż

enie toku),

b/ wypukło

ść

(zawy

ż

enie toku).

TABELA nr 2

Dopuszczalne odchyłki prostoliniowo

ś

ci pionowej.

Lp.

Rodzaj wady

i jej

klasyfikacja

Odchyłki wymiaru

∆

f [mm]

Tory główne

Tory pozostałe

V>160 km/h

V

≤

160 km/h

wkl

ę

sło

ść

wypukło

ść

wkl

ę

sło

ść

wypukło

ść

wkl

ę

sło

ść

wypukło

ść

1.

Brak wady

∆

f = 0,0

∆

f

≤

0,3

*)

∆

f

≤

0,1

∆

f

≤

0,3

*)

∆

f

≤

0,5

∆

f

≤

0,5

2.

Wada

wymaga

naprawy

0,0<

∆

f

≤

0,2 0,3<

∆

f

≤

0,5 0,1<

∆

f

≤

0,3 0,3<

∆

f

≤

0,5 0,5<

∆

f

≤

0,8

0,5<

∆

f

≤

1,0

3.

Wada

wymaga

wyci

ę

cia

∆

f > 0,2

∆

f > 0,5

∆

f > 0,3

∆

f > 0,5

∆

f > 0,8

∆

f > 1,0

*)

UWAGA. Zalecany optymalny stan powykonawczy: Wypukło

ść

0,1÷ 0,3 mm

PKP POLSKIE LINIE KOLEJOWE S.A.

21

stan na dzie

ń

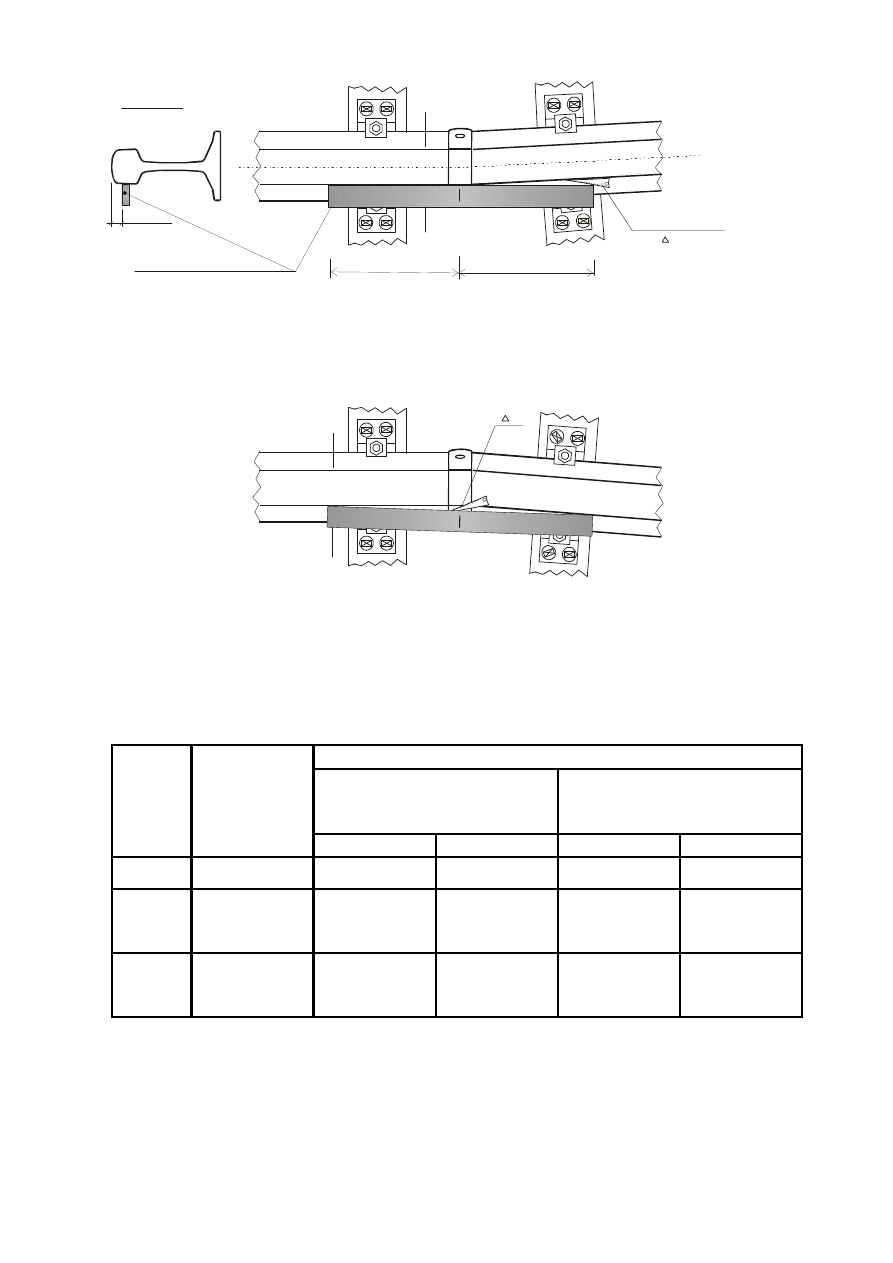

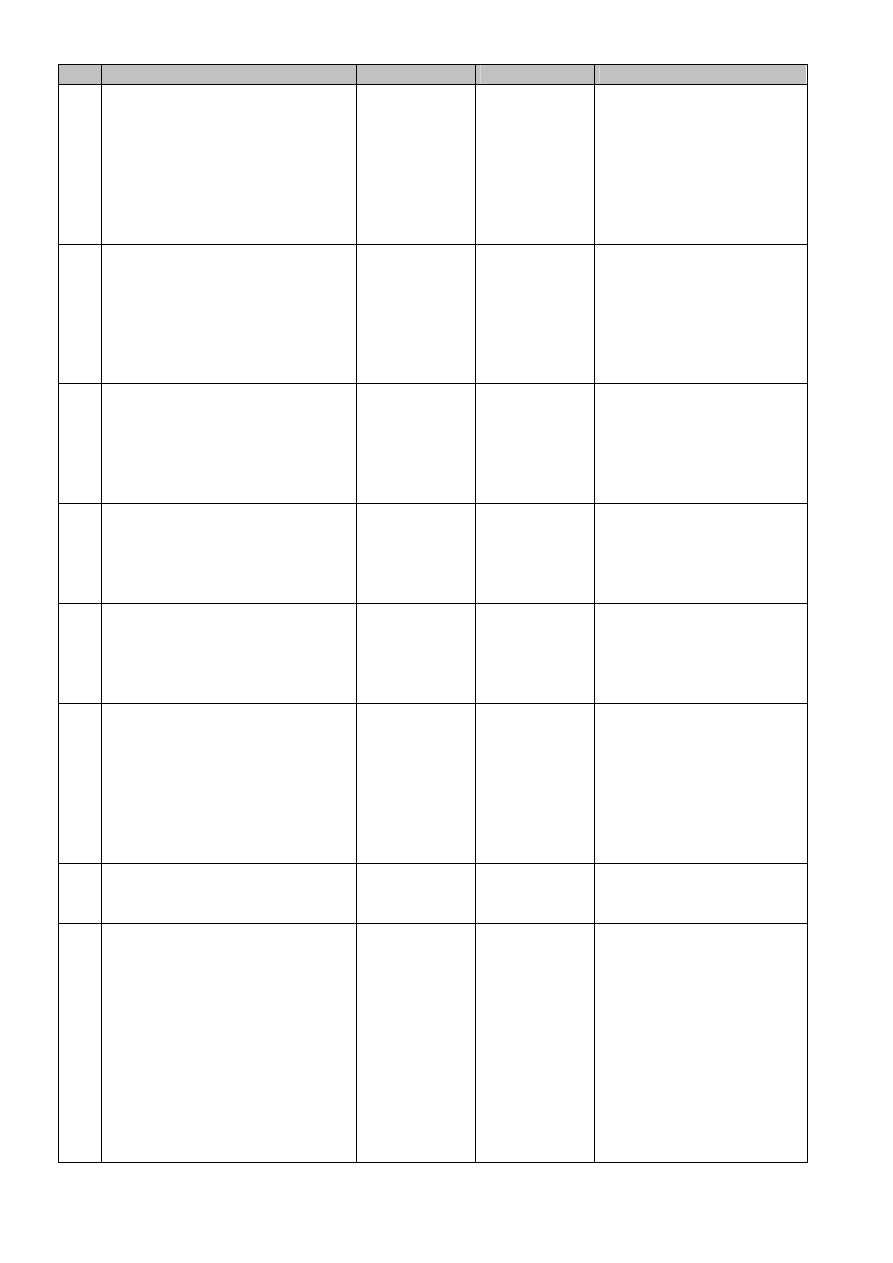

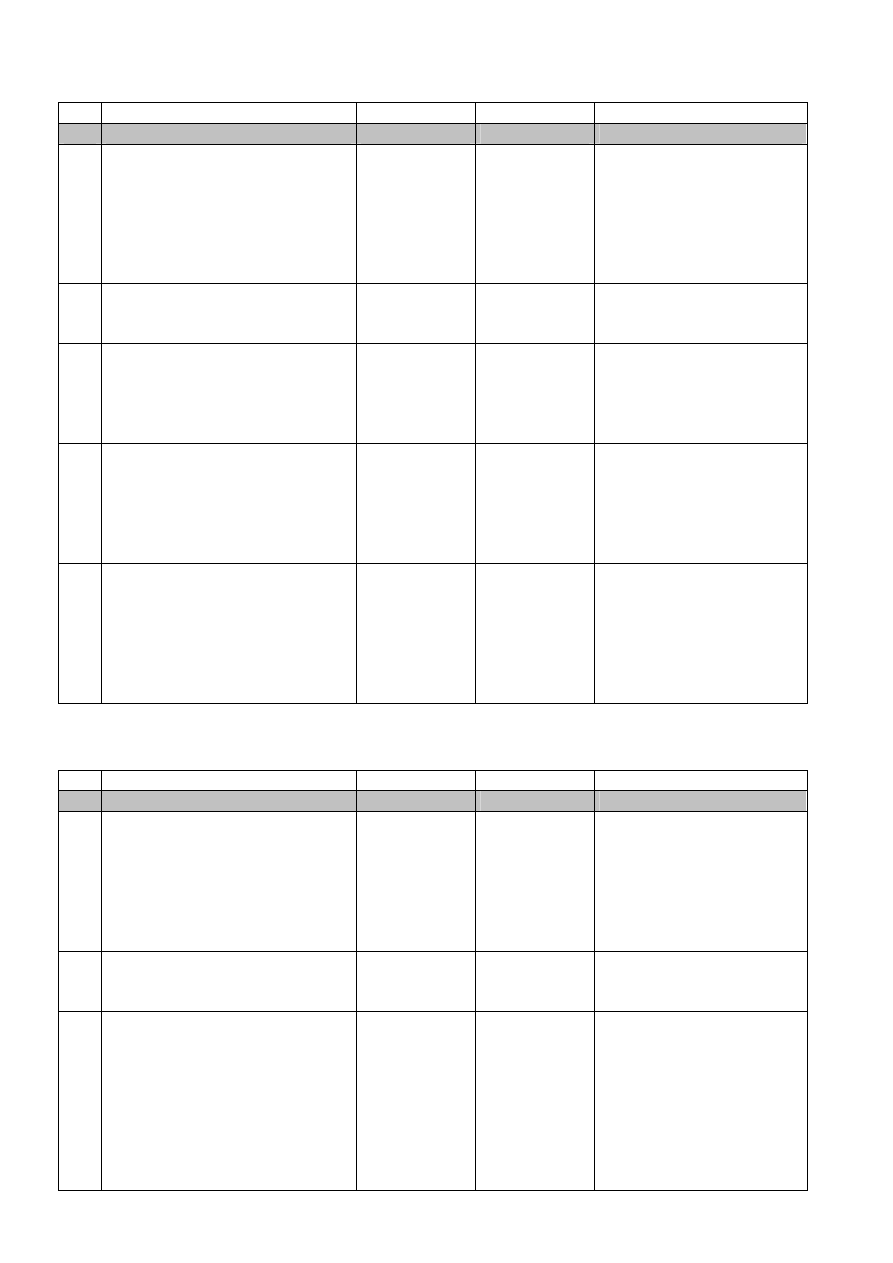

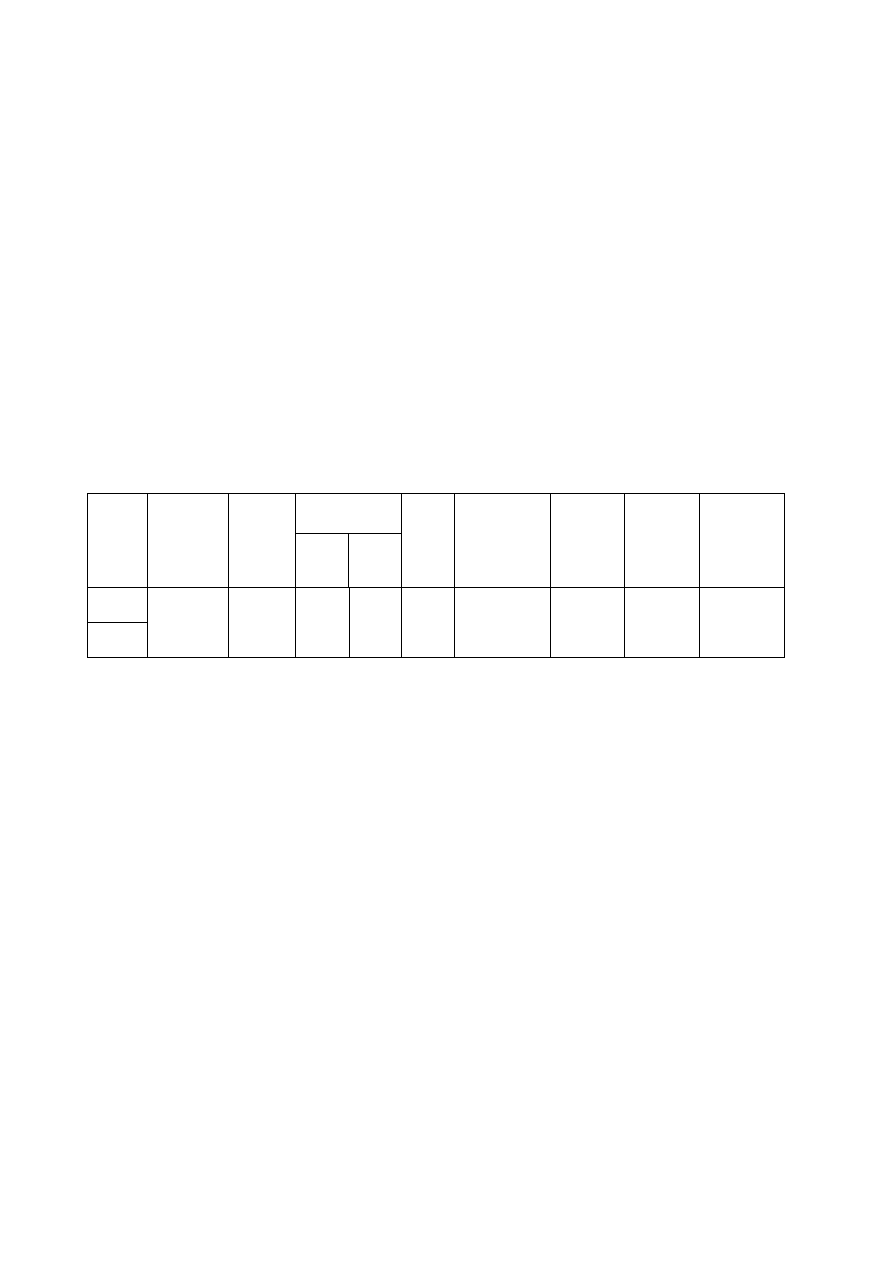

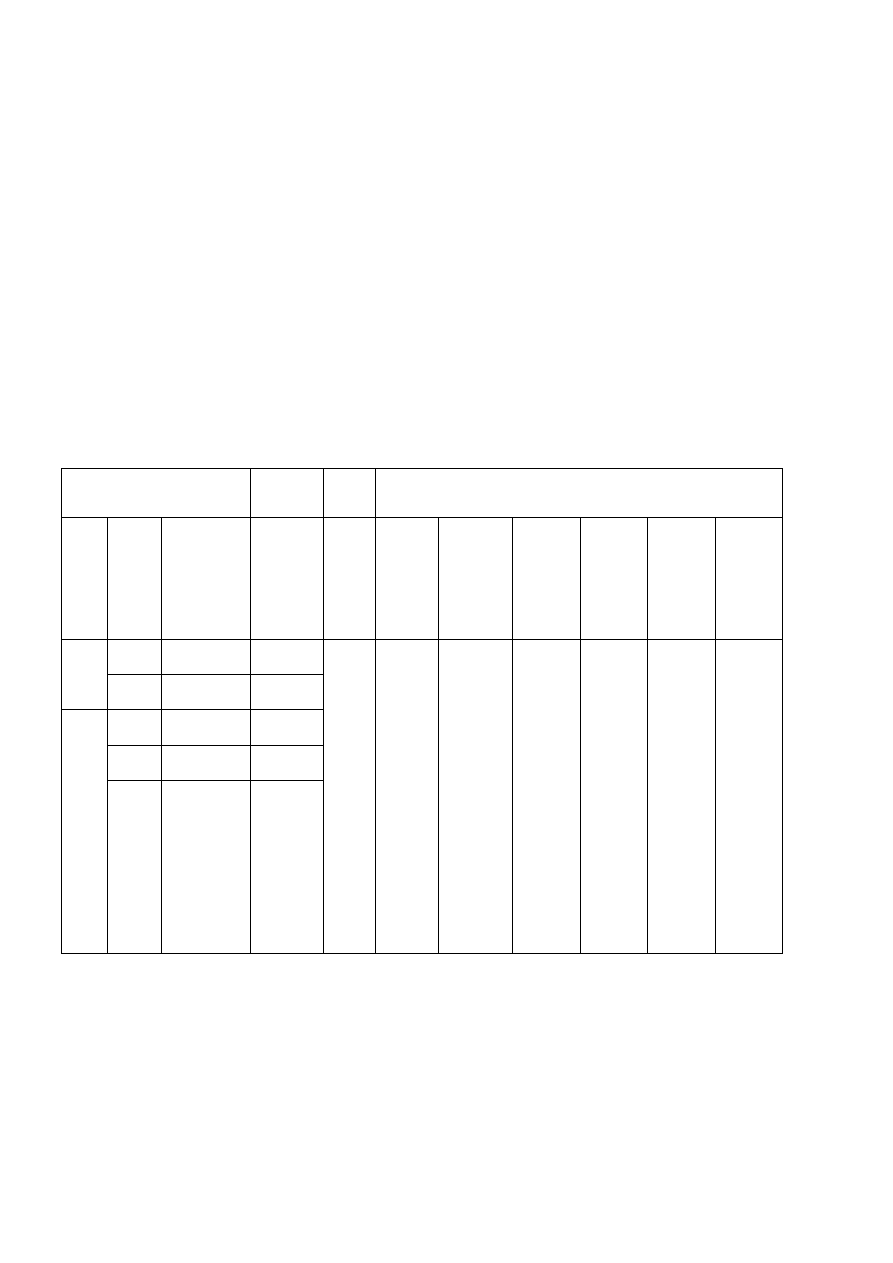

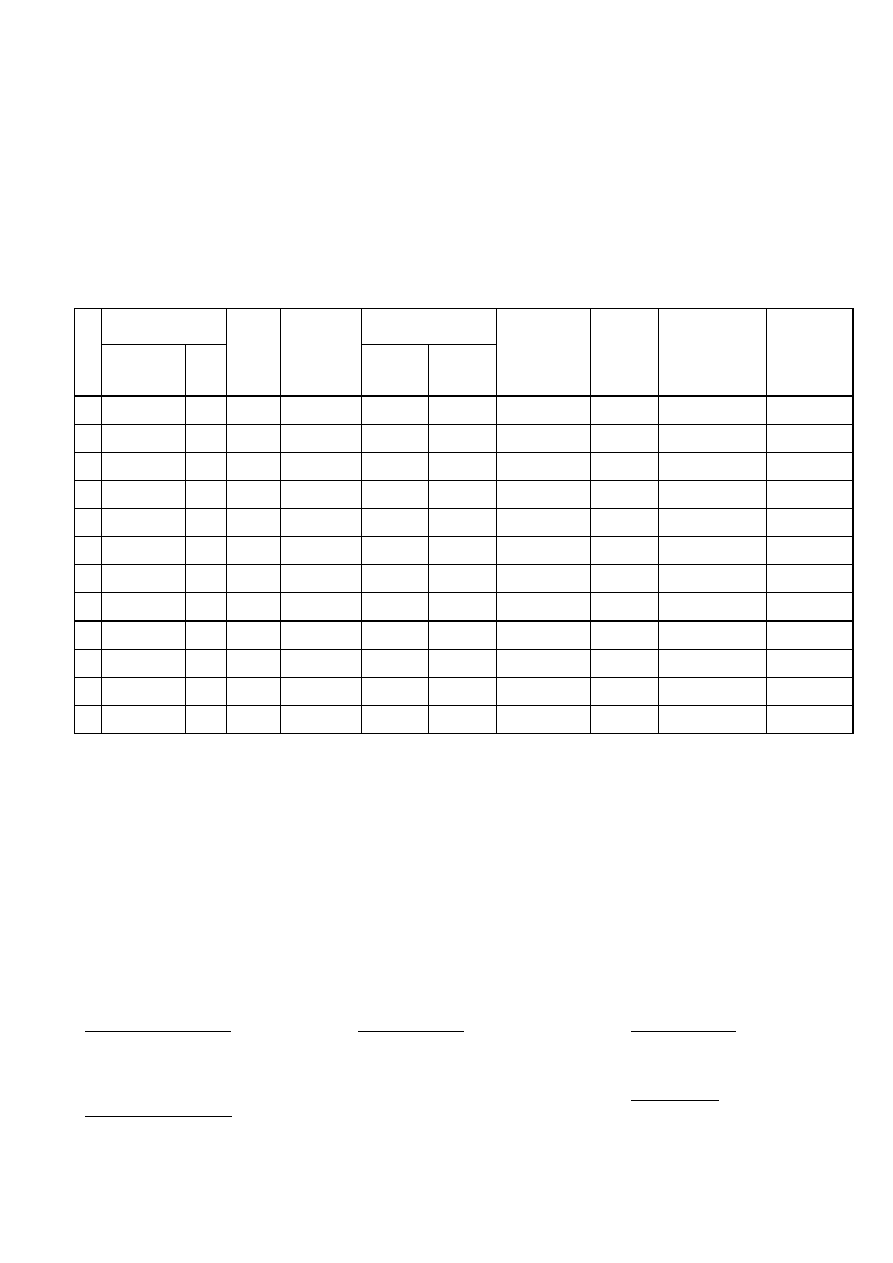

30 lipca 2009 r.

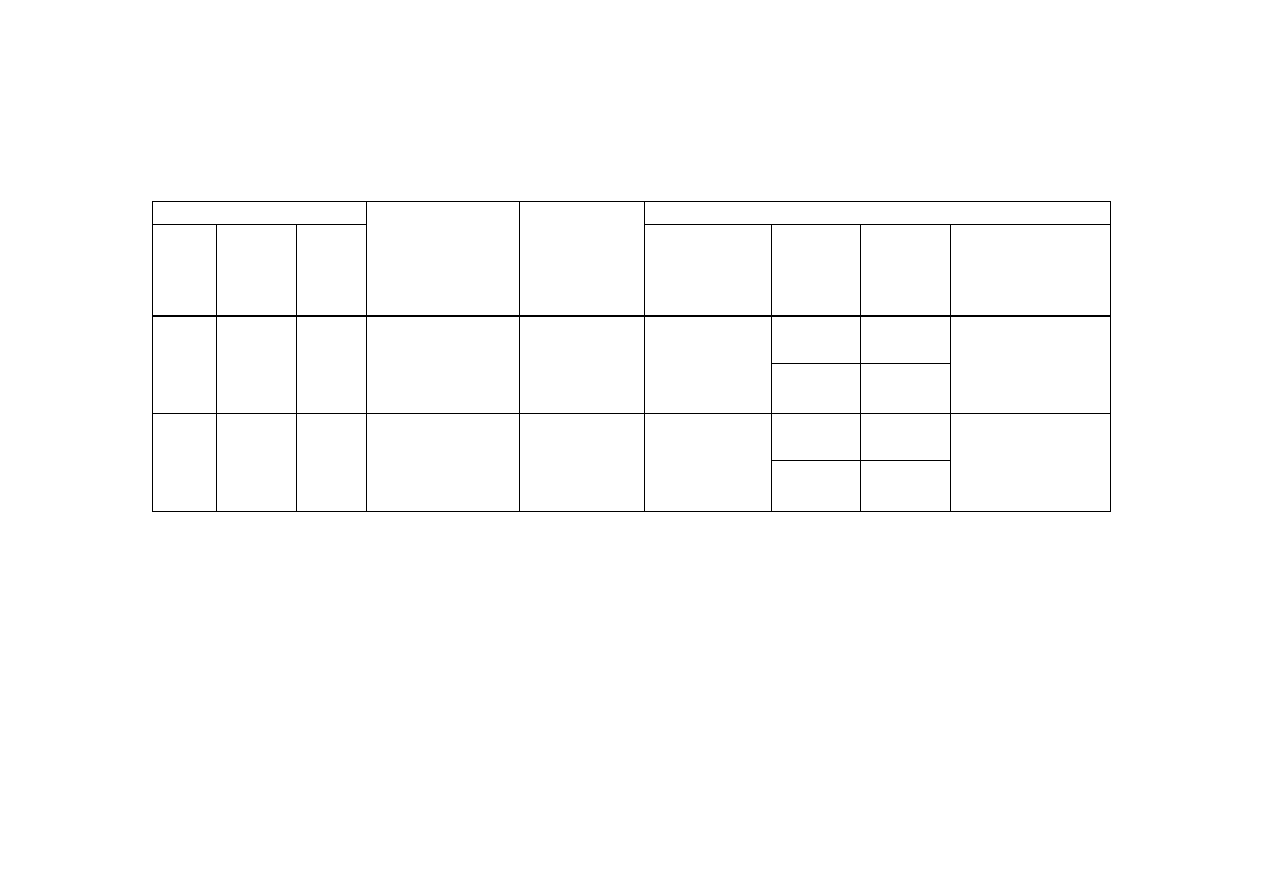

A

A

A - A

14 mm

500 mm

500 mm

f

Liniał L= 1000 mm

Klin pomiarowy

2 f

A

A

a)

b)

Rys. 5. Schemat sprawdzania prostoliniowo

ś

ci zł

ą

cza w płaszczy

ź

nie poziomej:

a/ wypukło

ść

(zw

ęż

enie toru), b/ wkl

ę

sło

ść

(poszerzenie toru).

TABELA nr 3

Dopuszczalne odchyłki prostoliniowo

ś

ci poziomej.

Lp.

Rodzaj wady

i jej

klasyfikacja

Odchyłki wymiaru

∆

f [mm]

Tory główne

Tory pozostałe

wypukło

ść

wkl

ę

sło

ść

wypukło

ść

wkl

ę

sło

ść

1.

Brak wady

∆

f = 0,0

∆

f

≤

0,3

∆

f

≤

0,5

∆

f

≤

0,5

2.

Wada

wymaga

naprawy

0,0 <

∆

f

≤

0,3 0,3 <

∆

f

≤

0,6 0,5 <

∆

f

≤

0,8 0,5 <

∆

f

≤

0,8

3.

Wada

wymaga

wyci

ę

cia

∆

f > 0,3

∆

f > 0,6

∆

f > 0,8

∆

f > 0,8

PKP POLSKIE LINIE KOLEJOWE S.A.

22

stan na dzie

ń

30 lipca 2009 r.

ZAŁ

Ą

CZNIKI

Zał

ą

cznik 1

Spawanie szyn termitem metod

ą

SoWoS

Według technologii firmy ELEKTRO-THERMIT, Niemcy.

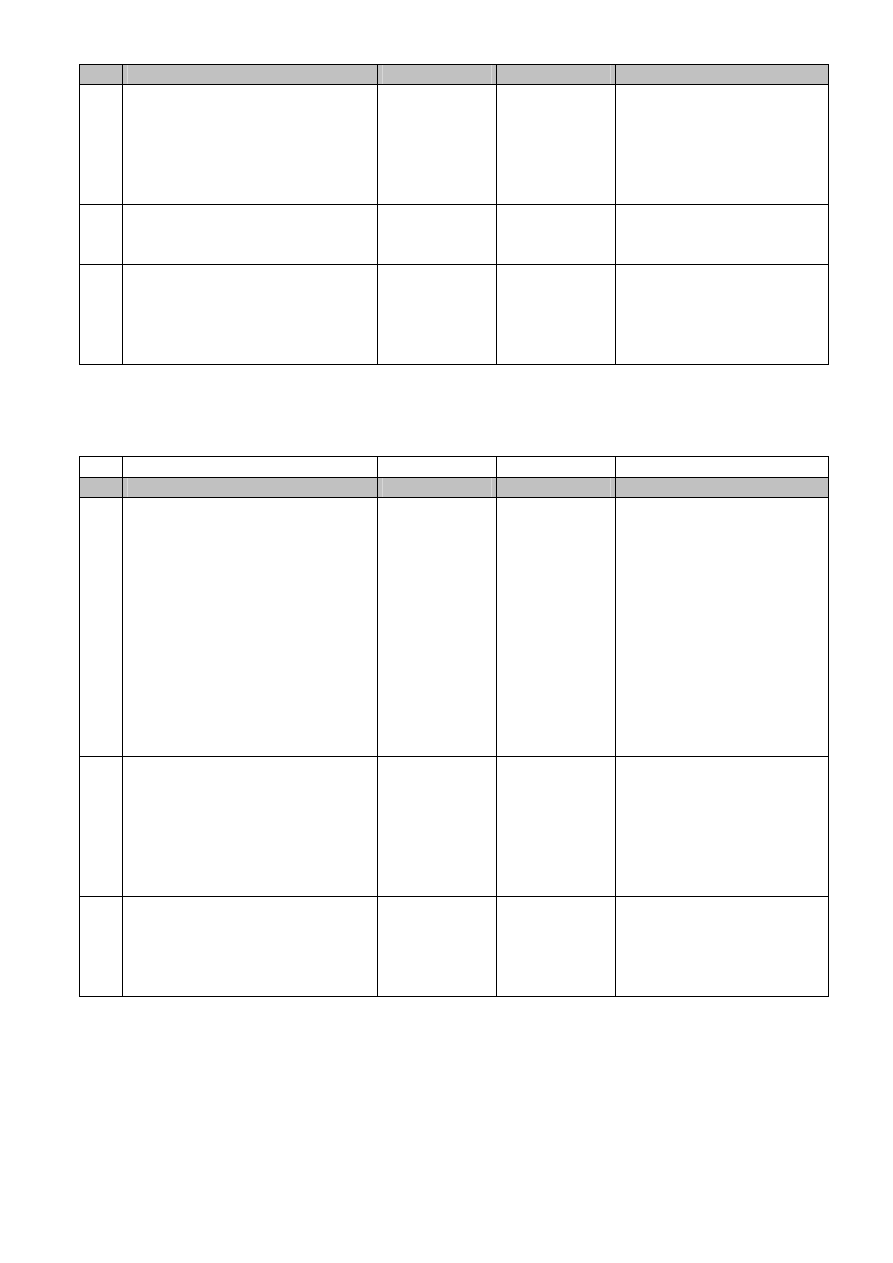

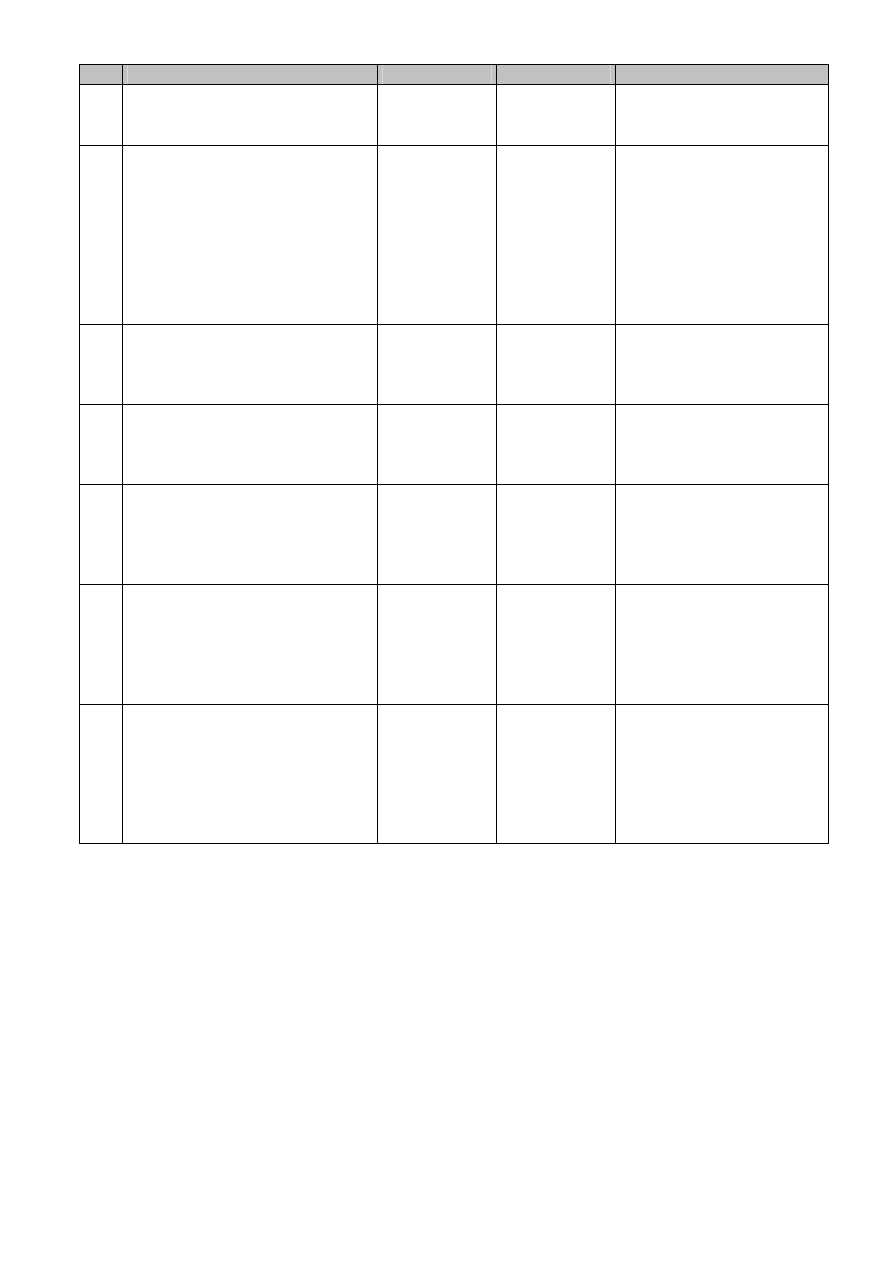

1. Przygotowanie i ustawienie styku szyn do spawania

Lp.

Czynno

ść

Narz

ę

dzia

Materiał

Uwagi

1

2

3

4

5

1. Zluzowa

ć

ś

ruby stopowe lub

usun

ąć

przytwierdzenia

spr

ęż

yste co najmniej na trzech

kolejnych podkładach po obu

stronach styku. Usun

ąć

tłucze

ń

pod stykiem w ilo

ś

ci

umo

ż

liwiaj

ą

cej niezakłócon

ą

prac

ę

.

Klucze, widły,

dr

ąż

ek,

podno

ś

nik

szynowy

Luzowanie

ś

rub

stopowych i usuwanie

przytwierdze

ń

spr

ęż

ystych wykonuje si

ę

w celu wyregulowania

i prawidłowego ustawienia

ko

ń

ców szyn oraz

zmniejszenia napr

ęż

e

ń

w spoinie podczas jej

stygni

ę

cia.

2. Pod stykiem uło

ż

y

ć

blach

ę

w celu ochrony podsypki przed

zanieczyszczeniami.

Blacha

(

ś

mietniczka)

3. Przygotowa

ć

ko

ń

ce szyn:

oczy

ś

ci

ć

powierzchnie czołowe

i boczne z rdzy, farby, smarów

i brudów na szeroko

ś

ci formy tj.

na ok. 100 mm po obu stronach

styku.

Szczotka

druciana,

palnik

propanowo-

tlenowy,

pilnik

Tlen,

propan-butan

4. Sprawdzi

ć

prostopadło

ść

powierzchni czołowej do

podłu

ż

nej osi szyny.

K

ą

townik,

szczelinomier

z

Dopuszczalne odchylenia

od płaszczyzny pionowej

i poziomej prostopadłej do

osi szyny zgodnie

z § 7 ust. 9 pkt. 3.

5. W przypadku nieprostopadło

ś

ci

lub uszkodze

ń

ko

ń

ców szyn

(p

ę

kni

ę

cia, rozwarstwienia,

wykruszenia) obci

ąć

je

w odległo

ś

ci 50mm od ko

ń

ca

wady lub otworu.

Przeno

ś

na

piła

mechaniczna

z uchwytem

mocuj

ą

cym

do szyny,

stanowisko

do ci

ę

cia

tlenem,

szablon do

ci

ę

cia

palnikiem

Tarcza

ś

cierna,

tlen,

propan-butan

Szyny o zwi

ę

kszonej

wytrzymało

ś

ci nale

ż

y ci

ąć

pił

ą

według zalece

ń

zawartych w § 12.

6. Usun

ąć

zgorzelin

ę

po ci

ę

ciu

szyn tlenem, a po ci

ę

ciu pił

ą

grad oraz ewentualne

pozostało

ś

ci nadlewu starej

spoiny.

Szczotka

druciana,

przecinak,

szlifierka

r

ę

czna,

pilnik

Kamienie

szlifierskie

PKP POLSKIE LINIE KOLEJOWE S.A.

23

stan na dzie

ń

30 lipca 2009 r.

1

2

3

4

5

7. Ustawi

ć

ko

ń

ce szyn do

spawania tak, aby luz

spawalniczy wynosił 24–26

mm, a ko

ń

ce szyn na długo

ś

ci

1000 mm były wzniesione 2,4-

2,8 mm (2

∆

f) nad powierzchni

ą

toczn

ą

.

Suwmiarka,

liniał dł. 1 m,

szablon i klin

pomiarowy do

ustawienia

luzu

i wzniosu,

kliny

metalowe do

ustawiania

wzniosu

W przypadku ci

ę

cia szyn

palnikiem, ustawienie

ko

ń

ców sprawdzi

ć

dopiero po ich

wystygni

ę

ciu.

8. Sprawdzi

ć

ustawienie ko

ń

ców

szyn w płaszczy

ź

nie poziomej,

pionowej, prostoliniowo

ść

kraw

ę

dzi stopek oraz wielko

ść

luzu spawalniczego.

Suwmiarka,

liniał o dł.

1 m, kliny

pomiarowe

i szablon

uniwersalny

9. Ustawi

ć

i umocowa

ć

na główce

szyny stojak uniwersalny

w odległo

ś

ci okre

ś

lonej

szablonem.

Stojak

uniwersalny,

szablon

uniwersalny

Szablon uniwersalny

słu

ż

y do ustalenia

poło

ż

enia stojaka,

okre

ś

lenia wielko

ś

ci luzu

spawalniczego oraz

odległo

ś

ci palnika od

główki szyny i tygla od

formy.

10. Ustawi

ć

uchwyt z palnikiem w

stojaku nad powierzchni

ą

toczn

ą

główki szyny na

wysoko

ś

ci

40–45 mm.

Palnik do

podgrzewania,

uchwyt

palnika,

szablon

uniwersalny

j.w.

2. Zało

ż

enie i uszczelnienie formy

Lp.

Czynno

ść

Narz

ę

dzie

Materiał

Uwagi

1

2

3

4

5

1. Sprawdzi

ć

stan poszczególnych

cz

ęś

ci formy, zwracaj

ą

c uwag

ę

na stan powierzchni

przylegaj

ą

cych do szyny.

Kanały spustowe i otwory na

nadlewy technologiczne musz

ą

by

ć

oczyszczone.

Pilnik okr

ą

gły Cz

ęś

ci formy Do spawania w torach

głównych nale

ż

y u

ż

ywa

ć

form bez

ż

adnych

uszkodze

ń

. Formy

z niewielkimi

uszkodzeniami

powierzchni

przylegaj

ą

cych do szyny

mo

ż

na stosowa

ć

do

spawania torów

bocznych. Nale

ż

y jednak

starannie poprawi

ć

uszkodzone powierzchnie

mas

ą

formiersk

ą

.

Zawilgoconych form nie

nale

ż

y u

ż

ywa

ć

.

PKP POLSKIE LINIE KOLEJOWE S.A.

24

stan na dzie

ń

30 lipca 2009 r.

1

2

3

4

5

2. Sprawdzi

ć

dopasowanie formy

do szyny. W razie potrzeby

dopasowa

ć

przez lekkie

dotarcie.

Pilnik

j.w.

Nale

ż

y uwa

ż

a

ć

, aby

połówki formy przy

docieraniu zachowały

poło

ż

enie prostopadłe do

szyny, a górna

powierzchnia dotartego

mostka le

ż

ała poziomo

w formie.

3. Pierwsz

ą

połówk

ę

formy wło

ż

y

ć

w obejm

ę

, zało

ż

y

ć

od zewn

ą

trz

na szyn

ę

symetrycznie do osi

luzu spawalniczego, a

nast

ę

pnie lekko dokr

ę

ci

ć

ś

rub

ę

dociskow

ą

ramienia urz

ą

dzenia

mocuj

ą

cego.

Obejma,

urz

ą

dzenie

mocuj

ą

ce

form

ę

Połówka

formy

Poło

ż

enie połówki formy

powinno by

ć

dokładnie

symetryczne wzgl

ę

dem

ko

ń

ców szyn.

4. Drug

ą

połówk

ę

formy z obejm

ą

,

ś

ci

ś

le dopasowa

ć

od wewn

ą

trz

do połówki formy ju

ż

zało

ż

onej

i lekko dokr

ę

ci

ć

drug

ą

ś

rub

ę

dociskow

ą

ramienia urz

ą

dzenia

mocuj

ą

cego.

Obejma,

urz

ą

dzenie

mocuj

ą

ce

form

ę

Połówka

formy

Poło

ż

enie połówki formy

powinno by

ć

dokładnie

symetryczne wzgl

ę

dem

ko

ń

ców szyn.

5. W jednej z połówek formy

nale

ż

y odłama

ć

ś

ciank

ę

kanału

spustowego w celu

umo

ż

liwienia wypływu płynnego

ż

u

ż

la.

Młotek lub

szablon

uniwersalny

6. Sprawdzi

ć

dopasowanie

mostka do form i połówek formy

do szyn, a pod stopk

ą

skontrolowa

ć

poprawno

ść

ich

ustawienia.

Pilnik

Przy spawaniu szyn

w torach z przechyłk

ą

(na łukach) powierzchni

ę

górn

ą

mostka

doprowadzi

ć

do poziomu.

7.

Ś

ruby dociskowe urz

ą

dzenia

mocuj

ą

cego dokr

ę

ci

ć

lekko

i równomiernie z obu stron

formy, dociskaj

ą

c ku górze

obydwie obejmy formy.

Sprawdzi

ć

symetryczno

ść

ustawienia formy wzgl

ę

dem

ko

ń

ców szyn.

Nale

ż

y zwraca

ć

uwag

ę

,

aby przy mocowaniu

połówek form nie

nast

ą

piło ich

przesuni

ę

cie.

8. Osłoni

ć

luz spawalniczy

i powierzchni

ę

toczn

ą

ko

ń

ców

szyn przekładk

ą

tekturow

ą

.

Przekładka

tekturowa

9. Przestrze

ń

pomi

ę

dzy

połówkami formy a szyn

ą

oraz

obejmami form starannie

uszczelni

ć

dobrze wyrobion

ą

mas

ą

formiersk

ą

o

odpowiedniej konsystencji.

Masa powinna by

ć

przygotowana min. 3 godziny

przed u

ż

yciem. Mo

ż

na

stosowa

ć

piasek uszczelniaj

ą

cy

oferowany w sprzeda

ż

y przez

producenta.

Szpachelka

w

ą

ska

Masa

formierska

(Skład masy:

3-4 cz

ęś

ci

piasku, 1

cz

ęść

glinki

kaolinowej

mielonej,

7-8% wody

/wagowo/).

Sprawdzenie wilgotno

ś

ci

masy formierskiej nale

ż

y

wykona

ć

przez

ś

ci

ś

ni

ę

cie

próbki z niej zrobionej,

która powinna zachowa

ć

nadany kształt. Masa

formierska nie powinna

by

ć

zbyt wilgotna tzn. nie

mo

ż

e pozostawia

ć

wilgotnych

ś

ladów na

dłoni.

PKP POLSKIE LINIE KOLEJOWE S.A.

25

stan na dzie

ń

30 lipca 2009 r.

1

2

3

4

5

10. Pojemnik na

ż

u

ż

el wysuszy

ć

i zało

ż

y

ć

na form

ę

pod kanał

spustowy

ż

u

ż

la oraz uszczelni

ć

mas

ą

formiersk

ą

styk

pojemnika z kanałem

spustowym.

Pojemnik

na

ż

u

ż

el

Masa

formierska

Mi

ę

dzy form

ą

a szyn

ą

nie

mog

ą

pozosta

ć

szczeliny.

11. Sprawdzi

ć

prawidłowo

ść

uszczelnienia mas

ą

uszczelniaj

ą

c

ą

.

12. Usun

ąć

poprzez

przedmuchanie tlenem

zanieczyszczenia (masa

uszczelniaj

ą

ca, piasek itp.)

znajduj

ą

ce si

ę

wewn

ą

trz formy.

R

ę

koje

ść

palnika do

podgrzewania,

w

ęż

e

Tlen

Nale

ż

y krótko

i intensywnie

przedmucha

ć

form

ę

przez

otwory na nadlewy

technologiczne.

3. Napełnienie i ustawienie tygla

Lp.

Czynno

ść

Narz

ę

dzie

Materiał

Uwagi

1

2

3

4

5

1. Sprawdzi

ć

stan tygla, a przede

wszystkim stan wykładziny

tygla. Stosowana wykładzina i

pancerz musz

ą

znajdowa

ć

si

ę

w dobrym stanie – bez p

ę

kni

ęć

i nadmiernego zu

ż

ycia.

Uchwyt tygla

ze stojakiem,

tygiel

Po spawaniu wn

ę

trze

tygla nale

ż

y ka

ż

dorazowo

oczy

ś

ci

ć

, a codziennie

przed wykonaniem

pierwszej spoiny

wysuszy

ć

palnikiem

propanowym,

podgrzewaj

ą

c go

„mi

ę

kkim” płomieniem od

strony wewn

ę

trznej do

uzyskania na zewn

ą

trz

pancerza temperatury ok.

100ºC.

2. Przy u

ż

yciu tygla z

magnezytow

ą

wykładzin

ą

zachodzi potrzeba dokładnego

usuwania

ż

u

ż

la

z powodu narastania zbyt

grubej jego warstwy.

Łom, młotek,

szczotka

stalowa

Przy stosowaniu porcji

termitowych do spawania

szyn

o wy

ż

szej wytrzymało

ś

ci

nale

ż

y

ż

u

ż

el ka

ż

dorazowo

usun

ąć

ze

ś

cian

wykładziny tygla.

3. Usun

ąć

zu

ż

yt

ą

tulejk

ę

spustow

ą

z tygla przy u

ż

yciu wybijaka.

Wybijak do

tulejek samo-

spustowych

Przy wymianie tulejki

spustowej nale

ż

y otwór

wykładziny tygla

dokładnie i ostro

ż

nie

wyczy

ś

ci

ć

.

PKP POLSKIE LINIE KOLEJOWE S.A.

26

stan na dzie

ń

30 lipca 2009 r.

1

2

3

4

5

4. Dokona

ć

starannego

zamkni

ę

cia otworu spustowego

tygla

i wyci

ą

gn

ąć

pr

ę

t ustalaj

ą

cy

W tym celu nale

ż

y:

1) w rurk

ę

ochronn

ą

z wkładk

ą

magnetyczn

ą

tulejki

samospustowej wło

ż

y

ć

pr

ę

t

ustalaj

ą

cy i wprowadzi

ć

tulejk

ę

do otworu wykładziny tygla,

2) docisn

ąć

pr

ę

t i przez lekkie

uderzenie pr

ę

ta dłoni

ą

dobrze

osadzi

ć

tulejk

ę

samospustow

ą

w otworze tygla,

3) proszek uszczelniaj

ą

cy

z opakowania umie

ś

ci

ć

równomiernie wokół rurki

ochronnej.

Pr

ę

t ustalaj

ą

cy

tulejk

ę

samospustow

ą

Proszek

uszczelniaj

ą

cy

tulejk

ę

Tulejka samospustowa

i proszek uszczelniaj

ą

cy

znajduj

ą

si

ę

w opakowaniach.

Pier

ś

cie

ń

pr

ę

ta

ustalaj

ą

cego chroni

przed dostaniem si

ę

proszku do tulejki.

5. Napełni

ć

ostro

ż

nie tygiel porcj

ą

termitu i uformowa

ć

sto

ż

ek.

Porcja termitu

(według tabeli

nr 4)

Przygotowa

ć

zapał

błyskawiczny.