koła zębate: -żeliwa szare (ZL 250, ZL 300, ZL 350), Żeliwa sferoidalne: (Zs45010, Zs50007, Zs60003), -staliwa

konstrukcyjne węglowe (L350II) w stanie normalizowanym (pracujące przy niezbyt dużych obciążeniach), staliwo

stopowe konstrukcyjne (L35G) - stale węglowe i stopowe: [stan wyżarzony lub normalizowany]: stale węglowe zwykłej

jakości: E295 (St5), E355 (St6), E360 (St7); stale węglowe wyższej jakości: C35, C45; stale stopowe: 18G2A, 45G2, 35SG

stale węglowe wyższej jakości: 45, 55, 40H; stale stopowe konstrukcyjne: 30H, 35HM, 30HGS, 35HGS, (na koła przekładni:

40H, 40HM, 45HM stopowe ulepszone cieplnie: 40HN, 45HN

panwie łożysk ślizgowych: brązy są dobrymi materiałami o dużej twardości i wytrzymałości, nadają się do pracy w

warunkach obciążeń zmiennych uderzeniowych np B10, B555, B476. Mosiądze: mają mniejszą wytrzymałość niż brązy ale

za to mają lepszą odporność na podwyższone temperatury np. MM47, MM55, MA58. Stopy łożyskowe: najczęściej stopy

cyny, ołowiu, miedzi i antymonu np. Ł16 (w przypadku obciążeń statycznych, nacisk do 10MPa), Ł6 (obciążenia

uderzeniowe)

narzędzia do obróbki mechanicznej metali: Stali szybkotnącej używa się do wytwarzania noży tokarskich, frezów, wierteł

i innych narzędzi skrawających nagrzewających się w czasie pracy do wysokich temperatur SW18, SW7M, SW12C, SKC,

SK5V, SK5M, SK8M, SK10V). węgliki spiekane

osie i wały: stal konstrukcyjna węglowa zwykłej jakości (St3. St4, St5,St6,St7), stal konstrukcyjna węglowa wyższej jakości

(25, 35 ,45), konstrukcyjne stopowe do ulepszania cieplnego (40H, 30HGS, 35HGS), stale stopowe konstrukcyjne do

nawęglania (15H, 20H, 14HG, 20HG),

narzędzia do obróbki ręcznej: praca na zimno (N5, N6, N8, 10); na gorąco (N7G, N8G)

korpusy obrabiarek i ciężkich maszyn: Staliwo, żeliwo, Stale stopowe do Fe – C dodane pierwiastki stopowe (Cu, Ni),

L20G, L35G, L30GS, L800, L600,

wykres Haicha Qr=Re, Zrj=0,56Rm, Ztc=Zrc

podać cechy dobrego materiału na panwie łożysk.

dobra odkształcalność, odporność na zatarcie, wytrzymałość na naciski, wytrzymałość zmęczeniowa, odporność na

korozję, dobre przewodnictwo cieplne, odpowiednia rozszerzalność cieplna, korzystna struktura materiałowa, dobra

obrabialność, niska cena.

Podaj sposoby wyznaczania naprężeń dopuszczalnych:

- przy obciążeniach statycznych k=Q/x

Q

Q –gr. plastyczności, x

Q

–wspł. Bezpieczeństwa k=R

r

/xr R

r

– wytrzymałość doraźna,

- przy obciążeniach zmiennych, x

Z

–wspł. Bezpieczeństwa k=Z/x

Z

Z- wytrzymałość zmęczeniowa

-Wartość naprężeń dopuszczalnych przy zginaniu, skręcaniu i ścinaniu: k

g

=αk

r

, k

s

=βk

r

, k

t

=γk

r

-Wartość dop. nacisków powierzchniowych dla połączeń spoczynkowych wyznaczamy z: p

s

=0,8k

c

, p

j

=0,8k

cj

, p

o

=0,4k

cj

Projektowanie

– jest to opracowanie informacji o sposobie zaspokajania potrzeb

Konstruowanie

–działanie polegające na doborze cech konstrukcyjnych czyli materiałów geometrycznych i dynamicznych

Algorytm projektowania: projektowanie→proces technologiczny→instrumentalizacja działań→zaspokajanie potrzeb

Karb

wszelkie nieciągłości poprzecznych przekrojów przedmiotu lub zmiany krzywizn powierzchni ograniczających

przedmiot (rowki, otwory, gwinty) Wartość współczynnika

α

k

zależy od: stosunku promienia krzywizny dna karbu

ρ

do

promienia lub połowy szerokości przekroju r w elementach płaskich w płaszczyźnie karbu, oraz od stosunku promienia

połowy szerokości elementu R w miejscu nie osłabionym karbem do promienia r.

β

k

- współczynnik działania karbu-

stosunek wytrzymałości próbek gładkich bez karbu do wytrzymałości próbek gładkich z karbem

połączenie czopa z piastą kołkiem na ścinanie

τ

t

=4M

0

/(π*dc*d^2) ≤k

t

, Na nacisk powierzchniowy między czopem a

kołkiem: p

max

=6M

0

/(d*d

c

2

)≤p

dop

, Na nacisk między tuleją a kołkiem: p

max

=2M

0

/gp*d*(dc+gp) ≤p

dop

sprzęgło cierne stożkowe

T=Nμ=P

w

*μ/sinα=Pw*μ

’

, μ

’

=μ/sinα, M

t

=TD/2=(P

w

μ’D)/2, p=N/(πDb)=P

w

/(πDbsinα) ,

p=(2M

t

sinα)/(DμπDbsinα)= 2M

t

/πD

2

μb≤p

dop

połączenie czopa z piastą klinem i wpustem

p=F/((h/2)l

o

i≤p

dop

F=2Ms/d, L = L

0

+ b

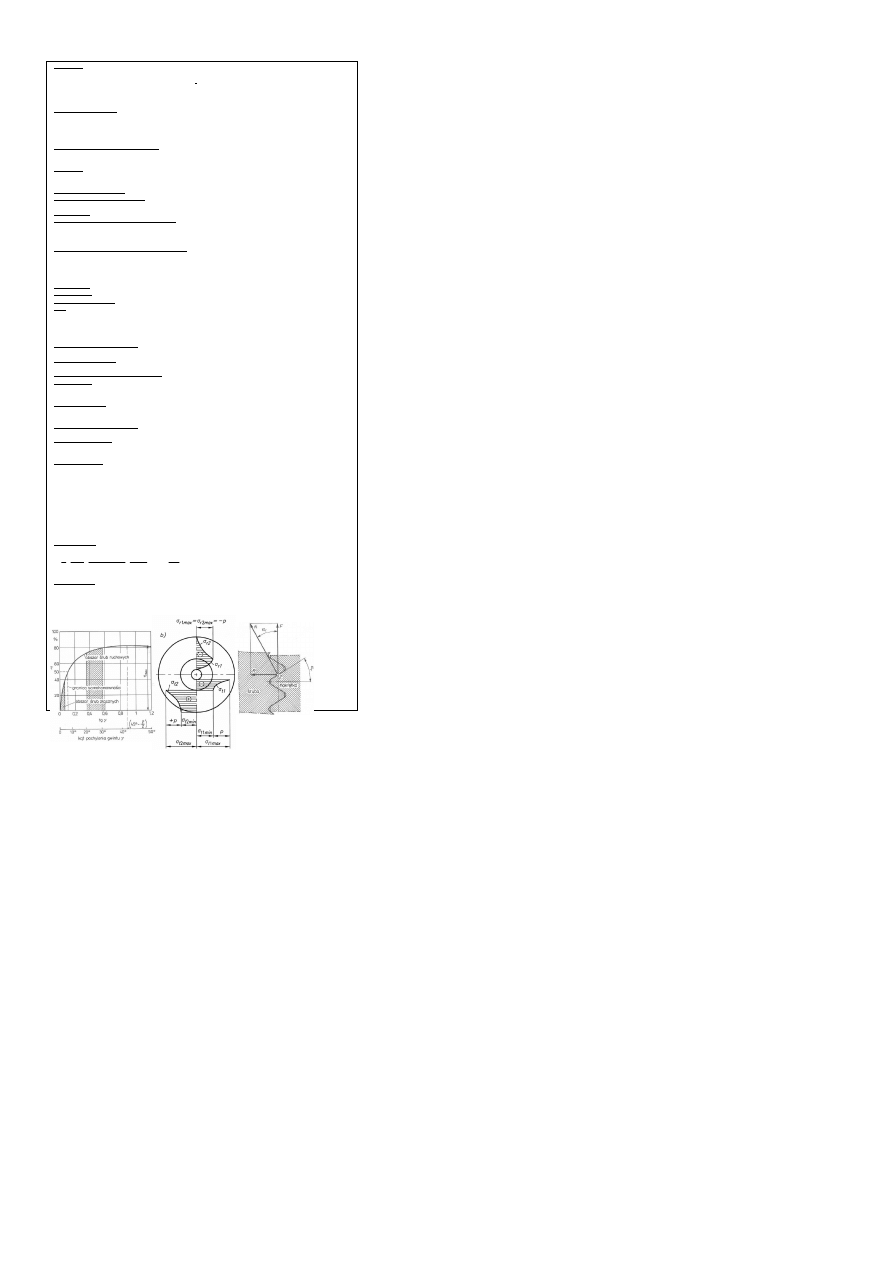

Punkt przyporu – miejsce chwilowego styku zębów Linia przyporu – utworzona przez kolejne punkty przyporu, Kąt

przyporu – kąt, który tworzy linia przyporu ze styczną do kół tocznych Łuk przyporu – łuk jaki zakreśla na kole tocznym

ząb od chwili wej do wyjścia z przyporu Liczba przyporu – stosunek długości łuku przyporu do podziałki na kole tocznym.

Rodzaje smarowania: a)obiegowe, gdzie smar/olej znajduje się w ciągłym obiegu (smarowanie pod ciśnieniem,

pierścienie smarujące); b)przelotowe, gdzie smar/olej spływa do zbiornika na zużyty smar/olej (smarownice knotowe);

c)zanurzeniowe, gdy czop i panewka zalane są na stałe

kryterium doboru łożysk tocznych: 1. ogr. wymiarowe łożysk,2. wielkości i kierunki obciążenia, 3. prędkość obrotowa, 4.

możliwość ograniczenia błędu współosiowości 5. wymagana dokładność i cichobieżność 6. sztywność ułożyskowania

Graniczna liczba zębów zg=(2y)/sin^2(α) = 17,1 =>17;

Współczynnik przesunięcia zarysu: x1=y*(zg-z1)/zg , x2=y*(zg-z2)/zg

Dla α=20: αt=21 55’ 45.5’’ , invαt=0,01985, invαw=0,014904

Korekcja zazębienia:

a0=(z1+z2/2)*m, an=a0*(cos α0/cos αt), αt=arctg(tg α0/cosβ) [β=0], invαt=2*(x1+x2/z1+z2)*tg α0+inv αw => x1+x2

dla przypadku korekcji P mamy: x1=x1+x2, x2=0 dokonujemy korekcji tylko jednego koła x1=x2 podział połówkowy ;

x2=x1*z1/z2 podział proporcjonalny

korecja: z1=15, i=2, m=5, ar=115 – sprawdzić jaką zastosowano korekcje i wymienić kryteria jej stosowania i=z2/z1=>

z2= i*z1 =30 a0=(d1+d2)/2= (m/2)*(z1+z2)=112,5 a0 rożne od ar. Z tego wynika że zastosowano korekcję typu P.

Korekcja P- przesunięcie zarysu ze zmianą odległości osi (X+X). Stosuje się gdy z

1

+z

2

<2z

g

, oraz gdy względy konstrukcyjne

wymagają zmiany odległości osi. Po zastosowaniu przesunięcia zarysu x

1

,x

2

osie kół ulegają rozsunięciu i nowa odległość

osi będzie równa a

p

=a

0

+(x

1

+x

2

)*m- odległość pozorna. Aby skasować luz obwodowy zbliża się koła na odległość

a

r

=a

0

*cos

α

0

/cos

α

t

α

t

toczny kąt przyporu a

0

=z

1

+z

2

/2*m inv

α

t

=2*(x

1

+x

2

)/(z

1

+z

2

)*tg

α

0

+inv

α

0

Dla zachowania luzu wierzchołkowego należy ściąć głowy o k

m

=a

p

+a

m

gwint sprawność warunek samohamowności γ ≤ρ’ tgγ=h/πD, tgρ’= μ/cos α

r

2

(

( '))

(

')

u

s

w

s

s

L

d tg

Q

Q h

tg

L

M

d tg

Q

tg

π

γ

γ

η

π

π

γ ρ

γ ρ

⋅ ⋅

⋅

⋅

=

=

=

=

⋅

⋅ ⋅

+

⋅

+

'

cos

r

F

T

N

F

µ

µ

α

= ⋅ =

= ⋅

'

'

/ cos

r

tg

ρ

µ

µ

α

=

=

Wpusty służą do osadzania na walach i osiach różnych części maszyn (kola zębate). Zadaniem wpustu jest przenoszenie

momentu obrotowego z wału na współpracujące części. Polaczenie wpustowe oblicza się na nacisk powierzchniowy.

p=F/(h/2)l

o

i≤p

dop

F=2Ms/d, F- siła obwodowa, Ms- moment skręcający na wale, d- średnica czopa, l

0

-czynna długość

wpustu, h- wys. Wpustu, i –liczba wpustów, L = L

0

+ b, L

0

– czynna długość wpustu b- szerokość wpustu

Wyszukiwarka

Podobne podstrony:

Ladny rysunek

rysunek rodziny ppt

Rysunek techniczny 4

inny projekt, Rysunek piwnic

0656PWsrT Rysunek 02 03

Podnośnik śrubowy rysunek złożeniowy

0656PWsrTz1 Rysunek 09b

lawa fund rysunek

0656PWsrT Rysunek 06 04

0656PWsrT Rysunek 02 01

G2 4pbZUDP Rysunek 02 02

powtórzenie wiadomości, Pomoce do zajęć, Technika, rysunek techniczny, pismo techniczne

RYSUNEK TECHNICZNY

tabliczka, Gospodarka Przestrzenna, GP semestr II, Rysunek tech. i planistyczny

więcej podobnych podstron