16/2

Archives of Foundry,

Year 2001, Volume 1, № 1 (2/2)

Archiwum Odlewnictwa,

Rok 2001, Rocznik 1, Nr 1 (2/2)

PAN – Katowice PL ISSN 1642-5308

ESTYMACJA CZASU KRZEPNIĘCIA ODLEWÓW

Z. IGNASZAK

1

, B. BESZTERDA

2

Politechnika Poznańska, Instytut Technologii Materiałów (1),

ul.Piotrowo 3, 61–138 POZNAŃ

Odlewnia Żeliwa ŚREM S.A., ul.Staszica 1, 63–100 ŚREM

STRESZCZENIE

Wskazano na znaczenie znajomości rzeczywistego czasu krzepnięcia całego odle-

wu lub wybranych jego elementów dla walidacji modelu symulacji. Czasy te badano

eksperymentalnie i na drodze symulacji dla przypadków szczególnych lokalizacji spoi-

ny termoelementu. Analizowano zarejestrowane podczas eksperymentu krzywe sty-

gnięcia i ich pierwsze pochodne, porównując je ze zmianami temperatury w samej spoi-

nie i w jej otoczeniu. obliczonymi przy pomocy systemu symulacyjnego

Key words: solidification time, thermocouple, simulation, cooling curve, derivative.

1.WPROWADZENIE

Walidacja energetyczna modelu opisującego krzepnięcie polega na eksperymen-

talnym potwierdzeniu, że ilość ciepła rzeczywiście odprowadzona do formy przez cały

odlew lub/i przez jego poszczególne elementy jest zgodna z wynikiem symulacji [1].

Takie porównanie dokonywane być może przez porównanie temperaturowych krzy-

wych stygnięcia z eksperymentu i symulacji czyli zarejestrowanych wskazań termoele-

mentu rzeczywistego i „wirtualnego”. Ilość i sposób przekazywania formie utajonego

ciepła krzepnięcia podczas odprowadzania ciepła z odlewu, w globalnym bilansie ilości

ciepła, co wynika z uwzględnienia ciepła akumulacyjnego, stanowi o kształcie krzywej

stygnięcia. Stosowanie ceramicznych, ochronnych osłon termoelementów zakłóca na

sposób „inercyjny” postać krzywej stygnięcia. Ponadto przemieszczenie termoelementu

do stref oddalonych od osi cieplnej czy też od centralnego punktu węzła cieplnego,

powoduje pojawienie się opóźnienia w stosunku do idealnej krzywej stygnięcia. Taka

prawie idealna krzywa stygnięcia może wystąpić tylko w dwóch przypadkach: dla eks-

1

dr hab. inż. prof. Politechniki Poznańskiej, zenon.ignaszak@put.poznan.pl

2

mgr inż., bebogdan@oz-srem.com.pl

perymentu – przystosowaniu miniaturowych termoelementów, które w przypadku sto-

pów żelaza nie wytrzymują szoku termomechanicznego, dla testu wirtualnego – jest

obrazem zrzutu wartości wyliczonych podczas symulacji dla wskazanego adresu (ele-

mentu dyskretyzacji).

W artykule analizowano prawidłowości wynikające z porównania obu rodzajów

krzywych stygnięcia oraz wskazano na praktyczne wykorzystanie tego faktu.

2.

IDENTYFIKACJA STANU CIEPLNEGO UKŁADU ODLEW–FORMA

Stosowanie eksperymentu jako środka do uwiarygodnienia modelu użytego w sy-

mulacji czyli do tzw. walidacji modelu, jest uznanym sposobem wartościującym wynik

prognozowania stanu cieplnego układu odlew–forma. Jeżeli eksperyment ten ma na celu

tylko porównanie jakości odlewu (lokalizacji wad i ich natężenia) to walidację tę należy

uważać jako częściową (opiera się o porównanie stanu wad typu porowatość). Dla

prostszych opracowań technologicznych, np. form jednomateriałowych, bez stosowania

ochładzalników, otulin, itp. można uważać tę opcję walidacji za zadowalającą.

W przypadku technologii bardziej złożonych i form wielomateriałowych, walidacji „na

obecność wad” powinna towarzyszyć walidacja energetyczna. Tylko przy pozytywnym

jej wyniku można mówić o ilościowej zgodności przebiegu procesów cieplnych (rze-

czywistego i wirtualnego) i uwiarygodnić wynik prognozy dot. wad. Niedostępny dla

użytkownika algorytm prognozujący stan wad (znany jedynie twórcy kodu symulacyj-

nego) zostanie wtedy oceniony jako dający lub nie, podstawy prowadzące do jakościo-

wego i/lub ilościowego uogólnienia skuteczności prognozy.

Korzystanie z poszczególnych narzędzi post–processingu, zwłaszcza typu gradien-

towego [7, 8] jest sensowne tylko w przypadku, gdy ilościowo potwierdzona jest zgod-

ność co do wirtualnej i rzeczywistej ilości ciepła wymienianego w układzie odlew–

forma. Eksperyment jest relatywnie łatwy lecz czy można zgodność tę oceniać także w

przypadku dowolnego odlewu przemysłowego ?

Wiadomym jest, że wprowadzenie termoelementu kontrolnego do wnętrza odlewu

przemysłowego przeważnie nie jest możliwe. Nawet jeżeli wykorzysta się w tym celu

otwory które nie są rdzeniowane, wiercone podczas obróbki skrawaniem, to na prze-

szkodzie stoi fakt możliwego uszkodzenia narzędzia skrawającego przez kwarcową

osłonę termoelementu.

Okazuje się jednak, że pewne szczególne lokalizacje termoelementu są akcepto-

walne w praktyce odlewów przemysłowych. Termoelement umieścić można w war-

stwie powierzchniowego naddatku na obróbkę (osłonki kwarcowe są łatwe do usunięcia

przez ich wycięcie narzędziem ściernym na oczyszczalni). Można również umieścić

termoelement w rejonie styku odlew–forma. Inną możliwością jest umieszczenie termo-

elementu w nadlewie (tutaj głębokość umieszczenia termoelementu jest dowolna i zale-

ży od celu eksperymentu). Termoelementy instalowane w rejonie styku odlew–forma

nie muszą posiadać charakterystyk osiągających maksymalną spodziewaną temperaturę

we wnęce formy, gdyż w tym miejscu temperatura jest znacząco niższa.

3. KRZYWA STYGNIĘCIA W KOŃCOWEJ FAZIE KRZEPNIĘCIA ODLEWU

Wywołany w latach 80–tych, w ramach prac w problemie CPBP 02.09, problem

tzw. krzywej bazowej (akumulacyjnej) na wykresie różniczkowej krzywej stygnięcia

krzepnącego odlewu, spotkał się z ożywioną dyskusją środowiska. Ostatecznie wykaza-

no, że fakt występowania silnego piku na krzywej pochodnej stygnięcia nie należy wią-

zać z sugerowanym przez niektóre zachodnie publikacje „ujemnym ciepłem krystaliza-

cji” [2] lecz z gwałtownym zanikiem resztek cieczy [3, 4]. Wykazano przy tym, że

stosując mikromodelowanie (modelowanie zarodkowania i wzrostu kryształów globu-

larnych) ostatnie partie cieczy przechodzą w stan stały w chwili kiedy na krzywej tem-

peraturowej występuje punkt przegięcia równoznaczny z minimum pierwszej pochodnej

dT/dt. W związku z tym potwierdzono utożsamianie umownego końcowego czasu

krzepnięcia z tą właśnie chwilą czasu. Faktycznie, rzeczywista krzywa stygnięcia posia-

da również taki punkt przegięcia, przy czym ten fragment krzywej może być dodatkowo

modyfikowany przez występowanie mikrosegregacji i opóźnienie wywołane bezwład-

nością termoelementu. Oba zjawiska nie wchodzą jako elementy fizycznego modelu

procesu krzepnięcia. Wpływ bezwładności zostanie poddany testowi.

W [4] wskazano na fakt rejestrowania efektu temperaturowego w punktach od-

dalonych od centrum cieplnego odlewu, wywołanego oddziaływaniem końca wydziela-

nia ciepła utajonego czyli zanikiem istnienia fazy ciekłej w tym centrum. Nie analizo-

wano przy tym położenia punktów minimum pochodnych krzywych stygnięcia odpo-

wiadających tym punktom na osi czasu. Stwierdzono jedynie, że ”jest ono słabsze i

odnosi się do momentu końca krzepnięcia całego odlewu”. Badanie tego okresu jest

przedmiotem testowania i szczególnej analizy w niniejszym artykule.

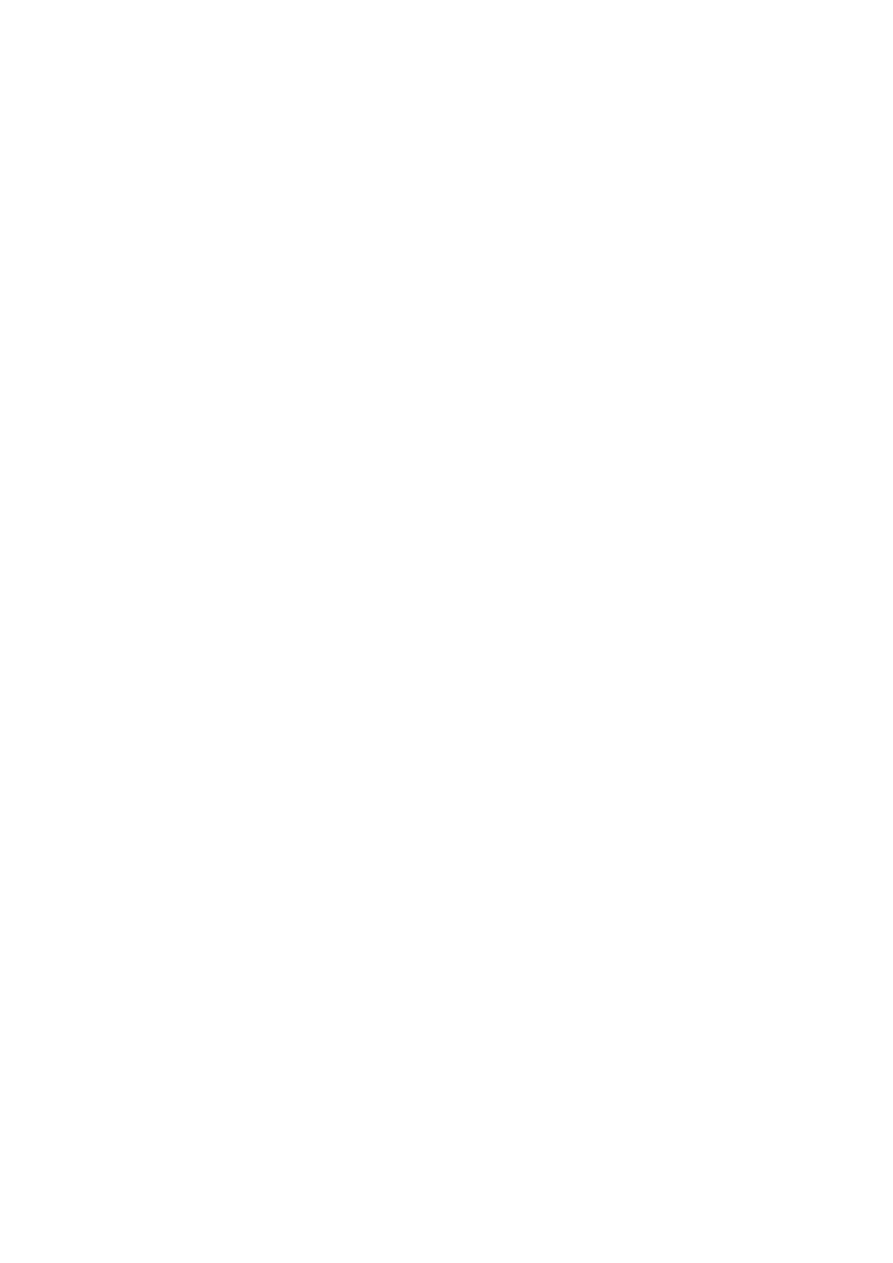

4. OPIS EKSPERYMENTÓW NUMERYCZNEGO I RZECZYWISTEGO

Testowi numerycznemu (badaniom symulacyjnym) poddano przypadek rejestracji

temperatury przy pomocy termoelementu osłoniętego rurką kwarcową w trzech punk-

tach krzepnącej płyty z żeliwa. Układowi pomiarowemu nadano geometrię zgodną z

rzeczywistością, definiując jednocześnie dane materiałowe jego elementów składowych

(rys.1). Wirtualne punkty pomiaru temperatury umieszczono w miejscu odpowiadają-

cym spoinie termoelementu i jej otoczeniu. Badania symulacyjne przeprowadzono przy

użyciu kodu symulacyjnego Magma w Odlewni Żeliwa ŚREM S.A.

Celem testu była ocena poziomu zakłócenia odpowiedzi termoelementu rzeczywi-

stego przez inercyjne oddziaływanie osłonki kwarcowej i odprowadzanie ciepła ze

spoiny przez elektrody.

Według niektórych opinii zakłócenia te w istotny sposób uniemożliwiają nie tylko

pomiar rzeczywistej maksymalnej temperatury początkowej metalu (to wydaje się

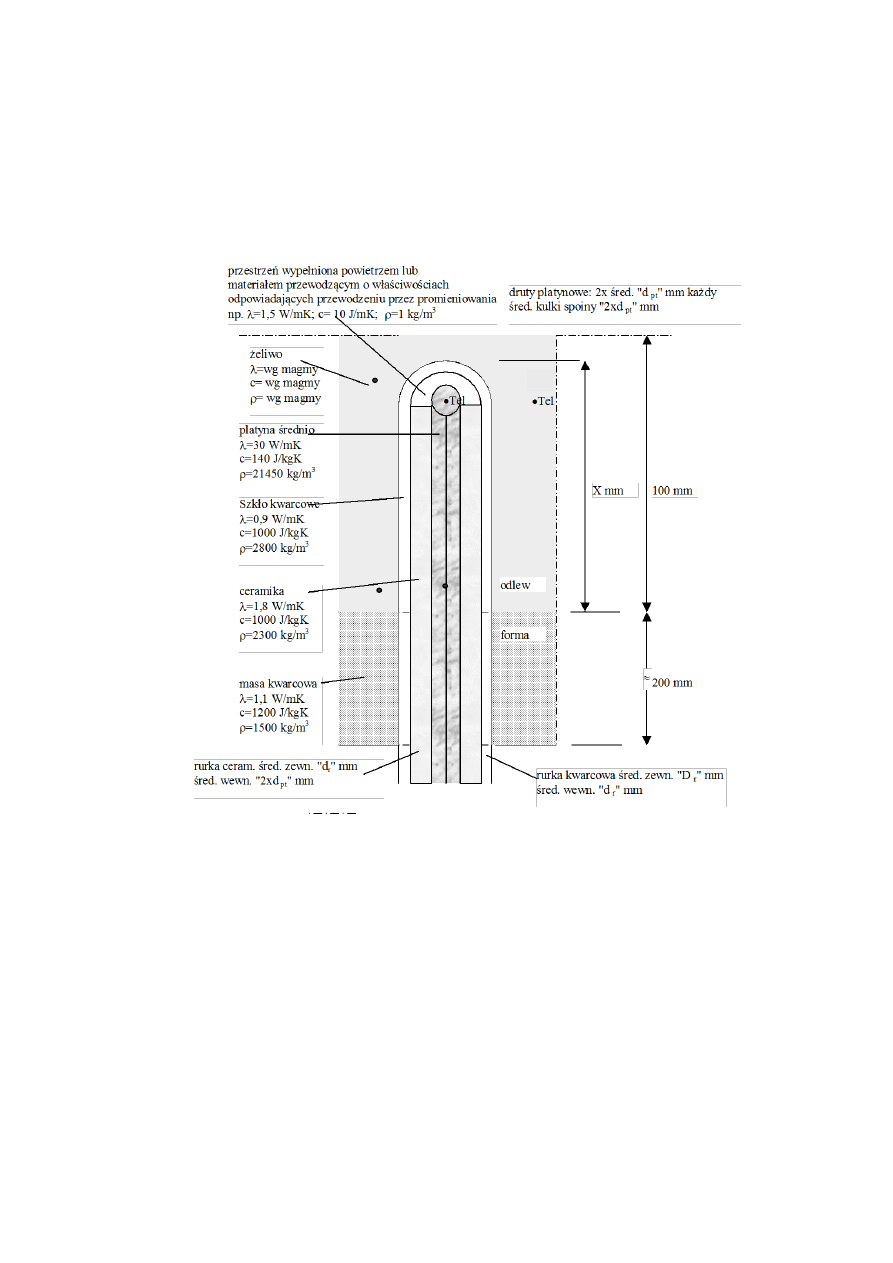

oczywiste), ale również deformują kształt krzywej na końcu krzepnięcia. Na rys.2 poka-

zano schematycznie testowane przypadki. Wynik testu dla okresu początkowego

(rys.3a) wskazuje, że czas opóźnienia wskazania temperatury rzeczywistej (błąd dyna-

miczny) pokrywa się zadowalająco z eksperymentem, a oszacowana stała czasowa

inert

wynosi około 20 sekund. Po czasie 3 x

inert

błąd statyczny jest pomijalnie mały.

Ten sam wynik (rys.3b) odniesiony do okresu końcowego krzepnięcia (zanik fazy

ciekłej) pokazuje praktycznie nieistotny dla tego konkretnego przypadku (osłonka

kwarcowa o średnicy 8 mm, średnica łączna termoelementów 1 mm) wpływ obciążenia

inercyjnego na oszacowanie czasu krzepnięcia ( 0,1 %).

Na rys.4 przedstawiono porównanie minimum pochodnych dla trzech położeń

termoelementu. Wynika z niego, że oddalenie spoiny termoelementu od centrum ciepl-

nego powoduje zgodne z oczekiwaniem przesunięcie (opóźnienie) punktu przegięcia –

sygnalizującego koniec krzepnięcia – zależne od grubości ścianki odlewu i szybkości

odprowadzania ciepła (gradientu temperatury na przekroju). Opóźnienie to możliwe jest

do wyliczenia analitycznego. Dla przypadku płyty o nieskończonej grubości można

wyprowadzić je i przybliżyć zależnością [5] :

= x

2

/ 2a

(1)

gdzie x jest odległością między centrum cieplnym płyty (osią) i punktem pomiaru tem-

peratury, zaś a współczynnikiem dyfuzyjności temperatury dla materiału odlewu ( a =

/ c

). Dla dowolnego kształtu, wymiarów i intensywności stygnięcia łatwiej posłużyć

się wynikiem symulacji odnosząc punkt, w którym umieszczono termoelement do punk-

tu o dokładnie tej samej współrzędnej lokalizacji termoelementu wirtualnego. Porówna-

nie położenia pochodnych obu krzywych umożliwi wyciągnięcie wniosku odnośnie

zgodności czasów krzepnięcia. W obu przypadkach, w celu lokalizacji minimum dT/dt

można wykorzystać drugą pochodną (por. rys. 4). Przykład wykorzystania opisanej

procedury przedstawiono w rozdziale 5.

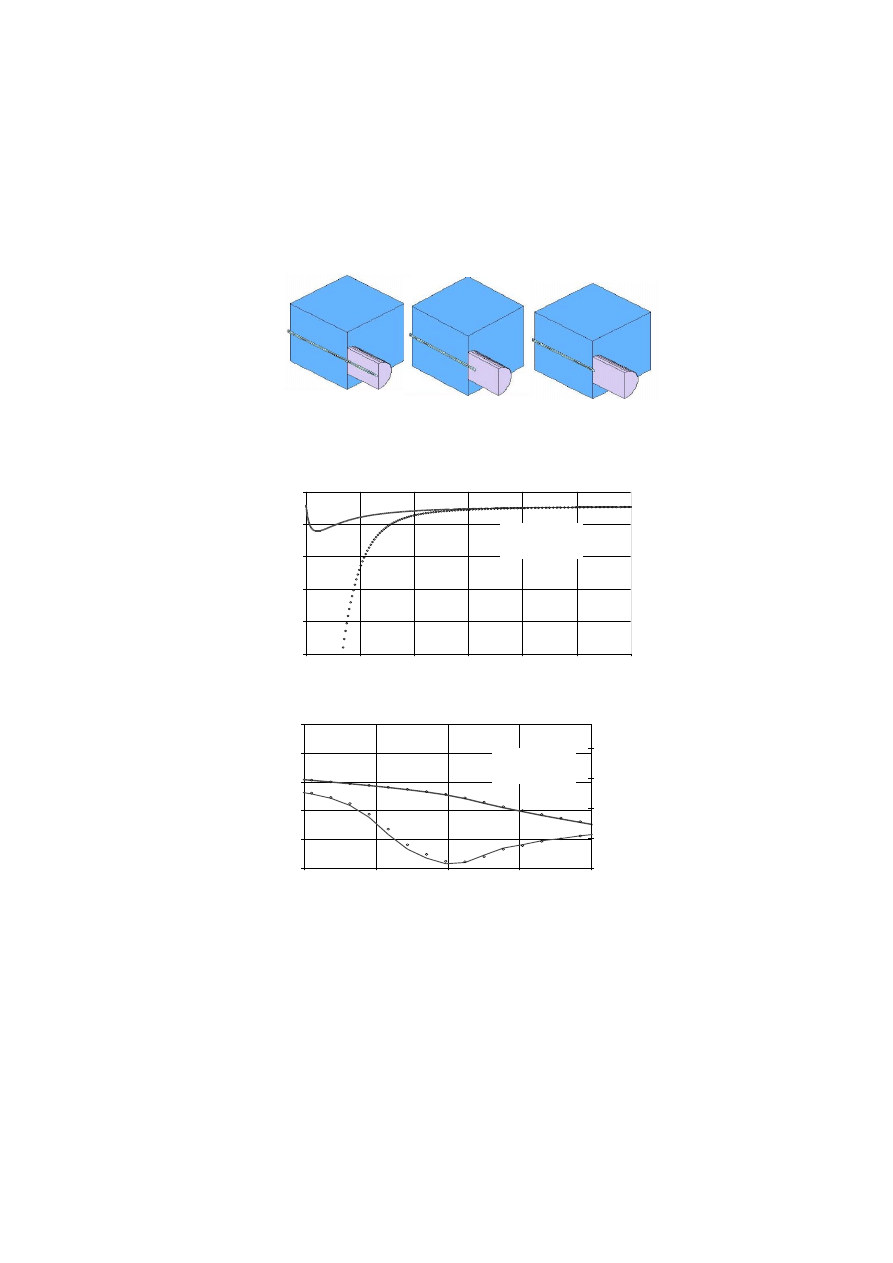

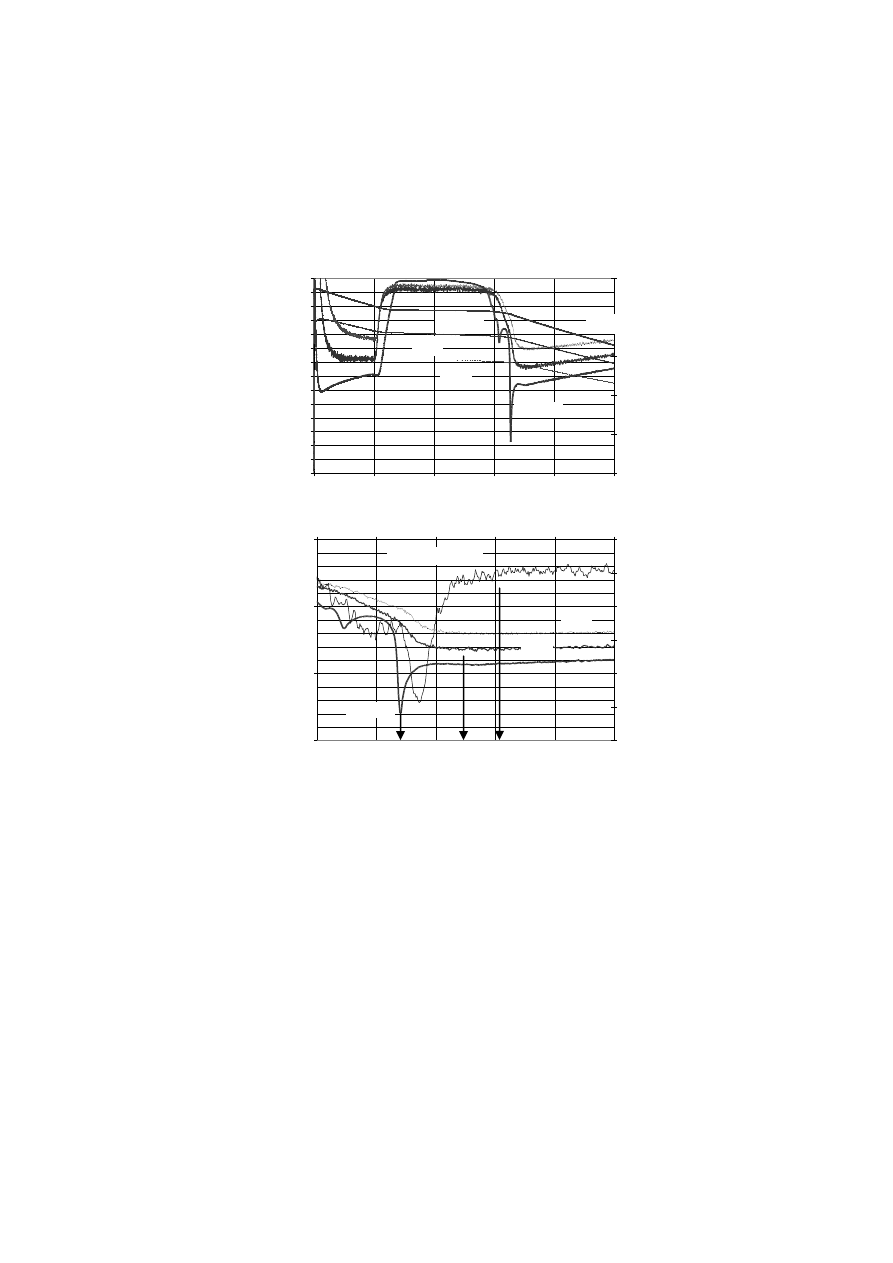

5. POMIAR CZASÓW KRZEPNIĘCIA. PRZYKŁADY EKSPERYMENTÓW. [6]

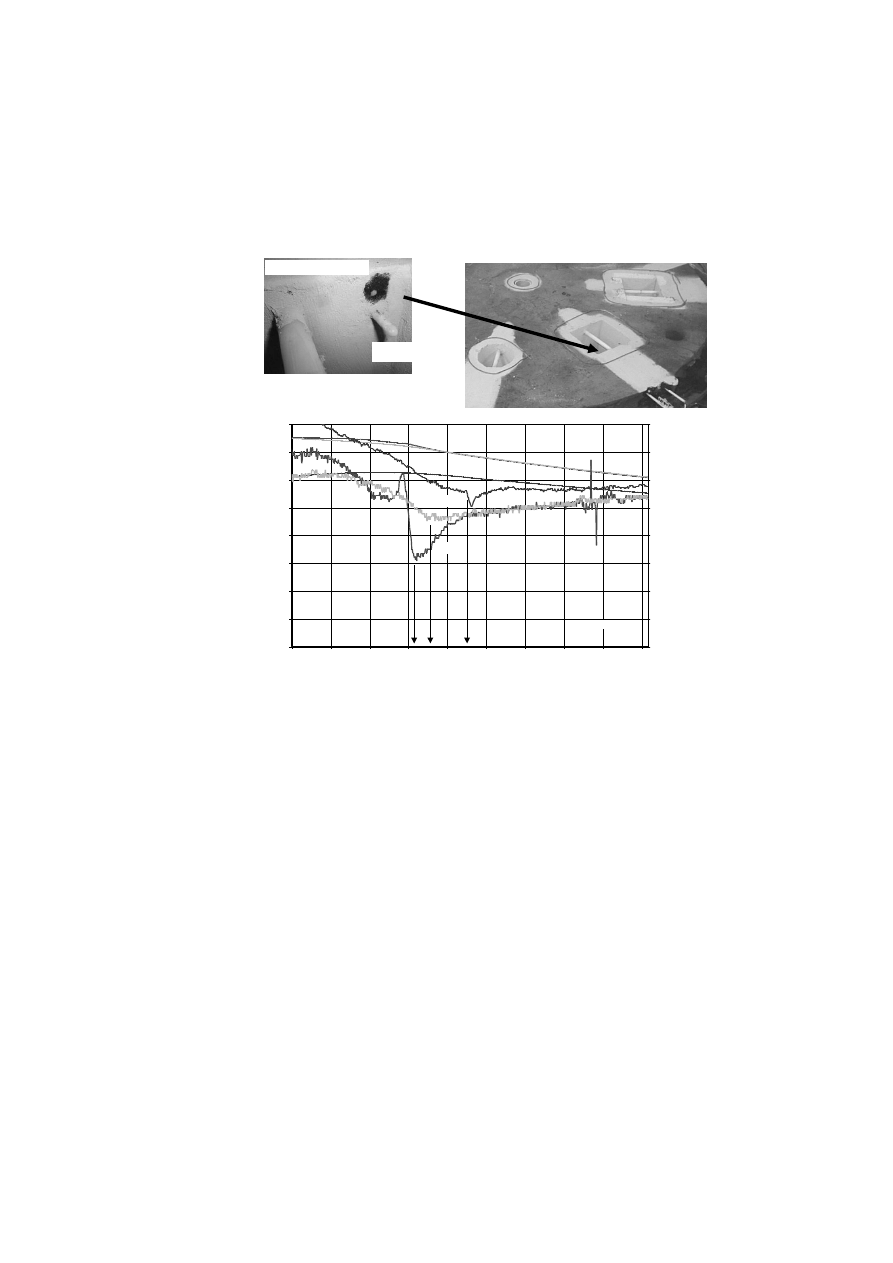

Pierwszy przykład pochodzi z testu właściwości materiałów izolacyjnych (wymiary

odlewu próbnego (200x200x800 mm). Rys. 5 pokazuje szczegół wnęki formy z termoe-

lementami oraz krzywe stygnięcia z ich pochodnymi, wykorzystanymi do oznaczenia

czasu krzepnięcia danego odlewu. Przykład drugi : nadlewy wykonano z zastosowa-

niem różnych materiałów na osłony otulające. Ich średnica (600 i 700 mm) uniemożli-

wiała stosowanie techniki pomiaru w środku cieplnym (deformacja osłonki kwarcowej,

kosztowny termoelement PtRh–Pt –duże ryzyko jego termomechanicznego uszkodze-

nia). Stosując specjalne rozwiązanie i montaż termoelementu w rejonie kontaktu odlew

staliwny – forma, otrzymano krzywą umożliwiającą dobre oszacowania czasu krzepnię-

cia nadlewów.

Powierzchnie adiabatyczne (bez wymiany ciepła)

X – zmienna głębokość zanurzenia rzeczywistego termoelementu w odlewie

Te1 , Te9, Te3, Te16 – pozycje termoelementów wirtualnych

Rys.1 Szczegóły geometryczne i dane materiałowe miejsc pomiaru temperatury w odlewie

płyty 200 mm

Fig.1 Geometrical and material data details of temperature measurement places in the cast-

ing (200 mm )

Te9

Te16

Te3

Rys.2 Trzy przypadki pozycji termoelementu w odlewie: x=100, x=20 i x=0 mm.

Fig.2 Three cases of thermocouple position in the casting: x=100, x=20 i x=0 mm.

Rys.3 Opóźnienie odpowiedzi rzeczywistego termoelementu. a – zalewanie,

b – koniec krzepnięcia

Fig 3 Delay of real thermocouple replay. a – filling of the mould,

b – end of solidification

1100

1150

1200

1250

1300

1350

0

20

40

60

80

100

120

czas [s]

T

[°C]

1130

1134

1138

1142

1146

1150

32600

32700

32800

32900

33000

czas [s]

T

[°C]

-0,022

-0,017

-0,012

-0,007

-0,002

dT/

dt

[°C/s]

Te9

Te1

Te9

Te1

Rys.4 Efekty końca krzepnięcia centrum płyty na krzywych wirtualnych stygnięcia

(Te1) dla różnych x [mm]. Pokazano wykorzystanie pierwszych i drugich po-

chodnych krzywych stygnięcia

Fig.4 Solidification end effect of the plate centre on the cooling virtual curves (Te1) for

different x [mm]. The 1

st

and 2

nd

derivatives are shown.

0

100

200

300

400

500

600

700

800

900

1000

1100

1200

1300

1400

0

10000

20000

30000

40000

50000

czas [s]

T

[°C]

-0,025

-0,02

-0,015

-0,01

-0,005

0

dT/

dt

[

°C/s]

-0,025

-0,015

-0,005

0,005

30000

32000

34000

36000

38000

40000

dT/

dt

[

°C/s]

-5

-4

-3

-2

-1

0

1

d2T/

dt

2

[°C/s2

]

x=0

x=20

x=100

x=100

x=0

x=100

x=20

x=0

d2T/dt2 – x=0

Rys. 5 Test materiałów izolacyjnych. Miejsca pomiaru i krzywe stygnięcia z pochod-

nymi (staliwo)

Fig. 5 Insulating material test. Measurement places and cooling curves with derivatives

(steel).

6. PODSUMOWANIE

Stosując metody symulacyjne i eksperymentalne wykazano, że możliwe jest wy-

znaczenie czasu krzepnięcia odlewów, w tym staliwnych wielkogabarytowych, stosując

relatywnie proste rozwiązania techniki pomiaru przy pomocy termoelementów. Uzy-

skano w ten sposób możliwość walidacji energetycznej wyników symulacji krzepnięcia

odlewów przemysłowych.

0

200

400

600

800

1000

1200

1400

1600

700

1060

1420

1780

2140

2500

2860

3220

3580

3940

Czas w s

Tem

per

at

ura

w

°C

-0,35

-0,3

-0,25

-0,2

-0,15

-0,1

-0,05

0

0,05

dT/

dt

w

°C/s

par Z.Ignaszak

XC

XC

X30

X30

XK

XK

XC–centrum

XK–kontakt

X30–30 mm

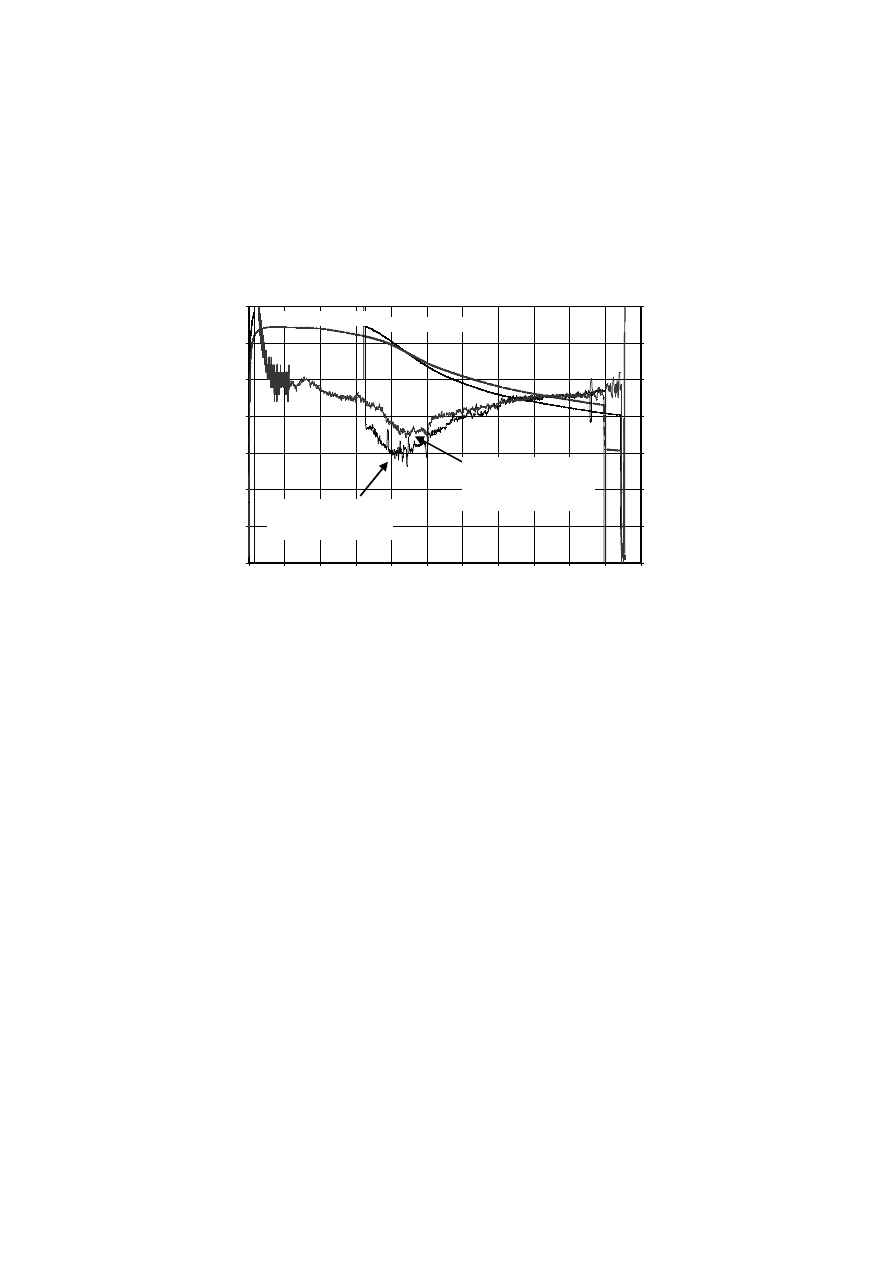

Rys. 6 Wyznaczenie czasu krzepnięcia wielkogabarytowych nadlewów staliwnych z krzy-

wych stygnięcia

Fig. 6 Determination of solidification time for heavy steel riser by means of cooling curves

LITERATURA

[1] Z. Ignaszak: Identyfikacja oddziaływania ochładzalników na krzepnięcie odlewów

staliwnych. Solidification of Metals and Alloys, 2000, vol.2, Book no 41.

[2] S. Jura: Próba matematycznego opisu procesu krystalizacji żeliwa. Proceedings

sympozjum PAN i Instytutu Odlewnictwa, Kraków 1984.

[3] W. Longa, R. Skoczylas, M. Brzeziński: Theorethical Background for Determina-

tion of Kinetics of Thermal propcesses of Solidifying Castings. Proceedings of 53

World Foundry Congress, Praque 1986.

[4] W. Kapturkiewicz: Zagadnienie końcowego etapu krystalizacji odlewu. Procee-

dings XIII Sympozjum Naukowego IT i MO AGH, Kraków 1987.

[5] G. M. Kondratiev: Tieplovye izmerenija. Masgiz, Moskva 1957

[6] Z. Ignaszak: Raporty z badań. Grupa Ferry–Capitain. Joinville 1999–2001

[7] Z. Ignaszak, P.Mikołajczak: Problem korelacji kryteriów gradientowych ze stanem

wad skurczowych. Solidification of Metals and Alloys, 2000, vol.2, Book no 41.

[8] Z. Ignaszak, P.Mikołajczak: Chosen aspects of gradient criteria correlation with

shrinkage defects in post-processing procedure of simulation code. 10th Confer-

ence and Exhibition on VIRTUAL PROTOTYPING by NUMERICAL SIMULA-

TION – EUROPAM 2000, Nantes 2000.

0

200

400

600

800

1000

1200

1400

0

2

4

6

8

10

12

14

16

18

20

22

Czas w godzinach od chwili wypełnienia formy

Temp

er

at

ur

a

w

°C

-0,05

-0,04

-0,03

-0,02

-0,01

0

0,01

0,02

dT/

dt

w

°C/s

par Z.Ignaszak

Kontakt metal-otulina A

Kontakt metal-otulina B

Strefa końca krzepnięcia

nadlewu o średnicy 700mm

otulonego materiałem A

Strefa końca krzepnięcia

nadlewu o średnicy 700mm

otulonego materiałem B

SOLIDIFICATION TIME ESTIMATION OF CASTINGS

SUMMARY

The importance of real solidification time knowledge of whole casting or its cho-

sen parts for the simulation model validation is indicated. Those times are studied by

experiment and on numerical simulation way for the specific positions of welded ther-

mocouple spot. The cooling curves recorded during experiment, and their derivatives,

are analysed. Those cases are compared with virtual temperature changes in the welded

spot of thermocouple and its environment calculated by simulation.

Recenzowała Prof. Ewa Majchrzak

Wyszukiwarka

Podobne podstrony:

16 2id 16614 Nieznany

16 Burze i pioruny 2id 16899 Nieznany (2)

16 2id 16615 ppt

16 6id 16632 Nieznany

102 106 SUPLEMENT 53 2id 11668 Nieznany

2 PE 2012 2id 21154 Nieznany (2)

1 Wprowadzenie 2id 8727 Nieznany (2)

Grishkova kompetenciya 16 id 19 Nieznany

014 2id 3218 Nieznany (2)

1informatyka 2id 19002 Nieznany (2)

2002 matura arkusz 2id 21667 Nieznany (2)

1 RNP 2id 9695 Nieznany (2)

08 2id 7222 Nieznany

1(1) 2id 10171 Nieznany

IMG 16 id 211127 Nieznany

17 02 2011 2id 17062 Nieznany (2)

2 Kurs Cubase Cz 2id 20482 Nieznany (2)

więcej podobnych podstron