1

Program

zagospodarowania

odpadów

budowlanych

- gruz betonowy

i ceglany

Marek Pilawski, Jerzy Sułek

2

Spis treści

1. Wprowadzenie ........................................................................................................................ 4

1.1 Skala problemu zagospodarowania produktów przerobu gruzu budowlanego ................ 4

1.2 Odpady niebezpieczne związane z rozbiórką obiektów budowlanych - azbest ............... 6

2. Klasyfikacja odpadów dotycząca gruzu budowlanego .......................................................... 6

3. Prawodawstwo dotyczące odpadów w aspekcie wejścia do UE ............................................ 7

4. Gruz betonowy ..................................................................................................................... 10

4.1 Metody uzyskiwania, ..................................................................................................... 11

4.2 Linie technologiczne ...................................................................................................... 12

4.3 Kierunki wykorzystania ................................................................................................. 19

4.4 Atesty i aprobaty niezbędne do szerokiego stosowania ................................................. 19

5. Gruz ceglany ........................................................................................................................ 39

5.1 Metody uzyskiwania i linie technologiczne, .................................................................. 40

5.2 Kierunki wykorzystania ................................................................................................. 40

6. Zakłady zajmujące się wykorzystaniem gruzu betonowego i ceglanego w Polsce ............. 40

7. Materiały na podbudowy dróg wykonywane z zastosowaniem drobnych frakcji gruzu

budowlanego ........................................................................................................................ 41

8. Kompozyty krzemianowo-popiołowe, ................................................................................. 42

8.1 Opis technologii wykonywania kompozytu krzemianowo-popiołowego, materiały

wyjściowe, sposób wykonywania w skali technicznej................................................... 42

8.2 Parametry fizyko-mechaniczne kompozytu krzemianowo-popiołowego ...................... 46

8.2.1 Wytrzymałość na ściskanie ..................................................................................... 46

8.2.2 Współczynnik filtracji K

10

...................................................................................... 50

8.2.3 Mrozoodporność kompozytu ................................................................................... 54

8.2.4 Zagadnienia związane z wymywalnością poszczególnych składników kompozytu -

Problemy ochrony środowiska ................................................................................. 55

8.3 Metody pozyskiwania składników kompozytu - popiół lotny, szkło wodne ................. 58

8.4 Spółki eksploatujące składowiska popiołów lotnych w Polsce - adresy osoby do

kontaktu .......................................................................................................................... 58

8.5 Kierunki zastosowania kompozytu krzemianowo-popiołowego ................................... 59

8.6 Wykaz obiektów na których zastosowano kompozyt krzemianowo-popiołowy z

podaniem wielkości, inwestora, wykonawcy prac uszczelniających, kosztów wykonania

........................................................................................................................................ 61

3

8.7 Wskaźniki ekonomiczne uzyskiwane przy zastosowaniu kompozytów krzemianowo-

popiołowych ................................................................................................................... 64

9. Betony URRICHEM (USA) ................................................................................................. 65

9.1 Składniki tworzące betony URRICHEM, ...................................................................... 66

9.1.1 Własności fizyko-chemiczne odczynnika URRICHEM ......................................... 66

9.1.2 Cechy i własności odczynnika URRICHEM .......................................................... 66

9.2 Kierunki zastosowań technologii URRICHEM, ............................................................ 67

9.2.1 Zastosowanie technologii URRICHEM przy budowie dróg oraz w kopalniach do

wypełniania wyrobisk górniczych.

........................................................................... 67

9.2.2 Stabilizowanie - zestalanie odpadów

...................................................................... 68

9.2.3 Zastosowanie technologii URRICHEM do budowy zapór wodnych, kanałów

wodnych i regulacji rzek

.......................................................................................... 68

9.2.4 Betonowe bloki budowlane

...................................................................................... 68

9.2.5 Stabilizacja i zestalanie metali toksycznych i materii organicznej

......................... 73

10. Betony z aktywatorem EN-1 (USA) - opis technologii EN-1, ........................................... 75

10.1 Kierunki zastosowań .................................................................................................... 75

10.2 Technologia wykonywania prac stabilizujących podłoże przy zastosowaniu EN-1, ... 75

10.3 Wykaz obiektów na których zastosowano technologię EN-1 wraz z referencjami .... 76

11. Materiały do uszczelnień i wzmacniania podłoża: wały przeciwpowodziowe, zbiorniki

wodne, składowiska - kompozyt krzemianowo-popiołowy, beton URRICHEM ............... 77

12. Możliwości ilościowe zagospodarowania odpadów budowlanych - gruz betonowy i

ceglany ................................................................................................................................. 77

13. Wnioski, propozycje, możliwości kooperacji i współpracy . ............................................ 78

14. Literatura ............................................................................................................................ 80

4

1. Wprowadzenie

W ostatnim czasie znacznie wzrosła ilość odpadów budowlanych deponowanych na

składowiskach odpadów komunalnych. W dużych aglomeracjach jak wynika z ostatnich

badań odpady budowlane kierowane na wysypiska odpadów komunalnych stanowią blisko 30

% ogólnej masy odpadów komunalnych. Tak znaczny wzrost tej grupy odpadów wynika ze

zwiększonego ruchu budowlanego, jak również jest rezultatem dużych zmian w asortymencie

stosowanych materiałów budowlanych.

W kraju odpady budowlane dostarczane na składowiska odpadów komunalnych w znacznym

stopniu wykorzystywane są do budowy dróg eksploatacyjnych oraz na warstwy

przykrywające. Nie zagospodarowuje to jednak całej ilości wytwarzanych odpadów

budowlanych dlatego na większości składowisk odpadów gruz budowlany składowany jest

osobno w celu wykorzystania go w okresie późniejszym.

Maksymalne wykorzystanie odpadów budowlanych jest możliwe tylko przy odpowiednio

zaprogramowanym systemie gromadzenia i usuwania tych odpadów. Planując organizację

placu budowy należy przewidzieć selektywne gromadzenie odpadów budowlanych z

podziałem na składniki mające charakter surowców wtórnych. W sposób selektywny należy

również wywozić te odpady do zakładu przetwórczego, jak i na składowisko.

Odpady budowlane, a zwłaszcza gruz budowlany oraz grunt z wykopów, z uwagi na

możliwość ich wtórnego wykorzystania, powinny być na składowiskach gromadzone

selektywnie, jak nakazuje art. 10 ustawy z dnia 27 kwietnia 2001 r. o odpadach

(Dz.U.2001.62.628 z dnia 20 czerwca 2001 r.).

1.1 Skala problemu zagospodarowania produktów przerobu gruzu

budowlanego

Odpady budowlane powstające zarówno w wytwórniach materiałów budowlanych jak i

podczas budowy, demontażu i prac remontowych, stanowią cenny surowiec wtórny.

Głównym ilościowo składnikiem odpadów budowlanych jest gruz betonowy, ceglany i

ceramiczny. Materiały te po prostym przetworzeniu stanowią pełnowartościowe kruszywo

5

budowlane mogące znaleźć zastosowanie zarówno przy produkcji materiałów i elementów

budowlanych, jak i podczas budowy obiektów budowlanych i dróg.

Odpady powstające podczas produkcji materiałów budowlanych, zwłaszcza gruz i

niepełnowartościowe cegły czy bloki, w zasadzie są w pełni zawracane do produkcji. Ta

grupa odpadów powstająca podczas budowy, remontów i modernizacji, w większości

przypadków kierowana jest na miejskie składowiska odpadów.

Do grupy odpadów budowlanych, które aktualnie mogą być w pełni wykorzystane, należą:

1) gruz budowlany,

2) odpady metali żelaznych,

3) odpady metali kolorowych,

4) jednorodne odpady tworzyw sztucznych,

5) szkło,

6) grunty, kamienie,

7) opakowania i palety trwale nie zanieczyszczone.

Gruz budowlany bezpośrednio lub po rozdrobnieniu i rozfrakcjonowaniu może być

wykorzystywany do budowy fundamentów, konstrukcji betonowych, dróg, jak również do

produkcji prefabrykowanych elementów budowlanych. Największym zainteresowaniem

cieszy się przygotowane wstępnie kruszywo z odpadów budowlanych.

W wielu krajach istnieją przedsiębiorstwa, które przyjmują gruz budowlany i na bazie tych

odpadów produkują kruszywo o odpowiednich frakcjach. W większych miastach Europy

Zachodniej przy dużych składowiskach odpadów miejskich lub przemysłowych istnieją

stanowiska kruszenia gruzu budowlanego i frakcjonowania na zestawie sit.

Najprostsze wyposażenie linii przeróbki gruzu budowlanego stanowią:

1) przenośnik taśmowy z koszem zasypowym,

2) kruszarka udarowa,

3) przenośnik taśmowy,

4) oddzielacz elektromagnetyczny,

5) przesiewacz wibracyjny trzypokładowy (dla frakcji 6,10 i 20 mm),

6) przenośnik taśmowy odbiorczy.

6

1.2 Odpady niebezpieczne związane z rozbiórką obiektów budowlanych - azbest

W trakcie trwania prac rozbiórkowych obiektów budowlanych mamy do czynienia z

możliwością powstawania odpadów, które na skutek wyburzania zostały zmieszane z

odpadami niebezpiecznymi. Najczęściej mamy tak do czynienia w przypadku domów

pokrytych eternitem, domów zawierających elementy drewniane nasączane środkami

impregnującymi, bądź instalacji wyposażonych w rury zawierające azbest lub ołów.

W przypadku pozyskania takiego materiału pojawia się problem dalszego jego

wykorzystania.

Rozporządzenie Ministra Gospodarki z dnia 2 listopada 2000 r. w sprawie określenia

odpadów, które powinny być wykorzystywane w celach przemysłowych, oraz warunków,

jakie muszą być spełnione przy ich wykorzystywaniu (Dz. U. Nr 100, poz. 1078), wymienia

większość odpadów budowlanych, z wyjątkiem:

1) odpadów zawierających azbest,

2) drewna nasączonego środkami impregnacyjnymi i konserwacyjnymi,

3) odpadów asfaltów, smół i produktów smołowych,

4) gleby i gruntów z wykopów,

5) materiałów izolacyjnych z wyjątkiem wełny mineralnej.

Istnieje więc obowiązek segregacji odpadów powstających przy rozbiórce domów. Dużo

lepsze efekty segregacji uzyskuje się przy rozbiórce domów niż przy ich wyburzaniu. W

pierwszym przypadku właściwie zorganizowana rozbiórka domu pozwala na bieżąco

segregować materiały i separować materiały niebezpieczne, które uniemożliwią dalsze

wykorzystanie odpadów budowlanych. W przypadku wyburzania mechanicznego zmieszanie

materiałów jest olbrzymie i segregowanie odpadów jest bardzo utrudniona.

2. Klasyfikacja odpadów dotycząca gruzu budowlanego

Odpady budowlane w klasyfikacji odpadów stanowiącej załącznik do rozporządzenia

Ministra Ochrony Środowiska, Zasobów Naturalnych i Leśnictwa z 24 grudnia 1997 roku w

sprawie klasyfikacji odpadów (Dz. U. Nr 162, poz. 1135) wymienione są w grupie „Odpady z

budowy, remontów i demontażu obiektów budowlanych oraz drogowych” (kod 17).

W grupie tej wymienia się następujące rodzaje odpadów:

7

1) odpady materiałów i elementów budowlanych i drogowych - gruz betonowy, ceglany,

ceramiczny i asfaltowy.

2) odpady drewna, szkła i tworzyw sztucznych - odpady materiałów stosowanych do

wytwarzania okien, drzwi i meblościanek,

3) odpady asfaltów, smół i produktów smołowych - odpady materiałów izolacji

przeciwwilgociowych i pokryć dachowych,

4) złomy metaliczne - odpady z instalacji sanitarnych i elektrycznych, stali zbrojeniowej

oraz ślusarki budowlanej,

5) gleba i grunt z wykopów, kamienie i żwir,

6) odpady materiałów izolacyjnych - izolacji cieplnych i przeciwdźwiękowych.

W tej grupie nie wymienione zostały inne odpady powstające podczas budowy obiektów

budowlanych oraz remontów i rozbiórek, takich jak:

1) niewykorzystane lub przeterminowane farby, lakiery,

2) opakowania po materiałach sypkich, płynnych i mazistych,

3) oleje i smary z maszyn budowlanych.

Rozporządzenie Ministra Środowiska z dnia 14 czerwca 2000 r. w sprawie listy rodzajów

odpadów, które wytwarzający odpady może przekazać osobom fizycznym nie prowadzącym

działalności gospodarczej do wykorzystania na ich własne potrzeby (Dz. U. Nr 51, poz. 620)

wymienia w pozycjach:

31. Odpady betonu oraz gruz betonowy z rozbiórek i remontów (17 01 01)

32. Gruz ceglany (17 01 02)

jako materiały, które mogą być wykorzystywane przez osoby fizyczne.

3. Prawodawstwo dotyczące odpadów w aspekcie wejścia do UE

W nowym rozporządzeniu Ministra Środowiska z dnia 27 września 2001 r. w sprawie

katalogu odpadów. (Dz.U. Nr 112, poz. 1206), które wchodzi w życie z dniem 1 stycznia

2002 roku, odpady budowlane wymienione są w grupie „Odpady z budowy, remontów i

demontażu obiektów budowlanych oraz infrastruktury drogowej (włączając glebę i ziemię z

terenów zanieczyszczonych) kod - 17. W grupie tej wymienia się następujące rodzaje

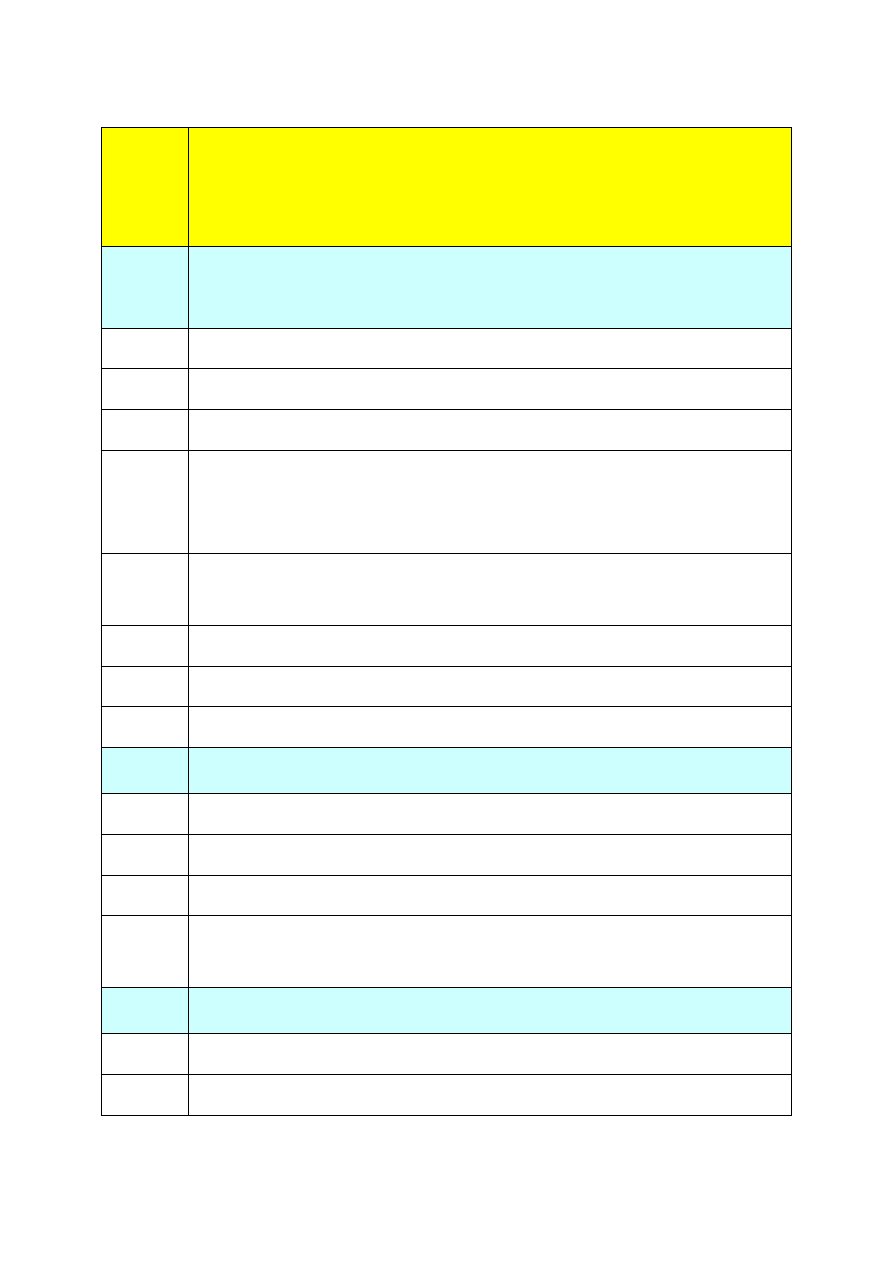

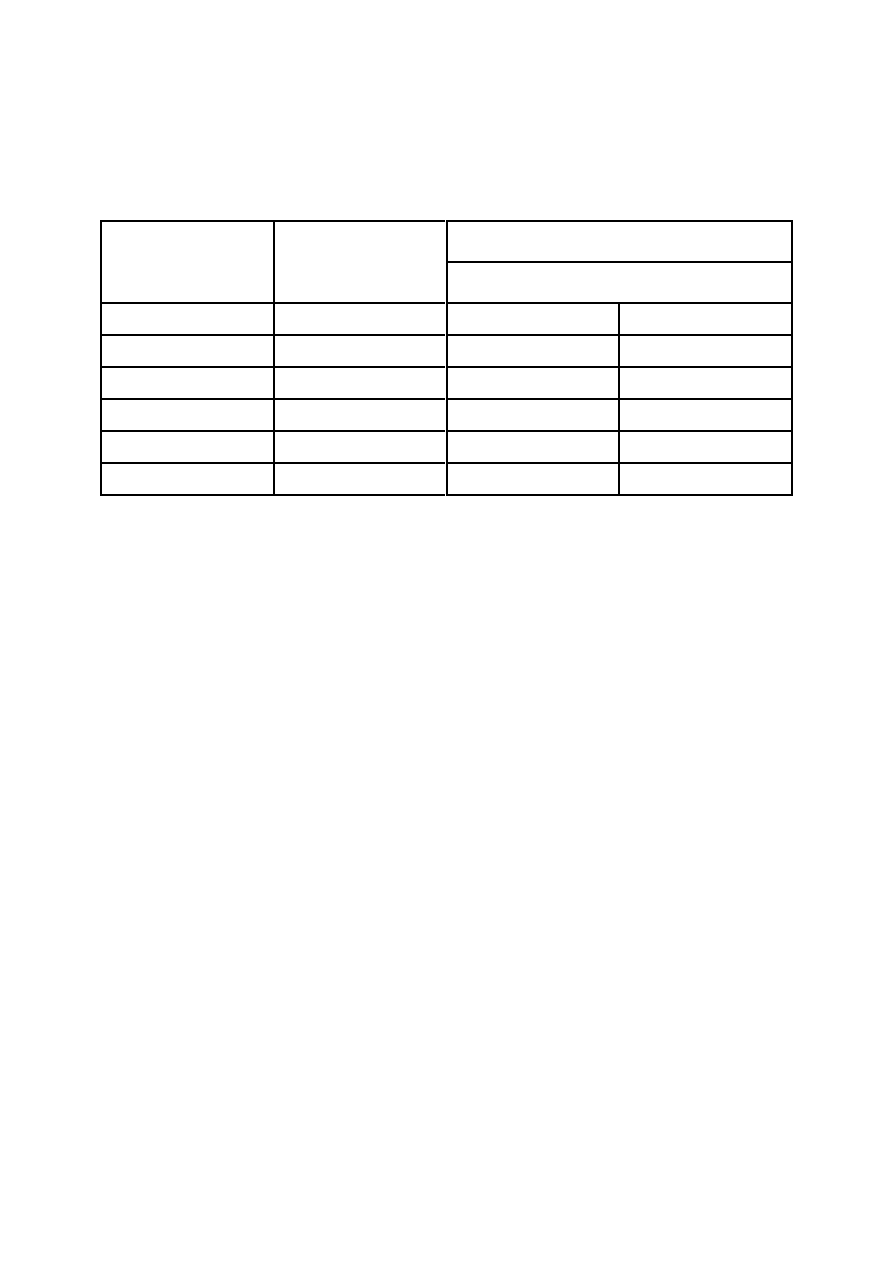

odpadów (przedstawiono je w Tablicy 1):

8

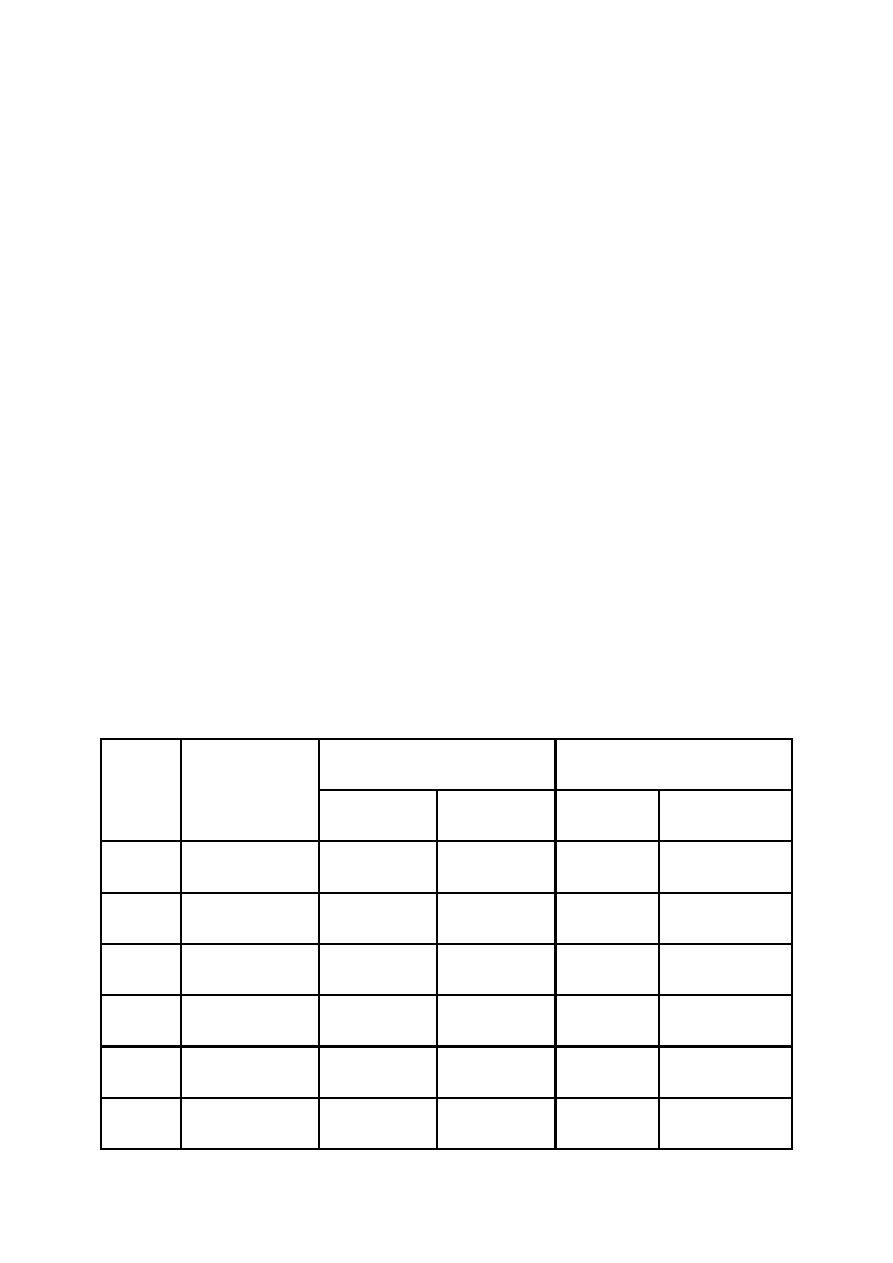

Tablica 1

17

Odpady z budowy, remontów i demontażu obiektów budowlanych

oraz infrastruktury drogowej (włączając glebę i ziemię z terenów

zanieczyszczonych)

17 01

Odpady materiałów i elementów budowlanych oraz infrastruktury

drogowej (np. beton, cegły, płyty, ceramika)

17 01 01

Odpady betonu oraz gruz betonowy z rozbiórek i remontów

17 01 02

Gruz ceglany

17 01 03

Odpady innych materiałów ceramicznych i elementów wyposażenia

17 01 06*

Zmieszane lub wysegregowane odpady z betonu, gruzu ceglanego, odpadowych

materiałów ceramicznych i elementów wyposażenia zawierające substancje

niebezpieczne

17 01 07

Zmieszane odpady z betonu, gruzu ceglanego, odpadowych materiałów

ceramicznych i elementów wyposażenia inne niż wymienione w 17 01 06

17 01 80

Usunięte tynki, tapety, okleiny itp.

17 01 81

Odpady z remontów i przebudowy dróg

17 01 82

Inne nie wymienione odpady

17 02

Odpady drewna, szkła i tworzyw sztucznych

17 02 01

Drewno

17 02 02

Szkło

17 02 03

Tworzywa sztuczne

17 02 04*

Odpady drewna, szkła i tworzyw sztucznych zawierające lub zanieczyszczone

substancjami niebezpiecznymi (podkłady kolejowe)

17 03

Odpady asfaltów, smół i produktów smołowych

17 03 01*

Asfalt zawierający smołę

17 03 02

Asfalt inny niż wymieniony w 17 03 01

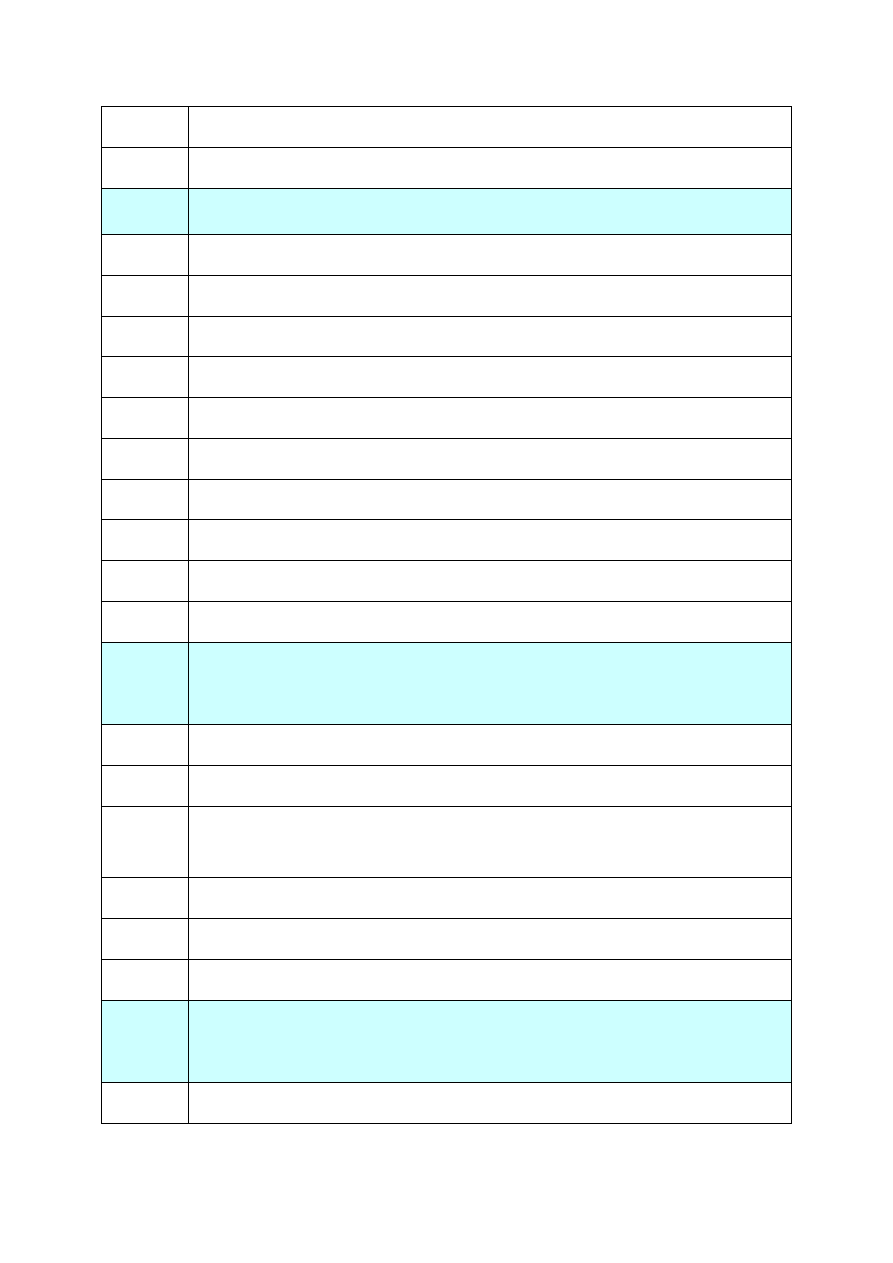

9

17 03 03*

Smoła i produkty smołowe

17 03 80

Odpadowa papa

17 04

Odpady i złomy metaliczne oraz stopów metali

17 04 01

Miedź, brąz, mosiądz

17 04 02

Aluminium

17 04 03

Ołów

17 04 04

Cynk

17 04 05

Żelazo i stal

17 04 06

Cyna

17 04 07

Mieszaniny metali

17 04 09*

Odpady metali zanieczyszczone substancjami niebezpiecznymi

17 04 10*

Kable zawierające ropę naftową, smołę i inne substancje niebezpieczne

17 04 11

Kable inne niż wymienione w 17 04 10

17 05

Gleba i ziemia (włączając glebę i ziemię z terenów

zanieczyszczonych oraz urobek z pogłębiania)

17 05 03*

Gleba i ziemia, w tym kamienie, zawierające substancje niebezpieczne (np. PCB)

17 05 04

Gleba i ziemia, w tym kamienie, inne niż wymienione w 17 05 03

17 05 05*

Urobek z pogłębiania zawierający lub zanieczyszczony substancjami

niebezpiecznymi

17 05 06

Urobek z pogłębiania inny niż wymieniony w 17 05 05

17 05 07*

Tłuczeń torowy (kruszywo) zawierający substancje niebezpieczne

17 05 08

Tłuczeń torowy (kruszywo) inny niż wymieniony w 17 05 07

17 06

Materiały izolacyjne oraz materiały konstrukcyjne zawierające

azbest

17 06 01*

Materiały izolacyjne zawierające azbest

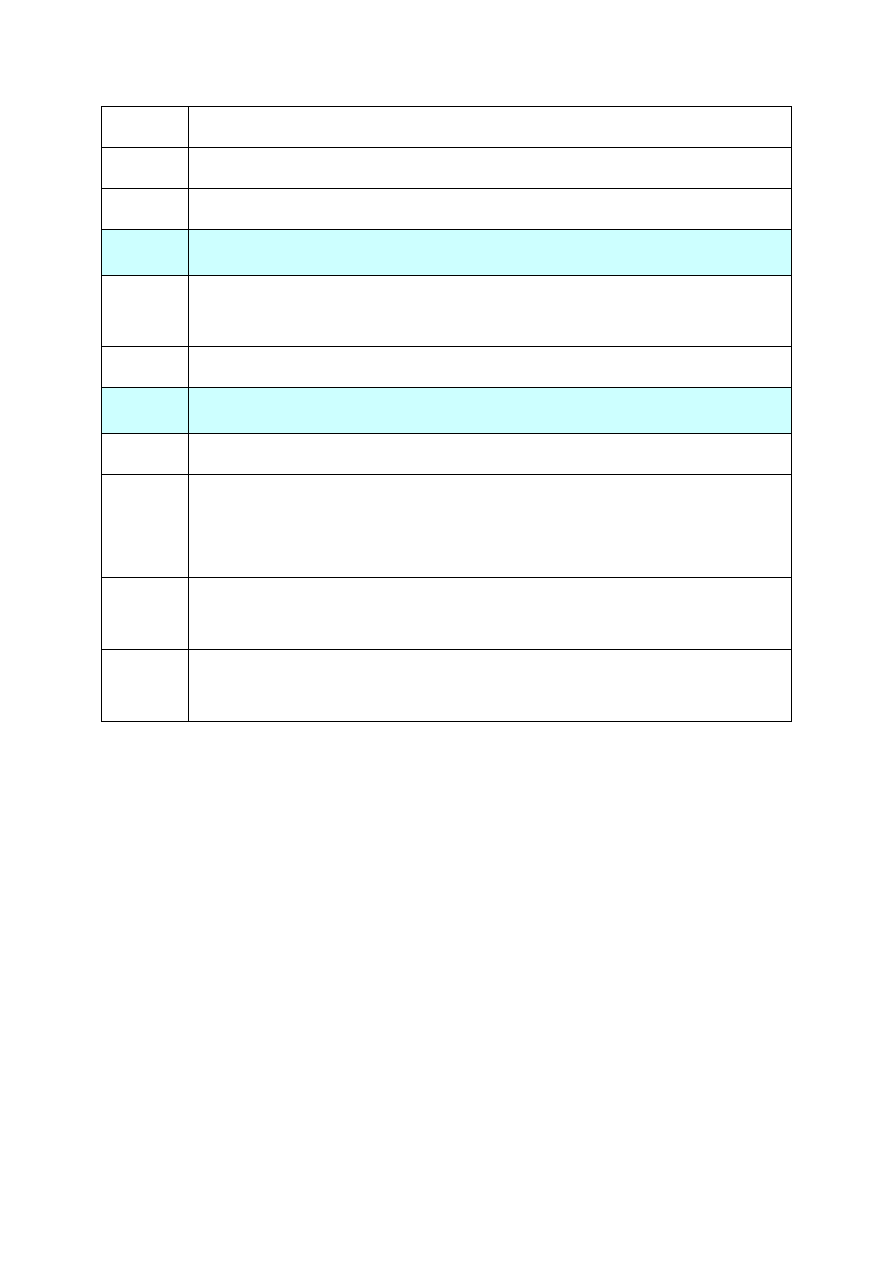

10

17 06 03*

Inne materiały izolacyjne zawierające substancje niebezpieczne

17 06 04

Materiały izolacyjne inne niż wymienione w 17 06 01 i 17 06 03

17 06 05*

Materiały konstrukcyjne zawierające azbest

17 08

Materiały konstrukcyjne zawierające gips

17 08 01*

Materiały konstrukcyjne zawierające gips zanieczyszczone substancjami

niebezpiecznymi

17 08 02

Materiały konstrukcyjne zawierające gips inne niż wymienione w 17 08 01

17 09

Inne odpady z budowy, remontów i demontażu

17 09 01*

Odpady z budowy, remontów i demontażu zawierające rtęć

17 09 02*

Odpady z budowy, remontów i demontażu zawierające PCB (np. substancje i

przedmioty zawierające PCB: szczeliwa, wykładziny podłogowe zawierające

ż

ywice, szczelne zespoły okienne, kondensatory)

17 09 03*

Inne odpady z budowy, remontów i demontażu (w tym odpady zmieszane)

zawierające substancje niebezpieczne

17 09 04

Zmieszane odpady z budowy, remontów i demontażu inne niż wymienione w 17

09 01, 17 09 02 i 17 09 03

*

- oznacza odpad niebezpieczny

4. Gruz betonowy

Gruz betonowy stanowi największy procentowo składnik materiałów budowlanych

pochodzących z wyburzeń, remontów i rozbiórek obiektów budowlanych. Rozróżnia się

zasadniczo dwa typu odpadu zwanego gruzem betonowym, pierwszy z nich nie zawiera

elementów stalowych (żelbetowych) drugi jest mieszanką betonu i zbrojenia stalowego. Oba

te materiały wymagają oddzielnego traktowania. Gruz żelbetowy wymaga na wstępie

rozdzielenia frakcji stalowej i dopiero po jej wydzieleniu można przystępować do

rozdrabniania i przesiewania uzyskiwanych frakcji w celu uzyskania pożądanych wymiarów.

Stopień rozdrabniania powinien każdorazowo wynikać z możliwości ponownego

wykorzystania materiału.

11

4.1 Metody uzyskiwania

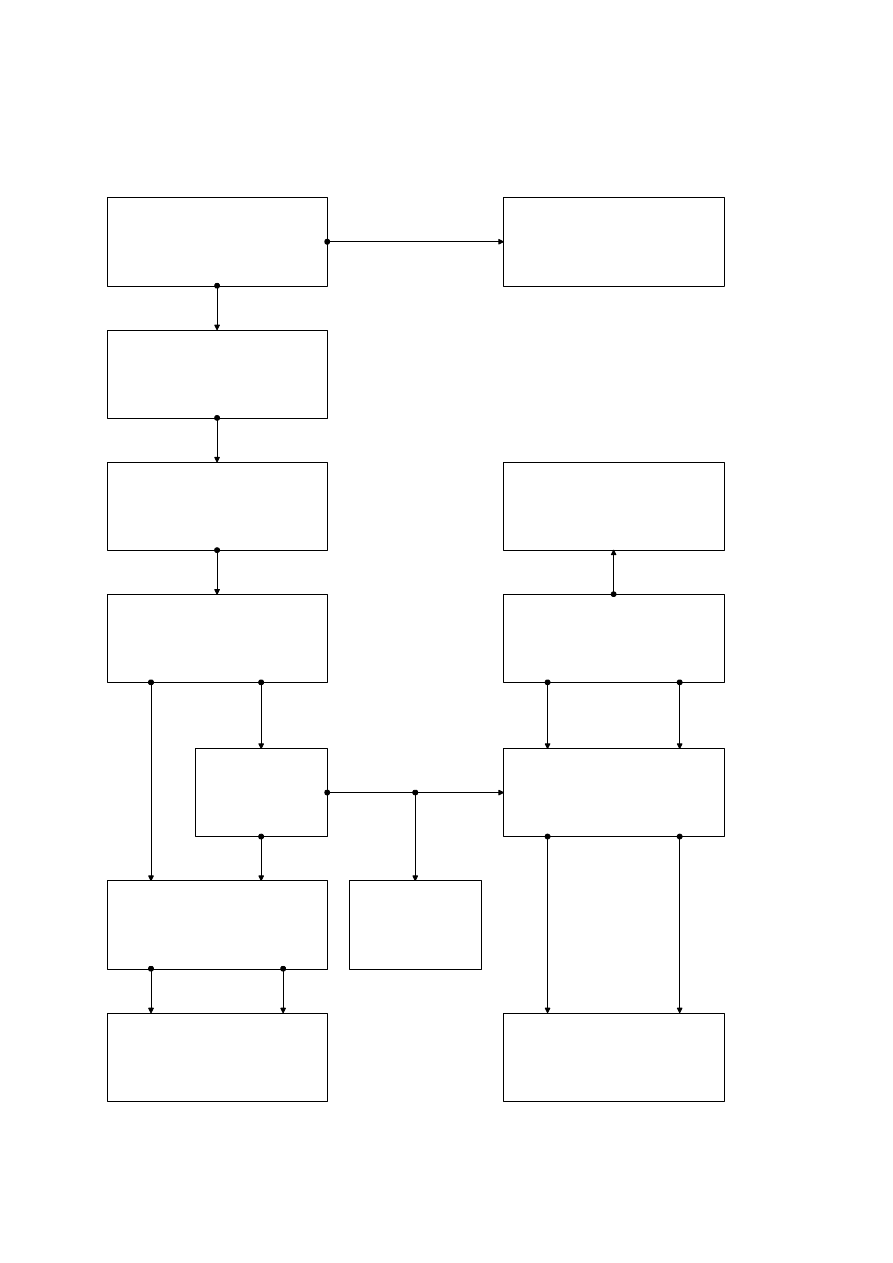

Koncepcja procesu pozyskiwania i segregowania odpadów budowlanych

Sortowanie wstępne

za pomocą koparki

Gruby gruz budowlany,

części betonowe,

duże kawałki drewna i złomu

Podawanie

za pomocą ładowarki

Urządzenie

podająco-transportujące

- przenośnik płytowy

- przenośnik taśmowo-nieckowy

Bęben sortujący

Frakcja 0-45 mm

Frakcja 54-140 mm

Frakcja powyżej 140 mm

Materiały wypełniające

nadające się do użycia lub do

składowania 0, 5 mm

Sita

0-5 mm

5-15 mm

16-45 mm

Oddzielenie materiałów lekkich

Materiały wypełniające

przeznaczone do użycia

Kamienie, gruz bud.

ż

wir, piasek

Manualne sortowanie wtórne

Oddzielenie

materiałów lekkich

Do spalenia

lub na składowisko

odpadów

komunalnych

5 -15 mm

16 - 45 mm

12

4.2 Linie technologiczne

Linie technologiczne do segregacji materiałów budowlanych pochodzących z wyburzeń lub

budów, w wyniku której uzyskuje się materiał nadający się do ponownego użytku oraz

niewielkie resztki do składowania lub spalania produkowane są w wielu krajach przez wielu

wytwórców. W Polsce mocno reklamowane jest urządzenie do segregacji mieszanych

odpadów budowlanych systemem „Bausort” firmy Sutco Maschinenbau GmbH, D-51469

Bergisch-Gladbach, Britanniahutte 14 tel. 02202/2005-01 fax 02202/200570

Sutco Polska, Sosnowiec 41-208, ul. Jedności 10, tel. 032 263 2001; 032 263 1427

Parametry techniczne systemu są następujące:

Wydajność - wariant stacjonarny 10 000 - 200 000 t/rok

- wariant ruchomy 5 000 - 30 000 t/rok

Materiały uzyskiwane po segregacji:

-

frakcja 0 - 15 o ciężarze właściwym ok. 1 100 kg/m

3

-

frakcja o granulacji większej o ciężarze właściwym 900 kg/m

3

-

puszki, drewno i materiały lekkie mające dużą objętość przy ciężarze właściwym od

100 do 250 kg/m

3

Po wstępnej segregacji - za pomocą koparki usunięte zostają frakcje grube powyżej 80 cm

pozostałe odpady budowlane przekazywane są do bębna sortującego, gdzie następuje ich

podział w zależności od wielkości frakcji. Frakcja drobna oddzielana jest od materiałów

lekkich w separatorze powietrznym. Separatory magnetyczne oddzielają metale żelazne. Na

dwóch taśmociągach sortujących oddzielane są ręcznie materiały nadające się do ponownego

wykorzystania takie jak drewno, papier, tektura, tworzywa sztuczne oraz materiały nie

nadające się do wykorzystania.

Innym rozwiązaniem urządzenia do sortowania gruzu budowlanego i mieszanych odpadów

budowlanych jest przykład firmy Horstmann - producent - Budowa Urządzeń i Technika

Ekologiczna Sp. z o.o. 62-100 Wągrowiec, ul. Kcyńska 100 tel. 067 621041 tel./fax 0 67 620

165

Linia sortownicza tej firmy składa się z następujących elementów:

1. Przesiewacz wstrząsowy przegubowy

2. Taśmociąg wznoszący

3. Przesiewacz bębnowy

4. Taśmociąg sortowni pierwszej

5. Pomost sortowniczy z kabiną

13

6. Taśmociąg wylotowy frakcji średniej

7. Taśmociąg wylotowy frakcji średniej

8. Sortownik powietrzny

9. Taśmociąg sortowni

10. Taśmociąg wylotowy frakcji drobnej

11. Maszyna przesiewająca

12. Taśmociąg wlotowy

13. Opadowy rozdzielacz powietrzny

14. Sortowanie dodatkowe

15. Taśmociąg wylotowy

Załącznik 1- przedstawia schemat powyższej linii sortowniczej

Kolejnym rozwiązaniem może być linia technologiczna kruszenia elementów żelbetowych i

gruzu ceglanego firmy „MAKRUM” S.A.- Pomorskie Zakłady Budowy Maszyn 85-676

Bydgoszcz, ul. Leśna 11-19 tel. 0 52 412051 do 59 fax 0 52 41 18 31

Linia ta znajduje zastosowanie do rozdrabniania odpadów budowlanych, takich jak elementy

ś

cian lub inne fragmenty budowli z betonu zbrojonego oraz gruz powstały z rozbiórki

budowli. Wyposażenie technologiczne linii zostało tak dobrane, że układ ten bez zmiany

ustawienia urządzeń może być wykorzystywany alternatywnie do kruszenia jednego z

wymienionych wyżej odpadów. Urządzenia linii pracują we wzajemnych blokach

elektrycznych i przystosowane są do pracy na otwartej przestrzeni be z zadaszenia.

Parametry techniczne linii są następujące:

Wydajność

-

10 m3/h

Max. gabaryty kruszonych elementów betonowych

160 x 2650 x 6000 mm

Wielkość uzyskanego kruszywa

0 - 30 mm

Zainstalowana moc

ok. 135 kW

Masa całkowita urządzeń

ok. 66 ton

Zajmowana powierzchnia (bez pól odkładczych)

25 x 30 m

Linia sortownicza tej firmy składa się z następujących elementów:

1. Podawacz bloków

2. Zgniatacz wahadłowy

3. Odbieralnik stali

4. Lej zasypowy przenośnika

14

5. Zbiornik

6. Kruszarki szczękowe

7. Wyposażenie elektryczne

8. Przenośniki taśmowe

9. Pole odkładcze elementów prefabrykowanych

10. Pole odkładcze odzyskanej stali

11. Podajniki wibracyjne

Załącznik 2- przedstawia schemat powyższej linii sortowniczej

Ta sama firma dostarcza uniwersalną linię technologiczną recyklingu asfaltu i odpadów

budowlanych, dostosowaną do rozdrabniania odpadów budowlanych np. rozbiórki domów

(złom betonowy zbrojony i niezbrojony, cegła) oraz do przerabiania do powtórnego

wykorzystania zerwanego z dróg asfaltu.

Parametry techniczne tego urządzenia są następujące:

Wydajność 20 - 45 m3/h

Wielkość nadawy do 200 mm

Wielkość produktu 0 - 6 6-10 10 - 20 mm

Zainstalowana moc ok. 98 kW

Masa całkowita urządzeń ok. 28 ton

Linia sortownicza składa się z następujących elementów:

1. Przenośnik taśmowy

2. Kruszarka udarowa

3. Zsyp kruszarki

4. Przenośnik taśmowy PTP

5. Oddzielacz elektromagnetyczny

6. Przesyp dwudrożny

7. Przesiewacz wibracyjny trzypokładowy

8. Przenośnik taśmowy PTP

9. Przenośnik taśmowy PTP

10. Konstrukcje wsporcze

11. Konstrukcje wsporcze

Załącznik 3- przedstawia schemat powyższej linii sortowniczej.

15

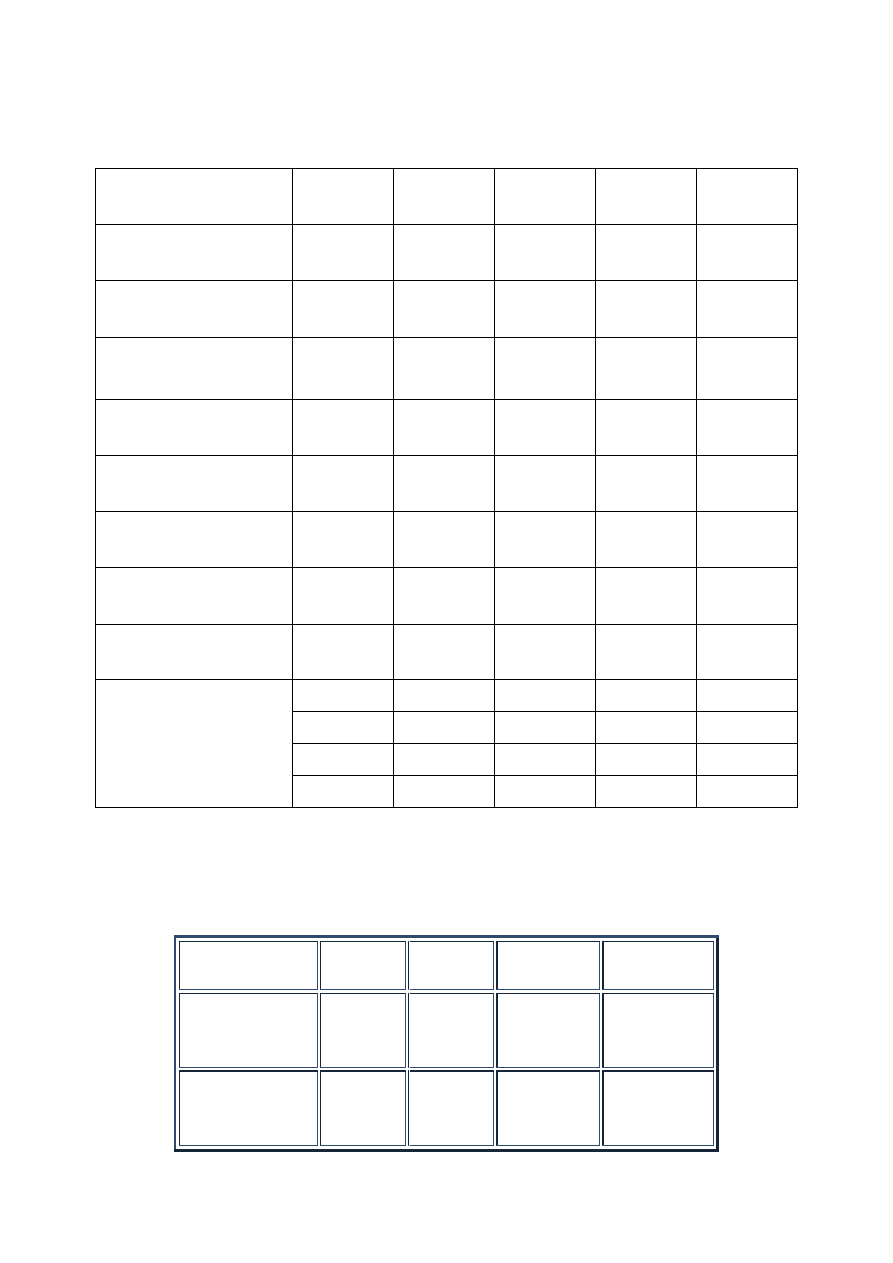

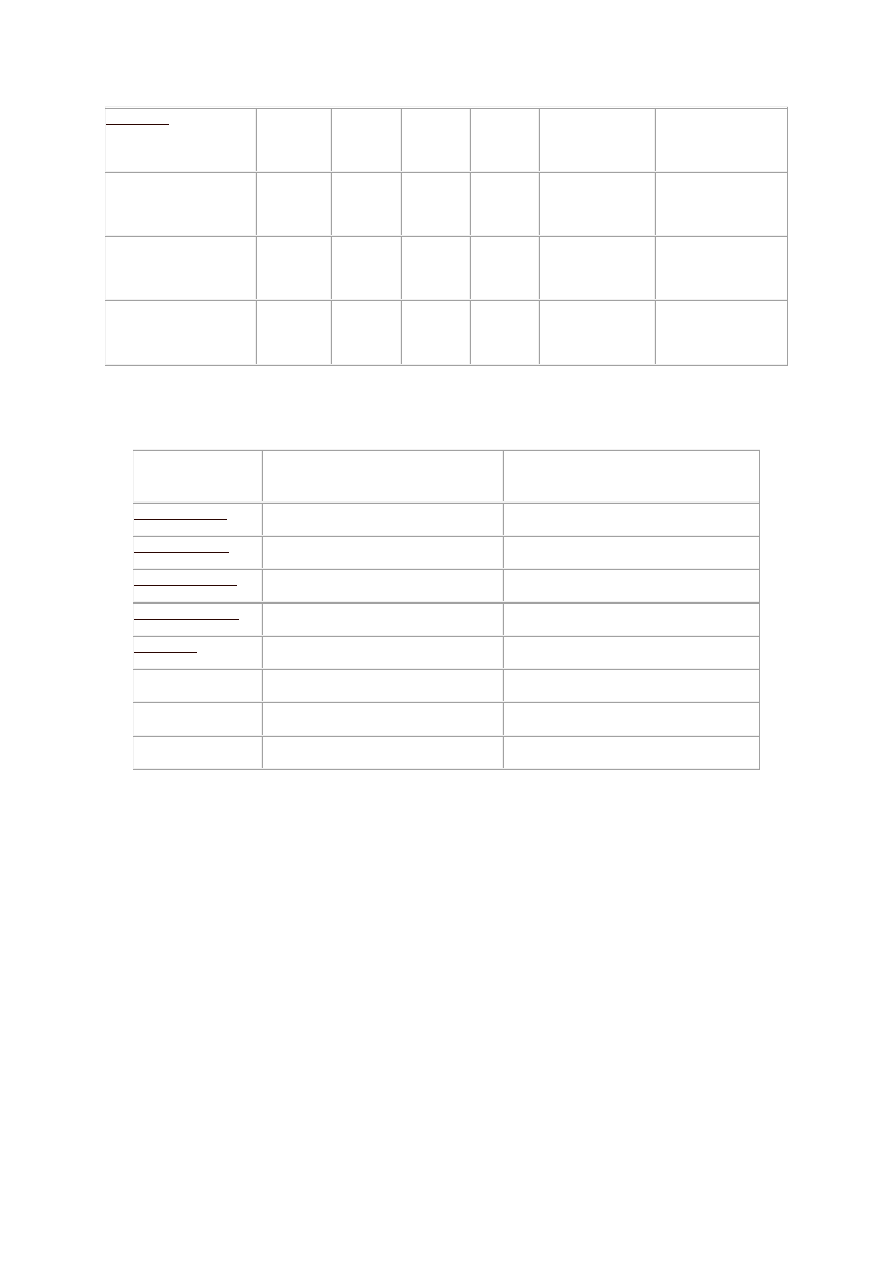

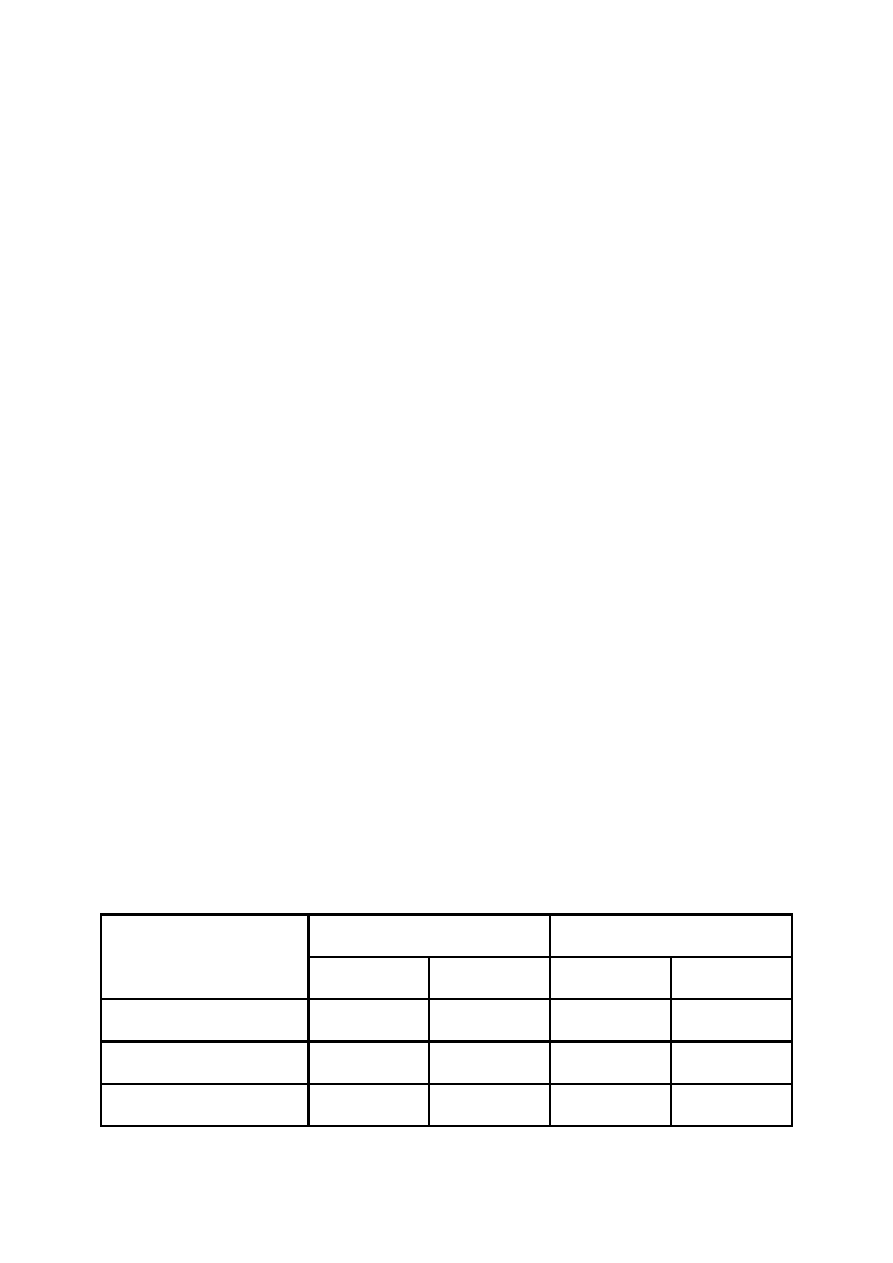

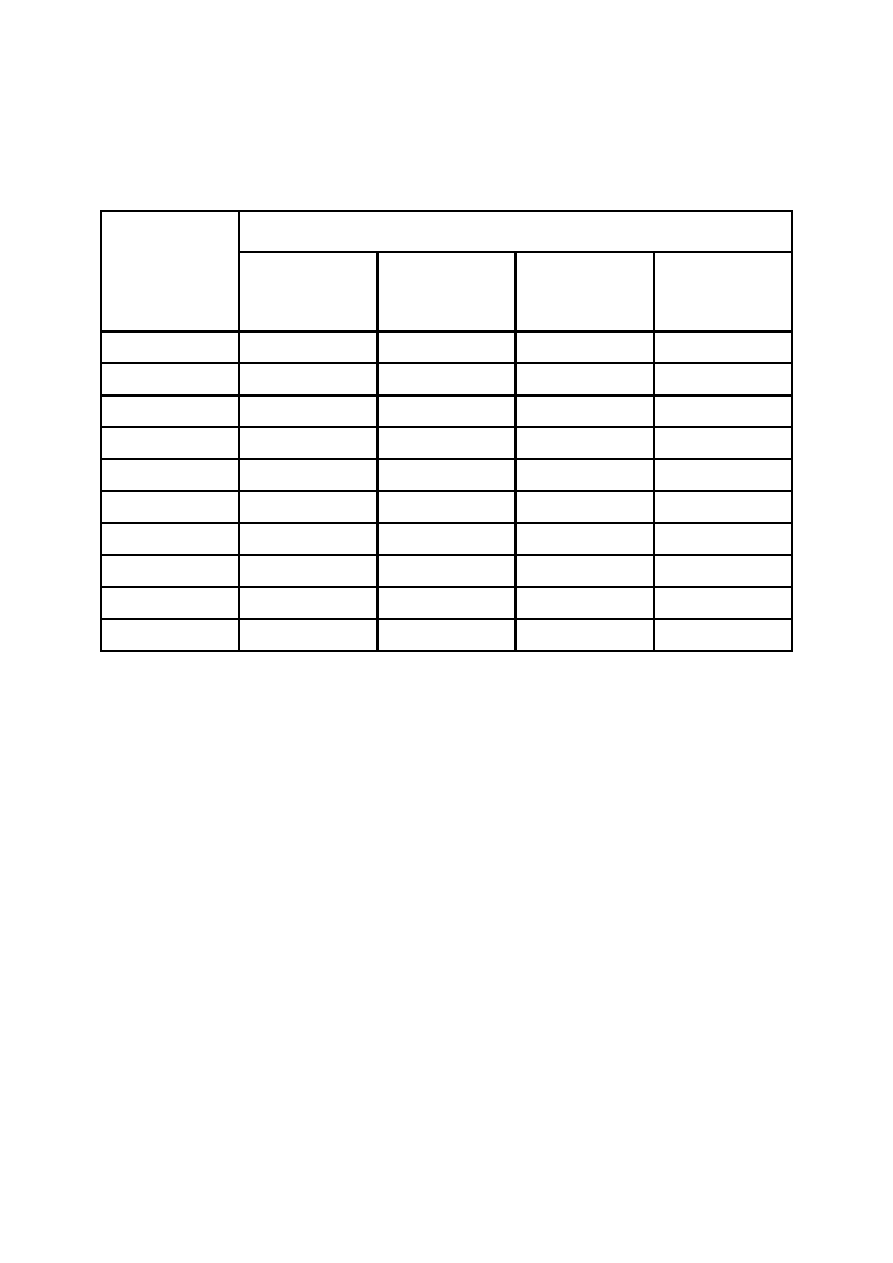

Tablica 2

Charakterystyka Techniczna Kruszarek Szczękowych Produkcji „Makrum” Bydgoszcz

Typ Kruszarki

40.31

40.27

40.28

40.15

40.17

Szerokość komory

wlotowej

140 mm

220 mm

320 mm

400 mm

800 mm

Długość komory

wlotowej

600 mm

600 mm

600 mm

700 mm

1000 mm

Maksymalna wielkość

brył podawanego

materiału

130 mm

200 mm

270 mm

350x650

mm

750x900

mm

Zakres regulacji

szczeliny

5-20 mm

15-55 mm

35-75 mm

50-100 mm 80-180 mm

Moc silnika napędowego

10 kW

22 kW

22 kW

40 kW

75 kW

Orientacyjna wydajność

teoretyczna

4,5-7 m

3

/h

3-10 m

3

/h

6-15 m

3

/h

8-30 m

3

/h

22-90 m

3

/h

Całkowita masa

kruszarki z napędem

4438 kg

3240 kg

3460 kg

11950 kg

38100 kg

Masa kruszarki bez

napędu

4238 kg

2910 kg

3115 kg

10930 kg

35700 kg

Wymiary gabarytowe:

długość

2690 mm

1490 mm

1545 mm

2420 mm

4550 mm

szerokość

1560 mm

1390 mm

1390 mm

1860 mm

2650 mm

wysokość

1660 mm

1125 mm

1125 mm

1635 mm

3320 mm

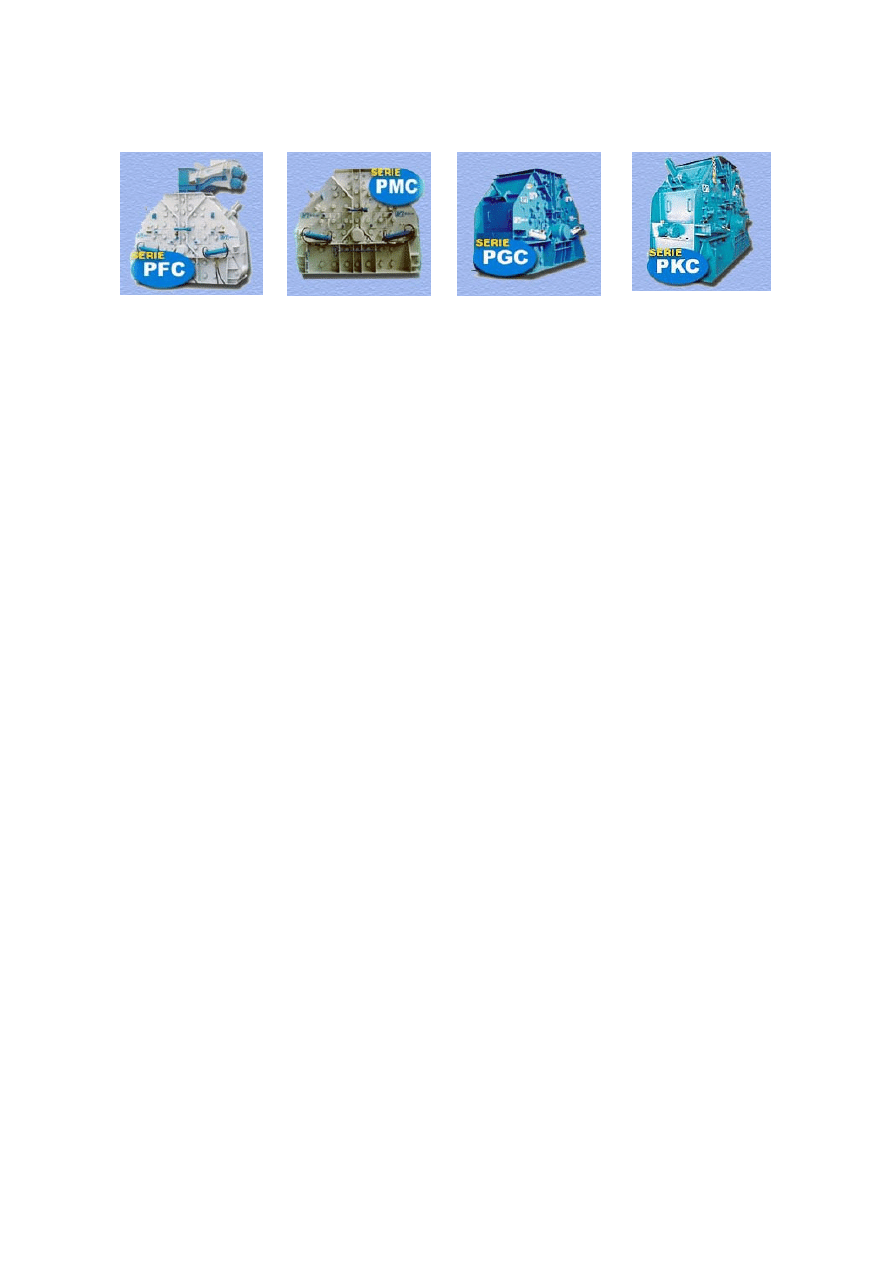

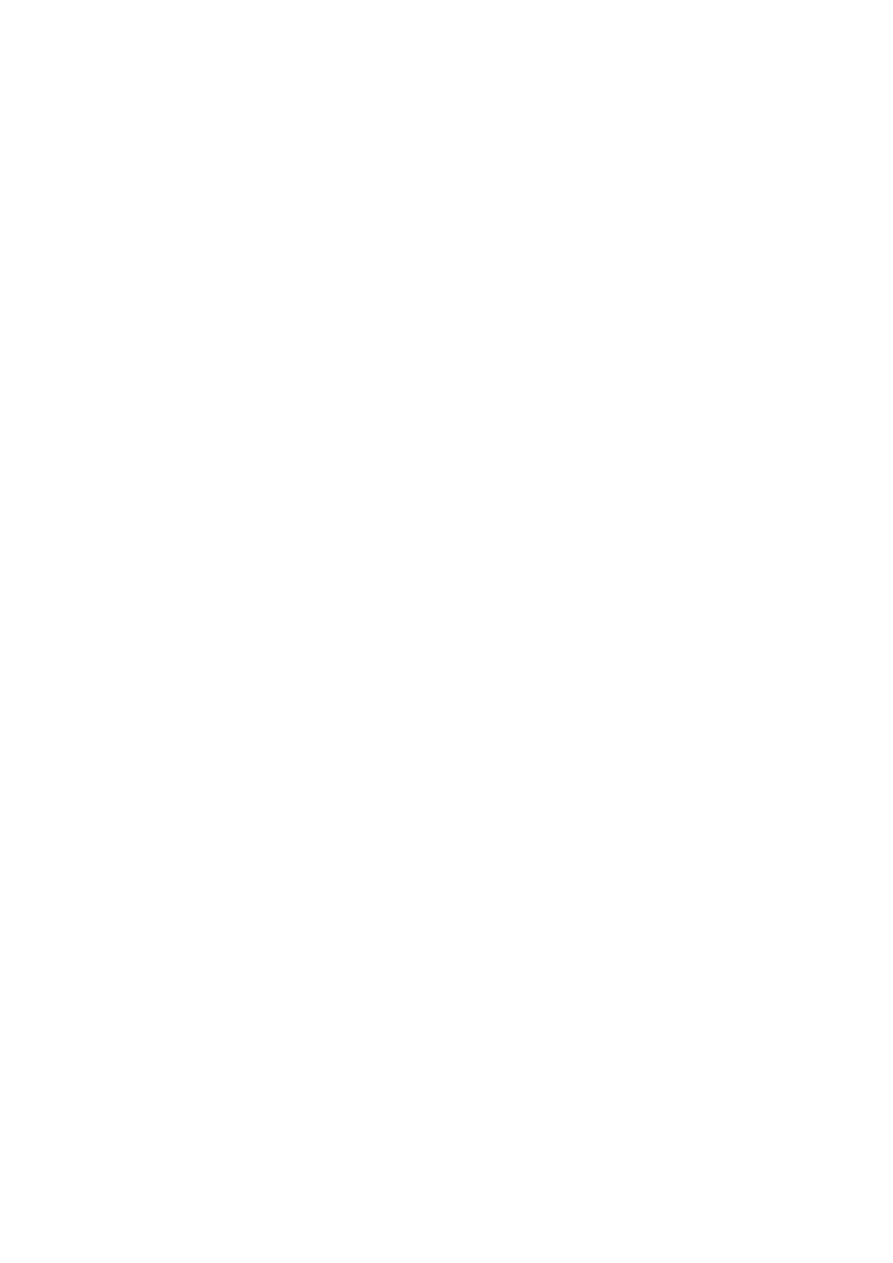

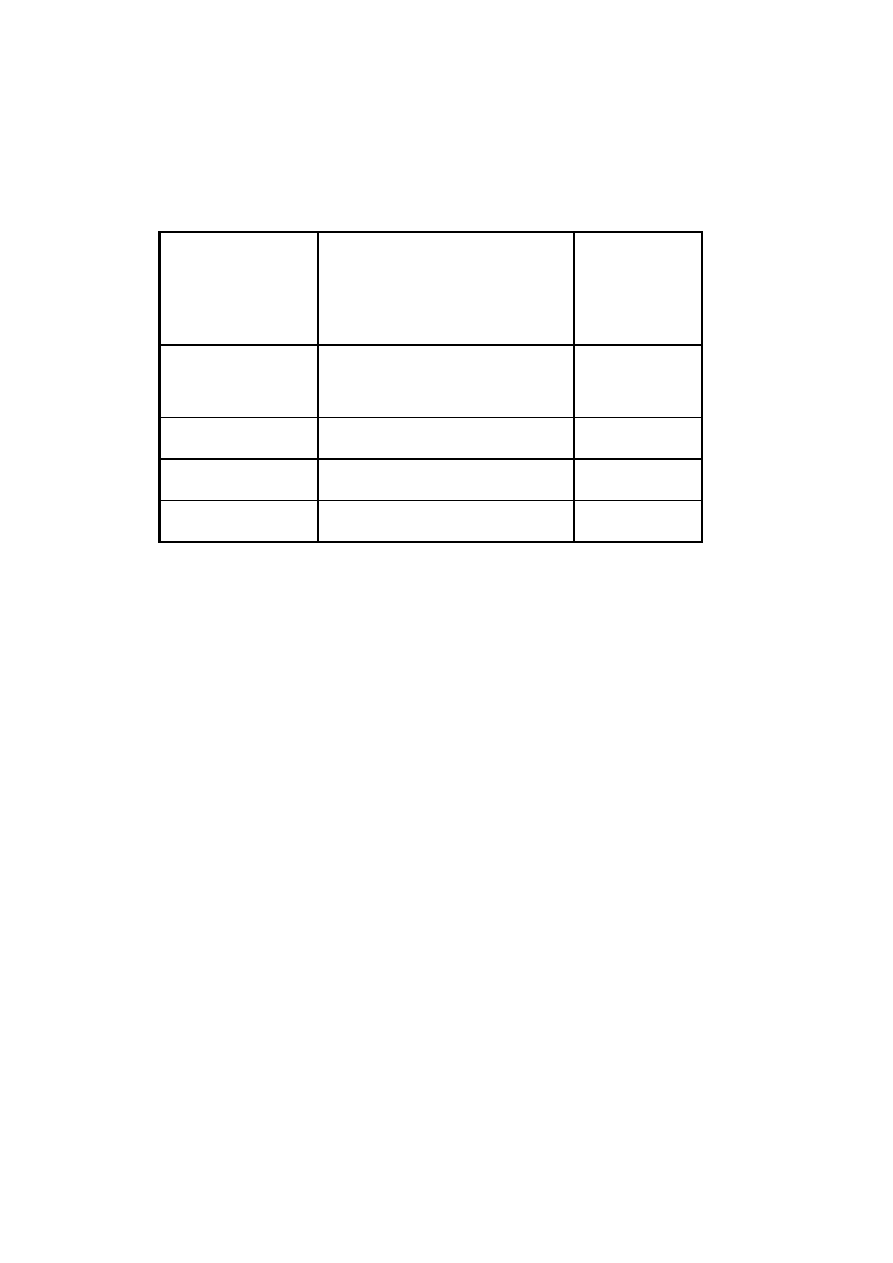

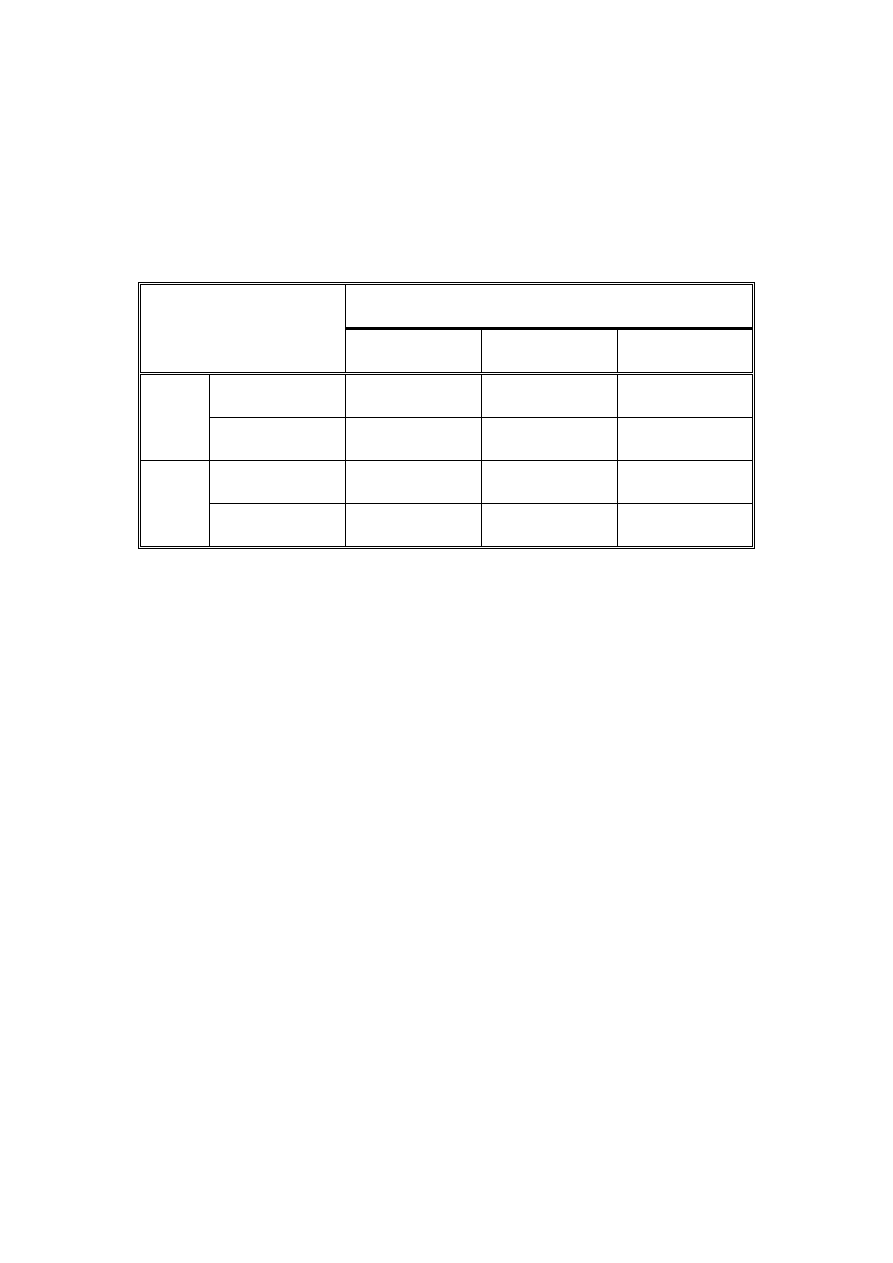

Tablica 3

ŁZG S.A. 99-100 Łęczyca, ul. Kopalniana 9 tel. 042 721 34 41 do 46, fax 042 718 12 78

Systemy sortujące i do recyklingu -

KRUSZARKI -

maksymalna wielkość ziarna

podawanego: 200-300 mm

PFC

PMC

PGC

PKC

maksymalna

wielkość ziarna

podawanego

4-35 mm

6-60 mm

10-100 mm

20-180 mm

produkt na

wyjściu w

ś

wietle 5 mm:

60-80%

50-75%

40-60%

30-50%

16

Typoszereg kruszarek i zestawów kruszących firmy Legmet Zakłady Mechaniczne Sp. z

o.o. ul. Złotoryjska 178 - 184 tel. 0 76 8511 100, fax 076 8522 609

Zestawy kruszące szczękowe: ZKDS 130/75*, ZKMS 100/55*, KDSn 130/75E**

Kruszarki szczękowe: KWS 40/20 E**

Zestawy kruszące udarowe: ZKDU 120/130*, ZKMU 100/110*,

KKL 50E**, KKL 100E**

* zestawy kruszące w wersji samojezdnej (opcjonalnie: przesuwne lub stacjonarne)

** kruszarki oferowane w wersji stacjonarnej

1. Zastosowanie

Zestawy kruszące szczękowe ZKDS 130/75, ZKMS 100/55, KDSn 130/75E są

przeznaczone do kruszenia materiałów o wytrzymałości na ściskanie do 300 Mpa takich jak:

odpady budowlane, bazalt, granit, amfibolit, gnejs, kwarcyt, wapienie, dolomity itp. Ilość

zanieczyszczeń ilasto - gliniastych w nadawie nie powinna przekraczać 15% a wilgotność

10%.

Kruszarki szczękowe KWS 40/20 E przystosowane są do instalacji w ciągach

technologicznych jako kruszarka wstępnego kruszenia.

Zestawy kruszące udarowe ZKDU 120/130, ZKMU 100 / 110, KKL 50E i KKL 100 E

są przeznaczone do kruszenia materiałów mineralnych i odpadów budowlanych o dużej i

17

ś

redniej twardości, podatnych na rozdrabnianie udarowe np. granit, dolomit, wapienie.

Kruszarki udarowe mogą być również stosowane do recyklingu materiałów odpadowych

drogownictwa i budownictwa, takich jak: beton, gruz budowlany z rozbiórki, asfaltobeton itp.

Powstałe

kruszywo

charakteryzuje

się

wysoką

kubicznością.

Zabudowa kruszarek na gąsienicowym podwoziu samojezdnym oraz napęd spalinowy dają

następujące korzyści :

•

Eliminację transportu technologicznego - praca kruszarki bezpośrednio na wyrobisku

•

Zmniejszenie kosztów - obsługa kruszarki przez operatora koparki lub ładowarki

•

Możliwość samodzielnego przemieszczania kruszarki w obrębie wyrobiska

konieczności korzystania z urządzeń dźwigowych i transportu specjalnego.

Kontenerowe kruszarki udarowe: KKL 50E i KKL 100E, dzięki możliwości transportu przy

wykorzystaniu nośnika kontenerów i napędowi elektrycznemu, są doskonałymi urządzeniami

do pracy w zabudowie miejskiej i strefach ochronnych. Dzięki wielu proekologicznym

usprawnieniom (zapewniającym zgodność z rygorystycznymi normami emisji: hałasu,

wibracji,

zapylenia)

kruszarki

te

są

przyjazne

dla

ś

rodowiska.

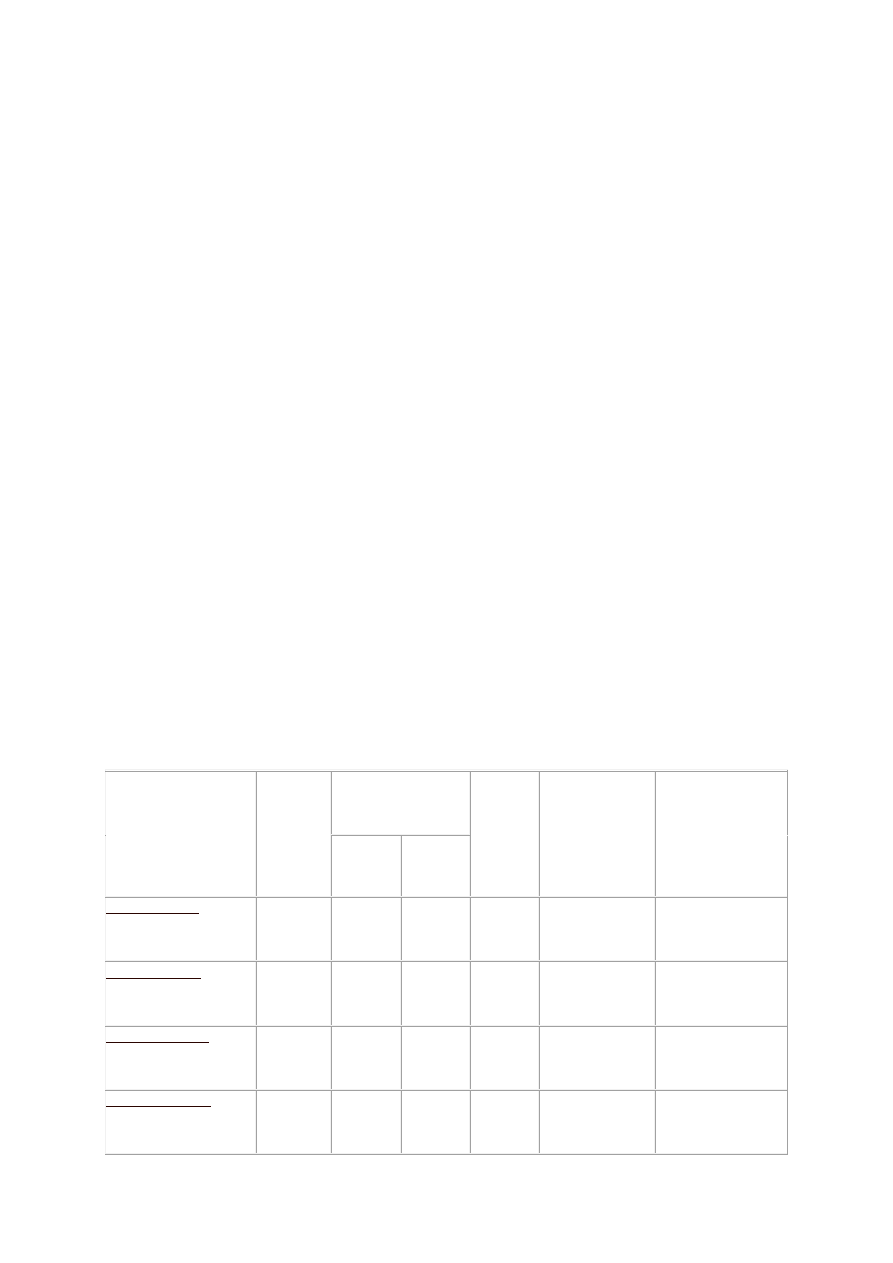

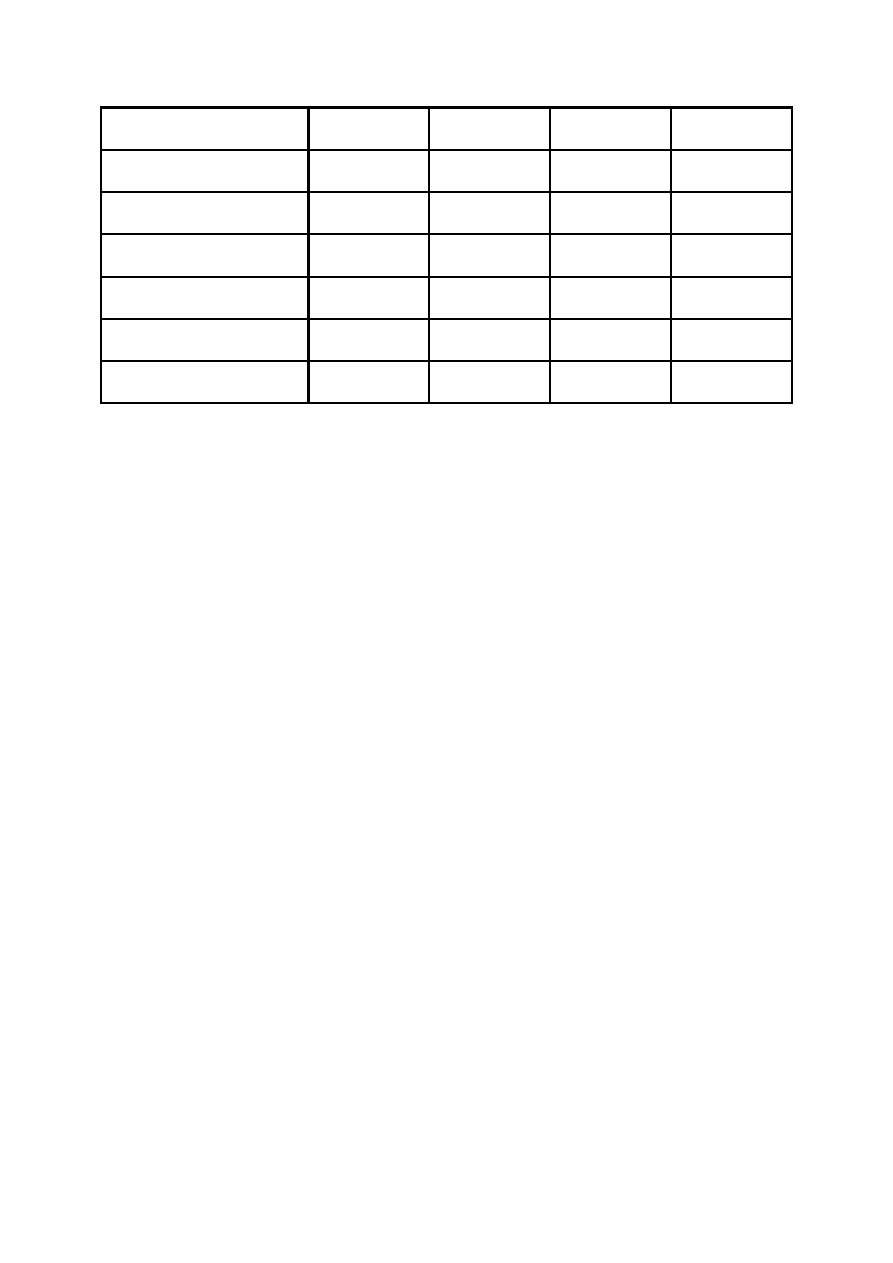

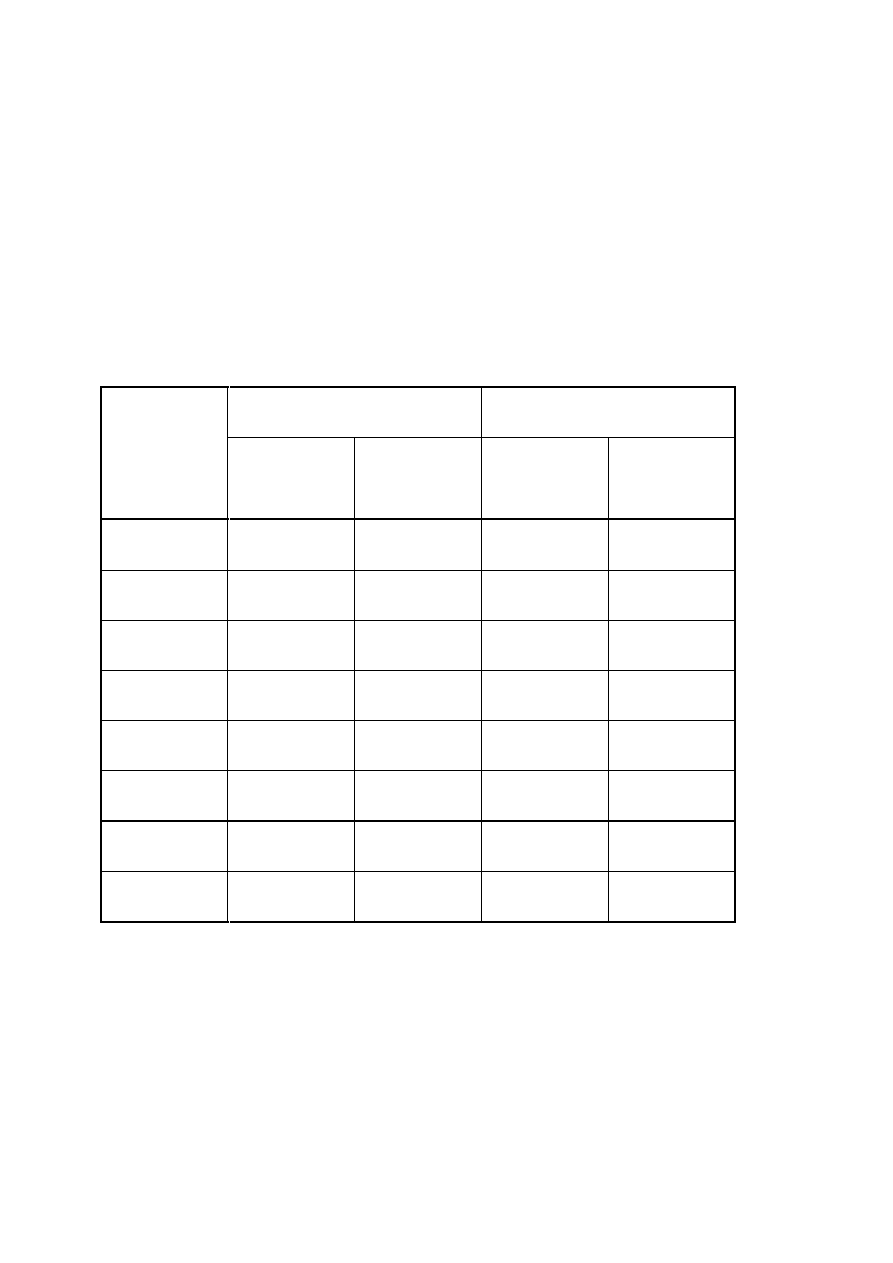

Tablica 4

Dane techniczne

Typ kruszarki

Moc /

Rodzaj

napędu

Wydajność

[ m

3

/h]

Ciężar

[ t ]

Wymiary

wlotu

[ mm ]

Zakres regulacji

szczeliny /

stopień

rozdrobnienia

Gruz

Granit

ZKDS 130 / 75

294 kW /

spal.

70 - 110 55 - 70

52

1290 * 800

40-155 [mm]

ZKMS 100 / 55

184 kW /

spal.

39 - 60 26 - 40

29,5

1000 * 550

40-105 [mm]

ZKDU 120 / 130

295 kW /

spal.

84 - 110 55 - 70

51,5

1020 * 1260

1:10 - 1:50

ZKMU 100 / 110

185 kW /

spal.

39 -60 26 - 70

29,5

1020 * 800

1:10 - 1:50

18

KKL 50 E

75 kW /

elektr.

11 - 35 7,5 - 24

21,5

570 * 800

1:10 - 1:50

KKL 100E

110 kW /

elektr.

39 -60 26 - 40

25,5

1020 * 800

1:10 - 1:50

KDSn 130/75E

110 kW /

elektr.

70 - 110 55 - 70

31,5

800 * 1290

50 - 145 [mm]

KWS 40 / 20E

132 kW /

elektr.

84 - 140 55 - 93

39

1250 * 1000

100 - 220 [mm]

Tablica 5

Wymiary

Typ kruszarki

Podczas pracy

(szerokość / wysokość / długość)

Podczas transportu

(szerokść / wysokość / długość)

ZKDS 130 / 75

4 760 * 4 420 * 12 280

2 840 * 3 430 * 12 280

ZKMS 100 / 55

4 700 * 4 000 * 12 800

2 500 * 3 100 * 12 700

ZKDU 120 / 130

4 760 * 4 420 * 12 280

2 840 * 3 430 * 12 280

ZKMU 100 / 110

4 700 * 4 100 * 12 800

2 500 * 3 320 * 11 100

KKL 50 E

2 250 * 3 280 * 9 140

2 140 * 2 745 * 12 700

KKL 100E

2 700 * 3 280 * 9 140

2 590 * 2 745 * 12 700

KDSn 130/75E

2 794 * 4 394 * 8 939

2 500 * 2 800 * 8 400

KWS 40 / 20E

wg indywidualnej zabudowy

wg indywidualnej zabudowy

Legmet oferuje zestawy kruszące w wersjach konstrukcyjnych (samojezdnych, przesuwnych,

stacjonarnych) i kompletacjach (opcjonalnie: separator magnetyczny, system zraszania,

system automatycznego smarowania itp.) dostosowanych do indywidualnych potrzeb

klientów.

Innym rozwiązaniem są kruszarki „KUE-KEN” z podwójną dźwignią łamacza firmy Brown

Lenox Deutschland GmbH, L-6940 Niederanven, Trierer Strasse 188 (Luxemburg) tel. 00352

348777,348778, fax 00352 348784

Parametry techniczne tej kruszarki są następujące:

Wydajność do 300 t/h przy mocy 60 kW

Rozwarcie szczęk łamacza do 1065 x 915 mm

Hałaśliwość do 73 dcB w odl. 25 m

19

Przeznaczony do kruszenia materiał podawany jest do zasobnika - podajnik wibracyjny

przemieszcza materiał po ruszcie z podłogą sitową. Odsiana drobnica poprzez centralny kanał

dostaje się bezpośrednio na taśmociąg główny lub może być odprowadzana bocznie na inny

transporter taśmowy (wyposażenie dodatkowe). Kruszony między szczękami materiał (bez

tarcia) opada swobodnie na taśmociąg główny, następnie magnetyczny oddzielacz elementów

metalowych ( z rozdrobnionego materiału ) wychwytuje i przekazuje je na kolejny boczny

przenośnik taśmowy.

Załącznik 4- przedstawia schemat powyższej kruszarki

4.3 Kierunki wykorzystania

Gruz budowlany bezpośrednio lub po rozdrobnieniu i rozfrakcjonowaniu może być

wykorzystywany do budowy fundamentów, konstrukcji betonowych, dróg, jak również do

produkcji prefabrykowanych elementów budowlanych. Największym zainteresowaniem

cieszy się przygotowane wstępnie kruszywo z odpadów budowlanych. Zastosowanie jest jak

widać dość szerokie. Przy właściwej organizacji prac i koordynacji ilość transportu

niezbędnego do przewiezienia dużych objętości gruzu budowlanego jest ograniczona do

minimum. Elementy rozbiórkowe mogą być wykorzystane bezpośrednio na placu budowy np.

jako element mieszanki betonowej niezbędnej do prac budowlanych na miejscu wyburzonego

budynku czy budowli.

4.4 Atesty i aprobaty niezbędne do szerokiego stosowania

Aby wyroby zawierające gruz budowlany mogły znaleźć szersze zastosowanie producent

wyrobów bazujących na wykorzystywanym gruzie budowlanym powinien zadbać o

dopuszczenie wyrobów budowlanych do obrotu i stosowania. W tym celu powinien w

zależności od kierunku zastosowania odpadów budowlanych wystąpić do odpowiednich

instytucji o wydanie certyfikatów i aprobat w niezbędnym zakresie. Poniżej przedstawiono

sposób postępowania w celu uzyskania wymienionych certyfikatów i aprobat.

NORMY, APROBATY, CERTYFIKATY

WYRÓB BUDOWLANY

Przedmiotem systemu dopuszczania do obrotu i stosowania w budownictwie są wyroby

budowlane, zdefiniowane w Prawie budowlanym, jako wyroby wytworzone w celu

20

wbudowania, wmontowania, zainstalowania lub zastosowania w sposób trwały w obiekcie

budowlanym. W rozumieniu ustawy nie są wyrobami budowlanymi maszyny, urządzenia i

instalacje służące do celów technologiczno-produkcyjnych, związanych z przeznaczeniem

obiektu.

System dopuszczania wyrobów budowlanych do obrotu i stosowania w budownictwie oparty

jest na zasadzie, że przy wykonywaniu robót budowlanych należy stosować wyroby

budowlane o właściwościach użytkowych umożliwiających - poprawnie zaprojektowanym i

wykonanym obiektom budowlanym - spełnienie wymagań podstawowych, do których zalicza

się:

•

bezpieczeństwo konstrukcji,

•

bezpieczeństwo pożarowe,

•

bezpieczeństwo użytkowania,

•

odpowiednie warunki higieniczne i zdrowotne oraz ochronę środowiska,

•

ochronę przed hałasem i drganiami,

•

oszczędność energii i odpowiednią izolacyjność cieplną przegród.

Wymagania podstawowe, wprowadzone do polskich przepisów budowlanych zgodnie z

Dyrektywą Rady nr 89/106/EWG "Wyroby budowlane", stanowią punkt odniesienia w ocenie

przydatności tych wyrobów do stosowania w budownictwie.

Wyrób budowlany może być przeznaczony:

•

do jednostkowego stosowania w określonym obiekcie budowlanym,

•

do obrotu i powszechnego stosowania w budownictwie.

WYRÓB BUDOWLANY PRZEZNACZONY DO JEDNOSTKOWEGO

ZASTOSOWANIA

Wyrób budowlany jest dopuszczany do stosowania w określonym obiekcie budowlanym na

podstawie pisemnego oświadczenia dostawcy wyrobu. Oświadczenie takie powinno zawierać:

- nazwę i adres dostawcy,

- nazwę wyrobu i miejsce jego wytworzenia,

- identyfikację dokumentacji technicznej, według której wyrób został wykonany (powołanie

21

się na tę dokumentację lub jej dołączenie),

- stwierdzenie zgodności wyrobu z dokumentacją techniczną oraz z przepisami i

obowiązującymi normami,

- nazwę i adres budowy, na którą wyrób jest przeznaczony,

- miejsce i datę wystawienia oświadczenia oraz podpis osoby wydającej oświadczenie.

Indywidualna dokumentacja wyrobu, wykonana przez projektanta obiektu lub z nim

uzgodniona, powinna zawierać opis rozwiązania konstrukcyjnego, charakterystykę

materiałową, opis właściwości użytkowych wyrobu oraz określać warunki jego wbudowania,

wmontowania, zainstalowania lub zastosowania w danym obiekcie budowlanym.

Indywidualną dokumentację techniczną wyrobu oraz oświadczenie dostawcy należy dołączyć

do dokumentacji budowy. W Rozporządzeniu Ministra Spraw Wewnętrznych i Administracji

z 5 sierpnia 1998 r. określone zostały szczegółowe wymagania dotyczące treści oświadczenia

dostawcy wyrobu oraz zawartości indywidualnej dokumentacji technicznej takiego wyrobu.

WYRÓB BUDOWLANY PRZEZNACZONY DO OBROTU I POWSZECHNEGO

STOSOWANIA W BUDOWNICTWIE

Wyrób budowlany przeznaczony do obrotu i powszechnego stosowania w budownictwie musi

być zgodny z jednym z trzech następujących dokumentów odniesienia:

•

z kryteriami technicznymi - w odniesieniu do wyrobów podlegających certyfikacji na

Znak Bezpieczeństwa,

•

z właściwą przedmiotowo Polską Normą wyrobu,

•

z Aprobatą Techniczną w odniesieniu do wyrobu, dla którego nie ustanowiono

Polskiej Normy lub wyrobu, którego właściwości użytkowe (odnoszące się do

wymagań podstawowych) różnią się istotnie od właściwości określonych w Polskiej

Normie.

Zgodność z dokumentem odniesienia jest potwierdzana następującymi procedurami

atestacyjnymi:

•

certyfikacją na Znak Bezpieczeństwa - na wyrób wydawany jest Certyfikat na Znak

Bezpieczeństwa; wykaz wyrobów objętych certyfikacją na Znak Bezpieczeństwa oraz

jednostki wydające certyfikaty określa Zarządzenie Dyrektora Polskiego Centrum

Badań i Certyfikacji z 28 marca 1997 r.;

22

•

certyfikacją zgodności - na wyrób wydawany jest Certyfikat Zgodności z Polską

Normą lub Certyfikat Zgodności z Aprobatą Techniczną; Certyfikaty Zgodności

wydają jednostki certyfikujące, akredytowane w PCBC;

•

deklaracją zgodności producenta - na wyrób producent wydaje Deklarację Zgodności

z Polską Normą lub Deklarację Zgodności z Aprobatą Techniczną; zasady

wydawania i wzór deklaracji zgodności określa Rozporządzenie Ministra Spraw

Wewnętrznych i Administracji z 31 lipca 1998 r.

Są to dokumenty dopuszczające wyrób budowlany do obrotu i powszechnego stosowania w

budownictwie.

Znak budowlany Znak bezpieczeństwa

Posiadanie certyfikatu na Znak Bezpieczeństwa B, Certyfikatu lub Deklaracji Zgodności

upoważnia producenta do umieszczania na wyrobach Znaku Budowlanego oznaczającego

dopuszczenie wyrobu do obrotu i powszechnego stosowania w budownictwie. Wzór znaku i

zasady umieszczania go na wyrobie określono w Rozporządzeniu Ministra Spraw

Wewnętrznych i Administracji z 31 lipca 1998 r.

Certyfikacja zgodności jest obowiązkowa w odniesieniu do wyrobów budowlanych,

służących do ochrony przeciwpożarowej lub wyrobów, dla których wymagania takie określa

Polska Norma lub Aprobata Techniczna. Wyroby te mogą być wprowadzane do obrotu i

stosowania wyłącznie na podstawie Certyfikatu Zgodności.

Wybrane wyroby służące do ochrony przeciwpożarowej, które mogą być wprowadzane do

obrotu i stosowane wyłącznie na podstawie Certyfikatu Zgodności:

•

Elementy budowlanych zabezpieczeń przeciw-pożarowych o deklarowanej odporności

ogniowej lub dymoszczelności (jednostka certyfikująca - ITB):

1) drzwi, bramy;

2) przeszklenia zewnętrzne i wewnętrzne;

3) farby, powłoki, płyty, natryski ogniochronne do zabezpieczania konstrukcji

stalowych;

23

4) klapy przeciwpożarowe i odcinające do przewodów wentylacyjnych;

5) kratki wentylacyjne przeciwpożarowe;

6) przepusty instalacyjne;

7) lekkie ściany działowe i osłonowe.

•

Techniczne zabezpieczenia przeciwpożarowe (jednostka certyfikująca - ITB):

1) wentylatory do oddymiania;

2) klapy dymowe;

3) żaluzje dymowe;

4) okna oddymiające;

5) rękawy ewakuacyjne.

•

Zabezpieczenia ogniochronne o deklarowanym stopniu palności, stopniu

rozprzestrzeniania ognia lub płomienia:

1) farby, powłoki, impregnaty, płyty, natryski ogniochronne do zabezpieczania

konstrukcji drewnianych, materiałów drewnianych i drewnopochodnych (jednostki

certyfikujące - CNBOP, ITB);

2) impregnaty, farby, natryski ogniochronne do zabezpieczania materiałów

włókienniczych (jednostki certyfikujące - CNBOP, ITB);

3) farby, natryski, dodatki do zabezpieczania kabli elektrycznych ograniczające

palność (jednostka certyfikująca - ITB).

•

Wyroby i materiały budowlane o deklarowanym stopniu palności lub stopniu

rozprzestrzeniania ognia:

1) wyroby i materiały z domieszkami organicznymi (jednostka certyfikująca - ITB);

2) wykładziny i posadzki podłogowe (jednostki certyfikujące - CNBOP, ITB);

3) wykładziny ścienne i sufitowe (jednostki certyfikujące - CNBOP, ITB);

4) sufity podwieszane (jednostki certyfikujące - CNBOP, ITB);

5) ocieplenia ścian zewnętrznych budynków (jednostka certyfikująca - ITB);

6) pokrycia dachowe (jednostka certyfikująca - ITB).

Skróty oznaczają: Centrum Naukowo-Badawcze Ochrony Przeciwpożarowej (CNBOP) i

Instytut Techniki Budowlanej (ITB).

W odniesieniu do wyrobów budowlanych nie podlegających obowiązkowej certyfikacji na

Znak Bezpieczeństwa lub certyfikacji zgodności, atestacja jest dokonywana - zgodnie z

wyborem producenta - na drodze certyfikacji zgodności lub przez zadeklarowanie przez niego

24

zgodności.

W funkcjonowaniu systemu dopuszczania wyrobów budowlanych do obrotu i stosowania

szczególną rolę odgrywa Aprobata Techniczna i Deklaracja Zgodności producenta wyrobu

budowlanego.

Aprobata Techniczna jest pozytywną oceną techniczną wyrobu, stwierdzając jego

przydatność do stosowania w budownictwie. Aprobaty Techniczne są wydawane na wyroby,

dla których nie ma Polskich Norm. Są zatem uzupełnieniem norm, ustanawianych dla

znanych i sprawdzonych w praktyce wyrobów budowlanych. W sytuacji braku norm na

nowoczesne wyroby budowlane, Aprobaty Techniczne umożliwiają bezpieczne wdrażanie

nowych wyrobów na polski rynek.

O Aprobatę Techniczną mogą ubiegać się wyłącznie producenci wyrobów budowlanych lub

ich pełnomocnicy. Aprobaty Techniczne są udzielane na pięć lat - na wyroby budowlane

stosowane pojedynczo lub wprowadzane do obrotu w komplecie (w zestawach o określonych

właściwościach użytkowych). Aprobata Techniczna nie jest jednak dokumentem

dopuszczającym wyrób do stosowania w budownictwie; stanowi natomiast podstawę do

wydania Deklaracji lub Certyfikatu Zgodności. Aprobaty Techniczne są udzielane przez 17

jednostek, upoważnionych do tego typu działalności przez Ministra Spraw Wewnętrznych i

Administracji.

Deklaracja Zgodności może być wydana wyłącznie po zastosowaniu przez producenta

procedur obejmujących:

- pełne badanie wyrobu (badanie typu), wykonane przez laboratorium producenta lub, na jego

zlecenie, w innym laboratorium, przy zachowaniu zakresu i metod badań określonych we

właściwym dla wyrobu dokumencie odniesienia (w Polskiej Normie lub w Aprobacie

Technicznej);

- systematyczne kontrolowanie procesów produkcyjnych wyrobu (zakładowa kontrola

produkcji);

- badanie gotowych wyrobów, wykonywane bezpośrednio przez producenta wyrobu lub – na

jego zlecenie - przez inną jednostkę, zgodnie z ustalonym programem badań.

Deklaracja Zgodności jest wydawana na każdą partię wyrobu, określoną w ustalonym dla

tego wyrobu programie badań. Zakres informacji, które powinny znaleźć się w Deklaracji

Zgodności oraz jej wzór zostały określone w Rozporządzeniu Ministra Spraw Wewnętrznych

i Administracji z 31 lipca 1998 r.

25

Spełnienie przez wyroby budowlane wymogów nałożonych przez Prawo budowlane nie

zwalnia z obowiązku uzyskania certyfikatów, atestów i opinii, wynikających z odrębnych

przepisów (np. z Ustawy o dozorze technicznym czy z Prawa energetycznego).

WYROBY BUDOWLANE ZWOLNIONE Z ATESTACJI ZGODNOŚCI

Spośród wyrobów przeznaczonych do obrotu i powszechnego stosowania wydzielono wyroby

nie mające istotnego wpływu na spełnienie wymagań podstawowych oraz wyroby

wytwarzane i stosowane według tradycyjnie uznanych zasad sztuki budowlanej. Wyroby te są

dopuszczone do obrotu i powszechnego stosowania w budownictwie na mocy prawa, bez

konieczności przeprowadzania oceny przydatności, atestacji zgodności oraz ich znakowania.

Wykaz wyrobów budowlanych nie mających istotnego wpływu na spełnianie wymagań

podstawowych oraz wyrobów wytwarzanych i stosowanych według uznanych zasad sztuki

budowlanej:

1) żeliwne kratki wentylacyjne, w stosunku do których nie określono wymagań dot.

odporności ogniowej (SWW 0614-67);

2) aluminiowe elementy budowlane z kształtowników: okapniki płaskie, obudowy słupów i

listwy przypodłogowe (SWW 0624-336, -337, -338);

3) aluminiowe osłony instalacji budowlanych: osłony grzejników, wywietrzników i wnęk

instalacyjnych, rastry dekoracyjne, drzwiczki rewizyjne do zaworów i rozetki do rur (SWW

0624-351, -352, -353, -355, -359);

4) aluminiowe żaluzje budowlane: zewnętrzne stałe, międzyszybowe nastawne i wewnętrzne

nastawne, dla których nie określono wymagań dot. odporności ogniowej (SWW 0624-441, -

444, -445);

5) aluminiowe, ścienne osłony wykończeniowe: narożnikowe, okapowe i osłony słupów

(SWW 0624-531, -532, -536);

6) stalowe elementy ogrodzeniowe, budowlane - wyłącznie elementy do ogrodzeń do 2,20 m

wysokości (SWW 0625-38);

7) stalowe osłony instalacji budowlanych: osłony grzejników, wywietrzników, wnęk

instalacyjnych, osłony dekoracyjne (rastry) oraz drzwiczki rewizyjne do zaworów, rozetki do

rur i kratki wentylacyjne stalowe, bez regulacji wielkości otworu wlotowego (SWW 0625--

351, -352, -353, -355, -359);

8) elementy budowlane z płaskowników i taśm stalowych: okapniki i listwy progowe (SWW

0625-396, -397);

26

9) stalowe żaluzje budowlane: zewnętrzne stałe, międzyszybowe nastawne i wewnętrzne

nastawne - wyłącznie żaluzje, dla których nie określono wymagań dot. odporności ogniowej

(SWW 0625-441, -444, -445);

10) stalowe elementy budowlane do czyszczenia obuwia (SWW 0625-45);

11) stalowe, wspornikowe elementy budowlane: uchwyty do rynien i rur spustowych,

uchwyty do rur kanalizacyjnych, uchwyty wykonywane tradycyjnie do rur instalacji zimnej i

ciepłej wody, c.o., wsporniki i uchwyty do grzejników członowych i grzejników z rur

gładkich i ożebrowanych oraz uchwyty do chorągwi (SWW 0625-481, -482, -483, -484, -485,

-489);

12) stalowe kraty i okiennice budowlane, stałe i rozwieralne, z wyjątkiem krat i okiennic

rozwieralnych, montowanych w przejściach ewakuacyjnych w budynkach (SWW 0625-54);

13) wrzeciądze budowlane (SWW 0654-18);

14) zabezpieczające okucia budowlane (SWW 0654-3 bez -31, -33);

15) pozostałe wyroby z tworzyw sztucznych stosowane w budownictwie: otuliny ochronne z

pianki PE i PU do przewodów instalacji c.o. i c.w.u. prowadzonych podtynkowo w bruzdach,

elementy do mocowania izolacji termicznej na rurach instalacji c.o. i c.w.u. oraz kratki

wentylacyjne bez regulacji wielkości otworu wlotowego (SWW 1365-9);

16) kruszywo budowlane - mineralne nie kruszone - wyłącznie kruszywo (piasek naturalny,

ż

wir, otoczaki, pospółka, mieszanka kruszywowa) przeznaczone do wytwarzania betonu o

klasie nie większej niż 15 (SWW 1411-1);

17) kamienne elementy ścienne - z wyjątkiem elementów stosowanych w ścianach

pomieszczeń stałego pobytu ludzi (od strony wewnętrznej) (SWW 1412);

18) kamienne elementy budowlane, obrobione - z wyjątkiem elementów stosowanych w

pomieszczeniach stałego pobytu ludzi (SWW 1413-2);

19) brukowiec (SWW 1413-4);

20) kostka drogowa (SWW 1413-5);

21) krawężniki kamienne (SWW 1413-6);

22) bitumiczna mączka wapienna (SWW 1416-211);

23) kreda malarska (mielona) (SWW 1418-32);

24) gruz budowlany (SWW 1419-1);

25) gipsowe elementy dekoracyjne (SWW 1436-9);

26) kafle (SWW 1445-1);

27) elementy urządzeń osiedli z betonu - wyłącznie słupki ogrodzeniowe i płytki (deski)

ogrodzeniowe do ogrodzeń do 2,20 m wysokości (SWW 1456-11, -12);

27

28) budowlane elementy dekoracyjne z alabastru i malachitu (SWW 1482-3);

29) wapno gaszone na mokro (lasowane) (SWW 1484-2);

30) tarcica sosnowa nieobrzynana ogólnego przeznaczenia (SWW 1711-11);

31) tarcica świerkowa i jodłowa nieobrzynana ogólnego przeznaczenia (SWW 1712-21);

32) tarcica modrzewiowa nieobrzynana ogólnego przeznaczenia (SWW 1711-31);

33) tarcica modrzewiowa obrzynana ogólnego przeznaczenia (SWW 1711-32);

34) tarcica podłogowa - strugana, iglasta (SWW 1715-4);

35) drewniane listwy przyścienne (SWW 1715-5);

36) wrota drewniane klepkowe i wrota drewniane deskowe - wyłącznie wrota otwierane

ręcznie, w stosunku do których nie określono wymagań dot. izolacji cieplnej, akustyczności,

odporności ogniowej lub dymoszczelności (SWW 1733-31);

37) listwy do drewnianej stolarki otworowej (SWW 1733-84);

38) boazerie z drewna (SWW 1734-21);

39) ogrodzenia z drewna i materiałów drewnopochodnych (SWW 1734-3);

40) pozostała stolarka budowlana (osobno nie wymieniona): gonty, parapety, progi,

okiennice, osłony instalacji budowlanych i elementy dekoracyjne z drewna (SWW 1734-9);

41) komplety elementów budynków letnich jedno-kondygnacyjnych, drewnianych, wolno

stojących (SWW 1735-12);

42) komplety elementów drewnianych altan (SWW 1735-91);

43) tapety papierowe (SWW 1829-91);

44) elementy do budowy kominków z odkrytym paleniskiem.

UPROSZCZONY SYSTEM POTWIERDZANIA ATESTÓW I CERTYFIKATÓW

(dla produktów wytwarzanych przez firmy z krajów, z którymi Polska zawarła porozumienie

o wzajemnym uznawaniu certyfikatów)

Uproszczony tryb wydawania Aprobaty Technicznej

Jednostka aprobująca w Polsce stosuje indywidualny tryb i zakres postępowania

aprobacyjnego dla wyrobu, na który została wydana Europejska Aprobata Techniczna zgodna

z Dyrektywą 89/106/EWG lub wyrobu zgodnego z europejską normą zharmonizowaną. Tryb

ten obejmuje wyłącznie sprawdzenie zgodności właściwości użytkowych i własności

technicznych wyrobu z polskimi przepisami szczegółowymi, w tym techniczno-budowlanymi

oraz Polskimi Normami wprowadzonymi do obowiązkowego stosowania (Rozporządzenie

Ministra Spraw Wewnętrznych i Administracji z 05.08.98 (Dz. U. z 1998 r. nr 107, poz. 679).

28

Uproszczony tryb potwierdzania certyfikatów

Wyroby pochodzące z kraju, z którym Polska zawarła porozumienie w sprawie uznawania

certyfikatu zgodności lub deklaracji producenta, są dopuszczone do obrotu po weryfikacji

tych dokumentów, dokonywanej przez polskie jednostki certyfikujące (Ustawa o badaniach i

certyfikacji; Dz. U. z 1999 nr 70, poz. 776).

W stosunku do wybranych wyrobów wprowadzono obowiązek wystawienia deklaracji

zgodności producenta (dla wyrobów wyprodukowanych w Polsce lub kraju, z którym Polska

zawarła porozumienie w sprawie uznawania deklaracji zgodności producenta) lub obowiązek

certyfikacji na Znak Bezpieczeństwa (dla wyrobów wyprodukowanych w kraju, z którym

takiego porozumienia nie ma) - wykaz wyrobów w tabelach zamieszczonych na stronach 548-

555 (Projekt Rozporządzenia Rady Ministrów dotyczącego obowiązkowej certyfikacji na

Znak Bezpieczeństwa i obowiązkowej Deklaracji Zgodności mającego zastąpić Zarządzenie

Dyrektora Polskiego Centrum Badań i Certyfikacji z 28 marca 1997 r.).

NAJWAŻNIEJSZE USTAWY I ROZPORZĄDZENIA

1) Prawo budowlane, Ustawa z 7 lipca 1994 r. i jej późniejsze nowelizacje (Dz. U. z 1994 r.

Nr 89, poz. 414 z późniejszymi zmianami);

2) Projekt Rozporządzenia Rady Ministrów dotyczącego obowiązkowej certyfikacji na Znak

Bezpieczeństwa i obowiązkowej Deklaracji Zgodności mającego zastąpić Zarządzenie

Dyrektora Polskiego Centrum Badań i Certyfikacji z 28 marca 1997 r. zmieniające

Zarządzenie w sprawie ustalenia wykazu wyrobów podlegających obowiązkowi zgłoszenia do

certyfikacji na Znak Bezpieczeństwa i oznaczania tym znakiem (M. P. z 1997 r. nr 22, poz.

216);

3) Rozporządzenie Ministra Spraw Wewnętrznych i Administracji z 5 sierpnia 1998 r. w

sprawie aprobat i kryteriów technicznych oraz jednostkowego stosowania wyrobów

budowlanych (Dz. U. z 1998 r. Nr 107, poz. 679) określające:

•

szczegółowe zasady i tryb dopuszczania wyrobów budowlanych do jednostkowego

stosowania w obiekcie budowlanym,

•

szczegółowe zasady i tryb udzielania, uchylania lub zmiany Aprobat Technicznych i

zasady odpłatności z tego tytułu,

•

jednostki organizacyjne upoważnione do wydawania Aprobat Technicznych,

29

•

zakres oraz szczegółowe zasady i tryb opracowywania i zatwierdzania kryteriów

technicznych;

4) Rozporządzenie Ministra Spraw Wewnętrznych i Administracji z 31 lipca 1998 r. w

sprawie systemów oceny zgodności, wzoru Deklaracji Zgodności oraz sposobu znakowania

wyrobów budowlanych dopuszczonych do obrotu i powszechnego stosowania (Dz. U. z 1998

r. Nr 113, poz. 728) określające:

•

systemy oceny zgodności wyrobu budowlanego z Polską Normą lub z Aprobatą

Techniczną,

•

wzór Deklaracji Zgodności wyrobów budowlanych,

•

sposób znakowania wyrobów budowlanych dopuszczonych do obrotu i powszechnego

stosowania w budownictwie;

5) Rozporządzenie Ministra Spraw Wewnętrznych i Administracji z 22 kwietnia 1998 r. w

sprawie wyrobów służących do ochrony przeciwpożarowej, które mogą być wprowadzane do

obrotu i stosowania wyłącznie na podstawie Certyfikatu Zgodności (Dz. U. z 1998 r. Nr 55,

poz. 362).

6) Rozporządzenie Ministra Spraw Wewnętrznych i Administracji z 24 lipca 1998 r. w

sprawie wykazu wyrobów budowlanych nie mających istotnego wpływu na spełnienie

wymagań podstawowych oraz wyrobów wytwarzanych i stosowanych według uznanych

zasad sztuki budowlanej (Dz. U. z 1998 r. Nr 99, poz. 637) określające listę wyrobów

budowlanych, sporządzoną w układzie asortymentowym według "Systematycznego wykazu

wyrobów". Wyroby

wymienione w rozporządzeniu nie podlegają procedurom

(dopuszczającym wyroby budowlane do obrotu i powszechnego stosowania w budownictwie)

określonym

w

art.

10.

ust.

2.

pkt.

1.

Prawa

budowlanego.

SYSTEM WPROWADZANIA WYROBÓW BUDOWLANYCH DO OBROTU W UNII

EUROPEJSKIEJ

Europejski system oceny zgodności

Aby wyrób wyprodukowany w jakimkolwiek kraju Unii Europejskiej lub do niego

importowany mógł zostać legalnie wprowadzony na rynek wspólnoty, musi spełnić

wymagania europejskiego systemu oceny zgodności. W systemie tym wyróżnić można dwa

obszary: dobrowolny i obowiązkowy - regulowany.

30

W obszarze dobrowolnym podstawą funkcjonowania są normy europejskie EN 45000,

ustalające zasady działania jednostek certyfikujących i laboratoriów badawczych oraz normy

serii ISO 9000 dotyczące wymagań funkcjonowania i oceny systemów jakości w

przedsiębiorstwach. Przedsiębiorstwa dobrowolnie występują o odpowiednie atesty i

certyfikaty ze względów prestiżowych - aby uwiarygodnić dobrą jakość swoich produktów i

kształtować pozytywny wizerunek firmy.

Natomiast obszar regulowany oparty jest na wymaganiach zawartych w dyrektywach

"nowego podejścia". Dyrektywy są wspólnotowymi aktami prawnymi, które służą

ujednolicaniu (harmonizacji) przepisów obowiązujących w krajach członkowskich.

Dyrektywy "nowego podejścia"

Dyrektywy "nowego podejścia" nie określają szczegółowych wymagań technicznych, jakie

poszczególne produkty muszą spełniać. Zawierają jedynie ogólne wymagania, zwane

wymaganiami podstawowymi, które odnoszą się do ochrony zdrowia, środowiska i

zapewnienia bezpieczeństwa. Istotne jest również to, że o ile wcześniej wydawane dyrektywy

miały zazwyczaj charakter norm zalecanych do stosowania, o tyle dyrektywy "nowego

podejścia" muszą być wdrożone przez wszystkie państwa członkowskie.

Podstawową zasadą zawartą w każdej z dyrektyw jest założenie, że dany produkt może być

wprowadzony na rynek, jeśli produkowany jest według Norm Technicznych

Zharmonizowanych tzn. Norm Europejskich, które zostały wdrożone do systemu norm

krajowych danego państwa. W przypadku braku norm zharmonizowanych pod pewnymi

warunkami mogą być stosowane normy krajowe.

Wyroby wyprodukowane zgodnie z Normami Zharmonizowanymi spełniają wymagania

podstawowe dyrektyw.

Uprawnia je to do uzyskania znaku CE, a następnie do swobodnego wprowadzenia do obrotu

na rynku.

Dyrektywa dotycząca wyrobów budowlanych

W zakresie wyrobów budowlanych podstawowe znaczenie ma Dyrektywa Rady 89/106/EWG

w sprawie zbliżania przepisów dotyczących wyrobów budowlanych. Dyrektywę stosuje się

do wyrobów budowlanych w takim zakresie, w jakim odnoszą się do nich wymagania

podstawowe dotyczące obiektów budowlanych, w których dane wyroby będą montowane.

Wymagania podstawowe odnoszą się do obiektów, nie zaś do samych wyrobów

budowlanych, ale mają wpływ na charakterystykę techniczną wyrobu. Wymaganiami

podstawowymi są nośność i stateczność, bezpieczeństwo pożarowe, higiena, zdrowie i

31

ś

rodowisko, bezpieczeństwo użytkowania, ochrona przed hałasem, oszczędność energii i

izolacja cieplna.

Wyroby budowlane, gwarantujące spełnianie wymagań podstawowych przez obiekty, w

których są one stosowane, mogą być dopuszczone do obrotu. Muszą one uzyskać

oznakowanie CE, które potwierdza ich zgodność z normami zharmonizowanymi

przewidzianymi dla danego typu wyrobu lub Europejską Aprobatę Techniczną, wydaną w

oparciu o procedurę przedstawioną w Dyrektywie 89/106/EWG. Europejska Aprobata

Techniczna jest pozytywną oceną techniczną przydatności wyrobu do zamierzonego

stosowania, uzależnioną od spełniania wymagań podstawowych przez obiekty budowlane, w

których wyrób jest stosowany. Obecnie zharmonizowane normy europejskie dotyczące

wyrobów budowlanych są w trakcie opracowywania (uzgadniania). Tak więc dopuszczanie

do obrotu i stosowania w budownictwie jest w dalszym ciągu regulowane w poszczególnych

krajach Unii własnymi, krajowymi przepisami.

Przewiduje się opracowanie ok. 600 Europejskich Norm Zharmonizowanych na wyroby

budowlane oraz ok. 30 Wytycznych dla Europejskich Aprobat Technicznych. Dotychczas

uzgodniono tylko 3 Wytyczne dla Aprobat. Nie udało się natomiast wprowadzić ani jednej

Europejskiej Normy Zharmonizowanej dotyczącej wyrobów budowlanych. Planowano, że

pierwszych 50 norm zostanie wprowadzonych do stosowania w 2000 roku. W latach

następnych wdrażanych miało być po ok. 200 norm rocznie. Oznacza to, że wdrażanie

Dyrektywy w krajach członkowskich Unii rozpoczęło się od 2000 roku.

Znakowanie CE

Znak CE (Conformite Europeennee - zgodność europejska), umieszczony na wyrobie lub

opakowaniu oznacza jego zgodność z wymaganiami podstawowymi zawartymi w

dyrektywach "nowego podejścia". Jeśli wyrób podlega kilku dyrektywom, umieszczenie

oznaczenia CE informuje o zgodności ze wszystkimi dyrektywami. Znakowanie nie powinno

oznaczać zgodności ze szczególnymi procedurami ani też wskazywać dyrektywy lub normy, z

którą jest zgodne. Ta informacja powinna być zawarta w certyfikacie lub deklaracji. Znak CE

ma zastąpić wszystkie narodowe znaki określające zgodność z krajowymi uregulowaniami

prawnymi.

Wspomniane wymagania i zasady dotyczące znaku CE obejmują zarówno wyroby

wyprodukowane w Unii Europejskiej, jak i importowane.

Produkty importowane, np. z Polski, muszą więc, jeżeli wchodzą w zakres obszaru

regulowanego, uzyskać oznaczenie CE. W tym celu polscy producenci lub eksporterzy muszą

mieć przedstawiciela w Unii Europejskiej, który przejmie za nich odpowiedzialność. Jest to

32

konieczne dlatego, że polski producent nie podlega jurysdykcji europejskiej i nie można

wobec niego stosować sankcji w przypadku nieuczciwego posłużenia się znakiem CE.

Sytuacja taka będzie miała miejsce aż do czasu uzyskania przez Polskę członkostwa w Unii

Europejskiej.

W Unii Europejskiej wyodrębnia się procedury oceny zgodności zwane modułami. Procedury

te obejmują z reguły fazy projektowania i produkcji. Poszczególne dyrektywy określają

procedury oceny zgodności, które muszą być stosowane przez producenta dla wyrobów

objętych daną dyrektywę. Wybór modułu zależy od rodzaju wyrobu.

Najczęściej stosowanymi w Unii formami zademonstrowania zgodności z wymaganiami

podstawowymi są:

a) deklaracja zgodności wydana przez producenta lub importera w oparciu o badania własne

lub zlecone

b) certyfikat niezależnej, notyfikowanej organizacji.

Uzyskanie przez wyrób znaku CE pozwala na jego swobodny obrót na rynku Wspólnoty. Jeśli

przy znaku CE umieszczono oznaczenie cyfrowe - jest to numer notyfikowanej jednostki

certyfikującej uczestniczącej w wydawaniu oceny zgodności, natomiast brak takiego

oznaczenia świadczy o tym, że wydana została deklaracja producenta.

Na przykład, gdy producent wybiera formę deklaracji zgodności i ma odpowiednią

dokumentację potwierdzając zgodność wyrobu z wymaganiami dyrektywy, znakuje go CE i

wprowadza do obrotu. Niezbędna dokumentacja zawiera ocenę, która powinna być poparta

badaniami, gdyż podczas ewentualnej kontroli "policji rynkowej" producent musi wykazać,

na jakiej podstawie stwierdził, że wyrób jest zgodny z dyrektywą. Zakłada się, że producent

jest uczciwy i sam może deklarować zgodność wyrobu.

Ten typ dopuszczenia dotyczy jednak tylko wyrobów stwarzających małe zagrożenie. W

wypadku produktów stwarzających większe zagrożenie konieczny jest udział niezależnej

jednostki badawczej lub certyfikującej. Powyższe oceny zgodności funkcjonują ponadto w

systemie opartym na regulacjach prawnych dotyczących odpowiedzialności producenta za

wyrób. Odpowiedzialność za szkody spowodowane przez wadliwe wyroby spada na

producenta nawet wtedy, gdy nie wynikają one bezpośrednio z jego winy (wg Dyrektywy

85/374/EWG). Ważna jest również Dyrektywa 92/59/EWG dotycząca ogólnego

bezpieczeństwa wyrobów. Zgodnie z tą dyrektywą producent powinien umieścić na swoim

wyrobie instrukcję użytkowania oraz informacje dotyczące ewentualnego ryzyka, związanego

z użytkowaniem produktu.

33

Konieczne zmiany w systemie polskim

W Polsce system dopuszczenia wyrobów do obrotu opiera się na nieco odmiennych zasadach

niż w Unii Europejskiej. System zapewnienia bezpieczeństwa wyrobów oparty jest na

obowiązkowej certyfikacji na Znak Bezpieczeństwa dla wybranych wyrobów oraz na

udzielaniu deklaracji lub certyfikacji zgodności z Polskimi Normami lub Aprobatami

Technicznymi. Posiadanie deklaracji lub certyfikatu upoważnia producenta do oznakowania

produktu Znakiem Budowlanym. W Polsce zamiast Znakowania CE występują więc Znak

Bezpieczeństwa i Znak Budowlany oraz inne dodatkowe oznakowania (UDT, efektywność

energetyczna - dawne GIGE-E itp.), wynikające z odpowiednich ustaw. W ramach procesu

zbliżania prawa polskiego do prawa Wspólnoty, w najbliższych latach będą stopniowo

wprowadzane elementy systemu europejskiego, aż do jego całkowitego przyjęcia w

momencie przystąpienia Polski do Unii Europejskiej.

Ustawę o badaniach i certyfikacji zastąpi docelowo, będąca w stanie zaawansowanych prac

legislacyjnych, ustawa o krajowym systemie oceny zgodności, która ma być w pełni zgodna z

prawem Wspólnoty. Również prace nad ustawą o odpowiedzialności producenta za wyrób są

daleko zaawansowane. Konieczne jest też systematyczne wdrażanie dyrektyw "nowego

podejścia". Ma to umożliwić przejście od obowiązkowej certyfikacji na Znak Bezpieczeństwa

do formuły wspólnotowej zgodności wyrobów z dyrektywami "nowego podejścia".

W perspektywie Znak Bezpieczeństwa pozostanie krajowym znakiem bezpieczeństwa, lecz

wydawanym już w trybie dobrowolnym. Przygotowaniem do tego jest wprowadzona w 1995

roku możliwość certyfikacji na Znak Bezpieczeństwa również w trybie dobrowolnym.

WAŻNE ADRESY

Adresy urzędów, instytucji i stowarzyszeń inżynierskich oraz jednostek naukowo-

badawczych wydających aprobaty techniczne i certyfikaty

JEDNOSTKI CENTRALNE I NACZELNE

Ministerstwo Spraw Wewnętrznych i Administracji

ul. S. Batorego 5, 02-591 Warszawa

tel. (0 22) 621 02 51

Departament Budownictwa, Architektury, Geodezji i Kartografii

ul. Wspólna 2/4, 00-926 Warszawa

34

tel. (0 22) 661 80 34

faks (0 22) 621 38 72

Urząd Mieszkalnictwa i Rozwoju Miast

ul. Wspólna 2/4, 00-926 Warszawa

tel. (0 22) 661 81 11

faks (0 22) 628 58 87

Główny Urząd Nadzoru Budowlanego

ul. Krucza 38/42, 00-526 Warszawa

tel. (0 22) 661 80 09 (10)

faks (0 22) 661 81 42

Urząd Dozoru Technicznego

ul. Szczęśliwicka 34, 02-353 Warszawa

tel. (0 22) 822 30 61, 822 65 89

faks (0 22) 822 72 09

Państwowa Inspekcja Pracy

ul. M. Kopernika 36/40

00-328 Warszawa

tel. (0 22) 826 02 31;

ul. Krucza 38/42

00-926 Warszawa

tel. (0 22) 826 43 60

faks (0 22) 661 89 15

Główny Inspektorat Ochrony Środowiska

ul. Wawelska 52/54, 00-922 Warszawa

tel. (0 22) 825 00 01 (centrala)

825 33 25 (sekretariat)

faks (0 22) 825 04 65

Polski Komitet Normalizacyjny

Biuro Komitetu

ul. Elektoralna 2, 00-139 Warszawa

tel. (0 22) 620 02 41 (centrala)

faks (0 22) 620 07 41

35

STOWARZYSZENIA ZAWODOWE I INSTYTUCJE

Federacja Stowarzyszeń Naukowo-Technicznych NOT

ul. T. Czackiego 3/5, 00-043 Warszawa

tel. (0 22) 826 67 16,

826 74 61 (centrala)

faks (0 22) 827 29 49

Stowarzyszenie Architektów Polskich

Zarząd Główny

ul. Foksal 2, 00-366 Warszawa

tel. (0 22) 827 87 12

tel./faks (0 22) 827 87 13

Polski Związek Inżynierów i Techników Budownictwa

ul. T. Czackiego 3/5, 00-043 Warszawa

tel./faks (0 22) 826 86 34

Punkt Informacji i Porad Techniczno-Budowlanych (porady bezpłatne)

Stowarzyszenie Inżynierów i Techników Przemysłu Materiałów Budowlanych

ul. T. Czackiego 3/5, 00-043 Warszawa

tel./faks (0 22) 827 68 93, 826 83 55;

Zespół Ośrodków Rzeczoznawstwa ZOR

tel./faks (0 22) 826 83 55

Polskie Zrzeszenie Inżynierów i Techników Sanitarnych

ul. T. Czackiego 3/5, 00-043 Warszawa

tel./faks (0 22) 827 02 62

faks (0 22) 826 28 94

Stowarzyszenie Inżynierów i Techników Wodnych i Melioracyjnych

ul. T. Czackiego 3/5, 00-043 Warszawa

tel. (0 22) 827 38 78 (sekretariat),

826 74 61 (do 69)

wew. 302, 303, 304 (centrala)

faks (0 22) 827 38 50

36

JEDNOSTKI WYDAJĄCE APROBATY TECHNICZNE

Instytut Techniki Budowlanej (01)

ul. Filtrowa 1, 00-950 Warszawa

tel. (0 22) 825 04 71 (centrala),

825 13 03 (dyrektor), 825 29 64

faks (0 22) 825 52 86

* Wyroby budowlane nie wskazane w pkt. 02-17, a także wyroby termo- i hydroizolacyjne

oraz włóknisto-cementowe

Centralny Ośrodek Badawczo-Rozwojowy Techniki Instalacyjnej INSTAL (02)

ul. Ksawerów 21, 02-656 Warszawa

tel. (0 22) 843 71 75 (dyrektor),

843 56 17 (z-ca dyrektora),

843 77 61 (Dział Aprobat Technicznych)

faks (0 22) 843 71 65

* Wyroby z zakresu inżynierii sanitarnej

Instytut Badawczy Dróg i Mostów (04)

ul. Jagiellońska 80, 03-301 Warszawa

tel. (0 22) 811 32 31 (centrala)

faks (0 22) 811 17 92

* Wyroby z zakresu inżynierii komunikacyjnej

Instytut Ochrony Środowiska (08)

ul Krucza 5/11d, 00-548 Warszawa

tel. (0 22) 625 10 05;

ul. Kolektorska 4 (filia)

01-692 Warszawa

tel. (0 22) 833 42 41, 833 42 42 (centrala)

wew. 18 (Dział Atestów i Certyfikatów)

faks (0 22) 833 69 28, 833 85 07

* Wyroby stosowane wyłącznie do oczyszczania ścieków i przerobu osadów

Wojskowa Akademia Techniczna (09)

ul. S. Kaliskiego 2, 00-908 Warszawa

tel. (0 22) 685 90 03, 685 90 37

37

faks (0 22) 666 90 26 (Oddział Naukowy)

* Wyroby stosowane wyłącznie w budownictwie obronnym

Centrum Naukowo-Techniczne Kolejnictwa (10)

ul. gen. J. Chłopickiego 50

04-275 Warszawa

tel. (0 22) 513 13 00, 610 08 68

faks (0 22) 610 75 97

* Wyroby stosowane wyłącznie do budowy nawierzchni kolejowych

Centralny Ośrodek Badawczo-Rozwojowy Przemysłu Izolacji Budowlanej (11)

al. W. Korfantego 193, 40-157 Katowice

tel. (0 32) 58 13 73

faks (0 32) 58 35 53

* Wyroby termo- i hydroizolacyjne oraz wyroby włóknisto-cementowe

Instytut Budownictwa, Mechanizacji i Elektryfikacji Rolnictwa (14)

ul. Rakowiecka 32A, 02-532 Warszawa

tel. (0 22) 49 32 31

wew. 115 (Dział Certyfikacji)

faks (0 22) 49 17 37

* Wyroby stosowane w obiektach przeznaczonych do hodowli zwierząt oraz do

przechowywania płodów rolnych, środków produkcji rolnej i przetwórstwa rolno-

spożywczego w gospodarstwach rolnych

Instytut Melioracji i Użytków Zielonych w Falentach (15)

05-090 Raszyn (woj. mazowieckie)

tel. (0 22) 720 05 31 (do 38) (centrala)

tel./faks (0 22) 628 37 63

* Wyroby stosowane wyłącznie w budownictwie melioracyjnym

CERTYFIKACJA NA ZNAK BEZPIECZEŃSTWA B

CEBET

Centralny Ośrodek Badawczo-Rozwojowy Przemysłu Betonów

ul. Marywilska 42B, 03-042 Warszawa

tel. (0 22) 811 19 73, 811 46 55,

38

811 02 81 (centrala), 811 24 78

faks (0 22) 11 24 79

IBMER

Instytut Budownictwa, Mechanizacji i Elektryfikacji Rolnictwa

ul. Rakowiecka 32A, 02-532 Warszawa

tel. (0 22) 49 32 31 wew. 115 i 163

(Dział Certyfikacji)

faks (0 22) 49 17 37

ISiC

Instytut Szkła i Ceramiki

ul. Postępu 9, 02-676 Warszawa

tel. (0 22) 843 74 21 (do 25) (centrala),

843 19 65, 843 52 96,

843 43 01 (dyrekcja),

843 74 29 (Zakład Badań Jakości i Normalizacji)

faks (0 22) 843 17 89

ITB

Instytut Techniki Budowlanej

ul. Filtrowa 1, 00-950 Warszawa

tel. (0 22) 825 04 71 (centrala),

825 13 03 (dyrektor), 825 29 64

faks (0 22) 825 52 86

PCBC

Polskie Centrum Badań i Certyfikacji

ul. Kłobucka 23A, 02-699 Warszawa

tel. (0 22) 857 99 16 (centrala),

647 07 22 (Biuro ds. Certyfikacji)

faks (0 22) 647 12 22, 647 11 09

PCBC

Polskie Centrum Badań i Certyfikacji

Oddział w Gdańsku

ul. Grunwaldzka 417, 80-309 Gdańsk

tel. (0 58) 552 43 12, 552 06 58

faks (0 58) 552 06 54

39

SIMPTEST

Zespół Ośrodków Kwalifikacji Jakości Wyrobów

Ośrodek Badań i Certyfikacji sp. z o.o.

ul. Barbary 17, 40-053 Katowice

tel. (0 32) 51 01 12 (centrala)

tel./faks (0 32) 51 39 18

ZETOM

Zakład Badań i Atestacji

ul. Księdza bp. H. Bednorza 17

40-384 Katowice

tel. (0 32) 256 92 57,

256 92 73, 256 93 53 (centrala),

faks (0 32) 256 93 05

ATESTY HIGIENICZNE

Państwowy Zakład Higieny

ul. Chocimska 24, 00-791 Warszawa

Zakład Badania Żywności i Przedmiotów Użytkowych

tel. (0 22) 49 74 45

faks (0 22) 49 74 84

* M.in. wyroby użytkowe

Zakład Higieny Komunalnej

tel./faks (0 22) 49 78 14

* M.in. materiały budowlane

5. Gruz ceglany

Gruz ceglany stanowi składnik materiałów budowlanych pochodzących głównie z wyburzeń,

remontów i rozbiórek mieszkaniowych obiektów budowlanych. Gruz ceglany wymaga

mniejszych nakładów energii do rozdrabniania i przesiewania uzyskiwanych frakcji w celu

uzyskania pożądanych parametrów, niż w przypadku gruzu betonowego. Stopień

rozdrabniania powinien każdorazowo wynikać z możliwości ponownego wykorzystania

materiału. Jednak zakres wykorzystania materiału ceramicznego po rozdrobnieniu gruzu

40

ceglanego jest znacznie węższy niż w przypadku gruzu betonowego. Proces pozyskiwania i

segregowania gruzu ceglanego przedstawiono schematycznie w pkcie 4.1. (analogicznie jak

dla gruzu betonowego)

5.1 Metody uzyskiwania i linie technologiczne

Sposób pozyskiwania kruszywa z rozdrobnienia gruzu ceglanego nie różni się zasadniczo od

sposobu rozdrabniania i przesiewania gruzu betonowego. Przedstawione w pktach 4.2 i 4.3

zestawy firm do rozdrabniania i przesiewania gruzu budowlanego pracują zarówno przy

rozdrabnianiu gruzu betonowego jak i gruzu ceglanego .Przedstawione w ww. pktach

rozwiązania stosowane są również przy rozdrabnianiu gruzu ceglanego. Przy projektowaniu

odpowiednich instalacji należy mieć tylko świadomość, że do rozdrabniania gruzu ceglanego

stosuje się maszyny o znacznie mniejszym zużyciu energii, gdyż kruszony materiał nie

posiada tak dużych wytrzymałości na zgniatanie jak gruz betonowy.

5.2 Kierunki wykorzystania

Gruz ceglany bezpośrednio lub po rozdrobnieniu i rozfrakcjonowaniu może być

wykorzystywany ponownie do produkcji materiałów budowlanych (cegły ceramicznej - jako

materiał schudzający), budowy fundamentów, konstrukcji betonowych, dróg lokalnych, jak

również do produkcji prefabrykowanych elementów budowlanych. Niewielkie ilości mączki

ceglanej wykorzystywane są jako nawierzchnia kortów tenisowych. Ze względu na niższe

wytrzymałości zastosowanie gruzu ceglanego ma mniejsze zastosowanie głównie w

budownictwie komunalnym o niewielkich wymaganiach wytrzymałościowych. Należy dążyć

do maksymalnego wykorzystania elementów ceramicznych do ponownej zabudowy jako

materiałów ceramicznych. Często cegła pozyskana w wyniku rozbiórki posiada znakomite

parametry wytrzymałościowe i po oczyszczeniu nadaje się bezpośrednio do ponownego

wbudowania.

6. Zakłady zajmujące się wykorzystaniem gruzu betonowego i

ceglanego w Polsce

Ilość zakładów zajmujących się wykorzystaniem gruzu betonowego i ceglanego w Polsce jest

znaczna i próba wymienienia czy też klasyfikacji tych zakładów napotyka na znaczne

41

kłopoty. Część firm zajmuje się kompleksowo sprawą odpadów budowlanych od etapu

wyburzania i pozyskiwania materiału odpadowego tj. gruzu betonowego i ceglanego, poprzez

proces jego uzdatniania aż po konkretne oferowanie gotowych produktów uzyskiwanych z

tych odpadów. Przedstawiona poniżej lista jest tylko przedstawieniem sposobu prowadzenia

gospodarki odpadami budowlanymi przez różne firmy.

1.

Centrorom 81-319 Gdynia, ul. Śląska 23-25 tel. 058 627 58 10,18,21; fax

058 627 58 15

2.

FHUB WAPEX 41 902 Bytom ul. Cicha 18/11 tel./fax 032 282 01 41

3.

Mo-Bruk, 33 322 Nowy Sącz, ul. Korzenna 214 tel. 018 441 70 48; 018 441

70 99

4.

Gruz-bet Firma Usługowo-Handlowa, 44-177 Paniówki, ul. Zabrska 2,

tel/fax 032 238 67 51

5.

Przedsiębiorstwo „Bet-pol” s.c., ul. Fordońska 168 a, 85-766 Bydgoszcz,

tel. 052 343 59 08, 052 343 55 10; fax 052 343 67 90.

6.

Prefabet

7.

Ekomelbud S.A. Mrągowo

8.

Talbud-A, ul. Tyniecka 92 a, 32-050 Skawina

9.

BWJ "Kruszywa" Sp. z o.o, Gośniewska 46, 05-660 Warka, tel. 048 667

28 87, tel. komórkowy 0502 450 348,0502 175 462, fax 048 667 28 87

7. Materiały na podbudowy dróg wykonywane z zastosowaniem

drobnych frakcji gruzu budowlanego

Gruz budowlany może być ponownie zastosowany przy budowie dróg. W momencie gdy

Polska przystępuje do budowy autostrad i generalnie do przebudowy swej infrastruktury

przewidywany na najbliższe lata boom budowlany spowoduje niewątpliwie deficyt kruszyw.

Cena kruszyw naturalnych będzie niewątpliwie wysoka co znacznie uatrakcyjni stosowanie

odpadowych materiałów budowlanych takich jak gruz budowlany do produkcji m.in.

podbudów drogowych. Przedstawione poniżej materiały i technologie EN-1 i URRICHEM

pozwalają co dowiodły próby laboratoryjne na zamianę kruszyw naturalnych na kruszywa

uzyskiwane w procesie przeróbki gruzu betonowego. Pozwala to na wykorzystanie około 800

kg rozdrobnionego gruzu na 1 m

3

podbudowy drogowej. Ilekroć przy omawianiu technologii

42