48

M

ost zaprojektowano na obciążenie użytkowe

klasy A według PN-85/S-10030 (+ Stanag) oraz

na przenoszenie, w sytuacji wyjątkowej, obciążenia klasy C

bez jednej pary lin podwieszających. Samo wymiarowa-

nie konstrukcji przęsła zespolonego przeprowadzono

zgodnie z Eurokodem 4. Przęsło jest sztywno zamocowa-

ne od strony pylonu i swobodnie podparte na przyczółku

prawobrzeżnym. Pylon jest stalowy, a do podwieszenia

przęsła zastosowano liny złożone z równoległych drutów

i dostarczone na obiekt w całości prefabrykowane. Podpo-

ry są posadowione na palach o średnicy 150 cm i długości

10 m z podstawą w warstwie skały wapiennej. Na pod-

stawie wierceń stwierdzono, że występująca skała jest

spękana, możliwe jest istnienie płaszczyzny poślizgowej,

po której mogłoby nastąpić osuwisko. Analizowano także

zagrożenie krasem.

Projekt konstrukcji mostu

Typ konstrukcji (podwieszona) został wybrany przez

zamawiającego spośród pięciu propozycji koncepcyjnych

jako rozsądny ekonomicznie oraz korzystnie wpisujący się

w teren, gdzie na lewym brzegu występuje duże wynie-

sienie terenu, a na prawym brzegu teren jest równinny.

Most i dojazd na lewym brzegu znajdują się na terenie

parku wpisanego do rejestru zabytków, co nakładało

konieczność wpisania się trasą pomiędzy zabytkowymi

drzewami oraz zachowania pod mostem odpowiedniego

wolnego terenu dla spacerowiczów. Układ konstrukcyjny

w postaci przęsła podwieszonego do jednego pylo-

nu skutkował rozbudowanym układem skrzyniowym

na brzegu lewym. Rozwiązanie takie uzasadniały „asyme-

tryczne” warunki gruntowe na obu brzegach rzeki. Obszar

Maluszyna zbudowany jest z piaszczystych wapieni juraj-

skich, margli, opok i piaskowców kredowych. Na podsta-

wie wykonanych wierceń stwierdzono również, że pod-

łoże gruntowe przy rzece Pilicy budują jurajskie morskie

wapienie piaszczysto-margliste o barwie jasnosinoszarej.

W obrębie wapieni wydzielono dwie warstwy (słabszą

i mocniejszą), dzięki czemu możliwe było posadowienie

skrzyni na palach w obrębie warstwy mocniejszej.

Na etapie projektowania, ze względów fi nansowych oraz

utrzymaniowych, przyjęto następujące założenia wzglę-

dem konstrukcji mostu:

1. przęsło o konstrukcji zespolonej zostanie podwieszone

do stalowego pylonu,

2. w konstrukcji stalowej stosowane będą jedynie przekro-

je otwarte,

3. nie stosuje się sprężenia podłużnego płyty pomostu,

4. poprzecznice dwuteowe ze wspornikami dla zakotwienia

lin będą doprężane prętami o wysokiej wytrzymałości,

5. przeciwwagę stanowić będzie skrzynia balastowa wy-

pełniona gruntem.

Most podwieszony

w Maluszynie

Edmund Budka,

Wojciech Lorenc,

Józef Rabiega

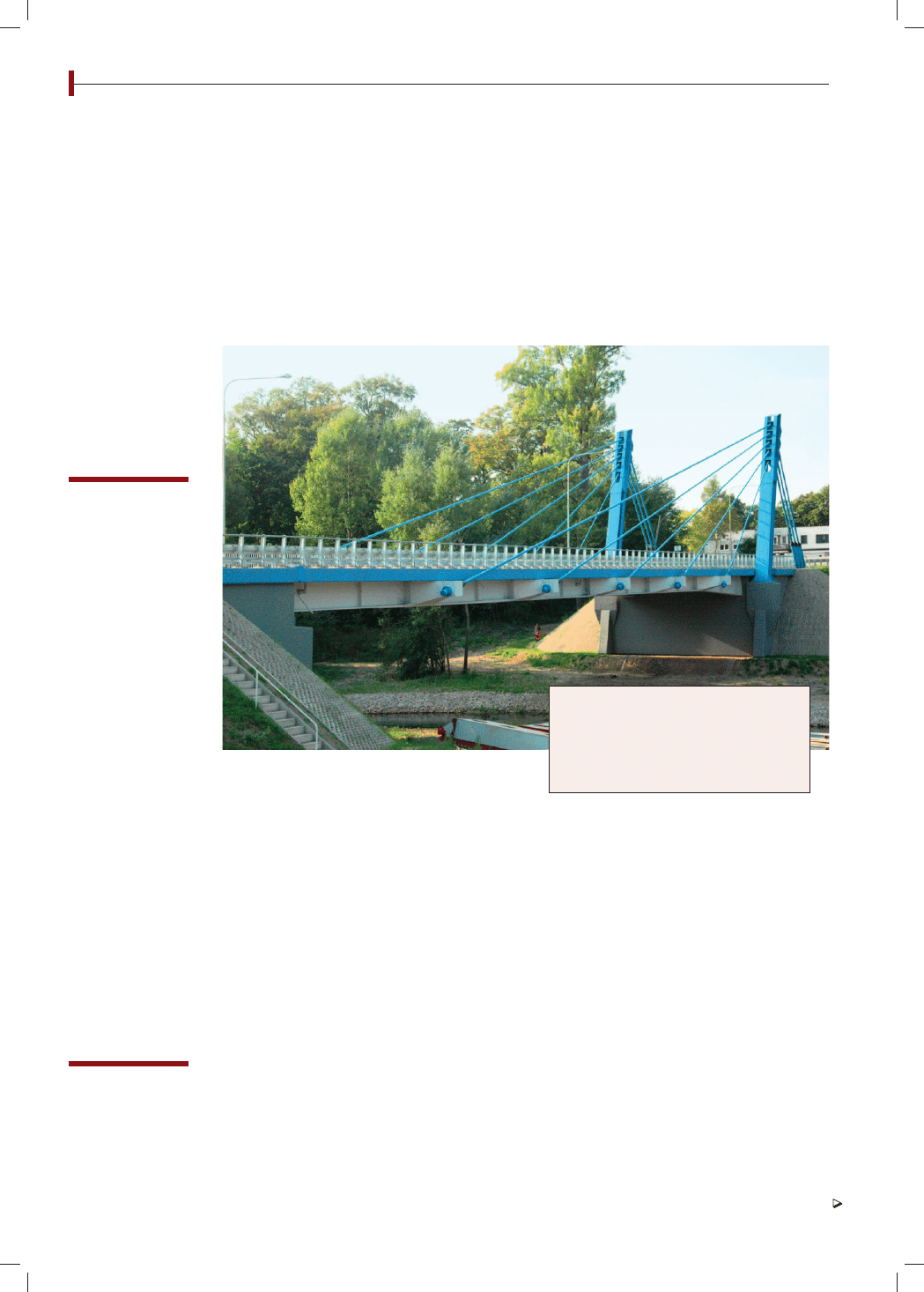

Jesienią

2009 roku

oddano do

użytkowania

most na rzece

Pilicy w miejsco-

wości Maluszyn.

Inwestycja ta

była częścią

przebudowy

drogi woje-

wódzkiej nr 785

relacji Ciężko-

wice – Żytno

– Maluszyn

– Włoszczowa.

Obok starej

prowizorycznej

przeprawy

(która osta-

tecznie została

rozebrana) wybu-

dowano nowy

obiekt mostowy

o konstrukcji

podwieszonej

do jednego

pylonu (fot. 1).

Przęsło stanowi

konstrukcja

zespolona stalo-

wo-betonowa.

Uczestnicy procesu inwestycyjnego

Inwestor: Zarząd Dróg Wojewódzkich w Łodzi

Koncepcja mostu: Promost Wrocław

Projekt mostu: Promost Wrocław

Realizacja: Skanska SA

Podwieszenie: BBR Polska Sp. z o.o.

Fot. 1. Widok ogólny mostu od strony wody dolnej

m o s t y

r e a l i z a c j e

49

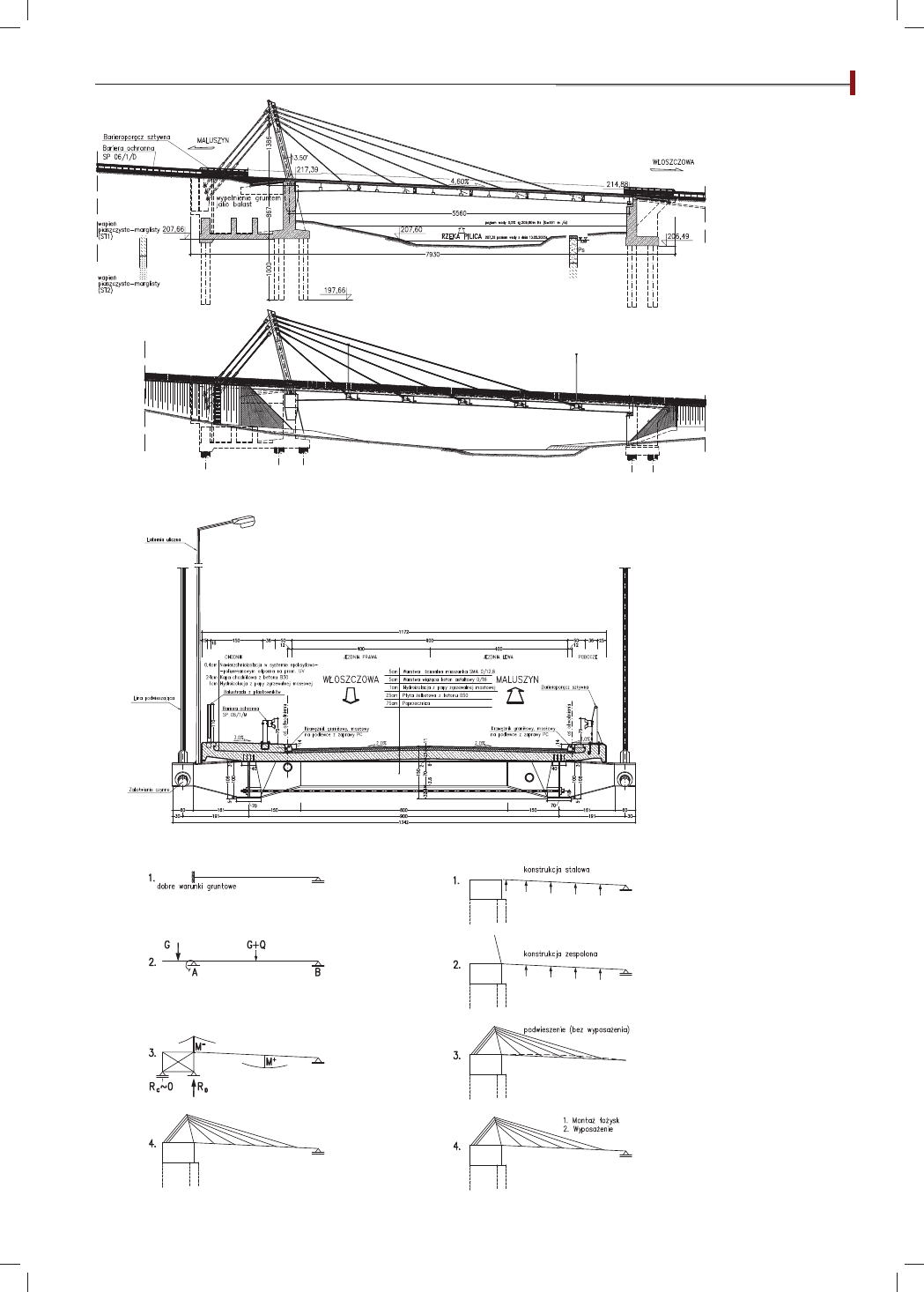

Rys. 3. Założenia do obliczeń

Rys. 4. Schemat realizacji konstrukcji

Rys. 2. Przekrój poprzeczny przęsła

Rys. 1. Przekrój podłużny i widok mostu z boku od strony wody górnej

50

Przyjęto konstrukcję zespoloną (jako w miarę lekką),

mając na uwadze posadowienie skrzyni na brzegu lewym.

Zastosowane przekroje otwarte podyktowane były wzglę-

dami użytkowymi – w przeciwieństwie do przekrojów

skrzynkowych są łatwe w inspekcji. Sprężanie podłużne

płyty betonowej przęseł zespolonych w strefach ujem-

nych momentów zginających było dyskusyjne (aspekty

ekonomiczne na ogół ucinają takie dyskusje) i nie zostało

zastosowane w konstrukcji. Zastosowano natomiast

doprężenie poprzecznic poniżej pasa dolnego prętami

o wysokiej wytrzymałości, eliminujące skutki skręcania

dźwigarów głównych w postaci poziomego zginania pasa

dolnego przy zakotwieniach lin podwieszających. Takie

rozwiązanie umożliwiło jednocześnie redukcję przekroju

pasa dolnego poprzecznicy, gdyż powstaje tutaj układ

konstrukcyjny w postaci sprężonej belki zespolonej. Skrzy-

nię balastową wypełniono gruntem, ze względu na fakt,

że nie istnieje techniczne uzasadnienie dla stosowania

innego materiału.

Ogólną koncepcję przyjętą do obliczenia konstrukcji ilu-

struje rys. 3. Zakładając dobre warunki gruntowe, przyjęto

schemat w postaci belki utwierdzonej na brzegu lewym

i swobodnie podpartej na brzegu prawym (1), gdzie

moment utwierdzenia będzie zrealizowany za pomocą

przeciwwagi w postaci skrzyni wypełnionej balastem (2).

Przyjęty schemat przy obciążeniu użytkowym przęsła

skutkuje w zasadzie zamkniętym układem sił w konstruk-

cji (3) i dużą reakcją pionową, która jest przenoszona

na podłoże gruntowe za pomocą układu pali (4).

W dźwigarach głównych zastosowano spawane bla-

chownice dwuteowe o zmiennym przekroju w strefi e

zamocowania w skrzyni (zarówno wysokość środnika, jak

i szerokości pasów), zespolone z płytą pomostu za po-

mocą sworzni o średnicy 22 mm. Podstawowy przekrój

dźwigara w strefi e przęsłowej pokazano na rys. 2, gru-

bość środnika wynosi 24 mm, a w strefi e największych

momentów zginających przekrój jest wzmocniony

nakładkami o grubości 30 mm. Pylon jest elementem

stalowym o zmiennym skokowo przekroju poprzecznym;

w części dolnej dwuteowym, wzmocnionym dospawa-

nymi na krawędziach pasów blachami, a w części górnej

złożonym z dwóch przekrojów ceowych. Grubość blach

wynosi 30 mm w części dolnej oraz 30 mm (środniki)

i 50 mm (pasy) w części górnej.

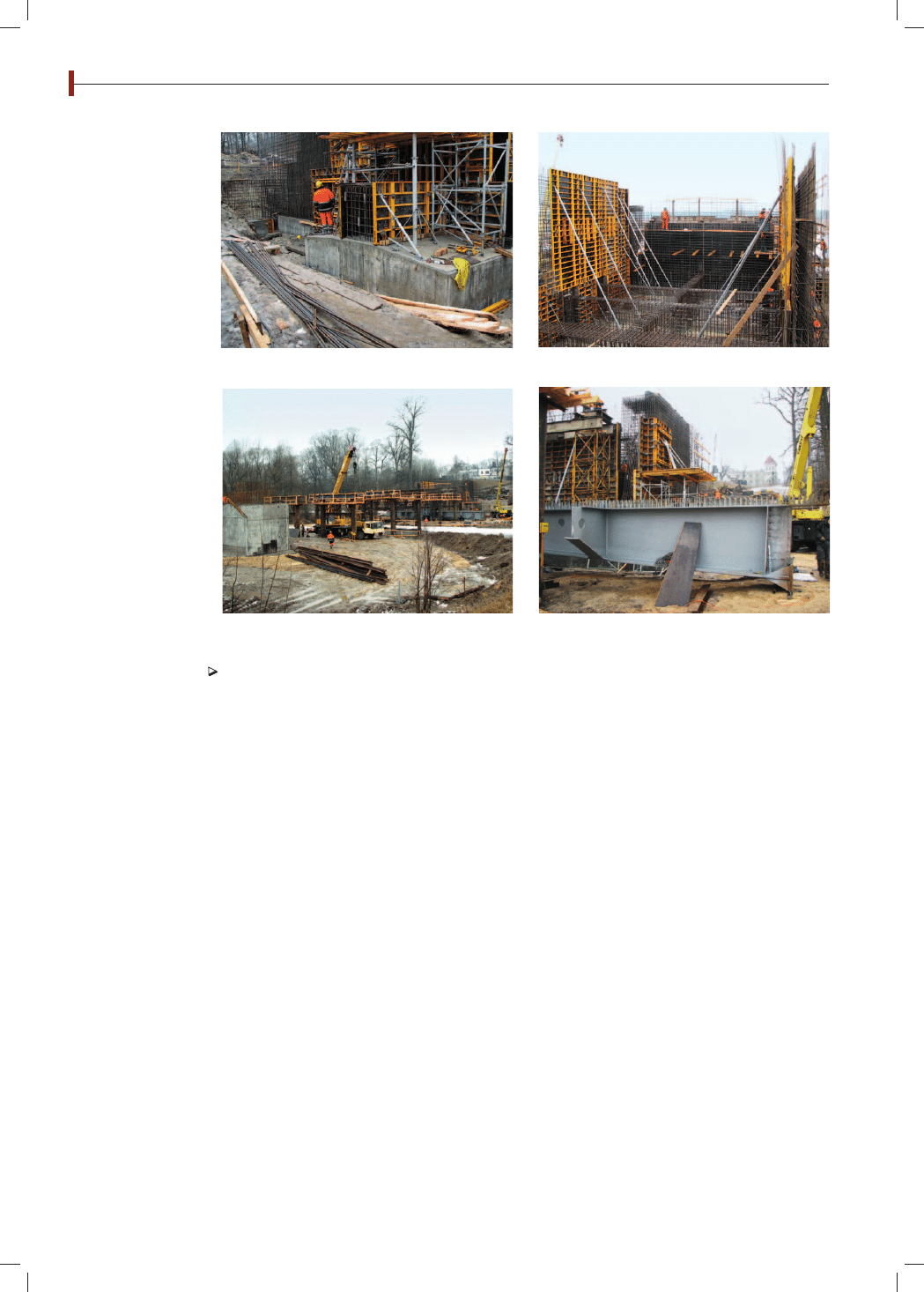

Realizacja konstrukcji

Fazy realizacji konstrukcji pokazano schematycznie

na rys. 4. Po wykonaniu pali w gruncie i potwierdzeniu

za pomocą obciążenia próbnego ich nośności (pale

o średnicy 150 cm i długości 10 m o nośności 7 MN)

wykonano przyczółek prawobrzeżny i skrzynię na lewym

brzegu (fot. 2, 3). Grubość ścian bocznych i podstawy

skrzyni wynosi 80 cm, natomiast grubość ściany

czołowej skrzyni to 200 cm. Skrzynia jest posadowiona

na 18 palach, z czego 12 pali znajduje się w strefi e

ściany czołowej, i jest wytężona maksymalnie w fazie

eksploatacji obiektu. Pozostałe 6 pali znajduje się pod

skrzynią od strony nasypu i jest najbardziej narażonych

na ściskanie w fazie budowy (gdy nie ma jeszcze przęsła,

a skrzynia jest zasypana), natomiast w fazie eksploatacji

pod obciążeniem ruchomym siły w tych palach mają

w założeniu zbliżać się do zera.

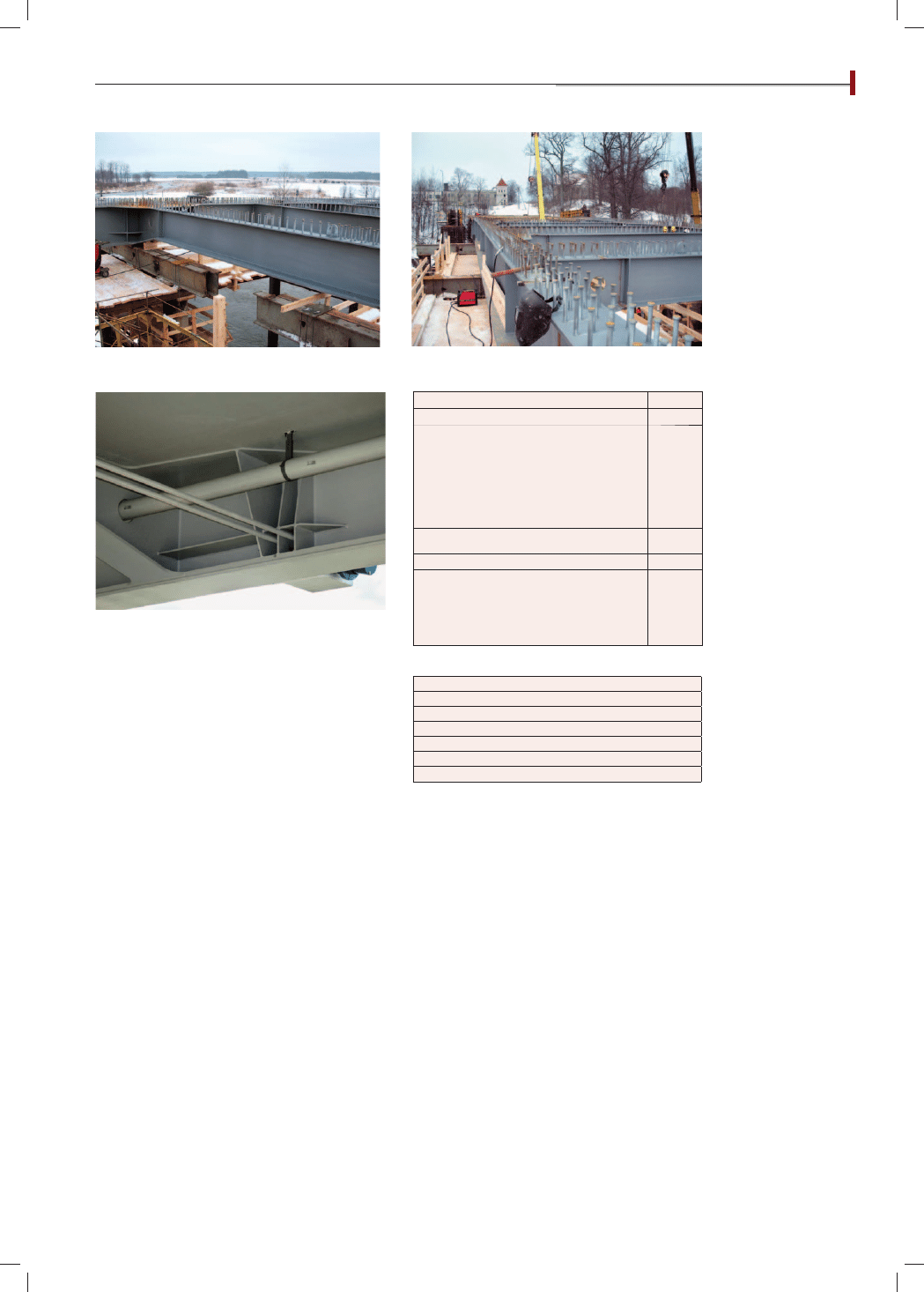

W nurcie wykonano podpory tymczasowe (fot. 4.),

a na brzegu lewym scalano elementy wysyłkowe dźwiga-

rów głównych w segmenty montażowe (fot. 5). Elementy

konstrukcji stalowej po ustawieniu na podporach tym-

czasowych połączono za pomocą spoin montażowych

(fot. 6 i 7).

Wykonano na mokro płytę pomostu i zamocowano stalo-

we pylony w skrzyni, doprężając je do betonu za pomocą

prętów Macalloy. Konstrukcję podwieszono do pylonów

przed wykonaniem wyposażenia i potem nie dokonywa-

Fot. 2. Realizacja skrzyni fundamentowej – podstawa

Fot. 4. Podpory tymczasowe

Fot. 3. Realizacja skrzyni fundamentowej – widok ogólny

Fot. 5. Element dźwigara głównego – strefa podporowa

m o s t y

r e a l i z a c j e

51

długość całkowita mostu

79,30 m

rozpiętość teoretyczna

55,60 m

wysokość konstrukcyjna (mierzona w przęśle):

na co składa się:

– 1,08 m (1,11 m z nakładką) – dźwigar stalowy w przęśle,

– 0,25 m (ze skosami do 6 cm) – płyta żelbetowa pełna,

– 0,01 m – izolacja,

– 0,05 m – warstwa wiążąca z betonu asfaltowego,

– 0,05 m – warstwa ścieralna z mieszanki SMA

1,50 m

szerokość płyty pomostowej ze wspornikami pomostu

11,72 m

szerokość przęsła pomostu ze wspornikami stalowymi

13,42 m

szerokość użytkowa mostu (w świetle balustrad):

na co składa się:

– 8,00 m – jezdnia,

– 1,50 m – prawostronny chodnik,

– 1,36 m – łączna szerokość obustronnych opasek i barier

10,86 m

beton C30/37 dla przyczółka, płytowej skrzyni oraz kap, fundament

beton C40/50 dla konstrukcji przęsła i ścian skrzyni fundamentowej

stal zbrojeniowa BSt500S

stal konstrukcyjna S355J2N

podwieszenie: system drutowy DINA (f

y

= 1670 MPa)

sprężenie poprzeczne: pręty MACALLOY (f

u

= 1030 MPa)

doprężenie podstawy pylonu: pręty MACALLOY (f

u

= 1030 MPa)

Tab. 2. Materiały wykorzystane do wykonania konstrukcji obiektu

Tab. 1. Podstawowe parametry mostu

no już regulacji sił w linach. Zakotwienia czynne znajdo-

wały się przy wspornikach na przęśle i z tyłu ścian skrzyni

fundamentowej, a w pylonie występowały zakotwienia

bierne. Konstrukcja przez cały czas zachowywała się

zgodnie z projektem, tj. uzyskano podniesienie konstruk-

cji przęsła z podpór montażowych (maksymalnie około

1 cm) i „wyzerowanie” reakcji na przyczółku prawobrzeż-

nym (podniesienie o około 1 mm) – w tej fazie konstruk-

cja była wspornikiem zamocowanym na brzegu lewym

(rys. 4, faza 3).

Następnie zrealizowano łożyska na przyczółku prawym

oraz wykonano nawierzchnię i elementy wyposażenia

obiektu. Uzyskano przewidziane projektem przemieszcze-

nia konstrukcji, tj. maksymalne wyniesienie w stosunku

do linii prostej (w spadku 4,6%), wynoszące około 1,6 cm,

przewidziane projektem jako przemieszczenie, które

zostanie zredukowane w czasie eksploatacji konstruk-

cji do zera na skutek zjawisk reologicznych. Wykonane

obciążenie próbne (statyczne i dynamiczne) potwierdziło

pracę konstrukcji zgodnie z założeniami przyjętymi w pro-

jekcie; maksymalne ugięcie statyczne policzone wynosiło

76 mm, a pomierzone 75 mm.

Wybrane zagadnienia

dotyczące modelowania

konstrukcji mostu

Podstawowym modelem do obliczeń konstrukcji był

model klasy e

1

+e

2

, p

3

z zastępczymi charakterystyka-

mi przekrojów zespolonych w osi płyty, wykorzystany

do wymiarowania konstrukcji dźwigarów i poprzecznic

w fazie eksploatacji. Schemat polega na modelowaniu

płyty w programie MES jako rzeczywistej (o rzeczywistej

grubości z rzeczywistego materiału). W płytę wplecione

są osiowo elementy belkowe modelujące ruszt. Aby

suma sztywności układu była odpowiednia, elemen-

ty belkowe mają moment bezwładności zmniejszony

o moment bezwładności (sprowadzony) współpracującej

szerokości płyty względem jej środka ciężkości oraz pole

przekroju zmniejszone o pole (sprowadzone) współpra-

cującej szerokości płyty. W ten sposób suma sztywności

giętnych i osiowych jest zachowana, model zapewnia

odpowiedni rozdział poprzeczny obciążenia i nie ma ko-

nieczności ingerencji w sztywność płyty w modelu tam,

gdzie jest zarysowana. Główne założenie tego podejścia

polega na tym, aby operować siłami wewnętrznymi (siła

osiowa, moment zginający) dla elementów belkowych

i nie całkować naprężeń z płyty. Dodatkowo analizowa-

no model klasy e

1

+e

2

, p

3

z tzw. off setami, wykorzystany

do sprawdzenia konstrukcji w fazie montażu (stalowa),

sprawdzenia wyników uzyskanych z modelu podsta-

wowego oraz wyznaczenia efektów pełzania i skurczu

betonu, a także do zwymiarowania systemu podwiesze-

nia. Przy analizie konstrukcji odnoszono się do zatem

do wyników uzyskanych dla dwóch modeli, w zależności

od potrzeb. Ponadto wykonano dodatkowe modele dla

analizy efektów lokalnych zarówno dla konstrukcji przęsła,

jak i skrzyni fundamentowej. Odpowiedni model wycin-

kowy wykorzystano do wyznaczenia naprężeń w złożonej

strefi e połączenia dźwigara głównego z poprzecznicą

i wspornikiem (fot. 8).

Fot. 6. Ruszt stalowy na podporach montażowych

Fot. 7. Ruszt stalowy – widok na strefę zamocowania w skrzyni

Fot. 8. Strefy połączenia wspornika z dźwigarem głównym i poprzecznicą

Wyszukiwarka

Podobne podstrony:

przekroj podłużny przez most żelbetowy

50 Common Birds An Illistrated Guide to 50 of the Most Common North American Birds

most stalowy kolejowy Model (1)

Projekt mostu sprężonego, Skrypty, PK - materiały ze studiów, I stopień, SEMESTR 8, Podstawy konstru

Most, S E N T E N C J E, Różne

Idziemy na?sen z maluszkiem

Most pokoju

Instrukcja montażu sufitów podwieszanych w module 600x600mm System standardowy 600x600 1 AMF REINRAU

Mikrosatelita Most

Most Tęczowy

91 1301 1315 Stahl Eisen Werkstoffblatt (SEW) 220 Supplementary Information on the Most

W.Małuszyński Audyt komunikacyjny, Audyt komunikacyjny - komunikacja w firmie

Tuning podwietlenia radia itd Audi 80, Technika i wygoda, Audi

most stalowy kolejowy Model (8)

most stalowy kolejowy Model (6)

most 2

Andric Ivo Most na Drinie

więcej podobnych podstron