Jolanta Matusiak

Procesy spawania metali jako źródło zagrożeń chemicznych w środowisku pracy.

Dobór warunków technologicznych spawania w aspekcie ograniczania emisji

szkodliwych zanieczyszczeń.

Wprowadzenie

Rozwojowi techniki spawalniczej towarzyszy dążenie do poprawy warunków pracy i

ochrony zdrowia człowieka przy pracach spawalniczych. Wyniki badań wpływu

poszczególnych metod łączenia materiałów na organizm człowieka prowadzone w

naukowych ośrodkach medycznych znalazły odzwierciedlenia w wielu przepisach

obligatoryjnych dotyczących bezpieczeństwa i higieny pracy na stanowiskach spawalniczych.

Ochrona zdrowia pracowników przy procesach spawania jest obecnie bezwzględną

koniecznością dla każdego pracodawcy. Procesy spawania związane są z występowaniem

wielu czynników stanowiących potencjalne zagrożenie dla zdrowia spawaczy i zagrażających

otoczeniu. Do najbardziej szkodliwych i uciążliwych czynników należy zaliczyć wydzielające

się w procesie pyły i substancje chemiczne (gazy). Zawód spawacza zajmuje, więc jedno z

czołowych miejsc pod względem szkodliwości i uciążliwości. Wymienione zagrożenia natury

chemicznej i trudne warunki pracy sprzyjają powstawaniu szeregu schorzeń i chorób

zawodowych.

Charakterystyka zanieczyszczeń pyłowych i gazowych wydzielających się przy procesach

spawania metali

Powstający w procesach spawalniczych dym spawalniczy (aerozol) jest mieszaniną

drobno dyspersyjnych cząstek stałych (pyłu spawalniczego) oraz substancji chemicznych

(gazów). Pył spawalniczy powstający w wyniku działania plazmy łuku na materiał

podstawowy i dodatkowy, składa się z tlenków, krzemianów, fluorokrzemianów, fluorków

oraz węglanów metali i niemetali. W łuku zachodzi proces topienia materiałów, ich

częściowego odparowania i utleniania par metalu. W atmosferze o niższej temperaturze

następuje proces kondensacji i wytworzenie cząstek stałych o różnych wymiarach. Średnie

uziarnienie cząstek pyłu spawalniczego wynosi od 0,1 do 0,5

µm[1]. Skład chemiczny pyłu

spawalniczego jest uzależniony od rodzaju spawanych materiałów, metody i parametrów

technologicznych spawania. Przy spawaniu elektrodami otulonymi oraz drutami

proszkowymi pył ma bardziej złożony skład i jest bardziej skomplikowany pod względem

struktury, niż pył powstający podczas spawania drutem litym w osłonie gazowej. Przy

1

spawaniu drutami litymi stali węglowych i niskostopowych podstawowymi składnikami pyłu

jest żelazo, mangan i krzemionka, natomiast przy spawaniu stali wysokostopowych

wydzielane pyły zawierają również związki chromu, niklu, molibdenu i niobu. Przy spawaniu

stali elektrodami otulonymi i drutami proszkowymi dodatkowo wydzielane są związki sodu,

potasu, wapnia i magnezu. Źródłem tych pierwiastków jest otulina elektrod w skład, której

wchodzą różne surowce mineralne ( np. krzemiany, węglany, fluorki proste i złożone, tlenki

metali, szkło sodowe lub potasowe) oraz składniki organiczne. Przy spawaniu i napawaniu

drutami proszkowymi reakcje chemiczne zachodzące w procesie są takie same jak przy

spawaniu elektrodami otulonymi. Rdzeń topnikowy drutów proszkowych spełnia tę samą

rolę, co otulina elektrod. Topienie składników drutu proszkowego, ich częściowe

odparowanie i utlenienie par metali prowadzi do powstania aerozolu zawierającego związki

metali i niemetali oraz związki organiczne. Analiza zagadnień powstawania pyłu przy

spawaniu drutami proszkowymi oraz badania modelowe w zakresie prognozowania

koncentracji i składu chemicznego pyłu powstającego przy spawaniu drutami proszkowymi

wykazały, że ich wydzielanie w łuku odbywa się [2] poprzez topienie i częściowe

odparowanie składników osłony metalowej; tą drogą do powietrza przechodzą tlenki metali (

żelaza, chromu, niklu, manganu i molibdenu) oraz przez topienie i odparowanie składników

rdzenia topnikowego; tą drogą do powietrza dostają się związki tytanu, wapnia, sodu, potasu,

baru oraz tlenki dodatków stopowych. Źródłem emisji pyłu całkowitego w ilości ok. 78% są

składniki pochodzące z rozkładu topnika i głównie rodzaj rdzenia topnikowego decyduje o

składzie ilościowym i jakościowym powstających pyłów. Składniki pyłu będące związkami

metali w 45% pochodzą z rozkładu rdzenia topnikowego drutu proszkowego.

Proces spawania drutami proszkowymi często jest charakteryzowany jako proces

niebezpieczny dla pracowników ze względu na toksyczność dymów spawalniczych, a także

na bardzo wysoką ich emisję; szczególnie uciążliwe warunki pracy przypisuje się spawaniu

drutami samoosłonowymi. Ilość substancji toksycznych wydzielających się w czasie

spawania drutami proszkowymi samoosłonowymi [3,4,5] jest nieporównywalnie większa, niż

w czasie spawania elektrodami otulonymi. Toksyczność drutów samoosłonowych związana

jest głównie z dużą ilością fluorków ( LiF, NaF, CaF

2

, BaF

2

, MgF

2

) zawartych w

wypełnieniu. Stężenie związków fluoru w strefie oddychania spawaczy jest wysokie i może

wielokrotnie przekraczać dopuszczalne wartości. Szczególną toksycznością dla organizmu

człowieka charakteryzuje się fluorek baru BaF

2

. Ten związek baru jest stosowany [3] w

produkcji drutów przeznaczonych do spawania we wszystkich pozycjach. Druty te emitują

pyły zawierające związki baru w przeliczeniu na czysty Ba w granicach od 20,6 do 36,2 %

2

(udziału składnika w % masowych), w tym jest od 14 do 28 % baru rozpuszczalnego, który

jest toksyczny. Druty przeznaczone do prostych, nie podlegających przepisom zastosowań,

dla których ostre przemysłowe wymagania i nadzór nie są przewidziane, nie zawierają fluorku

baru.

Osobną grupę materiałów dodatkowych emitujących szkodliwe zanieczyszczenia

pyłowe stanowią spoiwa do spawania metali nieżelaznych, tj. miedzi, aluminium i ich stopów.

Spawanie aluminium i jego stopów związane jest z wydzielaniem się pyłu zawierającego

aluminium, cynk, krzem, magnez i mangan, zanieczyszczenia gazowe tworzą głównie tlenki

azotu i ozon. Przy spawaniu miedzi i jej stopów (mosiądz) składnikami pyłu są głównie

miedź, cyna, cynk, a także mangan, krzemionka i fluorki. Ogólnie stwierdza się, że 20-90%

pyłu spawalniczego ma postać krystalicznych cząstek; szczególnie małe cząstki złożone są z

metali ciężkich i ich tlenków (Fe, Ni, Mo, Cr ), większe cząstki zawierają lekkie pierwiastki,

tj. Al, Si, K, Na, F. Zawartość poszczególnych składników w pyle spawalniczym zależy od

ich lotności, i tak udział F, Mn, Zn, Pb, As, Ca, Si jest większy w pyle niż w spawanym

materiale dodatkowym i podstawowym. Zawartość chromu i niklu w pyle jest natomiast

mniejsza niż w materiale spawanym.

Skład chemiczny i stężenie gazów wydzielających się przy procesach spawania zależy

od metody spawania. Głównymi źródłami emisji gazów przy spawaniu są proces rozkładu

otuliny elektrod, topników i past lutowniczych, reakcje termiczne zachodzące w atmosferze

otaczającej łuk, reakcje fotochemiczne ( emisja promieniowania UV),oraz gaz ochronny

stosowany do osłony łuku. Zanieczyszczenia gazowe tworzone są głównie przez tlenki azotu

(NOx), tlenek węgla (CO), ozon (O

3

), fluorowodór (HF) i chlor (Cl

2

). Tlenki azotu w

procesach spawania metali powstają w wyniku działania wysokiej temperatury łuku na tlen i

azot zawarte w powietrzu atmosferycznym. Najtrwalszymi związkami są tlenek i ditlenek

azotu. Inne tlenki azotu np. N

2

O

3

, N

2

O

4

, N

2

O

5

są mniej trwałe i ulegają utlenieniu do NO

2

. W

toksycznym działaniu mieszaniny NO

x

wiodącą rolę odgrywa NO

2

. Głównym źródłem tlenku

węgla przy procesach spawalniczych jest spawanie w osłonie gazowej, której składnikiem

jest dwutlenek węgla. W wyniku dysocjacji termicznej CO

2

do środowiska pracy wydzielany

jest tlenek węgla. Powstaje on również przy spawaniu elektrodami otulonymi w wyniku

rozpadu termicznego węglanów wchodzących w skład otuliny.

Wskutek reakcji fotochemicznych tworzy się przy procesach spawalniczych gaz

toksyczny, jakim jest ozon. W wyniku działania promieniowania ultrafioletowego na tlen

zawarty w powietrzu następuje rozszczepienie cząsteczki tlenu na dwa atomy

charakteryzujące się dużą aktywnością i siłą utleniającą. Tlen atomowy wykazuje silną

3

tendencję do wiązania z cząsteczką tlenu, w wyniku czego tworzy się trójatomowa cząsteczka

ozonu. Ozon jest związkiem nietrwałym, ulega bardzo szybkiemu rozpadowi[6]. Proces

rozpadu cząsteczki ozonu ma miejsce w określonych sprzyjających warunkach, jest kilka

czynników stwarzających te warunki i są one bardzo ważne z punktu widzenia określania

ilości ozonu przy procesach spawania metali. Do czynników sprzyjających rozpadowi ozonu

zaliczamy wysoką temperaturę powyżej 500

0

C, powodującą termiczny rozkład ozonu

wskutek zderzeń cząsteczki ozonu z cząsteczkami innych gazów, obecność w powietrzu

drobnych cząstek pyłu, obecność gazów takich jak chlor, wodór, tlenek azotu. Przy procesach

spawania w osłonie gazów, laminarny przepływ gazu ochronnego powoduje, że powstający

ozon przebywa długi czas w warstwie gorącego powietrza. Wskutek wysokiej temperatury

znaczna część ozonu ulega rozpadowi. Przy turbulentnym wypływie gazu ochronnego

powstający ozon jest szybko wynoszony do obszaru o niższej temperaturze. Do ciał stałych

rozdzielających w wyniku zderzenia cząsteczkę ozonu zalicza się pył. Przy spawaniu

aluminium metodą MIG emisja pyłu spawalniczego jest duża, dlatego też ozon jest

intensywnie redukowany, natomiast przy spawaniu metodą TIG ilość wydzielającego się pyłu

jest bardzo mała, stężenie ozonu z kolei jest wysokie. Najwięcej ozonu powstaje w warstwie

powietrza otaczającej łuk, grubość warstwy wynosi od kilku milimetrów do 10 cm. Ozon

następnie jest wynoszony poza tę warstwę i tworzy się strumień gazów w formie tzw.

„pióropusza

Rozkład termiczny otulin elektrod, topników i past związany jest z emisją do

atmosfery gazowych związków fluoru oraz fluorowodoru. Obecność chlorowodoru i fosgenu

w powietrzu otaczającym stanowiska spawalnicze wyjaśnia się rozkładem pod wpływem

promieniowania nadfioletowego niektórych rozpuszczalników używanych do oczyszczania

powierzchni spawanych. Zanieczyszczenia w postaci olejów lub smarów znajdujące się na

powierzchniach elementów spawanych powodują powstawanie toksycznych węglowodorów

aromatycznych. Podczas spawania stali pokrytych powłokami ochronnymi wydzielają się

dodatkowo substancje organiczne, tj. pochodne benzenu, alifatyczne alkohole i aldehydy oraz

fenol. Gaz stosowany do osłony łuku jest również źródłem substancji gazowych emitowanych

z procesu do otoczenia. Argon i hel stosowane jako gazy czyste lub w formie mieszanek

gazowych bardzo często przechodzą do powietrza otaczającego łuk. Ich niebezpieczne dla

pracownika działanie polega na odcinaniu miejsca pracy od przepływu świeżego powietrza,

co ma miejsce szczególnie w ciasnych pomieszczeniach i zamkniętych zbiornikach. Argon i

hel nie są gazami toksycznymi, jednakże ich działanie jest ogólnie duszące.

4

O stopniu oddziaływania na organizm człowieka wydzielonych zanieczyszczeń decyduje

głównie ich ilość oraz skład chemiczny. Jedną z najbardziej istotnych cech higienicznej

charakterystyki materiałów spawalniczych i metod spawania pod względem wpływu na

środowisko jest wskaźnik całkowitej emisji pyłu lub gazów wytworzonych przy spawaniu,

wyrażony w mg/s lub w mg/kg spoiwa. Wskaźniki emisji są podstawą obliczeń ilości

powietrza wentylacyjnego przy projektowaniu wentylacji pomieszczeń spawalniczych. W

oparciu o nie można także dokonać wyboru metody spawania, parametrów prądowych i

gatunków spoiwa charakteryzujących się mniejszą emisją zanieczyszczeń. Natomiast na

podstawie składu chemicznego pyłu można wybrać spoiwa zawierające mniej toksyczne

składniki oraz przewidzieć potencjalne zagrożenia, jakie wynikną w rezultacie oddziaływania

na organizm poszczególnych składników zanieczyszczeń.

Wpływ pyłu spawalniczego i gazów wydzielających się przy procesach spawalniczych na

organizm człowieka

Efektem długotrwałego narażenia spawaczy na zanieczyszczenia pyłowe i gazowe

dymów spawalniczych są różnego rodzaju schorzenia układu oddechowego. Pył do

organizmu przedostają się głównie przez drogi oddechowe. Tą drogą do ustroju mogą dostać

się tylko cząsteczki bardzo małe, które stanowią największe zagrożenie dla człowieka.

Drobne cząsteczki pyłu, posiadając dużą powierzchnię właściwą, mogą absorbować na niej

znaczne ilości substancji chemicznych gazowych, które po wprowadzeniu do organizmu,

uwolnieniu i wchłonięciu mogą wywołać dodatkowe działanie toksyczne. Wspólną cechą

wszystkich pyłów przemysłowych jest działanie drażniące błony śluzowe spojówek i górnych

dróg oddechowych. Długotrwałe działanie drażniące powoduje trwałe zmiany w błonach

śluzowych górnych dróg oddechowych, umożliwiając tym samym przedostanie się pyłów do

pęcherzyków płucnych. Szybkość rozwoju tego procesu jest tym większa, im większe jest

stężenie pyłów na stanowisku pracy. Procesy toczące się w płucach pod wpływem pyłów są

uzależnione od rodzaju, agresywności i stężenia pyłów, indywidualnej wrażliwości

organizmu i czasu oddziaływania, dając w efekcie różne zmiany chorobowe w płucach. Pylica

płuc u spawaczy może rozwinąć się już po kilku latach pracy i występuje znacznie częściej u

tych spawaczy, którzy pracują w pomieszczeniach ciasnych lub źle wentylowanych, niż u

spawaczy pracujących w otwartej przestrzeni.

Oprócz dolegliwości oskrzelowo-płucnych, które w dużym stopniu są przyczyną

chorób zawodowych spawaczy, mogą wystąpić równocześnie inne schorzenia np. choroby

układu nerwowego, pokarmowego i układu krążenia. W rozwoju tych chorób oczywistą rolę

5

odgrywa podwyższony stopień ogólnego nasycenia organizmu związkami toksycznymi. W

składzie pyłu spawalniczego mogą znajdować się również związki o udowodnionym

działaniu toksycznym, wywołujące procesy zwłóknienia tkanek, działające alergizująco i

rakotwórczo. Międzynarodowa Agencja Badań nad Rakiem uznała, że dymy spawalnicze

należą do grupy zanieczyszczeń prawdopodobnie kancerogennych. Udowodnione działanie

kancerogenne mają takie składniki pyłu, jak: nikiel, chrom VI, beryl i kadm [7,8,9].

Przykładem substancji bardzo toksycznej dla organizmu człowieka są związki manganu, które

występują w pyle spawalniczym przy wszystkich metodach i są zdolne do uszkodzenia

systemu nerwowego, narządów wewnętrznych ( nerki, wątroba) oraz powodują manganowe

zapalenie płuc. Obecna w pyle spawalniczym krzemionka zwiększa predyspozycje płuc do

gruźlicy i szeregu chorób o charakterze infekcyjnym. Zdolności zwłóknienia tkanki płucnej

przypisuje się związkom chromu i niklu występującym w pyle przy spawaniu stali

wysokostopowych. Wdychanie par miedzi, cynku, magnezu, niklu może powodować u

spawaczy schorzenie znane pod nazwą gorączki cynkowej.

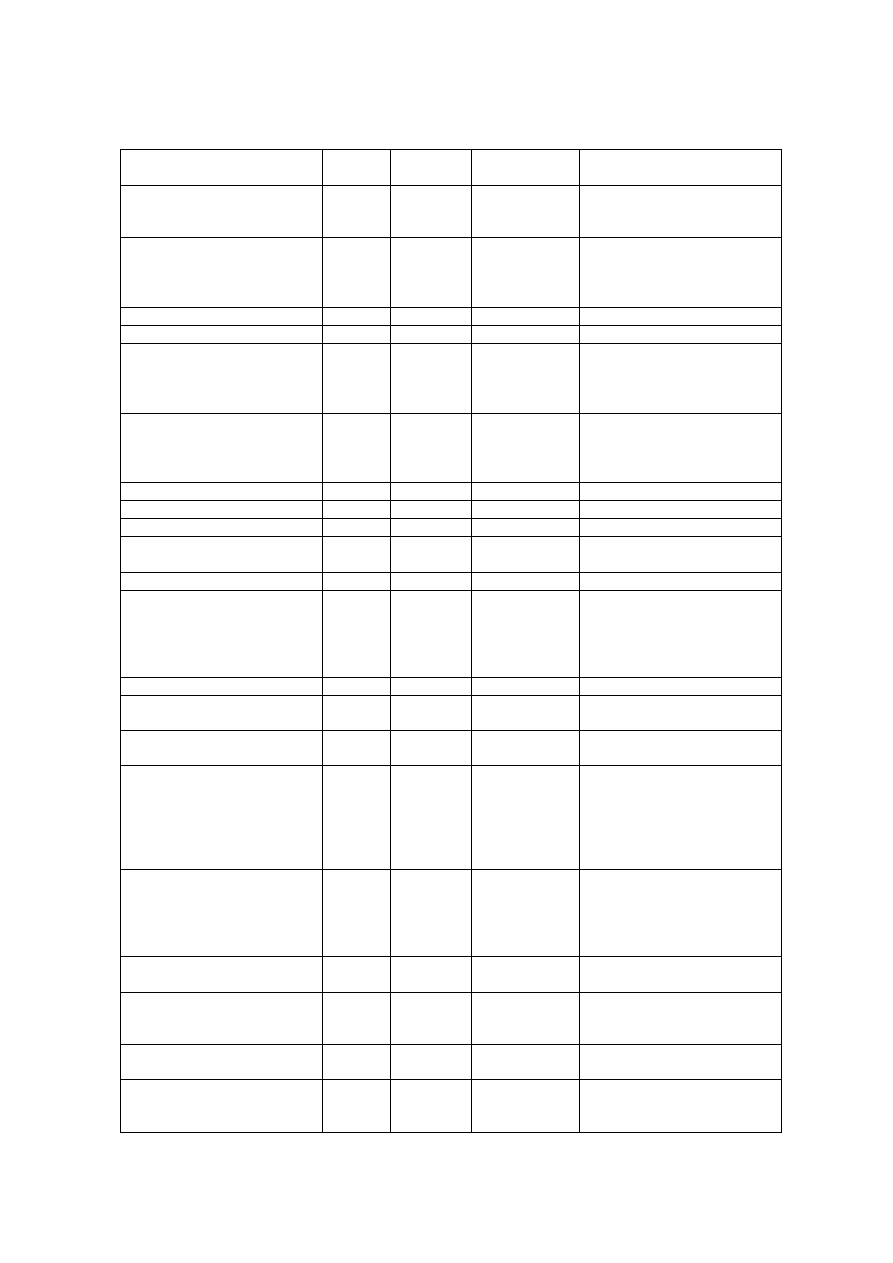

W tablicy nr 1 podano wykaz wartości najwyższych dopuszczalnych stężeń

składników pyłu spawalniczego i gazów oraz przedstawiono oddziaływanie poszczególnych

składników na organizm człowieka ( efekt krytyczny) [10].

6

Tablica 1.Wykaz wartości najwyższych dopuszczalnych stężeń składników dymów

spawalniczych oraz oddziaływanie poszczególnych składników na organizm człowieka ( efekt

krytyczny) [10].

Substancja

NDS

a

mg/m3

NDSCh

a

mg/m3

Oznakowanie *

Efekt krytyczny

Antymon i jego związki

nieorganiczne

(w przeliczeniu na Sb)

0,5 1,5

C,

I

drażniący, płuco, układ

sercowo-naczyniowy

Bar i jego związki

(w przeliczeniu na Ba)

Bar i jego związki

rozpuszczalne (2003) **

0,5 1,5

C,

I

układ sercowo-naczyniowy,

nerka

Beryl, Be

0,001

0,003

A, I, Rc

rakotwórczy, płuco, beryloza

Chrom i chrom III

0,5

-

A, C

drażniący układ oddechowy

Chromiany 0,1

0,3

Rc

rozpuszczalne:

wątroba, nerka,

układ oddechowy,

nierozpuszczalne: rakotwórczy

i drażniący

Cyna, Sn

2

-

C,I

drażniący (skóra, oczy, górne

drogi oddechowe),

łagodna pylica niekolagenowa

(cynica)

Dichlorek cynku, ZnCl

2

1

2

C drażniący układ oddechowy

Ditlenek węgla, CO

2

9000

27000

układ krążenia

Fluorki (jako HF), F

-

1

3

A, C, I

fluoroza kości, drażniące

Fluorowodór, HF

0,5

2

C

drażniący układ oddechowy,

fluoroza

Fosgen, COCl

2

0,08

0,16

-

drażniący, anoksja, odma płuc

Glinu tritlenek

- pył całkowity

(w przeliczeniu na Al) **

- pył respirabilny

(w przeliczeniu na Al) **

2

2,5

1,2

16

drażniący układ oddechowy,

pylica płuc

Kadm, Cd

0,01

-

C, Rc

rakotwórczy i nefrotoksyczny

Kobalt, Co

0,05

0,2

A, C, I

układ oddechowy, uczulające

(astma)

Mangan, Mn

0,3

-

C

układ nerwowy (oddechowy,

reprodukcja)

Miedź i jej związki

(w przeliczeniu na Cu)

- dymy tlenków i sole

rozpuszczalne

- pyły tlenków i sole

nierozpuszczalne

0,1

1

0,3

2

C , I

C , I

drażniący, gorączka dymów

metali

Molibden i jego związki (w

przeliczeniu na Mo)

4

10

I

rozpuszczalny: płuco,

drażniący ,

metaliczny i nierozpuszczalny:

płuco, centralny układ

nerwowy

Nikiel i jego związki (w

przeliczeniu na Ni)

0,25

-

A, C,

I , Rc

rakotwórczy (nos, płuco, krtań)

Ołów i jego związki

nieorganiczne

(w przeliczeniu na Pb)

0,05

-

C,

krwiotwórczy i obwodowy

układ nerwowy

Ozon, O

3

0,15

-

drażniący układ oddechowy

(zmiany czynnościowe płuc)

Pentatlenek wanadu, V

2

O

5

- dymy

- pyły

0,05

0,05

0,1

0,5

drażniący układ oddechowy

7

Srebro, Ag

- dymy i pyły

- związki nierozpuszczalne (w

przeliczeniu na Ag)

- związki rozpuszczalne (w

przeliczeniu na Ag)

0,05

0,05

0,01

C , I

srebrzyca (skóra, oczy, błona

śluzowa)

Tlenek cynku, ZnO (w

przeliczeniu na Zn), dymy

5 10

gorączka dymów metali

Tlenek magnezu, MgO

- dymy

- pyły

5

10

drażniące (oczy, nos), gorączka

dymów metali

Tlenek wapnia, CaO - pyły 2 6

drażniący (oczy i drogi

oddechowe)

Tlenek węgla, CO

CO (2002 r.) **

30

23

180

117

układ sercowo-naczyniowy,

ośrodkowy układ nerwowy

Tlenki azotu, NO

x

tlenek azotu NO (2003 r.) **

ditlenek azotuNO

2

(2003r.) **

5

3,5

0,7

10

7

1,5

układ oddechowy i ośrodkowy

układ nerwowy

układ oddechowy

Tlenki żelaza, FeO

(w przeliczeniu na Fe) - dymy

5 10

pylica

żelazowa, układ

oddechowy

Tytan i jego związki

(w przeliczeniu na Ti)

10 30

I

płuco

Dymy spawalnicze

5

płuco, gorączka dymów metali,

drażniący

* - Oznakowanie zgodne z Rozporządzeniem Ministra Zdrowia z dn.3.07.2002 w sprawie wykazu

substancji niebezpiecznych wraz z ich klasyfikacją i oznakowaniem.

** - Propozycje przyjęte przez Międzyresortową Komisję ds. NDS i NDN Czynników Szkodliwych

dla Środowiska Pracy

a

- wg Rozporządzenia Rozporządzenie Ministra Pracy i Polityki Społecznej z dnia 29 listopada 2002

r. w sprawie najwyższych dopuszczalnych stężeń i natężeń substancji szkodliwych dla zdrowia w

środowisku pracy. Dz. U. nr 217, poz. 1833.

A - substancja o działaniu uczulającym

C - substancja o działaniu żrącym w roztworach

I - substancja o działaniu drażniącym,

Rc - czynnik rakotwórczy dla ludzi.

NDS - najwyższe dopuszczalne stężenie

NDSCh - najwyższe dopuszczalne stężenie chwilowe

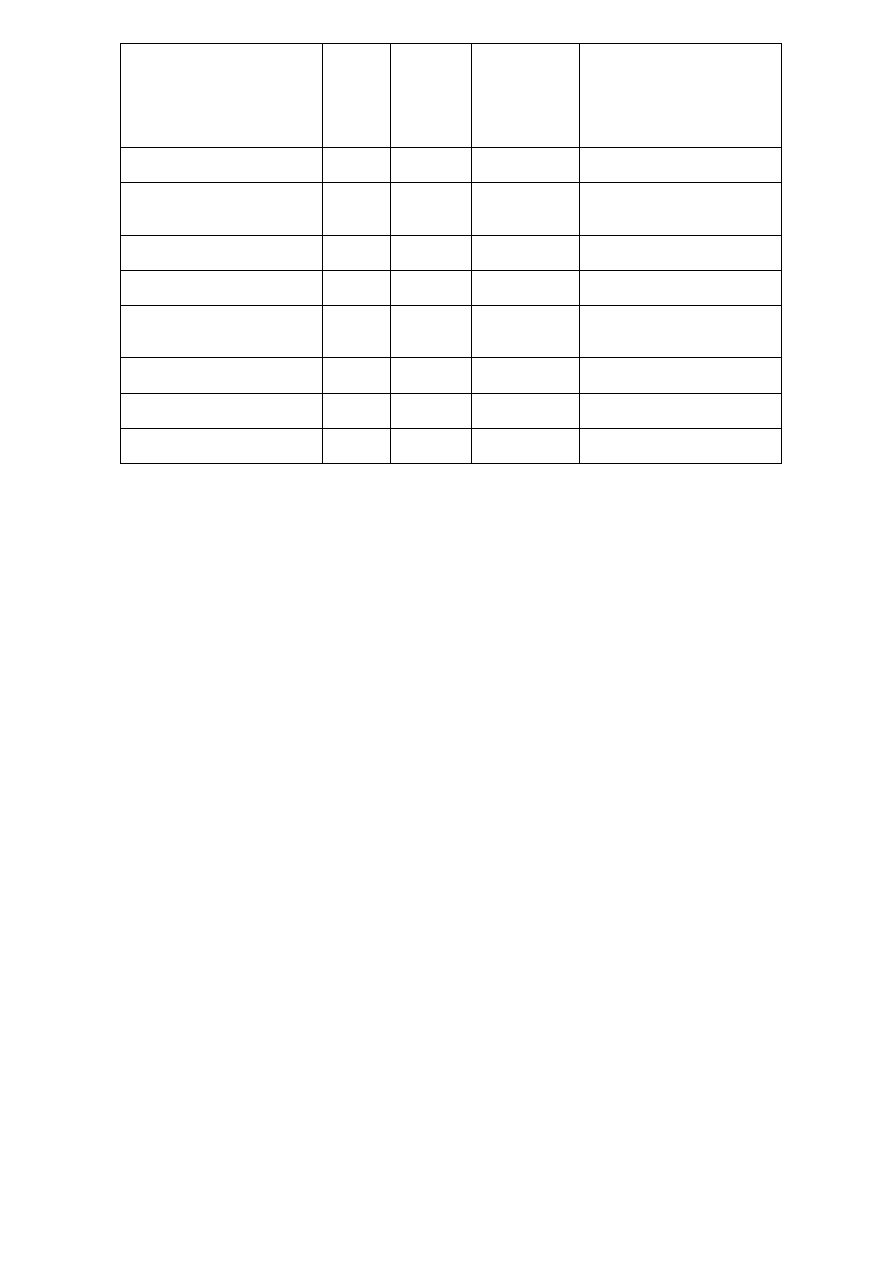

Sposoby oddziaływania zanieczyszczeń pyłowych i gazowych na organizm człowieka

powinny być brane pod uwagę przy organizowaniu bezpiecznych warunków pracy na

stanowiskach spawalniczych i ocenie ryzyka zawodowego. Ocena ryzyka dla zdrowia

występującego przy procesach spawalniczych związana jest z określeniem czynnika

chemicznego wiodącego dla danego procesu. Czynnikiem chemicznym wiodącym jest

zanieczyszczenie najbardziej szkodliwe i mające największą emisję przy danym procesie.

Zestawienie czynników wiodących dla procesów spawania i procesów pokrewnych

szczegółowo podano w niemieckich wytycznych związkowych ZH 1/123 1995 „ Schadstoffe

in der Schwei

βtechnik”. W tablicy 2 zestawiono wykaz czynników chemicznych wiodących

przy ocenie ryzyka dla zdrowia przy procesach spawalniczych .

8

Tablica 2. Zestawienie czynników chemicznych wiodących przy ocenie ryzyka dla zdrowia

przy procesach spawalniczych.

Proces technologiczny

Materiał podstawowy

Czynnik chemiczny wiodący

Spawanie gazowe

stale niestopowe i niskostopowe tlenek

azotu

Spawanie ręczne

stale niestopowe i niskostopowe pył całkowity

elektrodą otuloną

stale wysokostopowe chromowo-

niklowe(<20% Cr i < 30% Ni)

chrom VI

pył całkowity

nikiel, stopy niklu ( > 30% Ni)

tlenek niklu, pył całkowity

MAG w osłonie CO

2

stale niestopowe i niskostopowe pył całkowity, tlenek węgla

MAG w osłonie mieszanek

stale niestopowe i niskostopowe pył całkowity

gazowych

stale wysokostopowe chromowo-

niklowe (<20% Cr i < 30% Ni)

tlenek niklu

pył całkowity

MIG

nikiel, stopy niklu ( > 30% Ni)

tlenek niklu, ozon

pył całkowity

aluminium, stopy aluminium

ozon , pył całkowity

TIG

stale niestopowe i niskostopowe pył całkowity, ozon

stale wysokostopowe chromowo-

niklowe (<20% Cr i < 30% Ni)

pył całkowity, ozon

aluminium, stopy aluminium

pył całkowity, ozon

Napawanie laserowe

stopy kobaltu(>60%Co,>20%Cr) tlenek kobaltu, pył całkowity

Spawanie laserowe z

materiałem

stopy niklu (60%Ni)

tlenek niklu, pył całkowity

dodatkowym

stopy żelaza (>40%Cr,>60%Fe) pył całkowity

brązy aluminiowe ( 75% Cu)

tlenek miedzi, pył całkowity

Spawanie laserowe

stale niestopowe i niskostopowe pył całkowity

stale wysokostopowe chromowo-

niklowe (<20% Cr i < 30% Ni)

pył całkowity,

tlenek niklu

Cięcie termiczne-tlenowe

stale niestopowe i niskostopowe pył całkowity, dwutlenek azotu

Cięcie plazmowe

stale niestopowe i niskostopowe pył całkowity, dwutlenek azotu

stale wysokostopowe chromowo-

niklowe (<20% Cr i < 30% Ni)

tlenek niklu, chrom VI, ozon

pył całkowity, dwutlenek azotu

aluminium

pył całkowity,

ozon

Spawanie stali drutami

proszkowymi

- drut z rdzeniem topnikowym

zasadowy do spawania w osłonie

gazowej

- drut z rdzeniem topnikowym do

spawania w osłonie gazowej

- drut proszkowy samoosłonowy

stal niestopowa i niskostopowa

stal wysokostopowa

stal niestopowa i niskostopowa

fluorki

chrom VI

fluorki, związki baru

9

Dobór warunków technologicznych spawania oraz materiałów dodatkowych w

aspekcie ograniczenia emisji szkodliwych zanieczyszczeń

Spawanie ręczne łukowe elektrodą otuloną – metoda MMA

Zagrożenia zdrowia spawaczy związane z emisją szkodliwych zanieczyszczeń przy

spawaniu elektrodami otulonymi wiążą się głównie z dużą ilością emitowanego pyłu, którego

skład chemiczny jest uzależniony od rodzaju otuliny oraz od rodzaju spawanego materiału

podstawowego. W skład pyłu z elektrod wchodzą głównie związki żelaza, manganu,

krzemionka, związki chromu i niklu oraz fluorki. Fluorki w dużej ilości występują przy

stosowaniu elektrod o otulinie zasadowej. Występowanie w pyle związków chromu i niklu

jest charakterystyczne dla elektrod stosowanych do spawania stali wysokostopowych i do

spawania i napawania żeliwa. Związki żelaza w dużej ilości występują w pyle wydzielającym

się przy spawaniu stali niskostopowych. Szczególnie dużą emisją pyłu charakteryzują się

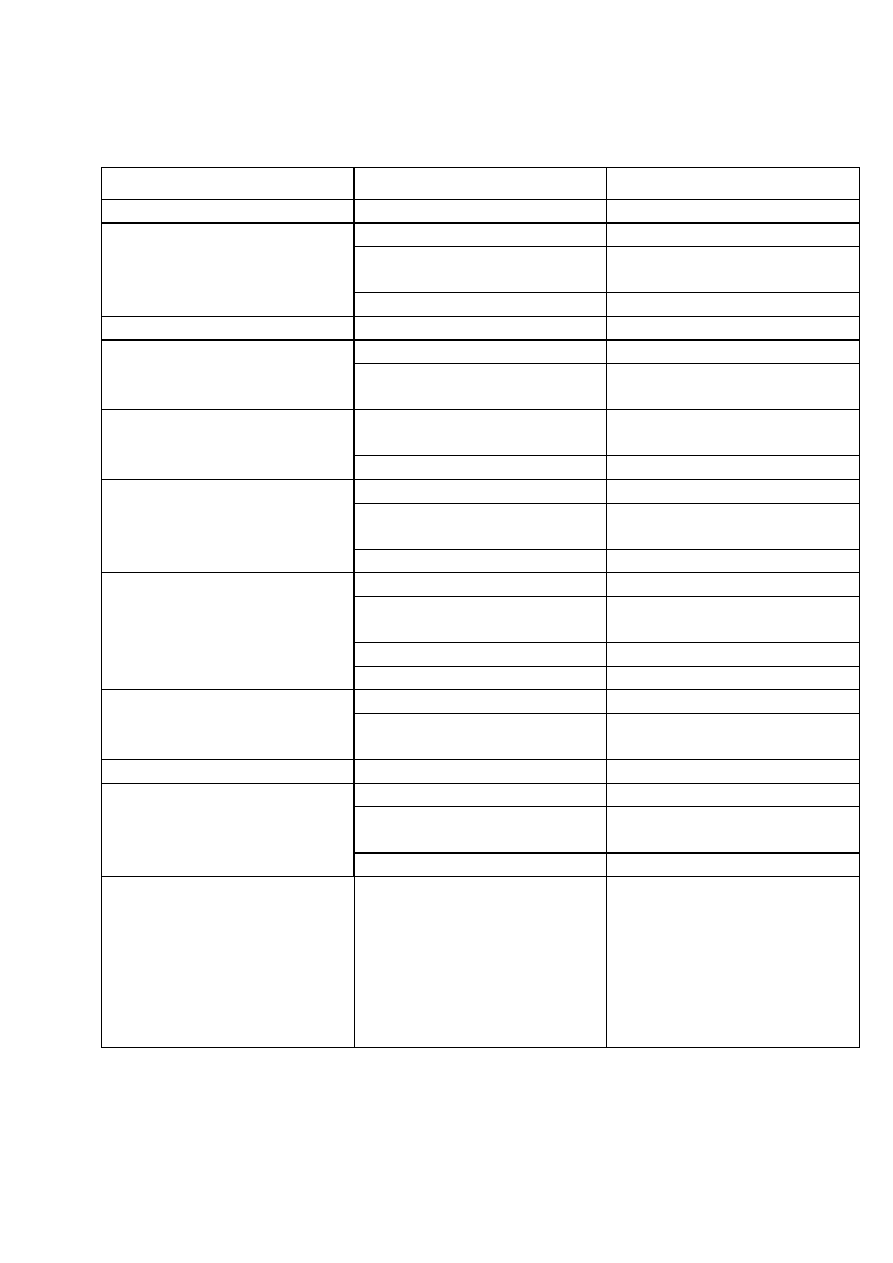

elektrody otulone stosowane do procesu napawania. W tablicy 3 przedstawiono dla

wybranych gatunków elektrod otulonych wielkość emisji pyłu całkowitego, gazów oraz skład

chemiczny pyłu.

Tablica 3. Emisja pyłu całkowitego, emisja gazów oraz skład chemiczny pyłu przy spawaniu

elektrodami otulonymi w zależności od rodzaju i średnicy elektrody oraz rodzaju materiału

podstawowego [11]

Rodzaj elektrody

Średnica

[mm]

Emisja całkowita

[mg/s]

Skład chemiczny pyłu % [m/m]

pyłu NOx CO Fe Mn Si Cr Ni F

Elektrody do spawania

ER 346

rutylowa

3,25

5

15,26

27,34

2,70

3,80

0,40

0,47

40,2

42,1

8,3

7,3

6,8

7,7

-

-

-

-

0,2

0,2

Stali niskostopowych

EB 170

zasadowa

3,25

5

23.41

34,2

1,51

2,93

0,16

0,23

32.2

34,7

6,2

6,2

1,2

1,6

0,3

0,3

0,6

0,7

11,7

11,8

EA 146

kwaśna

3,25

5

15,36

32,4

2,68

4,1

0,43

0,6

46.0

45,5

9,3

8,6

5,2

6,0

-

-

-

-

-

-

Elektrody do spawania ES 20-10-6R

rutylowa

3,25

5

10,50

21,9

1,38

2,45

0,2

0,3

9,1

10,5

20,2

18,6

7,9

6,8

6,9

7,4

0,8

1,2

-

-

Stali

wysokostopowych

ES 20-10-6B

zasadowa

3,25

5

8,57

19,3

3,0

2,9

0,5

0,9

11,0

9,4

16,5

15,5

1,7

0,9

6,7

6,3

1,2

0,8

16,6

20,4

Elektrody do spawania

i napawania żeliwa

EŻNi

2,5

4

10,1

17,71

0,44

0,87

0,4

0,7

3,5

3,6

0,14

0,14

0,8

0,8

-

-

18,1

18,3

6,2

6,7

Elektrody do

napawania

EN 400 MnB

ENS 50 B

EN Żl

zasadowe

5

4

5

46,36

33,54

44,22

1,09

0,97

0,9

0,89

0,23

0,9

28,5

34,5

11,3

24,3

4,1

0,5

0,3

2,1

4,3

-

3,2

1,1

-

0,4

0,1

7,1

10,6

11,3

Przy wyborze gatunku elektrody dane charakteryzujące ten gatunek pod względem emisji

zanieczyszczeń umożliwiają spawalnikowi zaplanowanie warunków prowadzenia procesu z

uwzględnieniem aspektów ochrony zdrowia pracowników. Wybór gatunku elektrody do

10

procesu łączenia jest oczywiście zawsze związany z wymaganiem, aby spoiwo miało skład

chemiczny zbliżony do składu materiału podstawowego, a własności mechaniczne

uzyskanego stopiwa muszą być podobne do własności materiału łączonego.

Zalecenia do doboru elektrod otulonych w aspekcie ograniczenia emisji szkodliwych

zanieczyszczeń:

Skład chemiczny pyłu powstającego przy spawaniu elektrodami otulonymi jest

uzależniony od rodzaju otuliny danych elektrod. Dobierając rodzaj elektrody należy zapoznać

się z danymi dotyczącymi składu chemicznego powstającego pyłu. Przy elektrodach o

otulinie zasadowej należy zwracać uwagę na występowanie dużej ilości fluorków. Przy

spawaniu i napawaniu żeliwa w pyłach występuje dużo związków niklu. Związki chromu i

niklu oraz manganu w dużej ilości występują również w pyłach przy spawaniu stali

wysokostopowych.

Emisja pyłu i gazów jest uzależniona od średnicy stosowanej elektrody otulonej, wraz ze

wzrostem średnicy elektrody wzrasta ilość emitowanych zanieczyszczeń. Jeżeli warunki

technologiczne procesu spawania metodą MMA pozwalają to należy stosować elektrody o

mniejszej średnicy.

Przy doborze elektrod do napawania ważna jest informacja, że charakteryzują się one

bardzo wysoką emisją pyłu i gazów.

Spawanie łukowe w osłonie gazu aktywnego elektrodą topliwą – metoda MAG

Spawanie łukowe w osłonie gazu obojętnego elektrodą topliwą – metoda MIG

Spawanie w osłonie gazów metodą MAG/MIG jest obecnie najbardziej

rozpowszechnioną metodą łączenia różnych materiałów. Z uwagi na powszechność

stosowania tych metod, są one ciągle doskonalone m.in. przez rozwój materiałów

dodatkowych oraz doskonalenie gazów stosowanych do osłony łuku spawalniczego.

Spawanie w osłonie gazów elektrodą topliwą również wiąże się z emisją do środowiska pracy

zanieczyszczeń szkodliwych dla zdrowia pracowników. Ograniczenie wielkości emisji tych

zanieczyszczeń możliwe jest na drodze modyfikacji warunków technologicznych procesu

oraz doboru odpowiednich materiałów dodatkowych, charakteryzujących się mniejszą emisją

pyłu i gazów. Z uwagi na fakt, że metoda MAG/MIG stosowana jest do łączenia różnych

metali i stopów, stosowane są również różne rodzaje drutów, np. druty lite, proszkowe,

zalecenia odnośnie doboru warunków spawania uwzględniające zmniejszanie emisji

zanieczyszczeń powinny uwzględniać szeroki zakres stosowania tych metod spawania.

11

Zalecenia do doboru warunków technologicznych spawania stali metodą MAG/MIG w

aspekcie ograniczenia emisji szkodliwych zanieczyszczeń:

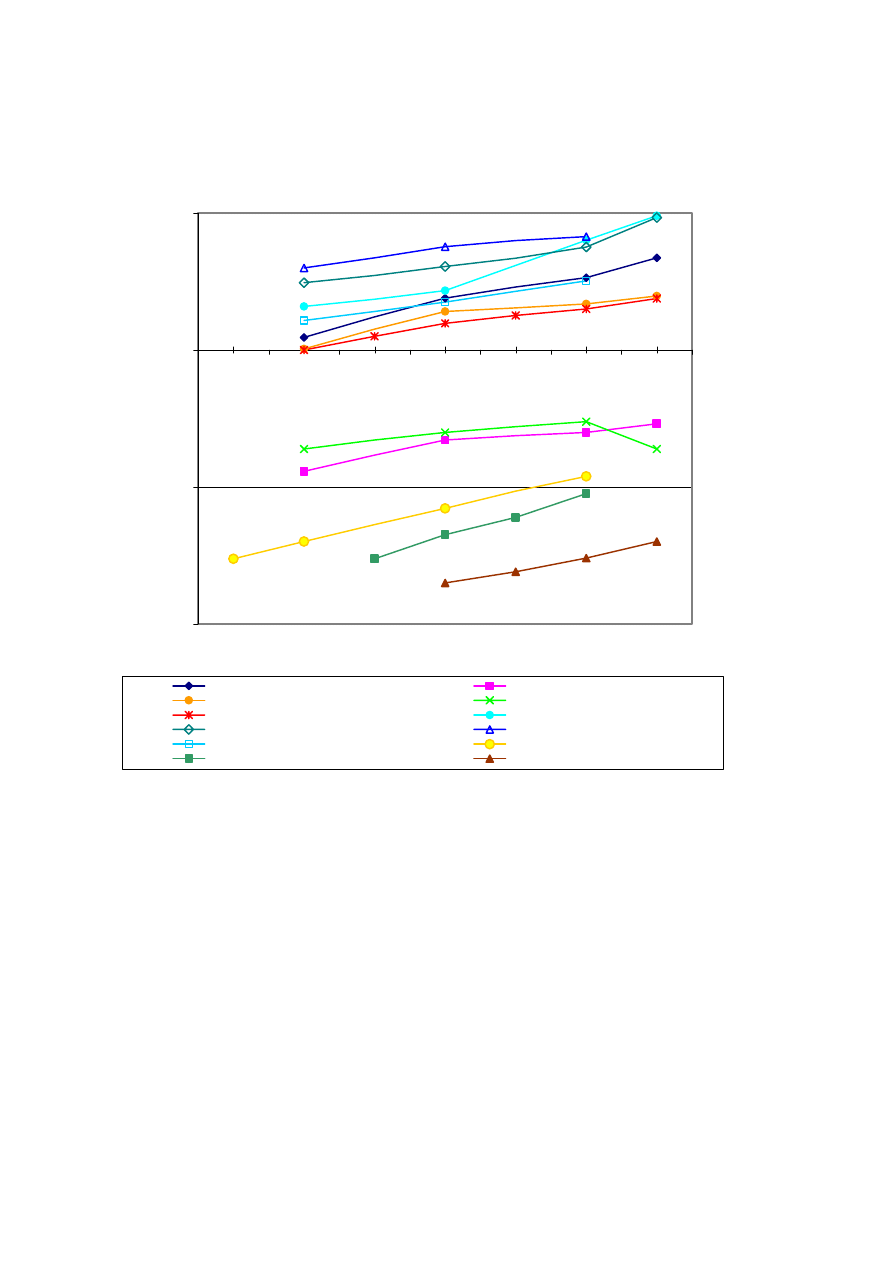

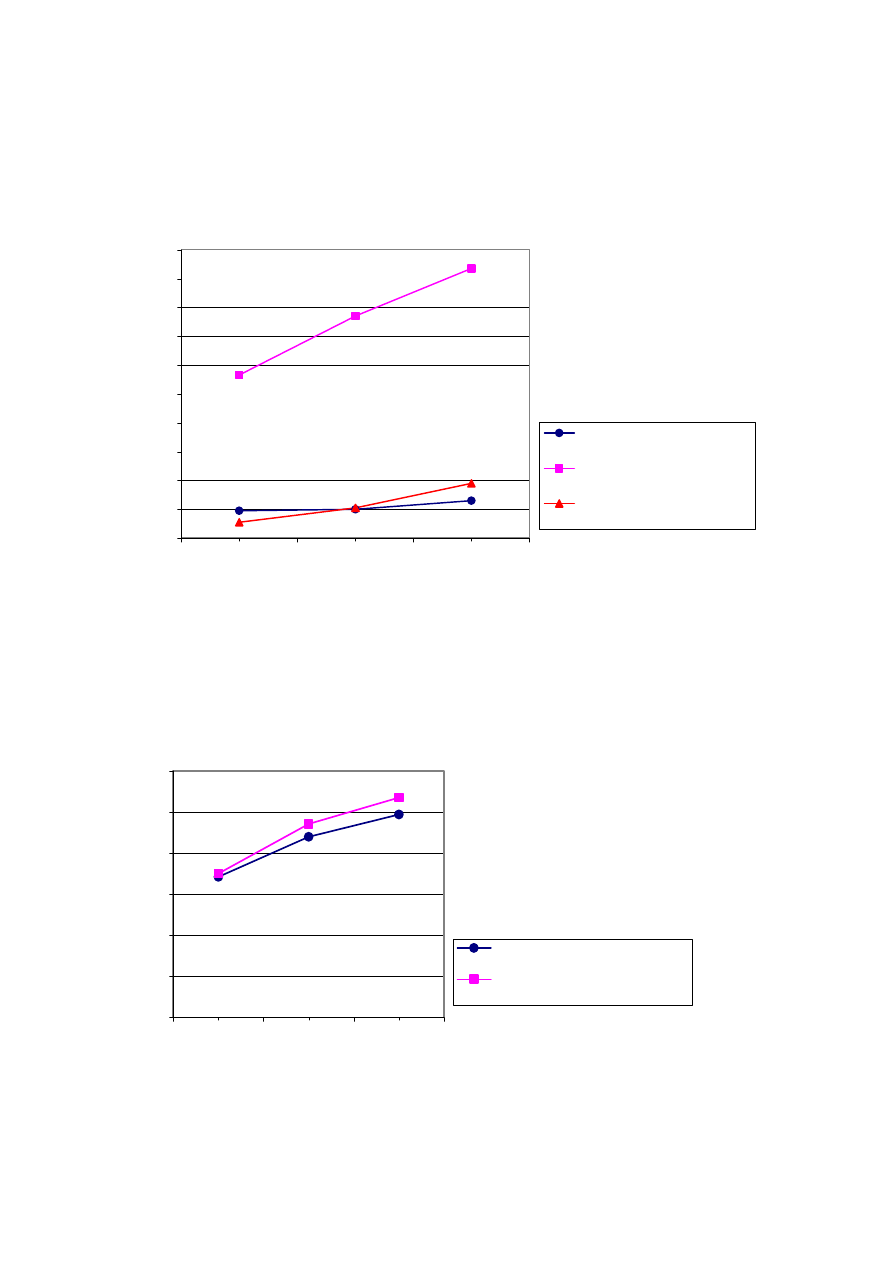

Dobór parametrów prądowo-napięciowych procesu przy spawaniu stali drutami litymi

Ograniczenie emisji szkodliwych zanieczyszczeń na drodze modyfikacji warunków

technologicznych procesu spawania można osiągnąć przez dobór optymalnych parametrów

prądowo-napięciowych procesu spawania. Występuje zależność pomiędzy natężeniem prądu

spawania i napięciem łuku elektrycznego, a ilością powstającego pyłu i gazów. Przy spawaniu

stali metodą MAG/MIG emisja pyłu rośnie ze wzrostem natężenia prądu do osiągnięcia

maksimum, po którym maleje, pomimo dalszego wzrostu natężenia prądu. Przy stosowaniu

drutów o średnicy od 1,0 i 1,2 mm maksymalna emisja pyłu ma miejsce przy prądzie 300A,

natomiast dla drutu o średnicy 1,6 mm przy prądzie 350 A (rys.1). Emisja tlenków azotu

rośnie wraz ze wzrostem natężenia prądu w całym zakresie prądowym (rys.2), jest to

związane ze wzrostem temperatury wokół łuku oraz z procesem utleniania azotu. Dążąc do

redukcji emisji pyłu i emisji gazów korzystne jest projektowanie procesu na stosowanie

niższych wartości prądu np. z przedziału 200-250A.

Na wielkość emisji zanieczyszczeń wpływ ma również średnica stosowanego drutu

spawalniczego (rys.1,2). Większa średnica drutu to wyższe parametry prądowe i oczywiście

większa emisja czasowa do środowiska zanieczyszczeń. W aspekcie zmniejszania emisji

czasowej zanieczyszczeń korzystne jest stosowanie drutów o mniejszych średnicach.

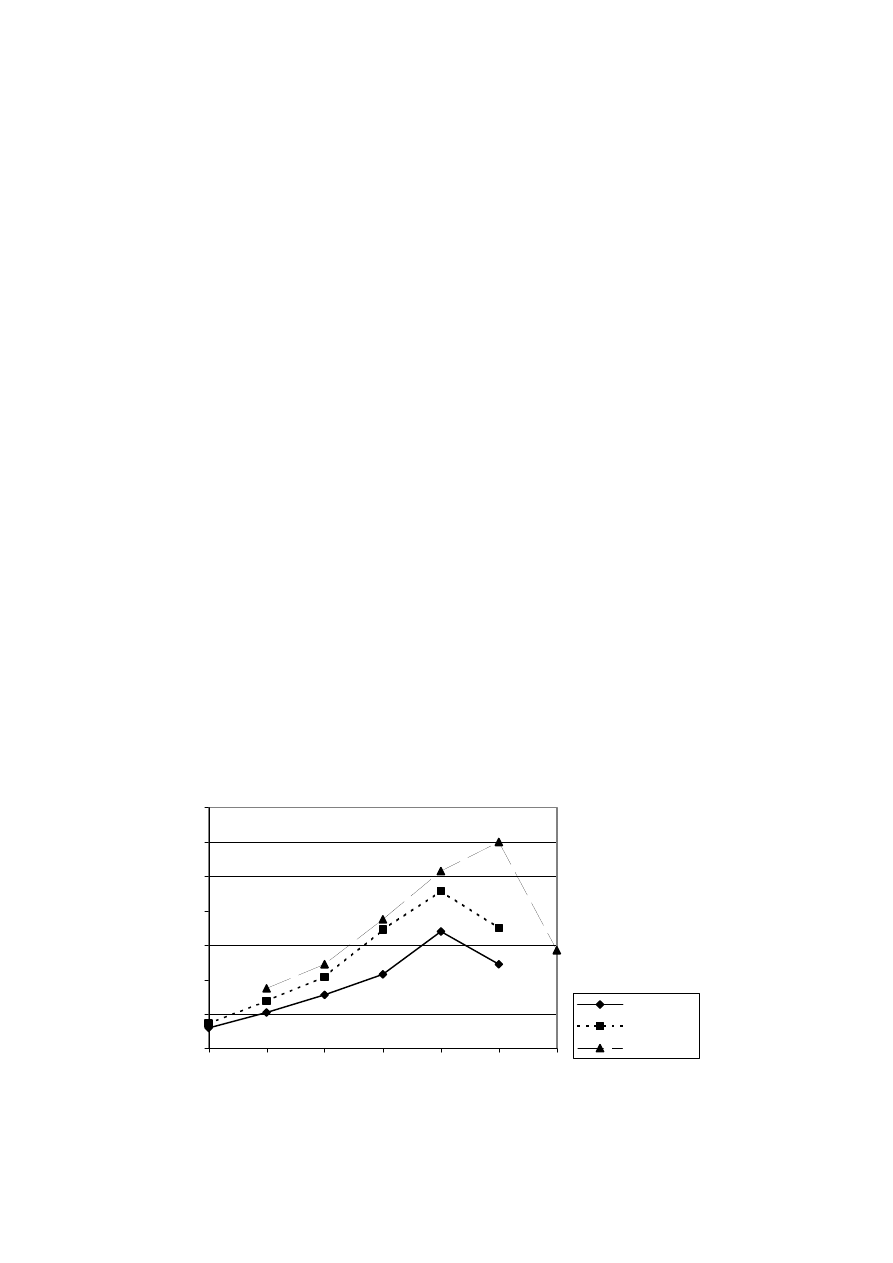

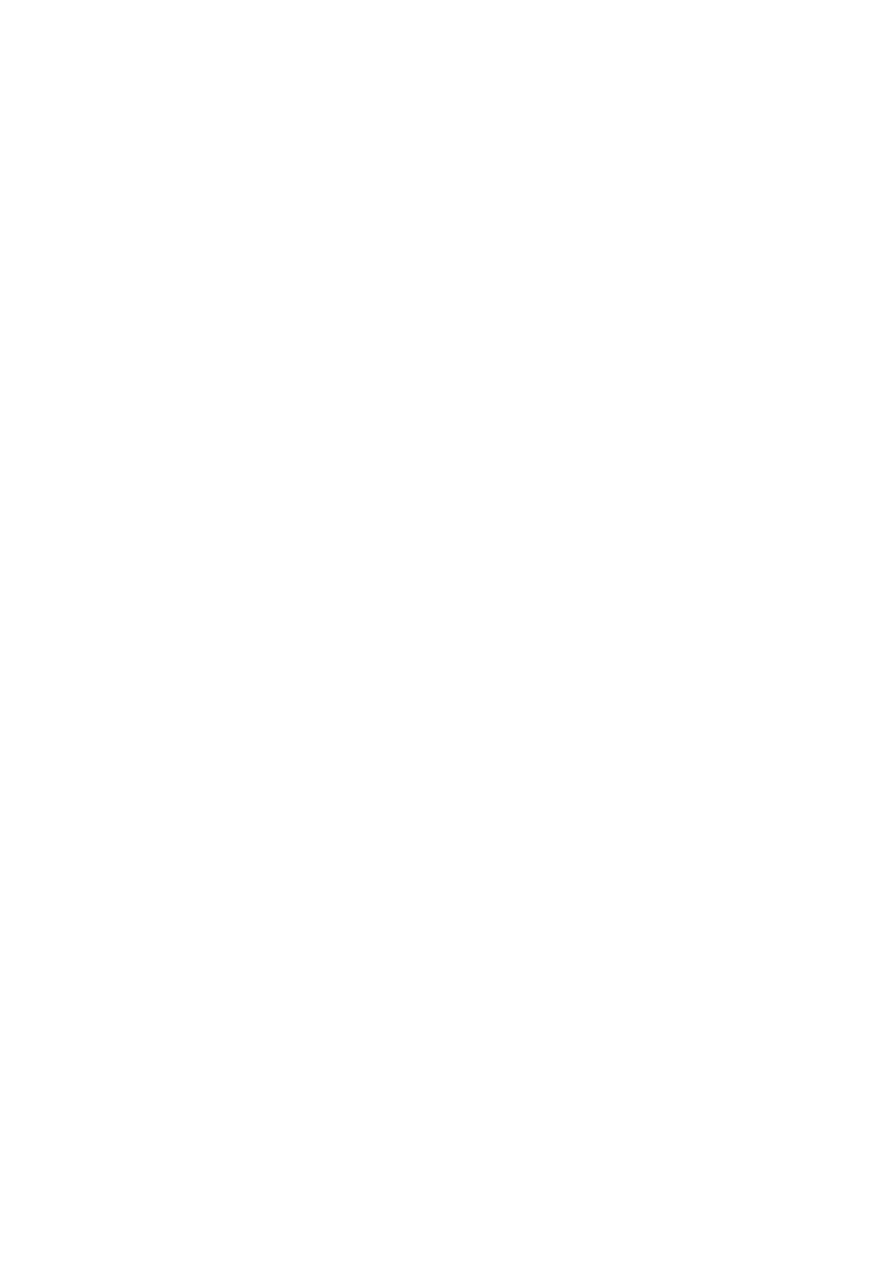

Rys.1. Wpływ natężenia prądu i średnicy drutu na wielkość emisji pyłu

przy spawaniu stali metodą MAG w osłonie mieszanki

80%Ar+20%CO2

0,0

2,0

4,0

6,0

8,0

10,0

12,0

14,0

100

150

200

250

300

350

400

I [A]

Ec [mg/s]

śr.1,0 mm

śr. 1,2 mm

śr. 1,6 mm

12

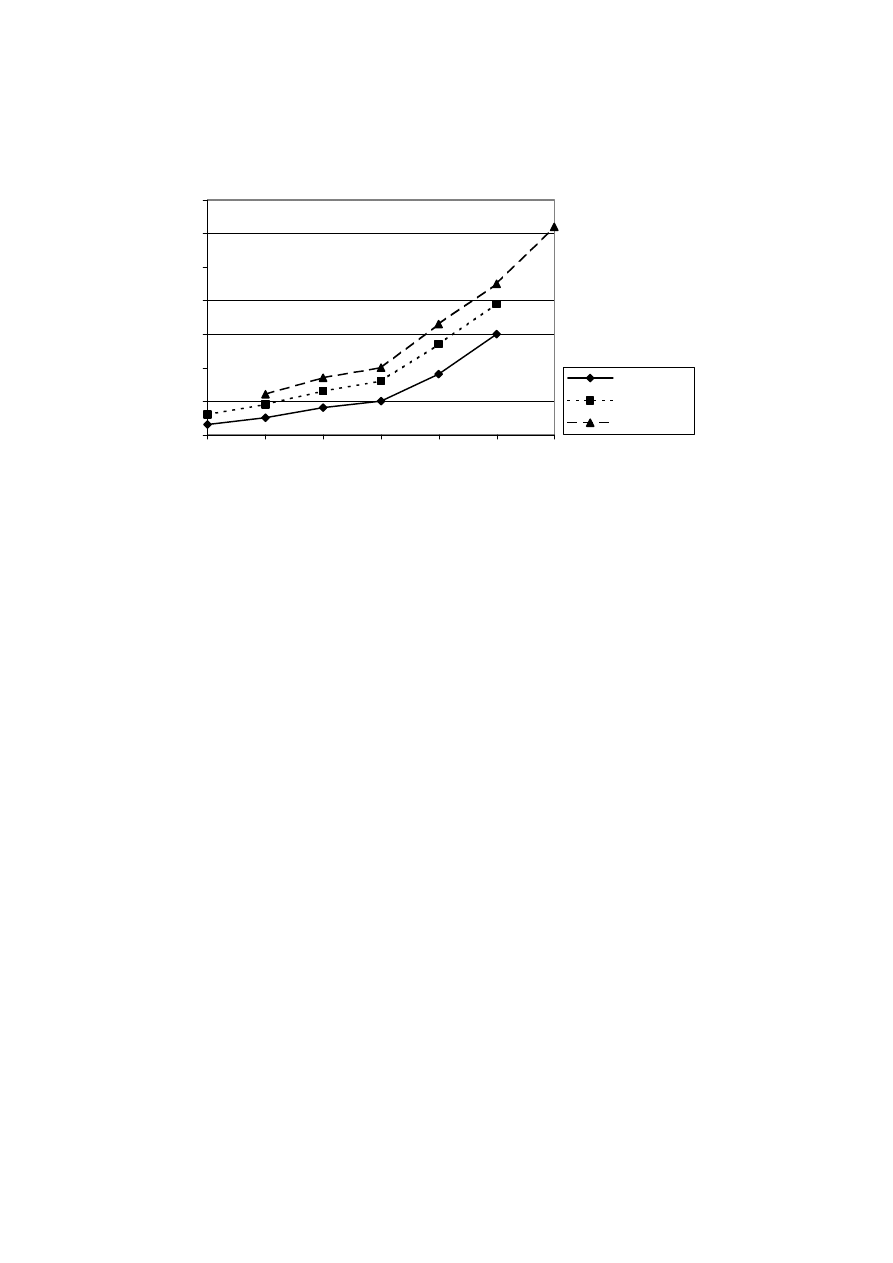

Rys. 2. Wpływ natężenia prądu i średnicy drutu na wielkość emisji

tlenków azotu przy spawaniu metodą MAG w osłonie mieszanki

80%Ar+20%CO2.

0

0,1

0,2

0,3

0,4

0,5

0,6

0,7

100

150

200

250

300

350

400

I [A]

Ew [mg/s]

śr.1,0 mm

śr. 1,2 mm

śr. 1,6 mm

Dobór składu gazu osłonowego przy spawaniu stali drutami litymi

Jednym z najważniejszych czynników wpływających na wielkość emisji zanieczyszczeń

przy spawaniu stali metodą MAG/MIG jest skład chemiczny gazu zastosowanego na osłonę

łuku. Zastosowanie mieszanek gazowych w miejsce argonu lub dwutlenku węgla wpływa w

znacznym stopniu na ograniczenie emisji pyłu i emisji gazów wydzielających się w czasie

procesu [12]. Mieszanki gazowe typu Ar/CO

2

stosowane do osłony łuku przy spawaniu stali

niskostopowych (80%Ar+20%CO

2

, 82% Ar+18% CO

2

) umożliwiają zmniejszenie emisji

pyłu o 30%, a emisji tlenków azotu o 55% w porównaniu do spawania w osłonie dwutlenku

węgla. Korzystniejsze rezultaty z uwagi na ilość powstających zanieczyszczeń uzyskuje się w

metodzie MAG po zastosowaniu mieszanek trójskładnikowych (Ar/CO

2

/O

2

), o niskiej

zawartości (do 5%) dwutlenku węgla. Przykładem takiej mieszanki gazowej jest gaz o

składzie 93%Ar+ 5%CO

2

+2%O

2

. W tym przypadku w porównaniu do spawania w CO

2

uzyskuje się ograniczenie emisji pyłów o 50%, a zanieczyszczeń gazowych o 60%. Z punktu

widzenia ilości emitowanych zanieczyszczeń pyłowych najkorzystniejsze są mieszanki o

wysokiej zawartości argonu (95%Ar+5%O

2

). Z uwagi na ograniczenie emisji do środowiska

tlenków azotu, zaleca się stosowanie mieszanki o niskiej zawartości tlenu (do 2%) i

zawartości CO

2

w granicach od 12%-20%. Wpływ składu gazu osłonowego na wielkość

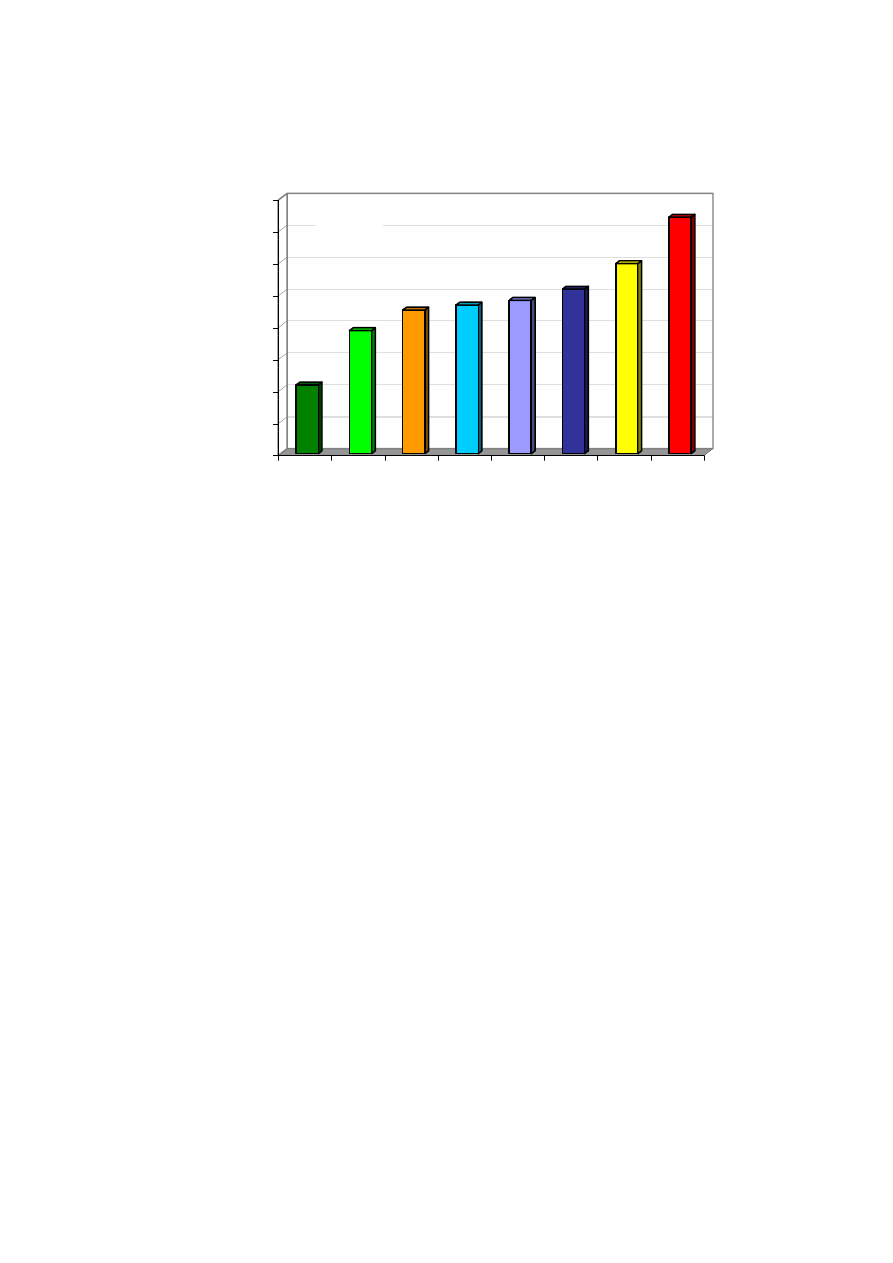

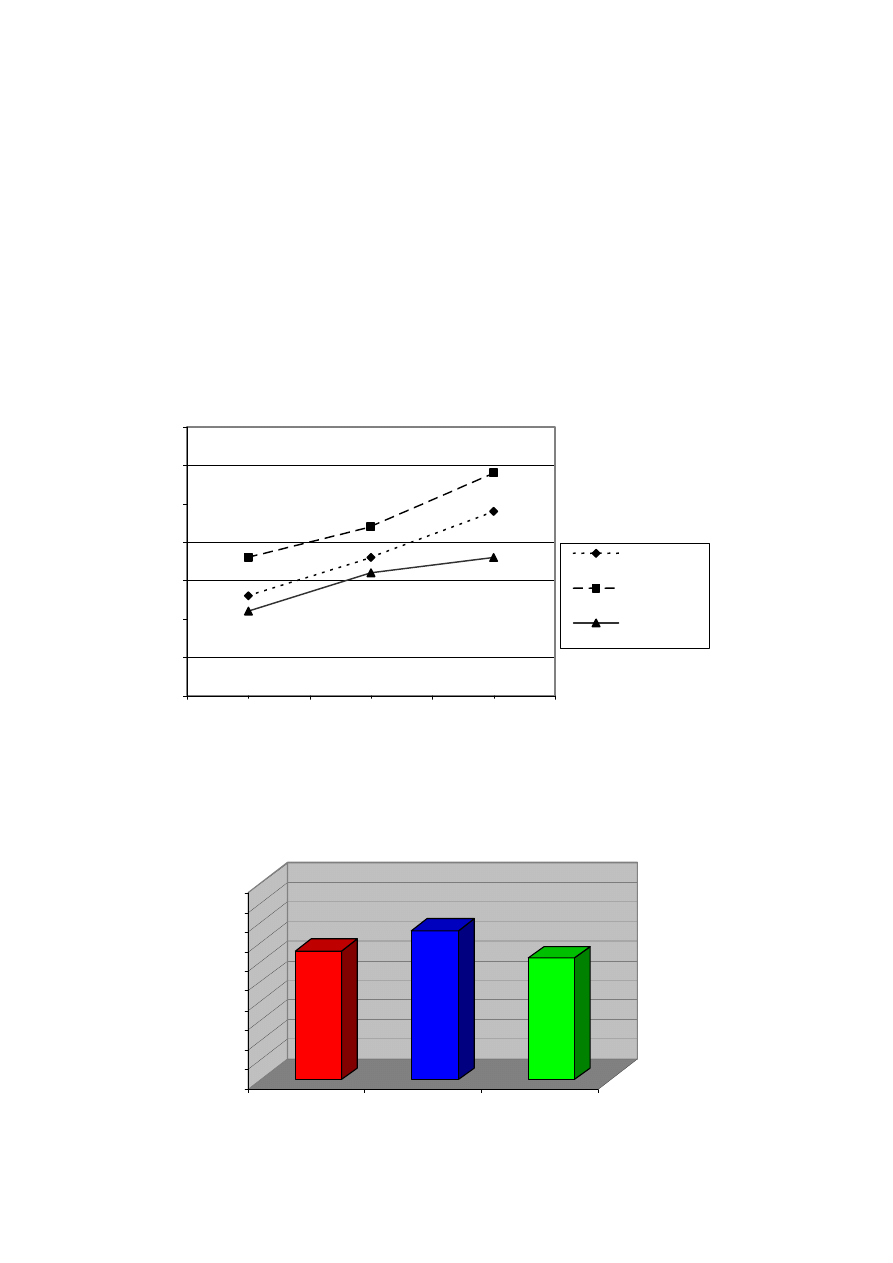

emisji pyłu przy spawaniu stali metodą MAG przedstawiono na rysunku 3.

13

0

2

4

6

8

10

12

14

16

Ec [mg/s]

95%

Ar+

5%

O2

93%

Ar+

5%

CO

2+

2%

O2

90%

Ar+

5%

CO

2+

5%

O2

86%

Ar+

12

%C

O2

+2

%O

2

78%

Ar+

20

%C

O2

+2

%O

2

80%

Ar+

20

%C

O2

80%

Ar+

15

%C

O2

+5

%O

2

CO

2

Rys 3. Wpływ składu gazu osłonowego na wielkość emisji pyłu przy

spawaniu stali metodą MAG. Drut lity G3Si1, śr. 1,2 mm.

I=300 A

Dobór warunków technologicznych przy spawaniu stali drutami proszkowymi

Zagrożenia zdrowia i środowiska towarzyszące spawaniu drutami proszkowymi można

ograniczyć dobierając do spawania rodzaje drutów spełniające wymogi techniczne, ale

powodujące mniejsze zagrożenie. Pewne możliwości zredukowania emisji zanieczyszczeń

stwarza przy spawaniu drutami proszkowymi w osłonach gazowych stosowanie „mniej

szkodliwych” rodzajów drutów, jakimi są druty z rdzeniem metalowym [13]. Przykładem

takich materiałów jest m.in. seria drutów „Green” przeznaczonych do spawania stali

niskostopowych i niestopowych we wszystkich pozycjach [14,15]. Jak wskazuje sama nazwa

drutów, są one materiałem spawalniczym zapewniającym bezpieczniejsze warunki pracy. W

celu ograniczenia emisji dymów spawalniczych przy równoczesnym zachowaniu własności

mechanicznych, składu stopiwa i spawalności producent zalecił stosowanie przy spawaniu

drutami „Green” odpowiedniej kombinacji drut/gaz (M22 - 95%Ar+5%O

2

, M21 –

92%Ar+8%CO

2

). Badania potwierdziły istotne obniżenie wielkości emisji tlenku węgla i

pyłu, w porównaniu z emisją tych zanieczyszczeń przy innych gatunkach drutów

proszkowych. Druty proszkowe z rdzeniem metalowym typu „Green” okazują się dobrą

propozycją do zastosowania z uwagi na lepsze warunki pracy. Przy zastosowaniu dla drutów

14

serii „Green” mieszanki gazowej typu Ar/O

2

, emisję pyłu można zmniejszyć o 40% w

porównaniu do spawania w mieszankach typu Ar/CO

2

, natomiast emisję tlenku węgla można

ograniczyć o 80%. Zastosowanie tych mieszanek w kombinacji z innymi drutami

proszkowymi może stanowić kolejne rozwiązanie zagadnień modyfikacji procesu spawania

drutami proszkowymi w aspekcie ograniczania emisji pyłów i gazów.

Kolejnym skutecznym środkiem zmniejszenia emisji dymów spawalniczych przy

spawaniu drutami proszkowymi jest ograniczenie natężenia prądu – obniżające efektywność

pracy, ale w przypadkach szczególnych zawsze warte rozważenia. Modyfikując parametry

prądowe procesu spawania drutami proszkowymi należy uwzględniać fakt, że emisja pyłu

całkowitego oraz emisja tlenków azotu i tlenku węgla wzrasta ze wzrostem natężenia prądu

spawania.

Skład chemiczny proszku wypełniającego druty proszkowych wpływa na skład

emitowanego pyłu. Druty z rdzeniem zasadowym charakteryzują się wysoką zawartością w

pyłach fluorków, podobnie jest przy drutach samoosłonowych. Z kolei druty do spawania stali

wysokostopowych zawierają w składzie chemicznym chrom i nikiel. Wysoką zawartość

manganu w pyle stwierdza się przy stosowaniu drutów proszkowych z rdzeniem metalowym.

Znajomość składu chemicznego pyłu powstającego przy spawaniu stali drutami proszkowymi

umożliwia wybór materiału, który stwarza mniejsze zagrożenie dla zdrowia pracowników.

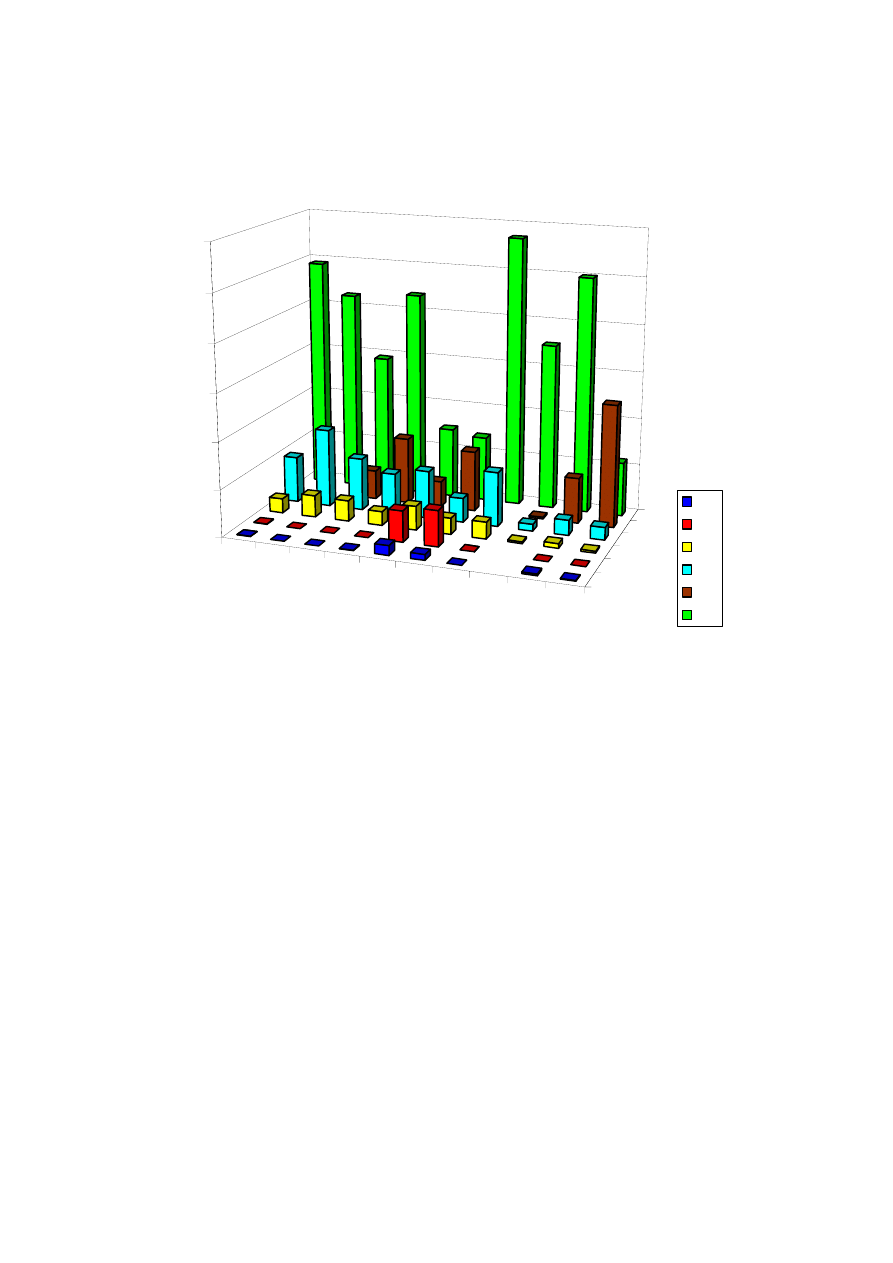

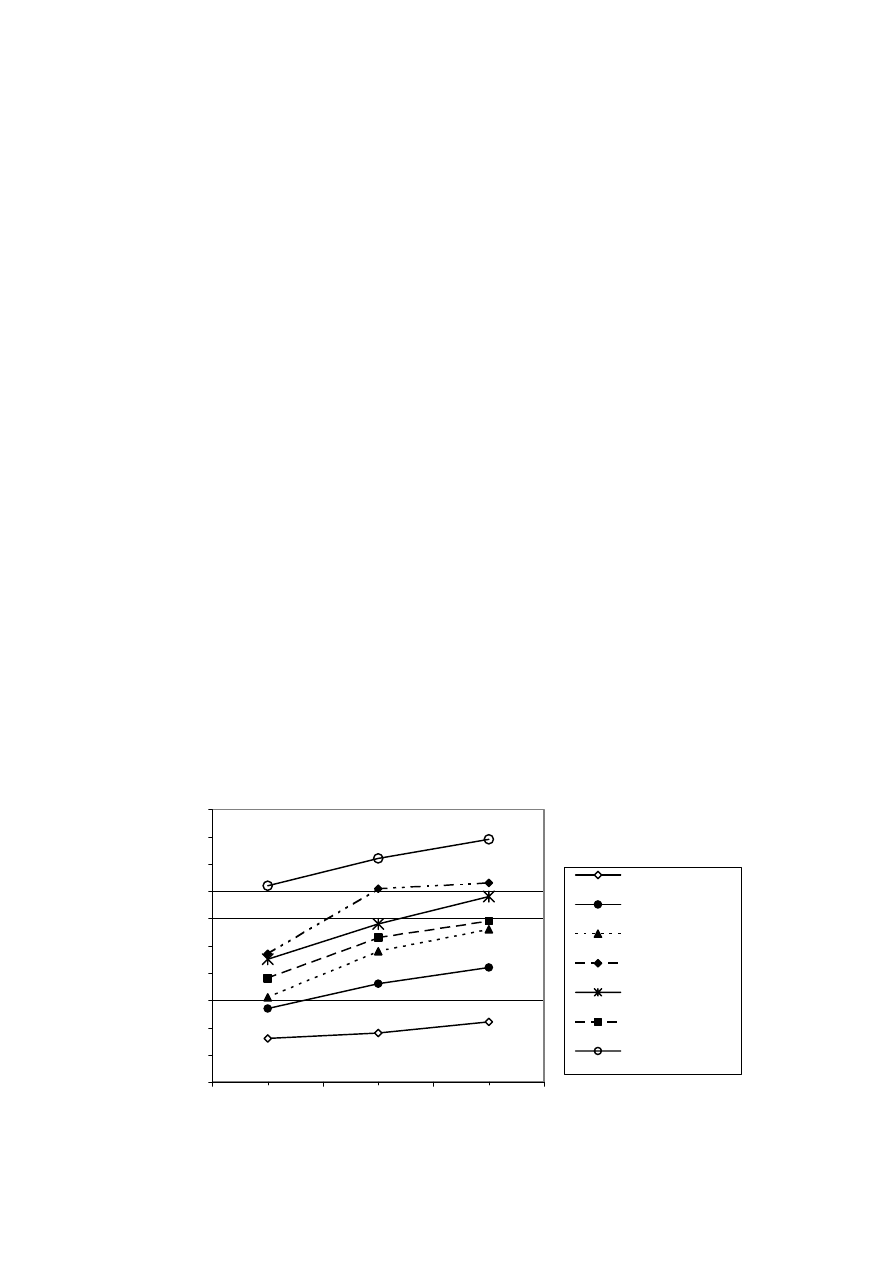

Wpływ gatunku drutu proszkowego, gazu osłonowego oraz wpływ natężenia prądu na emisję

pyłów i tlenku węgla przedstawiono na rysunkach 4,5,6. Uwzględniono następujące gatunki

drutów proszkowych:

- R: drut proszkowy z rdzeniem rutylowym do spawania stali niskowęglowych i

niskostopowych,

- Z1: drut proszkowy z rdzeniem zasadowym do spawania stali niestopowych i

niskostopowych,

- W1: drut proszkowy do spawania wysokostopowych stali ferrytyczno-austenitycznych

(duplex),

- W2: drut proszkowy z rdzeniem metalowym do spawania stali austenitycznych,

- S1, S2, S3: druty proszkowe samoosłonowe zasadowo-fluorkowe,

- G1,G2 : druty proszkowe z rdzeniem metalowym do stali niskostopowej, druty serii

„Green”,

- G3Si1: drut lity, podstawowy materiał do spawania stali niskowęglowych i

niskostopowych metodą MAG.

15

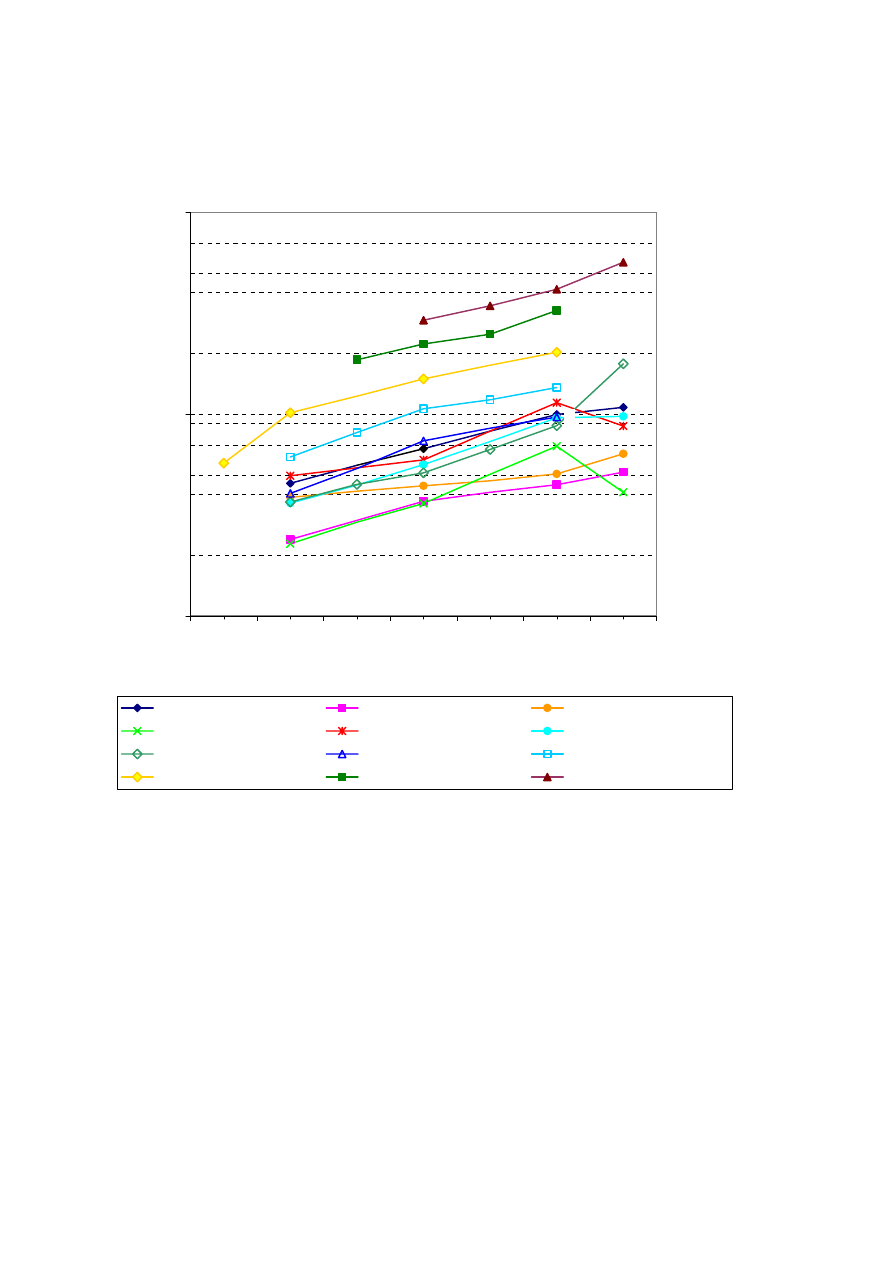

Rys. 4. Emisja czasowa pyłu powstających przy spawaniu stali

różnymi gatunkami drutów proszkowych.

1

2

3

4

5

6

7

8

9

10

11

12

1

10

100

100

150

170

200

220

250

300

I [A]

Ec [mg/s]

G1 82%Ar+18%CO2 (1)

G1 95%Ar+5%O2 (2)

G 1 92%Ar+8%CO2 (3)

G2 95%Ar+5%O2 (4)

G2 92%Ar+8%CO2 (5)

R 82%Ar+18%CO2 (6)

Z1 82%Ar+18%CO2 (7)

W2 82%Ar+18CO2 (8)

W1 82%Ar+18CO2 (9)

S3 (10)

S1 (11)

S2 (12)

16

Rys. 5. Emisja czasowa tlenku węgla powstającego przy spawaniu stali

różnymi gatunkami drutów proszkowych.

1

2

4

3,5

6,7

8

9

10

11

12

0,01

0,1

1

10

100

150

170

200

220

250

300

I [A]

Ec [mg/s]

G1 82%Ar+18%CO (1)

G1 95%Ar+5%O2 (2)

G1 92%Ar+8%CO2 (3)

G2 95%Ar+5%O2 (4)

G2 92%Ar+8%CO2 (5)

R 82%Ar+18%CO2 (6)

Z1 82%Ar+18%CO2 (7)

W2 82%Ar+18%CO2 (8)

W1 82%Ar+18%CO2 (9)

S3 (10)

S1 (11)

S2 (12)

17

G1

G2

R

Z1

W2

W1

G3

Si1

S3

S1

S2

Ni

Si

F

0

10

20

30

40

50

60

% [m/m]

Rys.6. Skład chemiczn pyłu powstającego przy spawaniu stali różnymi

gatunkami drutów proszkowych.

Ni

Cr

Si

Mn

F

Fe

Dobór warunków technologicznych przy spawaniu aluminium i jego stopów metodą MIG

Proces spawania aluminium metodą MIG należy do procesów niosących z sobą największe

zagrożenia zdrowia spawaczy. Zagrożenia te związane są głównie z pyłami tworzonymi przez

tlenki glinu, magnezu i cynku, z obecnością w dymach krzemionki, tlenków azotu i ozonu.

Badania prowadzone w ośrodkach medycznych [16,17,18] potwierdzają w grupie spawaczy

zależność pomiędzy ekspozycją na pyły spawalnicze zawierające aluminium, a funkcjami

ośrodkowego układu nerwowego. Z uwagi na rosnącą rolę aluminium jako ważnego metalu

technicznego znajdującego zastosowanie we wszystkich dziedzinach współczesnej techniki

konieczne jest ograniczanie uciążliwości środowiskowych związanych z metodami łączenia

aluminium i jego stopów. Technologiczne możliwości ograniczenia emisji zanieczyszczeń

przy spawaniu aluminium i jego stopów związane są z wprowadzaniem nowych gazów

osłonowych i z optymalizacją parametrów prądowych procesu. Ważna jest również

znajomość danych charakteryzujących emisję przy spawaniu różnych stopów aluminium [15].

18

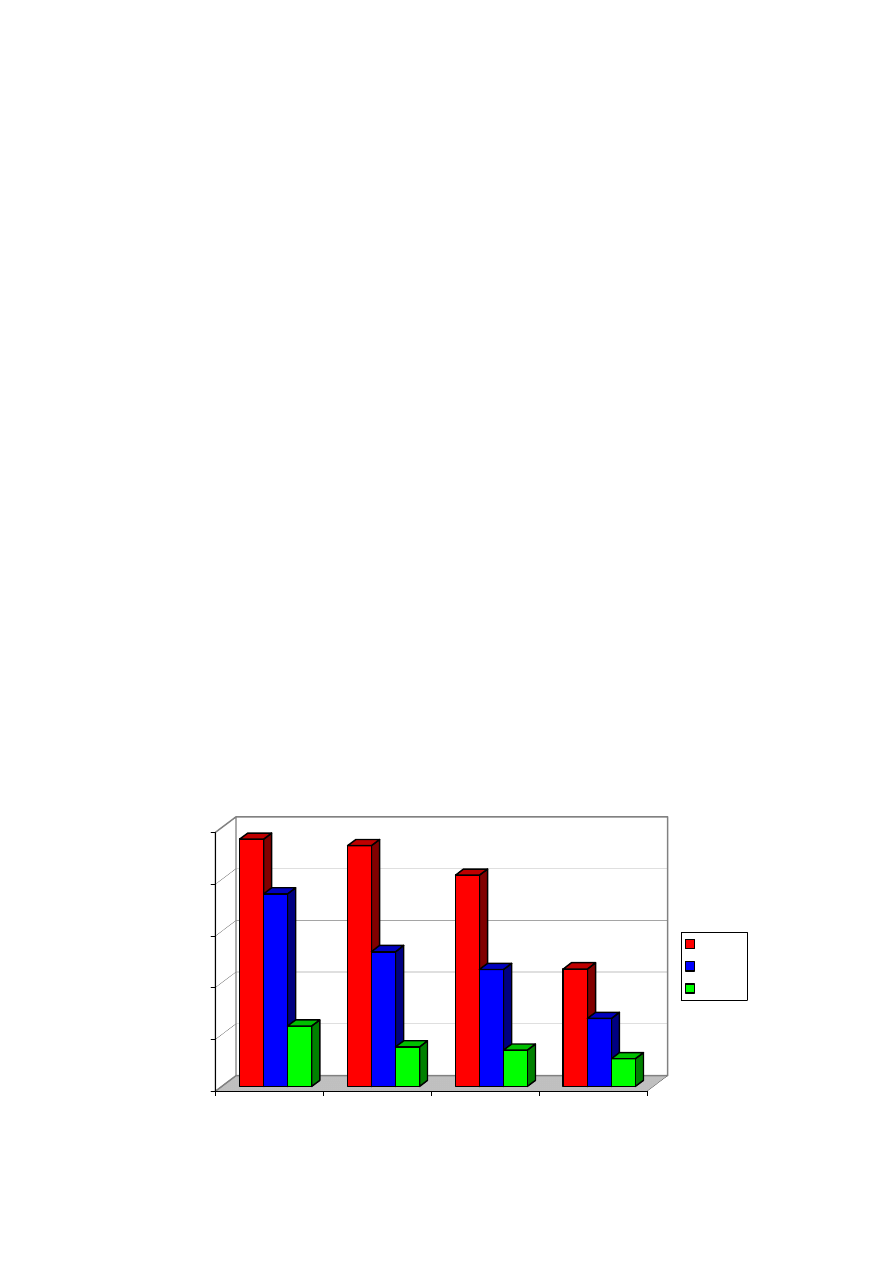

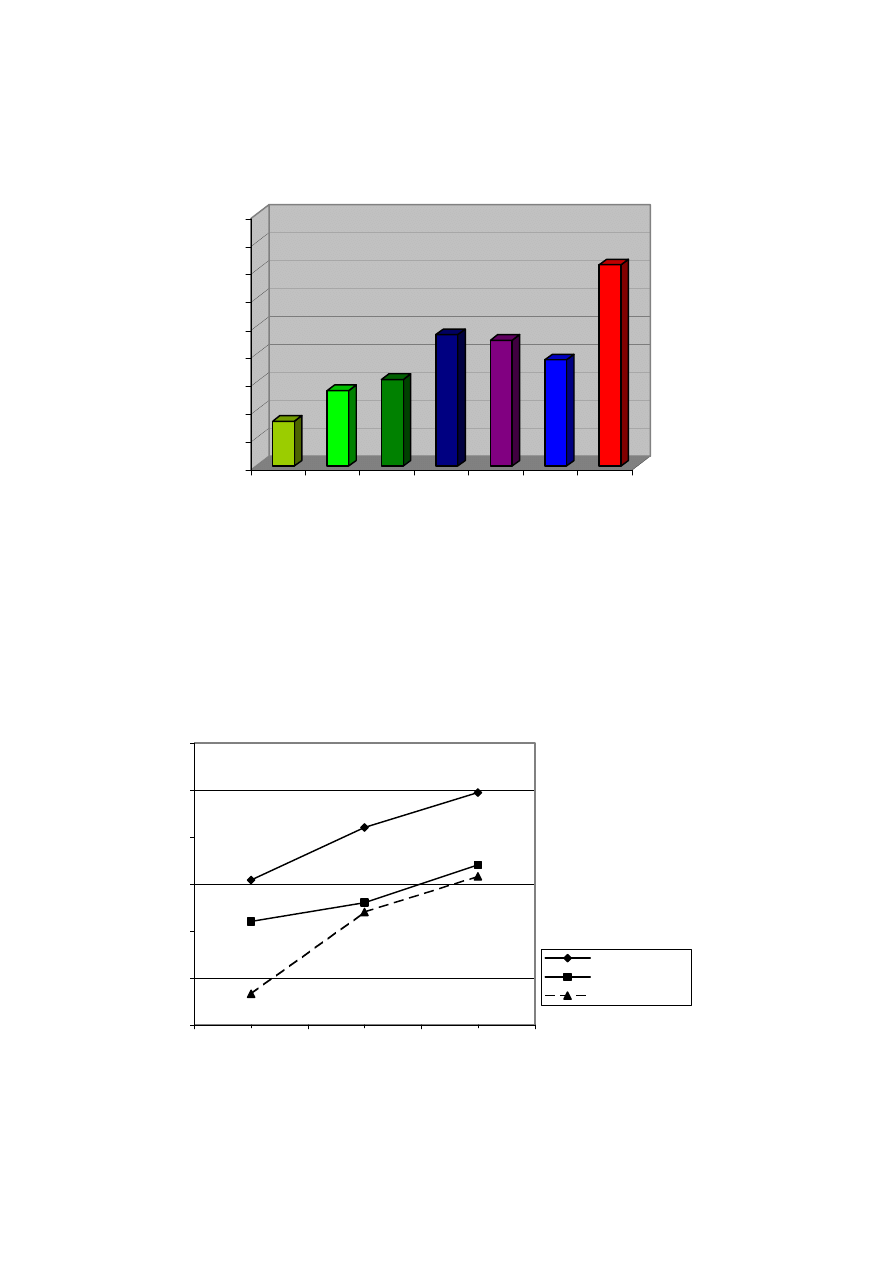

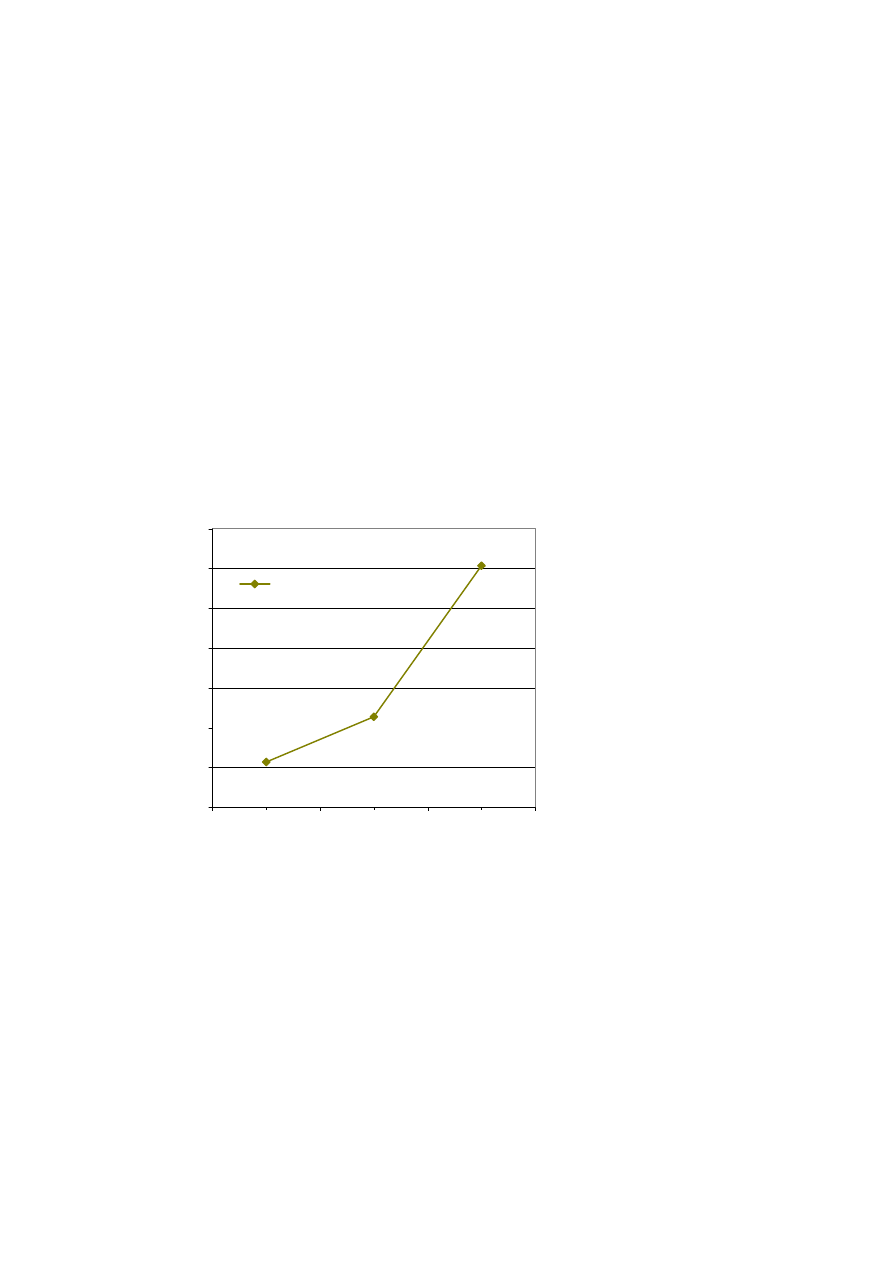

Drogą do stosunkowo łatwej optymalizacji procesu spawania aluminium i jego stopów w

aspekcie ograniczania emisji zanieczyszczeń pyłowych i gazowych do środowiska pracy jest

wprowadzanie na osłonę łuku mieszanek gazowych typu Ar/He. Mieszanki, w których

wzrasta udział helu, sprzyjają ograniczeniu emisji pyłu i tlenków azotu. Zdecydowanie

najniższe wielkości emisji stwierdza się przy spawaniu w osłonie mieszanki 25%Ar+75%He

(rys.7), można uzyskać zmniejszenie emisji pyłu całkowitego nawet o ok. 60% w porównaniu

ze spawaniem w osłonie argonu. W przypadku wprowadzenia na osłonę łuku mieszanki

50%Ar+50%He emisja pyłu ulega zmniejszeniu o 40%, natomiast przy spawaniu w

mieszance 75%Ar+25%He emisja pyłu zostaje zmniejszona o 30% w porównaniu ze

spawaniem w argonie.

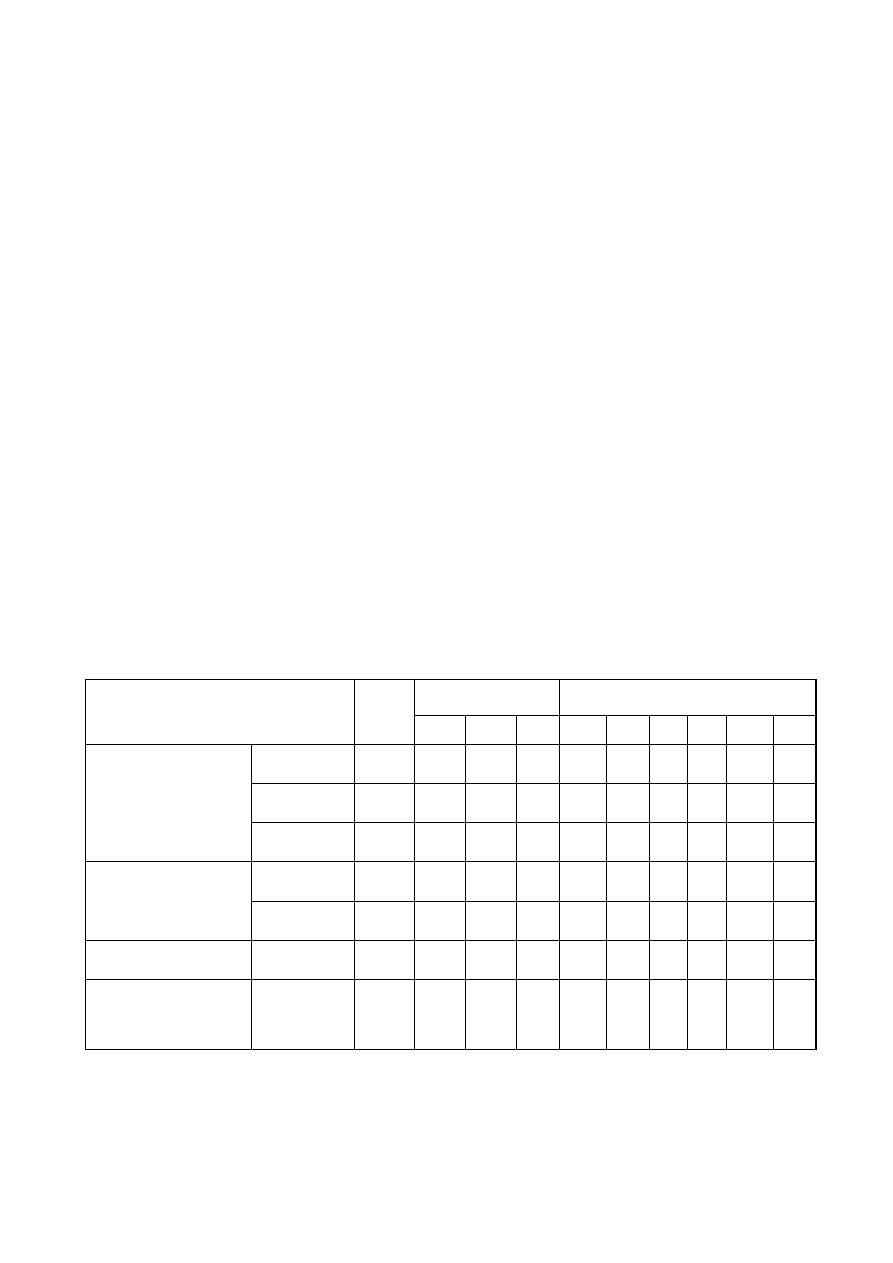

Porównując pod względem wielkości emisji procesy spawania stopu aluminium serii 5000

(AlMg3, AlMg5) oraz serii 4000 (AlSi), należy stwierdzić, że wartości emisji zanieczyszczeń

znacznie różnią się dla poszczególnych stopów (rys.7). Najniższa emisja pyłu całkowitego ma

miejsce przy spawaniu stopu AlSi5 we wszystkich gazach osłonowych. Natomiast najwyższe

wartości emisji pyłu występują przy spawaniu stopu AlMg5. Można sformułować wniosek, że

przy spawaniu stopów aluminium skład chemiczny stopu odgrywa bardzo ważną rolę nie

tylko w składzie chemicznym powstających zanieczyszczeń, ale również w wielkości emisji

pyłów. Przykładowy skład chemiczny pyłów wydzielających się przy spawaniu różnych

stopów aluminium przedstawiono w tablicy 4.

0

5

10

15

20

25

Ec [mg/s]

Ar

70%Ar + 30%He 50%Ar + 50%He 25%Ar +75%He

Rys.7. Emisja czasowa pyłów przy spawaniu stopów aluminium w różnych

gazach osłonowych. I=200 A.

AlMg5

AlMg3

AlSi5

19

Tablica 4. Skład chemiczny pyłu całkowitego powstającego przy spawaniu stopów aluminium

Symbol Skład gazu

Skład chemiczny % [m/m]

chemiczny

osłonowego

Al Mg Si Mn Cr

AlMg3

Ar

70% Ar + 30% He

50% Ar + 50% He

25% Ar + 75% He

48,69

46,40

46,05

45,57

3,28

4,54

3,64

3,48

0,47

0,45

0,45

0,42

0,65

0,63

0,67

0,62

0,15

0,16

0,15

0,15

AlMg5

Ar

70% Ar + 30% He

50% Ar + 50% He

25% Ar + 75% He

50,34

46,38

46,02

43,22

3,40

4,10

4,20

5,30

0,30

0,32

0,31

0,30

1,30

1,35

1,40

1,20

0,10

0,10

0,14

0,15

AlSi5

Ar

70% Ar + 30% He

50% Ar + 50% He

25% Ar + 75% He

54,43

53,02

51,74

50,90

-

-

-

-

1,33

1,57

1,74

1,72

-

-

-

-

-

-

-

-

Rodzaj stopu aluminium wpływa również na wielkość emisji ozonu do środowiska pracy.

Przy spawaniu stopu AlSi5 emisja ozonu jest większa o 15-20% w porównaniu ze spawaniem

czystego aluminium. Stopy z magnezem dają 3 razy (AlMg3) i 4 razy (AlMg5) mniejszą

emisję ozonu w porównaniu do stopu aluminium z krzemem (rys.8). Skład gazu osłonowego

należy również do czynników wpływających w sposób decydujący na emisję ozonu. Przy

spawaniu aluminium i jego stopów metodą MIG, porównując argon, hel i ich mieszanki z

punktu widzenia możliwości formowania się ozonu stwierdzono, że najniższa emisja tego

gazu występuje przy stosowaniu na osłonę helu i mieszanek z zawartością helu powyżej 70%

(rys.9).

W poszukiwaniach technologicznych sposobów ograniczania emisji ozonu przy procesach

spawania wykorzystano reakcje zachodzące pomiędzy ozonem a tlenkiem azotu. Otóż,

wysoka temperatura powietrza otaczającego łuk spawalniczy powoduje reakcje pomiędzy

azotem i tlenem z wytworzeniem tlenku azotu. Tlenek azotu bardzo gwałtownie reaguje z

ozonem, w wyniku czego powstaje dwutlenek azotu i cząsteczka tlenu, wg następującej

reakcji;

O

3

+ NO

→ NO

2

+ O

2

Reakcja pomiędzy NO i O

3

przebiega bardzo intensywnie i w ciągu kilku sekund stężenie

ozonu w środowisku maleje. Istota reakcji pomiędzy NO i O

3

została wykorzystana również

przy sporządzaniu mieszanek gazowych stosowanych na osłonę łuku. Dodanie niewielkiej i

ściśle określonej ilości NO do gazu osłonowego ( na poziomie 300 ppm = 0,03 %) powoduje

wyeliminowanie ozonu w przypadku spawania metodą MIG łukiem zwarciowym lub

mieszanym, a przy łuku natryskowym zredukowanie jego stężenia o 50 - 90%.

20

Dobór warunków technologicznych procesu spawania wysokostopowych stali

nierdzewnych metodami MAG/MIG/TIG w aspekcie ograniczania emisji substancji

kancerogennych

W ochronie zdrowia pracowników przy procesach spawania i cięcia metali zagadnienia

występowania w pyłach substancji o udowodnionym lub prawdopodobnym działaniu

rakotwórczym nabierają coraz większego znaczenia i stają się poważnym problemem

zdrowotnym. Stosowanie w spawalnictwie materiałów konstrukcyjnych i materiałów

dodatkowych ze zwiększoną zawartością związków chromu i niklu jest przyczyną rosnącego

zagrożenia pracowników substancjami o działaniu kancerogennym. Związki chromu

sześciowartościowego i związki niklu należą do substancji występujących w pyłach

spawalniczych i charakteryzują się udowodnionym działaniem rakotwórczym. Związki

chromu VI w pyłach spawalniczych mogą stanowić grupę związków chemicznych

rozpuszczalnych (chromiany sodu i potasu) lub nierozpuszczalnych, do której zalicza się

chromiany cynku, litu, wapnia i baru. Chromiany rozpuszczalne powodują przy narażeniu

zawodowym zmiany w nerkach i choroby układu oddechowego, natomiast chromiany

nierozpuszczalne uważane są za bardziej niebezpieczne, dają bowiem dla organizmu

człowieka efekt kancerogenny przyczyniając się do raka płuc. W pyłach spawalniczych

występują głównie chromiany sodu (Na

2

CrO

4

), chromiany potasu (K

2

CrO

4

) oraz chromiany

wapnia (CaCrO

4

). Spośród związków niklu pyły powstające przy spawaniu stali chromowo-

niklowych zawierają głównie tlenki niklu (NiO, NiO

2

, Ni

2

O

3

), które należą do grupy

związków nierozpuszczalnych, a więc szczególnie ważnych z punktu medycyny pracy. Do

procesów spawalniczych charakteryzujących się najwyższymi stężeniami w pyłach chromu

VI i tlenków niklu zaliczono spawanie stali wysokostopowych w osłonie gazów obojętnych i

elektrodami otulonymi oraz cięcie plazmowe i laserowe materiałów podstawowych o

wysokiej zawartości chromu i niklu. Tlenek i ditlenek niklu oraz tritlenek dwuniklu są

substancjami rakotwórczymi dla człowieka i dla nich istnieją dowody związku pomiędzy

ekspozycją człowieka na te substancje, a rozwojem choroby nowotworowej

Badania zagadnień występowania substancji kancerogennych w dymach

spawalniczych prowadzone w Instytucie Spawalnictwa w latach 2001-2003, koncentrowały

się na określeniu wpływu parametrów prądowych i składu gazu osłonowego na zawartość w

pyłach chromu VI i niklu przy spawaniu metodami MAG/MIG i TIG wysokostopowych stali

nierdzewnych [19,20]. Wynikiem badań było sformułowanie szeregu wniosków i zaleceń,

które pozwalają na technologiczną modyfikację procesów spawania w aspekcie ochrony

przed nadmiernym narażeniem na substancje kancerogenne.

21

Skład gazu osłonowego wpływa w znacznym stopniu na zawartość chromu

sześciowartościowego oraz niklu w pyłach spawalniczych powstających przy spawaniu

wysokostopowych stali nierdzewnych. Mieszanki gazowe typu argon + tlen powodują

większą zawartość w pyłach CrVI, natomiast mieszanki gazowe typu argon + dwutlenek

węgla pozwalają na osiągnięcie niższych zawartości Cr VI w pyłach spawalniczych

(rys.10,11,12,13). Najwyższe zawartości w pyłach niklu występują przy spawaniu w osłonie

argonu. Mieszanki gazowe typu Ar+O

2

i Ar+CO

2

wpływają na obniżenie zawartości Ni w

pyłach spawalniczych (rys.14).

Rys.10. Wpływ składu gazu osłonowego i natężenia prądu na procentową

zawartość chromu VI w pyle przy spawaniu metodą MAG/MIG stali

austenitycznej Cr- Ni

0,20

0,25

0,30

0,35

0,40

0,45

0,50

0,55

150

200

250

I [A]

Cr VI [% m/m]

Ar

98% Ar+ 2%

O2

97% Ar+ 3%

CO2

0,33

0,38

0,31

0,00

0,05

0,10

0,15

0,20

0,25

0,30

0,35

0,40

0,45

0,50

Cr VI [% m/m]

Ar

98%Ar+ 2%O2

97%Ar+ 3%CO2

Rys 11. Porównanie procentowej zawartości Cr VI w pyle przy

spawaniu metoda MAG/MIG stali austenitycznej Cr-Ni przy

zastosowaniu różnych gazów osłonowych. I=150 A

22

Obecność tlenu atomowego w atmosferze łuku sprzyja powstawaniu w pyłach formy chromu

sześciowartościowego. Mechanizm tworzenia się chromu III i chromu VI w procesach

spawania jest następujący:

- w wysokiej temperaturze łuku chrom pochodzący z materiału podstawowego i

dodatkowego uzyskuje postać par czystego metalu,

- przy

obecności tlenu atomowego następuje utlenienie do postaci chromu III,

- wg reakcji 4/3Cr+O

2

=2/3Cr

2

O

3

.

- obecność silnie aktywnego tlenu atomowego powoduje proces dalszego utlenienia do

postaci chromu VI. Trwała forma sześciowartościowego chromu wiązana przez tlen

przyjmuje postać CrO

4

2-

lub Cr

2

O

7

2-

.

Wpływ mieszanek gazowych na zawartość chromu VI w pyle obrazują wyniki badań

uzyskane przy spawaniu stali nierdzewnej typu stali chromowej ferrytycznej. Mieszanki

gazowe, które należą do grupy mieszanek silnie utleniających ( M22 – 95% Ar + 5% O

2

, M22

– 92% Ar + 8% O

2

, M23 – 90% Ar + 5% CO

2

+ 5% O

2

) sprzyjają wzrostowi zawartość CrVI

w pyle. W celu ograniczenia emisji CrVI korzystne jest stosowanie mieszanek o słabych

własnościach utleniających (M13 – 98% Ar + 2% O

2

, M12 – 97% Ar + 3% CO

2

, M21 – 82%

Ar + 18% CO

2

, M21 – 92% Ar + 8% CO

2

). Przy spawaniu stali chromowej ferrytycznej w

osłonie gazowej typu M22 – 92% Ar + 8% O

2

oraz M23 – 90% Ar + 5% CO

2

+ 5% O

2

,

których charakter był najsilniej utleniający, zawartość chromu VI była najwyższa.

Natężenie prądu przy spawaniu stali nierdzewnych metodami MAG/MIG i TIG wpływa nie

tylko na wielkość emisji pyłu, ale również na zawartość w pyłach chromu

sześciowartościowego oraz niklu. Ze wzrostem natężenia prądu wzrasta w pyłach

spawalniczych procentowa zawartość CrVI i niklu (rys.10,12,14,15,16).

Rys. 12. Wpływ składu gazu osłonowego i natężenia prądu na

procentową zawartość chromu VI w pyle przy spawaniu metodą

MAG/MIG stali chromowej ferrytycznej.

0,00

0,10

0,20

0,30

0,40

0,50

0,60

0,70

0,80

0,90

1,00

150

200

250

I [A]

Cr VI [%

m/m]

82% Ar + 18% CO2

92% Ar + 8% CO2

97% Ar + 3% CO2

92% Ar + 8% O2

95% Ar + 5% O2

98% Ar + 2% O2

90% Ar+5% O2 +5%

CO2

23

0,16

0,27

0,31

0,47

0,45

0,38

0,72

0

0,1

0,2

0,3

0,4

0,5

0,6

0,7

0,8

0,9

Cr VI [% m/m]

82%Ar

+18%CO2

92%Ar + 8%CO2

97%Ar + 3%CO2

92% Ar + 8%O2

95% Ar + 5%O2

98%Ar + 2%O2

90% Ar+5%O2

+5%CO2

Rys 13. Porównanie procentowej zawartości Cr VI w pyle przy spawaniu

stali chromowej ferrytycznej przy różnych gazach osłonowych.

I= 150 A.

Rys.14. Wpływ składu gazu osłonowego i natężenia prądu na

procentową zawartość niklu w pyle przy spawaniu metodą MAG/MIG

stali austenitycznej

3,50

4,00

4,50

5,00

5,50

6,00

6,50

150

200

250

I [A]

Ni [% m/m]

Ar

98% Ar+ 2% O2

97% Ar+ 3% CO2

24

Rys.15. Wpływ natężenia prądu na procentową zawartość chromu VI w pyle

przy spawaniu wysokostopowych stali nierdzewnych metodą TIG

w osłonie Ar.

0,00

0,20

0,40

0,60

0,80

1,00

1,20

1,40

1,60

1,80

2,00

80

100

140

I [A]

Cr (VI) [ % m/m]

stal austenityczna chromowo niklowa

308L-Si śr. 2,0 mm

stal Duplex drut 2205 śr. 2,0 mm

stal chromowa ferrytyczna drut

KW10 -IG śr. 2,0 mm

Rys.16. Wpływ natężenia prądu na procentową zawartość Ni w pyle przy spawaniu

wysokostopowych stali nierdzewnych metodą TIG

w osłonie Ar.

0,00

1,00

2,00

3,00

4,00

5,00

6,00

80

100

140

I [A]

Ni [% m/m]

stal austenityczna chromowo niklowa

308L-Si śr. 2,0 mm

stal Duplex drut 2205 śr. 2,0 mm

O zagrożeniu środowiska pracy emisją substancji kancerogennych decyduje nie tylko ich

zawartość procentowa w pyle, ale również bardzo istotnym czynnikiem jest wielkość emisji

25

pyłu całkowitego charakterystyczna dla danej metody spawania. Porównując dwie metody

spawania stali wysokostopowej tzn. metodę MAG/MIG i metodę TIG, stwierdza się

zdecydowanie większe potencjalne zagrożenie chromem sześciowartościowym i niklem

występujące przy spawaniu elektrodą topliwą w osłonie gazów. Związane to jest nie tylko z

większa zawartością procentową CrVI i Ni w pyłach, ale i z większą kilkukrotnie emisją

czasową pyłu całkowitego. Proces spawania metodą MIG jest kwalifikowany do grupy

procesów spawalniczych charakteryzujących się najwyższymi stężeniami w pyłach chromu

VI. Również do szczególnie uciążliwych pod tym względem procesów zaliczono spawanie

stali drutami proszkowymi. Spawanie stali ferrytyczno-austenitycznej drutem proszkowym

związane jest ze szczególnie wysoką zawartością CrVI w pyłach i również bardzo wysoką

emisją do środowiska chromu VI (rys.17).

Rys 17. Wpływ natężenia prądu na procentową zawartość chromu VI w pyle

przy spawaniu metodą MAG/MIG stali ferrytyczno- austenitycznej (stal

Duplex). Gaz osłonowy 82% Ar + 18% CO2

0,00

1,00

2,00

3,00

4,00

5,00

6,00

7,00

150

200

250

I [A]

Cr VI [% m/m]

82% Ar + 18% CO2

Zalecenia do doboru warunków technologicznych spawania wysokostopowych stali

nierdzewnych metodami MAG/MIG/TIG w aspekcie ograniczania emisji substancji

kancerogennych:

Skład gazu osłonowego wpływa w znacznym stopniu na zawartość chromuVI oraz niklu

w pyle spawalniczym powstającym przy spawaniu metodą MAG/MIG wysokostopowych

stali nierdzewnych:

- mieszanki gazowe typu argon + tlen powodują większą zawartość w pyle CrVI,

- mieszanki gazowe typu argon + dwutlenek węgla pozwalają na osiągnięcie niższych

zawartości Cr VI w pyle

- najwyższe zawartości w pyle niklu występują przy spawaniu w osłonie argonu.

26

- mieszanki gazowe typu argon + tlen i argon + dwutlenek węgla wpływają na obniżenie

zawartości Ni.

Natężenie prądu przy metodach MAG/MIG i TIG wpływa na zawartość chromuVI oraz

Ni w pyle spawalniczym powstającym przy spawaniu wysokostopowych stali nierdzewnych

następująco:

- ze wzrostem natężenia prądu wzrasta procentowa zawartość CrVI,

- zawartość w pyle niklu wzrasta ze wzrostem natężenia prądu.

Projektując technologię spawania i analizując zagadnienia zagrożeń zdrowia spawaczy

spowodowane przez obecność w pyle substancji kancerogennych, należy uwzględniać

zawartości tych substancji w emitowanych pyle oraz wielkości emisji pyłu całkowitego z

danego procesu.

- wielkość emisji CrVI i Ni z procesów spawania wysokostopowych stali nierdzewnych

metodą MAG/MIG i TIG jest ściśle związana z zawartością tych substancji w pyle i z

wielkością emisji pyłu.

- emisja CrVI i Ni wzrasta ze wzrostem natężenia prądu.

- przy spawaniu stali austenitycznej i stali chromowej ferrytycznej zawartość w pyłach

CrVI jest wyższa przy metodzie MAG/MIG niż przy metodzie TIG.

Podsumowanie

Dymy spawalnicze z uwagi na ich ilość i skład chemiczny stanowią duże zagrożenie dla

zdrowia pracowników oraz wpływają niekorzystnie na stan środowiska pracy i środowiska

naturalnego. Sygnałem ich uciążliwości dla pracownika jest częste występowanie w grupie

zawodowej spawaczy, lutowaczy, zgrzewaczy i operatorów urządzeń spawalniczych chorób

zawodowych. Obowiązek kontroli spawalniczego środowiska pracy pod względem czystości

powietrza ujęty w obowiązujących przepisach bezpieczeństwa prowadzi do poszukiwania

dróg, których celem jest zredukowanie emisji zanieczyszczeń ze stosowanych procesów

spawalniczych.

Na podstawie prac badawczych prowadzonych w Instytucie Spawalnictwa

opracowano następujące zalecenia do profilaktyki zagrożeń zdrowia pracowników przy

procesach spawania metali:

projektując technologię spawania należy uwzględnić wpływ poszczególnych parametrów i

warunków prowadzenia procesu na emisję substancji chemicznych i pyłu do środowiska

pracy,

27

dobierając materiały spawalnicze należy zapoznać się z wielkością emisji pyłu i gazów

oraz ze składem chemicznym pyłu, które charakteryzują dane materiały spawalnicze,

projektowanie technologii spawalniczych oraz stosowanie spawania w przemyśle

powinno łączyć się z optymalizacją technologiczną procesu w aspekcie ograniczania

emisji zanieczyszczeń,

wszystkie prace spawalnicze należy prowadzić z wykorzystaniem skutecznych systemów

wentylacji miejscowej i wentylacji ogólnej. Wentylację miejscową należy dobierać

uwzględniając warunki prowadzenia procesu spawania i procesów pokrewnych,

w pomieszczeniach o zwiększonym zagrożeniu dużymi stężeniami zanieczyszczeń (

takich jak: przestrzenie ograniczone, zamknięte) należy szczególnie dbać o zastosowanie

skutecznej wentylacji.

systematycznie informować pracowników o zagrożeniach zdrowia związanych

z procesami spawalniczymi, o środkach i sposobach ochrony, o wynikach badań na

stanowiskach pracy oraz o wynikach badań naukowych związanych z ochroną zdrowia

w spawalnictwie,

objąć szczególną profilaktyczną opieką zdrowotną pracowników pracujących

z materiałami i metodami spawalniczymi szczególnie niebezpiecznymi oraz pracującymi

w trudnych warunkach np.:

- spawanie stali niskostopowej w przestrzeniach zamkniętych,

- spawanie stali wysokostopowych, spawanie aluminium,

- spawanie drutami proszkowymi samoosłonowymi,

- spawanie

materiałów zawierających substancje rakotwórcze.

Literatura

1. Kobayashi i inni.: Some consideration about formation mechanism of welding fumes.

MIS VIII-715-77,

2. Hilton D.E.: Particulate fume generation during gas metal arc and gas tungsten arc

welding. Dok MIS VIII-1652-92,

3. Boniszewski T.: Spawanie łukowe samoosłonowe - fakty wobec obiegowych opinii.

Przegląd Spawalnictwa 12/92,

4. Węgrzyn J.: Porowatość i udarność stopiwa samoosłonowych drutów proszkowych.

Biuletyn Instytutu Spawalnictwa 4/91,

5. Węgrzyn J.: Toksyczność, porowatość i udarność - problemy przy spawaniu

samoosłonowymi drutami proszkowymi. Przegląd Spawalnictwa 12/92.

6. Smars E., Sipek L.: Ozone in arc welding. MIS VIII 1485-89,

7. Spiegel V.: Chromium and nickel in welding and allied processes-some important

aspects. MIS VIII 1799-97,

8. Marini F.: Does welding stainless steel cause cancer? MIS VIII 1767-95,

28

29

9. Stern R.M.: Assessment of risk of lung cancer for welders. Arch. Environ. Health, 38/98

10. Matczak W, Gromiec J.P: Zasady oceny narażenia spawaczy na dymy i gazy. Wyd. IMP

Łódź, 2003.

11. Matusiak J., Machaczek S.: Katalog charakterystyk materiałów dodatkowych do

spawania pod względem emisji zanieczyszczeń. Instytut Spawalnictwa 1997-2001,

12. Matusiak J.: Procesy spawania metali jako źródło zagrożeń chemicznych w środowisku

pracy. Materiały seminaryjne Instytutu Spawalnictwa 2002,

13. Matusiak J.: Emission of dust and gases in tubular cored wire welding of steel.

International Journal of Occupational Safety and Ergonomics. Vol.9, 3/2003,

14. Matusiak J. i in.: Badanie emisji substancji chemicznych i pyłów przy procesach

spawania i lutowania z zastosowaniem nowych materiałów dodatkowych. Praca

badawcza w ramach Programu Wieloletniego pn. Dostosowanie warunków pracy w

Polsce do standardów Unii Europejskiej, nr I-3.03/2002,

15. Matusiak J. i in.: Badanie możliwości ograniczenia emisji substancji chemicznych i

pyłów przy procesach spawania i lutowania przez modyfikację warunków

technologicznych i optymalizację składu i rodzaju materiałów dodatkowych. Praca

badawcza w ramach Programu Wieloletniego pn. Dostosowanie warunków pracy w

Polsce do standardów Unii Europejskiej”, nr I-3.03/2003,

16. Matczak W.: Ocena narażenia na toksyczne metale podczas spawania stopów

aluminiowych. VIII Naukowo-techniczna Konferencja Spawalnicza, Międzyzdroje,

2003,

17. Matczak W.: Ocena narażenia spawaczy na zanieczyszczenia wydzielające się w

procesach spawania. Biuletyn Instytutu Spawalnictwa, nr 5/98,

18. Iregren A. i inni: Effects on the nervous system in different groups of workers exposed to

aluminium. MIS VIII 1932-2001 Międzynarodowy Instytut Spawalnictwa,

19. Matusiak J., Rams B.: Studium zagadnień identyfikacji substancji kancerogennych

występujących w zanieczyszczeniach emitowanych z procesów spawalniczych. Praca

badawcza IS Ma-29/2001,

20. Matusiak J., Rams B.: Badanie wpływu warunków spawania wysokostopowych stali

nierdzewnych na zawartość substancji kancerogennych w pyłach. Praca badawcza IS Bb-

96/2003,

21. Matusiak J. i in.: Opracowanie zaleceń do doboru warunków technologicznych spawania

i lutowania oraz materiałów dodatkowych, uwzględniającego ograniczenia emisji

szkodliwych zanieczyszczeń. Praca badawcza w ramach Programu Wieloletniego pn.

Dostosowanie warunków pracy w Polsce do standardów Unii Europejskiej”, nr I-

3.07/2004.

Document Outline

Wyszukiwarka

Podobne podstrony:

zagrożenia przy spawaniu

Ocena zagrożeń przy spawaniu i cięciu metali

cichosz,podstawy technik wytwarzania, Przepisy BHP przy spawaniu gazowym

BHP przy spawaniu, Zajęcia praktyczne

2 00 MATERIAŁY I ICH ZACHOWANIE PRZY SPAWANIU

instrukcja BHP przy spawaniu gazowym, BHP

iNSTRUKCJA BHP przy spawaniu gazowym, BHP, Instrukcje BHP, Przemysł ciężki

BHP PRZY SPAWANIU, ROLNICTWO

Instrukcja BHP przy spawaniu gazowym

2.00 MATERIAŁY I ICH ZACHOWANIE PRZY SPAWANIU

Minimalne wymagania dotyczące bezpieczeństwa przy pracach zagrożonych atmosferą wybuchową

instrukcja bhp przy spawaniu w Nieznany

instrukcja bhp przy spawaniu ga Nieznany (3)

04 Instrukcja BHP przy spawaniu elektrycznym

więcej podobnych podstron