Materiałoznawstwo

- 1 / 1 -

(amw)

Wg „Budownictwo ogólne – materiały i wyroby budowlane” – tom 1 / 2005 r., z dodatkami z innych źródeł

Materiały drzewne i sortymenty drewna budowlanego

Tarcica iglasta nieobrzynana. Ze względu na grubość i jakość tarcicy rozróżnia się

następujące sortymenty i klasy:

−

deski klasy I ÷ IV

-

grubości 18 ÷ 45 mm,

−

bale klasy I ÷ IV

-

grubości 50 ÷ 100 mm.

Tarcica nieobrzynana klas wyższych służy do produkcji stolarki budowlanej. Gorsze gatunki

są wykorzystywane do robót podrzędnych, budowy prowizorycznych urządzeń itp.

Tarcica iglasta obrzynana. Ze względu na wymiary przekroju poprzecznego i jakość tarcicy

rozróżnia się następujące sortymenty i klasy:

−

deski klasy I ÷ IV

- grubości 19 ÷ 45 mm,

−

bale klasy I ÷ IV

- grubości 50 ÷ 100 mm,

−

łaty klasy I i II

- o przekroju 38 x 63 ÷ 75 x 140 mm,

−

krawędziaki klasy I i II

- o przekroju 100 x 100 ÷ 175 x 175 mm,

−

belki klasy I i II

- o przekroju 200 x 200 ÷ 250 x 275 mm.

Tarcicy wyższych klas używa się do odpowiedzialnych robót i konstrukcji.

Deski obrzynane klasy I i II stosuje się na podłogi, a klasy III i IV na deskowania, rusztowania oraz

do robót pomocniczych. Bale, łaty, krawędziaki i belki I i II klasy są używane do wykonywania

konstrukcyjnych elementów budynku. Materiał składuje się w szpaltach. Podczas składowania

czoła sztuk tarcicy należy odpowiednio zabezpieczyć.

Tarcica liściasta nieobrzynana. Ze względu na wymiary przekroju poprzecznego i jakości

tarcicy rozróżnia się następujące sortymenty i klasy:

−

deski klasy I ÷ III

- grubości 16 ÷ 45 mm,

−

bale klasy I ÷ III

- grubości 50 ÷ 100 mm.

Tarcicy liściastej nieobrzynanej używa się do produkcji stolarki budowlanej i deszczułek

posadzkowych.

Tarcica liściasta obrzynana. Podział na sortymenty i odpowiadające im klasy jest

następujący:

−

deski klasy I ÷ III

- grubości 16 ÷ 45 mm,

−

bale klasy I ÷ III

- grubości 50 ÷ 100 mm,

−

listwy klasy I i II

- o przekroju 19 x 25 ÷ 25 x 32 mm,

−

łaty klasy I i II

- o przekroju 32 x 32 ÷ 90 x 29 mm,

−

krawędziaki klasy I i II

- o przekroju 100 x 100 ÷ 180 x 180 mm,

−

belki klasy I i II

- o przekroju 120 x 120 ÷ 240 x 280 mm.

Forniry i sklejki

Forniry (PN-85/D-97001). Są to cienkie arkusze drewna, stanowiące półfabrykaty do

powierzchniowego uszlachetniania innych materiałów drzewnych. Grubość ich dochodzi do 3 mm.

Sklejka stolarska (PN-84/D-97005-01). Są to płyty ze sklejonych ze sobą arkuszy forniru.

Liczba ich jest nieparzysta, a układ włókien prostopadły w sąsiednich arkuszach. Klejenie odbywa

się w ogrzanych prasach hydraulicznych z użyciem kleju kazeinowego, albuminowego albo

mocznikowego. Zewnętrzne forniry są zwane obłogami, a forniry znajdujące się między nimi –

ś

rodkami.

www.lech-bud.org

Materiałoznawstwo

- 2 / 2 -

(amw)

Wg „Budownictwo ogólne – materiały i wyroby budowlane” – tom 1 / 2005 r., z dodatkami z innych źródeł

Wymiary sklejki są następujące: długość 122 ÷ 244 cm, szerokość 65 ÷ 244 cm, grubość 4 ÷

20 mm. Sklejka znajduje zastosowanie w produkcji niektórych elementów stolarki budowlanej.

Gonty i dranice

Do krycia dachów w regionalnym i zabytkowym budownictwie drewnianym służą gonty i

dranice. Wykonuje się je z drewna drzew iglastych lub z drewna osikowego.

Gont ma przekrój klinowy, wyprofilowany wzdłuż grubszej krawędzi na wpust, z drugiej – cieńszej

– na tzw. grzebień. Wymiary gontów są następujące: długość 60 ÷ 90 cm, szerokość 8 ÷ 10 cm.

Dranice są to cienkie deszczułki łupane. Wyrabiane są ręcznie z drewna iglastego. Wymiary mają

następujące: długość 60 ÷ 110 cm, szerokość 9 ÷ 13 cm, grubość 3 ÷ 5 mm.

Drewniane materiały podłogowe

Tarcica podłogowa (PN-74/D-94005). Produkuje się ją z drewna sosnowego, świerkowego

lub jodłowego. Tarcicę podłogową dzieli się na dwie klasy jakościowe, a ze względu na stopień

obróbki powierzchni – na tarcicę szorstką i struganą. Rozróżnia się tarcice podłogową z litego

drewna o profilu prostokątnym z wpustem i piórem oraz o profilu prostokątnym ze złączem

wręgowym prostym.

Wymiary tarcicy podłogowej są ustalone przy wilgotności drewna równej 15%. Grubość

tarcicy szorstkiej (nie struganej, nie gładzonej) wynosi: 28, 32, 38, 45 lub 50 mm. Po ostruganiu

jednostronnym grubość maleje o 2 mm, a dwustronnym o 4 mm. Szerokość tarcicy szorstkiej

wynosi: 100, 110 lub 115 mm i od 120 do 250 mm ze stopniowaniem co 10 mm. Po ostruganiu

szerokość zmniejsza się o 5 mm. Długość tarcicy wynosi: 3,0 ÷ 5,5 m ze stopniowaniem co 0,10 m.

Jakość tarcicy zależy od rodzaju i ilości wad drewna.

Deski podłogowe (PN-EN 13629:2004 oraz PN-EN 13228:2004). Są produkowane z

drewna liściastego lub iglastego. Tarcicę (deski) podłogową dzieli się wg zasady podanej wyżej.

Głównymi gatunkami drewna stosowanymi na liściaste deski scalone są: jesion, dąb, buk,

klon, brzoza, czereśnia i tropikalne gatunki liściaste. Do produkcji desek iglastych stosowane są

gatunki drewna: sosnowego, jodłowego, modrzewiowego, świerkowego. Deski dzieli się na trzy

klasy oznaczone odpowiednim symbolem: O,

∆

, (odpowiednio: kółko, trójkąt, kwadrat). „Kółko”

jest symbolem najwyższej klasy, a „kwadrat” najniższej.

Deski mogą być dostarczane z powierzchnią wykończoną fabrycznie materiałami

powłokotwórczymi, co pozwala na ich użytkowanie bezpośrednio po ułożeniu. Podział na klasy

zależy od występujących wad powierzchni (biel zdrowy, sęki, pęknięcia, zakorki, zmiana barwy,

biodegradacja).

Inne wyroby z drewna to m.in.:

Progi dębowe (PN-74/7111-22). Płyty posadzki mozaikowej (PN-77/D-94019).

Deszczułki posadzkowe lite (PN-89/D-94002) –

rysunek obok.

Drewniana kostka brukowa. Kostka ta jest

przeznaczona do układania nawierzchni ulic,

mostów

i

podłóg

w

halach

fabrycznych,

warsztatach,

magazynach

i

pomieszczeniach

gospodarczych.

Materiałoznawstwo

- 3 / 3 -

(amw)

Wg „Budownictwo ogólne – materiały i wyroby budowlane” – tom 1 / 2005 r., z dodatkami z innych źródeł

Drewno klejone warstwowo

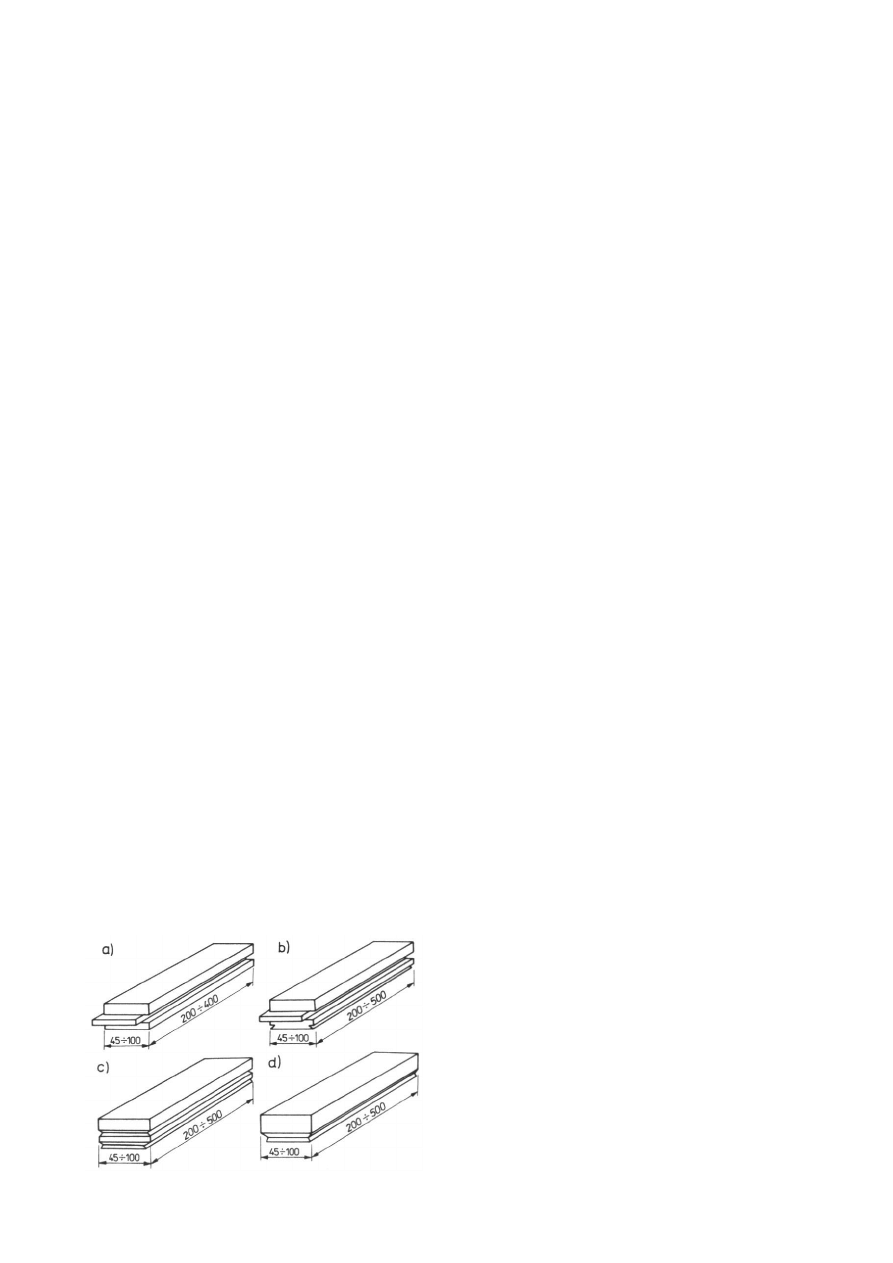

Drewno klejone warstwowo jest materiałem uzyskanym w wyniku warstwowego klejenia desek

wzdłuż włókien. Można z niego uformować belkowe elementy konstrukcyjne o pożądanych

kształtach i wymiarach. Na elementy klejone używa się desek świerkowych lub sosnowych

szerokości 80 – 200 mm. W przypadku konieczności wykonania elementu większej szerokości

stosuje się układy desek zachodzących na siebie, przedstawione na rys. 1.a), lub odpowiednio

szerokie deski z nacięciami, pokazane na rys 1.b).

Rys. 1. Zasady konstruowania elementów drewnianych klejonych warstwowo (mw)

Grubość desek stosowanych na elementy prostoliniowe chronione przed zawilgoceniem nie

powinna być większa niż 40 mm, a na niechronione nie większa niż 30 mm, w zależności od

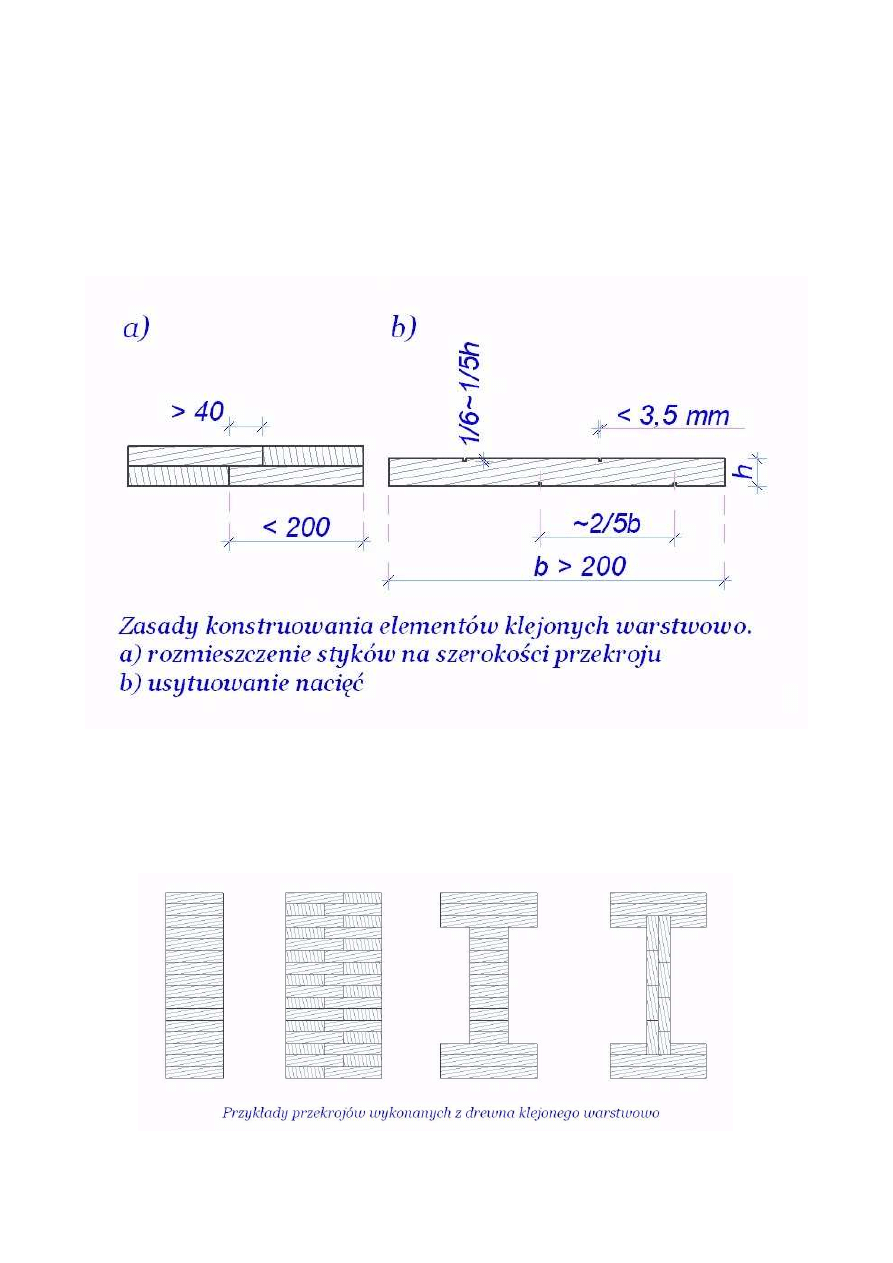

promienia krzywizny elementu. Przykłady przekrojów poprzecznych elementów z drewna

klejonego warstwowo przedstawione są na rys. 2.

Rys. 2. Przykłady przekrojów wykonanych z drewna klejonego warstwowo (schemat)(mw)

Materiałoznawstwo

- 4 / 4 -

(amw)

Wg „Budownictwo ogólne – materiały i wyroby budowlane” – tom 1 / 2005 r., z dodatkami z innych źródeł

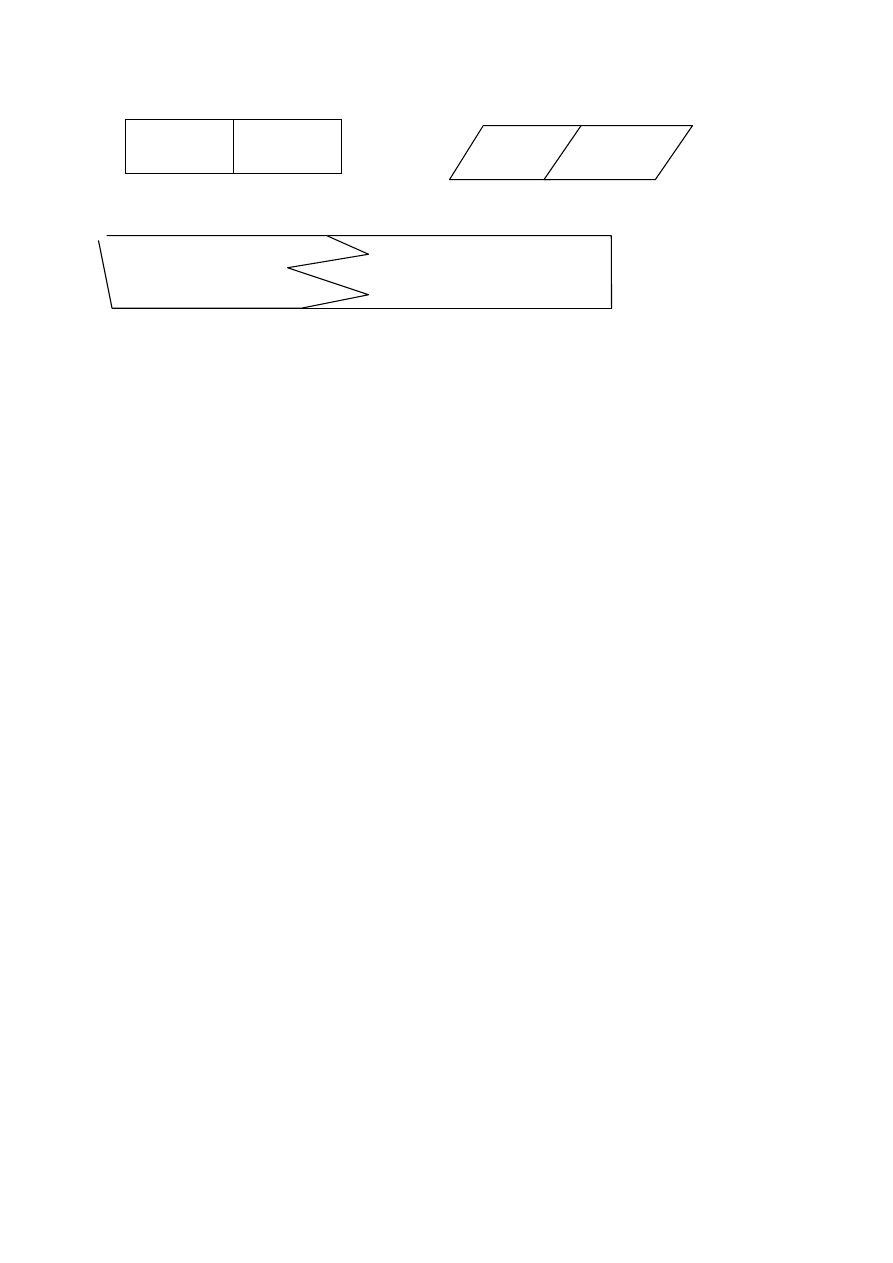

a)

b)

c)

Rys. 3. Rodzaje złączy klejonych: a) złącze czołowe;

b) ukośne;

c) złącze klinowe (mw)

Deski łączy się na długości za pomocą złączy czołowych, ukośnych lub klinowych (rys. 3.).

Złącza czołowe mają efektywność ok. 10% (przenoszą tylko ok. 10% wytrzymałości deski) i nie

powinny być stosowane w strefie rozciąganej elementu. Złącza ukośne o pochyleniu 1 : 8 lub 1 : 12

zapewniają ok. 85% efektywności, a ich wzajemna odległość w sąsiednich warstwach nie powinna

być mniejsza niż 50 cm. Złącza klinowe są najlepsze (efektywność 80-96%), a ich wzajemna

odległość w sąsiednich warstwach nie powinna być mniejsza niż 30 cm.

Do wykonywania drewna klejonego należy stosować kleje na bazie żywic syntetycznych,

np. kleje rezorcynowe lub fenolowo-rezorcynowe. Kleje te są całkowicie wodoodporne,

chemoutwardzalne, wiążą w temperaturze 18ºC. Spoiny mają dużą wytrzymałość i są odporne na

czynniki atmosferyczne.

Warunkiem uzyskania dobrej jakości spoin jest przestrzeganie następujących wymagań

technologicznych w procesie klejenia: klejone drewno powinno mieć gładką, świeżo zeszlifowaną i

czystą powierzchnię, wilgotność drewna powinna wynosić 6-15%, ciśnienie prasowania przy

klejeniu co najmniej 0,4 MPa, temperatura klejenia nie powinna być niższa niż 18ºC. Optymalna

grubość spoin powinna wynosić 0,1-0,2 mm i nie przekraczać 0,5 mm.

Drewno klejone ma szereg zalet. Surowiec do klejenia można wyselekcjonować w taki

sposób, żeby zminimalizować wpływ wad naturalnych drewna. Dzięki tzw. efektowi laminacji

można uzyskać większą jednorodność właściwości mechanicznych i wyższą klasę drewna

klejonego w stosunku do surowca. W porównaniu z drewnem naturalnym litym, drewno klejone

odznacza się większą odpornością ogniową, mniejszą wrażliwością na zmiany wilgotności oraz

większą odpornością na korozję biologiczną (grzyby, owady).

Kleje do konstrukcji klejonych powinny spełniać wymagania PN-EN 301:1994, natomiast

drewno klejone warstwowo wymagania PN-EN 386/2001.

Zgodnie z PN-EN 386:2001 drewno na elementy klejone należy sortować

wytrzymałościowo. Klej powinien gwarantować otrzymanie trwałych wytrzymałych połączeń i ich

zachowanie w ciągu całego planowanego okresu użytkowania konstrukcji. Zaleca się aby przy

doborze kleju uwzględniać warunki klimatyczne użytkowania konstrukcji, gatunek drewna, środki

ochrony drewna, metodę produkcji elementów itp.

Trwałość spoiny bada się na próbce o pełnym przekroju poprzecznym, wyciętej z

wyprofilowanego elementu. Wykonuje się badania na rozerwanie oraz na ścinanie spoiny klejowej.

Wytrzymałość spoiny klejowej na ścinanie musi być nie mniejsza niż 6,0 N/mm

2

. W

pomieszczeniach do produkcji elementów klejonych temperatura powietrza powinna wynosić co

najmniej 15ºC, a wilgotność względna powietrza mieścić się w granicach 40-75%

Do produkcji elementów klejonych warstwowo należy używać drewna o sprawdzonej

przydatności. Stosuje się następujące gatunki drewna: świerk, sosnę, daglezję, choinę górską,

modrzew, topolę żywotnik olbrzymi itp.

Wyszukiwarka

Podobne podstrony:

rozporzadzenie z dnia 28.04.2006, Materiały szkoleniowe na uprawnienia budowlane - archiwalne

07 05 Materialy wybuchowe do robot budowlanychid 7042

Sortyment drewna, drzewa, konstrukcje drewniane, Technologia

Sortyment drewna, Konstrukcje ciesielskie word

07-05-Materialy wybuchowe do robot budowlanych

Badanie zawartości powietrza, Studia - IŚ - materiały, Semestr 04, Konstrukcje budowlane

Laboratorium z Konstrukcji Budowlanych - stolok rozpywowy, Studia - IŚ - materiały, Semestr 04, Kons

materiay z 1 zajeae, Księgozbiór, Studia, Budowle i Konstrukcje Inżynierskie

Materialy i fundamentowanie zadanie, Fizyka Budowli - WSTiP, Budownictwo ogólne, Budownictwo Ogólne

Oznaczenie składu ziarnowego kruszyw, Studia - IŚ - materiały, Semestr 04, Konstrukcje budowlane

Charakteryzowanie materiałów drzewnych i pomocniczych

Sortyment drewna

Wytrzymałość na ściskanie betonu, Studia - IŚ - materiały, Semestr 04, Konstrukcje budowlane

Miary w stolarstwie Wymiary materiału drzewnego

rozporzadzenie z dnia 28.04.2006, Materiały szkoleniowe na uprawnienia budowlane - archiwalne

07 05 Materialy wybuchowe do robot budowlanychid 7042

więcej podobnych podstron