Hydrokraking

Hydrokraking (HK) mo na okre li jako kraking katalityczny w obecno ci wodoru. Rozwój procesu

HK wynika z rosn cego zapotrzebowanie na czyste (niskosiarkowe, zdearomatyzowane) paliwa. HK jest

procesem dzi ki któremu z praktycznie ka dego surowca w glowodorowego (szczególnie z ci kich olejów

pró niowych i pozostało ci) mo na uzyska warto ciowe produkty. Wprowadzenie hydrokrakingu do

schematu technologicznego rafinerii umo liwia zwi kszenie gł boko ci przerobu ropy naftowej, dostarcza

wysokiej jako ci komponentów do blendowania benzyn i olejów nap dowych, zwi ksza wydajno innych

instalacji rafineryjnych (FCC) oraz poprawia jako gazu i oleju opałowego. Jest to bardzo wygodny i

elastyczny proces, który mo na ukierunkowa na produkcj nafty czy rednich destylatów (paliwo lotnicze

czy olej nap dowy (ON)).

Chocia badania dotycz ce HK prowadzono ju na pocz tku ubiegłego stulecia (około 1910 r.

opracowano proces otrzymywania paliw płynnych z w gla przy udziale wodoru), to dopiero w drugiej

połowie lat dwudziestych rozpocz to powa niejsze badania nad przetwarzaniem w gla pod działaniem

wodoru. Rozwój technologii stosuj cych wodór w przetwarzaniu ropy naftowej i jej frakcji jest zwi zany z

opracowaniem przez procesu platformingu (1949 rok), który stał si obfitym ródłem taniego wodoru.

W procesie HK zachodzi rozerwanie wi zania C-C i uwodornienie powstaj cych (l ejszych)

cz steczek. Nasycony charakter produktów HK zapobiega wtórnym reakcjom polimeryzacji i kondensacji a

tym samym powstawaniu koksu. Jednak realizacja takiego procesu wymaga stosowania wysokich ci nie

wodoru i dlatego procesy przemysłowe s kompromisem pomi dzy konieczno ci stosowania wysokich

ci nie (i wynikaj cymi z tego kosztami) a kosztami wynikaj cymi z konieczno ci wymiany

zakoksowanego katalizatora (regeneracja ewentualnie wymiana, postoje). Dlatego w procesach HK zawsze

mamy do czynienie z powstawaniem (w ró nym zakresie) koksu,. cho w ograniczonym zakresie powstaje

głównie z zawartych w surowcu ywic, asfaltenów i składników nierozpuszczalnych w benzenie.

W warunkach HK zachodz równie inne, uboczne reakcje takie jak izomeryzacja, odwodornienie i

cyklizacja, uwodornienie pier cieni skondensowanych. W Tabeli 1 zestawiono niektóre, zasadnicze reakcje

zachodz ce w warunkach procesu HK.

Jak wspominano, HK jest kombinacj reakcji katalitycznego krakingu oraz uwodornienia. Pierwsza z

tych reakcji jest endotermiczna, druga egzotermiczna; sumarycznie HK jest procesem egzotermicznym.

Reakcje uwodornienia, odwodornienia oraz usuwanie heteroatomów wymagaj katalizatora

uwodorniaj cego, natomiast dla zaj cia reakcji krakingu niezb dny jest katalizator posiadaj cy wła ciwo ci

kwasowe. Dlatego w procesie HK stosuje si katalizatory dwufunkcyjne. W praktyce wykorzystywanych

jest szereg rozmaitych układów katalitycznych: katalizatory siarczkowe (NiMo-S, NiW-S) oraz zawieraj ce

metale szlachetne zapewniaj funkcj uwodorniaj c . Funkcja krakuj c jest wnoszon przez zastosowanie

no nika o bardziej kwa nym charakterze ni klasyczne no niki katalizatorów hydrorafinacji (glinokrzemiany

amorficzne b d krystaliczne). O ile stosowane s katalizatory zawieraj ce metale szlachetne, to we

wst pnym etapie HK realizowane jest gł bokie usuni cie siarki, azotu i tlenu z utworzeniem siarkowodoru,

amoniaku i wody. Jak si podaje, katalizatory platynowe, w których platyna jest wprowadzana poprzez

wymian jonow do struktury zeolitu s bardziej odporne na zatrucie siark . Spotyka si cz sto przypadki

stosowania ró nych katalizatorów w ró nych zło ach tego samego reaktora co utrudnia wyra ne

rozró nienie procesów. Typowe wła ciwo ci katalizatorów stosowanych w HK zestawiono w tabeli 2.

Mechanizm reakcji HK zakłada tworzenie karbokationów. Jest typowy przykład reakcji katalitycznej

dla zaj cia której niezb dny jest udział dwóch rodzajów centrów aktywnych: uwodorniaj co -

odwodorniaj cych (CUO) oraz centrów kwasowych (CK). CUO s zwi zane z metalem lub siarczkiem

metalu tworz cych faz aktywn katalizatora, natomiast funkcja kwasowa (CK) dostarczana pochodzi od

jego no nika. Powszechnie akceptowany mechanizm reakcji zakłada powstawanie po rednich

karbokationów po czym zachodzi ich przekształcanie z krakowaniem wł cznie. Poniewa karboaktiony

szybko przekształcaj si do najtrwalszego karbokationu trzeciorz dowego, w rezultacie produkty reakcji s

silnie rozgał zione. Mechanizm reakcji w glowodorów n-parafinowych zakłada istnienie serii etapów

elementarnych na CK i CUO katalizatora. Mechanizm reakcji mo na w sposób ogólny opisa schematem

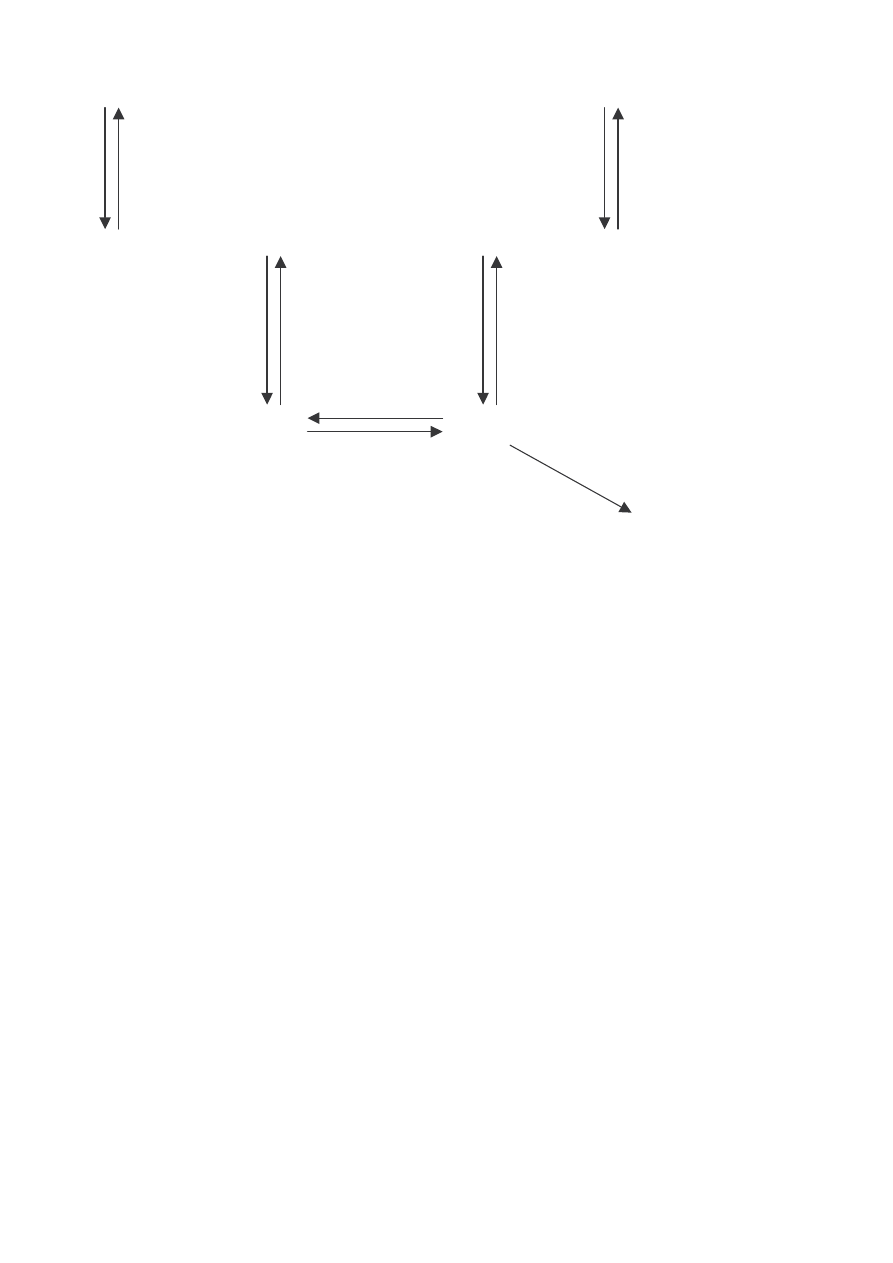

przedstawionym na rys. 1.

n-p

i-p

-H

2

+H

2

(1)

- H

2

+ H

2

(6)

(1m)

CK

CK (4m)

n-o = = = = = = = = = n-o

i-o ========== i-o

CUO

CUO

+H

+

-H

+

(2)

+H

+

- H

+

(4)

(3)

n-C

+

i-C

+

(5)

produkty krakingu

==== etap w trakcie którego zwi zek po redni jest transferowany pomi dzy centrum aktywnym o

charakterze kwasowym a centrum o charakterze uwodorniaj cym.

CK – centrum aktywne o charakterze kwasowym

CUO – centrum aktywne o charakterze uwodorniaj co - odwodorniaj cym

i-p – izo-parafina; n-p – n-parafina; i-o – izo-olefina; n-o – n-olefina; n-C

+

- n-kation; i-C

+

- izo-kation

Rys.1 . Ogólny schemat mechanizmu reakcji HK.

Mechanizm HK zawiera nast puj ce etapy:

(1): odwodornienie parafin (n-p) do n-olefin (n-o) na aktywnym centrum metalicznym (uwod-odw.),

(1m): migracja (w fazie gazowej) n-olefiny z CUO do CK,

(2): adsorpcja n-olefiny na CK w formie liniowego karbokationu (przyłaczenie protonu),

(3): izomeryzacja karbokationu na CK,

(4): desorpcja karbokationu (po izomeryzacji) w formie izo-olefiny połaczana z deprotonizacj ,

(4m): migracja izo-olefiny (i-o) do CUO,

(5): kraking karbokationu (do olefin i parafin),

(6) uwodornienie izo-olefin do izo-parafin na CUO.

Zwi zki metaloorganiczne zawarte w surowcu ulegaj rozkładowi z utworzeniem metalu lub

zwi zków nieorganicznych (tlenki, siarczki) osadzaj cych si na katalizatorze. Przy wi kszych

zawarto ciach zwi zków metaloorganicznych stosuje si wst pn demetalizacj , oddzielny reaktor wst pny

lub ochronn warstw katalizatora. O skali problemu niech wiadczy to, e umiarkowana ilo 10 ppm

metali w surowcu, przy przetwarzaniu 2,6 milionów ton takiego surowca daje rocznie 26-40 ton osadów.

Znacz cy wpływ na przebieg procesu HK wywieraj zwi zki azotu zawarte w surowcu – wiele

spo ród nich posiada charakter zasadowy - adsorbuj si one na centrach kwasowych katalizatora inhibituj c

reakcje krakingu. Dlatego zazwyczaj, pierwszym (wst pnym) etapem wła ciwego HK jest

hydrodenitrogenacja (HDN) surowca.

Wielopier cieniowe w glowodory aromatyczne (WWA) równie wywieraj inhibituj cy wpływ na

przebieg procesu HK, szczególnie wówczas, gdy schemat technologiczny przewiduje recyrkulowanie

ci kich frakcji (nieprzereagowanego surowca). Łatwo wydzielaj si one w zimnych miejsca aparatury (np.

wymienniki ciepła) powoduj c ich zatykanie. Poza tym WWA deaktywuj katalizator. Dlatego w praktyce

przemysłowej odprowadza si na zewn trz cze cyrkuluj cego oleju, tak aby utrzyma zawarto WWA na

stałym poziomie.

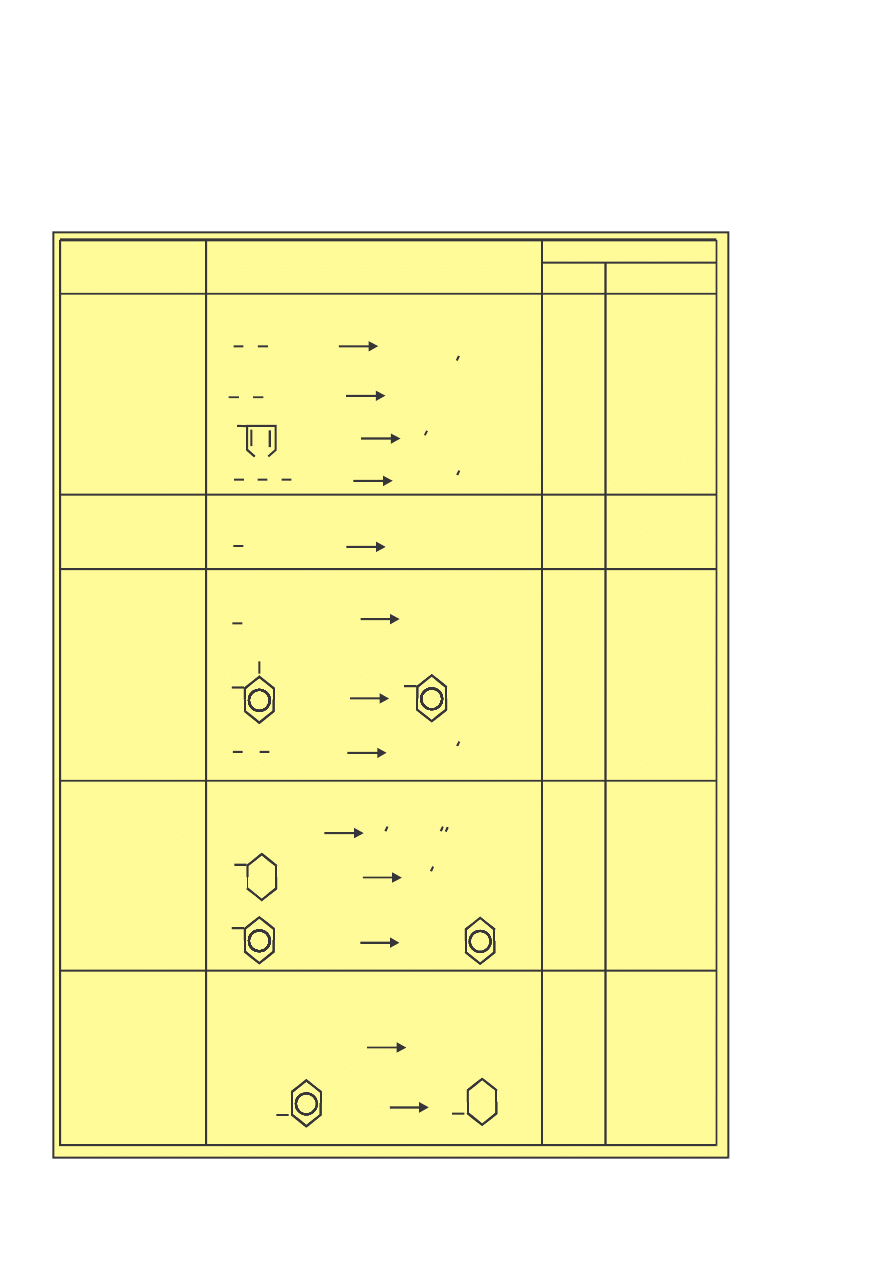

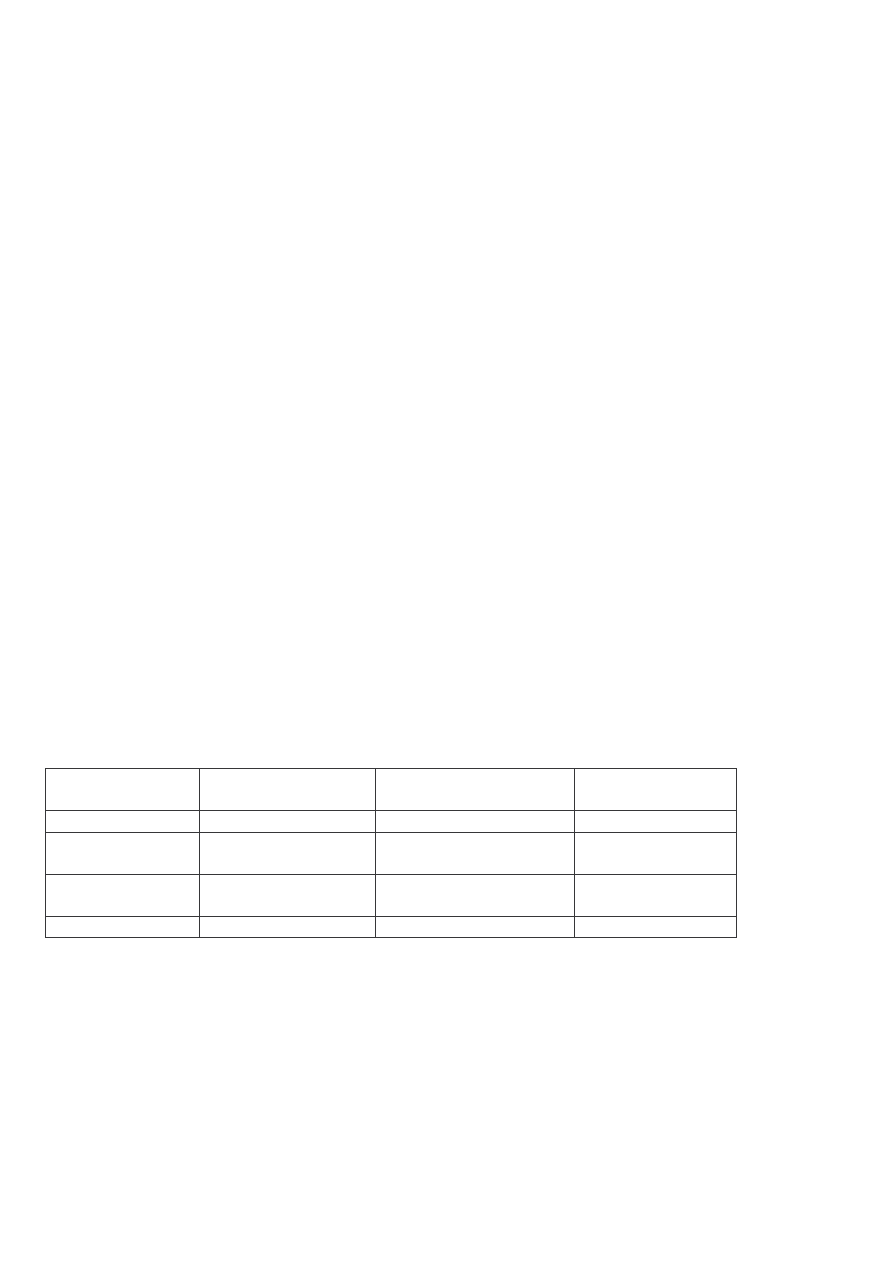

Tab. 1. Zasadnicze reakcje zachodz ce w warunkach HK.

REAKCJE

CIEPŁO REAKCJI

ODSIARCZANIE

R S H

RH

+

+ H S

H

2

2

R S R

RH

+

H

2

2

R H + H S

2

+

R S S R

RH

+ H

2

3

R H + H S

2

+

2

R H

+

+

H

2

4

R NH

+ H

RH +

NH

3

2

ODTLENIANIE

ODAZOTOWANIE

R OH

2

2

+

H

2

RH + H O

R O R + H

2

2

RH

R H + H O

2

+

HYDROKRAKING

RH + H

2

R H + R H

NASYCENIE

C H

H

C H

n 2n

n

2n+2

3H

2

R

+

2

R

+

R

R H +

H

+

2

R

R H

H

+

2

R

R H +

H

+

2

R

H

+

2

R

OH

R

R

+

2

H O

R

S

MERKAPTANY

TIOETERY

TIOFENY

DWUSIARCZKI

H

2

H

2

+

H S

2

AMINY

ALKOHOLE

FENOLE

ETERY

PARAFINY

NAFTENY

AROMATY

OLEFINY

AROMATY

12,5

27,0

0,56

0,60

65,0

0,72

50,0

0,75

19,0

0,85

24,0

1,07

16,0

0,71

47,0

1,05

11 - 14 0,49 -0,63

10 - 12 0,45 - 0,54

10 - 11 0,45 - 0,49

27 - 31 1,2 - 1,4

48 - 52 0,71 - 0,77

H2

kca mol

l/

kcal/ l

Chocia na pierwszy rzut oka mo e si wydawa , e HK jest konkurencyjnym procesem wobec

krakingu katalitycznego (FCC), to jednak oba procesy nie mog by sobie przeciwstawiane. FCC stosowany

jest przede wszystkim dla produkcji benzyn a HK, pomimo, e daje równie pewne ilo ci gł boko

zrafinowanej benzyny (b d cej dobrym surowcem na reforming), to jednak jest stosowany głównie dla

produkcji oleju nap dowego o wysokiej jako ci. W procesie HK otrzymuje si równie dobre paliwa do

silników odrzutowych i bazy dla olejów smarowych i technologicznych. Pozostało ci po HK s dobrym

surowcem dla FCC a oleje z FCC s przetwarzane w hydrokrakingu. Korzystnym jest hydroodsiarczanie

wsadu na kraking katalityczny uzyskuje si w tym procesie gł bsz konwersj surowca, wi ksz wydajno

produktów (niskosiarkowych), powstaje mniej koksu. Surowcem dla krakingu katalitycznego s przede

wszystkim łatwo krakuj ce frakcje atmosferyczne i pró niowe bogate w w glowodory parafinowe,

surowcem dla HK maj z kolei bardziej aromatyczny charakter (oleje cyrkulacyjne z FCC, destylaty z

krakingu termicznego, ekstrakty) oraz ci kie oleje (atmosferyczne i pró niowe). S to na ogół surowce o

wysokiej zawarto ci siarki i azotu a tak e olefin, oleje cyrkulacyjne z krakingu katalitycznego, krakingu

termicznego i koksowania, ekstrakty olejowe a tak e ci ka benzyna z krakingu, wisbrekingu czy z

destylacji pierwotnej. Procesowi HK poddaje si równie pozostało ci ropne - w instalacjach z ruchomym

katalizatorem.

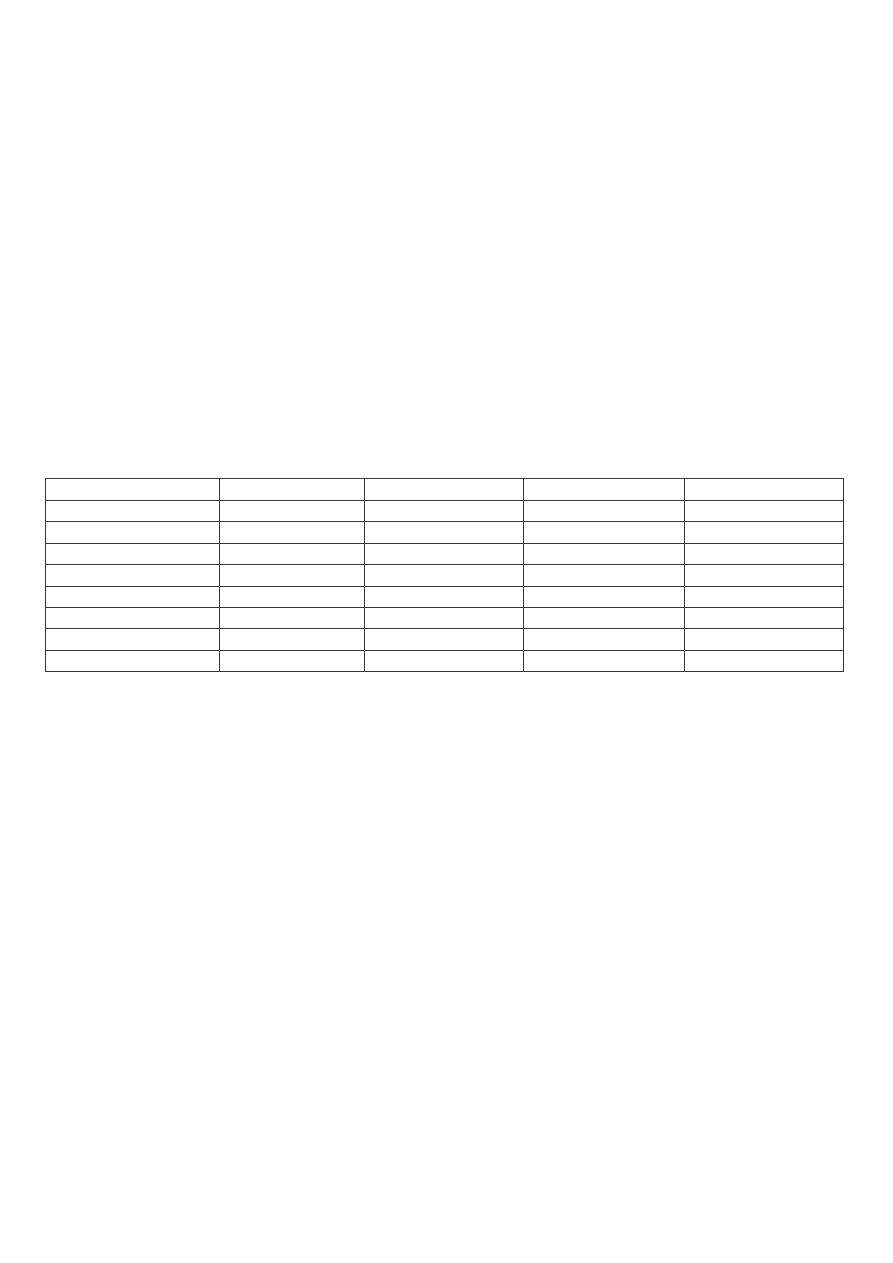

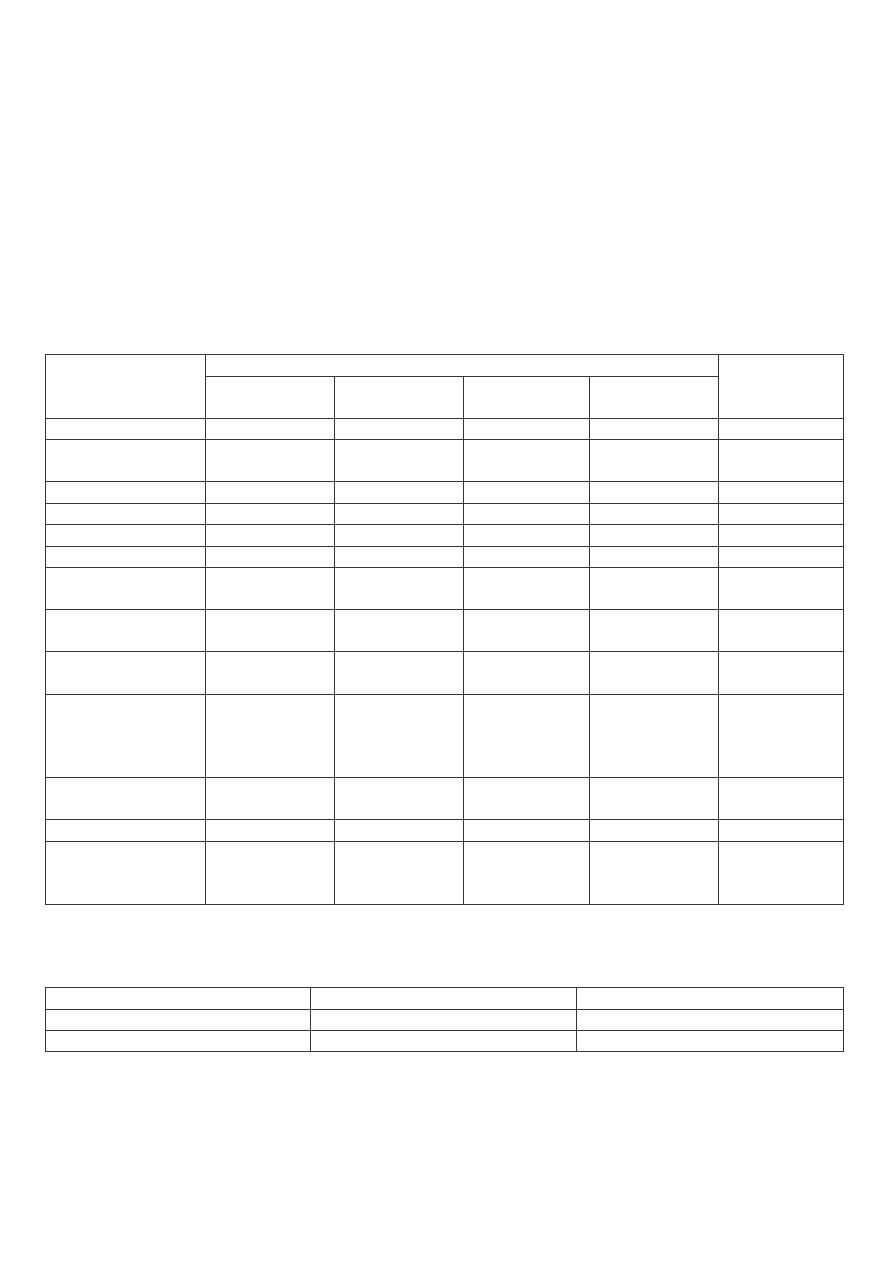

Tab. 2. Typowe wła ciwo ci katalizatorów (zło e nieruchome)

Zło e ochronne

Katalizator HDM

Kat. HDS/HDM

Katalizator HDS

Kształt

Kulki

kulki/wytł.

wytłoczki

wytłoczki

Wielko , mm

3-10

1.2-6

0.8-1.6

0.8-1.6

Faza aktywna

-

Mo/NiMo

NiMo/CoMo

CoMo

Powierzchnia, m

2

/g

<1

80-180

150-220

180-250

Obj. porów, cm

3

/g

<0.15

0.7-1.2

0.5-0.8

0.4-0.7

r. pr. porów, nm

10000-100000

20-100

10-20

8-12

Aktywno HDM

-

Wysoka

rednia

niska

Aktywno HDS

-

Niska

rednia

wysoka

Produktami HK s gazy o du ej zawarto ci butanów, lekka benzyna (C5-C6) oraz benzyna ci ka

(surowiec do reformowania), a przede wszystkim wysokojako ciowe, niskoaromatyczne i o wysokiej liczbie

cetanowej oleje nap dowe. Ni ej wrz ca frakcja ON jest wysokojako ciowym paliwem dla silników

odrzutowych. Otrzymuje si równie oleje bazowe o wysokim wska niku lepko ci, dobrej jako ci wsady

na FCC (słabo koksuj ce) lub do produkcji olefin oraz oleje opałowe. Wszystkie produkty s niskosiarkowe.

W rafinerii w Płocku oprócz instalacji krakingu katalitycznego pracuje du a instalacja hydrokrakingu

destylatów (2.6 mln ton/rok) oraz instalacja HK pozostało ci pró niowej (HOG). W rafinerii w Gda sku

pracuje instalacja hydrokrakingu w której przerabiane s ekstrakty z dodatkiem frakcji pró niowych.

Hydrokraking jest prowadzony w temperaturach 350 - 450°C (a nawet 500°C). Ci nienia zale do

rodzaju surowca i wymaganego efektu procesu i zawieraj si od 0,7 MPa w przypadku łagodnego HK

ci kiej benzyny do 150 bar w przypadku ci kich destylatów i jeszcze wy szych dla pozostało ci ropnych

(do 200 bar). Reakcja zachodzi z reguły w fazie parowej, ale mo e by w fazie mieszanej parowo-ciekłej.

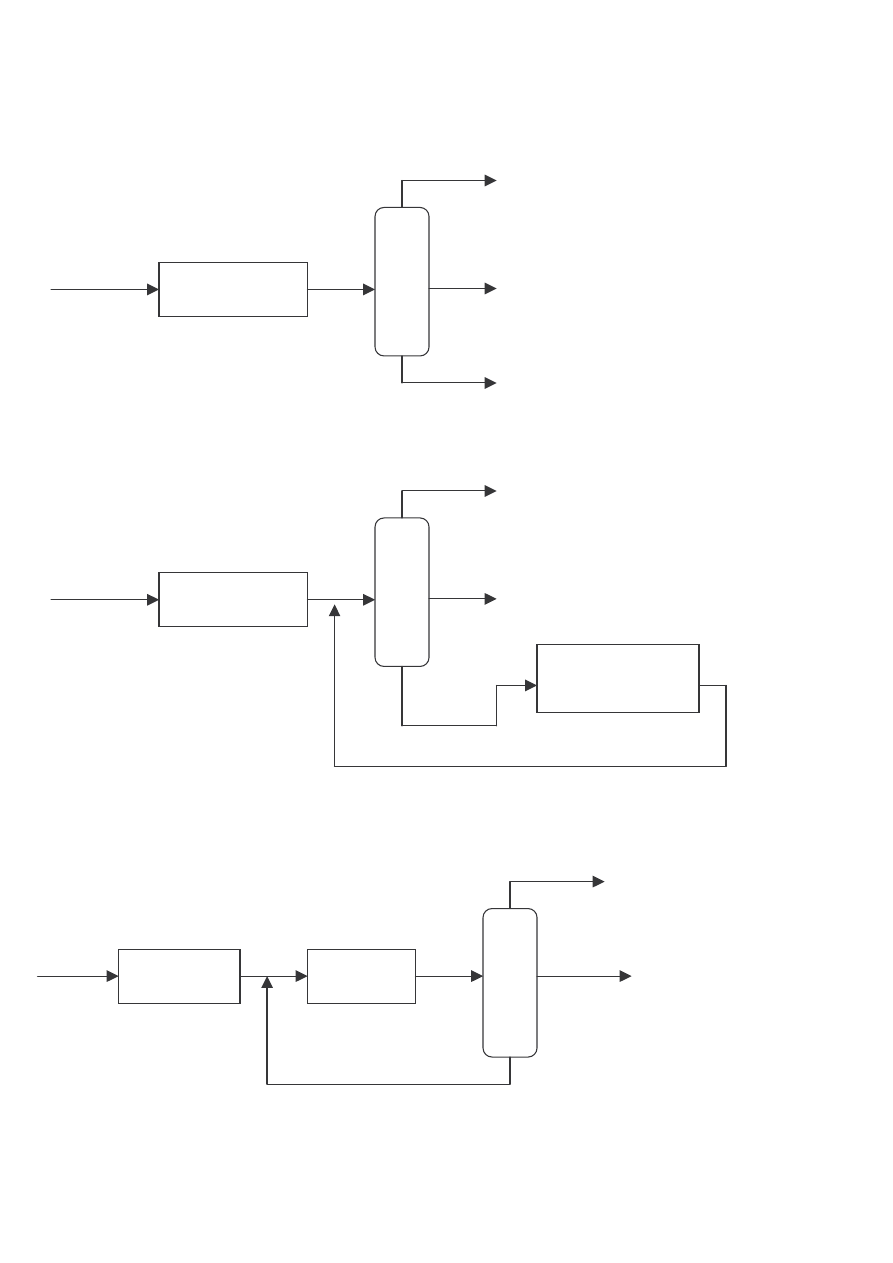

Procesy przemysłowe

Opracowano wiele rozwi za procesu HK w zale no ci od surowca i wymaganych produktów.

Istniej ce rozwi zania mo na podzieli nast puj co (rys. 2):

- proces jednostopniowy (z jednym przej ciem),

- proces szeregowy,

- proces dwustopniowy.

W procesie jednostopniowym (najprostsza i najta sza konfiguracja) mamy do czynienia z

jednokrotnym przej ciem surowca przez reaktor (reaktory). Pomi dzy poszczególnymi reaktorami (zło ami

katalizatora) nie ma rozdziału produktów. Jest to schemat bardzo podobny do schematu HR z tym, e inne s

tu katalizatory a proces realizowany jest w ostrzejszych warunkach. Konwersja surowca nie jest wysoka

(zwykle 50-60%) ale „nie skonwertowany” produkt jest silnie nasycony i zrafinowany. W tej konfiguracji

proces jest nastawiony raczej na uwodornienie ni na kraking. Według takiego schematu pracuje instalacja

HK destylatów w Płocku.

Gaz

surowiec

HR/HK

benzyny, destylaty rednie

Proces jednostopniowy (z jednym przej ciem)

Gaz

benzyny, destylaty rednie

surowiec

HR

HK

Proces dwustopniowy

Gaz

surowiec

HR

HK

benzyny,destylaty rednie

Proces szeregowy

Rys. 2. Konfiguracje reaktorów stosowane w procesach HK.

W przypadku procesu dwustopniowego (rys. 2) hydrorafinacja jest realizowana w pierwszym,

osobnym reaktorze, po czym nast puje oddzielenie wydzielenie lekkich produktów krakingu (oraz amoniaku

i siarkowodoru) i w drugim stopniu (drugim reaktorze) rafinowany surowiec jest hydrokrakowany. Produkt z

pierwszego reaktora jest schładzany, usuwa si z niego siarkowodór i amoniak, nast pnie frakcjonowany a

najci szy strumie (z dołu kolumny frakcjonuj cej) poddawany jest HK w drugim reaktorze. Uzyskuje si

w tym układzie bardzo wysokie konwersje surowca, łatwo jest maksymalizowa wydajno ci po danych

produktów poprzez dobór warunków frakcjonowania lub zmian katalizatora w drugim stopniu. Według

tego schematu pracuje instalacja HK w rafinerii w Gda sku.

W procesie szeregowym, produkt z pierwszego reaktora trafia bezpo rednio do drugiego reaktora, nie

ma tutaj operacji wydzielania H

2

S i NH

3

pomi dzy tymi reaktorami. Dlatego reaktora HK pracuje w

obecno ci amoniaku przez co uzyskuje si ni sze konwersje. Ci ka frakcja (nieskonwertowany surowiec)

zawracany jest do reaktora hydrokrakuj cego. Jedna z wersji takiego procesu - jednoprzebiegowo bez

recyrkulacji – pracuje w rafinerii w Płocku. Surowcem jest destylat pró niowy z DRW (330-575

o

C)

zawieraj cy do 2.2% wag siarki i około 2000 ppm azotu. Instalacja zawiera reaktor HDS z trzema zło ami

katalizatora, reaktor hydrokrakowania równie z trzema zło ami oraz separatory zimne (wysoko- i

niskoci nieniowe). Konwersja surowca wynosi 50-60% (obj to ciowo), proces realizowany jest w

temperaturach 340-430

o

C i pod ci nieniem około 150 bar. Produkty to: gazy suche (odzysk wodoru i gaz

opałowy), gaz płynny (produkt handlowy), benzyna lekka (do komponowania benzyn), benzyna ci ka

(wsad na reforming), frakcja paliwowa (olej nap dowy lub paliwo lotnicze), olej nap dowy lekki (do

komponowania ON), olej nap dowy ci ki (ON lub olej opałowy), odsiarczony wsad na FCC (na FCC lub

do oleju opałowego).

W rafineriach realizowana jest równie technologia opisywana nazw „łagodny hydrokraking”. Jej

zalet jest to, e mo e by realizowana w istniej cych instalacjach hydrorafinacji poprzez zaostrzenie

warunków ich pracy (zwi kszenie ci nienia wodoru). W ten sposób, be du ych nakładów, mo na

zwi kszy mo liwo ci produkcyjne oraz elastyczno rafinerii.

W rozwi zaniach przemysłowych obecnie stosuje si 2-3 lub 4 katalizatory o ró nym składzie i

ró nych funkcjach. Np. jest wst pny reaktor lub zło e katalizatora, które gromadzi na sobie metale i

asfalteny, zło e odsiarczaj ce, i odazotowuj ce gdzie hydrokraking zachodzi w niewielkim stopniu (ok. 30

%), zło e wła ciwego hydrokrakingu, i zło e zapobiegaj ce wtórnym reakcjom w glowodorów z

siarkowodorem. W tabeli 3 porównano warunki ró nych typów procesów HK.

Tabela 3. Warunki procesu HK w zale no ci od typu procesu.

Łagodny HK

Jednostopniowy/pierwszy

stopie

Drugi stopie

Temperatura,

o

C

400-430

340-440

260-380

Ci nienie wodoru,

bar

50-80

80-130

80-130

Ci nienie

całkowite, bar

70-100

100-150

100-150

Katalizator

Ni/Mo/S/ -Al

2

O

3

+ P

*

Ni/Mo/S/ -Al

2

O

3

+ P

*

Ni/W/S/zeolit USY

*

- dodatek P zwi ksza aktywno w usuwaniu azotu

Oddzielnym zagadnieniem jest HK surowców pozostało ciowych. Ze wzgl du na charakterystyk

tego materiału, wymagane s tu specjalne rozwi zania chroni ce katalizator przed dezaktywacj : zło a b d

reaktory ochronne, systemy wymiany katalizatora podczas ruchu. W tabeli 4 zestawiono porównanie

rozmaitych rozwi za procesu HK pozostało ci. Najbardziej rozpowszechnione s instalacje z nieruchomym

zło em katalizatora (fixed-bed reactor), daj one produkt najwy szej jako ci jednak surowiec nie mo e

zwiera zbyt du o metali. Gdy aktywno katalizatora spadnie poni ej dopuszczalnej, instalacja musi by

zatrzymana a katalizator wymieniony. Dla zapewnienia ci gło ci pracy proponuje si reaktory (zło a)

ochronne, w tym, pracuj ce w systemie swing (jeden rektor pracuje, drugi w regeneracji b d wymianie

katalizatora). Materiał wypełniaj cy katalizatory ochronne pełni ró norakie funkcje, i posiada jedynie

niewielk aktywno HR czy HK. Jego głównym zadaniem jest zatrzymywanie substancji koksotwórczych

(asfalteny) oraz metali (HDM). W tabeli 5 zestawiono wyniki analizy zu ytego zło a sorbuj cego

zanieczyszczenia mechaniczne (rdza, osady mechaniczne0 oraz zło a aktywnego w reakcji HDM. Reaktor

ze zło em wrz cym (proces H-Oil, np. instalacja HOG w Płocku) - katalizator doprowadzany i

odprowadzany jest w sposób ci gły. Surowiec pozostało ciowy jest mieszany z olejem recyrkuluj cym i

wodorem podgrzewanym w oddzielnym piecu. Obok wprowadzenia par, gazów i cieczy cyrkulacja jest

wymuszana pomp . W przypadku reaktorów zawiesinowych, do surowca przed piecem, dodawany jest

roztwór organicznej soli metalu aktywnego. W warunkach reakcji powstaje faza aktywna subtelnie

zdyspergowana w surowcu. Reaktory te umo liwiaj uzyskanie najwy szego stopnia przemiany surowca,

jednak problemem jest niestabilno produktu oraz konieczno oddzielania katalizatora.

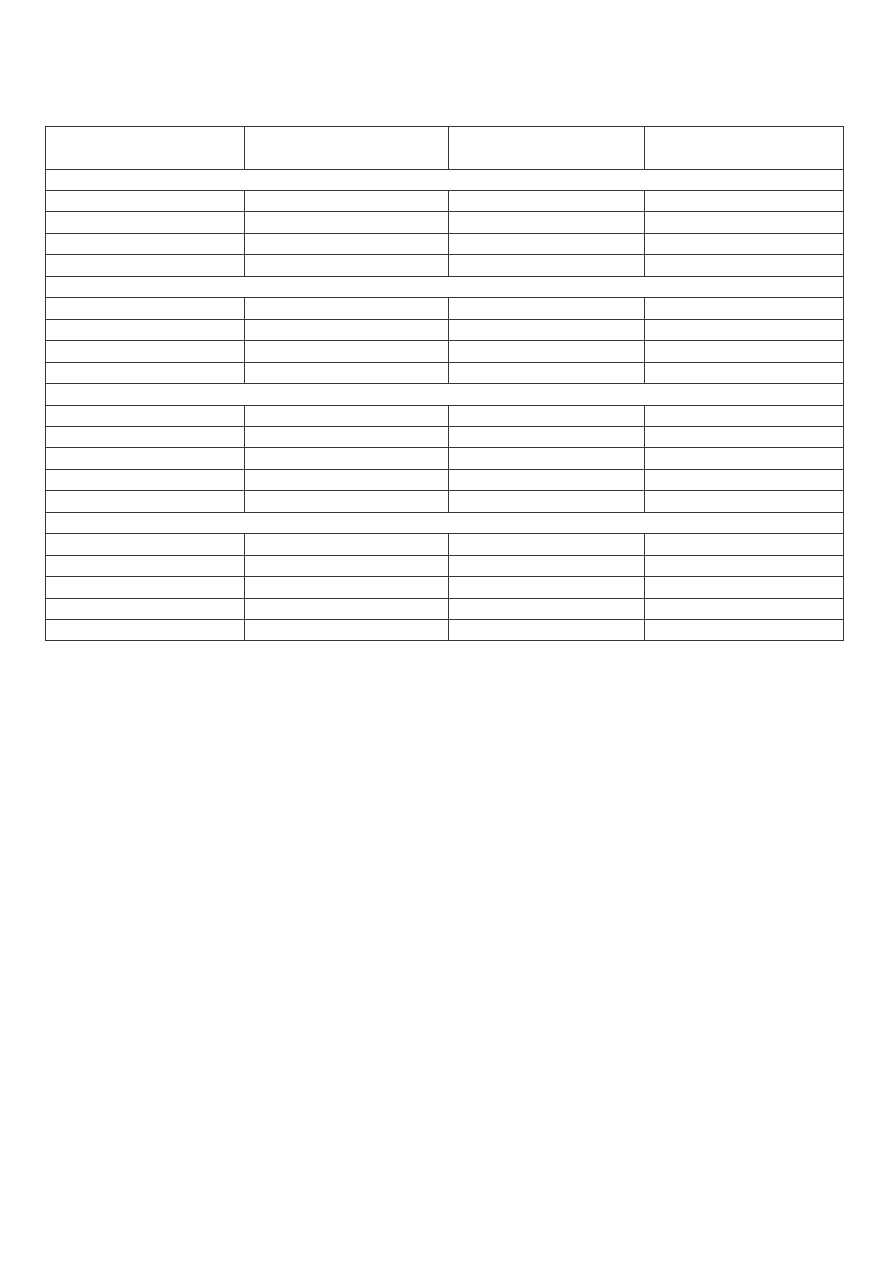

Tab. 4. Charakterystyka procesów HK pozostało ci

Zło e

Nieruchome

Nieruchome –

swing

ruchome

wrz ce

reaktor

zawiesinowy

Liczba instalacji

40

1

3

9

3 (demo)

Max. zaw. (Ni+V)

w surowcu

120

500

500-700

>700

>700

Ci nienie, bar

100-200

100-200

100-200

100-200

100-300

Temperatura,

o

C

380-420

380-420

380-420

400-440

420-480

LHSV, h

-1

0.1-0.5

0.1-0.5

0.1-0.5

0.2-1

0.2-1

Działanie instalacji

dobre

dobre

dobre

rednie

trudne

Max. konwersja (do

550

o

C), %mas.

50-70

60-70

60-70

70-8-

80-95

Stabilno

pozostało ci

dobra

dobra

dobra

rednia

zła

Długo cyklu

pracy, miesi ce

6-12

12

praca ci gła

praca ci gła

praca ci gła

Wzgl dne zu ycie

katalizatora w ci gu

roku (ten sam

surowiec)

1

1

0.55-0.7

1.4-2

-

Rozmiar cz stek

katalizatora, mm

~1.2 x 3

~1.2 x 3

~1.2 x 3

~0.8 x 3

~0.002

Cz stek/cm

3

~120

~120

~120

~250

~2.4 x 10

9

% obj to ci

katalizatora w

reaktorze

~60

~60

~60

~40

~1

Tab. 5. Wyniki analizy zu ytego katalizatora HDM i materiału zło a ochronnego

Metal, % mas.

Zło e ochronne

Katalizator HDM

V

3.9

11.7

Fe

2.0

0.1

Specyficzne warunki rozmaitych typów procesu HK sprawiaj , e wła ciwo ci otrzymywanych

produktów (nawet z tego samego surowca) wyra nie si ró ni jak to przedstawiono w tabeli 6. Instalacje

zawieraj ce reaktor ze zło em nieruchomym daj produkty o najwy szej jako ci, z reaktora zawiesinowego

otrzymuje si produkt najni szej jako ci. Z kolei reaktor zawiesinowy stawia najmniejsze wymagania co do

jako ci surowca, reaktor ze zło em nieruchomym najwy sze.

Tab. 6. Wła ciwo ci produktów HK pozostało ci pró niowej przetwarzanej w procesach ró nych typów.

Zło e

nieruchome/ruchome

Zło e wrz ce

Reaktor zawiesinowy

Nafta

Wydajno , %mas.

1-5

5-15

10-15

G sto , kg/dm

3

0.710-0.740

0.710-0.720

0.720

Zaw. S, %mas.

<0.01

0.01-0.2

0.06

Zaw. N, ppm

<20

50-100

200

Olej gazowy

Wydajno , %mas.

10-25

20-30

40-45

G sto , kg/dm

3

0.850-0.875

0.840-0.860

0.866

Zaw. S, %mas.

<0.1

0.1-0.5

0.7

Zaw. N, % ppm

300-1200

>500

1800

Pró niowy olej gazowy

Wydajno , %mas.

20-35

25-35

20-25

G sto , kg/dm

3

0.925-0.935

0.925-0.970

1.010

Zaw. S, %mas.

0.25-0.5

0.5-2.0

2.2

Zaw. N, % ppm

1500-2500

1600-4000

4300

Liczba Conradsona

<0.3

<2

<2

Pozostało pró niowa

Wydajno , %mas.

30-60

15-35

10-20

G sto , kg/dm

3

0.990-1.-30

1.035-1.100

1.160

Zaw. S, %mas.

0.7-1.5

1-3

2.7

Zaw. N, % ppm

3000-4000

>3300

11000

Asfalteny C

7

, %mas.

5-10

>20

26

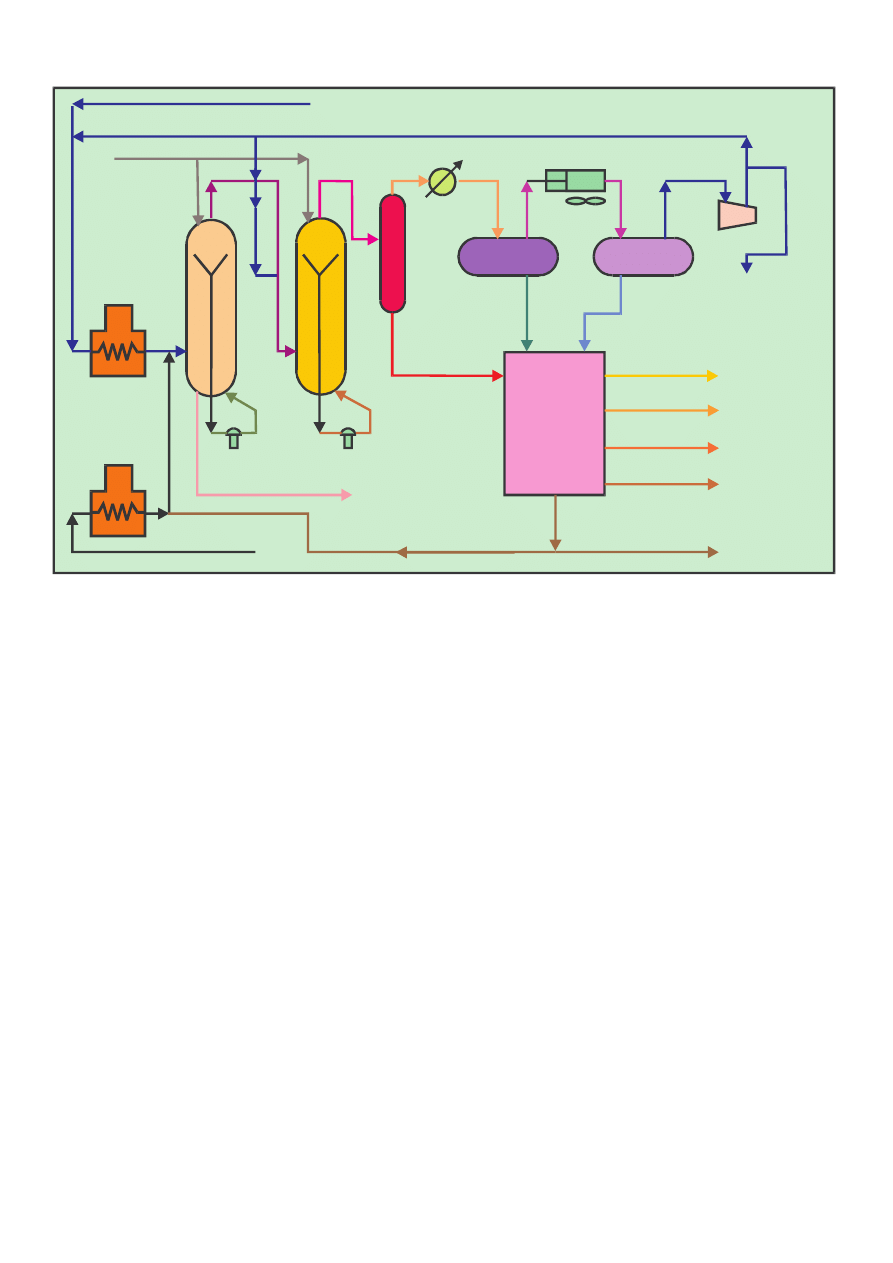

Na rys. 3 przedstawiono uproszczony schemat instalacji hydroodsiarczania gudronu (HOG) w

rafinerii w Płocku. Głównymi elementami tej instalacji s dwa reaktory pracuj ce w zło u wrz cym oraz

system zbiorników - luz do wyprowadzania cz ci katalizatora na zewn trz i doprowadzania katalizatora

wie ego. Instalacja przerabia około 1.8 mln. ton/rok wsadu (pozostało pró niowa) zawieraj cego 3.3%

wag. siarki, 0.65% wag. azotu i około 215 ppm (Ni + V). W zale no ci od wariantu pracy pozostało

pró niowa z destylacji produktów HOG-u zawiera 0.6% (wariant I) b d 0.95% wag. S (wariant II). W

pierwszym przypadku zu ycie katalizatora wynosi 1.92 kg/ton surowca, w drugim 1.02 kg/ton . Warunki

pracy:

Temperatura,

o

C:

415 – 450 (415)

Ci nienie całkowite, bar:

185-210 (190)

LHSV, h

-1

:

0.4 – 1.3 (0.85)

Konwersja VR, % obj.:

50-75

%HDS:

65-90

%HDN:

25-55

%HDM:

65-90

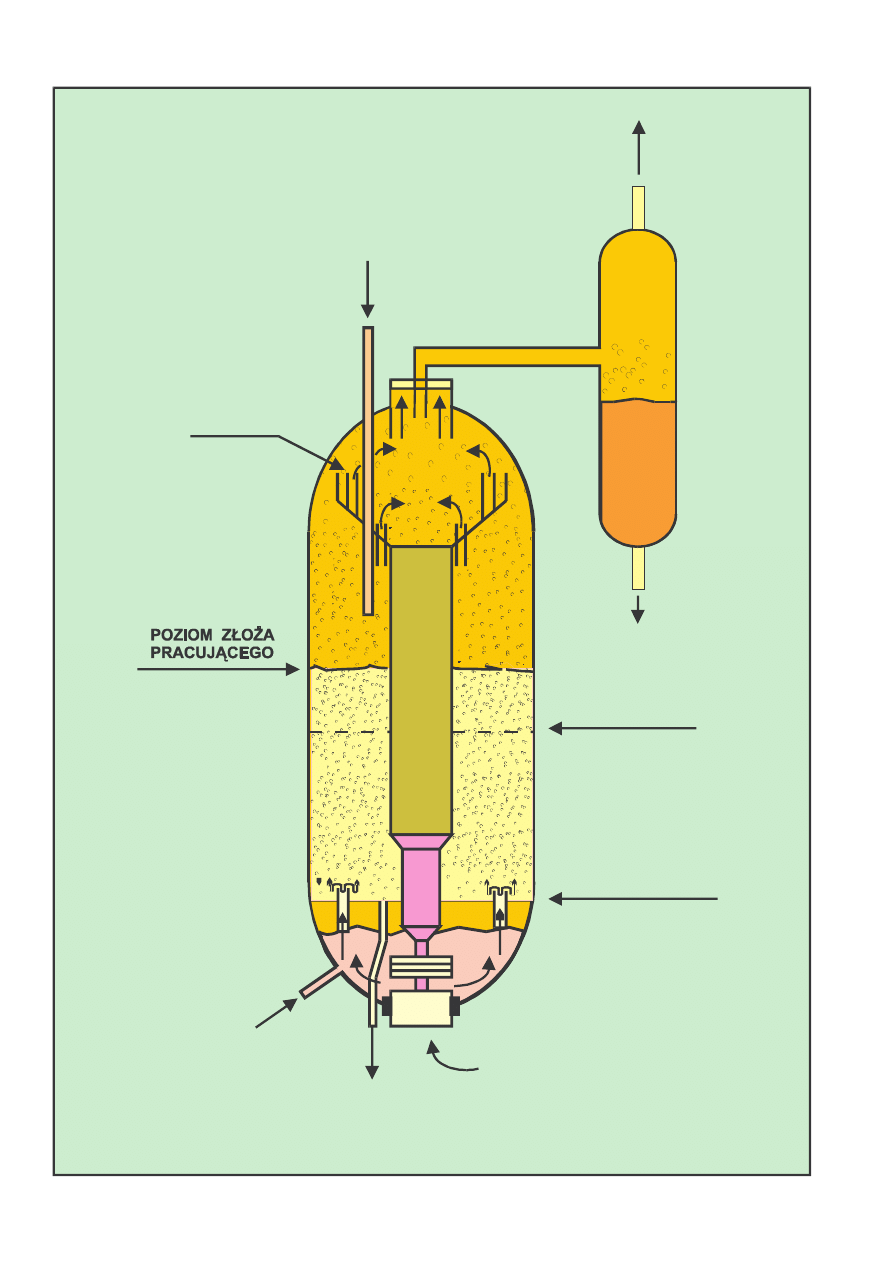

Najwa niejsz cz ci instalacji HOG s dwa reaktory (rys. 2) zawieraj ce wrz ce zło e katalizatora,

ka dy ma 30.6 m wysoko ci, cianki o grubo ci 293 mm, wa y 1100 ton i jest wykonany ze materiałów

odpornych na warunki pracy (temperatura, ci nienie, atmosfera wodoru, intensywne tarcie). Drugim

podstawowym urz dzeniem, zapewniaj cym wła ciw prac zło a wrz cego s pompy dozuj ce, specjalnej

konstrukcji, gdzie silnik i pompa znajduj si we wspólnej obudowie.

KATALIZATOR

GAZ OPAŁOWY

BENZYNA

OLEJ LEKKI

OLEJ CI

KI

USUWANY

KATALIZATOR

SUROWIEC

WIE Y WODÓR

NISKOSIARKOWY

OLEJ OPAŁOWY

REAKTORY ZE ZŁO EM

PSEUDOWRZ CYM

WODÓR - ODZYSK

H-OIL

Rys.3. Schemat instalacji HOG.

Surowiec zmieszany z wodorem podawany jest do dolnej cz ci reaktora i po przej ciu przez

przegrod sitow wchodzi do przestrzeni reakcyjnej, gdzie nast puje kontakt z katalizatorem. Dla

utrzymania wymaganej wysoko ci zło a w reaktorze, od dołu reaktora podawany jest (za pomoc pompy)

dodatkowy strumie cieczy pobieranej z góry katalizatora i pozbawionej ziaren katalizatora. W przypadku

przerwy w pracy pompy na czas dłu szy ni 4 sekundy, musi nast pi wymiana zawarto ci reaktora: olej

pró niowy zamiast gudronu – i dopiero pó niej odbudowuje si zło e wrz ce za pomoc pompy

mieszalniczej. Uwa a si , e pierwszym reaktorze zachodzi przede wszystkim usuwanie metali i asfaltenów,

natomiast w drugim, w wi kszym stopniu zachodz reakcje HDS i hydrokrakingu.

POMPA

RECYRKULACYJNA

KATALIZATOR

SUROWIEC

PŁYTA

DYSTRYBUTORA

POZIOM ZŁO A

(OSADZONEGO)

RECYKL

KATALIZATOR

SEPARATOR

REAKTOR ZE ZŁO EM EKSPANDOWANYM

Rys. 4 Schemat reaktora ze zło em wrz cym.

Wyszukiwarka

Podobne podstrony:

motumbo www prezentacje org

download Zarządzanie Produkcja Archiwum w 09 pomiar pracy [ www potrzebujegotowki pl ]

czerwony kapturek2 www prezentacje org 3

bez makijazu www prezentacje org

dobrze byc mezczyzna www prezentacje org

puchar swiata 2006 www prezentacje org

moja kariera www prezentacje org

struktura organizacyjna BTS [ www potrzebujegotowki pl ]

typy kobiet www prezentacje org 3

czemu faceci gina mlodo www prezentacje org

wypadek przy pracy www prezentacje org

bezwzgledny sport www prezentacje org

więcej podobnych podstron