Projekt Roboczy

2005.03.12

P o l s k i K o m i t e t

N o r m a l i z a c y j n y

P O L S K A N O R M A

ICS 25.160.10

prPN-EN 287-1

Wprowadza

EN 287-1:2004, IDT

Zastępuje

PN-EN 287-1 + A1:1998

Copyright by PKN, Warszawa...

nr ref. PN-EN 287-1

Wszelkie prawa autorskie zastrzeżone. Żadna część niniejszej normy nie może być zwielokrotniana

jakąkolwiek techniką bez pisemnej zgody Prezesa Polskiego Komitetu Normalizacyjnego

Egzamin kwalifikacyjny spawaczy

Spawanie

Część 1: Stale

Norma europejska EN 287-1:2004 ma status Polskiej Normy

2 (R) prPN-EN 287-1

Przedmowa krajowa

Niniejsza norma została opracowana przez KT nr 165 ds. Technologii Spawalniczych i zatwierdzona przez

Prezesa PKN ......... ........ ........... r.

Jest tłumaczeniem – bez jakichkolwiek zmian – angielskiej wersji normy europejskiej EN 287-1:2004.

W zakresie tekstu normy europejskiej wprowadzono odsyłacze krajowe oznaczone od

N1)

do

N4)

.

Norma zawiera krajowy załącznik informacyjny NA, którego treścią są odpowiedniki krajowe norm

powołanych oraz załącznik normatywny NB i informacyjny NC zawierający dodatkowe postanowienia

wynikające ze szczególnych warunków krajowych; stanowią one uzupełnienie postanowień EN 287-1:2004,

rozdz.10 i za

łącznika C.

Wprowadzona norma europejska jest zharmonizowana z dyrektywą Unii Europejskiej 97/23/UE Urządzenia

ciśnieniowe (PED), której odpowiednikiem krajowym jest rozporządzenie Ministra Gospodarki, Pracy i

Polityki Społecznej w sprawie zasadniczych wymagań dla urządzeń ciśnieniowych i zespołów urządzeń

ciśnieniowych (Dz. U. nr 99/2003, poz. 912).

Załącznik krajowy NA (informacyjny)

Odpowiedniki krajowe norm i dokumentów powołanych

UWAGA 1

– Znak (–) oznacza brak odpowiednika krajowego normy powołanej.

UWAGA 2

– Oryginał normy powołanej nie mającej odpowiednika krajowego jest dostępny w Ośrodku Informacji

Normalizacyjnej PKN.

Normy powołane w EN

EN 910:1996 -

EN 970:1997 -

EN 1320: 1996 -

EN 1435:1997 -

EN ISO 4063: 2000 -

EN ISO 5817:2003 -

EN ISO 6947:1997 -

Odpowiedniki krajowe

PN-EN 910:1999 Spawalnictwo

– Badania niszczące spawanych złączy

metali

– Próby zginania

PN-EN 970:1999: Spawalnictwo

– Badania nieniszczące złączy

spawanych

– badania wizualne

PN-EN 1320:1999 Spawalnictwo

– Badania niszczące spawanych złączy

metali

– Próba łamania

PN-EN

1435:2001 Badania nieniszczące złączy spawanych – Badania

radiograficzne złączy spawanych

PN-EN ISO 4063:2002 Spawanie i procesy pokrewne

– Nazwy i numery

procesów

-

PN-EN ISO 6947: 1999 Spawalnictwo

– Pozycje spawania – Określanie

kątów pochylenia i obrotu

(R) prPN-EN 287-1

3

CR ISO 15608: 2000 - PN-CR ISO 15208:2002(U) Spawanie

– Wytyczne systemu podziału

materiałów metalowych ma grupy

prEN ISO 15609-1:2000

1)

- -

EN ISO 15609-2:2001 -

ISO 857-1

PN-EN ISO 15609-

2:2002(U) Wymagania dotyczące technologii spawania

metali i jej uznawanie

– Instrukcja technologiczna spawania – Część 2:

Spawanie gazowe

- -

____________

1)

Powołany w oryginale projekt normy prEN ISO 15609-1:2000 został opublikowany jako norma EN ISO 15609-1:2004.

4

(R) prPN-EN 287-1

Załącznik krajowy NB (normatywny)

Szczególne warunki krajowe

NB.1. Zakres postanowień

W niniejszym załączniku rozszerzono postanowienia normy europejskiej dotyczące świadectwa egzaminu

spawacza: dopuszczono do stosowania dwujęzyczną wersję świadectwa egzaminu spawacza oraz

wprowadzono egzamin teoretyczny.

Załącznik stanowi rozszerzenie postanowień EN 287-1:2004 rozdział 10 w zakresie dopuszczalnych wersji

świadectwa egzaminu spawacza oraz rozdziału C.1 Załącznika C w zakresie egzaminu teoretycznego.

NB.2 Świadectwo egzaminu spawacza

Dopuszcza się wydanie dwujęzycznych wersji świadectwa egzaminu spawacza tj. wersji angielsko-polskiej,

francusko-polskiej i niemiecko-polskiej.

NB.3 Egzamin teoretyczny

Egzamin z wiedzy teoretycznej jest konieczny. W czasie egzaminu spawacz powinien wykazać się

odpowiednią wiedzą teoretyczną z zakresu metod spawania, materiałów i wymagań dotyczących

bezp

ieczeństwa, która będzie podstawą dla uzyskania uprawnień, informacje na ten temat wymaganej

wiedzy teoretycznej podano w załączniku C.

(R) prPN-EN 287-1

5

Załącznik krajowy NC (informacyjny)

Informacje dotyczące książki spawacza.

Książka spawacza jest dokumentem wydawanym po ukończeniu pierwszego szkolenia i zdaniu egzaminu

spawacza. Książka spawacza zawiera numer identyfikacyjny, datę jej wydania, nazwę instytucji wydającej,

dane osobowe (imię i nazwisko, datę urodzenia, miejsce urodzenia, wykształcenie i numer PESEL), miejsce

na potwierdzanie odbytych przez spawacza kursów i szkoleń oraz zdanych egzaminów, miejsce na

potwierdzenie nadania i cofnięcia znaku spawacza.

Książka spawacza uprawnia jej właściciela do spawania w zakresie uzyskanych uprawnień. Wpisane do

książki uprawnienia są ważne tylko ze świadectwem egzaminu spawacza.

NORMA EUROPEJSKA

EN 287-1

EUROPEAN STANDARD

NORME EUROP

ÉENNE

EUROPÄISCHE NORM

marzec 2004

ICS 25.160.10

Wersja polska

Egzamin kwalifikacyjny spawaczy -

Spawanie

–

Część 1: Stale

Qualification test of welders

–

Fusion welding- Part 1: Steels

Epreuve de qualification des soudeurs

–

Soudage par fusion - Partie 1 : Aciers

Prüfung von Schweißern –

Schmelzschweißen – Teil 1: Stahl

Niniejsza norma jest polską wersją normy europejskiej EN 287-1:2004. Została ona przetłumaczona przez Polski Komitet

Normalizacyjny i ma ten sam status co wersje oficjalne.

Niniejsza norma europejska została przyjęta przez CEN 2 stycznia 2004 r.

Zgodnie z Przepisami Wewnętrznymi CEN/CENELEC członkowie CEN są zobowiązani do nadania normie

europejskiej statusu normy krajowej bez wprowadzania jakichkolwiek zmian. Aktualne wykazy norm

krajowych, łącznie z ich danymi bibliograficznymi, można otrzymać w Centrum Zarządzania CEN lub w

krajowych j

ednostkach normalizacyjnych będących członkami CEN.

Norma europejska została opracowana w trzech oficjalnych wersjach językowych (angielskiej, francuskiej

i niemieckiej). Wersja w każdym innym języku, przetłumaczona na odpowiedzialność danego członka CEN

i notyfikowana w Centrum Zarządzania CEN, ma ten sam status co wersje oficjalne.

Członkami CEN są krajowe jednostki normalizacyjne następujących państw: Austrii, Belgii, Cypru, Danii,

Estonii, Finlandii, Francji, Grecji, Hiszpanii, Holandii, Irlandii,

Islandii, Litwy, Luksemburga, Łotwy, Malty,

Niemiec, Norwegii, Polski, Portugalii, Republiki Czeskiej, S

łowacji, Słowenii, Szwajcarii, Szwecji, Węgier,

Włoch i Zjednoczonego Królestwa.

CEN

Europejski Komitet Normalizacyjny

European Committee for Standardization

Comit

é Européen de Normalisation

Europ

äisches Komitee für Normung

Centrum Zarządzania:

rue de Stassart 36, B-1050 Brussels

______________________________________________________________________________

© 2004 CEN All rights of exploitation in any form and by any means reserved nr ref. EN 287-1:2004 E

worldwide for CEN national Members.

(R) EN 287-1:2004

2

Spis treści

Strona

Przedmowa ................................................................................................................................................

Wprowadzenie ...........................................................................................................................................

1 Zakres normy ....................................................................................................................................

2

Powołania normatywne ....................................................................................................................

3

Terminy i definicje ............................................................................................................................

4

Symbole i skróty................................................................................................................................

4.1

Postanowienia ogólne .........................................................................................................................

4.2

Numery procesów spawania................................................................................................................

4.3 Skróty ...................................................................................................................................................

5

Zmienne zasadnicze i zakres obowiązywania ............................................................................

5.1

Postanowienia ogólne .........................................................................................................................

5.2 Procesy spawania ...............................................................................................................................

5.3 Rodzaj wyrobu ....................................................................................................................................

5.4 Rodzaj spoiny ....................................................................................................................................

5.5 Grupy materia

łowe .............................................................................................................................

5.6 Materia

ły dodatkowe do spawania .....................................................................................................

5.7 Wymiary ............................................................................................................................................

5.8 Pozycje spawania ..............................................................................................................................

5.9 Szczeg

óły dotyczące spoiny ................................................................................................................

6

Egzaminowanie i badanie ...............................................................................................................

6.1 Nadzór ..............................................................................................................................................

6.2 Kszta

łty, wymiary i liczba złączy egzaminacyjnych ...........................................................................

6.3 Warunki spawania ............................................................................................................................

6.4

Metody badań ...................................................................................................................................

6.5 Z

łącze egzaminacyjne i próbka do badań..........................................................................................

6.6

Protokół badań .................................................................................................................................

7 Wymagania akceptacji z

łączy egzaminacyjnych ..........................................................................

8 Egzamin poprawkowy .....................................................................................................................

9 Okres ważności .............................................................................................................................

9.1 Pierwszy egzamin .............................................................................................................................

9.2 Potwierdzenie ważności ...................................................................................................................

9.3 Przed

łużenie uprawnień ..................................................................................................................

10

Świadectwo egzaminu spawacza ................................................................................................

11 Oznaczenie ....................................................................................................................................

Załącznik A (informacyjny) Świadectwo egzaminu spawacza ............................................................

Za

łącznik B (informacyjny) Przykłady oznaczeń ...................................................................................

Za

łącznik C (informacyjny) Wiedza teoretyczna ...................................................................................

Za

łącznik D (informacyjny) Zmienne, które dla przedłużenia powinny być potwierdzone

i uwzględnione .......................................................................................................................................

Załącznik ZA (informacyjny) Rozdziały niniejszej normy europejskiej dotyczące zasadniczych

wymagań lub innych postanowień dyrektyw UE ....................................................................................

Bibliografia .................................................................................................................................................

(R) EN 287-1:2004

3

Przedmowa

Niniejszy dokument (EN 287-1:2004

) został opracowany przez Komitet Techniczny CEN/TC 121 „Spawanie”

N1)

, którego sekretariat jest prowadzony przez DIN.

Niniejsza norma europejska powinna uzyskać status normy krajowej, przez opublikowanie identycznego

tekstu lub uznanie, najpóźniej do września 2004 r., a normy krajowe sprzeczne z daną normą powinny być

wycofane najpóźniej do września 2004 r.

Niniejszy dokument został opracowany na podstawie mandatu, udzielonego CEN przez Komisję Europejską

i Europejskie Stowarzyszenie Wolnego Handlu, i wspiera zasadnicze wymagania dyrektywy (-yw) UE.

W załączniku informacyjnym ZA, który stanowi integralną część niniejszego dokumentu, podano informacje

dotyczące powiązania niniejszej normy z dyrektywą (-ami) UE.

Niniejszy dokument zastępuje EN 287-1:1992.

EN 287 zawiera nast

ępujące części pod ogólnym tytułem Egzamin kwalifikacyjny spawaczy – Spawanie:

-

Cz

ęść 1: Stale

-

Cz

ęść 2: Aluminium i stopy aluminium.

Za

łącznik A, B, C i D są informacyjne.

Niniejszy dokument zawiera Bibliografi

ę

Zgodnie z Przepisami Wew

nętrznymi CEN/CENELEC do wprowadzenia niniejszej normy europejskiej są

zobowiązane krajowe jednostki normalizacyjne następujących państw: Austrii, Belgii, Cypru, Danii, Estonii,

Finlandii, Francji, Grecji, Hiszpanii, Holandii, Irlandii, Islandii, Litwy, Lu

ksemburga, Łotwy, Malty, Niemiec,

Norwegii, Polski, Portugalii, Republiki Czeskiej, S

łowacji, Słowenii, Szwajcarii, Szwecji, Węgier, Włoch i

Zjednoczonego Królestwa.

____________

N1)

Odsyłacz krajowy: Odpowiednia nazwa w języku angielskim – ”Welding”.

(R) EN 287-1:2004

4

Wprowadzenie

Umiej

ętność spawacza do postępowania zgodnie z ustną lub pisemną instrukcją oraz potwierdzenie jego

umiej

ętności stanowią ważne czynniki zapewniające jakość spawanego wyrobu.

Sposób sprawdzania umiejętności spawacza według niniejszej normy, w którym zachowuje się jednorodne

zaleceni

a i stosowane są znormalizowane złącza egzaminacyjne, jest zależny od techniki spawania.

Zasadą niniejszej normy jest, że egzamin spawacza uprawnia go nie tylko dla warunków zastosowanych

podczas egzaminu, lecz również dla wszystkich innych złączy, które są łatwiejsze do spawania zakładając,

że spawacz przeszedł odpowiednie szkolenie i/lub posiada przemysłową praktykę w zakresie swoich

uprawnień.

Egzamin może być wykorzystany do kwalifikowania technologii spawania i do uprawniania spawacza przy

założeniu, że wszystkie odpowiednie wymagania, np. wymiary złącza egzaminacyjnego, są zachowane.

Uprawnienia zgodne z EN 287-

1, istniejące do czasu ustanowienia niniejszej normy, po upływie okresu

ważności zaleca się dostosować do wymagań niniejszej normy.

(R) EN 287-1:2004

5

1 Zakres normy

Niniejsza norma definiuje egzamin spawacza do spawania stali.

Podaje ona szereg technicznych zasad dla systematycznych egzaminów spawaczy i umożliwia jednolite ich

akceptowanie niezależnie od rodzaju wyrobu, miejsca oraz egzaminatora/jednostki egzaminującej.

Podczas egzaminowania spawaczy punkt ciężkości położony jest na umiejętności spawaczy ręcznego

prowadzenia elektrody/uchwytu elektrody/palnika, celem uzyskania spoiny o akceptowalnej jakości.

Procesy spawalnicze przywo

łane w niniejszej normie obejmują tylko te, które są uznawane za spawanie

r

ęczne lub częściowo zmechanizowane. Nie obejmują w pełni zmechanizowanych i automatycznych

procesów spawania (patrz EN 1418).

2 Powołania normatywne

N2)

Do niniejszej normy wp

rowadzono, drogą datowanego lub niedatowanego powołania, postanowienia

zawarte w innych publikacjach. Te powołania normatywne znajdują się w odpowiednich miejscach w

tekście normy, a wykaz publikacji podano poniżej. W przypadku powołań datowanych późniejsze zmiany lub

nowelizacje którejkolwiek z wymienionych publikacji mają zastosowanie do niniejszej normy europejskiej

tylko wówczas, gdy zostaną wprowadzone do tej normy przez jej zmianę lub nowelizację. W przypadku

powołań niedatowanych stosuje się ostatnie wydanie powołanej publikacji (łącznie ze zmianami).

EN 910

Destructive tests on welds in metallic materials

– Bend tests.

EN 970

Non-destructive examination of fusion welds

– Visual examination.

EN 1320

Destructive tests on welds in metallic materials

– Fracture test.

EN 1435

Non-destructive examination of welds

– Radiographic examination of welded joints.

EN ISO 4063

Welding and allied processes

– Nomenclature of processes and reference numbers

(ISO 4063:1998).

EN ISO 5817

Welding

– Fusion-welded joinst in steel, nickel, titanium and their alloys (beam

welding excluded)

– Quality levels for imperfections (ISO 5817:2003).

EN ISO 6947

Welds

– Working positions – Definitions of angles of slope and rotation

(ISO 697:1993).

EN ISO 15607:2003

Specification and qualification of welding procedures for metallic materials

– General

rules (ISO 15607:2003).

CR ISO 15608 Welding

– Guidelines for a metallic material grouping system (ISO/TR 15608:2000).

prEN ISO15609-1:2000 Specification and approval of welding procedures for metallic materials

– Welding

procedure specification

– Part 1: Arc welding (ISO/DIS 15609-1:2000).

EN ISO 15609-2:2001 Specification and approval of welding procedures for metallic materials

– Welding

procedure specification

– Part 2: Gas welding (ISO 15609-2:2001).

ISO 857-1

Welding and allied processes

– Vocabulary – Part 1: metal welding processes.

N2)

Odsyłacz krajowy: Patrz załącznik krajowy NA.

(R) EN 287-1:2004

6

3 Terminy i definicje

Dla stosowania niniejszej normy

europejskiej obowiązują terminy i definicje podane w EN ISO 15607:2003

oraz nast

ępujące:

3.1

spawacz

osoba, która trzyma w ręku uchwyt elektrody, palnik spawalniczy lub palnik gazowy i ręcznie go prowadzi.

3.2

egzaminator

osoba, która została mianowana do sprawdzenia zgodności ze stosowaną normą.

UWAGA

W określonych przypadkach zastosowania może być wymagany niezależny egzaminator.

3.3

jednostka egzaminująca

organizacja, która została mianowana do sprawdzenia zgodności ze stosowaną normą.

UWAGA

W

określonych przypadkach zastosowania może być wymagana niezależna jednostka egzaminująca.

3.4

podkładka

materia

ł umieszczony na dolnej powierzchni przygotowanego złącza dla podtrzymania stopionego stopiwa.

3.5

ścieg graniowy

ścieg(i), który (e) przy wielościegowym spawaniu układany(e) jest(są) jako pierwszy ścieg w grani.

3.6

ścieg wypełniający

ścieg(i), który(e) przy wielościegowym spawaniu układany(e) jest(są) po wykonaniu ściegu(ów)

graniowego(ych) i przed wykonaniem ściegu(ów) licowego(ych).

3.7

ścieg licowy

ścieg(i), który(e) przy wielościegowym spawaniu widoczny(e) jest(są) na powierzchni spoiny po zakończeniu

spawania.

3.8

grubość spoiny

grubość spoiny bez nadlewu.

4 Symbole i skróty

4.1 Postanowienia ogólne

Jeśli nie są stosowane pełne oznaczenia, powinny być stosowane następujące skróty i numery aby w pełni

opisa

ć Świadectwo Egzaminu Spawacza (patrz Załącznik A)

4.2 Numery procesów spawania

Niniejsza norma dotyczy nast

ępujących ręcznych lub częściowo zmechanizowanych procesów spawania

(numery procesów spawania dla ich symbolicznego przedstawienia podaje EN ISO 4063):

111

spawanie

łukowe elektrodą otuloną;

114

spawanie

łukowe samoosłonowym drutem proszkowym;

121

spawanie

łukiem krytym jednym drutem elektrodowym;

(R) EN 287-1:2004

7

125

spawanie

łukiem krytym drutem proszkowym;

131

spawanie elektrodą metalową w osłonie gazów obojętnych (spawanie metodą MIG);

135

spawanie elektrodą metalową w osłonie gazów aktywnych (spawanie metodą MAG);

136

spawanie

łukowe w osłonie gazu aktywnego drutem proszkowym;

141

spawanie elektrodą wolframową w osłonie gazów obojętnych (spawanie metodą TIG);

15

spawanie plazmowe;

311

spawanie acetylenowo-tlenowe.

UWAGA

Zasady niniejszej normy mogą być wykorzystane dla innych procesów spawania.

4.3 Skróty

4.3.1 Dla z

łącza egzaminacyjnego

a

nominalna grubość spoiny pachwinowej

BW

spoina czo

łowa

D

średnica zewnętrzna rury

FW

spoina pachwinowa

l

1

d

ługość złącza egzaminacyjnego

l

2

pół szerokości złącza egzaminacyjnego

l

t

d

ługość badana

P

blacha

R

eH

granica plastyczności

s

1

grubość spoiny dla procesu spawania 1

s

2

grubość spoiny dla procesu spawania 2

t

grubość materiału złącza egzaminacyjnego (grubość blachy lub grubość ścianki rury)

t

1

grubość materiału złącza egzaminacyjnego dla procesu spawania 1

t

2

grubość materiału złącza egzaminacyjnego dla procesu spawania 2

T

rura

1)

z

d

ługość przyprostokątnej spoiny pachwinowej

4.3 2 Dla materia

łów dodatkowych

nm

bez materia

łu dodatkowego

A

otulina kwaśna

B

otulina zasadowa lub drut proszkowy z rdzeniem zasadowym

C

otulina celulozowa

M

drut proszkowy z rdzeniem metalowym

P

drut proszkowy z rdzeniem rutylowym, żużel szybko krzepnący

R

otulina rutylowa lub drut proszkowy z rdzeniem rytylowym

– żużel wolno krzepnący

RA

otulina rutylowo-

kwaśna

________________________

1) Termin „rura” pojedynczo lub w kombinacji oznacza „rurę” lub „element wydrążony”.

(R) EN 287-1:2004

8

RB

otulina rutylowo-zasadowa

RC

otulina rutylowo-celulozowa

RR

otulina gruba, rutylowa

S

drut lity / pr

ęt

V

drut proszkowy z rdzeniem rutylowym lub zasadowym / fluorkowym

W

drut pr

oszkowy z rdzeniem zasadowym / fluorkowym, żużel wolno krzepnący

Y

drut proszkowy z rdzeniem zasadowym / fluorkowym, żużel szybko krzepnący

Z

innego rodzaju druty proszkowe

4.3.3 Dla innych szczegółów dotyczących spoiny

bs

spawanie dwustronne

lw

spawanie w lewo

mb

spawanie na podk

ładce

ml

spawanie wielościegowe

nb

spawanie bez podk

ładki

rw

spawanie w prawo

sl

spawanie jednościegowe

ss

spawanie jednostronne

4.3.4 Dla prób zginania

A

minimalne wyd

łużenie wymagane specyfikacją materiałową

D

średnica trzpienia gnącego lub wewnętrznej rolki

t

s

grubość próbki do badań na zginanie

5

Zmienne zasadnicze i zakres obowiązywania

5.1

Postanowienia ogólne

Uprawnianie spawacza bazuje na ważniejszych zmiennych zasadniczych. Dla każdej zmiennej zasadniczej

zdefini

owano zakres obowiązywania. Wszystkie złącza egzaminacyjne powinny być tak spawane żeby

stosowane by

ły wszystkie ważniejsze zmienne zasadnicze niezależnie od siebie, za wyjątkiem 5.7 i 5.8. Jeśli

spawacz powinien spawa

ć poza zakresem obowiązywania, wymagany jest nowy egzamin. Ważniejsze

zmienne zasadnicze to:

-

proces spawania,

-

rodzaj wyrobu (blacha lub rura),

-

rodzaj spoiny (czo

łowa lub pachwinowa),

-

grupa materia

łowa,

-

materia

ł dodatkowy,

-

wymiar (grubość materiału lub zewnętrzna średnica rury),

(R) EN 287-1:2004

9

-

pozycja spawania,

-

szczegóły dotyczące spoiny (podkładka, spawanie jednostronne, spawanie dwustronne, spawanie

jednościegowe, spawanie wielościegowe, spawanie w lewo, spawanie w prawo).

5.2 Procesy spawania

Procesy spawania zdefiniowano w ISO 857-1 i wymieniono w 4.2.

Zwykle każdy egzamin uprawnia tylko jeden proces spawania. Zmiana procesu spawania wymaga nowego

egzaminu. Wyjątek stanowi zmiana drutu litego S (proces spawania 135) na drut proszkowy z rdzeniem

metalowym M (proces spawania 136) lub odwrotnie, która nie wymaga nowego egzaminu. Dopuszcza się

uprawnianie spawacza dla dwu lub wi

ęcej procesów spawania przez wykonanie jednego złącza

egzaminacyjnego (z

łącze wykonane przy pomocy wielu procesów spawania) lub przez dwa lub więcej

oddzielnych egzaminów. Zakres obowiązywania dla każdego stosowanego procesu spawania oraz dla

kombinacji kilku procesów spawania stosowanych do wykonania spoin czołowych podaje tablica 1 (patrz

również tablica 4).

(R) EN 287-1:2004

10

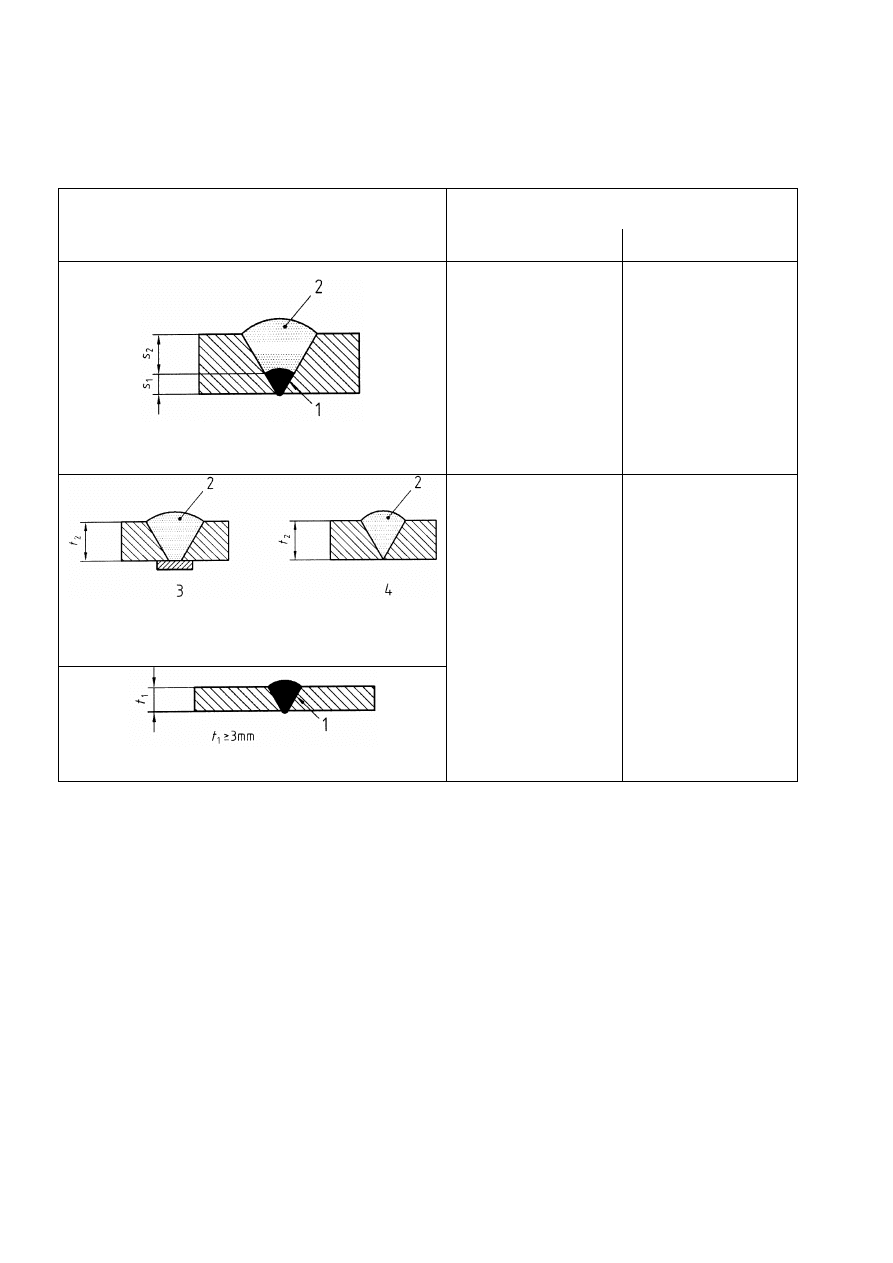

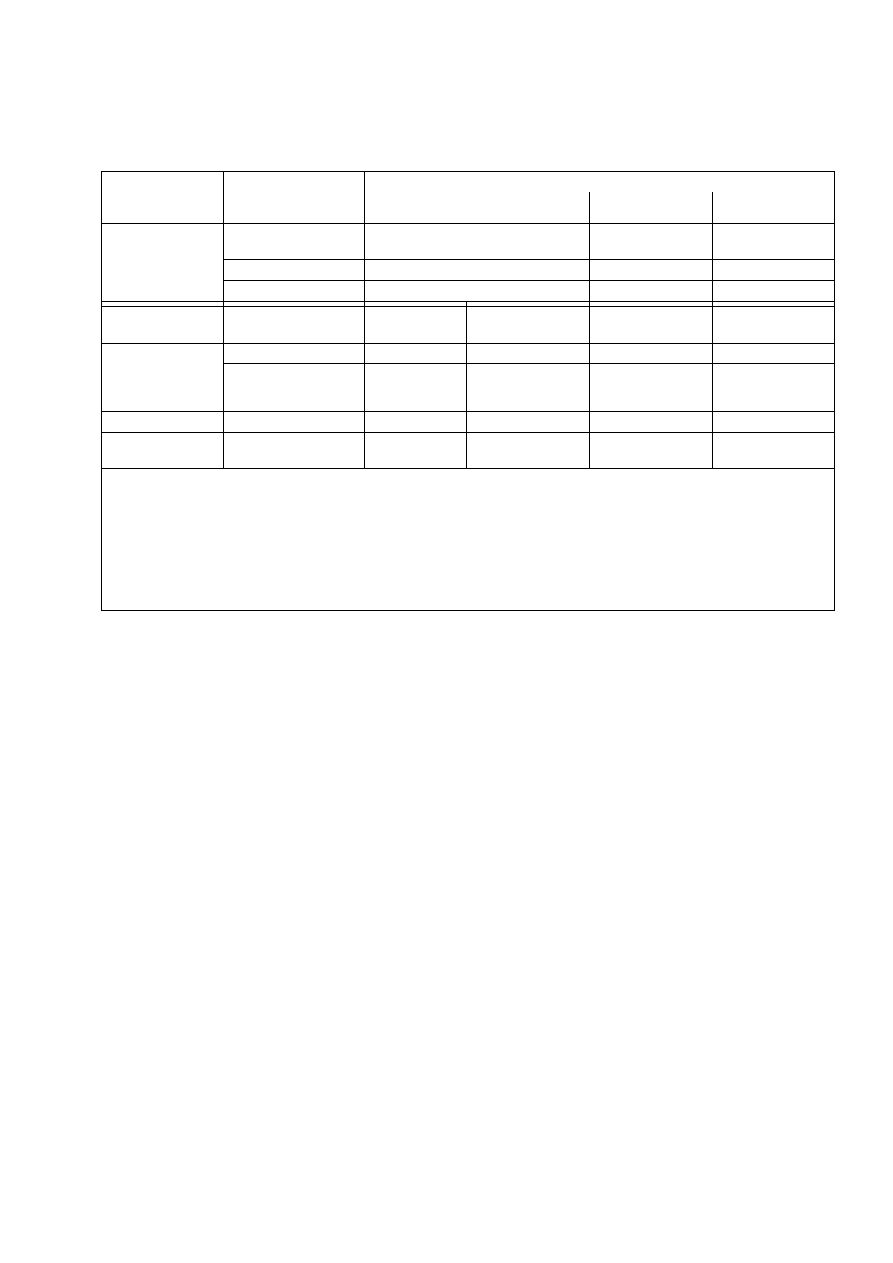

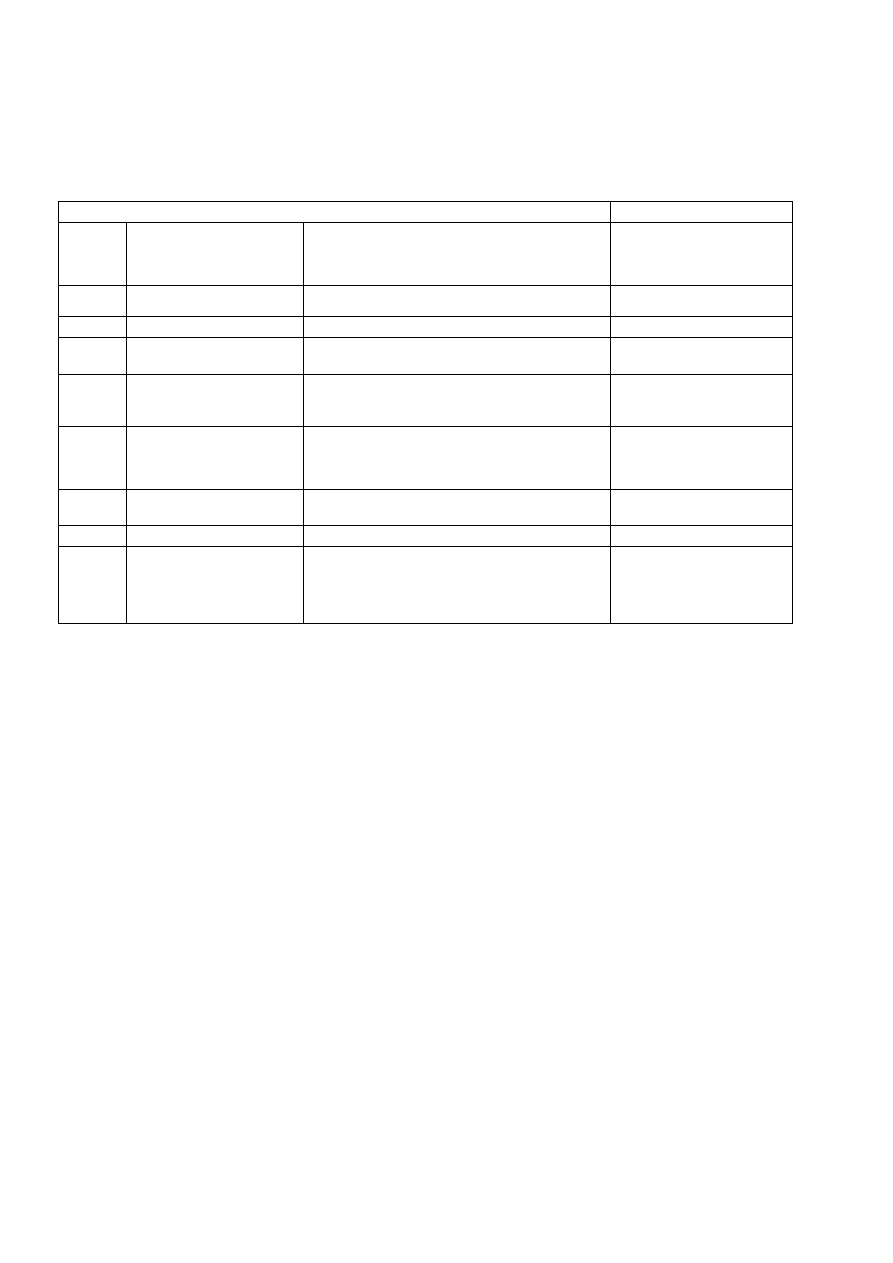

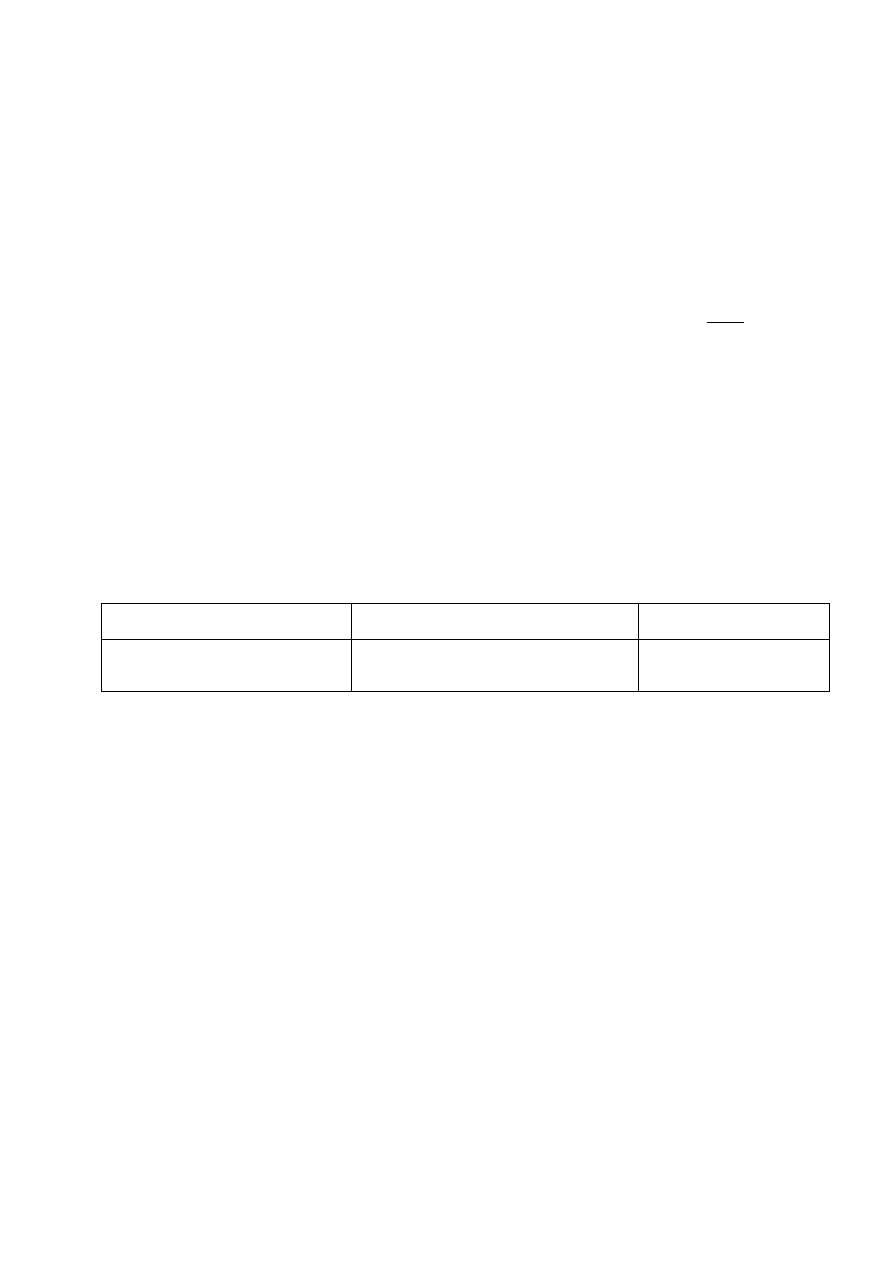

Tablica 1

– Zakres obowiązywania dla złączy ze spoinami czołowymi wykonanymi jednym lub

kombinacją kilku procesów spawania

Proces spawania stosowany dla z

łącza egzaminacyjnego

Zakres obowiązywania dla grubości

Z

łącze wykonane jednym

procesem

Z

łącze wykonane

wieloma procesami

Opis

1 proces spawania 1 (nb)

2 proces spawania 2 (mb)

wed

ług tablicy 4

dla procesu spawania 1:

t = s

1

dla procesu spawania 2:

t = s

2

wed

ług tablicy 4

z t = s

1

+ s

2

Opis

2

proces spawania 2

3

spawanie na podk

ładce (mb)

4

spawanie bez podk

ładki (nb)

wed

ług tablicy 4

dla procesu spawania 1:

t = t

1

dla procesu spawania 2:

t = t

2

wed

ług tablicy 4

t = t

1

+ t

2

proces spawania 1

stosowany tylko do

spawania w obszarze grani

Opis

1 proces spawania 1

5.3 Rodzaj wyrobu

Egzamin należy przeprowadzić na blasze lub rurze. Należy stosować następujące kryteria:

a) spoiny na rurach o zewn

ętrznej średnicy D > 25 mm obejmują spoiny na blachach;

b)

spoiny na blachach obejmują spoiny na rurach:

-

dla rur o zewn

ętrznej średnicy D

150 mm, dla pozycji spawania PA, PB i PC;

-

dla rur o zewn

ętrznej średnicy D

500 mm, dla wszystkich pozycji spawania.

5.4 Rodzaj spoiny

Egzamin należy przeprowadzić dla spoiny czołowej lub spoiny pachwinowej. Należy stosować następujące

kryteria:

(R) EN 287-1:2004

11

a) spoiny czo

łowe obejmują spoiny czołowe każdego rodzaju, za wyjątkiem spoin rozgałęzień rurowych

(patrz również 5.4 c);

b)

w przypadku kiedy w produkcji przeważają spoiny pachwinowe, spawacz powinien być

egzaminowany na z

łączach ze spoinami pachwinowymi; w przypadku kiedy w produkcji przeważają

spoiny czo

łowe, spoiny czołowe uprawniają do wykonywania spoin pachwinowych;

c)

spoiny czołowe na rurach bez podkładki obejmują rozgałęzienia rurowe o kącie odchylenia

60

o

w

tym samym zakresie obowiązywania podanym w tablicach 1 do 8. Dla rozgałęzień rurowych zakres

obowiązywania bazuje na średnicy zewnętrznej odgałęzionej rury;

d)

dla przypadków stosowania, kiedy rodzaj spoiny może być objęty uprawnieniem albo na podstawie

spoiny czo

łowej albo na podstawie spoiny pachwinowej, należy zastosować specjalne złącze

egzaminacyjne aby uprawni

ć spawacza, np. odgałęzienie rurowe.

5.5 Grupy materia

łowe

5.5.1 Grupy materia

łu podstawowego dla stali

W celu zmniejszenia liczby egzaminów materiały o podobnej charakterystyce spawalniczej zostały

pogrupowane zgodnie z CR ISO 15608.

5.5.2 Zakres uprawnień

Spawanie jednego metalu z grupy materia

łowej uprawnia spawacza do spawania wszystkich innych metali z

tej samej grupy jak również innych grup materiałowych zgodnie z tablicą 2.

Jeśli spawany materiał podstawowy znajduje się poza systemem grupowania, wymagany jest oddzielny

egzamin.

Uprawnianie dla z

łączy różnoimiennych: jeśli stosowany jest materiał dodatkowy do spawania grupy 8 lub 10

(patrz tablica 2), uprawnienie obejmuje wszystkie kombinacje grupy materia

łowej 8 lub 10 z innymi grupami

materia

łowymi.

Egzamin przeprowadzony dla grup materia

łowych na materiałach walcowanych, obejmuje również materiały

odlewane oraz po

łączenia mieszane materiałów walcowanych i odlewanych tej samej grupy.

(R) EN 287-1:2004

12

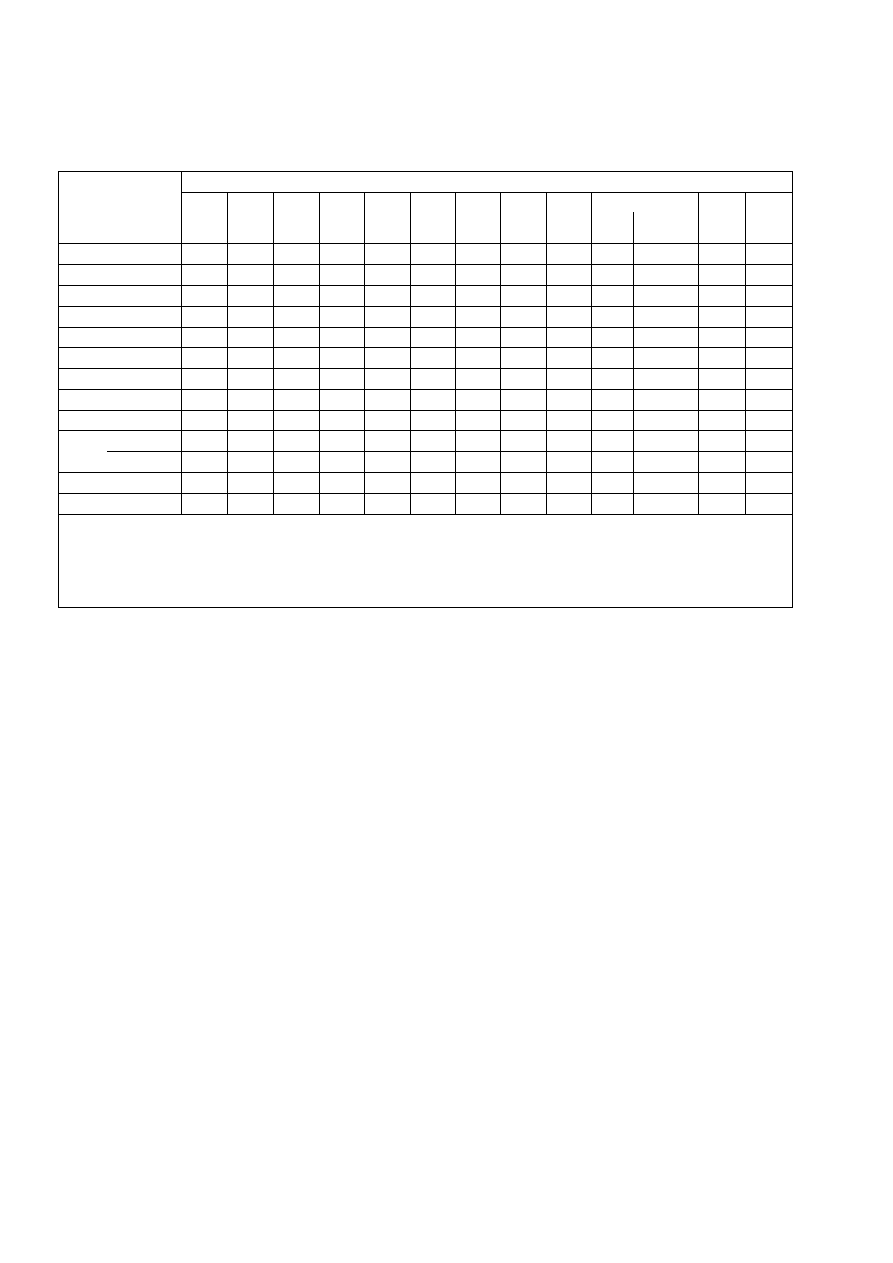

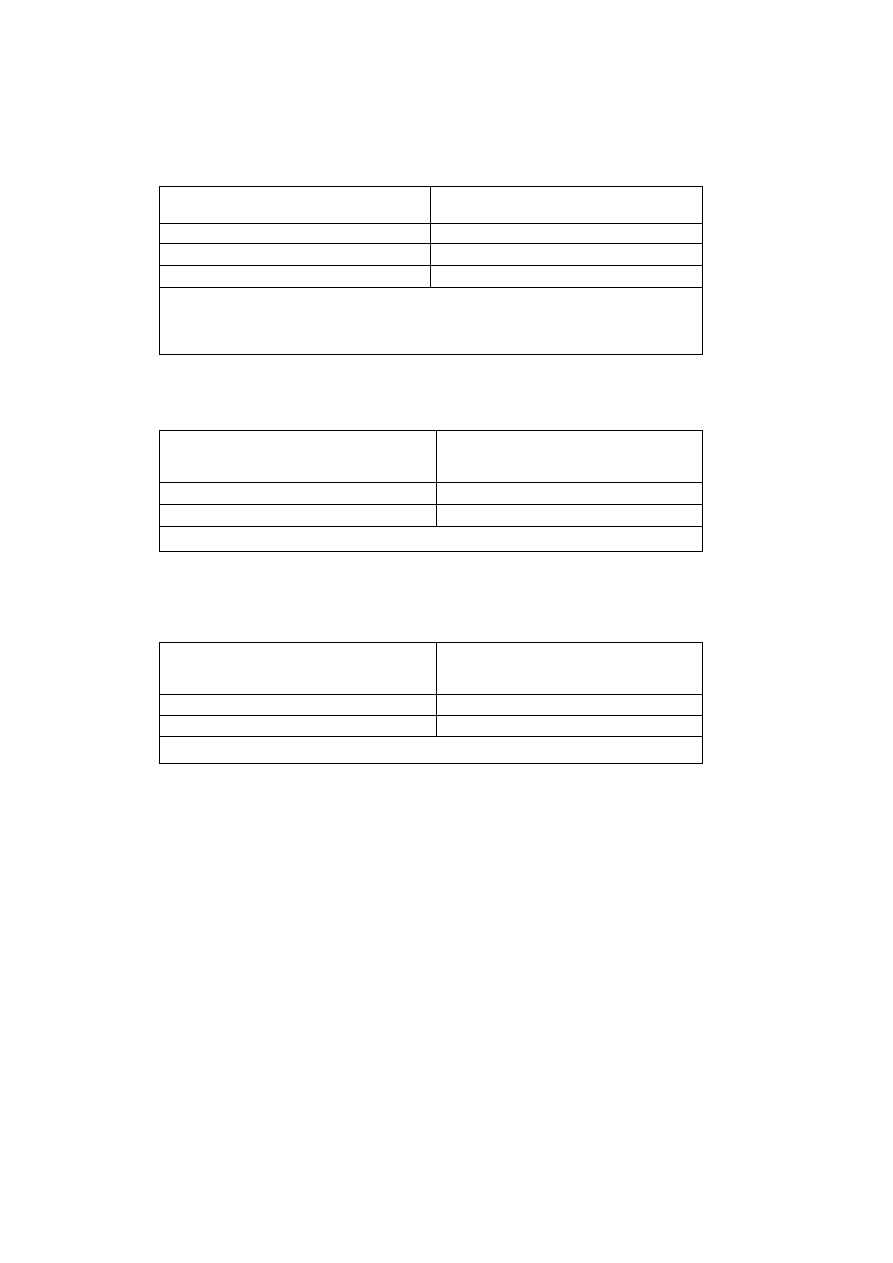

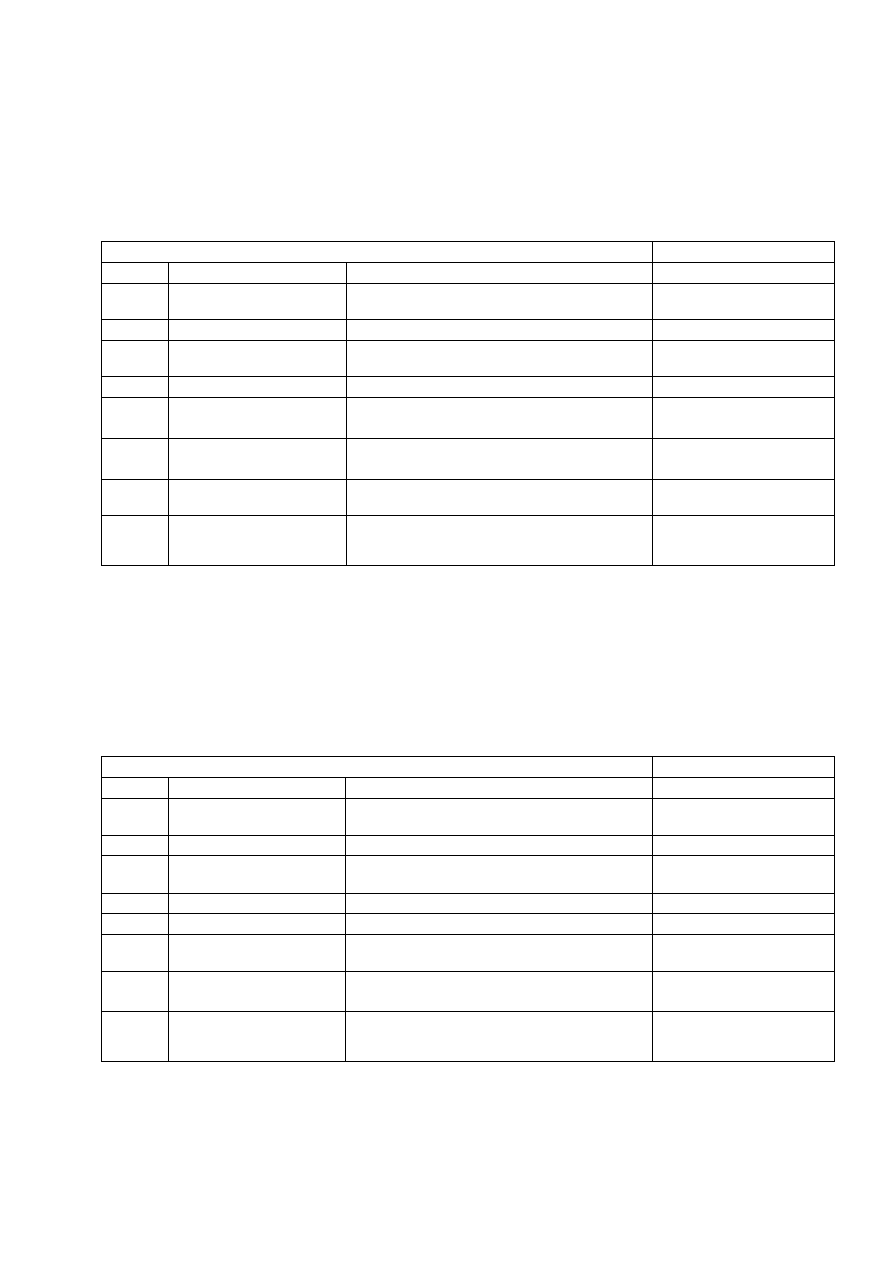

Tablica 2

– Zakres uprawnień dla materiału podstawowego

Grupa

materia

łowa

a

z

łącza

egzaminacyjnego

Zakres uprawnień

1.1

1.2

1.4

1.3

2

3

4

5

6

7

8

9

10

11

9.1

9.2 + 9.3

1.1, 1.2, 1.4

X

-

-

-

-

-

-

-

-

-

-

-

-

1.3

X

X

X

X

-

-

-

-

-

X

-

-

X

2

X

X

X

X

-

-

-

-

-

X

-

-

X

3

X

X

X

X

-

-

-

-

-

X

-

-

X

4

X

X

X

X

X

X

X

X

-

X

-

-

X

5

X

X

X

X

X

X

X

X

-

X

-

-

X

6

X

X

X

X

X

X

X

X

-

X

-

-

X

7

X

X

X

X

X

X

X

X

-

X

-

-

X

8

-

-

-

-

-

-

-

-

X

-

X

X

-

9

9.1

X

X

X

X

-

-

-

-

-

X

-

-

X

9.2 + 9.3

X

-

-

-

-

-

-

-

-

-

X

-

-

10

-

-

-

-

-

-

-

-

X

-

X

X

-

11

X

X

-

-

-

-

-

-

-

-

-

-

X

a

grupa materia

łowa według CR ISO 15608.

Opis

X wskazuje grupy materia

łowe do spawania których spawacz jest uprawniony.

-

wskazuje grupy materiałowe do spawania których spawacz nie jest uprawniony

5.6 Materia

ły dodatkowe do spawania

Egzaminowanie z użyciem materiału dodatkowego, np. dla procesu spawania 141, 15 i 311, uprawnia do

spawania bez materia

łu dodatkowego, lecz nie odwrotnie.

Zakres uprawnień dla materiałów dodatkowych do spawania podaje tablica 3.

(R) EN 287-1:2004

13

Tablica 3 -

Zakres uprawnień dla materiałów dodatkowych do spawania

a

Proces spawania

Materiały

dodatkowe użyte w

trakcie egzaminu

b

Zakres uprawnień

A, RA, RB, RC, RR, R

B

C

111

A, RA, RB, RC, RR,

R

X

-

-

B

X

X

-

C

-

-

X

-

-

drut lity (S)

drut proszkowy

(M)

drut proszkowy

(B)

drut proszkowy

–

(R, P, V, W, Y, Z)

131

135

136

141

drut lity (S)

X

X

-

-

drut proszkowy (M)

X

X

-

-

136

drut proszkowy (B)

-

-

X

X

114

136

drut proszkowy

–

(R, P, V, W, Y, Z)

-

-

-

X

a

skróty patrz 4.3.2.

b Rodzaj materia

łów dodatkowych do spawania, które stosowane są do wykonania warstwy graniowej bez podkładki

(ss, nb) podczas egzaminu spawacza jest rodzajem materia

łów dodatkowych do spawania, zakwalifikowanym do

spawania warstw graniowych w produkcji.

Opis

X wskazuje materia

ły dodatkowe do spawania, do których spawacz jest uprawniony.

-

wskazuje materia

ły dodatkowe do spawania, do których spawacz nie jest uprawniony.

5.7 Wymiary

Egzamin na spoinach czo

łowych bazuje na grubości materiału i na zewnętrznej średnicy rur. Zakres

uprawnień podano w tablicach 4 i 5.

UWAGA Nie wymaga si

ę, żeby grubości materiałów lub średnice zewnętrzne rur były precyzyjnie określone; raczej

należy uwzględnić ogólną filozofię, która stoi za wartościami podanymi w tablicach 4 i 5.

Dla spoin pachwinowych z

akres uprawnień dla grubości materiału jest podany w tablicy 6.

W przypadku spawania rozga

łęzień rurowych należy uwzględniać kryteria dla grubości materiału podane w

tablicy 4 i kryteria do zewn

ętrznej średnicy rur podane w tablicy 5 w sposób następujący:

-

nasadzone: obowiązują grubości materiału i średnica zewnętrza odchodzącej rury;

-

wpuszczone lub przelotowe: grubość materiału głównej rury lub płaszcza zbiornika jak również

średnica zewnętrzna odchodzącej rury.

Dla z

łączy egzaminacyjnych o zróżnicowanych średnicach zewnętrznych rur i grubościach materiału,

spawacz jest uprawniony do:

1)

najmniejszej i najwi

ększej grubości materiału według tablicy 4;

2)

najmniejszej i najwi

ększej średnicy zewnętrznej rury według tablicy 5.

(R) EN 287-1:2004

14

Tablica 4

– Zakres uprawnień wynikający z grubości materiału i grubości spoin (spawanie wieloma

procesami) z

łącza egzaminacyjnego dla spoin czołowych

Wymiary w mm

Grubość

a

t

Zakres up

rawnień

t < 3

t do 2 x t

b

3

t

12

3 do 2 x t

c

t > 12

5

a

dla spawania wieloma procesami, s

1

i s

2

wed

ług tablicy 1.

b

dla spawania acetylenowego-tlenowego (311): t do 1,5 x t

c

dla spawania acetylenowego-tlenowego (311): 3 mm do 1,5 x t

Tablica 5

– Zakres uprawnień wynikający ze średnicy zewnętrznej rury

a

Wymiary w mm

Zewn

ętrzna średnica złącza

egzaminacyjnego

D

Zakres up

rawnień

D

25

D do 2 x D

D > 25

0,5 x D (25 mm min.)

a

dla przekrojów wydrążonych, D jest wymiarem mniejszej strony.

Tablica 6

– Zakres uprawnień wynikający z grubości materiału dla spoin pachwinowych

a

Wymiary w mm

Grubość materiału złącza

egzaminacyjnego

t

Zakres uprawnień

t < 3

t do 3

t

3

3

a

patrz również tablica 9.

5.8 Pozycje spawania

Zakres uprawnień dla każdej pozycji spawania podaje tablica 7. Pozycje spawania i ich oznaczenia odnoszą

si

ę do EN ISO 6947.

Z

łącze egzaminacyjne powinno być spawane zgodnie z nominalnym kątem pochylenia ujętym w EN ISO

6947.

Pozycje spawania H-L045 i J-

L045 na rurach uprawniają do wszystkich kątów pochylenia rur.

Spawanie dwu rur o tej samej średnicy zewnętrznej, jednej w pozycji PF i jednej w pozycji PC, obejmuje

zakres uprawnień wynikający ze spawania rury w pozycji spawania H-L045.

Spawanie dwu rur o tej samej średnicy zewnętrznej, jednej w pozycji PG i jednej w pozycji PC, obejmuje

zakres uprawnień wynikający ze spawania rury w pozycji spawania J-L045.

(R) EN 287-1:2004

15

Rur

ę o średnicy zewnętrznej D

150 mm, można spawać w dwu pozycjach spawania (PF lub PG 2/3

obwodu, PC 1/3 obwodu), stosując tylko jedno złącze egzaminacyjne.

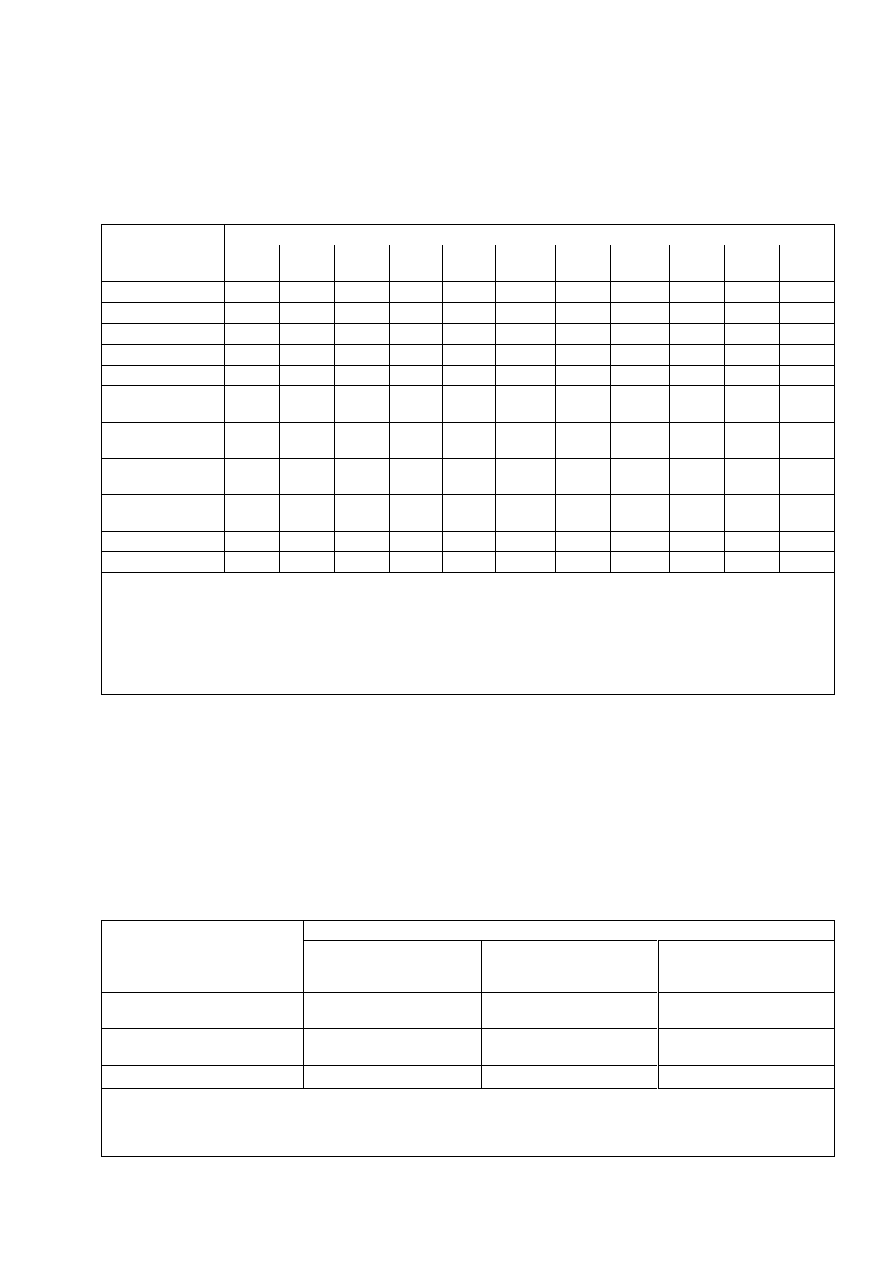

Tablica 7

– Zakresy uprawnień dla pozycji spawania

Pozycja

spawania z

łącza

egzaminacyjnego

Zakres uprawnień

a

PA

PB

b

PC

PD

b

PE

PF

(blacha)

PF

(rura)

PG

(blacha)

PG

(rura)

H-L045 J-L045

PA

X

X

-

-

-

-

-

-

-

-

-

PB b

X

X

-

-

-

-

-

-

-

-

-

PC

X

X

X

-

-

-

-

-

-

-

-

PD b

X

X

X

X

X

X

-

-

-

-

-

PE

X

X

X

X

X

X

-

-

-

-

-

PF

(blacha)

X

X

-

-

-

X

-

-

-

-

-

PF

(rura)

X

X

-

X

X

X

X

-

-

-

-

PG

(blacha)

-

-

-

-

-

-

-

X

-

-

-

PG

(rura)

X

X

-

X

X

-

-

X

X

-

-

H-L045

X

X

X

X

X

X

X

-

-

X

-

J-L045

X

X

X

X

X

-

-

X

X

-

X

a

dodatkowo należy uwzględnić wymagania 5.3 i 5.4.

b

pozycje spawania PB i PD stosowane są tylko dla spoin pachwinowych (patrz 5.4 b) i mogą tylko uprawniać do

wykonywania spoin pachwinowych w innych pozycjach spawania.

Opis

X wskazuje pozycje spawania d

o których spawacz jest uprawniony.

-

wskazuje pozycje spawania do których spawacz nie jest uprawniony.

5.9 Szczegóły dotyczące spoiny

Zakresy uprawnień zależne od szczegółów dotyczących spoiny podają tablice 8 i 9.

Jeśli spawanie procesem 311 odbywało się w prawo to spawanie w lewo i odwrotnie wymaga nowego

egzaminu.

Tablica 8

– Zakres uprawnień dla spoin czołowych zależnych od szczegółów dotyczących spoiny

Szczegóły dotyczące spoiny

z

łącza egzaminacyjnego

Zakres uprawnień

spawanie jednostronne /

spawanie bez podk

ładki

(ss nb)

spawanie jednostronne /

spawanie na podk

ładce

(ss mb)

spawanie dwustronne

(bs)

spawanie jednostronne /

spawanie bez podk

ładki (ss nb)

X

X

X

spawanie jednostronne /

spawanie na podk

ładce (ss mb)

-

X

X

spawanie dwustronne (bs)

-

X

X

Opis

X wskazuje spoiny do spawania których spawacz jest uprawniony.

-

wskazuje spoiny do spawania których spawacz nie jest uprawiony.

(R) EN 287-1:2004

16

Tablica 9 -

Zakres uprawnień zależnych od techniki wykonywania spoin pachwinowych

Z

łącze egzaminacyjne

a

Zakres uprawnień

jednościegowe (sl)

wielościegowe (ml)

jednościegowe (sl)

X

-

wielościegowe (ml)

X

X

a

grubość spoiny pachwinowej powinna mieścić się w zakresie od 0,5 x t

a

0,7 x t.

Opis

X wskazuje technikę układania ściegów do której spawacz jest uprawniony.

-

wskazuje technikę układania ściegów do której spawacz nie jest uprawniony.

6 Egzaminowanie i badanie

6.1 Nadzór

Spawanie z

łącza egzaminacyjnego powinno się odbywać w obecności egzaminatora lub jednostki

egzaminującej. Badanie powinno być weryfikowane przez egzaminatora lub jednostkę egzaminującą.

Z

łącza egzaminacyjne przed rozpoczęciem spawania powinny być oznaczone znakiem egzaminatora.

Dodatkowo na wszystkich z

łączach egzaminacyjnych powinny być naniesione pozycje spawania, zaś dla

z

łączy rurowych utwierdzonych powinno się także zaznaczyć położenie odpowiadające pozycji spawania

godziny 12 - tej.

Egzaminator lub jednostka egzaminująca mogą przerwać egzamin, jeśli warunki spawania nie odpowiadają

wymaganiom lub jeśli się okaże, że spawacz nie posiada wystarczających umiejętności, które mogą spełnić

wymagania np. jeśli poprawek jest zbyt dużo i/lub występują systematycznie.

6.2 Kszta

łty, wymiary i liczby złączy egzaminacyjnych

Kszta

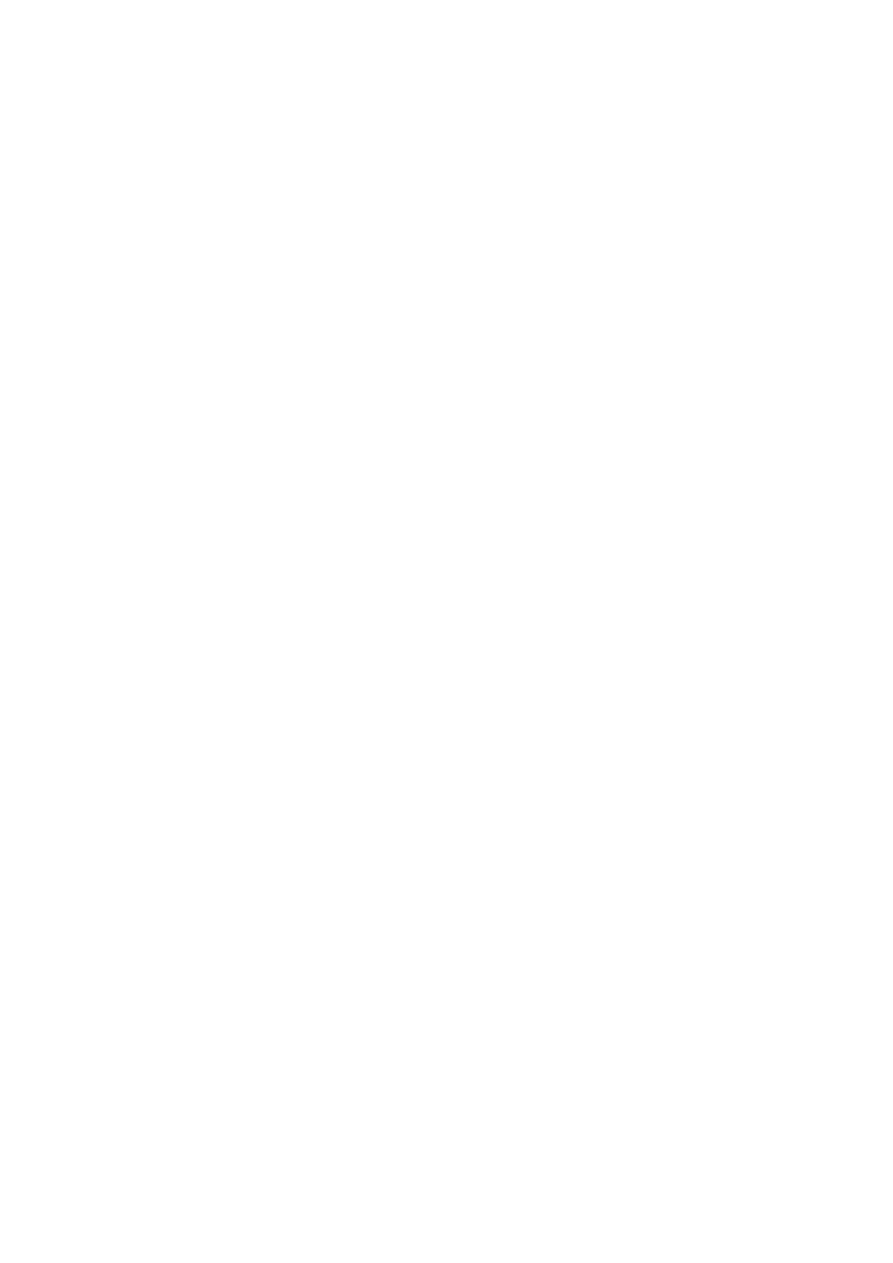

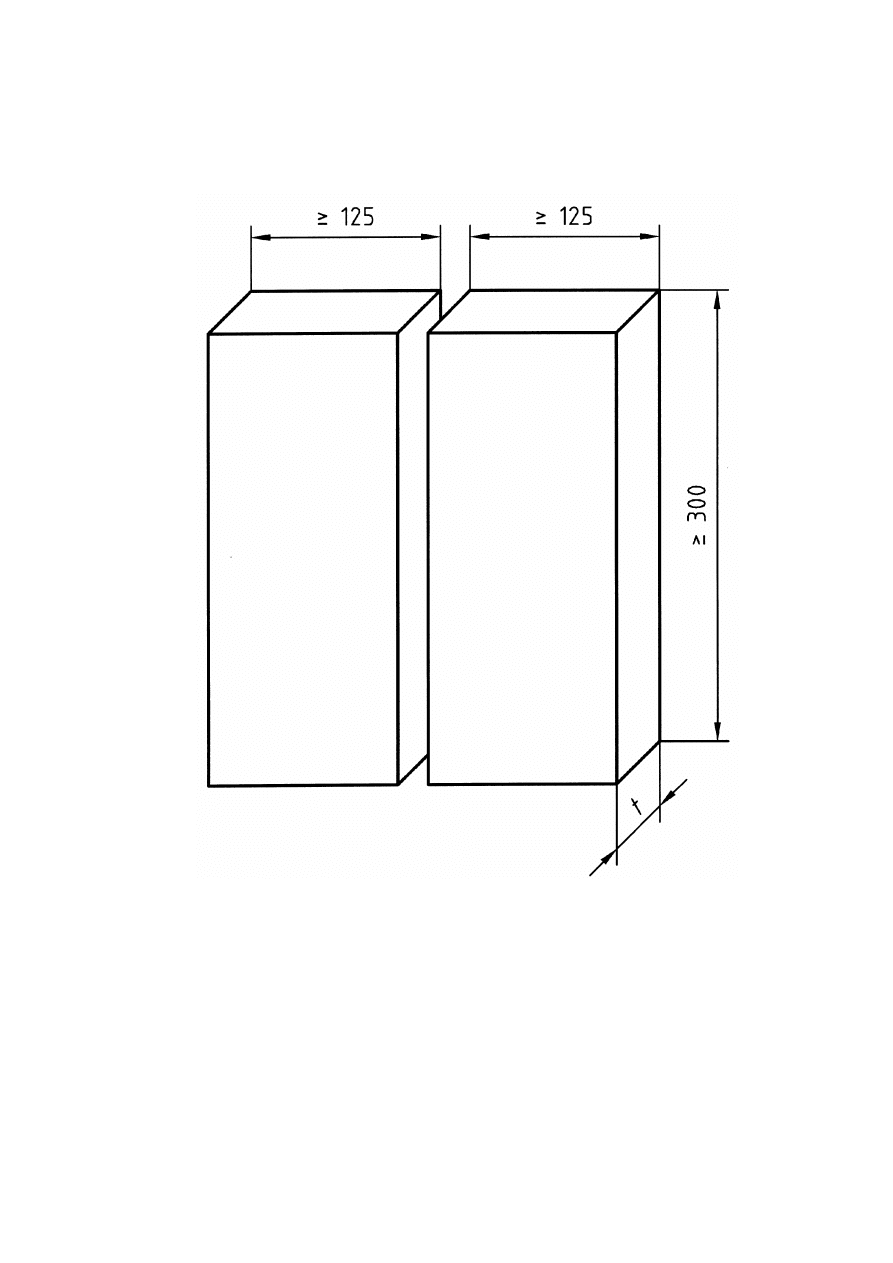

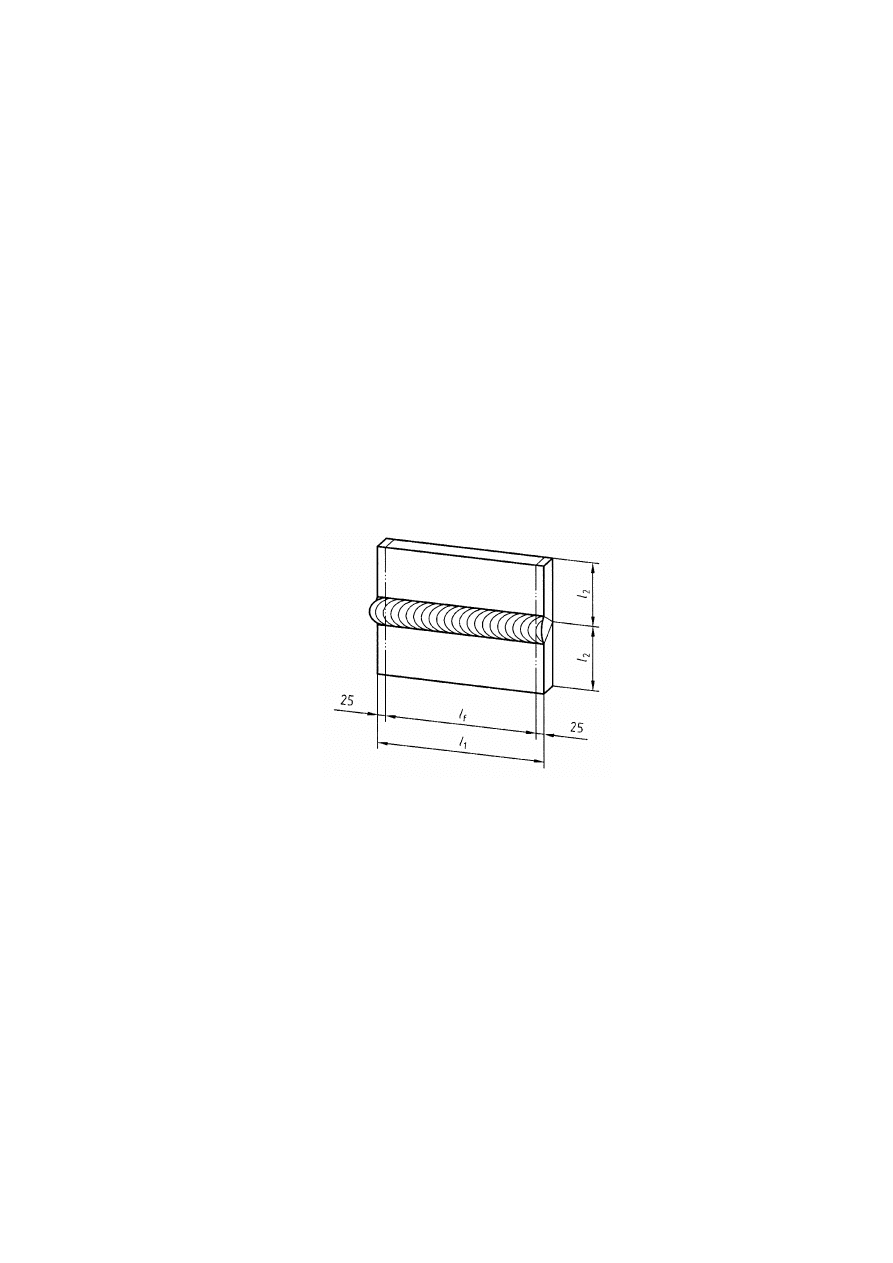

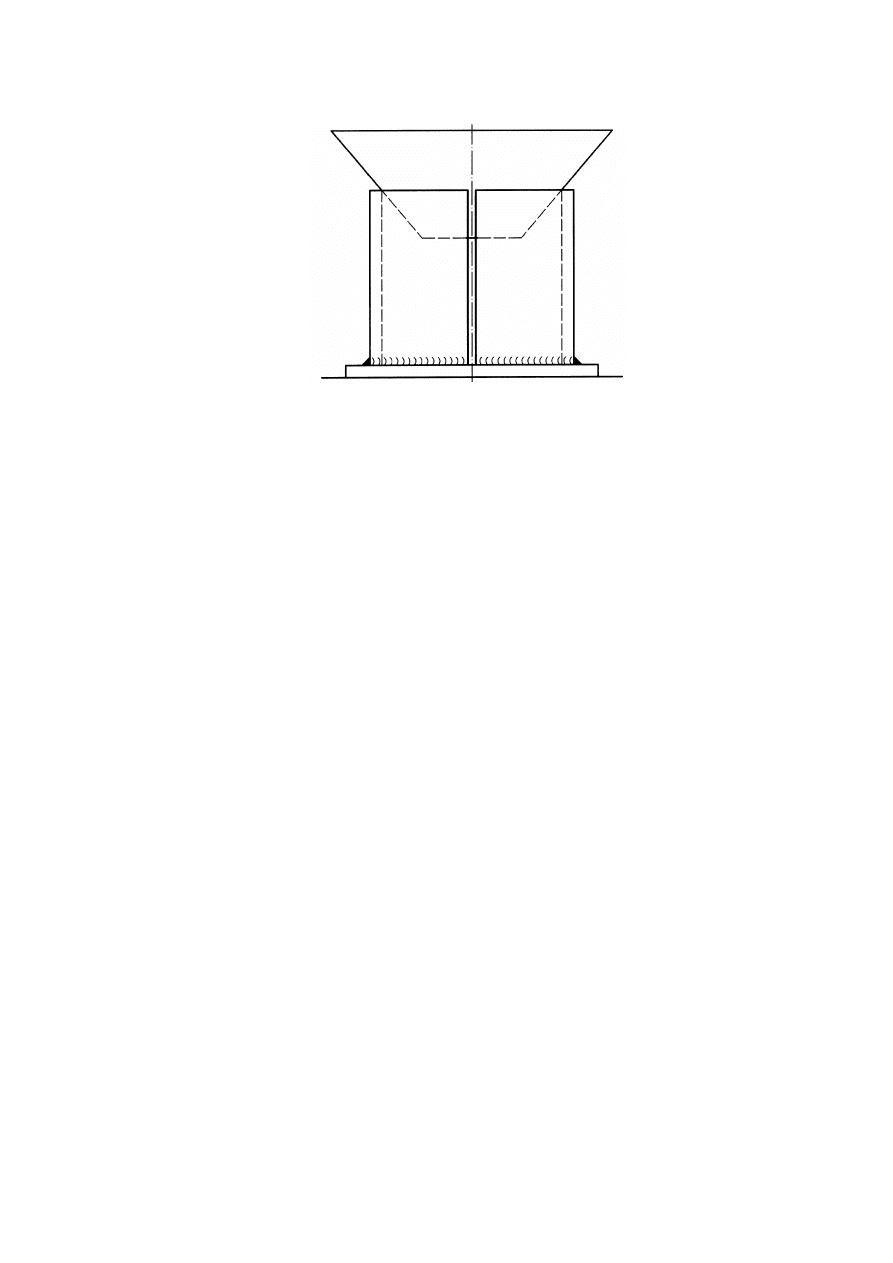

łty i wymiary wymaganych złączy egzaminacyjnych (patrz 5.7) przedstawiają rysunki 1 do 4.

Dla rur wymagana jest d

ługość badana minimum 150 mm. Jeśli obwód rury jest mniejszy od 150 mm

wymagane są dodatkowe złącza egzaminacyjne, jednakże nie więcej niż trzy.

(R) EN 287-1:2004

17

Wymiary w milimetrach

Opis

t

grubość materiału złącza egzaminacyjnego

Rysunek 1

– Wymiary złącza egzaminacyjnego dla spoiny czołowej na blasze

(R) EN 287-1:2004

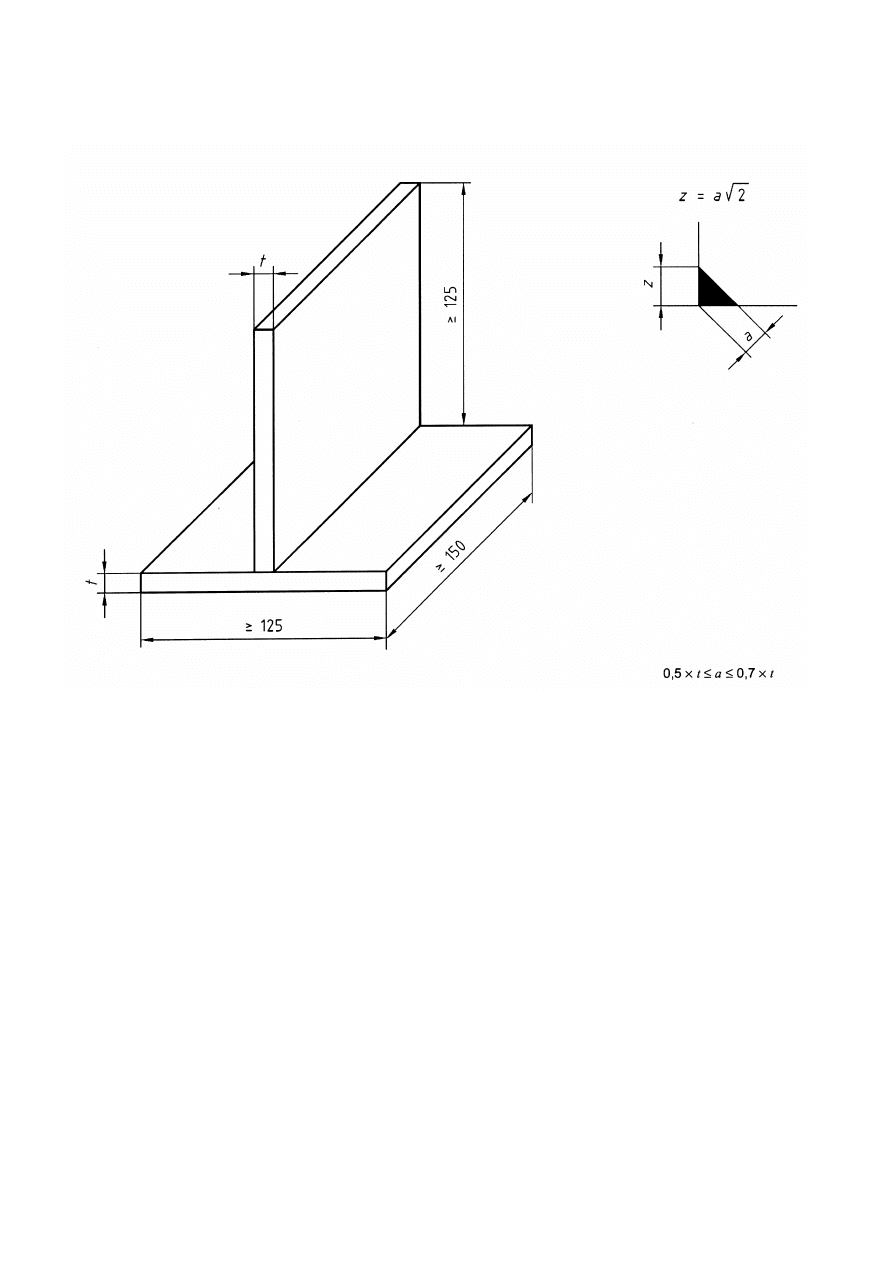

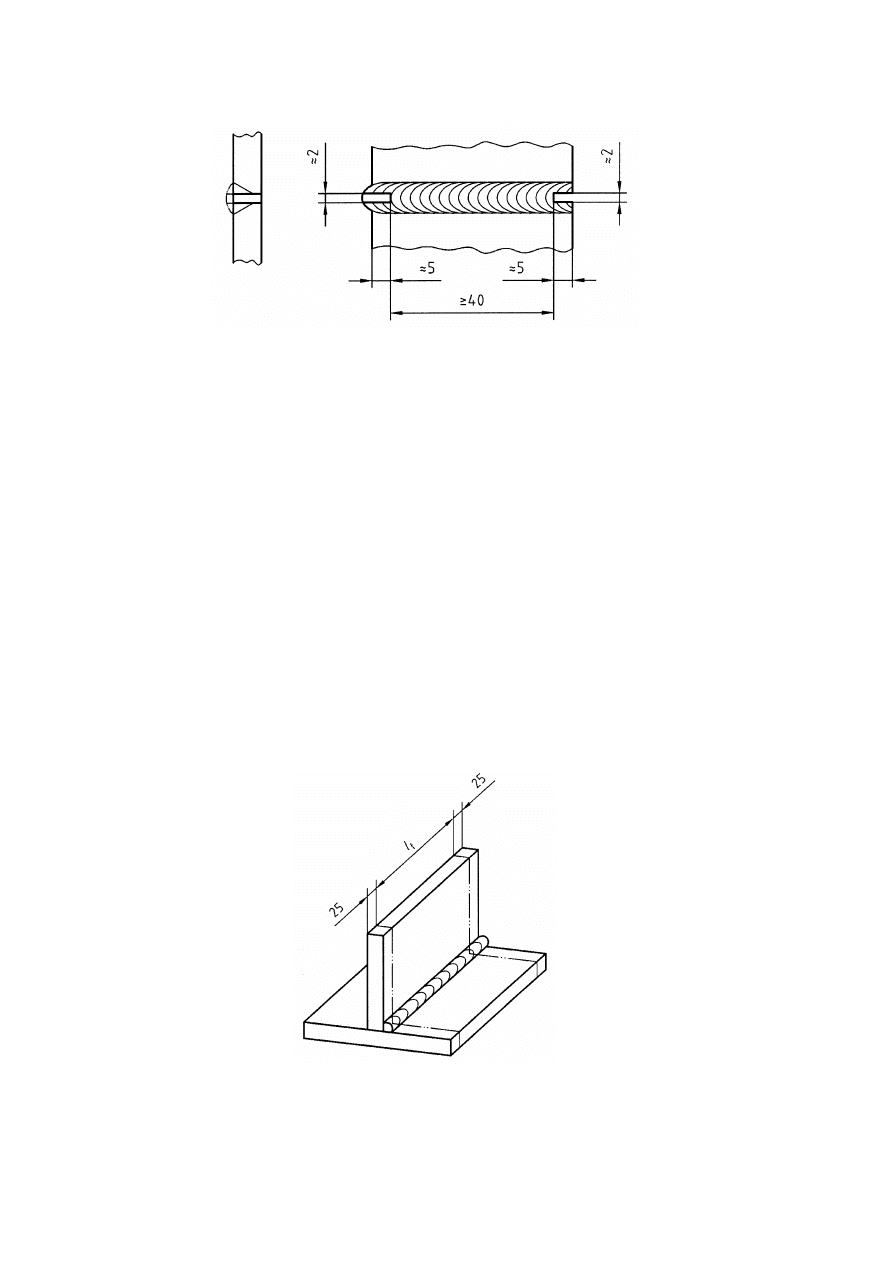

18

Wymiary w milimetrach

Opis

a

grubość nominalna spoiny pachwinowej

t

grubość materiału złącza egzaminacyjnego

z

d

ługość przyprostokątnej spoiny pachwinowej

Rysunek 2 - Wymiary z

łącza egzaminacyjnego dla spoin pachwinowych na blasze

(R) EN 287-1:2004

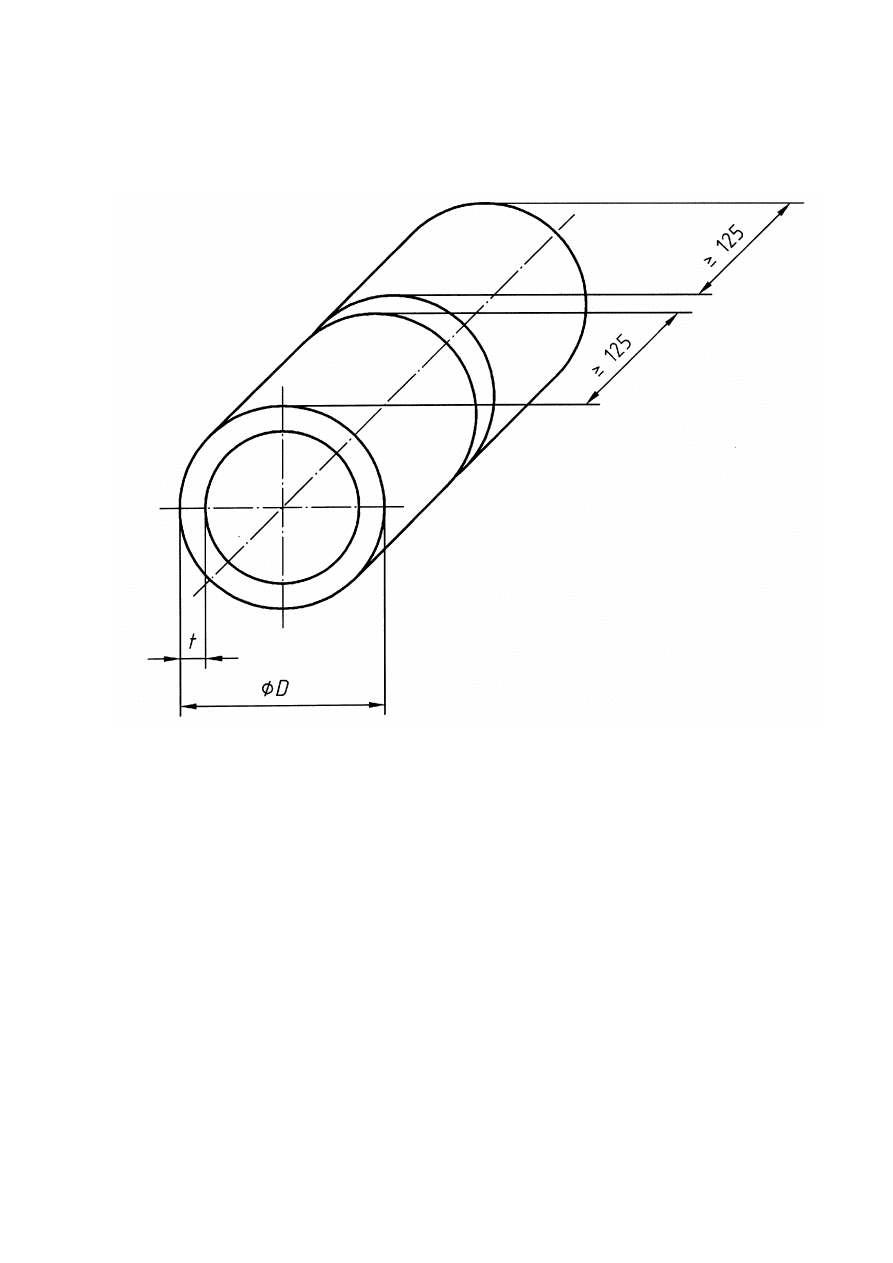

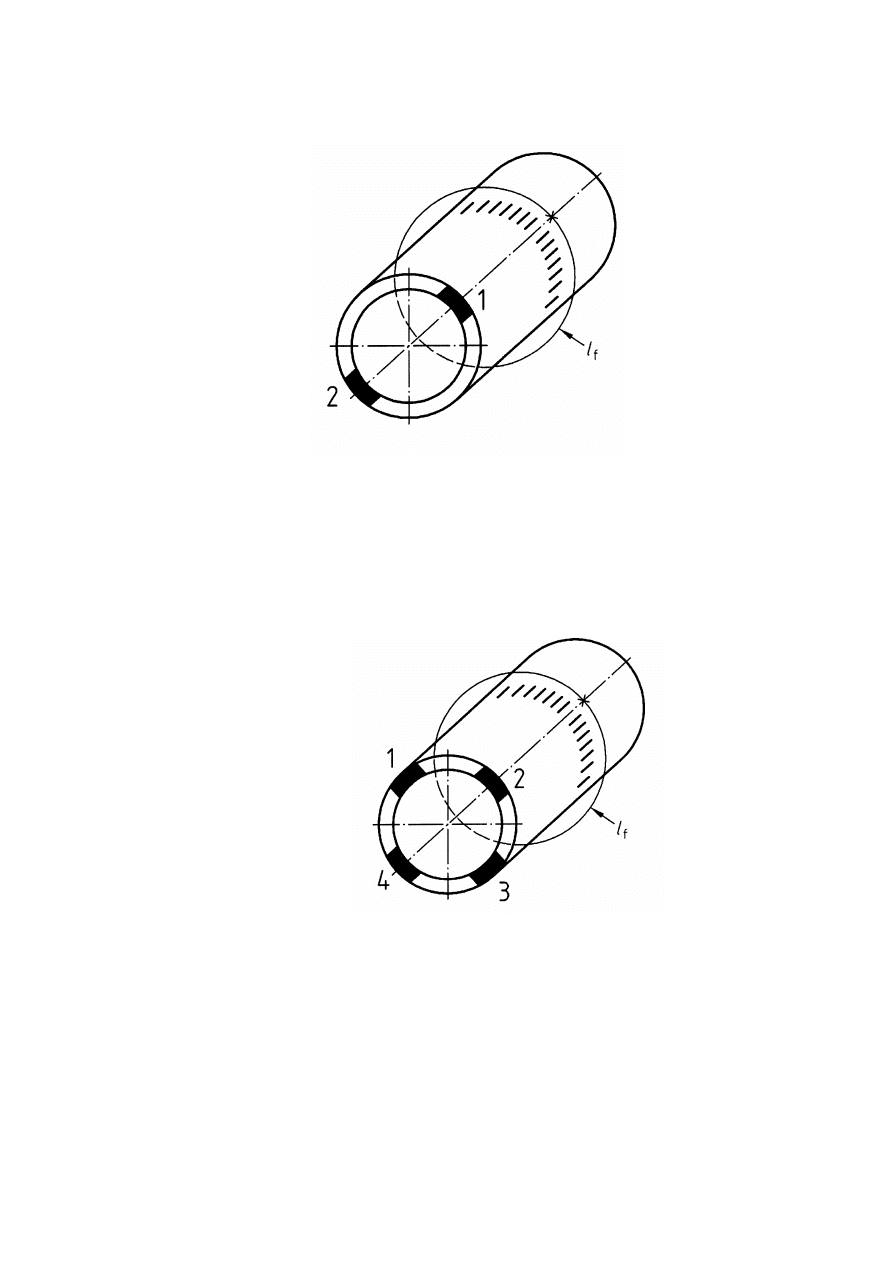

19

Wymiary w milimetrach

Opis

D

zewn

ętrzna średnica rury

t

grubość materiału złącza egzaminacyjnego (grubość ścianki)

Rysunek 3

– Wymiary złącza egzaminacyjnego dla spoin czołowych na rurze

(R) EN 287-1:2004

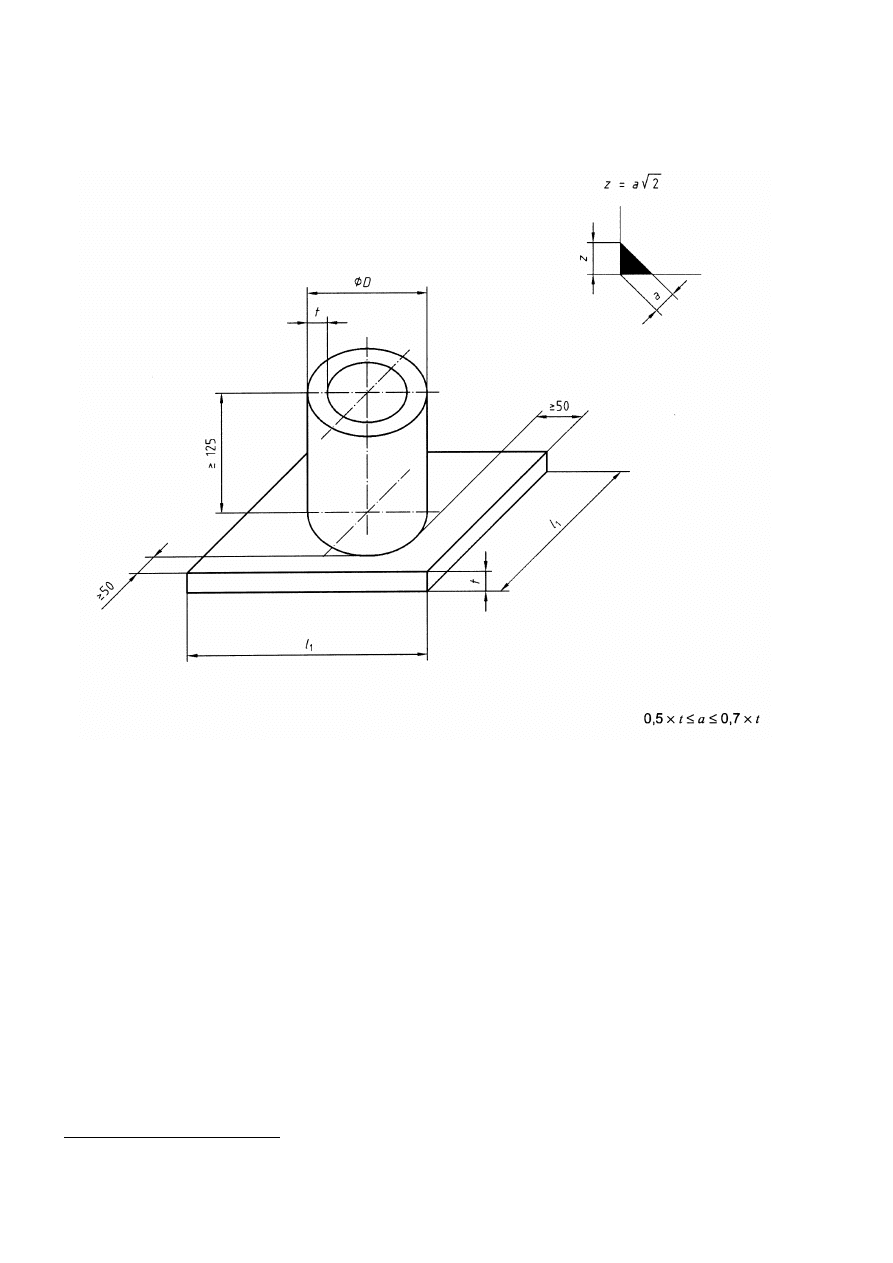

20

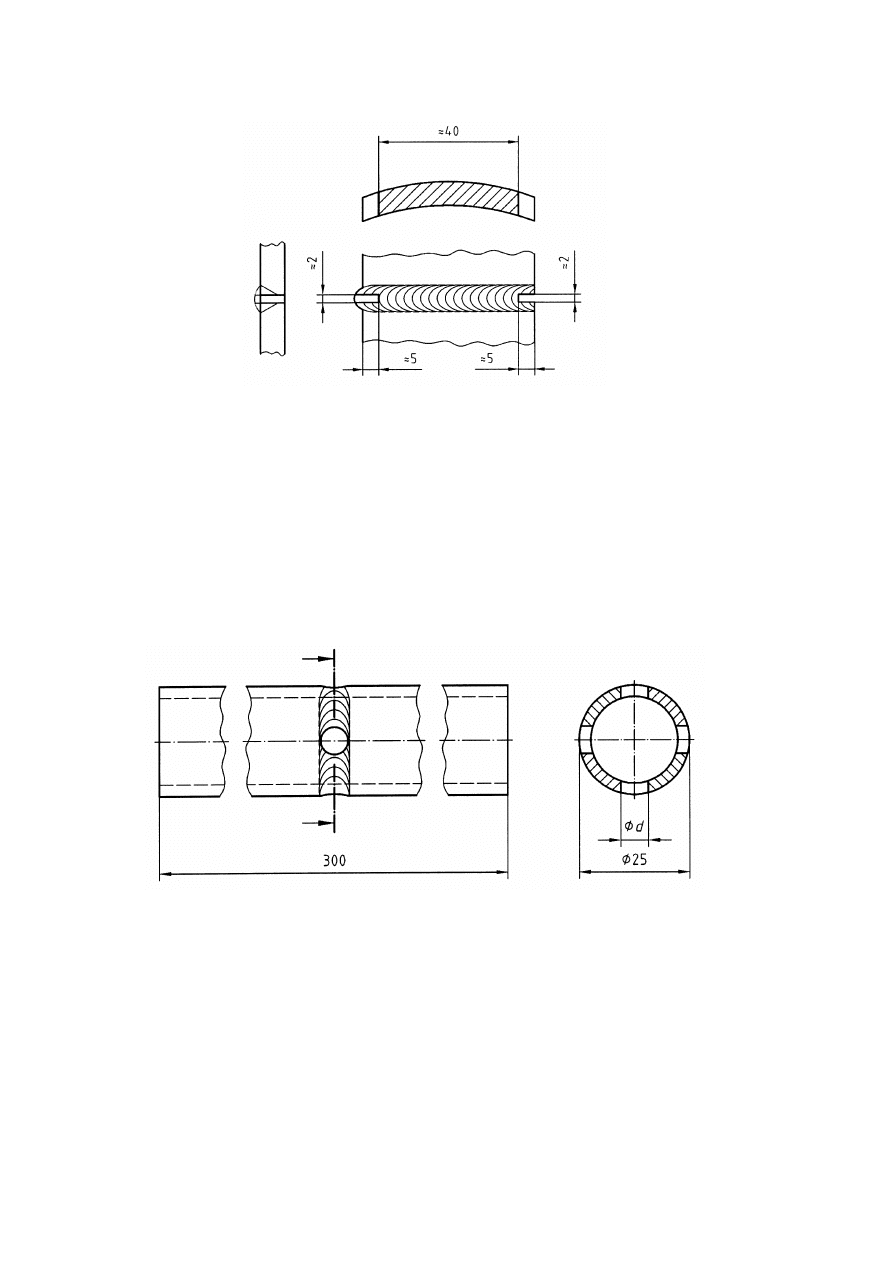

Wymiary w milimetrach

Opis

a

nominalna grubość spoiny pachwinowej

D

zewn

ętrzna średnica rury

l

1

d

ługość złącza egzaminacyjnego

t

grubość materiału złącza egzaminacyjnego (blachy lub rury)

z

d

ługość przyprostokątnej spoiny pachwinowej

Rysunek 4

– Wymiary złącza egzaminacyjnego dla spoin pachwinowych na rurze

6.3 Warunki spawania

Egzamin spawacza powinien by

ć przeprowadzony zgodnie z pWPS

N3)

lub WPS

N4)

wed

ług prEN ISO 15609-

1 lub EN ISO 15609-2.

N3)

Odsyłacz krajowy : pWPS – Preliminary Welding Procedure Specification oznacza wstępną instrukcję technologiczną

spawania.

N4)

Odsyłacz krajowy : WPS – Welding Procedure Specification oznacza instrukcję technologiczną spawania.

t odnosi

się do cieńszego elementu

(R) EN 287-1:2004

21

Należy zachować następujące warunki spawania:

-

czas spawania z

łącza egzaminacyjnego powinien odpowiadać czasowi spawania w typowych

warunkach produkcyjnych;

-

z

łącze egzaminacyjne powinno posiadać miejsce w którym przerwano spawanie i ponownie je

rozpocz

ęto zarówno w warstwie graniowej jaki i warstwie licowej i miejsce to powinno się znajdować

si

ę w badanej długości złącza;

-

jeśli w pWPS lub WPS wymagana jest obróbka cieplna po spawaniu można ją pominąć z wyjątkiem

przypadku

, kiedy wymagane są próby zginania;

-

oznaczenie z

łącza egzaminacyjnego;

-

spawacz powinien mie

ć możliwość usuwania drobnych niezgodności spawalniczych przez

szlifowanie za wyjątkiem występujących na powierzchni po zakończeniu spawania. Wymagana jest

zgoda e

gzaminatora lub jednostki egzaminującej.

6.4 Metody badań

Każdą wykonaną spoinę należy zbadać zgodnie z tablicą 10 w stanie po spawaniu.

Jeśli spoina została zaakceptowana przez badania wizualne, należy przeprowadzić dalsze badanie(a)

zgodnie z tabli

cą 10.

Jeśli podczas egzaminu stosowano stałą podkładkę należy ją usunąć przed badaniami niszczącymi.

Próbki do badań makroskopowych powinny być przygotowane i trawione z jednej strony w celu wyraźnego

ujawnienia spoiny. Polerowanie nie jest wymagane.

Jeśli stosowane są badania radiograficzne spoin czołowych wykonanych procesami 131, 135, 136 (tylko

drutem proszkowym z rdzeniem metalowym) i 311 (patrz tablica 10, uwaga b), należy dodatkowo

przeprowadzi

ć albo dwie próby zginania (próby zginania poprzecznego, jedna od górnej strony i druga od

strony grani lub dwie próby na boczne zginanie) albo dwie próby łamania (jedna od górnej strony a druga od

strony grani).

(R) EN 287-1:2004

22

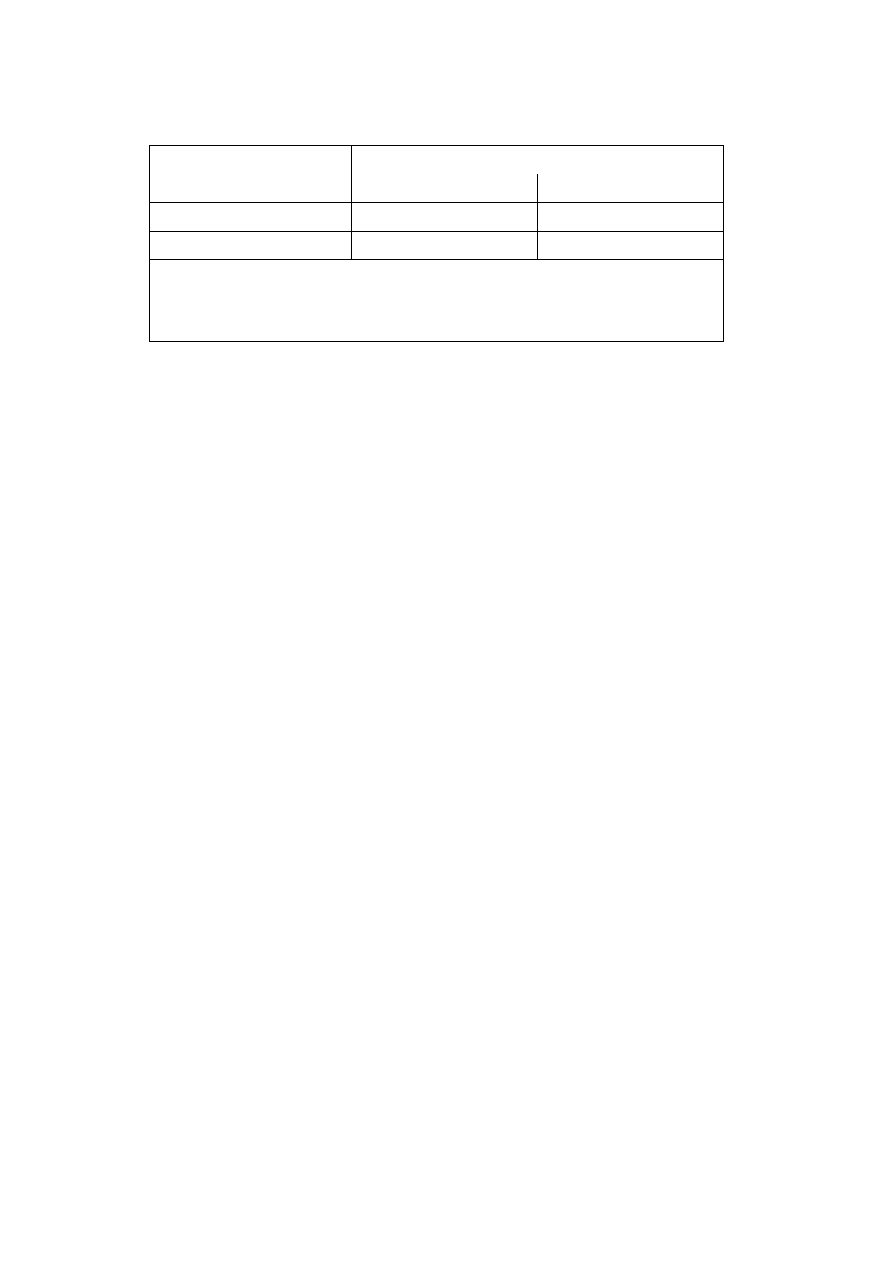

Tablica 10

– Metody badań

Metody badań

Spoina czo

łowa

(na blasze lub rurze)

Spoina pachwinowa i rozga

łęzienie

rurowe

Badanie wizualne zgodnie EN 970

obowiązkowe

obowiązkowe

Badanie radiograficzne zgodnie z

EN 1435

obowiązkowe

a b d

nie obowiązkowe

Próba zginania zgodnie z EN 910

obowiązkowe

a b f

nie stosowane

Próba łamania zgodnie z EN 1320

obowiązkowe

a b f

obowiązkowe

c e

a

Należy przeprowadzić badania radiograficzne lub próby zginania względnie próby łamania.

b

Jeśli stosowane są badania radiograficzne dla procesów spawania 131, 135, 136 (tylko dla drutów proszkowych o

rdzeniu metalowym) i 311, należy dodatkowo przeprowadzić próby zginania lub próby łamania (patrz 6.4).

c

Próby łamania mogą być zastąpione badaniami makroskopowymi zgodnie z EN 1321 na minimum dwóch zgładach.

d

Dla grubości

8 mm badania radiograficzne

mogą być zastąpione badaniami ultradźwiękowymi zgodnie z EN 1714

ale tylko dla stali ferrytycznych.

e

Próby łamania na rurach mogą być zastąpione badaniami radiograficznymi.

f

Dla rur o zewn

ętrznej średnicy D

25 mm, próby zginania lub próby łamania mogą być zastąpione próbą zrywania

ca

łego złącza egzaminacyjnego z karbami (przykład pokazuje rysunek 8).

6.5 Z

łącze egzaminacyjne i próbki do badań

6.5.1

Postanowienia ogólne

Szczegóły dotyczące rodzaju, wymiarów i przygotowania złączy egzaminacyjnych i próbek do badań

opisano w 6.5.2 do 6.5.4. Podano ponadto wymagania dotyczące badań niszczących.

6.5.2 Spoina czo

łowa na blasze i rurze

Jeśli stosowane są badania radiograficzne, długość badana spoiny (patrz rysunki 5a, 7a i 7b) powinna być

prześwietlona w stanie bezpośrednio po spawaniu (bez usunięcia nadlewu spoiny).

Jeśli stosowane są próby łamania, długość badana złącza egzaminacyjnego powinna być pocięta na próbki

o takiej samej szerokości, a te następnie zbadane w taki sposób aby przełom nastąpił przez spoinę.

Szerokość badana każdej próbki powinna wynosić be

40 mm. Wszystkie rodzaje karbów zgodnie z EN

1320 mogą być stosowane.

Jeśli stosowana jest próba poprzecznego zginania lub próba bocznego zginania, średnica trzpienia gnącego

lub wewn

ętrznej rolki powinna wynosić 4 t , a kąt zgięcia 180

o

dla materia

łu podstawowego o wydłużeniu A

20 %. Dla materia

łu podstawowego o wydłużeniu A < 20 % należy stosować następujące równanie:

s

s

t

A

t

d

100

(1)

gdzie

d

jest średnicą trzpienia gnącego lub wewnętrznej rolki, w mm

t

s

jest grubością próbki na zginanie, w mm

A

jest minimalnym wyd

łużeniem wymaganym w specyfikacji materiałowej, w %.

(R) EN 287-1:2004

23

Jeśli stosowane są tylko próby poprzecznego zginania, długość badana złącza egzaminacyjnego powinna

by

ć pocięta na próbki o takiej samej szerokości i wszystkie próbki należy zbadać. Jeśli stosowane są tylko

próby bocznego zginania, należy pobrać minimum cztery próbki, które będą symetrycznie rozłożone wzdłuż

d

ługości badanej. Jedna z tych próbek powinna obejmować miejsce przerwania spawania i ponownego jego

rozpocz

ęcia. Próby zginania należy przeprowadzić zgodnie z EN 910.

Dla grubości t > 12 mm, próby poprzecznego zginania można zastąpić próbami bocznego zginania.

Dla rur, liczba dodatkowych próbek na łamanie lub zginanie poprzeczne, w przypadku procesów spawania

131, 135, 136 (tylko druty proszkowe o rdzeniu metalowym) i 311 dla których stosowano badania

radiograficzne, zależy od pozycji spawania. Dla pozycji spawania PA lub PC należy zbadać jedną próbkę na

zginanie od strony grani spoiny i jedną próbkę na zginanie od strony lica spoiny (patrz rysunek 7a). Dla

wszystkich pozostałych pozycji spawania, należy zbadać dwie próbki na zginanie od strony grani spoiny i

dwie próbki na zginanie do strony lica spoiny (patrz rysunek 7b).

Wymiary w milimetrach

Opis

l

1

długość złącza egzaminacyjnego

l

2

połowa szerokości złącza egzaminacyjnego

l

t

długość badana

a

) podział na jednakową liczbę próbek do badań

(R) EN 287-1:2004

24

c) d

ługość badana próbki do badań

UWAGA

Dodatkowo można na próbkach do badań w środku spoiny, po stronie rozciąganej w kierunku

pod

łużnym, naciąć karb aby spowodować złamanie próbki w spoinie.

Rysunek 5

– Przygotowanie próbek do próby łamania dla spoiny czołowej w blasze

6.5.3 Spoiny pachwinowe na blasze

Dla próby łamania (patrz rysunek 6) złącze egzaminacyjne może być pocięte, jeśli to potrzebne, na kilka

próbek do badań. Każda próbka do badań powinna być usytuowana do łamania zgodnie z EN 1320 i

zbadana po z

łamaniu.

Jeśli stosowane są badania makroskopowe, należy pobrać minimum dwie próbki do badań. Jedna z próbek

do badań makroskopowych powinna obejmować miejsce przerwania spawania i ponownego jego

rozpocz

ęcia.

Wymiary w milimetrach

Opis

l

f

d

ługość badana

Rysunek 6

– Długość badana dla próby łamania spoiny pachwinowej na blasze

(R) EN 287-1:2004

25

Wymiary w milimetrach

Opis

l

f

d

ługość badana

1

usytuowanie jednej próbki do próby łamania lub zginania z rozciąganiem grani spoiny lub jednej próbki na

boczne zginanie

2

usytuowanie jednej próbki do próby łamania lub zginania z rozciąganiem lica spoiny lub jednej próbki na boczne

zginanie

a) podzia

ł na dodatkowe próbki do łamania lub zginania dla pozycji spawania PA i PC

Opis

l

f

d

ługość badana

1

jedna próbka do próby łamania lub zginania z rozciąganiem grani spoiny lub jedna próbka na boczne zginanie

2

jedna próbka do próby łamania lub zginania z rozciąganiem lica spoiny lub jedna próbka na boczne zginanie

3

jedna próbka do próby łamania lub zginania z rozciąganiem grani spoiny lub jedna próbka na boczne zginanie

4

jedna próbka do próby łamania lub zginania z rozciąganiem lica spoiny lub jedna próbka na boczne zginanie

b) podzia

ł na dodatkowe próbki do próby łamania lub zginania dla pozycji spawania

PF, PG, H-L045 i J-L045

(R) EN 287-1:2004

26

c) badana d

ługość próbki na łamania

UWAGA

Dodatkowo można na próbkach do badań w środku spoiny, po stronie rozciąganej w kierunku

pod

łużnym, naciąć karb aby spowodować złamanie próbki w spoinie.

Rysunek 7

– Przygotowanie i położenie próbek do badań spoiny czołowej na rurze

Dla t

1,8 mm; d = 4,5 mm

Dla t < 1,8 mm: d = 3,5 mm

Otwory nie są dopuszczalne się w miejscu przerwania spawania i ponownego rozpoczęcia.

UWAGA

Kszta

łty karbów s i q według EN 1320 są również dopuszczalne wzdłuż obwodu.

Rysunek 8

– Przykład przygotowania próbki rozciąganej z karbami dla złącza egzaminacyjnego o

zewn

ętrznej średnicy

25 mm

6.5.4 Spoina pachwinowa na rurze

Dla prób łamania złącze egzaminacyjne należy pociąć na cztery lub więcej próbek do badań i złamać ( jedną

z możliwości pokazuje rysunek 9).

(R) EN 287-1:2004

27

Rysunek 9

– Przygotowanie i próba łamania próbki do badań dla spoiny pachwinowej na rurze

Jeśli stosowane są badania makroskopowe, należy zbadać minimum dwie próbki. Jedna próbka powinna

obejmowa

ć miejsce przerwania spawania i ponownego jego rozpoczęcia.

6.6 Protokół badań

Wyniki wszystkich badań powinny być udokumentowane.

7 Wymagania akceptacji z

łączy egzaminacyjnych

Z

łącza egzaminacyjne powinny być oceniane pod kątem spełnienia wymagania akceptacji, które ustalone są

dla poszczególnych rodzajów niezgodności spawalniczych.

Przed każdym badaniem należy sprawdzić, co następuje:

-

wszystkie żużle i odpryski są usunięte;

-

nie szlifowano od strony grani i lica spoiny (zgodnie z punktem 6.3);

-

miejsce przerwania spawania i ponownego jego rozpocz

ęcia jest oznakowane (zgodnie z 6.3);

-

kszta

łty i wymiary.

Wymagania akceptacji dla niezgodności spawalniczych, które zostały wykryte podczas badań, należy

przyjąć zgodnie z EN ISO 5817. Spawacz zostaje uprawniony, jeśli niezgodności mieszczą się w poziomie

jakości B według EN ISO 5817 za wyjątkiem następujących niezgodności: nadmiernego nadlewu spoiny

czo

łowej, nadmiernego nadlewu spoiny pachwinowej, nadmiernej grubości spoiny pachwinowej i wycieku w

grani spoiny, dla których dopuszcza się poziom C.

(R) EN 287-1:2004

28

Próbki na zginanie nie powinny wykazywać żadnych naderwań

3 mm w dowolnym kierunku. Naderwania

wyst

ępujące na krawędziach próbek podczas badania można pominąć, chyba że przyczyną ich powstania

jest niedostateczne przetopienie, żużle lub inne wady.

Jeśli niezgodności spawalnicze w złączu egzaminacyjnym spawacza przekraczają maksymalnie

dopuszczalne wielkości, spawacz egzaminu nie zdał.

Podczas nieniszczących badań zaleca się przyjąć podobne kryteria akceptacji. Dla wszystkich niszczących i

nieniszczących metod badań należy stosować instrukcje postępowania.

UWAGA Korelacj

ę pomiędzy poziomami jakości według EN ISO 5817 i poziomami akceptacji dla różnych metod badań

nieniszczących podaje EN 12062

.

8 Egzamin poprawkowy

Jeśli złącze egzaminacyjne nie spełnia wymagań niniejszej normy, spawacz powinien mieć możliwość

zdawania egzaminu poprawkowego.

Jeśli ustalono, że powodem niepowodzenia są metalurgiczne lub inne zewnętrzne przyczyny, które nie

można powiązać z brakiem umiejętności spawacza, należy przeprowadzić ponowny egzamin, aby ocenić

jakość i przydatność materiału nowego złącza egzaminacyjnego oraz/lub nowe warunki badania.

9 Termin ważności

9.1 Pierwszy egzamin

Okres ważności uprawnień spawacza rozpoczyna się z dniem spawania złącza(y) egzaminacyjnego(ych).

Warunkiem jest, że wymagane badania zostały przeprowadzone a wyniki tych badań są akceptowalne.

9.2 Potwierdzenie ważności

Wystawi

one świadectwo egzaminu spawacza jest ważne dwa lata. Warunkiem jest, że nadzór spawalniczy

lub osoba odpowiedzialna pracodawcy może potwierdzić, że spawacz pracował w zakresie swoich

uprawnień. Powinno to być potwierdzone co sześć miesięcy.

(R) EN 287-1:2004

29

9.3 Przed

łużenie uprawnień

Świadectwa egzaminu spawacza zgodnie z niniejszą normą mogą być przedłużone na następne dwa lata

przez egzaminatora lub jednostkę egzaminującą.

Przed przed

łużeniem świadectwa powinny być spełnione wymagania 9.2 jak również powinny zostać

sp

ełnione następujące warunki:

a)

wszystkie protokoły i dokumenty wykorzystane do przedłużenia powinny być przypisane do

spawacza oraz do WPS(ów) zastosowanej(ych) w produkcji.

b)

dokumenty, które wykorzystano do przedłużenia powinny obejmować badania na obecność

obj

ętościowych niezgodności (radiograficznych lub ultradźwiękowych) lub z badania niszczące

(próby łamania lub zginania) co najmniej dwóch spoin, z ostatnich sześciu miesięcy. Dokumenty,

które wykorzystano do przedłużenia należy przechowywać minimum dwa lata.

c) spoiny powinny spe

łnić poziomy akceptacji wymienione w rozdziale 7.

d)

wyniki badań wymienionych w punkcie 9.3 b) powinny wykazać, że spawacz powtórzył wymagania

pierwotnego egzaminu, za wyjątkiem grubości i średnicy zewnętrznej rury.

UWAGA Przyk

łady zmiennych zasadniczych, które powinny być uwzględnione i potwierdzone, patrz załącznik D.

10

Świadectwo egzaminu spawacza

Należy potwierdzić, że spawacz zdał egzamin. Wszystkie ważniejsze zmienne należy wpisać do

świadectwa. Jeżeli złącze(a) egzaminacyjne nie spełniło(y) wymaganych badań, świadectwo nie może być

wydane.

Świadectwo jest wydawane na wyłączną odpowiedzialność egzaminatora lub jednostki egzaminującej i

powinno zawiera

ć wszystkie dane podane w załączniku A. Zaleca się, aby wzór podany w załączniku A

stosow

ać jako świadectwo egzaminu spawacza. Jeśli stosuje się inny wzór świadectwa egzaminu spawacza

powinno ono zawiera

ć wszystkie dane wymagane w załączniku A.

W zasadzie dla każdego złącza egzaminacyjnego należy wystawić oddzielne świadectwo egzaminu

spawacza.

Jeżeli podczas egzaminu spawacz wykonał więcej niż jedno złącze egzaminacyjne można wystawić jedno

świadectwo egzaminu spawacza jako kombinację zakresów uprawnień wynikających z poszczególnych

z

łączy egzaminacyjnych. W tym przypadku można zmieniać tylko jedną zmienną zasadniczą za wyjątkiem

przypadku podanego w 5.7.

-

rodzaj spoiny,

-

pozycja spawania

(R) EN 287-1:2004

30

-

grubość materiału.

Nie dopuszcza si

ę zmiany innych zmiennych zasadniczych.

Powinno by

ć zapewnione, że świadectwo egzaminu spawacza jest jednoznaczne. Dlatego zaleca się aby

świadectwo egzaminu spawacza wystawione zostało co najmniej w jednym z języków angielskim,

francuskim lub niemieckim i

– jeśli to konieczne – w kombinacji z innym językiem.

Egzamin praktyczny i egzamin teoretyczny (patrz za

łącznik A) powinien być oznaczony „zaliczono” lub „nie

badano

”.

Każda zmiana zmiennych zasadniczych występujących podczas egzaminu, wykraczająca poza

dopuszczalne zakresy, wymaga przeprowadzenia nowego egzaminu i wystawienia nowego świadectwa

egzaminu spawacza.

11

Oznaczenie

Oznaczenie uprawnień spawacza powinno zawierać następujące dane, podane w kolejności (system został

tak zbudowany by możliwe było komputerowe wspomaganie):

a)

numer niniejszej normy;

b)

zmienne zasadnicze:

1)

procesy spawania: patrz 4.2. 5.2 i EN ISO 4063;

2)

rodzaj wyrobu: blacha (P), rura (T), patrz 4.3.1 i 5.3;

3)

rodzaj spoiny: spoina czo

łowa (BW), spoina pachwinowa (FW), patrz 5.4;

4)

grupa materia

łowa: patrz 5.5;

5)

materia

ły dodatkowe do spawania: patrz 5.6;

6)

wymiary z

łącza egzaminacyjnego: grubość materiału t i zewnętrzna średnica rury D, patrz

5.7;

7)

pozycje spawania; patrz 5.8 i EN ISO 6947;

8)

szczegóły dotyczące wykonania spoiny: patrz 5.9.

Rodzaj gazu os

łonowego i gazu formującego nie został włączony do oznaczenia, powinien być jednak

podany

w świadectwie egzaminu spawacza (patrz prEN ISO 15609-1:2000, załącznik A, lub EN ISO 15609-

2:2001, za

łącznik A).

Przyk

łady oznaczeń podano w załączniku B.

(R) EN 287-1:2004

31

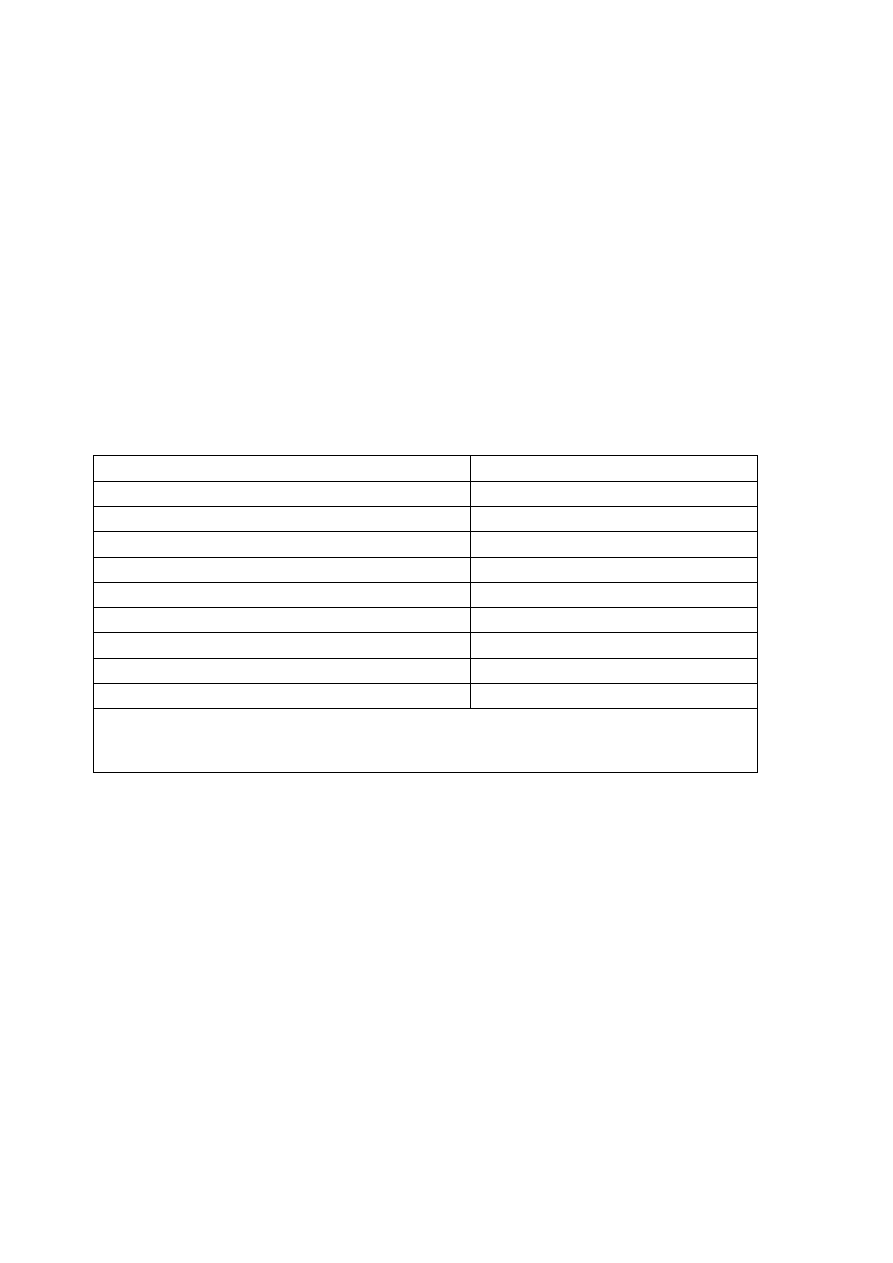

Za

łącznik A

(informacyjny)

Welder’s qualification test certificate

Designation(s): .........................................................................................................

.........................................................................................................

WPS

– Reference: Examiner or examining body – Reference No:

Welder’s Name:

Identification:

Method of identification:

Date and place of birth:

Employer:

Code /Testing Standard:

Job knowledge: Acceptable/Not tested (Delete as necessary)

Test piece

Range of qualification

Welding process(es)

Product type (plate or pipe)

Type of weld

Material group(s)

Welding consumables (Designation)

Shielding gas

Auxiliaries (e.g. backing gas)

Material thickness (mm)

Outside pipe diameter (mm)

Welding position

Weld details

-----------------------------

-----------------------------

Type of qualification tests

Performed and accepted Not tested

Visual testing

Radiographic testing

Fracture test

Bend test

Notch tensile test

Macroscopic examination

Confirmation of the validity by employer/welding coordinator for the following 6 month (refer to 9.2)

Date

Signature

Position or title

Prolongation for qualification by examiner or examining body for the following 2 years (refer to 9.3)

Date

Signature

Position or title

Photograph

(if required

)

Name of examiner or examining

body:

Place, date and signature of

examiner or examining body:

Date of welding

Validity of qualification until:

(R) EN 287-1:2004

32

Za

łącznik B

(informacyjny)

Przyk

łady oznaczeń

B.1 Przyk

ład 1

Egzamin spawacza

EN 287-1 135 P FW 1.2 S t10 PB ml

Objaśnienie

Zakres uprawnień

135

Proces spawania

Spawanie metodą MAG

135, 136 (M tylko)

P

Blacha

-

P

T: D

150 mm

FW

Spoina pachwinowa

-

FW

1.2

Grupa materia

łowa według

CR ISO 15608

Grupa materia

łowa 1.2:

granica

plastyczności

275 N/mm

2

< ReH

360 N/mm

2

1.1, 1.2, 1.4

S

Materia

ł dodatkowy

Drut lity

S, M

t10

Grubość

Grubość materiału: 10 mm

3 mm

PB

Pozycja spawania

Pozycja naboczna (spoina pachwinowa)

PA, PB

ml

Szczeg

óły

dotyczące

spoiny

Wielościegowe

sl, ml

B.2 Przyk

ład 2

Egzamin spawacza

EN 287-1 136 P BW 1.3 B t15 PE ss nb

Objaśnienie

Zakres uprawnień

136

Proces spawania

spawanie

łukowe w osłonie gazu aktywnego

drutem proszkowym

136

P

Blacha

-

P

T: D

150 mm PA, PB, PC

D

500 mm PF

BW

Spoina czo

łowa

-

BW, FW (patrz 5.4.b)

1.3

Grupa materia

łowa według

CR ISO 15608

Grupa materia

łowa 1.3: normalizowane stale

drobnoziarniste o granicy pl

astyczności ReH >

360 N/mm

2

1, 2, 3, 9.1, 11

B

Materia

ł dodatkowy

Drut proszkowy zasadowy

B, R, P, V, W, Y, Z

t15

Grubość

Grubość materiału: 15 mm

5 mm

PE

Pozycja spawania

Pozycja sufitowa (spoina czo

łowa)

PA, PB, PC, PD, PE, PF

ss, nb

Szczeg

óły

dotyczące

spoiny

Spawanie jednostronne, bez podk

ładki

Wielościegowe

ss nb, ss mb, bs

dla FW: sl, ml

(R) EN 287-1:2004

33

B.3 Przyk

ład 3

Egzamin spawacza

EN 287-1 141 T BW 8 S t3.6 D60 PF ss nb

Objaśnienie

Zakres uprawnień

141

Proces spawania

Spawanie metodą TIG

141

T

Rura

-

T

P

BW

Spoina czo

łowa

-

BW, FW (patrz 5.4.b)

8

Grupa materia

łowa według

CR ISO 15608

Grupa materia

łowa 8:

stale austenityczne nierdzewne

8, 9.2, 9.3, 10

S

Materia

ł dodatkowy

Pr

ęt lity

S

t3.6

Gru

bość

Grubość materiału: 3,6 mm

3 mm do 7,2 mm

D60

Zewn

ętrzna średnica rury

z

łącza egzaminacyjnego:

Zewn

ętrzna średnica rury: 60 mm

30 mm

PF

Pozycja spawania

Spoina czo

łowa rury, rura utwierdzona, oś rury

pozioma utwierdzona

PA, PB, PD, PE, PF

ss, nb

Szczeg

óły

dotyczące

spoiny

Spawanie jednostronne, bez podk

ładki

Wielościegowe

ss nb, ss mb, bs

dla FW: sl, ml

B.4 Przyk

ład 4

Egzamin spawacza

EN 287-1 111 P BW 2 B t13 PA ss nb

Egzamin spawacza

EN 287-1 111 P FW 2 B t13 PB ml

Objaśnienie

Zakres upr

awnień

111

Proces spawania

Spawanie

łukowe elektrodą otuloną

111

P

Blacha

-

P

T: D

150 mm PA, PB, PC

BW

FW

Spoina czo

łowa

Spoina pachwinowa

-

BW, FW (patrz 5.4.b)

2

Grupa materia

łowa według

CR ISO 15608

Grupa materia

łowa 2: drobnoziarniste stale

termomechanicznie

obrabiane

o

granicy

plastyczności ReH > 360 N/mm

2

1, 2, 3, 9.1, 11

B

Materia

ł dodatkowy

Otulina zasadowa

wszystkie

za

wyjątkiem

celulozowych

t13

Grubość

Grubość materiału: 13 mm

5 mm

PA

PB

Pozycja spawania

Spoina czo

łowa, pozycja podolna

Spoina pachwinowa, pozycja naboczna

PA, PB

ss, nb

ml

Szczeg

óły

dotyczące

spoiny

Spawanie jednostronne, bez podk

ładki

Wielościegowe

ss nb, ss mb, bs

dla FW: sl, ml

(R) EN 287-1:2004

34

B.5 Przyk

ład 5

Egzamin spawacza

EN 287-1 141/135 T BW 1.2 S t20 (5/15) D200 PA ss nb

Objaśnienie

Zakres uprawnień

141

135

Proces spawania

Spawanie metodą TIG, warstwa graniowa (2

ściegi)

Spawanie metodą MAG, ściegi wypełniające

141

135, 136 (tylko M)

T

Rura

-

T

P

BW

Spoina czo

łowa

-

BW, FW (patrz 5.4.b)

1.2

Grupa materia

łowa według

CR ISO 15608

Grupa materia

łowa 1.2:

granica

plastyczności

275 N/mm

2

< ReH

360 N/mm

2

1.1, 1.2, 1.4

S

Materia

ł dodatkowy

Pr

ęt lity

141: S

135: S

136: M tylko

t20

Grubość

141: s

1

= 5 mm

135: s

2

= 15 mm

141: t = 3 mm do 10 mm

135: t

5 mm

141/135: t

5 mm

D200

Zewn

ętrzna średnica rury

z

łącza egzaminacyjnego:

Zewn

ętrzna średnica rury: 200 mm

100 mm

PA

Pozycja spawania

Spoina czo

łowa rury obracanej, oś rury pozioma PA, PB

ss, nb

Szczeg

óły

dotyczące

spoiny

Spawanie jednostronne, bez podk

ładki

Wielościegowe

141: ss nb, ss mb, bs

135: ss mb, bs

(136:M)

dla FW: sl, ml

(R) EN 287-1:2004

35

B.6 Przyk

ład 6

Egzamin spawacza

EN 287-1 141 T BW 10 S t8.0 D100 H-L045 ss nb

Egzamin spawacza

EN 287-1 141 T BW 10 S t1.2 D16 H-L045 ss nb

Objaśnienie

Zakres uprawnień

141

Proces spawania

Spawanie metodą TIG

141

T

Rura

-

T

P

BW

Spoina czo

łowa

-

BW, FW (patrz 5.4.b)

10

Grupa materia

łowa według

CR ISO 15608

Grupa materia

łowa 10: austenityczno ferrytyczne

stale nierdzewne

8, 9.2, 9.3, 10

S

Materia

ł dodatkowy

Pr

ęt lity

S

t8.0

t1.2

Grubość

Grubość materiału: 1,2 mm / 8 mm

1,2 mm do 16 mm

D100

D16

Zewn

ętrzna średnica rury

z

łącza egzaminacyjnego:

Zewn

ętrzna średnica rury: 100 mm / 16 mm

16 mm

H-L045

Pozycja spawania

Spoina czo

łowa rury, rura utwierdzona, oś rury

nachylona (45

o

)

wszystkie, PG i J-L045

wy

łączone

ss, nb

Szczeg

óły

dotyczące

spoiny

Spawanie jednostronne, bez podk

ładki

Jednościegowe / wielościegowe

ss nb, ss mb, bs

dla FW: sl, ml

B.7 Przyk

ład 7

Egzamin spawacza

EN 287-1 141 T BW 5 S t5.0 D60 PF ss nb

Egzamin spawacza

EN 287-1 141 T BW 5 S t5.0 D60 PC ss nb

Objaśnienie

Zakres uprawnień

141

Proces spawania

Spawanie metodą TIG

141

T

Rura

-

T

P

BW

Spoina czo

łowa

-

BW, FW (patrz 5.4.b)

5

Grupa materia

łowa według

CR ISO 15608

Grupa materia

łowa 5: stale Cr-Mo bez wanadu o

zawartości C

0,35 %

1, 2, 3, 4, 5, 6, 7, 9.1, 11

S

Materia

ł dodatkowy

Pr

ęt lity

S

t5.0

Grubość

Grubość materiału: 5,0 mm

3 mm do 10 mm

D60

Zewn

ętrzna średnica rury

z

łącza egzaminacyjnego:

Zewn

ętrzna średnica rury: 60 mm

30 mm

PF

PC

Pozycja spawania

Spoina czo

łowa rury, oś utwierdzona pozioma

oś pionowa

wszystkie, PG i J-L045

wy

łączone

ss, nb

Szczeg

óły

dotyczące

spoiny

Spawanie jednostronne, bez podk

ładki

Wi

elościegowe

ss nb, ss mb, bs

dla FW: sl, ml

(R) EN 287-1:2004

36

Za

łącznik C

(informacyjny)

Wiedza teoretyczna

C.1

Postanowienia ogólne

Przeprowadzenie egzaminu teoretycznego jest zalecane, lecz nie jest obowiązkowe.

Poszczególne kraje mogą wprowadzić postanowienie o konieczności zdawania egzaminu teoretycznego

przez spawacza. Jeśli spawacz zdaje egzamin teoretyczny, zaleca się wpisanie tego do świadectwa.

Niniejszy za

łącznik dotyczy zakresu wiedzy teoretycznej spawacza, która gwarantuje przestrzeganie przez

niego technologii i zasad praktycznych. Zakres wiedzy teoretycznej podany w niniejszym za

łączniku dotyczy

tylko poziomu podstawowego.

Ponieważ programy szkolenia są różne w różnych krajach, zaproponowano tylko ogólne tematy i kategorie

wiedzy teoretycznej. Zaleca si

ę aby pytania egzaminacyjne w poszczególnych krajach przygotowane były

indywidualnie, jednakże z zaleceniem by obejmowały one zakres tematyczny podany w rozdziale A.2, w

zależności od rodzaju egzaminu spawacza.

Poszczególne egzaminy z wiedzy teoretycznej mogą być prowadzone jedną z podanych niżej metod lub

kombinacją tych metod:

a)

pisemny testowy (wybór pytań);

b)

ustny wed

ług zbioru pytań pisemnych;

c)

komputerowy;

d)

demonstracyjny/obserwacyjny wed

ług zbioru pisemnych kryteriów.

Egzamin teoretyczny ogranicza si

ę do zagadnień związanych z procesem spawania stosowanym podczas

egzaminu.

C.2 Wymagania

C.2.1 Urządzenia do spawania

C.2.1.1 Spawanie acetylenowo tlenowe

a)

Oznaczanie butli gazowych;

b)

Oznaczanie i montaż zasadniczych elementów;

c)

Dobór właściwych dysz i palników spawalniczych.

C.2.1.2 Spawanie

łukowe

a)

Oznaczanie i montaż zasadniczych elementów i urządzeń;

(R) EN 287-1:2004

37

b)

Rodzaje prądu spawania;

c)

W

łaściwe podłączenie przewodu powrotnego.

C.2.2 Metoda spawania

2)

C.2.2.1 Spawanie acetylenowo-tlenowe (311)

a)

Ciśnienie gazu;

b)

Dobór wielkości dyszy;

c)

Rodzaje p

łomienia;

d)

Skutki przegrzania.

C.2.2.2 Spawanie

łukowe elektrodą otuloną (111)

a)

Przechowywanie i suszenie elektrod otulonych;

b)

Różnice między poszczególnymi rodzajami elektrod otulonych.

C.2.2.3 Spawanie

łukowe samoosłonowym drutem proszkowym (114)

a)

Rodzaje i średnice drutów proszkowych;

b)

Rodzaje, wielkość oraz obsługa dysz gazowych/końcówek kontaktowych;

c)

Wybór i granice rodzaju przenoszenia metalu;

d)

Os

łona łuku spawalniczego przed przeciągami.

C.2.2.4 Spawanie elektrodą metalową w osłonie gazów, spawanie elektrodą wolframową w osłonie

gazów obojętnych, spawanie plazmowe (131, 135, 136, 141, 15)

a)

Rodzaje i średnice elektrod;

b)

Oznaczanie gazów osłonowych i natężenia przepływu;

c)

Rodzaje, wielkość oraz obsługa dysz gazowych/końcówek kontaktowych;

d)

Wybór i granice rodzaju przenoszenia metalu;

e)

Os

łona łuku spawalniczego przed przeciągami.

2)

Numery procesów podaje EN ISO 4063.

(R) EN 287-1:2004

38

C.2.2.5 Spawanie

łukiem krytym (121,125)

a)

Suszenie, doprowadzanie, zbieranie oraz ponowne przygotowanie topnika do u

życia;

b)

Prawid

łowe ustawienie oraz posuw głowicy spawalniczej.

C.2.3 Materia

ły podstawowe

a)

Oznaczanie materia

łu;

b)

Metody realizacji i kontroli podgrzewania wst

ępnego;

c)

Kontrola temperatury mi

ędzyściegowej;

C.2.4 Materia

ły dodatkowe do spawania

a)

Oznaczenie materia

łów dodatkowych do spawania;

b)

Magazynowanie, przechowywanie i wydawanie materia

łów dodatkowych do spawania;

c)

Dobór właściwych wymiarów;

d)

Czystość elektrod i drutów elektrodowych;

e)

Kontrola nawini

ęcia drutu;

f)

Sprawdzenie i ciągła kontrola natężenia przepływu gazu osłonowego i jego jakości.

C.2.5 Bezpieczeństwo pracy i zapobieganie wypadkom

C.2.5.1 Postanowienia ogólne

a)

Zasady bezpiecznego montażu urządzeń i ich bezpiecznego załączania i wyłączania;

b)

Ochrona przed py

łami spawalniczymi i gazami;

c)

Ochrona indywidualna;

d)

Zagrożenie pożarowe;

e)

Spawanie w ciasnych pomieszczeniach;

f)

Zagrożenia dla otoczenia spawania.

C.2.5.2 Spawanie acetylenowo-tlenowe

a)

Sk

ładowanie, transport oraz użytkowanie butli z sprężonymi gazami;

b)

Sposoby wykrywania nieszczelności w wężach gazowych i w osprzęcie;

c)

Post

ępowanie przy powrocie płomienia.

(R) EN 287-1:2004

39

C.2.5.3 Wszystkie procesy spawania

łukowego

a)

zagrożenie porażeniem prądem elektrycznym;

b)

promieniowanie

łuku;

c)

ugi

ęcie łuku.

C.2.5.4 Spawanie

łukowe w osłonach gazów

a)