Jacek KALINA, Janusz SKOREK

Zakład Termodynamiki i Energetyki Gazowej

Instytut Techniki Cieplnej,

Politechnika Śląska w Gliwicach

Jan CEBULA

Instytut Inżynierii Wody i Ścieków,

Politechnika Śląska w Gliwicach

Ludwik LATOCHA

POZYSKIWANIE I ENERGETYCZNE WYKORZYSTANIE

BIOGAZU Z BIOGAZOWNI ROLNICZYCH

1. Wprowadzenie

Wykorzystanie biogazu z biogazowni rolniczych może stać się jedna z gałęzi krajowej

energetyki rozproszonej. Biogaz fermentacyjny doskonale nadaje się do zasilania urządzeń

energetycznych, o czym świadczą bogate doświadczenia krajów Unii Europejskiej. Dla

przykładu w Niemczech w ciągu 15 lat powstało około 2000 (dane na rok 2002) biogazowni

rolniczych oraz instalacji energetycznego wykorzystania biogazu. W Chinach i Indiach liczba

reaktorów na odpady pochodzenia zwierzęcego i roślinnego sięga kilku milionów [9].

Wytwarzanie biogazu może być traktowane zarówno jako proces pozyskania paliwa

gazowego jak i proces utylizacji rożnego rodzaju odpadów organicznych. Jednym z

surowców do wytwarzania biogazu jest obornik uzyskiwany z hodowli zwierząt. Obornik

wykorzystywany bezpośrednio do nawożenia gleb powoduje wydzielanie się do atmosfery

metanu, gazu powodującego tzw. efekt cieplarniany. W procesie fermentacji obornika

wydzielany biogaz stanowi natomiast źródło wartościowego paliwa oraz użytecznego

nawozu, o poprawionych właściwościach w aspekcie przydatności do nawożenia gleb. Często

dla zwiększenia wydajności instalacji obornik mieszany jest z biomasą roślinną, zwierzęcą

oraz innymi odpadami organicznymi.

Problematyka pozyskania i wykorzystania biogazu do celów energetycznych oraz

rozwoju biogazowni rolniczych jest szeroka. Obejmuje ona zagadnienia takie jak:

- pozyskanie biomasy,

- transport, magazynowanie i przygotowanie biomasy,

- opracowanie technologii fermentacji w zależności od typu i składu wsadu,

- dobór optymalnych parametrów procesu, ocena wydajności i kosztów pozyskania

biogazu,

- ocena zmienności podaży biogazu w czasie,

- analiza składu i właściwości biogazu,

- opracowanie technologii oczyszczania biogazu,

- analiza możliwości wykorzystania wytwarzanych nośników energii w miejscu instalacji i

poza nim; możliwe typy i konfiguracje układów, dobór i analiza parametrów pracy

urządzeń,

- aspekty środowiskowe,

- zagospodarowaniem pozostałości poreakcyjnych,

- analiza efektów ekonomicznych lokalnych i globalnych ,

- regulacje prawne i inne.

W pracy przedstawiono podstawowe uwarunkowania związane z produkcją z

energetycznym wykorzystaniem biogazu w warunkach rolniczych.

2. Pozyskiwanie biogazu

Biogaz jest gazem fermentacyjnym powstałym w wyniku aktywności metanogennych

bakterii beztlenowych, powodujących rozkład substancji organicznej. Głównym składnikiem

biogazu jest metan CH

4

i dwutlenek węgla CO

2

. Pozostałe składniki biogazu to azot N

2

oraz

śladowe ilości siarkowodoru H

2

S oraz amoniaku NH

3

(przy prawidłowej eksploatacji

bioreaktora). Zawartość metanu w biogazie zawiera się w szerokich granicach: 42% do 85%.

Można przyjąć średnie wartości: 65% CH

4

i 35% CO

2

.

Pozyskiwanie gazów palnych na drodze fermentacji metanowej jest najbardziej

rozpowszechnione w rolnictwie, oczyszczalniach ścieków, wysypiskach odpadów i innych

obszarach, w tym w specjalnie projektowanych biogazowniach.

Fermentacja metanowa prowadzona jest w zamkniętych komorach fermentacyjnych bez

udziału tlenu. Biogaz uzyskiwany w wyniku fermentacji metanowej charakteryzuje się

różnym składem i właściwościami w zależności od wielu czynników, z których jako

najważniejsze można wymienić początkowy skład substancji organicznej, wilgotność

substancji organicznej, postać wsadu (stała, ciekła, półciekła), temperaturę, ciśnienie oraz

rodzaj zastosowanej technologii komory fermentacyjnej.

W procesie beztlenowego rozkładu substancji organicznej w komorze fermentacyjnej

wyróżnić można cztery fazy:

- hydroliza – uwodnienie wielocząsteczkowych związków organicznych;

- faza kwaśna – produkcja kwasów organicznych alkoholi i aldehydów;

- faza oktanogenna – produkcja lotnych kwasów tłuszczowych,

- faza metanogenna – rozkład lotnych kwasów tłuszczowych do CH

4

i CO

2

.

Jak wskazują badania, proces fermentacji metanowej nie zapewnia całkowitej konwersji

substancji organicznej. Nawet do 50 % substancji organicznej zawartej we wsadzie nie ulega

konwersji do biogazu [1]. Substancja ta stanowi pozostałość procesu, która w przypadku

fermentacji odpadów pochodzenia zwierzęcego i roślinnego, może zostać wykorzystana do

nawożenia gleb.

Procesy metanogenne zachodzą w przyrodzie w temperaturze od 4 do 98

O

Optymalne, w aspekcie technologii produkcji biogazu, zakresy temperatury przedstawiają się

jednak następująco:

- 20 – 25

O

C zakres aktywności bakterii psychofilnych,

- 35 – 37

O

C zakres aktywności bakterii mezofilnych,

- 55 – 60

O

C zakres aktywności bakterii termofilnych.

Dla uzyskania wysokiej wydajności procesu wydzielania metanu wymagane jest

zapewnienie następujących czynników:

- brak tlenu w komorze fermentacyjnej,

- brak metali ciężkich lub antybiotyków, mogących hamować proces fermentacji;

- pH powinno wynosić ok. 6.6 do 7.6,

- odpowiednie stężenie substancji, koniecznych dla właściwego wzrostu bakterii

anaerobowych (azot, fosfor i potas),

- zapewnienie odpowiedniej temperatury procesu.

Dla utrzymania odpowiedniej temperatury procesu konieczne jest ogrzewanie reaktora.

W badaniach laboratoryjnych przy fermentacji termofilowej około 13 – 15 % energii

chemicznej uzyskanego biogazu zużywane jest do ogrzewania wsadu. Uwzględniając

rzeczywiste warunki otoczenia, w klimacie polskim należy spodziewać się zużycia energii na

poziomie 25 – 50 % [2]. Wraz ze wzrostem temperatury wzrasta szybkość konwersji biomasy

oraz spada stabilność procesu.

W celu podgrzewania wsadu stosowane są zwykle zewnętrzne źródła ciepła jak np. kotły

wodne. Często zasilane są one biogazem wydzielonym w procesie. Dla prawidłowego

przebiegu procesów biochemicznych konieczne jest również mieszanie osadu poddawanego

fermentacji.

Wydajność procesu fermentacji jest różna, w zależności od konstrukcji komory

fermentacyjnej, składu odpadów i innych czynników. Przy wytwarzaniu biogazu z substancji

roślinnej średnia wydajność procesu wynosi ok. 0.24 m

n

3

metanu na kilogram suchej biomasy.

W tablicy 1 przedstawiono przykładowe ilości biogazu uzyskiwanego w procesie fermentacji

odpadów roślinnych, zwierzęcych oraz osadów z oczyszczalni ścieków.

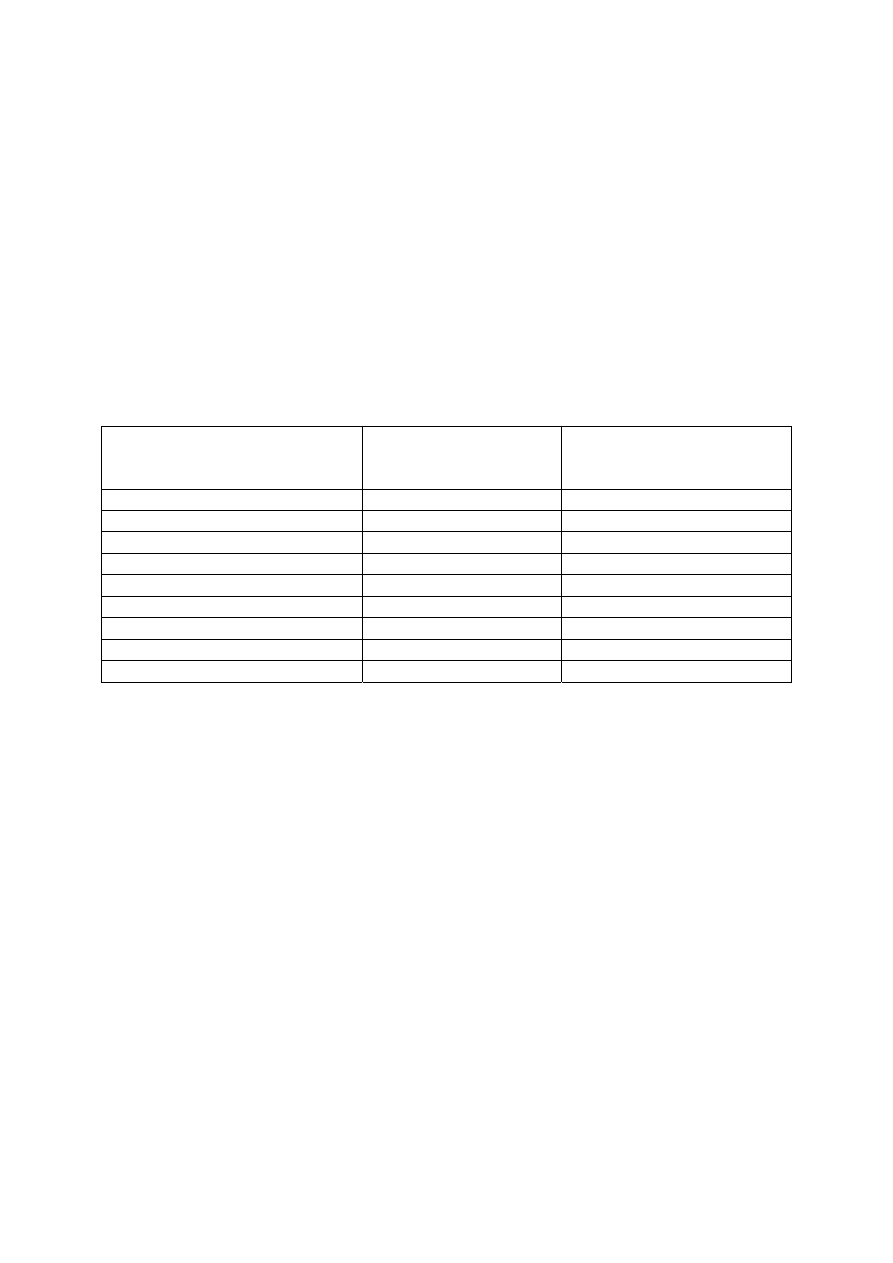

Tabela 1. Uzyski biogazu z komór fermentacyjnych w procesie przetwarzania odpadów

roślinnych, odchodów zwierzęcych i osadów z oczyszczalni ścieków [7]

Rodzaj odpadów

Czas wytwarzania

biogazu,

dni

Ilość biogazu wytworzona w

ciągu 26 dni,

m

3

/kg suchej masy odpadów

Słoma rzepakowa

109

0.184

Łodygi i liście ziemniaczane

107

0.171

Liście buraczane

21

0.418

Trawa

26

0.427

Słoma pszenicy

95

0.206

Słoma żyta

81

0.252

Odchody trzody

16

0.203

Odchody bydła

121

0.159

Osady z oczyszczalni ścieków

118

0.175

Dużą popularnością cieszą się biogazownie instalowane na farmach hodowlanych. Są one

zasilane obornikiem lub gnojowicą, które zwierają już kultury bakterii niezbędne do

zainicjowania procesu fermentacji metanowej. Najczęściej biogazownie instalowane są przy

hodowlach krów, świń oraz drobiu. Wybór technologii pozyskania biogazu zależny jest tu

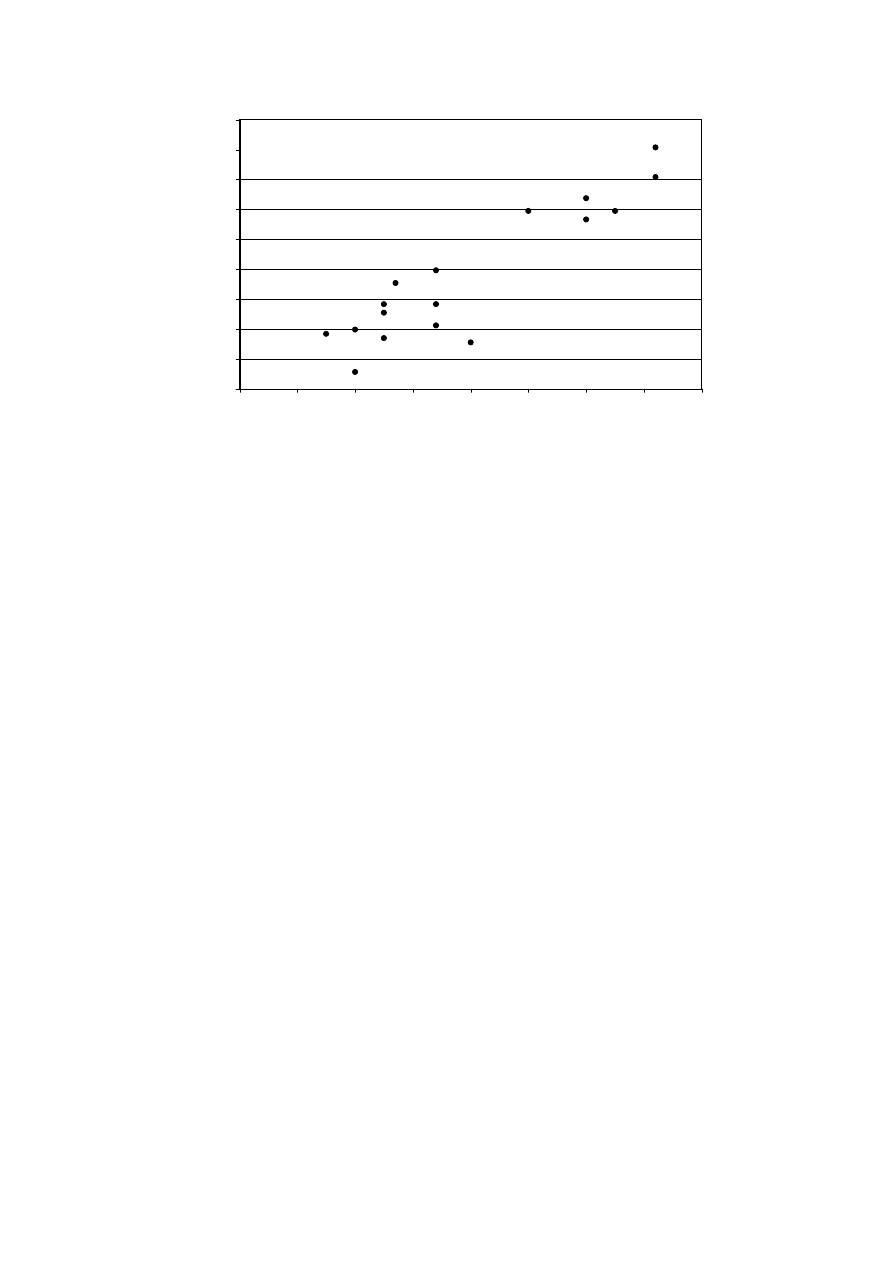

głownie od wielkości hodowli oraz konsystencji wsadu do reaktora. Na rysunku 1

przedstawiono wydajność procesu uzyskiwaną w instalacjach amerykańskich na farmach

hodowli krów [13].

0

200

400

600

800

1000

1200

1400

1600

1800

0

100

200

300

400

500

600

700

800

Ilość szuk bydła

Wydajność reaktora, m

3

/dobę

Rys. 1. Ilość pozyskiwanego biogazu w zależności od wielkości hodowli

Jak do tej pory w Europie stosowane są 3 rodzaje reaktorów fermentacyjnych [9]:

- małe stalowe reaktory poziome o objętości 50 – 150 m

3

,

- średniej wielkości betonowe reaktory pionowe o objętości 500 – 1500 m

3

i zdolności

przerobowej ok. 10000 m

3

wsadu/rok,

- duże pionowe reaktory stalowe o objętości 1000 – 5000 m

3

i zdolności przerobowej

ok. 90000 m

3

wsadu/rok.

W Stanach Zjednoczonych i krajach azjatyckich instalowane są ponadto reaktory

przepływowe tłokowe bez mieszania wsadu (plug flow digester), reaktory zbiornikowe dla

odpadów ciekłych oraz reaktory lagunowe (covered lagoon) [13]. Te ostatnie, ze względu na

brak wymuszonego podgrzewania wsadu, znajdują zastosowanie jedynie w rejonach o

ciepłym klimacie.

Coraz częściej również spotykane są w świecie reaktory charakteryzujące się prostą

konstrukcją, zapewniającą niski koszt budowy i obsługi instalacji. Są to zwykle rękawy z

nieprzepuszczalnej folii lub przykryte pryzmy czy zbiorniki, a także szczelne kontenery

stalowe, do których ładowane są otwarte skrzynie wypełnione biomasą.

3. Biogaz jako paliwo

O przydatności jako paliwa do zasilania urządzeń energetycznych decyduje szereg

właściwości, z których najważniejsze to:

- wartość opałowa,

- wartość liczby Wobbego,

- wysoka odporność na spalanie detonacyjne (stukowe),

- odpowiednia prędkość spalania mieszanki paliwowo – powietrznej,

- niska zawartość zanieczyszczeń i inne.

Istotnym parametrem charakteryzującym własności użytkowe gazu pod kątem

wykorzystania go w danych urządzeniach energetycznych jest tzw. liczba Wobbego. Określa

ona również możliwość zamiennego stosowania różnych paliw gazowych. Jest wielkością o

wymiarze takim samym jak wartość opałowa i ciepło spalania, a wyraża się ją następująco:

p

g

g

W

k

ρ

ρ

=

(1)

gdzie: W

g

– ciepło spalania,

ρ

g

– gestość gazu,

ρ

p

– gęstość powietrza

Wartość opałowa biogazu mieści się w przedziale 18 - 24 MJ/m

n

3

. Przykładowy skład i

właściwości biogazu przedstawiają się następująco [10]:

- udziały molowe: CH

4

0.55 – 0.70; CO

2

0.30 – 0.45; N

2

0 – 0.02; H

2

S ~500 ppm; NH

3

~100 ppm,

- wartość opałowa W

d

= 23.3 MJ/m

n

3

,

- gęstość

ρ = 1.16 kg/m

n

3

,

- liczba metanowa ~135,

- liczba Wobbego 27.3,

- wilgotność względna

φ = 100%,

- adiabatyczna temperatura spalania 1911

O

C.

Biogaz wykorzystywany jest głównie jako paliwo, którego zastosowania są szerokie

począwszy od zaspokajania prostych potrzeb bytowych po wytwarzanie energii elektrycznej.

W przypadku dużych centralnych biogazowni możliwe jest wykorzystanie biogazu jako

paliwa systemowego [10]. W małych układach rolniczych zwykle gaz zużywany jest lokalnie.

4. Wykorzystanie biogazu do celów energetycznych

Biogaz może być spalany w urządzeniach kuchennych, w kotłach, w suszarniach i innych

urządzeniach. Jak pokazują jednak doświadczenia krajów europejskich, w większości

przypadków prowadzone jest skojarzone wytwarzanie ciepła i energii elektrycznej w

gazowych modułach kogeneracyjnych. Związane jest to głównie z możliwością

odprowadzenia (sprzedaży) nadwyżek energii elektrycznej do sieci zewnętrznej. Typowy

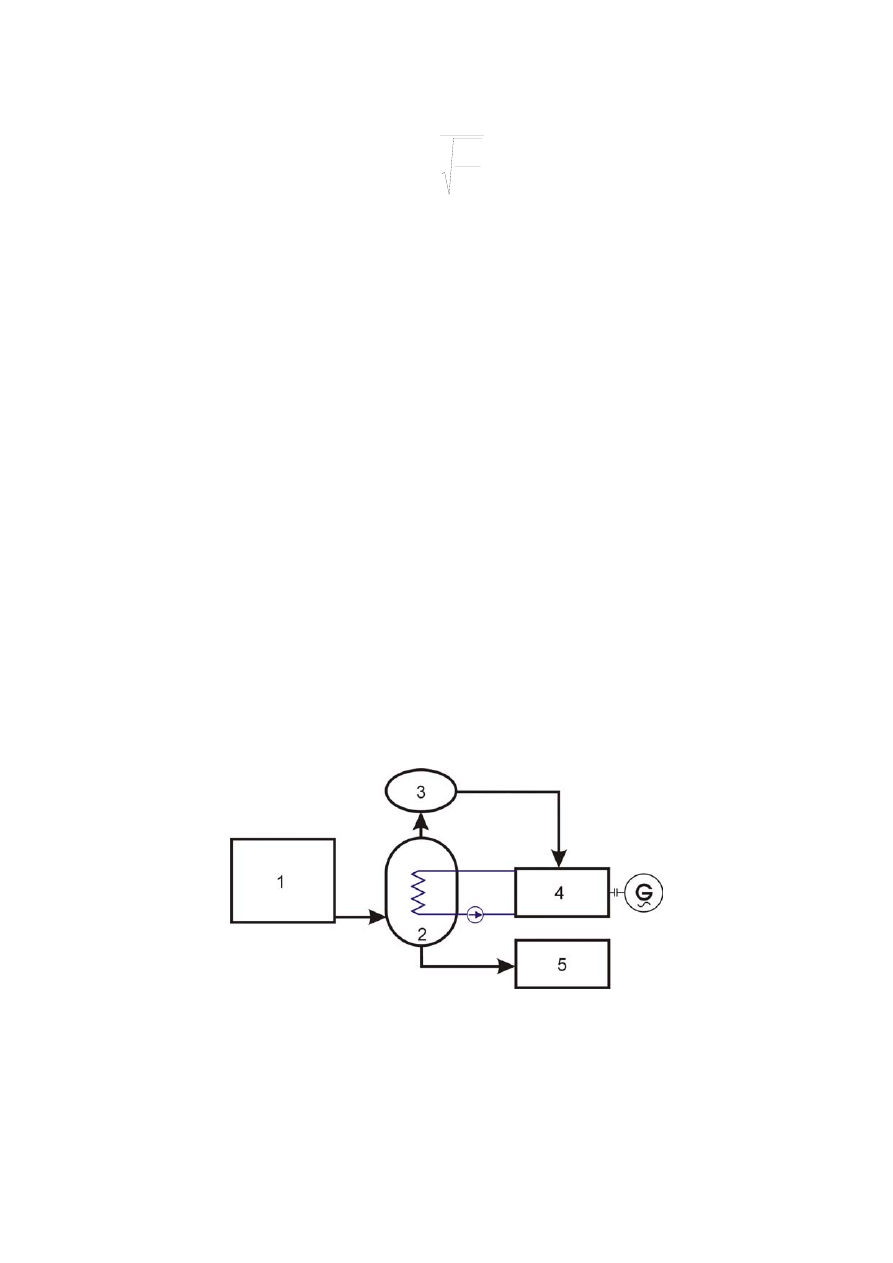

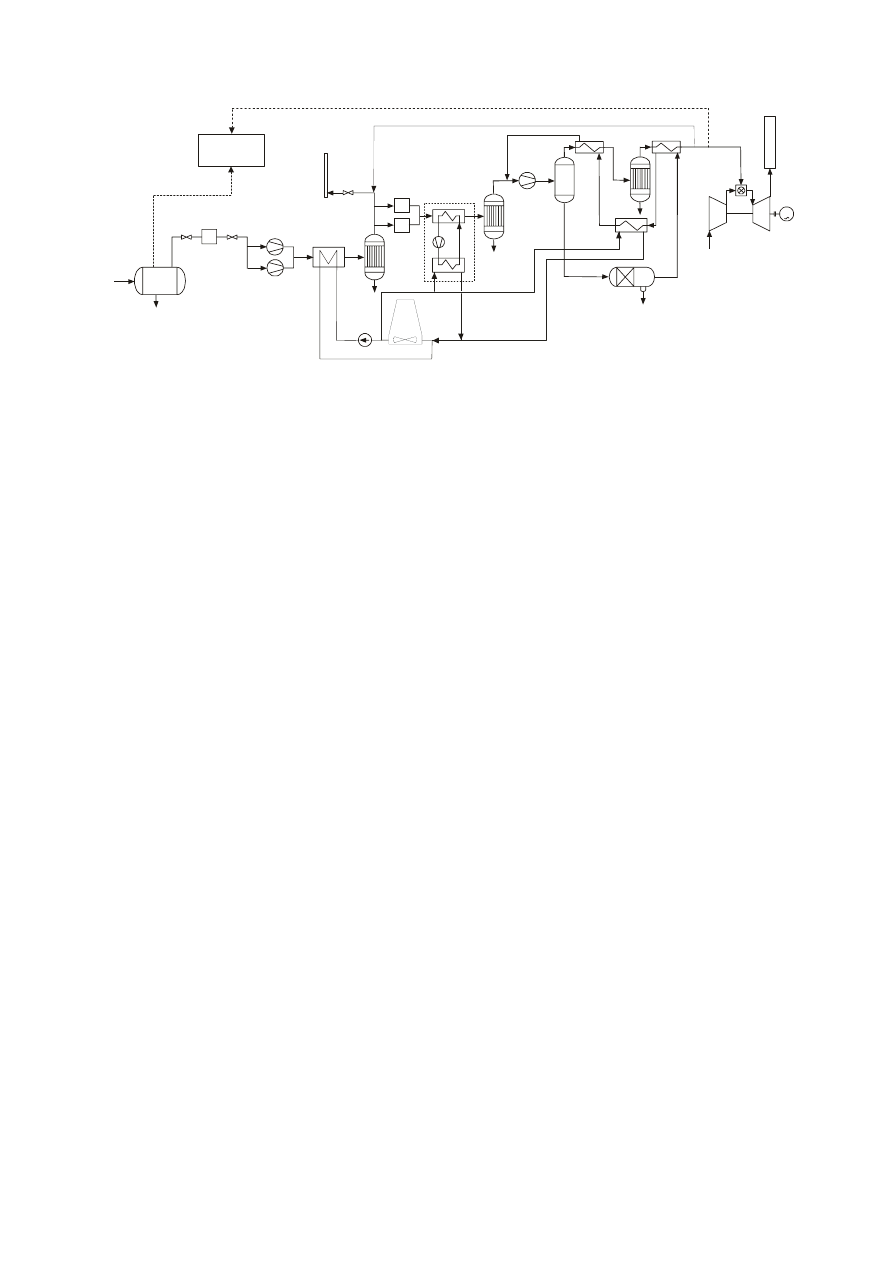

schemat instalacji pokazano na rysunku 2.

Rys. 2. Uproszczony schemat instalacji wykorzystania biogazu do produkcji energii

elektrycznej (1 – zbiornik wsadu; 2 – reaktor, 3 – zbiornik biogazu, 4 – gazowy moduł

kogeneracyjny, 5 – zbiornik pozostałości pofermentacyjnych)

Biogaz może być również stosowany jako źródło energii pierwotnej dla systemów

chłodniczych. Możliwość taką stwarzają systemy zbudowane z wykorzystaniem zasilanych

ciepłem chłodziarek absorpcyjnych. Urządzenia te mogą być bezpośrednio opalane gazem lub

mogą wykorzystywać nadwyżki ciepła z urządzeń grzejnych (np. ciepło z układów chłodzenia

silnika).

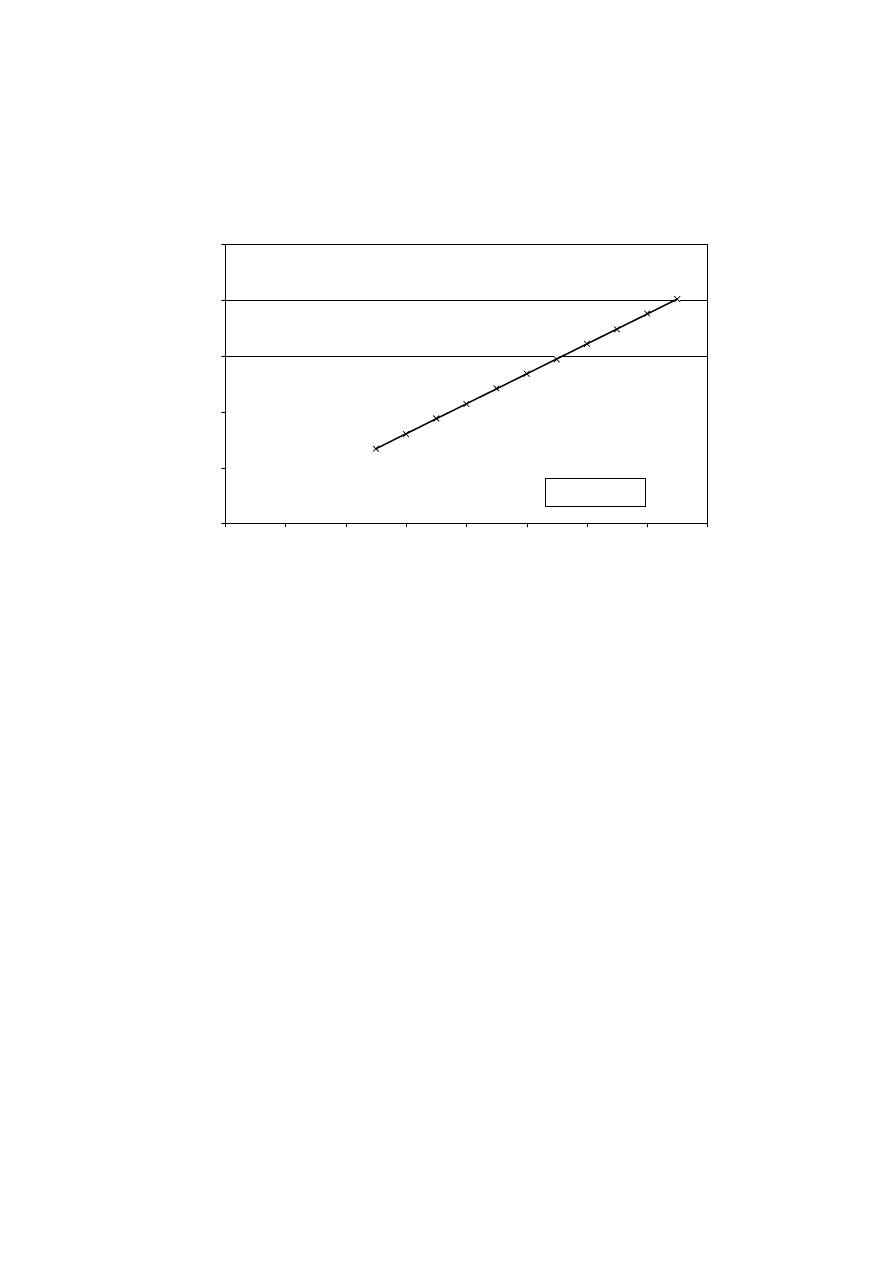

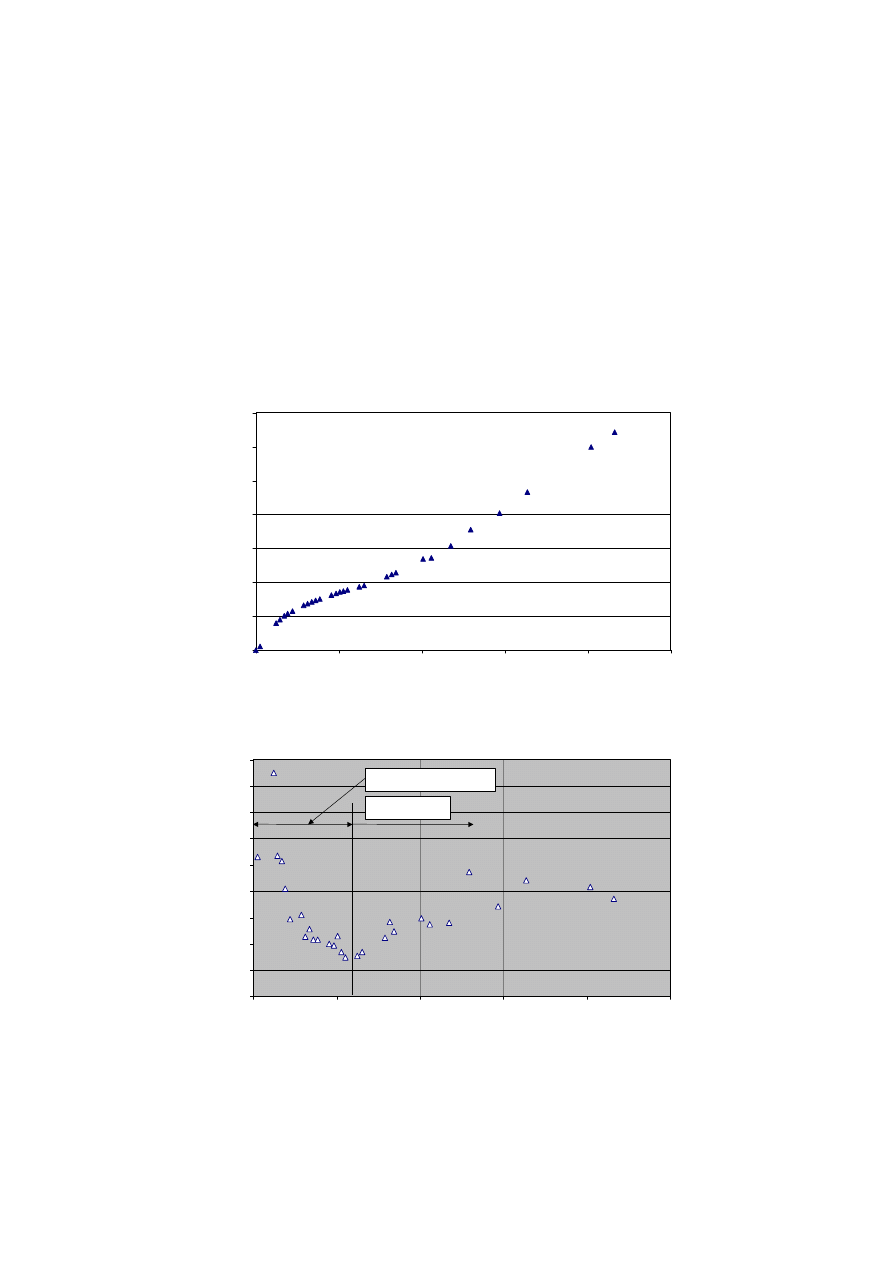

Na podstawie danych przedstawionych w [13] sporządzono wykres przybliżonej

zależności mocy generatora prądu elektrycznego od wielkości hodowli (rys. 3). Według

niektórych źródeł literaturowych, szacowana moc elektryczna w zależności od wielkości

hodowli jest nieco wyższa od przedstawionej na rysunku 3.

N

el

= 0,134 B

u

0

50

100

150

200

250

0

200

400

600

800

1000

1200

1400

1600

Umowna ilość szuk bydła *

Moc agregatu prądotwórczego, kW

Rys. 3. Moc generatora w funkcji wielkości hodowli (* umowna ilość sztuk bydła B

u

= ilość

krów mlecznych + ilość jałówek/4 + ilość krów zasuszonych/20)

4.1. Zasilanie biogazem tłokowych silników spalinowych

W instalacjach zasilanych biogazem wykorzystywane są najczęściej silniki tłokowe. Mają

na to wpływ następujące czynniki:

- silniki dostępne są w zakresie małych mocy (od ok. 5 kW),

- duża podaż urządzeń przy stosunkowo niskich wymaganych nakładach

inwestycyjnych,

- stosunkowo wysoka sprawność wytwarzania energii elektrycznej, zwłaszcza w

zakresie małych mocy,

- niskie ciśnienie gazu,

- łatwość obsługi i niskie koszty eksploatacji,

- doświadczenie producentów silników w zakresie spalania biogazu,

- duża liczba referencji w postaci istniejących instalacjach.

Najczęściej w instalacjach zasilanych biogazem stosowane są silniki gazowe z zapłonem

iskrowym. Spotykane są również przypadki wykorzystania silników dwupaliwowych z

zapłonem samoczynnym. Zaletą tych rozwiązań jest zwykle możliwość zamiennego

stosowania paliwa, wadą zaś konieczność stosowania dawki paliwa ciekłego nawet w

przypadku zasilania gazem.

Typowe moce elektryczne, zasilanych biogazem zespołów prądotwórczych stosowanych

w rolnictwie mieszczą się poniżej 150 kW. Ma to zwykle związek z ograniczoną podażą

biogazu oraz ze stosunkowo niewielkimi potrzebami własnymi gospodarstw rolnych w

zakresie energii elektrycznej.

W wielu instalacjach, zwłaszcza wykonanych sposobem gospodarskim, spotkać można

przerobione, częściowo wyeksploatowane silniki trakcyjne. Atrakcyjność tego typu rozwiązań

związana jest głównie z niskimi nakładami inwestycyjnymi. W instalacjach większej mocy,

bardziej zaawansowanych technologicznie stosowane są silniki gazowe, projektowane przy

założeniu zasilania biogazem.

Czynnikiem decydującym o zamiennym stosowaniu paliw jest wartość liczby Wobbego,

liczba metanowa i prędkość spalania. W przypadku gdy są one nieodpowiednie, wymagane są

zwykle zabiegi dostosowujące dane urządzenie do spalania dostępnego gazu. Zabiegi te

zwykle związane są ze zmianami stosunku sprężania oraz średniego ciśnienia efektywnego

obiegu a także, w niektórych przypadkach zmianą stopnia homogenizacji mieszanki oraz

energii zapłonu. Zwykle zmiany konstrukcyjne wykonywane są w głowicy silnika co wpływa

na kształt komory spalania. Najprostsze regulacje polegają na zmianie objętości komory

spalania oraz zmiany kąta wyprzedzenia zapłonu. Bardziej skomplikowane związane są ze

zmianami systemu zasilania, odpowiednią turbulencją mieszanki w komorze spalania,

lokalnymi zmianami składu mieszanki w komorze czy wreszcie zwiększeniem ilości świec

zapłonowych. Nie wszyscy producenci oferują urządzenia dostosowane do spalania szerokiej

gamy paliw gazowych, w tym biogazu. Nie mniej jednak silniki tłokowe są stosunkowo

powszechne w instalacjach zasilanych gazami specjalnymi. W wielu przypadkach producenci

oferują modele silników odpowiednio dostosowane do spalania biogazu.

4.2. Zasilanie biogazem turbin gazowych

Jedną z zalet turbin gazowych jest możliwość stosowania różnych paliw od stałych do

gazowych, również o stosunkowo niskiej wartości opałowej [10]. Wadą natomiast jest

stosunkowo niewielka liczba urządzeń dostępnych w zakresie mocy elektrycznej poniżej 1

MW.

Spalanie paliwa w turbinach gazowych ma miejsce w izobarycznych komorach spalania.

Jest to proces ciągły, którego przebieg silnie zależy od składu paliwa. Zmiana składu i

własności fizycznych paliwa wpływa silnie na zjawiska zachodzące w płomieniu a tym

samym na stabilność płomienia, temperaturę i kinetykę spalania, sprawność, akustykę

spalania czy wreszcie na emisję substancji szkodliwych.

Ze względu na fakt, że poszczególne elementy turbiny gazowej poddawane są odrębnemu

procesowi konstrukcyjnemu, a samo urządzenie stanowi jedynie szeregowe ich połączenie,

turbiny gazowe mogą być adaptowane do spalania różnego rodzaju paliw ciekłych i

gazowych.

Przystosowanie turbiny gazowej do spalania danego rodzaju paliwa wiąże się zwykle z

zaprojektowaniem systemu spalania (układ doprowadzenia paliwa, palniki, układ zapłonowy,

komora spalania). W przypadku spalania paliw gazowych czynnikiem wpływającym na

system spalania jest wartość opałowa i liczba Wobbego paliwa.

Wartość opałowa paliwa jest jednym z najważniejszych parametrów paliwa. Wraz ze

zmniejszaniem się wartości opałowej gazu, wymaganych jest coraz więcej prac badawczych i

konstrukcyjnych oraz stosowanie dodatkowego paliwa rozruchowego lub podtrzymującego

[10].

Zmiany wartości opałowej paliwa, jakie są tolerowane przez dany system spalania

wynoszą +/- 10 % [1]. Spotykane są maszyny w których dopuszczalne zmiany wartości

opałowej paliwa mieszczą się w zakresie +/- 20 % [10]. Jednakże przy zmianie wartości

opałowej paliwa większej niż 10 % każdy przypadek jest rozpatrywany indywidualnie, z

uwzględnieniem własności paliwa oraz warunków pracy urządzenia. Standardowo

zaprojektowany system spalania może akceptować zmiany liczby Wobbego w granicach +/-

5 – 10 % [6].

Konstrukcja odpowiedniego palnika jest podstawowym zabiegiem dostosowawczym

turbinę do spalania danego rodzaju paliwa [10]. Zazwyczaj podejście do modernizacji komory

spalania bazuje na przerobieniu istniejącej komory raczej niż zaprojektowaniu i wykonaniu

nowej. Znacznie skraca to czas oraz zmniejsza koszty [6].

Niektóre turbiny gazowe przystosowane są do spalania różnych paliw gazowych. By to

umożliwić stosowane są osobne palniki dla każdego rodzaju paliwa (przeważnie dwa rodzaje)

[6]. Często również spotykane są dwupaliwowe turbiny gazowe zasilane zamiennie paliwem

ciekłym i gazowym. Często przy spalaniu paliw o niskiej wartości opałowej jako paliwo

startowe używane jest paliwo ciekłe, propan lub gaz ziemny. Dopiero po osiągnięciu przez

turbozespół odpowiednich parametrów pracy następuje przełączenie na gaz specjalny.

Dodatkowe paliwo może być również spalane równolegle z paliwem specjalnym. Ma to

często na celu stabilizację płomienia w komorze.

Innymi istotnymi problemami związanym ze spalaniem różnych paliw w turbinach

gazowych są:

- zanieczyszczenie paliwa,

- zanieczyszczenie powietrza w miejscu instalacji (obiekty przemysłowe),

- korozja wysokotemperaturowa,

- osadzanie się cząstek stałych w części turbinowej,

- straty ciśnienia w komorze spalania.

Turbina gazowa jest urządzeniem o stosunkowo wysokich wymaganiach w zakresie

dostawy i czystości paliwa oraz zapewnienia standardów pracy i obsługi. Rozpatrując

możliwość zasilania urządzenia gazem specjalnym, poza nakładami inwestycyjnymi na zakup

zmodyfikowanego urządzenia należy w analizie uwzględnić nakłady na system

przygotowania paliwa i zasilania oraz koszty jego eksploatacji. Przy zasilaniu turbiny

biogazem zwykle wymagane jest oczyszczenie paliwa przed wprowadzeniem do turbiny

gazowej. Niskie ciśnienie gazu powoduje, że przed wprowadzeniem do komory spalania

turbiny gazowej wymagane jest jego sprężenie. Wszystkie wymienione czynniki powodują,

że rozwiązania z turbinami gazowymi charakteryzują się wysokimi nakładami

inwestycyjnymi oraz wysokim kosztem eksploatacji. Stąd też układy z turbinami stosowane

są stosunkowo rzadko.

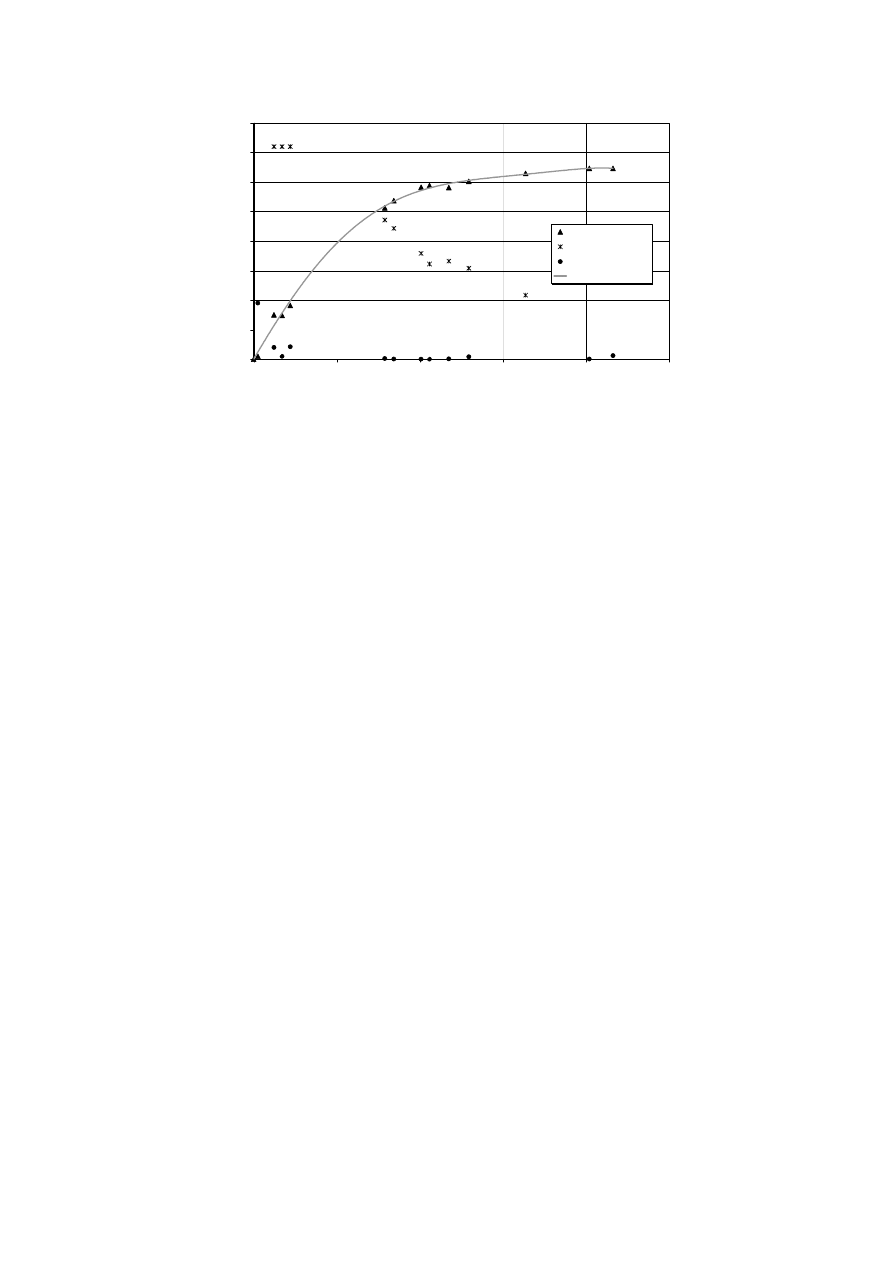

Ciekawym przykładem instalacji z turbiną gazową może być układ o mocy 4800 kW z

turbiną gazową Taurus 60 [8] (rys. 4). Układ zasilany jest gazem wysypiskowym o wartości

opałowej 16.67 MJ/m

n

3

i liczbie Wobbego 17.62 MJ/m

n

3

. Gaz przed wprowadzenim do

turbiny poddawany jest procesom oczyszczania i sprężania. Po wstępnym oczyszczaniu gaz

jest ochładzany co powoduje wykraplanie wilgoci w nim zawartej. Przed ostatecznym

wprowadzeniem do komory spalania biogaz jest ponownie podgrzewany do temperatury ok.

70

O

C. Stosunkowo rozbudowany system obróbki gazu wysypiskowego ma za zadanie

zapewnienie odpowiedniej jakości paliwa dla turbiny.

Zastosowana w układzie standardowa turbina gazowa Taurus 60 wyposażona została w

specjalnie zaprojektowany system spalania, który wg specyfikacji firmy Solar może być

wykorzystany do utylizacji gazów o wartości liczby Wobbego w zakresie 12.74 – 22.80

MJ/m

n

3

G

TG

gaz

powietrze

K

O

M

IN

S

S

SK1

SK2

SK3

PG

OG

SO

SO

CHS

PO

SP

System analizy

gazu

S

S

F

F

F

CHW

Rys. 4. Schemat układu z turbiną gazową zasilanego gazem wysypiskowym (SP – separator

początkowy, F- filtr, S – sprężarka gazu, SK1, SK2, SK3 – separatory kondensatu, SO –

separator oleju, CHS – chłodziarka sprężarkowa, CHW – chłodnica wentylatorowa, OG –

ochładzacz gazu, PG – podgrzewacz gazu, PO – pochodnia, TG – turbina gazowa) [8]

Inne rozwiązania układów technologicznych energetycznego wykorzystania biogazu

bazują na:

- mikroturbinach gazowych,

- ogniwach paliwowych,

- silniku Stirlinga.

Na obecnym poziomie rozwoju technologii tych urządzeń oraz przy stosunkowo

niewielkiej podaży, rozwiązania tego typu charakteryzują się wysokimi nakładami

inwestycyjnymi. Jednak niewątpliwie są to technologie przyszłościowe, których możliwość

stosowania należy mieć na uwadze.

5. Instalacja doświadczalna z reaktorem do produkcji biogazu

Pomimo licznych doświadczeń światowych z pozyskaniem i energetycznym

wykorzystaniem biogazu, obecnie w Polsce problematyka podejmowana jest w ograniczonym

zakresie. Odczuwalny jest brak działających biogazowni rolniczych jak również projektów

demonstracyjnych i opracowań na temat możliwości stosowania tej technologii w warunkach

krajowych.

Po analizie informacji literaturowych i wstępnych testach laboratoryjnych podjęto

badania nad opracowaniem technologii biogazowni rolniczej, mogącej znaleźć zastosowanie

polskim rolnictwie. Założenia jakie postawiono przed projektem przedstawiają się

następująco:

- niski nakład inwestycyjny,

- łatwość pozyskania elementów konstrukcyjnych instalacji,

- prostota i niski koszt obsługi,

- brak prac ziemnych, fundamentów, zbiorników betonowych czy stalowych,

- brak części mechanicznych ruchomych (głównie mieszadeł),

- łatwość załadunku i rozładunku,

- zgodność z obowiązującymi w Polsce uregulowaniami prawnymi.

Na odpowiednio przygotowanym (wyrównanym) podłożu ułożono kolejno:

- konstrukcję z belek drewnianych,

- izolację cieplną (styropian),

- taśmy gumowe wraz z uszczelnieniem,

- instalację grzejną,

- pryzmę obornika o wysokości 1.5 m,

- przykrycie z folii nieprzepuszczalnej,

- izolację zewnętrzną (którą położono po wstępnym okresie eksploatacji).

Do reaktora załadowano do 6,5 tony obornika pochodzącego z hodowli świń.

Obornik miał konsystencję stałą (słoma pszenna). Zawartość substancji suchej wynosiła

24,7% (wilgotność 75,3%).

Reaktor uszczelniono wężem gumowym rozprężnym umieszczonym w specjalnie

zaprojektowanym kształtowniku stalowym, otaczającym podstawę pryzmy. Wygląd instalacji

przedstawiono na rysunkach 5 do 7.

Rys. 5. Podstawa reaktora wraz z systemem ogrzewania biomasy

Rys. 6. Załadunek biomasy

Rys. 7. Wygląd reaktora w chwili rozpoczęcia badań

Budowa pierwszej prototypowej instalacji miała na celu zbadanie możliwości

wytwórczych zaprojektowanej wstępnie biogazowni, a w szczególności:

- zmierzenie ilości i składu uzyskiwanego biogazu,

- przetestowanie poszczególnych elementów instalacji,

- zbadanie systemu uszczelnienia reaktora,

- zbadanie efektywności ogrzewania reaktora i rozkładu temperatury w ładunku

biomasy,

- określenie wpływu warunków zewnętrznych na wydajność i skład gazu,

- określenie zakresu niezbędnych modyfikacji instalacji,

- określenie zakresu kolejnych badań.

Wyniki pomiarów wydajności reaktora oraz składu gazu w ciągu pierwszych 2200

godzin pracy przedstawiono na rysunkach 8 do 10.

0

50

100

150

200

250

300

350

0

500

1000

1500

2000

2500

Czas od usypania pryzmy, godziny

Ilość

uzyskanego

biogazu,

m

3

Rys. 8. Całkowita ilość uzyskanego biogazu

0,0

1,0

2,0

3,0

4,0

5,0

6,0

7,0

8,0

9,0

0

500

1000

1500

2000

2500

Czas od usypania pryzmy, godziny

Średnia dobowa wydajność reaktora, m

3

/dobę

Spadek wydajności związany ze

spadkiem temperatury zewnętrznej

Wzrost wydajności po

zaizolowaniu reaktora

Rys. 9. Średnia dobowa wydajność reaktora

0

0,1

0,2

0,3

0,4

0,5

0,6

0,7

0,8

0

500

1000

1500

2000

2500

Czas od usypania pryzmy, godziny

udziały molowe składników

metan

dwutlenek węgla

tlen

Wielom. (metan)

Rys. 10. Zmienność w czasie udziałów podstawowych składników biogazu

W czasie eksploatacji prototypowej instalacji poczyniono szereg spostrzeżeń oraz

wyciągnięto wnioski, które wykorzystane zostaną przy budowie kolejnego stanowiska

badawczego. Nowy reaktor charakteryzować się będzie rozszerzonym zakresem

pomiarowym. W dalszej perspektywie jest dobór urządzeń energetycznego wykorzystania

biogazu. Celem badań jest:

-

ustalenie optymalnych parametrów geometrycznych i konstrukcyjnych reaktora,

-

ustalenie optymalnych parametrów technologicznych w zależności od czynników

zewnętrznych,

-

określenie wydajności reaktora i składu gazu

-

zbadanie wpływu parametrów technologicznych i zewnętrznych na wydajność reaktora i

skład gazu,

-

dobór urządzeń, konfiguracja i bilanse energii układów przy założeniu zmienności w

czasie zapotrzebowania na energię elektryczną, ciepło i podaży paliwa.

-

obliczenie efektów energetycznych dla możliwych rozwiązań układów,

-

obliczenie efektów ekonomicznych,

-

analiza systemowa (oszacowanie proponowanych technologii pod kątem efektów

ekologicznych lokalnych i globalnych a także lokalnych efektów społeczno-

ekonomicznych).

6. Podsumowanie

Pozyskiwanie biogazu w wyniku fermentacji metanowej niewątpliwie może stać się w

Polsce szeroko stosowaną technologią produkcji cennego paliwa dla potrzeb energetyki

lokalnej, a w tym rolnictwa. W kraju są bowiem do zagospodarowania znaczne ilości

biomasy, odpadów organicznych hodowlanych i technologicznych z rolnictwa i przemysłu

spożywczego. Możliwe są także specjalne uprawy roślin pod kątem ich późniejszego

wykorzystania do produkcji biogazu.

Z drugiej strony, zwiększenie zainteresowania technologiami pozyskiwania biogazu

wymaga licznych działań organizacyjnych, badawczych, legislacyjnych, promocyjnych i

stymulacyjnych. W pierwszej kolejności należy opracować technologie, mogące znaleźć

zastosowanie w warunkach polskich. Należy także przeprowadzić liczne prace studialne nad

możliwymi do uzyskania lokalnymi i globalnymi efektami stosowania biogazownictwa oraz

energetycznego wykorzystania biogazu.

7. Literatura

[1] Boyce M. P.: Gas Turbine Engineering Handbook. Design, Operation, Maintenance.

Gulf Publishing Company, Houston, USA 1995.

[2] Brown A.E., van den Heuvel E.J.: Producer gas quality requirements for IGCC gas

turbine use: a state of the art review. EC-Project EC/AIR: Air-CT-92-0294, MHP, PO

Box 217; 3950 AC. Maarn, The Netherlands. 1996.

[3] Cebula J., Latocha L.: Problemy produkcji biogazu w gospodarstwie wiejskim.

Materiały Ogólnopolskiego Forum Odnawialnych Źródeł Energii. Gdańsk 1998.

[4] Chynoweth D.P., Owens J.M., Legrand M.: Renewable methane from anaerobic

digestion of biomass. Renewable Energy nr 22 (2001)

[5] Cohen H., Rogers G. F. C., Saravanamuttoo.: Gas Turbine Theory. Addison Wesley

Longman Limited, Essex (UK), 1996.

[6] Craig J.D., Purvis C.R. A Small Scale Biomass Fueled Gas Turbine Engine. Journal of

Engineering for Gas Turbine and Power. Vol. 121. Styczeń 1999.

[7] Fabbri R., Mignani N.: Electrical Power Obtained from Burning Landfill Gas Into a

Gas Turbine Generator: Experience After One Year of Operation. Materiały firmy

TUMA Turbomach.

[8] Fechner W., Kotowski W.: Przetwarzanie biogazu z odpadów komunalnych na metanol

do paliw do silników Otta. Przemysł chemiczny. Nr 77/2 (1998).

[9] Fischer T., Krieg A., Bird C.: Planning and construction of biogas plants for solid

waste digestion in agriculture. Materiały firmy Krieg & Fischer Ingenieure Gmbh.

Niemcy.

[10] Foster A.D., Von Doering H.E., Hilt M.B.: Fuels flexibility in heavy-duty gas turbines.

Materiały firmy General Electric. Schenectady, New York.

[11] Giampaolo T.: The Gas Turbine Handbook: Principles and Practices. The Fairmont

Press, Inc. Lilburn, USA 1997.

[12] Jensen J.K., Jensen A.B.: Biogas and natural gas mixture for the future. Materiały

Międzynarodowej Konferencji Biomass for energy and industry. Sevilla 2000.

[13] Mears D.T.: Biogas Applications for Large Dairy Operations: Alternatives to

Conventional Engine-Generators. Cornell Cooperative Extension Association of

Wyoming Count. .Final Edition, Rev. March 7, 2001Mukherjee D.K. Experiences with

unconventional gas turbine fuels. ABB Review. Październik 1995.

[14] Rudkowski M., Wacowski J.: Agregaty prądotwórczo-grzewcze zasilane biogazem.

Materiały I Konferencji Naukowo-Technicznej 2000 „Energetyka gazowa”. Szczyrk,

październik 2000.

Wyszukiwarka

Podobne podstrony:

PROJEKT HSE DO CELÓW GRZEWCZYCH Z WYKORZYSTANIEM BIOGAZOWNI, 1. ROLNICTWO, OZE, Biomasa, odpady, bio

Doświadczenie związane z energetycznym wykorzystaniem biogazu ze składowisk odpadów komunalnych (2)

Izabela Samson Bręk, Krzysztof Biernat, Możliwości wykorzystania biogazu rolniczego do produkcji pal

Pozyskiwanie i wykorzystanie biogazu cz I

nowoczesna biogazownia rolnicza przyklady niemieckich rozwiazan

Kierunki Rozwoju Biogazowni Rolniczych w Polsce na lata 2010 2020

ANALIZA EKONOMICZNA BUDOWY I EKSPLOATACJI BIOGAZOWNI ROLNICZYCH W POLSCE Kosewska

Biogaz z odchodów zwierzęcych Open Source Biogazownie rolnicze

Biogazownie rolnicze, odnawialne źródła energii

Biogazownie rolnicze

Biogazownia rolnicza

Biogaz rolniczy, Biogaz

nowoczesna biogazownia rolnicza przyklady niemieckich rozwiazan

Dooewiadczenia zwiazane z wykorzystanie biogazu z odpoadów komunlanych dudek

Bartłomiej Derski Biogazownie rolnicze na Dolnym Śląsku

Kierunki Rozwoju Biogazowni Rolniczych w Polsce na lata 2010 2020

więcej podobnych podstron