282

Opracowa³: Stanis³aw Rudnik

Æwiczenie 34

ZGNIOT I REKRYSTALIZACJA

1. CEL ÆWICZENIA

Celem æwiczenia jest poznanie wp³ywu nagrzewania na zmianê w³asnoci mecha-

nicznych i strukturê metalu poddanego uprzednio odkszta³ceniu plastycznemu na zimno.

2. WIADOMOCI PODSTAWOWE

Metale jako cia³a plastyczne ulegaj¹ pod dzia³aniem si³ zewnêtrznych odkszta³ce-

niu, które polega na zmianie ich wymiarów, kszta³tu i objêtoci, nie ulegaj¹c przy tym

zniszczeniu.

Rozró¿niamy odkszta³cenia sprê¿yste i plastyczne.

2.1. Odkszta³cenia sprê¿yste

Odkszta³cenia sprê¿yste s¹ to odkszta³cenia przemijaj¹ce, które zanikaj¹ po odci¹-

¿eniu; odkszta³cony element metalowy powraca do swego pierwotnego kszta³tu i wy-

miarów. Pod wp³ywem przy³o¿onego obci¹¿enia nastêpuje zmiana odstêpów pomiê-

dzy atomami w sieci krystalicznej; w przypadku dzia³ania si³ rozci¹gaj¹cych, komórki

sieciowe wyd³u¿aj¹ siê w kierunku dzia³ania tych si³, za w przypadku dzia³ania si³

ciskaj¹cych, nieznacznie siê skracaj¹. W wyniku wzajemnego oddzia³ywania pomiê-

dzy wysuniêtymi ze swych po³o¿eñ równowagi atomami powstaj¹ wewn¹trz odkszta³-

conego materia³u si³y wewnêtrzne, które d¹¿¹ do przywrócenia stanu równowagi i pod

wp³ywem tych si³ element metalowy po odci¹¿eniu powraca do swego pierwotnego

kszta³tu.

2.2. Odkszta³cenia plastyczne

Obci¹¿enie metalu powy¿ej granicy sprê¿ystoci powoduje odkszta³cenie plastyczne,

tj. odkszta³cenie trwa³e; odci¹¿ony element metalowy wykazuje trwa³¹ zmianê kszta³tu.

Odkszta³cenie plastyczne zachodzi w drodze polizgu oraz bliniakowania.

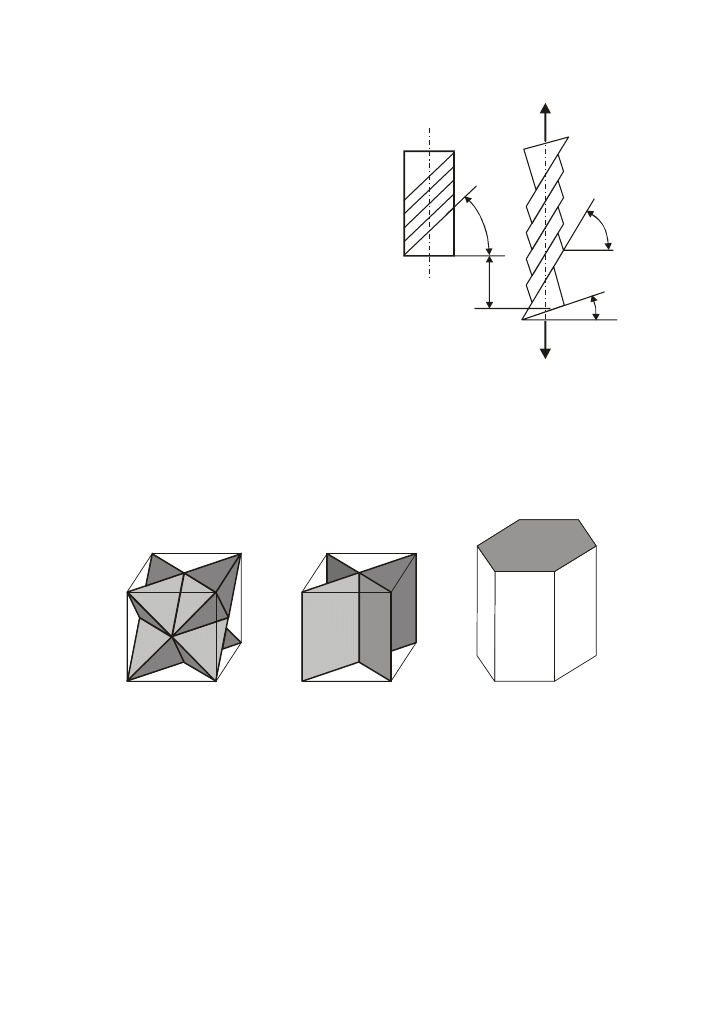

Odkszta³cenie przez polizg polega na tym, ¿e pod wp³ywem si³ zewnêtrznych

nastêpuj¹ przesuniêcia wzglêdem siebie czêci kryszta³u wzd³u¿ okrelonych p³asz-

czyzn krystalograficznych, które nosz¹ nazwê p³aszczyzn ³atwego polizgu. Wzajem-

ne przesuwanie siê warstw kryszta³u wzglêdem siebie powoduje pewne zniekszta³cenia

283

sieci krystalicznej w s¹siedztwie p³aszczy-

zny polizgu, co wp³ywa hamuj¹co na ruch

polizgowy tak, ¿e przerzuca siê on na drug¹

z kolei p³aszczyznê o tej samej orientacji

krystalograficznej. Na tej drodze tworz¹ siê

stopniowo nowe p³aszczyzny polizgu, od-

dzielone nie odkszta³conymi warstwami

krystalograficznymi. Gruboæ tych warstw,

czyli odleg³oæ pomiêdzy p³aszczyznami po-

lizgowymi jest rzêdu 10

-4

cm. Mechanizm

powstawania polizgów w monokrysztale

przedstawiono na rys. 34.1.

P³aszczyznami ³atwego polizgu, w któ-

rych metal stawia najmniejszy opór od-

kszta³ceniu, s¹ p³aszczyzny z najgêstszym

u³o¿eniem atomów. P³aszczyzny ³atwych

polizgów w uk³adach krystalograficznych typu A1, A2 oraz A3 przedstawia rys. 34.2.

Jak widaæ, najmniej p³aszczyzn i kierunków ³atwego polizgu wystêpuje w uk³adzie

heksagonalnym A3, tote¿ metale krystalizuj¹ce w tym uk³adzie, jak np. magnez i cynk

odznaczaj¹ siê mniejsz¹ plastycznoci¹, za najwiêksz¹ w uk³adzie regularnym A1.

Rys. 34.1. Polizgi w monokrysztale cynku

∆

L

P

P

β

α+β

α

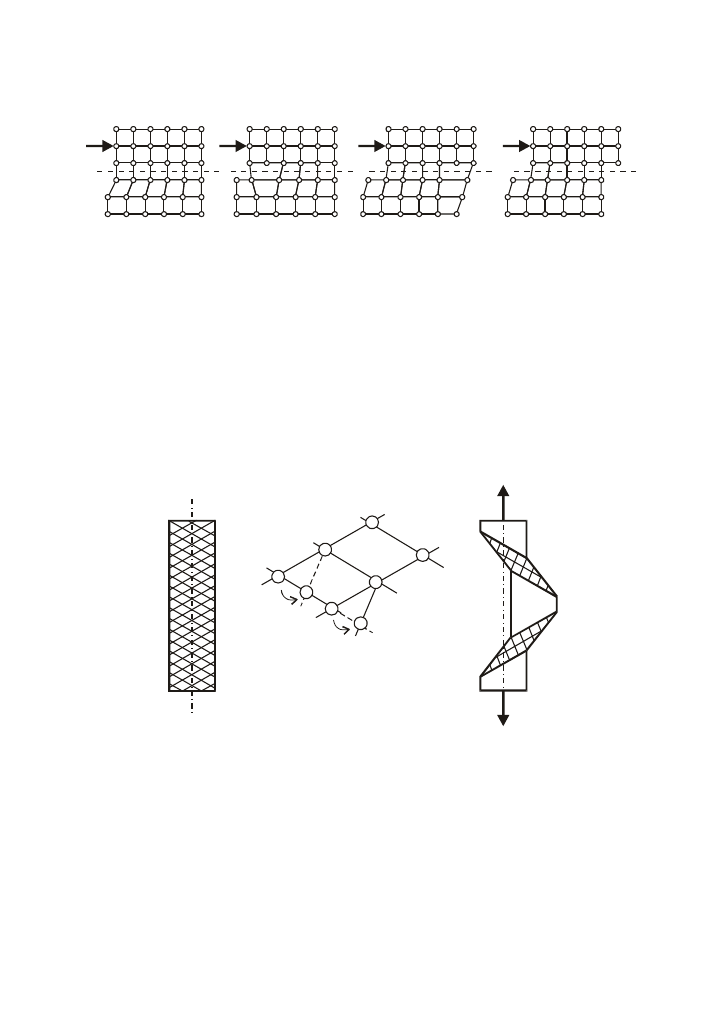

Przedstawiony wy¿ej mechanizm odkszta³cenia plastycznego nie jest cis³y; w rze-

czywistoci polizg przy odkszta³ceniu plastycznym jest procesem przemieszczania

siê dyslokacji, jak to schematycznie przedstawiono na rys. 34.3.

O ile na kryszta³ o idealnej sieci krystalicznej dzia³a si³a zewnêtrzna P, to pocz¹tko-

wo wyst¹pi¹ przesuniêcia sprê¿yste atomów w pionowych rzêdach 1, 2 oraz 3 nad

p³aszczyzn¹ polizgu AA (rys. 34.3a). Przy dalszym wzrocie si³y P drugi rz¹d ato-

mów wytworzy ekstra-p³aszczyznê, tj. powstanie dyslokacja (rys. 34.3b); teraz wy-

starczy przy³o¿yæ niedu¿¹ si³ê zewnêtrzn¹, a¿eby spowodowaæ przesuwanie siê po-

szczególnych pionowych rzêdów atomów nad p³aszczyznê polizgu AA. Przesuniêcia

Rys. 34.2. P³aszczyzny ³atwego polizgu

A1

A2

A3

284

te jednorazowo nie s¹ wiêksze ni¿ jedna odleg³oæ miêdzyatomowa (rys. 34.3c). W ten

sposób dyslokacja bêdzie siê przenosi³a na dalsze rzêdy atomów (4, 5 itd.), jak gdyby

pewnego rodzaju sztafeta, wychodz¹c w koñcu na powierzchniê kryszta³u (rys. 34.3d).

W ten sposób na powierzchni kryszta³u wytworzy siê uskok o wielkoci jednej sta³ej

sieciowej, a dyslokacja zanika. Koñcowym wynikiem opisanego wy¿ej ruchu dyslo-

kacji jest przesuniêcie czêci kryszta³u wzd³u¿ p³aszczyzny polizgu o jedn¹ odleg³oæ

miêdzyatomow¹. Wed³ug tego mechanizmu odkszta³cenia do wytworzenia dyslokacji

niezbêdna jest jedynie dosyæ du¿a si³a pocz¹tkowa P. O ile dyslokacja ju¿ powsta³a to

do wywo³ania odkszta³cenia potrzebne s¹ znacznie mniejsze si³y.

Rys. 34.3. Dyslokacyjny schemat przebiegu polizgu

Odkszta³cenie plastyczne mo¿e zachodziæ tak¿e w drodze bliniakowania. Tego ro-

dzaju odkszta³cenie zachodzi szczególnie ³atwo u metali krystalizuj¹cych w uk³adzie re-

gularnym p³askocentrycznym A1 i heksagonalnym zwartym A3, jak: mied, cynk, z³oto.

Tworzenie siê kryszta³ów bliniaczych polega na tym, ¿e czêæ kryszta³u przyjmuje po³o-

¿enie bêd¹ce zwierciadlanym odbiciem pozosta³ej czêci kryszta³u, jak to przedstawia

rys. 34.4. Przesuniêcie poszczególnych warstw atomowych jest proporcjonalne do ich

odleg³oci od p³aszczyzny bliniaczej.

Rys. 34.4. Odkszta³cenia w drodze bliniakowania

A

B

C

C

D

D

a/

b/

c/

P

P

1

1

1

1

A

A

A

A

P

P

P

P

A

A

A

A

1

1

1

1

2

2

2

2

2

2

2

2

3

3

3

3

3

3

3

3

4

4

4

4

4

4

4

4

5

5

5

5

5

5

5

5

6

6

6

6

6

6

6

6

a/

b/

c/

d/

285

Przebieg odkszta³cenia cia³a polikrystalicznego, jakim s¹ metale, jest bardziej z³o-

¿ony. S¹siedztwo ziarn o ró¿nej orientacji krystalicznej, jak równie¿ wystêpowanie

zanieczyszczeñ na ich granicach wp³ywa hamuj¹co na przebieg polizgów w poszcze-

gólnych ziarnach.

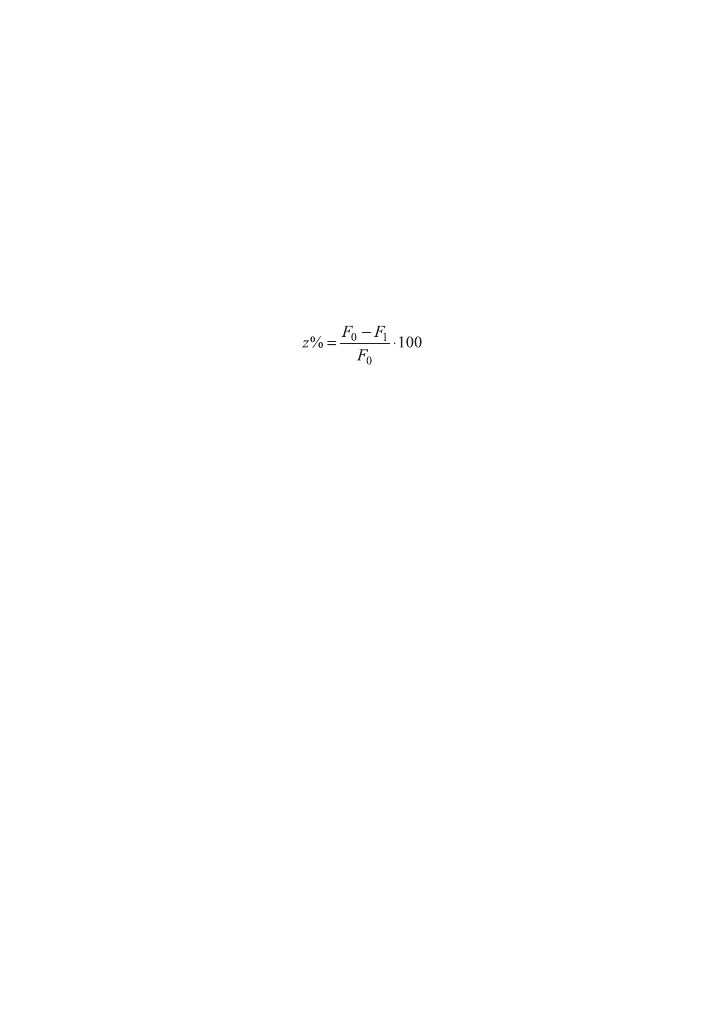

2.3. Umocnienie

Zmiany, które zachodz¹ w strukturze i w³asnociach metali pod wp³ywem odkszta³-

cenia plastycznego na zimno obejmuje siê pojêciem zgniotu. Za miarê zgniotu przyjêto

stopieñ odkszta³cenia, wyra¿ony ubytkiem przekroju w procentach w oparciu o wzór:

(1)

gdzie: z stopieñ zgniotu w procentach,

F

0

powierzchnia przekroju przed odkszta³ceniem,

F

1

powierzchnia przekroju po odkszta³ceniu.

W czasie odkszta³cenia plastycznego nastêpuje stopniowe zahamowanie ruchów

polizgowych w p³aszczyznach polizgu, skutkiem czego opór przeciwko odkszta³ceniu

stopniowo wzrasta. Aby je dalej kontynuowaæ trzeba stosowaæ coraz to wiêksze si³y.

Zjawisko to zwi¹zane jest ze wzrostem iloci dyslokacji, utrudnionym przejciem dys-

lokacji przez przeszkody oraz wzrostem wewnêtrznego stanu naprê¿enia wywo³ane-

go przez wzajemne oddzia³ywanie ziarn. Zachodzi ono w monokryszta³ach, jak i w cia-

³ach polikrystalicznych, przy czym w tym ostatnim przypadku nale¿y jeszcze uwzglêdniæ

wp³yw granic ziarn. W wyniku umocnienia, w³asnoci wytrzyma³ociowe metali wzra-

staj¹, natomiast w³asnoci plastyczne ulegaj¹ obni¿eniu; zmieniaj¹ siê tak¿e w³asnoci

fizyczne i chemiczne metalu.

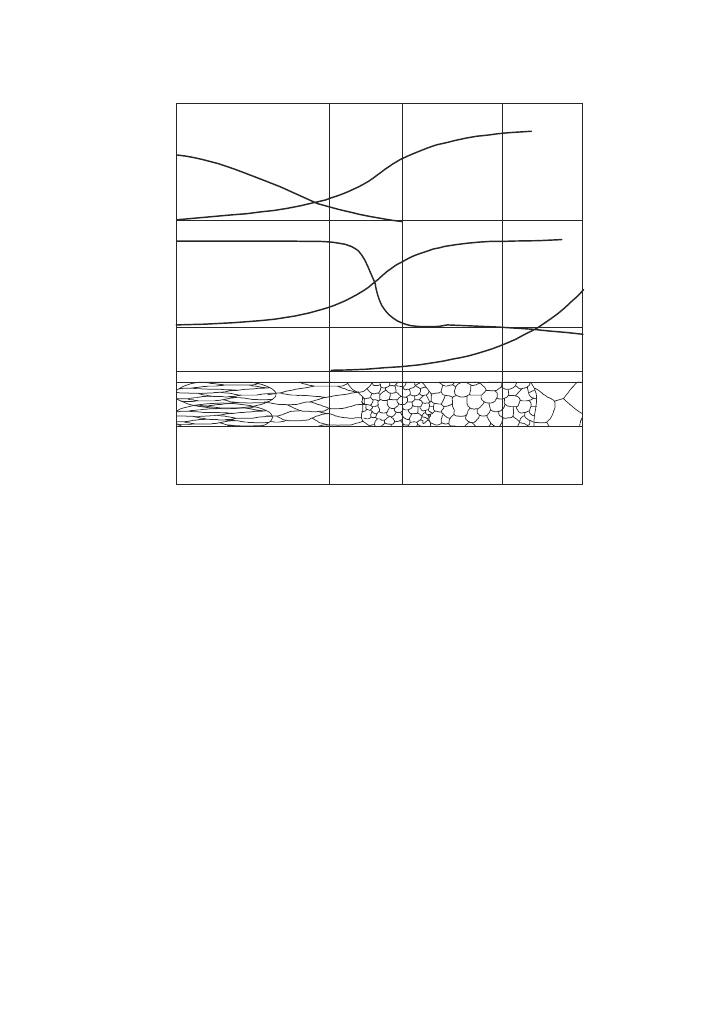

2.4. Wp³yw nagrzewania

na strukturê i w³asnoci odkszta³conego metalu

Odkszta³cony plastycznie na zimno metal znajdowaæ siê bêdzie w stanie równo-

wagi nietrwa³ej. Dla wiêkszoci metali stan ten mo¿e utrzymywaæ siê w normalnych

temperaturach dowolnie d³ugu bez ¿adnych zmian, gdy¿ ruchliwoæ atomów bêdzie

zbyt ma³a, aby usun¹æ naprê¿enia panuj¹ce w sieci przestrzennej i przywróciæ jej

prawid³ow¹ budowê. Dopiero po nagrzaniu, w zwi¹zku ze zwiêkszon¹ ruchliwoci¹

atomów, skutki zgniotu zostaj¹ usuniête i metal odzyskuje prawid³ow¹ strukturê kry-

staliczn¹ i odpowiednie w³asnoci, jak to przedstawiono na rys. 34.5.

286

Ca³oæ zjawisk zachodz¹cych podczas nagrzewania zgniecionego metalu mo¿na

podzieliæ na nastêpuj¹ce etapy:

1) zdrowienie,

2) poligonizacja,

3) rekrystalizacja pierwotna,

4) rozrost ziarn,

5) rekrystalizacja wtórna.

Przy nagrzewaniu metalu do niewysokich temperatur nastêpuje jedynie czêciowe

usuniêcie naprê¿eñ sieci krystalicznej zgniecionego metalu, który to proces nazywa-

my zdrowieniem.

W mikrostrukturze metalu w czasie zdrowienia nie zachodz¹ ¿adne zmiany. W³a-

snoci mechaniczne zmieniaj¹ siê w tym okresie bardzo nieznacznie; wiêkszym zmia-

nom podlegaj¹ niektóre w³asnoci fizyczne (przewodnictwo elektryczne) oraz che-

miczne (odpornoæ na korozjê). Przy nieco wy¿szych temperaturach nastêpuje proces

poligonizacji. Dyslokacje, które w zgniecionym metalu rozmieszczone s¹ w sposób

nieuporz¹dkowany, jak to przedstawia rys. 34.6a, przemieszczaj¹ siê wzd³u¿ p³asz-

czyzn ³atwego polizgu, grupuj¹c siê w rzêdach, jak to widaæ na rys. 34.6b. Proces ten

prowadzi do powstania granic subziarn (bloków), tj. obszarów o nieznacznie ró¿ni¹cej

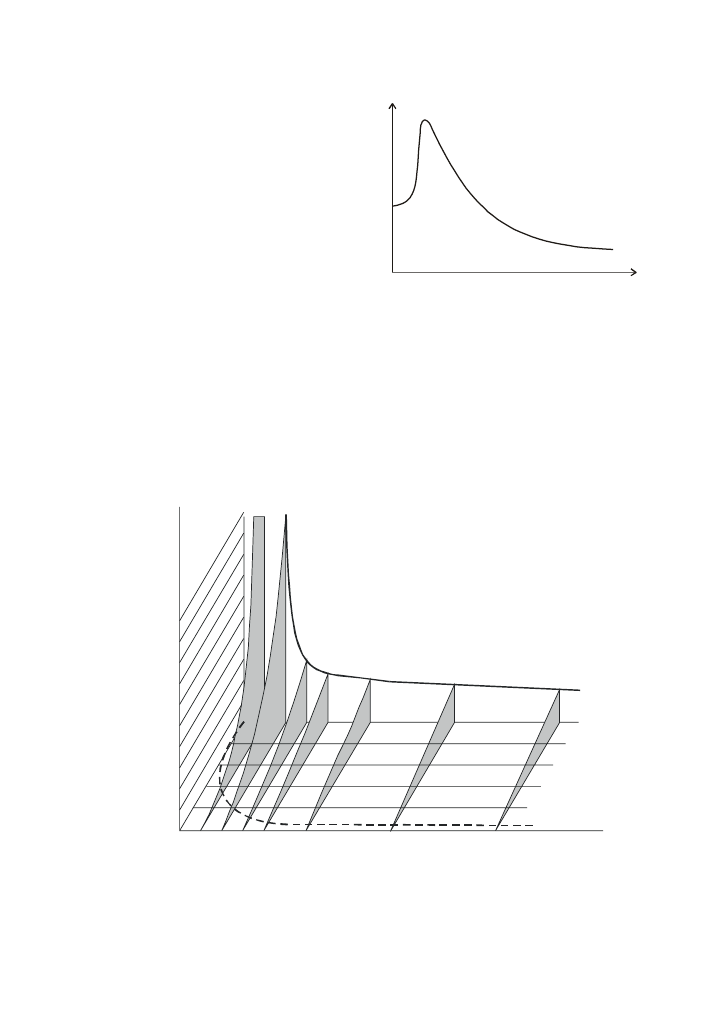

Rys. 34.5. Wp³yw nagrzewania na strukturê i w³asnoci zgniecionego metalu

temperatura wy¿arzania

zdrowienie

wielkoæ

zrekrystalizowanych ziarn

plastycznoæ

wytrzyma³oæ

naprê¿enia szcz¹tkowe

gêstoæ

napr

ê¿en

ie

s

zc

z¹t

ko

w

e,

gê

st

o

æ

w

yt

rzym

a³

oæ,

pl

ast

yc

znoæ

wi

el

ko

æ

zi

ar

na

rozrost ziarn

rekrysta-

lizacja

pierwotna

rekrysta-

lizacja

wtórna

287

siê orientacji krystalograficznej. W ten sposób ziarna zgniecionego metalu rozpadaj¹

siê na szereg subziarn skrêconych wzglêdem siebie o niewielkie k¹ty paru minut.

Pe³ne usuniêcie naprê¿eñ istniej¹cych w sieci przestrzennej i przywrócenie zgnie-

cionemu metalowi prawid³owej struktury krystalicznej oraz odpowiednich w³asnoci

nastêpuje dopiero po nagrzaniu go powy¿ej okrelonej temperatury, zwanej tempera-

tur¹ rekrystalizacji. W tej temperaturze, w miejsce odkszta³conych ziarn krystalicz-

nych z zaburzon¹ sieci¹ przestrzenn¹, powstaj¹ nowe ziarna krystaliczne o prawid³o-

wej strukturze sieciowej, w wyniku czego zanika umocnienie metalu nastêpuje spadek

wytrzyma³oci i twardoci, a wzrost plastycznoci metalu. Temperatura rekrystaliza-

cji zale¿y przede wszystkim od temperatury topnienia metalu, co zosta³o przez Bo-

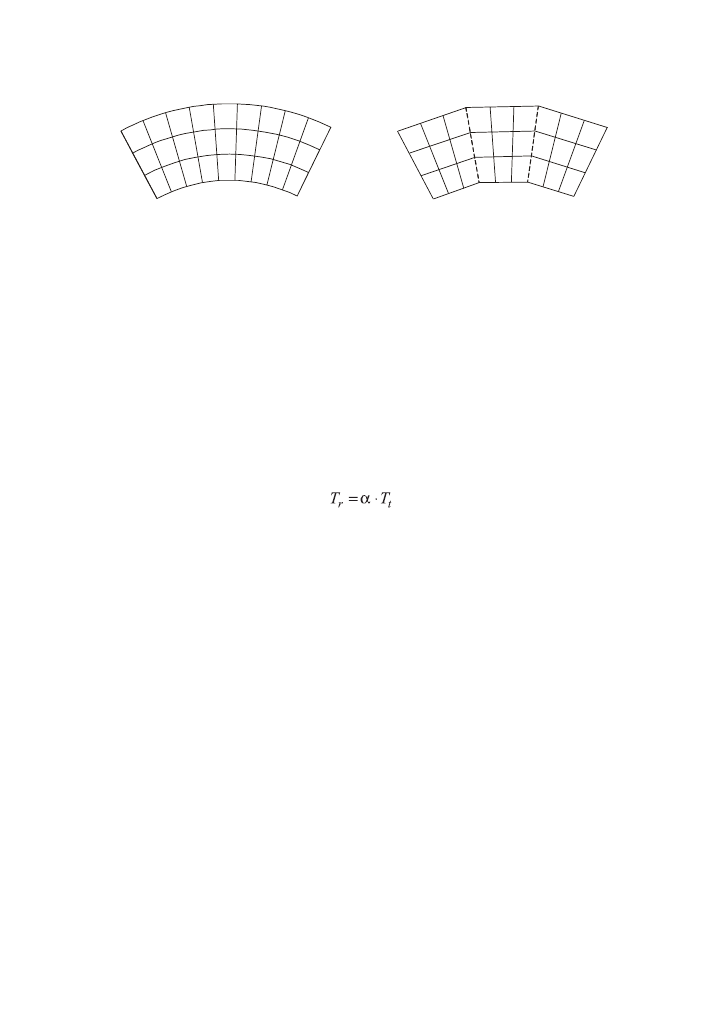

czwara wyra¿one wzorem:

(2)

gdzie: T

r

bezwzglêdna temperatura rekrystalizacji,

T

t

bezwzglêdna temperatura topnienia,

a wspó³czynnik wahaj¹cy siê zwykle w granicach 0,35 - 0,60.

Zrekrystalizowane ziarna rozrastaj¹ siê. Proces ten przebiega samorzutnie wsku-

tek naturalnego d¹¿enia uk³adu do zmniejszenia zasobu swej energii wewnêtrznej.

Du¿e ziarno, maj¹ce wiêksz¹ powierzchniê przypadaj¹c¹ na jednostkê swej objêtoci,

z punktu widzenia termodynamiki jest bardziej trwa³e ni¿ ziarno drobne. Du¿e ziarna

rozrastaj¹ siê kosztem ziarn drobnych, a¿ do zupe³nego zaniku. Rekrystalizacja wtór-

na zachodzi w czasie wygrzewania po rekrystalizacji pierwotnej w temperaturach

znacznie przewy¿szaj¹cych temperaturê rekrystalizacji. Polega ono na szybkim roz-

rocie niektórych ziarn kosztem ziarn drobnych. Ziarna wtórne mog¹ w krótkim cza-

sie osi¹gn¹æ bardzo du¿e wymiary, nawet wielkoæ kilkuset mm

2

.

2.5. Wielkoæ ziarna po zgniocie i rekrystalizacji

Wielkoæ ziarna po przeróbce plastycznej na zimno i nastêpnej rekrystalizacji zale-

¿y przede wszystkim od dwóch czynników, a to: stopnia zgniotu oraz temperatury

wy¿arzania rekrystalizuj¹cego. Zale¿noæ wielkoci ziarna po rekrystalizacji od stop-

nia uprzedniego zgniotu przedstawia rys. 34.7 widoczne jest, ¿e przy ma³ym stopniu

Rys. 34.6. Schemat przebiegu poligonizacji

a)

b)

288

odkszta³cenia nie obserwuje siê ¿adnych

zmian w rednim rozmiarze ziarna.

Po osi¹gniêciu pewnego stopnia od-

kszta³cenia, zwanego krytycznym stop-

niem zgniotu, w wyniku rekrystalizacji

powstaj¹ ziarna bardzo du¿ych rozmiarów.

Dopiero dalsze podwy¿szanie stopnia

zgniotu powoduje silne zmniejszanie siê

ziarna po rekrystalizacji i to tym wiêksze,

im wiêkszy by³ stopieñ odkszta³cenia pla-

stycznego na zimno. Wielkoæ krytyczne-

go stopnia zgniotu jest niedu¿a i dla wiêk-

szoci metali waha siê w granicach 5-10%.

Oprócz stopnia zgniotu na wielkoæ ziar-

na wp³ywa równie¿ temperatura rekrystalizacji. Czym wy¿sza temperatura rekrysta-

lizacji, tym wiêksze otrzymuje siê ziarno, gdy¿ szybkoæ rozrastania siê kryszta³ów

ronie ze wzrostem temperatury. Zale¿noæ wielkoci ziarna od stopnia zgniotu i tem-

peratury rekrystalizacji mo¿na przedstawiæ na modelu przestrzennym, jak to dla ¿ela-

za podaje rys. 34.8.

stopieñ odkszta³cenia

w

iel

ko

æ

z

iar

na

Rys. 34.7

Zale¿noæ wielkoci ziarna po rekrystalizacji od

uprzedniego stopnia agniotu

Rys. 34.8. Zale¿noæ wielkoci ziarna od stopnia zgniotu i temperatury rekrystalizacji

400

5 10 15 20

30

50

75

500

600

700

800

900

800

1200

1600

2000

2400

2800

3200

3800

4000

w

ie

lk

oæ zi

ar

na

,

mm

2

stopieñ zgniotu, %

289

3. MATERIA£Y I URZ¥DZENIA

W celu przeprowadzenia przedmiotowego æwiczenia potrzebne s¹ nastêpuj¹ce

materia³y i urz¹dzenia:

1. Wy¿arzone aluminiowe paski o wymiarach 150 x 10 x 0,3 w iloci 6 sztuk.

2. Dwa odcinki drutu z mosi¹dzu CuZn30 o rednicy 4mm i d³ugoci 200 m, poddane

uprzednio 60% odkszta³ceniu drog¹ ci¹gnienia.

3. Rysik.

4. Suwmiarka.

5. Mikromierz.

6. Znacznik odleg³oci.

7. Rêczna rozci¹garka.

8. Maszyna wytrzyma³ociowa.

9. Piec Oporowy.

10. Lupa 5 x.

11. Odczynnik trawi¹cy (5% HF).

4. PRZEBIEG ÆWICZENIA

W ramach æwiczenia nale¿y:

1. Przygotowaæ paski aluminiowe do rozci¹gania, zaznaczaj¹c rysikiem w rodku bazê

pomiarow¹ o d³ugoci l

0

= mm.

2. Poddaæ rozci¹ganiu na rêcznej rozci¹garce poszczególne paski aluminiowe, wywo-

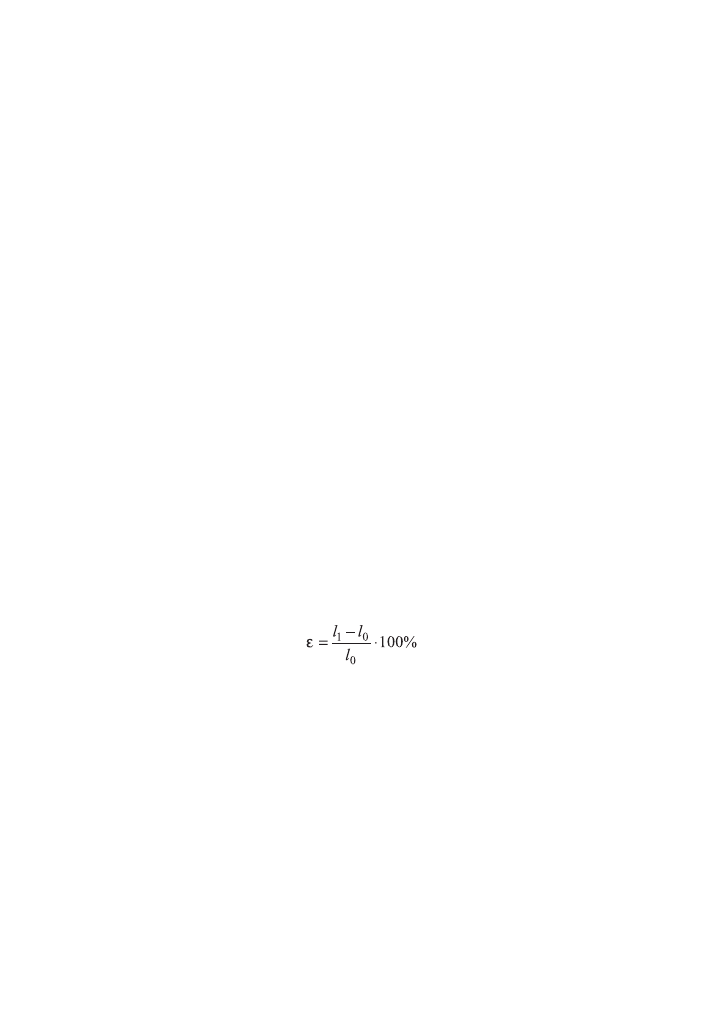

³uj¹c odkszta³cenie: 2; 3; 5; 8; 10% liczone wzglêdem d³ugoci pomiarowej wg

wzoru:

(3)

3. Poddaæ wy¿arzaniu odkszta³cone paski aluminiowe i jeden odcinek drutu w tempe-

raturze 580°C przez okres 0,5 godziny.

4. Na drutach zaznaczyæ znacznikiem granice d³ugoci pomiarowej oraz dzia³ki po-

mocnicze.

5. Poddaæ rozci¹ganiu na maszynie wytrzyma³ociowej drut wy¿arzony i nie wy¿arzo-

ny, celem okrelenia:

a) wytrzyma³oci na rozci¹ganie,

b) wyd³u¿enia,

c) przewê¿enia.

6. Poddaæ trawieniu wy¿arzone paski aluminium tak d³ugo, a¿ wyst¹pi¹ wyrane ziarna.

7. Okreliæ iloæ ziarn na powierzchni cm

2

dla ka¿dego paska.

8. Obliczyæ wielkoæ ziarna poszczególnych pasków.

290

5. WYTYCZNE DO OPRACOWANIA SPRAWOZDANIA

Sprawozdanie winno zawieraæ:

1. Opis czynnoci przy wykonywaniu æwiczenia.

2. Okrelenie temperatury rekrystalizacji.

3. Wyniki badañ przedstawione w formie tabelarycznej.

4. Wykres wielkoci ziarna od stopnia odkszta³cenia z zaznaczeniem zgniotu krytycz-

nego.

5. Wnioski.

6. LITERATURA

[1] Dobrzañski L.A.: Metaloznawstwo i obróbka cieplna stopów metali. Wyd. Pol.

l., Gliwice 1953.

[2] Gulajew A.P.: Metaloznawstwo. l¹sk, Katowice 1967.

[3] Katarzyzñski S., Kocañda S., Zakrzewski M.: Badanie w³asnoci mechanicz-

nych metali. WNT, Warszawa 1967.

[4] Przyby³owicz K.: Metaloznawstwo. Wydawnictwo NT, Warszawa 1992.

[5] Rudnik S.: Metaloznawstwo. PWN, Warszawa 1986.

[6] Staub F.: Metaloznawstwo. l. Wyd. Techn., Katowice 1994.

[7] Wendorff Z.: Metaloznawstwo. WNT, Warszawa 1971.

Wyszukiwarka

Podobne podstrony:

34 3 id 35858 Nieznany (2)

6 34 id 43162 Nieznany (2)

34 id 35852 Nieznany

4 34 id 37007 Nieznany (2)

34 id 33479 Nieznany (2)

Jezyk polski 34 id 222210 Nieznany

neurologia 29 27 34 id 317504 Nieznany

34 4 id 35860 Nieznany (2)

34 8 id 35864 Nieznany

34 3 id 35858 Nieznany (2)

34 nmt id 35902 Nieznany (2)

34 35 id 35922 Nieznany

34 43 id 35890 Nieznany (2)

neurologia 34 29 35 id 317509 Nieznany

34 49 id 35924 Nieznany

10 1 1 34 7334(1)id 10712 Nieznany

34 5 597 id 35925 Nieznany

34,35,36 id 35887 Nieznany (2)

34 nmt id 35902 Nieznany (2)

więcej podobnych podstron