Katalog innowacji

Układy hamulcowe

Kompetencje Bosch - str. 2

Bosch radzi - str. 16

pojazdy z lekkimi silnikami spalinowymi Marcusa, a potem

Benza i Daimlera. Wkrótce jednak przestały wystarczać i to

z kilku powodów. Po pierwsze, szybki rozwój konstrukcji silni-

ków pozwalał na uzyskiwanie znacznie większych prędkości

jazdy, a większa moc pozwalała na budowę większych i cięż-

szych pojazdów. Inną przyczyną było pojawienie się opony

pneumatycznej. O ile pełne ogumienie (masywowe), podobnie

jak w przypadku żelaznej obręczy, pozwalało na bezpośredni

docisk klocków do twardej, lanej gumy, to pompowana opona

odkształcała się.

Rozwiązaniem funkcjonującym w motoryzacji przez wiele

dziesięcioleci okazały się wtedy stalowe bębny „opasane”

zaciskaną mechanicznie z zewnątrz metalową taśmą. Co cieka-

we, wtedy był to hamulec pomocniczy działający jedynie na

koła tylnej osi. Podstawowym był również mechaniczny, ale

tarczowy!… umieszczany na wale napędowym. Jego uruchomie-

nie blokowało przekładnię główną wraz z kołami. System ten

powstał w roku 1903 w firmie Fredericka Lanchestera i stoso-

wany był przez czołowych na początku XX w. europejskich

producentów aut, między innymi De Dion-Bouton, Panhard

& Levassor i Peugeot. Co ciekawe, rozwiązanie to przetrwało

do wczesnych lat 20., tyle że zewnętrzne taśmy coraz częściej

zastępowano szczękami ciernymi współpracującymi z wew-

nętrzną powierzchnią bębnów.

Pierwsze próby z zastosowaniem hamulców na przednie koła

rozpoczęto w roku 1902, czego efektem było pokazanie na

Salonie Paryskim w roku 1903 parowego pojazdu marki Weyher

& Richemond. W tym samym roku holenderski Spyker 60HP

również posiadał hamulce na 4 koła („Automobilista”

nr 2/2006). Układ hamulcowy na 4 koła opatentowany został

jednak dopiero w roku 1904 w Anglii przez P. L. Renoufa.

Hamowanie wczoraj, dziś i jutro

Od czasu, gdy Nicolas Cougnot w roku 1770 demonstrował

swój pojazd drogowy, nikt po nim nie odważył się już na

podobną próbę bez wyposażenia maszyny w hamulce.

Wierząc legendzie, ich brak zaważył na karierze wynalazcy

bardziej niż to, czego naprawdę dokonał. Mimo to, pierwszym

konstruktorom pojazdów bardziej zależało na udowodnieniu, że

maszyna jest w stanie sama się poruszać, niż na tym, że rów-

nież całkowicie podda się woli prowadzącego. Minęło wiele lat

zanim poważnie zaczęto myśleć nad skutecznymi sposobami jej

kierowania i zatrzymania. Dziś nikt nie wyobraża sobie pojazdu,

którego ruch nie byłby choćby przez chwilę kontrolowany przez

kierowcę i to nawet wtedy, kiedy zawiodą jego umiejętności.

Prowadząc współczesny samochód czy motocykl jesteśmy

pewni, że zatrzyma się on na każde żądanie i w każdych warun-

kach. Należy przypuszczać, że już wkrótce to pojazd sam będzie

decydował, jak i kiedy hamować, aby uniknąć sytuacji krytycz-

nych.

Hamulce pojawiły się prawdopodobnie wraz z wynalazkiem

koła, czyli… nikt nie wie dokładnie, kiedy i gdzie, ale z pewno-

ścią stosowano je w prehistorycznych pojazdach na całym

świecie. Były nimi różne drągi i przypory dociskane do obrzeży

kół. Ciężkie wozy, koła młyńskie, a potem pierwsze parowozy

i drogowe lokomobile również posiadały mniej lub bardziej

skomplikowane mechanizmy, pracujące jednak według jednej

zasady – tarcia jednych elementów o drugie. Wykonywano je

z różnych materiałów. Były to klocki drewniane, żeliwne i stalo-

we, aż wreszcie dzięki wynalazkowi Charlesa Goodyeara – gu-

mowe. Ich konstrukcję opatentowali w roku 1888 bracia Miche-

lin, oferując je w Europie i Ameryce pod nazwą „The Silent”

(ciche). W hamulce działające bezpośrednio na obręcz koła

wyposażone były pierwsze uznawane za samochody

2

Katalog

innowacji

Kompetencje Bosch

Kompetencje Bosch

Głównie z powodu trudności natury technicznej i wykonaw-

czej, a co za tym idzie kosztów. O ile koła tylnej osi zwykle nie

wykonują ruchów innych jak w jednej płaszczyźnie, tak przednie

są skręcane i wychylenie ich mierzone w kątach nie jest takie

samo. W przypadku hamulców mechanicznych jest to znacznie

trudniejsze niż w późniejszych rozwiązaniach, gdzie szczęki

hamulcowe rozpierane były za pomocą układów hydraulicznych.

Ciekawostką natomiast jest, że już w roku 1908 francuska firma

Sanolux oferowała jako wyposażenie dodatkowe pierwsze

„światło stop”. Zapalający się napis „attencion” umieszczony

z tyłu samochodu ostrzegał innych kierowców o hamowaniu.

W autach seryjnych „światła stop” wprowadzono w Ameryce

dopiero po roku 1915. Wtedy standardem były hamulce mecha-

niczne, ale w większości konstrukcji stalowe taśmy zastępowały

szczęki hamulcowe umieszczone wewnątrz metalowych bęb-

nów. Działały w sposób podobny do dzisiejszych hamulców

Katalog

innowacji

3

W roku 1906 zaczęto stosować go w Mercedesach, ale standar-

dowo w autach tej marki pojawił się dopiero w roku 1909.

Od roku 1910 występował już we włoskich luksusowych Isotta-

-Fraschini oraz brytyjskich pojazdach marki Argyll, dzięki zresztą

pracującemu tam Francuzowi Henri Perrotowi (od jego nazwi-

ska pochodzi nazwa tzw. „wałka Perrota” uruchamiającego

rozpieracze szczęk hamulcowych przednich kół). Stosowano

również wiele innych rozwiązań. Przykładem mogą być choćby

samochody Bugatti, w których przez długi czas słynny Ettore

obstawał przy układach linkowo-rolkowych. Dlaczego praktycz-

nie dopiero na początku lat 20. zaczęto stosować je powszechnie?

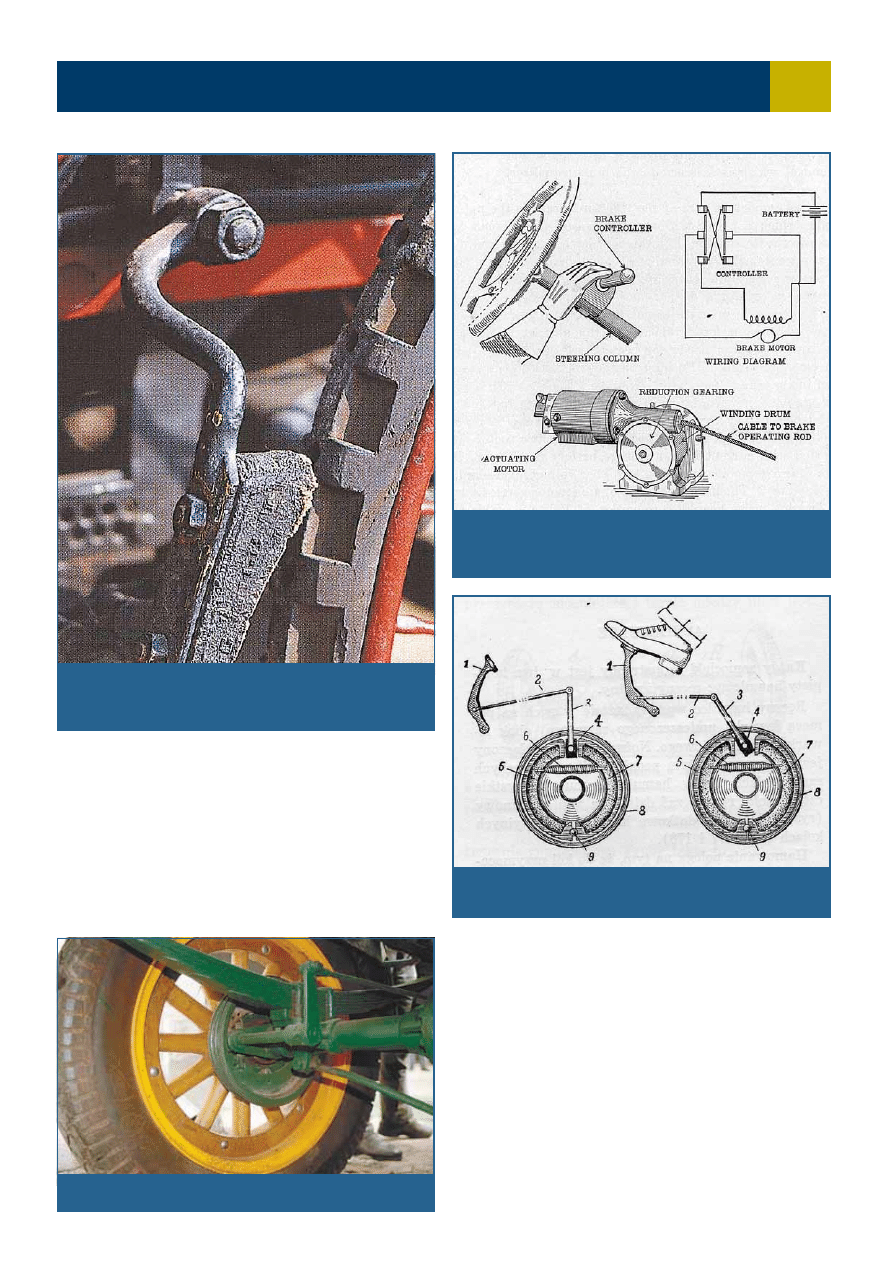

Takie hamulce posiadała większość automobili na początku XX wieku.

Mechaniczne hamulce ze szczękami umieszczonymi wewnątrz

bębnów w Humberze w roku 1908 były rozwiązaniem bardzo

nowoczesnym.

Jeszcze przed pierwszą wojną światową myślano nad hamulcami

elektrycznymi. Linki hamulcowe zwijane były za pomocą silnika

elektrycznego.

Mechaniczne hamulce bębnowe powszechnie stosowano do

końca lat 20.

bębnowych, tyle że metalowe szczęki najczęściej obijano skórą

lub nitowano na nich żeliwne nakładki. Poważnym problemem

było jednak odprowadzanie wytwarzającego się podczas hamo-

wania ciepła, niekorzystnie oddziałującego na konstrukcję. Po

próbach chłodzenia bębnów hamulcowych wodą (Mercedes)

i używania do ich wykonywania aluminium (Locomobille, Hispa-

no Suiza), ogromne znaczenie wpływające na zwiększenie

skuteczności hamulców miał wynalazek Herberta Frooda z roku

1905, którym było opracowanie metody produkcji trwałych

okładzin szczęk hamulcowych z odpornych na temperaturę

tkanin azbestowych. Wtedy nikt jeszcze nie znał skutków

oddziaływania związków azbestu na organizm ludzki, dlatego

założona przez niego firma „Ferodo” rozwinęła się na tyle, że

funkcjonuje do dziś. Dzięki nowym okładzinom hamulce samo-

chodowe stały się znacznie bardziej skuteczne i ciche, a wkrót-

ce – dzięki innym modyfikacjom – bardziej niezawodne i trwałe.

W roku 1919 Hispano Suiza model H6B wyposażono nawet

w mechaniczne wspomaganie układu hamulcowego, które

również stosowane było w autach Rolls-Royce.

Niewątpliwie jedną z najważniejszych dat w chronologii

rozwoju konstrukcji układów hamulcowych jest rok 1920, kiedy

w kalifornijskiej firmie lotniczej Lockheed (jej założycielem

był Malcolm Loughead) przeprowadzono udane próby zastąpie-

nia w samolotach hamulców mechanicznych hydraulicznymi.

Zastosowano je wtedy również w luksusowych autach marki

Duesenberg, a od roku 1924 także jako wyposażenie standardowe,

w masowo produkowanych samochodach Chrysler. Dwa lata

później samochody Pierce-Arrow jako pierwsze wyposażano

w podciśnieniowe wspomaganie siły hamowania systemu B-K

(od nazwisk konstruktorów: Caleb Bragg i Victor Kliesrath),

a następną znaczącą, wpływającą na bezpieczeństwo innowacją

było opracowanie i wprowadzenie w roku 1936 w samochodach

Hudson dwóch niezależnych obwodów hamulcowych. Produ-

cenci europejscy w tym względzie pozostawali wtedy jeszcze

nieco w tyle, pomimo że w roku 1927 również firma Robert

Bosch opracowała własną konstrukcję podciśnieniowego ukła-

du wspomagania hamulców. Wtedy takie rozwiązania traktowa-

no jako szczytowe osiągnięcia znamienitych firm oferujących

klientom najbezpieczniejsze z bezpiecznych aut na świecie,

podkreślając tym niewątpliwe zalety swoich produktów i prze-

kładając je na ceny. Nic dziwnego, że wtedy rozwiązania te nie

były popularne w pojazdach masowych.

Pomimo ciągłych innowacji (włącznie z prowadzonymi przez

firmę Hardford próbami zastosowania elektrycznego sterowania

układem hamulcowym), podstawowym elementem układów

hamulcowych wciąż pozostał stalowy, żeliwny, bądź wykonany

ze stopów lekkich bęben, którego główną wadą było to, że

w miarę wzrostu ilości wytwarzanego podczas tarcia ciepła

występowało zjawisko obwodowego odkształcania powierzchni

ciernych oraz negatywne oddziaływanie wysokiej temperatury

na płyn hamulcowy, który tracił swoje dotychczasowe własno-

ści. Przy coraz większych, cięższych i szybszych pojazdach

obydwie te cechy znacząco wpływały na pogorszenie skuteczno-

ści hamowania. Już wtedy wiedziano jakim problemem jest

nadmiar ciepła wytwarzanego podczas zamiany energii kinetycz-

nej w cierną. Mówiąc prościej, by zachować w sprawności

układ hamulcowy należy pozbyć się go w blisko 90 procentach.

Szukano zatem innych, lepszych rozwiązań.

W roku 1936 berlińska firma Walex opracowała konstrukcję ha mul-

ców samochodowych, których działanie podobne było do dzisiejszych

tarczowych. Różnica w stosunku do późniejszych rozwiązań polega-

ła na tym, że tarcza znajdowała się wewnątrz zamkniętego bębna.

Katalog

innowacji

Kompetencje Bosch

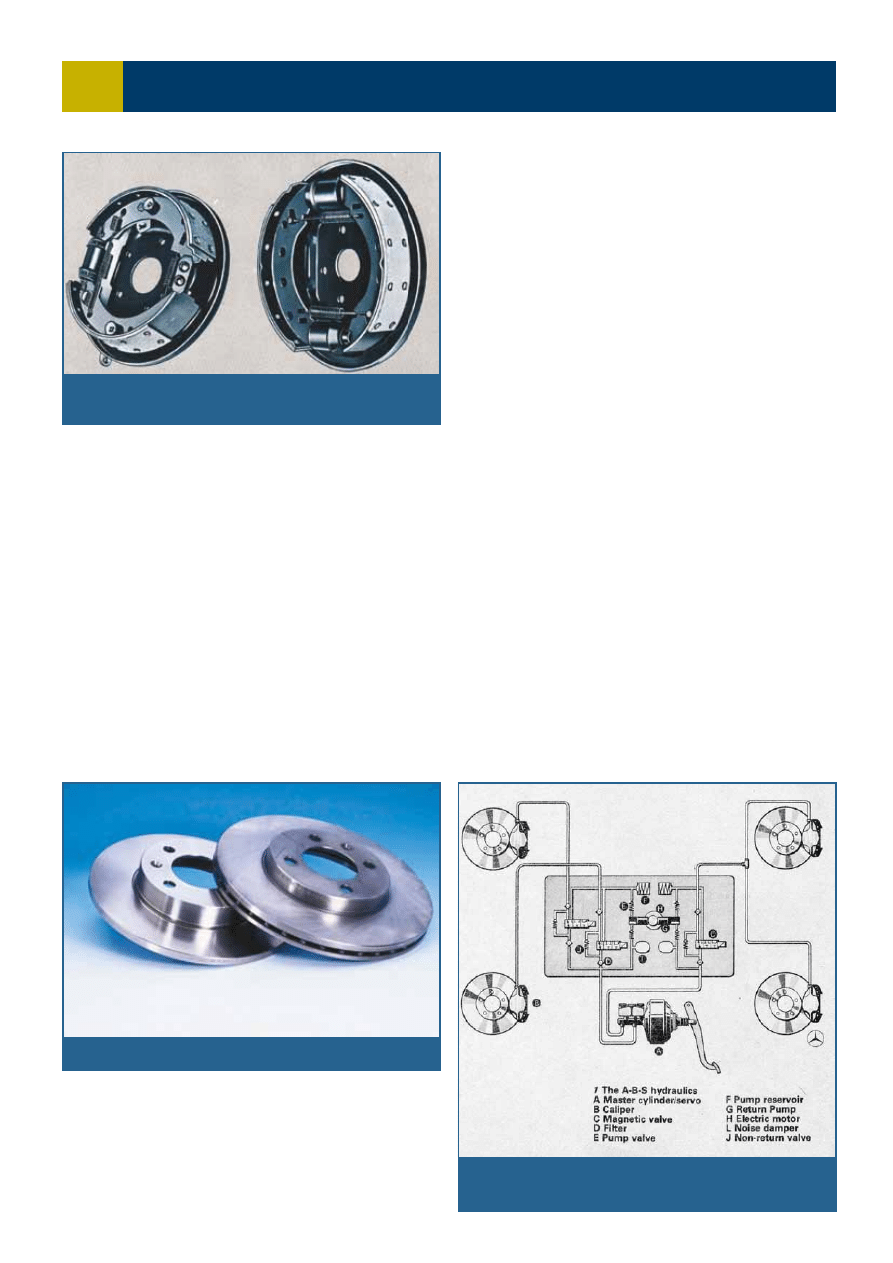

System ABS opracowany przez firmę Bosch zaczęto stosować od

roku 1978.

Hamulce tarczowe od lat 50. istnieją do dziś.

Kolejny „krok milowy” w rozwoju układów hamulcowych to

układy hydrauliczne.

4

Nie znano jeszcze technologii wytwarzania odpornych na działa-

nie wysokich temperatur i zachowujących należytą sztywność

tarcz i sądzono, że dodatkowe powierzchnie bębnów będą

pomocne w odprowadzaniu ciepła. Wtedy nie przyniosło to

oczekiwanych efektów i spowodowało zaniechanie dalszych

prób, ale z pewnością było zaczątkiem rozwiązań, które obowią-

zują do dziś, czyli nowoczesnych hamulców tarczowych.

W tym samym roku również firma Bosch zajęła się analizą

zjawiska stabilności ruchu pojazdu podczas hamowania i jako

pierwsza opracowała i opatentowała mechaniczny „aparat

zapobiegający blokowaniu kół w pojazdach”, który niestety nie

znalazł wtedy praktycznego zastosowania u ówczesnych produ-

centów samochodów. Czyżby zatem 70 lat idei ABS u Boscha?

Jednoznaczne stwierdzenie, kto pierwszy zastosował hamul-

ce tarczowe w pojazdach, jest dość trudne. Nad rozwiązaniem

takim pracowało wiele firm. Wiadomo jednak, że podobnie jak

układy hydrauliczne, tak i zastosowana w praktyce konstrukcja

hamulców tarczowych korzeniami tkwi w lotnictwie i firmie

Lockheed. Amerykanie twierdzą (co jest prawdą), że już w roku

1949 hamulce tarczowe na 4 koła wytwarzane przez firmę

Girling montowano w najdroższych wersjach Chryslera. Tarcze

hamulcowe, tak jak w rozwiązaniu Walex, umieszczone były

jednak wewnątrz aluminiowych bębnów. Hamulce tarczowe,

takie jakie znamy do dziś (z odsłoniętą tarczą), prawdopodob-

nie po raz pierwszy zastosowali Anglicy w wyścigowym samo-

chodzie Jaguar XK 120 z roku 1953. Zostały one skonstruowane

przez firmę Dunlop. Seryjnie w hamulce tarczowe przedniej osi

wyposażano bardzo nowatorski model Citroëna DS w roku

1955, a od roku 1956 także Triumphy TR3. Wkrótce stały się

standardem nie tylko w autach wyższych klas, ale również

w seryjnie produkowanych popularnych samochodach, aż

wreszcie także w motocyklach. Dziś nikt już nie wyobraża sobie

motoryzacji bez efektywnych hamulców tarczowych, które

zdecydowanie można nazwać kolejnym „kamieniem milowym”

w rozwoju układów hamulcowych.

Oczywistym skutkiem masowej produkcji samochodów po

II wojnie światowej i ciągłego wzrostu liczby użytkowników była

zwiększająca się również liczba wypadków. Już na początku lat

60. stało się to poważnym problemem konstruktorów samocho-

dów, od których wymagano projektów minimalizujących skutki

kolizji, a więc zwrócenia uwagi na tzw. bezpieczeństwo pojaz-

dów. „Nadwoziowcy” przystąpili wtedy do opracowywania

projektów nadwozi z tzw. strefami kontrolowanego zgniotu,

pochłaniającymi energię w czasie zderzenia, badając je podczas

prób zderzeniowych, a konstruktorzy podwozi starali się

w sposób optymalny dostosować parametry zawieszeń do

coraz szybszych aut. Jak należało się spodziewać, wiele uwagi

zwrócono na hamowanie, a właściwie na współzależność mię-

dzy samym hamowaniem a utratą stabilności ruchu w chwili,

kiedy koła zostaną zblokowane. Mówiąc prościej, chodziło o to,

aby nie doprowadzać do całkowitego blokowania kół podczas

hamowania i wystąpienia poślizgu oraz braku możliwości zmia-

ny toru jazdy przez kierowcę.

Katalog

innowacji

Kompetencje Bosch

5

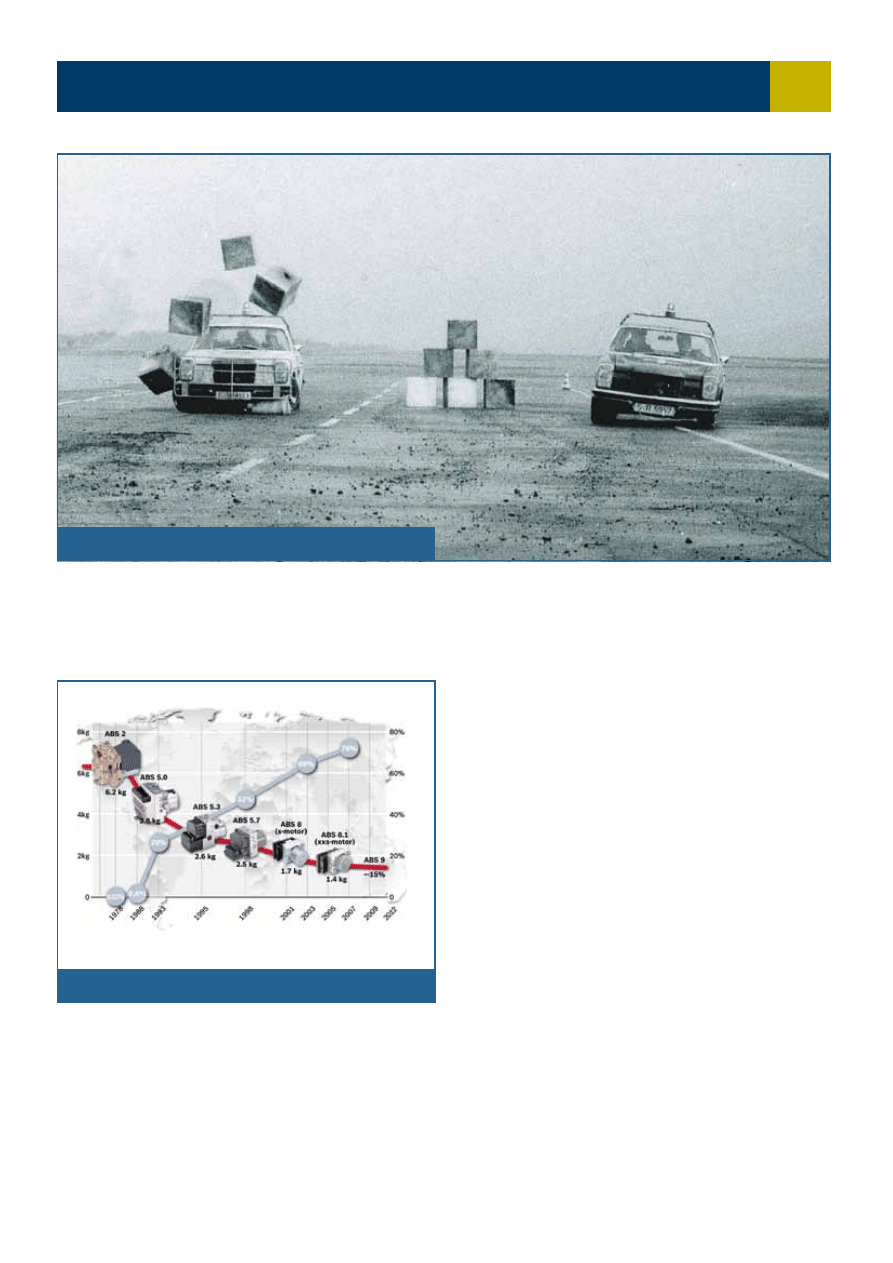

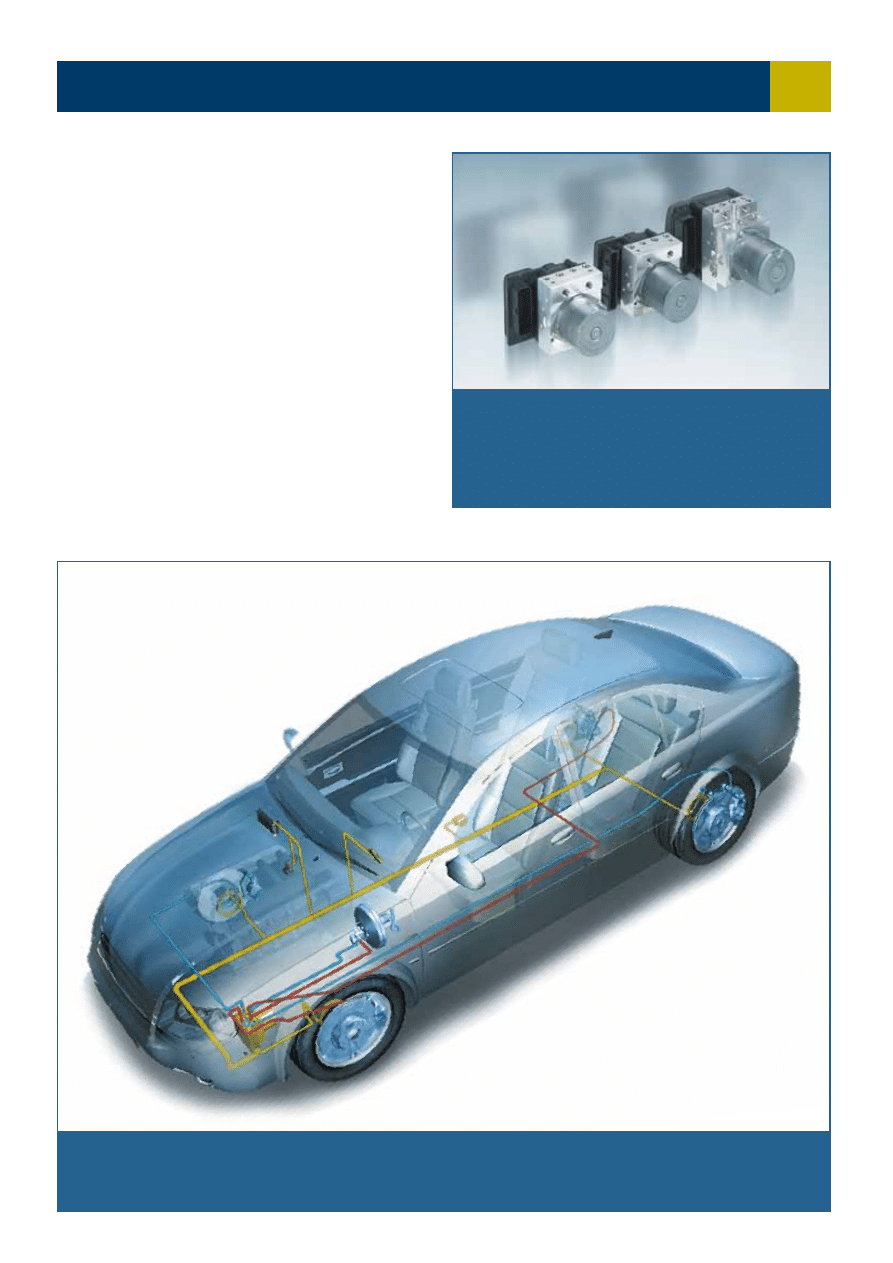

Tak wyglądały próby systemu ABS prowadzone przez Mercedesa.

Redukcja masy modulatorów przyczyniła się do rozpowszechnienia ESP®

Techniczn

y r

oz

w

ój ABS – w

aga [kg]

O

dset

ek

no

w

ych

pojaz

dó

w

na

świecie

w

y-

posaż

on

ych w ESP® [%]

Rozwój systemu ABS.

Wcześniej problem utrzymania hamowanych kół na granicy

poślizgu analizowany był przez konstruktorów lotniczych,

a zwłaszcza tych, którzy opracowywali układy hamulcowe

myśliwców stacjonujących na lotniskowcach. W roku 1948

wprowadzono na wyposażenie samolotów mechaniczny

system zapobiegający blokowaniu kół podczas hamowania

o nazwie Anti-Skid, opracowany i produkowany przez firmę

Dunlop-Maxaret. Nic więc dziwnego, że nie po raz pierwszy

w historii motoryzacji skorzystano z doświadczeń lotniczych.

W roku 1960 podobny, oparty również na działaniu mechanicz-

nym układ antypoślizgowy tej samej firmy po raz pierwszy

zastosowano w samochodzie. Był nim wyścigowy Ferguson

P99, ale już dwa lata później trafił on do seryjnie produkowane-

go auta Jensen Interceptor FF. Należy wspomnieć, że nad

rozwiązaniem problemu blokowania kół pracowały także firmy

Lockheed, Keer, Python, Moscarinii oraz oczywiście Bosch,

współpracujący wtedy z firmą Teldix. W roku1965 opracowano

tu układ oparty na czujnikach elektrycznych analizujących

prędkość poszczególnych kół. Działające na zasadzie bezwład-

ności mas, umieszczone przy każdym z kół samochodu czujniki

generowały impulsy elektryczne sterujące zaworami elektroma-

gnetycznymi układu hydraulicznego. System nie był może

doskonały, ale zapoczątkował dalsze badania w tym kierunku,

tym bardziej, że wraz z zaprzestaniem produkcji samochodów

Jensen FF zaniechano również udoskonalania systemu

Dunlop-Maxaret.

Dzięki postępowi, jaki dokonał się w elektronice, w roku

1971 w firmie Bosch opracowano nową generację systemu,

którego działanie polegało na analogowej analizie impulsów

przesyłanych z czujników znajdujących się przy każdym kole

i przesyłaniu ich do urządzenia kontrolującego rozkład ciśnień

w układzie hydraulicznym. Jednak z uwagi na częste przypadki

zakłóceń zewnętrznych system ten nie sprawdził się w prakty-

ce, poza tym jego koszt był znaczny.

Następna, druga generacja systemu, ABS-2 (Anti Blockier

System), zaprezentowana została jesienią 1978. Pierwszym

samochodem, który został wyposażony w ABS oparty już na

technice cyfrowej, a nie jak poprzednio analogowej, był Merce-

des 450 SEL. Ruch koła, a więc jego przyśpieszanie i opóźnia-

nie analizowane było przez serię generowanych już tylko przez

3 czujniki (w poprzedniej generacji było ich 8) kodowanych

Katalog

innowacji

Kompetencje Bosch

sygnałów, które przekazywano z kolei do 2 zaworów sterujących

ciśnieniem. Pomimo znacznej jeszcze wagi ok. 6,5 kg (dzisiejsze

systemy ABS ważą niewiele ponad 1 kg), układ został znacznie

uproszczony. Zawierał tylko 140 elementów. Wpłynęło to na

jego niezawodność i koszt. Według szacunków firmy Bosch jego

cena wynosiła ok. 2 tys. DM na samochód. Było to znacznie

mniej w porównaniu z pierwszą generacją. Jeszcze w grudniu

tego samego roku w ABS wyposażano „flagowe” modele BMW

serii 7. Po 7 latach ABS trafił do aut średniej klasy (Ford Grana-

da seria 3), a w roku 1988 po raz pierwszy zastosowano go

w motocyklu BMW K100. W roku 1985 firma Bosch uruchomiła

w Salzgitter i Immenstadt specjalne zakłady. Do końca roku

1990 wyprodukowano tam ponad 9 milionów układów ABS.

W roku 1989 powstała nowsza generacja ABS-2E, a w roku

2012 już dziewiąta generacja. Jak w praktyce działa system

ABS, wiemy wszyscy, ponieważ jest dziś standardem. Obecnie,

zgodnie z dyrektywą UE obowiązującą od roku 2004 w układy

ABS obligatoryjnie wyposażone muszą być wszystkie sprzeda-

wane tu auta. Tak jak wcześniej hamulcowe układy hydrauliczne

i hamulce tarczowe, tak system ABS stanowi obecnie jeden

z najważniejszych etapów dalszego rozwoju konstrukcji hamul-

ców, chociaż w tym znaczeniu nie chodzi już tylko o hamowa-

nie. Na bazie zastosowań elektroniki w systemach hamulcowych

w 1987 roku firma Bosch opracowała i po raz pierwszy zastoso-

wała w praktyce system zapobiegający poślizgowi kół napędza-

nych ASR (Acceleration Sleep Regulation), a w roku 1995 ESP

(Electronic Stability Program), czyli – powoli stający się stan-

dardem nawet w pojazdach klasy niższej – układ stabilizacji

toru jazdy, wykorzystujący ideę ABS, ale dzięki zaawansowanej

elektronice znacznie bardziej złożony konstrukcyjnie i technolo-

gicznie. Od listopada 2014 r. będą obowiązkowe we wszystkich

nowych modelach.

W skład funkcji ESP już teraz wchodzą również systemy

dodatkowe, takie jak BAS (Brake Assist System), czyli urządze-

nia zwiększające wydajność układu hamowania niezależnie od

nacisku pedału hamulca przez kierowcę, system EBP (Electro-

nic Brake Prefill) zwiększający gotowość, a tym samym wpływa-

jący na krótszy czas reakcji układu hamulcowego, system BDW

(Brake Disc Wiping) osuszający tarcze podczas jazdy po mokrej

nawierzchni.

Kolejne rozwinięcie i zastosowanie idei ABS. System HHC, pomagający

kierowcy podczas ruszania na wzniesieniu.

6

Katalog

innowacji

Kompetencje Bosch

HBA (Hydraulic Brake Assist) w momencie wciśnięcia pedału

hamulca z dużą prędkością system rozpoznaje takie hamowanie

jako awaryjne i samoczynnie zwiększa ciśnienie w układzie do

maksimum, aby skrócić drogę hamowania. LAC (Load Adaptive

Control) – system rozpoznający ładunek w celu zoptymalizowania

siły hamowania na poszczególnych kołach. Podobnie jak poprzedni

system, ROM (Roll Over Mitigation) tak dobiera siły hamowania

na poszczególnych kołach, aby zapobiec przewróceniu pojazdu

w sytuacjach zagrożenia. TSM (Trailer Sway Mitigation) – funkcja

pozwalająca zminimalizować wychylenie ciągniętej przyczepy

poprzez przyhamowywanie poszczególnych kół. HDC (Hill Descent

Control) – system kontrolujący prędkość podczas zjeżdżania ze

wzniesienia. HHC (Hill Hold Control) – zapobiega staczaniu się

pojazdu przy ruszaniu. W momencie zdjęcia nogi z pedału hamulca

w układzie pozostaje utrzymane ciśnienia na ok. 2 s., tak aby

bezpiecznie przełożyć nogę na pedał gazu. TJA (Trafic Jam Assist)

– system rozpoznaje ruch pojazdu poprzedzającego i podąża za

nim. Jeśli pojazd poprzedzający zatrzymuje się, auto także zostaje

zatrzymane. W momencie ruszenia auta z przodu, auto wyposażone

w system TJA powoduje ruszenie pojazdu.

Elektrohydrauliczny system hamulcowy (określany symbolem

SBC – Sensotronic Brake Control) obrazowo można porównać

do rewolucji, jaka dokonała się w zastąpieniu mechanicznego

sterowania układów zasilania potencjometrem. Omówienie ich

jednak to temat osobnego, bardzo specjalistycznego opracowania.

Czy to wszystko wystarczy i czy stanowi kres osiągnięć naukow-

ców i konstruktorów? Czy wspominając dzieje rozwoju układów

hamulcowych możemy przestać myśleć za kierownicą? Czy

możemy być pewni, że „elektronika zrobi wszystko”? Kiedy na

polskich drogach w roku 1968 pojawiły się pierwsze „polskie

fiaty 125p”, na tylnej szybie umieszczano napis „Uwaga – ha-

mulce tarczowe ze wspomaganiem”. Dla siedzących za kierow-

nicą skuteczność hamulców była wtedy doskonała. Wyzwalała

chęć brawury i niestety, kończyło się to nieszczęściem. Techni-

ka przerastała wyobraźnię. Czy współczesna technika, wielo-

kroć wyprzedzająca naszą wiedzę, może zwolnić z myślenia..?

Pomyślmy o tym zapoznając się z wielosetstronicową instrukcją

obsługi nowego samochodu. A może po prostu zajrzyjmy do

starego podręcznika fizyki?

Ponadto zawsze dobrze jest zawczasu sprawdzić stan opon,

amortyzatorów, elementów układu hamulcowego i zawieszenia.

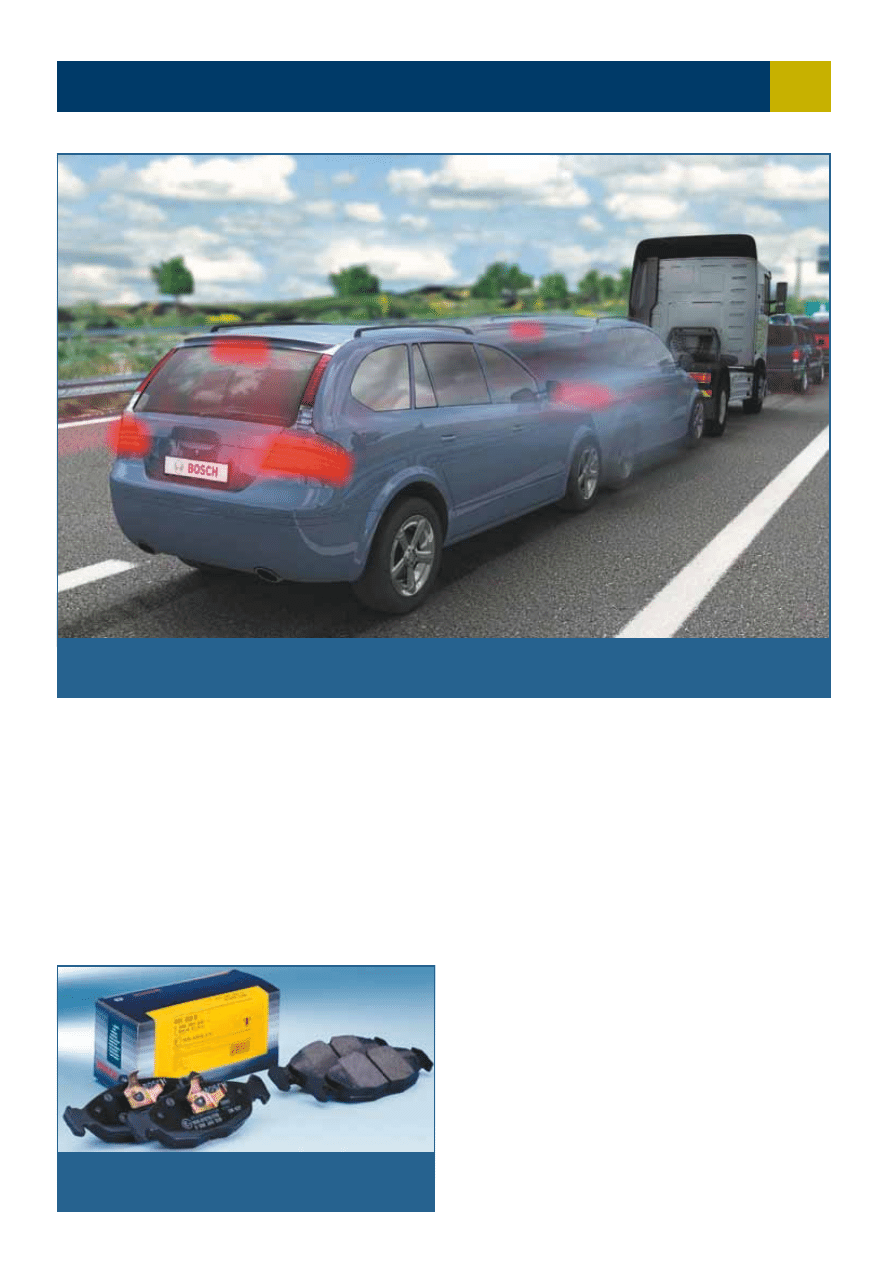

Opracowany przez Boscha system ACC łączy w sobie dotychczasowe osiągnięcia wielu systemów. Poprzez zastosowanie radaru

pozwala na utrzymywanie odpowiedniego dystansu od pojazdów jadcych z przodu.

Stan „klocków hamulcowych” jest jednym z ważnych czynników

efektywnego hamowania.

7

Innowacyjność i tradycje

W branży motoryzacyjnej marka Bosch jest na całym świecie

symbolem innowacyjnej techniki, najwyższej jakości i niezawod-

ności. Właśnie w segmencie hamulców Bosch jest pionierem

technik bezpieczeństwa. Jest autorem wielu prekursorskich roz-

wiązań dla branży – od prototypu po produkty gotowe do

pro dukcji seryjnej, od pierwszego podciśnieniowego urządzenia

wspomagającego z roku 1927, poprzez systemy ABS, aż do

współczesnych elektronicznych systemów bezpieczeństwa

najnowszej generacji. We współpracy z wiodącymi producenta-

mi pojazdów Bosch opracowuje i produkuje zarówno pojedyn-

cze komponenty, jak i kompletne systemy hamulcowe. Bogate

doświadczenie oraz wysoka jakość, której wymaga produkcja

oryginalnego wyposażenia do samochodów, są wykorzystywane

również przez dział Automotive Aftermarket dystrybuujący

części i akcesoria na potrzeby rynku wtórnego. Dlatego Bosch

oferuje program produktów, który przekonuje najwyższą jako-

ścią i niezawodnością oraz dobrym pokryciem potrzeb rynku.

Przykładem dla innych może być także profesjonalne wsparcie

marketingowe, jakie Bosch oferuje handlowi i warsztatom.

Bosch to wiodący na świecie producent hamulców:

• ścisła współpraca z producentami pojazdów,

• kompletna oferta produktowa od komponentów po zindywidu-

alizowane systemy,

• innowacje, które zapewniają stały rozwój i postęp branży

motoryzacyjnej,

• międzynarodowa sieć placówek badawczo-rozwojowych

i zakładów produkcyjnych rozmieszczonych na kilku kontynentach.

Hamulce, czyli Bosch

Wiele wynalazków uważanych za standard współczesnej

techniki to pomysły firmy Bosch. Dzięki wielu innowacyjnym

rozwiązaniom przedsiębiorstwo w znaczący sposób wpłynęło

na rozwój motoryzacji. Systemy takie, jak ABS, ASR czy system

ESP® to innowacje firmy Bosch. W dziale branżowym Chassis

Systems (systemy podwozia) trwają obecnie prace nad techni-

ką hamulcową przyszłości, oczywiście przy współpracy

z pro ducentami pojazdów, którzy biorą udział we wszystkich

fazach tworzenia nowych produktów – od badań i projektu po

produkcję i serwis.

Prace badawcze i produkcja na świecie

Międzynarodowa sieć placówek badawczo-rozwojowych i zakła-

dów produkcyjnych rozmieszczonych na całym świecie skupia

ponad 20 000 pracowników i oferuje kompletne układy aktyw-

nego bezpieczeństwa do pojazdów. Wszystkie placówki zobo-

Katalog

innowacji

Kompetencje Bosch

wiązane są do dotrzymania ujednoliconych standardów produk-

cyjnych i jakościowych. W ten sposób Bosch zawsze jest

w stanie dostarczać produkty o niezmiennie wysokiej jakości.

Wszystko z jednego źródła: Bosch jako dostawca systemowy

Kompletny program dla handlu i warsztatów

• jakość oryginalnego wyposażenia,

• ponad 10 000 produktów w ofercie,

• technika i oprogramowanie diagnostyczne,

• szkolenia serwisowe,

• infolinia techniczna i baza danych.

Kompletna oferta o jakości wyposażenia oryginalnego

W segmencie produktów przeznaczonych dla rynku wtórnego

obowiązują wysokie standardy jakości identyczne ze standarda-

mi dla produktów z segmentu oryginalnego wyposażenia pojaz-

dów. Kompleksowa i aktualna oferta Bosch obejmuje ponad

10 000 różnych artykułów dla handlu i warsztatów:

• elementy cierne,

• komponenty hydrauliczne,

• komponenty do naprawy elektronicznych systemów hamulcowych,

• narzędzia specjalistyczne.

• testery diagnostyczne

Bezpieczeństwo nie zna kompromisów

System hamulcowy jest bez wątpienia elementem pojazdu

decydującym o bezpieczeństwie. Potrzebna jest bezkompromi-

sowa jakość, aby kierowca w każdej chwili mógł zdać się na

stuprocentową sprawność hamulców. Z drugiej strony ważny

jest także komfort jazdy, w tym hamowania:

• sprawność działania,

• precyzyjny rozdział siły hamowania,

• żadnych uciążliwych hałasów,

• stałe działanie.

Przystosowany do ekstremalnych obciążeń

Już w fazie projektowania Bosch testuje wszystkie komponenty

systemu hamulcowego w najtrudniejszych warunkach. Następ-

nie prototypy montuje się w pojeździe, do którego są przezna-

czone. Na torach testowych całego świata systemy hamulcowe

udowadniają swoje właściwości, przechodząc próby we wszyst-

kich warunkach drogowych i klimatycznych, jakie tylko można

sobie wyobrazić.

Badania i próby na świecie

Ośrodki techniczne dysponują odpowiednimi zasobami do

prowadzenia prac badawczo-rozwojowych oraz testowania

produktów. Również producenci pojazdów mogą w razie

8

Katalog

innowacji

Kompetencje Bosch

potrzeby korzystać z pomocy technicznej oraz wykwalifikowanej

kadry na miejscu. Ośrodki badawczo rozwojowe Bosch znajdują

się w miejscowościach Abstatt, Breidenbach (Niemcy), Ditzin-

gen, Leonberg, Drancy (Francja), Llica (Hiszpania), Turyn (Wło-

chy), Pune (Indie), Suzhou (Chiny), Yokohama, Musashi (Japo-

nia), Clayton (Australia), Campinos (Brazylia), Farmington Hills,

Plymouth (USA).

W działach badawczo-rozwojowych pracujących wyłącznie

nad opracowywaniem rozwiązań dla układów hamulcowych

zatrudnionych jest ponad 2 400 pracowników.

Już w fazie projektowania Bosch testuje wszystkie komponenty

systemu hamulcowego w najtrudniejszych warunkach. Następnie

prototypy montuje się w pojazdach, do których są przeznaczone.

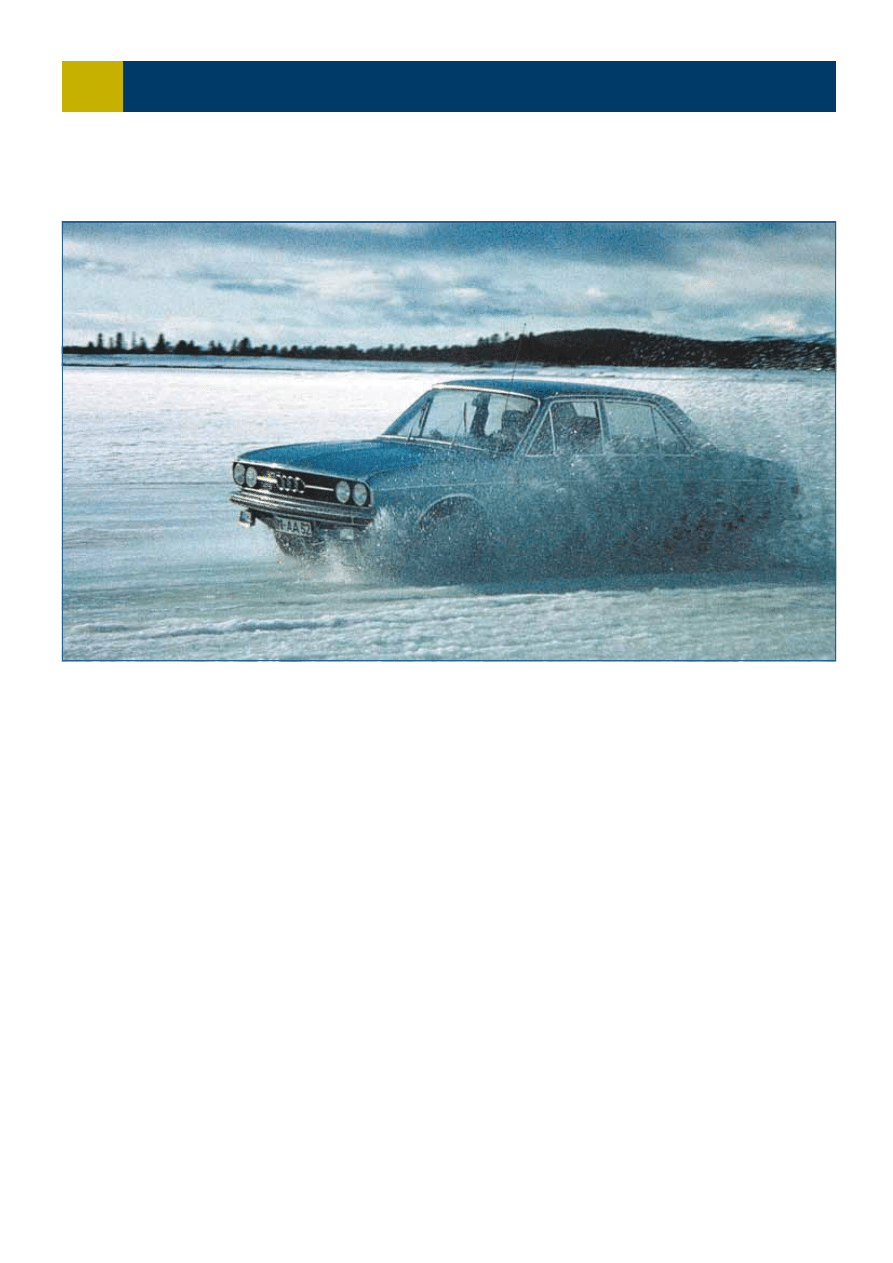

Bosch posiada tory testowe w wielu zakątkach świata.

Beudette, Flat Rock (USA), Juvincourt (Francja), Memanbetsu

(Japonia), Anglesea (Australia), Donghai, Yekeshi (Chiny). Do

najważniejszych z nich pod względem testowania układów

hamulcowych należą:

Bosch Boxberg Proving Ground (Niemcy) zajmuje

obszar 94 hektarów, przy czym same odcinki testowe

to 24 hektary. Wszystkie one są zlokalizowane wewnątrz 3 km

owalu, na którym przeprowadza się testy przy maksymalnych

prędkościach pojazdu. Odcinki do testowania układów hamul-

cowych, o nawierzchniach od dużej do bardzo małej przyczep-

ności z możliwością nawadniania, umożliwiają testowanie

układów hamulcowych w różnorodnych warunkach.

Bosch Winter Test Center Vaitoudden (Szwecja) to nowocze-

sne centrum testów zimowych, które zajmuje teren o po-

wierzchni ok. 550 hektarów. Jazdy próbne, odbywające się

zarówno na lądzie, jak i na wielokilometrowych torach zamarz-

niętego jeziora Uddjaur, pozwalają testować pojazdy na śniegu

czy lodzie. Panujące tu siarczyste mrozy stwarzają idealne

warunki do prowadzenia testów układów hamulcowych.

Bezpieczeństwo made by Bosch: elektro-

niczne systemy bezpieczeństwa jazdy

Bosch pionierem w dziedzinie elektronicznych systemów

bezpieczeństwa jazdy:

• wiodąca pozycja na świecie dzięki innowacjom, które ustano-

wiły nowe standardy,

• kompleksowy know-how dzięki własnym badaniom i pracom

rozwojowym,

• ścisła współpraca z producentami pojazdów.

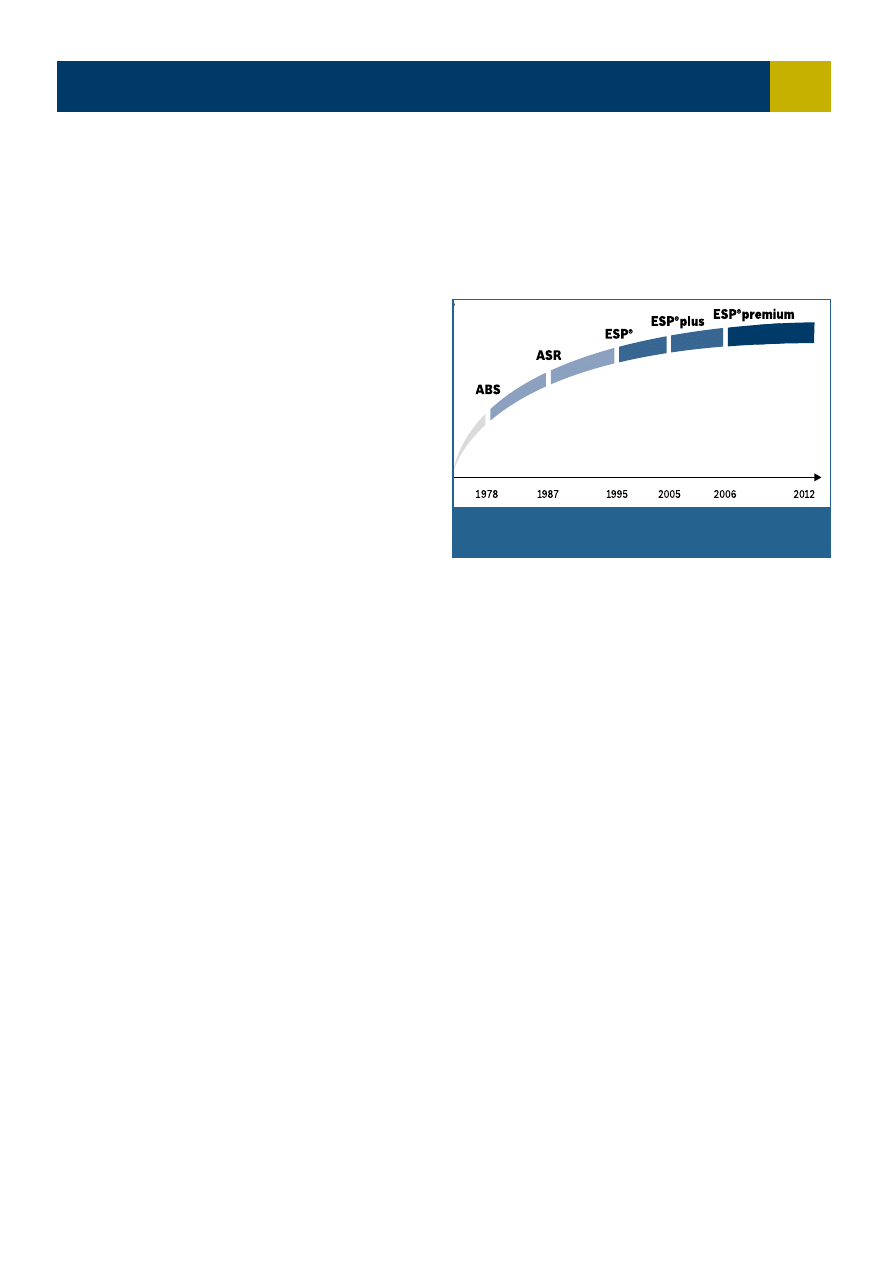

ABS i ASR: pierwszy krok

W 1978 roku Bosch jako pierwszy wprowadził na rynek elektro-

nicznie sterowany system ABS zapobiegający blokowaniu kół

w trakcie hamowania. W następnych latach największy nacisk

kładziono na doskonalenie i rozszerzenie funkcjonalności

systemu. Obecna generacja systemu ABS 9.0 została wprowa-

dzona na rynek w 2012 roku. W 1987 roku na bazie systemu

ABS Bosch stworzył system ASR zapobiegający poślizgowi kół

napędowych w trakcie ruszania i przyspieszania.

ESP® i SBC: logiczna konsekwencja

Duże nakłady na prace badawczo-rozwojowe przyniosły w 1995

roku owoce w postaci pierwszego na świecie elektronicznego

systemu stabilizacji toru jazdy (ESP®). System ESP® poprawia

stabilność pojazdu we wszystkich sytuacjach krytycznych.

Hamulec elektrohydrauliczny Sensotronic Brake Control został

opracowany w 2001 roku i był pierwszym układem hamulco-

wym Brake-by-Wire dla samochodu osobowego.

ESP® plus, ESP® premium: większe bezpieczeństwo, wyższy

komfort

Obecnie system ESP 9.0 dzięki modyfikacjom posiada wiele

dodatkowych funkcji, takich jak: Hill Hold Control, Brake Disc

Wiping, Electronic Brake Prefill, Soft Stop, Traffic Jam Assist

oraz Stop & Go.

PSS: kolejny krok w stronę przyszłości

PSS (Predictive Safety Systems). Wprowadzona już innowacja do

układu ESP to Predictive Brake Assist. Integruje ona system ACC

(Adaptive Cruise Control) z systemem ESP. Funkcja Predictive

Brake Assist zapobiegawczo zwiększa ciśnienie w układzie hamul-

cowym i przysuwa klocki do tarcz hamulcowych w przypadku, gdy

czujnik radarowy poinformuje o zagrożeniu kolizją. Jeśli kierowca

zahamuje, reakcja hamulców będzie szybsza, a droga hamowania

najkrótsza z możliwych. Jeśli kierowca nie zareaguje w kolejnej

fazie, system PSS będzie ostrzegał go o sytuacji zagrożenia, np.

poprzez wygenerowanie krótkiego impulsu hamowania. W trzeciej

fazie system będzie rozpoznawał nieuniknioną kolizję i automa-

tycznie inicjował hamowanie awaryjne.

CAPS: wielostopniowa koncepcja bezpieczeństwa

Bazą koncepcji CAPS (Combined Active & Passive Safety

– połączone systemy bezpieczeństwa aktywnego i biernego)

jest system ESP. Koncepcja ta łączy dotychczasowe systemy

poprawiające bezpieczeństwo i komfort jazdy, umożliwiając

stworzenie nowych funkcji bezpieczeństwa. CAPS obejmuje:

• systemy bezpieczeństwa aktywnego (ABS, ESP itp.),

• systemy bezpieczeństwa biernego (poduszka powietrzna,

napinacze pasów itp.)

• systemy wspomagające (ACC)

Obecnie ok. 72% nowo rejestrowanych samochodów posiada już

układ ESP. Od października 2011 wszystkie nowe homologowane

modele muszą być seryjnie wyposażone w układ ESP a od listopa-

da 2014 wszystkie nowe samochody będą musiały posiadać układ

ESP w standardzie. Jak pokazują badania, jest on w stanie zapo-

biec nawet 80% kolizji spowodowanych wpadnięciem w poślizg.

9

Zakres

funkcji

Innowacje dawniej i dziś: Bosch jest wynalazcą i pionierem

w dziedzinie elektronicznych systemów bezpieczeństwa jazdy.

Zapobieganie blokowaniu i poślizgowi kół:

systemy ABS i ASR

ABS: inteligentne sterowanie ciśnieniem hamowania

W zależności od rodzaju nawierzchni i prędkości jazdy nawet

krótkie naciśnięcie na pedał hamulca może spowodować zablo-

kowanie kół, w takim przypadku pojazd traci sterowność.

System ABS rozpoznaje zagrożenie i reguluje ciśnienie w ukła-

dzie w taki sposób, aby nie dopuścić do zablokowania się kół,

gdyż tylko obracające się koła zapewniają optymalną siłę hamo-

wania, pozostają sterowne i mogą prawidłowo przenosić siły

boczne. Dzięki systemowi ABS kierowca panuje nad pojazdem

nawet w przypadku pełnego hamowania.

Katalog

innowacji

10

Kompetencje Bosch

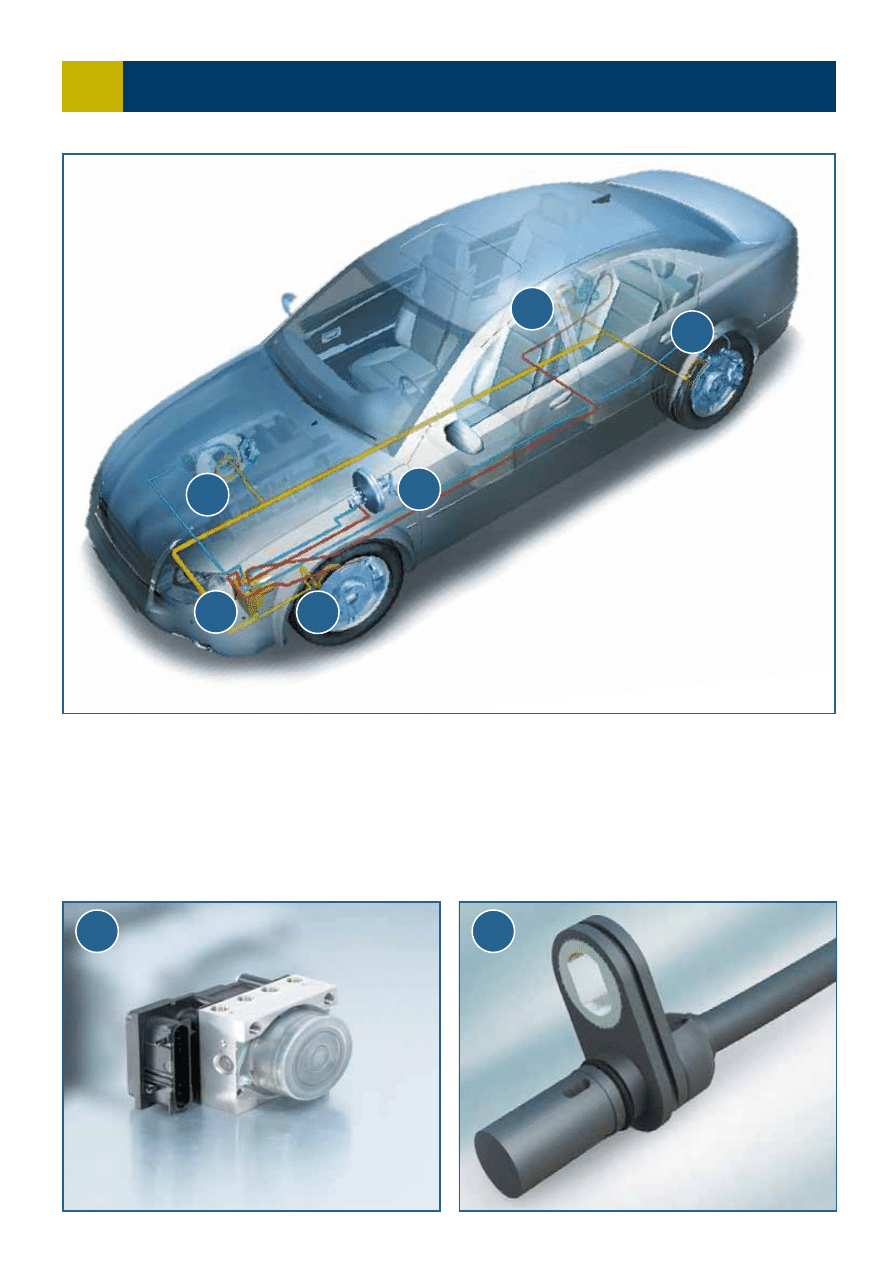

Elementy systemu ABS:

• modulator hydrauliczny ze sterownikiem,

• czujniki prędkości obrotowej kół.

Dokładność przekazywania sygnałów: układ elektroniczny

reaguje przed zablokowaniem koła

Inteligentne rozwiązania, takie jak ABS, ASR czy ESP są wyposa-

żone w czujniki, które są źródłem danych o sytuacji pojazdu.

Bosch projektuje i wytwarza czujniki, które gwarantują niezawod-

ną i precyzyjną rejestrację wszystkich sygnałów potrzebnych

i wymaganych przez sterownik. Na każdym z kół zamontowany

jest czujnik prędkości obrotowej, który rejestruje ruchy pojazdu

i przekazuje sygnały do elektronicznego sterownika. W razie

możliwego zablokowania koła następuje ingerencja systemu ABS:

modulator hydrauliczny moduluje ciśnienie w układzie hamulco-

wym, aby uniemożliwić zablokowanie koła. Gdy koło znów

zaczyna się obracać swobodniej, ciśnienie zostaje ponownie

zwiększone.

Układ wspomagania nagłego

hamowania: w sytuacjach

zagrożenia kolizją wielu kierowców

hamuje zbyt słabo, przez co

niemożliwe staje się osiągnięcie

maksymalnego opóźnienia.

Układy wspomagania nagłego

hamowania rozpoznają tego rodzaju

sytuacje i automatycznie zwiększają

ciśnienie hamowania do maksymal-

nego poziomu. W ten sposób

innowacyjna technika pomaga

uzyskać najkrótszą drogę

hamowania.

Katalog

innowacji

Kompetencje Bosch

System ASR: nowoczesna technika gwarancją bezpiecznej

jazdy

Podczas ruszania lub przyspieszania pojazdem koła nie powin-

ny obracać się w miejscu: system ASR skutecznie zapobiega

temu, zapewniając pojazdowi stabilność i sterowność. System

ABS i ASR wykorzystują te same czujniki prędkości obrotowej

kół oraz wspólny sterownik. System ASR rejestruje prędkość

obrotową kół podczas ruszania i przyspieszania, analizuje

sygnały i rozpoznaje sytuacje, w których koło wykazuje

tendencję do obracania się w miejscu. Jeśli oba koła wykazują

zbyt duży poślizg, następuje zredukowanie momentu obrotowe-

go silnika. Jeśli tendencję do poślizgu wykazuje jedno z kół,

zostaje ono precyzyjnie wyhamowane.

Większe bezpieczeństwo jazdy: ABS

· koła nie blokują się nawet w przypadku pełnego hamowania,

· samochód pozostaje w pełni sterowny, co umożliwia

np. ominięcie przeszkody.

11

Większe bezpieczeństwo jazdy: ASR

· stabilność i sterowność podczas ruszania i przyspieszania,

· optymalne przenoszenie maksymalnej mocy napędowej.

Elementy systemu ABS/ASR:

dopasowanie poszczególnych elementów systemu do konkret-

nego typu pojazdu daje w efekcie optymalne działanie.

1. Modulator hydrauliczny ze sterownikiem

2. Czujniki prędkości obrotowej kół

3. Czujnik położenia pedału hamulca

12

1

2

1

2

2

2

2

3

Kompetencje Bosch

Katalog

innowacji

Aktywne obniżanie liczby wypadków:

elektroniczny system stabilizacji toru

jazdy ESP®

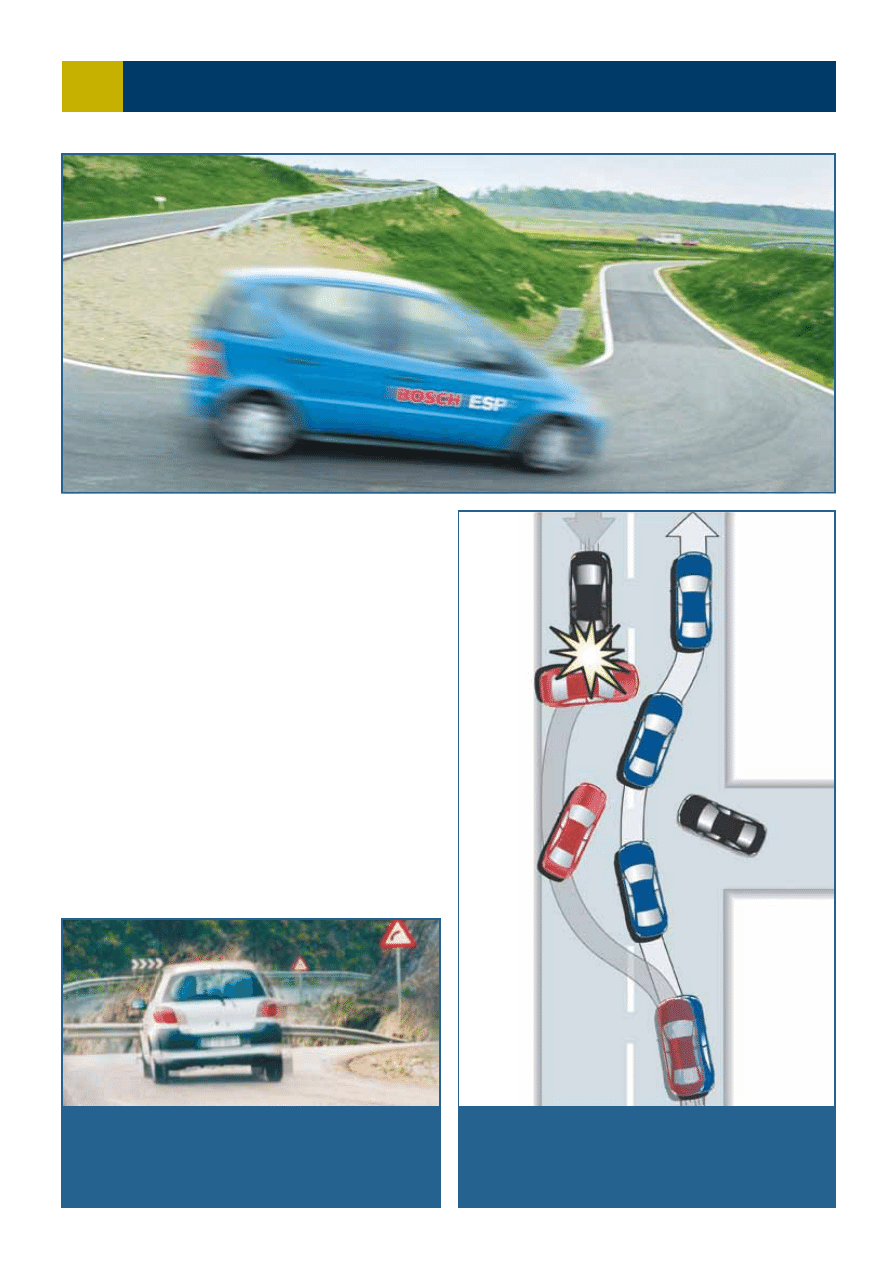

ESP®: system, który ratuje życie

Na każdy jadący pojazd oddziałują siły wzdłużne i boczne.

Kierowca jest w stanie utrzymać stabilność pojazdu do momen-

tu, gdy nie wyczerpią się rezerwy sił tarcia pomiędzy oponami

a powierzchnią drogi. Jednak jeśli przekroczą one określoną

wartość minimalną, następuje utrata stabilności i pojazd zaczy-

na zbaczać z toru jazdy zadanego przez ruch kierownicą. Sys-

tem ESP® rozpoznaje zagrożenie poślizgiem we wczesnej fazie

i zapobiega wielu ciężkim wypadkom drogowym. Elementy

systemu ESP®:

• modulator hydrauliczny ze sterownikiem,

• czujnik prędkości obrotowej kół,

• czujnik kąta obrotu kierownicy,

• czujnik obrotu nadwozia wokół osi pionowej i czujnik

przyspieszenia poprzecznego.

ESP® – najwyższy poziom bezpieczeństwa:

• wyraźne zmniejszenie liczby ciężkich wypadków,

• pomoc w ominięciu przeszkody na drodze,

• pomoc przy nagłej zmianie nawierzchni jezdni,

• pomoc w zapanowaniu nad pojazdem przy błędnej ocenie

ostrości zakrętu.

System ESP® podnosi stopień czynnego bezpieczeństwa we wszystkich sytuacjach na drodze. Badania przeprowadzone przez producen-

tów pojazdów oraz międzynarodowe instytucje komunikacyjne pokazują, że dzięki zastosowaniu ESP® można by wyraźnie obniżyć liczbę

wypadków.

Katalog

innowacji

Kompetencje Bosch

13

Kontrola dynamiki poprzecznej gwarancją dodatkowego

bezpieczeństwa

ESP® to pierwszy system bezpieczeństwa, który kontroluje także

dynamikę poprzeczną. W układzie tym czujniki kąta skrętu kie-

rownicy, ciśnienia płynu hamulcowego w układzie oraz położenie

pedału przyspieszenia umożliwiają rozpoznanie, jaki manewr

zamierza wykonać kierowca. Czujniki prędkości obrotowej kół,

obrotu pojazdu wokół osi pionowej oraz przyspieszeń poprzecz-

nych przesyłają informacje do sterownika, który wylicza rzeczy-

wisty ruch pojazdu na zakręcie. Na podstawie porównania do-

starczonych danych system ESP® rozpoznaje, czy pojazd porusza

się po zadanym przez kierowcę torze czy też ma tendencję do

nad- lub podsterowności.

Liczby przemawiają za Boschem

Badania przeprowadzone w USA dowodzą, że dzięki zastosowa-

niu systemu ESP® liczba ofiar śmiertelnych wypadków drogo-

wych zmalała o 56%. O 34% wzrosła natomiast liczba kierow-

ców, którym w sytuacjach zagrożenia kolizją udało się utrzymać

kontrolę nad pojazdem. Również w Europie podobne badania

wykonywał Renault, PSA, DaimlerChrysler, VW i Ford. Wyniki

były równie optymistyczne: zastosowanie elektronicznych

systemów bezpieczeństwa jazdy oznaczałoby obniżenie liczby

kolizji o 35 do 44%.

System ESP® podnosi stopień aktywnego bezpieczeństwa we

wszystkich sytuacjach na drodze. Badania przeprowadzone przez

producentów pojazdów oraz międzynarodowe instytucje komuni-

kacyjne pokazują, że dzięki zastosowaniu ESP® można by wyraź-

nie obniżyć liczbę wypadków.

14

Kompetencje Bosch

Katalog

innowacji

Poprzez wyhamowanie poszczególnych kół system ESP®

„kieruje” pojazdem, naprowadzając go na prawidłowy tor

jazdy i zwiększając jego stabilność. Równocześnie system ESP®

poprawia drogę hamowania na zakrętach oraz na

jednostronnie śliskich nawierzchniach.

Kolejna generacja: ESP® plus, ESP®

premium i funkcje dodane

Dzięki dalszemu rozwijaniu koncepcji ESP® firmie Bosch

udało się stworzyć modułową rodzinę produktów, która umożli-

wia jeszcze bardziej indywidualne dopasowanie się do potrzeb

klientów oraz wymagań konkretnych typów pojazdów. Do roku

2012 sprzedano 75 mln kompletnych systemów ESP

®

.

ESP® – rewolucja w bezpieczeństwie jazdy:

• bezustanne rozwijanie rodziny produktów,

• ścisła współpraca z producentami pojazdów umożliwia opra-

cowanie funkcji specyficznych dla konkretnych modeli,

• ESP® plus z funkcjami dodanymi zapewnia większy komfort,

większe bezpieczeństwo,

• ESP® premium – spełnienie najwyższych wymagań w zakresie

dynamiki i sportowego stylu jazdy.

ESP® plus: większa stabilność, wyższy komfort

System ESP® plus oferuje jeszcze bardziej wydajną hydraulikę,

która odznacza się wyjątkową żywotnością i cichą pracą. Ste-

rownik posiada jeszcze większą niż dotychczas moc obliczenio-

wą. Dzięki dwóm nowym, proporcjonalnie sterowanym zawo-

rom niskiego ciśnienia możliwe jest jeszcze bardziej precyzyjne

sterowanie ciśnieniem hydraulicznym. Pozwala to na realizację

dodatkowych funkcji, np. Brake Disc Wiping, Electronic Brake

Prefill czy Hill Hold Control.

Funkcje dodane: jeszcze więcej możliwości systemu ESP®

plus

System ESP® plus oferuje szereg funkcji poprawiających

komfort, bezpieczeństwo podczas jazdy samochodem.

Oto kilka przykładów:

• Hill Hold Control zapobiega staczaniu się pojazdu przy

pokonywaniu / ruszaniu na wzniesieniu,

• Brake Disc Wiping usuwa wilgoć z tarcz hamulcowych,

poprzez zbliżenie klocków do tarcz hamulcowych,

• Soft Stop zapewnia łagodne zatrzymanie pojazdu, poprzez

regulację ciśnienia w układzie w ostatniej fazie hamowania,

• Traffic Jam Assist, system rozpoznaje ruch pojazdu poprzedzają-

cego i podąża za nim,

• Electronic Brake Prefill automatycznie wytwarza wstępne

ciśnienie w układzie hamulcowym, gdy kierowca gwałtownie

zdejmie nogę z pedału przyspieszenia, przygotowując układ

do ew. hamowania awaryjnego, co pomaga skrócić drogę

hamowania.

ESP® premium: szybkość, stabilność i komfort

System ESP® premium spełnia najwyższe wymagania w zakre-

sie dynamiki i sportowego stylu jazdy. Umożliwia realizację

licznych funkcji dodanych i gwarantuje jeszcze bardziej dyna-

miczny wzrost ciśnienia hamowania. Oto kilka przykładów:

• Stop & Go wspomaga tempomat, komfortowo wyhamowując

pojazd aż do całkowitego zatrzymania,

• Active Cruise Control jest to aktywny tempomat, który

w sytuacji zagrożenia najechaniem na inny samochód zwięk-

sza ciśnienie w układzie delikatnie wyhamowując pojazd.

Dalszy rozwój rodziny produktów ESP®

Wszystkie funkcje, jakie posiada ESP 9.0 są stale rozwijane

i unowocześniane. Każdego dnia powstają nowe rozwiązania,

które są testowane i w przyszłości będą wdrażane do produkcji

seryjnej. Funkcje te poprawią bezpieczeństwo jazdy i pozwolą

kierowcy bezpośrednio doświadczyć prawdziwego komfortu

i dynamiki jazdy. Wspólnie z producentami samochodów Bosch

opracowuje rozwiązania przeznaczone dla konkretnych marek.

Indywidualne połączenie funkcji pozwoli nadać pojazdom

określone cechy charakterystyczne.

15

Kompetencje Bosch

Katalog

innowacji

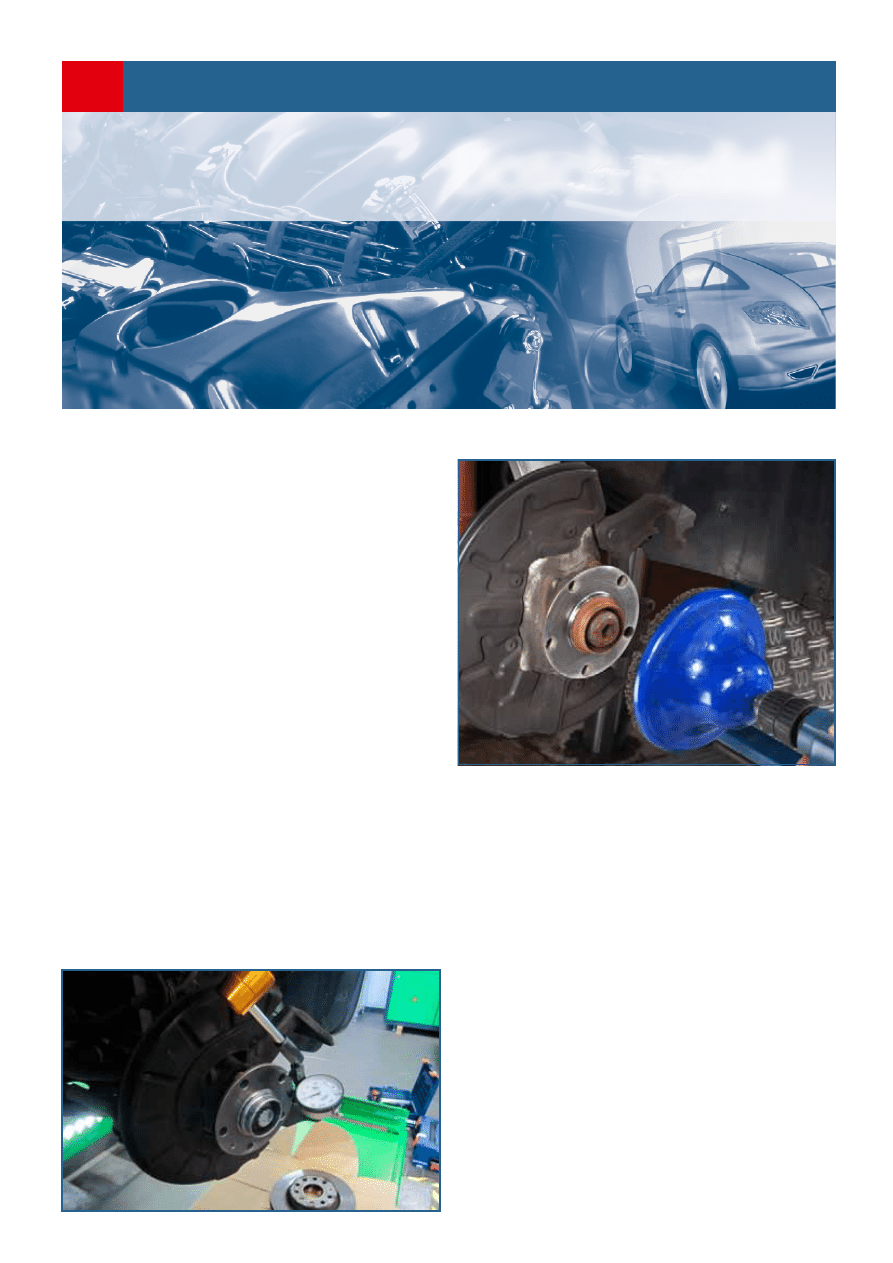

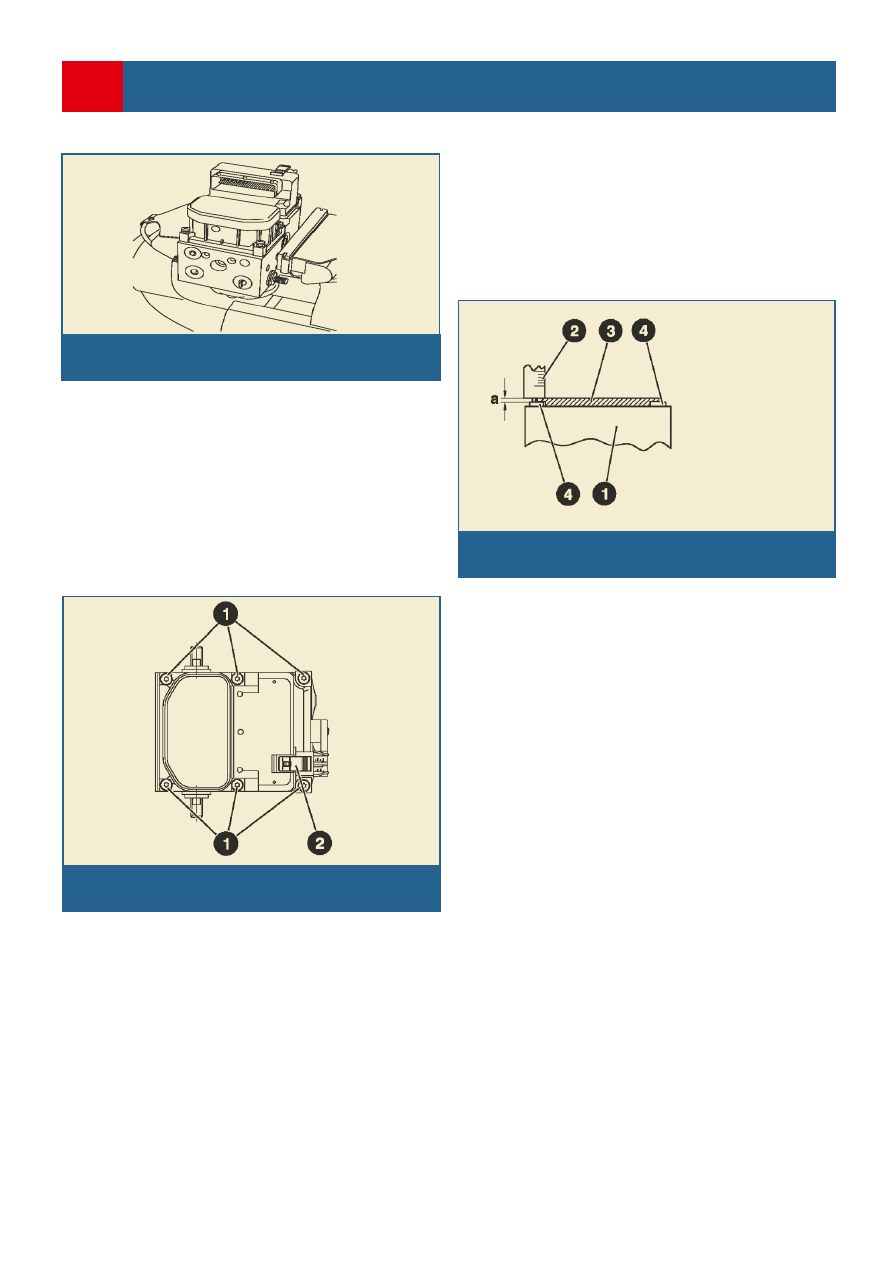

Montaż nowych tarcz

hamulcowych

Tarcze hamulcowe Bosch spełniają określone przez produ-

centów pojazdów wymogi jakościowe odnośnie materiałów,

dokładności produkcji oraz dokładności wymiarowej oryginal-

nego wyposażenia. Mimo to zdarza się, że po wymianie tarcz

hamulcowych klienci zgłaszają się z reklamacjami, które

w większości przypadków są wynikiem błędów popełnionych

w trakcie montażu. W przypadku naprawy najważniejszego

systemu bezpieczeństwa w pojeździe obowiązuje najwyższa

staranność i sumienność. Wymiana klocków i tarcz hamulco-

wych od dawna należy do rutynowych zadań wykonywanych

w warsztatach. Jednak szczególnie w przypadku czynności

wykonywanych rutynowo, łatwo o zaniedbanie istotnych szcze-

gółów. A kiedy u Państwa pojawił się ostatnio w rozmowie

temat wymiany klocków i tarcz?

Przygotowanie i kontrola piast

Przy użyciu obrotowej szczotki stalowej całkowicie usunąć

pozostałości skorodowanych elementów, rdzę oraz naniesione

lakiery i smary. Nie stosować materiałów ściernych do obróbki

ubytkowej (tarcz ściernych, tarcz szlifierskich itp.). Statyw

czujnika zegarowego zamontować na goleni resorującej lub

zwrotnicy. Trzpień czujnika zegarowego ustawia się z lekkim

napięciem wstępnym na płaskiej powierzchni piasty, od jej

zewnętrznej strony. Obrócić piastę, mierząc przy tym bicie

powierzchni piasty. Wartość bicia nie powinna przekraczać

0,01 mm. Jeśli bicie jest większe niż 0,01 mm lub stwierdzono

inne uszkodzenia piasty, należy wymienić również piastę.

W celu ochrony przed nadmierną korozją, płaskie powierzchnie

piast spryskać rozrzedzonym środkiem odrdzewiającym. Nie

wolno nanosić na piasty gęstych olejów ani smarów w formie

past, farb, lakierów (np. spray cynkowy), wosków czy płynnych

uszczelniaczy.

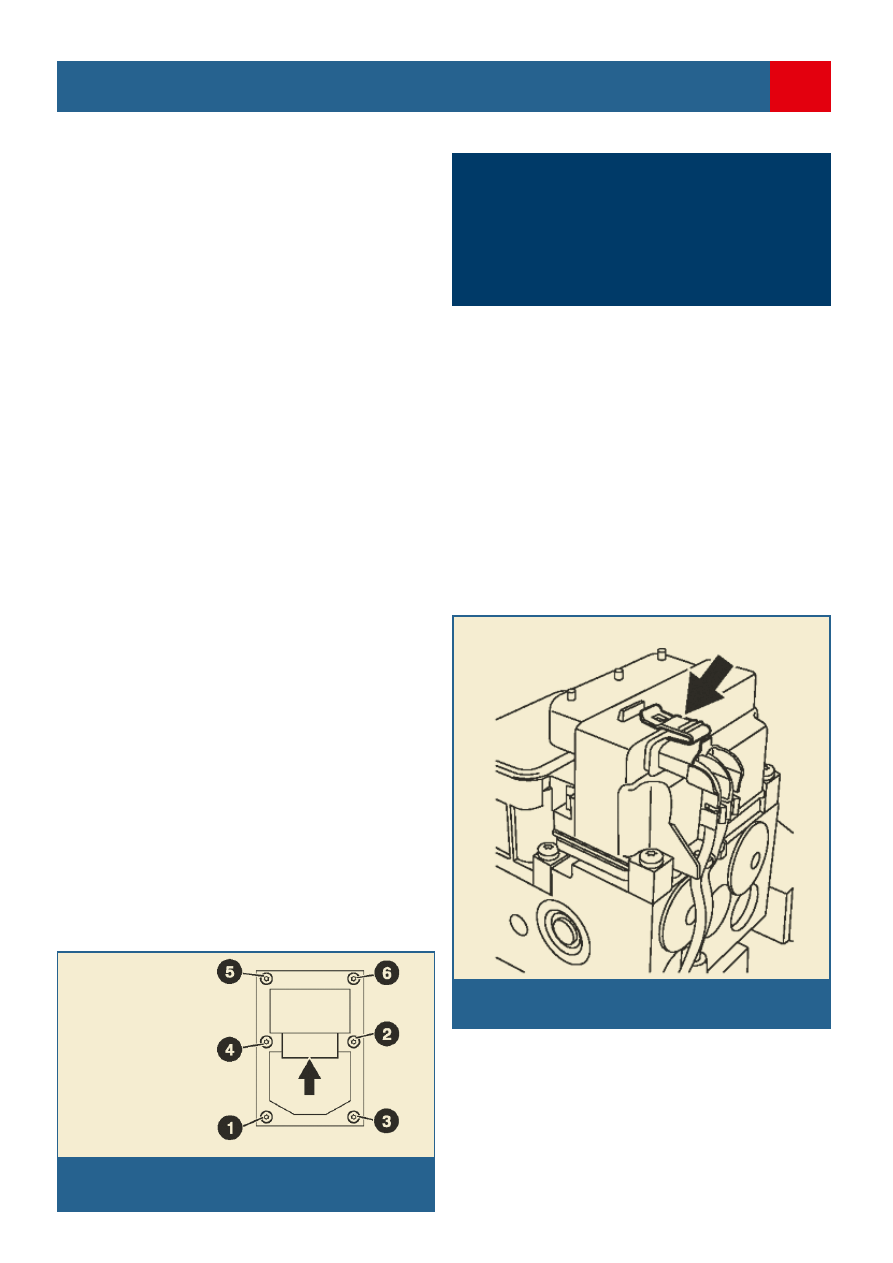

Przygotowanie, kontrola i montaż nowych

tarcz hamulcowych

Całkowicie usunąć środek antykorozyjny z nowych tarcz

hamulcowych, szczególnie z powierzchni ciernych i z po-

wierzchni płaskich. Sprawdzić tarcze pod kątem uszkodzeń

w czasie transportu. Nałożyć tarcze na piasty i ewentualnie

założyć oraz dokręcić śruby centrujące.

Bosch

radzi

Katalog

innowacji

16

Bosch radzi

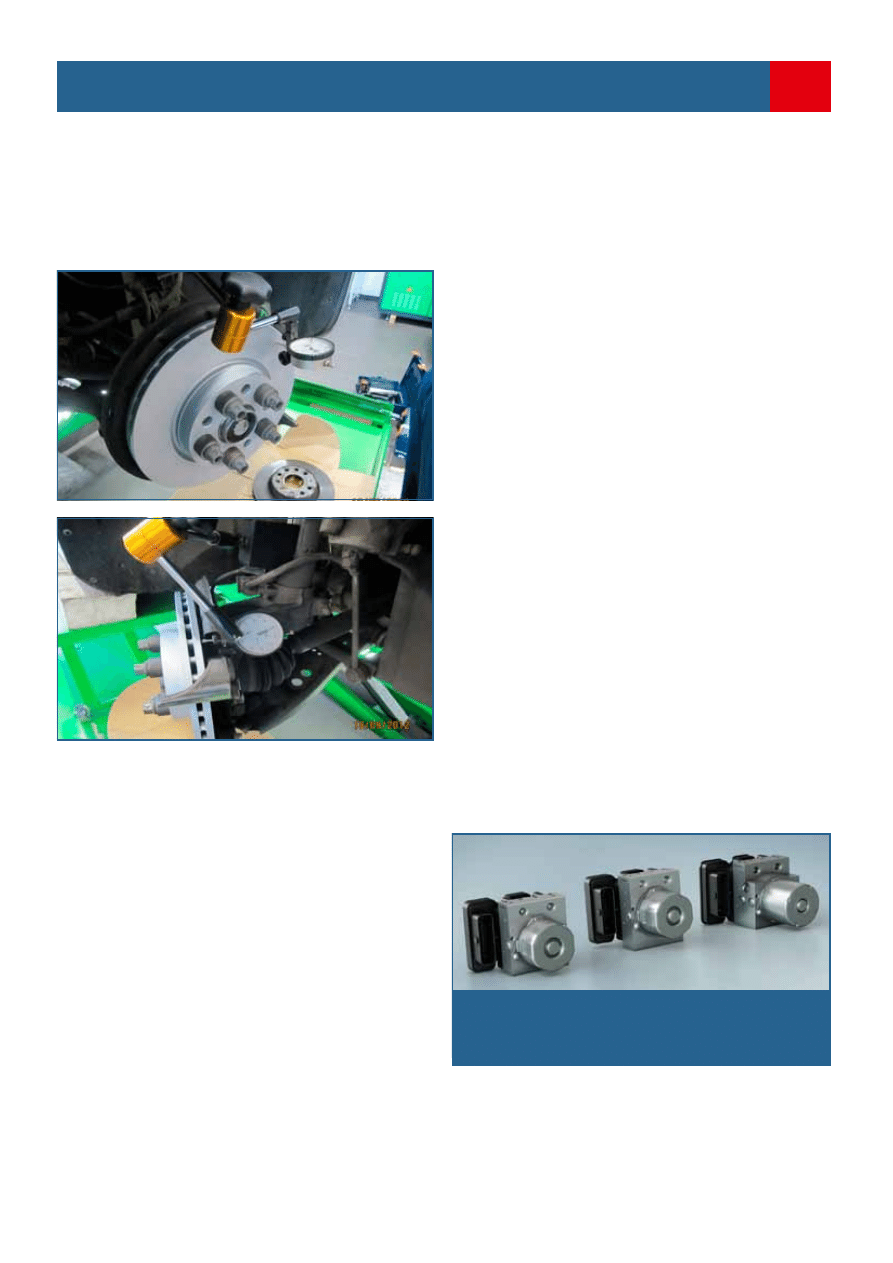

Kontrola końcowa i korekty

Zamocować tarcze na piastach kół. W tym celu dokręcić śruby

kół, używając tulei dystansowych (moment dociągający 50 Nm).

Dobrze oczyścić gwinty śrub oraz nakrętek kół i nie smarować

przed montażem. Zamocować statyw czujnika zegarowego na

zacisku lub goleni resorującej. Zamontować czujnik zegarowy

na statywie, trzpień czujnika zegarowego ustawia się z lekkim

napięciem wstępnym pośrodku powierzchni ciernej. Obrócić

tarczę, mierząc bicie boczne. Zmierzona wartość nie może

przekraczać 0,05 mm.

W razie przekroczenia wartości zadanych, można wykonać

następujące czynności:

- ponownie sprawdzić płaskie powierzchnie piasty,

- w razie potrzeby wyczyścić ponownie

- zmienić pozycję tarczy na piaście.

Ponownie przeprowadzić pomiar bicia bocznego. Informacje te

znajdą Państwo również w programie ESI[tronic] 2.0, w części

SIS/CAS \ Układ hamulcowy \ Informacje serwisowe. Wszystkie

powyższe dane bez gwarancji kompletności. Podczas przeglą-

dów i napraw należy korzystać z odpowiedniej literatury facho-

wej. Wykluczamy wszelką odpowiedzialność w związku z wyko-

rzystaniem powyższych materiałów.

Płyny hamulcowe

Płyn hamulcowy jest silnie higroskopijny, dlatego z biegiem

czasu wzbogaca się on w wodę. Zawartość wody na poziomie

2% może obniżyć temperaturę wrzenia płynu hamulcowego

o 60-80 °C. Przy dużym obciążeniu układu hamulcowego, np.

przy dłuższych zjazdach z góry, może dojść do powstawania

pęcherzyków pary przy dużej zawartości wody i tym samym do

zakłócenia działania układu hamulcowego. Zbyt duża zawartość

wody powoduje korozję podzespołów układu hydraulicznego.

Może to spowodować ograniczenie działania albo nawet całko-

witą awarię podzespołów. Płyn hamulcowy należy traktować

jako ulegający zużyciu element układu hamulcowego! UWAGA:

Po upływie 1-2 lat należy wymienić płyn hamulcowy w ramach

serwisu lub konserwacji albo naprawy układu hamulcowego!

Ponieważ płyn hamulcowy z biegiem czasu nasyca się nie tylko

wodą, ale również pyłem powstałym na skutek ścierania oraz

innymi zanieczyszczeniami, należy przepłukać układ hamulcowy

podczas wymiany płynu hamulcowego. Jest to również koniecz-

ne, jeśli użyto niewłaściwego płynu hamulcowego. Jeśli do

układu hamulcowego omyłkowo wlano olej mineralny, może

dojść do uszkodzenia wszystkich elementów gumowych, takich

jak pierścienie samouszczelniające, a tym samym do awarii

całego układu. Wystarczają już minimalne ilości oleju mineral-

nego w płynie hamulcowym. Dlatego należy zwracać uwagę na

to, aby wszystkie narzędzia robocze i przyrządy kontrolne, styka-

jące się z płynem hamulcowym, były czyste i wolne od pozostało-

ści oleju mineralnego. Podzespoły układu hamulcowego i sprzę-

gła, które zetknęły się z olejem mineralnym, muszą zostać

rozebrane. Należy wymienić wszystkie części gumowe, takie jak

uszczelniacze, czy giętkie przewody hamulcowe. Agregaty bez

części gumowych należy starannie wyczyścić. Przewody hamul-

cowe i giętkie przewody hamulcowe należy wymienić, gdyż

czyszczenie jest niemożliwe.

Wymiana płynu hamulcowego

w pojazdach z ASR/ESP

Od 1978 roku, kiedy rozpoczęto produkcję seryjną, system

ABS był wyposażeniem dodatkowym do pojazdów klasy wyż-

szej. Obecnie wszystkie nowe pojazdy są wyposażone seryjnie

w system ABS. W pojazdach bez ABS wymianę płynu hamulco-

wego można prowadzić bez zastosowania urządzeń diagno-

stycznych, ponieważ wszystkie elementy obiegu hydraulicznego

można przepłukać poprzez „przetłaczanie“ lub zastosowanie

urządzenia odpowietrzającego. Jeśli jedną z tych metod wybie-

rzemy w systemach ASR/ESP, niektóre zasobniki i części układu

hydraulicznego pozostaną wyłączone z procedury. Tak więc

część starego płynu hamulcowego pozostanie w układzie

i może to prowadzić do jego zapowietrzenia.

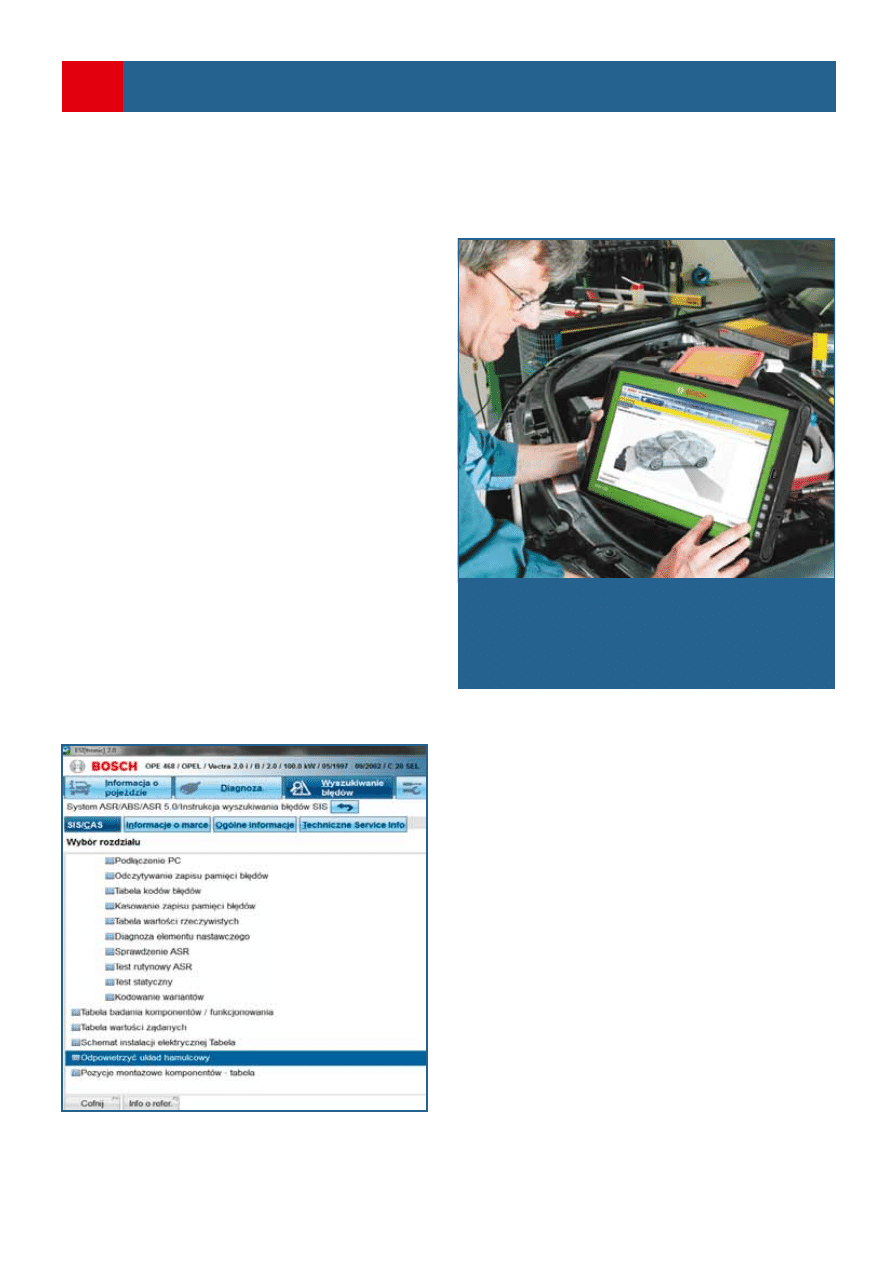

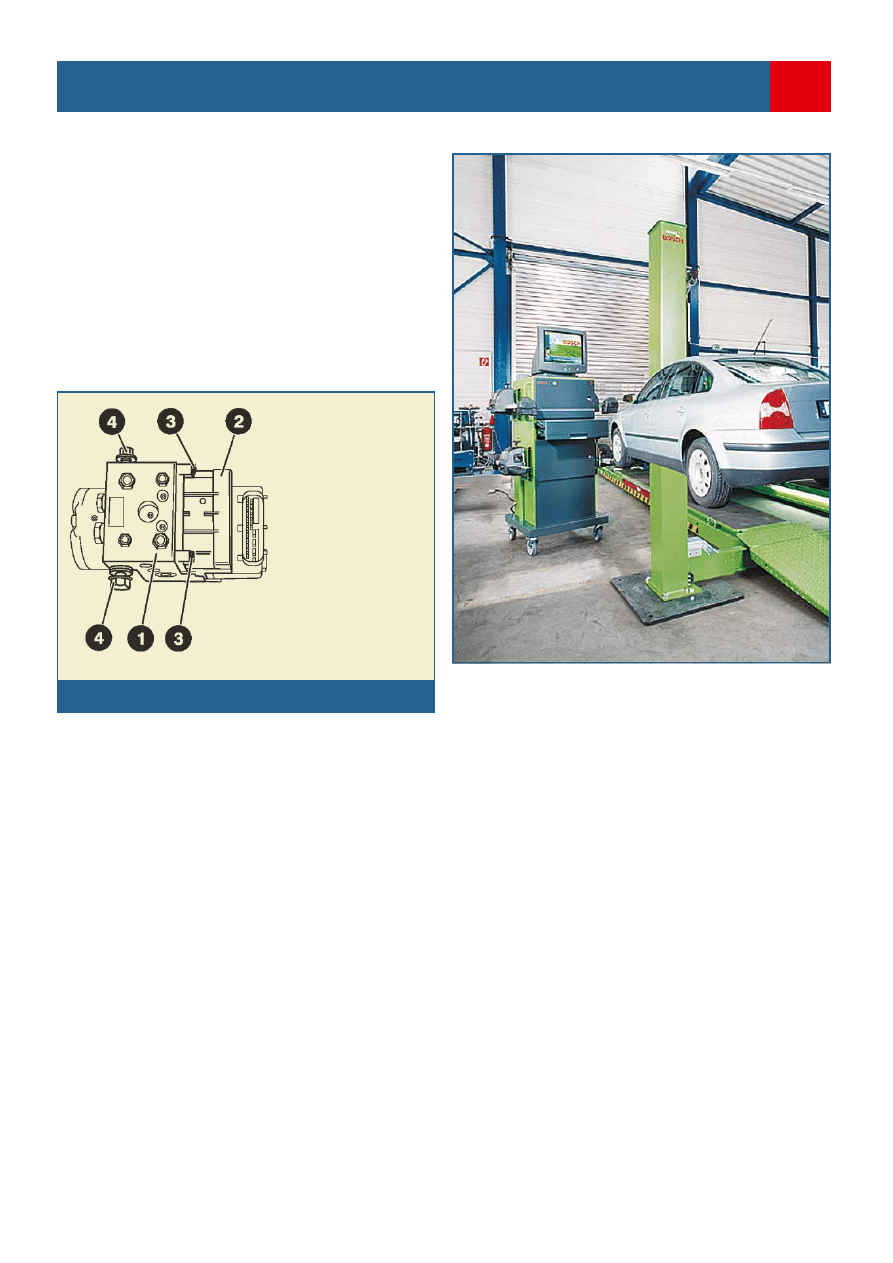

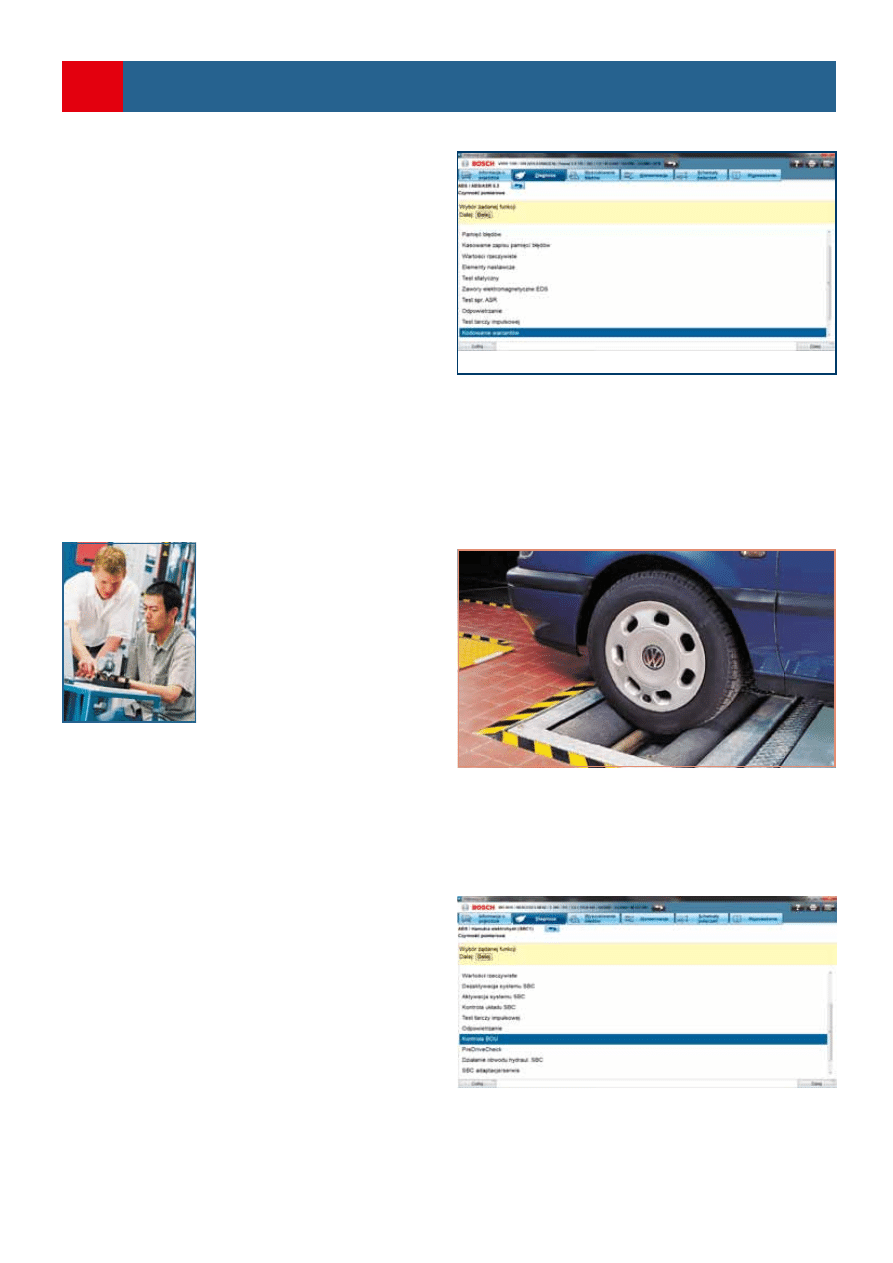

Rys. 1 Nowe systemy ABS 9. generacji firmy Bosch to uniwersal-

na baza dla systemów modulacji siły hamowania z funkcjami

ABS, ASR i ESP.

Katalog

innowacji

Bosch radzi

17

Katalog

innowacji

18

Bosch radzi

Przy wymianie płynu hamulcowego ew. odpowietrzaniu

układu, oprócz zastosowania urządzenia diagnostycznego

należy przestrzegać jeszcze kilku innych ważnych punktów.

Należy, oczywiście, użyć płynu hamulcowego zgodnego z zale-

ceniami producenta pojazdu. Należy ustawić także odpowiednie

ciśnienie zasilania w urządzeniu odpowietrzającym, ponieważ

w przeciwnym razie nie ma gwarancji pełnego przepłukania/

odpowietrzenia układu hamulcowego.

Przy zastosowaniu testerów KTS 530/540/570/840/870/890

w diagnostyce sterowników (SD) mają Państwo do dyspozycji

punkt menu „Odpowietrzanie”. Chodzi tu o narzędzie progra-

mowe pozwalające sterować silnikiem pompy oraz zaworami

elektromagnetycznymi w agregacie hydraulicznym. Podczas

procedury odpowietrzania należy ściśle przestrzegać kolejnych

zaleceń.

Przerwanie procedury jest możliwe tylko w określonych

momentach. Niedotrzymanie tego warunku nie daje gwarancji

skuteczności odpowietrzenia układu hamulcowego.

Aby dokładnie przepłukać wszystkie części układu hydrau-

licznego, trzeba posłużyć się urządzeniem diagnostycznym.

Seria testerów KTS firmy Bosch oferuje specjalne procedury

programowe, które umożliwiają sterowanie agregatem hydrau-

licznym w celu przepłukania i odpowietrzenia wszystkich jego

elementów. Taka procedura wymiany płynu jest zalecana

w przypadku samochodów z systemem ESP oraz obowiązkowa

w przypadku elektrohydraulicznych układów hamulcowych.

W pojazdach z ABS zastosowanie testera diagnostycznego jest

konieczne, jeśli pomimo „tradycyjnego odpowietrzenia” ruch

pedału hamulca nadal nie odpowiada normie.

Odpowietrzanie/Wymiana płynu hamulcowego w pojazdach z ASR/ESP

przy zastosowaniu testera KTS 890 i płynu hamulcowego Bosch

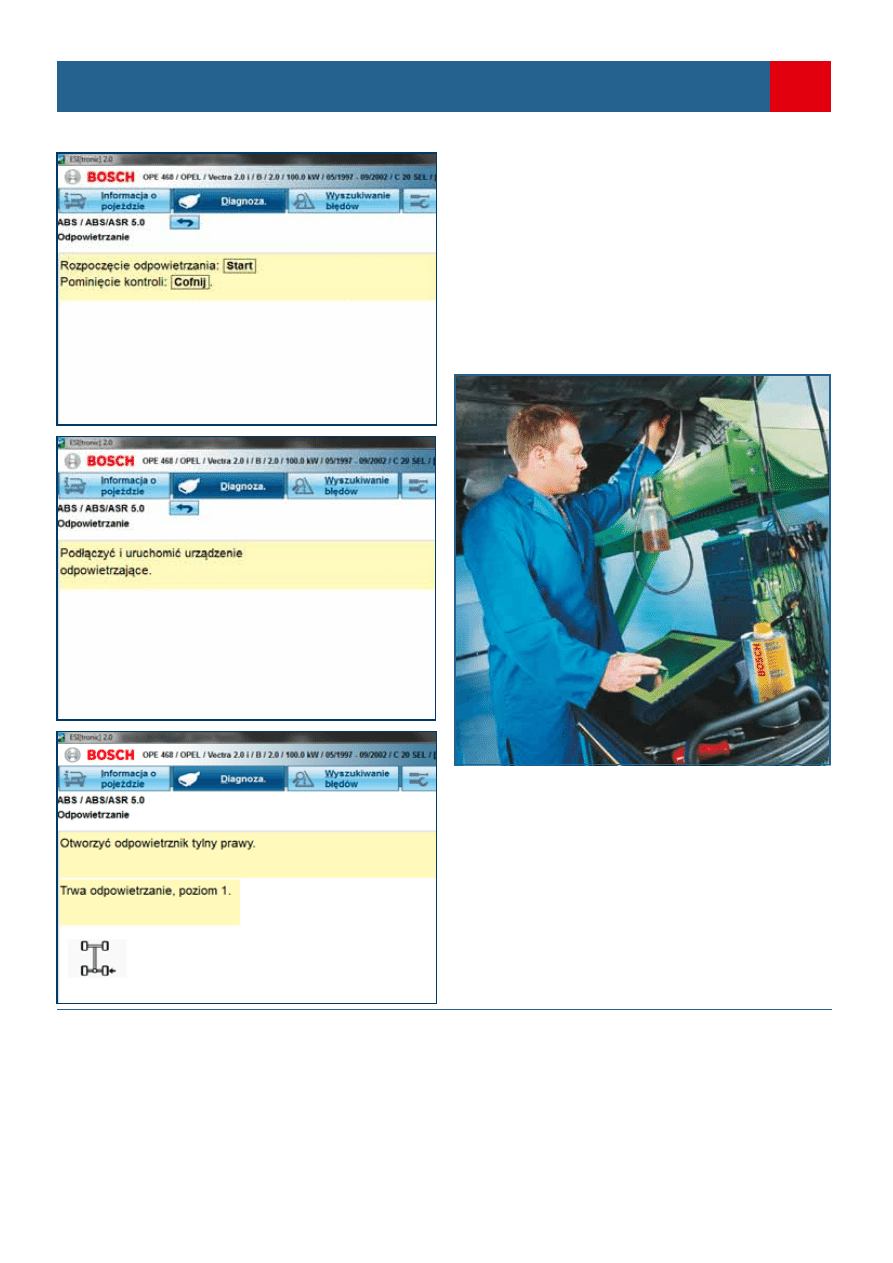

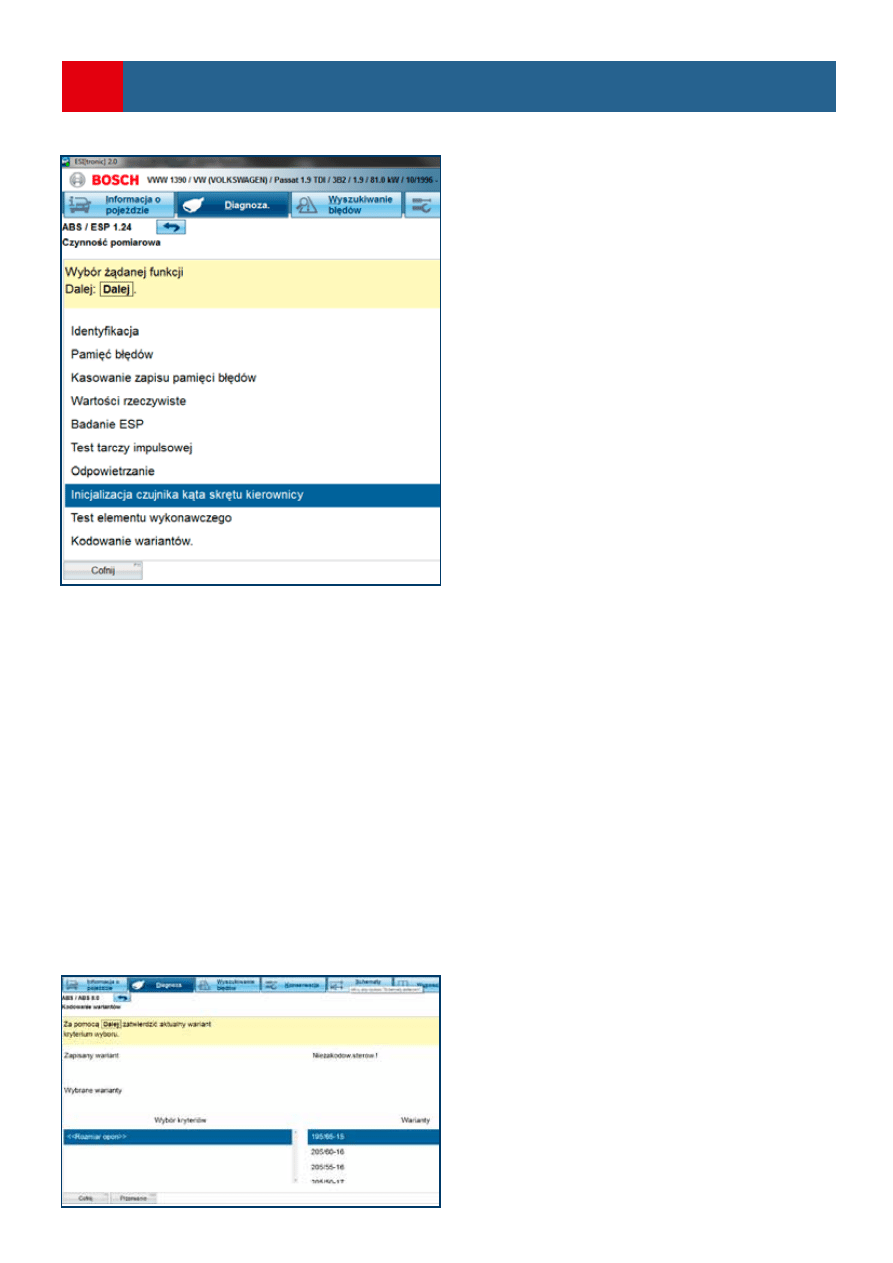

Przykład odpowietrzenia przy pomocy diagnostyki sterowników

programu ESI[tronic] 2.0. Te oraz inne, ważne informacje na

temat hamulców znajdą Państwo w oprogramowaniu Bosch

ESI[tronic] 2.0, w części SIS/CAS (instrukcje) dla poszczegól-

nych marek pojazdów.

Przykład funkcji SIS/CAS w programie ESI[tronic] 2.0.

Oprócz ogólnych uwag dotyczących bezpieczeństwa, można

tu znaleźć także szczegółowe informacje dotyczące procedury

odpowietrzania.

Katalog

innowacji

Bosch radzi

19

Mogą także pojawić się instrukcje dotyczące dalszych

działań, np. kontrolnego wciskania pedału hamulca.

Poszczególne kroki są wykonywane kolejno we wszystkich

punktach odpowietrzania. Do wykonania kompletnej procedury

potrzeba przynajmniej 2 litrów płynu hamulcowego. Po udanym

zakończeniu prac należy sprawdzić działanie układu w trakcie

jazdy próbnej lub na stanowisku rolkowym do diagnostyki

hamulców.

W niektórych pojazdach konieczny jest reset ustawienia

wskaźnika częstotliwości wymiany płynu hamulcowego na

tablicy rozdzielczej. Może to ponownie wymagać użycia teste-

rów KTS 530/540/570/840/870/890.

Innowacyjne technologie coraz częściej wymagają stosowa-

nia w warsztatach nowoczesnego sprzętu i oprogramowania,

nie tylko w zakresie diagnostyki, ale także do prowadzenia

rutynowych prac serwisowych.

Firma Bosch, jako wiodący na rynku dostawca układów

i komponentów do układów hamulcowych, oferuje Państwu

części zamienne, technikę warsztatową, oprogramowanie

diagnostyczne i szkolenia. Program części jest na bieżąco

rozszerzany o nowości z produkcji seryjnej. Kompleksowy

program części zamiennych Bosch w dużym stopniu pokrywa

potrzeby rynku.

Klient skarży się, że podczas hamowania musi bardzo mocno

wciskać pedał hamulca, aby wyhamować pojazd. Właściwa

diagnoza nie stanowi większego problemu dla mechanika

w warsztacie. Po sprawdzeniu prawidłowości wszystkich połą-

czeń podciśnieniowych z urządzeniem wspomagającym i prze-

prowadzeniu kontroli drogi pedału hamulca po uruchomieniu

pojazdu szybko okazuje się, że przyczyną zwiększenia siły

nacisku na hamulec jest właśnie urządzenie wspomagające.

Wymiana urządzenia wspomagającego przynosi spodziewaną

poprawę zachowania hamulca i można powiedzieć, że naprawa

zakończyła się sukcesem. Co jednak kryje się za awarią urzą-

dzenia wspomagającego hamulce? W najgorszym z przypadków

użytkownik pojazdu pojawi się w warsztacie po kilku tygodniach

z tym samym problemem i reklamacją, bo przecież jasne jest, że

nie będzie chciał drugi raz płacić za tę samą usługę.

Przyczyna awarii urządzenia wspomagającego hamulce

Gdyby mechanik już za pierwszym razem dokładniej zbadał

przyczynę awarii, musiałby podczas badania organoleptycznego

stwierdzić intensywną woń paliwa przy przewodzie podciśnie-

niowym podłączonym do urządzenia wspomagającego. Wskazu-

je to albo na uszkodzenie, ew. brak (np. w wyniku niefachowej

naprawy) lub nieprawidłowe zamontowanie zaworu zwrotnego.

Opary paliwa przenikające do urządzenia wspomagającego

powodują rozkład części gumowych, co prowadzi do awarii

urządzenia wspomagającego.

Dlatego przy wymianie samego urządzenia wspomagającego,

którego awarię spowodowały opary paliwa, należy wymienić

także przewód podciśnieniowy i zawór zwrotny, ponieważ są

one zanieczyszczone paliwem i mogłyby doprowadzić do po-

nownego uszkodzenia membrany urządzenia wspomagającego

podczas wymiany przewodu podciśnieniowego i zaworu zwrot-

nego należy ściśle przestrzegać wskazówek montażowych.

• Przewód podciśnieniowy odpowiedniej długości ułożyć

w kształcie litery S, rozpoczynając przy króćcu przyłączenio-

wym i prowadząc przewód w górę. Uwaga: przewód nie

powinien trzeć o inne elementy ani być naprężony.

• Nie zmieniać miejsca montażu, aby ciepło promieniowania

silnika nie zakłócało działania zaworu zwrotnego.

• Zwrócić uwagę na prawidłowy kierunek zamontowania zaworu

zwrotnego.

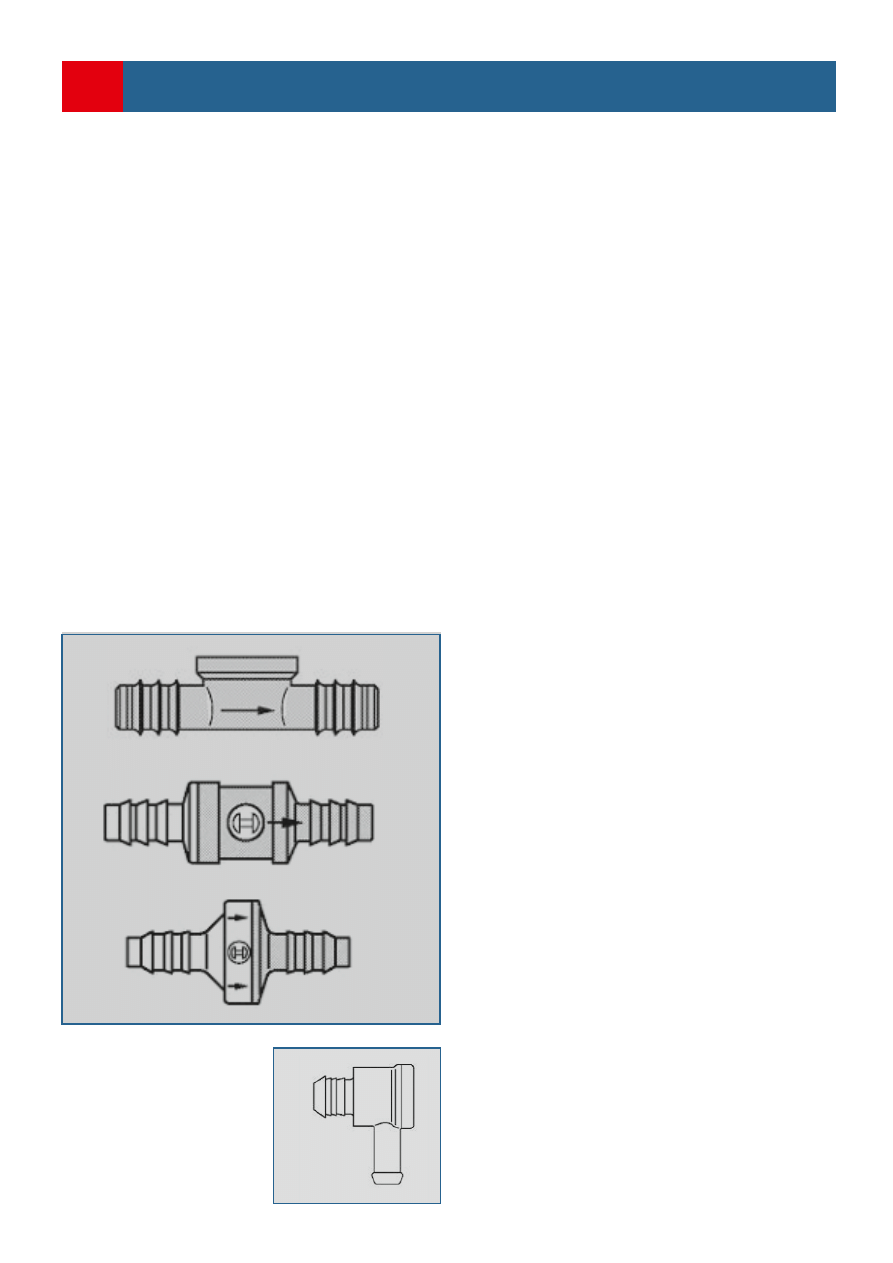

Kierunek montażu zaworu zwrot-

nego określa strzałka, kod

kolorystyczny lub konstrukcja

zaworu.

Strzałka wskazuje zawsze na

źródło podciśnienia (silnik,

pompa próżniowa)

W przypadku zaworów z dwukolorową obudową należy

zawór zamontować w taki sposób, aby ciemna połowa znajdo-

wała się od strony silnika. Ze względu na swoją geometrię

zawór zwrotny przedstawiony poniżej nie może zostać zamon-

towany nieprawidłowo. Gwarancja producenta nie obejmuje

uszkodzeń urządzenia wspomagającego spowodowanych dzia-

łaniem oparów paliwa, ponieważ nie są to uszkodzenia wynika-

jące z zastosowania wadliwego materiału lub defektu fabrycz-

nego.

Wszystkie powyższe dane bez gwarancji kompletności.

Podczas przeglądów i napraw należy korzystać z odpowiedniej

literatury fachowej. Wykluczamy wszelką odpowiedzialność

w związku z wykorzystaniem powyższych materiałów.

Hamulec postojowy

Jednym z ostatnich czysto mechanicznych systemów

w samochodzie, zastępowanym przynajmniej częściowo przez

system elektroniczny, jest hamulec postojowy. Niektórzy

producenci samochodów wyposażają już swoje pojazdy

w elektronicznie sterowany hamulec parkingowy. Nazwy

systemów, sposób działania, techniczne wykonanie, złożoność

a przede wszystkim zakres funkcjonowania obecnie bardzo się

jeszcze różnią.

Nowoczesna postać hamulca postojowego wspierana jest

przez jeden lub kilka silników elektrycznych, przez co jego

obsługa przez kierowcę ogranicza się do naciśnięcia przycisku.

Niektóre systemy samodzielnie się aktywują i dezaktywują.

W grę wchodzi tutaj cały zestaw czujników, które umożliwiają

działanie ważnych dla bezpieczeństwa i podnoszących komfort

funkcji hamulca postojowego.

Wspólną cechą dla wszystkich elektronicznie sterowanych

hamulców postojowych jest to, że można je w pełni diagnozo-

wać tylko przy pomocy nowoczesnych urządzeń diagnostycz-

nych, jak np. urządzenia firmy Bosch z serii KTS. W ten sposób

przy pomocy urządzenia diagnostycznego użytkownik może

kontrolować sygnały przetwarzane przez sterownik hamulca

postojowego. Zaliczają się do nich np. prędkość jazdy samocho-

du, informacja, czy drzwi kierowcy są otwarte czy zamknięte,

przechył pojazdu, siła zaciśnięcia hamulców, informacja, czy

sprzęgło jest włączone czy nie, i wiele innych.

Na podstawie tych danych sterownik decyduje czy hamulec

ręczny ma pełnić rolę postojowego czy awaryjnego. Przy dużych

prędkościach używany jest on jako hamulec awaryjny. Unika się

dzięki temu blokowania kół, stosując mniejszą niż normalnie

siłę docisku potrzebną do unieruchomienia pojazdu. Gdy drzwi

kierowcy są otwarte, nie można go zwolnić. Natomiast podczas

ruszania samochodem następuje jego automatyczna dezaktywa-

cja, jeżeli zamknięte są drzwi oraz kierowca ma zapięte pasy

bezpieczeństwa.

Aby odnaleźć błąd w takim systemie, obok odczytania kodu

usterki należy odczytać przede wszystkim wartości rzeczywiste

i aktywne zestrojenie urządzeń sterujących. W ten sposób krok

po kroku mechanik może sprawdzić funkcjonowanie hamulca

postojowego i znaleźć możliwe usterki.

Katalog

innowacji

20

Bosch radzi

Mikromechaniczne czujniki

obrotu pojazdu wokół osi

pionowej

Postęp w dziedzinie elektroniki pojazdowej jest związany

także z rozwojem czujników. Szereg czujników dostarcza sygna-

łów koniecznych w systemach ESP, sterownikach silników,

poduszkach powietrznych czy też w nawigacji. Jednym z najważ-

niejszych zadań jest rejestrowanie aktualnego ruchu pojazdu,

który można w pełni określić poprzez przyspieszenia oraz prędko-

ści kątowe.

Czujniki obrotu pojazdu wokół osi pionowej (żyroskopy)

mierzą ruchy obrotu pojazdu na zakrętach, ale także przy zno-

szeniu lub poślizgu. Wykorzystuje się je obecnie np. w syste-

mach poprawiających bezpieczeństwo jazdy. Realizacja techno-

logiczna czujników obrotu pojazdu wokół osi pionowej jest

zróżnicowana w zależności od ich zastosowania. Pierwsze

systemy ESP posiadały piezoelektryczny czujnik obrotu pojazdu

wokół osi pionowej. Metalowy cylinder był wzbudzany piezo-

elektrycznie i rejestrował rodzaje ruchu oscylacyjnego. Czujnik

był stosunkowo duży i tylko w ograniczonym stopniu nadawał

się do produkcji wielkoseryjnej. Umożliwił ją dopiero rozwój

mikromechaniki. Obecnie czujniki przyspieszeń firmy Bosch są

produkowane właśnie w tej technologii. Oznaczenie zawiera

skrót MM pochodzący od słowa „mikromechaniczny”.

Czujnik obrotu pojazdu wokół osi pionowej dostarcza waż-

nych danych dla systemów ESP. Zmierzony obrót wokół osi

pionowej jest wraz z kątem położenia kierownicy, przyspiesze-

niem bocznym, ciśnieniem hamowania i prędkością obrotową

kół wymagany do obliczenia rzeczywistego i optymalnego toru

jazdy w danym momencie. Jeśli przy porównaniu występują

rozbieżności, system ingeruje selektywnie w pracę silnika oraz

hamulców przy poszczególnych kołach.

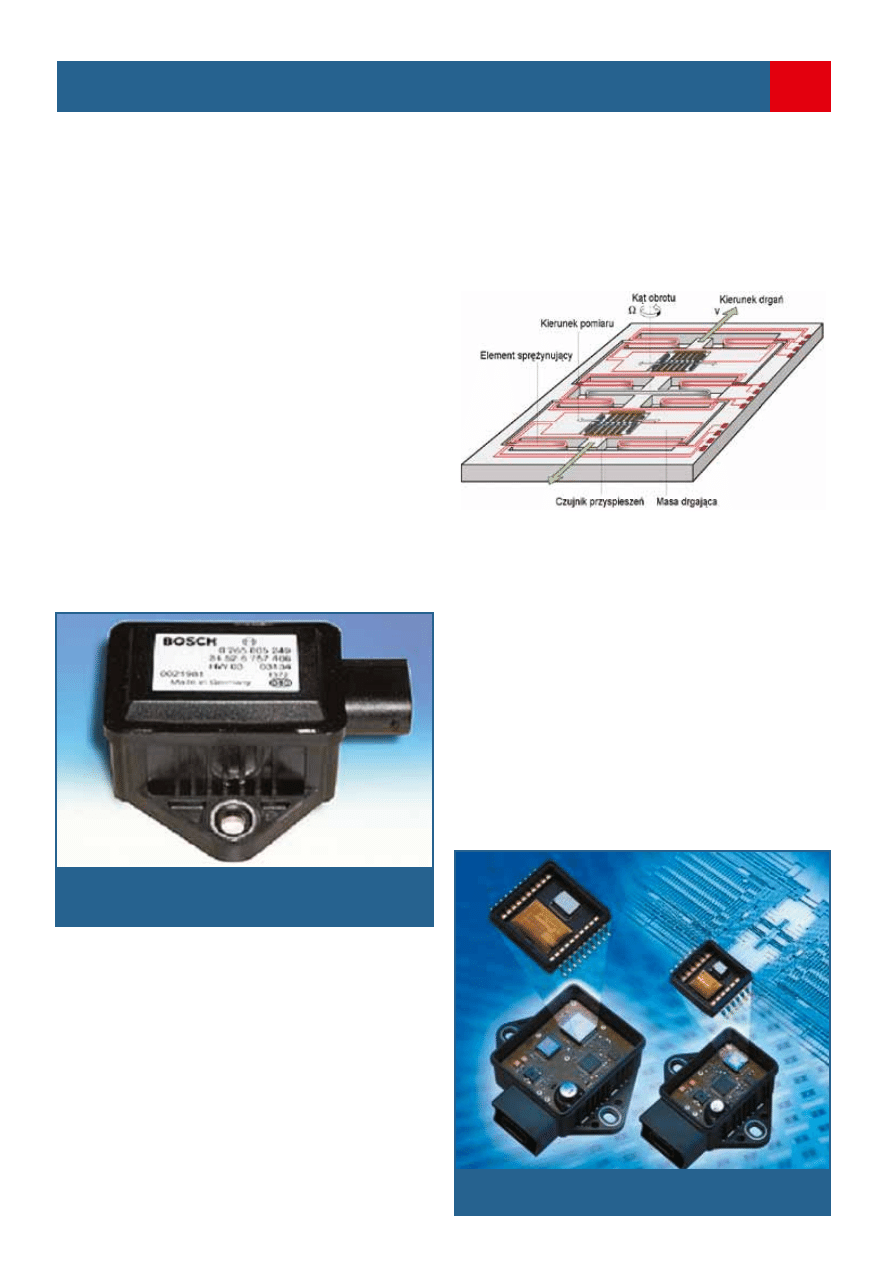

Moduł czujnika składa się z dwóch mikromechanicznych

czujników przyspieszenia. W komorze pomiarowej czujnika

przyspieszenia znajduje się masa sejsmiczna zawieszona na

sprężystych belkach. Po obu stronach tych ruchomych elektrod

na płytce krzemu znajdują się stałe elektrody, tworząc wraz

z elektrodami ruchomymi strukturę grzebieniową. Takie

rozmieszczenie stałych i ruchomych elektrod odpowiada

układowi dwóch kondensatorów. Ponieważ masa sejs miczna

umieszczona jest na elastycznych belkach, liniowe przyspiesze-

nie w kierunku punktu pomiarowego powoduje zmianę odstępu

pomiędzy elektrodami stałymi i ruchomymi, a tym samym zmianę

pojemności w kondensatorach. Zmiana ta jest poddawana

filtracji i wzmocnieniu przez elektroniczny układ obróbki sygnału.

Różnica sygnałów w obu czujnikach przyspieszenia jest wprost

proporcjonalna do prędkości kątowej. Pierwsze generacje

dostarczały analogowego sygnału wyjściowego. Diagnostykę

można prowadzić przy pomocy oprogramowania do diagnostyki

sterowników, np. w testerach serii KTS firmy Bosch.

W najnowszej generacji czujników DRS MM3.X, występuje

indywidualna kombinacja elementów czujnikowych, umieszcza-

na na jednej płytce i w jednej obudowie.

Elastyczna konstrukcja umożliwia rejestrację prędkości

kątowych oraz przyspieszeń w różnych kierunkach, w zależno-

ści od wymogów jakie stawia odnośnie systemu klient. Taki

klaster czujników jest przeznaczony do dynamicznych i wyma-

gających najwyższej precyzji systemów, jak np. ESP czy systemy

zapobiegające dachowaniu, ale także do systemów wspomaga-

jących, np. przy podjeżdżaniu (Hill Hold Control) lub do aktyw-

nych układów kierowniczych, czy aktywnego tempomatu.

Katalog

innowacji

Bosch radzi

21

Rys. 1 Czujnik prędkości obrotu pojazdu wokół osi pionowej

Bosch DSR MM1.1

Rys. 2 Najnowsza generacja czujników DRS MM3.X

Każdy z tych systemów wymaga zróżnicowanych sygnałów,

które można dobrać dzięki możliwości indywidualnej konfigura-

cji czujników DRS MM3.X. Sygnały czujników są przekazywane

za pomocą standardowego złącza CAN, a tym samym mogą być

udostępniane wszystkim pozostałym funkcjom i systemom

w pojeździe. Element pomiarowy czujnika obrotu pojazdu

wokół osi pionowej jest wykonany techniką mikromechaniki

powierzchniowej. Element pomiarowy dokonuje pomiaru przy-

spieszenia Coriolisa wykorzystując siłę bezwładności masy

drgającej w obracającym się systemie. Ze względu na wysoką

częstotliwość roboczą w pełni cyfrowy elektroniczny układ

obróbki sygnału oraz zamknięty obwód regulacji moduł czujnika

jest w wysokim stopniu odporny na zakłócenia mechaniczne

i drgania.

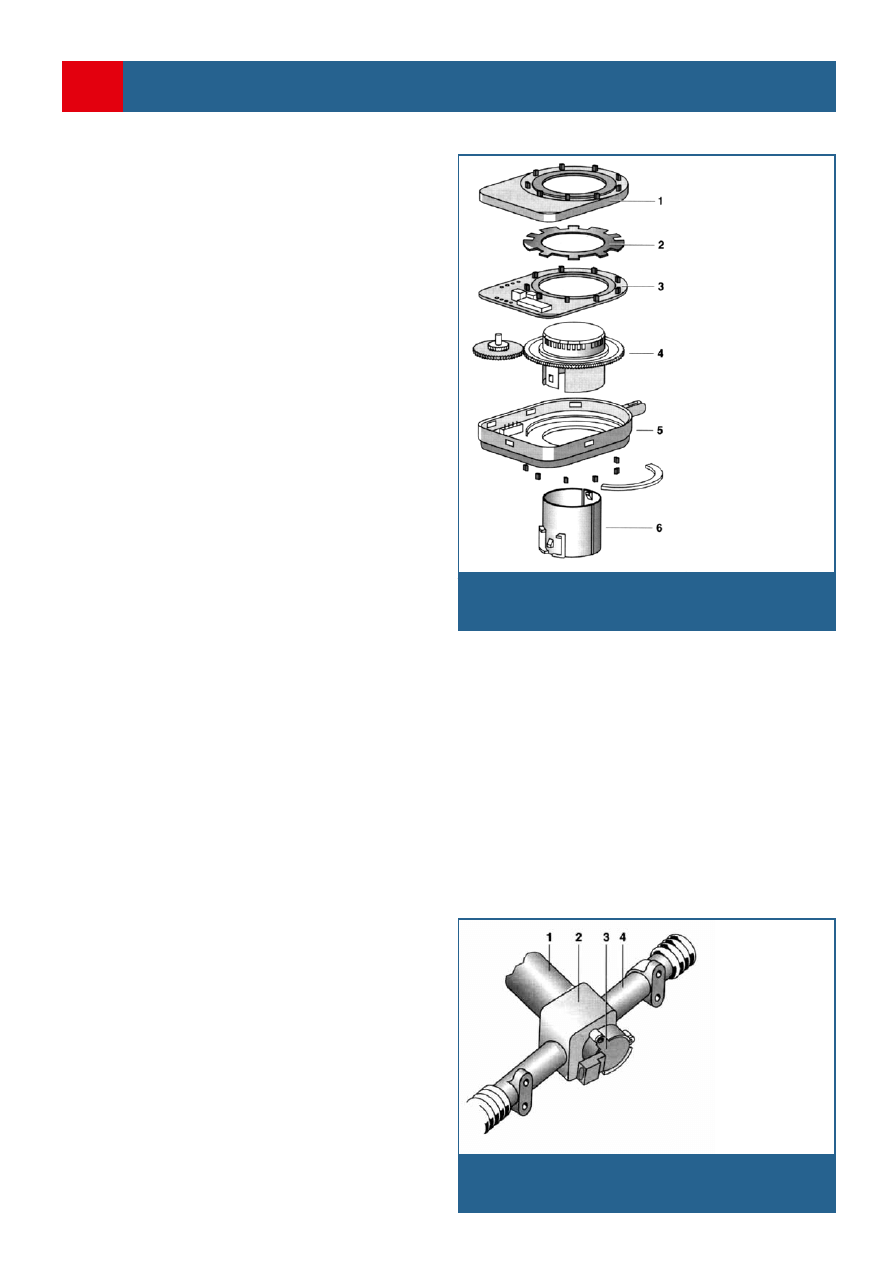

Czujniki kąta obrotu kierownicy

Czujnik Halla (LWS1)

Czujnik obrotu kierownicy LWS1 przy pomocy 14 elemen-

tów Halla rejestruje kąt i obrót koła kierownicy. Czujnik Halla

działa na podobnej zasadzie jak zapora świetlna: element Halla

mierzy pole sąsiedniego magnesu, które przy pomocy obracanej

kolumną kierownicy metalicznej tarczy kodowej może zostać

silnie osłabione lub całkowicie ekranowane. 9 układów scalo-

nych Halla przetwarza w ten sposób kąt położenia kierownicy na

informację cyfrową. Pozostałych 5 czujników Halla rejestruje

obrót, który poprzez redukcję przekładni w stosunku 4:1 jest

przenoszony w zakres 360°. Schemat czujnika LWS1 (rys. 1)

pokazuje w górnej części 9 magnesów, które w zależności od

położenia koła kierownicy mogą być pojedynczo ekranowane

przez znajdującą się poniżej tarczę kodującą. Na dolnej płytce

znajduje się układ scalony Halla (IC) oraz mikroprocesor, który

na bieżąco przeprowadza testy zgodności oraz dekoduje informa-

cje dotyczące kąta obrotu kierownicy dla potrzeb systemów

podłączonych do magistrali danych CAN. W części dolnej

znajduje się przekładnia oraz 5 pozostałych elementów Halla.

Duża liczba elementów czujnikowych oraz wymóg równoległego

uporządkowania magnesów względem elementów Halla dopro-

wadziły do zastąpienia czujnika LWS1 przez czujnik LWS3.

Magnetorezystywny czujnik LWS3

Również czujnik LWS3 wykorzystuje anizotropowe czujniki

magnetorezystywne (AMR), których oporność zmienia się

w zależności od kierunku zewnętrznego pola magnetycznego.

Informacja dotycząca zakresu 4 pełnych obrotów koła kierowni-

cy uzyskiwana jest w wyniku pomiaru kąta dwóch kół zębatych,

napędzanych przez jedno koło zębate na wałku kierowniczym.

Oba koła zębate różnią się między sobą jednym zębem, przez

co dla każdej możliwej pozycji można oznaczyć jednoznaczną

parę wartości kątowych. Przy pomocy algorytmu matematyczne-

go (zwanego zmodyfikowaną zasadą noniusza) mikroprocesor

może w ten sposób obliczyć kąt skrętu kierownicy, przy czym

możliwa jest korekta dokładności pomiarowej obu czujników

AMR. Dodatkowo istnieje możliwość autodiagnozy, dzięki cze-

mu poprzez wyjście CAN można przekazać do sterownika

sprawdzoną wartość pomiarową.

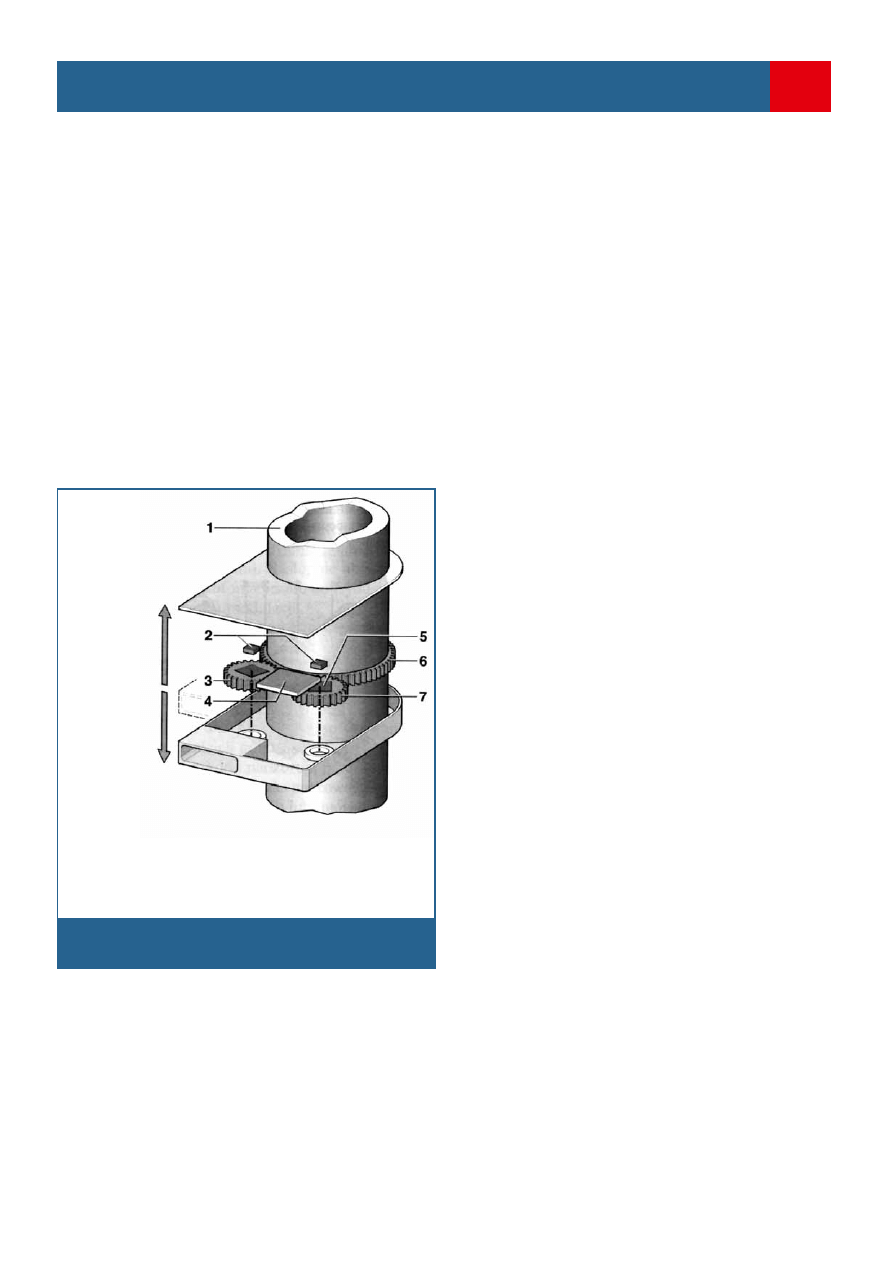

Schemat budowy czujnika LWS3 (rys. 3). Na rysunku można

rozpoznać dwa koła zębate z wpuszczonymi magnesami. Nad

nimi znajdują się czujniki i układ elektroniczny. Również ta wersja

skłoniła konstruktorów do badania dalszych możliwości w dziedzi-

nie techniki czujników kąta skrętu. Sprawdza się przy tym, czy

pojedynczy czujnik AMR (wersja LWS4), mający możliwość pomia-

ru tylko w zakresie ±360° i umieszczony przy wierzchołku wałka

osi kierowniczej wystarczyłby do zagwarantowania wymaganego

poziomu bezpieczeństwa w systemach ESP.

Inicjalizacja

Aby systemy wykorzystujące dane z czujników kąta obrotu

kierownicy mogły działać bez zarzutu, muszą zostać przepro-

Katalog

innowacji

22

Bosch radzi

Rys. 1 Części składowe cyfrowego halotronowego czujnika kąta

skrętu kierownicy LWS1.

Rys. 2 Czujnik AMR kąta skrętu kierownicy typu LWS4 zabudowa-

ny na końcówce trzpienia kierownicy.

1. Pokrywa obudowy

z równoległymi

magnesami trwałymi

2. Tarcza kodująca

3. Płytka z 9 układami

Halla i mikroprocesorem

4. Przekładnia

5. Pozostałych 5

elementów Halla

6. Tuleja mocująca do

kolumny kierownicy

1. Kolumna kierownicy

2. Przekładnia kierownicy

3. Czujnik kąta skrętu

4. Listwa zębata

wadzone bardzo precyzyjne ustawienia. Wymaga to zastoso-

wania urządzenia diagnostycznego, takiego jak np. urządzenia

serii KTS firmy Bosch z oprogramowaniem ESI[tronic] 2.0.

Przy pomocy urządzenia diagnostycznego można przeprowa-

dzić inicjalizację czujnika kąta skrętu kierownicy. Procedura ta

polega na zharmonizowaniu działania czujnika z odpowiednim

sterownikiem. Dane inicjalizacyjne zostają zapisane w pamięci

EPROM sterownika. Za każdym razem, gdy zostanie wymieniony

czujnik lub sterownik, musi być przeprowadzona ponowna

inicjalizacja.

Obecna oferta Bosch

Obecnie Bosch w swojej ofercie posiada czujniki o budowie

modułowej. Dzięki takiemu rozwiązaniu możliwa jest realizacja

wielu wariantów o zróżnicowanym zakresie funkcji. Najtańsza

wersja realizuje pomiar w zakresie ±90º, wykorzystujący jedno

koło pomiarowe. Najbardziej zaawansowany wariant jest w stanie

dokonać pomiaru w zakresie ±780º, w tym przypadku do pomiaru

zastosowano dwa koła pomiarowe. Najnowsze generacje czujni-

ków oznaczone są symbolami LWS6 (wprowadzone na rynek

w 2010) oraz LWS7 (wprowadzone na rynek w 2012). W czujniku

LWS7 do pomiaru kąta skrętu wykorzystuje się jedno zębate koło

pomiarowe a przy kątach przekraczających 90º dwa zębate koła

pomiarowe o różnej ilości zębów. W tym rozwiązaniu czujnik

mierzy całkowity kąt skrętu. W czujniku LWS6 wykorzystuje się

efekt hallotronowy podobnie jak w LWS7 wykorzystuje się jedno

koło pomiarowe lub dwa przy kątach większych niż ±90º. W tym

przypadku pomiar dokonywany jest przyrostowo. Opisywane

w tym rozdziale czujniki znajdują zastosowanie w takich

systemach jak:

• Aktywny układ kierowniczy (AS)

• Oświetlenie adaptacyjne (AFS)

• Elektro-hydrauliczne wspomaganie układu kierowniczego

(EHPS)

• Aktywne zawieszenie

• Układ skrętnych kół

• Asystent parkowania

• System autoparkowania

• System wspomagania prowadzenia pojazdu (DDD)

• Asystent pasa ruchu

Każdy z czujników posiada mikrokontroler nadzorujący ich

pracę. Dzięki temu możliwe jest podłączenie do sieci CAN a co za

tym idzie możliwość indywidualnej konfiguracji systemów w

pojeździe oraz indywidualnego programowania mikrokontrolerów.

Inicjowanie czujnika kąta skrętu kierownicy

Do najważniejszych aktywnych systemów bezpieczeństwa

w samochodzie zalicza się dzisiaj system antyblokujący ABS.

Zapobiega on blokowaniu kół pojazdu podczas hamowania,

dzięki czemu pojazd daje się kierować. Pod koniec lat dziewięć-

dziesiątych firmy Bosch i Mercedes-Benz przedstawiły istotne

rozwinięcie tego systemu – program elektronicznej stabilizacji

toru jazdy (ESP). Bazuje on na czterokanałowym systemie ABS,

co umożliwia nie tylko regulację ciśnienia w układzie hamulco-

wym na każdym kole z osobna, ale także aktywne ingerowanie

w hamowanie.

Podczas jazdy urządzenie sterujące ciągle kontroluje, czy

samochód porusza się po zadanym kursie. W tym celu czujnik

położenia kierownicy mierzy jej kąt skrętu, nadzorując czy

samochód porusza się po zadanym kursie. Aby można było

przeprowadzić to porównanie wartości faktycznych i zadanych,

stosuje się dodatkowo żyroskop. Niezamierzona nad- lub pod-

sterowność samochodu, a więc poślizg jest od razu wykrywany

przez ESP i stabilizowany przez aktywną ingerencję w hamowa-

nie kół. Przy nadsterowności natychmiast hamowane jest

zewnętrzne, w stosunku do kierunku skrętu, koło przednie,

przy podsterowności wewnętrzne, w stosunku do kierunku

skrętu, koło tylne.

Aby system ESP mógł pracować bez zarzutu, czujnik kąta

skrętu kierownicy musi być szczególnie precyzyjnie nastawiony.

By to osiągnąć, niezbędne jest urządzenie diagnostyczne, np.

z serii KTS firmy Bosch z oprogramowaniem ESI[tronic] 2.0.

Przy pomocy takiego urządzenia możliwe jest przeprowadzenie

inicjalizacji czujnika położenia kierownicy. Podczas tego proce-

su właściwy czujnik i odpowiednie urządzenie sterujące niejako

przyzwyczajają się do siebie. Dane inicjalizacji zachowane

zostają w pamięci EPROM urządzenia sterującego. Za każdym

razem, kiedy wymieniony zostaje czujnik lub urządzenie sterują-

ce lub zdemontowana zostaje kierownica, wymagane jest

przeprowadzenie ponownej inicjalizacji.

Katalog

innowacji

Bosch radzi

23

Rys. 3 Anizotropowy magnetorezystancyjny (AMR) czujnik kąta

skrętu kierownicy tyłu LWS3 (zasada działania).

1. Wałek

kierowniczy

2. Czujniki AMR

3. Koło zębate z liczbą zębów m

4. Układ elektroniczny

5. Magnesy

6. Koło zębate z liczbą zębów n>m

7. Koło zębate z liczbą zębów m+1

Wymiana opon

Wymiana opon letnich na zimowe lub odwrotnie dotyka

obecnie w różnym stopniu większej ilości systemów w samo-

chodzie, niż wcześniej. Dla przykładu, licznik kilometrów

w rzeczywistości nie liczy przejechanych przez samochód

kilometrów. Przejmuje on impuls obrotów z wałka wyjściowego

przekładni, który przekształcany jest mechanicznie lub elektro-

nicznie przy pomocy obwodu toczenia. Wynik pokazywany jest

na liczniku jako przejechany odcinek. Jeżeli tylko opony letnie

i zimowe mają względem siebie choćby minimalną różnicę obwo-

du, wynik nie będzie się już zgadzał. Licznik pokaże nieznacznie

rożną wartość. Dotąd była to zawsze wielkość pomijana. Nowo-

czesne samochody nie wykorzystują już prawie sygnałów prze-

kładni. Zamiast tego wiele systemów w pojeździe korzysta

z sygnałów czujników ABS. Dotyczy to zarówno licznika kilome-

trów, jak i systemu nawigacyjnego. Jeżeli obwód opony nie jest

odpowiedni w stu procentach, wtedy także nie jest odpowiedni

sygnał pomiaru odległości. Z tego powodu w wielu nowych

modelach pojazdów można przy pomocy urządzenia diagno-

stycznego ustawić każdorazowo właściwy obwód toczenia kół.

Można to wykonać na przykład za pomocą urządzenia firmy

Bosch serii KTS i jego oprogramowania ESI[tronic] 2.0. Przy

wymianie opon w nowoczesnych pojazdach należy ponadto nasta-

wić system kontroli ciśnienia w ogu mieniu, aby akceptował za-

montowane koła jako koła własne.

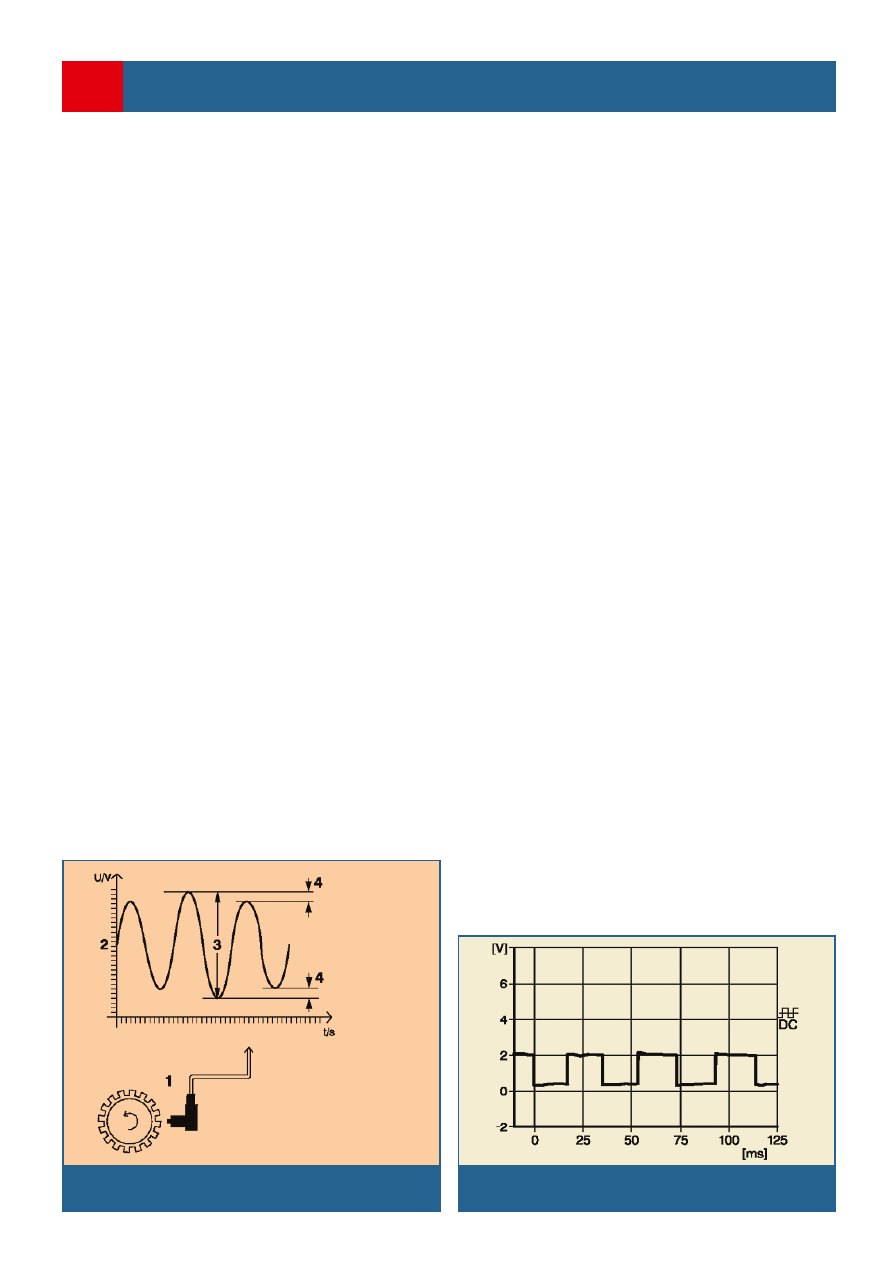

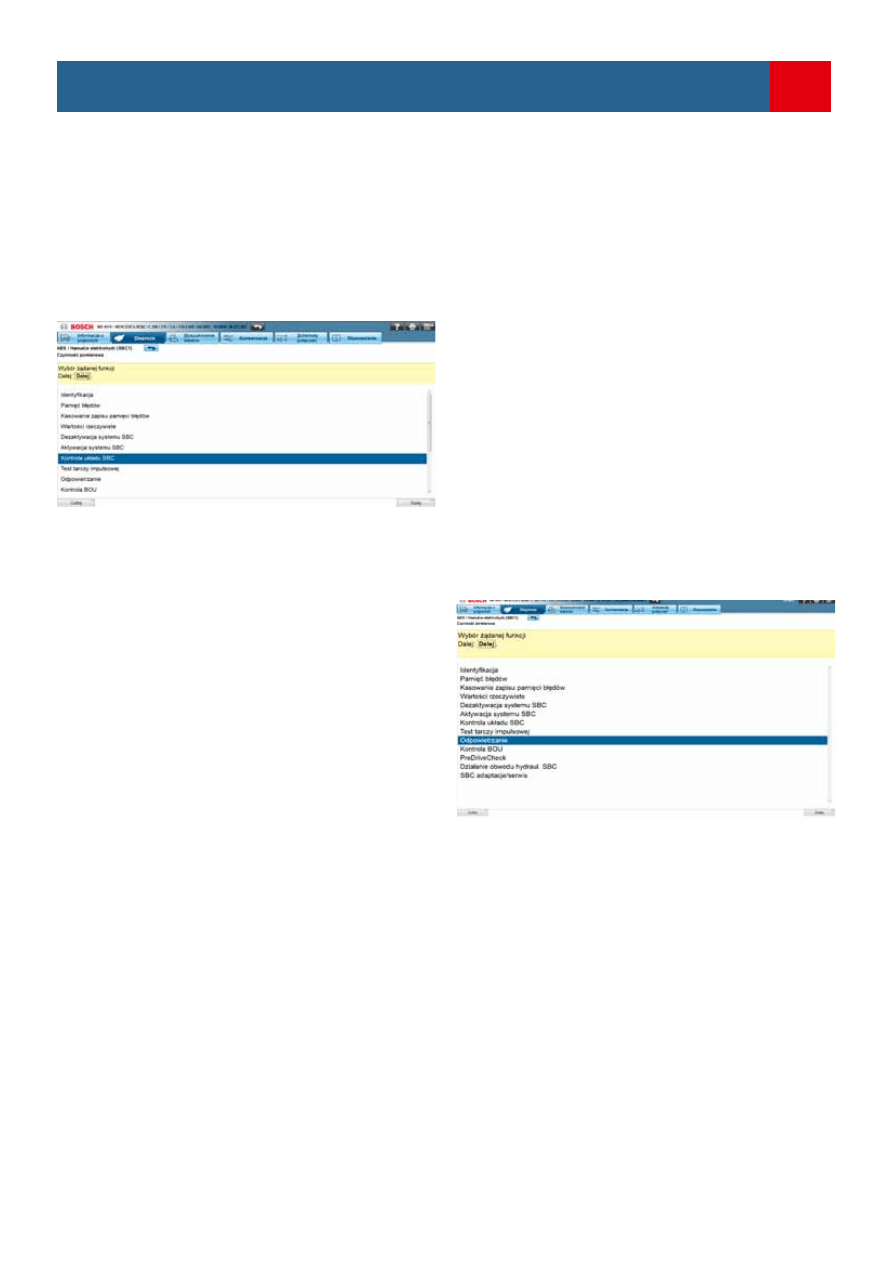

Test tarczy impulsowej

Nowoczesne pojazdy dysponują wieloma czujnikami, które

dostarczają danych dla różnorodnych urządzeń sterujących.

Na przykład system ABS pracuje z czujnikami wykrywającymi

prędkość obrotową na wszystkich kołach. Czujniki te w zależno-

ści od zastosowanego typu ABS pracują z rożnymi systemami.

Są więc czujniki pasywne, które przy obracającym się kole prze-

kazują sygnał sinusoidalny i czujniki aktywne, wytwarzające

sygnały prostokątne.

Ponieważ czujniki te umieszczone są przeważnie bezpośred-

nio w piaście koła, z czasem zdarzyć się może, że dojdzie do

zakłóceń w działaniu i zaświeci się kontrolka ABS. W takim

przypadku warsztat, posługując się urządzeniem diagnostycz-

nym, np. urządzeniem firmy Bosch serii KTS z oprogramowa-

niem ESI[tronic] 2.0, może odczytać kody usterek zapamiętane

w urządzeniu sterującym układu ABS.

Jeżeli kod usterki świadczy o problemie z wykrywaniem

prędkości obrotowej na kołach, to dzięki pomocy urządzenia

diagnostycznego istnieje prosta możliwość sprawdzenia czujni-

ków – test tarczy impulsowej. W tym celu mechanik wjeżdża

pojazdem z podłączonym urządzeniem diagnostycznym na

stanowisko rolkowe do badania hamulców i z menu programów

uruchamia test tarczy impulsowej. Gdy tylko rolki zaczną napę-

dzać koła, urządzenie diagnostyczne odbierze sygnały czujni-

ków prędkości obrotowej i dokona ich analizy. Test ten trwa

tylko kilka minut i daje całkowitą jasność co do sygnałów pręd-

kości obrotowej wszystkich kół. Nie ma konieczności czaso-

chłonnego demontażu kół. Dzięki zastosowaniu urządzenia

diagnostycznego nakład pracy staje się niewielki.

Czujniki prędkości obrotowej kół

Rozwój w dziedzinie systemów bezpieczeństwa ABS/ESP/

SBC oraz systemów nawigacyjnych stawia coraz większe

wymagania wobec czujników prędkości obrotowej kół.

Ze względu na to, że sterowniki potrzebują wielu dodatkowych

informacji, czujniki rejestrują nie tylko samą prędkość obrotu

kół, ale także np. kierunek obrotu czy stan zatrzymania pojazdu.

Powszechne dotychczas czujniki indukcyjne (pasywne) są

zastępowane przez czujnik aktywny. Ponieważ sposób działania

czujników aktywnych i pasywnych znacząco się od siebie różni,

konieczne są także odrębne procedury diagnostyczne dla

obydwu typów czujników.

Katalog

innowacji

24

Bosch radzi

Diagnostyka aktywnych

czujników prędkości obrotowej kół

Pracę aktywnego czujnika prędkości obrotowej kół nadzo-

ruje moduł wejściowy sterownika. Tutaj sprawdzane jest

potencjalne zwarcie do napięcia zasilania, zwarcie do masy

pojazdu oraz przerwy w obwodzie. O ile w przypadku pasyw-

nych czujników prędkości obrotowej, działających na zasadzie

indukcji, możliwa była kontrola modułu przy pomocy omomie-

rza lub obrócenie koła w celu rejestracji sygnału wyjściowego

woltomierzem, o tyle w przypadku aktywnych czujników pręd-

kości obrotowej nie jest to już takie proste. Uzyskanie sygnału

wyjściowego jest możliwe tylko wtedy, gdy czujnik jest zasilany

z odpowiedniego sterownika. Ponieważ czujnik wytwarza

sygnał prostokątny, do jego analizy polecany jest oscyloskop,

np. KTS 530/540/570/840/870/890.

W przypadku zamontowanych łożysk kół z pierścieniem wielo-

biegunowym należy przestrzegać instrukcji montażu producenta.

W wielu przypadkach pierścienie wielobiegunowe są oznaczone

kolorem, co gwarantuje prawidłowe położenie czujnika

i pierścienia względem siebie.