226

Opracowa³: Marek Mazur

Æwiczenie 27

BADANIA MIKROSKOPOWE

STALI I STOPÓW SPECJALNYCH

1. CEL ÆWICZENIA

Celem æwiczenia jest zapoznanie siê ze stalami i stopami ¿elaza o szczególnych

w³asnociach fizycznych i chemicznych.

2. WIADOMOCI PODSTAWOWE

Na zastosowanie stali i stopów specjalnych decyduj¹cy wp³yw maj¹ ich w³asnoci

fizyczne i chemiczne. Do tej grupy tworzyw metalowych zaliczamy:

stale odporne na cieranie,

stale odporne na korozjê,

stale i stopy ¿aroodporne i ¿arowytrzyma³e,

stale i stopy o du¿ej opornoci elektrycznej,

stale i stopy o okrelonym wspó³czynniku rozszerzalnoci cieplnej,

stale i stopy o szczególnych w³asnociach magnetycznych,

stale i stopy o szczególnych w³asnociach mechanicznych.

Z uwagi na ograniczon¹ objêtoæ skryptu poni¿ej omówion jedynie wybrane za-

gadnienia dotycz¹ce w/w stali i stopów. Szersze informacje znajduj¹ siê w ksi¹¿kach,

których spis zamieszczono na koñcu rozdzia³u.

2.1. Stale odporne na cieranie

Przedstawicielem tej grupy stali jest austenityczna stal manganowa 11G12 zwana

stal¹ Hadfielda. Zawiera ona od 1 do 1,3% C i od 11 do 14% Mn (stosunek zawartoci

wêgla do manganu jest jak 1 : 10) oraz od 0,30 do 0,50% Si. Charakterystyczn¹ cech¹

tej stali jest du¿a zdolnoæ do umacniania siê pod wp³ywem przeróbki plastycznej na

zimno (zgniot), z czym wi¹¿e siê jej du¿a odpornoæ na cieranie ale tylko wtedy gdy

równoczenie wystêpuje tzw. tarcie dynamiczne czyli gdy tarciu towarzyszy silny

docisk.

Obróbka cieplna polega na przesycaniu z temperatury ok. 1000°C z ch³odzeniem

w wodzie, przez co stal ma w temperaturze pokojowej strukturê austenityczn¹.

227

Stal Hadfielda jest tworzywem drogim, a przede wszystkim technologicznie trud-

nym ze wzglêdu na bardzo z³¹ skrawalnoæ. Dlatego stosuje siê j¹ i op³aca siê stoso-

waæ tylko tam, gdzie rzeczywicie przewy¿sza znacznie trwa³oci¹ inne tworzywa: na

elementy nara¿one na cieranie przy du¿ych i dynamicznych naciskach powierzch-

niowych rozjazdy kolejowe, g¹sienice pojazdów, ³amacze kamienia, kosze koparek

itp. Produkuje siê z niej najczêciej odlewy (staliwo L120G13), ale bywa równie¿

u¿ywana w postaci blach.

Znacznie tañsz¹ stal¹ stosowan¹ na elementy, które nie ulegaj¹ utwardzeniu po-

wierzchniowemu pod wp³ywem zgniotu i silnych uderzeñ w czasie pracy jest stal

niskomanganowa, perlityczna w gatunku 80G (ok. 0,8 %C, 1,0%Mn). Nie wymaga

poza tym obróbki cieplnej i dobrze siê skrawa. Jako gatunki porednie pomiêdzy stal¹

11G12 i 80G mog¹ byæ stosowane niskostopowe stale manganowe lub chromowe po

ulepszaniu cieplnym lub wysokowêglowe stale narzêdziowe niestopowe po normali-

zowaniu lub hartowaniu w oleju.

2.2. Stale odporne na korozjê

Z uwagi na sk³ad chemiczny wyró¿nia siê trzy grupy stali odpornych na korozjê:

stale chromowe,

stale chromowo-niklowe,

stale chromowo-niklowo-manganowe.

Podstawowym pierwiastkiem stali odpornych na korozjê jest chrom. Stale o za-

wartoci od 1 do 3% chromu ( ok. 0,1% C i ok. 0,5% Cu) maj¹, w stosunku do stali

wêglowych, podwy¿szon¹ odpornoæ na korozjê atmosferyczn¹ i czêsto nazywane s¹

stalami trudno-rdzewiej¹cymi.

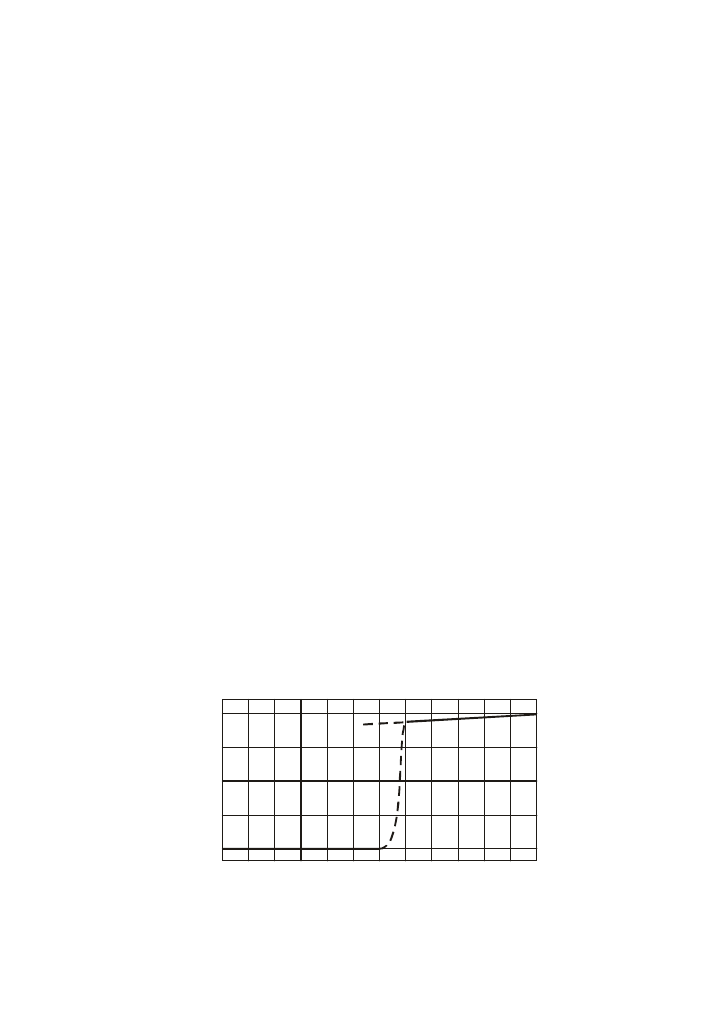

Zawartoæ chromu w iloci 12 do 14%, rozpuszczonego w ferrycie lub austenicie,

powoduje skokow¹ zmianê potencja³u elektrochemicznego stopów Fe-Cr-C (rys. 27.1).

Stopy takie wykazuj¹ wiêc sk³onnoæ do tworzenia ochronnej warstwy pasywnej da-

j¹cej efekt tzw. odpornoci na korozjê.

2

0

-0,6

-0,4

-0,2

0

0,2

4

6

8

10 12 14 16 18 20 22 24

Cr, %

po

te

nc

ja

³, V

Rys. 27.1. Zmiana potencja³u elektrochemicznego stopów ¿elaza z chromem

228

2.2.1. Stale chromowe

Z uwagi na zawartoæ chromu stale te mo¿na podzieliæ na trzy grupy:

a) stale o zawartoci 12 do 14% Cr,

b) 16 do 18% Cr ,

c) 25 do 28% Cr.

Zawartoæ wêgla w stalach chromowych wynosi od 0,1% do 0,45%.

Stale grupy pierwszej maj¹ najmniejsz¹ odpornoæ na korozjê i s¹ najtañsze.

W zale¿noci od zawartoci wêgla mog¹ mieæ strukturê ferrytyczn¹, np. 0H13 (poni-

¿ej 0,1% C); ferrytyczno-martenzytyczn¹, np. 1H13 (ok. 0,10% C) lub martenzytycz-

n¹, np. 2H13, 3H13, 4H13 (0,2 do 0,4% C). Stosowane s¹ na ³opatki turbin paro-

wych,przedmioty codziennego u¿ytku, czêci maszyn odporne na korozjê. Obróbka

cieplna polega na wy¿arzaniu z ch³odzeniem w piecu (stale ferrytyczne) lub hartowa-

niu z odpuszczaniem (stale z wiêksz¹ zawartoci¹ wêgla).

Stale grupy drugiej maj¹ wy¿sz¹ odpornoæ korozyjn¹ a ze wzglêdu na swoje w³a-

snoci mog¹ byæ stosowane jako stale ¿aroodporne do pracy w temperaturze do 900°C.

Zawieraj¹ oprócz chromu: od 0,1 do 0,38% C (wyj¹tkowo stal H18 ma 1,0%C), do

2% Ni i dodatki stopowe maj¹ce na celu hamowanie rozrostu ziarna, stabilizowanie

struktury i zapobieganie np. kruchoci odpuszczania Ti, Mo, np. stale: H17, H17T,

H17N2, 2H17N2, 3H17M. Maj¹ strukturê ferrytyczn¹ lub ferrytyczno-martenzytycz-

n¹ (du¿a twardoæ i odpornoæ na cieranie). Stosuje siê je do wyrobu np. narzêdzi

chirurgicznych i dentystycznych, no¿y, brzytew, sprê¿yn, ³o¿ysk. Stale grupy drugiej

poddaje siê przesycaniu.

Stale grupy trzeciej maj¹ najwy¿sz¹ odpornoæ korozyjn¹ przy dobrej ¿aroodpor-

noci do 1150°C, lecz równoczenie charakteryzuj¹ siê ma³¹ ci¹gliwoci¹, sk³onnoci¹

do rozrostu ziarna i wra¿liwoci¹ na kruchoæ odpuszczania (tzw. kruchoæ 475°C).

Zawieraj¹ ok. 0,15% C, Si, Ni,Ti, Al, np. H24JS, H25T, H26N4. Maj¹ strukturê ferry-

tyczn¹ lub ferrytyczno-austenityczn¹ (H26N4). Ze wzglêdów technologicznych s¹

stosowane na aparaturê chemiczn¹ odporn¹ na korozjê gazow¹ w wysokich tempera-

turach (np. mufle, retorty). Stosuje siê je w stanie wy¿arzonym.

Nale¿y podkreliæ, ¿e stali ferrytycznych nie mo¿na utwardzaæ przez obróbkê ciepln¹

(hartowanie). Najwiêksz¹ ci¹gliwoæ i odpornoæ na korozjê maj¹ one w stanie wy¿a-

rzonym przy ok. 800°C. Ich odpornoæ na korozjê jest lepsza ni¿ stali martenzytycz-

nych i wzrasta z zawartoci¹ chromu.

2.2.2. Stale chromowo-niklowe

Dodanie co najmniej 8% Ni do stali zawieraj¹cych 18% Cr powoduje, ¿e stale

takie maj¹ w ca³ym zakresie temperatur strukturê austenityczn¹. Charakteryzuj¹ siê

one wy¿szymi w³asnociami mechanicznymi, wiêksz¹ odpornoci¹ na korozjê i mniej-

229

sz¹ sk³onnoci¹ do rozrostu ziarn ni¿ stale o strukturze ferrytycznej a zarazem dobr¹

t³oczliwoci¹ i spawalnoci¹. Stale te zawieraj¹ od 0,03 do 0,20% C, 18 do 25% Cr i 8

do 20% Ni. Najbardziej znane s¹ stale typu 18/8 (18% Cr i 8% Ni) np. 2H18N9,

1H18N9, oraz gatunki stanowi¹ce modyfikacjê sk³adu chemicznego tych stali, np.:

1H18N10T, 0H18N12Nb. Stwierdzono, ¿e ich odpornoæ korozyjna wzrasta wraz z ob-

ni¿aniem zawartoci wêgla. Stosuje siê je w stanie przesyconym (1000 do 1100°C).

Wad¹ stali typu 18/8 jest sk³onnoæ do korozji miêdzykrystalicznej, która wystêpuje po

ich nagrzaniu do temperatur 450 do 800°C, np. przy spawaniu. W nagrzanej strefie

nastêpuje wydzielanie wêglików chromu na granicach ziarn przez co zawartoæ Cr

w austenicie obni¿a siê poni¿ej wartoci granicznej tj. 12% i mo¿liwe jest wyst¹pienie

korozji w odleg³oci kilku do kilkunastu milimetrów od spoiny. W celu skutecznego

przeciwdzia³ania temu zjawisku stosuje siê nastêpuj¹ce zabiegi:

ponowne przesycanie stali co jest mo¿liwe tylko dla niewielkich elementów,

obni¿enie zawartoci C w stalach poni¿ej 0,03% (sposób kosztowny), np. stale

00H18N10,

tzw. stabizowanie stali przez wprowadzenie pierwiastków silniej wêglikotwórczych

ni¿ Cr np. Ti, Nb,

stosowanie stali austenityczno-ferrytycznych o obni¿onej zawartoci Ni i zwiêk-

szonej zawartoci Si albo równi¿ i Cr. S¹ jednak one trudne w przeróbce plastycz-

nej i ich zastosowanie jest ograniczone.

Oprócz sk³onnoci do korozji miêdzykrystalicznej stale Cr-Ni s¹ ma³o odporne na

korozjê naprê¿eniow¹. Zjawisko to objawia siê pêkaniem elementów stalowych na-

wet w rodowisku s³abo korozyjnym przy równoczesnym dzia³aniu naprê¿eñ rozci¹-

gaj¹cych (np. naprê¿enia spawalnicze, konstrukcyjne). W stalach nierdzewnych pêk-

niêcia przebiegaj¹ zwykle przez ziarna. Wska¿nikiem odpornoci stali na pêkanie

korozyjne jest wartoæ wspó³czynnika K

IC

okrelona w warunkach korozyjnych

(K

I-SCC

).

W stanie przesyconym stale typu 18/8 s¹ stosunkowo miêkkie i bardzo ci¹gliwe.

W wielu przypadkach niska granica plastycznoci powoduje koniecznoæ stosowania

grubszych cianek elementów konstrukcyjnych ze wzglêdu na ich wytrzyma³oæ me-

chaniczn¹. W³asnoci te mo¿na powiêkszyæ przez zgniot. Z profili giêtych na zimno

wykonuje siê lekkie konstrukcje spawane punktowo mog¹ce konkurowaæ z konstruk-

cjami ze stopów aluminium pod wzglêdem stosunku wytrzyma³oci do ciê¿aru lecz

przewy¿szaj¹ce je odpornoci¹ korozyjn¹.

Stale 18/8 stosowane s¹ do budowy aparatury chemicznej, czêci maszyn, ele-

mentów architektonicznych, konstrukcji lotniczych, aparatury w przemyle spo¿yw-

czym, zbiorników i ruroci¹gów itp.

2.2.3. Stale chromowo-niklowo-manganowe

S¹ to stale austenityczne, w których pierwiastek deficytowy nikiel zastêpuje

siê manganem, wzglêdnie manganem i azotem (stabilizacja austenitu i rozdrobnienie

230

ziarna), np. H13N4G9, 0H17N4G8. Maj¹ nieco gorsz¹ odpornoæ na korozjê ni¿ stale

chromowo-niklowe. S¹ stosowane w stanie przesyconym. Maj¹ zastosowanie do bu-

dowy aparatury chemicznej pracuj¹cej pod cinieniem w niskich temperaturach, urz¹-

dzenia do przerobu mleka, urz¹dzenia dla przetwórstwa warzywno-owocowego.

2.3. Stale i stopy ¿aroodporne i ¿arowytrzyma³e

Do tej grupy zalicza siê stale i stopy charakteryzuj¹ce siê:

odpornoci¹ na utleniaj¹ce dzia³anie gazów przy temperaturze powy¿ej 600°C, tj.

¿aroodpornoci¹,

zdolnoci¹ przenoszenia obci¹¿eñ przy wysokich temperaturach tj. ¿arowytrzyma-

³oci¹, przy czym równoczenie musz¹ byæ ¿aroodporne. ¯arowytrzyma³oæ w tem-

peraturze wy¿szej od 600°C jest uzale¿niona g³ównie od odpornoci na pe³zanie.

¯aroodpornoæ stali zwiêksza dodatek pierwiastków o wiêkszym powinowactwie

do tlenu ni¿ ¿elazo, wytwarzaj¹cych na powierzchni elementów stalowych cienk¹

i zwart¹ warstwê zgorzeliny zapobiegaj¹c¹ dalszemu procesowi utlenianiania, jak chrom

(5% Cr do 650°C, 30% do 1100°C), krzem i aluminium. ¯arowytrzyma³oæ podwy¿-

szaj¹ dodatki pierwiastków podnosz¹cych temperaturê topnienia i rekrystalizacji tj.:

Mo, W, V, Co, a tak¿e Ti, Cr i Si. Stê¿enie wêgla w tych stalach jest ograniczone ze

wzglêdu na spawalnoæ do ok. 0,2%.

Dok³adne przypisanie poszczególnych gatunków stali do ka¿dego z wymienionych

rodzajów nie jest mo¿liwe gdy¿, jak to ju¿ zaznaczono wczeniej, stale ¿arowytrzyma-

³e s¹ równoczenie ¿aroodporne.

2.4. Stale ¿aroodporne

Stale ¿aroodporne mo¿na podzieliæ na trzy grupy:

stale chromowo-aluminiowe, zawieraj¹ce zwykle nieco zwiêkszon¹ zawartoæ krze-

mu, np. H13JS, H24JS,

stale chromowo-krzemowe, np. H6S2,

stale chromowo-niklowe, zwykle ze zwiêkszon¹ zawartoci¹ krzemu, np.: H26N4,

H25N20S2.

Klasyfikacja wed³ug sk³adu chemicznego okrela równie¿ struktury, poniewa¿ sta-

le grupy pierwszej i drugiej s¹ stalami ferrytycznymi, natomiast grupy trzeciej auste-

nitycznymi.

Ze stali ¿aroodpornych wykonuje siê nie obci¹¿one mechanicznie czêci pieców

przemys³owych, kot³ów, palenisk, aparatury chemicznej itp. Stosuje siê je w stanie

normalizowanym i odpuszczonym.

231

2.5. Stale ¿arowytrzyma³e

W zale¿noci od zakresu stosowanych temperatur mo¿na wprowadziæ nastêpuj¹-

cy podzia³:

w zakresie temp. 350 do 500°C stale stopowe ferrytyczne lub ferrytyczno-perli-

tyczne, np.: H13JS, H6S2,

w zakresie temp. 500 do 700°C stale austenityczne, np.: H23N13, H25N20S2,

stale zaworowe, np.: H9S2, 4H14N14W2M,

powy¿ej 700°C stopy specjalne.

Stale ¿arowytrzyma³e pierwszej i drugiej grupy maj¹ dodatki stopowe zapewniaj¹-

ce odpornoæ na korozjê i pe³zanie, takie jak Cr, Al i Si. Dodatkowo do stali grupy

drugiej dodaje siê pierwiastki austenitotwórcze Ni, Mn. Obróbka cieplna stali ferry-

tyczno-perlitycznych polega na wy¿arzaniu normalizuj¹cym. Stale austenityczne pod-

daje siê przesycaniu.

Stale zaworowe stanowi¹ szczególn¹ grupê stali ¿arowytrzyma³ych gdy¿ musz¹

charakteryzowaæ siê odpornoci¹ na cieranie, du¿¹ odpornoci¹ na korozjê w atmos-

ferze spalin i przy temp. ok. 800°C oraz odpornoci¹ na cykliczne zmiany temperatu-

ry. Te cechy zapewniaj¹ im dodatki Si i Cr, jak równie¿ stosunkowo du¿a zawartoæ

wêgla (0,4 do 0,6%).

W stalach austenitycznych stosowanych na najbardziej obci¹¿one zawory silników

wyczynowych i lotniczych dodatkowo wystêpuje Ni, który mo¿e byæ czêciowo za-

stêpowany tañszym Mn.

Obróbka cieplna stali zaworowych chromowo-krzemowych polega na hartowaniu

z 1000 do 1050°C z odpuszczaniem z temperatury powy¿ej temperatury ich stosowa-

nia tj. ok. 780°C (martenzyt odp.). Stale austenityczne stosowane s¹ po utwardzaniu

wydzieleniowym (austenit, wêgliki).

W przypadku szczególnie wysokich wymagañ odnonie ¿arowytrzyma³oci stosu-

je siê stopy specjalne zwane inaczej nadstopami lub superstopami, maj¹ce du¿¹ wy-

trzyma³oæ mechaniczn¹ przy temp. powy¿ej 750°C. Zalicza siê do nich:

stopy na osnowie Fe, zawieraj¹ce Cr i Ni, oraz dodatki zwiêkszaj¹ce ¿arowytrzy-

ma³oæ, jak Mo, V, Ti, Nb, a ostatnio dyspersyjne cz¹stki zwykle tlenków np. itru,

z³o¿one stopy Cr-Ni-Co-Fe,

stopy na osnowie Co bez Fe, zawieraj¹ce Cr, Ni, Mo, W, np. typu Vitalium (62% Co,

30% Cr, 5% Mo) s¹ podobne do stellitów, a ró¿nica le¿y w ich zastosowaniu

odpornoæ na cieranie jest mniej istotn¹ ich w³aciwoci¹ ni¿ ¿aroodpornoæ i ¿a-

rowytrzyma³oæ. Stosowane s¹ na najbardziej obci¹¿one elementy silników, ³opatki

turbin gazowych itp.,

stopy na osnowie niklu np. typu Nimonic (ok. 75% Ni, 15 do 20% Cr, reszta to: Al,

Ti, Co, Mo i Fe), stosowane w lotnictwie i wykazuj¹ce dobr¹ ¿arowytrzyma³oæ do

1100°C.

232

Nadstopy maj¹ zwykle dobr¹ spawalnoæ, lejnoæ, kowalnoæ. Najlepsze w³asno-

ci u¿ytkowe nadstopy osi¹gaj¹ dziêki krystalizacji kierunkowej. Przyk³adowo: skry-

stalizowane kierunkowo ³opatki turbin gazowych maj¹ 3 do 4 x d³u¿sze okresy eksploa-

tacyjne, a monokrystaliczne nawet 9 x w stosunku do wykonanych z nadstopów

polikrystalicznych.

2.6. Stale i stopy o du¿ej opornoci elektrycznej

S¹ to tworzywa przeznaczone na elementy grzejne pieców i innych urz¹dzeñ na-

grzewniczych. Charakteryzuj¹ siê nastêpuj¹cymi w³asnociami:

du¿¹ opornoci¹ w³aciw¹,

ma³ym temperaturowym wspó³czynnikiem opornoci,

ma³ym temperaturowym wspó³czynnikiem rozszerzalnoci,

ma³¹ przewodnoci¹ ciepln¹,

wysokimi w³asnociami mechanicznymi w temp. pokojowej,

du¿¹ odpornoci¹ na pe³zanie w wysokiej temperaturze,

du¿¹ odpornoci¹ na korozjê gazow¹.

Mo¿na je podzieliæ na nastêpuj¹ce grupy:

stale i stopy oporowe: chromowo-niklowe o strukturze austenitycznej (tzw. chro-

monikieliny lub nichromy, sk³ad chem. zbli¿ony do stali ¿aroodpornych), ¿elazowo-

chromowo-aluminiowe o strukturze ferrytycznej, tzw. ferchromale np.: Kanthal,

Baildonal, Alchrom,

metale wysokotopliwe jak molibden i wolfram,

metale szlachetne jak platyna i iryd,

materia³y ceramiczne niemetalowe, np. wêglik krzemu (tzw. silit), dwukrzemek

molibdenu (tzw. superkanthal) i wêgiel (grafit).

Zawartoæ wêgla w stalach i stopach oporowych jest poni¿ej 0,10%. Wytrzyma-

³oæ w wysokiej temperaturze stali i stopów austenitycznych jest wiêksza ni¿ ferry-

tycznych. Oko³o 50% dodatek Fe do tych stopów obni¿a temperaturê ich stosowania

z 1200 do 1050°C.

2.7. Stale i stopy o okrelonej wartoci

wspó³czynnika rozszerzalnoci cieplnej

S¹ to tworzywa metalowe, których wspó³czynnik rozszerzalnoci ró¿ni siê w spo-

sób istotny od wspó³czynnika stali zwyczajnych. Mo¿na je podzieliæ na trzy grupy:

stopy o bardzo ma³y wspó³czynniku, np. Invar stop ¿elaza z 36% Ni, niezmienny

wspó³czynnik (A = 1,5 x 10

-6

deg

-1

) od -80 do 150°C lub Superinvar stop ¿elaza

z 31% Ni i 5% Co, o jeszcze mniejszym wspó³czynniku (A= 1,0 x 10

-6

deg

-1

), przy

temperaturach -60 do 60°C.

233

stale o szczególnie du¿ym wspó³czynniku rozszerzalnoci, np. Ni14Mn7 (do 0,60%C),

A = 20 x 10

-6

deg

-1

,

stopy do wtapiania w szk³o. S¹ to stopy Fe-Ni, Fe-Ni-Co, Fe-Ni-Cr o zawartoci Ni

zapewniaj¹cej wspó³czynnik rozszerzalnoci mo¿liwie ma³o ró¿ni¹cy siê od wspó³-

czynnika dla odpowiedniego gatunku szk³a lub materia³u ceramicznego, np. z 46%

Ni tzw. Platynit, z 30% Ni i 20% Co tzw. Kovar (Fernico). Stosowane s¹ równie¿

stale chromowe ferrytyczne.

Szczególne zastosowanie równoczenie materia³ów o du¿ej i ma³ej rozszerzalnoci

stanowi¹ bimetale (lub termobimetale). S¹ to tamy dwuwarstwowe, zgrzewane z dwu

tam z materia³ów o ró¿nych wspó³czynnikach rozszerzalnoci. Maj¹ zastosowanie

w przyrz¹dach pomiarowych, czujnikach, regulatorach, zaworach.

2.8. Stale i stopy o szczególnych w³asnociach magnetycznych

Do tej grupy zalicza siê nastêpuj¹ce materia³y:

magnetycznie miêkkie, charakteryzuj¹ce siê ma³¹ si³¹ koercji, du¿¹ przenikalnoci¹

magnetyczn¹ i ma³ymi stratami energii przy przemagnesowaniu,

magnetycznie twarde, stosowane na magnesy trwa³e, o du¿ej sile koercji i du¿ej

pozosta³oci magnetycznej,

niemagnetyczne.

Materia³y nale¿¹ce do pierwszej grupy powinny posiadaæ strukturê gruboziarnist¹

z ziarnami wyd³u¿onymi w kierunku walcowania. Nie powinny byæ odkszta³cane pla-

stycznie na zimno poniewa¿ zgniot zwiêksza koercjê. Zalicza siê do nich:

technicznie czyste ¿elazo, zwane Armco, stosowane na rdzenie transformatorów

i przeka¿ników,

stale niskowêglowe, np. E/1 do E/5,

stale krzemowe (poni¿ej 0,08% C) na blachy pr¹dnicowe z 0,4 do 3,4% Si i trans-

formatorowe z 3,7 do 4,2% Si,

stopy ¿elaza z niklem o du¿ej przenikalnoci magnetycznej, np. 64% Fe i 36% Ni

lub 22% Fe i 78% Ni, zwane permalloyami (10 x wiêksza przenikalnoæ ni¿ czyste-

go ¿elaza), lub Ni-Fe-Mo (79% Ni 16% Fe 5% Mo) tzw supermalloy,

ferryty, tj. tlenki metali (M

3

O

4

) o du¿ej przenikalnoci magnetycznej, nale¿¹ce do

pó³przewodników.

Do materia³ów drugiej grupy zalicza siê:

stale wêglowe o zawartoci 1 do 1,5% C w stanie zahartowanym,

stale stopowe zawieraj¹ce dodatki silnie zwiêkszaj¹ce koercjê W, Cr i Co, równi¿

w stanie zahartowanym, po wymro¿eniu przy -70°C oraz niskim odpuszczaniu,

stopy ¿elaza z aluminium, niklem i kobaltem, zwane Alnico (stosuje siê je w stanie

234

lanym gdy¿ s¹ kruche lecz wykazuj¹ 10 x wiêkszy iloczyn pozosta³oci magnetycz-

nej i koercji ni¿ stale wêglowe) lub tañszy zamiennik tj. stop ¿elaza z chromem

i kobaltem tzw. Crovac.

stopy (spieki) na bazie metali ziem rzadkich stosowane w mikroelektronice, np.

samar-kobalt, neodym-¿elazo-bor.

Do grupy trzeciej zaliczamy stale o strukturze austenitycznej: chromowo-niklowo-

manganowe (np. H12N11G6) i stale chromowo-manganowe (np. G18H3) w stanie

przesyconym.

2.9. Stale i stopy o szczególnych w³asnociach mechanicznych

S¹ to stale martenzytyczne, utwardzane wydzieleniowo (tzw. martenzyt starzony)

typu maraging o szczególnie korzystnym zestawieniu w³asnoci mechanicznych,

a przede wszystkim unikatowym po³¹czeniu wysokiej wytrzyma³oci i dobrej plastycz-

noci z du¿¹ odpornoci¹ na kruche pêkanie i zaletami technologicznymi. Charaktery-

zuj¹ siê ma³¹ zawartoci¹ wêgla (max. 0,03%), od 13 do 18% Ni, 9 do 15% Co, 4 do

10% Mo, 0,1 do 1,6% Ti i ok. 0,15% Al lub Nb (np.N18K9M5T). Struktura zestarzo-

nego (odpuszczonego), bezwêglowego martenzytu utwardzonego wydzieleniami faz

miêdzymetalicznych m.in. Ti (np.Ni

3

Ti) i Mo powoduje, ¿e stale maraging maj¹:

dobr¹ plastycznoæ i ci¹gliwoæ (nawet do temperatury ciek³ego azotu),

dobr¹ obrabialnoæ mechaniczn¹,

dobr¹ spawalnoæ,

ma³¹ wra¿liwoæ na starzenie naturalne,

wysok¹ stabilnoæ wymiarow¹ podczas obróbki cieplnej,

podatnoæ na utwardzanie przez np. nagniatanie, azotowanie,

nieograniczon¹ hartownoæ,

dobr¹ odpornoæ na korozjê naprê¿eniow¹.

Do obróbki skrawaniem stali maraging u¿ywa siê narzêdzi ze stali szybkotn¹cych

lub wêglików spiekanych.

Ze wzglêdu na wysoki stosunek wytrzyma³oci do masy wyrobu oraz zakres tem-

peratur ich stosowania tj od -200 do 600

o

C stale maraging znajduj¹ zastosowanie jako

materia³ konstrukcyjny na elementy pracuj¹ce w szczególnie ciê¿kich warunkach ob-

ci¹¿eñ np. dysze wylotowe silników rakietowych, wa³y turbin lotniczych, szkielety

konstr. samolotów, poszycia kad³ubów statków i batyskafów, lufy dzia³ szybkostrzel-

nych, cienkocienne zbiorniki i ruroci¹gi cinieniowe, sprê¿yny oraz narzêdzia do pra-

cy na gor¹co np. matryce kunicze, a przy odpowiednio dobranym sk³adzie rów-

nie¿ na narzêdzia tradycyjnie wytwarzane ze stali szybkotn¹cych.

235

3. MATERIA£Y I URZ¥DZENIA

1. Mikroskopy metalograficzne.

2. Komplet zg³adów metalograficznych.

3. Komplet przezroczy mikrostruktur stali.

4. Atlas mikrostruktur.

4. PRZEBIEG ÆWICZENIA

1. Omówienie na przezroczach mikrostruktur gatunków stali bêd¹cych przedmiotem

obserwacji mikroskopowych.

2. Obserwacje mikroskopowe zg³adów.

3. Narysowanie wybranych mikrostruktur z zaznaczeniem sk³adników strukturalnych.

5. WYTYCZNE DO OPRACOWANIA SPRAWOZDANIA

Sprawozdanie powinno zawieraæ:

1. Krótkie charakterystyki obserwowanych gatunków stali wraz z ich zastosowa-

niem.

2. Rysunki mikrostruktur próbek stali wraz z opisem.

6. LITERATURA UZUPE£NIAJ¥CA.

[1] Rudnik S.: Metaloznawstwo. PWN, Warszawa 1994.

[2] Malkiewicz T.: Metaloznawstwo stopów ¿elaza. PWN, Warszawa 1976.

[3] Gulajew A.P.: Metaloznawstwo. Wydaw. l¹sk, Katowice 1969.

[4] Dobrzañski L.A.: Metaloznawstwo i obróbka cieplna stopów metali. Wydaw.

Politechniki l¹skiej, Gliwice 1993.

Wyszukiwarka

Podobne podstrony:

Badania mikroskopwe stali stopowych konstrukcyjnych

Badania mikroskopowe stali specjalnych

Badania mikroskopowe stali węglowych w stanie wyżarzonym

Badania mikroskopowe stali niestopowych

SPRAWOZDANIE - Badania mikroskopowe stali węglowych wyżarzonych i żeliw, '¯¯†¯¯' AGH, IMIR, I ROK,

ćw6 - Badania mikroskopowe stali po obróbce cieplnej, Wstępy na materiałoznawstwo

Badanie mikroskopowe stali konstrukcyjnych

badanie mikroskopowe stali

Badania mikroskopowe stali

Badanie mikroskopowe stali, sprawozdania

NOM Badanie mikroskopowe stali wÄ™glowych [cw 7], PG inżynierka, Semestr 2, Materiałoznawstwo-labork

więcej podobnych podstron